Температура плавления металла при сварке

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Температура плавления металла при сварке

Температура плавления металла при сварке

Температура плавления металла при сварке

- 5

- 4

- 3

- 2

- 1

- Газовая сварка. Используемый горючий газ — ацетилен, кислород. Каждый из газов способен нагреть и расплавить любой металл. Температура плавления металла при сварке достигает 30000С. Для такой сварки необходим кислород, горючий газ ацетилен, рукава подачи газов из баллона, газовая горелка, в которой образуется горючая смесь. Место сваривания нагревают, доводя до расплавленного состояния, потом подводят присадочный материал, сливающийся с основным металлом и образующий шов.

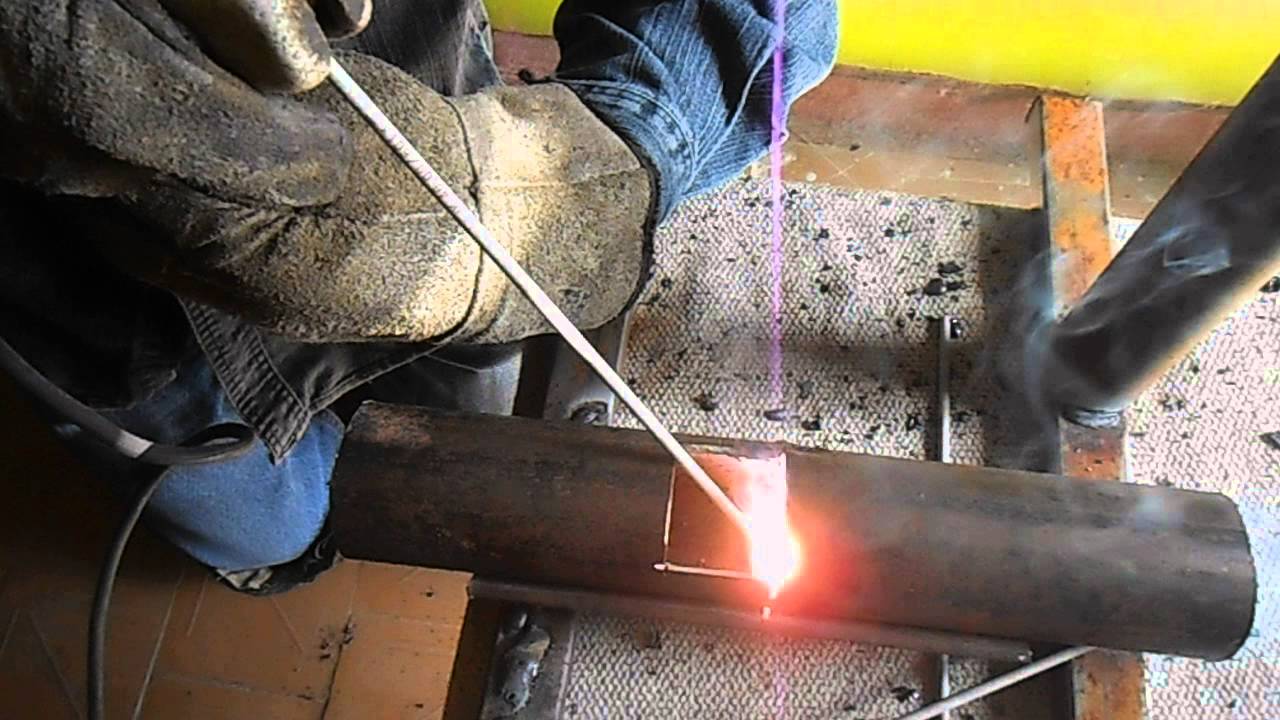

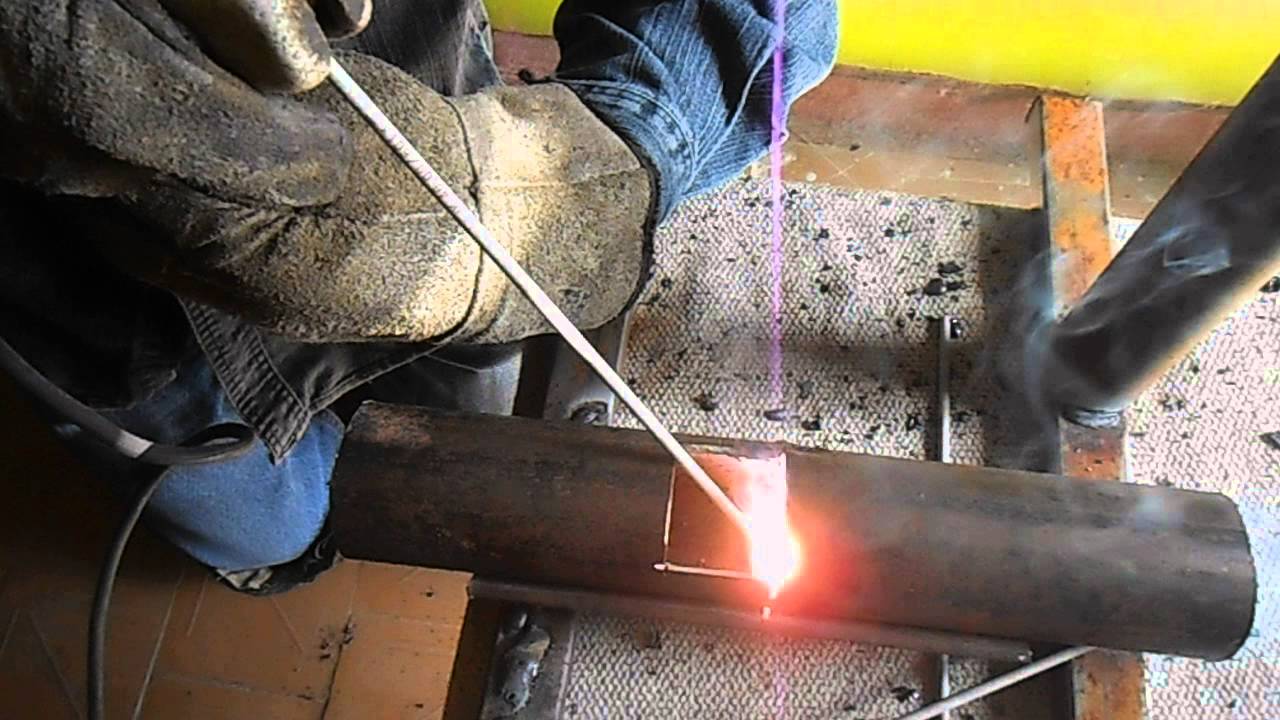

- Дуговая сварка. Источником энергии при этой сварке служит электрический дуговой разряд, который появляется при соприкосновении свариваемых деталей к одному полюсу источника тока, а электрода к другому полюсу. При этом, движение совершает электрод с дуговым разрядом, необходимо использовать присадочный материал для образования прочного соединения.

- Аргонодуговая сварка. Прогрессивная сварка для цветных металлов. Применяют плавящийся электрод-проволоку, который подходит по составу со свариваемым металлом или используют неплавящийся вольфрамовый электрод, его в основном применяют для ответственных конструкций, а сбоку подают присадочный металл. Особенно хорошо использовать этот вид сварки для титана и его сплавов.

Температура плавления при сварке титана 16680 С, а аргонодуговой сварки 20000 С. Дело в том, что титан при температуре 5000С начинает активно реагировать с окружающей средой, и он начинает окисляться, а при такой сварке аргон исполняет роль защиты от атмосферы и титан не реагирует на нее. Плавление сплава происходит равномерно, и шов получается ровный и чистый. Это только некоторые виды сварки плавлением. Существуют средства, которые содействуют плавлению, метала — это флюсы, роль которых растворять окислы при повышенных температурах и способствовать равному шву. Также имеются еще такие средства как шлаки, защитные газы, которые вдуваются в зону сварки.

Температура сварки дуговой, плазменной, в инертной газовой среде

Сегодня нет ни одной отрасли промышленности или хозяйствования, в которой не применялась бы сварка. Самым старым, но до сих пор самым востребованным остается ручная дуговая сварка, которая осуществляется при помощи электрода, сделанного из металла. Температура сварки такого типа может колебаться от 6000 до 12000 градусов. С ее помощью можно сваривать элементы в помещении и на открытом воздухе, добираться в труднодоступные места.

Классификация основных видов сварки.

Механизм сваривания заключается в том, что металл разогревается под действием газа, давления либо тока до начала плавления. Расплавленные кромки перемешиваются с таким же электродом, а потом остывают и твердеют, создавая качественный (или некачественный) шов.

Но как выбрать температуру для конкретного случая? Нужно просто вспомнить школьные знания. В старших классах на уроках химии школьники узнают, что каждый металл имеет собственную температуру плавления. Рассуждая логично, можно сделать вывод, что и температура для их сварки должна быть разной. Это подтверждает практика. Алюминий коробится, если его сваривать при температуре, необходимой чугуну, а температура, необходимая для сварки чугуна, абсолютно не подходит для стальных конструкций и элементов.

По этим причинам перед сварочными работами нужно сначала изучить особенности материала, с которым придется контактировать, выбрать подходящий вид сварки.

Температура и особенности дуговой сварки

Рисунок 1. Схема ручной дуговой сварки.

Электродуговая сварка – самый распространенный процесс, предназначенный для получения цельных деталей, неразъемных на уровне атомных связей. Именно электродуговая сварка позволяет достичь максимально высоких температурных показателей. Минимальный нагрев составляет не меньше 6 тысяч градусов, но при необходимости при помощи электрической дуги можно разогреть стык металла и электрода до 12 тысяч градусов.

Электрическая дуга получила свое название из-за внешнего вида. При сварке в газовой среде образуется электроразряд, который характеризуется высокой плотностью тока, температурой и газовым давлением. Нагретый газ начинает светиться и изгибаться, образуя известную сварщикам дугу, которая горит между краем свариваемого металла и электродом. На рис.1 наглядно показан процесс, который имеет место при дуговой сварке.

Когда между деталью и электродом возникает раскаленная дуга, они начинают расплавляться, образуя сварочную ванну. Через дугу в эту ванну попадает расплавленный металл с электрода. Покрытие, плавящееся одновременно с электродом, образует шлак на поверхности горячего металла и газовую среду вокруг дуги. По мере того как сварщик продвигает дугу вперед, металл затвердевает, образуя сварочный шов, покрытый коркой из шлака. После остывания шва она ликвидируется.

Чаще всего электродуговая сварка применяется для соединения очень толстых деталей или элементов, выполненных из углеродистых сталей, имеющих высокую тугоплавкость.

Сварка в газовой среде

Рисунок 2. Схема сварки в инертном газе.

Наиболее известное название такой сварки – аргонно-дуговая, или АДС. Однако это не точное название, потому что для создания инертной газовой среды может использоваться не только аргон, но и азот, гелий, различные газовые смеси. Сварка в газовой среде проводится при помощи неплавящегося электрода и используется там, где требуется температура, не превышающая 6 тысяч градусов.

Неплавящиеся электроды изготавливают из вольфрама. Сварка с его применением в инертной аргоновой или гелиевой среде позволяет разогревать металл при помощи тепла. Оно выделяется, когда между разогретым металлом и неплавящимся электродом загорается электродуга. Инертный газ не просто предохраняет стык от любого окисления, но и полностью изгоняет кислород из сварного шва, поэтому последний образуется только из металлических расплавленных кромок.

Иногда, чтобы уплотнить шов, используют присадочную проволоку из материала, идентичного свариваемому элементу, которую вручную подводят к месту сварки. На рис.2 показан механизм работы с неплавящимся электродом.

Вольфрам закрепляется в специальной горелке с токопроводящим устройством, к ней при помощи шлангов подводится газ и провод, по которому течет ток. Струя инертного газа, выделяющегося из сопки, одновременно защищает от окисления или попадания азота и сварочную ванну, и шов, и электрод, и дугу.

Преимущество такой сварки заключается в том, что с ее помощью можно на атомном уровне соединять большое количество однородных металлов (например, золото, бронзу, титан, любые магниевые сплавы). Технология также позволяет сваривать разные металлы, например низкоуглеродную и нержавеющую сталь, медь и бронзу и т.п.

Плазменная сварка

Схема плазменной сварки открытой и закрытой плазменной струей.

Если требуется получить температуру свыше 30 тысяч градусов, используют плазменную сварку.

В этом случае на поверхность металла подается не инертный, а ионизированный газ, который состоит из незаряженных атомов и молекул, заряженных электронов и ионов.

Плазменная дуга от обычной отличается по многим параметрам:

- Дуга имеет форму цилиндра, а не конуса и значительно меньший диаметр.

- Плазменная дуга имеет значительно более высокую температуру.

- Ее давление на металл в 6-10 раз выше, чем у обычной дуги.

- Плазменный процесс может поддерживаться на токах 0,2-30 А.

Плазма является более универсальным источником тепла, необходимого для нагрева. Она позволяет проплавлять металл на большую глубину, одновременно обеспечивая меньший диаметр проплавления.

Цилиндрообразная форма дуги позволяет работать в максимально труднодоступных местах или там, где колеблется расстояние между горелкой и деталью.

Процесс плазменной сварки заключается в том, что в дугу принудительно вдувают ионизированный газ. При помощи плазмотрона дуга сжимается, увеличивается ее мощность, а температура может достигнуть 30 тысяч градусов.

Самый распространенный вид плазменной сварки – микроплазменный. Такой метод позволяет соединять тонкостенные трубы, фольгу и т.п. не прожигая их, но добиваясь глубокого соединения.

Другие виды сварки

- Варить металл можно не только снаружи, но и внутри сварочной камеры. Так. при диффузной сварке у элементов, которые нужно соединить, зачищают кромки, а сами детали помещают в камеру с заранее заданным давлением. Кромки разогреваются до 600-700°C, детали сдавливаются и свариваются. Такой метод лег в основу соединения пропиленовых изделий. При сварке полипропилена обычно достаточно 260°C.

- При электрошлаковой сварке температуры в сварочной ванне могут достигать 1700°C, поэтому она не подходит для соединения деталей из тугоплавких металлов. Механизм работы заключается в том, что ток подогревает и поддерживает на одном уровне температуру в шлаковой ванне, в которой расплавляются металлические кромки. Если температура в ванне ниже, чем точка плавления рабочего металла, то процесс становится невозможным.

- Электронно-лучевая сварка, при которой для нагрева используют пучок электронов, позволяет получать температуру около 6 тысяч градусов.

- В ультразвуковой сварке температура зависит от самого металла. На его концы воздействуют ультразвуковыми волнами, от микроколебаний кромки раскаляются и начинают плавиться, а потом свариваются. Процесс для разных металлов происходит при разных температурах. Так, для меди необходимо достичь 500°C, а для алюминия достаточно 400°C.

- Холодная сварка не нуждается в разогреве деталей, но не может проводиться при температуре окружающего воздуха ниже +5°C. Это не сварочный процесс, а процесс образования клея из двух составляющих.

- Лазерная сварка позволяет получить температуру в 25 тысяч градусов. Для соединения деталей на кромки направляют лазерный луч и подносят специальную присадку. Метод позволяет сваривать самые тугоплавкие металлы.

Для получения качественного шва мало знать температуру плавления нужного металла и температуру самой сварки. Необходимо учитывать температуру окружающей среды и тщательно подготовить детали, предназначенные для сварки.

Температура сварочной дуги в разных зонах горения, ее длина и условия возбуждения

Принцип электродуговой сварки основан на использовании температуры электрического разряда, возникающего между сварочным электродом и металлической заготовкой.

Дуговой разряд образуется вследствие электрического пробоя воздушного промежутка. При возникновении этого явления происходит ионизация молекул газа, повышение его температуры и электропроводности, переход в состояние плазмы.

Горение сварочной дуги сопровождается выделением большого количества световой и особенно тепловой энергии, вследствие чего резко повышается температура, и происходит локальное плавление металла заготовки. Это и есть сварка.

Основные свойства дугового разряда

В процессе работы, для того, чтобы возбудить дуговой разряд, производится кратковременное касание заготовки электродом, то есть, создание короткого замыкания с последующим разрывом металлического контакта и установлением требуемого воздушного зазора. Таким способом выбирается оптимальная длина сварочной дуги.

При очень коротком разряде электрод может прилипать к заготовке, плавление происходит чересчур интенсивно, что может привести к образованию наплывов. Длинная дуга отличается неустойчивостью горения и недостаточно высокой температурой в зоне сварки.

Неустойчивость и видимое искривление формы сварочной дуги часто можно наблюдать при работе промышленных сварочных агрегатов с достаточно массивными деталями. Это явление называется магнитным дутьем.

Суть его заключается в том, что сварочный ток дуги создает некоторое магнитное поле, которое взаимодействует с магнитным полем, создаваемым током, протекающим через массивную заготовку.

То есть, отклонение дуги вызывается магнитными силами. Дутьем процесс назван потому, что дуга отклоняется, как будто под воздействием ветра.

Радикальных способов борьбы с этим явлением нет. Для уменьшения влияния магнитного дутья применяют сварку укороченной дугой, а также располагают электрод под определенным углом.

Среда горения

Существует несколько различных сварочных технологий, использующих электродуговые разряды, отличающиеся свойствами и параметрами. Электрическая сварочная дуга имеет следующие разновидности:

- открытая. Горение разряда происходит непосредственно в атмосфере;

- закрытая. Образующаяся при горении высокая температура вызывает обильное выделение газов от сгорающего флюса. Флюс содержится в обмазке сварочных электродов;

- в среде защитных газов. В этом варианте, в зону сварки подается газ, чаще всего, это гелий, аргон или углекислый газ.

Защита зоны сварки необходима для предотвращения активного окисления плавящегося металла под воздействием кислорода воздуха.

Слой окисла препятствует образованию сплошного сварного шва, металл в месте соединения приобретает пористость, в результате чего снижается прочность и герметичность стыка.

В какой-то мере дуга сама способна создавать микроклимат в зоне горения за счет образования области повышенного давления, препятствующего притоку атмосферного воздуха.

Применение флюса позволяет более активно выдавливать воздух из зоны сварки. Использование среды защитных газов, подаваемых под давлением, решает эту задачу практически полностью.

Продолжительность разряда

Кроме критериев защищенности, дуговой разряд классифицируется по продолжительности. Существуют процессы, в которых горение дуги происходит в импульсном режиме.

В таких устройствах сварка осуществляется короткими вспышками. За время вспышки, температура успевает возрасти до величины, достаточной для локального расплавления небольшой зоны, в которой образуется точечное соединение.

Большинство же применяемых сварочных технологий использует относительно продолжительное по времени горение дуги. В течение сварочного процесса происходит постоянное перемещение электрода вдоль соединяемых кромок.

Область повышенной температуры, создающая сварочную ванну, перемещается вслед за электродом. После перемещения сварочного электрода, следовательно, и дугового разряда, температура пройденного участка снижается, происходит кристаллизация сварочной ванны и образование прочного сварного шва.

Структура дугового разряда

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

Центральную часть дугового разряда, расположенную между анодной и катодной областями, называют столбом дуги. Температура в зоне сварочной дуги может достигать нескольких тысяч градусов (до 7000 °C).

Хотя тепло не полностью передается металлу, его вполне хватает для расплавления. Так, температура плавления стали для сравнения составляет 1300-1500 °C.

Для обеспечения устойчивого горения дугового разряда необходимы следующие условия: наличие тока порядка 10 Ампер (это минимальное значение, максимум может достигать 1000 Ампер), при поддержании напряжения дуги от 15 до 40 Вольт.

Падение этого напряжения происходит в дуговом разряде. Распределение напряжения по зонам дуги происходит неравномерно. Падение большей части приложенного напряжения происходит в анодной и катодной зонах.

Экспериментальным путем установлено, что при сварке плавящимся электродом, наибольшее падение напряжения наблюдается в катодной зоне. В этой же части дуги наблюдается наиболее высокий градиент температуры.

Поэтому, при выборе полярности сварочного процесса, катод соединяют с электродом, когда хотят добиться наибольшего его плавления, повысив его температуру. Наоборот, для более глубокого провара заготовки, катод присоединяют к ней. В столбе дуги падает наименьшая часть напряжения.

При производстве сварочных работ неплавящимся электродом, катодное падение напряжения меньше анодного, то есть, зона повышенной температуры смещена к аноду.

Поэтому, при этой технологии, заготовка подключается к аноду, чем обеспечивается хороший ее прогрев и защита неплавящегося электрода от излишней температуры.

Температурные зоны

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в одной из активных областей, катодной или анодной. В этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры заготовки и сварочного электрода, разряд излучает инфракрасные и ультрафиолетовые волны, способные оказывать вредное влияние на организм сварщика. Это обусловливает необходимость применения защитных мер.

Что касается сварки переменным током, понятие полярности там не существует, так как положение анода и катода изменяется с промышленной частотой 50 колебаний в секунду.

Дуга в этом процессе обладает меньшей устойчивостью по сравнению с постоянным током, ее температура скачет. К преимуществам сварочных процессов на переменном токе, можно отнести только более простое и дешевое оборудование, да еще практически полное отсутствие такого явления, как магнитное дутье, о котором сказано выше.

Вольт-амперная характеристика

На графике представлены кривые зависимости напряжения источника питания от величины сварочного тока, называемые вольт–амперными характеристиками сварочного процесса.

Кривые красного цвета отображают изменение напряжения между электродом и заготовкой в фазах возбуждения сварочной дуги и устойчивого ее горения. Начальные точки кривых соответствуют напряжению холостого хода источника питания.

В момент возбуждения сварщиком дугового разряда, напряжение резко снижается вплоть до того периода, когда параметры дуги стабилизируются, устанавливается значение тока сварки, зависящее от диаметра применяемого электрода, мощности источника питания и установленной длины дуги.

С наступлением этого периода, напряжение и температура дуги стабилизируются, и весь процесс приобретает устойчивый характер.

Сварка плавлением: технология, способы, виды, оборудование

Не всегда удаётся целиком изготовить разнообразные железные конструкции. В каких-то случаях нет целесообразности их изготовления из одной заготовки ввиду большого количества нежелательных отходов, в других случаях габариты деталей не позволят провести нормальную механическую обработку. Поэтому были изобретены разнообразные способы соединения заготовок между собой. Это всевозможные резьбовые соединения, склеивание деталей, пайка, а также, известная всем, сварка. Она применима не только к деталям и заготовкам, изготовленным из разнообразных металлов и их сплавов, но и вообще к любым материалам, которые можно расплавить. Различают несколько видов сварки: та, где требуется только нагрев для плавления материала, где требуется только давление и комбинированные. Ниже будет рассмотрен вариант сварки методом плавления.

Сварка плавлением

Сварка плавлениемСварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

- С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Специфические черты

Спецификой процесса сваривания металлов является то, что в результате образуется единая целая деталь, даже если в процессе применялись различные разнородные металлы. Для такого типа соединения требуется только нагрев, который способен вызвать плавление материала из которого состоят соединяемые детали. Исходя из того, какие металлы (или их сплавы) соединяются, необходимо правильно выбрать присадочную проволоку или электрод.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Технология сварки металла

Современные сварочные технологии позволяют соединять поверхности однородных материалов, создавая плотные, герметичные швы. Таким образом создается множество используемых в различных областях деталей: элементы корпусов транспортных средств и самолетов, части трубопровода, стены металлических гаражей и других объектов, арматурные соединения, опоры спортивных турников и т. д.

С помощью сварки можно соединять материалы двумя способами: расплавлением и пластическим деформированием. В первом случае объединяемые поверхности нагреваются и переходят в жидкое состояние (для этого нередко используют дополнительные присадки). Второй метод заключается в применении фактора высокого давления, эффект оплавления при этом отсутствует.

Технология газовой сварки металлов

Газовая технология сварочного производства применяется уже более сотни лет. Данный метод заключается в плавлении металлов и формировании гомогенной структуры с помощью повышенного газового пламени. Нагревание материала и его переход в жидкое состояние достигается за счет горения смеси, обогащенной чистым кислородом, выполняющим функцию окислителя. Самые высокие температурные показатели позволяет получить газ ацетилен — от 3200 до 34000 °C. На втором месте пропан — 28000 °C.

Из дополнительных материалов требуются только проволока и флюс, с помощью которых создается шов. Интенсивность сварочного процесса можно регулировать, увеличивая или уменьшая мощность газовой горелки. Изменение параметров пламени осуществляется с помощью редуктора.

Изображение №1: технология газовой сварки

Технология сварки листового металла

Сварка листового металла осуществляется двумя методами:

- встык — рекомендовано для вертикальных швов;

- внахлест — подходит для круговых поясных соединений.

Прежде, чем приступить к работе, заготовки следует очистить от загрязнений, старой краски, ржавчины, окалины. Для этого применяется метод шлифовки, также можно использовать пламя горелки.

Чтобы швы при сварке достигли максимального провара, работу следует делать под углом 70-90°. Между соединяемыми изделиями должен сохраняться зазор около 11 мм, в противном случае изделие может деформироваться. Рекомендованное направление работы — от середины к краям.

Изображение №2: сварочный шов

Технология сварки толстого металла

Для соединения материалов большой толщины (от 20 мм) применяется многослойная термическая сварка, требующая нескольких подходов и обязательной подготовки кромок. Первая кромка должна быть сточена под U- образную форму. Перед каждым новым этапом сварки необходимо очищать образованный слой от окалины.

Для уменьшения затрат на расходные материалы можно использовать высокопроизводительные технологии электрошлаковой и электродуговой сварки. Первый вариант позволяет делать только вертикальные швы снизу вверх с отклонением не более 30°. В электрошлаковой сварке соединение заготовок производится посредством нагревания шлака, расплавляющего находящийся рядом металл. Для этого используется электроток. За один проход можно сварить листы толщиной до 60 мм.

Изображение №3: схема электрошлаковой сварки

Технология сварки тонколистового металла

Тонколистовой металл (до 4 — 5 мм) обычно соединяется встык. Делать это можно с отбортовкой кромок или на подкладке. Главная проблема при работе с такими заготовками состоит в том, что любое неосторожное движение может привести к прожигу материала. Поэтому крайне важно запомнить следующую информацию:

- при толщине заготовки 2 мм сечение электрода должно быть равно 2 мм, рабочий ток — 50-60 А;

- при толщине заготовки 3 мм сечение электрода должно быть равно 3 мм, рабочий ток — 110-120 А;

- при толщине заготовки 4-5 мм сечение электрода должно быть равно 3-4 мм, рабочий ток — 110-160 А.

Существуют две технологии для соединения тонколистового металла — непрерывная и многоточечная сварка. В первом случае электрод надо вести, не отрывая, вдоль всего шва. Второй предусматривает гашение дуги и является наиболее безопасным решением.

Изображение №4: точечная сварка тонкого металла

Технология электродуговой сварки и резки металла

Электрическая дуга позволяет нагревать до 6000° и плавить металл, образуя сварное соединение. Такая сварка бывает автоматической, полуавтоматической и ручной. В первом случае применяется специальное сварочное оборудование, технология же сводится к довольно простым действиям. Аппарат подключается к сети, один из кабелей присоединяется к заготовке, второй — к держателю с электродом, который постукивает о металл, создавая дугу. Происходит отдача тепла, и создается сварочная ванна. Стык между деталями заполняется, создавая неразъемное соединение. При полуавтоматической технологии в качестве электрода используется проволока, подающаяся в зону сварки с помощью специального механизма. При ручном методе сварщик сам направляет электрод, держа его в руках.

Также технология электродуговой сварки применяется при резке заготовок. Для этого применяются плавящиеся и неплавящиеся электроды (графитовый или угольный стержень).

Изображение №5: ручная дуговая сварка

Кузнечная сварка металла: технология

Технология кузнечной сварки металла заключается в соединении заготовок при помощи силового воздействия ударными инструментами. Она подходит для работы с низкоуглеродистыми стальными конструкциями. Предварительно заготовки следует очистить от загрязнений и окисляющих веществ. После этого металл подогревается таким образом, чтобы не допустить окисления. Оптимальны для топлива — древесный уголь, кокс. Нагревание стали производится до температуры 1350-1400 °С. Непосредственно перед ударной обработкой металл покрывается флюсом, чтобы исключить риск прожига.

Оборудование для кузнечной сварки:

- переносные и стационарные горны;

- наковальни;

- кузнечные клещи;

- большие и компактные молоты;

- емкости для охлаждения деталей.

Изображение №6: кузнечная сварка

Сварка оцинкованного металла: технология

Сварка оцинкованной стали требует предварительного нагревания заготовки до температуры выше 10000 °С. За это время цинк переходит сначала в жидкое состояние, а затем в газообразное. Поэтому выполнять такие работы необходимо в хорошо вентилируемом помещении, чтобы не навредить здоровью людей. Кроме того, процесс удаления оцинковки может отрицательно сказаться на качестве шва. Чтобы избежать трещин и деформации, сварка должна проводиться в специальной защищенной газовой среде.

Если основа имеет тонкий слой и снять оцинковку невозможно, следует использовать электроды также из оцинкованной стали. Силу тока нужно повысить на 10-50 А, чтобы предотвратить образование пор. Расстояние между заготовками должно быть увеличено в два раза, а скорость работ снижена примерно на 20%. Наиболее часто используется сварка полуавтоматом.

Изображение №7: сварка оцинкованной стали

Технология сварки металла полуавтоматом

Технология соединения заготовок полуавтоматом очень распространена. С ее помощью производится сварка нержавейки, цветных и черных металлов различных толщин. Для соединения изделия из сложносвариваемых материалов используется проволока из алюминия или меди, позволяющая получить прочный равномерный шов.

Для качественной сварки полуавтоматом нужно рассчитать и установить силу тока, давление защитного газа и скорость подачи проволоки. Поверхности заготовок должны быть очищены и обезжирены, желательно выполнить пробный шов, чтобы скорректировать параметры аппаратуры. С помощью полуавтомата можно выполнять все виды швов: вертикальные, горизонтальные, нижние и потолочные. При выполнении потолочных швов нужно сначала создать подготовительное соединение, после чего полностью завершить его.

Изображение №8: выбор тока для сварки полуавтоматом

Современные сварочные технологии

Современные компании, предлагающие услуги сварки металла, используют не только проверенные, но и новейшие технологии, позволяющие увеличить скорость процесса и упростить управление им. Например:

- гибридная лазерная технология для соединения тугоплавких сортов стали;

- двухдуговая сварка для крупногабаритных конструкций;

- щадящая методика, основанная на применении специальных смесей защитных газов для получения более аккуратных швов;

- двухкомпонентная методика, используемая в сфере железнодорожного транспорта;

- орбитальная аргонодуговая технология, применяемая в аэрокосмической отрасли;

- технология СМТ, основанная на холодном переносе металлов;

- плазменная сварка, используемая для металлов разной толщины.

Изображение №9: плазменная сварка

Сварка с подогревом металла: особенности процесса

Вопросы, рассмотренные в материале:

- Для чего нужна сварка с подогревом металла

- Как выбрать температуру для сварки металла с подогревом

- Где применяется сварка с подогревом металла и какое оборудование необходимо

- Пошаговый алгоритм сварки с подогревом металла

Сварка с подогревом металла имеет свои преимущества. Среди специалистов нагрев шва в околошовной зоне называется просто – предварительный нагрев. Чаще всего такой подход имеет место при изготовлении печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Благодаря такому нагреву можно избежать появления холодных трещин на металле. Кроме того, он препятствует чрезмерному повышению твердости.

Для изготовления действительно качественного изделия необходимо знать особенности такого типа сварки. Подробнее об этом поговорим ниже.

Для чего нужна сварка с подогревом металла

Преимуществами использования сварки с предварительным нагревом металла являются:

- Устранение или уменьшение растрескивания материала, имеющего высокую влажность поверхности. Нагрев изделия убирает влагу, что снижает вероятность появления трещин.

- Улучшение процессов расплавления металлов шва и их осаждения, происходящее при основной сварке.

- Снижение напряжений материалов. Подогрев помогает равномерно расширяться и сжиматься металлам сварного соединения и изделия.

- Повышение качества структуры шва. Предварительное нагревание металла замедляет последующее его охлаждение. Следовательно, соединение затвердевает более равномерно, улучшая механические свойства микроструктуры материала.

Рекомендовано к прочтению

Существует несколько способов термической обработки изделий, которые определяются их дальнейшим применением:

- Предварительный подогрев – еще до начала сварки мастер задает минимальную температуру соединения. Получить эту информацию можно в WPS (спецификация сварки), где содержатся данные о температурном диапазоне.

- Подогрев между проходами – при ведении многопроходной сварки мастер должен максимально прогреть материал до начала нового этапа. Температура нагрева при этом не должна опускаться ниже минимального значения обработки, проведенной предварительно.

- Поддержание сварочной температуры, ниже которой не должна охлаждаться сварочная зона до окончания работ. Если процесс соединения останавливается, следует поддерживать тепло на указанном уровне.

Как выбрать температуру для сварки с подогревом металла

Сварочные кодексы содержат информацию о минимально возможной температуре предварительного нагрева. Вполне возможно, что тепловая обработка металла при указанной температуре сможет предотвратить появление трещин, но существует вероятность, что ее будет недостаточно. Это выясняется только опытным путем.

Например, получение балочно-стоечного соединения низководородистым электродом, имеющим большое сечение А36 (чья толщина находится в диапазоне от 10,2 до 12,7 мм), сделанным из сплава ASTM A572-Gr50. Для данного сопряжения необходима температура предварительного прогрева +107 °С (AWS D1.1-96). В случае изготовления стыковых соединений из материалов большого сечения предварительный нагрев рекомендуется поднять выше минимального значения. Институт AISC рекомендует нагревать до температуры +175 °С (AISC LRFD J2.8).

Рекомендация в достаточной степени консервативна. Она указывает на возможно недостаточный минимальный показатель нагрева металла у похожих соединений с высоким напряжением, указанный в документе AWS D1.1

А что же делать, если сварочные кодексы отсутствуют? Как определить нужную температуру? Обратимся к следующему документу – AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева». Он указывает на существование двух возможностей определения температуры нагрева. Это процедуры, которые были составлены в ходе проведения специальных тестов в лабораториях для выявления образования трещин. Следовать им рекомендуется в ситуациях, когда есть высокие риски появления трещин вследствие напряжения, а также в зависимости от особенностей состава материала, количества водорода или излишне малого тепловложения в ходе сварочных работ.

Приложение № 11 к AWS D1.1-96 содержит два таких метода. Один из них заключается в контроле твердости в HAZ (области теплового воздействия). А второй регулирует количество водорода. Первый способ используется исключительно для угловой сварки. В его основе лежит предположение, что можно избежать появления трещин, поддерживая твердость HAZ на уровне ниже какого-то определенного заранее значения.

Такая возможность появляется при контроле скорости охлаждения металла. Прослеживается прямая взаимосвязь между критической скоростью охлаждения (при заданной твердости) и углеродным эквивалентом стали. Расчет происходит в соответствии со следующей формулой:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

По окончании определяется минимальная температура нагрева, которая основывается на критической скорости охлаждения. Процедура описана в труде Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования». Она основана на скорости охлаждения, температуре, при которой скорость охлаждения становится критической, толщине заготовки, тепловложении, температуре, с которой происходит предварительный разогрев материала, его теплоемкости и теплопроводности.

Однако в параграфе 3.4 того же Приложения 11 к документу AWS D1.1-96 говорится следующее: «Несмотря на то, что данным методом можно пользоваться для выяснения температуры предварительного нагрева, создан он для вычисления минимального тепловложения, которое должно помочь избежать излишнего затвердевания, вследствие чего образуется минимальный шов».

Второй метод, предлагающий контролировать водород, исходит из предположения, что избежать возникновения трещин поможет водород, если его количество, остающееся в остывшем до +50 °С шве, будет менее критического значения, определенного заранее. Данный показатель зависит от напряжения стали и ее состава. Описанная процедура подойдет в первую очередь сталям высокой прочности низколегированных сортов, имеющим высокую закаливаемость. Для углеродистых сталей расчетный нагрев металла может быть недостаточен.

Существуют три основных этапа метода контроля количества водорода в металле. На первом рассчитывается параметр состава материала, который эквивалентен углеродному. На втором – определяется индекс восприимчивости – это функция параметра состава, а также содержания водорода, который способен к диффузии в заполняющем металле. На третьем этапе происходит расчет температурного минимума для предварительного нагрева материала с использованием параметров напряжения, индекса восприимчивости и толщины металла.

Где применяется сварка с подогревом металла и какое оборудование необходимо

Предварительному нагреву чаще всего подвергается основной материал на расстоянии от сварного соединения. Рассмотрим пример. А является определенным участком углового шва.

Для расчета расстояния от него до места, где следует проводить предварительный нагрев, потребуется решить две проблемы:

- При толщине металла равном или меньшем 50 мм расчетное значение не должно быть более 50 мм от сварного соединения.

- При толщине материала более 50 мм расстояние от шва для предварительного нагрева берется меньше 75 мм. Это указано в инструкции сертификации работников, осуществляющих проверку качества сварных соединений – CSWIP 23.4.

На сегодняшний день производителями предлагается несколько видов различного оборудования для определения контроля, индикации и измерения температуры предварительного подогрева металла. Его используют в ряде коммерческих отраслей промышленности.

Рассмотрим основные измерительные приборы и датчики температуры, используемые с этой целью:

- Контактный термометр – применятся с целью замера температуры не выше +350 °С. В основе прибора лежит «термистор» – измеритель температуры. Сопротивление последнего понижается при нагревании, следовательно, оно обратно пропорционально температуре. Сложностью данного прибора является «периодическая калибровка», которую нужно проводить для получения точных результатов измерений.

- Термокарандаш и термопаста, в составе которых находится материал, изменяющий цвет и плавящийся под воздействием разной температуры нагрева. Их достоинствами стали низкая стоимость и простота использования. А недостатком – не очень точный результат измерений.

- Термопара. Принцип, применяемый в данном приборе, – расчет термоэлектрической разности потенциалов свариваемого материала и разогретого металла шва с целью расчета температуры. Использовать прибор следует во время и после сварки, а также для термической обработки. Он проводит постоянный мониторинг температуры охлаждения и нагрева в большом диапазоне. Однако требует регулярной калибровки, что считается достаточно большим его недостатком.

Сварка с подогревом металла: пошаговый алгоритм

В процессе транспортировки либо вследствие иной причины металлические заготовки могут подвергнуться деформации. Если это произойдет, то при стыковке деталей в зоне сварки могут возникнуть проблемы. Как правило, они приводят к ухудшению качества сварного соединения.

- Для предотвращения появления некачественного шва производят правку изделия до сварки – горячую и холодную. Выбор способа зависит от сложности деформации и размеров деталей. Правку можно делать вручную либо использовать специальные приспособления. Например, стальные или чугунные плиты исправляют вручную с помощью кувалды или молотка. Если для правки необходимо большое давление, то используется ручной пресс. Это винтовой аппарат, состоящий из двух плит. Высокое давление, создаваемое последними, выправляет дефект заготовки, уложенной между ними.

Впрочем, далеко не всегда есть возможность исправить дефект вручную. Тогда применяют специальные средства, к примеру, пресс (разных типов) или листоплавильный станок. Двигатель у последнего – электрический, он вырабатывает требуемую для работы мощность, которую передает редуктор. С их помощью давление на деформированные части заготовок увеличивается.

- Разметка заготовок является еще одним важным этапом работы при подготовке деталей к сварке. Это необходимо в случае, когда разметка профиля не совпадает с параметрами заготовок, планируемыми к использованию в изделии. При этом профиль требуется подрезать с предварительной разметкой по заданным размерам.

Существует следующие способы разметки: оптическая, ручная, мерная резка. Ручная разметка производится с использованием простых инструментов, таких как штангенциркуль или линейка. В случае, когда необходимо провести разметку небольшой партии заготовок одного типа, пользуются шаблонами, изготовленными из профилируемых листов либо алюминия. Ручной способ разметки имеет высокую трудоемкость и небольшую скорость работ.

Разметно-маркировочное оборудование используется для разметки заготовок оптическим способом. Оно работает со скоростью до 10 м/мин. Для работы следует ввести в аппарат специальную программу, основанную на установленных параметрах. В таком устройстве разметка наносится с использованием пневматического крена.

При мерной резке разметка на профили не наносится. Оборудование разрезает заготовки в соответствии с заложенной в специальные устройства программой. В ней указаны размеры деталей и их конфигурация.

- Резка металла. Считается одним из самых важных этапов сварки с подогревом. В этот период проводится подготовка материала для соединения. В противном случае размер заготовок не будет соответствовать требуемым параметрам.

Резка бывает механической и термической. Первая предполагает использование как ручного, так и механического инструмента. Термическая же представляет собой плавку материала по нанесенным заранее отметкам. Она тоже бывает ручной и автоматизированной. Для работы используют плазмотрон, кислородный резак и дуговую сварку. Кроме того, применяется оборудование, которое осуществляет резку в полуавтоматическом либо в автоматическом режиме.

Термический способ резки считается универсальным, поскольку процесс может идти в разных направлениях: прямо- или криволинейно.

- Подготовка кромок. Сварка с предварительным подогревом металла происходит на чистых – без загрязнений и химических пленок – поверхностях. Изделию может повредить попадание даже небольшого количества грязи. Это приведет к возникновению пористости, растрескиванию, напряжению металла и прочему браку, из-за которого соединение утратит свои качества.

Следует помнить о том, что на поверхности металла при длительном контакте с воздушной средой появляется оксидная пленка. Благодаря свои жаростойким свойствам она не дает провести качественную сварку заготовки. Избавиться от нее можно, очистив шов металлической щеткой или болгаркой.

В условиях промышленного производства заготовки очищаются с помощью дробеструйных или пескоструйных агрегатов. Возможно проведение химической чистки в ванне посредством опускания детали в химический реагент. Применение данного способа, как правило, ограничивается подготовкой цветных металлов. А черные и стальные изделия очищают ручным способом.

Сварка с подогревом металла предваряется зачисткой краев изделия, в особенности если заготовка имеет большую толщину. Кроме того, кромки необходимо подрезать до придания им определенной геометрической формы. Края бывают Х-образные, плоские или V-образные. У тонких деталей делают плоские кромки, а остальные используют для сварки толстых изделий.

Края заготовок для соединения готовят следующим образом: обрабатывается ширина зазора, угол разделки, регулируется длина откоса. При сварке труб самой разной толщины подготовке кромок нужно уделять повышенное внимание, иначе металл может не провариться. Необходимо выбрать правильный скос, который поможет сделать переход между заготовками плавным. В результате при дальнейшем использовании готового изделия не будет напряжения нагрузки.

В ходе подготовительных мероприятий холодной сварки труб проводят подрезку последних с помощью ручного инструмента и станков. А для термической сварки требуются автоматические либо ручные горелки.

- Сборка под сварку – это последний этап работ, предваряющих сварку. В это время проводится жесткое соединение (фиксация) деталей. Они располагаются в том положении, в котором должны быть после проведения сварных работ. Однако даже закрепление специальными устройствами не всегда помогает, поэтому мастеру приходится проводить точечную приварку заготовок друг к другу. Такая фиксация дает возможность сохранить правильную форму конструкции и повышает ее надежность. Сборка для проведения сварки должна обеспечивать возможность мастеру сделать горизонтальный шов.

Проводить сборку следует только после окончания подготовки (очистки и пр.) поверхности материала. Места сварки должны быть полностью доступны. А для предотвращения деформации части конструкции следует надежно закрепить.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Нагрев и плавление металла при сварке

Нагрев и плавление металла при сварке создают внутренние напряжения в металле и его деформацию, вызываемые следующими причинами [c.189]НАГРЕВ И ПЛАВЛЕНИЕ МЕТАЛЛА ПРИ СВАРКЕ [c.455]

При электрической дуговой сварке нагрев и плавление металла осуществляются энергией, выделяемой дуговым разрядом. При электрошлаковой сварке необходимая для сварки теплота получается при прохождении тока через шлаковую ванну, образуемую при расплавлении флюса. Нагрев и плавление металла при электроннолучевой сварке достигаются за счет интенсивной бомбардировки свариваемого металла быстродвижущимися электронами. При лазерной сварке необходимая для плавления металла теплота выделяется световым пучком, являющимся весьма концентрированным источником теплоты. [c.13]

Наиболее распространена лазерная сварка импульсных излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 123). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру. [c.238]

В последнее время в сварочной практике находят применение оптические квантовые генераторы (ОКГ), так называемые лозе/)ы. При лазерной сварке нагрев и плавление металла осуществляются мощным световым лучом, получаемым от специальных твердых или газовых излучателей. Для управления сформированным излучателем лучом служат специальные оптические системы. Вакуум при сварке лазером не нужен, и сварка может осуществляться на воздухе даже на значительном расстоянии от генератора. [c.429]

При интенсивной бомбардировке металла или какого-либо другого материала ускоренными электронами в высоком вакууме около 99% их кинетической энергии переходит в теплов /ю, расходуемую на нагрев. Температура в месте бомбардировки достигает 5000—6000° С, что достаточно для плавления металла при сварке и для тепловой обработки материалов (плавления, испарения, резки, сверления и др.). [c.371]

При электрической сварке плавлением источником нагрева служит электрическая энергия. Электрическая сварка плавлением подразделяется на дуговую] при этом способе нагрев и плавление осуществляются за счет энергии, выделяемой дуговым разрядом электро-шлаковую, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну) электроннолучевую сварку при которой энергия, расходуемая на нагрев и плавление металла, получается за счет интенсивной бомбардировки основного металла в месте соединения быстродвижущимися в вакууме электронами сварку лазером — источником нагрева является световой луч, получаемый в специальном оптическом квантовом генераторе . сварка дуг.овой плазмой — источником нагрева является струя ионизированного газа. При химической сварке плавлением в качестве источника нагрева используется экзотермическая реакция горения газов газовая сварка) и порошкообразной горючей смеси термитная сварка). Приведем классификацию основных методов сварки металлов по физическим признакам [c.438]

При электроннолучевой сварке энергия, необходимая для расплавления металла, подводится к детали электронным лучом. Благодаря бомбардировке поверхности изделия электронами и переходу их кинетической энергии в тепловую происходит местный нагрев и плавление материала. При перемещении кромок свариваемых деталей под лучом образуется сварной шов. Можно перемещать луч вдоль неподвижных прямолинейных или криволинейных кромок. [c.460]

Электрошлаковая сварка, разработанная институтом электросварки им. Е. О. Патона, имеет принципиальное отличие от описанных выше способов сварки плавлением. При этой сварке тепловая энергия, расходуемая на нагрев и плавление металлов изделия [c.213]

Принцип электродуговой сварки заключается в следующем. Свариваемая деталь соединяется с одним из полюсов сварочного агрегата постоянного или переменного тока (рис. 126), второй полюс соединяется с держателем электрода. При соприкосновении электрода с деталью происходят сильный нагрев и плавление металла. Если в это время не отвести электрод, то он приварится к основному металлу. При отводе электрода на 2—3 мм от детали расплавленный конец электрода излучает электроны, которые расщепляют атомы окружающего воздуха на ионы при этом ионизированный воздух обеспечивает получение устойчивой электрической дуги, температура которой достигает 3000—3500°. [c.201]

При электрической сварке плавлением источником теплоты служит электрический ток. Электрическую сварку плавлением подразделяют на дуговую, при которой нагрев и плавление осуществляют за счет энергии, выделяемой дуговым разрядом электрошлако-вую, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну) электроннолучевую, при которой энергия, расходуемая на нагрев и плавление металла в месте соединения, получается за счет интенсивной бомбардировки быстродвижущимися в вакууме электронами плазменную, при которой источником теплоты является струя ионизированного газа. Особое место занимает сварка лучом оптического квантового генератора (лазера), при которой нагрев и плавление металла осуществляются мощным световым лучом. При хи- [c.597]

Электрошлаковая сварка, разработанная в Институте электросварки им Е. О. Патона, имеет принципиальное отличие от описанных выше способов сварки плавлением. При этой сварке тепловая энергия, расходуемая на нагрев и плавление металлов изделия и электрода, получается за счет теплоты, выделяемой в объеме расплавленного флюса (шлаковой ванны) при прохождении через него преимущественно переменного тока (рис. 28.12). Шлаковая ванна не только нагревает металл изделия и электрода, но и надежно защищает расплавленный металл от вредного действия воздуха. [c.273]

Электрическая дуговая сварка. При электрической дуговой сварке, или коротко-дуговой сварке, нагрев и плавление металла осуществляется дуговым разрядом, возникающим между электродами. Энергию, необходимую для образования и поддержания дугового разряда, получают от источников питания постоянного или переменного тока. Широкое практическое применение находит дуга прямого действия (рис. 1-3, а), горящая между свариваемым металлом и специальным стержнем-электродом. Для сварки используется теплота, выделяемая в столбе дуги и на электродах. [c.14]

Лазерная сварка. В последнее время в сварочной практике находят применение оптические квантовые генераторы, так называемые лазеры. При лазерной сварке нагрев и плавление металла осуществляются мощным световым лучом, получаемым от специальных твердых или газовых излучателей. Для управления сформированного излучателем луча служат специальные опти- [c.23]

Источники теплоты при сварке. Нагрев и плавление металла происходят за счет выделения теплоты на электрических сопротивлениях при прохождении через них электрического тока. Полное количество теплоты (0ээ), генерируемое между электродами за время сварки ( св), определяется законом Джоуля — Ленца [c.130]

Это ориентировочное значение силы тока, его корректируют в зависимости от свариваемого материала или особенностей соединения. Например, при сварке высоколегированных сталей для уменьшения перегрева металла силу тока уменьшают на 20…30 %. Минимальный ток должен обеспечивать нагрев и плавление торца электрода, максимальный ток не должен перегревать электрод по всей длине и вызывать осыпание покрытия. [c.120]

Нагрев свариваемого металла, в особенности до температур, близких к температуре кипения металла, при сварке плавлением увеличивает его способность окисляться. Для уменьшения окисления и изоляции от окружающей атмосферы металла шва расплавляемый при сварке металл (при некоторых видах производства сварных труб) окружается специальными шлаками, получаемыми в результате плавления флюсов. [c.284]

При сварке основной металл нагревается в зоне плавления до температуры более высокой, чем температура металла, окружающего сварочную ванну и удаленного от нее. Неравномерный нагрев металла, вызванный.сваркой, приводит к появлению сжимающих сил в зоне металла, прилегающей ко шву, и растягивающих сил вдали от сварного шва. В результате происходит коробление сварного соединения. Кроме того, затвердевание и охлаждение металла шва приводят к его усадке и деформации свариваемого изделия. Структурные напряжения связаны с изменением размеров кристаллов и их взаимного расположения и сопровождаются изменением объема тела, вызывающим внутренние напряжения. Внутренние силы, возникающие в металле при сварке, могут быть достаточными, чтобы привести к образованию трещин в швах или рядо.м с ними. [c.116]

Нагрев и охлаждение металла в околошовных участках отличаются от обычной термообработки металлов н сплавов кратковременностью теплового воздействия и нагревом металла до высоких температур вплоть до температуры плавления. Такая своеобразная термическая обработка при сварке вызывает различные структурные изменения металлов и сплавов, оказывая серьезное влияние на свойства металла в околошовных участках. [c.24]

Характеристики дуги. Дуга — весьма эффективный источник тепла при сварке. Сварочная дуга с плавящимся металлическим электродом в различных случаях эффективно отдает на нагрев и плавление основного металла 60 —80% энергии, полученной от источника тока. Потери энергии идут на излучение дуги в окружающее пространство, на теплопроводность металла, уносятся вместе с брызгами металла. [c.78]

Структура сварного соединения в зависимости от исходной структуры металла определяется скоростью его нагрева и степенью деформации при сварке, а также скоростью охлаждения после нее. Для стыковой сварки характерен быстрый и концентрированный нагрев ограниченного объема металла в диапазоне температур от комнатной до сварочной, часто равной температуре плавления. [c.33]

При сварке сопротивлением детали прижимают с большим усилием (2…5 кгс/мм ). Сварочный ток нагревает детали до температуры 0,8.,.0,9 от температуры плавления. В стыке происходит пластическая деформация, соединение образуется без расплавления металла. Этим способом не всегда удается обеспечить равномерный нагрев деталей большого сечения по всей площади и достаточно полно удалить из стыка деталей окисные пленки. Поэтому стыковую сварку сопротивлением применяют только для соединения деталей малого сечения (до [c.283]

Титан обладает весьма высокой температурой плавления (1668 °С) и кипения (3260 °С). Коэффициент теплопроводности у Ti в 4 раза меньше, чем у Fe, и в 13 раз меньше, чем у А1, поэтому при сварке Ti происходит весьма концентрированный нагрев при значительном градиенте температур. Необходимо также отметить высокое электрическое сопротивление Ti. В химическом отношении титан весьма активный металл при высоких температурах, особенно в расплавленном состоянии. При комнатной температуре он устойчив к окислению и обладает высоким сопротивлением коррозии во многих агрессивных средах. [c.272]

При сварке плавлением скорость нагрева в интервале температур A i — Асз и длительность пребывания металла околошовной зоны при температуре выше Асз оказывают существенное влияние на процесс гомогенизации аустенита и рост зерна. Существует два возможных варианта развития процесса. Первый вариант, когда высокая температура нагрева металла околошовной зоны способствует росту зерна, особенно при большой длительности пребывания металла при температуре выше Асз и одновременно увеличивает устойчивость аустенита. Второй вариант, когда быстрый нагрев и малая длительность пребывания металла выше температуры Асз понижают степень гомогенизации и устойчивость аустенита. [c.285]

Электронно-лучевая сварка. Нагрев металла при этом способе осуществляется потоком лучей быстродвижущих-ся электронов, ускоряемых электрическим полем. Падая на поверхность изделия, электроны отдают свою кинетическую энергию, превращающуюся в тепловую и нагревают металл до температуры 5000-6000 °С, что достаточно для плавления металлов при сварке и для их тепловой обработки (резки, сверления, испарения). Процесс обычно ведется в герметически закрытой камере с высоким вакуумом, необходимым для свободного движения электронов и обеспечения чистоты наплавленного металла. [c.334]

Сварка — один из наиболее распространенных технологических процессов получения неразъемных соединений. Сварное соединение характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомномолекулярных связей между элементарными частицами свариваемых деталей. При электрической дуговой сварке покрытым или вольфрамовым электродом нагрев и плавление металла производится дуговым разрядом, возникающим между электродом и свариваемым изделием. Энергию для образования и поддержания дугового разряда получают от источников питания постоянного и переменного тока. Электрод закрепляется в электрододержате-ле, который с источником питания соединяется сварочным проводом. Для получения электрического разряда необходимо наличие электрической цепи. Поэтому источник питания кроме электрододержателя соединен еще со свариваемым изделием. Практически это оформляется в виде сварочного поста, в который входит источник питания, электрические провода, электрододержатель, устройства для присоединения сварочного провода к источнику питания и свариваемому изделию, устройства для соединения между собой отрезков сварочного провода, щиток и инструмент сварщика, сбо-рочно-сварочные приспособления (рис. 3). Сварочный пост может быть стационарным или передвижным. При сварке на строительно-монтажной площадке или при сварке крупногабаритных изделий в цеховых условиях используются передвижные посты. [c.21]

При производстве труб широкое применение находят различные методы дуговой сварки, при которых нагрев и плавление металла происходят за счет энергии, выделяемой дуговым разрядом. При электронно-лучевой сварке энергия, расходуемая на нагрев и плавление металла, образуется в результате интенсивной бомбар- [c.284]

Электрош лаковая сварка. При электрошлаковом процессе основная часть энергии, расходуемая на нагрев и плавление металла, обеспечивается за счет теплоты, выделяемой в замкнутом объеме расплавленного шлака — шлаковой ванне при прохождении через нее тока. Шлаковая ванна 1 образуется (наводится) путем расплавления флюса, заполняющего пространство между кромками основного металла 2 и специальными охлаждаемыми водой приспособлениями—ползунами 3, плотно прижатыми к поверхности свариваемых де- [c.21]

Когда испытания по методу Gleeble только начинались, проводили много опытов, в которых вьшолняли и нагрев, и охлаждение. Конечно, при нагреве полезную информацию извлекали, однако самый большой спад пластичности и прочности происходил в условиях охлаждения от максимальной температуры, близкой к температуре плавления. Чтобы эти явления не пропустить, испытания теперь проводят, как правило, в режиме охлаждения. Этот подход, по-видимому, и полнее соответствует механизму растрескивания при сварке. Представляется, что трещины в подлинной зоне термического влияния возникают в процессе охлаждения, а в зоне смешения растрескивание тем более должно совершаться в процессе охлаждения, ибо в противном случае они были бы залечены при расплавлении металла в этой области. [c.271]

Тепло, выделяющееся при протекании реакций (82) п (83), по приближенным расчетам [22] составляет около 12% всего тепла, затрачиваемого на нагрев и плавление стержня эле рода, что, по-видимому, и обеспечивает, наряду с вос-ста ювлеиием железа по реакции (82), высокий коэффициент наплавки при сварке этими электродами (10—11 г/а-ч). Незначительная часть марганца ферромарганца непосредственно переходит в металл шва, несколько повышая в нем концентрацию этого элемента. [c.121]

Нагрев металла при сварке может производиться не только электрическим током но и, например, за счет экзотермических химических реакций, идущих с большим выделением тепла. Примером подобной сварки может служить газовая сварка. Обычная газовая, или газоплавильная, сварка относится к группе сварки плавлением. [c.9]

Стыковая сварка. При этом виде сварки детали подключаются ко вторичной обмйтке сварочного трансформатора с по-У мощью специальных держателей. Место соединения деталей нагре-вается током до температуры плавления металлов, при сдавливании деталей образуется сварной шов. Для получения высокого качества сварного шва необходим одинаковый нагрев обеих деталей в месте соединения. Площади поперечных сечений деталей Б этом месте должны быть одинаковьши. Сварка встык применяется для соединения трубчатых деталей и стержней. [c.51]

Выравнивание химического состава наплавленного металла производится перемешиванием жидкого металла и диффузией на границе сплавления это выравнивание про-исходит главным образом за счет диф- фузии и осуществляется в меньшей степени, чем у жидкого металла. Поэтому на границе сплавления концентрируется большее количество элементов, пе- реходящих из основного металла в на- плавленный или наоборот, по сравнению со средними участками шва или наплав- ленного валика. При этом необходимо иметь в виду, что при сварке или на- плавке нагрев и охлаждение металла происходят быстро. Это в значительной степени затрудняет выравнивание химического состава металла шва. [c.15]

Сварные швы. Наиболее ачабые места в аппаратуре — сварные швы и прилегающие к ним зоны, в которых при сварке возникают термические напряжения. Как известно, в процессе сварки металл нагревается неравномерно. В зоне сварного шва достигается температура плавления металла, а в прилегающих зонах температура металла намного ниже. На рис. 1-1Х схематически показано изменение температуры металла при сварке и указаны температурные интервалы на упрощенной диаграмме состояния железо — углерод. На участке 1—2 происходят плавление металла, на участке 2—3 — частичное оплавление со значительным ростом зерна участок 3—4 соответствует процессу нормализации структуры с измельчением зереи на участке 4—5 происходит частичная перекристаллизация, на участке 5—6—рекристаллизация зерен на участке 6—7 температура снижается с 400 до 200° С — в этом интервале температур наблюдается синеломкость у сталей, склонных к старению. Здесь по границам зерен скапливаются нитриды и карбиды и пластичность стали снижается. Нагрев до температур ниже 200 С ие вызывает изменения структуры и свойств стали. Следует отметить, что рассматриваемая схема является условной она использована для пояснения темперного влияния на структуру металла в процессе сварки. [c.131]

В связи с опасностями такого рода при стыковой контактной сварке всегда рационально обеспечивать осадку, не выключая сварочного тока. Вокруг всякого дефекта, концентрирующего механические напряжения, электрический ток и его магнитный поток создают также свои собственные концентрации. Если концентрация механического сдвига усиливает разрушение, то электромагнитное поле своей концентрацией может противостоять этим действиям. И концентрация тока, и магнитный поток вызывают значительный и мгновенный нагрев в зоне концентрации. Нагревы могут доводить металл до мгновенного плавления, когда не только залечиваются микротрещины, но и ргезко меняется структурная картина со всеми ее бывшими микродефектами. Влияние электромагнитных полей на трещинообразование при сварке полезно иметь в виду и исследователям прочностных свойств соединений при дуговой сварке. Оказывается совершенно небезразлично, как подводился сварочный ток к сварным образцам, с какой именно стороны и в каком направлении. И сварочный ток, и магнитное поле при сварке могут быть и не быть полезными концентраторами. [c.155]

При затвердевании расплавленного материала слабые адге знойные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного материалов, оплавление стыка, нагрев кромки и т. д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом материалах, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объемное строение зоны сварки, что обычно повышает прочность сварного соединения. [c.13]

Ele trosiag welding — Электрошлаковая сварка. Процесс сварки плавлением, в котором нагрев при сварке производится пропусканием электрического тока через расплавленный проводящий шлак (флюс), содержащийся в шлаковой ванне, образованной охлаждаемыми водой преградами, которые соединяют промежуток между свариваемыми элементами. Нагретый сопротивлением шлак не только расплавляет электроды присадочного металла, поскольку они находятся в слое шлака, но также и обеспечивает защиту для массивной сварной ванны, характерной для этого процесса. [c.949]

Металлы с высокой температурой плавления

Точка плавления вещества — это температура, при которой оно переходит из твердого состояния в жидкое. Металлы обладают высокой температурой плавления, поскольку они существуют в твердой кристаллической форме. Металлы с высокой температурой плавления имеют сильные межмолекулярные силы между атомами. Силы электростатического притяжения между ионами металлов и свободными электронами создают прочные металлические связи с более прочными связями, что приводит к более высоким температурам плавления.

Огнеупорные металлы

Есть два принятых определения тугоплавких металлов.Один утверждает, что металл должен иметь температуру плавления выше 2200 ° C, а другой утверждает, что все металлы с температурой плавления выше 1850 ° C считаются тугоплавкими металлами. В более широком смысле следующие 14 металлов классифицируются как тугоплавкие.

Металл | Точка плавления | Приложения |

Вольфрам (Вт) | 3420 ° С | Лампы накаливания, сварочные электроды, нагревательные элементы для печей |

Рений (Re) | 3180 ° С | Детали реактивных двигателей, легирование, нити для печей, рентгеновские аппараты |

Тантал (Ta) | 2966 ° С | Лопатки турбин двигателей, медицинские приборы, военные, полупроводники |

Молибден (Мо) | 2620 ° С | Покрытия, солнечные элементы, инструментальная и быстрорежущая сталь |

Ниобий (Nb) | 2468 ° С | Сверхпроводники, легирование стали, инструментальные стали, натриевые лампы |

Хром (Cr) | 1907 ° С | Легирование, покрытие, катализатор |

Гафний (Hf) | 2227 ° С | Управляющие стержни ядерных реакторов, легирование, микропроцессоры |

Иридий (Ir) | 2454 ° С | Отвердитель, легирование (особенно осмием), наконечники ручки, подшипники компаса |

Осмий (Os) | 3050 ° С | Легирование, иглы, наконечники ручек |

Родий (Rh) | 1960 ° С | Легирование, катализатор, украшения |

Рутений (Ру) | 2310 ° С | Солнечные элементы, легированные (особенно платиной и палладием), ювелирные изделия |

Титан (Ti) | 1668 ° С | Легирование, самолеты, корабли, гребные валы, теплообменники |

Ванадий (В) | 1910 ° С | Легирование (особенно сталью и титаном) |

Цирконий (Zr) | 1855 ° С | Реакторы ядерные, магниты (легированные ниобием), химическая промышленность |

Тугоплавкие металлы имеют узкоспециализированное применение, например, в осветительных приборах, инструментах, смазках и стержнях ядерной реакции.Их нельзя формовать, их можно обрабатывать только методом порошковой металлургии.

Лютеций, Лоуренсий и Протактиний также имеют высокие температуры плавления. Но они очень радиоактивны или имеют очень ограниченное применение и обычно не используются.

Для сравнения: температура плавления стали обычно находится в диапазоне 1370-1510 ° C (в зависимости от конкретного сплава). Сталь, конечно, не тугоплавкий металл, а сплав на основе железа, который иногда легируют тугоплавкими металлами, указанными выше.

Другие распространенные металлы с высокой температурой плавления

Следующие четыре металла являются наиболее часто используемыми металлами с высокими температурами плавления, но ниже 1850 ° C, и как таковые не считаются тугоплавкими металлами:

Палладий (Pd)

Палладий — блестящий серебристо-белый металл, плавящийся при 1555 ° C и имеющий плотность 12,02 г / см. 3 . Металл очень устойчив к коррозии на воздухе, но может потускнеть на влажном воздухе, содержащем серу. Он не имеет биологической роли и не токсичен.

Металл образуется как побочный продукт при переработке медных и никелевых руд. Он чрезвычайно пластичен и легко превращается в тонкий лист, используемый в декоративных целях или в качестве украшений.

Чаще всего используется при производстве автомобильных каталитических нейтрализаторов. Он также широко используется для обесцвечивания золота при изготовлении украшений из белого золота. Другие популярные применения включают стоматологию, керамические конденсаторы, изготовление электрических контактов и хирургических инструментов.

Скандий (Sc)

Скандий — серебристо-белый металл, плавящийся при 1541 ° C и имеющий плотность 3,0 г / см. 3 . Это мягкий металл, который медленно меняет цвет на желтоватый или розоватый под воздействием воздуха из-за образования оксида скандия (Sc 2 O 3 ) на поверхности. Его биологическая роль неизвестна, но предполагается, что он является канцерогеном.

Скандий — главный элемент торвейтита, минерала, который очень коллекционируется в Скандинавии. Скандий считается редкоземельным элементом, поскольку он имеет аналогичные химические свойства с другими редкоземельными элементами и содержится в тех же рудах.

Скандий увеличивает температуру рекристаллизации алюминия до более чем 600 ° C. Это намного выше температурного диапазона термообрабатываемых алюминиевых сплавов. Это мощный легирующий элемент, который значительно улучшает механические и физические характеристики алюминиевого сплава. Эти сплавы набирают популярность в авиационной и транспортной отраслях.

Железо (Fe)

Железо — серебристо-серый металл, плавящийся при 1535 ° C и имеющий плотность 7,87 г / см 3 .Это пластичный, мягкий металл, который относительно хорошо проводит тепло и электричество. В чистом виде он обладает высокой реакционной способностью и легко окисляется на воздухе с образованием красно-коричневых оксидов железа или ржавчины. Ему известны биологические роли, и он жизненно важен для функционирования живых организмов. Считается нетоксичным.