Титановый сплав 3М: характеристики, применение | Справочник

Титановый деформируемый сплав 3М — легированный сплав титана. Производится в виде сортового проката, полуфабрикатов и деталей специальной техники.

Области применения изделий из титана:

- судо-, ракетостроение и авиапромышленность;

- химические и оборонные области промышленности;

- автомобилестроение;

- медицина и прочие отрасли.

Технические параметры, например, высокая удельная прочность титана в частности сплава 3М известна и нашла своё применение в авиации, ракетостроении и космической технике, за счёт антикоррозийности, надёжности и долговечности. Титановые сплавы широко используются также в химической промышленности, морском судостроении и вообще цветной металлургии, так-как при его применении значительно снижается металлоемкость в расчете на единицу оборудования. Сроки эксплуатации техники возрастают в 10-15 раз.

Характеристика материала 3М

| Марка : | 3М |

| Титановый деформируемый сплав | |

| Применение: | для производства сортового проката, изготовления слитков и полуфабрикатов и изготовления деталей специальной техники. |

| Зарубежные аналоги: | Нет данных |

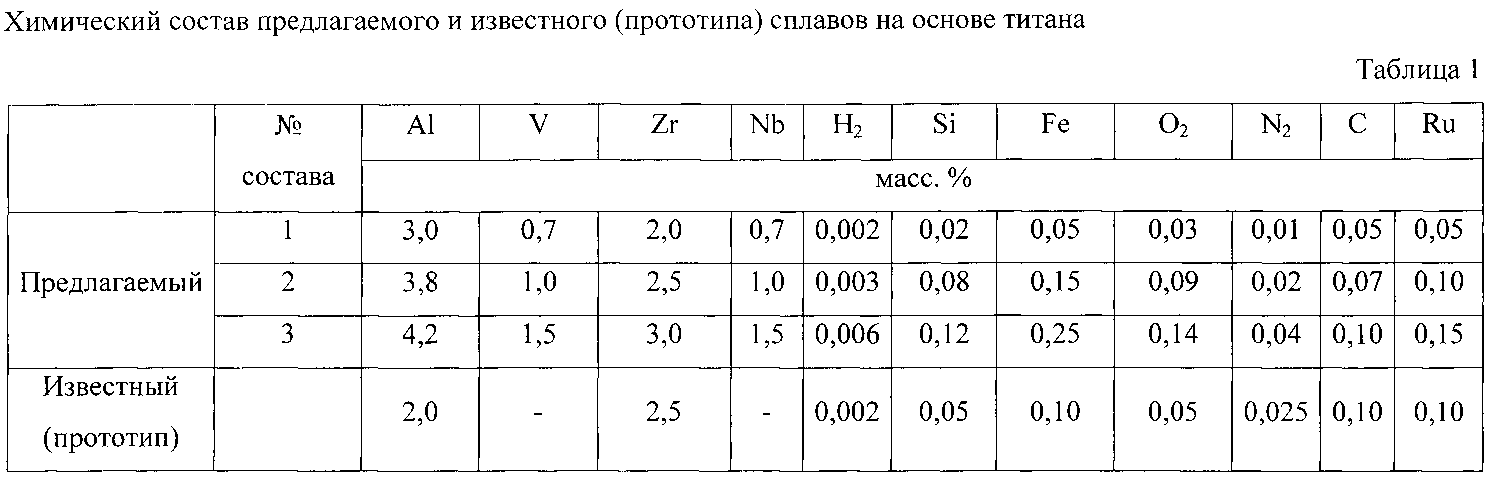

Химический состав в % материала 3М

ГОСТ 1-9207 — 91

| Fe | C | Si | N | Ti | Al | Zr | O | Примесей |

| до 0.25 | до 0.12 | до 0.04 | 93.89 — 96.2 | 3.5 — 5 | до 0.3 | до 0.15 | прочих 0.3 |

Примечание: Ti — основа; процентное содержание Ti дано приблизительно

Повышение прочностных характеристик титановых сплавов

Библиографическое описание: Яшкова, С. С. Повышение прочностных характеристик титановых сплавов / С. С. Яшкова, Н. В. Бобков. — Текст : непосредственный // Молодой ученый. — 2016. — № 28 (132). — С. 215-217. — URL: https://moluch.ru/archive/132/36752/ (дата обращения: 13.02.2021).

— 2016. — № 28 (132). — С. 215-217. — URL: https://moluch.ru/archive/132/36752/ (дата обращения: 13.02.2021).

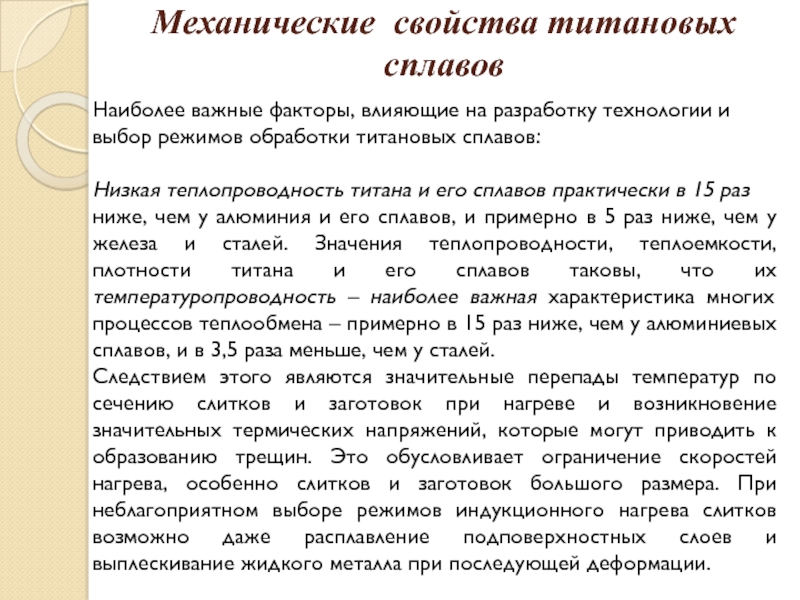

Современное машиностроение трудно представить без термической обработки. С её помощью можно повысить прочностные характеристики любого металла (Рис. 1). В нашей статье речь пойдет о термической обработке титановых сплавов. В зависимости от состава и назначения их можно подвергать таким видам термической обработки как: отжиг, закалка, старение и химико-термическая обработка.

Рис. 1. термическая обработка металла

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколеса (Рис. 2), представляющего собой диск с лопатками для забора воздуха. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию.

Рис. 2. Моноколесо

Чаще всего изделия из титана подвергают отжигу. Нагрев до 870–980град и далее выдержка при 530–660град. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения подвергаются химико-термической обработке. Для повышения износостойкости титан азотируют при 850–950 град в течение 30–60 часов в атмосфере азота (слой 0,05–0,15 мм). ВТ5 хорошо обрабатывается давлением и сваривается. ВТ6 обладает хорошими механическими и технологическими свойствами и упрочняется термической обработкой. ВТ14 применяют для изготовления тяжелонагруженных деталей. Сплав упрочняется закалкой (Рис.

Рис. 3 Термическая обработка в печи

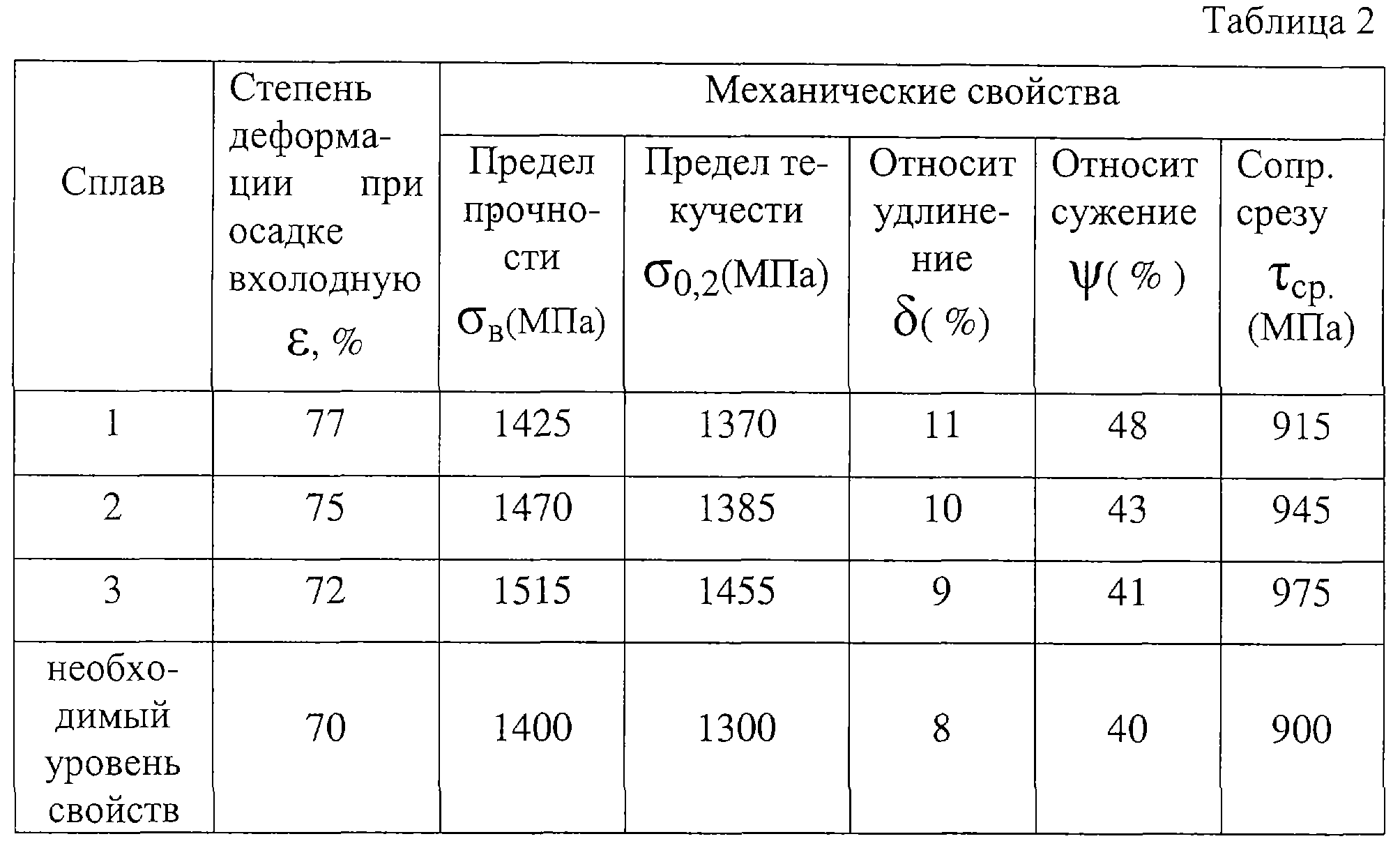

Рассмотрено влияние интенсивной пластической деформации и режимов обработки на структуру и механические свойстватитанового сплава ВТ6. Показано, что применение всесторонней изотермической ковки (ВИК) и оптимальных режимов последующей термической и термомеханической обработки позволяет получить в сплаве повышенные прочностные свойства. Так, после ВИК и последующей закалки с температуры 960 °С с последующим старением при температуре 480 °С достигаются предел прочности σ = 1540 МПа и условный предел текучести ψ = 1485 МПа при удовлетворительном уровне относительного удлинения σ = 7 % и относительном сужении ψ = 34 %. Повышенныемеханические свойстваявляются результатом формирования мелкозернистой глобулярной микроструктуры в ходе ВИК, а также наследования дислокационной структуры деформации, которые позволяют при старении получить высокодисперсные продукты распада, обеспечивающие высокие прочностные характеристики.

Отжиг первого рода, включающий рекристаллизационный, дорекристаллизационный отжиг и отжиг для уменьшения остаточных напряжений, в чистом виде применим лишь для α-сплавов и β-сплавов с термодинамически устойчивой β-фазой. В псевдо-α-, типичных α+β-и β-сплавах с термодинамически неустойчивой β-фазой на рекристаллизационные процессы могут накладываться фазовые превращения. Вклад фазовых превращении в формирование структуры и свойств сплавов наибольший при рекристаллизационном и дорекристаллизационном отжиге и наименьший при отжиге с целью снятия остаточных напряжений [1]. Если температура отжига для уменьшения остаточных напряжений достаточно низка, то фазовые превращения могут не развиваться и не влиять на структуру и свойства псевдо-α, α+β- и β-сплавов (с термодинамически неустойчивой β-фазой). Гомогенизационный отжиг для титановых сплавов не применяют из-за его малой эффективности.

Дорекристаллизационный отжиг основан на явлениях возврата I рода (отдыха) и II рода (полигонизации). Его проводят с целью, если не для полного, то хотя бы частичного снятия нагартовки, внесенной в металл предшествующей пластической деформацией. В титане и малолегированных сплавах на его основе при дорекристаллизационном отжиге нагартованный металл существенно разупрочняется, что связано с довольно большой в них энергией дефектов упаковки. Вследствие этого легко развивается полигонизация, в ходе которой существенно снижается средняя плотность дислокаций.

Его проводят с целью, если не для полного, то хотя бы частичного снятия нагартовки, внесенной в металл предшествующей пластической деформацией. В титане и малолегированных сплавах на его основе при дорекристаллизационном отжиге нагартованный металл существенно разупрочняется, что связано с довольно большой в них энергией дефектов упаковки. Вследствие этого легко развивается полигонизация, в ходе которой существенно снижается средняя плотность дислокаций.

В термически упрочняемых сплавах, в частности в β-сплавах, полигонизация развивается при тех же температурах, при которых распадается метастабильная β-фаза. В тех случаях, когда температура деформации и скорости охлаждения после деформации были достаточно высокими, в деформированных полуфабрикатах фиксируется термодинамически нестабильная β-фаза. При нагреве деформированных полуфабрикатов до 500–700° С в них происходят не только процессы возврата и полигонизации, но и распад метастабильной β-фазы. Свойства отожженных титановых сплавов существенно зависят от того, что произойдет раньше — полигонизация или распад β-фазы.

В неполигонизованных титановых β-сплавах распад β-фазы при старении обычно протекает очень неоднородно по объему зерна, что приводит к низким пластическим характеристикам. После полигонизации метастабильная β-фаза распадается равномерно, что обусловливает повышенный комплекс механических свойств сплава и большую их однородность [2].

Выводы.

На данном этапе понятно, что термическая обработка заметно улучшает характеристики титановых сплавов, дальнейшей целью наших исследований стоит определение наилучших параметров для обработки титанового сплава ВТ6 и исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем.

Литература:

- Gao P. F., Fan X. G. & Yang, H. (2017). Role of processing parameters in the development of tri-modal microstructure during isothermal local loading forming of TA15 titanium alloy. Journal of Materials Processing Technology, 239, 160–171.

http://doi.org/10.1016/j.jmatprotec.2016.08.015

http://doi.org/10.1016/j.jmatprotec.2016.08.015 - Wang, Z., Wang, X. & Zhu, Z. (2017). Characterization of high-temperature deformation behavior and processing map of TB17 titanium alloy. Journal of Alloys and Compounds, 692, 149–154. http://doi.org/10.1016/j.jallcom.2016.09.012

Основные термины (генерируются автоматически): термическая обработка, сплав, отжиг, напряжение, последующее старение, свойство, титан, химико-термическая обработка.

Титановые сплавы в медицине TI-4 и TI-6 Ti-4 Ti-6 (Ti6Al4V)

Титановые сплавы TI6AL4V и Ti6Al4V ELI в медицине

В 1951 году Levanthal G.C. в своей работе “Titanium: a metalforsurgery” [2] выделил титановый сплав Ti-4 Ti-6 (Ti6Al4V), как прекрасный металл для целей и задач восстановительной хирургии и ортопедии. Он считал, что у основанных на титане сплавов есть превосходные свойства для естественной биологической фиксации протезов. У данного титанового сплава, наряду с высоким уровнем биологической совместимости и отсутствием коррозии, показатель модуля эластичности близок к модулю эластичности костной ткани человека. Но из-за недостаточной прочности изделий из чистого титана были разработаны титановые сплавы с использованием легирующих добавок, повышающих модуль упругости конечного изделия, использующегося в медицине.

Но из-за недостаточной прочности изделий из чистого титана были разработаны титановые сплавы с использованием легирующих добавок, повышающих модуль упругости конечного изделия, использующегося в медицине.

Титановые сплавы TI6AL4V и Ti6Al4V ELI (ExtraLowInterstitial — супер чистый) это сплавы, сделанные с добавлением 6% алюминия и 4% ванадия. Они являются наиболее распространенными типами титана, используемого в медицине. Из-за высокой биосовместимости с человеческим телом эти сплавы титана обычно используются в медицинских процедурах, а также при пирсинге. Также TI6AL4V и Ti6Al4V ELI, известные как Grade 5 и Grade 23, являются самыми часто используемыми в медицинских целях типами титановых сплавов в США. Эти титановые сплавы за счёт своей более высокой прочности относительно других титановых сплавов типа Grade 1,2,3 и 4 обладают лучшими характеристиками и отличаются большим сопротивлением к перелому. Это обуславливает их использование в качестве основы зубных (стоматологических или дентальных) имплантатов. [3]

[3]

Титановый сплав Ti6Al4V ELI (ExtraLowInterstitial — супер чистый) усиленная и более чистая версия сплава TI6AL4V. Это идеальный вариант, когда от титанового сплава нужно получить высокую прочность, отсутствие коррозии, прекрасную биосовместимость и небольшой вес. Он значительно более устойчив к такому явлению, как усталость металла, в сравнении с другими титановыми сплавами. Совокупность данных качеств сделали сплав Ti6Al4V ELI (Grade 23) одним из наиболее востребованных сплавов в медицине и стоматологии, в том числе и дентальной имплантологии.

В настоящее время титановые сплавы являются наиболее часто используемыми металлическими материалами в биомедицинских процедурах. Как правило, их используют для имплантации в целях замещения или восстановления утраченных твердых тканей. Титановый сплав TI6AL4V долгое время является основным медицинским сплавом для производства таких изделий, как искусственные коленные суставы, суставные головки, костные пластины, винты для фиксации костных тканей, протезы сердечного клапана и кардио-стимуляторы.

Механические свойства титановых сплавов

| Свойство | TiGrade 4 | Ti 6Al4V (Grade 5) | Ti 6Al4V ELI (Grade 23) |

| Предел прочности на растяжение (МПа) | 550 | 860 | 860 |

| Деформация, растяжение(%) | 15 | 10 | 10 |

| Модуль упругости (ГПа) | 103-107 | 114-120 | 115-120 |

Список использованной литературы:

- ASTM F136 «Standard Specification for Wrought Titanium 6AL-4VELi Alloy for Surgical Implant».

- Levanthal GC. Titanium: a metal for surgery. J BoneJointSurg. 1951. 33:473.

- Craig Schank . Titanium: The medical metal of choice. November 2012. 2.

- Arturo Corces, MD; Metallic Alloys. March 2015.

Медицина

Соответствие титана целям имплантации

Порядка 4000 тонн титановых приспособлений различных наименований и назначения имплантируются каждый год по всему миру. Потребности в замене суставов продолжают расти, т.к. продолжительность жизни увеличивается, люди все чаще получают повреждения в результате занятия тяжелыми видами спорта или бега, они получают серьезные травмы в автомобильных авариях и других происшествиях. Легкий, прочный и полностью биосовместимый, титан является одним из немногих материалов, которые по природе своей отвечают требованиям имплантации в человеческое тело. Соотношение прочности и веса титановых сплавов медицинского качества значительно выше по сравнению с нержавеющей сталью. Разнообразие существующих титановых сплавов позволяет специалистам и разработчикам в области медицины выбирать материалы и формы, которые приспособлены к нуждам данной области применения.

Потребности в замене суставов продолжают расти, т.к. продолжительность жизни увеличивается, люди все чаще получают повреждения в результате занятия тяжелыми видами спорта или бега, они получают серьезные травмы в автомобильных авариях и других происшествиях. Легкий, прочный и полностью биосовместимый, титан является одним из немногих материалов, которые по природе своей отвечают требованиям имплантации в человеческое тело. Соотношение прочности и веса титановых сплавов медицинского качества значительно выше по сравнению с нержавеющей сталью. Разнообразие существующих титановых сплавов позволяет специалистам и разработчикам в области медицины выбирать материалы и формы, которые приспособлены к нуждам данной области применения.

Характеристики титана в медицине

«Сделай и забудь» составляет основное требование там, где оборудование критического назначения, будучи установленным, уже не подлежит периодическому ремонту или замене. В данном отношении нет ничего более требовательного, чем имплантанты в человеческом теле. Титан считается абсолютно неактивным и устойчивым к коррозии в результате воздействия жидкостей и тканей организма, а потому полностью биосовместимым.

Титан считается абсолютно неактивным и устойчивым к коррозии в результате воздействия жидкостей и тканей организма, а потому полностью биосовместимым.

Замена костей и суставов

Более двух миллионов пациентов по всему миру ежегодно проходят лечение с целью замены бедренных и коленных суставов. Выпускаются протезы различных форм и размеров. Бедренные суставы обычно имеют металлический бедренный стержень и головку, которая помещается в углубление из полиэтилена низкого трения с чрезвычайно высоким молекулярным весом, обе части фиксируются при помощи костного цемента полиметилметакрилата. В некоторых разработках, в том числе в суставах без цемента, используются биоактивные поверхности с шероховатостью (включая гидроксиапатит), которые способствуют интеграции с костной тканью, ограничивают резорбцию, и таком образом, повышают срок службы имплантантов для молодых реципиентов. Внутренняя и внешняя фиксация костных переломов еще расширяет круг возможных способов применения титана, например, в качестве приспособлений для укрепления позвоночника, штифтов, костных пластин, винтов, внутримозговых стержней и наружных фиксаторов.

Зубные имплантанты

Значительные перемены в стоматологической восстановительной практике оказались возможными благодаря применению титановых имплантантов. Титановый «корень» вживляется в челюстную кость на время, необходимое для интеграции с костной тканью. Затем на имплантант наращивается верхняя часть зуба, что обеспечивает эффективное замещение.

Лечение челюстно-лицевой и черепно-лицевой области

Хирургические операции по исправлению повреждений лица с применением собственных тканей пациента не всегда приводят к желаемым результатам. Искусственные элементы могут потребоваться для восстановления способности говорить или есть, а также для пластических операций по изменению черт лица после повреждения или болезни. Титановые имплантанты, которые интегрируются с костной тканью и отвечают всем требованиям биосовместимости и прочности, сделали возможными беспрецедентные достижения в области хирургии для успешного лечения пациентов со значительными дефектами и тех, кто до сих пор находился в чрезвычайно тяжелом состоянии.

Сердечно-сосудистые приспособления

Титан обычно используется для корпусов электронных стимуляторов сердца и дефибрилляторов в качестве несущего приспособления для замены сердечных клапанов и для внутрисосудистых стентов.

Наружные протезы

Титан подходит как для временных, так и для используемых долгое время наружных фиксаторов и приспособлений, а также для металлических шин в биопротезировании и искусственных конечностей, в обоих случаях титан широко используется благодаря его легкости, вязкости и устойчивости к коррозии.

Хирургические инструменты

Широкий ассортимент хирургических инструментов изготавливается из титана. Легкость металла положительно сказывается на снижении усталости хирурга. Часто инструменты подвергаются анодированию с целью создания неотражающей поверхности, которая приобретает особое значение в микрохирургии, например, в глазной хирургии. Титановые инструменты выдерживают повторную стерилизацию без ущерба качеству лезвия или поверхности, устойчивости к коррозии или прочности. Титан не намагничивается, и поэтому не представляет угрозы для небольших и чувствительных вживленных электронных устройств.

Титан не намагничивается, и поэтому не представляет угрозы для небольших и чувствительных вживленных электронных устройств.

Сердечные клапана

Титан ВТ1-0 — сплав, свойства, характеристики обзорная статья, доклад, реферат

Титановая продукция имеет определенную характеристику и указывает на химический состав металла с порядковым номером 22 и атомным весом 47,88. К техническому титану относится марка ВТ1-0, имеющая серебристо-белый оттенок с удельной плотностью в 4,32 г/см3. Данный металл обладает довольно большой легкостью, высокой плотностью, превосходной стойкостью к коррозии с незначительным изменением коэффициента теплового расширения. Химический состав металла ВТ1-0 соответствует требованиям ОСТ1 90013 или ГОСТ – 19807.

Основным преимуществом титана является прочность к коррозии и его легкость. Благодаря этим характеристикам, титановый сплав стал незаменим при строительстве кораблей, ракет и самолетов. Для его получения из руды применяется самая совершенная технология, благодаря которой лишь в 50-м году наладилось производство титана. По причине этого, данный металл считается редким. Продажа титана в компании нфметалл.

По причине этого, данный металл считается редким. Продажа титана в компании нфметалл.

Краткая информация о титане

Рассматривая периодическую таблицу Менделеева можно заметить, что титан располагается в четвертой группе, четвертого периода. Внешний вид титанового сплава имеет схожесть со сталью и является переходным элементом. Температура плавления металла очень высокая и достигает 1668 градусов, а для его кипения следует повысить до 3300. Рассматривая плотность металла можно заметить, что он занимает промежуточную позицию между алюминиевым сплавом и железом. Титан обладает высочайшей механической плотностью, в два раза превышающей железо и 5-6 раз алюминий прокат. Пластичность титана напрямую зависит от кислорода и азота, поэтому для улучшения металла используется углерод, благодаря которому образуются тугоплавкие карбиды, имеющие высокую твердость.

Выпускаемая продукция из титана:

Применение

Технический титан используется при изготовлении емкостей, труб, насосов, подвесок в гальваническом производстве и других изделий, подвергающихся агрессивному воздействию рабочей среды. Аппаратура для металлургии цветных металлов, изготавливается из титанового сплава и является довольно надежной. Данный металл дает превосходный технический эффект, благодаря которому повышается срок службы оборудования и является экономичным при эксплуатации.

Аппаратура для металлургии цветных металлов, изготавливается из титанового сплава и является довольно надежной. Данный металл дает превосходный технический эффект, благодаря которому повышается срок службы оборудования и является экономичным при эксплуатации.

Рассматривая биологическую безвредность титана, можно прийти к заключению, что он незаменим при изготовлении оборудования в пищевой промышленности. Обращая внимание на восстановительную хирургию, становится заметно присутствие этого металла. Титан не реагирует на резкий перепад температуры и глубокий холод, поэтому применяется в криогенной технике, не теряя при этом своей пластичности.

Титан служит прекрасным материалом для изготовления монументов и при необходимости анодируется цветным металлом. Довольно легко полируется, получая при этом зеркальную поверхность. Благодаря этим качеством, титановый сплав стал очень востребован в художественных изделиях и украшениях.

Ученые повысили вдвое прочность титановых сплавов для атомного машиностроения — Наука

МОСКВА, 27 июня. /ТАСС/. Ученые Нижегородского государственного университета им. Н. И. Лобачевского (ННГУ) разработали новые способы модификации структуры титановых сплавов для атомного машиностроения, повысив в полтора-два раза их твердость и прочность, а также предложили новые методы сварки таких материалов. Об этом в четверг сообщила пресс-служба Министерства науки и высшего образования РФ.

/ТАСС/. Ученые Нижегородского государственного университета им. Н. И. Лобачевского (ННГУ) разработали новые способы модификации структуры титановых сплавов для атомного машиностроения, повысив в полтора-два раза их твердость и прочность, а также предложили новые методы сварки таких материалов. Об этом в четверг сообщила пресс-служба Министерства науки и высшего образования РФ.

«Работы группы ученых ННГУ свидетельствуют, что за счет оптимизации структуры возможно существенное повышение характеристик титановых сплавов без дополнительного легирования дорогостоящими компонентами — металлами платиновой группы или редкоземельными элементами. Новые конструкционные материалы и технологии открывают возможности для производства более компактного и легкого теплообменного оборудования атомной отрасли с высокой степенью надежности и повышенной коррозионной стойкостью в агрессивных средах», — говорится в сообщении.

Промышленное производство труб из титановых сплавов позволяет повысить надежность теплообменных элементов, а также существенно снизить их массу, поскольку плотность титана заметно меньше плотности стали. В настоящее время теплообменное оборудование из титановых сплавов широко применяется в атомной энергетике, химической, нефтехимической и других отраслях промышленности. Физики ННГУ по заданию предприятия ГК «Росатом» АО «ОКБМ Африкантов» провели работы по созданию наномодифицированных титановых сплавов для атомной промышленности.

В настоящее время теплообменное оборудование из титановых сплавов широко применяется в атомной энергетике, химической, нефтехимической и других отраслях промышленности. Физики ННГУ по заданию предприятия ГК «Росатом» АО «ОКБМ Африкантов» провели работы по созданию наномодифицированных титановых сплавов для атомной промышленности.

По словам заведующего лабораторией диагностики материалов отдела физики металлов Научно-исследовательского физико-технического института ННГУ им. Н. И. Лобачевского (НИФТИ ННГУ) Алексея Нохрина, сложность поставленной задачи в том, что необходимо обеспечить не просто повышение стойкости титановых сплавов к разным видам коррозии, но и дополнительно увеличить их эксплуатационные свойства, такие как прочность, устойчивость к коррозии, стойкость к разрушению под действием водорода и так далее.

Для решения поставленной задачи физики ННГУ предложили использовать технологии деформационного наноструктурирования. Она позволяет измельчать зеренную структуру сплава до нано- и субмикронного уровня, и снижать примеси на границах зерен. Кроме того, ученые предложили новую технологию сварки таких сплавов, в результате которой ширина сварного шва настолько мала, что видна лишь в микроскоп при большом увеличении.

Кроме того, ученые предложили новую технологию сварки таких сплавов, в результате которой ширина сварного шва настолько мала, что видна лишь в микроскоп при большом увеличении.

«Использование таких конструкционных материалов и технологий открывают новые возможности для конструкторов: можно сделать теплообменное оборудование более компактным и легким без снижения надежности, маловосприимчивым к кратковременному закритическому повышению коррозионной агрессивности рабочих сред во время работы», — сказал заведующий лабораторией Технологии керамик НИФТИ ННГУ Максим Болдин, слова которого приводятся в сообщении.

Ученые из УГАТУ усовершенствовали титановый сплав для отечественной авиапромышленности

Учёные Института физики перспективных материалов (ИФПМ) Уфимского государственного авиационного технического университета (УГАТУ) разработали научно-технические подходы и способ повышения прочности титанового сплава ВТ8М-1.

Усовершенствованный сплав отличается ультрамелкозернистой структурой и повышенной прочностью. Повышенные прочностные свойства являются критически важными параметрами для авиационных двигателей последнего поколения. Предполагается, что такой сплав может быть применен, в том числе, при производстве нового отечественного авиационного двигателя ПД-14.

«В случае с ультрамелкозернистым сплавом ВТ8М-1 можно говорить о том, что это новое поколение материалов. Предложенный способ высокопроизводительный, хорошо подходит для массового серийного производства и закрывает потребности таких гигантов, как УМПО. К тому же его использование позволяет модернизировать технологию производства заготовок лопаток компрессора. Этой тематике был посвящен наш недавний крупный научный проект, в котором УМПО был нашим индустриальным партнёром. Совместно с инженерами и технологами УМПО мы получили опытную партию штампованных заготовок и аттестовали их прочностные свойства. Опытные штамповки имитировали лопатки компрессора авиационного двигателя в натуральную величину.Патент на изобретение принадлежит УМПО и УГАТУ [Патент RU2707006]. Способ уже осваивается на заводе», – рассказал старший научный сотрудник ИФПМ УГАТУ Григорий Дьяконов.

Повышенная прочность сплава ВТ8М-1 достигается за счёт создания ультрамелкозернистой структуры и применения специальной технологии изготовления изделия. По своим габаритам и геометрии, созданные опытные заготовки в виде лопаток полностью соответствуют серийным изделиям нынешнего поколения, но по прочностным характеристикам они превосходят их более чем на 20%.

К примеру, ряд титановых сплавов, которые используются в компрессорах двигателей зарубежных авиационных корпораций, имеют более низкие прочностные характеристики. Например, временное сопротивление разрушению титановых сплавов серии IMI 829 [Ильин, А. А., Колачев, Б. А., Полькин, И. С. М.: ВИЛС-МАТИ (2009). Титановые сплавы. 520 с], которые используются в двигателях некоторых «Боингов» [Ильенко В.М., Шалин Р.Е. Титановые сплавы для авиационных газотурбинных двигателей // Титан (ВИЛС). 1995. No 1–2. с. 24-29], составляет 960-1030 мегапаскалей. У ультрамелкозернистого сплава ВТ8М-1 этот показатель на 20% выше.

1995. No 1–2. с. 24-29], составляет 960-1030 мегапаскалей. У ультрамелкозернистого сплава ВТ8М-1 этот показатель на 20% выше.

Разработчики отмечают, что применение ВТ8М-1 повысит ресурс и надежность авиационных двигателей, сократит количество ремонтных работ. Со временем технология может распространиться и на другие сферы. Так, изобретением уже заинтересовались производители вертолётов.

Хорошо известно, что титан имеет недвижимость, привлекательная для авиакосмической отрасли и другие отрасли, и что его приложения ограничены из-за высокой стоимости. Этот обзор предоставит тем, кто не связано с титаном объяснение почему титан так привлекателен материал, причем авиакосмическая промышленность является основным фокус. Краткое описание титана приложения и некоторые из его уникальных свойства также будут обсуждаться. ВСТУПЛЕНИЕ Основные атрибуты титана

привлекательный материал включает

отличное соотношение прочности и веса, обеспечивающее

экономия веса привлекательная для

аэрокосмическая и нефтехимическая промышленность;

коррозионная стойкость, особенно привлекательная

в авиакосмическую, химическую, нефтехимическую

и архитектурная промышленность;

и биологическая совместимость, представляющая интерес

в медицинскую промышленность.

Экономия веса Ограничение пространства Рабочая температура Коррозионная стойкость Совместимость композитов Низкий модуль упругости Броня Общая коррозионная стойкость уже

обсуждалось.В отношении к

коррозионное растрескивание под напряжением (SCC), коммерчески

чистые и большинство титановых сплавов

практически неуязвимы, если нет

свежая резкая трещина при наличии

стресса. Если титан треснул

воздух, защитный оксид немедленно

переформировать, и SCC может не произойти.

Если трещина возникла в морской воде,

например, тогда SCC может произойти на

некоторые высокопрочные сплавы или

кислородные марки технически чистой

титан.Даже здесь SCC может

быть смягченным, если деталь не загружена

немедленно. Доусон и Пеллу 4 показали, что рост усталостной трещины

Ti-6Al-6V-2Sn может быть восстановлен при

тестируется на низкой частоте до тех пор, пока

интенсивность напряжения ниже, чем у

порог стресс-коррозии. Модуль -сплавов можно изменять. существенно. Ti-15V-3Cr-3Al-3Sn при 60% холода работа имела растяжение прочность ~ 1070 МПа с модулем ~ 7683 ГПа. При выдержке при 480 ° C прочность и модуль были ~ 1,515 МПа и 103 ГПа соответственно. Титан сплавы, содержащие Nb, Zr и Ta, упоминается как резинка металлическая, развитая для медицинской промышленности имеют эластичные модули всего 4050 ГПа в зависимости от по ориентированию и обработке.Эти модули близки к модулю кости, что делает его идеальным для протезирования. Холодная работа снижает модуль при увеличении силы. 5 Кристаллографическая текстура

гексагональный плотноупакованный (HCP)

а-фаза может иметь очень значительный

влияние на свойства в разных направлениях.

Ларсон6 смоделировал модуль

монокристалл технически чистой

титана и определил, что когда

напряженный вдоль базального полюса модуль упругости

составляет ~ 144 ГПа, но при напряжении

перпендикулярно базальному полюсу ~ 96

ГПа. Эффект Баушингера, пока нет

обязательно уникальный, кажется, имеет

более сильный эффект в титановых сплавах, чем

другие системы сплавов. Это приписывается

ограниченное количество систем скольжения в

шестиугольный плотноупакованный (HCP) низкий

температура α-фазы.Если образец на растяжение

натягивается и тест

останавливается до отказа, а сжатие

образец взят из

Расчетная длина образца на растяжение, а

значительное падение предела текучести

наблюдается. Деформация растяжения 0,5%

при комнатной температуре может снизить

коэффициент сжатия на 30%. Это

объясняется дислокациями в

материал движется в обратном направлении

следуя той же траектории скольжения, что означает

дислокационные барьеры не имеют

преодолеть на ранних стадиях

деформация. Отмечено охрупчивание твердых металлов. проблема с титаном и его сплавами, наиболее ярким примером является кадмий.Интимный контакт (принуждение титан в кадмий или наоборот) и высокие растягивающие напряжения необходимы для этого. ВЫСОКАЯ СТОИМОСТЬ ТИТАНА Как многие знают, главный фактор

ограничение более широкого использования титана

это его стоимость. Со значительным

дороже алюминия и стали

сплавы, использование титана должно быть

обосновано для каждого приложения. Там

этому способствуют несколько факторов. Учитывая эти факторы, многие

исследований и разработок на

Боинг и другое оригинальное оборудование

производителей и производителей

посвящена сокращению доли закупок титановых компонентов. Титан — привлекательный материал для

многочисленные отрасли, но его использование

был ограничен. БЛАГОДАРНОСТИ Автор хотел бы выразить его благодарность доктору J.C. Williams, Honda Кафедра Государственного университета Огайо и Дж. К. Фаннинг, менеджер по структурным вопросам Разработка приложений в TIMET, Хендерсон, Невада, за их полезные предоставленные комментарии и информация. ССЫЛКИ 1.Р. Р. Бойер, Thermec 2003, Международная конференция по обработке и производству передовых Материалы (Цюрих: Trans Tech Publications, 2003).2. Дж. К. Фаннинг, Titanium 99 Science and Technology (Санкт-Петербург, Россия: ЦНИРИЗМ, Прометы, 2000). 3. Буркинс М. и др. Механические и баллистические Свойства электронно-лучевого одиночного расплава Ti- Табличка 6A1-4V, Отчет исследовательской лаборатории армии № ARL-MR-515 (май 2001 г.  ), www.arl.army.mil/arlreports/2001/ARL-MR-515.pdf. ), www.arl.army.mil/arlreports/2001/ARL-MR-515.pdf. 4. Д.Б. Доусон и Р. Pelloux, Met. Пер. , 58 (8) (1974), стр. 723. 5. Х. Тобе и др., Ti-2007 Science and Technology (Сендай, Япония: JIM, 2007), стр. 1449. 6. Ф. Ларсон, Текстура в титановом листе и его Влияние на свойства пластической текучести, AMRA TR-65-24 (Александрия, Вирджиния: Национальная техническая информация Сервис, 1965). 7. Ф. Х. Фроэс, М. А. Имам, Доступная стоимость Разработки в технологии титана и Приложения, Стоимость доступного титана III, изд.М.А. Имам, Ф.Х. Фроес и К.Ф. Дринг (Цюрих: Trans Tech Публикации, 2010), с. 112. Р.Р. Бойер — технический специалист компании Boeing. Company, Сиэтл, Вашингтон 98124; [email protected]. |

Факты и характеристики титана: руководство производителя

Выбор подходящего металла для вашего применения имеет решающее значение для получения готового продукта, который не только может служить своему прямому назначению, но также соответствует всем требованиям безопасности. Титан — популярный металл, который используется в различных отраслях промышленности благодаря своим благоприятным свойствам. Это ваш путеводитель по свойствам, использованию и производству титана.

Титан — популярный металл, который используется в различных отраслях промышленности благодаря своим благоприятным свойствам. Это ваш путеводитель по свойствам, использованию и производству титана.

Что такое титан?

Титан — это обычный элемент земной коры. Его атомный номер 22 в периодической таблице элементов. Два основных минерала, которые содержат титан, — это рутил и ильменит, которые составляют 24% земной коры. Это приводит к тому, что титан является 9-м самым распространенным металлом Земли и обычно содержится в горных породах и отложениях.

Ti — переходный металл, а это означает, что он может связываться с помощью электронов с нескольких энергетических уровней. Металл серебристого цвета, низкой плотности и высокой прочности. Название происходит от слова «Титан», которое происходит от существ греческой мифологии, известных как «титаны», которые были чрезвычайно сильными и выносливыми.

История титана

Титан был впервые обнаружен в 1791 году геологом преподобным Уильямом Грегором. Он нашел интересное вещество в русле ручья и, проанализировав его, обнаружил, что это смесь магнетита, оксида железа и нового металла.

Он нашел интересное вещество в русле ручья и, проанализировав его, обнаружил, что это смесь магнетита, оксида железа и нового металла.

4 года спустя немецкий ученый по имени Мартин Генрих Клапрот изучал компоненты руды и понял, что в ней есть новый металл. Он назвал его титаном, а позже выяснил, что образец Грегора также содержал титан.

Чистый титан впервые был произведен американским металлургом Мэтью А. Хантером в 1910 году. Позже, в 1932 году, металлический титан был впервые использован вне лаборатории, когда Уильям Джастин Кролл доказал, что его можно получить путем восстановления тетрахлорида титана (TiCl4) с кальций.Восемь лет этот процесс был усовершенствован с помощью магния и натрия.

В 1950-х и 60-х годах Советский Союз стал пионером использования этого удивительного металла в аэрокосмической и оборонной промышленности во время холодной войны и был крупнейшим его производителем. Находясь на стороне США, титан считался стратегическим материалом, который правительство США использовало на протяжении всего периода холодной войны. Правительство, а именно Центр оборонных запасов страны, поддерживало большие запасы титановой губки, пока они не были окончательно исчерпаны в 2000-х годах.

Правительство, а именно Центр оборонных запасов страны, поддерживало большие запасы титановой губки, пока они не были окончательно исчерпаны в 2000-х годах.

Характеристики титана

Титан — удивительный материал, обладающий уникальными свойствами, которые делают его очень востребованным при производстве многих современных и инновационных приложений. Он прочный и легкий. Прочность на растяжение Ti составляет от 30 000 до 200 000 фунтов на квадратный дюйм в зависимости от типа титана. Это также низкая плотность; около 60% плотности железа, что снижает нагрузку и деформацию более тяжелых металлов при уменьшении общего веса изделий, которые он используется для производства.На самом деле у титана самое высокое отношение прочности к плотности среди всех металлических элементов.

Точка плавления титана намного выше, чем у нержавеющей стали. Это, в сочетании с малым весом и высокой прочностью, является причиной того, что титан и титановые сплавы используются в самолетах, ракетах и ракетах, где важны прочность, малый вес и устойчивость к высоким температурам.

Титан обладает превосходной эластичностью, демонстрируя модуль Юнга, эквивалентный примерно 50% нержавеющей стали, что делает его желательным для определенных применений пружин.

Он также чрезвычайно востребован в медицинском производстве, потому что металлический титан является одним из наиболее биосовместимых металлов, которые существуют, что приводит к его использованию во всем, от искусственных суставов до сердечных клапанов и других хирургических имплантируемых устройств.

Степень теплового расширения титана и титановых сплавов обычно эквивалентна примерно 50% нержавеющей стали. Это означает, что нагрев металла вызывает меньшее изменение размеров по сравнению с нержавеющей сталью или алюминием.Это, в сочетании с его сверхпроводящими свойствами, хорошо подходит для использования в таких устройствах, как асинхронные двигатели и производство полупроводников.

Некоторые другие свойства титана включают:

- Отличные теплопередающие свойства

- Высокая температура плавления — 3135 градусов по Фаренгейту (это на 400 градусов выше точки плавления стали и на 200 градусов выше, чем у алюминия)

- Высокая устойчивость к минералам, кислотам и хлоридам

- Нетоксичен — подходит для использования в медицинских устройствах, вводимых в организм человека

- Высокая степень электрического сопротивления

Проблемы титана

Поскольку титан очень прочный, его трудно отливать. Он также обладает высокой реакционной способностью, а это означает, что с ним необходимо тщательно обращаться на каждом этапе производства. По сравнению с другими металлами, титан, как правило, дороже из-за своих ценных свойств, а также времени и ресурсов, необходимых для его производства.

Он также обладает высокой реакционной способностью, а это означает, что с ним необходимо тщательно обращаться на каждом этапе производства. По сравнению с другими металлами, титан, как правило, дороже из-за своих ценных свойств, а также времени и ресурсов, необходимых для его производства.

Как производится титан?

В природе титан встречается только в химических соединениях; наиболее распространенными из которых являются кислород и железо. Чтобы получить готовый продукт, титан должен пройти несколько различных процессов, чтобы получить готовый продукт.Количество и тип процессов варьируются в зависимости от предполагаемого конечного применения. Однако независимо от того, какой продукт является желаемым, титан сначала необходимо отделить от руды и превратить в чистый титан. Это называется процессом Кролла.

Процесс Кролла

- Руда начинается в реакторе с псевдоожиженным слоем, который производит очищенный оксид титана.

- Очищенный оксид титана затем окисляют хлором с получением тетрахлорида титана.

- Затем примеси подвергаются фракционной перегонке.

- Затем продукт перемещают в реактор из нержавеющей стали, где он смешивается с магнием в атмосфере аргона. Результатом этого этапа являются хлориды титана 3 и титана 2 (TiCl2).

- Затем восстанавливают титан 3 и титан 2 с получением чистого титана и хлорида магния.

От начала до конца процесс Kroll занимает несколько дней. Конечный продукт представляет собой титановую «титановую губку», которая затем готова к дальнейшей обработке, из которой в конечном итоге могут быть изготовлены стержни, пластины, листы, проволока или все, что требуется для вашего приложения.Вот как выглядит химическая реакция в виде уравнения: TiCl4 + 2Mg => Ti + 2MgCl2

После производства губки процесс продолжается плавлением титановой губки или губки с лигатурой. Это делается для формирования слитка. Оттуда материал перемещается к первичному производству, где слиток превращается в обычные прокатные изделия, такие как заготовка, пруток, лист, лист, полоса и труба; а затем вторичное изготовление готовых профилей из прокатных изделий.

История прокатки титана в Ульбрихе

История титана в Ульбрихе является одновременно увлекательным случаем и применимым примером того, как наша приверженность и приверженность развитию возможностей материалов может способствовать постоянному успеху.

В начале 1980-х Ulbrich охватил аэрокосмический рынок со своей лентой для бортовых самописцев, тонкой фольгой из сплава на основе никеля, которая десятилетиями использовалась с большим успехом. С ростом инноваций в коммерческих и оборонных приложениях потребность в титановой фольге росла в результате этих технических достижений.

Однако в то время цепочки поставок были ограничены. Титан обычно поставлялся только в виде листов, пластин и прутков с использованием горячей прокатки и вакуумного отжига для создания конечного продукта.Холодная прокатка, очистка и непрерывный отжиг были ограничены, если не отсутствовали.

Ключевой момент выхода на рынок титана для Ульбриха произошел в конце 1980-х годов с нашей первой установленной программой для заказчиков непрерывной ленты из титана Grade 9. Мы поставляли металлический титан для авиакосмического рынка и многих субподрядчиков, занимающихся разработкой и производством коммерческих и военных самолетов. На аэрокосмическом рынке растет потребность в титановой спиральной полосе и фольге для конструктивных элементов, изготовленных для защиты компонентов двигателей этих планеров.Благодаря самоотверженности наших штатных металлургов, Ульбрих разработал цепочку поставок для закупки небольших рулонов титанового исходного материала и холодной прокатки металла на нашем предприятии.

Мы поставляли металлический титан для авиакосмического рынка и многих субподрядчиков, занимающихся разработкой и производством коммерческих и военных самолетов. На аэрокосмическом рынке растет потребность в титановой спиральной полосе и фольге для конструктивных элементов, изготовленных для защиты компонентов двигателей этих планеров.Благодаря самоотверженности наших штатных металлургов, Ульбрих разработал цепочку поставок для закупки небольших рулонов титанового исходного материала и холодной прокатки металла на нашем предприятии.

Для нас это было, мягко говоря, вызовом. Титан ведет себя совсем иначе, чем нержавеющая сталь и никелевые сплавы. Наше производство было вынуждено адаптироваться к трудностям производства титана, разработке новых технологий и инвестированию в новые возможности для производства металлического титана, который соответствовал нашим ожиданиям и ожиданиям наших клиентов.Многие возможности как в процессе прокатки, так и в процессе отжига стали возможны благодаря развитию технологий и установке нового оборудования. Это в сочетании с инвестициями в несколько других технологий и глубоким культурным обязательством всей нашей организации раздвинуть границы того, что раньше считалось невозможным, позволило производить нашу титановую полосу с более высоким уровнем качества и эффективности, чем когда-либо прежде.

Это в сочетании с инвестициями в несколько других технологий и глубоким культурным обязательством всей нашей организации раздвинуть границы того, что раньше считалось невозможным, позволило производить нашу титановую полосу с более высоким уровнем качества и эффективности, чем когда-либо прежде.

Небольшая победа после небольшой победы помогла укрепить доверие в компании, что привело к дальнейшим разработкам, которые помогли Ульбриху стать ключевым партнером в области производства титановой ленты во многих отраслях промышленности.Со временем мы усовершенствовали наш технологический процесс и подготовились к следующему поколению требований к титану.

Типы титана и их применение

Существуют различные типы титана, которые подходят для различных применений в зависимости от их прочности и свойств.

Диоксид титана

Диоксид титана, также известный как оксид титана, выпускается в виде мелкодисперсного белого титанового порошка. Придает изделиям ярко-белый оттенок. Он создается, когда титан естественным образом взаимодействует с кислородом.Эта форма титана чрезвычайно популярна в повседневных продуктах, таких как бумага, пластик, солнцезащитный крем, зубная паста, косметика, краски и даже клеи.

Он создается, когда титан естественным образом взаимодействует с кислородом.Эта форма титана чрезвычайно популярна в повседневных продуктах, таких как бумага, пластик, солнцезащитный крем, зубная паста, косметика, краски и даже клеи.

Титановые сплавы и области применения

Сплав — это металл, который содержит первичный металл, в данном случае титан, с небольшим процентным содержанием других элементов. Титановый сплав по-прежнему обладает высокими прочностными и коррозионными свойствами. Однако благодаря другим металлам он также обладает повышенной пластичностью. Это означает, что у него больше применений, чем у чистого титана.Вот некоторые марки титановых сплавов, с которыми работает Ульбрих:

- Титан класса 5 — это наиболее распространенный титановый сплав, который чаще всего используется в аэрокосмических деталях, спортивном оборудовании и в судостроении.

- Ti Grade 9 (титан 3-2,5) — этот сплав представляет собой компромисс между возможностями сварки и производства чистых марок и высокой прочностью Grade 5.

Содержит 3% алюминия и 2,5% ванадия, обладает высокой коррозионной стойкостью и может широко использоваться в аэрокосмической, химической, медицинской, морской, автомобильной промышленности.

Содержит 3% алюминия и 2,5% ванадия, обладает высокой коррозионной стойкостью и может широко использоваться в аэрокосмической, химической, медицинской, морской, автомобильной промышленности. - Титан Beta 21S — этот сплав является одним из бета-титановых сплавов, который был разработан в качестве стойкого к окислению аэрокосмического материала и в качестве матрицы для композита с металлической матрицей

- Титан 15-3-3-3 — Этот сплав представляет собой метастабильный бета-титановый сплав, который обеспечивает значительное снижение веса по сравнению с другими конструкционными материалами при использовании в условиях, обработанных раствором. Обладает отличной формуемостью в холодном состоянии.

Марки технически чистого титана и их применение

Технически чистый титан означает, что готовый продукт содержит только элемент титан и не смешивается с другими компонентами.Этот тип титана имеет самую высокую коррозионную стойкость из всех видов титана. Отличительной особенностью CP Titanium является процентное содержание кислорода, которое действует как основной механизм упрочнения для этих металлов. Он также обладает исключительной пластичностью. Существует 4 сорта чистого титана.

Отличительной особенностью CP Titanium является процентное содержание кислорода, которое действует как основной механизм упрочнения для этих металлов. Он также обладает исключительной пластичностью. Существует 4 сорта чистого титана.

- Титан сорт 1 — это самая мягкая форма чистого титана с высокой степенью свариваемости и высокой пластичностью. Чаще всего он используется в архитектуре, медицине и морской промышленности.Сорт 1 имеет самый низкий процент содержания кислорода (O) среди всех технически чистых марок. С каждым повышением класса прибавка кислорода увеличивается.

- Titanium Grade 2 — этот вариант отличается средней прочностью и высокой степенью пластичности. Он устойчив к окислению и коррозии. Уровень 2 чаще всего используется в архитектуре, автомобильных деталях, аэрокосмической промышленности и опреснении.

- Grade 3 Ti — этот тип чистого титана прочнее, чем предыдущие марки, но также менее пластичен.Он популярен в переработке углеводородов, аэрокосмической и морской промышленности.

- Grade 4 Ti — прочнее марок 2 и 3. Также имеет более низкую пластичность, но очень высокую коррозионную стойкость. Он используется там, где необходима высокая прочность, включая медицинскую и аэрокосмическую промышленность. Марка 4 имеет самый высокий процент содержания кислорода (O) среди всех технически чистых марок.

| Категория | Типичные химические составы | Свойства |

| Коммерчески чистый титан | Классы JIS от 1 до 4 ASTM GR 1 до 4 | Хорошая формуемость (класс 1) относительно высокая прочность (Grade 4, TS = 700MPa) |

| Метастабильный титановый сплав β-типа | Ti-15-3-3-3 | Способность к старению Термически обрабатываемый |

| Титановый сплав α-типа | Ti -5Al-2.5Sn | Хорошая стойкость к ползучести Хорошая свариваемость |

| Титановый сплав типа α + β | Ti-6Al-4V Ti-3Al-2.  5V 5V | Способность к старению Высокая коррозионная стойкость |

| Титановый сплав типа β | Ti Beta 21S | Отличное сопротивление ползучести Формование в холодном состоянии |

Правильный титан для вашего применения

Ulbrich специализируется на прецизионных металлах в различных отраслях промышленности.Независимо от того, каковы ваши потребности в применении, наш опыт в сочетании с современными методами гарантирует, что готовый продукт не только будет соответствовать вашим потребностям, но и превзойти их. Свяжитесь с нами сегодня и позвольте нашей команде помочь вам с вашими проектными приложениями!

Свойства и характеристики титана

Титан — прочный и легкий тугоплавкий металл. Титановые сплавы имеют решающее значение для аэрокосмической промышленности, а также используются в медицинской, химической и военной технике, а также в спортивном оборудовании.

На долю авиакосмической промышленности приходится 80% потребления титана, а 20% металла используется в броне, медицинском оборудовании и товарах народного потребления.

Свойства титана

- Атомный символ: Ti

- Атомный номер: 22

- Категория элемента: переходный металл

- Плотность: 4,506 / см 3

- Точка плавления: 3038 ° F (1670 ° C)

- Точка кипения: 5949 ° F (3287 ° C)

- Твердость по Моосу: 6

Характеристики

Сплавы, содержащие титан, известны своей высокой прочностью, малым весом и исключительной коррозионной стойкостью.Несмотря на то, что титан прочен, как сталь, он примерно на 40% легче по весу.

Это, наряду с его устойчивостью к кавитации (быстрым изменениям давления, вызывающим ударные волны, которые со временем могут ослабить или повредить металл) и эрозии, делает его важным конструкционным металлом для аэрокосмических инженеров.

Титан также обладает огромной устойчивостью к коррозии как в воде, так и в химических средах. Это сопротивление является результатом тонкого слоя диоксида титана (TiO 2 ), который образуется на его поверхности, через которую эти материалы чрезвычайно трудно проникнуть.

Титан имеет низкий модуль упругости. Это означает, что титан очень гибкий и может возвращаться к своей первоначальной форме после сгибания. Сплавы с эффектом памяти (сплавы, которые могут деформироваться в холодном состоянии, но возвращаются к своей первоначальной форме при нагревании) важны для многих современных приложений.

Титан немагнитен и биосовместим (не токсичен, не вызывает аллергии), что привело к его все более широкому применению в медицине.

История

Использование металлического титана в любой форме по-настоящему развилось только после Второй мировой войны.Фактически, титан не был выделен как металл до тех пор, пока американский химик Мэтью Хантер не произвел его восстановлением тетрахлорида титана (TiCl 4 ) натрием в 1910 году; метод, теперь известный как процесс Хантера.

Однако коммерческое производство началось только после того, как Уильям Джастин Кролл показал, что титан также можно восстановить из хлорида с помощью магния в 1930-х годах. Процесс Кролла и по сей день остается наиболее распространенным методом коммерческого производства.

Процесс Кролла и по сей день остается наиболее распространенным методом коммерческого производства.

После того, как был разработан рентабельный метод производства, титан впервые широко использовался в военной авиации.И советские, и американские военные самолеты и подводные лодки, спроектированные в 1950-х и 1960-х годах, начали использовать титановые сплавы. К началу 1960-х годов титановые сплавы начали использовать и производители коммерческих самолетов.

Область медицины, особенно зубные имплантаты и протезирование, осознала полезность титана после того, как исследования шведского врача Пера-Ингвара Бранемарка, проведенные в 1950-х годах, показали, что титан не вызывает отрицательного иммунного ответа у людей, позволяя металлу интегрироваться в наши тела в процессе называется остеоинтеграция.

Производство

Хотя титан является четвертым по распространенности металлическим элементом в земной коре (после алюминия, железа и магния), производство металлического титана чрезвычайно чувствительно к загрязнению, особенно кислородом, что объясняет его относительно недавнее развитие и высокую стоимость.

Основными рудами, используемыми в первичном производстве титана, являются ильменит и рутил, на которые, соответственно, приходится около 90% и 10% добычи.

В 2015 году было произведено около 10 миллионов тонн титанового минерального концентрата, хотя только небольшая часть (около 5%) титанового концентрата, производимого ежегодно, в конечном итоге оказывается в металлическом титане.Вместо этого большинство из них используется в производстве диоксида титана (TiO 2 ), отбеливающего пигмента, используемого в красках, пищевых продуктах, лекарствах и косметике.

На первом этапе процесса Кролла титановая руда измельчается и нагревается с коксующимся углем в атмосфере хлора для получения тетрахлорида титана (TiCl 4 ). Затем хлорид улавливается и пропускается через конденсатор, в котором образуется жидкий хлорид титана с чистотой более 99%.

Затем тетрахлорид титана направляют непосредственно в сосуды, содержащие расплавленный магний. Чтобы избежать загрязнения кислородом, его делают инертным путем добавления газообразного аргона.

Чтобы избежать загрязнения кислородом, его делают инертным путем добавления газообразного аргона.

Во время последующего процесса дистилляции, который может занять несколько дней, сосуд нагревают до 1832 ° F (1000 ° C). Магний реагирует с хлоридом титана, отделяя хлорид и образуя элементарный титан и хлорид магния.

Волокнистый титан, который получается в результате, называется титановой губкой. Для производства титановых сплавов и слитков титана высокой чистоты титановую губку можно плавить с различными легирующими элементами с помощью электронно-лучевой, плазменной или вакуумно-дуговой плавки.

Пластичность и хрупкость перехода титановых сплавов при сверхточной обработке

Стружкообразование

Морфология и сегментация стружки играют решающую роль в наблюдении обрабатываемости и механизма обработки титановых сплавов. Образования стружки, образовавшиеся на разной глубине резания, показаны на рис. 2 (a – f). Повар 27 объяснил взаимосвязь между морфологией стружки и температурой резания в процессе резания титановых сплавов; когда эффект термического разупрочнения в зоне первичной деформации преобладал над эффектом деформационного упрочнения, стружка имела бы зубчатую форму. Согласно рис. 2 (a), для стружкообразования, образовавшегося на глубине резания 2 мкм, длина зуба пилы была наибольшей по сравнению с длиной зуба пилы, образовавшейся на другой глубине резания, это объясняет, что эффект термического смягчения был сильнее относительно небольшая глубина резания. Эффект интенсивного термического размягчения на границе раздела инструмент / заготовка дополнительно способствовал пластической деформации в зоне резания, поэтому длина зуба пилы уменьшалась с увеличением глубины резания, а степень пластической деформации уменьшалась с увеличением толщины резания.

Согласно рис. 2 (a), для стружкообразования, образовавшегося на глубине резания 2 мкм, длина зуба пилы была наибольшей по сравнению с длиной зуба пилы, образовавшейся на другой глубине резания, это объясняет, что эффект термического смягчения был сильнее относительно небольшая глубина резания. Эффект интенсивного термического размягчения на границе раздела инструмент / заготовка дополнительно способствовал пластической деформации в зоне резания, поэтому длина зуба пилы уменьшалась с увеличением глубины резания, а степень пластической деформации уменьшалась с увеличением толщины резания.

( a — f ). Стружкообразование с указанием участков хрупкой и пластичной деформации на глубине резания 2–7 мкм. Буквы B и D обозначают зону хрупкой деформации и зону пластической деформации соответственно.

Кромка стружки имела пилообразную форму в условиях резания с глубиной резания 2–4 мкм, кромка с пилообразным зубом постепенно исчезла при увеличении глубины резания до 5 мкм и выше. Кроме того, согласно рис. 2 (а – в), зарождение пустот наблюдалось у края стружки на глубине реза 2–4 мкм; образование пустот внутри стружки свидетельствует о пластическом разрушении в процессе резания 28,29,30 , что свидетельствует о наличии пластичной деформации на такой глубине резания.Для образований стружки, образовавшихся при большей глубине резания 5–7 мкм, как показано на рис. 2 (d – f), формы этих стружек были цельными, без пустот, что подразумевает, что хрупкая деформация преобладала на всем резании. процесс без использования резания в пластическом режиме. Приведенные выше экспериментальные результаты объясняют, что толщина резки определяет пластичную и хрупкую деформацию UPM титановых сплавов.

Кроме того, согласно рис. 2 (а – в), зарождение пустот наблюдалось у края стружки на глубине реза 2–4 мкм; образование пустот внутри стружки свидетельствует о пластическом разрушении в процессе резания 28,29,30 , что свидетельствует о наличии пластичной деформации на такой глубине резания.Для образований стружки, образовавшихся при большей глубине резания 5–7 мкм, как показано на рис. 2 (d – f), формы этих стружек были цельными, без пустот, что подразумевает, что хрупкая деформация преобладала на всем резании. процесс без использования резания в пластическом режиме. Приведенные выше экспериментальные результаты объясняют, что толщина резки определяет пластичную и хрупкую деформацию UPM титановых сплавов.

С другой стороны, на кромке стружки на глубине резания 2–4 мкм наблюдался периодический зубчатый зуб, при этом длина зуба пилы на кромке стружки была неоднородной в одной стружке.Части кромки стружки имели более длинный зуб с пилой, в то время как другие части имели более короткий зубец. Этот вывод согласуется с отчетом Sun. S и др. . 31 , в котором они обнаружили, что периодическая кромка стружки появлялась в поперечном сечении стружки при токарной обработке титановых сплавов. Периодическая структура стружки исчезла при увеличении глубины резания до 5–7 мкм. Образование неоднородной кромки стружки на глубине резания 2–4 мкм указывает на то, что хрупкая и пластичная деформация происходила одновременно за один проход при относительно небольшой глубине резания, аналогично формирование однородной кромки стружки на глубине резания 5 мкм– 7 мкм означало, что хрупкая деформация была единственным механизмом деформации при относительно большой глубине резания.Соответствующие области хрупких и пластичных деформаций на кромке стружки обозначены буквами «B» и «D» соответственно на рис. 2 (a – f).

Этот вывод согласуется с отчетом Sun. S и др. . 31 , в котором они обнаружили, что периодическая кромка стружки появлялась в поперечном сечении стружки при токарной обработке титановых сплавов. Периодическая структура стружки исчезла при увеличении глубины резания до 5–7 мкм. Образование неоднородной кромки стружки на глубине резания 2–4 мкм указывает на то, что хрупкая и пластичная деформация происходила одновременно за один проход при относительно небольшой глубине резания, аналогично формирование однородной кромки стружки на глубине резания 5 мкм– 7 мкм означало, что хрупкая деформация была единственным механизмом деформации при относительно большой глубине резания.Соответствующие области хрупких и пластичных деформаций на кромке стружки обозначены буквами «B» и «D» соответственно на рис. 2 (a – f).

Профиль резания и качество поверхности

Профили резания обработанной канавки на глубине резания 2–7 мкм показаны на рис. 3. Согласно рис. 3 профили резания каждой отдельной обработанной канавки (2–7 мкм) мкм) показали различную глубину при постоянной глубине резания, что было вызвано эффектом набухания материала. Фактически, эффект набухания материала обычно возникает в UPM.При непрерывном резании расплавленные материалы становятся вязкой жидкостью, и текучая среда располагается по обеим сторонам и внизу кромки инструмента. Металлическая жидкость затвердевает и расширяется, когда температура обрабатываемой поверхности снижается 32,33 , в результате на обработанной поверхности набухает обработанная поверхность и на обработанной поверхности остаются видимые следы инструмента, вызывая отклонение фактической глубины резания от заданной. Были сняты микроскопы трех областей каждой обработанной канавки, они обозначены как X, Y и Z, как показано на рисунках.Буквы X, Y и Z с индексом глубины резания обозначают обработанные области с «более низким уровнем набухания материала», «точкой перехода от более низкого набухания материала к более высокому набуханию материала» и «более высокого уровня набухания материала. » соответственно. Различия глубины между отдельными обработанными канавками отличались друг от друга, и это сильно зависит от глубины резания.

Фактически, эффект набухания материала обычно возникает в UPM.При непрерывном резании расплавленные материалы становятся вязкой жидкостью, и текучая среда располагается по обеим сторонам и внизу кромки инструмента. Металлическая жидкость затвердевает и расширяется, когда температура обрабатываемой поверхности снижается 32,33 , в результате на обработанной поверхности набухает обработанная поверхность и на обработанной поверхности остаются видимые следы инструмента, вызывая отклонение фактической глубины резания от заданной. Были сняты микроскопы трех областей каждой обработанной канавки, они обозначены как X, Y и Z, как показано на рисунках.Буквы X, Y и Z с индексом глубины резания обозначают обработанные области с «более низким уровнем набухания материала», «точкой перехода от более низкого набухания материала к более высокому набуханию материала» и «более высокого уровня набухания материала. » соответственно. Различия глубины между отдельными обработанными канавками отличались друг от друга, и это сильно зависит от глубины резания. Согласно рис. 3, при глубине резания 2–4 мкм глубина обработанной канавки изменялась вдоль обрабатываемой поверхности, глубина обработанной канавки сначала уменьшалась, а затем достигала минимального значения, глубина снова увеличивалась при следующем резании. расстояние, демонстрирующее разную степень набухания материала за один проход.Для обработанной канавки, сформированной на глубине резания 5–7 мкм, их режущие профили выглядели отчетливо, скорость уменьшения / увеличения глубины в профиле резания была меньше. Приведенные выше результаты предполагают, что скорость набухания материала изменяется при изменении глубины резания, и, следовательно, механизм резания изменяется при изменении глубины резания.

Согласно рис. 3, при глубине резания 2–4 мкм глубина обработанной канавки изменялась вдоль обрабатываемой поверхности, глубина обработанной канавки сначала уменьшалась, а затем достигала минимального значения, глубина снова увеличивалась при следующем резании. расстояние, демонстрирующее разную степень набухания материала за один проход.Для обработанной канавки, сформированной на глубине резания 5–7 мкм, их режущие профили выглядели отчетливо, скорость уменьшения / увеличения глубины в профиле резания была меньше. Приведенные выше результаты предполагают, что скорость набухания материала изменяется при изменении глубины резания, и, следовательно, механизм резания изменяется при изменении глубины резания.

Профили канавок и поверхности канавок, сформированные при глубине резания 2–7 мкм. Буквы X, Y и Z обозначают область с «более низким уровнем набухания материала», «точкой перехода от более низкого набухания материала к более высокому набуханию материала» и «более высокого уровня набухания материала».

Области X всех обработанных канавок отображаются иначе, чем области Y и Z; области X имели более гладкую и тонкую поверхность по сравнению с областями Y и X, сформированными на всей глубине резания, на поверхности и краю поверхности на участках X не было разрывов. Для областей Y была четкая трещина на край канавки (показан красными кружками на рис. 3), он стал важным индикатором для точки перехода от области более низкого набухания материала к области более высокого набухания материала и начала перехода из пластичного в хрупкое состояние, трещина была определена как переход точка от пластичной к хрупкой области.Обработанные поверхности областей Z имели шероховатость, слева от кромки канавки в областях Z были трещины (показаны синим кружком на рис. 3), и они были следами неразрезанных материалов, образовавшихся в результате хрупкой деформации в режиме хрупкого разрушения.

Шероховатость поверхности участков X, Y и Z на глубине резания 2–7 мкм показана на рис. 4. Результаты согласуются с профилями резания, показанными на рис. 3, из-за хрупкой деформации и разрушения трещин. стружки в областях Z было видно, что чистовая обработка поверхности, полученная в областях X, была лучше, чем у областей Z, где шероховатость поверхности областей X всегда была меньше, чем шероховатость поверхности областей Z.Особенно для поверхности, образованной на глубине реза 3 мкм и 4 мкм, разница в шероховатости поверхности между этими двумя областями была очень большой, это большое отклонение снова было учтено различными режимами деформации в области X (пластичный) и области Z (хрупкий). Для областей Y на всей глубине резания шероховатость поверхности была самой высокой среди других областей; основной причиной было образование трещины в точке перехода из пластичного в хрупкое состояние, следовательно, неровности поверхности привели к худшему качеству поверхности.

3, из-за хрупкой деформации и разрушения трещин. стружки в областях Z было видно, что чистовая обработка поверхности, полученная в областях X, была лучше, чем у областей Z, где шероховатость поверхности областей X всегда была меньше, чем шероховатость поверхности областей Z.Особенно для поверхности, образованной на глубине реза 3 мкм и 4 мкм, разница в шероховатости поверхности между этими двумя областями была очень большой, это большое отклонение снова было учтено различными режимами деформации в области X (пластичный) и области Z (хрупкий). Для областей Y на всей глубине резания шероховатость поверхности была самой высокой среди других областей; основной причиной было образование трещины в точке перехода из пластичного в хрупкое состояние, следовательно, неровности поверхности привели к худшему качеству поверхности.

Шероховатость поверхности участков X, Y и Z, образовавшаяся при глубине резания 2–7 мкм.

Расстояние резания между областями X и Y выражается как d, это объясняет минимальное / критическое расстояние резания при деформации хрупкого разрушения и начало появления огрубевшей поверхности. График зависимости d от глубины резания показан на рис. 5. Минимальное / критическое расстояние резания увеличивается с увеличением глубины резания.

График зависимости d от глубины резания показан на рис. 5. Минимальное / критическое расстояние резания увеличивается с увеличением глубины резания.

График зависимости d от разной глубины резания.d — минимальное / критическое расстояние резания для начала деформации хрупкого разрушения.

На рис. 6 показан процент глубокого набухания материала участков X и Z после алмазной резки, который был определен разницей между заданной и фактической глубиной резания на дне обработанной поверхности. Глубокое набухание материала вызывается расширенными материалами после затвердевания расплавленной металлической жидкости при резке. Согласно рис.6, эффект набухания материала был серьезным для титановых сплавов в UPM, процент набухания материала был более 40% для обеих областей X и Z, независимо от значения глубины резания, это одна из важных характеристик обработки. титановых сплавов, материалов с низким модулем упругости.

Рис. 6

6 Процент восстановления материала областей X и Z.

Анализ силы резания

На рисунке 7 показано усилие осевого усилия обработанной канавки, возникающее при глубине резания 2–7 мкм. Сила тяги использовалась для определения уровня глубокого набухания материала в нижней части обработанной поверхности 9,10,11 . Более высокое значение силы тяги означает более высокий уровень глубокого разбухания материала на обрабатываемой поверхности и сквозных отверстиях. Согласно рис.7, сила тяги изменялась за один проход, это означало, что уровень набухания материала варьировался только на одной машинной канавке, и это согласовывалось с различными значениями глубины резания на отдельной обработанной канавке, как показано на рис.3. Изменение силы тяги уменьшалось с увеличением глубины резания. Усилия осевого напора в значительной степени колебались на глубине реза 2–4 мкм, а на глубине реза 5–7 мкм он становился более плоским и стабильным. В общем, значения осевой силы на рис. 7 были согласованы с профилями резания, показанными на рис. 3.

7 были согласованы с профилями резания, показанными на рис. 3.

Осевые силы обработанных канавок, возникающие на глубине резания 2–7 мкм.

Как показано на рис. 7, тенденции увеличения / уменьшения осевой силы на глубине резания 2–4 мкм отличались от таковой для глубины резания 5–7 мкм.Для осевых сил, возникающих на глубине реза 2–4 мкм, осевые силы сначала уменьшались, а затем, с тенденцией к увеличению, наблюдались самые низкие точки в точках перехода. Напротив, для сил осевого напора на глубине реза 5–7 мкм картины осевого усилия отображались по-разному, они были относительно плоскими по сравнению с таковыми при меньшей глубине реза 2–4 мкм, которые показали сравнительно меньшее увеличение / скорость убывания, и наиболее высокие точки резкого перехода были продемонстрированы в сигналах силы тяги.Фактически, увеличение и уменьшение осевых сил при постоянной глубине резания означало, что на одном резе было два режущих механизма. Демонстрация относительно плоских структур осевого усилия на глубине резания 5–7 мкм объясняет только один режущий механизм на протяжении всего процесса резания; с учетом информации о стружкообразовании и профиле резания, обсужденных выше, можно сделать вывод, что все процессы резания, проводимые на глубине резания 5–7 мкм, описываются как хрупкая обработка без процесса удаления пластичного материала.

Демонстрация относительно плоских структур осевого усилия на глубине резания 5–7 мкм объясняет только один режущий механизм на протяжении всего процесса резания; с учетом информации о стружкообразовании и профиле резания, обсужденных выше, можно сделать вывод, что все процессы резания, проводимые на глубине резания 5–7 мкм, описываются как хрупкая обработка без процесса удаления пластичного материала.

Титан: свойства, применение и производство

Титан в чистом виде — это серебристый металл, известный своей прочностью и низкой плотностью по сравнению с другими такими же твердыми металлами. Однако в большинстве отраслей промышленности титановый сплав используется гораздо чаще.

Благодаря своим физическим и химическим свойствам этот металл нашел применение в самых разных отраслях промышленности, таких как медицинское оборудование, химические заводы, военные объекты и спортивное снаряжение.

Свойства титана

Высокая прочность, низкая плотность

Чистый титан характеризуется своей удельной прочностью, достигающей предела прочности на разрыв до 590 МПа. В форме сплава эта прочность резко увеличивается до 1250 МПа (проявляется в сплаве марки Ti-15Mo-5Zr-3AI).

В форме сплава эта прочность резко увеличивается до 1250 МПа (проявляется в сплаве марки Ti-15Mo-5Zr-3AI).

Его усталостная прочность составляет примерно половину его предела прочности на растяжение и не снижается при сварке или погружении в морскую воду.

Титан — подходящий компонент для применений, требующих уникального сочетания прочности и легкости материала.

- Плотность: 4,506 г / см 3

- Предел прочности при растяжении: от 200 МПа до более 1300 МПа (зависит от чистоты и состава сплава)

Коррозионная стойкость

Поскольку чистый титан легко вступает в реакцию с кислородом, он, естественно, образует оксидную пленку, которая защищает себя от коррозионных материалов и окружающей среды.Его коррозионная стойкость к соединениям хлора, морской воде, обычным кислотам и экстремальным температурам.

Огнеупорные свойства

Титан также характеризуется свойствами тугоплавкого металла. Его температура плавления превышает 1650 ° C, что значительно выше, чем у алюминия и стали. Между тем, его коэффициент теплового расширения составляет 8,6 мкм / (м · К), что ниже, чем у стали и меди.

Его температура плавления превышает 1650 ° C, что значительно выше, чем у алюминия и стали. Между тем, его коэффициент теплового расширения составляет 8,6 мкм / (м · К), что ниже, чем у стали и меди.

Применение титана

Аэрокосмическая промышленность

Благодаря высокой температуре и коррозионной стойкости титанового сплава этот материал используется в производстве деталей самолетов (планера и элементы крепления), компонентов гидравлической системы и шасси.

Военный самолет Lockheed SR-71 Blackbird сделан в основном из титана и был известен своей скоростью и конструктивной эффективностью. Хотя самолет-шпион-невидимка был снят с производства в конце 90-х годов, производители самолетов продолжают использовать титан в современных летательных аппаратах для повышения прочности при одновременном снижении веса.

Рис. 1. Военный самолет Lockheed SR-71 Blackbird в основном изготовлен из титана.

Судовое оборудование

Титан обладает высокой устойчивостью к коррозии в морской воде, что делает его подходящим компонентом для судовых буровых установок, лопастей и валов гребных винтов, а также других деталей, погруженных в воду.

Спортивные приложения

Высокое соотношение прочности и веса титана позволяет находить широкое применение в спортивной индустрии. Материал используется в качестве компонентов спортивных товаров, таких как теннисные ракетки, бейсбольные биты, клюшки для гольфа, велосипедные рамы и лыжное снаряжение.

Медицинская промышленность

Благодаря своей инертности и нетоксичности, титан используется в широком спектре медицинских применений, включая хирургические имплантаты, зубные имплантаты, хирургические инструменты и доступное оборудование.

Пиротехника

Порошок титана дает яркие белые искры, которые используются в фейерверках.

Пигмент

Диоксид титана — естественная оксидная форма металла — нашел свое применение в качестве отбеливающего средства в красках, пластмассах и зубной пасте.

Ювелирные изделия

Биосовместимость, высокое отношение прочности к весу и коррозионно-стойкие свойства титана используются в ювелирной промышленности для изготовления браслетов, колец и цепочек для ожерелий.

Производство и обработка

Чистый титан легко вступает в реакцию с кислородом, поэтому большая часть титана, встречающегося в природе, оказывается в виде руды или «губки», в частности рутила (TiO 2 ) или ильменита (FeTiO 3 ). В процессе Кролла из руды извлекается TiO 2 путем восстановления в присутствии газообразного хлора, в результате чего образуется тетрахлорид титана (TiCl 4 ). После очистки фракционной перегонкой TiCl 4 восстанавливается расплавленным металлическим магнием в сосуде с регулируемой температурой с получением чистого металлического титана.

В случае сплавов титан, помимо других металлов, сочетается с алюминием, ванадием, оловом и / или палладием. Разнообразие комбинаций создает список марок титана выше альфа- и бета-категорий. Каждый сорт предназначен для конкретного применения на основе полученных свойств.

Термическая обработка дополнительно увеличивает прочность титанового сплава, особенно с точки зрения сопротивления усталости, устойчивости к ползучести и целостности против разрушения. Условия термической обработки во многом зависят от состава сплава, чтобы оптимизировать физические свойства материала.

Условия термической обработки во многом зависят от состава сплава, чтобы оптимизировать физические свойства материала.

Титан (Ti) — химические свойства, воздействие на здоровье и окружающую среду

Титан Химический элемент Ti, атомный номер 22 и атомная масса 47,90. Его химическое поведение имеет много общего с кремнеземом и цирконием как элементом, принадлежащим к первой переходной группе. Его химический состав в водном растворе, особенно в более низких степенях окисления, имеет некоторое сходство с химическим составом хрома и ванадия. Титан — это светильник из переходного металла бело-серебристо-металлического цвета.Он прочный, блестящий, устойчивый к коррозии. Чистый титан не растворяется в воде, но растворяется в концентрированных кислотах. Этот металл образует пассивное, но защитное оксидное покрытие (ведущее к коррозионной стойкости) при воздействии повышенных температур на воздухе, но при комнатной температуре он сопротивляется потускнению.