виды и цели термообработки металла

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

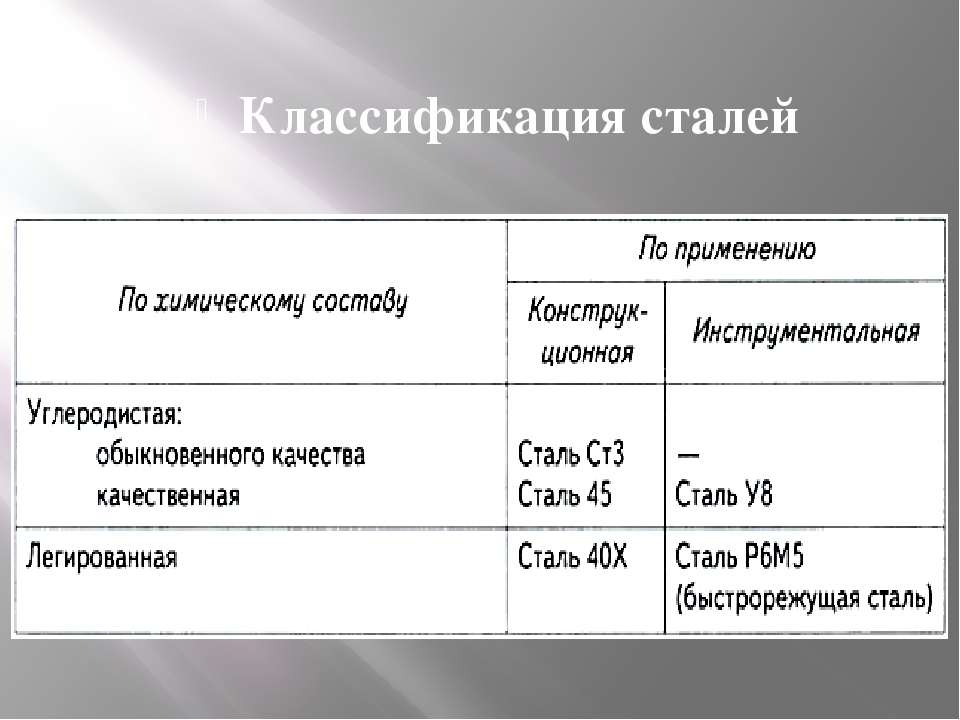

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

Отпуск

Часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

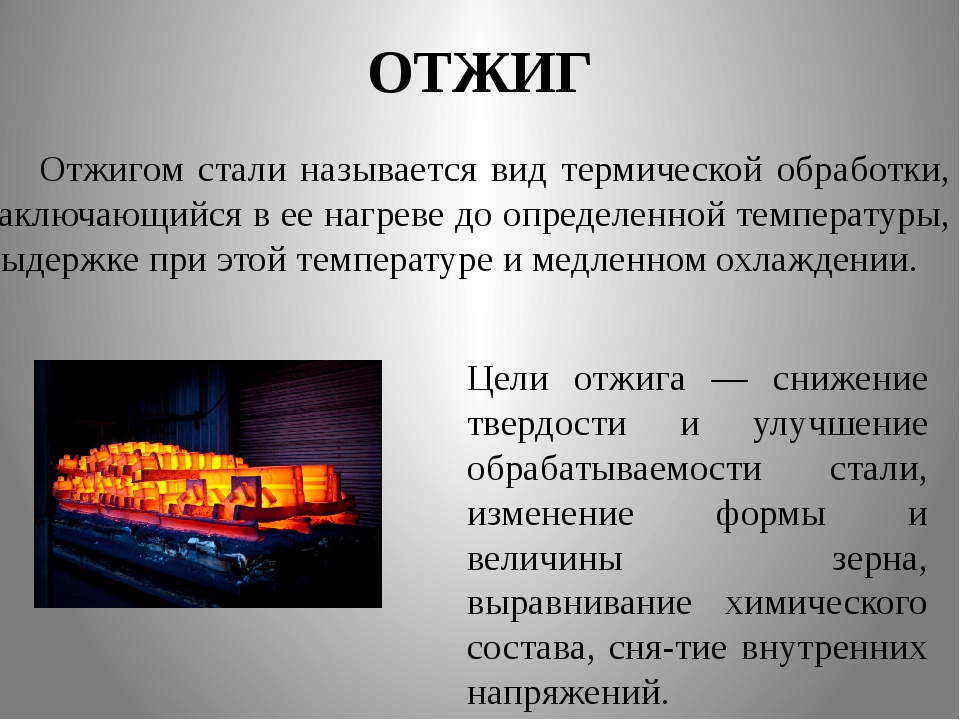

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С.

В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе. - Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения.

Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно. - Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения.

Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли. - Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами.

Процедура проводится в диапазоне 900-950°С.

Процедура проводится в диапазоне 900-950°С. - Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Технологии термообработки

Высокие скорости и нагрузки, сложные условия эксплуатации современных машин и инструментов, привели к тому, что до 40% изготавливаемых деталей должны подвергаться термической обработке. Важно при этом соблюдать технику безопасности пользоваться специальными клещами для термистов, термостойкими крагами с кевларовой нитью.

Основные виды термической обработки

Отжиг стали

Отжиг первого рода служит для устранения или значительного уменьшения физической неоднородности, возникающей в металле при кристаллизации из расплава, при холодной пластической деформации и ряде других обработок металла. Дендритная ликвация повышает склонность к хрупкому разрушению в литой стали. Для уменьшения или устранения дендритной ликвации применяют гомогенезирующий отжиг. Температура его должна быть высокой, а выдержка длительной. Для более полного протекания диффузионных процессов выравнивания состава охлаждение при отжиге медленное, вместе с остывающей печью.

В зависимости от состава стали и массы садки, общая продолжительность процесса отжига достигает нескольких десятков часов. Холодная пластическая деформация стали сопровождается увеличением твердости и уменьшением пластичности. Это явление называют деформационным упрочнением или наклепом. При холодной пластической деформации зерна вытянуты в одном направлении, что приводит к анизотропии свойств стали. Для устранения наклепа применяют рекристализационный отжиг, состоящий из нагрева выше температуры рекристаллизации, выдержки и охлаждения. Для углеродистой стали, содержащей от 0,08% до 0,2% углерода, подвергаемых холодной прокатке, штамповке, волочению, температура отжига составляет 680-700 градусов Цельсия.

Для устранения наклепа применяют рекристализационный отжиг, состоящий из нагрева выше температуры рекристаллизации, выдержки и охлаждения. Для углеродистой стали, содержащей от 0,08% до 0,2% углерода, подвергаемых холодной прокатке, штамповке, волочению, температура отжига составляет 680-700 градусов Цельсия.

Для легированных сталей 730-750 градусов Цельсия. Продолжительность выдержки от получаса до полутора часов. В результате, снижается прочность стали и возрастает ее пластичность. Неравномерное охлаждение при затвердевании отливки из сварного шва, неравномерная деформация при механическом воздействии, а также неравномерность фазовых превращений в различных точках изделия, приводит к возникновению внутренних напряжений.

Отжиг для снятия внутренних напряжений производят в интервале от 160 до 700 градусов Цельсия. Для снятия шлифовочных напряжений детали отжигаются при температуре 160 – 180 градусов Цельсия в течение 2 — 3,5 часов. Детали прецизионных станков после механической обработки отжигаются при температуре 570-600 градусов Цельсия в течение 2 – 3 часов. Для снятия сварочных напряжений отжиг производят при температуре 650 – 700 градусов Цельсия.

Для снятия сварочных напряжений отжиг производят при температуре 650 – 700 градусов Цельсия.

Отжиг второго рода предназначен для снижения прочности и твердости стали и служит предварительной термообработкой перед обработкой резанием. Этому отжигу подвергают фасонные отливки, штамповки, паковки и сортовой прокат. Для доэвтектоидной стали такой отжиг заключается в нагреве на 30 – 50 градусов выше температуры, соответствующей точке АС3, выдержке и медленном охлаждении. При нагреве выше точки АС3 образуется мелкозернистый аустенит, который при охлаждении превращается в мелкозернистый перлит и феррит.

Время нагрева и продолжительность выдержки зависит от типа печи, размеров изделий и способов укладки их в печь. А так же от массы садки в тоннах при отжиге изделий на металлургических заводах. В случае неполного отжига сталь нагревают до более низкой температуры. При которой происходит только частичная перекристаллизация стали вследствие превращения перлита в аустенит.

Нормализация (разновидность отжига второго рода)

При нормализации доэвтектоидная сталь нагревается так же, как и при отжиге, до температуры АС3 + 50 градусов. А заэвтектоидная до температуры АСN + 50 градусов. Структура стали после нормализации служит классификационным признаком. В результате нормализации, углеродистые и низколегированные стали приобретают близкую к равновесной структуру, в состав которой входит перлит. В отличие от отжига, охлаждение при нормализации производят на воздухе.

А заэвтектоидная до температуры АСN + 50 градусов. Структура стали после нормализации служит классификационным признаком. В результате нормализации, углеродистые и низколегированные стали приобретают близкую к равновесной структуру, в состав которой входит перлит. В отличие от отжига, охлаждение при нормализации производят на воздухе.

Закалка стали

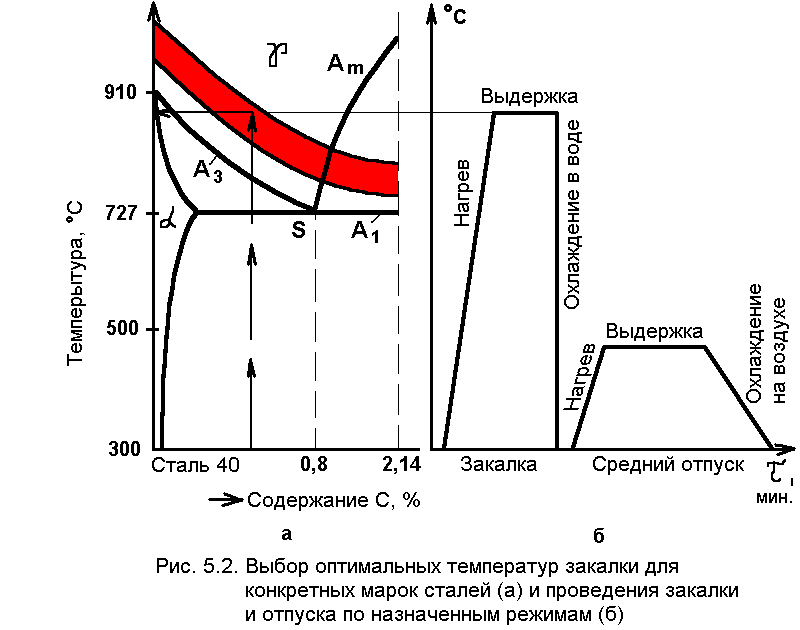

Легирующие элементы – хром, вольфрам, молибден, повышают устойчивость аустенита. И сталь при охлаждении на воздухе претерпевает мартенситное превращение. Легирование никелем и марганцем не только повышает устойчивость аустенита, но и смещает температуру мартенситного превращения ниже комнатной. Такая сталь после охлаждения на воздухе сохраняет структуру аустенита и относится к аустенитному классу. Закалка стали является основной упрочняющей операцией термической обработки. Сталь после закалки имеет высокую твердость, но пониженную вязкость и пластичность. Доэвтектоидные стали нагревают при закалке выше АС3 для получения структуры аустенита. Заэвтектоидные стаи нагревают до температуры на 30 – 50 градусов выше АС1. Образуется аустенит и вторичный цементит.

Заэвтектоидные стаи нагревают до температуры на 30 – 50 градусов выше АС1. Образуется аустенит и вторичный цементит.

Скорость охлаждения при закалке должна быть выше критической. То есть, достаточно высокой, чтобы не произошел распад аустенита. Критическая скорость охлаждения стали зависит от ее химического состава. Самую высокую критическую скорость охлаждения имеют углеродистые стали. Поэтому, закалку этих сталей производят в воде. Теплоотвод при закалке осуществляется через поверхность изделия. Поэтому, скорости охлаждения на поверхности и в сердцевине изделия различны. Если скорость охлаждения в сердцевине выше критической, то сталь приобретает мартенситную структуру по всему сечению. То есть, сталь имеет сквозную прокаливаемость.

Если же скорость охлаждения сердцевины ниже критической, то сталь приобретает мартенситную структуру не по всему сечению. То есть, сталь имеет определенную глубину прокаливаемости. Чем выше скорость охлаждения и чем больше легирована сталь, тем выше у нее прокаливаемость. За толщину закаленного слоя, условно принимают расстояние от поверхности до полумартенситной зоны. Диаметр заготовки, в центре которой после закалки образуется полумартенситная структура, называют критическим диаметром. Для определения прокаливаемости стали используют также торцевую пробу. При которой образец определенной формы и размеров закаливается струей воды с торца. За глубину прокаливаемости принимают расстояние от торца до зоны с твердостью, соответствующей для данной стали 50% мартенсита в структуре.

За толщину закаленного слоя, условно принимают расстояние от поверхности до полумартенситной зоны. Диаметр заготовки, в центре которой после закалки образуется полумартенситная структура, называют критическим диаметром. Для определения прокаливаемости стали используют также торцевую пробу. При которой образец определенной формы и размеров закаливается струей воды с торца. За глубину прокаливаемости принимают расстояние от торца до зоны с твердостью, соответствующей для данной стали 50% мартенсита в структуре.

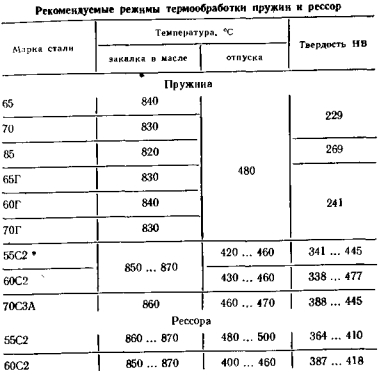

Неравномерное охлаждение при закалке, особенно длинномерных и плоских деталей, приводит к их короблению и деформации. Деформация плоских деталей устраняется при их отпуске в прессах. После закалки детали подвергают отпуску для уменьшения хрупкости и напряжений, вызванных закалкой. Низкотемпературный отпуск применяют для изделий из инструментальных и закаленных цементитовых сталей. Его продолжительность от 1 до 2,5 часов. Для пружин и рессор применяют средний температурный отпуск.

Структуру после среднетемпературного отпуска называют трооститом отпуска. При выборе температуры отпуска необходимо учитывать возможность появления необратимой отпускной хрупкости. Изделие приобретает твердость 40 – 50 HRC и высокие значения пределов упругости, выносливости, а также релаксационной стойкости. Высокотемпературный отпуск применяют для деталей машин, изготовленных из среднеуглеродистых конструкционных сталей. Структура — сорбит отпуска. Сталь имеет невысокую твердость и прочность, но высокую ударную вязкость и пластичность.

Поверхностная закалка при индукционном нагреве

Одним из основных методов поверхностного упрочнения является поверхностная закалка индукционным нагревом. Переменный ток, протекая по индуктору, создает переменное магнитное поле. И в результате явления индукции в изделии возникают индукционные токи. Выделяется джоулево тепло и поверхностный слой разогревается. Если прервать нагрев и быстро охладить изделие, то слой металла, имеющий аустенитную структуру, подвергнется закалке, а сердцевина останется незакаленной. Для закалки с индукционным нагревом применяют различные виды генераторов. При наличии у изделий нескольких упрочняемых участков, их нагревают и охлаждают последовательно.

Для закалки с индукционным нагревом применяют различные виды генераторов. При наличии у изделий нескольких упрочняемых участков, их нагревают и охлаждают последовательно.

Для длинномерных изделий применяют непрерывно-последвательный нагрев и охлаждение.

При индукционном нагреве скорость нагрева может достигать нескольких сотен градусов в минуту. Высокая скорость нагрева и кратковременность пребывания при высоких температурах обеспечивает образование более мелкого зерна аустенита, что в свою очередь, обеспечивает получение мелкокристаллического мартенсита при закалке. Для выбора режимов индукционной закалки проводят исследования, так называемого, закалочного ряда. Твердость мало изменяется при перегреве и не определяет однозначно прочности стали, поэтому, в качестве характеристики закалочного ряда целесообразно использовать размер зерна аустенита.

Прокаливаемость обычных сталей, даже простых углеродистых, выше, чем требуемая длина закаленного слоя при поверхностной закалке. Поэтому, применяют специально разработанные стали пониженной прокаливаемости. Стали, подвергаемые индукционной закалке, являются либо углеродистыми, либо низколегированными. В настоящее время созданы и работают автоматические линии, включающие в себя все необходимые процессы термообработки.

Поэтому, применяют специально разработанные стали пониженной прокаливаемости. Стали, подвергаемые индукционной закалке, являются либо углеродистыми, либо низколегированными. В настоящее время созданы и работают автоматические линии, включающие в себя все необходимые процессы термообработки.

Технология термической обработки | Материаловедение

Разработка технологического процесса термической обработки заключается в выборе оборудования и назначение режимов обработки: температуры нагрева, времени нагрева и выдержки, скорости охлаждения.Выбор оборудования Применяемое оборудование, прежде всего, нагревательное устройство, зависит от вида термической обработки – предварительной (отжиг, нормализация) или окончательной (закалка и отпуск). Отжигу и нормализации подвергаются заготовки с целью снижения твердости и улучшения обрабатываемости, а также для подготовки структуры стали для окончательной термообработки. В этом случае, при нагреве не требуется защита поверхности заготовок от окисления и обезуглероживания, так как после термообработки проводится механическая обработка заготовок, при которой с поверхности снимается слой металла на глубину значительно превышающую глубину возможных дефектов, вызванных длительным нагревом.

Закалке с отпуском подвергаются готовые изделия – детали и инструменты, а, следовательно, необходимо защитить рабочие поверхности от окисления и обезуглероживания, чтобы избежать снижения эксплуатационных свойств изделий (твердости, износостойкости и выносливости). Нагревательные устройства в этом случае должны обеспечить защиту поверхности изделий от возможных дефектов вызванных нагревом.

Режим термической обработки

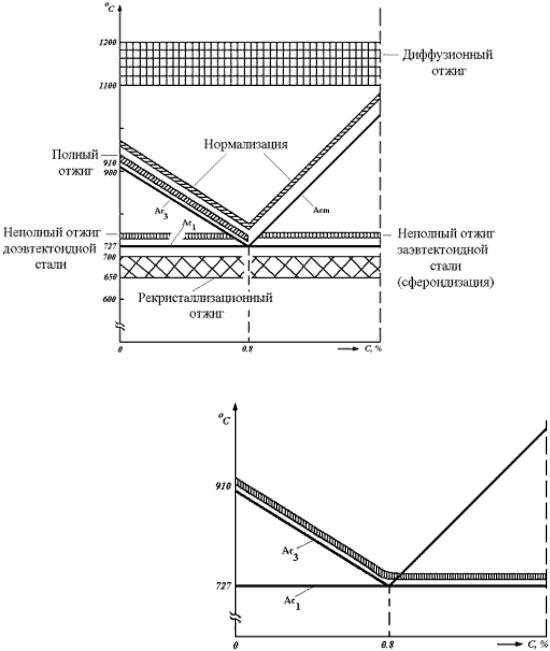

1.Температура нагрева при отжиге, нормализации и закалке изделий из углеродистой стали приближенно выбирается по диаграмме состояния «железо-углерод» в зависимости от процентного содержания углерода в стали, а более точно – по справочным данным. Для доэвтектоидных сталей температура нагрева tн (°С) определяется по формуле tн=Ас3+(30…50)°С,

где Ас3 – критическая точка стали при нагреве, соответствующая линии GS диаграммы «железо-углерод».

Для эвтектоидных и заэвтектоидных сталей температура нагрева tн (°С) определяется по формуле

tн=Ас1+(30…50)°С,

где Ас1 – критическая точка стали, соответствующая линии PSK диаграммы «железо-углерод».

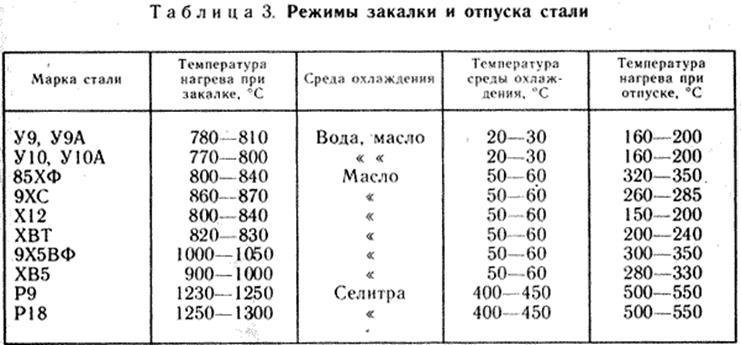

2.Температура нагрева при отпуске после закалки устанавливается по справочным данным в зависимости от требуемых по условиям работы изделия свойств и, в первую очередь, твердости. При этом можно использовать также графики изменения твердости в зависимости от температуры отпуска для соответствующих марок сталей. Для деталей и инструментов из углеродистой стали разных марок, температура нагрева в зависимости от выбранного вида отпуска устанавливается в следующих пределах:

— для низкотемпературного отпуска 170…200 °С;

— для среднетемпературного отпуска 400…450 °С;

— для высокотемпературного отпуска 550…650 °С.

3.Время нагрева в минутах и выдержки при отжиге, нормализации и закалке зависит от способа нагрева, среды нагрева, формы изделий и других факторов и приближенно определяется по формуле

τ = (0,7…1,0) · D,

где τ– время нагрева и выдержки, мин.;

D – диаметр или толщина изделия, мм.

Продолжительность отпуска устанавливается в зависимости от размеров изделия в пределах 1…3 часа.

4. Скорость охлаждения обусловливается видом операции термической обработки.

При отжиге она минимальная и составляет 0,05…0,1 °С/с (охлаждение вместе с печью).

При нормализации – 1 … 10 °С/с (охлаждение на спокойном воздухе).

При закалке в масле – 50 … 100 °С/с, а при закалке в воде – 350 … 500 °С/с, что превышает критическую скорость закалки.

Критическая скорость закалки Vкр(°С/с) – минимальная скорость охлаждения, при которой образуется только мартенситная структура, определяется по формуле:

где Аr1 – температура критической точки, °С;

tmin – температура минимальной устойчивости аустенита, °С;

τmin – время минимальной устойчивости аустенита, с.

Все эти величины для каждой заданной марки стали можно установить по соответствующей диаграмме изотермического или термокинетического превращения аустенита. На рисунке приведена схема диаграммы изотермического превращения аустенита углеродистой стали с содержанием углерода 0,8%. Скорость охлаждения при отпуске изделий из углеродистой стали не лимитируется.

Рисунок — Схема диаграммы изотермического превращения аустенита 1 – отжиг; 2 – нормализация; 3 – закалка в масле; 4 – закалка в воде

Промышленная термообработка металлов и деталей (термообработка).

- Главная

- Услуги

- УСЛУГИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ

Принимаем в работу внешние заказы

партиями от 150кг до 10 тонн.Цех термообработки расположен в промзоне пос. Стеклянный (30 км от Мега-Парнас). Широкий опыт производства позволяет оказывать услуги качественной термообработки стальных деталей.

Ассортимент обрабатываемых в цеху сталей включает 09Г2С, 40Х, 25Х1МФ, 30ХМА, 38ХМА, 40ХН2МА, 35ХМ, 38Х3МФ, 40ХМФА, 20Х1М1Ф1ТР, 60С2А, 20Х13, 40Х13, 14Х17Н2, но не ограничивается перечисленными марками.

Виды термической обработки, осуществляемой заводом Спецмашметиз:

- Закалка с температур +850…+1050°C

- Низкий, средний и высокий отпуск (+150…+750ºС)

- Улучшение (закалка + отпуск)

- Нормализация и отжиг +900…+950°C

Оснастка выполнена для серийной обрабатки

деталей массой от 0,05кг до 100кг. Длина изделий на закалку — до 1100 мм, на нормализацию или отжиг — до 1350 мм.Основная специализация термического цеха Спецмашметиза — термообработка крепежа от М12 до М120 на сверхпрочность с улучшенными показателями к классам 10.9, 12.9. Также проводим обработку на классы 8.8, 6.6, 5.6, 9.8 и на свойства по техническим требованиям Заказчика. В рамках импортозамещения выполняем термообработку шпилек для фланцев высокого давления по американским стандартам ASME SA-193/SA-193M, SA-320/SA-320M, SA-540/SA-540M и ASTM A193/A193M-12b, A320/A320M-11a, A540/A540M-11.

Цех термообработки модернизирован в 2012г. В основу производства положена технология управляемого формирования наноструктуры стали (УФНЗС). Разработка проекта выполнена инженерной службой Спецмашметиза.

Новые современные печи до +1150ºС установлены в 2012-2014гг. Управление выполняется современными четырехзонными контроллерами TERMODAT 17E5, подключенными к ПК. Многозонный контроль и управление нагревом обеспечивают равномерное температурное поле в печах с точностью ± 2-3ºС, что благоприятно влияет на равномерность температурного поля деталей.

Закалочные баки с управляемым перемешиванием, регулированием температур масла и полимера разработаны СММ и изготовлены в 2012-2013гг. Мощность системы охлаждения закалочных сред рассчитана на серийную закалку с удержанием температуры баков в диапазоне +30ºС…+50ºС, что исключает негативные последствия от перегрева закалочной среды и способствует однородности свойств изделий в разных садках.

Глубина камерных печей — 800мм и 900мм, шахтных — 850мм и 1500мм. Объем закалочных баков — 2,5 м

3 (закалочное масло) и 3,5 м3 (полимер). Глубина баков 1800 мм (уровень закалочных сред 1550…1650 мм).Цех оснащен необходимым испытательным оборудованием, что позволяет контролировать результаты процесса на месте. Система менеджмента качества СММ сертифицирована по ISO 9001:2015.

Инновационная технология управляемого формирования нанозерен стали (УФНЗС) разработана в 2011-2012гг инженерной службой завода Спецмашметиз. При разработке были учтены предшествующий опыт термического производства 2003-2011гг по закалке высокопрочного крепежа классов 10.9 и 12.9 по ГОСТ Р ИСО 898-1-2011 (ГОСТ 1759.4-87, ГОСТ Р 52627-2006), передовые технологии рынка оборудования термических цехов.

Основная задача технологии УФНЗС — получение наноструктуры стали, превосходящей по размеру зерен традиционную термообработку. Из материаловедения известно, что величина зерна термообработанной стали влияет на механические свойства. Чем мельче зерно, тем выше прочность и выше ударная вязкость стальных деталей.

В 2006-2009г мы провели исследование влияния режимов закалки и отпуска на получаемые механические свойства. В 2009-2011г проведен анализ литературы по материаловедению и передового опыта производителей термического оборудования. Оценка практического опыта и научной базы материаловедения привела к разработке инженерных решений.

Итоги внедрения принятых решений в термическом цеху Спецмашметиза подтвердили теоретические разработки. Фактические результаты по всем контролируемым параметрам превзошли ожидания. Причем как по машиностроительному крепежу, так и по крепежу для фланцевых соединений. Технология УФНЗС позволила превзойти требования стандартов по высокопрочному крепежу, обеспечила одновременный запас прочности, пластичности и ударной вязкости. Дополнительными преимуществами технологии являются возможности производства хладостоких изделий и жаропрочных изделий с превышением необходимых требований стандартов к соответствующей продукции.

В сравнении с традиционной термообработкой технология УФНЗС обеспечивает сплошную прокаливаемость в сечениях до 120 мм. Это фактически проверенные на практике данные по диаметрам термообработанных заготовок. Возможно, в перспективе толщина деталей на термообработку будет ещё увеличена.

Строгое соблюдение разработанной технологии УФНЗС, системный поиск новых решений, автоматизация процессов позволяют уверенно превосходить требования стандартов и опережать по качеству конкурентов.

Управляемая закалка позволяет обеспечивать

запас прочности до 15-20%. В частности для стали 40Х достигается прочность на разрыв до 1250 МПа при твердости 37…39 HRC, относительном удлинении более 11-12% и ударной вязкости выше 70-80 Дж/см2. Эти характеристики качественно превосходят свойства стали 40Х после традиционной термообработки.При термообработке хроммолибденовых или хромникельмолибденовых сталей результаты свойств ещё лучше. Применение таких легированных сталей обеспечивает надежность крепежных систем как по ГОСТ, так и по иностранным стандартам.

Особые режимы отпуска дают технологическое преимущество по однородности свойств: обеспечивается узкий диапазон в партии и стабильность между партиями. Например, фактический интервал твердости в садке укладывается в 2-3 единицы HRC, внутри партии в 3-4 HRC. Обеспечивается

стабильность свойств в 2 раза лучше типовых требований. Для сравнения по ГОСТ 1759.4-87 допускается разброс твердости 8 единиц по Роквеллу (для класса 10.9 допуск 32-39 HRC).Технология термической обработки металлов

Машиностроительная отрасль требует всё больше и больше металла. Для обеспечения этой потребности, во-первых, увеличивается его производство, а во-вторых – разрабатываются технологии экономичного и рационального использования сплавов.

Один из методов экономии – уменьшение общего веса механизмов. Для решения этой задачи применяют два способа: более полное использование свойств материала, а также применение легированной и низколегированной стали. Для полного раскрытия и изменения требуемых свойств материала имеется технология под названием « термическая обработка ».

Суть технологии – в нагреве и охлаждении металлов, в результате которых материал изменяет свои характеристики. Например, используя разные температурные режимы обработки, есть возможность увеличить прочность стали в три-четыре раза, а также придать ей новые качества, которые расширят область применения сплавов.

Над обеспечением нужных свойств, трудятся сразу несколько специалистов: кузнец, литейщик, сталеплавильщик. Но главную роль играет термист. Помимо формирования требуемых эксплуатационных качеств стали, в его задачи входит исправление ошибок после предыдущих стадий обработки (сварки, ковки, литья).

Вакуумный отжиг

Благодаря термической обработке, возможно изменить характеристики материала в больших пределах. Повышаются механические свойства материалов, что в результате приводит к достижению следующих показателей:

• уменьшение габаритов и веса устройств;

• повышение максимального напряжения;

• увеличение срока службы и отказоустойчивости машин.

Кроме того, благодаря термической обработке можно использовать более дешёвые и простые сплавы, что положительно сказывается на конечной стоимости изделий. Также металлы получают новые качества, которые расширяют сферу их использования.

Термическая обработка сплавов в результате определяет надёжность, отказоустойчивость, долговечность, безопасность и общее качество машины. Если же допустить ошибки при обработке металла, это может привести к серьёзным последствиям, так как данная технология является одним из завершающим этапов в изготовлении изделия. Понимая сущность метода, можно постоянно его совершенствовать и не допускать ошибок при обработке.

Любой механизм состоит из большого количества различных элементов. Каждый из них выполняет свою роль и должен обладать определёнными качественными характеристиками, соотносительно условий эксплуатации. Для примера, шестерни машины в процессе работы истираются друг о друга, а потому они должны иметь хорошие показатели сопротивления механическому воздействию и быть износостойкими. Пружина должна иметь повышенную упругость, режущий элемент металлорежущего оборудования – повышенную твёрдость, обмотки электрических приборов – высокую электропроводность, различные элементы авиационных судов – должны обладать минимальным весом при максимальной надёжности, лопатки паровых турбин – должны иметь антикоррозийные свойства, так как они постоянно взаимодействуют с водяным паром.

Материалы изготовления машины и её отдельных механизмов должны иметь определённые качества, которые соответствуют условиям их использования. Главные характеристики сплавов можно разделить на три большие группы: физические, химические и механические.

Технология вакуумной термической обработки

До сих пор, на многих машиностроительных предприятиях, применяется классическая технология улучшения стальных изделий. Она представляет собой нагрев под закалку в окислительной или защитной атмосфере, охлаждение деталей в воде, масле или полимере и последующий отпуск в печах с окислительной атмосферой. На выходе получаются изделия с короблением поверхности до 0,2 мм. и чёрной пленкой, которая является результатом образования оксидов на металле. У таких деталей одна дорога — в цех механической доводки геометрии поверхностей. Избежать образования окислов на поверхности можно, используя защитные атмосферы эндо- и экзогаза, азота и др. Но коробление всегда будет являться обязательным атрибутом нагрева и закалки сталей.

Современные технологии позволяют значительно уменьшить изменения геометрических размеров поверхностей, используя более плавный нагрев деталей и используя в качестве закалочных сред более мягкие охладители. Это достигается при вакуумном нагреве с охлаждением в потоке газа.

Снижение давления до уровня ≤ 5 x 10−5 атм., приводит к тому, что количество оставшегося кислорода в рабочем пространстве печи снижается и нагрев в такой атмосфере происходит без образования окислов на поверхности деталей. Более высокой чистоты термообработки можно достичь при подготовке поверхности деталей — предварительном обжиге, для максимального удаления влаги с поверхности, если такая имеется. Для этого детали пропускают через печь предварительного окисления с температурой около 600 оС, когда еще обезуглероживание не начинается. Как правило, такая печь предусмотрена в линии вакуумной термообработки. Она имеет еще одно назначение — обезуглероживание поверхности перед цементацией. По утверждению зарубежных коллег, предварительное обезуглероживание поверхности стали увеличивает скорость цементации на несколько десятков процентов.

В вакууме теплообмен осуществляется за счет излучения, так называемый радиационный нагрев. Но он происходит эффективно лишь тогда, когда излучение становится видимым, т.е. при температурах, превышающих 600 оС. При более низких температурах для ускорения нагрева используют специальный газ-заполнитель рабочего пространства печи, например азот. При использовании такого газа, время нагрева сокращается на треть.

Использование газовой атмосферы в низкотемпературном интервале нагрева (конвективный нагрев) повышает однородность прогрева изделий, соответственно позволяет снизить уровень термических напряжений, вызывающих коробление. Кроме сокращения времени нагрева и снижения коробления, преимуществом использования конвективного нагрева является возможность применение более плотной загрузки, т.е. повышение производительности.

Также газ-заполнитель может использоваться в качестве закалочной среды и среды для отпуска, т.е. все операции закалки (нагрев под закалку и закалка) могут производиться на одном и том же технологическом оборудовании — вакуумной печи.

Закалочные среды, используемые при вакуумной термообработке

В случае закалки, интенсивность охлаждения должна обеспечить требуемый уровень упрочнения с учётом легирования стали, размеров обрабатываемых изделий и их массой в загрузке. При этом коробления изделий должны быть минимальны.

Интенсивность охлаждения принято оценивать коэффициентом теплоотдачи α, имеющим размерность Вт/м2К (количество тепла, теряемых единицей площади поверхности, при снижении её температуры на один оК).

Коэффициенты теплоотдачи для разных закаливающих сред:

— Циркулирующий газ — 100-150 Вт/м2К

— Сжатый газ — до 1000 Вт/м2К

— Спокойное масло (80оС) — 1000-1500 Вт/м2К

— Циркулирующее масло (80оС) — 1800-2200 Вт/м2К

Возрастание коэффициента теплоотдачи, при использовании газа, может быть достигнуто за счёт увеличения давления охлаждающей среды. Конечно нужно понимать, что не все стали можно закалить газом. Вакуумное оборудование позволяет производить закалку как в потоке газа, так и в масле. При выборе охлаждающей среды следует учитывать взаимное расположение с-кривой стали и скорости охлаждения среды. Из-за того, что производители вакуумного термического оборудования не работают с водяными закалочными баками, все низкоуглеродистые стали, к сожалению, остаются «за бортом» высоких технологий вакуумной закалки. Конечно их можно упрочнить частичной закалкой в масле, но присутствие перлитных составляющих в структуре мартенсита не вызывает доверия к долговечной работе этих деталей.

Наиболее дешевой охлаждающей средой для вакуумной закалки является азот. Для проведения качественных процессов нагрева и закалки необходимо использовать азот повышенной чистоты. При циркуляции в рабочем пространстве со скоростью 60-80 м/с коэффициент теплоотдачи будет составлять примерно 350-450 Вт/м2K. Более высокий коэффициент теплоотдачи имеет гелий, но он имеет более высокую стоимость. Все применяемые при вакуумной закалке среды, можно расположить по мере возрастания охлаждающей способности следующим образом:

азот (1 атм) — азот (10 атм) — гелий (10 атм) — гелий (20 атм) — масло

Охлаждающая способность сжатых гелия и азота приближается к охлаждающей способности масла. Недостатком гелия является его высокая стоимость. Данная проблема решается использованием рациональных схем введения гелия в печь, в том числе предусматривающих многократное использование одних и тех же порций газа.

Подведем итог. Преимущества вакуумной термообработки на лицо: отсутствие окисления и обезуглероживания, снижение степени коробления деталей (даже при закалке в масле), высокая гибкость оборудования, увеличение производительности процесса, высокая экологичность и безопасность процессов, повышение культуры термических производств.

Тема №6: Технология термообработки углеродистой стали.

6.1. Отжиг и нормализация.

Отжиг состоит в нагреве стали до определённой температуры с последующей выдержкой и медленным её охлаждением в печи, для получения равновесной структуры свободной от остаточного напряжения. Отжиг может быть первого рода или второго рода. Отжиг первого рода не связан с фазовыми превращениями в сталях и в зависимости от назначения может быть диффузионным рекристаллизованным или отжигом для снятия внутренних напряжений. Диффузионный отжиг применяют для устранений химической неоднородности слитков стали, его проводят при сравнительно больших температурах –. Рекристаллизационный отжиг проводят для снятия наклёпа холодно-деформированной стали, его проводят при температуре. Отжиг для снятия внутренних напряжений применяют с целью уменьшения напряжений образовавшихся при ковке, литье, сварке и других операциях. Для этого сталь нагревают ниже. Отжиг второго рода напротив связан с фазовыми превращениями в сталях, поэтому его обычно называютфазовой перекристаллизацией. Отжиг второго рода может быть полным или не полным.

1 – диффузионный отжиг ()

2 – рекристаллизационный отжиг

3 – для снятия внутренних напряжений

4 – полный отжиг второго рода

5 – неполный отжиг второго рода

Полный отжиг второго рода состоит в нагреве стали до температур на выше линииGSE (область 4). Неполный отжиг производится при температурах на выше линии эвтектоидного превращенияPSK (область 5). При полном отжиге аустенит превращается в мелко зернистую смесь феррита с цементитом. Данный отжиг применяется с целью измельчения зерна металла и улучшения пластических свойств. Этот отжиг приводит к улучшению обрабатываемости стали резанием и давлением. Неполный отжиг применяется для заэвтектоидных сталей в результате такого отжига исчезает сетка цементита и карбиды приобретают округлую форму, что ведёт к улучшению механических свойств стали.

Если охлаждение стали после нагрева производит не в месте с печью, а на воздухе то такую температурную операцию называют нормализацией. В результате нормализации уменьшается избыточное внутренне напряжение. Перлит приобретает более тонкое строение, а в заэвтектоидной стали устраняется цементитная сетка. Другими словами сталь приобретает более “нормальную” структуру, отсюда и название. Нормализация более дешёвая операция, чем отжиг. В то же время для низкоуглеродистых сталей нет разницы между отжигом и нормализацией. Разница проявляется только с увеличением содержания углерода в стали. Поэтому для низкоуглеродистых сталей рекомендуется нормализация. Нормализация и отжиг обычно первичные операции термообработки. Их основное назначение устранить дефекты от предыдущей обработки и подготовить сталь к обработке резанием, давлением и окончательным операциям термообработки (закалке и отпуску).

6.2. Закалка и отпуск углеродистых сталей.

Закалка состоит в нагреве углеродистых сталей до температур выше фазовых превращений с последующей выдержкой и охлаждением выше критической. Критическая скорость определяется по диаграмме изотермического распада аустенита (параграф 5.3.). Это минимальная скорость охлаждения, при которой минуется зона перлитного превращения и попадает в зону мартенситного превращения. После закалки, сталь приобретает неравновесную структуру мартенсита. В результате чего повышается твёрдость. Кроме мартенсита в структуре присутствует остаточный аустенит. Различают полную и неполную закалку. При полной закалке сталь нагревают до температур выше линииGSE (область 4). После быстрого охлаждения сталь приобретает структуру мартенсита. После неполной закалки сталь нагревают до температур выше линии эвтектоидного превращенияPSK (область 5). При этом доэвтектоидные стали имеют структуру состоящую из феррита и аустенита. При последующем быстром охлаждении, аустенит превращается в мартенсит. В результате структура доэвтектоидных сталей после неполной закалки будет состоять из зёрен мартенсита и зёрен феррита, которые снижают твёрдость закалённых сталей. Заэвтектоидная сталь, нагретая до температуры зоны 5, имеет структуру состоящую из аустенита и цементита. После быстрого охлаждения, в результате которого аустенит превращается в мартенсит – эта сталь приобретает структуру мартенсита с цементитом. Цементит не снижает твёрдость закалённой стали, а на против улучшает твёрдость. По этой причине для доэвтектоидных сталей рекомендуют полную закалку, а для заэвтектоидных не полную. Углеродистую сталь при закалке охлаждают в различных средах (в воде, в воздухе, в масле и т.д.). Наилучшими охлаждающими свойствами обладает вода, в которой достигается максимальная скорость охлаждения.

Анализ показывает, что оптимальным режимом при закалке должен быть такой режим, в начальный момент скорость охлаждения должна быть максимальная, а затем, при начале мартенситного превращения, она должна уменьшаться, чтобы снизить избыточное напряжение и избежать трещин.

Анализ показывает, что идеальной закалочной среды не существует. Вода хотя и даёт высокую охлаждающую скорость в начале, но ив конце процесса, что может привести к избыточным напряжениям и даже к трещинам. Масло напротив даёт не высокую скорость охлаждения и существует вероятность попадания в зону перлитного превращения.

Существует несколько видов закалки, самая простая в воде. Чтобы избежать этого применяют закалку в двух охлаждающих средах. Сначала в воде, а затем в масле. При этом режим охлаждения приближается к идеальному. Однако в данном случае трудно реализовать этот процесс из-за контроля температуры. Для контроля за температурой применяют так называемую ступенчатую закалку. Для этого сталь охлаждают в соляной ванне, которая имеет температуру чуть выше температуры . Выдерживают там сталь, а затем охлаждают на воздухе. При этом мартенситное превращение идёт при более мягком режиме охлаждения или не возникают повышенные избыточные напряжения. При изотермической закалке в соляной ванне до температурыи выдержке там до завершения температуры перлитного превращения. В результате сталь приобретает структуру бейнита, отличающегося большей твёрдостью чем перлит, но при этом имеющую большую пластичность. Если сталь охлаждается при комнатной температуре, то в его структуре присутствует остаточный аустенит. Это нежелательный фактор, т.к. аустенит может самопроизвольно изменяться и изменять размеры. Для устранения остаточного аустенита сталь сразу после закалки подвергают обработке холодом, т.е. охлаждают до температуры ниже. После закалки сталь имеет высокую твёрдость и в тоже время является достаточно хрупкой. Для возвращения стали пластичности всегда после закалки производятотпуск. Отпуск состоит в нагреве закалённых сталей до температур фазовых превращений. В зависимости от температуры нагрева стали различают: низкий, средний, высокий отпуск. Низкий отпуск проводят при температуре . При этом сталь приобретает структурумартенсита отпуска, в результате чего твёрдость немного снижается, а пластичность увеличивается. Низкий отпуск показан для закалённых инструментальных сталей, которые должны быть твёрдыми. Средний отпуск проводят при температуре . При этом сталь приобретает структурутроостита отпуска.

При высоком отпуске, сталь нагревают до температуры , в результате сталь приобретает структурусорбита отпуска. Этот сорбит имеет зернистую округлую форму и придаёт наилучшие пластические свойства. Т.е. сравнительно высокая твёрдость и прочность при достаточно высокой пластичности. Операцию закалки, при последующем высоком отпуске, улучшает весь комплекс механических свойств стали, называется улучшением.

37

Термическая обработка стали | Технология изготовления пресс-форм

Продолжая серию учебных статей по теме термической обработки, следующим шагом будет рассмотрение основной процедуры термической обработки, ее принципов и причин, по которым необходимо термически обрабатывать сталь. В предыдущих статьях были рассмотрены темы «Что такое сталь» и «Влияние легирующих элементов на сталь».

Эта статья и следующие три статьи будут посвящены основным принципам термической обработки, таким как:

- Определения процессов.

- Их значения и выбор.

- Закалка.

- Обработка поверхности, включая азотирование до тонкопленочных покрытий.

- Контроль качества.

- Поиск и устранение неисправностей.

Термическая обработка — применительно к стали — может быть определена как приложение тепла для изменения характеристик или состояния стали. Количество тепла можно измерить по температуре обрабатываемой стали.

Температура может быть холодной или горячей на ощупь, поэтому температура технологической обработки может варьироваться от очень низкой до очень высокой. Или, с точки зрения температуры, диапазон может быть от холодной отрицательной температуры до высокой температуры плюс.

Термическая обработка — это процесс нагрева до температуры, выдержки при этой температуре и последующего охлаждения от этой температуры.

Почему мы подвергаем термической обработке сталь? Стальможно разделить на несколько категорий.Основным легирующим элементом является углерод, который влияет на твердость стали и ее механические свойства.

Сталь необходимо нагреть, чтобы изменить ее состояние и механические свойства, чтобы сталь могла функционировать либо во время производства, либо в течение всего срока службы.

Принципы термической обработкиЕсли мы рассмотрим первичный металл стали, которым является железо, есть ряд особенностей, которые мы можем сразу заметить в металле:

- Устойчив при комнатной температуре.

- Магнитный.

- Может иметь блестящую поверхность. Другими словами, он полируется до яркого блеска.

- Имеет высокую плотность (он тяжелый).

- Он пластичный (легко сгибается и принимает форму).

Считайте прямую вертикальную линию объединенной линией утюга и температуры. Если мы посмотрим на линию в вертикальной конфигурации при комнатной температуре, то утюг стабилен.

Чтобы понять, что происходит с железом при нагревании, вы должны сначала знать о феррите, состоянии железа, которое имеет ряд присущих ему свойств при комнатной температуре, таких как большой размер зерна, низкая твердость, хорошая пластичность и легко обрабатывается. .

Состояние феррита существует в определенной кристаллической форме и будет существовать при низких температурах. Таким образом, железо состоит из миллионов крошечных кристаллов, похожих на сахар или соль. Эти кристаллы связаны в так называемую решетчатую структуру.

Состояние феррита железа можно сравнить с водой, точнее H 2 O. H 2 O существует в трех формах: лед, жидкость и пар. Каждая из трех фаз или состояний по-прежнему является H 2 O, но каждая из них существует в отдельной кристаллической форме.Точно так же феррит — одно из условий железа.

Когда тепло воздействует на железо, с блестящим куском стали, который нагревается, начинают происходить разные вещи. Кислород в воздухе начнет реагировать с блестящей поверхностью железа с образованием оксида железа. При повышении температуры реакция между железом и кислородом становится более агрессивной, и на поверхности железа начинает образовываться видимый продукт, известный как окалина.

Когда сталь достигает приблизительной температуры 1350xF, происходит изменение структуры, а также фазы.Фаза переходит от феррита к аустениту. Кроме того, кристаллическая структура меняется с объемноцентрированной кубической на гранецентрированную кубическую.

Признаком происходящего изменения является то, что ион теряет свои магнитные свойства, что можно увидеть, испытав поверхность стали с помощью магнита. Защищайте руки и пальцы при проверке потери магнетизма горячей сталью.

Как выглядит кристаллическая структура?Когда железо нагревается до температуры выше более низкой температуры превращения 1350xF, кристаллическая структура трансформируется в гранецентрированную кубическую структуру.Следовательно, мы можем сказать, что для создания фазы аустенита нам необходимо приложить достаточно тепла для создания фазы.

В дополнение к этому, есть рост, который будет происходить из-за изменения структуры атома. Следовательно, размер формы будет меняться по мере ее нагрева. Это называется ростом, и его не следует путать с искажением.

Таким образом, по определению, нижняя температура превращения (или линия магнитного изменения) — это температура, при которой ферритная фаза (объемно-центрированная кубическая структура) начинает превращаться в аустенит (гранецентрированную кубическую структуру).

Что тогда происходит со сталью? Сталь— это просто сплав железа и углерода.

Линия с 0,77% углерода известна как линия эвтектоида. Слева от линии стали известны как доэвтектоидные стали (состояние феррита), а справа от строки стали известны как стали с гиперэвтектоидом (состояние цементита). Чтобы установить, какой должна быть верхняя температура изменения, чтобы гарантировать полное фазовое превращение из феррита в аустенит, необходимо знать содержание углерода в стали.Другими словами, если мы рассмотрим сталь с 0,40 процента углерода, мы будем искать 0,40 процента на горизонтальной линии углерода и продолжим эту линию по вертикали. В точке, где линия пересекает верхнюю линию изменения, точка пересечения продолжит линию по горизонтали, чтобы пересечь вертикальную линию температуры. Это будет температура, при которой феррит полностью превратится в аустенит. После установления температуры аустенитизации к этой температуре добавляют приблизительно 50xF, чтобы гарантировать, что сталь находится в области аустенита для полного превращения.Если сталь оставить при температуре, которая находится в области превращения аустенит + феррит, тогда будет существовать смешанная фаза, которая не будет полностью преобразована. Обе фазы имеют разный объем.

Когда сталь находится в области аустенита, необходимо охладить ее, чтобы создать определенную фазу, которая необходима стали для функционирования, либо для обработки, либо для повышения производительности. Скорость охлаждения стали будет определять фазу или микроструктуру. Расслабление может быть медленным или быстрым, в зависимости от того, что должно быть выполнено.

Контролируя температуру выдержки и скорость охлаждения стали, мы можем определить процесс, который должен быть завершен. Эти процессы включают отжиг, нормализацию, снятие напряжений, закалку и отпуск.

Что такое отжиг?Отжиг — это процесс нагрева стали до определенной температуры в области аустенита и очень медленного охлаждения стали. Есть много производных от процесса отжига, но обычно это медленный процесс охлаждения.

Другая производная процесса отжига известна как докритический отжиг. Этот процесс включает выдержку при температуре ниже нижней линии превращения, в диапазоне от 1200 x F до 1300 x F, до тех пор, пока сталь не выровняется по температуре поперечного сечения, с последующим медленным охлаждением. Медленное охлаждение может означать скорость охлаждения от 5xF в час до 50xF в час.

Как можно догадаться, период охлаждения может занимать значительное время. Следует отметить, что легированные никелем стали и инструментальные стали серии A следует охлаждать очень медленно, поскольку никель вызывает эффект закалки на воздухе.

Другие виды отжига:- Яркий отжиг . Этот метод представляет собой метод отжига, при котором используется защитная атмосфера для предотвращения окисления поверхности стали.

- Технологический отжиг . Эта процедура выполняется при температуре, близкой к нижней критической линии на диаграмме углерода железа. Иногда его путают с докритическим отжигом, но он используется, когда следует значительная холодная обработка.

- Рекристаллизационный отжиг .Опять же, этот процесс часто ошибочно принимают за докритический отжиг. Используется после холодной обработки для получения определенной зернистой структуры.

- Подкритический отжиг . Этот метод используется для холоднодеформированной стали и выполняется ниже нижней критической линии на диаграмме равновесия железа и углерода. Иногда его применяют к инструментальным сталям, которые подверглись чрезмерному отпуску и требуют отжига перед закалкой и отпуском.

- Отжиг сфероидальной формы . Этот процесс представляет собой контролируемую процедуру нагрева и охлаждения для получения сфероидальных или глобулярных частиц цементита.Обычно его наносят на высокоуглеродистые стали для получения хороших характеристик обработки, такие как высоколегированные стали и инструментальные стали.

- Изотермический отжиг . Температура процесса этой процедуры определяется знанием содержания углерода в стали. Затем сталь доводится до этой температуры и охлаждается до температуры выдержки, которая позволяет стали изотермически трансформироваться.

- Полный отжиг . Это процесс, который включает повышение температуры стали до области сустенита с последующим медленным охлаждением.

Нормализация — это процесс, при котором размер зерна становится нормальным. Этот процесс обычно выполняется после операций ковки, экструзии, волочения или тяжелой гибки.

Когда сталь нагревается до повышенных температур для выполнения вышеуказанных операций, зернистость стали увеличивается. Другими словами, сталь испытывает явление, называемое «ростом зерна».

Это оставляет сталь с очень крупнозернистой и неравномерной зернистой структурой.Кроме того, когда сталь механически деформируется посредством вышеупомянутых операций, зерно становится удлиненным.

В результате нормализации происходят изменения механических свойств, поскольку нормализованная сталь мягкая, но не такая мягкая, как полностью отожженная сталь. Его зернистая структура не такая крупная, как у отожженной стали, просто потому, что скорость охлаждения выше, чем у отжига. Обычно сталь охлаждают на неподвижном воздухе без сквозняков. Температура процесса практически такая же, как и при отжиге, но результаты отличаются из-за скорости охлаждения.

Процесс предназначен для:

- Обеспечивает улучшенные характеристики обработки.

- Обеспечьте однородную структуру.

- Снижение остаточных напряжений при прокатке и ковке.

- Снижает риск «полосатости».

- Помогает придать стали более равномерный отклик при закалке.

Снятие напряжений — это процедура промежуточной термообработки для снижения остаточных напряжений, возникающих в результате механической обработки, изготовления и сварки.Нагревание стали во время ее обработки или изготовления будет способствовать устранению остаточных напряжений, которые, если во время производства не будут устранены снятием напряжения, проявятся во время процедуры окончательной термообработки.

Это относительно низкотемпературная операция, которая выполняется в области феррита, что означает, что в стали не происходит фазового перехода, а только снижаются остаточные напряжения. Диапазон температур обычно составляет от 800xF до 1300xF.Однако чем выше температура, тем выше риск окисления поверхности. Как правило, лучше выдерживать более низкие температуры, особенно если сталь является «предварительно твердой» сталью. Твердость будет снижена, если температура снятия напряжения превышает температуру отпуска стали.

Существует общее правило для определения времени при температуре. Следует указать, что время берется, когда деталь нагрета, а не когда печь нагрета.Время при температуре для процессов полного отжига (не отжига со сфероидизацией), нормализации и снятия напряжения составляет 60 минут при температуре детали на один дюйм максимальной площади поперечного сечения.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали.В сочетании с углеродом железо полностью меняет характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео к этой статьеОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер.Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба.Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре ОЦК, для удержания посторонних (, т.е. легирующих) атомов в твердом растворе.

Аллотропия ОЦК железа ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне.Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан.(С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т.е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа.(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Начало жидкой стали, содержащей, например, 0,77 процента углерода (показано вертикальной пунктирной линией на рисунке). затвердеть при температуре около 1475 ° C (2660 ° F) и полностью затвердеть при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном ( т. Е. ГЦК) расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Термическая обработка: процессы и приложения

Термическая обработка — это контролируемый процесс нагрева и охлаждения материала с целью улучшения его свойств, характеристик и прочности. Большинство металлов и сплавов так или иначе подвергаются термообработке, и понимание и наука о термообработке развивались за последние 100–125 лет.Важность термической обработки очевидна для многих продуктов в автомобильной, аэрокосмической, строительной, сельскохозяйственной, горнодобывающей и потребительской отраслях, где термическая обработка используется для улучшения свойств материалов, особенно стали [2].

Термическая обработка увеличивает стоимость металлических изделий примерно на 15 миллиардов долларов в год, причем около 80 процентов из них составляют стальные изделия [2].

Здесь вы узнаете о:

- Что такое термообработка

- Основы термической обработки

- Методы термообработки

- Области применения термической обработки

Что такое термическая обработка?

Термическая обработка — это производственный процесс, в котором материал, как правило, металл или сплав, изменяется с помощью циклов нагрева и охлаждения в сложных тепловых граничных условиях и в широком диапазоне температур. Термическая обработка определяет качество продукта с точки зрения микроструктуры, механических свойств, остаточного напряжения и точности размеров [3].

Основы термической обработки

Процесс термообработки может применяться к черным металлам, таким как чугун, AHSS, нержавеющая сталь и другие легированные стали, а также к цветным металлам, таким как алюминий, магний, титан, медь или латунь [2].

Процессы термообработки требуют следующих трех основных этапов [2]:

- Нагрев материала до определенной температуры (в диапазоне до 2400 ° F / 1316 ° C)

- Замачивание или поддержание определенной температуры в течение определенного времени (от секунд до более 60 часов)

- Охлаждение с подходящей скоростью согласно предписанным методам.Материал можно охладить быстро, медленно (в печи) или закалить (с использованием воды, рассола, масел, растворов полимеров, солей или газов).

Методы термообработки

Термическая обработка обычно состоит из контролируемых стадий нагрева, выдержки и охлаждения.

Существует пять методов термической обработки материалов. Вот обзор этих основных процессов термообработки и того, как они влияют на материал.

Нормализация

Этот процесс состоит из гомогенизации или измельчения зерна для получения однородной микроструктуры материала.Материал нагревают до температуры выше верхней критической линии фазовой диаграммы карбида железа для получения однородной аустенитной фазы. Затем следует фаза охлаждения в слегка перемешиваемом воздухе с образованием феррита. Нормализация обычно применяется к слиткам перед обработкой и стальным корпусам перед закалкой [4] [5]. Нормализация снижает твердость и увеличивает пластичность и обычно используется после того, как другие процессы непреднамеренно увеличили твердость и снизили пластичность.

Отжиг

В этом процессе материал нагревается выше своей верхней критической точки (температуры, выше которой образуется аустенит), пропитывается там и затем охлаждается с медленной скоростью.Этот процесс в основном используется для снятия внутренних напряжений, смягчения и улучшения зернистой структуры металлов. Это приводит к изменению механических и электрических свойств металла. Преимущества отжига включают улучшение обрабатываемости, простоту холодной обработки и повышение стабильности размеров. Этот процесс обычно используется для сталей и стальных сплавов [4].

Поверхностное упрочнение

Это также известно как упрочнение . Он включает в себя более десятка обработок, при которых поверхность материала упрочняется, создавая твердый «корпус», в то время как сердцевина остается жесткой или мягкой.Это обеспечивает повышенную износостойкость таких деталей, как шестерни, кулачки и втулки. Этот процесс является одним из наиболее распространенных для стали и чугуна.

Закалка

Этот процесс состоит из нагрева материала выше критической точки, где образуется аустенит, с последующим охлаждением. Материал можно быстро охладить на воздухе, в масле, воде или других источниках. Этот процесс быстрого охлаждения известен как закалка и обычно применяется к нержавеющим и высоколегированным сталям, в первую очередь для получения контролируемых количеств мартенсита в микроструктуре и повышения твердости [2].Закалка часто используется для чугунов и сталей, легированных такими металлами, как никель и магний.

Возрастная закалка

Этот процесс, также известный как дисперсионное твердение, обеспечивает высокую прочность металлов за счет легирования такими элементами, как медь, титан или алюминий. Этот процесс обычно применяется к нержавеющим сталям с эффектом повышения стойкости к коррозии и окислению [6].

Закалка

Этот процесс следует за предыдущим процессом отверждения и состоит из нагрева материала до температуры ниже нижней критической точки с последующим охлаждением с подходящей скоростью.Он используется в основном для увеличения пластичности и вязкости, а также для увеличения размера зерна матрицы. Например, такие металлы, как сталь, часто бывают более твердыми и хрупкими, чем хотелось бы. Закалка снижает внутренние напряжения и ломкость. Этот процесс в основном используется в сталях и сплавах на основе алюминия [4].

Области применения термообработки

Термическая обработка чаще всего применяется в металлургии. Ниже приведены некоторые примеры применения термообработанных деталей [2] [7]:

- Автомобили

- Аэрокосмическая промышленность

- Компьютеры

- Металлообработка

- Машины

- Строительство

- прочие

Мировая автомобильная промышленность в последнее время является крупным игроком на рынке термообработанных металлов.Что касается материалов, в отрасли преобладает сталь, но, по прогнозам, алюминий и другие металлы для производства автомобилей и самолетов будут стимулировать рост рынка. Мировой рынок термической обработки оценивается примерно в 90,7 миллиарда долларов в 2016 году и, по оценкам, будет ежегодно расти на 3,5% в период с 2017 по 2025 год [7].

[1] Ванпаемель, Дж., История упрочнения стали: наука и технология, Journal de Physique Colloques, 1982, 43 (C4), стр. C4-847-C4-854

[2] Общество термообработки, ASM International, Что такое термообработка, , The Heart of Industry, [Online].

[3] Аримото, К., Ли, Г., Арвинд, А., и Ву, Т.В. (1988), Моделирование процесса термообработки, , Термическая обработка, включая симпозиум памяти Лю Дая, Труды 18-я конференция, октябрь, Общество термической обработки ASM.

[4] ASM International, Heat Treatment , Subject Guide, [Online].

[5] Sharma, R.C. (1996), Принципы термообработки сталей , New Age International (P) Ltd Publishers, Нью-Дели.

[6] Сингх Р.(2016), Сварка коррозионно-стойких сплавов в прикладной сварке, второе издание, Elsevier.

[7] Размер рынка термообработки, отчет об анализе долей и тенденций по материалам (сталь, чугун), по процессам, по оборудованию, по применению (автомобилестроение, авиакосмическая промышленность) и прогнозы по сегментам, 2018–2025 (2018), Grand View Исследование [Интернет].

Как определить наилучшую термическую обработку ваших деталей

Задолго до появления многих современных технологических достижений люди стали термообработать металлы для улучшения их физических и химических свойств для конкретного применения.В средние века кузнецы ковали и отпускали металлы (хотя и относительно грубо) для создания лезвий, инструментов и товаров для повседневной жизни. Теперь у металлургов и инженеров-материаловедов есть гораздо более широкий спектр специализированных методов и оборудования для адаптации материалов к конкретным приложениям.

Но существует множество различных видов термообработки, таких как закалка, отпуск, старение, снятие напряжений и поверхностная закалка. Чтобы избежать путаницы, мы рассмотрим наиболее распространенные виды термообработки, а также их цели, а также их плюсы и минусы.

Этот вал проходит индукционную закалку. Локальный нагрев на валу (красное / белое свечение) немедленно сопровождается закалкой струей воды, которая быстро охлаждает его.

Отжиг

Отжиг включает повышение температуры металла до тех пор, пока он не придет в состояние равновесия, как определено его фазовой диаграммой. Он используется для изменения физических свойств металла, таких как его твердость, но также могут быть локальные химические изменения в зависимости от фазовых переходов.Обработка отжига обычно сопровождается обработкой, такой как механическая обработка и шлифование, или даже другой термообработкой, такой как закалка.

Закалка и отпуск. Закалка включает нагрев стали выше критической температуры и выдержку при такой температуре достаточно долго, чтобы позволить микроструктуре полностью перейти в аустенитную фазу. Затем сталь закаливается — процесс, при котором сталь быстро охлаждается, помещая ее в воду, масло или раствор полимера. Это «замораживает» его микроструктуру.Закалка стали для охлаждения контролирует скорость охлаждения, а скорость охлаждения определяет микроструктуру после закалки.

Металлурги используют диаграмму время-температура-превращение металла (диаграмма TTT) для прогнозирования результирующей микроструктуры, будь то мартенсит, бейнит или перлит. В этих структурах используются ферросплавы с содержанием углерода более 0,3 мас.%. может быть чрезвычайно твердым (> 60 HRC), особенно с мартенситной структурой. Но повышенная твердость сопровождается пониженной вязкостью.

Закалка, процесс отжига, следует за закалкой. После закалки сталь становится чрезвычайно твердой и хрупкой, поэтому она подвергается еще одному этапу снижения твердости и повышения пластичности при сохранении своей микроструктуры.

Металлические детали загружаются в корзины, затем загружаются в печь науглероживания в Advanced Heat Treat Corp. Там они нагреваются до температуры выше критической.

Отпуск стали ниже критической температуры позволяет ей сохранить мартенситную структуру, но при достаточно длительном отпуске она превращается в смесь феррита и мелких карбидов, точный размер которых зависит от температуры отпуска.Это делает сталь более мягкой и пластичной. Ключевыми параметрами отпуска являются температура и время, и их необходимо точно контролировать для достижения желаемой конечной твердости. Более низкие температуры поддерживают более высокую твердость при снятии внутренних напряжений, а более высокие температуры снижают твердость.

После первоначального литья или механической обработки закалка и отпуск придают стали твердость и прочность для изготовления деталей с характеристиками материала. Затем детали можно подвергнуть механической обработке до окончательного состояния.Закалка и отпуск деформируют металл, поэтому детали всегда проходят эти два процесса перед окончательной обработкой. Для деталей с дополнительными процессами термообработки, используемыми для изменения свойств поверхности, закалка и отпуск определяют основные свойства детали, такие как твердость, прочность и пластичность. (Дополнительные способы поверхностного упрочнения будут рассмотрены позже.)

Снятие напряжения. Снятие напряжений, этап отжига, следует за шлифовкой, холодной обработкой, сваркой или окончательной механической обработкой и выполняется после того, как металл был закален и отпущен до желаемой микроструктуры и прочности.Это означает, что необходимо уделить особое внимание тому, чтобы заготовка не отжигалась слишком близко к температуре отпуска. Это предотвращает изменение ранее достигнутой твердости и микроструктуры.

Снятие напряжений устраняет внутренние дислокации или дефекты, делая металл более стабильным после окончательной обработки, такой как газовое или ионное азотирование. Снятие напряжений не предназначено для значительного изменения физических свойств металла; на самом деле изменения твердости и прочности нежелательны.

Осадочное твердение. Дисперсионное упрочнение — это особый этап отжига, также известный как упрочнение при старении, поскольку некоторые металлы затвердевают с течением времени при докритических температурах. Как уже отмечалось, этот метод упрочнения металлов ограничен металлами, которые подверглись закалке и представляют собой перенасыщенный раствор, что означает, что материал находится в неравновесном состоянии по отношению к присутствующим фазам.

В этих сплавах перенасыщенный раствор мартенсита нагревают (от 500 до 550 ° C) и выдерживают от 1 до 4 часов, позволяя осадкам равномерно образоваться и расти.В результате получается сталь без деформации, высокая прочность на растяжение и предел текучести с лучшими износостойкими характеристиками, чем в исходном состоянии. Фазы, состав и размеры выделений зависят от состариваемого сплава, но все они имеют один и тот же общий эффект упрочнения материала.

Не все ферросплавы подходят для этого механизма упрочнения, но мартенситные нержавеющие стали, такие как 17-4, 15-5 и 13-8, являются отличными кандидатами, а также мартенситностареющими сталями. (Термин «старение» объединяет два слова «мартенситный» и «старение».«Эти стали обладают превосходной прочностью и ударной вязкостью без потери пластичности, но они не могут удерживать хорошую режущую кромку. Старение относится к длительному процессу термообработки.) В этих сплавах перенасыщенный мартенситный раствор нагревается (от 500 ° до 550 °). C) и выдерживали от 1 до 4 часов, позволяя осадкам равномерно образоваться и расти. В результате получается сталь без деформации, с высоким пределом прочности и пределом текучести с лучшими износостойкими характеристиками, чем в исходном состоянии.

Индукционная закалка. Индукционная закалка во многом похожа на закалку с одним отличием: нагрев при индукционной закалке является селективным. Это связано с тем, что при индукционной закалке нагрев осуществляется с помощью магнитных катушек, разработанных в соответствии с геометрией детали. Это означает, что критические детали детали могут быть усилены, а сердцевина детали — нет. Вместо этого сердечник сохраняет прочность и пластичность металла. Как и при традиционной закалке, она выполняется водой, маслом или полимерным раствором.