Люк лаз ЛЛ для резервуаров

Описание

ТД САРРЗ приостановил поставку данного вида оборудования.

Актуальный список товаров доступен в разделе «Продукция».

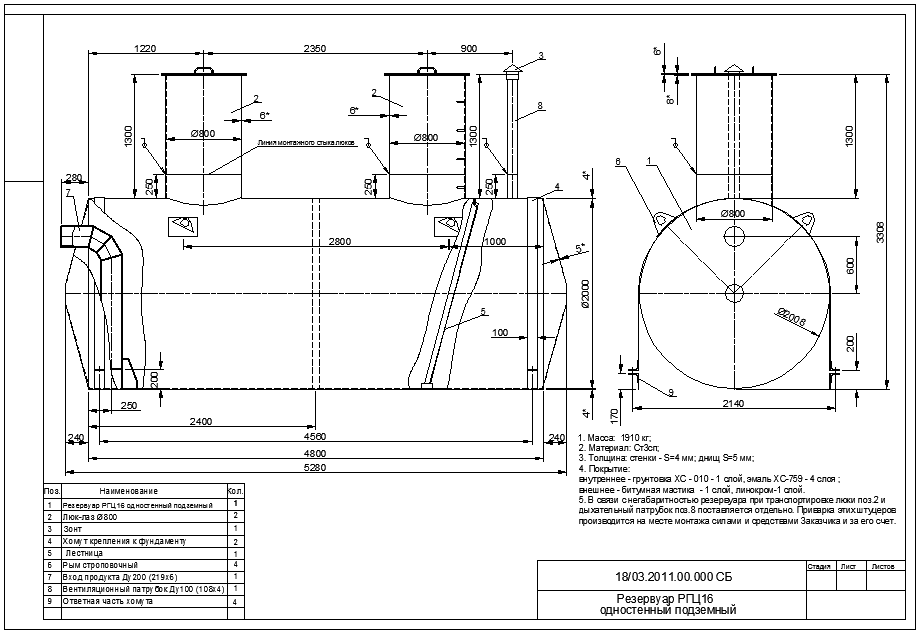

Люк-лаз ЛЛ обеспечивает доступ внутрь стального вертикального резервуара для проведения эксплуатационных работ, вентиляции и монтажа оборудования внутри РВС. Через люк-лаз обслуживающий персонал проводит осмотр, профилактические и ремонтные работы, работы по зачистке от донных отложений др. Люк-лаз также используется в процессе установки технологического оборудования.

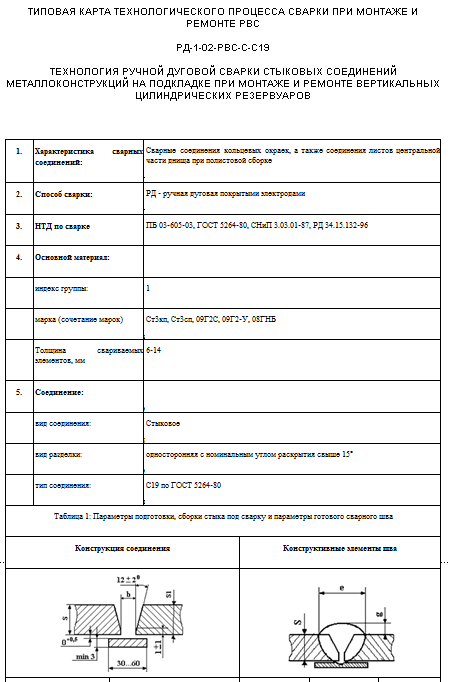

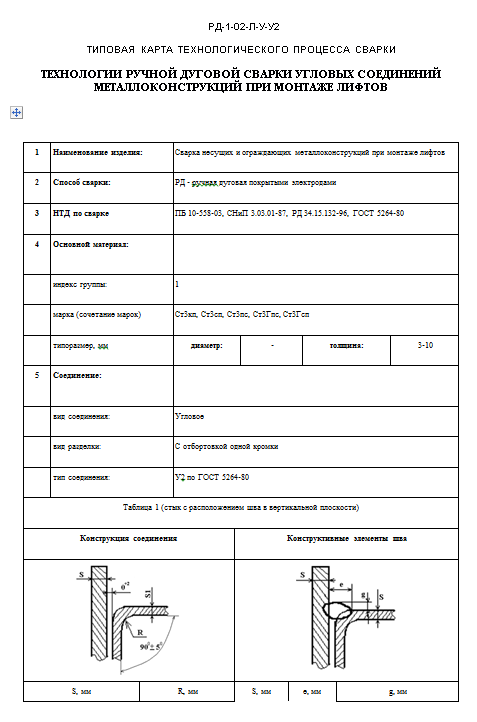

Люки ЛЛ привариваются к стенке в первом (нижнем) поясе резервуара. Место сварки усиливается уплотняющей прокладкой. В резервуарах с плавающей крышей или понтоном люк-лаз должен быть смонтирован таким образом, чтобы обеспечивать доступ на крышу или понтон соответственно.

Конструкция и принцип действия

Люк-лаз состоит из корпуса, крышки, которые стягиваются болтами с гайками, усиливающей накладка.

В закрытом состоянии люк-лаз должен обеспечивать герметичность стыка за счет качественных прокладок.

ТД САРРЗ поставляет до места эксплуатации круглые или овальные люки-лазы в зависимости от требований Заказчика. Место расположения и отверстие под люк-лаз в резервуаре закладывается уже на этапе проектирования.

Для простого открытия или закрытия люки-лазы могут комплектоваться поворотными устройствами.

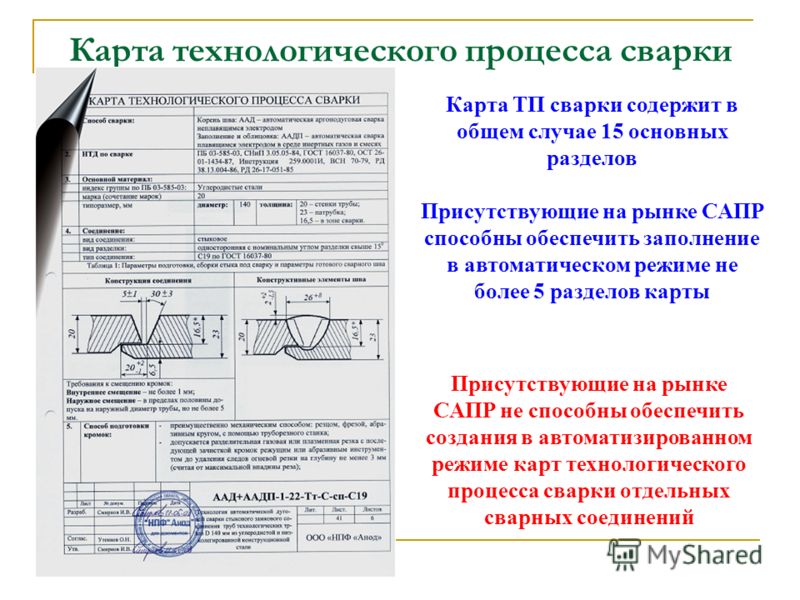

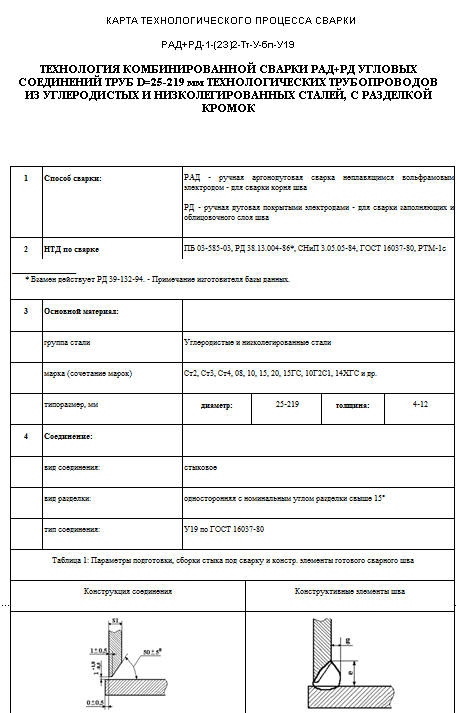

Чертеж люка-лаза ЛЛ (круглого)

1-фланец, 2-корпус, 3-усиливающая накладка, 4-болт, 5-гайка, 6-прокладка

Чертеж овального люка-лаза ЛЛ 600х900

1-фланец, 2-корпус, 3-усиливающая накладка, 4-болт, 5-гайка, 6-прокладка

Технические характеристики люк-лазов ЛЛ

Торговый дом САРРЗ поставляет до места эксплуатации люки-лазы следующих типоразмерах в зависимости от объема резервуара:

- ЛЛ-500

- ЛЛ-600

- ЛЛ-800

- ЛЛ 600х900 (овальный)

| Наименование параметров | ЛЛ-500 | ЛЛ-600 | ЛЛ-800 | ЛЛ-600/900 |

|---|---|---|---|---|

| Размеры лаза, мм | 500 | 600 | 800 | 600/900 |

| Габаритные размеры, мм не более | ||||

| диаметр наружный, D | 640 | 755 | 975 | – |

| длина L1 | – | – | – | 1058 |

| ширина B, Dy | – | – | – | 758 |

| высота Н | 440 | 440 | 440 | 440 |

| Размеры усиливающей накладки (L1xB1), мм, не более | 1260 | 1260 | 1640 | 1800×1260 |

| Масса, кг, не более | 165 | 157 | 424 | 290 |

| Климатическое исполнение | ||||

Как заказать люк лаз ЛЛ в Вашем городе?

Вы можете приобрести люк-лаз ЛЛ как отдельно (для замены люка на уже эксплуатируемом резервуаре), так и в составе комплексной заявки на вертикальный резервуар.

Для того, чтобы купить люк-лаз, Вы можете:

- связаться с нами по телефонам: 8-800-555-86-36, 8 (8452) 250-298

- прислать запрос на электронную почту

Профессиональный монтаж резервуаров вертикальных стальных.

4.1. Монтаж рулонированных днищ

Днища резервуаров объемом до 2000 м3, имеющие диаметр до 12 м, как правило, полностью сваривают на заводе-изготовителе и сворачивают в рулон, который перекатывают на основание так, чтобы середина рулона располагалась по оси основания. Днища резервуаров большего объема, диаметр которых превышает 12 м, по этой причине не могут быть погружены целиком на платформу длиной 13,66 м, выполняют из нескольких частей, укладываемых одна на другую при сворачивании в рулон.

Рулон с днищем, состоящий из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой.

При этом вторая половина днища окажется на первой.

Планки, скрепляющие рулон, перерезают кислородом и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку стык двух половин днища, выполняемый всегда внахлестку. Его закрепление производят прихватками от центра днища к краям с предварительным плотным прижатием обоих полотнищ друг к другу.

Если при сборке резервуаров днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися вновь грузят на сани и трактором перемешают так, чтобы можно было развернуть в проектное положение второе полотнище.

4.2. Монтаж днищ методом полистовой сборки

При поступлении днища от завода-изготовителя в полистовом виде его монтаж производится описанным ниже способом.

На заранее подготовленном и принятом по акту фундаменте параллельными рядами складывают клетки (Рис. 14) из бревен прямоугольного или полукруглого сечения длиной около 1 м с поперечным сечением 0,1×0,1 м. Верхний ряд клеток желательно делать из бревен длиной 1,2-1,3 м. Высота клеток 0,8м, чтобы можно было подваривать поточные швы и осмаливать дно. Расстояние между осями клеток в каждом ряду принимается не более 3 м, а расстояние между осями рядов клеток – равным двойной ширине листов минус двойная ширина закроя швов дна. По клеткам укладывают доски, на которых и собирают днище.

Два элемента днища резервуара – сегментное кольцо с приваренным к нему первым поясом и центральную часть – собирают и сваривают самостоятельно; сварной шов, соединяющий их в одно целое, – так называемый «температурный» шов – заваривают только после полного окончания монтажа каждого из этих элементов в отдельности.

Сборка центральной части днища начинается с полосы, проходящей через центр основания резервуара. Далее собирают от центра днища к периферии все нижние полосы днища. Стыковые швы полос прихватывают в шести, семи местах; крайние прихватки располагают на расстоянии 50 мм от краев и выполняют заподлицо. Стыковые швы сваривают после сборки всей полосы, причем концы швов длиной по 50 мм заваривают заподлицо, чтобы обеспечить в дальнейшем плотное прилегание верхних полос к нижним. После сварки нижних полос таким же образом собирают и сваривают верхние полосы, причем перекрой полос должен составлять не менее 30 мм.

Сборка центральной части днища начинается с центральных полос. Полосы собираются в нахлестку на прихватках. Прихватки ставят одновременно снизу и сверху по обеим сторонам закроя через каждые 250 — 300 мм в направлении от середины полос к концам. Для подгонки полос центральной части днища при стыковании его с сегментным кольцом окрайки концы крайних листов на длине 750 — 800 мм оставляют не прихваченными.

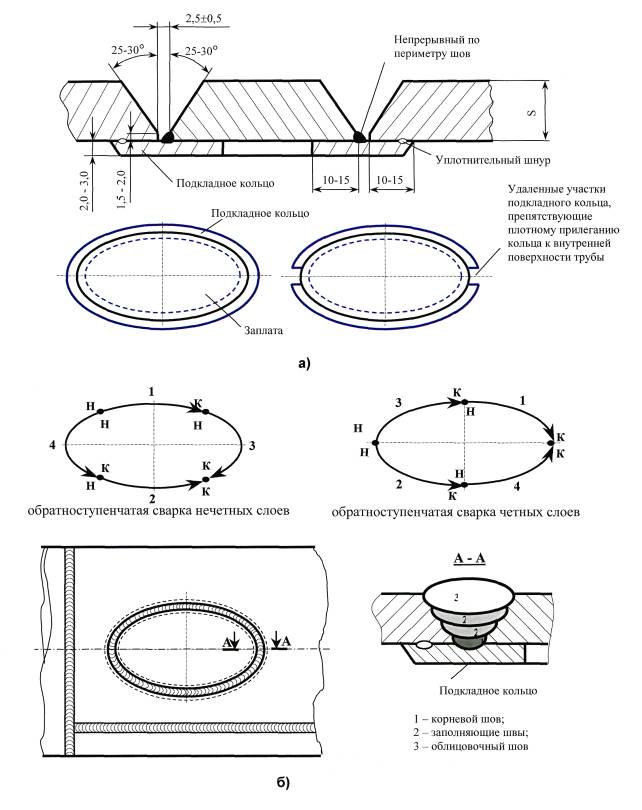

Сварку полос швом внахлестку производят от середины полос по направлению к концам обратноступенчатым швом при длине ступени 200 — 250 мм. Сначала провариваются все верхние нахлесточные швы, а затем нижние, потолочные. После этого подваривают стыковые швы полос потолочным швом.

Сегментные листы окрайки собирают на 10—12 подставках, устанавливаемых по периферии основания. Сегментное кольцо собирают таким образом, чтобы два стыковых шва его лежали на оси центральной полосы, а зазоры между элементами кольца не превышали 3—4 мм. После тщательной выверки горизонтальности сегментного кольца по уровню прихватывают стыки по концам швов; внутреннюю часть оставляют не прихваченной, чтобы при короблении в дальнейшем процессе сварки сегментное кольцо можно было легко привести в строго горизонтальное положение.

Перед сборкой нижнего угольника проваривают участки стыковых швов сегментов, на которые накладывают угольник. Сварку ведут в два слоя с зачисткой от шлака и подваркой потолочных швов; усиление швов срубают зубилом заподлицо с плоскостью листов сегментного кольца.

После нанесения на сегментное кольцо двух окружностей (рисок), соответствующих внешнему и внутреннему диаметрам уторного угольника, устанавливают и прихватывают первую секцию угольника. Прихватка производится по наружной окружности от середины угольника к концам через каждые 500— 600 мм участками длиной по 30 — 40 мм. Концы секции угольника для удобства подгонки остальных частей на длине 600 — 700 мм оставляют не прихваченными. Другие секции угольника собирают по обе стороны от первой. Секции устанавливают с зазором 3 мм, после чего их сваривают встык. Затем подгоняют присоединенные секции по рискам с прихваткой к сегментному кольцу от стыков к свободным концам. Замыкающую секцию длиной не менее 1 м подгоняют и обрезают «по месту». Вертикальная полка угольника должна быть строго перпендикулярна к сегментному кольцу. Первый лист первого пояса устанавливают на сегментное кольцо строго вертикально после вырубки кромок в нижних углах на высоту полки уголка и на глубину 1 мм для приварки в дальнейшем стыкового шва к вертикальной полке угольника. Первый лист прихватывают одновременно и к сегментному кольцу и к угольнику в шахматном порядке от середины листа к концам через каждые 400—600 мм участками по 40-50 мм Для удобства подгонки других листов концы первого листа на длине 600-700 мм оставляют не прихваченными. Остальные листы первого пояса устанавливают по обе стороны от первого листа с зазором между листами 2-3 мм и совмещением кромок. Прихватку этих листов начинают со стыка с первым листом; прихватки ставят в 4-6 местах длиной по 60-75 мм. Затем производят прихватку по нижней кромке листов от прихваченных стыков к свободным концам. Замыкающий первый пояс лист подгоняют и обрезают «по месту».

Первый лист прихватывают одновременно и к сегментному кольцу и к угольнику в шахматном порядке от середины листа к концам через каждые 400—600 мм участками по 40-50 мм Для удобства подгонки других листов концы первого листа на длине 600-700 мм оставляют не прихваченными. Остальные листы первого пояса устанавливают по обе стороны от первого листа с зазором между листами 2-3 мм и совмещением кромок. Прихватку этих листов начинают со стыка с первым листом; прихватки ставят в 4-6 местах длиной по 60-75 мм. Затем производят прихватку по нижней кромке листов от прихваченных стыков к свободным концам. Замыкающий первый пояс лист подгоняют и обрезают «по месту».

Сварку собранного методом полистовой сборки резервуаров таким образом днища и первого пояса резервуара производят в следующем порядке:

- Все стыки первого пояса приваривают на высоту 200-300 мм от сегментного кольца и на 50 мм от края в верхней части заподлицо с плоскостью листов для плотного прилегания листов второго пояса при последующей сборке.

- Сваривают все кольцевые швы: первый пояс приваривают двойным швом к сегментному кольцу; после этого одинарным швом приваривают уторный угольник – сначала к сегментному кольцу, а затем к первому поясу резервуара.

- Проверяют и, если это необходимо, подрезают стыки элементов сегментного кольца для устранения волнистости и установки 3-4 мм зазоров, после чего стыки свариваются с подваркой потолочных швов и усилением с потолочной стороны накладками из листовой стали толщиной 8-10 мм. Одновременно усиливают стыки уторного угольника наваркой коротышей из угловой стали.

Перед сваркой центральной части днища с сегментной окрайкой стыковые кромки нижних полос размечают, обрезают с зазором 2-3 мм и после прихватки проваривают с подваркой с потолочной стороны. Далее размечают и обрезают концы верхних полос с нахлестом не менее 30 мм, прихватывают их сначала по длинным параллельным кромкам ранее не прихваченных полос, а затем к сегментному кольцу. Сварку ведут в том же порядке, что и прихватку. Сварочные работы в местах пересечения швов можно поручать только высококвалифицированным сварщикам.

Сварочные работы в местах пересечения швов можно поручать только высококвалифицированным сварщикам.

4.3. Предельные отклонения размеров и форм смонтированного днища

Вне зависимости от того, каким способом производится монтаж резервуаров вертикальных стальных, отклонения размеров и форм днища не должны превышать следующих предельных значений:

- предельно допустимая высота местных выпучин и вмятин на центральной части днища определяется по формуле: f ≤ 0,1R ≤ 80 мм, где f— максимальная стрелка вмятины или выпучины на днище, мм; R — радиус вписанной окружности на любом участке вмятины или выпучины, мм. Резкие перегибы и складки не допускаются.

- местные отклонения от проектной формы в зонах радиальных монтажных сварных швов кольца окраек (угловатость): ±3 мм (измерения проводят шаблоном на базе 200 мм).

- Подъем окрайки в зоне сопряжения с центральной частью днища определяется по формуле:

- fa ≤0,03L для днищ диаметром 12-25 м;

- fa ≤0,04L для днищ диаметром свыше 25 м,

где fa — высота подъема окрайки, мм, L — ширина окрайки, мм.

- Отметка наружного контура днища:

| При пустом резервуаре: | диаметр резервуара | |||

| до 12 м | 12-25 м | 25-40 м | свыше 40 м | |

| Разность отметок соседних точек на расстоянии 6 м по периметру | 10 мм | 15 мм | 15 мм | 20 мм |

| Разность отметок любых других точек | 20 мм | 25 мм | 30 мм | 40 мм |

| При заполненном водой резервуаре: | диаметр резервуара | |||

| до 12 м | 12-25 м | 25-40 м | свыше 40 м | |

| Разность отметок соседних точек на расстоянии 6 м по периметру | 10 мм | 15 мм | 15 мм | 20 мм |

| Разность отметок любых других точек | 20 мм | 25 мм | 30 мм | 40 мм

|

4.

4. Антикоррозийная обработка днища:

4. Антикоррозийная обработка днища:После тщательной очистки до блеска нижней поверхности днища металлическими щетками, либо его абразивоструйной обработки, на него в холодном состояние накладывают грунтовку — тонкий слой праймера (раствора стеаринового гудрона в бензоле или битума в бензине) для защиты резервуара.

После высыхания праймера днище покрывают двумя слоями горячего битума с добавлением наполнителя, подобно тому, как это делается при изоляции трубопроводов.

Для покрытия всей поверхности днища клетки переставляют с места на место.

Монтаж резервуаров РВС РГС | Днищ и стенок

Монтаж резервуаров

До недавнего времени резервуары собирали из отдельных стальных листов в виде вальцованных на заводе по проектному радиусу элементов. Сварка на монтаже производилась вручную, что не способствовало качеству соединений. Так же большой объем работ производился на открытом воздухе и зависел от времени года и метеорологических условий.

Так же большой объем работ производился на открытом воздухе и зависел от времени года и метеорологических условий.

В настоящее время наибольшее распространение получили стальные вертикальные цилиндрические резервуары (РВС) изготавливаемые рулонируемым способом. Это означает что основные элементы (днище, стенка и покрытие) собираются на заводе в полотнище из листов, а затем автоматической сваркой свариваются и сворачиваются в рулон, габарит которого удобен для транспортировки. Намотка полотна осуществляется на каркас, в качестве которого может служить каркас шахтной лестницы. У того способа есть ограничения, так по ГОСТ 31385-2016 «Резервуары вертикальные стальные для нефти и нефтепродуктов» стенки и днища резервуаров всех типов объемом 10000 м3 и более должны изготовляться и монтироваться методом полистовой сборки. Также толстые листы (более 14мм) при сворачивании в рулон приобретают большие остаточные деформации, что затрудняет или даже делает невозможным монтаж рулонируемым способом. В таком случае резервуар монтируют полистовым методом.

В таком случае резервуар монтируют полистовым методом.

Несмотря на сложности производства и монтаж рулонных конструкций, этот метод строительства резервуаров является экономически более эффективным, в сравнении с полистовой сборкой. Рулонирование является индустриальным методом. Его применение позволяет совершать меньше сварочных операций на площадке и механизировать их, сократить количество монтажных приспособлений, трудоемкость сооружения резервуарных конструкций, сроки строительства, повысить производительность труда.

Подготовительные работы. Приемка основания. Площадка строительства

До начала строительства резервуара производят приемку основания под резервуар. При приемке основания проверяют его соответствие проекту, разбивку осей, состояние гидроизоляционного слоя, горизонтальность поверхности. Предельные отклонения геометрии основания и фундамента не должны превышать требования ГОСТ 31385-2016 табл. 23.

Монтажную площадку следует оснастить: средствами пожаротушения; водой для технических нужд; электричеством для работы ручного механизированного, сварочного и др. оборудования, работы кранов, механизмов, освещения зоны монтажа. Также, если нет дорог до места строительства для доставки металлоконструкций, то должны быть выполнены работы по устройству временных подъездных путей и установлены бытовки и сооружения для работы персонала задействованного в монтаже, определенно место складирования для сборки и хранения металлоконструкций. Площадку вокруг основания необходимо уплотнить для работы тяжелой техники и каких-либо механизмов.

оборудования, работы кранов, механизмов, освещения зоны монтажа. Также, если нет дорог до места строительства для доставки металлоконструкций, то должны быть выполнены работы по устройству временных подъездных путей и установлены бытовки и сооружения для работы персонала задействованного в монтаже, определенно место складирования для сборки и хранения металлоконструкций. Площадку вокруг основания необходимо уплотнить для работы тяжелой техники и каких-либо механизмов.

ООО ПО «ВЗРК» выполняет качественный и оперативный ремонт резервуаров на Ваших объектах, подробнее здесь, а также проводит мероприятия по упреждению возникновения коррозии различных видов.

Монтаж резервуаров для нефтепродуктов

Современные хранилища нефти и нефтепродуктов состоят из резервуаров различной ёмкости, которые располагаются в подземном или надземном положении. Требования к хранению нефтепродуктов, их физико-химические свойства диктуют свои нормы и ограничения при проведении работ на площадке хранилища.

- Начальный этап работ

Перед началом монтажных работ необходима разработка ППР — плана проведения робот. Это связано, в том числе, с обязательным исполнением норм, предписанных к соблюдению на опасных объектах. Практически все нефтепродукты характеризуются пожарной и взрывной опасностью различных категорий. Поэтому и нефтехранилища относятся к одной из категорий опасных технологических объектов. Любые действия и операции на таких объектах жёстко регламентируются нормативами и законодательными актами. Неисполнение существующих требований на опасных объектах влечёт административную, а в ряде случаев уголовную ответственность лиц, виновных в нарушениях.

ППР учитывает не только меры безопасности. В плане отражаются все виды выполняемых работ и операций, необходимые инструменты и материалы, трудозатраты и временные ресурсы. Поэтому грамотно составленный проект работ всегда позволяет качественно выполнить требуемый объём работ с минимальными затратами средств и времени.

- Подготовительные работы

ППР учитывает и подготовительные работы, а также описывает требования к подготовительному этапу. Проведение подготовительных работ часто экономит время непосредственного монтажа. Это важный параметр, так как в период монтажных работ часто приходится прекращать другие операции нормальной эксплуатации нефтехранилища.

Подготовительные работы включают в себя и меры безопасности, мероприятия по обеспечению контроля, другие обязательные требования, относящиеся к выполнению монтажных работ на опасных объектах.

От качества и полноты подготовительных работ зависит не продолжительность монтажных операций и качество результатов, но и безопасность основных мероприятий по монтажу и обвязке резервуаров для хранения нефтепродуктов.

- Выполнение монтажных работ на производственной площадке

Все работы на производственной площадке выполняются только квалифицированным персоналом, имеющим соответствующую специальную подготовку. Монтажники оснащены специальным инструментом, средствами механизации и защиты.

Монтажники оснащены специальным инструментом, средствами механизации и защиты.

Для выполнения монтажных работ применяются технические средства, строительная техника, инструменты. При проведении работ на опасных объектах все применяемые средства и механизмы должны соответствовать нормируемым параметрам и характеристикам. В соответствии с ППР огневые работы и другие виды операций, связанные с возможностью возгораний или искрения оформляются специальными допусками. Перед выполнением работ проводится анализ воздуха на наличие взрывоопасных компонентов.

При проведении строительно-монтажных работ и обвязке резервуаров для нефтепродуктов особое внимание уделяется контролю качества. Существенную роль играют методы непрерывного контроля сварных соединений, контроль за выполнением предписанных норм, наблюдение за отклонениями от проектной и конструкторской документации. От соблюдения технических и нормативных требований зависит эффективность и срок дальнейшей эксплуатации промышленного парка нефтепродуктов.

Монтаж днища

В зависимости от диаметра резервуара днище на площадку строительства может доставляться в виде одного и более элемента. Части днища наматывают как на один общий рулон, так и вместе со стенкой или настилом покрытия.

В случае если днище имеет кольцевые окрайки то монтаж начинают с них. Листы окраек располагают на основание с учетом осей резервуара контролируя размеры с помощью разметочного приспособления согласно проекта КМ, КМД и ППР. После сборки и контроля основных параметров (отсутствие хлопунов, соответствие зазоров, горизонтальность) проваривают радиальные стыки получившегося кольца.

Рулон с центральной частью днища разворачивают непосредственно на основание и затем перемещают полотнище в проектное положение с помощью тяговых механизмов или трактора. Допускается разворачивать полотно вне основания. Если на периферийных участках днища наблюдаются деформации, то их необходимо выправить

Когда все элементы займут свои положения производят сварку полотнищ между собой и кольцевыми окрайками. Во время монтажа днища необходимо следить за сохранностью формы основания и гидрофобного слоя от воздействия монтажных нагрузок.

Во время монтажа днища необходимо следить за сохранностью формы основания и гидрофобного слоя от воздействия монтажных нагрузок.

При полистовом методе порядок сборки и сварки аналогичен монтажу из рулонных заготовок. Листы центральной части укладывают от центра к периферии с нахлестом согласно проекта КМ. Для того чтобы выдержать правильную геометрию используют специальные монтажные приспособления, предусмотренные ППР.

По завершению сварки, на днище наносят разметку для дальнейшего монтажа стенки. В центре приваривают шайбу и размечают оси, положение осей монтажных стыков, место начального щита покрытия, места приварки приспособлений, ограничительных уголков и т.д.

Монтаж стенки

Рулон стенки поднимают краном в вертикальное положение с опиранием на шарнир. Поднятый рулон должен занять положение из которого производят развертывание. Рулон можно поднять и без опорного шарнира — с помощью двух кранов. Технология подъема должна исключить нагрузки на стенку способные ее деформировать. После подъема стенки в центре устанавливают и приваривают с помощью специальных упоров монтажную стойку, на которую в последующем будут опираться щиты покрытия при монтаже.

После подъема стенки в центре устанавливают и приваривают с помощью специальных упоров монтажную стойку, на которую в последующем будут опираться щиты покрытия при монтаже.

Развертывание рулона производят канатом при помощи трактора через монтажные приспособления, закрепленные на стенки. Необходимо следить чтобы крепление скобы не работало на изгиб. По мере разворота стенку прижимают к предварительно приваренным ограничительным уголкам через 250-300мм и прихватывают ее к днищу. В районе монтажного стыка уголки на расстоянии около 3м в обе стороны приваривают после формообразования концов стенки. Для предотвращения потери устойчивости от воздействия ветровых нагрузок стенку закрепляют с помощью расчалок или щитов покрытия. Рулоны высотой 18м разворачивают участками не более 2м.

Когда разворот рулона завершен приступают к формообразованию концов полотнищ. Как правило при толщине стенки более 8мм концы полотнищ имеют остаточные деформации, которые необходимо снять путем принудительного придания проектного радиуса специальными приспособлениями. После того как конец полотнища займет положение близкое к проектному нахлест срезают и собираю монтажный стык путем сварки с использованием приспособлений, которые по завершению процесса монтажа снимаются.

После того как конец полотнища займет положение близкое к проектному нахлест срезают и собираю монтажный стык путем сварки с использованием приспособлений, которые по завершению процесса монтажа снимаются.

При полистовой сборке листы соединяют между собой монтажными приспособлениями. Эти приспособления помимо закрепления листов должны обеспечивать необходимые зазоры между кромками как по горизонтали, так и по вертикали. По мере монтажа необходимо контролировать совпадения кромок и зазоров, а также геометрическую форму стенки каждого пояса. В процессе монтажа следует строго соблюдать предусмотренную ППР очередность сборки листов особенно первого пояса стенки резервуара. Для предотвращения развальцовки и деформации листы следует хранить в специальных кондукторах.

Когда из-за транспортных или производственных мощностей нет возможности свернуть рулон равного высоте стенки применяют комбинированную сборку, когда нижняя часть монтируется в виде полотна, а верхние пояса собираются полистовым способом.

Монтаж опорных колец и колец жесткости

Кольца жесткости служат для придания прочности и устойчивости резервуара, а также для получения необходимой геометрии стенки при монтаже. Верхнее ветровое кольцо может использоваться в качестве площадки обслуживания.

Элементы колец монтируют по мере разворота. Стенку в месте крепления кольца расчалками выводят в проектное положение, сверяют кривизну по отметки наружного диаметра размеченной на днище и затем приваривают. После установки последующей части, перед сваркой их между собой, проверяют отклонение стенки строительным теодолитом или по отвесам. Допускается монтаж укрупненными блоками при помощи крана. При монтаже промежуточных колец по высоте стенки, их установка должна опережать установку верхнего кольца на 5-7м. При монтаже колец рекомендуется применять вертикальные самоходные подъемники.

Монтаж покрытия

Монтаж крыши зависит от конструкции крыши: каркасная коническая, коническая оболочка, сферическая или щитовая.

В случае использования монтажной стойки перед началом монтаж начального щита проверяют ее вертикальность. Щиты устанавливают по мере разворота стенки. Щит опускают вершиной на центральную стойку, закрепляют болтами и затем опускают на стенку резервуара. Сферические щиты предварительно свариваю из частей на земле в оправках и лишь затем монтируют.

Покрытие типа коническая оболочка собирают на днище до установки стенки. На покрытие приваривают сразу все металлоконструкции типа патрубков, площадок обслуживания, ограждения. Затем собранную крышу убирают в сторону, разворачивают стенку и после этого готовое покрытие через обвязочный уголок устанавливают на стенку.

При разработке технологии сборки покрытия следует учитывать монтажные нагрузки на крышу и ее конструкций. Необходимо устанавливать временные связи, препятствующие возникновению перекоса и деформаций монтируемых элементов.

Монтаж вспомогательных металлоконструкций и оборудования

Заключительным, но не менее важным этапом является монтаж металлоконструкций: ограждений, патрубков, лестниц, креплений теплоизоляции, молниеприемников, средств пожаротушения и т. д.

д.

Для доступа во внутрь резервуара как правило устанавливаются люки-лазы с условным проходом 600мм, 800мм и овальные 600х900мм. Установка люков и патрубков осуществляется через усиливающие накладки, снабженные отверстием для проверки герметичности. Люки и все металлоконструкции следует выполнять с учетом требования по допустимым расстояниям между сварными швами.

Для предотвращения возникновения нештатной ситуации, резервуары рекомендуется оснащать:

— дыхательной аппаратурой, которая регулирует внутреннее давление и вакуум;

— приборами КИП и автоматикой;

— устройствами пожарной безопасности и водяного охлаждения;

— устройствами молниезащиты и защиты от статического электричества.

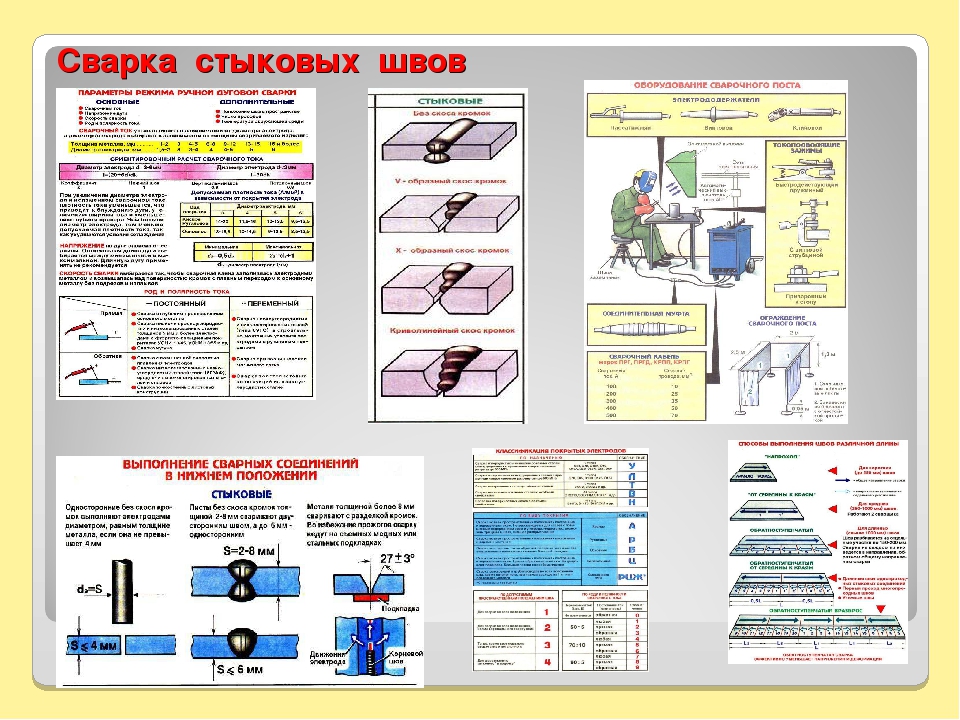

Контроль качества сборки и сварочные работы

Методы сборки и сварки металлоконструкций должны обеспечивать требуемые геометрические параметры, предусмотренные проектом КМ. В процессе монтажа оформляется исполнительная документация со схемами фактических замеров. После проверки мастером правильности сборки всех элементов приступают к их сварке. Режимы, тип сварки и материала, последовательность работ должны соответствовать ППР. На монтаже следует применять преимущественно механизированные способы сварки. После удаления монтажных приспособлений места их приварки должны быть зачищены.

После проверки мастером правильности сборки всех элементов приступают к их сварке. Режимы, тип сварки и материала, последовательность работ должны соответствовать ППР. На монтаже следует применять преимущественно механизированные способы сварки. После удаления монтажных приспособлений места их приварки должны быть зачищены.

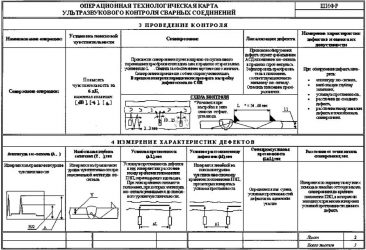

Методы и способы контроля сварных соединений при возведении резервуара зависят от

— способа монтажа;

— класса опасности;

— примененных способов сварки.

Различают следующие методы контроля:

— гидравлические и пневматические прочностные испытания;

— контроль герметичности с использованием проб «мел-керосин», проникающими веществами, созданием избыточного давления воздуха;

— физические методы — для обнаружения скрытых пор, трещин, непроваров: радиографический контроль (РК) или ультразвуковой контроль (УЗК), а для контроля наличия поверхностных дефектов -магнитопорошковый контроль или цветная дефектоскопия;

— визуальный и измерительный контроль (ВИК) 100% сварных соединений;

— механические испытания сварных соединений.

Испытание резервуаров на прочность и плотность проводят путем налива воды до проектной отметки с выдержкой не мене 24ч. После проведения гидроиспытания проверяют осадку основания.

Безопасность эксплуатации резервуара зависит как от выбранных способов контроля смонтированных конструкций, так и от его регулярного диагностирования

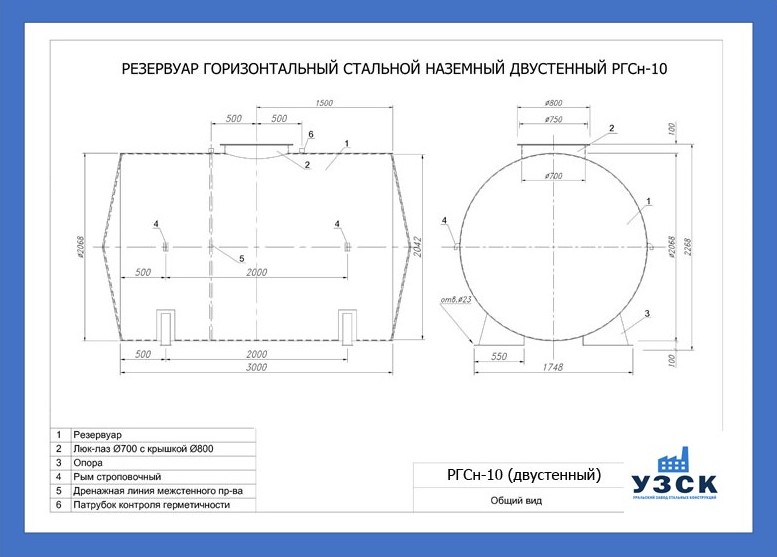

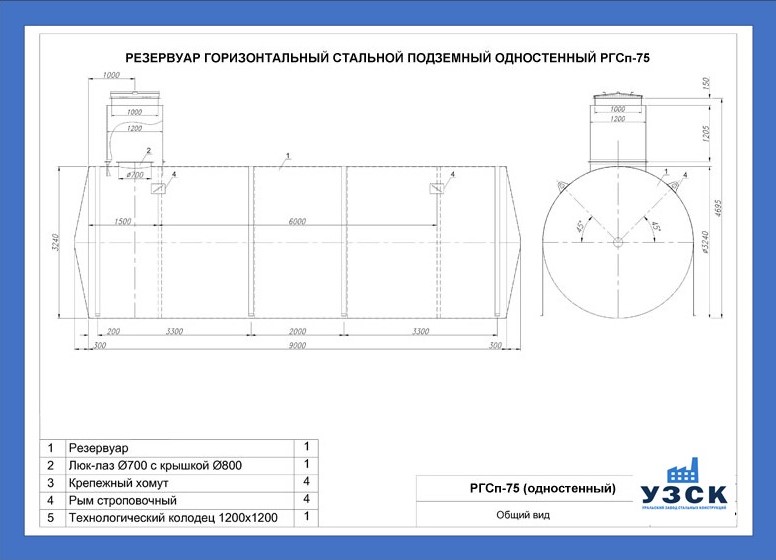

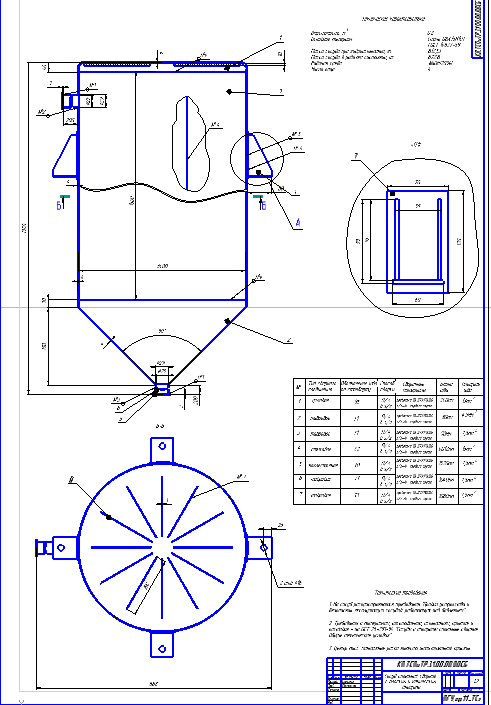

Монтаж РГС

Горизонтальные резервуары как правило полностью свариваются в цехе на производстве и поставляются на объект в готовом виде. Монтаж надземного резервуара заключатся в установке бочки на седловые опоры с ложементами. Установку резервуаров подземного расположения выполняют на песчаную подушку или на бетонное основание с анкеровкой в случае если грунт водонасыщенный. В отдельных случаях на монтаже вваривают патрубки, выходящие за транспортные габариты. При монтаже группы резервуаров так же может понадобится установить переходные площадки. После монтажа и завершении всех сварочных работ на РГС проводят контроль герметичности либо гидро- либо пневмоиспытанием. Если в ходе испытаний на резервуаре на появились течи, отпотины, признаки разрыва и на манометре не упало давление то результат испытания считают удовлетворительным.

Если в ходе испытаний на резервуаре на появились течи, отпотины, признаки разрыва и на манометре не упало давление то результат испытания считают удовлетворительным.

Смотрите также:

Изготовление вертикальных цилиндрических резервуаров методом рулонирования

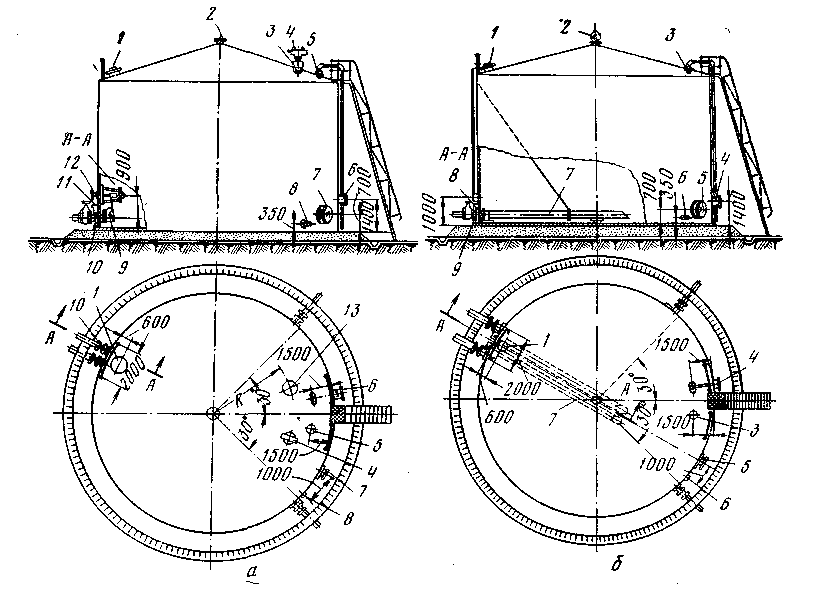

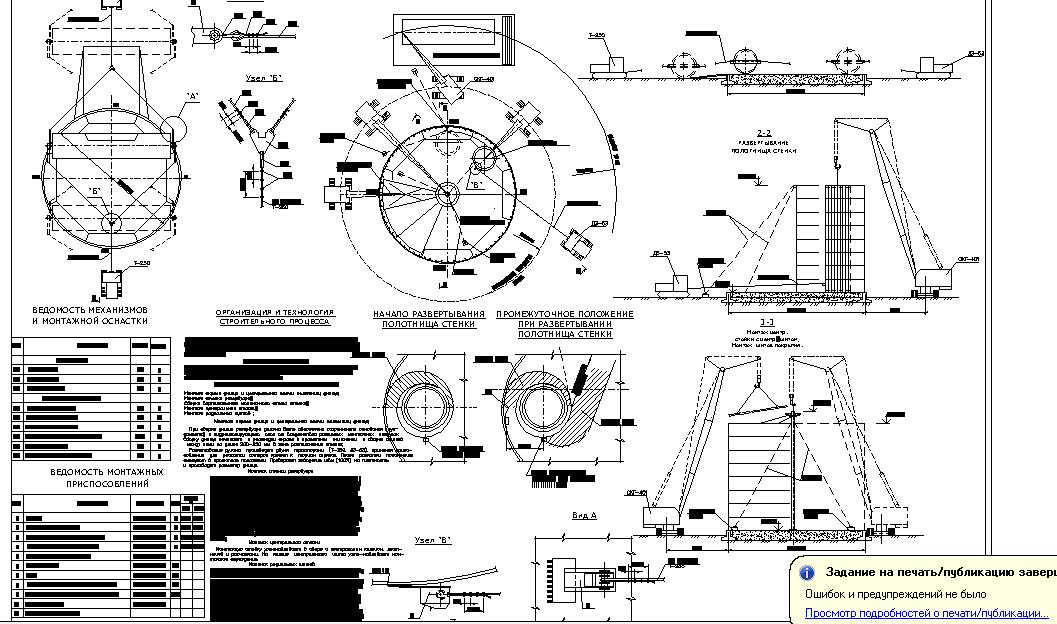

При изготовлении емкостей и сооружений большого размера из листового проката целесообразно основной объем работ выполнять на заводе-изготовителе. Для этого каждую конструкцию расчленяют так, чтобы отправочные элементы имели возможно большие размеры, но в пределах габарита железнодорожного подвижного состава. С целью увеличения размеров отправочных элементов толщиной до 16-18 мм в 1948 году в СССР был разработан метод рулонирования, получивший весьма широкое применение. Узлы конструкций в виде полотнищ большого размера собирают, сваривают и сворачивают в рулон на специальных установках. Схема такой установки показана на рис.1.

Рис. 1 Схема двухъярусного стенда

а – схема стенда; б – схема движения полотнища

Необходимость сварки с двух сторон предопределяет наличие двух ярусов 1 и 2, а также поворотного кружала 3 для передачи полотнища с одного яруса на другой с поворотом на 180⁰. Перемещение полотнища и его сворачивание обеспечиваются рабочим кружалом 4. На ярусах 1 и 2 располагают четыре рабочих участка: сборки, сварки с одной стороны, сварки с другой стороны, контроля и исправления дефектов. Сворачивание рулона производят после завершения работ на каждом из участков. При этом полотнище наворачивают на вспомогательный элемент, закрепляемый в рабочем кружале. Размеры полотнища определяют из условия рационального членения конструкции. Например, боковые стенке вертикальных цилиндрических резервуаров выполняют из одного, двух или более полотнищ в зависимости от размера емкости, с тем, чтобы масса рулона не превышала 40-65 т. Ширина полотнища соответствует высоте боковой стенки резервуара, т.е. составляет 12-18 м. Такова и ширина двухъярусной установки для сборки, сварки и сворачивания полотнищ. Днища резервуаров и газгольдеров, диаметр которых превышает 12 м, приходится выполнять из нескольких полотнищ. Если масса каждого из этих полотнищ невелика, то они сворачиваются в один рулон.

Перемещение полотнища и его сворачивание обеспечиваются рабочим кружалом 4. На ярусах 1 и 2 располагают четыре рабочих участка: сборки, сварки с одной стороны, сварки с другой стороны, контроля и исправления дефектов. Сворачивание рулона производят после завершения работ на каждом из участков. При этом полотнище наворачивают на вспомогательный элемент, закрепляемый в рабочем кружале. Размеры полотнища определяют из условия рационального членения конструкции. Например, боковые стенке вертикальных цилиндрических резервуаров выполняют из одного, двух или более полотнищ в зависимости от размера емкости, с тем, чтобы масса рулона не превышала 40-65 т. Ширина полотнища соответствует высоте боковой стенки резервуара, т.е. составляет 12-18 м. Такова и ширина двухъярусной установки для сборки, сварки и сворачивания полотнищ. Днища резервуаров и газгольдеров, диаметр которых превышает 12 м, приходится выполнять из нескольких полотнищ. Если масса каждого из этих полотнищ невелика, то они сворачиваются в один рулон. Боковые стенки листовых конструкций башенного типа также выполняют из нескольких полотнищ, каждое их которых имеет длину, равную периметру боковой стенки. Ширина рулона в этом случае соответствует высоте монтажного блока и выбирается по грузоподъемности кранового оборудования на монтаже.

Боковые стенки листовых конструкций башенного типа также выполняют из нескольких полотнищ, каждое их которых имеет длину, равную периметру боковой стенки. Ширина рулона в этом случае соответствует высоте монтажного блока и выбирается по грузоподъемности кранового оборудования на монтаже.

Расположение листов в полотнище, их толщина и типы соединений определяются как конструктивными, так и технологическими соображениями. Листы толщиной 7-8 мм и более собирают и сваривают стыковыми соединениями, а более тонкие – нахлесточными. Это объясняется тем, что тонкие листы проще собирать и сваривать, причем сворачивание такой нахлестки затруднений не вызывает. При толщине листов более 7-8 мм нахлестка приобретает заметную жесткость и неудобна для сворачивания. Напротив, стыковое соединение листов такой толщины оказывается приемлемым как с позиции сборки и сварки под флюсом, так и с позиции последующего сворачивания в рулон. Из этих же соображений все соединения листов полотнищ днища нахлесточные, а листов полотнищ конструкций башенного типа – стыковые.

Рис. 2 Схемы расположения листов корпуса резервуара вместимостью 5000 м³

а – с совмещенными стыками нижних поясов; б–с раздвинутыми стыками нижних поясов

Последовательность сборки, сварки и сворачивания полотнища рассмотрим на примере изготовления рулона боковой стенки резервуара вместимостью 5000 м³. Два варианта расположения листов в таком полотнище показаны на рис.2. Подготовка листов начинается с правки на многовалковых правильных вальцах. Для сварки стыковых соединений продольные кромки листов подвергаются обработке на кромкострогальном станке пакетом. Торцовые кромки как для стыковых, так и для нахлесточных соединений обрезают на гильотинных ножницах. На сборочном участке двухъярусной установки одновременно собирают для картины (рис.3). Листы раскладывают в определенной последовательности. Пояс I кромкой прижимается к упорным роликам стенда, II – вплотную к нему, затем III. Плотная сборка закрепляется прихватками. Листы, собираемые нахлесточными соединениями, имеют риски, совмещаемые с рисками продольных осей поясов на настиле стенда. Сборка второго и последующего полотнищ производится непрерывной лентой, для чего между последней картиной предыдущего полотнища и первой картиной последующего устанавливают соединительные планки а.

Сборка второго и последующего полотнищ производится непрерывной лентой, для чего между последней картиной предыдущего полотнища и первой картиной последующего устанавливают соединительные планки а.

Рис. 3 Схема сборки первой и второй картин полотнища:

1, 2, 3, … — последовательность сборки листов

Сварка под флюсом осуществляется сварочными тракторами. Целесообразно использование расщепленного электрода, позволяющего производить сварку с местным зазором 2-3 мм. Поперечные швы начинаются и заканчиваются на основном металле примыкающих листов. У крайних поясов конец этих швов делают на выводных планках.

Наворачивание полотнища производят на каркас, используемый в дальнейшем в качестве конструктивного элемента, например, на шахтную лестницу, опорную стойку или монтажную мачту.

Применение метода рулонирования при изготовлении полотнищ большого размера потребовало усовершенствования двухъярусных стендов в направлении более полной механизации сборки и сварки и соответствующего более технологичного расположения сварных соединений полотнища. Все соединения таких полотнищ – стыковые, их расположение и последовательность сварки показаны на рис.4. В каждом цикле свариваются поперечное (вертикальное) и все продольные соединения одной секции. При этом поперечный шов закрепляет в нужном положении листы секции III, собранной без прихваток. Продольные соединения сваривают от середины секции II до середины секции I. Кромки листов подвергают механической обработке с допуском на длину и ширину .

Все соединения таких полотнищ – стыковые, их расположение и последовательность сварки показаны на рис.4. В каждом цикле свариваются поперечное (вертикальное) и все продольные соединения одной секции. При этом поперечный шов закрепляет в нужном положении листы секции III, собранной без прихваток. Продольные соединения сваривают от середины секции II до середины секции I. Кромки листов подвергают механической обработке с допуском на длину и ширину .

Рис. 4 Последовательность сварки швов:

1 – ранее сваренные соединения; 2 – свариваемые соединения

Листы в контейнерах 1 подают на верхний ярус стенда, схема работы которого показана на рис.5. На место сборки их необходимо подавать сразу для всех поясов за один ход транспортирующей самоходной кран-балки 3, несущей траверсы с магнитными или вакуумными захватами. Для этого контейнеры 1 с листами разных поясов располагают как можно ближе друг другу, с тем, чтобы сократить последующее поперечное перемещение листов при сборке. Шаговое перемещение ранее собранной части полотнища механизм сворачивания задает достаточно грубо. Для того, чтобы кромка полотнища 5 оказалась над медной подкладкой 8, всю систему верхних ферм 7 с клавишными зажимами 6 и нижней фермой, несущей медную подкладку 8, приходится перемещать до совмещения оси прокладки с положением кромки полотнища.

Шаговое перемещение ранее собранной части полотнища механизм сворачивания задает достаточно грубо. Для того, чтобы кромка полотнища 5 оказалась над медной подкладкой 8, всю систему верхних ферм 7 с клавишными зажимами 6 и нижней фермой, несущей медную подкладку 8, приходится перемещать до совмещения оси прокладки с положением кромки полотнища.

Рис. 5 Схема расположения механизмов, обеспечивающих сборку секции и сварку поперечного шва

Поданные на место сборки листы с помощью толкателя 9 надо сдвинуть в продольном направлении до упора в кромку ранее собранного полотнища 5, прижатую клавишными прижимами 6 к медной подкладке 8.

Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 2 и 4, ограничивающими их поднятие над настилом, можно совершать подачу и в поперечном направлении. Последовательность перемещений листов показана на рис.6.

Рис. 6 Схема механизированной сборки крупногабаритных полотнищ без прихваток

а – листы секции перед сборкой; б – сборка секции; в – сборка секции с полотнищем;

1 – контейнеры с листами; 2 – продольный толкатель; 3 – листы; 4, 7 — поперечные толкатели; 5 – верхняя часть продольной тележки; 6 – полотнище; 8 – ограничители вертикального перемещения листов.

Стрелками показано направление перемещения полотнища

Боковые толкатели 4 и 7 сдвигают листы в поперечном направлении до упора друг в друга (рис.6, б). Один из толкателей имеет ограниченный ход до упора, что необходимо для фиксации положения нижней кромки листов, второй переставляется по количеству собираемых листов, т.е. в зависимости от ширины полотнища. При дальнейшем продольном продвижении листов (рис.6, в) подвижная балка заднего толкателя 2 обеспечивает перемещение секции к ранее сваренному участку полотнища. После зажатия второй кромки поперечного стыка его сваривают под флюсом. Первая дуга образуется одним электродом, совершающим колебания поперек стыка, вторая дуга – двумя расщепленными электродами. Сварку ведут в направлении от более толстых листов ктонким, изменяя режим отключением одной из дуг при непрерывном движении аппарата по всей длине стыка. За время сборки и сварки поперечного стыка одновременно сваривают все продольные швы. Для этого подвижную балку, несущую направляющие двух сварочных головок и зажимные устройства, последовательно устанавливают над каждой парой продольных швов, прижимают кромки к медной подкладке и осуществляют сварку. На нижнем ярусе сварка стыков с обратной стороны выполняется в той же последовательности, но без прижимных устройств.

Первая дуга образуется одним электродом, совершающим колебания поперек стыка, вторая дуга – двумя расщепленными электродами. Сварку ведут в направлении от более толстых листов ктонким, изменяя режим отключением одной из дуг при непрерывном движении аппарата по всей длине стыка. За время сборки и сварки поперечного стыка одновременно сваривают все продольные швы. Для этого подвижную балку, несущую направляющие двух сварочных головок и зажимные устройства, последовательно устанавливают над каждой парой продольных швов, прижимают кромки к медной подкладке и осуществляют сварку. На нижнем ярусе сварка стыков с обратной стороны выполняется в той же последовательности, но без прижимных устройств.

Монтаж вертикальных цилиндрических резервуаров из рулонированных элементов выполняют следующим образом. Рулон элементов днища укладывают на подготовленное основание резервуара и раскатывают в последовательности, определяемой расположением элементов в рулоне. Выполняют односторонние нахлесточные соединения полотнищ между собой сварочным трактором под слоем флюса. Затем у края днища на подкладной лист (для лучшего скольжения рулона по днищу при разворачивании) ставят рулон боковой стенки резервуара. Рулон разворачивают лебедкой или трактором с помощью троса. По мере разворота нижняя кромка рулона прижимается к упорам 4 (рис.7) и прихватывается, крепление троса (детали 1, 2, 3) переставляется.

Затем у края днища на подкладной лист (для лучшего скольжения рулона по днищу при разворачивании) ставят рулон боковой стенки резервуара. Рулон разворачивают лебедкой или трактором с помощью троса. По мере разворота нижняя кромка рулона прижимается к упорам 4 (рис.7) и прихватывается, крепление троса (детали 1, 2, 3) переставляется.

Рис. 7 Крепление троса на рулоне при его разворачивании

Верхнюю кромку развернутой части боковой стенки закрепляют установкой элементов щитовой кровли или (в резервуарах с плавающей крышей) расчалками и последующим монтажом кольцевой площадки. После этого заваривают монтажный стык боковой стенки. Так как кольцевой шов, соединяющий боковую стенку с днищем, выполняется при полностью заваренном днище, то возможно вспучивание днища вследствие потери устойчивости. При изготовлении резервуаров большой вместимости (10 000 м³ и более) для предотвращения таких деформаций в виде рулона можно изготовлять только центральную часть днища 1, 2, 3, а окрайки 4 сваривать между собой при монтаже из отдельных листов, присоединяя их к днищу на прихватках (рис 8, а). После завершения установки, разворачивания и приварки боковой стенки к окрайкам эти прихватки удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окрайками заваривают окончательно. Недостатком подобного раскроя днищ является большая длина монтажных швов и увеличение числа монтажных элементов. Лучше применять раскрой днищ, показанный на рис.8, б, где утолщенные окрайки 5 привариваются на заводе при изготовлении полотнища.

После завершения установки, разворачивания и приварки боковой стенки к окрайкам эти прихватки удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окрайками заваривают окончательно. Недостатком подобного раскроя днищ является большая длина монтажных швов и увеличение числа монтажных элементов. Лучше применять раскрой днищ, показанный на рис.8, б, где утолщенные окрайки 5 привариваются на заводе при изготовлении полотнища.

Рис. 8 Схема раскроя днищ резервуара вместимостью 10 000 м³

а – с отдельными сегментами; б – с окрайками, приваренными на заводе

1.5 Техническая документация на резервуары. Расчет потерь нефтепродукта

Похожие главы из других работ:

Водяной насос

7. Конструкторско-техническая и технологическая документация применяемая в технологическом процессе

1. Журнал цеха с регистрацией всего оборудования проходящего через цех. 2. Журнал замеров деталей и узлов. 3. Журнал дефектоскопии с регистрацией номера и результатов дефектоскопии. 4. Технологические карты на ремонт водяных насосов. 5…

2. Журнал замеров деталей и узлов. 3. Журнал дефектоскопии с регистрацией номера и результатов дефектоскопии. 4. Технологические карты на ремонт водяных насосов. 5…

Методы и средства снижения потерь нефти и нефтепродуктов

2.2 Резервуары с металлическими и синтетическими понтонами

Понтон состоит из металлических поплавков, выполненных в виде коробов — сегментов. Синтетические понтоны практически непотопляемы вследствие отсутствия полых поплавков, могут легко быть смонтированы как во вновь строящихся…

Методы и средства снижения потерь нефти и нефтепродуктов

2.3 Резервуары с плавающей крышей

В отличие от резервуара с понтоном в резервуаре с плавающей крышей отсутствует кровля (рис.5). Существуют резервуары емкостью 3000, 10000, 50000 м3 с плавающими крышами…

Методы и средства снижения потерь нефти и нефтепродуктов

2.4 Резервуары повышенного давления

К резервуарам повышенного давления относятся каплевидные и сферические емкости типа ДИСИ и др. ..

..

Методы и средства снижения потерь нефти и нефтепродуктов

2.5 Резервуары с эластичными полимерными оболочками (ПЭО)

Поиск способов исключения потерь от испарения ЛВЖ при их хранении ведет к разработке конструкции резервуаров с эластичными полимерными оболочками (ПЭО). Эта конструкция вообще исключает потери продукта от испарения…

Механизированное хранение продуктов на предприятиях мясной и молочной промышленности

4.1 Резервуары для хранения молока типа В2-ОМВ-2,5

Резервуары для хранения молока типа В2-ОМВ-2,5 предназначены для хранения охлажденного молока на предприятиях молочной промышленности. Устройство…

Проектирование технологического процесса изготовления сюртука женского из тонкосуконной ткани

1.2 Нормативно — техническая документация

Непременным условием улучшения качества швейных изделий и повышения производительности труда является внедрение стандартов как основы промышленного производства одежды. В швейной промышленности в зависимости от сферы действия…

В швейной промышленности в зависимости от сферы действия…

Разработка повседневной женской обуви зимнего сезона

3.2 Техническая документация

Технологическое описание обуви: Вид обуви: Сапоги Половозрастная группа: женская Размер: 255 Полнота: 6 Назначение и сезон: повседневная обувь зимнего сезона Метод крепления низа обуви: клеевой Высота приподнятости пяточной части колодки — 25…

Разработка технологической документации на процесс изготовления одежды в массовом производстве

3. Нормативно-техническая документация на изделие

Таблица 5 — Характеристика нормативно-технической документации Номер и наименование документации Краткое содержание Область применения «Отраслевые поэлементные нормативы времени по видам работ и оборудования при пошиве верхней…

Расчет потерь нефтепродукта

1. Резервуары нефтебаз и перекачивающих станций

…

Реконструкция нефтебазы в Михайловском районе Приморского края

3.

2 Перекачка нефтепродуктов в резервуары

2 Перекачка нефтепродуктов в резервуары…

Сварка чугуна

Резервуары. Их назначение и типы.

Используемые в системах водоснабжения резервуары различают не только по функциональному назначению и по высоте размещения (напорные и безнапорные, подземные и наземные), но и по форме в плане (круглые, прямоугольные)…

Свинина прессованная

1. Нормативно-техническая документация производства пищевых продуктов

Проблема обеспечения человечества продовольствием в будущем не только не потеряет своего первоначального значения, но и приобретет еще большую остроту, конечно, если человечество не уничтожит себя…

Современная нефтебаза

5. Резервуары нефтебаз

Только на крупных нефтебазах резервуарные парки соизмеримы с аналогичными объектами магистральных трубопроводов. В подавляющем же большинстве их суммарный объем не превышает нескольких десятков тысяч кубометров…

Стандартизация и сертификация лекарственных средств

Нормативно-техническая документация, регламентирующая качество лекарственных средств

В мировой практике одним из важнейших документов, определяющим требования к производству и контролю качества лекарственных средств для человека и животных. ..

..

Люки-лазы ЛЛ для резервуаров на заказ Екатеринбург

Люки-лазы ЛЛ для резервуаров предназначены для организации бесперебойного доступа обслуживающего персонала внутрь емкости, для выполнения различных технологических операций и манипуляций.

Изделия чаще всего устанавливают на верхнюю стенку резервуара, при этом, проведение сварочных работ обязательно, это необходимо для надежного и герметичного монтажа. Люки лазы ЛЛ для резервуаров могут иметь как круглую, так и овальную форму, с диаметром условного прохода от 500 до 1200 мм.

Все изделия данной серии оснащены специальной прокладкой, для безупречной герметизации наполненного резервуара.

Схема люка-лаза ЛЛ круглого

Схема люка-лаза ЛЛ овального

Технические характеристики люков-лазов овальных | ||

| Параметры / Наименование | Люк-лаз ЛЛ-600/900 | Люк-лаз ЛЛ-900/1200 |

| Диаметр условного прохода, мм | 600/900 | 900/1200 |

| Длина, мм | 1058 | 1400 |

| Ширина, мм | 755 | 1100 |

| Высота, мм | 440 | 440 |

| Масса, кг | 290 | 380 |

| Размеры усиливающей накладки, мм | 1800х1300 | 2300х2000 |

| Технические характеристики люков-лазов круглых | |||

| Параметры / Наименование | Люк-лаз ЛЛ-500 | Люк-лаз ЛЛ-600 | Люк-лаз ЛЛ-800 |

| Диаметр условного прохода, мм | 500 | 600 | 800 |

| Диаметр наружный, мм | 640 | 755 | 975 |

| Высота, мм | 440 | ||

| Масса, кг | 165 | 210 | 424 |

| Размеры усиливающей накладки, мм | 1260 | 1640 | |

Проектирование и строительство больших сварных резервуаров низкого давления

% PDF-1. 6

%

2 0 obj

>

endobj

1163 0 объект

> / Шрифт >>> / Поля 1322 0 R >>

endobj

1164 0 объект

> поток

application / pdf

6

%

2 0 obj

>

endobj

1163 0 объект

> / Шрифт >>> / Поля 1322 0 R >>

endobj

1164 0 объект

> поток

application / pdf

aFw˙KSz O ‘% a`C`Z «WfP» «;

E 豮 Xô-yqM Nd) švB ڨ (z $ γn4Inu [$ B 7O’QN:; 4

3_Q @ .jGG8 (M «GK ߕ U / Tт * VZuvUV = 4tLk̚EN {g

aFw˙KSz O ‘% a`C`Z «WfP» «;

E 豮 Xô-yqM Nd) švB ڨ (z $ γn4Inu [$ B 7O’QN:; 4

3_Q @ .jGG8 (M «GK ߕ U / Tт * VZuvUV = 4tLk̚EN {gСварка, резка и пайка, нормативные положения, анализ — Safety.BLR.com

ОБЗОРЭтот анализ охватывает требования безопасности при сварке, резке и пайке на рабочих местах в промышленности и строительстве. Такие операции также известны как «горячие работы». Правила ОБЩЕЙ ПРОМЫШЛЕННОСТИ рассматриваются в первой половине этого анализа. Прокрутите вниз до раздела СТРОИТЕЛЬНАЯ СВАРКА И РЕЗКА — ОБЗОР, чтобы узнать о требованиях к рабочему месту на стройке.

Сварка, резка и пайка являются опасными видами деятельности, которые представляют собой уникальное сочетание рисков для безопасности и здоровья более чем 500 000 рабочих в самых разных отраслях промышленности. Риск от одного только смертельного травматизма составляет более четырех смертей на тысячу рабочих за всю рабочую жизнь. По этим причинам OSHA разработало несколько правил, предназначенных для защиты рабочих от травм и заболеваний, связанных со сваркой, резкой и пайкой.

Правила OSHA по сварке, резке и пайке для рабочих мест в промышленности охватывают следующие операции:

- Определения — 29 CFR 1910.251

- Общие требования — 29 CFR 1910.252

- Сварка и резка кислородным газом — 29 CFR 1910.253

- Дуговая сварка и резка — 29 CFR 1910.254

- Сварка сопротивлением — 29 CFR 1910.255

Соответствующие правила безопасности. Существуют дополнительные правила OSHA, которые применяются к операциям сварки, резки и пайки в общей промышленности:

- Шестивалентный хром (Cr (VI)) — 29 CFR 1910.1026, где хромсодержащие материалы нагреваются, сжигаются или режутся и образуются пыль, пары или туманы Cr (VI)

- Замкнутые пространства — 29 CFR 1910.146 о разрешении на выполнение огневых работ и разрешений на проведение огневых работ

- Профилактика пожаров — 29 CFR 1910.39 требует плана предотвращения пожаров

- Информация об опасностях — 29 CFR 1910.

1200 требует информации и обучения для сотрудников, которые работают с опасными химическими веществами или рядом с ними.

1200 требует информации и обучения для сотрудников, которые работают с опасными химическими веществами или рядом с ними. - Опасные материалы 29 CFR 1910.101 — 1910.106 регулируют сжатые газы и легковоспламеняющиеся материалы

- Средства индивидуальной защиты (СИЗ) — 29 CFR с 1910.132 по 1910.138 требуют защитной одежды для рабочих, использующих оборудование для горячих работ

- PPE — 29 CFR 1910, подраздел I, приложение B содержит руководство по оценке опасностей и выбору средств индивидуальной защиты

- Управление производственной безопасностью — 29 CFR 1910.119 регламентирует выполнение особо опасных химикатов и выполнение горячих работ рядом с ними

Опасности. Горячие работы создают множество опасностей: пожар, взрыв, токсичные среды, ультрафиолетовое излучение и поражение электрическим током. Даже рабочие, не являющиеся «сварщиками» (то есть любой оператор оборудования для электрической или газовой сварки и резки) как таковые, должны знать об опасностях при обращении с топливными баллонами и вдыхании дыма от операций сварки, резки и пайки.

OSHA приняло правила, ограничивающие воздействие Cr (VI) на рабочих.Профессиональное воздействие Cr (VI) происходит в основном среди рабочих, которые работают с пигментами, содержащими сухой хромат, распылительными красками и покрытиями, содержащими хромат, работают в ваннах для хромирования, а также сваривают или режут нержавеющую сталь и другие металлы, содержащие хром.

Контроль опасностей и безопасные методы работы. Безопасные горячие работы зависят от мер, принимаемых для предотвращения и контроля воздействия экстремальных температур, сжатого газа, поражения электрическим током, токсичных газов и паров, шума и излучаемой энергии.Правила охватывают вопросы предотвращения и защиты от пожаров, безопасные методы работы и защиту персонала, а также технические требования к конструкции для использования оборудования. В частности, они охватывают:

- Хранение, обращение и транспортировка ацетилена и кислорода

- Правила техники безопасности для оборудования для дуговой сварки, резки и контактной сварки

- Защитная одежда для сварщиков

- Вентиляция рабочей зоны

- Защита органов дыхания в замкнутых пространствах

- Осмотр и обслуживание систем и оборудования квалифицированными специалистами

- Обучение сотрудников

Обучение сотрудников. Работодатели несут ответственность за обучение сотрудников безопасной работе с топливным газом при сварке и резке. Обучение включает ознакомление рабочих с интерактивным характером опасностей, связанных с сваркой. Работодатели также несут ответственность за надлежащее обращение с топливными баллонами, их перемещение и хранение, предоставление оборудования, соответствующего правилам безопасности, и проведение необходимых испытаний и проверок этого оборудования.

Работодатели несут ответственность за обучение сотрудников безопасной работе с топливным газом при сварке и резке. Обучение включает ознакомление рабочих с интерактивным характером опасностей, связанных с сваркой. Работодатели также несут ответственность за надлежащее обращение с топливными баллонами, их перемещение и хранение, предоставление оборудования, соответствующего правилам безопасности, и проведение необходимых испытаний и проверок этого оборудования.

29 CFR 1910.252

Применимость. Правило сварки, резки и пайки распространяется на все рабочие места, где используется любое оборудование для электрической или газовой сварки и резки.

Отраслевые консенсусные стандарты, включенные посредством ссылки. Правило включает посредством ссылки ряд отраслевых консенсусных стандартов (29 CFR 1910.6), в том числе:

- Стандарт 51B-1962 Национальной ассоциации противопожарной защиты (NFPA), Стандарт по предотвращению пожаров при использовании процессов резки и сварки

- Американский национальный институт стандартов (ANSI) Z87.

1-1968, Американская национальная стандартная практика по защите глаз и лица в профессиональном и образовательном учреждении, для всех фильтрующих линз и пластин, которые должны пройти испытание на передачу лучистой энергии

1-1968, Американская национальная стандартная практика по защите глаз и лица в профессиональном и образовательном учреждении, для всех фильтрующих линз и пластин, которые должны пройти испытание на передачу лучистой энергии

Примечание о консенсусных стандартах: NFPA, ANSI и многие другие отраслевые организации обновили свои консенсусные стандарты после принятия федеральных правил. OSHA позволяет работодателям без штрафных санкций следовать обновленным консенсусным стандартам, когда они обеспечивают защиту сотрудников, которая равна или превышает консенсусный стандарт, упомянутый в правиле OSHA.

Пожарная безопасность. Работодатели должны обеспечить соблюдение следующих основных мер предосторожности для предотвращения возгорания при сварке или резке, в противном случае сварка и резка не должны выполняться:

- Если свариваемый или разрезанный объект не может быть легко перемещен, тогда все подвижные источники возгорания поблизости должны быть убраны в безопасное место.

- Если объект, подлежащий сварке или резке, не может быть перемещен и если невозможно устранить все опасности возгорания, необходимо использовать ограждения для ограничения тепла, искр и шлака, а также для защиты неподвижных источников возгорания.

- Горючие материалы должны быть защищены от воздействия искр везде, где есть отверстия в полу или трещины в полу, трещины или отверстия в стенах, открытые дверные проемы, а также открытые или разбитые окна, которые нельзя закрыть.

- Огнетушители или средства пожаротушения должны быть готовы к немедленному использованию; такое оборудование может состоять из ведер с водой, ведер с песком, шлангов или переносных огнетушителей, в зависимости от природы и количества горючего материала.

- Смотрители за пожаром требуются всякий раз, когда сварка или резка выполняется в местах, где может развиться не только небольшой пожар, либо существует любое из следующих условий:

- Заметный горючий материал находится ближе чем 10,7 метра (35 футов) к месту эксплуатации

- Заметные горючие вещества находятся на расстоянии более 35 футов (10,7 м), но могут легко воспламениться от искры

- Отверстия в стенах или полу в радиусе 35 футов (10,7 м) открывают доступ к горючим материалам в прилегающих зонах, включая скрытые пространства в стенах или полах

- Горючие материалы прилегают к противоположной стороне металлических перегородок, стен, потолков или крыш и могут воспламениться из-за проводимости или излучения

Пожарные должны иметь в наличии оборудование для пожаротушения и быть обучены его использованию. Они должны быть знакомы с устройствами для подачи сигнала тревоги в случае пожара. Они должны следить за возгоранием на всех незащищенных участках, пытаться тушить его только тогда, когда очевидно, что в пределах возможностей имеющегося оборудования, или иным образом бить тревогу. Пожарная охрана должна поддерживаться в течение не менее получаса после завершения операций сварки или резки для обнаружения и тушения возможных тлеющих пожаров.

Они должны быть знакомы с устройствами для подачи сигнала тревоги в случае пожара. Они должны следить за возгоранием на всех незащищенных участках, пытаться тушить его только тогда, когда очевидно, что в пределах возможностей имеющегося оборудования, или иным образом бить тревогу. Пожарная охрана должна поддерживаться в течение не менее получаса после завершения операций сварки или резки для обнаружения и тушения возможных тлеющих пожаров.

Перед тем, как резка или сварка будут разрешены, зона должна быть осмотрена лицом, ответственным за санкционирование операций резки и сварки.Он или она должны указать меры предосторожности, которые необходимо соблюдать при выдаче разрешения на дальнейшие действия, предпочтительно в форме письменного разрешения.

Если на полу лежат горючие материалы, такие как вырезки из бумаги, стружка или текстильные волокна, пол необходимо подметать в радиусе 35 футов (10,7 м). Горючие полы должны быть влажными, засыпанными влажным песком или защищенными огнестойкими экранами. Если полы промокли, персонал, работающий с оборудованием для дуговой сварки или резки, должен быть защищен от возможных ударов.

Если полы промокли, персонал, работающий с оборудованием для дуговой сварки или резки, должен быть защищен от возможных ударов.

Запрещается резка или сварка в:

- Участки, не авторизованные руководством

- Здания с дождевателями, когда дождеватели не работают

- Наличие взрывоопасной атмосферы (смеси горючих газов, паров, жидкостей или пыли с воздухом) или взрывоопасной атмосферы, которая может образовываться внутри неочищенных или неправильно подготовленных резервуаров или оборудования, которые ранее содержали такие материалы, или которые могут образовываться в зонах с скопление горючей пыли

- Зоны рядом с хранилищами больших количеств незащищенных, легко воспламеняющихся материалов, таких как сера в больших количествах, тюки бумаги или хлопок

По возможности, все горючие материалы должны быть перемещены на расстояние не менее 35 футов (10.7 м) от строительной площадки. Если перемещение невозможно, горючие материалы должны быть защищены огнестойкими крышками или иным образом защищены металлическими или асбестовыми ограждениями или занавесками.

Воздуховоды и конвейерные системы, которые могут переносить искры к удаленным горючим материалам, должны быть надлежащим образом защищены или отключены.

Если резка или сварка выполняются возле стен, перегородок, потолка или крыши из горючего материала, должны быть предусмотрены огнестойкие экраны или ограждения для предотвращения возгорания.

Если сварка должна выполняться на металлической стене, перегородке, потолке или крыше, необходимо принять меры для предотвращения воспламенения горючих материалов на другой стороне из-за проводимости или излучения, предпочтительно путем перемещения горючих веществ.Там, где горючие материалы не переносятся, необходимо предусмотреть пожарную охрану с противоположной стороны от места проведения работ.

Запрещается выполнять сварку металлических перегородок, стен, потолка или крыши с горючим покрытием, а также стен или перегородок из конструкции из горючих сэндвич-панелей. Запрещается резка или сварка труб или другого металла, контактирующего с горючими стенами, перегородками, потолками или крышами, если работа находится достаточно близко, чтобы вызвать возгорание из-за теплопроводности.

Руководство должно осознавать свою ответственность за безопасное использование оборудования для резки и сварки на своей собственности.Руководство должно:

- Создание участков для резки и сварки, а также определение процедур резки и сварки на других участках на основе потенциальной опасности возгорания на производственных объектах.

- Назначьте лицо, ответственное за разрешение операций по резке и сварке на участках, специально не предназначенных для таких процессов.

- Настаивайте на том, чтобы резаки или сварщики и их руководители прошли соответствующую подготовку по безопасной эксплуатации своего оборудования и безопасному использованию процесса.

- Сообщите всем подрядчикам о легковоспламеняющихся материалах или опасных условиях, о которых они могут не знать.

Супервайзер должен:

- Нести ответственность за безопасное обращение с оборудованием для резки или сварки и безопасное использование процесса резки или сварки.

- Определите горючие материалы и опасные зоны, которые присутствуют или могут присутствовать на рабочем месте.

- Защищать горючие вещества от воспламенения с помощью следующего:

- Переместите работу в место, свободное от опасных горючих материалов.

- Если работа не может быть перемещена, переместите горючие материалы на безопасное расстояние от работы или обеспечьте надлежащую защиту горючих материалов от возгорания.

- Проследите, чтобы резка и сварка были запланированы таким образом, чтобы операции на заводе, которые могут вызвать возгорание горючих материалов, не запускались во время резки или сварки.

- Получите разрешение на выполнение операций резки или сварки от назначенного представителя руководства.

- Убедитесь, что резак или сварщик подтвердил, что условия безопасны, прежде чем приступить к работе.

- Убедитесь, что оборудование для защиты от пожара и пожаротушения правильно расположено на объекте.

- При необходимости убедитесь, что на объекте есть пожарная охрана.

Резка или сварка разрешается только в зонах, которые являются или были сделаны пожаробезопасными. Когда работу практически невозможно переместить, как при большинстве строительных работ, необходимо обеспечить безопасность зоны, удалив горючие вещества или защитив горючие от источников возгорания.

Запрещается выполнять сварку, резку или другие горячие работы на использованных барабанах, бочках, резервуарах или других контейнерах до тех пор, пока они не будут очищены настолько тщательно, чтобы быть абсолютно уверенным в отсутствии горючих материалов или любых веществ, таких как смазки, смолы, кислоты или другие материалы, которые при нагревании могут выделять легковоспламеняющиеся или токсичные пары.Любые трубопроводы или соединения с барабаном или резервуаром должны быть отключены или закрыты.

Все полые пространства, полости или емкости должны вентилироваться, чтобы обеспечить выход воздуха или газов перед предварительным нагревом, резкой или сваркой. Рекомендуется продуть инертным газом.

Рекомендуется продуть инертным газом.

Защита от физических опасностей. Сварщик или помощник, работающий на платформах, строительных лесах или взлетно-посадочных полосах, должен быть защищен от падений. Этого можно достичь с помощью перил, ремней безопасности, спасательных тросов или некоторых других не менее эффективных средств защиты.

Сварщики должны размещать сварочный кабель и другое оборудование так, чтобы они не попадали в проходы, лестницы и лестницы.

Каски или щитки для рук должны использоваться во время всех операций дуговой сварки или дуговой резки, за исключением сварки под флюсом. Помощникам или обслуживающему персоналу должны быть предоставлены надлежащие средства защиты глаз, например:

- Очки или другие подходящие средства защиты глаз во время всех операций газовой сварки или кислородной резки. Очки без боковых экранов с подходящими фильтрующими линзами разрешены для использования во время газовой сварки на легких работах, для пайки горелкой или для проверки

- Прозрачные маски для лица или защитные очки для всех операторов и обслуживающего персонала оборудования контактной сварки или контактной пайки, в зависимости от конкретной работы, для защиты лица или глаз

- Защита глаз в виде подходящих очков, если они необходимы для операций пайки, не подпадающих под действие других положений правила

Шлемы и щитки для рук должны быть сделаны из изолятора тепла и электричества. Шлемы, щитки и защитные очки не должны быть легковоспламеняющимися и выдерживать стерилизацию. Шлемы и щитки для рук должны защищать лицо, шею и уши от прямого излучения дуги. Шлемы должны быть снабжены фильтрующими пластинами и накладками, предназначенными для легкого снятия. Все части должны быть изготовлены из материала, который не вызывает коррозии или обесцвечивания кожи. Очки должны вентилироваться, чтобы предотвратить запотевание линз, насколько это возможно. Все стекла для линз должны быть закаленными, по существу без растяжек, пузырьков воздуха, волн и других дефектов.За исключением случаев, когда линза заточена для обеспечения надлежащей оптической коррекции дефектного зрения, передняя и задняя поверхности линз и окон должны быть гладкими и параллельными. Линзы должны иметь постоянную отличительную маркировку, по которой можно легко определить источник и оттенок.

Шлемы, щитки и защитные очки не должны быть легковоспламеняющимися и выдерживать стерилизацию. Шлемы и щитки для рук должны защищать лицо, шею и уши от прямого излучения дуги. Шлемы должны быть снабжены фильтрующими пластинами и накладками, предназначенными для легкого снятия. Все части должны быть изготовлены из материала, который не вызывает коррозии или обесцвечивания кожи. Очки должны вентилироваться, чтобы предотвратить запотевание линз, насколько это возможно. Все стекла для линз должны быть закаленными, по существу без растяжек, пузырьков воздуха, волн и других дефектов.За исключением случаев, когда линза заточена для обеспечения надлежащей оптической коррекции дефектного зрения, передняя и задняя поверхности линз и окон должны быть гладкими и параллельными. Линзы должны иметь постоянную отличительную маркировку, по которой можно легко определить источник и оттенок.

Ниже приводится руководство по выбору правильных номеров оттенков. Эти рекомендации могут быть изменены в зависимости от индивидуальных потребностей.

| Сварочные работы | Цвет No. |

| Экранированная дуговая сварка металлом — электроды размером 1/16, 3/32, 1/8, 5/32 дюйма | 10 |

| Дуговая сварка в защитном газе (цветных металлов) — электроды размером 1/16, 3/32, 1/8, 5/32 дюйма | 11 |

| Дуговая сварка в среде защитного газа (черных металлов) — электроды размером 1/16, 3/32, 1/8, 5/32 дюйма | 12 |

| Экранированная дуговая сварка металлом: | |

| Электроды 3/16, 7/32, 1/4 дюйма | 12 |

| 5 / 16-, 3/8-дюймовые электроды | 14 |

| Сварка атомарным водородом | 1014 |

| Угольная сварка | 14 |

| Пайка | 2 |

| Горелка для пайки | 3 или 4 |

| Легкая резка, до 1 дюйма | 3 или 4 |

| Средняя резка, от 1 дюйма до 6 дюймов | 4 или 5 |

| Тяжелая резка, 6 дюймов и более | 5 или 6 |

| Газовая сварка (легкая) до 1/8 дюйма | 4 или 5 |

| Газовая сварка (средняя) от 1/8 дюйма до 1/2 дюйма | 5 или 6 |

| Газовая сварка (тяжелая) 1/2 дюйма и более | 6 или 8 |

Примечание к диаграмме: При газовой сварке или кислородной резке, когда горелка излучает яркий желтый свет, желательно использовать фильтр или линзу, которые поглощают желтую или натриевую линию в видимом свете операции.

Если позволяют работы, сварщик должен быть заключен в отдельную кабину, окрашенную покрытием с низким коэффициентом отражения, например оксидом цинка (важный фактор поглощения ультрафиолетового излучения) и ламповой сажей, или должен быть заключен в негорючие экраны, окрашенные аналогичным образом. Кабины и экраны должны обеспечивать циркуляцию воздуха на уровне пола. Рабочие или другие лица, прилегающие к участкам сварки, должны быть защищены от лучей негорючими или взрывонепроницаемыми экранами или экранами или должны быть обязаны носить соответствующие защитные очки.

Общие требования к защитной одежде. Сотрудники, подверженные опасностям, связанным с операциями сварки, резки или пайки, должны быть защищены средствами индивидуальной защиты (СИЗ) в соответствии со стандартом OSHA по СИЗ (29 CFR 1910.132).

Защита и вентиляция от опасностей для здоровья. При сварке в помещении, полностью экранированном со всех сторон, экраны должны быть расположены так, чтобы они не ограничивали вентиляцию помещения. Экраны желательно монтировать так, чтобы они были около 2 футов (0.61 м) над полом, за исключением случаев, когда работа выполняется на настолько низком уровне, что экран необходимо выдвигать ближе к полу, чтобы защитить находящихся поблизости рабочих от бликов от сварки.

Экраны желательно монтировать так, чтобы они были около 2 футов (0.61 м) над полом, за исключением случаев, когда работа выполняется на настолько низком уровне, что экран необходимо выдвигать ближе к полу, чтобы защитить находящихся поблизости рабочих от бликов от сварки.

Местные вытяжные или общие системы вентиляции должны быть предусмотрены и организованы таким образом, чтобы количество токсичных паров, газов или пыли не превышало максимально допустимой концентрации, указанной в таблице опасных и токсичных веществ OSHA (29 CFR 1910.1000).

Уведомления об опасности для здоровья. Ряд потенциально опасных материалов используется во флюсах, покрытиях, покрытиях и присадочных металлах, используемых при сварке и резке, или выбрасываются в атмосферу во время сварки и резки.Поставщики сварочных материалов должны определить опасность, если таковая имеется, связанную с использованием их материалов при сварке и резке.

Работодатели должны включать в уведомления об опасности для здоровья следующую информацию:

- Все присадочные металлы и легкоплавкие гранулированные материалы должны иметь, как минимум, следующее уведомление на бирках, коробках или других контейнерах:

«ВНИМАНИЕ! При сварке могут образовываться пары и газы, опасные для здоровья.

Избегайте вдыхания этих паров и газов. .Используйте соответствующую вентиляцию. См. ANSI Z49.

Избегайте вдыхания этих паров и газов. .Используйте соответствующую вентиляцию. См. ANSI Z49. - Металлические наполнители, содержащие кадмий в значительных количествах, должны иметь следующее уведомление на бирках, коробках или других контейнерах:

«ПРЕДУПРЕЖДЕНИЕ — СОДЕРЖИТ КАДМИЙ — ПРИ НАГРЕВАНИИ МОЖЕТ ОБРАЗОВАТЬСЯ ЯДОВИТЕЛЬНЫЙ ДЫМ — Не вдыхайте пары. Используйте только с соответствующими вентиляция, такая как коллекторы дыма, вытяжные вентиляторы или респираторы с подачей воздуха. — См. ANSI Z49.1. — Если после использования появляется боль в груди, кашель или жар, немедленно обратитесь к врачу.»

Вентиляция для общей сварки и резки. Должна быть предусмотрена механическая вентиляция при сварке или резке металлов и других соединений, не подпадающих под действие этого правила, со следующими ограничениями:

- На площади менее 10 000 кубических футов (284 кубических м) на сварщика

- В помещении с высотой потолка менее 5 м (16 футов)

- В замкнутых пространствах или там, где сварочное пространство содержит перегородки, балконы или другие структурные барьеры до такой степени, что они значительно затрудняют перекрестную вентиляцию

Скорость такой вентиляции должна составлять не менее 2 000 кубических футов (57 кубических метров) в минуту на сварщика, за исключением случаев, когда предусмотрены местные вытяжные шкафы, кабины или респираторы для самолетов. Естественная вентиляция считается достаточной для операций сварки или резки, где нет ограничений по пространству.

Естественная вентиляция считается достаточной для операций сварки или резки, где нет ограничений по пространству.

Приточно-вытяжная вентиляция или кабины. Либо вытяжка, либо стационарный кожух (т. Е. Кабина) с воздушным потоком удовлетворяют требованиям для механической местной вытяжной вентиляции. Свободно перемещаемые кожухи, предназначенные для размещения сварщиком как можно ближе к свариваемой детали и обеспечивающие скорость воздушного потока, достаточную для поддержания скорости в направлении кожуха 100 погонных футов (30 м) в минуту в зона сварки, когда вытяжка находится на самом удалении от места сварки, удовлетворяет требованиям, предъявляемым к вытяжке, если выбран этот метод вентиляции.

Скорость вентиляции, необходимая для достижения этой скорости управления с использованием 3-дюймового. Всасывающее отверстие с фланцем шириной 7,6 см показано в виде диаграммы в документе 29 CFR 1910.252 (c) (3) (i).

Неподвижный корпус (кабина) с верхней частью и не менее чем с двух сторон, которые окружают операции сварки или резки, и с расходом воздуха, достаточным для поддержания скорости на удалении от сварщика не менее 100 линейных футов (30 м) на Минутка — приемлемая альтернатива вытяжке.

Сварка фторсодержащими соединениями. В замкнутых пространствах сварка или резка с использованием флюсов, покрытий или других материалов, содержащих соединения фтора, должны выполняться в соответствии с требованиями к замкнутому пространству, содержащимися в данном регламенте. См. Раздел настоящего анализа «Операции в замкнутом пространстве». Соединение фтора — это соединение, которое содержит фтор как элемент в химической комбинации, а не как свободный газ.