Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

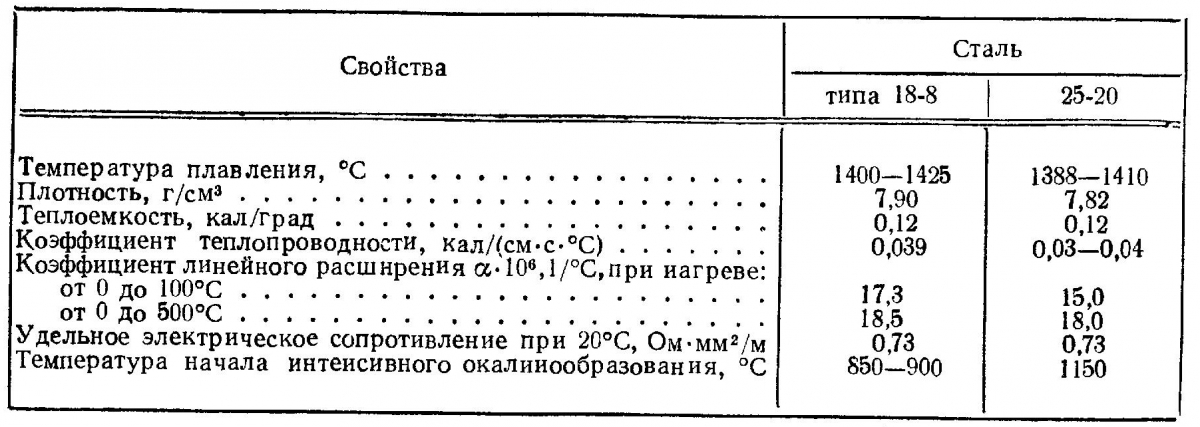

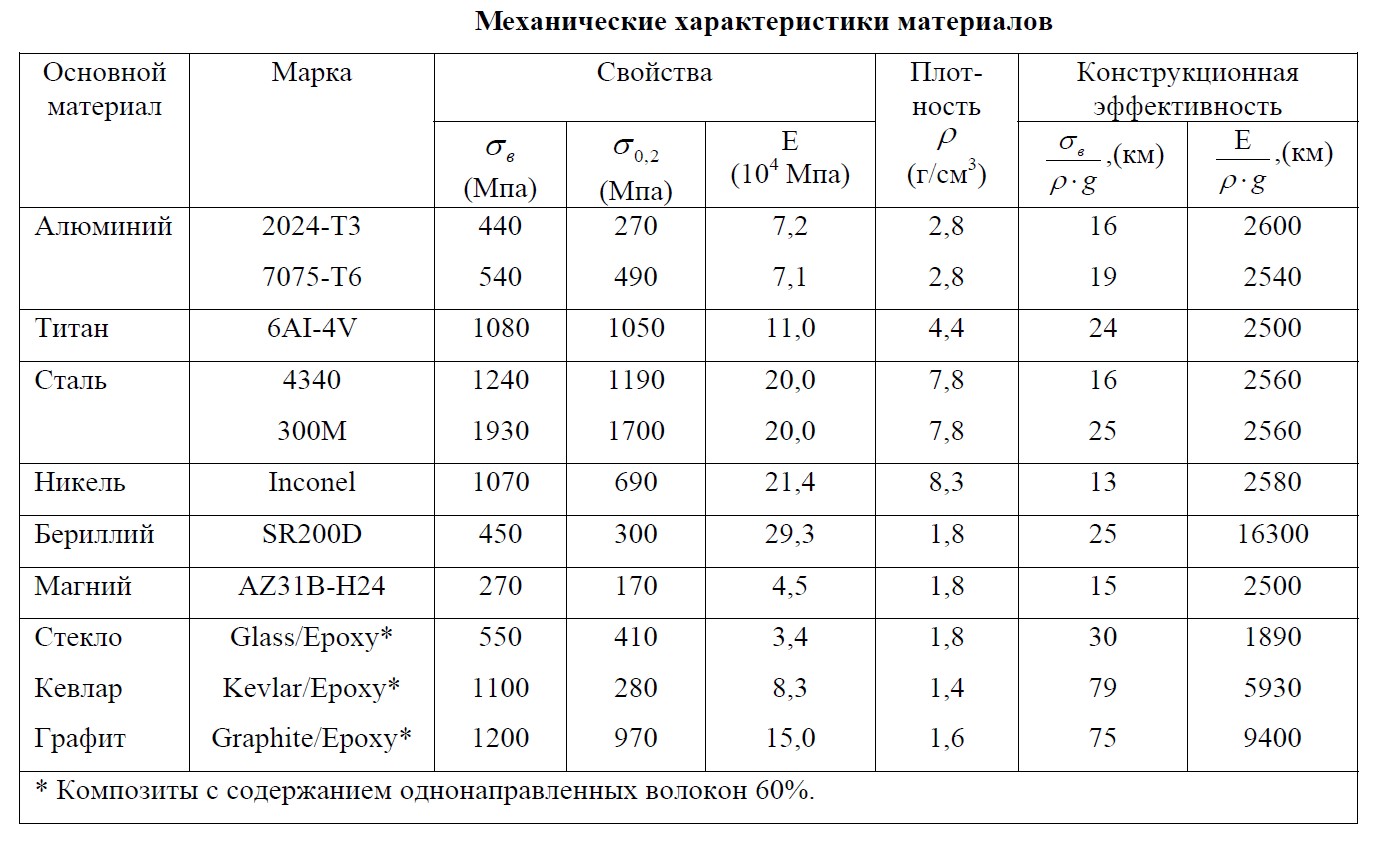

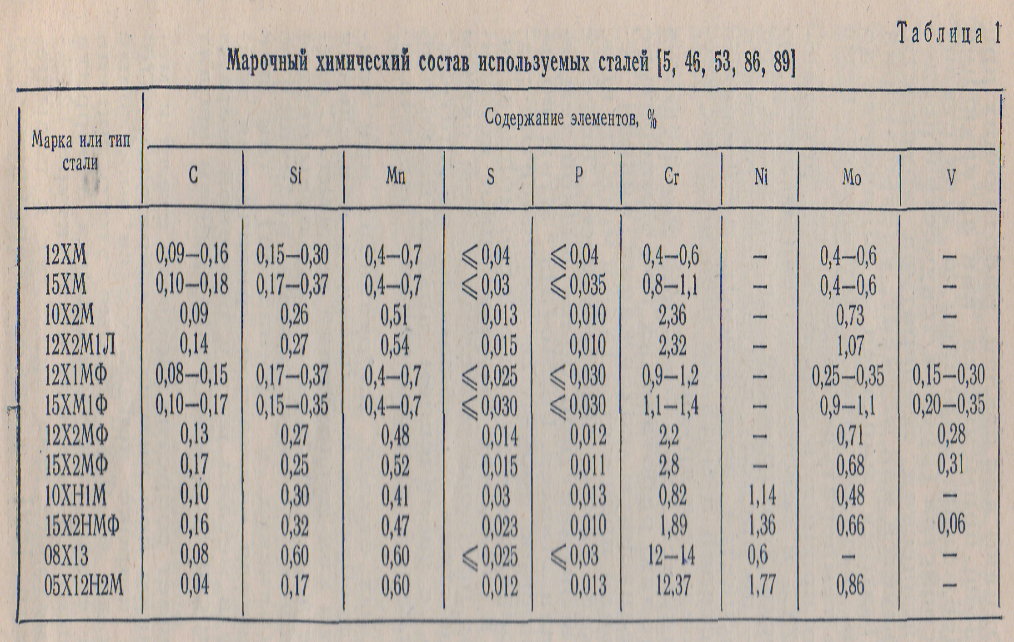

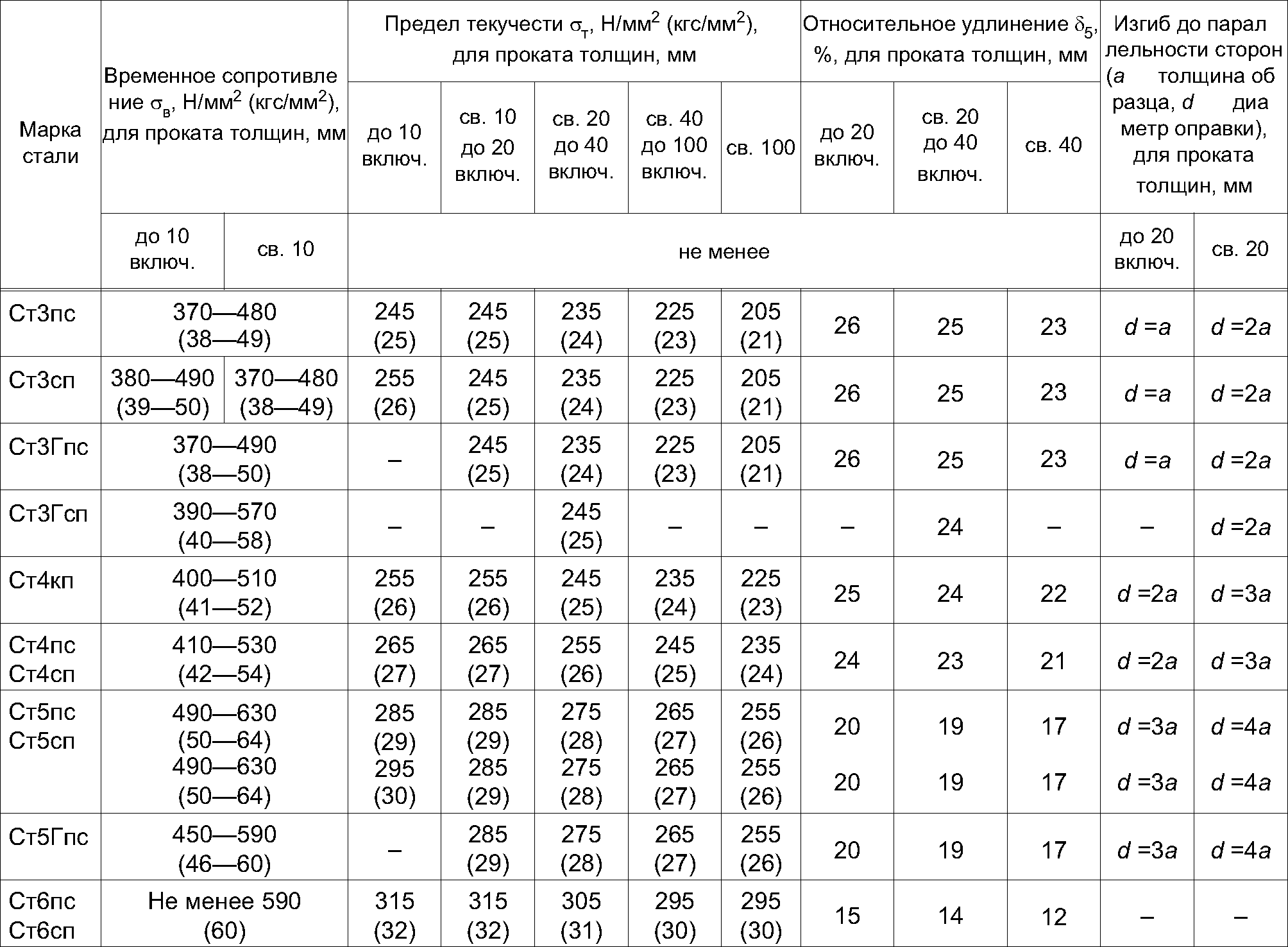

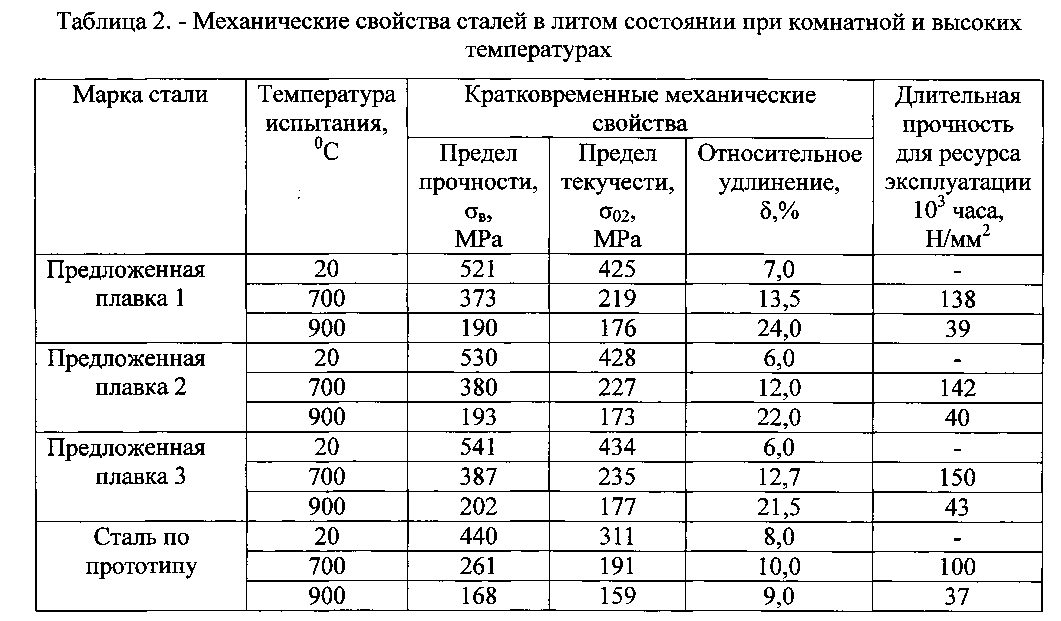

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом..jpg) Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Понравился материал?

Характеристики нержавеющих сталей

Характеристики нержавеющих сталей

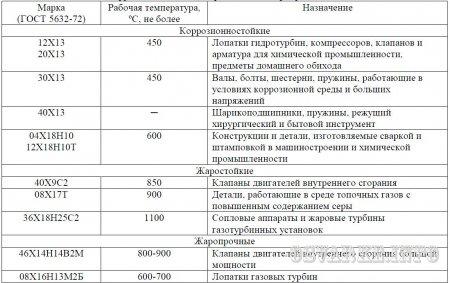

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

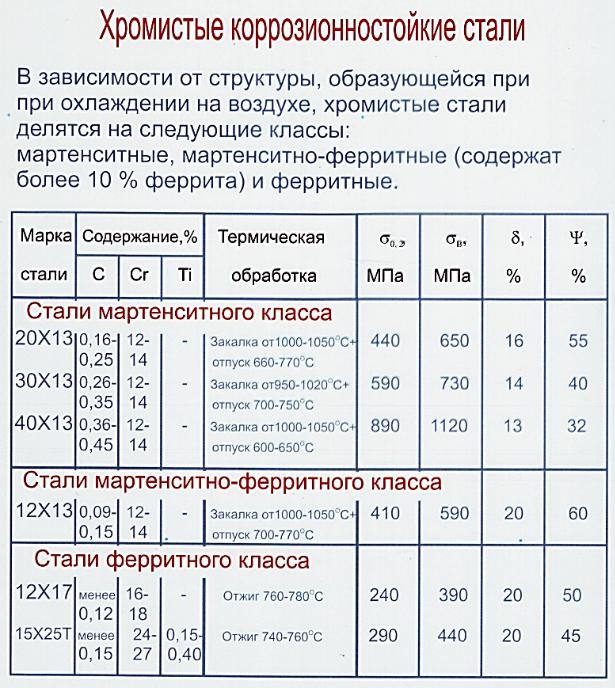

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку — так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

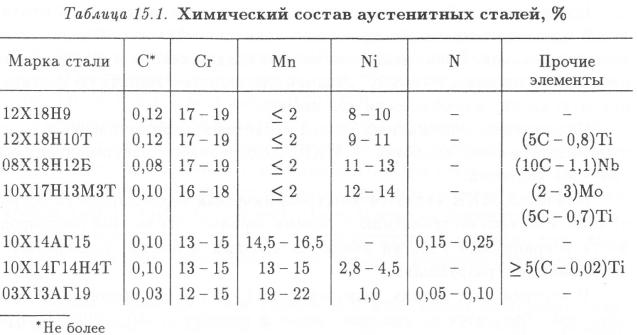

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.

наз. дуплексные стали)

наз. дуплексные стали)Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

|

Группа стали |

Номер материала |

Краткое обозначение |

Номер по AISI |

|

|

Аустенитная структура |

|

|

|

A1 |

1. |

X 10 CrNiS 18-9 |

AISI 303 |

|

A2 |

1.4301 |

X 5 CrNi 18-10 |

AISI 304 |

|

A3 |

1.4541 |

X 6 CrNiTi 18-10 |

AISI 321 |

|

A4 |

1. |

X 5 CrNiMo 18-10 |

AISI 316 |

|

A5 |

1.4571 |

X 6 CrNiMoTi 17-12-2 |

AISI 316 TI |

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными. Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

| Стандарт | Издание | Название |

| DIN EN ISO 3506-1 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства соединительных элементов из нержавеющей стали — Часть 3: Винты установочные и другие не подвергающиеся растяжению винты |

| ISO/DIS 3506 — 4 | Проект 2001 — 08 | Механические свойства соединительных элементов из нержавеющей стали — Часть 4: Винты самонарезающие для тонких металлических листов |

| DIN EN 10088 — 1 | 1995 — 08 | Сортамент нержавеющих сталей — Часть 1: Перечень нержавеющих сталей |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 2: Технические условия поставки листовой стали и полосы общего назначения |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 — 5 | Проект 1997 — 11 | Катаная проволока, пруток и проволока из стали холодной высадки и холодного прессования — Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 — 4 | Проект 1997 — 10 | Стальная проволока и проволочные изделия — Стальная проволока для канатов — Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 — 03 | Нержавеющая сталь — Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 — 02 | Сварные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

| DIN 17445 | 1999 — 02 | Бесшовные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 — ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г. также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO. Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным. Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений.

Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

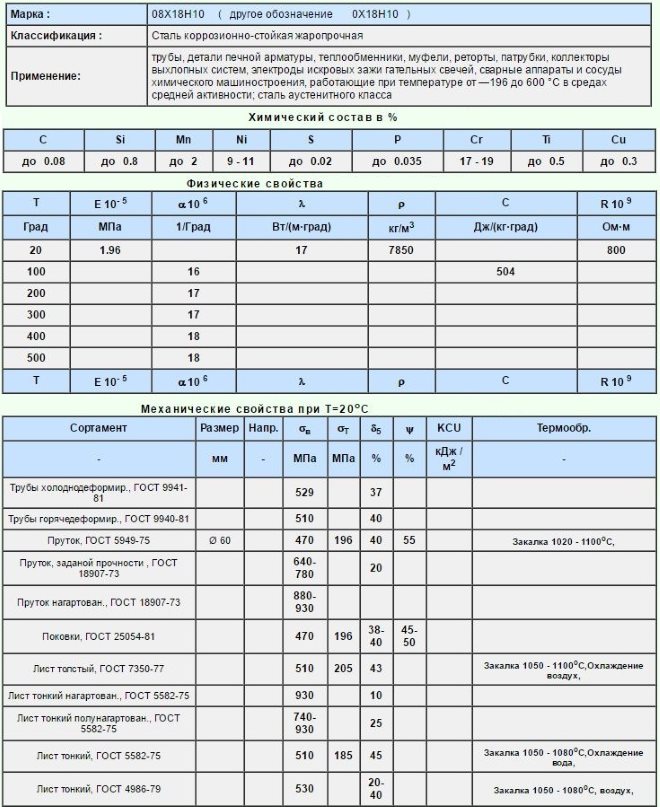

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Физические свойства

| Марка стали Обозначение | Модуль упругости при 20°С кН/мм2 | Теплое расширение между 20°С и | Теплопроводность при 20°C Вт/м*К | Удельная теплоёмкость при 20°С Дж/кг*К | Электрическое сопротивление при 20°С Ом*мм2/м | Намагничиваемость | ||

| 100°С | 400°С | |||||||

| 10°/К | 10°/К | |||||||

1. 4305 4305 |

X8CrNiS 18-9 | 220 | 10,4 | 11,6 | 25 | 430 | 0,60 | да |

| 1.4301 | X5CrNi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4541 | X5CrNiTi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

1. 4401 4401 |

X5CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4404 | X2CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4571 | X6CrNiMoTi 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

1. 4122 4122 |

X35CrMo17 | 200 | 13,0 | 300°С 14,0 | 15 | 500 | 0,80 | да |

| `) Небольшое количество феррита и/или мартениста, возникающих вследствие холодной обработки давлением, повышают намагничиваемость | ||||||||

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

|

Резьба |

Класс прочности 70 |

Класс прочности 80 |

||

|

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

|

|

M 5 |

3. |

3,5 |

4.750 |

4,7 |

|

M 6 |

6.200 |

6 |

6.700 |

8 |

|

M 8 |

12.200 |

16 |

13.700 |

22 |

|

M 10 |

16. |

32 |

22.000 |

43 |

|

M 12 |

24.200 |

56 |

32.000 |

75 |

|

M 16 |

45.000 |

135 |

60.000 |

180 |

|

M 20 |

71. |

455 |

140.000 |

605 |

|

M 30 |

191.000 |

1.050 |

255.000 |

1.400 |

|

Материалы: A2/A4 0,2 — A2 / A4 — 70 = 450 H/мм Значения: MA — Таблица х 0,9 = МA — макс. |

||||

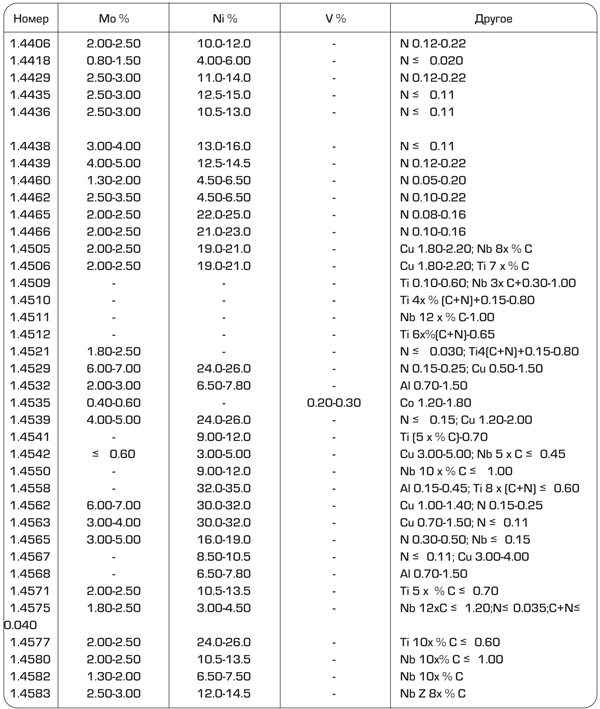

Химический состав нержавеющей стали

| Номер материала | Мо% | Ni% | V% | Другое |

| 1.4406 | 2.00-2.50 | 10.0-12.0 | — | N 0.12-0.22 |

| 1.4418 | 0.80-1.50 | 4.00-6.00 | — | N≤0.020 |

| 1.4429 | 2.50-3.00 | 11.0-14.0 | — | N 0.12-0.22 |

| 1.4435 | 2. 50-3.00 50-3.00 |

12.5-15.0 | — | N≤0.11 |

| 1.4436 | 2.50-3.00 | 10.5-13.0 | — | N≤0.11 |

| 1.4438 | 3.00-4.00 | 13.0-16.0 | — | N≤0.11 |

| 1.4439 | 4.00-5.00 | 12.5-14.5 | — | N 0.12-0.22 |

| 1.4460 | 1.30-2.00 | 4.50-6.50 | — | N 0.05-0.20 |

| 1.4462 | 2.50-3.50 | 4.50-6.50 | — | N 0. 10-0.22 10-0.22 |

| 1.4465 | 2.00-2.50 | 22.0-25.0 | — | N 0.06-0.16 |

| 1.4466 | 2.00-2.50 | 21.0-23.0 | — | N 0.10-0.16 |

| 1.4505 | 2.00-2.50 | 19.0-21.0 | — | Cu 1.80-2.20; Nb 8x % C |

| 1.4506 | 2.00-2.50 | 19.0-21.0 | — | Cu 1.80-2.20; Ti 7x % C |

| 1.4509 | — | — | — | Ti 0.10-0.60; Nb 3xC+0,30-1.00 |

1. 4510 4510 |

— | — | — | Ti 4x% (C+N)+0.15-0.80 |

| 1.4511 | — | — | — | Nb 12x% C 1.00 |

| 1.4512 | — | — | — | Ti 6x%(C+N)-0.65 |

| 1.4521 | 1.80-2.50 | — | — | N≤ 0.030, Ti4(C+N)+0.15-0.80 |

| 1.4529 | 6.00-7.00 | 24.0-26.0 | — | N 0.15-0.25; Cu 0.50-1.50 |

| 1.4532 | 2. 00-3.00 00-3.00 |

6.50-7.80 | — | Al 0.70-1.50 |

| 1.4535 | 0.40-0.60 | — | 0.20-0.30 | Co 1.20-1.80 |

| 1.4539 | 4.00-5.00 | 24.0-26.0 | — | N≤ 0.15; Cu 1.20-2.00 |

| 1.4541 | — | 9.00-12.00 | — | Ti(5x%C)-0.70 |

| 1.4542 | ≤0.60 | 3.00-5.00 | — | Cu 3.00-5.00; Nb 5xC≤0.45 |

| 1.4550 | — | 9. 00-12.0 00-12.0 |

— | Nb 10x%C≤1.00 |

| 1.4558 | — | 32.0-35.0 | — | Al 0.15-0.45; Ti 8x(C+N)≤0.60 |

| 1.4562 | 6.00-7.00 | 30.0-32.0 | — | Cu 1.00-1.40; N 0.15-0.25 |

| 1.4563 | 3.00-4.00 | 30.0-32.0 | — | Cu 0.70-1.50; N≤0.11 |

| 1.4565 | 3.00-5.00 | 16.0-19.0 | — | N 0.30-0.50; Nb≤0.15 |

| 1.4567 | — | 8. 50-10.5 50-10.5 |

— | N≤0.11; Cu 3.00-4.00 |

| 1.4568 | — | 6.50-7.80 | — | Al 0.70-1.50 |

| 1.4571 | 2.00-2.50 | 10.5-13.5 | — | Ti 5x%C≤0.70 |

| 1.4575 | 1.80-2.50 | 3.00-4.50 | — | Nb 12xC≤1.20; N≤0.035; C+N≤0.040 |

| 1.4577 | 2.00-2.50 | 24.0-26.0 | — | Ti 10x%C≤0.60 |

| 1.4580 | 2.00-2.50 | 10.5-13.5 | — | Nb 10x%C≤1. 00 00 |

| 1.4582 | 1.30-2.00 | 6.50-7.50 | — | Nb 10x%C |

| 1.4583 | 2.50-3.00 | 12.0-14.5 | — | Nb Z 8x%C |

| 1.4586 | 3.00-3.50 | 21.5-23.5 | — | Cu 1.50-2.00; Nb Z 8x% C |

Назначение нержавеющих сталей

1.4000 конструктивные элементы для водной и паровой сред, бытовые приборы, накладки и элементы внутренней отделки

1.4001 арматура, строительная фурнитура и облицовка внутренней отделки, столовые приборы: ложки, вилки, черенки ножей

1.4002 аппараты и детали для нефтяной промышленности, крекинговые установки, а также сварные детали гидроэлектростанций

1. 4003 производство автобусов и контейнеров, сельхозтехника, подъёмно-транспортное оборудование, машино- и аппаратостроение

4003 производство автобусов и контейнеров, сельхозтехника, подъёмно-транспортное оборудование, машино- и аппаратостроение

1.4005 конструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, гайки, болты и т.д.

1.4006 конструктивные элементы для водной и паровой сред со слабоагрессивными компонентами пищевой промышленности, ружейные стволы

1.4016 детали с высокими антикоррозионными требованиями и высокой способностью к глубокой вытяжке и полируемости, как столовы приборы, бамперы, колесные колпаки и т.д.

1.4021 конструктивные элементы повышенной прочности как оси, валы, детали насосов, поршневые штоки, иглы форсунок, судовые винты

1.4024 конструктивные элементы как валы, пальцы, штоки клапанов, поршневые штоки, а также турбинные лопатки и аналогичные детали

1.4028 пружины, поршневые штоки, винты

1.4031 пружины, поршневые штоки, винты

1.4034 закаливаемая сталь для режущего инструмента, листовых ножей, машинных ножей, бритвенных лезвий, шарикоподшипников, коньков

1. 4037 Режущие изделия, шарики, быстроизнашивающиеся рейки

4037 Режущие изделия, шарики, быстроизнашивающиеся рейки

1.4057 конструктивные элементы высшей прочности для производства пищевых продуктов, мыла и уксусной кислоты

1.4104 онструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, шпиндели, оси, втулки и т.д.

1.4105 автоматные токарные изделия, явнополюсные якоря

1.4109 высокозакаливаемая сталь для режущего инструмента, как разделочные ножи, дисковые ножи вырубных машин и т.д.

1.4110 как и материал ? 1.4034, но с более высокой твёрдостью и высокой износостойкостью, например, хирургический инструмент и т.д.

1.4111 с наивысшей режущей твёрдостью, например, лезвия бритв и ножей, хирургический инструмент, а также подшипники качения

1.4112 износостойкие детали, сетки мясорубок, чаши и ножевые опоры весов, хирургический инструмент, подшипники качения

1.4113 детали для автомобилестроения с повышенной коррозионной стойкостью, колёсные колпаки, бамперы, оконные рамы, облицовка радиаторов

1. 4116 эффективный режущий инструмент всех типов, а также хирургический инструмент с закаливаемыми частями

4116 эффективный режущий инструмент всех типов, а также хирургический инструмент с закаливаемыми частями

1.4117 Хирургические щипцы и ножницы, а также для частей, которые должны закаливаться лишь частично

1.4120 турбинные лопатки, шарики и сёдла клапанов в вентилях перегретого пара для температур до примерно 500°С

1.4122 валы, шпиндели, пальцы, поршни, клапаны, ножи роллов, детали арматуры для температур до примерно 600°С

1.4125 высокозакаливаемая износостойкая сталь, особенно подходит для мелких нержавеющих шарикоподшипников

1.4301 аппараты и оборудование пищевой промышленности (свариваемая, хорошо полируемая, легко подвергаемая глубокой вытяжке, износостойкая)

1.4303 химическая промышленнность, винты, гайки и детали холодного прессования

1.4305 вращающиеся детали для пищевой и молочной промышленности, фотохимической, анилино-красочной, нефтяной, мыловаренной, бумажной и текстильной промышленности

1.4306 оборудование и детали, подвергающиеся действию органических и плодовых кислот пищевой, нефтяной, мыловаренной промышленности и промышленности синтетического волокна

1. 4310 пружины для температур до 300°C, ножи роллов а также высокопрочная жесть для автомобильной промышленности, пружин

4310 пружины для температур до 300°C, ножи роллов а также высокопрочная жесть для автомобильной промышленности, пружин

1.4311 сосуды под давлением для химического аппаратостроения, молочной промышленности и пивоварении

1.4313 насосы, арматура, уплотнения, роторы турбин, элементы энергомашиностроения и реакторостроения

1.4318 пружинная сталь, стойкая к межкристаллитной коррозии в сварных соединениях, деформируемый высокопрочный материал

1.4335 очень хорошая стойкость к хлоридсодержащим средам и кислотам, высокие механические свойства

1.4361 устойчивость в горячих концентрированных азотной и серной кислотах

1.4362 высокопрочный материал для химического аппаратостроения

1.4401 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4404 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1. 4406 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

4406 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4418 гребные валы, машиностроение, оси, детали насосов (высокая коррозионная стойкость к воде и кислородным кислотам)

1.4429 автоклавы и аппараты повышенной химической стойкости

1.4435 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4436 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4438 аппаратостроение для целлюлозной и химической промышленности, резервуары для перевозки химикатов

1.4439 химическая промышленность, устойчива при повышенных концентрациях хлора и температурах

1.4460 элементы для высоких химических и механических нагрузок, например, судостроение, сварные роторы компрессоров для агрессивных газов

1. 4462 химическая и нефтехимическая промышленность, высокая стойкость к коррозионному растрескиванию под напряжением в хлорсодержащих средах и к питтингу, сварные швы также стойки к

4462 химическая и нефтехимическая промышленность, высокая стойкость к коррозионному растрескиванию под напряжением в хлорсодержащих средах и к питтингу, сварные швы также стойки к

1.4465 повышенная устойчивость в сернокислых средах, также и при восстановительных условиях

1.4466 Производство карбамида

1.4505 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4506 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4509 Системы выпуска отработанных газов, катализаторы, горелки, автомобилестроение, бытовые приборы

1.4510 сварные изделия для молочных хозяйств, пищевой и пивоваренной промышленности

1.4511 молочные хозяйства, пищевая и пивоваренная промышленность, красильни и мыловаренная промышленность, сварные детали для слабых кислот

1.4512 автомобильные глушители и детали автомобильных систем нейтрализации отработавших газов

1.4521 холодновысаженные детали, винты, гайки, горячевысаженные трубы, трубчатые нагреватели (низкая склонность к упрочнению)

1. 4529 морская техника, теплообменники ≤ 400°C (для таких загрязнённых хлоридами сред, как серная и фосфорная кислота)

4529 морская техника, теплообменники ≤ 400°C (для таких загрязнённых хлоридами сред, как серная и фосфорная кислота)

1.4532 высокая стойкость к кавитации и износу, например, приёмные камеры бумажной промышленности, защитные муфты валов

1.4535 лезвия ножей высокой твёрдости и химической стойкости, ножи мясорубок, иглы клапанов, шарикоподшипники

1.4539 особенно подходит для таких сильно агрессивных сред, как фосфорно-, серно- и солянокислые, высокая стойкость к питтингу и

1.4541 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4542 материал винтов и шпилек для арматуры, диски рабочих колёс и дисковые крышки lkz компрессоров

1.4550 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4558 очень высокая коррозионная стойкость в жидкостях до 500°C и к коррозионному растрескиванию под напряжением

1.4562 изделия для химической промышленности, коррозионная стойкость к серной кислоте средних концентраций, применение в кислородной среде

1. 4563 теплообменники для хлорид- и фторидсодержащих серной и фосфорной кислот. Трубы в нефте- и газопереработке

4563 теплообменники для хлорид- и фторидсодержащих серной и фосфорной кислот. Трубы в нефте- и газопереработке

1.4565 установки обессеривания топочных газов, аппаратостроение

1.4567 для холодной высадки винтов, хорошо обрабатывается резанием

1.4568 детали клапанов, элементы лёгких конструкций, автоклавы, пружины

1.4571 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4575 морские опреснительные установки, химическая и нефтяная промышленность, целлюлозная и бумажная промышленность

1.4577 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4580 аппаратура и элементы для химической, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4582 как и материал 1. 4460 (рабочая температура до 300°C)

4460 (рабочая температура до 300°C)

1.4583 сварные элементы и аппаратура фотохимической, анилино-красочной, резиновой и топливной промышленности

1.4586 элементы и аппаратура анилино-красочной и нефтяной промышленности, производства пластмасс.

Характеристики нержавеющей стали | Inoxpark

Основные характеристики нержавеющих сталей

Нержавеющая сталь обладает высокой механической прочностью, пластичностью и антикоррозионными свойствами, что делает её незаменимой при организации водоотведения химически активных стоков. Системы водоотвода из нержавеющей стали легко очищаются при уборке, выдерживают воздействие моющих и дезинфицирующих средств, в состав которых входят агрессивные вещества. Нержавеющая сталь– это хромосодержащий сплав. Хром обеспечивает стали «нержавеющие» свойства, другими словами, улучшает стойкость к коррозии.

Сопротивляемость к коррозии объясняется наличием пленки оксида хрома, покрывающей поверхность стали. Этот чрезвычайно тонкий слой обладает свойством самовосстанавливаться. Кроме хрома, типичными элементами нержавеющих сплавов являются никель, молибден и титан. Никель добавляется главным образом для пластичности и вязкости стали. Добавление молибдена и титана позволяет ещё больше улучшить коррозионную стойкость.

Кроме хрома, типичными элементами нержавеющих сплавов являются никель, молибден и титан. Никель добавляется главным образом для пластичности и вязкости стали. Добавление молибдена и титана позволяет ещё больше улучшить коррозионную стойкость.

Виды нержавеющей стали

Существует четыре основных вида нержавеющей стали:

- Аустенитные

- Ферритные

- Ферро-аустенитные

- Мартенситные

Аустенитные стали

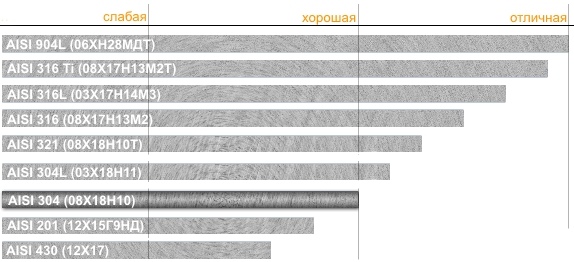

Аустенитные стали являются наиболее распространенными. Содержание никеля в таких сталях не менее 7%, что придает им пластичность, широкий спектр температурных режимов эксплуатации, немагнитные cвойства и хорошую пригодность к сварке.

К сталям этого вида относятся:

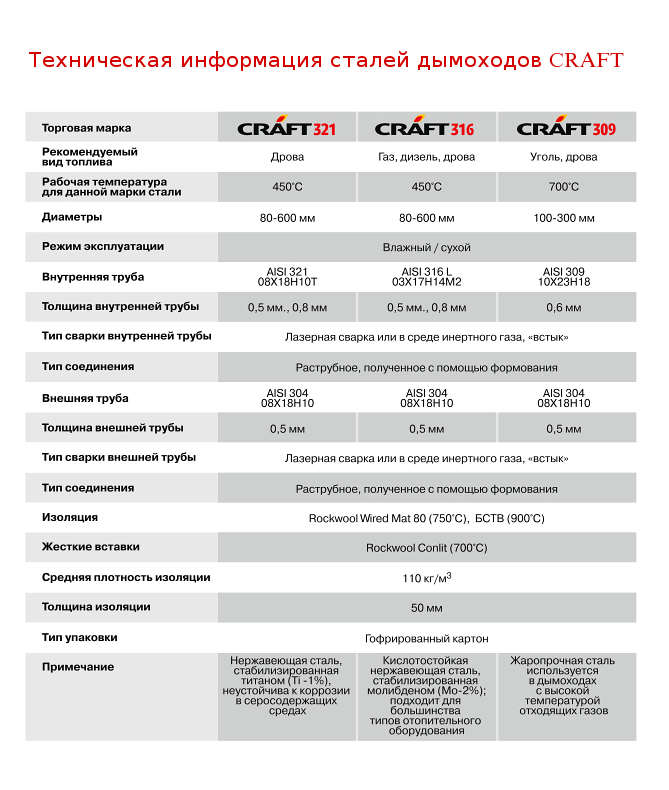

AISI 304/304L (08Х18Н10), AISI 321 (08Х18Н10Т) – наиболее распространенные стали, используемые в производстве оборудования для пищевой промышленности, при оснащении баров, ресторанов, изготовлении столовых приборов.

AISI 316TI (10Х17Н13М2Т) – в состав этой стали входят молибден и титан. Это позволяет использовать её для изготовления оборудования, эксплуатируемого в более агрессивной среде с присутствием ионов хлора.

Это позволяет использовать её для изготовления оборудования, эксплуатируемого в более агрессивной среде с присутствием ионов хлора.

Ферритные стали

Ферритные стали имеют свойства, близкие к свойствам малоуглеродистой стали, но с лучшей сопротивляемостью к коррозии. Наиболее известна из этого вида сталь AISI 430 (12Х17), которая используется в домашнем хозяйстве, бойлерах, стиральных машинах и комнатных декоративных элементах. Такое широкое распространение она получила из-за дешевизны и устойчивости к коррозии, однако её следует с осторожностью использовать в качестве водоотвода в пищевой (фармацевтической, химической, атомной) промышленности по следующим причинам.

- Отсутствием в составе никеля, который, в отличие от хрома, не выгорает при сварке, сварные швы коррозируют значительно быстрее, чем у аустенитных марок сталей.

- По той же причине, низкая эластичность швов после сваривания приводит к проблемам при температурных расширениях и повышенных нагрузках (быстро накапливаются пластические деформации).

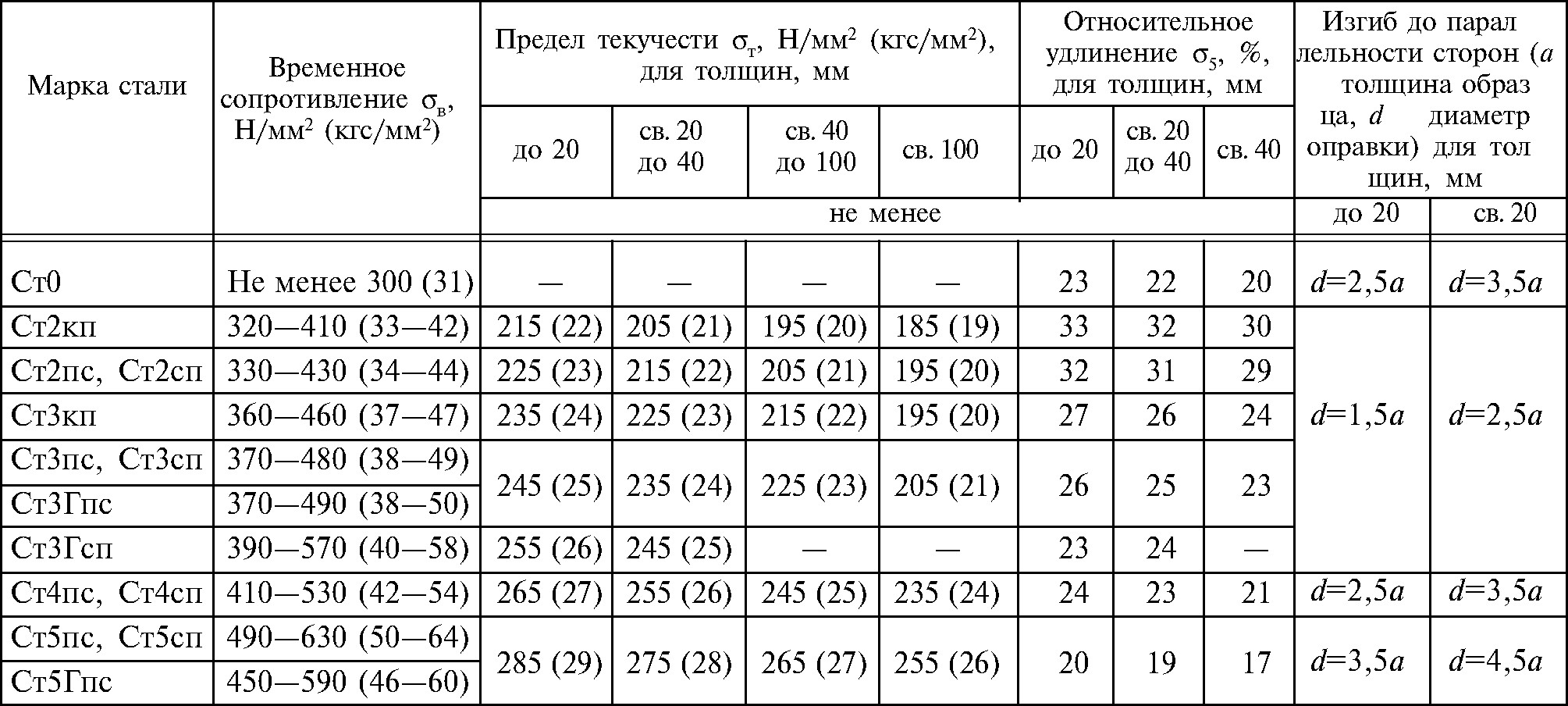

| США (AISI) | Европа (EN) | Германия (DIN) | Япония (JIS) | СНГ (GOST) | Вид стали | Примечание |

|---|---|---|---|---|---|---|

| AISI 430 | 1.4016 | X6Cr17 | SUS 430 | 12Х17 | ферритная | Дешевле 304-й. Низкая эластичность и плохая свариваемость. |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 | аустенитная | Наиболее распространенная. |

| AISI 304 | 1.4301 | X5CrNI18-10 | SUS 304 | 08Х18Н10 | аустенитная | Несколько дороже 304-й, лучше хим. стойкость. |

| AISI 321 | 1.4541 | X6CrNiTi18-10 | SUS 321 | 08Х18Н10Т | аустенитная | Несколько дороже 304-й, лучше хим. стойкость. стойкость. |

| AISI 316Ti | 1.4541 | X6CrNiMoTi17-12-2 | SUS 316 Ti | 10Х17Н13М2Т | аустенитная | Значительно дороже 304-й. Наилучшая хим. стойкость. |

| Реагент | AISI 304 (V2A) | AISI 316Ti (V4A) | Реагент | AISI 304 (V2A) | AISI 316Ti (V4A) |

|---|---|---|---|---|---|

| Ацетальдегид | 1 | 1 | Пероксид водорода (90%) | 2 | 2 |

| Уксусная кислота (Ледяная) | 3 | 1 | Изопропанол (Изопропиловый спирт) | 2 | 1 |

| Уксусная кислота (Разбавленная) | 3 | 1 | Керосин | 1 | 1 |

| Ацетон (Диметил Кетон) | 1 | 1 | Молочная кислота | 1 | 1 |

| Хлористый алюминий | 2 | 2 | Хлорид магния | 2 | 2 |

| Аммиак (Жидкий) | 2 | 1 | Метанол (Метиловый спирт) | 4 | 4 |

| Амилацетат | 1 | 1 | Метил ацетон | 1 | 1 |

| Бензол | 2 | 2 | Метилэтилкетон | 1 | 1 |

| Гипохлорит кальция | 3 | 2 | Молоко | 1 | 1 |

| Четыреххлористый углерод | 2 | 2 | Нафта | 1 | 1 |

| Хлороформ (три хлорметан) | 1 | 1 | Азотная кислота (10%) | 1 | 1 |

| Лимонная кислота | 2 | 1 | Азотная кислота (конц. ) ) | 1 | 1 |

| Рыбий жир | 1 | 1 | Нитробензол | 1 | 1 |

| Медная кислота | 4 | 2 | Парафин | 2 | 2 |

| Циклогексан | 1 | 1 | Фенол (карболовая кислота) | 1 | 1 |

| Циклогексаном | 1 | 1 | Фосфорная кислота | 2 | 2 |

| Дизель | 1 | 1 | Пикриновая кислота | 3 | 4 |

| Диэтиламид | 1 | 1 | Хлористый калий | 2 | 2 |

| Соль Эпсома (сульфат магния) | 1 | 2 | Бихромат калия | 2 | 1 |

| Этанол (этиловый спирт) | 1 | 1 | Пиридин | 2 | 2 |

| Этаноломин | 1 | 1 | Углекислый натрий | 1 | 1 |

| Эфир (этиловый эфир) | 1 | 1 | Фтористый натрий | 1 | 1 |

| Этиленгликоль | 2 | 2 | Гидроксид натрия (едкий натр) | 4 | 4 |

| Этиленоксид | 2 | 2 | Гидрохлорид натрия 20% | 3 | 2 |

| Гептагидрат сульфата железа | 2 | 2 | Крахмал | 3 | 3 |

| Муравьиная кислота (метановая кислота) | 2 | 1 | Серная кислота (10%) | 1 | 1 |

| Бензин | 1 | 1 | Серная кислота (гор. конц.) конц.) | 4 | 3 |

| Гексан | 1 | 1 | Тетрахлорэтан | 4 | 3 |

| Соляная кислота (20%) | 1 | 1 | Тетрагидрофуран | 2 | 1 |

| Соляная кислота (конц.) | 4 | 4 | Толуол | 1 | 1 |

| Фтористоводородная кислота (20%) | 4 | 4 | Ксилол | 1 | 1 |

| Пероксид водорода (10%) | 1 | 1 | Хлористый цинк | 2 | 2 |

1 — Отличная; 2 — Хорошая; 3 — Удовлетворительная; 4 — Слабая — не рекомендуется для продолжительного контакта.

* Данные, предоставленные в таблице носят информационный характер, основаны на результатах лабораторных испытаний, полученных из открытых источников.

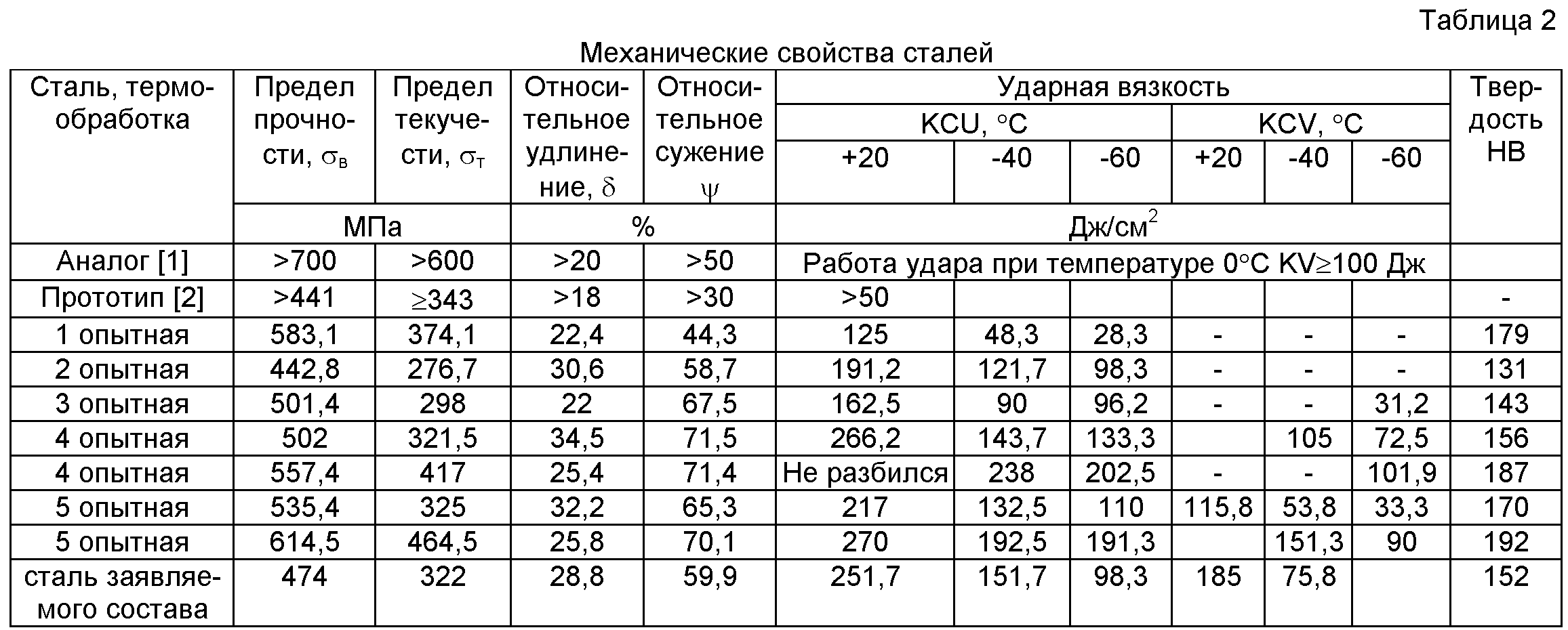

Механические свойства высококачественной нержавеющей стали А2 (AISI 304) и А4 (AISI 316)

Механические свойства высококачественной нержавеющей стали:

Нержавеющая сталь бывает трех видов: аустенитная, ферритная и мартенситная. При этом самой распространенной является аустенитная сталь, потому что обладает широчайшими возможностями применения. Группы стали и классы прочности обозначаются четырехзначным буквенно-цифровым кодом, как показано в примере. Кроме того, на болты и гайки из нержавеющей стали распространяется стандарт DIN EN ISO 3506.

Пример

A2 — 80

A = аустенитная сталь.

2 = тип легирования внутри группы A.

80 = прочность при растяжении не менее 800 Н/мм2, наклепанная

Система обозначения нержавеющих сортов стали и их классов прочности:

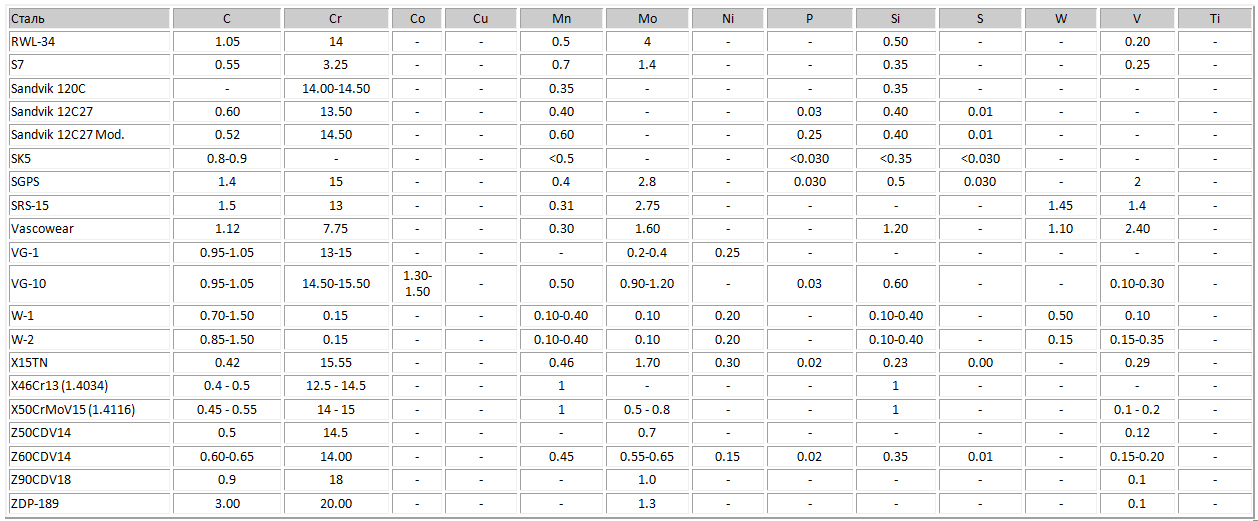

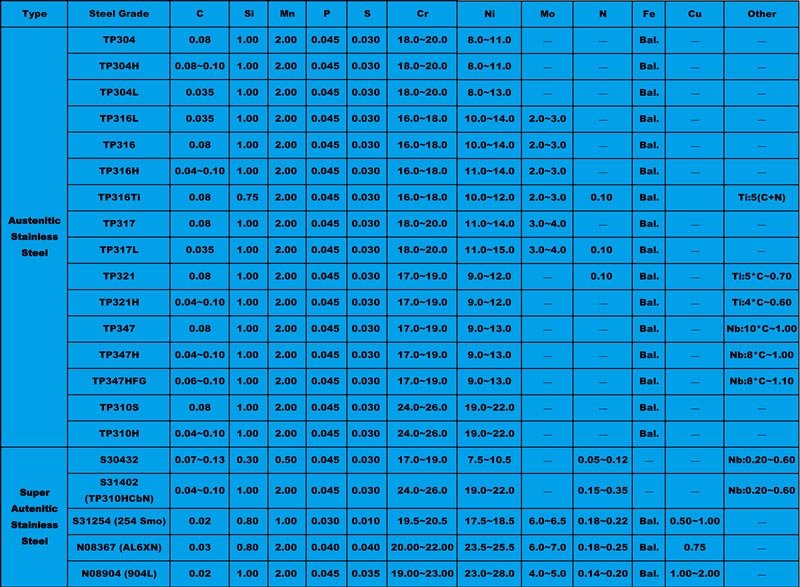

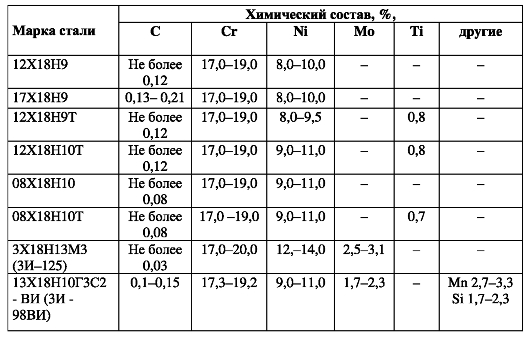

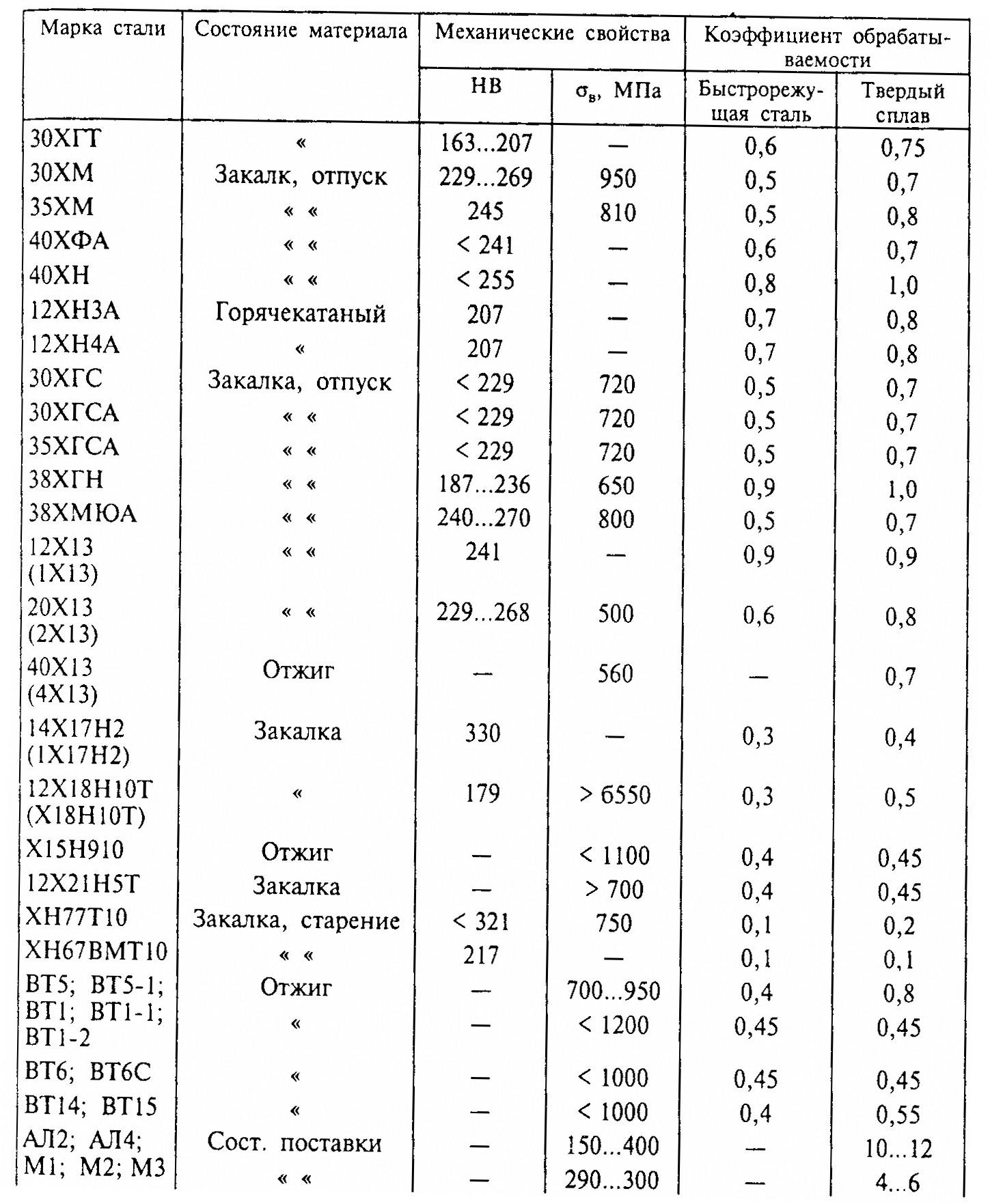

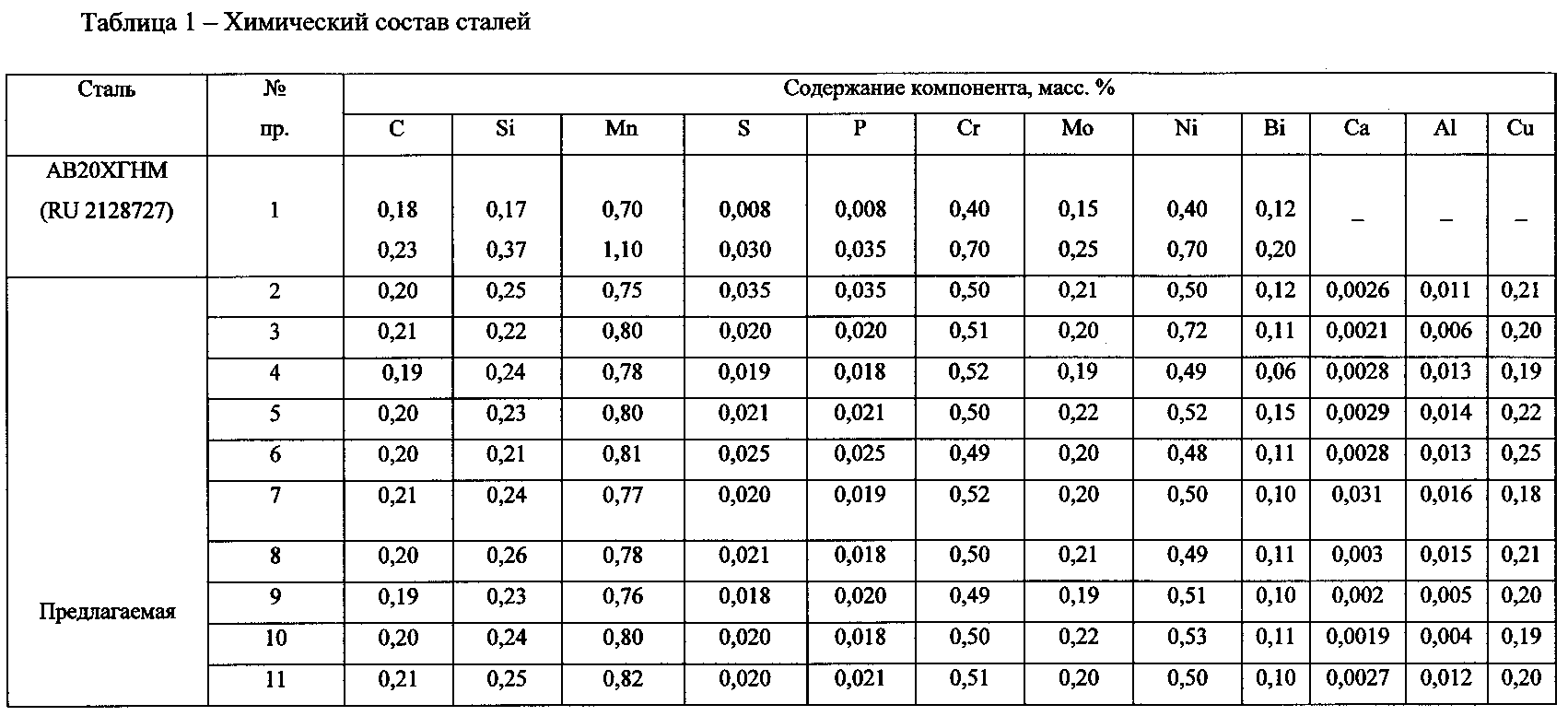

Распространенные сорта нержавеющей стали и их химический состав:

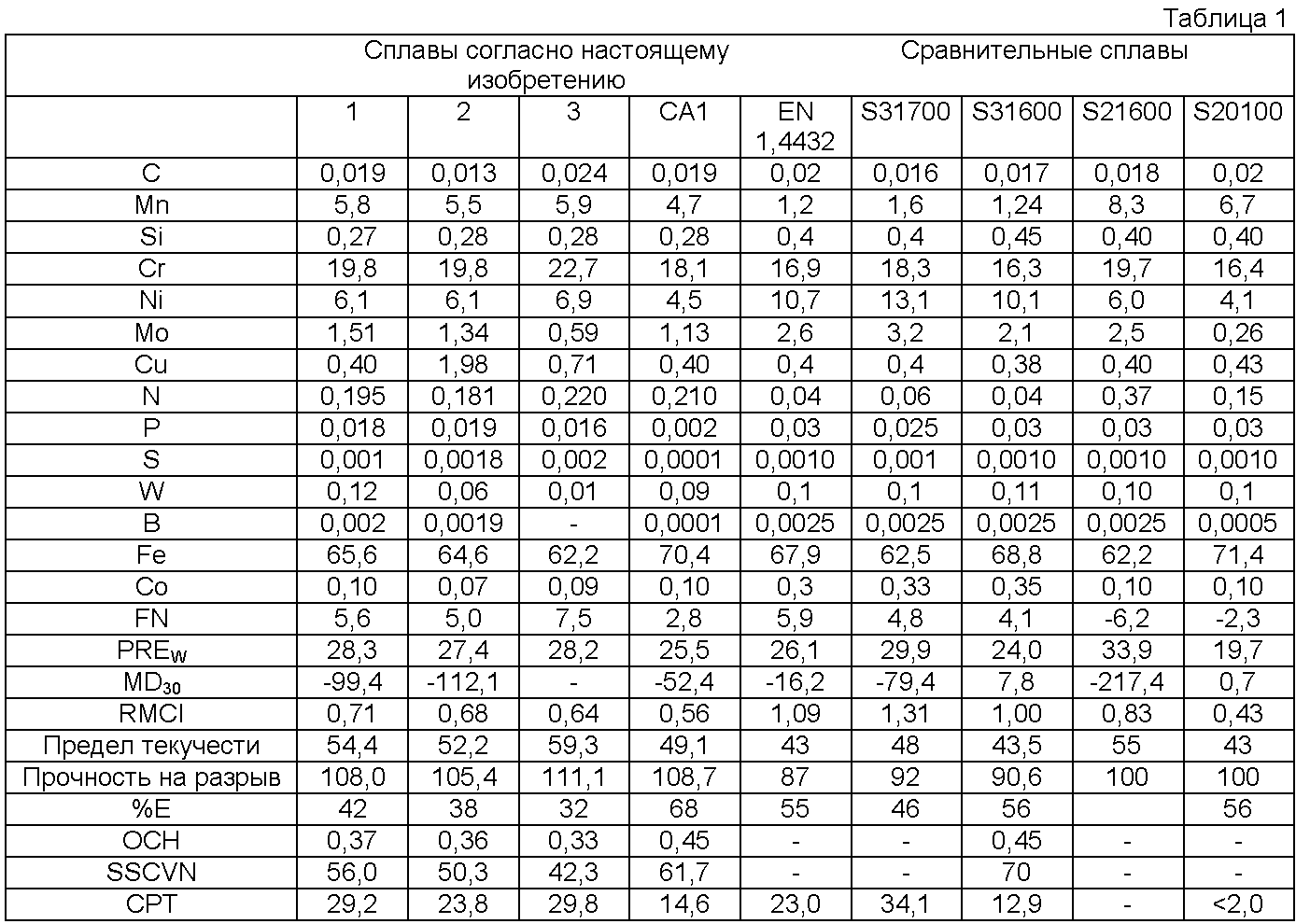

ТАБЛИЦА1

Классификация прочности болтов из высококачественной стали:

В стандарте DIN ISO 3506 приведены рекомендованные сорта стали для соединительных элементов. При этом чаще всего применяется аустенитная высококачественная сталь A2. При очень высоких требованиях к коррозионной стойкости, напротив, используются хромоникелевые стали из группы A4. В таблице 11 приведены значения механической прочности резьбовых соединений из аустенитной стали.

При этом чаще всего применяется аустенитная высококачественная сталь A2. При очень высоких требованиях к коррозионной стойкости, напротив, используются хромоникелевые стали из группы A4. В таблице 11 приведены значения механической прочности резьбовых соединений из аустенитной стали.

Табл 2

1 Напряжение при растяжении, рассчитанное на основе площади напряженного поперечного сечения (см. DIN EN ISO 3506-1).

2В соответствии с пунктом 7.2.4, предельное удлинение определяется по длине болта, а не по обточенным

пробам. d — это номинальный диаметр.

Нагрузки на пределе текучести для установочных винтов:

Поскольку хромоникелевые стали не поддаются закалке, повышенный предел текучести достигается только за счет наклепа под прессом для холодной штамповки (например, резьбонакатным роликом). В таблице 12 приведены значения нагрузки на пределе текучести для установочных винтов согласно стандарту DIN EN ISO 3506.

|

Номинальный диаметр |

Нагрузки на пределе текучести аустенитных сталей A2 и A4 (Н) по стандарту DIN EN ISO 3506 |

|

|

Класс прочности |

50 |

70 |

|

M5 |

2980 |

6390 |

|

M6 |

4220 |

9045 |

|

M8 |

7685 |

16470 |

|

M10 |

12180 |

26100 |

|

M12 |

17700 |

37935 |

|

M16 |

32970 |

70650 |

|

M20 |

51450 |

110250 |

|

M24 |

74130 |

88250 |

|

M27 |

96390 |

114750 |

|

M30 |

117810 |

140250 |

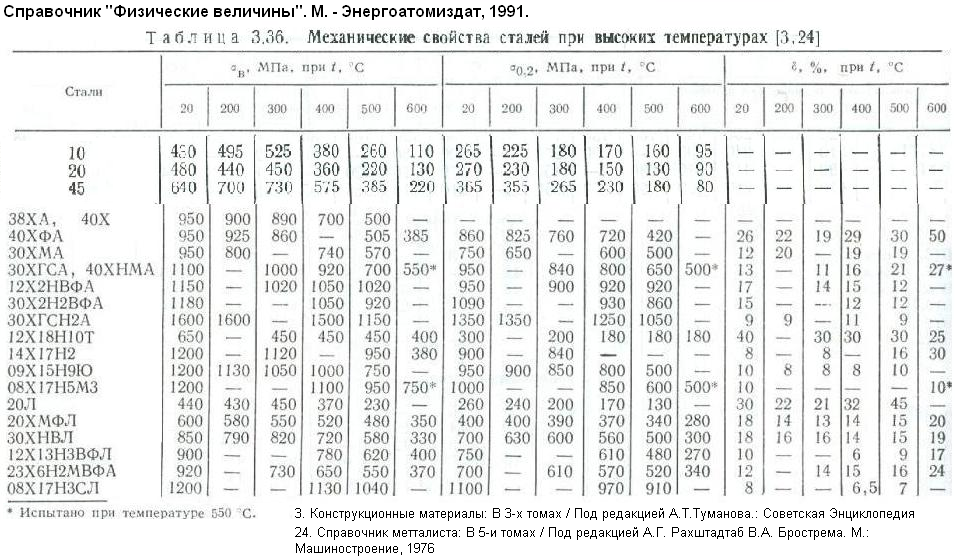

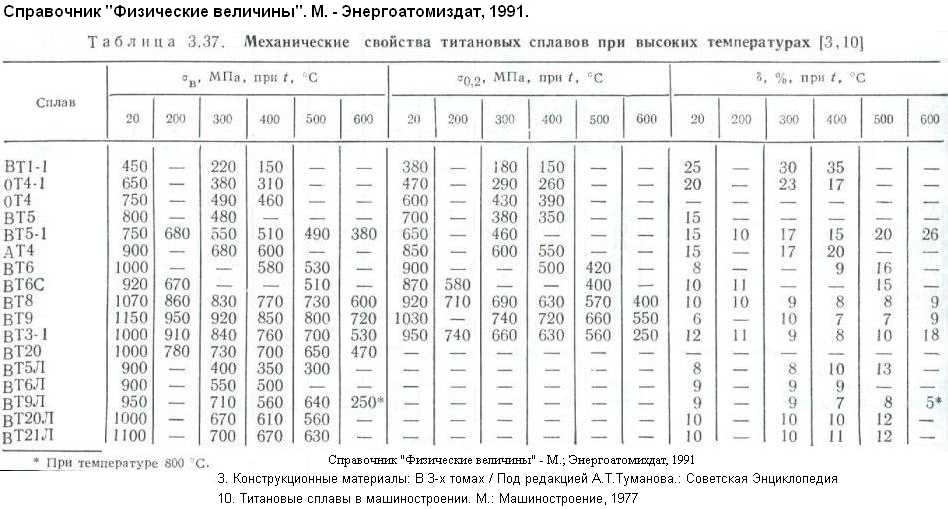

Свойства болтов из высококачественной стали при повышенных температурах:

Табл 3

Для класса прочности 50 действуют значения стандарта DIN 17440.

Приблизительные значения моментов затяжки:

Момент затяжки, необходимый для отдельного резьбового соединения и зависящий от номинального диаметра и коэффициента трения, указан в таблице 6 в качестве приблизительного значения.

Приблизительные значения моментов затяжки болтов по стандарту DIN EN ISO 3506:

Табл 4

справочник-сталь тонколистовая,

Что такое нержавеющая сталь?

Согласно Европейскому стандарту EN 10020, сталь — железо-углеродистый сплав, содержащий в составе менее 2 % углерода, материалы с более высоким углеродистым содержанием — названы чугуном (Табл. ниже).

|

Чугун |

Fe + C > 2% |

|

Углеродистая сталь |

Fe + C < 2% |

|

Спецсталь |

Fe + C < 2% + (Cr, Ni, Mo, и т. |

|

Нержавеющая сталь |

Fe + C<1.2% + Cr>10.5% |

Чугун

Fe + C > 2%

Углеродистая сталь

Fe + C < 2%

Спецсталь

Fe + C < 2% + (Cr, Ni, Mo, и т.д.,)>5%

Нержавеющая сталь

Fe + C<1.2% + Cr>10.5%

Нержавеющие стали — эту группу коррозиестойких сталей объединяет общая черта — содержание минимум 10.5 % хрома. Также могут присутствовать другие легирующие элементы — Никель, Молибден, Титан, Ниобий и др., так же определяющие свойства стали. Механические свойства и поведение в обслуживании различных типов зависят в первую очередь от их состава. Правильный выбор марки — гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке.

Правильный выбор марки — гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке.

Типы нержавеющих сталей

Cотношения между Ni и Cr для различных типов нержавеющих сталей. [PH steels — дисперсионно-упрочненные (закаленные) стали].

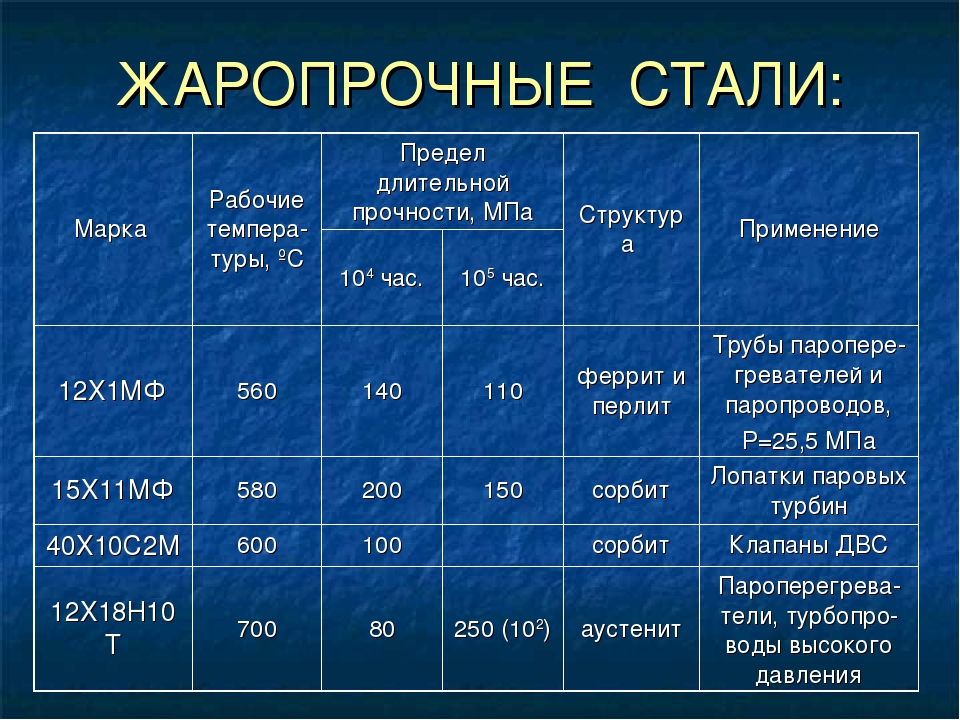

Есть пять основных категорий нержавеющей стали, основанных на их микроструктурах — Аустенитные (Austenitic), Ферритные (Ferritic), Дуплексные, Мартенситные (Martensitic), Жаропрочные — (Рис1). Сорта Аустенические — не магнитные и в дополнение к хрому, обычно на уровне на 18 %, содержат никель, который увеличивает сопротивление коррозии. Аустенитные нержавеющие стали — наиболее широко используемая группа нержавеющихсталей. С повышенным содержанием хрома, 20 % — 25 % и никеля, 10 % — 20 %, аустенитные нержавеющие стали — лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта — магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % — 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру.

Ферритные сорта — магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % — 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру.

Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они — упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.

Аустенитные и ферритные сорта составляют приблизительно 95 % среди используемых нержавеющих сталей.

Определение Марок

400 Мартенситные марки — Типичный сорт: 410

Хром (12-18 %), магнитный и может быть укреплен обработкой высокой температурой. Типичное использование: крепеж, соединительные детали, промышленные насосы

400 Ферритные марки — Типичный сорт: 430

Хром (12-18 %), «низкий» углерод, магнитный, но не высокая температура обработки. Типичное использование: бытовые приборы, отделка, кухонная утварь

200/300 Ряд Austenitic — Типичный сорт: 304

Хром (17-25 %)/Никель (8-25 %), немагнитный, не укрепленный высокой температурой. Имеет высокую прочность при холодной работе. Дополнения молибдена (до 7 %) могут увеличивать сопротивление коррозии. Типичное использование: пищевое оборудование, химическое оборудование, архитектурные применения

Дисперсионно укрепленные (закаленные) марки — Типичный сорт: 17-4

Хром (12-28 %)/ Никель (3-9 %), с добавлением Меди (3-4%) и Ниобия или Кобальта. Имеют мартенситную или аустенитную структуру. Укрепляются дисперсионным твердением в течение термообработки. Типичное использование: Клапаны, приводы, нефтехимическое оборудование

Имеют мартенситную или аустенитную структуру. Укрепляются дисперсионным твердением в течение термообработки. Типичное использование: Клапаны, приводы, нефтехимическое оборудование

Дуплексные марки — Типичный сорт: 2205

Хром (18-25 %)/ Никель (4-7 %) и до 4 % молибдена. Более стойкие коррозии под давлением (напряжением), чем аустенитные, и все же достаточно жесткие, чем полностью ферритные сплавы. Типичное использование: Трубопроводы, камеры давления, котлы, силовые передачи, валы.

Выгоды от Нержавеющей стали

Срок службы

Когда рассматриваются полные затраты цикла жизни, нержавеющая сталь — часто наименее дорогой выбор.

Низкие Затраты Обслуживания

Нержавеющая сталь обычно лишь требует периодической очистки, с использованием домашних моющих средств и воды. Поверхности должны быть вымыты повторно водой и протерты. Следует использовать мягкую губку, не применяя абразивных паст.

Простота Изготовления

Современные методы металлообработки подразумевают, что Нержавеющая сталь может быть порезана, сварена, сформована и обработана так же как традиционные стали и другие материалы.

Сопротивление Коррозии

Более низкие сорта сопротивляются коррозии в нормальных атмосферных и водных средах, в то время как более высокие сорта могут сопротивляться коррозии во многих кислотах и щелочах, и некоторых хлористых растворах, присущих окружающим средам, типичных для многих обрабатывающих заводов.

Прочность

Механические свойства Нержавеющих сталей позволяют снизить толщины используемых материалов, таким образом сокращая вес без риска снижения прочностных характеристик. Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, при учете меньших толщин по сравнению с традиционными сортами. Таким образом достигается существенная экономия по отношению к альтернативным материалам.

Гигиена

Нержавеющая сталь признанна как наиболее гигиеническая поверхность для подготовки пищевых продуктов. Уникальность поверхности Нержавеющей стали в том, что она не имеет пор или трещин для проникновения грязи или бактерий. Это свойство простой очищаемости по отношению к другим поверхностям, делает Нержавеющая сталь первым выбором в строгих гигиенических условиях, например, больницах, общественных кухонь, скотобойнях, пищевого оборудования, перерабатывающих предприятиях АПК.

Эстетический внешний вид

Яркая, легко обслуживаемая поверхность нержавеющей стали обеспечивает привлекательный и современный внешний вид изделий, является идеальной для широкого и растущего диапазона архитектурных и декоративных приложений.

Нержавеющие стали — эту группу коррозиестойких сталей объединяет общая черта — содержание минимум 10.5 % хрома. Также могут присутствовать другие легирующие элементы — Никель, Молибден, Титан, Ниобий и др. , так же определяющие свойства стали. Механические свойства и поведение в обслуживании различных типов зависят в первую очередь от их состава. Правильный выбор марки — гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке.

, так же определяющие свойства стали. Механические свойства и поведение в обслуживании различных типов зависят в первую очередь от их состава. Правильный выбор марки — гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке.

Типы нержавеющих сталей

Cотношения между Ni и Cr для различных типов нержавеющих сталей. [PH steels — дисперсионно-упрочненные (закаленные) стали].

Есть пять основных категорий нержавеющей стали, основанных на их микроструктурах — Аустенитные (Austenitic), Ферритные (Ferritic), Дуплексные, Мартенситные (Martensitic), Жаропрочные — (Рис1). Сорта Аустенические — не магнитные и в дополнение к хрому, обычно на уровне на 18 %, содержат никель, который увеличивает сопротивление коррозии. Аустенитные нержавеющие стали — наиболее широко используемая группа нержавеющих сталей. С повышенным содержанием хрома, 20 % — 25 % и никеля, 10 % — 20 %, аустенитные нержавеющие стали — лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта — магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % — 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру.

Аустенитные нержавеющие стали — наиболее широко используемая группа нержавеющих сталей. С повышенным содержанием хрома, 20 % — 25 % и никеля, 10 % — 20 %, аустенитные нержавеющие стали — лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта — магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % — 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру.

Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они — упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.

Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.

Аустенитные и ферритные сорта составляют приблизительно 95 % среди используемых нержавеющих сталей.

Определение Марок

400 Мартенситные марки — Типичный сорт: 410

Хром (12-18 %), магнитный и может быть укреплен обработкой высокой температурой. Типичное использование: крепеж, соединительные детали, промышленные насосы

400 Ферритные марки — Типичный сорт: 430

Хром (12-18 %), «низкий» углерод, магнитный, но не высокая температура обработки. Типичное использование: бытовые приборы, отделка, кухонная утварь

200/300 Ряд Austenitic — Типичный сорт: 304

Хром (17-25 %)/Никель (8-25 %), немагнитный, не укрепленный высокой температурой. Имеет высокую прочность при холодной работе. Дополнения молибдена (до 7 %) могут увеличивать сопротивление коррозии. Типичное использование: пищевое оборудование, химическое оборудование, архитектурные применения

Имеет высокую прочность при холодной работе. Дополнения молибдена (до 7 %) могут увеличивать сопротивление коррозии. Типичное использование: пищевое оборудование, химическое оборудование, архитектурные применения

Дисперсионно укрепленные (закаленные) марки — Типичный сорт: 17-4

Хром (12-28 %)/ Никель (3-9 %), с добавлением Меди (3-4%) и Ниобия или Кобальта. Имеют мартенситную или аустенитную структуру. Укрепляются дисперсионным твердением в течение термообработки. Типичное использование: Клапаны, приводы, нефтехимическое оборудование

Дуплексные марки — Типичный сорт: 2205

Хром (18-25 %)/ Никель (4-7 %) и до 4 % молибдена. Более стойкие коррозии под давлением (напряжением), чем аустенитные, и все же достаточно жесткие, чем полностью ферритные сплавы. Типичное использование: Трубопроводы, камеры давления, котлы, силовые передачи, валы.

Выгоды от Нержавеющей стали

Срок службы

Когда рассматриваются полные затраты цикла жизни, нержавеющая сталь — часто наименее дорогой выбор.

Низкие Затраты Обслуживания

Нержавеющая сталь обычно лишь требует периодической очистки, с использованием домашних моющих средств и воды. Поверхности должны быть вымыты повторно водой и протерты. Следует использовать мягкую губку, не применяя абразивных паст.

Простота Изготовления

Современные методы металлообработки подразумевают, что Нержавеющая сталь может быть порезана, сварена, сформована и обработана так же как традиционные стали и другие материалы.

Сопротивление Коррозии

Более низкие сорта сопротивляются коррозии в нормальных атмосферных и водных средах, в то время как более высокие сорта могут сопротивляться коррозии во многих кислотах и щелочах, и некоторых хлористых растворах, присущих окружающим средам, типичных для многих обрабатывающих заводов.

Прочность

Механические свойства Нержавеющих сталей позволяют снизить толщины используемых материалов, таким образом сокращая вес без риска снижения прочностных характеристик. Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, при учете меньших толщин по сравнению с традиционными сортами. Таким образом достигается существенная экономия по отношению к альтернативным материалам.

Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, при учете меньших толщин по сравнению с традиционными сортами. Таким образом достигается существенная экономия по отношению к альтернативным материалам.

Гигиена

Нержавеющая сталь признанна как наиболее гигиеническая поверхность для подготовки пищевых продуктов. Уникальность поверхности Нержавеющей стали в том, что она не имеет пор или трещин для проникновения грязи или бактерий. Это свойство простой очищаемости по отношению к другим поверхностям, делает Нержавеющая сталь первым выбором в строгих гигиенических условиях, например, больницах, общественных кухонь, скотобойнях, пищевого оборудования, перерабатывающих предприятиях АПК.

Эстетический внешний вид

Яркая, легко обслуживаемая поверхность нержавеющей стали обеспечивает привлекательный и современный внешний вид изделий, является идеальной для широкого и растущего диапазона архитектурных и декоративных приложений.

Состав нержавеющей стали: какие типы антикоррозийных сплавов существуют

Сталь – высокопрочный и долговечный материал, способный выдерживать значительные нагрузки в течение многих лет. В его состав входят железо (50%) и углерод (не более 2,14%), последний значительно улучшает износоустойчивость сплава, его твердость.

Чтобы произвести нержавеющий сплав, требуется также хром. Из чего еще состоит нержавеющая сталь еще? Разбираемся.

Особенности сплавов, устойчивых к коррозии

Легирующим элементом нержавеющей стали является хром, а также вольфрам, никель, ниобий, молибден и т. д. С их помощью сталь обретает все необходимые антикоррозийные и физико-механические качества. Другие возможные примеси – кобальт и титан, процент которых в составе металла минимален.

Пластичность и хрупкость (твердость) – два физических свойства, определяющих качество стали. Первое из них показывает, насколько сильно может деформироваться изделие из нержавеющей стали без разрушения. Твердость металла – обратный показатель, означающий способность материала удлиняться в незначительной мере, без появления больших остаточных деформаций.

Твердость металла – обратный показатель, означающий способность материала удлиняться в незначительной мере, без появления больших остаточных деформаций.

Чтобы отрегулировать эти свойства (изменить внутреннюю структуру сплава), проводится термическая обработка: закалка критически высокой температурой и охлаждение в несколько подходов.

В зависимости от физических свойств состав нержавеющей стали бывает трех типов:

- коррозиестойкий. Используется в быту и на производстве, в котором не требуется высокая защита металла от вредных сред;

- жаростойкий. Не деформируется и не меняет свойств, в том числе в условиях крайне высоких температур;

- жаропрочный. Сохраняет прочность в агрессивной среде, но может ржаветь.

Ассортимент сплавов отечественного рынка можно разделить на 2 группы: хромистые и хромоникелевые стали. Обе включают такие структурные классы:

- Аустенитный. Обладает хорошими антикоррозионными качествами. С повышением доли никеля и хрома в составе (до 20%) улучшает сопротивление к высокой температуре.

Такая сталь называется жаропрочной.

Такая сталь называется жаропрочной. - Ферритные. Содержат малое количество хрома и углерода (до 17%).

- Дуплексные. Сочетают качества двух предыдущих типов. Никель в составе нержавеющей стали на уровне 4,5–8%, хром – до 28%.

- Мартенситные. Сплав с уменьшенным содержанием углерода, укрепляется методом закалки, благодаря чему долго не стареет.

Чаще всего используется химический состав нержавеющей стали аустенитного и ферритного типов в литом либо деформированном состоянии. Отдельная группа – хромомарганцевоникелевые сплавы, по структуре они сходны с хромоникелевыми.

Типы нержавеющих сплавов и их свойства

Как известно, для того чтобы железо стало коррозиеустойчивым, в него необходимо добавить какой-то цветной или благородный металл. В зависимости от того, какой состав металла нержавеющей стали, выделяют 3 его типа. Самая простая структура у марок 08X13 и 12X13, чаще всего используется в быту и промышленности, где нет высоких ударных нагрузок. Процент хрома в таких сплавах равен 13%. 8 и 12 в маркировке – это цифры, обозначающие процентное соотношение углерода.

8 и 12 в маркировке – это цифры, обозначающие процентное соотношение углерода.

Более высокое содержимое этого элемента (от 17%) делает нержавейку хорошо приспособленной к применению в самых агрессивных средах. Имеющаяся на поверхности металла оксидная пленка не позволяет образовываться окалине.

Химические свойства хромистых коррозиестойких сталей

Железо – основа любой стали – может обретать состояния, сопоставимые с периодами активности и покоя кристаллической решетки, которые являются определяющими для коррозионной выносливости. Более высокий показатель свидетельствует о большей пассивности металла.

Чаще всего встречаются сплавы высокой гибкости (образующиеся при закладке мартенситной структуры). Химически это чистый металл с насыщенным содержанием углерода в составе. Сюда относится быстрорежущая и пищевая нержавейка, из которой делают кухонную посуду и ножи. Такой металл отлично переносит контакт с веществами, оказывающими незначительное химическое воздействие.

Еще один тип – ферритные сплавы, магнитные. Кристаллическая решетка такого вещества имеет несколько иную структуру из-за наличия хрома. Такой состав пищевой нержавеющей стали также используется в производстве инструмента.

Что касается мартенситно-ферритных сплавов, то они сочетают качества двух предыдущих типов: прочны, устойчивы к деформации, имеют магнитный потенциал. Среди минусов – меньшая устойчивость к окислению.

Отличительные черты аустенитных сплавов

Так называемое γ-железо представляет собой прочный сплав с углеродом. Он подвергается коррозии даже при высоком содержании хрома (если в нем нет ниобия и титана). В таком случае проводится термообработка.

Другие свойства металла высокого уровня: прочность, технологичность, пластичность. Для производства кухонной утвари этот класс не пригоден из-за высокой аллергенности никеля.

Независимо от того, что входит в состав нержавеющей стали аустенитной, она всегда немагнитная. Однако при незначительном холодном изгибании магнитные свойства могут появиться, так как в этом случае аустенит трансформируется в феррит. Чтобы обеспечить прочность таких сплавов, уменьшается содержание углерода, но не более чем до 0,04%. В противном случае образуются карбиды. Нередко для улучшения прочности стали в состав добавляется связанный азот, образующий карбонитрид (например, марка Х17АГ14).

Чтобы обеспечить прочность таких сплавов, уменьшается содержание углерода, но не более чем до 0,04%. В противном случае образуются карбиды. Нередко для улучшения прочности стали в состав добавляется связанный азот, образующий карбонитрид (например, марка Х17АГ14).

Другие составы имеют несколько иные параметры, например, аустенитно-мартенситные. Они менее устойчивы к коррозии, но более крепкие, тяжело поддаются температурной обработке. Преимущественно используются в производстве легких конструкций.

Аустенитно-ферритные сплавы содержат относительно небольшое количество никеля, благодаря чему их проще сваривать, выполняя швы высокого качества. Примером могут послужить марки 08Х22Н6Т или 12Х21Н5Т. Однако стоит заметить, что такие промежуточные составы менее пластичны и жаропрочны.

AISI 304 сталь — характеристики, свойства и применение нержавеющей стали

Нержавеющая сталь AISI 304: эксплуатационно-технологические особенности сплава

Нержавеющая сталь 304 разработки American Iron and Steel Institute – это сплав, содержащий незначительную массовую долю углерода, относящийся к группе аустенитных сталей. Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Где применяют сталь этой марки

Из долговечного и способного выдерживать высокие температуры сплава изготавливают дымоходы и системы дымоудаления и вентиляции, различные виды труб, оборудование для химической промышленности, текстильных и пищевых предприятий. Не менее актуальной высококачественная нержавеющая сталь оказывается и для производства цистерн для хранения и транспортировки различных пищевых жидкостей, молока, пива, кваса. В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

Химические и физические свойства стали AISI 304

Главная особенность стального сплава AISI 304 – большая массовая доля никеля и хрома (от 10% и 18% соответственно). Эти элементы и обеспечивают высокие показатели стойкости к коррозии и прочность материала. Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Помимо прочности и коррозиеустойчивости, сочетание хрома и никеля в составе сплава гарантирует его низкие ферромагнетические свойства.

Нержавеющей стали AISI 304 свойственны:

- твердость (по Бринеллю) – 123;

- пластичность – 70%;

- предел прочности при растяжении – 505 МПа;

- плавление при температуре от 1400 до 14550С.

Использование нержавейки AISI 304 без ущерба для ее свойств допустимо в пределах температурного интервала –1960С – 6000С. Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Аналоги нержавеющей стали AISI 304

Если вы приняли решение купить нержавеющую сталь AISI 304, но не имеете возможности приобрести именно эту марку, можно приобрести ее аналоги, обладающие аналогичными свойствами и характеристиками. В мире производится немало идентичных сплавов:

В мире производится немало идентичных сплавов:

- 08Х18Н10– российского производства;

- PN 86020 – Польша;

- 1.4301 – Европейский вариант

- S30400 – производства США

- 2332/33 – Швеция

- 304S31 – Великобритания

- SUS304 – из Японии

- X5CrNi18-10 – производства Германии.

Все вышеперечисленные сплавы обладают характеристиками, присущими AISI 304 и могут быть использованы в различных областях производственной деятельности.

Поставка: труба нержавеющая AISI 304, запорная арматура, лист aisi 304 и др.

Компания «СТИЛ-СЕРВИС» предлагает заказать нержавеющую сталь AISI 304 по приемлемой цене из любого населенного пункта Украины. Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Нержавеющая сталь: свойства, примеры и применение

Нержавеющая сталь — это класс сплавов на основе железа с минимальным содержанием хрома 10,5 мас. %. Она отличается превосходной стойкостью к коррозии по сравнению с другими сталями.

%. Она отличается превосходной стойкостью к коррозии по сравнению с другими сталями.

Каковы свойства нержавеющей стали?

Коррозионная стойкость

Коррозионная стойкость нержавеющей стали в основном является результатом содержания хрома. На поверхности стали образуется стабильный слой оксида хрома, который предотвращает химические реакции с основной массой материала.Этот оксидный слой чрезвычайно тонкий, толщиной 2–3 нм, пассивен (обладает высокой устойчивостью к коррозии), прочен (хорошо прилипает к массе) и самовосстанавливается (восстанавливается при растрескивании или повреждении).

Тем не менее, нержавеющая сталь при определенных обстоятельствах может подвергаться коррозии. Равномерная коррозия может возникнуть при воздействии кислых растворов, таких как сильная серная кислота и соляная кислота, а также основных растворов, таких как гидроксид натрия. Локальная коррозия может проявляться в виде точечной коррозии, щелевой коррозии и коррозионного растрескивания под напряжением, например, при воздействии хлорид-ионов.

Механические свойства

Поскольку термин нержавеющая сталь охватывает широкий спектр материалов, механические свойства, конечно, весьма разнообразны. В общем, проверяемые значения включают предел текучести, предел прочности на разрыв, пластичность, твердость, вязкость, сопротивление ползучести и сопротивление усталости. Конкретные значения можно найти на Matmatch для тысяч различных нержавеющих сталей.

Электрические и магнитные свойства

Нержавеющая сталь — относительно плохой проводник электричества.Электропроводность 18 мас.% Cr. Нержавеющая сталь с 8 вес.% Ni при 20 ° C составляет 1,45 ✕ 106 См / м по сравнению с 5,96 ✕ 107 См / м для чистой меди.

Ферритная, мартенситная и дуплексная нержавеющая сталь классифицируется как магнитная, а аустенитная — как немагнитная. Важным значением, часто используемым для количественной оценки, является относительная магнитная проницаемость 𝜇r, которая связана с магнитной восприимчивостью 𝜒m через уравнение m = r-1. Магнитные нержавеющие стали обычно имеют значения проницаемости около 14, тогда как немагнитные нержавеющие стали близки к минимальному значению 1.

Магнитные нержавеющие стали обычно имеют значения проницаемости около 14, тогда как немагнитные нержавеющие стали близки к минимальному значению 1.

Переработка