Легирование стали: в чем заключается цель, процесс, способы

29ЯнвВ зависимости от назначения материала и специфических условий эксплуатации, бывают разные способы изготовления стальных элементов. В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

Интересно, что легированные инструменты для резки были созданы еще в 19 веке ученым Мюшеттом вместе с созданием металлорежущих станков. А Роберт Гадфильд уже в 20 веке поставил изготовление на промышленные рельсы, теперь такой состав применяется повсеместно. При этом марка, разработанная в то время, практически не потерпела изменений в рецептуре. Делаются только небольшие изменения, которые подготовлены специально для особых назначений, например, устойчивость к экстремально низким или высоким температурам.

Легированная сталь – это сплав, который содержит большое количество примесей, увеличивающих прочность, пластичность, коррозионную устойчивость и прочие свойства.

Важно при создании не только то, какие вещества добавляются в качестве примесей (алюминий, никель, хром и др), но и технология производства. В зависимости от преобладающей легирующей добавки марки имеют названия – хромистая сталь, хромоникелевая, хромованадиевая и пр. Использование стальных конструкций и деталей происходит практически во всех производственных сферах – от обычного бытового строительства до нефтяной и металлургической отраслей.

Содержание статьи

- Процесс легирования

- Свойства и назначение

- Риски

- Практическое применение легирующих добавок

- Черные сплавы

- Цветные сплавы

- Нержавеющая сталь

- Классификация легированных сталей

- Маркировка легированных сталей

- ГОСТ 4543-71 Прокат из легированной конструкционной стали

- Разница между легированием и примесями

Процесс и основы легирования сталей

Различают два основных способа:

Поверхностное.

В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.

В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.Объемное. Оно предполагает введение дополнительных веществ непосредственно в весь объем сплава. Процесс может быть осуществлен на различных стадиях выплавки с добавлением различных элементов – как металлов, так и не металлических, наиболее распространенным из которых является фосфор.

Изменения происходят на микроструктурном уровне. Они, в свою очередь, изменяют физико-химические особенности всего стального элемента.

Отдельно стоит рассказать про легирование полупроводников. Оно проводится с помощью таких способов как:

Оно проводится с помощью таких способов как:

термодиффузия – используется разность температур для диффузионного процесса;

нейтронно-трансмутационный процесс – активно применяется для кремния, полупроводников;

ионная имплантация – в поверхностный слой бомбардируются пучки ионов.

Таким образом, вне зависимости от того, что используется (ядерные реакции, тепло или энергия ионов), есть несколько стадий процесса – подготовительная, нанесение слоя из различных прибавок, а также финишная, которая состоит в дополнительном воздействии.

Свойства и назначение: с какой целью осуществляется легирование сталей

С развитием промышленности активно увеличивается количество необходимых разновидностей металлических составов. В зависимости от того, какие свойства необходимо получить, могут быть добавлены разные элементы – хром, кремний, медь и пр. Насколько различные имеют свойства эти вещества, настолько и разнообразны полученные эффекты. Очень важно при этом достигнуть необходимых пропорций. Именно по этому свойству все сплавы классифицируются – по базовой примеси, а те компоненты, которые находятся в наименьшем количестве, называются вторичными ингредиентами.

Очень важно при этом достигнуть необходимых пропорций. Именно по этому свойству все сплавы классифицируются – по базовой примеси, а те компоненты, которые находятся в наименьшем количестве, называются вторичными ингредиентами.

Железо, которое берется за основу, на самом деле не очень прочное. Оно нуждается в обработке и улучшении. самый стандартный, привычный способ – это добавка углерода во время нагрева с последующим быстрым охлаждением. И в зависимости от того, какое процентное соотношение этого вещества (от 0,1 до 1,15 процента от состава, можно различать мягкую, полумягкую, полутвердую и твердую сталь.

Риски при легировании

К сожалению, любые химические добавки при определенных условиях могут быть не столько полезными, сколько воздействовать негативно. Так, например, один компонент, который увеличивает твердость одновременно может повысить хрупкость. Есть еще несколько угроз, вот они:

большинство ферросплавов изготавливается в очень мелких частицах, фактически это металлическая пыль, которая является взрывоопасной – пожар, токсичность, взрывы, это все может привести к повышенным рискам;

пары, которые могут образовываться во время производственных процессов, негативно воздействуют на здоровье – мельчайшие частицы пыли могут оседать на легких;

если в сплав добавлено олово в сочетании со свинцом, то нужно быть особенно осторожным при нагреве, поскольку состав является токсичным при воздействии высоких температур.

Практическое применение: что дает легирование стали

Получаемых характеристик настолько много, что все это зависит от конкретного случая. Мы приведем несколько конкретных ситуаций:

Повышение твердости. Это необходимо особенно для базовых металлических конструкций, чтобы они могли выдерживать очень высокие, особенно статичные нагрузки. Для этого зачастую добавляют платину.

Ферромагнитные свойства. Чтобы добиться того, чтобы железо потеряло свои магнитные качества, необходимо, чтобы сплав содержал кобальт.

Чтобы серебро не тускнело, а также не подвергалось коррозии, можно прибавить родий. Он может также быть дополнен палладием или платиной, чтобы увеличить его прочность.

Использование меди в качестве легирующей добавки – повышение коррозионной стойкости. Второе применение – для серебряных изделий, поскольку серебро само по себе слишком мягкое.

Повышение твердости и прочности без изменения уровня пластичности.

Возможно, когда ионы кристаллической решетки железа замещаются атомами легирующего элемента.

Возможно, когда ионы кристаллической решетки железа замещаются атомами легирующего элемента.Растворение в составе определенных неметаллов приводит к тому, что они буквально вытесняют вредные примеси, существенно влияющие на качества изделий.

Изменение зернистости сплава. Это может стать причиной увеличения пластичности, небольшой анизотропности после прокатки.

Это неполный перечень ситуаций, во время которых применяется данная процедура.

Назначение и применение очень разнообразно. Одним из основных можно отметить – изготовление инструмента для металлообработки. В зависимости от использования все способы легирования сталей делятся на три вида – это конструкционная, инструментальная и особого назначения.

Черные сплавы

Это металлы, которые имеют в основе железо. Распространенным вариантом является чугун, который из-за большого содержания углерода не только очень прочный, но и хрупкий. Вся эта категория имеет не самые высокие механические свойства (кроме отборной стали), но из-за своей невысокой стоимости, а также из-за достаточно простого изготовления путем отлива все черносплавные материалы обладают очень большим производством.

Цветные сплавы

Это составы, в основе которых все остальные металлы, кроме железа. Все они подразделяются на легкие и тяжелые. Первые имеют невысокую плотность до 5 мг на кубический сантиметр. Они основываются на магние, титане и алюминие. Вторые, напротив, более плотные (от 5 мг/см3 и выше), они основываются на меди и цинке. В них входят бронзы – оловянные и безоловянные – и латуни. Практически все из перечисленных материалов имеют следующие характеристики:

устойчивость к коррозии, что позволяет использовать сплав даже в условиях повышенной влажности и при постоянном контакте с кислородом;

высокая теплопроводность и электропроводность – именно это позволяет использовать вещество при изготовлении электрических деталей, элементов, контактов, проводов;

малая плотность и, как следствие, вес;

простой и отлаженный процесс изготовления.

Нержавеющая сталь

Всем известная нержавейка также относится к легированным сталям. Она является настолько универсальной, что применяется буквально повсеместно – от изготовления обычной посуды для бытового использования до специфических отраслей металлургии. Основная особенность состава, которая лежит и в его названии, это устойчивость к коррозии. Но, кроме этого, есть еще несколько особых характеристик:

Она является настолько универсальной, что применяется буквально повсеместно – от изготовления обычной посуды для бытового использования до специфических отраслей металлургии. Основная особенность состава, которая лежит и в его названии, это устойчивость к коррозии. Но, кроме этого, есть еще несколько особых характеристик:

Эстетичный внешний вид. Так как можно использовать легирование стали с различной сущностью технологических процессов, то и получить можно поверхность качественно различных характеристик. Это может быть глянцевый блеск или матовое отражение, нанесенная гравировка. На верхний слой очень легко нанести узор, а также произвести окрашивание. Все это позволяет использовать материал не только в производственных целях, но и при декоративной отделке помещений, при создании мебели.

Отличные механические свойства. Высокая прочность, износостойкость, неподверженность сильным температурным перепадам, эластичность, ударопрочность – все это делает изделия применимыми в большой сфере производства.

Особенно стоит отметить то, что при низких температурах (мороз) не увеличивается хрупкость,поэтому можно работать с нержавейкой даже зимой.

Особенно стоит отметить то, что при низких температурах (мороз) не увеличивается хрупкость,поэтому можно работать с нержавейкой даже зимой.Огнеупорность. Это качество обнаруживается из-за высокой температуры плавления – до 800 градусов. Поэтому даже при постоянном контакте с огнем не выделяется токсичных испарений, а также не происходит деформаций.

Устойчивость к коррозии. Как мы отметили, одно из основных свойств. Оно достигается тем, что в сплаве находится хром в достаточно большом количестве – от 10,5%. Он вступает в химическую реакцию с кислородом и приводит к образованию оксидной пленки. Именно этот оксид и является защитой от ржавления.

Есть и некоторые недостатки. Так, например, достаточно сложно обрабатывать нержавейку. Многие отмечают сложности при образовании сварного шва.

Классификация легированных сталей

Есть три степени легирования, согласно которым меняется процентное содержание добавочных веществ. Отсюда материал может быть:

низколегированным – до 2,5% примесей в составе;

среднелегированным – до 10%;

высоколегированным – до 50% добавок.

Различается также молекулярная структура, согласно ей все сплавы классифицируют на:

мартенситные – с полностью такой зернистостью;

ферритные;

аустенитные, а также различные виды комбинированных сталей.

Наиболее часто в качестве примеси используется углерод, он отвечает за повышенную прочность и стойкость к ударам. В связи с этим классифицируют сплавы:

низкоуглеродистые – до 0,25% содержания;

среднеуглеродистые – до 0,65%;

высокоуглеродистые – более 0,65%.

Структура также подразумевает деление на следующие классы:

доэвтектоидные – в сплаве есть участки феррита;

эвтектоидные – в основе перлит;

ледебуритные или заэвтектоидные – с первичными/вторичными карбидами.

Также мы уже отмечали, что по назначению все делятся на:

конструкционные – они, в свою очередь, подразделяются на строительные и машиностроительные;

инструментальные – для создания инструментов металлообработки;

с особыми свойствами, в том числе устойчивые к температурным перепадам, огнестойкие и другие.

Отдельно различают:

жаропрочные – в них добавляют хром, ванадий, молибден, они используются в сфере энергетики, а также для других отраслей с высокими температурными показателями;

улучшаемые – их дополнительно подвергают термообработке, обычно закалке, они отличаются повышенной прочностью и чувствительностью к концентрации напряжения;

цементуемые – они сперва проходят цементацию, а уже после этого закалку, отлично подходят для производства шестерен, валов и прочих элементов, для которых важна износостойкость;

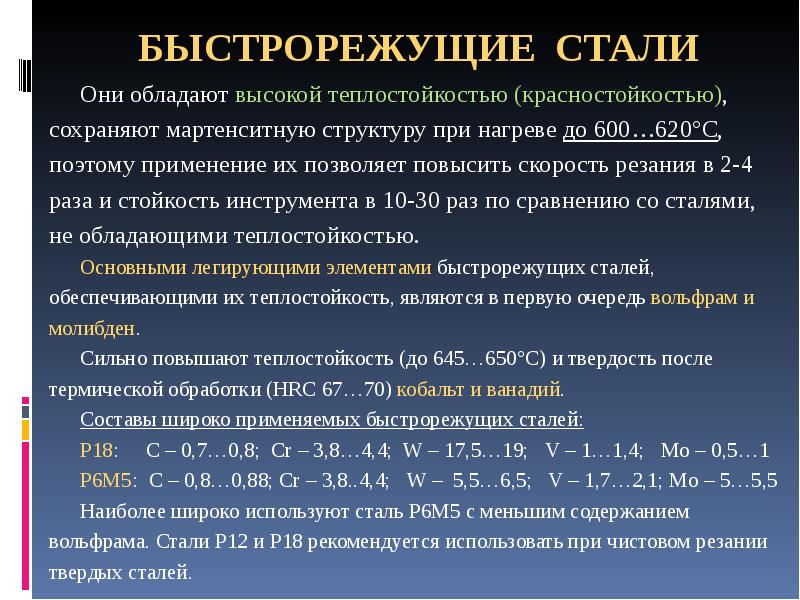

быстрорежущие – очень большая твердость и красностойкость до высокой температурной границы;

нержавеющие – имеют покрытие из оксидной пленки, предотвращающее ржавление;

с улучшенными магнитными или электрическими качествами.

Если более подробно классифицировать легированные стали строительного назначения, то различают:

массовые – применяются фактически всюду;

мостостроительные;

судостроительные – очень устойчивы ко хрупкому разрушению;

для горячего водоснабжения и пара – относится к жаропрочным;

низкоопущенные – активно используются в самолетостроении и пр.

Кроме того, все сплавы можно классифицировать по основной примеси, а также делить на двухкомпонентные, трехкомпонентные и так далее по конкретной рецептуре.

Маркировка легированных сталей

Так как данный класс материалов очень обширен, то возникла необходимость в обозначении отдельных элементов. К сожалению, нет единых во всем мире правил по тому, как ставить клеймо. Мы будем перечислять правила, характерные для российского производства.

В основе маркировке – цифры и буквы. Литеры могут означать особые свойства или принадлежность к узкому классу, но наиболее часто они отвечают за компонент, который находится в составе:

А – азот.

К – кобальт.

С – кремний.

Т – титан.

Е – селен.

Б – ниобий.

Г – марганец.

М – молибден.

П – фосфор.

Ф – ванадий.

Ц – цирконий.

В – вольфрам.

Д – медь.

Н – никель.

Х – хром.

Р – бор.

Ю – алюминий.

Российский государственный стандарт

За маркировку отвечает ГОСТ 4543-71. Согласно документу, по букве, которая стоит спереди, можно определить, к какому классу относится вещество:

Ж – нержавеющий сплав.

Х – хромистый.

Е – магнитный.

Я – хромоникелевая нержавейка.

Ш – шарикоподшипниковый.

Р – инструментальный быстрорежущий.

А – высококачественный.

Н – полученный нагартованным прокатом.

ТО – способ термической обработки.

Также следует смотреть на цифры. Первая позволяет понять, сколько в составе углерода, а затем вместе с буквой стоит процент содержания другой легирующей добавки.

Вот пример маркировки хромистого соединения:

Разница между легированием и примесями

Добавки вводятся специально в значительном количестве (более 0,1% от всего состава), их влияние на результат высоко. В то время как нечаянные примеси – это неизбежные, зачастую оказывающие вредное воздействие вещества, которые примешиваются в малом количестве. И чем выше качество материала, тем их меньше.

Например, для легирования сталей с целью последующей холодной штамповки используют хром (до 12%) – это, безусловно, добавка. В качестве завершения статьи посмотрим несколько видео:

Высоколегированная сталь

Высоколегированная сталь имеет в себе от 10 до 50% легирующих элементов, которые вводятся для того чтобы придать необходимые физические и механические свойства сплаву. Легирующие добавки придают особую стойкость к коррозии, повышают прочность, понижают риск хрупкого разрушения. В большинстве своем легирующими элементами

Легирующие добавки придают особую стойкость к коррозии, повышают прочность, понижают риск хрупкого разрушения. В большинстве своем легирующими элементами

- никель;

- хром;

- ванадий;

- медь.

Существует несколько видов высоколегированных сталей и это разнообразие служит для определенного условия в процессе разработки конструкций. Цель создания большого числа марок сплава – максимально точный подбор для создания более совершенных конструкций и механизмов, способных выдерживать необходимые нагрузки. По свойствам высоколегированные стали бывают:

- жаропрочные;

- коррозийно-стойкие;

- жаростойкие.

Данная сталь очень пластична, достаточно хорошо свариваются, при этом проявляет устойчивость к деформации под механическими нагрузками. Машиностроительная сталь имеет хорошую упругость, немагнитна. Конечно это достигается путем термической обработки и введением необходимого легирующего элемента, благодаря которой можно изменить структуру стали придавая необходимые эксплуатационные параметры.

Марка высоколегированной стали

Марка высоколегированной стали в своем коротком названии содержит достаточно длинную характеристику состава, так как в своем наличии такая сталь имеет много легируемых компонентов. Технология маркировки сталей высоколегированных заключается в следующем: буквы обозначают наличие элемента, который присутствует, а цифра — среднее процентное содержание этого элемента. Например, маркировка 40Х9С2 – обозначает:

- 0,35-0,45% С;

- 8,0-10,0% хрома;

- 2,0-3,0% кремния.

Марка высоколегированной стали показывает классификацию вида стали и позволяет безошибочно определять лучшее назначение для сплава. Существует несколько основных классов:

- хромистые;

- хромоникелевые;

- хромомарганцевые стали.

Принадлежность к определенному классу отражается в маркировке.

Марки 06Х16Н15М3Б применяется для изготовления изделий, подверженные очень высокой температуре и нагрузке — это паропроводов высокого давления, труб пароперегревателей.

Свойства высоколегированных сталей

Свойства высоколегированных сталей характеризуют их как прочный и одновременно пластичный материал. Также в сплаве сочетается коррозийная и деформационная стойкость. Если сравнивать данную сталь с углеродистой, то высоколегированная отличается значительно большей пластичностью. Все без исключения легированные сплавы могут применяться для создания конструкций, соединяемых сварочными швами. Высокие показатели свариваемости металла позволяют достигать максимальной прочности сварных швов поэтому сталь используется для сварных конструкций, работающих под высокими механическими нагрузками. Отдельные машиностроительные марки отличаются также немагнитностью, упругостью и повышенной тепловой закаленностью. Высокая механическая прочность достигается посредством термообработки сплава. Перечисленные

Все без исключения легированные сплавы могут применяться для создания конструкций, соединяемых сварочными швами. Высокие показатели свариваемости металла позволяют достигать максимальной прочности сварных швов поэтому сталь используется для сварных конструкций, работающих под высокими механическими нагрузками. Отдельные машиностроительные марки отличаются также немагнитностью, упругостью и повышенной тепловой закаленностью. Высокая механическая прочность достигается посредством термообработки сплава. Перечисленные

Легированная сталь

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

- низколегированную (легирующих элементов до 2,5 %),

- среднелегированную (от 2,5 до 10 %),

- высоколегированную (от 10 до 50 %).

Сталь 30ГСЛ

| Заменитель: | 20ГСЛ, 25ГСЛ, 40ХЛ |

| Классификация : | Сталь для отливок легированная |

| Применение: | зубчатые колеса, ролики, обоймы, зубчатые венцы, рычаги, фланцы, шкивы, сектора, колонны, ходовые колеса и другие детали. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 30ГСЛ ГОСТ 977 — 88

| C | Si | Mn | S | P |

| 0.25 — 0.35 | 0.6 — 0.8 | 1.1 — 1.4 | до 0. 04 04 |

до 0.04 |

Технологические свойства материала 30ГСЛ

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 30ГСЛ

| Линейная усадка, % : | 2.2 — 2.3 |

Режимы термической обработки материала 30ГСЛ

| Нормализация 870 — 890 ° C, Отпуск 570 — 600 ° C |

| Закалка 920 — 950 ° C, Отпуск 570 — 650 ° C |

Механические свойства при Т=20oС материала 30ГСЛ

| Сортамент | Размер | Напр. |

sв | sT | d5 |

y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки | до 100 | 600 | 350 | 14 | 25 | 290 | Нормализация 870 — 890oC,Отпуск 570 — 600oC, | |

| Отливки, КТ40 | 638 | 392 | 14 | 30 | 491 | Закалка 920 — 950 ° C, Отпуск 570 — 650 ° C |

| Твердость материала 30ГСЛ , | HB 10 -1 = 163 — 229 МПа |

Зарубежные аналоги материала 30ГСЛ Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Бельгия | Испания | Китай | Болгария | Венгрия | Румыния | |||||||||

| — | DIN,WNr | JIS | AFNOR | BS | NBN | UNE | GB | BDS | MSZ | STAS | |||||||||

|

|

| Чехия | Юж.Корея |

| CSN | KS |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Легированная сталь. Свойства и классификация

Что такое легированная сталь? Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

Также эти элементы значительно повышают стойкость к коррозии, стойкость к хрупкости и повышают прочность.

Элементы легированной стали можно вынести в такой список:

- азот;

- медь;

- никель;

- хром;

- ванадий.

Это классические добавки, которые максимально применяются в производстве. Легированная сталь разделяют на три основных класса:

- низколегированную;

- высоколегированную;

- среднелегированной.

Классификация легированных сталей производится из учета процентного содержания легируемых элементов. Каждый из этих типов стали получают металлургическим путем, однако в отдельных случаях может выполняться легирование только определенной поверхности, чтобы придать необходимые прочностные свойства изделиям и деталям.

Легированная сталь приобретает свои свойства на различных этапах производства металла, по мере добавления легирующих элементов. Легированная сталь может включать в себя от одного до нескольких легируемых элементов, которые повышают конструкционную прочность сплава. Легированная сталь выпускают в нескольких основных типах:

- инструментальную;

- конструкционную;

- сталь, имеющая особые химические и физические свойства.

Легированная сталь — это сталь, включающая в себя разные легирующие элементы, придающие стали нужные механические и физические свойства.

Маркировка легируемых сталей производится с помощью букв, которые показывают какой легирующий элемент содержится в сплаве, и цифрами, определяющими среднее содержание этого элемента в процентах. Цифры вначале названия марки указывают, сколько углерода содержит материал. Если указано две цифры — содержаться сотые доли процента, если одна — десятые. Маркировка легируемых сталей может иметь дополнительные обозначения. Например, присутствуют распространенные обозначения:

- Р — быстрорежущая;

- Ш – шарикоподшипниковая;

- А — автоматная;

- Л — полученная литьем;

- Э — электротехническая.

На содержание азота указывает буква А, находящаяся в середине марки. Две буквы А (АА), показывают состав особо чистой стали и эти буквы стоят в конце. Сталь особо высокого качества в конце марки имеет букву Ш. Примеры маркировки легированных сталей:

18ХГТ означает:

- 0,18% С;

- 1% Cr;

- 1% Mn;

- 0,1% Ti.

Сталь 30ХГСА содержит:

- 0,30% С;

- 0,8-1,1% Cr;

- 0,9-1,2% Mn;

- 0,8-1,25% Si.

Назначение легируемых сталей

Назначение легируемых сталей очень разнообразно, так как, имея в своем составе соответствующие легируемые добавки, такая сталь способна выдерживать разного рода нагрузки, в отличие от обычной. Большинство показателей можно регулировать с помощью добавления нужных легирующих элементов. Основное назначение легируемых сталей — изготовление хирургических инструментов, ювелирного оборудования, различных металлоконструкций, строительной арматуры, промышленных машин, механизмов, испытывающих большие нагрузки при работе.

Марки инструментального назначения легируемых сталей используют для изготовления деталей, которые работают под высоким давлением, также их применяют при изготовлении эталонных шестерен, роликов сложной формы, секций кузнечных штампов и т.д.. Другие марки применяют для деталей с повышенной износостойкостью, хорошей прочностью на изгиб, контактной нагрузке, при необходимой замечательной упругости.

Виды легированной стали

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

- низколегированные и содержат до 2,5% легирующих элементов;

- среднелегированные, имеющие от 2,5 до 10% легируемых элементов;

- высоколегированные имеют 10 — 50% таких элементов.

Виды легированной стали бывают разными. Классифицируются в зависимости от процентного соотношения высокоэффективных компонентов, допустим: циркония, ванадия, тантала, других химических элементов, например, углерода, а также структурной специфики:

- ледебуритные – наличие первичных карбидов;

- эвтектоидные – строение металла перлитное;

- заэвтектоидные – присутствие вторичных карбидов;

- доэвтектоидные – есть избыточный феррит.

По степени использования, назначения бывают стали: конструкционные, инструментальные, с особыми свойствами.

Виды легированной стали включают в себя также нержавеющие, имеющие великолепные свойства стойкости к химической и электрохимической коррозии. Специальные жаростойкие, имеющие хорошую стойкость химическому разрушению в газовой среде при температуре выше 500 С, но при этом они работают в слабо нагруженном состоянии или не нагруженном. Жаропрочные стали, которые работают при больших нагрузках в течение достаточного времени и при этом сохраняющие достаточную жаростойкость. Виды легированной стали конструкционной бывают:

- качественной;

- высококачественной;

- очень высокого качества.

Характерные особенности легированной стали и сфера ее применения

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Видео:

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие.

Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава.

Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

(3

Источник: https://plavitmetall.ru/obrabotka/legirovannaya-stal-primenenie.html

Марки низколегированной стали

Чтобы улучшить технические характеристики металлов, сплавов, проводится технологический процесс, называемый легированием.

Он подразумевает под собой введение в состав соединения материалов дополнительных добавок, которые изменяют его свойства.

Зависимо от того, сколько процентов дополнительных компонентов добавляется, выделяется три группы получаемых материалов. Любой мастер металлообработки должен знать низколегированные стали, их марки.

Сталь низколегированная и ее марки

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

Свойства низколегированных сталей

Чтобы понимать возможности, сферы применения низколегированных материалов, требуется разобраться с их физическими, химическими свойствами:

- Высокая износостойкость.

- Высокая коррозийная стойкость.

- Повышенные механические свойства.

- Высокая поверхностная твердость.

Классификация легированных сталей

С развитием новых технологий, появлением разных легированных сталей, их нужно было классифицировать.

Разделение по количеству углерода, содержащегося в сплаве:

- Высокоуглеродистые — более 0.65%.

- Среднеуглеродистые — от 0.25% до 0.65%.

- Низкоуглеродистые — менее 0.25%.

Разделение по процентному содержанию легирующих добавок:

- Низколегированные — до 5% (по некоторым источникам до 2.5%).

- Среднелегированные — до 10%.

- Высоколегированные — 10–50%.

По внутренней структуре легированные стали бывают:

- Эвтектоидные — перлитная структура.

- Ледебуритные — наличие первичных карбидов в структуре.

- Доэвтектоидные — присутствие избыточных ферритов, насыщающих состав.

- Заэвтектоидные — наличие вторичных карбидов в сплаве.

По назначения эти материалы можно разделить на две больших группы:

- Строительные — для изготовления металлоконструкций, которые во время последующей эксплуатации не будут подвергаться критическим температурам.

- Машиностроительные — используются при изготовлении деталей для разных механизмов, корпусов.

Машиностроительные стали бывают:

- Цементуемые — при изготовлении проходят процесс цементации, а затем закалки.

- Жаропрочные — среднеуглеродистые стали. Применяются при изготовлении изделий, использующихся в сфере энергетики.

- Улучшаемые — материалы, проходящие дополнительную закалку. Из них изготавливаются детали, подвергающиеся большим нагрузкам.

Легированная сталь высокоуглеродистая

Легирующие элементы и их влияние на свойства сталей

Выше описывалось несколько легирующих добавок, которые добавляются в состав соединений наиболее часто. Чтобы понимать, как воздействуют все дополнительные компоненты на технические характеристики сплава, требуется разобраться с ними по отдельности более подробно:

- Титан — зернистость структуры уменьшается, повышаются показатели плотности, прочности.

- Сера — этого компонента не должно быть более 0.65% в составе. В противном случае снизится устойчивость к коррозии, пластичность, ударная вязкость.

- Углерод — содержание не более 1.2% повышает показатели прочности, твердости. Если количество будет увеличено, технические параметры снизятся.

- Фосфор — не подходит в качестве легирующей добавки. Увеличение его количества в составе приводит к резкому снижению технических параметров.

- Алюминий — чтобы повысить окалиностойкость, добавляется этот компонент.

- Никель — способствует повышению коррозийной стойкости, вязкости, пластичности.

- Хром — увеличивает твердость, прочность, коррозийную стойкость.

- Кремний — содержание этого компонента не должно превышать 15%. Увеличивает электросопротивление, магнитопроницаемость.

- Марганец — содержание до 0.8% причисляется к одной из технологических примесей. Снижает негативное воздействие серы на сплав.

- Кислород, азот — большое количество пузырьков газов в составе делает металл более хрупким.

- Водород — металлурги стараются снизить количество этого компонента в составе, чтобы сделать материал более прочным.

Маркировка

Маркировка металла несет в себе множество информации для покупателей, людей, работающих с продукцией. Марки низколегированной стали указываются по ГОСТу 4543-71. Маркировка представляет собой набор букв, цифр, каждая из которых имеет определенное значение. Стандартная расшифровка:

- На первом месте идет буква. Она определяет свойства металла, относит его к определенный подгруппе. Например, буква «Ж» указывает на основу из нержавейки.

- Цифра, идущая после первой буквы, обозначает процентное содержание углерода в составе. Например, 5 — 0.05%.

- Далее обозначаются легирующие добавки по периодической таблице.

- После обозначений дополнительных компонентов, указываются цифры, говорящие об их процентном содержании в соединении.

Применение металла

Применяются низколегированные стали в разных направлениях промышленности. Область применения:

- Изготовление облегченных конструкций из металла.

- Корпуса для бытовой техники.

- Детали для промышленного оборудования.

- Режущие инструменты.

Из-за высокой цены на подобные материалы, их используются в тех случаях, когда аналоги не могут справиться с поставленными задачами.

Сварка

Чтобы соединить детали из низколегированной стали с помощью сварки, нужно учитывать несколько нюансов:

- Изготавливать вертикальные, потолочные швы.

- Сварочный стержень должен быть не менее 4 мм по сечению.

- Чтобы снизить скорость охлаждение металла, требуется выполнять стыковые или бортовые швы.

- Сваривая заготовки толщиной, не превышающей 6 мм, требуется выполнять только один проход.

- Чтобы придать соединению высокую пластичность, нужно использовать электроды Э42А.

- Если металл содержит малое количество углерода, требуется применять электроды с покрытием из фтора, кальция.

Для проведения сварочных работ, требуется использовать специальную присадку Св-10Г2.

Низколегированные стали имеют повышенные технические параметры, благодаря добавлению дополнительных компонентов в состав. Их используют в тех направлениях промышленности, где нужно применять детали, металлоконструкции высокой прочности, износоустойчивости. Для соединения отдельных деталей, нужно учитывать ряд нюансов использования сварочного оборудования.

Металлургия стали 6 — низколегированные стали Марки низколегированной стали Ссылка на основную публикацию

Источник: https://metalloy.ru/stal/nizkolegirovannaya

Легированная сталь

- Характеристика

- Свойства

- Марки

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

- Высоколегированная сталь.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры.

Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода.

После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве тог

описание, технология сварки, маркировка и особенности

В наше время достаточно сложно переоценить значение продуктов металлургии, которые широко используются в промышленности, строительстве, изготовлении бытовой утвари, предметов домашнего пользования. Но особого внимания заслуживают легированные стали, без которых большое количество отраслей (машиностроительная, нефтехимическая, энергетическая, пищевая, изготовление специальных конструкций, основным назначением которых является работа в агрессивных условиях) не смогли бы выполнять свои основные функции.

Возникает закономерный вопрос: а что же такое легированная сталь, ее сплавы? Какая существует классификация легирующих элементов? Каковы основные характеристики и свойства высоколегированной стали? На эти и некоторые другие вопросы мы постараемся максимально развернуто ответить в нашей статье.

Что такое легированная сталь?

Давайте сначала выясним, что же представляет собой этот металл. Легированная сталь – сплав железа с углеродом, который имеет в своем составе специальные элементы, влияющие на главные механические или физические свойства конечной продукции металлургической отрасли. Элементы, которые добавляются к основному составу сплава, называются легирующими. Хром, никель, ванадий, марганец, медь – их основная группа.

Виды стали

Существует классификация легирующих элементов, которая основывается на их процентном содержании в сплаве:

- Высоколегированная сталь – 10-50 %.

- Среднелегированная – 2,5-10 %.

- Низколегированная – до 2,5 %.

Виды: высоколегированные стали, сплавы

Рассмотрим еще один интересный момент. Высоколегированная сталь и ее сплавы также имеют классификацию. Каждый из нижеприведенных видов применяется в определенных условиях:

- Жаростойкие или жаропрочные стали.

- Коррозионно-стойкие.

Исходя из процентного содержания легирующего элемента, различают следующие виды:

- Хромомарганцевая сталь.

- Хромоникелевая.

- Хромистая.

Использование высоколегированных сталей

Где же применяется такой металл? Высоколегированные стали и их сплавы являются неотъемлемыми компонентами в производстве различной продукции. Следующие отрасли не могут обойтись без их использования:

- Химическая.

- Нефтяная промышленность.

- Машиностроение.

- Строительство.

- Изготовление конструкций, основным назначением которых является работа в агрессивных условиях (высокая температура, перепады).

Добавление легирующих элементов позволяет достичь определенных механических свойств. Поэтому высоколегированная сталь используется как хладостойкий компонент. Особенно часто этот металл встречается в машиностроении. Самыми популярными являются высоколегированные аустенитные стали, в составе которых легированный компонент занимает около 55 %, а все остальное – железо, хром (около 18 %), никель (8 %). Легирующие компоненты подобного состава определяют дальнейшее назначение изготовленной продукции.

Использование коррозионно-стойких сталей

Коррозионно-стойкие высоколегированные стали используют в газовой среде или щелочной кислоте. Характерным их отличием является пониженное содержание углерода – приблизительно 0,12 %. Дальнейшее легирование и термическая обработка позволяют получить особый сплав, который может противостоять агрессивным условиям газовой или жидкометаллической среды.

Использование сталей, содержащих вольфрам или молибден на уровне 7 % и бор, позволяет работать при температуре до 1100 градусов. Вольфрам и молибден – элементы, которые относятся к упрочнителям. Для повышения окалиностойкости производимой продукции в качестве легирующих элементов добавляются кремний или алюминий. Такие конструкции могут использоваться как нагревательные элементы или печи.

Основные характеристики металла

Высоколегированная сталь имеет свойства и характеристики, которые позволяют более широко использовать производимую продукцию. Подобные стали обладают следующими характеристиками:

- Прочность (достигается благодаря термической обработке).

- Коррозионная стойкость.

- Стойкость к деформационным процессам.

- Пластичность (в сравнении с углеродистой сталью пластичность в разы больше).

- Немагнитность (стали, используемые в машиностроении).

- Упругость.

- Закаленность.

- Свариваемость.

Благодаря тому, что формула сплава является различной, свойства получаются разнообразные. Структура легко меняется благодаря термической обработке и легирующим компонентам. Таким образом, можно получить свойства, которые требуются по условиям проекта. К примеру, высоколегированная 18 % хромистая сталь может иметь в составе никель, который дает возможность получить коррозионную стойкость и хладноломкость.

Сварка высоколегированных сталей позволяет получить продукцию, которая может использоваться в любых климатических условиях. Так, метод штампосварки позволяет использовать конечный продукт в критически низких температурах – до минус 253 градусов по Цельсию. Специальная обработка кремнием позволяет получить ферросилиды, которые могут работать в сильных кислотах (азотной, фосфорной и других).

Высоколегированная сталь отличается твердостью, высокой способностью к истиранию. Так, кислотоупорными материалами являются – С15 и С17, а хром, ванадий и марганец повышают износостойкость сплава.

Виды высоколегированных сталей по тепловым свойствам

Исходя из тепловых характеристик, существует следующая классификация:

- Платинит (ЭН42) – используется для производства электродов, которые используются в лампах накаливания. Это объясняется тем, что коэффициент расширения такой же, как у стекла.

- Элинвар (Х8Н36) – идеально подходит для часовых пружин и измерительных приборов. Это объясняется тем, что модуль упругости является постоянным и не разрушается при температурах от -50 до +100 градусов по Цельсию.

- Инвар (И36) – применяется для производства эталонов, калибровочных элементов, так как коэффициент расширения равняется нулю.

Занимательным свойством коррозионной стали (только высоколегированная нержавеющая сталь) является магнитность. Поэтому различают немагнитные и магнитные виды таких металлов. Первые подразделяют на магнитомягкие и магнитотвердые подвиды, а последние имеют в составе кобальт, хром.

ГОСТ: высоколегированные стали

Требования к таким прочным металлам и жаростойким сплавам регламентируются специальными нормативами, а именно ГОСТом 5632-72.

Марки высоколегированных сталей

Наиболее востребованными и известными являются следующие марки сталей:

- Ферритные: 15Х28, 12Х17, 08Х18Т1, 15Х25Т, 08Х18Тч, 10Х13СЮ.

- Мартенситные: 15Х11МФ, 40Х9С2, 18Х11МНФБ, 40Х10С2М, 95Х18, 25Х13Н2, 20Х17Н2, 13Х11Н2В2МФ, 40Х13, 20Х13, 20Х17Н2, 13Х14Н3В2ФР.

- Аустенитно-мартенситные: 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х17Н7Ю1.

- Аустенитно-ферритные: 08Х21Н6М2Т, 08Х22Н6Т, 08Х20Н14С2, 20Х23Н13, 12Х21Н5Т, 03Х22Н6М2.

- Мартенситно-ферритные: 12Х13, 18Х12ВМБФР, 14Х17Н2, 15Х12ВНМФ.

- Аустенитные: 05Х18Н10Т, 45Х22Н4М3, 45Х14НМВ2М, 10Х14Г14Н4Т, 03Х18Н10Т, 08Х16Н13М2Б, 12Х18Н12Т, 03Х18Н12, 03Х16Н15М3Б, 10Х11Н23Т3МР, 20Х23Н18, 10Х11Н20Т2Р, 12Х18Н9Т, 12Х18Н9, 20Х25Н20С2.

Применение легирующих марок стали:

- 40Х13, 30Х13 – используют для карбюраторных игл, пружин для транспорта, хирургических инструментов.

- 12Х17 – марка высоколегированной стали, использующаяся для изготовления кухонной утвари или предметов домашнего обихода.

- 20Х13, 12Х13, 08Х13 – используют для изготовления элементов гидравлических установок, конструкций, которые работают в слабоагрессивных условиях.

- 95Х18 – используют для производства высокотвердых шарикоподшипников.

: свойства, обработка и применение

Легированная сталь — это класс стали, который, помимо углерода, легирован другими элементами в диапазоне от 1 до 50 мас.%, Которые используются для улучшения различные свойства материала [1].

Эти элементы обычно включают марганец, никель, хром, молибден, ванадий, кремний и бор. Менее распространенные элементы включают алюминий, кобальт, медь, церий, ниобий, титан, вольфрам, олово, цинк, свинец и цирконий.

Здесь вы узнаете о:

- Виды легированной стали

- Свойства легированной стали

- Производство и обработка легированной стали

- Применение и области применения легированной стали

Виды легированной стали

Есть несколько подкатегорий легированной стали. К ним относятся:

Низколегированные стали обычно содержат менее 8 мас.% Нежелезных элементов, тогда как высоколегированные стали содержат более 8 мас.% Нежелезных элементов [2].Обе стали обычно обладают превосходными механическими свойствами по сравнению с углеродистыми сталями [3].

Свойства легированной стали

Легированные сталимогут содержать широкий спектр элементов, каждый из которых может улучшить различные свойства материала, такие как механическая термическая стойкость и коррозионная стойкость. Элементы, добавленные в небольших количествах, менее примерно 5 мас.%, Имеют тенденцию улучшать механические свойства, например повышать прокаливаемость и прочность, тогда как более крупные добавки до 20 мас.% Повышают коррозионную стойкость и стабильность при высоких или низких температурах [2].

Эффекты добавления различных элементов в сталь, наряду с типичными количествами в весовой доле, суммированы в таблице ниже [2].

Элемент | Символ | вес. % | Функция |

Алюминий | Al | 0,95–1,30 | Легирующий элемент в азотированных сталях |

висмут | Bi | – | Повышает обрабатываемость |

Бор | В | 0.001–0,003 | Повышает прокаливаемость |

Хром | Кр | 0,5–2,0 | Повышает прокаливаемость |

4–18 | Коррозионная стойкость | ||

Медь | Cu | 0,1–0,4 | Коррозионная стойкость |

Свинец | Пб | – | Повышает обрабатываемость |

Марганец | млн | 0.25–0,40 | Предотвращает ломкость в сочетании с серой |

> 1 | Повышает прокаливаемость | ||

Молибден | Пн | 0,2–0,5 | Подавляет рост зерна |

Никель | Ni | 2–5 12–20 | Повышает прочность Повышает коррозионную стойкость |

Кремний | Si | 0.2–0,7 | Повышает прочность и закаливаемость |

2 | Повышает предел текучести (пружинная сталь) | ||

Высшее% | Повышает магнитные свойства | ||

Сера | S | 0,08–0,15 | Улучшает обрабатываемость (свойства стали для свободной обработки) |

Титан | Ti | – | Снижает мартенситную твердость хромистых сталей |

Вольфрам | Вт | – | Повышает твердость при высоких температурах |

Ванадий | В | 0.15 | Повышает прочность при сохранении пластичности, способствует мелкозернистой структуре |

В целом, по сравнению с углеродистыми сталями, легированные стали могут проявлять повышенную прочность, пластичность и вязкость. Однако недостатком является то, что легированные стали обычно имеют более низкую обрабатываемость, свариваемость и формуемость.

Производство и обработка

Способы легирования и обработки легированной стали зависят от желаемого результата.Требуемая комбинация элементов сначала плавится в печи при температуре выше 1600 ° C в течение 8–12 часов. Затем сталь отжигается при температуре выше 500 ° C для удаления примесей и изменения физических и химических свойств [4].

Затем прокатная окалина (смесь оксидов железа), образующаяся в процессе отжига, удаляется с поверхности стали с помощью плавиковой кислоты перед повторением процесса отжига и удаления окалины. Наконец, сталь плавится и отливается для прокатки и придания окончательной формы.

Приложения и примеры

Поскольку термин «легированная сталь» охватывает множество типов стали, область его применения широка.

Низколегированные стали используются в широком спектре отраслей промышленности из-за их исключительной прочности, обрабатываемости, рентабельности и доступности. Они используются в военных транспортных средствах, строительном оборудовании, кораблях, трубопроводах, нефтедобывающих платформах, работающих под давлением, и в конструктивных элементах. Примеры включают HY80 и HY100.

Высоколегированные стали могут быть дорогими в производстве и сложными в обработке. Тем не менее, их превосходная твердость, ударная вязкость и коррозионная стойкость делают их идеальными для конструкционных компонентов, автомобильных приложений, оборудования для химической обработки и производства электроэнергии. Примеры высоколегированных сталей включают марки HE, HF, HH, HI, HK и HL.

[1] Р. Эллиотт, Технология чугуна. Баттервортс, 1988, стр. 1

[2] Дж. Т. Блэк и Р.А. Козер, Материалы и процессы ДеГармо в производстве, 12-е издание. Wiley, 2017, стр. 105

[3] «Разница между низколегированной сталью и высоколегированной сталью», Блог Amardeep Steel Center, 27 декабря 2017 г. [Онлайн]. [Доступ: 10 октября 2018 г.].

[4] B. Индекс, «Процесс производства легированной стали», Наука, 25 апреля 2017 г. [Онлайн]. Доступно: https://sciencing.com/alloy-steel-manufacturing-process-7267414.html. [Доступ: 17 октября 2018 г.].

Типы, свойства и применение легированной стали

Легированные сталиобычно более чувствительны к термической и механической обработке, чем углеродистые стали.Для сварной конструкции код ASME для котлов и сосудов под давлением ограничивает содержание углерода до менее 0,35%. Легированная сталь является прочной, жесткой и износостойкой, а также имеет значительно улучшенную жаропрочность по сравнению с обычной углеродистой сталью. HSLA — это высокопрочная низколегированная сталь.

- 10062 Новые подходы к выбору литейной стали

- 11005 Современная науглероженная никелевый сплав

- 389 Диаграммы изотермического превращения никелевых легированных сталей

- 1232 Вязкость разрушения и соответствующие характеристики криогенных никелевых сталей

- 4419 Мартенситностареющая сталь с 18% никелем — Технические свойства

- 1278 IN-787 — Легированная сталь, упрочняющаяся осаждением, свойства и применение

- 1238 Низкотемпературные свойства никелевых легированных сталей

- 1203 Шесть причин для спецификации никелевых сталей для науглероживания

- 1108 Пластины из никелевой легированной стали

- 447 Составы легированной стали

- 479 Никелевые легированные азотные стали

- 472 Никелевые легированные инструментальные стали

- 392 Прокаливаемость никелевых легированных сталей

Наиболее часто используемые стали

| СПЛАВ | СПЕЦИФИКАЦИЯ | МАКСИМАЛЬНАЯ ПОЛЕЗНАЯ ТЕМПЕРАТУРА |

| Углеродистая сталь | SA178, SA192, SA210, SA106, SA515, SA516 | 850 ° |

| Карбон-1/2 Молибден | SA209 | 900 ° |

| 1 1/4 Хром — 1/2 молибдена | SA213 Т-11 SA335 П-11 | 1025 ° |

| 2 1/4 Хром — 1 молибден | SA213 Т-22 SA335 П-22 | 1075 ° |

| 18 Хром- 10 никель | SA213 TP304 (H), 321 (В), 347 (В) | 1500 ° |

ASTM A213 / A213M — 17:

Стандартдля бесшовных котлов из ферритной и аустенитной легированной стали, труб пароперегревателя HPW и теплообменных труб

ASTM A335 / A335M — 15a:

Стандартдля бесшовных труб из ферритной легированной стали для работы при высоких температурах

| 15CDV6 Легированная сталь | 15CDV6 — это низкоуглеродистая сталь с очень хорошим пределом текучести.Он также имеет очень хорошую ударную вязкость и отличную свариваемость. Сварка может осуществляться без последующей термообработки и с незначительной потерей свойств. |

| 300M Легированная сталь | 300M — низколегированная, вакуумная плавка, сталь очень высокой прочности. По сути, это модифицированная сталь AISI 4340 с содержанием кремния, ванадия и немного большим содержанием углерода и молибдена, чем у 4340. 300M имеет очень хорошее сочетание прочности (1900-2100 МПа после окончательной термообработки), ударной вязкости, усталостной прочности и хорошей пластичности.300М — сплав со сквозной закалкой. |

| 4130 Пруток и труба из легированной стали | 4130 — низколегированная сталь со сквозной закалкой, содержащая молибден и хром в качестве упрочняющих добавок. 4130 хорошо реагирует на азотирование, обеспечивая очень хорошую износостойкость и стойкость к истиранию. |

| 4130 Лист и плита из легированной стали | 4130 — низколегированная сталь со сквозной закалкой, содержащая молибден и хром в качестве упрочняющих добавок.4130 хорошо реагирует на азотирование, обеспечивая очень хорошую износостойкость и стойкость к истиранию. |

| 4340 Легированная сталь | 4340 Легированная сталь (AMS 6414, AMS 6415). |

| 52100 Легированная сталь | 52100 Легированная сталь Металл (AMS 6440, AMS 6444) |

| S99 Легированная сталь | Легированная сталь 5S99 (W.Nr 1.6745) |

| EN14 | Вт.№ 1.1160, 150M19 |

| EN16 Легированная сталь | EN16 Легированная сталь (605M36) |

| EN19 Легированная сталь | EN19 Легированная сталь Металл (W.Nr 1.7225, 708M40) |

| EN24 Легированная сталь | EN24 Легированная сталь (W.Nr 1.6565, 817M40) |

| EN36 Легированная сталь | EN36 Легированная сталь (W.Nr 1.5752, 655М13) |

| EN39 Легированная сталь | EN39 Легированная сталь (835M15) |

| HY-TUF Легированная сталь | Легированная сталь HY-TUF (AMS 6418, ASTM A322) |

| S156 Легированная сталь | S156 — это высокопрочная сталь VAR с пределом прочности на разрыв 1320-1520 МПа. Материал поставляется в нормализованном и размягченном / отожженном состоянии и после обработки поверхности приобретает твердую износостойкость. |

| T45 Легированная сталь | T45 Легированная сталь |

Элементы из легированной стали и их преимущества

- Хром — Повышает твердость. Повышенная вязкость и износостойкость.

- Кобальт — Используется для изготовления режущих инструментов; улучшенная горячая твердость (или красная твердость).

- Марганец — Повышает твердость поверхности. Повышает устойчивость к деформации, ударам и ударам.

- Молибден — Повышает прочность. Повышает устойчивость к ударам и теплу.

- Никель — Повышает прочность и ударную вязкость. Повышает устойчивость к коррозии.

- Вольфрам — Повышает твердость и улучшает структуру зерна. Обеспечивает повышенную термостойкость.

- Ванадий — Повышает прочность, ударную вязкость и ударопрочность. Повышенная коррозионная стойкость.

- Хром-ванадий — Значительно улучшенная прочность на разрыв.Его сложно, но легко согнуть и разрезать.

используется во многих отраслях промышленности, включая:

- Сельское хозяйство

- Подшипники

- Общее машиностроение

- Автомобильная промышленность

- Гидравлика

- Железная дорога

- Горное дело

- Строительство

- Аэрокосмическая промышленность

- Ветровая электростанция

- Химический

- Медицинский

- Оборона

Легированная сталь марки

- Легированная сталь 8637

- Легированная сталь 41L49

- Легированная сталь 9260

- Легированная сталь 8750

- Легированная сталь 8640

- Легированная сталь 4150

- Легированная сталь 8630

- Легированная сталь 86L20

- Легированная сталь 4120

- Легированная сталь 8620

- Легированная сталь 52100

- Легированная сталь 4140

- Легированная сталь 5160

- Легированная сталь 4750

Состав труб из сплава A335

| Труба из сплава A335 Оценка | UNS экв. . | C≤ | млн | P≤ | S≤ | Si≤ | Кр | Пн |

| п1 | К11522 | 0,10 ~ 0,20 | 0.30 ~ 0,80 | 0,025 | 0,025 | 0,10 ~ 0,50 | – | 0,44 ~ 0,65 |

| P2 | К11547 | 0,10 ~ 0,20 | 0,30 ~ 0,61 | 0,025 | 0,025 | 0,10 ~ 0,30 | 0.50 ~ 0,81 | 0,44 ~ 0,65 |

| п5 | К41545 | 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0,5 | 4,00 ~ 6,00 | 0,44 ~ 0,65 |

| P5b | К51545 | 0.15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 1,00 ~ 2,00 | 4,00 ~ 6,00 | 0,44 ~ 0,65 |

| P5c | К41245 | 0,12 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0.5 | 4,00 ~ 6,00 | 0,44 ~ 0,65 |

| P9 | S50400 | 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0,50 ~ 1,00 | 8,00 ~ 10,00 | 0,44 ~ 0,65 |

| P11 | К11597 | 0.05 ~ 0,15 | 0,30 ~ 0,61 | 0,025 | 0,025 | 0,50 ~ 1,00 | 1,00 ~ 1,50 | 0,44 ~ 0,65 |

| п12 | К11562 | 0,05 ~ 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0.5 | 0,80 ~ 1,25 | 0,44 ~ 0,65 |

| P15 | К11578 | 0,05 ~ 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 1,15 ~ 1,65 | – | 0,44 ~ 0,65 |

| п21 | К31545 | 0.05 ~ 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0,5 | 2,65 ~ 3,35 | 0,80 ~ 1,60 |

| п22 | К2 1590 | 0,05 ~ 0,15 | 0,30 ~ 0,60 | 0,025 | 0,025 | 0.5 | 1,90 ~ 2,60 | 0,87 ~ 1,13 |

| P91 | K | 0,08 ~ 0,12 | 0,30 ~ 0,60 | 0,02 | 0,01 | 0,20 ~ 0,50 | 8,00 ~ 9,50 | 0,85 ~ 1,05 |

| P92 | K92460 | 0.07 ~ 0,13 | 0,30 ~ 0,60 | 0,02 | 0,01 | 0,5 | 8,50 ~ 9,50 | 0,30 ~ 0,60 |

| Стандартный | : | ASTM / ASME A / SA 387 |

| Диапазон | : | Толщина от 5 мм до 200 мм при ширине от 1000 мм до 2500 мм и длине от 2500 мм до 12500 мм |

| Марка | : | Ж 5, Ж 9, Ж 11, Ж 12, Ж 22, Ж 91 |

| HSS, марка | : | M2, M3, M35, M42 етк. |

| Форма | : | Пленка, регулировочный лист, рулоны, перфорированный лист, клетчатая пластина. |

| Отделка | : | 2B, 2D, HR, CR, BA NO (8), SATIN (Met with Plastic Coated), Горячекатаный лист (HR) Холоднокатаный лист (CR) |

| Специализированный | : | Прокладка, перфорированный лист, B.В. Профиль. |

| Прочие услуги | : | Термическая обработка, отжиг, травление, полировка, гальваника, анодирование, прокатка, резка, гибка, ковка, мелкое изготовление и т. Д. |

Легированная сталь — Infogalactic: ядро планетарных знаний

Легированная сталь — это сталь, легированная различными элементами в общем количестве от 1.0% и 50% по весу для улучшения механических свойств. Легированные стали делятся на две группы: низколегированные стали и высоколегированные стали . Разница между ними в некоторой степени условна: Смит и Хашеми определяют разницу в 4,0%, а Дегармо и др. — в 8,0%. [1] [2] Чаще всего термин «легированная сталь» относится к низколегированным сталям.

Строго говоря, каждая сталь представляет собой сплав, но не все стали называют «легированными сталями».Самые простые стали — это железо (Fe), легированное углеродом (C) (от 0,1% до 1%, в зависимости от типа). Однако термин «легированная сталь» является стандартным термином, относящимся к сталям с другими легирующими элементами , намеренно добавленными в дополнение к углероду. Обычные легирующие добавки включают марганец (самый распространенный), никель, хром, молибден, ванадий, кремний и бор. Менее распространенные легирующие добавки включают алюминий, кобальт, медь, церий, ниобий, титан, вольфрам, олово, цинк, свинец и цирконий.

Ниже приводится ряд улучшенных свойств легированных сталей (по сравнению с углеродистыми сталями): прочность, твердость, ударная вязкость, износостойкость, коррозионная стойкость, прокаливаемость и жаропрочность. Для достижения некоторых из этих улучшенных свойств металл может потребовать термической обработки.

Некоторые из них находят применение в экзотических и сложных приложениях, например, в лопатках турбин реактивных двигателей, в космических аппаратах и ядерных реакторах. Из-за ферромагнитных свойств железа некоторые стальные сплавы находят важные применения, где их реакция на магнетизм очень важна, в том числе в электродвигателях и трансформаторах.

Стали низколегированные

Основная статья: высокопрочная низколегированная стальНесколько распространенных низколегированных сталей:

| Обозначение SAE | Состав |

|---|---|

| 13xx | млн 1,75% |

| 40xx | Mo 0,20% или 0,25% или 0,25% Mo и 0,042% S |

| 41xx | Cr 0,50% или 0,80% или 0,95%, Mo 0,12% или 0.20% или 0,25% или 0,30% |

| 43xx | Ni 1,82%, Cr от 0,50% до 0,80%, Mo 0,25% |

| 44xx | Мо 0,40% или 0,52% |

| 46xx | Ni 0,85% или 1,82%, Mo 0,20% или 0,25% |

| 47xx | Ni 1,05%, Cr 0,45%, Mo 0,20% или 0,35% |

| 48xx | Ni 3,50%, Mo 0,25% |

| 50xx | Cr 0,27% или 0,40% или 0,50% или 0,65% |

| 50ххх | Cr 0.50%, C 1,00% мин. |

| 50Bxx | Cr 0,28% или 0,50%, с добавлением бора |

| 51xx | Cr 0,80% или 0,87% или 0,92% или 1,00% или 1,05% |

| 51xxx | Cr 1,02%, C 1,00% мин. |

| 51Bxx | Cr 0,80% и добавленный бор |

| 52xxx | Cr 1,45%, C 1,00% мин. |

| 61xx | Cr 0,60% или 0,80% или 0,95%, V 0,10% или 0,15% мин. |

| 86xx | Ni 0.55%, Cr 0,50%, Mo 0,20% |

| 87xx | Ni 0,55%, Cr 0,50%, Mo 0,25% |

| 88xx | Ni 0,55%, Cr 0,50%, Mo 0,35% |

| 92xx | Si 1,40% или 2,00%, Mn 0,65% или 0,82% или 0,85%, Cr 0,00% или 0,65% |

| 94Bxx | Ni 0,45%, Cr 0,40%, Mo 0,12% и добавленный бор |

| ES-1 | Ni 5%, Cr 2%, Si 1,25%, W 1%, Mn 0,85%, Mo 0,55%, Cu 0,5%, Cr 0,40%, C 0.2%, В 0,1% |

Материаловедение

Легирующие элементы добавляются для достижения определенных свойств в материале. Рекомендуется добавлять легирующие элементы в меньшем количестве (менее 5%) для повышения прочности или прокаливаемости или в большем количестве (более 5%) для достижения особых свойств, таких как коррозионная стойкость или экстремальная температурная стабильность. [2] Марганец, кремний или алюминий добавляют в процессе выплавки стали для удаления растворенного кислорода, серы и фосфора из расплава.Марганец, кремний, никель и медь добавляют для увеличения прочности за счет образования твердых растворов в феррите. Хром, ванадий, молибден и вольфрам повышают прочность за счет образования карбидов второй фазы. Никель и медь в небольших количествах улучшают коррозионную стойкость. Молибден помогает противостоять хрупкости. Цирконий, церий и кальций повышают ударную вязкость, контролируя форму включений. Сера в форме сульфида марганца, свинца, висмута, селена и теллура повышает обрабатываемость. [4] Легирующие элементы имеют тенденцию образовывать твердые растворы, соединения или карбиды. Никель хорошо растворяется в феррите; следовательно, он образует соединения, обычно Ni 3 Al. Алюминий растворяется в феррите и образует соединения Al 2 O 3 и AlN. Кремний также хорошо растворим и обычно образует соединение SiO 2 • M x O y . Марганец в основном растворяется в феррите с образованием соединений MnS, MnO • SiO 2 , но также образует карбиды в форме (Fe, Mn) 3 C.Хром образует перегородки между ферритной и карбидной фазами в стали, образуя (Fe, Cr 3 ) C, Cr 7 C 3 и Cr 23 C 6 . Тип карбида, который образует хром, зависит от количества углерода и других типов присутствующих легирующих элементов. Вольфрам и молибден образуют карбиды, если имеется достаточно углерода и отсутствуют более прочные карбидообразующие элементы (например, титан и ниобий), они образуют карбиды W 2 C и Mo 2 C соответственно.Ванадий, титан и ниобий — сильные карбидообразующие элементы, образующие карбид ванадия, карбид титана и карбид ниобия соответственно. [5] Легирующие элементы также влияют на эвтектоидную температуру стали. Марганец и никель понижают температуру эвтектоида и известны как аустенитные стабилизирующие элементы . При достаточном количестве этих элементов аустенитная структура может быть получена при комнатной температуре. Карбидообразующие элементы повышают температуру эвтектоида; Эти элементы известны как ферритовые стабилизирующие элементы . [6]

| Элемент | Процент | Основная функция |

|---|---|---|

| Алюминий | 0,95–1,30 | Легирующий элемент в азотированных сталях |

| висмут | – | Повышает обрабатываемость |

| Бор | 0,001–0,003 | Сильный агент упрочнения |

| Хром | 0.5–2 | Повышает прокаливаемость |

| 4–18 | Повышает коррозионную стойкость | |

| Медь | 0,1–0,4 | Коррозионная стойкость |

| Свинец | – | Повышенная обрабатываемость |

| Марганец | 0,25–0,40 | Комбинируется с серой и фосфором для уменьшения хрупкости. Также помогает удалить лишний кислород из расплавленной стали. |

| > 1 | Повышает закаливаемость за счет снижения точек трансформации и замедления трансформации | |

| молибден | 0.2–5 | Стабильные карбиды; подавляет рост зерна. Повышает ударную вязкость стали, что делает молибден очень ценным легирующим металлом для изготовления режущих частей станков, а также лопаток турбин турбореактивных двигателей. Также используется в ракетных двигателях. |

| Никель | 2–5 | Toughener |

| 12–20 | Повышает коррозионную стойкость | |

| Кремний | 0,2–0,7 | Увеличивает силу |

| 2.0 | Пружинные стали | |

| Высшие проценты | Улучшает магнитные свойства | |

| сера | 0,08–0,15 | Свойства свободной обработки |

| Титан | – | фиксирует углерод в инертных частицах; снижает мартенситную твердость хромистых сталей |

| Вольфрам | – | Также увеличивает температуру плавления. |

| Ванадий | 0.15 | Стабильные карбиды; увеличивает прочность при сохранении пластичности; способствует мелкозернистой структуре. Повышает вязкость при высоких температурах |

См. Также

Список литературы

Ресурсы Словарь чугуна и стали — Легированная сталь

Примечания

- ↑ Smith, p. 393.

- ↑ 2,0 2,1 Degarmo, стр. 112.

- ↑ Смит, стр. 394.

- ↑ Дегармо, стр. 113.

- ↑ Смит, стр.394-395.

- ↑ Смит, стр. 395-396

- ↑ Дегармо, стр. 144

Библиография

- Degarmo, E. Paul; Black, J T .; Козер, Рональд А. (2007), Материалы и процессы в производстве (10-е изд.), Wiley, ISBN 978-0-470-05512-0

- Грувер, М. П., 2007, стр. 105-106, Основы современного производства: материалы, процессы и системы , 3-е изд., John Wiley & Sons, Inc., Хобокен, Нью-Джерси, ISBN 978-0-471-74485-6.

- Smith, William F .; Хашеми, Джавад (2001), Основы материаловедения и инженерии (4-е изд.), МакГроу-Хилл, стр. 394, ISBN 0-07-295358-6

Общие типы стали (использование и свойства)