рекомендации, таблица — Немного о ремонте и строительстве

Оглавление: Главные характеризующие параметры Нарезание резьбы: советы Как возможно взять внутреннюю резьбу? Ни одно разъемное соединение не существует без резьбового сочленения подробностей.

Нужно заявить, что каждые метизы, имеющие наружную резьбу, к примеру болты, возможно приобрести в любом специальном магазине. С внутренней все куда сложнее. Она нарезается вручную либо на особых станках.

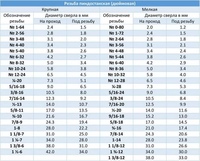

Классификация резьб.

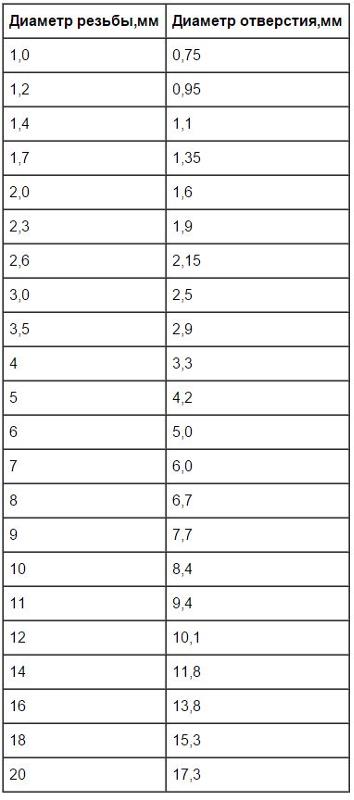

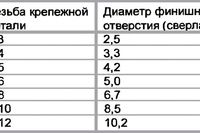

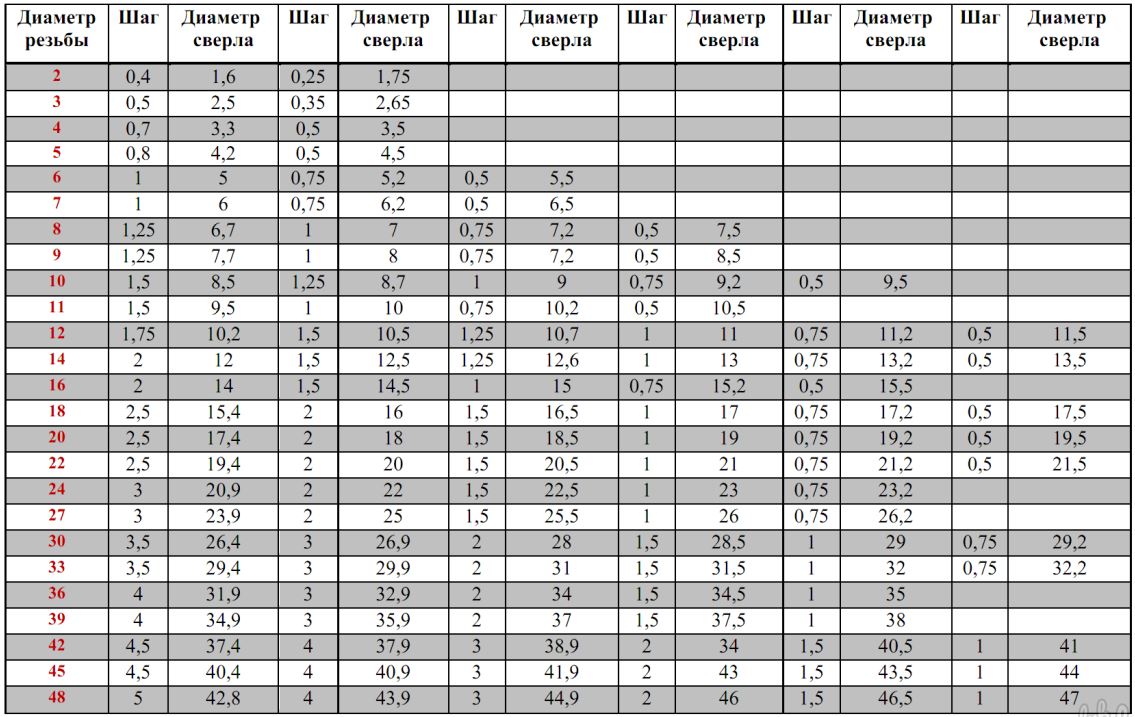

Дабы ее взять, нужно сперва просверлить в заготовке отверстие, которое должно соответствовать диаметру инструмента, предназначенного для нарезки. Каждое такое отверстие требует определенного размера инструмента.

Как раз для этого подбирается диаметр сверла под резьбу. Промышленность производит диаметры сверл совсем различного размера.

Он может начинаться с минимума, равного 0,5 мм, и заканчиваться громадными коническими сверлами, размеры которых равны, в большинстве случаев, 0,05 мм.

Главные характеризующие параметры В то время, когда требуется сделать отверстия, имеющие громадный диаметр, используются особые станки, в которых сверла сделаны с конусным хвостом. Все обычные сверла имеют цилиндрический хвост.

Конус громадного сверла соответствует пятому размеру. Размеры конуса находятся в прямой зависимости от размера сверл.

Громадный диаметр сверл требует наличия громадного конуса. Вот ориентировочные эти: Диаметр: 6-10 мм, конус: 11-22 2 мм.

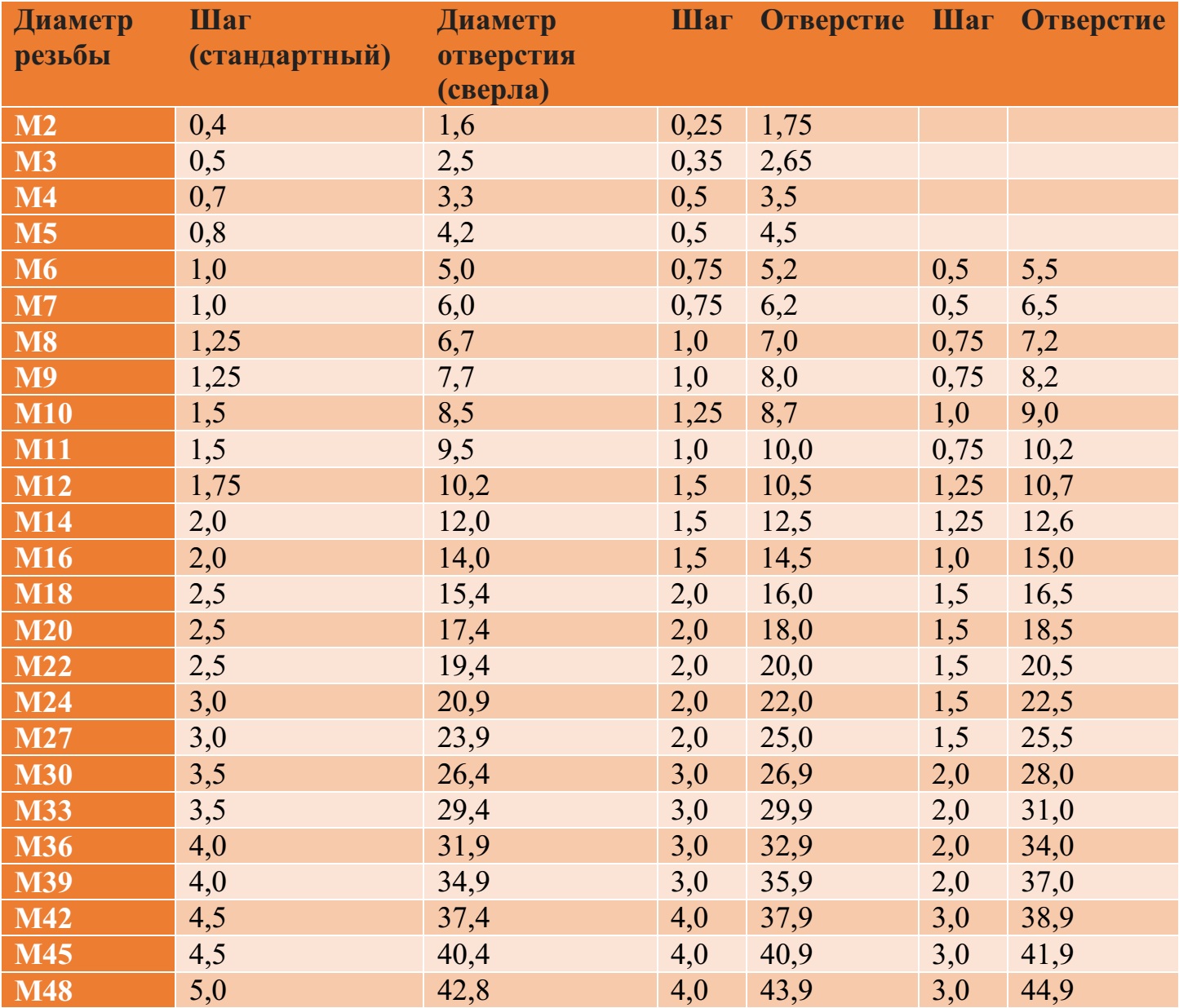

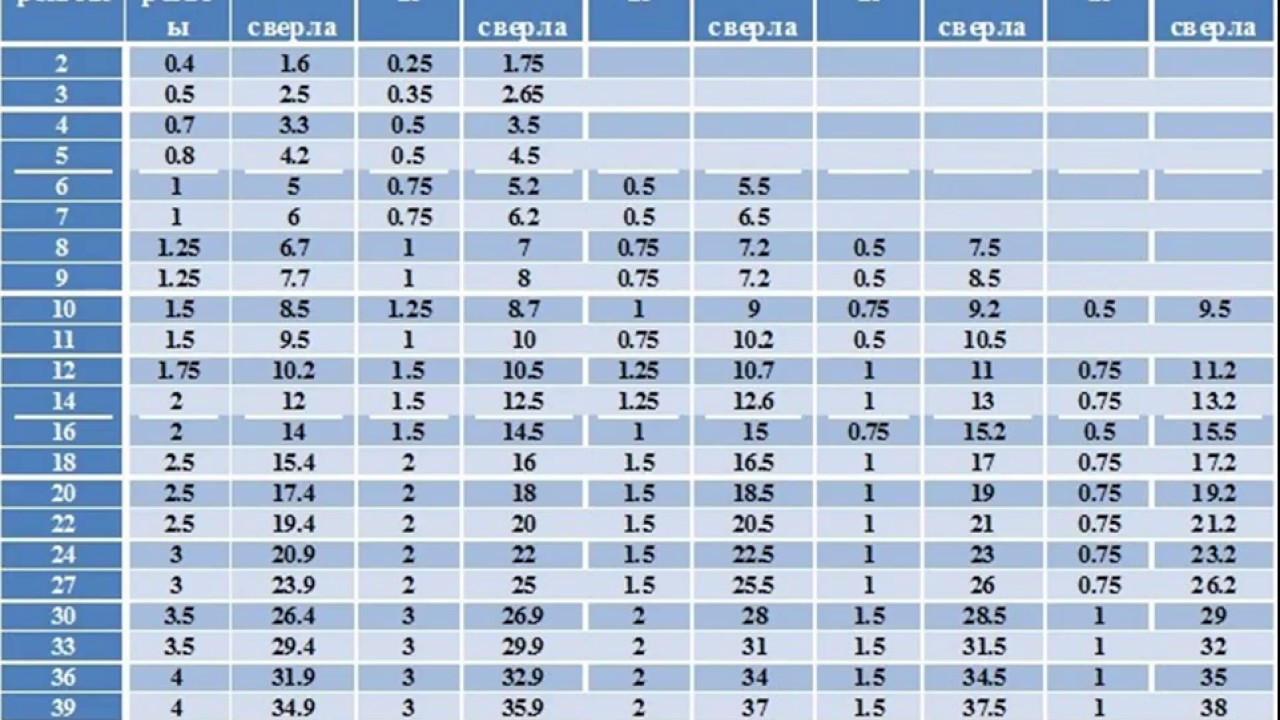

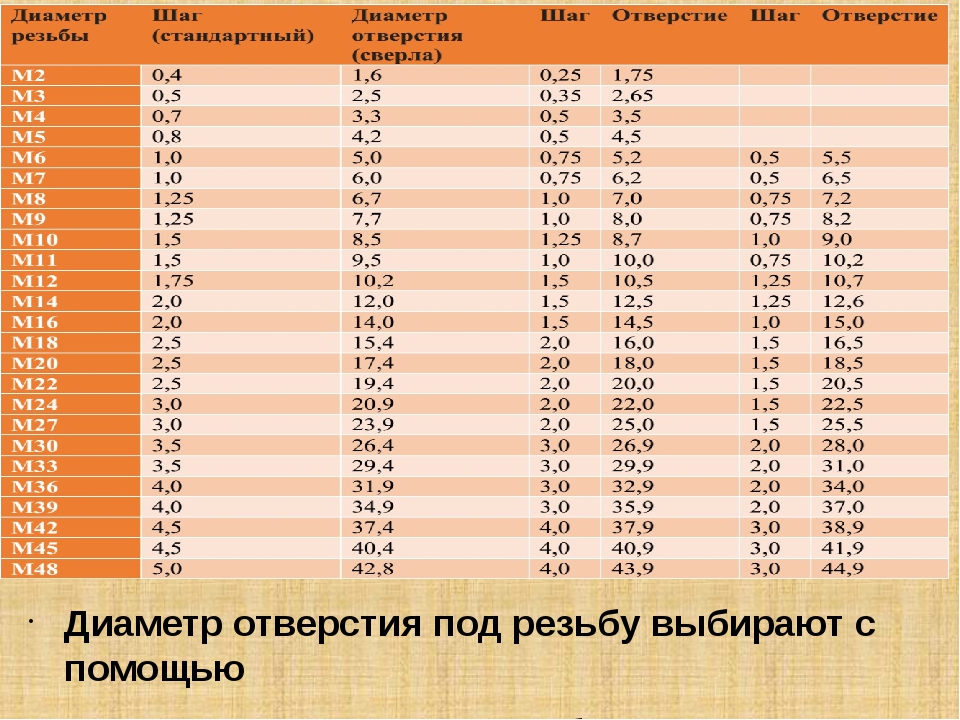

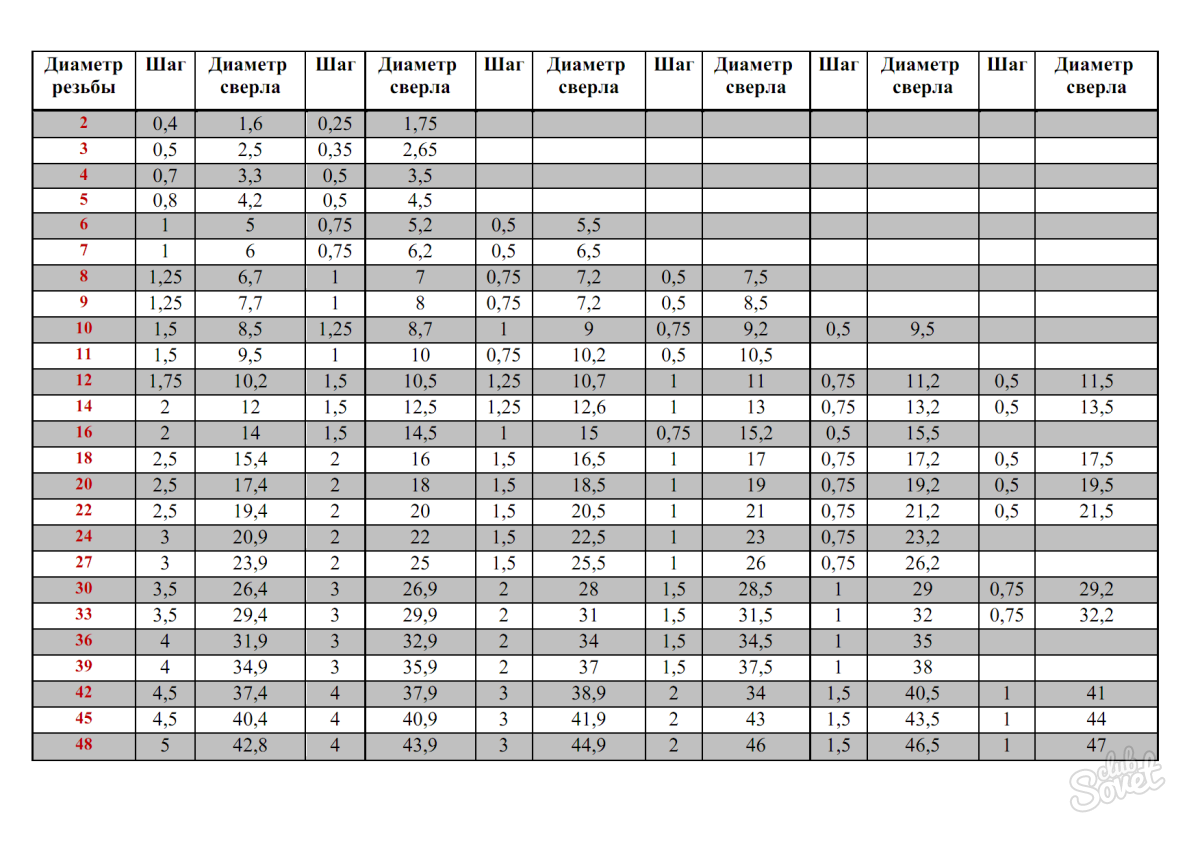

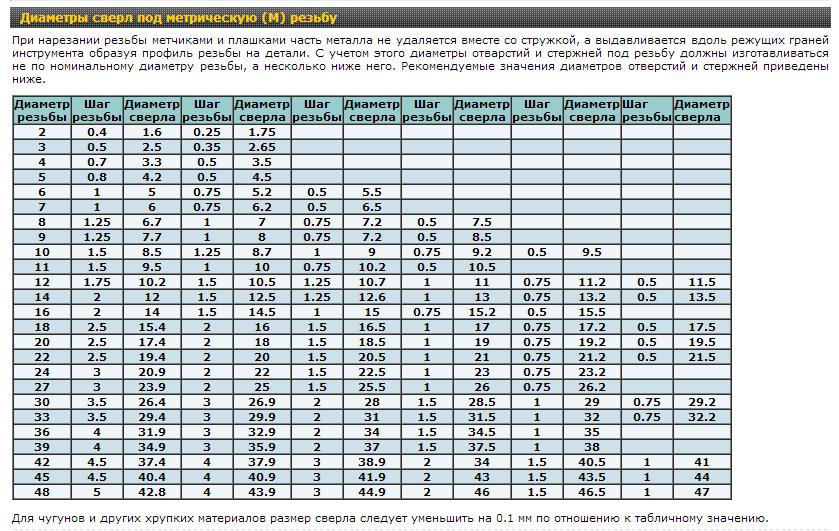

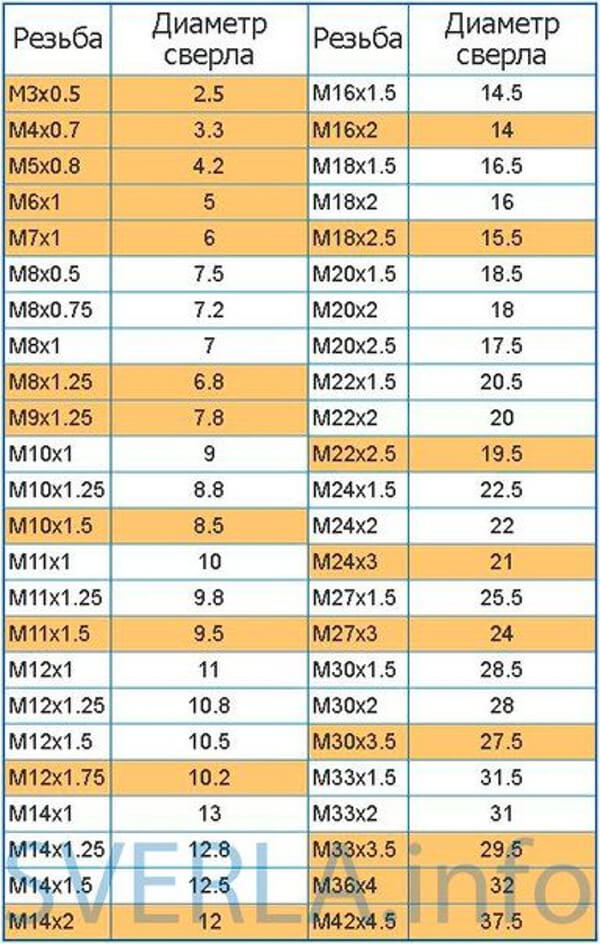

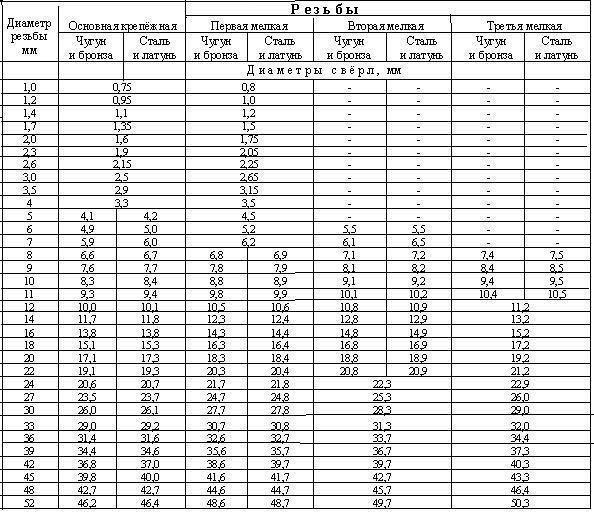

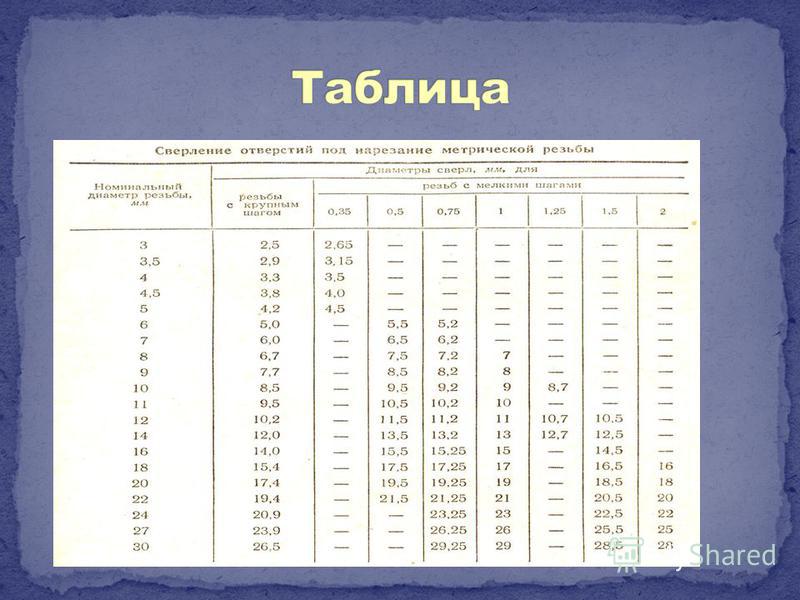

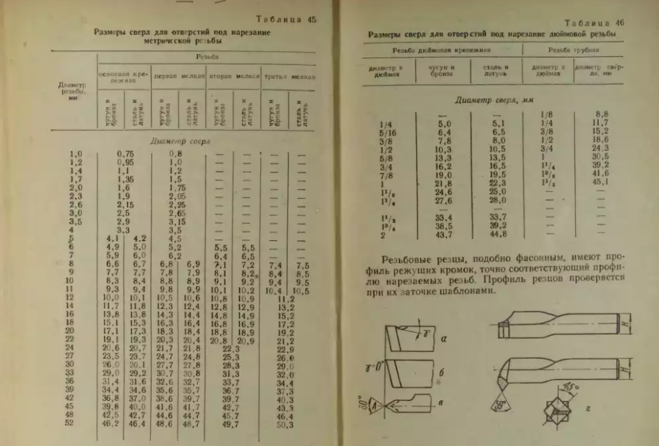

Таблица подбора диаметра сверла под рузьбу. Самые громадные сверла в обязательном порядке имеют пятый конус.

В то время, когда нужно сделать внутреннюю резьбу, диаметр отверстия подбирается по величине и диаметру резьбы резьбового шага. В инженерных чертежах такие эти показываются надписью М8?1.

В этом случае буква «М», показывает метрическую резьбу, цифра обозначает ход резьбы. В то время, когда «М8», без цифр, подразумевается использование стандартного большого шага. Таковой резьбовой ход самый предпочтителен, так он стандартизован для большинства размеров.

В то время, когда «М8», без цифр, подразумевается использование стандартного большого шага. Таковой резьбовой ход самый предпочтителен, так он стандартизован для большинства размеров.

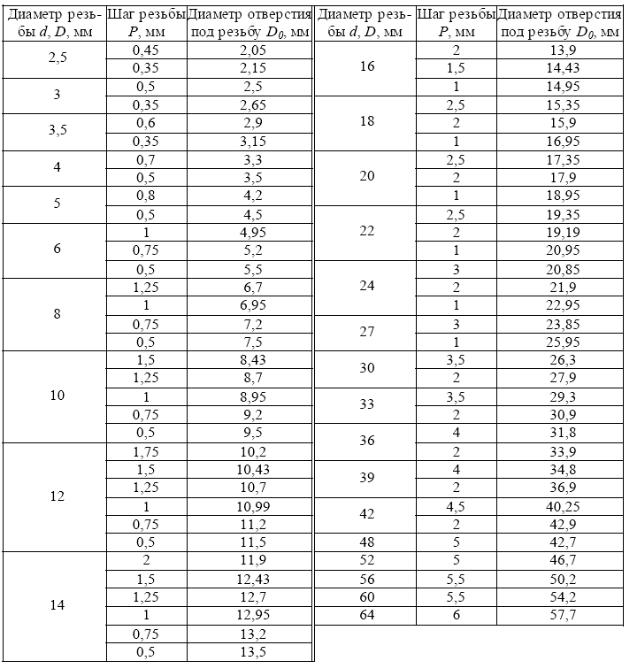

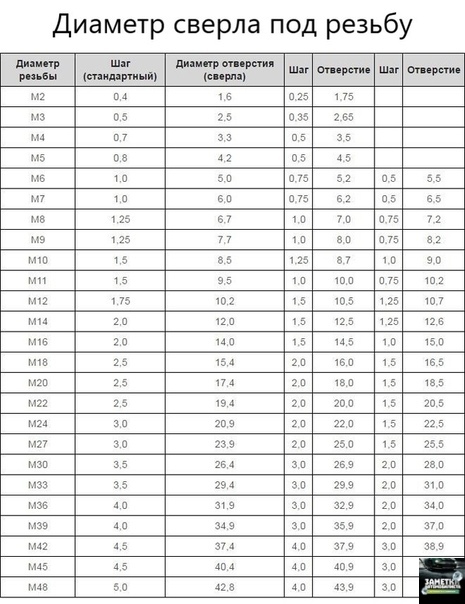

Любой диаметр требует наличие определенного размера отверстия. Для определения используется особая таблица, в которой указаны самые ходовые размеры. С ними сталкивается любой слесарь либо домашний умелец.

Возвратиться к оглавлению Нарезание резьбы: советы Своим внешним видом резьба напоминает винтовую канавку, имеющую постоянное сечение. Резьба имеет два вида: наружная; внутренняя. Резьбовые соединения используются фактически везде.

С их помощью возможно придать вращению подробности поступательное перемещение. Любой механизм, каждая сложная машина не смогут обойтись без резьбовых сочленений. Она подразделяется на пара групп: однозаходная; многозаходная.

Направление перемещения направляющих воздействует на разделение резьбы на два вида: левая; правая. Нарезание резьбы метчиком.

Характеризует метрическую резьбу необычный профиль, имеющий вид треугольника. Его угол достигает 60°.

Все измерения размеров выполняют в миллиметрах. При громадном шаге она маркируется цифрами с добавлением буквенного обозначения. В большинстве случаев цифры демонстрируют величину наружного диаметра.

Любой технический чертеж в обязательном порядке показывает чёрта резьбы типа М6? либо ее аналог. В то время, когда желают метрическую резьбу продемонстрировать с нестандартным небольшим шагом, намерено додают число, показывающее ход. Маркировка выглядит следующим образом: М6?0,6.

Вторая величина угла профиля отличает особую дюймовую резьбу. Он в большинстве случаев достигает 55°. Величина отверстия показывается в дюймах, числом ниток измеряется ход.

Главным отличием трубной резьбы считается ее начальный диаметр, что базируется на размере трубного отверстия. В этом случае нарезка делается лишь снаружи.

В этом случае нарезка делается лишь снаружи.

Дабы выполнить операцию нарезки, пользуются самым различным оборудованием, таким как: сверловочный станок; токарный парк; резьбонарезные приспособления. Не считая механизированных способов, нарезка частенько делается вручную.

Чтобы получить внутреннюю резьбу, слесаря применяют особенные резьбовые метчики. Нарезка снаружи делается посредством плашек.

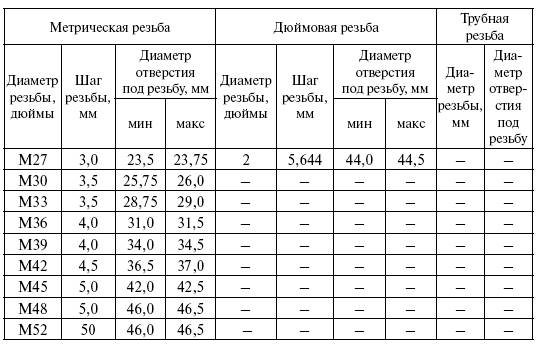

Таблица выбора метчиков для нарезания резьбы. Метчики кроме этого подразделяются на пара групп: метрические; дюймовые; трубные. Как правило ручные метчики выпускаются в наборе, куда входит три предмета.

Первые два предназначены для предварительной операции, последний считается доводочным. Он формирует окончательную нужные размеры и резьбовую форму.

Полностью любой метчик имеет собственный номер, что маркирован на хвосте инструмента. Время от времени метчиков не редкость лишь два. Тогда один считается предварительным, а второй — чистовым. Материалом для метчиков помогает высоколегированная сталь.

Используя плашку, приобретают наружную резьбу. По собственной конструкции данный инструмент делится на: круглые; призматические. Для полностью круглых плашек используется особый вороток, названный плашкодержатель.

Возвратиться к оглавлению Как возможно взять внутреннюю резьбу? Нужно сперва подобрать необходимый размер сверла, дабы выполнить отверстие в том месте, где требуется нарезка.

Дабы пользоваться метчиком, отверстие обрабатывают зенкером до получения определенной чистоты. В то время, когда выполняется нарезка, происходит маленькое выдавливание материала.

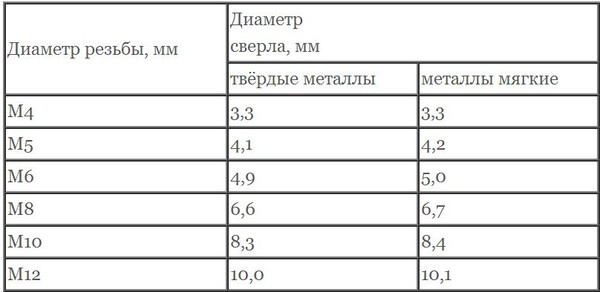

Исходя из этого размер сверла необходимо подбирать больше, чем его внутренний резьбовой диаметр. Весьма жёсткий металл не разрешает очень сильно изменяться величине отверстия, в то время, когда нарезается резьба.

Но, в то время, когда материал имеет низкую твердость, размер отверстия очень сильно изменяется. В случае если величина отверстия совпадет с внутренним резьбовым диаметром, то начнет происходить выдавливание материала на протяжении нарезки.

Его излишки начнут влиять на зубья метчика. Они начнут нагреваться, начнет прилипать стружка.

Такая резьба будет иметь рваные нитки, не исключена поломка метчика. Дабы выяснить диаметр сверла, нужно обратиться к помощи особых таблиц, в которых указаны все нужные параметры.

Удачи!

Отверстия под резьбу

Вы прочитали статью, но не прочитали журнал…

Как подобрать диаметр сверла под метрическую резьбу м6?

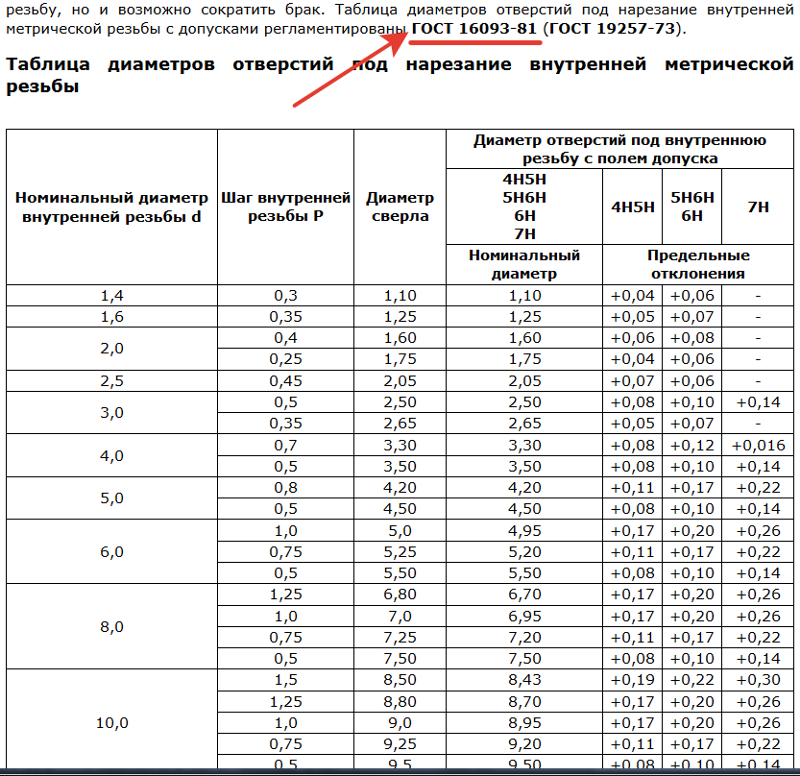

Внутренние метрические резьбы, которые нарезаются метчиками ручным или машинным методом, имеют определенные параметры.

Схема устройства сверла.

Однако просто знать эти параметры недостаточно, нужно правильно подобрать сверло по диаметру для будущей резьбы и уметь просверлить под нее металл.

Читайте также: Что представляет собой электросварка.

Виды инструмента

Сверла как инструмент для выполнения отверстий в материалах различного состава и твердости производятся разных видов:

Виды сверл: а — спиральное бесцентровое, б — спиральное с центром и подрезателями, в — спиральное с винтовым центром, г – перовое центровое, д — центровое, е — буравчик, ж – раззенковка, з — пазовое, и — пробочное.

- Цилиндрические спиральные – самый распространенный вид инструмента. Применяются для сверления широкого спектра различных материалов, начиная от изделий из древесины и заканчивая различными марками сталей. Инструмент, хорошо зарекомендовавший себя еще со времен СССР, выполнен из быстрорежущей стали марки Р6М5 или Р18. Сверло из стали Р18 (в народе – рапид) имеет высокий показатель твердости и является очень качественным, только найти его в продаже стало проблематично. В настоящее время появились изделия с маркировкой HSS, но они значительно уступают советским по рабочим характеристикам и, как правило, изготавливаются в Китае.

- Цилиндрические спиральные с напылением или напайками из твердых материалов. Если инструмент желтого цвета, то он имеет напыление из титана, это не улучшает его характеристики, а просто позволяет продлить долговечность рабочей части. С той же целью производятся сверла с воронением, они имеют черный цвет. Для обработки твердых материалов или легированных и закаленных сталей применяются изделия с напайками из твердого сплава вольфрама с кобальтом ВК-9 или ВК-10 (в народе – победитовые).

- Ступенчатые инструменты предназначены для выполнения отверстий в материалах небольшой толщины, например, для листового металла. Одно такое изделие может просверлить несколько отверстий разных диаметров в зависимости от количества ступеней на нем.

- Кольцевые сверла применяются для выполнения отверстий большого диаметра с невысокими требованиями к точности. Рабочая часть такого инструмента – коронка, которая «вгрызается» в материал, внутри нее – пустота. Изделия очень распространены в строительстве, используются для обработки камня или бетона.

- Плоские инструменты могут использоваться только для сверления древесины и изделий из нее.

- Центровки и зенковки. Первые служат для выполнения углубления в металле, которое задаст правильное направление рабочей части обычного сверла. Зенковка нужна для обработки краев готовых отверстий (снятия фасок, заусенцев, выполнение потайных углублений для головки винта).

Вернуться к оглавлению

Подбор инструментов для работы

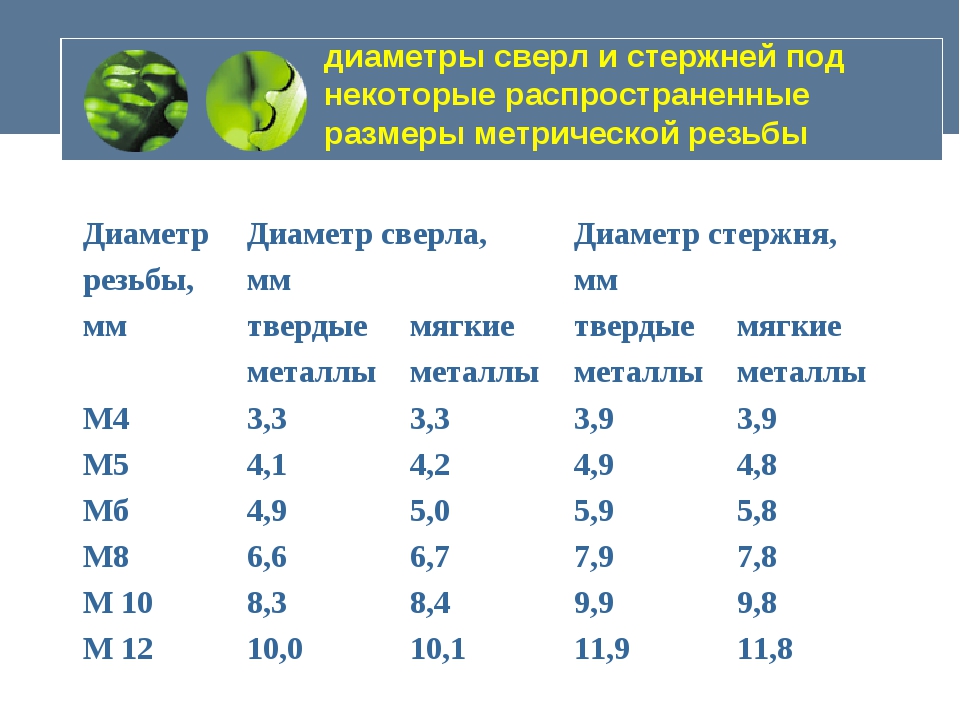

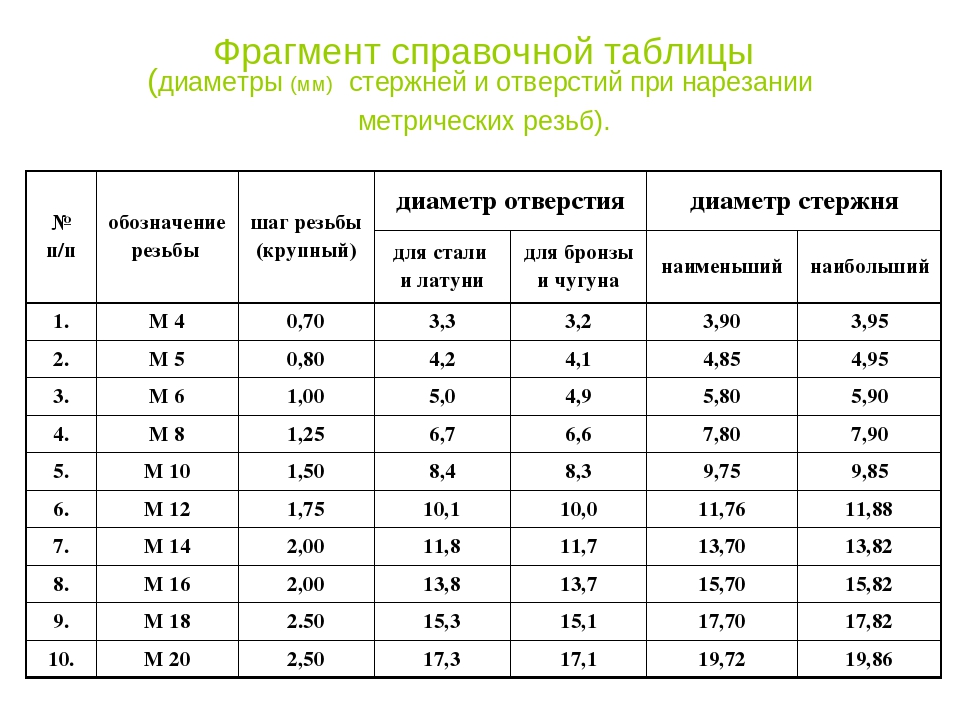

Рекомендуемые значения диаметров отверстий и стержней.

Чаще всего для сверления отверстий под различные резьбы берут обычные цилиндрические инструменты необходимого диаметра. Чтобы определить, какого диаметра нужно взять сверло под внутреннюю резьбу, нужно знать ее параметры: диаметр и шаг витков. Например, маркировка М6 х 1 означает, что это метрическая резьба диаметром 6 мм с шагом витков 1 мм, соответственно, подбирать инструмент для выполнения отверстия и метчик для нарезания. Формула вычисления диаметра отверстия такая:

Dр – b = do

В этой формуле:

- Dр – диаметр резьбы, мм;

- b – шаг витков, мм;

- do – диаметр отверстия.

Под М6 х 1 нужно просверлить отверстие: 6 – 1 = 5 мм. Приведенная формула действительна для метрической резьбы с любым шагом витков. Для упрощения подбора диаметров отверстий в Таблице 1 указаны их значения для стандартного ряда метрической резьбы.

Таблица 1

| Параметры метрическойрезьбы | М 1 | М 2 | М 3 | М 4 | М 4,5 | М 5 | М 6 | М 8 | М 10 |

| do, мм | 0,75 | 1,6 | 2,5 | 3,3 | 3,8 | 4,2 | 5,0 | 6,75 | 8,5 |

| Параметры метрическойрезьбы | М 12 | М 14 | М 16 | М 18 | М 20 | М 22 | М 24 | М 27 | М 30 |

| do, мм | 10,2 | 12,0 | 14,0 | 15,4 | 17,4 | 19,4 | 20,9 | 23,9 | 26,4 |

Таблица 2

| Диаметр сверла, мм | 5 | 10 | 25 | 50 |

| Величина разбивки, мм | 0,08 | 0,12 | 0,2 | 0,28 |

Инструмент любого размера немного разворачивает отверстие, в результате чего на самом деле оно получается несколько большего диаметра. Для примера некоторые показатели увеличения размера отверстий можно увидеть из Таблицы 2.

Для примера некоторые показатели увеличения размера отверстий можно увидеть из Таблицы 2.

Вернуться к оглавлению

Рекомендации по выполнению работ

Схема сверления металла.

В идеальном случае работы по сверлению лучше всего выполнять на специальном станке, тогда можно просто принимать необходимое значение диаметра из Таблицы 1. Однако такого рода оборудование есть далеко не у всех, поэтому чаще всего сверлить металл приходится с помощью обычной ручной дрели. В этом случае стоит придерживаться некоторых рекомендаций:

- Инструмент должен быть правильно заточен и не иметь отклонений от продольной оси (биения). Угол заточки зависит от твердости обрабатываемого материала, чем тверже металл, который нужно просверлить, тем больший угол режущей части нужно соблюсти. При этом его значение не может превышать 140⁰.

- Как бы вы ни старались крепко и уверенно держать дрель в процессе сверления, разбивка отверстия будет выше, чем если бы эти работы выполнялись на станке.

Значения разбивки, приведенные в Таблице 2, наверняка будут превышены если сверлить металл дрелью. В результате этого резьбовые витки в профиле будут иметь вид скошенного конуса, а он должен быть остроконечным. В таком соединении будет повышенный люфт, надежность его сомнительна. Во избежание такой ситуации следует для выполнения отверстия принимать сверло на 0,1 мм меньше, чем указано в Таблице 1. Эта самая десятая доля мм и уйдет на разбивку. Возможно, при нарезании метчик будет идти не очень легко, но если выполнять работу аккуратно, то резьба получится полноценной и люфт в соединении исключается.

Значения разбивки, приведенные в Таблице 2, наверняка будут превышены если сверлить металл дрелью. В результате этого резьбовые витки в профиле будут иметь вид скошенного конуса, а он должен быть остроконечным. В таком соединении будет повышенный люфт, надежность его сомнительна. Во избежание такой ситуации следует для выполнения отверстия принимать сверло на 0,1 мм меньше, чем указано в Таблице 1. Эта самая десятая доля мм и уйдет на разбивку. Возможно, при нарезании метчик будет идти не очень легко, но если выполнять работу аккуратно, то резьба получится полноценной и люфт в соединении исключается. - Перед тем как сверлить металл, нужно произвести разметку и выяснить точное местонахождение отверстия. Затем это место надо накернить, сделав достаточно глубокую насечку, иначе в самом начале сверления инструмент будет «гулять» по поверхности детали. В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

- Обрабатываемая деталь должна быть хорошо закреплена в удобном положении. Если вам удобно работать в положении стоя, держа дрель горизонтально, деталь следует прочно зафиксировать в тисках. В случае когда это сделать невозможно, ее лучше положить на горизонтальную поверхность невысоко над полом и закрепить с помощью струбцины. Сверлить можно вертикально, сверху вниз, наставив сверло в намеченное место.

- Во время работы инструмент требует смазки. Лучше всего для этой цели подойдет кусочек старого свиного сала, нужно включить дрель и погрузить в него конец сверла на ходу. Если сало отсутствует, можно воспользоваться солидолом или другой густой смазкой. Во время работы с вязкими или жаропрочными марками сталей (нержавейка, медь), в качестве смазки надо применять машинное масло.

Обороты вращения патрона должны быть как можно меньше. Наверняка многие сталкивались с ситуацией, когда пройдя пару мм, процесс останавливался, сверло вращалось на одном месте. При этом визуальное изучение его кромок показывало, что инструмент не затупился.

При этом визуальное изучение его кромок показывало, что инструмент не затупился.

Причина в другом: перегретая на высоких оборотах режущая кромка сверла теряет свою твердость и не в состоянии справиться с металлом. Если продолжать в том же духе, рабочая часть инструмента «оближется», это исправить уже сложнее. В любом случае потребуется перезаточка.

Схема метчика.

Не пытайтесь просверлить с первого же раза отверстие большого диаметра, как правило, для ручных дрелей неудобства начинаются с размера 10 мм. Лучше сначала выполнить отверстие малого диаметра (3-4 мм), а потом его рассверлить до необходимого. Иногда это приходится делать и в три приема. При рассверливании нужно быть внимательным в тот момент, когда сверло выходит наружу с другой стороны. Возникает резкое сопротивление последнего слоя металла под режущей кромкой, нужно крепко держать дрель двумя руками, иначе ее может провернуть и просто вырвать у вас из рук.

Выполнение отверстий под метрическую резьбу – дело несложное, но требующее внимания и аккуратности.

В этом поможет правильно подобранный инструмент и приспособления.

Выбор диаметра сверла под резьбу

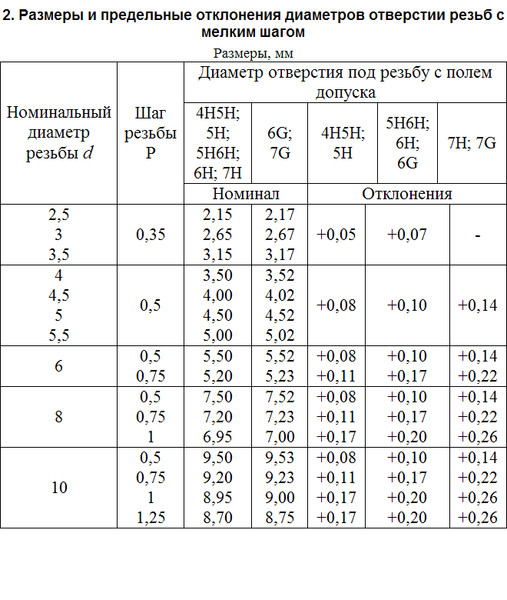

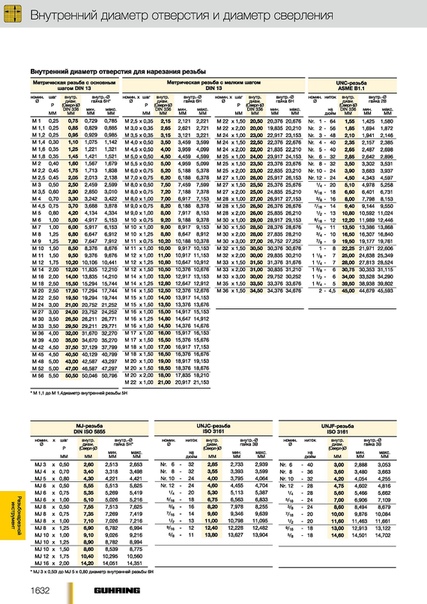

Примечание. Н13 к Я14 — поля допусков. ВЫБОР ДИАМЕТРА СВЕРЛА ПОД РЕЗЬБУ [c.22]При нарезании резьбы возможны различные виды брака — поломка метчика в отверстии, рваная резьба, тупая резьба, срыв резьбы и др. Правильный выбор диаметра сверла под резьбу, применение исправных метчиков, внимательное наблюдение за работой станка обеспечивает нарезание резьбы без брака. [c.166]

Практически выбор диаметра сверла под резьбу производят по табл. 16. [c.167]

ВЫБОР ДИАМЕТРА СВЕРЛА ПОД РЕЗЬБУ [c.142]

Практически выбор диаметра сверла под резьбу производится по таблицам (см. приложения 10 и И). [c.151]

[c.151]

Большое значение имеет правильный выбор диаметра отверстия под резьбу. Диаметр сверла для отверстия под нарезание резьб выбирают по специальным таблицам (см. табл. 5.5). [c.210]

Выбор диаметров сверл для сверления отверстий под резьбу [c.255]

В практике слесарной обработки при выборе диаметров сверл для отверстий под резьбу следует пользоваться данными табл. 14 и 15. При отсутствии таблиц размер диаметра отверстия под резьбу можно приближенно вычислить по формуле [c.257]

Нарезание внутренней резьбы в отверстиях. До нарезания резьбы необходимо просверлить отверстие соответствующего диаметра. Правильный выбор диаметра сверла при нарезании резьбы в отверстии имеет большое значение. Если диаметр отверстия слишком велик, резьба получается недостаточно глубокой (неполной) и молдиаметр отверстия под резьбу слишком мал, то при нарезании срывается резьба или ломается метчик.

[c. 200]

200]

При выборе диаметра сверла для сверления отверстия под метрическую резьбу в различных металлах руководствуются данными [c.168]

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы. При этом следует учитывать материал изделия, в котором нарезается резьба в вязких металлах (латунь, сталь) диаметр отверстия должен быть несколько больше, чем в твердых (чугун, бронза). Для правильного выбора сверла при обработке отверстия под метрическую резьбу пользуются данными табл. 20. [c.180]

Выбор сверла под резьбу. Для полной гарантии качественного изготовления резьбы отверстие для нее изготовляют по размеру больше, внутреннего диаметра резьбы. [c.166]

Для работы метчиков важным является правильный выбор диаметра сверла для сверления под резьбу. [c.140]

Для выбора диаметра сверла при сверлении отверстий под внутреннюю резьбу можно пользоваться табл, 124—126. [c.286]

[c.286]

При сверлении отверстий под резьбу также надо иметь в виду твердость металла и соответственно с нею подбирать сверла. Для выбора диаметра сверла пользуются специальными таблицами (табл. 13). [c.161]

В табл. 163 приводятся рекомендации по выбору диаметра сверла для сверления отверстий под лты, винты, заклепки, шплинты, а также под резьбу. Так, например, для сверления отверстия под винт [c.310]

Сверление отверстий под резьбу и развертывание. Сверление отверстии под резьбу заключается в правильном выборе диаметра сверла. [c.108]

Сверление большого количества одинаковых деталей с высокой точностью осуществляется по кондуктору (шаблону, имеющему точно выполненные отверстия). Кондуктор накладывают на обрабатываемую заготовку или деталь и через отверстия в кондукторе производят сверление. Кондуктор не дает возможности сверлу отклоняться, благодаря чему отверстия получаются точными и расположенными на нужном расстоянии. При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

[c.52]

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

[c.52]

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла, в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала. [c.80]

Сверлим и нарезаем резьбу в детали из нержавейки (+) — Обработка резанием

самоделкин

Что-то непонятное. 1,5 мм в час

Должно скрипеть было

Ну я же не целы день у станка стоял, иногда надо и прямыми обязанностями заниматься.

деталь желательно закрепить,чтобы не качалась на столе.

Сверлить на минимальных оборотах, переодически поливать хотябы маслом.На выходе сверла из детали сильно не давить.Сверло нужно переточить.

Маслом смазывал. На выходе видно все таки передавил и сверло поломал. Закреплена нормально.

А вот с резьбой, боюсь, будет много проблем.

А шо делать….

Олеиновую кислоту надо для сверления в нержавейке, вот тогда пойдет как по маслу и нарезать резьбу тоже с ней.

А где ее достать?

И с проветривание проблемки…

либо обороты большие и палит сверло

450-600 ну если верить тому что написано на станке.

А может быть китайца покормить надо!

А поподробней? Мощи ему вроде хватает.

А зачем резьба М6 в переходнике на манометр? просто интересно.

..

Ну чтобы прикрутить обьект испытаний. У велонасосов (советских) есть шланги вот с одной стороны там М6…..

Всем спасибо, завтра буду пробывать снова. Благо деталек на одну больше заказали…. :clapping:

Сверление, развертывание и зенкование отверстий

Сверлениемназывается образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий невысокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания. Сверление применяется:

· для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

· для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Сверление можно получить отверстие с точностью по 10-му, в отдельных случаях – по 11-му квалитету и шероховатостью поверхности Rz 320…80.

Свёрла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками-наплавками из твёрдых сплавов. Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия и дюралюминия – 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Заточка сверл.

Заточку выполняют в защитных очках (если на станке нет прозрачного экрана). Угол заточки выбирается в соответствии с обрабатываемы материалом. Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки. Для улучшения условий работы свёрл применяют специальные виды заточки.

Сверление.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов на станках пользуются охлаждающей жидкостью (см. таблицу 7.1).

Таблица 7.1. — Использование жидкостей при сверлении

| Просверливаемый материал | Рекомендуемая охлаждающая жидкость |

| Сталь | Мыльная эмульсия или смесь минерального и жирных масел |

| Чугун | Мыльная эмульсия или обработка всухую |

| Медь | Мыльная эмульсия или сурепное масло |

| Алюминий | Мыльная эмульсия или обработка всухую |

| Дюралюминий | Мыльная эмульсия, керосин с касторовым или сурепным маслом |

| Силумин | Мыльная эмульсия или смесь спирта со скипидаром |

| Резина, эбонит, фибра | Обработка всухую |

Сверление жаропрочных сталей осуществляется при обильном охлаждении 5%-ной эмульсией или водным раствором хлористого бария с добавкой 1% нитрата натрия.

Сверление лёгких сплавов требует особого внимания. Для обработки алюминиевых сплавов свёрла имеют большие углы при вершине (65…70 градусов), угол наклона винтовых канавок (35…45 градусов), задний угол равен 8…10 градусов.

Сверление пластмасс можно производить любыми видами свёрл, однако нужно учитывать их механические свойства. При сверлении одних для охлаждения используют воздух, другие охлаждают 5%-ным раствором эмульсола в воде. Чтобы выходная сторона при сверлении не крошилась, под неё подкладывают жёсткую металлическую опору.

При работе на сверлильном станке необходимо соблюдать требования безопасности.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное — вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие. Зенковки бывают; цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика; коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов; державка с зенковкой и вращающимся ограничителем позволяет зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками; ценковки в виде насадных головок, имеют торцевые зубья, используют их для обработки бобышек под шайбы, упорные кольца и гайки. Крепление зенковок и ценковок не отличается от крепления свёрл.

Крепление зенковок и ценковок не отличается от крепления свёрл.

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий точность по 7…9-му квалитетам и шероховатость поверхности Ra 1,25…0,63. Развёртки – это инструмент для развёртывания отверстий ручным или машинным способом. Развёртки, применяемые для ручного развёртывания, называются ручными, а для станочного развёртывания – машинными.

По форме обрабатываемого отверстия развёртки подразделяют на цилиндрические и конические. Ручные и машинные развёртки состоят из трёх основных частей: рабочей, шейки и хвостовика. У ручных развёрток обратный конус составляет 0,05…0,1мм, а у машинных – 0,04…0,3мм. Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки. Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

Развёртыванию всегда предшествует сверление и зенкерование отверстий.

При развёртывании отверстий необходимо выполнять те же требования безопасности, что и при сверлении.

Нарезание резьбы

Нарезанием резьбыназывается её образование снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей. Резьба бывает наружной и внутренней.Деталь (стержень) с наружной резьбой называется винтом,а с внутренней – гайкой. Эти резьбы изготавливаются на станках или вручную. Основные элементы резьбы представлены на рисунке 7.1.

Рисунке 7.1.- Основные элементы резьбы.

Профили резьб для различных применений формируются формой режущей части инструмента, с помощью которого нарезается резьба. Различают следующие основные виды резьб:

А) цилиндрическая треугольная резьба. Это крепёжная резьба, нарезается на шпильках – гайка, болтах.

Б) прямоугольная резьба имеет прямоугольный (квадратный) профиль. Трудна в изготовлении, непрочна и применяется редко.

Трудна в изготовлении, непрочна и применяется редко.

В) трапецеидальная ленточная резьба имеет сечение в виде трапеции с углом профиля, равным 30 градусам. Применяется для передачи движений или больших усилий в металлорежущих станках (ходовые винты, домкраты, прессы и т.д.)

Г) упорная резьба имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине, равным 30 градусам. Основания витков закруглены, что обеспечивает в опасном сечении прочный профиль.

Д) круглая резьба имеет профиль, образованный двумя дугами, сопряжёнными с небольшими прямолинейными участками, и углом, равным 30 градусам. В машиностроении эта резьба применяется редко, её применяют в соединениях подвергающихся сильному износу (арматура пожарного трубопровода, вагонные стяжки, крюки грузоподъёмных машин и т.д.).

Резьба может быть левая и правая, по числу ниток резьбы разделяют на одноходовые и многоходовые.

В машиностроении применяют три системы резьб: метрическую, дюймовую и трубную.

Метрическая резьба имеет треугольный профиль с плоскосрезанными вершинами, и шаг выражен в миллиметрах, они делятся на резьбы с нормальным и мелким шагом. Маркируются следующим образом: М20 (М — метрическая), число (20- наружный диаметр резьбы в мм.), нормальный шаг берется по таблицам. Для резьб с мелким шагом М20х1,5 – то же самое с добавлением шага *1,5 (1,5- шаг резьбы, мм). Их применяют как крепёжные: с нормальным шагом – при значительных нагрузках и для крепёжных деталей (гаек, болтов, винтов), с мелким шагом – при малых нагрузках и тонких регулировках.

Дюймовая резьба имеет треугольный плоскосрезанный профиль с углом 55 градусов (резьба Витворта) или 60 градусов (резьба Селлерса). Все размеры этой резьбы выражаются в дюймах «”» (1”=25,4мм). Шаг выражается числом ниток (витков) на длине одного дюйма с диаметрами от 3/16 до 4” и числом ниток на 1”, равным 24…3.

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров и имеет закруглённые вершины. Стандартизованы трубные резьбы диаметрами от 1/8 до 6” с числом ниток на одном дюйме от 28 до 11.

Стандартизованы трубные резьбы диаметрами от 1/8 до 6” с числом ниток на одном дюйме от 28 до 11.

Резьбы на деталях получают на сверлильных, резьбонарезных и токарных станках, а также накатыванием, т. е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные головки. Иногда резьбу нарезают вручную. Внутреннюю резьбу нарезают метчиками, наружную – плашками, прогонками и другими инструментами.

Метчики делят: по назначению – на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы – для метрической, дюймовой и трубной резьб; по конструкции – на цельные, сборные (регулируемые и самовыключающиеся) и специальные. В комплект, состоящий из трёх метчиков, входят черновой, средний и чистовой метчики, рисунок . 7.2.

Рисунок 7.2. — Черновой, средний и чистовой метчики.

Метчик состоит из следующих частей: рабочая часть — винт с продольными канавками служит для нарезания резьб.![]() Рабочая часть состоит из заборной (или режущей) части – она производит основную работу при нарезании и калибрующей (направляющей) части – резьбовая часть метчика, смежная с заборной частью — она направляет метчик в отверстие и калибрует нарезаемое отверстие; хвостовик-стержень служит для закрепления метчика в патроне или воротке. Резьбовые части метчика, ограниченные канавками, называются режущими перьями имеющие форму клина. Режущими кромками называются кромки на режущих перьях метчика. Канавки представляют собой углубления между режущими зубьями (перьями), получающиеся путём удаления части металла, они служат для образования режущих кромок и размещения стружки при нарезании резьбы.

Рабочая часть состоит из заборной (или режущей) части – она производит основную работу при нарезании и калибрующей (направляющей) части – резьбовая часть метчика, смежная с заборной частью — она направляет метчик в отверстие и калибрует нарезаемое отверстие; хвостовик-стержень служит для закрепления метчика в патроне или воротке. Резьбовые части метчика, ограниченные канавками, называются режущими перьями имеющие форму клина. Режущими кромками называются кромки на режущих перьях метчика. Канавки представляют собой углубления между режущими зубьями (перьями), получающиеся путём удаления части металла, они служат для образования режущих кромок и размещения стружки при нарезании резьбы.

По точности нарезаемой резьбы метчики делятся на четыре группы – С, D, Е и Н. Метчики группы С – самые точные, группы Е и Н – менее точные с не шлифованным профилем зубьев. Группа С и D – со шлифованным профилем зубьев; ими нарезают высококлассные резьбы. Машинно-ручные метчики применяют для нарезания метрической, дюймовой и трубной цилиндрической и конической резьб в сквозных и глухих отверстиях всех размеров.

При нарезании резьб вручную, режущий инструмент вращают с помощью воротков, устанавливаемых на квадраты хвостовиков.

Универсальный вороток предназначен для закрепления плашек с наружным диаметром 20мм, а также всех видов метчиков и развёрток, имеющих хвостовики квадратного сечения со сторонами до 8мм. Для закрепления плашек в корпусе универсального воротка имеется гнездо. Плашка закрепляется винтами.

Для нарезания внутренней резьбы, применяют различного вида метчики, а для наружной резьбы применяют плашки различных видов.

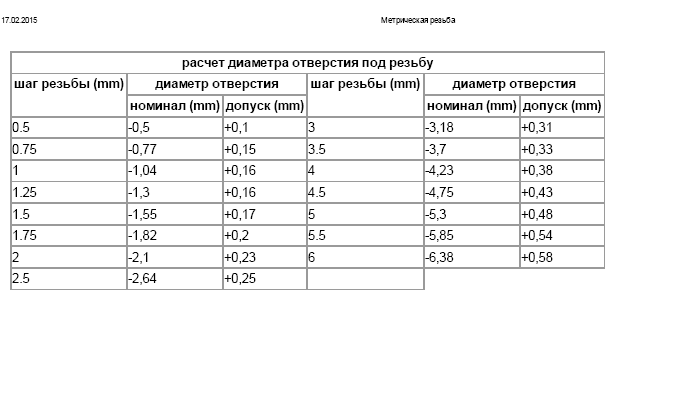

Отверстия под резьбу, подбор свёрл. При нарезании резьбы материал частично “выдавливается”, поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Диаметр сверла для сверления отверстий под метрическую и трубную резьбу определяют по справочным таблицам и вычисляют по формуле dc = d — Kc∙P, где dc – диаметр сверла, мм; Kc – коэффициент, зависящий от разбивки отверстия, берётся по таблицам; d – номинальный диаметр резьбы, мм; обычно Kc=1…1. 08; P – шаг резьбы, мм.

08; P – шаг резьбы, мм.

Смазывание резьбонарезного инструмента. Получение высококачественной резьбы с наименьшими затратами труда обеспечивает смазка следующего состава (%): олеиновая кислота – 78, стеариновая кислота – 17, сера тонкого полома – 5. Инструментом, смазанным этой пастой, легко нарезается резьба в отверстиях деталей, подвергнутых закалке до HRCЭ 38…42.

Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Контроль нарезанной резьбы выполняется с помощью резьбомеров и калибров.

Наиболее часто при резьбонарезании встречаются дефекты следующих видов: рваная, тугая, ослабленная, тупая резьба, срыв резьбы и т.д..

Узнать еще:

Сверление трением — Centerdrill сверла трения, термосверла, метчики с накаткой резьбы и инструкция к применению. Статьи компании «Инструмент

Практическое руководство по процессу формовки отверстий трением Centerdrill

Термосверление — сверла сухого трения, технология формовки отверстий и этапы процессаZECHA Tungsten Carbide Tools Manufacturing GmbHС 1964 года компания ZECHA Tungsten Carbide Tools Manufacturing GmbH производит стандартные и специального назначения твердосплавные инструменты. Кроме разработки и производства пуансонов для формовки отверстий трением компания также производит режущий инструмент, инструмент для тиснения и формовки. Сталкиваясь с различными технологическими задачами, мы разрабатываем и производим специальный инструмент для их решения. Сейчас около 70 % нашей продукции применяется в качестве индивидуально разработанных инструментов в различных сферах производства. В настоящее время в компании работает около 75 сотрудников, площадь рабочих мощностей около 2600 м². Как пользоваться Руководством Формовка отверстий трением Centerdrill – это процесс, в результате которого получаются упрочненные втулки или небольшие отверстия в тонкостенном металле без применения резки. При этом используется трение и давление подачи для разогрева и формовки металла. Это Руководство содержит подробную информацию и технические данные по процессу формовки трением и разработано для того, чтобы помочь вам правильно использовать эту технологию для ваших нужд. Если у вас есть какие-либо вопросы, наши специалисты будут рады вам помочь.

При этом используется трение и давление подачи для разогрева и формовки металла. Это Руководство содержит подробную информацию и технические данные по процессу формовки трением и разработано для того, чтобы помочь вам правильно использовать эту технологию для ваших нужд. Если у вас есть какие-либо вопросы, наши специалисты будут рады вам помочь.

Формовка отверстий трением Centerdrill – процесс

Благодаря процессу формовки трением могут быть произведены втулки и небольшие отверстия в тонкостенном металле (например, в стальном листе, в цветных металлах, в нержавеющих сталях) толщиной до 12 мм без использования резки. Высота получаемой втулки может превышать толщину материала в 4 раза при диаметрах от 1.8 до 32 мм. Процесс формовки основывается на разогреве материала под действием трения,

возникающего в результате действия комбинации осевой силы подачи и относительно высокой скоростью вращения пуансона. Разогретый металл становится пластичным, что позволяет получать отверстия.

Разогретый металл становится пластичным, что позволяет получать отверстия.

Эта операция используется для получения:

• Резьбовых втулок

• Подшипниковых втулок

• Втулок под пайку

• Сквозных отверстий

• Сквозных отверстий с уплотненной кромкой для круглых профилей

Так как материал сжимается в процессе формовки, рéзьбы, формируемые после, имеют повышенную прочность и могут выдерживать больший момент затягивания. Благодаря Centerdrill дополнительные процессы, такие как упрочняющая сварка, использование заклепок или приваривание винтовой гайки к отверстию, теперь в прошлом. Специальная геометрия Centerdrill и использование твердого сплава обеспечивают высокую стойкость инструмента – до нескольких тысяч операций.

Преимущества процесса формовки трением

Практические преимущества:

• Высокая точность и повторяемость

• Меньший расход материала и более легкий вес деталей благодаря использованию только тонкого материала детали

• Не требуется смежный инструмент (например, матрица для пуансона), благодаря чему можно обрабатывать даже профили с труднодоступной внутренней поверхностью

• Формовка трением в наклонном положении

• Повышенный момент затягивания для резьбы (за счет наклепа при пластической деформации)

• Повышение жесткости конструкций (например, за счет меньшего использования многократных соединений)

• Использование только одного основного материала, что позволяет избежать электрохимической коррозии

• Высокая допустимая нагрузка подшипниковых втулок

• Упрочнение материала

• Простая в изучении и доступная для начала работы новая технология

Экономические преимущества:

• Бесстружечный процесс формовки

• Не требуются соединительные элементы

• Процесс может быть автоматизирован

• Достаточно вертикально-сверлильного станка – не требуется покупать дополнительного оборудования

• Минимальное время установки

Экологические преимущества:

• Высокопрочные соединения могут быть произведены с помощью Centerdrill без использования дополнительных материалов. Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление.

Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление.

• Соединения Centerdrill – разъемные. Это дает существенные преимущества для последующего демонтажа в сравнении с другими процессами.

Варианты применения

Рисунок 1

Формовка отверстия трением ипоследующая формовка резьбы

в стальном листе.

Рисунок 2

Формовка отверстий трениемв круглой трубе.

Рисунок 3

Формовка отверстий трениемв прямоугольной трубе.

Подробнее о процессе формовки отверстий трением

Подготовка к сверлению трением

Вначале пуансонCenterdrill

располагается так,

чтобы он слегка

касался

поверхности

материала, затем к

нему прилагается

высокое осевое

усилие.

Плавное вхождение

За счет давленияподачи и скорости

вращения

пуансона

возникает нагрев

металла до

температуры

достаточной для

придания

материалу

пластичности.

(порядка 600˚ С)

После чего

Centerdrill

проникает в

материал за

считанные

секунды.

Сверление с вытеснением металла

Centerdrillвытесняет металл

в горизонтальном

и вертикальном

направлениях,

преимущественно

вниз, формируя

втулку.

Постепенно

давление подачи

уменьшается, а

скорость подачи

увеличивается по

мере

проникновения в

металл.

Результат сухого термосверления

В итогеполучается

законченная

втулка. Материал,

вытесненный

против

направления

подачи,

преобразуется в

обрамляющий

бортик в форме

кольца. Это

кольцо может

быть срезано в

процессе

аналогичной

операции

формовки

отверстия в

случае

использования

специального

торцующего

пуансона

Centerdrill,

который имеет

режущую

площадку на

пояске.

Вхождение метчика и нарезание резьбы

Втулка готова дляформовки резьбы

при помощи

бесстружечного

метчика

Centertap.

Формируемая при

помощи холодной

деформации

резьба повышает

твердость

материала за счет

наклепа.

Вкручивание в готовое отверстие с резьбой

В результатеимеем резьбовое

соединение,

способное

выдерживать

большой момент

затягивания без

сверления и

последующего

приваривания

винтовой гайки.

Обрабатываемые материалы

При помощи формовки трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка).

В качестве примеров можно привести

• Стали, подвергаемые сварке

• Нержавеющая сталь

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

Форма фасонного пуансона Centerdrill

Пуансон Centerdrill состоит из цилиндрического хвостовика (cylindrical shank), фланца (collar), цилиндрической рабочей части (cylindrical part), конической рабочей части (conical part). Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Стандартный фасонный пуансон

Стандартные фасонные пуансоны Centerdrill бывают с короткой и удлиненной цилиндрической частью L5. При этом угол конической части у них одинаковый. При использовании этих версий пуансонов, материал, перемещаемый против направления подачи, остается на поверхности рабочей детали и образует обрамляющее кольцо. Существуют также короткие и удлиненные торцующие пуансоны. Отличие заключается в конструкции фланца, который имеет специальную часть для срезания обрамляющего кольца после завершения формирования отверстия. Она позволяет сразу получать плоскую поверхность за одну операцию формовки.

Оставляем снаружи дополнительную поверхность для резьбы за счет вышедшей массы металла

Короткий и удлиненный пуансон

Снимаем вышедшую на поверхность массу за счет юбки сверла

Короткий и удлиненный торцующий пуансон

Примеры применения различных пуансонов

Centerdrill

Отверстия для резьбы — Короткий пуансон:

*Отверстие с обрамляющим кольцом.

Например, если нужно произвести резьбу M8 в стальной пластине (Ст.3) толщиной 2 мм, мы рекомендуем использовать короткий пунсон диаметром ø 7.3 мм. Он имеет такую длину цилиндрической части, чтобы сформировать втулку правильно.

Отверстия для резьбы — Удлиненный пуансон:

*Отверстие без обрамляющего кольца, сформированное торцующим пуансоном Centerdrill.

Для той же цели в случае толщины пластины 3 мм рекомендуется использовать длинный пуансон Centerdrill, так как модель с короткой цилиндрической частью сформирует коническую втулку, не пригодную для формирования резьбы.

Сквозное отверстие

Для получения сквозных отверстий мы в основном рекомендуем использовать длинные модели пуансонов Centerdrill, потому что удлиненная цилиндрическая часть полностью формует цилиндрическую втулку.

Специальные конструкции инструментов

Если наши стандартные продукты по каким-либо причинам не могут быть использованы или не отвечают Вашим специфическим потребностям, мы также производим специальные фасонные пуансоны по чертежам. Мы готовы обсудить требования Вашего технического задания. Ниже приведены примеры подобных специфических моделей.

Мы готовы обсудить требования Вашего технического задания. Ниже приведены примеры подобных специфических моделей.

конусной частью

С заостренным углом конусной части

С закругленной

конусной частью

Без фланца С увеличенной рабочей длиной цилиндрической части

Без рабочей цилиндрической части

Со сверлообразным наконечником

С витками

Требования к процессу формовки и сверления трением — необходимое механическое оборудование (станки)

Любой вертикально-сверлильный станок с достаточной мощностью или обрабатывающий центр с ЧПУ с требуемой скоростью и выходной мощностью обычно применимы для выполнения процесса формовки трением.

Зажимной патрон с охлаждающим кольцом Благодаря высоким температурным колебаниям и радиальной нагрузке, надежное крепление рабочей детали и фасонного пуансона имеют критическое значение.

Тепло выделяемое во время процесса не должно передаваться на шпиндель. Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Цанги

Для оптимальной жесткости и надежного крепления фасонных пуансонов Centerdrill используются специальные цанги.

Разделительная паста

Для того чтобы продлить время службы пуансона Centerdrill, необходимо смазывать его специальной устойчивой к высокой температуре пастой, соответствующей обрабатываемому материалу. Паста может наноситься вручную или специальным распыляющим устройством.

Условия осуществления процесса и параметры

:

Разогрев под действием трения и давление подачи производят деформацию и перемещение материала. Нагрев происходит благодаря высокой скорости вращения, соответствующей осевой силе и скорости подачи. Это означает, что независимо от размера отверстия, используемый сверлильный станок должен иметь скорость вращения до 4000 об/мин, выходную мощность до 5 кВт и скорость подачи до 1000 мм/мин. Правильная комбинация скорости подачи и скорости вращения зависит от марки (нержавеющая сталь, сталь или цветные металлы) и толщины стенки материала. Для достижения оптимальных результатов, материал должен поддерживать нужную температуру в процессе формовки и не остывать слишком быстро. Данные, приведенные ниже в этом документе, следует рассматривать только как ссылочные, они могут сильно меняться для различных материалов и толщин.

Нагрев происходит благодаря высокой скорости вращения, соответствующей осевой силе и скорости подачи. Это означает, что независимо от размера отверстия, используемый сверлильный станок должен иметь скорость вращения до 4000 об/мин, выходную мощность до 5 кВт и скорость подачи до 1000 мм/мин. Правильная комбинация скорости подачи и скорости вращения зависит от марки (нержавеющая сталь, сталь или цветные металлы) и толщины стенки материала. Для достижения оптимальных результатов, материал должен поддерживать нужную температуру в процессе формовки и не остывать слишком быстро. Данные, приведенные ниже в этом документе, следует рассматривать только как ссылочные, они могут сильно меняться для различных материалов и толщин.

*Осевая сила и крутящий момент в процессе формовки трением

Осевая сила

:

Как показано рисунке выше, требуемая осевая сила в начале процесса формовки трением очень велика и уменьшается к концу процесса, когда отверстие полностью сформировано. При обработке тонких материалов может понадобиться подкладка, чтобы избежать прогиба.

При обработке тонких материалов может понадобиться подкладка, чтобы избежать прогиба.

Крутящий момент

:

Как показано на рисунке выше, увеличение вращательного момента обратно осевой силе до окончания процесса формовки отверстия. Таким образом, максимальный вращательный момент требуется на стадии преобразования втулки из конической в цилиндрическую форму. В этой точке требуется максимальное приложение силы (давления).

Скорость вращения об

/мин:

Нормальная скорость (см. табл.) для маленьких диаметров отверстий относительновысока, приблизительно 3000 об/мин, и может достигать 4500 об/мин для цветных 12металлов. Для больших диаметров отверстия, таких как M20, требуемая скорость приблизительно 1000 об/мин. Нержавеющая сталь, теплопроводность которой меньше, может обрабатываться со скоростями до 20% меньшими.

Метрическая резьба

| Диаметр резьбы | centerdrill диаметр пуансона, мм | centerdrill скорость вращения* при формировании отверстия, об/мин | Выходная мощность станка, кВт | centertap скорость вращения* при формировании резьбы, об/мин | |

| M3 | 2. 7 7 | 3000 | 0.7 | 1500 | |

| M4 | 3.7 | 2600 | 0.8 | 1100 | |

| M5 | 4.5 | 2500 | 0.9 | 900 | |

| M6 | 5.4 | 2400 | 1.1 | 800 | |

| M8 | 7.3 | 2100 | 1.5 | 600 | |

| M10 | 9.2 | 1800 | 1.7 | 380 | |

| M12 | 10.9 | 1500 | 1.9 | 300 | |

| M16 | 14.8 | 1400 | 2.4 | 200 | |

| M20 | 18.7 | 1200 | 3.0 | 160 | |

Выходная мощность кВт

:

Для того чтобы достичь требуемой осевой силы и вращающего момента, нужен станок с достаточной выходной мощностью (см. табл.). Для отверстий малых диаметров требуется меньшая осевая сила и выходная мощность, чем для больших диаметров.

Выходная мощность станка определяет оптимальную скорость процесса. Быстрая обработка металла является определяющим фактором качества отверстия и, в особенности, времени службы пуансона. Если станок для этого не достаточно приспособлен, пуансон будет проникать в металл очень медленно и оставаться слишком долго на одном месте, а инструмент сильнее изнашиваться на этапе преобразования втулки из конической в цилиндрическую форму. Вдобавок к этому, металл будет остывать, что будет вести к низкому качеству обрамляющего отверстие кольца, залипанию металла на инструмент. Скорость подачи мм/мин:

Быстрое выполнение процесса формовки трением критично для достижения желаемого качества выполняемого отверстия. Скорость подачи изменяется в диапазоне 13 100-150 мм/мин (+/- 20 %) для металла толщиной 1-3 мм. Это означает, что для того, чтобы проделать отверстие ø 7.3 мм в металле толщиной 2 мм, при скорости подачи 150 мм/мин требуется приблизительно 2 – 3 секунды от первого контакта пуансона с пластиной до возврата назад.

Скорость подачи может быть увеличена для отдельных этапов процесса, и, таким образом, повышена общая производительность процесса, в частности, при работе на ЧПУ станках. При работе с торцующими пуансонами, рекомендуется существенно увеличивать скорость подачи на последнем этапе процесса для того, чтобы материал, удаляемый при срезании кольца, успевал отделиться от инструмента.

*Примечание. Данные приведены для Стали 45, в случае использования технологии с другими материалами, необходимо следовать следующим рекомендациям:

- Нержавеющая сталь: — диаметр пуансона Centerdrill для резьб M8 и больше следует выбирать на 0.1 мм больше — скорость вращения шпинделя меньше на 10-20 %

- Цветные металлы: — скорость вращения шпинделя до 50 % больше — скорость подачи: 150 мм/мин

| Шаг резьбы | centerdrill отверстие под резьбу Ø (мм) | Короткий (мм) | удлиненный (мм) | Короткий торцующий (мм) | Удлиненный торцующий (мм) | L1 короткий (мм) | L1 удлиненный (мм) | D2 Ø хвостовика (мм) |

M2 x 0. 4 4 | 1.8 | 1.3 | 2.2 | 1.7 | 2.7 | 5.8 | 7.8 | 6.0 |

| M3 x 0.5 | 2.7 | 1.3 | 2.2 | 1.7 | 2.7 | 6.7 | 8.7 | 6.0 |

| M4 x 0.7 | 3.7 | 1.3 | 2.3 | 1.7 | 2.7 | 8.1 | 10.3 | 6.0 |

| M5 x 0.8 | 4.5 | 1.3 | 2.4 | 1.7 | 2.8 | 9.2 | 11.8 | 6.0 |

| M6 x 1 | 5.4 | 1.3 | 2.7 | 1.7 | 3.0 | 10.5 | 13.5 | 8.0 |

| M8 x 1.25 | 7.3 | 1.5 | 3.5 | 2.0 | 4.5 | 13.5 | 18.1 | 8.0 |

| M10 x 1.5 | 9.0 | 2.0 | 4.3 | 2.5 | 5.2 | 16.8 | 22.5 | 10 |

| M12 x 1.75 | 10.9 | 2.4 | 4.9 | 2.8 | 5.9 | 19. 8 8 | 26.4 | 12 |

| M14 x 2 | 13.0 | 2.4 | 5.3 | 3.0 | 7.0 | 23.5 | 31.3 | 14 |

| M16 x 2 | 14.8 | 3.0 | 6.4 | 3.5 | 7.5 | 26.9 | 35.4 | 16 |

| M20 x 2,5 | 18.7 | 3.7 | 8.0 | 4.5 | 9.0 | 34.1 | 44.3 | 18 |

ЧПУ программирование для процесса формовки трением

Удлиненный пуансон. Ссылочные значения для материала Ст 2 пс, сп (S235JR) с толщиной стенки 3 мм:

| centerdrill диаметр отверстия под резьбу Ø (мм) | Максимальная толщина стенки (мм) | Вращение шпинделя (об/мин) | Длина рабочей части L1 (мм | Перемещение** (мм) | Интервалы перемещения (мм) | Подача (мм/мин) |

M6 — Ø 5. 4 4long (long-flat) | 2.7 (3.0) | 2400 | 13.5 | 12.0 13.5 | 0 — 2 2 — 4 4 — 6 6 — 11 11 – до конца | 150 250 350 550 200 (900) |

| M8 — Ø 7.3 long (long-flat) | 3.5 (4.5) | 2100 | 18.1 | 16.1 (18.1) | 0 — 2 2 — 4 4 — 7 7 — 14 14 – до конца | 150 250 350 550 200 (900) |

Увеличение скорости подачи до 1000 мм/мин в конце процесса дает лучший результат при удалении обрамляющего кольца при использовании торцующего пуансона.

При регулировании скорости подачи:

• Должна быть оптимизирована скорость процесса • Можно воздействовать на качество формуемой втулки и обрамляющего

кольца

• Можно воздействовать на время службы пуансона

*Все остальные данные для ЧПУ могут быть предоставлены по запросу.

Часто задаваемые вопросы по С

enterdrill

1. Что требуется для начала работы?

Что требуется для начала работы?

Чтобы не возникло проблем с формовкой отверстий трением, пуансон должен бытьжестко закреплен и вращаться с минимально возможным биением. Поэтому его следует

закреплять в специальную цангу и цанговый патрон Сenterdrill с охлаждающим кольцом.Охлаждающее кольцо предохраняет шпиндель станка от перегревания. Нужно также использовать разделительную смазку.

2. Какое оборудование требуется для формовки отверстий трением?

Любой сверлильный станок с достаточной выходной мощностью, который может обеспечивать нужную скорость вращения. Обычно это вертикально-сверлильный станок или обрабатывающий центр с ЧПУ. Для производства отверстий под резьбу M8 в металле толщиной 2 мм, требуется станок с минимальной скоростью около 2100 об/мин и выходной мощностью 1,5 кВт.

3. Можно ли использовать ручную дрель?

Обычно нет. Как было указано выше, минимальная скорость и требуемая выходная мощность слишком велики для ручной дрели. Так же требуется очень высокая осевая сила, чтобы перевести металл в пластическое состояние. Кроме того, при креплении инструмента в дрели возникает биение.

Так же требуется очень высокая осевая сила, чтобы перевести металл в пластическое состояние. Кроме того, при креплении инструмента в дрели возникает биение.

4. Можно ли использовать сверлильный патрон?

Нет, из-за опасности сломать пуансон и перегревания шпинделя. В случае использования сверлильного патрона гарантия не действует.

5. Нужно ли пользоваться смазкой?

Нужно обязательно использовать разделительную смазку. Разделительная паста Сenterdrill предохраняет пуансон от налипания металла и предотвращает его от застывания в материале. В зависимости от типа и толщины металла, пуансон следует смазывать каждые 5-50 операций формовки. Слишком большое количество пасты может слишком охладить пуансон и, таким образом, неблагоприятно повлиять на качество

формируемого отверстия и обрамляющего кольца.

6. Какие металлы можно обрабатывать при помощи процесса формовки трением?

Практически все тонкостенные металлы (кроме олова и цинка), например:

• Стали, которые могут подвергаться сварке

• Нержавеющие стали

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

7. Можно ли обрабатывать оцинкованные материалы?

Можно ли обрабатывать оцинкованные материалы?

Только в некоторых случаях. То, что температура плавления цинка не совпадает с температурой плавления для стандартных сталей, оказывает очень неблагоприятное воздействие на качество формуемого отверстия. Влияние этого эффекта зависит от толщины цинкового покрытия. Так же при формовке возможны случаи выгорания цинкового покрытия, что препятствует образования буртика в стали.

8. Какая последовательность процесса рекомендуется, чтобы произвести формовку отверстия и резьбы в оцинкованном материале?

По причине, описанной выше, лучше всего производить оцинковку материала после формовки. Если это невозможно, цинковый слой, если он слишком толстый и неровный, следует удалить перед началом формовки.

9. Какая максимальная толщина материала, в котором может быть получено отверстие путем формовки трением?

Известны примеры использования формовки трением для материала толщиной 12 мм. По нашему опыту, в большинстве приложений толщина материала 1-3 мм. Более тонкий материал также может быть обработан, но следует использовать снизу рабочей детали подложку, т. к. есть риск прогиба металла. Формовка отверстий в твердых материалах невозможна (см. таблицу на стр. 13).

10. Длинный или короткий пуансон следует использовать?

Наконечник каждого пуансона состоит из цилиндрической и конической части. Цилиндрическая часть отвечает за формирование цилиндрического канала отверстия. Если после формовки отверстия будет производиться формовка резьбы, рекомендуется оставлять канал отверстия слегка коническим в конце. В этом случае резьба получается прочнее. В то же время, если нужно получить сформованное отверстие, которое будет использоваться без резьбы, цилиндрическая часть должна иметь соответствующую длину. Длина пуансона зависит от толщины материала, от желаемой формы отверстия, типа металла и требуемой поверхности (с обрамляющим кольцом или без). Ссылочные значения можно найти для трубных профилей рабочая длина пуансона не должна превышать внутренний диаметр профиля.

11. Примеры выбора пуансонов:

• Для создания отверстия в материале Ст 2 пс, сп (S235JR) толщиной 2 мм требуется станок со скоростью 2100 об/мин и выходной мощностью не менее 1.5 кВт. Рекомендуется короткий пуансон ø 7.3 мм, или, если поверхность должна быть гладкая, короткий/торцующий пуансон ø 7.3 мм.

• Для создания такого же отверстия, как описано выше, в металле толщиной 4 мм следует использовать удлиненный или удлиненный/торцующий пуансон. Если возникают проблемы при формовке резьбы, как например скрип метчика или чрезмерный его износ, цилиндрическую часть следует увеличить. Это означает, что должен быть изготовлен специальный пуансон с увеличенным размером цилиндрической части.

• Для создания отверстия как в первом примере, в металле толщиной 2 мм из нержавеющей стали, рекомендуется использовать такой же фасонный пуансон, но диаметром большим на 0.1 мм, т. е. ø 7.4 мм.

12. Обрамляющее отверстие кольцо представляет проблему. Как можно получить ровную поверхность?

Для этого рекомендуется использовать торцующий пуансон Сenterdrill. В этом случае кольцо удаляется на последнем этапе операции формовки. Конечно, это используется только для заготовок с плоской поверхностью. Для круглой трубы материал остается с двух сторон и может быть удален механическим путем.

13. Резьба формуется за одну операцию вместе с формовкой отверстия?

Нет, если бы резьба производилась во время формовки отверстия, она бы разрушалась вновь при вытягивании пуансона большего диаметра. 22

14. Пуансон становится темно—красным во время формовки? Это опасно? Нет. Обычно пуансон разогревается до температуры 600° и приобретает темнокрасный цвет. Если цвет становится ярко-красным или желтым, это означает, что пуансон слишком горячий. Это уменьшает время службы инструмента и неблагоприятно влияет на сформированное отверстие.

15. Как можно уменьшить количество материала, поступающего внутрь?

Наилучший способ для этого – предварительно просверлить отверстие перед применением стандартного процесса формовки трением. При наличии предварительно просверленного отверстия достигается уменьшение втулки во внутреннем направлении и более гладкие границы. Однако, это также уменьшает количество витков резьбы.

16. Часть втулки, выступающая наружу слишком длинная или оборванная. Предварительно просверленное отверстие уменьшит длину втулки и предотвратит разрывы на краях втулки.

Способы решения возникающих проблем

1. Формируемое обрамляющее кольцо грубое или разорванное:

Фасонный пуансон слишком холодный и еще не достиг рабочей температуры. Следует произвести два или три дополнительных отверстия. Другая возможная причина — это использование слишком большого количества разделяющего порошка, который охладил пуансон. Проверьте также, правильное соответствие скорости подачи и скорости вращения пуансона.

2. Фасонный пуансон становится от ярко—красного до ярко—желтого:

Пуансон перегревается, что вызвано слишком маленькой скоростью подачи. Это означает, что весь цикл происходит слишком долго. Для размера отверстия ø 7.3 мм для резьбы М8 в стали 2 мм S235J/ST37, требуется только 2-4 секунды между первым контактом и выходом пуансона в конце процесса.

3. Фасонный пуансон облипает металлом:

Выходная мощность кВт станка слишком низкая, или пуансон надежно не зафиксирован в зажимном патроне и не вращается, как должен.

4. Фасонный пуансон ломается во время формовки:

• Обрабатываемая рабочая деталь не закреплена необходимым образом идвигается, когда пуансон прикасается и затем выходит, так что пуансон

наклоняется. Наклон может также происходить, если рабочая деталь изгибается из-за высокой величины осевого усилия. В этом случае, требуется использовать подложку.

• Возможно, используется 3-х лепестковая цанга. Для избежания проблем и сохранения гарантии, ее следует заменить оригинальной бестраншейной цангой Centerdrill.

• Фасонный пуансон не надежно закреплен и отцентрирован в цанговом

патроне. Проверьте гнездо для цанги в цанговом патроне. 23 • Обычно цанга должна быть подтянута после начала процесса формовки трением.

• Была попытка отформовать уже существующее отверстие.

5. Фасонный пуансон ломается при контакте с рабочей заготовкой:

Пуансон должен всего лишь прикоснуться к поверхности! Начальный этап процесса формовки трением начинается приблизительно на 0.5 мм выше рабочей детали. Затем процесс происходит со скоростью подачи около 150 мм/мин. Для отверстий больших М10 скорости подачи следует уменьшить.

6. Фасонный пуансон скользит по рабочей заготовке:

Если пуансон находится на наклонной поверхности, на кромке или круглой трубе, имеет смысл наметить центральную линию на рабочей заготовке.

7. На цилиндрической части инструмента образуются канавки или осколки:

Скорость подачи слишком низкая, пуансон вращается слишком долго в одном положении. Это может также происходить, если выходная мощность или осевое усилие слишком низкие.

8. Формовщик резьбы становится слишком горячим, время службы инструмента очень маленькое:

В зависимости от толщины и класса металла, проверьте, чтобы предварительно отформованное отверстие было достаточно велико. Также, следует убедиться, что регулярно используется соответствующая смазка.

Техника безопасности при работе с

Centerdrill и Centertap

При работе с Centerdrill и Centertap, необходимо соблюдать следующие правила:

• Всегда носить защитные очки.

• При использовании фасонного пуансона для удаления обрамляющего кольца, нужно надевать соответствующую защитную одежду и очки, если не установлено защитных ограждений для предохранения от летящих стружек.

• Первое время после использования, фасонный пуансон раскален, поэтому к нему нельзя прикасаться без специальных защитных перчаток или до его охлаждения.

• Рабочая заготовка становится очень горячей, к ней нельзя прикасаться до ее охлаждения или без специальных защитных перчаток.

• Требуется соблюдать инструкции по безопасности для рекомендуемой разделяющей смазки. При необходимости, данные по безопасности будут предоставлены.

• В начале процесса формовки трением, цанговый патрон нужно подтянуть после 5-10 операций формовки, чтобы избежать скольжения или выпадения частей.

По всем интересующим вопросам обращайтесь в отдел продаж по почте или телефону:

Отверстия под развертку таблица

Сверление отверстий под резьбу заключается в правильном выборе диаметра сверла.

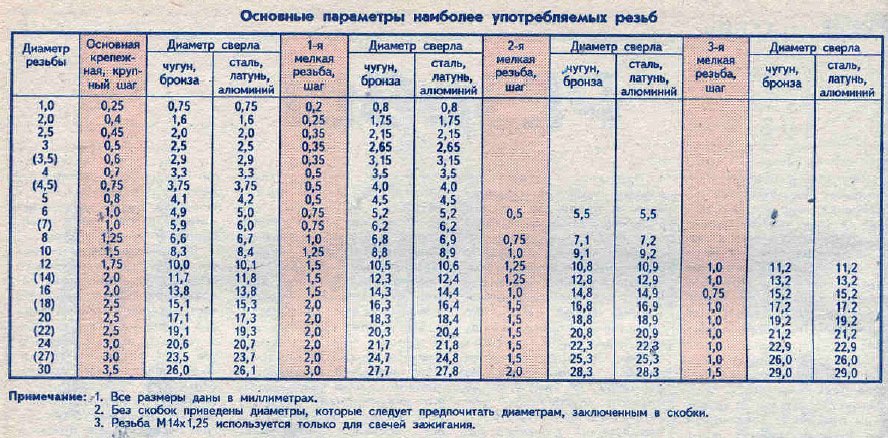

Диаметр сверла для выполнения отверстий под резьбу можно выбрать по табл. 2.

Таблица 2. Диаметр сверла для отверстий под нарезание метрической резьбы (ГОСТ 19257- 73), мм

Пример. Необходимо выбрать диаметр сверла для сверления отверстий в стальной гайке под метрическую резьбу диаметром 8 мм с шагом 1 мм.

По таблице находим диаметр резьбы 8 мм, а по нему в колонке о шагом 1 мм — диаметр сверла, равный 7 мм.

При сверлении отверстий под развертывание следует выбрать диаметр сверла. Припуск на развертывание оставляют 0,1—0,3 мм на диаметр.

Пример. Определить диаметр сверла под развертывание отверстия разверткой диаметром 10 мм.

Так как припуск на развертывание составит 0,15 мм (для чистовой развертки 0,05 мм и для черновой 0,1 мм), диаметр сверла для отверстия под развертывание будет 10 — 0,15 = 9,85 мм.

Рис. 162. Проверка установки заготовки рейсмусом

Рис. 163. Сверление отверстий под развертывание

Рассмотрим приемы сверления под резьбу (рис. 162) и развертывание (рис. 163). Перед сверлением рейсмусом проверяют правильность установки детали на столе станка. Чертилку устанавливают так, чтобы она соприкасалась с краем ребра поверхности детали у одного угла. Затем рейсмус перемещают вокруг детали (по поверхности стола), проверяя чертилкой положение детали на горизонтальность расположения поверхностей. В случае перекоса под деталь устанавливают подкладки.

Глубина глухих отверстий под резьбу должна быть больше длины нарезаемой части из расчета, чтобы калибрующая часть метчика немного зашла за ее пределы. В этом случае резьба на нарезаемой части получится полной. Способы проверки качества сверления были рассмотрены выше.

Развертки : цельная хвостовая, насадная, раздвижная, разжимная.

Механизм подачи станка не должен иметь люфтов, которые создают рывки и неравномерность в работе. Жесткость системы должна обеспечивать работу развертывания без вибраций.

Приспособление для закрепления заготовки должно соответствовать следующим требованиям: быть достаточно жестким; обеспечивать правильное базирование заготовки; расположение кондукторных втулок должно обеспечивать надежное направление разверток и надежный подвод охлаждающей жидкости; предотвращать возможность засорения установочных баз и мест крепления; обеспечивать удобство обслуживания.

При установке приспособления ось шпинделя должна совпадать с осью кондукторной втулки или предварительно просверленного отверстия в заготовке. Приспособление устанавливают при помощи индикатора, установленного на шпинделе станка.

Для нормальной работы разверток необходимо правильное распределение припусков. В табл. 6 приведены значения припусков под развертывание в зависимости от диаметра обрабатываемого отверстия.

6. Величины припусков под развертывание

| Вид припуска | Припуски (мм) при диаметре отверстий, мм | ||||

| 12-18 | 18-30 | 30-50 | 50-75 | 100 | |

Общий на чистовое и черновое развертывание

На черновое развертывание

На чистовое развертывание

Технология предварительной обработки должна быть построена так, чтобы на долю развертки осталось снятие только тонкой отделочной стружки, а высота неровностей на предшествующей операции не превышала припуска на развертывание.

При большом припуске развертка будет работать неравномерно, быстро тупиться, поэтому отверстия получаются с большой шероховатостью поверхности и меньшего размера, чем диаметр развертки. Применение охлаждения при развертывании повышает точность отверстий примерно на один класс, класс шероховатости поверхности также возрастает. С увеличением подачи в пределах прямых или обратных срезов при развертывании класс шероховатости снижается. С увеличением скорости резания класс шероховатости и точность обработанных отверстий несколько снижаются.

В зависимости от диаметра отверстия и требуемой точности развертывание ведут одной или двумя развертками. Обычно отверстия 3-го класса точности получают однократным развертыванием, а отверстия второго класса точности – двухкратным.

Развертыванием можно получить отверстия и 1-го класса точности, но такая высокая точность экономически нецелесообразна. Развертывание отверстий применяют в основном в мелкосерийном и единичном производстве, так как стоимость изготовления разверток, допускающих относительно небольшое число переточек, и расходы на их переточку повышают стоимость обработки.

Относительно низкая стойкость разверток (300-500 отверстий в чугунных заготовках и 80-100 в стальных) ограничивает их применение в серийном производстве. В массовом и серийном производстве вместо развертывания применяют протягивание отверстий.

На рис. 97, а-г приведена схема предварительной и окончательной обработки отверстий, а на рис. 98, а-г разновидности разверток.

Рис. 97. Обработка отверстий: а – сверлением, б – зенкерованием, в, г- развертыванием

а – цельная хвостовая, б – насадная, в – раздвижная, г – разжимная

Назначение иинструменты. Развертывание применяют для чистовой обработки отверстий 7-9-го квалитетов и шероховатостью Rа=2, 5-0, 5 мкм после сверления (только до диаметра 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

Рис 66. Машинные развертки: а – хвостовая; б – насадная

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части – на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом вплане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке cтaлeй и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ= 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

Рис 67. Развертывание отверстия на токарном станке

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (сеч. А-А) зубья затачивают до остроты; на калибрующей (сеч. Б-Б) по задним поверхностям зубьев оставляют узкие цилиндрические ленточки, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают число ее переточек.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до -5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев разверток по окружности исключает указанное явление испособствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0, 1 до 300 мм в доведенном виде для отверстий 7-9-го квалитетов (Н7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

На развертках маркируются номинальный диаметр, точность и материал.

Рис 68. Качающийся патрон для разверток

Приемы развертывания. Подготовка к развертыванию (рис 67) и его выполнение осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки эти действия имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия подразвертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем чем меньше он, тем выше точность обработки. Для его выбора можно руководствоваться следующими данными:

| Диаметр отверстия, мм | до | 5-20 | 20-30 | 30-50 | 50-80 | 80-100 |

| Припуск на диаметр, мм | 0, 1 | 0, 2 | 0, 25 | 0, 3 | 0, 35 | 0, 4 |

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать точности обрабатываемого отверстия. Режущие кромки должны быть острыми, без завалов и забоин.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы погрешности установки заготовки в патроне не влияли на качество отверстия, развертывание обычновыполняют за одну установку непосредственно после подготовительных действий поего обработке.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качаются (рис 68) или специальных плавающих патронах позволяющих ей самоустанавливаться пооси обрабатываемого отверстия.

5. Отверстияточностью 7-го квалитета (Н7) рекомендуется обрабатывать двумя развертками -черновой и чистовой: первая срезает 2/3, вторая -1/3 припуска.

Режим резания при развертывании. Глубина резания при развертывании составляет 1/2 припуска наобработку.

Подача развертки осуществляется вручную и должна быть в пределах: для сталей S = 0, 5-2 мм/об;для чугуна S=1-4 мм/об.

Скорость резания принимается небольшой во избежание преждевременного износа развертки и разбивки отверстия в пределах υ = 4-6 м/мин.

В качестве смазывающе-охлаждающих жидкостей при обработке сталей применяют эмульсию, сульфофрезол или смесь растительного масла, скипидара и керосина. Чугун ицветные металлы развертывают без охлаждения или с керосином.

Возможные виды брака отверстий, обработанных разверткой, указаны в табл. 8.

Брак при развертывавии отверстий

| Причины | Способы устранения |

| Завышен диаметр отверстия | |

| Неправильная заточка развертки (большой передний угол) Неправильно выбрана развертка Неверно подобрана смазывающе-охлаждающая жидкость | Переточить развертку Применить развертку соответствующей точности Использовать жидкость с большей охлаждающей способностью |

| Занижен диаметр отверстия | |

| Большая вязкость обрабатываемого материала Тупая развертка Неверно выбрана смазывающе-охлаждающая жидкость | Переточить развертку (увеличить передний угол) Заточить развертку Применить жидкость с большей смазывающей способностью . |

| Увеличенная шероховатость | |

| Неравномерная или большая подача Тупая развертка Завышен припуск на обработку | Подавать развертку плавно, уменьшить подачу Заточить развертку Уменьшить припуск |

| Часть поверхности осталась необработанной | |

| Поперечное смещение задней бабки при жестком креплении развертки | Выверить положение, задней бабки, применить для развертки качающийся патрон |

Контрольные вопросы и задания:

1. Для чегопредназначены развертки и каково их отличие от зенкеров?

2. Изобразитехвостовую развертку и укажите ее части и форму заточки зубьев.

3. Объяснитеособенности приемов развертывания отверстий.