Сварка вертикальных швов | Тиберис

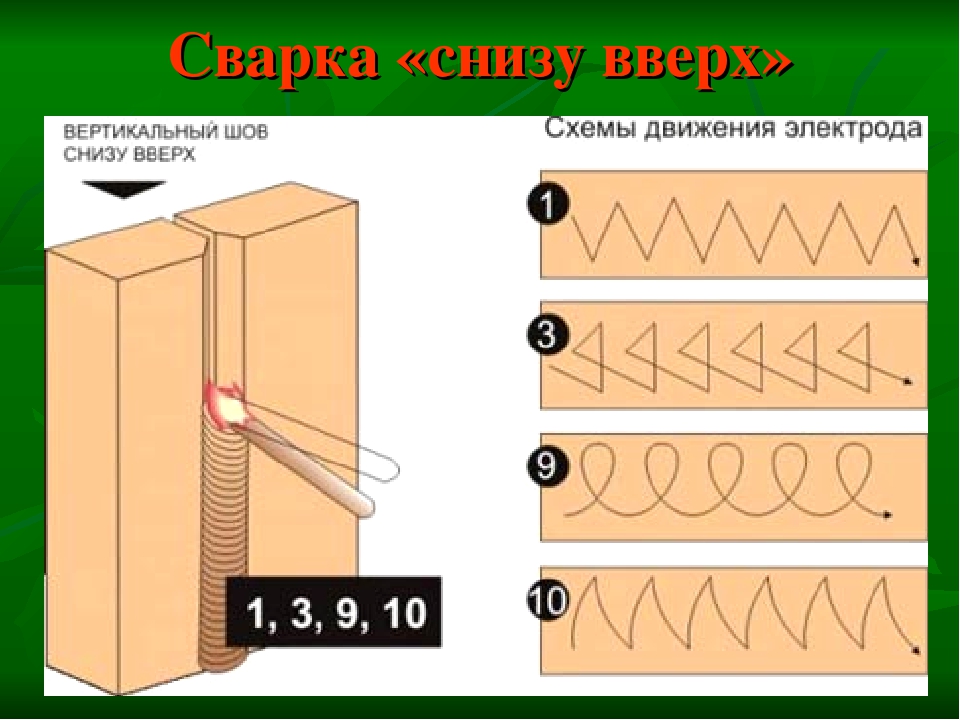

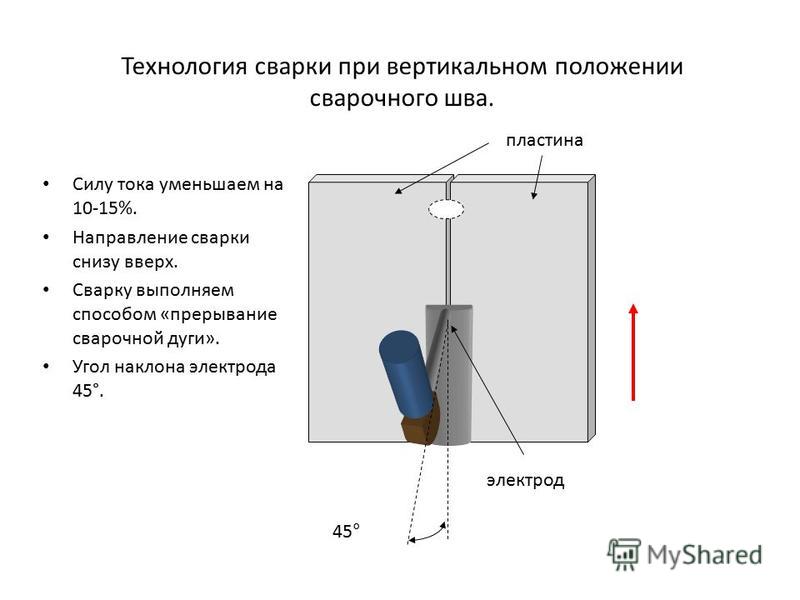

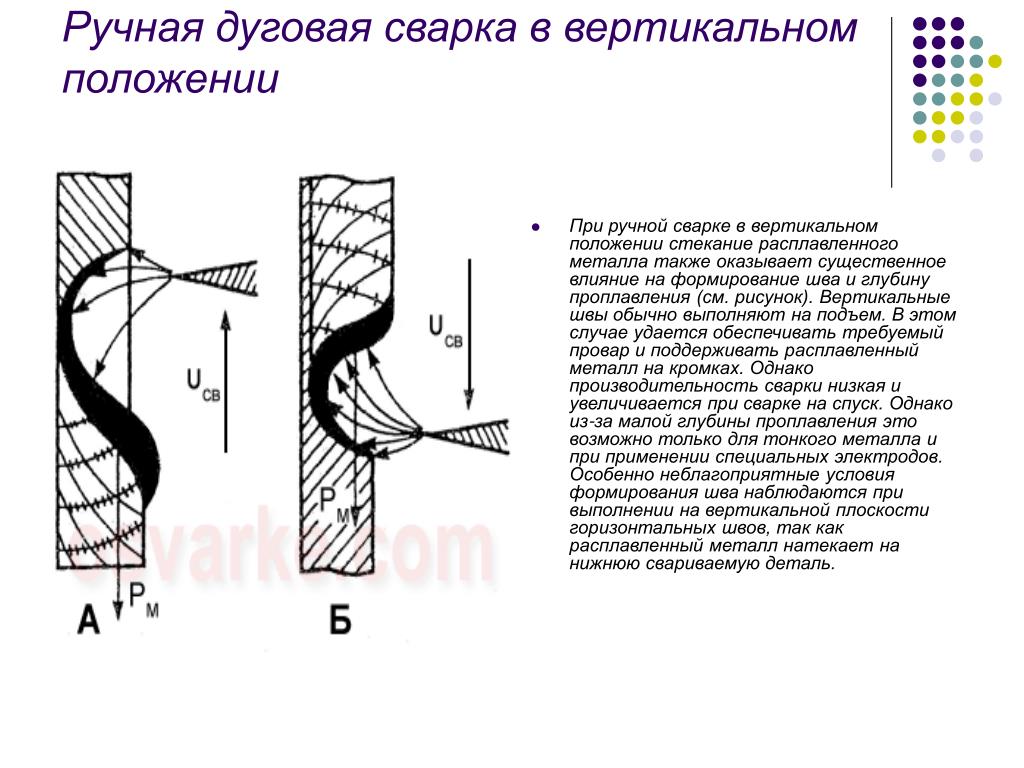

Вертикальные швы выполняют с током на 10-20 % меньшим, чем при сварке в нижнем положении и обязательно короткой дугой. Меньший ток предотвращает вытекание металла из сварочной ванны, а короткая дуга способствует устойчивой и спокойной работе. Самый распространенный способ сварки вертикальных швов — это подъем «снизу вверх».

При способе «снизу вверх» дугу возбуждают снизу свариваемых поверхностей, в самой в нижней точке шва. Для начала сваркой подготавливают горизонтальную площадку, равную сечением будущему шву. При вертикальной сварке электрод должен совершать поперечные колебания. Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси. Однако на практике во избежание стекания расплавленного металла электрод наклоняют, обычно хороший результат получается при угле наклона 45-50 градусов. Сварка подъемом «снизу вверх» обычно выполняется электродами диаметром до 4 мм, поперечные колебания электрода — движениями полумесяцем, углом или «елочкой». Непрофессиональным сварщикам и новичкам лучше начинать с «полумесяца», этот метод наиболее прост в освоении.

| Движение электрода при выполнении проходов (поперечные колебания) | ||

| Полумесяцем | Углом | Елочкой |

| Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов. | Электрод переменно поднимают вверх-вниз, беспрерывно направляя металл на кромки и равномерно перенося его вверх электродом. | Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла. |

|---|---|---|

Как варить вертикальные и горизонтальные швы в домашних условиях

На чтение 4 мин. Опубликовано

Электродуговая сварка – процесс объединения структуры металлов под воздействием высокой температуры. Технология распространена в разных отраслях промышленности и хозяйства. Этим методом можно соединять любые металлические детали. Каждый мастер должен знать, как варить вертикальный шов.

Какие условия нужно создать для качественного шва

Обработка вертикальных поверхностей требует соблюдения следующих требований:

- На этапе поджога электрод выставляют в прямоугольное положение. Если нарушить это правило, подача тока в рабочую область будет нестабильной.

- Для снижения риска возникновения подтеков уменьшают длину сварочной дуги. Начинающие сварщики в целях повышения производительности не соблюдают это требование. Кристаллизация металла протекает медленнее, поэтому образуются дефекты.

- Стержень, удерживаемый под наклоном, делает шов более равномерным, однако соблюдать такое требование в течение долгого времени сложно.

- При появлении подтека повышают силу тока, расширяют обрабатываемую область. Это ускоряет процесс затвердевания расплава.

- Особое внимание уделяют подготовке краев. Детали очищают от грязи, следов коррозии, масел.

- Точечная сварка вертикальных швов снижает вероятность образования подтеков.

Технология вертикальной сварки

Вертикальная плоскость предусматривает применение разных способов (в зависимости от типа соединяемых металлов, наличия соответствующих навыков).

Варка электродом

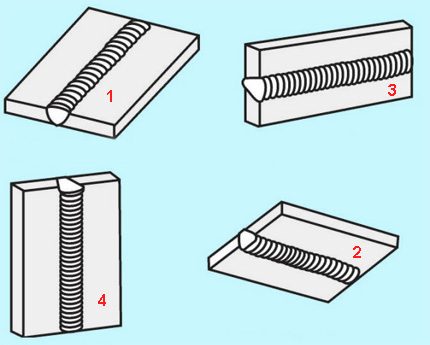

Создаваемые подобным способом швы имеют разные виды.

При выборе параметров работы аппарата учитывают характеристики соединяемых материалов.

При сварке электродом применяют следующие способы формирования шва:

- стыковой;

- внахлест;

- тавровый;

- угловой.

Для поддержания устойчивой дуги края деталей очищают от загрязнений. Угловой шов сваривают, правильно подбирая толщину стержня. Она должна быть меньшей, чем ширина обрабатываемой области.

Для исключения образования подтеков электрод ведут, двигаясь в разные стороны.

Использование полуавтомата

При использовании инверторного сварочного аппарата учитывают следующие моменты:

- Способ предварительной обработки деталей выбирают в соответствии с типом предстоящих работ. При этом определяют толщину металла и его обрабатываемость.

- Дуга должна быть короткой, сила тока – средней.

- Обработанный специальным составом стержень размещают под наклоном 80º против свариваемых изделий.

- Создавая вертикальный шов, стержнем водят по всей ширине сварочной ванны.

Качественное сварное соединение получают при отрыве дуги. Этот способ следует использовать новичкам, т.к. он прост и удобен. В период отрыва металл остывает, вероятность образования подтеков снижается. Однако это негативно влияет на производительность.

В процессе сварки важно соблюдать следующие условия:

- Ставить наконечник на полочку кратера.

- Рабочую часть сдвигать из стороны в сторону, охватывая всю обрабатываемую область. Можно использовать принцип петель или короткого валика.

- Снизить показатель силы тока на 5 А от среднего значения, что позволит задать иную форму и другие параметры шва.

Основные показатели выбирают экспериментальным способом. Поэтому качество соединения зависит от того, знает ли работник, как правильно варить вертикальный шов (электросварка помогает сформировать любые соединения).

Инструкция для начинающих

Работа с инвертором для начинающих требует облачения в следующие элементы защитной экипировки:

- рабочий костюм, перчатки, ботинки из огнеупорных материалов;

- головной убор, закрывающий затылок;

- маску сварщика, защищающую глаза и лицо.

Чтобы соединить металлы, применяют исправное ручное или полуавтоматическое оборудование. Электрические компоненты должны быть изолированы прочным корпусом от остальных деталей. Не допускается использование кабелей с поврежденной оплеткой, не соответствующих техническим характеристикам аппарата. Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Сначала работники изучают правила электросварки, способы формирования сварных соединений.

Принципы сварки горизонтального шва

В этом случае рабочий наконечник ведут как справа-налево, так и в обратном направлении.

При сварке горизонтальных швов на вертикальной поверхности ванна смещается вниз, поэтому требуется достаточно большой угол наклона электрода. Значение устанавливают с учетом скорости движения стержня, силы тока, что препятствует смещению сварочной ванны. Если металл образует наплывы в нижней части, скорость движения повышают, нагревая материал в меньшей степени.

Другой способ – сварка с отрывом дуги (дуговая сварка). В периоды передышки можно незначительно снизить силу тока: металл, остывая, прекратит стекать. Перечисленные способы применяют попеременно.

Рекомендации для сварщиков

При формировании швов в вертикальном и горизонтальном положениях специалист не должен допускать отрыва расплава от обрабатываемой области.

Это возможно, если соблюдать рекомендации, зависящие от техники сварки:

- Снизу вверх. Электрод ведут от нижней точки к верхней. Таким способом удается получить наиболее качественное соединение. Для образования шва достаточной ширины используют разные варианты движения стержня, например «елочкой». На первом этапе стыки прихватывают в нескольких местах, исключающих смещение свариваемых заготовок. Угол наклона стержня удерживают в пределах 45-90°. Электрод двигают со средней скоростью. Допускаются зигзагообразные движения.

- Сверху вниз. Такой метод подойдет опытному сварщику. Стержень выставляют под прямым углом. При расплавлении наклон меняют на 15-20º. В таком случае применяют другие варианты движения – прямоугольными, пилообразными или волнообразными зигзагами.

Метод сверху вниз также считается правильным, но сложным. Он позволяет получить наиболее качественные стыки.

Вертикальный шов | «снизу-вверх» или «сверху-вниз»? | Euro Welder

Один из вопросов, который так часто можно услышать, в особенности от молодых сварщиков. Так как же все таки правильно? Развеем все сомнения и поставим точку в этом вопросе.

Вертикальный шов, на ряду с потолочным, один из самых сложных и незаменимых в сварке. Им, как правило, сваривают стыки, которые невозможно или тяжело развернуть в более удобное горизонтальное или нижнее положение. Итак, как же всё таки сваривать?

Вертикальный шов «снизу-вверх» требует определённых навыков и может быть выполнен всеми видами сварки (РДС, РАДС, полуавтомат) на всех видах соединений (тавровом, нахлёсточном, стыковом). Такой вертикал всегда сваривается на максимально уместном малом токе, для того, чтобы расплавленный металл не вытекал из сварочной ванны — поэтому является низкопроизводительным (медленным). Метод «снизу-вверх» применяется на толщине свариваемого металла (или притуплении кромок) свыше 2-3 мм. Все ответственные конструкции с толщиной выше указанной свариваются только «снизу-вверх», потому что такой способ даёт более высокое и плотное проникновение.

На фото сварщик сваривает вертикальный шов полуавтоматом «снизу-вверх». Соединение «в стык» с зазором и разделкой с притуплением кромок. Металл 6 мм. Чётко прорисовывается необходимый обратный валик шва.

Чётко прорисовывается необходимый обратный валик шва.Вертикальный шов «сверху-вниз» не требует высокого мастерства и так же может быть выполнен всеми видами сварки на разных стыковых соединениях, однако сварочный ток может быть в значительной степени увеличен, за счёт чего увеличивается скорость сварки — это и является самым значимым преимуществом. Все виды металла с толщиной менее 2-3 мм(а в некоторых случаях неответственные стыки свыше 3-4-мм) рекомендуется сваривать сверху вниз. При таком способе можно быстро и качественно сформировать обратный валик на стыковом соединении с зазором на тонком металле без прожогов, а так же повысить производительность работы на неответственных конструкциях. Как уже стало понятно из вышеописанного, вертикальный шов «снизу-верх» нельзя применять на ответственных конструкциях с толстым металлом. Однако есть исключение: специальные электроды для сварки труб «сверху-вниз», которые специально разработаны для сварки толстостенных ответственных конструкций/труб этим методом для увеличения производительности сварки.

На фото парная работа сварщиков трубопровода. Сварка ведётся специальными электродами «сверху-вниз».Спасибо, что дочитали до конца! Не забываем оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

Ручная сварка вертикальных швов

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

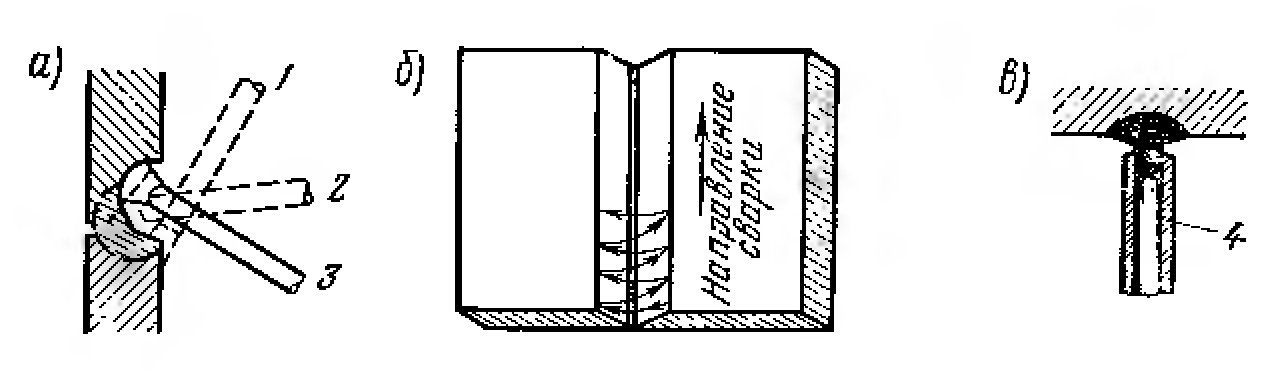

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

16. Специальные случаи применения порошковой проволоки. Часть 1

К специальным относятся случаи применения порошковой проволоки, когда условия сварки и требования к сварному соединению вызывают необходимость применения специальной аппаратуры и техники сварки, а часто и порошковой проволоки с особыми свойствами.

Ниже рассмотрены примеры специального применения порошковой проволоки.

Сварка вертикальных швов с принудительным формированием

Вертикальные швы на металле средней толщины (8—30 мм) свариваются в основном вручную покрытыми электродами. В последнее время все большее распространение получает полуавтоматическая газоэлектрическая сварка тонкой проволокой со свободным формированием шва. Принудительное формирование кристаллизующейся поверхности сварочной ванны позволяет резко поднять силу тока, увеличить скорость подачи электродной проволоки и повысить производительность процесса. Этот метод в сочетании с электрошлаковым процессом получил большое распространение в промышленности и строительстве.

Электрошлаковой сваркой соединяют в основном металл толщиной 20—30 мм и более. Для меньших толщин электрошлаковый процесс не всегда целесообразен.

Для устойчивости электрошлакового процесса нужна шлаковая ванна определенного объема. При малой толщине металла это требует значительного увеличения зазора между кромками. Так, например, при сварке листов толщиной δ = 18 мм зазор составляет 25—30 мм. В связи с этим приходится тратить большое количество присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

При малой толщине металла это требует значительного увеличения зазора между кромками. Так, например, при сварке листов толщиной δ = 18 мм зазор составляет 25—30 мм. В связи с этим приходится тратить большое количество присадочной проволоки, скорость сварки снижается. Основной металл, находясь длительное время в непосредственном контакте со шлаковой ванной, перегревается, его механические свойства ухудшаются. Для восстановления же этих свойств в некоторых случаях требуется дорогостоящая термообработка соединений. Часто ее осуществить нельзя, поэтому приходится отказываться от электрошлаковой сварки.

Дуговая сварка под флюсом вертикальных швов с принудительным формированием распространения не получила из-за неустойчивости процесса, большого разбрызгивания, сложности дозировки флюса, шунтирования дуги шлаком, вызывающего непровары, и пр.

В ИЭС им. Е. О. Патона разработан новый способ электродуговой сварки вертикальных швов с принудительным формированием порошковой проволокой [98].

Сущность способа заключается в следующем. В зазор, образованный кромками изделий, подается порошковая проволока. Дуга горит между концом проволоки и ванной жидкого металла (или выводной подкладкой в начале процесса).

За счет тепла, выделяющегося при излучении дуги, и тепла металлической ванны оплавляются кромки изделий, жидкий металл. стекает в зазор, создавая с переплавленным электродным металлом общую сварочную ванну. Расплавленный электродный металл и сварочная ванна защищены от влияния атмосферы шлаком и газом, выделяющимся при расплавлении шлакообразующих и разложении газообразующих составляющих сердечника порошковой проволоки. Ванна покрыта тонким слоем шлака, ее свободная поверхность искусственно охлаждается медными ползунами либо подкладками. Это способствует хорошему формированию шва и препятствует растеканию жидкого металла ванны.

Шлакообразующие компоненты вводятся в проволоку в количествах, необходимых для образования слоя шлака между швом и ползуном (подкладкой) и небольшого слоя шлака для защиты металлической ванны. Глубина шлаковой ванны регулируется благодаря специальной конструкции ползуна.

Глубина шлаковой ванны регулируется благодаря специальной конструкции ползуна.

Сварка вертикальных швов с принудительным формированием может выполняться порошковой проволокой с дополнительной защитой углекислым газом. При этом отпадает необходимость вводить газообразующие материалы в проволоку и упрощается ее конструкция. Защитный газ подается в зону сварки через сопло, крепящееся на подвеске ползуна и перемещающееся вместе с ползуном.

В зависимости от требований, предъявляемых к сварному соединению, для принудительного охлаждения и формирования шва могут применяться водоохлаждаемые ползуны, ползун с медной подкладкой, остающаяся подкладка с ползуном и др. Описанными способами можно выполнять стыковые и угловые швы с отклонением от вертикали до 45е.

Для сварки металла толщиной до 30 мм порошковой проволокой с принудительным формированием применяются специализированные аппараты А-1150. Безрельсовый аппарат А-1150 состоит из нескольких легко соединяемых блоков. Он удобен в монтажных условиях.

Для сварки порошковой проволокой с принудительным формированием можно использовать аппараты, предназначенные для электрошлаковой сварки вертикальных швов, например А-433; требуются лишь незначительные переделки ползунов.

Техника дуговой сварки аналогична электрошлаковой, но она проще, поскольку оператор имеет возможность непосредственно наблюдать за направлением проволоки и состоянием ванны. При потере ванны шлака процесс не нарушается. Случайные остановки не опасны. При возобновлении процесса дефекты в швах не наблюдаются даже при толщине металла 50 мм.

Для сварки с принудительным формированием применяется самозащитная порошковая проволока карбонатно-флюоритного типа ПП-АНЗ С или ПП-АН7. Характеристика ее приведена в параграфе 10.

Режим сварки проволокой ПП-АНЗС диаметром 3 мм для металла толщиной 10—20 мм следующий: Iсв=400÷450 а, Uд=24÷27 в. При зазоре между кромками 10—12 мм это обеспечивает скорость сварки вертикального шва 4—7 м/ч, что значительно превышает скорость сварки со свободным формированием металла такой толщины. Например, при выполнении вертикального стыкового соединения из металла толщиной 20 мм скорость сварки электродами УОНИ-13/55 диаметром 4 мм составила 0,4—0,5 м/ч; при газоэлектрической сварке проволокой Св-08Г2С диаметром 1,6 мм со свободным формированием — 0,8—1,0 м/ч; при сварке порошковой проволокой ПП-АНЗ С, с принудительным формированием— 4,0—4,2 м/ч.

Например, при выполнении вертикального стыкового соединения из металла толщиной 20 мм скорость сварки электродами УОНИ-13/55 диаметром 4 мм составила 0,4—0,5 м/ч; при газоэлектрической сварке проволокой Св-08Г2С диаметром 1,6 мм со свободным формированием — 0,8—1,0 м/ч; при сварке порошковой проволокой ПП-АНЗ С, с принудительным формированием— 4,0—4,2 м/ч.

Наружная поверхность швов близка по форме к рабочей поверхности формирующего ползуна или подкладки. Сечение шва имеет, как правило, прямоугольную или бочкообразную форму (рис. 122). Благоприятное направление роста кристаллов обеспечивает малую склонность к образованию горячих трещин.

Рис. 122. Макрошлиф вертикального шва на металле толщиной 14 мм, выполненного порошковой проволокой с принудительным формированием

Поскольку высокая температура воздействует на основной металл небольшой промежуток времени, размеры зоны термического влияния малы и рост зерен не успевает произойти. Ударная вязкость металла в зоне термического влияния достаточно велика. Сведения о механических свойствах металла шва и зоны термического влияния сварных соединений, выполненных на малоуглеродистой конструкционной и низколегированных сталях проволокой ПП-АНЗ С, приведены в табл. 66. Эти данные свидетельствуют о том, что вертикальные швы, выполненные открытой дугой порошковой проволокой, обладают высокими механическими свойствами.

Сварка с дополнительной защитой углекислым газом выполняется порошковой проволокой ПП-АН5 (разработана в ИЭС им. Е. О. Патона) трубчатой конструкции. Рекомендуется такой режим сварки проволокой ПП-АН5 диаметром 3,0 мм: Iсв=400÷500 а, Uд=23÷25 в, расход углекислого газа 10—25 л/мин. При зазорах между кромками 9—11 мм, толщине металла 14—20 мм скорость сварки этой проволокой достигает 6—7 м/ч. При толщине 8—14 мм скорость сварки несколько выше. Химический состав наплавленного металла находится в следующих пределах: 0,8— 1,3% Мп, 0,2—0,5% Si, не более 0,12% С, менее 0,03% S и Р (каждого). Дополнительная защита зоны дуги углекислым газом позволяет получить при использовании этой проволоки высокие механические свойства металла шва и сварного соединения при однопроходной сварке (табл. 67).

Дополнительная защита зоны дуги углекислым газом позволяет получить при использовании этой проволоки высокие механические свойства металла шва и сварного соединения при однопроходной сварке (табл. 67).

Результаты испытаний свидетельствуют о том, что даже при толщине 90 мм (сварка одним электродом с поперечными колебаниями) свойства швов достаточно высоки. В некоторых случаях для получения высоких механических свойств применяют многопроходную сварку.

Для получения качественного соединения необходимо обеспечивать постоянство зазора по высоте стыка и не допускать большой разностенности стыкуемого металла (более 2 мм). При сборке монтажных стыков используют скобы, гребенки и другие приспособления. В конце стыка сварной шов, как правило, выводится на специально приваренную при сборке планку.

При сварке порошковой проволокой образуется меньшее количество шлака, чем при сварке под флюсом. При необходимости избыток шлака сливают через ползун, не допуская при этом слива металла.

После случайной остановки процесс сварки продолжают следующим образом. Опускают ползун так, чтобы участок окончания шва был снаружи. После возбуждения дуги сливают металл до уровня ползуна и включают ход аппарата для продолжения сварки. Такая техника исключает наличие несплавлений и шлаковых включений в месте остановки.

Возможность непосредственного наблюдения за зоной горения дуги позволяет корректировать направление электрода, благодаря чему исключаются дефекты формирования.

Необходимо в процессе сварки следить за прилеганием ползунов к поверхности металла, не допуская их отставания, так как это может привести к потере жидкого металла сварочной ванны и появлению дефектов в шве.

Регулирование режима в основном производят за счет напряжения дуги. С увеличением толщины металла необходимо несколько увеличивать напряжение дуги. Увеличение напряжения дуги при заданной толщине металла приводит к увеличению ширины проплавления.

Вылет рекомендуется поддерживать около 30 мм. При чрезмерном увеличении вылета перегревается проволока и нарушается устойчивость горения дуги.

При чрезмерном увеличении вылета перегревается проволока и нарушается устойчивость горения дуги.

Короткий вылет приводит к быстрому выходу из строя наконечника мундштука.

Размеры шва и скорость сварки в значительной степени зависят от величины зазора и интенсивности охлаждения металла. При большом зазоре уменьшается скорость сварки и скорость кристаллизации ванны. Это снижает ударную вязкость металла шва и зоны термического влияния.

Сварка вертикальных швов ведется на постоянном токе обратной полярности. Соблюдение относительного постоянства зазора между кромками, отсутствие больших депланаций при сборке, а также точная настройка режима сварки являются основными условиями получения качественного соединения.

Сварка вертикальных швов порошковой проволокой с принудительным формированием рекомендуется для изготовления конструкций из низкоуглеродистых конструкционных и низколегированных сталей в заводских и монтажных условиях.

На монтаже предпочтительно применение сварки проволокой двухслойной конструкции без дополнительной защиты углекислым газом, в заводских условиях целесообразно использовать проволоку с дополнительной газовой защитой.

Использование способа сварки в углекислом газе на монтаже возможно лишь в случае принятия специальных мер защиты зоны сварки от ветра.

Применение сварки порошковой проволокой с принудительным формированием для металла толщиной 8—30 мм позволяет повысить производительность труда и улучшить качество сварных конструкций. За рубежом сварка порошковой проволокой вертикальных швов с принудительным формированием применяется только с дополнительной защитой углекислым газом.

Сварка горизонтальных швов с полупринудительным формированием

Производительность сварки горизонтальных швов со свободным формированием покрытыми электродами, в защитных газах и под флюсом мала, так как применяемые силы тока невелики. Повышение силы тока приводит к стеканию металла сварочной ванны и недопустимому ухудшению формирования швов.

Сварка под флюсом горизонтальных швов с принудительным формированием не нашла применения из-за сложной техники сварки, нестабильного качества.

Принудительное формирование шва в сочетании со сваркой в углекислом газе упрощает процесс, делает его более удобным. Тем не менее использование проволоки сплошного сечения не всегда позволяет получить хороший внешний вид, имеют место случаи схватывания металла с ползуном, сдувания струи защитного газа, приводящего к пористости при выполнении сварки в монтажных условиях.

В Институте электросварки им. Е. О. Патона разработан способ сварки горизонтальных швов самозащитной порошковой проволокой с полупринудительным формированием, лишенный многих названных выше недостатков. Благодаря возможности применения самозащитной порошковой проволоки этот способ очень ценен в условиях монтажа. Сущность способа ясна из схемы, приведенной на рис. 123.

Рис. 123. Схема процесса сварки горизонтального шва с полупринудительным формированием: 1 — порошковая проволока; 2 — сварочная ванна; 3 — шлак; 4 — ползун; 5 — свариваемый металл

Наличие шлаковой пленки при использовании порошковой проволоки предупреждает схватывание жидкого металла с ползуном. итная порошковая проволока ПП-АН7 и ПП-АНЗ.

Сварка одной дугой проволокой ПП-АНЗС производится на токах до 500 а, а двумя дугами — на токах до 900 а. Сварку проволокой ПП-АН7 диаметром 2,3 мм целесообразно производить двумя дугами на токах

до 700 а. Увеличение силы тока при однодуговой сварке достигается применением дополнительной защиты зоны плавления углекислым газом.

Металл толщиной 20 мм сваривают в три слоя. При однодуговом процессе скорость сварки первого и второго слоев составляет около 10 м/ч. Заключительный, так называемый переходной, валик выполняется со скоростью около 16 м/ч. При двудуговом процессе скорость сварки достигает 30 м/ч. Металл толщиной 100 мм сваривают за 9—10 проходов. Качество сварного соединения высокое.

На рис. 124 показан макрошлиф стыкового соединения, а в табл. 68 приведены сведения о механических свойствах металла горизонтальных швов и сварного соединения, выполненных самозащитной проволокой ПП-АН7 и ПП-АНЗС на стали 09Г2С толщиной 20 мм.

124 показан макрошлиф стыкового соединения, а в табл. 68 приведены сведения о механических свойствах металла горизонтальных швов и сварного соединения, выполненных самозащитной проволокой ПП-АН7 и ПП-АНЗС на стали 09Г2С толщиной 20 мм.

Рис. 124. Макрошлиф горизонтального соединения, выполненный порошковой проволокой ПП-АН7 с полупрнудительным формированием.

Для выполнения горизонтальных швов на вертикальной плоскости порошковой проволокой с полупринудительным формированием в Институте электросварки им. Е. О. Патона разработан специализированный сварочный аппарат типа А-1325.

Применение описанного способа сварки особенно эффективно на конструкциях с горизонтальными швами большой протяженности, например, при сварке цилиндрических резервуаров, кожухов доменных печей, корпусов морских судов и т. п.

Техника сварки и наплавки на вертикальной и потолочной плоскостях

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным вытеканием расплавленного металла из сварочной ванны под действием сил тяжести или падением капель электродного металла мимо сварочной ванны. Здесь сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне удерживается от вытекания в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего применяют пониженную на 10–20 % силу тока, а конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до 2–3 диаметров электрода. Для вертикальных и горизонтальных швов диаметр электрода составляет не более 5 мм, для потолочных – не более 4 миллиметров.

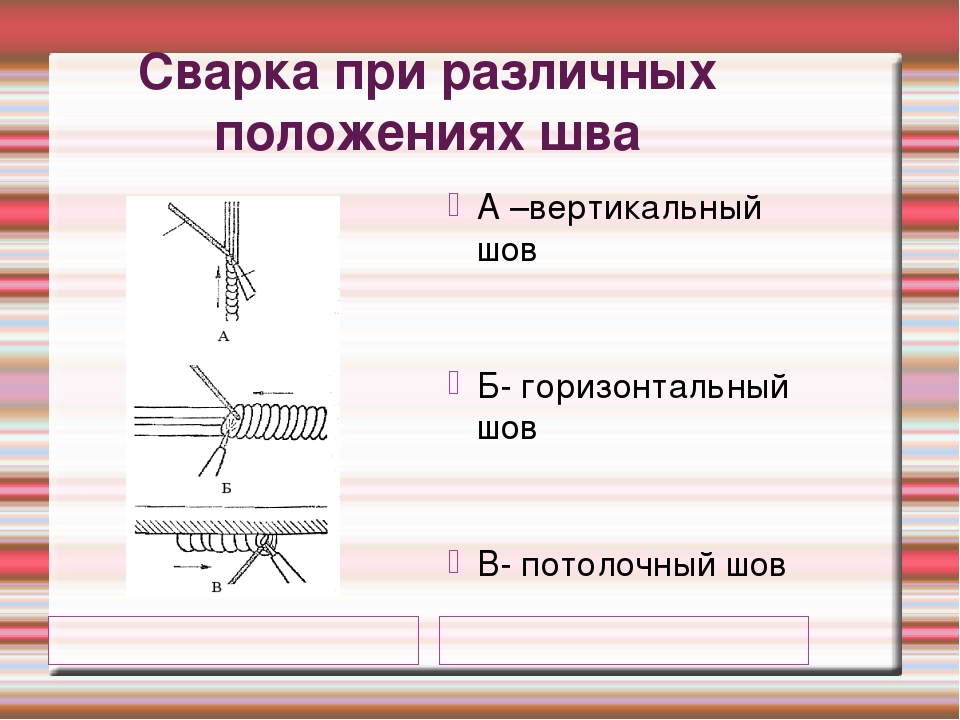

Сварку вертикальных швов можно выполнять на подъем (снизу вверх) или на спуск (сверху вниз).

Сварка на подъем (рис. 33, а) – наиболее удобный и производительный способ, поскольку нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. Облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу.

Облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу.

Рис. 33. Положение электрода при сварке швов:

а

Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания: зигзагом, полумесяцем, елочкой. Наклоном электрода добивайтесь, чтобы давление дуги удерживало ванну. Двигаться надо довольно быстро. Как только ванна начинает течь с одного края, переходите на другую сторону и вверх. Если свариваемый металл будет слишком горячим, вы рискуете его прожечь или ванна может выпасть. Подбирайте ток и скорость движения такими, чтобы вы могли удерживать ванну. Не останавливайтесь и не перегревайте основной металл – это главная причина выпадения ванны. Смотрите при этом на шов под электродом.

Для сварки углового вертикального шва вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше и оставляя внизу готовый сварной шов. При проходе елочкой электрод вначале поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла.

Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз.

Минусом данного способа является внешний вид шва – грубочешуйчатый.

Способ сверху вниз (рис. 33, б) рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3). Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на нее.

Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на нее.

При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны. Поэтому держите кончик электрода приподнятым, чтобы давление дуги толкало ванну вверх. Работайте круговыми движениями, удерживая зазор и расширяя ванну в стороны. Надо все время держаться впереди ванны. Если ванна будет падать, пытайтесь двигаться быстрее и ставьте немного больший ток сварки.

Сварка горизонтальных стыковыхшвов (рис. 33, в) еще более затруднена из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла большой толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне.

Обычно горизонтали варят слева направо, чтобы ванна была лучше видна. В перпендикулярной плоскости электрод следует держать немного назад на шов. Дугу возбуждают на нижней горизонтальной кромке, затем переводят электрод на верхнюю. Шов проваривают, совершая спиральные движения. Поддерживая постоянную длину дуги, постепенно продвигайте ванну. Но каждый раз, когда электрод опускается, расплавленный металл ванны следует за ним. Чтобы ванна не падала, толкайте ее вверх, приподнимая конец электрода. Но если держать его слишком наклоненным, давление дуги вытолкнет ванну и получится наплыв. Если ванна все равно уходит вниз, попробуйте двигаться быстрее, остужая металл.

Шлак будет опускаться к низу ванны, поэтому смотрите преимущественно на верхнюю часть ванны. Но и вниз поглядывать следует, чтобы избежать наплывов.

Когда учитесь варить горизонтали, старайтесь не наплавлять слишком много металла, делайте шов небольшим. Если нужен более широкий шов, сделайте второй проход над первым.

Если нужен более широкий шов, сделайте второй проход над первым.

Сварка горизонтальных угловых швов в нахлесточных соединениях несложна, так как по технике не отличается от сварки в нижнем положении.

При наплавкена вертикальной плоскости каждый выполненный валик является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика.

Наплавка ведется снизу вверх. Последний валик рекомендуется варить на сварочном токе ниже на 10–20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Закончив проход, осмотрите каждый сделанный шов. Если что-то не получилось – делайте снова. Если совсем не получается, попробуйте варить что-нибудь другое. Красивый ровный шов придет с практикой. Тренируйтесь на разных электродах и поверхностях и помните – каждый раз надо стараться сделать качественный шов.

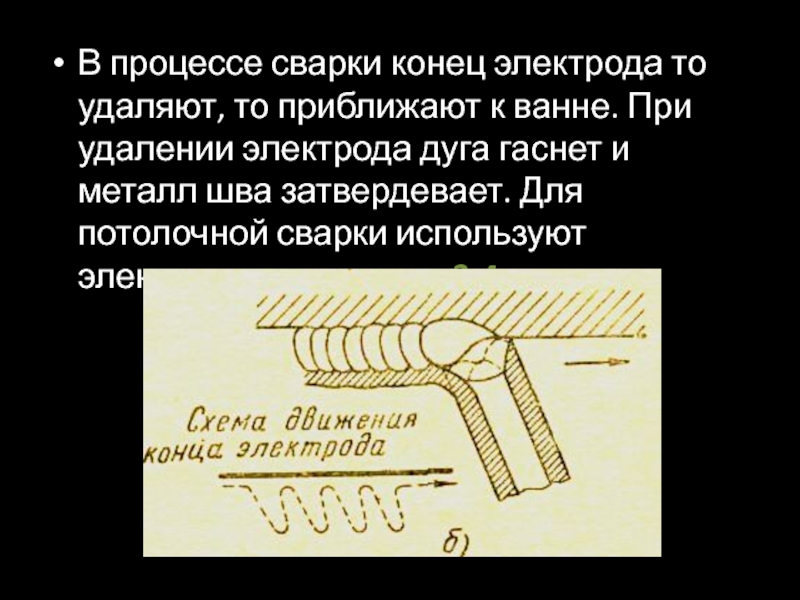

Сварка в потолочном положении (рис. 33, г) наиболее сложна и ее по возможности следует избегать. К тому же при сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Газы, выделяемые покрытием электрода, тоже поднимаются вверх и могут остаться в шве, поэтому используют только хорошо просушенные электроды.

При сварке потолочных и горизонтальных швов жидкий металл стремится вытечь из ванны. Поэтому сварку ведут короткой дугой, удерживая постоянную скорость движения. Узкие валики накладывают в потолочную разделку тремя способами.

1. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл частично кристаллизуется, что уменьшает объем ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. Для этого электрод располагают под углом к плоскости 90–130°, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5–10 мм от потолочной плоскости и тут же возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на ? – ? ее длины.

Для этого электрод располагают под углом к плоскости 90–130°, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5–10 мм от потолочной плоскости и тут же возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на ? – ? ее длины.

2. Электрод располагают под тем же углом и, совершая поперечные движения электродом в виде полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла.

3. Угол наклона электрода по направлению сварки 80–90°. Шлак, стекая вниз, под сварной шов, не мешает вести сварку под прямым углом или углом вперед, что позволяет в потолочном положении выполнять нормальные и вогнутые валики в разделке. Концом электрода сварщик беспрерывно возвращается назад, на кристаллизующуюся часть металла, постоянно удлиняя валик шва.

При сварке потолочных швов сварочный ток выше, чем при вертикальной сварке, и ниже на 15–20 % (или равный), чем при горизонтальной. В основном применяется электрод ? 3–4 мм. Ширина валика и его полнота должны составлять 1–3 диаметра электрода с покрытием, что позволяет легко управлять жидким металлом. При чрезмерной ширине, полноте валика и чрезмерном сварочном токе жидкий металл шва становится трудно управляемым, что приводит к подтекам, «горбатости» валика, грубым перепадам между чешуйками и подрезам по краям шва.

Металл толщиной более 8 мм сваривают многопроходными швами. В любом случае сварка ведется только короткой дугой.

Наплавка в потолочном положении. При сварке в этом положении важен подбор сварочного тока. Если позволяет толщина изделия, более производительно применять электрод ? 4 мм. Наплавку рекомендуется производить узкими, 1,5–2 диаметра электрода с покрытием, одиночными валиками, что позволяет применять средний диапазон сварочного тока. Первый валик рекомендуется положить шириной в 2–3 диаметра электрода с покрытием по границе наплавки методом «сварка на себя». Последующие валики рекомендуется прокладывать слева направо или справа налево, в этом случае сварщику необходимо поменять свое положение по отношению к валикам. Наклон электрода при этом необходимо выдерживать под углом 70–80° к изделию. В остальном техника наплавки та же, что и в нижнем положении.

Последующие валики рекомендуется прокладывать слева направо или справа налево, в этом случае сварщику необходимо поменять свое положение по отношению к валикам. Наклон электрода при этом необходимо выдерживать под углом 70–80° к изделию. В остальном техника наплавки та же, что и в нижнем положении.

Техника сваркипробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции применяют различные приемы последовательности сварки швов и заполнения разделки. Сварку напроход – от начала до конца шва – обычно применяют при сварке коротких (до 500 мм) швов. Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступенчатым способом. При последнем способе весь шов разбивают на участки до 150–200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. После того как участок закончен, переходят к следующему, причем направление сварки для всех участков одно и то же, т. е. начало завершенного участка будет для следующего точкой завершения.

Как правильно и качественно варить вертикальный шов электросваркой — moyakovka.ru

Очень часто необходимо произвести сварку различных металлических частей и фрагментов деталей. Есть несколько методов, которые помогут добиться поставленной задачи, но гораздо чаще остальных применяется электросварка.

Сварка неплавящимся электродом.Основы метода электросварки

Основан этот метод на образовании электрической дуги. Дуга в месте соприкосновения с металлом образует углубление. Это углубление заполняется расплавленным металлом, получающимся вследствие сгорания электрода. В процессе его продвижения по свариваемой поверхности ее края нагреваются и расплавляются, образуя единую структуру с металлом электрода.

Немаловажным фактором в электрической сварке является сила тока. Если она не будет иметь достаточных параметров, то дуга будет все время гаснуть, а электрод прилипать к свариваемой поверхности. Требуемая сила тока должна зависеть от применяемого аппарата. Если используется инверторный аппарат, то требуемый показатель должен варьироваться в диапазоне от 80-100 А. С применением аппарата трансформаторного типа диапазон должен быть в пределах 35-55 А.

Электроды для работы следует подбирать с учетом их химической структуры и структуры поверхности обработки. Существует несколько типов такого металла: сталь, нержавеющая сталь, алюминий. Все электроды имеют соответствующую маркировку, которая позволяет сделать их правильный подбор. При использовании в работах электрического сварочного аппарата нужно помнить, что диаметр электродов должен подбираться относительно толщины обрабатываемого материала.

Вернуться к оглавлению

Сварка вертикального шва

Перед началом работ необходимо определиться с тем, какой шов требуется выполнить. Существует несколько основных типов швов:

- Сварка плоских листовых соединений.

- Вертикальный шов.

- Угловое сварочное соединение.

- Сварка трубчатых соединений.

Во время выполнения вертикальной сварки и получения четкого и ровного шва должна соблюдаться схема процесса. Для этого подготовленные детали должны быть четко зафиксированы. С помощью прихваток необходимо скрепить их по краям в 3-4 местах. К деталям требуется закрепить массу с помощью зажима. Наклон электрода должен составлять 70-75° относительно поверхности.

Для того чтобы правильно варить вертикальный шов электросваркой, необходимо периодически производить вращательные движения, которые помогут сгребать расплавляющийся металл в точку соединения 2 деталей. Окончание электрода должно находиться точно в середине шва. Процесс сварки нужно вести снизу вверх, прилепляя каплю за каплей. Это поможет постепенно заливать зазор расплавленной электродной проволокой.

Это поможет постепенно заливать зазор расплавленной электродной проволокой.

Соблюдение правильного угла позволит равномерно стекать расплавленной электродной проволоке. Чем более равномерно будет она стекать, тем ровнее и качественнее получится шов.

https://moyakovka.ru/youtu.be/PHgfn2giVx4

После того как поверхность шва остынет, с помощью молотка необходимо отбить шлак с поверхности деталей. Он образуется в процессе работы от продуктов горения металла. Шов готов, но чем чаще будут производиться сварочные работы, тем более аккуратным и качественным будет он получаться.

Вернуться к оглавлению

Окончание работ

После того как будет завершена сварка и произведена зачистка поверхностей деталей от шлака, застывших наплывов и окалины, требуется провести осмотр полученных соединений. Контрольный осмотр должен проводиться на наличие обнаружения прожогов металла, трещин, кратеров или получившихся пор. Если они присутствуют, то это будет свидетельствовать о некачественно выполненной работе.

Если обнаружены некачественные швы, необходимо сразу, не дожидаясь разлома, провести реставрацию шва. Для этого необходимо тщательно зачистить всю поверхность с помощью напильника и металлической щетки. Затем произвести ее ремонт. Реставрация должна проводиться только в тех местах, в которых был обнаружен брак. Не надо переваривать поверхность полностью.

Во время проведения работ нельзя забывать и о технике безопасности.

Весь процесс нужно выполнять в замшевых перчатках, на которые следует надеть грубые рукавицы. Обязательно наличие маски сварщика, кирзовых ботинок и брезентовой робы.

https://moyakovka.ru/youtu.be/1C0BxpKY7hY

Рядом должен находиться огнетушитель, песок или емкость с водой. При соблюдении всех вышеперечисленных правил сварочных работ можно добиться получения высококачественного шва, который не позволит привести к разлому готовой конструкции.

Сварка стержнем вертикально вверх с помощью E7018

Вертикальная сварка штангой — одна из позиций, требующих обучения, которая может сильно расстраивать . Эй, я был там и знаю не понаслышке! Однако после того, как вы закончите вертикальную сварку, все, что вам останется, — это верхние затраты на сварочные работы конструкций. Сварка вертикально вверх — это не , что сложно сделать . Итак, вот основы работы с электродом E7018:

Эй, я был там и знаю не понаслышке! Однако после того, как вы закончите вертикальную сварку, все, что вам останется, — это верхние затраты на сварочные работы конструкций. Сварка вертикально вверх — это не , что сложно сделать . Итак, вот основы работы с электродом E7018:

- Установите машину правильно, желательно на нижний диапазон настройки силы тока.

- Держите электрод под углом максимум 45 градусов вверх.

- Держите дугу на более короткой стороне, но не касайтесь металла.

- Используйте плетение или легкое движение из стороны в сторону, больше похожее на зигзаг.

Настройка сварочного аппарата для работы в вертикальном положении аналогична настройке для любого другого положения. Единственная загвоздка в том, что вы хотите находиться в нижнем диапазоне рекомендуемой настройки силы тока. Это не высечено в камне, потому что каждый сварочный аппарат работает по-своему.Это справедливо даже для двух совершенно новых сварочных аппаратов одной модели. Все сводится к тому, насколько хорошо они откалиброваны. Для 1/8 E7018 я использую от 110 до 120 ампер. На 3/32 E7018 я использую от 85 до 95 ампер. Наконец, вы хотите, чтобы сварочный аппарат был достаточно горячим, чтобы электрод не прилипал.

Угол наклона электрода — это то, что отличает вертикальную сварку стержнем от любого другого положения. Когда вы перемещаетесь с электродом вертикально вверх, вы проводите электродом передней рукой вместо того, чтобы тянуть его.Обычно вы просто хотите, чтобы электрод был направлен вверх и никогда не превышал 45 градусов. Если вы пройдете под этим углом, вы, вероятно, потеряете защиту и получите пористость.

Длина дуги должна быть короткой, но не настолько, чтобы вы царапали металл. Это связано с чрезвычайно короткой длиной дуги, которая вызывает перекатывание и очень выпуклый сварной шов. С электродом E7018 немного более длинная дуга лучше распределяет сварной шов и придает ему более гладкий вид. Если вы когда-либо использовали E8018 или E11018, вам определенно понадобится длина дуги на более длинной стороне, чтобы сварной шов был гладким. Эти электроды из сверхпрочного сплава имеют очень жесткую дугу и требуют более высокой температуры.

Эти электроды из сверхпрочного сплава имеют очень жесткую дугу и требуют более высокой температуры.

Наконец, используемые методы сварки — это либо легкое движение из стороны в сторону, либо переплетение для более широких сварных швов. E7018 лучше всего работает при движении из стороны в сторону, но вы всегда должны двигаться вперед. Если вы сделаете паузу или вернетесь на малейший шаг, это приведет к образованию шишек и опрокидыванию. Так что вам не придется делать круги и взбивать удочку. Научиться делать резкие движения из стороны в сторону с E7018 — это один из самых важных уроков, которые я усвоил на сегодняшний день.Позже, когда вы доведете это движение до совершенства, вы должны начать учиться сваривать, направляя стержень под прямым углом к металлу (другими словами, под прямым углом), а затем начинать тянуть в гору! Да, это верно! Тащимся в гору! В книге об этом не говорится и даже не упоминается, и именно так вы поднимаете это на новый уровень! Я поделился этим с несколькими друзьями, и они обнаружили, что их сварные швы стали более гладкими и однородными. Это связано с тем, что за стержнем остается шлак, благодаря которому металл течет более плавно.Что касается прочности сварного шва, я сделал это на тестах AWS на изгиб и прошел военные рентгеновские тесты! Вот трюк, чтобы тащиться в гору. Вам нужно поразить дугу стержнем, направленным прямо перпендикулярно металлу, и вы начнете путешествие. Когда вы двигаетесь, вы начинаете тянуть стержень, позволяя дуге медленно катиться в направлении движения. Затем просто продолжайте двигаться вверх и из стороны в сторону одновременно. Вот и все, что нужно для работы с E7018. Просто на это нужно время, поэтому вам нужно набраться терпения.После того, как вы пройдете вертикальную сварку, все, что вам останется сделать, это научиться строительной сварке над головой!

Автор: Дэвид Зелински — GoWelding.org

Советы по сварке стержнем вертикально вверх с использованием E6010 и E6011

Сварка палкой может быть проблемой для начинающих сварщиков из-за постоянной потребности в регулировке, вызванной укорачиванием электрода по мере его расходования. Выйди из позиции, и весь ад может вырваться наружу. Для тех из нас, кто является опытными сварщиками, вертикальная установка 3F или 3G с SMAW все еще может быть сложной задачей.Электроды E6010 и E6011 создают еще одну проблему по сравнению с E7018 из-за жесткости используемой дуги и биения. Ниже приведены несколько советов, как упростить сварку вертикальных швов вверх.

Выйди из позиции, и весь ад может вырваться наружу. Для тех из нас, кто является опытными сварщиками, вертикальная установка 3F или 3G с SMAW все еще может быть сложной задачей.Электроды E6010 и E6011 создают еще одну проблему по сравнению с E7018 из-за жесткости используемой дуги и биения. Ниже приведены несколько советов, как упростить сварку вертикальных швов вверх.

Система шлака на стержневых электродах обеспечивает отличную сварку в нерабочем положении.

Небольшое примечание: основное различие между E6010 и E6011 заключается в том, что E6010 разработан специально для постоянного + тока, в то время как E6011 будет «хорошо» работать на переменном токе. Если вам не нужен сварочный аппарат, работающий только на переменном токе, используйте E6010.К этой рекомендации есть предостережение: если в конце сварочного шва возникает дуга, переменный ток решит эту проблему.

Вам нужны сварочные процедуры для стержневых процессов E6010 и / или E7018? Щелкните изображение выше, чтобы получить 48 предварительно аттестованных WPS для SMAW в соответствии с Кодексом по сварке конструкций AWS D1.1.

Необходимый ток зависит от размера используемой удочки. Следуйте рекомендациям производителя по процедурам. Для 1/8 6010 или 6011 используйте 80-90 ампер.Мы предпочитаем около 90, чтобы бусинка была более плоской. Не увеличивайте ток слишком сильно из-за возможности подрезания. Кроме того, более высокий ток приведет к большему разбрызгиванию.

Техника:

Использовать технику порки в первом прошлом. Никакого ткачества. Первый проход будет немного сложным. При необходимости увеличьте ток, но не волнуйтесь, если он не идеально ровный. Вы можете исправить это, выполнив переплетение во втором и третьем проходах. Коробчатое плетение сгладит сварной шов во втором проходе, потому что вы будете дольше оставаться по бокам, таким образом хорошо заполняя пальцы ног.Последний проход может быть прямым переплетением.

Рекомендуемые методы для многопроходной сварки 3F вертикально вверх.

Имейте в виду, что, хотя 6010 или 6011 является обычной практикой, это не всегда нужно делать. Некоторые сварщики работают с перевернутым Т-образным переплетением. Это сочетает в себе действие плети с прямым переплетением. Цель взбивания — дать луже быстро остыть и затвердеть.

ВАЖНОЕ СТОРОННЕЕ ПРИМЕЧАНИЕ : Никогда не взбивайте E7018 — это приведет к попаданию водорода в сварной шов.

Другие подсказки:

- Всегда устраивайтесь поудобнее перед началом сварки. Опытные сварщики могут выполнять этот тип сварного шва от руки, но, когда это возможно, они сами себя закрепят. Это может быть так же просто, как опереться на стол, приспособление или саму деталь.

- Для коротких сварных швов или если вы готовитесь к запуску теста 3F или 3G, сделайте пробный запуск. Проведите вверх и вниз по стыку (без дуги) и убедитесь, что вы можете пройти по всей длине, не меняя кардинальным образом свою работу и углы хода.

- Если источник питания имеет функцию создания дуги, используйте ее в своих интересах. Эта функция увеличит энергию дуги и предотвратит прилипание. Это также позволяет вам вбивать палку в шарнир, не теряя дуги. Это отлично подходит для открытой корневой трубы. Чем выше настройка, тем сильнее будет дуга.

Если у вас есть другие советы, поделитесь ими в комментариях.

МИР НЕ ПЛОСКИЙ: СОВЕТЫ ПО УЛУЧШЕНИЮ СВАРКИ В НЕПОЗИЦИОННОМ ПОЛОЖЕНИИ (Часть вторая: Сварка палкой)

Изготовителям часто приходится выполнять сварку в нестандартном положении при работе с большими / тяжелыми сварными деталями и трубами, что требует регулировки угла электрода, манипуляций с лужей, положения тела и настроек оборудования.Заключение этой серии из двух частей посвящено механике сварки штангой и показывает операторам переменные, которые могут помочь им контролировать сварочную ванну и профиль сварного шва.

В прошлом месяце первая часть этой статьи была посвящена сварке TIG в нестандартном положении. Теперь рассмотрим механику сварки штангой. Напомним, что операторы могут контролировать сварочную ванну и профиль сварного шва, манипулируя следующими переменными:

Теперь рассмотрим механику сварки штангой. Напомним, что операторы могут контролировать сварочную ванну и профиль сварного шва, манипулируя следующими переменными:

- Сила тока. Уменьшите силу тока на 15 процентов при сварке в нерабочем положении.

- Длина дуги. Обычно длина дуги должна равняться диаметру электрода. Поскольку напряжение прямо пропорционально длине дуги, операторы часто используют более короткую дугу, чтобы уменьшить нагрев при сварке в нестандартном положении.

- Рабочий угол электрода. Угол наклона электрода относительно стыка.

- Направление движения. Обычно описывается в терминах толкания / удара справа или перетаскивания / тяги / удара слева.

- Угол хода электрода. Угол, под которым перемещается электрод.

- Электрод (горелка) манипуляция. Подробнее об этом ниже.

- Скорость передвижения. Если движение будет слишком быстрым, валик будет узким и растянутым и даже может быть разбит на отдельные шарики. Если движение слишком медленное, металл сварного шва скапливается, и валик будет слишком большим.

«Невозможно переоценить важность удержания короткой дуги при сварке электродом в нестандартном положении.Это ошибка номер один, которую делают новички », — говорит Тодд Хидде, начальник цеха по производству труб компании J. F. Ahern Co. (Фонд дю Лак, Висконсин), ведущего подрядчика по механическому оборудованию, противопожарной защите и изготовлению труб. «Для электрода диаметром 1/8 дюйма это означает длину дуги от 1/16 до 1/8 дюйма. Более длинные дуги увеличивают нагрев, и металл попадает в дугу большими неправильными шариками ».

В дополнение к этим элементам управления Крис Браунли, CWI и специалист по сварочным процессам в Weld Specialty Supply Corp.(Милуоки, Висконсин) отмечает, что «Большинство профессиональных инверторов Stick / TIG имеют регулируемый регулятор силы дуги, который регулирует настройки« копания »по шкале от 0 до 10. Если 2 является нейтральным, используйте настройки больше 2 для более жесткая, более ведущая дуга, которая особенно помогает стержню 7018 попасть в узкие соединения. Используйте настройки менее 2 для более мягкой дуги с меньшим разбрызгиванием и меньшим проваром. Это особенно полезно при сварке стержнями 6010 ». (См. рисунок 1 )

Если 2 является нейтральным, используйте настройки больше 2 для более жесткая, более ведущая дуга, которая особенно помогает стержню 7018 попасть в узкие соединения. Используйте настройки менее 2 для более мягкой дуги с меньшим разбрызгиванием и меньшим проваром. Это особенно полезно при сварке стержнями 6010 ». (См. рисунок 1 )

ГОРИЗОНТАЛЬНО-ВЕРТИКАЛЬНЫЙ ФИЛЕЙНЫЙ ШОВ

Первый сварной шов «вне положения», с которым может столкнуться новичок, — это угловой шов горизонтально-вертикального (HV) шва.После зажигания дуги немедленно переместите электрод в положение, перпендикулярное линии скругления, и примерно на 45 градусов от вертикали. Перетащите электрод под углом около 20 градусов от перпендикулярного положения, чтобы шлак не попал впереди сварного шва. (См. рисунки 2, 3 )

ГОРИЗОНТАЛЬНАЯ СВАРКА

При дуговой сварке в горизонтальном положении оператор должен использовать силу дуги, чтобы противодействовать желанию сварочной ванны провисать к нижней части соединения.Чтобы правильно направить силу дуги, просто запомните «20-20» — направьте стержень вверх примерно на 20 градусов и перетащите его под углом примерно 20 градусов.

Сначала операторы могут заметить тенденцию к образованию поднутрения, но сохранение короткой длины дуги, снижения силы тока на 15 процентов, угла электрода 20-20 и не слишком быстрой скорости перемещения поможет устранить это. Для глубоких канавок и сварных швов, требующих нескольких проходов, сделайте серию стрингеров. Не забудьте пересчитать угол электрода относительно предыдущего борта стрингера и боковой стенки.

В этой ситуации проделайте корневой проход с небольшим переплетением электродов или без него. Выполняя плетение для последующих проходов, помните правило «десять центов — никель — высокий» при использовании электрода диаметром 1/8 дюйма: высота гребня борта должна быть не более одного диаметра электрода и не более трех диаметров. (См. рисунок 4 )

(См. рисунок 4 )

ВЕРТИКАЛЬНОЕ ВВЕРХ И ВНИЗ

Новички, возможно, слышали выражение , когда есть шлак, вы тащите . Это верно для плоского и горизонтального положения, но забудьте об этом для вертикального положения вверх и вниз.

«При сварке вертикально вверх сварочная ванна и шлак будут постоянно пытаться опускаться вниз и препятствовать усилиям сварщика добиться хорошего проплавления», — говорит Хидде. «Для борьбы с этим угол наклона стержня может быть любым — от прямого до угла толкания в 10 или 20 градусов». (См. рисунок 5 )

Некоторые сварщики добиваются наилучших результатов на корневом проходе вообще без переплетения, в то время как другие предпочитают легкое переплетение. «Мне нравится рисунок переплетения вертикального вверх, он напоминает смайлик», — говорит Хидде.«Я представляю, что я подталкиваю металл вверх и замораживаю его до боковой стенки, быстро погружаюсь в центр сварного шва, подталкиваю ванну расплава к другой боковой стенке и держу на счете« 1001 »для хорошего проплавления».

Браунли добавляет: «Другие сварщики часто воображают, что строят полку или кладут кирпичи на стену. Первый валик сварного шва действует как основание, на которое могут быть уложены последующие валики ». Он добавляет, что после первых нескольких проходов возможен переход к более прямому Z-образному переплетению.(См. рисунок 6 )

Еще одна распространенная ошибка новичков — проводить слишком много времени в центре сварного шва, получая сварной шов с высоким гребнем, что может привести к образованию скачка напряжения. Сгладьте валик, дольше задерживаясь по бокам сварного шва.

При сварке на спуске Хидде говорит: «Замените движение смайлика на хмурый взгляд вниз. Попробуйте сдвинуть металл вверх и из центра, сдвинуть и привязать к краям. Все движения стержня вниз и паузы должны происходить по сторонам сварного шва с движением вверх по центру. ”(См. Рисунок 7 )

”(См. Рисунок 7 )

НАКОНЕЧНИК

Наблюдение за всеми данными, изображениями и советами по сварке над головой дает массу результатов, особенно потому, что сварка над головой трубы отличается от сварки над головой на пластине. Поскольку пластина остается в той же плоскости, рассмотрите возможность использования угла сопротивления 10 градусов или меньше. При сварке труб верхнее положение быстро переходит в вертикальное верхнее положение, указывая на то, что угол от 0 до 10 градусов при нажатии больше подходит для сварки над головой.(См. рисунок 8, 8B )

Что касается манипуляций с электродами, сначала попробуйте сварку без них. Цель при сварке над головой состоит в том, чтобы лужа была как можно меньше, и это достигается за счет прямого сопротивления. В противном случае рассмотрите небольшое круговое движение или движение C; движение стержня вперед позволит остыть задней части лужи.

Сохраняйте особенно плотную дугу при сварке над головой. Некоторые эксперты считают, что операторы должны реально ощущать прикосновение электрода к металлу.В таких случаях инверторы с контролем силы дуги помогают предотвратить заедание стержня. В противном случае используйте стержень меньшего диаметра (чтобы получить меньшую, более управляемую лужу) и достаточную силу тока, чтобы предотвратить прилипание.

«Манипуляции с электродами и углы стержней, как правило, очень личные», — говорит Хидде. «То, что работает для меня, может не сработать для вас. Важно знать сварочную лужу и шлак и то, как на них влияет сила тяжести; затем соответствующим образом отрегулируйте угол стержня, длину дуги и манипуляции.”

В заключение Браунли добавляет, что сварка в нерабочем положении также требует особой осторожности при использовании средств индивидуальной защиты. «Высококачественная сварочная кожа необходима для защиты от расплавленного металла».

Справочник— Условия сварки Справочник

— Условия сварки 5 Конкретные рекомендации СТАЛЬ С НИЗКИМ УГЛЕРОДОРОМ Сварку короткой дугой следует использовать для сварка тонких материалов в горизонтальном положении, перекрытие больших зазоров и все сварка в нерабочем положении. Либо CO 2 или смеси Ar-CO 2 . Условия

в Таблице 8-1 * были разработаны

с использованием C-25 (75% Ar — 25% CO 2 )

смесь. С точки зрения устойчивости дуги форма сварного шва,

минимальное разбрызгивание и механическое

свойства сварного шва, C-25 дает наилучшие результаты для общих

сварка короткой дугой.

Для дуговой сварки распылением, Ar-O 2 и смеси Ar-CO 2 . Для того же

причины, указанные выше, лучшие

смесь для данного вида сварки 95% Ar — 5% 0 2 (0-5)

или C-8, так как CO 2 не будет производить спрей

перевод.95% Ar — 5% 0 2 был использован для разработки условий, указанных в таблице 8-2 *. Дуговая сварка распылением должна

использоваться в плоском положении для одиночных

или многопроходная сварка более толстого материала. Когда используются малые токи,

вертикальные сварные швы можно выполнять с помощью

спуск по дуге. Либо

техника сварки слева или справа может быть взаимозаменяема при сварке

в плоском положении

без корректировки условий. Как правило, техника справа обеспечивает

лучшая видимость

сварное соединение и более плоская сварочная лужа.Техника наотмашь дает лучшее проникновение

и иногда встречается

чтобы неопытному сварщику было легче. В

Кроме того, можно использовать техники вертикального вверх и вертикального опускания, но не

взаимозаменяемо. Скорость передвижения

Сварка вертикально вниз намного выше, чем при сварке вертикально вверх.

Вертикальный вниз обычно

предпочтительнее для сварки более тонких материалов (до 1/4 дюйма (6,4 мм)), где скорость

важно, а для root

переходит в многопроходную сварку.Сварка вертикально вверх рекомендуется для сварки более толстых

материал где качество

и сила требуется из-за меньшей склонности к «холодному притирку». Рисунок

8-1 показывает точные характеристики выгорания для угля различного размера.

провода и . На рис. 8-2 показан .

осаждение

скорости для этих скоростей подачи проволоки.

Либо CO 2 или смеси Ar-CO 2 . Условия

в Таблице 8-1 * были разработаны

с использованием C-25 (75% Ar — 25% CO 2 )

смесь. С точки зрения устойчивости дуги форма сварного шва,

минимальное разбрызгивание и механическое

свойства сварного шва, C-25 дает наилучшие результаты для общих

сварка короткой дугой.

Для дуговой сварки распылением, Ar-O 2 и смеси Ar-CO 2 . Для того же

причины, указанные выше, лучшие

смесь для данного вида сварки 95% Ar — 5% 0 2 (0-5)

или C-8, так как CO 2 не будет производить спрей

перевод.95% Ar — 5% 0 2 был использован для разработки условий, указанных в таблице 8-2 *. Дуговая сварка распылением должна

использоваться в плоском положении для одиночных

или многопроходная сварка более толстого материала. Когда используются малые токи,

вертикальные сварные швы можно выполнять с помощью

спуск по дуге. Либо

техника сварки слева или справа может быть взаимозаменяема при сварке

в плоском положении

без корректировки условий. Как правило, техника справа обеспечивает

лучшая видимость

сварное соединение и более плоская сварочная лужа.Техника наотмашь дает лучшее проникновение

и иногда встречается

чтобы неопытному сварщику было легче. В

Кроме того, можно использовать техники вертикального вверх и вертикального опускания, но не

взаимозаменяемо. Скорость передвижения

Сварка вертикально вниз намного выше, чем при сварке вертикально вверх.

Вертикальный вниз обычно

предпочтительнее для сварки более тонких материалов (до 1/4 дюйма (6,4 мм)), где скорость

важно, а для root

переходит в многопроходную сварку.Сварка вертикально вверх рекомендуется для сварки более толстых

материал где качество

и сила требуется из-за меньшей склонности к «холодному притирку». Рисунок

8-1 показывает точные характеристики выгорания для угля различного размера.

провода и . На рис. 8-2 показан .

осаждение

скорости для этих скоростей подачи проволоки. * Таблицы

8-1 и 8-2 находятся в конце книги .

* Таблицы

8-1 и 8-2 находятся в конце книги .Как пройти AWS D1.1 SMAW 3G (вертикально вверх) Сварочный сертификат

Прохождение сертификации по комбинированной сварке AWS D1.1 SMAW 3G и 4G Тестовый купон в позиции 3G, маркировка и готовность к сварке. Сертификационные испытания на сварку SMAW. 3G почти завершены. Успешные купоны на испытание на изгиб при сварке стержнем 3G.

Речь идет о прохождении сертификации сварщика AWS D1.1 3G SMAW, за которым следует сертификация сварки AWS D1.1 4G SMAW. Цель этой веб-страницы — помочь любому, кто собирается пройти эти тесты, понять процедуру сварки и помочь им визуально понять этот сертификат сварки.Как гласит старая пословица, картинка стоит тысячи слов!

Зачем нужен сертификат комбинированной сварки 3G и 4G SMAW?

Поскольку дуговая сварка в защитном металлическом корпусе является предпочтительным процессом для большинства работ на открытом воздухе, имеет смысл иметь эти два сертификата сварки. Сертификаты комбинированной сварки 3 и 4G позволяют выполнять сварку конструкционной стали в положениях 1F, 2F, 3F, 4F и положениях 1G, 2G, 3G, 4G. Он также дает вам сертификат на выполнение угловых сварных швов на трубах с минимальным диаметром 24 дюйма.

Изначально я собирался пройти сертификацию по открытой корневой сварке AWS B2.1 SMAW 6G, но в настоящее время у меня быстро не хватает времени и денег, чтобы рискнуть сдать более сложный экзамен. Пластину очень легко подготовить по сравнению со временем, затраченным на настройку купонов на трубы. Сертификация для комбинированной сварки 3G и 4G — следующая лучшая вещь, которую легко пройти. Эти сертификаты по сварке могут использоваться в большинстве отраслей и должны быть минимумом для всех, кто собирается в сварочную школу! Если вы учитесь в сварочной школе, не поддавайтесь соблазну бросить школу, имея только сертификат сварщика 3G! Да, вы могли бы устроиться на работу, имея только сертификат сварщика 3G, но вернуться в школу позже не так-то просто!

AWS D1.

1 Технические требования к процедуре сертификации сварки SMAW

1 Технические требования к процедуре сертификации сварки SMAWСертификат сварки AWS D1.1 SMAW 3G сам по себе удостоверяет, что сварщик может выполнять сварку в плоском, горизонтальном и вертикальном положениях, без получения сертификатов на сварку плоских и горизонтальных поверхностей. В сочетании с сертификацией по сварке 4G это дает вам право выполнять сварку в плоском, горизонтальном, вертикальном и потолочном положениях, включая трубы с минимальным диаметром 24 дюйма.

Этот сертификат сварки имеет две толщины.Сначала пластина 3/8 дюйма, а вторая пластина 1 дюйм. Испытание, которое я беру, — это испытание пластины 3/8 дюйма, и это процедура с ограниченной толщиной. Он удостоверяет, что вы свариваете лист толщиной от 1/8 до 3/4 дюйма. Лично, если бы у меня был выбор, я бы пошел на процедуру толщиной в один дюйм. Пластина толщиной 1 дюйм — это процедура неограниченной толщины, но школа, в которой я сертифицирую, не предлагает эту процедуру.

Как и большинство сварочных сертификатов, у сертификата AWS D1.1 SMAW 3G действительно есть срок действия.Сварочный сертификат действителен в течение 6 месяцев или 180 дней, и если сварщик не будет выполнять сварку с помощью этого процесса в течение шести месяцев, срок его действия истечет. На обратной странице свидетельства о сварке есть таблица, которую работодатель или школа сварки должны подписывать каждые шесть месяцев. Это документальное подтверждение того, что вы использовали этот сварочный процесс, в котором вы сертифицированы.

- Сварочный процесс. SMAW

- Вертикальное перемещение. Up

- Тип соединения. Стык

- Подложка. Да

- Материал основы. ASTM A36

- Корневое отверстие. с 1/4 по 5/16

- Grove Angel. 45 градусов

- Задняя выемка. №

- Основной металл. ASTM A36

- Тип или класс.

Сталь

Сталь - Толщина. Канавка. (дюйм) .375

- присадочные металлы, спецификация AWS. A5.1

- Присадочные металлы Классификация AWS. E7018

- Диаметр электрода. 1/8

- Ампер. от 90 до 140

- Характеристики электрода Ток. DCEP

- Защитный электродный флюс (класс). 4

- Стрингер или плетение. Либо

- Многопроходный, либо однопроходный (на каждую сторону). Несколько

- Промежуточная очистка. Механическая или проволочная щетка

Установка сварочного аппарата SMAW

Miller Dialarc 250В процедуре указано, что настройки сварочного аппарата SMAW для 1/8 дюймового электрода E7018 должны находиться в диапазоне от 90 до 140 ампер.Я использовал машину Miller Dialarc 250, рассчитанную примерно на 116 ампер. Это сила тока, с которой мне было удобнее всего, когда я устанавливал машину на кусок металлолома, сваренный вертикально вверх. Чтобы получить эту настройку, я установил диапазон силы тока от 35 до 155, а затем точно настроил циферблат на 6 3/4. Эта сила тока вычисляется с использованием диапазона силы тока от 35 до 155. Затем беря большее число за вычетом меньшего числа (155 — 35), вы получаете 12 ампер. Я использую шкалу в диапазоне от 1 до 10; каждая цифра на циферблате стоит 12 ампер.Таким образом, начальная сила тока составляет 35 ампер, а затем вы умножаете 12 на число, на которое установлен циферблат. В моем случае циферблат установлен на 6 ¾ X 12 = 81 ампер плюс начальный диапазон 35. Это равняется 116 ампер. Для этой процедуры нет правильных или неправильных настроек, если вы находитесь в пределах технических характеристик процедуры от 90 до 140 ампер.

Совместная подготовка к сертификации сварки SMAW 3G

В примечаниях описывается процедура подготовки тестовых талонов. Вот AWS D1.1 примечания для процедуры 3G SMAW:

Вот AWS D1.1 примечания для процедуры 3G SMAW:

1. Отшлифуйте всю окалину горячего валка рядом со скосом, 1 дюйм на передней и ¼ «задней стороне испытательной пластины.

2. Удалите все окислы на фаске до чистого металла. Еще раз проверьте правильность угла скоса.

3. Измельчить все горячие шкалы от опорной панели до чистого металла.

4. Инспектор проверит подготовку перед подгонкой образцов.

5. После завершения подгонки инспектор проверит все спецификации подгонки.

6. Теперь тест будет установлен в фиксированное положение. Образец для испытаний будет отмечен в нужном месте маркером, и инспектор может увидеть тест в любое время во время тестирования.(ВО ВРЕМЯ ИСПЫТАНИЯ ЧАСТИ НЕ ДОЛЖНЫ ПЕРЕМЕЩАТЬСЯ В ЛЮБОМ НАПРАВЛЕНИИ И ИЛИ УДАЛЯТЬСЯ С МЕСТА ИСПЫТАНИЯ БЕЗ УТВЕРЖДЕНИЯ ИНСПЕКТОРА.)

7.Следует проверить корневую ногу.

8. Требуемые температуры. ASTM A36, основной металл толщиной от 1/8 до дюйма. Минимальные температуры предварительного нагрева и промежуточного прохода должны быть следующими. Когда базовая температура ниже 32 градусов, основной металл должен быть предварительно нагрет как минимум до 70 градусов, а минимальная температура между проходами должна поддерживаться во время сварки.

Подготовка тестового купона

Как указано в служебной записке по процедуре AWS D1.1 3G SMAW, я сделал следующее:

Вот так тестовые купоны выглядели до шлифовки или прихватывания.

тестовых купонов 3G SMAW перед подготовкой.Это картина окалины земли обратно как минимум 1″ на лице скоса, с окислением на конических молотилках-й изд на голый металл, а бар поддержки помол-эд оголить metal.After, что я удалили фрезерную окалину как минимум на 1/4 дюйма от задней стороны скосов.

Тестовые образцы с фрезерной окалиной, отшлифованной назад минимум на 1 дюйм или 25,6 мм.

Проверка угла скоса тестовых образцов

Каждый прямо на отметке 22.5 градусов, всего 45 градусов. В процедуре указано, что общий угол скоса должен составлять от 45 до 55 градусов. Я вполне выдерживаю процедуру. Их осмотрели, и мне нужно идти дальше.

Проверка угла наклона транспортиром, чтобы убедиться, что каждый скос составляет 22,5 градуса.Как прихватывать тестовые образцы на сварку

На рисунках ниже показано, как я устанавливал тестовые пластины. Сначала я прикрепил одну сторону скоса к бару подложки. Когда одна сторона прикрепил я использовал тиски, чтобы убедиться, скос сидит плашмя на панели подложки.Корневое отверстие устанавливается двумя сварочными электродами 1/8 дюйма. Я просто вставляю два сварочных электрода 1/8 дюйма в отверстие корня, и когда я мог провести их друг мимо друга с легким царапанием в самом узком месте, корень был настроен на правильную ширину. одна сторона нападут, я использую тиски зажать вниз скосы к бару подложки и прикрепить ее на место. Наконец, я прикрепил к середине пластины к бару подложки, используя тиски снова. Это делается для того, чтобы опорная планка прилегала к скосу.

Лавировать планку подкладочной к тестовому купону. Сделайте вторую закрепку с помощью тисков, чтобы купоны не двигались. Проверка зазора между тестовыми купонами с использованием двух электродов 1/8 дюйма в качестве эталона. Как только купоны были слегка прикреплены и оказались в пределах допусков, я, наконец, добавил средние закрепки, пока тестовый купон был в тисках, чтобы избежать искажений.Предварительный осмотр испытательной пластины со скошенной кромкой

Пластины устанавливают на место и осматривают. Рычаг, удерживающий пластины, помечен во многих местах, чтобы гарантировать, что я не буду перемещать тестовый купон во время сварки или очистки.

Проверка положения испытательного шва 3G, чтобы убедиться, что оно полностью вертикально. Просто иллюстрирует правильное положение испытания сварного шва 3G. Тестовый купон находится на месте, и сертифицированный инспектор по сварке отмечает белую линию, чтобы убедиться, что положение не изменилось и вы не обшиваете. Вид сбоку на тестовый купон после того, как CWI пометил его на месте.

Тестовый купон находится на месте, и сертифицированный инспектор по сварке отмечает белую линию, чтобы убедиться, что положение не изменилось и вы не обшиваете. Вид сбоку на тестовый купон после того, как CWI пометил его на месте.Методы прохождения корневого прохода сертификации сварки AWS D1.1 SMAW 3G

Как выполнить вертикальный корневой проход в положении 3G с опорным стержнем

Для начала корневого шва не требовался предварительный нагрев, так как температура была около 70 градусов снаружи.Для начала освоился и приступил к сварке. Я использовал технику поперечного переплетения. Я удерживаю стороны фаски, где кромка фаски переходит в опорную планку, до тех пор, пока не увижу, как дуга электрода начинает катиться в эту сторону. Как только дуга накатывается и флюс выгорает на этой стороне электрода, я плету на другую сторону и продолжаю повторять этот процесс. Позволяя дуге катиться по электроду, она проникает через скос и дает электроду возможность на мгновение подъехать к скосу.Это помогает избежать включения шлака. Я использовал три сварочных электрода и дважды перезапустил.

Первый электрод E7018, используемый для начала корневого прохода с еще покрытым шлаком. Второй электрод используется для корневого прохода. Просто очистил вторую заливку корневого прохода с помощью проволочного круга на моем шлифовальном станке. Корневой проход окончательно закончен, и шлак все еще покрывает перед дроблением и очисткой. Вид сбоку на шлак для электрода Э7018.Корневой шов был очищен с помощью проволочной катушки и, как указано в процедуре, был проверен.Это сделано, потому что это предусмотрено процедурой сварки и, по словам Американского общества сварщиков:

Наконец, очистил корневой проход с помощью проволочного колеса, и сертифицированному инспектору по сварке потребовалось осмотреть корень, потому что этого требовала процедура сертификации сварки и она прошла .«Корень сварного шва должен быть осмотрен, и не должно быть признаков трещин, неполного плавления или недостаточного проплавления шва.

Вогнутая поверхность корня шва допускается в пределах, указанных ниже, при условии, что общая толщина сварного шва равна или больше, чем у основного металла.Максимальная вогнутость поверхности корня должна составлять 1/16 дюйма (1,6 мм), а максимальная глубина проплавления должна составлять 1/8 дюйма (3 мм) »

Перед переходом на горячий проход или проход для наполнителя пластина остыла, так что я почти мог дотронуться до нее рукой. Во-вторых, я взял болгарку и слегка отшлифовал корневой проход. Мне не нужно было этого делать, но зачем рисковать! Вот корневой шов зашлифован.

Корневой проход отшлифован ровно3G Методика сварки пробным проходом с заполнением