Аппарат для газовой резки и сварки своими руками » Полезные самоделки ✔тысячи самоделок для всей семьи

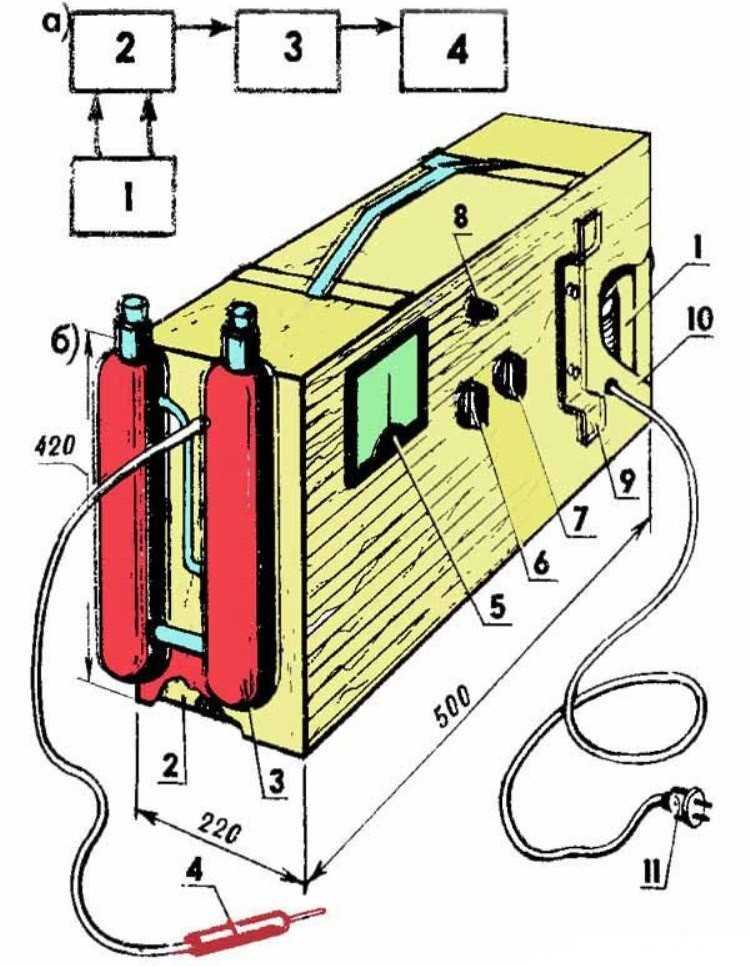

Аппарат для газовой резки и сварки различных материалов, включая тугоплавкие металлы, ни одному хозяйству, думается, не помешает. Тем более компактный и абсолютно безопасный в обращении. Но где такой достать? Да и не по карману многим его приобретение. О том, как своими руками сделать вариант малогабаритного, но достаточно мощного аппарата для газовой резки и сварки, работающего по принципу получения водородно-кислородной горючей смеси с помощью электролиза водного раствора щелочи, пойдет речь в этой статье.

В конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

А она достаточно проста.

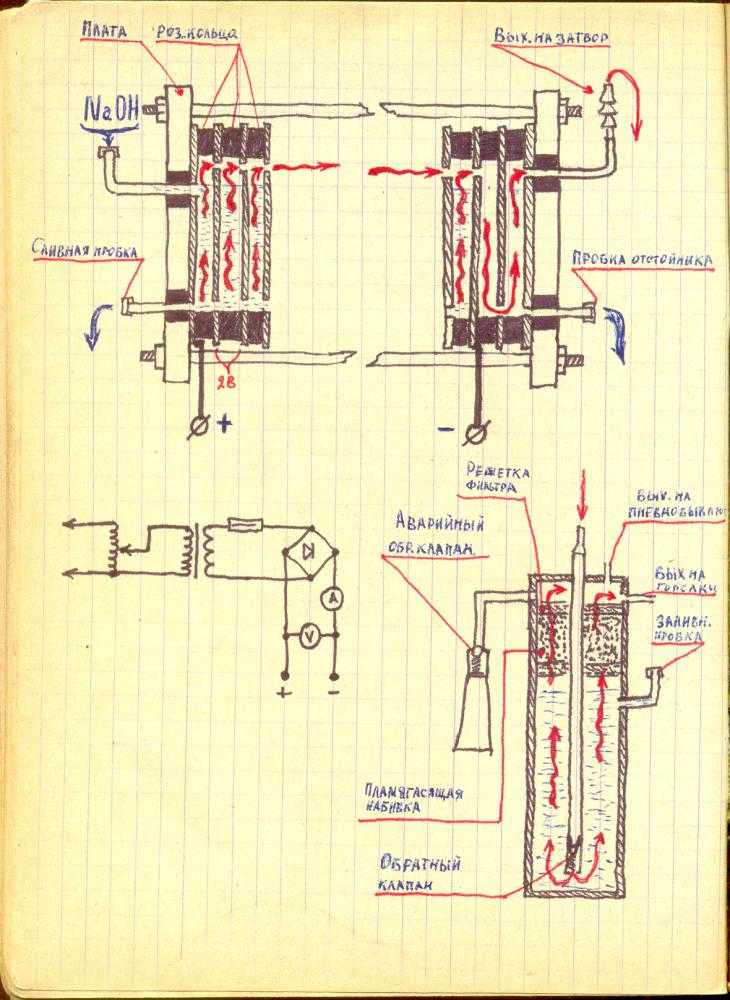

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру — около 1800° С.

Рис.1. Аппарат для резки и сварки, работающий на продуктах электролиза слабого щелочного раствора:

а — блок-схема, б — готовая самодельная конструкция:

1 — блок питания выпрямленным напряжением электросети, 2 — электролизер, 3 — затвор жидкостный, 4 — горелка газовая, 5 — амперметр, 6 — ручка включения аппарата, 7 — ручка смены режима работы (скачкообразное изменение отдаваемой в нагрузку мощности), 8 — ручка управления потенциометрами, 9 — скоба хранения электрошнура в свернутом состоянии, 10 — корпус переносной деревянный, 11 — штепсельная вилка.

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное — от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания — мощностью и напряжением (из расчета 2…3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).

Предлагаемые мною конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого — 81 шт.) электролизера, а тем более — «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени — 0…1,7 кВт, на второй (при включении SA1) — 1,7…3,4 кВт.

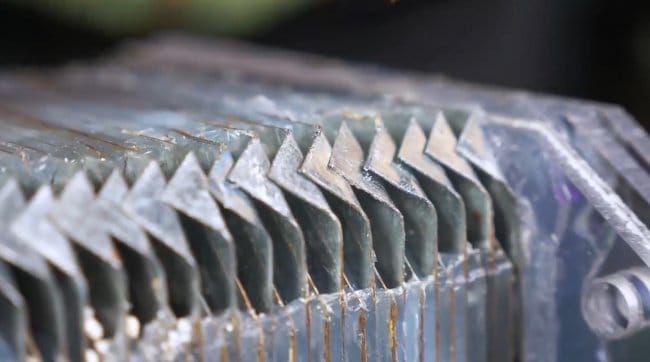

И пластины для электролизера предлагаются соответствующие — 150×150 мм. Изготавливаются они из кровельного железа толщиной

Изготавливаются они из кровельного железа толщиной

0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки из конструкции убираются.

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 -плата боковая (фанера, s12, 2 шт.), 2 — щека прозрачная (оргстекло, s4, 2 шт.), 3 — пластина-электрод (жесть, s0,5; 81 шт.), 4 — кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 — втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 — шпилька Мб (4 шт.), 7 — гайка Мб со стопорной шайбой (8 шт.), 8 — трубка вывода горючей газовой смеси, 9 — раствор слабощелочной (2/3 внутреннего объема электролизера), 10 — вывод контактный (медь рафинированная, 2 шт.), 11 — штуцер («нержавейка»), 12 — гайка накидная М10, 13 — шайба штуцера («нержавейка»), 14 — манжета (резина кислото- и щелочеупорная), 15 — горловина заливная («нержавейка»), 16 — гайка накидная M18, 17 — шайба заливной горловины («нержавейка»), 18 — шайба герметизирующая (резина кислото- и щелочеупорная), 19 — крышка заливной горловины («нержавейка»), 20 — прокладка герметизирующая (резина кислото- и щелочеупорная).

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил — заработала, выключил — работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет — наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

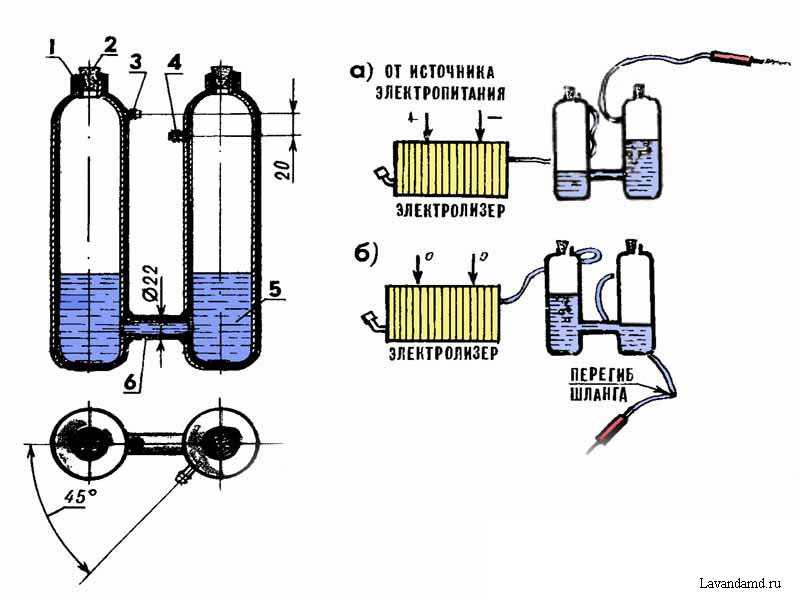

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом — барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом — барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

Рис.3. Керосиновый затвор и принцип его действия

(а — при работающем электролизере, б — в момент отключения аппарата):

1 — баллон (2 шт.), 2 — пробка (2 шт.), 3 штуцер вводный, 4 — штуцер выводной, 5 — керосин, 6 — переходник (стальная труба).

Соединительные трубки в аппарате — полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками — и пламя, выдав напоследок легкий хлопок, потухнет.

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера — поменьше и попроще (рис. 5).

И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера — поменьше и попроще (рис. 5).

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это — двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Трансформатор в блоке питания самодельный. В качестве магнито-провода применен набор Ш16×32 из трансформаторной стали. Обмотки содержат: первичная — 2000 витков ПЭЛ-0,1; вторичная — 2×220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Поэтому рекомендуется в электролизер заливать только дистиллированную воду, а щелочной раствор использовать наименее загрязненный солями (недопустимо присутствие следов химических соединений серной и соляной кислот).

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

В.Радьков, Татарстан

МК 03 1997

Молотков С.И. «Самодельный электролизный сварочный аппарат» Русский Мастеровой, 2010 год, 39 стр. :: Библиотека технической литературы

Главная » Машиностроение » Теплотехника »

| Turbobit.net: | Скачать |

| DepositFiles: | Скачать |

Похожие книги:

-

С.И. Молотков «Самодельный микроплазменный сварочный аппарат» КТТМ Русский Мастеровой, 2010 год, 22 стр.

-

С.И. Молотков «Самодельный сварочный полуавтомат» КТТМ Русский Мастеровой, 2010 год, 46 стр.

-

С.И. Молотков «Самодельные орудия для обработки почвы» КТТМ Русский Мастеровой, 2010 год, 32 стр.

-

С.И. Молотков «Самодельный электрофлокатор» КТТМ Русский Мастеровой, 2010 год, 26 стр.

-

Молотков С.И. «Самодельный автоматический пылесос с аквафильтром» Русский Мастеровой, 2010 год, 14 стр.

-

С. Молотков «Самодельная установка для изготовления пенобетона» КТТМ Русский Мастеровой, 2010 год, 34 стр.

-

С.И. Молотков » Самодельный электростатический воздухоочиститель» КТТМ Русский Мастеровой, 2010 год, 28 стр.

-

С. Молотков » Самодельная система отопления » КТТМ Русский Мастеровой, 2010 год, 40 стр.

-

С. Молотков » Самодельная печь на жидком топливе » КТТМ Русский Мастеровой, 2010 год

С. Молотков » Самодельная электростатическая коптильня » КТТМ Русский Мастеровой, 2010 год.

-

Ф. Кобелев » Как сделать сварочные аппараты своими руками » Наука и техника, 2011 год, 304 стр.

-

И.Н. Сидоров «Самодельные электронные устройства для дома» Лениздат, 1996 год, 354 стр.

-

В. Лившиц «Самодельное оборудование для изготовления ювелирных изделий » Оникс, 2006 год, 32 стр.

-

Ю.

Казаков «Проектируем и строим дом сами» Питер, 2010 год, 272 стр.

Казаков «Проектируем и строим дом сами» Питер, 2010 год, 272 стр.

-

Стонг К. Л «Самодельный телескоп-рефлектор с металлическим зеркалом» Мир, 1965 год, 42 стр.

-

Малинин Р. » Самодельная измерительная аппаратура » Госэнергоизд, 1949 год, 52 стр.

-

» Руководство по проектированию систем солнечного теплоснабжения» Злато-Граф, 2010 год, 194 стр.

-

В.И. Левченко «Справочник домашнего электрика» Мир Книги, 2010 год, 256 стр.

-

Каяцкас А. А. Основы радиоэлектроники: Учеб. пособие для студентов вузов по спец. «Констр. и производство радиоаппаратуры».— М.: Высш. шк., 1988.— 464 с: ил.

-

Савельев А.

А. «Конструкции крыш. Стропильные системы» Аделант, 2009 год, 121 стр.

А. «Конструкции крыш. Стропильные системы» Аделант, 2009 год, 121 стр.

-

Кашкаров А. П. «Видеокамеры и видеорегистраторы для дома и автомобиля» ДМК Пресс, 2014 год, 92 стр.

-

Сборник под ред. Х. Нестле » Справочник строителя. Строительная техника, конструкции и технологии » Техносфера, 2007 год, в 2-х томах, ( Т1- 520 стр., Т2- 344 стр.)

-

Электрические аппараты: учебное пособие для студентов. О. Девочкин, В. Лохнин, Р. Меркулов, Е. Смолин. 2010 год.

-

Макаров Е.Ф. Справочник по электрическим сетям 0,4-35 кВ и 110-1150 кВ 1999 год, 608 стр. том 1.

-

Макаров Е.Ф. Справочник по электрическим сетям 0,4-35 кВ и 110-1150 кВ. 2003 год, 640 стр.

Том 2.

Том 2.

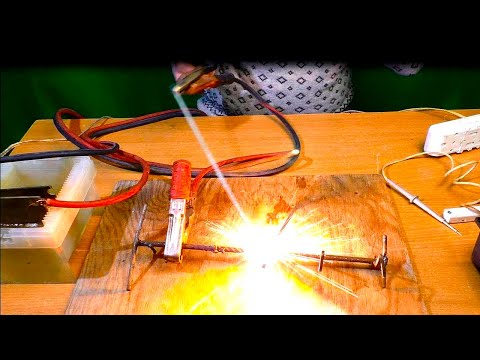

Практическое руководство: Создайте свой собственный аппарат для точечной сварки

Аппараты для точечной сварки используются при производстве автомобилей, корпусов компьютеров, блоков питания, микроволновых печей, электрических распределительных коробок, клеток Фарадея и различной электроники. Используется аппарат для точечной сварки, потому что он обеспечивает четко определенную точку контактного сварного шва. Материалы свариваются без чрезмерного нагрева, поэтому рабочие детали легко обрабатываются. Сварка также строго контролируется и повторяема. В этом практическом руководстве мы рассмотрим основы устройства для точечной сварки, а затем покажем вам, как собрать его из трансформатора для микроволновой печи.

Электроды точечной сварки выполняют как минимум три функции. Они передают электрическую энергию материалу, а также удерживают его вместе; это также контролирует сопротивление. Чем больше сила сжатия, тем меньше сопротивление, что приводит к уменьшению резистивного нагрева.

Этот сварочный аппарат не предназначен для сварки панелей кузова вашего джипа 1966 года; он не будет хорошо работать с материалом тяжелее листового металла толщиной 20GG. Предполагаемое использование для небольших проектов, поскольку он не может работать в непрерывном режиме. Возможные области применения: Сварочный электродный материал для электролизеров. Работа с тонкими компонентами вакуумной трубки. Создание легкой рамы для небольшой роботизированной платформы. У большинства из нас есть достаточно деталей, чтобы собрать аппарат для точечной сварки. Если у вас завалялся трансформатор для микроволновой печи (MOT), то вы уже на полпути. Кстати, в 2006 году мы рассмотрели сварочный аппарат для дуговой сварки в микроволновой печи.0003

Предполагаемое использование для небольших проектов, поскольку он не может работать в непрерывном режиме. Возможные области применения: Сварочный электродный материал для электролизеров. Работа с тонкими компонентами вакуумной трубки. Создание легкой рамы для небольшой роботизированной платформы. У большинства из нас есть достаточно деталей, чтобы собрать аппарат для точечной сварки. Если у вас завалялся трансформатор для микроволновой печи (MOT), то вы уже на полпути. Кстати, в 2006 году мы рассмотрели сварочный аппарат для дуговой сварки в микроволновой печи.0003

Нам также понадобился медный провод большого сечения. Мы использовали около четырех футов проволоки 4AWG, чтобы построить аппарат для точечной сварки на фотографии. Другие материалы включали лом 2×6, 2×2, два медных винтовых наконечника, два медных сварочных кабельных наконечника, два сварочных наконечника MIG, две оцинкованных угловых скобы 4″ x 3/4″, винты для гипсокартона и три шайбы.

На фото выше рабочее ТО. Первое, что нам нужно было сделать, это снять вторичные катушки. А именно обмотка высокого напряжения и обмотка низкого напряжения. Мы использовали угловую шлифовальную машину с отрезным кругом, стараясь не срезать первичную обмотку.

Первое, что нам нужно было сделать, это снять вторичные катушки. А именно обмотка высокого напряжения и обмотка низкого напряжения. Мы использовали угловую шлифовальную машину с отрезным кругом, стараясь не срезать первичную обмотку.

Вырезаем вторичный заподлицо с сердцевиной ламината ТО. Обе стороны МТ должны быть обрезаны. Осмотрите МТ на наличие признаков того, что ламинат был приварен. Мы обнаружили, что сварные MOT могут выдержать немного больше злоупотреблений, чем их герметичные аналоги. Если возможно, постарайтесь сохранить нетронутой изоляцию сердечника, где будет намотана вторичная обмотка. Хотя это не остановит шоу, если изоляция будет повреждена. Изоляция немного облегчает обмотку толстой вторичной обмотки.

После удаления вторички у нас получилось что-то похожее на фото выше. Если материал магнитного шунта выпадет, обязательно замените его, как это было раньше. Шунт удерживает ядро от передачи слишком большой мощности на вторичную обмотку. Магнитный балласт, если хотите. Шунт управляет насыщением сердечника. Проект грубой силы, подобный этому, полагается на такой шунт для правильной работы.

Магнитный балласт, если хотите. Шунт управляет насыщением сердечника. Проект грубой силы, подобный этому, полагается на такой шунт для правильной работы.

Перемотка MOT с 4AWG — это не прогулка в парке. Если вы повредили изоляторы жил, мы предлагаем обмотать их изолентой. Это поможет избежать повреждения изоляции провода при его протягивании через жилу. Наш опыт показывает, что 3-4 обмоток достаточно. В конце концов, этот аппарат для точечной сварки полагается на высокий ток и предельное сопротивление. Не высокое напряжение.

Мы позаботились о том, чтобы вторичная катушка была намотана по спирали, чтобы завершить вторичную обмотку.

Мы установили ТО и 2×2 на базу 2×6. В этой конкретной сборке использовались 12-дюймовые колеса 2×6 и два 7-дюймовых колеса 2×2. Эти размеры могут работать или не работать в зависимости от физического размера вашего MOT. Единственная важная часть здесь — это максимально короткая длина провода.

После установки нижней челюсти мы также прикрепили угловые скобы. Было обнаружено, что запасная часть 2×2 в качестве прокладки хорошо работала для выравнивания верхней и нижней челюсти. После того, как верхняя челюсть была выровнена, мы прикрепили ее к угловым брекетам с помощью винтов. Это сформировало шарнирную часть челюсти.

Было обнаружено, что запасная часть 2×2 в качестве прокладки хорошо работала для выравнивания верхней и нижней челюсти. После того, как верхняя челюсть была выровнена, мы прикрепили ее к угловым брекетам с помощью винтов. Это сформировало шарнирную часть челюсти.

На рисунке выше показан наконечник для сварки MIG и медный наконечник винтового типа. Это улучшение по сравнению с предыдущей моделью, которую мы построили. Первоначально мы использовали медную трубку с отверстием и кусок заземляющего провода 6AWG в качестве сварочного электрода. Заземляющий провод удерживался на месте винтом, который ввинчивался внутрь медной трубки перпендикулярно электроду. Это было очень грубо, но это сработало. Этот новый метод гораздо более практичен.

Вот два электрода, готовые к установке на нижнюю и верхнюю челюсти. Мы дважды проверили электроды MIG, чтобы убедиться, что они затянуты. Неплотное соединение будет отводить тепло от сварного шва.

Равномерно выравнивая сварочные электроды, мы старались сохранить верхнюю челюсть в естественном положении, в котором она была установлена.

С установленными электродами мы отрезаем провод до нужной длины. Мы никогда не режем ровно столько, сколько нам нужно. Мы всегда режем больше, чем нам нужно. Это эмпирическое правило должно применяться ко всей электропроводке. Ведь гораздо проще отрезать лишнее, чем намотать новую вторичку.

Мы согнули провода примерно в том положении, в котором они должны были быть собраны, и зачистили провод, готовясь к обжимным наконечникам для сварки. Здесь также рекомендуется снимать больше, чем необходимо. Просто отрежьте лишнее после определения глубины выступов. Никогда не обжимайте изоляцию наконечником. Это создаст потенциальную проблемную зону из-за потери проводимости.

Использование хорошего неизолирующего обжимного инструмента для закрепления провода. Мы осмотрели обжим и устроили ему испытание на растяжение. Просто потяните за провод, если он ослаблен, он вытянется. Если он не вытягивается, значит, был сделан соответствующий обжим, подходящий для высокого тока.

Гофрированные проволоки крепились к сварочным электродам винтами. Мы были осторожны, чтобы не перетянуть винты. Если бы шуруп для гипсокартона вырвался из дерева, нам пришлось бы использовать вместо него шуруп большего размера. После того, как оба сварочных электрода были закреплены на губках, мы выровняли электроды. С помощью плоскогубцев согнули электроды так, чтобы они равномерно соприкасались друг с другом. Электроды уже должны быть достаточно близко, так как они были выровнены перед сверлением.

Мы открыли челюсти и подключили первичную часть к электрическому шнуру, а затем проверили вторичную. Если выключатель срабатывает, проверьте следующее:

- Вторичная обмотка закорочена (клещи закрыты)

- Магнитные шунты отсутствуют или неправильно переустановлены

- Неисправная проводка к первичной обмотке или короткое замыкание первичной обмотки

- Слишком большая нагрузка на тестовую цепь или недостаточная мощность выключателя

Мы соблюдали правила электромонтажа. Также подчеркивается, что это сварочный аппарат, и он должен иметь выделенную цепь, как и любой другой сварочный аппарат.

Также подчеркивается, что это сварочный аппарат, и он должен иметь выделенную цепь, как и любой другой сварочный аппарат.

При физическом отключении питания мы проверили выравнивание сварочного электрода с материалом, с которым собирались работать. Перед подключением питания и выполнением начальной сварки мы соблюдали несколько правил техники безопасности. Это сварочный аппарат, и он будет производить очень высокие температуры. Держите пальцы подальше от сварочных электродов. Дайте материалу остыть перед обработкой. Всегда надевайте защиту для глаз. Возможно, вам будет интересно прочитать о параметрах точечной сварки. Есть еще проблема горючих материалов…

Этот Compaq использовал очень тонкий алюминий для поддержки экрана и соединения петель. Металл сломался и разрушил большую часть нижнего пластика. Мы смогли изготовить новые опоры из листового металла из нержавеющей стали 22AWG. Все сварные швы были выполнены с помощью аппарата точечной сварки со специальным регулятором мощности. Контроллер питания будет рассмотрен в другом руководстве.

Контроллер питания будет рассмотрен в другом руководстве.

1926.351 — Дуговая сварка и резка.

- По стандартному номеру

- 1926.351 — Дуговая сварка и резка.

1926.351 (а)

Ручные электрододержатели.

1926.351 (а) (1)

Должны использоваться только ручные электрододержатели, специально предназначенные для дуговой сварки и резки и способные безопасно выдерживать максимальный номинальный ток, необходимый для электродов.

1926.351 (а) (2)

Любые токоведущие части, проходящие через ту часть держателя, которую сварочный аппарат или резчик держит в руке, и внешние поверхности губок держателя, должны быть полностью изолированы от максимального напряжения, встречающегося на земле.

1926.351(б)

Сварочные кабели и разъемы.

1926.351(б)(1)

Все кабели для дуговой сварки и резки должны быть полностью изолированными, гибкими, способными выдерживать максимальные требования к току в процессе работы, принимая во внимание рабочий цикл, в котором работает аппарат для дуговой сварки или резак.

1926.351(б)(2)

Должен использоваться только кабель без ремонта или сращивания на расстоянии не менее 10 футов от конца кабеля, к которому подсоединен электрододержатель, за исключением кабелей со стандартными изолированными разъемами или с сращиваниями, качество изоляции которых равно кабеля разрешены.

1926.351(б)(3)

Когда необходимо соединить или срастить отрезки кабеля друг с другом, должны использоваться прочные изолированные соединители с пропускной способностью, по крайней мере, равной емкости кабеля. Если соединения осуществляются с помощью кабельных наконечников, они должны быть надежно закреплены вместе для обеспечения хорошего электрического контакта, а открытые металлические части наконечников должны быть полностью изолированы.

1926.351(б)(4)

Кабели, нуждающиеся в ремонте, не должны использоваться. Когда кабель, кроме кабельного ввода, указанного в пункте (b)(2) настоящего параграфа, изнашивается до такой степени, что обнажаются оголенные проводники, открытая таким образом часть должна быть защищена резиной и фрикционной лентой или другим эквивалентным средством. изоляция.

1926. 351 (с)

351 (с)

Возврат заземления и заземление машины.

1926.351(с)(1)

Кабель заземления должен иметь безопасную пропускную способность по току, равную или превышающую указанную максимальную выходную мощность устройства для дуговой сварки или резки, которое он обслуживает. Когда один кабель заземления обслуживает более одного устройства, его безопасная допустимая нагрузка по току должна быть равна или превышать общую указанную максимальную выходную мощность всех устройств, которые он обслуживает.

1926.351 (с) (2)

Трубопроводы, содержащие газы или легковоспламеняющиеся жидкости, или трубопроводы, содержащие электрические цепи, не должны использоваться в качестве заземления. Для сварки на трубопроводах природного газа должны применяться технические части правил, изданных Министерством транспорта, Управлением по безопасности трубопроводов, 49 CFR Part 192, Минимальные федеральные стандарты безопасности для газопроводов.

1926.351 (с) (3)

Когда конструкция или трубопровод используются в качестве цепи заземления, должно быть определено, что во всех соединениях существует требуемый электрический контакт. Возникновение дуги, искр или тепла в любой точке должно привести к отбраковке конструкций в качестве цепи заземления.

1926.351 (с) (4)

Если конструкция или трубопровод постоянно используются в качестве контура заземления, все соединения должны быть загерметизированы, и должны проводиться периодические проверки, чтобы убедиться, что в результате такого использования не существует условий электролиза или опасности возгорания.

1926.351 (с) (5)

Корпуса всех машин для дуговой сварки и резки должны быть заземлены либо через третий провод в кабеле, содержащем провод цепи, либо через отдельный провод, заземленный в источнике тока. Цепи заземления, кроме как с помощью конструкции, должны быть проверены, чтобы убедиться, что цепь между землей и заземленным силовым проводом имеет достаточно низкое сопротивление, чтобы пропустить достаточный ток, чтобы предохранитель или автоматический выключатель отключил ток.

Цепи заземления, кроме как с помощью конструкции, должны быть проверены, чтобы убедиться, что цепь между землей и заземленным силовым проводом имеет достаточно низкое сопротивление, чтобы пропустить достаточный ток, чтобы предохранитель или автоматический выключатель отключил ток.

1926.351 (с) (6)

Все соединения заземления должны быть проверены, чтобы убедиться, что они механически прочны и электрически соответствуют требуемому току.

1926.351 (д)

Инструкция по эксплуатации. Работодатели должны проинструктировать работников по безопасным методам дуговой сварки и резки следующим образом:

1926.351 (д) (1)

Если держатели электродов необходимо оставить без присмотра, электроды должны быть удалены, а держатели должны быть размещены или защищены таким образом, чтобы они не могли вступать в электрический контакт с работниками или токопроводящими объектами.

1926.351 (д) (2)

Держатели горячих электродов нельзя погружать в воду; это может привести к поражению электрическим током сварочного аппарата или резака.

1926.351 (д) (3)

Когда сварщику или резчику приходится оставить свою работу или прекратить работу на какое-либо значительное время, или когда машину для дуговой сварки или резки необходимо переместить, выключатель питания оборудования должен быть разомкнут.

1926.351(д)(4)

О любом неисправном или неисправном оборудовании необходимо сообщить руководителю.

1926.351 (д) (5)

Дополнительные требования см. в 1926.406(c).

Казаков «Проектируем и строим дом сами» Питер, 2010 год, 272 стр.

Казаков «Проектируем и строим дом сами» Питер, 2010 год, 272 стр.

А. «Конструкции крыш. Стропильные системы» Аделант, 2009 год, 121 стр.

А. «Конструкции крыш. Стропильные системы» Аделант, 2009 год, 121 стр.

Том 2.

Том 2.