как сделать своими руками, особенности применения

Сварочный генератор – полезный в быту агрегат, поскольку к нему можно подключать не только оборудование для сварки, но и прочие инструменты, работающие от электричества.

При отсутствии электросети он будет надежным решением точки питания для любой электрической аппаратуры. К примеру, на дачном участке или за городом, где бывают перебои с электроснабжением либо оно вообще отсутствует.

Однако как поступить, если нет ни электросети, ни сварного генератора?

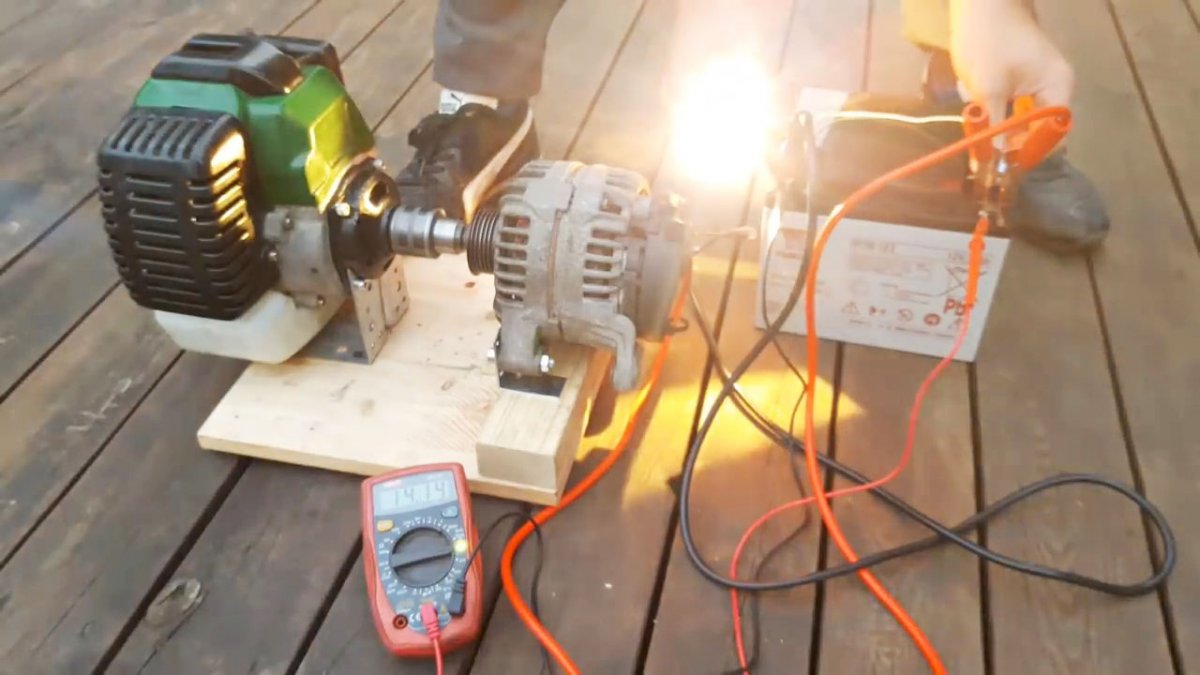

Тогда в сварном деле может пригодиться генератор, встроенный в автомобиль. Этой деталью оснащены все современные и некоторые более старые модели. И автогенератор действительно можно использовать вместо сварочного.

Эта статья расскажет, как провести процесс сваривания при питании от автогенератора, и можно ли пересобрать автомобильную версию аппарата в сварочную.

Содержание статьиПоказать

Общая информация

Генератор как встроенная в любую модель автомобиля деталь – это достаточно простой механизм, преобразовывающий энергию в электричество. В автомобилях этот элемент выполняет функцию запитывания электрооборудования во время работы.

При использовании автомобильной версии для сваривания металлов важно помнить, что автомобильные модели функционируют на переменном типе тока.

Сварка же, в большинстве случаев выполняется при постоянном типе тока, что необходимо учитывать при работе.

Для того чтобы найти в автомобиле генератор нужно знать как он выглядит и где расположен. Искать его нужно в передней части двигателя. Не важно, работает ли этот двигатель на бензине или дизеле.

Искать его нужно в передней части двигателя. Не важно, работает ли этот двигатель на бензине или дизеле.

В случае, если автомобиль гибридного типа, в нем встроен стартер. В таких автомобилях он выполняет именно эту роль. Генераторные модификации версии «стартер» встроены и в модели, зажигание которых проводится кнопкой «start/stop».

Возможна ли пересборка автогенератора в сварочный агрегат

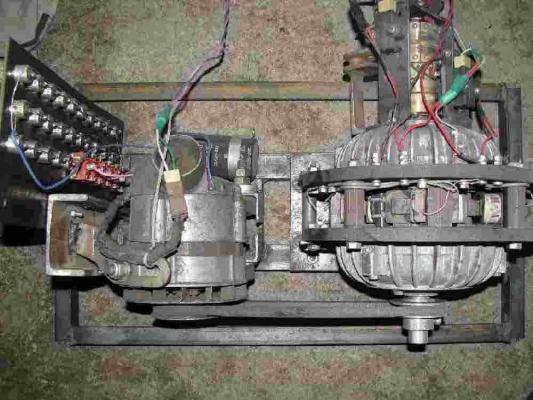

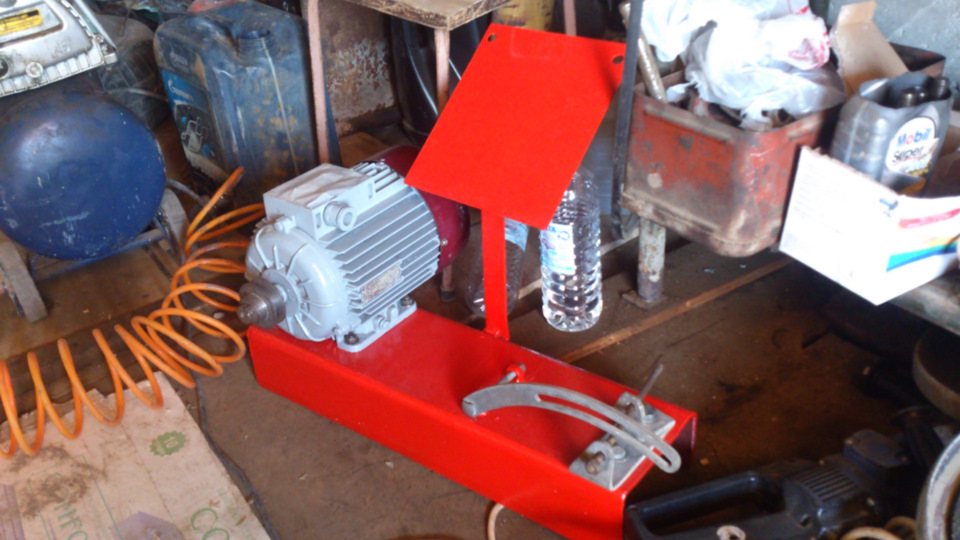

Самодельный сварочный аппарат из автомобильного генератора

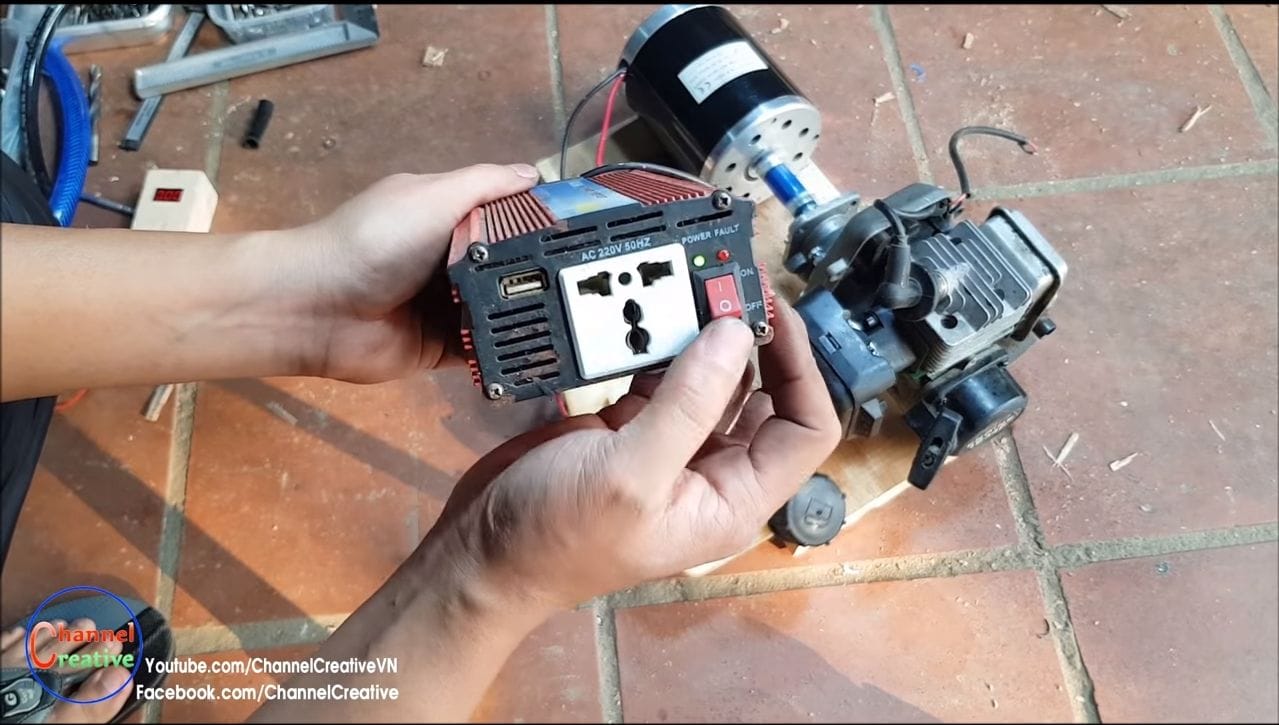

Пересобрать автомобильный генератор в сварочный агрегат возможно. Однако не стоит. Более разумным его применением будет питание инвертора в случае недоступности стабильной электросети либо отсутствия сварочного генератора.

Такой способ запитывания сварной аппаратуры, конечно, тоже не лучшее решение. Однако в случае, когда сварную работу провести нужно, а альтернатив точек питания нет, автогенератор становится палочкой-выручалочкой.

В новых моделях автомобилей они способны питать инвертор для выдачи до 100А. Показатель достаточно низкий, однако сваривание металлов при такой мощности вполне возможно.

Показатель достаточно низкий, однако сваривание металлов при такой мощности вполне возможно.

Особенно это подходит тем типам аппаратов, которые маломощны сами по себе. Инверторы с большими мощностями конечно лучше запитывать от аппаратов, предназначенных для сварки. Такие агрегаты работают на бензине или дизеле.

Этапы подключения к инвертору

Поскольку перестроить автомобильную модель в сварное оборудование не лучшая затея, стоит разобраться, как в случае необходимости подсоединить к нему настоящий агрегат для сварки.

Для начала производится снятие реле-регулятора с автогенератора. Разрывается цепь между реле-регулятором и щетками. После этого на щетки нужно подать питание.

Для этого используется напряжение 12В, которое проводится от АКБ. Теперь прибор в рабочем состоянии, а значит можно отключить провод, соединяющий его с АКБ.

После этого заводится двигатель. Он должен работать на коленвале в 3000 оборотов. В автогенераторе это число возрастет до девяти тысяч, и он сможет сгенерировать мощность напряжения до 80В.

Это происходит благодаря снятию реле-регулятора, который в механизме отвечает за ограничение силы тока.

Восьмидесяти вольт хватает для запитывания маломощного инвертора до мощности в 100 А. Это позволит проводить сварочные работы. Однако продолжительность процесса работы при таком питании нужно ограничивать.

Подобный режим работы сильно изнашивает как инвертор, так и запитывающий его аппарат.

Заключение

В итоге можно сказать, что автомобильная модель генератора применима как источник питания для сварочной аппаратуры.

Для применения автогенератора как точки запитывания инверторного сварного оборудования нужно провести цепочку простых действий по подключению его к аппарату.

Однако такой способ питания лучше применять только в экстренных случаях. Частое подключение такого типа вредит и источнику питания, и сварочному оборудованию.

Самодельный сварочный генератор

Форум переехал на свежий движок, о всех проблемах функционала и ошибках в переводе просьба сообщать в теме

Авторизация

Подписчики

Автор фнунович, в Самодельное сварочное и вспомогательное оборудование

Блок: 1/5 | Кол-во символов: 601

Источник: https://www.chipmaker.ru/topic/73801/

Общая информация

Генератор как встроенная в любую модель автомобиля деталь – это достаточно простой механизм, преобразовывающий энергию в электричество. В автомобилях этот элемент выполняет функцию запитывания электрооборудования во время работы.

При использовании автомобильной версии для сваривания металлов важно помнить, что автомобильные модели функционируют на переменном типе тока.

Сварка же, в большинстве случаев выполняется при постоянном типе тока, что необходимо учитывать при работе.

Для того чтобы найти в автомобиле генератор нужно знать как он выглядит и где расположен. Искать его нужно в передней части двигателя. Не важно, работает ли этот двигатель на бензине или дизеле.

В случае, если автомобиль гибридного типа, в нем встроен стартер. В таких автомобилях он выполняет именно эту роль. Генераторные модификации версии «стартер» встроены и в модели, зажигание которых проводится кнопкой «start/stop».

Блок: 2/5 | Кол-во символов: 923

Источник: https://prosvarku.info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora

Принцип работы сварочного аппарата

Сваривание железа происходит за счет высокой температуры электрической дуги, которая плавит электрод и кромки соединяемого металла.

Рисунок 1. Принцип работы сварочного аппарата.

Затем расплавленная масса смешивается, и по мере ее охлаждения происходит соединение деталей. Принципиальная схема сварочного генератора имеет следующий вид: Рисунок 1, где:

Я — якорь генератора; ОЯ — обмотка якоря; ОВН — обмотка возбуждения намагничивания; R — реостат; ОВП — обмотка возбуждения последовательная; Д — дуга электрическая.

После того как дуга загорается, в якорной цепи рабочей схемы начинает протекать сварочный ток. Он проходит через последовательную обмотку возбуждения, создавая при этом магнитный поток. В это время в намагничивающей обмотке возбуждения создается электромагнитная сила, которая направлена в обратном направлении.

Использовать сварочный генератор можно не только как аппарат для сварки, но и как источник резервного освещения. Для этого нужно сделать дополнительный вывод и установить розетку. Основная схема соединения при этом не изменяется. Розетка крепится на корпусе аппарата. Такое использование сварочного генератора является оправданной в тех фермерских хозяйствах, где отключение основной электросети может принести убытки. Например, в инкубаторах, где выращивают цыплят.

Блок: 2/4 | Кол-во символов: 1441

Источник: https://moyakovka.ru/instrumenty/svarochnyi-generator-svoimi-rukami.html

Возможна ли пересборка автогенератора в сварочный агрегат

Самодельный сварочный аппарат из автомобильного генератора

Пересобрать автомобильный генератор в сварочный агрегат возможно. Однако не стоит. Более разумным его применением будет питание инвертора в случае недоступности стабильной электросети либо отсутствия сварочного генератора.

Такой способ запитывания сварной аппаратуры, конечно, тоже не лучшее решение. Однако в случае, когда сварную работу провести нужно, а альтернатив точек питания нет, автогенератор становится палочкой-выручалочкой.

В новых моделях автомобилей они способны питать инвертор для выдачи до 100А. Показатель достаточно низкий, однако сваривание металлов при такой мощности вполне возможно.

Особенно это подходит тем типам аппаратов, которые маломощны сами по себе. Инверторы с большими мощностями конечно лучше запитывать от аппаратов, предназначенных для сварки. Такие агрегаты работают на бензине или дизеле.

Блок: 3/5 | Кол-во символов: 944

Источник: https://prosvarku.info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы

Блок: 3/5 | Кол-во символов: 135

Источник: https://www.chipmaker.ru/topic/73801/

Этапы подключения к инвертору

Поскольку перестроить автомобильную модель в сварное оборудование не лучшая затея, стоит разобраться, как в случае необходимости подсоединить к нему настоящий агрегат для сварки.

Для начала производится снятие реле-регулятора с автогенератора. Разрывается цепь между реле-регулятором и щетками. После этого на щетки нужно подать питание.

Для этого используется напряжение 12В, которое проводится от АКБ. Теперь прибор в рабочем состоянии, а значит можно отключить провод, соединяющий его с АКБ.

После этого заводится двигатель. Он должен работать на коленвале в 3000 оборотов. В автогенераторе это число возрастет до девяти тысяч, и он сможет сгенерировать мощность напряжения до 80В.

Это происходит благодаря снятию реле-регулятора, который в механизме отвечает за ограничение силы тока.

Восьмидесяти вольт хватает для запитывания маломощного инвертора до мощности в 100 А. Это позволит проводить сварочные работы. Однако продолжительность процесса работы при таком питании нужно ограничивать.

Подобный режим работы сильно изнашивает как инвертор, так и запитывающий его аппарат.

Блок: 4/5 | Кол-во символов: 1112

Источник: https://prosvarku. info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora

info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora

Создать учетную запись

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Регистрация нового пользователя

Блок: 4/5 | Кол-во символов: 182

Источник: https://www.chipmaker.ru/topic/73801/

Заключение

В итоге можно сказать, что автомобильная модель генератора применима как источник питания для сварочной аппаратуры. Но модифицировать его как аппарат для сваривания металлов не стоит.

Для применения автогенератора как точки запитывания инверторного сварного оборудования нужно провести цепочку простых действий по подключению его к аппарату.

Однако такой способ питания лучше применять только в экстренных случаях. Частое подключение такого типа вредит и источнику питания, и сварочному оборудованию.

Частое подключение такого типа вредит и источнику питания, и сварочному оборудованию.

Блок: 5/5 | Кол-во символов: 512

Источник: https://prosvarku.info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora

Войти

Уже есть аккаунт? Войти в систему.

Войти

Авторизация

Подписчики

Перейти к списку тем

Блок: 5/5 | Кол-во символов: 367

Источник: https://www.chipmaker.ru/topic/73801/

Количество использованных доноров: 3

Информация по каждому донору:

- https://prosvarku.info/apparaty/svarochnyj-apparat-iz-avtomobilnogo-generatora: использовано 4 блоков из 5, кол-во символов 3491 (39%)

- https://moyakovka.ru/instrumenty/svarochnyi-generator-svoimi-rukami.html: использовано 3 блоков из 4, кол-во символов 4170 (47%)

- https://www.chipmaker.ru/topic/73801/: использовано 4 блоков из 5, кол-во символов 1285 (14%)

Аппарат сварочный генератор

Оригинальной конструкции аппарат сварочный генератор представляет собой автономную систему для сварки электродуговым способом плавящимся электродом.

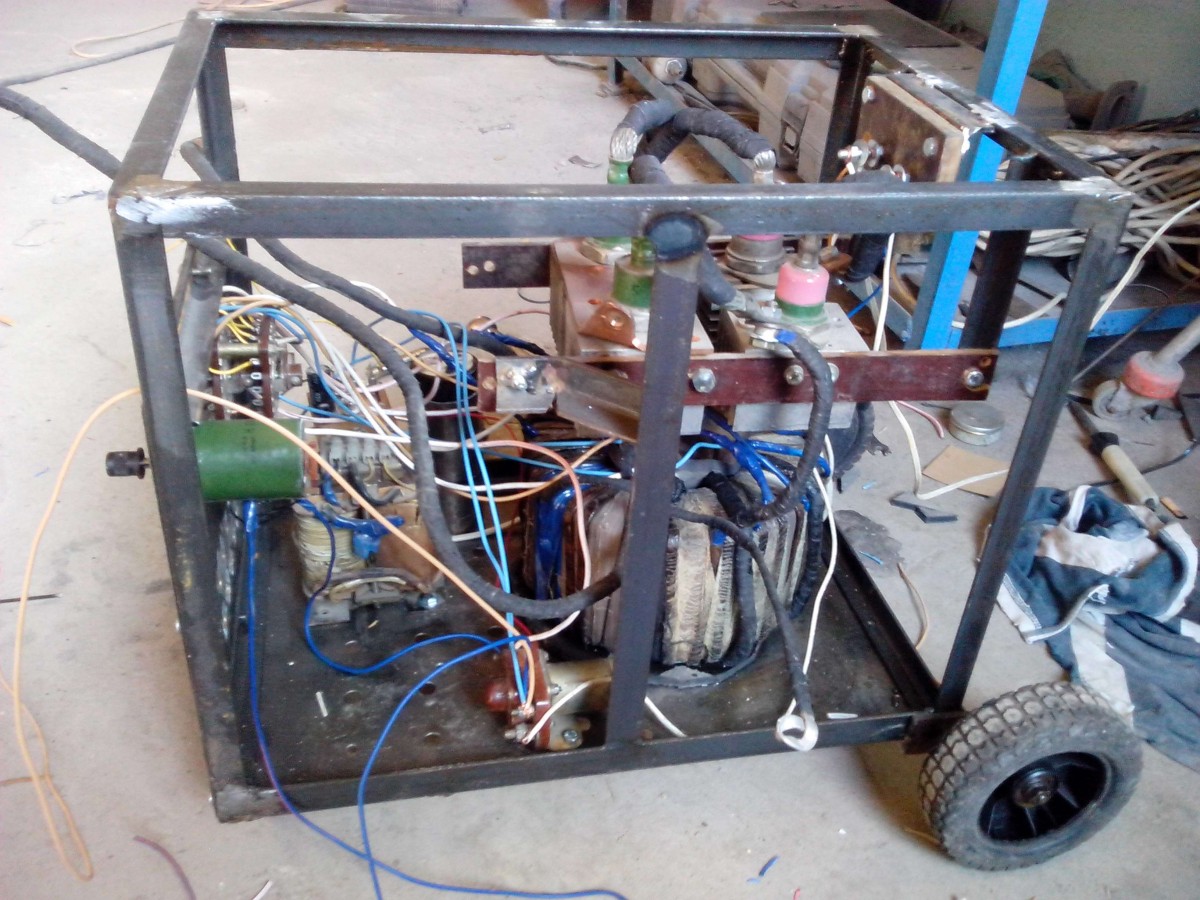

Компактный аппарат сварочный генератор в состоянии не только производить сварку деталей, но и обеспечить аварийное освещение места работы и подключить нужный электроинструмент для подготовки сварочных кромок и зачистки швов. Автономность сварочного устройства требуется не только в экстремальных случаях, но и на строительных площадках малого домостроение, когда линии электропередач просто отсутствуют. И не только. Часто требуется срочно произвести сварочные работы, а оформление обязательного разрешения может занять много времени для согласования. Автономное устройство окажется единственным выходом в сложившейся ситуации.

Автономное устройство окажется единственным выходом в сложившейся ситуации.

Как правило, привод генератора представляет бензиновый или дизельный двигатель внутреннего сгорания, который через упругую (или компенсационную) муфту приводит в действие сварочный генератор постоянного тока или переменного, дооборудованного сварочным генератором, преобразователем или инвертором. В необходимых случаях сварочный генератор со встроенным блоком сварки может использоваться как обычный генератор для аварийного электроснабжения объекта. Но подобное использование не эффективно, поскольку нерационально расходуется моторесурс двигателя и генератора.

Сварочные генераторы выпускаются в однофазном и трехфазном исполнении, на 220 и 380в. Трехфазные сварочные генераторы позволяют производить сварку одновременно тремя постами. По сути дела трехфазный генератор представляет собой три однофазных устройства на едином «Ш»- образном магнитопроводе стержневого типа.

Минимальная мощность генераторов сварки составляет 4кВт. Это позволяет производить сварочные работы электродами диаметром до 4мм. Подобные устройства ориентированы на мелкие, эпизодические работы или для сварки тонких листовых деталей, например кузова автомобилей электродами малого диаметра. В других случаях нужно подбирать устройство мощнее. Все генераторы фабричного производства обеспечены необходимыми в работе защитами.

Это позволяет производить сварочные работы электродами диаметром до 4мм. Подобные устройства ориентированы на мелкие, эпизодические работы или для сварки тонких листовых деталей, например кузова автомобилей электродами малого диаметра. В других случаях нужно подбирать устройство мощнее. Все генераторы фабричного производства обеспечены необходимыми в работе защитами.

Читайте также

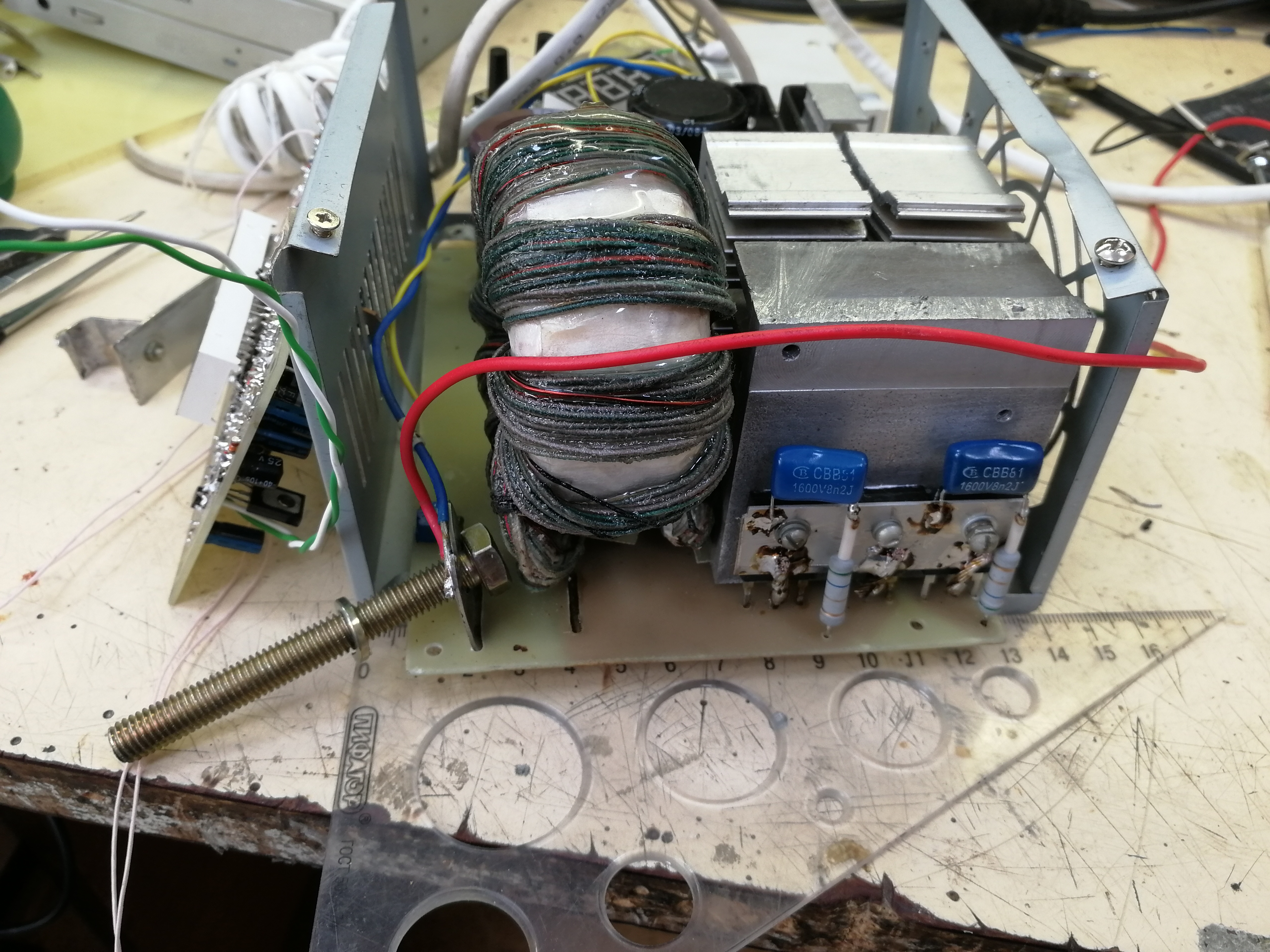

Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

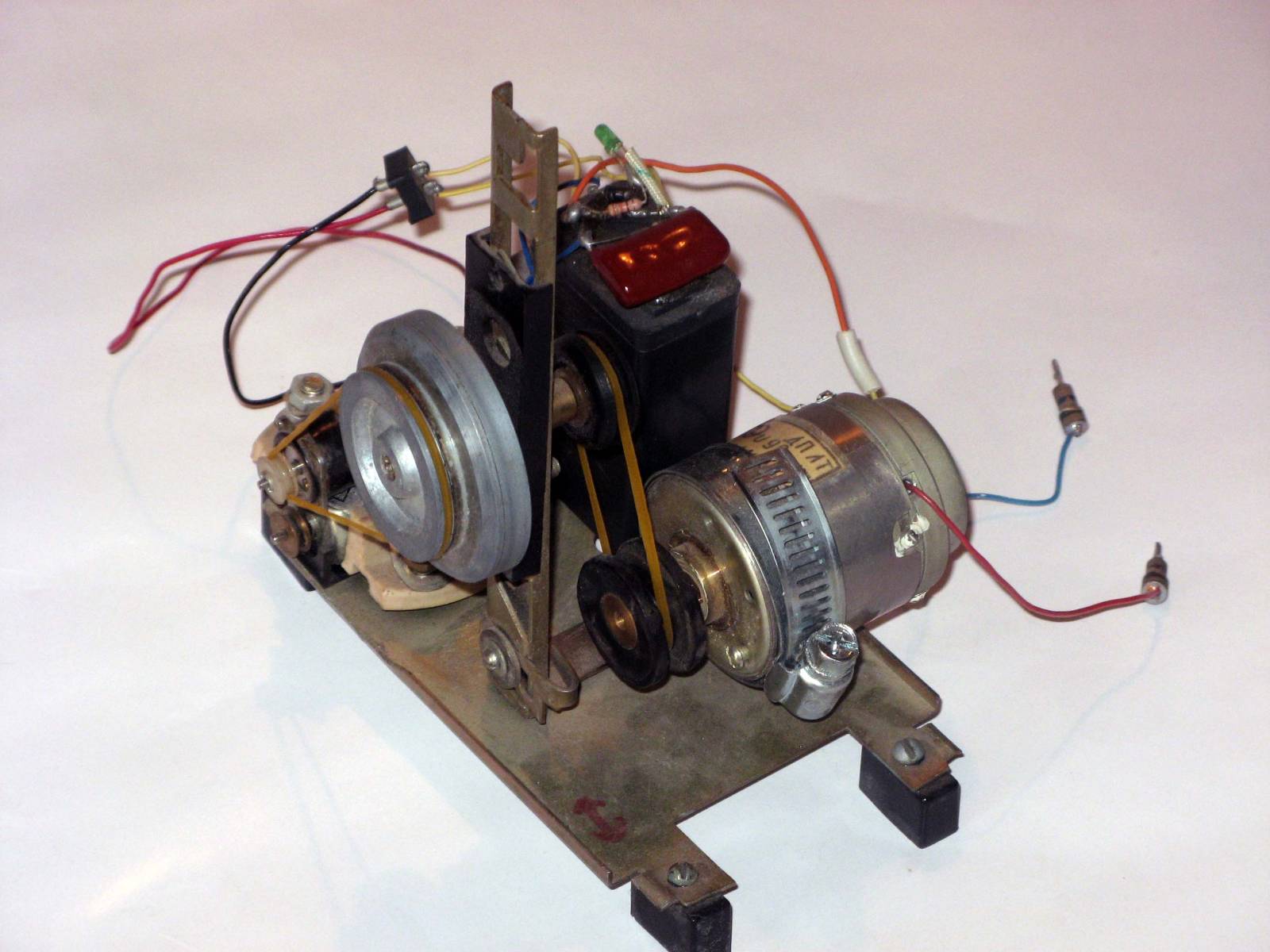

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

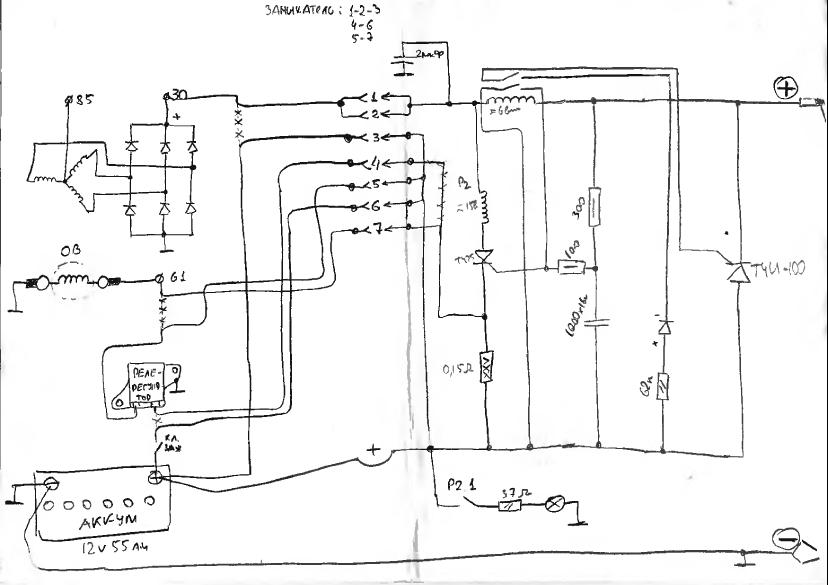

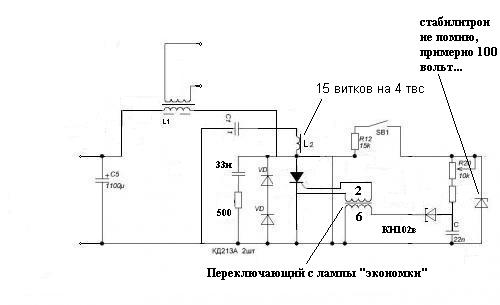

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40…130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8. ..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1. 5 мм:Рис. 5. Чертеж платы

5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Принципы работы сварочного генератора

Сварочные генераторы — это комбинированные электроагрегаты, которые используют как автономный источник питания для ручной дуговой сварки, а также в качестве источника электроснабжения. Они могут быть оснащены как бензиновыми, так и дизельными ДВС. В зависимости от назначения сварочные генераторы делятся на портативные и стационарные.

Типы сварочных агрегатов

- Сварочные трансформаторы: подходят для сварки деталей из низколегированных сталей на переменном токе.

- Сварочные выпрямители: подходят для сварки низколегированных и нержавеющих сталей на постоянном токе.

У обоих типов агрегатов «падающая» вольтамперная характеристика: выходное напряжение уменьшается с увеличением тока. Разница между двумя типами заключается в том, что выпрямителям характерно более стабильное горение дуги, что позволяет производить более качественный сварочный шов.

Разница между двумя типами заключается в том, что выпрямителям характерно более стабильное горение дуги, что позволяет производить более качественный сварочный шов.

Во время сварки

Допустимая нагрузка на генератор во время сварки не должна превышать 10% от номинальной мощности. То есть вы можете при необходимости осветить рабочее место, подключив лампы накаливания. Причина ограничений — нестабильное напряжение розеток. При таком напряжении качество вырабатываемой электроэнергии значительно ниже нормы.

Принцип работы сварочных генераторов электродуговой сварки

Принцип работы сварочного аппарата строится на преобразовании электроэнергии в тепло. Сварочный электрод (металлическая проволока, которая покрыта флюсом) вырабатывает ток, который течет к обрабатываемому объекту (детали). И в процессе сварки между ними образуется дуга. После этого при их касании в шве возникает дуга, температура которой превышает 3000° С. При этом оба края сварочных деталей начинают плавиться, в том числе и электрод.

Флюсовое покрытие служит для защиты шва: в процессе его испарения образуется газовая оболочка, препятствующая попаданию пыли и примесей из воздуха. Когда флюс застывает, на шве остается налёт, который называют также шлак. Его можно удалить обрубочным молотком, не повреждая при этом шов.

Схема сварочного генератора

Конструкция сварочного генератора опирается на раму, на которой болтами закреплены двигатель и альтернатор (в один блок) через амортизаторы. Ротор альтернатора осуществляет передачу крутящего момента валу двигателя посредством сопряжения. Это образует самоцентрирующуюся трехопорную схему на основе двух шарикоподшипниках (первый подшипник — на конце ротора, второй — на конце коленчатого вала). Третья опора — промежуточный подшипник. Он находится на выходе вала отбора мощности двигателя.

Аппаратура сварочного генератора размещена на корпусе прибора. На корпусе также обычно установлены:

- индикатор отображения силы тока;

- розетки;

- переключатели режимов;

- прерывать цепи;

- разъемы сварочных кабелей;

- регуляторы (силы тока, форсажа дуги).

Если у вас остались вопросы

Асинхронный генератор своими руками: устройство, принцип работы, схемы

Для питания бытовых устройств и промышленного оборудования необходим источник электроэнергии. Выработать электрический ток возможно несколькими способами. Но наиболее перспективным и экономически выгодным, на сегодняшний день, является генерация тока электрическими машинами. Самым простым в изготовлении, дешёвым и надёжным в эксплуатации оказался асинхронный генератор, вырабатывающий львиную долю потребляемой нами электроэнергии.

Применение электрических машин этого типа продиктовано их преимуществами. Асинхронные электрогенераторы, в отличие от синхронных генераторов, обеспечивают:

- более высокую степень надёжности;

- длительный срок эксплуатации;

- экономичность;

- минимальные затраты на обслуживание.

Эти и другие свойства асинхронных генераторов заложены в их конструкции.

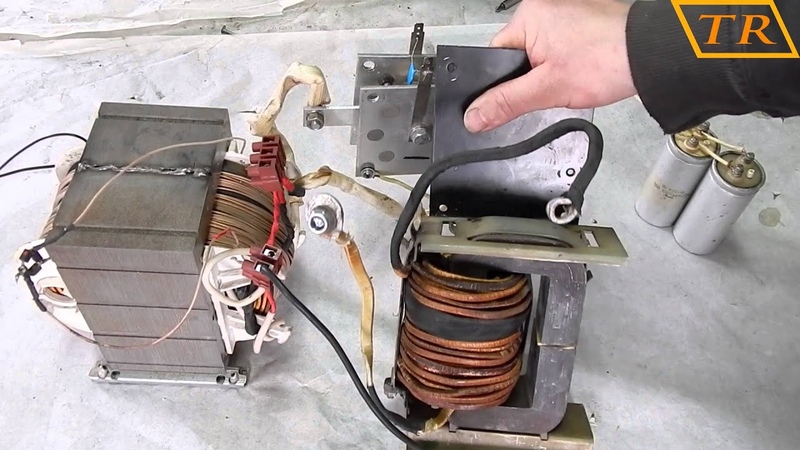

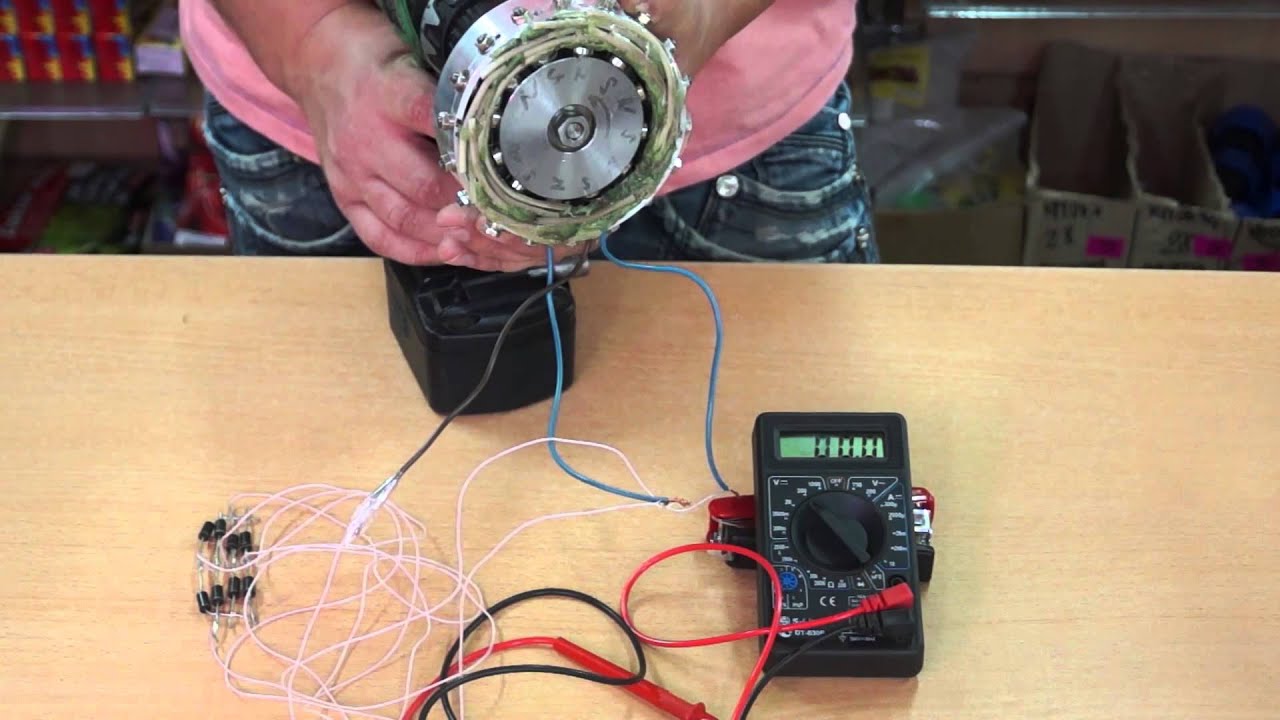

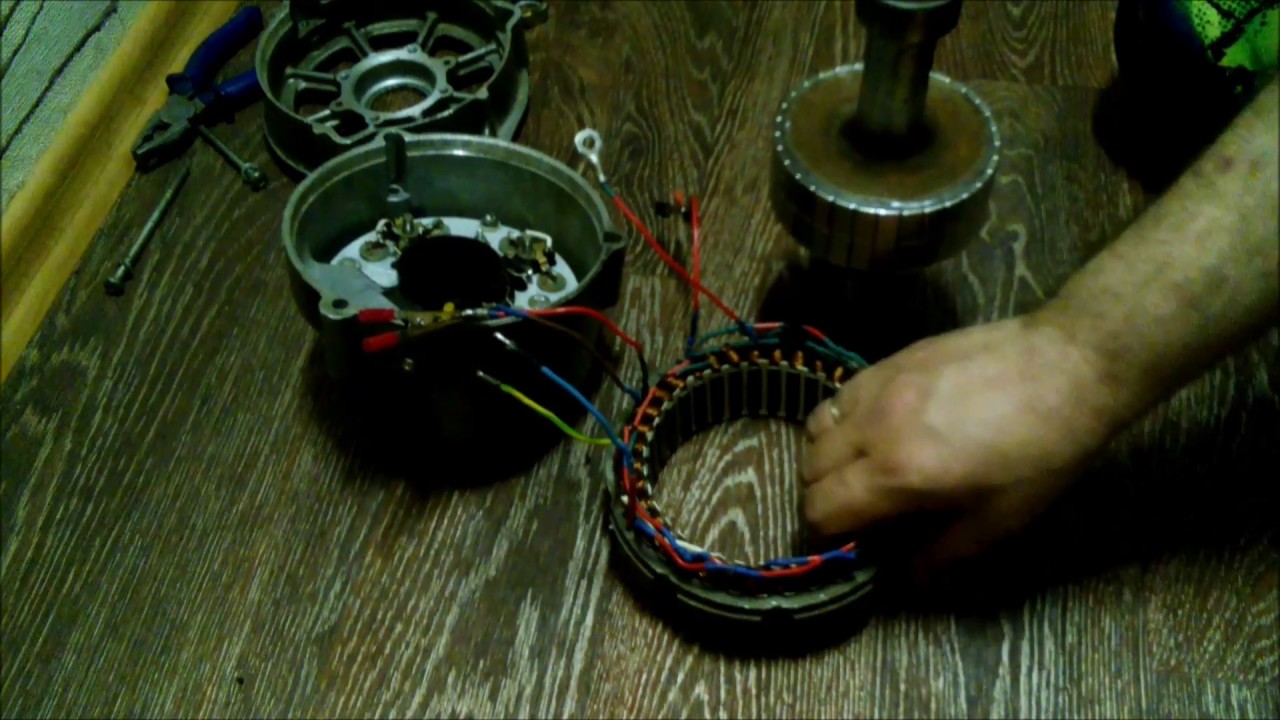

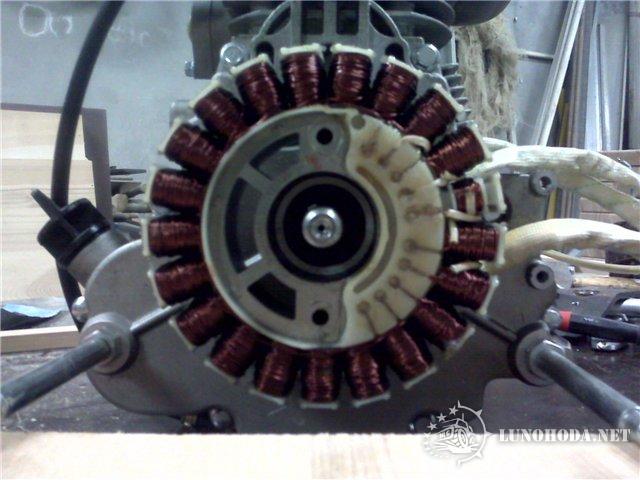

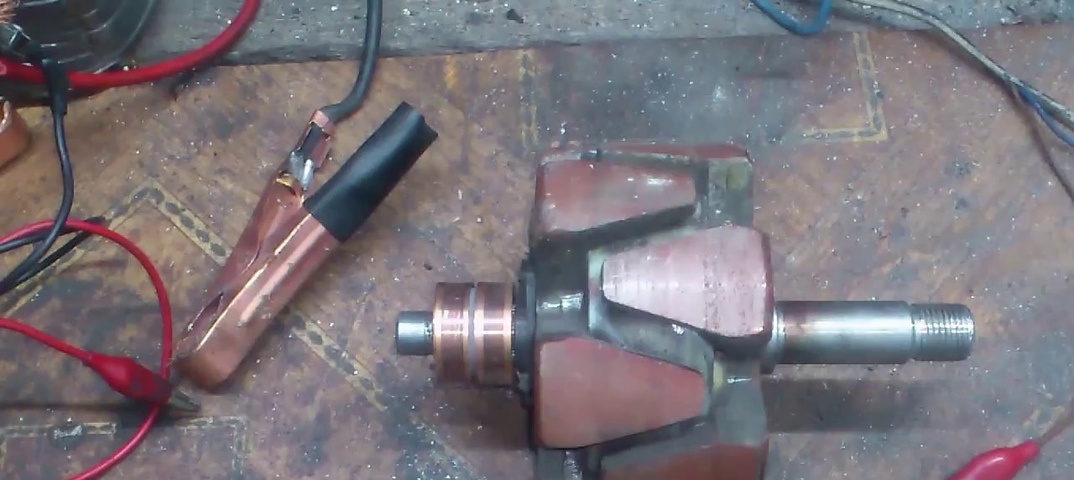

Устройство и принцип работы

Главными рабочими частями асинхронного генератора является ротор (подвижная деталь) и статор (неподвижный). На рисунке 1 ротор расположен справа, а статор слева. Обратите внимание на устройство ротора. На нём не видно обмоток из медной проволоки. На самом деле обмотки существуют, но они состоят из алюминиевых стержней короткозамкнутых на кольца, расположенные с двух сторон. На фото стержни видны в виде косых линий.

На рисунке 1 ротор расположен справа, а статор слева. Обратите внимание на устройство ротора. На нём не видно обмоток из медной проволоки. На самом деле обмотки существуют, но они состоят из алюминиевых стержней короткозамкнутых на кольца, расположенные с двух сторон. На фото стержни видны в виде косых линий.

Конструкция короткозамкнутых обмоток образует, так называемую, «беличью клетку». Пространство внутри этой клетки заполнено стальными пластинами. Если быть точным, то алюминиевые стержни впрессовываются в пазы, проделанные в сердечнике ротора.

Рис. 1. Ротор и статор асинхронного генератораАсинхронная машина, устройство которой описано выше, называется генератором с короткозамкнутым ротором. Тот, кто знаком с конструкцией асинхронного электродвигателя наверняка заметил схожесть в строении этих двух машин. По сути дела они ничем не отличаются, так как асинхронный генератор и короткозамкнутый электродвигатель практически идентичны, за исключением дополнительных конденсаторов возбуждения, используемых в генераторном режиме.

Ротор расположен на валу, который сидит на подшипниках, зажимаемых с двух сторон крышками. Вся конструкция защищена металлическим корпусом. Генераторы средней и большой мощности требуют охлаждения, поэтому на валу дополнительно устанавливается вентилятор, а сам корпус делают ребристым (см. рис. 2).

Рис. 2. Асинхронный генератор в сбореПринцип действия

По определению, генератором является устройство, преобразующее механическую энергию в электрический ток. При этом не имеет значения, какая энергия используется для вращения ротора: ветровая, потенциальная энергия воды или же внутренняя энергия, преобразуемая турбиной либо ДВС в механическую.

В результате вращения ротора магнитные силовые линии, образованные остаточной намагниченностью стальных пластин, пересекают обмотки статора. В катушках образуется ЭДС, которая, при подсоединении активных нагрузок, приводит к образованию тока в их цепях.

При этом важно, чтобы синхронная скорость вращения вала немного (примерно на 2 – 10%) превышала синхронную частоту переменного тока (задаётся количеством полюсов статора).

Другими словами, необходимо обеспечить асинхронность (несовпадение) частоты вращения на величину скольжения ротора.

Следует заметить, что полученный таким образом ток будет небольшим. Чтобы повысить выходную мощность необходимо увеличить магнитную индукцию. Добиваются повышения КПД устройства путём подключения конденсаторов к выводам катушек статора.

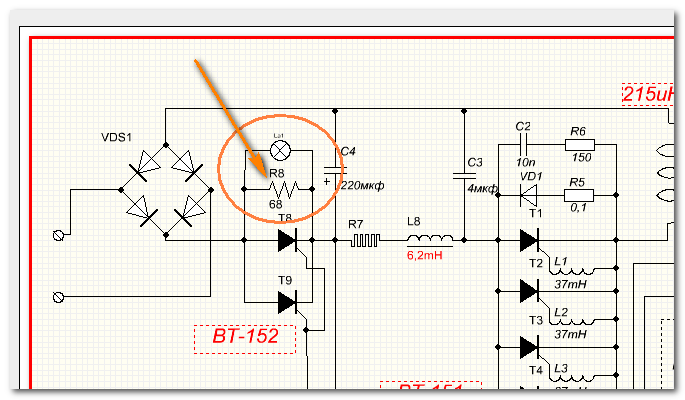

На рисунке 3 изображена схема сварочного асинхронного альтернатора с конденсаторным возбуждением (левая часть схемы). Обратите внимание на то, что конденсаторы возбуждения подключены по схеме треугольника. Правая часть рисунка – собственно схема самого инверторного сварочного аппарата.

Рис. 3. Схема сварочного асинхронного генератораСуществуют и другие, более сложные схемы возбуждения, например, с применением катушек индуктивности и батареи конденсаторов. Пример такой схемы показан на рисунке 4.

Рисунок 4. Схема устройства с индуктивностямиОтличие от синхронного генератора

Главное отличие синхронного альтернатора от асинхронного генератора в конструкции ротора. В синхронной машине ротор состоит из проволочных обмоток. Для создания магнитной индукции используется автономный источник питания (часто дополнительный маломощный генератор постоянного тока, расположенный на одной оси с ротором).

В синхронной машине ротор состоит из проволочных обмоток. Для создания магнитной индукции используется автономный источник питания (часто дополнительный маломощный генератор постоянного тока, расположенный на одной оси с ротором).

Преимущество синхронного генератора в том, что он генерирует более качественный ток и легко синхронизируется с другими альтернаторами подобного типа. Однако синхронные альтернаторы более чувствительны к перегрузкам и КЗ. Они дороже от своих асинхронных собратьев и требовательнее в обслуживании – необходимо следить за состоянием щёток.

Коэффициент гармоник или клирфактор асинхронных генераторов ниже, чем у синхронных альтернаторов. То есть они вырабатывают практически чистую электроэнергию. На таких токах устойчивее работают:

- ИБП;

- регулируемые зарядные устройства;

- современные телевизионные приёмники.

Асинхронные генераторы обеспечивают уверенный запуск электромоторов, требующих больших пусковых токов. По этому показателю они, фактически, не уступают синхронным машинам. У них меньше реактивных нагрузок, что положительно сказывается на тепловом режиме, так как меньше энергии расходуется на реактивную мощность. У асинхронного альтернатора лучшая стабильность выходной частоты на разных скоростях вращения ротора.

По этому показателю они, фактически, не уступают синхронным машинам. У них меньше реактивных нагрузок, что положительно сказывается на тепловом режиме, так как меньше энергии расходуется на реактивную мощность. У асинхронного альтернатора лучшая стабильность выходной частоты на разных скоростях вращения ротора.

Классификация

Генераторы короткозамкнутого типа получили наибольшее распространение, ввиду простоты их конструкции. Однако существуют и другие типы асинхронных машин: альтернаторы с фазным ротором и устройства, с применением постоянных магнитов, образующих цепь возбуждения.

На рисунке 5 для сравнения показаны два типа генераторов: слева на базе асинхронного двигателя с короткозамкнутым ротором, а справа – асинхронная машина на базе АД с фазным ротором. Даже при беглом взгляде на схематические изображения видно усложнённую конструкцию фазного ротора. Привлекает внимание наличие контактных колец (4) и механизма щёткодержателей (5). Цифрой 3 обозначены пазы для проволочной обмотки, на которую необходимо подать ток для её возбуждения.

Наличие обмоток возбуждения в роторе асинхронного генератора повышает качество генерируемого электрического тока, однако при этом теряются такие достоинства как простота и надёжность. Поэтому такие устройства используются в качестве источника автономного питания только в тех сферах, где без них трудно обойтись. Постоянные магниты в роторах применяют в основном для производства маломощных генераторов.

Область применения

Наиболее часто встречается применение генераторных установок с короткозамкнутым ротором. Они недорогие, практически не нуждаются в обслуживании. Устройства, оборудованные пусковыми конденсаторами, обладают приличными показателями КПД.

Асинхронные альтернаторы часто используют в качестве автономного или резервного источника питания. С ними работают переносные бензиновые генераторы, их используют для мощных мобильных и стационарных дизельных генераторов.

Альтернаторы с трёхфазной обмоткой уверенно запускают трехфазный электродвигатель, поэтому часто используются в промышленных энергоустановках. Они также могут питать оборудование в однофазных сетях. Двухфазный режим позволяет экономить топливо ДВС, так как незадействованные обмотки находятся в режиме холостого хода.

Они также могут питать оборудование в однофазных сетях. Двухфазный режим позволяет экономить топливо ДВС, так как незадействованные обмотки находятся в режиме холостого хода.

Сфера применения довольно обширная:

- транспортная промышленность;

- сельское хозяйство;

- бытовая сфера;

- медицинские учреждения;

Асинхронные альтернаторы удобны для сооружения локальных ветровых и гидравлических электростанций.

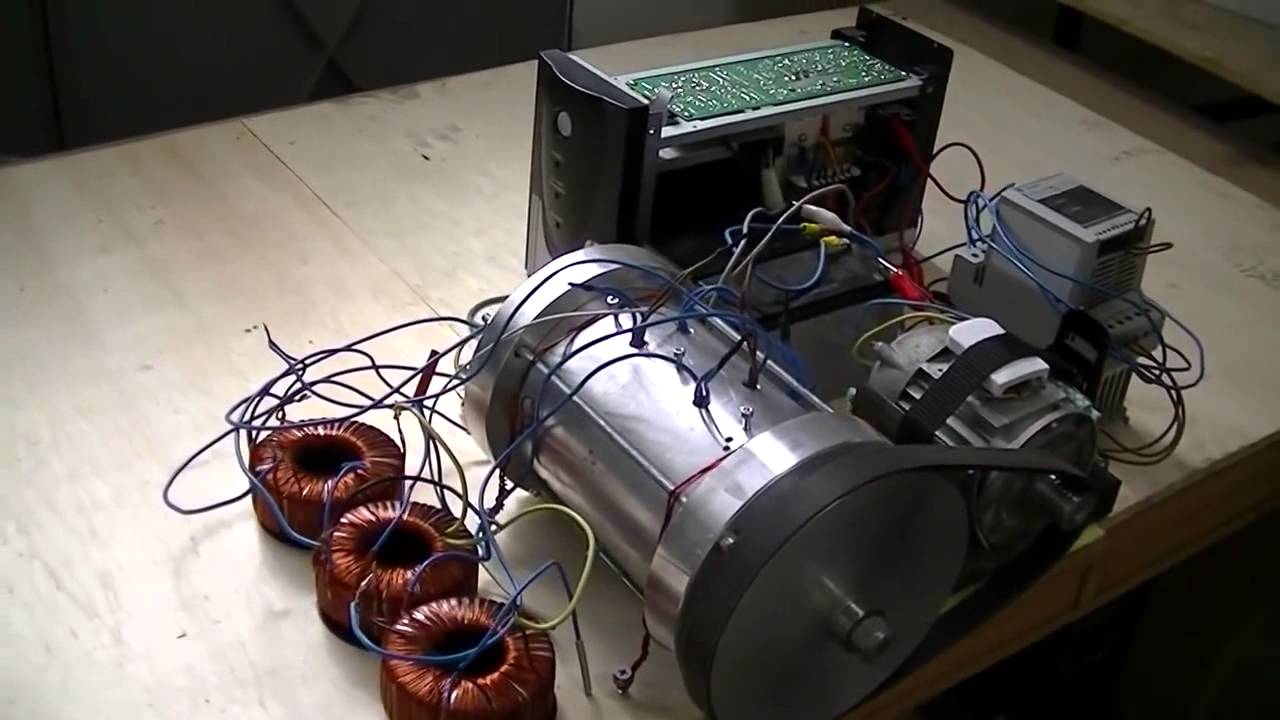

Асинхронный генератор своими руками

Оговоримся сразу: речь пойдёт не об изготовлении генератора с нуля, а о переделывании асинхронного двигателя в альтернатор. Некоторые умельцы используют готовый статор от мотора и экспериментируют с ротором. Идея состоит в том, чтобы с помощью неодимовых магнитов сделать полюса ротора. Примерно так может выглядеть заготовка с наклеенными магнитиками (см. рис. 6):

Рис. 6. Заготовка с наклеенными магнитамиВы наклеиваете магниты на специально выточенную заготовку, посаженную на валу электродвигателя, соблюдая их полярность и угол сдвига. Для этого потребуется не менее 128 магнитиков.

Для этого потребуется не менее 128 магнитиков.

Готовую конструкцию необходимо подогнать к статору и при этом обеспечить минимальный зазор между зубцами и магнитными полюсами изготовленного ротора. Поскольку магнитики плоские, придётся их шлифовать или обтачивать, при этом постоянно охлаждая конструкцию, так как неодим теряет свои магнитные свойства при высокой температуре. Если вы сделаете всё правильно – генератор заработает.

Проблема состоит в том, что в кустарных условиях очень сложно изготовить идеальный ротор. Но если у вас есть токарный станок и вы готовы потратить несколько недель на подгонку и доработки – можете поэкспериментировать.

Я предлагаю более практичный вариант – превращение асинхронного двигателя в генератор (смотрите видео ниже). Для этого вам понадобится электромотор с подходящей мощностью и приемлемой частотой вращения ротора. Мощность двигателя должна быть минимум на 50% выше от требуемой мощности альтернатора. Если такой электромотор есть в вашем распоряжении – приступайте к переработке. В противном случае лучше купить готовый генератор.

В противном случае лучше купить готовый генератор.

Для переработки вам потребуется 3 конденсатора марки КБГ-МН, МБГО, МБГТ (можно брать другие марки, но не электролитические). Конденсаторы подбирайте на напряжение не менее 600 В (для трёхфазного двигателя). Реактивная мощность генератора Q связанная с емкостью конденсатора следующей зависимостью: Q = 0,314·U2·C·10-6.

При увеличении нагрузки возрастает реактивная мощность, а значит, для поддержания стабильного напряжения U необходимо увеличивать ёмкость конденсаторов, добавляя новые ёмкости путём коммутации.

Видео: делаем асинхронный генератор из однофазного двигателя – Часть 1

https://www.youtube.com/watch?v=ZQO5S9F72CQ

Часть 2

https://www.youtube.com/watch?v=nDCdADUZghs

Часть 3

https://www.youtube.com/watch?v=6M_w1b2xyM8

Часть 4

https://www.youtube.com/watch?v=CONHg7p-IYE

Часть 5

https://www. youtube.com/watch?v=z2YSqVh2vM8

youtube.com/watch?v=z2YSqVh2vM8

Часть 6

https://www.youtube.com/watch?v=FNU83kOeSbA

Для упрощения подбора конденсаторов воспользуйтесь таблицей:

Таблица 1

| Мощность альтернатора (кВт-А) | Ёмкость конденсатора (мкФ) на холостом ходу | Ёмкость конденсатора (мкФ) при средней нагрузке | Ёмкость конденсатора (мкФ) при полной нагрузке |

| 2 | 28 | 36 | 60 |

| 3,5 | 45 | 56 | 100 |

| 5 | 60 | 75 | 138 |

На практике, обычно выбирают среднее значение, предполагая, что нагрузка не будет максимальной.

Подобрав параметры конденсаторов, подключите их к выводам обмоток статора так, как показано на схеме (рис. 7). Генератор готов.

Рис. 7. Схема подключения конденсаторовСоветы по эксплуатации

Асинхронный генератор не требует особого ухода. Его обслуживание заключается в контроле состояния подшипников. На номинальных режимах устройство способно работать годами без вмешательства оператора.

Его обслуживание заключается в контроле состояния подшипников. На номинальных режимах устройство способно работать годами без вмешательства оператора.

Слабое звено – конденсаторы. Они могут выходить из строя, особенно тогда, когда их номиналы неправильно подобраны.

При работе генератор нагревается. Если вы часто подключаете повышенные нагрузки – следите за температурой устройства или позаботьтесь о дополнительном охлаждении.

Список использованной литературы

- Кацман М.М. «Электрические машины» 2013

- А.А. Усольцев «Электрические машины» 2013

- Бартош А.И. «Электрика для любознательных» 2019

Сварочный аппарат постоянного тока своими руками: моя схема

20 лет назад по просьбе товарища собирал ему надежный сварочник для работы от сети 220 вольт. До этого у него были проблемы с соседями из-за просадки напряжения: требовался экономный режим с регулировкой тока.

После изучения темы в справочниках и обсуждения вопроса с коллегами подготовил электрическую схему управления на тиристорах, смонтировал ее.

В этой статье на основе личного опыта рассказываю, как собрал и настроил сварочный аппарат постоянного тока своими руками на базе самодельного тороидального трансформатора. Она получилась в виде небольшой инструкции.

Схема и рабочие эскизы у меня остались, но фотографии привести не могу: цифровых аппаратов тогда не было, а товарищ переехал.

Содержание статьи

Универсальные возможности и выполняемые задачи

Товарищу требовался аппарат для сварки и резки труб, уголков, листов разной толщины с возможностью работы электродами 3÷5 мм. О сварочных инверторах в то время не знали.

Остановились на конструкции постоянного тока, как более универсальной, обеспечивающей качественные швы.

Тиристорами убрали отрицательную полуволну, создав пульсирующий ток, но сглаживанием пиков до идеального состояния заниматься не стали.

Схема управления выходным током сварки позволяет регулировать его величину от небольших значений для сварки вплоть до 160-200 ампер, необходимых при резке электродами. Она:

Она:

- изготовлена на плате из толстого гетинакса;

- закрыта диэлектрическим кожухом;

- смонтирована на корпусе с выводом рукоятки регулировочного потенциометра.

Вес и габариты сварочного аппарата по сравнению с заводской моделью получились меньшими. Разместили его на небольшой тележке с колесиками. Для смены места работы один человек свободно перекатывал его без особых усилий.

Провод питания через удлинитель подключали к разъему вводного электрического щитка, а шланги для сварки просто наматывали на корпус.

Простая конструкция сварочного аппарата постоянного тока

По принципу монтажа можно выделить следующие части:

- самодельный трансформатор для сварки;

- цепь его питания от сети 220;

- выходные сварочные шланги;

- силовой блок тиристорного регулятора тока с электронной схемой управления от импульсной обмотки.

Импульсная обмотка III расположена в зоне силовой II и подключается через конденсатор С. Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Как сделать самый удобный трансформатор для сварки: практические советы

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

- обеспечивать напряжение зажигания дуги на холостом ходу;

- надежно выдерживать ток нагрузки во время сварки без перегрева изоляции от длительной работы;

- отвечать требованиям электрической безопасности.

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье об изготовлении трансформаторного паяльника Момент своими руками. Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Особенности изготовления сердечника

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца — бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см2.

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр — 1,71 мм маловат, но металл — медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков — 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Дмитрий Волжский в своем видеоролике «Намотка первичной обмотки тороидальных трансформаторов».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения — 21 мм2. Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Обычно справочники рекомендуют 60-70 вольт. Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний — для прямого подключения «плюса» к сварочному электроду;

- крайние — на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

Надежная схема управления сварочным током

В работе участвуют три блока:

- стабилизированного напряжения;

- формирования высокочастотных импульсов;

- разделения импульсов на цепи управляющих электродов тиристоров.

Стабилизация напряжения

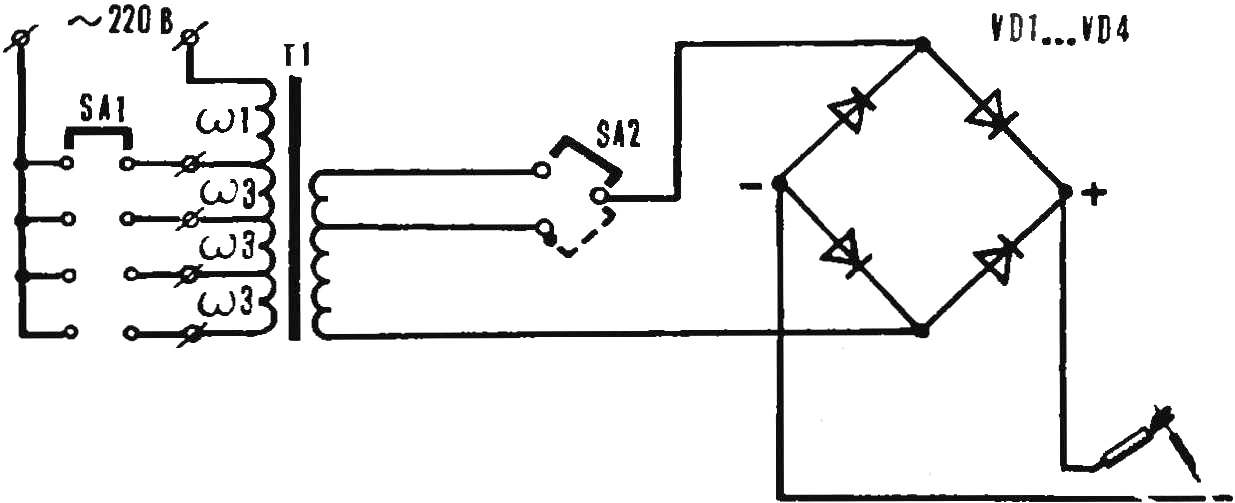

От обмотки питания трансформатора 220 вольт подключен дополнительный трансформатор с напряжением на выходе порядка 30 В. Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

В принципе здесь может работать любой блок питания с аналогичными электрическим характеристиками тока и напряжения на выходе.

Импульсный блок

Стабилизированное напряжение сглаживается конденсатором С1 и подается на импульсный трансформатор через два биполярных транзистора прямой и обратной полярности КТ315 и КТ203А.

Транзисторы генерируют импульсы на первичную обмотку Тр2. Это импульсный трансформатор тороидального типа. Он выполнен на пермаллое, хотя можно использовать и ферритовое кольцо.

Это импульсный трансформатор тороидального типа. Он выполнен на пермаллое, хотя можно использовать и ферритовое кольцо.

Намотка трех обмоток проводилась одновременно тремя отрезками провода диаметром 0,2 мм. Сделано по 50 витков. Полярность их включения имеет значение. Она показана точками на схеме. Напряжение на каждой выходной цепи порядка 4 вольт.

Обмотки II и III включены в цепь управления силовыми тиристорами VS1, VS2. Их ток ограничивается резисторами R7 и R8, а часть гармоники обрезается диодами VD7, VD8. Внешний вид импульсов мы проверили осциллографом.

В этой цепочке резисторы надо подбирать под напряжение импульсного генератора так, чтобы его ток надежно управлял работой каждого тиристора.

Ток отпирания 200 мА, а отпирающее напряжение — 3,5 вольта.

Регулирование тока сварки

Переменный резистор R2 своим сопротивлением определяет положение каждого импульса, пропускаемого через управляющий электрод тиристора. От него зависит форма пульсирующего тока на выходе силовой схемы сварочного аппарата.

Пульсации полусинусоид могут проходить полностью, когда ток сварки выставляется максимальным или обрезаться практически до нуля.

Личные впечатления от эксплуатации

Когда был изготовлен сварочный аппарат постоянного тока своими руками, то мы приступили к изучению его возможностей. Первым делом поэкспериментировали с полярностью подключения электрода и выявили закономерность.

На электрод можно подавать «плюс» — прямая полярность или «минус» — обратная. В этом случае меняется глубина провара шва. При обратной полярности она возрастает примерно на 40-50%.

Наш сварочный аппарат позволяет варить электродами 3 мм, обеспечивая ток сварки 80 ампер довольно длительное время. Нагрев конструкции не превышает рабочих режимов. При этом нагрузка в сети бытовой проводки поддерживается на уровне до 20 А.

Если возникает необходимость пользоваться электродами 4 мм или увеличивать сварной ток, то приходится организовывать перерывы в работе для охлаждения аппарата. Оно у нас естественное: за счет щелей и отверстий.

Оно у нас естественное: за счет щелей и отверстий.

Систему охлаждения можно усилить принудительной вентиляцией, выполнив обдув. Но мы этим вопросом не занимались.

Показываю отсканированный рукописный текст сохранившегося документа. Он может пригодиться для повторения.

А сейчас рекомендую посмотреть видеоролик владельца zxDTCxz «Сварочный аппарат на основе тороидального магнитопровода». В нем есть много полезных рекомендация.

Если же у вас все-таки остались вопросы по теме, то задавайте их в комментариях, я отвечу.

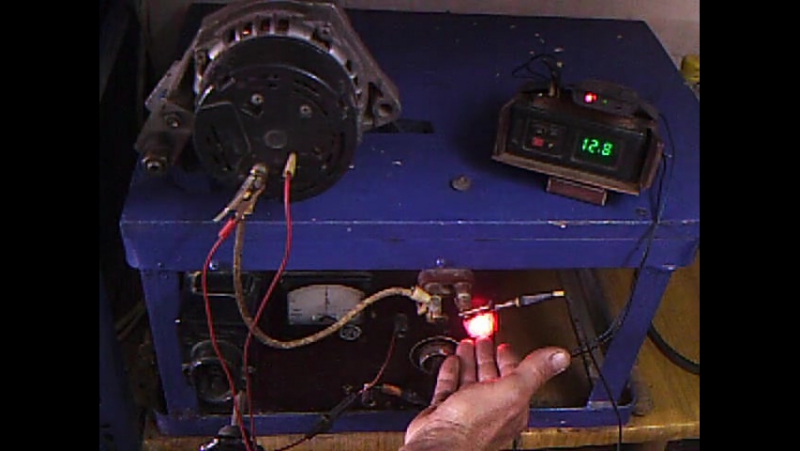

Полезные товары Полезные сервисы и программыПостроить портативный аппарат для дуговой сварки на постоянном токе за $ 20

Имея возможность выбора между дуговой или газовой сваркой в мастерской, большинство мастеров считают, что небольшая дуговая установка переменного тока представляет собой недорогой и , впечатляюще универсальный элемент оборудования. Тем не менее, для тех случайных удаленных работ на открытом воздухе, которые возникают на большинстве усадеб, газ — едва ли не единственный практический выбор. (Конечно, имеется портативных электросварочных аппаратов , и один может использовать цехов и тащить с собой генератор… но любой подход представляет собой значительные вложения, особенно если устройства будут использоваться только для выполнения нечастых ремонтов в полевых условиях.)

Тем не менее, для тех случайных удаленных работ на открытом воздухе, которые возникают на большинстве усадеб, газ — едва ли не единственный практический выбор. (Конечно, имеется портативных электросварочных аппаратов , и один может использовать цехов и тащить с собой генератор… но любой подход представляет собой значительные вложения, особенно если устройства будут использоваться только для выполнения нечастых ремонтов в полевых условиях.)

Как это часто бывает, исследователи MOTHER EARTH NEWS сталкиваются с изрядным количеством удаленных сварочных работ на территории нашей эко-деревни — от скрепления рамы ветряной установки до герметизации трубы гидросистемы, — которые просто недоступны для автоматического устройства подачи Lincoln что они предпочитают. Таким образом, одному члену нашей команды не потребовалось много времени, чтобы так надоело загружать генератор и аппарат для дуговой сварки в пикап, что он начал комбинировать некоторые разногласия по цеху, чтобы сделать свой . собственный портативный дуговой сварочный аппарат постоянного тока.

собственный портативный дуговой сварочный аппарат постоянного тока.

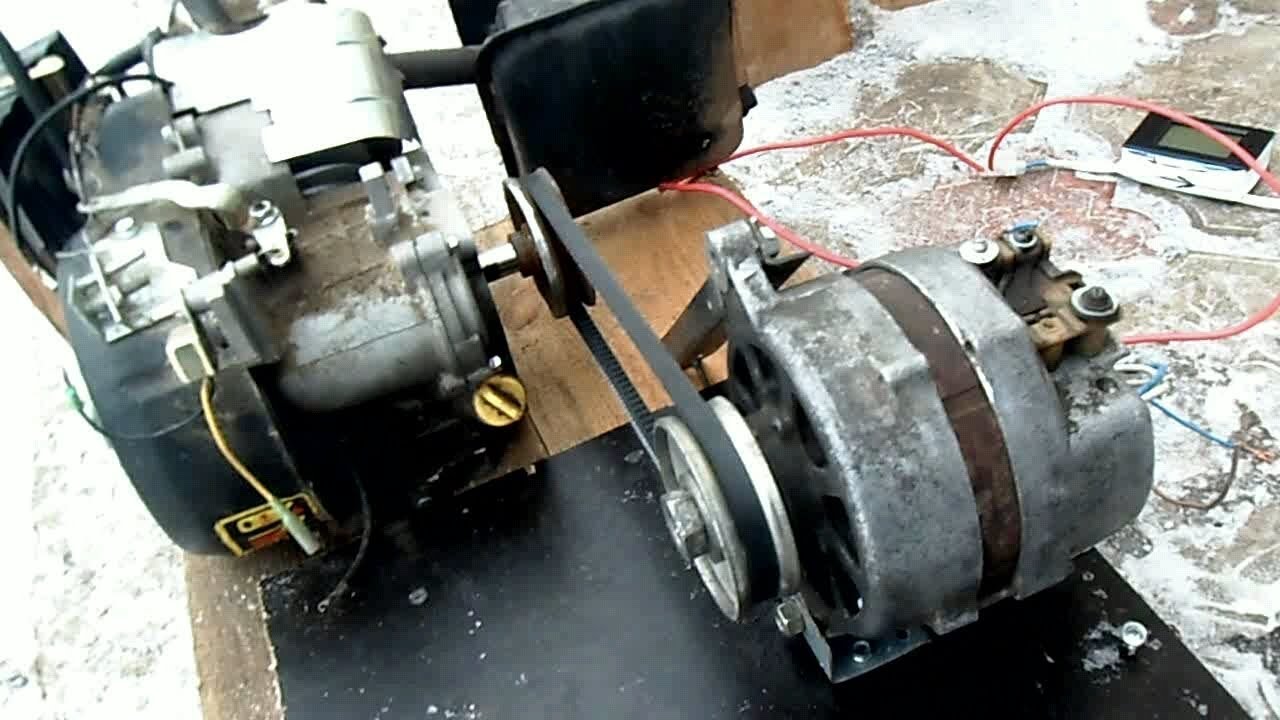

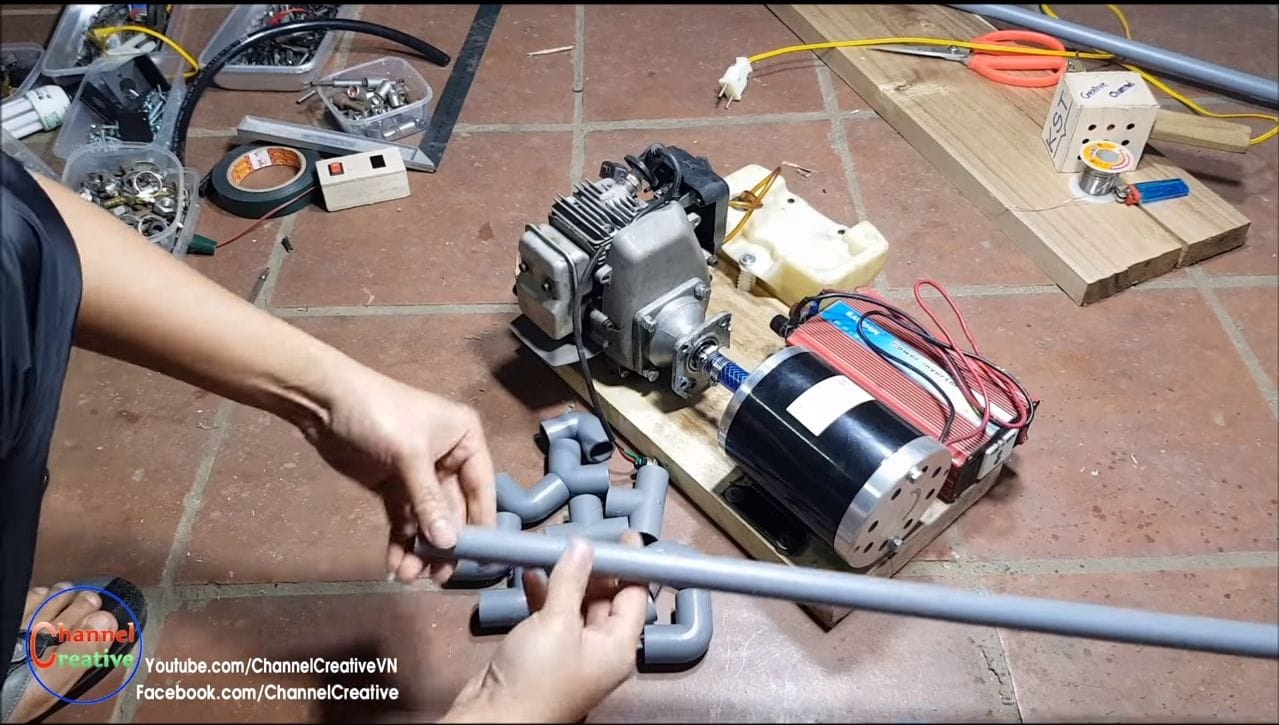

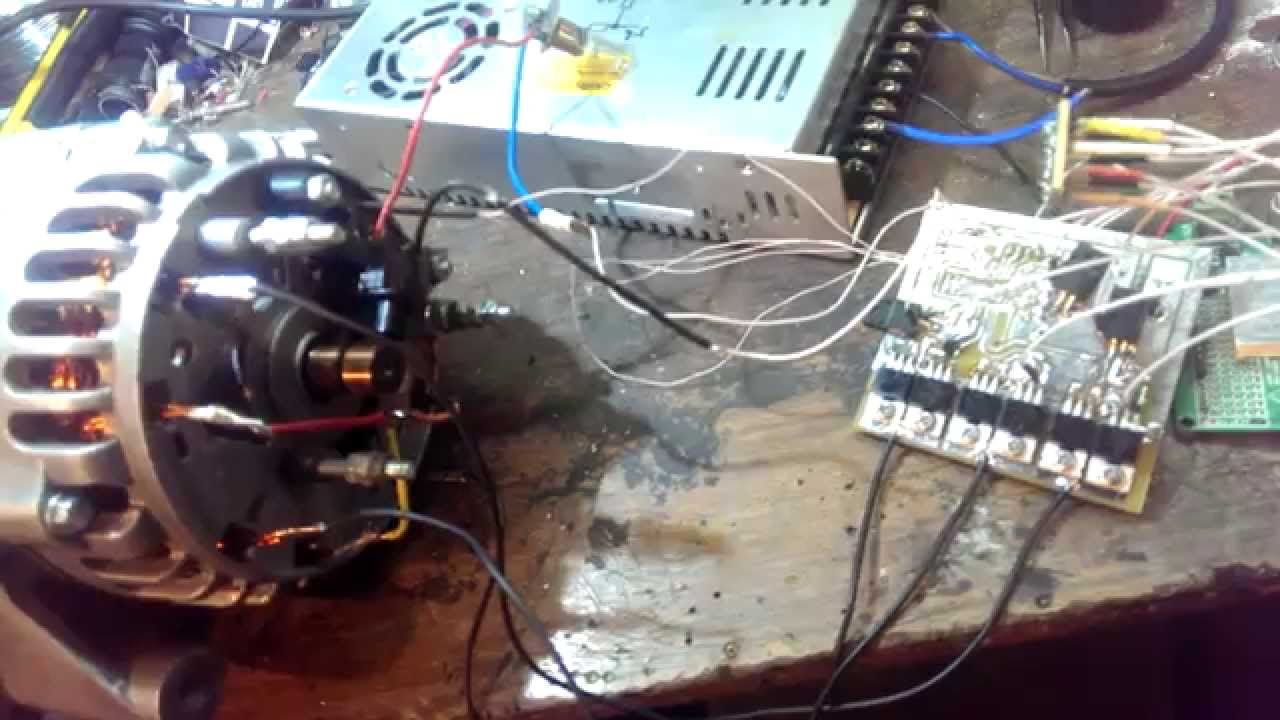

Деннис Буркхолдер решил, что после того, как он купил старую газонокосилку, отложенный автомобильный генератор переменного тока Delco-Remy и утомленную, но исправную 12-вольтовую батарею глубокого цикла, у него было почти все, что ему нужно для создания портативной машины, прерывистый, низковольтный, сварочный. Конечно же, попробовав пару различных комбинаций лома компонентов, он придумал, должно быть, самый дешевый (и самый странный на вид) аппарат для дуговой сварки из когда-либо собранных.

По сути, сварочный аппарат питается примерно от 50 ампер, которые может выдавать генератор переменного тока Delco-Remy.. . и регулируется изменением частоты вращения двигателя газонокосилки. Но 12-вольтовая батарея необходима для компенсации скачков напряжения, возникающих при зажигании или обрыве дуги. Кроме того, Деннис обнаружил, что установка работает намного более плавно с двумя резисторами на 1 1/2 Ом, 8 А, включенными последовательно с полем генератора, чтобы снизить напряжение возбуждения примерно до 6 вольт. (Фактически, без двух резисторов, зажигание дуги чуть не заглохло бы двигатель Briggs & Stratton мощностью 3 л.с.!)

(Фактически, без двух резисторов, зажигание дуги чуть не заглохло бы двигатель Briggs & Stratton мощностью 3 л.с.!)

Принимая во внимание, что все детали для этого проекта почти полностью очищены, сварщик удивительно универсален.Во-первых, постоянный ток часто предпочтительнее для гладкой обработки листового металла, а в нашей газонокосилке можно изменить полярность для изменения проникающей способности и качества разбрызгивания дуги! Однако есть несколько ограничений возможностей инструмента. Во-первых, максимальный нагрев дуги составляет около 50 ампер, поэтому устройство не проникает в сталь более чем на 1/4 дюйма. Кроме того, лучше не использовать сварочный аппарат более 20 минут за раз, чтобы избегайте перегрева генератора (тепловой выключатель сообщает вам, когда достаточно).

И, наконец, низковольтный постоянный ток устройства имеет как преимущество, так и недостаток по сравнению с обычным источником переменного тока. Поскольку напряжение в цепи определяет расстояние, на которое будет прыгать искра, стержень, используемый с нашим портативным сварочным аппаратом, должен постоянно держаться близко к поверхности изделия, чтобы поддерживать дугу. Но поскольку это — это сварочный аппарат на постоянном токе, у стержня есть небольшая тенденция к застреванию.

Но поскольку это — это сварочный аппарат на постоянном токе, у стержня есть небольшая тенденция к застреванию.

Конечно, самое поразительное в сварочном аппарате Денниса — это то, как мало он стоил.Единственными компонентами, которые наш исследователь был вынужден купить, были резисторы, которые он нашел в ближайшем магазине автозапчастей. И — даже если ваш склад ценных отходов не равен нашему — вы все равно сможете приобрести резисторы, провода, переключатели, шкивы и клиновой ремень менее чем за 20 долларов. Когда вы думаете об этом, дуговой сварочный аппарат за 20 долларов, со встроенной тележкой , может быть сделкой года для мастерских!

Первоначально опубликовано: ноябрь / декабрь 1980 г.

Создайте свой собственный сварщик?

Создайте свой собственный сварщик?| DIY-Welder — Создайте свой собственный аппарат для дуговой, MIG- и TIG-сварки | Хиты страницы: |

Что нужно, чтобы построить собственного сварщика?

Вы должны быть механически наклонены. Электрические знания

помогает, но не критично.

Электрические знания

помогает, но не критично.

Основными компонентами для сварки штангой являются:

- Газовый или электродвигатель. 12 л.с. или лучше для газа, 10 л.с. для электрический.

- Генератор на 120 А или больше, который можно легко модифицировать для внешнего регулятора. Или генераторы параллельно.

- Плата управления для установки напряжения и тока.

- Активная зона реактора

- Резистор считывания тока

- Рама для крепления двигателя, генератора переменного тока и органов управления.

- Конденсатор фильтра

- Подходящие соединители, проволока и держатель сварочного электрода и зажим

Начните с косилки для большого двигателя.

Я поражен, насколько они доступны. Я взял 4 больше

прошлый год. Многие фигурируют в списке Крейга; хозяева пусть сидят,

они не заводятся, и они просто покупают новый и отдают старый

прочь. Максимум, что я заплатил за 4, было 150 долларов, потому что

он был идентичен тому, что я ремонтировал. Их много по 100 долларов

или менее. Один получил бесплатно с неработающим двигателем. Я купил еще 2

для двигателей по 80 долларов за штуку.

Их много по 100 долларов

или менее. Один получил бесплатно с неработающим двигателем. Я купил еще 2

для двигателей по 80 долларов за штуку.

Примечание: используйте то, что вам нужно, от райдера; остальное стоит денег. Я продал КПП по 50 долларов, колеса по 20 долларов за штуку. Мертвый двигатель будет карбюратор, катушка, стартер и глушитель, за которые люди будут платить за. Каждая купленная мною косилка в итоге ничего мне не стоила так как я продал запчасти, которые мне не понадобились. Более мелкие вещи будут продаваться на Ebay, детали большего размера легче продавать в списке Крейгса, поскольку у вас нет заниматься доставкой.Если колода еще хороша, стоит много, поскольку они гниют, а замена шпинделей обходится дорого.

Когда вы закончите, весь оставшийся металл можно отправить на переработку. На то, что осталось, я получил около 20 долларов. Удалите все неметаллические детали. и вы обычно получаете более высокую ставку за «чистую» сталь.

Craftsman, MTD или Murray 38 «будет иметь 10–14,5

Двигатель HP. Он будет включать в себя всю проводку, шкивы и предварительно вырезанную раму.

для мотора.Вы даже можете снять колоду и установить генератор

на том же шкиве. Это даст вам «Верхового сварщика».

как и первый прототип. Второй прототип был передней половиной

рамы косилки Craftsman 38 дюймов и углового железа.

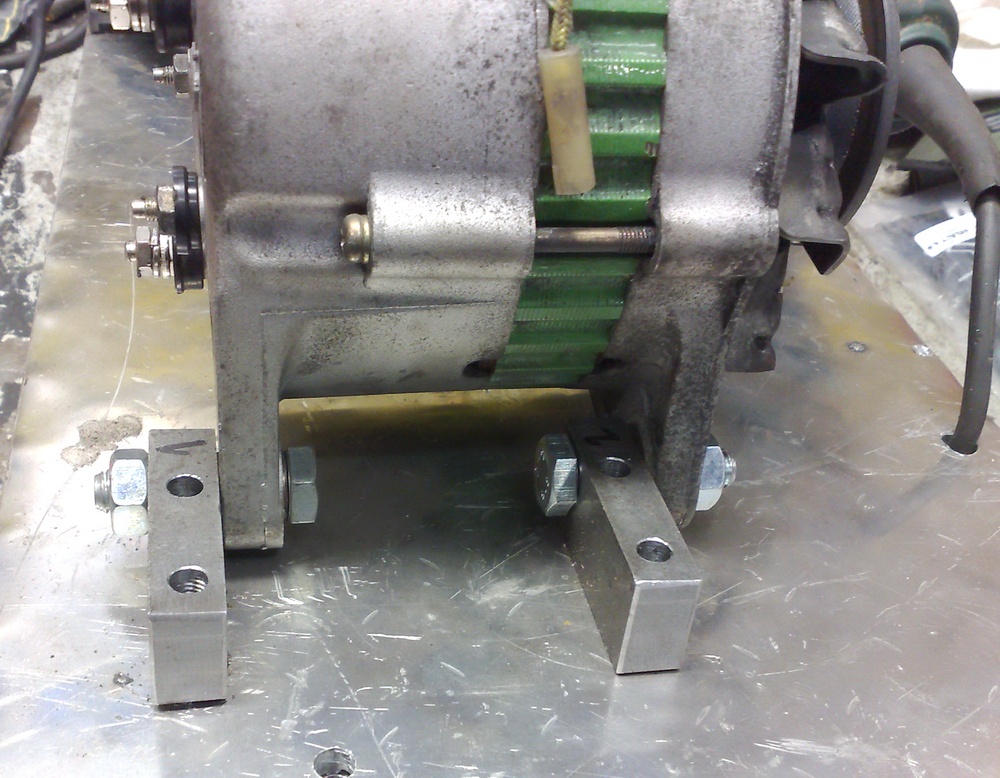

ведущий шкив и натяжные ролики упрощают установку генератора.

Он будет включать в себя всю проводку, шкивы и предварительно вырезанную раму.

для мотора.Вы даже можете снять колоду и установить генератор

на том же шкиве. Это даст вам «Верхового сварщика».

как и первый прототип. Второй прототип был передней половиной

рамы косилки Craftsman 38 дюймов и углового железа.

ведущий шкив и натяжные ролики упрощают установку генератора.

Я считаю, что косилку Craftsman проще всего модифицировать и гораздо лучшего качества. Другие, которых я видел, обычно гниют к тому времени, когда владелец отдаст его.

Если двигатель не дымит и не стучит, все в порядке. Проверять масло для воды и убедитесь в отсутствии стука. Двигатели OHV лучше и, вероятно, новее. Им часто нужен регулировка клапана для плавной работы. Я нахожу вертикальные двигатели B&S имеют тенденцию выделять небольшой дымок при запуске, а затем работать чисто.

Чаще всего забивается карбюратор. Общие проблемы запуска

разряженные батареи, ослабленные контакты или неисправный соленоид стартера. Комплекты для восстановления карбюратора легко найти на Ebay. Если поплавок грязный,

двигатель заправится газом. Должно быть хорошо, пока

так долго не бегали. Изношенный двигатель обычно не стоит

ремонт. Первый райдер, который я купил (на самом деле он был бесплатным), был

работать весь день с небольшим количеством масла или без него. Он все еще работал, но был

куча деталей в поддоне картера; все виды вещей были пережеваны

вверх. Что-либо, кроме новой прокладки, очистка карбюратора обычно не выполняется.

стоит исправить.

Комплекты для восстановления карбюратора легко найти на Ebay. Если поплавок грязный,

двигатель заправится газом. Должно быть хорошо, пока

так долго не бегали. Изношенный двигатель обычно не стоит

ремонт. Первый райдер, который я купил (на самом деле он был бесплатным), был

работать весь день с небольшим количеством масла или без него. Он все еще работал, но был

куча деталей в поддоне картера; все виды вещей были пережеваны

вверх. Что-либо, кроме новой прокладки, очистка карбюратора обычно не выполняется.

стоит исправить.

Подойдет двигатель с горизонтальным или вертикальным валом.

Подойдет и электродвигатель. 8HP будет минимум. Эти может стать дорогим, но если он у вас есть, используйте его. Двигатель / генератор настройку проще собрать и контролировать, чем наматывать собственные трансформаторы.

Генератор

Их немного сложнее найти. Большинство автомобилей в наши дни имеют 60

генераторы amp. Просто никому не годится. Идеальный генератор

это избыточный военный или авиационный генератор 24V 200A. Это

трудно найти и обычно получают премию.

Это

трудно найти и обычно получают премию.

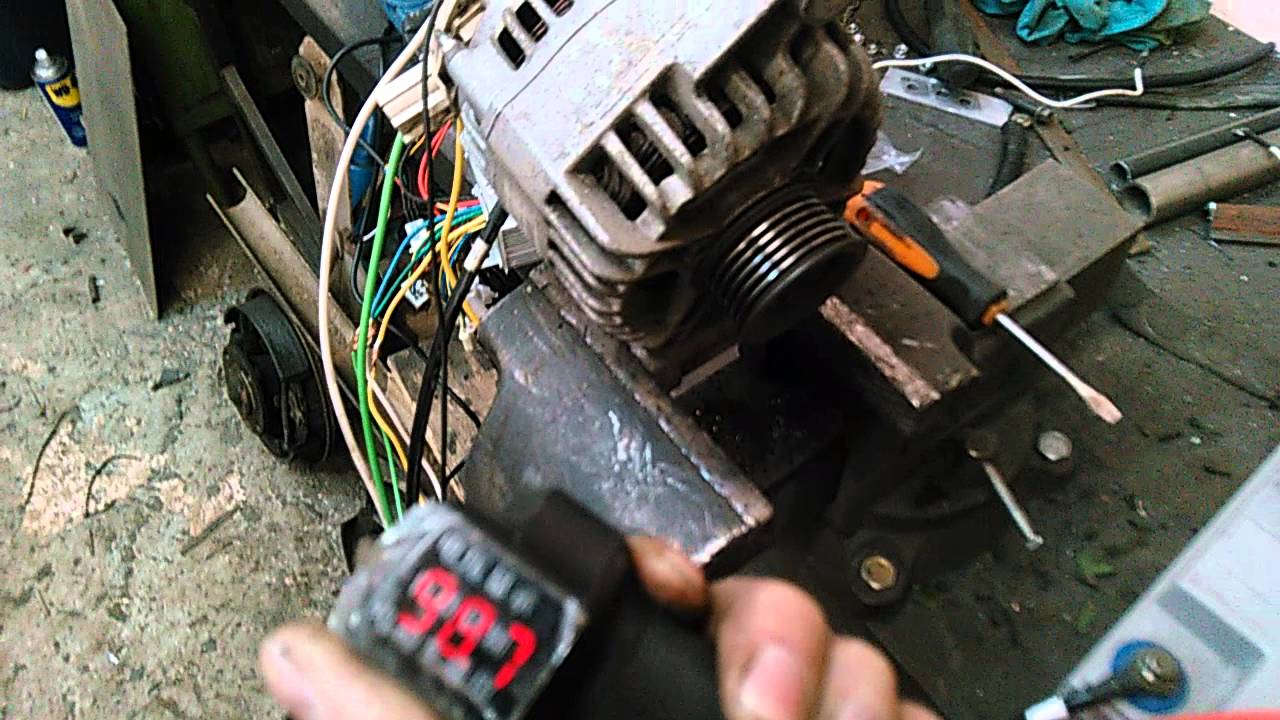

Увлечение автомобилями «бумбокс» заставляет людей вкладывать огромные стереосистемы в своих машинах. Для этого требуются мощные генераторы. Итак, у продавцов на Ebay есть много генераторов на 150 А и выше. Многие из них восстановлены, но все еще имеют гарантию. Я бы предложил 160 ампер или выше. Для сварки MIG с тонким металлом подойдет ток 120 А. Ты не будет достигнута номинальная мощность для сварки. Автомобильные генераторы бег в 13.8В. Поскольку мы будем сваривать в диапазоне 18-30 В, выход можно ожидать меньше. Плата управления эффективна и поможет. Я ожидаю, что 200A превысят примерно 150A

. Я выбрал генератор переменного тока Motorcraft 200A, предназначенный для

поздняя модель Мустанг. Я выбрал его, так как регулятор устанавливается на

задняя часть генератора. Снять регулятор и

к щеткам для проекта прикрепить провода. Тоже было проще

установить так как болты были параллельны валу.Если вы используете

горизонтальный двигатель, может быть проще использовать тот, у которого есть болты

перпендикулярно, чтобы двигатель и генератор можно было закрепить болтами

к раме или пластине.

Другой вариант — параллельное соединение двух генераторов переменного тока. Подключите поля вместе и выходы вместе. Это хорошо работает и можно использовать более распространенные генераторы. Преимущество бега два ремня; уменьшение проблемы перегорания ремней.

Плата управления.

Плата отображается в меню.Он обеспечивает постоянное напряжение (CV) и контроль постоянного тока (CC), необходимые для сварки. Это будут выставлены на продажу по максимально низкой цене. Цифровой версия — дорогая плата прямо сейчас. Я работаю над упрощением Это.

Еще есть упрощенная плата без смартов и возможность загрузки / сохранения. Всего две ручки для настройки напряжения и тока и переключатели для контактора, питания и дистанционного управления. Сделаю Сварка MIG и электродом; TIG также будет работать, но не будет иметь автоматического контролирует.

Больше информации по мере того, как доски готовы.

Прочие компоненты:

Реактор: Это необходимо для стабилизации дуги, а также

для обеспечения сглаживания тока, необходимого для сварки MIG. Они могут

быть сделанным из тяжелой проволоки и стального сердечника. Авто-питание

У дуговой сварки есть планы сделать реактор (называемый

стабилизатор дуги в статье).

Они могут

быть сделанным из тяжелой проволоки и стального сердечника. Авто-питание

У дуговой сварки есть планы сделать реактор (называемый

стабилизатор дуги в статье).