Что такое электрическая дуга | Температура сварочной дуги, вольт-амперная характеристика

Метод сварки используется людьми для герметичного соединения металлов уже больше века. Изучал его еще физик Вольт. Его работы были использованы в процессе создания первого сварочного аппарата. Генерируется электрический разряд в момент, когда между электродом и рабочей поверхностью образуется короткое замыкание. Подаваемая на сварочный аппарат электрическая энергия преобразуется в тепловую, в результате чего появляется ванна расплава. В таких условиях формируется на месте стыка образуется однородный металлический шов.

Со временем, детально проанализировав вольтамперные характеристики, ученые сделали сварку более совершенной. Были созданы современные устройства, которые отлично поддерживали стабильность сварочной дуги.

Что такое сварочная дуга

Генерируемая сварочным аппаратом электрическая дуга представляет собой ни что иное, как состоящий из ионизированных частиц проводник.

В учебных пособиях по сварочному делу данное явление определяется как электрический разряд в плазме длительного характера. Плазма является смесью защитных, ионизированных атмосферных газов в сочетании с испарениями от металлов, которые образуются под воздействием высокой температуры.

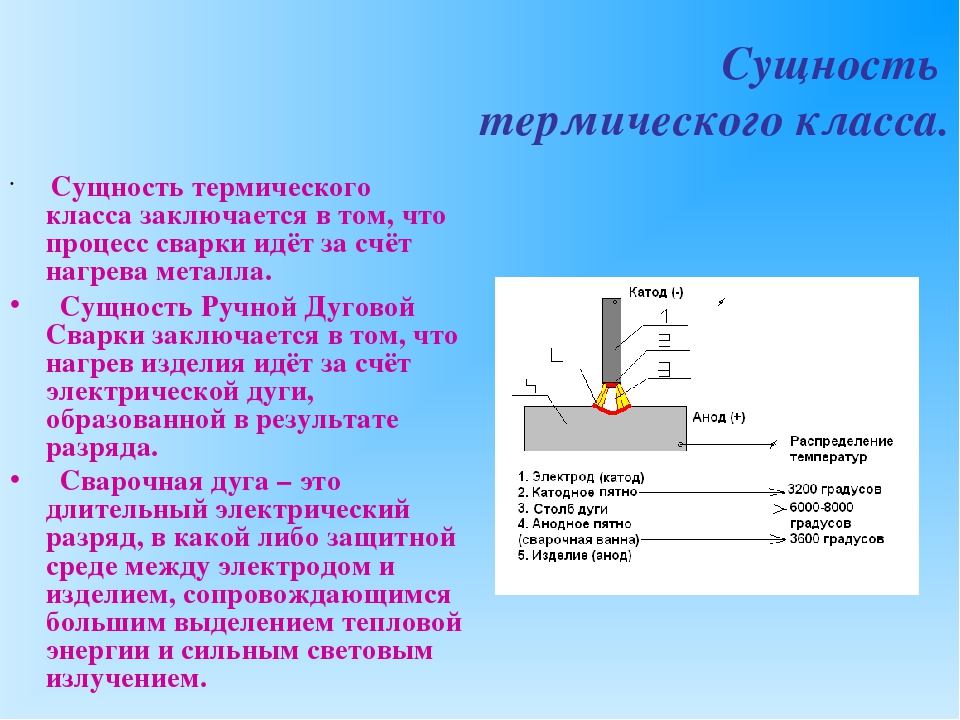

Строение и температура сварочной дуги

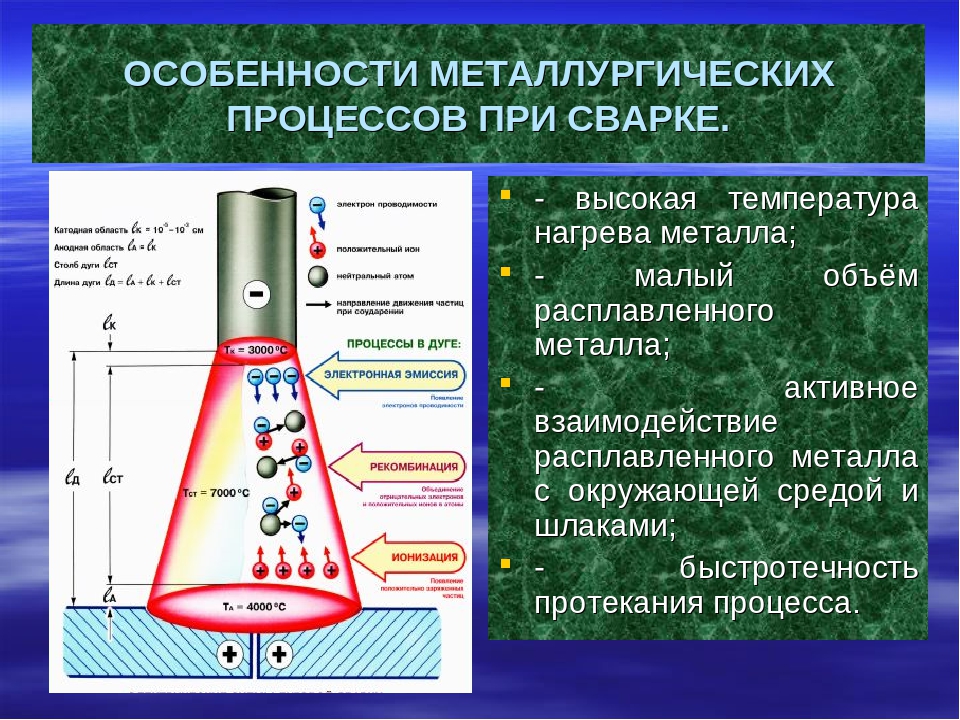

Разогреть металл до температуры плавления за очень короткое время можно, но для этого потребуется мощная электрическая дуга. Основные ее характеристики – вольтаж, ампераж и плотность потока заряженных частиц. Как электротехническое явление дуговой столб представляет собой проводник между полярными полюсами, состоящий из газовой среды. При этом он обладает большим сопротивлением и способен светиться.

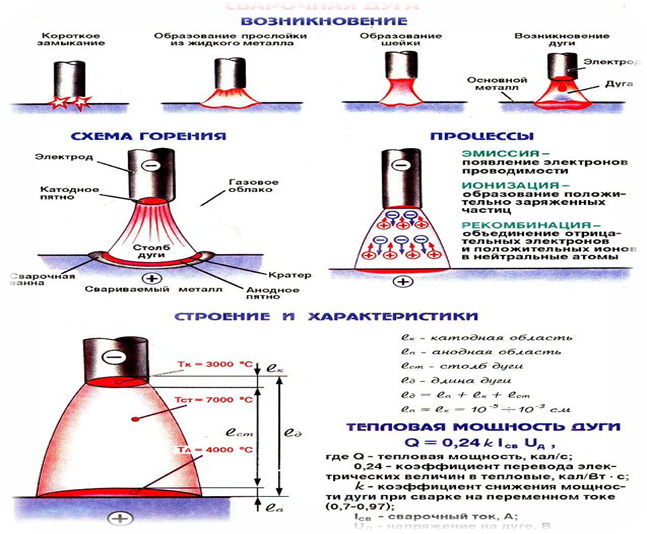

Детальный анализ построения дуги помогает разобраться с течением температурного воздействия на металл. Сравнительно небольшая длина электрической дуг – 5 см, которые состоят из трех зон:

Сравнительно небольшая длина электрической дуг – 5 см, которые состоят из трех зон:

- собственно, столб – это видимая светящаяся часть;

- катодная – 1 микрон;

- анодная – 10 микрон.

Поток свободных электронов определяет температуру сварочной дуги. Они формируются на катоде, который нагревается до 38% от температуры плазмы. В газовой среде отрицательные частички – электроны двигаются по направлению к аноду, в то время как положительные элементы направляются к катоду. Столб лишен какого-либо заряда и все время остается нейтральным.

Температура частиц внутри достигает 10 000 градусов Цельсия. Воздействуя на металл, они разогревают его до 2350 градусов. Точка входа электронов среди специалистов называется анодным пятном. По сравнению с катодным оно имеет температуру на 6% выше. Поскольку плазма генерирует ультрафиолетовые, световые и инфракрасные волны, то она находится в видимом для человека спектре. Но важно учесть, что данные волны вредны для человека: и для кожи, и для глаз.

Виды сварочной дуги

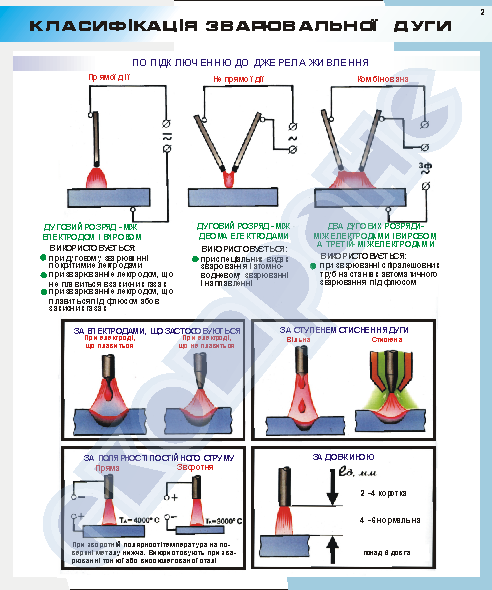

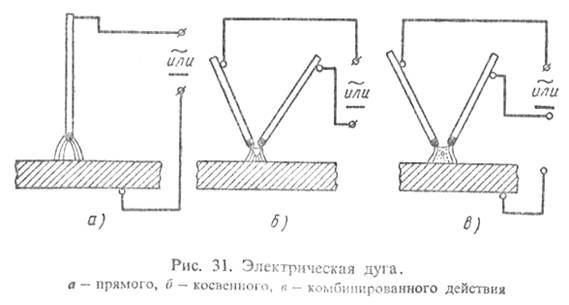

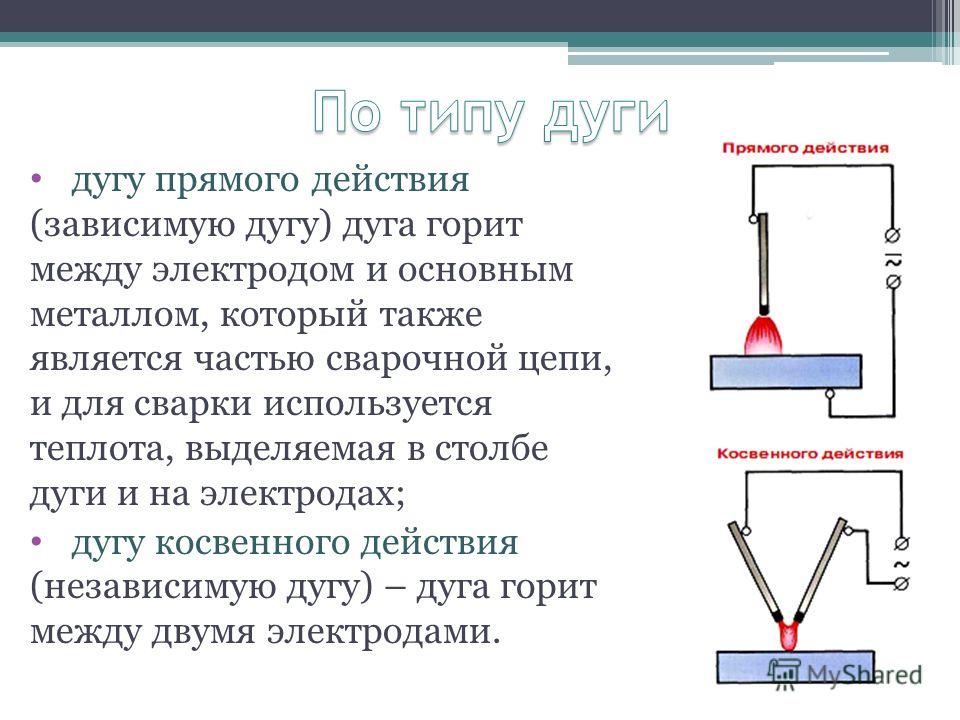

Классифицируется сварочная дуга по нескольким параметрам. В зависимости от пространственного положения электрода и типу тока она бывает:

- прямого действия. Разряд располагается перпендикулярно по отношению к рабочей поверхности и параллельно относительно электрода;

- косвенного действия. Разряд образуется между электродом, который располагается относительно рабочей поверхности под углом 40-60 градусов и самим металлом.

По составу плазменный столб делится на:

- открытый. Образуется в атмосферных газах. Питающей средой являются компоненты, испаряемые из обмазки и заготовки;

- закрытый. Генерируется под флюсом при условии присутствия газообразной фазы, которая получается из частиц, испаряемых от металла, электрода и компонентов флюса;

- с подачей инертного газа или другой защитной смеси.

Сварочная дуга отличается и в зависимости от применяемого расходного материала. В работах используются электроды:

В работах используются электроды:

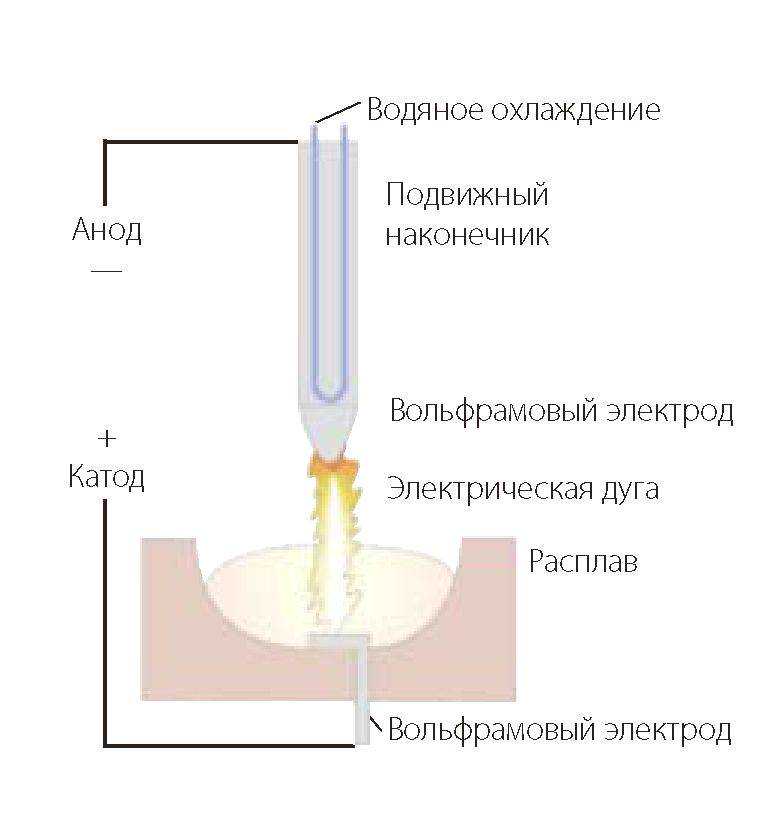

- тугоплавкие из вольфрама;

- графитовые или угольные;

- стальные с обмазкой, содержащей ионизирующие включения.

В зависимости от времени воздействия принято различать дугу постоянную и импульсную.

Читайте также: Маркировка электродов для ручной дуговой сварки

Условия горения

Сварочный процесс основан на преобразовании электрической энергии в тепловую. Сварочный столб может удерживаться как угодно долго при условии быстрой ионизации газа. Свариваемые заготовки прогреваются, воздух вокруг них теплый и насыщен испаряемыми компонентами. Альтернативный метод – в рабочую зону специально подается газ, который может ионизироваться. Лучше всего ионизации поддаются частицы щелочноземельных и щелочных металлов. Они становятся активными сразу, как только начинает проходить ток.

Другое обязательное условие для поддержания сварочного столба – постоянная высокая температура на катоде. Ее значение зависит от химического состава и площади катода. Для этого требуется источник электричества. В условиях производства показатель температуры катодной области может доходить до 7 000 градусов.

Ее значение зависит от химического состава и площади катода. Для этого требуется источник электричества. В условиях производства показатель температуры катодной области может доходить до 7 000 градусов.

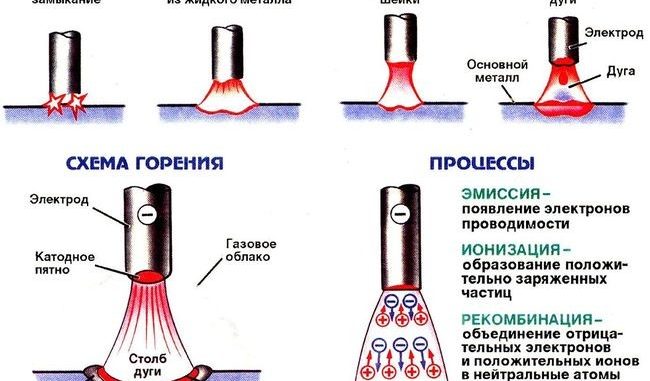

Как образуется электрическая дуга

Сварочная дуга является ничем иным, как электрическим разрядом. Возникает она в случае замыкания цепи. В тот момент, когда электрод прикасается к поверхности свариваемого металла, начинает вырабатываться тепловая энергия в большом количестве. В точке соприкосновения металл начинает плавиться. Расплав притягивается к окончанию расходника, образуя тонкую шейку. Она почти что мгновенно распыляется под влиянием сильного электрического поля. В это время молекулы газа ионизируются, образуется защитное облако и обеспечивается свободное перемещение электродов.

Вид тока определяет направленность потока.

Чем определяется мощность сварочной дуги

Основные факторы, оказывающие влияние на параметры мощности:

- напряжение. Увеличение мощности сварки достигается за счет увеличения питающего напряжения. Но в сравнительно небольшом диапазоне значений. Есть определенные ограничения и по размеру расходных материалов;

- сила тока. Прямая зависимость: чем больше показатель – тем стабильнее горит дуга;

- величина напряжения плазмы находится в прямой зависимости от мощности.

Длиной дуги принято называть расстояние от электрода доя рабочей поверхности в момент выполнения сварочных работ. От данного показателя зависит величина продуцированного тепла.

Мощность дуги определяет скорость плавления металла. Данная характеристика имеет большое значение, поскольку от нее зависит скорость выполнения операций по соединению металлов. Силой тока меняется рабочая температура в зоне плавления. Даже длинная электрическая дуга не будет затухать при большой силе тока. Во время сварочных работ изменение настроек ампеража требуется очень редко.

Силой тока меняется рабочая температура в зоне плавления. Даже длинная электрическая дуга не будет затухать при большой силе тока. Во время сварочных работ изменение настроек ампеража требуется очень редко.

Вольт-амперная характеристика сварочной дуги

Выражают параметры питания. Данные позволяют определить:

- время горения;

- мощность дуги;

- условия гашения.

Динамика вольтамперных показателей показывает изменение длины электрической дуги в период ее нестабильности. Статическая вольт-амперная характеристика дуги, наоборот, указывают на зависимость между напряжением и силой тока в период стабильности длины электродуги. Ее свойства выражены графиком, разделенным на три сектора:

- падающий. В случае увеличения силы тока резко уменьшается напряжение. Связано это с образованием столба: возрастает площадь потока плазмы и изменяется показатель ее электропроводимости;

- жесткий.

- растущий. Размер катодного пятна стабилен и зависит от диаметра электрода. При увеличении силы тока в большую сторону меняются показатели дугового столба.

Вольтамперные характеристики (ВАХ) ручной дуговой сварки с неплавящимися или плавящимися электродами не доходят до третьего сектора графика, а варьируются только в первых двух. Механизированная сварка, подразумевающая использование флюсов, описывается показателями графика второго и третьего сектора. Третий сегмент в полной степени соответствует сварке плавящимся электродом в защитной среде.

В случае использования сварочного аппарата в режиме переменного тока. В каждом полупериоде на пике розжига случается возбуждение сварочной дуги. При переходах через нулевую отметку электрическая дуга затухает. Прекращается нагрев активных пятен. Ионизация газов удерживается стабильной за счет испарений активных щелочных металлов, которые присутствуют в покрытии электродов. При работе на переменном токе труднее разжечь дугу в защитной среде, нежели в случае постоянного тока.

При переходах через нулевую отметку электрическая дуга затухает. Прекращается нагрев активных пятен. Ионизация газов удерживается стабильной за счет испарений активных щелочных металлов, которые присутствуют в покрытии электродов. При работе на переменном токе труднее разжечь дугу в защитной среде, нежели в случае постоянного тока.

При выборе оборудования для выполнения конкретного вида работ важно учесть, что ВАХ электрической дуги напрямую зависят от внешних вольтамперных показателей. К примеру, для ручной дуговой сварки требуется питание с падающими характеристиками вольт-ампер (повышенное напряжение на холостом ходу). При этом специалист будет иметь возможность с помощью регулятора ампеража менять длину дуги.

Сила тока при коротком замыкании во время плавления электрода на 20-50% выше показателя силы тока дуги. Выполнение работ плавящимися электродами оптимально в случае использования дуги размыкания. Для того, чтобы разжечь электродугу угольным или вольфрамовым электродом, не помешает вспомогательный разряд.

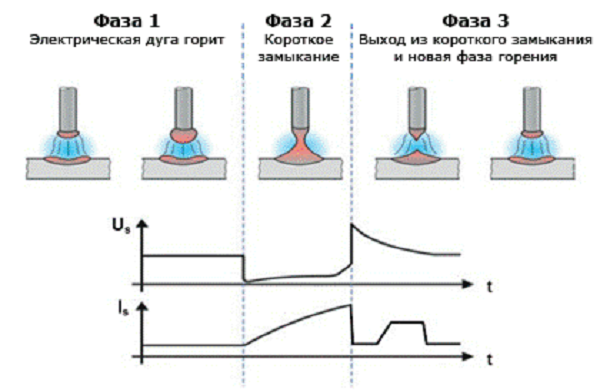

Высокие показатели силы тока при коротком замыкании могут спровоцировать прожиг заготовки. Короткое замыкание имеет место в момент, когда падает капля расплава электрода. После этого показатели резко возвращаются к исходным значениям. Возрастает ампераж до уровня тока короткого замыкания, мостик, образовавшийся между металлом и электродом быстро перегорает, и электрическая дуга снова возбуждается. Все эти изменения в столбе происходят моментально. Установка должна успеть за этот период отреагировать на изменения с тем, чтобы стабилизировать рабочие показатели.

Особенности электрической дуги

Благодаря широкому диапазону значений, электродуга совместима как с тугоплавкими, так и с привычными плавящимися электродами. Под ее воздействием металл быстро разогревается, после чего образуется ванна расплава. Преобразование электроэнергии в тепловую происходит с минимальными потерями.

По своей природе электрическая дуга сопоставима с другими видами зарядов. Ее отличительные особенности:

- созданная плотным током высокая температура;

- небольшое снижение катодного и анодного напряжения, которое в малой степени зависит от изначально заданного вольтажа;

- электрическое поле между полюсами распределяется неравномерно;

- устойчивость электрической дуги в пространстве;

- мощность и вольтамперные характеристики саморегулируются;

- границы электродуги четко очерчены.

Зажечь дугу можно одним из двух способом: чирканьем или коротким прикасанием.

Что такое электрическая дуга | Температура сварочной дуги, вольт-амперная характеристика

Метод сварки используется людьми для герметичного соединения металлов уже больше века. Изучал его еще физик Вольт. Его работы были использованы в процессе создания первого сварочного аппарата. Генерируется электрический разряд в момент, когда между электродом и рабочей поверхностью образуется короткое замыкание. Подаваемая на сварочный аппарат электрическая энергия преобразуется в тепловую, в результате чего появляется ванна расплава. В таких условиях формируется на месте стыка образуется однородный металлический шов.

Со временем, детально проанализировав вольтамперные характеристики, ученые сделали сварку более совершенной. Были созданы современные устройства, которые отлично поддерживали стабильность сварочной дуги.

Что такое сварочная дуга

Генерируемая сварочным аппаратом электрическая дуга представляет собой ни что иное, как состоящий из ионизированных частиц проводник. Он существует в определенном временном промежутке благодаря тому, что поддерживается электрическим полем. Такой разряд образуется в способной к ионизации газовой среде, характеризуется непрерывной формой и высокой температурой.

Он существует в определенном временном промежутке благодаря тому, что поддерживается электрическим полем. Такой разряд образуется в способной к ионизации газовой среде, характеризуется непрерывной формой и высокой температурой.

В учебных пособиях по сварочному делу данное явление определяется как электрический разряд в плазме длительного характера. Плазма является смесью защитных, ионизированных атмосферных газов в сочетании с испарениями от металлов, которые образуются под воздействием высокой температуры.

Строение и температура сварочной дуги

Разогреть металл до температуры плавления за очень короткое время можно, но для этого потребуется мощная электрическая дуга. Основные ее характеристики – вольтаж, ампераж и плотность потока заряженных частиц. Как электротехническое явление дуговой столб представляет собой проводник между полярными полюсами, состоящий из газовой среды. При этом он обладает большим сопротивлением и способен светиться.

Детальный анализ построения дуги помогает разобраться с течением температурного воздействия на металл. Сравнительно небольшая длина электрической дуг – 5 см, которые состоят из трех зон:

Сравнительно небольшая длина электрической дуг – 5 см, которые состоят из трех зон:

- собственно, столб – это видимая светящаяся часть;

- катодная – 1 микрон;

- анодная – 10 микрон.

Поток свободных электронов определяет температуру сварочной дуги. Они формируются на катоде, который нагревается до 38% от температуры плазмы. В газовой среде отрицательные частички – электроны двигаются по направлению к аноду, в то время как положительные элементы направляются к катоду. Столб лишен какого-либо заряда и все время остается нейтральным.

Температура частиц внутри достигает 10 000 градусов Цельсия. Воздействуя на металл, они разогревают его до 2350 градусов. Точка входа электронов среди специалистов называется анодным пятном. По сравнению с катодным оно имеет температуру на 6% выше. Поскольку плазма генерирует ультрафиолетовые, световые и инфракрасные волны, то она находится в видимом для человека спектре. Но важно учесть, что данные волны вредны для человека: и для кожи, и для глаз. Поэтому для сварщиков были разработаны специальные средства защиты.

Поэтому для сварщиков были разработаны специальные средства защиты.

Виды сварочной дуги

Классифицируется сварочная дуга по нескольким параметрам. В зависимости от пространственного положения электрода и типу тока она бывает:

- прямого действия. Разряд располагается перпендикулярно по отношению к рабочей поверхности и параллельно относительно электрода;

- косвенного действия. Разряд образуется между электродом, который располагается относительно рабочей поверхности под углом 40-60 градусов и самим металлом.

По составу плазменный столб делится на:

- открытый. Образуется в атмосферных газах. Питающей средой являются компоненты, испаряемые из обмазки и заготовки;

- закрытый. Генерируется под флюсом при условии присутствия газообразной фазы, которая получается из частиц, испаряемых от металла, электрода и компонентов флюса;

- с подачей инертного газа или другой защитной смеси.

Сварочная дуга отличается и в зависимости от применяемого расходного материала. В работах используются электроды:

В работах используются электроды:

- тугоплавкие из вольфрама;

- графитовые или угольные;

- стальные с обмазкой, содержащей ионизирующие включения.

В зависимости от времени воздействия принято различать дугу постоянную и импульсную.

Читайте также: Маркировка электродов для ручной дуговой сварки

Условия горения

Сварочный процесс основан на преобразовании электрической энергии в тепловую. Сварочный столб может удерживаться как угодно долго при условии быстрой ионизации газа. Свариваемые заготовки прогреваются, воздух вокруг них теплый и насыщен испаряемыми компонентами. Альтернативный метод – в рабочую зону специально подается газ, который может ионизироваться. Лучше всего ионизации поддаются частицы щелочноземельных и щелочных металлов. Они становятся активными сразу, как только начинает проходить ток.

Другое обязательное условие для поддержания сварочного столба – постоянная высокая температура на катоде. Ее значение зависит от химического состава и площади катода. Для этого требуется источник электричества. В условиях производства показатель температуры катодной области может доходить до 7 000 градусов.

Ее значение зависит от химического состава и площади катода. Для этого требуется источник электричества. В условиях производства показатель температуры катодной области может доходить до 7 000 градусов.

Как образуется электрическая дуга

Сварочная дуга является ничем иным, как электрическим разрядом. Возникает она в случае замыкания цепи. В тот момент, когда электрод прикасается к поверхности свариваемого металла, начинает вырабатываться тепловая энергия в большом количестве. В точке соприкосновения металл начинает плавиться. Расплав притягивается к окончанию расходника, образуя тонкую шейку. Она почти что мгновенно распыляется под влиянием сильного электрического поля. В это время молекулы газа ионизируются, образуется защитное облако и обеспечивается свободное перемещение электродов.

Вид тока определяет направленность потока. Поджечь дугу можно на токе прямой и обратной полярности, переменном или постоянном. Частота, с какой дуга гаснет и разжигается напрямую зависит от выбранных сварщиком параметров тока.

Поджечь дугу можно на токе прямой и обратной полярности, переменном или постоянном. Частота, с какой дуга гаснет и разжигается напрямую зависит от выбранных сварщиком параметров тока.

Чем определяется мощность сварочной дуги

Основные факторы, оказывающие влияние на параметры мощности:

- напряжение. Увеличение мощности сварки достигается за счет увеличения питающего напряжения. Но в сравнительно небольшом диапазоне значений. Есть определенные ограничения и по размеру расходных материалов;

- сила тока. Прямая зависимость: чем больше показатель – тем стабильнее горит дуга;

- величина напряжения плазмы находится в прямой зависимости от мощности.

Длиной дуги принято называть расстояние от электрода доя рабочей поверхности в момент выполнения сварочных работ. От данного показателя зависит величина продуцированного тепла.

Мощность дуги определяет скорость плавления металла. Данная характеристика имеет большое значение, поскольку от нее зависит скорость выполнения операций по соединению металлов. Силой тока меняется рабочая температура в зоне плавления. Даже длинная электрическая дуга не будет затухать при большой силе тока. Во время сварочных работ изменение настроек ампеража требуется очень редко.

Силой тока меняется рабочая температура в зоне плавления. Даже длинная электрическая дуга не будет затухать при большой силе тока. Во время сварочных работ изменение настроек ампеража требуется очень редко.

Вольт-амперная характеристика сварочной дуги

Выражают параметры питания. Данные позволяют определить:

- время горения;

- мощность дуги;

- условия гашения.

Динамика вольтамперных показателей показывает изменение длины электрической дуги в период ее нестабильности. Статическая вольт-амперная характеристика дуги, наоборот, указывают на зависимость между напряжением и силой тока в период стабильности длины электродуги. Ее свойства выражены графиком, разделенным на три сектора:

- падающий. В случае увеличения силы тока резко уменьшается напряжение. Связано это с образованием столба: возрастает площадь потока плазмы и изменяется показатель ее электропроводимости;

- жесткий.

Характерные особенности сектора – понижение напряжения при неизменной плотности тока. Наблюдается рост показателей силы тока в диапазоне значений 100-1000А. Прямо пропорционально увеличивается дуговой столб в диаметре. Помимо этого, изменяются анодное и катодное пятна;

Характерные особенности сектора – понижение напряжения при неизменной плотности тока. Наблюдается рост показателей силы тока в диапазоне значений 100-1000А. Прямо пропорционально увеличивается дуговой столб в диаметре. Помимо этого, изменяются анодное и катодное пятна; - растущий. Размер катодного пятна стабилен и зависит от диаметра электрода. При увеличении силы тока в большую сторону меняются показатели дугового столба.

Вольтамперные характеристики (ВАХ) ручной дуговой сварки с неплавящимися или плавящимися электродами не доходят до третьего сектора графика, а варьируются только в первых двух. Механизированная сварка, подразумевающая использование флюсов, описывается показателями графика второго и третьего сектора. Третий сегмент в полной степени соответствует сварке плавящимся электродом в защитной среде.

В случае использования сварочного аппарата в режиме переменного тока. В каждом полупериоде на пике розжига случается возбуждение сварочной дуги. При переходах через нулевую отметку электрическая дуга затухает. Прекращается нагрев активных пятен. Ионизация газов удерживается стабильной за счет испарений активных щелочных металлов, которые присутствуют в покрытии электродов. При работе на переменном токе труднее разжечь дугу в защитной среде, нежели в случае постоянного тока.

При переходах через нулевую отметку электрическая дуга затухает. Прекращается нагрев активных пятен. Ионизация газов удерживается стабильной за счет испарений активных щелочных металлов, которые присутствуют в покрытии электродов. При работе на переменном токе труднее разжечь дугу в защитной среде, нежели в случае постоянного тока.

При выборе оборудования для выполнения конкретного вида работ важно учесть, что ВАХ электрической дуги напрямую зависят от внешних вольтамперных показателей. К примеру, для ручной дуговой сварки требуется питание с падающими характеристиками вольт-ампер (повышенное напряжение на холостом ходу). При этом специалист будет иметь возможность с помощью регулятора ампеража менять длину дуги.

Сила тока при коротком замыкании во время плавления электрода на 20-50% выше показателя силы тока дуги. Выполнение работ плавящимися электродами оптимально в случае использования дуги размыкания. Для того, чтобы разжечь электродугу угольным или вольфрамовым электродом, не помешает вспомогательный разряд.

Высокие показатели силы тока при коротком замыкании могут спровоцировать прожиг заготовки. Короткое замыкание имеет место в момент, когда падает капля расплава электрода. После этого показатели резко возвращаются к исходным значениям. Возрастает ампераж до уровня тока короткого замыкания, мостик, образовавшийся между металлом и электродом быстро перегорает, и электрическая дуга снова возбуждается. Все эти изменения в столбе происходят моментально. Установка должна успеть за этот период отреагировать на изменения с тем, чтобы стабилизировать рабочие показатели.

Особенности электрической дуги

Благодаря широкому диапазону значений, электродуга совместима как с тугоплавкими, так и с привычными плавящимися электродами. Под ее воздействием металл быстро разогревается, после чего образуется ванна расплава. Преобразование электроэнергии в тепловую происходит с минимальными потерями.

По своей природе электрическая дуга сопоставима с другими видами зарядов. Ее отличительные особенности:

- созданная плотным током высокая температура;

- небольшое снижение катодного и анодного напряжения, которое в малой степени зависит от изначально заданного вольтажа;

- электрическое поле между полюсами распределяется неравномерно;

- устойчивость электрической дуги в пространстве;

- мощность и вольтамперные характеристики саморегулируются;

- границы электродуги четко очерчены.

Зажечь дугу можно одним из двух способом: чирканьем или коротким прикасанием.

Дуга электрическая сварочная — Энциклопедия по машиностроению XXL

Сварочная дуга. Электрическая сварочная дуга как источник нагрева при сварке характеризуется эффективной тепловой мощностью, т. е. той частью электрического эквивалента тепла в кал/сек, которая воспринимается нагреваемым при сварке металлом в единицу времени [c.142]Дуга электрическая сварочная 374, [c.489]

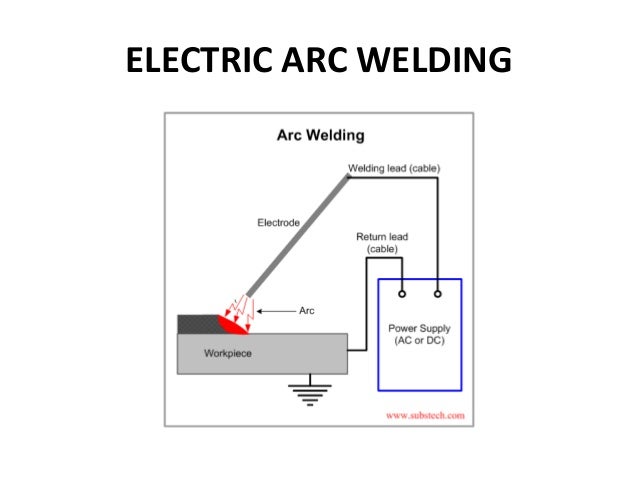

Напряжение на дуге. Электрическая сварочная дуга представляет собой неоднородный проводник, последовательно включенный в электрическую цепь (рис.10). Общее падение напряжения на дуге равно сумме падений напряжения в катодной и анодной областях и столбе дуге [c.56]

Строение сварочной дуги. Электрическая сварочная дуга постоянного тока имеет три основные четко выраженные зоны катодную область, анодную область и столб дуги (рис.

35).

[c.73]

35).

[c.73]При сварке плавлением наиболее распространенный источник нагрева — электрическая сварочная дуга. [c.124]

Источник тока и электрическая сварочная дуга представляют собой энергетическую систему, которая в процессе сварки должна обладать достаточной устойчивостью. Под устойчивостью системы понимается такое состояние, когда параметры режима сварки /д и 11ц пе изменяют своей величины в течение достаточно длительного времени. Причем, если в результате каких-то внешних причин (изменение длины дуги, сопротивления ее, изменение степени ионизации) произойдет изменение этих параметров, что приведет к отклонению от устойчивого равновесия, система должна снова вернуться в состояние равновесия. [c.124]

Рассмотрим влияние постоянного тока различных магнитных полей и ферромагнитных масс на сварочную дугу. Электрическая дуга при воздействии собственного [c.12]

Дуговой разряд имеет три области катодную (КО), являющуюся источником термоэлектронов, которые ускоряются электрическим полем КО и, попадая в столб дуги, ионизируют находящиеся в нем газы анодную (АО) и столб дуги. Напряжение сварочной дуги представляет собой сумму падений напряжений в этих областях — и+ и1- б с. или а f 6/д, где а — t/,, + U , b -

[c.52]

Напряжение сварочной дуги представляет собой сумму падений напряжений в этих областях — и+ и1- б с. или а f 6/д, где а — t/,, + U , b -

[c.52]

В послевоенный период на кафедре сварочного производства развивались исследования по теории сварочных процессов (в том числе по изучению электрической сварочной дуги, разработке и изучению керамических флюсов, по свариваемости металлов и изучению природы и механизма образования трещин и хрупкого разрушения сварных соединений), технологии сварки и наплавки, газопламенной обработки, деформаций и напряжений при сварке, изучению влияния электромагнитного перемешивания расплава сварочной ванны на процесс кристаллизации и свойства металла шва, разработке и совершенствованию сварочного оборудования. [c.22]

Время восстановления напряжения до 25 в должно быть меньше 0,05 сек. оно зависит от магнитной инерции источника, т. е. от скорости изменения магнитного потока при колебаниях электрического режима. Если время восстановления велико, то для устойчивого горения дуги в сварочную цепь последовательно

[c.276]

Если время восстановления велико, то для устойчивого горения дуги в сварочную цепь последовательно

[c.276]

Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. [c.8]

У некоторых автоматов, например АДС-1000-4, АДФ-1003, скорость подачи проволоки автоматически устанавливается и регулируется при сварке в зависимости от длины сварочной дуги. Сварщик задает на пульте управления величину напряжения дуги, электрическая схема сравнивает фактическое напряжение в данный момент с заданным и, меняя скорость подачи проволоки, поддерживает длину дуги постоянной. [c.141]

Электрическая сварочная дуга, представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих состав электродных покрытий, флюсов и т. д.

[c.29]

д.

[c.29]

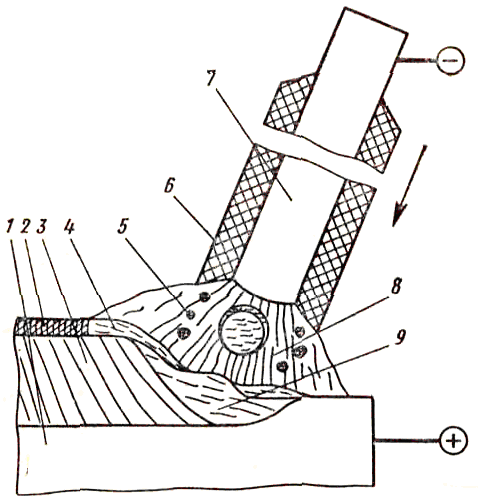

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси тазов, а также паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и т.д. Дуга является частью электрической сварочной цепи. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварку ведут на переменном токе, каждый электрод попеременно служит то анодом, то катодом. Пространство между электродами называют областью дугового разряда или дуговым промежутком, а длину этого промежутка — длиной дуги. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. [c.15]

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 7.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода.

[c. 191]

191]

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной ванны от воздуха (рис. 18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав- [c.391]

Мокрая сварка штучным электродом. Пост ручной сварки штучным электродом состоит из источника питания, электрододержателя, рубильника и сварочных кабелей. В качестве источника питания дуги используются сварочные преобразователи и выпрямители с повышенным напряжением холостого хода (70…90 В). При отсутствии электрической сети наиболее распространены автономные однопостовые сварочные агрегаты ПАС-400-VI и ПАС-400-Vni, которые обеспечивают повышенное напряжение холостого хода (до 100 В). Пределы регулирования силы сварочного тока

[c.389]

Пределы регулирования силы сварочного тока

[c.389]Оборудование для дуговой пайки. Нагрев теплотой электрической дуги нашел применение при пайке проводов, узлов приборов и двигателей. Дуга может возбуждаться между фольгой припоя, заложенной в зазор между соединяемыми деталями и угольным или графитовым электродом между паяемым изделием и электродом из припоя между двумя угольными электродами, закрепленными в приспособлении [5]. Источниками питания дуги служат сварочные машины, понижающие трансформаторы или блоки аккумуляторных батарей. Угольные (диаметром 10… 12 мм) или графитовые (диаметром 6…8 мм) электроды, применяемые при пайке, должны быть изготовлены из чистого угля или графита. Электроды имеют конусную форму (длина конусной части равна двум диаметрам электрода). [c.454]

Снизить трудоемкость сварочных работ позволяет внедрение в ремонтную технологию механизированного способа сварки.

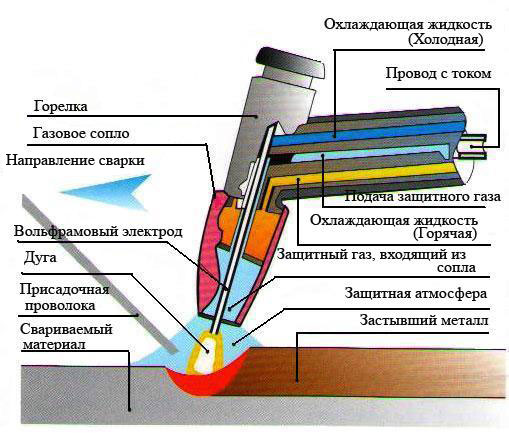

Сварка в защитном газе является одним из видов дуговой сварки. В зону дуги подают защитный газ, струя которого, обтекая электрическую дугу и сварочную ванночку, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Схема сварочного процесса показана на рис. 3.2Г

[c.221]

Сварка в защитном газе является одним из видов дуговой сварки. В зону дуги подают защитный газ, струя которого, обтекая электрическую дугу и сварочную ванночку, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Схема сварочного процесса показана на рис. 3.2Г

[c.221]ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА И ЕЕ СВОЙСТВА [c.344]

Электродуговая сварка в среде защитных газов. Особенностью сварки в среде защитных газов является то, что электрическая сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окрул[c.474]

Сварочные трансформаторы ТСП, ТСК, ТС, СТШ, ТД, ТДП и др. состоят из трансформатора тока и регулятора для плавного изменения силы тока. Каждому трансформатору соответствует определенный регулятор. При сварке постоянным током электрическая сварочная дуга питается от сварочного агрегата, состоящего из генератора постоянного тока и электродвигателя переменного тока члш двигателя внутреннего сгорания. Сварочный генератор питает дугу электрическим током, двигатель приводит в движение генератор.

[c.103]

Сварочный генератор питает дугу электрическим током, двигатель приводит в движение генератор.

[c.103]Защита зрения и открытой поверхности кожи. Электрическая сварочная дуга создает три вида излучения световое, ультрафиоле товое, инфракрасное. [c.155]

Скорость подачи электродной проволоки плавно регулируется путём изменения числа оборотов мотора. Для этой цели мотор привода УМ-22 подключён по специальной схеме (предложенной Л. М. Рониным). Преимуществами этой схемы являются достаточно жёсткая механическая характеристика мотора и возможность плавного регулирования числа оборотов мотора и его реверсирования при возбуждении сварочной дуги. Электрическая схема сварочной головки приведена ниже при описании сварочного трактора УТ-1200. Основные данные сварочной головки типа Б приведены в табл. 4. [c.244]

Электрические сварочные дуги могут быть непрерывные и прерывистые, импульсные. Импульсная дуга по сравнению с обычной имеет следующие преимущества более совершенное управление процессом плавления проволоки сокращение ве,йичины зоны термического влияния и размеров кристаллов в щве сниж ие нижнего предела рабочих токов и повышение устойчивости горение дуги улучшение условий для сварки в вертикальном и потолочном положениях. [c.452]

[c.452]

Воздушно-дуговая резка. Б процессе воздушно-дуговой резки металл в месте реза расплавляется теплом электрической дуги, горящей между угольным илп угольнр-графитированиьгм электродом и металлом, при непрерывном удалении жидкого металла струей сжатого воздуха. Установка дшя воздушно-дуговой резки сос-то(ит из резака, источникО В питания дуги электрическим токо м и сжатого воздуха, шлангов для подачи. сжатого воздуха и сварочных проводов. [c.82]

Электродуговая сварка в среде защитных газов. Особенность этого вида сварки в том, что электрическа%сварочная дуга горит в струе газа, защищающей металл от вредного воздействия окружающего воздуха. В качестве защитных применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее распространение получили аргоно-дуговая сварка и сварка в среде углекислого газа. [c.318]

Электрическая дуговая сварка (рис. 113) производится под действием электрического тока, который подводится от генератора 3 (сварочной машины) и пропускается через свариваемые детали 4 и 7 и электрод 1, представляющий собой стержень из мягкой стали, покрытый специальной обмазкой. Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Электрод укрепляется в электродо-держателе 2. При пропускании электрического тока между электродом и свариваемым металлом возникает электрическая сварочная дуга 5.

[c.169]

Сварочная электрическая дуга | Дуговая сварка

Явление электрического дугового разряда и возможность использования тепла дуги для расплавления металлов были открыты и исследованы в 1802 г. академиком Василием Владимировичем Петровым.

В 1882 г. русский инженер Николай Николаевич Бенардос предложил использовать

электрическую дугу для сварки металлов. Сущность этого метода

(рис. 188, а) заключается в следующем: электрическая дуга 7 возбуждается

и горит между угольным электродом 3 и изделием 1. Угольный электрод укрепляется

в держателе 4, а дуга питается током от генератора 5. Под действием тепла дуги

металл плавится; угольный электрод при этом почти не расходуется. При остывании

и кристаллизации сварочной ванны образуется сварной шов, соединяющий обе детали

1. Иногда, особенно при сварке толстого металла, в ванну добавляют так

называемый присадочный металл, для чего в дугу непрерывно подается металлический

пруток или проволока 2.

Иногда, особенно при сварке толстого металла, в ванну добавляют так

называемый присадочный металл, для чего в дугу непрерывно подается металлический

пруток или проволока 2.

Рис. 188. Схемы сварки: а — по способу Бенардоса; б — по способу Славянова

В 1886 г. русский инженер Николай Гаврилович Славянов разработал новый способ — сварку металлическим электродом (рис. 188, б). Сущность этого способа состоит в том, что дуга горит между металлическим электродом 2 и изделием 1. В этом случае плавящийся металлический электрод является одновременно и присадочным металлом.

Электрическая сварочная дуга представляет собой мощный

электрический разряд в сильно ионизированной среде, состоящей из положительных и

отрицательных ионов и свободных электронов. Дуговой разряд

характеризуется выделением большого количества теплоты и света. Температура

сварочной дуги достигает 6000°С. Дуга состоит из трех областей — катодной,

анодной и столбадуги.

Для упорядочения движения свободных электронов в металле и электронов, которые освобождаются на нагретой поверхности катода, создается электрическое поле путем подведения к дуговому промежутку соответствующей разности потенциалов.

Движущиеся в дуговом промежутке электроны взаимодействуют с нейтральными молекулами паров и газов и разделяют их на ионы и электроны. Схема движения электронов представлена на рис. 189. Сорвавшийся с конца нагретого катода 1 (электрода — металлического или угольного) электрон 2 проходит через катодное пространство с высокой напряженностью поля по направлению к аноду 3. На пути следования электрона может встретиться атом (молекула) газа или атом какого-либо другого вещества (например, паров металла) и вступить с ним во взаимодействие. В результате нейтральная частица ионизируется.

Рис.189. Схема процесса ионизаци дугового промежутка.

Тепловая мощность дуги может быть рассчитана по формуле:

q = 0,24 Uд ּ Iд кал/сек,

где Uд — падение напряжения на дуге, в вольтах; Iд —

ток, в амперах; 0,24 — тепловой эквивалент электрической мощности.

На нагрев изделия расходуется около 50% тепловой мощно дуги, на нагрев электрода около 30% и в окружающую теряется примерно 20%. Таким образом, 75—85% всей мощности дуги расходуются на полезный нагрев и расплавление металл. При этом на катоде выделяется 30 ÷ 38%, на аноде — 42 — 43% от общего количества теплоты. Выделение тепловой энергии на электродах неодинаково, в связи с этим температура анода выше температуры катода.

Высокая температура электрической дуги и большая концентрация теплоты,

выделяемой ею, позволяют почти мгновенно расплавлять небольшие объемы металлов

изделия и электрода.В настоящее время в промышленности распространены следующие

способы электродуговой сварки: ручная металлическими электродами со специальными

покрытиями, автоматическая под плавленными и керамическими флюсами и сварка в

среде защитных газов. Нанесенные покрытия на электроды, а также использование

флюсов и защитных газов предотвращает контакт и взаимодействие расплавленного

металла с окружающей атмосферой.

Электрическая дуга и ее свойства

Электрическая дуга и ее свойства

Категория:

Сборка металлоконструкций

Электрическая дуга и ее свойства

Электрическая дуга представляет собой длительный электрический разряд, происходящий в газовом промежутке между двумя проводниками — электродом и свариваемым металлом при значительной силе тока. Непрерывно возникающая под действием стремительного потока положительных и отрицательных ионов и электронов в дуге ионизация воздушной прослойки создает необходимые условия для продолжительного устойчивого горения сварочной дуги.

Рис. 1. Электрическая дуга между металлическим электродом и свариваемым металлом: а — схема дуги, б — график напряжений дуги длиной 4 мм; 1 — электрод, 2 — ореол пламени, 3 — столб дуги, 4 — свариваемый металл, 5 — анодное пятно, 6 — расплавленная ванна, 7 — кратер, 8 — катодное пятно; h — глубина проплавления в дуге, А — момент зажигания дуги, Б — момент устойчивого горения

Дуга состоит из столба, основание которого находится в углублении (кратере), образующемся на поверхности расплавленной ванны. Дуга окружена ореолом пламени, образуемым парами и газами, поступающими из столба дуги. Столб имеет форму конуса и является основной частью дуги, так как в нем сосредоточивается основное количество энергии, соответствующее наибольшей плотности проходящего через дугу электрического тока. Верхняя часть столба, расположенная на электроде 1 (катоде), имеет небольшой диаметр и образует катодное пятно 8. Через катодное пятно излучается наибольшее количество электродов. Основание конуса столба дуги расположено на свариваемом металле (аноде) и образует анодное пятно. Диаметр анодного пятна при средних значениях сварочного тока больше диаметра катодного пятна примерно в 1,5 … 2 раза.

Дуга окружена ореолом пламени, образуемым парами и газами, поступающими из столба дуги. Столб имеет форму конуса и является основной частью дуги, так как в нем сосредоточивается основное количество энергии, соответствующее наибольшей плотности проходящего через дугу электрического тока. Верхняя часть столба, расположенная на электроде 1 (катоде), имеет небольшой диаметр и образует катодное пятно 8. Через катодное пятно излучается наибольшее количество электродов. Основание конуса столба дуги расположено на свариваемом металле (аноде) и образует анодное пятно. Диаметр анодного пятна при средних значениях сварочного тока больше диаметра катодного пятна примерно в 1,5 … 2 раза.

Для сварки применяют постоянный и переменный ток. При использовании постоянного тока минус источника тока подключают к электроду (прямая полярность) или к свариваемому изделию “”{обратная полярность). Обратную полярность применяют в тех случаях, когда нужно уменьшить выделение теплоты на свариваемом изделии: при сварке тонкого или легкоплавкого металла, чувствительных к перегреву легированных, нержавеющих и высокоуглеродистых сталей, а также при пользовании некоторыми видами электродов.

Выделяя большое количество теплоты и имея высокую темпе-оатуру. электрическая дуга вместе с тем дает очень сосредоточенный нагрев металла. Поэтому металл во время сварки остается сравнительно мало нагретым уже на расстоянии нескольких сантиметров от сварочной дуги.

Действием дуги металл расплавляется на некоторую глубину h называемую глубиной проплавления или проваром.

Возбуждение дуги происходит при приближении электрода к свариваемому металлу и замыкании им сварочной цепи накоротко. Благодаря высокому сопротивлению в точке соприкосновения электрода с металлом конец электрода быстро нагревается и начинает излучать поток электронов. Когда конец электрода быстро отводят от металла на расстояние 2…4 мм, возникает электрическая дуга.

Напряжение в дуге, т. е. напряжение между электродом и основным металлом, зависит в основном от ее длины. При одном и том же токе напряжение в короткой дуге ниже, чем в длинной. Это обусловлено тем, что при длинной дуге сопротивление ее газового промежутка больше. Возрастание же сопротивления в электрической цепи при постоянной силе тока требует увеличения напряжения в цепи. Чем выше сопротивление, тем выше должно быть и напряжение для того, чтобы обеспечить прохождение в цепи того же тока.

Возрастание же сопротивления в электрической цепи при постоянной силе тока требует увеличения напряжения в цепи. Чем выше сопротивление, тем выше должно быть и напряжение для того, чтобы обеспечить прохождение в цепи того же тока.

Дуга между металлическим электродом и металлом горит при напряжении 18… 28 В. Для возбуждения дуги требуется более высокое напряжение, чем то, которое необходимо для поддержания ее нормального горения. Это объясняется тем, что в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для расцепления молекул и атомов воздуха. Этого можно достичь только при более высоком напряжении в момент зажигания дуги.

График изменения тока I в дуге при ее зажигании и устойчивом горении (рис. 1, б) называется статической характеристикой дуги и соответствует установившемуся горению дуги. Точка А характеризует момент зажигания дуги. Напряжение дуги V быстро падает по кривой АБ до нормальной величины, соответствующей в точке Б устойчивому горению дуги. Дальнейшее увеличение тока (вправо от точки Б) увеличивает нагрев электрода и скорость его плавления, но не оказывает влияния на устойчивость горения дуги.

Дальнейшее увеличение тока (вправо от точки Б) увеличивает нагрев электрода и скорость его плавления, но не оказывает влияния на устойчивость горения дуги.

Устойчивой называется дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой. Устойчивость дуги зависит от многих причин, основными из которых являются род тока, состав покрытия электрода, вид электрода, полярность и длина дуги.

При переменном токе дуга горит менее устойчиво, чем при постоянном. Это объясняется тем, что в тот момент, когда ток п, дает до нуля, ионизация дугового промежутка уменьшается и дуга может гаснуть. Чтобы повысить устойчивость дуги переменного тока, приходится наносить на металлический электрод ио-крытия. Пары элементов, входящих в покрытие, повышают ионизацию дугового промежутка и тем способствуют устойчивому горению дуги при переменном токе.

Длину дуги определяют расстоянием между торцом электрода и поверхностью расплавленного металла свариваемого изделия. Обычно нормальная длина дуги не должна превышать 3…4 мм для стального электрода. Такая дуга называется короткой. Короткая дуга горит устойчиво и при ней обеспечивается нормальное протекание процесса сварки. Дуга длиной больше 6 мм называется длинной. При ней процесс плавления металла электрода идет неравномерно. Стекающие с конца электрода капли металла в этом случае в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность сварки, увеличивается разбрызгивание металла и количество мест непровара или неполного сплавления наплавленного металла с основным.

Обычно нормальная длина дуги не должна превышать 3…4 мм для стального электрода. Такая дуга называется короткой. Короткая дуга горит устойчиво и при ней обеспечивается нормальное протекание процесса сварки. Дуга длиной больше 6 мм называется длинной. При ней процесс плавления металла электрода идет неравномерно. Стекающие с конца электрода капли металла в этом случае в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность сварки, увеличивается разбрызгивание металла и количество мест непровара или неполного сплавления наплавленного металла с основным.

Перенос электродного металла на изделие при дуговой сварке плавящимся электродом является сложным процессом. После зажигания дуги (положение /) на поверхности торца электрода образуется слой расплавленного металла, который под действием сил тяжести и поверхностного натяжения собирается в каплю (положение //). Капли могут достигать больших размеров и перекрывать столб дуги (положение III), создавая на непродолжительное время короткое замыкание сварочной цепи, после чего образовавшийся мостик из жидкого металла разрывается, дуга возникает вновь, и процесс каплеобразования повторяется.

Размеры и количество капель, проходящих через дугу в единицу времени, зависят от полярности и силы тока, химического состава и физического состояния металла электрода, состава покрытия и ряда других условий. Крупные капли, достигающие 3…4 мм, обычно образуются при сварке непокрытыми электро-дами, мелкие капли (до 0,1 мм)—при сварке покрытыми электл родами и большой силе тока. Мелкокапельный процесс обеспечивает стабильность горения дуги и благоприятствует условиям переноса в дуге расплавленного металла электрода.

Рис. 2. Схема переноса металла с электрода на свариваемый металл

Рис. 3. Отклонение электрической дуги магнитными полями (а—ж)

Сила тяжести может способствовать или препятствовать переносу капель в дуге. При потолочной и частично при вертикальной сварке сила тяжести капли противодействует переносу ее на изделие. Но благодаря силе поверхностного натяжения жидкая ванна металла удерживается от вытекания при сварке в потолочном и вертикальном положениях.

Прохождение электрического тока по элементам сварочной цепи, в том числе по свариваемому изделию, создает магнитное поле, напряженность которого зависит от силы сварочного тока. Газовый столб электрической дуги является гибким проводником электрического тока, поэтому он подвержен действию результирующего магнитного поля, которое образуется в сварочном контуре. В нормальных условиях газовый столб дуги, открыто горящей в атмосфере, расположен симметрично оси электрода. Под действием электромагнитных сил происходит отклонение дуги от оси электрода в поперечном или продольном направлении, что по внешним признакам подобно смещению факела открытого пламени при сильных воздушных потоках. Это явление называют магнитным дутьем.

Присоединение сварочного провода в непосредственной близости к дуге резко снижает ее отклонение, так как собственное круговое магнитное поле тока оказывает равномерное воздействие на столб дуги. Подвод тока к изделию в отдалении от Дуги приведет к отклонению ее вследствие сгущения силовых линий кругового магнитного поля со стороны токопровода.

Реклама:

Читать далее:

Процесс сварки металла

Статьи по теме:

Тест по профессии «Сварщик»

Тестовые задания по профессии

Сварщик (электросварочные и газосварочные работы)

1 вариант

1. Выбор силы сварочного тока зависит от:

а) марки стали и положения сварки в пространстве

б) толщины металла, диаметра электрода, марки стали

в) диаметра электрода, марки стали детали и положения сварки в пространстве

2. Существуют способы уменьшения, предупреждения деформаций при сварке. Один из них — обратный выгиб детали — это:

а) когда деформированное соединение обрабатывают на прессе или кувалдой

б) перед сваркой детали предварительно изгибают на определенную величину в обратную сторону по сравнению с изгибом, вызываемым сваркой

в) перед сваркой детали очень жестко закрепляют и оставляют в таком виде до полного охлаждения после сварки

3. Обратноступенчатый шов выполняется следующим образом:

а) от центра (середины) детали к краям

б) участками (ступенями), длина которых равна длине при полном использовании одного электрода

в) длину шва разбивают на ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки

4. К каким дефектам относятся трещины, поры?

а) к наружным

б) к внутренним

в) к наружным и внутренним

5. При сварке вертикальных и горизонтальных швов сила сварочного тока по сравнении со сваркой в нижнем положении должна быть

а) увеличена на 10-15%

б) уменьшена на 10-15%

в) не изменяться

6. Что не входит в дополнительные показатели режима сварки?

а) угол наклона электрода

б) тип и марка электрода

в) напряжение

7. Как влияет увеличение напряжения на размеры и форму шва?

а) увеличивает глубину проплавления

б) увеличивает ширину шва

в) уменьшает ширину шва

8. Сварочная электрическая дуга представляет собой:

а) столб газа, находящего в состоянии плазмы

б) струю расплавленного металла

в) столб паров материала электродной проволоки

9. Причина возникновения деформаций при сварке — это:

а) неравномерный нагрев и охлаждение свариваемой детали

б) нерациональная сборка детали под сварку

в) неправильно проведенная термообработка детали после сварки

10.Для чего в разделке заготовок делают притупление кромок?

а) для лучшего провара корня шва

б) исключить прожог

в) для получения качественного сварного изделия

2 вариант

1. Сварочные деформации при сварке плавлением возникают:

а) всегда

6) очень редко

в) никогда

2. Как изменяется величина сварочного тока при увеличении длины дуги?

а) увеличивается

б) уменьшается

в) не изменяется

3. В дополнительные показатели режима сварки не входит:

а) угол наклона электрода

б) тип и марка электрода

в) скорость сварки

4. Если свариваемые детали лежат под углом друг к другу и соприкасаются торцами, то соединение называется

а) угловым

б) стыковым

в) тавровым

г) нахлесточным

5. Статическая вольтамперная характеристика сварочной дуги это:

а) зависимость силы тока сварочной дуги от ее сопротивления

б) зависимость сопротивления сварочной дуги от силы тока источника питания

в) зависимость напряжения сварочной дуги от силы сварочного тока

6. Ионизация столба сварочной дуги необходима для:

а) усиления переноса металла через дугу

б) стабилизации горения дуги

в) возникновения капельного переноса металла

7. К сварочным швам средней длины относятся швы длиной:

а) 250-500мм

б) 250-1000мм

в) 100-300мм

8. Зона термического влияния – это:

а) участок основного металла, подвергшийся расплавлению

б) участок основного металла, не подвергшийся расплавлению, структура которого изменяется

в) участок основного металла, не подвергшийся расплавлению, структура которого не меняется

9. Выбрать основные параметры режима сварки:

а) сила тока

б) катет шва

в) диаметр электрода

г) притупление кромок

д) скорость сварки

е) положение в пространстве

ж) напряжение на дуге

10. Какой способ сварки труб применяется при неповоротном, недоступном положении

а) способ «в лодочку»

б) способ «с козырьком»

в) с глубоким проваром

г) погруженной дугой

Ключ к тестовым заданиям

2 вариант1.в

2.б

3.в

4.в

5.б

6.в

7.б

8.а

9.а

10.б

1.а

2.б

3.в

4.а

5.в

6.б

7.б

8.б

9.а,в,д,ж

10.б

До 4 баллов – «2»

5 – 6 баллов – «3»

7 – 8 баллов – «4»

9 – 10 баллов – «5»

Электрическая сварочная дуга | Soedenimetall.ru

Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный ( наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • 10-28г; элементарный электрический заряд равен 1,6 • 10-19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

- Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электрдам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

- Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Степень ионизации

При полной ионизации степень ионизации равна единице. На рисунке выше представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре 6000…8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации.

- Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V—потенциал ионизации, В; W — работа выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы VI ионизации некоторых элементов:

| Элементы | K | Na | Ba | Li | Al | Ca | Cr | Mn | C | H | O | N |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VI | 4,32 | 5,12 | 5,19 | 5,37 | 5,96 | 6,08 | 6,74 | 7,40 | 11,22 | 13,53 | 13,56 | 14,50 |

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 1,а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 1, б), которая замыкает электрическую цепь на

Рис.1

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 1, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо- и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дyгa (рис. 1, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (Рис. 7, г) различают три зоны: катодную 1, анодную 3 и столба дуги 2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 1 электрод является катодом,а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

- Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Рис.2

Вольт-амперная характеристика дуги (рис. 2, а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100…1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 2, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

U д = a + b lд

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В; b — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; lд — длина дуги, мм.

- Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…6 мм. Дугу длиной более 6 мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

Рис.3

На отклонение дуги влияют места подвода тока к свариваемой детали (рис. 3, а, б, в) и наклон электрода (рис. 3, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону эти масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение Uд и ток I периодически изменяются от нулевого значения до наибольшего, как показано на рис. 4 (Ux•x — напряжение зажигания дуги).

Рис.4

При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале малого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимo, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

Тепловые свойства сварочной дуги

Рис.5

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде QK, аноде Qa и а столбе дуги Q0, определяется по формуле:

Q = I Uдt ,

где I — сварочный ток, A; Uд — напряжение дуги, В; t — время горения дуги, с.

При питании дуги постоянным током (рис. 11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200° С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000° С. При сварке металлическим электродом температура катодной зоны составляет около 2400° С, а анодной зоны — 2600° С.

Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий,тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятна с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60…70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги Qэ(Дж). Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия η нагрева металла дугой:

Qэ = I Uдη.

Величина η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом η составляет 0,5…0,6, а при качественных электродах — 0,7…0,85. При аргонодуговой сварке потери теплоты значительны (η = 0,5…0,6). Наиболее полно используется теплота при сварке под флюсом (η = 0,85…0,93).

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия Qп равна отношению эффективной тепловой мощности Qэ к скорости сварки v:

Qп = Qэ/v = I Uдη/v.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду через излучение и конвекцию паров и газов, а 5% — на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса и 1 % на угар и разбрызгивание..

Плавление и перенос металла в дуге

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 6, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 6, б) с образованием у основания тонкой шейки, которая с течением времени уменьшается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 6, в). В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 6, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Рис. 6

Установлено, что время горения дуги короткого замыкания составляет примерно 0,02…0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависит от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяется силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока маленьких капель (струйный перенос металла).

Рис. 7

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень 1 электрода (рис. 7) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30…80%), а при автоматической сварке она составляет 30…40%.

Производительность сварки в значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления αρ.

- Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, вопервых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5… 14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

- Для оценки скорости сварки пользуются коэффициентом наплавки αн. Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25…30%, а при автоматической сварке под флюсом составляют только 2…5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gн = LFρ, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; ρ — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим gн = 10-3 анIt, где ан — коэффициент наплавки, г/(А • ч); I — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t = 10-3 gн/(αнI); скорость сварки (м/ч) v = L/t.

Зная gн, можно определить необходимое количество электродного металла: gэ=gн(1+Ψ), где Ψ — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления αρ:gэ=10-3αρIt.