Сварочная дуга — это… Что такое Сварочная дуга?

- Сварочная дуга

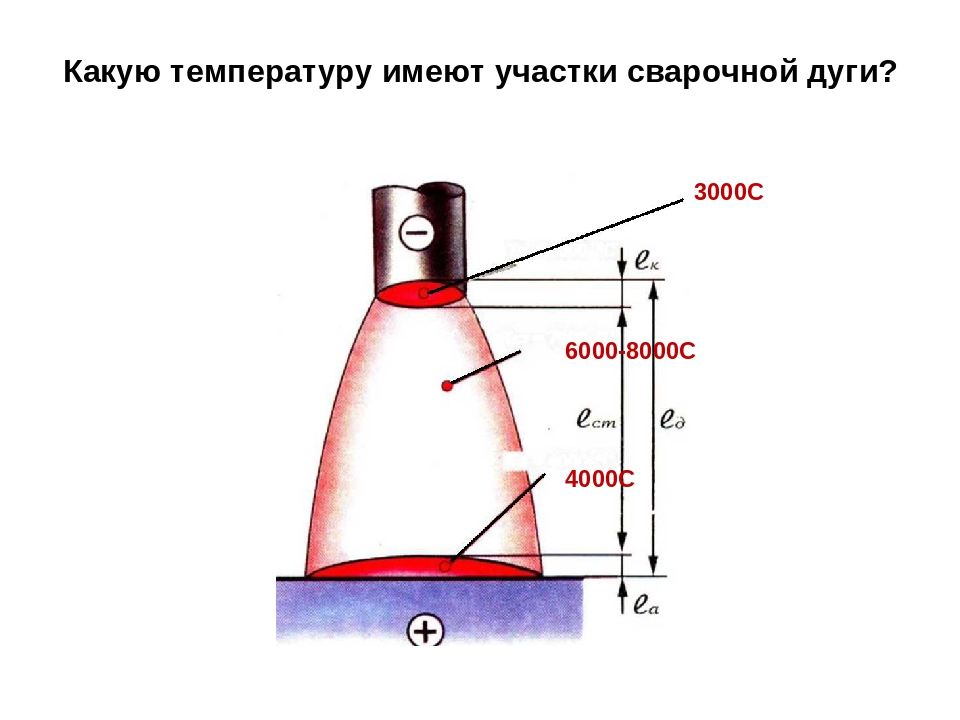

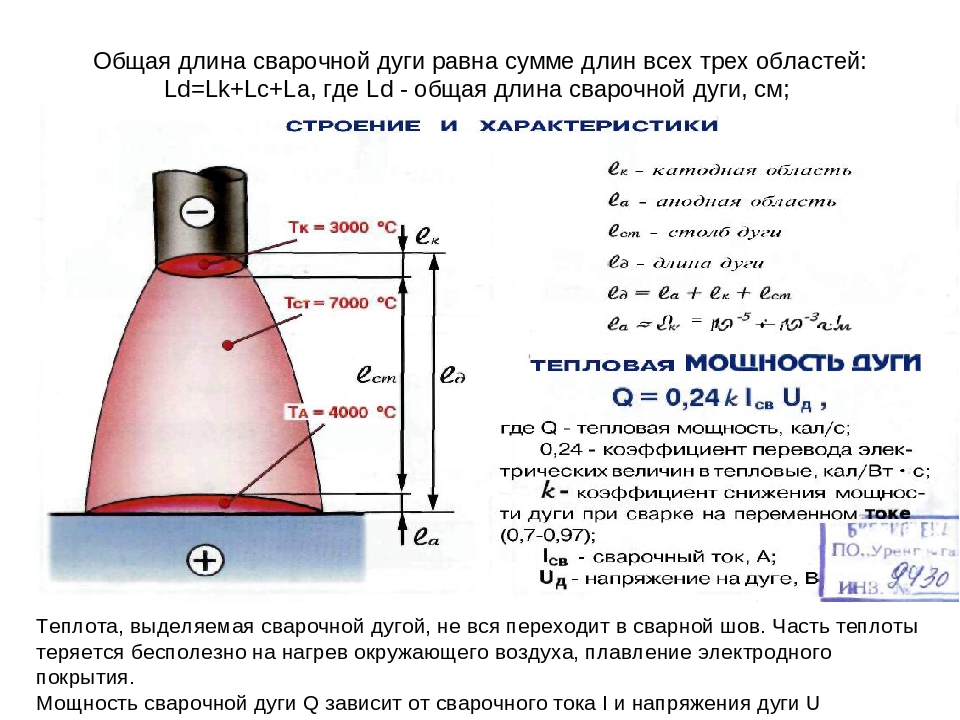

- электрическая дуга, образующаяся в зоне сварки (См. Сварка) (или резки) при прохождении электрического тока через газ между электродами. С. д. — наиболее развитая форма разряда в газах (см. Дуговой разряд), характеризующаяся малым напряжением, большим током, наличием ионизации газов в дуговом промежутке. Ионизируемый газ столба дугового разряда ярко светится и имеет температуру 6000—10000 °С в осевой части столба разряда. Основной фактор ионизации — высокая температура, поддерживаемая притоком энергии из питающей цепи. Напряжение С. д., т. е. напряжение между концами электродов, существенно зависит от длины дуги, силы тока, материала и размера сварочных электродов, состава и давления газа и других факторов. Для управления свойствами С. д. изменяют длину дуги от 0,01 до 1 см, силу тока от 0,5 до 3000 а, давление газа от 10

д.

д.Тепловая мощность С. д. лежит в пределах от 10 до 105вт при концентрации от 102 до 105 вт/см2. Широкий диапазон мощностей позволяет применять С. д. для сварки и резки различных материалов толщиной от 0,05 до 100 мм за один или несколько проходов.

Г. И. Лесков.

Схема дугового разряда при сварке: 1 — катод; 2 — столб дугового разряда; 3 — анод; 4 — пламя сварочной дуги.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Сварочная горелка

- Сварочное железо

Смотреть что такое «Сварочная дуга» в других словарях:

сварочная дуга — Стабильный разряд электричества в ионизированной атмосфере газов и паров металла, возникающий между основным металлом и электродом.

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчикасварочная дуга — suvirinimo lankas statusas T sritis automatika atitikmenys: angl. welding arc vok. Schweißlichtbogen, m rus. сварочная дуга, f pranc. arc de soudage, m … Automatikos terminų žodynas

сварочная дуга косвенного действия — Сварочная дуга, при которой объект сварки не включён в цепь сварочного тока. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварочная дуга прямого действия — Сварочная дуга, при которой объект сварки включен в цепь сварочного тока. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварочная дуга с возрастающей характеристикой — Сварочная дуга с зависимостью тока дуги от напряжения. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварочная дуга с жёсткой характеристикой — Сварочная дуга без зависимости тока дуги от напряжения.

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчикакороткая сварочная дуга — Сварочная дуга небольшой длины. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварочная цепь — 3.11 сварочная цепь: Цепь, которая включает в себя все проводящие элементы, через которые будет протекать сварочный ток. Примечания 1 При дуговой сварке дуга является частью сварочной цепи. 2 В некоторых процессах дуговой сварки дуга может быть… … Словарь-справочник терминов нормативно-технической документации

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и… … Большая советская энциклопедия

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Теоретические сведения

Лабораторная работа № 7

Тема: «Электрическая дуга и ее применение в сварочных работах»

Цель

работы —

изучить основные определения сварочной

дуги, виды, строение и свойства сварочной

дуги.

Вопрос 1. Определение сварочной дуги. Виды, строение и свойства сварочной дуги.

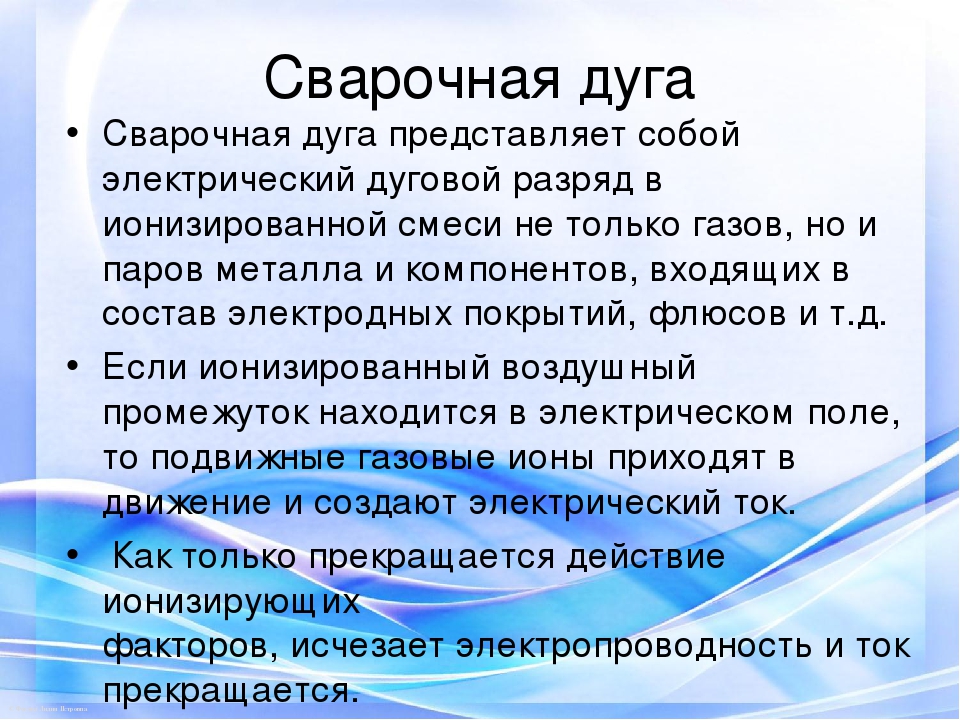

Сварочной

дугой называют мощный, длительно существующий

электрический разряд между находящимися

под напряжением электродами в смеси

газов и паров. Дуга характеризуется

высокой

температурой и большой плотностью тока.

Сварочная дуга как потребитель энергии

и источник

питания дуги (сварочный трансформатор,

генератор или выпрямитель) образует

взаимно связанную

энергетическую систему. Различают два

режима работы этой системы: 1) статический,

когда

величины напряжения и тока в системе в

течение достаточно длительного времени

не изменяются;

2) переходной (динамический), когда

величины напряжения и тока в системе

непрерывно

изменяются. Однако во всех случаях режим

горения сварочной дуги определяется

током

(),

напряжением (),

величиной промежутка между электродами

(так называемым дуговым

промежутком) и связью между ними.

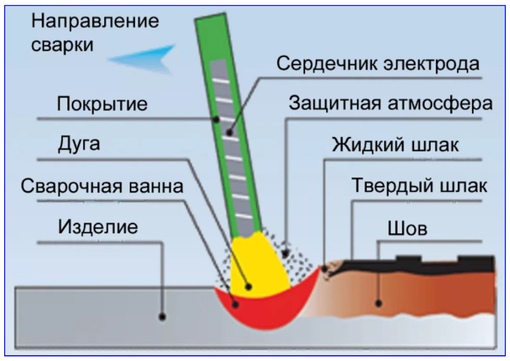

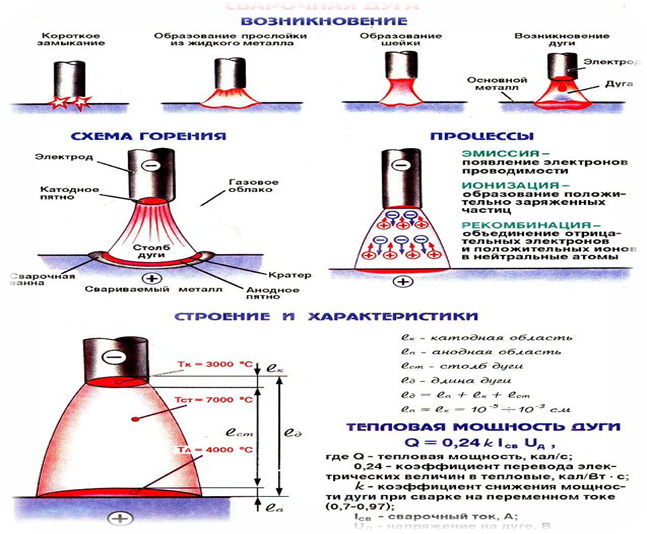

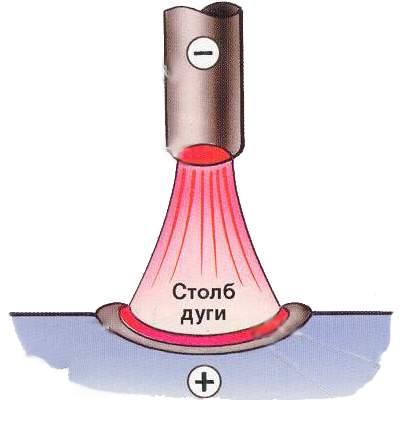

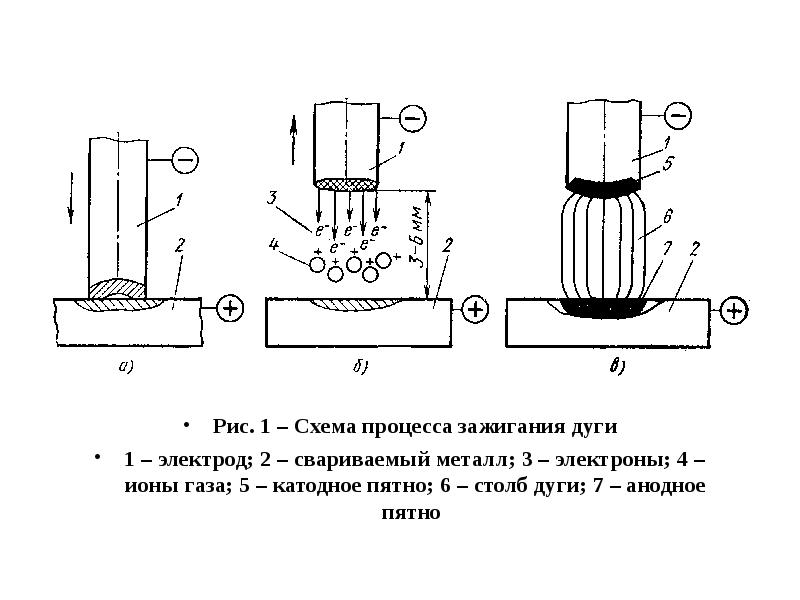

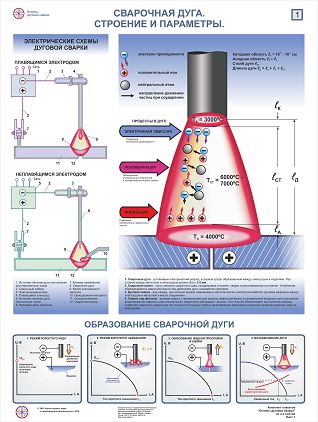

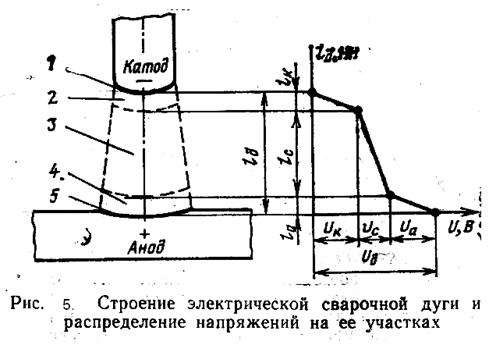

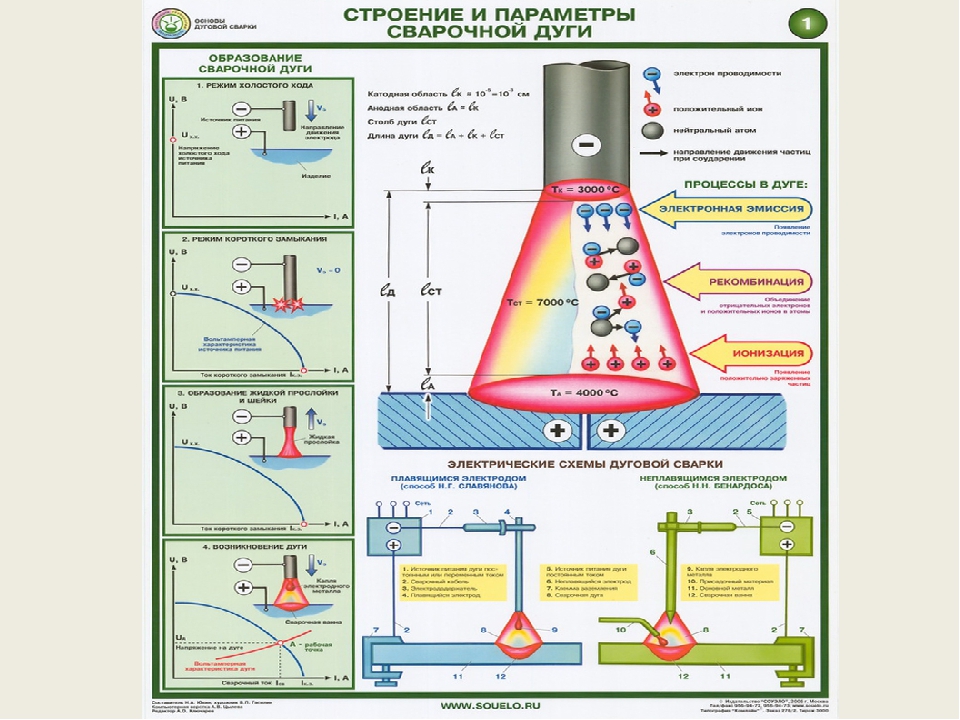

В дуговом промежутке (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

Устойчивость

сварочной дуги определяется соотношением

между током и напряжением. Графическое

изображение этой зависимости (рис. 2)

при постоянной длине дуги называется

статической вольт-амперной

характеристикой дуги.

На графике отчетливо видны три основных

участка: увеличение тока на участке I сопровождается понижением напряжения

на дуге; на участке II напряжение на дуге изменяется мало; на

участке III напряжение возрастает. Режимы горения

сварочной

дуги, соответствующие первому участку,

неустойчивы при напряжениях существующих

источников

питания. Практически сварочная дуга

будет устойчивой на втором и третьем

участках вольт-амперной характеристики.

Рисунок 1. Сварочная дуга, горящая между неплавящимися электродами:

а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (): 1 анодная область, 2 — катодная область, 3 — столб дуги

Рисунок 2. Вольт-амперная характеристика дуги

Свет дуги ослепительно яркий и используется в различных осветительных устройствах. Дуга излучает большое количество видимых и невидимых тепловых (инфракрасных) и химических (ультрафиолетовых) лучей. Невидимые лучи вызывают воспаление глаз и обжигают кожу человека, поэтому для защиты от них сварщики применяют специальные щитки и спецодежду.

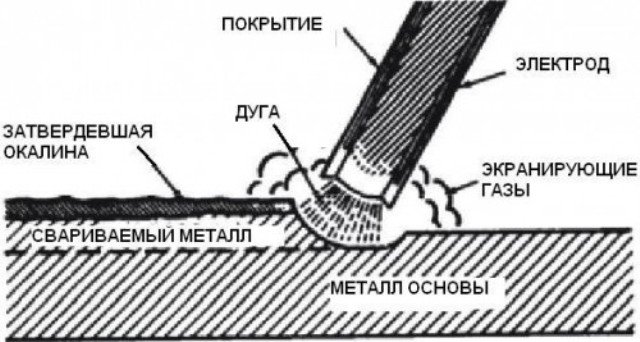

В зависимости от среды, в которой происходит дуговой разряд, различают следующие сварочные дуги:

Открытая дуга.

Горит в воздухе. Состав газовой

среды зоны дуги— воздух с примесью

паров свариваемого металла,

материала электродов и электродных

покрытий.

Горит в воздухе. Состав газовой

среды зоны дуги— воздух с примесью

паров свариваемого металла,

материала электродов и электродных

покрытий.Закрытая дуга. Горит под слоем флюса. Состав газовой среды зоны дуги — пары основного металла, материала электрода и защитного флюса.

Дуга с подачей защитных газов. В дугу подаются под давлением различные газы — гелий, аргон, углекислый газ, водород, светильный газ и различные смеси газов. Состав газовой среды в зоне дуги — атмосфера защитного газа, пары материала электрода и основного металла.

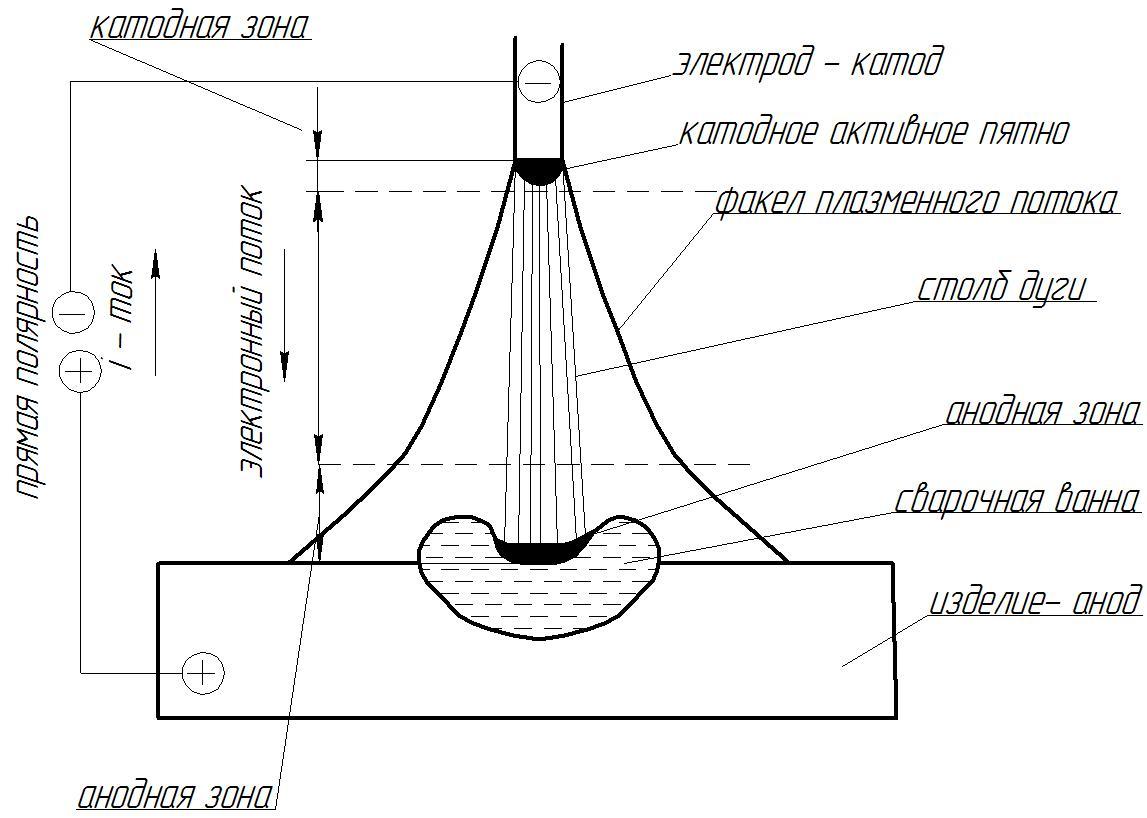

Питание

дуги может осуществляться от источников

постоянного или переменного тока. В

случае питания постоянным током различают

дугу прямой полярности (минус источника

питания на электроде, плюс — на основном

металле) и обратной полярности (минус

на основном металле, плюс на электроде).

В зависимости от материала электродов

дуги различают с плавким (металлическим)

и неплавким (угольным, вольфрамовым,

керамическим и др.

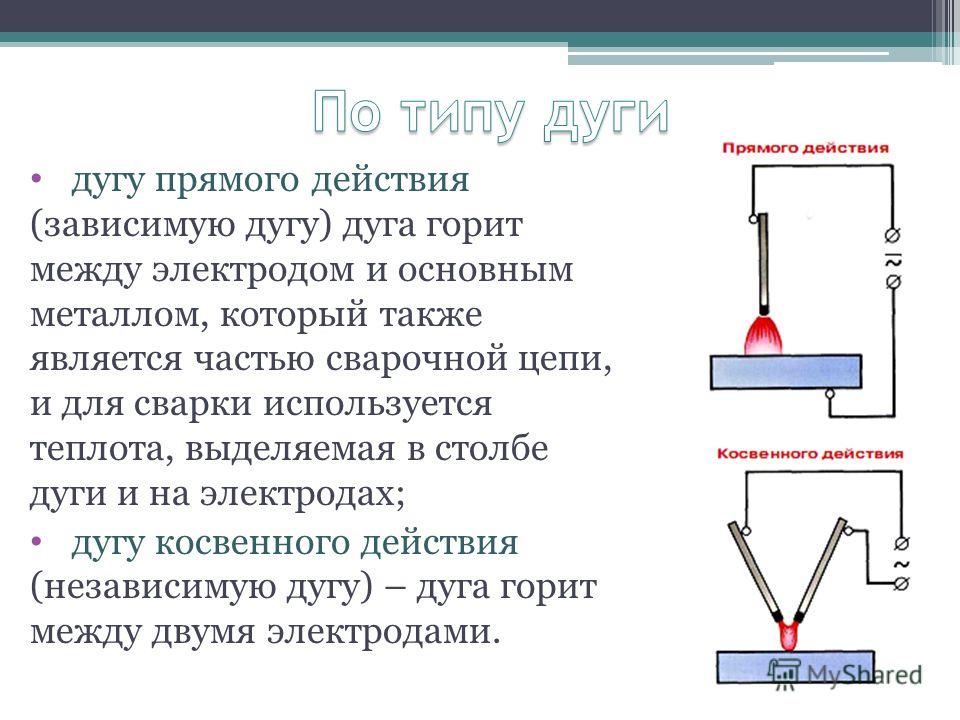

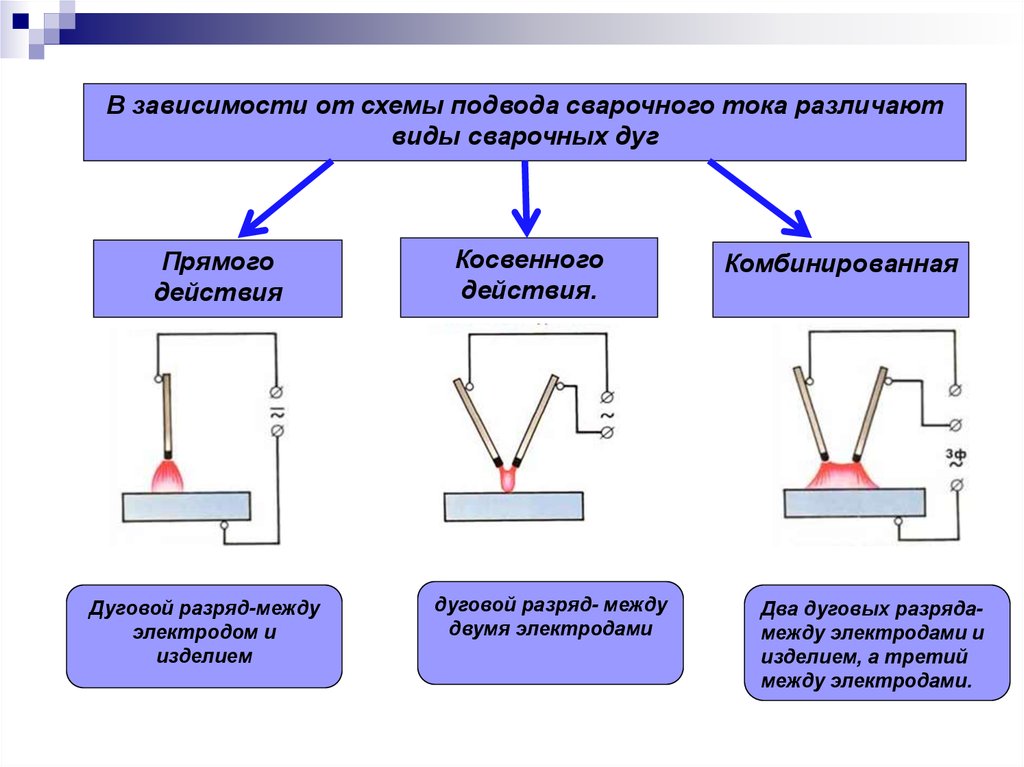

При сварке дуга может быть прямого действия (основной металл участвует в электрической цепи дуги) и косвенного действия (основной металл не участвует в электрической цепи дуги). Дуга косвенного действия применяется сравнительно мало.

Плотность тока в сварочной дуге может быть различна. Применяются дуги с нормальной плотностью тока — 10— 20 а/мм² (обычная ручная сварка, сварка в некоторых защитных газах) и с большой плотностью тока — 80—120 а/мм² и больше (автоматическая, полуавтоматическая сварка под флюсом, в среде защитных газов).

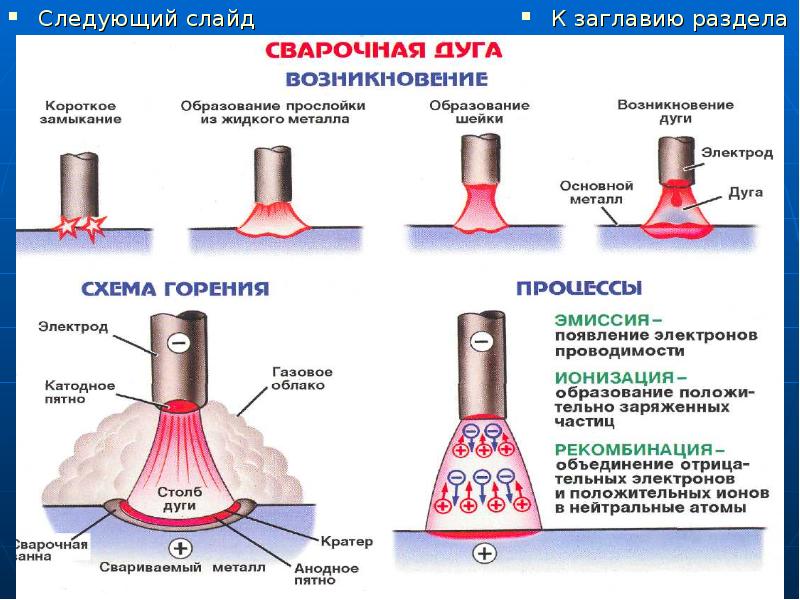

Возникновение

дугового разряда возможно только в

случае, когда газовый столб между

электродом и основным металлом будет

ионизирован, т. е. будет содержать ионы

и электроны. Это достигается тем, что

газовой молекуле или атому сообщается

соответствующая энергия, называемая

энергией ионизации, в результате чего

из атомов и молекул выделяются электроны.

Среду дугового разряда можно представить

газовым проводником электрического

тока,

имеющим круглоцилиндрическую форму. Состоит дуга из трех областей — катодная

область, столб дуги, анодная

область.

Состоит дуга из трех областей — катодная

область, столб дуги, анодная

область.

Во время горения дуги на электроде и основном металле наблюдаются активные пятна, которые представляют собой нагретые участки на поверхности электрода и основного металла; через эти пятна проходит весь ток дуги. На катоде пятно именуется катодным, на аноде — анодным. Сечение средней части столба дуги несколько больше размеров катодного и анодного пятен. Его размер соответственно зависит от размеров активных пятен.

Напряжение

дуги изменяется в зависимости от

плотности тока. Эта зависимость,

изображенная графически, называется

статической характеристикой дуги. При

малых значениях плотности тока статическая

характеристика имеет падающий характер,

т. е. напряжение дуги уменьшается по

мере увеличения тока. Это обусловлено

тем, что с увеличением

тока площадь сечения столба дуги и

электропроводность увеличиваются, а

плотность тока и градиент потенциала

в столбе дуги уменьшаются. Величина

катодного и анодного падений напряжений

дуги не изменяется от величины тока и

зависит только от материала электрода,

основного металла, газовой среды и

давления газа в зоне дуги.

Величина

катодного и анодного падений напряжений

дуги не изменяется от величины тока и

зависит только от материала электрода,

основного металла, газовой среды и

давления газа в зоне дуги.

При плотностях тока сварочной дуги обычных режимов, применяемых при ручной сварке, напряжение дуги не зависит от величины тока, так как площадь сечения столба дуги увеличивается пропорционально току, а электропроводность изменяется весьма мало, и плотность тока в столбе дуги практически остается постоянной. При этом величина катодного и анодного падений напряжений остается неизменной. В дуге большой плотности тока при увеличении силы тока катодное пятно и сечение столба дуги не могут увеличиваться, хотя плотность тока возрастает пропорционально силе тока. При этом температура и электропроводность столба дуги несколько повышаются.

Напряжение

электрического поля и градиент потенциала

столба дуги будут возрастать с увеличением

силы тока. Катодное

падение напряжения увеличивается,

вследствие чего статическая характеристика

будет носить возрастающий

характер, т. е. напряжение дуги с

увеличением тока дуги будет возрастать.

Возрастающая статическая характеристика

является особенностью дуги высокой

плотности тока в различных газовых

средах. Статические характеристики

относятся к установившемуся стационарному

состоянию дуги при неизменной ее длине.

е. напряжение дуги с

увеличением тока дуги будет возрастать.

Возрастающая статическая характеристика

является особенностью дуги высокой

плотности тока в различных газовых

средах. Статические характеристики

относятся к установившемуся стационарному

состоянию дуги при неизменной ее длине.

Устойчивый процесс горения дуги при сварке может происходить при соблюдении определенных условий. На устойчивость процесса горения дуги влияет ряд факторов; напряжение холостого хода источника питания дуги, род тока, величина тока, полярность, наличие индуктивности в цепи дуги, наличие емкости, частота тока и др.

Способствуют

улучшению устойчивости дуги увеличение

тока, напряжения холостого хода источника

питания дуги,

включение индуктивности в цепь дуги,

увеличение частоты тока (при питании

переменным током) и ряд других

условий. Устойчивость может быть также

существенно улучшена за счет применения

специальных электродных

обмазок, флюсов, защитных газов и ряда

других технологических факторов.

Виды сварочных дуг

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

1 | 2 | 3 | 4 | 5 | 6 | 7 |

дуги прямого действия | с плавящимися электродами | Дуги в парах металлов | свободные дуги | установившиеся | открытые дуги | дуги постоянного тока |

дуги косвенного действия | с неплавящимися электродами | дуги в газах | сжатые дуги | неустановившиеся дуги | закрытые дуги | дуги переменного тока |

Входящие

в группы виды сварочных дуг характеризуются

следующими основными особенностями.

1. В дугах прямого действия подлежащие нагреву или плавлению металлы являются электродами разряда и им передается кинетическая и потенциальная энергия заряженных частиц. Поэтому электроды весьма интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стержни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В

дугах с плавящимися электродами оба

электрода в процессе осуществления

сварочного процесса расплавляются,

поставляя металл в общую ванну. Если

один из электродов, будучи тугоплавким

— вольфрамовым или графитовым, не

поставляет металл в общую ванну, то дуга

называется дугой с неплавящимся

электродом. При увеличении

тока дуги тугоплавкий электрод также

может расплавиться, поэтому разновидности

дуг этой группы определяются не только

материалом электродов, но и режимом их

горения.

При увеличении

тока дуги тугоплавкий электрод также

может расплавиться, поэтому разновидности

дуг этой группы определяются не только

материалом электродов, но и режимом их

горения.

3.

Большинство плавящихся электродов дуги

интенсивно испаряется. Пары, двигаясь

от электродов в виде струи, почти

полностью оттесняют из области разряда

другие газы. Поэтому пары электродов

определяют основные

свойства таких дуг, что и обусловило их

название. Когда же используются слабо

испаряющиеся вольфрамовые,

графитовые или искусственно охлаждаемые

водой медные электроды, состав газа

разрядной области с достаточной точностью

определяется ее атмосферой. Последнюю

образуют л ибо защитные газы — аргон,

гелий, водород, С02

и др., подаваемые в зону дуги для ограждения

металла от воздействия воздуха, либо

воздух при отсутствии такой защиты.

Однако по мере увеличения тока слабо

испаряющиеся электроды могут испаряться

интенсивно, а «дуга в газах» может стать

«дугой в парах», поэтому и в этой группе

разновидности дуг также

определяются их режимом.

Дуга считается свободной, если ее развитие в пространстве не ограничено до пределов, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д.

Дуга считается установившейся, если длительность ее существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменения силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т. д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися.

Таким образом

разделение дуг анализируемой группы

на два вида требует их тщательного

изучения.

Таким образом

разделение дуг анализируемой группы

на два вида требует их тщательного

изучения.Дуга считается открытой, если вокруг нее отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д.

Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы, обусловливаемые процессами в дуге.

В

дугах переменного тока происходят

непрерывные изменения направления и

силы тока в соответствии с изменениями

э. д. с. источника и процессами в дуге.

Такие дуги угасают каждый раз при

переходе тока через нуль и возобновляются

снова в начале каждого полупериода

питающего их переменного тока.

д. с. источника и процессами в дуге.

Такие дуги угасают каждый раз при

переходе тока через нуль и возобновляются

снова в начале каждого полупериода

питающего их переменного тока.

Реальные сварочные дуги характеризуются одновременно несколькими перечисленными особенностями.

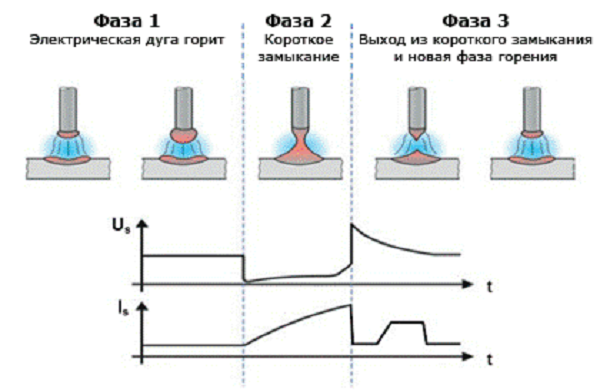

Для примера на сравним дуги с плавящимися электродами в аргоне и углекислом газе и их типичную осциллограмму. На концах электродов при фотграфировании видны капли, меняющиеся, как показывают наблюдения, в объеме и по положению в пространстве. Периодически они перекрывают весь разрядный промежуток, вызывая короткое замыкание электродов и устранение разряда. При этом напряжение падает почти до нуля, а ток растет по законам, определяемым свойствами электрической цепи. Частота коротких замыканий и их длительность не постоянны после замыканий снова возбуждается дуга и т. д.

Получается,

что сварочная дуга с плавящимися

электродами является неустановившейся

дугой как по длине разрядного

промежутка, так по режиму питания и

положению в пространстве. В рассматриваемом

случае она, возможно, несколько сжата

струями защитных газов и содержит в

своем составе некоторую часть паров

электродов и т. д. Естественно, что

изучение таких дуг весьма затруднительно.

При их описании и, тем более, изложении

теории неизбежна некоторая схематизация

и идеализация процессов и условий

существования разряда.

В рассматриваемом

случае она, возможно, несколько сжата

струями защитных газов и содержит в

своем составе некоторую часть паров

электродов и т. д. Естественно, что

изучение таких дуг весьма затруднительно.

При их описании и, тем более, изложении

теории неизбежна некоторая схематизация

и идеализация процессов и условий

существования разряда.

Определение и строение дуги.

Сварочной дугой называется мощный устойчивый электрический разряд в газовой среде, образованной между электродами, либо между электродом и изделием.

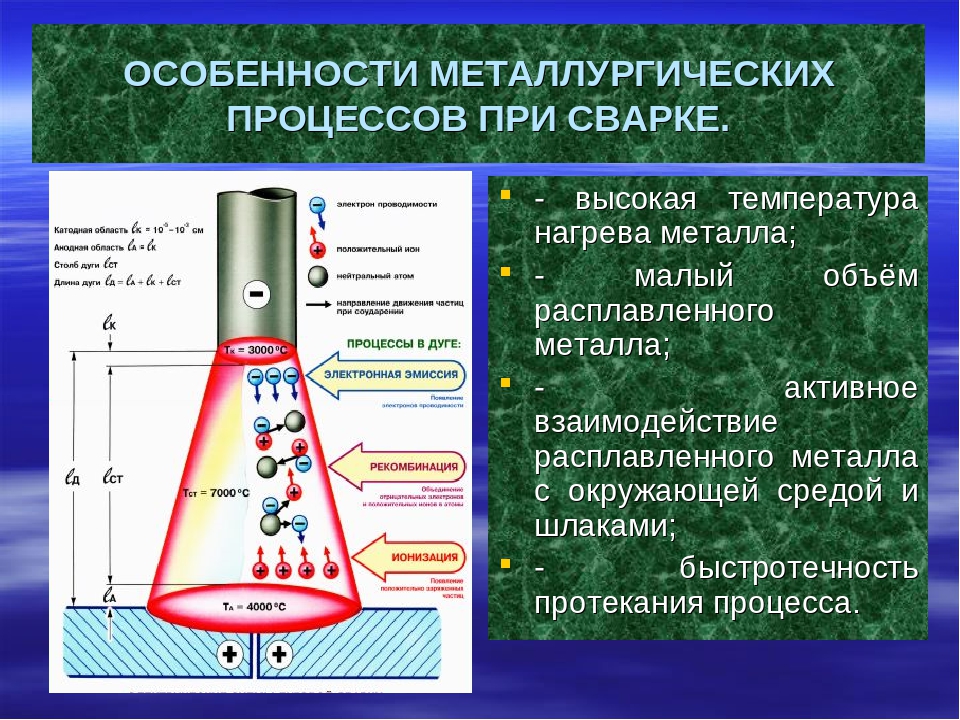

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги.

Рисунок 8. Схема сварочной дуги.

Температура в столбе сварочной дуги колеблются от 5000 до 12000° К и зависят от состава газовой среды дуги, материала, Ø электрода и плотности тока.

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный трех фазный). И по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности.

И по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности.

При прямой полярности – (катод) находится на электроде, а положительный (+) – анод) на изделии.

При обратной (+) – на электроде, а (–) – на изделии.

По принципу работы различают дугу прямого, косвенного и комбинированного действия.

Рисунок 9. Электрическая сварочная дуга: а) прямого; б) косвенного; в) комбинированного действия.

Статическая ВАХ сварочной дуги

Рисунок 10. Статистическая х-ка дуги при постоянной длине дуги.

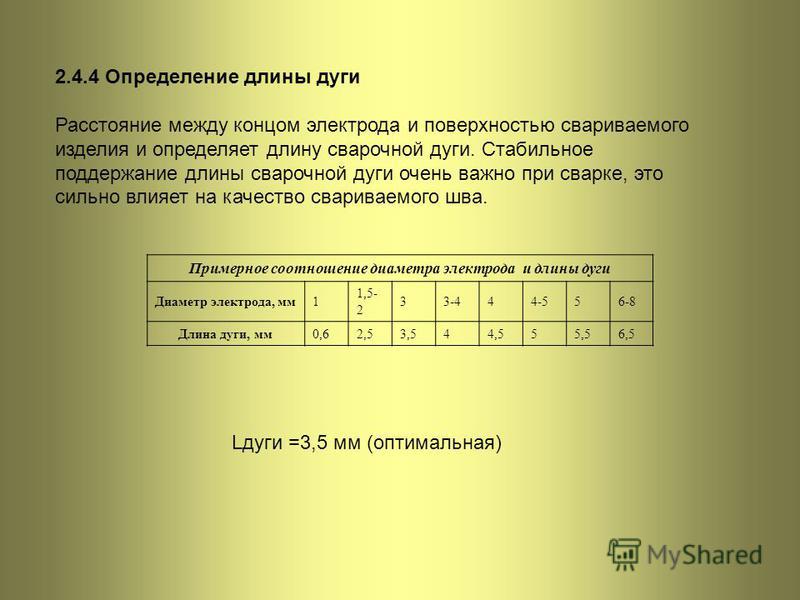

Сварочная дуга в области имеющую падающую вольтамперную характеристику имеет малую устойчивость.

В области 2 – (80÷800А) напряжение дуги почти не изменяется, что объясняется увеличением сечения столба дуги и активных пятен.

При увеличении сварочного тока более 800А (область 3) напряжение дуги снова возрастает. Это объясняется увеличением плотности тока без роста катодного пятна. Дуга с возрастающей характеристикой широко применяется при сварке под флюсом и в защитных газах.

Процесс образования электронов и ионов называется ионизацией, а газ, содержащий электроны и ионы, ионизированными.

При прохождении электрического тока через газовый промежуток положительные ионы стремятся к отрицательному полюсу (катоду), а отрицательные к положительному (аноду).

Процесс образования нейтральных атомов и молекул называется рекомбинацией. При рекомбинации выделяется энергия в форме электромагнитного излучения.

Излучение с поверхности отрицательного полюса электронов во внешнюю среду называется электронной эмиссией.

Энергия, израсходованная на отрыв электрона, называется работой ионизации. Работа ионизации, выраженная в электрон-вольтах, называется потенциалом ионизации. Количество энергии, выраженная в электрон-вольтах, которое необходимо затратить для возбуждения атома или молекулы газа, называется потенциалом возбуждения.

Работа ионизации, выраженная в электрон-вольтах, называется потенциалом ионизации. Количество энергии, выраженная в электрон-вольтах, которое необходимо затратить для возбуждения атома или молекулы газа, называется потенциалом возбуждения.

Наименьший потенциал ионизации (3,9эВ) имеют пары, а наибольший (24,5эВ) наблюдается у газа гелия.

Узнать еще:

Что такое сварочная дуга: определение, строение, свойства, длина, температура и мощность, какие зоны называются анодным и катодным пятнами, кто ее изобрел?

Без сварочных работ невозможно представить себе возведение мостовых сооружений, решение производственных задач во многих отраслях промышленности. Чтобы ответить на вопрос, что такое сварочная дуга надо углубиться в описание физических процессов, происходящих в газовой среде между разноименно заряженными полюсами.

Электрическая дуга преобразует энергию вырабатываемого тока в тепло, мгновенно создается температурный режим, при котором плавятся все известные науки металлы.

Краткое описание и история изобретения

Какая дуга называется сварочной? Это субстанция, несущая в себе мощь электрического разряда, протекающего среди паров плавящегося металла и присадок. Она обладает индивидуальными особенностями:

- образование характеризуется большими выделениями тепла — температура достигает 6 тыс. градусов,

- при этом выделяется мощный световой поток, поэтому сварщику необходимо специальное снаряжение для защиты лица и органов зрения, плотная одежда и рукавицы,

- это отличный проводник тока высокой силы, поэтому представляет опасность для человека,

- лучший способ надежного соединения металлических конструкций разной сложности.

О первенстве в том кто ее изобрел и в первичном описании физического явления до сих пор идут споры среди ученых мужей — официально первооткрывателем считается британский химик, физик и геолог сэр Гемфри Дэви, описавший в 1808 году дугу электрического разряда. Русский ученый-изобретатель, профессор физики из медико-хирургической академии Санкт-Петербурга В. В. Петров открыл аналогичное явление и подробно его описал на 6 лет раньше англичанина.

В. Петров открыл аналогичное явление и подробно его описал на 6 лет раньше англичанина.

Типы разрядов

Существуют несколько видов аналогичных разрядов:

- Тлеющий. Образуется при низком давлении, используется в люминесцентных источниках света.

- Искрового типа. Характеризуется прерывистой формой, возникает при нормальном давлении: например, разряды молнии или искрение свечи зажигания в двигателях.

- Не прерывистой формы электрическая дуга, возникающая при атмосферном давлении. Применяется для освещения или электродуговой сварки металлов.

- Коронный — самый интересный из всех видов, появляется в неоднородном поле, когда один из электродов во много раз больше другого. Применяется в промышленности для очистки используемых газов от посторонних вкраплений пыли.

Все разряды крайне опасны для живых организмов — при работе с ними надо строго выполнять правила безопасности.

Природа явления

Сварочной дугой называют электрический разряд, имеющий большую мощность и время воздействия, он возникает между разноименными полюсами, расположенными в смеси газов, при подаче на них напряжения. Она характеризуется ярким световым потоком, большой температурой, способной расплавлять металлы для их надежного соединения.

Она характеризуется ярким световым потоком, большой температурой, способной расплавлять металлы для их надежного соединения.

Важно! Электрод играет роль катода, а металлические заготовки — имеют противоположный заряд, поэтому между ними возникает электрический разряд.

Чтобы световой поток не обжигал кожу и сетчатку глаз, применяется спецснаряжение для защиты исполнителя.

Строение

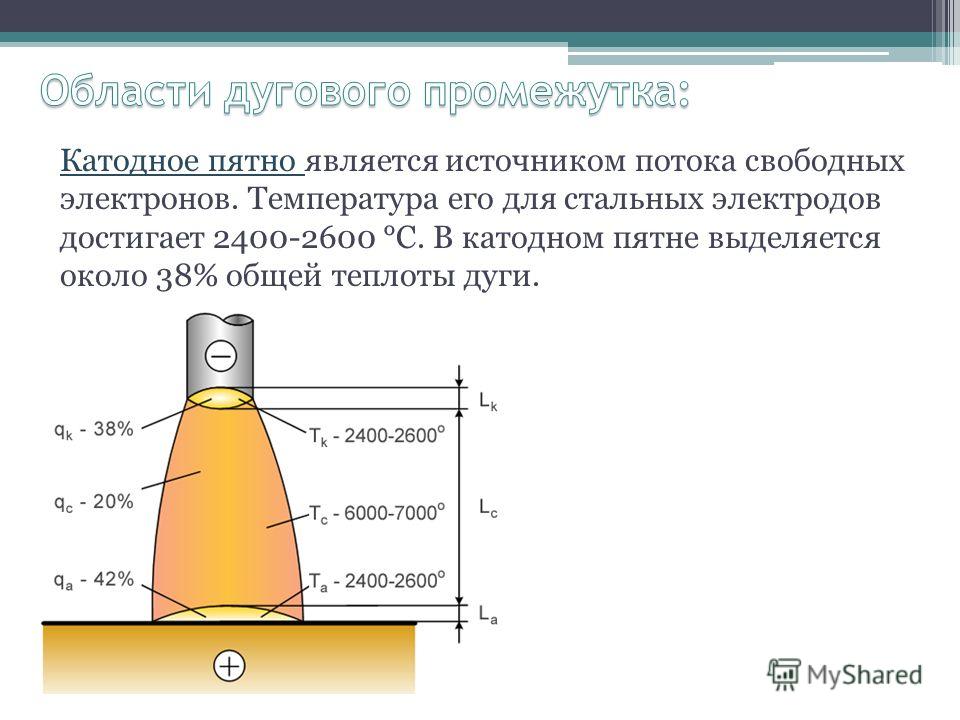

Какие зоны называются катодным и анодным пятнами? Катодное пятно — это источник электронов, разогревающийся до высокой температуры, чем обеспечивается плавление металлов. Здесь сосредоточено до 38% общей тепловой энергии, а также теряется 12—18 V напряжения.

Анодное пятно — характеризуется температурой до 26000C и выделением до 42% тепловой энергии. Потери напряжения до 11 V, из-за постоянной атаки электронов оно имеет форму кратера.

Столб дуги — это нейтральный участок, в нем содержится около 20% от общего тепла и максимальная температура, потери напряжения не более 12 V.

Благоприятная длина столба до 6 мм, при этом размере температура дуги устойчивая, что благотворно сказывается на прочности шва.

При ручной сварке или в механизированной среде плавящимися электродами в защитном газе и использовании источника постоянного тока, пользуются методом обратной и прямой полярности, например, при соединении толстостенных деталей, анод подключают к ним, чтобы обеспечить максимум тепла, а также достаточную глубину проварки.

Виды

- прямого воздействия, устойчиво горит между соединяемыми деталями и электродом,

- непрямого действия — ее создают два электрода, а конструкция, предназначенная к соединению воедино, не задействована в общей цепи,

- трехфазный вариант — к каждому участнику процесса подключается одна фаза,

- плазменная — столб сжимается защитными газами.

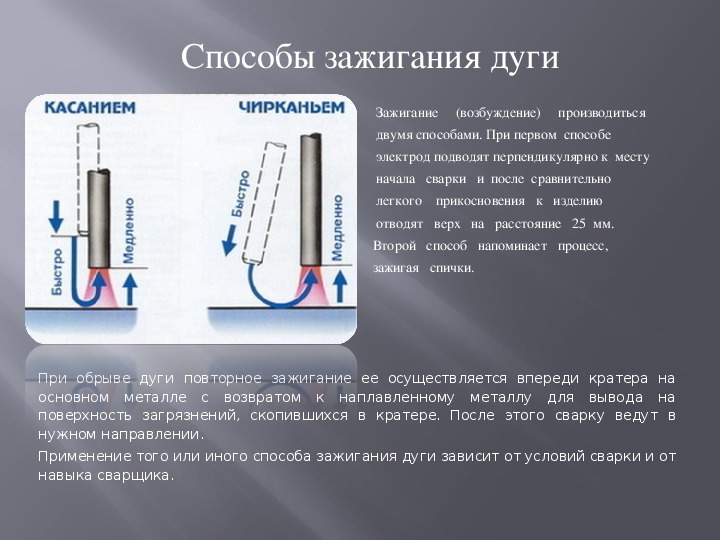

Для создания дуги при использовании трансформатора, надо прикоснуться электродом к соединяемым заготовкам, но современное оборудование для сварочных работ позволяет активировать дугу бесконтактным методом, для этого применяется осциллятор.

Классификация

Электрическая дуга имеет различные виды, что напрямую зависит от типа производимой сварки и среды, где она выполняется.

- Открытого типа. Сварка выполняется на открытом пространстве без применения газа, участвуют только пары плавящегося металла, обмазки электрода, а также молекулы воздуха.

- Закрытый вид. Для этого используется флюс, который защищает место сварки от воздействия окружающей среды.

- Дуговая сварка плавящимся электродом в защитном газе. Сварочные работы производятся при использовании инертного газа, подающегося под большим давлением.

Кроме этого, используется классификация по параметрам:

- ток,

- длительность горения,

- какие используются электроды,

- принцип работы.

Момент возникновения

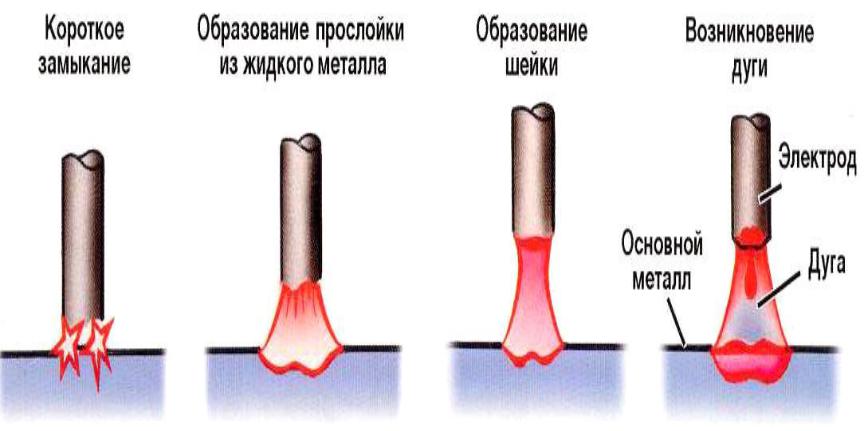

Образование электрической дуги при сварке — это результат короткого замыкания между разноименными полюсами: от большой температуры металл начинает плавиться, появляется его полоска между соединяемыми деталями.

Затем вытягивается шейка длиною около 5 мм, нагрев поднимается до максимума, происходит ионизация молекул столба воздуха, которая необходима для стабилизации горения дуги, а сварная дуга прочно соединяет конструкции. Опытные сварщики постоянно удерживают электрод на одном расстоянии от поверхности заготовок. поэтому в результате шов получается ровный, без наплывов.

Условия горения

Газообразные субстанции отличаются одной особенностью — при обычных условиях они не могут проводить ток, потому что их молекулы в этот момент нейтральны. Требуется ионизация, чтобы в зоне соединения появился электрический импульс.Второе условие — нужно постоянно поддерживать температуру катода на одном уровне, важную роль играет и аналогичное состояние окружающего воздуха.

Возникшая дуга должна устойчиво гореть, на это влияет сила тока — чем она мощнее, тем выше температура создается в зоне сварки, вплоть до максимума. Когда исполнитель соблюдает оговоренные условия, то с помощью сварки можно расплавить любой металл. Немаловажное значение имеет источник питания, ведь от устойчивой работы аппарата зависит качество сварного соединения.

Немаловажное значение имеет источник питания, ведь от устойчивой работы аппарата зависит качество сварного соединения.

В. А. Савченко, образование: Институт профессионального обучения промышленной безопасности, электрогазосварщик 5 разряда, опыт работы с 1999 года: «Опытный сварщик чувствует малейшее увеличение столба дуги, но это возможно только после многолетней профессиональной деятельности».

Особенности

Это физическое явление имеет индивидуальные отличия:

- В столбе плотность достигает 10—20 А/мм2.

- Электрическое поле распределено неравномерно — малые величины в середине столба и огромные ближе к периферии.

- Из-за ее свойств в виде большой плотности газов в дуге концентрируется высокая температура, чем меньше длина столба, тем быстрее она достигает максимума.

- С помощью регулировки длины дуги получают и различия вольт-амперных характеристик.

Сварка заслуженно признается надежным способом соединения различных конструкций, не имеющей альтернативы. Она используется во всех сферах промышленности, но для получения высокого качества соединений нужно учитывать все параметры, влияющие на прочность и пластичность шва.

Она используется во всех сферах промышленности, но для получения высокого качества соединений нужно учитывать все параметры, влияющие на прочность и пластичность шва.

Чем определяется мощность?

Этот параметр зависит от множества причин: основа — длина столба, затем идет мощность и высокой силы ток, подающийся на электрод. При удлинении дуга не затухает, на мощность влияет только толщина столба, а также его плотность.

Продолжительность

На практике чаще всего используется непрерывный режим, а импульсный — во время выполнения контактной сварки, когда соединение происходит не сплошным швом, а только в специально рассчитанных точках. Герметичность в таком режиме не обеспечивается, но соединение тонкостенных корпусов выполняется прочно.

Чтобы получить герметическое соединение, электродом становится ролик, передвигающийся по кромке свариваемого изделия. Импульс подается с малым промежутком, поэтому зоны оплавления металла частично перекрываются — в результате получается сплошной шов. Такая методика выполняется при автоматическом соединении трубопроводов.

Такая методика выполняется при автоматическом соединении трубопроводов.

Температурные зоны

Центральная часть столба дуги при любом варианте сварки имеет высокие температурные значения, а рядом с катодом или анодом она составляет только 60—70% от всей тепловой энергии. При подключении переменного тока полярность отсутствует, потому что расположение полюсов меняется с интервалом 50—60 колебаний за секунду.

Сварочная дуга при таком режиме обладает намного меньшей устойчивостью, а температура её постоянно изменяется. Из преимуществ такого процесса соединения металлов отмечается простое и недорогое оборудование, а также полное отсутствие области негативного явления, называемого магнитное дутье.

Вольт-амперная характеристика

Известны три таких аналога внешних источников питания:

- падающая, когда напряжение снижается, а сила и плотность тока растет,

- жесткая — величина напряжения не зависит от силы тока,

- возрастающая, напряжение возрастает вместе с силой тока.

На графике хорошо видны красного цвета диаграмма, отображающая падение напряжения при образовании дуги, а далее во время устойчивого горения. Начинаются кривые от точки, которая указывает холостой ход трансформатора (около 50 V). В момент образования сварочной дуги напряжение довольно резко падает, но потом стабилизируется и становится постоянной величиной.

Инвертор для сварочных работ

Коротко отметим, что отличие инвертора от других аппаратов для сварки заключается в следующем:

- Потребляет в два раза меньше электроэнергии.

- Параметры тока позволяют быстрое образование дуги.

- Стабильность горения во время проведения сварки.

- Это сложная конструкция, способная изменять силу тока для максимальной стабильности дуги.

- Он преобразует переменный ток в постоянный, но уже с большей частотой и наоборот.

- У изделия имеется встроенный понижающий трансформатор.

Последняя фаза заключается в направлении постоянного тока высокой частоты к выпрямителю и далее на электрод.

Выводы

Мы выяснили природу возникновения электрической дуги, ее технические характеристики, классификацию, а также основные параметры. Для начинающего сварщика всё вышеописанное — это аксиома, чем больше теоретических знаний, тем быстрее молодой исполнитель научится правильно соединять различные металлы, приобретет необходимый опыт.

Загрузка…Роль тока и напряжения в полуавтоматической сварке. Динамические характеристики сварочной дуги. — Вопросы новичков о сварке

1. Вольт-Амперная-Характеристика базовое понятие, угол печки от которой идет вся пляска. Очень простая вещь — показывает как ведет себя система из двух составляющих — источника и подключеной к нему нагрузки (например сопротивления вроде баластника с «лопатами» или дуги) при изменении ее (нагрузки) параметров, а конкретно — сопротивления. Некоторым больше нравится оперировать понятием проводимость — велечине обратной сопротивлению, Но это одна фигня под двумя терминами-антогонистами суть которой для сварки одна, а именно — электрод прилип сопротивление цепи минимально (проводимость максимальна) коротыш одним словом — это одна крайность. Источник включен — сварщик курит, это другая крайность — холостой ход, сопротивление нагрузки максимально (проводимость минимальна). Замерив напряжение и ток цепи в крайних случаях (точках), а также в нескольких промежуточных, например подключив к источнику баластник и подергав на нем «лопатами», можно построить график зависимости напряжения и тока в цепи при изменении нагрузки т.е как-бы вольт-амперную характеристику (ВАХ). Путаница в мозгу не привыкшего к этим делам индивидуума происходит от буквального понимания терминов (опять они). Если не понимать физической сути происходящего, и принимать все за чистую монету, можно всерьез думать и затем упорствовать в своих последующих заблуждениях и суждениях, что ВАХ это зависимост напряжения от тока. Нет — это просто термин произошедший от вида графика описывающего поведение системы источник- нагрузка при ее изменении. Ну вот, самое длинное и нудное позади! Дальше будет повеселее, но это уже в следующий раз. По крайней мере сегодня одно полезное дело сделали -подергали лопатами баластника и постоили статическую вольт-амперную характеристику (СВАХ) системы источник-нагрузка, которую для краткости называют ВАХ источника.

Источник включен — сварщик курит, это другая крайность — холостой ход, сопротивление нагрузки максимально (проводимость минимальна). Замерив напряжение и ток цепи в крайних случаях (точках), а также в нескольких промежуточных, например подключив к источнику баластник и подергав на нем «лопатами», можно построить график зависимости напряжения и тока в цепи при изменении нагрузки т.е как-бы вольт-амперную характеристику (ВАХ). Путаница в мозгу не привыкшего к этим делам индивидуума происходит от буквального понимания терминов (опять они). Если не понимать физической сути происходящего, и принимать все за чистую монету, можно всерьез думать и затем упорствовать в своих последующих заблуждениях и суждениях, что ВАХ это зависимост напряжения от тока. Нет — это просто термин произошедший от вида графика описывающего поведение системы источник- нагрузка при ее изменении. Ну вот, самое длинное и нудное позади! Дальше будет повеселее, но это уже в следующий раз. По крайней мере сегодня одно полезное дело сделали -подергали лопатами баластника и постоили статическую вольт-амперную характеристику (СВАХ) системы источник-нагрузка, которую для краткости называют ВАХ источника. из разряда «веселые картинки» СВАХ «источника» может быть для ряда специальных случаев весьма замысловатой, например как эта снятая на реальной дуге ММА — сварки.

из разряда «веселые картинки» СВАХ «источника» может быть для ряда специальных случаев весьма замысловатой, например как эта снятая на реальной дуге ММА — сварки. Классификационные признаки источники питания. Распределение потенциала в дуге. Свойства сварочной дуги (Часть 1)

Источники питания дуги классифицируют по следующим признакам:

- По роду тока: а) переменного: трансформаторы, генераторы повышенной частоты; б) постоянного тока: генераторы, выпрямители.

- По конструктивным особенностям:

Трансформаторы делятся на 3 группы:

- С нормальным магнитным рассеянием:

а) с отдельным дросселем;

б) с совмещенным дросселем.

- С увеличенным магнитным рассеянием:

а) с подвижными катушками;

б) с подвижным магнитным шунтом;

в) с подмагничивающим магнитным шунтом.

3) Специальные сварочные трансформаторы:

а) для электрошлаковой сварки; б) трёхфазные.

- Сварочные генераторы бывают:

а) с независимой намагничивающей и последовательной размагничивающей обмотками;

б) с параллельной намагничивающей и последовательной размагничивающей обмотками;

в) универсальные и др.

- Сварочные выпрямители бывают:

а) по роду применяемого материала в вентилях: селеновые, кремниевые

б) по количеству внешних характеристик: универсальные (2 характеристики)

- По количеству одновременного подключаемых постов: однопостовые, многопостовые.

- По виду внешней характеристики: с жесткой (пологопадающей), с падающей внешней характеристикой.

- По способу установки: передвижные и стационарные.

Сварочная дуга – это мощный электрический разряд в ионизированной смеси газов, паров электродных металлов и веществ, защищающих сварочную дугу.

Дуговой промежуток имеет 3 области: анодную, катодную и столб дуги. Распределение потенциала (рис. 1) в дуге скачкообразное (рис. 2).

О том, что дуга состоит из трёх областей (участков), данные получены после проведения эксперимента (опыта), схема проведения которого представлена на рис.1. Между электродом (вольфрамовым, поз. 1 на рис. 1, чтобы дуговой промежуток не нарушали электродные капли, если бы электрод был бы плавящимся) и изделием (2) зажигалась дуга, длина которой в процессе опыта не изменилась (lд = const). В столб дуги (3) вводился кратковременный зонд (5), а падение напряжения между электродом 1 и зондом 5 измеряли вольтметром 4. Зонд 5 выполнен из тонкой вольфрамовой (тугоплавкой) проволоки (диаметром 0,1…0,2 мм).

1, чтобы дуговой промежуток не нарушали электродные капли, если бы электрод был бы плавящимся) и изделием (2) зажигалась дуга, длина которой в процессе опыта не изменилась (lд = const). В столб дуги (3) вводился кратковременный зонд (5), а падение напряжения между электродом 1 и зондом 5 измеряли вольтметром 4. Зонд 5 выполнен из тонкой вольфрамовой (тугоплавкой) проволоки (диаметром 0,1…0,2 мм).

В опыте изменяли расстояние между торцом электрода (1) и зондом (5) – расстояние Z. Потом по экспериментальным данным падения напряжения между электродом (1) и зондом (5) строили график. Типичный график, полученный в экспериментах, приведен на рис.2. Характерно было, что при минимальном расстоянии Z от торца электрода (1) зонд (5) фиксировал «скачок» напряжения (Uк). Область этого скачка напряжения имела протяженность lк – катодная область. Аналогичный «скачок» напряжения наблюдался, когда зонд (5) касался изделия (2). Этот скачок напряжения – Ua на длине la (рис. 2). Это – анодная область дуги. Между этими областями расположен столб дуги (lс,Uc), в котором практически линейно изменилось напряжение вдоль оси OZ.

2). Это – анодная область дуги. Между этими областями расположен столб дуги (lс,Uc), в котором практически линейно изменилось напряжение вдоль оси OZ.

© ГБПОУ КК ПАТИС

ГБПОУ КК ПАТИС

Государственное бюджетное профессиональное образовательное учреждение Краснодарского края

Приморско-Ахтарский техникум индустрии и сервиса

Адрес: 353860 г. Приморско-Ахтарск, ул. Тамаровского, 85

тел: 8 (861-43) 2-35-94, 8 (861-43) 2-18-98

Адрес сайта: http://патис.рф

Социальные сети: VK и OK

Электронная почта: [email protected]

Режим работы:

ПН — СБ: с 8.00 до 16.00

Выходные дни: ВС

Учредители

Наименование:

Министерство образования, науки и молодежной политики Краснодарского края

Адрес: 350063 г. Краснодар, ул. Рашпилевская, 23

Краснодар, ул. Рашпилевская, 23

тел: 8 (861) 298-25-73

Адрес сайта: minobr.krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед: с 13.00 до 13.50

Выходные дни: СБ.ВС.

Наименование:

Департамент имущественных отношений Краснодарского края

Адрес: 350000 г. Краснодар, ул. Гимназическая, 36

Канцелярия: 8 (861) 268-24-08

Факс: 8 (861) 267-11-75

Специалист по работе с обращениями граждан — консультации, запись на прием — телефон 267-11-78

Телефон горячей линии по вопросам земельных отношений: 8 (861) 992-33-35

Адрес сайта: diok. krasnodar.ru

krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед ПН.ВТ.СР.ЧТ.: с 13.00 до 13.50

Перерыв на обед ПТ.: с 13.00 до 13.40

Выходные дни: СБ.ВС.

Процесс дуговой сварки: определение, тип и описание

Сам процесс дуговой сварки включает группу сварочных процессов, в которых коалесценция достигается за счет нагрева изделия электрической дугой между источником и рабочим пространством. Как правило, в этом процессе нет необходимости в приложении давления.

История

Использование дуги было невозможно до 1802 года. Хотя открытие электричества было начато Бенджамином Франклином в 1752 году, открытие Алессандро Вольта в 1800 году нашей эры даже прояснило этот путь, когда он доказал, что электричество также может быть произведено с помощью химических реакций. .

.

Но дуговая сварка стала возможной, когда в период с 1870 по 1880 год улучшились электрические динамо-машины или генераторы.

Определение Arc

Сварочная дуга при дуговой сварке определяется как устойчивый электрический разряд в ионизированном газе, при котором дуга инициируется путем создания проводящего пути между электродом и заготовкой.

Определение дуговой сварки

В процессе дуговой сварки тепло получается за счет электрической дуги между электродом и заготовкой.

Тип дуговой сварки

Во многих сварочных процессах используются сварочные дуги для получения тепла, необходимого для плавления. Вот наиболее распространенные процедуры дуговой сварки:

Углеродная сварка

CAW — это дуговая сварка, при которой плавление производится путем нагревания электрической дугой между угольным электродом и рабочим пространством. Узнать больше

FCAW

FCAW, представленный в 1950 году. Это модифицированная версия процесса сварки MIG.В котором сплошная проволока заменена порошковой (трубчатой) проволокой, внутри с добавками флюса и сплава. Подробнее

Это модифицированная версия процесса сварки MIG.В котором сплошная проволока заменена порошковой (трубчатой) проволокой, внутри с добавками флюса и сплава. Подробнее

GTAW

GTAW — это процесс дуговой сварки, в котором желаемое тепло получается с помощью электрической дуги между заготовкой и вольфрамовым электродом. Узнать больше

PAW

PAW — это процесс дуговой сварки, в котором коалесценция достигается за счет нагрева сжатой дугой, зажженной между электродом из вольфрама / сплава и изделием.Узнать больше

Электрошлаковая и электрогазовая сварка

Процесс электрошлаковой сварки запускается путем подачи дуги между присадочным металлом / электродом и изделием. Эта дуга нагревает флюс и плавит его с образованием шлака. Подробнее

SMAW

SMAW — это процесс дуговой сварки, при котором плавление осуществляется с помощью электрической дуги, возникающей между заготовкой и покрытым флюсом электродом. Узнать больше

Узнать больше

GMAW

Это процесс дуговой сварки, в котором плавление производится путем нагрева изделия вместе с электрической дугой между электродом из сплошного присадочного металла и сварочной ванной.Узнать больше

Прочие процессы дуговой сварки

- SAW (сварка под флюсом)

- ASW (дуговая точечная сварка)

- SW (дуговая сварка шпилек)

Терминология сварки, определения и сокращения

А — С

А

АЦЕТОН:

Легковоспламеняющаяся летучая жидкость, используемая в ацетиленовых баллонах для растворения и стабилизации ацетилена под высоким давлением.

АЦЕТИЛЕН:

Легковоспламеняющийся газ, состоящий из углерода и водорода.Используется в качестве топливного газа в процессе кислородно-ацетиленовой сварки.

ФАКТИЧЕСКАЯ ГОРЛО:

См. ГОРЛО ФИЛЕЙНОЙ СВАРКИ.

AIR-ACETYLENE:

Низкотемпературный факел, получаемый путем сжигания ацетилена с воздухом вместо кислорода.

ДУГОВАЯ РЕЗКА:

Процесс дуговой резки, при котором металлы, подлежащие резке, плавятся под действием тепла угольной дуги.

СПЛАВ:

Смесь с металлическими свойствами, состоящая из двух или более элементов, из которых по крайней мере один является металлом.

ПЕРЕМЕННЫЙ ТОК:

Электрический ток, меняющий направление на противоположное через регулярные интервалы времени.

АММЕТР:

Прибор для измерения электрического тока в амперах с помощью индикатора, активируемого движением катушки в магнитном поле или продольным расширением провода, по которому проходит ток.

ОТЖИГ:

Обширный термин, используемый для описания цикла нагрева и охлаждения стали в твердом состоянии. Термин отжиг обычно подразумевает относительно медленное охлаждение.При отжиге температура операции, скорость нагрева и охлаждения, а также время выдержки металла при нагревании зависят от состава, формы и размера обрабатываемого стального изделия, а также от цели обработки. Наиболее важными целями отжига стали являются следующие: снятие напряжений; вызвать мягкость; для изменения пластичности, ударной вязкости, электрических, магнитных или других физических и механических свойств; изменить кристаллическую структуру; для удаления газов; и получить определенную микроструктуру.

Наиболее важными целями отжига стали являются следующие: снятие напряжений; вызвать мягкость; для изменения пластичности, ударной вязкости, электрических, магнитных или других физических и механических свойств; изменить кристаллическую структуру; для удаления газов; и получить определенную микроструктуру.

ARC BLOW:

Отклонение электрической дуги от нормального пути из-за магнитных сил.

ARC BRAZING:

Процесс пайки, при котором тепло получается от электрической дуги, образованной между основным металлом и электродом или между двумя электродами.

ДУГОВАЯ РЕЗКА:

Группа процессов резки, в которых резка металлов осуществляется плавлением с теплотой дуги между электродом и основным металлом. См. УГЛЕРОДНАЯ РЕЗКА, ДУГОВАЯ РЕЗКА, ДУГОВАЯ РЕЗКА И ДУГОВАЯ РЕЗКА.

ДЛИНА ДУГИ:

Расстояние между концом электрода и сварочной ванной.

ДУГОВАЯ КИСЛОРОДНАЯ РЕЗКА:

Процесс кислородной резки, используемый для резки металлов путем химической реакции кислорода с основным металлом при повышенных температурах.

НАПРЯЖЕНИЕ ДУГИ:

Напряжение на сварочной дуге.

ДУГОВАЯ СВАРКА:

Группа сварочных процессов, в которых плавление достигается путем нагрева электрической дугой или дугой с использованием или без использования присадочного металла.

AS WELDED:

Состояние сварочного металла, сварных соединений и сварных соединений после сварки и до любых последующих термических, механических или химических обработок.

СВАРКА В АТОМНОМ ВОДОРОДЕ:

Процесс дуговой сварки, при котором плавление достигается за счет нагрева с дугой, поддерживаемой между двумя металлическими электродами в атмосфере водорода. Можно использовать или не использовать напорный металл и / или присадочный металл.

АУСТЕНИТ:

Немагнитная форма железа, характеризующаяся кристаллической структурой гранецентрированной кубической решетки.Он производится путем нагрева стали выше верхней критической температуры и имеет высокую растворимость в твердых веществах для углерода и легирующих элементов.

ОСЬ ШВА:

Линия, проходящая по длине сварного шва, перпендикулярная поперечному сечению в его центре тяжести.

Б

BACK FIRE:

Кратковременное поджигание кончика пламени, за которым следует щелчок или хлопок, а затем немедленное повторное появление или выгорание пламени.

BACK PASS:

Шаг для нанесения обратного шва.

BACK UP:

При сварке оплавлением и осадкой локатор, используемый для передачи всей или части силы осадки на заготовки.

BACK WELD:

Сварной шов, нанесенный на заднюю часть сварного шва с одной кромкой.

ЗАДНЯЯ СВАРКА:

Метод сварки, при котором пламя направлено на готовый шов.

ОПОРНАЯ ПОЛОСА:

Кусок материала, используемый для удержания расплавленного металла в основании сварного шва и / или увеличения теплоемкости соединения, чтобы предотвратить чрезмерное коробление основного металла.

BACKING WELD:

Сварной валик, наносимый на основание соединения с одной канавкой, чтобы обеспечить полное проплавление корня.

BACKSTEP:

Последовательность, в которой приращения сварного шва наносятся в направлении, противоположном направлению продвижения.

ГОЛЫЙ ЭЛЕКТРОД:

Электрод для дуговой сварки, не имеющий другого покрытия, кроме покрытия, нанесенного при волочении проволоки.

ДУГОВАЯ СВАРКА ГОЛЫМ МЕТАЛЛОМ:

Процесс дуговой сварки, при котором плавление достигается путем нагрева неэкранированной дугой между неизолированным или слегка покрытым электродом и изделием.Давление не используется, а присадочный металл получается из электрода.

ОСНОВНОЙ МЕТАЛЛ:

Металл, подлежащий сварке или резке. В сплавах это металл, присутствующий в наибольшей степени.

СВАРНЫЙ ШОВ:

Тип сварного шва, состоящий из одной или нескольких ниток или переплетений, нанесенных на непрерывную поверхность.

ШИРОК:

См. СВАРКА СТРУЖНЫМ ШИРОМ и ПЛЕТЕНИЕ БУСИНОМ.

УГОЛ СКУСА:

Угол, образованный между подготовленным краем элемента и плоскостью, перпендикулярной его поверхности.

КУЗОВАЯ СВАРКА:

См. КУЗОВНУЮ СВАРКУ.

BLOCK BRAZING:

Процесс пайки, в котором соединение осуществляется за счет тепла, полученного от нагретых блоков, приложенных к соединяемым деталям, и цветного присадочного металла, имеющего точку плавления выше 800 ºF (427 ºC), но ниже температуры плавления основной металл. Наполнитель распределяется в стыке за счет капиллярного притяжения.

ПОСЛЕДОВАТЕЛЬНОСТЬ БЛОКОВ:

Построение последовательности непрерывных многопроходных сварных швов, в которых отдельные отрезки сварного шва полностью или частично наращиваются перед наплавкой промежуточных отрезков.См. ПОСЛЕДОВАТЕЛЬНОСТЬ НАСТРОЙКИ.

ПРОДУВНОЕ ОТВЕРСТИЕ:

см. ГАЗОВЫЙ КАРМАН.

BOND:

Место соединения сварочного металла и основного металла.

БОКС:

Операция продолжения углового сварного шва вокруг угла элемента в качестве продолжения основного сварного шва.

ТОПКА:

Группа сварочных процессов, при которых соединение канавок, углов, внахлест или фланцевое соединение выполняется с использованием цветного присадочного металла с температурой плавления выше 800 ºF (427 ºC), но ниже, чем у основных металлов. Присадочный металл распределяется в шве за счет капиллярного притяжения.

Присадочный металл распределяется в шве за счет капиллярного притяжения.

ПАРНАЯ СВАРКА:

Метод сварки с использованием присадочного металла, который разжижается при температуре выше 450 ºC (842 ºF) и ниже твердого состояния основных металлов. В отличие от пайки, при сварке пайкой присадочный металл не распределяется в соединении за счет капиллярного действия.

МОСТ:

Дефект сварки из-за плохого проплавления. Пустота в основании сварного шва перекрывается металлом сварного шва.

ИЗГОТОВЛЕНИЕ:

Деформация, вызванная нагревом в процессе сварки.

ПОСЛЕДОВАТЕЛЬНОСТЬ НАСТРОЙКИ:

Порядок, в котором наплавленные валики многопроходного сварного шва накладываются по отношению к поперечному сечению стыка. См. ПОСЛЕДОВАТЕЛЬНОСТЬ БЛОКА.

СОЕДИНИТЕЛЬНОЕ СОЕДИНЕНИЕ:

Соединение между двумя деталями таким образом, что сварной шов, соединяющий детали, находится между плоскостями поверхности обеих соединяемых деталей.

BUTT WELD:

Сварка стыкового соединения.

BUTTER WELD:

Сварной шов, образованный одной или несколькими нитями или валиками, уложенными на непрерывную поверхность для получения желаемых свойств или размеров.

К

КАПИЛЛЯРНОЕ ПРИТЯЖЕНИЕ:

Явление, при котором адгезия между расплавленным присадочным металлом и основными металлами вместе с поверхностным натяжением расплавленного присадочного металла вызывает распределение присадочного металла между правильно подогнанными поверхностями паяемого соединения.

ОСАЖДЕНИЕ КАРБИДА:

Состояние, возникающее в аустенитной нержавеющей стали, содержащей углерод в перенасыщенном твердом растворе. Это состояние нестабильно.Перемешивание стали во время сварки вызывает выпадение в осадок излишков углерода в растворе. Этот эффект также называется распадом сварного шва.

УГЛЕРОДНАЯ РЕЗКА:

Процесс резки металлов теплом дуги между углеродным электродом и деталью.

УГЛЕРОДНАЯ СВАРКА:

Процесс сварки, при котором плавление осуществляется дугой между углеродным электродом и изделием. Можно использовать или не использовать напорный и / или присадочный металл и / или экранирование.

Можно использовать или не использовать напорный и / или присадочный металл и / или экранирование.

ПЛАМЯ НАГРЕЖДЕНИЯ:

Пламя оксиацетилена, в котором присутствует избыток ацетилена.Также называется избытком ацетилена или уменьшением пламени.

КАСКАДНАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ: Последующие шарики останавливаются на коротком расстоянии от предыдущей, создавая каскадный эффект.

УПЛОТНЕНИЕ КОРПУСА:

Процесс поверхностного упрочнения, включающий изменение состава внешнего слоя сплава на основе железа за счет диффузии внутрь из газа или жидкости с последующей соответствующей термической обработкой. Типичными процессами упрочнения являются науглероживание, цианирование, нитроцементация и азотирование.

ЦЕПНЫЕ ПРЕРЫВНЫЕ ФИЛЕВЫЕ ШВЫ:

Две линии прерывистых угловых сварных швов в Т-образном соединении или внахлестку, в которых сварные швы в одной линии приблизительно противоположны швам в другой линии.

ФАСКА:

Подготовка сварного контура, кроме сварного шва с квадратной канавкой, на краю соединительного элемента.

COALESCENCE:

Соединение или сплавление металлов при нагревании.

ЭЛЕКТРОД С ПОКРЫТИЕМ:

Электрод, на который снаружи нанесен флюс путем погружения, распыления, окраски или других аналогичных методов. При горении покрытие выделяет газ, охватывающий дугу.

СВАРКА С ОБЩИМ УПРАВЛЕНИЕМ:

Выполнение ряда точечных или выступающих сварных швов, при которых несколько электродов, одновременно контактирующих с изделием, постепенно функционируют под управлением электрического коммутационного устройства.

КОМПОЗИТНЫЙ ЭЛЕКТРОД:

Присадочный металлический электрод, используемый при дуговой сварке, состоящий из более чем одного металлического компонента, соединенного механически. Он может включать или не включать материалы, улучшающие свойства сварного шва или стабилизирующие дугу.

КОМПОЗИТНОЕ СОЕДИНЕНИЕ:

Соединение, в котором для соединения основных металлических частей используются термические и механические процессы.

Вогнутость:

Максимальное перпендикулярное расстояние от поверхности вогнутого сварного шва до линии, соединяющей пальцы.

ПОСТОЯННЫЙ НАГРЕВ:

Дополнительное тепло, прикладываемое к конструкции во время сварки.

КОНУС:

Коническая часть газового пламени рядом с отверстием наконечника.

РАСХОДНАЯ ВСТАВКА:

Предварительно нанесенный присадочный металл, который полностью вплавлен в основание соединения и становится частью сварного шва.

ВЫПУСКНОСТЬ:

Максимальное перпендикулярное расстояние от поверхности выпуклого углового шва до линии, соединяющей пальцы.

УГЛОВОЕ СОЕДИНЕНИЕ:

Соединение между двумя элементами, расположенными примерно под прямым углом друг к другу в форме L.

ПОКРЫТИЕ СТЕКЛА:

Прозрачное стекло, используемое в защитных очках, щитках для рук и шлемах для защиты стекла фильтра от разбрызгивания материала.

ЭЛЕКТРОД С ПОКРЫТИЕМ:

Металлический электрод с покрытием, стабилизирующим дугу и улучшающим свойства сварочного металла. Материал может представлять собой внешнюю обертку из бумаги, асбеста и других материалов или покрытие из флюса.

CRACK:

Разрыв типа трещины, характеризующийся острой вершиной и большим отношением длины и ширины к смещению раскрытия.

КРАТЕР:

Углубление в конце дугового шва.

КРИТИЧЕСКАЯ ТЕМПЕРАТУРА:

Температура перехода вещества из одной кристаллической формы в другую.

ПЛОТНОСТЬ ТОКА:

Ампер на квадратный дюйм площади поперечного сечения электрода.

НАКОНЕЧНИК ДЛЯ РЕЗКИ:

Наконечник газовой горелки, специально приспособленный для резки.

РЕЗКА:

Устройство, используемое при газовой резке для контроля газов, используемых для предварительного нагрева, и кислорода, используемого для резки металла

ЦИЛИНДР:

Переносной цилиндрический контейнер, используемый для хранения сжатого газа.

D — F

Д

ДЕФЕКТ:

Непрерывность или неоднородность, которые по своей природе или накопленному эффекту (например, общей длине трещины) делают деталь или продукт неспособными соответствовать минимальным применимым стандартам или спецификациям приемки. Этот термин обозначает отклоняемость.

Этот термин обозначает отклоняемость.

РАЗМЕЩЕННЫЙ МЕТАЛЛ:

Присадочный металл, добавленный во время операции сварки.

ЭФФЕКТИВНОСТЬ НАПЛАВЛЕНИЯ:

Отношение веса наплавленного металла к весу нетто израсходованных электродов без учета шлейфов.

ГЛУБИНА СПЛАВЛЕНИЯ:

Расстояние от исходной поверхности основного металла до точки, в которой плавление прекращается во время операции сварки.

УМЕР:

а. Сварка сопротивлением. Элемент, обычно имеющий форму рабочего контура, используемый для зажима свариваемых деталей и проведения сварочного тока.

г. Кузнечная сварка. Устройство, используемое при кузнечной сварке, в первую очередь, для формирования изделия в горячем состоянии и приложения необходимого давления.

ПЛАСТИНЧАТАЯ СВАРКА:

Процесс кузнечной сварки, при котором плавление осуществляется путем нагревания в печи и приложения давления с помощью штампов.

DIP BRAZING:

Процесс пайки, в котором соединение осуществляется путем нагрева в ванне расплавленного химического вещества или металла и с использованием цветного присадочного металла, имеющего температуру плавления выше 800 ºF (427 ºC), но ниже, чем у основных металлов. Наполнитель распределяется в стыке за счет капиллярного притяжения. Когда используется металлическая ванна, она обеспечивает присадочный металл.

ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ПРЯМОГО ТОКА (DCEN):

Расположение выводов для дуговой сварки на постоянном токе, при котором работа является положительным полюсом, а электрод — отрицательным полюсом сварочной дуги.

ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ПРЯМОГО ТОКА (DCEP):

Расположение выводов для дуговой сварки на постоянном токе, при котором работа является отрицательным полюсом, а электрод — положительным полюсом сварочной дуги.

DISCONTINUITY:

Нарушение типичной структуры сварного изделия, например отсутствие однородности механических, металлургических или физических характеристик материала или сварного изделия. Нарушение непрерывности не обязательно является дефектом.

DRAG:

Расстояние по горизонтали между точкой входа и точкой выхода режущего потока кислорода.

ЭЛЕКТРОПРОВОДИМОСТЬ:

Свойство металла, которое позволяет ему постоянно деформироваться при растяжении до окончательного разрушения. Пластичность обычно оценивается испытанием на растяжение, при котором измеряется и рассчитывается величина удлинения и уменьшение площади разрушенного образца по сравнению с исходным образцом для испытаний.

DUTY CYCLE:

Процент времени в течение произвольного периода тестирования, обычно 10 минут, в течение которого источник питания может работать с номинальной мощностью без перегрузки.

E

КРАЕВОЕ СОЕДИНЕНИЕ:

Соединение между краями двух или более параллельных или почти параллельных элементов.

ПОДГОТОВКА КРАЯ:

Контур, подготовленный на кромке соединительного элемента для сварки

ЭФФЕКТИВНАЯ ДЛИНА ШВА:

Длина сварного шва, на которой выходит правильно подобранное поперечное сечение.

ELECTRIC ARC:

Существует несколько процессов, в которых используется электрическая дуга. К ним относятся:

- сварка под флюсом

- шпилька под приварку

- плазменно-дуговая сварка

- электрогазовая сварка

- Сварка атомарно-водородным

- Дуговая точечная сварка

- подводная дуговая сварка

ЭЛЕКТРОД:

а.Металл-дуга. Присадочный металл в виде проволоки или прутка, голый или покрытый, через который проходит ток между электрододержателем и дугой.

г. Углерод-дуга. Углеродный или графитовый стержень, по которому ток проходит между электрододержателем и дугой.

c. Атомный Hydroqen. Один из двух вольфрамовых стержней, между точками которого поддерживается дуга.

г. Электролитическое производство кислорода и водорода. Проводники, по которым ток входит и выходит из воды, которая разлагается при прохождении тока.

e. Сварка сопротивлением. Деталь или части аппарата для контактной сварки, через которые сварочный ток и давление прикладываются непосредственно к изделию.

СИЛА ЭЛЕКТРОДА:

а. Динамический. При точечной, шовной и выступающей сварке — сила (фунты) между электродами во время фактического цикла сварки.

г. Теоретический. При точечной, шовной и выступающей сварке сила, не считая трения и инерции, прилагаемая к электродам машины для контактной сварки благодаря начальному приложению силы и теоретическому механическому преимуществу системы.

г. Статический. При точечной, шовной и выступающей сварке — сила между электродами в условиях сварки, но при отсутствии тока и движения в сварочном аппарате.

ДЕРЖАТЕЛЬ ЭЛЕКТРОДА:

Устройство, используемое для механического удержания электрода и подачи к нему тока.

ELECTRODE SKID:

Скольжение электрода по поверхности изделия при точечной, шовной или выступающей сварке.

ВЫТИСНЕНИЕ:

Подъем или выступ на поверхности металла.

ТРАВЛЕНИЕ:

Процесс подготовки металлических образцов и сварных швов для макрографического или микрографического исследования.

Ф

ЛИЦЕВОЕ УКРЕПЛЕНИЕ:

Усиление сварного шва на той стороне стыка, с которой производилась сварка.

ЛИЦЕВАЯ СВАРКА:

Открытая поверхность сварного шва, выполненного дуговой или газовой сваркой, на стороне, с которой выполнялась сварка.

FAYING SURFACE:

Та поверхность элемента, которая контактирует с другим элементом, к которому он присоединен.

FERRITE:

Практически чистая форма железа, существующая ниже более низкой критической температуры и характеризующаяся кристаллической структурой объемно-центрированной кубической решетки. Он магнитный и имеет очень небольшую твердую растворимость углерода.

НАПОЛНИТЕЛЬНЫЙ МЕТАЛЛ:

Металл, добавляемый при сварке.

FILLET WELD:

Сварной шов приблизительно треугольного поперечного сечения, используемый при соединении внахлест, соединяющий две поверхности примерно под прямым углом друг к другу.

ФИЛЬТР СТЕКЛО:

Цветное стекло, используемое в защитных очках, шлемах и щитах для защиты от вредных световых лучей.

ПЛАМЕННАЯ РЕЗКА:

см. КИСЛОРОДНАЯ РЕЗКА.

ЗАЖАЖКА ПЛАМЕНЕМ:

См. ЗАЖАЖКА КИСЛОРОМ.

ПЛАМЕННАЯ ЗАКАЛКА:

Метод упрочнения стальной поверхности путем нагрева газовым пламенем с последующей быстрой закалкой.

МЯГЧЕНИЕ ПЛАМЕНИ:

Способ размягчения стали путем нагрева газовым пламенем с последующим медленным охлаждением.

FLASH:

Металл и оксид вытеснены из стыка, выполненного методом контактной сварки.

ВСПЫШНАЯ СВАРКА:

Процесс контактной сварки, при котором плавление осуществляется одновременно по всей площади соприкасающихся поверхностей за счет тепла, полученного в результате сопротивления току между двумя поверхностями и приложения давления после нагрева, по существу завершен.Прошивка сопровождается вытеснением металла из стыка.

ВОСПРОИЗВЕДЕНИЕ:

Горение газов внутри резака или за его пределами в шланге, обычно с пронзительным шипящим звуком.

ПЛОСКОЕ ПОЛОЖЕНИЕ:

Положение, в котором сварка выполняется с верхней стороны соединения и лицевой стороны сварного шва, приблизительно горизонтально.

ПЛЕНКА:

Процесс, в котором соединение осуществляется путем нагрева расплавленным цветным присадочным металлом, наливаемым на соединение, до тех пор, пока не будет достигнута температура пайки.Наполнитель распределяется в стыке за счет капиллярного притяжения. Смотрите BRAZING.

РАСХОДОМЕР:

Используется для регулирования газов, используемых при сварке, таких как гелий и аргон.

СВАРКА ПО ПОТОКУ:

Процесс, в котором плавление осуществляется путем нагрева расплавленным присадочным металлом, наливаемым на свариваемые поверхности, до тех пор, пока не будет достигнута температура сварки и не будет добавлен требуемый присадочный металл. Присадочный металл не распределяется в шве за счет капиллярного притяжения.

FLUX:

Чистящее средство, используемое для растворения оксидов, выделения захваченных газов и шлака, а также для очистки металлов при сварке, пайке и пайке.

ПЕРЕДНЯЯ СВАРКА:

Метод газовой сварки, при котором факел направляется на основной металл перед завершенным сварным швом.

КУЗОВАЯ СВАРКА:

Группа сварочных процессов, в которых плавление осуществляется путем нагрева в кузнице или печи и приложения давления или ударов.

ИСПЫТАНИЕ НА БЕСПЛАТНЫЙ изгиб:

Метод испытания образцов сварных швов без использования направляющей.

FULL FILLET WELD:

Угловой сварной шов, размер которого равен толщине соединенного более тонкого элемента.

ТОПКА ПЕЧИ:

Процесс, в котором соединение осуществляется нагревом печи и цветным присадочным металлом, имеющим температуру плавления выше 800 ºF (427 ºC), но ниже, чем у основных металлов. Наполнитель распределяется в стыке за счет капиллярного притяжения.

FUSION:

Тщательное и полное перемешивание между двумя кромками основного металла, подлежащего соединению, или между основным металлом и присадочным металлом, добавленным во время сварки.

ЗОНА ПЛАВЛЕНИЯ (ПРОНИКНОВЕНИЕ НАПОЛНИТЕЛЯ):

Площадь плавления основного металла, определяемая по поперечному сечению сварного шва.

г — я

г

ГАЗОВАЯ УГЛЕРОДНАЯ СВАРКА:

Процесс дуговой сварки, при котором плавление осуществляется путем нагрева с помощью электрической дуги между угольным электродом и изделием. Экранирование обеспечивается инертным газом, таким как гелий или аргон. Можно использовать или не использовать напорный металл и / или присадочный металл.

ГАЗОВАЯ СВАРКА МЕТАЛЛА (МИГ) (GMAW):

Процесс дуговой сварки, при котором плавление осуществляется путем нагрева электрической дугой между металлическим электродом и изделием.Экранирование обеспечивается инертным газом, таким как гелий или аргон. Можно использовать или не использовать напорный металл и / или присадочный металл.

ГАЗОВЫЙ КАРМАН:

Сварочная полость, образованная улавливанием газов, выделяемых металлом при охлаждении.

ГАЗОВАЯ СВАРКА Вольфрамовым электродом вольфрамовым электродом (TIG) (GTAW):

Процесс дуговой сварки, при котором плавление осуществляется путем нагревания электрической дугой между вольфрамовым электродом и изделием, в то время как инертный газ образуется вокруг области сварки для предотвращения окисления. Флюс не используется.

ГАЗОВАЯ СВАРКА:

Процесс, при котором тепло при сварке получается из газового пламени.

МИРОВОЙ ПЕРЕНОС (ДУГОВАЯ СВАРКА):

Тип переноса металла, при котором расплавленный присадочный металл переносится по дуге большими каплями.

GMAW:

Газовая дуговая сварка металлическим электродом (также известная как MIG, дуговая сварка порошковой проволокой, дуговая сварка с распылением и сварка коротким замыканием) используется для 70% сварочных работ сегодня. Обеспечивает высокую скорость сварки, узкий валик и глубокое проплавление. В этом процессе используется электродная проволока с непрерывной подачей и защитный газ.

ОЧКИ:

Устройство с цветными линзами, защищающими глаза от вредного излучения при сварке и резке.

КАНАВКА:

Отверстие между двумя элементами, которое должно быть соединено сваркой с разделкой кромок.

УГОЛ КАНАВКИ:

Общий угол наклона канавки между деталями, соединяемыми сваркой с разделкой кромок.

ПЕРЕДНЯЯ ЧАСТЬ:

Эта поверхность элемента, входящая в канавку.

РАДИУС КАНАВКИ:

Радиус J- или U-образной канавки.

СВАРОЧНЫЙ ШОВ:

Сварной шов, выполненный путем наплавки присадочного металла в канавку между двумя соединяемыми элементами.

ЗАЗЕМЛЕНИЕ:

Подключение рабочего кабеля к работе.

GTAW:

Сварка электрической дугой и неплавящимся вольфрамовым электродом в горелке с водяным охлаждением. Также называется сваркой TIG или HELLIARC.

ИСПЫТАНИЕ НА НАПРАВЛЯЕМЫЙ ИЗГИБ:

Испытание на изгиб, при котором испытуемый образец изгибается до определенной формы с помощью зажимного приспособления.

H

МОЛОТНАЯ СВАРКА:

Процесс кузнечной сварки.

РУЧНОЙ ЩИТ:

Устройство, используемое при дуговой сварке для защиты лица и шеи. Он оснащен линзой со стеклянным фильтром и предназначен для того, чтобы его можно было держать в руке.

ЖЕСТКАЯ ОБЛИЦОВКА:

Особая форма наплавки, при которой покрытие или оболочка наносится на поверхность с основной целью уменьшения износа или потерь материала в результате истирания, ударов, эрозии, истирания и кавитации.

ЖЕСТКАЯ ПОВЕРХНОСТЬ:

Нанесение твердого износостойкого сплава на поверхность более мягкого металла.

ЗАКАЛКА:

а. Нагревание и закалка некоторых сплавов на основе железа от температуры выше критического диапазона температур с целью получения твердости, превышающей твердость, полученную при отсутствии закалки сплава. Этот термин обычно ограничивается образованием мартенсита.

г. Любой процесс повышения твердости металла подходящей обработкой, обычно включающий нагрев и охлаждение.

ТЕПЛОЗАЩИТНАЯ ЗОНА:

Та часть основного металла, структура или свойства которой были изменены теплом сварки или резки.

ВРЕМЯ НАГРЕВА:

Продолжительность каждого импульса тока при импульсной сварке.

ТЕПЛОВАЯ ОБРАБОТКА:

Операция или комбинация операций, включающая нагрев и охлаждение металла или сплава в твердом состоянии с целью получения определенных желаемых условий или свойств. Отопление и охлаждение с единственной целью механической обработки исключаются из значения определения.

НАГРЕВАТЕЛЬНЫЕ ВОРОТА:

Отверстие в термитной форме, через которое свариваемые детали предварительно нагреваются.

ШЛЕМ:

Устройство, используемое при дуговой сварке для защиты лица и шеи. Он оснащен фильтрующим стеклом и предназначен для ношения на голове.

ВРЕМЯ УДЕРЖАНИЯ:

Время, в течение которого давление поддерживается на электродах после прекращения подачи сварочного тока.

ГОРИЗОНТАЛЬНАЯ СВАРКА:

Процесс сварки валиком или встык, при котором его линейное направление горизонтально или наклонено под углом менее 45 градусов к горизонтали, а свариваемые части расположены вертикально или приблизительно вертикально.

HORN:

Держатель электрода аппарата для точечной контактной сварки.

РАСПОЛОЖЕНИЕ РОГОВ:

В аппарате контактной сварки — свободный рабочий зазор между выступами или плитами под прямым углом к глубине горловины. Это расстояние измеряется с параллельными и горизонтальными рогами в конце хода вниз.

HOT SHORT:

Состояние, которое возникает, когда металл нагревается до этой точки перед плавлением, когда вся прочность теряется, но форма все еще сохраняется.

ВОДОРОДНАЯ Пайка:

Метод пайки в печи в атмосфере водорода.

ГИДРОМАТИЧЕСКАЯ СВАРКА:

См. СВАРКА С КОНТРОЛЬНЫМ ДАВЛЕНИЕМ.

HYGROSCOPIC:

Легко впитывает и удерживает влагу.

I

ИСПЫТАНИЕ НА УДАР:

Испытание, при котором по образцу внезапно наносятся один или несколько ударов. Результаты обычно выражаются в единицах поглощенной энергии или количества ударов заданной интенсивности, необходимых для разрушения образца.

ДУГОВАЯ СВАРКА МЕТАЛЛА НА ПРОПИТАННОЙ ЛЕНТЕ

Процесс дуговой сварки, при котором плавление осуществляется путем нагрева электрической дугой между металлическим электродом и изделием. Экранирование достигается за счет разложения пропитанной ленты, намотанной вокруг электрода, когда она подается на дугу. Давление не используется, а присадочный металл получают из электрода.

ИНДУКЦИОННАЯ ПРЕПЯТКА:

Процесс, в котором соединение осуществляется за счет тепла, полученного в результате сопротивления изделия потоку индуцированного электрического тока, и с использованием цветного присадочного металла, температура плавления которого выше 800 ºF (427 ºC), но ниже что из неблагородных металлов.Наполнитель распределяется в стыке за счет капиллярного притяжения.

ИНДУКЦИОННАЯ СВАРКА:

Процесс, в котором плавление осуществляется за счет тепла, полученного в результате сопротивления работы потоку индуцированного электрического тока, с приложением давления или без него.

ИНЕРТНЫЙ ГАЗ:

Газ, который обычно химически не соединяется с основным металлом или присадочным металлом.

МЕЖПРОХОДНАЯ ТЕМПЕРАТУРА:

В многопроходном сварном шве самая низкая температура наплавленного металла шва перед началом следующего прохода.

Дж — М

Дж

СОЕДИНЕНИЕ:

Часть конструкции, в которой соединяются отдельные детали из основного металла.

ПРОНИКНОВЕНИЕ СОЕДИНЕНИЯ:

Максимальная глубина, на которую сварной шов проходит от лицевой поверхности до стыка, без учета армирования.

К

KERF:

Пространство, из которого был удален металл в процессе резки.

л

LAP JOINT:

Соединение между двумя перекрывающимися элементами.

СЛОЙ:

Слой металла шва, состоящий из одного или нескольких валиков сварного шва.

НОЖКА ФИЛЕЙНОГО ШВА:

Расстояние от основания стыка до носка углового сварного шва.

LIQUIDUS:

Самая низкая температура, при которой металл или сплав становятся полностью жидкими.

МЕСТНЫЙ ПРЕДВАРИТЕЛЬНЫЙ ОБОГРЕВ:

Предварительный нагрев определенной части конструкции.

МЕСТНОЕ СНИЖЕНИЕ НАПРЯЖЕНИЙ:

Термическая обработка для снятия напряжений определенной части конструкции.

м

КОЛЛЕКТОР:

Множественный коллектор для подключения нескольких цилиндров к одной или нескольким линиям подачи резака.

МАРТЕНСИТ:

Мартенсит — это микрокомпонент или структура в закаленной стали, характеризующаяся игольчатым или игольчатым рисунком на поверхности полировки. Он имеет максимальную твердость по сравнению с любой структурой, образованной продуктами разложения аустенита.

ЗАМЯСНАЯ СВАРКА:

Шовный сварной шов, выполненный внахлестку, при которой толщина внахлестку уменьшается приблизительно до толщины одного из нахлестанных соединений за счет приложения давления, когда металл находится в пластичном состоянии.

ТОЧКА ПЛАВЛЕНИЯ:

Температура, при которой металл начинает плавиться.

ДИАПАЗОН ПЛАВЛЕНИЯ:

Диапазон температур между солидусом и ликвидусом.

СКОРОСТЬ ПЛАВЛЕНИЯ:

Вес или длина электрода, плавящегося за единицу времени.

ДУГОВАЯ РЕЗКА МЕТАЛЛА:

Процесс резки металлов плавлением с использованием тепла металлической дуги.

ДУГОВАЯ СВАРКА МЕТАЛЛА:

Процесс дуговой сварки, при котором металлический электрод удерживается таким образом, что тепло дуги плавит электрод и изделие, образуя сварной шов.

МЕТАЛЛИЗАЦИЯ: