Сварные соединения.

Сварные соединения

Способы сварки деталей конструкций

Сварка — это технологический процесс соединения твёрдых материалов (металлов и некоторых неметаллов) в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых деталей конструкций.

Современные способы сварки металлов можно разделить на две большие группы: сварка плавлением (сварка в жидкой фазе, термическая сварка), и сварка давлением (сварка в твёрдой фазе, механическая, термомеханическая).

При сварке плавлением материал соединяемых деталей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления, смачивания и взаимного растворения в зоне сварки.

К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.

При сварке давлением для образования соединения без расплавления требуется значительное давление на контактную поверхность свариваемых деталей.

К сварке давлением относятся холодная, ультразвуковая, сварка трением, взрывом и др.

Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка).

Виды и способы сварки можно классифицировать и по другим признакам, например, по роду энергии: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Наиболее распространенными видами сварки являются электродуговая, электронно-лучевая, газовая (термическая сварка плавлением); контактная и термокомпрессионная (термомеханическая сварка); трением, холодная и ультразвуковая (сварка давлением или механическая сварка).

Электродуговая сварка

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу, образующуюся между электродом и свариваемым металлом.

Температура электрической дуги (до 7000°С) значительно выше температуры плавления всех известных металлов, поэтому процесс дуговой сварки сопровождается быстрым и эффективным расплавлением свариваемых деталей в зоне соединения.

В процессах электродуговой сварки применяются как плавящиеся, так и неплавящиеся электроды (угольные, графитовые, вольфрамовые). В первом случае формирование сварного шва происходит плавящимся электродом, во втором случае — расплавлением присадочного материала (проволоки, прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Электродуговую сварку часто выполняют в среде защитного газа (аргона, гелия, углекислоты или их смесей) для защиты металла сварного шва от окисления. Газы подаются в зону дуги из сварочной головки в процессе электросварки.

Различают электродуговую сварку переменным и постоянным током. Сварка постоянным током меньше разбрызгивает металл, поскольку отсутствует амплитудное колебание напряжения, инициирующие разбрызгивание.

Электродуговую сварку классифицируют по разным технологическим признакам: по степени механизации (ручная, полуавтоматическая, автоматическая, по роду используемого электрического тока (постоянный с плюсом на электроде, постоянный с минусом на электроде, переменный), по типу дуги (зависимая дуга, независимая дуга), по свойствам электрода (плавящийся, неплавящийся), по свойствам материала покрытия электродов и некоторым другим показателям.

Дуговая электрическая сварка — важнейшее российское изобретение. Угольно-дуговая сварка впервые предложена Н. И. Бенардосом в 1882 г. Н. Г. Славянов в 1888 г. предложил сварку металлическим электродом.

Газовая сварка

Газовая сварка сопровождается местным расплавлением металла пламенем горючих газов сварочной горелки. Для повышения температуры пламени применяют смесь горючего газа с технически чистым кислородом. В качестве горючего газа чаще всего используется ацетилен, поскольку ацетилено-кислородное пламя даёт очень высокую температуру горения (3100 — 3200°С). Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются реже.

Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются реже.

Ацетилен получают разложением карбида кальция в воде с помощью ацетиленовых генераторов или промышленным способом. Кислород и ацетилен по шлангам подводятся к сварочной горелке, смешиваются в ней и сгорают на выходе из мундштука горелки, образуя сварочное пламя, которое одновременно оплавляет кромки соединяемых деталей и пруток присадочного металла, создавая сварной шов.

Газовая сварка применяется для стали, чугуна, меди, алюминия, всевозможных сплавов, при толщине свариваемых деталей от 0,1 до 6 мм, реже до 40 — 50 мм, так как при большой толщине заготовок выгоднее использовать более дешёвые и удобные способы сварки.

Широко распространена также наплавка всевозможных деталей с помощью газовой сварки.

Газовая сварка даёт удовлетворительное качество шва, однако при этом способе сварки нередки случаи коробления свариваемых деталей вследствие нагрева большой площади металла.

Преимущества газовой сварки: портативность и невысокая стоимость аппаратуры.

Недостатками этого вида сварки является высокая стоимость и взрывоопасность работ.

Лазерная сварка

Лазерная сварка — технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов посредством нагрева по примыкающим поверхностям с помощью лазерного луча.

Таким образом, лазерная сварка относится к методам сварки плавлением.

Как и любой технологический процесс, лазерная сварка имеет свои преимущества и недостатки. К основным преимуществам лазерной сварки можно отнести: локальность обработки материала, высокую производительность, технологическую гибкость и удобство.

Электронно-лучевая сварка

Электронно-лучевая сварка имеет сходную с лазерной сваркой принципиальную технологию. При этом способе соединения деталей нагрев осуществляется потоком заряженных частиц, поэтому для эффективности процесса необходим вакуум.

Лазерная сварка, в отличие от электронно-лучевой, может осуществляться в атмосфере или любой газовой среде, хотя для уменьшения окислительных процессов в свариваемом металле обычно применяют аргон.

Электронно-лучевой и лазерной сваркой чаще всего сваривают тугоплавкие и сильно окисляющиеся металлы и сплавы.

Контактная сварка

Контактная сварка осуществляется путем нагрева металла проходящим через него электрическим током в сочетании с пластической деформацией, вызываемой сжимающим усилием между свариваемыми поверхностями. Различают следующие виды контактной сварки: точечную, стыковую, роликовую (шовную) и конденсаторную.

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей.

Контактная сварка – самый производительный способ сварки в промышленном производстве, допускающий широкую автоматизацию и механизацию процессов.

Термокомпрессионная сварка

Термокомпрессионная сварка осуществляется под давлением с местным нагревом участка соединения за счет теплопередачи от нагретого электрода.

Термокомпрессия — это процесс соединения двух материалов, находящихся в твердом состоянии, при воздействии на них теплоты и давления.

Температура нагрева соединяемых термокомпрессией материалов не должна превышать температуру образования их эвтектики (точки перехода от твердой к жидкой фазе любого из материалов), кроме того, один из материалов обязательно должен быть пластичным.

Получение прочного соединения термокомпрессиоиной сваркой можно объяснись следующим образом. На поверхностях контактной площадки и электродной проволоки имеется множество микровыступов и микровпадин, которые под действием давления и нагрева деформируются. При этом материал электрода и детали взаимно затекают в микровпадины, соединяя детали сплавлением.

На поверхностях контактной площадки и электродной проволоки имеется множество микровыступов и микровпадин, которые под действием давления и нагрева деформируются. При этом материал электрода и детали взаимно затекают в микровпадины, соединяя детали сплавлением.

В машиностроении и приборостроении термокомпрессионной сваркой чаще всего соединяют следующие пары материалов: золото — германий, золото — кремний, золото — алюминий, золото — золото, алюминий — алюминий, золото — серебро и алюминий — серебро.

Сварка трением

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами и при звуковой частоте. Детали при этом прижимаются постоянным или возрастающим во времени давлением.

Детали при этом прижимаются постоянным или возрастающим во времени давлением.

Сварка завершается осадкой и быстрым прекращением вращения или относительного перемещения свариваемых деталей.

В зоне стыка при сварке протекают следующие процессы.

По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому.

Далее в контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Разновидностью сварки трением является инерционная сварка.

При этом способе вращаемую деталь располагают в маховике, который раскручивают до заданной скорости и далее она вместе с маховиком вращается по инерции. Свариваемые детали соединяют и сварка завершается остановкой вращения маховика.

Свариваемые детали соединяют и сварка завершается остановкой вращения маховика.

Холодная сварка

Этот вид сварки осуществляется сильным сжатием соединяемых деталей. Холодная сварка — сложный физико-химический процесс, протекающий только в условиях пластической деформации соединяемых деталей. Без пластической деформации в обычных атмосферных условиях практически невозможно получить полноценное монолитное соединение.

Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

В зависимости от схемы пластической деформации заготовок различают точечную, шовную и стыковую разновидности холодной сварки.

Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Для получения прочных и плотных швов необходимо предварительно очистить поверхности контакта от окислов. Прочность соединения при точечной холодной сварке может быть выше, чем при точечной контактной сварке, но при этом значительно хуже внешний вид соединения из-за вмятин и пластической деформации.

Ультразвуковая сварка

Ультразвуковая сварка — способ сварки деталей конструкций с применением ультразвука для сообщения колебаний инструменту, прижимаемому к поверхностям свариваемых материалов. При этом соединение металлов осуществляется в твердой фазе (без расплавления) — металл разогревается до температуры 200…600°С в результате действия сил трения между инструментом и металлом. Пластическая деформация металла облегчается благодаря снижению предела текучести при пропускании через свариваемые детали ультразвуковых колебаний.

Поскольку колебания инструмента способствуют очистке свариваемой поверхности, шов получается высокого качества. Этим способом соединяют отдельными точками или непрерывным швом главным образом листовые металлы (алюминий, титан, медь), некоторые сплавы, пластмассы.

***

Достоинства сварных соединений

Малая масса. По сравнению с заклепочными соединениями экономия металла составляет 15–20%, т.к. в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку.

Малая стоимость. Стоимость сварной конструкции из проката примерно в два раза ниже стоимости литья и поковок.

Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра.

Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра.

Плотность и герметичность соединения. Герметичность сварных соединений используется в различных трубопроводах, газопроводах, металлических сосудах и т. п.

Соединение крупногабаритных деталей. Сварка дает возможность получения конструкций очень больших размеров, что невозможно, например, при литье. Примеры: сварной мост через реку Днепр, антенны радиотелескопов.

К достоинствам сварки следует отнести, также, возможность соединения различных материалов и деталей разных форм. Такие способы сварки, как лазерная, холодная, электронно-лучевая обладают рядом достоинств, которые позволяют использовать их при изготовлении высокоточных деталей и соединений.

***

Недостатки сварных соединений

Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток.

Применение автоматической сварки в значительной мере устраняет этот недостаток.

Трудность контроля качества сварного шва. Существующие рентгеноскопические и ультразвуковые методы сложны.

Коробление деталей из–за неравномерности нагрева в процессе сварки.

Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратором напряжений.

***

Область применения сварных соединений

Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве.

Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов и др.

В массовом производстве применяют штампосварные детали.

Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже.

Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже.

***

Типы сварных швов и их расчет на прочность

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

обозначение на чертеже, формула расчета

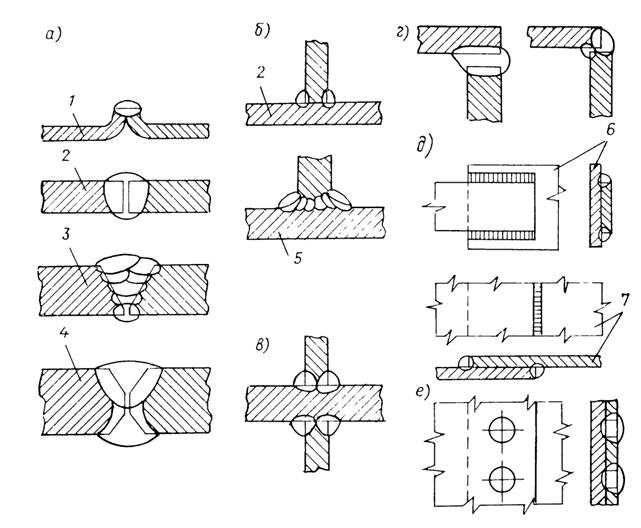

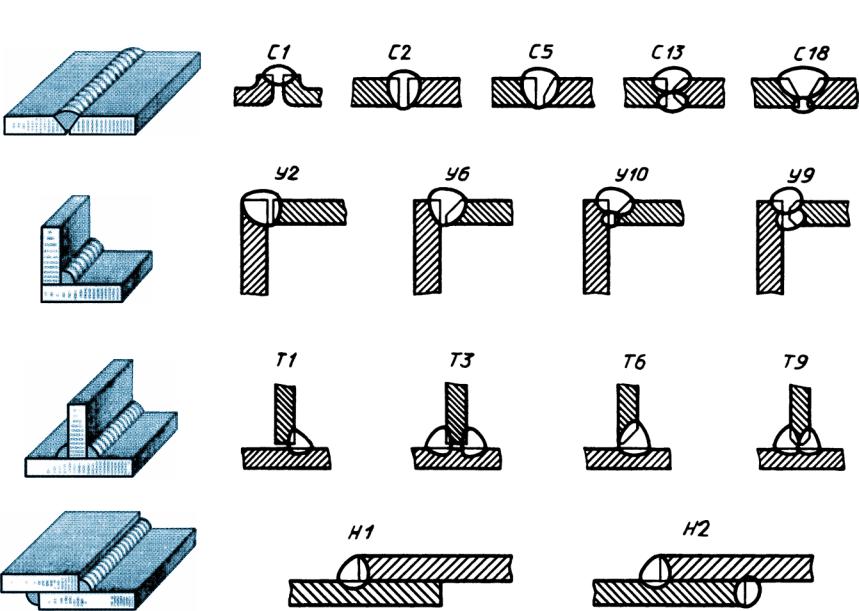

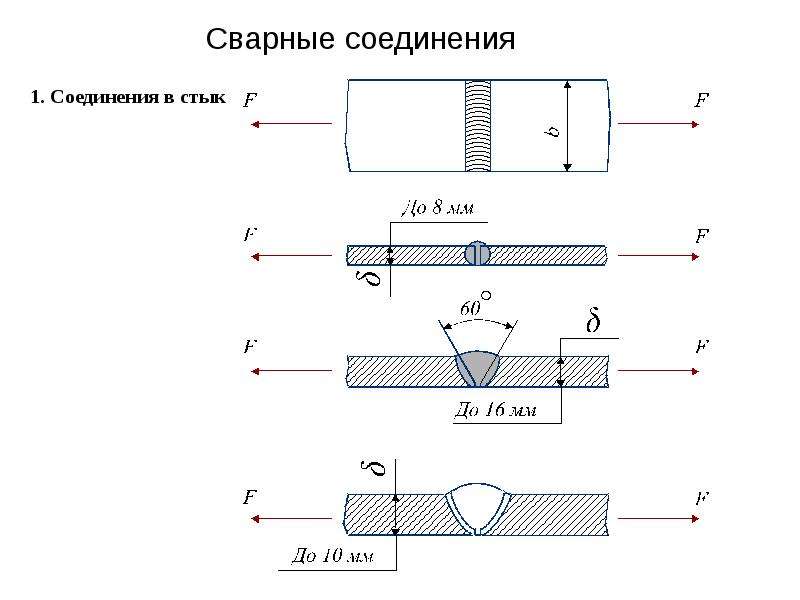

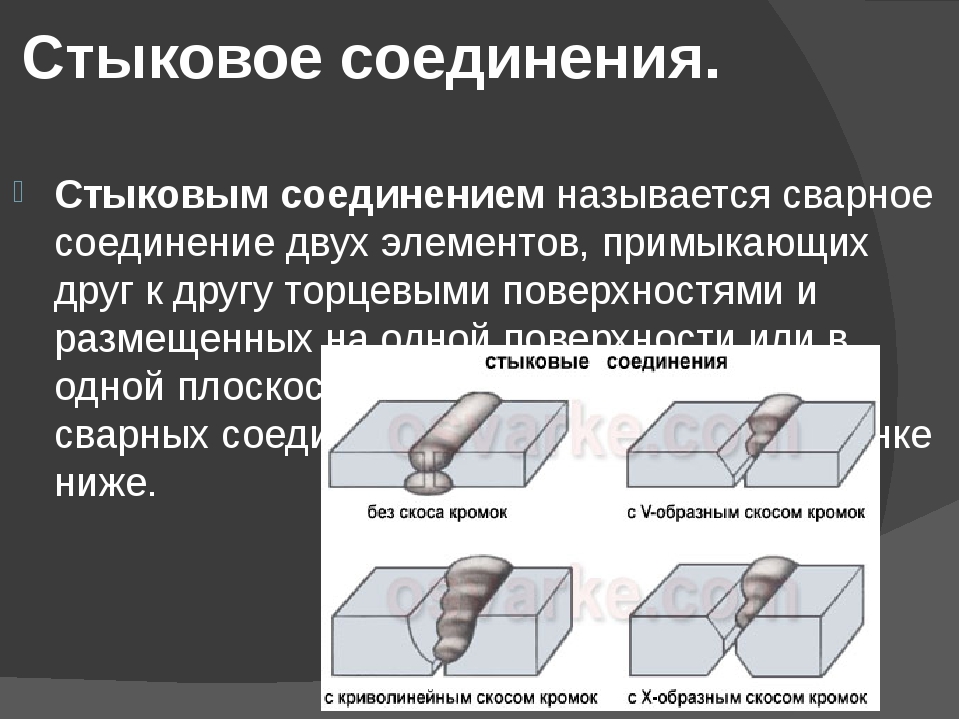

Какая сварка называется стыковой? Ответ на этот вопрос заложен в самом словосочетании стык, шов и сварка. Стыковое сварное соединение – это наиболее распространенный способ сварки двух металлических деталей, элементов или конструкций, которые примыкают друг к другу торцевыми поверхностями. Сварочный шов может быть как односторонним, так и двусторонним, на остающейся подкладке и без нее, с замковым швом и т. д. Вариантов сварки встык много и каждый из них используется в том или ином производственном процессе.

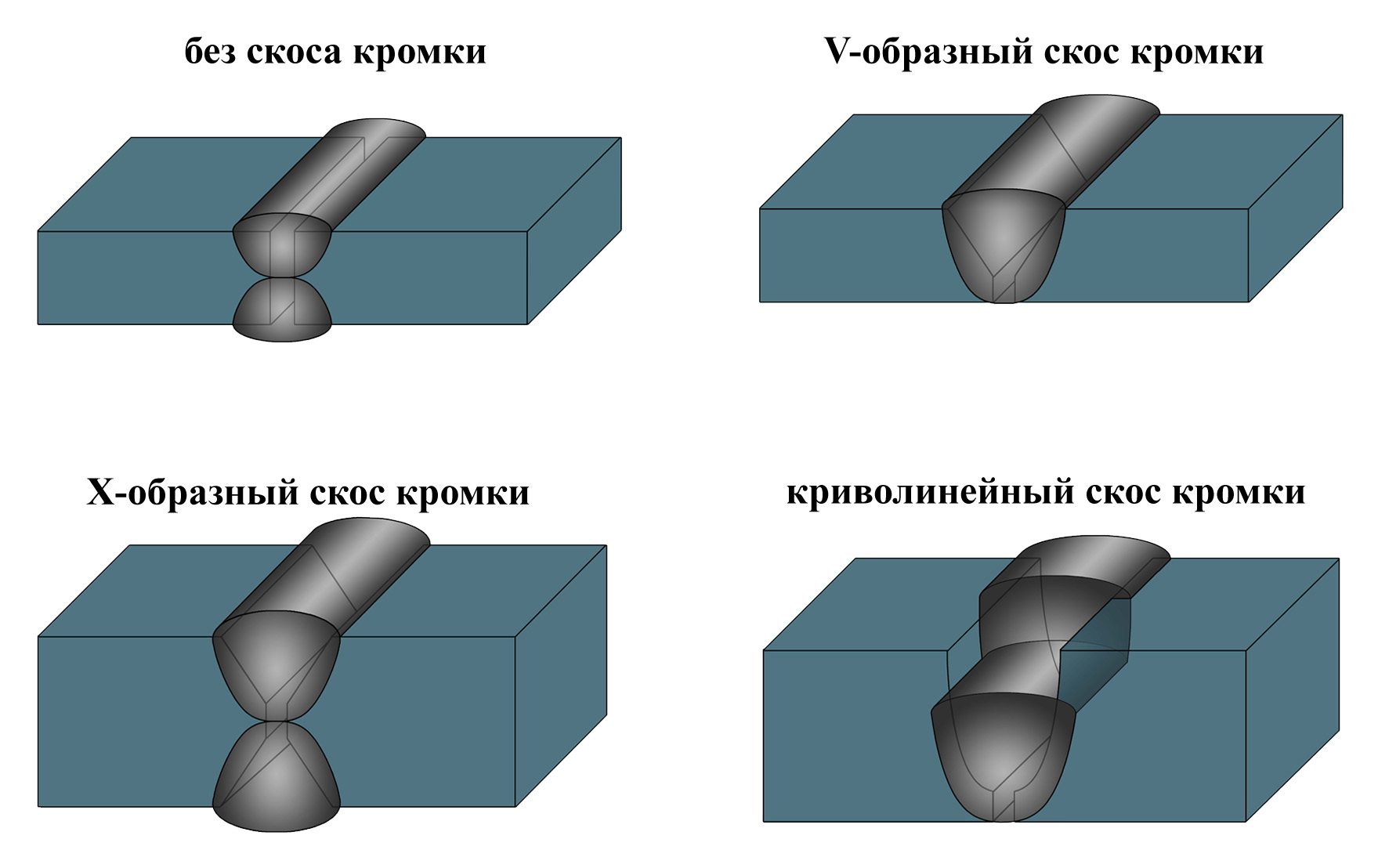

Торцы деталей необходимо специально подготовить для выполнения качественных сварочных работ. Вид обработки кромок зависит от толщины металла, применяемого оборудования, особенностей технологического процесса и других факторов. Выполняются стыковые сварные соединения по ГОСТ 5264-80, который и регламентирует все особенности технологии. Этот документ предусматривает 32 типа таких соединений, обозначающихся буквой C с цифровым кодом. Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Вид обработки кромок зависит от толщины металла, применяемого оборудования, особенностей технологического процесса и других факторов. Выполняются стыковые сварные соединения по ГОСТ 5264-80, который и регламентирует все особенности технологии. Этот документ предусматривает 32 типа таких соединений, обозначающихся буквой C с цифровым кодом. Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Начало сварки стыкового шва

Область применения

Этот вид сварных соединений используется повсеместно. Прокладка различных металлических трубопроводов невозможна без сварки отдельных труб встык. Кузовные части автомобилей, любой прокат, различные сложные изделия в машиностроительной отрасли объединяются в одно целое по этой технологии.

Преимущества и недостатки

Стыковые соединения сварных швов имеют следующий ряд преимуществ перед другими методами сборки металлических элементов в одну конструкцию.

- Эта технология сварки не критична к толщине свариваемых деталей.

Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык. - На стыковой сварочный шов расходуется меньшее количество присадочных материалов и энергетических ресурсов, следовательно уменьшается стоимость соединения.

- В отличие от других видов соединения деталей сварка практически не увеличивает общий вес конструкции, шов получается ровным и герметичным, а также контроль качества соединительного сварного шва упрощается.

Но наряду с достоинствами, сварка встык имеет ряд недостатков. Она требует очень точной подгонки свариваемых деталей. Кромки обеих соединяемых элементов должны иметь равномерный зазор между собой по всей длине стыкового соединения. Многократно увеличивается сложность подгонки и сварки длинных стыков, размером в несколько метров. Но это ни в коем случае не умаляет всех преимуществ стыковых сварных соединений.

Особенности стыковой сварки

Главной особенностью сварки встык является то, что хотя бы одна из поверхностей обеих соединяемых деталей лежит в одной общей плоскости. То есть, даже если толщина свариваемых элементов различается, одна из общих поверхностей не должна иметь ступеньки в месте сварочного шва. В противном случае это будет уже не стыковое соединение, а тавровое. Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

То есть, даже если толщина свариваемых элементов различается, одна из общих поверхностей не должна иметь ступеньки в месте сварочного шва. В противном случае это будет уже не стыковое соединение, а тавровое. Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Для усиления соединения встык могут быть использованы специальные несъемные прокладки, приваренные к соединяемым деталям на всем протяжении сварочного шва. При разных толщинах свариваемых элементов может быть использовано замковое соединение, которое также позволяет усилить шов. Все особенности сварки в стык определяются ГОСТом и другими нормативными документами. Ниже будут представлены нюансы каждого из стыкового сварочного соединения в соответствии с общей классификацией.

Типы и параметры соединений встык

Как уже было сказано выше, ГОСТ предусматривает 32 типа стыковых сварочных соединений. Виды сварных стыковых соединений представлены в нижеприведенной таблице, где дано описание каждого из них с маркировкой, диапазоном толщины соединяемых деталей, характеристикой сварного шва и формой сечения.

Виды сварных стыковых соединений представлены в нижеприведенной таблице, где дано описание каждого из них с маркировкой, диапазоном толщины соединяемых деталей, характеристикой сварного шва и формой сечения.

Таблица с видами стыковой сварки

«Примечание!

Сварной шов С17 является наиболее часто используемым вариантом соединения металлических элементов путем сварки встык.»

Обозначение на чертеже

Для обозначения сварных швов встык в технической документации используются специальные символы и надписи. По ГОСТу на них указывают выносные стрелки с надписями сверху и снизу. На ниже приведенном рисунке представлен пример такого обозначения.

Обозначение стыковой сварки на чертеже

- знак указывает на то, что подгонку и стыковку свариваемых деталей необходимо выполнять на месте монтажа;

- ГОСТ 5264-80 обозначает, что соединение следует производить электродуговой сваркой;

- С13 – эта маркировка говорит о том, что перед нами стык с криволинейным скосом по одной кромке и односторонним швом;

- знак показывает, что произведено снятие термического напряжения с обеих сторон;

- знаки Rz20 и до Rz80 определяют чистоту шлифовки лицевой и обратной стороны стыкового сварочного шва.

Расчет стыковых сварных соединений

Перед сварочными работы следует выполнить некоторые математические расчеты. Это необходимо для получения качественной сварки, способной выдержать те нагрузки, которые определены условиями эксплуатации соединенных элементов. Сварка в стык рассчитывается по следующей формуле:

Формула расчета

Где,

N – максимальная нагрузка на шов;

t – минимальная толщина деталей;

lw – длина сварочного шва максимальная;

Rwy – сопротивление по пределу прочности;

γс – табличный коэффициент.

Эта формула позволяет произвести расчет сварного стыкового соединения на центральное сжатие и процесс растяжения.

Контроль стыковых сварных соединений

От качества шва зависит прочность и долговечность стыковой сварки. Любой дефект может вызвать его постепенное или мгновенное разрушение. Существующие способы дефектоскопии сварочных швов позволяют на 100% исключить такие негативные последствия. Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

- визуальный осмотр позволяет определить видимые дефекты: трещины и раковины;

- рентгенография способна выявить внутренние дефекты: шлаковые включения и т. д.;

- магнитографический способ позволяет найти микротрещины, поры и другие дефекты;

- ультразвуковое исследование – это эффективный метод контроля качества швов.

Конечно, это далеко не полный перечень способов контроля качества сварки встык. В зависимости от результатов, которые необходимо получить, может быть использована цветная дефектоскопия, химический способ, вакуумный метод и многие другие.

Заключение

Следует отметить, что тип соединения встык, форму торцевых кромок, расположение сварочных швов подбирают исходя из физических и химических характеристик свариваемого металла, конструктивных особенностей соединяемых элементов и результата, который желательно получить в ходе выполнения работ.

Сварные стыковые соединения: особенности, виды и технология

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

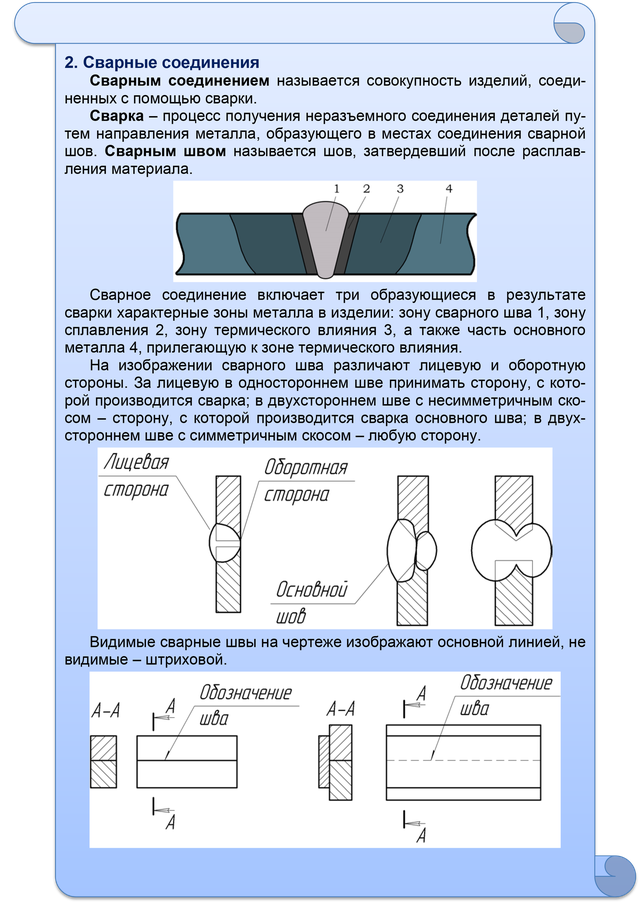

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

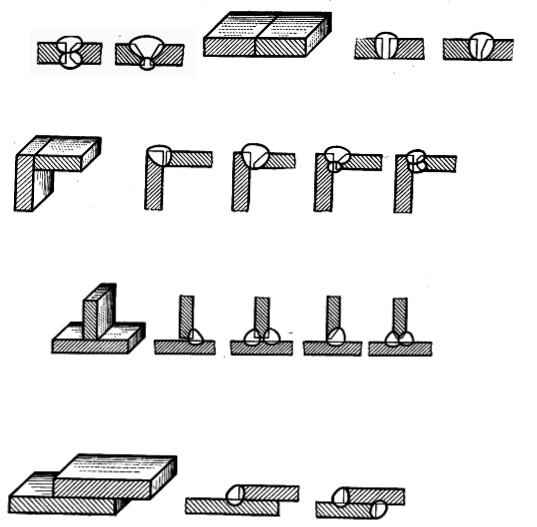

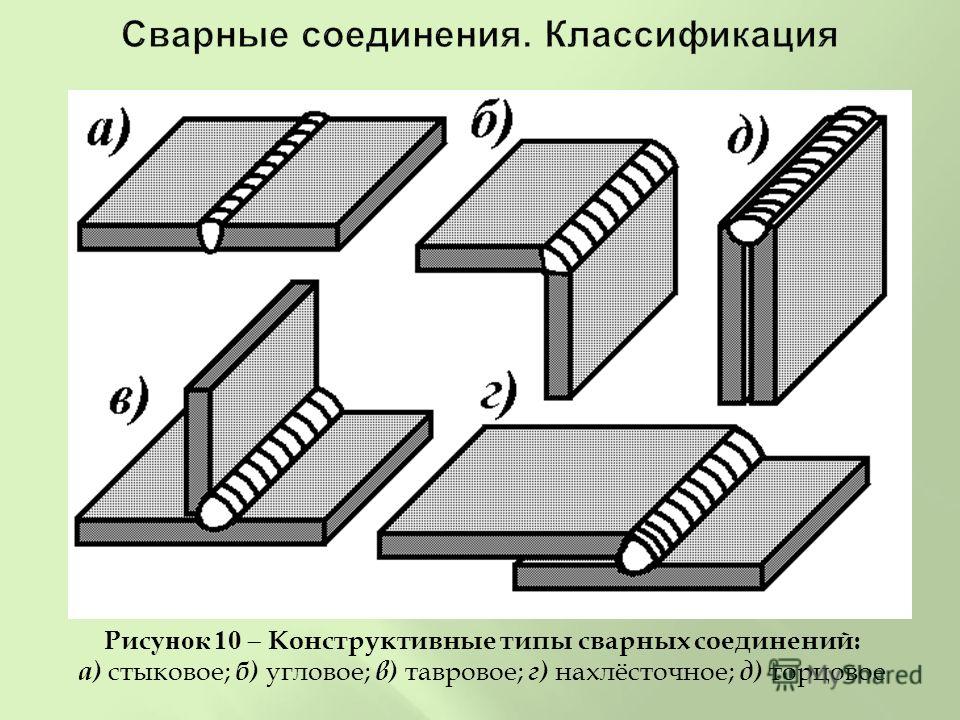

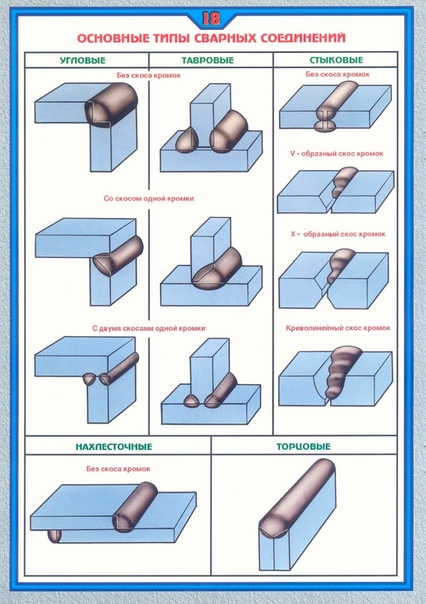

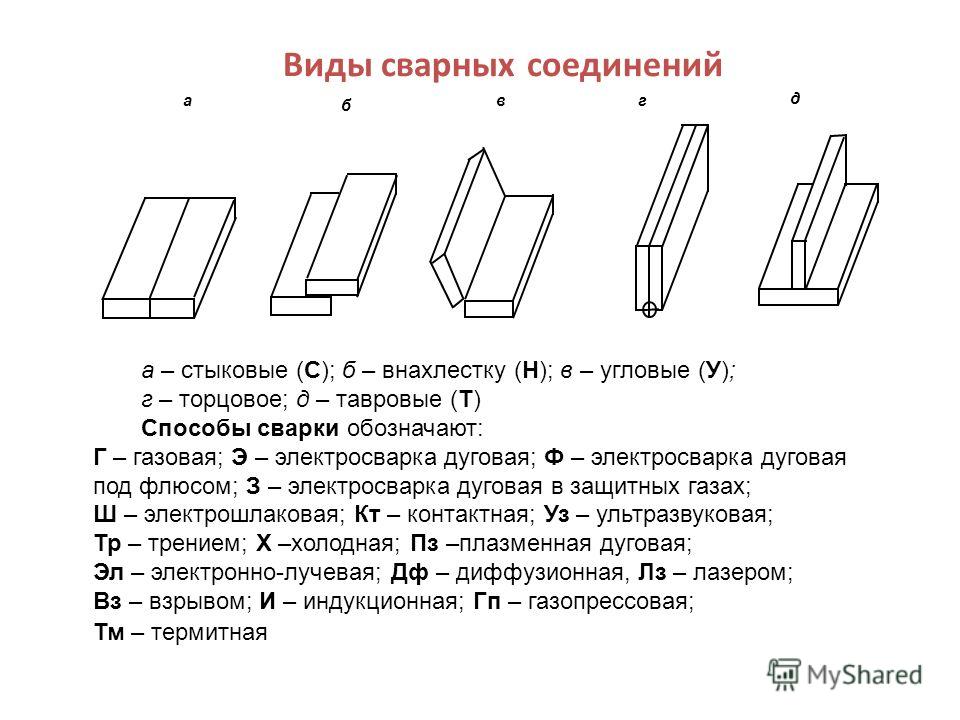

Виды сварных соединений

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

- стыковое соединение;

- угловое соединение;

- тавровое скрепление;

- соединение внахлест;

- торцевой вид.

Стыковая сварка

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер. При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

- Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Профиль сварочного шва

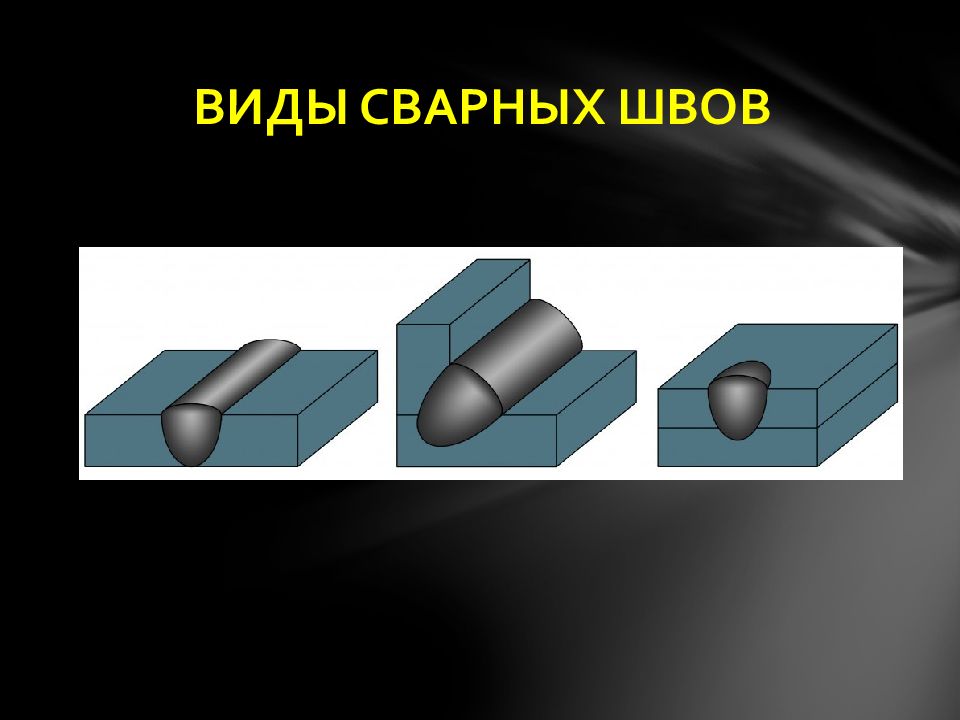

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

- Вогнутый шов является ослабленным, поэтому применяется в основном для сварки тонких элементов, для конструкций с небольшой динамической нагрузкой.

- Выпуклые швы считаются усиленными, поэтому находят широкое применение в конструкциях с большой статической нагрузкой, создание такого шва требует увеличенного расхода электродов.

- Нормальные швы используются при динамических нагрузках, в этом случае не существует особого перепада между основным металлом и высотой шва.

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

По протяженности швы соединения классифицируются как сплошные или прерывистые:

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения. Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

ОБЩИЕ СВЕДЕНИЯ О СВАРНЫХ СОЕДИНЕНИЯХ — Мегаобучалка

Сварка– это процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями путем местного или общего нагрева либо методом пластической деформации.

Сварные соединения в настоящее время представляют собой основной тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения. В современном машиностроении применяют различные способы сварки, из которых наибольшее распространение получила электрическая сварка. Технологические процессы различных способов сварки и области их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

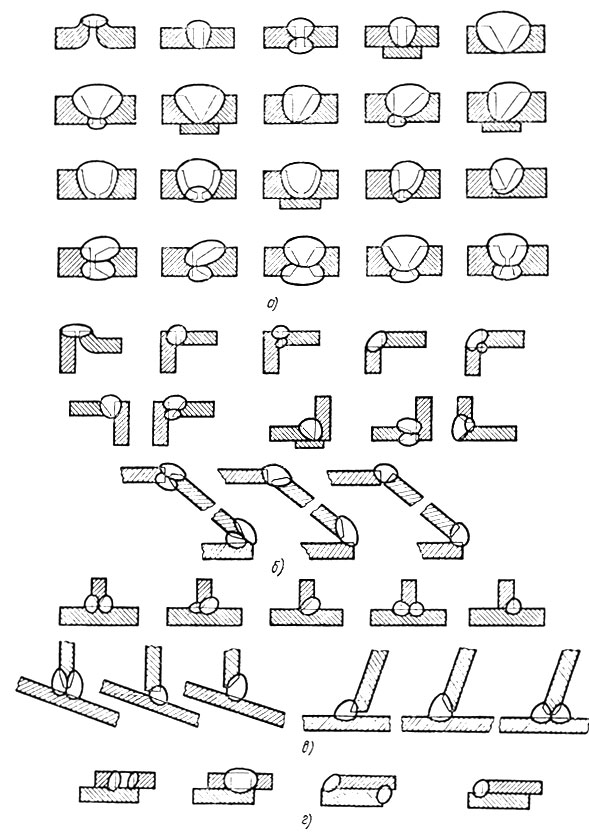

Основные виды электросварки—дуговая и контактная. Различают три разновидности дуговой сварки:

1. Автоматическая сварка под слоем флюса. Этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва. Применяется в крупносерийном и массовом производстве для конструкций с длинными швами.

2. Полуавтоматическая сварка под слоем флюса. Применяется для конструкций с короткими прерывистыми швами.

3. Ручная сварка. Применяется в тех случаях, когда другие способы дуговой сварки нерациональны. Этот метод сварки малопроизводителен. Качество шва зависит от квалификации сварщика.

Для дуговой сварки применяют электроды с различной обмазкой, которые маркируют по ГОСТ 9467—60. Для сварки конструкционных сталей рекомендуются электроды: Э34, Э42, Э42А, Э46, Э46А, 350, Э50А, Э55 и др. Число после буквы Э обозначает минимальный гарантируемый предел прочности металла шва в кГ/мм2. Буква А обозначает гарантируемое получение повышенных пластических свойств металла шва.

Контактная сварка применяется в серийном и массовом производстве при соединении внахлестку тонкого листового металла (точечная, роликовая сварки) или при соединении встык круглого и полосового металла (стыковая сварка).

ДОСТОИНСТВА И НЕДОСТАТКИ СВАРНЫХ СОЕДИНЕНИЙ ПО СРАВНЕНИЮ С ЗАКЛЕПОЧНЫМИ

Достоинства:

1. Невысокая стоимость соединения благодаря малой трудоемкости процесса сварки простоты конструкции сварного шва.

2. Сравнительно небольшая масса конструкции (на 20/25 % меньше массы клепаной), так как:

а) поскольку отсутствуют отверстия под заклепки, требуется меньшая площадь сечений свариваемых деталей;

б) соединение деталей может выполняться встык без накладок (рис.2.1.б)

в) отсутствуют выступающие массивные головки заклепок (ср. рис. 2.1, а и 2.1, б).

3. Герметичность и плотность соединения.

4. Возможность автоматизации процесса сварки,

5. Возможность сварки толстых профилей.

Недостатки:

1. Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток.

2. Коробление деталей из-за неравномерности нагрева в процессе сварки.

3. Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования процесса сварки этот недостаток проявляется в меньшей степени.

Рис. 2.1. Конструктивное оформление клепаного и сварного соединений.

ПРИМЕНЕНИЕ СВАРНЫХ СОЕДИНЕНИЙ

В современном машиностроении, в строительных конструкциях и в других отраслях промышленности сварные соединения вытеснили заклепочные, за исключением особых случаев, оговоренных выше. В настоящее время сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле. Сварными выполняют станины, рамы, корпусы редукторов, шкивы, зубчатые колеса (рис. 2.2), коленчатые валы и другие детали.

Рис. 2.2 Пример сварного зубчатого колеса

В массовом производстве применяют штампосварные детали, полученные дуговой автоматической или контактной сваркой.

Сварные соединения проката и сварных стальных двутавровых профилей

Реализованные коды проектирования сварных соединений

Следующие коды были реализованы в CYPECAD, CYPE 3D и интегрированных 3D структурах CYPECAD для проектирования сварных соединений:

- ABNT NBR 8800 (Бразилия)

- ABNT NBR 8800: 2008 (Бразилия)

- ANSI / AISC 360-05 (LRFD) (США — международный)

- ANSI / AISC 360-10 (LRFD) (США — международный)

- CTE DB SE-A (Испания)

- EAE (Испания)

- Еврокод 3 EN 1993-1-8: 2005 (Общий документ)

- Еврокод 3 NF EN 1993-1-8 / NA: 2007-07 (с национальным заявочным документом для Франции)

- Еврокод 3 NP EN 1993-1-8: 2005 / NA: 2010 (с национальным заявочным документом для Португалии)

- Еврокод 3 UNI EN 1993-1-8: 2005 (Общий документ адаптирован для Италии)

- IS 800: 2007 (Индия)

- NTC: 14-01-2008 (Италия)

Также были внесены исправления, внесенные Европейским комитетом по стандартизации в Еврокод 3 (EN 1993-1-8: 2005 / AC: 2009).

Виды выполняемых сварных соединений

(1) Соединения с непрерывными колоннами могут быть введены только в CYPE 3D и в интегрированных 3D-структурах CYPECAD. В CYPECAD это соединение может быть только у столбцов в переходе или на концах столбцов.

Варианты исполнения

Параметры конструкции сварных и болтовых соединений можно настроить в меню «Параметры». (Суставы> Параметры). Доступ к этому диалоговому окну можно получить через следующие пункты меню:

- В CYPECAD и его интегрированных 3D-структурах :

- Вкладка «Определение балки»> «Проект»> «Параметры совместного анализа»

- Вкладка Результаты> Соединения> Параметры анализа соединений

- В CYPE 3D:

Это диалоговое окно содержит три вкладки:

- Болты без предварительного напряжения

Содержит варианты конструкции для болтов без предварительного напряжения (код серии болтов, класс стали болта и Доступные диаметры).Выбранные здесь параметры влияют только на конструкцию болтовых соединений. - Болты предварительно напряженные

Содержит варианты конструкции для предварительно напряженных болтов (код серии болтов, класс стали болтов, доступные диаметры и класс поверхности трения). Дополнительно тип трения Для проверки проскальзывания болта необходимо указать поверхность. В этом диалоге программа также определяет свойства выбранной поверхности в соответствии со статьей выбранный код.Выбранные здесь параметры влияют только на конструкцию болтовых соединений. - Ребра жесткости

Содержит две группы опций, которые конфигурируют расположение ребер жесткости: - Ребра жесткости на задних концах

Содержит две опции, которые при активации заставляют программу всегда предоставлять ребра жесткости, один в соединениях колонны с балкой, а другой в соединениях конька. Влияет на сварные соединения разработан с модулем Joints I и болтовыми соединениями, разработанными с помощью Joints II модуль.Независимо от того, активирована эта опция или нет, в программе всегда предусмотрены ребра жесткости. на концах бедер, если конструкция требует их наличия.

- Ребра жесткости для балок, закрепленных на стенке колонны

Активирует обрезку ребер жесткости для балок, прикрепленных к стенкам колонн. Это влияет только на сварные соединения, разработанные с помощью Joints III модуль и болтовые соединения с помощью Joints Модуль IV (другие модули не рассмотреть соединения, состоящие из балок, прикрепленных к стенкам колонн).Данная опция не предполагает изменений при проверке конструкции, но учитывает только аспекты, связанные с эстетикой и с количеством операций обрезки, выполненных в процессе изготовления. После активации вариант обрезки, он будет осуществляться при соблюдении следующих условий:

- Самая маленькая сторона планки должна быть больше 10 мм.

- Угол между наклонной стороной обшивки и плоскостью, перпендикулярной полотну, должен быть больше 15 градусов.

Конструкция сварного соединения

Если в процессе анализа конструкции обнаруживаются узлы, соединение которых были решены в программе, они будут разработаны и детальный чертеж этих конструкций будут предоставлены, а также их трехмерные изображения, отчеты о проверках и взлете.

Программа рассчитает толщину сварных швов и их длину и будет включать

ребра жесткости там, где это необходимо, чтобы передавать напряжения в соединении.

Силы, передаваемые сварному шву на единицу длины, разрешаются для получения растягивающих усилий

по нормали и по касательной к плоскости горловины, предполагая, что растягивающие силы равны

равномерное по шву.

Когда проектируются сварные или болтовые соединения, или когда конструкция анализируется вместе с сочленениями программа выполняет на каждом узле работы пространственную компоновку стержни и условия их крепления таким образом, чтобы для стальных стержней размеры узлы устанавливаются и образуют жесткие концы, в которых части стержней считаются не деформируемыми из-за того, что они находятся внутри узла.

Совместная консультация

После анализа можно проконсультироваться с соединениями, которые были разработаны программой.

CYPE 3D и CYPECAD размещают кружки разного цвета в узлах, чтобы указать, не все соединения узла были спроектированы, если есть только несколько, которые был спроектирован или если узел не содержит спроектированных соединений.

Если курсор подвести близко к узлу, в котором есть спроектированные соединения, Появится информационное окно с указанием типов соединений, предназначенных для этого узла.При нажатии на узел отображается диалоговое окно с тремя вкладками, содержащее следующие информация:

- Детали конструкции разрешенных соединений

- Отчет о проверках и снятии разрешенных соединений

- Реальные трехмерные изображения соединений. Можно визуализировать трехмерное изображение каждого соединения. разработан программой с изометрической или конической перспективой. Элементы, составляющие стыки (колонны, балки, ребра жесткости, сварные швы) прорисовываются разными цветами.Сварные швы представлены двумя цветами, чтобы различать те, которые выполняются на месте и те, которые являются заводскими сварными швами. Пользователь также может свободно вращать и увеличивать трехмерное изображение. Эти характеристики очень помогают пользователю понять принцип сборки соединения. В Трехмерный вид соединений можно визуализировать, выбрав вкладку Трехмерный вид, которая появляется в нижняя часть окна, которое активируется при просмотре стыка.

Если курсор приближается к узлу, в котором нет спроектированных соединений, но принадлежит одному из подключений, распознаваемых программой, появляется окно, информирующее о причины, которые помешали спроектировать это соединение.

Даже если пользовательская лицензия не приобрела модули сочленений, программа позволяет пользователю активировать совместный процесс проектирования. После завершения процесса пользователь может увидеть Трехмерные виды суставов, которые можно исправить с помощью незанятых модулей, даже если ни общие детали, ни отчеты о проверках, ни отчеты о взлете не отображаются. Когда курсор размещается над одним из этих узлов, появляется предупреждение о том, что модули не были приобретены. используется для оформления стыка.

Опорные плиты, разработанные с использованием модуля Joints I

Стыки I. Склады с прокатными и сварными стальными двутавровыми профилями модульные конструкции опорные плиты на опорах , заглушки и плиты .

Модуль Joints I также проектирует точки подключения базовой платы интегрированного модуля . 3D конструкции , если они расположены на опорах, крышках свай, плитах, стенах, стенах, бетонных колоннах или балки (в случае последних четырех элементов, они рассчитаны, если никакие другие стальные балки или стальные стержни интегрированных трехмерных структур соединяются в этом узле).

Свойства разработанные опорные плиты включают:

- Типы опорных плит : Опорные плиты для стального проката и сварных двутавровых профилей разработан.

- Сварные швы : Включает анализ и расчет сварных швов между пластиной, ребра жесткости, колонна и болты.

- Автоматическое сопоставление : Автоматическое сопоставление всех опорных плит работы (подшипников с учетом типа сечения, сил и внешнего крепления).Так и без пользователя необходимо вмешиваться, количество различных типов опорных плит уменьшается, следовательно, более однородные результаты.

- Трехмерный вид с выделенными элементами и сварными швами : Возможно получение трехмерный вид на экране, на котором опорная плита, колонна, ребра жесткости, болты, заводские сварные швы и Сварные швы на месте отображаются разными цветами, так же, как и швы. представлен между I разделами.Это было сделано, чтобы помочь пользователю понять как должна быть собрана опора.

- Опорная плита макета: Макет схема базовой платы генерируется в на котором отображаются детали спроектированных сварных швов и ребер жесткости. Эта схема расположения могут быть включены в рабочие чертежи.

- Отчеты о взлете и проверке кода : Создание отчетов о взлете и проверке кода опорных плит, которые были решены.Они объединены с остальными суставами, которые были разработаны.

Более подробная информация о конструкции опорной плиты можно найти в Baseplate раздел CYPE 3D.

Отчет о соединениях

CYPE 3D и CYPECAD создают отчет о соединениях со следующими данными:

- Сварные соединения и характеристики

- Код

- Материалы

- Строительный план

- Проверки

- Обозначения и символы

- базовых платы проверяют

- Взаимосвязь расчетных шарниров

- Расчеты

- Конструктивная деталь каждого типа соединения

- Описание компонентов каждого типа сустав

- Проверить результаты каждого типа подключения

- Сварка и отвод пластин для каждого типа соединения

- Полная съемка сварных швов и листов проектируемых стыков

Чертежи соединений

Детали конструкции соединений, разработанные программой, могут быть частью чертежей. конструкции.Чертежи Joints включают следующие элементы:

- Деталь конструкции стыка

- Спецификация сварных швов металлоконструкций

- Код

- Материалы

- Строительный план

- Проверки

- Таблица обозначений и обозначений

- Полный съем сварных швов и пластин проектируемых стыков

Модули CYPECAD и CYPE 3D

Модули CYPE 3D:

модулей CYPECAD:

Модули, общие для CYPECAD и CYPE 3D:

Верх

Угловые сварные соединения — Обзор практики

Угловые сварные соединения, такие как Т-образные, внахлест и угловые соединения, являются наиболее распространенными соединениями в сварном производстве.В общей сложности на них, вероятно, приходится около 80% всех соединений, выполненных дуговой сваркой.

Вероятно, что в большом проценте других методов соединения также используется какая-либо форма углового сварного соединения, включая процессы без плавления, такие как пайка, сварка твердым припоем и пайка. Последние методы выходят за рамки данной статьи.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Хотя угловой сварной шов является очень распространенным явлением, существует ряд аспектов, которые необходимо учитывать перед выполнением такого сварного шва.В этой статье будет рассмотрен ряд тем, относящихся к угловым сварным швам, и есть надежда, что даже самый опытный изготовитель или сварщик извлечет пользу из этой статьи.

Распространенные конструкции угловых швов показаны ниже в Рис.1 .

Рис. 1. Типовые конструкции угловых швов

Элементы углового шва

BS EN ISO 2553 использует следующие обозначения как Рис. 2 и 3 показывают.

a = толщина горловины

z = длина ножки

s = толщина горловины глубокого проникновения

Рис. 2. Филе под углом

Рис. 3. Филе глубокого проникновения

Формы угловых швов

Угловые швы большего размера или угловые швы увеличенного размера

Рис. 4. Размеры сварного шва в зависимости от требуемой длины полки или толщины шва

Одной из самых больших проблем, связанных с угловыми сварными соединениями, является получение правильного размера сварного шва в соответствии с требуемой длиной полки или толщиной шва ( Рис.4 ).

Разработчик может рассчитать размер и учесть «коэффициент безопасности», чтобы сварной шов, указанный на производственном чертеже, был больше, чем требуется по конструктивным соображениям.

Размер сварного шва указывается с помощью соответствующего символа сварного шва.

В Великобритании размер сварного шва часто указывается путем ссылки на длину плеча «z» в стандарте EN ISO 2553, где число означает размер сварного шва в миллиметрах, как показано на Fig.5 .

Рис 5.Спецификация размера сварного шва (Великобритания)

В Европе обычно определяют расчетную толщину горловины, заданную как «a» ( Рис. 6 ).

Рис. 6. Спецификация размеров сварного шва (Европа)

После выдачи чертежа в цех обычно обнаруживается, что сварщик или инспектор также применяет дополнительный коэффициент безопасности. Также часто можно услышать «добавь еще немного, и оно станет сильнее».

В результате получается сварной шов увеличенного размера с длиной опоры, возможно, 8 мм, а не 6 мм, указанным дизайнером.Эти дополнительные 2 мм представляют собой увеличение объема сварного шва более чем на 80%.

Это в сочетании с уже превышенным размером сварного шва из «запаса прочности» разработчика может привести к получению сварного шва, который в два раза превышает объем углового шва правильного размера.

Сохраняя размер сварного шва, указанный в чертежном бюро, можно достичь более высоких скоростей сварки, что приведет к увеличению производительности, снижению общего веса продукта, расхода расходных материалов и их стоимости.

Другое преимущество заключается в том, что в случае большинства процессов дуговой сварки небольшое увеличение скорости перемещения в большинстве случаев приводит к увеличению глубины проплавления корня, так что фактическая толщина горловины увеличивается:

Следовательно, сварной шов увеличенного размера очень дорого производить, он может не иметь «лучшей прочности», требует больших затрат на сварочные материалы и может вызвать другие производственные проблемы, включая чрезмерную деформацию.

Соединения внахлестку, сваренные угловыми швами.

Как обсуждалось ранее, сварные швы с увеличенным размером — обычное дело, и соединение внахлест не исключение. Дизайнер может указать длину ноги, равную толщине материала, как на Рис.7 .

Рис. 7. Соединение внахлест — спецификация длины ноги

Соображения прочности могут означать, что размер углового сварного шва не обязательно должен приближаться к толщине листа. На практике сварной шов может быть дефект и по другим причинам, например:

Рис 8.Пример, показывающий угловой сварной шов меньшего размера, который в некоторых спецификациях часто именуется «без сварки»

Из-за оплавления угла верхней пластины ( Рис. 8 ) длина вертикальной опоры уменьшается, что означает, что проектное горло также было уменьшено; поэтому получился шов меньшего размера. Поэтому необходимо следить за тем, чтобы угол верхней пластины не расплавился. В идеале сварной шов должен быть на расстоянии 0,5-1 мм от верхнего угла ( Рис. 9 ).

Рис. 9. В идеале сварной шов должен быть на расстоянии 0,5–1 мм от верхнего угла

Поэтому разработчик может указать немного меньшую длину ножки по сравнению с толщиной компонента.

Чтобы компенсировать это уменьшение толщины горловины, может потребоваться задать угловой шов с глубоким проплавлением. Это количество дополнительного проплавления должно быть подтверждено соответствующими испытаниями сварных швов. Во время производственной сварки также могут потребоваться дополнительные меры контроля, чтобы гарантировать постоянное достижение этого дополнительного проплавления.

В дополнение к уменьшению толщины шва существует вероятность возникновения дополнительных проблем, таких как перекрытие на носке сварного шва из-за большего размера сварочной ванны ( рис. 10 ) или чрезмерно выпуклая поверхность шва и, как следствие, острые зазубрины на сварном шве. палец ( Рис.11 ).

Рис. 10. Перекрытие на носке сварного шва из-за большего размера сварочной ванны

Рис. 11. Чрезмерно выпуклая поверхность шва и, как следствие, острые зазубрины на носке шва

Обе потенциальные проблемы, показанные на рис.10 и 11 могут отрицательно повлиять на усталостную долговечность сварного соединения из-за увеличенного угла носка, который действует как большая концентрация напряжений. Корневой провар также обычно уменьшается в однопроходных сварных швах такой формы.

Плохая подгонка также может уменьшить толщину горловины, как в Рис. 12 . Угол вертикального компонента на эскизе был преувеличенно скошен, чтобы проиллюстрировать эту точку.

Рис 12.Толщина горловины может быть уменьшена из-за плохой подгонки

Резюме

Угловые сварные соединения — это не только наиболее часто используемые сварные соединения, но и одни из самых сложных для сварки с любой реальной степенью прочности. Угловые сварные швы требуют большего количества тепла, чем стыковое соединение такой же толщины, и у менее квалифицированных сварщиков это может привести к отсутствию проплавления и / или дефектов плавления, которые невозможно обнаружить визуальным осмотром и другими методами неразрушающего контроля.

Угловые сварные швы не всегда доступны для объемного неразрушающего контроля, который может рассматриваться как неоправданный из-за трудностей контроля, таких как доступ к месту нахождения пленки в RT, и требующих много времени методов контроля с UT, результаты которых часто бывают трудно интерпретировать.

Методы контроля, такие как визуальный контроль, магнитное испытание и проникающее испытание, относятся только к методам проверки поверхности. При визуальном контроле большая часть усилий тратится на измерение размера сварного шва, а не на определение других аспектов качества.

Таким образом, угловые сварные соединения намного сложнее сваривать и контролировать объемно. Часто получаемые сварные швы больше, чем они должны быть, или они могут иметь плохую форму, что может отрицательно сказаться на их эксплуатационных характеристиках.

Чтобы преодолеть эти трудности, проектировщикам необходимо точно указать наиболее подходящий размер горловины (или длину опоры, или даже оба требования), а сварочный персонал должен стремиться к достижению указанного проектного размера с осторожностью. Сами сварщики также должны быть надлежащим образом обучены и иметь достаточную квалификацию, чтобы иметь возможность поддерживать приемлемое качество сварки, размер сварного шва и наиболее подходящий уровень мастерства.

Эта статья была написана Марком Козенсом Ценг Фвельди из Weld-Class Solutions Ltd .

Для получения дополнительной информации свяжитесь с нами.

Дизайн сварного шва

Выбор правильной конструкции сварного шва имеет решающее значение для успешного производства сплавов HASTELLOY® и HAYNES®. Плохая конструкция соединения может свести на нет даже самые оптимальные условия сварки. При проектировании сварных швов сплавов на основе никеля и кобальта главное внимание уделяется обеспечению достаточного доступа и пространства для перемещения сварочного электрода или присадочного металла. Геометрия сварных швов должна немного отличаться от геометрии сварных швов из углеродистой или нержавеющей стали; в частности, обычно требуются больший угол сварного шва, более широкое отверстие в корне (зазор) и уменьшенная толщина фаски (поверхность основания).

Наиболее важной характеристикой, которую необходимо понимать при рассмотрении конструкции сварного шва, является то, что расплавленный металл сварного шва на основе никеля и кобальта относительно «вялый», что означает, что он не течет или не растекается так легко, чтобы «смачивать» боковые стенки сварной шов. Следовательно, необходимо следить за тем, чтобы отверстие стыка было достаточно широким, чтобы можно было правильно манипулировать электродами и размещать сварной шов, чтобы обеспечить надлежащее соединение и сплавление сварного шва. Сварочной дугой и присадочным металлом необходимо манипулировать, чтобы поместить расплавленный металл там, где это необходимо.Конструкция соединения должна позволять наплавку первого валика шва с выпуклой поверхностью. Слишком узкий угол сварного шва или корневое отверстие способствует образованию вогнутого сварного шва, который подвергает поверхность сварного шва напряжению и способствует образованию трещин в металле сварного шва.

Кроме того, проплавление шва значительно меньше, чем у обычной углеродистой или нержавеющей стали. Эта характеристика требует использования меньшей толщины поверхности у основания стыка по сравнению с углеродистой и нержавеющей сталью.Поскольку это неотъемлемое свойство сплавов на основе никель / кобальта, увеличение сварочного тока не приведет к значительному улучшению характеристик их неглубокого проплавления.

Типичные конструкции стыковых соединений, которые используются при сварке газовой вольфрамовой дугой (GTAW), газовой дуговой сваркой (GMAW) и дуговой сваркой в среде защитного металла (SMAW): (i) квадратная канавка, (ii) одинарная V-образная сварка. -Паз и (iii) Двойная V-образная канавка, как показано на Рисунке 1. Газовая вольфрамовая дуговая сварка часто является предпочтительным методом для выполнения корневого прохода для соединений с квадратной канавкой или с одной V-образной канавкой, где есть доступ к только одна сторона стыка.Затем оставшуюся часть стыка можно заполнить другими способами сварки. Для швов с разделкой кромок на толстых листах толщиной более 3/4 дюйма (19 мм) допускается использование J-образной канавки. Такое соединение снижает количество присадочного металла и время, необходимое для завершения сварки. Другие конструкции сварных швов для конкретных ситуаций показаны на Рисунке 2.

Доступны различные сварочные документы, помогающие при проектировании сварных соединений. Два документа с подробным руководством:

Справочник по сварке, девятое издание, том 1, Сварка и технология, глава 5, Дизайн для сварки, стр.157-238, Американское общество сварки, 2001.

Справочник ASM, Том 6, Сварка, пайка и пайка, Сварка никелевых сплавов, стр. 740-751, ASM International, 1993.

Кроме того, производственные нормы, такие как ASME для сосудов под давлением и трубопроводов, могут налагать требования к конструкции.

Фактическое количество проходов, необходимое для заполнения сварного шва, зависит от ряда факторов, включая размер присадочного металла (диаметр электрода или проволоки), силу тока и скорость перемещения.Расчетный вес металла шва, необходимый на единицу длины сварного шва, представлен на рисунке 1.

.

Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.