Как правильно писать сварочные работы или сварные работы?

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

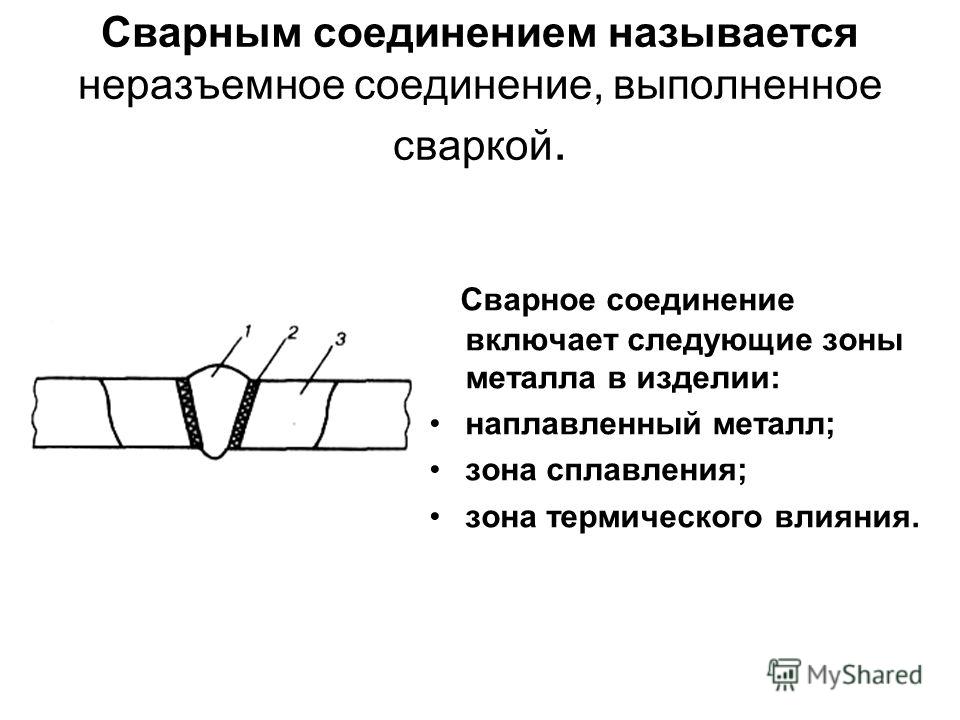

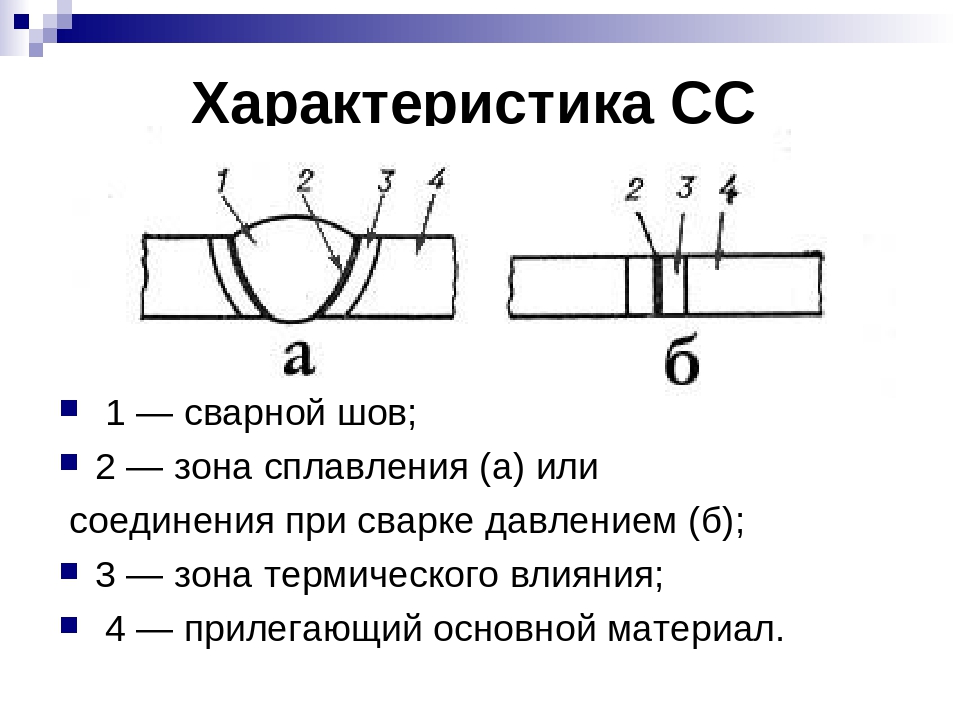

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

В любом случае он не должен шататься. Установив электрод можно подключать кабели.

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

- чирканьем;

- постукиванием.

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

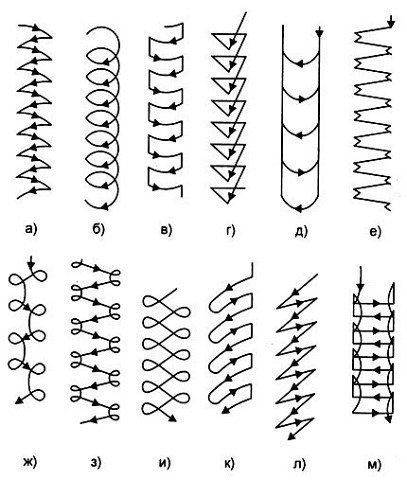

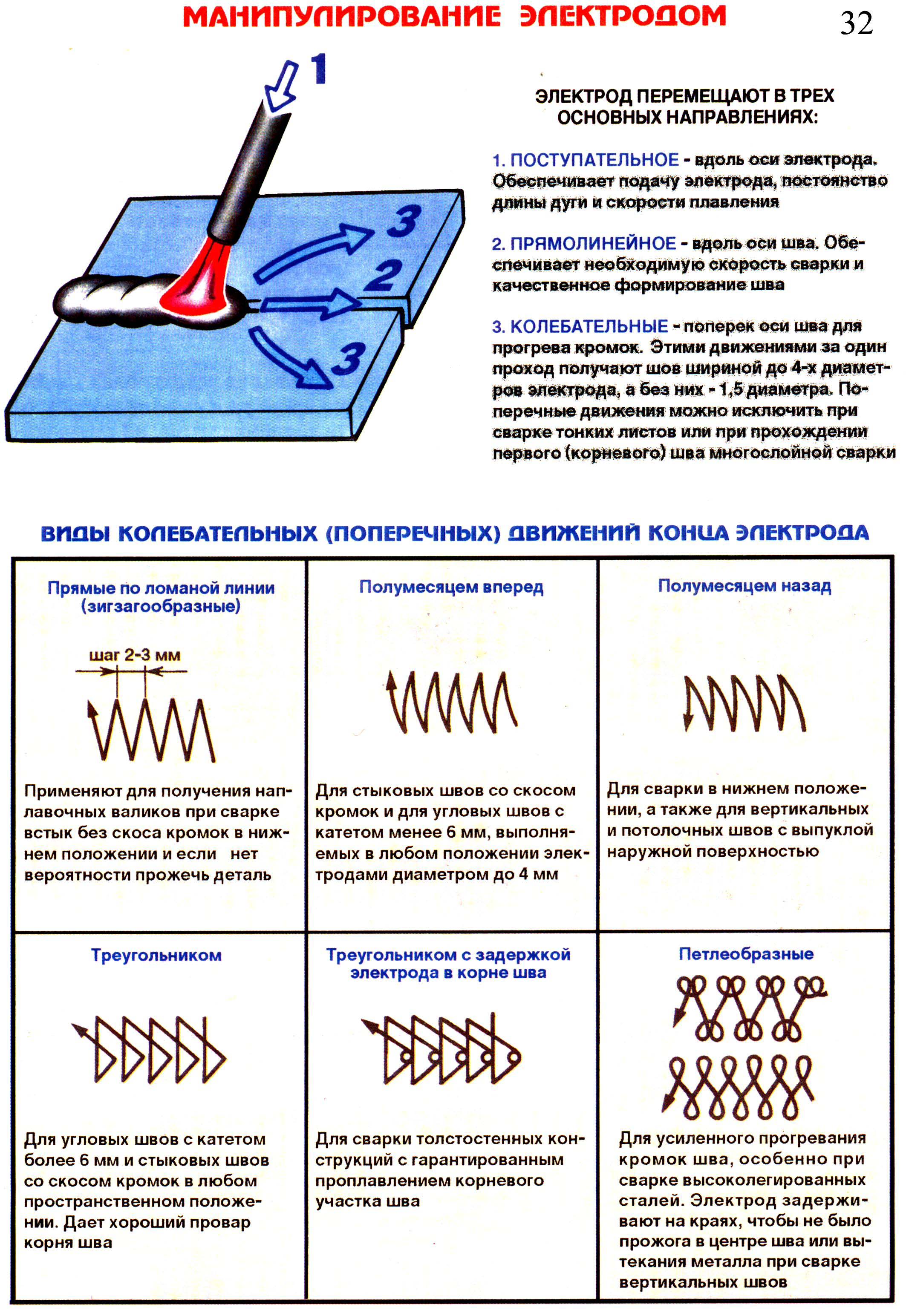

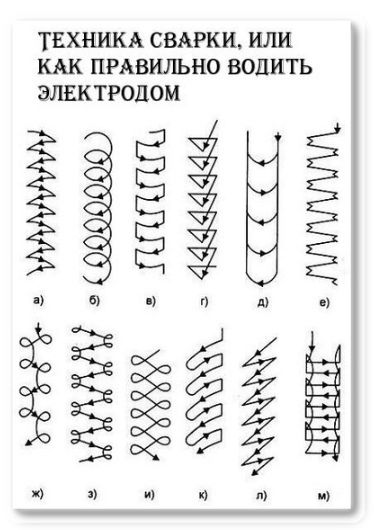

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Так вы сможете научиться правильно варить сваркой электродами

Как сделать беседку на металлическом каркасе читайте в этой статье, а тут описано строительство сарая на металлическом каркасе.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Только после тих подготовительных мероприятий начинают сварку.

О типах сварных швов и соединений (горизонтальные, вертикальные, потолочные ) и о том, как их правильно варить читайте тут.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

У каждого собственника частного дома периодически возникает необходимость в сварке, особенно во время строительства различных объектов. Многие нанимают для проведения таких работ специалистов, однако достаточно часто их можно выполнить и самостоятельно.

Чтобы самому выполнить сварку, необходимо предварительно разобраться в том, как правильно проводить сварочные работы, какие этапы включают в себя такие мероприятия, и какое оборудование для этого потребуется.

Преимущества ручной сварки

Ручная методика сегодня наиболее распространена, так как имеет несколько важных преимуществ:

- Универсальность. Позволяет выполнять разные виды работ даже в труднодоступных местах.

- Возможность работы с разными металлами. Для этого необходимо только правильно подобрать электроды, широко представленные на рынке.

- Простой переход между разными металлами. Электроды легко заменять, потому можно быстро перейти от одной обрабатываемой конструкции к другой.

- Легкость и простота оборудования. Используемые устройства отличаются сравнительно небольшим весом и при необходимости их легко транспортировать.

Но и недостатки у электродуговой сварки имеются. Главные из них – вредность выполнения работ, зависимость качества от квалификации исполнителя, а также низкие показатели производительности по сравнению с другими типами сварки.

Правильная техника

Чтобы правильно сварить между собой отдельные металлические детали важно правильно поддерживать и перемещать электродугу. Если она будет слишком длинной, то появляется вероятность окисления обрабатываемого металла, а также разбрызгивание расплавленных частиц. Кроме того, из-за большой дуги возможно создание шва пористой структуры, из-за чего соединение может оказаться менее надежным и долговечным, чем нужно.

Перемещение дуги может осуществляться по трем направлениям:

- Поступательное перемещение вдоль оси электрода.

Такое движение дает возможность постоянно поддерживать нужную длину электродуги, которая напрямую зависит от скорости расплавления электрода.

Такое движение дает возможность постоянно поддерживать нужную длину электродуги, которая напрямую зависит от скорости расплавления электрода. - Продольное по оси шва. Такое направление дает возможность создавать ниточный сварочный валик, толщина которого будут зависеть от диаметра электрода и скорости перемещения. Обычно толщина валика на 2-3 мм превышает диаметр электрода.

- Поперечное перемещение сварки для создания шва нужной толщины. Методика предполагает совершение возвратно-поступательных движений. Амплитуду колебаний необходимо выбирать с учетом индивидуальных особенностей выполняемых работ, а также в зависимости от положения шва, свойств свариваемых материалов и предъявляемых требований к качеству соединения.

Даже при наличии качественного оборудования не стоит спешить браться за сварку самостоятельно. Неквалифицированная работа может стать причиной плохого соединения, создания ненадежного шва, характеризующегося недостаточной прочностью и устойчивостью к негативным воздействиям и влияниям окружающей среды. В большинстве случаев правильнее доверить проведение всех необходимых мероприятий квалифицированным специалистам. Оплата их услуг позволит получить гарантию создания конструкции, способной исправно служить на протяжении длительного срока.

В большинстве случаев правильнее доверить проведение всех необходимых мероприятий квалифицированным специалистам. Оплата их услуг позволит получить гарантию создания конструкции, способной исправно служить на протяжении длительного срока.

Сварочные швы: разновидности и особенности

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

Содержание статьи

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

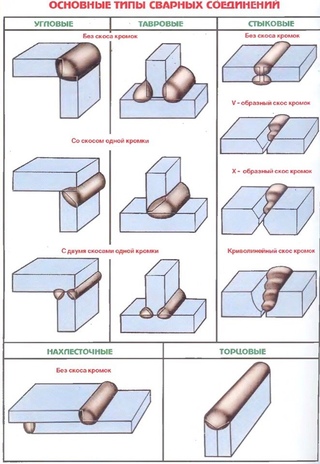

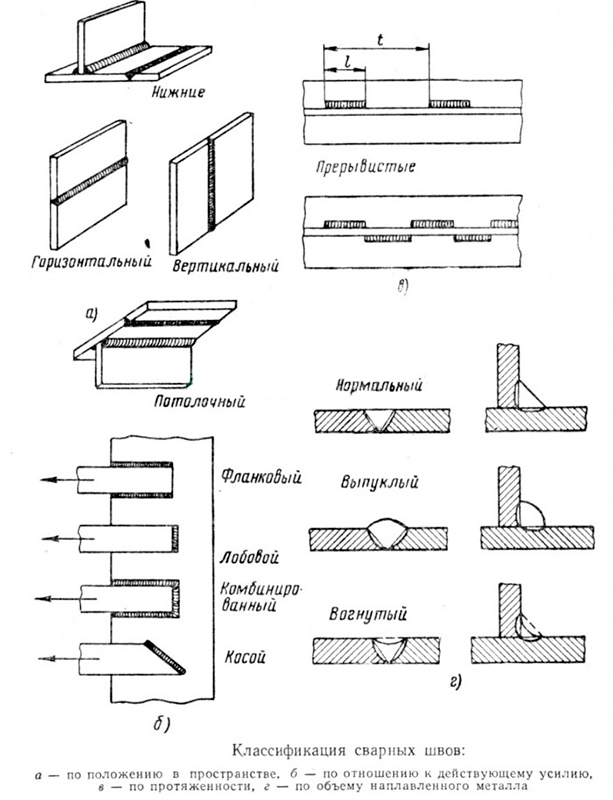

Вот основные виды сварных соединений и швов:

В этой статье мы подробно разбирали каждый вид сварного соединения.

Особенности

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Также швы могут быть протяженными и прерывистыми. Протяженные (или сплошные) — это швы, которые выполняются за один подход, не имеют интервалов. Прерывистые, соответственно, наоборот выполняются с интервалами. Для выполнения большинства работ вам будет достаточно прерывистых сварочных швов и соединений. Сплошные швы применяются при сварке усиленных металлоконструкций.

Наиболее технологичный и качественный способ сделать соединение прерывистого типа — это контактная сварка. Ее выполняют с помощью вращающихся дисковых электродов. В домашней сварке этот метод скорее бесполезен, зато на крупных производствах ему нет равных. С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

Также есть роликовая сварка, с помощью которой можно выполнить качественный сплошной шов. Получаемый сварочный шов отличается прочностью, герметичностью и долговечностью. В большинстве случаев роликовая сварка подойдет для промышленной сварки (например, труб или модулей, требующих повышенной герметичности).

Теперь поговорим о слоях. Сварные соединения могут быть однослойными и двухслойными. Если шов был сделан за один подход, то он называется однослойным. Если металл очень толстый или соединение должно получится очень прочным, то применяют двухслойный метод, когда шов формируется в несколько подходов, буквально по слоям. Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

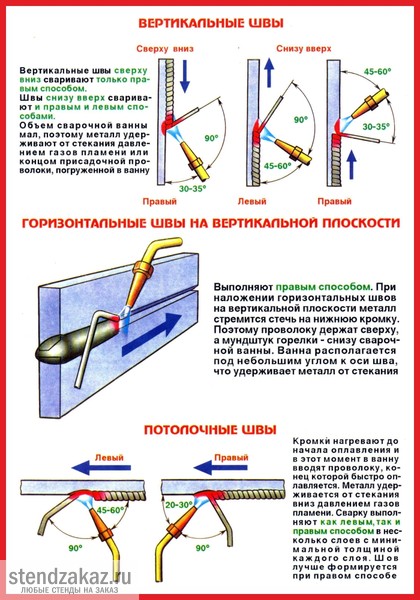

Зная все это вас не должно удивлять то, что сами швы могут иметь различную пространственную ориентацию, которая так же зависит от задач, которые нужно выполнить. Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

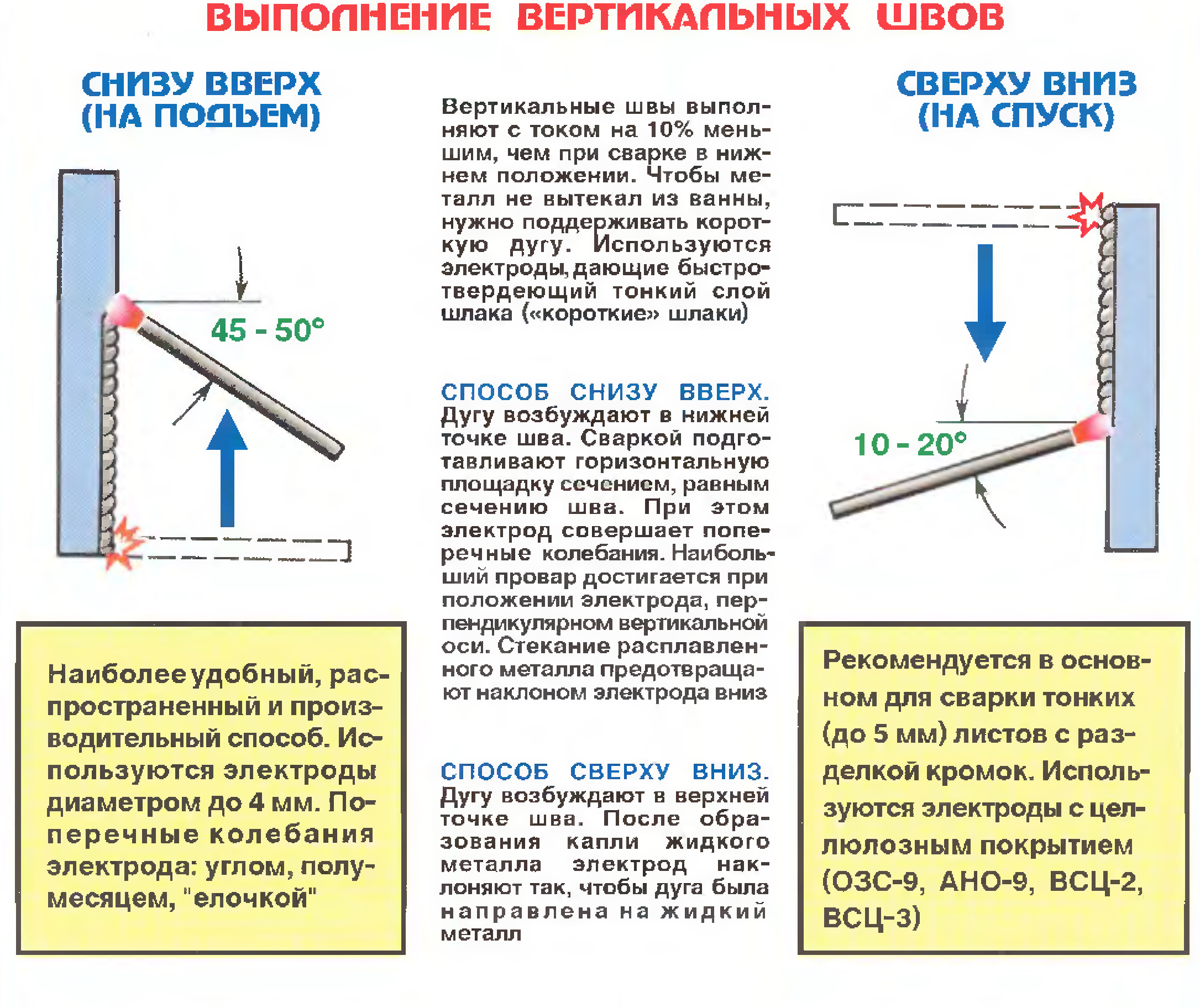

При сварке вертикального шва электрод нужно вести снизу-вверх, при этом существует множество способов траектории движения электрода. Мы не будем перечислять их в рамках этой статьи, просто посоветуем новичкам метод «полумесяца». Более опытные мастера перемещают электрод «елочкой». Чтобы металл не стекал вниз, установите маленькую мощность на своем аппарате. Так вы сможете контролировать скорость плавления металла.

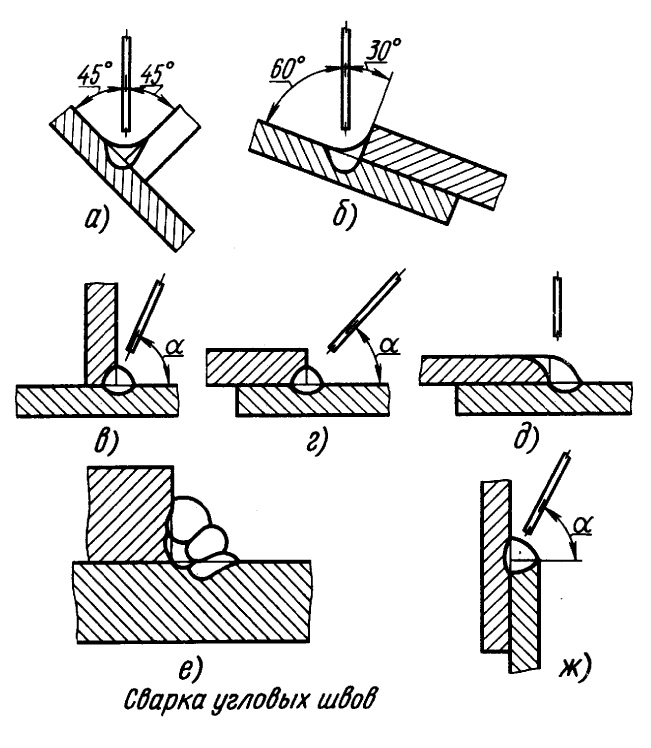

Если нужно сварить нижний шов, то ведите дугу под углом в 45 градусов, это позволит добиться хорошего результата. Так же рекомендуем использовать метод несимметричной «лодочки», если предстоит сварка в труднодоступном месте.

Сварка потолочного шва наиболее трудоемкая, поскольку здесь металл охотно стекает вниз под действием силы притяжения. Мы не рекомендуем выполнять потолочный шов, если у вас в целом недостаточно опыта. Но если вы все же решитесь, то используйте короткую дугу и существенно уменьшите силу тока.

От пространственной ориентации зависит положение, в котором будет двигаться электрод. Для выполнения большинства работ (например, сварки вертикальных, горизонтальных и потолочных швов) держите электрод углом вперед. А при сварке стыкового или углового шва направьте стержень углом назад. Если нужно сварить труднодоступное место, то подойдет прямой угол.

Завершение работ

Виды сварочных соединений важны, но без правильных завершающих работ вы не сможете назвать шов по-настоящему качественным. Завершающие работы не менее важны, чем подготовительные, поэтому отнеситесь к этому серьезно. Следуйте нашим простым рекомендациям, и вы сможете существенно улучшить качество работ.

У всех начинающих и опытных сварщиков при сварке образуется шлак. Это абсолютно нормально. Но нужно следить, чтобы шлак не попал в шов, иначе это негативно повлияет на качество соединения. Вы можете использовать флюс, но если такой возможности нет, то после сварки тщательно зачистите швы. Мы подробнее расскажем, как это сделать.

Это абсолютно нормально. Но нужно следить, чтобы шлак не попал в шов, иначе это негативно повлияет на качество соединения. Вы можете использовать флюс, но если такой возможности нет, то после сварки тщательно зачистите швы. Мы подробнее расскажем, как это сделать.

Если вы формируете шов в несколько подходов, то зачистка швов выполняется после каждого подхода. Можно использовать любой удобный для вас способ. Но мы расскажем об универсальном. Для начала сбейте молотком излишки шлака и зачистите шов жесткой металлической щеткой. Это можно выполнить вручную.

Затем рекомендуем выполнить механическую зачистку с помощью металлического жесткого круга. Если шов слишком крупный, то его нужно зачистить на специальном станке. Затем сварное соединение нужно тщательно отполировать. Для этого так же можно использовать шлифовальную машину, но заменить жесткий металлический круг на шлифовальный. Такое оборудование хорошо подойдет для быстрой шлифовки.

Вместо заключения

Особенности и типы сварных соединений постоянно меняются из-за технического прогресса. Сварочное дело не стоит на месте и неустанно развивается. Появляются не только новые материалы, но и методы сварки и обработки металла. Не игнорируйте эти изменения, обучайтесь новому. Так вы сможете повысить свой профессиональный уровень. Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Сварочное дело не стоит на месте и неустанно развивается. Появляются не только новые материалы, но и методы сварки и обработки металла. Не игнорируйте эти изменения, обучайтесь новому. Так вы сможете повысить свой профессиональный уровень. Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Помимо этой информации рекомендуем изучить нормативные документы, чтобы знать, какие предъявляются требования к сварным швам. Это действительно важно, если вы хотите работать на крупном производстве или стать домашним умельцем, а не воспринимать сварку как хобби. Соединение для детали играет такую же важную роль, как опыт мастера и качество металла. Желаем удачи в работе!

Сварочные швы и ошибки начинающих сварщиков

Сварочные швы и ошибки начинающих сварщиковОшибки начинающих сварщиков заключаются не только в неправильном подборе электрода для сварки, но и в технических моментах. Ну, нельзя без дефектов заварить тонкий металл, толщина которого составляет 1-2 мм, электродами, диаметром в 3-4 мм.

Ну, нельзя без дефектов заварить тонкий металл, толщина которого составляет 1-2 мм, электродами, диаметром в 3-4 мм.

При использовании слишком толстых электродов, дыра в тонком металле неминуема. Почему? Да потому, что в данном случае, металл проплавляется полностью, поскольку глубина сварочной ванны в несколько раз превышает его толщину. Здесь действуют простые законы физики.

Однако ошибки начинающих сварщиков на этом не заканчиваются. Увидев дыру в прожжённом металле, начинающий сварщик бежит к сварочному инвертору, чтобы уменьшить ток. Вследствие этого электрод начинает прилипать к металлу. В попытках его оторвать от заготовки, и зажечь сварочную дугу, металл прожигается снова и снова.

Как не допускать типичных ошибок при сварке

Ну, во-первых, не следует даже пробовать варить тонкий металл электродами 3-4 мм. Важно подобрать диаметр электрода, таким образом, чтобы он не прожигал металл. Однако не в одной толщине электрода дело, поскольку также, важны его тип и марка.

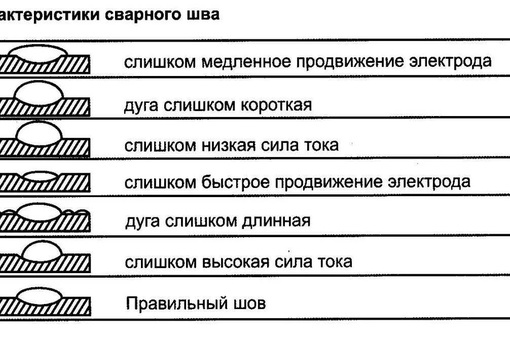

Кроме того, важно правильно научиться удерживать и вести электрод во время сварки. Типичные ошибки электросварщиков, это заужение и уширение сварочного шва, неравномерное количество наплавленного металла по высоте.

Если осуществлять движение электродом слишком быстро, то в сварочную ванну попадёт меньше металла, чем нужно. В таком случае мы получим сильно зауженный шов. И наоборот, если замедлить движение электродом, то произойдёт сильное уширение сварочного шва. Следовательно, чем равномерней будет происходить движение электродом, тем красивей и качественней получится сварочный шов.

Данный процесс требует большого опыта. Поэтому не пытайтесь сразу получить ровный и качественный шов, поскольку навряд ли у вас что-то получится. Также не забывайте о том, что помимо скорости движения электродом, важно соблюдать и его правильный наклон.

Что нужно знать о наклоне электрода во время сварки?

Вести электрод во время сварки можно различными углами, углом вперёд или назад, перпендикулярно. При этом важно, чтобы электрод не был слишком наклонен к поверхности металла, что приведёт к появлению острых выступов на сварочном шве.

При этом важно, чтобы электрод не был слишком наклонен к поверхности металла, что приведёт к появлению острых выступов на сварочном шве.

При ведении электродом вперёд или назад, угол наклона должен составлять порядка 40°. Перпендикулярное удерживание электрода применяется сварщиками не так часто и требует опыта. Однако удерживая электрод, таким образом, можно избежать прожигание тонкого металла, и варить в труднодоступных местах (например, при сварке операционных швов).

Поэтому основные ошибки начинающих сварщиков связаны именно с неправильным выбором электродов, а также из-за того, что угол, скорость, и движение электродом осуществляются не так как нужно. Большинство из всех вышеперечисленных ошибок уходят лишь с опытом, поэтому важно набраться терпения.

Поделиться в соцсетях

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Содержание статьиПоказать

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали.

Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора — электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние — с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

Разновидности и способы выполнения сварочных швов

Завод металлоконструкций SPARKKING

Способ выполнения швов зависят от длины и толщины свариваемого металла. Швы длиной до 250 мм. считаются короткими, длиной 250—1000мм. – средними и более 1000мм. – длинными.

Короткие швы обычно сваривают за один проход . Швы средней длины сваривают либо за один проход от середины к краям, либо обратно-ступенчатым способом (рис. 1). Длинные швы так же свариваются обратно-ступенчатым способом, или отдельными участками вразброс.

Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм. и сварка на каждом отдельном участке выполняется в направлении, обратном общему направлению сварки (рис. 1) с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего.

Обратите внимание

В некоторых случаях при определении длины ступени, за основу принимают участок, который можно заварить электродом так, чтобы переход от участка к участку совместить со сменой электрода.

Сварка обратно-ступенчатым способом применяется с целью уменьшения сварочных деформаций и напряжений.

Так же для уменьшения перегрева металла сварку по возможности желательно вести на вертикал с верху в низ. Так же важно применять правильные типы соединений деталей и разделки кромок металлических заготовок.

Основные типы сварных соединений выполняемые при сварке конструкций показаны на рис. 2

При сварке металла большой толщины шов выполняется за несколько проходов.

При этом заполнение разделки может производиться слоями (рис. 3а), или валиками (рис. 3б). При заполнении разделки слоями каждый слой шва выполняется за один проход.

При заполнении разделки валиками в средней и верхней частях разделки, каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. С точки зрения уменьшения деформаций плоскости свариваемых деталей, первый способ предпочтительнее второго.

Однако при сварке стыковых швов не всегда удобно выполнять очень широкие валики в верхней и средней частях разделки. Поэтому на практике 1-й способ чаще применяется при сварке угловых швов, 2-й — стыковых.

При сварке толстого металла выполнение каждого слоя за один проход является нежелательным, так как это происходит к значительным деформациям, а также может привести к образованию трещин в первых слоях.

Важно

Образование трещин вызывается тем, что первый слой шва перед наложением второго слоя успевает полностью (или почти полностью) остыть.

Вследствие большой разницы в сечениях наплавленного слоя и свариваемого металла все деформации, возникающие при остывании неравномерно нагретого металла, сконцентрируются в металле шва. При этом запас пластичности может оказаться недостаточным, что приведет к трещинообразованию.

Для предотвращения образования трещин, заполнение фаски при сварке толстого металла следует производить с малым интервалом времени между наложением каждого слоя. Это достигается применением каскадного метода заполнения разделки (рис. 4а), или заполнения фаски горкой (рис. 4б).

При каскадном методе заполнения фаски весь шов разбивается на короткие участки и сварка осуществляется таким образом, что по окончании сварки слоя на данном участке, не останавливаясь, продолжается выполнение следующего слоя на соседнем участке и т.д., как это схематично показано на рис. 4а.

При этом каждый последующий слой накладывается на неуспевший еще остыть металл предыдущего слоя. Сварка горкой является разновидностью каскадного способа. Обычно сварка горкой ведется от середины шва к краям одновременно двумя сварщиками, как это схематично представлено на рис. 4б.

Обычно сварка горкой ведется от середины шва к краям одновременно двумя сварщиками, как это схематично представлено на рис. 4б.

Так же важным фактором при выполнении сварки является способ перемещения сварочной горелки и проволоки, либо электрода. Пример предпочтительных способов движений при сварке показан на рис. 5.

Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет шов и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва.

Сварка длинных швов никогда не делается за один проход, а варится короткими участками, согласно схемам. Швы бывают горизонтальные, вертикальные и потолочные. Вертикальные швы как правило варятся снизу – вверх, но если перегрев металла на таких швах не желателен, сварка ведется сверху – вниз.

Совет

При сварке больших толщин, на деталях делаются фаски, которые потом заполняются сварочными швами. Такие швы никогда не варятся за один проход, а накладываются постепенно друг на друга, проход за проходом.

Вообще, каждое положение заготовок требует своего определенного способа сварки и задача специалиста, в зависимости от условий искать более правильные варианты сварки металлических конструкций.

Источник: http://sparkking.ru/articles/sposobi_vipolneniya_svarnih_shvov

Основные виды сварных соединений и швов

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

Существует ряд типов сварных швов в зависимости от вида соединения:

- – шов стыкового соединения

- – шов таврового соединения

- – шов нахлесточного соединения

- – шов углового соединения

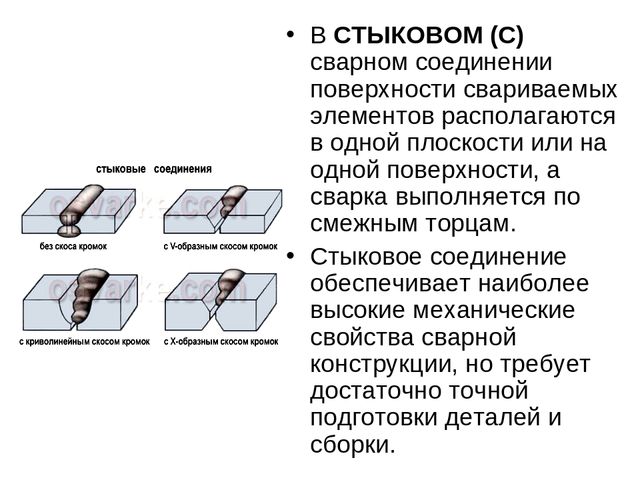

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- – Односторонним

- – Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- – Без скоса кромок

- – Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение – процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.Сварка “в лодочку” используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться здесь. О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе “сварочный полуавтомат QINEO TRONIC PULSE”

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- – нормальные

- – выпуклые

- – вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

- – нижнее

- – горизонтальное

- – вертикальное

- – потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

- – сплошные (непрерывные)

- – прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www. smart2tech.ru

smart2tech.ru

Источник: http://www.Smart2Tech.ru/osnovnye-vidy-svarnykh-soedinenij-i-shvov

Сварочные швы и соединения — виды сварочных швов и обозначения

Сварочные соединения используются во многих отраслях промышленности. Такое соединение применяется для неразъемного скрепления различных металлических элементов с помощью расплавления. В результате этого образуются сварочные швы. Виды сварочных швов различаются в зависимости от характера сопряжения и формы сечения.

Сварочный шов является участком закристаллизовавшего металла, образующегося при расплавлении в процессе сварки. Сварочным соединением называется участок конструкции, который содержит от одного до нескольких швов. Рассмотрим основные сварочные швы и соединения, а также их обозначения.

Виды сварных швов

- В зависимости от отношения к действующим нагрузкам сварные швы разделяются на:

- Фланковые.

- Косые.

- Лобовые.

- Комбинированные.

- По положению в пространстве существуют определенные виды сварочных швов:

- Потолочное исполнение.

Самый сложный вид сварки.

Самый сложный вид сварки. - Нижнее исполнение. Является самым простым и популярным видом сварки.

- Горизонтальное исполнение. Достаточно распространенный вид сварки, но и более сложный, чем сварки в нижнем исполнении.

- Вертикальное исполнение. По сложности процесса сварки аналогичны горизонтальному исполнению.

- В зависимости от количества наплавленного металла также различают определенные виды сварочных швов:

- Ослабленные.

- Нормальные.

- Усиленные.

Виды сварных соединений

Сварные соединения представляют собой две или несколько деталей, которые соединены между собой при помощи швов.

- Внахлест. Данный вид соединений чаще всего используется при дуговой сварке конструкций, толщина металла которых составляет от 10 до 12 мм. Использование такого соединения позволяет менее тщательно подгонять стыки. Для качественного соединения требуется сваривать металл с двух сторон.

- Стыковое соединение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение. - Тавровые соединения. Чаще всего используются для сваривания различных балок, стоек, колонн и других видов строительных конструкций.

- Угловые соединения. Используются в том случае, если необходимо соединить детали под определенным углом друг к другу.

- Прорезные соединения. Данный тип сварных соединений используется в том случае, если длины шва внахлест недостаточно для обеспечения надежности и прочности конструкции.

- Торцевые соединения. При таком типе сварочных соединений листы металла соединяются по торцам.

- Соединения при помощи электрозаклепок. Выполняются отверстия в верхнем листе, после чего листы завариваются так, чтобы нижний лист соединился с верхним. Такой вид соединения очень прочный, однако, имеет небольшую плотность.

Условные обозначения

Чтобы обозначить сварочные швы и соединения, используются буквенно-цифровые и графические обозначения. Рассмотрим обозначение сварочного шва в зависимости от вида соединения.

- Если торец одной детали соединяется с торцом другой, то соединение называется стыковым и обозначается буквой С.

- Если детали соединяется, образуя букву Т, то соединение называется тавровым и обозначается буквой Т.

- Когда детали при соединении образуют угол, то соединение обозначается буквой У.

- При соединении внахлест используется условное обозначение сварочного шва – Н.

Сварочные швы ГОСТ позволяют использовать оптимальный тип соединения в зависимости от необходимой работы, типа сварки.

https://www.youtube.com/watch?v=qBf24cIxYuU

Для обозначения сварных соединений используется ГОСТ 5263-58. В технической документации используются следующие условные обозначения:

- Вид сварки (буквенное обозначение).

- Тип шва (графический знак).

- Длина участка шва и размер сечения (численное).

- Дополнительные знаки.

Сварочные швы ГОСТ на чертежах обозначаются знаком, который состоит из двух отрезков, включающих в себя описание размеров и месторасположения шва. Для обозначения монтажных швов дополнительно используется буква М в обозначении.

Помимо обозначения вида шва следует обозначать вид сварки, который будет использоваться для соединений. Если для одной и той же детали используются разные виды сварки, то достаточно обозначить только способ, которым будут производиться работы.

К примеру, буквой А обозначается автоматическая сварка, буквой Р – ручная, а П – полуавтоматическая. Использование условных обозначений позволяет быстрее разобраться в чертежах и другой технической документации.

Источник: http://swarka-rezka.ru/svarochnye-shvy-i-soedineniya-vidy-svaro/

Виды сварных швов и соединений

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют настыковые и угловые (валиковые).

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но требуют дополнительной разделки кромок швы бывают V-, U-, X- и K-образные.

Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных не проваров (рис.4.1), являющихся источником концентрации напряжений.

Обратите внимание

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно – лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 – прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Важно

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыми называются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлестку называют такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыми называются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г).

Тавровые соединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

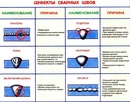

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы, представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары – отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые (неметаллические) включения – частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры – области, заполненные газом, выделяющимся в процессе сварки;

Т а б л и ц а 4.1. Виды сварки в зависимости от толщины шва (двусторонняя

или с подваркой корня)

| Соединение | Шов | Эскиз | ||

| ческой иполуавто-матическойпод флюсом | электроду-говой в за-щитныхгазах | ручнойэлектроду-говой | ||

| СтыковоеТавровое | Без разделки кромокV-образныйХ-образныйБез разделкисо сплошнымпроплавлением | 14 – 3420 – 603 – 4016 – 40 | 3 – 128 – 6012 – 1202 – 4012 – 80 | 2 – 810 – 5012 – 602 ̵ |

Как правильно варить сваркой — дуговой в том числе, использование электродов, сварочного аппарата, формирование структуры шва для начинающих + видео

Для того чтобы стать профильным мастером требуется специальное обучение. Профессии сварщика обучают 3 года в профтехучилищах. Но освоить простой сварочный аппарат для использования в домашнем хозяйстве можно гораздо быстрее. Всё зависит от поставленных задач и настойчивости в их решении. Практические навыки обретаются с опытом, а теоретические знания призваны помочь в этом начинающему мастеру. Ниже разберёмся, как правильно варить сваркой, какие способы есть и какие правила безопасности требуется соблюдать.

Технология сварочных работ

На сегодняшний день известны следующие разновидности электродуговой сварки:

- Сварка неплавящимся электродом.

Схема устройства сварки с неплавящимся электродом

Вольфрамовый (или графитовый) стержень, используемый как электрод, не плавится, но поддерживает электрическую дугу. Наплавляемый металл подаётся в виде проволоки или прутка. Такой вид сварки может работать и без присадочного материала, в режиме паяльника. - Сварка под флюсом.

Промышленная установка для сварки под флюсом

Электрод, создающий электрическую дугу, подаётся внутрь слоя флюса, которым покрыта деталь. Таким образом создаются условия для идеального соединения металлов, не подверженного разрушающему влиянию воздуха. - Полуавтоматическая дуговая сварка.

Схема устройства полуавтоматической электродуговой сварки

Роль электрода выполняет проволока из металла, к которой подаётся электрический ток. По мере её плавления происходит автоматическая подача (так, чтобы длинна дуги сохранялась постоянной). В тоже время к месту сварки нагнетается защитный газ — углекислый или аргон. В результате значительно повышается качество сварного шва.

В домашних условиях такие виды сварки практически не применяются. Поэтому перейдём к рассмотрению четвёртого вида сварочных работ — ручной электродуговой сварки.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

В 1802 г. В.В. Петровым было открыто явление гальванической вольтовой дуги.

В 1803 г. была опубликована книга, в которой автор предлагал использовать это явление для пайки металлов и освещения.

Прибор для сварки металлов при помощи «электрогефеста» был запатентован в 1882 г. Бенардосом Н.Н.

Российский инженер Н.Г. Славянов в 1888 г. впервые применил для сварки электрод.

В 1932 г. советским физиком Хреновым К.К. произведена успешная сварка металлов под водой.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

- Трансформаторы. Служат для преобразования сетевого тока напряжением 220 В, в ток с параметрами необходимыми для создания высокотемпературной электрической дуги. Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.

Трансформатор переменного тока для производства сварочных работ

- Выпрямители.

Выпрямитель переменного тока в постоянный производства для сварочных работ

Преобразуют переменный ток потребительской сети в постоянный. Принцип работы таких приборов основан на использовании выпрямляющих кремниевых диодов, которые также называются вентилями. Характерным отличием сварочного аппарата постоянного тока от сварочного переменного тока, является сильный нагрев электрода на плюсовом полюсе. Это даёт возможность контролировать процесс сварки: осуществлять «щадящую сварку», манипулируя настройками ощутимо экономить электроды при резке металла. - Инверторы.

Инверторный сварочный аппарат

Довольно долгое время (до 2000 г.) были недоступны для широкого применения в быту в силу высокой стоимости. Но в последствии приобрели большую популярность. Принцип действия инвертора состоит в преобразовании сетевого переменного тока в постоянный, а затем — снова в переменный, но уже высокочастотный ток. Отличие данной схемы от трансформаторной сварки в том, что дуга, полученная от преобразованного постоянного тока, более устойчивая.

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Что необходимо для работы

Перед тем как приступить к сварке, необходимо сварочный аппарат и экипировка:

- Сварочные электроды. Подбираются исходя из предстоящих задач. Оптимальным размером для начинающего сварщика считается электрод толщиной 3,2 мм. Более тонкие электроды применяются для сварки миниатюрных деталей. При диаметре электрода более 3,5 мм. требуется оборудование повышенной мощности.

Диаметр электрода подбираетс в соответствии с планируемыми работами

- Костюм сварщика. В него входят одежда из плотного негорючего материала и обувь толстой кожи. Верхняя одежда хорошего качества отличается высоким воротником и двойным слоем ткани на запястьях. Штанины брюк широкие, полностью закрывающие обувь от попадания искр. В обязательном порядке в костюм входят брезентовые перчатки, пропитанные антипиритным составом (ГОСТ 12.4.250–2013 ССБТ). Существует несколько классов сварочных костюмов, в зависимости от степени соприкосновения с агрессивными средами.

Сварочный костюм предназначен для защиты сварщика от ожогов

- Маска со светофильтрующими стеклами. Очки лучше не применять, так как в защите нуждаются не только глаза, но и кожа лица, волосы, органы дыхания. Работа без маски приводит к офтальмии (воспалению роговицы глаза) и ожогам сетчатки, ведущих к полной потере зрения. При проведении потолочных сварочных работ, дополнительно к маске на голову и плечи одевается дополнительная накидка для защиты от ожогов.

Предназначена для предохранения глаз, лица, шеи и органов дыхания от вредного воздействия

- Слесарный инструмент — молоток, металлическая щётка, струбцины, тиски, напильники и т.д. В идеале работы производятся на верстаке или специальном сварочном столе. Если такие условия отсутствуют, необходимо выбирать место с максимально устойчивым положением.

Место проведения сварочных работ освобождается от горючих материалов и оборудуется средствами тушения огня — водой, песком, технической содой. Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Необходимое противопожарное оборудование на любом объекте

Как правильно варить сваркой

Для успешного овладения техникой неразъёмного соединения металлических деталей, необходимо освоить 4 базовых навыка, без которых не обходится ни одна «сварочная сессия».

Настройка аппарата

Основой настройки сварочного аппарата является правильный подбор силы тока и напряжения, выводящийся на клеммы. Несмотря на простоту формулировки, тема настройки заслуживает отдельного разговора. Но если кратко сформулировать критерии настройки, то можно выделить 5 основных параметров:

- Структура и диаметр электрода.

Выбор диаметра электрода зависит от толщины металла заготовки

Электрод подбирается исходя из того, к какой группе относится основной (тот, на который наносится сварка) металл. Классифицируют три группы стали — обычная, закалённая и жаропрочная. Для обычной стали критерием подбора является соотношение прочности: показатель прочности основного металла должен быть близок к прочности электрода, выраженного в мегапаскалях (МПа). Покрытие электрода предназначено для того, чтобы максимально защищать место соединения от воздействия кислорода и азота атмосферного воздуха.Существует 4 вида обмазки — кислый, рутиловый, целлюлозный и основной. Каждый тип выполняет свои задачи. Для жаропрочных и закаляющих сталей электрод подбирается по химическому составу — шов должен иметь максимальное приближение химической структуры к основному материалу. Прочность электрода в этом случае в расчёт не берётся. Для подбора диаметра электрода наилучшим ориентиром служит толщина заготовки. Чем толще деталь подлежит сварке, тем больший диаметр электрода потребуется.Электроды различаются по структуре, диаметру и назначению

- Марка электрода.

Маркировка отображает структуру стержня и химический состав его покрытия. Для каждого вида металла разработаны оптимальные условия, способствующие соединению деталей. Кроме свойств материалов, маркировка содержит информацию о том, в каких условиях может использоваться электрод — открытая, закрытая строительная площадка, высотные или подземные работы и т.п.

Разнообразие электродов обусловлено их предназначением для работы с определённым видом металла

- Пространственное положение сварного шва.

Установка режима сварки тесно связана с условиями ведения сварки. В различных ситуациях при помощи регулировок можно менять интенсивность электрической дуги, что позволяет ускорять или замедлять процедуру нанесения соединительного шва, изменяет температуру варки. К примеру, при положении сварочного направления «сверху-вниз», утолщается слой расплавленного металла, но глубина шва уменьшается и распространяется вширь. Если же направление сварки «снизу-вверх», количество расплавленного металла уменьшается, так как он стекает под действием собственного веса. В результате шов становится уже.

Виды сварочных работ в различных местоположениях

- Количество швов.

Зачастую изделие обваривается несколькими швами. Первый шов может быть прихваточным, следующий — основным, и за ним ещё один — закрепляющий или выравнивающий. На каждом этапе может меняться траектория наложения шва и глубина прогрева металла. Пользуясь такой технологией, опытный сварщик формирует идеальное соединение деталей.

Трёхслойный шов соединения труб

- Полярность электрода.

Известно, что в зависимости от положения «плюса» и «минуса» зависит температура электрической дуги. На «плюсе» температура всегда выше. Знание этого позволяет пользователю определять правильное расположение полярности. Чаще «плюс» закрепляют на основной детали, а «минус» на электроде (прямая полярность). Если наоборот — полярность называется «обратной».

Таблица применения прямой и обратной полярности при сварке металла постоянным током

Прямая полярность Обратная полярность · Сварка с глубоким проплавлением основного металла

· Сварка низко- и среднеуглеродистых и низколегированных сталей толщиной 5 мм и более электродами с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

· Сварка чугуна· Сварка с повышенной скоростью плавления электродов

· Сварка низколегированных и низкоуглеродистых сталей (типа 16Г2АФ), средне- и высоколегированных сталей и сплавов

· Сварка тонкостенных листовых конструкций

Для того чтобы безошибочно выбрать величину тока проще всего воспользоваться готовыми таблицами.

Но в силу того, что каждый аппарат имеет свои конструктивные особенности и технологические нюансы, решающее слово всё-таки остаётся за «методом научного тыка» — эмпирической подборки нужного тока экспериментальным путём.

Настройка сварочного тока в зависимости от диаметра электрода

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

| Разновидность шва | Диаметр,мм | Ток, А | Толщина металла на заготовке, мм | Зазор между торцами деталей до сварки, мм |

| 1-сторонний | 3 | 180 | 3 | 1.9 |

| 2-сторонний | 4 | 220 | 5 | 1.5 |

| 2-сторонний | 5 | 260 | 7–8 | 1.5–2 |

| 2-сторонний | 6 | 330 | 10 | 2 |

Односторонний шов соединяет поверхность деталей с одной стороны, двухсторонний — с двух противоположных сторон.

Примеры сваривания деталей различными швами

Также можно воспользоваться универсальной таблицей для широкого диапазона:

| Толщина заготовки,мм | 0,5 | 1–2 | 3 | 4–5 | 6–8 | 9–12 | 13–15 | 16 |

| Толщина электрода,мм | 1 | 1,5–2 | 3 | 3–4 | 4 | 4–5 | 5 | 6–8 |

| Сила тока, А | 10..20 | 30..45 | 65..100 | 100..160 | 120..200 | 150..200 | 160..250 | 200..350 |

Начинающему сварщику легко запомнить простое правило. Если ток превышает необходимый показатель — электрод будет прожигать заготовки. Если ток ниже, чем нужно — деталь не проваривается, наплавленный металл отваливается при воздействии на него механическим способом.

Подключение электрода

Электрод может подключаться к плюсовому или минусовому выходу тока. Если на деталь подключается «+», то полярность называется прямой. Если «-» — обратной. Соответственно, при прямой полярности на электроде располагается «минус», а при обратной «плюс». Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Один из вариантов подключения электрода

Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

Создание дуги

Процесс сваривания начинается с зажигания электрической дуги. Во всех видах ручной сварки дуга создаётся кратковременным прикосновением электрода к детали. При этом происходит резкое нагревание торца электрода до температуры, достаточной для установления дугового разряда.

Что такое сварка швов? — TWI

Шовная сварка — это соединение деталей, изготовленных из одинаковых или разнородных материалов, вдоль непрерывного шва. Сварку швов можно разделить на два основных метода: контактную сварку и сварку трением.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Контактная сварка швов

Сварка контактным швом — это разновидность контактной точечной сварки, основное отличие которой состоит в том, что сварочные электроды представляют собой колеса с приводом от двигателя, а не неподвижные стержни.Этот метод сварки, идеально подходящий для изготовления листового металла, пропускает электрический ток через соединяемые металлические листы, удерживая их вместе за счет механической силы в конфигурации нахлеста между профилированными медными электродами. Как и в случае с другими типами контактной сварки, сплавление происходит там, где поверхности листов соприкасаются, поскольку это точка наибольшего электрического сопротивления и, следовательно, место, где выделяется наибольшее количество тепла.

Тепло от дисковых электродных колес создает непрерывный сварной шов, поскольку заготовки проходят между ними, что приводит к сварке сопротивлением качению или негерметичной сварке шва.

Сварка контактным швом может использовать либо прерывистое движение, когда скорость ролика не определена заранее, либо шовную сварку непрерывным движением, когда скорость электродного ролика предварительно определяется до подачи тока.

Сварка контактным швом расходных материалов

Альтернативный метод, называемый контактной сваркой плавящимся электродом, аналогичен стандартной контактной сварке швом, за исключением того, что на электродном колесе есть канавки, так что между колесом и соединяемым материалом можно ввести профилированную медную проволоку.Эта медная проволока подается с катушки и проходит вокруг электродного колеса со скоростью сварки, а затем выгружается в контейнер для отходов. Это гарантирует, что для работы всегда будет чистая, незагрязненная поверхность.

Подходит для сварки стали с покрытием и нержавеющей стали, этот процесс очень надежен и позволяет достигать скорости сварки более 70 метров в минуту. Хотя расходная проволока увеличивает стоимость этого типа сварки, эти расходы компенсируются возвращаемой стоимостью лома меди.

Меры предосторожности при контактной сварке швов

Как и в любом процессе, в котором используется электрический ток, вы должны принять меры предосторожности в отношении силы тока, подаваемого сварочным оборудованием. Если сила тока слишком высока, поверхность раздела между роликом и материалами будет слишком горячей. Тепло, выделяемое электродами, можно уменьшить, промывая зону сварки водой, которая поддерживает охлаждение роликов во время процесса соединения.

Также важно следить за скоростью сварки, чтобы обеспечить хорошее качество соединения по всему шву.

Преимущества контактной сварки швов

Сварка контактным швом дает преимущество в получении чистых сварных швов без образования газов или сварочного дыма. Кроме того, для соединения нет необходимости использовать присадочные материалы для соединения , которое может быть выполнено как газонепроницаемое , так и герметичное для жидкости , предлагая ряд применений.

Процесс может быть полностью автоматизирован , что делает его очень повторяемым процессом. Кроме того, сварка сопротивлением шва может одновременно создавать как одиночный, так и параллельный шов.

Недостатки контактной сварки швов

В то время как сварка контактным швом подходит для выполнения соединений по прямой линии, ролики не могут выполнять более сложные криволинейные сварные швы. Сварка также невозможна на внутренних углах или там, где другие детали компонентов затрудняют доступ к электродам колеса.

Этот процесс также непригоден для соединения металлических листов толщиной более 3 мм . Из-за скорости ролика для обеспечения качества сварки может потребоваться высококвалифицированный оператор, а сварочное оборудование также стоит дорого.

Применения для контактной сварки швов

Благодаря способности выполнять герметичные соединения для газа или жидкости, этот процесс хорошо подходит для создания таких элементов, как стальные топливные баки для транспортных средств, а также консервные банки, радиаторы или стальные бочки. Сопротивление сварным швам также можно найти на многих типах стволов и выхлопных систем.

Широко используется для соединения баков самолетов, холодильников и масляных трансформаторов, этот процесс можно использовать для сварки нержавеющей стали, никелевых и магниевых сплавов.

Сварка трением

В этом методе соединения вместо электродов используется трение для нагрева сварного шва. Как и в случае других процессов сварки трением, детали соединяются в твердой фазе без плавления материалов, что означает отсутствие плавления и, следовательно, практически отсутствие взаимной диффузии между расходным материалом и подложкой.