Сварочные швы и соединения — виды сварочных швов

Сварочные соединения используются во многих отраслях промышленности. Такое соединение применяется для неразъемного скрепления различных металлических элементов с помощью расплавления. В результате этого образуются сварочные швы. Виды сварочных швов различаются в зависимости от характера сопряжения и формы сечения.

Сварочный шов является участком закристаллизовавшего металла, образующегося при расплавлении в процессе сварки. Сварочным соединением называется участок конструкции, который содержит от одного до нескольких швов. Рассмотрим основные сварочные швы и соединения, а также их обозначения.

Виды сварных швов

- В зависимости от отношения к действующим нагрузкам сварные швы разделяются на:

- Фланковые.

- Косые.

- Лобовые.

- Комбинированные.

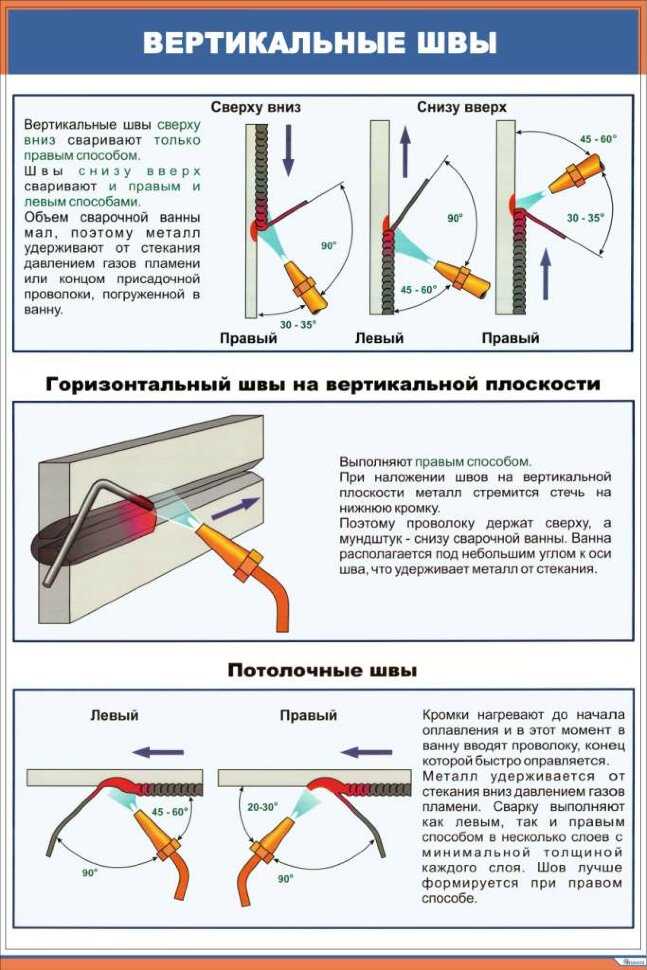

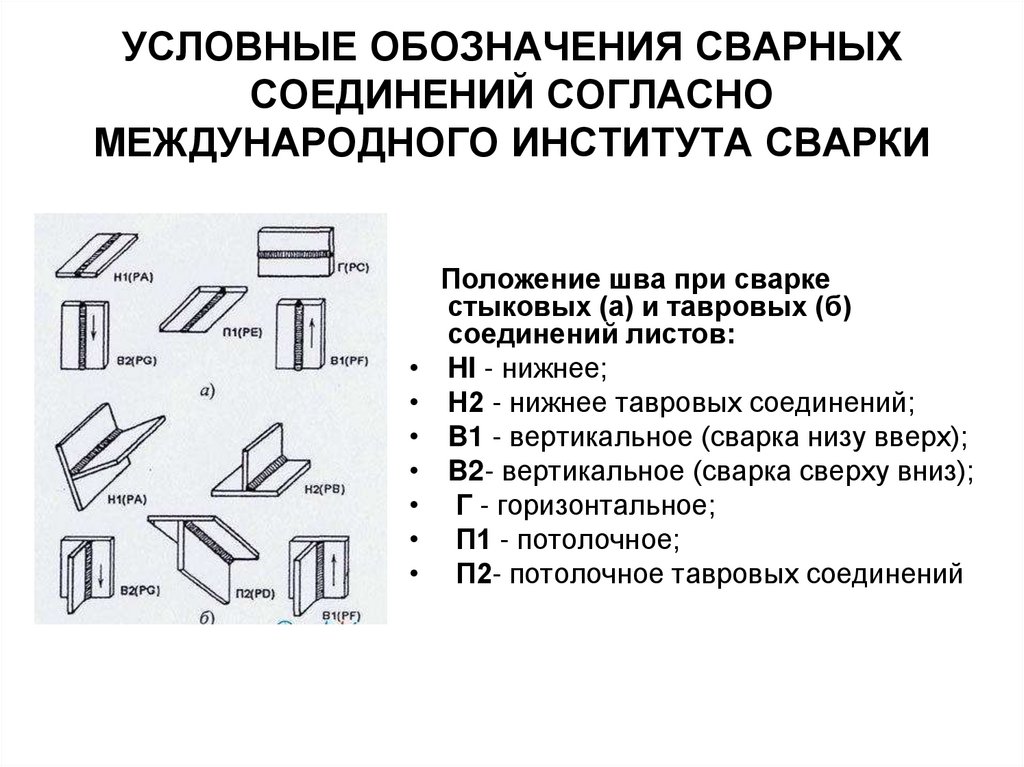

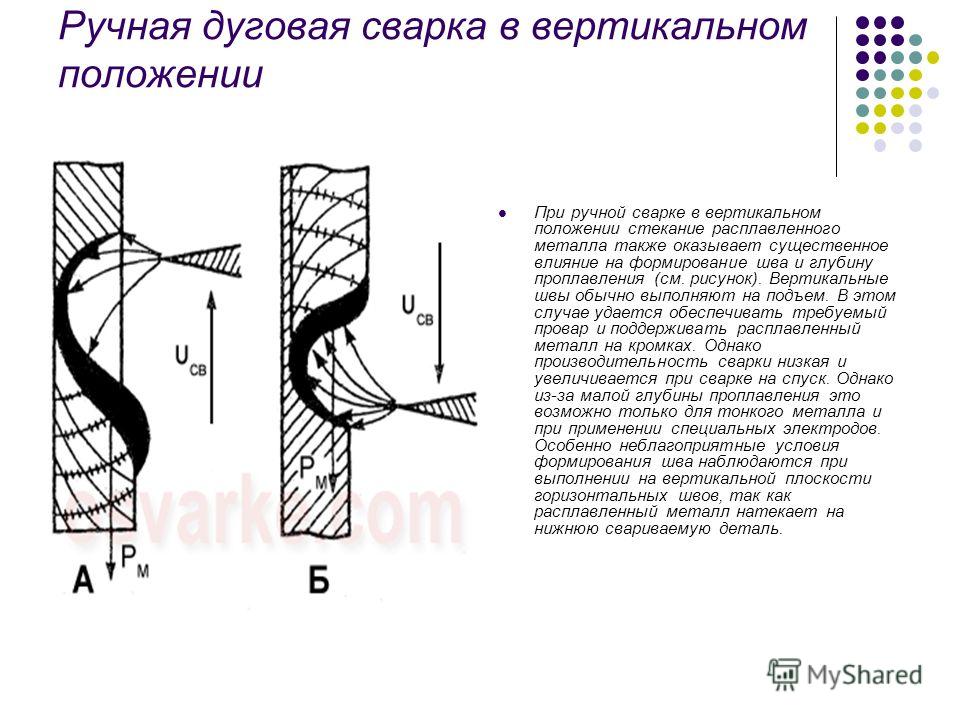

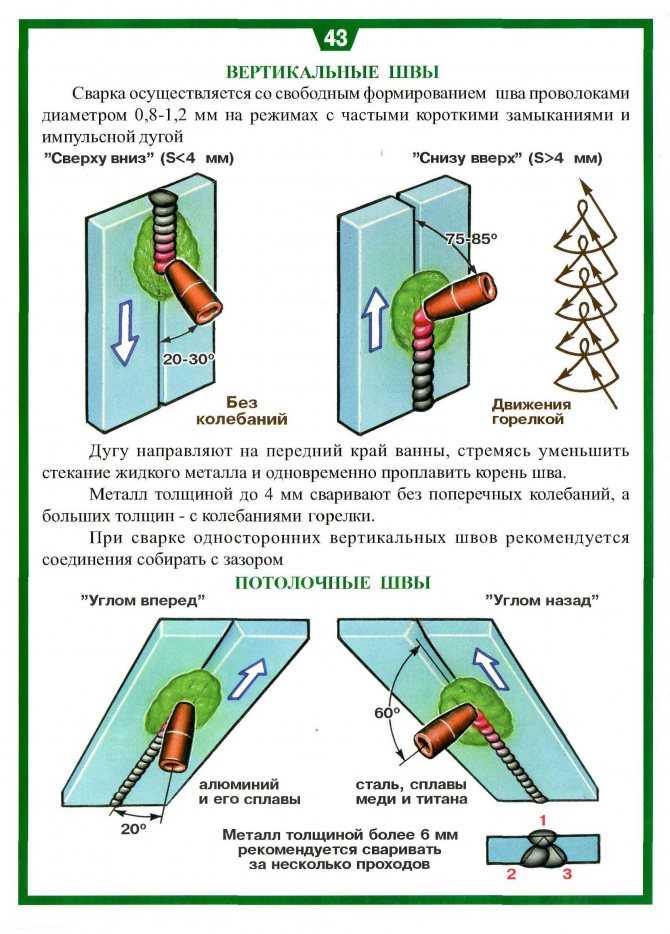

- По положению в пространстве существуют определенные виды сварочных швов:

- Потолочное исполнение.

Самый сложный вид сварки.

Самый сложный вид сварки. - Нижнее исполнение. Является самым простым и популярным видом сварки.

- Горизонтальное исполнение. Достаточно распространенный вид сварки, но и более сложный, чем сварки в нижнем исполнении.

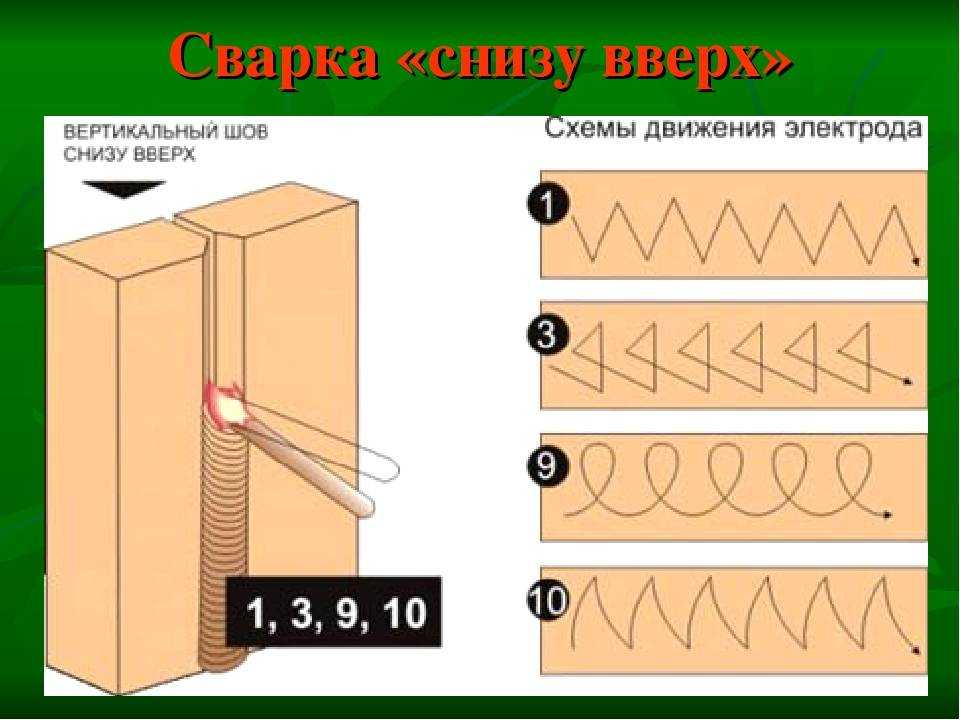

- Вертикальное исполнение. По сложности процесса сварки аналогичны горизонтальному исполнению.

- В зависимости от количества наплавленного металла также различают определенные виды сварочных швов:

- Ослабленные.

- Нормальные.

- Усиленные.

Виды сварных соединений

Сварные соединения представляют собой две или несколько деталей, которые соединены между собой при помощи швов.

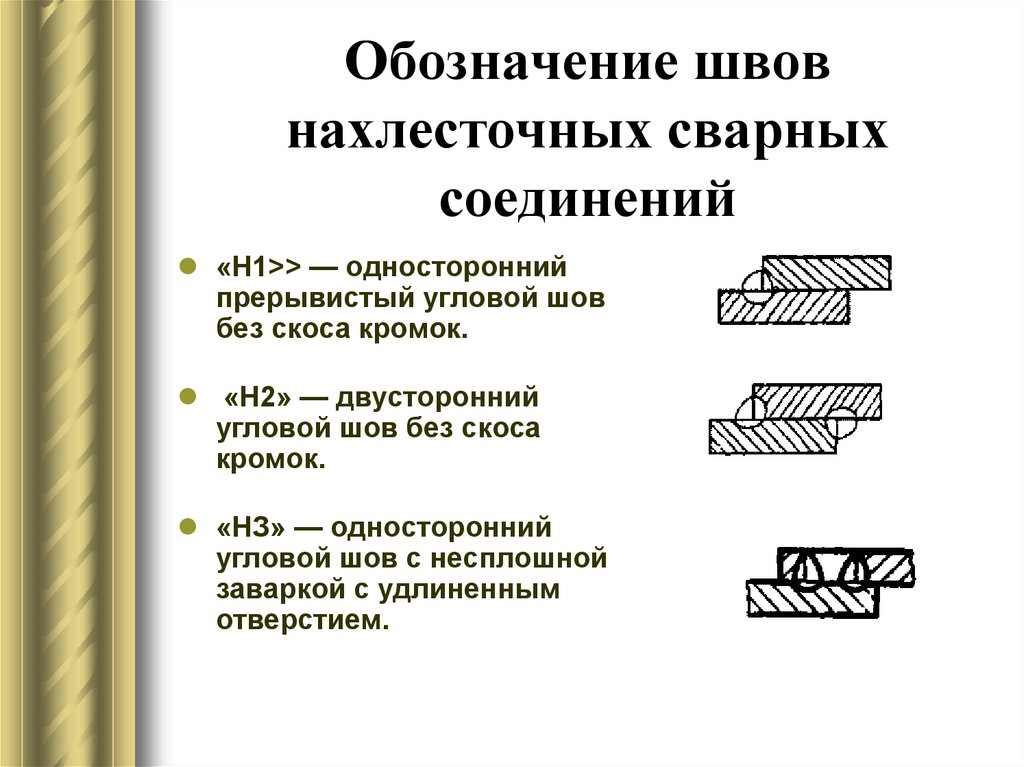

- Внахлест. Данный вид соединений чаще всего используется при дуговой сварке конструкций, толщина металла которых составляет от 10 до 12 мм. Использование такого соединения позволяет менее тщательно подгонять стыки. Для качественного соединения требуется сваривать металл с двух сторон.

- Стыковое соединение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение. - Тавровые соединения. Чаще всего используются для сваривания различных балок, стоек, колонн и других видов строительных конструкций.

- Угловые соединения. Используются в том случае, если необходимо соединить детали под определенным углом друг к другу.

- Прорезные соединения. Данный тип сварных соединений используется в том случае, если длины шва внахлест недостаточно для обеспечения надежности и прочности конструкции.

- Торцевые соединения. При таком типе сварочных соединений листы металла соединяются по торцам.

- Соединения при помощи электрозаклепок. Выполняются отверстия в верхнем листе, после чего листы завариваются так, чтобы нижний лист соединился с верхним. Такой вид соединения очень прочный, однако, имеет небольшую плотность.

Условные обозначения

Рассмотрим обозначение сварочного шва в зависимости от вида соединения.

Рассмотрим обозначение сварочного шва в зависимости от вида соединения.- Если торец одной детали соединяется с торцом другой, то соединение называется стыковым и обозначается буквой С.

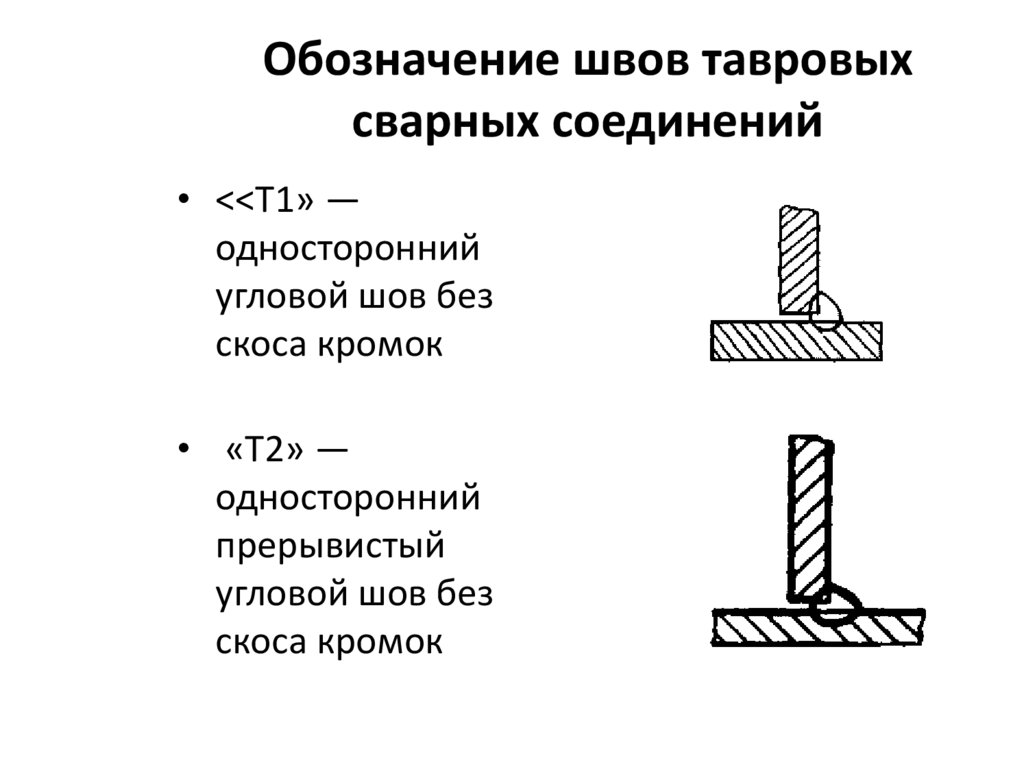

- Если детали соединяется, образуя букву Т, то соединение называется тавровым и обозначается буквой Т.

- Когда детали при соединении образуют угол, то соединение обозначается буквой У.

- При соединении внахлест используется условное обозначение сварочного шва – Н.

Сварочные швы ГОСТ позволяют использовать оптимальный тип соединения в зависимости от необходимой работы, типа сварки.

Для обозначения сварных соединений используется ГОСТ 5263-58. В технической документации используются следующие условные обозначения:

- Вид сварки (буквенное обозначение).

- Тип шва (графический знак).

- Длина участка шва и размер сечения (численное).

- Дополнительные знаки.

Сварочные швы ГОСТ на чертежах обозначаются знаком, который состоит из двух отрезков, включающих в себя описание размеров и месторасположения шва.

Для обозначения видимого и невидимого сварного шва используется подпись внизу для невидимого и сверху для видимого. Также для обозначения шва могут использоваться штриховые линии, которые расположены перпендикулярно к линии шва.

Помимо обозначения вида шва следует обозначать вид сварки, который будет использоваться для соединений. Если для одной и той же детали используются разные виды сварки, то достаточно обозначить только способ, которым будут производиться работы.

К примеру, буквой А обозначается автоматическая сварка, буквой Р – ручная, а П – полуавтоматическая. Использование условных обозначений позволяет быстрее разобраться в чертежах и другой технической документации.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Качество сварного шва

Сварным соединением называется неразъемное соединение двух и более деталей, которые выполнены при помощи сварки. В состав сварного соединения входят: сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

В состав сварного соединения входят: сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

Очень важно характеристикой сварного шва является их классификация, на основании которой определяется наиболее оптимальный метод сварки и выбираются ее режимы.

Сварной шов – это место сплава различных металлических элементов одной конструкции. Во время сварки металл в этом месте расплавляется, после чего при остывании кристаллизуется, обеспечивая надежную прочность и герметичность шва.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Металл деталей, подлежащих соединению сваркой, называют основным металлом. Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну, называется наплавленный металл.

Дееспособность сварного изделия определяется по типу сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил и плавностью перехода от сварного шва к основному металлу.

При выборе типа сварного соединения следует учитывать условия эксплуатации, которые могут быть статические или динамические нагрузки. Также необходимо брать во внимание способ и условия изготовления сварной конструкции.

Основные виды сварочных швов

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, которые промыкаются друг к другу торцевыми поверхностями;

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием;

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки;

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей;

- торцевые – получаемые за счет сваривания торцов заготовок.

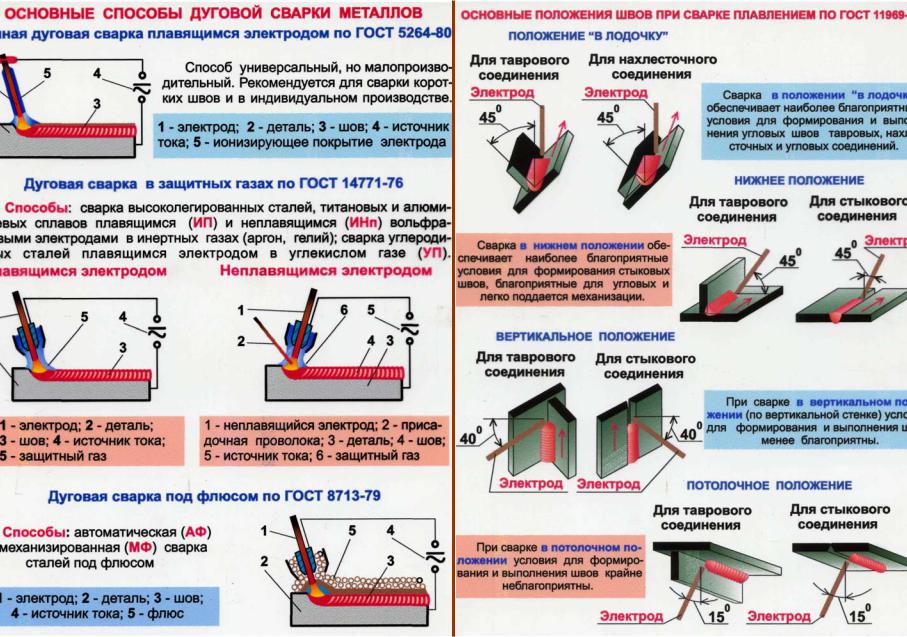

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80. Ниже рассмотрим более детально каждый вид сварочного соединения

Виды сварного соединенияСтыковые швы

Такие швы являются самыми распространенными видами соединения. Они используются при стыковке металлических листов или труб, которые перед процедурой сваривания должны быть надежно зафиксированы. Между деталями оставляют небольшой зазор, равный 1-2мм, который в процессе сварки заполняется расплавленным металлом.

Также различают

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки::

- с отбортовкой – для деталей толщиной — до 4 мм;

- без скоса – для деталей толщиной — 4…8 мм;

- с V-образным скосом – для деталей толщиной — 3…60 мм;

- с X-образным скосом – для деталей толщиной — 8…120 мм;

- с K-образным скосом – для деталей толщиной — 8… 100 мм;

- с криволинейным скосом – для деталей толщиной — 15…100 мм.

* Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении нахлесточных швов поверхности металлических деталей расположены параллельно и при этом частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для выполнения, поскольку детали лежат неподвижно и уже соприкасаются друг с другом местами, которые необходимо лишь заварить. При этом надо учитывать, что сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Угол наклона электрода при выполнении сварки лежит в пределах 15

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву «Т». В процессе сварки заполняется угол, который образуется между деталями, из-за чего появляется необходимость в обеспечении глубокого проплавления деталей. Обычно, это легко достигается путем применения автоматической сварки.

В процессе сварки заполняется угол, который образуется между деталями, из-за чего появляется необходимость в обеспечении глубокого проплавления деталей. Обычно, это легко достигается путем применения автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки, где обрабатывается только привариваемый торец. Без скоса можно сваривать детали небольшой толщины – от 2 до 40 мм. Для деталей толщиной от 8 до 100 мм следует производить обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы в дальнейшем избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

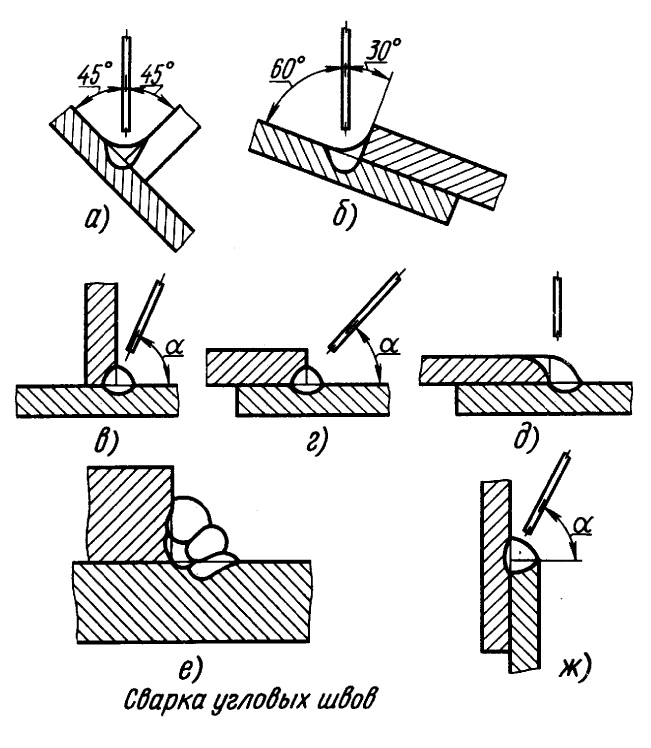

Угловые швы

Данные шов относится к подвиду тавровых швов, но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться и с двух сторон одной кромки, где при этом вторая кромка не будет предварительно обрабатываться.

Необходимо помнить, что прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы применяются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах до 30градусов. Данная сварка хорошо подходит для работы, как с тонкими, так и с толстыми металлами. Перед сваркой осуществляется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это возможно при наличии непроваров.

Другие критерии классификации сварных соединений

Кроме сварочного соединения, швы классифицируются по другим параметрам:

- по форме шва: выпуклые и плоские швы,

- по протяженности: сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве: горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Положение сварного соединения

Нижнее положение Горизонтальное Вертикальное Потолочное положение

Перед началом работ всегда важно определить вид сварного шва по всем параметрам, что поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

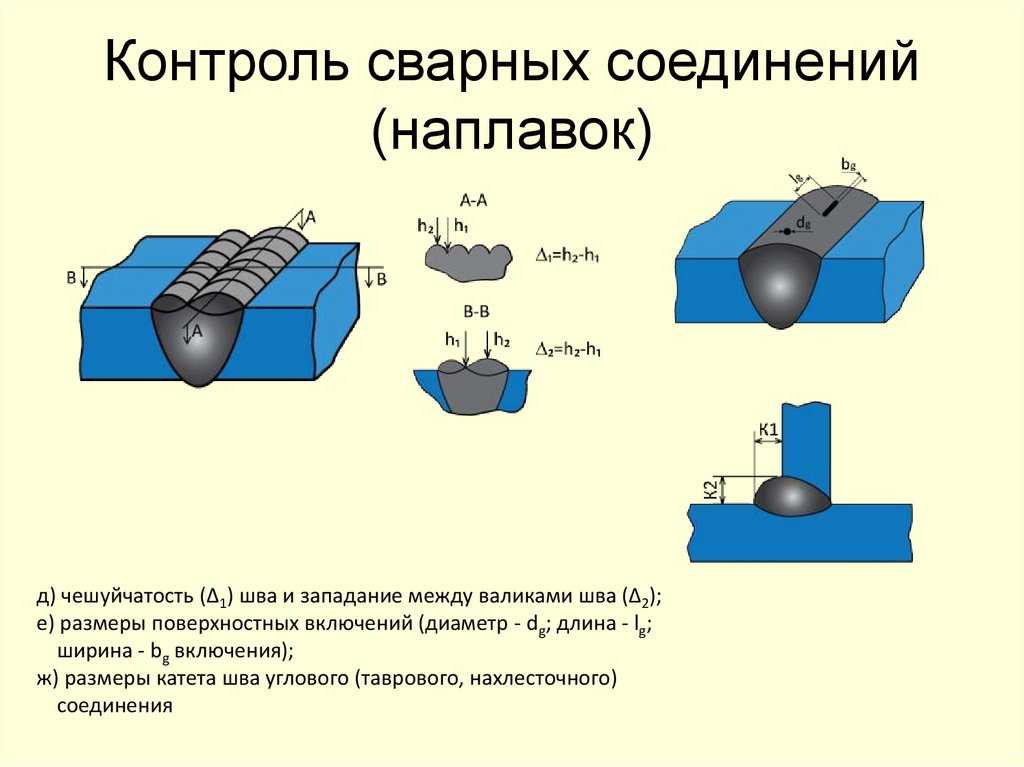

Методы контроля качества сварных соединений

Контроль сварных швов является важным ключевым компонентом для обеспечения надёжного и качественного соединения деталей и работоспособности конструкции. После окончания сварочных работ проводится обязательная проверка качества сварных швов. Контрольная процедура дает возможность выявить дефекты, влияющие на прочность соединения и эксплуатационные характеристики готового изделия. Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

На крупных производственных предприятиях контроль сварочных швов проводит отдельный специалист-контролер. Но на небольших производствах в штате часто такая единица отсутствует и проверку проводит сам сварщик.

1. Предварительный контроль – здесь происходит проверка поверхности металла, качества электродов, флюсов, присадочной проволоки и газовых смесей. Затем, непосредственно перед тем как приступить к сварке, происходит контроль качества сборки, подготовки рабочего места и осмотр состояния сварочной аппаратуры.

2. Контроль сварки – это проверка правильности выбранного режима и соблюдения технологии в процессе сваривания деталей.

3. Контроль качества – он происходит по окончании процесса сваривания, который осуществляется различные способами, приведенные ниже.

4. Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Процедура проверки качества сварных соединений проводится в соответствии с ГОСТ и другими нормативными документами. В них указаны допустимые погрешности. По завершению измерений составляется акт и протокол испытаний, в котором указываются результаты. Зачастую, визуального осмотра сварного шва недостаточно, так как дефекты могут быть скрытыми. Поэтому на практике применяют различные способы контроля качества сварных швов, которые подробно описаны ниже.

Визуальный контроль сварных швов

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки применяются другие виды контроля сварного шва.

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение — пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Метод пневматической проверки

Пневматический контроль герметичности выполняется с помощью сжатого воздуха. Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором, после чего внутрь подается сжатый газ, который будет свидетельствовать о дефекте наличием на поверхности пузырьков.

Химический метод контроля

Химический метод используется для контроля качества герметичности сварных швов трубопроводов и элементов гидравлических систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом, можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него имеется чувствительность из-за неустойчивости индикаторных пятен.

Радиационный контроль сварных соединений

В радиационный методе выявления внутренних дефектов используют гамма-лучи, которые возникают при самопроизвольном распаде элементов радия или урана. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Для контроля сварных швов применяют искусственные радиоактивные вещества, называемые изотопы, которыми являются, тулий, кобальт или цезий. Изотопы действуют в течение более или менее длительного времени, например: кобальт – 5 лет, цезий — 33 года, тулий — 129 дней.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки – одним из которых является необходимость в сложном и дорогостоящем оборудовании. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. Также с оборудованием нельзя работать длительное время, так как гамма-лучи негативно влияют на организм человека.

Ультразвуковой метод контроля

Ультразвуковой метод контроля основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования. Так, ультразвук, отразившийся от нижней поверхности изделия возвращается обратно к датчику, затем преобразовывается в электрическое колебание и подается на экран электронно-лучевой трубки. При наличии дефектов ультразвуковые колебания начнут искажаться, которые на экране будут видны в виде всплеска. По характеру и размерам искажений определяют виды и размеры дефектов.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и бюджетный. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальные знания и навыки.

Магнитная дефектоскопия

Сущность способа основана на использовании магнитного рассеяния, возникающего над дефектом при намагничивании проверяемого изделия. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. При наличии в сварном шве дефекта магнитный поток будет огибать его, создавая при этом поток рассеивания.

Предварительно, поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит, сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами, что является его главным недостатком. Следовательно, с его помощью невозможно проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой.

Люминесцентный способ контроля

Метод основан на свойстве веществ под названием люминофоры. Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Заключение

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали,

- Нержавеющей стали,

- Алюминия,

- Чугуна,

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

Отличия сварки швом от шва

Качество готового изделия из конструкционной стали зависит от качества сварного шва, который скрепляет его. Для инженера важно не только определить правильный сварной шов, но и технику сварки. Это может быть немного сложнее.

Два метода: швы и стежки

Как правило, инженеры и сварщики могут выбрать один из двух методов сварки в проекте; шовная сварка и стыковая сварка. Оба часто взаимозаменяемы, и многие часто путаются в различиях между ними. Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Оба часто взаимозаменяемы, и многие часто путаются в различиях между ними. Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Именно здесь необходимо выбрать правильную технику сварки.

Оба сварных шва имеют разные прочностные характеристики и используются для разных целей. Выбор правильного сварного шва может означать разницу между неисправным соединением и долговечным сварным швом.

Как правило, проектировщик сам решает, требуется ли в проекте стыковая или стыковая сварка. Прочность, необходимая для соединения, для чего будет использоваться изготовленное изделие, и другие аспекты конструкции будут учитываться при принятии решения об использовании сварного шва. Инструкции по сварке будут помещены на производственный чертеж. Это сообщает сварщику, среди прочего, использовать ли шовную или стежковую сварку при выполнении проекта.

Сварка стежков

Сварка стежков прерывистая. Он включает в себя инициирование сварки, сварку части длины соединения, прекращение сварки, а затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских швов.

Он включает в себя инициирование сварки, сварку части длины соединения, прекращение сварки, а затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских швов.

Сварка стыковым швом (прерывистая сварка) может использоваться для ограничения количества тепла, передаваемого детали, поскольку большое количество тепла может вызвать деформацию детали. Высокая температура также может негативно повлиять на химические и механические свойства материала. С помощью шовной сварки эти отрицательные эффекты могут быть ограничены.

Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Сокращение времени сварки ускоряет процесс изготовления.

Шовная сварка имеет некоторые недостатки. Когда общая длина сварного шва уменьшается, это часто сопровождается снижением прочности сварного соединения. Кроме того, участки сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели могут скапливаться посторонние материалы, которые могут увеличить скорость коррозии основного материала.

Кроме того, участки сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели могут скапливаться посторонние материалы, которые могут увеличить скорость коррозии основного материала.

Шовная сварка

Шовный шов представляет собой непрерывный шов вдоль стыка. Это также может быть сделано как для угловых, так и для плоских сварных швов.

Часто встречается при сварке труб или труб. Шовная сварка надежна и более долговечна из-за большой площади поверхности, соединяемой сварным швом. Сварка швов обеспечивает чрезвычайно прочный сварной шов, потому что соединение выковано из-за приложенного тепла и давления.

Полурасплавленные поверхности прижимаются друг к другу давлением сварки, что создает соединение плавлением, в результате чего получается однородная сварная конструкция. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Шовная сварка обычно используется по умолчанию для большинства применений, поскольку она сводит к минимуму искажения и экономит немного денег, но бывают случаи, когда шовная сварка дает лучший результат.

Изготовитель металлоконструкций на заказ, такой как Swanton Welding, может разработать ваш проект и обеспечить надлежащие сварные швы, чтобы сделать его успешным. Swanton Welding имеет опыт работы с несколькими типами методов сварки. Если у вас есть производственный проект или вам нужны индивидуальные решения для изготовления, позвоните нам сегодня по номеру 419.-826-4816.

Что такое шов в сварке?

При сварке очень важно знать все типы сварных швов. Один сварной шов, с которым я был совершенно незнаком, но понял, насколько он важен, — это шов.

Так что же такое сварной шов? Шовная сварка — это процесс сварки сопротивлением, при котором медные электроды соответствующей формы прикладывают давление для создания области высокого сопротивления между металлическими листами. Ток, проходящий через эту область, выделяет тепло из-за высокого электрического сопротивления. Сварной шов создается путем плавления.

Читайте дальше, чтобы узнать больше о шовной сварке и различных процессах, с помощью которых она может выполняться.

Для чего используется шовная сварка?

Шовная сварка является одним из наиболее широко используемых сварочных процессов. Узнайте об основах шовной сварки, ее применениях и методах получения высококачественных швов.

Качество готовых металлических изделий зависит от качества процесса сварки, используемого для соединения узла. Инженеры должны знать, какие методы сварки подходят для различных ситуаций, а также методы сварки, которые дадут наилучшие результаты.

Сварщики и инженеры могут выбирать из двух разных стилей сварки. Этими методами являются стежковая сварка и шовная сварка. Основное различие между ними заключается в том, что шовная сварка является прерывистой, а шовная — непрерывной.

Оба метода основаны на подводе тепла для расплавления и плавления металла для соединения металлических деталей. Это может привести к изменению свойств металла, в частности, в околошовной зоне.

Следует иметь в виду, что методы шовной сварки и шовной сварки имеют разные свойства. Следовательно, они используются для разных целей. Правильный выбор сварки может быть разницей между надежным сварным швом и слабым.

Следовательно, они используются для разных целей. Правильный выбор сварки может быть разницей между надежным сварным швом и слабым.

Конструктор должен определить, следует ли использовать шовную или стежковую сварку. Необходимо учитывать различные факторы, такие как требуемая прочность соединения, применение готового изделия, а также другие конструктивные факторы.

Таким образом, на производственном чертеже будет указан метод сварки, который должен быть реализован, а также перечислены другие инструкции. Это дает сварщику много полезной информации, например, о том, следует ли использовать шовную или стежковую сварку.

Что такое шовная сварка и ее виды?

При шовной сварке сплошной шов создается вдоль сварного соединения. Эту процедуру можно выполнять как для плоских, так и для угловых швов.

Сварка швов почти всегда выполняется при соединении труб и труб. Шовные сварные швы более долговечны и прочны, чем шовные швы, поскольку они охватывают всю длину сварного соединения.

Равномерно сваренная область создается шовной сваркой, так как поверхности соединяются сваркой. На самом деле, во многих случаях сварной шов, выполненный контактной сваркой, может быть прочнее, чем соединяемый основной металл.

Благодаря этим неоспоримым преимуществам шовная сварка является предпочтительным выбором в сварочных операциях, где прочность готового сварного соединения является первостепенным фактором. Однако шовная сварка может сэкономить время и деньги при сварке, где требования к прочности могут быть снижены. Он также лучше подходит для более тонких профилей, так как вызывает меньшую деформацию в результате меньшего подвода тепла.

Шовная сварка также известна как контактная сварка. В этой процедуре сварки вместо сварочного электрода используется ролик.

Шовную сварку можно разделить на 2 типа сварочных процессов: шовная сварка трением и шовная сварка сопротивлением. Имейте в виду, что оба метода сварки могут использоваться для соединения разнородных металлов в дополнение к аналогичным металлам.

Сварка контактным швом

Сварка контактным швом имеет некоторое сходство с точечной сваркой. Ключевым отличием является то, что при контактной шовной сварке сварочные электроды состоят из колес с приводом от двигателя, тогда как при контактной точечной сварке используются стационарные стержни.

Из-за используемой технологии сварки контактная шовная сварка является идеальным методом соединения металлических листов. Таким образом, он является основным в производстве изделий из листового металла.

Вот как это делается. При контактной шовной сварке свариваемые кромки плотно удерживаются сильным механическим усилием, пока через эту область проходит ток. Конфигурация внахлест выполняется между контурными медными электродами. Поскольку используется сварка сопротивлением, сплавление происходит там, где листы удерживаются вместе под действием большой силы, поскольку это область наибольшего электрического сопротивления.

Колеса электродов в форме дисков выделяют тепло в результате прохождения тока через точку контакта. Так как это место наибольшего электрического сопротивления, тепловыделение здесь максимальное. Металлические листы подаются между этими электродными колесами. Таким образом, получается сплошной контактный сварной шов. Это также известно как негерметичный сварной шов.

Так как это место наибольшего электрического сопротивления, тепловыделение здесь максимальное. Металлические листы подаются между этими электродными колесами. Таким образом, получается сплошной контактный сварной шов. Это также известно как негерметичный сварной шов.

Проволока медная плавящаяся

Сварка сопротивлением также осуществляется с помощью плавящейся проволоки. Этот альтернативный метод имеет определенное сходство с обычной шовной сваркой. Ключевое отличие состоит в том, что в электродном колесе имеется канавка, так что между соединяемым основным металлом и электродным колесом можно вставить расходуемую медную проволоку. Катушка подает медную проволоку, которая в конечном итоге сбрасывается в виде металлолома. В результате такого расположения для сварки доступна чистая поверхность.

Этот метод сварки подходит для сплавления нержавеющей стали и металлов с покрытием. Этот процесс способен давать стабильные результаты, а также позволяет достигать высоких скоростей сварки, превышающих 70 метров в минуту.

Расходуемый провод определенно увеличивает стоимость. Однако эти дополнительные расходы компенсируются стоимостью медного лома, а также высоким качеством сварки. У шовной сварки есть и другие преимущества, такие как отсутствие сварочного дыма и стабильное качество благодаря автоматизации. Помимо стабильного качества, производительность также высока благодаря сварке швов.

Что такое шовная сварка и чем она отличается?

Шовная сварка легко идентифицируется, поскольку она не является непрерывной. Скорее, он прерывистый. Это отличает ее от шовной сварки, которая является непрерывной. Он включает в себя повторение одного и того же набора процедур по всей длине сварочного зазора. Сварщик должен инициировать сварку, продолжать сварку на определенном расстоянии вдоль сварного шва, а затем сделать паузу.

Затем он должен повторить эту процедуру на небольшом расстоянии от точки, где заканчивался предыдущий сварной шов. Сварщик будет повторять этот процесс до тех пор, пока не будет достигнута конечная точка сварочного зазора.

Стыковая сварка подходит как для плоских швов, так и для угловых швов.

Сварка стежком используется в ситуациях, когда необходимо ограничить подвод тепла, чтобы уменьшить искажение формы в результате сильного нагрева. Большое количество тепла может привести к деформации материала, что приведет к искажению размеров.

Помимо нежелательных изменений размеров, высокие уровни тепловложения могут также изменить механические и химические свойства свариваемого основного материала.

Термические эффекты сварки являются одной из самых больших проблем, с которыми приходится сталкиваться сварщикам. Поскольку соединяемые компоненты нагреваются при сварке, детали могут расширяться. Однако при соединении деталей в результате сплавления они начнут сжиматься из-за охлаждения. Это сужение при охлаждении может привести к высокому уровню напряжения в сварном соединении и даже вызвать растрескивание. Это серьезный дефект сварки, который со временем может превратиться в трещину.

Подвод тепла также создает зону термического влияния, где металлургические свойства основного металла будут отличаться от остального материала. Это может привести к ряду неблагоприятных изменений свойств материала, которые могут ухудшить качество соединения.

Например, в алюминии тепло сварки может аннулировать отпуск, так что материал возвращается к своим первоначальным свойствам. Аналогично, при сварке стали существует опасность образования хрупкой околошовной зоны, которая более подвержена растрескиванию, чем остальной основной металл.

Большое тепловложение является серьезной проблемой для тонких металлических листов и деталей. При избыточном нагреве существует опасность прожога, т. е. образуется отверстие там, где основной металл прогорел или расплавился под действием высокого уровня нагрева.

Сварка стыковым швом является практичным способом смягчения этих нежелательных эффектов высокой температуры. У этой техники есть и другие преимущества. Шовная сварка означает, что расходуется меньше присадочного материала.

Самый сложный вид сварки.

Самый сложный вид сварки. Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение.