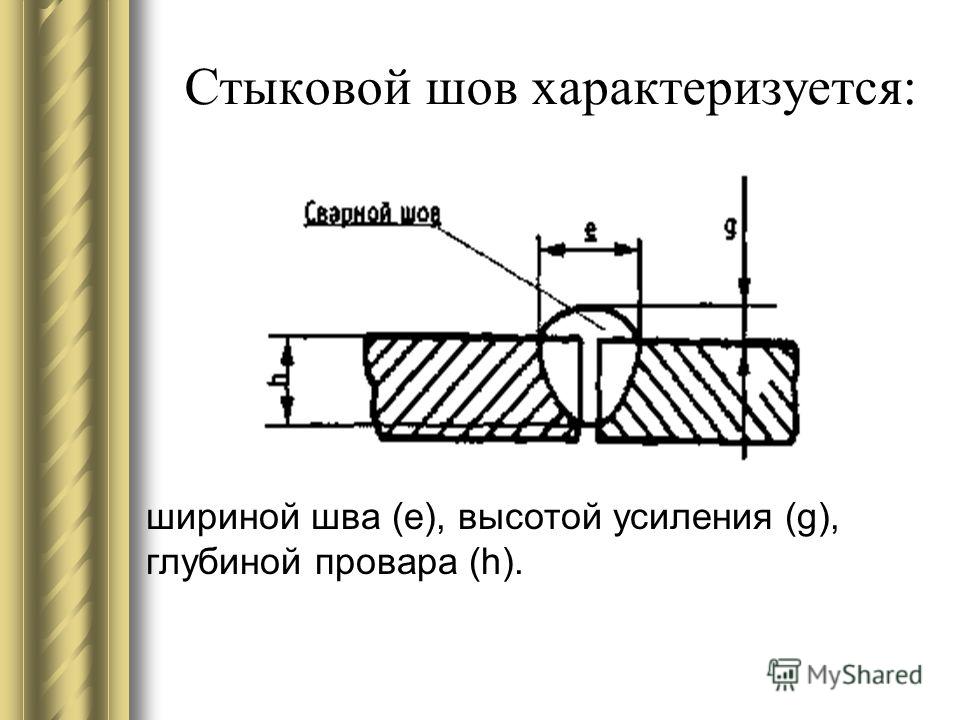

обозначение на чертеже, формула расчета

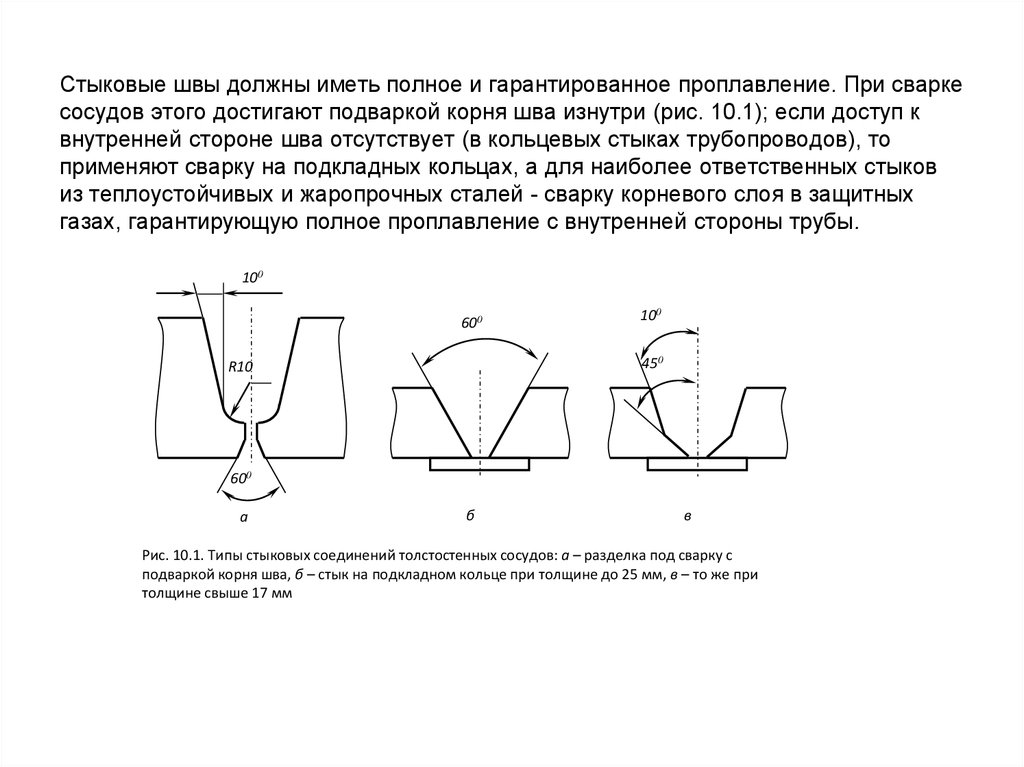

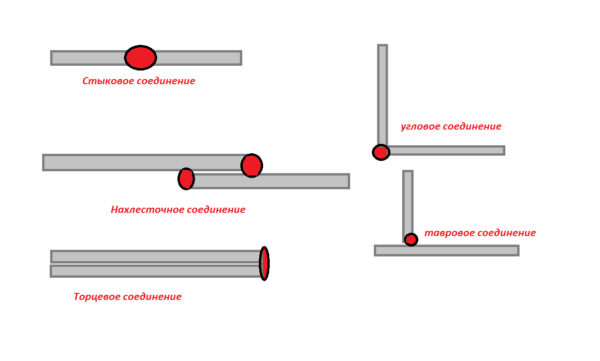

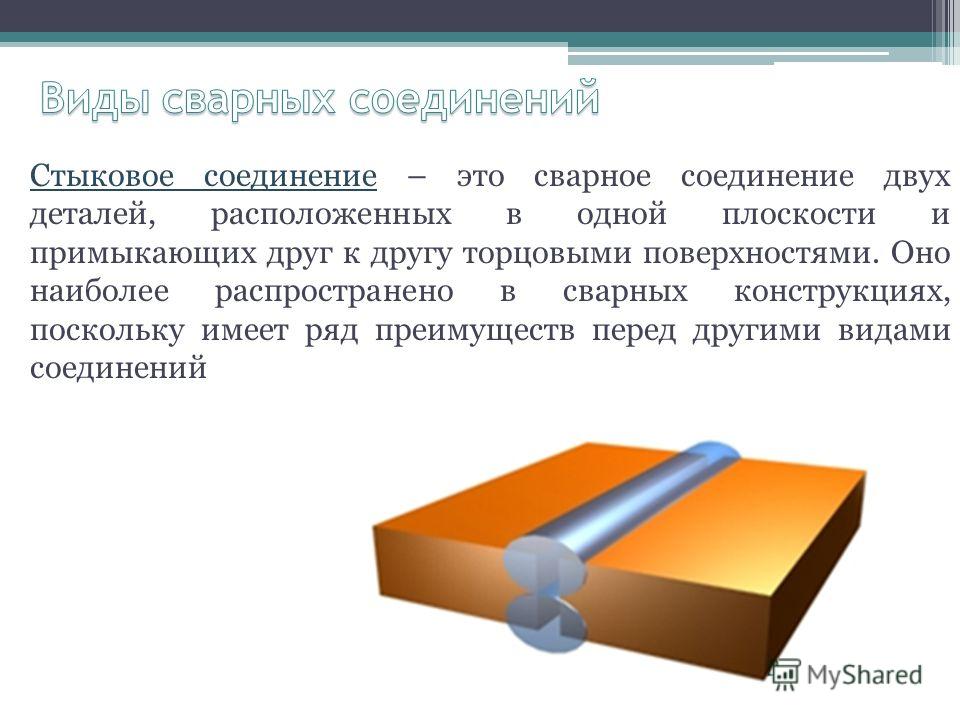

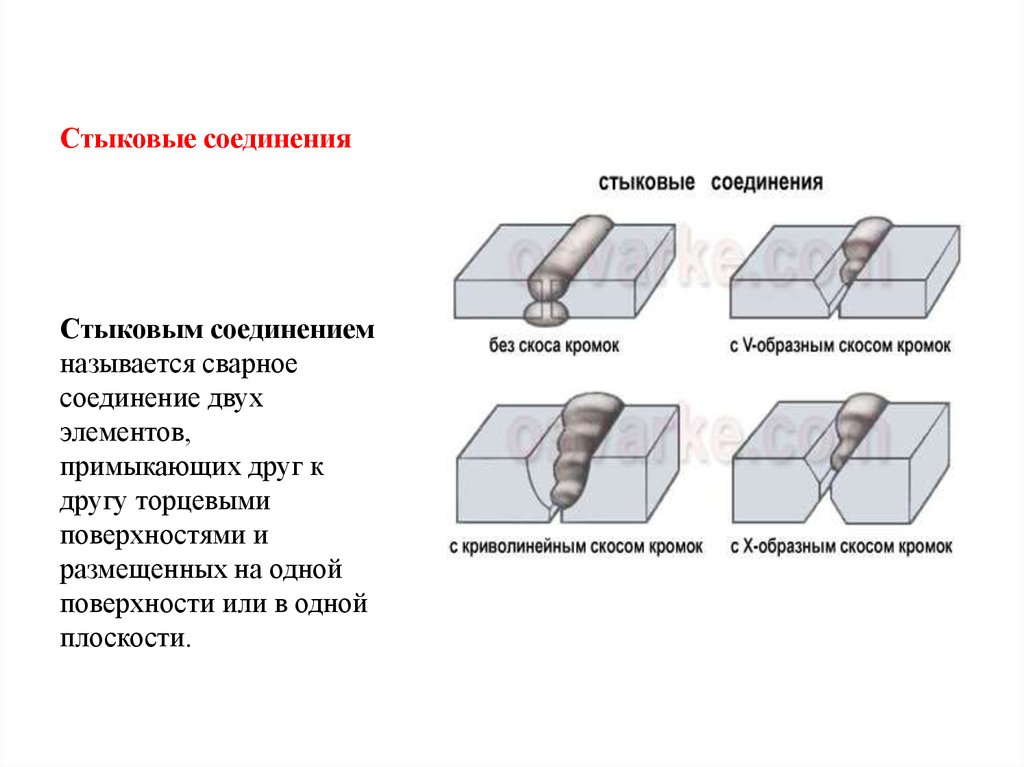

Какая сварка называется стыковой? Ответ на этот вопрос заложен в самом словосочетании стык, шов и сварка. Стыковое сварное соединение – это наиболее распространенный способ сварки двух металлических деталей, элементов или конструкций, которые примыкают друг к другу торцевыми поверхностями. Сварочный шов может быть как односторонним, так и двусторонним, на остающейся подкладке и без нее, с замковым швом и т. д. Вариантов сварки встык много и каждый из них используется в том или ином производственном процессе.

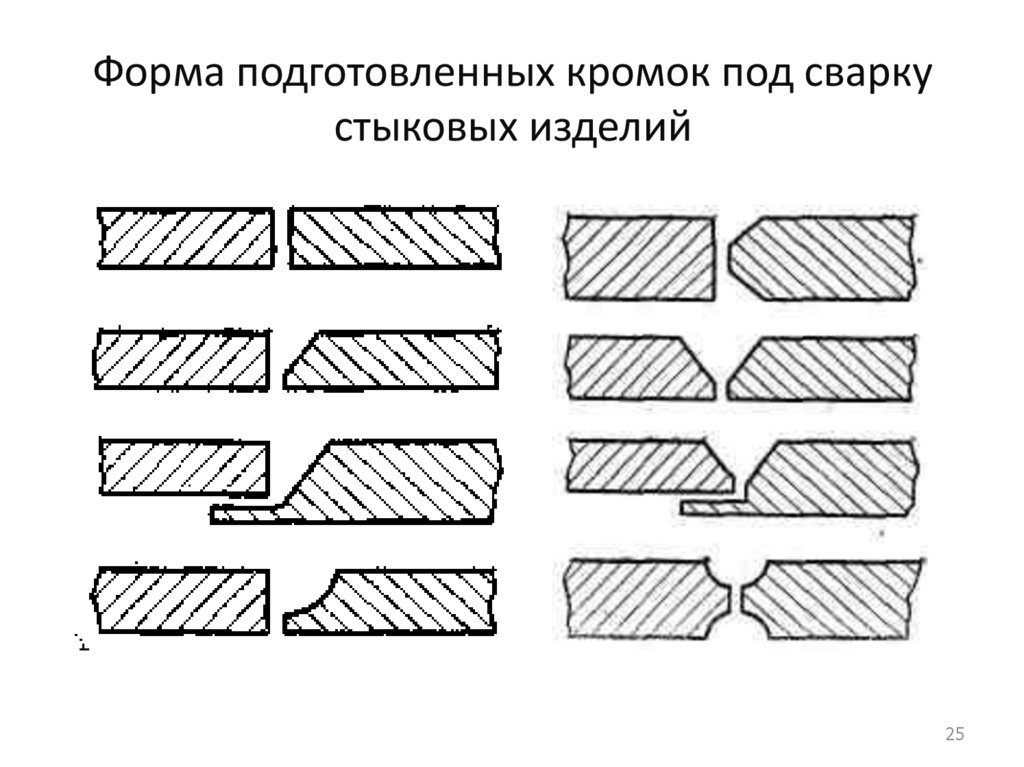

Торцы деталей необходимо специально подготовить для выполнения качественных сварочных работ. Вид обработки кромок зависит от толщины металла, применяемого оборудования, особенностей технологического процесса и других факторов. Выполняются стыковые сварные соединения по ГОСТ 5264-80, который и регламентирует все особенности технологии. Этот документ предусматривает 32 типа таких соединений, обозначающихся буквой C с цифровым кодом. Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Начало сварки стыкового шва

Область применения

Этот вид сварных соединений используется повсеместно. Прокладка различных металлических трубопроводов невозможна без сварки отдельных труб встык. Кузовные части автомобилей, любой прокат, различные сложные изделия в машиностроительной отрасли объединяются в одно целое по этой технологии.

Преимущества и недостатки

Стыковые соединения сварных швов имеют следующий ряд преимуществ перед другими методами сборки металлических элементов в одну конструкцию.

- Эта технология сварки не критична к толщине свариваемых деталей. Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

- На стыковой сварочный шов расходуется меньшее количество присадочных материалов и энергетических ресурсов, следовательно уменьшается стоимость соединения.

- В отличие от других видов соединения деталей сварка практически не увеличивает общий вес конструкции, шов получается ровным и герметичным, а также контроль качества соединительного сварного шва упрощается.

Но наряду с достоинствами, сварка встык имеет ряд недостатков. Она требует очень точной подгонки свариваемых деталей. Кромки обеих соединяемых элементов должны иметь равномерный зазор между собой по всей длине стыкового соединения. Многократно увеличивается сложность подгонки и сварки длинных стыков, размером в несколько метров. Но это ни в коем случае не умаляет всех преимуществ стыковых сварных соединений.

Особенности стыковой сварки

Главной особенностью сварки встык является то, что хотя бы одна из поверхностей обеих соединяемых деталей лежит в одной общей плоскости. То есть, даже если толщина свариваемых элементов различается, одна из общих поверхностей не должна иметь ступеньки в месте сварочного шва. В противном случае это будет уже не стыковое соединение, а тавровое. Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Для усиления соединения встык могут быть использованы специальные несъемные прокладки, приваренные к соединяемым деталям на всем протяжении сварочного шва. При разных толщинах свариваемых элементов может быть использовано замковое соединение, которое также позволяет усилить шов. Все особенности сварки в стык определяются ГОСТом и другими нормативными документами. Ниже будут представлены нюансы каждого из стыкового сварочного соединения в соответствии с общей классификацией.

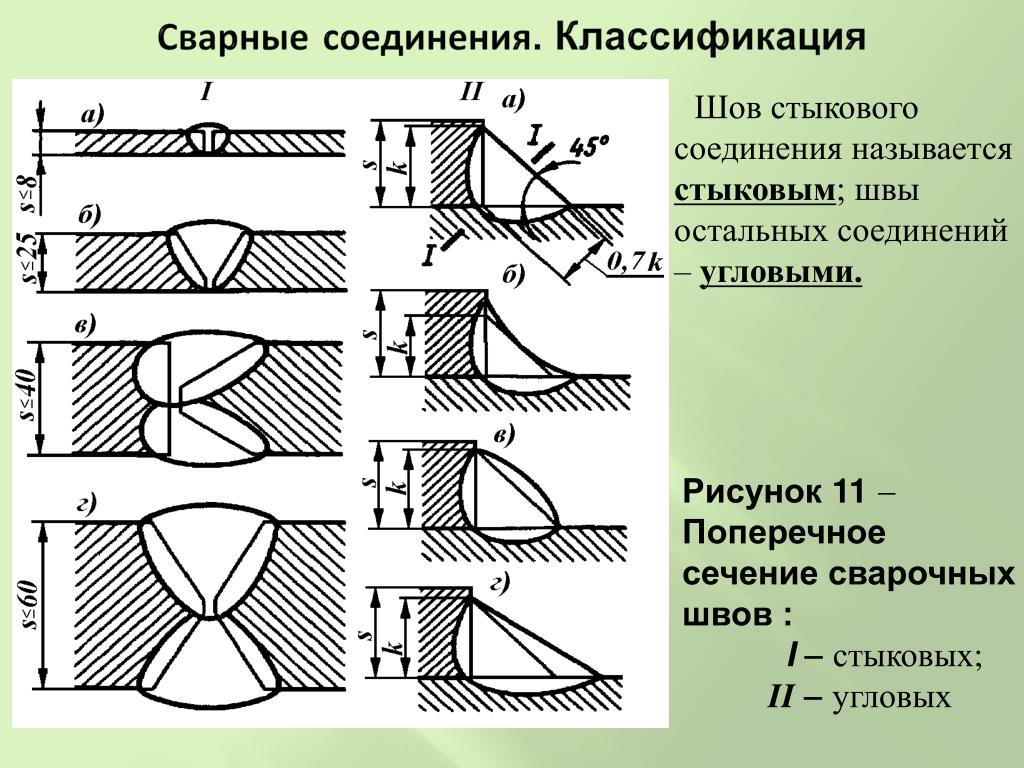

Типы и параметры соединений встык

Как уже было сказано выше, ГОСТ предусматривает 32 типа стыковых сварочных соединений. Виды сварных стыковых соединений представлены в нижеприведенной таблице, где дано описание каждого из них с маркировкой, диапазоном толщины соединяемых деталей, характеристикой сварного шва и формой сечения.

Таблица с видами стыковой сварки

«Примечание!

Сварной шов С17 является наиболее часто используемым вариантом соединения металлических элементов путем сварки встык.»

Обозначение на чертеже

Для обозначения сварных швов встык в технической документации используются специальные символы и надписи. По ГОСТу на них указывают выносные стрелки с надписями сверху и снизу. На ниже приведенном рисунке представлен пример такого обозначения.

Обозначение стыковой сварки на чертеже

- знак указывает на то, что подгонку и стыковку свариваемых деталей необходимо выполнять на месте монтажа;

- ГОСТ 5264-80 обозначает, что соединение следует производить электродуговой сваркой;

- С13 – эта маркировка говорит о том, что перед нами стык с криволинейным скосом по одной кромке и односторонним швом;

- знак показывает, что произведено снятие термического напряжения с обеих сторон;

- знаки Rz20 и до Rz80 определяют чистоту шлифовки лицевой и обратной стороны стыкового сварочного шва.

Расчет стыковых сварных соединений

Перед сварочными работы следует выполнить некоторые математические расчеты. Это необходимо для получения качественной сварки, способной выдержать те нагрузки, которые определены условиями эксплуатации соединенных элементов. Сварка в стык рассчитывается по следующей формуле:

Формула расчета

Где,

N – максимальная нагрузка на шов;

t – минимальная толщина деталей;

lw – длина сварочного шва максимальная;

Rwy – сопротивление по пределу прочности;

γс – табличный коэффициент.

Эта формула позволяет произвести расчет сварного стыкового соединения на центральное сжатие и процесс растяжения.

Контроль стыковых сварных соединений

От качества шва зависит прочность и долговечность стыковой сварки. Любой дефект может вызвать его постепенное или мгновенное разрушение. Существующие способы дефектоскопии сварочных швов позволяют на 100% исключить такие негативные последствия. Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

- визуальный осмотр позволяет определить видимые дефекты: трещины и раковины;

- рентгенография способна выявить внутренние дефекты: шлаковые включения и т. д.;

- магнитографический способ позволяет найти микротрещины, поры и другие дефекты;

- ультразвуковое исследование – это эффективный метод контроля качества швов.

Конечно, это далеко не полный перечень способов контроля качества сварки встык. В зависимости от результатов, которые необходимо получить, может быть использована цветная дефектоскопия, химический способ, вакуумный метод и многие другие.

Заключение

Следует отметить, что тип соединения встык, форму торцевых кромок, расположение сварочных швов подбирают исходя из физических и химических характеристик свариваемого металла, конструктивных особенностей соединяемых элементов и результата, который желательно получить в ходе выполнения работ.

Стыковой шов | Сварка металлов

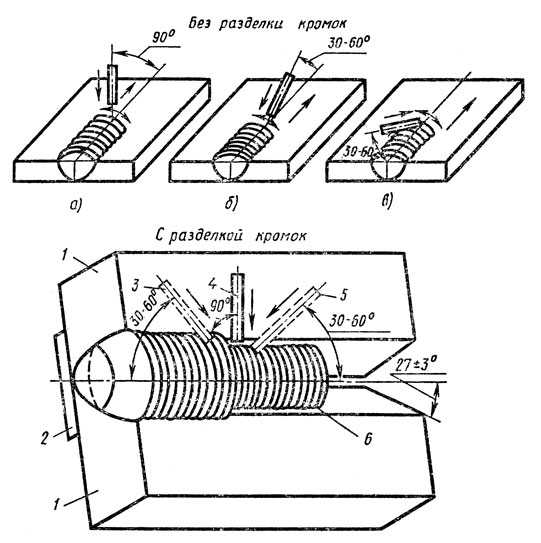

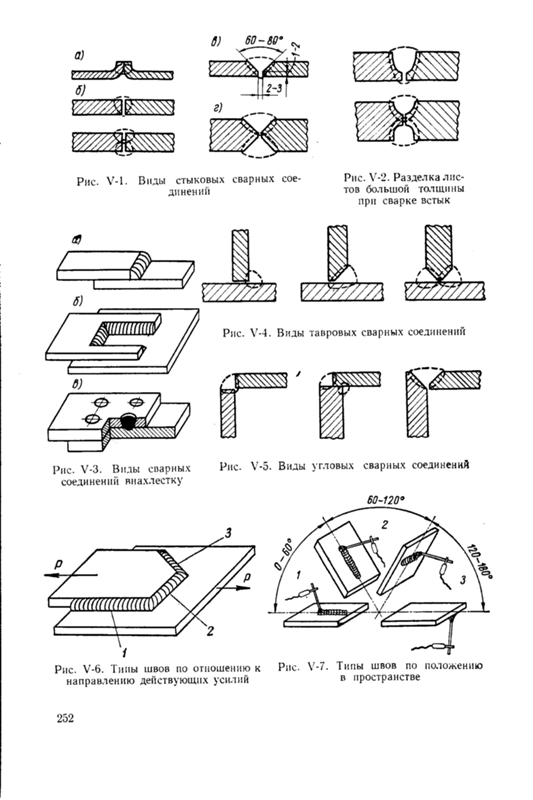

Соединения без скоса

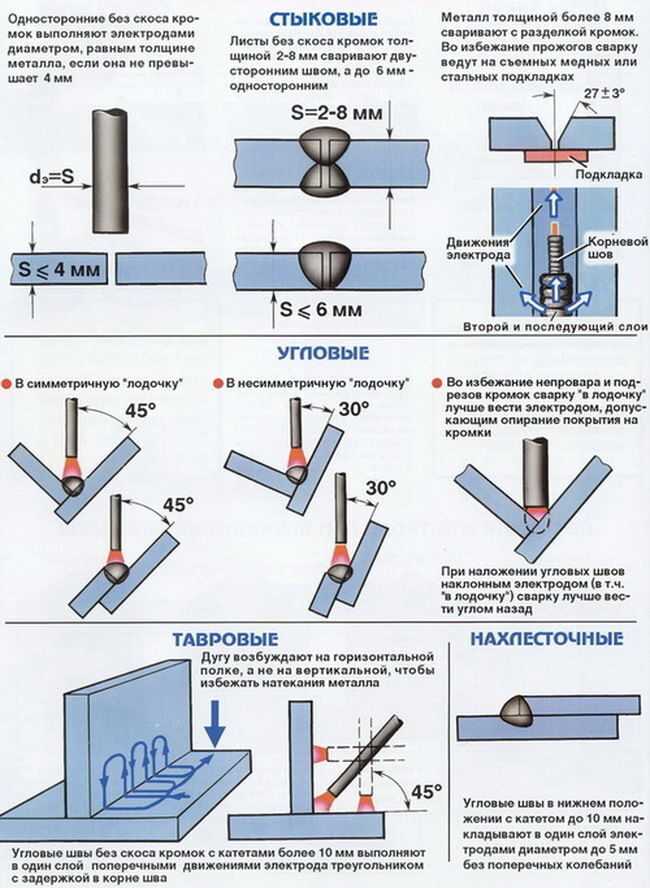

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Соединение со скосом

Стыковые соединения со скосом двух кромок в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами.

Рис. 29. Положение (я) и движения электрода (б) при выполнении стыковых швов со скосом кромок

Однослойный шов

Металл толщиной от 1 до 6 мм без скоса кромок сваривается однослойным (однопроходным) швом.

Однослойные швы со скосом двух кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 1-4 мм) и с задержкой в корне шва (толщиной 4 — 6 мм).

Листы толщиной 12 мм и более соединяются встык с двумя несимметричными скосами двух кромок многослойным или многопроходным швом.

Таблица 6. Ориентировочные режимы сварки стыковых соединений без скоса кромок

Толщина металла, мм | Шов | Зазор, мм | Диаметр электрода, мм | Среднее значение тока, А | |

нижнее положение шва | |||||

3-4 | Односторонний | 1,0 | 3-4 | 180 | 160 |

5-6 | Двусторонний | 1,0- 1,5 | 4-5 | 180-260 | 160-230 |

7-8 | » | 1,5-2,0 | 5 | 260 | 230 |

10 | » | 2,0 | 6 | 330 | 290 |

Примечание.

Многослойный шов

Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали и от установленной технологии на сварку.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. Режимы дуговой сварки покрытыми электродами нижних стыковых многослойных швов даны в табл. 7.

Таблица 7. Ориентировочные режимы сварки стальных листов со скосом двух кромок встык

Толщина металла, мм | Зазор, мм | Число слоев, кроме подварочного и декоративного | Диаметр электрода, мм, при наплавке | Среднее значение тока, А (нижнее положение шва) | |

первого | Последующего | ||||

10 | 1,5-2,0 | 2 | 4 | 5 | 180-260 |

12 | 2,0-2,5 | 3 | 4 | 5 | 180-260 |

14 | 2,5-3. | 4 | 4 | 5 | 180-260 |

16 | 3,0-3,5 | 5 | 4 | 5 | 180-260 |

18 | 3,5-4,0 | 6 | 5 | 6 | 220-320 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многопроходный шов

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4-6 мм. В этом случае сварочный ток можно повысить на 20 — 30%. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва его (с обратной стороны) предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

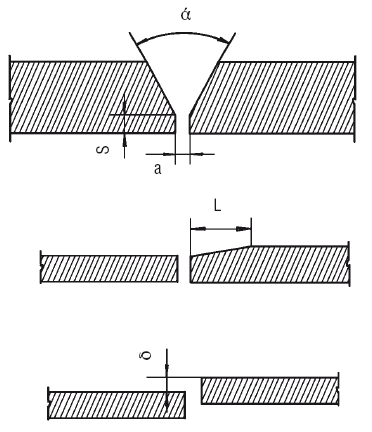

Угол раскрытия шва

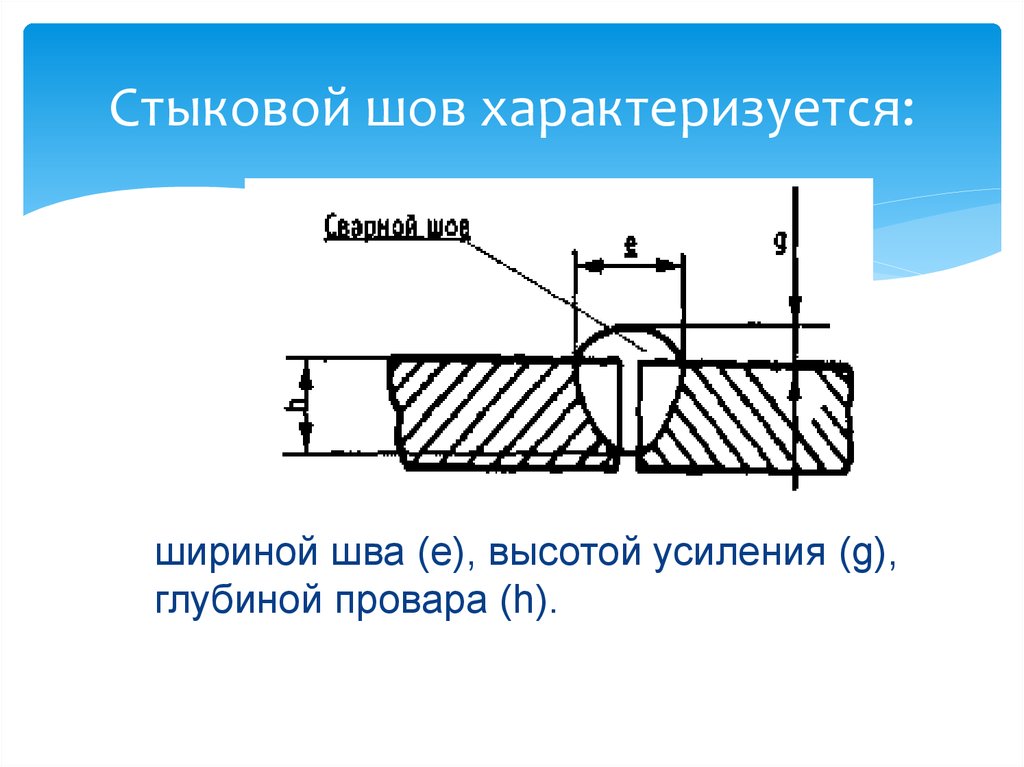

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80° — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Провар корня шва

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

Что такое сварка встык?

Пьер Янг

Сварка может иметь определенную привлекательность для многих людей. Установите металлы, опустите визор, зажгите дугу и приступайте к делу. То, что еще несколько часов назад могло быть просто грудой металлических деталей, возникнет из слепящего белого каления как нечто практичное и полезное. Но понимание стыковых сварных швов важно для того, чтобы это произошло.

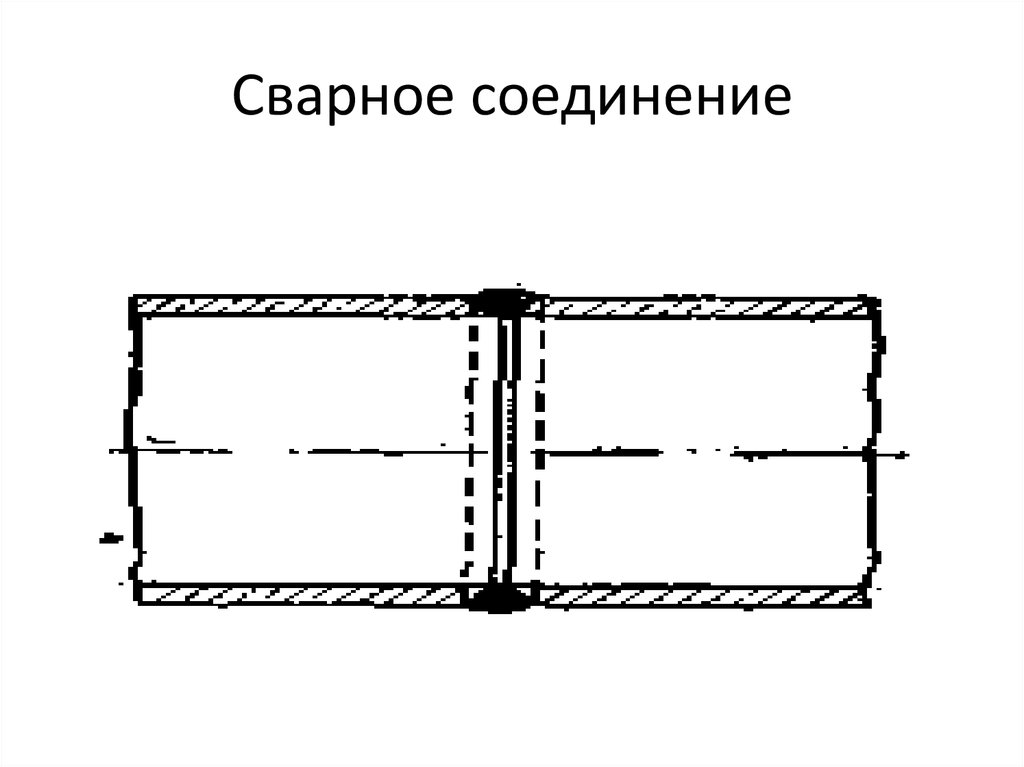

Так что же такое сварка встык? Сварка встык является наиболее распространенным типом соединения, который используется при изготовлении конструкций и систем трубопроводов. Это кольцевой сварной шов, при котором расплавленный металл наносится вокруг соединения.

Способность лепить и формировать новое ценное оборудование или целые конструкции из нескольких случайных кусков металла может быть воодушевляющей, и это одна из причин, по которой многие люди приходят в эту профессию. Это не просто жизнь, а страсть сварщиков.

Что такое сварка встык?

Как производители металла, мы можем пилить, резать, шлифовать, гнуть, пробивать, надрезать и полировать сложные конструкции. Сварка — это место, где происходит настоящее волшебство. Обычные детали комбинируются и соединяются вместе для создания ворот и заборов вокруг вашей собственности, удлинителей рам для транспортных средств и дополнительных функций для машин.

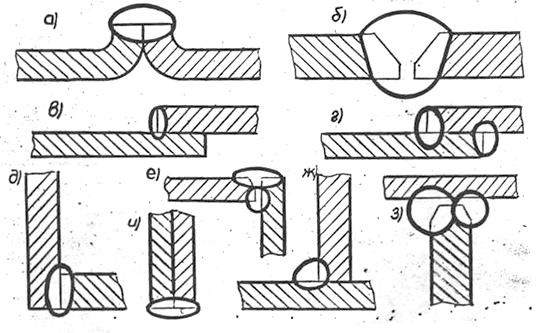

Для выполнения сварных швов хорошего качества требуются как знания, так и практика, особенно в отношении сварных швов. Существует только два основных типа непрерывного сварного шва: угловой и 9-гранный.0011 сварка встык . Некоторые сварщики заметят, что их больше, но по сути все они являются просто модификациями углового или стыкового шва.

Два куска недрагоценных металлов соединяются вместе и закрепляются либо на верстаке, либо на креплениях. Обычно между металлами будет зазор около 1/8 дюйма (3 мм). Сварщик зажигает дугу и подает присадку в зазор, создавая лужу расплавленного металла. Затем бассейн перемещают по длине шва с добавлением дополнительного наполнителя непрерывным потоком.

Между металлами оставляют зазор, чтобы обеспечить глубокое проникновение расплавленного металла внутрь соединяемых деталей. Если зазор между металлами оставить слишком маленьким, металл может проникнуть недостаточно глубоко. Если вы оставите слишком большой зазор, вы получите большой шов на противоположной стороне деталей.

Толщина металла также влияет на степень проникновения. Если ваши металлические детали имеют размер более 3/16 дюйма, обычно применяется фаска на одном или обоих верхних краях. Это может сделать зазор шире и позволить металлу более эффективно стекать по всей толщине металла. И наоборот, если металлические детали слишком тонкие, может вообще не быть необходимости оставлять зазор между деталями.

Типы стыковых сварных соединений

Стыковые сварные швы выполняются различными способами, каждый из которых служит своей цели. Типичные примеры стыковых сварных соединений включают следующее:

Src: https://www.twi-global.comКвадратный стыковой сварной шов

Квадратный стыковой сварной шов в основном используется для проектов, где металлы размером 3/16 дюйма или меньше по толщине. Квадратное стыковое сварное соединение достаточно прочное, но его не рекомендуется использовать, если готовая конструкция будет подвергаться ударным нагрузкам или усталости при длительном использовании.

Подготовить стык несложно, так как требуется только соединение краев металлических пластин. Тем не менее, для достижения наилучшего результата важно точно совместить металлы по всей длине соединения. Также необходимо обеспечить достаточное раскрытие корня шва, чтобы наполнитель мог проникнуть глубоко внутрь.

Стыковой шов с канавками

Если вы хотите сваривать металлы толщиной более 3/16 дюйма, вам, вероятно, потребуется использовать стыковое соединение с канавками. Целью проточки металлических пластин является придание соединению необходимой прочности. Более толстые металлы имеют больше места для нанесения наполнителя, а нанесение канавок на листы обеспечивает более прочное соединение.

Целью проточки металлических пластин является придание соединению необходимой прочности. Более толстые металлы имеют больше места для нанесения наполнителя, а нанесение канавок на листы обеспечивает более прочное соединение.

Если вы применяете сварной шов с разделкой для вашего проекта, очень важно, чтобы угол разделки был достаточным, чтобы позволить электроду залить соединение. Если канавка слишком узкая, наполнитель не проникнет достаточно глубоко и через некоторое время треснет. Однако вам также необходимо избегать чрезмерного снятия фаски с металлического листа, потому что это может привести к потере как металла сварного шва, так и времени, не дав вам необходимой выгоды.

Стыковое сварное соединение с проточкой может быть либо с одинарной разделкой только с одной стороны, либо с двойной разделкой, с разделками с обеих сторон. Это зависит в основном от толщины металла и типа сварных швов, которые вам нужно сделать. Более толстые металлы могут иметь канавки с обеих сторон, в то время как тонкие листы должны иметь канавки только с одной стороны. Если вы работаете над разными проектами, вам, вероятно, придется использовать оба стиля, поэтому лучше изучить оба стиля.

Если вы работаете над разными проектами, вам, вероятно, придется использовать оба стиля, поэтому лучше изучить оба стиля.

V-образный стыковой шов

Одинарная V-образная стыковая сварка чаще встречается на рамах толщиной от 1/4 дюйма до 3/4 дюйма. Угол скоса для соединения составляет около 60 градусов для листа и 75 градусов для трубы в целом. Подготовить металл можно с помощью специального станка для снятия фаски или резака. Подготовка V-образного сварного шва более затратна, чем квадратного стыкового соединения. Вам также потребуется больше присадочного материала для этого сварного шва, чем для квадратного соединения.

Преимущество этого сварного шва в том, что он прочнее квадратного стыкового соединения. Однако не рекомендуется, если готовая конструкция искривлена в корне сварного шва.

Двойной V-образный сварной шов

Двойной V-образный сварной шов отлично подходит для различных проектов. Его основное преимущество заключается в том, что для металлов толщиной более 3/4 дюйма можно нарезать канавки с обеих сторон. Однако его можно использовать на более тонких металлических пластинах, где критична прочность при нагрузке.

Однако его можно использовать на более тонких металлических пластинах, где критична прочность при нагрузке.

Подготовка двойного V-образного шва занимает больше времени, чем одинарного V-образного шва. Количество требуемого наполнителя меньше; однако, поскольку пространство между двумя канавками уже, чем это было бы для одной V-образной канавки только с одной стороны.

Так как сварочный аппарат при производстве выделяет много тепла, при сварке двойного V-образного соединения следует чередовать сварку. Запустите сварочный аппарат по всей длине металла с одной стороны и дайте ему остыть, прежде чем продолжить сварку с другой стороны. Это помогает создать более симметричное соединение и сводит к минимуму вероятность коробления.

Преимущества стыковой сварки

Многие сварщики предпочитают использовать стыковую сварку в своих проектах, потому что она обеспечивает достаточно прочный шов и ее легко применять в различных ситуациях. Он предлагает следующие преимущества для пользователей.

- Несколько стыковых сварных швов могут быть созданы по всей площади соединения с различными размерами и формами сечения. Например, сварка встык используется на всем, от ободов велосипедных колес до железнодорожных рельсов. Вам необходимо убедиться, что соединяемые секции должны точно совпадать. Вы также можете создавать угловые соединения с помощью стыковой сварки, такие как те, которые вы, возможно, видели в сварных металлических оконных рамах.

- Сварку можно выполнять для самых разных материалов, таких как стали, алюминий, нержавеющая сталь, никелевые сплавы, титан и т. д.

- Сварка создает сплошное фазовое соединение. Любой расплавленный металл и загрязнения, образовавшиеся в месте удара, выдавливаются в осадку в процессе нагрева. Это гарантирует, что затвердевание, пористость и растрескивание не будут проблемой.

- Процесс сварки может выполняться в автоматическом или полуавтоматическом режиме без включения дуги под другим углом. Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки.

- Стыковой сварной шов прочный и надежно герметизированный.

- Идеально подходит для непрерывной стальной конструкции в трубах, так как соединения между фитингами и трубами в системе трубопроводов обладают хорошей прочностью.

- Стыковые сварные швы, как правило, имеют гладкую поверхность, так как наполнитель наносится в канавку.

- Фитинги для сварки встык имеют низкую стоимость.

- Стыковые сварные соединения занимают меньше места в конструкции.

Присадочный материал для стыковой сварки

Стальные стержни должны быть зажаты с усилием, чтобы свести их вместе для стыковой сварки. В большинстве случаев для сварки металла вы будете использовать медь класса 3. Он является хорошим проводником и обеспечивает хороший механический износ, прочность и долговечность.

Стальной заусенец или выпуклость, которые могут образоваться во время сварки встык, следует удалить. Вы можете сделать это вручную или с помощью кусачек.

Похожие вопросы

В чем разница между сваркой внахлест и встык? Между раструбным и стыковым швом есть несколько различий. Например, между ними есть разные швы и канавки, другое обнаружение, другое приложение, и они имеют разную стоимость. Подробнее о различиях можно прочитать здесь.

Например, между ними есть разные швы и канавки, другое обнаружение, другое приложение, и они имеют разную стоимость. Подробнее о различиях можно прочитать здесь.

Тройниковые соединения используются для сварки двух пластин или сегментов с поверхностями, расположенными приблизительно под углом 90 градусов друг к другу в соединении. Однако поверхность одной пластины или детали не находится точно в той же плоскости, что и вывод другой поверхности.

Каковы стандарты фаски при сварке?Во многих случаях фаски трубы, например, нормальная фаска составляет угол 37,5 градусов. Ключевой момент, о котором следует помнить, заключается в следующем: каким бы ни был уровень, способность поддерживать этот угол в пределах допустимого уровня является лишь одним из важнейших ключей к фантастическому скосу.

О Пьере Янге

Здравствуйте, я Пьер Янг, сертифицированный сварщик AWS. Сваркой я занялся в 2009 году как подработку. С тех пор я занимаюсь всевозможными сварными швами — и для работы, и для удовольствия. Погружаясь в это замечательное хобби, я на собственном опыте узнал, какие сварочные приспособления работают, а какие нет. Welding Headquarters — это сайт, на котором я делюсь всем, что узнал.

Сваркой я занялся в 2009 году как подработку. С тех пор я занимаюсь всевозможными сварными швами — и для работы, и для удовольствия. Погружаясь в это замечательное хобби, я на собственном опыте узнал, какие сварочные приспособления работают, а какие нет. Welding Headquarters — это сайт, на котором я делюсь всем, что узнал.

Сварка стыковых соединений – CarTechBooks

Джерри Уттрахи

Первое сварное соединение, которое вы должны изучить, это стыковое соединение. В то время как основной квадратный стык довольно легко освоить при должном количестве практики, есть много других стыков, которые вам нужно иметь в своем репертуаре. К ним относятся проходной квадратный стык, стыковое соединение, одиночный V-образный стык, одиночный V-образный сварной шов с подложкой, сварной шов внахлестку и многие другие.

Простые квадратные стыковые сварные швы часто используются при сварке автомобилей. Вариации могут быть полезны для обеспечения повышенной прочности. Сварка только с одной стороны может оставить часть корневой зоны несваренной. Это оставляет концентрацию напряжения, которая может вызвать образование трещины в сварном шве. Там, где требуется максимальная прочность, следует использовать сварной шов с полным проплавлением. TIG может производить сварку шва с полным проплавлением с одной стороны, но вам необходимо тщательно контролировать проплавление и убедиться, что шов полностью расплавлен.

Сварка только с одной стороны может оставить часть корневой зоны несваренной. Это оставляет концентрацию напряжения, которая может вызвать образование трещины в сварном шве. Там, где требуется максимальная прочность, следует использовать сварной шов с полным проплавлением. TIG может производить сварку шва с полным проплавлением с одной стороны, но вам необходимо тщательно контролировать проплавление и убедиться, что шов полностью расплавлен.

Рис. 2.1. В сварных конструкциях используются сотни типов соединений. Ряд более сложных конструкций соединений относится к сварке толстых профилей, где J-образные канавки и U-образные канавки используются для уменьшения количества необходимого сварочного металла. Также существует множество соединений, предназначенных для использования в листовом металле, например, в воздуховодах, которые можно использовать в уличных стержнях.

Рис. 2.2. Изготовители разработали множество конструкций сварных соединений в качестве эффективных методов достижения подгонки, необходимой для получения сварных швов стабильного качества. Ряд отраслей, использующих трубчатые структурные компоненты, разработали критерии проектирования и процедуры сварки, которые могут быть адаптированы для изготовления гоночных автомобилей и уличных удилищ.

Ряд отраслей, использующих трубчатые структурные компоненты, разработали критерии проектирования и процедуры сварки, которые могут быть адаптированы для изготовления гоночных автомобилей и уличных удилищ.

Когда вы можете сваривать с обеих сторон соединения, сварку с полным проплавлением выполнить легче. Для тонкого материала края могут быть соединены встык, сварной шов выполнен с одной стороны, а сварной шов выполнен с обратной стороны, которая полностью проникает в первую.

Рис. 2.3. Для достижения максимальной прочности следует использовать сварной шов с полным проплавлением. На нижней левой панели показано соединение, которое очень полезно для несколько более толстого материала. Сначала выполняется сварка в одном V-образном соединении для достижения хорошего провара. Затем задняя сторона выдалбливается или шлифуется до прочного металла сварного шва, образуя U-образную канавку.

Одинарная V-образная подготовка стыковых соединений является проверенным методом, приемлемым для ряда проектных спецификаций, и может обеспечить получение сварного шва с полным проплавлением. V-образная подготовка, используемая для соединения с полным проваром, особенно полезна для более толстых материалов, таких как пластины толщиной 3/16 и 1/4 дюйма. Если сначала использовать одну V-образную препаровку, оставив половину толщины пластины в качестве площадки, то можно достичь двух целей. Он обеспечивает хорошее проплавление первого сварного шва и оставляет площадку под V-образным швом, что предотвращает чрезмерное проплавление там, где посадка не является идеально плотной.

V часто можно сделать с помощью шлифовального станка, но вы должны быть осторожны, чтобы половина поверхности оставалась землей. Первый сварной шов размещается в V-образной канавке. Это должно быть сделано с достаточным током и скоростью, чтобы проникнуть примерно на три четверти толщины пластины.

Это должно быть сделано с достаточным током и скоростью, чтобы проникнуть примерно на три четверти толщины пластины.

Затем задняя сторона выдалбливается или шлифуется до прочного металла сварного шва с помощью шлифовальной машины, удерживаемой на боку, или пневматической рубительной машины с соответствующей канавкой, которая должна быть достаточно глубокой, чтобы нижняя часть достигала бездефектного металла сварного шва в первую очередь. боковой сварной шов, и в результате должно получиться U-образное соединение.

Затем в U-образную канавку помещают второй сварной шов с достаточным током, чтобы он сплавился с канавкой при первом проходе. Полученный сварной шов должен перекрывать около 20 процентов толщины шва. Это перекрытие устраняет любые корневые дефекты, которые могли быть созданы в первом сварном шве.

J-образная канавка представляет собой половину U-образной канавки и может использоваться там, где край толстой пластины упирается в вертикальный элемент, как это может быть при креплении поперечной распорки к боковой балке рамы. Как и U-образная канавка, J-образная канавка сводит к минимуму количество сварочного металла и тепла сварки, при этом обеспечивая адекватное проплавление.

Как и U-образная канавка, J-образная канавка сводит к минимуму количество сварочного металла и тепла сварки, при этом обеспечивая адекватное проплавление.

Квадратные стыковые сварные швы из листового металла требуют очень плотной посадки. Для облегчения сварки этих соединений используется несколько методов. Одним из подходов является изготовление уступа или фланцевого соединения, используемого для изготовления баллонов с пропаном, огнетушителей и других сварных швов торцевых крышек сосудов из тонкого листового металла. При таком подходе один край соединения формируется так, что соединительная пластина надевается на изогнутую область. Это обеспечивает заднюю поддержку сварного шва и более терпимо к небольшим отклонениям при подгонке.

Соединение внахлест со смещением — это официальное кодовое обозначение AWS для листового металла для этого типа соединения. Сам сварной шов называется сварным швом с развальцовкой. Как ни назови, это отличный стык при сварке патч-панели из листового металла. Доступны простые плоскогубцы с матрицами, приваренными к поверхностям захвата, от таких компаний, как Eastwood, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва. Есть пневматические устройства, которые обеспечивают такой же прогрессивный обжим и ускоряют задачу подготовки панели.

Доступны простые плоскогубцы с матрицами, приваренными к поверхностям захвата, от таких компаний, как Eastwood, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва. Есть пневматические устройства, которые обеспечивают такой же прогрессивный обжим и ускоряют задачу подготовки панели.

Рис. 2.4. Эти соединения подходят для сварки листового металла. Верхнее левое соединение обычно называют шарнирным соединением или фланцевым соединением. Официальное название AWS Sheet Metal Code — соединение внахлест со смещением. Как бы это не называлось, это отличный стык при сварке патч-панели. Доступны простые плоскогубцы с замком, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва.

В ряде отраслей промышленности изготавливаются детали из листового металла, такие как воздуховоды и кабины тракторов. Ряд соединений был разработан для облегчения сварки определенных типов профилей. Некоторые из этих конструкций, которые включают фланцевые соединения, могут быть полезны для конкретных применений уличных стержней. Эти фланцевые соединения, как их называют, облегчают сварку и могут потребовать меньшего подвода тепла. Оплавление кромок фланцевого стыкового шва, как показано на рис. 2.5, проще, чем изготовление квадратного стыкового шва из листового металла. Кроме того, кромки можно легко соединить зажимами и выполнить прихватку перед окончательной сваркой шва.

Некоторые из этих конструкций, которые включают фланцевые соединения, могут быть полезны для конкретных применений уличных стержней. Эти фланцевые соединения, как их называют, облегчают сварку и могут потребовать меньшего подвода тепла. Оплавление кромок фланцевого стыкового шва, как показано на рис. 2.5, проще, чем изготовление квадратного стыкового шва из листового металла. Кроме того, кромки можно легко соединить зажимами и выполнить прихватку перед окончательной сваркой шва.

Те же преимущества при подгонке и сварке существуют для углового сварного шва полки. Подкладка сварного шва другой деталью, например, в угловом сварном шве, повышает прочность и более терпима к неточной подгонке.

Рис. 2.5. Изготовители, в том числе изготавливающие воздуховоды и кабины тракторов, сваривают листовой металл. Они разработали ряд соединений, упрощающих сварку определенных секций. Некоторые из них полезны для конкретных автомобильных приложений.

1

1