Виды и особенности токарных станков по металлу

Содержание:

- 1. Токарно-винторезный

- 2. Токарно-фрезерный

- 3. Прочие виды токарных станков

- 4. Правильное использование

Токарная – самая действенная и распространенная обработка металлических деталей, таких как тела вращения и крепежные элементы. На токарных станках можно изготовить самые различные втулки, валы, муфты, болты, гайки, фланцы и даже декоративные изделия — ножки мебели, дверные ручки и многое другое. Полноценный автоматизированный токарный станок, прототип того, что есть сейчас, появился во второй половине XIX века в Америке. С тех пор техника сильно изменилась, появилось несколько видов оборудования, каждый из которых служит для определенного типа работ: обрабатывать заготовки небольшого размера, изготавливать детали серийно, выполнять как токарные, так и фрезерные операции и прочее. Не зависимо от вида любой из токарных станков используется для обработки заготовки резанием до получения необходимой формы.

Основные различия между разными видами станков заключаются в их конструкции, изменение которой добавляет новые возможности. Тем не менее каждое устройство имеет такие основные узлы как:

Передняя бабка – узел, в котором расположена коробка скоростей и шпиндель, коробка передач – механизм, передающий движение от шпинделя к суппорту через ходовой винт или валик.

Фартук – элемент, преобразующий переданное движение в поступательное.

Суппорт — узел, состоящий из каретки, перемещающейся параллельно или перпендикулярно к оси станка. Он сообщает поступательное движение режущему инструменту.

Задняя бабка – подвижный элемент, который служит для закрепления вращающихся центров.

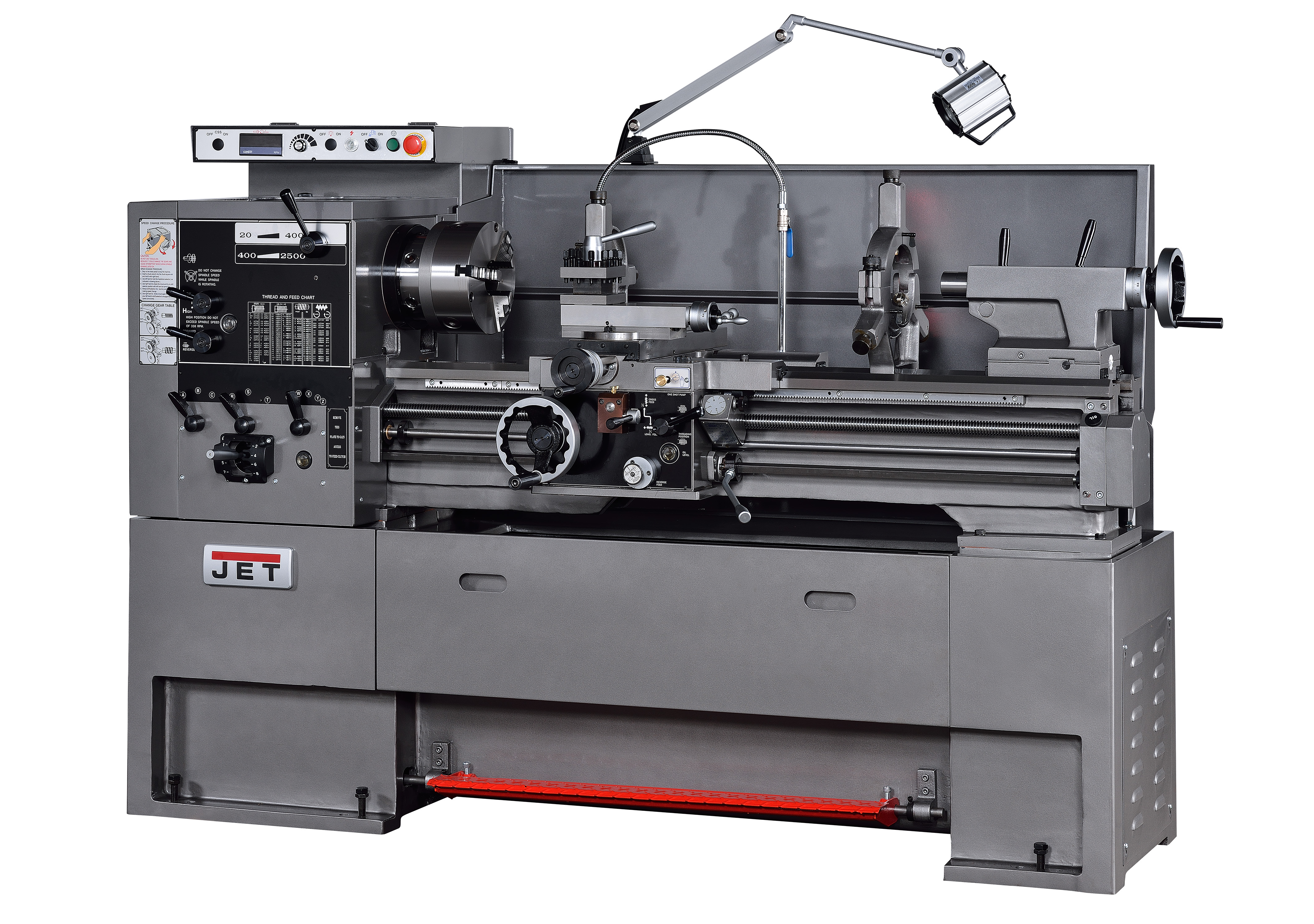

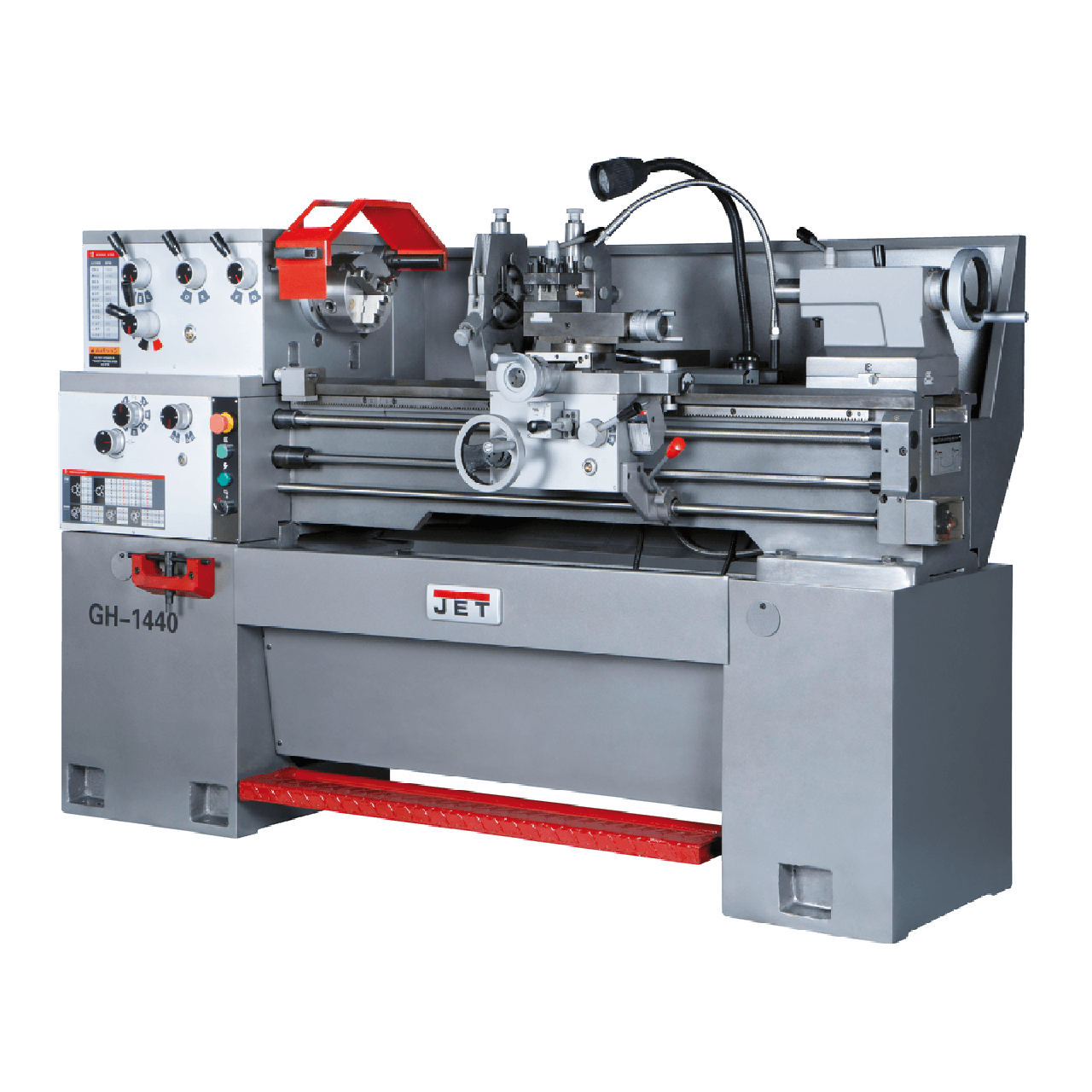

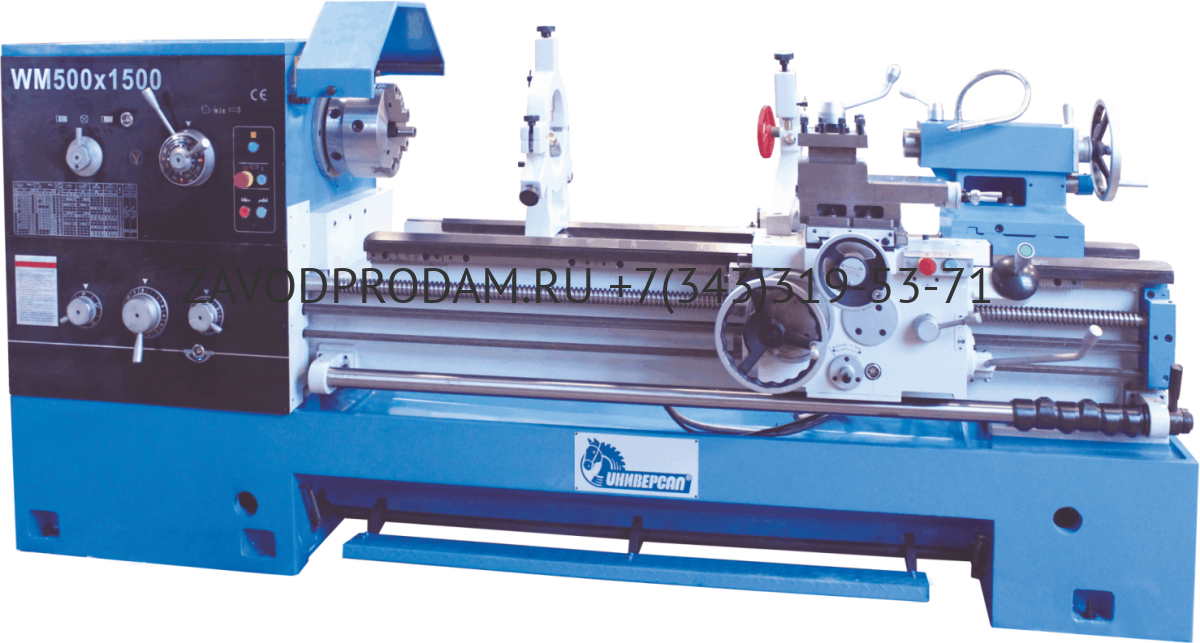

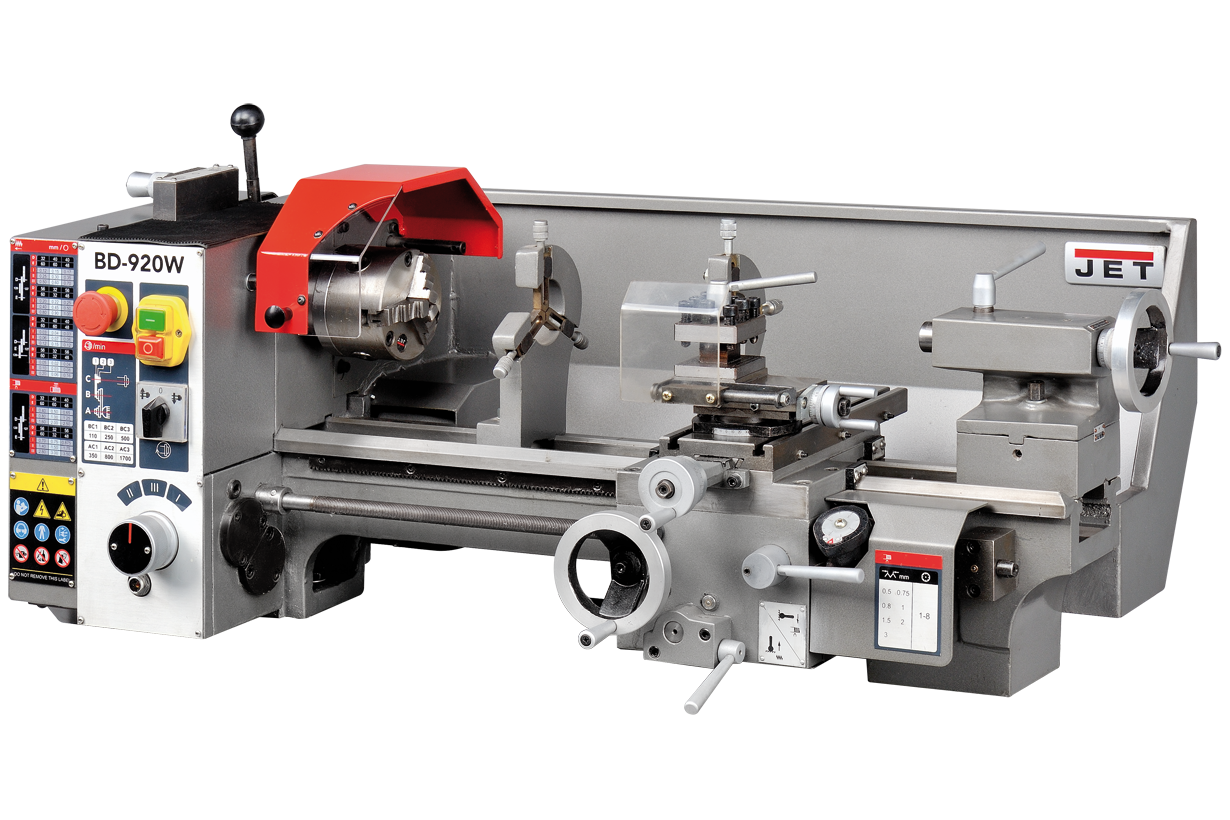

Токарно-винторезный

Такой станок имеет ход пиноли задней бабки, поэтому может быть оборудован сверлильным патроном. Благодаря этому он подойдет не только для вытачивания деталей различного профиля, выполнения углублений и канавок, выравнивания, подрезания в размер, но и для сверления отверстий и нарезания внутренней и внешней резьбы разными способами (плашки, метчики, резцы). Все токарно-винторезные станки предназначены для обработки заготовок из черных и цветных металлов и являются одним из самых востребованных в инструментальном производстве, приборостроении или часовой промышленности.

Оснастка для такого оборудования — различные резцы, сверла, метчики, плашки и развертки для металла.

При выборе станка такого вида важно учесть

- Максимальный диаметр заготовки, которую можно обработать, его определяет расстояние от оси оборудования до станины. На устройствах, которые Вы найдете в нашем интернет-магазине можно обрабатывать заготовки 330 – 660 мм в диаметре.

- Предельную длину детали. Токарно-винторезные станки, которые представлены у нас, допускают обработку заготовок длиной до 2032 мм. Они подойдут как для использования в промышленности, так и для установки в частную мастерскую.

- Вес. Чем он больше, тем более высокой жесткостью будет обладать установка. А значит, тем более точной будет работа. В нашем ассортименте есть оборудование массой от 600 до 4250 кг.

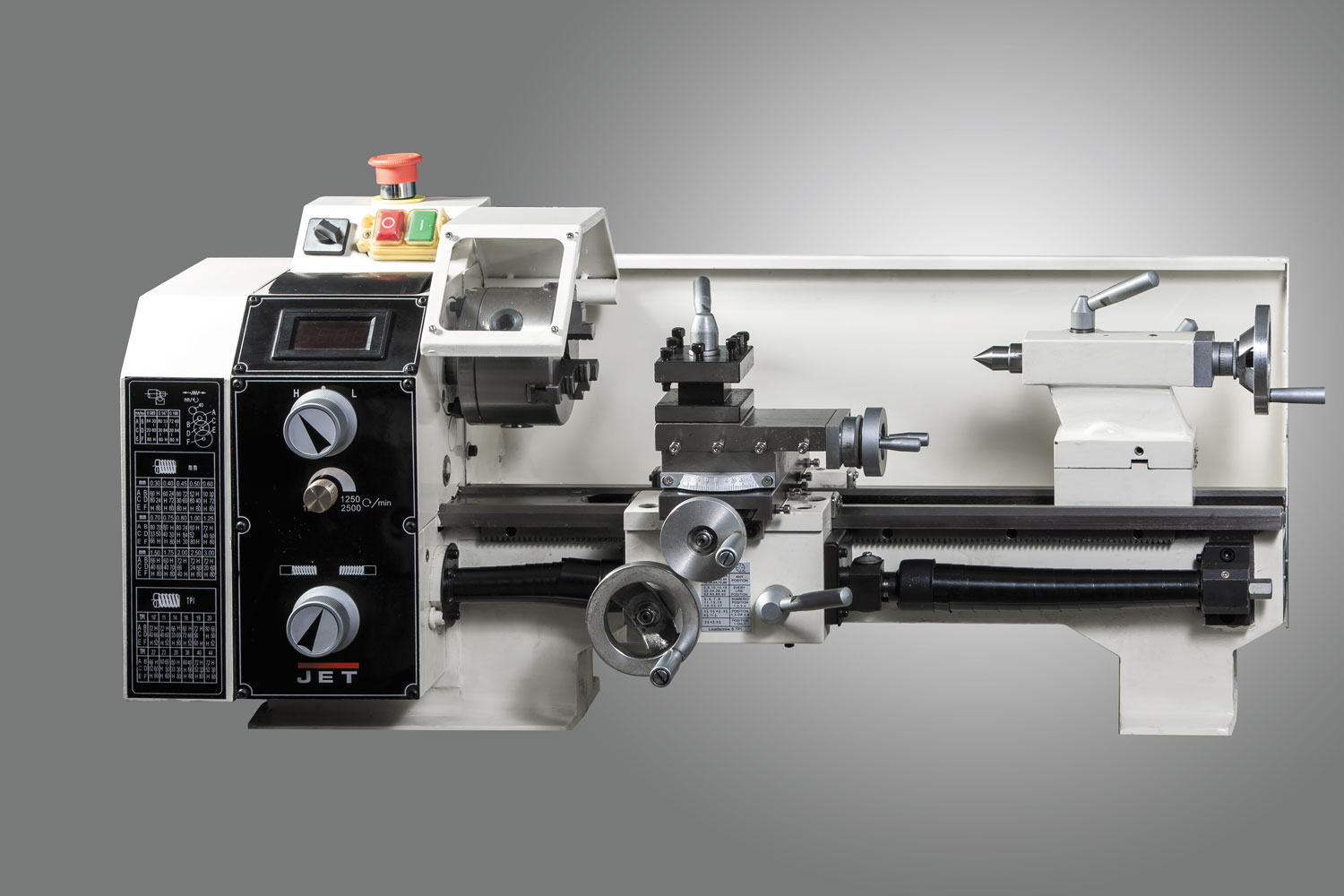

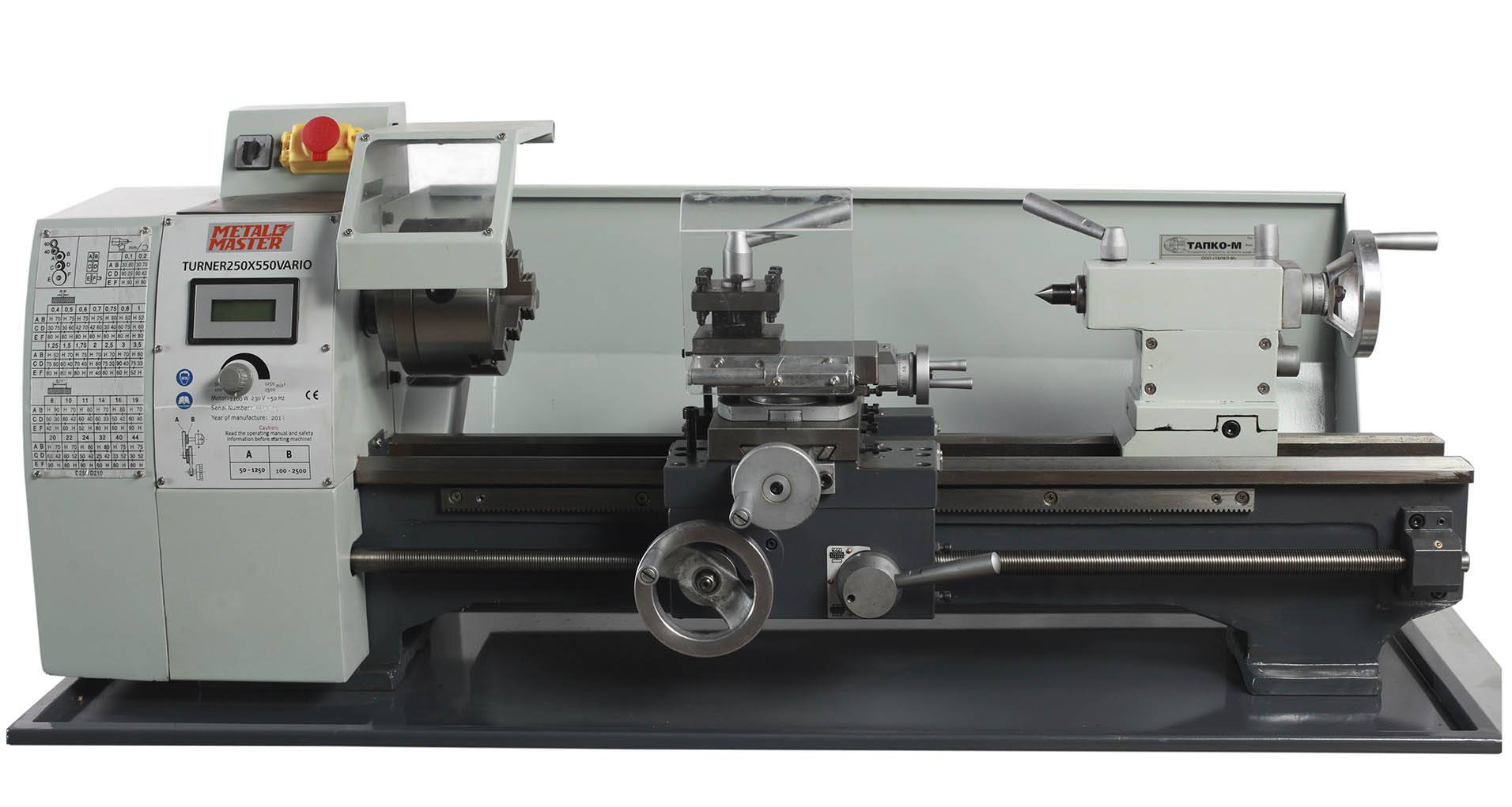

Токарно-фрезерный

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика, сочетающее в себе два станка – токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях.

Преимущества:

- Доступность. Стоимость одного комбинированного станка будет ниже стоимости двух.

- Компактные размеры. Одно устройство займет значительно меньше места, чем два, что важно, если мастерская небольшая.

Режущий инструмент для токарно-фрезерного станка включает куда больше разновидностей, здесь и резцы, сверла, плашки, метчики, развертки, фрезы для металла, и стамески для деревообработки, в зависимости от планируемых работ.

При выборе данного оборудования помимо расстояния между центрами и максимально возможного диаметра заготовки также важно учесть и максимальный диаметр концевой и торцевой фрез. Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный – станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

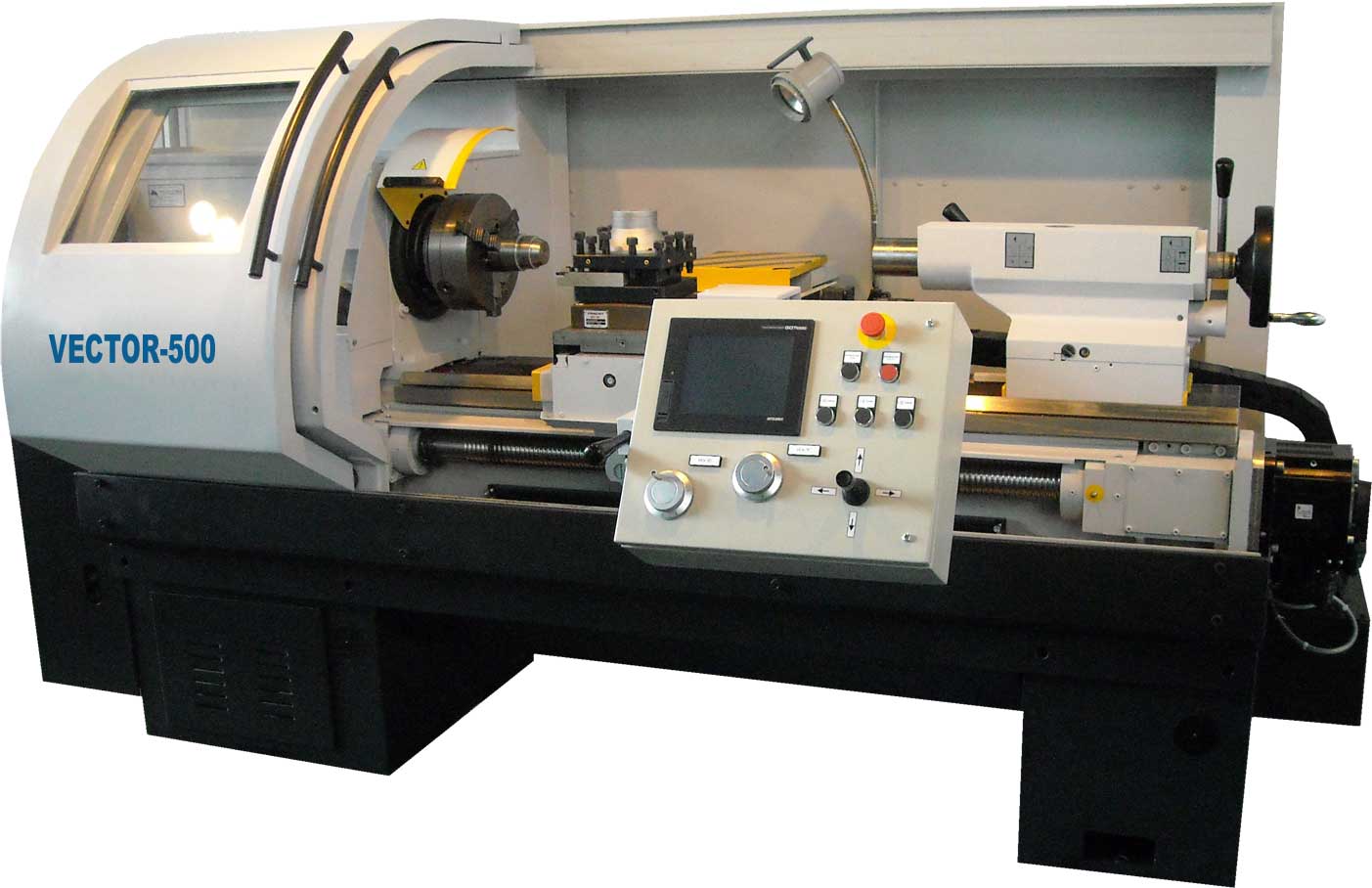

Станки с ЧПУ и обрабатывающие центры

Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески. Обратите на это внимание, если Вы занимаетесь работами с различными материалами.

Правильное использование

В нашем интернет-магазине Вы сможете найти токарно-фрезерные станки Энкор-Корвет и токарно-винторезные — Jet и Proma. Приобретая какой-то из них, советуем учесть несколько факторов, чтобы создать необходимые условия для использования, рекомендованные производителем:

- Температура воздуха, которая должна быть в мастерской от 1 до 35°С.

Обратите внимание: если станок был помещен в отапливаемое помещение после нахождения на холоде (на улице или в здании при отрицательных температурах) ему нужно прогреться перед включением.

- Влажность воздуха не более 80% (при температуре до 25 °С), в противном случае может возникнуть опасность поражения электрическим током и опять же выхода из строя двигателя.

- Поверхность пола, на которую устанавливается оборудование, должна быть максимально ровной, чтобы не было вибраций или смещения центра, что ведет к потере жесткости системы.

- А также требуется подходящее напряжение в сети. Это 220 В или 380 В в зависимости от модели станка. Данную информацию Вы найдете в карточке товара и в инструкции по эксплуатации техники.

- Запаситесь защитной экипировкой (очки, роба, головной убор, закрытая обувь и при необходимости маска или респиратор). Её использование во время работы защитит Вас от травм.

Таким образом, если вы планируете изготавливать тела вращения, втулки, шайбы, фланцы и прочее, без необходимости вырезать прямоугольные пазы или, например, сверлить отверстия в наружных поверхностях, выгодным для Вас будет приобретение токарно-винторезного станка. Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара. Если у Вас возникнут какие-либо вопросы – позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара. Если у Вас возникнут какие-либо вопросы – позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

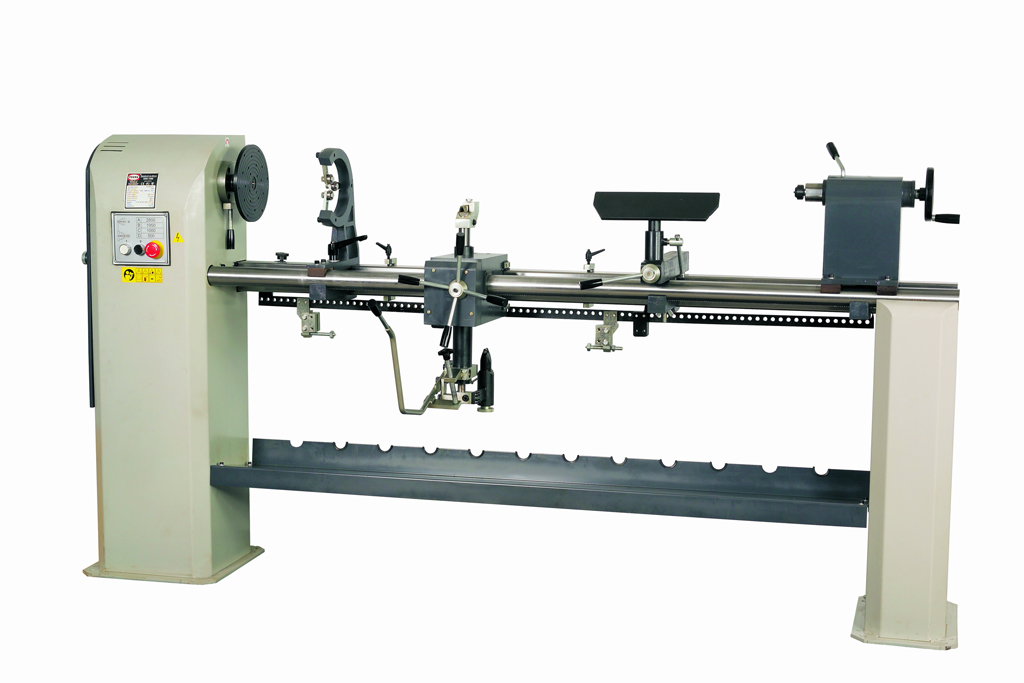

Токарный станок для обработки древесины

Токарные станки по обработке древесины – это довольно большая группа оборудования, которая пользуется неизменной популярностью на крупных деревообрабатывающих и мебельных предприятиях, в частном бизнесе и в качестве инструмента для хобби, в школах и технических вузах.

Назначение этих устройств напрямую связано с их названием: они предназначены для обработки деревянных поверхностей. На таком станке можно выполнять различные виды работ:

- Точение деталей.

- Шлифовка и полировка.

- Отрезка и обдирка.

- Сверление отверстий и их обработка.

- Нарезка резьбы.

- Изготовление и обработка фасонных поверхностей.

Все операции, которые можно производить на токарном станке, перечислить просто невозможно, а благодаря некоторым модификациям, внесенным в конструкцию, на таком оборудовании можно делать практически любые деревянные изделия, и даже организовать их серийное производство. Именно поэтому токарный станок и называют – универсальным.

Типы токарных станков по дереву

Кроме универсального токарного станка, существует еще несколько довольно востребованных на производстве, специализированных вида такого оборудования.

- Токарно-винтовой станок предназначен для нарезания резьбы на деревянную заготовку. Кроме этого, на оборудовании такого типа, как правило, обрабатывают детали, имеющие форму конуса.

- Токарно-фрезерное устройство предназначено для изготовления различных пазов, их расточки и последующей обработки.

- Настольный токарный станок по дереву очень распространен среди домашних умельцев и в учебных заведениях. Благодаря небольшой массе и габаритам это устройство прекрасно становится и крепится на крышку стола.

- Оборудование по обработке древесины с ЧПУ. Это отдельное направление многофункциональных деревообрабатывающих станков. Основным отличием оборудования с ЧПУ от других типов токарных станков является их автоматическая работа, без вмешательства человека.

Что нужно учитывать при выборе этих устройств

Токарный станок по обработке древесины – это представитель целого направления оборудования по обработке материала резанием. И требования к выбору такого оборудования практически не отличаются от модели к модели.

- Длина проточки обрабатываемой детали.

- Толщина обрабатываемой детали, с которой можно безопасно работать на станке.

- Качество обработки. В деревообрабатывающих станках качество обработки напрямую зависит от частоты вращения патрона и качества заточки режущего инструмента.

- Количество скоростей вращения шпинделя.

- Мощность двигателя и бренд производителя.

- Наличие гарантии продавца или производителя.

Как работать на токарном станке по дереву

Правильная работа на любом станке – это наука. Недаром, только наиболее опытные мастера могли создать деталь, которую повторить обычный человек не в состоянии. Обучение работы на обычных токарных станках, проходят мальчики еще в школах. Но сейчас повсеместно используются токарные станки с ЧПУ, а обучить работе на них, заочно, чрезвычайно затруднительно.

Для того, чтобы обучиться работе на подобном оборудовании, познакомиться с программным обеспечением, следует обратиться в компанию BALTEXIМ. Уже более 10 лет она продвигает на российский рынок наиболее современные станки с ЧПУ и занимается обучением специалистов, которые будут работать с этими устройствами. Обращаясь к представителям компании BALTEXIМ, вы получаете полную информацию о выбранном оборудовании, доступные цены на самые современные станки, которые широко представлены в каталоге компании, обучение и полный спектр сервисных услуг.

Опубликовано: , Обновлено:

Станки токарной группы — Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

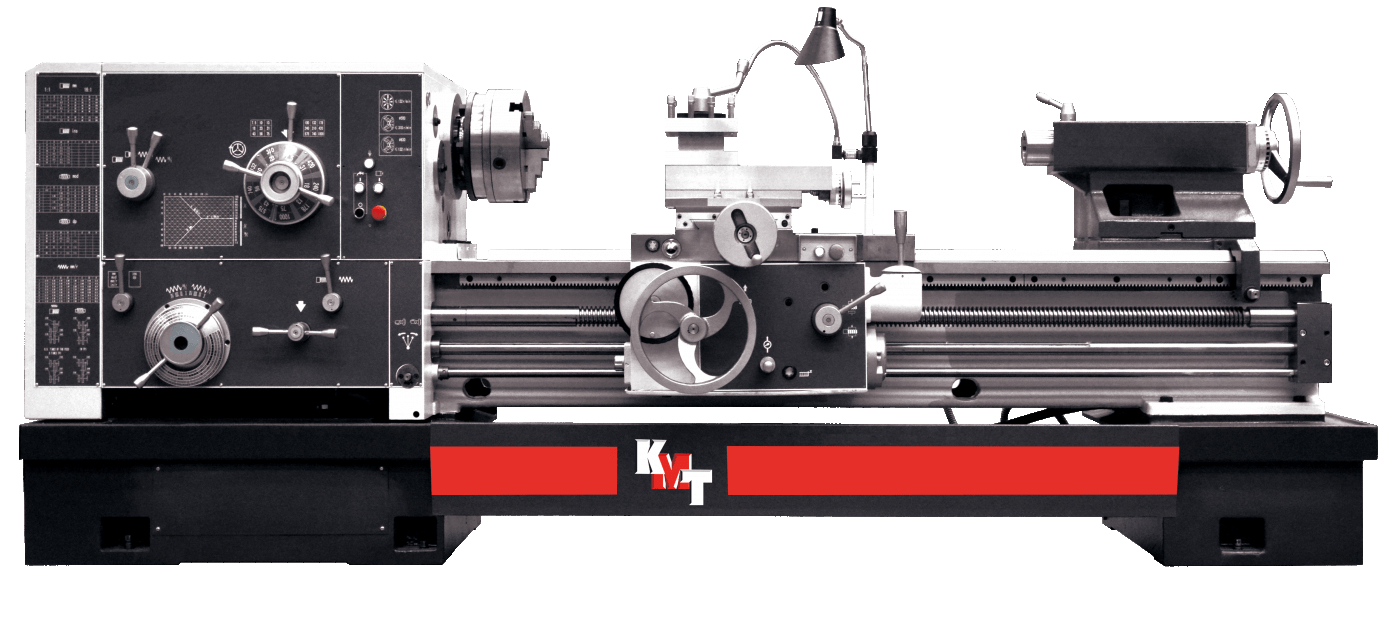

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

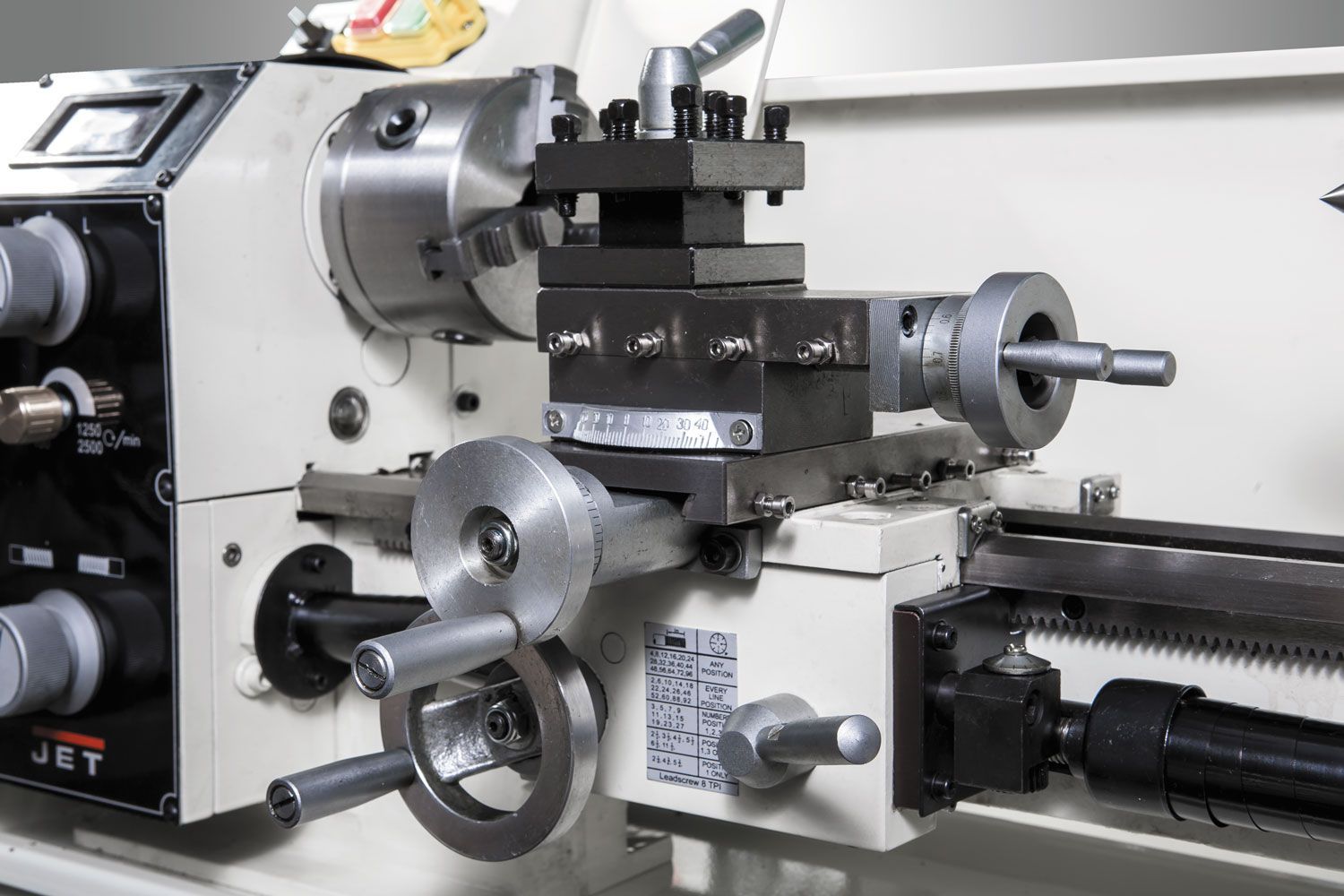

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027 f 0,52.

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом. карно-винторезного станка 1А62

карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

Виды токарных станков

Токарные и токарно-копировальные станки, которые по характеру базирования деталей подразделяются на центровые-продольные и бесцентровые.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и других материалов в виде тел вращения.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и так далее Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и так далее

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверел, зенкеров, разверток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20

Виды токарных станков

Центровые-продольные. В центровых станках деталь базируется в центрах передней и задней бабки, короткие детали крепятся в различных патронах передней бабки. Центровые станки бывают:

универсальные, комбинированные, копировальные. Предназначены для продольного точения.

Универсальные: без суппортные, суппортные. Выполняют многообразные работы по цилиндрической, фасонной внешней обточке и внутренней расточке деталей.

Выполняют многообразные работы по цилиндрической, фасонной внешней обточке и внутренней расточке деталей.

Комбинированные: с выемкой, с лобовым суппортом.

Предназначены для продольного точения и обработки деталей большого диаметра при малой длине заготовке.

Копировальные: с обработкой по копиру, с ЧПУ

Бесцентровые. В бесцентровых токарных станках резание выполняет пустотелая токарная головка, а обрабатываемая деталь подается по оси вращения. Бесцентровые станки бывают:

Круглопалочные: для прямых деталей.

Торцеобточные: на конус, по сфере, шипорезные.

Токарные станки

Токарные станки по металлу предназначены для обработки точением и фрезерованием цилиндрических изделий в центрах.

При выборе токарного станка необходимо учитывать следующие параметры:

межцентровое расстояние L;

максимальный диаметр обрабатываемого изделия D;

частота вращения шпинделя n;

установленная мощность N;

масса станка M.

Токарные станки

Токарные станки с ЧПУ и обрабатывающие центры

Компания ООО «Станки» предлагает надежные, качественные и долговечные токарные станки различной мощности, скорости и точности обработки, которые являются экономичными в использовании, рассчитанные на круглосуточную бесперебойную работу на промышленных предприятиях, предназначенные для качественного изготовления большого количества различных изделий в условиях серийного производства.

Токарный станок по металлу Вы можете выгодно купить в ООО «Станки» в Нижнем Новгороде. Мы гарантируем высочайшее качество и надежность всех поставляемых токарных станков и их длительную бесперебойную работу.

|

Токарные станки DMTG, ZMM, RAIS, KNUTH, SPINNER, DOOSAN, FEMCO, POLY GIM, ESCO.

Токарный станок: что нужно знать, для правильного выбора или подбора современного аналога в замен устаревшему токарному станку.

При выборе токарного станка, а также при подборе аналога необходимо понимать способ обработки и учитывать технические характеристики станка по отношению к заготовке: обрабатываемый материал, его вес и структуру.

Необходимо соотносить габариты обрабатываемой заготовки с указанными в технических характеристиках токарного станка перемещениями по координатам сторон обработки. Вес заготовки необходимо соотносить с допустимой нагрузкой на установочные центры ее вращения в токарном станке. Физико-химические свойства материала заготовки необходимо соотносить со скоростью вращения шпинделя, указанной в технических характеристиках токарного станка, в дальнейшем это необходимо для подбора инструментальной оснастки. Особое внимание уделяют суммарной мощности токарного станка, в частности мощности двигателя шпинделя и скорости его вращения, которые всегда указываются в технических параметрах оборудования, при необходимости силовой или финишной токарной обработки.

Точность, шероховатость и допуски, с которыми необходимо изготавливать конечный продукт, являются основными критериями при выборе металлообрабатывающих токарных станков. На точность токарного станка, кроме конструкции, ЧПУ, опыта работы и прочих равных условиях, оказывают влияние указанные в технических характеристиках станка точность повтора и точность позиционирования. Надежность токарного станка определяется длительным сохранением точности повтора и позиционирования, особенно в условиях тяжелых режимов прерывистой токарной обработки. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе токарного станка. Основной величиной для оценки динамики работы токарного станка является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, барфидеры, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), улавливатели деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы). Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Конечно же, токарный станок — это инструмент для заработка денег, он должен себя в первую очередь «отбить» и работать дальше, поэтому мы предлагаем разные токарные станки и технологии.

Выбор токарного станка сам по себе так же налагает ряд условий на покупателя. Управление токарным станком, требует несомненной квалификации обслуживающего персонала и часто именно это и учитывается при выборе токарного станка. Управление токарным станком может осуществляться в мануальном (ручном) режиме, с помощью УЦИ (Устройство Цифровой Индикации перемещения по осям обработки, отслеживается с помощью оптических линеек, устанавливаемых на станок), с помощью ЦПУ (Циклового Программного Управления, когда отслеживается обработка не всей детали, а только части — цикла), ЧПУ (числовое программное управление — передовая технология для полной автоматизации процесса изготовления деталей). Некоторые токарные станки вместо ЧПУ комплектуют специальным программным обеспечением, которое устанавливается на персональный компьютер заказчика. Многие токарные станки по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества, специальный фундамент. Габариты и вес токарного станка также являются основными его техническими характеристиками.

Некоторые токарные станки вместо ЧПУ комплектуют специальным программным обеспечением, которое устанавливается на персональный компьютер заказчика. Многие токарные станки по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества, специальный фундамент. Габариты и вес токарного станка также являются основными его техническими характеристиками.

ООО «Станки» (831) 414-73-14

Токарные станки

Токарные автоматы применяются для обтачивания деталей из прутков, однако встречаются автоматы, на которых производится обработка из штучных заготовок:

1) Одношпиндельные, которые классифицируются, как:

а) фасонно-отрезные,

б) фасонно–токарные для продольного точения,

в) автоматы револьверного типа.

2) Многошпиндельные токарные автоматы.

Фасонно – отрезными автоматами обтачивают мелкие короткие фасонные детали и сверлят в них центральное отверстие или нарезают внешнюю резьбу. Обтачивать фасонные поверхности и отрезать деталь от прутка по окончании обработки лучше резцами, расположенными в поперечных суппортах (их от 2 до 5), имеющих поперечную подачу. Сверлить центральные отверстия или нарезать резьбы рекомендуется инструментами, размещёнными в продольном суппорте.

Фасонно–токарные автоматы для продольного точения обтачивают детали при продольной подаче, требуемой выдвижение прутка.

Револьверные автоматы напоминают небольшие револьверные станки, однако все действия рабочих органов револьверных автоматов совершаются в полностью автоматических режимах. Расположенные на автоматах шестигнездные револьверные головки вращаются по горизонтали. У автомата три поперечных суппорта. В резцедержателях суппортов закрепляются резцы: фасонные и отрезные.

На данных станках выполняются следующие операции: точение, при котором подача может быть продольной и поперечной, обработка отверстий, нарезание резьбы (наружной и внутренней).

Многошпиндельные автоматы имеют от 4 до 6 шпинделей, размещённых в барабанах и периодически поворачивающихся пр смене позиции.

Главные шпиндели, через которые пропускаются обрабатываемые прутки, во всех позициях имеют одинаковое число оборотов. Кроме шпинделей, автоматы оснащены 2-мя или 3-мя дополнительными продольными суппортами (шпинделями), которые предназначены для сверления отверстий и нарезания резьб. Оси этих суппортов совпадают с осями главных шпинделей. Дополнительным шпинделям иногда передаётся вращение, чтобы увеличить скорость резания при сверлении или уменьшить ее при резьбонарезании.

Четырехшпиндельный токарные автоматы работают по 4 основным позициям, каждая из которых отвечает за свою операцию:

1-я позиция отвечает за предварительное обтачивание и сверление;

2-я или продолжает предварительную обработку, либо делает частичную чистовую обработку;

в 3-ей позиции нарезается резьба;

4-я позиция отвечает за отрезание обработанной детали.

При сравнении различных видов автоматов следует заметить, что точность обработки на многошпиндельных автоматах ниже точности обработки на автоматах с одним шпинделем. Это обуславливается тем, что в многошпиндельных автоматах шпиндели сидят в поворотном барабане, и наличие зазоров при контакте его с корпусом вносит дополнительную погрешность в обработку. Те поверхности деталей, которым необходима точная обработка, начисто проходят обработку в одной позиции автомата.

Токарный станок с ЧПУ предназначенный для работы в тяжелых условиях FOCUS CNC FBL-510/520/530/540/MC (Тайвань)

Характеристики:

Особенности

- Шариково-винтовой суппорт оси Z на станках FBL-530/540 Z обеспечивает точность и стабильность обработки.

- Стандартная MT6 поворотная пиноль. Увеличивает прочность во время большой нагрузки станка, необходимость в дополнительных вращающихся центрах отпадает.

- Обновленная ø200мм пиноль позволяет работать с тяжеловесными деталями .

- Задняя бабка с гидравлическим приводом повышает эффективность обработки.

- Моноблочная станина с наклоном в 45 градусов

- Высокопрочный дизайн станиныHigh rigidity bed design, наибольший диаметр устанавливаемого изделия 1030мм, ширина 1160мм. Коробчатая направляющая — ширина 130мм x высота 80мм, высокая производительность для макс рабочего диаметра 940 мм.

- Наклонная станина с низким центром тяжести, легкий доступ к обрабатываемой деатли и ее переналадка. Современная система удаления стружки помогает предотвратить тепловую деформацию.

- Высокий показатель крутящего момента 7118Нм при низких скоростях.

- Изогнутые зубья зажимного устройства гарантируют точность и прочность зажима револьверной головки.

- Револьверный диск толщиной 200мм обеспечивает стабильную поддержку и сниженный уровень вибрации.

- Опциональный аксессуар – держатель расточной оправки ø80мм.

- Опциональный аксессуар — приводная револьверная головка BMT85 с двигателем 11кВт (15hp).

|

Спецификации |

Ед. изм. |

FBL-510 | FBL-520 | FBL-530 | FBL-540 | FBL-510MC | FBL-520MC | FBL-530MC | FBL-540MC |

| Диапазон обтачиваемых диаметров | |||||||||

|

Наибольший диаметр обработки над станиной |

мм |

Ф1136 |

Ф1030 |

Ф1030 |

Ф1030 |

Ф1136 |

Ф1030 |

Ф1030 |

Ф1030 |

|

Макс диаметр обрабатываемой заготовки |

мм |

Ø963 |

Ø940 |

Ø940 |

Ø940 |

Ø963 |

Ø940 |

Ø940 |

Ø940 |

|

Макс длина обрабатываемой заготовки |

мм |

1050 |

2000 |

3000 |

4000 |

1050 |

2000 |

3000 |

4000 |

|

Макс диаметр подачи пруткового материала |

мм |

Ø165 |

Ø165 |

Ø165 |

Ø165 |

Ø165 |

Ø165 |

Ø165 |

Ø165 |

| Шпиндель | |||||||||

|

Хвостовик шпинделя |

|

A2-15/ |

A2-15/ |

A2-15/ |

A2-15/ |

A2-15 |

A2-15 |

A2-15 |

A2-15 |

|

Размер патрона |

дюйм |

18″-24″ |

18″-24″ |

18″-24″ |

18″-24″ |

18″-24″ |

18″-24″ |

18″-24″ |

18″-24″ |

|

Двигатель шпинделя |

кВт |

37/45 |

37/45 |

37/45 |

37/45 |

37/45 |

37/45 |

37/45 |

37/45 |

| Револьверная головка | |||||||||

|

Кол-во инструментов |

шт |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

|

Размер токарного инструмента |

мм |

32*32 |

32*32 |

32*32 |

32*32 |

32*32 |

32*32 |

32*32 |

32*32 |

|

Размер бурового инструмента |

мм |

Ф60 |

Ф60 |

Ф60 |

Ф60 |

Ф80 |

Ф80 |

Ф80 |

Ф80 |

| Ход | |||||||||

|

Ход оси X |

мм |

527 |

490 |

490 |

490 |

490 |

490 |

490 |

490 |

|

Ход оси Z |

мм |

1050 |

2000 |

3000 |

3000 |

1000 |

2000 |

3000 |

4000 |

История токарного станка с момента изобретения станка

ТОКАРНЫЙ СТАНОК — Держатель инструмента с продольной осью

Токарный станок — Введение

Токарный станок — станок, широко применяемый для деревообрабатывающих работ и обработки металлических деталей. Токарный станок — это станок, который поворачивает заготовку против станка. Токарный станок используется для торцевания, точения, накатки, нарезания конусов, нарезания резьбы, зуборезных работ и многих других работ по металлу и дереву.

Токарный станок — это станок, который поворачивает заготовку против станка. Токарный станок используется для торцевания, точения, накатки, нарезания конусов, нарезания резьбы, зуборезных работ и многих других работ по металлу и дереву.

История токарного станка

Токарный станок — очень древний инструмент, первое использование которого датируется 1300 годом до нашей эры в Египте.Токарный станок также был известен и использовался в Ассирии и Греции. Древние римляне узнали об этой машине и усовершенствовали ее. В средневековый период использование этой машины распространилось на большую часть Европы, и именно во время промышленной революции эта машина приобрела популярность благодаря использованию во всех отраслях промышленности. После развития электроники были разработаны токарные автоматы.

Эволюция токарного станка

Первым токарным станком был простой токарный станок, который теперь называют токарным станком для двух человек.Один человек поворачивал деревянную заготовку с помощью веревки, а другой формировал заготовку с помощью острого инструмента. Этот дизайн был улучшен древними римлянами, которые добавили поворотный лук, который облегчил работу по дереву. Позже педаль (как в ручных швейных машинах) использовалась для вращения заготовки. Этот тип токарного станка называется токарным станком «пружинный полюс», который использовался до первых десятилетий ХХ века. В 1772 году был установлен конный сверлильный станок, на котором изготавливали пушки. Во время промышленной революции к токарному станку были прикреплены паровые машины и водяные колеса, чтобы вращать заготовку с большей скоростью, что делало работу быстрее и проще.После 1950 года было создано много новых конструкций, которые повысили точность работы.

Этот дизайн был улучшен древними римлянами, которые добавили поворотный лук, который облегчил работу по дереву. Позже педаль (как в ручных швейных машинах) использовалась для вращения заготовки. Этот тип токарного станка называется токарным станком «пружинный полюс», который использовался до первых десятилетий ХХ века. В 1772 году был установлен конный сверлильный станок, на котором изготавливали пушки. Во время промышленной революции к токарному станку были прикреплены паровые машины и водяные колеса, чтобы вращать заготовку с большей скоростью, что делало работу быстрее и проще.После 1950 года было создано много новых конструкций, которые повысили точность работы.

Токарные станки классифицируются в зависимости от их применения и функциональности как

. Токарный станок для легких режимов работы — Эти станки находят свое применение в автомобильной, электронной и электротехнической промышленности и производятся из проверенного на качество сырья.

Токарный станок для средних режимов работы — Эти станки мощнее, чем токарные станки для легких режимов работы, они могут обрабатывать большие детали и обладают большей прочностью, чем токарные станки для легких режимов работы.Щелкните здесь, чтобы получить дополнительную информацию о токарном станке средней мощности.

Heavy duty late — Эти машины изготовлены из материалов высших сортов, таких как железо и сталь. Они предназначены для высокоточных операций в тяжелых условиях.

Все токарные станки с редукторами — Во всех токарных станках с редукторами все вращающиеся компоненты станка приводятся в движение одним и тем же источником на разных скоростях с использованием шестерен для выполнения различных операций.

Импортные токарные станки — Импортные токарные станки — это высококачественные токарные станки, используемые для высокоточных операций.

В зависимости от режима работы токарные станки можно отнести к

.

Ручной токарный станок — На этих токарных станках работа с инструментом выполняется вручную, поэтому точность работы также зависит от навыков человека, работающего на станке.

Токарный станок с ЧПУ — Токарные станки с ЧПУ полностью автоматизированы. Нам просто нужно ввести инструкции в компьютер, и токарный станок будет выполнять операции в соответствии с данными, введенными в компьютер.

Преимущества усовершенствованного токарного станка

С развитием электроники и автоматизации были разработаны современные токарные станки с компьютерным управлением.Современные токарные станки имеют много преимуществ по сравнению с обычными токарными станками. В обычных токарных станках оператор токарного станка регулярно проверяет размеры, чтобы добиться идеальной точности, а время, необходимое для выполнения работы, больше для высокоточных работ. Это очень важно, потому что, если он удалит излишки металла с заготовки, вся заготовка будет пустой тратой, что приведет к потере денег и времени. В автоматизированных токарных станках с ЧПУ система обратной связи постоянно контролирует размеры, поэтому они завершают операцию за короткое время с высокой точностью.В токарных автоматах потери минимальны; они намного быстрее и эффективнее с точки зрения точности.

Это очень важно, потому что, если он удалит излишки металла с заготовки, вся заготовка будет пустой тратой, что приведет к потере денег и времени. В автоматизированных токарных станках с ЧПУ система обратной связи постоянно контролирует размеры, поэтому они завершают операцию за короткое время с высокой точностью.В токарных автоматах потери минимальны; они намного быстрее и эффективнее с точки зрения точности.

Сводка

Токарный станок — очень важный станок в машиностроении, который используется в большинстве областей. Они используются для алмазного точения, декоративного точения, прядения металла, обработки стекла, термического напыления и многих других операций. Токарные работы используются в большинстве продуктов, которые мы используем в повседневной жизни. Токарный станок всегда останется важным станком

Powered By DT Author Box

Автор Яш Шах

Этот блог ведет Mr.Яш Шах о различных станках, включая токарные, сверлильные, фрезерные, инструментальные и станки для обработки листового металла.

Токарный станок— Производственные процессы 4-5

Блок 1: Машинно-токарный станок

После завершения этого раздела вы сможете:

• Определите наиболее важные части токарного станка и их функции.

• Ознакомьтесь с правилами техники безопасности для токарного станка. • Опишите настройку режущего инструмента для обработки.

• Описать установку заготовки в токарный станок.

• Объясните, как установить режущий инструмент.

• Опишите расположение инструмента.

• Опишите, как центрировать заготовку и центр задней бабки.

Токарный станок — очень универсальный станок, в котором важно уметь работать. Эта машина вращает цилиндрический объект против инструмента, которым управляет человек. Токарный станок является предшественником всех станков. Изделие удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается вдоль линии желаемого реза.Токарный станок — один из самых универсальных станков, используемых в промышленности. С соответствующими насадками пену можно использовать для токарной обработки, конической обработки, точения формы, нарезания винтов, торцевания, растачивания, расточки, прядения, шлифования, полировки. Операции резания выполняются режущим инструментом, подаваемым параллельно или под прямым углом к оси работы. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается.Вместо этого вращается шпиндель, удерживающий приклад. В шпинделе можно удерживать цанговые патроны, центры, трехкулачковые патроны и другие приспособления для удержания заготовок. Задняя бабка может удерживать инструменты для сверления, нарезания резьбы, развёртывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к разной длине заготовки.

Рисунок 1. Детали токарного станка

1. Включение / выключение питания

2. Шпиндель вперед / назад (откидная ручка вверх или вниз)

3.Маховик каретки 4. Маховик поперечной подачи

5. Маховик для комбикорма

6. Фиксатор каретки / поперечной подачи

7. Резьба полугайки

8. Диск заправки нити

9. Скорость шпинделя

10. Тормоз

11. Верхний / нижний диапазон шпинделя

12. Нить / подача назад (вдвигать / вытягивать)

13. Диапазоны подачи (A, B, C)

14. Диапазоны подачи (R, S, T)

15. Диапазоны подачи (V, W, X, Y, Z) — V и Z — настройки для нарезания резьбы

16.Коробка передач

17. Коробка передач Низкая / Высокая

18. Задняя бабка

19. Стойка для инструмента

20. Державка

21. Трехкулачковый патрон

22. УЦИ (цифровое считывание) Селектор заправки / подачи (см. Пункт 15)

Как всегда, мы должны осознавать требования безопасности и стараться соблюдать правила техники безопасности, чтобы избежать серьезных травм себе или окружающим.

Носите очки, короткие рукава, без галстука, без колец, не пытайтесь остановить работу рукой.Остановите машину, прежде чем пытаться проверить работу. Не знаете, как это работает? — «Не запускай». Не используйте тряпки, когда машина работает.

1. Выньте ключ из патрона сразу после использования. Не включайте токарный станок, если патрон все еще находится в шпонке патрона.

2. Проверните патрон или лицевую пластину рукой, если нет проблем с заеданием или зазором.

3. Важно, чтобы патрон или планшайба были надежно закреплены на шпинделе токарного станка.

4.При вставке или извлечении детали переместите насадку на безопасное расстояние от патрона, цанги или лицевой панели.

5. Поместите держатель резцедержателя слева от суппорта. Это гарантирует, что составной суппорт не войдет в шпиндель или насадки патрона.

6. При установке и снятии патронов, лицевых панелей и центров обязательно убедитесь, что все сопрягаемые поверхности чистые и без заусенцев.

7. Убедитесь, что резец острый и имеет правильный задний угол.

8. Зажмите насадку как можно короче в держателе инструмента, чтобы предотвратить ее вибрацию или поломку.

9. Равномерно нанесите смазочно-охлаждающую жидкость и поддерживайте ее надлежащее состояние. Это предотвратит морфинг.

10. Не вращайте шпиндель с резьбой в обратном направлении.

11. Никогда не запускайте машину со скоростью, превышающей рекомендованную для конкретного материала.

12. Если патрон или лицевая пластина застряли на торце шпинделя, обратитесь к инструктору, чтобы его удалить.

13. Если на токарном станке выполняется какая-либо опиловка, напильник следует выполнять левой рукой, чтобы предотвратить проскальзывание в патрон.

14. Всегда останавливайте машину перед измерением.

15. Остановите машину при удалении длинной волокнистой стружки. Снимите их плоскогубцами.

16. Убедитесь, что задняя бабка зафиксирована на месте и что произведена правильная регулировка, если работа выполняется между центрами.

17. При повороте между центрами старайтесь не прорезать деталь полностью.

18. Не используйте ветошь во время работы машины.

19. Перед очисткой снимите инструменты со стойки и задней бабки.

20. Не используйте сжатый воздух для очистки токарного станка.

21. Будьте осторожны при чистке токарного станка. Режущие инструменты острые, стружка острая, а заготовка может быть острой.

22. Перед тем, как покинуть рабочее место, убедитесь, что машина выключена и очищена. Всегда вынимайте патронный ключ после использования, избегайте возни, держите пол в чистоте. Будьте осторожны при чистке токарного станка, режущие инструменты острые, стружка острая, а заготовка может быть острой.

Вот несколько вопросов, которые важны при работе на токарном станке:

• Почему важна правильная скорость резки?

При слишком высокой установке инструмент быстро выходит из строя, теряется время на замену или восстановление инструмента.Слишком низкая CS приводит к низкой производительности.

Знать:

• Глубина резания при черновой обработке.

• Глубина резания для чистовой обработки.

Обратите внимание на самые большие черновые проходы в диапазоне от 0,010 до 0,030 в зависимости от обрабатываемого материала и от 0,002 до 0,012 для чистовой подачи для различных материалов.

• Подача для черновой обработки

• Подача для чистовой обработки

Обратите внимание, что скорость подачи для черновых проходов варьируется от 0,005 до.020 в зависимости от обрабатываемого материала и от 0,002 до 0,004 для чистовой подачи для различных материалов.

Существует множество различных инструментов, которые можно использовать для токарных, торцевых и отрезных операций на токарном станке. Каждый инструмент обычно состоит из карбида в качестве основного материала, но может включать и другие соединения. В этом разделе рассматриваются различные виды и способы использования режущих инструментов токарных станков.

На рисунке A показан стандартный токарный инструмент для создания полуквадратного уступа.Если за режущей кромкой остается достаточно материала, инструмент также можно использовать для черновой обработки. | Рисунок A |

На рисунке B: изображен стандартный токарный инструмент с углом подъема. Этот угол позволяет выполнять тяжелые черновые пропилы. Также возможно повернуть инструмент для создания полуквадратного уступа. | Рисунок B |

Рис. C: носик имеет очень большой радиус, что помогает при чистовой обработке как легких, так и тяжелых пропилов.Инструмент также можно использовать для формирования углового радиуса. | Рисунок C |

На рисунке D изображен повернутый стандартный токарный инструмент. Его нос ведет к режущей кромке, создавая легкие чистовые пропилы на внешнем диаметре и лицевой стороне уступа. | Рисунок D |

Рисунок E: изображает инструмент формы. В инструмент могут быть пришлифованы различные формы, которые будут воспроизведены на детали. | Рисунок E |

На рисунке F: изображен инструмент для торцевания. Этот резак используется для обработки торца заготовки для получения гладкой и ровной поверхности. Если в центре есть отверстие, используйте половину центра для стабилизации и поддержки заготовки. | Рисунок F |

Рисунок G: изображает инструмент для обработки канавок или подрезки.Как показано, он используется для прорезания канавок в заготовке. При наличии надлежащих зазоров инструмент может резать глубоко или резать влево или вправо. | Рисунок G |

Рисунок H: изображает отрезной инструмент. Инструменты для отрезки отрезают заготовку определенной длины. Для этого инструмента требуется предварительно отформованное лезвие и держатель. | Рисунок H |

Рисунок I: изображает инструмент для нарезания резьбы 60 °, используемый для нарезания резьбы припуском. | Рисунок I |

Настройка режущего инструмента для обработки

• Переместите стойку инструмента в левую сторону комбинированной опоры.

• Установите резцедержатель в стойку так, чтобы установочный винт в державке выступал примерно на 1 дюйм за стойкой.

• Вставьте подходящий режущий инструмент в резцедержатель так, чтобы инструмент выступал на 0,5 дюйма за резцедержатель.

• Установите острие режущего инструмента на центральную высоту.Проверьте это с помощью линейки или задней бабки.

• Надежно затяните стойку, чтобы предотвратить ее перемещение во время резки.

Рисунок 2: Штанга и державка

Для установки заготовки в токарный станок

• Убедитесь, что линейный центр работает правильно. Если это не так, удалите центр, очистите все поверхности и замените центр. Еще раз проверьте правильность.

• Очистите центральные точки токарного станка и центральные отверстия в заготовке.

• Отрегулируйте шпиндель задней бабки так, чтобы он выступал примерно на 3 дюйма за заднюю бабку.

• Ослабьте зажимную гайку или рычаг задней бабки.

• Поместите конец заготовки в патрон и сдвиньте заднюю бабку вверх, пока она не будет поддерживать другой конец заготовки.

• Затяните гайку зажима задней бабки или уровень.

Рисунок 3: Заготовка в токарном станке

Установка режущего инструмента

• Держатели инструментов используются для удержания режущих инструментов токарных станков.

• Для установки очистите держатель и затяните болты.

• Резцедержатель токарного станка крепится к резцедержателю с помощью рычага быстрого отсоединения.

• Резцедержатель крепится к станку с помощью Т-образного болта.

Рисунок 4: Установка режущего инструмента

Для изменения положения режущего инструмента вручную переместите поперечный суппорт и суппорт токарного станка. Также доступны электрические каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и ее угол можно изменить, чтобы срезать конус под любым углом.

1. Ослабьте болты, удерживающие компаунд на седле.

2. Поверните компаунд на правильный угол, используя циферблатный индикатор, расположенный в основании компаунда.

3. Снова затяните болты.

4. Резак можно подавать вручную под выбранным углом. Компаунд не имеет механической подачи.

5. При необходимости используйте две руки для более плавной подачи. Это будет чистая отделка.

6. И составной, и поперечный суппорт имеют микрометрические шкалы, но у седла их нет.

7. Если требуется более высокая точность позиционирования седла, используйте циферблатный индикатор, прикрепленный к седлу. Циферблатные индикаторы нажимают до упора.

Рисунок 5: Размещение инструмента

Сталь Правило

1. Поместите стальную линейку между прикладом и инструментом.

2. Инструмент центрируется, когда линейка находится в вертикальном положении.

3. Инструмент находится высоко, когда линейка наклонена вперед.

4. Инструмент находится низко, когда линейка отклонена назад.

Центр задней бабки

1. Ориентируйтесь по центру задней бабки при установке инструмента.

2. Расположите конец инструмента по центру задней бабки.

1. Перечислите десять наиболее важных частей токарного станка.

2. Перечислите пять правил техники безопасности для токарного станка.

3. Почему важна скорость резки?

4. Что такое державка?

5. Где установить державку?

6. Насколько далеко вы выдвигаете режущий инструмент в держателе?

7. Перечислите три различных режущих инструмента.

8. Опишите, пожалуйста, расположение инструмента.

9. Объясните, как центрировать заготовку.

10. Как можно центрировать заготовку двумя способами?

различных типов токарных патронов

При выполнении операций резания на станке создается множество различных сил. Чтобы избежать вибрации и уменьшить рывки во время резки, инструмент необходимо надежно удерживать в стойке для инструмента с помощью болтов.

Существуют различные типы зажимных приспособлений для различных операций.Мы остановимся на описании различий между типами токарных патронов.

Патроны токарныеПатрон токарного станка установлен на передней бабке токарного станка и может приводиться в действие вручную или с усилием. Как правило, он используется для удерживания вращающейся заготовки, такой как стержень, а некоторые могут также удерживать предметы неправильной формы, которые не имеют радиальной симметрии. Хотя основная функция патрона токарного станка предназначена для токарных станков, бывают случаи, когда ручной патрон также может быть установлен на фрезерный станок для достижения концентрического зажима.

- Ручной токарный патрон : открывайте или закрывайте губки вручную с помощью винта или шестерни. Патрон ручного типа приводится в действие с помощью гаечного ключа с Т-образной рукояткой в отверстиях доступа на внешнем диаметре патрона. Ручной патрон может быть оснащен цельными губками или двухкомпонентными губками со съемной верхней губкой. Для повышения эффективности Schunk также предлагает патрон с «быстрой заменой», который позволяет заменять кулачки за секунды по сравнению с минутами, что позволяет повысить производительность.

- Токарный станок с быстросменными губками : позволяет производителям тратить больше времени на резку, чем на настройку станка. Кроме того, токарный станок с быстросменными губками сокращает время, необходимое для изменения настройки патрона при каждой работе, обеспечивая быструю окупаемость патрона, который стоит больше, чем стандартные губки с мягким верхом.

- Патроны для токарных станков со сквозным отверстием : сквозное отверстие позволяет обрабатывать сырье большого диаметра, а функциональные компоненты, закаленные и отшлифованные со всех сторон, гарантируют высокую степень биения и повторяемость.Это также позволяет использовать приложения для подачи прутков с максимальной производительностью, обеспечивая постоянную работу машины.