Координатно-расточный станок: виды и модели

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Содержание:

- Предназначение координатно-расточного станка

- Классификация координатно-расточных станков

- Модели координатно-расчетных станков

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

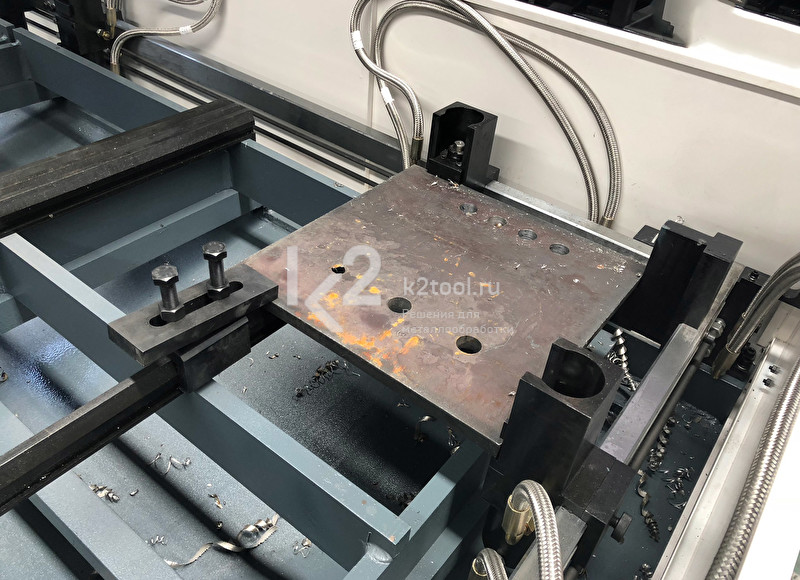

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

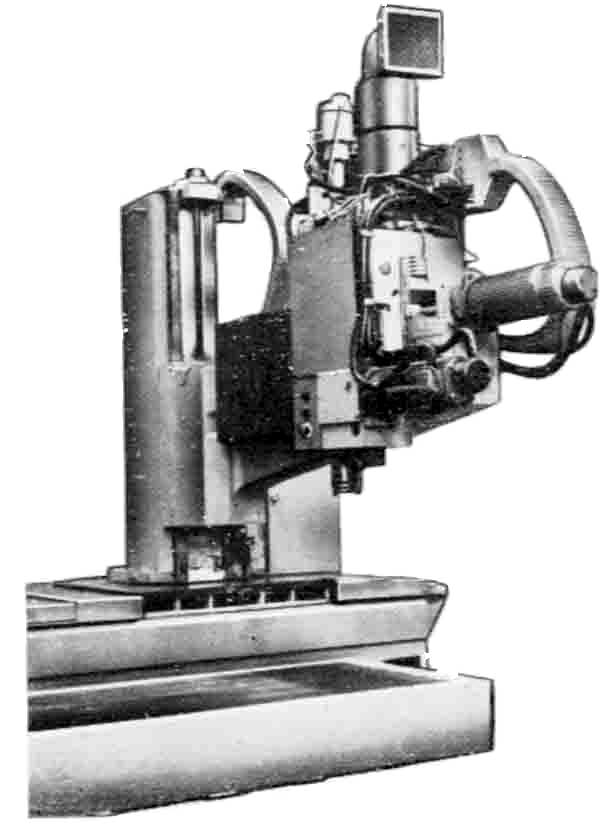

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

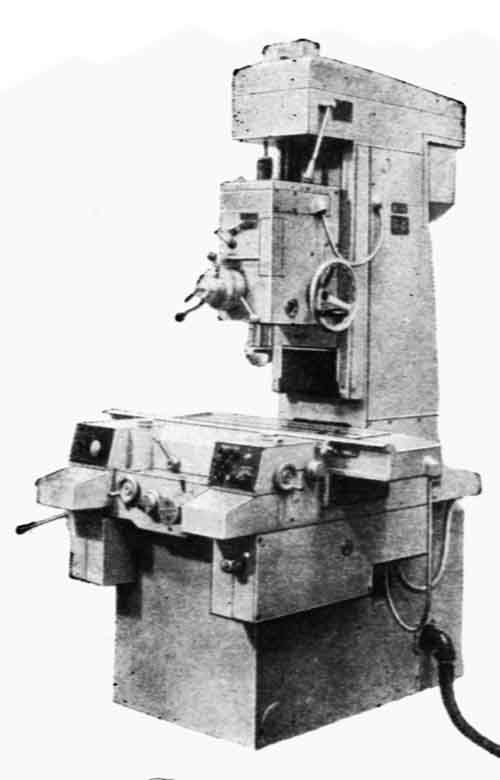

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

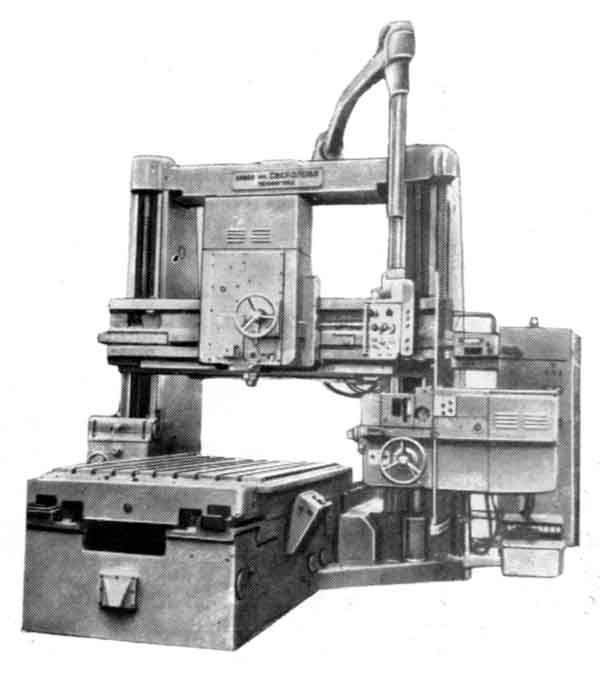

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности.

Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Координатно-расточный станок: виды и модели

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Содержание:

- Предназначение координатно-расточного станка

- Классификация координатно-расточных станков

- Модели координатно-расчетных станков

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности.

Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Координатно-расточный станок: виды и модели

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Содержание:

- Предназначение координатно-расточного станка

- Классификация координатно-расточных станков

- Модели координатно-расчетных станков

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности.

Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

| Параметры | Значения |

|---|---|

| Размер рабочей поверхности стола, мм | 1120*630 |

| Наибольшее перемещение стола, мм | 1000*630 |

| Число Т-образных пазов | 7 |

| Расстояние между пазами, мм | 80 |

| Ширина паза по ГОСТ 1574-91 | 14 |

| Расстояние от рабочей поверхности стола до торца шпинделя, мм | Наименьшее – 200, наибольшее — 750 |

| Наибольший ход гильзы шпинделя, мм | 260 |

| Вылет шпинделя, мм | 710 |

| Конус шпинделя по ГОСТ 15945-92 | 45, 7:24 |

| Предел частоты вращения шпинделя, мин-1 | От 10 до 2000 |

| Расстояние от шпинделя до стойки, мм | 710 |

| Наибольший диаметр сверления, мм | 30 |

| Наибольший диаметр растачивания, мм | 250 |

| Точность установки координат, мм | 0,005±1% |

| Число управляемых осей координат (всего/одновременно) | 3/2 |

| Число скоростей шпинделя | При задании с пульта – 25, при задании с УЧПУ – бесступенчато с дискретностью 1 мм/мин |

| Пределы рабочих подач шпинделя | 1,25 до 1000 |

| Число рабочих подач шпинделя | При задании с пульта – 30, при задании с УЧПУ – бесступенчато с дискретностью 1 мм/мин |

| Скорость перемещения шпиндельной коробки, мм/мин | 3150 |

| Скорость рабочего перемещения стола и салазок лежит в диапазоне, мм/мин | От 2,5 до 8000 |

| Число рабочих скоростей перемещения стола и салазок, мм/мин | При задании с пульта – не менее 17, при задании с УЧПУ – бесступенчато с дискретностью 1 мм/мин |

| Допускаемая масса обрабатываемого изделия, кг | 600 |

| Наибольший крутящий момент на шпинделе, Н*м | 200 |

| Датчики обратной связи по осям | линейные |

| Дискретность отсчета координат по трем осям, мм | Не менее 0,001 |

| Вид управления | Позиционно-контурное |

| Класс точности по ГОСТ 18098-94 | А |

| Габаритные размеры, мм | 3100*3000*2800 |

| Масса, кг | 8000 |

|

Наименование параметра |

Значение |

|

Класс точности станка по ГОСТ 18098 |

А |

|

Размеры рабочей поверхности стола, мм:

|

1120

|

|

Наибольшее перемещение стола, мм: |

|

|

— поперечное |

не менее 630 |

|

— продольное |

не менее1000 |

|

Расстояние от торца шпинделя до рабочей поверхности стола, мм: |

|

|

— наибольшее |

не более 750 |

|

— наименьшее |

не менее 200 |

|

Наибольший ход гильзы шпинделя, мм |

250 |

|

Вылет оси шпинделя, мм |

не менее 700 |

|

Пределы частоты вращения, мин-1 |

35…2000 |

|

Пределы рабочих подач шпинделя, мм/мин |

1,2…400 |

|

Допускаемая масса обрабатываемого изделия, кг |

600 |

|

Наибольший диаметр сверления в стали, мм |

не менее 30 |

|

Наибольший диаметр растачивания, мм |

не менее 250 |

|

Дискретность отсчета координат по осям, мм |

|

|

— X, Y |

0,001 |

|

— Z |

0,01 |

|

Точность установки координат, мм |

0,005 |

|

Характеристики электрооборудования:

|

3 PEN ~380В, 50Гц |

|

— Суммарная потребляемая мощность, кВА |

14,75 |

|

Общая площадь в плане, с приставным оборудованием, м2 |

15,5 |

|

Грузоподъемность стола, кг |

не менее 600 |

|

Диаметр поворотного стола с цифровой индикацией, мм |

400 |

|

Габаритные размеры станка, (LхBхH)мм |

3200х3400х3000 |

|

Масса станка (без электрошкафа и принадлежностей), кг |

7500 |

Станок координатный — Энциклопедия по машиностроению XXL

Расточные станки координатные — см. Координатно-расточные станки (КРС) Рацпредложения — Эффективность внедрения 775 Рашпили 747 Револьверные станки 64 Режимы резания алюминия 63, 164,660

[c.796]

Координатно-расточные станки (КРС) Рацпредложения — Эффективность внедрения 775 Рашпили 747 Револьверные станки 64 Режимы резания алюминия 63, 164,660

[c.796]Станки координатно-расточные общего назначения (ГОСТ 6744-53) [c.672]

Станки координатно-расточные и координатно-шлифовальные (ГОСТ 18098 —79 Е) класса [c.58]

Прецизионные станки (координатно-расточные, доводочные, резьбо-шлифовальные) и лабораторное оборудование. ………………. [c.6]

Станки координатно-расточные [c.281]

В некоторых случаях, при высоких требованиях к точности меж-центрового расстояния и небольшой партии деталей, отверстия обрабатываются на горизонтально-расточном станке координатным методом. Обработка отверстий со шлицами и шпоночных пазов в крупносерийном производстве выполняется на протяжных станках. В мелкосерийном производстве шпоночные пазы обрабатываются на долбежных станках. Обработка вспомогательных отверстий производится по кондуктору. При большом числе мелких отверстий, расположенных в разных плоскостях и под разными, углами, применяются опрокидываемые или поворотные кондукторы. [c.329]

Несколько таких многооперационных станков объединяют в автоматические участки, управляемые ЭВМ. Один из таких участков — АСК-10, являющийся гибкой производственной системой, состоит из шести многооперационных станков, координатно-разметочной и измерительной машины, автоматизированной транспортно-складской [c.6]

Оснастить станок координатным крестовым столом и приспособлениями для расточных работ [c.269]

Для поднятия класса точности инструментальных фрезерных станков, координатно-расточных станков, координатно-шлифовальных станков, шлифовальных станков всех типов особо высокой точности (включая круглошлифовальные, резьбошлифовальные, бесцентровошлифовальные, внутришлифовальные и др. ) до уровня лучших мировых образцов, на них необходимо устанавливать вместо винт — гайка скольжения передачи винт — гайка качения.

[c.5]

) до уровня лучших мировых образцов, на них необходимо устанавливать вместо винт — гайка скольжения передачи винт — гайка качения.

[c.5]

При существующей технологии матрицы изготовляют механической и слесарной обработкой. Последовательность обработки и трудоемкость изготовления матриц приведены в табл. 5. Число занятых при этом станков координатно-расточных 98 4015=0,024 шт., фрезерных 2925 4015=0,73 шт., где 4015 — годовой фонд времени работы одного станка. Следовательно, капитальные затраты при действующей технологии / i = 1,05 (0,024-8000-1- 0,73-2200) = = 1890 р., где 1,05 — коэффициент, учитывающий транспортные расходы и расходы на монтаж оборудования, средняя стоимость координатно-расточного и фрезерного станков соответственно 8000 и 2200 р. [c.92]

Воспользуемся для исследования уравнениями относительного движения технологических баз детали и вершины режущего инструмента, выведенными в разд. 1.2 для обобщенной кинематической схемы, охватывающей большинство кинематических схем обработки деталей типа тел вращения на токарных, расточных, шлифовальных и других станках. Для вывода уравнений относительного движения воспользовались координатными системами Ед, 2 , 2 , Бд. На примере токарного станка (рис. 9.20) показано, каким образом расположены эти координатные системы. Система 2д проведена через технологические базы станка, координатная система проведена через исполнительные поверхности станка, по которым устанавливается деталь или приспособление, — через направляющие станины и —через режущий инструмент. [c.661]

Координатно-расточные станки. Координатно-расточные станки изготовляются в виде одностоечных или двустоечных станков. Наиболее распространена последняя конструкция, так как она отличается большей жесткостью, а следовательно, и большей [c.56]

В ГОСТ 2848—67 введено пять степеней точности (1, 2, 3, 4, 5 — в порядке убывания точности). Степень точности устанавливается исходя из назначения и условий эксплуатации деталей, имеющих коническое сопряжение. Например, 3-ю степень точности можно рекомендовать для оправок и инструментов высокоточных металло-рел[c.254]

Например, 3-ю степень точности можно рекомендовать для оправок и инструментов высокоточных металло-рел[c.254]

Расточные станки подразделяются на следующие типы (не считая специализированных станков этой группы) горизонтальнорасточные станки координатно-расточные станки алмазно-расточные станки. [c.511]

На рис. 169, а показан обш,ий вид станка. Координатный столик А предназначен для крепления на нем обрабатываемой де-дали. Он имеет в трех направлениях перемещения посредством точных ходовых винтов. Для перемещения продольных салазок 18 применяется рукоятка 19, для нижних поперечных салазок 20 — рукоятка 21. Вертикальное перемещение столика А производится по круглой направляющей оси от маховика 22 через коническую пару, гайку и вертикальный винт. Обрабатываемая деталь устанавливается на рабочем столе 17, который смонтирован на верхних продольных салазках. Деталь вместе со столиком располагается под объективом 13 оптического устройства, представляющего проектор ИЗП-25. Оптическая система предназначена для проектирования увеличенного изображения профиля детали на экран 14. [c.280]

Крупные и тяжелые металлорежущие станки. Прецизионные станки (координатно-расточные доводочные и резьбошлифовальные). …. [c.443]

Поэтому допускаемые напряжения, выбираемые по общим правилам, занижаются и составляют, например, для роликовых направляющих точных станков (координатно-расточных, шлифовальных) 10—15 кн/см . [c.256]

Точное размещение отверстий чаще всего осуществляется на координатно-расточных станках. Координатно-расточные станки универсальны и позволяют выполнять разметку на плоскости и 88 [c.88]

При работе направляющих качения желательно создать условия для более длительной их работы с малым износом (смятием) и большим сроком службы до наступления усталости поверхностных слоев у тел качения. Поэтому допускаемые напряжения, выбираемые по. общим правилам, занижаются и составляют, например, для роликовых направляющих точных станков (координатно-расточных, шлифовальных) 100—150 Мн/м .

[c.412]

общим правилам, занижаются и составляют, например, для роликовых направляющих точных станков (координатно-расточных, шлифовальных) 100—150 Мн/м .

[c.412]

Точные расстояния между осями обработанных отверстий и принятыми базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры вместе с индикаторными устройствами, прецизионные масштабы в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. Для этих целей применяют системы механические, оптико-механические, оптические, оптико-электрические, электрические. [c.216]

Точные расстояния между осями обработанных отверстии и принятыми базовы.ми поверхностя.ми получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные [c.215]

Рекомендации ПКМ СЭВ Станки координатно-расточные и координатно-шлифовальные. Нормы точности , 1970. [c.54]

Степень точности 3 рекомендуется применять для высокоточных металлорежущих станков (координатно-расточных, шлифовальных) степень точности 4 — для металлорежущих станков повышенной точности и степень точности 5 — для станков нормальной точности. Оправки и инструменты для станков должны изготовляться с той же степенью точности, что и детали станков, для которых они применяются. [c.263]

СТАНКИ КООРДИНАТНО-РАСТОЧНЫЕ [c.61]

I) резательные станки координатные РСК [c.183]

На станках шарнирного типа (например, АСШ-2) резка возможна только по шаблону, а на станках координатного типа (АСП-1М) — как по шаблону, так и по разметке или чертежу. [c.169]

[c.169]

Автоматы типа АСП-1М дают несколько меньшую точность реза, чем автоматы типа АСШ-2. Однако диапазон работ, которые могут быть выполнены на станках координатного типа, шире, чем на автоматах шарнирного типа. [c.169]

Допуски стандартизованы только для инструментальных конусов. По проекту ГОСТа на допуски инструментальных конусов установлено пять степеней точности конусов с 1-й по 5-ю, причем для 1 и 2-й степеней отклонения не предусмотрены. 3-я степень рекомендуется для высокоточных металлорежущих станков (координатно-расточных, шлифовальных и др.) и инструментов для них 4-я степень — для станков повышенной точности и инструментов для них 5-я степень — для станков нормальной точности и инструментов для них. [c.230]

Работа станка с ЧПУ и программирование процесса обработки связаны с системами координат. Для станков с ЧПУ направления перемещений и их символика стандартизованы. Координатные оси расположены параллельно направляющим станка. Единой системой координат для всех станков с ЧПУ является правая система (рис. 17.12), в которой координатные оси X, V и Z (сплошные линии) указывают положительные направления перемещений инструмента относительно неподвижных частей станка. Координатные оси X, и 2 (пунктирные линии), направленные противоположно осям X, У н I, указывают положительные направления перемещений заготовки относительно неподвижных частей станка. [c.343]

Прецизионный растровый фотоэлектрический преобразователь угловых перемещений (ПРФПУГ). Преобразователь предназначен для измерения угловых перемещений, а также может быть использован в поворотных делительных столах координатно-расточных или сверлильноч )резерно-рас-точных станков, координатно-измерительных машин и в контрольноизмерительных приборах — кинематомерах. Принципиальная блок-схема преобразователя дана на рис. 52. [c.244]

Неравномерность подачи суппортов, столов, бабок и других узлов чаще проявляется в тяжелых станках (токарных, горизонтально-расточных, продольно-фрезерных). Повышенные требования к точности заданных перемещений предъявляются к точным станкам (координатно-расточным, шлифовальным, зубо-фрезерныы).

[c.46]

Повышенные требования к точности заданных перемещений предъявляются к точным станкам (координатно-расточным, шлифовальным, зубо-фрезерныы).

[c.46]

При обработке заготовки с одной стороны возникает необходимость обработки тех поверхностей, по которым при выполнении первых переходов выполняется ее базирование или закрепление. В этом случае обработка проводится с перезакреплением заголовки, для чего в профамме предусматривают технологический останов станка. Координатные вылеты каждого инструмента устанавливают в координатной системе резцедержателя. Вылеты инструментов должны бьггь минимальны, но достаточны для обработки соответствующих поверхностей. [c.774]

Определение знака направления перемещения исполнительного органа станка — координатного стола. Если стол движется так, что координата оси режущего инструмента (сверла, метчика и т. п.) уве.тшчивается относительно координат оси ранее обработанного отверстия, то такое направление перемещения считается положительным и ему присваивают знак плюс (соответственно О в коде БЦК-5), если стол движется в сторону уменьшения координаты, такое направление перемещения считается отрицательным и его записьтают со знаком минус (1 в коде БЦК-5). [c.143]

Относительное положение инструмента и баз станка может быть определено через относительное положение двух систем координат, связанных с ними. Например, при торцовом фрезеровании на вертикально-фрезерном станке координатные оси OXYZ и OjXiFiZi могут быть совмещены со столом станка и инструментом так, как это показано на рис. 9.3. [c.635]

Склад материалов и заготовок, а также промежуточная кладовая располагаются в начале цеха. В начале цеха также устанавливают станки для предварительных операций. Отделочные станки шлифовальной группы, а также прецезнонные станки координатно-расточные, профилешлифовальные, зубоотделочные, доводочные и др. располагают в отдельных помещениях.

[c. 412]

412]

Имеются и другие схемы программного управления. В частности, ряд зарубежных фирм выпускает к радиально-сверлильным станкам координатные столы, перемещение которых по заданным координатам осуществляется с помощью программного управления. Один из таких столов показан на фиг. 72. В установленном справа шкафу смонтирован командоап-парат, управляемый с помощью перфорированной ленты. [c.69]

Общие сведения и принцип работы станка. Координатно-расточной станок мод. 2А450П разработан на базе станка мод. 2А450 перемещения на заданные координаты осуществляются в нем — в отличие от базовой модели — системой программного управления. [c.228]

Станок координатно-расточный и модификации на его базе (модель 2Л450А) ТУ 2.024-05748513-058-92 [c.76]

Прецизионные станки (координатно-расточные, шлифовальные) для повышения чувст-вшельности точных перемещений, осуществления равномерных медленных перемещений и устранения переориентации узлов при реверсах станки с ЧПУ — для повышения чувсгвигельно-сш к управляющим юз-действиям, повышения точности положения и долговечности в условиях интенсификации условий работы станки для электрофизической обработки — для уменьшения мощности привода плоскошлифовальные станки — для повышения точности положения сголов в направлении, нормальном к тшоскости направляющих (предотвращение всплывания сголов при высоких скоростях) [c.131]

Заказать координатно-расточной станок 2431 | Станконова

Особо точный координатно-расточной станок 2431 используется для выполнения чистовых операций на деталях весом до 250 кг. Наличие оптической системы отсчёта координат позволяет вести обработку заготовки с особой точностью расположения обрабатываемых отверстий и поверхностей.

Основное применение станков данной модели — обработка прецизионных деталей для тех видов промышленности, где необходима особая точность: приборостроительные заводы, часовые и радиотехнические предприятия, а также для инструментальных цехов других отраслей промышленности.

Станки модели 2431 применяются для сверления, рассверливания, развёртывания, растачивания отверстий, подрезки торцов, чистового фрезерования, точной разметки шаблонов и контроля линейных размеров и межцентровых расстояний.

Станок имеет два исполнения: 2431С и 2431СФ10. В исполнении 2431СФ10 на станок устанавливается УЦИ.

Параметр | Значение |

| Класс точности стайка по ГОСТ 8—82Е | А, С (по спец. заказу) |

| Ширина рабочей поверхности стола по ГОСТ 6464—78, мм | 320 |

| Длина рабочей поверхности стола, мм | 560 |

| Количество Т-образных пазов по ГОСТ 6569 | 5 |

| Ширина среднего паза по ГОСТ 1574, мм | 12+0,027 |

| Ширина остальных пазов, мм | 12+0,180 |

| Расстояние между пазами по ГОСТ 6569, мм | 63 |

| Перемещение стола по ГОСТ 6464, мм продольное поперечное | 400 250 |

| Пределы рабочей скорости перемещения стола, мм/мин | 1….1200 (бесступенчатое регулирование) |

| Скорость быстрого перемещения стола, мм/мин | 2000 |

| Расстояние от оси шпинделя до колонны, мм | 320 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм наименьшее наибольшее | 50 575 |

| Наибольший диаметр сверления по стали в сплошном материале, мм | 14,5 |

| Наибольший диаметр рассверливания, мм | 30 |

| Наибольший ход гильзы шпинделя, мм | 125 |

| Наибольший ход шпиндельной головки, мм | 400 |

| Скорость перемещения шпиндельной головки, мм/мин | 1200 |

| Пределы частоты вращения шпинделя, об/мин | 10…3000 (бесступенчатое регулирование) |

| Механические подачи шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 |

| Обозначение конца шпинделя по ГОСТ15945 | 30 |

| Степень точности конуса шпинделя по ГОСТ 19860 | АТ4, АТ3 (для станков класса точности С) |

| Максимальный момент на шпинделе, Н·м | 52 |

| Диаметр передней опоры шпинделя, мм | 60 |

| Наибольший диаметр растачивания, мм | 220 |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 |

| Дискретностьотсчета блока цифровой индикации, мм | 0,001 |

| Точность установки координат, мм | 0,002 |

| Наибольшая масса обрабатываемой детали, кг | 300 |

| Масса станка (без электрошкафа и комплекта принадлежностей), кг | 2500 |

| Масса электрошкафа, кг | 420 |

| Габаритные размеры станка, мм высота длина ширина | 2360 1900 1580 |

Примечание: Некоторые характеристики станка могут изменяться в зависимости от установленного оборудования.

8.2 КООРДИНАТНАЯ СИСТЕМА И ДВИЖЕНИЯ МАШИНЫ

Для программирования обрабатывающего оборудования с ЧПУ необходимо установить стандартную систему осей, с помощью которой можно указать относительное положение инструмента по отношению к работе.

Система координат в NC

На примере сверлильного станка с ЧПУ сверлильный шпиндель находится в фиксированном горизонтальном положении, а стол перемещается относительно шпинделя. Однако, чтобы упростить работу программиста, принята точка зрения, согласно которой заготовка неподвижна, а инструмент перемещается относительно нее.Соответственно, система координат с числовым программным управлением определяется по отношению к таблице станка.

Две оси, x и y, определены в плоскости стола, как показано на рисунке 8.2. Ось z перпендикулярна этой плоскости, и движение в направлении z контролируется вертикальным движением шпинделя. Положительное и отрицательное направления движения инструмента относительно стола по этим осям показаны на рисунке 8.2. Сверлильные станки с ЧПУ классифицируются как двухосные или трехосные, в зависимости от того, имеют ли они возможность управлять осью z.

Фрезерный станок с числовым программным управлением и аналогичные станки (например, расточный станок) используют систему осей, аналогичную системе сверлильного станка. Однако в дополнение к трем линейным осям эти машины могут обладать способностью управлять одной или несколькими осями вращения. В ЧПУ определены три оси вращения: оси a, b и c. Эти оси используются для определения углов относительно осей x, y и z соответственно. Чтобы отличить положительные угловые движения от отрицательных, можно использовать «правило правой руки».Используя правую руку с большим пальцем, указывающим в положительном направлении линейной оси (x, y или z), пальцы руки согнуты так, чтобы указывать в положительном направлении вращения. Это показано на рисунке 8.2.

Для токарных операций обычно достаточно двух осей, чтобы управлять движением инструмента относительно вращающейся детали. Ось z — это ось вращения детали, а ось x определяет радиальное положение режущего инструмента. Такое расположение показано на рисунке 8.3.

Ось z — это ось вращения детали, а ось x определяет радиальное положение режущего инструмента. Такое расположение показано на рисунке 8.3.

Фиксированный ноль в сравнении с плавающим нулем

Назначение системы координат — обеспечить средство позиционирования инструмента по отношению к заготовке. В зависимости от типа станка с ЧПУ у программиста детали может быть несколько вариантов для указания местоположения. Один из этих вариантов зависит от того, имеет ли машина фиксированный ноль или плавающий ноль.

В случае фиксированного нуля начало координат всегда находится в одной и той же позиции на столе станка. Обычно позиция — это юго-западный угол (нижний левый угол) таблицы, и все местоположения должны быть определены положительными координатами x и y относительно этого фиксированного начала координат.

Вторая и наиболее распространенная функция на современных станках с ЧПУ позволяет оператору станка устанавливать нулевую точку в любой позиции на столе станка. Эта функция называется плавающим нулем. Программист — это тот, кто решает, где должна быть расположена нулевая точка. Решение основано на удобстве программирования детали. Например, деталь может быть симметричной, и нулевая точка должна быть установлена в центре симметрии. Местоположение нулевой точки сообщается оператору станка.В начале работы оператор перемещает инструмент под ручным управлением в некоторую «целевую точку» на столе. Целевая точка — это удобное место на заготовке или столе, где оператор может расположить инструмент. Например, это может быть предварительно просверленное отверстие в заготовке. Целевая точка была привязана к нулевой точке программистом детали. Фактически, программист может выбрать целевую точку в качестве нулевой точки для позиционирования инструмента. Когда инструмент находится в целевой точке, оператор станка нажимает кнопку «ноль» на консоли станка, которая сообщает станку, где находится исходная точка для последующих перемещений инструмента.

В системах с фиксированным нулем программист и оператор станка должны соотносить задание с постоянной нулевой точкой станка. Это менее удобное расположение.

Это менее удобное расположение.

Абсолютное и инкрементное позиционирование

Другой вариант, иногда доступный программисту, — это использование либо абсолютной системы позиционирования инструмента, либо инкрементальной системы. Абсолютное позиционирование означает, что местоположения инструмента всегда определяются относительно нулевой точки. Если отверстие должно быть просверлено на участке шириной 8 дюймов.выше оси x и на 6 дюймов вправо от оси y, координаты отверстия будут указаны как x = +6,000 и y = +8,000. Напротив, инкрементное позиционирование означает, что следующее положение инструмента должно быть определено со ссылкой на положение предыдущего инструмента. Если в предыдущем примере сверления предыдущее отверстие было просверлено в абсолютной позиции x = +4,000 и y = +5,000, инструкции инкрементного положения будут указаны как x = +2.000 и y = +3,000, чтобы переместить сверло в нужное место. Рисунок 8.4 иллюстрирует разницу между абсолютным и инкрементным позиционированием

-6,822375 110,835372

Нравится:

Нравится Загрузка …

СвязанныеСистемы координат

Рисунок 1. Пример системы координат

Смещения системы координат

G54 — использовать систему координат 1

G55 — использовать систему координат 2

G56 — использовать систему координат 3

G57 — использовать систему координат 4

G58 — использовать систему координат 5

G59 — использовать систему координат 6

G59.1 — использовать систему координат 7

G59.2 — использовать систему координат 8

G59.3 — использовать систему координат 9

Смещения системы координат используются для смещения системы координат от

система координат станка. Это позволяет программировать G-код для

деталь безотносительно к расположению детали на станке. Используя координату

системные смещения позволят вам обрабатывать детали в нескольких местах с

тот же код G.

Это позволяет программировать G-код для

деталь безотносительно к расположению детали на станке. Используя координату

системные смещения позволят вам обрабатывать детали в нескольких местах с

тот же код G.

Значения смещений хранятся в файле VAR, который запрашивается INI. файл во время запуска LinuxCNC.

В файловой схеме VAR первый номер переменной хранит смещение X, второй — смещение по оси Y и так далее для всех девяти осей. Есть пронумерованные устанавливает подобное для каждого смещения системы координат.

Каждый из графических интерфейсов имеет способ установки значений для этих смещения. Вы также можете установить эти значения, отредактировав сам файл VAR. а затем перезапустите LinuxCNC, чтобы LinuxCNC прочитал новые значения однако это не рекомендуемый способ.Используя G10, G52, G92, G28.1, и т.д. — лучший способ установить переменные.

| Ось | Переменная | Значение |

|---|---|---|

X | 5241 | 2.000000 |

Y | 5242 | 1.000000 |

Z | 5243 | -2,000000 |

А | 5244 | 0,000000 |

B | 5245 | 0,000000 |

К | 5246 | 0. |

U | 5247 | 0,000000 |

В | 5248 | 0,000000 |

Вт | 5249 | 0,000000 |

Вы должны читать это как перемещение нулевых позиций G55 на X = 2 единиц, Y = 1 единица и Z = -2 единицы от абсолютного нуля.

После присвоения значений вызов G55 в программном блоке сдвинуть нулевое задание на сохраненные значения. Следующая строка будет затем переместите каждую ось в новое нулевое положение. В отличие от G53, G54 через G59.3 — модальные команды. Они будут действовать на все блоки кода после одного из них было установлено. Программа, которая может быть запущена с использованием смещения приспособлений потребуют только одной координаты ссылка на каждое из мест и все работы, которые должны быть выполнены там.Следующий код предлагается в качестве примера создания квадрата. используя смещения G55, которые мы установили выше.

G55; использовать систему координат 2

G0 X0 Y0 Z0

G1 F2 Z-0.2000

X1

Y1

X0

Y0

G0 Z0

G54; использовать систему координат 1

G0 X0 Y0 Z0

М2 В этом примере G54 ближе к концу покидает систему координат G54 со всеми

нулевые смещения, так что существует модальный код для абсолютной оси станка

позиции.Эта программа предполагает, что мы это сделали, и используем окончание

команда как команда к нулю станка. Можно было бы использовать G53

и прибыть в то же место, но эта команда не была бы модальной и

любые команды, выданные после того, как он вернется к использованию смещений G55

потому что эта система координат все еще будет действовать.

3.1. Система координат по умолчанию

Еще одна переменная в файле VAR становится важной, когда мы думаем, что о офсетных системах.Эта переменная называется 5220. В файлах по умолчанию его значение установлено на 1.00000. Это означает, что при запуске LinuxCNC он следует использовать первую систему координат по умолчанию. Если вы установите это до 9.00000 он будет использовать девятую систему смещения по умолчанию для запускать и перезагружать. Любое значение, кроме целого (на самом деле десятичное) от 1 до 9, или отсутствие переменной 5220 приведет к тому, что LinuxCNC вернуться к значению по умолчанию 1,00000 при запуске.

3.2. Установка смещения системы координат

Команда G10 L2x может использоваться для установки смещения системы координат:

G10 L2 P (1-9) — Установить смещение (я) на значение. Текущая позиция не имеет значения. (подробности см. в G10 L2)

G10 L20 P (1-9) — Установить смещение (смещения), чтобы текущая позиция стала значением. (подробности см. в G10 L20)

Обработка с ЧПУ: Настройка системы рабочих координат

Этот урок научит вас, как настроить систему рабочих координат внутри DMS.

1) Выполните смену инструмента, чтобы вставить инструмент 4 (сверло 1/2 дюйма) в шпиндель.

Если у вас есть сверло в вашей программе, полезно использовать его для создания вашей системы рабочих координат (WCS). Потому что Когда этот инструмент подходит к определенному моменту, легче визуально убедиться, что сверло находится в правильном месте.

2) Поднесите наконечник инструмента к точному левому заднему углу вашей ложи — месту, где вы разместили WCS во время настройки 1.

Проверьте спереди и сбоку, что инструмент находится в правильном положении.Переключитесь в инкрементный режим во время бега трусцой по мере приближения вправо

место.

3) Установите смещения X и Y G54 (стр. 11).

4) Чтобы установить смещение по оси Z, вам нужно выбрать между двумя вариантами.

Вы можете выбрать между использованием угла, что является быстрым, или использованием внутренней части детали, что более точно. Если вы делаете первый, проверьте положение Z наконечника инструмента еще раз. Затем сразу же переходите к настройке смещения Z (стр. 12).

Если хотите быть более точными, вы можете использовать «бумажный метод». В этом случае, после установки смещений X и Y G54, вы будете толкать инструмент над своим прикладом, переключитесь в инкрементный режим и медленно опустите инструмент над листом бумаги на материале, пока бумага не будет слегка зажата. Затем следуйте инструкциям в Руководстве по быстрому запуску, чтобы установить смещение по оси Z (стр. 12).

5) Вернитесь к координатам системы координат станка (G53), набрав G53 и затем нажав Cycle Start .

6) Сделайте снимок системы координат станка (G53) на контроллере. Это будет полезно, если вам нужно вернуться в это место в другое время.

Вы также можете найти эту информацию, выбрав «Таблицы» в «Главном меню».

7) Вернитесь в WCS (G54), набрав G54 и затем нажав Cycle Start . Координаты должны вернуться к нулю.

Системы координат — Примечания к инструментам

Большинство людей знакомы с прямоугольной (или декартовой) системой координат.В этой системе координатных плоскостей используются линии с действительными числами, расположенные под прямым углом, что позволяет четко и однозначно определить любую точку в пространстве. В математике порядок координат (разделенных запятой) обозначает точку на графике. Например, (2,3) будет обозначать точку со значением X, равным 2, и значением Y, равным 3. Синтаксис для этой точки очень похож на программирование G-кода. Об этом мы поговорим позже в этой главе.

В математике порядок координат (разделенных запятой) обозначает точку на графике. Например, (2,3) будет обозначать точку со значением X, равным 2, и значением Y, равным 3. Синтаксис для этой точки очень похож на программирование G-кода. Об этом мы поговорим позже в этой главе.

Знак каждой координаты (положительный или отрицательный) так же важен (если не более важен), как и значение.Например, (3,2) далеко не (-3, -2). Полезно расположить координатную сетку так, чтобы программисту нужно было работать только в одном квадранте . Координатная плоскость (плоскость XY) аккуратно делится на четыре квадранта. В первом квадранте (I) обе координаты положительны (+, +), во втором (II) координата X отрицательна, а координата Y положительна (-, +). Два других квадранта, III и IV, работают таким же образом. Работа в одном квадранте поможет устранить ошибки.Когда это невозможно, по крайней мере, попробуйте расположить сетку так, чтобы начало координат было очевидным для оператора или другого программиста.

Примечание: в трехмерном пространстве на самом деле 8 октантов.

Квадранты декартовой системы координатЭта система плоскостей может быть наложена поверх стола станка или заготовки, чтобы обеспечить направление станка в любую точку заготовки или стола станка. На рисунке ниже программист сориентировал систему координат таким образом, чтобы она соответствовала конкретной обрабатываемой детали.Поскольку вся резка будет происходить в первом квадранте (I), программа будет иметь все положительные значения X и Y, когда инструмент находится над деталью.

Система координат, наложенная на заготовкуЭто легкость, с которой набор декартовых координат может быть преобразован в машиночитаемые числа, что позволяет очень легко программировать ЧПУ.

Эти координаты соответствуют осям станка . Первичные линейные оси — X, Y и Z.

Оси X, Y и Z Одним из первых шагов в программировании является способность идентифицировать оси движения на станке, который вы программируете. Как правило, ось Z — это направление движения вдоль оси вращения шпинделя.

Как правило, ось Z — это направление движения вдоль оси вращения шпинделя.

На фрезерном станке поиск оси Z довольно интуитивно понятен. Вращение шпинделя (по часовой стрелке или против часовой стрелки) параллельно оси Z. Глубина просверленного отверстия обычно определяется координатой Z.

На токарном станке это может быть немного менее интуитивно понятно, но правило все же остается в силе. На токарном станке заготовка устанавливается в шпиндель с помощью патрона или другого зажимного приспособления.Ось, вокруг которой вращается шпиндель, — это ось Z. Типичный двухкоординатный токарный станок будет иметь оси X и Z. Ось X обычно соответствует диаметру заготовки, а ось Z соответствует месту расположения инструмента по длине заготовки.

Основные оси движения на токарном станкеПосле нахождения оси Z обычно легче всего найти ось X. В большинстве случаев ось X параллельна полу. Ось X будет на ортогональна на (под прямым углом) к оси Z.Наконец, ось Y будет под прямым углом к осям X и Z. Ориентация этих трех осей соответствует так называемому правилу правой руки . Если вы сориентируете большой палец правой руки по оси Z, оси X и Y можно будет выровнять с указательным и средним пальцами соответственно. Кончики ваших пальцев покажут положительное направление каждой оси.

Правило правой рукиИмейте в виду, что мы обсудили только направление осей и то, как они ориентированы относительно друг друга.Главный момент, о котором мы не говорили, — это начало координат этих систем координат. Это будет обсуждаться позже в этой главе в разделе G54-G59 — Смещение системы рабочих координат (страница) .

Система координат диаметра

Особым видом прямоугольных координат являются диаметральные или диаметральные координаты. Координаты диаметра — это прямоугольные координаты, но одна ось (например, ось поперечного суппорта токарного станка) задается в значениях диаметра, а не в абсолютном расстоянии от начала координат. Траектории токарного инструмента обычно программируются с использованием координат диаметра.

Траектории токарного инструмента обычно программируются с использованием координат диаметра.

Обратите внимание, что она отличается от обычной прямоугольной системы координат в отношении того, как находятся значения X. Например, обычная система координат присваивает точке, показанной выше, значение X 2.0, а система координат диаметра присваивает значение 4.0. Сначала это может показаться необычным, но это полезно для программирования токарного станка, потому что одна ось всегда определяет диаметр круглых деталей.

Полярные координаты

Полярные координаты определяют точки, задав их угол (от базовой линии) и расстояние от конкретной точки. Полярные координаты обычно используются для описания кругового массива отверстий, например круга отверстий для болтов.

Полярные координатыМногие станки с ЧПУ могут переключаться между полярными и прямоугольными координатами. Например, на некоторых машинах G16 включает полярные координаты. Если G16 включен, значения X интерпретируются как радиус (расстояние), а Y становится углом.На машинах с этой функцией G15 отменяет полярные координаты и возвращается к прямоугольным координатам.

Имейте в виду, что полярные координаты — это не то же самое, что координаты диаметра.

Системы рабочих координат

Чтобы система координат была полезной, программист должен иметь возможность назначить начало координат в удобное место относительно обрабатываемой детали. Чтобы определить начало системы координат заготовки, программист может расположить станок в желаемой точке и сообщить станку, что положение, в котором он находится в данный момент, должно быть исходной точкой заготовки.

Положение систем координат заготовки часто сохраняется в «регистре смещения» или «экране смещения». Большинство станков могут работать с несколькими различными системами координат. Программист может попросить станок использовать одну из систем координат заготовки, указав, например, G54.

Включение G54 — G59 — это обычный способ указать определенную систему координат заготовки. Чтобы указать исходную точку, например, G54, оператор мог бы использовать кромкоискатель или другой щуп для позиционирования шпинделя над желаемой исходной точкой (см. Ниже).

Позиционирование шпинделя над желаемой исходной точкой работыПри установленном шпинделе оператор получает доступ к регистру смещения. Например, на станке Haas регистр смещения называется «Активное смещение нулевой точки», доступ к нему осуществляется нажатием кнопки «Смещения».

Доступ к регистру смещения детали (Haas Control)Затем оператор с помощью панели управления станка назначит текущее положение X или Y в качестве исходного положения. Это делается на станке Haas с помощью кнопки «Установка нуля детали».Текущее положение станка (в системе координат станка) вводится в выделенную ячейку при нажатии этой кнопки.

Регистр смещения HaasЭто можно сделать для каждого смещения от G54 до G59. Когда программист хочет использовать эту конкретную точку в качестве исходной точки, он вводит «G54» в программу ЧПУ.

Положение Z выполняется аналогичным образом, но с учетом длины используемого инструмента. Это будет обсуждаться позже.

Чтобы разрешить конкретное смещение нулевой точки, программист должен ввести значение в программу.Например, в приведенной ниже программе в качестве источника программы будет использоваться G54.

Программа, вызывающая G54 как источник работыМашинная система координат

Каждый станок с ЧПУ имеет собственную встроенную систему координат. Много раз, когда машина включается, она перемещает все свои оси в дом своей машины. Обычно это ноль собственной системы координат станка. Эта система встроена производителем станков и не может быть изменена. Возможно (но довольно редко) физически пометить координаты машины на машине.Я делаю это, чтобы помочь студентам понять концепцию. В представленной ниже модели система координат станка нанесена на оси.

Шпиндель в настоящее время позиционируется в исходной точке G54, показанной в регистре смещения выше. Обратите внимание на значение в регистре смещения -17.0253, которое является точкой на отмеченной оси X на станке.

В некоторых случаях программисту может потребоваться более одного начала системы координат. Ниже показан типичный пример, где на машине может быть несколько приспособлений.Одным тискам можно назначить G54, а другим — G55.

Множественные приспособления, множественное происхождение.Происхождение машины и начальная точка машины

Как упоминалось ранее, при включении большинства машин они возвращаются в свое «исходное» положение. Хотя это часто является началом системы координат станка, это не обязательно так. Указанный ниже станок расположен в исходной точке.

Обратите внимание, что ось Z может выходить за пределы этого диапазона более чем на четыре дюйма. Когда этот станок переходит в исходное положение, он находится немного выше исходного положения по оси Z.

Машина в исходном положенииЗдесь машина показана в исходном положении. Обратите внимание, что ось Z находится выше начала координат станка.

Может быть легче увидеть, как смещение G54 работает со станком в его исходной позиции. Обратите внимание, как далеко шпиндель находится от исходной точки G54, когда он находится в своем исходном положении:

Здесь видно, почему значение на экране смещения равно -3,8295. Когда станок находится в исходной точке собственной оси Y, он находится на расстоянии 3,8295 дюйма от начала координат оси Y G54.

Движение в положительном и отрицательном направлении

Иногда возникает путаница относительно направления положительного движения на станке с ЧПУ. Достаточно просто понять, что положительное движение обычно происходит слева направо. Однако важно помнить, что это относится к движению шпинделя / инструмента. Часто стол перемещается при неподвижном шпинделе. На диаграмме ниже ось X перемещена в положительном направлении. Это означает, что таблица перемещается справа налево.Это приводит к перемещению инструмента в положительном направлении.

На диаграмме ниже ось X перемещена в положительном направлении. Это означает, что таблица перемещается справа налево.Это приводит к перемещению инструмента в положительном направлении.

Это чрезвычайно важно понимать при настройке и ручном перемещении стола.

Бег трусцой в положительном направленииСистема координат

Смещение заготовки или приспособления используется для того, чтобы сделать исходную деталь другой из абсолютной, машинной системы координат. Это позволяет части программатор для настройки исходных позиций для нескольких деталей. Типичный операция, которая использует смещения приспособлений, заключалась бы в фрезеровании нескольких копий детали на держателях или тисках.

Значения смещений хранятся в файле VAR, который запрашивает файл INI во время запуска Machinekit. В нашем примере ниже мы используйте G55. Значения для каждой оси для G55 сохраняются как переменные числа.

| Переменная | Значение |

|---|---|

5241 | 0,000000 |

5242 | 0,000000 |

5243 | 0.000000 |

5244 | 0,000000 |

5245 | 0,000000 |

5246 | 0,000000 |

В файловой схеме VAR первый номер переменной хранит смещение X, второй — смещение по оси Y и так далее для всех шести осей. Есть пронумерованные устанавливает подобное для каждого смещения приспособлений.

Каждый из графических интерфейсов имеет способ установки значений для этих

смещения.Вы также можете установить эти значения, отредактировав сам файл VAR.

а затем перезапустите Machinekit, чтобы Machinekit считал новые значения, однако

это не рекомендуемый способ. G10, G92, G28. 1 и т. Д. — лучшие способы

воздействовать на переменные. В нашем примере давайте напрямую отредактируем файл, чтобы

что G55 принимает следующие значения.

1 и т. Д. — лучшие способы

воздействовать на переменные. В нашем примере давайте напрямую отредактируем файл, чтобы

что G55 принимает следующие значения.

| Переменная | Значение |

|---|---|

5241 | 2.000000 |

5242 | 1.000000 |

5243 | -2,000000 |

5244 | 0,000000 |

5245 | 0,000000 |

5246 | 0,000000 |

Вы должны читать это как перемещение нулевых позиций G55 на X = 2 единиц, Y = 1 единица и Z = -2 единицы от абсолютного нуля должность.

После присвоения значений вызов G55 в программном блоке сдвинуть нулевое задание на сохраненные значения. Следующая строка будет затем переместите каждую ось в новое нулевое положение. В отличие от G53, G54 через G59.3 — модальные команды. Они будут действовать на все блоки кода после одного из них было установлено. Программа, которая может быть запущена с использованием смещения приспособлений потребуют только одной координаты ссылка на каждое из мест и все работы, которые должны быть выполнены там. Следующий код предлагается в качестве примера создания квадрата. используя смещения G55, которые мы установили выше.

G55 G0 X0 Y0 Z0

G1 F2 Z-0.2000

X1

Y1

X0

Y0

G0 Z0

G54 X0 Y0 Z0

М2 Но, вы спросите, почему там G54 ближе к концу. Многие

программисты оставляют систему координат G54 со всеми нулевыми значениями, поэтому

что есть модальный код для абсолютной машинной оси

позиции. Эта программа предполагает, что мы это сделали и используем

завершающую команду как команду на нулевую машину. Было бы

можно использовать g53 и прибыть в то же место, но эта команда

не были модальными, и любые команды, выпущенные после него,

вернулся к использованию смещений G55, потому что эта система координат

все еще в силе.

G54 использовать предустановленную систему координат заготовки 1

G55 использовать предустановленную систему координат заготовки 2

G56 использовать предустановленную систему координат заготовки 3

G57 использовать предустановленную систему координат заготовки 4

G58 использовать предустановленную систему координат заготовки 5

G59 использовать предустановленную систему координат заготовки 6

G59.1 использовать предустановленную систему координат заготовки 7

G59.2 использовать предустановленную систему координат заготовки 8

G59.3 использовать предустановленную систему координат заготовки 9 Система координат по умолчанию

Еще одна переменная в файле VAR становится важной, когда мы думаем, что о офсетных системах.Эта переменная называется 5220. В файлах по умолчанию его значение установлено на 1.00000. Это означает, что при запуске Machinekit следует использовать первую систему координат по умолчанию. Если вы установите это до 9.00000 он будет использовать девятую систему смещения по умолчанию для запускать и перезагружать. Любое значение, кроме целого (на самом деле десятичное) от 1 до 9, или отсутствие переменной 5220 приведет к тому, что Machinekit будет вернуться к значению по умолчанию 1,00000 при запуске.

Установка смещения координат (крепления) из кода G

Команда G10 L2x может использоваться для установки смещения координат (крепления): (это всего лишь краткое изложение, см. подробную информацию в разделе G-кода)

‘G10 L2 P (fixture 1-9)’ — Установить смещение (с) на значение.Текущая позиция не имеет значения. (подробности см. в G10 L2)

‘G10 L20 P (fixture 1-9)’ — Установить смещение (я), чтобы текущая позиция стала значением. (подробности см. в G10 L20)

систем координат CAM | Корпорация MecSoft

При изучении любого программного обеспечения CAM необходимо понимать множество фундаментальных концепций. Самыми основными из них являются различные системы координат CAM Coordinate System , их взаимосвязь друг с другом и со станком Machine Tool , который вы используете в цехе.

Самыми основными из них являются различные системы координат CAM Coordinate System , их взаимосвязь друг с другом и со станком Machine Tool , который вы используете в цехе.

WCS — это система координат, вокруг которой строится вся геометрия проекта. Эта система координат определяется системой CAD, а не системой CAM. Система CAM не контролирует эту систему координат. Система CAM просто определяет все свои системы координат по отношению к этой системе координат, на основе которой спроектированы все части.

WCS по умолчанию показан ниже в каждой из CAD-систем, поддерживаемых MecSoft CAM (Rhino, VisualCAD и SOLIDWORKS).Обратите внимание на ориентацию WCS по умолчанию в каждом. В Rhino и VisualCAD плоскость XY WCS определяет вид сверху . В SOLIDWORKS XY плоскости WCS определяет Вид спереди .

MCS представляет собой естественную систему координат станка Machine Tool , определенную поставщиком станка. Каждый станок имеет встроенную систему координат, которая определяется геометрией станка. Станок «знает», где он находится в своей системе координат, благодаря серии концевых выключателей и энкодеров, расположенных на каждой из осей.Когда они включены, большинство станков проходят цикл возврата в исходное положение, и каждая ось перемещается, пока не коснется концевого выключателя. Эта система координат называется системой координат станка .

Система координат станка (MCS)

В RhinoCAM и VisualCAMДля фрезерования вполне естественно, что MCS и WCS выровнены. Фраза «естественно выровненная» означает, что машинист думает, что конструкция детали должна быть ориентирована так же, как если бы она находилась на столе станка во время обработки.Обратите внимание, что MCS и WCS не обязательно совпадают, но их осевые плоскости просто параллельны друг другу.

Даже если дизайн находится не в этом естественном положении , было бы легко сориентировать спроектированную деталь, используя инструменты преобразования в главных системах CAD (Rhino и VisualCAD), чтобы выровнять их. По умолчанию как в RhinoCAM, так и в VisualCAD / CAM MCS и WCS совпадают и выровнены.

По умолчанию как в RhinoCAM, так и в VisualCAD / CAM MCS и WCS совпадают и выровнены.

В системе параметрического проектирования, такой как SOLIDWORKS, невозможно легко переориентировать детали.Это связано с тем, что детали проектируются с использованием ограничений, и переориентация была бы невозможна без уничтожения этих ограничений и, следовательно, всей истории проектирования. Кроме того, плоскость эскиза по умолчанию в SOLIDWORKS не является плоскостью XY WCS (как в Rhino и VisualCAD), а является плоскостью XZ. См. Показанные выше ориентации WCS для каждой системы CAD.

Благодаря этому детали, разработанные в SOLIDWORKS с использованием плоскости эскиза по умолчанию, не имеют естественной ориентации , в которой механик обычно хотел бы, чтобы деталь находилась.Для машиниста естественно, что ось Z станка (MCS) должна быть выровнена с осью Z WCS, чтобы имитировать то, как деталь будет размещена на столе станка.

В VisualCAM для SOLIDWORKS вам предоставляется вкладка Система координат станка в диалоговом окне Настройка станка . Элементы управления на этой вкладке можно использовать для настройки оси Z MCS, которая будет выровнена с осью Y WCS, таким образом выравнивая MCS по плоскости XZ. Этот диалог показан ниже.

Вкладка Система координат станка диалогового окна Настройка станка отображается в VisualCAM для SOLIDWORKS. Эти элементы управления позволяют ориентировать MCS.

|

Программная система координат (PCS)