Делаем самодельный пресс из домкрата из подручных средств своими руками

Ситуаций, когда необходимо сжать предметы с большой силой, в быту предостаточно.

Вот немногие из них:

- Выжимание сока из винограда, фруктов и овощей.

- Запрессовка или извлечение сайлентблоков, подшипников, втулок.

- Формовка изделий по матрице.

- Сгибание прочных металлических заготовок.

- Выпрямление изогнутых предметов.

- Перечень можно продолжать и дальше.

Для этих действий необходим пресс. Самая популярная конструкция – гидравлическая. Жидкость не сжимается, поэтому достаточно оснастить гидравликой приспособление для сжатия – прессования, и можно развивать фактически неограниченное усилие.

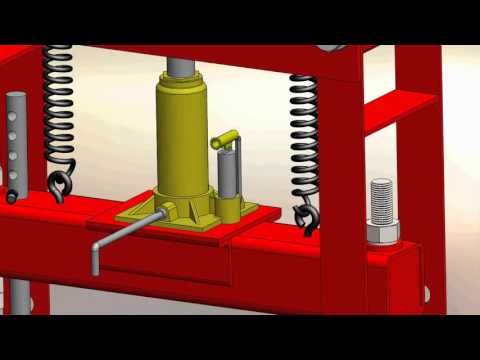

Приспособления эти достаточно компактны. Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Такой пресс можно купить в магазине инструмента, правда, стоимость достаточно высокая. Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Профессиональный пресс из гидравлического домкрата своими руками

Версия с гидронасосом

В конструкциях промышленного производства, разделенные гидроцилиндр и гидронасос, соединены между собой подводящей трубкой. Это удобно, поскольку делает конструкцию компактной, и пользоваться ручной системой подкачки давления сподручнее.

Можно изготовить самодельный пресс аналогичной конструкции, причем с использованием буквально металлолома.

Материал фактически валялся под ногами – по пути на пункт приема металлолома.

Тем не менее, получилась достаточно прочная рама, или станина. Сварена конструкция с применением самодельного сварочного аппарата.

Кроме болгарки – никаких дополнительных приспособлений не потребовалось. Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Это сделано для возможности обрабатывать детали различного размера. На нижней платформе устанавливается подиум с квадратным отверстием посредине.

Подиум состоит из двух половинок, так что можно регулировать размер отверстия для съема подшипников или сайлентблоков.

Изюминкой конструкции является самодельный гидронасос. Он изготовлен из старого гидравлического домкрата. Для этого рабочий поршень распилен болгаркой на 2 половинки.

Нижняя часть осталась в корпусе домкрата, сверху на нее приварен переходник для маслопровода высокого давления. После сборки корпуса домкрата мы получаем гидронасос с усилием 10 тонн.

Верхняя часть рабочего цилиндра вместе со штоком установлена вверх ногами на платформу, и к ней приварен аналогичный переходник для маслопровода.

Обе части гидросистемы соединены между собой маслопроводом высокого давления, который снят со списанного на металлолом автокрана. Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Конструкция готова. Затраты практически нулевые (электроэнергия на сварку, пара сточенных дисков для болгарки и банка краски). Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Единственный недостаток конструкции – невозможность использования домкрата, как отдельного инструмента.

Классическая конструкция

Если бутылочный домкрат нужен сам по себе – надо предусмотреть его легкий демонтаж. Конструкция выполнена по классической схеме – движение платформы сверху вниз.

Для изготовления понадобятся:

- Собственно домкрат.

- Швеллер.

- Стальной лист 4-5 мм толщиной.

- Две стальные пружины.

Рама сварена из мощного швеллера толщиной 5 мм. Углы усилены косынками и тягами из стального листа аналогичной толщины.

ВАЖНО! Качество сварки должно быть безупречным. Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Точки приложения максимального давления должны быть усилены. Для этого можно наварить пятки из стального листа. Они устанавливаются на верхней платформе и подвижном элементе.

Они устанавливаются на верхней платформе и подвижном элементе.

Кроме того, на подвижном элементе целесообразно установить ограничители, удерживающие домкрат от выскальзывания.

Подвижный элемент подвешивается на пружинах. На торцах привариваются направляющие флажки, препятствующие уводу платформы от движения по вертикали.

Конструкция готова. В любой момент домкрат можно снять и использовать отдельно от пресса. При наличии набора приспособлений (втулок, матриц, форм) можно производить любые работы – от изготовления сувенирных монет до использования конструкции в качестве трубогиба.

Однако, самое популярное применение конструкции – съемник подшипников и сайтентблоков при обслуживании автомобиля.

Конструкцию можно усовершенствовать, добавив регулируемые тяги съемника. Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Снизу, на шпильки накручиваются удлиненные гайки с наваренными Г-образными зацепами.

В качестве упорного штока при выдавливании вала из подшипника или сайлентблока из проушины – можно использовать хвостовик от карданного вала или полуось подходящего диаметра. Такое «приспособление» легко найти на авторазборке.

Конструкция собирается за 5 минут, и пресс превращается в мощный съемник. Можете вспомнить, сколько стоит замена сайлентблоков, и посчитать экономию.

На иллюстрации слева – демонтаж подшипника при помощи съемника, справа – запрессовка подшипника прессом без дополнительных приспособлений.

Совет

В качестве втулок и муфт для запрессовки, хорошо подходят обоймы подшипников разного диаметра.

Кулинарное применение пресса из домкрата

И на десерт – несколько экзотическое, но очень популярное применение гидравлического пресса. Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

А если немного поработать с деревом – из самодельного гидравлического пресса можно соорудить настоящую маслобойню.

Вывод

Обычный автомобильный домкрат, плюс немного смекалки и ненужного на первый взгляд хлама – и вы получите набор инструмента, которым раньше могли похвастать лишь промышленные производства и сервисы.

В заключении видео, в котором подробно рассказывается как сделать пресс из домкрата на примере собственной конструкции.

Пресс для запрессовки сайлентблоков своими руками

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Особенности создания своими руками пресса гидравлического

Самодельная конструкция должна выполнять необходимый перечень задач. Достаточно устройства, которое создает усилие 15-25 тонн. Для его изготовления понадобится подготовить рабочий чертеж пресса гидравлического своими руками из домкрата с размерами всех элементов конструкции (такую схему можно найти в интернете). При этом следует учитывать тип инструмента, который может быть стационарным или съемным, габариты изделия, ход поршня и конструктивное исполнение станины.

При этом следует учитывать тип инструмента, который может быть стационарным или съемным, габариты изделия, ход поршня и конструктивное исполнение станины.

Съемник подшипника колеса автомобиля своими руками

- по: Рич Бремер

Машины самые лучшие. Они доставят вас туда, куда вам нужно… большую часть времени. Они также могут подвести вас в самый неподходящий момент, если критическая часть выйдет из строя. Ступичные подшипники часто используются во время вождения, и [Дмитрий] на собственном горьком опыте убедился, как быстро они могут выйти из строя. Вместо того, чтобы рассердиться, он решил сам заменить поврежденный подшипник. В процессе он сделал довольно аккуратный съемник подшипников своими руками.

Некоторые ступичные подшипники, например, в передней части грузовика 2WD, удерживаются только одной большой гайкой и легко соскальзывают со шпинделя. Этого не было в случае с задней частью полноприводного Subaru [Дмитрия]. Задние подшипники запрессованы в корпус подшипника. Их трудно удалить, потому что внешний диаметр подшипника на самом деле лишь немного больше внутреннего диаметра корпуса подшипника. Такой способ соединения деталей называется «посадка с натягом».

Гаджет [Дмитрия] использует одну из любимых простых машин Хакадея, винт, чтобы медленно выталкивать подшипник из корпуса. Он работает путем вставки резьбового стержня через подшипник и корпус подшипника. С каждой стороны установлены большая шайба и гайка, а также распорка из ПВХ, обеспечивающая поддержку резьбового стержня. Когда противоположные гайки затягиваются, одна шайба давит на подшипник, и подшипник медленно выскальзывает из корпуса. Установка нового подшипника такая же, за исключением того, что инструмент переворачивается, чтобы вдавить втулку в корпус.

При запрессовке подшипников в герметичные корпуса важно запрессовывать только наружное кольцо. И наоборот, при напрессовке подшипника на вал важно нажимать только на внутреннюю обойму. Таким образом, прилагаемая осевая нагрузка не передается через шарики или ролики подшипника. Это действительно может повредить подшипник, что приведет к преждевременному выходу из строя. [Дмитрий] справился с этим, используя шайбы соответствующего размера, которые соприкасались с внешней обоймой подшипника при снятии и установке.

На приведенном ниже рисунке показаны правильный и неправильный способ установки подшипника в корпус подшипника. На левом рисунке при нажатии на внутреннюю обойму шарики «сжимаются», потому что внутренняя обойма хочет войти, а внешняя обойма хочет остаться на месте, поскольку между внешней обоймой и корпусом подшипника возникает сопротивление из-за посадки с натягом. . На правом рисунке надавливание на внешнее кольцо не оказывает нагрузки на шарики и обеспечивает правильную установку подшипника без повреждений.

Homemed Mini Hydraulic Press Machine

Homemed Mini Hydraulic Press Machic

Гидравлический пресс – это машина, использующая гидравлический цилиндр для создания сжимающей силы. Он использует гидравлический эквивалент механического рычага. Гидравлический пресс представляет собой машину с пластиной, в которую помещается металлический материал, чтобы его можно было раздавить, выпрямить или отлить в форму. В отличие от своих механических аналогов, гидравлические прессы могут в полной мере сжимать любой материал. Кроме того, гидравлические прессы занимают вдвое меньше места, чем механические, потому что они способны сжимать большое давление в цилиндре меньшего диаметра.

Реклама

Гидравлические прессы обычно используются для ковки, обжатия, формовки, пробивки отверстий, глубокой вытяжки и обработки металлов давлением. С ростом и важностью облегчения веса в аэрокосмической и автомобильной промышленности все больше приложений присутствует в термопластах, композитах, литье смолы RTM, переносе стекломата GMT и литье углеродного волокна. Все эти приложения требуют точного контроля и повторяемости.

Гидравлический пресс промышленного размера чрезвычайно тяжел и дорог, но его уменьшенную версию можно изготовить с помощью стандартного 5-тонного бутылочного домкрата — такого же типа, который используется для замены автомобильных шин. При дроблении чего-либо, особенно если это твердый материал, всегда следует использовать взрывозащитный экран и защитные очки.

Используемые детали:

- Г-образный профиль, тяжелый (2”*2”)

- Квадратная труба, тяжелый (1½”*1½”)

- 2 № пружины

- 5 Гидравлический домкрат

- 4 тяжелый штифт

- 12 болтов M10 (длина 2½ дюйма) с гайками

- 2 болта M10 (длина 3 дюйма) с гайками

- 2 болта M10 с внутренним шестигранником (длина 1 дюйм)

- 4 болта M8 с внутренним шестигранником болты (длина ½»)

- 2 Болты с внутренним шестигранником 3/8 (длина ½»)

- 4 Болты с внутренним шестигранником ¼ (длина ½»)

- Болт 3/8 (длина 1¼ дюйма)

- 2 болта J 5/16 (длина 2½ дюйма) с гайками

Как сделать:

Шаг 1: Резка деталей

77 Первым шагом к изготовлению гидравлического пресса является резка необходимых металлических деталей. Итак, я вырезал все до нужной длины и размеров, таких как угол L-образного сечения, квадратная труба и т. д. Затем следующим шагом сверлятся отверстия для правильной сборки всех режущих металлических частей, чтобы сделать раму гидравлического пресса.

Итак, я вырезал все до нужной длины и размеров, таких как угол L-образного сечения, квадратная труба и т. д. Затем следующим шагом сверлятся отверстия для правильной сборки всех режущих металлических частей, чтобы сделать раму гидравлического пресса.При резке и сверлении деталей необходимо обеспечить защитное ограждение. Пара рабочих перчаток является хорошей страховкой от проволочной щетки, если она соскользнет, а также уменьшит передачу вибрации на ваши руки.

Имея это в виду, необходимо защищать глаза и слух. Угловая шлифовальная машина с отрезанным лезвием издает грохот, который вскоре вызывает звон в ушах без надлежащей защиты, а также распыляет поток искр, которые могут отскакивать от близлежащих предметов, остерегайтесь горячих искр, отскакивающих от стены сверху. ваших защитных очков, это не забавный опыт.

Шаг 2: Сборка всех металлических деталей

Второй шаг – сборка всех режущих металлических частей. Я собрал все металлические части без какой-либо сварки. Я использовал только болты и гайки для правильной сборки металлических деталей, чтобы сделать раму гидравлического пресса.

Я использовал только болты и гайки для правильной сборки металлических деталей, чтобы сделать раму гидравлического пресса.

Объявление

Правильная сборка корпуса гидравлического пресса показана на рисунке.

Шаг 3:- 5-тонный бутылочный домкрат и пружины

Я использовал 5-тонный бутылочный домкрат, чтобы сделать этот гидравлический пресс. Также я использовал 2 механические пружины, чтобы гидравлический домкрат находился в первом положении. Гидравлический домкрат и пружины крепятся к раме с помощью болтов. Пружины крепятся с помощью J-болтов.

Для лучшего вида покрасил в черный и красный цвета.

Шаг 4: Тестирование

Теперь эта машина готова к использованию. Гидравлический пресс представляет собой машину с пластиной, в которую помещается металлический материал, чтобы его можно было раздавить, выпрямить или отлить в форму. В этой машине вы можете легко выпрямлять и дробить металлические детали.

Для лучшего понимания посмотрите видео ниже.