Как сделать компактный многофункциональный станок

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

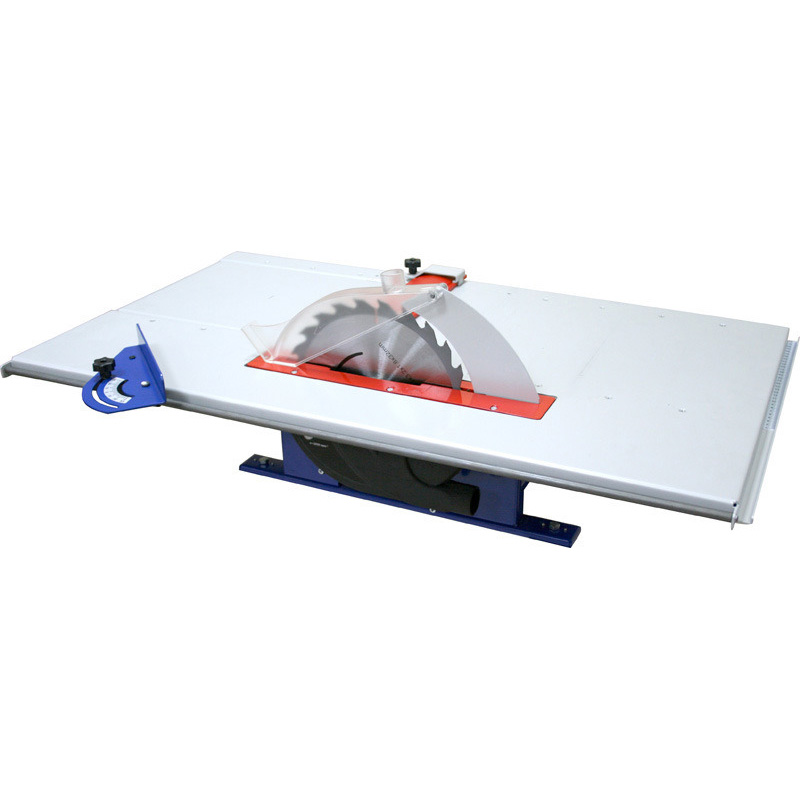

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Полезная ссылочка

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

youtube.com/embed/2uKQqEMYwoU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

youtube.com/embed/IAcCeBfX0VY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Ну и наконец, проверяется перпендикулярность полотна лобзика.

Ну и наконец, проверяется перпендикулярность полотна лобзика.После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

( Специально для МозгоЧинов #Portable-Workshop

Деревообрабатывающий станок для дома своими руками

Станки и инструменты /22-июн,2015,14;17 / 19225Без деревообрабатывающего станка (незаменимого помощника!) в деревне никак. Особенно если все время что-то мастеришь по дому, обустраиваешь подворье.

Мой станок простой, компактный, многофункциональный — пилит, строгает, фрезерует, долбит и точит.

Деревообрабатывающий станок своими руками

Основа изделия — сварная рама, изготовление которой не представляет особой сложности. Сварил ее из стального уголка 40×40 мм, высоту изделия рассчитал так, чтобы станок получился примерно по пояс — это оптимальный размер.

К раме на подшипниках прикрепил вал с двухножевым рубанком шириной 200 мм. Стол рубанка такой же ширины сделан из стали толщиной 5 мм (фото 1).

С одной стороны вала устанавливаю фрезу с приставным столом для вырезания пазов или отрезной диск от болгарки (фото 2). и С другой стороны установил шкив и систему приводного ремня к двигателю, мощность которого составляет 3 кВт (фото 3). и С этой же стороны креплю пилу d 250 мм и съемный столик с линейкой к ней. На нем очень удобно распускать доски. Здесь же устанавливаю патрон для сверления и долбления (предварительно снимаю пилу для безопасности).

В этот патрон можно ставить трезубец токарного станка. К раме креплю специальную приставку с приспособлением для фиксации заготовки и металлическим упором для работы (фото 4).

Благодаря этому деревообрабатывающему станку я возвел большинство деревянных построек на своем подворье — он меня ни разу не подвел.

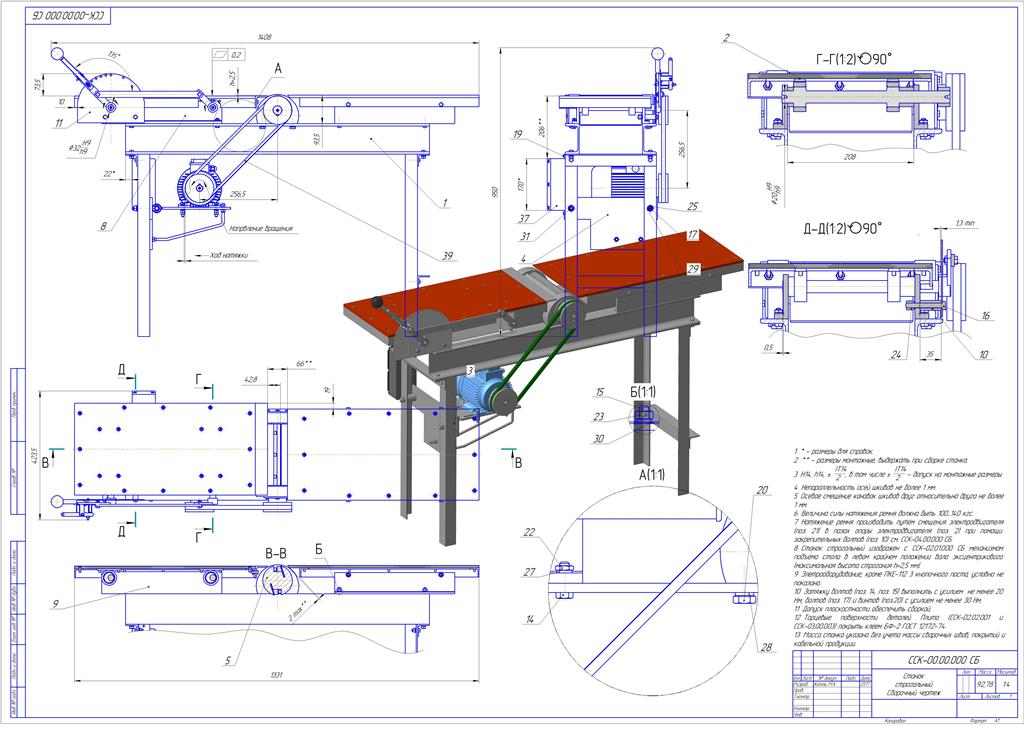

Если вас заинтересовал подобный деревообрабатывающий станок, на нашем сайте есть чертежи деревообрабатывающего, их вы можете посмотреть здесь.

Важно!

Все вращающиеся детали при необходимости закрываю специальными кожухами, чтобы не повредить руки при работе (фото 5).

Механизм для запуска двигателя для деревообрабатывающего станка из опыта самодельщика

В наследство от отца мне достался самодельный д/о станок. Точнее, основные узлы были, но устройство оставалось незавершенным. Я решил это исправить.

Рама у деревообрабатывающего станка сварная из стального профиля, тяжелая и надежная. Рубаночный вал изготовлен і іа месті іом заводе под заказ. Ширина его — 200 мм, выточен из сплошной стальной болванки, очень тяжелый, замечательно строгает.

Однако из-за тяжести вала при запуске двигателя мощностью 1,5 кВт возникали проблемы. Для их устранения закрепил двигатель на специальной качающейся платформе.

Перед стартом поднимаю платформу с помощью рычага, запускаю двигатель без нагрузки и медленно опускаю его на ремни привода. Вал раскручивается и за счет инерции работает стабильно.

Владимир Дикунов, д. Хацковичи Могилевской обл. Фото Максима Кабанова

Деревообрабатывающий станок: описание, разновидности и процесс изготовления своими руками

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

У фрезеров могут быть различные варианты строения (и у каждого есть как свои плюсы, так и минусы):

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

- Из материалов, которые должны быть у вас, надо иметь:

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

- Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер. Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

- Также рекомендуем просмотреть:

Источник: https://svoimirykamiinfo.ru/stanok-po-derevu-svoimi-rukami/

Как сделать деревообрабатывающий станок для дома и домашней мастерской своими руками

При наличии деревообрабатывающих станков мастер может выполнить ряд необходимых работ по обустройству дома. Однако не всегда есть возможность приобрести заводские модели. В качестве альтернативы можно рассмотреть вариант изготовления их своими руками.

Основные операции деревообработки

Универсальный деревообрабатывающий станок

Сначала необходимо определиться с видами деревообрабатывающих станков. Их конструкция и функциональные особенности зависят от типа проводимых операций.

Помимо необходимых ручных электрических инструментов для обработки древесины потребуется сделать дополнительное техническое оборудование. На первом этапе составляется перечень выполняемых работ. В домашних условиях он может быть ограничен элементарной порезкой и небольшой обработкой деревянных поверхностей. Если же планируется небольшое производство — необходимо расширить перечень операций.

Виды работ, которые можно сделать своими руками в мастерской с помощью специального оборудования:

- обрезка. Осуществляется для формирования первичной формы детали или при заготовке дров. Во втором случае вместо традиционной бензопилы можно использовать пилорамы;

- фрезеровка и шлифование. С их помощью происходит обработка поверхности для достижения гладкой формы, а также удаление заусенец и возможных дефектов древесины;

- токарные работы. Один из самых сложных типов операции. Помимо специфического оборудования потребуется специальный ручной инструмент и практические навыки.

Это оптимальный перечень выполняемых операций. Он может быть дополнен другими типами работ.

Для качественной обработки древесины необходимо предусмотреть наличие инструментов для покраски или покрытия лаком. Они позволят увеличить срок эксплуатация детали, сохранят ее первоначальный внешний вид.

Проектирование конструкции деревообрабатывающих станков

Пример схемы самодельного токарного станка по дереву

Самым сложным этапом является профессиональное создание чертежей для изготовления деревообрабатывающего станка своими руками. Во время выполнения этой работы необходимо учитывать будущие характеристики оборудования, а также наличие комплектующих для него.

Существуют определенные правила по разработке технической документации. Они заключаются в определении первоначальных условий, согласно которым составляется схема оборудования. Практически все деревообрабатывающие станки, которые можно сделать своими руками, состоят из следующих элементов:

- корпус (опорный стол, станина). На нем устанавливается все необходимое оборудование: силовая установка, блок обработки дерева, устройство для изменения текущих параметров;

- обрабатывающий блок. Его конфигурация и конструкция зависят от типа работ. Для резки дерева дома применяют дисковые или ленточные пилы. Тонкая обработка осуществляется с помощью лобзикового станка;

- устройство управления. С его помощью осуществляется изменение режима работы — частота вращения детали или механического воздействия на ее поверхность.

В качестве дополнительных компонентов при изготовлении самодельного деревообрабатывающего оборудования своими руками зачастую используют различные типы подсветок, измерительные инструменты. Они могут быть неотъемлемой частью конструкции.

Специалисты рекомендуют использовать комплексный подход во время проектирования. Изучаются чертежи заводских и самодельных моделей, выбирается подходящий вариант для мастерской.

Выбор комплектующих для деревообрабатывающих станков

» width=»300″ height=»225″ /> Пилорама из бензопилы

На фактические характеристики будущего оборудования влияет качество комплектующих. Одной из проблем при изготовлении деревообрабатывающего станка своими руками является выбор деталей.

Специалисты рекомендуют применять как можно больше заводских комплектующих. В первую очередь это относится к блокам обработки. Так, при изготовлении пилорамы для дома в качестве основы можно взять бензопилу.

Это же относится к шлифовальному и фрезерному оборудованию. Детали для обработки изготавливается из инструментальной стали. Она характеризуется повышенной твердостью и прочностью.

Поэтому сделать самостоятельно фрезу или валик с режущей кромкой будет проблематично.

Параметры выбора комплектующих:

- соответствие характеристик расчетным данным. Это относится к геометрическим размерам, материалу изготовления;

- возможность самостоятельной обработки;

- продолжительный срок эксплуатации.

После учета всех вышеописанных факторов можно приступать к проектированию и изготовлению деревообрабатывающего станка своими руками. Также необходимо позаботиться о мерах безопасности во время работы. В конструкции должны быть предусмотрены защитные панели, отсутствие вероятности прямого контакта с движущимися частями.

Чертежи и для сборки своими руками

Источник: http://StanokGid.ru/derevo/derevoobrabatyvayushchie-stanki-dlya-doma-svoimi-rukami.html

Фрезеровочный станок по дереву – виды, устройство и характеристики

Содержание: [скрыть]

- Устройство

- Как выбрать деревообрабатывающий станок по типу и характеристикам

- Как работать

Фрезерные станки по дереву относятся к популярному столярному оборудованию и используются для резки всевозможных деталей из натурального дерева, фрезерования профилей и рельефных элементов, а так же обработки древесных заготовок и придания им необходимой конфигурации.

К примеру, с их помощью удобно выбирать пазы и обрабатывать кромки изделий, а также производить интерьерные элементы вроде плинтусов и резать шипы специальной кареткой.

Если же использовать дополнительные приспособления, позволяющие существенно расширить возможности фрезерных станков по дереву, можно изготавливать и детали повышенной сложности.

Чаще всего такое оборудование встречается в частных столярных мастерских и на производствах с небольшим штатом, а настольные образцы становятся незаменимыми помощниками мастерам, работающим на дому.

Согласно государственным требованиям, все фрезеровочные устройства для деревообработки обязаны сертифицироваться, что гарантирует их безопасность в процессе работы и соответствие установленным нормативам, распространяющимся на товары данной категории.

Устройство

Основными элементами деревообрабатывающего фрезерного станка являются следующие детали и механизмы:

Дополнительно некоторые модели укомплектовываются кареткой, позволяющей обрабатывать детали под различным углом. Станина представляет собой устойчивую монолитную фигуру, не подверженную колебаниям и вибрации.

Вал закрепляется на суппорт, выходящий верхней частью сквозь отверстие стола, а при необходимости его высоту можно свободно регулировать, подстраивая под себя. Сверху на деталь крепится вставной шпиндель и режущая деталь, тип которой зависит от специфики выполняемого процесса.

В качестве основного резака могут выступать фреза, нож, диск и любой другой сверлильно режущий элемент аналогичного назначения. Чем выше скорость оборота шпинделя, тем чище обработка материала, и это нужно учитывать при выполнении процедур, требующих филигранной работы.

Благодаря особому устройству оборудования во время фрезеровки можно быстро и безопасно сменить пильно режущий или сверлильно обрабатывающий элемент.

Если фрезерование необходимо выполнять по прямой, придется прибегнуть к помощи подвижной направляющей планки. Упоры устройства фрезерного по дереву фиксируются в специальные пазы.

Современный станок с кареткой или без неенередко комплектуется промышленным пылесосом, который быстро и качественно убирает пыль и стружку с рабочей зоны.

Стоимость оборудования напрямую зависит от его типа и комплектации, отчего обработка заготовок может быть более разнообразной и качественной.

Как выбрать деревообрабатывающий станок по типу и характеристикам

Станок фрезерный по дереву в зависимости от типа и модели будет иметь различное устройство, отчего у мастера есть возможность предназначать его для тех или иных целей. Далее рассмотрим основные типы станков для обработки дерева и выясним, как работает каждый из них.

Относительно новое универсальное оборудование, оснащенное дополнительной электроникой, отличается наличием микропроцессора, что существенно упрощает рабочий процесс и делает его более точным. Такие агрегаты широко задействованы на производстве, так как они позволяют справляться со сложными технологическими задачами, повышая производительность труда и заметно сокращая временные затраты.

Мини агрегат отлично справляется с малыми объемами работ в условиях домашней мастерской.

Компактный фрезерный станок для резьбы по дереву не подойдет для большого производства, но незаменим там, где нет необходимости устанавливать массивные образцы с высокой производительностью ввиду частного использования.

С его помощью обычно формируют миниатюрные пазы, предназначенные для сочленения отдельных конструкционных деталей. Также они популярны при создании декоративных мебельных фигур и стяжек, позволяя провести практически ювелирную работу, не устанавливая огромный фрезерный стол.

- Копировальный фрезерный станок

Данный тип оборудования предназначен для осуществления сложной работы, предусматривающей обилие деталей и резных орнаментов, требующих сверхточного исполнения.

Чтобы обеспечить полную идентичность художественных мини элементов, здесь задействуют готовые пластиковые или деревянные шаблоны.

Заготовка фиксируется вакуумным методом и происходит копирование контуров шаблона, что гарантирует получение одинаковых элементов с мудреными рисунками.

- Токарный фрезеровочный станок

Устройство с подобными характеристиками специально предусмотрено для возможности обрабатывать древесину профильным путем, придавая ей желаемую конфигурацию. Токарный агрегат с фрезой посредством программирования справляется со сложными деталями, включая многогранные и витые образцы. В зависимости от характера работы здесь могут использоваться как токарный нож, так и пальчиковая фреза.

- Станок для фрезерования настольного типа

Настольные фрезерные станки по дереву, во многом похожи на их ручной аналог. Они также просты по своему конструкционному устройству и очень удобны в эксплуатации. Чаще всего их используют как домашний образец в приватных мастерских благодаря скромным габаритам и широким возможностям. Ему под силу изготовление самых миниатюрных деталей, требующих ювелирного подхода.

Бытовой фрезерный станок по дереву полностью соответствует своему названию и используется мастерами в личных столярках, где выполняется традиционно малый объем столярных работ.

Его приобретают для выполнения продольной и поперечной распиловки древесины, строгания досок и сверлильно шлифовальных операций.

Небольшой инструмент не требует отдельного помещения для установки, что очень удобно в малогабаритных столярных цехах.

- Вертикально фрезеровочный станок

При помощи специальных фрез такое оборудование выполняет свои функции вертикально, то есть растачивает и сверлит отверстия по направлению сверху вниз. Также вертикальный фрезерный станок по дереву выступает надежным помощником во время формирования пазов, обработки плоских деталей и других подобных элементов.

Вертикально фрезерный образец укомплектовывают торцовыми, концевыми или шпоночными фрезами, которые в свою очередь могут иметь цельную конструкцию или собираться отдельными частями с вставными или напаянными ножами.

Подобное устройство имеет универсальный характер и подойдет не только для дерева, но и для других материалов.

Фрезеровальный станок этого типа отличается осью шпинделя, установленной в горизонтальном положении, в то время как стол с заготовкой перемещается во всех возможных направлениях. Эти агрегаты могут быть простыми или универсальными.

Фрезерные станки по дереву, описание которых мы сейчас приводим, комплектуются фрезами торцевого или цилиндрического вида.

Универсальные образцы, в отличие от аналогов с более скромными техническими характеристиками, укомплектованы поворотным столом, перемещающимся вокруг вертикальной оси, что необходимо при резке спиральных канавок.

- Двухсторонний фрезерный станок

Стационарные фрезерные станки по дереву, принадлежащие к двухстороннему типу, специально предназначаются для обработки профилей. Путем их применения удается наладить производство ножек стульев и других подобных деталей.

Для фрезерного станка, принадлежащего к этой категории, основной особенностью является возможность одновременной обработки древесины с обеих сторон. Также для резки по дереву на мощностях промышленных предприятий используют четырехсторонний прибор.

Как и предыдущий образец, четырехсторонний фрезер справляется с одновременной обработкой сторон, экономя время и увеличивая производительность.

Как работать

Профессиональный фрезерный станок также как и агрегат для проведения работ по дереву для дома требует строгого соблюдения правил безопасности.

В первую очередь нужно следить за тем, чтобы режущий элемент был хорошо заточен, надежно сидел на валу, не имел дефектов в виде трещин, сколов и других погрешностей.

Если на вал установлена дисковая пила, то необходимо проверить ее на наличие сломанных зубьев, что недопустимо, а зазор между ней и шпинделем должен находиться в диапазоне 0,05 – 0,1 мм. Режущие ножи фиксируются на валу при помощи гидравлики, клиньев или винтов.

Чтобы обеспечить безопасную работу оборудования, его в обязательном порядке балансируют. Сверлильно фрезеровочное оборудование оснащают тормозным устройством, позволяющим при необходимости быстро остановить процесс и избежать травм.

Рабочее место столяра должно регулярно очищаться от стружки и прочих отходов и только после полной остановки механизмов независимо от того, вертикально или горизонтально проводится фрезеровка. Мелкие опилки и микроскопическую древесную фракцию лучше удалять при помощи специальных пылесосов промышленного назначения.

Одним из правил безопасности при работе на станках является обеспечение съемного (автоматического) ограждения режущих и подвижных сегментов.

Включение в работу мини станка или большого промышленного агрегата сопровождается пробным пуском, что позволяет проверить равномерное вращение шпинделя и отсутствие вибрации, и лишь затем подается древесина.

Ни в коем случае нельзя обрабатывать те материалы, которые не предусмотрены для фрезерного станка того или иного типа. Даже при кратковременном прекращении процесса станок должен быть остановлен.

Источник: https://derevo-s.ru/oborudovanie/stanki/frezernyj-stanok-po-derevu

Изготовление деревообрабатывающих станков своими руками — Металлы, оборудование, инструкции

При хорошем оснащении становятся доступными сложные технологические процессы. Значительно упрощает обработку заготовок из древесины специализированное оборудование с электроприводом.

Но приобретение его сопряжено со значительными инвестициями. Чтобы решить успешно такую задачу, следует изучить внимательно материалы данной статьи.

Здесь рассказано о том, как самому создать функциональные станки по дереву для домашней мастерской.

Некоторые образцы самодельного оборудования по своим потребительским характеристикам ничем не хуже заводских изделий

Принципы оснащения домашней мастерской, подготовительные мероприятия

Прежде чем приступить непосредственно к техническому оборудованию, следует сделать несколько общих замечаний по соответствующему специализированному помещению:

- Удобно, когда мастерская размещена в отдельном здании. Это подразумевает достаточный простор, отсутствие лишних беспокойств, возможность полноценного оснащения вентиляцией и другими инженерными системами.

- Если комната находится в пристройке, или цокольном этаже, ее надо хорошо изолировать от жилой зоны.

- Площадь стандартной мастерской не должна быть менее 6-7 м. кв. Высота – достаточная для свободного прохода и максимального уровня поднятого инструмента (от 2, 5 м и более).

- Здесь пригодятся качественные системы вентиляции, отопления, освещения. Каждую инженерную систему следует рассмотреть отдельно, чтобы исключить чрезмерные затраты в период эксплуатации.

- Необходимо убедиться в том, что электрической мощности достаточно для бесперебойного питания всех станков по дереву для домашней мастерской.

К сведению! Если в оборудовании есть электронные блоки, пригодятся специальные автоматы в цепи, предотвращающие повреждение бросками напряжения, защитное заземление. Надо обеспечить соответствие параметров сети характеристикам силовых агрегатов (220 V, одна фаза; 380 V, три фазы).

- Следующая группа практических рекомендаций дополнена поясняющими фотографиями.

- Чтобы обеспечить эффективное поглощение звуков, применяют специальные материалы для обивки стен, потолка

- Спектр излучения светильника на верстаке должен приближаться к естественному солнечному свету

Применение такого источника снизит утомляемость, поможет сохранить хорошее зрение. Предпочтительно установить светодиодный прибор. Он не нагревает окружающее пространство, как обычная лампа накаливания. В отличие от газоразрядного аналога, его трудно повредить механическим воздействием.

Надо создать проходы, достаточно широкие для свободного перемещения и удобного расположения на рабочем месте

План мастерской и состав оборудования определяют с учетом характеристик изделий, которые будут здесь создаваться

Станки по дереву для домашней мастерской и специальные приспособления: основные определения, технологии изготовления

Далее подробно рассмотрены разные виды оборудования. Но сначала надо сделать несколько важных замечаний общего плана:

- Каждый станок предназначен для выполнения ограниченного набора рабочих операций с заготовками определенных размеров.

- Как правило, специализированная техника удобнее для работы по сравнению с универсальными моделями.

- Станок деревообрабатывающий своими руками будет сделать проще, если вначале составить точный список требований к его характеристикам. Чрезмерная мощность не обязательна. Необходимый крутящий момент можно обеспечить с применением редуктора.

- Аналогичным образом, установив соответствующий передаточный механизм, изменяют скорость вращения рабочего вала. Для более точной обработки пригодится плавная регулировка данного параметра в широком диапазоне.

- Чтобы сократить затраты, можно использовать в конструкции электромотор дрели с разбитым корпусом, иные рабочие части вышедшего из строя оборудования.

- Самые сложные механические и электронные узлы придется приобретать отдельно. Затраты на воспроизведение некоторых технологий в домашних условиях превосходят стоимость готовых изделий.

- Срок службы техники с электроприводом будет увеличен, если защитить ее от избыточных нагрузок. В частности, пригодится оснащение автоматикой, отключающей питание при перегреве двигателя.

Важно! Не следует пренебрегать вопросами техники безопасности. Приводные шкивы закрывают кожухами. Перед рабочими инструментами устанавливают листы из прозрачного пластика.

Качественные средства индивидуальной защиты применяют не только на производстве, но и в быту при работе на станке

Для рационального использования свободного пространства пригодятся настенные и потолочные полки, стеллажи, крючки и специальные держатели. Точное место установки соответствующих приспособлений для столярки выбирают с учетом особенностей технологических процессов, размещения станков и верстаков.

- Выдвижные полки с мелкими ячейками для хранения крепежных изделий

- Узкий шкаф при правильном проектировании его конструкции способен вместить много разнообразных инструментов

- Статья по теме:

Самодельные станки и приспособления для домашней мастерской. Наш обзор поможет вам подобрать и смастерить самодельные станки и приспособления для домашней мастерской, а также разобраться в технологии их изготовления.

Создание токарного станка по дереву для домашней мастерской

Технические параметры соответствующих изделий вместе с описаниями можно найти в сети Интернет.

Эти чертежи с размерами токарного станка по дереву своими руками помогут лучше изучить типовую конструкцию

Основной деталью является станина (1). К ней прикрепляют другие части изделия. Она обеспечивает не только целостность силового каркаса, но и хорошую устойчивость на поверхности. Столярный станок предназначен для обработки сравнительно легких заготовок, поэтому данную деталь вполне можно изготовить из древесины твердых пород.

В центральной части установлен суппорт с подставкой под ручной резец (2). Вместо нее может быть установлен держатель для жесткой фиксации инструмента. Заготовка закрепляется между передней (3) и задней (4) бабкой.

Она вращается с помощью электромотора (6). Для изменения крутящего момента на оси в данной конструкции применяют ременную передачу и шкив (5).

Суппорт и задняя бабка перемещаются по горизонтали по специальному валу (7), который установлен внутри станины.

Важно! Данные чертежи можно использовать для изготовления действующего станка. Следует только учитывать, что все размеры тут приведены в дюймах.

Этот проект вполне можно использовать для изготовления токарно-копировального станка по дереву своими руками. Следует только дополнить его специальным приспособлением, которое предназначено для последовательного создания одинаковых изделий.

Его можно сделать из типового фрезера

Для его закрепления в нужном месте надо изготовить специальную подставку. В данном примере использована фанера 10 мм, из которой вырезана площадка с размерами 480×180 мм.

Приведенные размеры можно изменять, с учетом реальных параметров фрезы. Отверстия в фанерке вырезают так, чтобы в них прошли крепежные болты, инструмент.

- Для жесткой фиксации по контуру площадки закрепляют шурупами деревянные бруски.

- Этот шаблон определяет траекторию перемещения фрезы

- Такая конструкция привлекает простотой, доступностью составных частей, разумной стоимостью. Но надо отметить некоторые недостатки:

- Для перемещения фрезы придется использовать две руки. Это необходимо для создания достаточного усилия и предотвращения заклинивания.

- Минимальный радиус, по которому будут созданы изгибы деталей ограничен диаметром инструмента (фрезы).

- Чтобы обрабатывать заготовки из разных пород дерева необходима точная регулировка скорости вращения вала, а в данном примере такая возможность не предусмотрена.

Этот пример объясняет, что даже проверенную временем и практическим опытом конструкцию при внимательном изучении оборудования и технологического процесса получится усовершенствовать.

Источник: https://HomeMyHome.ru/stanki-po-derevu-dlya-domashnejj-masterskojj.html

Деревообрабатывающие станки своими руками (видео, чертежи и фото)

Можно ли собрать деревообрабатывающий станок своими руками, выполняя работу в домашних условиях? Опыт многих мастеров наглядно доказывает, что можно. Чтобы самому собрать подобное оборудование, вам потребуются чертежи, схемы, видео инструкции, комплектующие и идея. Начинать нужно с последнего, поскольку невозможно собрать станка, не зная, чего вы хотите от него в результате получить.

Фото деревообрабатывающего станка, сделанного своими руками

Можно собрать первый попавшийся станок, чертежи которого попались вам под руку. Но действительно ли это устройство для обработки древесины вам необходимо? Стоит для начала решить, какой именно агрегат и для каких целей вам нужен. После этого можно приступать к сборке.

Помимо электрической дрели многие домашние умельцы хотят иметь в распоряжении производительное, мощное оборудование для деревообработки. С помощью одной только дрели не обрежешь доски, не отшлифуешь и пр.

Потому в пару к вашей дрели можно собрать самому необходимый агрегат. Используя соответствующее оборудование, в домашних условиях можно выполнять следующие операции:

- Обрезать заготовки. С помощью таких станков формируются первичные черновые заготовки. Многие для подобной обработки используют бензопилы. Но если важна точность, производительность и безопасность, можно собрать пилораму;

- Шлифовка и фрезеровка. Эти станки можно сделать, если вам требуется обрабатывать заготовки, доводить их поверхность до нужного уровня качества, гладкости, удалять заусенцы, дефекты с древесины;

- Токарные операции. Токарные работы являются наиболее сложными. При этом собрать самому соответствующий токарный станок по дереву своими руками не невыполнимая задача. Его можно самому изготовить на основе дрели. С помощью обычной дрели создаются небольшие станочки, позволяющие в домашних условиях выполнять различные операции обработки древесины.

По мере необходимости можно оснастить мастерскую другими видами деревообрабатывающего оборудования.

Создание проекта

Чертеж деревообрабатывающего станка, сделанного своими руками

Чтобы изготовить деревообрабатывающий станок своими собственными руками, вам следует опираться на чертежи или проекты. При этом от качества и грамотности составления чертежей напрямую зависят характеристики будущего деревообрабатывающего оборудования.

Главное правило, которого следует придерживаться, чтобы самому создать чертежи — это определение первоначальных условий.

Вы задаете будущему деревообрабатывающему оборудованию его параметры, технические характеристики, на основе которых составляете схему.

Оптимальный вариант при создании станка самоделки — это составление собственных чертежей, схем и проектов. При этом не отходите от намеченных параметров. Вот почему важно заранее точно определить, что именно вам требуется от деревообрабатывающего станка.

Элементы конструкции

Все станки для деревообработки, создаваемые своими руками, имеют определенный набор основных узлов.

- Корпус. Это станина, рабочий опорный стол. Данный элемент служит для установки всего необходимого для станка оборудования — шпиндель, резцы, обрабатывающий блок, электродвигатель, модуль ЧПУ и пр.

- Блок обработки. Конструкция и технические характеристики блока обработки зависят от того, для каких работ предназначен ваш станок. Это может быть обычный сверлильный агрегат на основе дрели, пилорама на основе болгарки, ленточная пила, лобзиковый станок и пр. Для каждого из них требуются соответствующие резцы и рабочие инструменты. Также важно, чтобы резцы соответствовали возможностям привода.

- Система управления. Она подразумевает наличие элементов для изменения частоты вращения, положения шпинделя. При этом резцы могут двигаться за счет ручного, полуавтоматического или автоматического управления. Последние два типа подразумевают использование числового программного управления. Многие думают, что только на заводских деревообрабатывающих станках можно встретить резцы, каретки и прочие механизмы, управляемые с помощью ЧПУ. На практике умельцы уже научились самостоятельно устанавливать модули ЧПУ на самодельный станок. Это вопрос сложный, но реальный для осуществления самому.

Продумайте тщательно будущий проект. Для этого изучайте заводские станки, знакомьтесь с их функциональными возможностями, оснащением, техническими характеристиками. Приложив определенные усилия, можно самому создать достойный аналог заводского оборудования для деревообработки.

Комплектующие

Технические характеристики станка самоделки зависят непосредственно от того, какие комплектующие вы будете использовать для сборки, насколько качественными окажутся резцы и хватит ли мощности электродвигателя для выполнения обработки древесины.

- Пусть станок у вас самодельный, но для его сборки специалисты рекомендуют использовать комплектующие заводского производства. Особенно это касается обрабатывающего блока станка;

- Резцы покупайте или заказывайте их изготовление у специалистов. Резцы, фрезы, валики изготавливаются из инструментальной стали. С помощью дрели обработать вы их не сможете, и тем более сделать острые кромки, без которых резцы выполнять свои задачи не смогут. Заводские резцы качественные, долговечные, эффективные, они позволяют выполнять различные виды деревообработки, в зависимости от конфигурации. Многие пытались сделать резцы самостоятельно, но на деле редко из этого получался результат, аналогичный заводским фрезам;

- Четко придерживайтесь параметров деталей для станка, указанных в чертежах. Применение заводских комплектующих имеет весомое преимущество в том, что все они изготавливаются в соответствии со стандартами. Потому собрать из них полноценный, качественно функционирующий станок намного проще, чем из самодельных компонентов деревообрабатывающего станка;

- У вас должна быть возможность самостоятельно обрабатывать комплектующие. Иногда им может потребоваться доводка, введение некоторых изменений в конструкцию;

- Ориентируйтесь на комплектующие для вашего деревообрабатывающего станка, которые смогут обеспечить длительный срок службы. Да, некоторые умудряются собрать станок для обработки древесины буквально из металлолома. Но качество, надежность и срок службы подобного агрегата находится под большим сомнением;

- Деревообрабатывающее оборудование должно иметь надежную фиксацию. Прочное крепление позволит избежать дополнительных погрешностей в процессе деревообработки. Работа двигателя, обработка деталей приводит к возникновению вибраций. Если эти вибрации не гасить, оборудование будет трясти, что негативно скажется на качестве деревообработки.

Собрать своими руками функциональный деревообрабатывающий агрегат можно, а иногда и нужно. Определитесь с целью, составьте подробный план действий, вооружитесь качественными комплектующими и приступайте к сборке. А если тратить силы и время не хотите, но можете потратить деньги, купите заводской деревообрабатывающий комплекс.

Источник: https://spb-metalloobrabotka.com/izgotovlenie-derevoobrabatyvayuschih-stankov-svoimi-rukami/

Шлифовальные станки по дереву своими руками: виды конструкций, работа с самодельным комбинированным станком

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла.

У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок.

Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно.

Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок.

Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт.

Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии.

Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага.

Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки.

Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее.

У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси.

И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет.

Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование.

Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты).

Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы.

Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом.

К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм.

Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Источник: https://chebo.biz/tehnologii/kak-sdelat-shlifovalnyj-stanok-po-derevu-svoimi-rukami.html

Самодельный комбинированный деревообрабатывающий станок. Самодельный деревообрабатывающий станок. Для изготовления станины.

При наличии деревообрабатывающих станков мастер может выполнить ряд необходимых работ по обустройству дома. Однако не всегда есть возможность приобрести заводские модели. В качестве альтернативы можно рассмотреть вариант изготовления их своими руками.

Основные операции деревообработки

Сначала необходимо определиться с видами деревообрабатывающих станков. Их конструкция и функциональные особенности зависят от типа проводимых операций.

Домашнее мастерство: создайте свои собственные деревообрабатывающие станки и агрегаты

Создавая свои собственные мастерские и приспособления, вы можете создавать индивидуальные инструменты, которые включают в себя все ваши любимые и необходимые функции менее чем за половину стоимости коммерческих инструментов. Все, что вам понадобится, это сверло, настольная пила, некоторые общие инструменты и терпение. Затем вы можете начать следовать этим пошаговым инструкциям, чтобы создавать домашние машины, такие как столешница с раздвижным верхом, лобзик, столик для сбора пыли, лента длиной 24 дюйма и многое другое!

Помимо необходимых ручных электрических инструментов для обработки древесины потребуется сделать дополнительное техническое оборудование. На первом этапе составляется перечень выполняемых работ. В домашних условиях он может быть ограничен элементарной порезкой и небольшой обработкой деревянных поверхностей. Если же планируется небольшое производство — необходимо расширить перечень операций.

С 12 подробными проектами вы обязательно найдете интересующий вас проект, есть ли у вас самый лучший коммерческий магазин или небольшой магазин в углу вашего гаража. Внутри домашней мастерской вы найдете. Об авторе: Джеймс Гамильтон — эксперт в области самообучения, инженер, писатель, преподаватель и продюсер.

В этой книге описывается, как сделать домашние деревообрабатывающие станки. Машины привлекают отличные идеи, и есть хорошие пошаговые инструкции о том, как их создавать. Но есть мало описания того, как они работают или как их использовать. Есть пошаговые инструкции о том, как его создать, но ничего не известно о том, как его использовать, как настроить его для разных толстых пальцев, и как настроить его, чтобы получить хорошую посадку между пальцами. Для этого вы направляетесь на веб-сайт автора, чтобы посмотреть видео.

Виды работ, которые можно сделать своими руками в мастерской с помощью специального оборудования:

- обрезка. Осуществляется для формирования первичной формы детали или при заготовке дров. Во втором случае вместо традиционной бензопилы можно использовать пилорамы;

- фрезеровка и шлифование. С их помощью происходит обработка поверхности для достижения гладкой формы, а также удаление заусенец и возможных дефектов древесины;

- токарные работы. Один из самых сложных типов операции. Помимо специфического оборудования потребуется специальный ручной инструмент и практические навыки.

Это оптимальный перечень выполняемых операций. Он может быть дополнен другими типами работ.

Также нет указаний на то, что Шаг 37 — это конец прикрепления пальцевого сустава, а шаг 38 — начало крепления шлицевой фрезы. Отличная книга, но хотелось бы увидеть больше фотографий предметов, под разными углами, и немного больше письменных деталей. Его внимание к деталям в сочетании с его большим чувством юмора заставляет эту книгу радостно читать. Вероятно, вы продадите миллион экземпляров. Джеймс Хэмилтон — работник деревообработки, который не удовлетворен тем, что просто купил то, что мог купить, ему удалось улучшить почти каждую деталь.

Проекты имеют функции, которые не могут быть найдены на коммерческих машинах стоимостью в тысячи долларов. Возьмите свой магазин, и ваша древесина будет работать на совершенно новом уровне. Многие столы для сверления слишком малы для деревообработки, потому что они предназначены для металлообработки. Кроме того, стандартные столы для сверлильных станков не имеют забор или вставку для резервного копирования отверстий, просверленных полностью через кусок дерева. Это приспособление решает эти проблемы!

Для качественной обработки древесины необходимо предусмотреть наличие инструментов для покраски или покрытия лаком. Они позволят увеличить срок эксплуатация детали, сохранят ее первоначальный внешний вид.

Проектирование конструкции деревообрабатывающих станков

Он крепится к столу машины из-под четырех винтов. Верхний слой стола состоит из трех частей: внешние части приклеены к столу, а центральная часть — вставка — свободна. Установите три винта с плоской головкой в сторону вставки и отрегулируйте их так, чтобы вставка Вписывается в зазор.

Когда вам нужна свежая поверхность для сверления, сдвиньте вставку или вытащите ее, переверните ее или переверните. Кроме того, сделайте несколько дополнительных вставок, чтобы вы могли отбросить его, когда он начинает выглядеть как швейцарский сыр. Забор — это простая доска, зажатая на столе.

Самым сложным этапом является профессиональное создание чертежей для изготовления деревообрабатывающего станка своими руками. Во время выполнения этой работы необходимо учитывать будущие характеристики оборудования, а также наличие комплектующих для него.

Существуют определенные правила по разработке технической документации. Они заключаются в определении первоначальных условий, согласно которым составляется схема оборудования. Практически все деревообрабатывающие станки, которые можно сделать своими руками, состоят из следующих элементов:

При построении шкафа, дадо часто используются для обеспечения того, чтобы полки и перегородки были расположены правильно. Чтобы сделать сильное соединение, ширина дадосов должна точно соответствовать толщине фанеры. Используйте специальный верхний подшипник для фрезерования с помощью приспособления. Подшипник заподлицо с режущими кромками долота.

Когда вы разыгрываете дадо, катайтесь на подшипнике вдоль одной направляющей, затем делайте второй, возвратный проход и катайтесь на подшипнике вдоль второго направляющего устройства. Таким образом, пространство между направляющими определяет ширину дадо. Настройка направляющих проста. Возьмите две маленькие кусочки фанеры и положите их на фиксированный направляющий выступ. Затем сдвиньте регулируемую направляющую на куски и закрепите направляющую на поперечинах.

- корпус (опорный стол, станина). На нем устанавливается все необходимое оборудование: силовая установка, блок обработки дерева, устройс

обработка дерева своими руками — это интересно / Блог компании Madrobots / Хабр

Из нескольких станков PLAYMAT можно собрать целый промышленный комплекс

Многие дети с самого раннего возраста стремятся что-то делать самостоятельно, помогая родителями или просто развлекаясь. Кто-то вместе с мамой подметает, кто-то учится забивать с папой гвозди. К сожалению, часто дальше выполнения детьми простых работ дело не идет. А ведь известно, что детишки учатся очень быстро, показывая, зачастую, отличные результаты. Что, если научить своего ребенка выполнять какие-то сложные задачи, чтобы полученные навыки могли пригодиться и в будущем?

Один из вариантов — это обучение своего чада основам электроники и программирования. Для этого существуют различные игрушки, конструкторы, мини-ПК с набором сенсоров. Кроме того, можно научить ребенка плотницкому и столярному делу. Здесь можно гарантировать, что для ребенка это будет чрезвычайно интересно, а навыки, полученные в детстве, помогут обрести уверенность в том, что он сможет сделать все, что нужно, своими руками. Но как это возможно? Ведь все эти пилы, гвозди, сверла, лезвия и прочие вещи очень опасны для малышей! На самом деле, выход есть. Было бы желание, а способ его реализовать можно найти почти всегда. В нашем случае выход — многофункциональный станок по дереву PLAYMAT. Детский станок, рассчитанный на использование детьми старшего дошкольного возраста.

Конструкция станка продумана настолько, насколько это возможно. Несмотря на то, что на нем можно создавать массу различных вещей, все узлы и элементы полностью безопасны. Причем разработчики обращают внимание на то, что научить ребенка основам правил безопасности при работе все равно необходимо — это поможет в будущем быть осторожнее и получать меньше травм.

Как это работает?

Станок модульный, сами разработчики называют его комплектом-трансформером. Дело в том, что этот комплект содержит в себе все необходимые части для создания четырех различных станков: токарного, лобзикового, сверлильного и шлифовального. Все четыре предназначены для обработки деревянных элементов. Преобразование одного станка в другой производится очень быстро. Создатели PLAYMAT говорят, что это сделано для того, чтобы идея, пришедшая ребенку в голову, не пропала раньше, чем начнет работать станок. Появился очередной гениальный замысел? Вперед, на покорение новых вершин.

При желании можно купить несколько станков, собрав полноценную производственную линию. Станины можно стыковать, разрабатывая единый комплекс. Например, дети могут создать первое совместное предприятие: столярную мастерскую или мебельную фабрику. Работать на таком станке дети могут научиться раньше, чем пойдут в школу.

Безопасность — превыше всего

Нам нравится то, что огромное внимание разработчики уделили безопасности своего комплекса. Например, лобзиковый станок не сможет повредить кожу ребенка, несмотря на то, что он позволяет очень точно вытачивать любые формы из дерева. Дотронувшись до двигающихся элементов станка, ребенок получит лишь слегка неприятные ощущения, которые ему не повредят, но позволят понять, что работать нужно аккуратно.

Электромотор получает напряжение всего в 12 вольт, так что удар током ребенок не получит, силовая часть системы неопасна, равно, как и механическая.

Также нужно надевать во время работы защитные очки (они в комплект не входят). Стружки и опилки отлетают от заготовок, так что стоит принять меры предосторожности.

А что в комплекте?

Много всего. Для нормальной работы требуется много элементов, все они включены в изначальный комплект:

• Станина станка

• Задняя бабка

• Узел привода

• Сверло

• Рабочий столик для сверлильного и шлифовального станков

• Шлифовальный диск

• Резцедержатель

• Безопасный адаптер питания на 12 В

• Отвёртка

• Полукруглая стамеска

• Подробные инструкции со сборочными чертежами и практическими примерами

• Деревянные заготовки для токарной обработки и распиловки

• Документация

Что можно создать при помощи такого станка?

Прочитав описание и раздел безопасность, вы можете решить, что этот станок мало на что годится — маломощный он, плюс рабочие элементы вроде сверла или пилы для лобзика выглядят по-детски. Но на самом деле, функциональность PLAYMAT довольно высока. Сделать с его помощью можно много чего. Потерялась шахматная фигура? Не проблема, выточим. Нет корпуса для созданного недавно ребенком электронного девайса? Тоже все решаемо. При желании можно создавать сложные поделки, которые пригодятся ребенку и для развлечений, и для работ по дому. Ниже показано несколько примеров того, что можно сделать при помощи станка.

А еще ребенок может сделать подарок своей маме, бабушке или сестре на 8-е марта! Не забываем, праздник уже близко 🙂

Это лишь малая толика того, что можно сделать при помощи PLAYMAT. Создавая различные элементы и поделки, ребенок, обучаясь, будет совершенствовать свое мастерство. Здесь будет полезно научить своего маленького мастера основам чертежного дела. В процессе работы ребенок будет развивать фантазию, улучшать координацию движений, учиться терпению.

Характеристики

• Вес

• 1400 г

• Размер

• 325 х 75 х 415 мм

• Электродвигатель

• 12 В

• Скорость вращения шпинделя

• 3700 об/мин

• Электропитание (сетевой адаптер)

• 110-240В, 50/60 Гц, 12В постоянного тока, 2 A.

Где купить PLAYMAT

В России станок такого типа можно приобрести у нас в Madrobots.

Самодельные приспособления для станка УБДН-6М

После серии статей о том, как я изготавливал свои ульи, периодически получаю на почту письма, да и в комментариях люди пишут, мол, расскажите, как вы сделали, чтобы плита деревообрабатывающего станка регулировалась по высоте. И об устройстве скользящего столика тоже спрашивают. Ну вот, сегодня я решил более подробно показать эти самодельные приспособления для станка УБДН-6М, и попытаюсь рассказать, как они делались.

Станок мне не принадлежит, я попользовался и отдал хозяину, а тут стал такие просьбы получать. Пришлось звонить, договариваться о встрече, чтобы сделать фотографии приспособлений.

Кронштейны для регулирования высоты стола делал хозяин станка – Игорь. Изготовлены они из кусков металлического уголка. Немного болгаркой поработали, немного электросваркой – готово. Четыре кронштейна по углам плиты.

Два из них, что закреплены с правой стороны выглядят вот так.

Каждый прикручен одним болтом – просто здесь стол выступает за габариты корпуса станка всего на пару сантиметров, и места для крепления почти нет. Кронштейны со стороны пилы выглядят так.

Здесь места для крепления достаточно – прикручены двумя болтами. В кронштейнах выполнены пропилы, с помощью которых и регулируется высота стола. Через кронштейны плита крепится к корпусу болтами-барашками (приварили к болтам пластины, что были под рукой).

Отверстия с резьбой под болты были в корпусе изначально, предусмотрены конструкцией станка.

Вот стол в рабочем положении, максимально поднят.

Нужно поставить ниже – ослабляются болты, плита опускается до нужной высоты, болты зажимаются. С помощью этой нехитрой конструкции я делал выборку разного рода четвертей. Да, и еще паз под шпунт выбирал, когда изготавливал корпуса. Почему завод не предусмотрел такой необходимой функции, как регулировка стола – не знаю.

Дальше – скользящий столик. Делал я, идею увидел в интернете, на YouTube. Приспособление позволяет:

- быстро нарезать заготовки одинаковой длины, не отмеряя при этом каждую из них линейкой;

- делать аккуратные торцевые срезы строго под прямым углом без использования угольника.

Поддерживающий кронштейн с направляющим уголком я изготовил из двух кусков профильной трубы прямоугольного сечения.

В крышке стола просверлил отверстия, прикрутил кронштейн.

Плита при этом свободно снимается вместе с кронштейном. Сам скользящий столик – лист металла 2 мм.

С тыльной стороны на самом краю я саморезами по металлу (не было возможности приварить) прикрутил два уголка 25х25 мм. Между полочками уголков образуется паз.

С лицевой стороны прикрутил еще один, упорный уголок, к которому будет прижиматься деревянная обрабатываемая заготовка.

Скользящий столик просто кладется на основную плиту станка и поддерживающий кронштейн, при этом вертикальная полочка направляющего уголка входит в паз.

Если все работы выполнять достаточно аккуратно и точно, столик скользит по направляющему уголку легко и без бокового люфта. Направляющий уголок должен быть расположен параллельно плоскости пилы, а упорный уголок на самом столике – перпендикулярно плоскости пилы.

Теперь, чтобы сделать торцевой срез под прямым углом к ребру заготовки, достаточно положить ее на столик, прижать к упорному уголку и плавно двигать на пилу.

Срезы получаются вот такими.

Гладкими и прямоугольными. Это имеет большое значение при сборке – плоскости корпусов ульев, крышек и т.д. получаются без перекосов, плотно прилегают друг к другу.

А если мне нужно нарезать кучу одинаковых заготовок для ульевых рамок или стенок корпуса улья, я сначала торцую под прямым углом один край заготовки.

Затем всего раз отмеряю нужный размер от пилы, ставлю с помощью струбцины упор.

Уперев в него обработанный край заготовки, обрезаю второй край. Быстро, удобно, точно.

Все эти самодельные приспособления для станка УБДН-6М были изготовлены на незначительные средства за пару дней, а времени и сил уже сэкономили в десять раз больше. Размеров не указываю, просто хочу донести идею.

Может что упустил – задавайте вопросы.

Чтобы получать новые статьи блога на свой e-mail, оформите подписку.

На главную страницу

Буду благодарен, если поделитесь статьей в социальных сетях:Универсальный инструмент 3-в-1 | Проект деревообработки

Фрезерный стол, долбежный станок, кромкообрезной станок — этот компактный, простой в сборке проект сделает все возможное.

Маршрутизатор для ладоней — мощный инструмент при компактном размере. Это упрощает использование, дает больше контроля и отличную видимость. Но иногда проще и безопаснее поднести заготовку к фрезеру. Поэтому мы обновили наш карманный роутер и создали мультитул, который вы видите здесь. Это позволяет работать с узкими лепными украшениями или небольшими деталями.А ограждение и уникальная система регулировки фрезерного станка позволяют легко настроить серию разрезов, таких как насечки или канавки. Чтобы придать ему универсальность, инструмент имеет несколько удобных встроенных функций. Во-первых, пара опор для заготовок обеспечивает больший контроль при работе с длинной заготовкой. Кроме того, вы можете прикрепить простой упор для стыковки кромок, чтобы быстро нанести квадратный край на небольшие детали. Наконец, пластину маршрутизатора можно вставить вертикально, чтобы легко фрезеровать пазы.

ВЫБЕРИТЕ ПАКЕТ ПЛАНА

УровеньФайлы Премиум

Вы можете скачать дополнительные чертежи магазина, которые вы приобрели, используя ссылку в этом поле.

ЗАГРУЗКА …

Что вы получаете:

- 9 печатных (цифровых) страниц с пошаговыми инструкциями

- Более 30 полноцветных фотографий, иллюстраций и покомпонентных изображений

- Проверенные на практике советы и методы гарантируют ваш успех

- Схемы раскроя, список материалов, розничные источники для проектного оборудования

Примечание. После покупки вы получите электронное письмо с вложением в формате PDF с приобретенным планом, а также инструкциями по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Проектные принадлежности и оборудование

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПохожие планы столяра