Принцип работы координатно-расточного станка

Координатно-расточной станок представляет собой устройство, предназначенное для обработки отверстий. Оборудование широко применяется как в серийном, так и в штучном производстве. Современные модели позволяют выполнять растачивание, зенкерование, сверление, нарезку резьбы, обтачивание поверхностей, фрезерование и множество других работ. Станок координатно-расточного типа в состоянии выполнять все те же операции, что и горизонтально-расточной станок.

Начало работы с оборудованием предусматривает фиксацию обрабатываемой детали на плоскости стола, а также установку подходящего инструмента для расточки в шпиндель. Перемещение шпинделя относительно заготовки осуществляется при помощи стола, способного передвигаться в двух направлениях. Перемещение стола происходит по мощным роликовым направляющим. Движение детали контролируется встроенной электронной системой, оснащенной оптическими датчиками.

Шпиндель приводится в движение посредством электродвигателя постоянного тока, оснащенного коробкой передач.

Последние поколения координатно-расточных станков способны обеспечить точность позиционирования инструмента, исчисляемую тысячными долями миллиметра. Для достижения максимальной стабильности при обработке оборудование проходит обязательную балансировку вращающихся узлов. Станки отличаются жесткой конструкцией, позволяющей устранить вибрацию. Их следует эксплуатировать в изолированных помещениях, в которых поддерживается стабильная температура.

Хотите приобрести надежное металлорежущее оборудование?

Закажите расточной станок в ООО СК «Станкоснаб»!

Оцените статью:

Принцип работы координатно-расточного станка

Станкостроительная корпорация «Станкоснаб» -12345Комментарии

Расскажите про координатно-расточной — Координатно-расточные станки

Добрый день!

den писал:

Координатно расточной станок простыми словами тот же фрезерный только во много раз более точный.

Координатка имеет оптические системы вместо привычных лимбов. На этом станке можно сверлить, зенкеровать, разворачивать и растачивать отверстия, фрезеровать любые поверхности.

В нормальном понимании обозначения координатно-расточной станок (это точный станок) имеет две главные функции — изготовление точных отвертий (по размерам и по положению (координатам)) и разметка поверхностей с использованием спец. приспособления — т.н. черчилки.

Как дополнительную возможность они имеют возможность измерения уже изготовленной детали.

Обычно эти станки комплектуются сложными поворотными столами (универсальными — с дополнительной возмозностью точного изменения наклона) для возможности сверления, растачивания точных отверстий с непаралельными осями, для разметки (с требуемой точностью) на не паралельных плоскостях, и.т.д. и разными средствами наведения, в т.ч. центровочными микроскопами.

Системи отсчета перемещения инструмента имеет относительно высокою точность (обычно меньше 0,005мм или меньше на всех максимальных перемещениях). Углы выдержывается в долях минут градусов. Точность — главная примета станка.

Углы выдержывается в долях минут градусов. Точность — главная примета станка.

Обычно координатно-расточной станок имеет пиноль, в которой находится и базыруется шпиндель для инструмента. Кроме пиноли могут быть вертикальные направляющие бабки шпинделя. Вся эта система сложная и точная. Она расчитана в основном на вертикальное усилие при обработке. Потому крайне не желательно использовать станок для фрезеровке. Если изготовление детали все таки требует фрезировку совмещенную с координатно-расточными работами, то допускаются лишь очень легкая фрезерная обработка.

В связи с использовании координатно-расточного станка только для точных работ имеются некоторые ограничения.

1. Станок должен эксплуатироватся при постоянной температуре — обычно 20 град. С. для предотвращения деформаций станин станка.

2. Станок не должен воспринять ускорительные возмущения (удары) от места положения. Для этого обычно станок должен монтироватся на специальном (отдельном) фундаменте. (Знаю случия, когда такой станок задействовали в тихую часть сутки).

(Знаю случия, когда такой станок задействовали в тихую часть сутки).

Janis

2450 станок координатно-расточный. Паспорт, схемы, характеристики, описание

Сведения о производителе координатно-расточного станка 2450

Производитель координатно-расточного станка 2450 Московский завод координатно-расточных станков МЗКРС, основанный в 1942 году и Куйбышевский завод координатно-расточных станков (Куйбышевское станкостроительное объединение).

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией: Завод координатно-расточных станков «Стан-Самара» ЗАО; Самарское НПП координатно-расточных станков, ООО «НПП КРС»; «Станкосервис» ООО и др.

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

2450 Станок координатно-расточный одностоечный. Назначение и область применения

Координатно-расточный станок 2450 предназначен для обработки отверстий с точным расположением осей без применения разметки и кондукторов, размеры между которыми заданы в прямоугольной системе координат.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок используется для работ в инструментальных цехах (обработка кондукторов и приспособлений), а также для точного измерения расстояний между отверстиями готовых изделий в условиях индивидуального и мелкосерийного производства.

На станке можно сверлить отверстия диаметром до 40 мм, размечать точные шаблоны, проверять линейные размеры и межцентровые расстояния. Можно также выполнять на нем мелкие фрезерные работы.

Станок используется в инструментальных, машиностроительных и приборостроительных цехах для обработки заготовок деталей как единичного, так и серийного производства.

Особенности конструкции и принцип работы координатно-расточного станка 2450

Принцип работы. Обрабатываемая деталь устанавливается на столе станка. Режущий инструмент укрепляют в шпинделе. Оси обрабатываемых отверстий совмещают с осью шпинделя перемещением стола в продольном и поперечном направлениях в соответствии с заданными координатами. Отсчет величины перемещения стола производится с помощью оптических систем. При обработке отверстий подачей является осевое перемещение шпинделя, при чистовом фрезеровании подача сообщается столу. .

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм.

В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм.

Точная установка стола на заданную координату производится вручную, маховичком. Станок снабжен устройством цифровой индикации, дающим возможность оператору производить установку координат с дискретностью 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены механические зажимы стола, салазок и ручной зажим шпиндельной бабки.

Координатно-расточный станок 2450 имеет ту особенность, что на нем можно производить предварительный набор координат во время обработки предыдущего отверстия; это значительно сокращает вспомогательное время.

Станок оснащен оптической измерительной системой координат: оцифрованные риски стеклянной штриховой линейки проектируются на неподвижный растр, при помощи которого можно непосредственно, в одном месте, отсчитывать все десятичные знаки устанавливаемой координаты.

Конструктивные особенности. Станок имеет раздельные механизмы привода шпинделя и рабочего стола.

Станок снабжен универсальным поворотным столом, позволяющим осуществлять обработку отверстий в полярной системе координат с отчетом углов по лимбам, деление окружности на равные части с помощью делительных дисков, а также обработку наклонных отверстий.

Станок модели 2450 является одноколонным, с вертикальным перемещением шпиндельной головки и прямоугольным столом, получающим перемещения в продольном и поперечном направлениях.

Отсчет величины перемещений стола с точностью до 0,01 мм производится по точным шкалам оптического устройства.

Скорость вращения шпинделя изменяется бесступенчато от регулируемого электродвигателя постоянного тока.

Изменение величины подачи шпинделя на станке модели 2450 также производится бесступенчато. Для этой цели в приводе подач шпинделя установлен вариатор с раздвижными конусами и стальным кольцом. Для обработки отверстий на заданную глубину станок снабжен специальным автоматическим выключателем подачи. Рациональное расположение всех органов управления обеспечивает удобство работы на станке.

Рациональное расположение всех органов управления обеспечивает удобство работы на станке.

Модификации координатно-расточного станка 2450

2450, 2Л450А — 1100 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2А450АФ10, 2Д450АФ10 — координатно-расточный станок с устройством цифровой индикации по осям X и Y (УЦИ). Режим электронного маховика.

2Д450АФ11-01, 2Л450АФ11-01 — координатно-расточный станок с устройством цифровой индикации по осям X, Y и Z и предварительным набором координат по осям X и Y. Предусмотрен следящий режим позиционирования и режим электронного маховика с дискретностью перемещения стола 0,001 и 0,01мм.

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 — координатно-расточный станок с универсальным поворотно-делительным столом с диаметром планшайбы 400 мм.

2Е450АФ30 — координатно-расточный станок с устройством числового управления (ЧПУ) с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z.

2450А, 2Д450, 2Д450А, 2Е450А — 1120 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 — координатно-расточный станок с устройством цифровой индикации (УЦИ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 — координатно-расточный станок с устройством числового управления (ЧПУ)

2Е450АФ4, 2Е450АМФ4 — координатно-расточный станок с устройством числового управления (ЧПУ) с контурной обработкой по осям X, Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами.

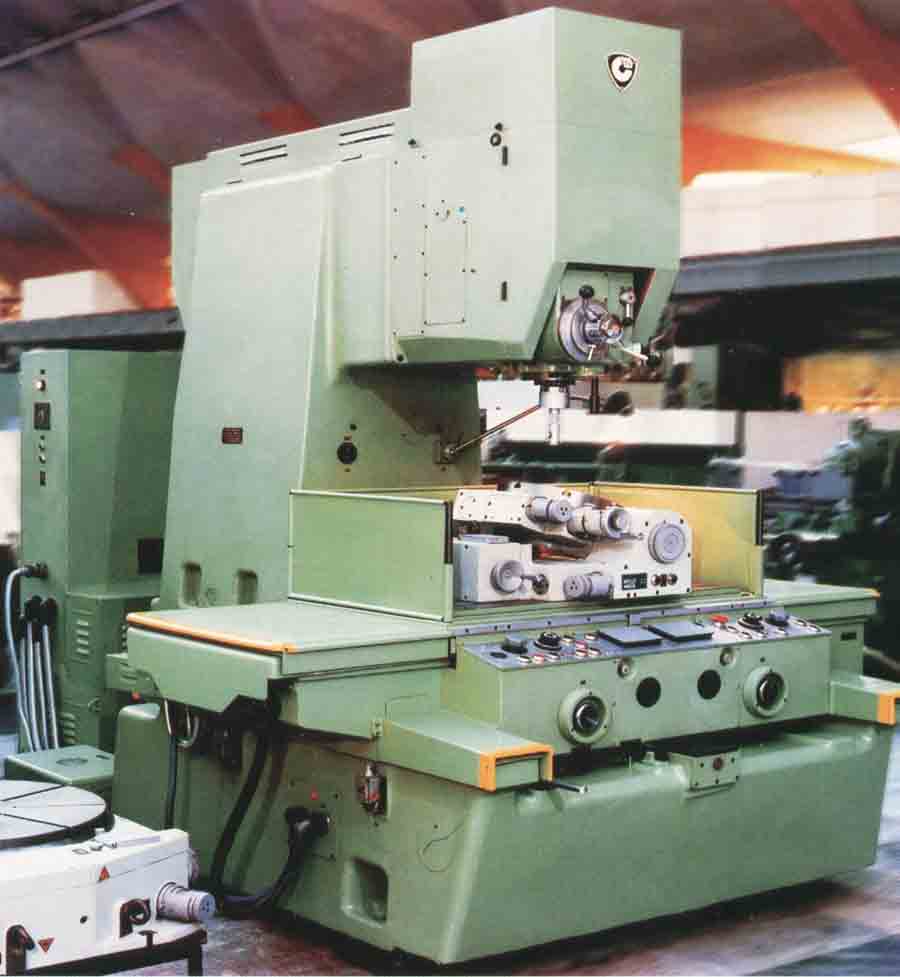

2450 Фото координатно-расточного станка

Фото координатно-расточного станка 2450

Общее устройство и состав координатно-расточного станка 2450

Расположение составных частей координатно-расточного станка 2450

Основные узлы станка:

- А — шпиндельная бабка;

- Б — стойка с коробкой скоростей и вариатором подач;

- В — стол;

- Г — поперечные салазки;

- Д — станина;

- Е — привод перемещений стола.

Органы управления координатно-расточным станком 2450

- маховичок для точных ручных перемещений стола;

- рукоятка включения быстрых и медленных перемещений стола;

- рукоятка включения поперечной механической подачи стола;

- рукоятка включения продольной механической подачи стола;

- маховичок для установки стола в продольном направлении;

- маховичок для установки стола в поперечном направлении;

- рукоятка быстрого ручного перемещения и включения механической подачи шпинделя;

- маховичок ручного вертикального перемещения шпинделя;

- маховичок переключения коробки скоростей;

- маховичок перемещения шпиндельной бабки;

- рукоятка для закрепления шпиндельной бабки.

Кинематическая схема координатно-расточного станка 2450

Кинематическая схема координатно-расточного станка 2450

1. Кинематическая схема координатно-расточного станка 2450. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

2. Кинематическая схема координатно-расточного станка 2450. Смотреть в увеличенном масштабе

Движения в станке.

- Движение резания — вращение шпинделя с инструментом

- Движения подач — осевое перемещение шпинделя, продольное и поперечное перемещение стола

- Вспомогательные движения:

- ручное вертикальное установочное перемещение шпиндельной бабки;

- установочное перемещение стола в продольном и поперечном направлениях;

- ручное вертикальное перемещение гильзы со шпинделем.

Движение резания

Привод движения резания состоит из электродвигателя, плоскоременной передачи и двойного перебора (рис. 74).

От электродвигателя постоянного тока мощностью 2 кВт с бесступенчатым изменением скоростей в диапазоне 1 : 4, через угловую ременную передачу 150—220 вращение сообщается полому-валу, находящемуся на шпинделе III и несущему на себе шестерню 26.

Верхние числа оборотов сообщаются шпинделю III при включенной муфте М1. Две другие ступени скорости осуществляются при выключенной муфте M1 через перебор, имеющий двойной подвижный блок шестерен Б1.

Для включения первой ступени перебора блок Б1 смещается вверх так, что его венец 17 зацепляется с колесом 69, закрепленным на полом валу II. а муфта М1 выключается. Вращение от приводного шкива 220 передается шестерням 26—60, валу I и далее шестернями 17—69 полому валу II, связанному со шпинделем шлицевым соединением.

Вторая ступень перебора включается при смещении блока Б1 вниз, когда его венец 44 входит в зацепление с шестерней 42. Вращение от приводного шкива 220 передается шпинделю шестернями 26—60, валом I и шестернями 44—42. В этом случае муфта М1 также должна быть выключена.

В пределах каждой ступени числа оборотов шпинделя III плавно изменяются электродвигателем. Наименьшее число оборотов шпинделя nmin может быть определено из выражения:

nmin = 700·(150/220)·0,985·((26·17) / (60·69)) = 50 об/мин

Движения подач

Подача шпинделя заимствуется от полого вала II, от которого движение передается через шестерни 43—86, вал IV, вариатор с раздвижными конусами и стальным кольцом, вал V, червячную передачу 2—32, вал VI, конический реверс 28—28—28, управляемый муфтой М2, вал VII, червячную передачу 1—56, фрикционную муфту М3, вал VIII и реечную шестерню 15, находящуюся в зацеплении с рейкой т=3 мм, закрепленной на гильзе шпинделя.

Механический вариатор с раздвижными конусами и стальным кольцом обеспечивает бесступенчатое изменение скоростей подачи шпинделя в диапазоне 1 : 4. Минимальное передаточное отношение вариатора равно 1/2, а максимальное — 2. Наименьшая подача шпинделя smin определяется из выражения:

smin = 1·((43·1·2·28·4) / (86·2·32·28·56))·3,14·3·15 = 0,04 мм/об

Механическая подача стола в продольном и поперечном направлениях, используемая при тонком фрезеровании, осуществляется реверсивным электродвигателем мощностью 0,4 кВт. Движение передается через цепную передачу 16—50, перебор 20—84 и 14—90 (при правом положении муфты М4, вал X, шестерни 28—50—50, червячные и реечные передачи.

Для осуществления продольной подачи включается муфта М5. при этом вращение сообщается валу XI, червячной передаче 1—55, валу XII и реечной шестерне 14, находящейся в зацеплении с рейкой m=2,5 мм, прикрепленной к продольным салазкам стола. Поперечная подача стола включается муфтой М6, при этом цепь движения аналогична предыдущей: приводится в движение вал XIII, червячная передача 1—55, вал XIV и реечная шестерня 14, зацепляющаяся с рейкой m = 2,5 мм, прикрепленной к поперечным салазкам стола.

Величина s продольной и поперечной подач стола определяется из зависимости:

s = 2800·((16·20·14·28·1) / (50·84·90·50·55)) ·3,14·2,5·14 = 37 мм/мин

Вспомогательные движения

Для сообщения столу быстрых перемещений муфта М4 включается влево, при этом движения передаются столу непосредственно от вала X, минуя перебор. Скорость быстрых перемещений стола s6 в продольном и поперечном направлениях равна 1000 мм/мин..

Для ручного установочного перемещения стола в поперечном направлении служит маховичок Мх5 вращение от которого передается через шестерни 24—58, вал XV, винтовые колеса 15—21, вал XIII и червячную передачу 1—55 реечной шестерне 14. Поворотом маховика Мхз по аналогичной кинематической цепи стол перемещается в продольном направлении.

Ручное установочное перемещение шпиндельной бабки достигается поворотом маховичка Мх4, через червячную передачу 1—18. конические колеса 17—17 и реечное колесо 36, находящееся в зацеплении с рейкой m=3 мм, прикрепленной к корпусу бабки.

Быстрое ручное перемещение шпинделя достигается вращением рукояток Р при включенной муфте М3.

Ручное точное перемещение шпинделя осуществляется маховичком Мх1 при нейтральном положении муфты М2 через конические колеса 17—34, вал VII, червячную передачу 1—56, муфту М3 и реечную передачу.

Узлы координатно-расточного станка 2450

Узлы координатно-расточного станка 2450

Узлы координатно-расточного станка 2450. Смотреть в увеличенном масштабе

Механизм переключения

На рис. 75, а изображен механизм переключения скоростей шпинделя, который состоит из маховичка 11, конической передачи 9—10, зубчатых колес 1—2, барабана 4 с двумя криволинейными пазами а и б и рычагов 5 и 8, переключающих блок шестерен Б1 и муфту М1 (рис. 74).

На левых концах каждого из рычагов 5 и 8 (рис. 75, а) имеются пальцы с роликами 3, входящими в соответствующий криволинейный паз а пли б барабана 4: на правых концах рычагов, на эксцентриковых пальцах 7 насажены сухари переключения 6, входящие соответственно в кольцевые проточки блока Б| и муфты M1 (рис. 74). Наличие эксцентриковых пальцев дает возможность отрегулировать положение блока шестерен Б\ так, чтобы при его перемещении зацепление зубчатых венцов с зубьями шестерен происходило по всей длине, а ход муфты М1 — до полного сцепления.

74). Наличие эксцентриковых пальцев дает возможность отрегулировать положение блока шестерен Б\ так, чтобы при его перемещении зацепление зубчатых венцов с зубьями шестерен происходило по всей длине, а ход муфты М1 — до полного сцепления.

Форма пазов а и б на барабане 4 (рис. 75, а) и их взаимное расположение обеспечивают точно определенное положение блока 4. Поворот барабана осуществляется маховичком 11, расположенным на левой стенке корпуса коробки скоростей, через коническую зубчатую передачу 10—9 и шестерни 1—2.

Маховичок 11 имеет три фиксированных положения: одно из них соответствует настройке па самый высокий диапазон чисел оборотов шпинделя, второе — на средний и третье — на низший диапазон.

При первом положении маховичка 11 муфта M1 (рис. 74) включается, а блок Б1 находится в нейтральном положении; во втором и третьем положениях маховичка 11 (рис. 75, а) муфта М1 (рис. 74) выключается, а блок Б1 вводится в зацепление своим верхним или нижним венцом соответственно с шестерней 69 или шестерней 42.

Вариатор

На рис. 75, б изображен механизм бесступенчатого изменения величины вертикальной подачи шпинделя. Механизм состоит из фрикционного вариатора с раздвижными конусами и стальным кольцом и управляющего устройства. Вариатор заимствует движение от шпинделя станка через цилиндрические шестерни 8—9. Шестерня 9 закреплена на ведущем валике 10 привода подачи. Фрикционный вариатор выполнен в виде четырех конусов 2, 3, 11 и 12 и стального кольца 4. Конусы 2 и 11, расположенные по диагонали, жестко закреплены на валах 6 и 10 и не имеют возможности перемещаться в осевом направлении. Конусы 3 и 12 смонтированы на шариковых подшипниках, запрессованных в подвижные стаканы 5 и 13. Оба стакана имеют пазы; в паз стакана 5 входит выступ а поводка 7, а в паз стакана 12 — выступ б поводка 14. При перемещении поводков 7 и 14 вдоль оси конусы 3 и 12 также будут перемещаться в осевом направлении, причем при перемещении поводков вниз конусы 3 и 2 сближаются, а конусы 11 и 12 расходятся. При перемещении поводков вверх конусы 3 и 2 расходятся, а конусы 11 и 12 сближаются.

При перемещении поводков вверх конусы 3 и 2 расходятся, а конусы 11 и 12 сближаются.

При любом положении конусов стальное кольцо 4 всегда находится в контакте с ними, однако при их перемещении меняется место контакта на образующих конусов, изменяя передаточное отношение привода в пределах от 1/2 до 2.

Изменение передаточного отношения вариатора осуществляется поворотом маховичка 19, а требуемая величина подачи устанавливается по градуированному лимбу 20, кинематически связанному с валом маховичка 19 парой зубчатых колес 18—1. При повороте маховичка 19 через конические шестерни 17 и зубчатое колесо 16 приводится во вращение шестерня-гайка 15, которая связана с резьбовым хвостовиком поводка 14; последний при вращении шестерни-гайки перемещается вместе с поводками 7 и 14 вдоль своей оси вверх или вниз, и выступы а и б соответственно перемещают подвижные конусы 3 и 12 вверх или вниз, изменяя передаточное отношение вариатора.

Число оборотов шпинделя станка настраивается маховичком 9 (рис. 73) по шкале тахометра 22 (рис. 75, б), кинематически связанного с валом 10 винтовой зубчатой передачей 21. Вал 10 приводится в движение от шпинделя станка.

73) по шкале тахометра 22 (рис. 75, б), кинематически связанного с валом 10 винтовой зубчатой передачей 21. Вал 10 приводится в движение от шпинделя станка.

Механизм управления

На рис. 75, в изображен механизм включения и выключения механической подачи шпинделя. Механизм состоит из рукояток включения 1, реечного стержня 2, муфты с разрезным кольцом 3 и сухаря 4. Каждая из рукояток 1 на утолщенной части снабжена зубчатым сектором б, находящимся в постоянном зацеплении с круглой рейкой реечного стержня 2.

При выключенном положении механизма, когда рукоятки 1 отведены, червячное колесо 12, приводимое в движение червяком 8 вращается вхолостую, не сообщая движение валику 5 и реечной шестерне 6.

Для включения механической подачи шпинделя рукоятки / поворачивают на себя, при этом стержень 2 смещается вправо и своим вырезом а вводит сухарь 4 в разрез кольца 3, заклинивая этим червячное колесо 12 на валу 5. В этом случае червяк 8, вращая червячное колесо 12, вал 5 и реечную шестерню 6, находящуюся в зацеплении с рейкой, прикрепленной к гильзе 7, сообщает шпинделю вертикальную механическую подачу.

Ручное точное вертикальное перемещение шпинделя осуществляется поворотом маховичка 11 через конические шестерни 10—9, червячную передачу 8—12 и реечный механизм при включенном положении рукояток 1.

Вследствие того, что рукоятки 1 непосредственно связаны с валом 5 при выключенной механической подаче, можно быстро осуществлять ручное перемещение гильзы 7 путем поворота рукояток 1, вала 5 и реечной шестерни 6, связанной с рейкой.

Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

Схема действия основных координатно-расточного станка 2450

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

2450 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2450

| Наименование параметра | 2а450 | 2450 |

|---|---|---|

| Основные параметры станка | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1100 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольший диаметр сверления в стали 45, мм | 30 | 40 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250. ..750 ..750 | 250…750 |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Точность установки стола по координатам, мм | ±0,01 | |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 250 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 250 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 700 |

| Внутренний конус шпинделя | Специальный | |

| Наибольший конус закрепляемого инструмента | Морзе 4 | |

| Закрепление шпиндельной коробки на направляющих | ручное | |

| Предохранение от перегрузки механизма подач | есть | |

| Число Т- образных пазов на столе | 7 | |

| Величина ускоренного перемещения стола, мм/мин | 1200 | |

| Пределы рабочих подач при фрезеровании, мм/мин | 30. .200 .200 | |

| Цена деления растровой сетки установки координат, мм | 0,002 | |

| Частота вращения шпинделя (б/с регулирование), об/мин | 50..2000 | 50..1900 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03..0,16 | 0,04..0,16 |

| Скорость быстрых перемещений стола в продольном и поперечном направлениях, мм/мин | 1000 | |

| Привод | ||

| Количество электродвигателей на станке | 6 | |

| Электродвигатель привода главного движения, кВт | 4,5 (1800) | 2 |

| Привод перемещения стола, кВт | 0,245 (3600) | 0,4 |

| Привод перемещения салазок (3600), кВт | 0,245 | |

| Привод зажима отжима стола, кВт | 0,05 (1390) | |

| Привод зажима отжима салазок, кВт | 0,05 (1390) | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2670 х 3305 х 2660 | |

| Масса станка, кг | 7300 |

- Глухов Н.

М. Работа на координатно-расточных станках, 1953

М. Работа на координатно-расточных станках, 1953 - Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки

Каталог координатно-расточных станков

Паспорта координатно-расточных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

2421 станок координатно-расточный. Паспорт, схемы, характеристики, описание

Сведения о производителе координатно-расточного станка 2421

Производитель координатно-расточного станка 2421 Каунасский станкостроительный завод им. Дзержинского, Koordinate.

Станки, выпускаемые Каунасским станкостроительным заводом им. Дзержинского

2421 Координатно-расточный станок особо точный. Назначение и область применения

Координатно-расточный одностоечный станок 2421 с оптической системой отсчета координат предназначен для выполнения чистовых операций в деталях массой до 150 кг, где требуется особо высокая точность взаимного расположения обрабатывающих отверстий и поверхностей.

Расточной станок 2421 — малогабаритный, относительно простой конструкции. В станке отсутствует механическая подача стола, только ручная, и всего три подачи шпинделя.

Благодаря своему конструктивному решению и широким технологическим возможностям станки 2421 удовлетворяют требованиям обработки прецизионных деталей приборостроительной, часовой, радиотехнической, а также других отраслей промышленности. Большое количество принадлежностей и специальный режущий инструмент, которыми комплектуются станки, в значительной степени увеличивают их технологические возможности.

На станках 2421 можно выполнять следующие виды работ:

- сверление

- рассверливание

- развертывание

- растачивание отверстий

- подрезку торцов

- чистовое фрезерование

- нарезание резьбы метчиком

- точную разметку шаблонов

- контроль линейных размеров и межцентровых расстояний

Большое количество принадлежностей и специальный режущий инструмент, которыми комплектуется станок, расширяют его технологические возможности.

Станок снабжен простым поворотным столом, на котором возможны деление круга на заданные углы и обработка отверстий, расположенных по окружности.

Станок обеспечивает точность и нормальную работу при температуре в помещении 20±1 °С и относительной влажности не более 55%.

Состав, общая компоновка и особенности координатно-расточного станка

Станок состоит из следующих основных узлов:

- шпиндельная головка

- шпиндель

- коробка подач

- колонна

- станина

- стол и салазки

- оптические отсчетные устройства продольного и поперечного перемещения стола

На жесткой станине закреплена колонна станка, по направляющим которой перемещается шпиндельная головка.

Салазки расположены на двух горизонтальных и одной вертикальной направляющих станины, а стол — на двух горизонтальных и одной вертикальной направляющих салазок.

Электродвигатель главного привода установлен в электрошкафу.

Коробка подач расположена в колонне. Для осуществления подачи шпинделя и ручного перемещения шпиндельной головки на последней установлены две промежуточные рейки.

При такой компоновке расточной группы шпиндельная головка разгружена от осевых усилий, возникающих при резании, значительно уменьшены ее габариты по ширине, а также улучшена технологичность и геометрия шпинделя.

2421 Габарит рабочего пространства координатно-расточного станка

Габарит рабочего пространства расточного станка 2421

Габарит рабочего пространства координатно-расточного станка 2421. Смотреть в увеличенном масштабе

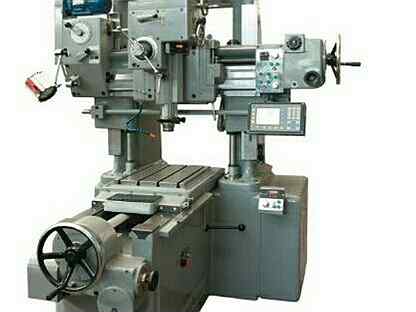

2421 Общий вид координатно-расточного станка

Фото координатно-расточного станка 2421

Фото координатно-расточного станка 2421

Фото координатно-расточного станка 2421

Расположение составных частей координатно-расточного станка 2421

Расположение составных частей расточного станка 2421

Расположение составных частей координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Расположение органов управления координатно-расточным станком 2421

Расположение органов управления координатно-расточным станком 2421

Расположение органов управления координатно-расточным станком 2421. Смотреть в увеличенном масштабе

2421 Кинематическая схема координатно-расточного станка

Кинематическая схема координатно-расточного станка 2421

Кинематическая схема координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Шпиндель получает вращение от электродвигателя постоянного тока типа ПБС-33 через две ременные передачи и промежуточный вал II (рис. 4).

При помощи электропривода осуществляется плавное регулирование частоты вращения электродвигателя в диапазоне от 100 до 2250 об/мин, что соответствует скорости вращения шпинделя от 135 до 3000 об/мин.

Автоматический зажим инструмента осуществляется при помощи вала XII, на котором смонтированы муфта предельного момента и кулачковая муфта, соединяющая валы X и XII. При вращении шпинделя со скоростью около 120 об/мин на вал X навинчивается специальная втулка, в которую ввинчен хвостовик инструмента, и таким образом происходит зажим инструмента.

Механизм коробки подач позволяет осуществлять:

- три переключаемые механические подачи шпинделя;

- грубую и тонкую ручные подачи шпинделя;

- реверсирование подач.

Движение вращения шпинделя передается от плоскоременной передачи через шкив (d=100 м), вал III, червячную пару 16, 18 и вал IV.

Три механические подачи шпинделя (0,015; 0,03; 0,06 мм/об) осуществляются перемещением блока шестерен 13, 14, 15, которые входят в зацепление соответственно с шестернями 9, 10, 11 (см. рис. 3 и 4).

Включение механической подачи шпинделя осуществляется при помощи двух рычагов 7 (см. рис. 3), которые передвигают клин. Последний, раздвигая специальное разжимное кольцо, защемляет червячное колесо 29, которое приводит во вращение вал IX и неподвижно сидящую на нем муфту-шестерню 27. Последняя передвигает шпиндель при помощи рейки 28. При нажатии рычагов в сторону колонны клин отводится, и разжимное кольцо освобождает червячное колесо 29. При повороте рычагов по часовой стрелке шпиндель поднимается, при повороте рычагов в обратном направлении — опускается.

Тонкая ручная подача шпинделя осуществляется следующим образом: следует отвести рычаги от колонны и при помощи маховика 32 вращать вал VIII, который через червячную пару 29, 30 приводит во вращение муфту-шестерню 27. Последняя передвигает рейку 28, а вместе с ней и шпиндель. При работе с ручной подачей шестерня 6 выводится из зацепления установкой рукоятки 10 в среднее положение.

Реверсирование подачи осуществляется также при помощи рукоятки 10 установкой ее в одно из крайних положений. При этом шестерня 6 входит в зацепление непосредственно с шестерней 9 или через промежуточную шестерню 7 с шестерней 8 и изменяет направление вращения вала VII.

Перемещение шпиндельной головки осуществляется вручную после отжатая зажимов. При помощи рукоятки 14, сидящей на валу XIV, муфта-шестерня 26, которая находится в постоянном зацеплении с рейкой 25, закрепленной неподвижно на шпиндельной головке, соединяется с муфтой-шестерней 27. Перемещение шпиндельной головки производится рычагами 7 (см. рис. 3) через вал IX и муфты-шестерни 26, 27.

Ручное перемещение стола осуществляется при помощи маховика 44 (см. рис. 3), сидящего на валу XVI, шестерен 33, 34, винта 32 и винтовой рейки 31.

Точное ручное перемещение стола осуществляется при помощи ручки 40, сидящей на валу XV, червячной пары 35, 36, шестерен 33, 34, винта 32 и винтовой рейки 31. При точном перемещении стола необходимо при помощи ручки 45 и клинового механизма соединить червячное колесо 35 с валом XVI, а при грубом перемещении — разъединить.

Механизм перемещения салазок аналогичен механизму перемещения стола.

Краткое описание узлов координатно-расточного станка 2421

Шпиндельная головка со шпинделем координатно-расточного станка 2421

Шпиндельная головка координатно-расточного станка 2421

Шпиндельная головка координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Шпиндельная головка представляет собой литую жесткую деталь с внутренними ребрами. Она включает в себя шлицевый вал 6 (рис. 5), расточный шпиндель (рис. 6), устройство механического зажима инструмента, механизм ручного проворота шпинделя, промежуточную рейку 10 (см. рис. 5) и механизм зажима гильзы.

Шпиндель получает вращение от приводного шкива 7, смонтированного на отдельном кронштейне, который закреплен на колонне, через шлицевый вал 6 и крестовую муфту 11. Ручной проворот шпинделя осуществляется ручкой 5 при нажатии ее до сцепления конических колес 4 и 3.

Перемещение гильзы шпинделя и головки осуществляется при помощи реечной пары и пальца 12, соединяющего рейку 10 с гильзой.

Автоматическое отключение подачи шпинделя в крайнем верхнем и нижнем положениях производится микровыключателем, установленным на направляющей рейки, и двумя кулачками, вставленными в рейку. Для ограничения максимального ручного перемещения шпинделя служит окно для пальца 12 в корпусе шпиндельной головки.

Ручное перемещение шпиндельной головки производят при помощи рычагов 7 (см. рис. 3) при отжатой головке. Механическое перемещение головки осуществляют включением механической подачи рукояткой 10.

Механизм зажима инструмента состоит из стержня 1, шомпола 2 (см. рис. 6), кулачковой муфты 9. (см. рис. 5), зубчатой предохранительной муфты 8 и переключателя 13. Для зажима инструмента необходимо переключатель 13 установить в положение „Зажим инструмента». После зажима инструмента переключатель 13 следует установить в рабочее положение.

Механизм зажима гильзы состоит из стержня 2 и винта 1. Управление зажимом производится вращением винта 1 специальным ключом.

Внимание! Не забывайте освободить гильзу шпинделя по окончании фрезерных работ.

Шпиндельная головка снабжена индикаторным устройством для точного измерения заданной глубины расточки

Подшипники шлицевого вала 6 смазываются смазкой „ЦИАТИМ-221″.

Коробка подач координатно-расточного станка 2421

Коробка подач координатно-расточного станка 2421

Коробка подач координатно-расточного станка 2421. Смотреть в увеличенном масштабе

Коробка подач (рис. 7) вмонтирована в колонну. Она включает в себя механизмы механической подачи, реверса, переключения подач, устройство для включения и выключения механической подачи и ручного перемещения рейки, верньер для тонкой подачи гильзы, механизм выключения подачи на заданной глубине.

Включение и реверсирование механической подачи шпинделя производится нажатием рукоятки 10 (см. рис. 3) вверх или вниз. Переключение подач шпинделя производится рукояткой 18, при помощи которой передвигается толкатель с вилкой, соединенной с блоком шестерен.

Включение подачи осуществляется нажатием на рычаги 7 по направлению от колонны, выключение — нажатием рычагов в противоположном направлении. Ручное перемещение гильзы осуществляется вращением рычагов 7 в нужном направлении. Механизм выключения подачи на заданной глубине включает: кулачок 11 (см. рис. 7), который жестко связан с лимбом 12, определяющим положение шпинделя относительно шпиндельной головки, рычаг 1 выключателя, собачку 2 и два диска 5 и 6. Диск 5 связан с вилкой переключения шестерни 3, а диск 6 — с рукояткой включения и реверсирования механической подачи шпинделя.

При сверлении или растачивании на заданную глубину лимб 12 устанавливают на заданную координату и зажимают гайкой 14 через кольцо 13. Включают механическую подачу шпинделя. На заданной глубине кулачок 11 давит на конец рычага 1, другой конец которого выходит из зацепления с дисками 5 и 6; при этом происходит мгновенное выключение из зацепления шестерни 3, а тем самым выключается и механическая подача шпинделя.

Лимб 12 показывает положение шпинделя относительно шпиндельной головки. Для определения нулевого положения шпиндель опускают вниз до упора. Лимб отжимают при помощи гайки 14, устанавливают перед риской индекса на нуль и зажимают гайкой 14.

Перемещение шпиндельной головки производят при отжатом зажиме. При этом включается зубчатая муфта, выполненная заодно с шестерней 10. Муфту в зацеплении держат пружины 9. При зажиме шпиндельной головки зубчатая муфта отключается.

Смазка всех шестерен картерная, подшипники смазываются разбрызгиванием. Экран указателя уровня масла выведен на правую сторону колонны.

Колонна координатно-расточного станка 2421

В литой жесткой колонне (рис. 8) размещены коробка подач, механизм зажима шпиндельной головки, грузовой противовес для уравновешивания гильзы со шпинделем, вал главного привода станка.

На верхней части колонны закреплены шкивы главного привода с натяжным устройством, а также кронштейн для крепления шкива вращения шпинделя. Натяжение ремня производят винтом 7 натяжного устройства.

При перемещении рукоятки 11 вверх отжимают шпиндельную головку и, вращая рычаги 7 (см. рис. 3), перемещают рейку 14 (см. рис. 5), а вместе с ней и шпиндельную головку.

Грузовой противовес 14 (см. рис. 8) гильзы со шпинделем подвешен на велосипедной цепи и направляется стержнем 1.

Вал главного привода 6 закреплен на двух опорах.

Механизм зажима шпиндельной головки состоит из рукоятки 11, вала 12, игольчатых подшипников, посаженных эксцентрично на валу 12, штоков 16, рычагов 15, 13, 8 и пружин 17. Вращением гаек 18 изменяют величину сжатия пружин 17, и таким образом регулируют усилие зажима шпиндельной головки.

Шпиндельная головка перемещается по прямоугольным направляющим. Прижим направляющих шпиндельной головки к колонне осуществляется подпружиненными подшипниками качения 2. Оси подшипников сидят в каретке 4, подпираемой пружиной 3.

В другой плоскости зазор между направляющими выбирается роликовым клином 10. Регулировка зазора производится винтами, расположенными вверху и внизу клина.

На колонне установлен ограничитель максимальных перемещений шпиндельной головки. Ограничитель выполнен в виде прорези в планке 9, по которой перемещается палец, установленный в шпиндельной головке.

Главный привод

Главный привод (рис. 11) с целью уменьшения вибраций и нагрева станка размещен в электрошкафу, сзади станины. Привод состоит из электродвигателя постоянного тока ПБС-33, плиты, при помощи которой двигатель крепится к электрошкафу, приводного шкива и винта натяжения ремня.

Станина

Основанием станка служит литая станина (рис. 9) коробчатой формы с внутренними ребрами жесткости. На задней части станины закреплена колонна. По двух плоским горизонтальным и одной плоской вертикальной направляющим станины на роликах, заключенных в сепараторы, перемещаются салазки. Направляющие качения залиты маслом на 2/3 высоты ролика и защищены стальными лентами 14. Средние направляющие защищены от попадания стружки подпружиненными козырьками.

На станине установлена рейка 6 для перемещения салазок. Рейка защищена телескопическими щитками.

Механизм зажима салазок состоит из двух рычагов 4, пружин 3, вала 7, винтов 1, гаек 2 и рычага 9. Тормозная лента салазок зажата рычагами 4, на которые воздействуют пружины 3. При отжиме салазок усилие от рычага 9 передается на винты 1, которые воздействуют на нижние плечи рычагов 4, сжимают пружины 3 и освобождают тормозные ленты, прекрепленные к салазкам.

В станине смонтированы три виброизолирующие опоры 13 для установки станка по уровню, а также противовес 12 для уравновешивания шпиндельной головки. Направляющими для противовеса служат два стержня 11.

Стол и салазки (рис. 10)

Стол передвигается по двум плоским горизонтальным и одной плоской вертикальной направляющим салазок на роликах, заключенных в сепараторы.

Прижим вертикальных направляющих стола к салазкам и салазок к станине осуществляется при помощи подпружиненных подшипников качения 9, в которые вставлены оси, сидящие на клиньях 4, подпираемых винтом 6 через пружину 5. Усилие прижима регулируют вращением винта 6.

Направляющие залиты маслом и защищены от засорения стружкой, концами стола и подпружиненными козырьками.

Механизм ручного перемещения стола (или салазок) включает в себя маховик 20, вал 23, две промежуточные шестерни 18, 19, винт 8 с винтовой рейкой 7.

Точная ручная установка стола (или салазок) осуществляется при помощи ручки 1 и винтовой пары 2, 3, включение которой производят посредством гайки 21, штока 22, клина 25 и раздвижного кольца 24.

Механизм зажима стола состоит из рукоятки 15, винта 14, рычага 11 и пружины 12. При зажиме стола , действие пружины 12 передается на рычаг 11, который сжимает ленту 10, прикрепленную к столу. Для отжима стола необходимо повернуть рукоятку 15 влево, при этом винт 14 через рычаг 11 сжимает пружину 12 и освобождает ленту 10. Усилие прижима регулируют вращением винта 13.

Грубый отсчет перемещений стола и салазок производят по линейкам, прикрепленным к салазкам и станине.

Для направления защитной ленты 16 направляющих станины в корпус салазок встроены ролики 17.

Отсчетное оптическое устройство станка 2421

Схема оптики расточного станка 2421

На рис. 12 и 13 показаны оптические схемы отсчетных устройств продольного и поперечного перемещения стола. Схемы идентичны, поэтому ниже описывается только одна из них — схема продольного перемещения.

Описание работы. Отсчет координатных перемещений стола станка производится по высокоточным металлическим штриховым шкалам при помощи проекционных оптических устройств. Оптико-механическая система отсчета обеспечивает точность отсчета координатных перемещений стола до 0,001 мм.

На штриховой шкале продольного перемещения нанесено 320 миллиметровых делений, а на штриховой шкале поперечного перемещения — 200 миллиметровых делений.

Лампа осветителя 5 (см. рис. 12) через систему линз, призм и объектив 2 освещает зеркальную поверхность штриховой шкалы 1. Отраженный луч от зеркальной поверхности штриховой шкалы через объектив попадает в проекционный канал. Пройдя проекционный канал, изображение штриха окуляром 3 строится на матовой поверхности экрана 4, увеличенное в 50х.

Таким образом, миллиметровый интервал между двумя штрихами на штриховой шкале будет соответствовать на экране 50 мм.

На экранах отсчетных устройств нанесено одиннадцать биштрихов, которые делят 50-миллиметровый интервал на десять равных частей, соответствующих в действительности 0,1 мм на штриховой шкале.

Соответственно отсчет координатных перемещений с точностью 0,1 мм можно производить непосредственно по экранам. Экраны отсчетных устройств установлены подвижно и при вращении лимбов 1 и 2 (рис. 14) перемещаются в направлении, перпендикулярном изображению штриха. На отсчетных лимбах нанесено по 100 делений. При повороте отсчетного лимба от нулевого деления до сотого экран перемещается на 5 мм, т. е. на расстояние между двумя соседними биштрихами. Так как интервал между двумя соседними биштрихами соответствует в действительности 0,1 мм, то одно деление на лимбе будет соответствовать 0,1:100=0,001, т. е. 0,001 мм.

Пример отсчета координат координатно-расточного станка 2421

Для отсчета целых миллиметровых перемещений с наружной стороны стола и салазок установлены металлические оцифрованные линейки грубого отсчета с подвижными индексами. На рис. 15 показан отсчет при Х= 125,682, У=87,334.

„Сброс на нуль» осуществляется механически, перемещением штриховых шкал. Кнопка перемещения штриховой шкалы продольного перемещения находится на левой торцовой стороне стола под колпачком, а кнопка перемещения штриховой шкалы поперечного перемещения — справа на стенке колонны. Кнопки перемещения штриховых шкал имеют ограничители вращения.

Отсчетные устройства станка снабжены коррекционными устройствами, позволяющими компенсировать погрешности отсчета, возникающие от неточности перемещения направляющих стола и салазок.

Электросхема координатно-расточного станка 2421

Электросхема координатно-расточного станка 2421

Электросхема координатно-расточного станка 2421. Смотреть в увеличенном масштабе

2421 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2421

| Наименование параметра | 2431 | 2421 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82Е | С | С |

| Наибольший диаметр сверления в стали 45, мм | 14,5 | 10 |

| Наибольший диаметр сверления в чугуне, мм | 12 | |

| Наибольший диаметр рассверливания, мм | 30 | |

| Наибольший диаметр растачивания, мм | 220 | 80 |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 50..575 | 100..400 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 |

| Стол | ||

| Рабочая поверхность стола, мм | 320 х 560 | 250 х 450 |

| Наибольшее продольное перемещение стола, мм | 400 | 320 |

| Наибольшее поперечное перемещение стола, мм | 250 | 200 |

| Наибольшая масса обрабатываемого изделия, кг | 300 | 150 |

| Число Т- образных пазов на столе | 5 | 3 |

| Количество подач стола | Б/С | — |

| Величина ускоренного перемещения стола, мм/мин | 2000 | — |

| Пределы рабочих подач при фрезеровании, мм/мин | 1..1200 | — |

| Цена деления оптического отсчетного устройства, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,002 | 0,002 |

| Шпиндель | ||

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя ручное, мм | 125 | 100 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя механическое, мм | 125 | 100 |

| Диаметр передней опоры шпинделя, мм | 60 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 400 | 200 |

| Скорость перемещения шпиндельной бабки (головки), мм/мин | 1200 | — |

| Количество скоростей шпинделя | Б/С | Б/С |

| Частота вращения шпинделя, об/мин | 10..3000 | 135..3000 |

| Количество подач шпинделя | 6 | 3 |

| Внутренний конус шпинделя | Морзе 2 | |

| Наибольший конус закрепляемого инструмента | Морзе 2 | |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | ||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,015; 0,03; 0,06 |

| Максимальный момент на шпинделе, Н*м | 52 | 90 |

| Привод | ||

| Количество электродвигателей на станке | 4 | 1 |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,9 (1060), =220В | 2,1 (2200) |

| Привод перемещения стола, кВт | 0,18 (1000), =36В | — |

| Привод перемещения салазок. Мощность, кВт (об/мин) | 0,18 (1000), =36В | — |

| Привод перемещения шпиндельной головки. Мощность, кВт (об/мин) | 0,55 (3000) | — |

| Привод зажима отжима стола, кВт | — | |

| Привод зажима отжима салазок, кВт | — | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | — |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок, мм | 2360 х 1900 х 1580 | 1890 х 1220 х 2220 |

| Масса станка, кг | 2500 | 1885 |

- Координатно-расточной одностоечный станок 2421. Руководство по эксплуатации 2421, 1983

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки

Каталог координатно-расточных станков

Паспорта координатно-расточных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Машиностроение. Координатно-расточные станки

Координатно-расточные станки (КРС) предназначены для окончательной обработки отверстий и плоскостей, требования к геометрии и взаимному расположению которых находятся на высоком уровне требований по точности, предъявляемой к деталям общего машиностроения. Характер технологических операций подобен ГРС. Кроме того, на этих станках во многих случаях проводятся разметка и измерения деталей, обрабатываемых на других станках более низкой точности. В качестве основного параметра КРС принимается ширина рабочей поверхности стола.

Компоновка портального координатно-расточного станка: 1 – вертикальная шпиндельная головка; 2 – боковые стойки станка; 3 — выдвижная пиноль шпинделя; 4 – основание; 5 – стол продольного перемещения; 6 – горизонтальная шпиндельная головка; 7 – пульт управления; 8 — траверса, по которой перемещается шпиндельная головка в поперечном направлении; 9 – поперечина, связывающая между собой боковые стойки.

Одностоечные компоновки КРС охватывают диапазон станков по ширине стола от 400 мм до 630 мм включительно, а для больших размеров ширины стола (от 400 мм до 2000 мм) станки носят название портальных. Одна из возможных компоновок станков портального типа показана на рисунке.

Станины, стойки и другие элементы несущей системы КРС изготавливаются из высококачественного чугуна с естественным или искусственным старением и проектируются таким образом, чтобы подвижные рабочие органы никогда не располагались бы на базовых деталях консольно, а деформации под действием нагрузок и тепла были бы по возможности симметричными относительно оси симметрии станка. Основным типом направляющих являются направляющие скольжения, в которых чугунные направляющие базовых деталей с непрямолинейным профилем взаимодействуют с антифрикционными пластмассовыми накладками на направляющих с прямолинейным профилем подвижных рабочих органов.

Шпиндельные узлы, чаще всего пинольного типа, монтируются на суперпрецизионных подшипниках. Концы шпинделей с конусом Морзе используют только в станках небольших размеров. В шпиндельный узел станков с конусностью 7:24 встраивают механизм ручного или автоматического зажима инструмента, а при автоматической смене и устройства для очистки конуса и хвостовика инструмента от загрязнения.

Привод главного движения осуществляется от асинхронного двигателя через коробку скоростей для малых станков с ручным управлением или от регулируемого электропривода с использованием двух- трехступенчатого перебора.

Привод подачи шпинделя в станках с ручным управлением получает движение от главного привода, имеет небольшую коробку подач и механизм включения тонкой ручной подачи от отдельного маховика. В некоторых ручных станках и во всех станках с ЧПУ привод подачи шпинделя выполняется независимым.

Перемещение стола и шпиндельной головки по траверсе на станках с ручным управлением осуществляется вручную в заданную координату с использованием оптических устройств с точностью отсчета координаты 0,001 мм. В станках с автоматическим управлением используют привода подач с измерительной системой, обеспечивающей дискретность отсчета координат от 0,001 и даже 0,0001 мм и оснащенных блоками управления коррекцию результатов точности и повторяемости позиционирования.

Сверлильные и расточные станки

Содержание страницы

Сверлильный станок появился в глубокой древности и использовался еще для получения отверстий в каменных топорах (рис. 1, а), а история каменных орудий насчитывает 400-100 тыс. лет. Среди археологических находок, датированных 3000 г. до н. э. и обнаруженных в Египте и Месопотамии, есть металлические сверла. К XV в. сверлильный станок стал коловоротом, в котором использовался кривошип.

Сверлильный станок братьев Черепановых (рис. 1, б) выглядит довольно современно, но еще совсем недавно повсеместно использовались простейшие сверлильные станки, закрепляемые на стену (рис. 1, в). Такой станок еще в 1950-е гг. был в кузнице деревни Скарчево Барановичского района. А на рис. 1, г показан станок, применявшийся на заводах в начале ХХ в.

На сайте УП «МЗОР» можно прочитать, что в 1927-1928 гг. на заводе выпущены первые при советской власти 200 белорусских сверлильных станков. Тогда завод носил имя «Энергия».

1. Классификация сверлильных станков

По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д. ). Специализированные станки применяют в условиях серийного и массового производства.

Сверлильные станки по типу делятся:

- на вертикально-сверлильные;

- полуавтоматы одношпиндельные и многошпиндельные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- специализированные и центровальные.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип, предназначены для сверления отверстий диаметром 18, 25, 35, 50, 75 и 100 мм в материалах, по прочности соответствующих стали 45) и настольные (устанавливаются на верстаке и предназначены для сверления отверстий диаметром 3, 6, 12 и 16 мм в деталях малых и средних размеров из стали 45 в единичном и мелкосерийном производстве)

Рис. 1. Простейшие сверлильные станки

На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных тяжелых заготовок. Их гораздо удобнее обрабатывать на радиально-сверлильных станках, на которых совмещение осей отверстии и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки. Вылет консоли у радиально-сверлильных станков до 2000 мм. Предназначены они для сверления отверстий диаметром до 100 мм в стальных деталях.

Горизонтально-сверлильные станки применяют для обработки отверстий очень большой длины. Так, станок модели Т2150 (производства фирмы Dezhou (КНР)) может обрабатывать отверстия ∅80 мм и глубиной до 12 м.

Рис. 2. Вертикальносверлильный станок модели 2Н118

2. Компоновка и устройство вертикально-сверлильного станка

Рассмотрим основные узлы вертикально-сверлильного станка (рис. 2) . Фундаментная плита коробчатой формы 1 является одновременно основанием и резервуаром для смазывающе-охлаждающей жидкости. На основании смонтирована пустотелая колонна 2, имеющая на своей передней поверхности направляющие типа «ласточкин хвост». В нижней части колонны на направляющих с опорой на основание закреплен стол 7, который можно перемещать с помощью рукоятки 8 в наладочном режиме вверх и вниз по направляющим в зависимости от габаритов детали На столе есть Т-образные пазы для крепления зажимного приспособления На верхней части колонны на направляющих закреплена сверлильная головка 4 с коробками скоростей и подач и шпинделем 6. Механизм подач обеспечивает механическое или ручное (маховиком 5) перемещение шпинделя. Для извлечения инструмента из конуса шпинделя применяется специальный механизм. Сверлильная головка также в наладочном режиме может перемещаться по колонне Сверху на сверлильной головке установлен фланцевый трехфазный асинхронный электродвигатель.

В нише колонны подвешен груз, уравновешивающий массу шпинделя. Электрооборудование станка расположено в электрошкафу В целом станок предназначен для работы в единичном производстве, но, применив быстросменный сверлильный патрон и автоматическое отключение подачи при достижении сверлом нужной глубины, станок можно использовать в крупносерийном и массовом производстве. Еще лучшие результаты получаются при оборудовании станка загрузочным приспособлением.

Кинематическая схема вертикально-сверлильного станка модели 2Н118 (рис. 3) состоит из двух настраиваемых цепей: цепи главного движения и цепи подач, которые сообщаются шпинделю с инструментом.

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 1,7 кВт; n = 1420 мин-1) . Коробка скоростей с помощью двух тройных блоков зубчатых колес сообщает шпинделю девять различных скоростей вращения шпинделя. Через зубчатую передачу 1-39 движение передается на вал I. Зубчатые пары 3-37, 4-36 и 5-35 передают движение на вал VIII, с которого на вал III, изготовленный в виде полой гильзы с внутренним шлицевым отверстием, вдоль которого перемещается шпиндель VII, движение передается колесами 35-34, 34-32 и 30-31.

Движение подачи передается на гильзу шпинделя через зубчатые колеса 29-6, тройной блок 28-7 или 27-10, или 26-12. Дальше движение снимается двойным блоком через пары 12-11 или 8-9 и через передачу 13-18, муфту, червячную пару 19-23 передается на реечное колесо 24, а потом на рейку, нарезанную на пиноли шпинделя (m = 2,5 мм). Коробка подач обеспечивает получение шести различных подач.

Вспомогательные движения, обеспечивающие перемещение сверлильной головки вдоль колонны с расположенными внутри ее коробками скоростей, подачи шпинделя и механизма подач, осуществляются вращением соответствующей рукоятки через червячную 17-14 и реечную 15-16 пары. Вертикальное перемещение стола производится вручную поворотом рукоятки через коническую 21-22 и винтовую 20 пары.

3. Компоновка и устройство радиально-сверлильного станка

Радиально-сверлильные станки применяются для обработки крупных деталей в индивидуальном и серийном производстве, а также для сверления в деталях нескольких отверстий при больших межцентровых расстояниях. Радиально-сверлильный переносной станок 2К522 (рис. 4, табл. 1) предназначен для обработки отверстий в мелких, средних и, главным образом, в труднодоступных местах крупных деталей.

Рис. 3. Кинематическая схема вертикально-сверлильного станка модели 2Н118

Рис. 4. Радиально-сверлильный станок модели 2К522 РУП «Гомельский завод станочных узлов»: 1 — основание; 2 — насос охлаждения; 3 — колонна; 4 — электрооборудование; 5 — корпус; 6 — сверлильная головка; 7 — траверса; 8 — светильник; 9 — подвод СОЖ

Таблица 1

Технические характеристики радиально-сверлильного станка 2К522

| Характеристика | Значение |

| Расстояние от оси шпинделя до колонны, мм | 300. ..800 |

| Расстояние от торца шпинделя до основания, мм | 200…1000 |

| Число ступеней частоты вращения шпинделя | 12 (45, 63, 90, 125, 180, 250, 355, 500, 710, 1000,1400, 2000) |

| Число подач шпинделя | 4 (0,056; 0,1; 0,18; 0,32) |

| Наибольшее усилие подачи, Н | 5000 |

| Мощность главного привода, кВт | 1,5 |

На станке можно выполнять сверление диаметром до 25 мм в стали, рассверливание, зенкерование, развертывание, нарезание резьбы до М16 в разных плоскостях и под любыми углами. При соответствующей оснастке на станке можно выполнять растачивание, хонингование, полирование и мелкое фрезерование концевыми фрезами.

Радиально-сверлильный станок 2К522 имеет фундаментную плиту 1 прямоугольной формы, одновременно являющуюся столом для установки деталей. Для повышения устойчивости станка, а также для выставления зеркала основания в горизонтальной плоскости служат приставные опоры, которые устанавливаются на боковые стороны основания.

На основании неподвижно монтируется колонна 3, которая несет на себе корпус 5 с траверсой 7 и сверлильной головкой 6. В корпусе 5 расположены механизмы подъема и опускания корпуса, зажима корпуса на колонне, поворота траверсы вокруг горизонтальной оси и поворота корпуса вокруг колонны.

Сверлильная головка 6 состоит из коробок скоростей и подач с механизмами переключения, механизма подач, штурвального устройства, механизмов перемещения и поворота сверлильной головки, шпинделя, механизма реверса вращения шпинделя. Шпиндель монтируется на подшипниках 5-го класса точности и снабжен безударным выбивным устройством для удаления инструмента из конического отверстия.

Сверлильная головка перемещается вправо-влево по расположенным на лицевой стороне траверсы направляющим. Для работы в стесненном пространстве (поверхности внутренних объемов) на станке предусмотрена возможность демонтажа траверсы и установки вместо нее сверлильной головки.

К основанию станка крепится бак с охлаждающей жидкостью и насосом 2. Электрооборудование 4 собрано в шкафу на корпусе.

При наладке станка совмещение оси шпинделя с осью размеченного отверстия в заготовке производится поворотом траверсы 7 вокруг колонны 3 и перемещением сверлильной головки 6 по траверсе. Траверса может поворачиваться вокруг горизонтальной оси, что позволяет сверлить не только вертикальные отверстия Кроме того, сверлильная головка может поворачиваться на каретке вокруг горизонтальной оси Таким образом, на станке 2К522 можно сверлить отверстия в любой точке сферы Это делает станок широкоуниверсальным.

Кинематическая схема станка (рис. 5) содержит семь кинематических цепей: вращения шпинделя, подач, вертикального перемещения траверсы, перемещения сверлильной головки, поворота траверсы, поворота сверлильной головки, зажима корпуса на колонне.

Рис. 5. Кинематическая схема радиально-сверлильного станка модели 2К522

Цепь вращения шпинделя. Вращение шпинделя от электродвигателя 16 передается через коробку скоростей на полый вал III, внутри которого проходит шлицевый хвостовик шпинделя. Передвижные блоки 21-23-25-26 и 10-12-13 коробки скоростей обеспечивают 12 ступеней частоты вращения шпинделя в диапазоне от 45 до 2000 мин-1. Установка необходимой частоты вращения шпинделя производится двумя рукоятками, расположенными на лицевой стороне коробки скоростей.

Цепь подач. Вращение от вала привода шпинделя III через цилиндрические передачи 6-9 и 30-29, коробку подач, червячную передачу 41-40, зубчатое колесо 45 передается на рейку 46 пиноли шпинделя. Передвижные блоки коробки подач 31-32 и 36-37 обеспечивают четыре механические подачи: 0,056; 0,1; 0,18; 0,32.

Включение механической подачи осуществляется рукоятками B штурвального устройства в направлении «от себя» . Тонкая ручная подача осуществляется маховиком С. Ручной подвод инструмента, а при необходимости и ручная подача производятся рукоятками B штурвального устройства при выключенной муфте, соединяющей вал-втулку XII и вал XV (движение рукояток B «на себя») .

В цепи подач имеется предохранительное устройство от перегрузок по осевой силе, настроенное на заводе-изготовителе на осевое усилие 5000 Н. Отключение подачи возможно с помощью жесткого упора.

Цепь вертикального перемещения траверсы. Вертикальное перемещение траверсы осуществляется от двигателя 56 через коническую пару 3-4 с помощью винтовой передачи 4-5. Коническое зубчатое колесо 4 связано с гайкой, которая, вращаясь по неподвижному винту 5, вертикально перемещает корпус вверх-вниз Перемещение корпуса по колонне осуществляется во втулках скольжения.

Точное выставление траверсы по высоте на заданную координату при горизонтальном положении шпинделя осуществляется с помощью рукоятки, надеваемой на подпружиненный квадратный хвостовик вала II, расположенного в нижней передней части корпуса. При таком положении зубчатых колес электродвигатель отключен от сети. Изменяется направление перемещения траверсы реверсом электродвигателя.

Цепь перемещения сверлильной головки по траверсе. Перемещение сверлильной головки по траверсе осуществляется вручную с помощью маховика A, установленного на валу XV, который проходит через отверстие вала-шестерни подачи На другом конце с помощью зубчатых колес 48-47-47-44 вал соединен колесом 34 с рейкой 49, неподвижно укрепленной на траверсе.

Цепь поворота траверсы вокруг горизонтальной оси. Поворот траверсы осуществляется при помощи рукоятки, устанавливаемой на квадратный хвостовик вала XVI, через зубчатую пару 51-50 посредством червячной передачи 54-55, червячное колесо которой жестко связано с траверсой. Поворот траверсы относительно колонны ограничен жестким упором для предотвращения обрыва электропроводки, проходящей внутри колонны.

Цепь поворота сверлильной головки вокруг горизонтальной оси. Сверлильная головка установлена на каретку, которая перемещается по направляющим траверсы Поворот головки осуществляется посредством червячной передачи 43-42 при помощи рукоятки, устанавливаемой на квадратный хвостовик вала X на торце траверсы.

Цепь зажима корпуса на колонне. Зажим корпуса осуществляется клеммой, которая сжимается-разжимается тягами, соединенными с эксцентриковым валом XVIII, приводимым в движение рукояткой через зубчатые колеса 53-52.

4. Сверлильные станки с ЧПУ

Устройство ЧПУ получили вертикально-сверлильные и радиально-сверлильные станки. Круг их функций дополнился расточными и фрезерными операциями, и на их базе со временем были разработаны многооперационные обрабатывающие центры с инструментальными магазинами большой емкости или c револьверной головкой.

Кроме оснащения устройством ЧПУ с обеспечением перемещения инструмента по трем осям, станки получили существенные конструктивные изменения: появилось много портальных конструкций, широко распространились крестовые столы, станки стали оснащаться поворотно-делительными приспособлениями. Одна из конструкций вертикально-сверлильного станка с ЧПУ представлена на рис. 6. Стол станка имеет продольное перемещение, сверлильная головка — вертикальное, а горизонтальное поперечное перемещение обеспечивает дополнительный узел, на котором установлена сверлильная головка.

Расточные станки, входящие в рассматриваемую группу, делятся на универсальные и специальные. Универсальные (которые могут быть горизонтальными и вертикальными) в свою очередь делятся на простые для обычных работ, координатно-расточные для фиксации особо точных межцентровых расстояний в пределах 1. . . 5 мкм и отделочно-расточные для растачивания точных отверстий с отклонением от цилиндрической формы в пределах 3. . . 5 мкм.

Универсальные горизонтально-расточные станки предназначены для обработки деталей в условиях единичного и серийного производств. Они позволяют в ряде случаев производить полную обработку детали без перестановки ее на другие станки, что особенно важно для тяжелого машиностроения. Характерной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи.

В общем виде современный горизонтальный расточный станок повторяет изобретение Джона Вилькинсона 1775 г. (рис. 3.56). «Вилькинсон, — писал в 1776 г. Джеймс Уатт в письме Джону Смитону, — настолько усовершенствовал способ расточки цилиндров, что я обещаю тебе соблюсти в цилиндре длиной 72 дюйма точность до толщины тонкой шестипенсовой монетки в самом худшем случае» . К 1830 г. этот станок приобрел вполне современный вид.

Рис. 6. Вертикально-сверлильный станок с ЧПУ

Рис. 3.56. Модель расточного станка Д. Вилькинсона

В шпинделе горизонтально-расточного станка крепится режущий инструмент: борштанга с резцами, сверло, зенкер, фреза, метчик и др. На горизонтально-расточных станках можно выполнять растачивание цилиндрических отверстий резцами, обрабатывать отверстия сверлами, зенкерами, развертками, фрезеровать торцы, плоские поверхности, пазы, подрезать торцы и плоскости резцами, нарезать резьбу резцами и метчиками.

5. Конструкция и устройство горизонтально-расточного станка

Устройство горизонтально-расточных станков и их работу рассмотрим на примере станка модели 2620В с выдвижным (710 мм) шпинделем диаметром 90 мм и радиальным суппортом на встроенной планшайбе (рис. 8) .

Рис. 8. Основные узлы горизонтально-расточного станка

Станок имеет неподвижную переднюю стойку, установленную на правой стороне основания На направляющих стойки может перемещаться вверх-вниз в пределах 1000 мм шпиндельная бабка с расточным шпинделем. По направляющим основания перемещаются салазки, а на них стол 1300 х 1120 мм, имеющий продольное (1090 мм) и поперечное (1000 мм) перемещение относительно оси шпинделя При необходимости столу сообщается вращательное движение. На левой стороне основания установлена задняя стойка с люнетом, служащим дополнительной опорой борштанги при расточке длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт, обеспечивающий обработку резцом плоских торцовых поверхностей и выточек.

Рекомендуется использовать данный горизонтально-расточный станок для работ, выполняемых преимущественно с помощью радиального суппорта, а также допускающих проход шпинделя через растачиваемое отверстие. На этом станке можно растачивать отверстия большого диаметра, точить канавки, нарезать резьбу Широкий диапазон скоростей (у шпинделя от 12,5 до 2000 мин-1 — 23 скорости, у планшайбы от 8 до 200 мин-1 — 15 скоростей) позволяет обрабатывать цветные металлы (рис. 9) . Переключение скоростей шпинделя и планшайбы осуществляется однорукояточным механизмом с устройством, автоматически защищающим торцы зубцов от износа во время переключения Привод подачи постоянного тока позволяет изменять подачу во время резания без переключения каких-либо муфт или зубчатых колес и управлять тонкими и быстрыми установочными перемещениями рабочих органов посредством специального электрического устройства — оператора. Управление станком осуществляется с главного и вспомогательного пультов. Для перемещения всех рабочих органов станка вручную имеется центральный штурвал.

Рис. 9. Кинематическая схема горизонтально-расточного станка модели 2620В

При чистовой обработке зазоры в направляющих стола и бабки автоматически исключаются специальными пружинными устройствами. Блокируется и задняя стойка. Антифрикционные накладки в направляющих повышают плавность перемещения, уменьшают износ направляющих. Зажимы подвижных узлов однорукояточные централизованные.

Шпиндель и планшайба приводятся во вращение двухскоростным асинхронным двигателем. Изменение скорости вращения главного привода достигается переключением обмоток двигателя и двух тройных блоков зубчатых колес. Направление вращения изменяется реверсированием двигателя.

При включенной планшайбе вращается и расточный шпиндель со скоростью в 1,58 раза большей, чем планшайба. Переключение скоростей можно выполнять как при остановленном, так и при вращающемся вхолостую шпинделе.

Привод подач рабочих, медленных и установочных перемещений подвижных органов станка осуществляется от двигателя постоянного тока с диапазоном регулирования R = 1600.

В кинематической цепи суппорта планшайбы имеется планетарное устройство, обеспечивающее возможность перемещения суппорта во время вращения планшайбы. Осевое перемещение расточного шпинделя происходит от винтореечной передачи, расположенной в хвостовой части шпиндельной бабки. Для включения подачи надо отжать соответствующий орган, установить переключатель на него, установить нужную подачу и включить ее кнопкой.

На станке есть два пульта: стационарный и переносной. Стационарный пульт предназначен для управления станком с основного рабочего места, переносной используется в удаленных точках и имеет те же основные органы, что и стационарный. Станок снабжен навесными оптическими устройствами для отсчета координат бабки и стола в поперечном направлении, люнета задней стойки и углов поворота стола через 90° с точностью 0,02 мм на радиусе 500 мм.