|

Сталь 09Г2С -низколегированная конструкционная для сварных работ. 09Г2С— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки. Сталь 09Г2С не флокеночувствительна и не склонна к отпускной хрупкости. Сталь 09Г2С используется:

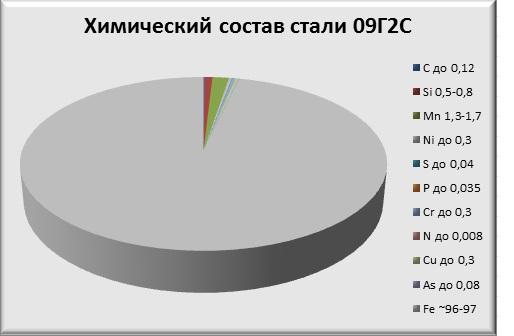

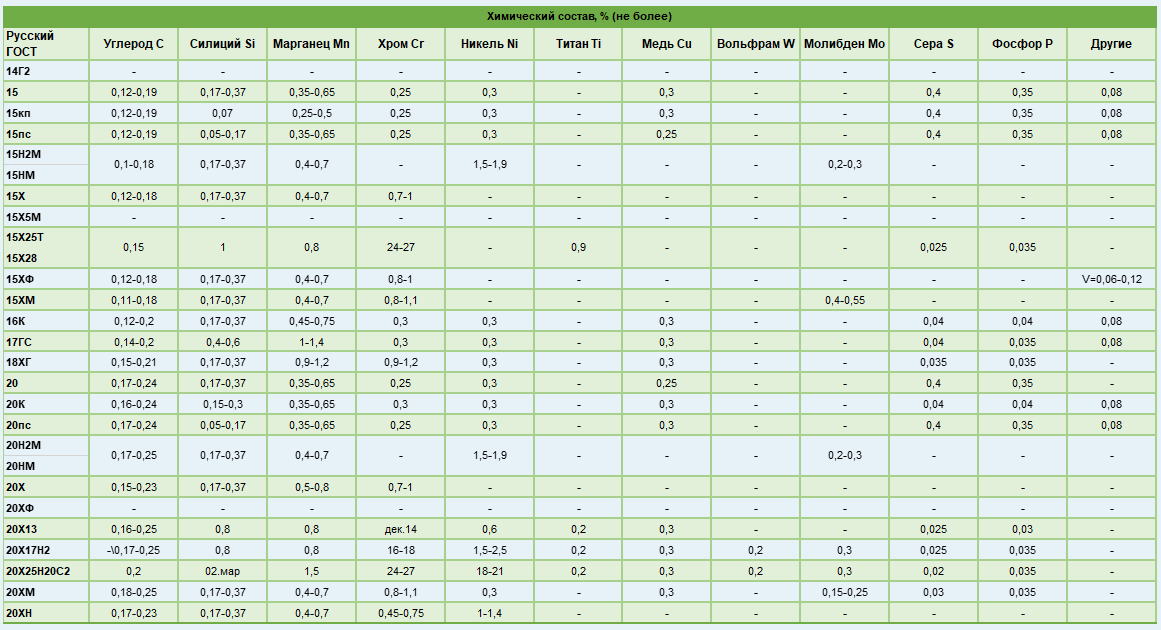

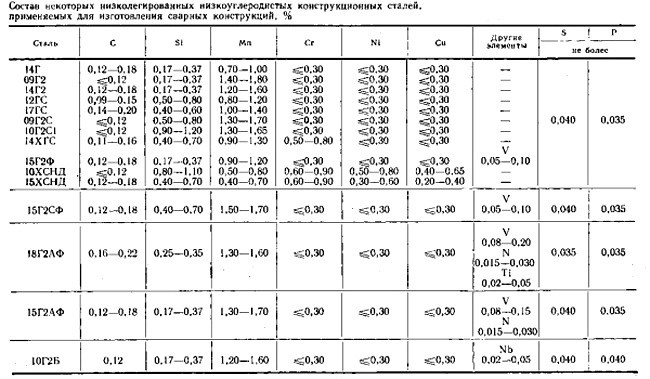

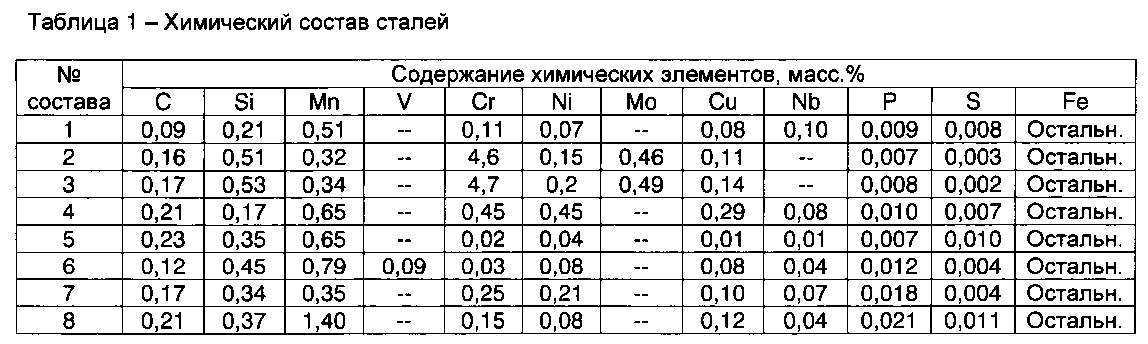

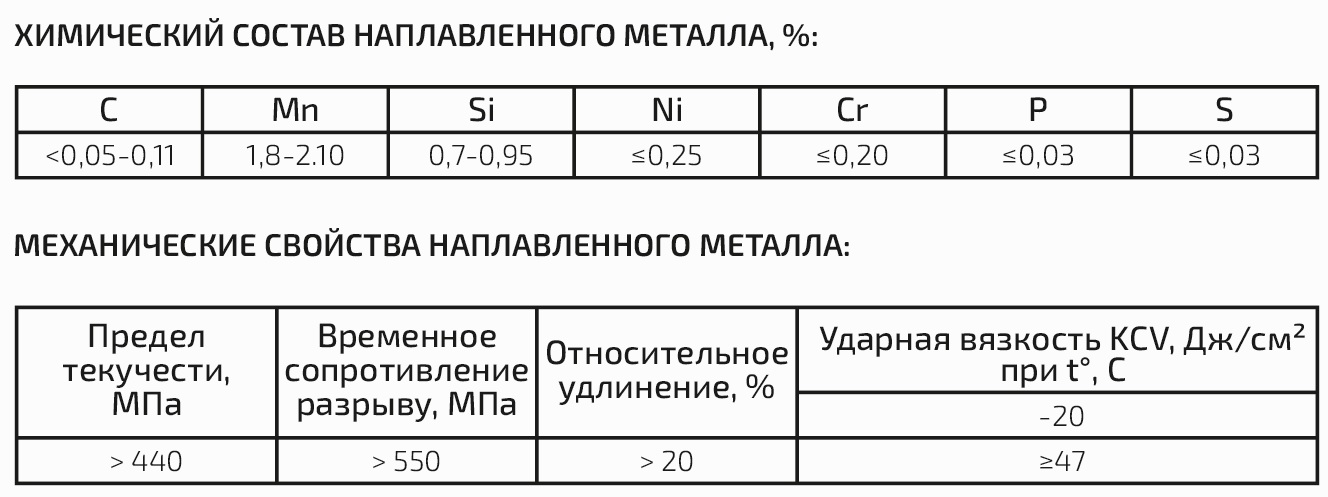

Заменителями стали 09Г2С являются марки 09Г2,09Г2Т,09Г2ДТ, а так же 10Г2С. Химический состав в % стали 09Г2С.

Механические свойства при Т=20oС стали 09Г2С.

Физические свойства стали 09Г2С.

Обозначения:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Доска объявлений | Сталь 09Г2С — характеристика, химический состав, свойства, твердостьСталь 09Г2СОбщие сведения

| |||||||||||||

| Химический элемент |

% |

| Кремний (Si) | 0.5-0.8 |

| Медь (Cu), не более | 0.30 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 1.3-1.7 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.30 |

| Азот (N), не более | 0.008 |

| Сера (S), не более | 0.040 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | d4, % |

| Сортовой и фасонный прокат | <10 | 345 | 490 | 21 | |

| Листы и полосы (образцы поперечные) | 10-20 | 325 | 21 | ||

| Листы и полосы (образцы поперечные) | 20-32 | 305 | 460 | 21 | |

| Листы и полосы (образцы поперечные) | 32-60 | 285 | 450 | 21 | |

| Листы и полосы (образцы поперечные) | 60-80 | 275 | 440 | 21 | |

| Листы и полосы (образцы поперечные) | 80-160 | 265 | 430 | 21 | |

| Листы после закалки, отпуска (образцы поперечные) | 10-32 | 365 | 490 | 19 | |

| Листы после закалки, отпуска (образцы поперечные) | 32-60 | 315 | 450 | 21 | |

| Листы горячекатаные | 2-3,9 | 490 | 17 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | ||||||||||

|

Нормализация 930-950 °С | ||||||||||||||

| 20 | 300 | 460 | 31 | 63 | ||||||||||

| 300 | 220 | 420 | 25 | 56 | ||||||||||

| 475 | 180 | 360 | 34 | 67 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | ||||||||||

|

Листы толщиной 34 мм в состоянии поставки НВ 112-127 (образцы поперечные) | ||||||||||||||

| 20 | 295 | 405 | 30 | 66 | ||||||||||

| 100 | 270 | 415 | 29 | 68 | ||||||||||

| 200 | 265 | 430 | ||||||||||||

| 300 | 220 | 435 | ||||||||||||

| 400 | 205 | 410 | 27 | 63 | ||||||||||

| 500 | 185 | 315 | 63 | |||||||||||

Технологические свойства

| Температура ковки |

Начала 1250, конца 850. |

| Свариваемость |

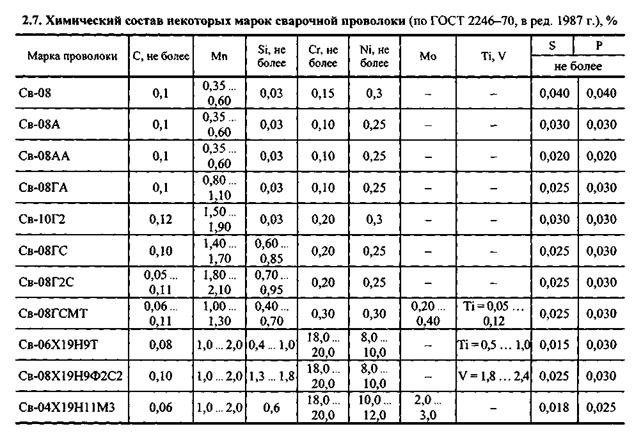

| сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. |

| Обрабатываемость резанием |

| В нормализованном, отпущенном состоянии при sB = 520 МПа Ku тв.спл. = 1,6, Ku б.ст. = 1,0. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

Температура критических точек

| Критическая точка |

°С |

| Ac1 |

725 |

| Ac3 |

860 |

| Ar3 |

780 |

| Ar1 |

625 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка |

+20 |

-40 |

-70 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 5-10 мм. |

64 |

39 |

34 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 10-20 мм. |

59 |

34 |

29 |

| ГОСТ 19281-73. Сортовой и фасонный прокат сечением 20-100 мм. |

59 |

34 |

|

| ГОСТ 19282-73. Листы и полосы сечением 5-10 мм. |

64 |

39 |

34 |

ГОСТ 19282-73. Листы и полосы сечением 10-160 мм. Листы и полосы сечением 10-160 мм. |

59 |

34 |

29 |

| ГОСТ 19282-73. Листы после закалки, отпуска (Образцы поперечные) сечением 10-60 мм |

49 |

29 |

Предел выносливости

|

s-1, МПа |

sB, МПа |

|

235 |

475 |

Предел текучести

|

Температура испытания, °C / s0,2 | ||||||

|

250 |

300 |

350 |

400 | |||

|

225 |

195 |

175 |

155 | |||

Физические свойства

|

Температура испытания, °С |

20- 100 |

20- 200 |

20- 300 |

20- 400 |

20- 500 |

20- 600 |

20- 700 |

20- 800 |

20- 900 |

20- 1000 |

|

Коэффициент линейного расширения (a, 10-6 1/°С) |

11. |

12.2 |

12.6 |

13.2 |

13.8 |

|

|

|

|

|

[ Назад ]

Сталь 09Г2С: свойства, характеристики, аналоги

Характеристика стали 09Г2С

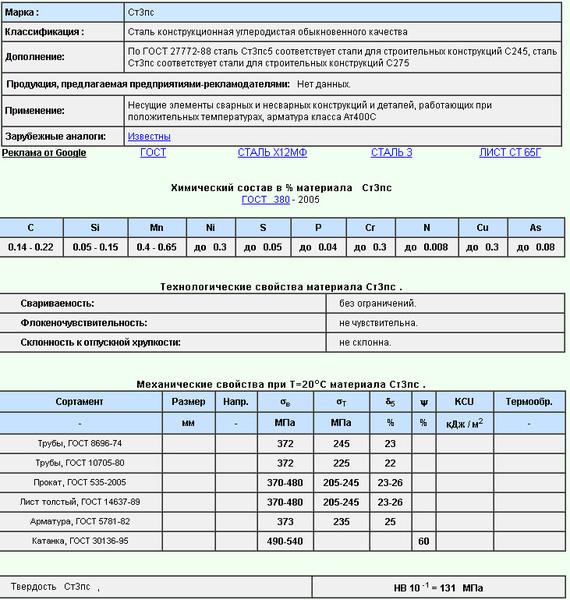

Низкоуглеродистая и низколегированная конструкционная сталь. Относится к группе качественных железоуглеродистых сплавов, так как в ее составе содержится менее 0,04% серы и не более 0,035% фосфора.

В основном сталь 09Г2С используется при производстветолстолистового и широкополосного проката, а также сортового и фасонного проката. Сплав имеет универсальное назначение, но особую ценность сталь представляет благодаря отличной свариваемости из-за небольшого содержания углерода. Находит применение в машиностроении, инжиниринге и строительстве. Может использоваться для изготовления сварных и сборных металлоконструкций, а также для штучного и массового производства сварных и несварных изделий и деталей.

Химические свойства

В стальном сплаве 09Г2С сумма легирующих компонентов составляет не более 2,5%, что определяет сталь как низколегированную Ее маркировка указывает на то, что сталь является кремнемарганцовистой. Содержание углерода в пределах 0,09%. Количественная масса марганца (Г) не превышает 2,0%, а кремния (С) – около 0,7% (согласно принятым нормам, если количество значимого легирующего компонента менее 1%, цифровое обозначение в маркировке не указывается).

Химический состав стали 09Г2С в процентном соотношении

|

C |

Si |

Mn |

Ni |

S |

P |

N |

Cr |

Cu |

As |

Fe |

|

до 0,12 |

0,5-0,8 |

1,3-1,7 |

до 0,30 |

до 0,04 |

до 0,035 |

до 0,008 |

до 0,3 |

до 0,30 |

до 0,08 |

~96-97 |

Приблизительный состав сплава

Физико-механические свойства стали 09Г2С

Низкое содержание углерода в стали компенсируется повышенным содержанием марганца и кремния. Поэтому сплав 09Г2С отличается редким сочетанием высокой прочности, универсальности применения и относительно низкой стоимости. После термообработки она приобретает повышенную прочность и удовлетворительные параметры прокаливаемости.

Поэтому сплав 09Г2С отличается редким сочетанием высокой прочности, универсальности применения и относительно низкой стоимости. После термообработки она приобретает повышенную прочность и удовлетворительные параметры прокаливаемости.

Металлоизделия из стали 09Г2С сохраняют свои механические свойства в расширенном температурном интервале от -70° до +450° и отлично выдерживают постоянное и ударное воздействие высоких давлений. Стоит учитывать, что медленное охлаждение приводит к снижению ударной вязкости.

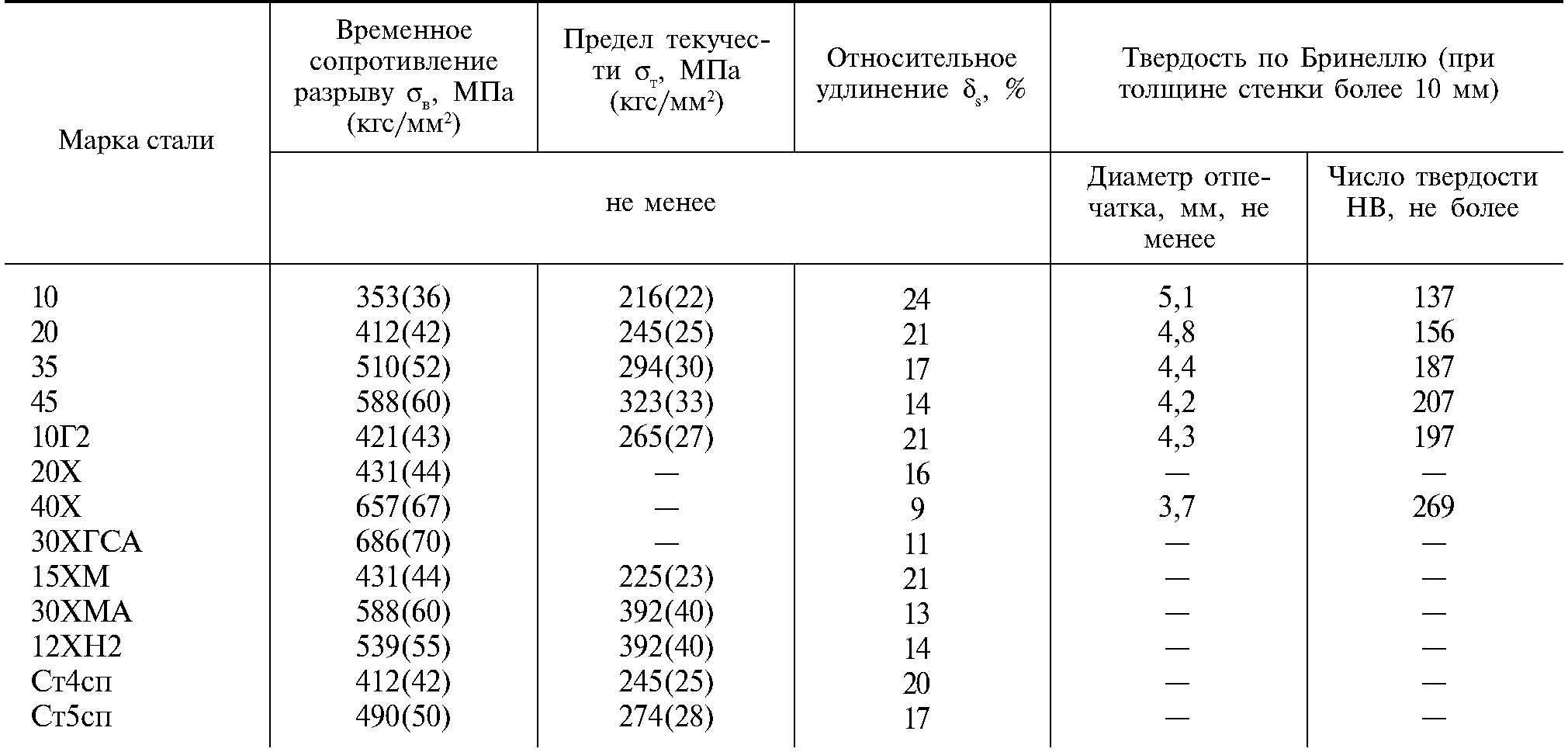

Физико-механические свойства стали 09Г2С

|

Марка стали |

Сечение, Мм |

Удельный вес, г/см3 |

Твердость материала НВ, МПа |

Температура кузнечной обработки, ˚С |

σ0.2, Н/мм2 |

σв, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

|

09Г2С |

10…20 |

7,85 |

112…127 |

850…1250 |

325 |

470 |

21 |

63 |

59 |

|

32…60 |

285 |

450 |

|||||||

|

80…160 |

265 |

430 |

Применение

Стальной сплав используется для изготовления инструментальной оснастки для горячей высадки крепежа, сложных штампов, выталкивателей. Из него производят:

Из него производят:

- приварные фланцы для промышленного оборудования, запорной арматуры и трубопроводных коммуникаций;

- детали машин горно-шахтного комплекса;

- кронштейны и элементы крепежа.

Сталь 09Г2С обладает повышенным сопротивлением абразивному износу. Поэтому из нее получаются наиболее долговечные рабочие элементы строительных и дорожных машин. При изготовлении штоков и шпинделей необходимо дополнительно выполнять азотирование.

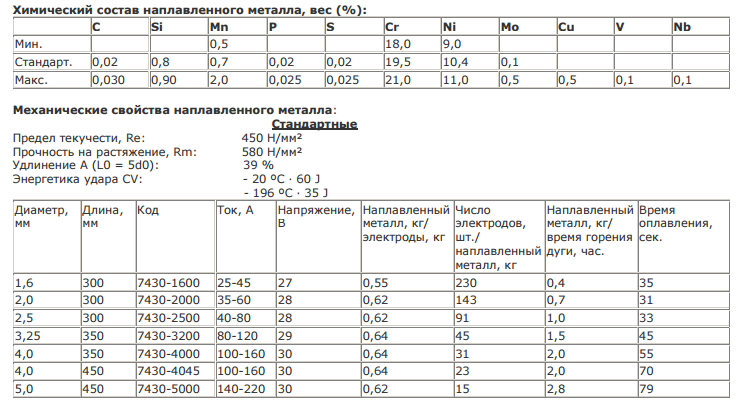

Изделия из 09Г2С отлично свариваются дуговой, контактной и газовой сваркой как с предварительным прогревом, так и без него. Перед сварочной и родственной обработкой изделия и металлопрокат из стали 09Г2С рекомендуется тщательно очистить от следов ржавчины, грязи и окалины.

Аналоги стали 09Г2С в международной практике

|

Страны ЕС (соответственно Болгария, Венгрия, Германия) |

09G2S/Vh3/13Mn6, 9MnSi5 |

|

КНР |

12Mn |

|

Япония |

SB49 |

характеристика материала / Сталь конструкционная низколегированная для сварных конструкций / Марочник сталей — Металлинвест. Уфа

Характеристика материала 09Г2С| Марка: | 09Г2С |

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С |

| Классификация: | Сталь конструкционная низколегированная для сварных конструкций |

| Применение: | различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. |

Химический состав в % материала 09Г2С.

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

до 0. 12 12 | 0.5-0.8 | 1.3-1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

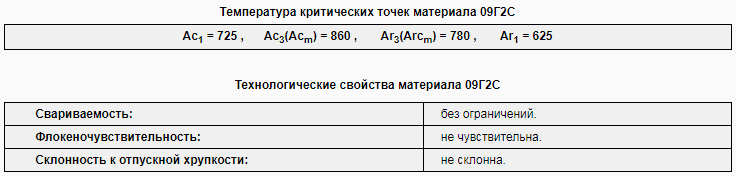

Температура критических точек материала 09Г2С.

| Ac1=725, Ac3(Acm)=860, Ar3(Arcm)=780, Ar1=625 |

Механические свойства при Т=20oС материала 09Г2С.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист | 4 | 500 | 350 | 21 |

Физические свойства материала 09Г2С.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13. 2 2 | |||||

| 500 | 13.8 |

Технологические свойства материала 09Г2С.

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

09Г2С, 09Г2С свойства, аналог 09Г2С, характеристика 09Г2С, характеристика стали 09Г2С, сталь 09Г2С характеристики, сталь марки 09Г2С, сварка стали 09Г2С, 09Г2С описание, 09Г2С расшифровка, ударная вязкость стали 09Г2С, предел текучести 09Г2С, 09Г2С состав, плотность стали 09Г2С

Характеристика материала 09Г2С.

Марка : | 09Г2С | |

Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

Классификация : | Сталь конструкционная низколегированная для сварных конструкций | |

| ||

Применение: | различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением. | |

Химический состав в % материала 09Г2С

C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

до 0. | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Температура критических точек материала 09Г2С.

Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Механические свойства при Т=20oС материала 09Г2С .

Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Лист | 4 |

| 500 | 350 | 21 |

|

|

|

Физические свойства материала 09Г2С .

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 |

|

|

|

|

|

|

100 |

| 11.4 |

|

|

|

|

200 |

| 12.2 |

|

|

|

|

300 |

| 12. |

|

|

|

|

400 |

| 13.2 |

|

|

|

|

500 |

| 13.8 |

|

|

|

|

T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

Свариваемость: | без ограничений. |

Флокеночувствительность: | не чувствительна. |

Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

Механические свойства : | |

sв | — Предел кратковременной прочности , [МПа] |

sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | — Относительное удлинение при разрыве , [ % ] |

y | — Относительное сужение , [ % ] |

KCU | — Ударная вязкость , [ кДж / м2] |

HB | — Твердость по Бринеллю , [МПа] |

| |

T | — Температура, при которой получены данные свойства , [Град] |

E | — Модуль упругости первого рода , [МПа] |

a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | — Плотность материала , [кг/м3] |

C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

R | — Удельное электросопротивление, [Ом·м] |

| |

без ограничений | — сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. |

трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

По данным www.splav.kharkov.com

Сталь марки 09Г2С — Металлургическая компания

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

Сталь конструкционная низколегированная 09Г2С

Справочник металлопроката

| Марка : | 09Г2С | |

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С | |

| Классификация : | Сталь конструкционная низколегированная для сварных конструкций | |

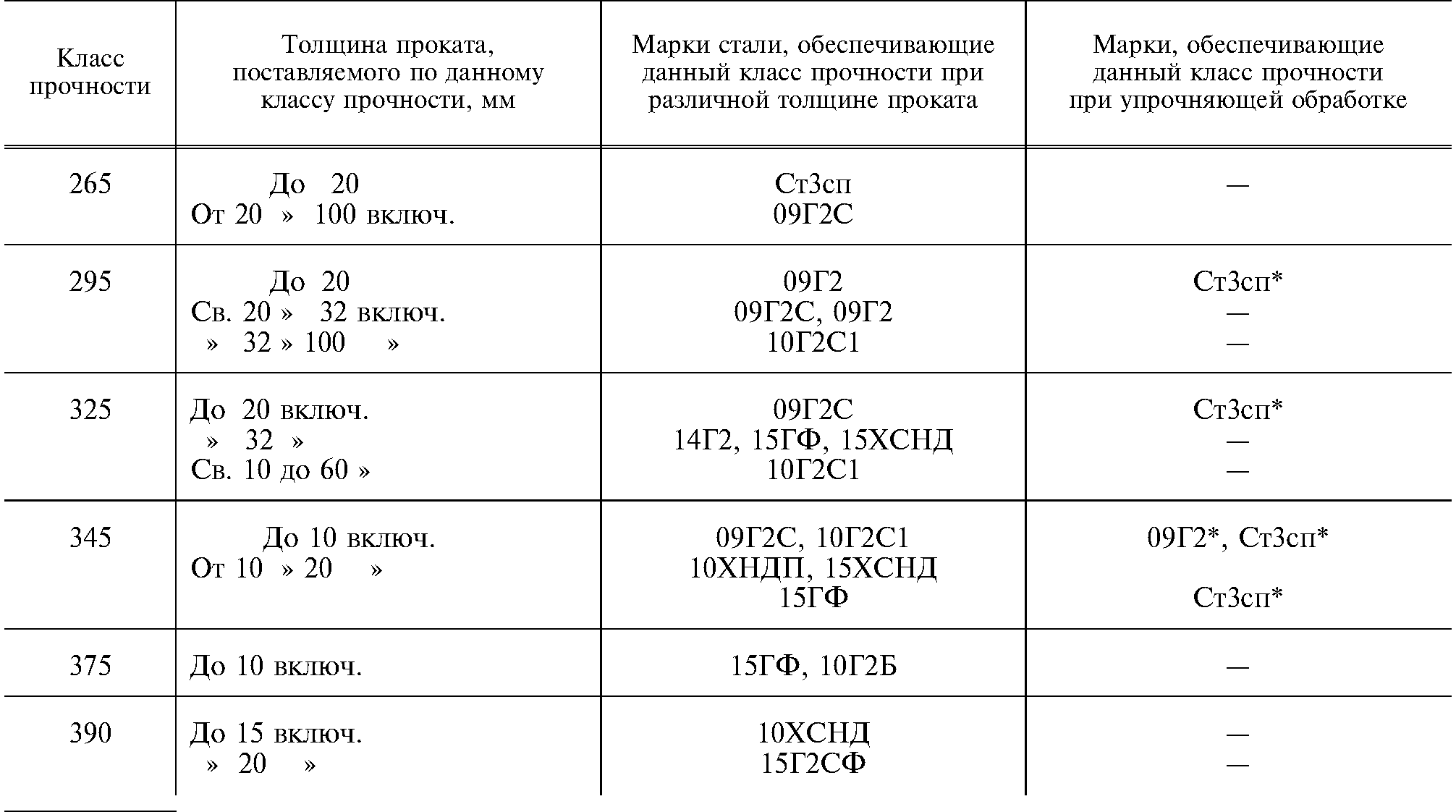

| Дополнение: | Сталь кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345 | |

| ||

| Применение: | Различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

| Зарубежные аналоги: | Известны | |

Химический состав в % материала 09Г2С ГОСТ 19281 — 89

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

| Примечание: Также хим. состав указан в ГОСТ 5520 — 79, ГОСТ 19282-73 |

Температура критических точек материала 09Г2С.

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Технологические свойства материала 09Г2С .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 09Г2С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 |

Физические свойства материала 09Г2С .

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11. 4 4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 09Г2С

| Германия | Япония | Китай | Болгария | Венгрия | Румыния |

| DIN,WNr | JIS | GB | BDS | MSZ | STAS |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

|

Лист сталь 09г2с — посмотреть в каталоге

Двутавр сталь 09г2с — посмотреть в каталоге

Труба сталь 09г2с — посмотреть в каталоге

Уголок сталь 09г2с — посмотреть в каталоге

Швеллер сталь 09г2с — посмотреть в каталоге

А также можно заказать по телефонам: (351) 725-34-00, (351) 725-42-40, (351)735-96-89

4

4  12

12 6

6  и последующей термообработке

и последующей термообработке

2 000 000 000 000 000

2 000 000 000 000 000  , магниевый сплав и другие).

, магниевый сплав и другие).

12-0,22

12-0,22 07

07 27-0,35

27-0,35 12

12 5

%

4101 0 объект>

эндобдж

xref

4101 209

0000000016 00000 н.

0000008336 00000 н.

0000004476 00000 н.

0000008493 00000 п.

0000008632 00000 н.

0000009077 00000 н.

0000010152 00000 п.

0000010190 00000 п.

0000010243 00000 п.

0000010861 00000 п.

0000011300 00000 п.

0000016576 00000 п.

0000017300 00000 п.

0000017415 00000 п.

0000019176 00000 п.

0000020702 00000 п.

0000022497 00000 п.

0000024425 00000 п.

0000026412 00000 п.

0000028379 00000 п.

0000028496 00000 п.

0000030375 00000 п.

0000032190 00000 п.

0000422047 00000 н.

0000422187 00000 п.

0000422731 00000 н.

0000422786 00000 н.

0000422878 00000 н.

0000423484 00000 н.

0000423620 00000 н.

0000423717 00000 н.

0000423969 00000 н.

0000424248 00000 н.

0000424336 00000 н.

0000424666 00000 н.

0000424945 00000 н.

0000425587 00000 н.

0000425723 00000 н.

0000425824 00000 н.

0000426076 00000 н.

0000426338 00000 н.

0000426426 00000 н.

0000426756 00000 н.

0000427035 00000 н.

0000427673 00000 н.

0000427809 00000 н.

0000427908 00000 н.

0000428104 00000 п.

0000428363 00000 п.

0000428451 00000 п.

0000428787 00000 н.

0000429068 00000 н.

0000429651 00000 п.

0000429787 00000 н.

0000429882 00000 н.

0000430134 00000 п.

0000430415 00000 н.

0000430503 00000 н.

0000430841 00000 п.

0000431121 00000 н.

0000478669 00000 н.

0000478806 00000 н.

0000479024 00000 н.

0000482591 00000 н.

0000482679 00000 н.

0000483010 00000 н.

00004

5

%

4101 0 объект>

эндобдж

xref

4101 209

0000000016 00000 н.

0000008336 00000 н.

0000004476 00000 н.

0000008493 00000 п.

0000008632 00000 н.

0000009077 00000 н.

0000010152 00000 п.

0000010190 00000 п.

0000010243 00000 п.

0000010861 00000 п.

0000011300 00000 п.

0000016576 00000 п.

0000017300 00000 п.

0000017415 00000 п.

0000019176 00000 п.

0000020702 00000 п.

0000022497 00000 п.

0000024425 00000 п.

0000026412 00000 п.

0000028379 00000 п.

0000028496 00000 п.

0000030375 00000 п.

0000032190 00000 п.

0000422047 00000 н.

0000422187 00000 п.

0000422731 00000 н.

0000422786 00000 н.

0000422878 00000 н.

0000423484 00000 н.

0000423620 00000 н.

0000423717 00000 н.

0000423969 00000 н.

0000424248 00000 н.

0000424336 00000 н.

0000424666 00000 н.

0000424945 00000 н.

0000425587 00000 н.

0000425723 00000 н.

0000425824 00000 н.

0000426076 00000 н.

0000426338 00000 н.

0000426426 00000 н.

0000426756 00000 н.

0000427035 00000 н.

0000427673 00000 н.

0000427809 00000 н.

0000427908 00000 н.

0000428104 00000 п.

0000428363 00000 п.

0000428451 00000 п.

0000428787 00000 н.

0000429068 00000 н.

0000429651 00000 п.

0000429787 00000 н.

0000429882 00000 н.

0000430134 00000 п.

0000430415 00000 н.

0000430503 00000 н.

0000430841 00000 п.

0000431121 00000 н.

0000478669 00000 н.

0000478806 00000 н.

0000479024 00000 н.

0000482591 00000 н.

0000482679 00000 н.

0000483010 00000 н.

00004 0000493027 00000 н.

0000493173 00000 н.

0000493218 00000 н.

0000493297 00000 н.

0000493376 00000 н.

0000493478 00000 н.

0000493523 00000 н.

0000493617 00000 н.

0000493662 00000 н.

0000493778 00000 н.

0000493823 00000 н.

0000493975 00000 н.

0000494020 00000 н.

0000494107 00000 н.

0000494200 00000 н.

0000494351 00000 п.

0000494396 00000 н.

0000494497 00000 н.

0000494640 00000 н.

0000494685 00000 н.

0000494789 00000 н.

0000494834 00000 н.

0000494913 00000 н.

0000494990 00000 н.

0000495035 00000 н.

0000495080 00000 н.

0000495125 00000 н.

0000495170 00000 н.

0000495270 00000 н.

0000495315 00000 н.

0000495415 00000 н.

0000495460 00000 н.

0000495555 00000 н.

0000495600 00000 н.

0000495691 00000 п.

0000495736 00000 н.

0000495781 00000 н.

0000495826 00000 н.

0000495926 00000 н.

0000495971 00000 п.

0000496079 00000 п.

0000496124 00000 н.

0000496212 00000 н.

0000496257 00000 н.

0000496355 00000 н.

0000496400 00000 н.

0000496499 00000 н.

0000496544 00000 н.

0000496589 00000 н.

0000496634 00000 н.

0000496748 00000 н.

0000496793 00000 н.

0000496901 00000 н.

0000496946 00000 н.

0000497053 00000 п.

0000497098 00000 н.

0000497193 00000 п.

0000497238 00000 п.

0000497283 00000 н.

0000497328 00000 н.

0000497373 00000 п.

0000497487 00000 н.

0000497532 00000 н.

0000497633 00000 н.

0000497678 00000 н.

0000497770 00000 н.

0000497815 00000 н.

0000497860 00000 н.

0000497905 00000 н.

0000498005 00000 н.

0000498050 00000 н.

0000498171 00000 н.

0000498216 00000 н.

0000498317 00000 н.

0000498362 00000 н.

0000498487 00000 н.

0000498532 00000 н.

0000498636 00000 н.

0000498681 00000 н.

0000498799 00000 н.

0000498844 00000 н.

0000498958 00000 н.

0000499003 00000 н.

0000499115 00000 н.

0000499160 00000 н.

0000499278 00000 н.

0000499323 00000 н.

0000499429 00000 н.

0000499474 00000 н.

0000499591 00000 н.

0000499636 00000 н.

0000499739 00000 н.

0000499784 00000 п.

0000499899 00000 н.

0000499944 00000 н.

0000500041 00000 н.

0000493027 00000 н.

0000493173 00000 н.

0000493218 00000 н.

0000493297 00000 н.

0000493376 00000 н.

0000493478 00000 н.

0000493523 00000 н.

0000493617 00000 н.

0000493662 00000 н.

0000493778 00000 н.

0000493823 00000 н.

0000493975 00000 н.

0000494020 00000 н.

0000494107 00000 н.

0000494200 00000 н.

0000494351 00000 п.

0000494396 00000 н.

0000494497 00000 н.

0000494640 00000 н.

0000494685 00000 н.

0000494789 00000 н.

0000494834 00000 н.

0000494913 00000 н.

0000494990 00000 н.

0000495035 00000 н.

0000495080 00000 н.

0000495125 00000 н.

0000495170 00000 н.

0000495270 00000 н.

0000495315 00000 н.

0000495415 00000 н.

0000495460 00000 н.

0000495555 00000 н.

0000495600 00000 н.

0000495691 00000 п.

0000495736 00000 н.

0000495781 00000 н.

0000495826 00000 н.

0000495926 00000 н.

0000495971 00000 п.

0000496079 00000 п.

0000496124 00000 н.

0000496212 00000 н.

0000496257 00000 н.

0000496355 00000 н.

0000496400 00000 н.

0000496499 00000 н.

0000496544 00000 н.

0000496589 00000 н.

0000496634 00000 н.

0000496748 00000 н.

0000496793 00000 н.

0000496901 00000 н.

0000496946 00000 н.

0000497053 00000 п.

0000497098 00000 н.

0000497193 00000 п.

0000497238 00000 п.

0000497283 00000 н.

0000497328 00000 н.

0000497373 00000 п.

0000497487 00000 н.

0000497532 00000 н.

0000497633 00000 н.

0000497678 00000 н.

0000497770 00000 н.

0000497815 00000 н.

0000497860 00000 н.

0000497905 00000 н.

0000498005 00000 н.

0000498050 00000 н.

0000498171 00000 н.

0000498216 00000 н.

0000498317 00000 н.

0000498362 00000 н.

0000498487 00000 н.

0000498532 00000 н.

0000498636 00000 н.

0000498681 00000 н.

0000498799 00000 н.

0000498844 00000 н.

0000498958 00000 н.

0000499003 00000 н.

0000499115 00000 н.

0000499160 00000 н.

0000499278 00000 н.

0000499323 00000 н.

0000499429 00000 н.

0000499474 00000 н.

0000499591 00000 н.

0000499636 00000 н.

0000499739 00000 н.

0000499784 00000 п.

0000499899 00000 н.

0000499944 00000 н.

0000500041 00000 н. 0000500086 00000 н.

0000500131 00000 п.

0000500176 00000 н.

0000500262 00000 н.

0000500358 00000 н.

0000500400 00000 н.

0000500553 00000 п.

0000500598 00000 н.

0000500687 00000 н.

0000500773 00000 п.

0000500868 00000 н.

0000500913 00000 н.

0000501012 00000 н.

0000501054 00000 н.

0000501158 00000 н.

0000501200 00000 н.

0000501242 00000 н.

0000501343 00000 н.

0000501388 00000 н.

0000501433 00000 н.

0000501478 00000 н.

трейлер

] >>

startxref

0

%% EOF

4103 0 obj> поток

xY {XSW_ HBB9`60`AT ((: ĢXoJ72>: GG: v | Z | Vui Թ {$ ~ / {Z ~ k

0000500086 00000 н.

0000500131 00000 п.

0000500176 00000 н.

0000500262 00000 н.

0000500358 00000 н.

0000500400 00000 н.

0000500553 00000 п.

0000500598 00000 н.

0000500687 00000 н.

0000500773 00000 п.

0000500868 00000 н.

0000500913 00000 н.

0000501012 00000 н.

0000501054 00000 н.

0000501158 00000 н.

0000501200 00000 н.

0000501242 00000 н.

0000501343 00000 н.

0000501388 00000 н.

0000501433 00000 н.

0000501478 00000 н.

трейлер

] >>

startxref

0

%% EOF

4103 0 obj> поток

xY {XSW_ HBB9`60`AT ((: ĢXoJ72>: GG: v | Z | Vui Թ {$ ~ / {Z ~ k L ~ e} ЃP4 D0yCZX * 0N-YP (‘R | A-r} k; _? | $ + H Ib,

L ~ e} ЃP4 D0yCZX * 0N-YP (‘R | A-r} k; _? | $ + H Ib, Детали были спечены в вакууме за одну партию при 1280 ° C. При комнатной температуре образцы показали средний предел текучести 270 МПа, а при 800 ° С — 105 МПа. Анализ микроструктуры включал измерение размера зерна вдоль вертикальной оси цилиндрических образцов с особым вниманием к эффекту осаждения частиц и проводился с использованием сканирующей электронной и оптической микроскопии и дифракции рентгеновских лучей. Эффект оседания оценивался с учетом положения, в котором был взят образец, и был незначительным: плотность и предел текучести существенно не менялись вдоль вертикальной оси.

Детали были спечены в вакууме за одну партию при 1280 ° C. При комнатной температуре образцы показали средний предел текучести 270 МПа, а при 800 ° С — 105 МПа. Анализ микроструктуры включал измерение размера зерна вдоль вертикальной оси цилиндрических образцов с особым вниманием к эффекту осаждения частиц и проводился с использованием сканирующей электронной и оптической микроскопии и дифракции рентгеновских лучей. Эффект оседания оценивался с учетом положения, в котором был взят образец, и был незначительным: плотность и предел текучести существенно не менялись вдоль вертикальной оси. Эта неоднородная деформация придает медному листу сочетание высокой прочности и пластичности.

Эта неоднородная деформация придает медному листу сочетание высокой прочности и пластичности. Показано, что применение метода рентгеновской дифрактометрии сложных поликристаллических конструкционных сталей имеет достаточную разрешающую способность для обнаружения изменений тонкой структуры при упругонапряженном состоянии образцов.Уширение профиля дифракционной линии (В) характеризует влияние упругонапряженного состояния образцов из стали 08 пс и 09Г2С на протекание процессов микродеформации в поверхностных слоях металла. Экспериментально исследовано влияние периодических годовых колебаний температуры на профильные характеристики дифракционных линий образцов конструкционной стали 08 пс. Установлено, что низкие климатические температуры способствуют устранению индивидуальных инструментальных погрешностей, обусловленных проектными условиями эксперимента.Резкое изменение истинной полуширины профиля дифракционных линий (В) при напряжениях σ ≥ 0,5 σ т свидетельствует о минимально возможном значении допустимого напряжения [σ] для конструкционной стали 08 пс.

Показано, что применение метода рентгеновской дифрактометрии сложных поликристаллических конструкционных сталей имеет достаточную разрешающую способность для обнаружения изменений тонкой структуры при упругонапряженном состоянии образцов.Уширение профиля дифракционной линии (В) характеризует влияние упругонапряженного состояния образцов из стали 08 пс и 09Г2С на протекание процессов микродеформации в поверхностных слоях металла. Экспериментально исследовано влияние периодических годовых колебаний температуры на профильные характеристики дифракционных линий образцов конструкционной стали 08 пс. Установлено, что низкие климатические температуры способствуют устранению индивидуальных инструментальных погрешностей, обусловленных проектными условиями эксперимента.Резкое изменение истинной полуширины профиля дифракционных линий (В) при напряжениях σ ≥ 0,5 σ т свидетельствует о минимально возможном значении допустимого напряжения [σ] для конструкционной стали 08 пс.

В данной работе исследуется поведение предела упругости прямых центральных жил сердечника. В этом исследовании мы сосредотачиваемся на пределе упругости прямых центральных прядей сердечника. То есть исследуем 27 ядер с разными конфигурациями. Обычно они состоят из 7 проволок (1 + 6), принадлежащих канатам типа 19×7, подверженным статическим осевым нагрузкам. Численное исследование выполнено с использованием метода конечных элементов (МКЭ). Основные результаты сравниваются с экспериментальными данными. Наконец, чтобы определить влияние трех параметров: основного материала, из которого состоят жилы, угла намотки проволок и диаметра жил на предел текучести жил сердечника, мы применяем анализ плана экспериментов (DOE) по методу Ятеса. .

В данной работе исследуется поведение предела упругости прямых центральных жил сердечника. В этом исследовании мы сосредотачиваемся на пределе упругости прямых центральных прядей сердечника. То есть исследуем 27 ядер с разными конфигурациями. Обычно они состоят из 7 проволок (1 + 6), принадлежащих канатам типа 19×7, подверженным статическим осевым нагрузкам. Численное исследование выполнено с использованием метода конечных элементов (МКЭ). Основные результаты сравниваются с экспериментальными данными. Наконец, чтобы определить влияние трех параметров: основного материала, из которого состоят жилы, угла намотки проволок и диаметра жил на предел текучести жил сердечника, мы применяем анализ плана экспериментов (DOE) по методу Ятеса. .