Плотность нержавеющей стали

Каталог:

| Таблица плотности нержавеющей стали

Формулы расчета массы |

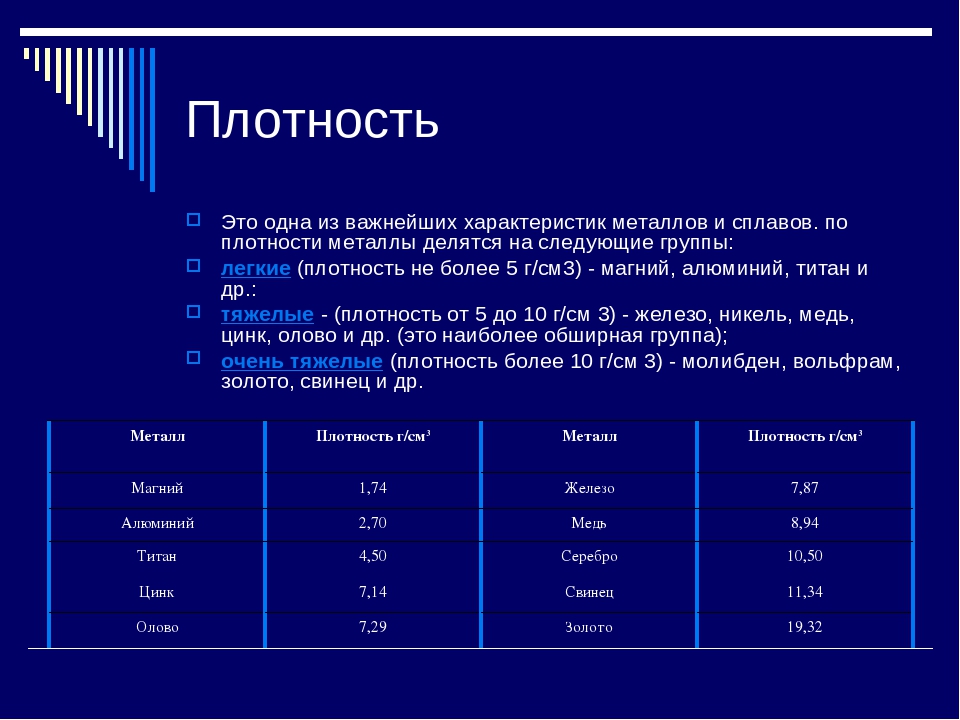

Плотность стали, значение и примеры

Плотность стали и её другие физические свойства

Он в зависимости от своего химического состава и области применения разделяются на несколько групп. Так, по химическому составу стали делятся на углеродистые и легированные.

Так, по химическому составу стали делятся на углеродистые и легированные.

|

СИ, кг/м3 |

СГС, г/см3 |

МКСС, тем/м3 |

|

|

Сталь |

7800 |

7,8 |

796 |

Однако в углеродистой стали промышленного производства всегда имеются примеси многих элементов. Присутствие одних примесей обусловлено особенностями производства стали: например, при раскислении в сталь вводят небольшие количества марганца или кремния, которые частично переходят в шлак в виде оксидов, а частично остаются в стали. Присутствие других примесей обусловлено тем, что они содержатся в исходной руде и в малых количествах переходят в чугун, а затем и в сталь.

Механические свойства медленно охлажденной углеродистой стали сильно зависят от содержания в ней углерода. Медленно охлажденная сталь состоит из феррита и цементита, причем количество цементита пропорционально содержанию углерода. Твердость цементита намного выше твердости феррита. Поэтому при увеличении содержания углерода в стали её твердость повышается. Кроме того, частицы цементита затрудняют движение дислокаций в основной фазе – в феррите. По этой причине увеличение количества углерода снижает пластичность стали.

Углеродистая сталь имеет широкое применение. В зависимости от назначения применяется сталь с малым или более высоким содержание углерода, без термической обработки (в «сыром» виде – после проката) или с закалкой и отпуском.

Элементы, специально вводимые в сталь в определенных концентрациях для изменения её свойства, называются легирующими элементами, а сталь, содержащая такие элементы, называется легированной сталью.

Различные легирующие элементы по-разному изменяют структуру и свойства стали. Так, некоторые элементы образуют твердые растворы в g-железе, устойчивые в широкой области температур. Например, твердые растворы марганца или никеля в g-железе при значительном содержании этих элементов стабильны от комнатной температуры до температуры плавления. Сплавы железа с подобными металлами называются аустенитными сталями или аустенитными сплавами.

Влияние легирующих элементов на свойства стали обусловлено также тем, что некоторые из них образуют с углеродом карбиды, которые могут быть простыми, напримерMn

Назначения и плотность стали

По своему назначению стали делятся на конструкционные, инструментальные и на стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основными легирующие компоненты конструкционных сталей – это хром (около 1%), никель (1-4%) и марганец (1-1,5%).

Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основными легирующие компоненты конструкционных сталей – это хром (около 1%), никель (1-4%) и марганец (1-1,5%).

Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивается содержащийся в этих сталях углерод (в количество от 0,8 до 1,3%). Основной легирующий элемент инструментальных сталей – хром; иногда в них вводят также вольфрам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохраняющая режущие свойства при больших скоростях резания, когда температура рабочей части резца повышается до 600-700

К группе сталей с особыми свойствами относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в атмосфере, влаге и в растворах кислот, жаростойкие – в коррозионно-активных средах при высоких температурах. Жаропрочные стали сохраняют высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин, деталей реактивных двигателей и ракетных установок. Важнейшие легирующие элементы жаропрочных сталей – это хром (15-20%), никель (8-15%), вольфрам.

Примеры решения задач

Маломагнитная сталь марки 45Г17ЮЗ

Стали на основе системы легирования C-Fe-Mn-Al

ФГУП «ЦНИИ КМ «Прометей» совместно с ЦНИИ Чермет им. И.П. Бардина разработана технология производства и обработки стали марки 45Г17Ю3.

Отрасли применения:

- Судостроение (например, в качестве маломагнитного материала

цельносборных корпусов научно-исследовательских судов типа «Радуга»

-проект Западного ПКБ).

- Строительство.

- Электротехника (трансформаторы и т.п.)

- Горнодобывающая промышленность (лотки для транспортировки горной породы и т.п.).

Достоинства:

- Сталь имеет устойчивую аустенитную структуру при обычных температурах, которая сохраняется при любых деформациях и наклепе.

- Сталь хорошо сваривается всеми видами сварки и легко поддается механической обработке.

Научно-исследовательское судно типа «Радуга»

Основные физико-механические свойства стали марки 45Г17Ю3

- Магнитная проницаемость, Гс/Э< 1,01

- Модуль нормальной упругости, МПа 1,75×10 5

- Плотность, кг/м 3 7600

- Предел текучести, МПа 390-510

- Относительное удлинение, % > 30

- Ударная вязкость, KCV+20 о С, Дж/см 2> 200

Сталь поставляется в виде листового проката в толщинах

2-60 мм и профилей различного сортамента.

Для изделий судового машиностроения разработаны близкие к стали марки 45Г17Ю3 по составу стали марок 40Г18Ю3Ф и 80Г20Ф2Ю:

Изделие судового машиностроения

Преимущества:

Стали 40Г18Ю3Ф и 80Г20Ф2Ю обладают высоким пределом текучести, который обеспечивается за счёт дисперсионного упрочнения, а именно выделения дисперсных карбидов ванадия после проведения термической обработки, аустенитизации и старения.

Разработки защищены патентами РФ

Предложения по сотрудничеству:

- Техническая и технологическая документация на изготовление и обработку полуфабрикатов.

- Адаптация технологий изготовления и обработки полуфабрикатов под требования Заказчика.

- Техническое сопровождение при освоении на предприятии Заказчика

технологий изготовления и обработки полуфабрикатов (листовой

прокат; сортовой прокат) .

Форма запроса

Вы можете отправить запрос на данную разработку, заполнив следующую форму:

Плотность стали коррозионно-стойкой (нержавеющая сталь) / Auremo

Плотность стали коррозионно-стойкой (нержавеющей) жаропрочной

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Плотность стали 08Х13, pn, кг/м3 | 7760 | 7740 | 7710 | |||||||

| Плотность стали 08Х17Т, pn, кг/м3 | 7700 | |||||||||

| Плотность стали 08Х18Н10, pn, кг/м3 | 7850 | |||||||||

| Плотность стали 08Х18Н10Т, pn, кг/м3 | 7900 | |||||||||

| Плотность стали 10Х14Г14Н4Т, pn, кг/м3 | 7800 | |||||||||

| Плотность стали 12Х13, pn, кг/м3 | 7720 | 7700 | 7670 | 7640 | 7620 | 7580 | 7550 | 7520 | 7490 | 7500 |

| Плотность стали 12Х17, pn, кг/м3 | 7720 | |||||||||

| Плотность стали 12Х18Н12Т, pn, кг/м3 | 7900 | 7870 | 7830 | 7780 | 7740 | 7700 | 7850 | 7610 | ||

| Плотность стали 12Х18Н9, pn, кг/м3 | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| Плотность стали 12Х18Н9Т, pn, кг/м3 | 7900 | 7860 | 7820 | 7780 | 7740 | 7690 | 7650 | 7600 | 7560 | 7510 |

| Плотность стали 14Х17Н2, pn, кг/м3 | 7750 | |||||||||

| Плотность стали 15Х25Т, pn, кг/м3 | 7600 |

Плотность стали коррозионно-стойкой (нержавеющей) обыкновенной

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Плотность стали 06ХН28МДТ, pn, кг/м3 | 7960 | |||||||||

| Плотность стали 08Х18Г8Н2Т, pn, кг/м3 | 7700 | |||||||||

| Плотность стали 08Х22Н6Т, pn, кг/м3 | 7700 | |||||||||

| Плотность стали 10Х14АГ15, pn, кг/м3 | 7900 | |||||||||

| Плотность стали 10Х17Н13М2Т, pn, кг/м3 | 7900 | 7870 | 7830 | 7790 | 7750 | 7700 | 7660 | 7620 | ||

| Плотность стали 12Х18Н10Т, pn, кг/м3 | 7900 | |||||||||

| Плотность стали 15Х28, pn, кг/м3 | 7630 | |||||||||

| Плотность стали 17Х18Н9, pn, кг/м3 | 7850 | |||||||||

| Плотность стали 25Х13Н2, pn, кг/м3 | 7680 | |||||||||

| Плотность стали 95Х18, pn, кг/м3 | 7750 | 7730 | 7540 |

Источник: Марочник сталей и сплавов

Источник: www. manual-steel.ru/density_steel_corrosion-resistant.html

manual-steel.ru/density_steel_corrosion-resistant.html

Сталь марки AISI 321 (08X18h20Т) |«Глобус-Сталь»

Марка стали AISI 321 относится к классу хромоникелевых сталей (высоколегированных). Содержание данных элементов, входящих в состав, определяет основные свойства материала, которые востребованы в различных отраслях промышленности и строительства.

Представлены аналоги, как в системе ГОСТ — 08X18h20Т, так и в европейской классификации — 1.4541.

Весь нержавеющий металлопрокат, изготавливаемый из данной стали имеет ряд технических особенностей, которые оказывают положительное влияние на популярность данного сорта стали среди производителей продукции из нержавейки, как в России, так и за рубежом.

Технические характеристики нержавеющей стали AISI 321

- Превосходная устойчивость к процессам окисления – прежде всего, к коррозии;

- Способность сохранять свойства при значительном нагреве – жаростойкость. Предельный порог, допустимый для кратковременного воздействия – 850 градусов по шкале Цельсия.

Постоянная эксплуатация допускается при меньшем нагреве, и для каждого показателя есть свои рекомендации;

Постоянная эксплуатация допускается при меньшем нагреве, и для каждого показателя есть свои рекомендации; - Хорошая свариваемость. Отмечается не только стабильное горение дуги, но и отсутствие межкристаллитной коррозии, способной негативно повлиять на структуру.

Область использования

Применение AISI 321 обширно — это одна из наиболее востребованных марок стальных сплавов. Наиболее охотно данную сталь применяют в таких отраслях, как:

- Производственное оснащение пищевой, а также фармацевтической промышленности такой, где требуется безусловная гигиеничность;

- Оборудование и сортовой металлопрокат для химической, нефтяной отрасли, предполагающих наличие химически активной среды;

- Сварочное производство различных конструкций и механизмов. Прежде всего, это касается изделий, которые активно эксплуатируются на открытом воздухе или в условиях заметного нагрева (коллекторы, трубы, газоотводные устройства, трубопроводы и т.д.).

Цены на сталь aisi 321

| Наименование | Толщина, мм | Цена розница, руб/тн | |

|---|---|---|---|

| Сталь AISI 321 (листы, рулоны, ленты) | 0,4 | 299 990 | |

| 0,5 | 286 990 | ||

| 0,6-0,8 | 281 990 | ||

| 0,9-1,5 | 274 990 | ||

| 2,0-6,0 | 254 990 | ||

| 3,0-14,0 | 244 990 | ||

| 15,0-130,0 | 279 990 | ||

AISI 321 всегда есть у нас в наличии, причем представлен широкий номенклатурный ряд: по виду проката (труба, лист, нержавеющая лента и рулоны. ), по габаритам, по толщине, по виду обработки поверхности. Качество всей продукции подтверждено сертификатами соответствия, как марки стального сплава, так и профиля.

), по габаритам, по толщине, по виду обработки поверхности. Качество всей продукции подтверждено сертификатами соответствия, как марки стального сплава, так и профиля.

«Глобус-Сталь» работает исключительно с надежными поставщиками, имеющими авторитет в своей отрасли.

Химический состав нержавеющей стали марки AISI 321 (1.4541)

Массовая доля, %

| C (max) | Mn (max) | P (max) | S (max) | Cr | Ni | Ti | Si (max) | N | |

|---|---|---|---|---|---|---|---|---|---|

| AISI 321 | ≤0,08 | ≤2,0 | ≤0,045 | ≤0,030 | 17,0-19,0 | 9,0-12,0 | 5xC – 0,70max | ≤0,75 | ≤0.10 |

Плотность: 7900-8200

Кг/м3

Термообработка: Закалка 1020 — 1100°C,

Охлаждение воздух,

Твердость материала: HB 10-1 =

179 МПа

Свариваемость материала: без ограничений.

Механические свойства стали AISI 321 при Т=20°C

| Прокат | Размер | Напр. | σв (МПа) | σт (МПа) | A5 (%) | A55 (%) | KCU (кДж.м2) |

|---|---|---|---|---|---|---|---|

| Пруток | ∅ 60 | 490 | 196 | 40 | 55 |

| |

| Лист толстый | 520 | 210 | 43 |

| |||

| Проволока отожжен. | ∅ 8 | 1400-1600 | 20 |

| |||

| Трубы горячедеформир. | 510 | 40 |

| ||||

| Поковки | 490 | 196 | 35 | 40 |

|

Мы с радостью ответим на все интересующие Вас вопросы, в том числе о цене нержавейки AISI 321, её особенностях и изготавливаемой продукции.

Хотите узнать стоимость или сделать заказ?

Наши специалисты с радостью вам помогут!

Вернуться на главную >>

Плотность стали

Сталь – деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами. Сталь – важнейший материал, применяемый в большенстве отраслей промышленности. К стали, в зависимости от применения, предъявляют разнообразные требования. Существует большое число марок сталей, различающихся по химическому составу, структуре, физическим и механическим свойствам. Основные характеристики стали (плотность стали, модуль упругости и модуль сдвига стали, коэффициент линейного расширения и т.д.) приведены на странице» физические свойства стали». По

химическому составу стали делятся на углеродистые

и легированные.

Углеродистая сталь наряду с железом

и углеродом содержит марганец

(0,1-1,0%), кремний (до 0,4%). Сталь содержит также вредные примеси (фосфор, серу, газы — несвязанный азот и кислород). Фосфор придает стали хрупкость (хладноломкость) при низких температурах, уменьшает пластичность при нагревании. Сера вызывает трещиноватость при высоких температурах (красноломкость). Для изготовления сварных конструкций в основном применяется углеродистая сталь обыкновенного качества, соответствующая ГОСТ 380-71. Для придания стали каких-либо особых свойств – механических, электрических, магнитных, коррозионной устойчивости и т.д. – в нее вводят так называемые легирующие элементы, как правило, металлы: хром, никель, молибден, алюминий и др. Такие стали называют легированными. Свойства

стали можно изменять, применяя

различные виды обработки: термическую

(закалка, отжиг), химико-термическую

(цементизация, азотирование),

термо-механическую (прокатка, ковка). По

назначению стали делятся на конструкционные,

инструментальные и стали с особыми

свойствами. По

способу изготовления сталь бывает мартеновской и кислородно-конверторной

(кипящей, спокойной и полуспокойной).

Кипящую сталь сразу разливают из

ковша в изложницы, она содержит

значительное количество растворенных

газов. Спокойная сталь — это сталь,

выдержанная некоторое время в ковшах

вместе с раскислителями (кремний,

марганец, алюминий), которые соединяясь

с растворенным кислородом, превращаются

в оксиды и выплывают на поверхность

массы стали. Такая сталь имеет лучший

состав и более однородную структуру,

но дороже кипящей на 10-15%. В современной металлургии сталь выплавляют в основном из чугуна и стального лома. Основные виды агрегатов для ее выплавки: мартеновская печь, кислородный конвертер, электропечи. Наиболее прогрессивным в наши дни считается кислородно-конвертерный способ производства стали. В то же время развиваются новые, перспективные способы ее получения: прямое восстановление стали из руды, электролиз, электрошлаковый переплав и т.д. При выплавке стали в сталеплавильную печь загружают чугун, добавляя к нему металлические отходы и железный лом, содержащий оксиды железа, которые служат источником кислорода. Выплавку ведут при возможно более высоких температурах, чтобы ускорить расплавление твердых исходных материалов. При этом железо, содержащееся в чугуне, частично окисляется: 2Fe + O2 = 2FeO + Q Образующийся оксид железа (II) FeO, перемешиваясь с расплавом, окисляет, кремний, марганец, фосфор и углерод, входящие в состав чугуна: Si +2FeO = SiO2 + 2 Fe + Q Mn + FeO = MnO + Fe + Q 2P + 5FeO = P2O5 + 5Fe + Q C + FeO = CO + Fe – Q Чтобы

довести до конца окислительные реакции

в расплаве, добавляют так называемые

раскислители – ферромарганец,

ферросилиций, алюминий. |

компания Металлинвест в Компании Металлинвест

Характеристика материала А12| Марка: | А12 |

| Заменитель: | А20 |

| Классификация: | Сталь конструкционная повышенной обрабатываемости |

| Применение: | оси, валики, втулки, зубчатые колеса, шестерни, пальцы, винты, болты и другие малонагруженные мелкие детали сложной формы, обрабатываемые на станках-автоматах, и к которым предъявляются повышенные требования по качеству поверхности и точности размеров. |

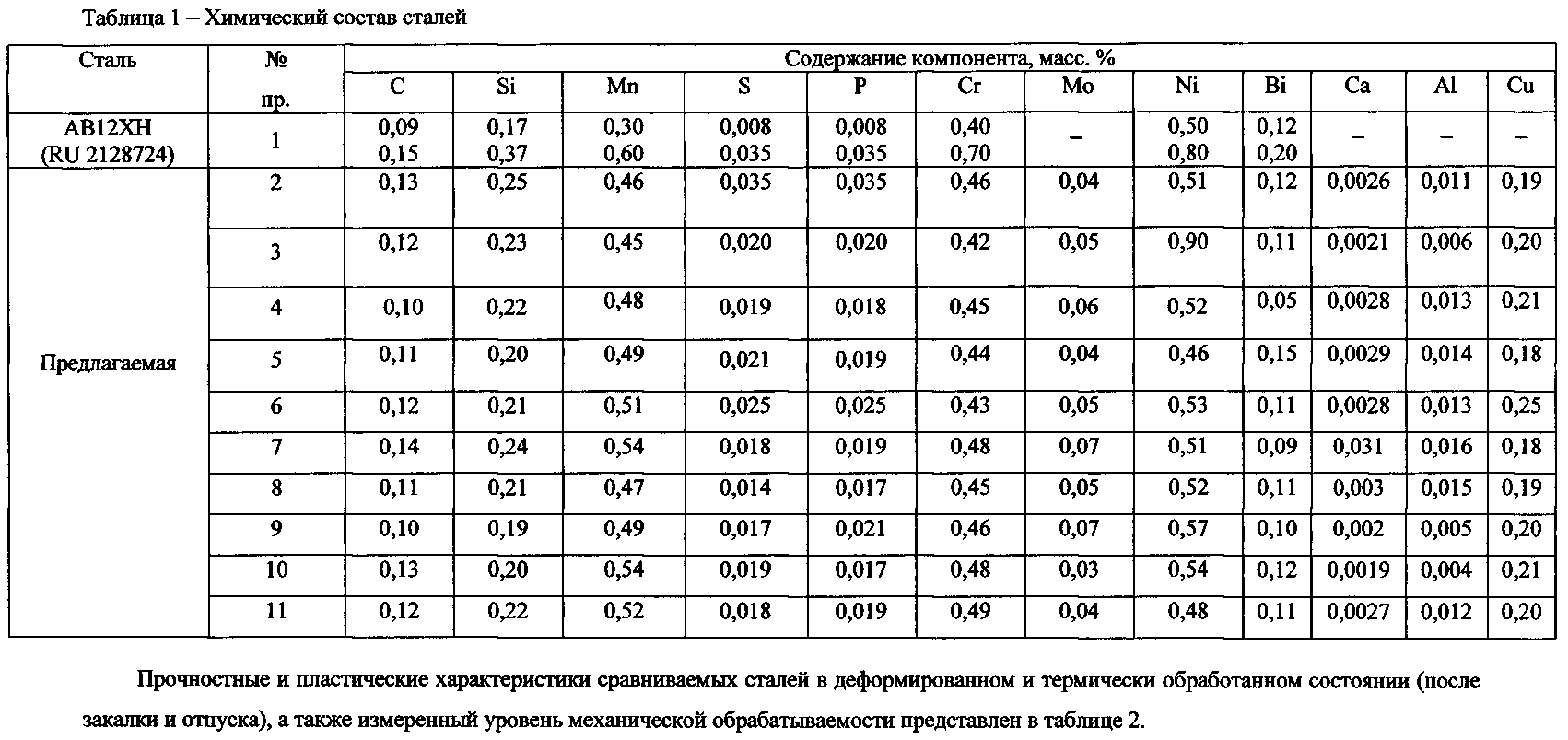

Химический состав в % материала А12.

| C | Si | Mn | S | P |

| 0.08-0.16 | 0.15-0.35 | 0.7-1.1 | 0.08-0.2 | 0.08-0.15 |

Температура критических точек материала А12.

| Ac1=735, Ac3(Acm)=866, Ar3(Arcm)=840, Ar1=685 |

Механические свойства при Т=20oС материала А12.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь горячекатан. | 100 | 410 | 22 | 34 | Состояние поставки |

| Твердость материала А12 горячекатанного | HB=160 |

| Твердость материала А12 калиброванного нагартованного | HB=217 |

Физические свойства материала А12.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 7830 | ||||

| 100 | 1.83 | 11.9 | 78 | 470 | ||

| 200 | 12.5 | 67 | ||||

| 300 | 1.66 | 479 | ||||

| 400 | 13.6 | 517 | ||||

| 500 | 14.2 | |||||

| 600 | 571 |

Технологические свойства материала А12.

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Вес и плотность нержавеющей стали 304, 316, 316L и 303 дюйм фунт / дюйм3, г / см3, фунт / фут3, кг / м3

Вес и плотность нержавеющей стали 304, 316, 304L и 316L

Плотность нержавеющей стали около 7,9 г / см3. Вес нержавеющей стали на кубический дюйм составляет 0,285 фунта, на кубический фут — 490 фунтов.

Плотность, также известная как удельная масса или удельный вес, является мерой массы в определенном объеме. Плотность (ρ) равна массе (M) объекта, деленной на объем (V), формула: ρ = m / V .Международная единица плотности — кг / см3, кг / дм3, кг / м3.

График удельного веса и плотности / Таблица

В следующей таблице перечислены удельный вес (плотность) и плотность нержавеющей стали 304, 316, 303, 304L, 316L и других нержавеющих сталей типа AISI.

Примечание:

- 1 г / см3 = 1 кг / дм3

- Значение удельного веса в следующей таблице равно значению плотности (г / см3, метрическая система).

| Плотность нержавеющей стали | ||||

| Нержавеющая сталь | Плотность (г / см3) или удельный вес | Плотность (кг / м3) | Плотность (фунт / дюйм3) | Плотность (фунт / фут3) |

| 304, 304L, 304N | 7.93 | 7930 | 0,286 | 495 |

| 316, 316L, 316N | 8,0 | 8000 | 0,29 | 499 |

| 201 | 7,8 | 7800 | 0,28 | 487 |

| 202 | 7,8 | 7800 | 0,28 | 487 |

| 205 | 7,8 | 7800 | 0,28 | 487 |

| 301 | 7.93 | 7930 | 0,286 | 495 |

| 302, 302B, 302Cu | 7,93 | 7930 | 0,286 | 495 |

| 303 | 7,93 | 7930 | 0,286 | 495 |

| 305 | 8,0 | 8000 | 0,29 | 499 |

| 308 | 8,0 | 8000 | 0,29 | 499 |

| 309 | 7.93 | 7930 | 0,286 | 495 |

| 310 | 7,93 | 7930 | 0,286 | 495 |

| 314 | 7,72 | 7720 | 0,279 | 482 |

| 317, 317L | 8,0 | 8000 | 0,29 | 499 |

| 321 | 7,93 | 7930 | 0,286 | 495 |

| 329 | 7.8 | 7800 | 0,28 | 487 |

| 330 | 8,0 | 8000 | 0,29 | 499 |

| 347 | 8,0 | 8000 | 0,29 | 499 |

| 384 | 8,0 | 8000 | 0,29 | 499 |

| 403 | 7,7 | 7700 | 0,28 | 481 |

| 405 | 7.7 | 7700 | 0,28 | 481 |

| 409 | 7,8 | 7800 | 0,28 | 487 |

| 410 | 7,7 | 7700 | 0,28 | 481 |

| 414 | 7,8 | 7800 | 0,28 | 487 |

| 416 | 7,7 | 7700 | 0,28 | 481 |

| 420 | 7.7 | 7700 | 0,28 | 481 |

| 422 | 7,8 | 7800 | 0,28 | 487 |

| 429 | 7,8 | 7800 | 0,28 | 487 |

| 430, 430F | 7,7 | 7700 | 0,28 | 481 |

| 431 | 7,7 | 7700 | 0,28 | 481 |

| 434 | 7.8 | 7800 | 0,28 | 487 |

| 436 | 7,8 | 7800 | 0,28 | 487 |

| 439 | 7,7 | 7700 | 0,28 | 481 |

| 440 (440A, 440B, 440C) | 7,7 | 7700 | 0,28 | 481 |

| 444 | 7,8 | 7800 | 0,28 | 487 |

| 446 | 7.6 | 7600 | 0,27 | 474 |

| 501 | 7,7 | 7700 | 0,28 | 481 |

| 502 | 7,8 | 7800 | 0,28 | 487 |

| 904L | 7,9 | 7900 | 0,285 | 493 |

| 2205 | 7,83 | 7830 | 0,283 | 489 |

Калькулятор веса пластин из нержавеющей стали

Калькулятор веса листа из нержавеющей стали доступен как в метрической, так и в британской системе мер.

Теги: плотность SS304, плотность нержавеющей стали 316 (плотность SS316), плотность нержавеющей стали 303, плотность нержавеющей стали 316l.

Статья по теме: Плотность различных металлов, Плотность алюминия, Температура плавления нержавеющей стали

Как рассчитать вес стали

Обновлено 25 сентября 2019 г.

Автор: S. Hussain Ather

Сталь — это все вокруг вас. Вы многое поймете, от строительной инфраструктуры до хирургических инструментов, если узнаете о широком спектре применения стали.Свойства стали зависят от того, как она построена для этих целей, а конкретный состав может иметь большое влияние на массу и, следовательно, на вес стали. Лучший способ рассчитать массу стали и ее вес на основе ее плотности и имеющегося у вас объема.

Вес стали по объему

Вы можете рассчитать вес стали, используя уравнение веса W = m_g для веса _W в ньютонах, массы m в килограммах и постоянной гравитационного ускорения 9.8 м / с 2 . Масса объекта измеряет количество вещества, содержащегося в объекте, а вес — это сила, которую объект оказывает на Землю из-за гравитации. Используя уравнение веса, если вы знаете массу объекта, вы можете использовать это для расчета веса. Один ньютон равен примерно 0,224809 фунта силы.

Для расчета массы также можно использовать плотность стали. Плотность объекта — это масса, разделенная на объем, поэтому вы можете умножить плотность на объем, чтобы получить массу. Обязательно отслеживайте, какие единицы используются для этих расчетов.Если у вас есть 10 см 3 из стали с плотностью 7,85 г / см 3 , масса будет 78,5 г или 0,0785 кг. Вы можете преобразовать массу в вес, умножив ее на 9,8 м / с 2 , чтобы получить 0,77 ньютона стали.

Плотность стали также можно определить по ее удельному весу. Удельный вес или относительная плотность — это отношение плотности физического материала к плотности воды. Удельный вес углеродистой стали составляет 7,8. Это число не имеет единиц, потому что это отношение одной плотности к другой плотности: другими словами, единицы, используемые в плотности как для стали, так и для воды, взаимно компенсируются.

Различные значения плотности стали

Плотность стали зависит от способа ее изготовления. Различные методы измерения плотности стали могут означать, что вы сможете определить, какой из них лучше всего соответствует вашим потребностям.

Плотность стали зависит от способа ее изготовления. Металлическая сталь, используемая для изготовления инструментов, составляет 7,715 г / см 3 , кованый металл составляет 7,75 г / см 3 , инструменты из углеродистой стали 7,82 г / см 3 , металлическое чистое железо составляет 7,86 г / см 3 а металлическая мягкая сталь (с очень небольшим содержанием углерода) — 7.87 г / см 3 . Эти разные значения плотности стали подходят для различных целей.

Иногда вес стали указывается относительно толщины стали. 40,80 фунта / фут 2 Сталь имеет толщину 1 дюйм, согласно Engineering Toolbox. Умножьте этот вес в фунтах на квадратный фут на сколько квадратных футов площади стали у вас должно получиться, чтобы определить вес в фунтах.

Типы стали

Четыре основных способа разделения различных типов стали: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь с различными свойствами стали.Углеродистые стали твердые и хрупкие для использования в производственных машинах. Легированные стали содержат другие элементы, такие как ванадий, молибден и медь, поэтому их можно использовать в ножах и шестернях.

Вы можете использовать высокопрочную низколегированную сталь (HSLA) в стальных конструкциях, а также в трубопроводах для газа и нефти. Эти типы на самом деле представляют собой разновидность углеродистой стали с добавлением других элементов для повышения прочности, коррозионной стойкости и чувствительности к нагреву. Изделия из нержавеющей стали содержат микроэлементы хрома и никеля, которые позволяют им сохранять свой цвет и структуру в трубах, хирургических инструментах, конструкции.Они выдерживают коррозию и высокие температуры.

Инструментальные стали изготавливаются из вольфрама и молибдена, и они намного, намного тверже. Они используются для инструментов, которые режут металлы. Сталь с высоким содержанием углерода обычно используется в автомобилестроении. Хотя эти разные типы сталей имеют разные свойства стали, вы можете точно так же измерить их вес и массу, используя плотность и объем.

Плотность мощности: почему важна чистота стали

Еще в середине 1980-х было введено понятие механической «удельной мощности», частично основанное на использовании чистой стали.

Сегодня требования, предъявляемые к новому поколению систем механической передачи энергии, по-видимому, приводят к все возрастающему упору на «плотные по мощности» конструкции, которые обеспечивают более высокую пропускную способность за счет более мелких компонентов системы. Но наряду с этой тенденцией возникают более высокие нагрузки в ключевых компонентах механической системы. Соответственно, эти критические компоненты должны быть спроектированы — механически и металлургически — так, чтобы выдерживать более высокие нагрузки.

Преимущества уплотнения мощности в механических системах обычно проявляются в одной из двух форм: через повышенную передачу мощности через текущую конструкцию системы или как текущую передачу мощности через меньшую / более легкую конструкцию компонентов.Первый вариант обычно рассматривается как краткосрочная возможность, в то время как второй, часто называемый «облегчением», явно требует времени на перепроектирование системы. На изображении ниже двух эквивалентных несущих нагрузок подшипников, один достаточно мал, чтобы поместиться внутри другого, представлен наглядный пример увеличения мощности в виде облегчения.

Шаги по увеличению удельной мощности механической системы могут быть достигнуты несколькими способами. Соответствующие факторы либо включают улучшения в конструкции и производстве компонентов (например,g., чистота поверхности) или улучшения материала компонентов (обычно стали). Металлургические факторы обычно включают повышение усталостной прочности либо за счет модификации состава и / или термообработки для увеличения предела текучести, либо за счет уменьшения вредных включений, то есть повышения чистоты стали.

В этой статье основное внимание уделяется важности чистой стали (с низким содержанием включений) в приложениях с высокой энергоемкостью; в будущей статье будет рассмотрено развитие сплавов для определения удельной мощности.(Рисунок 1)

Рисунок 1: Наглядная иллюстрация применения концепции удельной мощности: два подшипника с эквивалентной грузоподъемностью — недавно изготовленный небольшой подшипник с использованием чистой стали внутри старого подшипника, изготовленного из стали с более высоким содержанием оксидов.Понимание влияния неметаллических включений на усталость должно начинаться с понимания взаимосвязи между пределом выносливости и ключевыми свойствами материала. Как оказалось, существует простая линейная зависимость между измеренной усталостной прочностью при испытаниях на изгиб при вращении и осевой усталости и твердостью (используемой в качестве показателя предела прочности на растяжение) в стали с низкой и средней прочностью.Эта связь была признана еще в 1950-х годах. [1-3] Мураками [4] предположил, что эта корреляция между усталостной прочностью и твердостью стали может быть выражена эмпирически как:

Уравнение 1

, где усталостная прочность σw0 выражена в МПа, а твердость дана по шкале Виккерса.

Мураками далее отметил, что на основе данных по усталости для различных сталей эта линейная зависимость нарушается для высокопрочных сталей, как показано на рисунке 2.

Рисунок 2: Измеренная усталостная прочность в зависимости от твердости.Вариабельность результатов испытаний на усталость при твердости более 400 кгс / мм2 (HV) в первую очередь объясняется наличием неметаллических включений. Уравнение 1 может рассматриваться как обеспечивающее верхний предел выносливости для высокопрочных сталей при отсутствии неметаллических включений или других подповерхностных дефектов, размер которых превышает критический, когда полосы скольжения в микроструктуре служат очагами возникновения усталости.

За прошедшие годы было предложено несколько версий, описывающих микромеханику возникновения усталостной трещины на включении. [5-7] В основном, неметаллические включения, особенно включения «твердых» оксидов, действуют как концентраторы напряжения, локально увеличивая уровни напряжений, в некоторых случаях превышающие предел текучести стали. Локализованные высокие напряжения, создаваемые циклически приложенными нагрузками, инициируют создание и движение дислокаций, что в конечном итоге приводит к скоплению дислокаций и образованию микротрещин.При продолжающейся нагрузке микротрещины могут достигать критического размера, что в конечном итоге приводит к усталостному разрушению детали. Танака и Мура [7] представили количественную теорию возникновения усталостной трещины на неметаллических включениях в поликристаллических высокопрочных сплавах, основанную на накоплении дислокационных диполей.

Случайные образцы из трех науглероживаемых зубчатых сталей (все они соответствуют невыполненным ограничениям, установленным в ASTM A534) от трех разных поставщиков SBQ были оценены с использованием системы анализатора изображений на основе SEM.Результаты сравнительной чистоты представлены в виде гистограммы размера оксидов на Рисунке 3.

Рисунок 3: Чистота стали трех сталей SBQ, представленная в виде гистограммы размера оксидов. (Примечание: по оси Y используется логарифмическая шкала.)Эти измеренные данные о чистоте использовались в качестве популяций оксидных включений в модели имитации контактной усталости на основе напряжения для определения влияния концентрации оксидов на усталостные характеристики.

Расчетное улучшение усталостных характеристик было переформулировано, чтобы проиллюстрировать положительное влияние чистой стали на удельную мощность компонентов, как с точки зрения большей пропускной способности мощности в той же системе (рисунок 4a), так и эквивалентной пропускной способности мощности в меньшей системе (рисунок 4b).

Рисунок 4: Расчетное влияние чистоты стали на удельную мощность; (a) потенциал увеличения крутящего момента или (b) потенциал облегчения, достижимый с помощью более чистой стали, при сохранении постоянного уровня усталостных характеристик.Большинство разработчиков систем механической передачи энергии сталкиваются с проблемой увеличения пропускной способности, уменьшения массы, снижения стоимости или некоторой комбинации этих факторов. Появление в последнее время более чистых сталей, плавящихся на воздухе, дает инженерам-конструкторам возможность использовать концепцию удельной мощности для своих компонентов.

Список литературы

- М. Ф. Гарвуд, Х. Х. Зурбург и Дж. Ф. Миллан, «Корреляция лабораторных испытаний и производительности службы, интерпретация тестов и корреляция с обслуживанием», ASM, Филадельфия, Пенсильвания, 1951, стр. 1-77.

- Ф. Б. Стулен, Х. Н. Каммингс и В. К. Шульте, Proc. Междунар. Конф. Усталостные металлы. Мех. Eng., 1956, с. 439-444.

- Х. Н. Каммингс, Ф. Б. Стулен и В. К. Шульте, ASTM, 1958, Vol. 58, стр. 505-514.

- Ю. Мураками, Усталость металлов: влияние мелких дефектов и неметаллических включений, Elsevier Science Ltd., Оксфорд, Великобритания, 2002 г., стр. 75–77.

- Дж. Лэнгфорд, «Отслаивание матрицы включений и возникновение усталостных трещин в низколегированных сталях», International Journal of Fracture, Vol. 12, No. 1, 1976, pp. 155-157.

- Дж. Лэнгфорд и Ф. Н. Кузенбергер, Metal. Пер., 1982, т. 4. С. 553-559.

- К. Танака и Т. Мура, “Теория возникновения усталостных трещин во включениях”, Металл. Пер. А, т. 13A, No. 1, 1982, pp. 117-123.

Разница в весе стали и чугуна

Наши предки начали работать с железом около 3000 лет назад, и влияние на цивилизацию невозможно переоценить.3. Это означает, что если бы у вас был куб со стороной один метр, он весил бы 7 850 килограммов, что больше 17 000 фунтов или почти 9 тонн.

Кованое железо

Кованое железо — это почти чистое железо, с удаленным углеродом и большинством примесей. Хотя когда-то он использовался для декоративных ворот и перил, сегодня он используется редко. Из-за отсутствия углерода кованое железо не так прочно, как сталь, содержащая и железо, и углерод. 3.3

Сверхпрочная сталь низкой плотности с большой пластичностью, превосходящей титановые сплавы

Nature — Из хрупкого интерметаллического соединения получается сверхпрочная сталь с низкой плотностью и большой пластичностью

Несмотря на то, что сталь была рабочей лошадкой автомобильной промышленности с 1920-х годов, доля стали и чугуна в среднем легком автомобиле в настоящее время постепенно снижается с 68,1 процента в 1995 году до 60,1 процента в 2011 году. из-за низкого отношения прочности к весу (удельной прочности) чугуна и стали и стремления улучшить такие механические свойства с помощью других материалов.В последнее время стали активно изучаться стали с высоким содержанием алюминия и низкой плотностью как средство повышения удельной прочности сплава за счет снижения его плотности. Но с увеличением содержания алюминия возникает проблема: в получаемых сплавах могут образовываться хрупкие интерметаллические соединения, что приводит к плохой пластичности. Здесь мы показываем, что хрупкое, но твердое интерметаллическое соединение (B2) типа FeAl может быть эффективно использовано в качестве второй фазы упрочнения в стали с высоким содержанием алюминия и низкой плотностью, уменьшая его вредное влияние на пластичность, контролируя его морфологию и дисперсию.Удельная прочность на растяжение и пластичность разработанной стали улучшаются по сравнению с самыми легкими и прочными известными металлическими материалами, титановыми сплавами . Мы обнаружили, что легирование никеля катализирует выделение частиц B2 нанометрового размера в гранецентрированной кубической матрице высокоалюминиевой стали низкой плотности во время термообработки холоднокатаной листовой стали. Их результаты демонстрируют, как интерметаллические соединения могут быть использованы в конструкции сплавов легких сталей для применения в конструкциях и других областях.

Корейские исследователи уже объединились с POSCO, одним из крупнейших производителей стали в мире, чтобы выяснить, можно ли использовать новый вид стали, который они разработали, в автомобилях или даже самолетах. Первым шагом будет определение масштабируемости процесса, и если да, то можно ли его использовать для производства новой стали с низкой плотностью по цене, конкурентоспособной по сравнению с обычной сталью — исследователи настроены оптимистично, потому что все ингредиенты являются подходящими. недорогие металлы.

Отожженная микроструктура высокопрочной стали (HSSS).Мелкие выделения B2 типа FeAl образуются во время отжига между стрингерами B2 в стальной матрице. Образец отжигали 15 мин при 900 ° С. Предоставлено: Хансу Ким. Отжиг холоднокатаной высокопрочной стали Fe – 10% Al – 15% Mn – 0,8% C – 5% Ni (мас.%).

Свойства HSSS на растяжение при комнатной температуре по сравнению с выбранными металлическими сплавами с высокой удельной прочностью

ИСТОЧНИКИ — Nature, Edaily, Phys.org

Брайан Ван — идейный лидер футуризма и популярный научный блоггер с 1 миллионом читателей в месяц.Его блог Nextbigfuture.com занимает первое место среди новостных научных блогов. Он охватывает многие прорывные технологии и тенденции, включая космос, робототехнику, искусственный интеллект, медицину, биотехнологию против старения и нанотехнологии.

Известный тем, что определяет передовые технологии, он в настоящее время является соучредителем стартапа и сборщиком средств для компаний с высоким потенциалом на ранней стадии. Он является руководителем отдела исследований ассигнований на инвестиции в глубокие технологии и ангел-инвестором в Space Angels.

Часто выступает в корпорациях, он был спикером TEDx, спикером Университета сингулярности и гостем на многочисленных интервью для радио и подкастов.Он открыт для публичных выступлений и консультирования.

Прямое наблюдение за развитием точечной коррозии на поверхностях углеродистой стали в масштабе от нано до микромасштаба

Гетерогенная коррозия стальных поверхностей AISI 1045

Тщательное изучение данных трехмерной топографии, полученных с помощью VSI, выявляет крайне неоднородные, т. Е. Неоднородные , развитие коррозии как в деионизированной (ДИ) воде, так и в растворах 100 мМ NaCl. Деградация поверхности происходит за счет зарождения, накопления и роста коррозионных ямок.Чтобы количественно изучить неоднородность коррозии, разность высот реагирующих поверхностей вычислялась попиксельно относительно непрореагировавшей поверхности t 0 по каждой разнесенной во времени FOV. Затем отслеживали частотное распределение разностей высот во времени, как показано на рис. 1. Следует отметить, что отрицательные и положительные разности высот указывают либо на чистое удаление с поверхности, либо на чистое осаждение материала на поверхности, соответственно. По мере развития коррозии становятся очевидными отчетливые изменения в этих распределениях.Ожидается, что при t 0 распределение характеризовалось резким пиком с центром при 0 мкм. Этот «пик» сохранялся даже в более позднее время, указывая на то, что большая часть поверхности имела в основном однородную, неизменную топографию по всему полю поля зрения, и что только локализованные домены на поверхности (то есть охватывающие менее 1% всех пикселей) показали существенные изменения. характерные для ямкообразования 8 .

Рис. 1Типичные частотные диаграммы, показывающие распределение разницы высот по разным местоположениям пикселей для стали AISI 1045, реагирующей с: (a) деионизированной водой и (b) 100 мМ раствором NaCl.Разница высот рассчитывается путем вычитания высот в заданном местоположении (x , y) в соответствующие моменты времени, указанные в легенде, из значения при t = 0 h. Таким образом, отрицательная разница в высоте указывает на потерю массы (например, образование ямок и шероховатость поверхности), а положительная разница в высоте указывает на отложение продуктов коррозии. (c) и (d) — это распределения в диапазоне высот от -5 до 5 мкм, более подробно показывающие соответствующие распределения высот в (a), и (b), .

Эволюция высоты поверхности в деионизированной воде и в растворах 100 мМ NaCl различна, как показано на рис. 1. В деионизированной воде коррозия связана в первую очередь с углублением локализованных ямок, о чем свидетельствует появление «низкоуровневых ямок». частотный хвост ‘, показанный на рис. 1 (а). Наибольшее измеренное отступление поверхности, которое затронуло примерно 0,001% всех пикселей или, что эквивалентно 0,001% площади поверхности, составило примерно 10 мкм после примерно 10,2 часа реакции (рис. 1а). С другой стороны, в присутствии 100 мМ NaCl повсеместное скопление локализованных ямок глубиной до 5 мкм привело к развитию вторичного пика с центром на Δ ч ≈ -2 мкм только после 0.33 ч контакта с раствором. Со временем этот вторичный пик стал неотличимым от начального пика, что свидетельствует о том, что в целом быстрое зарождение ямок и рост происходили до тех пор, пока вся стальная поверхность не была сильно изъедена, как показано ниже. Красные стрелки на (рис. 1b, d) указывают на смещение положения основного пика, предполагая, что коррозия привела к общему отступлению поверхности порядка 0,7 мкм примерно через 3,7 часа в присутствии NaCl. В свою очередь, уменьшение средней высоты поверхности, которое может быть связано с величиной потери массы, значительно выше в присутствии водного Cl —, чем в деионизированной воде.

Процесс коррозии сопровождается образованием продуктов коррозии. В деионизированной воде одновременно с питтингом наблюдалось в целом однородное увеличение высоты примерно на 3 мкм примерно на 0,1% площади изображения, что указывает на образование и рост поверхностного слоя продуктов коррозии. Анализы, проведенные с использованием µ-рамановской спектроскопии и энергодисперсионной рентгеновской спектроскопии (SEM-EDS), определили, что эти продукты коррозии состоят из лепидокрокита (γ-FeOOH), гетита (α-FeOOH) и оксидов железа гематита (Fe ). 2 O 3 ) и магнетита (Fe 3 O 4 ) 24,25 .С другой стороны, после воздействия 100 мМ NaCl частотное распределение изменения высоты поверхности имеет длинный хвост, означающий увеличение высоты до> 20 мкм после 3,7 ч воздействия раствора (рис. 1b). Это указывает на значительное образование продуктов коррозии на стали AISI 1045, реагирующей с растворами, содержащими Cl — , что согласуется с предыдущими наблюдениями 26 . Действительно, данные о составе, полученные с помощью µ-рамановской спектроскопии, указывают на присутствие лепидокрокита и акагенеита (β-FeOOH) на стали AISI 1045, подвергнутой воздействию как 10 мМ, так и 100 мМ NaCl после 24 часов контакта с раствором (см. Рис.S1), что соответствует предыдущим отчетам 27,28,29 . Следует отметить, что наблюдаемое увеличение высоты в присутствии Cl — также локализовано, и только небольшая часть поверхности (0,02% процента площади) показывает увеличение от 10 до 20 мкм. Конкретные поверхностные особенности, связанные с этими частотными распределениями, более подробно обсуждаются ниже.

Сильно локализованный характер коррозионных реакций подчеркнут на рисунках 2–3, которые представляют собой большие поля зрения 1000 мкм × 1000 мкм.Для наглядности данные топографии поверхности представлены вместе с соответствующей картой градиента, которая помогает идентифицировать элементы с большим уклоном, такие как участки питтинга. Как правило, как в деионизированной воде, так и в растворе 100 мМ NaCl зародыши зародились по мере увеличения шероховатости поверхности. В то время как образование ямок и придание шероховатости поверхности происходило одинаково как в деионизированной воде, так и в растворах NaCl, как и следовало ожидать, в последнем случае протекание реакций сильно ускоряется. В деионизированной воде начальный период до 1.7 ч характеризуется отсутствием значительных изменений морфологии поверхности, как показано на рис. 2 (а). После этого зарождение ямок сопровождается значительным шероховатостью поверхности вблизи участков питтинга (например, см. Рис. 2b, c, f, g). Этот начальный период зародышеобразования представляет собой время, необходимое для установления критического местного кислого pH, вызывающего точечную коррозию 30 . Такое зарождение ямок вызывается пассивным током растворения, который вызывает локальную нестабильность в микроструктуре поверхности сплава 30 .Примечательно, что по мере развития коррозии новые ямки образуются преимущественно в пределах изначально шероховатой / дестабилизированной области (например, см. Рис. 2d, h), которые напоминают «круглый бассейн»; из-за локального подкисления в результате потребления кислорода в карьерах в этих зонах 31,32 . Постулируется, что образование этих круглых бассейнов, которые имеют глубину от 100 до 200 нм по отношению к некорродированной поверхности, происходит из-за (эффективного) масштабирования 1 / r 2 в плотности тока коррозии, которая излучается от геометрического центра круглого резервуара (ов) к не шероховатым (не корродированным) участкам на стальной поверхности.Эти процессы зарождения ямок, придания шероховатости и образования впадин вокруг участков питтингов, а также роста и разрастания ямок со временем привели к тому, что поверхность стали демонстрировала явное изменение цвета, характерное для «ржавления».

Рисунок 2Типичные иллюстрации изменения высоты стальной поверхности после воздействия деионизированной воды после: (a) 1,7 ч, (b) 2,2 ч, (c) 2,7 ч и ( г) 3,7 ч. Соответствующие карты градиента показаны в: (e) до (h) , соответственно.Участки питтинга не были очевидны до момента времени t = 1,7 ч, как показано в (a) и (e) . По истечении этого времени ямки зарождаются, как показано в (b , f) , а затем продолжают расти с одновременным приданием шероховатости поверхности (c , d , g , h) . Новые ямы образовались вокруг изначально стабилизированных ям, которые часто изолированы, как видно из пунктов (c) и (g) .

Рисунок 3Типичные иллюстрации изменения высоты стальной поверхности после воздействия 100 мМ NaCl для: (a) 0 h, (b) 0.2 ч, (в) 0,7 ч и (г) 3,7 ч. Соответствующие карты градиента показаны в (e) до (h) , соответственно. Конец «периода покоя» отмечен развитием круговых бассейнов вокруг первоначально сформированной изолированной ямы (b , f) . Вначале в этих бассейнах наблюдается значительное зарождение ямок и их рост, после чего образование ямок происходит почти равномерно по всей поверхности (d , h) .

Коррозия — хотя и ускоряется, но следует аналогичной динамике — в стали, подвергнутой воздействию 100 мМ раствора NaCl, как показано на рис. 3. Ожидается, что коррозия протекает намного быстрее в присутствии водного Cl — со значительным сокращением времени до зарождение ямок, формирование бассейнов и рост ямок (и бассейнов) (рис. S2). Например, в течение 0,2 часа после воздействия вокруг первоначально образовавшихся изолированных ям наблюдаются отчетливые круглые бассейны глубиной порядка 100-200 нм (см.рис.3b), аналогичные тем, которые образуются в деионизированной воде, как описано выше. Новые ямы зарождаются внутри этих бассейнов (рис. 3b, f), и, кроме того, ямки наблюдаются за пределами бассейнов после более длительных периодов воздействия Cl — (рис. 3c, g). Такой характер обширной поверхностной точечной коррозии не наблюдался в деионизированной воде даже после> 10 часов воздействия.

Прямое наблюдение различных стадий зарождения и роста питтинга

Эволюция питтинга оценивалась путем количественного определения параметров питтинга, включая: (i) плотность питтинга (i.е., общее количество ямок на единицу площади), которое включает идентификацию переходных ямок, тех, которые могли быть скрыты из-за отложений продуктов коррозии внутри / над ними, а также вновь образованных и растущих ямок (рис. 4), (ii ) средняя глубина и радиус ямок, присутствующих в поле зрения (фиг. 5a, b), и (iii) среднее соотношение размеров ямок (то есть отношение глубины ямок к ее эффективному круглому радиальному отверстию, фиг. 5c).

Рис. 4Плотность ямок для стальных поверхностей, реагирующих с: (a) деионизированной водой и (b) 100 мМ раствором NaCl как функция времени.Соответствующие кривые наилучшего соответствия, полученные путем аппроксимации модифицированного уравнения Аврами второго порядка, показаны пунктирными линиями. Заштрихованные области указывают периоды индукции, распространения и насыщения питтинговой коррозии.

Рис. 5Эволюция геометрии ямки после воздействия: (a) деионизированной воды и (b) 100 мМ раствора NaCl. Средние значения глубины D (белые кружки в (a) , красные кресты в (b) ) и радиусы R (закрашенные кружки в (a) и (b) ) нанесены на первичную и вторичные y -оси соответственно. (c) Средние соотношения сторон ямки (т.е. AR = глубина ямы / радиус ямы или D / R, без единиц измерения) также даны для деионизированной воды и 100 мМ растворов NaCl. Заштрихованные области указывают периоды индукции, распространения и насыщения. Пунктирная и сплошная линии в (c) указывают конец периодов индукции и распространения, соответственно, как в деионизированной воде, так и в 100 мМ NaCl.

Анализ параметров ямок показывает три различных стадии коррозии: (1) период индукции , период , когда ямки зарождаются, но поверхность претерпевает незначительные топографические изменения, (2) период распространения , , который характеризуется быстрым увеличением плотность ямок и (3) период насыщения , когда скорость образования ямок показывает асимптотическое плато (см.рис.{2}}) \), где N и t — плотность ямки и время, а a и b — подгоночные параметры, соответственно (Таблица 1). Максимальная скорость увеличения (площадной) плотности участков питтинга, r max , можно записать как \ (\, {r} _ {max} = \ sqrt {\ frac {2a} {e}} b \). Следует отметить, что эта функциональная форма успешно описывает сигмоидальное поведение эволюции плотности ямок с течением времени и не является атрибутом конкретных механистических особенностей.Времена, обозначающие конец периодов индукции и распространения, т инд и т стойка , соответственно, получены путем определения седловых точек из третьей производной уравнения 2D-Аврами (см. Рис. 4 и таблицу 1).

Таблица 1 Параметры наилучшего соответствия модифицированного уравнения Аврами второго порядка, которое было подогнано к данным плотности ямок, показанным на рис. 4.Периоды индукции, распространения и насыщения, определенные из эволюции плотности ямок, также очерчивают эволюция геометрии ямы, как показано на рис.5. Например, начало периода индукции в деионизированной воде характеризуется стабильной средней глубиной и радиусом ямы, а значит, и аспектным отношением (рис. 5а, в). Позже, во время периодов распространения и насыщения, глубина ямок непрерывно увеличивалась, в то время как радиус ямок оставался почти постоянным, что предполагает углубление существующих ямок без зарождения каких-либо новых. Наблюдался заметный контраст со 100 мМ раствором NaCl. При этом средняя глубина карьера неуклонно увеличивалась как в период индукции, так и в период насыщения (рис.5б). С другой стороны, средний радиус ямок перешел от изначально стабильного (индукция) к постепенному уменьшению во время распространения из-за непрерывного появления новых и меньших ямок (например, см. Рис. 5b), достигая стабильного значения только в режиме насыщения. . Действительно, период распространения характеризуется быстрым зарождением небольших и неглубоких ямок, что приводит к почти постоянной средней глубине ямок, несмотря на углубление существующих ямок — хотя это также может указывать на частичное заполнение существующих ямок из-за осаждения продуктов коррозии. внутри них.В дополнение к параметрам точечной коррозии, среднеквадратичная шероховатость поверхности без ямок также увеличивалась со временем (см. Рис. S3). Таким образом, в отличие от плотности ямок (см. Фиг. 4), окончательный период насыщения не наблюдался ни для глубины ямок, ни для шероховатости поверхности, что указывает на постоянство коррозионных реакций, как показано на фиг. 5 и фиг. S3.

Топографические проявления электрохимической точечной коррозии

Измерения в больших полях обзора с наноразмерным разрешением по высоте позволили осуществлять мониторинг и статистический анализ процесса коррозии.Из приведенного выше обсуждения ясно, что коррозия стали AISI 1045 очень неоднородна (рис. 2 и 3) и протекает в несколько этапов. Хотя ожидается, что сталь 1045 не будет проявлять пассивирующую способность при погружении в деионизированную воду или 100 мМ растворы NaCl (pH 5,8), исходя из диаграмм Пурбэ (т. Е. Для настоящих условий сталь просто несет окислительную пленку, хотя и не покрывается пленкой окисления). от пассивации к коррозии) 37,38 , образование ямок и связанное с этим увеличение шероховатости поверхности постепенно развиваются в начальный период погружения; я.е., в период индукции, когда скорость эволюции топографии (и, следовательно, реакции) исчезающе мала.

Предполагается, что индукционный период является результатом присутствия окислительной пленки, которая образуется после воздействия на сталь стали на воздухе и которая, как предполагается, состоит из оксидов железа, имеющих толщину ≤20 нм 2,39,40 . Важно подчеркнуть, что индукционные ямы не только способствуют разрушению этого оксидного слоя, но и катализируют коррозию в непосредственной близости от них, что приводит к образованию неглубоких бассейнов с шероховатой поверхностью, которые имеют среднеквадратичную шероховатость, которая примерно в 10 раз выше, чем их некорродированное окружение. (Рис. 2c и 3b).Учитывая их значительную глубину (> 100 нм), ожидается, что эти бассейны будут полностью активированы, поскольку отступление поверхности в этих зонах намного больше, чем типичная толщина оксидных слоев (т.е. пассивированных или нет), которые образуются на стальных поверхностях. до воздействия воздуха или щелочных растворов 41,42,43 . Таким образом, образование этих бассейнов четко указывает на увеличение локальной коррозионной активности, которая возникает в результате подкисления, вызванного потреблением кислорода во время точечной коррозии.Быстрое потребление кислорода внутри ямок и его сравнительно медленное пополнение за счет диффузии приводит к локализованным различиям потенциала и pH, то есть от дна ямы до периметра отверстия ямы 44,45 , что приводит к устойчивому вертикальному распространению коррозионные ямы, а также образование бассейнов из-за бокового расширения отверстия ямы. Ожидается, что непреднамеренный гидролиз ионов трехвалентного железа и образование гидроксооксидов (рис. S4) приведет к дальнейшему подкислению и расширению устья ямы 46,47 .Кроме того, недавно обнаруженная концентрация электрического поля около отверстия ямы также способствует образованию круглого бассейна — из-за электрически стимулированного растворения вблизи устья ямы 20 . Напротив, в области за пределами этих бассейнов наблюдается ограниченная точечная коррозия, особенно в случае деионизированной воды, и при малых временах воздействия, даже в присутствии ионов Cl — .

Ионы Cl — значительно ускоряют коррозию стали 6,7,48 , что проявляется в следующем: (a) усиленная и ускоренная тенденция к образованию шероховатых бассейнов, (b) зарождение ямок внутри, а также за пределами бассейнов при более длительном воздействии, и (c) агрессивная автокаталитическая питтинговая коррозия.Эти наблюдения могут быть подтверждены анализом кривых плотности ямок, показанных на рис. 4 (таблица 1). Основываясь на результатах подбора функции экспоненциального роста, было обнаружено, что период индукции гораздо менее очевиден, а скорость распространения ямок примерно в 4 раза выше в присутствии 100 мМ NaCl по сравнению с деионизированной водой. Многочисленные исследования показали, что точечная коррозия металлов, содержащих пленку окисления / пассивации, в присутствии Cl — происходит посредством механизмов, включая проникновение пленки 49 и (Cl — ) адсорбцию ионов 1,6 .По существу, локализованное окислительное растворение оксидной пленки или лежащей под ним стали, которое приводит к образованию ямок и областей бассейна, ускоряется, когда присутствуют ионы Cl — 7 . Во-первых, ожидается, что повышенная адсорбция Cl — в локализованных доменах вызовет локальное растворение и утончение за счет образования точечных ионных дефектов и областей с высокой локальной плотностью тока. Это согласуется с сокращенным периодом индукции, который наблюдается при введении ионов Cl — по сравнению с деионизированной водой.С другой стороны, проникновение Cl — в оксидную пленку, образованную воздухом, приведет к загрязненной пленке, которая имеет более высокую ионную проводимость, чем первоначальная пленка. Наблюдение зарождения ямок за пределами локально активированных областей бассейна подтверждает гипотезу о том, что проникновение ионов Cl — является релевантным, но вторичным механизмом, посредством которого происходит точечная коррозия. Это основано на наблюдении, что изначально плотность ям вне бассейнов намного ниже, чем внутри бассейновых областей.Следует отметить, что равномерно распределенная точечная коррозия возникла только в более позднее время, что соответствует начальному периоду минимальной коррозии в этих областях. Это подразумевает «характерное время», которое связано с проникновением в образованный воздухом оксидный слой частиц Cl — на критическую глубину в зависимости от локального раствора и толщины и состава твердой (защитной пленки).

Происхождение индукционных ям заслуживает дальнейшего рассмотрения. Например, ожидается, что индукционные ямы возникнут на дефектах, например.g., в стали AISI 1045, на границах раздела между ферритом и цементитом или в местах внедрения частиц вторичной фазы, которые слабо пассивированы или термодинамически нестабильны (т. е. по отношению к массивному сплаву) 1,7,8 , и, следовательно, могут служить центрами зародышеобразования для образования ямок. Действительно, наш анализ SEM-EDS показывает, что индукционные ямы, образующиеся на стальных поверхностях AISI 1045, обычно содержат высокие концентрации серы и марганца, содержание которых обычно уменьшается по мере роста ямок (например.г., см. рис. 6). Это наблюдение подтверждает идею о том, что ямки могут возникать — хотя и не исключительно — в результате растворения включений сульфида марганца (MnS), которые образуются в стали во время ее обработки 22,50 . Эти включения, которые проявляют высокое химическое сродство к кислороду и воде, могут быстро растворяться, оставляя после себя ямки, которые могут расти и становиться более 20 мкм в диаметре 51 . Более проблематично, что ионы галогенид / Cl —, как известно, также предпочтительно адсорбируются на таких участках включения 52 .

Рисунок 6СЭМ-микрофотографии типичной индукционной ямы на стали AISI 1045, реагирующей с 100 мМ NaCl в течение: (a) 0,1 ч и (b) 3,3 часа, демонстрирующие радиальное расширение со временем. В (a) области образца, помеченные с 1 по 4, имеют следующие содержания Mn и S: 0,1%, 2,3%, 22,1% и 17,3% и 0,1%, 0,2%, 0,1% и 0% соответственно. как измерено с помощью SEM-EDS (в мас.%). При более длительном времени реакции, в (b) , области образца, помеченные с 5 по 9, имеют следующее содержание Mn и S: 2.2%, 5,0%, 2,8%, 2,8% и 1,3% и 0,1%, 0,1%, 0,01%, 0,2% и 0,0% соответственно (в% по массе). Относительно высокие концентрации Mn и S согласуются с присутствием включения MnS на этом участке питтинга.

По истечении периода индукции точечная коррозия резко ускоряется. {-}) \), которая ограничена диффузией кислорода.{+} \). Локальное закисление в микросреде возникает из-за высвобождения протонов из-за химических, электрохимических и геометрических градиентов внутри и вокруг участков ям 49 . Формирование бассейновых областей и появление различных стадий точечной коррозии обусловлено кинетикой этого процесса подкисления. В общем, микросреда внутри ямки характеризуется низким pH и высокими концентрациями ионов, особенно Cl — (если присутствует), что также может способствовать образованию солевых пленок 53 внутри ямок 8,54,55 , 56,57,58 .Как показано на рисунках 4 и 5, углубление ямок происходит даже после достижения насыщения по плотности ямок, что указывает на очень агрессивную микросреду приповерхностной области, которая приводит к углублению по всей поверхности. Это согласуется с профилями изменения высоты поверхности, представленными на рис. 1, показывающими продолжающееся накопление продуктов коррозии во время стадии насыщения.

Калькулятор веса стали

Этот калькулятор веса стали поможет вам определить вес стальных деталей любого размера, будь то стержни , стержни или пластины .Мы создали этот калькулятор для работы с различными типами стали, поэтому вы получите нужный вес стали.

С помощью этого калькулятора вы узнаете, что такое сталь, как она используется, а также как рассчитать вес стали, используя ее плотность и объем, как если бы вы собирались купить гравий или асфальт. Если это звучит интересно, продолжайте читать!

Что такое сталь?

Сталь— это металлический сплав с железом в качестве основного компонента и углеродом в качестве основного легирующего элемента.Если углерод составляет от 0,05% до чуть более 2% от общего веса стали, то чугун на прочнее и на пластичнее . Чем больше углерода мы добавляем в железо, тем прочнее становится сталь (до 2,14% углерода). Добавление других легирующих элементов приводит к четырем основным типам стали — углеродистой, легированной, нержавеющей и инструментальной.

- Углеродистая сталь в значительной степени является самым основным видом стали, поскольку обычно в ней содержится только железо и углерод.В некоторых случаях углеродистая сталь все еще может содержать некоторые элементы, но только медь, марганец и кремний.

- Добавление других легирующих элементов в углеродистую сталь приводит к нашему следующему типу стали — легированной стали . С другими легирующими элементами, такими как марганец (для дополнительной твердости поверхности), молибден (для прочности), никель (для коррозионной стойкости) и многие другие, мы можем получить более специфический стальной сплав, который будет соответствовать нашим потребностям.

- Одним из специфических стальных сплавов с уникальными характеристиками является нержавеющая сталь .Добавляя минимум 10% хрома, который обеспечивает барьер от ржавчины и окисления, мы производим нержавеющую сталь. Нержавеющие стали прочные, твердые, устойчивые к коррозии и, как правило, очень блестящие.

- Последний тип — инструментальная сталь . Инструментальные стали намного тверже и долговечнее из-за дополнительных процедур термической обработки, которым они подвергаются при производстве. Из-за их исключительных свойств мы можем использовать инструментальные стали для режущих инструментов, сверл и многих других областей применения, где сталь будет подвержена износу.

Изделия из стали и виды применения стали

Сталь мы видим почти везде, от кухонной утвари до арматуры на стройплощадках. Сталь можно формовать, обрабатывать на станке или комбинировать с другими материалами для получения практически любого продукта, который мы можем представить . В строительстве сталь доступна в виде стержней, стержней, труб, проволоки, пластин и листов. Мы можем использовать стальные стержни в качестве шпилек для соединения шарнирных опор в стальных каркасах и конструкциях, или мы можем вырезать стержни большого диаметра для изготовления зубчатых «заготовок».«

С другой стороны, мы можем использовать стержни и проволоку для армирования бетона или для декоративных конструкций. Наконец, мы можем использовать стальные пластины и листы для плит и для изготовления резервуаров для воды, сводов и форм, и это лишь некоторые из них.

Зачем нам вес стали?

В строительной отрасли сталь обычно оценивается в за единицу веса , как и другие сырьевые материалы, такие как гравий, песок и бетон. Поскольку сталь доступна в различных типах, формах и размерах, ценообразование на сталь на единицу веса означает гораздо более последовательное ценообразование на рынке.При таком способе ценообразования важно знать вес стали в целом.

Помимо этого, определение общего веса стальных изделий обычно полезно, особенно во время транспортировки. Оптовые закупки влияют на стоимость большинства материалов, поскольку мы можем сэкономить деньги, правильно организовав доставку и логистику, вместо того, чтобы доставлять небольшие партии в несколько поездок. Кроме того, поскольку сталь может стать действительно тяжелой в больших объемах , расчет веса стали имеет важное значение при проектировании конструкций.

Калькулятор веса стали — Как рассчитать вес стали?

Для определения веса стали требуется всего несколько шагов. Во-первых, нам нужно знать плотность используемого нами стального сплава . В нашем калькуляторе веса стали вы найдете значения плотности для наиболее распространенных стальных сплавов в части Сталь типа нашего калькулятора. Вы также можете увидеть их в списке здесь, в таблице ниже:

| Марка стали | Плотность (кг / м³) |

|---|---|

| Инструментальная сталь | 7715 |

| Кованое железо | 7750 |

| Углеродистая инструментальная сталь | 7820 |

| Сталь холоднотянутая | 7830 |

| Углеродистая сталь | 7840 |

| C1020 HR сталь | 7850 |

| Чистое железо | 7860 |

| Низкоуглеродистая сталь | 7870 |

| Нержавеющая сталь | 8030 |

После определения плотности стального сплава следующим шагом является получение общего объема нашего стального материала .Получение объема нашего стального материала зависит от его формы и размеров. Применяя необходимые формулы, мы можем получить объем стержней, стержней, пластин, труб и даже других сложных форм. Вы можете проверить, как рассчитать объем? Раздел нашего калькулятора объема для различных формул объема для большинства форм, которые не покрывает наш калькулятор веса стали. После получения объема стального материала теперь мы готовы использовать формулу ниже:

вес материала стали = объем материала стали * плотность

При использовании этой формулы всегда обязательно умножайте значения на одинаковые единицы измерения.Полученная единица измерения объема должна соответствовать части объема в единице плотности. Если вам нужна помощь в преобразовании единиц площади или объема, вы можете воспользоваться нашим конвертером площади или нашим конвертером объема, соответственно, особенно если вам нужно преобразовать несколько значений.

Если у вас несколько стальных деталей, вы можете ввести количество стальных деталей в наш калькулятор веса стали, чтобы получить общий вес стали. В качестве упражнения по определению веса стали давайте рассмотрим пример в следующем разделе этого текста.

Пример расчета веса стали

Для нашего примера давайте рассмотрим расчет веса некоторых квадратных стержней, необходимых для набора балясин. Допустим, нам нужно вырезать 20 кусков из длиной 1,2 м холоднотянутой стали (7830 кг / м³) квадратных стержней со сторонами 17 мм , как показано на рисунке ниже:

Чтобы рассчитать вес квадратных стержней, давайте сначала определим объем квадратного стержня, получив его площадь поперечного сечения и умножив его на длину.Поскольку плотность холоднотянутой стали дана в килограммах на кубический метр , найдем объем в кубических метрах :

объем квадратного стержня = 0,017 м * 0,017 м * 1,2 м

объем квадратного бруса = 0,0003468 м³

Рассчитав его вес, получим:

Вес квадратного стержня = объем квадратного стержня * плотность

Вес квадратного стержня = 0,0003468 м³ * 7 830 кг / м³

Вес квадратного стержня = 2.

85

85

Постоянная эксплуатация допускается при меньшем нагреве, и для каждого показателя есть свои рекомендации;

Постоянная эксплуатация допускается при меньшем нагреве, и для каждого показателя есть свои рекомендации;

При обработке стали для получения

необходимой структуры используют

свойство полиморфизма, присущее стали

так же, как и их основа – железу.

Полиморфизм – способность кристаллической

решетки менять свое строение при

нагреве и охлаждении. Взаимодействие

углерода с двумя модификациями

(видоизменениями) железа — α и γ –

приводит к образованию твердых

растворов. Избыточный углерод, не

растворяющийся в α-железе, образует

с ним химическое соединение — цементит

Fe3C.

При закалке стали образуется

метастабильная фаза — мартенсит –

пересыщенный твердый раствор углерода

в α-железе. Сталь при этом теряет

пластичность и приобретает высокую

твердость. Сочетая закалку с последующим

нагревом (отпуском), можно добиться

оптимального сочетания твердости и

пластичности.

При обработке стали для получения

необходимой структуры используют

свойство полиморфизма, присущее стали

так же, как и их основа – железу.

Полиморфизм – способность кристаллической

решетки менять свое строение при

нагреве и охлаждении. Взаимодействие

углерода с двумя модификациями

(видоизменениями) железа — α и γ –

приводит к образованию твердых

растворов. Избыточный углерод, не

растворяющийся в α-железе, образует

с ним химическое соединение — цементит

Fe3C.

При закалке стали образуется

метастабильная фаза — мартенсит –

пересыщенный твердый раствор углерода

в α-железе. Сталь при этом теряет

пластичность и приобретает высокую

твердость. Сочетая закалку с последующим

нагревом (отпуском), можно добиться

оптимального сочетания твердости и

пластичности. Конструкционные стали

применяют для изготовления строительных

конструкций,

деталей машин и механизмов, судовых

и вагонных корпусов, паровых котлов.

Инструментальные стали служат для

изготовления резцов, штампов и других

режущих, ударно-штамповых и измерительных

инструментов. К сталям с особыми

свойствами относятся электротехнические,

нержавеющие, кислотостойкие и др.

Конструкционные стали

применяют для изготовления строительных

конструкций,

деталей машин и механизмов, судовых

и вагонных корпусов, паровых котлов.

Инструментальные стали служат для

изготовления резцов, штампов и других

режущих, ударно-штамповых и измерительных

инструментов. К сталям с особыми

свойствами относятся электротехнические,

нержавеющие, кислотостойкие и др. Полуспокойная

сталь занимает промежуточное положение

между спокойной и кипящей.

Полуспокойная

сталь занимает промежуточное положение

между спокойной и кипящей.