| 8 (800) 200-52-75 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95 | |

| e-mail: [email protected] | e-mail: [email protected] |

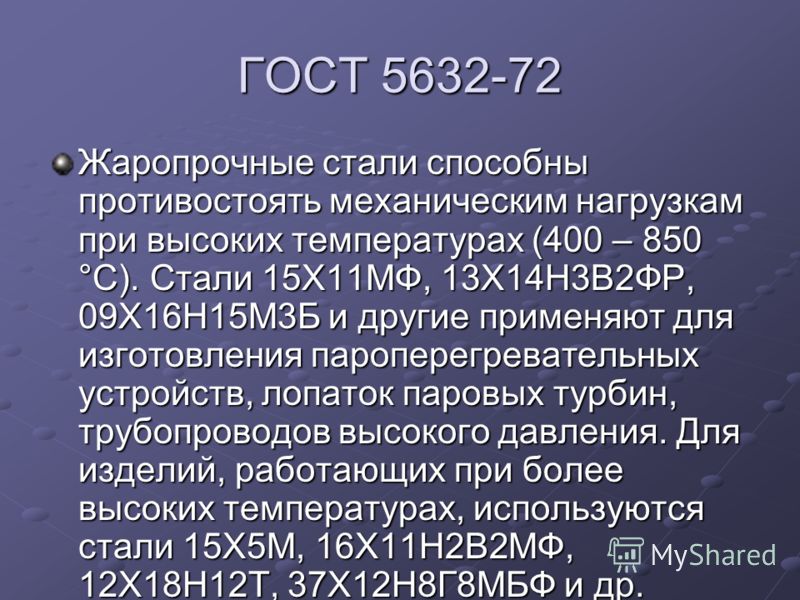

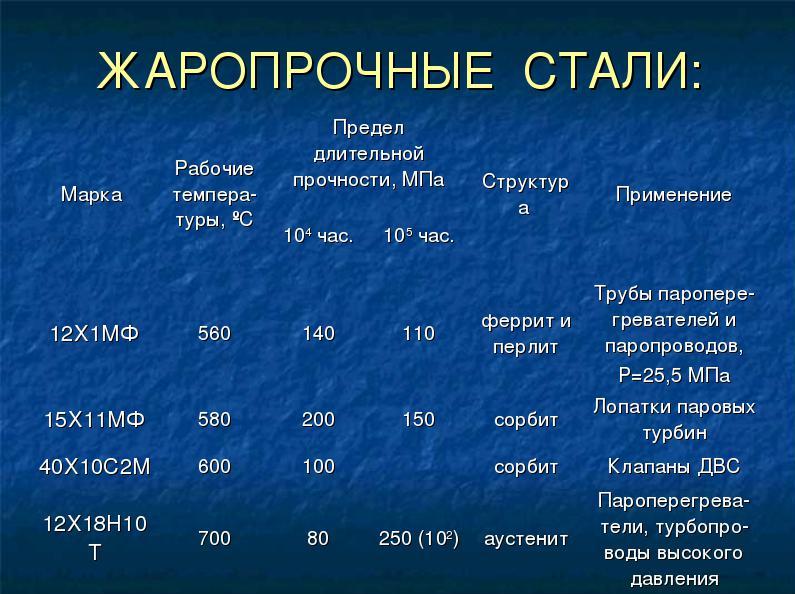

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах. Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость. Термины и определенияЖаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Классификация Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах. Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Также существует классификация по способу производства:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения. Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах. В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С. Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Технологические данные:

Сплав ХН70ВМТЮ (ЭИ617) Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железа Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Сплав ХН70Ю (ЭИ652) Технологические данные:

Сплав ХН78Т (ЭИ435) Технологические данные:

Сплав ХН60ВТ (ЭИ868) Технологические данные:

Сплавы ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой) Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367) Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Достоинства / недостатки жаростойких и жаропрочных сплавов

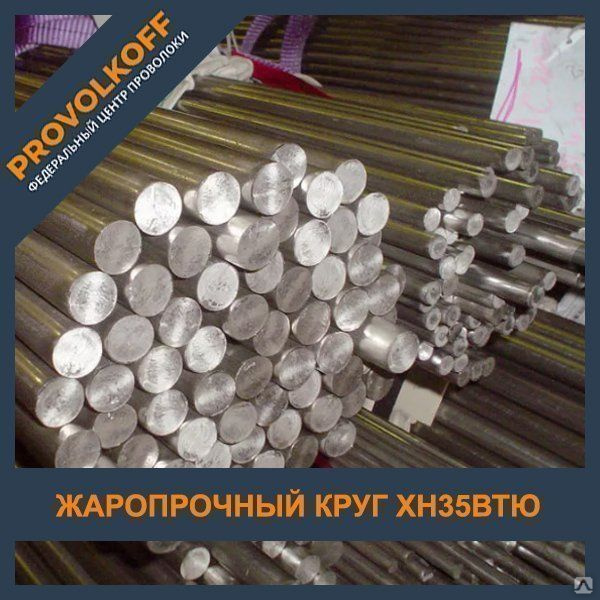

Области применения жаропрочных И жаростойких сплавовУказанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Продукция из жаростойких и жаропрочных сплавовВыпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий. |

Жаропрочная сталь: марка, подробное описание

Жаропрочная сталь, марки и виды которой рассмотрим далее, предназначена для длительного использования с учетом воздействия высоких термических и электрических нагрузок. Способ изготовления данного материала предусматривает последующую его эксплуатацию в течение длительного периода без деформаций. Особенности этого вида стали: высокая прочность и ползучесть. Рассматриваемые металлы преимущественно используются для постройки конструкций ненагруженного типа, эксплуатируемых под воздействием газовой окислительной среды и температур в диапазоне от 500 до 2000 градусов по Цельсию.

Рассматриваемые металлы преимущественно используются для постройки конструкций ненагруженного типа, эксплуатируемых под воздействием газовой окислительной среды и температур в диапазоне от 500 до 2000 градусов по Цельсию.

Характерные особенности

Марки жаропрочных и жаростойких сталей отличаются длительной прочностью. Этот показатель подразумевает возможность противостояния материала отрицательным внешним факторам на протяжении длительного времени. Высокая ползучесть – это влияние на непрекращающуюся деформацию стали в условиях повышенной трудности в плане эксплуатации и обслуживания.

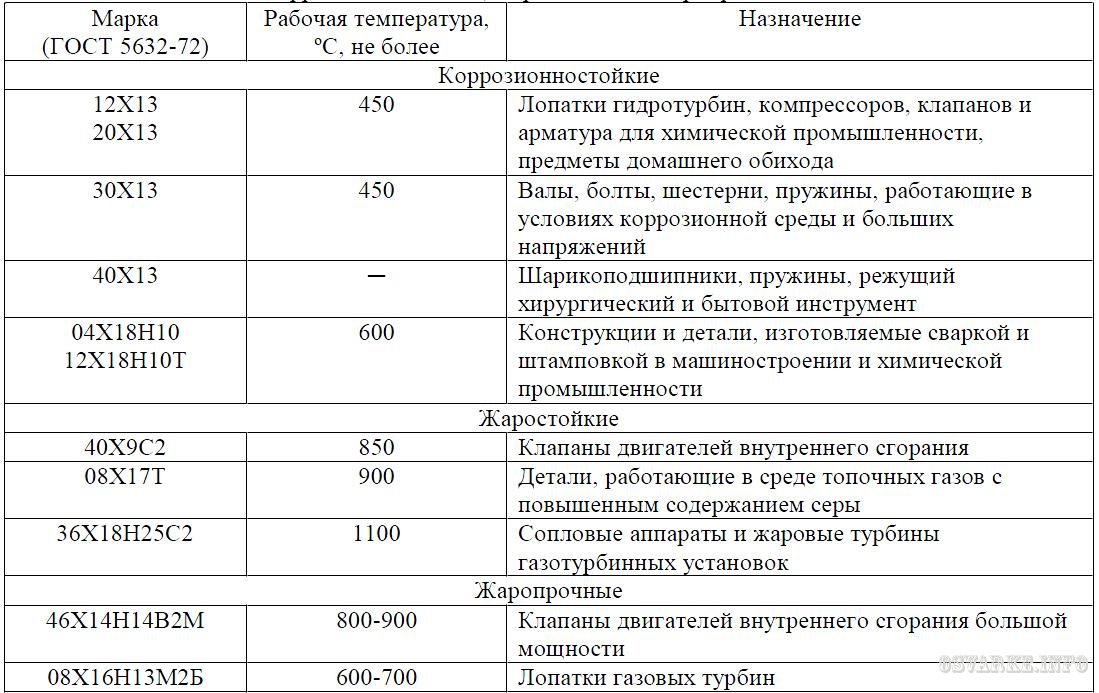

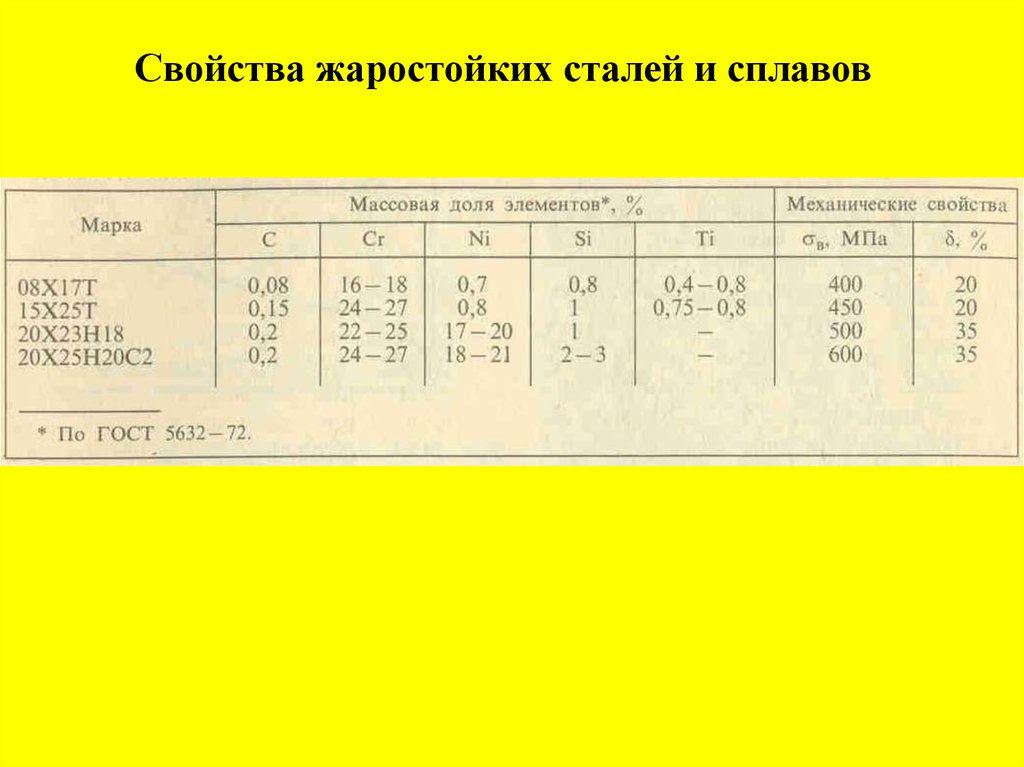

От указанных факторов зависит возможность использования материала в той или иной сфере. Ползучесть характеризует предельный процент деформации, который в рассматриваемом случае составляет от 5 процентов на 100 часов до 1 % на 100 тысяч часов. По ГОСТУ 5632-72 любая марка жаропрочной стали не должна включать в себя добавки сурьмы, свинца, олова, мышьяка и висмута. Это обусловлено тем, что указанные материалы имеют малую температуру плавления, а это негативно сказывается на характеристиках конечного продукта. Некоторые элементы при нагревании выделяют негативные для здоровья человека испарения, что также сказывается на их непригодности для включения в подобного рода стали. В результате оптимальным составом для изготовления материала является железная основа с примесью хрома, никеля и прочих металлов, устойчивых к высоким температурам и окислительным процессам различного рода.

Некоторые элементы при нагревании выделяют негативные для здоровья человека испарения, что также сказывается на их непригодности для включения в подобного рода стали. В результате оптимальным составом для изготовления материала является железная основа с примесью хрома, никеля и прочих металлов, устойчивых к высоким температурам и окислительным процессам различного рода.

Жаропрочная сталь: марки

Ниже приведены основные марки рассматриваемого материала:

- Марка P-193 содержит не более одного процента углерода, 0,6 % марганца и кремния, а также порядка 30 % никеля и хрома, 2 % титана.

- Тинидур: углерод – до 0,13 %, марганец и кремний – не выше 1 %, хром – 16 %, алюминий – до 0,2 %, никель – 30-31 %.

- Жаропрочная сталь марки А-286 включает в себя в процентном соотношении 0,05 % углерода, 1,35 % марганца, 25 % никеля, 0,55 % кремния, 1,25 % молибдена, 2 % титана.

- Тип DVL42: 0,1 % углерода, не более одного процента марганца, 33 % никеля, 23 % кобальта, до 1 % кремния, 5 % молибдена, 1,7 % титана.

- DVL52 имеет похожий состав с указанной выше маркой, только вместо титана в состав входит до 4,5 процента тантала.

- Хромадур: 0,11 % углерода, 0,6 % кремния, 1,18 % марганца, 0,65 % ванадия, 0,75 % молибдена.

Все указанные разновидности жаропрочной стали производятся по схожей технологии, отличается только состав. Оставшаяся часть приходится на железо. Оно является основой для любых типов рассматриваемого материала.

Производство

Марки жаропрочных сталей для печей, как и их аналоги, требуют соблюдения определенных условий при выплавке. В отличие от производства обычных сталей, в состав сплава должно интегрироваться минимальное включение углерода, что направлено на обеспечение требуемой степени прочности. В связи с этим кокс не подходит для топки печей. Вместо него используется кислород газообразного типа. Он дает возможность достигать быстрой температуры плавления металла за короткий срок.

Как правило, рассматриваемый материал производят преимущественно из вторичного сырья. Хром и сталь помещают одновременно в печь, а сжигаемый кислород разогревает металл до степени плавления. В процессе происходит окисление выделяемого углерода, который по технологии нужно убрать из состава сплава. Кремний в небольших количествах дает возможность защитить хром от окисления, также в начале плавления добавляется никель. Остальные присадки смешиваются с основным сырьем в конце процесса. Температура проведения процедуры составляет порядка 1800 градусов по Цельсию.

Хром и сталь помещают одновременно в печь, а сжигаемый кислород разогревает металл до степени плавления. В процессе происходит окисление выделяемого углерода, который по технологии нужно убрать из состава сплава. Кремний в небольших количествах дает возможность защитить хром от окисления, также в начале плавления добавляется никель. Остальные присадки смешиваются с основным сырьем в конце процесса. Температура проведения процедуры составляет порядка 1800 градусов по Цельсию.

Обработка

Обработка любой марки нержавеющей жаропрочной стали осуществляется при помощи подготовленных твердых резцов. Они изготавливаются из металлов, вмещающих кобальтовые и вольфрамовые сплавы. Остальной технологический процесс практически идентичен обработке стандартных марок. Она проводится на штатных винторезных токарных станках с использованием стандартных смазочных и охлаждающих жидкостей. Техника безопасности также не отличается.

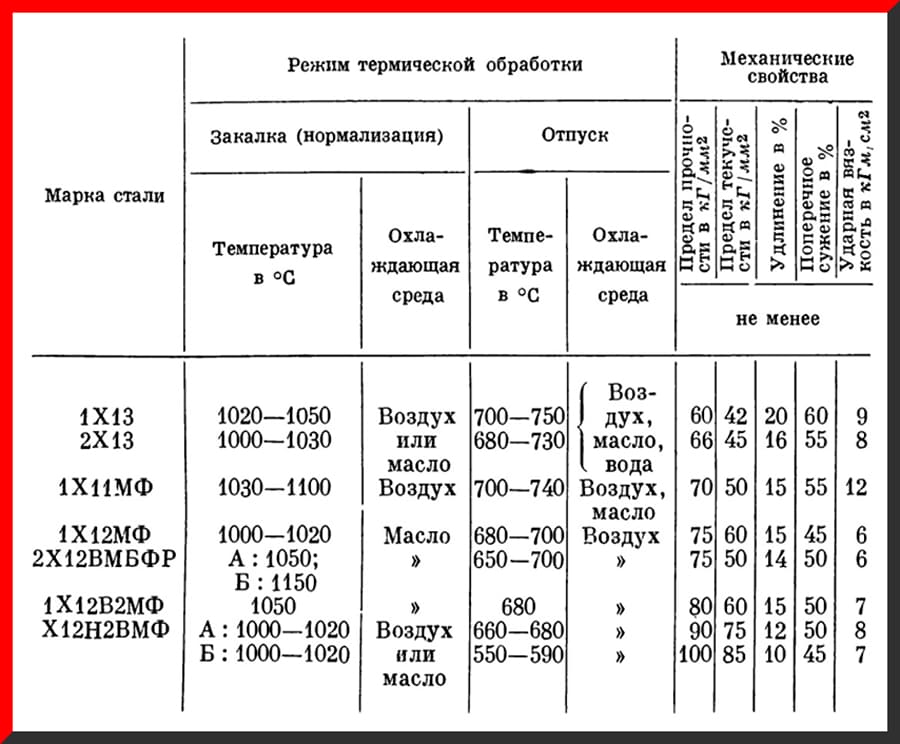

Сварочные работы по рассматриваемому материалу выполняются дуговым либо аргонным методом. До начала сваривания обе соединяемые детали должны пройти закаливание, заключающееся в нагревании элемента до 1000 градусов и последующем мгновенном охлаждении. Подобный способ дает возможность избежать появления трещин в процессе сварки. Важно при этом сохранить степень качества шва на уровне основного материала, иначе могут появиться серьезные неполадки во время эксплуатации.

До начала сваривания обе соединяемые детали должны пройти закаливание, заключающееся в нагревании элемента до 1000 градусов и последующем мгновенном охлаждении. Подобный способ дает возможность избежать появления трещин в процессе сварки. Важно при этом сохранить степень качества шва на уровне основного материала, иначе могут появиться серьезные неполадки во время эксплуатации.

Применение

Рассматриваемый материал используется в условиях, когда подразумевается постоянная тепловая нагрузка на деталь. Например, назначьте марку жаропрочной стали сильхром для клапанов либо похожих изделий, и убедитесь в ее эффективности. Также данный состав используется часто для специальных печей с высокой температурой нагрева. Особенности стали позволяют выдержать до нескольких десятков тысяч рабочих циклов, что существенно снижает себестоимость продукции.

Аустенитные марки применяются в производстве роторов, турбинных лопастей и клапанов двигателей. Они имеют отличную сопротивляемость высоким температурам и усиленную устойчивость к вибрационным и механическим воздействиям. Черная марка жаропрочной стали с повышенной сопротивляемостью коррозии используется преимущественно для производства конструкций, применение которых выполняется на открытом воздухе либо в условиях повышенной влажности. К особенностям этого вида можно отнести высокое включение в составе хрома, который дает возможность повысить эффективность противостояния окислению и прочим разрушительным процессам.

Черная марка жаропрочной стали с повышенной сопротивляемостью коррозии используется преимущественно для производства конструкций, применение которых выполняется на открытом воздухе либо в условиях повышенной влажности. К особенностям этого вида можно отнести высокое включение в составе хрома, который дает возможность повысить эффективность противостояния окислению и прочим разрушительным процессам.

Литые жаропрочные стали: марки для звеньев цепи, трубопроводов и клапанов

Среди данной категории сталей мартенситного класса, наиболее известными являются следующие марки:

- Х-5. Из этой стали производят трубопроводы, ориентированные на работу при температуре не выше 650 градусов.

- 1Х8ВФ, Х5ВФ, Х5М – используются для выпуска труб и оборудования, рассчитанного на эксплуатацию при температуре 500-600 градусов. При этом период работы ограничен (от одной до ста тысяч часов).

- 4Х9С2, 3Х13Н7С2 – выдерживают термическую нагрузку до 950 градусов по Цельсию, служат для изготовления клапанов моторов транспортных средств.

- 1Х8ВФ – марка подходит для производства паровых турбин, выдерживает нагрузку в 500 градусов с ресурсом работы не менее 10 тысяч часов.

Структурные нюансы

Марки жаропрочной стали для котлов с мартенситной структурой в своей основе имеют перлит. Он меняет свое состояние, в зависимости от содержания хрома. Для получения изделий с внутренним показателем высокотвердого сорбита, материал сначала закаливают при температуре не менее 950 градусов, после чего подвергают отпуску. К таким маркам относятся: Х10С2М, Х6С, Х7СМ, Х9С2. Перлитные виды относятся к хромомолибденовым и хромокремнистым категориям.

Стальные сплавы, которые содержат в составе до 33 процентов хрома, относятся к жаростойким материалам с ферритной внутренней конфигурацией. Изделия из этого материала подвергаются отжигу, что позволяет сформировать мелкозернистую структуру. При нагреве таких сталей выше 850 градусов, зернистость становится выше, что приводит к увеличению хрупкости материала. Марки этой категории: Х17, 1Х12СЮ, Х25Т, Х28, 0Х17Т.

Тугоплавкие стали

Для эксплуатации изделий, выдерживающих до двух тысяч градусов, используются тугоплавкие металлы. Ниже приведены элементы, которые используются в таких составах, и их температура плавления в градусах по Цельсию:

- Ванадий – 1900.

- Тантал – 3000.

- Вольфрам – 3400.

- Ниобий – 2415.

- Молибден – 2600.

- Рений – 3180.

- Цирконий – 1855.

- Гафний – 2000.

Конфигурация этих металлов меняется при нагреве, поскольку высокая температура позволяет перевести их в хрупкое состояние. Волокнистая структура элементов достигается путем рекристаллизации тугоплавких сталей. Повышение жаропрочности материала выполняется посредством добавления специальных смесей. Подобным образом составы защищаются и от окисления.

В заключение

Другое название жаропрочной марки стали (нержавейки) – окалиноустойчивая. Подобные материалы наделяются таким качеством в процессе производства. В результате они способны функционировать длительный период в условиях высоких термических воздействий без деформаций, проявляя при этом противостояние газовой коррозии. Проще говоря, посредством сплавов различных элементов добиваются оптимальных качеств жаростойких материалов, в зависимости от предполагаемых условий эксплуатации.

Проще говоря, посредством сплавов различных элементов добиваются оптимальных качеств жаростойких материалов, в зависимости от предполагаемых условий эксплуатации.

Жаропрочные стали, представленные на современном рынке большим разнообразием марок, как и жаростойкие сплавы различных категорий, признаются большинством специалистов лучшим материалом для изготовления деталей и частей конструкций и оборудования, эксплуатация которого проводится в постоянном контакте с высокими температурами, агрессивной средой либо другими сложными воздействиями.

Области применения материалов: теплостойкость — MetalTek

Согласно определению, термостойкие применения обычно применяются при температурах выше 1200°F/670°C и требуют использования материалов с повышенной стойкостью к окислению и другим газам, характерным для окружающей среды, и к ухудшению механических свойств. . Работоспособность в этих высокотемпературных средах определяется приемлемыми уровнями прочности на растяжение, прочности на разрыв и сопротивления ползучести, которые соответствуют требуемому сроку службы.

Как правило, свойства материала ухудшаются при повышении температуры. Особенно это заметно в углеродистой стали. За прошедшие годы металлургические компании разработали легированные стали, содержащие никель и хром, которые, среди прочего, значительно улучшили прочность и пластичность. Исторически наиболее часто используемыми материалами в этих областях являются сплавы, соответствующие литейным нержавеющим сталям ASTM A297 «серии H», хотя в последние годы предпочтение отдается многим запатентованным сплавам.

Основными группами жаропрочных сплавов являются аустенитные сплавы с высоким содержанием хрома и никеля, также известные как жаропрочные нержавеющие стали, сплавы на основе никеля, сплавы на основе кобальта и хрома на основе никеля и молибден-титановые сплавы.

В случае высоких требований к прочности при повышенной температуре, циклическом термическом воздействии или агрессивной углеродсодержащей атмосфере (а углерод является врагом в некоторых высокотемпературных применениях, таких как нефтехимические печи), обычно выбирают сплавы на основе никеля. Однако можно также использовать сплавы на основе кобальта. Основной компромисс обычно экономический. Сравнение высокой первоначальной стоимости со стоимостью жизненного цикла обычного жаропрочного сплава поможет определить наилучшую долгосрочную ценность.

Однако можно также использовать сплавы на основе кобальта. Основной компромисс обычно экономический. Сравнение высокой первоначальной стоимости со стоимостью жизненного цикла обычного жаропрочного сплава поможет определить наилучшую долгосрочную ценность.

В промышленности часто используются высокотемпературные материалы, требующие жаропрочных материалов. Эти приложения включают электростанции, пиропереработку минералов (например, цемента, извести и железной руды), сжигание отходов, нефтехимическую переработку, сталелитейные и цветные металлургические комбинаты, металлообработку, включая термообработку, и производство/формовку стекла.

Часто первым соображением при выборе сплава для высокотемпературного применения является его прочность при повышенных температурах. Тем не менее, прочность является не единственным ключевым фактором, поскольку многие высокотемпературные применения происходят в суровых коррозионных средах, таких как химические заводы. (По этой причине модуль коррозии в этой серии информационных бюллетеней может быть ценным ресурсом при оценке выбора материалов для работы при повышенных температурах. )

)

Относительная прочность сплавов демонстрируется на краткосрочной основе с помощью обычных испытаний на растяжение при повышенных температурах. Для обеспечения характеристик сплава в долгосрочной перспективе разработчик должен учитывать дополнительные свойства, включая сопротивление разрушению при напряжении, сопротивление ползучести и/или сопротивление термической усталости.

Компромиссы по сравнению с жаропрочными сплавами

При обсуждении применения жаропрочных отливок существует очевидный компромисс между стоимостью жизненного цикла более дорогих запатентованных сплавов и более традиционных сплавов, которые могут встречаться в полевых условиях. Может оказаться полезным классифицировать сплавы по пяти часто используемым категориям. Следующее введение дает некоторую перспективу и общую структуру, которую можно использовать для классификации сплавов, рассматриваемых для применения.

Прочность на разрыв

Как правило, при выборе сплава в первую очередь учитывается прочность на разрыв. Прочность на разрыв — это минимальное напряжение, которое может привести к отказу оборудования в течение расчетного срока службы. Например, в нефтехимии это 100 000 часов (11,4 года). Эти значения обычно экстраполируются из тестов меньшей продолжительности.

Прочность на разрыв — это минимальное напряжение, которое может привести к отказу оборудования в течение расчетного срока службы. Например, в нефтехимии это 100 000 часов (11,4 года). Эти значения обычно экстраполируются из тестов меньшей продолжительности.

Ползучесть

Ползучесть – это деформация, определяемая в единицу времени, которая возникает под нагрузкой при повышенных температурах. Ползучесть возникает во многих областях применения жаростойких отливок при рабочих температурах. Со временем ползучесть может привести к чрезмерной деформации, что в дальнейшем может привести к разрушению при напряжениях значительно ниже тех, которые вызвали бы разрушение при испытании на растяжение при той же температуре.

Термическая усталость

Компоненты, которые будут подвергаться термоциклированию или термическому удару во время эксплуатации, требуют учета термической усталости. Усталость — это состояние, при котором переменные нагрузки приводят к отказу в более короткие сроки и при более низких напряжениях, чем можно было бы ожидать при постоянной нагрузке. Термическая усталость – это состояние, при котором напряжения в основном возникают из-за затрудненного расширения или сжатия. Они могут быть вызваны либо внешними ограничениями, либо температурными градиентами внутри компонента. Выбор сплавов для этого вида работ по-прежнему основывается в первую очередь на опыте и является одной из областей, в которой технический совет по металлургии будет полезен для пользователей.

Термическая усталость – это состояние, при котором напряжения в основном возникают из-за затрудненного расширения или сжатия. Они могут быть вызваны либо внешними ограничениями, либо температурными градиентами внутри компонента. Выбор сплавов для этого вида работ по-прежнему основывается в первую очередь на опыте и является одной из областей, в которой технический совет по металлургии будет полезен для пользователей.

Тепловое расширение

Другим важным фактором при выборе является тепловое расширение. Например, соседние части должны расширяться и сжиматься с одинаковой скоростью, иначе одна из них может треснуть. Инвар, например, испытывает очень низкое тепловое расширение и поэтому используется в штампах для высокоточного литья. Есть много других примеров подбора материалов друг к другу или к спецификациям приложения. Ваш консультант по металлургии также может помочь в этом.

Сварка

Не во всех приложениях требуется, чтобы компонент был сварным, но особое внимание следует уделить, когда приложение требует сварного узла. Например, некоторые сплавы никеля и кобальта очень трудно сваривать, поэтому первостепенное значение имеет компромисс между свойствами, которые могут обеспечить эти материалы, и способностью создавать конечный продукт.

Например, некоторые сплавы никеля и кобальта очень трудно сваривать, поэтому первостепенное значение имеет компромисс между свойствами, которые могут обеспечить эти материалы, и способностью создавать конечный продукт.

Желательные характеристики жаропрочных сплавов

- Низкие затраты на материалы и обработку, совместимые с приемлемым сроком службы при высоких температурах.

- Низкое содержание кислорода, азота и водорода.

- Высокая пластичность, усталостная прочность и ударная вязкость при комнатной температуре.

- Высокая стойкость к окислению в применениях, требующих воздействия воздуха или пара при повышенных температурах.

- Небольшое снижение прочности при повышенной температуре.

- Высокая стойкость к продуктам сгорания или газообразным химическим продуктам при повышенных температурах.

- Высокая устойчивость к тепловому удару при нагреве или охлаждении.

- Высокая усталостная прочность при повышенных температурах.

- Высокая прочность на ползучести при динамической нагрузке при повышенных температурах.

- Высокий модуль упругости при температуре применения и/или низкое тепловое расширение.

- Достаточная свариваемость.

- Умеренно крупный размер зерна для повышения прочности на разрыв при напряжении.

Заключение

Применение при высоких температурах и средах могут различаться. Понимание нагрузок, с которыми будут сталкиваться компоненты, и балансировка этих нагрузок со свойствами материалов различных сплавов обеспечат рентабельную производительность.

Металлы и сплавы для высокотемпературных служб и применений

polski (польский)Nederlands (голландский)Italiano (итальянский)Français (французский)Español (испанский)EnglishDeutsch (немецкий)Čeština (чешский)

Свяжитесь с нами по телефону

Если ваш бизнес работает со сплавами в жарких условиях, выбор правильных сплавов для работы при высоких температурах может привести к путанице. В конце концов, когда дело доходит до работы при экстремальных температурах, не может быть такого понятия, как единообразие.

В конце концов, когда дело доходит до работы при экстремальных температурах, не может быть такого понятия, как единообразие.

Выбор сплава зависит от функции, которую он будет выполнять. Вот разбивка некоторых из самых жаропрочных металлов и сплавов в мире, а также другие факторы, которые следует учитывать перед покупкой.

Что такое жаропрочный сплав?

Жаропрочные сплавы — это сплавы, которые хорошо работают при высоких температурах, что означает, что они обладают высоким сопротивлением ползучести и прочностью при высоких температурах. Уровень жаростойкости этих сплавов подтверждается двумя физическими свойствами: структурой сплава и прочностью межатомных связей в нем.

Жаропрочные сплавы классифицируются по их основе, которая может состоять из никеля, железа, титана, бериллия и других металлов.

Кроме того, жаропрочные сплавы также можно разделить на три категории в зависимости от условий их эксплуатации: сплавы, подвергающиеся небольшим тепловым нагрузкам (от секунд до минут), сплавы, подвергающиеся умеренным тепловым нагрузкам (часы или сотни часов), сплавы, подвергающиеся тепловым нагрузкам в течение длительных промежутков времени (тысячи часов).

Элементы и сплавы, выдерживающие высокие температуры

1. Титан

Титан — блестящий переходный металл серебристого цвета. способность выдерживать экстремальные температуры 600°C плюс. Он легко поддается сварке и обладает хорошей технологичностью и эффективностью во многих сложных промышленных применениях.

2. Вольфрам

Вольфрам — тугоплавкий металл серо-стального или серебристо-белого цвета. Вольфрам можно использовать в качестве основного металла для сплава или в качестве опорного элемента. Вольфрам обеспечивает высокие уровни твердости, высокую термостойкость и высокую температуру плавления. Вольфрам обычно используется в футеровках камеры сгорания, компонентах выхлопных газов турбин, обогревателях салонов самолетов, переходных воздуховодах и промышленных печах.

3. Нержавеющая сталь

Нержавеющая сталь представляет собой сплав на основе железа с содержанием хрома не менее 10,5%, а также других металлов, таких как молибден и никель. Сплавы из нержавеющей стали известны своей устойчивостью к коррозии и нагреву, что делает их идеальными для использования в аэрокосмической, автомобильной и строительной отраслях, а также для изготовления таких деталей, как сосуды под давлением, паровые турбины, котлы и трубопроводные системы.

Сплавы из нержавеющей стали известны своей устойчивостью к коррозии и нагреву, что делает их идеальными для использования в аэрокосмической, автомобильной и строительной отраслях, а также для изготовления таких деталей, как сосуды под давлением, паровые турбины, котлы и трубопроводные системы.

4. Молибден

Молибден представляет собой тугоплавкий металлический элемент, который образует твердые, стабильные карбиды, улучшающие прокаливаемость, прочность, ударную вязкость и стойкость к износу и коррозии. Молибден часто используется в жаропрочных сплавах стали, чугуна и суперсплавов в военной и оборонной промышленности, в производстве полупроводников и в специализированных станках.

5. Никель

Никель представляет собой встречающийся в природе серебристо-белый блестящий металл с золотым оттенком. Он податлив, пластичен и обладает превосходной прочностью и коррозионной стойкостью. Никель часто используется в нержавеющей стали и других сплавах, чтобы сделать их прочнее. Никелевые сплавы используются в газовых турбинах, энергетике, аэрокосмической промышленности, специальной технике и электронике.

Никелевые сплавы используются в газовых турбинах, энергетике, аэрокосмической промышленности, специальной технике и электронике.

6. Тантал

Тантал — блестящий серебристый металл, мягкий в чистом виде. Он практически устойчив к коррозии благодаря оксидной пленке на его поверхности. Тантал особенно полезен в высокотемпературных применениях в авиационных двигателях, а также в электронных устройствах. тепла.

Поэтому очень важно, чтобы вы проверили технические данные, которые описывают свойства сплава, прежде чем решить, «наиболее ли он подходит» для конкретной рабочей среды.

Довольно часто рабочая температура является первым, а в некоторых случаях и единственным параметром, на который обращают внимание многие люди при выборе сплава. Это неправильно.

Жаропрочные сплавы НЕ следует выбирать только на основе максимальной рабочей температуры, необходимо учитывать множество других факторов. К ним относятся:

- Механические свойства сплава при определенной температуре.

Помимо сварки может осуществляться наплавка.

Помимо сварки может осуществляться наплавка. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.