Сталь 50: характеристики, свойства, аналоги

Сталь марки 50 – конструкционная среднеуглеродистая нелегированная, применяется при производстве деталей сцепления, пружин и рессор, валов, лемехов и других изделий, работающих на трение.

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: плоский и сортовой прокат, в том числе фасонный.

Химический состав стали 50 по ковшевой пробе в соответствии с ДСТУ 7809 и ГОСТ 1050, %

|

С |

Si |

Mn |

S |

P |

Cr |

|

0. |

0.17-0.37 |

0.5-0.8 |

<0.04 |

<0.035 |

<0.25 |

Механические свойства стали 50 после нормализации

|

Минимальный предел текучести, МПа |

|

Минимальное относительное удлинение, % |

Минимальное относительное сужение, % |

|

375 |

630 |

14 |

40 |

Аналоги стали 50

|

|

1049, 1050, 1055, G10490, G10500, G10550 |

|

Германия |

1. |

|

Япония |

S40C, S50C, S53C, S55C |

|

Франция |

2C50, C45E, C50E, C54, XC48h2, XC48h2TS, XC48TS, XC50 |

|

Англия |

060A52, 070M55, 080M50, C50E, C55 |

|

Евросоюз |

1.0535, 1.0540, 1.1206, 1.7035, 41Cr4, C50, C50E, C53, C55 |

|

Италия |

C50, C50E, C50R, C53, C55 |

|

|

C53 |

|

Испания |

C50E |

|

Китай |

50, 55, SM50 |

|

Швеция |

1655, 1674 |

|

Болгария |

50C50E |

|

|

C50E |

|

Польша |

55, D50 |

|

Румыния |

OLC50AT, OLC50X |

|

Чехия |

12051, 12060 |

|

Австрия |

1050 |

|

|

1035 |

|

Южная Корея |

SM50C |

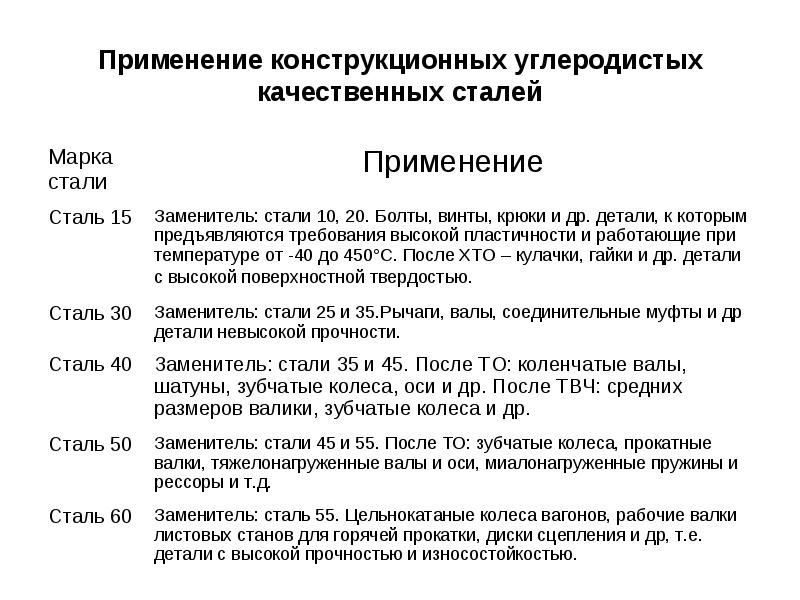

Применение

Сталь марки 50 активно используется при изготовлении деталей, работающих при трении и высоких нагрузках — зубчатых колес, муфт, гусениц, коробок передач, прокатных валков, штоков, осей, бандажей и валов, пружин и рессор лемехов и пружин.

Сваривание

Марка стали 50 — трудносвариваемая, перед сваркой рекомендуется подогрев, после сварки – термическая обработка. Основные способы сварки — КТС и РДС.

Углеродистая сталь. Применение углеродистой стали

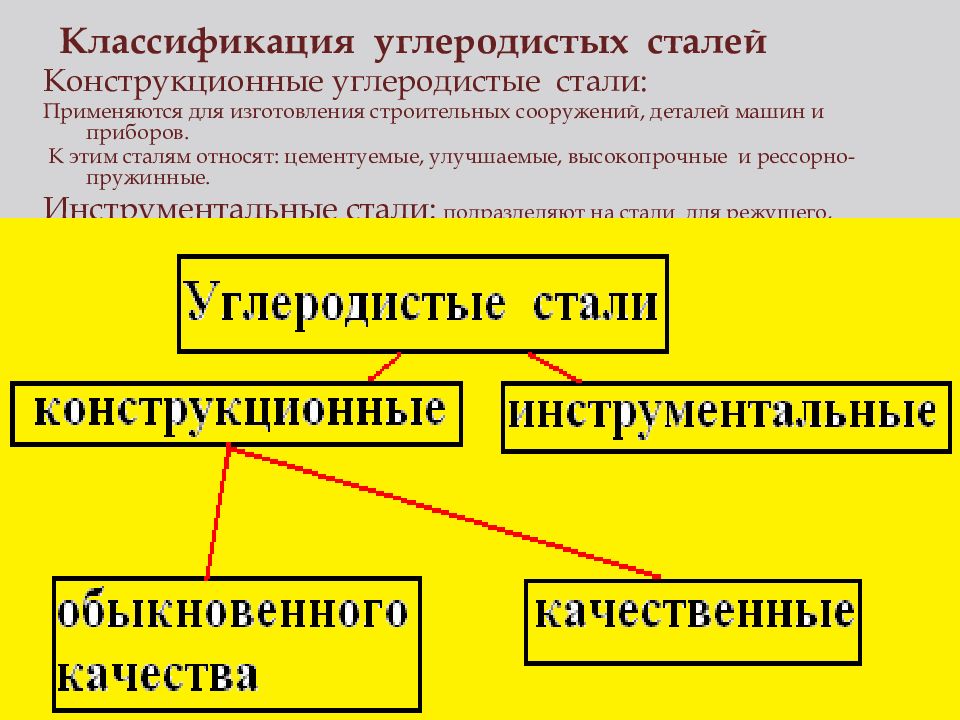

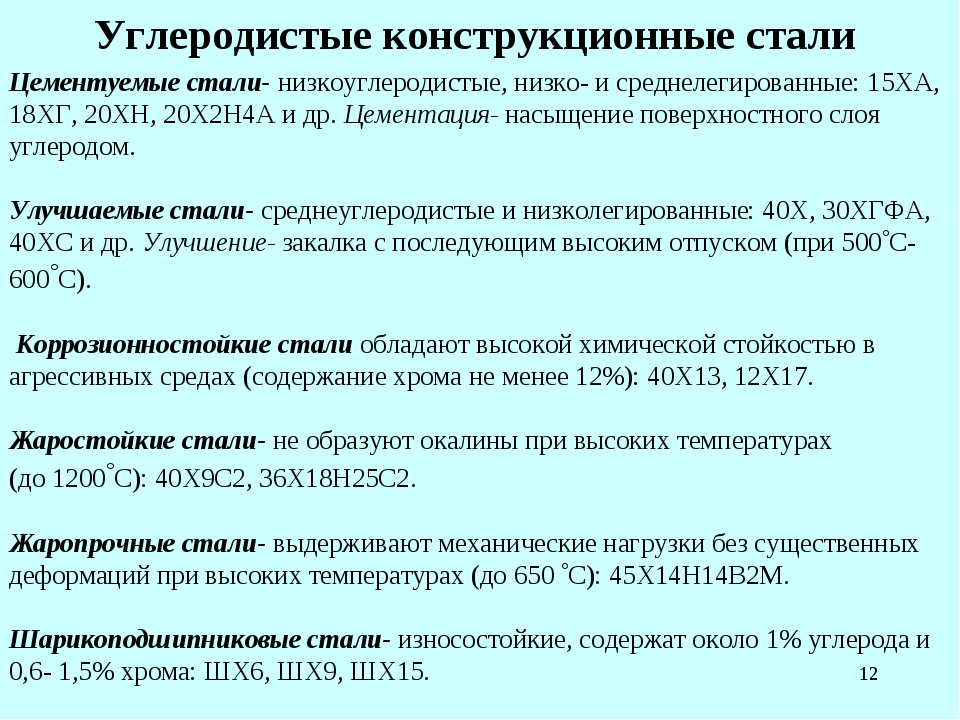

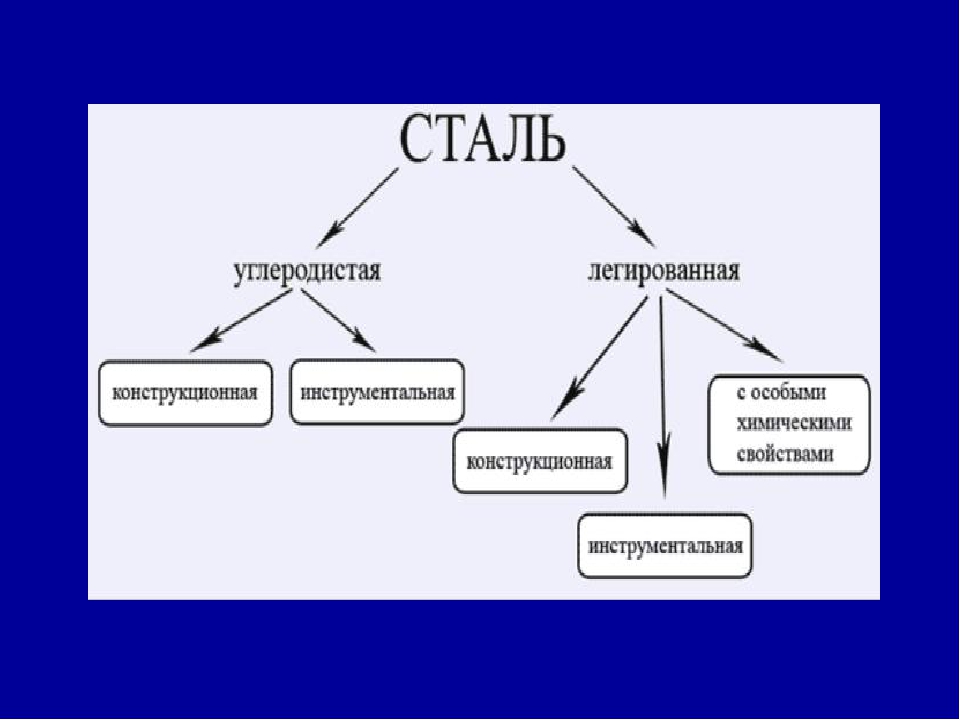

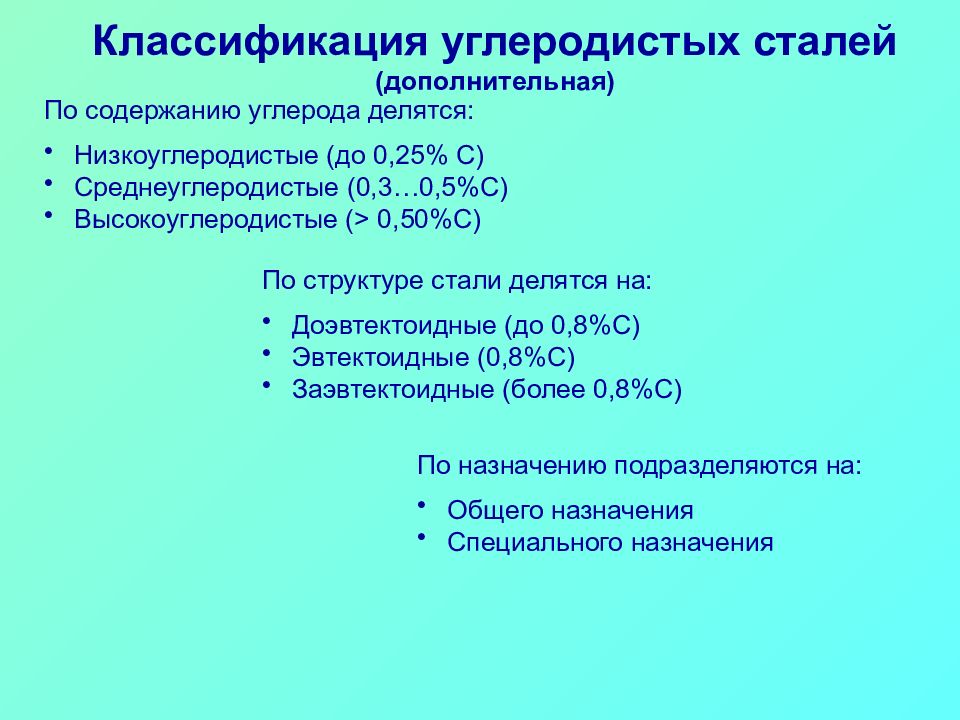

Как известно каждому еще со школьной парты, сталь содержит в своем составе углерод и небольшой процент других примесей. Давайте разберемся, чем же отличается углеродистая сталь? Сама по себе сталь делится на два вида – с легирующими элементами и без них. К первому виду относятся легированные, а ко второму – не легированные, углеродистые стали с очень малым количеством примесей. Это и есть основное и характерное отличие. При этом среднеуглеродистые и низкоуглеродистые стали могут быть легированными – для улучшения их свойств и качества.

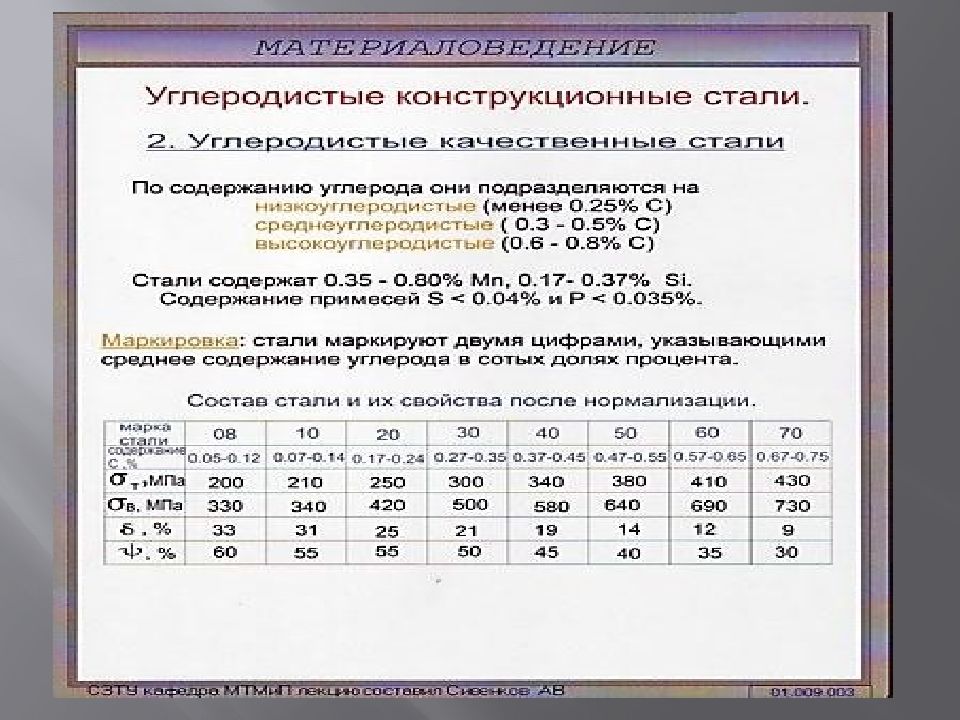

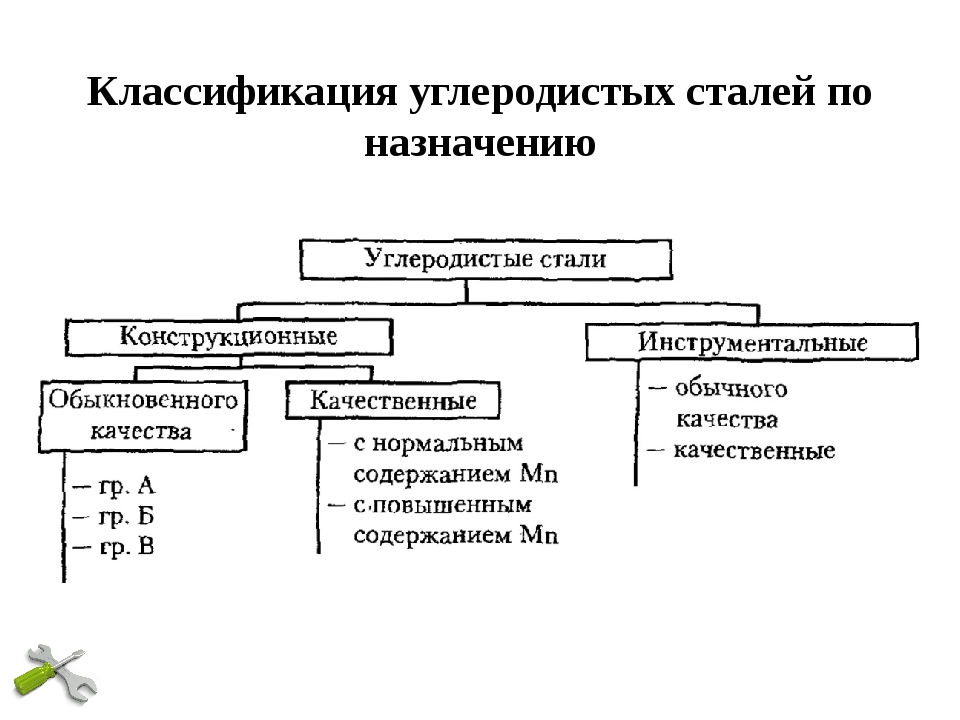

Если исходить из содержания углерода в сплаве, классификация углеродистой стали разделяет ее на три вида: высокоуглеродистую, среднеуглеродистую и низкоуглеродистую сталь.

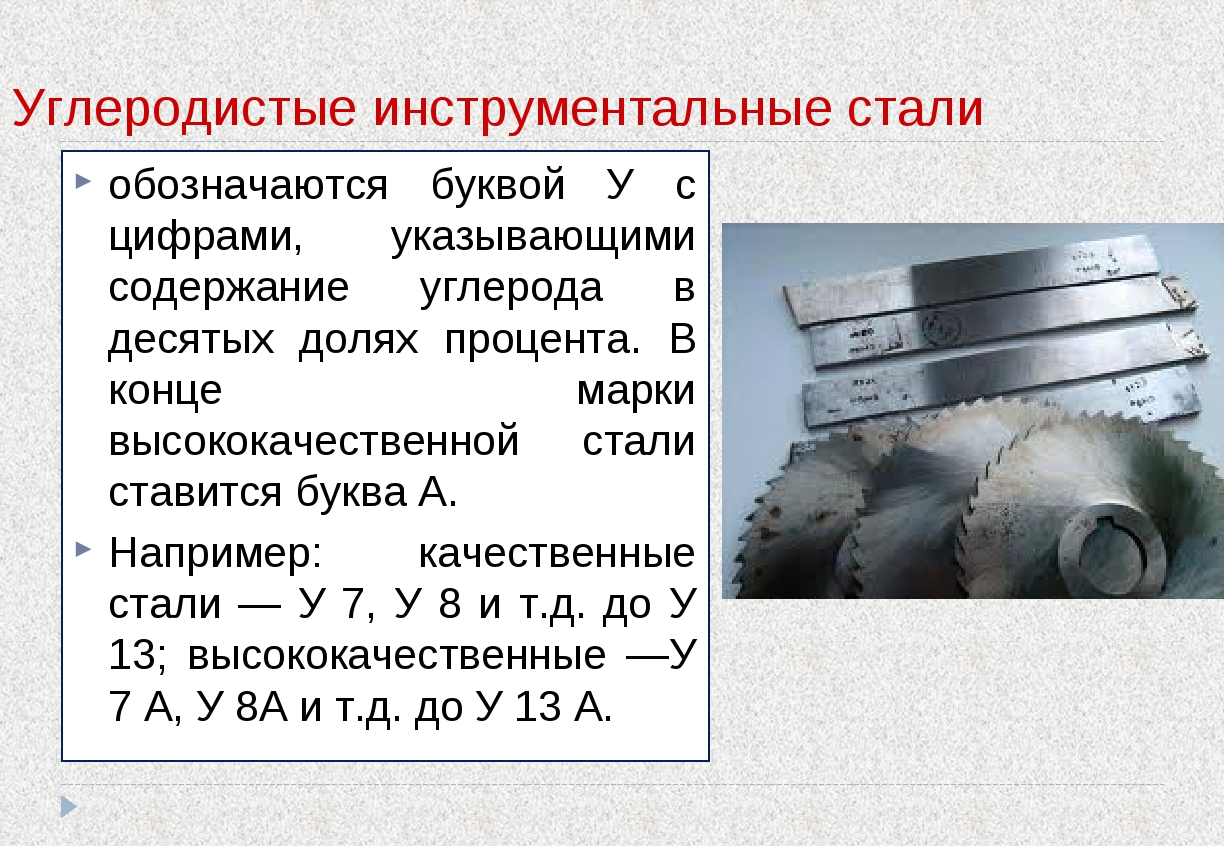

По назначению в зависимости от содержания углерода – на инструментальную и конструкционную сталь.

Классификация углеродистой стали

В своем составе высокоуглеродистая сталь содержит от 0,6 до 2 процентов углерода. К ней относятся инструментальные, штамповые и некоторые разновидности пружинных сталей. Из нее производят стальную канатную проволоку. Конструкционные стали редко делают из высокоуглеродистых в связи с их малой вязкостью. При сварке изделий из высокоуглеродистой стали следует четко придерживаться определенных условий, иначе в зоне термического влияния появятся трещины. Высокоуглеродистая инструментальная сталь в свою очередь делится на качественную и высококачественную. Высококачественная отличается пониженным содержанием вредных примесей (сера, фосфор) в сплаве.

Содержание углерода в среднеуглеродистой стали -0,25 – 06 %. Сварка среднеуглеродистых сталей связана с теми же трудностями, что и высокоуглеродистая – с большой вероятностью образования трещин в сварных швах и околошовной зоне.

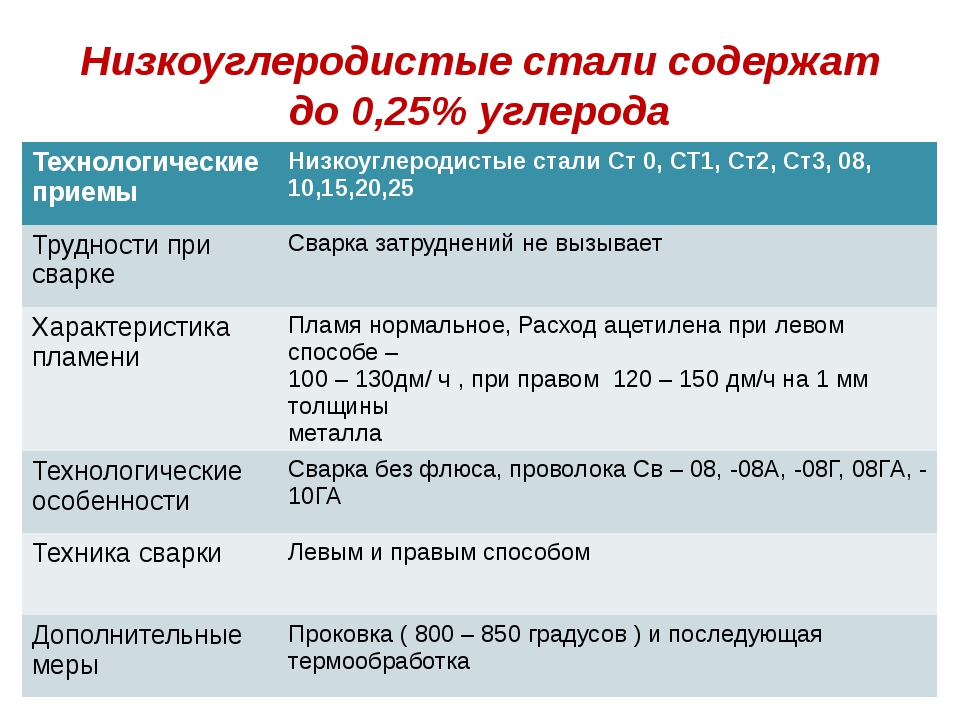

Наименьшее процентное соотношение углерода в сплаве имеет низкоуглеродистая сталь. Она хорошо сваривается всеми способами сварки, имея невысокую прочность и твердость, и, в большинстве случаев, не требует термической обработки после нее. Низкоуглеродистые стали относятся к мягким сталям, которые применяются чаще всего в отожжённом состоянии для изготовления деталей методом холодной штамповки, так как основной их особенностью является хорошая формообразующая способность в холодном состоянии. Они хорошо куются, цементируются и используются для изготовления мелких деталей.

Применение углеродистой стали

Наличие некоторых недостатков делает применение углеродистой стали несколько ограниченным. Среди них – низкая коррозийная стойкость в агрессивной среде, чувствительность к перегревам и ухудшение прочности при повышенных температурах.

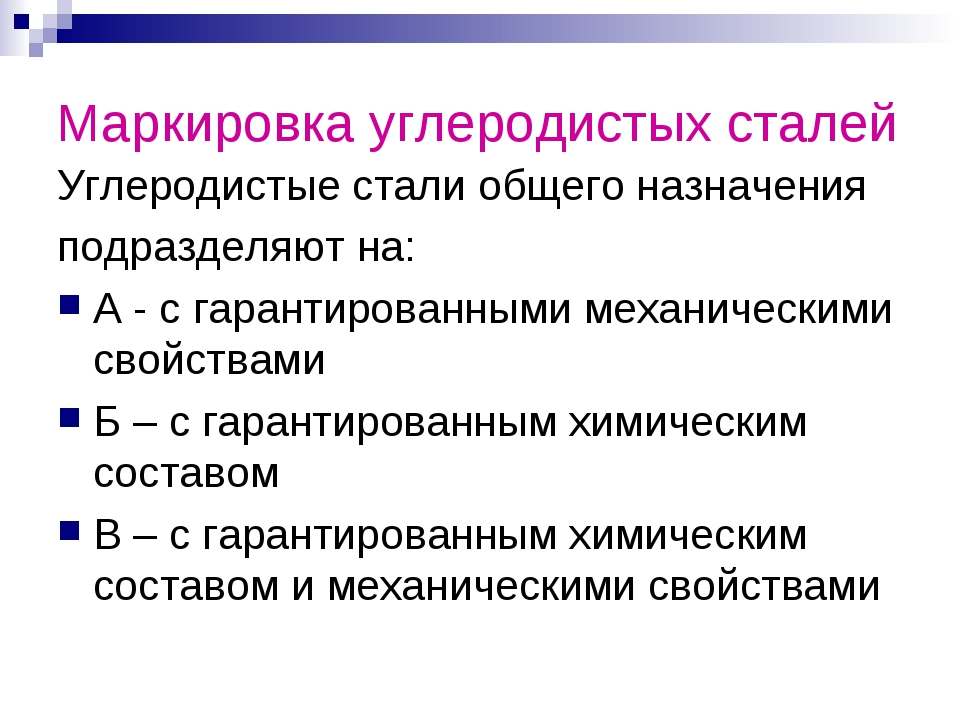

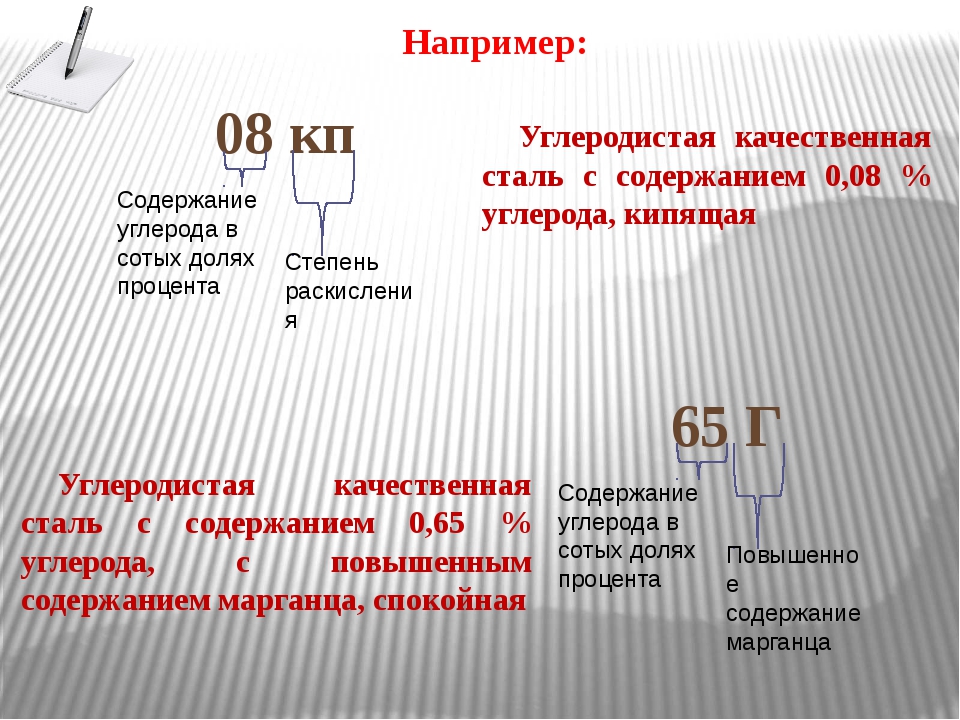

Преимущества – высокий выход готового продукта, относительная дешевизна. Обозначения маркировок стали – буквенно-цифровые. Цифры указывают на процентное содержание углерода встали. Буквенное обозначение будет разным для различных видов углеродистой стали. Например, в сталях обычного качества применяют обозначение «Ст», в качественных – «Сталь». В инструментальных первая буква «У» указывает на принадлежность к углеродистым сталям, а наличие последней «А» – на ее высокое качество. Из углеродистой стали обыкновенного качества производят толстолистовой прокат, сортовой и фасонный прокат, а также изделия, изготовленные методом штамповки и ковки.

Цифры указывают на процентное содержание углерода встали. Буквенное обозначение будет разным для различных видов углеродистой стали. Например, в сталях обычного качества применяют обозначение «Ст», в качественных – «Сталь». В инструментальных первая буква «У» указывает на принадлежность к углеродистым сталям, а наличие последней «А» – на ее высокое качество. Из углеродистой стали обыкновенного качества производят толстолистовой прокат, сортовой и фасонный прокат, а также изделия, изготовленные методом штамповки и ковки.

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

Следующая страница1. Введение

В состав стали, помимо углерода С входит кремний Si, марганец Mn, фосфор Р и сера S. Эти пять элементов называют пятью химическими компонентами стали. Сталь, содержащая 0,3% и менее углерода, называется низкоуглеродистой или мягкой сталью. Сталь, содержащая 0,6% и более углерода, называется высокоуглеродистой сталью. К этому типу относится, например, углеродистая инструментальная сталь. Сталь с содержанием углерода от 0,3% до 0,6% называется среднеуглеродистой сталью. К ней относится машиностроительная сталь. Специальные стали, в состав которых входят те же пять элементов, отличаются от углеродистых сталей более высоким содержанием марганца Mn, кроме того, в зависимости от назначения, в них добавляются такие легирующие элементы, как никель Ni, хром Cr и молибден Mo.

К этому типу относится, например, углеродистая инструментальная сталь. Сталь с содержанием углерода от 0,3% до 0,6% называется среднеуглеродистой сталью. К ней относится машиностроительная сталь. Специальные стали, в состав которых входят те же пять элементов, отличаются от углеродистых сталей более высоким содержанием марганца Mn, кроме того, в зависимости от назначения, в них добавляются такие легирующие элементы, как никель Ni, хром Cr и молибден Mo.

Согласно стандарту JIS, сталь и чугун классифицируются, как показано в Таблице 1, где сталь разделена на нелегированную, специальную и стальную отливку. Специальная сталь, в свою очередь, подразделяется на высокопрочную, инструментальную и сталь специального назначения. Типичные классы прочности среднеуглеродистых и специальных сталей представлены в Таблицах 2~3. В этих таблицах указаны классы прочности AISI/SAE и спецификации ASTM, которые схожи с классами прочности стали по стандарту JIS.

| 1-я классификация | 2-я классификация | 3-я классификация | Типичные классы JIS (ASTM/AISI/SAE)*1 |

|---|---|---|---|

| Чугун и сталь | Нелегированная сталь | Стали для строительных сооружений и сосудов под давлением | JIS G3101 : SS, JIS G3103 : SB, JIS G3104 : SV, JIS G3106 : SM (ASTM A36, A204, A285, A31, A283, A529) |

| Специальные стали | Углеродистые / легированные стали для строительных сооружений | JIS G4051 : S××C, JIS G4053 : SCr, SMn, SMnC, SCM, SNC, SNCM, JIS G4202 : SACM, JIS G3119 : SBV, JIS G3120 : SQV (AISI/SAE : 1010~1060, 5120~5140, 1522~1541, 4130~4147, 8615~8640, 4320~4340, ASTM A302, A387, A533, A734) | |

| Инструментальные стали | JIS G4401 : SK, JIS G4404 : SKS, SKD, SKT, JIS G4403 : SKH (AISI/ASTM : W1−11~1−8, F2, L6, W2, D3~H 19, T1~M42) | ||

| Стали специального назначения | JIS G4303~4321 : SUS, SUH, JIS G4805 :

SUJ, JIS G4801 : SUP, JIS G4804 : SUM (AISI : 201~444, 309~446, 52100, 9260~4161, 1212~1144, etc.  ) ) | ||

| Стальная отливка | Отливка из углеродистой / легированной стали | JIS G5101 : SC, JIS G5102 : SCW (ASTM A27, A216) | |

| Отливка из углеродистой / легированной стали для строительных сооружений | JIS G5111 : SCC, SCMn, SCSiMn, SCMnCr,

SCMnM, SCCrM, SCMnCrM, SCNCrM (ASTM A148) | ||

| Стальная отливка специального назначения | JIS G5121 : SCS, JIS G5122 : SCH, JIS G5131 : SCMnH (ASTM A743, A744, A351, A297, A447, A608, A128) | ||

| Стальная поковка | Поковка из углеродистой стали | JIS G3201 : SF (ASTM A105, A668) | |

| Поковка из углеродистой / легированной стали для строительных сооружений | JIS G3203 : SFVA, JIS G3202 : SFVC, JIS G3204 : SFVQ (ASTM A182, A336, A105, A181, A266, A508, A541) | ||

| Чугунная отливка | Отливка из серого чугуна | JIS G5501 : FC (-) | |

| Отливка из чугуна со сфероидальным графитом | JIS G5502 : FCD (ASTM A536) | ||

| Отливка из ковкого чугуна | JIS G5705 : FCMB, FCMW, FCMP (-) | ||

(Примечание) *1. Для ASTM указан только номер спецификации для ссылки; поэтому точный класс прочности стали, сопоставимый с классом прочности по JIS, необходимо узнать в соответствующей спецификации. Для ASTM указан только номер спецификации для ссылки; поэтому точный класс прочности стали, сопоставимый с классом прочности по JIS, необходимо узнать в соответствующей спецификации. | |||

2. Основные факторы, которые необходимо учитывать при выборе сварочных материалов

Прежде всего здесь описаны факторы, которые необходимо учитывать при выборе сварочных материалов. Затем речь пойдет о механизме образования трещин и способах их предотвращения. Во-первых, сварочные материалы с высоким содержание диффузного водорода в сварочном металле (такие как электроды ильменитного типа и известково-титановые электроды), никогда не должны применяться для сварки среднеуглеродистых и высокоуглеродистых сталей, а также специальных сталей. Для таких сталей обязательно следует применять сварочные материалы низкоуглеродистого типа.

Во-вторых, должна учитываться прочность сварочного металла. Среднеуглеродистая и высокоуглеродистая сталь в целом может быть охарактеризована как высокопрочная, ее разрывная прочность зачастую превышает 1000 MPa. При сварке такой высокопрочной стали существует два подхода к выбору сварочных материалов. Один подход отдает приоритет прочности сварочного металла и рекомендует применять такой сварочный материал, которых позволит получить сварочный металл с прочностью, близкой к прочности основного металла. Второй подход отдает приоритет не прочности сварочного металла, а его устойчивости к образованию трещин.

При сварке такой высокопрочной стали существует два подхода к выбору сварочных материалов. Один подход отдает приоритет прочности сварочного металла и рекомендует применять такой сварочный материал, которых позволит получить сварочный металл с прочностью, близкой к прочности основного металла. Второй подход отдает приоритет не прочности сварочного металла, а его устойчивости к образованию трещин.

В общем можно сказать, что при прочих одинаковых условиях, устойчивость к образованию трещин в сварном соединении повышается по мере того, как понижается его прочность. Другими словами, чем выше прочность сварочного металла, тем больше риск образования в нем трещин.

Поэтому при выборе сварочных материалов необходимо тщательно изучить вопрос о том, насколько прочность сварочного металла должна быть близка к прочности основного металла. Следует по возможности выбирать сварочные материалы с меньшей прочностью, чтобы снизить риск образования трещин.

В таблице рекомендуемых сварочных материалов дается две рекомендации: для случаев, когда требуется простое соединение деталей, и для случаев, когда сварочный металл должен обладать прочностью, близкой к прочности основного металла.

Хотя в таблице рекомендуемых сварочных материалов это не отмечено, в некоторых случаях рекомендуется использовать сварочные материалы из аустенитной нержавеющей стали марки 309 для сварки среднеуглеродистых и высокоуглеродистых сталей.

Эта рекомендация основана на том, что часто причиной образования трещин в сварном соединении среднеуглеродистой и высокоуглеродистой стали является затвердевание околошовной зоны и диффузный водород в сварочном металле. Конечно, затвердевание околошовной зоны возможно и при использовании сварочных материалов из аустенитной нержавеющей стали. Но отсутствие диффузного водорода в сварочном металле, как считается, повышает устойчивость к образованию трещин наряду со стабильной структурой сварочного металла.

Таким образом, когда невозможно применить предварительный подогрев, а также тогда, когда не стоит проблема термической усталости из-за разницы в термическом коэффициенте расширения, могут быть использованы сварочные материалы из аустенитной нержавеющей стали.

3.Факторы, которые должны быть учтены в отношении соединений разнородных металлов4.Сварные соединения

Верх страницы

| Вид полуфабриката | ГОСТ или ТУ | Состояние полуфабриката или контрольных образцов | σ0,2 | σв | δ5 | ψ | ан | HB (d отп) мм | |||

|---|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | % | кгс·м/см2 | |||||||||

| Прутки | ТУ14-1-151-72 | Нормализованные или после высокого отпуска | 32 | 60-85 | 13 | 40 | — | ≤4,6 | |||

| Прутки калиброванные | ГОСТ 1051-73 | Нагартованные | — | 65 | 6 | 30 | — | ≥3,9 | |||

| Отожженные | — | 55 | 13 | 40 | — | ≥4,2 | |||||

| Штамповки и поковки | ОСТ1 90085-73 | Нормализованные с 840-860°С | 32 | 60 | 13 | 40 | — | 4,4-4,0 | |||

| Нормализованные с 840-860°С, закаленные с 830°С в воде, отпущенные на требуемую твердость | 50 | 85 | 10 | 40 | 4,5 | 4,0-3,6 | |||||

| Трубы бесшовные | ЧМТУ 3-352-70 | Горячекатаные | — | 61 | 16 | 40 | — | ≥3,7 | |||

| Проволока для холодной высадки | ГОСТ 5663-51 | Слабонагартованные | — | 60-75 | — | 35 | — | — | |||

| Листы толстые | ГОСТ 1577-70 | Нормализованные | — | 60 | 18 | — | — | — | |||

| Механические свойства при комнатной температуре | |||||||||||

| Вид полуфабриката | Состояние | σ0,2 | σв | δ5 | ψ | ан | |||||

| кгс/мм2 | % | кгс·м/см2 | |||||||||

| Прутки | Отожженные, закаленные с 890°С и отпущенные при температурах (в °С): | ||||||||||

| 500 | 80-90 | 95-105 | 7-9 | 50-65 | 9-10 | ||||||

| 550 | 75-85 | 90-100 | 8-12 | 55-65 | 11-12 | ||||||

| 600 | 65-75 | 85-90 | 12-14 | 60-66 | 12-14 | ||||||

| 650 | 60-70 | 75-85 | 15-16 | 63-67 | 14-16 | ||||||

| 700 | 60-75 | 70-75 | 16-17 | 65-68 | 15-18 | ||||||

| Модуль нормальной упругости стали 45 Е = 20000 кгс/мм2 | |||||||||||

Среднеуглеродистая сталь ➤

Среднеуглеродистая сталь ➤ — это сплав металлов, который состоит в основном из железа и содержит от 0,2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» применяется конкретно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, которая содержит от 0,30 до 0,60 процента углерода. Содержание марганца также составляет от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он распространен во многих типах стальных деталей.

Вся сталь содержит углерод, но термин «углеродистая сталь» применяется конкретно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, которая содержит от 0,30 до 0,60 процента углерода. Содержание марганца также составляет от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он распространен во многих типах стальных деталей.Среднеуглеродистая сталь ➤ Железо состоит из кристаллической решетки атомов железа, которая позволяет атомам скользить мимо друг друга, делая чистое железо относительно мягким. Углерод в стали уменьшает эту тенденцию, делая среднеуглеродистую сталь более твердой, чем железо. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут действовать в качестве упрочняющих агентов в стали.

Точная пропорция этих элементов определяет специфические свойства стали.

Среднеуглеродистая сталь ➤ Дополнительный углерод делает сталь более твердой, но и более хрупкой, поэтому для производства углеродистой стали требуется баланс между твердостью и пластичностью.

Наиболее распространенное использование среднеуглеродистой стали в тяжелой технике, такой как оси, коленчатые валы, муфты и шестерни. Сталь с содержанием углерода от 0,4 до 0,6 процента обычно используется в железнодорожной промышленности для изготовления осей, рельсов и колес.

Наиболее распространенное использование среднеуглеродистой стали в тяжелой технике, такой как оси, коленчатые валы, муфты и шестерни. Сталь с содержанием углерода от 0,4 до 0,6 процента обычно используется в железнодорожной промышленности для изготовления осей, рельсов и колес.Среднеуглеродистая сталь ➤ Обработка среднеуглеродистой стали нагревом значительно меняет механические свойства, такие как пластичность, твердость и прочность. Термическая обработка стали незначительно влияет на другие свойства, такие как способность проводить тепло и электричество. Существует множество способов обработки стали теплом.

Среднеуглеродистая сталь ➤ Содержание углерода и марганца в среднеуглеродистой стали делает закалку и отпуск наиболее распространенным методом термической обработки для этого типа стали. Этот процесс обычно включает в себя многократный нагрев стали до температуры ниже 1333 F (около 723 C) и быстрое ее охлаждение путем закалки в жидкости, такой как масло или вода. Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Среднеуглеродистая сталь ➤ Упрочнение корпуса — это процесс упрочнения стали, который влияет только на внешний вид стали. Это создает жесткий, водостойкий внешний вид с более пластичным интерьером. Углеродистая сталь часто закаляется, потому что трудно полностью отвердить толстую деталь из углеродистой стали. Сталь с большим количеством легирующих агентов, чем у среднеуглеродистой стали, обладает большей способностью к закалке и может не нуждаться в закалке.

Сталь легированная среднеуглеродистая — Справочник химика 21

Низко- и среднеуглеродистые стали — обычный конструкционный материал — сталь 10 сталь 35 — содержание углерода до 0,35%, легирующих компонентов 1 — 1,5%. Высокоуглеродистые стали сейчас легируют это стали инструментальные и специального назначения 40X12, 60ХНМ, содержание углерода в которых соответственно 0,4 и 0,6%. [c.366]

[c.366]Низко- и среднеуглеродистые стали — обычный конструкционный материал — ст. 10 ст. 35 — содержание углерода до 0,35%, легирую- [c.365]

При испытании специальных плавок сталей [113] установлено (табл. 7), что легирование стали хромом, никелем, марганцем, кремнием до 5 % не повышает сопротивления коррозионной усталости отожженной среднеуглеродистой стали. При введении 1-2 % каждого из легирующих элементов условный предел выносливости, как правило, уменьшается с 80 до 30—50 МПа. При увеличении содержания указанных легирующих элементов до 5 % существенно повышается предел выносливости в воздухе и практически не меняется условный предел коррозионной выносливости среднеуглеродистой стали, что ставит под сомнение эффективность применения легированных сталей для изготовления изделий, работающих в условиях коррозионной усталости без дополнительной защиты. Определенной взаимосвязи между временным сопротивлением, пределами выносливости и коррозионной выносливости не обнаружено. [c.53]

[c.53]

Стальные отливки по ГОСТ 977—88 используют для корпусов крейцкопфов, корпусов арматуры среднего и высокого давления, толстостенных вкладышей подшипников скольжения, отдельных конструкций поршней. При выполнении ремонтных работ, связанных с электросваркой, следует учитывать, что отливки изготовляют из низко- и среднеуглеродистой стали, иногда с небольшим содержанием легирующих элементов. [c.99]

Для наплавки деталей из мало- и среднеуглеродистых сталей применяется сварочная проволока марок Св-08 (0,08% углерода), Св-08А, Св-08Г. Для наплавки деталей из качественных легированных сталей используется сварочная проволока, содержащая легирующие добавки. При повышении долговечности детали наплавляют твердые сплавы, характеристика которых дана в табл. 6.2. [c.105]

Механические свойства малоуглеродистых пли среднеуглеродистых конструкционных сталей можно значительно улучшить с помощью легирующих добавок. Например, 1 % Сг повышает предел текучести стали, содержащей 0,2%С, от 280 до 390 МН/м Это привело к созданию низколегированных сталей с высокими прочностными свойствами. Типичный материал, первоначально разработанный в Америке, содержит около 0,8% Сг, 0,4% Си, 0,5% Si и 0,15% Р. К числу элементов, используемых в низколегированных сталях, относятся также марганец, молибден и никель. [c.17]

Типичный материал, первоначально разработанный в Америке, содержит около 0,8% Сг, 0,4% Си, 0,5% Si и 0,15% Р. К числу элементов, используемых в низколегированных сталях, относятся также марганец, молибден и никель. [c.17]

Для наплавки деталей из мало- и среднеуглеродистых сталей применяется сварочная проволока марок Св-08 (0,08% углерода), Св-08А, Св-08Г. Для иаплавки деталей из качественных легированных сталей применяется сварочная проволока, содержащая легирующие добавки. [c.89]

Азотированию обычно подвергают среднеуглеродистые легированные стали, содержащие алюминий, хром и молибден. С легирующими элементами азот образует нитриды типа СггК, МогК и др. [c.303]

Углеродистые стали, применяемые для изготовления крепежных изделий

Более 90% производства стального крепежа в мире осуществляется на основе углеродистой стали. Эта сталь обладает отличной работоспособностью, широким спектром манипулирования различными комбинациями прочностных свойств, а по сравнению с другими широко используемыми материалами, применяемыми для производства крепежа, менее дорогая.

Механические свойства крепежных изделий напрямую зависят от содержания углерода, который составляет обычно менее 1,0%. Наиболее распространенные стали для крепежа, как правило, подразделяются на три группы: низкоуглеродистая, среднеуглеродистая и легированная.

Углеродистые стали, нашедшие свое применение при изготовлении крепежных изделий, прежде всего, метрического крепежа – болтов, винтов, гаек, а также шайб, принято подразделять на три основные группы:

- низкоуглеродистые стали

- среднеуглеродистые стали

- легированные стали

Низкоуглеродистая сталь

Низкоуглеродистая сталь обычно содержит менее 0,25% углерода и не может быть усилена путем термообработки, усиление может быть достигнуто только путем холодной обработки. Низкоуглеродистая сталь является относительно мягкой и слабой, но имеет высокую пластичность и прочность, кроме того, эта сталь легко обрабатываема, свариваема и относительно недорога в производстве.

Низкоуглеродистые стали соответствуют ГОСТ 380-71. Их поставляют в виде качественного проката в нормализованном состоянии и применяют, как правило, для изготовления метизов общего назначения с пределом прочности на разрыв до 600 МПа.

Стандартизированная маркировка таких сталей имеет буквенно-цифровое написание: «Ст» и цифры от 0 до 6. Цифры — это условный номер марки. Большее число означает более высокое содержание углерода, следовательно, большую прочность и более низкую пластичность. Кроме того, для обозначения тех или иных свойств стали применяют следующие индексы (стоящие справа от цифрового обозначения):

- кп — кипящая;

- пс — полуспокойная;

- сп -спокойная сталь.

Между индексом и номером марки может стоять буква Г, это означает повышенное содержание марганца.

Среднеуглеродистая сталь (конструкционная)

Концентрация углерода в среднеуглеродистой стали составляет 0,25 — 0,85%. Эта сталь может подвергаться термообработке по аустениту, закалке и отпуску для улучшения механических свойств крепежных изделий.

Эта сталь может подвергаться термообработке по аустениту, закалке и отпуску для улучшения механических свойств крепежных изделий.

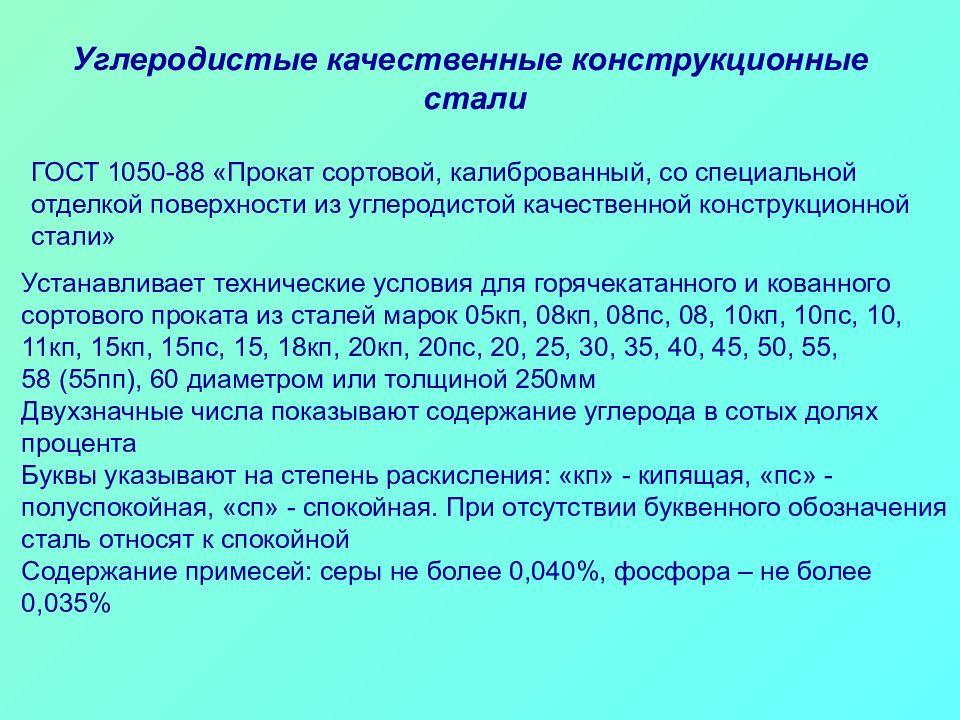

Стали углеродистые качественные конструкционные соответствуют ГОСТ 1050-74. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других примесей, более узкими пределами содержания углерода в каждой марке и в большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn). Эти стали нашли свое применение при изготовлении крепежных изделий (болтов, в первую очередь) с пределом прочности на разрыв свыше 600 Мпа.

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Сталь углеродистую качественную поставляют для производства метизной продукции в виде качественного сортопроката.

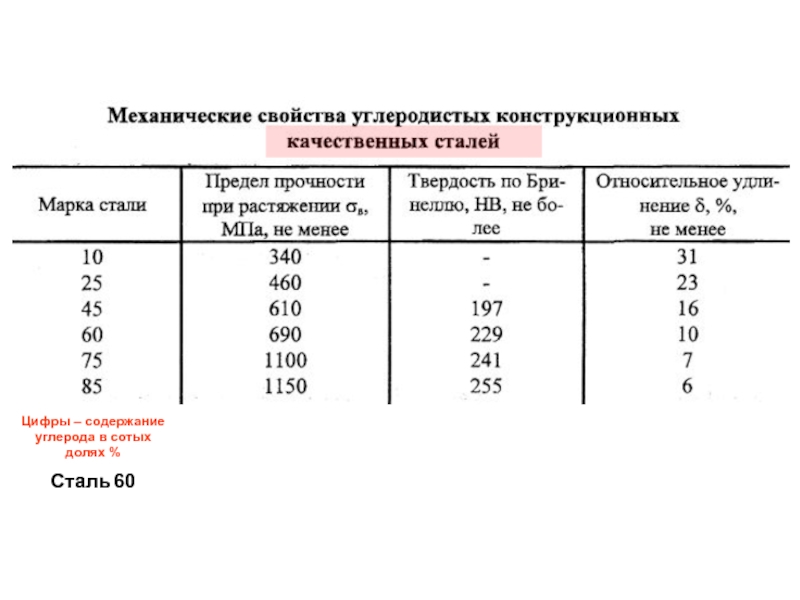

МЕХАНИЧЕСКИЕ СВОЙСТВА КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

Марка стали | Предел прочности на разрыв МПа | Относительное удлинение % | Твердость НВ |

08 | 330 | 33 | 131 |

10 | 340 | 31 | 143 |

15 | 380 | 27 | 149 |

20 | 420 | 25 | 163 |

25 | 460 | 23 | 170 |

30 | 500 | 21 | 179 |

35 | 540 | 20 | 207 |

40 | 580 | 19 | 217 |

45 | 610 | 16 | 229 |

50 | 640 | 14 | 241 |

55 | 660 | 13 | 255 |

60 | 690 | 12 | 255 |

65 | 710 | 10 | 255 |

70 | 730 | 9 | 269 |

75 | 1100 | 7 | 285 |

80 | 1100 | 6 | 285 |

85 | 1150 | 6 | 302 |

60Г | 710 | 11 | 269 |

70Г | 800 | 8 | 285 |

Легированная сталь

Углеродистая сталь может быть классифицирована как легированная сталь, когда содержание марганца превышает 1,65%, кремния или меди 0,60% или когда содержание хрома составляет менее 4%. Углеродистая сталь также может быть классифицирована как сплав, если указанный минимум содержания алюминия, титана, ванадия, никеля или любого другого элемента был добавлен для достижения конкретных результатов. Добавки хрома, никеля и молибдена улучшают способность изделий из этих сплавов к дальнейшей термической обработке и улучшают химические и механические свойства крепежных изделий.

Углеродистая сталь также может быть классифицирована как сплав, если указанный минимум содержания алюминия, титана, ванадия, никеля или любого другого элемента был добавлен для достижения конкретных результатов. Добавки хрома, никеля и молибдена улучшают способность изделий из этих сплавов к дальнейшей термической обработке и улучшают химические и механические свойства крепежных изделий.

Стали могут содержать один или несколько легирующих элементов, которые и придают им заданные свойства.

Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки Fe. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Что требуется, прежде всего, при использовании крепежных изделий в условиях больших перепадов температур, снижая тем самым возможное разрушение изделий. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сr и 1,5% Мn.

При содержании до 1% марганец и хром повышают ударную вязкость. Что требуется, прежде всего, при использовании крепежных изделий в условиях больших перепадов температур, снижая тем самым возможное разрушение изделий. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сr и 1,5% Мn.

Повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Улучшение прокаливаемости стали достигается при ее легировании несколькими элементами, например Cr+Мо, Cr+Ni, Cr+Ni+Мо и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается сбалансированным содержанием в ней легирующих элементов. Избыточное легирование после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите. Кроме того, хром – основной элемент, значительно уменьшающий проникновение водорода в кристаллическую решетку стали при определенных технологических процессах, уменьшая тем самым основную проблему высокопрочных крепежных изделий – водородное охрупчивание.

Кроме того, хром – основной элемент, значительно уменьшающий проникновение водорода в кристаллическую решетку стали при определенных технологических процессах, уменьшая тем самым основную проблему высокопрочных крепежных изделий – водородное охрупчивание.

Никель характеризуется прочностью, тугоплавкостью, способностью к пассивации. Его вводят в сталь в количестве от 1 до 5%. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом, придавая тем самым, дополнительные свойства стали, прежде всего – упругость.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2— 0,4% и вольфрам в количестве 0,8—1,2% в комплексно легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Молибден в количестве 0,2— 0,4% и вольфрам в количестве 0,8—1,2% в комплексно легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразушие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002— 0,005%).

Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

- хром (X)

- никель (Н)

- марганец (Г)

- кремний (С)

- молибден (М)

- вольфрам (В)

- титан (Т)

- алюминий (Ю)

- ванадий (Ф)

- медь (Д)

- бор(Р)

- кобальт (К)

- ниобий (Б)

- цирконий (Ц)

Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%.

Если цифра не указана, то легирующего элемента содержится до 1,5%.

В качественных конструкционных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш (электрошлаковый переплав).

Нержавеющая стальи углеродистая сталь: в чем разница?

Хотя все типы стали технически содержат некоторое количество углерода, существуют существенные различия в характеристиках, внешнем виде и рекомендуемом использовании для сталей, обычно называемых углеродистыми сталями и нержавеющими сталями.

Регулируя количество углерода и других добавок даже на долю процента, вы влияете на ряд характеристик, включая пластичность, пластичность, теплопроводность, хрупкость и коррозионную стойкость.

Давайте рассмотрим некоторые общие термины, используемые для различения углеродистой и нержавеющей стали, и рекомендуемые области применения для каждой из них.

Углеродистая сталь 101

Углеродистая сталь обычно содержит от 0,12% до 2% углерода.

В зависимости от точного количества углеродистые стали классифицируются по 1 из 4 категорий:

- Мягкая сталь: от 0,16% до 0,29% углерода

- Среднеуглеродистая сталь: от 0,30% до 0,59% углерода

- Высокоуглеродистая сталь: от 0.6% и 0,99% углерода

- Ультра-высокоуглеродистая сталь: от 1,0% до 2,0%

Хотя конкретные характеристики будут варьироваться в зависимости от других материалов в сплаве, термообработки и других соображений, сталь с более высоким содержанием углерода имеет тенденцию к увеличению твердости и теплопроводности, теряя при этом пластичность и пластичность.

Это делает высокоуглеродистые и сверхвысокуглеродистые стали идеальными для таких применений, как изготовление ножей, где сохранение точности кромки как можно дольше является ключевым моментом и стоит дополнительной хрупкости.

Термическая обработка может дополнительно улучшить свойства высокоуглеродистой и сверхвысокуглеродистой стали для дальнейшего упрочнения и повышения упругости.

Однако для обработки, изготовления пресс-форм или других прецизионных изделий низкоуглеродистая сталь обеспечивает большую гибкость.

Если вам нужно согнуть сталь или сварить в процессе изготовления, низкоуглеродистая сталь также превосходит нержавеющую в ряде ситуаций.

Углеродистая стальи нержавеющая сталь: основные соображения

Изложив основы углеродистой стали, мы можем обсудить основные различия.

Наиболее заметное отличие — внешний вид и устойчивость к коррозии.

Поскольку в углеродистой стали отсутствует хром, присущий нержавеющей стали, она не обладает таким же блеском и коррозионной стойкостью. Большая часть углеродистой стали имеет матовую поверхность, которая склонна к обесцвечиванию и окрашиванию.

Если внешний вид, простота очистки или коррозионная стойкость являются ключевыми моментами, то, вероятно, лучшим вариантом будет нержавеющая сталь.

Но есть еще соображение относительно стоимости…

Если детали не видны и не требуют высокой коррозионной стойкости, углеродистая сталь часто является более дешевой альтернативой сопоставимым маркам нержавеющей стали.

Это делает углеродистую сталь одним из самых популярных видов стали для архитектурных и строительных целей.

Последние мысли

В конечном итоге, как и при выборе любой марки стали, решить, какая из углеродистой стали или нержавеющей стали лучше всего подходит для вашего следующего продукта или проекта, является сложным решением.

Выбор стали с необходимыми характеристиками повлияет как на конечный результат, так и на общую стоимость ваших инвестиций в сталь.

Являясь ведущим поставщиком стальной продукции по всей Канаде на протяжении более 40 лет, Unified Alloys обладает опытом и выбором, чтобы помочь вам найти идеальное решение для ваших нужд.С помощью быстрой консультации по телефону мы можем помочь вам выбрать лучшие марки стали и продукцию для вашего следующего проекта.

Для чего используется среднеуглеродистая сталь?

Среднеуглеродистая сталь — это сорт черного металла, а это означает, что

он содержит железо. Существует множество применений и, следовательно, преимуществ этого

высокопластичный и прочный сплав. Продолжайте читать, чтобы узнать больше о

среднеуглеродистая сталь, включая ее наиболее распространенные области применения, и что вы можете

делать с остатками металлолома.

Существует множество применений и, следовательно, преимуществ этого

высокопластичный и прочный сплав. Продолжайте читать, чтобы узнать больше о

среднеуглеродистая сталь, включая ее наиболее распространенные области применения, и что вы можете

делать с остатками металлолома.

Среднеуглеродистая сталь изготавливается с добавлением от 0,3% до 0,7% углерода. к стали. Помимо добавления углерода, процесс закалки и отпуска используется для создания этого стального изделия среднего класса, которое включает в себя нагрев и охлаждение стали, а затем ее размягчение для получения стабильной прочности на разрыв повсюду именуется мартенситом.

Среднеуглеродистая сталь часто востребована которые требуют высокой прочности на разрыв и пластичности.Вот некоторые из лучших отрасли, вы найдете применение этой продукции из стали среднего класса:

☑ Конструкционная сталь

Одно из основных применений среднеуглеродистой стали — создание

прочие стальные изделия для строительства зданий, мостов и

проезжей части. Обычная продукция включает стальные балки, соединения, столярные плиты и многое другое.

Обычная продукция включает стальные балки, соединения, столярные плиты и многое другое.

☑ Конструкции под давлением

Еще одно распространенное применение для среднеуглеродистой стали — давление конструкции благодаря высокой пластичности.Структуры давления относятся к товарам которые используют горячий пар или воду под высоким давлением, такие как бойлеры, резервуары под давлением, водонагреватели и многое другое.

☑ Валы и шестерни

Если вы знакомы, вы заметите, что автомобильные и механические изделия часто изготавливаются из среднеуглеродистой стали, а именно валы и компоненты системы зубчатых передач. Некоторые примеры могут включать полуоси, коленчатые валы, зубчатые передачи. тарелки и многое другое.

☑ Железнодорожные приложения

Железнодорожная система сильно зависит от среднеуглеродистой стали.

для нескольких приложений, от производства и проектирования до обслуживания,

безопасность и многое другое.Некоторые общие приложения включают железнодорожные колеса, гусеницы,

подвески и все другие металлические компоненты, участвующие в подвеске железной дороги.

Позвоните в Zore’s Recycling по телефону 317-244-0700 , чтобы утилизировать металл в Индианаполисе, штат Индиана. Zore’s Inc. не только является семейной компанией более 75 лет, мы также платим наличными на месте за ваши металлические товары. Мы принимаем банки, листовой металл, бытовую технику, автомобили, автозапчасти, оборудование и многое другое! Запросите бесплатную оценку сегодня.

Обработка средне- и высокоуглеродистой стали — Кузница Дыхания Дракона — Кузнец на заказ

Мэтью Паркинсон

Скачать При изготовлении ножа необходима высокоуглеродистая или среднеуглеродистая сталь. Этот вид сплава также иногда называют «пружинной сталью» или «инструментальной сталью», эти термины следует понимать как просто классы стали, а не конкретный сплав. При работе с этими сталями, чем выше содержание углерода и чем выше содержание легирующих элементов, тем более чувствительной будет сталь к правильному диапазону температур. Некоторые из этих сплавов могут быть красными (температурный диапазон, в котором сталь тяжело перерабатывается) или красными короткими (температурный диапазон, в котором сталь склонна к растрескиванию или крошению), как правило, эти проблемы чаще встречаются в высоколегированных сталях, просто высоколегированных сталях. Углеродистые стали менее склонны к этим проблемам, но при перегреве будут иметь крупный размер зерна. Большой размер зерна ослабляет сталь и ухудшает режущую способность готового ножа.

Некоторые из этих сплавов могут быть красными (температурный диапазон, в котором сталь тяжело перерабатывается) или красными короткими (температурный диапазон, в котором сталь склонна к растрескиванию или крошению), как правило, эти проблемы чаще встречаются в высоколегированных сталях, просто высоколегированных сталях. Углеродистые стали менее склонны к этим проблемам, но при перегреве будут иметь крупный размер зерна. Большой размер зерна ослабляет сталь и ухудшает режущую способность готового ножа.

Чтобы избежать повреждения стали, с которой вы работаете, нужно знать, с каким сплавом вы работаете.Поищите этот сплав в Интернете или в одном из многочисленных справочников. Выясните, к чему этот сплав склонен (красный короткий или красный твердый), каковы диапазоны закалки и отпуска. (эта информация понадобится вам позже) с любым из этих сплавов следует сделать несколько вещей. Во-первых, не замачивайте сталь в кузнице без всякой причины, во-вторых, не нагревайте сталь до более высокой температуры, чем это необходимо для обработки, и в-третьих, поскольку вы ковка приближаетесь к готовой форме, работайте при все более низких температурах. И, наконец, нормализуйте сталь перед окончательной обработкой ножа (шлифовка опилок и т. Д.), Чтобы нормализовать нагрев стали до температуры, превышающей критическую, критическую температуру можно найти, используя магнит, чтобы найти критическую точку (точка, в которой нагретая сталь становится немагнитной). температура для большинства сталей от пятидесяти до ста град. Выше точки Кюри. Нагрейте около 1600 градусов по Фаренгейту (200 градусов выше точки Карри) и дайте остыть на неподвижном воздухе до точки отдачи (около 900 градусов по Фаренгейту), сделайте это три раза (или циклически), это уменьшит размер зерна, разрушит любые карбиды, которые могли образоваться, и смягчить сталь, облегчая шлифование / опиливание.

И, наконец, нормализуйте сталь перед окончательной обработкой ножа (шлифовка опилок и т. Д.), Чтобы нормализовать нагрев стали до температуры, превышающей критическую, критическую температуру можно найти, используя магнит, чтобы найти критическую точку (точка, в которой нагретая сталь становится немагнитной). температура для большинства сталей от пятидесяти до ста град. Выше точки Кюри. Нагрейте около 1600 градусов по Фаренгейту (200 градусов выше точки Карри) и дайте остыть на неподвижном воздухе до точки отдачи (около 900 градусов по Фаренгейту), сделайте это три раза (или циклически), это уменьшит размер зерна, разрушит любые карбиды, которые могли образоваться, и смягчить сталь, облегчая шлифование / опиливание.

В США стальные сплавы классифицируются по двум основным системам, первая — это числовая система (SAE, AISI), в этой системе 4 или 5 цифр определяют сплав, первые две определяют содержание сплава, а последние две или три. содержание углерода, тезисы называются точками, 100 баллов равны 1 проценту по весу углерода, поэтому сталь 1050 будет простой углеродистой сталью (10 = простая углеродистая сталь) с содержанием углерода 0,50%. Минимальное содержание углерода для изготовления хорошего ножа составляет около 40 баллов (.40%), а максимум — около 1%.

Минимальное содержание углерода для изготовления хорошего ножа составляет около 40 баллов (.40%), а максимум — около 1%.

Вторая система классификации — это система буквенных номеров инструментальных сталей, это специальные сплавы, которые были разработаны с определенной целью, поэтому в одном наборе сталей (например, серии O) может произойти полная замена сплавов с аналогичными выловленными или рабочими сплавами. характеристики. Некоторые из наиболее распространенных сталей в этой системе — это O1, W1, W2, L6, S7 и D2. Из большинства этих сталей можно изготавливать разные хорошие ножи, но с некоторыми очень сложно работать.

Три распространенных формы углеродистой стали

Как ведущий поставщик стали, компания Wasatch Steel предлагает широкий выбор вариантов углеродистой стали для вашего следующего проекта.Углеродистая сталь, которая используется для широкого спектра проектов и обладает высокой устойчивостью к коррозии, представлена в нескольких различных стилях.

Что это за категории и как они влияют на то, как вы можете с ними работать? Давайте посмотрим на каждую из трех основных форм углеродистой стали.

Низкоуглеродистая стальТакже называемая мягкой сталью, низкоуглеродистая сталь представляет собой тип, содержащий от 0,04 до 0,3 процента углерода. Низкоуглеродистая сталь имеет огромное разнообразие форм, от плоской овцы до конструкционной балки, и это одна из крупнейших групп, когда речь идет о углеродистой стали.

В зависимости от требуемых свойств в низкоуглеродистую сталь могут быть добавлены или уменьшены другие элементы. В качестве примера можно привести качество рисунка — низкий уровень углерода, а добавление алюминия. С другой стороны, для конструкционной стали уровни углерода выше, а содержание марганца увеличивается в процессе производства.

Среднеуглеродистая сталь Среднеуглеродистая сталь обычно имеет диапазон содержания углерода от 0,31 процента до 0,6 процента, плюс содержание марганца в диапазоне от 0. 06 процентов и 1,65 процента. Среднеуглеродистая сталь должна быть прочнее, чем низкоуглеродистая сталь, но в результате ее труднее формовать, сваривать и резать. Во многих случаях термическая обработка используется для среднеуглеродистой стали, что приводит к значительному упрочнению и отпуску.

06 процентов и 1,65 процента. Среднеуглеродистая сталь должна быть прочнее, чем низкоуглеродистая сталь, но в результате ее труднее формовать, сваривать и резать. Во многих случаях термическая обработка используется для среднеуглеродистой стали, что приводит к значительному упрочнению и отпуску.

Высокоуглеродистая сталь имеет диапазон содержания углерода от 0,61 процента до 1,5 процента, и ее также иногда называют углеродистой инструментальной сталью. Этот тип стали очень трудно резать, гнуть или сваривать, а после завершения термообработки становится очень твердым и хрупким.

Чтобы узнать больше о типах углеродистой стали или узнать о других наших услугах в области стали, поговорите с профессионалами в Wasatch Steel сегодня.

Применения / Использование:

| Проволока из среднеуглеродистой стали имеет содержание углерода от 0. При использовании для гальваники и покрытия необходима отличная обработка поверхности.Многолетний опыт Taubensee в производстве первоклассной обработки поверхности — вот что ставит нашу проволоку из среднеуглеродистого материала выше остальных. Taubensee Steel может регулировать многие параметры производства и химии, чтобы адаптироваться к вашим конкретным потребностям. Возможности и доступные марки TSW предлагает несколько уровней качества готовой поверхности для наших изделий из проволоки, включая качество покрытия (Extra-Clean Smooth Bright или eXcpetional Plating ™), Bright Basic и промышленное качество (стандартное качество).

Доступная информация о доставке, услугах и упаковке Taubensee Steel and Wire Company стремится быть вашим единственным поставщиком решений.У нас есть ряд доступных услуг по обработке и мы можем удовлетворить важные потребности в упаковке и доставке. Мы можем использовать нашу обширную сеть поставщиков логистических услуг для доставки по всей континентальной части США, а также в Канаду, Мексику и другие страны мира. Ознакомьтесь с нашими вариантами доставки » Услуги с добавленной стоимостью, доступные по запросу

Упаковка доступна по запросу

Наверх » |

Что такое среднеуглеродистая сталь? (с иллюстрациями)

Сталь — это сплав металлов, состоящий в основном из железа и содержащий 0. От 2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» применяется конкретно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, которая содержит от 0,30 до 0,60 процента углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он часто встречается во многих типах стальных деталей.

От 2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» применяется конкретно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, которая содержит от 0,30 до 0,60 процента углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он часто встречается во многих типах стальных деталей.

Железо состоит из кристаллической решетки атомов железа, которая позволяет атомам скользить друг мимо друга, делая чистое железо относительно мягким. Углерод в стали снижает эту тенденцию, делая среднеуглеродистую сталь тверже железа. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут действовать как упрочняющие агенты в стали. Точная пропорция этих элементов определяет особые свойства стали.

Углерод в стали снижает эту тенденцию, делая среднеуглеродистую сталь тверже железа. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут действовать как упрочняющие агенты в стали. Точная пропорция этих элементов определяет особые свойства стали.

Дополнительный углерод делает сталь более твердой, но при этом более хрупкой, поэтому производство углеродистой стали требует баланса между твердостью и пластичностью.Чаще всего среднеуглеродистая сталь используется в тяжелом машинном оборудовании, таком как оси, коленчатые валы, муфты и шестерни. Сталь с содержанием углерода от 0,4 до 0,6 процента обычно используется в железнодорожной промышленности для изготовления осей, рельсов и колес.

Обработка среднеуглеродистой стали нагреванием значительно изменяет механические свойства, такие как пластичность, твердость и прочность.Термическая обработка стали незначительно влияет на другие свойства, такие как ее способность проводить тепло и электричество. Существует множество методов термической обработки стали.

Содержание углерода и марганца в среднеуглеродистой стали делает закалку и отпуск наиболее распространенным методом термообработки для этого типа стали. Этот процесс обычно включает многократный нагрев стали до температуры ниже 1333 ° F (около 723 ° C) и быстрое охлаждение путем закалки в жидкости, такой как масло или вода. Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Этот процесс обычно включает многократный нагрев стали до температуры ниже 1333 ° F (около 723 ° C) и быстрое охлаждение путем закалки в жидкости, такой как масло или вода. Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Цементационная закалка — это процесс закалки стали, который влияет только на внешний вид стали.В результате получается жесткий, водостойкий внешний вид с более пластичной внутренней частью. Углеродистую сталь часто подвергают цементации, поскольку трудно полностью закалить толстую деталь из углеродистой стали. Сталь с большим количеством легирующих добавок, чем у среднеуглеродистой стали, обладает большей способностью к закалке и может не нуждаться в цементировании.

Сталь с большим количеством легирующих добавок, чем у среднеуглеродистой стали, обладает большей способностью к закалке и может не нуждаться в цементировании.

Производство фланцев из углеродистой стали | Промышленные фланцы ANSI

Углеродистая сталь— один из старейших и наиболее широко используемых видов стали в мире.Использование этой углеродистой стали в значительной степени определяется следовыми количествами углерода, введенного в сталь во время процесса «плавки». Количество присутствующего следа углерода подразделяется на следующие три классификации:

- Сталь низкоуглеродистая

- Сталь среднеуглеродистая

- Высокоуглеродистая сталь

Низкоуглеродистая сталь — это сталь, содержащая от 0,05% до 0,25% углерода. Углерод в стали позволяет легко резать, формировать и сваривать.Это наименее дорогостоящая из углеродистых сталей для производства и покупки, и она имеет широкий спектр применения. Это делает его предпочтительной сталью для производства автозапчастей, трубопроводов и для декоративных целей, таких как ворота и заборы для домов и предприятий.

Среднеуглеродистая сталь содержит от 0,30 до 0,60% углерода, что делает сталь намного прочнее, чем низкоуглеродистую сталь, но также значительно усложняет ее формование и резку. Среднеуглеродистые стали также обладают превосходной износостойкостью, что делает их предпочтительным выбором для осей, шестерен, рельсов и колес для железных дорог, а также балок, используемых при строительстве зданий и мостов.

Высокоуглеродистая сталь содержит от 0,61 до 1,5% углерода. Это делает сталь чрезвычайно твердой и прочной, но более хрупкой, чем стали с меньшим содержанием углерода. Твердость делает ее предпочтительной сталью для металлических и дереворежущих инструментов, таких как топоры, сверла, пилы, а также ножи, проволока и пружины. Риск разрушения стали ограничивает возможности использования этой стали в любых ситуациях с высоким износом. Кроме того, из-за высокого содержания углерода эту сталь трудно резать, формировать и сваривать, и она, как правило, является самой дорогой из углеродистых сталей.

Forged Components, Inc. — лидер в производстве фланцев из углеродистой стали

Forged Components, Inc. использует только углеродистую сталь высочайшего качества, специально подобранную для удовлетворения требований к вашим фланцам ASME, кованым стальным кольцам, фланцам с длинной приварной шейкой и промышленным фланцам ANSI.

Для получения дополнительной информации, напишите в FCI, одного из ведущих производителей устьевых обсадных труб в мире, по адресу [email protected] или позвоните нам по телефону (281) 441-4088.

.

0535, 1.0540, 1.1206, 1.1213, C50, C50D, C50E, C55 Cf53, Ck50

0535, 1.0540, 1.1206, 1.1213, C50, C50D, C50E, C55 Cf53, Ck50 По назначению в зависимости от содержания углерода – на инструментальную и конструкционную сталь.

По назначению в зависимости от содержания углерода – на инструментальную и конструкционную сталь. Классификация чугуна и стали согласно стандарту JIS, а также ASTM/AISI/SAE

Классификация чугуна и стали согласно стандарту JIS, а также ASTM/AISI/SAE 20% -0,5%. Это популярный материал, пригодный для множества применений. Из-за более высокого содержания углерода он прочнее и немного менее пластичен, чем низкоуглеродистая проволока. Этот тип материала имеет хорошую формуемость, требует умеренного изгиба или сплющивания, и его можно заправлять роликом. Его сила в первую очередь зависит от содержания углерода, которое увеличивается с увеличением количества углерода. Пластичность (или ковкость) углеродистой стали снижается по мере увеличения содержания в ней углерода.

20% -0,5%. Это популярный материал, пригодный для множества применений. Из-за более высокого содержания углерода он прочнее и немного менее пластичен, чем низкоуглеродистая проволока. Этот тип материала имеет хорошую формуемость, требует умеренного изгиба или сплющивания, и его можно заправлять роликом. Его сила в первую очередь зависит от содержания углерода, которое увеличивается с увеличением количества углерода. Пластичность (или ковкость) углеродистой стали снижается по мере увеличения содержания в ней углерода.

Информацию о ваших конкретных потребностях в доставке внутри страны или за границу можно получить по телефону +1 800 459-5101.

Информацию о ваших конкретных потребностях в доставке внутри страны или за границу можно получить по телефону +1 800 459-5101.