Сравнение AISI 430 и AISI 304 перед приобретением

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Сравнение AISI 430 и AISI 304 требуется многим покупателям, чтобы определиться с оптимальной маркой стали для конкретной цели. По российской классификации их обеих стоит отнести к классу «жаропрочная коррозионно-стойкая» и химический состав у них имеет определенные сходства. При этом есть разница в стоимости и распространенности.

Отечественные аналоги

Обе марки распространены и производятся различными заводами, как отечественными, так и зарубежными. Широкая сфера применения позволяет использовать их для разнообразных целей. Неспециалисту в различающих аспектах нетрудно запутаться, и для начала нужно определиться с теорией.

Сравнение удобнее производить на соответствующих ГОСТовских сплавах, более привычных, раскрывающих химический состав и хорошо описанных в стандартах.

- 0,17% Углерода.

- 18% Хрома.

- Титан присутствует в небольшом количестве, но его достаточно, чтобы он качественно сказался на свойствах. Точнее сказать, что AISI 430 допускает сравнение и с 17Х18 и с 17Х18Т.

AISI 304 же идентична 08Х18Н10:

- 0,08% Углерода.

- 18% Хрома.

- 10% Никеля.

Кремния и магния содержание у них приблизительно одинаково – они являются скорее вспомогательными элементами. Сравнение по нежелательным компонентам дает сопоставимые результаты: их должно быть по минимуму. Прежде всего, это сера – увеличивающая риск образования трещин при высоком нагреве. Зачастую степень очистки сплава влияет на его стоимость – поэтому, самое дешевое исполнение может оказаться далеко не самым лучшим.

Подобные расхождения в химическом составе дают следующие различия в свойствах:

- AISI 304 имеет неограниченную свариваемость, поддается закалке и ковке.

При этом твердость её ниже, а допустимый нагрев находится в пределах шестисот градусов (при кратком воздействии – до восьмисот).

При этом твердость её ниже, а допустимый нагрев находится в пределах шестисот градусов (при кратком воздействии – до восьмисот). - AISI 430 сваривать сложнее и не рекомендуется упрочнять с помощью термообработки — это приводит к возникновению трещин в непредсказуемых местах. Из плюсов стоит отметить способность выдерживать большие температуры и превосходящую прочность и твердость.

Соответственно, когда требуется более высокая технологичность, имеет смысл выбирать первый вариант. За второй – выступает твердость и меньшая стоимость. В определенных случаях, допускаются оба, и останавливаться стоит на более доступном и недорогом. Обе марки выпускаются в различном сортовом прокате, что позволяет подобрать оптимальную заготовку для конкретного изделия.

Сфера применения

Практика показывает приоритетную продукцию:

- AISI 304: печное оборудование, трубы для транспортировки растворов кислот и пара, теплообменники и коллекторы, электроды автомобильных свечей зажигания, детали сварочных и теплоэнергетических систем, сосуды химической отрасли.

- AISI 430: крепежные и вспомогательные детали различных аппаратов и приспособлений, эксплуатируемых в сочетании с умеренными растворами кислот и солей. Так же её часто можно встретить в быту: кухонная утварь и части кухонной и ванной техники.

Сравнение AISI 430 и AISI 304 позволяет выбрать наиболее подходящий материал. Некоторые источники не выделяют между этими материалами особо разницы, что неверно. Произвольная замена может иметь неприятные последствия, выраженные в дефектах конструкции – вплоть до неустранимого несоответствия.

Какой материал лучше для смесителя — латунь или нержавеющая сталь

Латунь и нержавейка — два популярных материала, из которых изготавливаются различные сантехнические приборы, в том числе смесители. Однако пользователей иногда такая неоднозначность смущает, трудно сделать правильный выбор материала не разобравшись в преимуществах и недостатках каждого из них.

Планируя замену смесителей, многие задаются вопросом:

Стальной смеситель на рисунке 1.

рис.1

Латунный смеситель на рисунке 2.

рис.2

Смесители из нержавеющей стали

Выбирая смеситель из латуни или нержавеющей стали, важно определиться с характеристиками, которые интересуют в первую очередь. Получить нержавейку можно путем усовершенствования обычной стали, в результате усиления ее свойств при помощи добавления примесей других металлов. Чаще всего в качестве таких усиливающих компонентов используют: медь, никель, хром, марганец, титан сера, кремний и некоторые другие.

Ниже представлены смесители из нержавеющей стали от нашей компании:

Преимущества

К преимуществам нержавейки относится:

- жаростойкость,

- практичность,

- устойчивость к окислению,

- устойчивость к механическим нагрузкам,

- инертность по отношению к химически активным веществам.

Смесители из нержавеющей стали верно служат своим хозяевам долгие годы без потери эксплуатационных характеристик. Дополнительным плюсом считается внешняя привлекательность, широкое разнообразие дизайнерских изделий. Это позволяет подобрать модель, которая гармонично впишется в любой интерьер.

Недостатки

Оценивая плюсы и минусы смесителей из нержавеющей стали, пользователи отмечают,что их основной недостаток — высокая стоимость. Однако она с лихвой компенсируется превосходными эксплуатационными характеристиками.

Как отличить от других материалов

Сравнивая особенности различных материалов, стоит отметить, что на рынке попадается много подделок, отличить которые от оригинала достаточно сложно. Чтобы убедиться, что перед вами качественное изделие, возьмите его в руки. Смесители из нержавейки достаточно

Еще одна особенность нержавейки — она не притягивается магнитом. Однако при выборе эта характеристика не настолько очевидна, как вес изделия.

Смесители из латуни

Латунь, в отличие от нержавеющей стали, получена в результате сплавления меди и цинка. Ниже представлены смесители из латуни по сериям от нашей компании.

Преимущества

Принимая решение выбрать смесители из латуни или нержавеющей стали, пользователи хотят получить надежные, долговечные изделия. Сегодня большая часть смесителей изготавливается из сантехнической латуни. Она востребована частными лицами, коммерческими предприятиями благодаря превосходной:

- износостойкости,

- легкость в обработке и полировке,

- устойчивости к ржавчине,

- известковому налету,

- долговечности.

Разбирая плюсы и минусы смесителей из латуни, стоит отметить приятный золотистый оттенок, который могут иметь изделия. При этом он не теряет своей привлекательности даже при эксплуатации в самых сложных условиях.

Недостатки

Как и нержавейка, латунь стоит достаточно дорого. Однако ее качество обеспечивает продолжительную, комфортную эксплуатацию сантехнические приборов. К минусам можно отнести различие составов сплавов, из которого изготавливаются смесители. В таком случае простому потребителю сложно грамотно сравнить, выбрать, то изделие, которое лучше.

Что лучше латунь или нержавейка

Это два разных материала, оба имеют отличные свойства и могут быть использованы в изготовлении смесителей.

- Нержавейка в отличие от латуни является более выносливым материалом. Это означает, что смесители из нержавеющей стали максимально устойчивы к термическим и механическим нагрузкам. Максимальная прочность нержавейки создает некоторые проблемы в ее обработке и приданию ей нужной формы.

Это более трудоёмкий процесс, поэтому смесители из нержавейки стоят значительно дороже.

Это более трудоёмкий процесс, поэтому смесители из нержавейки стоят значительно дороже. - С другой стороны, латунь в отличие от нержавеющей стали легче принимает нужную форму, ей проще манипулировать в процессе создания изделия. Также на латунь можно сверху нанести

Вывод:

- Если Вы не хотите переплачивать и при этом хотите купить надежные смесители, то латунные вполне подходят для таких целей. Для дома смесители из латуни — это отличный вариант.

- Если Вы хотите максимально прочные, сверхстойкие смесители и готовы заплатить за них дорого, то смело можно покупать стальные модели.

Сравнение смесителей из латуни и нержавеющей стали показало, что оба материала отличаются превосходными эксплуатационными характеристиками, отличным внешним видом. Чтобы не приобрести продукцию низкого качества, стоит выбирать изделия проверенного производителя. Информация по покупке смесителей оптом на странице.

Наша компания Профсан производит сантехнику высокого качества из латуни, нержавеющей стали, приглашает к сотрудничеству дилеров, строительные компании.

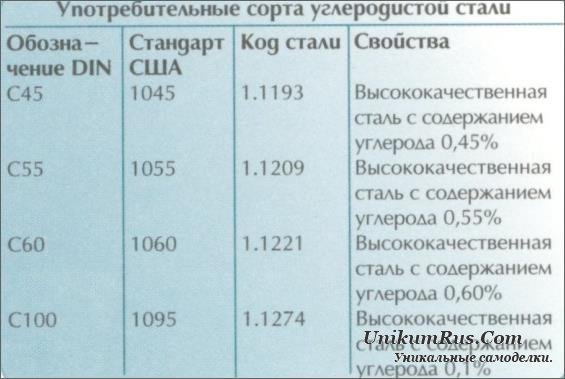

Какая сталь лучше для ножа. Основные виды и характеристики

Главное ожидание потребителя от кухонного ножа – легкая и удобная нарезка, очистка, обработка продуктов. Поэтому главный критерий качества ножа – качество лезвия, которое зависит, в первую очередь, от технологии и материалов изготовления. Качественный клинок не просто острый, он сохраняет безупречную заточку длительное время.

В мире существует множество производителей ножей, которые используют разные виды стали в качестве сырья. Самые дешевые и наименее качественные китайские ножи с лезвием из мягкой нержавейки, которая быстро тупится и теряет геометрию. Из-за этого при резке приходится прикладывать лишние усилия, а продукт сминается и ломтики выглядят неопрятно.

Самые дешевые и наименее качественные китайские ножи с лезвием из мягкой нержавейки, которая быстро тупится и теряет геометрию. Из-за этого при резке приходится прикладывать лишние усилия, а продукт сминается и ломтики выглядят неопрятно.

Отличия европейских и японских сталей

Чтобы понять, какие стали для ножей считаются лучшими, следует ознакомиться с основными производителями.

За лидерство в производстве и сбыте профессиональных кухонных ножей многие годы борются европейские и японские производители. Основное отличие изделий этих двух разновидностей в качестве используемой стали и угла заточки. Европейские ножи затачиваются под углом 30-45˚и производятся из более мягких типов стали. Японская технология предусматривает использование более твердых типов стали, а угол заточки составляет всего 10-25˚. Такой подход обеспечивает чрезвычайную остроту лезвия и долгий срок службы без необходимости частой заточки. Европейские ножи заточить в домашних условиях легче, но тупятся они значительно быстрее.

Тонкая японская заточка лезвия обеспечивает превосходные показатели резки. Режущая кромка остается идеально ровной, лезвие буквально проваливается в продукт при минимальных усилиях руки и выражение «резать, как по маслу» актуально даже для твердых и плотных продуктов.

Европейские ножи точатся мусатом, а японские – водным камнем. Периодичность зависит от твердости стали и интенсивности использования, соблюдения правил ухода. Мягкие виды стали, используемые европейцами, могут требовать правки уже через месяц использования. Японские лезвия премиум-класса могут оставаться сверхострыми более года.

Рассмотрим подробнее типы сталей, используемых в ножевом производстве. У каждой из них есть свои плюсы и минусы.

Нержавеющая сталь

При ответе на вопрос о том, какая сталь лучше для ножа, большинство обывателей ответят – «нержавейка». Но не потому, что так и есть, а потому, что это самый известный и недорогой материал. Однако характеристики стали для ножей могут значительно отличаться.![]() Термином «сталь» обозначают сплав железа с углеродом и, возможно, другими добавками. Нержавеющая сталь — это сплав с большой долей хрома в составе, который обеспечивает устойчивость к коррозии и относительно низким содержанием углерода. Самые дешевые лезвия китайского производства чаще всего изготавливаются из нержавейки с маркировкой 420 или 420j, российского — 40Х12. Помимо дешевизны к ее преимуществам относится хорошая устойчивость к воздействию влаги. Однако материал слишком мягкий, поэтому используется для производства кухонных ножей эконом-класса. При этом известные бренды тоже используют 420-ю сталь, а качественная обработка и закалка придают ей весьма неплохие режущие свойства. Это доказывает, что качество обработки стали на производстве зачастую важнее, чем химический состав.

Термином «сталь» обозначают сплав железа с углеродом и, возможно, другими добавками. Нержавеющая сталь — это сплав с большой долей хрома в составе, который обеспечивает устойчивость к коррозии и относительно низким содержанием углерода. Самые дешевые лезвия китайского производства чаще всего изготавливаются из нержавейки с маркировкой 420 или 420j, российского — 40Х12. Помимо дешевизны к ее преимуществам относится хорошая устойчивость к воздействию влаги. Однако материал слишком мягкий, поэтому используется для производства кухонных ножей эконом-класса. При этом известные бренды тоже используют 420-ю сталь, а качественная обработка и закалка придают ей весьма неплохие режущие свойства. Это доказывает, что качество обработки стали на производстве зачастую важнее, чем химический состав.

Также к нержавеющим сталям эконом-класса с низким содержанием углерода (около 0,5-1%) относят материалы с маркировками: AUS-6, 440А и другие.

Высокоуглеродистая и дамасская сталь

Помимо хрома, в составе ножевых сталей особое значение имеют включения углерода. Чем больше этого компонента в составе, тем выше твердость металла, тем дольше лезвие сохраняет остроту. В современных сталях доля углерода может достигать 2,1%. Но есть нюанс – чем тверже клинок, тем он более подвержен появлению микросколов и трещин. Эту проблему многие производители решают с помощью обкладок из более износостойких низкоуглеродистых сплавов. В любом случае клинок из высокоуглеродистой стали нуждается в бережном обращении.

Чем больше этого компонента в составе, тем выше твердость металла, тем дольше лезвие сохраняет остроту. В современных сталях доля углерода может достигать 2,1%. Но есть нюанс – чем тверже клинок, тем он более подвержен появлению микросколов и трещин. Эту проблему многие производители решают с помощью обкладок из более износостойких низкоуглеродистых сплавов. В любом случае клинок из высокоуглеродистой стали нуждается в бережном обращении.

Пока европейцы корпят над усилением нержавейки, японцы нашли компромиссное решение. Они вспомнили об уникальных свойствах дамасской стали, которая обладает высокой твердостью, но остается в меру гибкой. Технология производства предусматривает чередование слоев металла с высоким содержанием углерода с более гибкой сталью. В результате получается многослойный тонкий и острый клинок с длительным сроком службы. Чем больше слоев – тем более выносливым и острым становится лезвие. Впервые эту технологию применила японская компания Tojiro и на сегодняшний день ей нет равных в производстве кухонных ножей из дамасской стали. В современном ассортименте бренда ножи из дамасской стали с числом слоев от 3 до 63.

В современном ассортименте бренда ножи из дамасской стали с числом слоев от 3 до 63.

Помимо углерода в нержавеющую сталь легируют другими компонентами, повышающими показатели устойчивости к повреждениям, воздействию агрессивных химических средств, твердости. Равномерность и структура распределения внутри сплава в разных клинках отличается. Среди часто используемых добавок:

- Ванадий. Придает металлу упругость, защищает от агрессивного химического воздействия, усиливает свойства хрома.

- Хром. Увеличивает способность стали к закаливанию, повышает стойкость к коррозии и механическим повреждениям.

- Молибден. Делает лезвие жестким, уменьшает хрупкость металла.

Обеспечивают дополнительную прочность кремний, кобальт, вольфрам и прочие добавки.

Благодаря такому многокомпонентному составу, отпадает вопрос о том, какая сталь лучше для ножа. Именно японские ножи из дамасской стали обретают высокие показатели твердости (обозначается маркировкой HRc) в сочетании с великолепными эксплуатационными свойствами. Классификация стали для ножей по твердости предусматривает две разновидности – средней и высокой степени. Если кухонные ножи европейских производителей обычно имеют среднюю твердость 46-55 HRc, то японские клинки могут похвастаться высокой твердостью 57-60 HRc и выше. При этом они достаточно пластичные и не нуждаются в частой заточке, служат десятилетиями.

Классификация стали для ножей по твердости предусматривает две разновидности – средней и высокой степени. Если кухонные ножи европейских производителей обычно имеют среднюю твердость 46-55 HRc, то японские клинки могут похвастаться высокой твердостью 57-60 HRc и выше. При этом они достаточно пластичные и не нуждаются в частой заточке, служат десятилетиями.

Качественные современные стали

Японцы известны своими высокими технологиями, внедрили они их и в производство высококлассных ножей. Понимая, что традиционный японский нож интересен лишь соотечественникам и любителям национальной культуры, они разработали модели, близкие по дизайну к европейским, но гораздо лучше по качеству. Рассмотрим подробнее современные типы японского сырья, которые входят в топ ножевых сталей:

- VG-10 (или V-Gold №10) — высокоуглеродистая сталь, легированная молибденом и кобальтом. Отличается высокой коррозиестойкостью. Вязкость стали с такой маркировкой позволяет сохранять режущую кромку прочной и острой даже при закалке до твердости 60-63 HRС.

- Mo-V. Коррозионностойкая прокатная сталь с легирующими добавками ванадия и молибдена. Закаливание до твердости 57-58 HRC.

- ZDP-189. Порошковая сталь с высокой долей хрома и углерода в составе. Считается хорошо сбалансированной по структуре. Характерна высокая ударопрочность и стойкость к коррозии. Возможна закалка до 69 HRC.

- AUS-8. Много лет используется для производства кухонных ножей средней ценовой категории. Допускается закаливание до твердости 57-59 HRC.

- AUS-10. Более дорогостоящая сталь, по сравнению с AUS-8, так как более твердая и не менее пластичная, дольше сохраняет заточку.

Эти виды японской стали имеют масштабные объемы производства, выкупаются промышленными компаниями во всем мире для производства высококачественных ножей. Занимают лидирующие позиции в рейтингах ножевых сталей.

Режущие свойства ножа зависят не только от вида стали, но и способа закалки. Современные технологии производства включают этапы:

- Создание заготовки и нагревание ее в вакуумной печи.

- Охлаждение до комнатной температуры.

- Замораживание в жидком азоте при температуре до -70 градусов.

- Повторное нагревание.

Большинство производителей используют массовый машинный металлопрокат. Лучшие ножи проходят обработку ковкой. После закалки в вакууме японские ножи Таджиро обрабатывает вручную мастер. Доля ручного труда при производстве достигает 75%, благодаря чему лезвие обретает безупречную геометрию для длительного сохранения остроты.

Что такое циркониевая керамика

Так называемые керамические ножи появились на рынке относительно недавно и многие потребители не понимают разницы между сталью и керамикой. Ножи из керамики известны своей чрезвычайной твердостью и остротой, но чувствительны к ударам, не подходят для обработки слишком твердых продуктов. Циркониевая керамика – это очищенная особым образом руда циркона из которой получают диоксид. Сырье формуют и подвергают термообработке под высоким давлением в печах при температуре 1400-1500 градусов. Оксид циркония в таких условиях стабилизируется и обретает высокую прочность. Затем заготовки шлифуют и монтируют рукояти. Для увеличения долговечности экстратвёрдой (8,2-8,7 по шкале Мооса) режущей кромки ее затачивают под большим углом – около 40 градусов. В результате получает легкий, острый и химически инертный клинок.

При выборе кухонного ножа обратите внимание на тип стали и страну производства. Эти данные продавцы указывают в каталогах, также соответствующие маркировки можно найти на лезвии самого ножа или коробки, в которой он поставляется. Кроме того, магазины обязаны предоставить характеристики товара и сертификаты соответствия по запросу потребителя. Если вам не удается выяснить тип стали и другие важные подробности об изделии – не стоит доверять продавцу, скорее всего, перед вами подделка.

AISI 304 и 316 что лучше

Сравнивать 316 304 просто, поскольку AISI 316, это улучшенный вариант стали 304. Данная сталь получила по своим характеристикам название «морская нержавеющая сталь» или «корабельная сталь/сплав». Это обусловлено небольшими изменениями в её химическом составе по сравнению с базовым сплавом 304.

Химический состав aisi 304 316

Изменения в составе 316 заключаются в добавках в состав молибдена, уменьшением углерода и увеличением количества никеля. Во всём остальном химический состав обоих металлов идентичен.

AISI 316/304:

- Хром — 16,0-18,0 %/18,0-20,0%

- Никель — 10,0-14,0/8-10,5 %

- Углерод – до 0,03/до 0,08 %

- Молибден – 2,0-3,0 %/отсутствует.

Полный список их химических составов и свойств см. в табл.

| Марки | C | Mn | P | S | Si | Cr | Ni | Mo | Ti |

| AISI 304 | <0,08 | <2,0 | <0,045 | <0,03 | <1,0 | 18,0-20,0 | 8,0-10,5 | — | — |

| AISI 316 | <0,03 | <2,0 | <0,045 | <0,03 | <1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-3,0 | <0,5 |

Свойства 304 316 стали

И тем не менее, несмотря на несущественные, казалось бы, изменения в химическом составе сплава, свойства 316 значительно отличаются от 304 по некоторым показателям.

Благодаря легированию молибденом, сплав 316 приобретает способность противостоять коррозионным поражениям типа щелевым и питтинговым. Особенно при прямом контакте конструкций из данного сплава в таких агрессивных средах, как кислотные пары, соединения хлора, морская вода (холодная). Общеизвестно, что питтинговая (точечная) коррозия, поражающая избирательно в труднодоступных местах, особенно опасна для конструкций. Поэтому для конструкций, которые эксплуатируются в подобных условиях, даже не поднимается вопрос — aisi 304 aisi 316 что лучше, настолько это очевидно. Это же касается конструкций и изделий, эксплуатация которых проходит в условиях соприкосновения с парами многих кислот — муравьиной, фосфорной, уксусной, борной, щавелевой, серной или молочной.

При сравнении стали aisi 304 316 понятно, что сплав AISI 316 имеет существенно высокие эксплуатационные свойства и технологические характеристики, включая прочностные показатели. Причём, что особенно важно при эксплуатации конструкций из 316, эти свойства сохраняются в течение всего времени службы, и не меняются даже при температуре, стремящейся к нулю ˚С.

Сталь 316 имеет большую, по сравнению с 304, прочность, а также намного большее сопротивление ползучести при более высоких температурных режимах эксплуатации. Это отличие 316 от 304 обусловлено добавкой молибдена.

За счёт высокого уровня сопротивления коррозийным образованиям, и неподверженности окислению, aisi 316 характеризуется физическими свойствами, которые практически ничем не отличаются от свойств aisi 304 (незначительное увеличение плотности мало влияет на эксплуатационные свойства).

Сферы использования сплавов — aisi 304 и 316 разница

Учитывая особенности свойств aisi 316, сталь 304 и 316 различия имеют и при применении. Хотя при обычных условиях эксплуатации они полностью взаимозаменяемы.

За счёт своей стойкости к образованию всех видов коррозии в морской воде, прежде всего сплав 316 незаменим в кораблестроении и транспортной области – контейнеры, агрегаты и установки на суднах, элементы морских приборов. Также он широко используется в нефтехимической промышленности, нефтеперерабатывающей, — добывающей, в химической и горнодобывающей отрасли. Из данного сплава выгодно изготавливать баки и контейнеры для хранения и транспортирования агрессивных жидкостей, так как они наиболее долговечны.

Во всех сферах, в которых используются обе стали, нет необходимости решать, aisi 304 aisi 316 что лучше, поскольку по всем другим эксплуатационным показателям они аналогичны.

- Трубопроводы

- Металлические конструкции

- Элементы техники

- Узлы и детали в машиностроении

Какая сталь лучше для охотничьего ножа. Статьи компании «Rest4.Best

Я предлагаю изначально разделить стали на два типа: ржавеющие и нержавеющие.

Долгое время считалось, что нержавеющие стали в основном подходят для изготовления столовых ножей и медицинского инструмента. С появлением стали ELMAX перевернулось и осознание того, что и нержавеющие стали могут обладать теми режущими качествами, которые необходимы охотничьему ножу. Технологии изготовления данного металла покупают в Швеции или Австрии. Ножи из этого стали не дешёвые, но очень практичные.

У многих сложилось мнение, что лучшая сталь для охотничьего ножа не должна ржаветь. На самом деле это ошибочное мнение, коррозия металла это следствие не надлежащего ухода за ножом. Опытные охотники знают, что настоящий нож для охоты изготавливается из сталей углеродистых, легированных, а они как известно ржавеют. Не даром еще наши отцы и деды хвалили, к примеру, ножи из клапана или ножи из рессоры.

Многие стали для охотничьих ножей можно считать полунержавеющими, они требуют минимального ухода и обладают превосходными режущими качествами, долго держат заточку и очень прочны. К таким сталям можно отнести:

- Ножи из стали х12МФ

- Ножи из стали D2

- Ножи из булатной стали

- Ножи из стали S390

И конечно, когда мы говорим об охотничьих ножах, нельзя не сказать о клинках из булатной и дамасской стали. Булат обладает исключительной твёрдостью и упругостью. Нож, изготовленный из него, долговечен, надёжен и способен выдержать значительные механические нагрузки. Не уступает булату и дамасская сталь, однако она подвержена коррозии, поэтому требует небольшого ухода за собой.

Купить нож для охоты в Украине Вы можете на нашем сайте

Статьи » Алюминий или нержавеющая сталь, что лучше

Выбирая металлоизделия – полотенцесушители и перила, посуду и ограждения, решетки или поручни – мы выбираем, в первую очередь, материал. Традиционно конкурирующими считаются нержавеющая сталь, алюминий и обычная черная сталь (углеродистая). Обладая рядом сходных характеристик они, тем не менее, существенно отличаются друг от друга. Имеет смысл сравнить их и разобраться, что же лучше: алюминий или нержавеющая сталь (черная сталь, в силу низкой коррозионной стойкости, рассматриваться не будет).

Алюминий: характеристики, преимущества, недостатки

Один из самых легких металлов, что в принципе используются в промышленности. Очень хорошо проводит тепло, не подвержен кислородной коррозии. Алюминий выпускается нескольких десятков видов: каждый со своими добавками, увеличивающими прочность, стойкость к окислению, ковкость. Однако, за исключением очень дорогого авиационного алюминия, всем им присущ один недостаток: чрезмерная мягкость. Детали из этого металла легко деформируются. Именно поэтому невозможно использование алюминия там, где в ходе эксплуатации на изделие воздействует большое давление (гидроудары в системах водоснабжения, например).

Стойкость к коррозии у алюминия несколько завышена. Да, металл не «прогнивает». Но только за счет защитного слоя из окисла, который на воздухе образуется на изделии в считанные часы.

Нержавеющая сталь

Сплав практически не имеет недостатков – кроме высокой цены. Он не боится коррозии не теоретически, как алюминий, а практически: на нем не появляется оксидной пленки, а значит, со временем «нержавейка» не тускнеет.

Чуть более тяжелая, чем алюминий, нержавеющая сталь отлично справляется с ударными воздействиями, высоким давлением и истиранием (особенно марки, в которых есть марганец). Теплопередача у неё хуже, чем у алюминия: но благодаря этому металл не «потеет», на нем меньше конденсата.

По итогам сравнения становится ясно – для выполнения задач, где требуется малый вес металла, прочность и надежность, нержавейка лучше, чем алюминий.

Какой материал лучше выбрать при эксплуатации нефтехимического оборудования, нержавеющую сталь или биметалл?

Последнее время в нефтехимии наметилась тенденция отказа от «нержавейки» в пользу биметаллов. Насколько это оправданно с точки зрения безопасности? Ответ на это вопрос мы и попытаемся найти в нижеприведенной статье.

Производители нефтехимического оборудования все чаще экономят на нержавеющей стали, прибегая к использованию низколегированной углеродистой стали, из которой изготавливают наружную часть стенок аппарата. Внутренний слой по-прежнему делают из «нержавейки», ибо только она может эффективно препятствовать коррозии и эрозии от соприкосновения с нефтехимией, но при этом слой нержавеющей стали имеет небольшую толщину – от 0,7 до 6,0 мм.

Вместе с тем, в нефтеперерабатывающей отрасли все более остро встает вопрос о том, как можно организовать более глубокую переработку нефти в связи с постоянным сокращением ее запасов в изведанных месторождениях. Для данного процесса необходимо повышение давления и температуры, что актуализирует способность оборудования выдерживать коррозию. Помимо этого, чаще приходится перерабатывать сырье с высоким содержанием сероводорода и минеральных солей, а также имеющее в своей структуре богатый на коррозионно-активные компоненты газоконденсат. Такие неблагоприятные условия ведут к более быстрому износу нефтехимического оборудования, и существенно влияют на снижение уровня его безопасности при эксплуатации. Соответственно, возрастает вероятность аварийных ситуаций.

Один из самых опасных видов коррозии – наводороживание, сопровождающееся растрескиванием металла. Опасность заключается в том, что время и место разрушение материала при данном виде коррозии предсказать практически невозможно, из-за чего не представляется возможным заблаговременно произвести какие-либо профилактические мероприятия.

Трескается металл в том случае, если в его структуре есть твердые включения, зоны сверхпрочности и повышенной твердости и напряженности. Именно поэтому металлурги стремятся избегать создания подобных зон, в которых образовывается мартенсит. Наиболее распространенные причины появления последнего – нарушение режима термообработки в сварных соединениях.

Очень часто мартенсит появляется в переходном слое сварного шва, созданного автоматической сваркой, так как в нем большой процент низколегированной стали. В итоге даже при весьма небольшой нагрузке высока вероятность растекания.

Безошибочно выявить мартенсит в сварном шве возможно лишь при проведении профессионального металлографического контроля образцов-свидетелей каждого соединения, выполненного автоматической сваркой. Но идентичность подобных образцов гарантированно лишь в случае продольных сварных соединений, ибо в таком случае они являются продолжением шва свариваемого изделия. А вот кольцевое соединение не может быть сварено со швом, а посему может быть не идентичен. Не информативен и контроль по твердости, ибо шов принято прятать под облицовочный валик, что придает товарный вид изделию.

Контроль по твердости одного лишь переходного слоя также маловероятен – для него необходима температура в диапазоне от 5 до 50 градусов, то есть относительно невысокая, чего можно добиться лишь при больших паузах в процессе сварки. Так что избежать всех этих контролей можно лишь одним проверенным способом – использованием нержавеющей стали. Еще один, менее эффективный, но тоже проверенный практикой вариант – термообработка сварных соединений биметаллов, что было обязательным правилом до 2007 года, пока их не отменил ГОСТ Р 52630-2006.

Еще одна причина возникновения мартенсита – разнообразные проблемы, возникаемые при стыковке свариваемых частей (различие в толщине между разными металлами, диаметре соединяемых обечаек и днищ, из-за чего в итоге черный металл соединяется с плакирующим слоем, что является грубейшим нарушением «Правил проектирования, изготовления и приемки сосудов и аппаратов стальных сварных» и т.д.).

Подытоживая все вышеизложенное, приходим к выводу, что изготовление нефтехимического оборудование из биметаллов для работы в сероводородосодержащих средах допускается при соблюдении условий, целью которых является предотвращение мартенсита в сварочном шве, а именно:

- исключение высокого тепловложения в сварочную ванну;

- проведение в достаточных объемах контрольных мероприятий;

- эксплуатация оборудования, изготовленного из биметаллов, с соблюдением всех технологических требований;

- снижение концентрации сероводорода и влаги в рабочей среде;

- постоянный тщательный контроль за состоянием основного металла и швов при использовании аппаратов, в которых использована низколегированная углеродистая сталь.

При соблюдении всех вышеперечисленных условий использование биметаллов в нефтехимическом оборудовании вполне допустимо с технологической точки зрения. Но насколько это оправданно экономически? Чтобы ответить на этот вопрос, необходимо подсчитать расходы на все вышеописанные способы контроля и анализа при изготовлении и эксплуатации такого оборудования, а также учесть уровень гарантии безопасности при эксплуатации изделий из биметалла и сравнить с тем, какая сумма экономится на отказе использовать нержавеющую сталь.

Впрочем, экономисты уже подсчитали, и пришли к однозначному выводу: экономический выигрыш отнюдь не в пользу биметалла. То же самое можно утверждать и об уровне безопасности при эксплуатации и долговечности оборудования – они однозначно в пользу «нержавейки».

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Оцинкованная стальили нержавеющая сталь: что лучше?

Клиенты часто хотят знать, что лучше, оцинкованная сталь или нержавеющая сталь? Что дороже? Что лучше противостоит стихиям? Простой факт заключается в том, что ни один из видов стали не является лучшим выбором в любой ситуации. Вот некоторые основные сведения о гальванизированной и нержавеющей стали, которые вы можете использовать, чтобы сделать оптимальный выбор.

Что такое оцинкованная сталь?Оцинкованная сталь покрыта тонким слоем цинка.Цинковое покрытие защищает находящуюся под ним сталь от ржавчины. Он используется для изготовления гаек, болтов, винтов и гвоздей, устойчивых к разрушению при воздействии погодных условий. Оцинкованная сталь хорошо противостоит воде — если это не соленая вода. Сварщики, работающие с конструкционной сталью, могут работать с гальванизированной сталью, хотя им потребуется защита от вдыхания паров.

Что такое нержавеющая сталь?Нержавеющая сталь производится путем добавления хрома в расплавленную сталь.Он необычайно прочен и устойчив к ржавчине при контакте с водой, даже с соленой водой. Сварка нержавеющей стали — это особый навык. Сварщики должны проявлять гораздо больший контроль при нагревании и охлаждении нержавеющей стали. И они должны проявлять особую осторожность, чтобы присадочные материалы соответствовали свариваемой стали.

Инженеры и архитекторы должны не отставать от различий в сортах нержавеющей стали. Аустенитная нержавеющая сталь — это продукт, который вы можете использовать в механическом цехе. Ферритная нержавеющая сталь — более дешевый продукт, который используется в легко заменяемых устройствах, таких как выхлопные трубы автомобилей.Для наплавки используется износостойкая мартенистическая сталь. Дуплексная нержавеющая сталь сочетает в себе молекулярную структуру аустенитной и ферритной нержавеющей стали, но с ней сложно работать. Нержавеющая сталь с дисперсионным упрочнением изготавливается путем добавления другого редкого металла, такого как ниобий, для еще большей прочности, чаще всего для аэрокосмической техники. Чем сложнее сплав, тем выше его прочность, выше цена и выше трудозатраты.

В целом оцинкованная сталь более пластична, и ее легче обрабатывать, чем нержавеющая сталь.Нержавеющая сталь прочнее и устойчивее к коррозии, чем оцинкованная сталь.

В чем разница в цене?Оцинкованная сталь почти такая же цена, как необработанная конструкционная сталь. Нержавеющая сталь стоит в четыре-пять раз дороже оцинкованной и необработанной конструкционной стали. Сплавы ниобия еще дороже.

Какая сталь лучше подходит?Если вы посмотрите на характеристики этих двух типов стали, вы увидите, что они сильно отличаются друг от друга.Оба вида стали применимы к огромному ассортименту продукции, но один тип всегда будет лучшим выбором, чем другой.

Бывают ситуации, когда нужно держаться подальше от нержавеющей стали. Этот продукт устойчив к соленой воде, но быстро разлагается после воздействия хлорированной воды. Вам также следует избегать любой конструкции, в которой два компонента из нержавеющей стали создают трение друг о друга. Они могут свариться вместе.

Как бы хороша не была оцинкованная сталь, бывают ситуации, в которых выбор оцинкованной стали требует дополнительного рассмотрения.Обычно сталь следует сваривать до цинкования, а не после. Сварка стали после оцинковки выжигает защитный слой цинка на сварном шве. После сварки может потребоваться повторное цинкование оцинкованной стали для защиты стыка.

Если вы строите ракету, которая отправит космические силы на Марс, вам, вероятно, придется работать с нержавеющей сталью. Вам также понадобится нержавеющая сталь, если вы получите контракт на постройку подводной лодки в океане. Но для большинства практичных применений стали на суше наиболее экономичным выбором с точки зрения затрат на материалы и рабочую силу, а также срока службы проекта будет оцинкованная сталь.

Алюминий или сталь: какой металл лучше?

Сталь и алюминий — два наиболее широко используемых материала на планете.

Алюминий — второй по распространенности металлический элемент на Земле после кремния, а сталь — самый популярный сплав в мире.

Хотя оба металла имеют бесчисленное множество применений, есть несколько ключевых факторов, которые могут помочь вам определить, какой из них лучше всего подходит для работы.

Вот как они складываются:

КОРРОЗИОННАЯ УСТОЙЧИВОСТЬАлюминий окисляется посредством той же химической реакции, которая вызывает ржавчину железа. Но в отличие от оксида железа оксид алюминия прилипает к металлу, защищая его от разложения. В результате он не требует краски или другого покрытия, чтобы защитить его от ржавчины.

Сталь — или, в частности, углеродистая (не нержавеющая) сталь — обычно необходимо красить после центрифугирования, чтобы защитить ее от ржавчины и коррозии.Цинк часто используется для защиты от коррозии в процессе цинкования.

ПРАВИЛЬНОСТЬВ то время как сталь чрезвычайно прочна и эластична, алюминий значительно более гибок и эластичен.

Податливость алюминия и гладкость изготовления позволяют ему формировать глубокие, сложные и точные прядения, предоставляя операторам значительную свободу в дизайне. Сталь более жесткая, и если ее слишком сильно толкнуть во время прядения, она потрескается или разорвется.

ПРОЧНОСТЬНесмотря на риск коррозии, сталь по-прежнему тверже алюминия.

Хотя алюминий действительно увеличивает прочность в более холодных условиях, он, как правило, более склонен к образованию вмятин и царапин, чем сталь.

Сталь менее склонна к деформации или изгибу под действием веса, силы или тепла. Эти стойкие свойства делают его одним из самых прочных промышленных материалов.

ВЕСПревосходная прочность стали также имеет вес / плотность в 2,5 раза больше, чем у алюминия. Однако он весит примерно на 60 процентов меньше, чем бетон, что упрощает транспортировку и использование в различных строительных и производственных приложениях.

С учетом вышесказанного, форма и жесткость конструкции могут существенно повлиять на прочность конструкции, и когда эти два фактора оптимизированы, алюминий может обеспечить надежность, аналогичную сопоставимой стальной конструкции при половинном весе.

Например, в судостроении существует эмпирическое правило, согласно которому алюминий примерно вдвое легче стали при одной трети веса. Это означает, что алюминиевое судно может быть построено с заданной прочностью, которая составляет две трети веса сопоставимой стальной лодки.

СТОИМОСТЬСтоимость алюминия и стали постоянно меняется в зависимости от мирового спроса и предложения, соответствующих затрат на топливо, а также рынка железной и бокситовой руды. Однако даже при таком колебании фунт стали обычно дешевле фунта алюминия.

ИСПОЛЬЗУЕТХороший способ определить, какая сталь или алюминий лучше всего подходит для конкретного применения, — это взглянуть на то, как используются два металла:

Конструкция

Прочность стали делает ее лучшим выбором для костей многих строительных проектов.Это незаменимый материал для небоскребов, стадионов, железных дорог, дорог, аэропортов, стальных лестниц и других проектов, где долговечность является ключевым фактором. Многие инструменты, используемые в этих проектах, также сделаны из стали.

Алюминий также является прочным материалом для лестниц, а также фигур, которые невозможно создать из стали или дерева. Соотношение прочности и веса алюминия делает его прочным и экономящим время материалом для строительства высотных зданий.

Energy

Металлоконструкции являются ключевыми для ядерной энергетики, природного газа, энергии ветра и электрической инфраструктуры.Сталь также используется в морских платформах, опорах электропередач, сердечниках трансформаторов и электромагнитных экранах, а также в устройствах для извлечения и производства, таких как краны и вилочные погрузчики.

Низкая плотность алюминия и высокая теплопроводность делают его отличным вариантом для линий электропередачи. Он не только дешевле, чем медь, но и почти в два раза лучше проводник, и его легче сформовать в провода.

Транспорт

Помимо примерно половины среднего легкового или грузового автомобиля, сталь проникает в рельсы, компоненты реактивных двигателей, морские суда, якорные цепи и другие высокопрочные транспортные элементы.

Aerospace — ведущий рынок транспортировки алюминия, где самолеты и космические корабли содержат до 90% алюминиевых сплавов. Спрос на повышенную топливную эффективность сделал алюминий все более популярным металлом в автомобильной промышленности, и в течение следующего десятилетия ожидается, что содержание алюминия в современных транспортных средствах вырастет более чем на 60%.

Упаковка и потребительские товары

Более половины веса бытовой техники, такой как холодильники, духовки и стиральные машины, производится из стали.Сталь также популярна для изготовления металлических лестниц, шурупов, гвоздей и других строительных материалов.

Нетоксичные свойства алюминия делают его идеальным для расфасованных пищевых продуктов, лекарств и напитков. Он также широко используется для изготовления фольги и кухонной утвари и является неотъемлемой частью бесчисленного множества электронных устройств, включая смартфоны, телевизоры, компьютеры и светодиодные лампы.

КАКОЙ МЕТАЛЛ ПОЛУЧАЕТ МЕДАЛЬ?Как мы уже упоминали, фунт стали почти всегда будет дешевле фунта алюминия.Однако это примерно так же близко, как и к явному победителю. Проще говоря, лучший металл — это лучший металл для конкретной работы.

При выборе лучшего металла для вашего следующего проекта учитывайте характеристики конкретного применения не меньше, если не больше, чем стоимость.

Обзор Spyderco Military S110V | Knife Informer

Возьмите самую культовую папку Spyderco и представьте высококачественную легированную нержавеющую сталь CPM S110V, а затем включите в нее последние конструктивные усовершенствования и получите максимальную производительность.О характеристиках Spyderco Military уже ходили легенды. Использование стали CPM S110V исключает возможность резки благодаря непревзойденной режущей способности и исключительному удержанию кромки.

Основные характеристики: Spyderco Military S110V

Механизм блокировки

Liner LockМеханизм развертывания

Отверстие для большого пальцаОбзор

Spyderco Military был представлен в начале 1990-х годов Sal Glesser как нож, предназначенный для ношения военными. персонал.С момента своего появления он стал чрезвычайно популярным и быстро поднялся до статуса флагмана. За прошедшие годы было создано огромное количество вариаций и спринтерских заездов с использованием различных сталей и материалов ручек.

Стали охватили весь диапазон от ATS-34 в 1990-х годах до CPM S30V в начале 2000-х, а теперь и до желанного CPM S110V. Текущие стандартные серийные модели доступны либо в CPM S30V, либо в CPM S110V, которые мы рассматриваем здесь.

Рукоятки из материалов от G10 до титана и углеродного волокна.Military — это большой нож с большой рукояткой, поэтому вы можете использовать это большое 4-дюймовое лезвие с максимальным использованием прекрасной геометрии. Производительность всегда была отличительной чертой Military и Spyderco в целом. Классический легендарный дизайн, очень плоский в кармане в легком корпусе.

Лезвие

Впечатляющее 4,0-дюймовое лезвие с плоской шлифовкой , с большим клинком и внушительной прочностью CPM S110V из стали , несомненно, обеспечивает исключительную производительность резки.Красота в исполнении, и клинок военных создан для того, чтобы делать одно и только одно, а именно — резать.

Благодаря дистальному конусу, большому животу и тонкой геометрии он очень хорошо режет. При толщине корешка 0,145 дюйма и толщине кромки 0,020 дюйма он работает очень хорошо. Однако наконечник очень тонкий, поэтому вы должны быть осторожны и не поддаваться искушению использовать наконечник для подглядывания. Вместо этого он отлично справляется с работой.

CPM S110V от Crucible — это высоколегированная нержавеющая сталь, производимая сегодня.Он чрезвычайно нержавеющий, обладает очень высокой износостойкостью и впечатляющей прочностью и ударной вязкостью. Это очень агрессивный резак, особенно с грубым лезвием, и он будет похож на резку ножовкой. Однако он имеет очень хорошую кромку и станет очень острым, если у вас хватит терпения на точильный камень.

На самом деле не так уж сложно поддерживать кромку с помощью простых инструментов, таких как Spyderco Sharpmaker или скамейки из карбида кремния. Благодаря такому высокому удержанию кромки вам не придется затачивать ее так же часто, как другие стали, просто время от времени легкие подкраски, обычно в зависимости от фактического использования.

Spyderco в последнее время повышает ставки на CPM 110V и в настоящее время использует сталь в следующих моделях производства США — Military , ParaM military 2 , Manix 2 , Manix 2 LW , Native 5 и Родной 5 LW .

Рукоятка и эргономика

Рукоятка G10 длиной 5,52 дюйма большая, но очень удобная в использовании. Конечно, в руке у Military чувствуется легкость благодаря отличному балансу. Dark Blue G10 приятен для глаз и имеет хорошую текстуру, но при этом не слишком агрессивен для руки.Но он синий или фиолетовый? Хм, мы предоставим вам решать.

С новым оборудованием большего размера и стойками большего размера, у него открытая спина и нет задней прокладки, как в старых моделях. Он имеет новый шарнир типа Param military 2 и ступенчатый упор лезвия, он очень прочный, снова обновленный по сравнению с предыдущими моделями. Карманный зажим также был обновлен, поэтому он не так сильно рвет карманы.

Рукоятка обеспечивает хороший надежный захват для всех типов захвата и позволяет при необходимости полностью перемещать ручку для измельчения.Он не такой уж толстый, поэтому его можно носить в кармане меньше и тоньше, чем может показаться размер ножа. При использовании рукоятка обеспечивает большую нагрузку на лезвие, поэтому резкие надрезы кажутся легкими, а легкие — пустяками.

Прочность на ощупь придает уверенности как голыми руками, так и в перчатках, а замок легко снимается даже в толстых перчатках, что является огромным плюсом для рабочего ножа, который используется в тяжелых условиях.

Развертывание и блокировка

Военные можно носить только правой рукой в опрокидывании.Переноска с опрокидыванием вниз очень быстро и легко развертывается, а некоторым это нравится больше, чем опрокидывание. Кажется, быстрее зажать отверстие большим пальцем и вытащить лезвие острием вниз. По этой причине я предпочитаю опускаться вниз, но это личное предпочтение.

Lockup прочен с Walker Liner Lock , и, по моему собственному опыту, они также не склонны сильно перемещаться со временем. Замки Liner Lock обеспечивают легкое открывание и закрывание одной рукой, отсутствие необходимости использовать две руки может быть большим преимуществом при работе и / или в перчатках.Карманный зажим работает очень хорошо, и Spyderco решила сделать его черным на этой модели. Не очень глубокая переноска, но она не занимает много места в кармане, поэтому не слишком много показывает, обеспечивая быстрый и легкий доступ даже в перчатках.

Подгонка и отделка

Подгонка и отделка отличные, и я не заметил никаких проблем с качеством. Лезвие S110V покрыто очень красивым гладким атласным покрытием, хорошее и чистое покрытие. Центровка клинка была для меня абсолютно точной, и это был самый острый производственный нож, который я когда-либо тестировал прямо из коробки.Угол кромки составлял около 18 градусов на каждую сторону с чистыми линиями шлифования. В целом качество было отличным, как и ожидалось от этого сорта ножа.

Производительность

Теперь мы подошли к вопросу, как он работает? Я тщательно протестировал S110V Military, используя 5/8 ”манильский трос, картон, дерево, прочные стяжки 175 # и шнур питания.

Во-первых, я перепрофилировал кромку до 15 градусов с каждой стороны, используя камень из карбида кремния Edge Pro Apex и зернистостью 320 Mold Master, а затем обработал его камнем из карбида кремния Mold Master 400 (40 микрон).Лезвие было очень острым и перед тестированием можно было сточить волосы. Он был очень агрессивен и сильно кусался.

Манильская веревка 5/8 дюйма

Сначала я начал с манильской веревки 5/8 дюйма. У него очень жесткие края, и его нелегко разрезать, чтобы обрезать веревку чисто, край должен быть острым и агрессивным. Мой процесс состоит в том, чтобы использовать протяжные надрезы, я кладу дерево на весы, разрезаю веревку на дереве и отслеживаю прижимную силу. Я разрезаю до тех пор, пока не достигну 20 фунтов прижимной силы, причем один разрез равен одному натяжному разрезу, проходящему на всем протяжении веревки.

Я проверяю начальную прижимную силу, а затем проверяю каждые 20 разрезов, пока не будет достигнуто усилие в 20 фунтов и процесс не будет завершен.

S110V Military стартовал с прижимной силой 9 фунтов. Он резал агрессивно и чисто, издавая громкий хруст. Я продолжал резать и проверять каждые 20 резов на предмет прижимной силы и повреждений кромок по пути.

В конце концов, он прорезал 1080 разрезов на 5/8-дюймовом манильском канате без повреждений кромок и все равно разрезал бумагу телефонной книги. Край действительно немного сгладил, но он все еще оставался агрессивным до самого конца.Это подчеркивает выдающуюся производительность CPM S110V.

Картон

Следующим был Картон. Я использую картон, потому что обычно EDC открывает коробки или разрезает картон. Он может быть очень абразивным и быстро разрушать кромку на менее износостойких сталях. Картон может быть очень непредсказуемым, в нем много глины и прочего мусора.

Перед этим этапом нож был переточен. Мой процесс заключался в том, чтобы вырезать 100 погонных футов картона и проверить остроту и отсутствие повреждений краев.Это продолжается до тех пор, пока край не потеряет резкость нарезки телефонной книги или я не почувствую, что количество картона, которое можно было бы разрезать, становится безумным.

В итоге я вырезал 6000 погонных футов картона, то есть 1,82 км, 1,14 мили или 1829 метров! Нож по-прежнему будет резать бумагу телефонной книги после такого количества картона. Я остановился на этом, потому что он бы продолжал резать очень долго.

Я заметил нулевое повреждение кромки, и кромка все еще была очень агрессивной и острой. Разрезать картон было легко благодаря отличной геометрии клинка Military.Очень легко контролировать разрезание тонких полос в расширенном тесте на разрезание, на выполнение которого ушло 2 дня. Bravo Spyderco.

Нож не затачивался до конца испытания.

Древесина

Далее приступим к распиловке древесины. Я использую дерево для проверки устойчивости кромки, потому что я режу глубоко и неглубоко, а также отщепляю кромку боком под углом 45 градусов. Никаких повреждений и потери резкости замечено не было.

Застежки-молнии

175 # сверхпрочные стяжки на молнии далее.Я использую их, чтобы усилить кромку, и они очень жесткие на кромках, я разрезаю стяжки на молнии 20 раз и проверяю на предмет повреждений и потери резкости. Я не заметил никаких повреждений или потери резкости после разрезания стяжки.

Застежки-молнии на самом деле очень трудно разрезать. Мне приходится класть другую руку на лезвие и проталкивать лезвие сквозь него, в результате чего лезвие остается в дереве после каждого пропила. Край был по-прежнему остро резал телефонную книгу .

Шнур питания

Последним был шнур питания.Я использую это, чтобы еще раз проверить прочность кромки и стабильность резки через медную проволоку. Я проталкиваю шнур питания 25 раз и проверяю на предмет повреждений или потери резкости.

Перерезать шнур питания было совсем несложно, отрезать очень чисто и, в конце концов, угадайте, что? — отсутствие повреждений краев, и край по-прежнему оставался резким, порезанным от бумаги телефонной книги.

В целом CPM S110V показал отличные результаты без заметных повреждений кромок, сколов или скатывания под углом 15 градусов с каждой стороны и зернистости 400.

Сравнения

Все эти ножи доступны в BladeHQ .

Так что же еще может конкурировать за ваши с трудом заработанные доллары при рассмотрении военной CPM S110V?Ну, первый очевидный выбор — это стандартный Spyderco CPM S30V Military , который дешевле примерно на 150 долларов. Хотя CPM S30V не будет иметь такого сильного удержания кромок, как CPM S110V, его будет легче затачивать, чем CPM S110V. Также предлагаются ручки разных цветов.

Spyderco S110V ParaM military 2 также дешевле, примерно 150 долларов. Он меньше по размеру, легче переносится, имеет 4-сторонний зажим и легче. Производительность будет примерно такой же, как у S110V Military, но без размера. В нем также есть блокировка сжатия для тех, кому не нравятся замки Liner Locks. PM2 — чрезвычайно популярный вариант, настолько, что иногда бывает трудно найти PM2.

Spyderco S110V Manix 2 G10 стоит около 140 долларов, это более тяжелый нож с 4-позиционным карманным зажимом и фиксатором шарикового подшипника.Еще одна очень популярная модель, которая даст такую же производительность в меньшем корпусе.

Spyderco S110V Manix 2 LW FRN стоит около 110 долларов, это облегченная версия Manix 2, весит всего 2,9 унции. Считается лучшим предложением для тех, кто хочет присоединиться к вечеринке CPM S110V по самой низкой цене входа.

Наконец, рассмотрим Benchmade 940-1 из углеродного волокна и CPM S90V. Он дороже примерно на 260 долларов, но очень легкий — на 2 доллара.9 унций. Как и многие фавориты Benchmade, он поставляется с отличным фиксатором оси и возможностью переноски левой или правой рукой. Обратите внимание, что лезвие тоньше, чем у CPM S110V Military, и короче — 3,4 дюйма.

Вам нужен CPM S110V?

Перед тем, как вскочить на подножку сверхстальной стали, стоит хорошенько подумать о подписке на CPM S110V. Короче говоря, ее будет труднее затачивать, чем более обычные стали, которые мы все привыкли затачивать. Тем не менее, вполне возможно использовать правильное оборудование, такое как Sharpmaker , Silicon Carbide или даже Diamonds .Керамика также очень хорошо работает с CPM S110V для ретуши. Просто знайте, что исключительная износостойкость имеет свою цену — и эта цена — ваше время, потраченное на точильный камень, когда в конце концов придет время (и однажды это произойдет).

Выводы

Так является ли Spyderco Military в CPM S110V лучшим ножом? В конце концов, это зависит от того, что вы хотите или что вам нужно как клиент. Вам нужен большой нож? Вам нужно максимально удерживать края? Вам нравится носить с собой только в правой руке?

CPM S110V Military — идеальный нож с высокими характеристиками, который справится практически со всем, для чего большинство людей использовали бы 4-дюймовые папки при обычном использовании EDC.Кроме того, он хорошо справится с трудными задачами, с которыми другие ножи просто не справятся. Итак, если вы ищете нож с такими характеристиками, вам больше не нужно искать.

- Сталь CPM S110V, очень высокое качество, отличные рабочие характеристики

- Переносить только правую руку вниз (для некоторых), для некоторых CPM S110V может быть трудно заточить.

Spyderco Military S110V

Качество / производительность — 90%

Соотношение цена / качество — 77%

84%

Сочетание уже легендарного дизайна с непревзойденной сталью клинков было только есть один результат — крутизна.Для тех, кому нужен нож, который будет просто резать.

Отзыв от Джима Анкерсона. Джим — давний энтузиаст ножей, дизайнер, консультант по стали и скрупулезный испытатель фиксированных и складных ножей.

Углеродистая сталь против нержавеющей стали: в чем суть дела?

Многие из нас редко учитывают все различия в стальных изделиях. Двумя наиболее распространенными типами являются углеродистая и нержавеющая сталь, и они обладают несколькими уникальными характеристиками.

Нержавеющая сталь — это материал, используемый для производства оборудования и посуды для пищевых продуктов, медицинских приборов, автомобильных запчастей и многого другого. Наиболее важной характеристикой является то, что нержавеющая сталь никогда не окисляется и не ржавеет, как другие изделия из чугуна и стали.

Коррозионная стойкость, эстетический вид, низкие эксплуатационные расходы и прочность делают нержавеющую сталь популярным выбором для различных областей применения. Когда вы проходите через коммерческую кухню или больницу, вас окружают панели из блестящего металлического материала.Это нержавеющая сталь.

Углеродистая сталь, напротив, имеет матовую поверхность, более высокую прочность на разрыв и тверже, чем нержавеющая сталь. Этот материал используется для изготовления ножей и других инструментов с лезвиями, которые должны дольше сохранять свою режущую кромку. Однако эта сталь окисляется при воздействии влаги даже в небольших количествах. Углеродистая сталь также не такая пластичная и не легко поддается формованию, как нержавеющая сталь.

Углеродистая стальи нержавеющая сталь содержат одни и те же основные компоненты железа и углерода, но содержат множество легирующих элементов.Углеродистая сталь содержит менее 10,5% хрома, в то время как нержавеющая сталь должна иметь содержание хрома не менее 10,5%.

Что делает углеродистую сталь такой прочной?

Углеродистая стальсодержит углерод; до 2,1% от веса металла. Углеродный компонент — это ингредиент, делающий сталь более прочной. Другие материалы используются в небольших количествах для улучшения определенных характеристик, таких как устойчивость к ржавчине, без уменьшения прочности сплава.

Чтобы сохранить долговечность, характерную для углеродистой стали, Американский институт железа и стали (AISI) определяет максимальный процент других материалов, который может включать:

… без минимума для коррозионно-стойких материалов, например:

- Хром

- Кобальт

- Никель

- Титан

- вольфрам

- Ванадий

Поскольку углеродистая сталь представляет собой сплав, упрочненный содержанием углерода, то, как сталь используется, зависит от того, сколько в ней углерода.Например, сталь с низким содержанием углерода может использоваться для изготовления кованого железа или ограждений. Среднеуглеродистая сталь является важным компонентом таких строительных проектов, как мосты и здания, в то время как сталь с высоким содержанием углерода используется для изготовления катушек и стальной проволоки. Прочность и долговечность делают эту сталь идеальной для режущих инструментов, пил, сверл, ножей и другого оборудования, требующего сверхпрочной режущей кромки.

Что делает нержавеющую сталь устойчивой к ржавчине?Нержавеющая сталь устойчива к ржавчине, поскольку состоит не менее чем из 10.5% хрома — металл, который не ржавеет под воздействием влаги. Хром обеспечивает защитный буфер между воздухом вокруг материала и содержанием железа в стали. Любой промышленный объект, который использует воду во время производства, будет использовать нержавеющую сталь в качестве основного металлического материала.

Нержавеющая сталь в трубопроводных системах и принадлежностяхАнтикоррозийные свойства нержавеющей стали делают этот материал естественным выбором для трубопроводных систем, используемых в нефтехимической, нефтеперерабатывающей, солнечной, пищевой и других отраслях промышленности.Долговечность и простота обслуживания делают нержавеющую сталь логичным вариантом.

APP ПроизводствоЗа информацией о системах трубопроводов и принадлежностях обращайтесь в APP, основного поставщика принадлежностей и поддержки для трубопроводов. Специалисты APP будут рады ответить на любые технические вопросы о промышленных трубах и материалах.

Прядение из нержавеющей стали — Формование в потоке Нержавеющая сталь на заказ

Прядение из нержавеющей стали — Формование в потоке Нержавеющая сталь в потоке | Прядение металлов Венцеля Сделать запросВаш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для максимального удобства используйте один из последних браузеров.

- Хром

- Firefox

- Internet Explorer Edge

- Safari

Спрос на прядение из нержавеющей стали увеличился по мере более полной реализации потенциала для всех его областей применения.Формование из нержавеющей стали Wenzel Metal Spinning остается на переднем крае индустрии прядения металла, чтобы минимизировать ограничения как при штамповке из нержавеющей стали, так и при штамповке металла из нержавеющей стали. Wenzel Metal Spinning знает, как работать с физическими свойствами нержавеющей стали, чтобы создавать детали, которые точно формируются, и максимизировать наиболее желательные свойства нержавеющей стали — исключительную коррозионную стойкость и превосходную прочность.

Нержавеющая сталь для вашего индивидуального применения

Опыт Венцеля в прядении позволяет нашим клиентам максимально использовать компоненты из нержавеющей стали, что дает им преимущество перед конкурентами.Мы рады сотрудничать с вашей компанией, чтобы сделать эту прочную и эластичную сталь преимуществом для вашей компании. Пожалуйста, позвоните нам, чтобы узнать расценки, и пришлите нам распечатку по электронной почте, чтобы начать улучшать качество вашей металлической прядения. Наши опытные представители будут рады помочь в предоставлении подробного предложения.

Сплавы серии 300

Нержавеющая сталь серии300 не является магнитной и имеет аустенитную кристаллическую структуру, составляя более 70% от общего объема производства нержавеющей стали.Они известны своей способностью сохранять структуру при любых температурах и стойкостью к коррозии.

- Нержавеющая сталь 301 — Сплав 301 — это широко доступная аустенитная нержавеющая сталь с хорошей коррозионной стойкостью и повышенным содержанием углерода, что позволяет выполнять холодную обработку при различных температурах.

- Нержавеющая сталь 302 — Сплав 302 представляет собой немного более углеродистую версию 304, часто встречающуюся в виде полос и проволоки. Это прочный, пластичный сплав, который демонстрирует сопоставимую коррозионную стойкость, немагнитен и не закаливается при термообработке.

- Нержавеющая сталь 303 — Сплав 303 является наиболее легко обрабатываемой аустенитной нержавеющей сталью; однако добавление серы снижает коррозионную стойкость сплава 303 до уровня ниже, чем у сплава 304.

- Нержавеющая сталь 304 / 304L / 304H — Сплав 304 является наиболее универсальным и широко используемым сплавом из семейства нержавеющих сталей. Аустенитные нержавеющие стали также считаются наиболее свариваемыми из высоколегированных сталей и могут свариваться всеми способами сварки плавлением и контактной сваркой.

- Нержавеющая сталь 316 / 316L — Сплав 316 обеспечивает превосходную прочность на растяжение, ползучесть и разрыв при повышенных температурах, а также отличную формуемость и свариваемость.

- Нержавеющая сталь 317 / 317L / 317LMN — Сплав 317 представляет собой версию нержавеющей стали 316 с повышенным содержанием хрома, никеля и молибдена, разработанную в основном для повышения прочности и коррозионной стойкости.

- Нержавеющая сталь 321 / 321H — Нержавеющая сталь сплава 321 устойчива к межкристаллитной коррозии.В нем используется титан в качестве стабилизирующего элемента против образования карбида хрома. Этот сплав также обладает более высокими прочностными характеристиками, чем нержавеющая сталь 304.

- 347 / 347H Нержавеющая сталь — Сплав 347 использует колумбий в качестве стабилизирующего элемента, чтобы максимизировать его главную особенность: устойчивость к межкристаллитной коррозии. Его можно использовать в приложениях, требующих многократного нагрева в диапазоне от 800 до 1650 F (427-899 C).

Сплавы серии 400

Сплавы нержавеющей стали серии400 менее устойчивы к коррозии и обладают магнитными свойствами.Базовый сплав содержит 11% хрома и 1% марганца.

- 405 Нержавеющая сталь — Сплав 405 — это сталь с 12% хрома, предназначенная для использования в состоянии после сварки. В отличие от других сталей с 12% -ным содержанием хрома, эта сталь не подвергается сильному упрочнению за счет охлаждения на воздухе при высоких температурах.

- 409 Нержавеющая сталь — Сплав 409 — это сплав, разработанный в основном для автомобильной выхлопной промышленности, хотя он успешно использовался и в других промышленных применениях.Он сочетает в себе хорошую коррозионную стойкость при повышенных температурах со средней прочностью, хорошей формуемостью и общей стоимостью.

- Нержавеющая сталь 410 / 410S / 410HT — Сплав 410 является основной мартенситной нержавеющей сталью, которая после термообработки приобретает высокие механические свойства. Он обладает хорошей ударной вязкостью, устойчивостью к коррозии и образованию накипи до 1200 F (649 C).

- 416 / 416HT Нержавеющая сталь — Сплав 416 был первой нержавеющей сталью для свободной механической обработки. Это термообрабатываемая хромистая сталь с превосходной обрабатываемостью и отсутствием заедания.Сплав магнитный во всех условиях.

- 420 Нержавеющая сталь — Сплав 420 — это термообрабатываемая хромистая сталь общего назначения, которая является популярным сортом для столовых приборов.

- 430 Нержавеющая сталь — Сплав 430 — это основная ферритная нержавеющая сталь без термической обработки. Его сильные стороны заключаются в пластичности, формуемости, хорошей коррозионной и окислительной стойкости, теплопроводности и качестве отделки.

- Нержавеющая сталь 440C — Сплав 440C — это высокоуглеродистая мартенситная нержавеющая сталь с умеренной коррозионной стойкостью, хорошей прочностью и способностью обеспечивать и сохранять превосходную твердость (Rc 60) и износостойкость.

Свяжитесь с нами

Приступим! Заполните форму, чтобы позволить Wenzel Metal Spinning помочь вам с любыми вопросами о конструкции вашей детали, наших возможностях или узнать, как мы можем помочь вам снизить затраты на текущее прядение металла.

Углеродистая стальпротив стали AR против нержавеющей стали: какая сталь вам подойдет?

Преимущество настраиваемых систем технологического процесса для обработки сыпучих материалов — это возможность убедиться, что оборудование идеально подходит.

Сложнее всего подобрать идеальную посадку.

С таким большим количеством вариантов, если вы не являетесь экспертом, это станет ошеломляющим. Это все равно, что стоять в проходе с зубной пастой, выбирая между сотнями брендов.

Давайте упростим задачу и рассмотрим один аспект процесса принятия решения:

Следует ли использовать для ваших ворот, клапанов и переключателей низкоуглеродистую сталь, износостойкую (AR) сталь или нержавеющую сталь?

Углеродистая стальУглеродистая сталь : Углеродистая сталь имеет более высокое содержание углерода (да) — около 0.От 05 до 0,25 процента от его веса. Преимущество низкоуглеродистой стали в том, что она прочнее и тверже, чем другие виды стали. Это пригодится, если вы имеете дело с материалами с абразивной или средней степенью абразивности или при высоких температурах.

Однако низкоуглеродистая сталь более восприимчива к ржавчине и коррозии при воздействии сильной влаги. Ее прочность и твердость также означают, что она менее ковкая, чем другие стали, что увеличивает вероятность ее растрескивания при экстремальных нагрузках.

Углеродистая сталь— отличный выбор, если вы работаете с сухими и неагрессивными материалами (такими как зерно, рис, песок для гидроразрыва и т. Д.), а окружающая территория вашего растения не имеет большого количества влаги

Например, мягкоуглеродистая сталь — хороший выбор, если вы управляете рисовым заводом в Калифорнии или зерновым заводом в Колорадо.

Износостойкая сталь: Износостойкая сталь — это закаленная высокоуглеродистая сталь. AR-стали отличаются прочностью за счет добавления углерода и стойкостью к окислению из-за добавленных сплавов.

Эта комбинация лучшего из обоих миров приводит к получению стали, которая находится несколько посередине: не такая прочная, как углеродистая сталь, но более устойчивая к ржавчине.Не так устойчива к ржавчине, как нержавеющая сталь, но также прочнее и тверже.

Насколько закалена сталь AR?

Что ж, по шкале Бринелля, которая измеряет твердость стали, причем чем выше число, тем тверже она, — мягкий углерод (130-160BHN) и нержавеющая сталь (160-200BHN) относительно похожи. Сталь AR обычно находится в диапазоне 235-550BHN.

СталиAR — отличный выбор для изготовления задвижек, клапанов или переключателей, если вы имеете дело с высокоабразивными и низкоагрессивными материалами.

Это может быть хорошим вариантом, если, например, вы управляете карьером в Индиане или работаете с цементом в Миннесоте.

Нержавеющая стальСильные и слабые стороны нержавеющей стали в некотором роде являются зеркальным отражением углеродистой стали.

Он не ржавеет, потому что он защищен от процесса окисления, поскольку содержит не менее 10,5% хрома. Поэтому внешний слой хрома защищает его от ржавчины. Однако она не такая прочная, как углеродистая сталь.

(Краткий урок: окисление — это химическое превращение, когда сталь меняет свои свойства под воздействием кислорода, вызывая ржавчину.)

Нержавеющая сталь — отличный выбор, если материал, с которым вы работаете, является влажным или коррозионно-агрессивным с низкими абразивными свойствами (например, влажная зола, гравий, удобрения и т. Д.) И / или окружающая область вашего завода может иметь много влаги.

Например, это хороший вариант, если вы управляете заводом по производству удобрений в Миссисипи или работаете с нефтяным коксом во влажной окружающей среде, такой как Орегон.

Но самое главное…Независимо от типа стали, найдите производителя конвейерных систем, который будет работать с вами рука об руку на протяжении всего процесса. Знающий и опытный партнер может оказать большое влияние на покупку идеальной задвижки, клапана и переключателя.

CDM понимает, что универсальность — это рецепт катастрофы. Именно поэтому мы изготавливаем оборудование по индивидуальному заказу только после того, как понимаем потребности вашего предприятия. Есть много факторов, которые определяют идеальную посадку для вашего конкретного растения.

Позвольте нам помочь вам его найти.

———

О CDM

История CDM — это признание того, что каждая промышленная операция уникальна, как и проблемы, связанные с ее транспортировкой. Специально спроектированная конвейерная система — это рентабельный подход к любой операции, когда вы хотите оценить ценность партнера, который стремится к вашему успеху и поддерживает их продукт. Компания CDM заработала более 91% повторных заказов, потому что мы больше, чем просто производитель транспортных систем — мы деловой партнер.

За дополнительной информацией обращайтесь:

Эндрю Паркер, президент CDM Systems, Inc.

[email protected] • cdmsys.com

В чем разница между углеродистой и нержавеющей сталью?

Если вы не знаете разницы между углеродистой и нержавеющей сталью, вы не одиноки. Фактически, это один из наиболее частых вопросов, которые мы получаем как поставщик полного цикла услуг по металлу. Чтобы помочь, мы решили разбить некоторые ключевые факты о каждом типе стали, предоставив советы о том, как отличить их друг от друга и когда вам следует использовать один из них.

Факты об углеродистой стали

Углеродистая сталь— один из наиболее часто используемых коммерческих металлов в мире. В качестве сплава железа и углерода этот тип стали имеет более высокую концентрацию углерода, чем другие типы, что делает его более прочным и высокоэффективным для применений, где требуется прочность.

Углеродистые стали классифицируются и классифицируются по содержанию углерода. Каждый тип измеряется по общему процентному содержанию углерода и классифицируется по одной из следующих категорий:

Низкоуглеродистая сталь : <0.25% (пример: AISI 304)

Среднеуглеродистая сталь : 0,25% — 0,60% (Пример: AISI 409)

High Carbon Stee л: 0,60% — 1,25% (Пример: AISI 440C)

Эти категории не только помогают определить физические свойства стали, но и помогают производителям стали определять наилучшие применения и области применения для каждого вида.

Низкоуглеродистые стали являются наименее дорогими, обладают низкой твердостью, высокой пластичностью, ударной вязкостью, обрабатываемостью и свариваемостью.Это делает их подходящими для автомобильных деталей, конструктивных форм, таких как двутавровые балки, и других строительных компонентов.

Среднеуглеродистые сталиобладают средней прочностью, пластичностью и ударной вязкостью, что делает их более устойчивыми к износу. Эти стали обычно используются для изготовления валов, осей, шестерен, муфт и железнодорожных компонентов, таких как железнодорожные пути и колеса.

Высокоуглеродистая сталь обладает высокой твердостью и прочностью, но низкой пластичностью, что делает их непригодными для сварки. Благодаря своей высокой износостойкости эти стали часто используются в режущих инструментах, высокопрочной проволоке и штампах.

У всех углеродистых сталей есть одна общая черта: они плохо себя чувствуют при температурах ниже 32 градусов по Фаренгейту и более подвержены ржавчине и коррозии. При температурах ниже точки замерзания углеродистые стали начинают терять свою гибкость и даже могут трескаться, если подвергаться слишком долгому воздействию.

Углеродистая стальможет производиться на заводе из переработанной стали, первичной стали или их комбинации, и доступна в различных вариантах отделки, таких как оцинковка, горячекатаный или холоднокатаный прокат.

Факты о нержавеющей стали

Подобно углеродистой стали, нержавеющая сталь также является металлическим сплавом и широко используется во всем мире. Нержавеющие стали используются в первую очередь из-за их коррозионной стойкости.

Состоящая из хрома и железа, нержавеющая сталь используется для изготовления длинного списка продуктов, в том числе пищевых и фармацевтических емкостей, хирургических инструментов, проволоки, раковин, садовой мебели, водопроводных труб и кабельных лотков.

Процент хрома, добавленного в чугун, будет варьироваться от 10 до 35% и изменяется в зависимости от марки производимой нержавеющей стали.Оксид хрома обеспечивает защитный слой нержавеющей стали и предотвращает ржавление и коррозию. В отличие от защитных покрытий, не содержащих оксид хрома, которые со временем начинают растворяться, хром остается преобладающим во всей стали.

Никель, титан и другие элементы могут быть добавлены в нержавеющую сталь для улучшения определенных свойств стали. Фактически, доступны сотни различных сплавов нержавеющей стали. Эти сплавы в целом можно разделить на три большие категории:

- Аустенитная нержавеющая сталь

- Ферритная нержавеющая сталь

- Мартенситная нержавеющая сталь

Аустенитные нержавеющие стали в основном состоят из обычных сплавов нержавеющей стали и обычно имеют более высокое содержание хрома.Эти сплавы включают стали марок 304 и 316, которые обладают более высокой коррозионной стойкостью и прочностью на растяжение.

Ферритные нержавеющие стали известны своей намагниченностью и часто дешевле из-за пониженного содержания никеля. Эти сплавы включают стали марок 430 и 434, которые немного менее прочны, чем аустенитные нержавеющие стали, но обладают хорошей стойкостью к питтингу.

Мартенситная нержавеющая сталь является наименее распространенной категорией нержавеющей стали и, как правило, имеет более низкую коррозионную стойкость.К этим сплавам относятся сплавы марок 410 и 420, которые имеют более высокую твердость и идеально подходят для применений, требующих чрезвычайно высокой прочности на разрыв и ударопрочности.

Хотя нержавеющая сталь изначально дороже, чем низкоуглеродистая сталь, ее увеличенный срок службы часто делает большие первоначальные затраты окупаемыми в долгосрочной перспективе.

Как отличить углеродистую сталь от нержавеющей стали

Визуальные различия между углеродистой сталью и нержавеющей сталью связаны с отделкой поверхности и тем, как два металла отражают свет.Например, нержавеющая сталь более полированная и блестящая, чем углеродистая. Углеродистая сталь, напротив, имеет более тусклый матовый оттенок.

Другой распространенный способ определить разницу — проверить, нет ли признаков окисления (красной ржавчины). Углеродистые стали часто содержат большое количество углерода и подвержены ржавлению при воздействии влаги, тогда как нержавеющие стали не ржавеют.

Если вы находитесь в затруднительном положении и не знаете, как определить разницу, нанесите одну или две капли лимонного сока на сталь и оставьте на некоторое время.Если от лимонного сока образуется черное пятно, скорее всего, это углеродистая сталь.

Когда использовать углеродистую сталь по сравнению с нержавеющей сталью

Углеродистая сталь

и нержавеющая сталь имеют свои преимущества и недостатки — важная часть — это возможность подобрать сталь в соответствии с требованиями применения.

Что касается изготовления, то и углеродистая, и нержавеющая сталь относительно просты в обращении. Они оба твердеют, создавая прочные изделия, их можно обрабатывать без трещин и сколов и приваривать к установленным прочным соединениям.

При этом твердость её ниже, а допустимый нагрев находится в пределах шестисот градусов (при кратком воздействии – до восьмисот).

При этом твердость её ниже, а допустимый нагрев находится в пределах шестисот градусов (при кратком воздействии – до восьмисот).

Это более трудоёмкий процесс, поэтому смесители из нержавейки стоят значительно дороже.

Это более трудоёмкий процесс, поэтому смесители из нержавейки стоят значительно дороже.