СТАЛИ ДЛЯ СТРОИТЕЛЬНЫХ. СВАРНЫХ КОНСТРУКЦИЙ

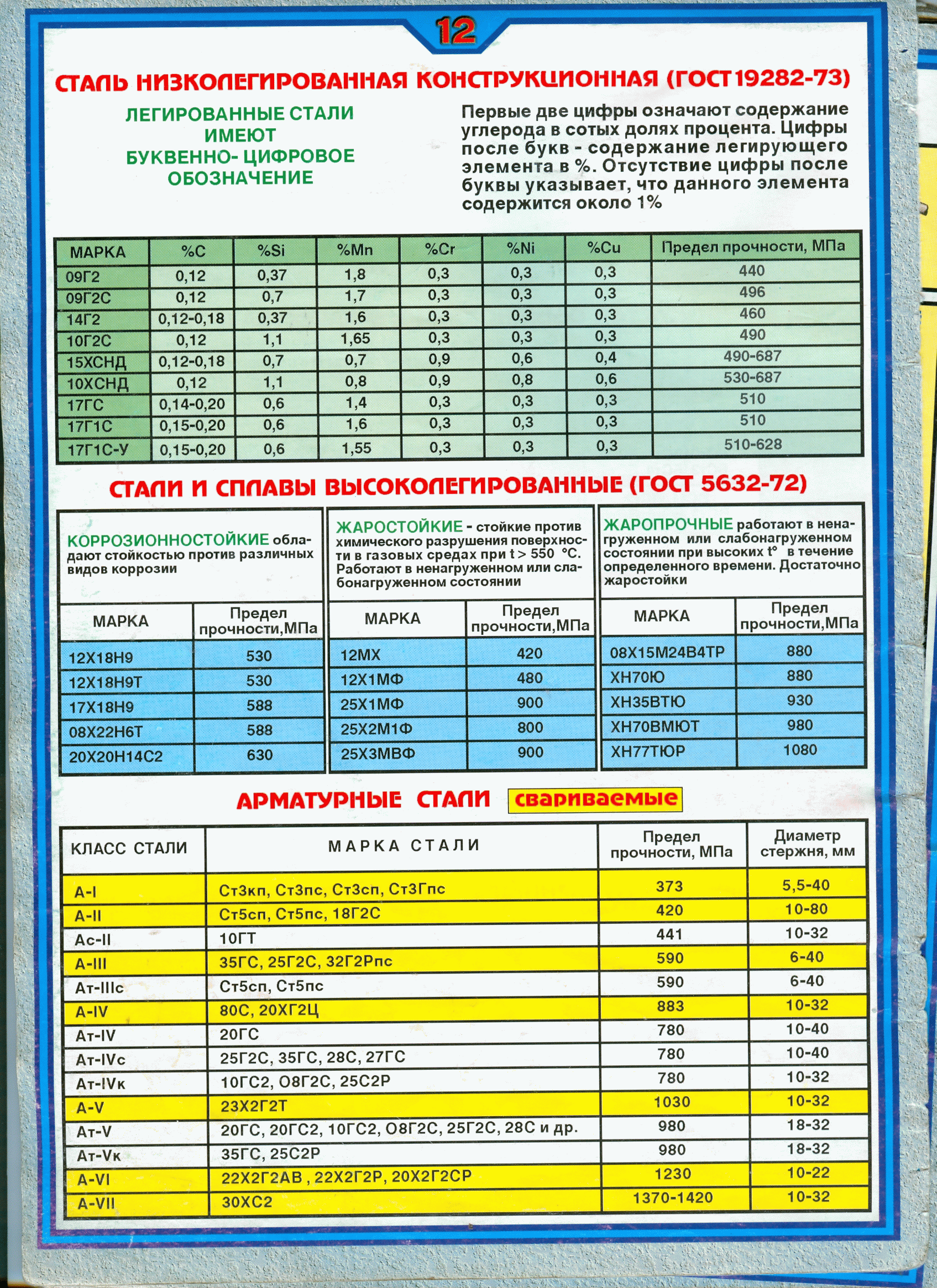

Для изготовления металлических строительных конструкций применяют стали, которые по химическому составу делят на углеродистые и низколегированные.

В зависимости от механических свойств при растяжении стали подразделяют на условные классы прочности, обозначаемые по СНиП П-В, 3-72 буквой С и дробью, где числитель — минимальное значение предела прочности, а знаменатель — предела текучести в кгс/мм2. Всего предусмотрено семь классов прочности (табл. 1).

К классу С 38/23 относится сталь углеродистая обыкновенного качества, к классам от С 44/29 до С 52/40 включительно — сталь низколегированная повышенной прочности, к классам С 60/45 и выше — сталь низколегированная высокой прочности.

В углеродистых сталях сумма основных примесей (марганец, кремний) не должна превышать 1%. Допускается небольшое содержание хрома, никеля и меди — не более 0,3% каждого элемента. В сталях для сварных конструкций верхний предел содержания углерода обычно ограничивают до 0,22, фосфора — 0.

В низколегированных сталях марганец и кремнии присутствуют как легирующие элементы. Содержание марганца достигает 1,8, а кремния допускается до 1,1%. Кроме того, эти стали легируются хромом, никелем, медью. Общее содержание легирующих элементов в низколегированных сталях — 3—4%.

Классы стали для строительных конструкций

* При отсутствии выраженной площадки текучести за предел текучести принимается напряжение, соответствующее остаточному относительному удлинению 0. |

Преимущественное распространение при изготовлении сварных строительных конструкций получила сталь углеродистая типа СтЗ класса С 38/23. Сталь пластична, легко обрабатывается давлением и резанием, свойства ее незначительно зависят от режима прокатки, она мало чувствительна к нагреву и резкому охлаждению.

Все большее распространение находят низколегированные стали повышенной и высокой прочности. Широкое использование этих сталей — один из путей снижения веса конструкций. Наибольший эффект дает их применение в конструкциях типа оболочек или там, где преобладающим в нагрузке является собственный вес конструкций. При особенно больших пролетах и нагрузках, а также дииамичес-

с.

ких воздействиях рекомендуется применять сталь с более высокими прочностными характеристиками.

Сталь углеродистая. Углеродистые стали поставляются по ГОСТ 380—71 * «Сталь углеродистая обыкновенного качества». В зависимости от назначения сталь подразделяют на три группы, а в зависимости от нормируемых показателей сталь каждой группы — на категории.

Стали группы А поставляются по механическим свойствам (табл. 2). Нормируемые показатели для

Таблица 2

Механические свойства углеродистых сталей

Примечание. |

первой категории стали этой группы — временное сопротивление и относительное удлинение, для второй, помимо этого,— изгиб в холодном состоянии, а для третьей также и предел текучести.

Стали группы Б поставляются по химическому составу. Нормируемые показатели для первой категории стали этой группы — содержание углерода, марганца, кремния, фосфора, серы, мышьяка, азота, а для второй категории также хрома, никеля и меди. Для стали марки БСтО нормируется только содержание углерода, фосфора и серы. Химический состав стали этой группы (по плавочному анализу ковшевой пробы) должен соответствовать нормам, указанным в табл. 3.

Стали группы В поставляются по механическим свойствам, соответствующим сталям группы А, и химическому составу, отвечающему сталям группы Б. Марки сталей — ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5. Стали этой группы подразделяются на 6 категорий.

Для изготовления сварных конструкций применяют преимущественно марки стали группы В.

Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспо — койной и спокойной, с номерами 5 и б — полуспо- конной и спокойной. Полуспокойная и спокойная сталь с номерами марок 3 и 5 производится с обычным и повышенным содержанием марганца. Стали марок СтО и БСтО по степени раскисления не разделяют.

Степень раскисления сталей всех групп указывают в маркировке индексами, например: СтЗкп (кипящая), СтЗпс (полуспокойная), СтЗсп (спокойная). После индекса в маркировке стали ставят категорию нормируемых свойств. Первая категория не указывается.

Химический состав углеродистых сталей, проц.

Примечание. |

Сталь марок ВСт1, ВСт2, ВСтЗ всех степеней раскисления и ВСтЗ с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, БСт2, БСтЗ всех степеней раскисления и БСтЗ с повышенным содержанием марганца поставляются с гарантией свариваемости. Сталь с содержанием углерода в готовом прокате более 0,22% применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Отклонения по химическому составу в готовом прокате (по ГОСТ 380—71 *) должны соответствовать приведенным в табл. 4.

Допускаемые отклонения по химическому составу в готовом прокате

Примечание. В сталях марки БСтЗ всех степеней раскисления и БСтЗГпс, поставляемых по требованию заказчика с гарантией свариваемости, плюсовые отклонения по углероду не допускаются. |

Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и другой документации — буквенно-цифровое. Например, обозначение марки стали ВСтЗспб означает: В — группа стали (группа А в обозначении не указывается), Ст — сталь, 3 — условный номер марки стали в зависимости от ее химического состава и механических свойств, сп — спокойная, а цифра в конце — номер категории. 5 кгс-м/см2.

5 кгс-м/см2.

При производстве сварных конструкций получила распространение разработанная Институтом электросварки им. Е. О. Патона АН УССР совместно с Центральным научно-исследовательским институтом строительных конструкций (ЦНИИСК.) им. В. А. Кучеренко и другими организациями малоуглеродистая полуспокойная сталь 18Гпс.

Переход к производству углеродистых по — луспокойных сталей взамен спокойных позволяет без дополнительных капитальных затрат на 8—10% уменьшить расход металла на производство металлопроката, сократить расход окислителей, а также упростить ряд технологических операций при получении стали.

По химическому составу регламентируется следующее содержание элементов, проц.: углерода 0,14—0,22, марганца 0,8—1,2, кремния не более

Химический состав низколегированных

|

0,1, серы и фосфора нс более чем по 0,04, хрома, никеля и меди не более чем по 0,3. По механическим свойствам сталь должна удовлетворять требованиям ГОСТ 380—71* для стали марки СтЗГсп.

По механическим свойствам сталь должна удовлетворять требованиям ГОСТ 380—71* для стали марки СтЗГсп.

При одинаковом содержании углерода предел текучести стали 18Гпс, как правило, на 1—2 кге/мм2, а предел прочности на 1—4кгс/мм2 выше, чем стали СтЗпс. Полуспокойная сталь имеет более высокие значения ударной вязкости и волокнистости в изломе при всех температурах испытаний. Порог хладноломкости, определенный как по ударной вязкости, так и по наличию 50% волокна в изломе (образцы Менаже), в соответствующих профилях проката лежит при более низких температурах (на 10 — 20° С), чем для стали ВСтЗсп. Сталь устойчива против образования кристаллизационных трещин в сварных швах. Не свариваемость равноценна спокойной стали. Полуспокойную сталь 18Гпс, содержащую в готовом прокате до 0,22% С и 1,1% Мл,

сталей, проц. (ГОСТ 19281—73, ГОСТ 19282—73)

|

можно сваривать, применяя те же сварочные материалы и те же режимы, что и для стали марки ВСтЗсп.

Для изготовления технологических сварных конструкций и технологического оборудования можно применять сталь углеродистую качественную конструкционную, а также обыкновенного качества общего назначения листовую и сортовую, химический состав и механические свойства которой должны соответствовать ГОСТ 1050—74.

Сталь низколегированная. Низколегированные стали для сварных конструкций в строительстве поставляются по ГОСТ 19281—73 (сортовой и фасонный прокат) и ГОСТ 19282—73 (листовой и широкополосный прокат).

Химический состав сталей, наиболее часто применяющихся в строительных сварных конструкциях, приведен в табл. 5. Механические свойстза стали должны соответствовать нормам табл. 6.

6.

Механические свойства низколегированных сталей (ГОСТ 19282—73)

|

Продолжение табл.

|

Значение ударной вязкости при температуре + 20° С после механического старения должно быть не менее 3 кгс-м/см2. Значение ударной вязкости при температуре —20° С должно быть не ниже норм, установленных для температуры —40° С, а при температурах —50 и —60 — не ниже норм, установленных для температуры —70° С. Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

Значение ударной вязкости при температуре —20° С должно быть не ниже норм, установленных для температуры —40° С, а при температурах —50 и —60 — не ниже норм, установленных для температуры —70° С. Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

В готовом прокате при условии обеспечения механических свойств стали ГОСТ 19282—73 регламентированы отклонения по химическому составу.

В зависимости от нормируемых механических свойств стали поставляют по категориям, которые определяют при выборе марок сталей в соответствии с табл. 50 СНиП Н-В. 3-72 с изменениями и дополнениями, утвержденными постановлением № 150 Госстроя СССР в сентябре 1975 г. Категорию стали проставляют в заказе и документе о качестве.

В обозначении марок сталей двузначные цифры слева указывают примерное содержание углерода в сотых долях процента. Справа от цифр стоят буквы: Г — марганец, С — кремний, X — хром, Н —никель, Д — медь, Ф — ванадий, А — азот, Б — ниобий, буквы пс в конце обозначения марки свидетельствуют, что сталь полуспокойная.

Фасонные профили, сортовую и листовую сталь поставляют без термической обработки или в термически обработанном состоянии. В качестве термической обработки применяют нормализацию, закалку с отпуском или улучшение. Вид термической обработки обычно выбирает завод-изготовитель. Однако стандартом предусмотрена поставка отдельных марок сталей в определенных пределах толщин по требованию потребителя после закалки с отпуском.

В новые стандарты включены марганцово-ниобие — вые стали 10Г2Б и 10Г2БД. Их физико-механические свойства и свариваемость исследовались в Институте электросварки им. Е. О. Патона АН УССР и в Украинском научно-исследовательском институте металлов. Было установлено, что микролегирование листовой горячекатаной стали ниобием в количестве 0,02—0,05% (содержание регламентировано ГОСТом) примерно на 25% повышает ее прочность.

Свариваемость сталей в период освоения оценивали с участием организаций Минмонтажспецстроя УССР по результатам испытаний тавровых образцов на склонность к кристаллизационным трещинам, плоских образцов на растяжение, стандартных образцов на ударный изгиб, плоских образцов с надрезом на статический изгиб и образцов для вибрационных испытаний. Проектным институтом Днсприроектстальконструкция была изучена также обрабатываемость этой стали.

Проектным институтом Днсприроектстальконструкция была изучена также обрабатываемость этой стали.

В результате всесторонних испытаний установлено, что новая низколегированная сталь 10Г2Б отличается повышенной прочностью, хорошей свариваемостью и, что особенно важно, повышенной вибрационной прочностью сварных соединений. Металл шва, выполненного на этой стали, обладает высокой стойкостью против образования кристаллизационных трещин.

Возможное снижение массы конструкций при использовании стали 10Г2Б или 10Г2БД с медью и замене ими углеродистой стали СтЗсп достигает 20%.

В сталях с нитридным упрочнением азот не является вредной примесью, так как полностью связывается ванадием в мельчайшие нитриды или карбо — нитриды с рдчипрпм чягтип примерно 0.0002 мм.

Дополнительное легирование небольшим количеством ванадия и наличие дисперсных карбонит — ридных фаз, выпадающих при охлаждении стали после термообработки, обеспечивает интенсивное измельчение зерна. Этим определяется благоприятный комплекс механических свойств. Стали характеризуются повышенной прочностью, высокой пластичностью и хорошей свариваемостью, что определяет возможность их применения в больших толщинах проката. Стали этих марок не содержат никеля и поэтому перспективны для применения в сварных строительных металлоконструкциях.

Стали характеризуются повышенной прочностью, высокой пластичностью и хорошей свариваемостью, что определяет возможность их применения в больших толщинах проката. Стали этих марок не содержат никеля и поэтому перспективны для применения в сварных строительных металлоконструкциях.

Сталь 14Г2АФ относится к классу прочности С 52/40, обладает хорошей пластичностью и удовлетворительной свариваемостью. К этому же классу относится полуспокойная сталь 15Г2АФДпс. СПиП 1I-B.3—72 предусмотрено применение стали в листах толщиной до 32 мм. Прочностные характеристики ее равноценны прочностным характеристикам стали 14Г2АФ.

Сталь обладает высокой пластичностью, сопротивлением хрупкому разрушению и хорошей свариваемостью.

Указаниями по применению стали для конструкций зданий и сооружений (СНиП II-B.3-72, табл. 50) предусмотрено назначение сталей 14Г2АФ и 15Г2АФДпс для сварных конструкций группы I, работающих в особо тяжелых условиях и подвергающихся непосредственному воздействию динамических или вибрационных нагрузок, в том числе: балок рабочих площадок главных зданий мартеновских и конверторных цехов, элементов конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов, подкрановых балок. Для расчетной температуры —40° С стали 14Г2АФ и 15Г2АФДпс применяются с нормируемыми механическими свойствами 12-й категорий, а для температур от —40 до —60 С — со свойствами 15-й категории.

Для расчетной температуры —40° С стали 14Г2АФ и 15Г2АФДпс применяются с нормируемыми механическими свойствами 12-й категорий, а для температур от —40 до —60 С — со свойствами 15-й категории.

Для сварных конструкций группы II, находящихся под непосредственным воздействием динамических и вибрационных нагрузок (кроме указанных в группе I), в том числе: пролетных строений наклонных мостов доменных печей, пролетных строений и опор транспортерных галерей, назначается также сталь класса С 60/45 марки 161 2АФ 12-й или 15-й категории для соответствующих температур. Кроме того, для этой группы конструкций предусмотрено применение стали 18Г2АФпс. Сталь марки 16Г2АФ наряду с высокой прочностью и пластичностью обладает хорошей сопротивляемостью хрупкому разрушению. По данным ЦНИИПроектстальконструк — ция, использование стали марки 16Г2АФ в сварных металлоконструкциях вместо углеродистой стали марки СтЗ позволяет снизить массу элементов конструкций на 45% и дает до 23% снижения их стоимости. Применение этой стали вместо распространенных сталей повышенной прочности 14Г2, 10Г2С1 снижает расход металла на 24 и стоимость конструкций на 9%.

Применение этой стали вместо распространенных сталей повышенной прочности 14Г2, 10Г2С1 снижает расход металла на 24 и стоимость конструкций на 9%.

Стали с нитридным упрочнением используются и для последующих групп (с III по V включительно).

Выбор марок сталей обычной, повышенной и высокой прочности в пределах каждой группы и каждого диапазона расчетных температур производится на основании данных технико-экономических обоснований и расчетов. Стали, рекомендуемые для конструкций I группы, допускается применять для конструкций всех последующих групп при соответствующих диапазонах расчетных температур; стали марок, рекомендуемых для II группы, допускается применять для конструкций последующих групп. При этом характеристика ударной вязкости должна

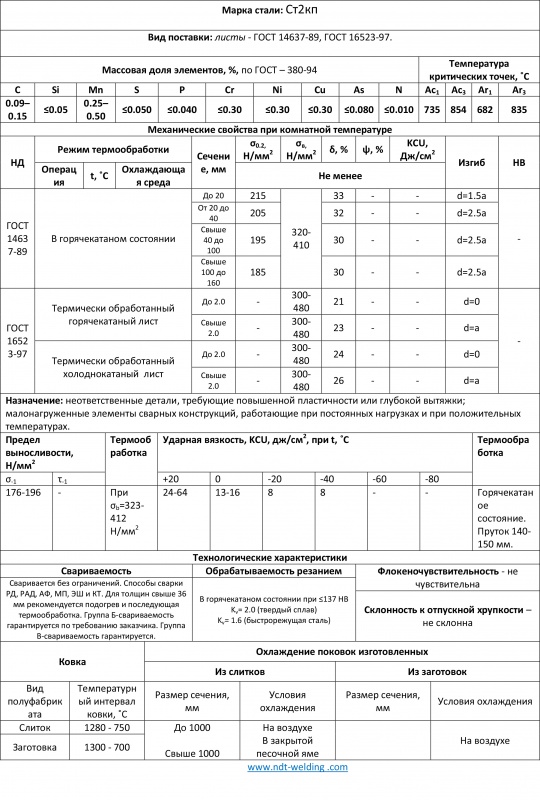

по содержанию углерода, по нормируемым свойствам, по способу производства. Основные свойства стали вСт3сп.

Углеродистые

стали подразделяют на низкоуглеродистые

(С=0,09. . .0,25%), среднеуглеродистые (С=0,25.

.. 0,46%) и высокоуглеродистые (С=0,46. .

.0,75%). Ннзкоуглеродистые стали чаще

применяют в строительных конструкциях;

среднеуглеродистые — в машиностроении;

высокоуглеродистые — в инструментальном

производстве.

Углеродистые стали

обыкновенного качества, согласно ГОСТ

380—71, разделяются на три группы:

группа

А — сталь поставляется по механическим

свойствам;

группа Б — сталь поставляется

по химическим свойствам;

группа В —

сталь поставляется по механическим и

химическим свойствам (стали этой группы

более дорогостоящие и применяются для

ответственных конструкций). Нормированный

химический состав углеродистых сталей

обыкновенного качества приведен в табл.

2.1.

В сталях содержатся добавки кремния

и марганца, а также вредные примеси —

сера и фосфор, содержание которых в

стали ограничивают.

Сталь получают

главным образом из смеси чугуна,

выплавляемого в доменных печах, со

стальным ломом. Сталь плавят в конверторах,

мартеновских и электрических печах.

Хорошее качество конверторной стали

обеспечивается продувкой кислородом.

. .0,25%), среднеуглеродистые (С=0,25.

.. 0,46%) и высокоуглеродистые (С=0,46. .

.0,75%). Ннзкоуглеродистые стали чаще

применяют в строительных конструкциях;

среднеуглеродистые — в машиностроении;

высокоуглеродистые — в инструментальном

производстве.

Углеродистые стали

обыкновенного качества, согласно ГОСТ

380—71, разделяются на три группы:

группа

А — сталь поставляется по механическим

свойствам;

группа Б — сталь поставляется

по химическим свойствам;

группа В —

сталь поставляется по механическим и

химическим свойствам (стали этой группы

более дорогостоящие и применяются для

ответственных конструкций). Нормированный

химический состав углеродистых сталей

обыкновенного качества приведен в табл.

2.1.

В сталях содержатся добавки кремния

и марганца, а также вредные примеси —

сера и фосфор, содержание которых в

стали ограничивают.

Сталь получают

главным образом из смеси чугуна,

выплавляемого в доменных печах, со

стальным ломом. Сталь плавят в конверторах,

мартеновских и электрических печах.

Хорошее качество конверторной стали

обеспечивается продувкой кислородом. Наивысшие сорта сталей получают их

переплавом: электрошлаковым, вакуумным

дуговым, электронно-лучевым,

плазменно-дуговым.

Плавка стали без

достаточного количества раскислите-лей

сопровождается выделением газов. Такая

сталь называется кипящей (буквы «кп» в

марке стали). Стали, раскисленные

добавками кремния и алюминия, остывают

в изложницах без интенсивного выделения

газов и называются спокойными (буквы

«сп» в марке стали). Промежуточные стали

— полуспокойные — обозначаются буквами

«пс».

Спокойные и полуспокойные стали

по механическим свойствам, как правило,

различаются между собой незначительно.

Спокойные стали обладают более стабильными

свойствами, кипящие — менее однородны,

но более склонны к хрупким разрушениям.

Производство спокойных сталей дороже.

Их обычно применяют в ответственных

конструкциях.

Наивысшие сорта сталей получают их

переплавом: электрошлаковым, вакуумным

дуговым, электронно-лучевым,

плазменно-дуговым.

Плавка стали без

достаточного количества раскислите-лей

сопровождается выделением газов. Такая

сталь называется кипящей (буквы «кп» в

марке стали). Стали, раскисленные

добавками кремния и алюминия, остывают

в изложницах без интенсивного выделения

газов и называются спокойными (буквы

«сп» в марке стали). Промежуточные стали

— полуспокойные — обозначаются буквами

«пс».

Спокойные и полуспокойные стали

по механическим свойствам, как правило,

различаются между собой незначительно.

Спокойные стали обладают более стабильными

свойствами, кипящие — менее однородны,

но более склонны к хрупким разрушениям.

Производство спокойных сталей дороже.

Их обычно применяют в ответственных

конструкциях.

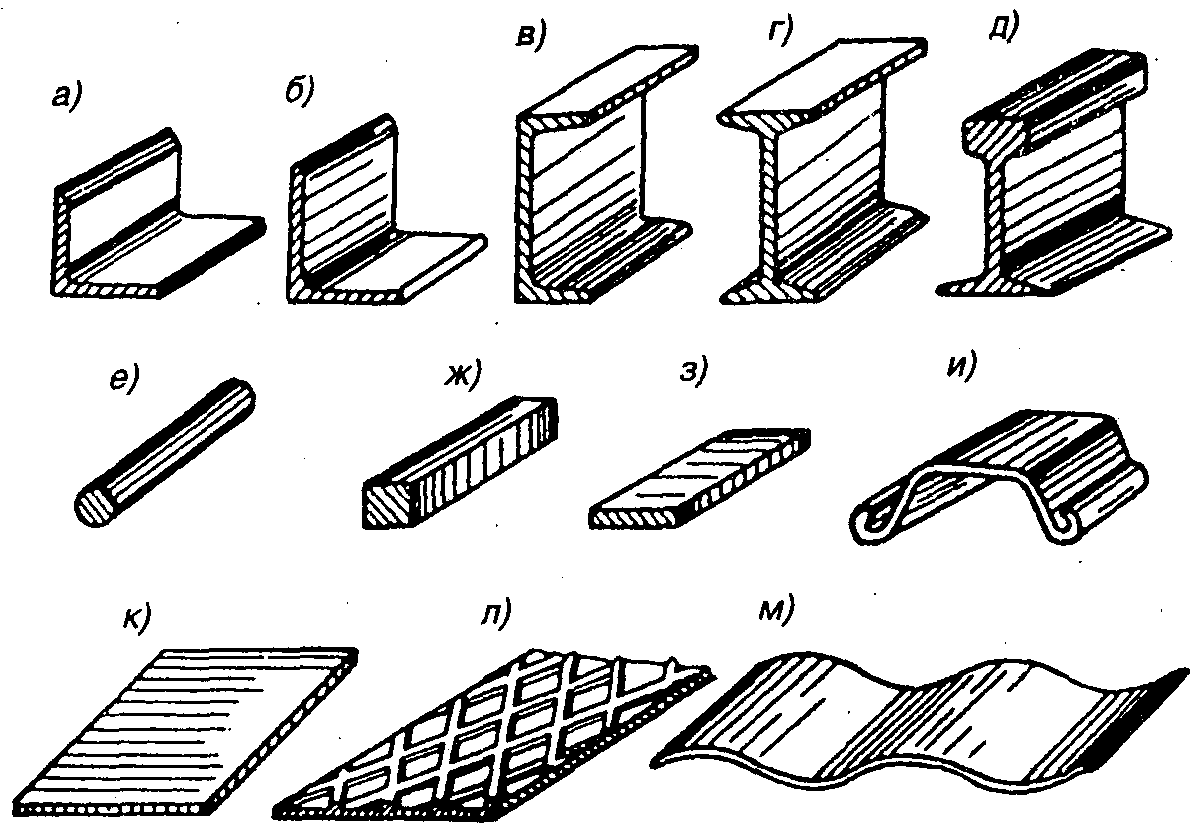

3.Сортамент:основные понятия и примеры. Еденицы измерения момента инерции и момента сопротивления сечений.

В

сварных конструкциях применяют металл

в виде проката, отливок, поковок и

штампованных изделий. Наиболее

часто сварные

конструкции изготовляют из проката. Листовой

прокат.

Листовую сталь получают прокаткой между

валками без бокового давления. Сортамент

на толстую листовую сталь включает

листы толщиной 4. . . 160 мм. Листовой прокат

приобретает все большее значение в

промышленности. Стоимость проката

зависит от его сорта и размеров. Наименьшую

стоимость имеют профили типовых размеров.

Наиболее

часто сварные

конструкции изготовляют из проката. Листовой

прокат.

Листовую сталь получают прокаткой между

валками без бокового давления. Сортамент

на толстую листовую сталь включает

листы толщиной 4. . . 160 мм. Листовой прокат

приобретает все большее значение в

промышленности. Стоимость проката

зависит от его сорта и размеров. Наименьшую

стоимость имеют профили типовых размеров.

Простой

сортовой прокат.

К нему относят круглую, шестигранную и

полосовую сталь. Круглая сталь широко

используется в качестве арматуры

железобетонных сооружений, а также в

строительных конструкциях, работающих

под небольшими нагрузками, например в

фермах легкого типа. Фасонные

профили общего назначения. Если элемент конструкции подвергается

изгибу, то рациональность профиля с

позиции минимальной массы при заданной

несущей способности определяется

отношением WIA, где W — момент сопротивления

изгибу; Л — площадь поперечного сечения.

Чем больше отношение W/Л, тем эффективнее

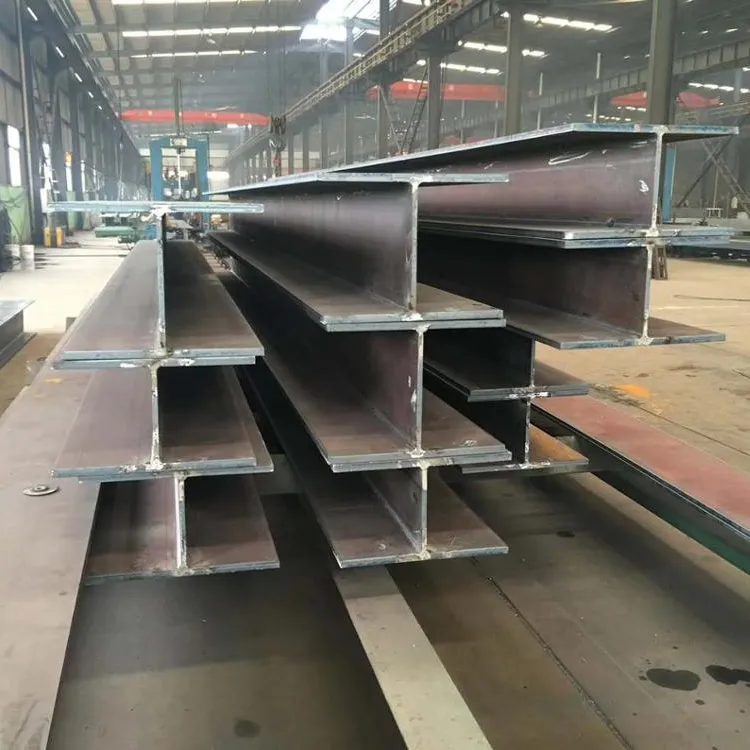

используется профильный прокат. Двутавровые

балки (двутавры) — профильные элементы с большими

моментами инерции при относительно

небольших площадях поперечного сечения.

Номер двутавра указывает его высоту в

сантиметрах. Двутавры применяют в

различных строительных и машиностроительных

конструкциях.

Угловая сталь (уголки)

состоят из двух полок равной или неравной

ширины.

Швеллеры используют при

конструировании станин, рам, элементов

ферм и других видов конструкций. Сортамент

швеллеров определяет ГОСТ 8240—72. Фасонные

профили отраслевого назначения применяют в

различных областях народного хозяйства:

для изготовления рельсов, железнодорожного

транспорта, тавровых и зетовых элементов

строительных конструкций и т. д. Сортамент

фасонных прокатных профилей весьма

разнообразен. Он включает периодические,

штампованные, гнутые, прессованные и

трубчатые профили.

Периодические

профили (профили переменного сечения)

целесообразно применять для изготовления

арматуры железобетона. Винтообразная

форма стержня увеличивает его поверхность

и улучшает сцепление металла бетоном.

Двутавровые

балки (двутавры) — профильные элементы с большими

моментами инерции при относительно

небольших площадях поперечного сечения.

Номер двутавра указывает его высоту в

сантиметрах. Двутавры применяют в

различных строительных и машиностроительных

конструкциях.

Угловая сталь (уголки)

состоят из двух полок равной или неравной

ширины.

Швеллеры используют при

конструировании станин, рам, элементов

ферм и других видов конструкций. Сортамент

швеллеров определяет ГОСТ 8240—72. Фасонные

профили отраслевого назначения применяют в

различных областях народного хозяйства:

для изготовления рельсов, железнодорожного

транспорта, тавровых и зетовых элементов

строительных конструкций и т. д. Сортамент

фасонных прокатных профилей весьма

разнообразен. Он включает периодические,

штампованные, гнутые, прессованные и

трубчатые профили.

Периодические

профили (профили переменного сечения)

целесообразно применять для изготовления

арматуры железобетона. Винтообразная

форма стержня увеличивает его поверхность

и улучшает сцепление металла бетоном.

Штампованные профили толщиной 5. . .6 мм получают из листовой стали холодной штамповкой. Особенность этих профилей — большой момент инерции прн относительно малых площадях поперечного сечения, а следовательно, и при малой массе. Размеры штампованных элементов зависят от конструкции прессов. Имеются прессы, которые позволяют обрабатывать элементы длиной до 5. . .6 м. Штампованные элементы находят широкое применение в авиастроении, автомобилестроении, промышленном строительстве. Штампуются ребристые плиты, обеспечивающие прочность и жесткость. Гнутые профили изготовляются из горячекатаной и холоднокатаной отожженной листовой ленточной и полосовой стали обыкновенного качества и из низколегированной стали преимущественно малых толщин (3. . .4 мм).

Прессованные профили изготовляют из алюминиевых сплавов. Им можно придавать разнообразные виды (открытые, трубчатые).

Трубчатые

профили различных

очертаний постоянного или переменного

поперечного сечения изготовляют сваркой,

горячей прокаткой, прессованием, горячим

и холодным волочением и раздувкой. Помимо круглого профиля, наиболее

распространенного в промышленности,

изготовляют также фасонные трубы.

Помимо круглого профиля, наиболее

распространенного в промышленности,

изготовляют также фасонные трубы.

Осевыми моментами инерции сечения относительно осей X и Y (рис. 4.3) называются определенные интегралы вида |

Центробежным моментом инерции сечения относительно двух взаимно перпендикулярных осей х и y называется определенный интеграл вида (рис. 4.3) |

Полярным моментом инерции сечения относительно начала координат о называется определенный интеграл вида |

Единица измерения СИ: кг·м².

Осевым моментом сопротивления называется отношение момента инерции относительно данной оси к расстоянию от оси до наиболее удаленной точки поперечного сечения Полярным моментом сопротивления называется отношение полярного момента инерции к расстоянию от полюса до наиболее удаленной точки сечения

Сварка низкоуглеродистых сталей – Осварке. Нет

Нет

Низкоуглеродистыми называют стали с низким содержанием углерода до 0,25%. Низколегированными называют стали с содержанием до 4% легирующих элементов без учета углерода.

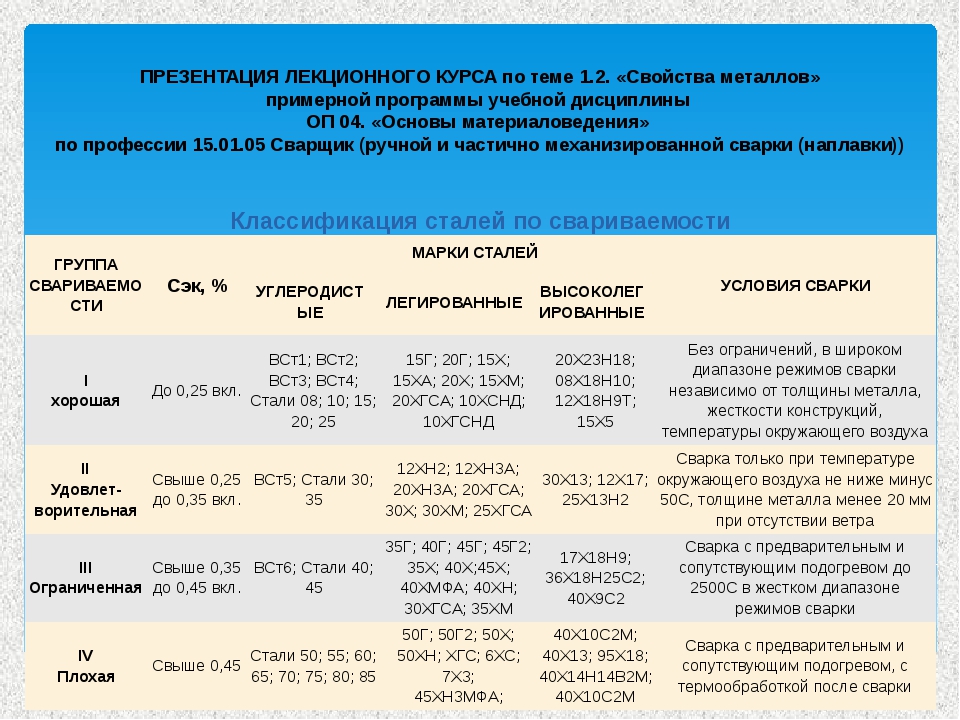

Хороша свариваемость низкоуглеродистых и низколегированных конструкционных сталей является главной причиной их массового применения для производства сварочных конструкций.

Химический состав и свойства сталей

[context] В углеродистых конструкционных сталях углерод основной легирующий элемент. От количества содержания этого элемента зависят механические свойства сталей. Низкоуглеродистые стали разделяют на стали обыкновенного качества и качественные.Стали обыкновенного качества

В зависимости от степени раскисления стали обыкновенного качества разделяют на:

- кипящие — кп;

- полуспокойные — пс;

- спокойные — сп.

Кипящие стали

Стали этой группы содержат не более 0,07% кремния (Si). Получают сталь путем неполного раскисления стали марганцем. Отличительной особенностью кипящей стали является неравномерное распределение серы и фосфора по толщине проката. Попадание участка со скоплением серы в зону сварки может привести к появлению кристаллизационных трещин в шве и зоне термического влияния. Находясь в среде пониженных температур такая сталь может перейти в хрупкое состояние. Поддавшись сварке такие стали могут стареть в околошовной зоне.

Отличительной особенностью кипящей стали является неравномерное распределение серы и фосфора по толщине проката. Попадание участка со скоплением серы в зону сварки может привести к появлению кристаллизационных трещин в шве и зоне термического влияния. Находясь в среде пониженных температур такая сталь может перейти в хрупкое состояние. Поддавшись сварке такие стали могут стареть в околошовной зоне.

Спокойные стали

Спокойные стали содержат не менее 0,12% кремния (Si). Получают спокойные стали при раскислении стали марганцем, кремнием, алюминием. Отличаются более равномерным распределением в них серы и фосфора. Спокойные стали меньше отзываются на нагрев, меньше склонны к старению.

Полуспокойные стали

Полуспокойные стали имеют средние характеристики между спокойными и кипящими сталями.

Производят углеродистые стали обыкновенного качества трех групп. Стали группы А не используют для сварки, поставляют по их механическим свойствам. Букву «А» в обозначение стали не ставят, например «Ст2».

Стали группы Б и В поставляют по их химическим свойствам, химическим и механическим соответственно. В начало обозначения стали ставят букву группы, например БСт2, ВСт3.

Полуспокойные стали марок 3 и 5 могут поставляться с повышенным содержанием марганца. В таких сталях после обозначения марки ставят букву Г (например, БСт3Гпс).

Для изготовления ответственных конструкций следует использовать обыкновенные стали группы В. Изготовление сварочных конструкций из низкоуглеродистых сталей обыкновенного качества не требует применения термической обработки.

Качественные стали

Низкоуглеродистые качественные стали поставляют с нормальным (марки 10, 15 и 20) и повышенным (марки 15Г и 20Г) содержанием марганца. Качественные стали содержат пониженное количество серы. Для изготовления сварочных конструкций из сталей этой группы применяют стали в горячекатаном состоянии, реже стали с термической обработкой. Сварка этих сталей для повышения прочности конструкции может производится с последующей термической обработкой.

Низколегированные стали

Если в углеродистую сталь вводят специальные химические элементы, которые изначально в ней отсутствует, то такую сталь называют легированной. Марганец и кремний считают легирующими компонентами если их содержание превышает 0,7% и 0,4% соответственно. Поэтому стали ВСт3Гпс, ВСт5Гпс, 15Г и 20Г считают одновременно низкоуглеродистыми и низколегированными конструкционными сталями.

Легирующие элементы способны образовывать соединения с железом, углеродом и другими элементами. Это способствует улучшению механических свойств сталей и снижает предел хладноломкости. Как следствие появляется возможность снизить массу конструкции.

Легирование металла марганцем влияет на повышение ударной вязкости и стойкость к хладноломкости. Сварочные соединения с марганцовистых сталей отличаются более высокой прочностью при знакопеременных ударных нагрузках. Повысить стойкость стали от атмосферной и морской коррозии можно легированием медью (0,3-0,4%). Большинство низколегированных сталей для производства сварочных конструкций используют в горячекатаном состоянии. Механические свойства легированных сталей можно улучшить термической обработкой, поэтому некоторые марки сталей для сварных конструкций используют после термической обработки.

Механические свойства легированных сталей можно улучшить термической обработкой, поэтому некоторые марки сталей для сварных конструкций используют после термической обработки.

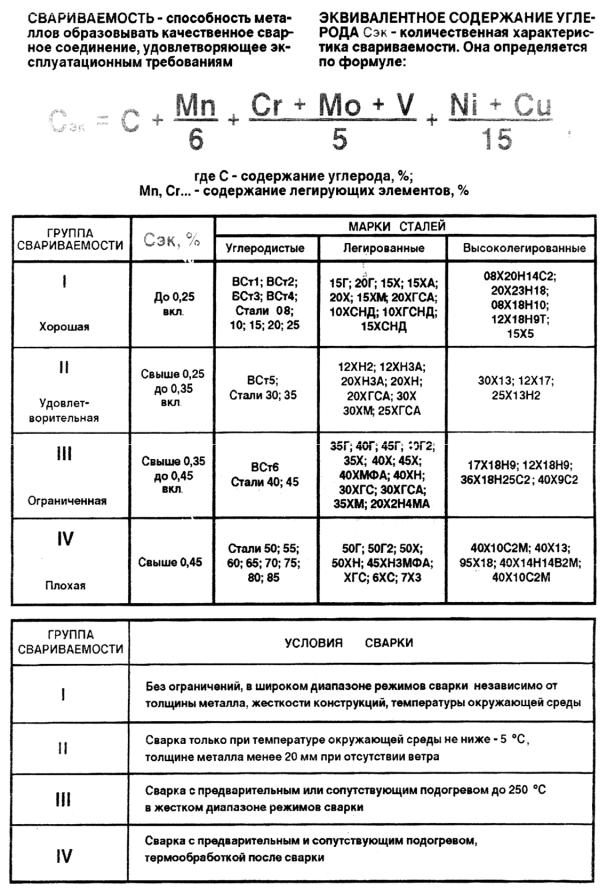

Свариваемость низкоуглеродистых и низколегированных сталей

Низкоуглеродистые и низколегированные конструкционные стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать равные механические свойства шва и основного металла (не ниже нижнего предела свойств основного металла). В ряде случаев обусловленных условиями работы конструкции допускается снижение некоторых механических свойств шва. В шве должны отсутствовать трещины, непровары, поры, подрезы и другие дефекты. Форма и геометрические размеры шва должны соответствовать требуемым. К сварному соединению могут предъявляться дополнительные требования, которые связаны с условиями работы конструкции. Все без исключения сварочные швы должны быть долговечными и надежными, а технология обеспечивать производительность и экономичность процесса.

На механические свойства сварного соединения влияет его структура. Структура металла при сварке зависит от химического состава материала, режимов сварки и термической обработки.

Подготовка и сборка деталей под сварку

[context] Подготовку и сборку под сварку осуществляют в зависимости от типа сварочного соединения, способа сварки и толщины металла. Для выдерживания зазора между кромок и правильного положения деталей используют специально созданные сборочные приспособления или универсальные приспособления (подходят для многих простых деталей). Сборку могут выполнять с использованием прихваток, размеры которых зависят от толщины свариваемого металла. Прихватка может быть длиной 20-120 мм, а расстояние между ними 500-800 мм. Сечение прихватки равно примерно трети шва, но не более 25-30 мм2. Прихватки можно выполнять ручной дуговой сваркой или механизированной сваркой в защитных газах. Прежде чем переходить к сварке конструкции прихватки зачищают, осматривают и при наличии них дефектов вырубают или удаляют другими методами. Во время сварки прихватки полностью переплавляют из-за возможного возникновения в них трещин как результат быстрого теплоотвода. Перед электрошлаковой сваркой детали размещают с зазором, который постепенно увеличивается к концу шва. Фиксация деталей для сохранения их взаимоположения выполняется с помощью скоб. Скобы должны быть на расстоянии 500-1000 мм. Удалять их необходимо по мере наложения шва.

Во время сварки прихватки полностью переплавляют из-за возможного возникновения в них трещин как результат быстрого теплоотвода. Перед электрошлаковой сваркой детали размещают с зазором, который постепенно увеличивается к концу шва. Фиксация деталей для сохранения их взаимоположения выполняется с помощью скоб. Скобы должны быть на расстоянии 500-1000 мм. Удалять их необходимо по мере наложения шва.При автоматических методах сварки следует устанавливать заходные и выходные планки. При автоматической сварке тяжело обеспечить качественный провар корня шва и предупредить прожоги металла. Для этого применяют остающиеся и съемные подкладки, флюсовые подушки. Можно также сваривать корень шва ручной дуговой сваркой или полуавтоматической в защитных газах, а остальную часть шва выполнять автоматическими методами.

Сварка ручными и механизированными методами выполняется на весу.

Кромки сварочных деталей тщательно зачищают от шлака, ржавчины, масла и других загрязнений для предупреждения образования дефектов. Ответственные конструкции сваривают преимущественно с двух сторон. Способ заполнения разделки кромок при сварке толстостенных конструкций зависит от его толщины и термический обработки металла перед сваркой. Выявленные после сварки непровары, трещины, поры и другие дефекты удаляют механическим инструментом, воздушно-дуговой или плазменной резкой, после чего заваривают обратно. При сварке низкоуглеродистых сталей свойства и химический состав сварного соединения во многом зависит от используемых материалов и режимов сварки.

Ответственные конструкции сваривают преимущественно с двух сторон. Способ заполнения разделки кромок при сварке толстостенных конструкций зависит от его толщины и термический обработки металла перед сваркой. Выявленные после сварки непровары, трещины, поры и другие дефекты удаляют механическим инструментом, воздушно-дуговой или плазменной резкой, после чего заваривают обратно. При сварке низкоуглеродистых сталей свойства и химический состав сварного соединения во многом зависит от используемых материалов и режимов сварки.

Ручная дуговая сварка низкоуглеродистых сталей

Для получения качественного соединения при помощи ручной дуговой сварки необходимо правильно выбрать сварочные электроды, выставить режимы и применить правильную технику сварки. Недостатком ручной сварки является большая зависимость от опыта и квалификации сварщика, несмотря на хорошую свариваемость рассматриваемых сталей.

Сварочные электроды следует выбирать исходя из типа свариваемой стали и назначения конструкции. Для этого можно воспользоваться каталогом электродов, где хранятся паспортные данные множества марок электродов.

Для этого можно воспользоваться каталогом электродов, где хранятся паспортные данные множества марок электродов.

При выборе электрода следует обратить внимание на рекомендуемые условия по роду и полярности тока, пространственного положения, силе тока и т. д. В паспорте на электроды может указываться типичный состав наплавленного металла и механические свойства соединения выполненных этими электродами.

Подробнее о режимах и технике ручной дуговой сварке можете прочитать здесь:В большинстве случаев сварка низкоуглеродистых сталей производиться без мер направленных на предупреждение образования закалочных структур. Но все же при сварке толстостенных угловых швов и первого слоя многослойного шва для предотвращения образования трещин используют предварительный подогрев деталей до температуры 150-200° C.

При сварке нетермоупрочненных сталей хороший эффект достигается использованием методов сварки каскадом и горкой, что не дает металлу шва быстро остывать. Этот же эффект дает предварительный подогрев до 150-200° C.

Для сварки термоупрочненных сталей рекомендуется выполнять длинные швы по охлажденным предыдущим швам, чтобы избежать разупрочнения околошовной зоны. Также следует выбирать режимы с малой погонной энергией. Исправление дефектов при многослойной сварке следует делать швами большого сечения, длиной не менее 100 мм или предварительно подогревать сталь до 150-200° C.

Дуговая сварка в защитных газах низкоуглеродистых сталей

Сварка низкоуглеродистых и низколегированных сталей осуществляется с применением углекислого газа или его смесей в качестве защитного газа. Можно применять смеси углекислый газ + аргон или кислород до 30%. Для ответственных конструкций сварку можно выполнять с использованием аргона или гелия.

В некоторых случаях применяют сварку угольным и графитовым электродом, для сварки бортовых соединений толщиной 0,2-2,0 мм (например, корпуса конденсаторов, канистры и т. д.). Так как сварка выполняется без использования присадочного прутка, содержание марганца и кремния в шве невелико, в результате теряется прочность соединения на 30-50% ниже от основного металла.

Сварка в углекислом газе выполняется с использованием сварочной проволоки. Для автоматической и полуавтоматической сварки в разных пространственных положениях применяют проволоку диаметром до 1,2 мм. Для нижнего положения используют проволоку 1,2-3,0 мм.

| Сталь | ВСт1, Вст2 | ВСт3 | 10ХСНД, 15ХСНД, 14ХГС, 09Г2, 14Г2 и им подобные |

| Проволока | Св-08ГС, Св-08Г2С, Св-12ГС | Св-08ГС, Св-08Г2С | Св-08Г2С (при одно- и двухслойной сварке), св-08ХГ2С |

Как видно из таблицы для сварки всех сталей можно использовать проволоку Св-08Г2С.

Сварка низкоуглеродистых сталей под флюсом

Качественное сварное соединение с равной прочностью шва и основного металла достигается путем правильного подбора флюсов, проволоки, режимов и техники сварки. Автоматическую сварку под флюсом низкоуглеродистых сталей рекомендуют выполнять проволокой диаметра от 3 до 5 мм, полуавтоматическую сварку под флюсом диаметром 1,2-2 мм. Для сварки низкоуглеродистых сталей применяют флюсы АН-348-А и ОСЦ-45. Низкоуглеродистую сварочную проволоку марок Св-08 и Св-08А, а для ответственных конструкций можно применить проволоку Св-08ГА. Такой комплект сварочных материалов позволяет получить швы с равными или превышающими механическими свойствами основному металлу.

Автоматическую сварку под флюсом низкоуглеродистых сталей рекомендуют выполнять проволокой диаметра от 3 до 5 мм, полуавтоматическую сварку под флюсом диаметром 1,2-2 мм. Для сварки низкоуглеродистых сталей применяют флюсы АН-348-А и ОСЦ-45. Низкоуглеродистую сварочную проволоку марок Св-08 и Св-08А, а для ответственных конструкций можно применить проволоку Св-08ГА. Такой комплект сварочных материалов позволяет получить швы с равными или превышающими механическими свойствами основному металлу.

Для сварки низколегированных сталей рекомендуется применять сварочную проволоку Св-08ГА, Св-10ГА, Св-10Г2 и другие с содержанием марганца. Флюсы что и для низкоуглеродистых сталей. Такие материалы позволяют получить необходимые механические свойства и стойкость металла от образования пор и трещин. При сварке без скоса кромок увеличение доли основного металла в металле шва может повысить содержание углерода. Это повышает прочностные свойства, но уменьшает пластические свойства соединения.

| Марка стали | Марка плавленного флюса | Сварочная проволока |

| ВСт1-ВСт3 | АН-348-А, ОСЦ-45, ФЦ-9 и керамические К-11, КВС-19 | Св-08, Св-08А, для ответственных конструкций Св-08ГА |

| 09Г2 | АН-22 | Св-08ГА |

| 12ГС, 16ГС, 10Г2С1, 17ГС, 17Г1С | АН-60 | Св-ГСМТ (для стали 12ГС также Св-10ГА) |

| 09Г2С | АН-22 | Св-08ГА, Св-10НМА, Св-10ГА |

| 10ХСНД | АН-348-А | Св-08ГСМТ |

| 15ХСНД | АН-348-А, АН-22 | Св-10Г2, Св-08ХГСМА |

Режимы сварки низкоуглеродистых и низколегированных сталей отличаются незначительно и зависят от техники сварки, типа соединения и шва. При сварке угловых однослойных швов, угловых и стыковых швов толстой стали марки ВСт3 на режимах с малой погонной энергией в околошовной зоне могут образовываться закалочные структуры и понизиться пластичность. Для предотвращения этого следует увеличить сечение шва или применить двухдуговую сварку.

Для предотвращения этого следует увеличить сечение шва или применить двухдуговую сварку.

| Толщина листа, мм | 8-10 | 10-22 | 24-60 |

| Сечение слоя образованного из электродного металла, мм | 25 | 35 | 50 |

Для предупреждения разрушения шва в зоне термического влияния при сварке низколегированных сталей следует использовать режимы с малой погонной энергией, а для сварки не термоупрочненных сталей — режимы с повышенной погонной энергией. Во втором случае для обеспечения пластических свойств шва и прилегающей зоны не хуже основного металла необходимо применять двухдуговую сварку или предварительный подогрев до 150-200° C.

| ГОСТ | Марки стали | Заменитель | Свариваемость |

|---|---|---|---|

| 380-94 | Ст0 | Сваривается без ограничений | |

| Ст2кп Ст2пс Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3пс Ст3сп | Ст3сп Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3Гпс | Ст3пс Сталь 18Гпс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст4кп | |||

| Ст4пс | Ст4сп | Сваривается ограниченно | |

| Ст5пс Ст5сп | Ст6сп Ст4сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| Ст6пс | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | ||

| Ст6сп | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и последующая термообработка | |

| 801-78 | ШХ15 | Стали: ШХ9, ШХ12, ШХ15СГ | Способ сварки КТС |

| ШХ15СГ | Стали: ХВГ, ШХ15, 9ХС, ХВСГ | Способ сварки КТС | |

| ШХ4 | Способ сварки КТС | ||

| 1050-88 | 08 | Сталь 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 08кп 08пс | Сталь 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10 | Стали: 08, 15, 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10кп 10пс | Стали: 08кп, 15кп, 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15 | Стали: 10, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15кп 15пс | Стали: 10кп, 20кп | Сваривается без ограничений | |

| 18кп | Сваривается без ограничений | ||

| 20 | Сталь: 15, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20кп 20пс | Сталь: 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25 | Сталь: 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30 | Стали: 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и последующая термообработка | |

| 35 | Стали: 30, 40, 35Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 40 | Стали: 35, 45, 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 45 | Стали: 40Х, 50, 50Г2 | Трудносвариваемая. Необходим подогрев и последующая термообработка | |

| 50 | Стали: 45, 50Г, 50Г2, 55 | Трудносвариваемая. Необходим подогрев и последующая термообработка | |

| 55 | Стали: 50, 60, 50Г | Не применяется для сварных конструкций | |

| 58 (55пп) | Стали: 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | Не применяется для сварных конструкций | |

| 1414-75 | А20 | Сталь А12 | Не применяется для сварных конструкций |

| А30 А40Г | Сталь: А40Г | Не применяется для сварных конструкций | |

| 1435-90 | У7, У7А | Сталь: У8 | Не применяется для сварных конструкций |

| У8, У8А | Сталь: У7, У7А У10, У10А | Не применяется для сварных конструкций | |

| У9, У9А | Стали: У7, У7А, У8, У8А | Не применяется для сварных конструкций | |

| У10, У10А | Стали: У10, У10А | Не применяется для сварных конструкций | |

| 4543-71 | 15Х | Сталь: 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 20Х | Сталь: 15Х, 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30Х | Сталь: 35Х | Ограниченно сваривается | |

| 35Х | Сталь: 40Х | Ограниченно сваривается | |

| 38ХА | Сталь: 40Х, 35Х | Трудно-свариваемая | |

| 40Х | Сталь: 45Х, 35ХА, 40ХС | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 45Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 50Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 15Г 20Г | Сталь: 20Г, 20, 30Г | Хорошо свариваемая | |

| 30Г | Сталь: 35, 40Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и последующая термообработка | |

| 35Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 40Г | Стали: 45, 40Х | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 45Г | Стали: 40Г, 50Г | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

| 50Г | Стали: 40Г, 50 | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

| 10Г2 | Сталь: 09Г2 | Сваривается без ограничений. | |

| 35Г2 | Сталь: 40Х | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 40Г2 | Сталь: 45Г2, 60Г | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 45Г2 | Сталь: 50Г2 | Трудно-свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 50Г2 | Сталь: 45Г2, 60Г | Не применяется для сварных конструкций | |

| 47ГТ | Сталь: 40ХГРТ | Не применяется для сварных конструкций | |

| 18ХГТ 25 | Сталь: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20ХГР | Сталь: 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25Х1Т | Сталь: 18ХГТ, 30ХГТ, 25ХГМ | Требуется последующая термообработка | |

| 30ХГТ | Сталь: 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 33ХС | Трудно-свариваемая | ||

| 38ХС 40ХС | Сталь: 40ХС, 38ХС, 35ХГТ | Трудно-свариваемая | |

| 15ХФ | Сталь: 20ХФ | Сваривается без ограничений (способ КТС) | |

| 40ХФА | Сталь: 40Х, 65Г, 50ХФА, 30Х3МФ | Трудно-свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 15ХМ | Сваривается без ограничений. Рекомендуется подогрев и последующая термообработка | ||

| 30ХМ 30ХМА | Сталь: 35ХМ, 35ХРА | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 35ХМ | Сталь: 40Х, 40ХН, 30ХН, 35ХГСА | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 38ХН | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 20ХН | Сталь: 15ХГ, 20ХНР, 18ХГТ | Ограниченно свариваемая | |

| 40ХН | Сталь: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 45ХН | Сталь: 40ХН | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 50ХН | Сталь: 40ХН, 60ХГ | Не применяется для сварных конструкций | |

| 20ХНР | Сталь: 20ХН | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 12ХН2 | Сталь: 20хнр, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12ХН3А | Сталь: 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХН3А | Сталь: 20ХГНР, 20ХНГ, 38ХА, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12Х2Н4А | Сталь: 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20Х2Н4А | Сталь: 20ХГНР, 20ХГНТР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 30ХН3А | Сталь: 30Х2ГН2, 34ХН2М | Ограниченно свариваемая. Требуется подогрев и последующая термообработка.  | |

| 20ХГСА | Сталь: 30ХГСА | Сваривается без ограничений | |

| 25ХГСА | Сталь: 20ХГСА | Сваривается без ограничений | |

| 30ХГС, 30ХН2МА | Сталь: 40ХФА, 35ХМ, 40ХН, 35ХГСА | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 38Х2Н2МА | Не применяется для сварных работ | ||

| 40ХН2МА | Сталь: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 40Х2Н2МА | Сталь: 38Х2Н2МА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 38ХН3МА | Сталь: 38ХН3ВА | Не применяется для сварных конструкций | |

| 18Х2Н4МА | Сталь: 20Х2Н4А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСА | Сталь: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно-свариваемая. Необходим подогрев и последующая термообработка Необходим подогрев и последующая термообработка | |

| 35ХГСА | Сталь: 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСН2А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 38ХГН | Сталь: 38ХГНМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХГНР | Сталь: 20ХН3А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХН2М | Сталь: 20ХГР, 15ХР, 20ХНР, 20ХГНР | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХН2МФА | Сталь: 30ХН2ВФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 36Х2Н2МФА | Трудно-свариваемая | ||

| 38ХН3МФА | Не применяется для сварных конструкций | ||

| 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка Необходим подогрев и последующая термообработка | ||

| 20ХН4ФА | Сталь: 18Х2Н4МА | Не применяется для сварных конструкций | |

| 38Х2МЮА | Сталь: 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | Не применяется для сварных конструкций | |

| 5520-79 | 16К 18К | Сваривается без ограничений | |

| 20К | Сваривается без ограничений | ||

| 22К | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 5632-72 | 40Х9С2 | Не применяется для сварных конструкций | |

| 40Х10С2М | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 08Х13 12Х13 20Х13 25Х13Н2 | Сталь: 12Х13, 12Х18Н9Т Сталь: 20Х13 Сталь: 12Х13, 14Х17Н2 | Ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

| 30Х13 40Х13 | Не применяется для сварных конструкций | ||

| 10Х14АГ16 | Сталь: 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Сваривается без ограничений | |

| 12Х17 | Сталь: 12Х18Н9Т | Не рекомендуется для сварных конструкций. Трудно-свариваемая | |

| 08Х17Т, 08Х18Т1 | Сталь: 12Х17, 08Х18Т1, 08Х17Т | Ограниченно свариваемая | |

| 95Х18 | Не применяется для сварных конструкций | ||

| 15Х25Т | Сталь: 12Х18Н10Т | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 15Х28 | Сталь: 15Х25Т, 20Х23Н18 | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20Х23Н13 | Ограниченно свариваемая | ||

| 20Х23Н18 | Сталь: 10Х25Т, 20Х23Н13 | Ограниченно свариваемая | |

| 10Х23Н10 | Ограниченно свариваемая | ||

| 20Х25Н20С | Ограниченно свариваемая | ||

| 15Х12ВНМФ | Трудно-свариваемая | ||

| 20Х12ВНМФ | Сталь: 15Х12ВНМФ, 18Х11МНФБ | Трудно-свариваемая | |

| 37Х12Н8Г2МФБ | Ограниченно свариваемая | ||

| 13Х11Н2В2МФ | Ограниченно свариваемая | ||

| 45Х14Н14В2М | Трудно-свариваемая | ||

| 40Х15Н7Г7Ф2МС | Трудно-свариваемая | ||

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Хорошо свариваемая | |

| 10Х17Н3М2Т | Хорошо свариваемая | ||

| 31Х19Н9МВБТ | Трудно-свариваемая | ||

| 10Х14Г14Н4Т | Сталь: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается удовлетворительно | |

| 14Х17Н2 | Сталь: 20Х17Н2 | Хорошо свариваемая | |

| 12Х18Н9 17Х18Н9 | Сталь: 20Х13Н4Г9, 10Х14Г14Н4Т, 20Х13Н4Г9 | Сваривается без ограничений | |

| 08Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т | Сталь: 12Х18Н10Т, Сталь: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | Сваривается без ограничений | |

| 12Х18Н12Т | Сталь: 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | Ограниченно сваривается | |

| 08Х18Г8Н2Т | Сталь: 12Х18Н9 | Сваривается без ограничений | |

| 20Х20Н14С2 | Сваривается без ограничений | ||

| 12Х25Н16Г7АР | Сваривается без ограничений | ||

| 08Х22Н6Т | Сталь: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается без ограничений | |

| 06ХН28МДТ | Сплав: 03ХН28МДТ | Сваривается без ограничений | |

| ХН35ВТ | Трудно-свариваемая | ||

| ХН35ВТЮ | Трудно-свариваемая | ||

| ХН70Ю | Ограниченно сваривается | ||

| ХН70ВМЮТ | Трудно-свариваемая | ||

| ХН70ВМТЮФ | Трудно-свариваемая | ||

| ХН77ТЮР | Трудно-свариваемая | ||

| ХН78Т | Сплав: ХН38Т, Сталь: 12Х25Н16Г7АР, 20Х23Н18 | Трудно-свариваемая | |

| ХН80ТБЮ | Трудно-свариваемая | ||

| 5781-82 | 20ХГ2Ц | Сваривается без ограничений | |

| 35ГС 25Г2С | Сталь: Ст5сп, Ст6, Ст5пс | Сваривается без ограничений | |

| 5950-73 | ХВ4Ф | Не применяется для сварных конструкций | |

| 9Х1 | Сталь: 9х2 | Не применяется для сварных конструкций | |

| 9ХС | Сталь: ХВГ | Не применяется для сварных конструкций | |

| ХВГ | Сталь: 9ХС, 9ХВГ, ШХ15СГ | Не применяется для сварных конструкций | |

| 9ХВГ | Сталь: ХВГ | Не применяется для сварных конструкций | |

| Х6ВФ | Сталь: Х12Ф1, Х12М, 9Х5Ф | Не применяется для сварных конструкций | |

| Х12, Х12ВМФ | Сталь: Х12МФ | Не применяется для сварных конструкций | |

| Х12МФ Х12Ф1 | Сталь: Х6ВФ, Х12Ф1, Х12ВМФ Сталь: Х6ВФ, Х6ВФМ | Не применяется для сварных конструкций | |

| 7ХГ2ВМФ | Не применяется для сварных конструкций | ||

| 7Х3 8Х3 | Сталь: 8Х3 Сталь: 7Х3 | Не применяется для сварных конструкций | |

| 5ХНМ | Сталь: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | Не применяется для сварных конструкций | |

| 5ХГМ | Сталь: 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | Не применяется для сварных конструкций | |

| 4ЗМФС | Не применяется для сварных конструкций | ||

| 4Х5МФС | Не применяется для сварных конструкций | ||

| 4ХМФ1С | Не применяется для сварных конструкций | ||

| 3Х3МХФ | Не применяется для сварных конструкций | ||

| 6ХС | Не применяется для сварных конструкций | ||

| 4ХВ2С | Сталь: 4Х5В2ФС, 4Х3В2М2 | Не применяется для сварных конструкций | |

| 5ХВ2СФ 6ХВ2С | Сталь: 6ХВ2С Сталь: 6ХЗФС | Не применяется для сварных конструкций | |

| 6ХВГ | Не применяется для сварных конструкций | ||

| 9045-80 | 08Ю | Сваривается без ограничений | |

| 14959-79 | 65 70 | Сталь: 60, 70 65Г | Не применяется для сварных конструкций |

| 75 | Сталь: 70, 80, 85 | Не применяется для сварных конструкций | |

| 85 | Сталь: 70, 75, 80 | Не применяется для сварных конструкций | |

| 60Г | Сталь: 65Г | Не применяется для сварных конструкций | |

| 65Г | Сталь: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Не применяется для сварных конструкций | |

| 55С2 | Сталь: 50С2, 60С2, 35Х2АФ | Не применяется для сварных конструкций | |

| 60С2 60С2А | Сталь: 55С2, 50ХФА, 60С2Н2А, 60С2Г, 50ХФА | Не применяется для сварных конструкций | |

| 70С3А | Не применяется для сварных конструкций | ||

| 55ХГР | Не применяется для сварных конструкций | ||

| 50ХФА | Сталь: 60С2А, 50ХГФА, 9ХС | Не применяется для сварных конструкций | |

| 60С2ХА | Сталь: 60С2ХФА, 60С2Н2А | Не применяется для сварных конструкций | |

| 60С2ХФА | Сталь: 60С2А, 60С2ХА, 9ХС, 60С2ВА | Не применяется для сварных конструкций | |

| 65С2ВА | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 60С2Н2А | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 19265-73 | Р18 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| Р6М5К5 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| Р9М4К8 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| 19281-89 | 09Г2 | Сталь: 09Г2С, 10Г2 | Сваривается без ограничений |

| 14Г2 | Сталь: 15ХСНД | Ограниченно свариваемая | |

| 12ГС | Сталь: 15ГС | Сваривается без ограничений | |

| 16ГС | Сталь: 17ГС | Сваривается без ограничений | |

| 17ГС | Сталь: 16ГС | Сваривается без ограничений | |

| 17Г1С | Сталь: 17ГС | Сваривается без ограничений | |

| 09Г2С | Сталь: 10Г2С, 09Г2 | Сваривается без ограничений | |

| 10Г2С1 | Сталь: 10Г2С1Д | Сваривается без ограничений | |

| 10Г2БД | Сталь: 10Г2Б | Сваривается без ограничений | |

| 15Г2СФД | Сваривается без ограничений | ||

| 14Г2АФ | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 16Г2АФ | Сталь: 14Г2АФ | Сваривается без ограничений | |

| 18Г2ФАпс | Сталь: 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Сваривается без ограничений | |

| 14ХГС | Сталь: 15ХСНД, 16ГС | Сваривается без ограничений | |

| 15Г2АФДпс | Сталь: 16Г2АФ, 18Г2АФпс, 10ХСНД | Сваривается без ограничений | |

| 10ХСНД | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 10ХНДП | Сваривается без ограничений | ||

| 15ХСНД | Сталь: 16Г2АФ, 14ХГС, 16ГС | Сваривается без ограничений | |

| 20072-72 | 12МХ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка Рекомендуется подогрев и последующая термическая обработка | |

| 12Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 25Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 20Х3МВФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая | ||

| 15Х5М | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка |

Применение строительных металлоконструкций

Стальные конструкции изготовляются в виде отдельных элементов, из которых монтируются каркасы зданий и сооружений на строительных площадках. Производство стальных конструкций на заводах и в мастерских для промышленного, жилищного, общественного и транспортного строительства призвано решать задачу превращения строительства в поточный процесс монтажа зданий и сооружений из крупноразмерных элементов.

Номенклатура стальных конструкций весьма разнообразна, в связи с чем производство стальных конструкций носит преимущественно индивидуальный характер и в отдельных случаях — мелкосерийный.

При изготовлении элементов стальных конструкций применяют два способа соединений сборочных деталей: сварными швами или заклепками.

В настоящее время основным видом соединения стальных конструкций, изготовляемых на отечественных заводах, является сварка. Соединение на заклепках применяется только для подкрановых балок прокатных цехов, наклонных мостов доменных печей, автодорожных и железнодорожных мостов и других конструкций, эксплуатируемых в условиях тяжелого режима работы. В связи с этим только на некоторых заводах стальных конструкций сохранились и работают клепальные цехи .

Стальные конструкции объединены в следующие группы: отдельные элементы зданий и сооружений, конструкции доменных цехов, коксохимических заводов, радио- и телевизионных мачт и башен, газгольдеров, резервуаров, градирен и водонапорных башен, труб вертикальных, вытяжных, вентиляционных и дымовых, конструкции для шахтного строительства и канатных дорог, опоры (мачты) линий электропередачи и открытых подстанций, площадки, лестницы, ограждения и подвесные конструкции для сельского хозяйства, каркасы сборно-разборных зданий, пролетные строения автодорожных и железнодорожных мостов.

Для строительства поставляется следующее количество стальных конструкций, %; промышленные здания и сооружения 66,5; опоры линий электропередачи 10,7; газгольдеры, резервуары и другие листовые конструкции 8,2; габаритные емкости и трубопроводы 3,7; ограждающие конструкции 2,7; гидротехнические сооружения 2,3; доменные цехи 2,2; пролетные строения мостов 1,6; башни, мачты, трубы вертикальные, вытяжные, вентиляционные 1,4; лестницы и площадки 0,7.

К стальным конструкциям каждой группы предъявляются особые требования, вызванные условиями ее работы, применяемым сортаментом стали, технологическими особенностями изготовления и т. д. Стальные конструкции мостов, гидротехнических сооружений, опор ЛЭП, резервуаров, радио- и телезивионных мачт и башен изготовляют специализированные заводы. Остальные конструкции изготовляются на универсальных заводах.

Наибольший удельный вес в структуре производства универсальных заводов имеют, %: колонны 19; фермы 16; подкрановые балки 8,5; балки покрытий 6,3; переплеты 4,9; стойки и ригели фахверка 4; связи покрытий 3,7; балки перекрытий 3,3; прогоны 2,6; связи по колоннам 2,5; бункера 2,4; фонари 1,4; монорельсы 1,5; тормозные конструкции 1,1.

Сварные конструкции

Сварные конструкции

широко применяются в промышленном и гражданском строительстве, а также в машиностроении.Сварные конструкции используются при сооружении объектов любого назначения — каркасов крупных промышленных объектов, резервуаров и емкостей любого назначения и объема, доменных печей и хранилищ для овощей и фруктов, сосудов и аппаратов, магистральных трубопроводов протяженностью в десятки тысяч километров, технологических газопроводов в домах на различные давления и различных размеров.

Основными достоинствами металла как материала для конструкций являются:

- высокая прочность при относительной его легкости;

- изотропность (однородность строения во всех направлениях), малые деформации и высокая упругость в пределах нормальной

работы, определяющие надежность и долговечность конструкций; - водо- и газонепроницаемость.

Металлоконструкции из стали имеют свои недостатки, которые заключаются в том, что они подвержены коррозии под действием влаги и некоторых агрессивных паров и газов и обладают малой огнестойкостью. Поэтому многие металлические сварные конструкции нуждаются в специальной защите (покраска, покрытие лаком), а некоторые должны быть изолированы или снабжены искусственным охлаждением.

Поэтому многие металлические сварные конструкции нуждаются в специальной защите (покраска, покрытие лаком), а некоторые должны быть изолированы или снабжены искусственным охлаждением.

Развитию изготовления сварных конструкций в различных отраслях промышленности способствует в значительной степени широкое внедрение прогрессивных технологических процессов сварки и сварочного оборудования. При этом успехи сварочной науки и техники, используемые в производстве сварных конструкций, сварочные технологии, оборудование и материалы способствуют расширению номенклатуры и повышению качества выпускаемых изделий.

Применение сварных конструкций вместо клепаных, литых и кованых создает экономию металла, уменьшает трудозатраты и сокращает сроки изготовления. Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки. Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Сварка металлоконструкций позволяет соединять между собой элементы самой различной толщины. Так, например, посредством контактной точечной сварки соединяют тонкостенные сварные конструкции вагонов, кузовов автомобилей и пр., благодаря же применению электрошлаковой сварки оказывается возможным за один проход сварочного автомата сваривать металл практически неограниченной толщины.

Детали сложной конфигурации, выполнявшиеся раньше литыми или коваными, в настоящее время изготовляют сварными из проката или комбинированными: сварно-литыми, сварно-коваными, сварно-ковано-литыми и т. п.

При замене литых изделийсварными в машиностроении достигается значительная экономия металла — до 30% для стальных и до 50% для чугунных. Кроме того, в литых изделиях, особенно сложной конфигурации, нер

Современная стальная конструкция

Ноябрь 2020

Стальная распорка верхнего фланца

Допустимый профиль сварного шва

Снижение жесткости при сдвиге

Изготовление зубчатой балки

Соединения с торцевой нагрузкой с несколькими стыковочными поверхностями

Октябрь 2020 г.

Инструмент для измерения размеров стали

Четвертое издание Руководство по проектированию сейсмических систем

Материалы конференции

Полезные публикации AISC

Рым-болты

Требования к сварке рамы с обычным моментом

Копия PDF-копии руководства по проектированию сейсмических систем

Сентябрь 2020 г.

Напряжения деформации

Размещение сварных швов на существующих сварных швах

август 2020 г.

Какая сторона шва с разделкой кромок зашита?

Удаление требований

Интервал между сварными швами PJP

Глава K Требования к пластичности

Разъяснение к таблице NSBA для стыков

Июль 2020 г.

Стандарт для SpeedCore

Сотрудничество с AISI

AISC 342: Сейсмическая оценка и модернизация существующих зданий из конструкционной стали

ASD vs.LRFD

июнь 2020

Многоэтажные конструкции высотой более 125 футов

Отношение ширины к толщине балок-колонн

Поддев в болтовых соединениях фланцевых балок с жесткой балкой

Май 2020 г.

Эксцентриситет колонны

Расстояние между прерывистыми угловыми сварными швами для растянутых элементов

Стяжка для устойчивости балки

Апрель 2020 г.

Болты класса A325 диаметром в полдюйма

Свариваемость конструкционной стали

Распределение нагрузки на опорную плиту

Март 2020 г.

Допуск по вертикальности и прямолинейности

Требования к элементам средней и высокой вязкости в сейсмических условиях

февраль 2020 г.

Моментное соединение, пути нагружения в колонны из быстрорежущей стали

Моментное соединение с предварительным натяжением и торцевой пластиной

Расчет на сдвиг колонны

Нормально выглядящие соединения

Январь 2020 г.

Ребра жесткости на косынке

Закупщики и болты для контроля натяжения

Соединение балки с круглым зажимом из быстрорежущей стали

Проверка поворота гайки и перед установкой

Опорные стойки со скошенными балками

Декабрь 2019 г.

Прочность сварного шва при повышенных температурах

Приварка шайб к опорным плитам

Ответственность за перемычки

Требования к отверстиям для доступа к сварным швам для моментных соединений RBS

Ноябрь 2019

Круглые соединения из быстрорежущей стали

Конструкции угловых сварных швов на обжимном фланце

Угловые швы меньшего размера

Сталь «как новая»

Октябрь 2019 г.

Практические правила

Штанги с высаженными штангами

Компаратор AWS, образец 1

Проверка линии текучести вблизи концов HSS

Соединения с торсионным штифтом

Сентябрь 2019 г.

Вертикальные сварные швы в нисходящем направлении

Правильное значение для изменения свойств секции Sx

Анкеры с головкой-шпилькой

Формы каналов, соединенных моментом

Август 2019

Требования OSHA к фиксированной лестнице

Прочность на изгиб секции с рифлением

Требования к шайбе

Руководства по разным цветам

Опорные пластины балки

июль 2019

Углы рассеяния напряжений для нагрузок, проходящих через пластинчатые элементы

Торсионные свойства

AESS, оправдывающая ожидания

Ремонт дефектов, вызванных прокаткой

Июнь 2019 г.

Соединения с торцевой нагрузкой

Деформация изогнутого элемента

Формы WT, изогнутые относительно слабой оси

Процедура расчета однопластинчатого соединения: обязательна или рекомендуется

Май 2019 г.

Не используются материалы, прошедшие предварительную квалификацию согласно AWS D1.1

Достаточное место для хранения на рабочем месте

Гибка профилей из быстрорежущей стали

Требования к неразрушающему контролю для сварных швов CJP

Зазоры для продольных скоб из быстрорежущей стали

Установка ребер жесткости подшипника

Сварка швов для раскосов в системе SCBF

Апрель 2019 г.

Проверка в полевых условиях и допуск толщины фланца

Локальная деформация прямоугольных стержней

Вибрация и низкая собственная частота

Сварные швы для расстегивания молнии

Специальный выпуск NASCC 2019

ASTM A500 Grade C

Соглашение об именах EDI

Изготовление анкерных стержней

Балки, нагруженные ниже своего центроида

AISC или RCSC

OCBF vs.Требования к гибкости скобы SCBF

март 2019 г.

Укрепление нескольких балок

Сосредоточенные силы на каналах

Характеристики сечения исторических форм

Более длинные пролеты палуб

Обновленный список сертифицированных производителей

Февраль 2019 г.

Вышедшие из печати публикации

Размеры отверстий для болтов в метрических и британских единицах

Чрезмерные корневые отверстия

Малые формы из быстрорежущей стали

Рабочие калибры на стойках

Ребра жесткости на частичную глубину

Январь 2019

Стабильность балок во время монтажа

Болты с предварительным натяжением в момент торцевых пластин

Ограничение количества стыков в полевых условиях

Шлифовка между проходами сварки

Задержка сдвига

Декабрь 2018 г.

Сварка в зоне K

Болты со смещением

Анкеры в опорных плитах

Кто обеспечивает основу?

Неразрушающий контроль, выполняемый изготовителем

Ноябрь 2018 г.

Обложка руководства по дизайну 29

Эффекты второго порядка и дизайн колонн

Октябрь 2018 г.

Критерии приемки для контроля сварных швов

Присоединение к опорам

Оцинкованная несущая конструкция, подвергнутая архитектурным воздействиям (AESS)

Предварительное натяжение в плотно прилегающих соединениях

Размеры малых секций

Сентябрь 2018 г.

Углы головок болтов и гаек

Осмотр болтов

Неразрушающий контроль отверстий для доступа к сварным швам

Чрезмерная прочность и анкерные шпильки с головками

августа 2018

Weld All Around?

Определение металла сварного шва

Заполнение отверстий для доступа к сварному шву и монтажных отверстий

Концевые реакции балки на основе единых расчетных нагрузок

Июль 2018 г.

Rolled vs.Нарезание резьбы в деталях с резьбой

Концы без рамы

Эксцентриситет на колоннах

Изгибание при кручении по встречной оси

Июнь 2018 г.

Фланцы с сосредоточенными усилиями

Концентрации напряжений

Использование отверстий увеличенного диаметра в болтовых соединениях фланца и пластины

Май 2018 г.

Запаздывание при сдвиге и эксцентриситет

Отверстия для доступа к сварным швам в предварительно проверенных моментных соединениях

Влияние предварительного натяжения на прочность на растяжение болтов

Спецификация болтов

Апрель 2018 г.

Соединение косынки с колонной и продольное изгибание

Альтернативные процедуры проектирования

Март 2018

Дублирующие пластины для столбцов

Февраль 2018

Тонкие пластины и сварка

Коэффициент модификации сейсмического отклика, R, выраженный как 3¼

Экономия веса рам с промежуточным моментом

Конвейеры в высокосейсмической зоне

Январь 2018 г.

Модифицированные в полевых условиях опорные плиты

Монтажные распорки

Сдвиг на круглых HSS и их сварных швах

Отверстия для доступа к сварным швам в сейсмических опорных плитах

Декабрь 2017 г.

Предел текучести на изгиб одиночных углов

Минимальный радиус изгиба

«Старая» сталь

Сварные швы в отверстиях

Ноябрь 2017 г.

Локальная потеря устойчивости круглых болтовых соединений из быстрорежущей стали

в системе сейсмостойкости

Какое издание руководства ?

PJP Обозначения сварных швов с разделкой кромок

Слишком большие сварные швы

Октябрь 2017 г.

Отверстия в перемычке

Снижение прочности для стержней с отверстиями в натяжной полке

Предварительное натяжение по сравнению сПлотная установка

Сентябрь 2017 г.

Распределение и передача сил в составном элементе в оболочке — Часть 1

Распределение и передача силы в составном элементе в корпусе — Часть 2

Столкновение между конструкциями

Действие поля растяжения в торцевых панелях

Август 2017 г.

Анкеры со стальной головкой, приваренные к изогнутой пластине

Эксцентриситет при комбинированной осевой и поперечной реакции конца балки

Определение сварных швов для повышения прочности основного металла

Использование резиновых матов для защиты от вибрации и звука

Июль 2017 г.

Новые колонны по сравнению с существующими колоннами

Доступность WT

Учет малых эксцентриситетов

Предпочтительный материал пластин

Болтовые соединения с широким фланцем в специальных рамах с концентрическими распорками

Июнь 2017 г.

Специальные проверки и неразрушающий контроль

Центр сдвига канала

Съемная сталь

Заполнения из нержавеющей стали в соединениях, критичных к скольжению

Май 2017 г.

Изгиб и особые инструкции для противоположных

Усиление существующего моментного соединения концевой пластины

Апрель 2017 г.

Эксцентриситет в соединениях концов балки с осевой нагрузкой

Постоянный изгиб консольного каркаса балки над колонной

«Болты», критичные к скольжению

Среднее и максимальное напряжение сдвига

Март 2017 г.

OCBFs, работающие только на растяжение, новый взгляд

Балки из быстрорежущей стали на жестких седлах

Сдвиговые соединения одинарных пластин с перекосом

Февраль 2017 г.

Термическая резка в полевых условиях

Необычная геометрия моментного соединения торцевой пластины

Противоречивые требования для сейсмического проектирования

Январь 2017 г.

Диаметр анкера-шпильки с головкой для композитных балок

Повышение прочности на изгиб сращиваемых элементов с широким фланцем

Общая длина для снятия рычага

Усталость и снятие опоры на усталость

Анкеры-шпильки с короткой головкой

Декабрь 2016 г.

Шевронная скоба с обеими скобами в сжатом состоянии

НК и специальные препятствия для осмотра

Деформация каналов во время цинкования

Удаление стопорных шайб

Более эффективный подход к подъему

Плоских балок с изгибом и тяжелых балок

Критически важные сварные швы 9000 сейсмических

Ноябрь 2016 г.

Составные балки

Компактность перемычки для односимметричных двутавров

Не соответствует требованиям vs.Не утвержден в ASTM F3125

Октябрь 2016 г.

Поперечные ребра жесткости в качестве жесткости для устойчивости

Заказы на завод

Крепления для обеспечения устойчивости для других элементов, кроме элементов с широкими полками

Поперечное армирование композитных балок в краевых условиях

Эксцентрическая жесткость

Сентябрь 2016 г.

Сквозное болтовое соединение HSS

Отверстия в стенке

Незакрепленные опорные пластины

Запаздывание при сдвиге в элементах сжатия

Сварные швы с развальцовкой и конусом

августа 2016 года

классифицирующая Секция Местных деформируемых

Других разделов классации Local деформируемой

Base Plate Модели

Июль 2016 г.

Усталость при сдвиге в болтовых соединениях

Противопожарная защита и отверстия с длинными прорезями

Рассмотрение жесткости для полностью ограниченных соединений

Июнь 2016 г.

Сравнение композитных и несоставных балок

Альтернативные классы крепления

Есть много способов предварительного натяжения болта, но только по одному

Инженер, обучающийся

Май 2016 г.

Подъемники

Расчет веса балки

Расчет веса плиты

Заполненные композитные колонны

Отверстия для полевых работ

Соединения жесткости с стенками колонн

Апрель 2016 г.

Заводская грунтовка