Гид по ваннам. Часть 4. Сравнительные характеристики материалов

Какую ванну выбрать?

Чтобы определиться с тем, какую ванну выбрать — чугунную, акриловую или из других материалов, проведём сравнение этих технологий, руководствуясь несколькими важными критериями.

Чугунные ванны отличаются высокой теплоёмкостью, например, по сравнению со своими стальными «собратьями», однако после появления на рынке акриловых ванн, а также изделий из Flight® и Neoroc уже едва ли можно говорить о безусловном первенстве чугуна в способности удерживать тепло. Так, известно, что некоторые полимерные и композитные чаши сохраняют температуру воды чуть ли не вдвое дольше, чем чугунные, хотя нужно принимать во внимание такие параметры, как вентиляция помещения, толщина стенок ванны и проч. Поэтому, когда речь заходит о теплоёмкости, сложно определить, какая ванна лучше — многое зависит от особенностей конкретной модели.

В отношении срока службы и прочности конструкции первенство, без сомнения, принадлежит чугунным моделям.

Что касается акриловых чаш и ванн из Flight® и Neoroc, то срок их эксплуатации зависит не от материала, а от качества изделия и от технологии его изготовления. Например, качественные ванны из настоящего литьевого акрила имеют срок службы

10-15 лет, а «сэндвичи» едва ли прослужат больше трёх-четырёх. В прочности акриловые изделия также уступают чугунным. Каким бы высоким ни было качество акриловой чаши, под воздействием веса человеческого тела она деформируется, создавая ощущение неустойчивости и дискомфорта. Однако этого нельзя сказать об изделиях из материалов Flight® и Neoroc, которые совершенно не поддаются деформации, сочетая в себе прочность и устойчивость чугуна с лёгкостью и пластичностью акрила.

В отношении внешнего вида ванны из акрила, Flight® и Neoroc — вне конкуренции. Физические свойства этих материалов (мягкость, пластичность) позволяют воплощать самые смелые и нестандартные дизайнерские решения — как по форме, так и по цвету. Ванны из акрила, Flight® и Neoroc обладают большой эстетической привлекательностью; также эти изделия теплы и приятны на ощупь. Чугун же в силу своих физических свойств довольно жёстко ограничивает свободу дизайнерской мысли. Существует очень немного моделей чугунных ванн, и доступны они всего в трёх классических формах и по преимуществу в одном цвете — белом.

Ванны из акрила, Flight® и Neoroc обладают большой эстетической привлекательностью; также эти изделия теплы и приятны на ощупь. Чугун же в силу своих физических свойств довольно жёстко ограничивает свободу дизайнерской мысли. Существует очень немного моделей чугунных ванн, и доступны они всего в трёх классических формах и по преимуществу в одном цвете — белом.

Что касается монтажа, то транспортировка и установка чугунной ванны достаточно сложны, что обусловлено её большим весом. Если при этом учесть ещё массу человека, принимающего ванну и объём воды в чаше, то получится около 250 кг. Чтобы установить такую ванну, например, в частном доме, потребуется усиление деревянных конструкций пола. В остальном же тяжесть чугунных ванн работает на человека — они обладают прекрасной устойчивостью, внушая чувство комфорта и надёжности.

В отношении ванн из Flight® и акриловых чаш, транспортировка и монтаж не являются проблемой из-за небольшого веса изделий (30 — 50 кг), в то время как Neoroc из-за наличия в составе большого количества камня по «весовой категории» стоит гораздо ближе к чугуну. Вместе с тем для акриловых ванн именно их лёгкость становится препятствием, когда дело касается устойчивости чаши. Этот вопрос решается с помощью металлического каркаса, необходимого для усиления ванны. Некоторые пользователи считают, что такого каркаса недостаточно для обеспечения устойчивости конструкции и прибегают к более изощрённым способам укрепления ванны, например, делают под неё кирпичное основание. Указанные трудности не коснутся владельцев ванн из Flight® и Neoroc — эти чаши не требуют усиления и легко устанавливаются на ножки, входящие в комплект.

Вместе с тем для акриловых ванн именно их лёгкость становится препятствием, когда дело касается устойчивости чаши. Этот вопрос решается с помощью металлического каркаса, необходимого для усиления ванны. Некоторые пользователи считают, что такого каркаса недостаточно для обеспечения устойчивости конструкции и прибегают к более изощрённым способам укрепления ванны, например, делают под неё кирпичное основание. Указанные трудности не коснутся владельцев ванн из Flight® и Neoroc — эти чаши не требуют усиления и легко устанавливаются на ножки, входящие в комплект.

Что касается цены, то её, в первую очередь, определяют бренд, дизайн, качество изделия. Как бы там ни было, всегда можно купить за приемлемую сумму не только чугунную и акриловую ванну, но и чашу из инновационных материалов Flight® или Neoroc. Поэтому решение вопроса о покупке ванны в конечном счёте целиком зависит от вкусов и предпочтений покупателя и не определяется никакими внешними критериями, включая цену.

Таблица.

Сравнительные характеристики ванн

Сравнительные характеристики ванн

| Flight® | Чугун | Neoroc | Сталь | ||

| Цена | низкая | средняя | высокая | высокая | очень низкая |

| Вес | небольшой | средний | большой | большой | очень небольшой |

| Лёгкость очистки | легко | легко | легко | легко | легко |

| Скольжение | низкое | низкое | высокое (без специальной обработки) | низкое | высокое (без специальной обработки) |

| Деформация | низкая | очень низкая | очень низкая | очень низкая | высокая |

| На собственной опоре | нет | да | да | да | да |

| Ожидаемое качество | хорошее | высокое | высокое | высокое | хорошее |

| Устойчивость к сколам | низкая | низкая | высокая | высокая | средняя |

| Устойчивость к истиранию | хорошая | хорошая | высокая | высокая | хорошая |

| анти бактериальная обработка, возможность просверлить отверстия при необходимости | анти бактериальная обработка (Biocote) | высокая теплоёмкость, шумоподавле-ние | неограниченный выбор форм | низкая цена, неограниченный выбор форм | |

| Гарантия Jacob Delafon | 10 лет | 10 лет | 25 лет | 5 лет |

Часть 1. Эмалированный Чугун

Эмалированный Чугун

Часть 2. Роскошь литьевого акрила

Часть 3. Инновационные и другие материалы

Свойства посуды из чугуна — мнение экспертов FISSMAN

Посуда из чугуна — тонкости ухода

Бесспорное первенство, посуда из старого доброго чугуна, заслужила благодаря очевидным достоинствам.

• Долговечность – посуда при надлежащем уходе прослужит веками.

• Прочность – выдерживает нагрузки и высокие перепады температур.

• Универсальность – можно готовить на плите любого типа, в духовом шкафу, на гриле и даже на костре.

• Экологичность – сплав абсолютно безопасен для здоровья человека и не загрязняет окружающую среду

• Естественные антипригарные свойства – образующиеся в процессе постоянного использования.

Для Вас дорогие друзья, команда FISSMAN, подготовила полезную статью. Где мы, делимся секретами, рассказываем Вам о тонкостях ухода и эксплуатации чугунной посуды. Бережно сохраняя традиции, компания FISSMAN, уже много лет выпускает серию чугунной посуды. Каждый год, на прилавки магазинов, поступают новинки из этого удивительного сплава. Бесспорное первенство старый добрый чугун заслужил благодаря очевидным достоинствам. Прежде всего, это долговечность.

Бережно сохраняя традиции, компания FISSMAN, уже много лет выпускает серию чугунной посуды. Каждый год, на прилавки магазинов, поступают новинки из этого удивительного сплава. Бесспорное первенство старый добрый чугун заслужил благодаря очевидным достоинствам. Прежде всего, это долговечность.

При надлежащем использовании и уходе такая посуда выдержит испытание временем и прослужит не одному поколению. Высокая прочность материала, позволяет выдерживать нагрузки, падения и высокие перепады температуры. Чугунный сплав абсолютно безопасен для здоровья человека и не загрязняет окружающую среду.

Еще одно преимущество — естественные антипригарные свойства чугуна, которые с течением времени только улучшаются, поэтому его легко использовать и легко мыть. Считается, что такая хорошо проводящая тепло посуда с толстыми стенками лучше всего подходит для тушения и томления, но она универсальна и в ней можно готовить на плите любого типа, в духовом шкафу, на гриле и даже на костре.

Мы расскажем Вам как правильно подготовить чугунные сковороды перед первым применением, о тонкостях использования о секретах ухода и правильности хранения. Соблюдая рекомендации, указанные в статье, вы сохраните, продлите, и без того неограниченный срок эксплуатации посуды из этого уникального сплава.

ВАЖНО ЗНАТЬ: Чугун — это материал, легко подверженный коррозии. Ржавчина на чугунной посуде не является дефектом или браком, это следствие неправильной эксплуатации или ухода!

Небольшой секрет: Пятна ржавчины легко удаляются при помощи металлической щетки или наждачной бумаги. После удаления ржавчины посуду необходимо заново обработать (см. пункт «Подготовка к эксплуатации и уход за посудой из традиционного черного чугуна»)

Подготовка к эксплуатации и уход за посудой из черного чугуна

Перед первым применением для удаления загрязнений, возможно оставшихся при производстве, а также при появлении пятен ржавчины, пригорании пищи к стенкам посуды или появлении металлического привкуса посуду необходимо прокалить.

• Очистите поверхность от следов коррозии (если таковые имеются) при помощи металлической щетки или наждачной бумаги.

• Тщательно вымойте посуду вручную горячей водой с использованием мягкого моющего средства и вытрите насухо.

• Обильно смажьте всю поверхность изнутри и снаружи любым растительным маслом и прокалите при температуре 150-200C в течение 30-40 минут.

Прокаливать лучше в духовке, при этом необходимо снять все бакелитовые, деревянные и стеклянные части во избежание повреждения от высокой температуры.

Если конструктивные особенности посуды не позволяют поставить ее в духовку (есть несъемные бакелитовые, деревянные или иные части), то можно прокалить посуду на конфорке.

• Оставьте на воздухе до полного остывания.

• В результате прокаливания с жиром создается защитный слой, который препятствует коррозии и обладает антипригарными свойствами.

Теперь чугунная посуда готова к использованию!

Использование

• При каждом использовании чугунной посуды смазывайте рабочую поверхность небольшим количеством масла.

• С течением времени этот слой будет только улучшать антипригарные свойства посуды.

• Очень важно соблюдать правильный температурный режим при готовке: прежде чем положить в посуду продукты, нагревайте ее постепенно.

• Нельзя ставить холодную чугунную посуду на горячую конфорку или в духовой шкаф, резкий перепад температуры может повредить металл.

• Как известно, чугун отлично проводит тепло, поэтому для готовки можно использовать несильный нагрев, еда все равно приготовится достаточно быстро.

• Не забывайте использовать рукавицу-прихватку, чтобы взять посуду за ручки. Металлические кухонные инструменты (вилки, лопатки, ножи и т.д.) могут поцарапать верхний антипригарный слой.

• Старайтесь использовать на такой посуде деревянные или силиконовые инструменты.

Уход

• Чугунную посуду НЕЛЬЗЯ мыть в посудомоечной машине, скрести металлическими щетками или абразивными чистящими средствами!

• Это разрушит естественный антипригарный слой на поверхности, и посуду надо будет заново готовить для использования, дополнительно прокаливая с маслом.

• Посуду следует мыть сразу после использования в горячей воде, причем, чем вода горячее, тем легче мыть посуду.

• Никогда не замачивайте ее на долгое время.

• Приставшие частички пищи можно удалить мягким абразивом, например, крупной солью, или неметаллической щеткой.

• Если пища пригорела к поверхности, засыпьте загрязнение пищевой содой и замочите на 2-5 минут в горячей воде.

• Для окончательного ополаскивания можно добавить в воду немного пищевой соды, это также будет способствовать защите от ржавчины.

• Образование натурального антипригарного слоя на поверхности чугунной посуды – постоянный процесс.

• Чем чаще используется посуда – тем лучше и крепче защищается поверхность.

• Если Вы заметили, что пища стала пригорать при готовке вследствие каких-либо причин, посуду можно заново прокалить для получения лучшего результата.

• После мытья посуду обязательно следует насухо вытереть кухонным полотенцем.

Хранение

• Чугунная посуда должна храниться в исключительно сухом месте без доступа влаги.

• Те предметы, которые используются часто, можно подвесить на крючок или поставить на полку в шкафу, но если посуда не используется часто, перед хранением вотрите в поверхность небольшое количество масла или парафина, это предотвратит ржавление.

• Старайтесь использовать как можно меньше масла, излишек может давать неприятный вкус и запах.

• Если Вы храните предметы чугунной посуды в стопке, используйте между ними специальные вкладыши для хранения посуды или просто слои бумажного полотенца, чтобы защитить поверхность от царапин.

Продукция компании FISSMAN — настоящее качество, проверенное временем!

Читайте также: Что вы знаете о посуде из бамбукового волокна?

Читайте также: Посуда с антипригарным покрытием

Читайте также: Дуршлаг для дружеских мероприятий

ЛТК Свободный сокол: Сваи забивные

Трубы свайные из высокопрочного чугуна широко известны как надежная система для создания различного рода фундаментов гражданского, промышленного и специализированного строительства, а так же как система для устройства водозаборных скважин.

Ключом к успеху является исходный материал – высокопрочный чугун с шаровидным графитом (ВЧШГ). Получивший свое распространение в начале 50-х годов прошлого века он обладает всеми характеристиками, которые требуются для системы забивных свай: пластичностью, ударной прочностью и устойчивостью к появлению коррозии.

Многочисленные проекты с использованием свайных труб из ВЧШГ в Австрии, Германии, Португалии, Испании и во всей Европе, являются подтверждением безупречности этого технического решения. Там, где грунт из-за геологических особенностей является нестабильным – применение таких свай лучшее и самое надежное решение.

Там, где грунт из-за геологических особенностей является нестабильным – применение таких свай лучшее и самое надежное решение.

Раструбное соединение

ЗАБИВНЫЕ СВАИ

Высокопрочный чугун изначально является материалом, который выдерживает высокие механические нагрузки, возникающие в динамической форме в процессе забивки свай.

Сваи изготавливаются центробежным способом и имеют два размера: диаметр 118 мм и 170 мм, а также различную толщину стенки в зависимости от требований к переносимой нагрузке. Свая имеет в верхней части раструб с конической внутренней поверхностью и в нижней части конический гладкий конец. Эффективная длина свайной трубы (без раструба) составляет 5900 мм. Необходимая общая длина сваи достигается за счет установки свай друг в друга.

Свая имеет в верхней части раструб с конической внутренней поверхностью и в нижней части конический гладкий конец. Эффективная длина свайной трубы (без раструба) составляет 5900 мм. Необходимая общая длина сваи достигается за счет установки свай друг в друга.

Для забивания свай в грунт не требуется тяжелой специальной техники, достаточно обычного легкого экскаватора. Вместо ковша устанавливается гидравлический молот с адаптером под раструб сваи. Такая техника имеется в распоряжении практически у каждой строительной компании. Лёгкий и подвижный экскаватор с быстроходным гидравлическим молотом позволяет возводить фундамент на сваях в трудно-доступных местах или в условиях ограниченного пространства. Расположение свай возможно в пределах 40 см от существующих конструкций, а также под углом до 45° к горизонту.

На первую сваю устанавливается так называемый башмак, который препятствует попаданию грунта внутрь сваи. Следующая свая закладывается в раструб уже забитой сваи и процесс повторяется. Это продолжается до тех пор, пока либо не достигается необходимая длина сваи, либо свая попадет на твердый участок грунта. За счет энергии удара в процессе забивания свай возникает так называемая сварка трением,

Это продолжается до тех пор, пока либо не достигается необходимая длина сваи, либо свая попадет на твердый участок грунта. За счет энергии удара в процессе забивания свай возникает так называемая сварка трением,

являющаяся основой их абсолютно неподвижного соединения. Как только первая свая достигнет твердого грунта, процесс останавливается и оставшаяся на поверхнос-

ти часть отрезается дисковой фрезой. Отрезанный кусок сваи является первой забиваемой в следующей серии сваей, таким образом, эта технология является полностью безотходной. Когда забивка свай заканчивается, они заполняются бетоном для увеличения несущей способности и в зависимости от требуемой нагрузки, головка сваи оснащается плитой — распределителем давления или арматурным каркасом.

Забивные сваи с последующим бетонированием (стандартные несущие сваи)

Установка забивных свай ВЧШГ один из самых быстрых и простых доступных методов установки свай. Связка определяется как пониженный темп проникновения сваи по отношению к непрерывной забивной силе (молота) за отведенное время. Создание связки демонстрирует способность свай выдерживать расчетную нагрузку на долгосрочной основе. Значения для связки (например, степень проникновения по отношению к длительности движущей силы) определяются данными наблюдений и зависят от статистической нагрузки и результатов испытаний в различных состояниях грунта в течение многих лет.

|

Забивные сваи с зацементированным затрубным пространством (стандартные сваи с боковым сопротивлением)

Цементируемые забивные сваи объединяют преимущества установки свай с гибкостью системы цементирования. Большая цементируемая насадка устанавливается на основание ведущей секции забивной сваи. Когда свая забивается в землю, большая насадка создает затрубное пространство между стволом сваи и землей, которое постоянно заполняется стволом сваи и цементом, создавая поверхностное трение. Установленные с помощью комбинированной техники забивки и цементирования сваи могут использоваться в таких условиях грунта, где другие системы не пригодны (например, близость грунтовых вод или загрязненные участки).

Большая цементируемая насадка устанавливается на основание ведущей секции забивной сваи. Когда свая забивается в землю, большая насадка создает затрубное пространство между стволом сваи и землей, которое постоянно заполняется стволом сваи и цементом, создавая поверхностное трение. Установленные с помощью комбинированной техники забивки и цементирования сваи могут использоваться в таких условиях грунта, где другие системы не пригодны (например, близость грунтовых вод или загрязненные участки).

ВСПОМОГАТЕЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

Концевая заглушка Концевая заглушка это стандартная свайная насадка для забивной сваи

Насадка для твердых пород Это альтернатива концевой заглушки, если свая забивается в твёрдую, например, вывет-ренную породу.

| |

Устройство закачки цементного раствора (насос для подачи бетона)

Используется при установке забивных свай. Готовый бетон (максимальная крупность заполнителя 4 мм) закачивается в сваю при забивке, заполняя затрубное пространство между стволом сваи и землей. Для закачивания бетона применяют обычные бетонные насосы, с которыми работает большинство строительных фирм.

Бур для сухого бурения

Служит для установки несущей сваи. Бур для сухого бурения устанавливается на молоте экскаватора, вместо стандартного долота. Сваи забиваются в связку и затем заполняются бетоном.

ОБЛАСТИ ПРИМЕНЕНИЯ

Трубы свайные используются при строительстве и реконструкции зданий различного назначения, опор мостов, магистральных трубопроводов, высоковольтных линий электропередач, антенно-мачтовых сооружений, открытых распределительных устройств, линий связи, при прокладке каналов на сваях, при устройстве подпорных стен в местах возможных сходов селей и оползней, устройстве фундаментов под башни, усилении старых фундаментов, при укреплении склонов, откосов, береговой линии водоёмов, закреплении насыпных и просадочных грунтов, в качестве упоров безопасности (как компенсация подъёмной силы). Наклон сваи относительно отвесной лини не может составлять более 45° (только в исключительных случаях допус-кается горизонтальная забивка при укреплении откосов). Передача незначительных нагрузок происходит за счет косой установки сваи, перенос момента нагрузки — за счет опоры сваи. Для цели передачи нагрузки нужны как минимум грунты со средней плотностью. Как только достигнут этот горизонт, необходимо забивать сваи на предварительно рассчитанную конечную глубину.

|

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Предельная нагрузка на сваи

Диаметр | 118 мм с буром190 мм | 170 мм с буром 250 мм |

Грунт средняя плотность | 90 кН/м | 118 кН/м |

Нормальная плотность | 119 кН/м | 157 кН/м |

Высокая плотность | 149 кН/м | 195 кН/м |

Преимущества:

· простой монтаж;

· возможность работать на ограниченной площади;

· возможность забивать сваи на расстоянии от объекта = 40 см;

· полное отсутствие отходов;

· не требуется доработка головной части сваи и поэтому строительные работы выполняются непрерывно;

· предельная нагрузка и длина сваи определяются для каждой сваи на месте в зависимости от условий забивания;

· внешняя нагрузка сваи увеличивается за счет запрессовывания;

· экономичность;

· достаточно высокая коррозионная устойчивость;

Незначительные инвестиции только в оборудование и высокая производительность 200- 400 пог. метров в день являются гарантом экономического и технологического успеха.

метров в день являются гарантом экономического и технологического успеха.

МАТЕРИАЛ

Высокопрочный чугун с шаровидным графитом это разновидность серого чугуна, материала который использовался веками из-за его высокого сопротивления химическому и механическому воздействию. Благодаря очень высокой вязкости, высокопрочный чугун с шаровидным графитом способен выдержать большую энергию удара при забивке свай.

Технические характеристики

Вне-шний диа-метр | Тол-щина стен-ки | Длина | Вес трубы | Попе-речное сечение | Предел прочно-сти | Предел текучести | Предель-ная наг-рузка | Нагру-зка | Момент сопротив-ления | Момент инер-ции |

мм | мм | мм | кг | мм2 | Н/мм2 | Н/мм2 | кН | кН | см3 | см4 |

118 | 7,5 | 5900 | 122,0 | 2604 | 420 | 300 | 1093 | 781 | 68 | 399 |

118 | 9,0 | 5900 | 142,4 | 3082 | 420 | 300 | 1294 | 925 | 78 | 461 |

118 | 10,6 | 5900 | 163,3 | 3576 | 420 | 300 | 1502 | 1073 | 88 | 521 |

170 | 9,0 | 5900 | 206,0 | 4552 | 420 | 300 | 1912 | 1366 | 174 | 1480 |

170 | 10,6 | 5900 | 235,7 | 5308 | 420 | 300 | 2229 | 1592 | 199 | 1693 |

Внутренняя несущая способность (механические характеристики чугуна – предел прочности 420 Н/мм2, предел текучести 300 Н/мм2)

Внеш-ний диа-метр/ толщина стенки | Пло-щадь свайной трубы, | Допусти-мая нагру-зка, | Площадь бетонного столба | Марка бетона | Суммарная допустимая нагрузка на сваи с бетоном | ||||

В20/25 | В25/30 | В30/37 | В20/25 | В25/30 | В30/37 | ||||

мм | мм2 | кН | мм2 | кН | кН | кН | кН | кН | кН |

118*7,5 | 2604 | 526 | 8332 | 82 | 103 | 123 | 608 | 629 | 649 |

118*9,0 | 3082 | 623 | 7854 | 78 | 97 | 116 | 700 | 720 | 739 |

118*10,6 | 3577 | 723 | 7359 | 73 | 91 | 109 | 795 | 813 | 832 |

170*9,0 | 4553 | 920 | 18145 | 179 | 224 | 269 | 1099 | 1144 | 1189 |

170*10,6 | 5309 | 1072 | 17389 | 172 | 215 | 258 | 1244 | 1287 | 1330 |

Примечание.

Значение допустимых нагрузок на сваи рассчитываются, принимая во внимание, что сваи на 100% нагружены собственным весом.

ОЦЕНКА КОРРОЗИОННОГО РАЗРУШЕНИЯ СВАЙ из ВЧШГ

На сваи без заливки бетоном воздействует окружающая почва, поэтому учитывается определенная скорость коррозии свай. Большинство существующих таблиц по коррозии свай и/или шпунтовых свай составлены для стальных компонентов. Чугун в отношении коррозии ведет себя по-другому. Прежде всего, скорость коррозии чугуна ниже, и, второе, поверхностные отложения создают дополнительный барьер, замедляющий коррозию. Таблицы ниже показывают допустимую нагрузку на сваи, принимая во внимание оценку коррозии.

Допустимая нагрузка на сваи, залитые бетоном под давлением, и свай в грунте с очень низкой агрессивностью (механические характеристики чугуна420/300 Н/мм2)

Внеш-ний диа-метр/ толщина стенки | Пло-щадь свайной трубы, | Допусти-мая нагру-зка, | Площадь бетонногостолба | Марка бетона | Суммарная допустимая нагрузка на сваи с бетоном | ||||

В20/25 | В25/30 | В30/37 | В20/25 | В25/30 | В30/37 | ||||

мм | мм2 | кН | мм2 | кН | кН | кН | кН | кН | кН |

118*7,5 | 2604 | 526 | 8332 | 82 | 103 | 123 | 608 | 629 | 649 |

118*9,0 | 3082 | 623 | 7854 | 78 | 97 | 116 | 700 | 720 | 739 |

118*10,6 | 3577 | 723 | 7359 | 73 | 91 | 109 | 795 | 813 | 832 |

170*9,0 | 4553 | 920 | 18145 | 179 | 224 | 269 | 1099 | 1144 | 1189 |

170*10,6 | 5309 | 1072 | 17389 | 172 | 215 | 258 | 1244 | 1287 | 1330 |

Допустимая нагрузка на сваи, залитые бетоном под давлением, и свай в грунте со средней агрессивностью (механические характеристики чугуна420/300 Н/мм2)

Внеш-ний диа-метр/ толщина стенки | Пло-щадь свайной трубы, | Допусти-мая нагру-зка, | Площадь бетонногостолба | Марка бетона | Суммарная допустимая нагрузка на сваи с бетоном | ||||

В20/25 | В25/30 | В30/37 | В20/25 | В25/30 | В30/37 | ||||

мм | мм2 | кН | мм2 | кН | кН | кН | кН | кН | кН |

118*7,5 | 2328 | 470 | 8332 | 82 | 103 | 123 | 553 | 573 | 594 |

118*9,0 | 2806 | 567 | 7854 | 78 | 97 | 116 | 644 | 664 | 683 |

118*10,6 | 3300 | 667 | 7359 | 73 | 91 | 109 | 739 | 758 | 776 |

170*9,0 | 4156 | 839 | 18145 | 179 | 224 | 263 | 1018 | 1063 | 1108 |

170*10,6 | 4910 | 992 | 17389 | 172 | 215 | 258 | 1164 | 1207 | 1250 |

Допустимая нагрузка на сваи, залитые бетоном под давлением, и свай в грунте с высокой агрессивностью (механические характеристики чугуна420/300 Н/мм2)

Внеш-ний диа-метр/ толщина стенки | Пло-щадь свайной трубы, | Допусти-мая нагру-зка, | Площадь бетонногостолба | Марка бетона | Суммарная допустимая нагрузка на сваи с бетоном | ||||

В20/25 | В25/30 | В30/37 | В20/25 | В25/30 | В30/37 | ||||

мм | мм2 | кН | мм2 | кН | кН | кН | кН | кН | кН |

118*7,5 | 1875 | 379 | 8332 | 82 | 103 | 123 | 461 | 482 | 502 |

118*9,0 | 2353 | 475 | 7854 | 78 | 97 | 116 | 553 | 572 | 592 |

118*10,6 | 2848 | 575 | 7359 | 73 | 91 | 109 | 648 | 666 | 684 |

170*9,0 | 3497 | 706 | 18145 | 179 | 224 | 263 | 886 | 931 | 975 |

170*10,6 | 4253 | 859 | 17389 | 172 | 215 | 258 | 1031 | 1074 | 1117 |

Чугун. История. Характеристики. — Везувий

Чугун – является сплавом в состав, которого входит железо и углероды. Содержащегося в железе углерода, обычно составляет не менее 2,14%. Углерод собой может представлять цементит или графит. В чугуне содержатся примеси такие как Si, Mn, S, P и легирующие элементы (Cr, Ni, V, Al и др.) получают в доменных печах из железорудных материалов. Чугун обладает не плохими литейными свойствами и малой способностью к пластической деформации, а так же является важнейшим первичным продуктом чёрной металлургии.

История чугуна начинается с 4—5 вв. до нашей эры, одним из античных металлургов. В 6 веке до нашей эры из высокофосфористых железных руд начали получать чугун в Китае.

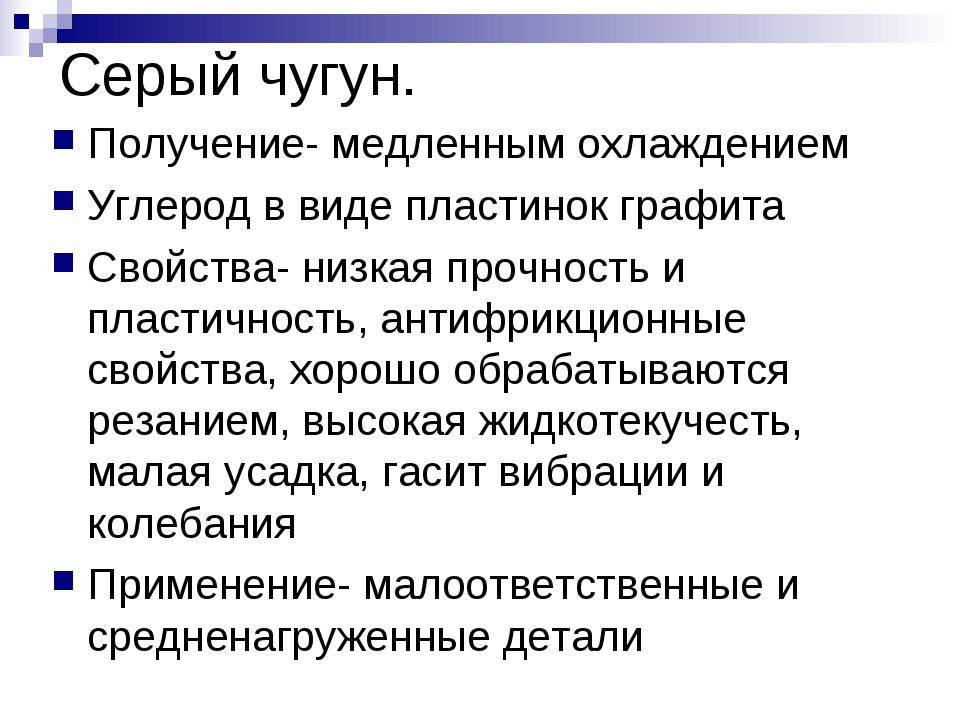

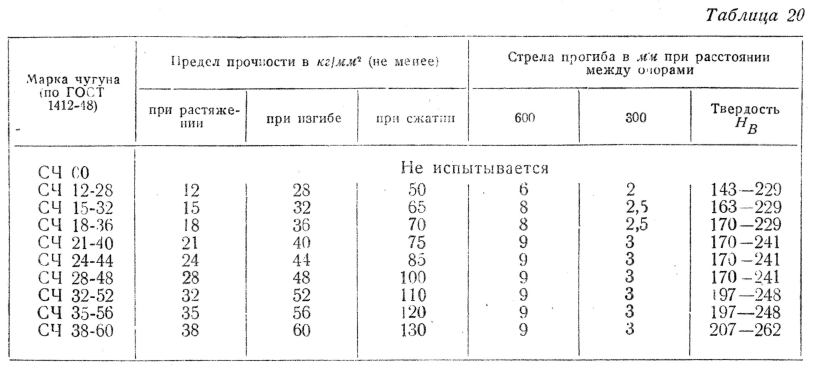

Чугун серый – является высокопрочным и содержит в качестве примесей марганец, фосфор, серу. У него низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка. Свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Не высокая прочность графита, снижает прочность чугуна. Так же прочность чугуна зависит от графитовых включений, чем их меньше и выше и дисперсность, тем прочнее сам чугун. В зависимости от скорости дальнейшего охлаждения после затвердевания (а значит и от размера отливки) чугун может иметь ферритную, феррито-перлитную и чисто перлитную металлическую основу. С ростом скорости охлаждения возрастает доля перлита, а следовательно и прочность чугуна, но падает его пластичность. Для каждой области применения выбирают марку чугуна с оптимальным для этого случая сочетанием свойств. Он применяется в машиностроении, для отливки станков и механизмов, поршней и цилиндров.

Несмотря на огромное количество марок чугуна, чугун для бани, подобрать не так то просто, потому, что он должен выдерживать длительное нахождение в агрессивной среде. В процессе горения, идёт быстрое окисление и коррозия плюс температура близкая 1000 градусов. Для таких условий необходим особый, специально приспособленный к таким нагрузкам чугун, это чугун марки ЧХ16. ЧХ16 это высоколегированный чугун, обладающий всеми необходимыми свойствами для банной печи:

жаростойкий в воздушной среде до 1173 градусов;

износостойкий при повышенных температурах;

повышенная коррозийная стойкость в воздушной, газовой и щелочной средах.

Чугун для бани марки ЧХ 16, в сочетании с камнями малинового кварцита или талько-хлорита, обеспечит вас лёгким, мелкодисперсионным паром. Чтобы предотвратить распирание стенок печи, укладка чугунины для бани, должна производиться с учётом большого коэффициента расширения при нагревании.

Чугунные печи появились вместе с технологией чугунного литья. Как ни одна другая деталь интерьера, они всегда совмещали в себе функциональность и изысканную красоту, придавая жилью неповторимый шарм. Расцвет моды на чугунные печи пришелся на 19 век, когда их производство в Европе было поставлено на промышленную основу. Француз Жан Батист Годэн первым признал уникальные свойства чугуна и развернул массовое производство чугунных печей на своих литейных предприятиях. Эта инициатива из-за огромной популярности печей была быстро подхвачена другими мастерами из разных стран, и очень скоро печи и камины из чугуна стали предметом быта каждого европейского дома.

Чугун, вытеснив кафель, благодаря своим уникальным качествам, стал самым востребованным печным материалом . Даже в начале 20 века, когда появились стальные печи, чугун не уступил своих позиций, оставшись главным материалом для эксклюзивных печей.

Преимущества таких печей объясняются уникальными свойствами этого материала:

Теплопроводность чугуна выше, чем стали примерно в полтора раза! Это означает, что определенное количество тепла от чугуна передастся в полтора раза быстрее, чем от стали, и помещение будет гораздо быстрее прогрето. Накопленное тепло передается в окружающее пространство тепловым излучением, которое у чугуна почти вдвое выше, чем у стали. Вспомним, какими замечательными качествами обладают чугунные сковородки!

Пористая структура чугуна позволяет долго сохранять тепло, постепенно отдавая его в пространство.

Чугун легко переносит большие температурные перепады, идеально сохраняя форму. Этот материал без малейших изменений способен служить многие десятки лет. Покупка готовой печи из чугуна обойдется хозяину гораздо дешевле, чем строительство каменной дровяной печи.

Чугунная печь быстро разогревается после растопки, примерно за 15-20 минут прогревая помещение, в котором установлена. Конструкции печей позволяют экономно расходовать отопительные материалы. Эксплуатировать и обслуживать чугунную печь очень просто. Современные чугунные печи многофункциональны. Кроме отопления, многие конструкции приспособлены для приготовления пищи, выпечки, сушки (заготовки) продуктов.

Срок эксплуатации чугунных печей составляет не менее 40-50 лет.

Главным достижением компании Везувий является разработка специального сплава чугуна и качественных отливок, которые выдерживают максимальные температурные перепады, т.е. даже при попадании большого количества воды чугунная печь сохраняет свою исключительную целостность и не лопается в отличие от изделий других производителей.

Просмотров: 3586

Дата: Понедельник, 27 Марта 2017

Чугунные радиаторы — технические характеристики отопительных приборов + Видео

Казалось бы, пришло время сдавать свои позиции чугунным радиаторам, придуманным еще в 1857 году изобретательным Францем Сан-Галли. Те, кто производит биметаллические или алюминиевые изделия, в этом твердо уверены. Мол, чугун катастрофически устарел – пора ему в утиль. Что ж, проверим и рассмотрим в данном материале чугунные радиаторы – технические характеристики которых сравним с аналогичными показателями батарей, сделанных из более современных материалов.

О конструкции и видах чугунных радиаторов

Каждый радиатор, подобно конструктору, составляется из нескольких одинаковых секций. Их льют в заводских условиях из серого сорта чугуна. Каналы, по которым протекает горячая вода, могут иметь круглую либо эллипсовидную форму. На этапе сборки секции соединяются одна с другой с помощью ниппелей, а места стыка дополнительно герметизируются. Для этого берут термостойкие резиновые или паронитовые прокладки.

По количеству каналов одной секции они могут быть:

- одноканальные;

- двухканальные.

Радиаторы из чугуна могут иметь различную ширину (которая зависит от количества секций) и высоту. Ширина радиатора зависит от объема обогреваемого помещения, количества окон в нем, толщины наружных стен. Ведь чем больше секций используется, тем больше тепла отдаст радиатор. Что касается высоты, то она может колебаться от 35 сантиметров до полутора метров. Не забудем взглянуть и на такой показатель, как глубина радиатора. Ведь от нее зависит, как впишутся в дизайн комнаты эти чугунные изделия. Глубина может иметь значение и от 50 до 140 сантиметров и более.

Для монтажа понадобятся специальные прочные кронштейны, которые надо надежно закрепить на стене. Ведь обычно тяжелые батареи подвешивают под оконным проемом на эти кронштейны, располагая их так, чтобы батарея от стенки отступала на некоторое расстояние. Впрочем, сейчас появились новые модели напольного типа, у которых в комплекте прилагаются ножки.

Читайте также:

Положительные характеристики чугунных радиаторов

Им подходит любой теплоноситель

Пока техническая горячая вода добирается из котельной до батареи, качество ее лучше не становится. Она, впрочем, и изначально не была идеальной, а потом, следуя по трубопроводам, захватывает с собой изрядное количество примесей. Так что в наши квартиры поступает уже некая жидкость, достаточно агрессивная в химическом отношении. Эта самая агрессивная вода (если конкретнее, то в ней много щелочей) несет с собой вдобавок и кучу маленьких песчинок, действующих подобно абразивам.

И начинает она активно разъедать батареи из стали, например. А песчинки, словно наждак, протирают их тонкие стенки. А чугунну всё это нипочем – ведь он химически пассивен, а стенки у радиаторов из этого металла весьма толстые. И летом, когда из системы сольют воду, чугунная батарея не проржавеет изнутри.

Максимальное рабочее давление

Рабочее давление чугунных радиаторов составляет от 9 атмосфер и более в зависимости от производителя и модели. Они хорошо переносят гидроудары и поэтому часто используются в системах централизованного отопления.

Долговечность

Если время от времени промывать батареи из чугуна, а также по мере необходимости заменять межсекционные прокладки, то они ответят на такой уход благодарно. Лет пятьдесят смогут проработать, исправно нагревая ваши комнаты. Кстати, в Санкт-Петербурге до сих пор живы ретро-батареи из чугуна, отливали которые еще на первых заводах. Сто лет с лишним прошло, как-никак.

Невысокая цена

Если сравнивать цену чугунных батарей со стоимостью ставших модными в последнее время биметаллических изделий, то по бюджету чугун окажется намного выгоднее. А если предстоит покупать радиаторы не для одной комнаты, а для нескольких, то экономия окажется весьма и весьма внушительной.

О минусах чугунных батарей, зачастую превращающихся в плюсы

Долгое нагревание

Поборники новых алюминиевых и стальных батарей ругают чугун за его тепловую инерционность. Да, это так. «Раскочегаривается» чугунный радиатор довольно долго – это тебе не тоненький стальной корпус. Когда предстоит нагреть в начале холодов промерзший дом, это вызывает раздражение. Зато ведь и стынет толстая чугунная батарея тоже долго. Представьте – за окном мороз, а отопление внезапно отключили. Алюминиевые, стальные и биметаллические изделия сразу же станут холодными. А возле старого доброго чугуна можно будет еще погреться некоторое время.

Медленная отдача тепла в комнату

Сравним теплоотдачу, которая присуща одной секции чугунной батареи (это в среднем 110 ватт) и аналогичный показатель радиаторов из алюминия из стали. Выяснится, что последние, имея такие же габариты, и горячей воды меньше требуют, и тепла в полтора раза больше отдают. Однако конвекционно-воздушный способ обогрева у алюминия и биметалла, где греется только сердечник, а не кожух, проигрывает лучевому способу у стали и чугуна. У последних тепловые лучи не только воздушные массы нагревают, но и до предметов в комнате дотягиваются. В результате предметы также начинают излучать тепло, и комната прогревается качественнее и эффективнее.

Они тяжелые

Неуклюжую и увесистую чугунную батарею не каждый сможет поднять в одиночку – ведь только одна секция весит в среднем 5-6 килограммов. Но ведь мало кто из хозяев квартир и домов таскает эти батареи – обычно для их установки и снятия приглашаются сантехника. Вот им-то и не люб чугун. И еще надо заметить, что большой вес эти радиаторы имеют из-за толстых стенок, благодаря которым долго удерживают тепло и служат не меньше пятидесяти лет.

Они «кушают» много теплоносителя

Ну да, в чугунную секцию в среднем заливается 0,9 литра горячей воды, а в алюминиевую – всего 0,4 литра. Заметим, что при этом и габаритные размеры у этих двух видов батарей отличаются – алюминиевые гораздо меньше.

Они некрасивые

Стандартные радиаторы из чугуна, которые повсеместно ставили в советское время, то они, конечно, красотой не блещут. Грели-то они хорошо, вот только хотелось их спрятать с глаз долой.

Вот и закрывали их хозяева квартир всякими ширмочками и экранами, отнимающими тепло.

Сегодня же появились эстетичные художественные литьевые изделия из чугуна. На их поверхности имеются узоры в самых разных стилях. Стоят такие батареи (немецкие, английские, турецкие, французские, китайские) дорого, но выглядят просто роскошно. Отечественные радиаторы, конечно, не столь красивые, зато дешевые. Но всё равно их дизайн вполне привлекателен, а плоская поверхность выглядит аккуратно.

Художественные литые радиаторы в ретро стиле.

Характеристики чугунных радиаторов различных производителей и моделей

В советские времена заводов по выпуску чугунных радиаторов было не счесть – ведь альтернативы не было. Вот, к примеру, лишь несколько их видов: НМ-140, НМ-150, Минск-110, Р-90, РКШ. Почти все они уже не производятся. Долго живет, пожалуй, лишь одна испытанная модель – МС-140, классическая и добротная.

Новые модели выглядят посимпатичнее, вот, например, Мс-110 завода Сантехлит имеет небольшую глубину (всего 11 сантиметров) и хорошо помещается под узенькими пластиковыми подоконниками.

Радиатор МС — 110.

В Чебоксарах делают радиаторы ЧМ с одним, двумя и тремя каналами. Их наружная сторона плоская, что смотрится вполне эстетично, да и пыль вытирать легче.

Модели радиаторов ЧМ.

В Минске выпускают красивые двухканальные радиаторы, всего около 10 моделей.

Примером может служить радиаторы 2К60П, 2К60ПП, 2КП100-90-500, 2К60П-300.

Секционные батареи из чугуна и из-за границы к нам привозят. Зарубежные изделия более гладкие как снаружи, так и внутри, поэтому теплоотдача у них выше. Отметим китайскую фирму Kоnner (особенно хороши модели «Хит», «Модерн» и «Форт»).

Радиаторы фирмы Konner, модель Модер.

Чешский завод Viadrus, турецкая фирма DemirDöküm и испанский концерн Roca также делают хорошие радиаторы. Европейские изготовители делают весьма изящные батареи с чугунным литьевым узором. Правда, стоят такие радиаторы на порядок дороже, чем отечественные.

Таблица. Сравнительные характеристики чугунных радиаторов отопления наиболее распространенных производителей и моделей

| Марка и модель | Размеры секции, В/Ш/Г | Рабочее давление, атм | Тепловая мощность, кВт | Площадь прогрева 1 секцией, м2 | Объем воды в секции, л | Вес секции, кг |

|---|---|---|---|---|---|---|

| МС-140 | от 388 до 588/93/140 | 9 | от 0,12 до 0,16 | 0,244 | от 1,11 до 1,45 | от 5,7 до 7,1 |

| ЧМ1 | от 370 до 570/80/70 | 9 | от 0,075 до 0,11 | от 0,103 до 0,165 | от 0,66 до 0,9 | от 3,3 до 4,8 |

| ЧМ2 | от 372 до 572/80/100 | 9 | от 0,1009 до 0,1423 | от 0,148 до 0,207 | от 0,7 до 0,95 | от 4,5 до 6,3 |

| ЧМ3 | от 370 до 570/90/120 | 9 | от 0,1083 до 0,1568 | от 0,155 до 0,246 | от 0,95 до 1,38 | от 4,8 до 7 |

| Konner Модерн | 565/60/80 | 12 | от 012 до 0,15 | — | от 0,66 до 0,96 | от 3,5 до 4,75 |

Мы привели основные технические характеристики чугунных радиаторов отопления, наиболее часто востребованных. Думается, они помогли вам составить общую картину.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ВНУТРИФОРМЕННОЕ МОДИФИЦИРОВАНИЕ ЧУГУНОВ. ИССЛЕДОВАНИЕ ВЛИЯНИЯ МОДИФИКАТОРОВ, ПОЛУЧЕННЫХ ПЛАЗМОХИМИЧЕСКИМ И СВС МЕТОДАМИ, НА ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ СЕРОГО ЧУГУНА. СООБЩЕНИЕ 2 | Полубояров

1. Сабуров В.П., Черепанов А.Н., Жуков М.Ф. Плазмохимический синтез ультрадисперсных порошков и их применение для модифицирования металлов и сплавов. – Новосибирск: Наука. Сибирская издательская фирма РАН, 1995. – 344 с. Saburov V.P., Cherepanov A.N., Zhukov M.F. Plazmokhimicheskii sintez ul’tradispersnykh poroshkov i ikh primenenie dlya modifi tsirovaniya metallov i splavov [Plasma chemical synthesis of ultra-disperse powders and their application for modifi cation of metals and alloys]. Novosibirsk: Nauka. Sibirskaya izdatel’skaya fi rma RAN, 1995. 344 p. (In Russ.).

2. Жуков М.Ф., Черский И.Н. Упрочнение металлических, полимерных и эластомерных материалов ультрадисперсными порошками плазмохимического синтеза. – Новосибирск: Наука. Сибирская издательская фирма РАН, 1999. – 312 с. Zhukov M.F., Cherskii I.N. Uprochnenie metallicheskikh, polimernykh i elastomernykh materialov ul’tradispersnymi poroshkami plazmokhimicheskogo sinteza [Strengthening of metal, polymer and elastomer materials with ultra-disperse powders of plasma chemical synthesis]. Novosibirsk: Nauka. Sibirskaya izdatel’skaya fi rma RAN, 1999. 312 p. (In Russ.).

3. Комшуков В.П., Фойгт Д.Б., Черепанов А.Н., Амелин А.В. Модифицирование непрерывнолитой стали нанопорошками тугоплавких соединений // Сталь. 2009. № 4. С. 65 ‒ 68. Komshukov V.P., Foigt D.B., Cherepanov A.N., Amelin A.V. Modifying continuous-cast steel with refractory nanopowder. Steel in Translation. 2009, vol. 39, no. 4, pp. 363–365.

4. Комушков В.П., Черепанов А.Н., Протопопов Е.В. Исследование влияния модифицирования металла нанопорошковыми материалами на качество сортовой непрерывной заготовки // Изв. вуз. Черная металлургия. 2010. № 8. С. 57 ‒ 64. Komshukov V.P., Cherepanov A.N., Protopopov E.V. Study of the infl uence of metal modifi cation with nano-powdered materials on the quality of profi led continuous billet. Izvestiya VUZov. Chernaya metallurgiya = Izvestiya. Ferrous Metallurgy. 2010, no. 8, pp. 57‒64. (In Russ.).

5. Предтеченский М.Р., Черепанов А.Н., Тухто О.М., Коваль И.Ю., Алексеев А.В. Плазмохимический синтез нанопорошков тугоплавких соединений и их применение для модифицирования конструкционных сталей и сплавов // Литейщик России. 2010. № 3. С. 28, 29. Predtechenskii M.P., Cherepanov A.N., Tukhto O.M., Koval I.Yu., Alekseev A.V. Plasma chemical synthesis of nano-powders of refractory compounds and their application to modify structural steels and alloys. Liteishchik Rossii. 2010, no. 3, pp. 28‒29. (In Russ.).

6. Комушков В.П., Черепанов А.Н., Протопопов Е.В. Модифицирование металла нанопорошковыми инокуляторами в кристаллизаторе сортовой машины непрерывного литья заготовок. Механические и металлографические исследования // Изв. вуз. Черная металлургия. 2008. № 10. С. 21 – 24. Komshukov V.P., Cherepanov A.N., Protopopov E.V. Metal modifi cation with nano-powdered inoculators in the crystallizer of continuous casting machine. Mechanical and metallographic studies. Izvestiya VUZov. Chernaya metallurgiya = Izvestiya. Ferrous Metallurgy. 2008, no.10, pp. 21‒24. (In Russ.).

7. Крушенко Г.Г., Черепанов А.Н., Полубояров В.А., Кузнецов В.А. Результаты опытно-промышленных исследований повышения свойств черных и цветных металлов с помощью тугоплавких нанопорошковых материалов // Изв. вуз. Черная металлургия. 2003. № 4. С. 23 – 29. Krushenko G.G., Cherepanov A.N., Poluboyarov V.A., Kuznetsov V.A. The results of half-industrial studies for improving the properties of ferrous and non-ferrous metals with the help of refractory nanopowdered materials. Izvestiya VUZov. Chernaya metallurgiya = Izvestiya. Ferrous Metallurgy. 2003, no. 4, pp. 23‒29. (In Russ.).

8. Еремин Е.Н., Жеребцов С.Н. Центробежное электрошлаковое литье фланцевых заготовок с применением инокулирующего модифицирования // Современная электрометаллургия. 2004. № 3. С. 15 – 17. Eremin E.N., Zherebtsov S.N. Centrifugal electroslag casting of fl ange billets with the use of inoculating modifi cation. Sovremennaya elektrometallurgiya. 2004, no. 3, pp. 15‒17. (In Russ.).

9. Hossein Nedjad S., Farzaneh A. Formation of fi ne intragranular ferrite in cast plain carbon steel inoculated by titanium oxide nanopowder // Scripta Materialia. 2007. № 57. Р. 937 – 940.

10. Крушенко Г.Г., Ямских И.С., Бонченков А.А., Мишин А.С. Повышение качества чугунных отливок с помощью нанопорошков // Металлургия машиностроения. 2002. № 2(9). С. 20,21. Krushenko G.G., Yamskikh I.S., Bonchenkov A.A., Mishin A.S. Improvement of the quality of cast iron castings with the help of nanopowders. Metallurgiya mashinostroeniya. 2002, no. 2 (9), pp. 20–21. (In Russ.).

11. Хрычиков В.Е., Калинин В.Т., Кривошеев В.А., Доценко Ю.В., Селиверстов В.Ю. Ультрадисперсные модификаторы для повышения качества отливок // Литейное производство. 2007. № 7. С. 2 – 5. Khrychikov V.E., Kalinin V.T., Krivosheev V.A., Dotsenko Yu.V., Seliverstov V.Yu. Ultra-disperse modifi ers for increasing the quality of castings. Liteinoe proizvodstvo. 2007, no. 7, pp. 2‒5. (In Russ.).

12. Пинкин В.Ф., Каренгин А.Г., Осиненко С.А. Модифицирование высокохромистого чугуна ИСЦ ультрадисперсным порошком // Литейное производство. 1994. № 3. С. 7. Pinkin V.F., Karengin A.G., Osinenko S.A. Modifi cation of high-chromium cast iron with ultra-disperse powder. Liteinoe proizvodstvo. 1994, no. 3, p. 7. (In Russ.).

13. Влас М.И., Калинин В.Т., Хрычиков В.Е., Кривошеев В.А., Меняйло Е.В., Кондрат А.А. Модифицирование износостойких чугунов ультра- и нанодисперсными материалами // Системные технологии. 2010. 1 (66). С. 150 – 162. Vlas M.I., Kalinin V.T., Khrychikov V.E., Krivosheev V.A., Menyailo T.V., Kondrat A.A. Modifi cation of wear-resistant cast iron with ultra- and nano-disperse materials. Sistemnye tekhnologii. 2010, no. 1 (66), pp. 150‒162. (In Russ.).

14. Jian-wei Lia, Mei-ling Chenb, Hong Gaob, Ying-hua Zhaoc. Structures and Properties of Cast Irons Reinforced by Trace Addition of Modifi ed SiC Nanopowders // Сhinese journal of chemical physics. 2007. Vol. 20. Р. 625 – 631.

15. Пат. 2508249 РФ. Способ получения нанодисперсных порошков карбидов вольфрама и титана методом СВС / Полубояров В.А., Мали В.И., Коротаева З.А., Жданок А.А., Паули И.А., Степанова Н.В.; опубл. 27.02.14. Бюл. № 6. Poluboyarov V.A., Mali V.I., Korotaeva Z.A., Zhdanok A.A., Pauli I.A., Stepanova N.V. Sposob polucheniya nanodispersnykh poroshkov karbidov vol’frama i titana metodom SVS [Method for production of nano-disperse powders of tungsten and titanium carbides by SHS method]. Patent RF no. 2508249. Byulleten’ izobretenii. 2014. no. 6. (In Russ.).

Теплоемкость чугуна, теплопроводность чугуна, плотность, энтальпия, состав и свойства

Удельная теплоемкость чугуна

В таблице представлены значения средней удельной теплоемкости чугуна и энтальпия (теплосодержание) серых чугунов различного состава в зависимости от температуры.

Теплоемкость чугуна выражена в кДж/(кг·град) и указана в диапазоне от 100 до 1350°С.

Из таблицы видно, что с повышением температуры значения массовой теплоемкости чугуна и его энтальпия возрастают.

То же можно сказать и про энтальпию серых чугунов. Значения удельной теплоемкости чугунов и их энтальпия имеют различие в зависимости от состава чугуна. Например, при температуре 200°С теплоемкость чугуна в зависимости от состава изменяется от 290,1 до 460,5 Дж/(кг·град). При нагревании чугуна до температуры 1300°С эта величина увеличивается и становится равной 800…900 Дж/(кг·град).

Теплопроводность чугуна

В таблице даны значения теплопроводности чугуна в зависимости от температуры и состава. Также указана теплопроводность жидкого чугуна при температуре 1400°С.

Представлены значения теплопроводности для следующих марок чугуна: обыкновенный чугун, чугун молибденохромистый, молибденовый, хромоникелевый, марганцевоникелевый, чугун никельрезист, никросилал, хромоалюминиевый, медистый, обыкновенный чистый, серый чугун, отожженый ковкий чугун, жидкий чугун.

Теплопроводность чугуна дана в зависимости от температуры в диапазоне от 0 до 400°С. По данным таблицы видно, что с ростом температуры теплопроводность чугуна уменьшается. Значения теплопроводности чугуна распространенных марок указаны также в этой таблице.

Плотность чугуна, температура плавления и коэффициент линейного расширения

В таблице представлена плотность чугуна различных сортов, а также температура плавления чугуна и его коэффициент теплового линейного расширения (КТлР).

Следует отметить что плотность чугуна в зависимости от сорта находится в диапазоне от 6600 до 7700 кг/м3. Температура плавления чугуна составляет от 1095 до 1315°С, а его КТлР от 10,5 до 18·10-6 1/град.

| Плотность чугуна, кг/м3 | |

|---|---|

| Серый чугун наименее плотный высокоуглеродистый | 6600-6950 |

| Серый чугун обычный средней плотности | 7000-7300 |

| Высококачественный чугун малоуглеродистый | 7400-7500 |

| Жаростойкий, жаропрочный | 7500-7600 |

| Чугун высоколегированный аустенитного класса | 7500-7700 |

| Температура плавления чугуна, °С | |

| Обычный серый чугун | 1095-1315 |

| Жаростойкий чугун | 1300 |

| Коэффициент линейного расширения чугуна (КТлР), 1/град | |

| Обычный серый при температуре 20…450°С | 10,5·10-6 |

| Обычный серый при температуре 20…750°С | 14·10-6 |

| Высоколегированный аустенитного класса при температуре 20…150°С | (16…18)·10-6 |

| Жаростойкий чугун при температуре 20…250°С | 16,7·10-6 |

| Жаростойкий чугун при температуре 250…750°С | 17,6·10-6 |

Источники:

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Чиркин В. С. Теплофизические свойства материалов ядерной техники. Справочник.

: характеристики, применение и проблемы

Бетон

Двухгодичная очистка и удаление пятен с деревянных конструкций

Код процедуры: 640002S

Заполнение отверстий в деревянной облицовке шпоном

Код процедуры: 640002S

Ремонт трещин и отверстий в деревянных изделиях

Код процедуры: 640016S

Периодическое обслуживание деревянных панелей из шпона

Код процедуры: 640001S

Удаление шеллака с деревянных деталей и повторная окраска

Код процедуры: 640012S

Ремонт деревянных конструкций, поврежденных водой

Код процедуры: 640011S

Замена изношенных деревянных конструкций

Код процедуры: 640015S

Окрашивание и лакирование изделий из дерева

Код процедуры: 640014S

Изготовление воды Javelle

Код процедуры: 371002S

Приготовление раствора для удаления напитков, сажи, смолы и других пятен с бетона

Код процедуры: 371001S

Обработка пятен бронзы и меди на бетоне

Код процедуры: 371044S

Запечатывание составных пятен от бетона

Код процедуры: 371009S

Обработка пятен компаундом от бетона

Код процедуры: 371014S

Пятна чернил на бетоне

Код процедуры: 371024S

Удаление пятен йода с бетона

Код процедуры: 371025S

Очистка железных пятен ржавчины от бетона

Код процедуры: 371026S

Обработка пятен льняного, соевого и тунгового масла от бетона

Код процедуры: 371030S

Удаление пятен смазки и нефтяного масла с бетона

Код процедуры: 371031S

Обработка пятен пота от бетона

Код процедуры: 371033S

Укладка фанеры или пятен герметика от бетона

Код процедуры: 371034S

Удаление пятен мочи с бетона

Код процедуры: 371038S

Нанесение пятен от конфет и кондитерских изделий на бетон

Код процедуры: 371008S

Удаление пятен асфальта с бетона

Код процедуры: 371005S

Удаление пятен от напитков с бетона

Код процедуры: 371006S

Удаление пятен крови с бетона

Код процедуры: 371007S

Удаление жевательной резинки с бетона

Код процедуры: 371010S

Удаление пятен угольной смолы с бетона

Код процедуры: 371012S

Удаление пятен креозота с бетона

Код процедуры: 371013S

Удаление высолов с бетона

Код процедуры: 371016S

Удаление отделки и отверждение обесцвечивания бетона

Код процедуры: 371018S

Удаление пятен от огня, дыма, копоти, смолы и древесной смолы с бетона

Код процедуры: 371019S

Удаление жирных пятен с бетона

Код процедуры: 371001S

Удаление пятен от гипсовой штукатурки с бетона

Код процедуры: 371022S

Удаление пятен плесени с бетона

Код процедуры: 371028S

Удаление пятен мха с бетона

Код процедуры: 371029S

Удаление старого эластичного клея для полов с бетона

Код процедуры: 371003S

Удаление поверхностной грязи с бетона

Код процедуры: 371015S

Удаление пятен табака с бетона

Код процедуры: 371037S

Удаление пятен от древесины с бетона

Код процедуры: 371042S

Стандартная последовательность испытаний для удаления неизвестных пятен с бетона

Код процедуры: 371003G

Удаление пыли с бетонных полов

Код процедуры: 371002S

Исправление отложений для бетонной кладки

Код процедуры: 373202S

Ямочный ремонт сколотого бетона

Код процедуры: 373204S

Удаление и замена изношенного бетонного покрытия

Код процедуры: 373203S

Ремонт трещин в бетоне путем введения эпоксидной смолы

Код процедуры: 373201S

Типы трещин в бетоне и типичные причины

Код процедуры: 373202G

Избранные материалы по восстановлению и очистке бетона

Код процедуры: 370001R

Обработка восходящей влаги путем введения химической гидроизоляции

Код процедуры: 715001S

Очистка исторического стекла

Код процедуры: 880002S

Замена разбитого стекла в деревянных и металлических окнах

Код процедуры: 880001S

Очистка дверной фурнитуры

Код процедуры: 870002S

Установка гидроизоляционного камня для защиты стыков кладки

Код процедуры: 765601S

Установка уплотнителя на металлических окнах с двойным подвесом

Код процедуры: 850001S

Ремонт листового металла

Код процедуры: 762004S

Рекомендации по установке крыши из листового металла со стоячим швом

Код процедуры: 761001S

Установка кровли из листового металла Terne

Код процедуры: 761007S

Ремонт отдельного рулонного шва обрешетки на кровле из листового металла

Код процедуры: 761010S

Ремонт отдельного стоячего шва на медной крыше

Код процедуры: 761011S

Восстановление кровли с использованием шиферной черепицы

Код процедуры: 731503S

Три метода предотвращения образования обледенения на крышах из шиферной черепицы

Код процедуры: 731504S

Крепление внешней деревянной балюстрады

Код процедуры: 643001S

Герметизация дырявых деревянных окон с двойным подвесом

Код процедуры: 861101S

Ремонт царапин, выбоин и вмятин в деревянных орнаментах стен

Код процедуры: 644004S

Замена поврежденных или отсутствующих частей деревянного карниза

Код процедуры: 644002S

Двери и окна

Переустановка врезной петли

Код процедуры: 871201S

Устранение скрипа и шлифовки петель

Код процедуры: 871202S

Ремонт латунной фурнитуры для окон и дверей

Код процедуры: 871004S

Ремонт микротрещин в пигментированных панелях структурного стекла

Код процедуры: 881001S

Ремонт отверстий и больших трещин в пигментированных панелях структурного стекла

Код процедуры: 881003S

Замена поврежденных пигментированных панелей структурного стекла

Код процедуры: 881002S

Избранные материалы по остеклению

Код процедуры: 880001R

Временная заделка сколов и трещин в оконном остеклении

Код процедуры: 880002S

Обработка конденсата на историческом стекле и штормовых створках

Код процедуры: 880001S

Копирование бронзового оборудования

Код процедуры: 870001S

Выбранное чтение на оборудовании

Код процедуры: 870001R

Ремонт существующего свинцового стекла

Код процедуры: 882201S

Замена разбитого, отсутствующего или неоригинального стекла на новые панели из свинцового стекла

Код процедуры: 882202S

Удаление и перекраска металлических дверей

Код процедуры: 810001S

Нанесение позолоченной надписи на внутренние деревянные двери

Код процедуры: 501027S

Очистка и покраска стальных окон

Код процедуры: 850002S

Выбранное чтение на металлических окнах

Код процедуры: 850001R

Зачистка и перекраска наружных оцинкованных металлических окон

Код процедуры: 850003S

Установка бронзовых вращающихся дверей

Код процедуры: 847001S

Ремонт и замена поврежденного оконного экрана

Код процедуры: 866001S

Перекраска стальных окон

Код процедуры: 851001S

Выбранное чтение в Storm Windows

Код процедуры: 867001R

Ремонт двойных грузов для оконных створок и шнуров / цепей

Код процедуры: 876001S

Избранные надписи на деревянных дверях

Код процедуры: 820001R

Ремонт переплетной двери

Код процедуры: 821001S

Ремонт изгибов или неровностей деревянной дверной коробки

Код процедуры: 821002S

Ремонт заклинивания или заклинивания дверок карманов

Код процедуры: 821004S

Ремонт дверей без отвеса

Код процедуры: 821005S

Ремонт дверной фурнитуры кармана, включая направляющие и упоры

Код процедуры: 821006S

Замена поврежденных деревянных дверей

Код процедуры: 821003S

Общие инструкции по изготовлению и установке деревянных окон

Код процедуры: 861002S

Восстановление деревянных окон

Код процедуры: 861001S

Ремонт погодных проверок на деревянном подоконнике

Код процедуры: 861005S

Замена деревянного подоконника

Код процедуры: 861004S

Восстановление деревянных оконных створок и рам

Код процедуры: 861006S

Выбранное чтение на деревянных окнах

Код процедуры: 861009R

Отклеивание деревянной створки окна с двойным подвешиванием

Код процедуры: 861003S

Электрооборудование

Избранные материалы по общим электрическим требованиям

Код процедуры: 1601001R

Рекомендации по установке пожарной сигнализации в исторических зданиях

Код процедуры: 1672101G

Источники исторических репродукций освещения

Код процедуры: 1650001R

Очистка и покраска чугунных ламп

Код процедуры: 1651005S

Очистка декоративных бронзовых осветительных приборов

Код процедуры: 1651003S

Замена декоративных бронзовых осветительных приборов

Код процедуры: 1651002S

Восстановление оригинальных настенных светильников из кованого железа

Код процедуры: 1651001S

Избранные материалы по обслуживанию и распространению

Код процедуры: 1640001R

Отделка

Установка клеевых акустических потолочных плит

Код процедуры: 951201S

Удаление пятен на ковровом покрытии

Код процедуры: 968001S

Общие инструкции по техническому обслуживанию керамической плитки

Код процедуры: 931001G

Установка пола из керамической мозаики в соответствии с существующей плиткой

Код процедуры: 931002S

Установка новой глазурованной настенной плитки

Код процедуры: 931010S

Методы удаления пятен ржавчины с керамической плитки

Код процедуры: 931001S

Перетяжка керамической плитки

Код процедуры: 931008S

Удаление пятен меди, серебра и никеля с керамической плитки

Код процедуры: 931005S

Удаление высолов с керамической плитки

Код процедуры: 931011S

Удаление жирных пятен с керамической плитки

Код процедуры: 931004S

Ремонт сломанной плитки

Код процедуры: 931009S

Замена поврежденной или отсутствующей керамической плитки

Код процедуры: 931003S

Регулярная чистка и удаление пятен с керамической плитки

Код процедуры: 931006S

Замена треснувшей керамической плитки для пола

Код процедуры: 931101S

Окраска внешней штукатурки

Код процедуры: 9

Зашивание волосяных трещин в гипсе

Код процедуры: 2S

Устранение мелких сколов и трещин в штукатурке

Код процедуры: 5S

Ремонт сломанных вертикальных стяжек на подвесном гипсовом потолке

Код процедуры: 6S

Повторное отверждение штукатурки для стен или потолка

Код процедуры: 4S

Трехслойная заделка отверстий в штукатурке

Код процедуры: 3S

Архитектурная Скальола: характеристики, использование и проблемы

Код процедуры:

5G

Очистка и удаление краски с гипсовых поверхностей

Код процедуры:

8S

Скрытие пятен от воды на гипсовых поверхностях

Код процедуры:

Консолидация расслоенной скальолы

Код процедуры:

6S

Дублирование гипсовых отливок

Код процедуры:

Обрешетка и штукатурка стен и потолков

Код процедуры:

3S

Закрытие больших отверстий в штукатурке гипсокартоном

Код процедуры:

Полировка архитектурной скальолы

Код процедуры:

7S

Удаление высолов с гипса

Код процедуры:

4S

Удаление рыхлой штукатурки и наложение заплат

Код процедуры:

Удаление пятен и высолов с архитектурной скальолы

Код процедуры:

9S

Ремонт трещин в архитектурном скальоле

Код процедуры:

Репликация декоративной гипсовой отделки

Код процедуры:

5S

Восстановление металлических листов на штукатурке

Код процедуры:

1S

Выбранные показания на планке и гипсе

Код процедуры:

4R

Установка подвесных потолочных систем

Код процедуры: 951301S

Ремонт радиатора

Код процедуры: 1575001S

Сохранение декоративной росписи на штукатурке

Код процедуры: 9S

Оценка необходимости смягчения воздействия свинцовой краски

Код процедуры: 9G

Общие инструкции по окраске внешних и внутренних поверхностей

Код процедуры: 9

S

Руководство по определению исторических цветов краски

Код процедуры: 9

Свойства и использование кальциминовой краски

Код процедуры: 9

Свойства и способы применения побелочной краски

Код процедуры: 9

G

Меры защиты для работ по снижению опасности красок на основе свинца

Код процедуры: 9

G

Снижение опасностей, связанных с краской на основе свинца, с помощью комбинации методов борьбы с загрязнением и временного контроля в Windows

Код процедуры: 9

S

Снижение опасностей, связанных с краской на основе свинца, с помощью методов временного контроля в Windows

Код процедуры: 9S

Регулярная чистка окрашенных или побеленных дверей

Код процедуры: 9

S

Регулярная и периодическая чистка стен и потолков

Код процедуры: 0180004S

Избранные показания по окраске (прозрачные и непрозрачные покрытия)

Код процедуры: 9

R

Рекомендации по подготовке поверхности для кирпича, металла, дерева и штукатурки

Код процедуры: 9

G

Установка новой карьерной плитки в соответствии с исторической карьерной плиткой

Код процедуры: 933001S

Замена ослабленных, сломанных или отсутствующих отдельных плиток карьера

Код процедуры: 933002S

Удаление клея линолеума с полов

Код процедуры: 965001S

Очистка пола из пробковой плитки

Код процедуры: 966002S

Очистка и уход за виниловыми плиточными полами

Код процедуры: 966006S

Пробковая плитка: характеристики, применение и проблемы

Код процедуры: 966001G

Линолеум: характеристики, применение и проблемы

Код процедуры: 966002G

Удаление скоплений грязи на асфальтовой плитке

Код процедуры: 966004S

Замена треснувшей или отсутствующей асфальтовой плитки

Код процедуры: 966002S

Замена поврежденной или отсутствующей пробковой плитки для пола

Код процедуры: 966003S

Замена пола из пробковой плитки

Код процедуры: 966001S

Регулярная и периодическая чистка упругого плиточного пола

Код процедуры: 966001S

Повторное крепление потолочных панелей из незакрепленного или упавшего олова

Код процедуры: 954501S

Отдельные показания на специальных поверхностях потолка

Код процедуры: 954501R

Удаление и замена структурных стеклянных стеновых панелей

Код процедуры: 954001S

Удаление подвесной акустической потолочной системы и восстановление оригинального гипсового потолка

Код процедуры: 951101S

Эпоксидная заделка трещин в полах Terrazzo

Код процедуры: 940005S

Установка нового склеенного пола из терраццо, соответствующего историческому терраццо

Код процедуры: 940004S

Заполнение мелких сколов и трещин в терраццо цементным раствором

Код процедуры: 940003S

Шлифовка полов Terrazzo

Код процедуры: 940010S

Удаление кофейных пятен с полов терраццо

Код процедуры: 940008S

Удаление чернильных пятен с полов терраццо

Код процедуры: 940001S

Удаление пятен йода с полов Terrazzo

Код процедуры: 940009S

Удаление пятен смазочного масла с полов Terrazzo

Код процедуры: 940006S

Удаление пятен табака с полов терраццо

Код процедуры: 940007S

Руководство по текущему профилактическому обслуживанию Terrazzo

Код процедуры: 940001S

Зачистка и очистка грязных или обесцвеченных полов Terrazzo

Код процедуры: 940002S

Удаление застроенных напольных покрытий с Terrazzo

Код процедуры: 940011S

Терраццо: характеристики, использование и проблемы

Код процедуры: 940001G

Замена поврежденной энкаустической напольной плитки

Код процедуры: 930001S

Выбранное чтение на плитке

Код процедуры: 930001R

Нанесение одно- и двухслойной шпоновой штукатурки на гипсовую основу

Код процедуры: 1S

Искусственная кожа «Pantasote»: Общие сведения

Код процедуры: 995001G

Очистка обесцвеченных или окрашенных настенных покрытий

Код процедуры: 995003S

Восстановление существующей кожаной отделки на откидных дверях зала судебных заседаний

Код процедуры: 995002S

Удаление настенного покрытия для восстановления штукатурных стен

Код процедуры: 995001S

Избранные чтения на настенных покрытиях

Код процедуры: 995002R

09720 СОХРАНЕНИЕ И ВОССТАНОВЛЕНИЕ ОБОИ

Код процедуры: 1800001

Мелкий ремонт обоев

Код процедуры: 995302S

Установка нового настила из деревянных блоков в соответствии с существующим

Код процедуры: 956501S

Удаление и повторная полировка дверей из окрашенного и лакированного дерева

Код процедуры: 0821007S

Методы отбеливания пятен на деревянных полах

Код процедуры: 955001S

Замена поврежденного чернового пола под деревянным полом с язычком и канавкой

Код процедуры: 955003S

Выбранные показания на деревянном полу

Код процедуры: 955001R

Пятна для очистки деревянных полов

Код процедуры: 955004S

Удаление, окрашивание и полировка деревянных полов

Код процедуры: 955002S

Замена части паркетного пола

Код процедуры: 957001S

Голландец Ремонт деревянных половиц

Код процедуры: 956003S

Ремонт чашеобразных половиц

Код процедуры: 956005S

Ремонт небольших отверстий и трещин в деревянных полах

Код процедуры: 956002S

Замена поврежденных половиц

Код процедуры: 956001S

Отключение звука скрипящего деревянного пола

Код процедуры: 956004S

Общие требования

Контрольный список для текущего осмотра зданий

Код процедуры: 180001G

Общие инструкции по техническому обслуживанию GSA

Код процедуры: 180003G

Распознавание чрезмерной конденсации в зданиях

Код процедуры: 180005G

Стандартное время выполнения различных задач обслуживания

Код процедуры: 180002G

Инструкции по модернизации пожарной безопасности исторических зданий

Код процедуры: 109121G

GSA Руководство по изменению интерьеров

Код процедуры: 109120G

Руководство по утилизации исторических строительных материалов в случае бедствия

Код процедуры: 109122G

Планирование доступности для лиц с ограниченными возможностями

Код процедуры: 106005G

Общие требования безопасности и здоровья

Код процедуры: 106001S

Законы, постановления и распоряжения о сохранении

Код процедуры: 106004R

Избранные материалы по доступности зданий

Код процедуры: 106003R

Контрольный список архитектора для восстановления исторических сооружений

Код процедуры: 110012G

Меры противопожарной безопасности для горячих работ

Код процедуры: 110001G

Общие принципы проекта

Код процедуры: 110007S

Избранные материалы по специальным процедурам проекта

Код процедуры: 110006R

Кладка

Химическое удаление краски и перекраска кирпичной кладки

Код процедуры: 421114S

Общая очистка наружной кирпичной кладки

Код процедуры: 421104S

Руководство по оценке состояния кирпичной кладки и раствора

Код процедуры: 421109G

Исторический (ранний) кирпич: характеристики, применение и проблемы

Код процедуры: 421108G

Заплатка трещин в кирпичной кладке

Код процедуры: 421103S

Обработка пятен меди / бронзы от кирпичной кладки

Код процедуры: 421106S

Удаление и замена изношенной кирпичной кладки

Код процедуры: 421102S

Удаление грязи с кирпичной кладки

Код процедуры: 421109S

Удаление отложений известкового раствора с кирпичной кладки

Код процедуры: 421113S

Удаление марганцевых пятен с кирпичной кладки

Код процедуры: 421111S

Удаление пятен дыма с кирпичной кладки

Код процедуры: 421107S

Удаление пятен ванадия с кирпичной кладки

Код процедуры: 421112S

Герметизация или покраска кирпичной кладки, ранее подвергнутой пескоструйной очистке

Код процедуры: 421101S

Литой камень: характеристики, применение и проблемы

Код процедуры: 472001G

Удаление и замена изношенных балясин из литого камня

Код процедуры: 472001S

Стабилизация двухсторонних плиточных стен с помощью клеевого пенопласта

Код процедуры: 421201S

Бетонный блок: характеристики, применение и проблемы

Код процедуры: 422001G

Заделка сколов и трещин в декоративных бетонных блоках

Код процедуры: 422003S

Общие инструкции по резке и наложению заплат

Код процедуры: 104501S

Конопатка гранитных ступеней водонепроницаемым герметиком для швов

Код процедуры: 446507S

Ремонт сколов гранита или поврежденных участков с помощью цементных пластинок

Код процедуры: 446528S

Очистка полированного черного гранита

Код процедуры: 446519S

Очистка неполированного белого гранита

Код процедуры: 446520S

Общая очистка полированного и шлифованного гранита снаружи

Код процедуры: 446508S

Генеральная очистка гранита

Код процедуры: 446506S

Гранит: характеристики, применение и проблемы

Код процедуры: 446501G

Заделка сколов и небольших отверстий в граните

Код процедуры: 446510S

Заделка отверстий в граните

Код процедуры: 446509S

Определение гранита и заполнение трещин

Код процедуры: 446512S

Указывая ступенчатые соединения из гранита

Код процедуры: 446527S

Восстановление рыхлого гранита

Код процедуры: 446524S

Повторное прикрепление отслоившихся или отслоившихся гранитов

Код процедуры: 446511S

Удаление водонепроницаемого покрытия с гранита

Код процедуры: 446504S

Удаление расслоенного гранита

Код процедуры: 446515S

Удаление краски с гранита

Код процедуры: 446526S

Удаление солей с гранита

Код процедуры: 446516S

Ремонт сколов гранита с помощью эпоксидного клея

Код процедуры: 446521S

Повторная полировка гранита

Код процедуры: 446525S

Удаление пятен меди / бронзы на граните

Код процедуры: 446502S

Удаление пятен от железа на граните

Код процедуры: 446501S

Очистка пятен от масляных пятен на граните

Код процедуры: 446503S

Конопатка горизонтальных поверхностей известняка водонепроницаемым герметиком

Код процедуры: 446006S

Очистка внутренних стен из известняка

Код процедуры: 446005S

Ремонт известняка голландцем

Код процедуры: 446011S

Эпоксидный ремонт трещин в известняке

Код процедуры: 446010S

Общая очистка наружного известняка

Код процедуры: 446003S

Известняк: характеристики, применение и проблемы

Код процедуры: 446001G

Устранение отслоившегося известняка

Код процедуры: 446009S

Повторное прикрепление рыхлого или отслоившегося известняка

Код процедуры: 446007S

Удаление грязи с известнякового орнамента с помощью припарки горячей извести

Код процедуры: 446001S

Удаление растворимых солей из известняка

Код процедуры: 446004S

Восстановление известняка

Код процедуры: 446013S

Ремонт поверхности известняка путем уплотнения и использования известкового раствора

Код процедуры: 446002S

Голландец Ремонт мрамора

Код процедуры: 445522S

Эпоксидное покрытие небольших трещин и отверстий в мраморе

Код процедуры: 445503S

Общий метод очистки камня Манкато / желтого мрамора Касота

Код процедуры: 445501S

Мрамор: характеристики, применение и проблемы

Код процедуры: 445501G

Методы очистки мрамора от грязи

Код процедуры: 445506S

Повторное закрепление незакрепленных фрагментов мрамора

Код процедуры: 445521S

Перетяжка изношенных швов в мраморе

Код процедуры: 445505S

Удаление клея с мрамора

Код процедуры: 112886S

Удаление и замена поврежденного мраморного шпона

Код процедуры: 445504S

Удаление отложений с внутреннего мрамора

Код процедуры: 445501S

Удаление высолов с мрамора

Код процедуры: 445525S

Удаление следов травления на мраморе

Код процедуры: 445515S

Удаление жирных пятен с мрамора с помощью ватного тампона

Код процедуры: 445510S

Удаление пятен чернил и красителей с мрамора

Код процедуры: 445518S

Удаление пятен йода с мрамора

Код процедуры: 445516S

Удаление пятен льняного масла с мрамора

Код процедуры: 445512S

Удаление пятен плесени с мрамора

Код процедуры: 445526S

Удаление отложений строительного раствора и пятен с мрамора

Код процедуры: 445527S

Удаление масляных и жировых пятен с мрамора

Код процедуры: 445511S

Удаление органических пятен с мрамора

Код процедуры: 445514S

Удаление неизвестных пятен с мрамора методом «гнезда»

Код процедуры: 445509S

Удаление пятен мочи с мрамора

Код процедуры: 445517S

Удаление желтого обесцвечивания мрамора

Код процедуры: 445528S

Ремонт микротрещин и мелких вмятин в мраморе

Код процедуры: 445508S

Замена поврежденных или отсутствующих мраморных плинтусов

Код процедуры: 445507S

Повторное нанесение мрамора

Код процедуры: 445520S

Повторная полировка мрамора

Код процедуры: 445502S

Удаление застроенных полов с мрамора

Код процедуры: 445519S

Обработка беленых участков на мраморе

Код процедуры: 445524S

Установка анкеров из стальных стержней в кирпичные стены с цементным раствором

Код процедуры: 415001S

Установка анкеров для стальных стержней в кирпичную кладку со смолами

Код процедуры: 415002S

Очистка кладки с помощью фтористого аммония

Код процедуры: 451003S

Рекомендации по использованию оборудования для очистки под высоким давлением на кирпичной кладке

Код процедуры: 451004G

Обзор технологий очистки кладки

Код процедуры: 451008S

Удаление птичьих экскрементов из каменных зданий

Код процедуры: 451002S

Удаление гелей репеллентов от птиц из кладки

Код процедуры: 451001S

Типы чистящих средств

Код процедуры: 451007G

Повторное нанесение кладки с использованием известкового раствора

Код процедуры: 452002S

Гидроизоляция стыков кладки с использованием расплавленного свинца, свинцовой ваты или собственной системы свинцовых заглушек

Код процедуры: 452001S

Удаление солей / высолов с кирпичной и каменной кладки

Код процедуры: 450002S

Удаление растворимых солей из кирпичной и каменной кладки

Код процедуры: 450003S

Избранные материалы по восстановлению и очистке кладки

Код процедуры: 450003R

Подготовка известкового раствора для повторного нанесения кладки

Код процедуры: 410003G

Заплатка выветрившегося, отслоившегося или вздыбленного песчаника

Код процедуры: 447001S

Удаление загрязнений с песчаника перед перенацеливанием

Код процедуры: 447005S

Удаление скоплений грязи с песчаника

Код процедуры: 447003S

Удаление окрашенных граффити с песчаника

Код процедуры: 447009S

Ремонт песчаника методом сквозного ремонта

Код процедуры: 447002S

Повторное определение песчаника

Код процедуры: 447006S

Сброс единиц рыхлого песчаника

Код процедуры: 447004S

Песчаник: характеристики, применение и проблемы

Код процедуры: 447001G

Контрольный список для проверки повреждений каменной кладки

Код процедуры: 440001G

Очистка потемневшего или обесцвеченного травертина

Код процедуры: 440002S

Раствор для заделки отверстий в каменной кладке

Код процедуры: 440003S