Cталь 45 механические, технологические, физические свойства, химический состав. Сталь 45 круг стальной пруток,сталь 45 шестигранник,сталь 45 лист стальной

Справочная информация

Характеристика материала сталь 45| Марка стали | сталь 45 |

| Заменитель стали | сталь 40Х, сталь 50, сталь 50Г2 |

| Классификация стали | Сталь конструкционная углеродистая качественная |

| ГП «Стальмаш» поставляет следующие виды металлопроката сталь 45: круг ст 45 ГОСТ 2590-2006 круг (пруток) горячекатаный круг ст 45 ГОСТ 7417-75 круг (пруток) калиброванный круг ст 45 ГОСТ 14955-77 круг (пруток) со спецотделкой поверхности (серебрянка) шестигранник ст 45 ГОСТ 2879-2006 шестигранник горячекатаный шестигранник ст 45 ГОСТ 8560-78 шестигранник калиброванный лист ст 45 ГОСТ 19903-74 прокат листовой горячекатаный | |

вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. | |

Химический состав в % материала сталь 45

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.42 — 0.5 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 45

| Ac1 = 730 , Ac3(Acm) = 755 , Ar3(Arcm) = 690 , Ar1 = 780 , Mn = 350 |

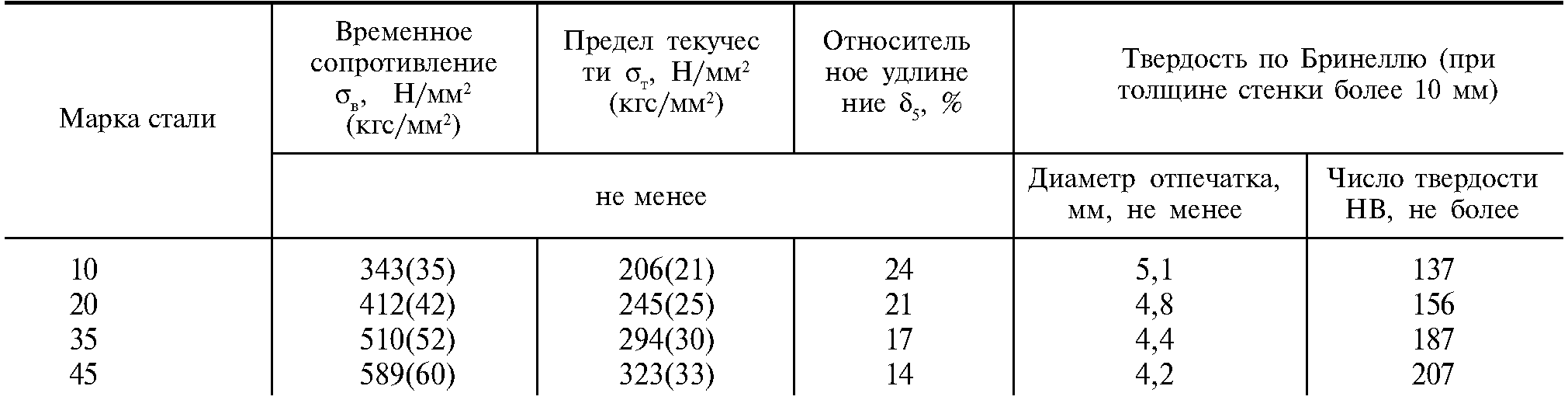

Механические свойства при Т=20oС материала сталь 45

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист горячекатан. | 80 | 590 | | 18 | Состояние поставки | |||

| Полоса горячекатан. | 6 — 25 | 600 | 16 | 40 | Состояние поставки | |||

| Поковки | 100 — 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 — 500 | 470 | 245 | 17 | 35 | 340 | Нормализация | |

| Поковки | 500 — 800 | 470 | 245 | 15 | 30 | 340 | Нормализация |

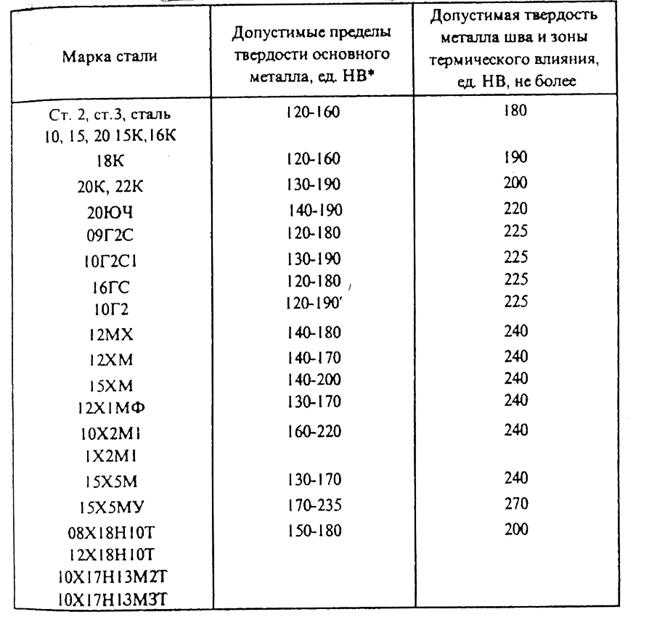

| Твердость материала сталь 45 горячекатанного отожженного , | HB 10 -1 = 170 МПа |

| Твердость материала сталь 45 калиброванного нагартованного , | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 45

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2 | 7826 | ||||

| 100 | 2. | 11.9 | 48 | 7799 | 473 | |

| 200 | 1.93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14. 6 6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15.2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | | 26 | 708 | |||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 45

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

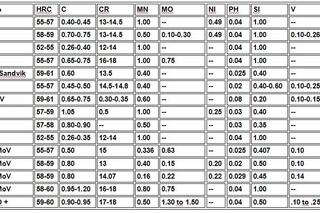

Зарубежные аналоги материала сталь 45Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Закалка и отпуск стали 45: твердость, HRC, режимы, технология

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

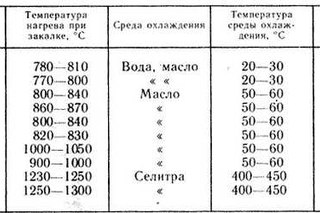

Термообработка стали 45

Термообработка стали 45, так же как и термическая обработка любой другой марки стали выполняется для улучшения технических характеристик данного материала. Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения, термообработка стали 45 и других марок подразделяется на 3 последовательно выполняемых операции:

- Отжиг стали 45

- Закалка стали 45

- Отпуск стали 45

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют различные методы их определения. К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв и предел текучести стали 45, sT .

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 :

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

Металлические сплавы имеют высокие показатели плотности, теплоемкости и электрической проводимости. Рассмотрим физические свойства марки 45 (при t=20C).

Плотность или удельный вес — масса вещества на единицу объема, плотность стали 45 ГОСТ 1050–88 ρ=7826—7595 кг/м3.

Коэффициент линейного теплового расширения количественно равен относительной перемене линейных размеров вещества при росте (понижении) температуры в сплаве на 1 градус Цельсия, α (1/град).

Теплопроводность вещества — способность отдавать количество тепла от более прогретого участка к менее прогретому. Характеризуется величиной коэффициента теплопроводности, λ [Вт/(м·град)].

Под модулем Юнга подразумевается физическая величина, которая косвенно отображает возможности стали противостоять продольным деформациям (растяжению или сжатию)

Эта величина указывает на жесткость материала и является важной физической особенностью, E 10—5=2 МПа;. Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град)

Удельная теплоемкость — количество тепла, необходимое для нагрева 1 килограмма вещества на 1 градус Цельсия, Ϲ [Дж/(кг·град).

Электропроводность — способность материала быть проводником электрического тока. Характеризуется величиной удельного электрического сопротивления, Ṛ .

https://www.youtube.com/watch?v=qbg1nU99OBYhttps ://www.youtube.com/watch?v=L3w8hfcBXW8

youtube.com/embed/M4X2j0rEQ9M?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Достоинства и недостатки

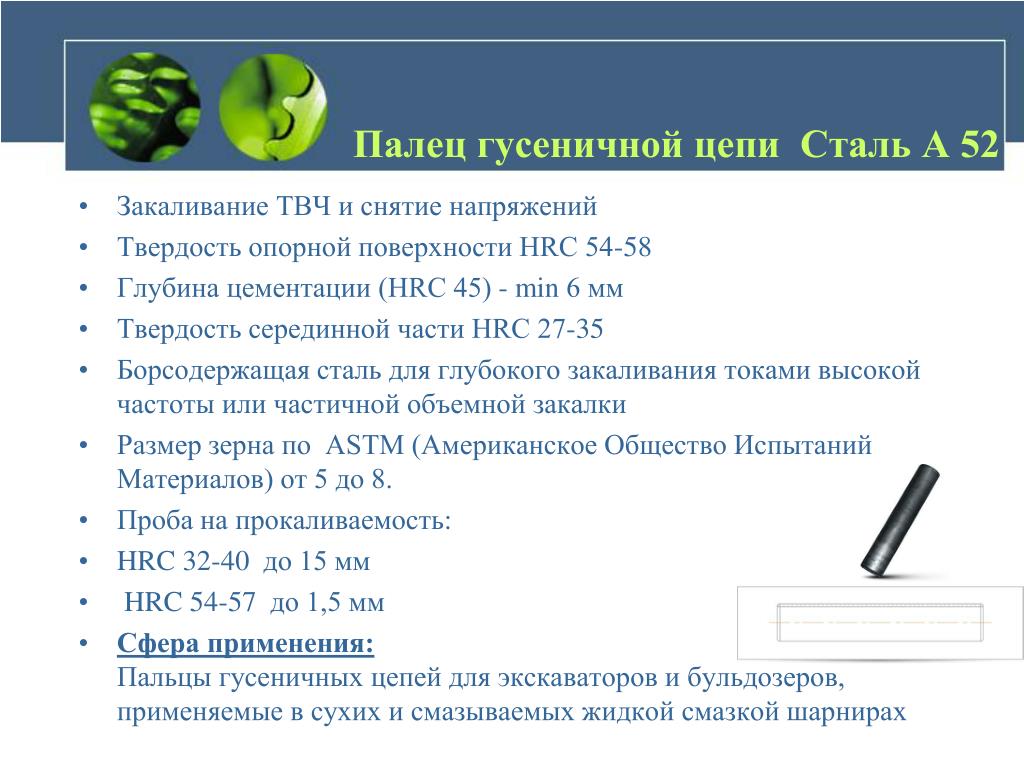

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.

Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Зачем проводить закалку?

В последнее время закалка все чаще проводится для того, чтобы повысить твердость поверхность для повышения срока службы детали. Если закалка прошла правильно, ее результатом станет:

- Существенно повышается прочность и твердость.

Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала.

Для того чтобы поверхность зуба зубчатого колеса не деформировалось при воздействии нагрузки выполняется рассматриваемая процедура. Также пружины и рессоры могут выдерживать большие нагрузки по причине существенного повышения прочности путем изменения структуры при сильном нагреве и быстром охлаждении материала. - Повышается износостойкость поверхности. Несмотря на хорошие эксплуатационные качества стали, при ее использовании для изготовления деталей, используемых в машиностроении, авиастроении, есть вероятность быстрого износа из-за возникающей силы трения при контакте. Существенно повысить срок службы деталей можно путем изменения начальной структуры металла.

- Современные методы проведения рассматриваемого процесса позволяют улучшить качества только поверхности детали, сердцевина, ее вязкость, остается неизменной. Этот момент определяет то, что прочность, твердость и износостойкость повышаются без проявления хрупкости, то есть получаемая деталь также имеет хорошую пластичность, может выдерживать продольную нагрузку.

Качество проводимой закалки зависит от скорости нагрева и правильности выбора температуры, времени выдержки и охлаждения. При этом наиболее важным параметром можно назвать температуру нагрева и скорость охлаждения, так как они определяют твердость, прочность металла. Закалка является сложным технологически процессом, для реализации которого нужно специальное оборудование и определенные навыки в проведении подобной работы.

Сталь 45 твердость после нормализации

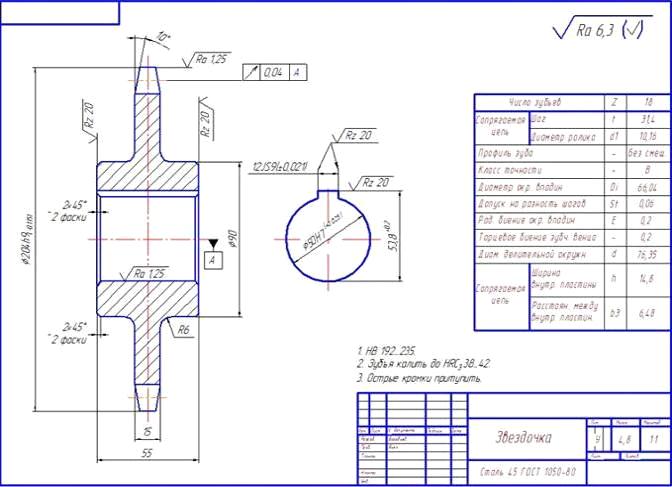

Применение углеродистой конструкционной Стали 45 при производстве редукторов и цепных звёздочек.

Сталь 45. Применение в производстве.

Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Химический состав стали.

Хотя основной долей в составе Стали 45 обладает железо (Fe) – до 97%, но определяющим показателем марки является углерод (C), его доля составляет 0,42 – 0,5%. Именно это число обозначается в маркировке стали. Приведём полный химический состав:

- железо (Fe) – до 97%;

- углерод (С) – от 0,42 до 0,5%;

- кремний (Si) – от 0,17 до 0,37%;

- хром (Cr) – до 0,25%;

- марганец (Mn) – 0,5 – 0,8%;

- никель (Ni) – до 0,25%;

- медь (Cu) – до 0,25%;

- фосфор (P) – до 0,035%;

- сера (S) – до 0,04%;

- мышьяк (As) – 0,08.

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек.

Сталь 45 ГОСТ.

Сталь 45 применяется в качестве заготовки для самых разнообразных изделий. В зависимости от формы, весь металлопрокат регламентируется ГОСТами. Подробнее:

- Сортовой прокат, в том числе фасонный – ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-70.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-71, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

Сталь 45. Механические свойства.

Механические характеристики при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d, % | y, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | d4, % | y, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига |

| Режим термической обработки | Температура нагрева, 0 С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB |

| Сталь 45 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | ||||||

| Сталь У10 | ||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск |

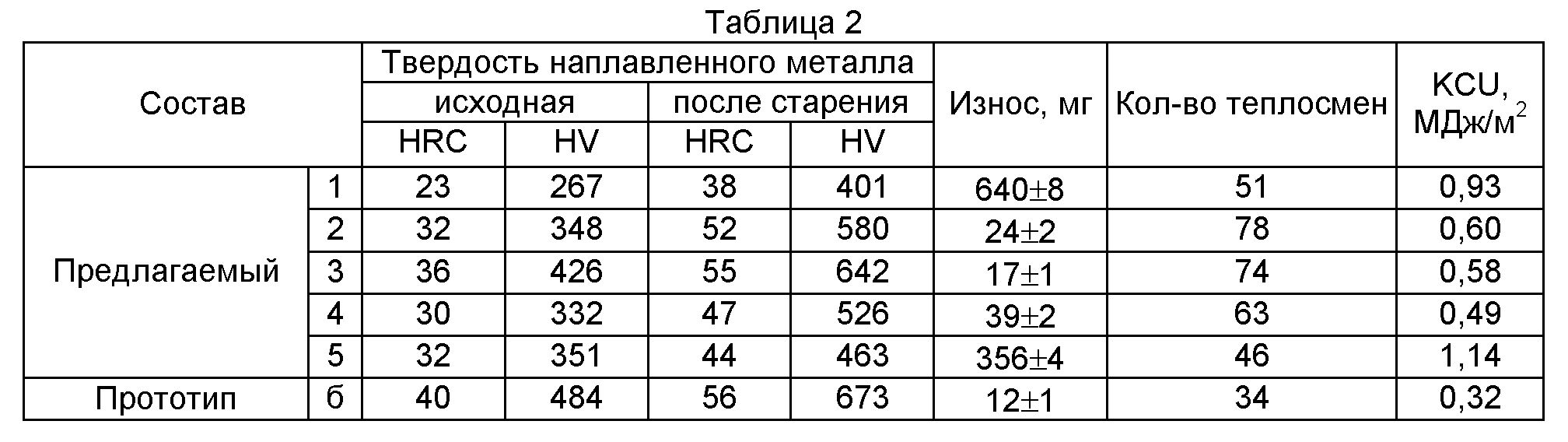

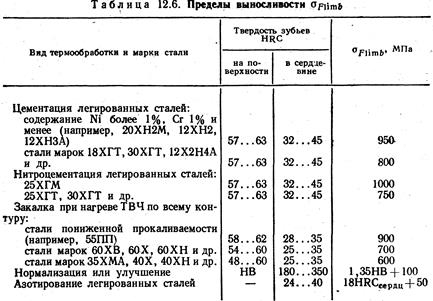

Таблица 7.3

Влияние содержания углерода на твердость закаленной

| Марка стали | Содержание углерода, % | Твердость |

| HRB | HRC | HB |

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

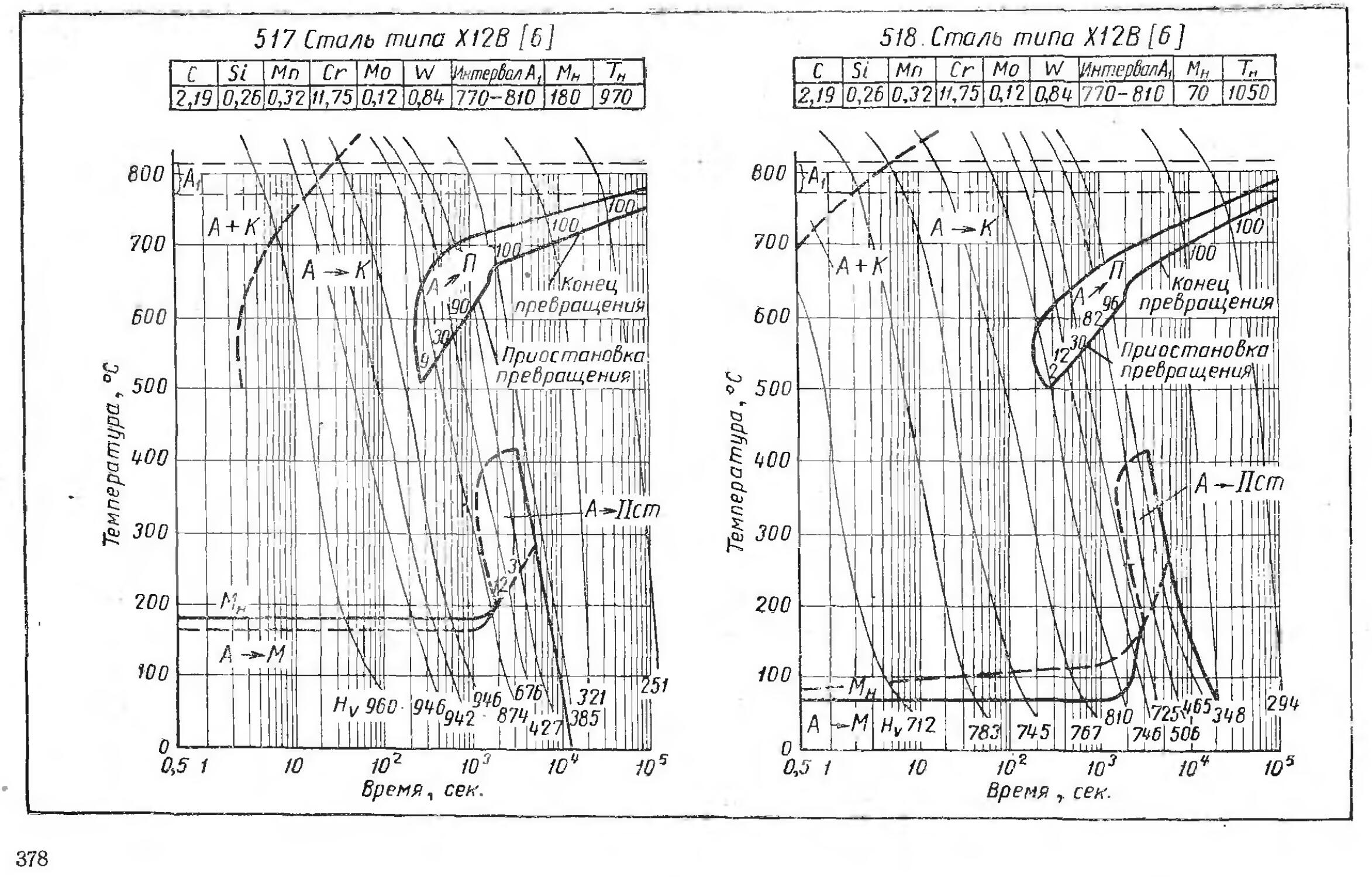

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой. Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске. Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

Рис. 8.2. Изменение температурного интервала мартенситного превращения – а (область Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б (возможная доля Аост, заштрихована) от содержания углерода в стали

Мартенсит – это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают. Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120 о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120 о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55. 65 HRC, (НВ = 5500. 6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал (Мн– Мк) мартенситного превращения (рис. 8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30. 50 о С выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30. 50 0 С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5. 10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

Рис. 8.6. Микроструктура троостита закалки:

а – увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400. 500 о С распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки. Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500. 650 0 С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150. 250 о С (низкий отпуск) образуется структура кубического (отпущенного) мартенсита. Увеличение температуры отпуска (300. 400 о С – средний отпуск и 550. 650 о С – высокий отпуск) ведет к появлению структуры зернистых трооститаи сорбита отпуска соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35. 45 HRC (НВ = 3500. 4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25. 35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 о С) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

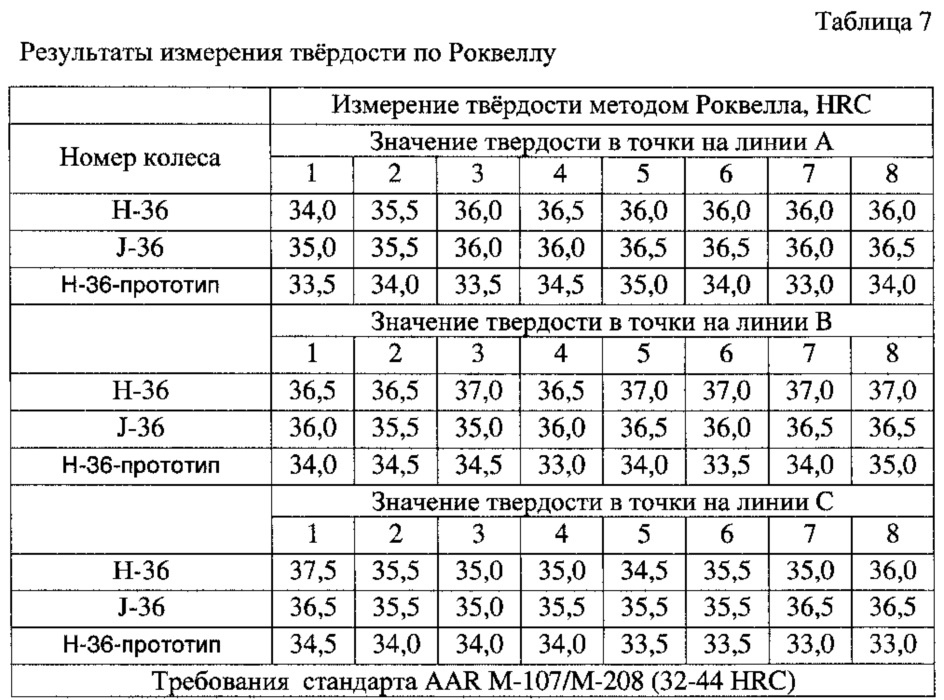

Таблица соответствия HB-HRC

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB<30) — при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

|

Твердость по Роквеллу |

Твердость по Роквеллу | Твердость по Бринеллю | |

| HRCэ | HRC | D=10мм HB | Р=3000кг диаметр отпечатка в мм |

| — | — | HB 95,0 | 6 |

| — | — | HB 100 | 5,87-5,89 |

| — | — | HB 111 | 5,60-5,62 |

| — | — | HB 115 | 5,51-5,53 |

| — | — | HB 116 | 5,49-5,50 |

| — | — | HB 120 | 5,41-5,42 |

| — | — | HB 125 | 5,31-5,42 |

| — | — | HB 130 | 5,22 |

| — | — | HB 135 | 5,13 |

| — | — | HB 137 | 5,09-5,10 |

| — | — | HB 138 | 5,07-5,08 |

| — | — | HB 140 | 5,04-5,05 |

| — | — | HB 141 | 5,02-5,03 |

| — | — | HB 142 | 5,01 |

| — | — | HB 143 | 5 |

| — | — | HB 143 | 4,99 |

| — | — | HB 144 | 4,98 |

| — | — | HB 144 | 4,97 |

| — | — | HB 145 | 4,96 |

| — | — | HB 146 | 4,95 |

| — | — | HB 152 | 4,86 |

| — | — | HB 161 | 4,72-4,73 |

| — | — | HB 164 | 4,68-4,69 |

| — | — | HB 167 | 4,64-4,65 |

| — | — | HB 170 | 4,60-4,61 |

| — | — | HB 174 | 4,55-4,56 |

| — | — | HB 179 | 4,49-4,50 |

| — | — | HB 185 | 4,42-4,43 |

| — | — | HB 197 | 4,29-4,30 |

| — | — | HB 198 | 4,28 |

| — | — | HB 199 | 4,27 |

| — | — | HB 200 | 4,26 |

| — | — | HB 201 | 4,25 |

| — | — | HB 202 | 4,24 |

| — | — | HB 203 | 4,23 |

| — | — | HB 204 | 4,22 |

| — | — | HB 205 | 4,21 |

| HRCэ 20,0 | HRC 17,9 | HB 206 | 4,2 |

| HRCэ 20,5 | HRC 18,3 | HB 209 | 4,18 |

| HRCэ 21,0 | HRC 19,0 | HB 212 | 4,15 |

| HRCэ 21,5 | HRC 19,7 | HB 215 | 4,12 |

| HRCэ 22,0 | HRC 20,1 | HB 217 | 4,1 |

| HRCэ 22,5 | HRC 20,5 | HB 219 | 4,08 |

| HRCэ 23,0 | HRC 20,9 | HB 222 | 4,06 |

| HRCэ 23,5 | HRC 21,3 | HB 224 | 4,04 |

| HRCэ 24,0 | HRC 22,0 | HB 229 | 4 |

| HRCэ 24,5 | HRC 22,4 | HB 231 | 3,98 |

| HRCэ 25,0 | HRC 22,8 | HB 234 | 3,96 |

| HRCэ 25,5 | HRC 23,6 | HB 239 | 3,92 |

| HRCэ 26,0 | HRC 24,0 | HB 241 | 3,9 |

| HRCэ 26,5 | HRC 24,4 | HB 244 | 3,88 |

| HRCэ 27,0 | HRC 24,8 | HB 246 | 3,86 |

| HRCэ 27,5 | HRC 25,6 | HB 252 | 3,82 |

| HRCэ 28,0 | HRC 26,0 | HB 255 | 3,8 |

| HRCэ 28,5 | HRC 26,4 | HB 257 | 3,78 |

| HRCэ 29,0 | HRC 27,3 | HB 263 | 3,74 |

| HRCэ 30,0 | HRC 28,1 | HB 269 | 3,7 |

| HRCэ 30,5 | HRC 28,6 | HB 272 | 3,68 |

| HRCэ 31,0 | HRC 29,0 | HB 275 | 3,66 |

| HRCэ 31,5 | HRC 29,4 | HB 278 | 3,64 |

| HRCэ 32,0 | HRC 29,9 | HB 282 | 3,62 |

| HRCэ 32,5 | HRC 30,3 | HB 285 | 3,6 |

| HRCэ 33,0 | HRC 30,8 | HB 288 | 3,58 |

| HRCэ 33,5 | HRC 31,6 | HB 295 | 3,54 |

| HRCэ 34,0 | HRC 32,1 | HB 298 | 3,52 |

| HRCэ 34,5 | HRC 32,5 | HB 302 | 3,5 |

| HRCэ 35,0 | HRC 33,0 | HB 306 | 3,48 |

| HRCэ 35,5 | HRC 33,8 | HB 313 | 3,44 |

| HRCэ 36,0 | HRC 34,3 | HB 317 | 3,42 |

| HRCэ 36,5 | HRC 34,7 | HB 321 | 3,4 |

| HRCэ 37,0 | HRC 35,2 | HB 325 | 3,38 |

| HRCэ 37,5 | HRC 35,6 | HB 329 | 3,36 |

| HRCэ 38,0 | HRC 36,0 | HB 333 | 3,34 |

| HRCэ 38,5 | HRC 36,5 | HB 337 | 3,32 |

| HRCэ 39,0 | HRC 36,9 | HB 341 | 3,3 |

| HRCэ 39,5 | HRC 37,8 | HB 350 | 3,26 |

| HRCэ 40,0 | HRC 38,2 | HB 354 | 3,24 |

| HRCэ 40,5 | HRC 38,7 | HB 359 | 3,22 |

| HRCэ 41,0 | HRC 39,1 | HB 363 | 3,2 |

| HRCэ 41,5 | HRC 40,0 | HB 373 | 3,16 |

| HRCэ 42,0 | HRC 40,5 | HB 378 | 3,14 |

| HRCэ 42,5 | HRC 40,9 | HB 383 | 3,12 |

| HRCэ 43,0 | HRC 41,4 | HB 388 | 3,1 |

| HRCэ 43,5 | HRC 41,9 | HB 393 | 3,08 |

| HRCэ 44,0 | HRC 42,4 | HB 398 | 3,06 |

| HRCэ 44,5 | HRC 42,9 | HB 403 | 3,04 |

| HRCэ 45,0 | HRC 43,3 | HB 409 | 3,02 |

| HRCэ 45,5 | HRC 43,8 | HB 415 | 3 |

| HRCэ 46,0 | HRC 44,4 | HB 420 | 2,98 |

| HRCэ 46,5 | HRC 44,9 | HB 426 | 2,96 |

| HRCэ 47,0 | HRC 45,4 | HB 432 | 2,94 |

| HRCэ 47,5 | HRC 45,9 | HB 438 | 2,92 |

| HRCэ 48,0 | HRC 46,5 | HB 444 | 2,9 |

| HRCэ 48,5 | HRC 47,0 | HB 451 | 2,88 |

| HRCэ 49,0 | HRC 47,6 | HB 457 | 2,86 |

| HRCэ 49,5 | HRC 48,2 | HB 464 | 2,84 |

| HRCэ 50,0 | HRC 48,8 | HB 470 | 2,82 |

| HRCэ 50,5 | HRC 49,4 | HB 477 | 2,8 |

| HRCэ 51,0 | HRC 50,0 | HB 484 | 2,78 |

| HRCэ 51,5 | HRC 50,6 | HB 492 | 2,76 |

| HRCэ 52,0 | HRC 50,7 | HB 502 | 2,74 |

| HRCэ 52,5 | HRC 51,5 | HB 503 | 2,73 |

| HRCэ 52,0 | HRC 51,8 | HB 506 | 2,72 |

| HRCэ 53,5 | HRC 52,5 | HB 514 | 2,7 |

| HRCэ 54,0 | HRC 53,1 | HB 522 | 2,68 |

| HRCэ 54,5 | HRC 53,5 | HB 526 | 2,67 |

| HRCэ 55,0 | HRC 53,8 | HB 530 | 2,66 |

| HRCэ 55,5 | HRC 54,1 | HB 534 | 2,65 |

| HRCэ 56,0 | HRC 54,5 | HB 538 | 2,64 |

| HRCэ 56,5 | HRC 55,1 | HB 547 | 2,62 |

| HRCэ 57,0 | HRC 55,8 | HB 555 | 2,6 |

| HRCэ 57,5 | HRC 56,5 | HB 564 | 2,58 |

| HRCэ 58,0 | HRC 57,2 | HB 573 | 2,56 |

| HRCэ 58,5 | HRC 57,6 | HB 578 | 2,55 |

| HRCэ 59,0 | HRC 57,9 | HB 582 | 2,54 |

| HRCэ 59,5 | HRC 58,6 | HB 592 | 2,52 |

| HRCэ 60,0 | HRC 59,3 | HB 601 | 2,5 |

| HRCэ 60,5 | HRC 59,7 | HB 606 | 2,49 |

| HRCэ 61,0 | HRC 60,0 | HB 611 | 2,48 |

| HRCэ 61,5 | HRC 60,4 | HB 616 | 2,47 |

| HRCэ 62,0 | HRC 60,7 | HB 621 | 2,46 |

| HRCэ 62,5 | HRC 61,1 | HB 627 | 2,45 |

| HRCэ 63,0 | HRC 61,4 | HB 632 | 2,44 |

| HRCэ 63,5 | HRC 62,1 | HB 643 | 2,42 |

| HRCэ 64,0 | HRC 63,2 | HB 659 | 2,39 |

| HRCэ 64,5 | HRC 63,6 | HB 665 | 2,38 |

| HRCэ 65,0 | HRC 63,9 | HB 670 | 2,37 |

| HRCэ 65,5 | HRC 64,3 | HB 676 | 2,36 |

Задать вопрос

ЧТО РАССКАЖЕТ О НОЖЕ ПОКАЗАТЕЛЬ HRC? @ Японские кухонные ножи

В мире японских ножей, в числе прочих параметров изделия, принято указывать и показатель HRC. Уже несколько клиентов поинтересовались у нас, что же обозначает этот показатель. Постараемся внести в дело немного ясности.

HRC (HardnessRockwellC—scale) отображает твердость материала. Если речь идет о ножах, то в этом случае HRC говорит о твердости стали после термообработки. Однако этот показатель связан не только с миром ножей. На самом деле HRC можно использовать для отображения твердости любого материала. И все же данный показатель чаще всего применяется относительно изделий из стали. Твердость материала важна, например, при изготовлении инструментов, подшипников, пружин, болтов-гаек и т.д. Чем выше показатель HRC, тем тверже сталь.

Немного историиТесты и прибор для их проведения (пресс Роквелла), используемые для определения твердости стали, разработали в 1914 году в Америке братья Хью и Стэнли Роквеллы, которые работали на предприятии NewDepartureManufacturing: оно производило подшипники. В 1919 году братья запатентовали пресс. Использование метода и шкалы Роквелла и по сей деньявляется наиболее применяемым (наряду, например, с методами Бринелля и Виккерса) способом определения твердости стали. Безусловно, механический испытательный пресс, бывший в ходу изначально, сменился автоматическими и цифровыми приборами. В Эстонии испытания по методу Роквелла проводит, например, ответственная испытательная лаборатория Taltech.

Как определяется твердость стали?Измерение твердости осуществляется путем вдавливания наконечника в тестируемый материал. После вдавливания наконечника на поверхности материала остается след. Чем ниже твердость, тем глубже проникает наконечник и тем заметнее след.

В ходе теста Роквелла в тестируемый материал вдавливают твердосплавный конус с углом при вершине 120°. С помощью пресса в течение определенного времени на материал воздействуют силой 1470 Н. Измерительная шкала, присоединенная к прибору, показывает глубину следа, оставшегося на поверхности стали. Чем мягче сталь, тем сильнее след и ниже показатель на шкале Роквелла. Высокий показатель HRC, соответственно, означает, что на стали остался небольшой след, а сама сталь – крепкая.

Почему показатель HRC часто указывается в виде интервала?

В описании японских ножей можно нередко увидеть варьирущийся показатель HRC, например, HRC 60-61 и т.д. Это обусловлено тем обстоятельством, что тесты Роквелла обязательно проводят производители сырья, поставляющие изготовителям ножей незакаленную сталь или заготовки. Известными японскими производителями ножевой стали являются, например, HitachiMetals, DaidoSteel, TakefuSpecialSteel и т.д.

Конечный показатель HRC зависит от горячей обработки и закалки, осуществляемых изготовителем ножей, и может несколько отличаться от представленных производетелем стали показателей. Случается и так, что у ножей, произведенных из одной и той же стали, но прошедших разную обработку, отличается и показатель HRC. Это касается, например, предлагаемой нашим магазином популярнейшей серии ножей Kanetsune Hon-Warikomi.

Трехслойные сердцевины лезвий этих ножей изготовлены из углеродистой стали TakefuShiro 2, однако показатели твердости разных моделей варьируются в промежутке между 59 и 63. Вариативность показателей твердости часто также наблюдается у изделий небольших японских производителей и мастеров, которые точно не проводят тесты Роквелла для своей конечной продукции (маленьких партий товаров и ножей ручной работы).

Что показатель HRC обозначает на практике?Показатель HRC (то есть твердость стали) невероятно важен для японских ножей. Как правило, можно сказать, что высоким показателем HRC обозначают дорогое, качественное сырье с высоким содержанием углерода. Нож, умело изготовленный из такой стали, сохраняет остроту на протяжении длительного времени и долго не изнашивается.

Однако HRC является далеко не единственным показателем, на основании которого можно оценить качество режущего инструмента. Важны также особенности, связанные с упругостью, эластичностью и устойчивостью перед крошением. Одновременно при выборе ножа, помимо качества материала, следует также оценить десятки других факторов. К ним, например, относятся размеры и вес ножа, качество сборки, геометрия лезвия и рукояти и зависящий от этих показателей баланс ножа, материал рукояти, тип крепежа лезвия, а также эргономическая, эстетическая и визуальная составляющие и т.д. По этой причине выбор подходящего ножа является сложным, но невероятно увлекательным занятием.

Примеры показателей HRC различных изделий

-

Рабочие инструменты (например, молотки, топоры, зубила и т.д.) – 45-55 HRC

-

ПоварскиеножиFiskarsFunctionalForm – HRC 52-53

-

ПоварскиеножиJ.A. Henckels – HRC 54

-

ПоварскиеножиFiskarsNorden – HRC 56

-

ПоварскиеножиVictrinoxFibrox — HRC 56

-

ПоварскиеножиWüsthof– HRC 58

-

Однослойныеножи Samura – HRC 58

-

Поварские ножи SakaiTakayuki из дамасской стали – HRC 60-61

-

Поварскиеножи KanetsuneHonWarikomi — HRC 59-63

-

Метчикии напильники – HRC 62-64

-

Нержавеющая порошковая сталь R2/SG2 — 63-64

-

Нержавеющая порошковая сталь ZDP 189 – HRC 65-67

Сталь, из которой изготовлены ножи, представленные в нашем интернет-магазине

Нержавеющая сталь

-

Нержавеющая сталь AUS 8 – HRC 58-59

-

Нержавеющая сталь VG-1 – HRC 58-59

-

Нержавеющая сталь AUS-10 – HRC 59-60

-

Нержавеющаясталь Silver 3 (Ginsan) – HRC 59-60

-

Нержавеющая сталь VG-10 – HRC 60-61

Углеродистая сталь

-

Белая углеродистая сталь #2 (Shirogami) – HRC 60-61

-

Белая углеродистая сталь TakefuShiro-2 – HRC 59-63

-

Синяя углеродистая сталь #2 (Aogami) – HRC 61-62

-

Синяя углеродистая сталь SuperAogami – HRC 64-65

МТР 45±5 HRC мера твердости Роквелла

Меры твёрдости предназначены для воспроизведения твёрдости металлов по стандартизированным шкалам твердости.

Мера твердости Роквелла МТР 45±5 HRC и её особенности

- МТР применяются для поверки и калибровки приборов, измеряющих твёрдость металлов по методу Роквелла (ГОСТ 9013-59).

- Меры твёрдости Роквелла изготавливаются в виде плиток прямоугольной формы с одной рабочей поверхностью, на которой в левом углу градуировкой нанесено её номинальное значение. Также на рабочей поверхности меры имеется 5 отпечатков — заводская калибровка меры при выпуске из производства.

- Каждая мера твёрдости имеет идентификационный номер, выгравированный на её боковой поверхности.

- Меры твёрдости подвергнуты консервации в масляном составе по группе I ГОСТ 9.014. Срок консервации не менее 2 лет.

Для изготовления мер твёрдости применяется качественная углеродистая или легированная сталь по ГОСТ 1435, ГОСТ 5950 и ГОСТ 1050.

Рекомендуем приобрести комплект мер твердости Роквелла МТР-1

МТР мера твердости Роквелла — технические параметры

| Диапазон значений твердости мер | HRC: 45±5 |

| Размах значений твердости по ГОСТ 9031-75 | 0,8 HRC |

| Нагрузка мер твердости, кгс | 150 |

| Габариты мер твердости Роквелла | прямоугольная, размер 60 х 40 х 10 мм |

| Вес меры | 200 гр |

Меры твёрдости с поверкой обязательны для поверки твердомеров, закупаются в основном организациями, аккредитованными на право поверки (Центры Стандартизации и Метрологии). Меры твёрдости с поверкой внесены в Госреестр СИ.

Меры твёрдости без поверки применяются для самостоятельной калибровки твердомеров на предприятии. Меры твёрдости без поверки имеют Свидетельство о калибровке, но не внесены в Госреестр СИ и не подлежат поверке.

Комплект поставки МТР:

- мера твёрдости Роквелла 45±5HRC

- сертификат о калибровке

Влияние термической обработки на твердость сталей 45 и У10

| Режим термической обработки | Температура нагрева, 0С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB | |

| Сталь 45 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

| Сталь У10 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

Таблица 7.3

Влияние содержания углерода на твердость закаленной

стали

| Марка стали | Содержание углерода, % | Твердость | ||

| HRB | HRC | HB | ||

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой. Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске. Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

Рис. 8.2. Изменение температурного интервала мартенситного превращения — а (область Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б (возможная доля Аост, заштрихована) от содержания углерода в стали

Мартенсит – это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают. Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55…65 HRC, (НВ = 5500…6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал (Мн– Мк) мартенситного превращения (рис. 8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30…50 оС выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30…50 0С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5…10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

Рис. 8.6. Микроструктура троостита закалки:

а – увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400…500 оС распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки. Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500…650 0С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150…250 оС (низкий отпуск) образуется структура кубического (отпущенного) мартенсита. Увеличение температуры отпуска (300…400 оС – средний отпуск и 550…650 оС – высокий отпуск) ведет к появлению структуры зернистых трооститаи сорбита отпуска соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35…45 HRC (НВ = 3500…4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25…35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 оС) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 9

hrc 45 твердость

Хотя нет точных таблиц преобразования и уравнений, но литейный завод Даньдун рекомендует следующие формулы и сравнительные таблицы в соответствии с опытом и стандартами. 60 73. (HRC-45) Образец стандартной твердости HRC от YAMAMOTO SCIENTIFIC TOOL LABORATORY в Varian Varianten im MISUMI Онлайновый магазин предлагает Костенлозе CAD-Daten Schnelle Lieferung Faire Preise Jetzt auswählen und konfigurieren. Чугунная сковорода, где d — глубина (от точки нулевой нагрузки), а N и s — масштабные коэффициенты, которые зависят от масштаба используемого испытания (см. Следующий раздел).Например. 820. Твердость (HRC) 45-53: Установочные винты ASME B18.3. Противовес из серого чугуна MISUMI предлагает бесплатные загрузки САПР, быстрое выполнение заказов, конкурентоспособные цены и отсутствие минимального количества заказа. Прочность — важнейшее свойство режущей кромки. [3] Метод дифференциальной глубины вычитал ошибки, связанные с механическими дефектами системы, такими как люфт и дефекты поверхности. Чугунная дренажная труба S.P. 80… значение твердости HR… согласно Rockwell hrc.Литейное предприятие Даньдун рекомендует следующие формулы и сравнительные таблицы: Цена на сталь. При испытании металлов твердость на вдавливание линейно коррелирует с пределом прочности на разрыв [2]. Если необходимо измерить твердость выпуклой поверхности, можно использовать поправочный коэффициент [14]. 208-225. 800. Решетки для газовых плит Они подали заявку на патент 15 июля 1914 года. Таблицы преобразования взяты из стандарта ASTM A 370. Твердость по Бринеллю-Роквеллу. r m. hv. 8 мин. R. a. Радиус сферической вершины индентора 200 мкм-30 ° (от оси) + 30 ° (от.1220 мин. Классификация твердомеров по Роквеллу на основе шкал Роквелла, E.L. Tobolski & A. Поскольку инструмент, скорее всего, будет небольшим, может потребоваться быстрый шпиндель для реализации этого диапазона скоростей резания. Образец стандартной твердости HRC (YAMAMOTOKAGAKU) YAMAMOTOKAGAKU, HRC-45, Ознакомьтесь с разнообразием конфигурируемых образцов твердости HRC (YAMAMOTOKAGAKU) YAMAMOTOKAGAKU, HRC-45, MISUMI имеет другие механические компоненты, пресс-формы и изделия из пластмассовых форм имеется в наличии. Подходит для водородной сварки и аргонодуговой сварки, не подходит для газовой сварки.45 кгс 3000 кгс Твердость 10 кгс 500 гс и более Экв. 870. 70. Корреляция предела текучести и прочности на растяжение с твердостью для сталей, Journal of Materials Engineering and Performance, https://en.wikipedia.org/w/index.php?title=Rockwell_scale&oldid=1001614865, Лицензия Creative Commons Attribution-ShareAlike, Подшипниковый сплав, олово, твердые пластмассы. Обрабатываемость% CD1212. Некоторые условия, особенно случаи холодной обработки, могут сильно изменить соотношение между прочностью на разрыв и твердостью.НВ — шар 10 мм, нагрузка 29400Н (3000 кгс) по дюрата 15 секунд. 204-220. Шкала Роквелла — это шкала твердости, основанная на твердости материала при вдавливании. = China Foundry, China Casting Foundry, Турбокомпрессор в Китае. Испытание на твердость по Роквеллу. 64,7. 62-690,66,7. Приобретите кусок стандартной твердости HRC-45 HRC у YAMAMOTOKAGAKU и многие другие промышленные компоненты. Предварительное усилие 98,0665 Н — — F. Общее испытательное усилие 1470,998 Н — — α. м. Угол индентора 120 ° ± 30 ° ± 400 мкм.F. 0. Чугунные отливки для грузовиков [13] Кроме того, показания следует снимать с плоской перпендикулярной поверхности, поскольку выпуклые поверхности дают более низкие показания. Литье Тест на твердость по Роквеллу является отраслевым стандартом для ножей. HV — алмазный пенетратор 136 °, нагрузка 294 Н (30 кгс) продолжительность 15 Фактическая твердость данной плавки стали будет строго зависеть от ее удельной закаливаемости. Твердость может быть увеличена до HRC 50 — 52 для применения в пластиковых формах: Пластмассовые формы с требованиями защиты от ржавчины: LKM420H: 420: Предварительно закаленные: 29-35: Хорошие антикоррозионные свойства.Освободить нагрузку; значение Роквелла обычно автоматически отображается на циферблате или экране. [6] [7] Роквелл переехал в Уэст-Хартфорд, штат Коннектикут, и в 1921 году сделал дополнительное усовершенствование. Впоследствии заявка была одобрена 11 февраля 1919 года и имеет патент США 1 294 171. Запрос на аккредитацию на эту сессию. Класс собственности 45H; Твердость (HRC) 45-53: Механические свойства шестигранных изделий. Значение твердости близко к пределу (в пределах 15%) допустимого диапазона конкретной шкалы твердости.секунд. процесс обработки и механической обработки. Основание зонта из чугуна 200. HRC — алмаз. Испытание на твердость по Бринеллю, изобретенное в Швеции, было разработано ранее — в 1900 году — но оно было медленным, бесполезным для полностью закаленной стали и оставило слишком большой отпечаток, чтобы считаться неразрушающим. Твердость и предел прочности на разрыв (Rm). Материал: карбид, K10 без покрытия. 1100 мин. Шкала 45N выдерживает нагрузку 45 кгс на алмазный конусный индентор Brale и может использоваться на плотной керамике.ЕВРОПЕЙСКИЙ КЛАСС: EN10083-2 / EN10277-2 / EN10277-5 C45 1.0503 C45R 1.1201 C45E 1.1191 СРАВНИТЕЛЬНЫЙ КЛАСС Китай GB США SAE -AISI Япония JIS Германия DIN Индия IS Корея KS Россия ГОСТ 45 1045 S 45 C Ck45 45C8 SM 45 C 45… Существует несколько альтернативных шкал, наиболее часто используемые шкалы «B» и «C». Карбид имеет более высокую твердость и износостойкость, а также превосходные режущие характеристики, чем быстрорежущая сталь. MISUMI предлагает бесплатные загрузки САПР, быстрое выполнение заказов, конкурентоспособные цены и отсутствие минимального количества заказа.Die Härte eines Werkstoffs hat nur bedingt etwas mit der Festigkeit des Werkstoffs zu tun, auch wenn die Festigkeit die Prüfverfahren zur Härtemessung, die auf der Eindringtiefe verschiedener Prüfkörper beruhen. Число шкалы твердости по Роквеллу оказывается обратным вычислению разности глубин. Таким образом, я мог бы довольно легко визуализировать / представить, насколько глубоко проникает каждый конкретный показатель твердости — например, сталь с твердостью 67 HRC будет проникать в сталь на 0,0025 дюйма, где, по мере того, как алмазный конус будет проникать.0035 «при 55 HRC. Другими словами, чем большее давление требуется для вдавливания поверхности, тем выше будет число на шкале. Они также требовали четкого метода представления результатов испытаний на прочность. Результаты закалки в твердости поверхности для 2 дюйма. Шкала твердости по Роквеллу получила свое название от ее изобретателей Хью М. Роквелла и Стэнли П. Роквелла. Литая железная пластина 900. Определение HRC. 209–230. Количество канавок: 2. Определение твердости по Роквеллу Материал предполагает приложение небольшой нагрузки, за которой следует большая нагрузка.Немагнитный магнитный. Твердость по Роквеллу (HRC и HRB) и твердость по Бринеллю (HB или BHN) чаще всего используются для стальных и чугунных отливок. 810. Шкала HRC, сертифицированная с использованием индентора Diamond Brale Номер детали Шкала значения твердости Мин Макс Быстрая доставка 9203-111: 25 HRC 22,5 27,5 9203-121: 30 HRC 27,5 32,5 9203-131: 35 HRC 32,5 37,5 9203-141: 40 HRC 37,5 42,5 9203- 151: 45 Предел текучести при смещении 0,2% (МПа) 940 мин. 60-680. Легированная сталь 4140 обычно нормализуется до 870 ° C (1600 ℉) и должна охлаждаться до заданной температуры в неподвижном воздухе.Немагнитный до слегка… Новый тестер имеет патент США 1516207. Просто имейте в виду, что минимальная толщина составляет 0,040 дюйма и меньше диапазона, поэтому вы можете найти ссылку, если вам когда-нибудь понадобится. Кривые упрочняемости показывают, что соответствующая твердость поверхности будет 51-59 HRC при твердости сердцевины 46-57 HRC. Н / мм². Несколько других шкал, включая обширную шкалу A, используются для специализированных приложений. Отожженные нарисованные немагнитные. Рейтинг Роквелла — это шкала, которая используется для измерения твердости материала.55 90. Они осознали необходимость точного и быстрого испытания прочности металла дорожек подшипников. Оставьте основную нагрузку на «время выдержки», достаточное для того, чтобы вмятин остановился. Мы надеемся, что эта сравнительная таблица поможет вам конвертировать между ними. 45… значение твердости HR… по Роквеллу C… при основной нагрузке 150 кгс и алмазном инденторе 120 ° b. Процедура Супер Роквелла (Superficial Rockwell), метод HR30T: 80 HR30TW.

термообрабатывая коррозионную стойкость твердости 45HRC стального листа 440c Ss

Термообработка 440c Стальной лист из нержавеющей стали Твердость 45HRC Коррозионная стойкость

Термическая обработка 440c Твердость листа нержавеющей стали SUS 440c Коррозионная стойкость нержавеющей стали

Тип 440C — это мартенситная нержавеющая сталь с высоким содержанием углерода и хрома. После термообработки он способен достигать наивысшей прочности, твердости и износостойкости среди всех нержавеющих сплавов. По сравнению с аустенитными марками 440C имеет умеренную коррозионную стойкость, сравнимую с 304.Этот сорт листа нержавеющей стали может быть закален посредством термической обработки, но механическая обработка предпочтительнее в отожженном состоянии и становится чрезвычайно трудной после закалки.

Наивысшая стойкость может быть достигнута за счет закалки и полировки, а свойства стали 440C делают ее идеальной для лезвий ножей и режущих инструментов, таких как хирургические лезвия. После затвердевания этот сплав сохраняет острую кромку, устойчив к коррозии и может быть отполирован до почти зеркального блеска. Благодаря своей прочности и способности противостоять износу нержавеющая сталь 440C является хорошим выбором для таких инструментов, как долота и шарикоподшипники.

характеристики

- UNS S44004

- AMS 5630 Chem Only

- ASTM: A480

Характеристики

- Закаливаемая хромистая сталь

- Высокая прочность

- Высокая износостойкость

Свяжитесь с нами, чтобы получить более подробную информацию.

Технические данные предоставлены только для информации, а не для целей проектирования. На это не распространяется гарантия.

| Элемент | Процент по массе | ||||

|---|---|---|---|---|---|

| C | Углерод | 1,20 | |||

| Cr | Хром | 18,0 | 900 Mn | Марганец | 1,00 |

| Mo | Молибден | 0.75 | |||

| P | Фосфор | 0,04 | |||

| Si | Кремний | 1,00 | |||

| S | Сера | 0,30 | |||

Общие области применения пластины из нержавеющей стали 440C включают:

- Режущие инструменты

- Лезвия ножа

- Хирургические инструменты

- Долота

- Измерительные инструменты

- Шариковые подшипники и клапаны

ФИЗИЧЕСКИЕ СВОЙСТВА ФИЗИЧЕСКИЕ СВОЙСТВА | |

|---|---|

| Плотность кг / м² | 7650 |

| Теплопроводность при 212 ° F (100 ° C) | 24.2 |

| Теплопроводность при 932 ° F (500 ° C) | — |

| Удельное электрическое сопротивление | 600 |

| Модуль упругости (ГПа) | 200 |

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СВОЙСТВА | ОТЖИМ |

|---|---|

| Предел текучести 0,2% Испытание (МПа) | 448 |

| Прочность на растяжение (МПа) | 75 |

| Относительное удлинение (% в 50 мм) | |

| Твердость (HB) | 269 макс |

Термообработка стального листа 440c Ss Твердость 45HRC Изображения коррозионной стойкости |