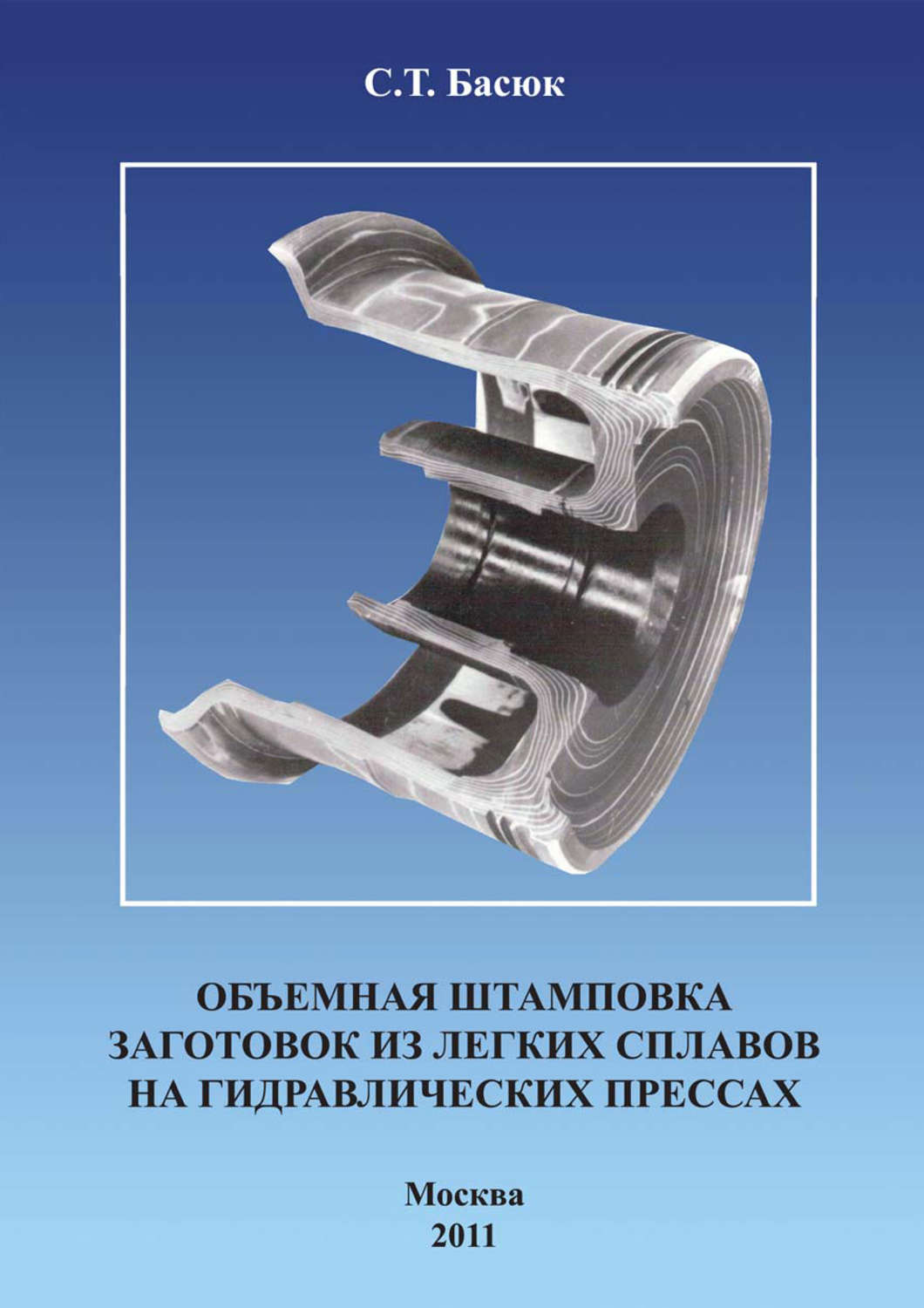

объёмная штамповка — это… Что такое объёмная штамповка?

- объёмная штамповка

- объёмная штампо́вка

-

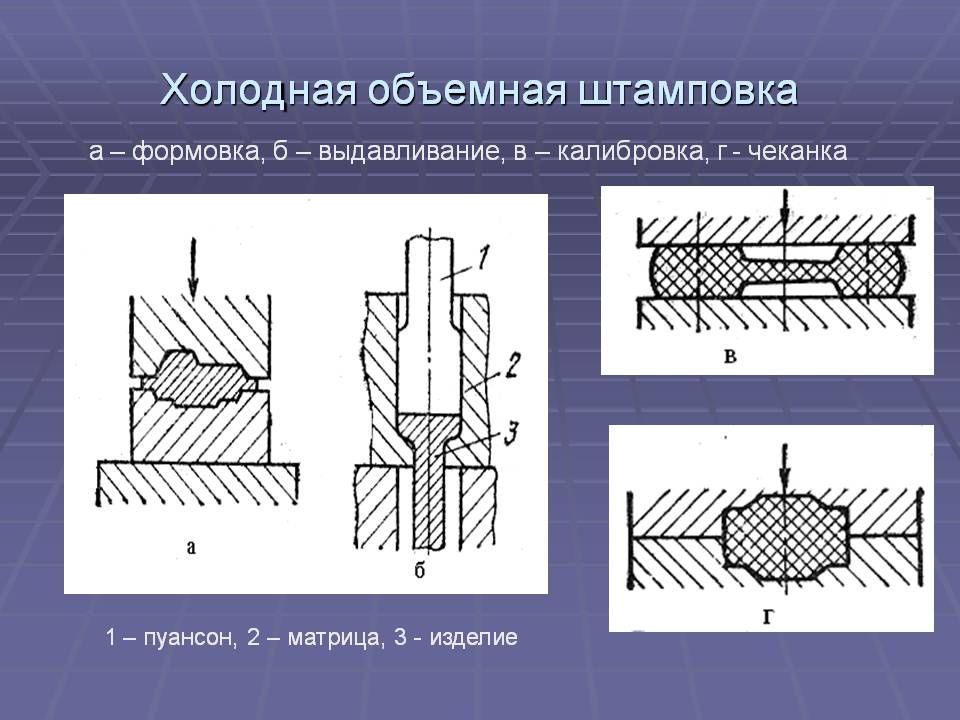

получение поковок из объёмных заготовок на молотах, прессах и машинах специального назначения. Объёмная штамповка – один из основных способов обработки металлов давлением, при котором заготовка деформируется с изменением всех размеров, приобретая форму, соответствующую рабочей полоске инструмента – штампа. В результате объёмной штамповки из простейших заготовок (цилиндрической, призматической и иной формы) получают более сложные изделия – коленчатые валы, лопатки турбин, зубчатые колёса и т. п. Различают холодную и горячую штамповку. Холодная штамповка выполняется без нагрева заготовки. Таким способом получают детали с высокими и стабильными механическими свойствами.

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

- объектив

- огнетушитель

Смотреть что такое «объёмная штамповка» в других словарях:

ОБЪЁМНАЯ ШТАМПОВКА — один из осн. способов обработки металлов давлением, при к ром ааготовка пластически деформируется с изменением всех размеров, приобретая форму, соответствующую рабочей полости инструмента штампа.

Применяется в кузнечно штамповочном производстве… … Большой энциклопедический политехнический словарь

Применяется в кузнечно штамповочном производстве… … Большой энциклопедический политехнический словарьОбъёмная штамповка — технологический процесс кузнечно штамповочного производства (См. Кузнечно штамповочное производство), заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма… … Большая советская энциклопедия

Штамповка — Штамповочный пресс Штамповка процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки листовая и объёмная. Листовая штамповка… … Википедия

Штамповка — процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте Штампе; разновидность кузнечно штамповочного производства (См.

Холодная штамповка — процесс обработки давлением листового или сортового металла, обычно осуществляемый без нагрева заготовки. При Х. ш. процесс изготовления деталей расчленяется на операции и переходы, выполняемые в специализированных штампах. Х. ш.… … Большая советская энциклопедия

ХОЛОДНАЯ ШТАМПОВКА — процесс штамповки без нагрева обрабатываемого материала. X. ш. получают заготовки и готовые изделия из листового и полосового материала от деталей часового механизма до кузовов автомобилей. Используется также холодная объёмная штамповка кованых… … Большой энциклопедический политехнический словарь

Кузнечно-штамповочное производство — I Кузнечно штамповочное производство отрасль тяжёлого машиностроения, производящая различные металлические изделия (от деталей машин до предметов домашнего обихода) ковкой (См. Ковка), штамповкой (См.

Штамповка), Прессованием. В основе… … Большая советская энциклопедия

Штамповка), Прессованием. В основе… … Большая советская энциклопедияКривошипный пресс — машина с кривошипно ползунным механизмом, предназначенная для штамповки различных деталей. Рабочей частью (инструментом) К. п. является Штамп, неподвижную часть которого крепят к столу, подвижную к ползуну пресса (рис. 1). Ползун… … Большая советская энциклопедия

Кузнечно-штамповочный автомат — кузнечная машина для штамповки (См. Штамповка) изделий из проволоки, прутка, ленты, полосового материала и др. Все движения исполнительных органов К. ш. а. совершаются взаимосогласованно в автоматическом цикле.

Горячая объемная штамповка и холодная штамповка деталей из листового металла

На чтение 9 мин. Просмотров 1.4k. Опубликовано Обновлено

Горячая объемная штамповка представляет собой процесс намеренного деформирования нагретой заготовки из разного рода металла для изменения ее размеров и конфигурации.

Причем, геометрические характеристики изделия при этом меняются в нескольких измерениях, а не в одной плоскости. Технология нашла применение во многих отраслях промышленности и имеет весьма обширные перспективы для дальнейшего развития и совершенствования.

В каких областях промышленности технология нашла применение?

Горячая объемная штамповка ‒ вид обработки металлозаготовок с помощью давления, который подразумевает использование специального инструмента, штампа, для формообразования поковки из разогретой заготовки.

Поверхности полостей и выступов отдельных частей штампа при этом ограничивают течение металла, поэтому в итоге операции происходит образование единственной замкнутой полости по конфигурации поковки. Такую полость называют ручьем.

Для данного вида обработки необходимы специальные штамповочные заготовки. Их изготавливают с применением проката профилей разных форм путем разрезания прутков на отдельные изделия кривошипными пресс-ножницами, механическими пилами, газовой резкой и т.п.

Горячая объемная штамповка.Достоинства такой технологии при сравнении заключается в следующем:

- высокие показатели производительности;

- более высокая точность изготовления деталей: допуски при штамповании поковок в 3 раза меньше, нежели при ковке.

Основными недостатками технологии являются дороговизна инструмента и его узкая направленность: конкретный штамповочный станок подходит для создания поковки одной формы и размера.

Помимо этого, для осуществления объемной горячей штамповки поковок потребуется в несколько раз больше усилий деформирования, нежели для ковки аналогичных поковок.

С помощью горячей штамповки прессом изготовляются заготовки для деталей легковых автомобилей, тракторов и других видов сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.п.

С учетом тенденции к росту серийности в машиностроении штамповка в будущем приобретет еще большую популярность и развитие.

https://youtu.be/0-1fp3iKrT4

Разновидности объемной штамповки

Существуют разные виды объемной штамповки: и горячая. Первая технология менее распространена, нежели горячая, так как для нее не требуется очень мощное оборудование.

Помимо этого, стоит отметить склонность большинства сталей и сплавов поддаваться обработке именно в горячем состоянии. Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Поэтому именно горячий вид штамповки и ковки предпочтителен для множества предприятий металлургической отрасли, которые предполагают изготовление изделий из листов металла.

Но и свои достоинства у холодной технологии создания поковок из металла присутствуют:

- в процессе работы не происходит нагревание металла;

- металлическая поверхность не окисляется при контакте с кислородом;

- можно изготовить изделия с более точными параметрами;

- низкие показатели шероховатости металлической поверхности;

- низкий расход металла;

- низкая трудоемкость производства изделий.

Горячий метод штамповки поковок отличается:

- высокими показателями производительности;

- отменной однородностью и прочностью готовых поковок;

- возможностью получения поковки сложной формы;

- высокой автоматизации рабочих процессов.

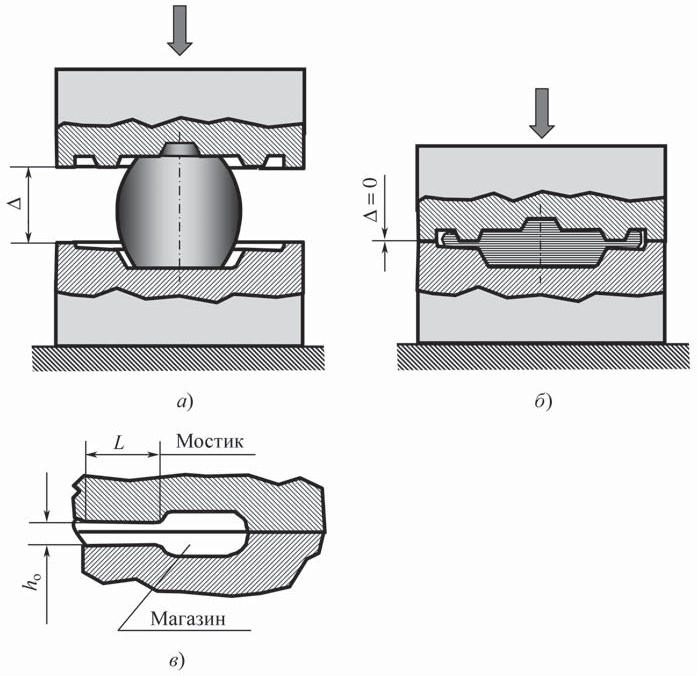

Различают разные способы горячей объемной штамповки, в зависимости от типа примененных штампов:

- открытая;

- закрытая;

- выдавливанием;

- прошивкой;

- в разъемных матрицах.

Именно такая классификация считается основной, потому что тип использованного в работе штампа является определяющим фактором для характера течения металла при формообразовании поковки.

Благодаря использованию технологии обработки металлов данным методом можно изготовить разнообразные по геометрическим параметрам поковки:

- Детали удлиненной формы: рычаги, шатуны. Для их производства потребуется штамповочный пресс.

Исходную заготовку поддают протягиванию и обрабатывают плашмя. В конце работы деталь фасонируют при помощи ковки. - Дисковые детали квадратной, круглой формы и небольшой длины: ступицы, шестеренки, фланцы, крышки.

Изготавливаются с помощью технологии осадки в торец заготовки. А их использование осуществляется с применением штамповочных переходов.

А их использование осуществляется с применением штамповочных переходов.

Путем штамповки крайне сложно изготовить абсолютно точные по размеру поковки, по этой причине существует такое понятие как допуски. Они учитывают недоштамповку изделия по высоте, износ ручья штампов, риск сдвига штампов в процессе использования и т.п.

Если допуски обуславливают чистоту поверхности и точность поковки, что удовлетворяет общим требованиям к конечным результатам работы, то в дальнейшем иных припусков не предполагают.

Если же предполагаемые заранее допуски или чистота поверхности металла на деле оказались неудовлетворительными, стоит рассмотреть возможность получения более точных параметров поковок путем калибровки, чеканки, улучшения качества самого процесса и нагрева.

Если же это решение не позволяет решить вопрос, то назначаются припуски для последующей обработке путем резки.

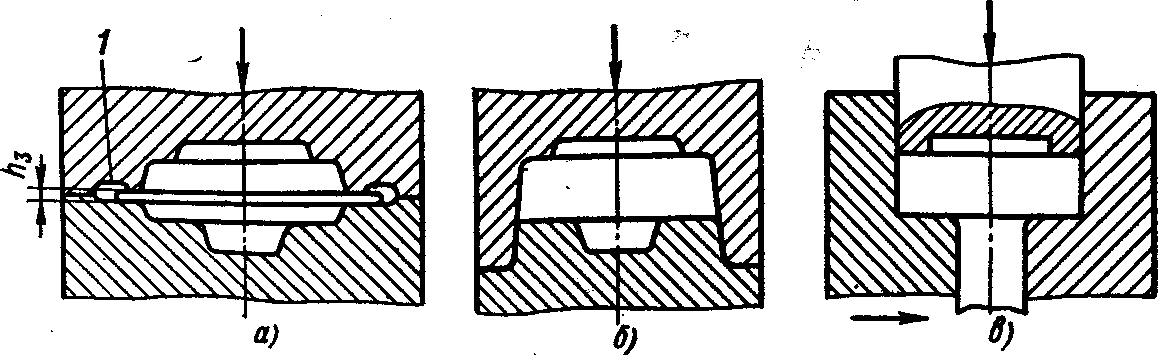

Технологические схемы штамповки

Станок горячей штамповки металла функционирует с применением специальных рабочих схем. С их помощью выполняется ковка и штамповка различных металлических изделий. Исходя из характеристик примененной рабочей схемы, можно определить будущие параметры готовой поковки.

Классифицировать такие схемы можно по типу задействованных в работе штампов:

В закрытых штампах

Штамповка заготовки.Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

[box type=”warning”]Несоблюдение данных требований может привести к частичному заполнению углов полости металлом, если его будет недостаточно.[/box]Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок.

В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки; - Отсутствие облоя при такой схеме.

Это позволяет значительным образом снизить расход металла. - Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Инструменты и оборудование

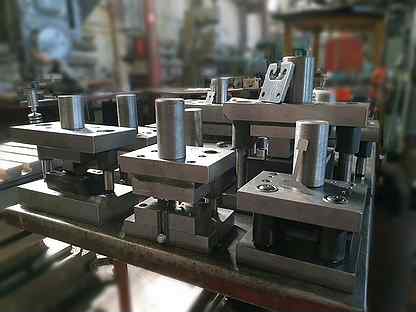

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Процесс получения объемных штампов.Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

Подведем итог

Горячая и холодная штамповка – технологии, активно задействованные на предприятиях металлургической промышленности, в машино- и авиастроении и в иных производственных сферах при изготовлении разного типа деталей из стали и цветных металлов.

При этом горячая листовая штамповка встречается чаще, нежели холодная, так как позволяет работать практически со всеми металлами, и в том числе низкоплавкими.

Изготовление штампов для штамповки металла. Изготовление холодных штампов и пресс-форм. Основные этапы штамповки деталей

Особое значение имеет штамповки металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Таким образом пластической деформации деталей широко применяется для изготовления деталей различных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

В этом процессе уменьшаются диаметр и толщина, а также внутренняя и внешняя поверхность. После охлаждения они восстанавливают свою первоначальную характеристику. 2 Дефекты могут привести к дефектам сырья в процессе деформации. Когда редукция имела и угол вытяжки относительно большой, сжимает действие матрицы не проникает в центр детали. Во время нанесения сами внутренние слои детали не получают радиального сжатия, а тянутся и вынуждены растягиваться материалом, соседствующих с поверхностными слоями, которые подвергаются прямому действию матрицы.

Они используются для составления крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Штамповкой называют процесс предоставления деталям нужной формы и получения определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки — это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Эта ситуация создает вторичные растягивающие напряжения в сердцевине детали, которая может испытывать характерную трещину в наконечнике стрелы. Штамповки или штамповки штамповки представляет собой процесс механической конформации, обычно выполняется на холоде, который включает в себя ряд операций, при которых плоская пластина приобретает новую геометрическую форму, плоскую или полую. Этот процесс возможен только благодаря пластичности металлов. Штамп письма может быть простым при выполнении одной операции или в сочетании.

В дополнение к материалу, еще одним фактором, который необходимо учитывать в этом процессе, является качество письма. Элементы, которые помогают в оценке качества Химический состав: должен контролироваться в процессе производства металла. Сегрегация химических элементов, например, которые могут присутствовать в слитке, вызвавшей письмо, вызывает неправильное поведение материала при штамповке. Механические свойства: Твердость и прочность на разрыв очень важны при давлении. Определенные механическими испытаниями вместе с данными по химическому составу, они обычно предоставляются в спецификациях материалов, которые присутствуют в каталогах производителей и стандартизированы по стандартам.

Механические свойства: Твердость и прочность на разрыв очень важны при давлении. Определенные механическими испытаниями вместе с данными по химическому составу, они обычно предоставляются в спецификациях материалов, которые присутствуют в каталогах производителей и стандартизированы по стандартам.

Различают штамповки, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповки деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, который не обладает достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Габаритные характеристики: они помогают наилучшим образом использовать материал, когда необходимо вырезать его для изготовления изделия. Идеальным является получение как можно большего количества остатков и остатков. Идеальное использование также предусматривает изучение распределения деталей в пластине. 1 Основные операции Гибкая резки глубокой штамповки или литья. Не все материалы могут подвергаться тиснению. 26.

Идеальное использование также предусматривает изучение распределения деталей в пластине. 1 Основные операции Гибкая резки глубокой штамповки или литья. Не все материалы могут подвергаться тиснению. 26.

Режущая резки — это операция сдвига материала, в котором режущий инструмент или пуансон давление на штамп с помощью давления, оказываемого прессом. В принципе, толщина разрезаемого листа должна быть равна или меньше диаметра пуансона. Части, полученные путем резки, могут, при необходимости, проходить дальнейшую операцию глубокой штамповки. Срез позволяет производить детали в самых разных форматах. Они определяются форматами пуансона и матрицы. Рисунок 16: Примеры резки Матрица для резки. Режущая головка состоит в основном из: пуансона направляющей перфоратора и фиг. 15: режущей головки 27.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие заключается в предварительном нагреве исходных заготовок в печах до температуры, обеспечивает пластичность металла. При этом учитывается степень искривления детали при охлаждении, а также ее затяжка при деформационной обработке, влияет на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Очень важно установить зазор между проколом и матрицей. Этот зазор зависит от толщины листа и типа материала, который может быть твердым или мягким. Очень большие пробелы вызывают заусенцы, которые могут повредить операторов. Небольшие зазоры вызывают трещины, то есть трещины, что может вызвать проблемы при дальнейших операциях. Чем меньше толщина пластин и диаметр пуансона, тем меньше зазор и наоборот. В разрезе, как бы он ни был совершенен, всегда есть «разорвана» поверхность. Поэтому необходимо произвести снятие заусенцев, что улучшает обработку стен разреза.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов в виду изменение формы и размеров изделия с сохранением их первоначальной толщины.

Бумага, каучук и другие неметаллические материалы можно нарезать живым угловым ударом. В этом случае материал опирается на твердую основу из дерева или другого мягкого материала. Рисунок 16: Удаление заусенцев и резки с помощью прямой подгонки. Составление. Гибки листа подвергается деформации изгиба на прессах, которые обеспечивают энергию и движения, необходимые для выполнения операции. Форма получают путем использования специальной проколов и матрицы до тех пор, пока она не достигнет желаемой формы.

Для длин складок, считаются малыми, используются листы, имеющие форму, которую нужно сгибать. 28. Более пластические материалы, такие как алюминий, медь, латунь и проволока сталь, требуют меньших радиусов, чем более твердые материалы, такие как среднечистие и высокоуглеродистые стали, связанные стали и т.д. сборки может выполняться в одной или нескольких операциях с одной или несколькими частями за раз, постепенно или в отдельных операциях. Пока он не достигнет окончательного формата, продукт можно составить с помощью только одного штампа на одном или нескольких этапах, или несколькими штампами.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластических сталей, а также медных, латунных (содержащие более 60% меди), алюминиевых, магниевых, титановых и других пластических сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменения.

Кольцевой кольцо поворота 29. Он проводится на холоде и в зависимости от характеристики продукта, в одной или нескольких фазах конформации. Благодаря этому процессу изготавливаются кастрюли и сковородки, части кузовов автомобилей, такие как кладовые, вытяжки, двери и детали, такие как патроны и параболические отражатели. Рисунок 19: Работа с глубоким рисунком или процессом сплава Напряжение, действующих в процессе, различные в каждой области детали, что приводит к изменению их толщины. В принципе, есть четыре области с выразительными деформациями: плоская часть нижней части куска, конечная толщина которого почти такая же, как заготовка, практически без деформации; Радиус нижней части детали, где есть значительная деформация по толщине; Радиус матрицы, где наблюдается увеличение толщины из-за различий между растягивают, компрессионными и тангенциальными компонентами; Боковые стенки, где происходит постепенное уменьшение толщины до нижней части куска. 2 Дефекты Большое количество дефектов и неисправностей обнаружено в давлении листового металла.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их разделяют на разделительные и формоизменяющие воздействия.

Большинство дефектов в трех основных классах: ошибки формы и размеров Дефекты конечного продукта или его поверхности. 30. В настоящее время молот и наковальня заменены машинами и штампами. Ковки: ковка, процесс механической конформации, в которой материал деформируется путем набивки или прессования, используется для изготовления.

Формирование истории процесса формирования стало первым методом получения полезных форм. Произведение ремесленников мечами забиванием. История. Было отмечено, что лезвия. Ковки Начальные концепции ковка — это процесс формирования, с помощью которого желаемая форма детали получается путем забивания или постепенного применения давления. Кузнечное ковки.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем смещения части металла по отношению к основной заготовке. Такими операциями являются, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется некоторая часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц различной конструкции.

Процессы конформации можно разделить на: — процессы прямого сжатия — процессы косвенного сжатия. Штамповки штамповки — это процесс изготовления деталей путем резки или деформирования писем в режиме холодного прессования. Конформация письмо определяется как переход.

Лекция 10: Литейные процессы в металлических формах по гравитации 01: Введение — технологические характеристики — Этапы. — Экономические и технологические факторы — Корпоративные облигации 02. Чертежи Процесс рисования является механической деформации металла из-за прохождения материала через матрицу конического формата, уменьшает сечение материала без потери или добавления металла.

акая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия различной формы. Часть металла при пробивке с заготовки удаляется совсем, и ее вес уменьшается.

Холодный процесс, Готовый продукт, ламинированное сырье, объемная форма. Механизм экструзии Он классифицируется как процесс сжатия. Эта форма всегда навсегда. Механизмы или механизированные, точность, независимо от того, какой процесс литья мы изучали до сих пор, все должно общие две вещи: тот факт, что материал.

В этом уроке мы начнем процесс планирования холодной экструзии ступенчатого вала. Количество используемых этапов и размеры матриц будут определены с использованием критериев. Ламинирование представляет собой процесс механической конформации, при котором металлический слиток вынужден проходить между двумя вращающимися цилиндрами.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готов вид изделия, имеет замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

Процесс изготовления алюминиевых кабелей с предоставлением особого внимания проволочном рисунке. Учимся делать то, что вам нужно научиться делать. Введение Преобразование металлического порошка в детали путем применения давления и тепла. Этапы процесса: — получение металлических порошков — смешивание.

Штамповки металлической конформации Это процесс механического формирования, который включает в себя набор операций спустя. Реалистичная оценка Честная презентация преимуществ и ограничений обоих процессов, которые позволят читателю твердо определить лучший путь вперед.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводит к его общего разрушения. К ним относят вытяжку, гибку, рельефную формирования, скручивания, обжим и другие операции.

Лекция 08 Термическая обработка черных и термохимической сплавов Проф. При проверке механического уплотнения. Сверла. Буровое долото — это, как правило, цилиндрический режущий инструмент из быстрорежущей стали, углеродистой стали или углеродистой стали с наконечником из карбида, сваренным или механически закрепленным, предназначенным для выполнения.

Трение вызывает тепло и износ между движущимися частями. Общие соображения плит, используемых в стальных конструкциях В этом разделе представлены наиболее распространенные типы слябовых систем, используемых в гражданском строительстве. Сначала мы рассмотрим.

Рассмотрим некоторые виды операций, не приводят к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны различные варианты исполнения вытяжки.

В частности, общим языком, кусок эластичной резины для стирания: карандаш, карандаш; Абсолютно, шины автомобилей: иметь шину на земле, усталую, освободив шину. В общем, клей, клей; для жевательной резинки. В частности, в филателии резина, прикрепленная к почтовым штемпелем, чтобы сделать ее клейкой, имеет большое значение для сбора как для ее состав, так и для его присутствия и целостности. Композиция во многих случаях важна для различения разных отпечатков штампа; целостность для коммерческой оценки.

Растительные смолы представляют собой макромолекулярные соединения углеводной группы и растворяются в воде, образуя коллоидные растворы, которые более или менее плотные в зависимости от концентрации и природы смолы, будучи нерастворимыми в спирте и других органических растворителях. Он представлен в желтых или просто желтоватых и полупрозрачных гранулах в ценных типах. Наиболее продуктивными районами являются Сенегал и Суданская долина Нила. Чтобы получить его из растений, удалите из ствола полоски коры, стараясь не повредить нижнюю древесину.

гибкая

С помощью операции изделия предоставляется задана форма его изгиба. В зависимости от вида гибкие такая операция дает возможность получать изогнутые изделия различной конфигурации. Некоторые из них показаны на рисунке.

рельефная формирования

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формирования:

Возможно также применение комбинированных операций, включающих разделение и формообразования одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, связанных с характером деформационной операции и зависят от вида используемого штамповочного оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Сказывается структура основных операций, включая их характер, количество и последовательность выполнения.

- Выполняется расчет начальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение масла и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механике, или с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включая основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственное штамповки.

Действующий механизм — это кривошипно вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипном механизма с помощью зубчатой передачи.

Осуществляя возвратно-поступательные действия, ползун кривошипа приводит в работу Штамповая устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью предоставления необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникает в момент ее нагнетания в цилиндр с другой резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с трудом продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа — пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирования листа осуществляется при прижима пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовление штампов для пресса предъявляются повышенные требования, т. К От их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

Производство и формоизменение деталей методом холодной штамповки с различными штампами — более простой и, соответственно, менее затратный способ обработки материалов. У него есть некоторые недостатки, но есть и определенные преимущества по сравнению и с использованием пресс-форм. Перед изготовлением штампов холодной штамповки составляется план производственного цикла и на всех его этапах учитывается ряд обязательных положений и факторов. С момента проектирования и до полного технологического обработки наши специалисты инструментального производства следят за качеством производимых деталей и сроками их изготовления.

Согласно назначению можно выделить следующие виды штампов холодной штамповки:

- последовательные;

- твердосплавные;

- вырубные, пробивные и комбинированные (совмещенные)

- формовочные и вытяжные;

- гибкие;

- для закалки;

- для скручивания и завивки;

- для сбора и запрессовки.

При производстве различных изделий из металла методом холодной штамповки именно штамп является важнейшим инструментом, определяющим качество конечного продукта. Поэтому в процессе изготовления штампов холодной штамповки придерживаются строгие требования производственного цикла.

Производители металлических изделий, для которых штампы является основным инструментом производства, предъявляют к ним очень высокие требования, которые мы можем выполнить. Основные из них:

- высокое качество получаемых изделий;

- высокая производительность;

- высокая надежность;

- большой ресурс работы (до 700 000 ударов).

Нашим клиентам мы гарантируем высокие качественные характеристики изготавливаемых с помощью штампов деталей.

Производственные достоинства холодной штамповки

Штамп гораздо быстрее проходит полный производственный цикл от составления чертежа до получения готовой партии продукции. При этом изготовление методом холодной штамповки стоит значительно дешевле, чем использование других способов производства деталей. И все они являются взаимозаменяемыми — перештамповать деталь, которая уже была один раз созданная ранее, очень просто и не требует почти никаких затрат. Кроме того, для будущей сварки, пайки или механической обработки возможно заранее штампами холодной штамповки создавать заготовки. Существует два типа операций, выполняют при изготовлении штампов холодной штамповки:

- разъединительные — отделение ненужных фрагментов от заготовки методом холодной штамповки;

- формоизменяющие — изменение формы заготовки пластическим деформированием. Данный процесс исключает разрушение и нагрева материала.

Часто для сокращения затрат времени на производство и увеличение эффективности данные операции комбинируются.

Объемная штамповка — Черчение

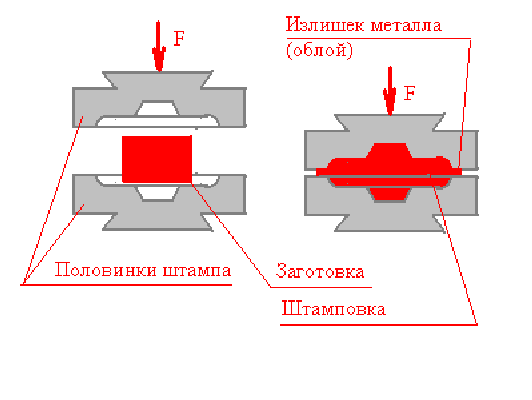

Объемная штамповка — способ обработки металлов давлением с помощью специальных инструментов — штампов, рабочая полость которых определяет конфигурацию изготовляемой поковки.

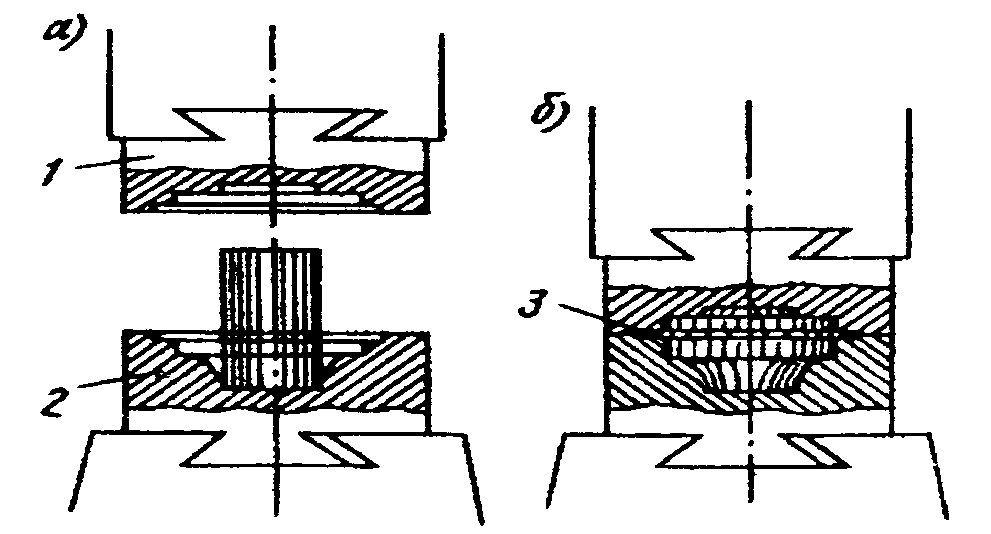

Штамп представляет собой устройство с полостью, называемой ручьем (рис. 74). Он состоит из двух частей: верхней 1 и нижней 2. Рабочая часть штампа для штамповки, снабженная отверстием или фигурным углублением (нижняя часть), называется матрицей. В нее входит другая (выпуклая) часть штампа (верхняя) — пуансон. Контур отверстия или форму углубления матрицы и сечения пуансона соответствуют профилю изделия. В полость нижней части штампа устанавливают нагретую заготовку, а верхней наносят удары, в результате чего металл заполняет всю полость 3 штампа. Излишек металла (облой) вытекает в специальную канавку 4. Отштампованная заготовка — поковка представляет собой точную копию ручья штампа.

Рис. 74

Объемной штамповкой получают заготовки многих деталей автомобиля, станков, сельскохозяйственных машин и др.

В том случае, когда исходная заготовка нагрета до ковочной температуры, имеет место горячая штамповка, если заготовка не нагрета — холодная штамповка.

Штамповку выполняют в открытых или закрытых штампах, которые по своей конструкции бывают одноручьевыми — для деталей простой формы и многоручьевыми — для сложных деталей.

Штамповка в открытых штампах наиболее распространена и производится на различных машинах: молотах, кривошипно-горячештамповочных прессах, гидравлических прессах и т. д. В открытых штампах изготовляют поковки и простой, и сложной формы (шатуны, коленчатые валы, крестовины и др.).

Штамповка в закрытых (безоблойных) штампах характеризуется тем, что штамп в процессе деформирования заготовки остается закрытым (рис. 75). Зазор между подвижной 1 и неподвижной 2 частями штампа служит только для создания подвижности одной части штампа относительно другой. Если металл вытекает в торцовый заусенец, то это указывает на избыток металла в заготовке. Цифрами 3 и 4 на рис. 75 обозначены полость и канавка.

Рис. 75

Исходным материалом при горячей штамповке в открытых и закрытых штампах являются стальной прокат круглого и квадратного профиля или прессованные прутки из цветных металлов и сплавов.

Разработка чертежей штамповочных поковок. При разработке технологического процесса

объемной штамповки сначала по чертежу готовой детали (I) (рис. 76) разрабатывают чертеж поковки (II). Конфигурация и размеры детали в основном определяют схему технологического процесса.

Обычно разработка чертежа поковки выполняется в такой последовательности: 1 — на чертеже поковки определяют плоскость разъема штампа; 2 — назначают припуски на механическую обработку, допуски и напуски; 3 — определяют штамповочные уклоны и радиусы закруглений.

Максимально допустимые уклоны согласно ГОСТ 7505-89 для наружных плоскостей не должны превышать 7°, а для внутренних 10°. Переходные радиусы закруглений (R4 … 10 мм) обеспечивают лучшее заполнение металлом углов поковок и уменьшают износ штампов.

Рис. 76

Штамповка большого объема для прогрессивной штамповки

На главную> Штамповка металла в больших объемах> Штамповка большого объема в прогрессивном штампе

Многие традиционные компании, занимающиеся штамповкой металла с помощью силового пресса, могут выполнять только одно-единственное действие: однократная штамповка, короткая штамповка.

Для этого процесса требуется один инструмент для каждой операции, необходимой для изготовления готовой детали, что означает длительные сроки изготовления, высокие затраты на рабочую силу и невозможность создания сложных деталей или деталей с жесткими допусками.К счастью, существует процесс штамповки, называемый прогрессивной штамповкой, который компания ESI довела до совершенства уже более двух десятилетий.

Традиционно изготовление деталей, требующих более одного-двух сгибов, было дорогостоящим и неэффективным.

Изготовитель может либо многократно менять инструмент на одном прессе, либо использовать несколько прессов, каждый из которых выполняет одно действие, необходимое для готовой детали. Даже при использовании нескольких прессов для окончательной обработки детали часто требовались услуги вторичной обработки.

Благодаря прогрессивной штамповке механические цеха получают расширенные возможности, такие как:

- Более высокая скорость производства

- Эффективность процесса

- Экономичное производство

- Широкий спектр форм / оттисков для одновременной штамповки

Преимущества прогрессивной штамповки больших объемов Штамповка

Благодаря прогрессивной штамповке металла ESI устраняет эти проблемы и неэффективность.Инструмент для прогрессивной штамповки включает несколько станций, каждая из которых выполняет уникальную функцию. Этот метод идеален для производства мелких деталей на высоких скоростях.

По мере того, как металлическая полоса подается через пресс для прогрессивной штамповки, равномерно разматываясь из рулона, каждая станция в инструменте выполняет различную резку, пробивку или изгиб.

Действия каждой последующей станции добавляются к работе предыдущих станций, в результате чего получается завершенная часть.

Несмотря на то, что инвестиции в постоянные стальные штампы сопряжены с определенными первоначальными затратами, можно сэкономить значительные деньги за счет повышения эффективности и скорости производства, а также за счет объединения нескольких операций формования на одной машине.Эти стальные матрицы сохраняют свои острые режущие кромки и обладают высокой устойчивостью к сильным ударам и абразивным воздействиям.

Прогрессивная штамповка также позволяет создавать более сложные конструкции и допускать более жесткие допуски. Это делает процесс хорошо подходящим для крупносерийного производства небольших деталей, но не обязательно для продуктов, требующих глубокой вытяжки.

Для очень простых деталей прогрессивная штамповка металла может быть не лучшим вариантом. (см. Блог: Преимущества штамповки металла Fourslide над традиционной штамповкой на прессе) .Но есть много сценариев, в которых прогрессивная штамповка идеальна. Преимущества прогрессивной штамповки:

- Скорость: При непрерывной подаче материала машины прогрессивной штамповки работают с чрезвычайно высокой скоростью, составляющей сотни деталей в минуту, и с минимальным временем простоя. Это обеспечивает наиболее эффективное время цикла, сокращение времени выполнения заказа и увеличение производственных мощностей.

- Низкие затраты на рабочую силу: Один оператор может контролировать многие машины, которые работают без присмотра, благодаря электронному мониторингу, встроенному в наши специальные инструменты.

- Длина прогона: Такая же непрерывная подача материала, которая обеспечивает прогрессивную штамповку, ее скорость также позволяет производить длительные производственные циклы. Большее производственное время между заменами материала означает большее количество готовых деталей за более короткие промежутки времени.

- Минимальное количество брака: Металлолом неизбежен в любом производственном процессе, но его количество сводится к минимуму за счет оптимизированной конструкции инструмента прогрессивной штамповки.

- Быстрая установка: Для производства сложных деталей с помощью традиционных методов мелкосерийной штамповки требуются многочисленные настройки, смены инструмента и матрицы; требуется только одна установка для производства готовых деталей с использованием прогрессивной штамповки.

- Сложная геометрия: Создание деталей со сложной геометрией возможно благодаря построению штамповых станций в прогрессивном инструменте. Этот процесс обеспечивает повышенную точность по сравнению со многими другими операциями в прессе.

- Высокая повторяемость: Плашки прогрессивного штампа имеют жесткую резку. Они могут выдерживать большие объемы серий прогрессивной штамповки без ухудшения качества, сохраняя высокое качество производимых деталей. Высокая воспроизводимость от детали к детали, обеспечиваемая этим процессом, обеспечивает одинаковое качество на протяжении всего производственного цикла.

- Обеспечение качества. Мы используем строгий процесс утверждения производственной детали (PPAP) для всех операций, включая анализ видов отказов и последствий (FMEA), планирование потребностей в материалах, расширенное планирование качества производства (APQP), Six Sigma, видеоинспекцию, штрих-кодирование и защита штампа для поддержания минимально возможного количества дефектов при каждом производственном цикле.

- Низкая стоимость детали: Сочетание этих факторов снижает стоимость детали, производимой методом прогрессивной штамповки.

Материалы и применение для прогрессивной штамповки

Процесс прогрессивной штамповки подходит для использования с широким спектром материалов, таких как:

- Алюминий

- Сталь

- Латунь

- Медь

- Инконель

- Благородные металлы

- Металлы с покрытием

- Нержавеющая сталь

- Титан

Благодаря комплексным возможностям и диапазону материалов, обеспечиваемых прогрессивной штамповкой, многие отрасли промышленности сочли этот процесс идеальным для облегчения больших серий производства мелких деталей с высокими допусками.Некоторые из этих отраслей включают:

- Аэрокосмическая промышленность

- Автомобилестроение

- Медицина

- Военное дело

- Освещение

- Приложения MEP

Прогрессивная штамповка на основе ESI

В ESI мы верим в дух постоянного совершенствования. С этой целью мы постоянно инвестируем в лучшие новые технологии, чтобы предлагать нашим клиентам инженерные решения и производственные услуги высочайшего качества. Независимо от того, нужны ли вам тысячи деталей или миллионы деталей, наши возможности прогрессивной штамповки большого объема могут справиться с этим проектом.

Расширить базовый том | Документы Microsoft

- 2 минуты на чтение

В этой статье

Применимо к: Windows 10, Windows 8.1, Windows Server (полугодовой канал), Windows Server 2019, Windows Server 2016, Windows Server 2012 R2, Windows Server 2012

Вы можете использовать Управление дисками, чтобы добавить пространство к существующему тому, расширив его до пустого места на диске, но только если в пустом пространстве нет тома (он нераспределен) и идет сразу после тома, который вы хотите расширьте, без каких-либо других объемов между ними, как показано на следующем изображении.Расширяемый том также должен быть отформатирован в файловых системах NTFS или ReFS.

Расширение тома с помощью управления дисками

Вот как расширить том в пустое пространство сразу после тома на диске:

Откройте Управление дисками с правами администратора.

Самый простой способ сделать это — ввести Управление компьютером в поле поиска на панели задач, выбрать и удерживать (или щелкнуть правой кнопкой мыши) Управление компьютером , а затем выбрать Запуск от имени администратора > Да .После открытия «Управление компьютером» перейдите к Хранилище > Управление дисками .

Выберите и удерживайте (или щелкните правой кнопкой мыши) том, который вы хотите расширить, а затем выберите Расширить том .

Если Extend Volume неактивен, проверьте следующее:

- Управление дисками или Управление компьютером было открыто с правами администратора

- Непосредственно после (справа) тома есть незанятое пространство, как показано на рисунке выше.Если между нераспределенным пространством и томом, который вы хотите расширить, есть еще один том, вы можете удалить промежуточный том и все файлы на нем (сначала обязательно сделайте резервную копию или переместите все важные файлы!), Используйте не -Приложение Microsoft для разбиения дисков на разделы, которое может перемещать тома без разрушения данных или пропускать расширение тома и вместо этого создавать отдельный том в нераспределенном пространстве.

- Том отформатирован в файловой системе NTFS или ReFS. Другие файловые системы не могут быть расширены, поэтому вам придется переместить или создать резервную копию файлов на томе, а затем отформатировать том с файловой системой NTFS или ReFS.

- Если размер диска превышает 2 ТБ, убедитесь, что на нем используется схема разбиения на разделы GPT. Чтобы использовать на диске более 2 ТБ, его необходимо инициализировать с помощью схемы разбиения GPT. Чтобы преобразовать в GPT, см. Раздел Изменение диска MBR на диск GPT.

- Если вам по-прежнему не удается расширить том, попробуйте выполнить поиск в сообществе Microsoft — Файлы, папки и сайт хранения, и если вы не найдете ответа, задайте вопрос там, и Microsoft или другие участники сообщества попытаются help или обратитесь в службу поддержки Microsoft.

Выберите Далее , а затем на странице мастера Выбор дисков (показано здесь) укажите, насколько расширить том. Обычно вы хотите использовать значение по умолчанию, которое использует все доступное свободное пространство, но вы можете использовать меньшее значение, если хотите создать дополнительные тома в свободном пространстве.

Выберите Далее , а затем Завершить , чтобы расширить том.

Чтобы расширить том с помощью PowerShell

Выберите и удерживайте (или щелкните правой кнопкой мыши) кнопку «Пуск», а затем выберите Windows PowerShell (Admin).

Введите следующую команду, чтобы изменить размер тома до максимального размера, указав букву диска тома, который вы хотите расширить, в переменной $ drive_letter :

# Переменная, определяющая диск, который вы хотите расширить $ drive_letter = "C" # Скрипт для получения размеров раздела и последующего изменения размера тома $ size = (Get-PartitionSupportedSize -DriveLetter $ drive_letter) Изменить размер раздела -DriveLetter $ drive_letter -Size $ size.SizeMax

См. Slso

Производитель штамповки металла | Производство металла

Качественный материал

Чтобы добиться наилучшего результата, вы должны начать с самого лучшего материала.Это простая концепция, и мы серьезно к ней относимся. Мы относимся к нашим поставщикам металла как к партнерам нашего производителя штамповки металла, поддерживаем высочайший уровень понимания, доверия и общения с ними и с ними. Как крупный производитель штамповки металла, наши большие объемы продаж помогают нам договариваться о самых выгодных ценах на сырье для наших клиентов. Более того, наш отдел закупок вместе с нашими специалистами по обеспечению качества поддерживает систему оценки качества и доставки для всех наших внешних поставщиков.Используются только поставщики с наивысшим рейтингом. Показатели поставщиков обновляются ежемесячно, а не ежеквартально или ежегодно, как некоторые компании.

Файлы проекта загружаются непосредственно из отдела проектирования в наши электроэрозионные станки, что позволяет создавать инструменты с очень жесткими допусками.

Мы начинаем с лучшего сырья, поэтому вы можете доверять конечному результату.Пробивной пресс для штамповки металла

Традиционное производство металла с применением новых технологий. Думаете, все производители металла в значительной степени одинаковы? Присмотритесь.Наше сочетание традиционного опыта производства металлов и передовых технологий означает, что мы предоставляем один из самых длинных списков возможностей в отрасли штамповки металлов. Наши пробивные прессы имеют мощность от 45 до 400 тонн. Мы оснащены гидравлическими листогибочными прессами от 60 до 250 тонн и механическими ножницами. Мы работаем как с ручной подачей, так и с рулонной подачей, что позволяет нам выбирать наиболее эффективные и экономичные альтернативы для вашего запуска детали. И, конечно же, наши современные управляемые прессы обеспечивают точность металлических деталей и узлов.Эта универсальность означает, что мы производим все, от инструмента для ремонта гольф-полей до компьютерных корпусов — и все, что между ними.

Применяется в кузнечно штамповочном производстве… … Большой энциклопедический политехнический словарь

Применяется в кузнечно штамповочном производстве… … Большой энциклопедический политехнический словарь

Штамповка), Прессованием. В основе… … Большая советская энциклопедия

Штамповка), Прессованием. В основе… … Большая советская энциклопедия

А их использование осуществляется с применением штамповочных переходов.

А их использование осуществляется с применением штамповочных переходов.