Сталь 40: характеристики, свойства, аналоги

Сталь марки 40 – конструкционная качественная углеродистая сталь, предназначенная для строительства и машиностроения. Продукция из стали 40 выпускается в соответствии с требованиями стандартов ГОСТ 1050 и ДСТУ 7809

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Толстолистовой и тонколистовой прокат в рулонах и листах, полуфабрикаты, сортовой прокат, в том числе фасонный..

Химический состав стали 40 (анализ ковшевой пробы) в соответствии с ДСТУ 7809, %

|

Si |

Mn |

Ni |

P |

S |

Cr |

Cu |

|

|

0. |

0.50-0.80 |

≤0.30 |

≤0.035 |

≤0.040 |

≤0.25 |

≤0.30 |

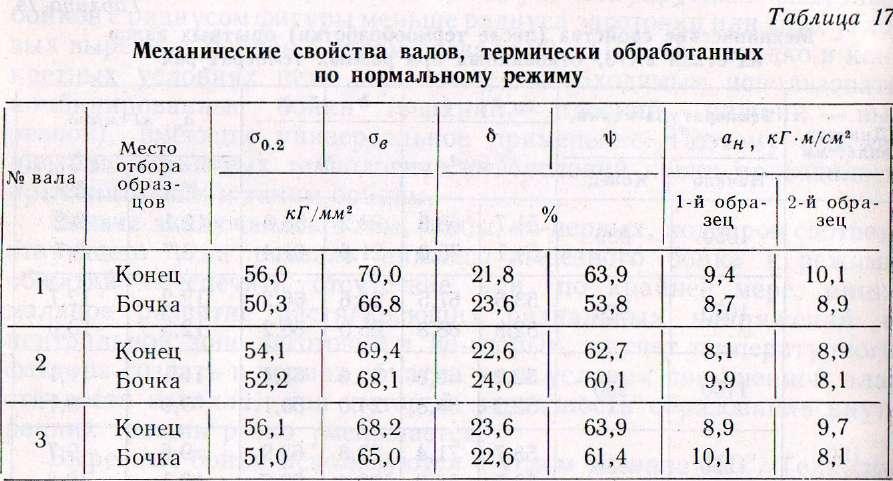

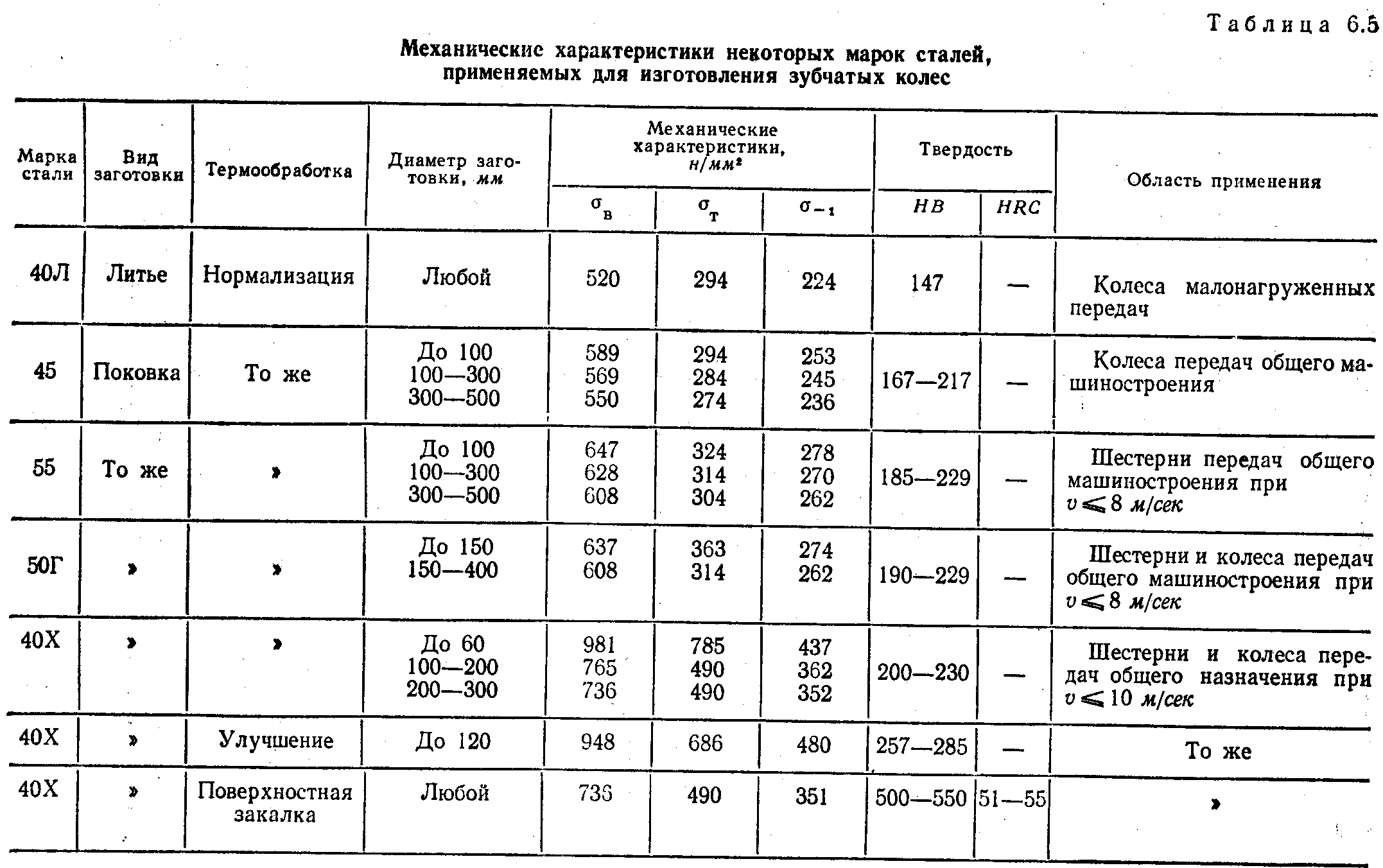

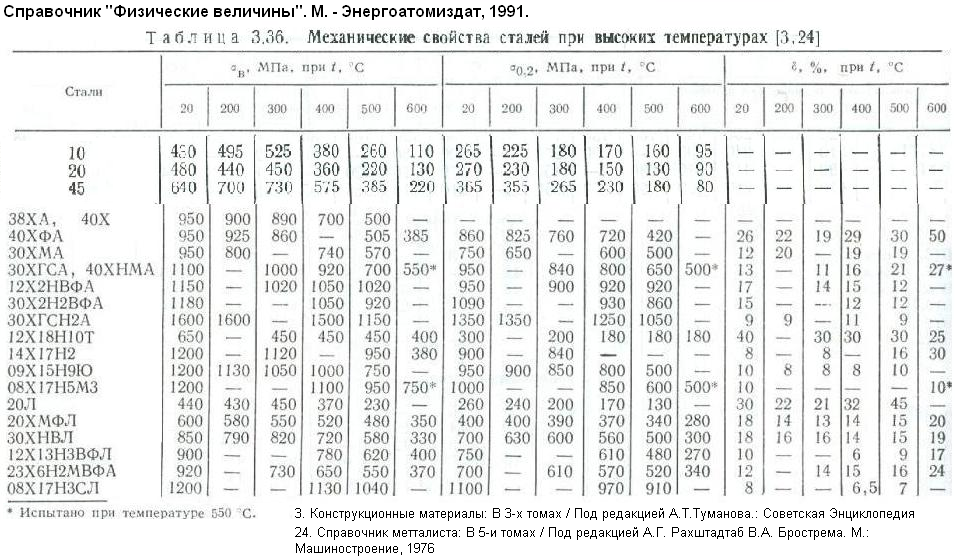

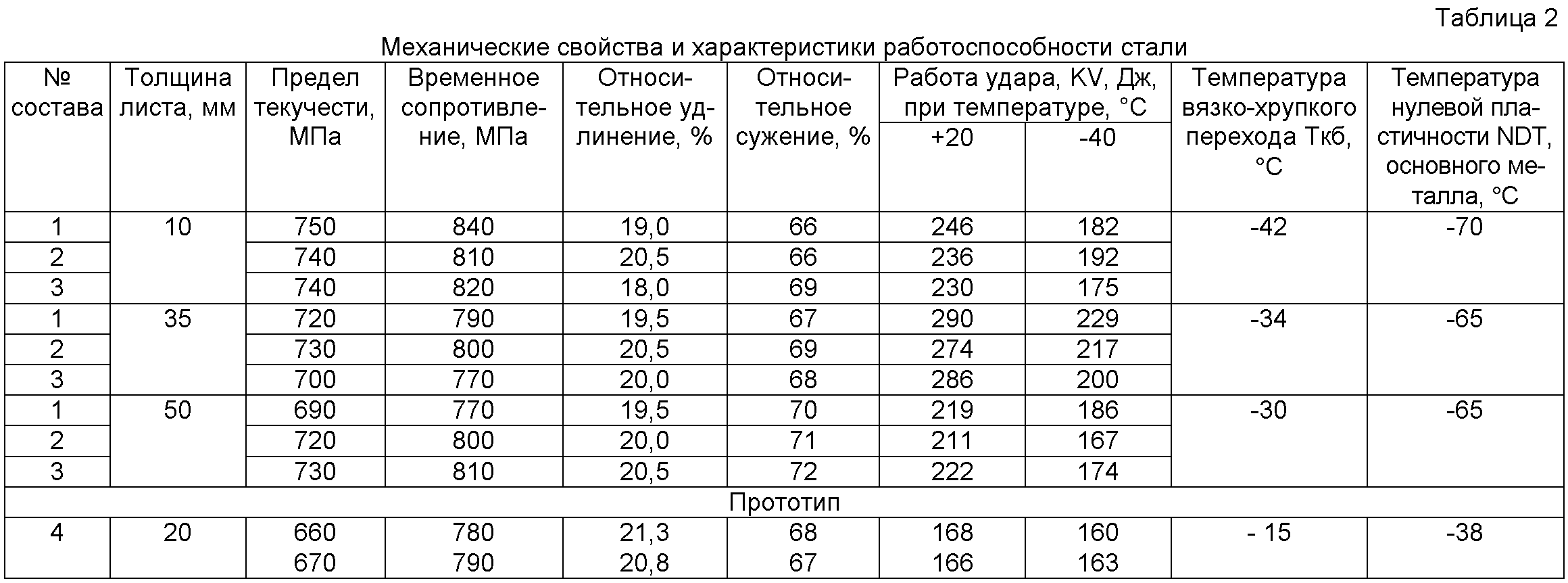

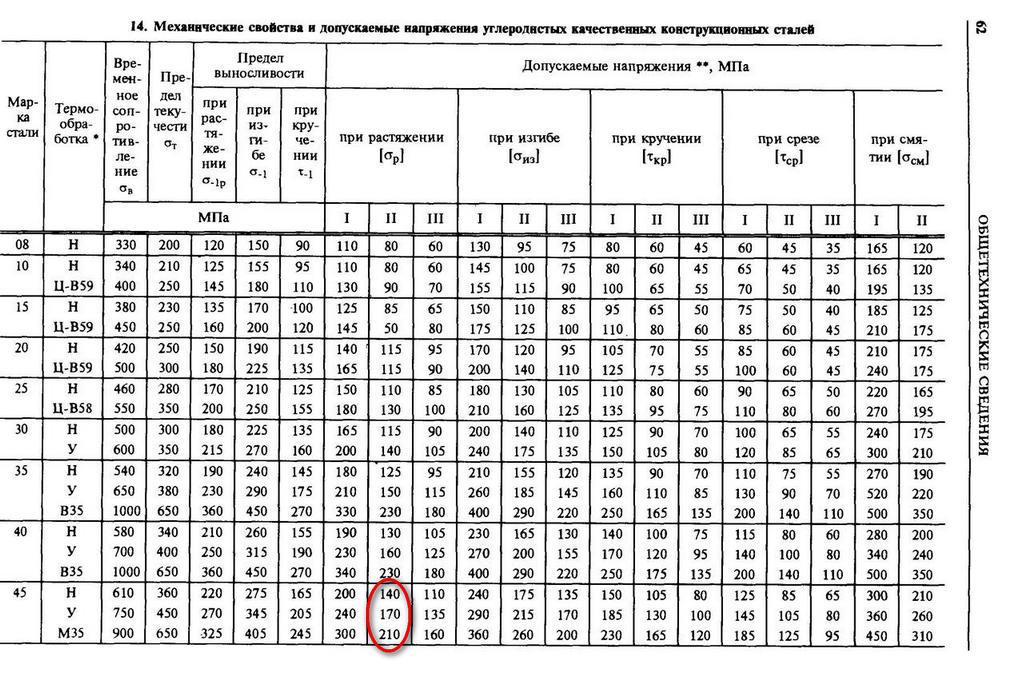

Механические свойства стали 40 после нормализации

|

Предел текучести, Н/мм2, не менее |

|

Минимальное относительное удлинение, %, не менее |

Относительное сужение, %, не менее |

|

335 |

570 |

19 |

45 |

Аналоги стали 40

|

США |

1040, 1042, G10400, G10420 |

|

Япония |

S40C, S43C, SWRCh48K, SWRCh50K |

|

Евросоюз |

1. |

|

Китай |

40, ML40 |

|

Швеция |

1555, 1650 |

|

Польша |

40, 40A, 40rs, D40, P40 |

|

Чехия |

12041 |

|

Австралия |

1040, M1040 |

|

Южная Корея |

SM40C |

Применение

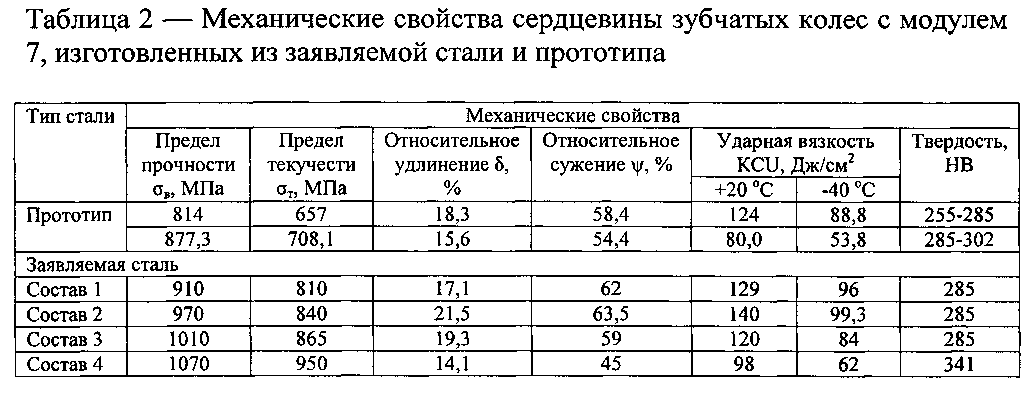

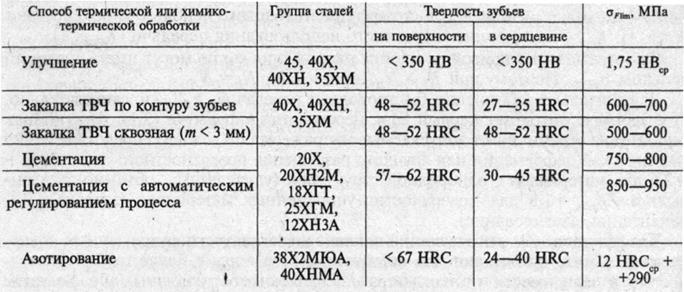

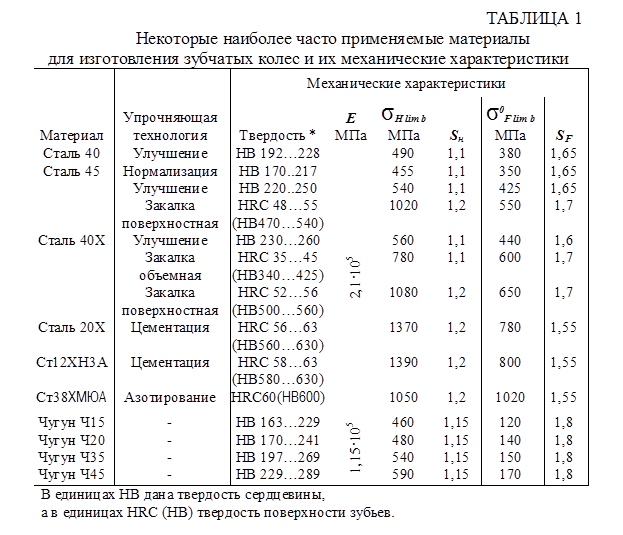

Сталь марки 40 зачастую используют для изготовления шатунов, зубчатых колес, коленчатых валов, зубчатых венцов, маховиков, осей и болтов.

Сваривание

Сталь 40 имеет ограниченную свариваемость (для получения качественных сварных соединений необходим предварительный подогрев и отжиг после сварки). Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Контактная сварка без ограничений.Сталь 40Х: аналоги, свойства, характеристики

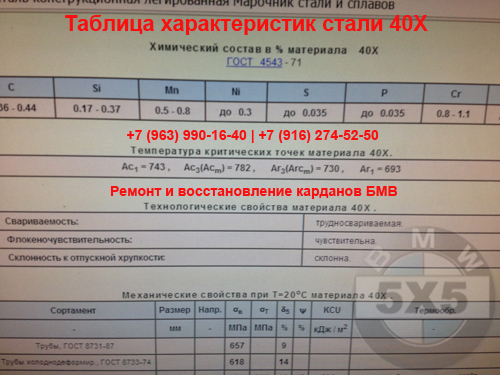

Характеристика стали 40Х

Низколегированный сплав из группы конструкционных сталей. Производится в виде различных профилей горячекатаного и калиброванного сортового проката и бесшовного трубного проката. А также поковок и крепежных элементов. Может подвергаться термической и химико-термической дополнительной обработке.

Может подвергаться термической и химико-термической дополнительной обработке.

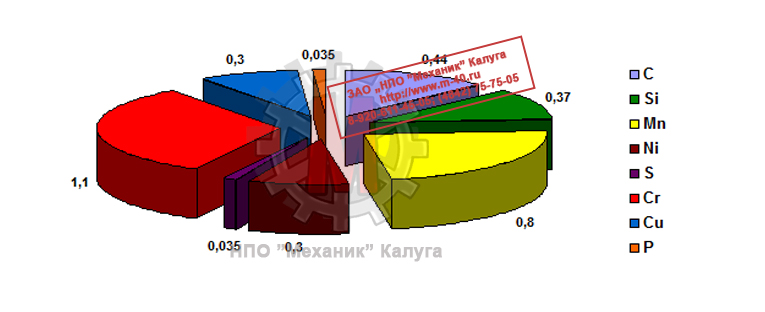

Химические свойства

Хромосодержащий железоуглеродистый сплав. Ферромарганец и ферросилиций с массовой долей соответственно 0,17…0,37 и 0,5…0,8% одновременно выступают раскислителями стального сплава и микролегирующими элементами. Но на основные антикоррозионные и прочностные качества стали 40Х влияет введение хрома около 1 %.

При обеспечении нормативных механических свойств, ГОСТ 4543-71 допускает незначительные отклонения по массовой доле основных компонентов: углерод (С) – ± 0,01%, а кремний (Si), марганец (Mn), хром (Cr) – ± 0,02%.

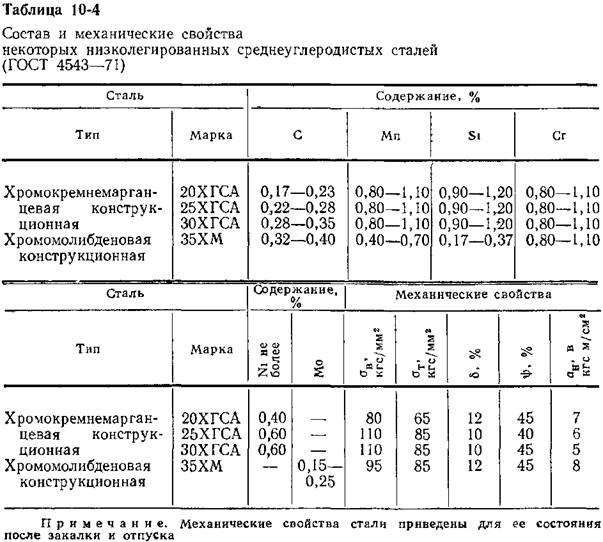

Химический состав стали 40Х в процентном соотношении по ГОСТ 4543-71

|

C |

Si |

Mn |

Ni |

S |

P |

|

Cu |

N |

Fe |

|

0,36-0,44 |

0,17-0,37 |

0,50-0,80 |

до 0,30 |

до 0,035 |

до 0,035 |

0,80-1,10 |

до 0,30 |

до 0,08 |

̴ 96 |

Приблизительный состав сплава

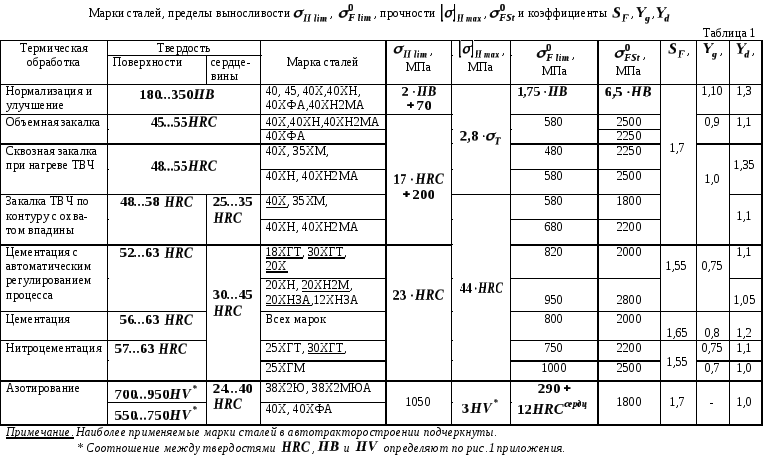

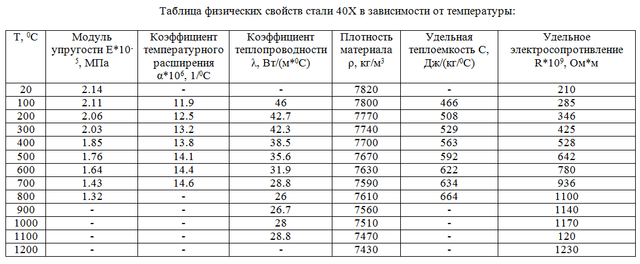

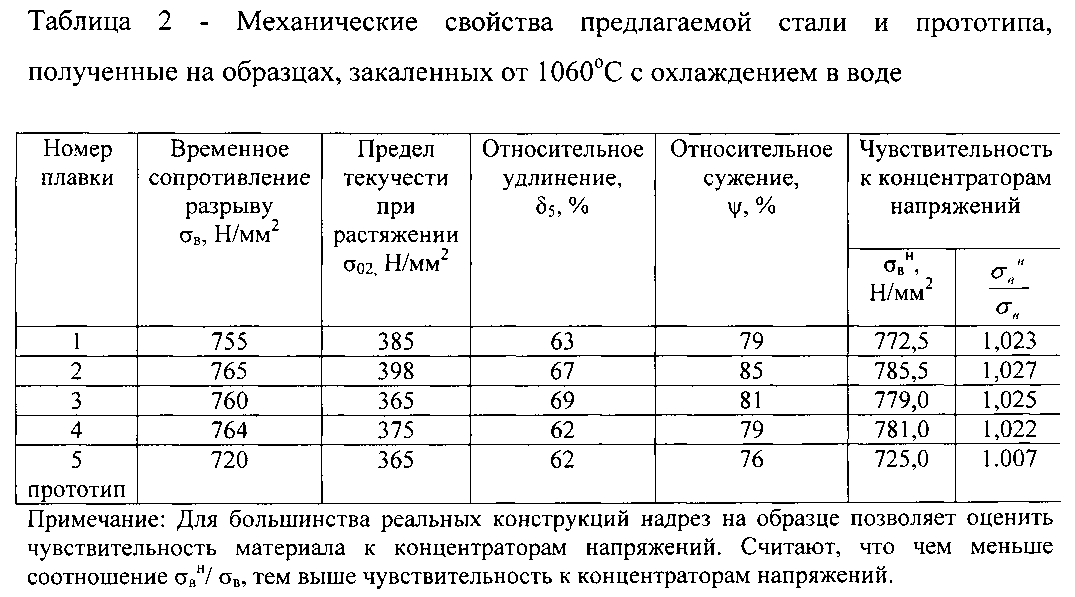

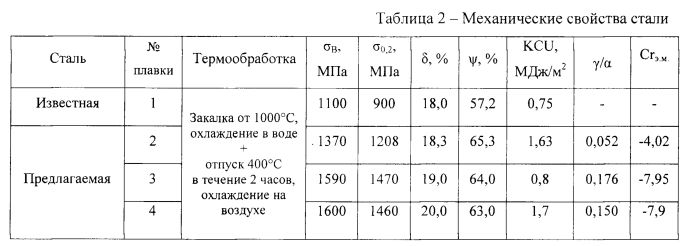

Физико-механические свойства стали 40х

Низколегированная сталь 40Х характеризуется высокой механической прочностью и довольно хорошей стойкостью к коррозии. При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

При нарушении технологии обработки резаньем и механической инструментальной оснасткой может проявлять склонность к трещинообразованию.

В термообработанном состоянии демонстрирует высокую износостойкость и твердость поверхности. Умеренно чувствительна к деформационному старению.

Является трудно свариваемым сплавом. Очень склонна к отпускной хрупкости и флокеночувствительна. Правильно подобранный режим термической обработки позволяет понизить содержание водорода в металле и тем самым минимизирует образование флокенов.

Физико-механические свойства нормализованной стали 40Х по ГОСТ 8479-70

|

Марка стали |

Толщина сечения, мм |

σв, МПа |

σ0.2, МПа |

δ5, % |

Ψ, % |

KCU, Дж/см2 |

HB, МПа |

|

40Х |

до 100 |

570 |

315 |

17 |

38 |

39 |

174…217 |

|

100…300 |

570 |

315 |

14 |

35 |

34 |

167…207 |

Применение

Стальной сплав 40Х массово используется для дисков, роторов, поршней крестовин рабочих валов, осей и валов паровых и гидравлических турбин. Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Также он востребован при производстве бесшовных труб разного сечения и многочисленных крепежных элементов паровых котлов и водогрейных установок.

Довольно часто ее применяют в машиностроении для изготовления:

- зубчатых колес;

- футорок и резьбовых втулок;

- фитингов с накатаной резьбой;

- гаек, плоских подкладных и сферических шайб;

- пинолей, бортштанг, реечных направляющих;

- валов, поршней, полуосей;

- колец и кулачков.

Аналоги стали 40Х в международной практике

|

Болгария |

37Cr4, 41Cr4 |

|

ЕС |

37Cr4KD, 41CrS4 |

|

КНР |

40Cr, 45Cr, ML40Cr |

|

США |

5135, 5140H, G51350, H51350 |

|

Чехия |

14140 |

|

Франция |

37Cr4, 38C4FF, 41Cr4, 42C4TS |

|

Япония |

SCr435, SCr440, SCr440H |

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 4543–71. |

||||||||||||||||||||||||||||||||||||||||

|

40Х |

|||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 4543–71 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

N |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||||||||||||||

|

0,36– 0,44 |

0,17–0,37 |

0,50–0,80 |

≤ 0,035 |

≤ 0,035 |

0,80– 1,10 |

≤ 0,30 |

≤ 0,30 |

≤ 0,008 |

743 |

815 |

693 |

730 |

|||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||

|

ГОСТ 4543–71 |

Отжиг |

820–840 |

С печью |

Свыше 5 до 250 |

Не определяются |

≤ 217 |

|||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

845–875 450–550 |

Вода Вода или масло |

До 80 Свыше 80 до 150 Свыше 150 до 250 |

785 785 785 |

980 980 980 |

10 8 7 |

45 40 35 |

59 54 51 |

– |

– |

|||||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Закалка Отпуск |

840–860 550–650 |

Вода или масло Вода, масло, воздух или печь |

До 100 100–300 300–500 500–800 |

490 490 395 315 |

655 655 615 570 |

16 13 13 11 |

45 40 35 30 |

59 54 49 29 |

212–248 218–248 187–229 167–207 |

|||||||||||||||||||||||||||||||

|

Нормализация Отпуск |

850–870 560–650 |

Воздух Воздух |

До 100 100–300 300–500 500–800 |

345 315 275 245 |

590 570 530 470 |

18 14 15 15 |

45 35 32 30 |

59 34 29 34 |

174–217 167–207 156–197 143–179 |

||||||||||||||||||||||||||||||||

|

ГОСТ 8733–74 |

В термически обработанном состоянии |

ø 5–250 s 5–24 |

– |

618 |

14 |

– |

– |

≤ 217 |

|||||||||||||||||||||||||||||||||

|

Назначение. |

|||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 25 |

– 40 |

– 70 |

– 80 |

||||||||||||||||||||||||||||||||||

|

380 2301 |

– |

Закалка с 860 ºС в масле, отпуск при 550 ºС |

163 |

– |

151 |

109 |

87 |

– |

Закалка с 860 ºС в масле, отпуск при 550 ºС |

||||||||||||||||||||||||||||||||

|

1 Образец с надрезом. |

93 |

– |

84 |

– |

55 |

– |

То же, отпуск при 580 ºС |

||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||

|

Слиток |

1250–800 |

До 350 |

На воздухе |

||||||||||||||||||||||||||||||||||||||

|

Заготовка |

1250–800 |

||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||

|

Трудно свариваемая. Способы сварки: РД, РАД и КТ. Необходимы подогрев и последующая термообработка. |

В горячекатаном состоянии при 163–168 НВ и σВ = 620 Н/мм2 К√ = 1,20 (твердый сплав), К√ = 0,95 (быстрорежущая сталь) |

Чувствительна |

|||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||

|

Склонна |

|||||||||||||||||||||||||||||||||||||||||

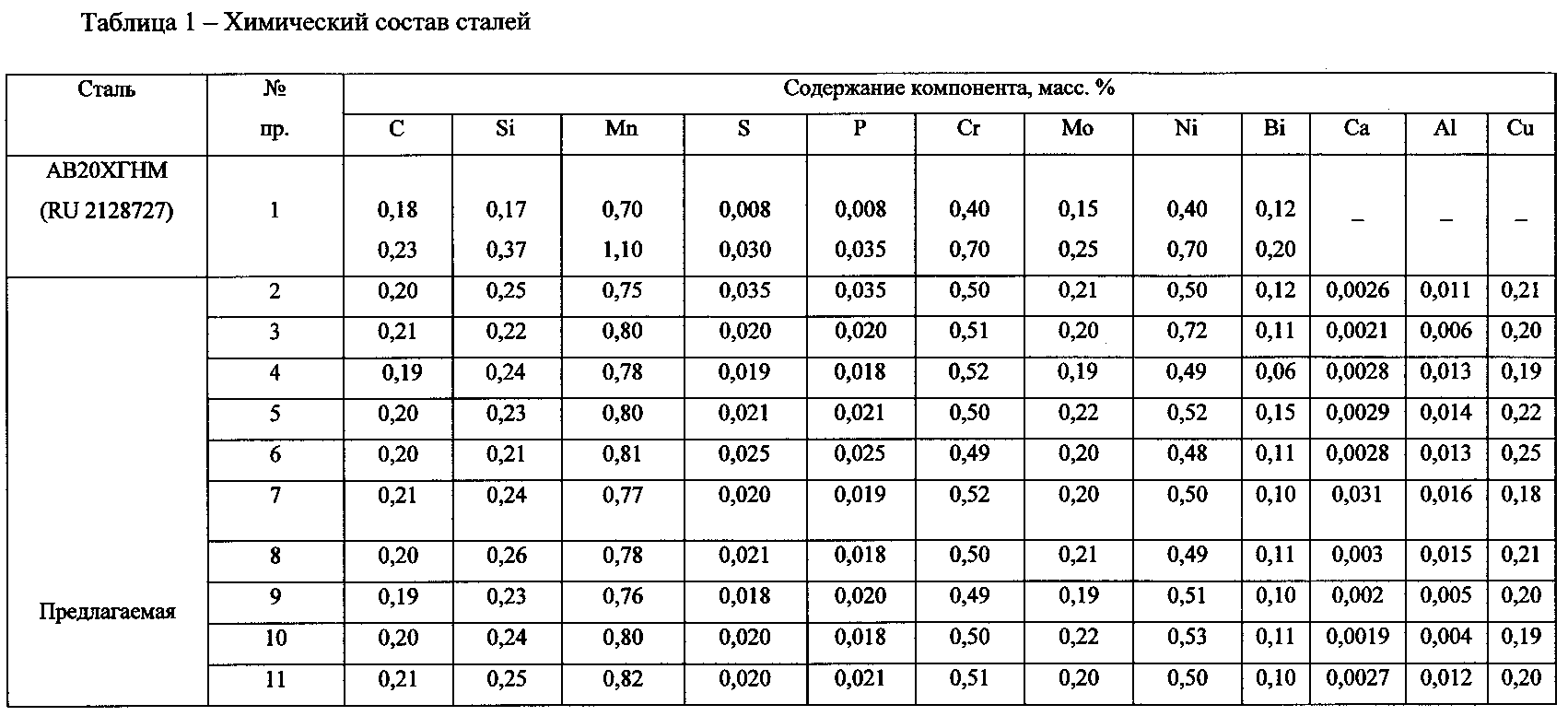

Химический состав и свойства металлов, из которых мы производим клещи и молотки

Мы работаем практически с любыми ковкими материалами, по желанию Заказчика. Есть предпочтительные для нас материалы, с которыми накоплен большой опыт и которые отлично себя зарекомендовали в производстве. Это сталь СТ-3, Медь М1 и латунь Л63. С ними мы работаем чаще других. Клещи кузнечные и клещи для термистов мы изготавливаем из стали Ст-3, молотки для деликатной формовки и для работы во взрывоопасной среде — из меди или латуни с содержанием меди до 70%.

Клещи кузнечные и клещи для термистов мы изготавливаем из стали Ст-3, молотки для деликатной формовки и для работы во взрывоопасной среде — из меди или латуни с содержанием меди до 70%.

Химический состав и свойства меди марки М1:

| Fe | до 0,005 | |

| Ni | до 0,002 | |

| S | до 0,004 | |

| Cu | 99,9 | |

| As | до 0,002 | |

| Pb | до 0,005 | |

| Zn | до 0,004 | |

| Ag | до 0,003 | |

| O | до 0,05 | |

| Sb | до 0,002 | |

| Bi | до 0,001 | |

| Sn | до 0,002 |

| Твердость материала: HB 10 -1 = 45 МПа | |

Линейная усадка, %: 2. 1 1

|

|

| Температура литья, °C: 1150 — 1250 | |

| Температура плавления, °C: 1083 | |

| Коэффициент трения со смазкой: 0.011 | |

| Коэффициент трения без смазки: 0.43 |

| Механические свойства сплава М1 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| сплав мягкий | 200-250 | 90-150 | 60 | ||||

| сплав твердый | 400-490 | 300-450 | 6 | ||||

| Физические свойства сплава М1 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 28 28

|

387 | 8940 | 390 | 17.8 | |

| 100 | 1.32 | 16.7 | ||||

Химический состав и свойства латуни марки Л63:

| Класс: Латунь, обрабатываемая давлением | |

| Использование в промышленности: для деформации в холодном состоянии глубокой вытяжкой, волочением, прокаткой, чеканкой, изгибом; для изготовления изделий криогенной техники; пригоден для пайки и сварки; хорошо полируется | |

| Fe | до 0,2 | Л63″> |

| P | до 0,001 | |

| Cu | 62 — 65 | |

| Pb | до 0,07 | |

| Zn | 34,5 — 38 | |

| Sb | до 0,005 | |

| Bi | до 0,002 |

| Твердость материала: HB 10 -1 = 150 — 160 МПа | |

| Температура плавления, °C: 906 | |

Коэффициент трения со смазкой: 0. 012 012

|

|

| Коэффициент трения без смазки: 0.39 |

| Механические свойства сплава Л63 при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| сплав твердый | 680-750 | 2-4 | |||||

| сплав мягкий | 380-450 | 40-50 | |||||

| Физические свойства сплава Л63 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1. 16 16

|

8440 | 74 | |||

| 100 | 20.5 | |||||

Химический состав и свойства стали марки 40Х:

Марка: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР)

Класс: Сталь конструкционная легированная

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

| C | 0,36 — 0,44 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,5 — 0,8 | |

| Ni | до 0,3 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 0,8 — 1,1 | |

| Cu | до 0,3 | |

| Fe | ~97 |

Удельный вес: 7820 кг/м3

Твердость материала: HB 10 -1 = 217 МПа

Температура критических точек: Ac1 = 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730 , Ar1 = 693

Флокеночувствительность: чувствительна

Свариваемость: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Обрабатываемость резанием: в горячекатаном состоянии при HB 163-168 и σв=610 МПа, К υ тв. спл=1,2 и Кυ б.ст=0,95

Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна

| Механические свойства стали 40Х | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) |

σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло Закалка 860 °С, масло. Отпуск 500 °С, вода или масло

|

25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: нормализация |

500-800 300-500 |

245 275 |

245 275 |

470 530 |

15 15 |

30 32 |

34 29 |

143-179 156-197 |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 100-300 |

315 | 315 | 570 | 17 14 |

38 35 |

39 34 |

167-207 | |

| закалка, отпуск | 300-500 500-800 |

315 | 315 | 570 | 12 11 |

30 30 |

29 29 |

167-207 | |

| нормализация | до 100 100-300 300-500 |

345 | 345 345 |

590 | 18 17 14 |

45 40 38 |

59 54 49 |

174-217 | |

| закалка, отпуск | до 100 100-300 300-500 |

395 | 395 | 615 | 17 15 13 |

45 40 35 |

59 54 49 |

187-229 | |

| Механические свойства стали 40Х в зависимости от сечения |

||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. Отпуск 580-650 °С, вода, воздух.

|

||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Механические свойства стали 40Х в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

| Механические свойства стали 40Х при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Закалка 830 °С, масло. Отпуск 550 °С Отпуск 550 °С

|

|||||

| 200 300 400 500 |

700 680 610 430 |

880 870 690 490 |

15 17 18 21 |

42 58 68 80 |

118 98 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отоженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 800 900 1000 1100 1200 |

140 54 41 24 11 11 |

175 98 69 43 26 24 |

33 59 65 68 68 70 |

78 98 100 100 100 100 |

|

| Предел выносливости стали 40Х | |||

| σ-1, МПА |

J-1, МПА |

n | Состояние стали |

| 363 470 509 333 372 |

240 |

106 106 5*106 |

σв=690 МПа σв=690 МПа σ0,2=690 МПа, σв=690 МПа σв=690 МПа Закалка 860 °С, масло, отпуск 550 °С |

| Ударная вязкость стали 40Х KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 91 |

148 82 |

107 | 85 54 |

Закалка 850 °С, масло, отпуск 650 °С Закалка 850 °С, масло, отпуск 580 °С |

| Прокаливаемость стали 40Х (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

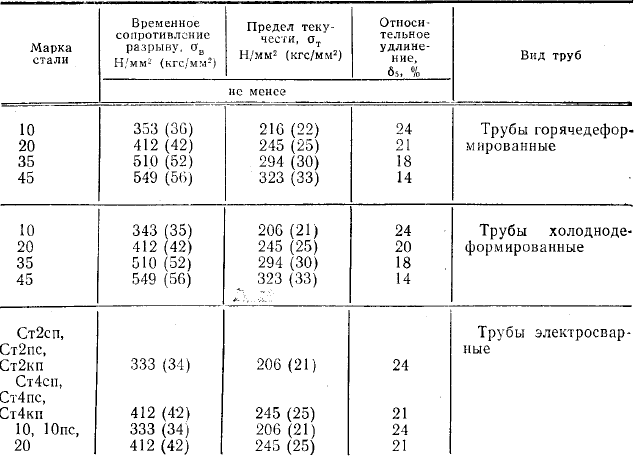

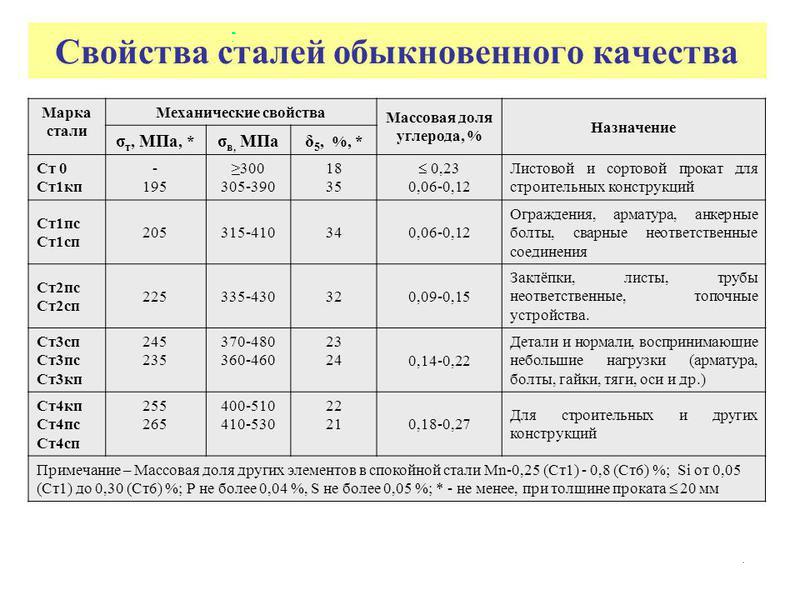

Химический состав и свойства стали марки СТ-3:

Ст3 представляет собой конструкционную углеродистую сталь обыкновенного качества, востребованную при изготовлении несущих и ненесущих конструкций, эксплуатируемых при плюсовых температурах. Это самый распространенный конструкционный материал среди сталей данного класса, производится конвертерным или мартеновским способом.

Это самый распространенный конструкционный материал среди сталей данного класса, производится конвертерным или мартеновским способом.

Сталь изготавливается по ГОСТу 380-2005, согласно которому расшифровка обозначения материала выглядит следующим образом:

- Ст – первые буквы;

- цифра – отображает условный номер марки, зависящий от состава;

- буква «Г» – присутствует при наличии марганца 0,8% и более;

- «пс», «сп», «кп» – обозначают степень раскисления стали.

Дополнительно к буквенно-цифровой, на прокат наносится несмываемая цветовая маркировка – красная.

По степени раскисления (удаления кислорода, ухудшающего механические характеристики сплава) выделяют:

- Ст3сп – спокойная, раскисленная марганцем, алюминием, кремнием, это наиболее дорогой и качественный вид продукции;

- сталь марки Ст3пс – полуспокойная, для ее раскисления используют алюминий, титан, ферросилиций+алюминий, ферросилиций+титан, это наиболее распространенная разновидность, занимающая промежуточное положение по стоимости и уровню механических характеристик между кипящими и спокойными сплавами;

- Ст3кп – без раскисления или раскисленная только ферромарганцем, это самый низкокачественный вид марки Ст3.

Химический состав Ст3 в зависимости от степени раскисления

|

Марка |

Углерод, % |

Марганец, % |

Кремний, % |

|

Ст3кп |

0,14-0,22 |

0,30-0,60 |

до 0,05 включительно |

|

Ст3пс |

0,14-0,22 |

0,4-0,65 |

0,05-0,15 |

|

Ст3сп |

0,14-0,22 |

0,4-0,65 |

0,15-0,3 |

Плотность при +20°C – 7850 кг/м3, твердость – HB 10-1=131 МПа.

Ст3 всех видов раскисления не имеет ограничений по свариваемости. Основные способы сварки – ручная электродуговая, полу- и автоматическая электродуговая, контактно-точечная.

Механические характеристики проката толщиной до 20 мм

Марка | Предел прочности при растяжении, Ϭв, МПа | Предел текучести, Ϭт, МПа | Относительное удлинение, δ5, % |

Ст3кп | 360-460 | 235 | 27 |

Ст3пс | 370-480 | 245 | 26 |

Ст3сп | 380-490 | 245 | 26 |

Ст3Гпс | 370-490 | 245 | 26 |

Ст3Гсп | 390-570 | 245 | 24 |

Области применения стали СТ-3:

Сталь используется в производстве:

- фасонного и листового проката толщиной до 10 мм, применяемого для создания несущих участков сварных конструкций, эксплуатируемых при воздействии знакопеременных усилий; толщиной 11-25 мм с гарантируемой свариваемостью, предназначенного для производства несущих элементов конструкций;

- гладкопрофильной арматуры, применяемой при создании ж/б элементов;

- фасонных профилей для с/х машиностроения;

- просечно-вытяжных листов;

- заготовок деталей трубопроводной арматуры;

- соединительных элементов трубопроводов с ограничением рабочих температур от -20°C до +200°C;

- электросварных труб;

- двухслойных коррозионностойких листов в роли основного слоя.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

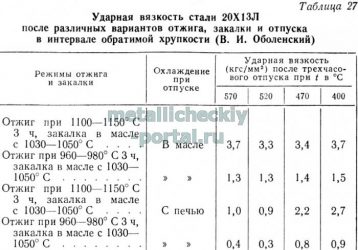

Сталь 40Х13: применение, характеристики, состав, свойства

Сталь 40Х13 относится к категории высокоуглеродистых нержавеющих сплавов. Изделия из этого металла востребованы в различных отраслях промышленности благодаря устойчивости к коррозии, механической прочности и жаростойкости. У нас вы можете купить нержавеющую

сталь 40Х13, а также заказать производство из этой марки различных изделий.

Изделия из этого металла востребованы в различных отраслях промышленности благодаря устойчивости к коррозии, механической прочности и жаростойкости. У нас вы можете купить нержавеющую

сталь 40Х13, а также заказать производство из этой марки различных изделий.

Химический состав 40Х13 и основные характеристики сплава

Согласно нормативам ГОСТ, маркировка сплава имеет буквенно-цифровой вид, а сама расшифровка показывает процентное содержание основных элементов. В данном случае цифра 40 говорит о том, что в составе сплава присутствует около 0.4% углерода, а обозначение Х13 указывает на усредненное количество хрома в металле (около 13%).

Основные характеристики 40Х13:

- Твердость 40Х13 колеблется в пределах 143-229 МПа (в зависимости от типа проката и температурного режима).

- Допускаемое напряжение стали 40Х13 на разрыв составляет 550-880 МПа.

- Плотность 40Х13 при температуре 20 градусов равна 7650 кг/м3, но с ростом температуры будет уменьшаться до 7420 кг/м3 при максимальном значении 800 градусов Цельсия.

- Условный предел текучести 40Х13 может достигать 1620 МПа в зависимости от температуры отпуска.

В химическом составе 40Х13 присутствует большое количество углерода (по сравнению с аналогичными сплавами), что придает металлу повышенную механическую прочность и жаростойкость. Наличие хрома (12-14%) делает сплав устойчивым к коррозии, а отсутствие дорогостоящих элементов (титан, молибден) позволило добиться низкой стоимости стали.

Области применения сплава и зарубежные аналоги 40Х13

Высокие эксплуатационные свойства сплава и длительный срок службы изделий сделали этот материал очень популярным и востребованным в различных отраслях промышленности.

Применение сплава и изделий из него:

- Подшипники и рессоры в машиностроении.

- Медицинские инструменты (включая хирургические зажимы и скальпели).

- Кухонные ножи и другая утварь.

- Промышленные режущие лезвия для различных станков и агрегатов.

- Пружины и другие элементы конструкций, которые работают в слабоагрессивных средах с температурой до +500 градусов.

Выпускается сталь в виде нескольких типов проката, среди которых лист нержавеющий, пруток нержавеющий различного диаметра и проволока нержавеющая.

Нержавейка 40Х13 — популярный сплав, востребованный во многих странах мира. В Америке есть сходная по химсоставу и основным техническим характеристикам сталь марки AISI 420.

Другие зарубежные аналоги 40Х13, использующиеся преимущественно для потребностей внутреннего рынка некоторых стран:

- Китай – 4C13.

- Польша – 4h23.

- Япония –

- Испания – F3404, F3405.

- Общая марка для стран ЕС – 1.4031, X39Cr13, X40CR13.

Зарубежные аналоги марки стали 40Х13 ( стар. 4Х13 )

Указанные марки сплавов обладает максимально приближенным химическим составом и больше всего совпадают по техническим показателям с оригиналом.

Чтобы купить нержавеющий сплав 40Х13 или заказать изготовление деталей из него по индивидуальным эскизам, оставляйте онлайн заявку на сайте или позвоните нам по указанным телефонам.

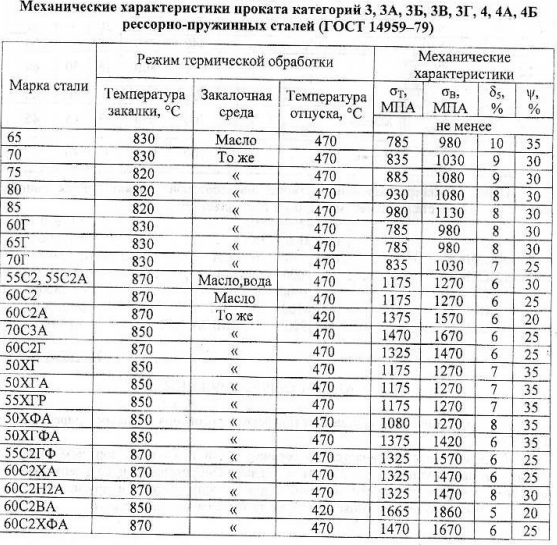

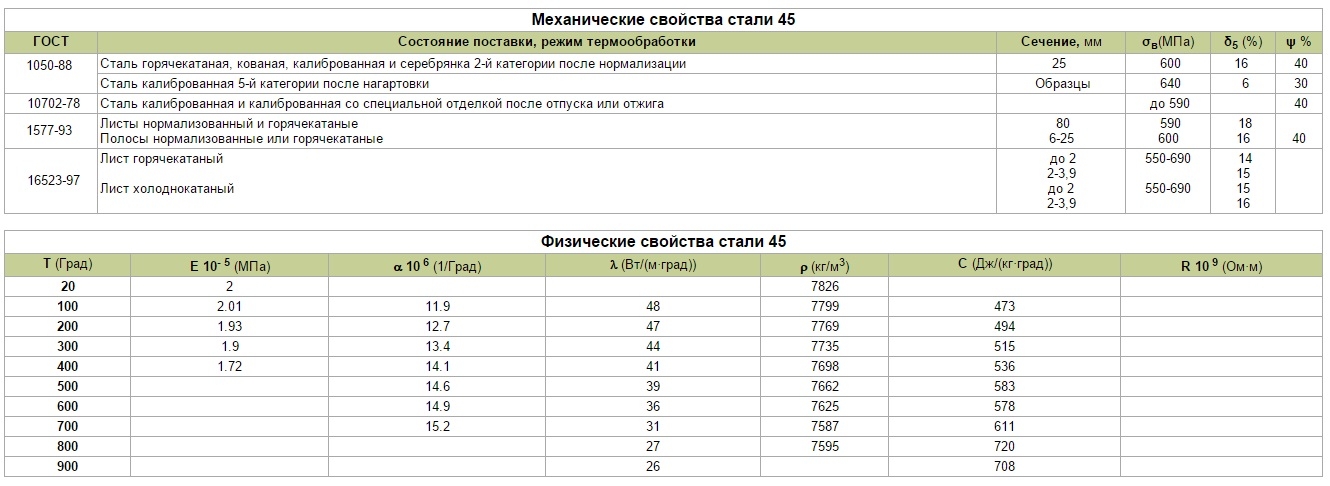

Механические свойства стали 40Х13 ( стар. 4Х13 )

Физические свойства стали 40Х13 ( стар. 4Х13 )

Другие марки стали

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

справочник-сталь тонколистовая,

Краткие сведения

Марка AISI304 является наиболее универсальной и наиболее широко используемой из всех марок нержавеющих сталей. Её химический состав, механические свойства, свариваемость и сопротивление коррозии/окислению обеспечивает лучший выбор в большинстве Приложений за относительно низкую цену. Эта сталь также имеет превосходные низко-температурные свойства. Если межкристаллическая коррозия происходит в зоне высоких температур, так же рекомендуется ее примеименения

Её химический состав, механические свойства, свариваемость и сопротивление коррозии/окислению обеспечивает лучший выбор в большинстве Приложений за относительно низкую цену. Эта сталь также имеет превосходные низко-температурные свойства. Если межкристаллическая коррозия происходит в зоне высоких температур, так же рекомендуется ее примеименения

304 используется во всех индустриальных, коммерческих и внутренних областях из-за ее хорошей антикоррозийной и температурной устойчивости. Вот некоторые ее применения:

- Резервуары(Танки) и контейнеры для большого разнообразия жидкостей и сухих веществ;

- Промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

Дифференциация марки 304

При производстве стали могут быть заданы следующие особые свойства, что предопределяет ее применение или дальнейшую обработку:

- Улучшенная свариваемость

- Глубокая вытяжка, Ротационная вытяжка

- Формовка растяжением

- Повышенная прочность, Нагартовка

- Жаростойкость C, Ti (углерод, титан)

- Механическая обработка

Химический Состав (ASTM A240)

| C

| Mn

| P

| S

| Si

| Cr

| Ni

| |

| 304

| 0. 08 max 08 max

| 2.0

| 0.045

| 0.030

| 1.0

| 18.0 до 20.0

| 8.0 до 10.50

|

| 304L

| 0.03 max

| max

| max

| max

| max

| 18.0 до 20.0

| 8.0 — 12.0

|

Типичные Свойства в Отожженном Состоянии

Свойства, указанные в этой публикации типичны для производства одного из заводов и не должны быть расценены как гарантируемые минимальные значения для целой спецификации.

1. Механические Свойства при комнатной температуре

|

| 304

| 304L

| ||

| Типичн

| Min

| Типичн

| Min

| |

| Rp m

Предел прочности (при растяжении), N/mm2 | 600

| 515

| 590

| 485

|

| Rp0,2

Предел Упругости, (0.  2 %), (текучесть), N/mm2 2 %), (текучесть), N/mm2

| 310

| 205

| 310

| 170

|

| A5

относительное удлинение, % | 60

| 40

| 60

| 40

|

| Твердость по Бринеллю — НВ

| 170

| -

| 170

| -

|

| Усталостная прочность, N/mm2

| 240

| -

| 240

| -

|

При необходимости, прочность аустенитной стали можно повысить следующим образом:

- добавлением в сталь азота (напр.

,304LN)

,304LN) - формоупрочнением стали на заводе (неоднократной дрессировочной прокаткой; нагартовкой; растяжением; давлением).

Азотированная нержавеющая сталь используется, в частности, в таких объектах как крупные резервуары, колонны и транспортные контейнеры, в которых более высокая расчетная прочность (Rp0,2) стали позволяет уменьшить толщину стенки и добиться экономии в расходах на материалы.

Другими областями применения аустенитной стали, подвергнутой формоупрочнению, служат, например, различные формовочные плиты для производства транспортных средств, сварные трубы, обручи для кегов, цепи, планки и опорные элементы.

2. Свойства при высоких температурах

Все эти значения относятся к 304 только. Для 304L значения не приводятся, потому что её прочность заметно уменьшается выше 425oC.

Предел прочности при повышенных температурах

| Температура, oC

| 600

| 700

| 800

| 900

| 1000

|

| Rp m

Предел прочности (при растяжении), N/mm2 | 380

| 270

| 170

| 90

| 50

|

Минимальные величины Предела Упругости при высокой температуре (деформация в 1 % за 10 000 часов).

| Температура, oC

| 550

| 600

| 650

| 700

| 800

|

| Rp1,0

1.0% пластичная деформация (текучесть), N/mm2 | 120

| 80

| 50

| 30

| 10

|

Максимум, рекомендованных Температур Обслуживания (Температура образования окалины).

Непрерывное воздействие 925oC

прерывистые воздействия 850oC

3. Свойства в низких Температурах (304 / 304L)

| Температура

| oC

| -78

| -161

| -196

|

| Rp m

Предел прочности (при растяжении), N/mm2 | N/mm2

| 1100/950

| 1450/1200

| 1600/1350

|

| Rp0,2

Предел Упругости, (0.  2 %), (условный предел текучести) N/mm2 2 %), (условный предел текучести) N/mm2

| N/mm2

| 300/180

| 380/220

| 400/220

|

| Ударная вязкость

| 180/175

| 160/160

| 155/150

|

4. Сопротивление Коррозии

4.1 Кислотные среды

Gримеры приводятся для некоторых кислот и их растворов (наиболее общие значения).

| Температура, oC

| 20

| 80

| ||||||||||

| Концентрация, % к массе

| 10

| 20

| 40

| 60

| 80

| 100

| 10

| 20

| 40

| 60

| 80

| 100

|

| Серная Кислота

| 2

| 2

| 2

| 2

| 1

| 0

| 2

| 2

| 2

| 2

| 2

| 2

|

| Азотная Кислота

| 0

| 0

| 0

| 0

| 2

| 0

| 0

| 0

| 0

| 0

| 1

| 2

|

| Фосфорная Кислота

| 0

| 0

| 0

| 0

| 0

| 2

| 0

| 0

| 0

| 0

| 1

| 2

|

| Муравьиная Кислота

| 0

| 0

| 0

| 0

| 0

| 0

| 0

| 1

| 2

| 2

| 1

| 0

|

Код:

0 = высокая степень защиты — Скорость коррозии менее чем 100 mm/год

1 = частичная защита — Скорость коррозии от 100m до 1000 mm/год

2 = non resistant — Скорость коррозии более чем 1000 mm/год

4. 2 Атмосферные воздействия

2 Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии рассчитана при 10-летнем подвергании).

| Окружающая среда

| Скорость коррозии (mm/год)

| ||

| AISI 304

| Aлюминий-3S

| углеродистая сталь

| |

| Сельская

| 0.0025

| 0.025

| 5.8

|

| Морская

| 0.0076

| 0.432

| 34.0

|

| Индустриальная Морская

| 0.0076

| 0. 686 686

| 46.2

|

5. Тепловая Обработка

Отжиг

Высокая температура от 1010 oC до 1120 oC и быстрый отпуск (охлаждение) в воздухе или воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070 oC, и быстром охлаждении

Отпуск (Снятие напряжения)

Для 304L — 450-600 oC в течение одного часа с небольшим риском сенситизации. Должна использоваться более низкая температура отпуска — 400 oC максимум.

Горячая обработка(интервал ковки)

Начальная температура: 1150 — 1260oC

Конечная температура: 900 — 925oC

Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: Время для достижения однородности прогрева дольше для нерж. сталей чем для углеродистых сталей — приблизительно в 12 раз.

6. Холодная Обработка

Холодная Обработка

304 / 304L являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формовку растяжением, глубокую и ротационную вытяжку.

В процессе формовки можно использовать те же машины и чаще всего даже те же инструменты как и для углеродистой стали, но здесь требуется на 50-100% больше силы.

Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

О гибке

Приближенные пределы изгиба получают, когда s=толщина листа и r=радиус изгиба:

- s < 3мм, мин r = 0

- 3мм < s < 6мм, мин r = 0,5 х s, угол гибки 180º

- 6мм < s < 12мм, мин r = 0.5 х s, угол гибки 90º

Обратное распрямление больше, чем у углеродистой стали, ввиду чего перегибать следует соответственно больше. При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

r = s обратное распрямление ок.2º

r = 6 х s обратное распрямление ок.4º

r = 20 x s обратное распрямление ок.15º

Для аустенитной нержавеющей стали минимальный рекомендуемый радиус гибки составляет r = 2 x s.

Следует заметить, что для ферритной нержавеющей стали рекомендуют следующие минимумы:

s < 6 мм → мин r = s, 180º

6 < s < 12мм → мин r = s, 90º

Глубокая вытяжка и ротационная вытяжка

При чистой глубокой вытяжке на прессе заготовку не подвергают <торможению> , а материалу дают свободно течь в инструментах. На практике такое имеет место очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Материал, подвергаемый глубокой вытяжке, должен быть максимально стабильным, т. е. он должен обладать низкой степенью упрочнения при формовке, а показатель Md30(N) должен явно быть <на минусе>. В отношении нержавеющих столовых приборов применяются обычно те же самые т.н. суб-анализы нержавеющего проката, как и при изготовлений кастрюль методом глубокой вытяжки.

е. он должен обладать низкой степенью упрочнения при формовке, а показатель Md30(N) должен явно быть <на минусе>. В отношении нержавеющих столовых приборов применяются обычно те же самые т.н. суб-анализы нержавеющего проката, как и при изготовлений кастрюль методом глубокой вытяжки.

Ротационная вытяжка на токарно-давильном станке, как говорит уже само название, представляет собой процесс формовки с точением. Типичными объектами применения являются ведра и аналогичные конусные изделия симметричного вращения, которые обычно не подвергают полировке.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают <торможению> во время вытяжки. Стенки становятся более тонкими и во избежание разрывов для стали желательно предусмотреть свойства повышенного упрочнения при формовке. При выполнении более сложных операций ( например, из заготовки посудомоечного стола вытягивают одновременно по две чаши), показатель Md30(N) стали должен явно быть <на плюсе>.

7. Сварка

Свариваемость — очень хорошая, легко свариваемая.

| Сварочный процесс

| Толщина без сварного шва

| С учетом сварного шва

| Защитная среда

| ||

| Толщина

| Покрытие

| ||||

| Пруток

| Проволока

| ||||

| Resistance -spot (точечная) -seam (шов)

| ≤2mm

|

|

|

|

|

| TIG

| <1,5mm

| >0. 5mm 5mm

| ER 308 l(Si) W.Nr 1.4370 ER 347 (Si)

| ER 308 l(Si) W.Nr 1.4370 ER 347 (Si)

| Аргон

Аргон + 5% Водород Аргон + Гелий |

| PLASMA

| <1.5mm

| >0.5mm

| ER 310

| ER 308 l(Si) W.Nr 1.4370 ER 347 (Si)

| Аргон

Аргон + 5% Водород Аргон + Гелий |

| MIG

|

| >0.8mm

|

| ER 308 l(Si) W.Nr 1.4370 ER 347 (Si)

| Аргон + 2% CO2

Аргон + 2 % O2 Аргон + 3% CO2 + 1% h3 Аргон + Гелий |

S. A.W. A.W.

|

| >2mm

|

| ER 308 L ER 347

|

|

| Electrode

|

| Repairs

| E 308

E 308L E 347 |

|

|

| Laser

| <5mm

|

|

|

| Гелий. Иногда Аргон, Азот.

|

Обычно тепловая обработка после сварки не требуется. Однако, где существует риск межкристаллитной коррозии, производят дополнительное отожжение при 1050-1150°С. Для марок 304L (низкий углерод) или 321 (стабилизация Ti) это условие — предпочтительно (Нагрев шва до 1150°С с последующим быстрым охлаждением). Сварочный шов механическим и химическим способом должен быть очищен от окалины и затем пассивирован травильной пастой.

Сварочный шов механическим и химическим способом должен быть очищен от окалины и затем пассивирован травильной пастой.

Сталь 40Х: характеристики, свойства, аналоги

Сталь40Х — конструкционная легированная сталь, предназначенная для использования в компонентах, работающих в тяжелых условиях. Продукция из этой стали соответствует стандартам ДСТУ 7806 и ГОСТ 4543.

Классификация: Конструкционная легированная сталь.

Продукция: Прокат, в том числе фасонный.

Химический состав стали 40Х по ГОСТ 4543,%

Si | млн | НИ | Кр | Cu | пол | ю | |

0. | 0,5-0,8 | ≤0,3 | 0,8–1,1 | ≤0,3 | ≤0,035 | ≤0,035 |

Механические свойства стали 40Х

Термическая обработка | Предел ползучести, (МПа) | Временное сопротивление, (МПа) | Минимальный коэффициент удлинения,% | Степень сжатия,% |

Корпус от 860 ° С в масле, отпуск при 500 ° С | ≥785 | ≥980 | ≥10 | ≥45 |

Аналог стали 40Х

США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

Япония | SCr435, SCr435H, SCr440, SCr440H |

ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

Швеция | 2245 |

Польша | 38HA, 40H |

Румыния | 40Cr10, 40Cr10q |

Чешская Республика | 14140 |

Австралия | 5132H, 5140 |

Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Приложение

Конструкционная легированная сталь 40X используется в компонентах, предназначенных для тяжелых условий эксплуатации (валы, оси, валы шестерен, плунжеры, стержни, кривошипные и кулачковые валы, кольца, шпиндели, выколотки, рейки, шестерни, болты, полуоси, втулки, винты и т. Д. ).Хромистая сталь 40X также используется в кованых, штампованных и холодно-штампованных компонентах, а стальные изделия используются в производстве труб, резервуаров и других изделий.

Д. ).Хромистая сталь 40X также используется в кованых, штампованных и холодно-штампованных компонентах, а стальные изделия используются в производстве труб, резервуаров и других изделий.

Сварка

Сталь40Х плохо поддается сварке, сварной шов является одной из основных причин дефектов материала. Таким образом, стальные компоненты 40X нагреваются перед сваркой, что помогает избежать многих потенциальных проблем при использовании готового изделия.

Сталь 40X / Auremo

Описание

Сталь 40X

Сталь 40Х : марка сталей и сплавов.Ниже представлена систематизированная информация о назначении, химическом составе, типах материалов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах марки — Сталь 40Х.

Общие сведения о стали 40Х

| Заменяющая марка |

Сталь: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

| Круг 40х сортовой, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78.Пруток калиброванный ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Пруток шлифованный и пруток серебряный ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лента ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и поковки поковки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Заявка |

| Оси, валы, валы-шестерни, плунжеры, шатуны, коленчатые и распределительные валы, кольца, шпиндели, оправки, стойки, зубчатые кольца, болты, полуоси, втулки и другие детали повышенной прочности повышенной прочности. |

Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0,17−0,37 |

| Марганец (Mn) | 0,50−0,80 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,035 |

| Углерод (C) | 0. 36−0,44 36−0,44 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 0,80−1,10 |

Механические свойства стали 40Х

Механические свойства

| Термическая обработка, состояние при поставке | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB |

| Бар.Закалка 860 ° С, масло. Отпуск 500 ° C, вода или масло | 25 | 780 | 980 | десять | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | пятнадцать | тридцать | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | пятнадцать | 32 | 29 | 156−197 |

Поковки. Закалка, отпуск. КП 275 Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | тринадцать | тридцать | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | четырнадцать | 35 | 34 | 167−207 |

| Поковки.Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | тридцать | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | одиннадцать | тридцать | 29 | 167−207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | восемнадцать | 45 | 59 | 174-217 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | четырнадцать | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| Поковки.Закалка, отпуск. КП 395 | 100−300 | 395 | 615 | пятнадцать | 40 | 54 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | тринадцать | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | шестнадцать | 45 | 59 | 197-235 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | четырнадцать | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | шестнадцать | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | тринадцать | 40 | 54 | 212−248 |

Механические свойства при повышенных температурах

| испытание t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 |

| Закалка 830 ° С, масло. Отпуск 550 ° С, | |||||

| 200 | 700 | 880 | пятнадцать | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | восемнадцать | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с. Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | одиннадцать | 26 | 68 | 100 | |

| 1200 | одиннадцать | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| отпуск t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | ||||||||

| Закалка 850 ° C, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | девять | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | одиннадцать | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | четырнадцать | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ 0. 2 , МПа 2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | ||||||||

| Закалка 840-860 ° С, вода, масло. Отпуск 580-650 ° С, вода, воздух. | ||||||||||||||

| 101-200 | 490 | 655 | пятнадцать | 45 | 59 | 212−248 | ||||||||

| 201−300 | 440 | 635 | четырнадцать | 40 | 54 | 197-235 | ||||||||

| 301-500 | 345 | 590 | четырнадцать | 38 | 49 | 174-217 | ||||||||

Технологические свойства стали 40Х

| Температура ковки |

| Начало 1250, конец 800.Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

трудно сваривать. Методы сварки: РДС, ЭШС. Требуется нагрев и последующая термообработка. КТС — требуется последующая термообработка. КТС — требуется последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163−168, σ В = 610 МПа К υ тв.спл. = 0,20, K υ b.st. = 0,95. |

| Тенденция к высвобождению |

| наклонная |

| Чувствительность к флоку |

| чувствительная |

Температура критических точек стали 40X

| Критическая точка | ° С |

| Ас1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Мн | 325 |

Ударная вязкость стали 40X

Ударная вязкость, KCU, Дж / см 2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 С, масло. Отпуск 650 с. Отпуск 650 с. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 C. | 91 | 82 | 54 |

Предел выносливости стали 40Х

| σ -1 , МПа | τ -1 , МПа | н. | σ B , МПа | σ 0,2 , МПа | Термическая обработка, состояние стали |

| 363 | 1E + 6 | 690 | |||

| 470 | 1E + 6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5E + 6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость стали 40Х

Закалка 850 C. Твердость прокаливаемых полос HRCe.

Твердость прокаливаемых полос HRCe.

| Расстояние от торца, мм / HRC e | |||||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | тридцать | ||

| 50,5−60,5 | 48-59 | 45-57,5 | 39−5-57 | 35−53.5 | 31,5−50,5 | 28,5-46 | 27-42,5 | 24,5−39,5 | 22−37,5 | ||

| Термическая обработка | Количество мартенсита,% | Crit. Диам. в воде, мм | Crit. Диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38−76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49−53 |

Физические свойства стали 40Х

| Температура испытания, ° С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг / м 3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт / (м ° С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | тридцать | 27 | |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, ° С | 20−100 | 20−200 | 20−300 | 20-400 | 20−500 | 20-600 | 20-700 | 20-800 | 20−900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1 / ° С) | 11.8 | 12,2 | 13,2 | 13,7 | 14,1 | 14,6 | 14,8 | 12,0 | ||

| Удельная теплоемкость (C, Дж / (кг ° C)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru / 40H.html

Влияние термической обработки на механические свойства стали типа (40X)

- org/Person»> M. Khidhair

Первый онлайн:

Часть Конспект лекций по машиностроению Книжная серия (LNME)Abstract

Эта работа включает в свой теоретический обзор некоторую информацию о таком типе конструкционной легированной стали, которая имеет широкий спектр применения, включая ее химический состав, твердость, UTS, предел текучести и пластичность (удлинение). в горячекатаном корпусе.Однако в практической части было изготовлено несколько образцов в двух формах: круглые диски для испытания на твердость после каждого процесса термообработки и образцы для механических испытаний, обработанные до размеров, близких к окончательным стандартным размерам, чтобы завершить обработку до точного размера после термообработки. использовать их при испытании UTS, предела текучести, удлинения и сжатия по площади поперечного сечения. В данной работе мы использовали следующие термические обработки: полный отжиг, нормализация, закалка в масле, высокий и низкий отпуск. Это было сделано для определения проверенных свойств этой стали, чтобы можно было выбрать подходящие свойства по запросу, или в случае поиска материала для замены при производстве данных деталей, чтобы помочь как разработчику, так и производителю. Исследование включало множество таблиц и графиков, а также обсуждение результатов.

Это было сделано для определения проверенных свойств этой стали, чтобы можно было выбрать подходящие свойства по запросу, или в случае поиска материала для замены при производстве данных деталей, чтобы помочь как разработчику, так и производителю. Исследование включало множество таблиц и графиков, а также обсуждение результатов.

Ключевые слова

Инженерные материалы Термическая обработка Сталь 40XЭто предварительный просмотр содержания подписки,

войдите в, чтобы проверить доступ.

Ссылки

Brown JR (1986) Foseco Foundryman’s Handbook, 9-е изд.Оксфорд, Нью-Йорк

Google ScholarКаллистер В.Д. мл. (2003a) Материаловедение инженера. Вили, Нью-Йорк,

Google ScholarКаллистер В.Д. мл. (2003b) Введение в материаловедение и инженерное дело. Wiley, New York

Google ScholarФлинн Р.А., Trojan PK (1994) Технические материалы и их приложения, 4-е изд. Wiely, New York

Google ScholarRollanson EC (1970) Металлургия для инженеров.

Google Scholar Эдвард Арнольд, Лондон

Эдвард Арнольд, ЛондонTotten GE (2009) Справочник по термообработке стали, 2-е изд.CRC Press, Boca Raton

Google ScholarYoung JF (1998) и другие — наука и технологии CEM

Google Scholar

Информация об авторских правах

© Springer International Publishing Switzerland 2014

Авторы и аффилированные лица

- 1 .Al-Mustaqbal College University HillahIraq

40HN, 40ChN, 40XH, 45HN, 45ChN

.45ХН, 40ЧН, 40ХН — сталь конструкционная легированная для термического улучшения по PN-89 / H-84030/04 и PN-72 / H-84030.

| Стандарты | Марки стали | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав% | |||||||||||||

| C: | Mn: | Si: | P: | S: | 917Ni: | V: | Ti: | Cu: | N: | W: | |||

| PN | 45HN | ||||||||||||

| 0,449 | 0,5 — 0,8 | 0,17 — 0,37 | <0,035 | <0,035 | 0,45 — 0,75 | — | 1,0 — 1,4 | — | — | — | — | — | |

| ГОСТ | 45ЧН — 45ХН — 45ХН | ||||||||||||

| 0,41 — 0,49 | 0,5 — 0,8 | 0,17 — 0,37 | <0,035 | <0,035 | 0,45 — 0,75 | .1,0 — 1,4 | <0,05 | <0,03 | <0,30 | <0,008 | <0,2 | ||

| ГОСТ | 40ЧН — 40ХН — 40ХН | 9006||||||||||||

| 0,5 — 0,8 | <0,20 | <0,035 | <0,035 | 0,45 — 0,75 | <0,15 | 1,0 — 1,4 | <0,05 | <0,03 | <0.30 | <0,008 | <0,2 | ||

| GB / T | 45CrNi — A40452 — A 40452 | ||||||||||||

| 0,42 — 0,49 | 0,5 — 0,8 | 0,17 — 0,37 | 0,035<0,035 | 0,45 — 0,75 | <0,15 | 1,0 — 1,4 | — | — | <0,30 | — | — | ||

| ГОСТ | 40ЧН-Ш — 40ХН-Ш — 40ХН-ш | ||||||||||||

| 0. | 0,5 — 0,8 | 0,17 — 0,37 | <0,025 | <0,015 | 0,45 — 0,75 | <0,15 | 1,0 — 1,4 | <0,05 | <0,03 | <0,25 | < 0,008 | <0,2 | |

| JIS | SNC 236 — SNC 1 — SNC236 — SNC1 | ||||||||||||

| 0,32 — 0,40 | 0,5 — 0,8 | 0,15 — 0,35 | <0.030 | <0,030 | 0,50 — 0,90 | — | 1,0 — 1,5 | — | — | <0,30 | — | — | |

| БДС | 45ЧН — 45ХН 45ХН | ||||||||||||

| 0,41 — 0,49 | 0,5 — 0,8 | 0,17 — 0,37 | <0,035 | <0,035 | 0,45 — 0,75 | <0,15 | 1,0 — 1,4 | <0.05 | <0,03 | <0,30 | — | <0,2 | |

Сталь 45HN — Технические условия и применение

Конструкционная легированная сталь со средней закалкой для термического улучшения, поверхностного упрочнения — пламенного и индуктивного упрочнения, высокая прочность, пластичность, ударопрочность и стойкость к истиранию.

Используется для деталей машин, двигателей и автомобилей, которые из-за их размеров не могут быть науглерожены. Вымачивание продуктов в ванне с цианистой солью увеличивает стойкость к истиранию.Сплав 45HN также подходит для поверхностного упрочнения после термического улучшения.

Кроме того, он имеет улучшенную стойкость к истиранию поверхности, которую он приобретает при нагревании в солевой ванне, содержащей цианид. Кроме того, хорошей характеристикой марки 45HN является устойчивость к деформации при закалке. Сталь

45ХН трудно поддается сварке, и в исключительных случаях обработку следует проводить после размягчения. Используется в качестве стали для валов машин, шестерен, зубчатых ободов, винтов, кованых и гнутых валов, штоков поршней для паровых двигателей, молотов и насосов.

Механические свойства сплава 45HN

| Механические свойства | ||

|---|---|---|

| Прочность на разрыв | R м | > 1030 МПа |

| Предел текучести | R 900 e 900 835 МПа | |

| Вязкость надреза | KCU | > 56 Дж |

| Усадка | Z | > 45% |

| Удлинение | A | > 10% |

| Плотность | ρ | ~ 7,83 кг / дм 3 |

| Твердость в размягченном состоянии | HB | <207 HB |

| Свойства | Размеры | |||||

|---|---|---|---|---|---|---|

| 16-40 мм | 40-100 мм | 100-160 мм | ||||

| Прочность на разрыв 900 20 | R м | 1080 — 1230 МПа | 980 — 1130 МПа | 830 — 980 МПа | 740 — 880 МПа | |

| Предел текучести | R e | > 880 МПа | > 780 МПа | > 690 МПа | > 540 МПа | |

| Вязкость надреза | KCU | — | > 40 Дж | > 40 Дж | — | |

| Усадка | Z | > 40% | > 45% | > 45% | > 45% | |

| Удлинение | A | > 9% | > 10% | > 12% | > 13% | |

Термическая обработка стали 45HN

— Для больших размеров сталь 45HN закаливается в масле

— Закалка в воде 45HN проводится в воде, чтобы избежать отпускной хрупкости

| Тип термообработки | Coo Тип линга | Температура |

|---|---|---|

| Нормализационный отжиг | на спокойном воздухе | 840-880 ℃ |

| Размягчающий отжиг | медленное охлаждение | 680-720 ℃ |

| Закалка | в воде | 810 — 840 ℃ |

| w oleju | 820 — 850 ℃ | |

| Закалка | в воде | 550 — 650 ℃ |

| на воздухе | 550 — 650 ℃ |

Сварка, соединение и резка стали 45ХН

Стальные изделия 45ХН могут подвергаться дуговой плазменной, кислородно-ацетиленовой и пропан-бутановой кислородной резке. Перед резкой сталь необходимо нагреть до 250 — 300 ℃. После резки сталь следует охладить на воздухе.

Перед резкой сталь необходимо нагреть до 250 — 300 ℃. После резки сталь следует охладить на воздухе.

45HN можно сваривать трением, резистивной или электрической сваркой в размягченном и термообработанном состоянии, обеспечивая после процесса подходящую термообработку для поддержания стабильных параметров материала.

Как было сказано выше, сталь 45ХН не относится к легко свариваемым маркам. Обработку следует проводить только в исключительных случаях в размягченном состоянии поставки материала.Сталь с гораздо большими размерами требует интероперабельного повторного отжига.

Сталь можно сваривать дуговой сваркой покрытыми электродами или в оболочке из CO 2 с предварительным нагревом материала до соответствующих температур. Когда процедура сварки завершена до того, как материал остынет, стыки следует подвергнуть размягчающему отжигу.

Если условия не позволяют обрабатывать сталь, сталь следует накрыть матами или охладить в горячем песке.

Ниже приведена таблица температур для предварительного нагрева материала перед сваркой.

| Температуры пропитки материала 45HN | |||

|---|---|---|---|

| Размеры | <15 мм | 15-25 мм | 25-50 мм |

| Температуры | 150 — 25019 ° C 200 — 300 ℃ | 250 — 350 ℃ | |

В марке 45ХН компания поставляет:

Список аналогов и другие определения стали 45ХН:

45ХН, 45ХН, 45ХН , 40ЧН, 40ХН, 40ХН, 45ХНи, А40452, А 40452, 40ЧН-Ш, 40ХН-Ш, 40ХН-ш, СНЦ 236, СНЦ 1, СНЦ236, СНЦ1, 45ЧН, 45ХН, 45ХН

Легированная сталь 40x — покупайте 40x легированная сталь, легированная сталь 40x, 40x сталь на Alibaba.com

Материал: пруток из легированной стали 40X

Стандарты: ASTM, JIS, GB, EN (DIN, BS, NF) Или в соответствии с требованиями клиентов.

Основная информация о продукте:

1. Химический состав и механические свойства (в закаленном и отпущенном состоянии):

Материал | Химический состав | Механические свойства (в закаленном и отпущенном состоянии) | |||||||||

C | 0.37-0,44 | Предел прочности на разрыв (МПа) | ≥980 | ||||||||

Si | 0,17-0,37 | Предел текучести (МПа) | |||||||||

Mn | 0,50-0,80 | Относительное удлинение (δ5 /%) | 9 | ||||||||

Cr | 0,80-1,10 | 0,80-1,10 | ψ %)45 | ||||||||

Мо | ≤ 0. | Удар (Дж) | 47 | ||||||||

P | ≤0.035 | Твердость | 03 ≤ | ≤0,035 | |||||||

Cu | ≤0,30 | ||||||||||

Ni | ≤0,30 | ||||||||||

Области применения продукта:

Наши продукты использовались во всех областях, таких как авиация, аэрокосмическая промышленность, навигация,

ядерная энергия, химическая промышленность, электронная информация, производство ахин, нефтехимия,

автомобилестроение, приборы и счетчики, Средства связи, транспортировка, медицинские инструменты и т. Д.

3. Сталь аналогичной марки и аналогичные материалы стали:

17-0.37

17-0.37 1186, C35, C40, C40E

1186, C35, C40, C40E Поковки – ГОСТ 8479–70. Трубы – ГОСТ 8733–74.

Поковки – ГОСТ 8479–70. Трубы – ГОСТ 8733–74. Оси, валы-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин, трубы.

Оси, валы-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин, трубы.

,304LN)

,304LN) 17-0,37

17-0,37 Эдвард Арнольд, Лондон

Эдвард Арнольд, Лондон 15

15 15

15 7035

7035

4113,316L, SUS316L, 1.4435,630,1.4542,431,1.4057,

4113,316L, SUS316L, 1.4435,630,1.4542,431,1.4057, Кованая машина

Кованая машина

Значения прочности на разрыв и предела текучести закаленных образцов сильно зависят от времени выдержки. Фазовые превращения при закалке аналогичным образом влияют на предел прочности и предел текучести закаленных образцов. Эти образцы имеют высокие коэффициенты выхода.

Значения прочности на разрыв и предела текучести закаленных образцов сильно зависят от времени выдержки. Фазовые превращения при закалке аналогичным образом влияют на предел прочности и предел текучести закаленных образцов. Эти образцы имеют высокие коэффициенты выхода. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, валы-шестерни, коленчатые и распределительные валы, болты, полуоси, планки, втулки, коронки из губки, оправки и другие необходимые детали.

Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, валы-шестерни, коленчатые и распределительные валы, болты, полуоси, планки, втулки, коронки из губки, оправки и другие необходимые детали.

морфология.

морфология. Это означает, что влияние фазовых превращений во время отпуска на пределы сопротивления и потока одинаково.Скорость потока — это параметр, позволяющий косвенно оценить скорость затвердевания. Было обнаружено, что это соотношение имеет тенденцию очень плавно уменьшаться с увеличением продолжительности отпуска.

Это означает, что влияние фазовых превращений во время отпуска на пределы сопротивления и потока одинаково.Скорость потока — это параметр, позволяющий косвенно оценить скорость затвердевания. Было обнаружено, что это соотношение имеет тенденцию очень плавно уменьшаться с увеличением продолжительности отпуска.

Закалка + Отпуск

Закалка + Отпуск Нормализация

Нормализация Закалка в масле или воде от 840-860 ° C + отпуск при 580-650 ° C, охлаждение в воде или воздухе

Закалка в масле или воде от 840-860 ° C + отпуск при 580-650 ° C, охлаждение в воде или воздухе Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с

Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с

Скорость деформации 5 мм / мин, скорость деформации 0,002 1 / с Закалка в воде от 850 ° C + Vacation

Закалка в воде от 850 ° C + Vacation Закалка в воде от 850 ° C + Vacation

Закалка в воде от 850 ° C + Vacation Закалка в воде от 850 ° C + Vacation

Закалка в воде от 850 ° C + Vacation 7-43,5

7-43,5 Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле

Закалка в масле (или вода в масле) от 840-870 ° С (выдержка 2,5-4,0 часа в зависимости от толщины и веса заготовки) + Отпуск, охлаждение на воздухе или в масле Закалено в масле от 830 ° C до + Отпуск при 550 ° C

Закалено в масле от 830 ° C до + Отпуск при 550 ° C