Температура плавления нержавеющей стали | МЕТАЛЛОБАЗА №2

Температура плавления нержавеющей стали важный параметр для сфер, где изделия проходят термическую обработку, отжиг и стерилизацию. Перед тем как выбрать и купить

нержавейку для высокотемпературных сфер применения важно знать температуру плавления каждой марки стали.

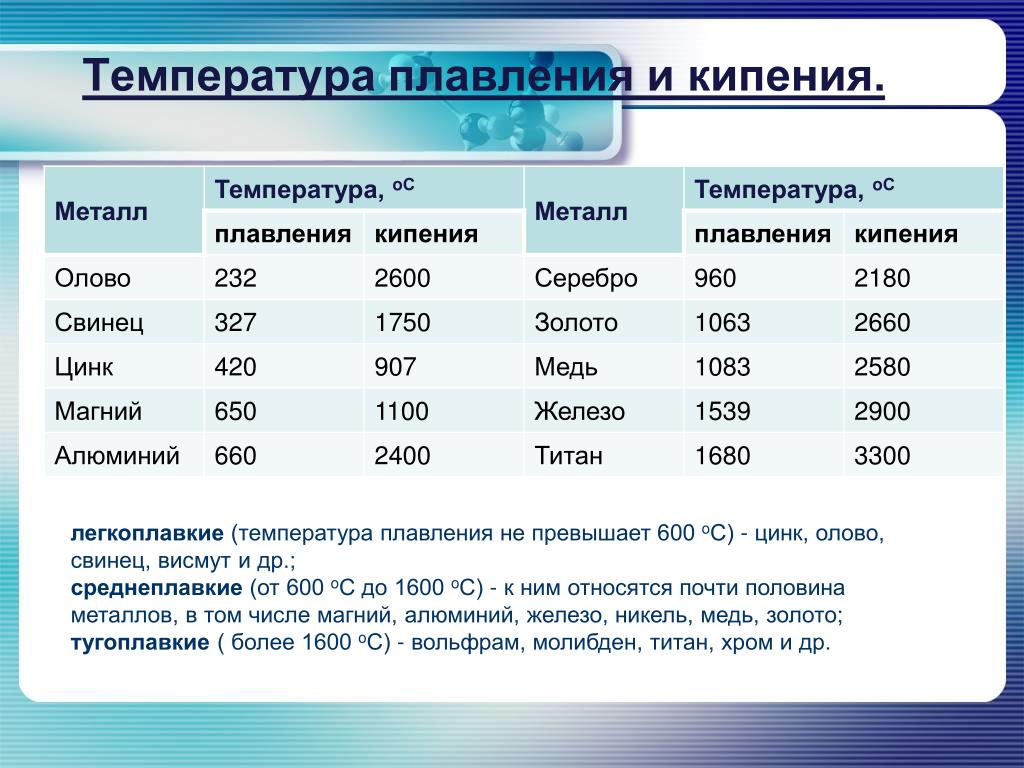

Температура плавления марок нержавеющей стали

Нержавеющая сталь имеет множество вариантов марок. Каждая марка имеет разную температуру плавления. Перечислим температуру плавления нержавеющей стали основных марок:

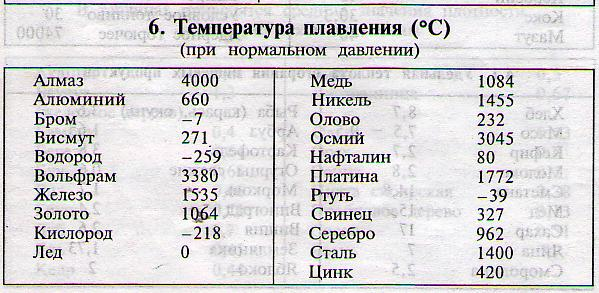

- AISI 304: 1400-1450°C (2552-2642°F)

- AISI 316: 1375-1400°C (2507-2552°F)

- AISI 430: 1425-1510°C (2597-2750°F)

- AISI 434: 1426-1510°C (2600-2750°F)

- AISI 420: 1450-1510°C (2642-2750°F)

- AISI 410: 1480-1530°C (2696-2786°F)

Температура плавления указана не конкретным числом, а в диапазоне.

Стоит учитывать, что максимальные температуры использования стали, как правило, значительно ниже.

Даже до того, как температура плавления нержавеющей стали будет достигнута, сам металл становится менее жестким и более подверженным изгибу при нагревании. Высокие температуры могут повлиять на защитный оксидный слой, предохраняющий нержавеющую сталь от ржавчины, что

сделает ее более подверженной коррозии. Высокие температуры также могут привести к тепловому расширению металла, что приведет к ослаблению сварных соединений.

Специалисты компании Металлобаза №2 помогут подобрать сталь с учетом особенностей каждой марки и условий эксплуатации. Чтобы получить консультацию и купить нержавейку – обращайтесь в филиалы компании М2.

Рабочая температура нержавеющей стали, температура применения жаропрочных сталей и сплавов

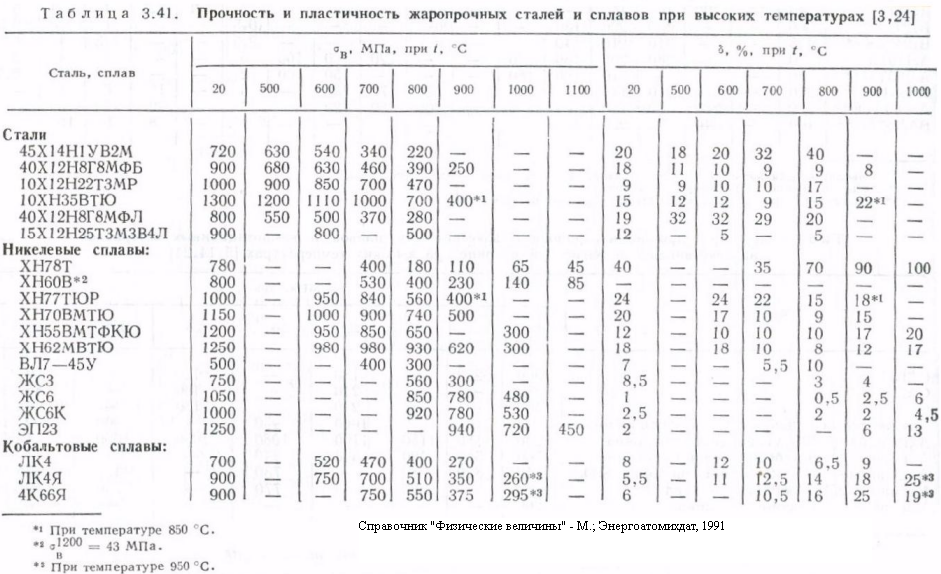

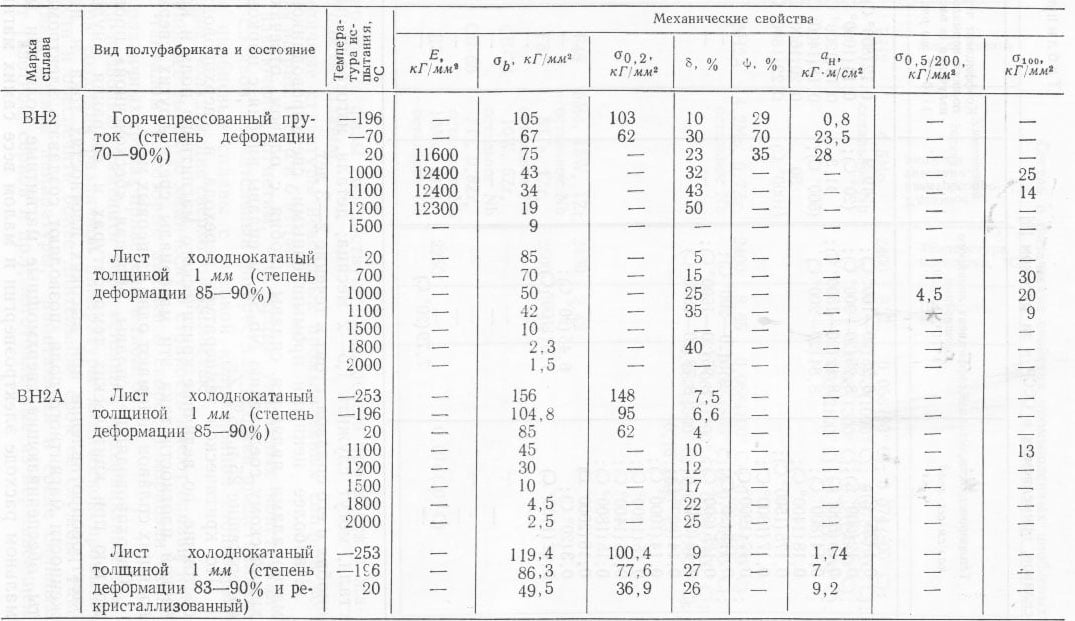

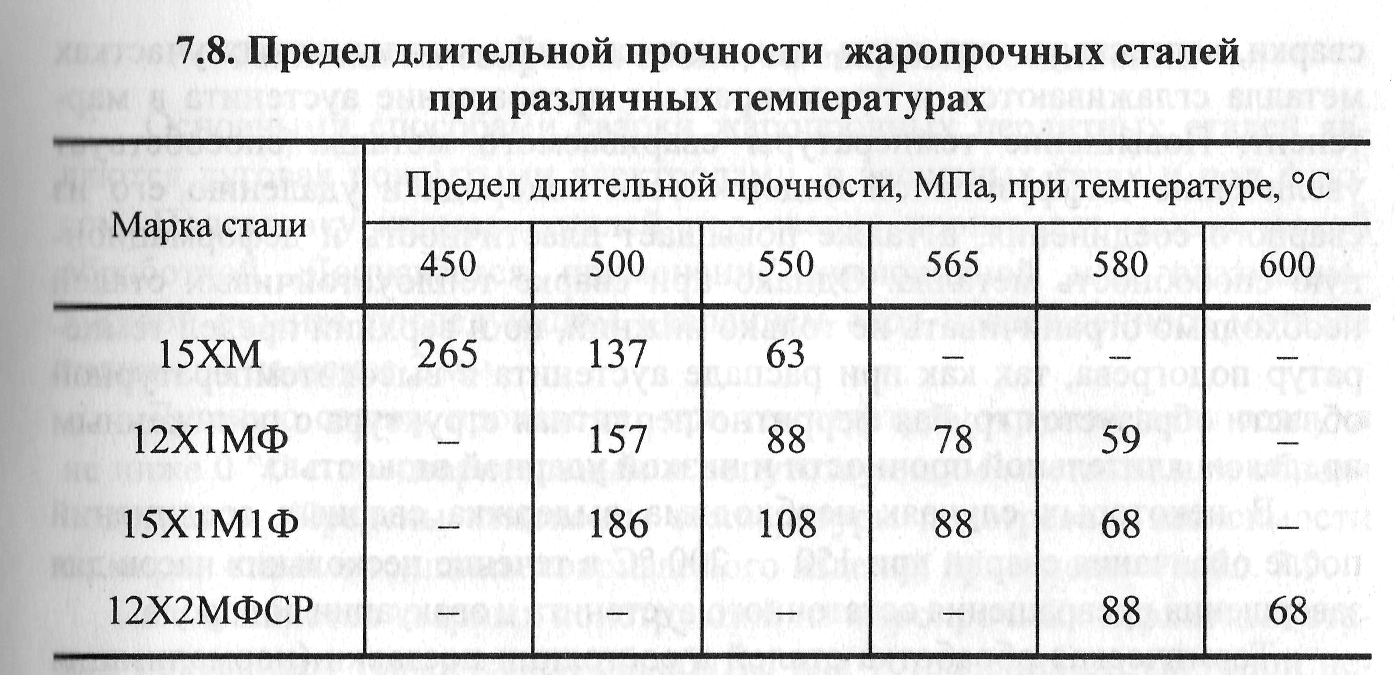

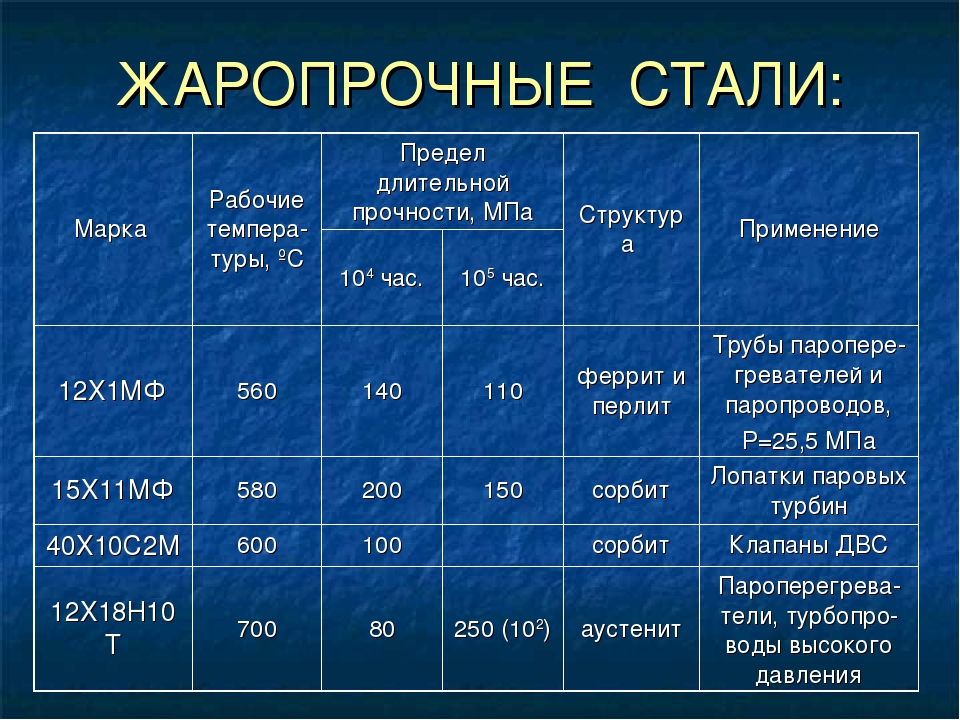

Представлены таблицы значений максимальной рабочей температуры стали (нержавеющей, жаропрочной и жаростойкой) распространенных марок при различных сроках эксплуатации. Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

Таблицы позволяют подобрать необходимую марку нержавеющей стали или сплава на железоникелевой основе под определенные условия эксплуатации и заданный срок службы.

В первой таблице приведена рабочая температура (максимальная температура применения) нержавеющих сталей и сплавов на железоникелевой и никелевой основах, предназначенных для работы в окислительной среде от 50 до 100 тысяч часов.

По данным таблицы видно, что при сверхдлительной эксплуатации максимальная рабочая температура рассмотренных марок стали не превышает 850°С (нержавеющая сталь 05ХН32Т), а «запас» до температуры интенсивного окалинообразования составляет от 200 до 500 градусов.

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

|---|---|---|

| 05ХН32Т (ЭП670) | 850 | 1000 |

| 08Х15Н24В4ТР (ЭП164) | 700 | 900 |

| 08Х16Н13М2Б (ЭИ680) | 600 | 850 |

| 09X16Н4Б (ЭП56) | 650 | 850 |

| 09Х14Н19В2БР (ЭИ695Р) | 700 | 850 |

| 09Х14Н19В2БР1 (ЭИ726) | 700 | 850 |

| 09Х16Н15М3Б (ЭИ847) | 350 | 850 |

| 12X13 | 550 | 750 |

| 12Х18Н10Т | 600 | 850 |

| 12Х18Н12Т | 600 | 850 |

| 12Х18Н9Т | 600 | 850 |

| 12ХН35ВТ (ЭИ612) | 650 | 850…900 |

| 13Х14Н3В2ФР (ЭИ736) | 550 | 750 |

| 15Х11МФ | 580 | 750 |

| 16X11Н2В2МФ (ЭИ962А) | 500 | 750 |

| 18Х11МНФБ (ЭП291) | 600 | 750 |

| 18Х12ВМБФР (ЭИ993) | 500 | 750 |

| 20Х12ВНМФ (ЭП428) | 600 | 750 |

| 20Х13 | 500 | 750 |

| 31Х19Н9МВБТ (ЭИ572) | 600 | 800 |

| 55Х20Г9АН4 (ЭП303) | 600 | 750 |

| ХН65ВМТЮ (ЭИ893) | 800 | 1000 |

| ХН70ВМЮТ (ЭИ765) | 750 | 1000 |

| ХН80ТБЮ (ЭИ607) | 700 | 1050 |

Во второй таблице представлена максимальная рабочая температура стали при длительной эксплуатации длительностью до 10 тысяч часов. По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

Например, максимальная рабочая температура нержавеющей стали 12Х18Н9Т при длительной эксплуатации на 200 градусов выше, чем при сверхдлительной. Эта сталь может применяться при температуре до 800°С в течении 10 тысяч часов.

Максимальная рабочая температура из приведенных в таблице марок соответствует стали 10ХН45Ю — она может использоваться при 1250…1300°С.

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

|---|---|---|

| 03X21Н32М3Б (ЧС33) | 550…750 | — |

| 03X21Н32М3БУ (ЧС33У) | 550…750 | — |

| 05Х12Н2М | 550 | — |

| 07Х15Н30В5М2 (ЧС81) | 850 | — |

| 08Х16Н11М3 | 600 | — |

| 08X18Н10 | 800 | 850 |

| 08Х18Н10Т (ЭИ914) | 800 | 850 |

| 09X18Н9 | 550 | — |

| 10Х18Н9 | 550 | — |

| 10Х23Н18 | 1000 | 1050 |

| 10ХН45Ю (ЭП747) | 1250…1300 | — |

| 11Х11Н2В2МФ (ЭИ962) | 600 | 750 |

| 12Х18Н9 | 800 | 850 |

| 12Х18Н9Т | 800 | 850 |

| 12Х18Н10Т | 800 | 850 |

| 12Х18Н12Т | 800 | 850 |

| 12Х25Н16Г7АР (ЭИ835) | 1050 | 1100 |

| 12ХН38ВТ (ЭИ703) | 1000 | 1050 |

| 13Х11Н2В2МФ (ЭИ961) | 600 | 750 |

| 14Х17Н2 (ЭИ268) | 400 | 800 |

| 15Х12ВНМФ (ЭИ802) | 780 | 950 |

| 16X11Н2В2МФ (ЭИ962А) | 600 | 750 |

| 20Х23Н13 (ЭИ319) | 1000 | 1050 |

| 20Х23Н18 (ЭИ417) | 1000 | 1050 |

| 20Х25Н20С2 (ЭИ283) | 1050 | 1100 |

| 36Х18Н25С2 | 1000 | 1100 |

| 37Х12Н8Г8МФБ (ЭИ481) | 630 | 750 |

| 40Х9С2 | 650 | 850 |

| 40X10С2М (ЭИ107) | 650 | 850 |

| 45Х14Н14В2М (ЭИ69) | 650 | 850 |

| 45Х22Н4М3 (ЭП48) | 850 | 950 |

| ХН33КВЮ (ВЖ145, ЭК102) | 1100 | — |

| ХН45МВТЮБР (ВЖ105, ЭП718) | 700 | — |

| ХН54К15МБЮВТ (ВЖ175) | 750 | — |

| ХН55К15МБЮВТ (ЭК151) | 750 | — |

| ХН55МВЦ (ЧС57) | 950 | — |

| ХН55МВЦУ (ЧС57У) | 950 | — |

| ХН56К16МБВЮТ (ВЖ172) | 900 | — |

| ХН56КМЮБВТ (ЭК79) | 750 | — |

| ХН58МБЮ (ВЖ159, ЭК171) | 1000 | — |

| ХН59КВЮМБТ (ЭП975) | 850 | — |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН60Ю (ЭИ559А) | 1200 | 1250 |

| ХН62БМКТЮ (ЭП742) | 750 | — |

| ХН62ВМЮТ (ЭП708) | 900 | — |

| ХН62МВКЮ (ЭИ867) | 800 | 1080 |

| ХН67МВТЮ (ЭП202) | 800 | 1000 |

| ХН68ВМТЮК (ЭП693) | 950 | — |

| ХН69МБЮТВР (ВЖ136, ЭК100) | 650 | — |

| ХН70ВМТЮ (ЭИ617) | 850 | 1000 |

| ХН70ВМТЮФ (ЭИ826) | 850 | 1050 |

| ХН70Ю (ЭИ652) | 1100 | 1250 |

| ХН73МБТЮ (ЭИ698) | 700 | 1000 |

| ХН75ВМЮ (ЭИ827) | 800 | 1080 |

| ХН75МБТЮ (ЭИ602) | 1050 | 1100 |

| ХН78Т (ЭИ435) | 1100 | 1150 |

В третьей таблице указана максимальная рабочая температура нержавеющей стали при кратковременной эксплуатации (до 1000 часов).

Например, жаропрочный сплав ХН62МВКЮ при кратковременной эксплуатации может применяться при температурах до 900°С, а при длительной эксплуатации — только до 800°С.

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

|---|---|---|

| 08X13 (ЭИ496) | 650 | 750 |

| 08ХН35ВТЮ (ЭИ787) | 750 | 900 |

| 10Х11Н20Т2Р (ЭИ696А) | 700 | 850 |

| 10Х11Н20Т3Р (ЭИ696) | 700 | 850 |

| 10X11h33T3MP (ЭП33) | 700 | 850 |

| 40X15Н7Г7Ф2МС (ЭИ388) | 650 | 800 |

| ХН55ВМТКЮ (ЭИ929) | 950 | 1050 |

| ХН55МВЮ (ЭП454) | 900* | 1080 |

| ХН56ВМКЮ (ЭП109) | 950 | 1050 |

| ХН56ВМТЮ (ЭП199) | 800 | 1050 |

| ХН57МТВЮ (ЭП590) | 850* | 1000 |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН62МВКЮ (ЭИ867) | 900 | 1080 |

| ХН70МВТЮБ (ЭИ598) | 850 | 1000 |

| ХН70Ю (ЭИ652) | 1200 | 1250 |

| ХН75ВМЮ (ЭИ827) | 850 | 1080 |

| ХН77ТЮР (ЭИ437Б) | 750 | 1050 |

| ХН77ТЮРУ (ЭИ437БУ) | 750 | 1050 |

| *— температура ограниченной эксплуатации стали (до 100 часов) | ||

Источники:

- Журавлев В.

Н., Николаева О. И. Машиностроительные стали. Справочник. Изд. 3-е — М.: Машиностроение, 1981. — 391 с.

Н., Николаева О. И. Машиностроительные стали. Справочник. Изд. 3-е — М.: Машиностроение, 1981. — 391 с. - ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

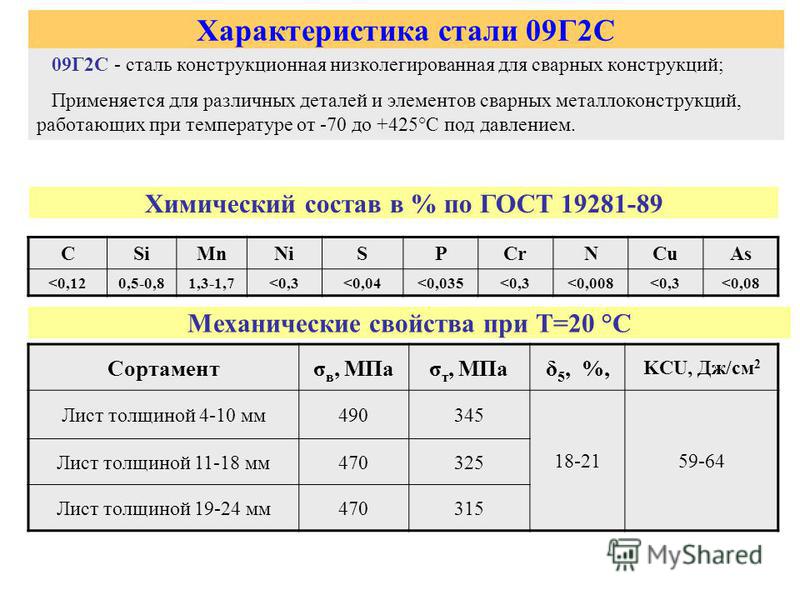

Сталь 20, сталь 09Г2С, сталь 12Х18Н10Т

Характеристики материала сталь 20, фланцы сталь 20.

Самая распространенная марка стали для производства фланцев и фланцевых соединений, сталь конструкционная углеродистая качественная получил самое широкое распространение в производстве трубопроводной арматуры, водо, газо, нефте оборудовании. Фланцы из стали 20 применяются в котлостроении и других элементах тепло газо и нефтеснабжения, работающих при температурах до + 350 С. Ниже мы приводим основные физические, химические, технологические свойства стали 20, применяемой, как основной материал производства стальных фланцев из стали 20.

Марка стали: | 20 |

| Заменитель стали: | 15, 25 |

| Классификация стали: | Сталь конструкционная углеродистая качественная |

| Применение стали: | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

Химический состав в % материала сталь 20

ГОСТ 1050 — 88

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.17-0.24 | 0.17-0.37 | 0.35-0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 20.

| Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682 |

Механические свойства (характеристики) при Т=20oС материала сталь 20.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Прокат горячекатан. | до 80 | 420 | 250 | 25 | 55 | Нормализация | ||

| Пруток | Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880 — 900oC, | |

| Пруток | Прод. | 510 | 320 | 30.7 | 67 | 1000 | Нормализация 880 — 920oC, |

| Твердость материала сталь 20 после отжига, | HB 10 -1 = 163 МПа |

| Твердость материала сталь 20 калиброванного нагартованного, | HB 10 -1 = 207 МПа |

| Твердость материала сталь 20 , Трубы горячедеформир. ГОСТ 550-75 | HB 10 -1 = 156 МПа |

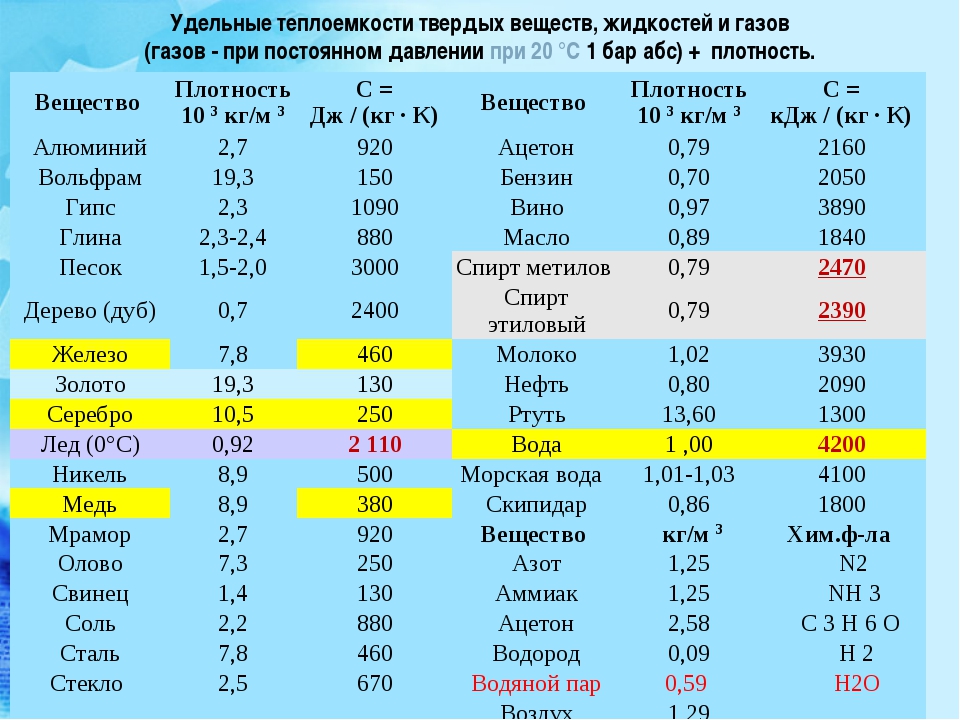

Физические свойства (характеристики) материала сталь 20 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 52 | 7859 | |||

| 100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

| 200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

| 300 | 1.9 | 13.1 | 46.2 | 7770 | 514 | 381 |

| 400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

| 500 | 1.72 | 14.1 | 39.1 | 7699 | 555 | 601 |

| 600 | 1.6 | 14.6 | 35.8 | 7659 | 584 | 758 |

| 700 | 14.8 | 32 | 7617 | 636 | 925 | |

| 800 | 12.9 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 | |||||

| Т | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

Технологические свойства (характеристики) материала сталь 20 .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала сталь 20 .

| Температура плавления, °C: | 1.1 — 2.2 |

| Температура горячей обработки,°C: | 3.3 — 4.4 |

| Температура отжига, °C: | 5.5 — 66 |

Обозначения:

Механические свойства материала сталь 20:

sв — Предел кратковременной прочности , [МПа]

sT — Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5 — Относительное удлинение при разрыве , [ % ]

y — Относительное сужение , [ % ]

KCU — Ударная вязкость , [ кДж / м2]

HB — Твердость по Бринеллю , [МПа]

Физические свойства материала сталь 20:

T — Температура, при которой получены данные свойства , [Град]

E — Модуль упругости первого рода , [МПа]

a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r — Плотность материала , [кг/м3]

C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

R — Удельное электросопротивление, [Ом·м]

Свариваемость материала сталь 20:

без ограничений — сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке

и последующей термообработке

трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Аналоги стали 20 в классификациях зарубежных сталей

| Россия (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) | Китай (GB) |

| 20 | 1.1151 | 1.0402 | 1020 | 20 |

Марочник

Рассмотрим более подробно основные группы марок стали , поскольку именно стали интересуют большинство пользователей:

Прежде всего, нужно отметить, что некоторые марки в силу своего химического состава, механических свойств, условий применения и других параметров могут входить в несколько групп сразу, так например марка стали 12Х18Н10Т относится к конструкционным криогенным, конструкционным легированным, жаропрочным и нержавеющим сталям.

Марки конструкционной стали — самая многочисленная группа марок, которые широко применяются в изготовлении машин, механизмов, оборудования и строительных конструкций. В группу конструкционных марок стали входят также многие нержавеющие, жаропрочные и другие стали, поскольку они используются в специфических условиях эксплуатации, требующих, чтобы соответствующая марка стали имела определенные механические, физические, химические и прочие параметры, рассмотрим основные подгруппы:

Углеродистая обыкновенного качества — самые недорогие и часто используемые для производства проката сплавы стали. Существует 3 группы качества: А (регламентируются только механические свойства), Б (регламентируются только химические свойства), В (регламентируются и механические и химические свойства). Также такие стали поставляются в 3-х видах раскисления: пс — полуспокойные, сп — спокойные и кп — кипящие. Если в наименовании такой стали не указывается степень раскисления, например Ст3 — значит это сталь спокойная Ст3сп, спокойные стали используются чаще других.

Ст0, Ст1, Ст2сп, Ст3сп, Ст4сп, Ст5сп, Ст6сп

Углеродистая качественная — в которых присутствует углерод в количестве от 0,05% до 0,7%, а прочие примеси минимальны. Чем больше углерода в такой марке стали, тем хуже прокат из нее поддается сварке. Марка стали с небольшим содержанием углерода 05кп — 08кп используется для штамповки, с средним содержанием — для производства проката, а с большим — для пружин и изделий с повышенной упругостью.

05кп, 08, 08кп, 10, 15, 20, 22К, 25, 30, 40, 50, 60

Легированная — дорогие сплавы стали, сюда входят некоторые нержавеющие, жаростойкие, химически стойкие, устойчивые в условиях холода и другие стали. Применяются для ответственных и нагруженных деталей. Марка стали такого типа имеет присадки хрома, никеля, титана, марганца, молибдена, вольфрама и др. металлов.

30ХГСА, 35ХГСА

Низколегированная для сварных конструкций — сюда входят стали с сумарным содержанием легирующих элементов менее 2,5%, кроме углерода. Легирование в небольших пределах улучшает механические свойства стали, но в тоже время позволяет выполнять качественные сварные соединения.

Легирование в небольших пределах улучшает механические свойства стали, но в тоже время позволяет выполнять качественные сварные соединения.

09Г2С, 17Г1С, 10ХСНД

Криогенная — марки стали, которые сохраняют свои свойства в условиях низких температур, например сталь 12Х18Н10Т имеет ударную вязкость KCU=319 при t=-75 °C, близкая к ней 12Х18Н9Т KCU=250, а обычная сталь 20 всего KCU=34 при t=-60 °C.

12Х18Н10Т, 03Х17Н14М3, 10Х14Г14Н4Т

Подшипниковая — обладают высокой твердостью и чистотой химического состава, в качестве легирующего компонента обычно используется хром, содержание которого в десятых долях процента пишется в названии марки стали.

ШХ15, ШХ4

Рессорно-пружинная — такие стали имеют высокие предел упругости и сопротивление релаксации напряжений, что позволяет им выдерживать постоянные малые пластические деформации. Так например, сталь 65Г имеет в состоянии после закалки 800-820 °С, масло, отпуск 340-380 °С на воздухе предел прочности при растяжении σв=1470 МПа, предел выносливости при испытании на изгиб с симметричным циклом нагружения σ-1=725 МПа, в то время как обычная марка стали 20 имеет σв~390-490 МПа, а σ-1~206 МПа, таким образом специальная рессорно-пружинная сталь превосходит обычную в несколько раз. Качество стали повышают термообработкой.

Качество стали повышают термообработкой.

65Г, 60С2А

Высокопрочная высоколегированная — безуглеродистые сильно легированные сплавы с содержанием добавок более 25%, такие стали обладают высокими механическими свойствами, жаропрочностью, химической стойкостью и т.д., так предел прочности при растяжении большинства этих сталей колеблется в пределах σв=2300-3500 МПа и выше, что во много раз превышает свойства обычных сталей.

Н12К15М10, Н13К15М10

Марки инструментальной стали — Для обработки резанием используются различные виды материалов: углеродистые, легированные и быстрорежущие стали. Наибольший объем снимаемой стружки приходится на инструмент из твердых сплавов и быстрорежущих сталей.

Инструментальная углеродистая сталь — используются для инструментов, рабочая поверхность которых не нагреваются выше 150-200 °С, удобство применения таких сталей заключается в их дешевизне и легкости изготовления/правки инструмента в отожженном состоянии сплава, после этого инструмент подвергается закалке и отпуску и его твердость приводится к рабочей.

У8, У10А

Инструментальная легированная сталь — среди этих марок стали можно выделить 2 подгруппы — малой прокаливаемости и повышенной прокаливаемости. Такое различие объясняется тем, что в марках стали первой подгруппы содержится небольшое количество присадок (хрома 0,2-0,7%; ванадия 0,15-0,3%; вольфрама до 4%) поэтому эти стали хоть и близки к углеродистым, но превосходят их по теплостойкости и износостойкости. Стали второй подгруппы имеют больше хрома 0,8-1,7%, а также марганец, кремний и др. металлы. Такие стали используются для инструмента ответственного назначения, в том числе большого сечения охлаждаемого при закалке в масле.

13Х, В2Ф, 9ХС, ХВГ

Инструментальная штамповая сталь — если для штампов с невысокими ударными нагрузками могут применятся просто инструментальные стали, то для работы с высокими ударными нагрузками (высадка) и с горячим (раскаленным) металлом от марки стали требуется очень высокая прочность и твердость, высокая теплостойкость и вязкость, а также такое изделие должно выдерживать многократный постоянный цикл нагрев-охлаждение без образования термических трещин.

4Х5МФС, Х12МФ

Инструментальная быстрорежущая сталь — характерной особенностью этих марок является сильное легирование вольфрамом, а также молибденом, ванадием и т.д. Вольфрам влияет следующим образом: на феррит — повышает прочность и твердость, снижает пластичность и коэрцитивную силу; на аустенит — повышает точки А1 иА3, понижает А4, сдвигает точку S влево, Сужает γ-область, препятствует росту зерна, увеличивает прокаливаемость при повышенной температуре закалки, обеспечивающей хорошее растворение карбидов, уменьшает критическую скорость закалки, незначительно увеличивает количество остаточного аустенита; в целом — повышает температуру плавления, повышает красноломкость, устраняет хрупкость при отпуске, сплавы с содержанием от 6 до 32% W способны к дисперсионному твердению, повышает крипоустойчивость стали. Вольфрам выступает основным элементов в твердых сплавах. Таким образом быстрорежущие марки стали сохраняют высокую твердость, износостойкость и сопротивление пластической деформации вплоть до высоких температур 500-600 °C, что позволяет повышать скорость резания в несколько раз по сравнению с обычными инструментальными сталями и обрабатывать стали, которые затруднительно или невозможно резать из-за повышенной твердости.

Р9, Р18, Р6М5, Р9К5, Р9М4К8

Жаропрочные марки стали — обычно, каждая такая марка стали сильно легирована тугоплавкими металлами — вольфрамом, молибденом. Несмотря на высокую стоимость применение таких сталей дает большой экономический эффект, поскольку позволяет заменить ими специальные тугоплавкие сплавы стоимость которых намного выше, например сталь ХН38ВТ применяют в качестве заменителя никелевого сплава ХН78Т, который хоть формально и относится к сталям, но имеет железа всего 6%, а никеля 70-80% и соответственно стоит.

20Х23Н18, 12Х1МФ, 10Х23Н18, ХН78Т, 13Х11Н2В2МФ, 11Х11Н2В2МФ, 10Х11Н23Т3МР, ХН77ТЮР, ХН60ВТ

Сталь нержавеющая (коррозионно-стойкая) — можно выделить обычные марки, коррозионно-стойкие в обычных условиях и высоколегированные жаропрочные предназначенные для специальных условий. Основная масса нержавеющих марок стали легируется хромом. Хром воздействует следующим образом: на феррит — повышает прочность, твердость, коэрцитивную силу, снижает ударную вязкость, магнитную индукцию и проницаемость; на аустенит — повышает точку А1 и понижает А3 и А4. Сдвигает точку S влево, Сужает γ-область, уменьшает склонность зерна к росту, сильно увеличивает прокаливаемость, дает две зоны наименьшей устойчивости аустенита при 700-500 и 400-250 °С, уменьшает критическую скорость закалки, понижает мартенситную точку Мн, увеличивает количество остаточного аустенита; в целом — сильно повышает устойчивость против коррозии и окисления, сильно увеличивает износоустойчивость, увеличивает крипоустойчивость и в особенности жаростойкость. Также в нержавейку добавляются никель, титан, марганец, молибден.

Сдвигает точку S влево, Сужает γ-область, уменьшает склонность зерна к росту, сильно увеличивает прокаливаемость, дает две зоны наименьшей устойчивости аустенита при 700-500 и 400-250 °С, уменьшает критическую скорость закалки, понижает мартенситную точку Мн, увеличивает количество остаточного аустенита; в целом — сильно повышает устойчивость против коррозии и окисления, сильно увеличивает износоустойчивость, увеличивает крипоустойчивость и в особенности жаростойкость. Также в нержавейку добавляются никель, титан, марганец, молибден.

06ХН28МДТ, 20Х13, 10Х17Н13М2Т, 08Х18Н10Т, 14Х17Н2, 40Х13, AISI 304, 30Х13, 12Х17, 15Х25Т, 95Х18

Термостойкая нержавеющая сталь – обработка резанием

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

К нержавеющей стали относятся легированные стали, способные продолжительный период времени успешно противостоять агрессивным воздействиям (температура, pH, окислители и т. д.), способствующим возникновению коррозии и утрате изделий потребительских свойств. Однако даже такие стали имеют предел эксплуатации. Часто им выступает высокая температура. Для таких условий создана термостойкая нержавеющая сталь. Она характеризуется в большинстве случаев хромоникелевой или хромомарганцевой основой. В ней легирующий элемент распределен по всему объему металла в мелкодисперсной форме.

д.), способствующим возникновению коррозии и утрате изделий потребительских свойств. Однако даже такие стали имеют предел эксплуатации. Часто им выступает высокая температура. Для таких условий создана термостойкая нержавеющая сталь. Она характеризуется в большинстве случаев хромоникелевой или хромомарганцевой основой. В ней легирующий элемент распределен по всему объему металла в мелкодисперсной форме.

Наряду с уникальными свойствами жаростойкие нержавеющие стали обладают особенностями обработки. Поскольку для сохранения базовых свойств при высокой температуре металл должен быть одновременно прочным и вязким, существуют определенные трудности с подбором обрабатывающей технологии. Так, при работе с ним специалист должен правильно выбрать инструмент, смазочно-охлаждающую жидкость, режим резания и знать дополнительные тонкости.

Особенности обработки

Сравнительный анализ показал, что твердость и предел прочности при растяжении у обычной и легированной стали практически одинаковы. Однако это касается лишь механических показателей. Если заглянуть глубже, к примеру, в микроструктуру, характеристики коррозийной устойчивости, способности увеличивать свою прочность при механическом воздействии, то различия будут существенными. Также в термостойкой стали естественным образом будут отличаться такие показатели, как температура плавления, теплопроводность и др.

Однако это касается лишь механических показателей. Если заглянуть глубже, к примеру, в микроструктуру, характеристики коррозийной устойчивости, способности увеличивать свою прочность при механическом воздействии, то различия будут существенными. Также в термостойкой стали естественным образом будут отличаться такие показатели, как температура плавления, теплопроводность и др.

Обработка резанием

При обработке резанием термостойкой стали следует учитывать ее высокий показатель упрочнения, что потребует от мастера приложения значительных физических сил. При этом немалую роль сыграет высокая пластичность, которая находится в прямой зависимости с показателем упрочнения при механической нагрузке. Кроме этого, определенные из-за вязкости неудобства вызывает резка нержавеющей стали в автоматическом режиме. В данном случае существует высокая вероятность появления длинных лент стружки, затрудняющих работу токарного станка.

Использование СОЖ

Одним из основных условий успешной резки нержавеющей стали является правильный подбор СОЖ. При этом каждая конкретная технология характеризуется определенным типом жидкости. Общее лишь то, что она должна обеспечивать максимальный отвод тепла, которое в большом количестве будет излучать термостойкая нержавеющая сталь.

При этом каждая конкретная технология характеризуется определенным типом жидкости. Общее лишь то, что она должна обеспечивать максимальный отвод тепла, которое в большом количестве будет излучать термостойкая нержавеющая сталь.

Нержавеющая сталь 12х18н10т прочность — Морской флот

Бурное развитие инновационных технологий привело к появлению достаточно большого количества новых металлов, которые характеризуются исключительными эксплуатационными качествами. Примером можно назвать появление материалов с коррозионной стойкостью, за счет которых существенно продлевается срок службы изготавливаемых изделий. Наиболее распространенной версией считается сталь 12х18н10т. Характеристики стали 12х18н10т во многом определяют востребованность и применение в различных отраслях промышленности. Особые свойства связаны с включением в состав различных легирующих элементов и выдерживании их концентрации на требуемом уровне. Расшифровка маркировки определяет наличие большого количества хрома и других примесей.

Общая характеристика стали 12х18н10т

Рассматривая 12х18н10т (ГОСТ определяет все стандарты) следует учитывать, что высокая концентрация основных легирующих элементов определяет особые свойства металла. Больше всего в марке присутствует хром и никель.

Технические особенности нержавеющей стали 12х18н10т можно охарактеризовать следующим образом:

- Показатель плотности составляет 7920 кг/м 3 .

- Закалка проводится при воздействии температуры около 1100 градусов Цельсия. Для нагрева среды до этой температуры требуется специальное оборудование.

- Аналог стали 12х18н10т должен иметь показатель твердости 179 МПа.

- Важным параметром можно назвать степень свариваемости. Марка нержавеющей стали 12х18н10т не имеет ограничений по свариваемости, могут применяться различные методы. После сварки рекомендуется проводить термическую обработку, которая повышает прочность и надежность соединения.

- Температура применения составляет 650 градусов Цельсия.

Большая температура может привести к повышению пластичности и снижению защиты от химического воздействия.

Большая температура может привести к повышению пластичности и снижению защиты от химического воздействия. - Есть возможность проводить обработку материала резанием в закаленном состоянии. Именно поэтому заготовка применяется для обработки резанием при использовании токарного или фрезерного оборудования.

В продаже также поставляется нагартованная заготовка, которая может применяться для получения самых различных изделий.

Аналог aisi производят многие зарубежные производители. При этом маркировка проводится согласно правилам, которые установлены в стране.

Химический состав и структура сплава

Рассматриваемый материал 12х18н10т относится к классу конструкционных криогенных. Структуру можно охарактеризовать высокой устойчивостью к воздействию агрессивной среды. Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

- Практически любой металл в своем составе имеет высокую концентрацию железа.

Вторым наиболее важным химическим элементом является углерод, концентрация которого составляет 0,12%.

Вторым наиболее важным химическим элементом является углерод, концентрация которого составляет 0,12%. - Вторым по концентрации элементом является хром. Его концентрация составляет от 17% до 19%.

- В состав включили большую концентрацию никеля: от 9% до 11%.

- В последнее время в состав современных сплавов включается титан, концентрация которого около 0,8%.

Химический состав стали 12х18н10т

Остальные химические вещества имеют концентрацию в пределах нормы в соответствии с ГОСТ. Избежать наличие вредных примесей в составе практически не возможно, но есть возможность выдерживать низкий показатель концентрации: фосфора около 0,035% и серы не более 0,02%.

Легирующие элементы стали 12х18н10т

Основные легирующие элементы представлены хромом и никелем. Они оказывают следующее воздействие:

- Практически все распространенные нержавейки получаются при включении в состав хрома, который определяет коррозионную стойкость. Кроме этого, увеличивается способность структуры с пассивации.

- Никель добавляется в состав для того чтобы повысить эксплуатационные качества структуры. Примером назовем то, что рассматриваемая марка хорошо прокатывается в холодном и горячем состоянии.

Другие легирующие элементы лишь незначительно изменяют эксплуатационные характеристики рассматриваемого металла. Примером можно назвать ферритные свойства, а также межкристаллическую коррозионную устойчивость, связанная с высокой концентрацией титана.

Физические свойства

При выборе металла следует уделить внимание его физическим свойствам. Они во многом определяют область применения и его основные эксплуатационные качества. В рассматриваемом случае плотность нержавеющей стали составляет 7920 кг/м 3 . Довольно высокая плотность 12х18н10т определяет то, что изготавливаемые детали обладают прочностью.

К другим физическим свойствам отнесем следующие моменты:

- Температура плавления нержавеющей стали более 1000 градусов Цельсия.

Провести подобную обработку в домашней мастерской практически невозможно.

Провести подобную обработку в домашней мастерской практически невозможно. - Коррозионная стойкость – основная причина востребованности распространенных нержавеек. Он может применяться в случае, если условия эксплуатации предусматривают воздействие повышенной влажности и химической среды.

- Низкие магнитные свойства позволяют применять ее при изготовлении различных изделий. Они достигаются за счет добавления титана.

Коэффициент линейного расширения и коэффициент теплопроводности определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры.

Удельный вес нержавеющей стали во многом зависит от химического состава и применяемого метода обработки.

Механические свойства

При рассмотрении металла учитываются и механические свойства стали 12х18н10т. они характеризуются следующим образом:

- Твердость по Бринеллю соответствует 179 МПа. Этот момент определяет то, что поверхность материала может выдерживать воздействие самого различного типа.

- Предел прочности варьирует в различном диапазоне, обычно составляет 279 МПа.

Механические характеристики стали 12х18н10т

При выборе 12х18н10т также учитывается предел текучести, который определяет возможность его применения при литье различных изделий.

К другим особенностям рассматриваемого металла отнесем следующие моменты:

- При легировании в состав включается кремний. Он повышает плотность и показатель текучести. Концентрация этого химического элемента в составе неблагоприятно воздействует на пластичность.

- Достаточно высокая пластичность и ударная вязкость являются привлекательными эксплуатационными качествами металла.

- При снижении температуры окружающей среды механические свойства металла начинают существенно снижаться.

Недостаток заключается в том, что металл не выдерживает на воздействие веществ, в состав которых включены ионы хлора. Кроме этого, коррозионная стойкость низкая в отношении к соляной или серной кислоты. Поэтому сфера применения несколько ограничена.

Кроме этого, коррозионная стойкость низкая в отношении к соляной или серной кислоты. Поэтому сфера применения несколько ограничена.

Сфера применения

Применение стали 12х18н10т весьма обширно:

- Пищевая промышленность. Стоит учитывать, что к изделиям, применяемым в пищевой промышленности, предъявляется достаточно много требований. Металл не должен взаимодействовать с продуктами питания и напитками.

- Химическая и нефтяная отрасли. В этих отраслях также часто создают различные емкости и элементы, которые контактируют с нефтепродуктами и различными химическими веществами.

- Машиностроение. В машиностроительной отрасли изготавливают различные изделия путем резания. Если ни будут эксплуатироваться при высокой влажности и воздействии химических веществ, то часто выбирается рассматриваемая материал.

- В секторе топливной промышленности и энергетики. Металл может выдерживать воздействие высокой температуры.

Металл может обрабатываться при применении автоматической и ручной сварки. Высокий показатель коэффициента теплопроводности определяет применение стали при изготовлении теплообменного оборудования. Также листовой металл применяется при изготовлении коллекторных элементов для передачи и распределения выхлопных газов.

Высокий показатель коэффициента теплопроводности определяет применение стали при изготовлении теплообменного оборудования. Также листовой металл применяется при изготовлении коллекторных элементов для передачи и распределения выхлопных газов.

Большое распространение получили бесшовные нержавеющие трубы, которые эксплуатируются под большим давлением. Кроме этого, в химическом составе есть титан, который определяет низкие магнитные качества. Достаточно высокая концентрация углерода определяет высокий уровень прочности.

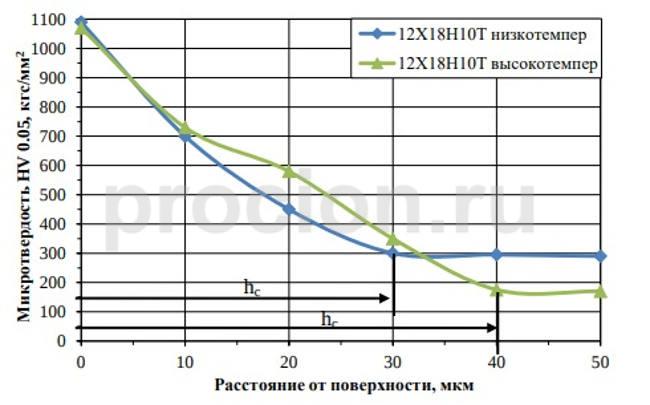

Термообработка стали 12х18н10т

Существенно увеличить эксплуатационные качества материала можно путем термической обработки. Она способна существенно повысить эксплуатационные качества ответственных изделий.

Особенностями термической обработки можно назвать нижеприведенные моменты:

- Проводится закалка. Она позволяет существенно повысить показатель твердости поверхности. Закалка предусматривает перестроение структуры, для чего заготовка нагревается до температуры 1060 градусов Цельсия.

При перестроении структуры, для чего проводится термическая обработка, может снижаться пластичность, и этом станет причиной хрупкости. Рекомендуется проводить охлаждение в масле, за счет чего существенно повышается качество поверхности.

При перестроении структуры, для чего проводится термическая обработка, может снижаться пластичность, и этом станет причиной хрупкости. Рекомендуется проводить охлаждение в масле, за счет чего существенно повышается качество поверхности. - Нормализация 12х18н10т для снижения внутренних напряжений проводится путем отпуска.

- При желании может проводится ковка при температуре около 1200 градусов Цельсия.

Нагреть среду до требуемой температуры можно при применении индукционной печи. Они позволяют автоматизировать процесс и повысить качество. Устанавливаться индукционные печи могут в домашних мастерских.

В заключение отметим, что нержавейки сегодня обладают наиболее высокими эксплуатационными характеристиками. Это связано с точной концентрацией определенных химических веществ. Однако, применение подобных материалов не всегда целесообразно, что связано с высокой стоимостью изготовления.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Конструкционная криогенная сталь 12Х18Н10Т

Марка 12Х18Н10Т – назначение

Конструкционная криогенная сталь 12Х18Н10Т аустенитного класса используется для изготовления сосудов/ аппаратов, работающих в растворах кислот (фосфорной, уксусной, азотной), солей, щелочей при t до 350 0 С; деталей, работающих под давлением при t –196 + 600 0 С.

Как правило из марки стали 12Х18Н10Т изготавливают листы г/к нержавеющие, круги, полосы и т. д.. Надо отметить, что в основном трубы из нержавеющей стали Российского производства изготавливаются именно из стали 12Х18Н10Т. Марка стали 12Х18Н10Т одна из самых практичных и надежных сталей в нержавеющем металлопрокате. Листы из стали 12Х18Н10Т имеют большой сортамент толщин и широкий спектр обработки поверхности, что в свою очередь позволяет конечному потребителю уменьшить затраты на обработку поверхности нержавеющего листа.

В настоящее время ст 12х18н10т является самой используемой и распространённой из всех нержавеющих сталей. Это титаносодержащая сталь принадлежит к аустенитному классу, чей химический состав регламентируется ГОСТом 5632-72. В числе её основных преимуществ стоит выделить ударную вязкость и высочайшую пластичность.

Это титаносодержащая сталь принадлежит к аустенитному классу, чей химический состав регламентируется ГОСТом 5632-72. В числе её основных преимуществ стоит выделить ударную вязкость и высочайшую пластичность.

Оптимальной термообработкой для сталей данной категории является их закалка при температуре около 1050 о С в h3O. После процедуры закалки механические качества материала определяются, как максимальная вязкость и пластичность, невысокая прочность и твёрдость.

Характеристики стали 12х18н10т

Химический состав, свойственный сплаву 12х18н10т, следующий: железо (основная часть), углерод (меньше 0,12%), марганец (меньше 2%), хром (около 18%), никель (от около 10 – 11%), сера (меньше 0,02%), кремний и титан (максимум по 0,8%). Сталь этой марки применение находит в самых разных областях – используется для изготовления конструкций, функционирующих в агрессивных средах, незаменима она и в процессе производства емкостного, теплообменного и иного оборудования.

Кроме того, ст. 2х18н10т используется в криогенной технике при крайне низких температурах – до -269 градусов. При этом данная сталь выдерживает и очень высокие температуры, свойственные дуговым печам.

Относясь к аустенитным сталям, рассматриваемый сплав используется как жаропрочный при температуре до +600 о С. В качестве основных легирующих элементов в нём выступают Cr-Ni. 1-нофазные стали обладают устойчивой структурой однородного аустенита с небольшим присутствием карбидов Ti (с целью предупреждения межкристаллической коррозии). Подобная структура рождается после закалки с температурой 1050 о С – 1080 о С. Как и все стали аустенитно-ферритного и аустенитного классов ст. 12х18н10т имеет относительно небольшой прочностный уровень (от 700 до 850МПа).

Сталь 12х18н10т способна стойко выдерживать влияние коррозии в условии температуры до 900-сот градусов. Она отлично поддаётся любой горячей обработке. Единственно, при деформациях литого металла вам следует быть повышенно осторожными, поскольку возможно проявление разного рода дефектов. Сплав 12х18н10т отлично сваривается как при помощи ручной, так и путём использования автоматической сварки.

Сплав 12х18н10т отлично сваривается как при помощи ручной, так и путём использования автоматической сварки.

При выполнении ручной сварки по правилам используются электроды 2-ух видов: ЦЛ-9 и ЦЛ-11. В роли материала для стержней используются Св-07Х19Н10Б и Св-07Х25Н1.

Технологические свойства ст. 12х18н10т

– Температура ковки: при горячей обработке начальная температура составляет около +1200°С, а при окончании процесса она понижается до +850°С. В случае если сечение у листов нержавейки не превышает 35см, охлаждение производится на воздухе.

– Флокеночувствительность: отсутствует.

– Обработка резанием: в своём закаленном состоянии при B = 610 МПа и НВ 169: Ku тв. сплава = 0,85, Ku б. ст. равно 0,35.

– Высочайшие показатели технологичности в процессе пластической горячей деформации.

– Свариваемость: этот сплав отличает превосходная свариваемость, потому сварка может производиться без особенных ограничений при температуре 600 – 800град. После сварочной процедуры рекомендуется выполнять термическую обработку.

После сварочной процедуры рекомендуется выполнять термическую обработку.

Использование стали 12х18н10т

Коррозионноустойчивый хромо-никелевый сплав 12х18н10т с разной степенью упрочнения применяется в случае необходимости сочетания повышенных прочностных и упругих качеств металла, который работает в средне агрессивных условиях (при создании транспортерных лент, кузовов пассажирских вагонов, диафрагм компрессоров в специальных дыхательных аппаратах, отрезных кругов для особенно твердых материалов и т. п.).

Сталь 12х18н10т можно назвать идеальным сплавом для изготовления огромного количества изделий самого разного назначения, которые способны сохранять свои лучшие качества при температуре до 600-сот градусов. Детали такого плана используются при создании сварочных аппаратов, в сосудах, которые работают в контакте с азотной, уксусной, фосфорной кислотами и прочими окислительными средами, средне концентрированными органическими кислотами и растворителями.

Поскольку нержавейка отличается отличными эстетичными свойствами, изделия из неё, к примеру, такие, как листы с блестящей зеркальной поверхностью, зачастую используются в качестве отделочного материала.

Металлопродукция из ст. 12х18н10т широко используется в пищевой и строительной промышленности, а также при производстве медицинского оборудования. Нержавеющая труба 12х18н10т повсеместно применяется в автомобиле- и машиностроении, нефтехимической области и иных сферах промышленности, так как отличается надежностью, универсальностью, эстетичностью, а также отличной устойчивостью к различным видам коррозии.

Компания «ЧНСК» уже не первый год реализует высококачественный металлопрокат, полученный из стали 12х18н10т. Благодаря широкому списку его достоинств, таких, как немагнитность, устойчивость к агрессивным воздействиям, долговечность, эстетичный вид, экологичность, простота обработки и доступная цена, этот сплав пользуется большой популярностью у потребителей всех категорий. Покупая продукцию из нержавейки в нашей компании, вы можете рассчитывать на её быструю отгрузку любыми объёмами, резку в размер, при необходимости доставку и одни из самых выгодных расценок на рынке.

Покупая продукцию из нержавейки в нашей компании, вы можете рассчитывать на её быструю отгрузку любыми объёмами, резку в размер, при необходимости доставку и одни из самых выгодных расценок на рынке.

А также можно заказать по телефонам: (351) 725-34-00, (351) 725-42-40, (351) 735-96-89

справочник-сталь тонколистовая,

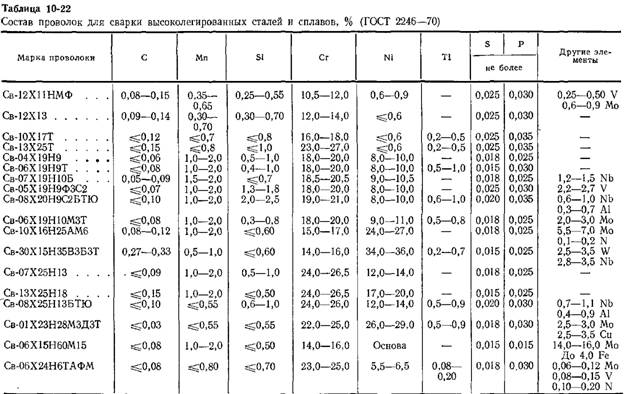

Сварка отечественными электродамиСварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при онцентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей. Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, беспечивающих высокую жаростойкость и жаропрочность металла шва.

| Марка электрода

| Тип электрода по ГОСТ 10052-75 или тип наплавленного металла

| Диаметр, мм

| Основное назначение

| Дополнительная или сопутствующая области применения

|

| 1

| 2

| 3

| 4

| 5

|

| УОНИ-13/НЖ

12Х13 | Э-12Х13

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка хромистых сталей типа 08Х13 и 12Х13

| Наплавка уплотнительных поверхностей стальной арматуры

|

| ОЗЛ-22

| Э-02Х21Н10Г2

| 3,0; 4,0

| Сварка оборудования из сталей типа 04Х18Н10, 03Х18Н12, 03Х18Н11, работающего в окислительных средах, подобных азотной кислоте

|

|

| ОЗЛ-8

| Э-07Х20Н9

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК

|

|

| ОЗЛ-8С

| 08Х20Н9КМВ

| 2,5; 3,0; 4,0

| Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК

| Сварка с повышенной производительностью

|

| ОЗЛ-14

| Э-07Х20Н9

| 3,0; 4,0

| Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК

| Возможна сварка переменным током

|

| ОЗЛ-14А

| Э-04Х20Н9

| 3,0; 4,0; 5,0

| Сварка сталей типа 08Х18Н10, 08Х18Н10Т, 06Х18Н11 и 08Х18Н12Т, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| ОЗЛ-36

| Э-04Х20Н9

| 3,0; 4,0; 5,0

| Сварка сталей типа 08Х18Н10, 06Х18Н11, 08Х18Н12Т и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| ЦЛ-11

| Э-08Х20Н9Г2Б

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка сталей типа 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т и 08Х18Н12Б, когда к металлу шва предъявляют жесткие требования стойкости к МКК

| Сварка оборудования из сталей типа 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т и 08Х18Н12Б для пищевой промышленности

|

| ЦЛ-11С/Ч

| Э-08Х20Н9Г2Б

| 2,5; 3,0; 4,0

| Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК

| Сварка с повышенной производительностью

|

| ОЗЛ-7

| Э-08Х20Н9Г2Б

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют жесткие требования стойкости к МКК

| Сварка оборудования из сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т для пищевой промышленности

|

| ЦТ-15

| Э-08Х19Н10Г2Б

| 2,0; 2,5; 3,0; 4,0; 5,0

| См..png) группу электродов для сварки жаростойких и жаропрочных сталей и сплавов группу электродов для сварки жаростойких и жаропрочных сталей и сплавов

| Сварка сталей типа 12Х18Н9Т, 12Х18Н12Т, Х20Н12Т-Л и Х16Н13Б, когда к металлу шва предъявляют жесткие требования стойкости к МКК

|

| ЦЛ-9

| Э-10Х25Н13Г2Б

| 3,0; 4,0; 5,0

| Сварка двухслойных сталей со стороны легированного слоя из сталей типа 12Х18Н10Т, 12Х18Н9Т и 08Х13, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| ОЗЛ-40

| 08Х22Н7Г2Б

| 3,0; 4,0

| Сварка сталей марок 08Х22Н6Т и 12Х21Н5Т

|

|

| ОЗЛ-41

| 08Х22Н7Г2М2Б

| 3,0; 4,0

| Сварка стали марки 08Х21Н6М2Т

| Возможна сварка стали марки 03Х24Н6АМ3

|

| ОЗЛ-20

| Э-02Х20Н14Г2М2

| 3,0; 4,0

| Сварка оборудования из сталей типа 03Х16Н15М3 и 03Х17Н14М2, работающего в средах высокой агрессивности

| Возможна сварка оборудования из стали марки 08Х17Н15М3Т, работающего в средах высокой агрессивности

|

| ЭА-400/10У

ЭА-400/10Т | 08Х18Н11М3Г2Ф

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка оборудования из сталей типа 08Х18Н10Т и 10Х17Н13М2Т, работающего в агрессивных средах при температуре до 350 С, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| НЖ-13

| Э-09Х19Н10Г2М2Б

| 3,0; 4,0; 5,0

| Сварка оборудования из сталей типа 10Х17Н13М3Т, 08Х21Н6М2Т и 10Х17Н13М2Т, работающего при температуре до 350 С, когда к металлу шва предъявляют требования к стойкости к МКК

|

|

| НЖ-13С

| Э-09Х19Н10Г2М2Б

| 3,0; 4,0

| Сварка оборудования из сталей типа 10Х17Н13М2Т, 10Х17Н13М3Т и 08Х21Н6М2Т, работающего при температуре до 3500С, когда к металлу шва предъявляют требования стойкости к МКК

| Сварка с высокой производительностью

|

| НИАТ-1

| Э-08Х17Н8М2

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка сталей типа 08Х18Н10, 12Х18Н10Т и 10Х17Н13М2Т, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| ОЗЛ-3

| 14Х17Н13С4Г

| 3,0; 4,0; 5,0

| Сварка оборудования из стали 15Х18Н12С4ТЮ, работающего в средах повышенной агрессивности, когда к металлу шва не предъявляют требования стойкости к МКК

|

|

| ОЗЛ-24

| 02Х17Н14С5

| 3,0; 4,0

| Сварка оборудования из сталей типа 02Х8Н20С6, работающего в условиях производства 98%-ной азотной кислоты

|

|

| ОЗЛ-17У

| 03Х23Н27М3Д3Г2Б

| 3,0; 4,0

| Сварка оборудования из сплавов марок 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений

|

|

| ОЗЛ-37-2

| 03Х24Н26М3Д3Г2Б

| 3,0; 4,0

| Сварка оборудования из сплавов марок 03Х23Н25М3Д3Б, 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений

|

|

| ОЗЛ-21

| Э-02Х20Н60М15В3

| 3,0

| Сварка оборудования из сплавов типа ХН65МВ и ХН60МБ, работающего в высокоагрессивных средах, когда к металлу шва предъявляют требования стойкости к МКК

|

|

| ОЗЛ-25Б

| Э-10Х20Н70Г2М2Б2В

| 3,0; 4,0

| См. группу электродов для сварки жаростойких и жаропрочных сталей и сплавов группу электродов для сварки жаростойких и жаропрочных сталей и сплавов

| Сварка коррозионно-стойких конструкций и оборудования из сплава марки ХН78Т

|

Электроды для сварки жаростойких и жаропрочных сталей и сплавов

Общая краткая характеристика

Электроды этой группы обеспечивают получение сварных соединений с требуемой жаростойкостью и/или жаропрочностью. Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).

Некоторые марки электродов, предназначенные для сварки жаростойких и/или жаропрочных материалов, используются для сварки коррозионно-стойких и разнородных сталей и сплавов

| Марка электрода

| Тип электрода по ГОСТ 10052-75 или тип наплавленного металла

| Диаметр, мм

| Основное назначение

| Дополнительная или сопутствующая области применения

| |

| 1

| 2

| 3

| 4

| 5

| |

| ОЗЛ-25Б

| Э-10Х20Н70Г2М2Б2В

| 3,0; 4,0

| Сварка жаростойкого и жаропрочного сплава марки ХН78Т

| Сварка коррозионно-стойких конструкций и оборудования из сплава марки ХН78Т. Сварка разнородных сталей. Сварка чугуна. Сварка разнородных сталей. Сварка чугуна.

| |

| ЦТ-15

| Э-08Х19Н10Г2Б

| 2,0; 2,5; 3,0; 4,0; 5,0

| Сварка жаропрочных конструкций и оборудования из сталей типа 12Х18Н9Т, 12Х18Н12Т, Х20Н12Т-Л и Х16Н13Б, работающих при температуре 570-6500С.

| Сварка сталей типа 12Х18Н9Т, 12Х18Н12Т, Х20Н12Т-Л и Х16Н13Б, когда к металлу шва предъявляют жесткие требования стойкости к МКК.

| |

| ОЗЛ-6

| Э-10Х25Н13Г2

| 3,0; 4,0; 5,0

| Сварка жаростойких сталей типа 20Х23Н13 и 20Х23Н18, работающих в окислительных средах при температуре до 10000С

| Сварка сталей типа 15Х25Т и стали марки 25Х25Н20С2. Сварка разнородных сталей.

| |

| КТИ-7А

| Э-27Х15Н35В3Г2Б2Т

| 3,0; 4,0

| Сварка реакционных труб из жаростойких сталей марок 45Х25Н20С2, 45Х20Н35С и 25Х20Н35, работающих при температуре до 9000С в печах конверсии метана

|

| |

| ОЗЛ-9А

| Э-28Х24Н16Г6

| 2,5; 3,0; 4,0

| Сварка жаростойких сталей типа 12Х25Н16Г7АР, 45Х25Н20С2 и Х18Н35С2, работающих в окислительных средах при температуре до 10500С и в науглероживающих средах при температуре до 10000С

| Сварка сталей марок 20Х23Н13 и 20Х23Н18.

| |

| ОЗЛ-38

| 30Х24Н23ГБ

| 3,0; 4,0

| Сварка жаростойких хромоникелевых сталей, преимущественно марки 30Х24Н24Б, работающих при температуре до 9500С

|

| |

| ВИ-ИМ-1

| 06Х20Н60М14В

| 2,0; 2,5; 3,0; 4,0

| Сварка жаропрочных сталей и сплавов типа ХН67МВТЮЛ, ХН64МТЮР, ХН78Т, ХН77ТЮР и ХН56МТЮ

| Сварка разнородных сталей и сплавов.

| |

| ЦТ-28

| Э-08Х14Н65М15В4Г2

| 3,0; 4,0

| Сварка жаростойких и жаропрочных сплавов на никелевой основе типа ХН78Т и ХН70ВМЮТ

| Сварка перлитных и хромистых сталей со сплавами на никелевой основе.

| |

| ИМЕТ-10

| Э-04Х10Н60М24

| 2,5; 3,0

| Сварка жаростойких и жаропрочных сталей и сплавов на никелевой основе типа 37Х12Н8Г8МФБ, ХН67ВМТЮ, ХН75МБТЮ, ХН78Т и ХН77ТЮ

| Сварка разнородных сталей и сплавов.

| |

| ОЗЛ-2

| 11Х21Н14М2Г2

| 3,0; 4,0; 5,0

| Сварка жаростойких сталей типа 20Х23Н13, работающих при температуре до 9000С в газовых средах, содержащих сернистые соединения

|

| |

| ОЗЛ-39

| 06Х17Н14Г3С3Ф

| 3,0; 4,0

| Сварка жаростойких сталей типа 20Х20Н14С2, 20Х23Н18, 20Х25Н20С2 и 45Х25Н20С2, работающих в науглероживающих средах при температуре до 10500С

|

| |

| ОЗЛ-46

| 06Х11Н2М2ГФ

| 3,0; 4,0

| Сварка жаропрочных сталей мартенситного типа 1Х12Н2ВМФ и Х12НМБФ-Ш

|

| |

| ОЗЛ/ЦТ-31М

| 18Х18Н34В3Б2Г

| 3,0; 4,0

| Сварка жаростойких сталей марок 20Х25Н20С2, 45Х25Н20С2 и Х18Н35С2, работающих в науглероживающих средах с температурой до 10500С, в том числе при повышенных статических нагрузках на швы

|

| |

| ГС-1

| 09Х23Н9Г6С2

| 3,0; 4,0

| Сварка тонколистовых жаростойких сталей типа 20Х20Н14С2, 20Х25Н20С2 и 45Х25Н20С2, работающих в науглероживающих средах при температуре до 10000С

| Сварка корневого и облицовочного слоев шва, обращенных в сторону рабочей науглероживающей среды, в конструкциях из сталей типа 20Х20Н14С2, 20Х25Н20С2 и 45Х25Н20С2 больших толщин

| |

| ОЗЛ-5

| Э-12Х24Н14С2

| 3,0; 4,0; 5,0

| Сварка жаростойких сталей типа 20Х25Н20С2 и 20Х20Н14С2, работающих в окислительных средах при температуре до 10500С

| Заварка дефектов литья из сталей типа 20Х25Н20С2 и 20Х20Н14С2.

| |

| ОЗЛ-25

| Э-10Х20Н70Г2М2В

| 3,0

| Сварка тонколистовых (толщиной до 6 мм) конструкций и нагревательных элементов из жаростойких сплавов типа ХН78Т

| Наплавка облицовочных слоев швов при сварке конструкций из сплавов типа ХН78Т большой толщины.

| |

| ОЗЛ-35

| 10Х27Н70Г2М

| 3,0; 4,0

| Сварка жаростойких сплавов марок ХН70Ю и ХН45Юи других сплавов на никелевой основе, работающих при температуре до 12000С

| Сварка облицовочных слоев швов, выполненных электродами других марок.

| |

| ОЗЛ-28

| 20Х27Н8Г2М

| 2,5; 3,0

| См. группу электродов для сварки разнородных сталей и сплавов группу электродов для сварки разнородных сталей и сплавов

| Сварка корневых слоев швов жестких конструкций из жаростойкой стали марки 45Х25Н20С2.

| |

Поверхностные дефекты деталей из нержавеющей стали 12Х18х20Т …

Одним из перспективных способов обработки непроводящей конструкционной и функциональной керамики на основе систем ZrO2, Al2O3, Si3N4 является электроэрозионная обработка с помощью вспомогательного электрода. которые могут быть представлены в виде проводящих пленок толщиной до 4-10 мкм или наночастиц-гранул, трубок, пластинок, многомерных частиц, добавляемых в рабочую зону в виде свободно насыпанного порошка, надлежащую концентрацию которого можно обеспечить ультразвуком эмиссии либо диэлектрическими потоками, либо в качестве проводящих добавок в структуре нанокомпозитов.Однако описанные экспериментальные подходы не дошли до рынка продукции и промышленности. В основном это связано с хаотическим развитием знаний и несистематизированных данных в этой области, когда исследователи часто не могут обосновать свой выбор материала для вспомогательных электродов, вспомогательных порошков или нанодобавок или не могут объяснить природу наблюдаемых процессов. в рабочем резервуаре во время экспериментов, когда их результаты не коррелируют с измеренной удельной электропроводностью электродов, частиц, керамических изделий или нанокомпозитов, а зависят от чего-то другого.Предлагаемый обзор включает данные об основных электрофизических и химических свойствах компонентов в присутствии тепла, когда температура в межэлектродном промежутке достигает 10000 ° C, а также систематизацию данных по методам прессования керамики, включая искровое плазменное спекание, химические реакции. возникающие в межэлектродном промежутке при сублимации первичных (латунь и медь) и вспомогательных электродов из переходных металлов Ti, Cr, Co и углерода, вспомогательных электродов из металлов с низкой температурой плавления Zn, Ag, Au, Al, вспомогательного порошка оксидной керамики TiO2, CeO2, SnO2, ITO, проводящих добавок Cu, W, TiC, WC и компонентов изделий из Al2O3 и Zr2O во взаимодействии с диэлектрической жидкостью-водой и средой масло / керосин.

в рабочем резервуаре во время экспериментов, когда их результаты не коррелируют с измеренной удельной электропроводностью электродов, частиц, керамических изделий или нанокомпозитов, а зависят от чего-то другого.Предлагаемый обзор включает данные об основных электрофизических и химических свойствах компонентов в присутствии тепла, когда температура в межэлектродном промежутке достигает 10000 ° C, а также систематизацию данных по методам прессования керамики, включая искровое плазменное спекание, химические реакции. возникающие в межэлектродном промежутке при сублимации первичных (латунь и медь) и вспомогательных электродов из переходных металлов Ti, Cr, Co и углерода, вспомогательных электродов из металлов с низкой температурой плавления Zn, Ag, Au, Al, вспомогательного порошка оксидной керамики TiO2, CeO2, SnO2, ITO, проводящих добавок Cu, W, TiC, WC и компонентов изделий из Al2O3 и Zr2O во взаимодействии с диэлектрической жидкостью-водой и средой масло / керосин.

Прикладные науки | Бесплатный полнотекстовый | Интерферометрия газофазных потоков при селективной лазерной плавке

1.

Введение

ВведениеИнтенсивно развивающиеся аддитивные технологии (АТ) обеспечивают возможность изготовления деталей сложной формы непосредственно из компьютерных моделей, избегая трудоемких операций по изготовлению специальных форм, инструментов и настройки оборудования. Обычно детали изготавливаются послойно путем упрочнения порошка, что устраняет сложность формы как технологическое ограничение.Это делает АТ широко востребованными благодаря их гибкости и способности быстро получать готовую продукцию. Это кардинально меняет технологию разработки изделий в машиностроении, технологию протезирования в медицине и позволяет быстро создавать прототипы деталей сложной формы. Селективная лазерная плавка (SLM) — одна из ключевых технологий, поскольку ее можно применять для широкого спектра конструкционных и функциональных материалов, включая сталь.

В области лазерного пятна температура плавления легко достигается даже для огнеупорных материалов.Однако из-за высокой скорости сканирования время лазерного воздействия на каждый участок материала оказывается очень коротким, чего часто недостаточно для полного уплотнения порошка. Кроме того, распределение температуры в зоне лазерного воздействия очень неравномерно. В этих условиях материал может содержать недопустимое количество дефектов, таких как поры, микротрещины и протяженные дефекты металлургической связи. С другой стороны, процесс SLM существенно зависит как от большого количества параметров процесса, таких как мощность лазера и диаметр пятна; скорость и стратегия сканирования; и толщину слоя порошка, и от параметров исходного материала.Поэтому одной из ключевых проблем технологии SLM является оптимизация технологических параметров для достижения стабильных условий процесса и уменьшения количества упомянутых дефектов [1,2]. Повышение производительности процесса SLM является одной из основных целей [3 ]. Производительность во многом зависит от скорости сканирования лазерного луча при выращивании продуктов. Скорость сканирования, наряду с мощностью и диаметром лазерного луча, является параметром, определяющим получение качественных объектов без пор, трещин и других дефектов микро- и макроструктур [4].

Кроме того, распределение температуры в зоне лазерного воздействия очень неравномерно. В этих условиях материал может содержать недопустимое количество дефектов, таких как поры, микротрещины и протяженные дефекты металлургической связи. С другой стороны, процесс SLM существенно зависит как от большого количества параметров процесса, таких как мощность лазера и диаметр пятна; скорость и стратегия сканирования; и толщину слоя порошка, и от параметров исходного материала.Поэтому одной из ключевых проблем технологии SLM является оптимизация технологических параметров для достижения стабильных условий процесса и уменьшения количества упомянутых дефектов [1,2]. Повышение производительности процесса SLM является одной из основных целей [3 ]. Производительность во многом зависит от скорости сканирования лазерного луча при выращивании продуктов. Скорость сканирования, наряду с мощностью и диаметром лазерного луча, является параметром, определяющим получение качественных объектов без пор, трещин и других дефектов микро- и макроструктур [4]. Баланс между производительностью и стабильным качеством иногда сводится к интегральному показателю, характеризующему количество энергии, передаваемой порошковому материалу на единицу площади (1):

где P — мощность лазера, D — диаметр лазерного луча, V — скорость сканирования лазера [4]. Увеличение скорости сканирования без изменения мощности лазера приводит к низкоэнергетической нестабильности сплавленного материала, что приводит к образованию отдельных капель. Такой эффект возникает в результате капиллярной нестабильности расплавленного материала.Постепенное увеличение мощности для компенсации этого эффекта приводит к увеличению плотности энергии в лазерном пятне. В течение последних нескольких лет явление интенсивного испарения при SLM с высокой плотностью энергии было обнаружено в различных научных группах [5,6,7]. Испарение не только приводит к потере массы и энергии в лазерном пятне, но также вызывает струйный поток в газовой фазе, который увлекает частицы порошка из соседних областей слоя порошка; таким образом, играя ключевую роль в массообмене [8,9].

Баланс между производительностью и стабильным качеством иногда сводится к интегральному показателю, характеризующему количество энергии, передаваемой порошковому материалу на единицу площади (1):

где P — мощность лазера, D — диаметр лазерного луча, V — скорость сканирования лазера [4]. Увеличение скорости сканирования без изменения мощности лазера приводит к низкоэнергетической нестабильности сплавленного материала, что приводит к образованию отдельных капель. Такой эффект возникает в результате капиллярной нестабильности расплавленного материала.Постепенное увеличение мощности для компенсации этого эффекта приводит к увеличению плотности энергии в лазерном пятне. В течение последних нескольких лет явление интенсивного испарения при SLM с высокой плотностью энергии было обнаружено в различных научных группах [5,6,7]. Испарение не только приводит к потере массы и энергии в лазерном пятне, но также вызывает струйный поток в газовой фазе, который увлекает частицы порошка из соседних областей слоя порошка; таким образом, играя ключевую роль в массообмене [8,9]. Это явление впервые было объяснено испарением материала под действием лазерного излучения и увлечением окружающего газа струей пара из-за эффекта Бернулли [8]. Это образование так называемой обнаженной зоны по краям единой дорожки расплавленного материала, что долгое время было нерешенной теоретической проблемой [10]. Кроме того, было показано, что давление отдачи пара существенно влияет на ванну расплава и может привести к образованию замочной скважины. Этот эффект определяет порог устойчивости ванны расплава и всего процесса SLM при высоких плотностях энергии, ограничивая производительность [8,9].В некоторых работах также отмечается, что образующаяся парогазовая струя влияет на поглощение лазерного излучения, уменьшая его полезную мощность в ПМС [10,11,12,13]. В недавних экспериментальных работах визуализировалась испарительная струя и частицы, которые она поднимала, и позволило оценить типичную скорость струи в несколько метров в секунду [5,14,15,16,17]. Это экспериментально подтверждает важность газофазного потока, транспортирующего частицы порошка во время SLM.

Это явление впервые было объяснено испарением материала под действием лазерного излучения и увлечением окружающего газа струей пара из-за эффекта Бернулли [8]. Это образование так называемой обнаженной зоны по краям единой дорожки расплавленного материала, что долгое время было нерешенной теоретической проблемой [10]. Кроме того, было показано, что давление отдачи пара существенно влияет на ванну расплава и может привести к образованию замочной скважины. Этот эффект определяет порог устойчивости ванны расплава и всего процесса SLM при высоких плотностях энергии, ограничивая производительность [8,9].В некоторых работах также отмечается, что образующаяся парогазовая струя влияет на поглощение лазерного излучения, уменьшая его полезную мощность в ПМС [10,11,12,13]. В недавних экспериментальных работах визуализировалась испарительная струя и частицы, которые она поднимала, и позволило оценить типичную скорость струи в несколько метров в секунду [5,14,15,16,17]. Это экспериментально подтверждает важность газофазного потока, транспортирующего частицы порошка во время SLM. До сих пор теоретические представления о механизме SLM основывались на предположении либо о прямом взаимодействии лазерного излучения с частицами порошка, приводящем к их плавлению, либо о поглощении слоя порошка движущейся ванной расплава.Новые данные свидетельствуют о том, что лужа не контактирует со слоем порошка, а отдельные частицы порошка попадают в него вместе с окружающим газовым потоком, образующимся вокруг струи испарения. Существующие работы по визуализации струи ограничиваются использованием высокоскоростной камеры и увеличительной линзы, что позволяет только детально рассмотреть расплавленную ванну и тепловое излучение факела [5,8,16,17, 18,19]. В этих работах также сообщается, что образующаяся парогазовая струя не ограничивается только зоной собственного излучения, но также определяет зоны высокого и низкого давления.Чтобы визуализировать не только паровую струю, но и поток вынужденного уноса окружающего газа, требуется усовершенствование подхода. Он предоставит больше информации о влиянии газофазного потока на процесс SLM.

До сих пор теоретические представления о механизме SLM основывались на предположении либо о прямом взаимодействии лазерного излучения с частицами порошка, приводящем к их плавлению, либо о поглощении слоя порошка движущейся ванной расплава.Новые данные свидетельствуют о том, что лужа не контактирует со слоем порошка, а отдельные частицы порошка попадают в него вместе с окружающим газовым потоком, образующимся вокруг струи испарения. Существующие работы по визуализации струи ограничиваются использованием высокоскоростной камеры и увеличительной линзы, что позволяет только детально рассмотреть расплавленную ванну и тепловое излучение факела [5,8,16,17, 18,19]. В этих работах также сообщается, что образующаяся парогазовая струя не ограничивается только зоной собственного излучения, но также определяет зоны высокого и низкого давления.Чтобы визуализировать не только паровую струю, но и поток вынужденного уноса окружающего газа, требуется усовершенствование подхода. Он предоставит больше информации о влиянии газофазного потока на процесс SLM.

Таким образом, очевидно, что образование газофазного потока во время процесса SLM неизбежно, и его важность в достижении требуемого качества продукции возрастает с увеличением производительности технологии из-за увеличения плотности мощности лазера. Целью данной работы является исследование струйного течения с целью выявления основных механизмов его формирования.

2. Материалы и методы

Для регистрации газофазных течений в зоне лазерного облучения методом интерферометрии разработана компактная установка, которая размещается над рабочим столом лабораторной установки SLM. Оптическая установка показана на рисунке 1. Она основана на интерферометре Жамина, который ранее был протестирован в аналогичных задачах и продемонстрировал надежность результатов [20,21,22]. Лазерный луч 1 (532 нм), расширенный линзой 2, разделяется на два луча (зондирующий и опорный) с помощью плоскопараллельной стеклянной пластинки 3.После прохождения зондирующим лучом зоны 4 взаимодействия с лазером оба луча сводятся вместе с помощью одной и той же стеклянной пластины 5. Затем линза 6 строит изображение исследуемой области вместе с наложенным на него опорным лучом в записывающей камере 7. Лучи вместе создают картину интерференции. Интерферометр настроен так, что в отсутствие засветки интерференционная картина выглядит как близко расположенные параллельные полосы. Наличие газовой струи приводит к изменению длины оптического пути ΔS зондирующего луча, что приводит к изменению его фазы Φ и, соответственно, к локальному изменению положения интерференционных полос вблизи лазерного воздействия. зона.Интерферограммы записывались с помощью высокоскоростной камеры Photron Fastcam SA 5 (Photron, Токио, Япония) с частотой кадров 5000 кадров в секунду, что соответствует времени экспозиции 0,2 мс на кадр. Интерпретация интерферограммы позволяет: получить пространственное распределение изменения оптического пути, вызванного наличием газовой струи. Для интерпретации интерферограмм использовался метод пространственной фильтрации Фурье [23,24]. Алгоритм дешифрования включал двумерное преобразование Фурье из периодического распределения интенсивности на интерферограмме, в результате чего в фурье-спектре формировались нулевой и ± первый максимумы, отражающие пространственную частоту интерференционных полос.

Затем линза 6 строит изображение исследуемой области вместе с наложенным на него опорным лучом в записывающей камере 7. Лучи вместе создают картину интерференции. Интерферометр настроен так, что в отсутствие засветки интерференционная картина выглядит как близко расположенные параллельные полосы. Наличие газовой струи приводит к изменению длины оптического пути ΔS зондирующего луча, что приводит к изменению его фазы Φ и, соответственно, к локальному изменению положения интерференционных полос вблизи лазерного воздействия. зона.Интерферограммы записывались с помощью высокоскоростной камеры Photron Fastcam SA 5 (Photron, Токио, Япония) с частотой кадров 5000 кадров в секунду, что соответствует времени экспозиции 0,2 мс на кадр. Интерпретация интерферограммы позволяет: получить пространственное распределение изменения оптического пути, вызванного наличием газовой струи. Для интерпретации интерферограмм использовался метод пространственной фильтрации Фурье [23,24]. Алгоритм дешифрования включал двумерное преобразование Фурье из периодического распределения интенсивности на интерферограмме, в результате чего в фурье-спектре формировались нулевой и ± первый максимумы, отражающие пространственную частоту интерференционных полос. Максимумы первого порядка содержали информацию о распределении фазы Δϕ (x, y) в сечении рабочего пучка. Для получения этого распределения только 1-й максимум выделялся фильтрацией и смещался в центр плоскости Фурье, что означало устранение пространственной частоты в фазовом распределении Δϕ (x, y), и было выполнено обратное преобразование Фурье. Результирующая комплексная функция:

содержит искомую функцию Δϕ (x, y):

Максимумы первого порядка содержали информацию о распределении фазы Δϕ (x, y) в сечении рабочего пучка. Для получения этого распределения только 1-й максимум выделялся фильтрацией и смещался в центр плоскости Фурье, что означало устранение пространственной частоты в фазовом распределении Δϕ (x, y), и было выполнено обратное преобразование Фурье. Результирующая комплексная функция:

содержит искомую функцию Δϕ (x, y):Δφx, y = tan − 1ImtRet.

(3)

Используя уравнение (3), было получено пространственное распределение приращения Δϕ фазы зондирующего лазерного луча, вызванного взаимодействием рабочего лазера с обрабатываемой подложкой.Поскольку фаза, найденная таким образом, является многозначной функцией и может разорваться в точках, где она принимает значения ± π / 2, используется алгоритм разворачивания фазы для удаления разрывов путем добавления постоянного значения ± π ко всем значениям Δϕ после каждого прерывность. В результате была получена непрерывная гладкая фазовая поверхность Δϕ (x, y).

3. Результаты

Информация, содержащаяся в интерференционных картинах, может быть расшифрована локально, в отдельных интересующих точках в зоне наблюдения или глобально для всех пикселей интерференционной картины. Частицы порошка, испускаемые при лазерной обработке отдельными кадрами, являются причиной артефактов, но в целом не имеют критического влияния на качество интерференционной картины.Информация о наблюдаемом объекте заключается в изменении оптической длины зондирующего лазерного луча, проходящего через зону интереса поля объекта. В газофазных потоках температура и концентрация газа являются функциями пространственных координат. В результате этого оптическая длина пробного луча интерферометра модулировалась исследуемым объектом, и возникает набег фазы Δϕ (x, y), связанный со средним изменением показателя преломления ⟨Δn⟩:Δφx, y = 2πL⟨Δn⟩ / λ,

(4)

где L — геометрическая длина оптического пути зондирующего лазерного луча в зоне воздействия, а λ — длина волны зондирующего лазера. Предыдущие работы по изучению газофазных потоков в SLM указывают на несколько аспектов, которые сопровождают их образование: изменение давления, температуры и концентрации паров металлов [5,25,26,27,28]. Эти три компонента влияют на показатель преломления. Следовательно, в отличие от обычной высокоскоростной регистрации, регистрация пространственного изменения показателя преломления дает больше информации о шлейфе. Полученные в процессе обработки интерферограммы позволили визуализировать парогазовый поток (рис. 3). Дифференциальная интерферограмма (рис. 3b) показывает наличие яркого пятна около подложки, ширина которого коррелирует с диаметром факела в его основании на рис. 3c, d и, вероятно, соответствует пятну испарения.Интерферограммы показывают, что длина оптического пути зондирующего луча увеличивается в факеле по сравнению с длиной в незатронутой зоне снаружи. Например, в газофазном потоке, показанном на рисунке 3, приращение фазы Δϕ увеличивается до 45 радиан из-за изменения оптического пути.