Сталь 09Г2С характеристики, применение, свойства и расшифровка

Сталь марки 09Г2С является конструкционной низколегированной. Большую популярность приобрела при изготовлении труб и иных изделий металлопроката. Если расшифровать буквы, которые содержаться в названии марки, то можно узнать следующую информацию:

- 09 показывает процентное содержание углерода в сплаве. В данном случае оно равно 0,09 процента;

- Буква Г обозначает присутствие марганца, а следующая за ним цифра его количество в процентах;

- С показывает количество кремния. Если после буквы ничего не стоит, то нужно считать, что данного элемента в сплаве содержится менее 1 процента.

| Классификация | Сталь конструкционная низколегированная |

| Применение | Различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до 425 °С под давлением |

Данная марка стали имеет высокую механическую прочность.

Массовая доля элементов стали 09Г2С по ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Cu (Медь) | Fe (Железо) |

| < 0,12 | 0,5 — 0,8 | 1,3 — 1,7 | < 0,03 | < 0,035 | < 0,3 | < 0,3 | < 0,12 | < 0,3 | остальное |

Свойства стали 09Г2С

При проведении обработки на двухфазную структуру сталь 09Г2С приобретает повышенную выносливость. В ней отсутствует процесс образования флокенов и отпускной хрупкости. Доступна для сварки любым из способов. Для образования прочного шва нет необходимости подвергать материал предварительному нагреву. В сварном шве не возникают микропоры закалочная структура. Данный вид стали обладает высокой пластичностью. Ее очень легко и удобно вытягивать, штамповать, без проведения термообработки.

В ней отсутствует процесс образования флокенов и отпускной хрупкости. Доступна для сварки любым из способов. Для образования прочного шва нет необходимости подвергать материал предварительному нагреву. В сварном шве не возникают микропоры закалочная структура. Данный вид стали обладает высокой пластичностью. Ее очень легко и удобно вытягивать, штамповать, без проведения термообработки.

Нормы ударной вязкости KCU, Дж/см2

| Сортамент | Толщина, мм | При температуре +20 °C | При температуре -40 °C | При температуре -70 °C |

| Листы | 5 — 10 | > 64 | > 39 | > 34 |

Сталь 09Г2С имеет твердость, равную 450-490 Мпа. Она является одной из самых распространенных при изготовлении конструкций и сооружений. В процессе сварки стальные детали не подвергаются перегреву и закалке. В процессе выбора метода сварки необходимо учитывать все особенность данной марки. Основной из них выступает именно твердость. Этот показатель влияет на твердость получаемого шва. Не свариваются между собой только те элементы, которые подвергались химической либо термической обработке.

Основной из них выступает именно твердость. Этот показатель влияет на твердость получаемого шва. Не свариваются между собой только те элементы, которые подвергались химической либо термической обработке.

Морозостойкость представленной марки дает возможность применять изделия из нее в условиях северных широт, при сильной деформации и длительном периоде использования.

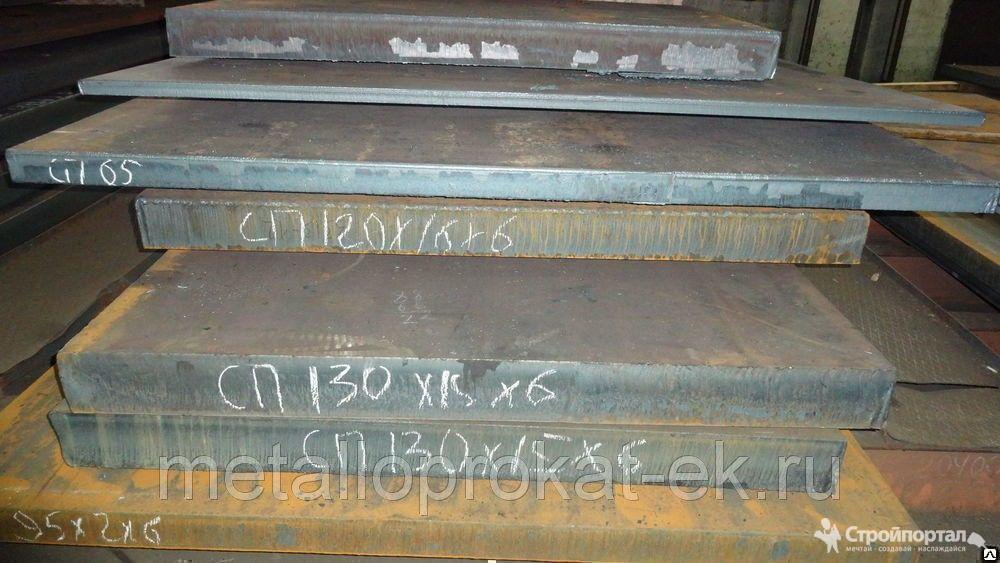

Форма поставки стали 09Г2С

| Фасонный прокат | ГОСТ 19281-73, 2590-2006, 2591-2006, 8239-89, 8240-97 |

| Листы толстые | ГОСТ 19282-73, 5520-79, 5521-93, 19903-74 |

Сталь 09Г2С

Выберите категорию:

Все Строительный металлопрокат » Арматура »» Арматура А240 »» Арматура А400 »»» Арматура 35ГС »»» Арматура 25г2с »» Арматура А500С »» АТ 800 » Балка »» Балка Б1 »» Балка Б2 »» Балка К1 »» Балка К2 »» Балка Ш1 »» Балка Ш2 »» Балка М »» Балки низколегированные » Катанка » Квадрат стальной » Круг стальной »» Круг сталь 09Г2С »» Круг сталь У8А »» Круг сталь 20 »» Круг сталь 35 » Лист стальной »» Лист горячекатаный »» Лист холоднокатаный »» Лист перфорированый »»» Лист перфорированный Rv — круглая перфорация со смещенными рядами отверстий »»» Лист перфорированный Rg — круглая перфорация с прямыми рядами отверстий »»» Лист перфорированный Qg — квадратная перфорация с прямыми рядами отверстий »» Лист рифленый »» Лист ПВЛ »» Лист оцинкованный » Сетка »» Сетка стальная сварная »» Сетка плетеная » Полоса горячекатаная » Проволока »» Проволока Вр-1 »» Проволока холодной высадки »» Проволока общего назначения »» Пружинная проволока » Труба »» Труба водогазопроводная »» Труба водогазопроводная оцинкованная »» Труба электросварная »» Труба бесшовная горячедеформированная »» Труба бесшовная холоднодеформированная »» Труба профильная »»» Труба прямоугольная профильная »»» Труба квадратная профильная » Швеллер »» Швеллер 09г2с »» Швеллер горячекатаный »» Швеллер гнутый » Шестигранник стальной » Уголок »» Уголок равнополочный »» Уголок неравнополочный »» Уголок 09г2с Нержавеющий металлопрокат » Балка » Квадрат » Круг »» Круг AISI 201 »» Круг AISI 304 »» Круг AISI 310 »» Круг AISI 316L »» Круг AISI 316Ti »» Круг AISI 321 »» Круг AISI 420 » Лента » Лист »» Лист AISI 304 »» Лист 08Х18Н10 » Перильная фурнитура » Проволока » Полоса » Сетка » Труба » Трубная арматура » Швеллер » Шестигранник » Уголок Цветной металлопрокат » Алюминий »» Алюминиевый лист »» Алюминиевые плиты »» Алюминиевая шина »» Алюминиевый круг »» Алюминиевые прутки Д16 »» Алюминиевый уголок » Бронза »» Пруток БрАЖ9-4 »» Прутки БрАЖМц10-3-1,5 »» Прутки БрО5Ц5С5 »» Лента БрОФ6,5-0,15 »» Труба бронзовая »» Сетка бронзовая »» Шестигранник бронзовый » Латунь »» Квадрат латунный »» Латунная лента »» Латунные листы ЛС 59-1 »» Латунный лист Л63 »» Латунные прутки ЛС59-1 »» Латунные прутки Л63 »» Латунная проволока ЛС59-1 »» Латунная проволока Л63 »» Латунная труба Л63 »» Латунная труба Л68 »» Латунный шестигранник ЛС 59-1 »» Латунная сетка » Медь »» Медные аноды »» Медные листы »» Медные ленты »» Медные прутки »» Медные трубы »» Медные трубы для кондиционеров »» Медная проволока »» Медные шины »» Медная сетка » Титан »» Титановые прутки »» Титановый лист »» Титановые трубы »» Титановая лента »» Титановая проволока » Свинец » Олово » Никель » Цинк »» Цинковые аноды Ц0 и Ц1 »» Литейный цинковый сплав ЦАМ4-1 » Нихром » Припой » Баббит Элементы трубопровода » Заглушки для труб » Отвод » Переход » Тройники » Соединительные элементы » Фитинги » Фланцы Профнастил Металлочерепица Фанера Крепежные изделия » Анкеры » Болты » Винты » Гайки » Заклепки » Заклепки-гайки » Такелаж » Саморезы » Шайбы » Шпильки » Шплинты » Штифты » Шурупы Все для сварки ЖБИ Пиломатериалы Кирпич » Кирпич керамический » Кирпич полонотелый » Кирпич силикатный » Кирпич огнеупорный » Кирпич облицовочный » Кирпич поризованный » Кирпич декоративный » Кирпич длинного формата » Кирпич глазурованный » Кирпич пустотелый » Кирпич ручной формовки » Кирпич экономичный » Производство кирпича » Марки кирпича » Газобетонные блоки » Стеновые блоки Нерудные материалы Сухие строительные смеси » Цемент и строительные смеси Гидро-пароизоляция » Рулонные кровельные и гидро-изоляционные материалы Гипсокартон и комплектующие

Марки стали

Сталь 09Г2С

09Г2С – марка низколегированной стали.

Легированная сталь – это сплав железа и углерода с добавлением различных примесей для придания металлу тех или иных свойств. При этом процентная доля железа не должна быть менее 45%.

Сталь 09Г2С содержит 97% железа и менее 3% примесей, соответственно, является низколегированной. Стоит также отметить, что сталь марки 09Г2С является одной из самых востребованных на российском рынке и странах СНГ.

Химический состав

Данная марка содержит 0,9% углерода, что отображено цифрами 09 в маркировке, 2 % марганца (Г2) и некоторое количество кремния (С). Отсутствие цифры после «С» означает, что в данной марке стали количество содержания кремния не превышает 1%.

В составе имеется незначительное количество серы и никеля, а также фосфора хрома, серы, азота, мышьяка и меди.

Аналоги: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С

Массовая доля элементов в стали 09Г2С, %

|

ГОСТ |

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

As |

N |

|

5520-79 |

≤0,12 |

0,5-0,8 |

1,3-1,7 |

≤0,040 |

≤0,035 |

≤0,3 |

≤0,3 |

≤0,3 |

≤0,08 |

≤0,008 |

|

19281-89 |

≤0,030 |

≤0,012 |

Использование

Физические и химические показатели стали 09Г2С дают широкие возможности для ее применения.

Повышенная прочность позволяет использовать ее в различных строительных конструкциях. В отличие от других типов металла, данная сталь дает возможность изготавливать более тонкие элементы.

Она также имеет широкий диапазон температурной выносливости от -70 до +450 градусов. При этом марка 09Г2С отличается легкой свариваемостью. Это позволяет изготавливать из листового проката достаточно тонкие, но очень прочные конструкции для химической, нефтяной, газовой и других типов промышленности. Такие конструкции подходят для хранения различных сред под давлением.

Из 09Г2С также изготавливают высокопрочную трубопроводную арматуру. В этом случае также применяется метод закалки и отпуска. А благодаря устойчивости к низким показателям температуры, трубы из 09Г2С широко применяются в регионах с преобладающим холодным климатом.

Из данной марки стали также производят и сварные конструкции. Так как содержание углерода в ней очень низкое, она легко сваривается. В процессе сварки сталь не перегревается и не закаливается, что обеспечивает сохранность ее пластичности, прочности и других важных механических свойств. Сталь 09Г2С также достаточно устойчива к отпускной хрупкости, то есть она не теряет своей прочности и вязкости после отпуска.

В процессе сварки сталь не перегревается и не закаливается, что обеспечивает сохранность ее пластичности, прочности и других важных механических свойств. Сталь 09Г2С также достаточно устойчива к отпускной хрупкости, то есть она не теряет своей прочности и вязкости после отпуска.

Нержавеющая сталь

Нержавеющая сталь относится к легированным типам стали. В зависимости от типа и марки нержавейка может использоваться в самых различных сферах деятельности от пищевой и химической промышленности до строительства и архитектуры.

Нержавеющая сталь делится на три основных тип:

· Коррозионностойкая

· Жаростойкая

· Жаропрочная

Нержавеющие свойства данный тип стали приобретает за счет добавления хрома. Причем от процентного содержания хрома напрямую зависит сопротивляемость сплава коррозии.

Причиной же сопротивляемости коррозии является тонкая пленка нерастворимых кислот, которая образуется при выплавлении хромсодержащих металлов.

Так, сталь с содержанием хрома до 17% устойчива к коррозии в обычных условиях, без воздействия агрессивных сред и высоких показателей температуры. Данный тип нержавеющей стали применятся в пищевой промышленности, некоторых типах легкой промышленности, для изготовления медицинского инструмента и т. д.

Сталь с содержанием хрома более 17% является более устойчивой и способна выдерживать высокие температуры и различные агрессивные среды, не окисляясь даже в крепких растворах (до 50%) кислот.

Нержавейка чрезвычайно устойчива к атмосфере и является лучшим вариантом для емкостного оборудования, размещенного на открытой местности, в том числе в климатических условиях с повышенной влажностью.

Нержавеющая сталь марки 12х18н10т

Нержавеющая сталь 12х18н10т – высокоуглеродистая коррозионно-стойкая, немагнитная конструкционная сталь аустенитного типа с добавлением титана.

В химсоставе нержавейки 12х18н10т кроме обязательных для нержавеющей стали компонентов – никеля и хрома, дополнительно присутствует титан (содержание элемента менее 1,5% не указывается в маркировке стали).

Нержавейка 12х18н10т отличается хорошей свариваемостью. После процесса сварки рекомендуется провести постобработку швов. Сталь 12х18н10т устойчива к межкристаллитной коррозии после сварки.

В слабоагрессивных средах допускается эксплуатация деталей из стали 12х18н10т в температурном диапазоне от -196°С до +600°С без изменения свойств стали. В агрессивной среде верхний температурный порог снижается до +350°С.

Нержавеющая сталь 12х18н10т может применяться в любых областях производства. В основном её используют для изготовления деталей машин и механизмов, работающих при температурах до 600°С. Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т. п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Ближайший по химсоставу и физическим свойствам аналог стали 12х18н10т – нержавеющая сталь марки aisi 321.

Нержавеющая сталь aisi 321

Нержавеющая сталь aisi 321 – коррозионно-стойкая, жаропрочная немагнитная аустенитная сталь с добавлением титана. Обладает повышенной механической прочностью.

В химический состав нержавейки aisi 321 кроме обязательных для нержавеющей стали компонентов – никеля и хрома, введен титан, пятикратно превышающий содержание углерода.

Нержавейка aisi 321 отличается хорошей свариваемостью, правда, при более высокой температуре, чем не содержащие титана марки стали. Сварочные швы требуют минимальной постобработки.

Таблица марок нержавеющих сталей и их соответствие химическому составу

|

Стандарты нержавеющих сталей |

Содержание легирующих элементов, % |

|||||||||

|

* |

DIN |

AISI |

ГОСТ |

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

|

С1 |

1,4021 |

420 |

20Х13 |

0,2 |

1,5 |

1 |

12,0-14,0 |

|||

|

F1 |

1,4016 |

430 |

12Х17 |

0,08 |

1 |

1 |

16,0-18,0 |

|||

|

A2 |

1,4301 |

304 |

12Х18Н9 |

0,07 |

2 |

0,75 |

18,0-19,0 |

8,0-10,0 |

||

|

1,4948 |

304H |

08Х18Н10 |

0,08 |

2 |

0,75 |

18,0-20,0 |

8,0-10,5 |

|||

|

1,4306 |

304L |

03Х18Н11 |

0,03 |

2 |

1 |

18,0-20,0 |

10,0-12,0 |

|||

|

A3 |

1,4541 |

321 |

08Х18Н10Т |

0,08 |

2 |

1 |

17,0-19,0 |

9,0-12,0 |

5хС-0,7 |

|

|

A4 |

1,4401 |

316 |

03Х17Н14М2 |

0,08 |

2 |

1 |

16,0-18,0 |

10,0-14,0 |

2,0-2,5 |

|

|

1,4435 |

316S |

03Х17Н14М3 |

0,08 |

2 |

1 |

16,0-18,0 |

12,0-14,0 |

2,5-3,0 |

||

|

1,4404 |

316L |

03Х17Н14М3 |

0,03 |

2 |

1 |

17,0-19,0 |

10,0-14,0 |

2,0-3,0 |

||

|

A5 |

1,4571 |

316Ti |

08Х17Н13М2Т |

0,08 |

2 |

0,75 |

16,0-18,0 |

11,0-12,5 |

2,0-3,0 |

5хС-0,8 |

|

1,4845 |

310S |

20Х23Н18 |

0,08 |

2 |

0,75 |

24,0-26,0 |

19,0-21,0 |

|||

Нержавеющая сталь aisi 321 применяется во многих областях производства:

— Машиностроение и металлообработка: для изготовления деталей механизмов и машин;— Пищевая и химическая промышленность: для изготовления резервуаров и трубопроводов (труб и трубопроводной арматуры), контактирующих с кислыми и щелочными средами, в том числе, с продуктами питания;

— Производство оборудования, работающего в диапазоне высоких температур: печной арматуры, теплообменников, корпусов тепловых и паровых котлов;

— Нефтегазовая промышленность: для производства емкостей и цистерн высокой прочности, предназначенных для хранения веществ (сжатых и сжиженных газов) под давлением;

— Монтаж сварных конструкций (опор, колонн, балок), взаимодействующих с агрессивными средами.

|

|

|

|

|

| Толщина | 2 мм |

| Раскрой |

|

| Марка стали | 09г2с, С345, 09г2с-12, 09г2с-13, 09г2с-14, 09г2с-15, 17г1с, 17г1с-12 |

| Доставка по России | + |

| Наличие на складе | в Екатеринбурге, Челябинске, Тюмени, Перми, Ижевске, Санкт-Петербурге, Москве, Сургуте |

Преимущества стали 09г2с

Коллекторы отопления из стали 09г2с пользуются фантастической популярностью у наших клиентов. Крепкие, стильные и недорогие они прекрасно показали себя в условиях реальной работы. Доказательство тому — галерея готовых объектов, большинство из которых созданы на базе балансировочных коллекторов Gidruss BM. Мы решили разобраться в свойствах этого металла, и предлагаем вам присоединиться к нашему увлекательному расследованию.

Особенности и состав

Сталь марки 09г2с представляет группу конструкционных низколегированных сплавов, применяется для изготовления цельных конструкций и отдельных деталей. Широко используется в строительстве, промышленности и других сферах, связанных с выпуском металлоизделий.

Широко используется в строительстве, промышленности и других сферах, связанных с выпуском металлоизделий.

Металл относится к низкоуглеродистым сталям. В составе присутствует кремний (менее процента), марганец (не более двух процентов). Перечисленные вещества обозначены в названии (Г – марганец, С – кремний), цифра показывает количество углерода (всего 0,09 процента!). Это основные составляющие, также возможны примеси магния, никеля. Доля фосфора и серы незначительна. Эта одна из главных особенностей данной категории металлов. Так как именно эти элементы напрямую влияют на плотность сплава. Чем их меньше, тем крепче металл.

Также в список отличительных характеристик стали 09г2с включают высокую «погодную» выносливость (не боится морозов, ультрафиолета), функциональность (быстрая и надёжная сварка) и прочность. Последнее свойство является ключевым, что позволяет делать детали небольшой толщины без ущерба качеству.

Использование стали 09г2с

Конструкционные металлы выбирают для сварки чаще других. Они не требуют долгой обработки, время подогрева снижено. Прочность соединений сохраняется. Сварка заметна, но только при очень внимательном рассмотрении. Стыковые участки надёжно сцеплены, устойчивы к ударам и атмосферным явлениям. Всё благодаря малому содержанию углерода.

Они не требуют долгой обработки, время подогрева снижено. Прочность соединений сохраняется. Сварка заметна, но только при очень внимательном рассмотрении. Стыковые участки надёжно сцеплены, устойчивы к ударам и атмосферным явлениям. Всё благодаря малому содержанию углерода.

Технология сварки зависит от толщины и количества материала. Листы толщиной до 40 мм приваривают без кромок. Легирующие элементы сразу впаиваются в шов. Если предстоит работа с целой партией, целесообразнее будет каскадная сварка с поочередным наложением листов.

Готовую конструкцию нагревают. Оптимальной считается температура 650 градусов. Время определяется с учётом веса и толщины. В среднем на каждые 25 миллиметров требуется около часа. После изделие охлаждают и готовят для проверки.

Почему выбирают сталь 09г2с

Конструкционная сталь 09г2с привлекает производителей оптимальным соотношением цена-качество. Это недорогой, лёгкий и при этом долговечный металл (конечно нержавейке он всё же уступает). Но, если вы хотите купить гидрострелку или коллектор и сэкономить с минимальными потерями, то 09г2с – ваш вариант.

Это недорогой, лёгкий и при этом долговечный металл (конечно нержавейке он всё же уступает). Но, если вы хотите купить гидрострелку или коллектор и сэкономить с минимальными потерями, то 09г2с – ваш вариант.

Главные преимущества

Стойкость. Оборудование из стали 09г2с отлично переносит повышенные нагрузки как силовые, так и механические, в том числе резкие перепады температуры. Допустимый диапазон от минус 70 до плюс 450.

Безопасность. Проходит обязательную сертификацию.

Технологичность. Легко обрабатывается, сварка и последующая сборка не вызывают сложностей.

Гарантии. Срок службы от 20 до 50 лет, в зависимости от особенностей изделия.

Низкая цена. Стоимость уменьшается за счёт состава металла и упрощенной технологии производства.

Подробно с продукцией, изготовленной из углеродистой стали, можно ознакомиться на страницах каталога. Для вашего удобства товар разбит по группам. Актуальность цен и наличие уточняйте у менеджера по указанному телефону или отправляйте заявку на обратный звонок, и мы сами свяжемся с вами.

Для вашего удобства товар разбит по группам. Актуальность цен и наличие уточняйте у менеджера по указанному телефону или отправляйте заявку на обратный звонок, и мы сами свяжемся с вами.

Круг горячекатаный ст. 09Г2С

Круг горячекатаный ст. 09Г2С| |

Компания «Альфа-Союз» занимается продажей горячекатаного круга в Санкт-Петербурге и других городах России. Круг горячекатаный ст. 09Г2С производится из качественной низколегированной стали, которая предназначается для сварных конструкций. При изготовлении стали в нее добавляются такие легирующие добавки, как кремний и марганец. Эти элементы повышают прочность и устойчивость материала к коррозии и хрупкому разрушению. Диаметр горячекатаных кругов 09Г2С может составлять от 5 до 270 мм, длина – 2-12 м. Круги с диаметром до 9 мм поставляют в мотках, изделия с диаметром больше 9 мм – в прутках. Горячекатаный круг ст. 09Г2С применяется для изготовления различных деталей и сварных металлических конструкций. Так как в составе стали присутствуют легированные элементы, способствующие повышению прочности, круги ст. 09Г2С можно использовать в областях с суровым северным климатом. Благодаря своим химическим свойствам изделие практически не поддается коррозии.

|

Технические характеристики стали 09Г2С. Характеристики высокопрочной стали

Сталь 09Г2С ГОСТ 19281-89 часто применяется для всех видов строительных конструкций благодаря хорошей механической прочности. Это позволяет использовать элементы меньшей толщины, чем в случае использования других сталей. Свойства этого материала сохраняются в широком диапазоне температур, поэтому детали из стали 09Г2С можно использовать в диапазоне от -70 ° С до + 450 ° С. Благодаря легкой свариваемости материала сложные конструкции для изготовления нефтяная, химическая, судостроительная, строительная и другие отрасли промышленности могут изготавливаться из листового металла.При закалке и отпуске качественная трубная арматура изготавливается из 09Г2С. Высокая механическая стойкость к низким температурам позволяет успешно использовать стальные трубы в северных регионах страны.

Благодаря легкой свариваемости материала сложные конструкции для изготовления нефтяная, химическая, судостроительная, строительная и другие отрасли промышленности могут изготавливаться из листового металла.При закалке и отпуске качественная трубная арматура изготавливается из 09Г2С. Высокая механическая стойкость к низким температурам позволяет успешно использовать стальные трубы в северных регионах страны.

Что содержит сталь 09Г2С? Расшифровка маркировки металла.

Химический состав стали 09Г2С можно расшифровать так: : в обозначении стали указано, что в металле присутствует углерод в количестве 0,09 процента — это становится ясно по цифре 09, стоящей перед буквами.Затем идет буква «G», что означает, что состав содержит марганец, а следующая цифра «2» указывает процент марганца, равный 2 процентам. Затем идет буква «С», что означает кремний, но после нее не указывается никакая цифра, то есть кремний в стали содержится в количестве менее 1 процента. Поскольку добавки в общем количестве не превышают 2,5 процента, можно сказать, что сталь 09Г2С является низколегированной.

Основные характеристики низколегированной стали 09Г2С и область ее применения.

Эта марка активно применяется в сварных конструкциях. Сварка может происходить с предварительным нагревом примерно до 100 ° C или без него. Поскольку в составе немного углерода, сварка осуществляется довольно просто, при этом металл не перегревается и не затвердевает, за счет чего пластические свойства стали не снижаются, а размер зерна увеличивается. К достоинствам 09Г2С можно отнести отпускную хрупкость и вязкость, которые не уменьшаются после отпуска. Вышеперечисленные свойства объясняют удобство использования стали в отличие от других марок, которые содержат много углерода или присадок, которые плохо свариваются и меняют свои свойства после термообработки.

Для сварки 09Г2С можно использовать любые электроды, предназначенные для низкоуглеродистых и низколегированных сталей, например, Е50А и Е42А. Если свариваются листы толщиной до сорока миллиметров, то это нужно делать без обрезных кромок. В случае использования многослойной сварки используют каскадный тип, при котором сила тока составляет около 50 Ампер на миллиметр электрода, это помогает предотвратить перегрев в месте сварки.

В случае использования многослойной сварки используют каскадный тип, при котором сила тока составляет около 50 Ампер на миллиметр электрода, это помогает предотвратить перегрев в месте сварки.

Плотность стали 09Г2С и другие основные свойства этого материала.

После переработки материала в двухфазную структуру он приобретает более высокий предел выносливости. При этом количество циклов увеличивается примерно в три раза до окончательного разрушения в зоне малоцикловой усталости. Повышенная технологическая пластичность стали позволяет использовать ее для листовой штамповки конструкций сложной конфигурации, что является большим преимуществом. Аналог стали 09Г2С таких марок как:

Аналог стали 09Г2С таких марок как:

- 09Г2,

- 09Г2ДТ,

- 09Г2Т,

- 10Г2С

Коррозионная стойкость этой стали находится на достойном уровне.Если для массивных профилей использовать материал 09Г2С, то он должен обеспечивать хорошую закаливаемость, для этого желательно использовать составы с высоким содержанием марганца, либо с добавкой бора, хрома и прочего.

Высокопрочная сталь Характеристики

Марки высокопрочной стали

Сталь — один из важнейших материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляются разные требования.Марки стали различаются по структуре, химическому составу и свойствам (физико-механическим). Сталь

— это деформируемый сплав железа с углеводами (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочным крепежам предъявляются особые требования. Поэтому для получения стали, идеально подходящей по всем характеристикам, в нее добавляют специальные примеси — легирующие элементы. Это хром, вольфрам, ванадий, титан, марганец или кремний.

Поэтому для получения стали, идеально подходящей по всем характеристикам, в нее добавляют специальные примеси — легирующие элементы. Это хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Конструкционная углеродистая сталь

трубы пароперегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементированные детали для длительной и очень длительной эксплуатации при температуре от -40 до 350 градусов.

СТАЛЬНАЯ МАРКА 3

Сталь углеродистая обыкновенного качества.

Именно эта сталь наиболее востребована в строительстве. Причина такой популярности — технологичность, долговечность и привлекательная цена.Еще одно преимущество этого сплава — возможность изготавливать из него изделия, выдерживающие большие нагрузки и обладающие хорошей стойкостью к ударам.

Сталь 3 производится по ГОСТ 380-94, по нему сталь маркируется буквами «Ст» с порядковым номером от 0 до 6. Чем выше это число, тем большее количество углерода содержится в стали. Это означает лучшую прочность, но в то же время худшие пластические характеристики. Сталь 3 хорошо сваривается, нечувствительна к мерцанию, не склонна к отпускной хрупкости.Сталь 3 содержит: углерод — 0,14-0,22%, кремний — 0,05-0,17%, марганец — 0,4-0,65%, никель, медь, хром — не более 0,3%, мышьяк не более 0,08%, серу и фосфор — до до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Чем выше это число, тем большее количество углерода содержится в стали. Это означает лучшую прочность, но в то же время худшие пластические характеристики. Сталь 3 хорошо сваривается, нечувствительна к мерцанию, не склонна к отпускной хрупкости.Сталь 3 содержит: углерод — 0,14-0,22%, кремний — 0,05-0,17%, марганец — 0,4-0,65%, никель, медь, хром — не более 0,3%, мышьяк не более 0,08%, серу и фосфор — до до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали — феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Steel 3 выдерживает широкий температурный диапазон при переменных нагрузках. Он хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается экстракции. Применяется без термической обработки.

Свариваемость стали

Без ограничений — сварка выполняется без нагрева и без последующей термообработки. В стали, относящейся к добру, содержание углерода менее 0,25%. Их сваривают без образования закалочных структур и трещин в широком диапазоне режимов сварки.

В стали, относящейся к добру, содержание углерода менее 0,25%. Их сваривают без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневной зоны) — минус 30.

Максимальная температура нанесения — плюс 300.

МАРКИ СТАЛИ 35

Высококачественная среднеуглеродистая сталь.

Этот тип стали используется для деталей, требующих высокой пластичности и ударопрочности. Качественные углеродистые стали типа 35 изготавливаются по ГОСТ 1050-88 и маркируются двузначными цифрами, обозначающими среднее содержание углерода в сотых долях процента.Например, сталь 35 (0,35%). Он имеет высокую прочность (σв = 640 … 730 МПа, σ0,2 = 380 … 430 МПа) и относительно низкую пластичность (δ = 9 … 14%, ψ = 40 … 50. %). Кроме того, этот вид стали не подвержен средним нагрузкам, обладает устойчивостью к деформации и износостойкостью, не склонен к растрескиванию и коррозии. Поэтому именно сталь 35 используется при изготовлении высокопрочных крепежных изделий и фланцевых соединений. Диапазон температур: от -40 до +450 градусов Цельсия.

Поэтому именно сталь 35 используется при изготовлении высокопрочных крепежных изделий и фланцевых соединений. Диапазон температур: от -40 до +450 градусов Цельсия.

Сталь 35 сваривается в ограниченном объеме.Методы сварки RDS, AMS под флюсом и газовой защитой, ESW. Рекомендуем нагрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Конструкционная сталь 35 сварены в ограниченной степени. При увеличении содержания углерода в стали зона термического влияния и сварной шов упрочняются, повышается твердость, сварные соединения становятся более хрупкими и склонными к растрескиванию.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они не очень склонны к растрескиванию и при правильных условиях сварки получается качественный шов.Для улучшения качества сварки часто используют нагрев.

Температура нанесения

СТАЛЬНАЯ МАРКА 35X

Легированная сталь, хром

Крепежи стальные 35X обладают высокой конструкционной прочностью, гарантируют надежность конструкции. Также сталь 35Х хорошо сопротивляется ударным нагрузкам, имеет большой запас вязкости и высокую усталостную прочность. Также сталь 35Х обладает повышенной устойчивостью к износу, коррозии, трещинам и другим дефектам.

Основным преимуществом крепежа из легированной конструкционной стали 35Х перед углеродистыми является более высокая прочность за счет упрочнения феррита и большая прокаливаемость, меньший рост аустенитного зерна при нагревании и повышенная ударная вязкость. А уровень механических свойств повышается за счет термической обработки.

Свариваемость стали

Свариваемость ограничена.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневки) минус 40.

Максимальная температура нанесения — плюс 425.

МАРКИ СТАЛИ 40X

Конструкционная легированная сталь.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эту сталь довольно сложно сваривать. Поэтому для получения качественного сварного шва необходимы дополнительные операции. При сварке потребуется нагрев до 200-300 градусов, а затем термообработка отжигом.

Благодаря добавке хрома, крепеж из ст.40Х обладают твердостью, прочностью, жаростойкостью и устойчивостью к коррозии. Сталь 40Х Рассчитана на большие нагрузки. Механические свойства стали 40х: предел кратковременной прочности — 570 — 940 МПа, предел пропорциональности — 320 — 800 МПа, относительное сужение — 13 — 17%, относительное сужение — 35 — 55%, ударная вязкость — 400 — 850 кДж / кв. м.

Преимущества этой марки стали: устойчивость к высоким и низким температурам и их резким изменениям, возможность использования на открытом воздухе и даже в агрессивных влажных средах.Еще одно неоспоримое преимущество крепежа из этой марки стали — отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали

Свариваемость ограничена. Рекомендуется нагрев и последующая термообработка.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневной зоны) — минус 40.

Максимальная температура нанесения — плюс 425.

МАРКИ СТАЛИ 45

Марка стали 45 обладает высокой прочностью и прочностью.Сталь 45 применяется при изготовлении деталей механизмов, работающих при высоких нагрузках и требующих сопротивления (удару, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдерживать температурные испытания от 200 до 600 градусов Цельсия.

При использовании Art. 45 следует помнить, что:

. прочность снижается при нагревании до 200 0С;

. сталь трудно поддается сварке и отличается низкой чувствительностью к леску.

Марка стали 45 — среднеуглеродистый; Он идеально подходит для изготовления деталей, требующих высокой прочности или высокой твердости поверхности, а также деталей со средней нагрузкой и не подверженных истиранию.

Свариваемость стали

Высокоуглеродистая сталь марки 45 рекомендую подключать контактной сваркой. Стали с ограниченной свариваемостью имеют содержание углерода от 0,36 до 0,45% и склонны к растрескиванию. Сварка требует обязательного разогрева. При сварке требуются особые технологические процессы.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневной зоны) — минус 40.

Максимальная температура нанесения — плюс 425.

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает на то, что в стали присутствует 0,09% углерода, буква «G» означает марганец, а цифра 2 указывает процентное содержание марганца до 2%. Буква «С» означает кремний, содержание кремния менее 1%.

Основным преимуществом этой стали является ее высокая механическая прочность, что позволяет использовать более тонкие детали по сравнению с деталями из других сталей. Это означает, что стальные детали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще одним преимуществом этой стали является ее низкая склонность к отпускной хрупкости. Свариваемость стали

Марка стали

09Г2С широко применяется для сварных конструкций. Сварка может производиться как без нагрева, так и с предварительным нагревом до 100-120 градусов Цельсия.Сварка довольно проста, сталь не твердеет и не перегревается в процессе сварки, поэтому не происходит ухудшения пластических свойств или увеличения размера зерна. При температуре воздуха от минус 15 ° С и ниже применяется предварительный локальный подогрев независимо от толщины стали.

Температура нанесения

Минимальная температура нанесения (температура самой холодной пятидневки) — минус 70.

Максимальная температура нанесения — плюс 450.

Предлагаем срочные поставки и изготовление анкерных болтов ГОСТ 24379.1-80. Работаем со всеми регионами России! Срочное изготовление анкерных шпилек и анкерных плит ГОСТ 24379.1-80! Доставка по Москве в подарок!

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей.Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции для химической, нефтяной, строительной, судостроительной и др. производства из листового металла этой марки. Закалкой и отпуском изготавливают качественную трубную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно проводить как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, сварка ее достаточно проста, а сталь не твердеет и не перегревается при сварке, за счет чего нет снижение пластических свойств или увеличение ее зернистости. К преимуществам использования этой стали можно также отнести то, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска.Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже кипятят и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например Е42А и Е50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезных кромок. При многослойной сварке применяют каскадную сварку током 40-50 ампер на 1 мм электрода для предотвращения перегрева места сварки.После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при той же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — это увеличивает твердость сварного шва в свариваемом изделии и устраняет зоны растяжения.

Свойства стали 09Г2С: тал 09Г2 после обработки на двухфазной структуре имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно на 3–3.5 раз.

Закалка DFMS (двухфазных ферритно-мартенситных сталей) создает мартенситные участки: каждый 1% мартенситной составляющей в структуре увеличивает предел прочности на разрыв примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие площадки текучести на диаграмме растяжения.При таком же значении суммы ( δ Всего ) и однородной ( δ p) Удлинители DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюйма (0,4-0,6), чем у обычных низколегированных сталей. В этом случае сопротивление малым пластическим деформациям ( σ 0,2) в DFMS ниже, чем в сталях с ферритно-перлитной структурой.

При всех уровнях прочности, всех показателях технологической пластичности ДФМС ( σ 0,2 / σ дюйма, δ R, δ Всего , капюшон по Эриксену, прогиб, высота чашки и т. Д.), помимо распределения отверстия, превосходят таковые из обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS находится на уровне коррозионной стойкости сталей для глубокой вытяжки.

DFMS удовлетворительно свариваются методом точечной сварки. Предел выносливости при переменном изгибе установлен для сварного шва и основного металла ( σ c = 550 МПа) соответственно 317 и 350 МПа, т.е.е. 50 и 60% o в основном металле.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования более дорогих, чем низкоуглеродистые стали ДФМС, определяется экономией массы деталей (на 20-25%). Использование DFMS в некоторых случаях исключает упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции для химической, нефтяной, строительной, судостроительной и др. производства из листового металла этой марки.Закалкой и отпуском изготавливают качественную трубную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно проводить как без нагрева, так и с предварительным нагревом до 100-120 С. Поскольку в стали мало углерода, сварка ее достаточно проста, а сталь не твердеет и не перегревается при сварке, за счет чего нет снижение пластических свойств или увеличение ее зернистости.К преимуществам использования этой стали можно также отнести то, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют удобство использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже кипятят и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например Е42А и Е50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезных кромок.При многослойной сварке применяют каскадную сварку током 40-50 ампер на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при той же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — это увеличивает твердость сварного шва в свариваемом изделии и устраняет зоны растяжения.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазной структуре имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно на 3–3.5 раз.

Закалка DFMS (двухфазных ферритно-мартенситных сталей) создает мартенситные участки: каждый 1% мартенситной составляющей в структуре увеличивает предел прочности на разрыв примерно на 10 МПа, независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие площадки текучести на диаграмме растяжения.При одинаковом значении общего (δtotal) и равномерного (δp) удлинения DFMS имеют большую прочность и меньшее отношение σ0,2 / σv (0,4-0,6), чем обычные низколегированные стали. Кроме того, сопротивление малым пластическим деформациям (σ0,2) у DFMS ниже, чем у сталей с ферритно-перлитной структурой.

На всех уровнях прочности все показатели технологической пластичности DFMS (σ0,2 / σv, δp, δtotal, вытяжка Эриксена, прогиб, высота чашки и др.), Кроме распределения отверстия, превышают те же параметры обычные стали.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS находится на уровне коррозионной стойкости сталей для глубокой вытяжки.

DFMS удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе для сварного шва и основного металла (σв = 550 МПа) составляет соответственно 317 и 350 МПа, т. Е.е., 50 и 60% основного металла.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность использования более дорогих, чем низкоуглеродистые стали ДФМС, определяется экономией массы деталей (на 20-25%). Использование DFMS в некоторых случаях исключает упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

Химические свойства стали 09Г2С

При обозначении марок низколегированных сталей (ГОСТ 19281-89) после марки стали (через тире) пишется категория стали (пример: 09Г2С-12, 10ХСНД-15). Категория указывает, с какими нормированными характеристиками металлопрокат прошел испытания.

Нормализованная характеристика | |||||||||||||||

Ударная вязкость при +20 C | |||||||||||||||

Ударная вязкость после механического старения |

Ударная вязкость КСУ при — 20 С |

Ударная вязкость KCV при 0 ° C |

Марка 09г2с — сталь конструкционная низколегированная, углеродистая.Количество добавок в нем не превышает 2,5%, а цифровые и буквенные символы в названии указывают их процентное содержание в металле. Расшифровка маркировки по ГОСТ 5058-65 означает, что содержание углерода в стали составляет 0,09%, буква «Г» в сочетании с цифрой «2» означает добавку 2% марганца, а «С» — единицу. процентное добавление кремния. Аналоги этой стали — 09г2, 09г2дт, 09г2т, 10г2с, а также 19Мн-6 также легко расшифровываются по ГОСТу. Основное преимущество этой марки — хорошая свариваемость, которая осуществляется как с нагревом, так и с термообработкой, а также без нагрева.

Основные характеристики стали 09Г2С

Химический состав определяется ГОСТ 19281-89 и некоторыми другими. Предполагается, что в этой марке могут присутствовать и другие легирующие элементы, кроме отмеченных в ее названии: магний (до 1,7%), никель (до 0,008%), кремний (до 0,85%) и ряд других. Сера и фосфор, отрицательно влияющие на вязкость стали, используются в марке в небольших количествах.

Механические свойства стали 09г2с позволяют применять ее в различных строительных конструкциях, так как она имеет повышенную прочность даже в деталях не очень большой толщины.Диапазон ее температурного использования значительный: -70 — + 450 ° C, поскольку она обладает стабильностью присущих ей качеств.

Ценность технологических свойств марки 09г2 связана с наличием:

- высокий предел выносливости, особенно после получения двухфазной ферритно-мартенситной структуры

- пластик

- легкая свариваемость без ограничений

- прокаливаемость

- без перегрева

- Отсутствие чувствительности к хлопьям

- трещиностойкость

- устойчивость к отпускной хрупкости и др.

По ГОСТ 19281-89 к марке добавляется категория металлопроката, как и к другим низколегированным сталям. Например, 09г2с -12 будет означать, что стальной лист 09г2с был испытан на ударную вязкость при температуре -40 ° C.

Лист горячекатаный из стали 09Г2С еще называют листом низколегированным. Этот лист используется для конструкций сварных, склепанных или болтовых.

Лист 09Г2С изготавливается толщиной от 4 до 160 мм по ассортименту ГОСТ 19903 и с техническими условиями по:

- категорий 2-6, 10-12, 16, 18, 19 и 20 производятся без термической обработки или термообработки, в том числе с прокатным нагревом;

- других категорий — с термической обработкой (после нормализации или закалки с отпуском).

Лист низколегированный по ГОСТ 19281 изготавливается по классам прочности. Листы изготавливаются из стали марки 09Г2С классов прочности 265, 295, 325 и 345.

Этот сплав относится к классу конструкционных низколегированных сталей. Применяется для изготовления различных металлических деталей и элементов сварных металлоконструкций, работающих под давлением и при различных температурах.

Этот вид стали относится к силикомарганцу. Выполняется по ГОСТ 27772-88.Отвечает требованиям к строительным конструкциям C345.

Точный химический состав стали 09Г2С

09Г2С указывает, что в составе:- углерода — 0,09%

- марганец — до 2%

- кремний — менее 1%

Сталь низколегированная, так как общее количество добавок составляет от 2,5%. Помимо основных элементов, состав марки 09Г2С дополнен несколькими второстепенными.

Преимущества и применение стали 09Г2С

Сталь 09Г2С Не перегревается и не затвердевает в процессе сварки.Его пластические свойства остаются на высоком уровне, а зернистость не увеличивается. Все эти характеристики делают этот сплав идеальным для использования в сварных конструкциях. Сварку можно проводить как с предварительным нагревом (примерно до 100 ° -120 °), так и без него.

Именно эта марка позволяет создавать самые тонкостенные элементы, что отлично подходит для использования в судостроении и строительной сфере. К тому же материал достаточно прочный и долговечный, что определяет сохранность конструкции.

Легко гнуть. Это позволяет создавать сложные конструкции для газовой, нефтяной и химической промышленности. В таких сферах металлопродукция этой марки представлена в виде труб и трубопроводной арматуры.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность — срок службы деталей из этой стали более 30 лет.

- Широкий диапазон рабочих температур — от -70 ° С до + 425 ° С

- Нет склонности к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не меняет размер зерна при сварке элементов

Свойства стали 09Г2С

Удельный вес этого сплава равен 7.85 г / см3. Свариваемость этой стали не ограничена.

Методы сварки:

- ручная дуга (РДС)

- аргонодуговая (ADS) под флюсом и с газовой защитой

- Электрошлак (ЭШ)

Температура критических точек:

- Ас1 = 725 °

- Ac3 (Acm) = 860 °

- Ac3 (Acm) = 860 °

- Ar1 = 625 °

Материал не чувствителен к флоку и не склонен к отпускной хрупкости.

Температура ковки:

- начало — 1250 ° C

- конец — 850 ° C

Обрабатываемость резанием имеется в нормированном отпущенном состоянии δB = 520 МПа, Kυ b.ст = 1,0 K υ tv. spl = 1,6

Предел текучести при разных температурах:

- 250 ° С = 2207,25 кгс / см2 (225 МПа)

- 300 ° С = 1912,95 кгс / см2 (195 МПа)

- 350 ° С = 1716,75 кгс / см2 (175 МПа)

- 400 ° С = 1520.55 кгс / см2 (155 МПа)

Описание стали 09Г2С: Чаще всего прокат из этой марки стали используется для различных строительных конструкций из-за высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Стабильность свойств в широком диапазоне температур позволяет использовать детали этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать сложные конструкции для химической, нефтяной, строительной, судостроительной и др. производства из листового металла этой марки.С помощью закалки и отпуска изготавливают качественную трубопроводную арматуру. Высокая механическая стойкость к низким температурам также позволяет успешно использовать трубы из 09Г2С на севере страны.

Также марка широко применяется для сварных конструкций. Сварку можно проводить как без нагрева, так и с предварительным нагревом до 100-120 С. Так как в стали мало углерода, то сварка ее достаточно проста, а сталь не твердеет и не перегревается при сварке, так что убывания нет. в пластических свойствах или увеличении ее зернистости.К преимуществам использования этой стали можно также отнести то, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеперечисленные свойства объясняют простоту использования 09Г2С из других сталей с высоким содержанием углерода или присадок, которые хуже кипятятся и меняют свойства после термообработки. Для сварки 09Г2С можно использовать любые электроды, предназначенные для низколегированных и низкоуглеродистых сталей, например Е42А и Е50А. Если свариваются листы толщиной до 40 мм, то сварка выполняется без обрезных кромок.При многослойной сварке применяют каскадную сварку током 40-50 ампер на 1 мм электрода для предотвращения перегрева места сварки. После сварки рекомендуется прогреть изделие до 650 С, затем выдержать при той же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде — спасибо при этом в свариваемом изделии повышается твердость сварного шва и устраняются зоны растяжения.

Свойства стали 09Г2С: тал 09Г2 после обработки на двухфазной структуре имеет повышенный предел выносливости; при этом количество циклов до отказа в области малоцикловой усталости увеличивается примерно на 3–3.5 раз.

Закалка DFMS (двухфазных ферритно-мартенситных сталей) создает мартенситные участки: каждый 1% мартенситной составляющей в структуре увеличивает предел прочности на разрыв примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Фрагментация небольших участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерной особенностью ферритно-мартенситных сталей является отсутствие площадки текучести на диаграмме растяжения.При том же общем значении ( δ Всего ) и однородной ( δ p) удлинители DFMS имеют большую прочность и меньшее отношение σ 0,2 / σ дюйма (0,4-0,6), чем у обычных низколегированных сталей. Кроме того, сопротивление малым пластическим деформациям ( σ 0,2) в ДФМС ниже, чем в сталях с ферритно-перлитной структурой.

При всех уровнях прочности, всех показателях технологической пластичности ДФМС ( σ 0,2 / σ ат, δ R, δ Всего , капюшон по Эриксену, прогиб, высота чашки и т. Д.), помимо распределения отверстия, превосходят таковые из обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет использовать их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Коррозионная стойкость DFMS находится на уровне коррозионной стойкости сталей для глубокой вытяжки.

DFMS удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе установлен для сварного и основного металла ( σ c = 550 МПа) соответственно 317 и 350 МПа, т.е.е. 50 и 60% o в основном металле.

В случае применения DFMS для деталей массивных профилей, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с высоким содержанием марганца или с добавками хрома, бора и т. Д.

Экономическая эффективность применения более дорогих ДСМ, чем низкоуглеродистые стали, определяется экономией массы деталей (на 20-25%). Использование DFMS в некоторых случаях исключает упрочняющую термообработку деталей, например, высокопрочных крепежных изделий, полученных методом холодной высадки.

(PDF) Высокоскоростное деформирование и разрушение стали 09Г2С

ISSN 0025-6544, Механика твердого тела, 2014, Т. 49, No. 6, pp. 666–672. c

Allerton Pr ess, Inc., 2014.

Оригинальный русский текст c

Vl.Vas. Баландин, Вл.Вл. Баландин, А. Брагов, Л.А. Игумнов, А.Ю. Константинов, А. Ломунов, 2014, опубликовано в журнале Из вестий Академии

Наук. Механика твердого тела, 2014, № 6, с. 78–85.

Высокоскоростное деформирование и разрушение стали 09Г2С

Вл.Вас. Баландин *, Вл. Вл. Баландин **, А.М. Брагов

***,

Л.А. Игумнов ****, А.Ю. Константинов *****, Ломунов А.К. ******

НИИ механики Нижегородского государственного университета им. Н.И. Лобачевского,

пр-т Гагарина 23, корп. 6, ГСП-1000, Н. Новгород, 603600

Поступила 28.06.2014 г.

Приведены результаты экспериментальных и теоретических исследований закономерностей деформирования и разрушения стали 09Г2С и разрушения

в широком диапазоне скоростей деформации и изменения температуры.Кривые динамического деформирования

и предельные характеристики пластичности при высокоскоростной деформации были определены методом Кольского

при испытаниях на сжатие, растяжение и сдвиг. Упругопластические свойства и откольная прочность

изучались с помощью газовой пушки калибра 57 мм и интерферометра VISAR

по методике плоско-волнового эксперимента. Данные, полученные методом Кольского, были использованы для определения параметров модели Джонсона – Кука, которая в рамках теории потока

описывает зависимость радиуса поверхности текучести от деформации, скорости деформации и температуры.

DOI: 10.3103 / S0025654414060089

Ключевые слова: сталь, метод Кольского, сжатие, растяжение, сдвиг, откол, скорость деформации, температура, модель пластичности, идентификация.

1. ВВЕДЕНИЕ

В процессе эксплуатации несущие и защитные конструкции в аэрокосмической, энергетической, ядерной и

других отраслях промышленности могут испытывать интенсивные воздействия удара, взрыва или любого другого характера в результате

природных техногенные катастрофы и террористические акты.В таких случаях конструкционные материалы

деформируются на первой стадии под действием упругопластических или ударных волн. На этом этапе интерференция

волн нагружения и разгрузки, возникающая из-за отражения волны сжатия от свободных поверхностей,

может привести к откольному разрушению [1–3]. Следует отметить, что скорость деформации в этом случае достигает значений

, равных 104–106 с – 1.

На втором этапе, который может быть катастрофическим, конструкционные материалы деформируются и разрушаются под действием сил инерции

при скоростях деформации 102–103 с – 1.Естественно, что для анализа прочности конструкции

при интенсивных динамических воздействиях необходимо знать физико-механические свойства материалов

в широком диапазоне скоростей деформации от 102 до 106 с-1. Для исследования динамических свойств

в этом диапазоне скоростей деформации в настоящее время наиболее часто используются следующие два метода: метод Кольского

[4–5] и метод плоской ударной волны или взрыва [2, 6]. Начиная с 1970-х годов, различные интерферометры

, такие как интерферометрический измеритель скорости [7–8], интерферометрическая система VISAR [9] и другие интерферометры

, широко использовались для исследования упругопластических свойств и откольной прочности

материалов в плоскости. Погрузочные волны.Следует отметить, что в России интерферометр VISAR

был впервые сконструирован и применен в ударно-волновых экспериментах Г. И. Канелем и С. В. Разореновым.

В работе представлены результаты комплексных исследований динамических свойств стали 09Г2С при сжатии, растяжении и сдвиге

, выполненных методом Кольского, и результаты плоско-волновых экспериментов

, полученные с помощью лазерного интерферометра. VISAR.

* e-mail: balandin @ mech.unn.ru

** e-mail: [email protected]

*** e-mail: [email protected]

**** e-mail: [email protected]

***** e-mail: [email protected]

****** e-mail: [email protected]

666

Исследование стали 09Г2С, обработанной равноканальным угловым методом Нажатие

[1] Р.З. Валиев, Т.Г. Лэнгдон, Обзор передовых материаловедения 13 (2006) 15.

[2] З. Хорита, Т. Фудзинами, Металлургия и материалы, транзакции, A 31A (2000) 691.

[3] В.В. Столяров, Ю. Чжу, Т. Лоу, Р.З. Валиев, Материаловедение и инженерия: А 303 (2001) 82.

[4] В.Д. Кожокару, Д. Рэдукану, Н. Щербан, И. Чинка, Р. Чабан, Sci. Bull., Series B, Vol. 72, вып. 3 (2010) 193.

[5] Х. Ван, Ю.Эстрин, Х. Фу., Х. Сонг, З. Зуберова, Современные инженерные материалы, 9 (2007) 967.

[6] О.В. Гендельман, М. Шапиро, Ю. Эстрин, Р.Дж. Хельмиг и С. Лехтмахер, Материаловедение и инженерия, A 434 (2006) 88.

Оценка повреждений образцов из стали 09Г2С, подверженных малоцикловой усталости, с помощью метода акустико-эмиссионного мониторинга

[1] Э.Наумкин А. Кузеев. Прохоров А.Е. Оценка степени повреждаемости стали 09Г2С в условиях малоциклической усталости с учетом параметров поверхностной энергии // Сборник научных статей // Мировое сообщество: проблемы и решения. Уфа, 2005. С. 66-74.

[2] Ю.С. Ковшова, И. Кузеев, Е.А. Наумкин, Н.А.Махутов, М. Гаденин, Влияние квазистатических условий нагружения на прочность сосудов под давлением, Лаборатория Дж. Заводов, Диагностика материалов. 80 (2004) 55-56.

[3] В.Т. Власов, А.А. Дубов, Физические основы метода магнитной памяти металла, 2004, 424 с.

[4] Э.Наумкин А.А. Методика прогнозирования ресурса оборудования нефтегазовой отрасли, эксплуатируемого в условиях циклических нагрузок на этапах проектирования и эксплуатации: дис. … Доктор технических наук: 05.02.13 / Наумкин Евгений Анатольевич, Уфа, 2011, с.1-250.

[5] А.Демченко А.А. Оценка степени повреждаемости конструкционных материалов по изменению деформационного рельефа поверхности стали: дис. Кандидат технических наук, Уфа, 2013, с.1-90.

[6] К.Линдеров, А. Зигель, А. Виноградов, К. Вайднер, Бирман, Исследование двойникования в стали TWIP методом акустической эмиссии, VII Евразийская научно-практическая конференция «Прочность гетерогенных структур», Москва, 2014, с.133.

[7] Д.Р. Джеймс, С.Х. Карпенбер, Связь между акустической эмиссией и кинетикой дислокаций в кристаллических твердых телах, J. Applied Physics, 1971, pp.4685-4698.

[8] Э.Черняева, П.А. Хаимович, А. Полянский, В. Полянский, Д. Мерсон, Э. Замлер, Ю.А. Яковлев, Влияние барокриодеформации на концентрацию водорода и акустическую эмиссию в техническом титане ВТ1_0, Техническая физика, 2011, с.560–563.

DOI: 10.1134 / s1063784211040104

[9] Я.Г. Палмер, П. Хилд, Применение измерений акустической эмиссии в механике разрушения, Maber. Sci. and Eng., 1973, стр. 181–184.

[10] Т.Бикбулатов Р. Оценка остаточного ресурса оборудования и предельного состояния конструкционных материалов при усталостном нагружении по результатам электромагнитных измерений: дис. Кандидат технических наук, Уфа, 2011, с.1-102.

[11] Ю.Лахтин М., Материаловедение, М .: Металлургия, (1993).

[12] Л.Вакуленко А.А. Структура и свойства углеродистой стали при знакопеременном деформировании. Днепропетровск, 2003.

[13] Н.Махутов А. Конструкционная прочность, жизнь и техногенная безопасность. Новосибирск, 2005.

[14] Л.Горбачев А. Лебедев, Т. Маринец, Периоды процесса усталостного разрушения, Журнал прикладной механики и технической физики, 1970, с. 828-831.

DOI: 10.1007 / bf00851913

[15] Я.Вакуленко А.А. Структура и свойства углеродистой стали при знакопеременной деформации. Днепропетровск: Gaudeamus, 2003.

[16] Я.Новиков, В.Ермишин, Микромеханизмы разложения металлов, М .: Наука, 1971. 368 с.

[17] Н.Махутов А. Конструкционная прочность, жизнь и техногенная безопасность. Новосибирск, 2005.

Китай производитель шаровых кранов, плавающий шаровой кран, шаровой кран на цапфе поставщик

Шаровой кран на цапфе

Видео

Цена FOB: 0 долларов США.95-1 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасЦена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасШаровой кран с плавающей запятой

Видео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 0 долларов США.95-1 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасGATE / GLOBE / CHECK клапан

Видео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 0 долларов США.95-1 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасКомпонентный и специальный клапан

Видео

Цена FOB: 9 долларов США.5-10 / Кусок

Мин. Заказ: 1 кусок

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Кусок

Мин. Заказ: 1 кусок

Связаться сейчасВидео

Цена FOB: 9 долларов США.5-10 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 0 долларов США.95-1 / Набор

Мин. Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасВидео

Цена FOB: 95–100 долларов США / Набор

Мин.Заказ: 1 комплект

Связаться сейчасПрофиль компании

{{util.each (imageUrls, function (imageUrl) {}} {{})}} {{if (imageUrls.длина> 1) {}} {{}}}| Тип бизнеса: | Производитель / Завод и торговая компания | |

| Бизнес Диапазон: | Строительство и отделка, Промышленное оборудование и компоненты, Производство и обработка… | |

| Основные продукты: | Шаровой кран , Задвижка , Шаровой вентиль , Обратный клапан , Двустворчатый клапан | |

| Условия платежа: | LC, T / T, D / P, PayPal, Вестерн Юнион | |

| Международные коммерческие условия (Инкотермс): | Брелок, CIF, CFR | |

| Доступность OEM / ODM: | да |

AEA Valve — это всемирно известный бренд промышленных клапанов, сертифицированных по ISO 9001, CE, API и Ad-Merkblatt, с производственными площадками в Китае.В настоящее время общая застроенная площадь превышает 20 000 квадратных метров, AEA Valve специализируется на производстве запорных клапанов, запорных клапанов, обратных клапанов, плавающих шаровых кранов, шаровых кранов на цапфах, полностью сварных шаровых кранов, фиксированных конических клапанов, Плунжерный клапан и клапан российского ГОСТ. Используется во всем мире в нефтегазовой, энергетической, химической, нефтехимической, водной и других отраслях …

ГОСТ Сталь № 20 / 09g2s / Стандарт ANSI Промышленная углеродистая сталь Кованые кольца большого диаметра Производители, поставщики, фабрики, литейные предприятия, компании

Стальные кольца Производитель комплектных деталей для механической обработки

Описание продукта и процесс Производитель комплектных деталей для обработки колец

Производственный процесс: процесс прокатки колец (процесс ковки колец) (процесс прокатки и ковки)

Процесс обработки: станок с ЧПУ, обрабатывающий центр, токарный станок, сверлильный станок и т. Д.

Процесс обработки поверхности: лакокрасочное покрытие, порошковое покрытие, электрофоретическое покрытие и т. Д.

Материал и применение

Обычно производится из углеродистой стали Q235, Q345, легированной стали 4140,4340, нержавеющей стали 201, 304 и т. Д.

Продукция для ковки катаных колец широко используется для изготовления подшипников, муфт, муфт, приводов, фланцев, шестерен, реакторов, покрытых стеклом, машин, робототехники, клапанов и т. Д.

Поковка бесшовных катаных колец обычно выполняется путем пробивания отверстия в толстом круглом куске металла (создавая форму пончика), а затем скатывания и сжатия (или, в некоторых случаях, толчения) пончика в тонкое кольцо.Диаметр кольца может составлять от нескольких дюймов до 30 футов.

Технологические возможности

Кольца, выкованные методом бесшовной прокатки колец, могут весить от 1 фунта до 350 000 фунтов, а внешний диаметр — от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, авиакосмической промышленности, внедорожном оборудовании и других важных приложениях.

Бесшовные кольцевые конфигурации могут быть плоскими (например, шайба) или иметь более высокие вертикальные стенки (примерно как полое цилиндрическое сечение).Высота катаных колец колеблется от менее дюйма до более 9 футов. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции были достигнуты с помощью специальная обработка. Фактически, бесшовные трубы диаметром до 48 дюймов. диаметром и длиной более 20 футов экструдируются на ковочных прессах мощностью от 20 до 30 000 тонн.

Несмотря на то, что стандартные формы с прямоугольным поперечным сечением являются нормой, кольца со сложным функциональным поперечным сечением можно выковывать для удовлетворения практически любых требований к конструкции.Правильно названные, эти профилированные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и / или внешнем диаметре. Ключевым преимуществом контурных колец является значительное сокращение операций обработки. Неудивительно, что кольца нестандартной формы могут привести к экономичному объединению деталей.

По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота торца и внешний диаметр) фасонных катаных колец несколько ниже, но все же очень внушительные по размеру.

Высокая тангенциальная прочность и пластичность делают кованые кольца подходящими для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей самолетов, ступичные подшипники, муфты, прокладки ротора, герметичные диски и корпуса, фланцы, сосуды под давлением и клапаны. тела. Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля.

Камчатский

Камчатский 09г2с (1250х2500) имеет большой интерес у потребителей. Он обеспечивается, безусловно, хорошими показателями.

09г2с (1250х2500) имеет большой интерес у потребителей. Он обеспечивается, безусловно, хорошими показателями. com

com Круги 09Г2С производят по ГОСТам 2590-88 и 19281-89.

Круги 09Г2С производят по ГОСТам 2590-88 и 19281-89. 09Г2С

09Г2С