Предел упругости стали 3 — Строительство домов и бань

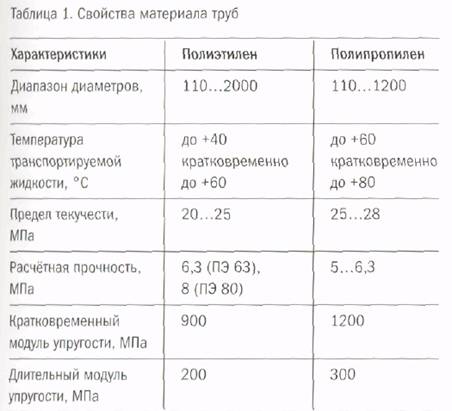

Сталь Ст3

Сталь представляет собой материал, в котором основными элементами становятся железо и углерод, а другие вещества включаются в состав для изменения эксплуатационных качеств или контролируются в определенном диапазоне. Довольно больше распространение получила сталь 3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки.

Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Химический состав стали Ст3 делает ее одним из самых распространенных материалов, которые можно встретить на рынке.

Без этого металла сложно себе представить современные строительные работы.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

Физические и механические свойства

Сталь Ст3, характеристики которой будут рассмотрены подробно, применяется в качестве основы при изготовлении просто огромного количества различных заготовок. Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие:

- Временное сопротивление.

- Предел текучести.

- Степень изгиба под воздействием большого усилия.

- Относительное удлинение.

- Ударная вязкость при определенной температуре.

Наиболее важные технические характеристики углеродистой стали 3 следующие:

- Поверхность имеет твердость 131 МПа.

- Плотность стали неоднородная, вес также может варьироваться в большом диапазоне.

- Свариваемость не характеризуется какими-либо ограничениями.

- К отпускной хрупкости структура не склонна.

Рассматриваемые свойства стали 3 определяют ее широкое распространение именно в сфере строительства. Большое распространение получил и различный прокат, который применяется при механической обработке.

Расшифровка марок Ст3

Провести расшифровку любой марки можно в соответствии с установленными стандартами и нормативной документации. Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла:

Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла:

Стоит учитывать, что индексы должны применяться при любой маркировке.

Свойства различных марок Ст3

Марка материала может расшифровываться следующим образом:

- СТ – обозначение, которое указывает на обыкновенное качество углеродистой стали. Примером назовем Ст3сп5.

- 3 – цифра, являющаяся условным номером марки сплава. В зависимости от концентрации углерода могут применяться цифры в пределе о 0 до 6.

- Г – в некоторых случаях может применяться подобный символ для обозначения марганца. Определенный тип стали, к примеру, Ст3гпс имеет в составе марганец 0,8%.

- Сп – степень раскисления материала. При рассмотрении Ст3пс5 можно сказать, что структура полуспокойная, но при этом степень раскисления достаточно высокая. Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.

Расшифровывается Ст3кп2 подобным образом относительно недавно. Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп.

Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп.

Применение стали Ст3

Рассматривая различные марки стали нужно учитывать тот момент, что они классифицируются по степени раскисления. Этот химический процесс предусматривает удаление с состава кислорода. Слишком большая концентрация кислорода определяет снижение физических и механических свойств.

Классификация проводится следующим образом:

- Спокойная характеризуется тем, что в состав входит от 0,16 до 0,3% кремния.

- Полуспокойная имеет средний показатель концентрации рассматриваемого элемента.

- Кипящая отличается по химическому составу от спокойной тем, что в составе содержится кремния не менее 0,05%.

Маркируется материал Ст3 соответствующим образом. Для проведения химического процесса могут использоваться различные вещества.

Стоит учитывать, что спокойная обходится намного дороже других вариантов исполнения. Это можно связать со следующими моментами:

- Структура однородная, за счет чего повышается степень защиты материала от воздействия окружающей среды.

- В состав входит небольшое количество кислорода, что и определяет высокие эксплуатационные качества.

При использовании спокойной стали могут изготавливать следующие изделия:

- Прокат листового и фасонного типа.

- Арматура и детали, которые можно применять для создания трубопровода. Для транспортировки теплоносителя или газа, другой среды могут применятся различные трубы. Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий.

- Основные и второстепенные элементы, применяемые при изготовлении подвесных конструкций и железнодорожных элементов. В железнодорожной отрасли наиболее востребованы металлы, которые имеют невысокую стоимость и высокие эксплуатационные качества. За счет больших размеров подвесных конструкций цена одного квадратного метра также имеет большое значение.

Полуспокойная разновидность стали, применение которой также весьма широкое, в составе имеет около одного процента кислорода. За счет этого характеристики твердости и пластичности выражены в меньшей степени. При применении стали 3 могут изготавливаться:

- Трубы. Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности.

- Листовой прокат также применяется крайне часто, особенно при изготовлении корпусных изделий или обшивке несущих конструкций. Толщина может варьировать в большом диапазоне. Прокат листовой может применяться при холодной гибке или штамповке. Эти два процесса характеризуются высокой производительностью. Именно поэтому рассматриваемый сплав получил самое широкое распространение.

- Квадраты и уголки часто применяются для получения несущих конструкций. Они характеризуются высокой прочностью, так как грани существенно повышают жесткость и могут распределять нагрузку. Уголки и квадраты характеризуются большим количеством параметров: толщина листа, угол расположения плоскостей, длина и форма поперечного сечения. Область применения – изготовление несущих конструкций и усиление уже существующих конструкций.

- Различные шестигранники. Они также получили широкое распространение, могут применяться в самых различных отраслях промышленности.

Лист стальной Ст3 горячекатаный

Кипящие сплавы получили широкое распространение по причине доступности. По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены.

В заключение отметим, что многие аналоги стали 3 обладают соответствующими эксплуатационными характеристиками. Зарубежные производители применяют собственные стандартны при маркировке. При этом концентрация вредных примесей выдерживается в определенном диапазоне. Применение самых современных технологий позволяет снизить количество фосфора и серы в составе, за счет материал становится более прочным и менее хрупким. В некоторых случаях проводится добавление легирующих элементов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

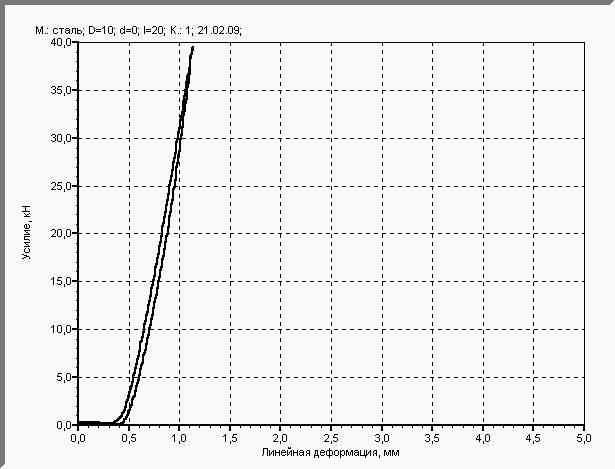

Диаграмма растяжения стали марки Ст3

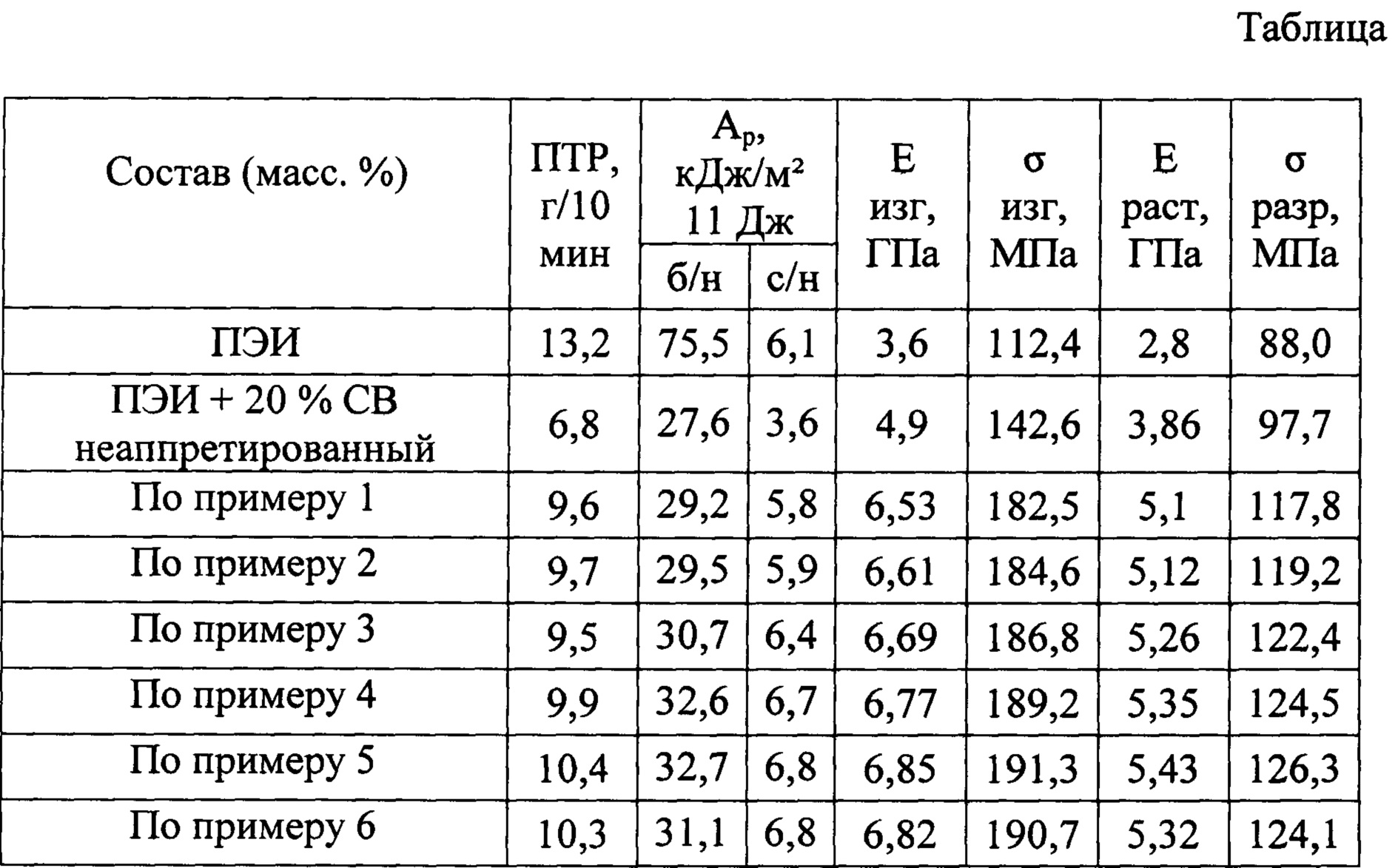

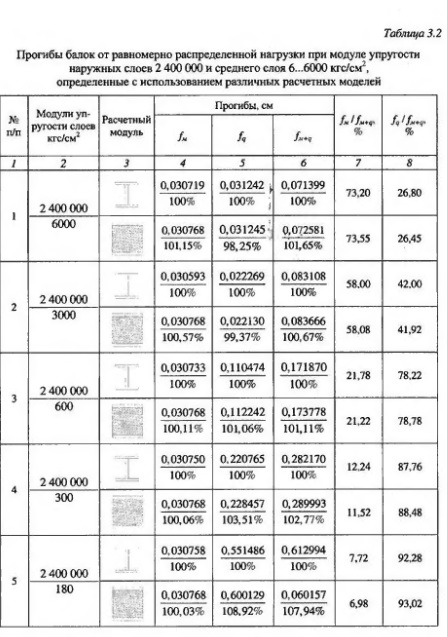

Рассмотрим характерные участки и точки диаграммы растяжения малоуглеродистой стали, а также соответствующие им стадии деформирования образца (рис. 2.2).

2.2).

От начала нагружения до определенного значения растягивающей силы имеет место прямая пропорциональная зависимость между силой и удлинением образца. Эта зависимость выражается на диаграмме прямой ОА. На этой стадии растяжения справедлив закон Гука. Обозначим силу, при которой закон пропорциональности прекращает свое действие, через Рпц. Этому значению силы на диаграмме соответствует точка А. Напряжение, вызванное силой Рпц, называется пределом пропорциональности и вычисляется по формуле: sпц = Рпц/F.

Пределом пропорциональностиsпц называется напряжение, после которого нарушается закон Гука. Для Ст3 sпц » 200 МПа.

Деформация называется упругой, если она полностью исчезает после разгрузки. Постепенно повышая нагрузку, будем проводить полную разгрузку образца. Пока сила Р не достигнет определенной величины, вызванные ею деформации будут исчезать при разгрузке. Процесс разгружения при этом изобразится той же линией, что и нагружение. Обозначим через Ру наибольшее значение силы, при котором образец еще не дает при разгрузке остаточной деформации. Этому значению на диаграмме соответствует точка В, а упругой стадии растяжения образца — участок ОВ.

Процесс разгружения при этом изобразится той же линией, что и нагружение. Обозначим через Ру наибольшее значение силы, при котором образец еще не дает при разгрузке остаточной деформации. Этому значению на диаграмме соответствует точка В, а упругой стадии растяжения образца — участок ОВ.

Наибольшее напряжение, до которого остаточная деформация образца не обнаруживается при разгрузке, называется пределом упругости sу = Ру /F. Обычно за предел упругости принимают напряжение, при котором остаточная деформация достигает 0,001¸0,005 %. При этом предел упругости обозначается через s0,001 или s0,005. Для Ст3 sу » 210 МПа.

Далее кривая плавно поднимается до точки C, где наблюдается переход к горизонтальному участку CD, называемому площадкой текучести. На этой стадии удлинение образца растет при постоянном значении растягивающей силы, обозначаемой Рт. Такой процесс деформации называется текучестью материала.

Такой процесс деформации называется текучестью материала.

Пределом текучестиназывается наименьшее напряжение, при котором деформация образца происходит при постоянном растягивающем усилии, sт = Рт /F. Для Ст3 sт = 240 МПа.

После стадии текучести материал вновь приобретает способность увеличивать сопротивление дальнейшей деформации. Этому процессу соответствует восходящий участок DE диаграммы, называемый участком упрочнения. Точка E соответствует наибольшему усилию Рmax, которое может воспринять образец.

Напряжение, соответствующее максимальной силе Рmax, называется временным сопротивлением или пределом прочности sв = Рmax /F. Для Ст3 sВ » 400 МПа.

После достижения усилия Рmax деформация происходит на небольшой длине образца. Это ведет к образованию местного сужения в виде шейки и к падению силы Р, не смотря на то, что напряжение в сечении шейки непрерывно растет.

Обозначив через Рк величину растягивающей силы в момент разрыва, получим:

. (2.1)Если в процессе растяжения дойти до некоторой точки М, напряжение для которой выше предела упругости, а затем начать разгрузку, то линия разгрузки будет выражаться прямой MN, параллельной начальному участку диаграммы OB. При полном снятии нагрузки в образце сохраняется остаточная деформация Dlост. Полная деформация испытываемого образца состоит из двух частей:

,где Dlупр — упругая деформация, исчезающая после снятия нагрузки; Dlост — остаточная деформация.

После испытания образца определяют относительное остаточное удлинение при разрыве:

,

и относительное остаточное сужение в шейке:

,

где lК и FК — длина образца и площадь поперечного сечения в шейке после разрыва. Величины d и y являются характеристиками пластичности материала. Для Ст3 d = 21¸27 %; y = 60¸70 %.

Величины d и y являются характеристиками пластичности материала. Для Ст3 d = 21¸27 %; y = 60¸70 %.

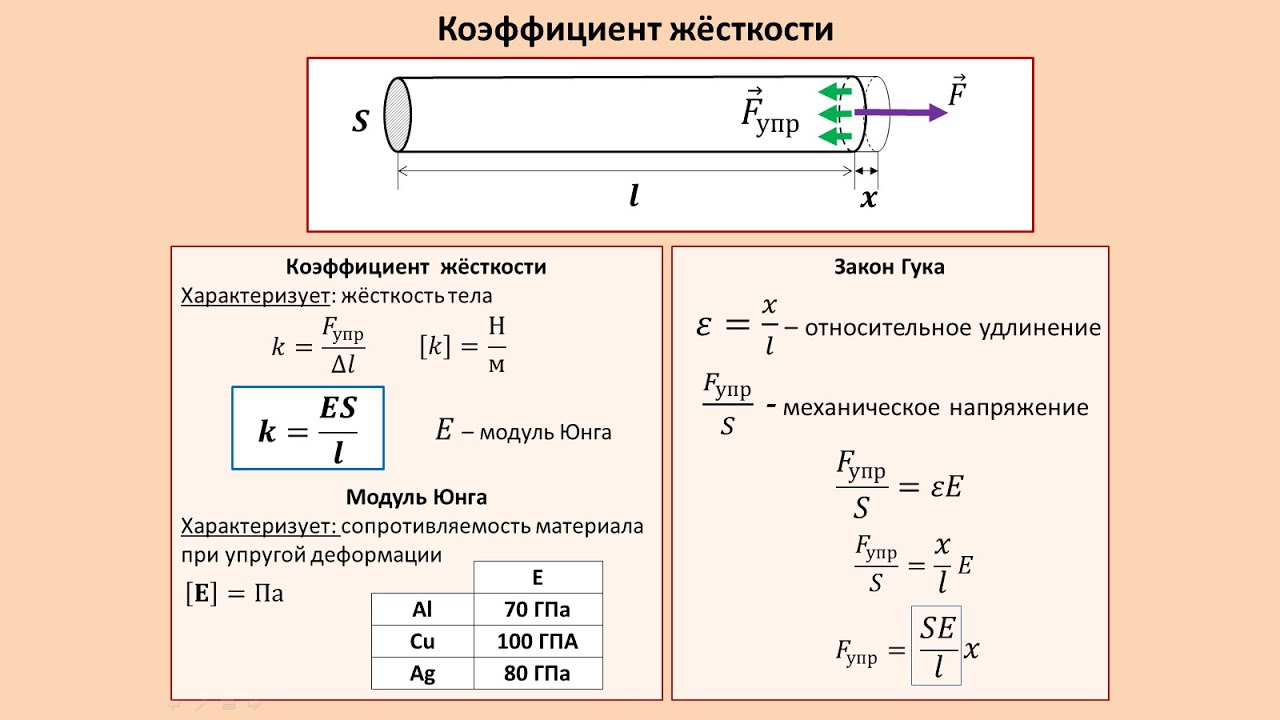

Разделив нагрузку P на начальную площадь поперечного сечения F, а абсолютное удлинение Dl на расчетную длину образца l, получим так называемую диаграмму напряжений в координатах s-e (рис. 2.3), вид которой совпадает с диаграммой растяжения. Из диаграммы видно, что:

, (Закон Гука)где Е — модуль продольной упругости (модуль упругости первого рода, модуль Юнга).

Если в ходе испытания измерять поперечную деформацию e¢ и следить за изменением отношения e¢/e, то можно обнаружить, что в зоне малых упругих деформаций это отношение останется практически постоянным. Величину

называют коэффициентом поперечной деформации или коэффициентом Пуассона. Величины Е и m характеризуют упругие свойства материалов, поэтому их называют упругими постоянными. Для Ст3 Е = 2×10 5 МПа; m = 0,3.Нисходящий участок ЕК диаграммы напряжений носит условный характер, поскольку площадь поперечного сечения образца непрерывно уменьшается после образования шейки. Деля величину силы на действительную площадь поперечного сечения образца Fi, можно построить истинную диаграмму напряжений. Истинное сопротивление в момент разрыва определяется

Деля величину силы на действительную площадь поперечного сечения образца Fi, можно построить истинную диаграмму напряжений. Истинное сопротивление в момент разрыва определяется

Дата добавления: 2015-06-28 ; Просмотров: 5553 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Углеродистая сталь марки Ст3сп по ГОСТ 380

Углеродистая спокойная сталь обыкновенного качества марки Ст3сп (Ст3сп5) выпускается по ГОСТ 380 «СТАЛЬ углеродистая обыкновенного качества. Марки».

Сталь Ст3сп (Ст3сп5) используется при изготовлении горячекатаного сортового, фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката, холоднокатаного тонколистового проката и гнутых профилей, предназначенных для строительных стальных конструкций со сварными и другими соединениями, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

Химический состав

Химический состав стали Ст3сп по плавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в табл. 1 (табл. 1-2 ГОСТ 380-2005).

| углерода | марганца | кремния | серы | фосфора | хрома | никеля | меди | мышьяка | азота |

| Массовая доля, % | Массовая доля элемента, %, не более | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 0,14-0,22 | 0,40-0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,08 | 0,010 | ||

| Предельные отклонения по массовой доле элементов, % | |||||||||

| +0,03 −0,02 | +0,05 −0,03 | +0,03 −0,02 | +0,005 | — | +0,002 | ||||

- Примечания:

- Допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств (п.

4.2 ГОСТ 380-2005).

4.2 ГОСТ 380-2005). - Допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется, если плавка предназначена для изготовления сортового и фасонного проката (кроме поставляемого для судостроения и вагоностроения), при условии обеспечения требуемого уровня механических свойств (п. 4.2 ГОСТ 380-2005).

- Допускается увеличение массовой доли меди до 0,40 %, хрома и никеля — до 0,35 % каждого, в стали, изготовленной скрап-процессом, при этом массовая доля углерода должна быть не более 0,20 % (п. 4.4 ГОСТ 380-2005).

- Допускается увеличение массовой доли азота до 0,012 % при выплавке стали в электропечах и до 0,013 %, при условии снижения нормы массовой доли фосфора не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 % (п. 4.6 ГОСТ 380-2005).

Методы отбора проб для определения химического состава стали — по ГОСТ 7565, химический анализ стали — по ГОСТ 12359, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536. 0- ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

0- ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

Определение массовой доли хрома, никеля, меди, мышьяка, азота и кремния допускается не проводить при условии гарантии обеспечения норм изготовителем (п. 5.3 ГОСТ 380-2005).

Механические свойства

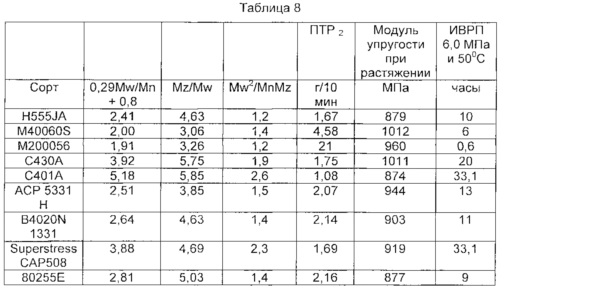

Механические свойства сортового и фасонного проката из стали Ст3сп (Ст3сп5) при растяжении, ударная вязкость, а также условия испытаний на изгиб должны соответствовать требованиям табл.2 (табл. 2-3 ГОСТ 535).

| Толщина,мм | Механические характеристики | Изгиб до параллель-ности сторон ( а — толщина образца, d — диаметр оправки) | Ударная вязкость KCU , Дж/см² (кгс·м/см²) | Ударная вязкость KCV , Дж/см² (кгс·м/см²) | ||||

| Предел текучести σ т, МПа (кгс/мм²) | Временное сопротив-ление σв, МПа (кгс/мм²) | Относи-тельное удли-нение δ5, % | при температуре, °С | после механи-ческого старения | при температуре, °С | |||

| +20 | −20 | +20 | ||||||

| не менее | не менее | |||||||

| Механические свойства сортового и фасонного проката | ||||||||

|---|---|---|---|---|---|---|---|---|

До 5 включ. | 255 (26) | 380-490 (39-50) | 26 | d = a | — | |||

| Св. 5 до 10 включ. | 108 (11) | 49 (5) | 49 (5) | 34 (3,5) | ||||

| Св. 10 до 20 включ. | 245 (25) | 370-480 (38-49) | — | |||||

| Св. 20 до 40 включ. | 235 (24) | 25 | d = 2 a | |||||

| Св. 40 до 100 включ. | 225 (23) | 23 | ||||||

| Св. 100 | 205 (21) | |||||||

- Примечания:

- По согласованию изготовителя с потребителем допускается снижение предела текучести на 10 Н/мм² (1 кгс/мм²) для фасонного проката толщиной свыше 20 мм.

- По согласованию изготовителя с потребителем допускается снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм² (5 кгс/мм²), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

По требованию потребителя превышение верхнего предела временного сопротивления не допускается. - Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице

Приемка, маркировка, упаковка, транспортирование и хранение

Приемку, маркировку, упаковку, транспортирование и хранение металлопродукции из стали Ст3 ведут в соответствии с требованиями ГОСТ 7566.

Маркировку проката из стали Ст3сп проводят несмываемой краской красного цвета (п. 6.1 ГОСТ 380-2005).

Аналоги стали марки Ст3сп

Углеродистой спокойной стали обычного качества марки Ст3сп по ГОСТ 380-2005 соответствуют стали следующих марок:

- С255 по ГОСТ 27772 (прил. 1 ГОСТ 27772-88)

- ВСт3сп5-1 по ТУ 14-1-3023–80 и 18сп по ГОСТ 23570–79 (табл. 51б прил. 1 СНиП II -23-81)

- Е 235-C (Fe 360-C) по ISO 630:1995 (прил. А ГОСТ 380-2005)

Мы изготавливаем следующие типовые металлоизделия:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1. 450.3-7.94.2:

450.3-7.94.2:

Лестницы маршевые, площадки, лестницы стремянки и их ограждения по серии 1.450.3-3.2:

Стальные лестницы-стремянки для колодцев по:

Если Вас заинтересовали наши металлоконструкции,

Вы можете отправить нам сообщение,

заполнив следующую форму:

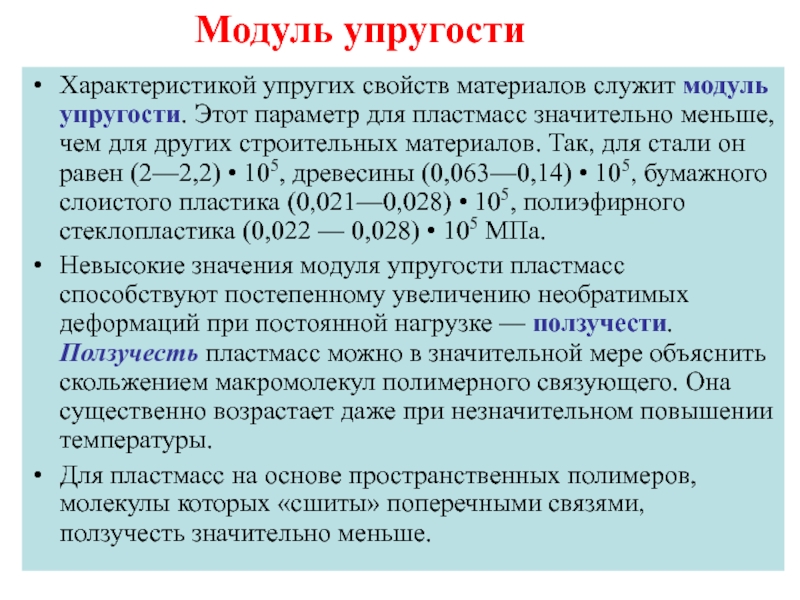

Модуль упругости разных материалов, включая сталь

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин, которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

- Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации. Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.

- Модуль сдвига (G), называемый также модулем жёсткости. Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений.

Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость.

Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость. - Модуль объёмной упругости (К), которые также именуется модулем объёмного сжатия. Данный вариант обозначает способность объекта из какого-либо материала изменять свой объём в случае воздействия на него всестороннего нормального напряжения, являющимся одинаковым по всем своим направлениям. Выражается этот вариант отношением величины объёмного напряжения к величине относительного объёмного сжатия.

- Существуют также и другие показатели упругости, которые измеряются в других величинах и выражаются другими отношениями. Другими ещё очень известными и популярными вариантами показателей упругости являются параметры Ламе или же коэффициент Пуассона.

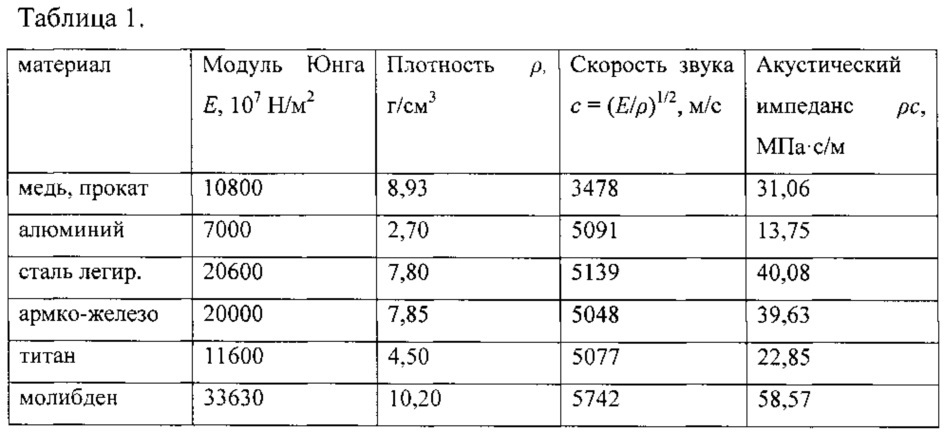

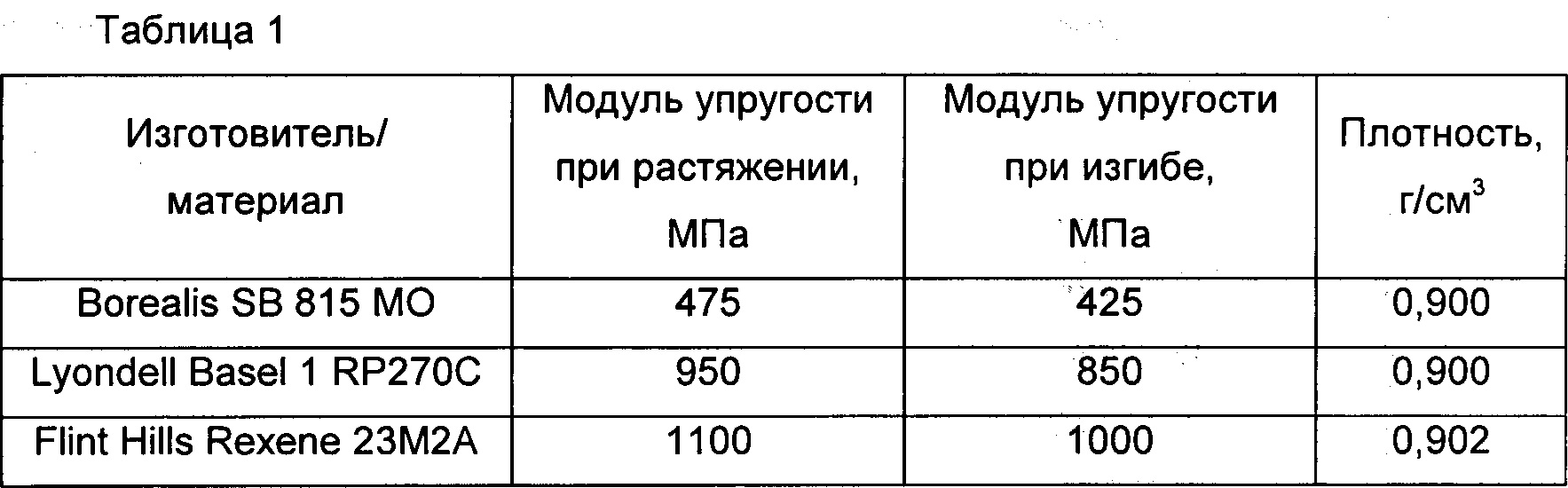

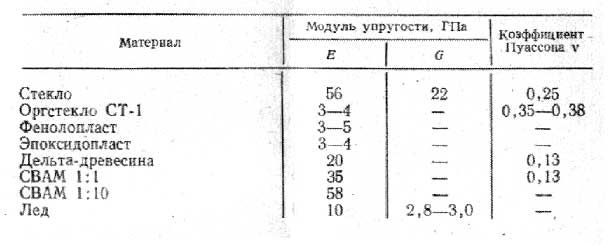

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. 2.

2.

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Сталь ст3 — характеристика, свойства, применение

В качестве заменителя стали ст3 применяют сталь ВСт3сп.

Твердость материала ст.3: HB 10 -1 = 131 МПа

Свариваемость ст 3: без ограничений

Флокеночувствительность стали ст.3: не чувствительна

Склонность к отпускной хрупкости: не склонна

Технологические свойства стали марки ст3

Качество конструкционной стали определяется коррозионной стойкостью, механическими свойствами и свариваемостью. По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности.

По своим механическим характеристикам стали делят на группы: сталь обычной, повышенной и высокой прочности.

Основой структуры стали является феррит. Он является малопрочным и пластичным, цементит напротив, хрупок и тверд, а перлит обладает промежуточными свойствами. Свойства феррита не позволяют применять его в строительных конструкциях в чистом виде. Для повышения прочности феррита сталь насыщают углеродом (стали обычной прочности, малоуглеродистые), легируют добавками хрома, никеля, кремния, марганца и других элементов (низколегированные стали с высоким коэффициентом прочности) и легируют с дополнительным термическим упрочнением ( высокопрочные стали)

К вредным примесям относятся фосфор и сера. Фосфор образует раствор с ферритом, таким образом снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Образование сернистого железа при избытке серы приводит к красноломкости металла. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора.

При температурах, недостаточных для образования ферритной структуры возможно выделение углерода и его скопления между зернами и возле дефектов кристаллической решетки. Такие изменения в структуре стали понижают сопротивление хрупкому разрушению, повышают предел текучести и временного сопротивления. Это явление называют старением, в связи с длительностью процесса структурных изменений. Старение ускоряется при наличии колебаний температуры и механических воздействиях. Насыщенные газами и загрязненные стали подвержены старению в наибольшей степени.

Конструкционные стали производят мартеновским и конвертерным способами. Качество и механические свойства сталей кислородно-конвертерного и мартеновского производства практически не отличаются, но кислородно-конвертерный способ проще и дешевле.

По степени раскисления различают спокойные, полуспокойные и кипящие стали. Кипящие стали — нераскисленные. При разливке в изложницы они кипят и насыщаются газами. Для повышения качества малоуглеродистых сталей используют раскислители — добавки кремния (0,12 — 0,3%) или алюминия (до 0,1 %). Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными.

Раскислители связывают свободный кислород, а образующиеся при этом алюминаты и силикаты увеличивают количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Раскисленные стали называют спокойными, т.к. они не кипят при разливке. Спокойные стали более однородны, менее хрупкие, лучше свариваются и хорошо противостоят динамическим нагрузкам. Их применяют при изготовлении ответственных конструкций. Ограничивает применение спокойной стали высокая стоимость и по технико-экономическим соображениям наиболее распространенным конструкционным материалом является полуспокойная сталь. Для раскисления полуспокойной стали используется меньшее количество раскислителя, преимущественно кремния. По качеству и цене полуспокойные стали занимают промежуточное положение между кипящими и спокойными.

Из группы малоуглеродистых сталей обычной мощности (ГОСТ 380-71, с изм.) для строительных конструкций применяют сталь марок Ст3 и Ст3Гпс. Сталь ст3 производится спокойной, полуспокойной и кипящей.

В зависимости от эксплуатационных требований и вида конструкций, сталь должна отвечать требованиям ГОСТ 380-71. Углеродистая сталь подразделяется на 6 категорий. При поставке стали марок ВСт3Гпс и ВСт3 всех категорий требуется гарантированный химический состав, относительное удлинение, предел текучести, временное сопротивление, изгиб в холодном состоянии.

Требования ударной вязкости различаются по категориям.

По ГОСТ 23570-79 устанавливаются более строгий контроль качества стали и ограничения содержания мышьяка и азота. Обозначение марки включает процентное содержание углерода ( в сотых долях процента), степень раскисления и буква Г для марганцовистых сталей.

| Класс: Сталь конструкционная углеродистая обыкновенного качества | |

| Использование в промышленности: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах |

| США | A284Gr. D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 |

| Германия | 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G |

| Япония | SS330, SS34, SS400 |

| Франция | E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 |

| Англия | 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 |

| Италия | Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 |

| Бельгия | FE360BFN, FE360BFU, FED1FF |

| Испания | AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C |

| Швеция | 1312, 1313 |

| Болгария | BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp |

| Венгрия | Fe235BFN, Fe235D, S235J2G3, S235JRG2 |

| Польша | St3S, St3SX, St3V, St3W |

| Румыния | OL37. 1, OL37.2, OL37.4 1, OL37.2, OL37.4 |

| Чехия | 11375, 11378 |

| Финляндия | FORM300H, RACOLD03F, RACOLD215S |

| Австрия | RSt360B |

| Механические свойства стали Ст3сп при Т=20 o С | |||||||

| Прокат | Размер | Напр. | σв(МПа) | s T (МПа) | δ5 (%) | ψ % | KCU (кДж / м 2 ) |

| Сталь горячекатан. | 20 — 40 | 380-490 | 25 |

Особенности стали Сс3сп и электрошлаковая сварка: углеродистые стали — самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки.

В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки.

По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную.

Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода.

Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов.

Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки.

Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Для электрошлаковой сварки углеродистых сталей чаще всего используют флюс АН-8 и сварочные проволоки марок Св-08, Св-08А, Св-08 ГА, Св-08Г2С, Св-10Г2 (ГОСТ 2246-70). Так, при

сварке сталей 15, 15Л, Ст2 равнопрочные соединения могут быть получены при использовании проволок Св-08 и Св-08А. При сварке низкоуглеродистой стали СтЗ применяют проволоку Св-08ГС.

Модуль упругости разных материалов, включая сталь

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин, которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

- Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации. Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.

- Модуль сдвига (G), называемый также модулем жёсткости.

Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений. Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость.

Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений. Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость. - Модуль объёмной упругости (К), которые также именуется модулем объёмного сжатия. Данный вариант обозначает способность объекта из какого-либо материала изменять свой объём в случае воздействия на него всестороннего нормального напряжения, являющимся одинаковым по всем своим направлениям. Выражается этот вариант отношением величины объёмного напряжения к величине относительного объёмного сжатия.

- Существуют также и другие показатели упругости, которые измеряются в других величинах и выражаются другими отношениями. Другими ещё очень известными и популярными вариантами показателей упругости являются параметры Ламе или же коэффициент Пуассона.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.

2.

2.Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Сталь Ст3 — Металлургическая компания

Зарубежные аналоги марки стали Ст3 США A284Gr.D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 Германия 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G Япония SS330, SS34, SS400 Франция E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 Англия 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 Евросоюз Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 Италия Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 Бельгия FE360BFN, FE360BFU, FED1FF Испания AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 Китай Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C Швеция 1312, 1313 Болгария BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp Венгрия Fe235BFN, Fe235D, S235J2G3, S235JRG2 Польша St3S, St3SX, St3V, St3W Румыния OL37.1, OL37.2, OL37.4 Чехия 11375, 11378 Финляндия FORM300H, RACOLD03F, RACOLD215S Австрия RSt360B СТАЛЬ СТ3 (Ст3сп) — характеристика, физические свойства, применение, твердость

Сталь представляет собой сплав из железа, углерода и легирующих элементов. Последние добавляют для того, чтобы придать материалу необходимые характеристики. Данный тип относится к углеродистой конструкционной. Имеет обыкновенное качество. Нашла широкое применение в различных сферах промышленности. Большинство несущих строительных конструкций изготовлены именно из данного материала. Также применяется при изготовлении профилей, листов, труб и иного металлопроката.

Химический состав стали СТ3

Для стали Ст3 характерна высокая пластичность и наличие минимального количества легирующих добавок. Это дает возможность сплаву приобрести максимальную популярность среди остальных подобных представителей. Характеризуется широкой областью применения в строительстве. Практически невозможно найти хоть один возводимый объект во время работ на котором не использовалась данная сталь.

Сплав состоит из следующих элементов:

- доля железа составляет 97 процентов;

- от 0,14 до 0,22 процента – углерод;

- от 0,05 до 0,17 процента кремния;

- от 0,4 до 0,65 процента марганца;

- до 0,05 процента серы;

- 0,087 процента мышьяка;

- не более 0,04 процента фосфора.

Каждый из составляющих элементов отвечает за свою область. От углерода зависит прочность, твердость, пластичность, способность к свариваемости. Фосфор и сера выступают в качестве вредных примесей. Никель, марганец, медь, хром являются легирующими элементами, которые влияют на технические характеристики сплава.

Физические свойства стали 3 (СТ3)

T

E 10-5

a106

l

r

C

R 109

Град

МПа

1/Град

Вт/(м·град)

кг/м3

Дж/(кг·град)

Ом·м

20

2.13

100

2.08

200

2.02

300

1.95

400

1.87

500

1.76

600

1.67

700

1.53

Технологические свойства стали 3 (СТ3)

Свариваемость:

без ограничений.

Флокеночувствительность:

Склонность к отпускной хрупкости:

не склонна.

Обозначения:Механические свойства стали 3 (СТ3):

sв

— Предел кратковременной прочности, [МПа]

sT

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d5

— Относительное удлинение при разрыве, [ % ]

y

— Относительное сужение, [ % ]

KCU

— Ударная вязкость, [ кДж / м2]

HB

— Твердость по Бринеллю

T

— Температура, при которой получены данные свойства, [Град]

E

— Модуль упругости первого рода , [МПа]

a

— Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

l

— Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r

— Плотность материала , [кг/м3]

C

— Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

R

— Удельное электросопротивление, [Ом·м]

Свариваемость стали 3 (СТ3):

без ограничений

— сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

— сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудно свариваемая

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Разновидности

Классификация проводится по степени раскисления. Раскисление представляет собой процесс, в результате которого из сплава удаляются посторонние примеси в виде углерода. Его наличие снижает полезные свойства материала.

В зависимости от степени раскисления выделяют следующие разновидности сплавов:

- «сп» — спокойная;

- «пс» — полуспокойная;

- «кп» — кипящая.

Аббревиатура Ст3 обозначает сталь с процентным содержание углерода, равным трем. В зависимости от его количества в сплаве увеличивается либо уменьшается данная цифра.

Применение

Из первоначальных заготовок, которые отливаются из стали данной марки изготавливаются следующие изделия:

- мостовые краны;

- трубопроводная арматура;

- кузова автомобилей;

- емкости для воды;

- корпуса судов.

Сталь марки Ст3 применяется при изготовлении деталей, которые должны обладать повышенной прочностью и устойчивостью к коррозии.

Углеродистая сталь марки ст3сп — обыкновенного качества

- Заменители

- Иностранные аналоги

- Расшифровка стали Ст3сп

- Вид поставки

- Характеристики, применение и назначение

- Температура критических точек, °C

- Химический состав, % (ГОСТ 380-94)

- Химический состав, % (ГОСТ 380-2005)

- Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

- Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

- Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

- Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

- Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

- Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

- Ударная вязкость проката (ГОСТ 535-2005)

- Механические свойства проката

- Механические свойства поковок

- Ударная вязкость KCU (ГОСТ 380-94)

- Механические свойства при повышенных температурах

- Предел выносливости

- Технологические свойства

- Сварка

- Сварочные материалы для электродуговой сварки

- Сварочные материалы для сварки в защитных газах

- Сварочные материалы для сварки под флюсом

- Сварочные материалы для сварки стали ст3сп с другими сталями

- Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали ст3сп

- Рекомендуемые режимы сварки при исправлении дефектов сварных швов

- Режимы электродуговой сварки образцов и изделий

- Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

- Коэффициент линейного расширения α*106, К-1

- Модуль Юнга (нормальной упругости) Е, ГПа

- Коэффициент теплопроводности λ Вт/(м*К)

- Узнать еще

Заменители

Сталь СтЗпс,

Сталь С245Иностранные аналоги

к содержанию ↑Европа EN 10027-1 (EN 10027-2) S235JR (1.0038) Германи DIN RSt37-2,

USt37-2США (AISI, ASTM) A238/C Франция (AFNOR) E 24-2 Великобритания BS 40B Чехия (CSN) 11375 Польша PN/H St3SV,

St3SJ,

St3S4UРасшифровка стали Ст3сп

- Буквы «В» обозначает, что данная сталь, поставляемая по механическим свойствам и с отдельными требованиями по химическому составу,

- Буквы «Ст» обозначает «Сталь»,

- цифра 3 обозначает условный номер марки в зависимости от химического состава,

- буквы «сп» — спокойная (степень раскисления стали),

- Если после буквы «сп» следует цифра, то она обозначает категорию. Если цифры нет, то категория стали 1. В зависимости от категории сталь имеет различные нормируемые показатели (см. ниже).

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 535-88, ГОСТ 2879-88, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 380-94, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89.

- Лист толстый ГОСТ 19903-74.

- Лист тонкий ГОСТ 19903-74.

- Лента ГОСТ 503-81, ГОСТ 6009-74.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 535-88.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 8734-75, ГОСТ 10706-76, ГОСТ 10705-80.

Характеристики, применение и назначение

Сталь Ст3сп относится к конструкционным углеродистым сталям обыкновенного качества общего назначения и применяется для изготовления следующих деталей и конструкций:

- Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.

- Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках:

- при толщине проката до 25 мм в интервале температур от -40 до +425 °C;

- при толщине проката свыше 25 мм в интервале от -20 до +425 °C при условии поставки с гарантируемой свариваемостью.

По международному стандарту ИСО 630:1995 сталь Ст3сп обозначается Е 235-С (Fe 360-C)

Ст.3 является широко распространенной сталью в нефтяной, нефтехимической и нефтегазовой промышленности. Из стали этой марки можно изготавливать сварные и штампованные изделия:

- рамы,

- каркасы

- салазки тяжелого нефтепромыслового оборудования

- основания (блоки)

- детали буровых и эксплуатационных вышек и мачт

- тормозные ленты

- шкивы

- кулачковые соединительные муфты буровых установок

- ключи

- заглушки

- крышки грязевых насосов

- стойки

- кронштейны

- корпуса редукторов

- станины буровых установок и т.д.

Температура критических точек, °C

Ас1 Ас3 Аr3 Аr1 735 850 835 680 Химический состав, % (ГОСТ 380-94)

к содержанию ↑C Mn Si P S Cr Ni Cu As не более 0,14-0,22 0,40-0,65 0,12-0,30 0,04 0,05 0,30 0,30 0,30 0,08 Химический состав, % (ГОСТ 380-2005)

Марка стали Массовая доля химических элементов углерода марганца кремния Ст3сп 0,14-0,22 0,40-0,65 0,15-0,30 ПРИМЕЧАНИЕ.

- Массовая доля хрома, никеля и меди в стали Ст3сп, должна быть не более 0,30% каждого.

- Массовая доля серы в стали Ст3сп, должна быть не более 0,050%, фосфора — не более 0,040%.

- Массовая доля азота в стали должна быть не более:

- выплавленной в электропечах — 0,012%;

- мартеновской и конвертерной — 0,010%.

- Массовая доля мышьяка должна быть не более 0,080%.

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

Катег-

орияХимич-

еский

составВремен-

ное

сопротив-

ление

σвПредел

текуче-

сти

σтОтноси-

тельное

удли-

нение

δ5Изгиб

в

холо-

дном

сос-

тоянииУдарная

вязкостьKCU KCV При

темпе-

ратуре,

°CПосле

механи-

ческого

старенияПри

темпе-

ратуре,

°C+ 20 -20 + 20 -20 1 — + + + + — — — — — 2 + + + + + — — — — — 3 + + + + + + — — — — 4 + + + + + — + — — — 5 + + + + + — + + — — 6 + + + + + — — — + — 7 + + + + + — — — — + ПРИМЕЧАНИЕ

- Знак «+» означает, что показатель нормируется, знак «-» означает, что показатель не нормируется.

- Химический состав стали по плавочному анализу или в готовом прокате — в соответствии с заказом.

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

Марка стали,

класс прочности,

стандарт или ТУСтЗсп5

ГОСТ 380СтЗсп4-5

ГОСТ 380СтЗсп4

ГОСТ 380Технические

требования

на трубы

(стандарт или ТУ)ГОСТ 10705

группа ВГОСТ 10706

группа ВТУ 14-3-377-87 ТУ 14-3-1399-95 ГОСТ 10706

группа ВНоминальный

диаметр, мм10-500 450-1400 200-400 200, 350, 400, 500 400-1400 Виды испытаний

и требований

(стандарт или ТУ)ГОСТ 10705 ГОСТ 10706 ТУ 14-3-377-87 ТУ 14-3-1399-95 ГОСТ 10706 Транспортируемая среда

(см. обозначения

таблицы 5.1)Среды

групп

Б, ВСреды

группы В

Среды

группы Б,

кроме СУГСреды

группы В,

кроме пара и

горячей водыВсе среды,

кроме

группы

А(а) и СУГСреды

группы Б,

кроме СУГРасчетные

параметры

трубопроводаМаксимальное

давление,

МПа≤1,6 ≤2,5 ≤1,6 Максимальная

температура,

°С300 200 300 200 Толщина

стенки

трубы,

мм— ≤12 — ≤10 — Минимальная

температура в

зависимости от

толщины стенки

трубы при

напряжении

в стенке от

внутренго

давления [σ], °Cболее

0,35[σ]минус 20 не более

0,35[σ]минус 40 ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

к содержанию ↑Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

Марка стали,

класс прочности,

стандарт или ТУСтЗспЗ,

СтЗсп2

ГОСТ 380СтЗсп5

ГОСТ 380Технические

требования

на трубы

(стандарт или ТУ)ТУ 14-3-943-80 ТУ 14-3-954-80 Номинальный

диаметр, мм200-500 500-1400 Виды испытаний

и требований

(стандарт или ТУ)ТУ 14-3-943-80 ТУ 14-3-954-80

с учетом

требований

п.2.2.10

ГОСТ 32569-2013Транспортируемая среда

(см. обозначения

таблицы 5.1)Все среды,

кроме группы

А и СУГВсе среды,

кроме группы

А и СУГРасчетные

параметры

трубопроводаМаксимальное

давление,

МПа≤1,6 ≤2,5 Максимальная

температура,

°С200 300 Толщина

стенки

трубы,

мм≤6 ≤12 Минимальная

температура в

зависимости от

толщины стенки

трубы при

напряжении

в стенке от

внутренго

давления [σ], °Cболее

0,35[σ]минус 30 минус 20 не более

0,35[σ]— минус 20 ПРИМЕЧАНИЕ. Группы сред смотри таблица 5.1 ГОСТ 32569-2013

к содержанию ↑Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

к содержанию ↑Марка

сталиТехнические

требованияДопустимые

параметры

эксплуатацииНазначение Температура

стенки, °СДавление

среды,

МПа (кгс/см2),

не болееСтЗсп4

ГОСТ 380СТП 26.260.2043 От -20

до +3002,5 (25) Шпильки,

болты,

гайки10 (100) Шайбы Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

к содержанию ↑Материал НД на

поставкуТемпература

рабочей

среды

(стенки), °СДополнительные

указания по

применениюСт3сп

ГОСТ 380Поковки

ГОСТ 8479Сортовой прокат

ГОСТ 535,

категории 3-5От -30 до 300 Для сварных

узлов арматуры

на давление

PN≤2,5 МПа (25 кгс/см2)Лист

ГОСТ 14637,

категории 3-6От -20 до 300 Для сварных узлов

арматуры на давление

PN 5 МПа (50 кгс/см2).Для категорий

4, 5 толщина листа

для Ст3сп

не более 25 мм;

для категории 3

толщина листа не

более 40 ммСтойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

Группа

стойкостиБалл Эрозионная

стойкость по

отношению к

стали 12X18h20TМатериал Нестойкие 6 0,005-0,05 Cтали ВСт3сп3

и ее сварные

соединения.ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

к содержанию ↑Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

Марка стали Ст3сп Временное

сопротивление

σв, Н/мм2 (кгс/мм2),

для проката толщин, ммдо 10 включ. 380-490

(39-50)св.10 370-480

(38-49)Предел

текучести

σт, Н/мм2 (кгс/мм2),

для проката толщин, мм

(не менее)до 10 включ. 255(26) св. 10 до 20 включ. 245(25) св. 20 до 40 включ. 235(24) св.40 до 100 включ. 225(23) св. 100 205(21) Относительное

удлинение

δ5, %,

для проката толщин, мм

(не менее)до 20 включ. 26 св.20 до 40 включ. 25 св.40 23 Изгиб до

параллельности

сторон

(а — толщина образца,

d — диаметр оправки),

для проката

толщин, ммдо 20 включ. d = a св.20 d = 2a ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2 (1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2 (5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

Марка стали Ст3сп Толщина

проката, ммСв. 5,0

до 10,0

включ.KCU,

Дж/см2

(кгс*м/см2),

не менееТип образца по ГОСТ 9454 2,3 При температуре, °С +20 108(11) -20 49(5) После механического старения 49(5) KCV,

Дж/см2

(кгс*м/см2),

не менееТип образца по ГОСТ 9454 12,13 При температуре, °С +20 34(3,5) -20 — ПРИМЕЧАНИЕ

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Механические свойства проката

к содержанию ↑ГОСТ Состояние поставки Сечение, мм σ0,2, МПа σв, МПа δ5(δ4),% не менее ГОСТ 380-94 Прокат горячекатаный До 20 245 370-480 26 Св. 20 до 40 235 25 Св. 40 до 100 225 23 Св. 100 205 23 ГОСТ 16523-89(образцыпоперечные) Лист горячекатаный До 2,0 вкл. — 370-480 (20) Св. 2,0 до 3,9 вкл. (22) Лист холоднокатаный До 2,0 вкл. — 370-480 (22) Св. 2,0 до 3,9 вкл. (24) Механические свойства поковок

к содержанию ↑ГОСТ Термообработка Сечение, мм σ0,2, МПа σв, МПа δ5,% ψ, % KCU, Дж/см2 Твердость НВ не менее ГОСТ 8479-70 Нормализация До 100 175 353 28 55 64 101-143 100-300 175 353 24 50 59 До 100 195 392 26 55 59 111-156 100-300 195 392 23 50 54 Ударная вязкость KCU (ГОСТ 380-94)

к содержанию ↑Вид проката Направление вырезки образца Сечение, мм KCU, Дж/см2 +20 °C -20 °C после механического старения не менее Лист Поперечное 5-9 78 39 39 10-25 68 29 29 26-40 49 — — Широкая полоса Продольное 5-9 98 49 49 10-25 78 29 29 26-40 68 — — Сортовой и фасонный То же 5-9 108 49 49 10-25 98 29 29 26-40 88 — — Механические свойства при повышенных температурах

к содержанию ↑tисп, °C σ0,2, МПа σв, МПа δ5,% ψ, % KCU, Дж/см2 Горячекатаная заготовка размерами 140×120 мм 20 220 445 33 59 154 300 205 — — — 199 500 180 285 34 80 119 Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм 20 205-340 420-520 28-37 56-68 — 200 215-285 — — — — 300 05-265 — — — — 400 155-255 275-490 34-43 60-73 — 500 125-175 215-390 36-43 60-73 — Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный.

Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с700 73 100 57 96 — 800 51 63 95 95 — 900 38 65 84 100 — 1000 25 43 79 100 — 1100 19 31 80 100 — 1200 14 25 84 100 — Предел выносливости

Образец σ-1, МПа n Гладкий 191 107 С надрезом 93 107 ПРИМЕЧАНИЕ. Лист толщиной 40 мм в горячекатаном состоянии.

Технологические свойства

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе.

Обрабатываемость резанием — Kv тв.спл = 1,8 и Kv б.ст = 1,6 в горячекатаном состоянии при НВ 124 и σв = 400 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Сварка

Свариваемость — сваривается без ограничений; способы сварки: РДС, АДС пс флюсом и газовой защитой, ЭШС и КТС. Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка.

Допускается применение стали ст3сп для сварных соединений трубопроводной арматуры при температуре рабочей среды (стенки) от -20 до 300 °C.

Сварочные материалы для электродуговой сварки

к содержанию ↑Марка

основного

материалаТип электрода по

ГОСТ, ТУ,

(рекомендуемые

марки

электродов)Температура

применения, °СДополнительные

указанияСт3сп Э42, Э46

ГОСТ 9467

(АНО-4, АНО-5,ОЗС-6)Не ниже -15 — Э42А, Э46А

ГОСТ 9467

(УОНИ-13/45,

УОНИ-13/45А,

0ЗС-2, СМ-11)Не ниже -30 — Э50А

ГОСТ 9467

(УОНИ-13/55)ниже -30 до -40 После сварки

термообработка –

нормализация плюс

отпуск

(630–660) °С, 2 чСварочные материалы для сварки в защитных газах

Марка

основного

материалаМарка сварочной

проволоки по

ГОСТ 2246, ТУ,

рекомендуемый

защитный газ

или смесь газовТемпература

применения, °ССт3сп Св-08Г2С

Углекислый газ

ГОСТ 8050, аргон

ГОСТ 10157От -20 до 300 Сварочные материалы для сварки под флюсом

к содержанию ↑Марка

основного

материалаМарка сварочной

проволоки по

ГОСТ 2246, ТУ,

Рекомендуемая марка

флюса по ГОСТ 9087Дополнительные

указанияЭлектроды, тип

по ГОСТ 10052

(рекомендуемые

марки)Сварочная проволока,

ГОСТ 2246

или ТУГруппа А Группа Б 10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977

08Х18Н10Т, 12Х18Н9Т,

12Х18Н10Т, 12Х18Н9 ГОСТ 5632

08Х18Н10Т-ВД ТУ 14-1-3581

10Х18Н9, 10Х18Н9-ВД,

10Х18Н9-Ш ТУ 108.11.937

15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632

10Х17Н13М3Т (ЭИ 432)

10Х17Н13М2Т (ЭИ 448) ГОСТ 5632Ст3сп ГОСТ 380 Э-10Х15Н25М6АГ2

(ЭА-395/9)

Э-10Х25Н13Г2

(ОЗЛ-6, ЗИО-8),

Э-11Х15Н25М6АГ2

(НИАТ-5, ЦТ-10)Св-07Х23Н13 Сварное

соединение

неравнопрочноеЭ-10Х15Н25М6АГ2

(ЭА-395/9)

582/23,

855/51Св-10Х16Н25АМ6

Cв-06Х15Н35Г7М6Б

Cв-03Х15Н35Г7М6БСварное

соединение

неравнопрочное.

Сварочные

материалы

применяются

для изделий,

подведомственных

РостехнадзорСварочные материалы для сварки стали ст3сп с другими сталями

Марки

свариваемых

сталейСварочные

материалыТемпература

применения, °ССт3сп Св-08, Св-08А

АН-348А, ОСЦ-45

АНЦ-1Не ниже -20 Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали ст3сп

к содержанию ↑Марки

свариваемых

сталейТолщина

свариваемых

кромок, ммТемпература

предварительного

и сопутствующего

подогрева, °СИнтервал

между

окончанием

сварки и

началом

отпуска, часТемпература

отпуска, °Ссварка наплавка

материалами

аустенитного

классаСт3сп До 36 Не требуется Не требуется Не ограничивается Не требуется Свыше 36 до 100 630-660 Свыше 100 100 Рекомендуемые режимы сварки при исправлении дефектов сварных швов

Сварочные

материалыОсновной

материалДиаметр

электрода,

проволоки, ммСила сварочного

тока, АНапряжение

на дуге, ВУОНИ 13/45А*

УОНИ 13/55Ст3сп 3,0

4,0

5,0От 100 до 130

От 160 до 210

От 220 до 280От 22 до 26 Св-08Г2С 1,6 От 100 до 120 От 12 до 14 2,0 От 140 до 160 ПРИМЕЧАНИЕ.

к содержанию ↑

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.Режимы электродуговой сварки образцов и изделий

Марка электродов Основной материал Диаметр электрода, мм Сила сварочного тока, А Напряжение на дуге, В УОНИ 13/45А*,

УОНИ 13/55Ст3сп 3

4

5От 110 до 130

От 160 до 210

От 220 до 280От 22 до 26 ПРИМЕЧАНИЕ.

к содержанию ↑

* — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

Марка электродов Основной материал Диаметр электрода, мм Сила сварочного тока, А Напряжение на дуге, В Св-08Г2С Ст3сп 1,6

2,0

3,0От 100 до 120

От 150 до 170

От 200 до 240От 12 до 14 Коэффициент линейного расширения

α*106, К-1Марка

сталиТемпература, К (°С) 323

(50)373

(100)423

(150)473

(200)523

(250)573

(300)623

(350)673

(400)723

(450)773

(500)823

(550)873

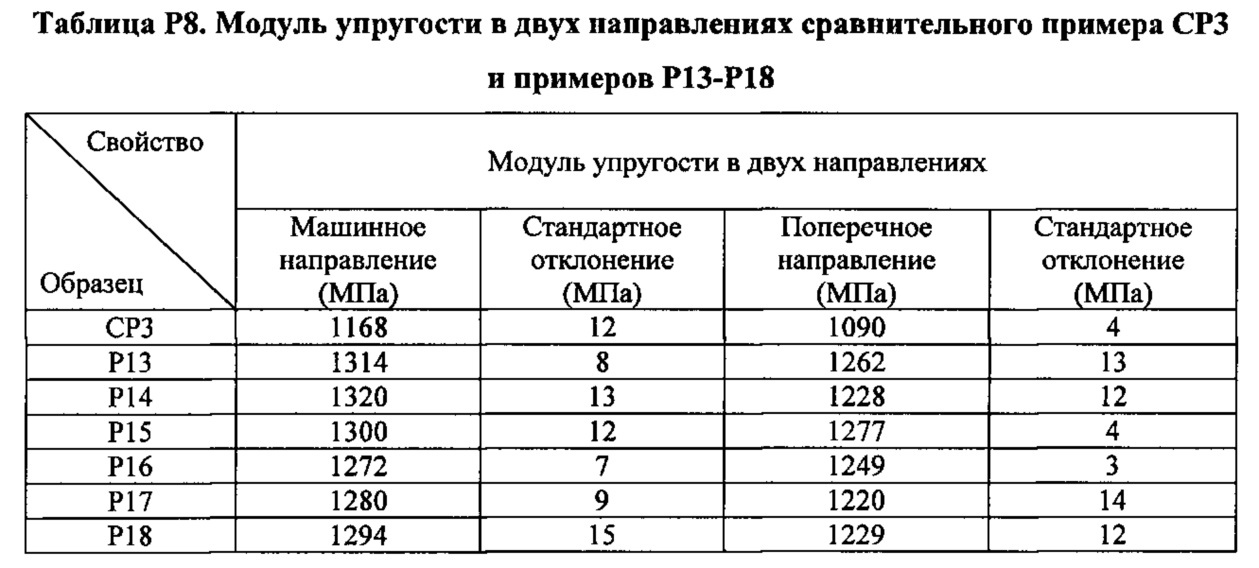

(600)Ст3сп5 11,5 11,9 12,2 12,5 12,8 13,1 13,4 13,6 13,8 14,0 14,2 14,4 Модуль Юнга (нормальной упругости) Е, ГПа

к содержанию ↑Марка

сталиТемпература, К (°С) 293

(20)323

(50)373

(100)423

(150)473

(200)523

(250)573

(300)623

(350)673

(400)723

(450)773

(500)Ст3сп5, 200

(2,04)197

(2,01)195

(1,99)192

(1,96)190

(1,94)185

(1,88)180

(1,84)175

(1,79)170

(1,73)165

(1,68)160

(1,63)Коэффициент теплопроводности λ Вт/(м*К)

Марка Стали λ Вт/(м*К), при температуре испытаний, °С 20 100 200 300 400 500 600 700 Ст3сп — 55 54 50 45 39 34 30 Справочные сведения по дисциплине СМ ()

Коэффициенты приведенной длины стержня

Fкр

Fкр

Значения коэффициентов для формулы Ясинского и величины , определяющие

пределы применимости этой формулы

Т а б л и ц а 17

№

Материал

Е,

a

b

пц

пред

ГПа

МПа

( 1)

( 0)

1

Сосна

10

40

0,203

60

2

Сталь Ст3

200

310

1,14

100

61

3

Ст5,Ст30

200

464

3,26

90

60

4

15ХСНД/НЛ2/

200

589

3,82

100

60

5

Авиаль АВТ1

70

320

1,70

55

22

6

Дюралюминий Д16Т

70

380

2,19

50

20

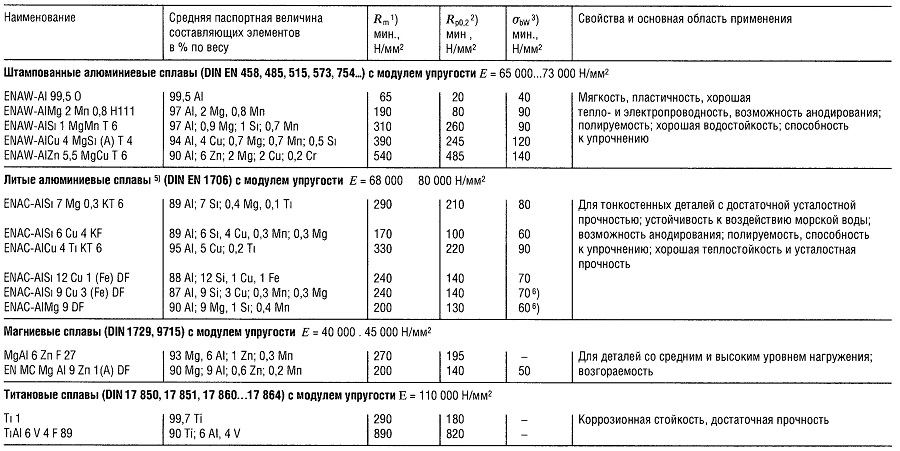

Модуль упругости и коэффициент Пуассона

Т а б л и ц а 18

Модуль

Модуль

Коэффи-

циент

Материал

упругости Е,

сдвига G,

Пуассона

МПа

МПа

ν

1

2

3

4

Серый чугун

(0,14-1,60)∙105

4,∙104

0,23-0,27

Ковкий чугун

1,55∙105

—

—

Углеродистые стали

(2,0-2,1)∙105

(8,0-8,1)∙104

0,24-0,28

Сталь высокопрочная

(2,1-2,2)∙105

(8,0-8,1)∙104

0,25-0,3

Медь (прокат)

1,1∙105

4,0∙104

0,31-0,34

Холоднотянутая медь

1,3∙105

4,9∙104

—

Медь (литье)

0,84∙105

—

—

Фосфористая бронза

1,15∙105

4,2∙104

0,32-0,35

(прокат)

Холоднотянутая латунь

(0,91-0,99)∙105

(3,5-3,7)∙104

0,32-0,42

Марганцовистая бронза

1,1∙105

4,0∙104

0,35

(прокат)

Алюминий (прокат)

0,69∙105

(2,6-2,7)∙104

0,32-0,36

Алюминиевая бронза

0,05∙105

4,2∙104

—

Дюралюминий (прокат)

0,71∙105

3,7∙104

—

Цинк (прокат)

0,84∙105

2,2∙104

0,27

Свинец

0,17∙105

0,7∙104

0,42

Стекло

0,56∙105

2,2∙104

0,25

Гранит

0,49∙105

—

—

Известняк

0,42∙105

—

—

Мрамор

0,56∙105

—

—

Песчаник

0,18∙105

—

—

Окончание таблицы 28

1

2

3

4

Каменная кладка:

из гранита

(0,09-0,10)∙105

—

—

из известняка

0,06∙105

—

—

из кирпича

(0,027-0,030)∙105

—

—

Бетон при пределе

прочности, МПа

10

(0,146-0,196)∙105

—

0,16-0,18

15

(0,164-0,214)∙105

—

0,16-0,18

20

(0,182-0,232)∙105

—

0,16-0,18

Дерево (сосна, ель):

вдоль волокон

(0,1-0,12)∙105

0,055∙104

—

поперек волокон

(0,005-0,01)∙105

—

—

Каучук

0,00008∙105

—

0,47

Текстолит

(0,06-0,1)∙105

—

—

Гетинакс

(0,1-0,17)∙105

—

—

Бакелит

43∙102

—

0,36

Висхомлит («ИМ-44»)

(40-42)∙102

—

0,37

Целлулоид

(14,3-27,5)∙105

—

0,33-0,38

Величины допускаемых напряжений

Т а б л и ц а 19

Материал

Допускаемое напряжение

на растяжение

на сжатие

Серый чугун

28 – 80

120

– 150

Сталь Ст0 иСт2

140

Сталь Ст3

160

Сталь Ст3 (в мостах)

140

Углеродистая конструкцион-

60 – 250

ная сталь (в машиностроении)

Легированная конструкцион-

100 – 400 и выше

ная сталь (в машиностроении)

Медь

30 – 120

Латунь

70 – 140

Бронза

60 – 120

Алюминий

30 – 80

Алюминиевая бронза

80 – 120

Дюралюминий

80 – 150

Текстолит

30 – 40

Гетинакс

50 – 70

Бакелизованная фанера

40 – 50

Сосна

вдоль волокон

7 – 10

28

– 80

поперек волокон

–

28

– 80

Дуб

вдоль волокон

9 – 13

13

– 12

поперек волокон

–

2,0

– 3,5

Каменная кладка

до 0,3

0,4 – 4

Кирпичная кладка

до 0,2

0,6

– 2,5

Бетон

28 – 80

1

– 2

Коэффициенты линейного расширения

Т а б л и ц а 20

Материал

α (1/к)

Алюминий

2,55∙10-5

Магний

2,55∙10-5

Медь

1,67∙10-5

Бронза и – латунь

(1,70

– 2,20)∙10-5

Бетон

(1 – 1,4)∙10-5

Лед

5,07∙10-5

Сталь

(1 – 1,30)∙10-5

Каменная кладка

(0,4

– 0,7)∙10-5

Дерево

(0,2

– 0,5)∙10-5

Целлулоид

(0,16 – 0,2)∙10-3

Конструкционные материалы

Конструкционными называются материалы, которые применяются для изготовления деталей машин, приборов и строительных конструкций. Их можно разделить на две обширные группы:

1.Металлические материалы.

2.Неметаллические материалы.

Металлические конструкционные материалы – это черные, цветные металлы и сплавы.

Черные металлы имеют темно-серый цвет, большую плотность, высокую температуру плавления, относительно высокую твердость. Наиболее типичным металлом этой группы является железо и его сплавы.

Цветные (нежелезные) металлы и сплавы – все остальные (кроме черных).

К неметаллическим конструкционным материалам относятся органические и неорганические полимерные материалы, пластмассы, композиционные материалы, каучуки и резины, лакокрасочные материалы, клеи и герметики, керамика, стекло, бетон, графит, дерево и другие.

Определение механических свойств металлов

При испытаниях на растяжение-сжатие определяют важнейшие прочностные, упругие и пластические свойства металлов и сплавов. Испытания производят при постепенном одноосном растяжении образца с расчетной длиной l0. В процессе испытания вычерчивается график зависимости между растягивающим усилием F и абсолютным удлинением l , называемый диаграммой растяжения. Эта диаграмма иллюстрирует поведение материала при данных размерах образца. Для получения графика, характеризующего непосредственно материал, диаграмму растяжения видоизменяют. По оси ординат от-

кладывают растягивающие напряжения F , по оси абсцисс – от-

A0

носительные удлинения l . Полученная диаграмма называется l0

диаграммой напряжений при растяжении или условной диаграммой растяжения. На этой диаграмме можно выделить величины напряжений, характеризующих механические свойства материала – предел пропорциональности, предел упругости, предел текучести, предел прочности при разрыве.

Предел прочности при растяжении (временное сопротивление)ut ( вр ), предел прочности при сжатии uc ( вc ) – напряжения, со-

ответствующие наибольшей нагрузке, которая предшествует разрушению образца.

Предел текучести (физический) Y ( T ) – наибольшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести (условный) 0,2 , МПа – напряжение, при ко-

тором остаточной удлинение достигает 0,2% расчетной длины l0 об-

разца.

Предел пропорциональности pr ( пц ) – напряжение, до кото-

рого сохраняется линейная зависимость между нагрузкой и удлинением.

Предел упругости e ( y ) – напряжение, до которого деформа-

ции остаются упругими.

Кроме того в результате испытаний определяется относительное удлинение после разрыва δ, % – отношение приращения расчетной длины образца l0 после разрыва к его первоначальной расчетной

длине l0 . Различают относительные удлинения 5 – для образцов с пятикратным отношением длины к диаметру и 10 – с десятикратным

отношением длины к диаметру.

Относительное сужение после разрыва ψ % – отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади его поперечного сечения.

Модуль продольной упругости Е (модуль Юнга) – отношение нормального напряжения к соответствующему ему относительному удлинению при растяжении в пределах применимости закона Гука.

Модуль сдвига G – отношение касательного напряжения к углу сдвига, определяющему искажение прямого угла между плоскостями, по которым действуют касательные напряжения.

Коэффициент Пуассона ν (безразмерная величина) – численно равен модулю отношения относительной поперечной деформации стержня при растяжении к его относительной продольной деформации.

Примечание. Обозначение характеристик производится в соответствии с рекомендациями ИСО (ГОСТ 3898). В скобках указаны принятые ранее обозначения.

Конструкционные стали

Сталь – обобщенное название очень большой группы железоуглеродистых сплавов (до 2,14% С).

По химическому составу стали классифицируют на углеродистые и легированные. По концентрации углерода и те и другие подразделяются на низкоуглеродистые (до 0,3% С), среднеуглеродистые (0,3 — 0,7% С) и высокоуглеродистые (выше 0,7% С). Легированные стали в зависимости от введенных элементов делят на хромистые, марганцевистые, хромоникелевые, хромокремнемарганцевые и дру-

гие. По количеству введенных элементов их разделяют на низко, средне и высоколегированные (соответственно до 5%, 5÷10% и более 10% количества легированных элементов).

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные.

По степени раскисления (удаления из жидкого металла кислорода) и характеру затвердения стали классифицируются на спокойные, полуспокойные и кипящие.

Углерод оказывает основное влияние на свойства стали. По мере повышения концентрации углерода повышаются прочность и твердость, снижаются пластичность и вязкость стали.

В стали имеются постоянные примеси – марганец, кремний, сера, фосфор, а также газы – кислород, азот, водород. Марганец и кремний являются полезными примесями, остальные – нежелательными, приводящими к ухудшению характеристик прочности и пластичности.

Маркировка сталей

Углеродистые стали, за исключением сталей обыкновенного качества, маркируются по содержанию углерода.

Углеродистые качественные конструкционные стали маркируют двузначным числом, указывающим среднее содержание углерода в стали в сотых долях процента. Если сталь кипящая, добавляют индекс «КП», полуспокойная – «ПС». Для спокойных сталей индекс не указывается.

В легированных сталях содержатся специально вводимые в различных количествах легирующие элементы. Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Две цифры в начале марки показывают содержание углерода в сотых долях %. Цифра, стоящая после буквы, указывает примерное содержание легирующего элемента в %. Если цифра отсутствует, то легирующего элемента меньше или около 1%.

Условные обозначения легирующих элементов приведены в таблице 13 .

Т а б л и ц а 21

Условные обозначения основных элементов в марках металлов и сплавов

Принятое

Принятое

обозначе-

обозначе-

ние

ние

Элемент

Сим-

элементов

Элемент

Сим-

элементов

вол

черных

цветных

вол

черных

цветных

Азот

N

A

—

Кремний

Si

С

Кр(К)

Алюми-

Al

Ю

А

Марга-

Mn

Г

Мц(Мр

ний

нец

)

Ванадий

V

Ф

Вам

Медь

Cu

Д

М

Вольфрам

W

В

—

Молиб-

Mo

М

—

ден

Железо

Fe

—

Ж

Никель

Ni

Н

Н

Золото

Au

—

Зл

Углерод

C

Н

—

Кобальт

Co

К

К

Хром

Cr

Х

Х(Хр)

Углеродистые стали обыкновенного качества