Среднеуглеродистые марки стали: классификация, особенности, применение

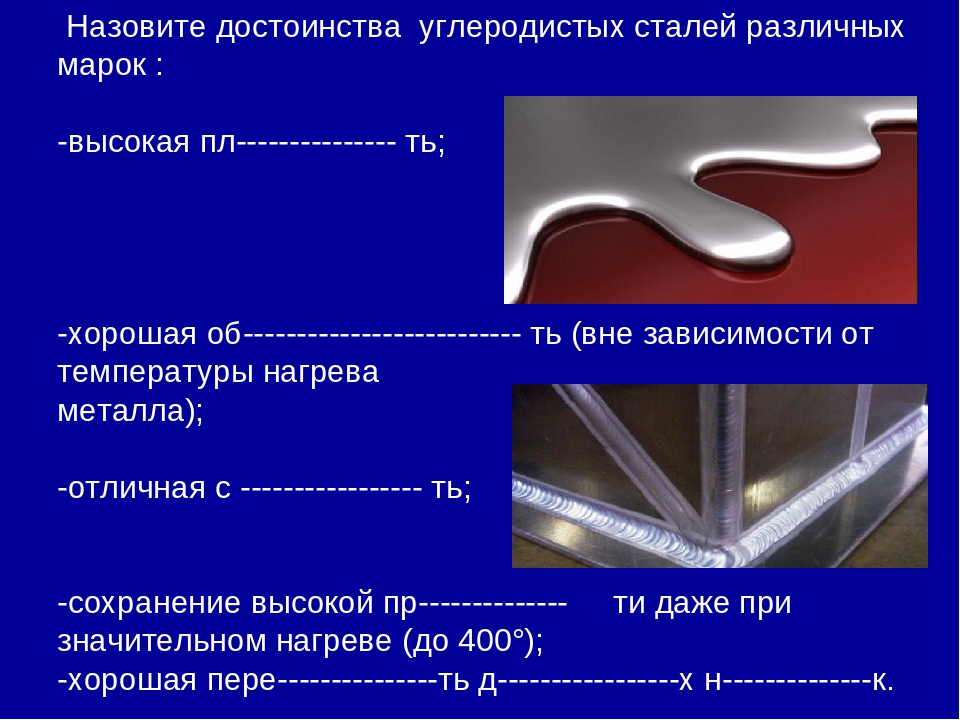

Среднеуглеродистые стали – марки с содержанием углерода в диапазоне 0,25…0,6%, часто их легируют хромом, никелем, марганцем, кремнием в суммарном количестве, не превышающем 3-5%. Сплавы с углеродом по нижнему и верхнему пределам сильно различаются по свариваемости и другим характеристикам. Среднеуглеродистые стали могут содержать измельчители зерна – ванадий, титан, ниобий, – суммарное количество которых не превышает 0,1%. Применяются после различных видов термической обработки – закалки и низкого отпуска, нормализации, улучшения, поверхностного упрочнения.

Наиболее распространенные марки среднеуглеродистых сталей

- 40Г – конструкционная сталь. Характеризуется повышенным содержанием Mn. В сочетании с кремнием (0,37%) марганец обеспечивает высокую степень раскисления и спокойную разливку. Эта среднеуглеродистая сталь для улучшения прочностных характеристик подвергается закалке и отпуску.

- 50 Г. Отличается сочетанием прочностных и упругих характеристик. Применяемые способы термообработки – закалка+отпуск, реже – нормализация.

- 40ХН. Марка, отличающаяся высокой прочностью, упругостью, способностью к механообработке, глубокой прокаливаемостью.

- 50ХФ. Пружинная сталь, востребованная при производстве пружин высокой ответственности. Содержание хрома и ванадия повышает свойства упругости.

- 60, 60Г, 65, 65Г, 70, 70Г, 80, 85 применяются после закалки+отпуска, нормализации+отпуска, поверхностного упрочнения. Востребованы для изготовления деталей, эксплуатируемых в условиях трения, статического давления и вибраций.

- У7, У8, У9, У10 – инструментальные стали с невысокой прокаливаемостью.

Особенности сварки среднеуглеродистых сталей

Повышенное содержание C – причина проблем при сварке, таких как:

- вероятность образования кристаллизационных трещин;

- появление хрупких структур и трещинообразование;

- трудность получения одинаковой прочности шва и основного металла.

Устранить вероятные проблемы и получить качественное соединение помогут следующие мероприятия:

- Снижение количества C в металле шва. Для решения этой задачи используют низкоуглеродистые электродные стержни и проволоку.

- Обеспечение предварительного и сопутствующего обогрева шва. Подогрев обычно осуществляется до +250…+300°C. Это одна из мер по предотвращению образования хрупких закалочных структур. Чем выше содержание C, тем выше должна быть температура подогрева.

- Модифицирование металла шовной области. Снизить долю основного металла и повысить долю электродного металла в шве можно путем использования сварочной проволоки маленького сечения и низкого сварочного тока. Хорошие результаты показывает сварка на постоянном токе прямой полярности.

- Сварка стальных элементов значительной толщины горкой или каскадом и замедление охлаждения шва

- Сварка термоупрочненных марок ведется длинными валиками по ранее проложенным и уже остывшим валикам. Эта технология обеспечивает равную прочность металла шва и околошовной зоны.

Сварка под флюсом для среднеуглеродистых сталей не распространена, поскольку в данном случае она теряет главное преимущество – высокую производительность. Для выравнивания характеристик прочности и пластичности шва и основного металла применяют термообработку, обычно закалку+отпуск.

Среднеуглеродистая сталь

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов и имеющая в себе 0,25-0,6% углерода и постоянные примеси. Сплав относится разряду сталей обыкновенного качества, выплавляются в конвертерных печах с применением кислорода и являются не дорогими сталями в силу относительно не дорогостоящего производства. По своим механическим свойствам значительно уступают другим сплавам.

Также такая сталь относится к улучшаемым, т.е. необходима дополнительная термообработка, включающая в себя закалку и высокий отпуск. Среднеуглеродистая сталь поддается легированию, что придает ей особые механические свойства. Добавление марганца повышает прочность стали и вносит высокие упругие свойства, эти свойства приобретаются после закалки, отпуска и иногда нормализации. Добавление хрома и никеля повышает прочность, вязкость и другие технологические свойства. Сплавы этого класса имеют глубокую прокаливаемость.

Среднеуглеродистая сталь низколегированная применяется в области машиностроения после термообработки, закалки и отпуска. Некоторые марки с низким отпуском и после нормализации. Это позволяет изготавливать детали, работающие в условиях относительно большого трения, где есть высокие вибрационные и статические нагрузки. Среднеуглеродистая сталь конструкционная, успешно применяется для деталей машин, но ее необходимо подвергнуть улучшению. Изготавливают муфты торможения, работающие всухую, детали, подвергающиеся большим нагрузкам трения.

Так как сплав сохраняет высокую твердость и хорошую режущую способность долгое время, он применяется для производства режущих инструментов. Содержание кремния повышает прочность и одновременно снижает вязкость. В результате чего уменьшается прокаливаемость деталей. Данный тип сплава применяется для изготовления рессор и пружин. Наличие в среднеуглеродистой стали хрома и марганца также повышает прочность и износоустойчивость. Металл хорошо сваривается, поэтому используют для создания прочных сварных конструкций или деталей.

Марки среднеуглеродистой стали

Марки среднеуглеродистой стали регламентированы ГОСТами: ГОСТ 1050-75, ГОСТ 380-71.

- А — поставляется по механическим свойствам;

- Б — по химическому составу;

- В – по механическим свойствам, однако с учетом отдельных требований по химическому составу.

Марки среднеуглеродистой стали для группы А имеют следующие наименования:

- Ст. 0;

- Ст. 1;

- Ст. 2;

- Ст. 3;

- Ст. 4;

- Ст. 5;

- Ст. 6;

- Ст. 7.

В случае если сплав является кипящим, указывается сокращение «кп», полуспокойный – «пс», при отсутствии сокращения следует принимать, что сталь является спокойной.

Марки среднеуглеродистой стали группы Б производятся конвертерным, бессемеровским и мартеновским способами.

При маркировке способ производства указывается буквенным сокращением:

- «М» — мартеновский;

- «Б» бессемеровским;

- «К» конвертным.

Для бессемеровской стали группы Б принято выпускать только следующие марки: БСт. О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

Марки среднеуглеродистой стали группы В производят конвертерным и мартеновским способами. Для мартеновской стали группы В приняты в производству следующие марки: ВМСт. 2, ВМСт. 3, ВМСт. 4, ВМСт. 5. Для конвертерной стали группы В тех же марок принято обозначение буквой «К» (ВКСт. 2, ВКСт. 3).

Классификация и специфические особенности марок среднеуглеродистой стали

Дата публикации: 19.02.2020

Последнее изменение: 18.01.2021

Среднеуглеродистая сталь является особым стальным сплавом, в котором содержание углерода находится в пределах 0,25 — 0,6 %. Для легирования этой стали используется марганец, кремний, хром, никель. Эти вещества могут содержаться в количестве 3–5 %, по сравнению с общей массой выплавляемого материала. При этом сплавы с минимальным и максимальным показателем количества легирующих добавок будут существенно отличаться своими характеристиками.

При минимальном количестве легирующих добавок в сплаве могут присутствовать такие вещества, как измельчители зерна. К ним относятся ниобий, титан, а также ванадий. Содержание этих веществ в стали составляет не больше 0,1 %.

Марки сталей, в которых содержится средний уровень углерода:

- Конструкционная сталь марки 40Г содержит высокий уровень марганца в своем составе, что является ее отличительной особенностью. Одновременное наличие в сплаве кремния приводит к достижению возможности его разливки в спокойном режиме и обеспечивает высокую степень раскисления. Для улучшения характеристик такой стали можно применять методы закалки и отпуска.

- Марка стали 50Г характеризуется очень высокой прочностью. Также она получает хорошую упругость. Обычно такая сталь проходит через процедуру нормализации, хотя самыми распространенными являются методы закалки и отпуска.

- Сталь марки 40ХН может иметь глубокую прокалку. Также ее преимуществами являются упругость и высокая прочность. Сталь хорошо поддается ковке. Также она выдерживает другую механическую обработку.

- Марка стали 50ХФ применяется для изготовления пружин. Эта сталь идеально подходит для производства высокоответственных пружин и рессор. Такие свойства обеспечивает тандем, который состоит из хрома и ванадия.

- Марки стали 60(Г), 65(Г), 70(Г), 80, 85 используются в условиях, когда имеется значительное внешнее воздействие на них. Это может быть трение, вибрации, постоянное давление. Такие марки стали получают свои ценные свойства после того, как пройдут через целый комплекс обработки. К ним относится закалка с последующим отпуском, поверхностное упрочнение, нормализация с отпуском.

- Некоторые марки стали применяются для изготовления инструментов: У7, У8, У9, У10. Они имеют высокую прочность и твердость. Такие марка стали должны сохранять свою первоначальную форму, если во время работы будет возникать по какой-то причине повышенное динамическое давление. Они отличаются также невысокой степенью прокалки.

особенности и классификация. Статьи компании «ООО «Центр Стали»»

Среднеуглеродистые марки – это сталь, в составе которой содержится не менее 0,25% углерода и не более 0,6%. Обычно сталь среднеуглеродистой марки лигеруется никелем, хромом, марганцем или кремнием. Содержание этих элементов не должно превышать 3%.

Также в количестве не более 0,1% среднеуглеродистые металлические сплавы могут содержать титан, нобий, ванадий – измельчители зерна.

Классификация марок стали по признакам

- Верхний и нижний пределы сварки;

- Вид термической закалки;

- Степень прочности поверхности.

Виды среднеуглеродистой стали

- 40 Г – конструкционный металлический сплав со средним содержанием углерода. Отличается повышенным содержанием марганца. В комбинации с кремнием (не менее 0,37%) этот минерал обеспечивает спокойную разливку и достаточно высокую степень окисления. Чтобы сплав был прочнее, его подвергают закалке и отпуску.

- 50 Г. Этот вид стали несколько отличается по составу, что придает сплаву больше прочности и упругости. Такие качества достигаются за счет особого вида закалки и отпуска.

- 40 ХН. Металлические сплавы этого вида имеют повышенную прочность, упругость, могут подвергаться механической обработке, глубокой прокаливаемости.

- 50 ХФ. Этот вид среднеуглеродистой стали используется для изготовления пружин с высокими нагрузками, также его называют пружинной сталью. Упругость металла обеспечивается высоким содержанием хрома и ванадия.

- 60, 60 Г, 65, 65Г, 70, 70Г, 80, 85 – металлический сплав подвергается закалке и отпуску, нормализации и отпуску, поверхностному упрочнению разными методами.

Эти виды применяют для изготовления деталей, которые будут подвергаться особым нагрузкам – трению, статическому давлению, вибрациям.

Эти виды применяют для изготовления деталей, которые будут подвергаться особым нагрузкам – трению, статическому давлению, вибрациям.

У7, У8, У9, У10 – это сплавы, отличающиеся невысокой прокаливаемостью, используются для изготовления инструментов.

Сталь среднеуглеродистая — Энциклопедия по машиностроению XXL

Углеродистая сталь 228—290 — см. также Низкоуглеродистая сталь Среднеуглеродистая сталь [c.490]Сталь среднеуглеродистая 3 — 372 Сталь судостроительная — Механические свойства 3 — 396, 397, 399 [c.283]

Конструкционная сталь, применяемая для изготовления деталей машин. В зависимости от условий работы сталь подвергается или цементации или улучшению и делится на а) конструкционную цементуемую сталь (малоуглеродистую, обычно менее 0,25 % С) б) конструкционную улучшаемую сталь (среднеуглеродистую, обычно в пределах 0,35—0,55 о/оС). [c.362]

Химический состав стали среднеуглеродистой и с повышенным содержанием марганца приведён в табл. 15. [c.373]

Для муфт и тормозов, работающих всухую, рекомендуется применять сталь (среднеуглеродистую, можно без термообработки) или чугун по ферродо, которые обеспечивают высокое и постоянное значение коэфициента трения и достаточную долговечность. [c.75]

Стали низкоуглеродистые, легированные, конструкционные Стали среднеуглеродистые, легированные, конструкционные Стали высокопрочные, конструкционные Стали коррозионностойкие и жаропрочные Сплавы [c.150]

Фрикционные многодисковые сухие муфты устанавливают в узлах, где удобно изолировать их от масла. Материалы тру трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.363]

Низкоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь При содержании углерода до 0,3 % разрезаемость хорошая С увеличением содержания углерода от 0,3 до 0,7 % резка осложняется При содержании углерода свыше 0,3 % до 1 7р резка затруднительна и требуется предварительный подогрев стали до температуры 300—700 °С При содержании углерода более I — 1,2 % резка невозможна (без применения флюсов)

[c. 182]

182]

Низкоуглеродистые листовые стали 05, 08, 10 используют, главным образом, для изделий, получаемых холодной штамповкой (холоднодеформируемые стали). Низкоуглеродистые стали 15, 20, 25 чаще применяют для деталей, упрочняемых цементацией (цементуемые стали). Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 используют для самых разнообразных деталей машиностроения в улучшенном, нормализованном или поверхностно закаленном состоянии (улуч- [c.93]

Малоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Низколегированная сталь Аустенитная сталь. . . [c.53]

Стали среднеуглеродистые качественные — Химический состав [c.292]

Материал трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.331]

Сталь среднеуглеродистая (средней твердости) 50-70 12—16 170-200 Оси, шатуны, вали, рельсы [c.14]

Такие металлы, как медь, алюминий и их сплавы, не удовлетворяют всем вышеперечисленным условиям и поэтому не поддаются кислородной резке. Не поддается кислородной резке также и чугун. Хорошо поддаются кислородной резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо поддаются кислородной резке, однако в некоторых случаях нужен предварительный подогрев их. Необходимость предварительного подогрева этих сталей перед резкой вызывается содержанием в них углерода и легирующих примесей. [c.484]

Сталь среднеуглеродистая и среднеуглеродистая легированная любых марок Отжиг, нормализация или улучшение НВ 260 НВ 260—350 С = 25 10 10—25 [c.249]

Стали среднеуглеродистые и хромистые (Ст. 35—45, 15Х, [c.96]

Сталь среднеуглеродистая нелегированная (0,15—1,0% С) Светлый желтый пучок искр с многочисленными звездочками и ответвлениями лучей

[c. 42]

42]

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев. [c.386]

Конструкционные средне- и высокоуглеродистые, а также легированные стали. Среднеуглеродистые стали содержат 0,26… 0,45 % С и широко используются для изготовления сварных конструкций. Высокоуглеродистые стали включают в себя 0,46…0,75 % С, отличаются плохой свариваемостью и редко применяются в сварных конструкциях. Конструкционные легированные стали имеют суммарное содержание легирующих элементов в пределах 2,5…10 %. [c.430]

Стали среднеуглеродистые И52 Азотируемые стали. ……….. 1181 [c.758]

Чем больше толщина разрезаемого металла, тем на большее расстояние в глубину от плоскости реза увеличивается твердость. Так, например, при резке малоуглеродистой стали толщиной 5 жж твердость увеличивается на расстоянии в глубину 0,4—0,6 мм, а при резке такой же стали толщиной 600 мл увеличение твердости наблюдается на глубине до 5—7 мм. Прн резке стали среднеуглеродистой или легированной при толщине 5 мм увеличение твердости наблюдается на глубине до 4—6 мм, а при толщине стали 800 мм — на глубине 8—12 мм. [c.132]

Имеются три типа наплавленного металла, в котором повышение износостойкости достигается за счет упрочнения дисперсной фазы сплавы на основе высокопрочных низкоуглеродистых высоколегированных мартенситно-стареющих сталей, среднеуглеродистые хромованадиевые стали с карбидной дисперсной упрочняющей фазой и высокоуглеродистые высокохромистые стали о кремнием, где упрочнение в значительной степени связано с выделениями дисперсных карбидов или а-фазы. [c.323]

[c.323]

Низколегированная сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Чугун [c.68]

Сталь среднеуглеродистая литая 35Л [c.164]

При сварке среднеуглеродистых сталей с аустенитными. [c.320]

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует и рекомендуется эти стали подвергать не отжигу а нормализации. Для среднеуглеродистых сталей (0,3—0,5% С) различие в свойствах нормализованной и отожженной стали более значительно в этом случае нормализация не может заменить отжига. Но для этих сталей нормализацией часто за.меняют более дорогую операцию улучшения. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость. Для неответственных деталей нормализация дает достаточно удовлетворительные механические свойства для ответственных деталей следует все же применять улучшение. [c.311]

Рассмотрим применяемые на практике типичные режимы термической обработки для низкоуглеродистой (0,10—0,25% С) и среднеуглеродистой (0,30—0,45% С) сталей. [c.370]

Конструкционные стали подвергают двойной упрочняющей термической обработке — закалке + отпуску, причем среднеуглеродистые — обычно высокому отпуску (улучшению), низкоуглеродистые — низкому. [c.370]

Главной целью исследования Ф. Эверетта и Микловица было определение зависимости коэффициента Пуассона от температуры ) для различных типов стали. Среди них были горяче- и холоднокатаная стали, среднеуглеродистая сталь и два типа стали, которая была названа высокотемпературной сталью , что означало сохранение относительно высокого модуля при высоких температурах. Большое разнообразие определенных значений коэффициента Пуассона напоминает работу Баушингера 1879 г. , в которой впервые подвергнуто существенной критике использование для определения коэффициента Пуассона формулы, содержащей отношение модулей упругости изотропных твердых тел . Вообще, проведя опыты с пятью видами стали при шести различных значениях температуры от комнатной до 1000 F, Ф. Эверетт и Микловиц заметили, что значение коэффициента Пуассона возрастает с возрастанием температуры. Для одного вида высокотемпературной стали они получили численные значения, превышающие 1/2. Найденные в опыте значения и А показаны на рис. 3.41 вместе с вычисленными при различных температурах значениями v.

[c.387]

, в которой впервые подвергнуто существенной критике использование для определения коэффициента Пуассона формулы, содержащей отношение модулей упругости изотропных твердых тел . Вообще, проведя опыты с пятью видами стали при шести различных значениях температуры от комнатной до 1000 F, Ф. Эверетт и Микловиц заметили, что значение коэффициента Пуассона возрастает с возрастанием температуры. Для одного вида высокотемпературной стали они получили численные значения, превышающие 1/2. Найденные в опыте значения и А показаны на рис. 3.41 вместе с вычисленными при различных температурах значениями v.

[c.387]

Всем этим требованиям в достаточной степени удовлетворяют малоуглеродистая сталь, среднеуглеродистая сталь с содержанием углерода до 0,7% и некоторые сорта лепированяых сталей, например, хромистые стали при содержании хрома не более 2—3% стали, содержащие до 20—2Ъ% никеля и 0,5% углерода хромоникелевые стали, содержащие xipoM и никель в небольших количествах молибденовые стали с содержанием молибдена до 1 — 1,5% и др. При содержании углерода 2,2% температура воспламенения в кислороде равна температуре плавления сплава. Стали с содержанием углерода 1—1,2% можно подвергать газовой резке только с предварительным подогревом до температуры 650—700°. [c.346]

Рекомендуется [27] принимать угол переднего конуса а для стали среднеуглеродистой и высокоуглеродистой равным 4—5°, для стали малоуглеродистой и легированной 3°30 —4°, для чугуна 2—5 . Угол заднего конуса для всех мате-)иалов можно принимать равным 4—5°. Делесообразно также с точки зрения получения более высокой чистоты поверхности отверстия и снижения усилия калибрования производить двойную заточку переднего конуса (см. фиг. 460, в), при которой выполнять угол а = 4-ь5°, а дополнительный угол а — Г. Места переходов рекомендуется скруглять до Я = 0,1-ь0,2 мм. [c.511]

Автором было исследовано состояние поверхности большого количества образцов различных сталей, предварительно прошедших ускоренное испытание на. ползучесть по методу Московского института стали (см. табл. 17) при температуре 600—800°. Исследованию подверглись следующие стали среднеуглеродистая У-6, быстрорежущая Р-18, высокоуглеродистая, высокохромистая Х12К и ряд других опытных плавок. Ни на одном образце не было обнаружено сколько-нибудь значительного обезуглероживания. Едва заметная обезуглероженная зона была зафиксирована лишь в образцах из стали с l.S / С и 12 /о Сг.

[c.14]

ползучесть по методу Московского института стали (см. табл. 17) при температуре 600—800°. Исследованию подверглись следующие стали среднеуглеродистая У-6, быстрорежущая Р-18, высокоуглеродистая, высокохромистая Х12К и ряд других опытных плавок. Ни на одном образце не было обнаружено сколько-нибудь значительного обезуглероживания. Едва заметная обезуглероженная зона была зафиксирована лишь в образцах из стали с l.S / С и 12 /о Сг.

[c.14]

Улучшение обрабатываемости Низкоуглеродистые стали Среднеуглеродистые конструкционные стали Инструментальные стали Нормализация Отжиг (фазовый) или нормализация с высоким отпуском Сфероидизируюш,ий отжиг (на зернистый перлит) [c.109]

Замена малоуглеродистых сталей среднеуглеродистыми одновременно с удешевлением термообработки улучшает и уде-щевляет механическую обработку и повыщает механические свойства сердцевины изделия. [c.58]

Сталь 18ХНВА вследствие наличия в ней хромистого карбида СГ4С очень устойчива против отпуска. При нагреве до 550° только немного снижается ее прочность, а вязкость остается без изменения. Это дает возможность применять сталь 18ХНВА как в цементуемом, так и в не-цементуемом (улучшаемом) состоянии как сталь среднеуглеродистую. [c.289]

Арматура железобетонных конструкций выпускается в виде стержней круглого сечения гладкого или периодического профиля. Арматуру изготовляют из низкоуглеродистой стали, среднеуглеродистой Ст5 и низколегированной 25Г2С и 35ГС. Диаметр стержней— от 6 до 90 мм. [c.172]

Hard Сильхром (Sil hrome) сорт P. . Нержавеющ, сталь низкоуглеродист.. Нержавеющ, сталь среднеуглеродист.. Нержавеющ, сталь высокоуглеродист.. Нержавеющ, сталь Карпентера….. [c.46]

Характеристики некоторых марок сталей для изготовления зубчатых колес приведены в табя. 3.12 [13, 17]. В зависимости от твердости зубьев стальные зубчатые колеса делятся на две группы. Первая — колеса с твердостью поверхности и сердцевины зуба НВ нарезание зубьев производят после окончательной термообработки (нормализация, улучшение), при этом достигается довольно высокая точность изготовления (сохраняется точность, полученная при механической обработке) и исключается необходимость дорогих отделочных операций (шлифовка, притирка).

[c.64]

Первая — колеса с твердостью поверхности и сердцевины зуба НВ нарезание зубьев производят после окончательной термообработки (нормализация, улучшение), при этом достигается довольно высокая точность изготовления (сохраняется точность, полученная при механической обработке) и исключается необходимость дорогих отделочных операций (шлифовка, притирка).

[c.64]

Применение качественных углеродистых сталей

Углеродистые стали, которые содержат от 0,7 до 1,3 % углерода, в основном используются для изготовления ударного и режущего инструмента. Маркировка их отличается наличием буквы У, где «У» означает углеродистую сталь, а цифра после буквы говорит о содержание углерода в десятых долях процента. Например, сталь У13, сталь У7.

Также многостороннее применение находят качественные стали в технике. В зависимости от содержания углерода и термической обработки они обладают разнообразными механическими и технологическими свойствами, поэтому применяются для различных элементов тех или иных металлических конструкций.

Так низкоуглеродистые стали делят по назначению на две подгруппы.

1. Стали марки 05, 08, 10 — это малопрочные, но высокопластичныестали, которые благодаря способности к глубокой вытяжке применяются для холодной штамповки различных изделий. В горячекатаном состоянии без термической обработки их используют для шайб, прокладок, кожухов и других деталей, которые изготавливают методом холодной деформации и сварки.

2. Стали марки 15, 20, 25 — это цементуемые стали, которые предназначаются для деталей небольшого размера, например, кулачков, толкателей, малонагруженных шестерней. В процессе эксплуатации от них требуется твердая, износостойкая поверхность и вязкая сердцевина. После цементации поверхностный слой необходимо подвергнуть упрочнению закалкой в воде, которая должна сочетаться с низким отпуском. При этом получается, что сердцевина изделия упрочняется слабо из-за низкой прокаливаемости.

Цементуемые стали могут применяться как горячекатаными, так и после нормализации. Эти марки стали очень пластичны, хорошо штампуются и свариваются. Они применяются для изготовления деталей машин и приборов невысокой прочности (например, крепежные детали, втулки, штуцеры и т. п.), а также для деталей котлотурбостроения (трубы перегревателей, змеевики), которые работают под давлением при температуре от минус 40 до 425 °С.

Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 менее пласчтичные в отличии отот низкоуглеродистых, зато они обладают большей прочностью. Их используют после проведения таких операций как улучшение, нормализация и поверхностная закалка. В таком улучшенном состоянии (после того как сталь закалили и подвергли высокому отпуску на структуре сорбита) у стали повышается вязкость и пластичность, за счет этого у стали проявляется малая чувствительность к концентраторам напряжений.

Однако когда увеличивается сечение деталей механические свойства сталей снижаются из-за несквозной прокаливаемости. Среднеуглеродистые стали после улучшения могут применяться для изготовления деталей небольшого размера, у которых работоспособность определяется сопротивлением усталости (например, шатуны, коленчатые валы малооборотных двигателей, зубчатые колеса, маховики, оси и т. п.).

Высокоуглеродистые стали с концентрацией углерода 60, 65, 70, 75, 80, 85 и увеличенным содержанием марганца 60Г, 65Г и 70Г применяют в основном для рессор и пружин. Они обязательно должны быть подвергнуты закалке и среднему отпуску, чтобы получить более высокие упругие и прочностные свойства.

Сталь конструкционная углеродистая качественная

Сталь 30

Сталь 35

Сталь 40

Сталь 45

Сталь 50

Сталь 55

Сталь 58

Сталь 60

Сталь ОсВ

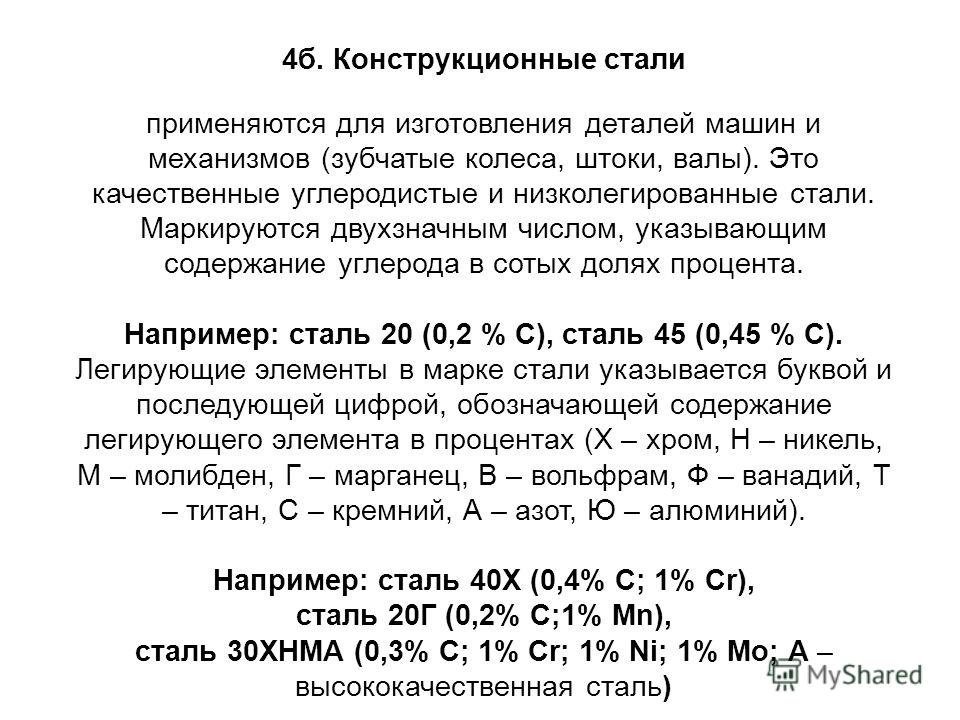

СТАЛИ УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ КАЧЕСТВЕННЫЕ

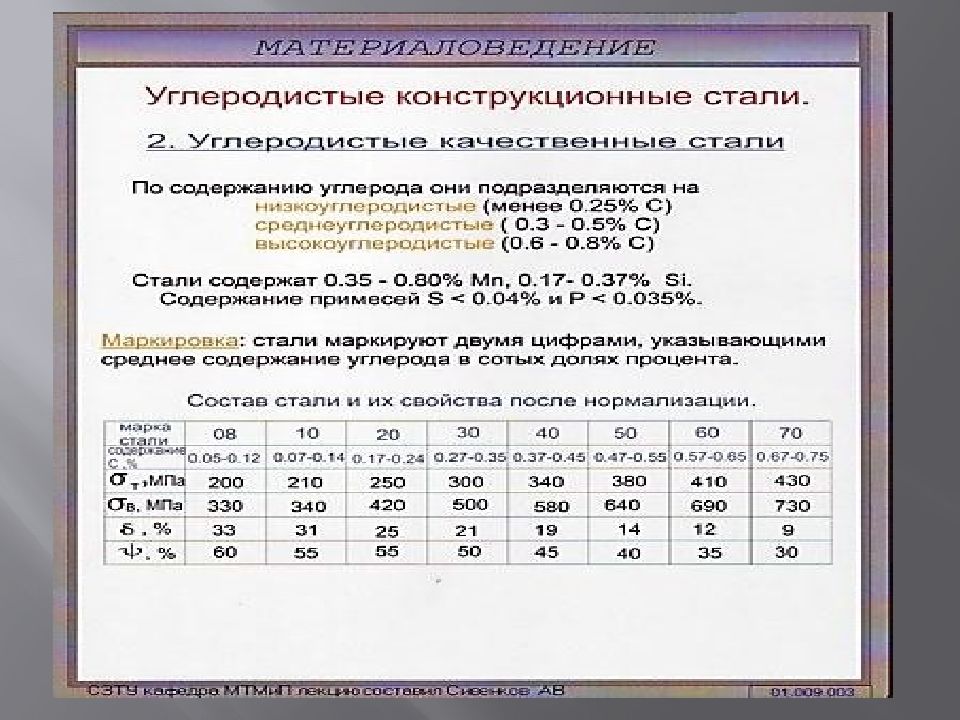

В машиностроении применяют углеродистые качественные стали, поставляемые по ГОСТ 1050-88. Маркируются эти стали двузначными цифрами: сталь 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, обозначающими среднее содержание углерода в сотых долях процента.

Маркируются эти стали двузначными цифрами: сталь 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, обозначающими среднее содержание углерода в сотых долях процента.

Спокойные стали маркируют без индекса, полуспокойные и кипящие — с индексом соответственно «пс» и «кп». Кипящие стали производят марок 05кп, 08кп, 10кп, 15кп, 20кп, полуспокойные — 08пс, 10пс, 15пс, 20пс.

Качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств.

Низкоуглеродистые стали 05кп, 08кп, 10кп, 15кп, 20кп отличаются малой прочностью и высокой пластичностью в холодном состоянии. Эти стали в основном производят в виде тонкого листа и используют после отжига или нормализации для холодной штамповки с глубокой вытяжкой. Они легко штампуются из-за малого содержания углерода и незначительного количества кремния, что и делает их очень мягкими. Их можно использовать в автомобилестроении для изготовления деталей сложной формы. Глубокая вытяжка из листа этих сталей применяется при изготовлении консервных банок, эмалированной посуды и других промышленных изделий.

Спокойные стали 08, 10 применяют в отожженном состоянии для конструкций невысокой прочности — емкости, трубы и т. д.

Стали 10, 15, 20 и 25 также относятся к низкоуглеродистым сталям, они пластичны, хорошо свариваются и штампуются. В нормализованном состоянии в основном их используют для крепежных деталей — валики, оси и т. д.

Для увеличения поверхностной прочности этих сталей их цементуют (насыщают поверхность углеродом) и применяют для деталей небольшого размера, например слабонагруженных зубчатых колес, кулачков и т. д.

Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца 30Г, 40Г и 50Г в нормализованном состоянии отличаются повышенной прочностью, но соответственно меньшей вязкостью и пластичностью. В зависимости от условий работы деталей из этих сталей к ним применяют различные виды термообработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др.

В зависимости от условий работы деталей из этих сталей к ним применяют различные виды термообработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др.

Среднеуглеродистые стали применяют для изготовления небольших валов, шатунов, зубчатых колес и деталей, испытывающих циклические нагрузки. В крупногабаритных деталях больших сечений из-за плохой прокаливаемости механические свойства значительно снижаются.

Дополнительные материалы по запросу «стали конструкционные углеродистые качественные»:

- Маркировка сталей

- Стали качественные

Низкая, средняя и высокоуглеродистая сталь

Стальчасто классифицируют по содержанию углерода. Вся сталь содержит хотя бы некоторое количество углерода. В конце концов, сталь определяется как сплав железа и углерода. Без углерода это было бы просто железо. Добавляя в него углерод, металл становится прочнее и тверже. Вот почему многие производственные и строительные компании предпочитают сталь обычному чугуну.

Однако не вся сталь имеет одинаковое соотношение углерода и железа.У некоторых сталей соотношение углерода к железу выше, чем у других. В частности, существует три типа стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая. Итак, в чем именно разница между этими видами стали?

Что такое низкоуглеродистая сталь?

Низкоуглеродистая сталь характеризуется низким отношением углерода к железу. По определению, низкоуглеродистый состоит из менее чем 0,30% углерода. Также известная как низкоуглеродистая сталь, ее производство дешевле, чем производство среднеуглеродистой и высокоуглеродистой стали.В дополнение к своей низкой стоимости, низкоуглеродистая сталь более податлива, что может повысить ее эффективность для определенных применений и снизить ее эффективность для других применений.

Что такое среднеуглеродистая сталь?

Среднеуглеродистая сталь имеет более высокое отношение углерода к железу, чем низкоуглеродистую сталь, но все же меньше, чем высокоуглеродистая сталь. В то время как низкоуглеродистая сталь состоит менее чем на 0,30% углерода, среднеуглеродистая сталь содержит от 0,30% до 0,60% углерода. Многие автомобильные детали изготовлены из среднеуглеродистой стали.Она прочнее и долговечнее, чем низкоуглеродистая сталь, но при этом обладает некоторой пластичностью.

В то время как низкоуглеродистая сталь состоит менее чем на 0,30% углерода, среднеуглеродистая сталь содержит от 0,30% до 0,60% углерода. Многие автомобильные детали изготовлены из среднеуглеродистой стали.Она прочнее и долговечнее, чем низкоуглеродистая сталь, но при этом обладает некоторой пластичностью.

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь, конечно, имеет самое высокое соотношение углерода и железа. Он состоит из более чем 0,60% углерода, что меняет его физические свойства. Также известная как углеродистая инструментальная сталь, она содержит от 0,61% до 1,5% углерода. При таком высоком содержании углерода высокоуглеродистая сталь прочнее и тверже, но менее пластична, чем низкоуглеродистая и среднеуглеродистая сталь.

Важно отметить, что все виды стали, включая низкоуглеродистую, среднеуглеродистую и высокоуглеродистую, содержат не только железо и углерод. В то время как сталь характеризуется этими двумя основными элементами. обычно он содержит следовые количества других элементов. Например, сталь нередко содержит следовые количества хрома или никеля.

Напомним, что сталь часто классифицируют по содержанию углерода. Низкоуглеродистая сталь содержит менее 0,30% углерода. Среднеуглеродистая сталь состоит из 0.От 30% до 0,60% углерода. А высокоуглеродистая сталь содержит более 0,60% углерода. По мере увеличения содержания углерода в стали она становится прочнее и тверже. В то же время он становится менее пластичным.

Нет тегов для этого сообщения.Углеродистая сталь лучше мягкой стали?

Или они одинаковые?

Углеродистая сталь лучше мягкой стали? Хитрый вопрос! Мягкая сталь — это разновидность углеродистой стали. Элемент углерод присутствует во всей стали. Когда этот углерод является основным легирующим элементом, сплав считается углеродистой сталью.«Низкоуглеродистая» сталь — это еще одно название низкоуглеродистой стали. Есть и другие углеродистые стали с другим содержанием углерода. Какой из них лучше, зависит от того, для чего будет использоваться сталь.

Какой из них лучше, зависит от того, для чего будет использоваться сталь.

Ежегодно производится более 1,5 миллиарда тонн стали для производства такой разнообразной продукции, как швейные иглы и структурные балки для небоскребов. Углеродистая сталь — это наиболее часто используемые стальные сплавы, на которые приходится примерно 85% всего производства в США. Содержание углерода в продукте находится в диапазоне 0–2%.Этот углерод влияет на микроструктуру стали, придавая ей легендарную прочность и стойкость. Эти сплавы также содержат небольшое количество марганца, кремния и меди. Мягкая сталь — это коммерческий термин для обозначения низкоуглеродистой стали, в которой содержание углерода находится в диапазоне 0,04–0,3%.

Низкоуглеродистая сталь обладает исключительной пластичностью и используется для трубопроводов, транспортирующих нефть, газ или воду.Категории углеродистой стали

Углеродистую стальможно разделить на категории в зависимости от химического состава и характеристик продукта.Низкоуглеродистая сталь также относится к категории низкоуглеродистых сталей, так как в ней аналогичное содержание углерода. Обычная углеродистая сталь не содержит сплавов и может быть разделена на четыре категории:

Низкоуглеродистая сталь хорошо поддается формованию и подходит для изготовления деталей кузова автомобилей, пластин и изделий из проволоки.1. Низкоуглеродистая или низкоуглеродистая сталь

Низкоуглеродистая сталь содержит 0,04–0,3% углерода и является наиболее распространенной маркой углеродистой стали. Низкоуглеродистая сталь также считается низкоуглеродистой сталью, поскольку она определяется как имеющая низкое содержание углерода, равное 0.05–0,25%. Низкоуглеродистая сталь пластична, легко поддается формованию и может использоваться для изготовления деталей кузова, листов и изделий из проволоки. В верхней части диапазона низкого содержания углерода и с добавлением марганца до 1,5% механические свойства подходят для штамповки, поковки, бесшовных труб и котельных плит.

2. Сталь среднеуглеродистая

Среднеуглеродистая сталь имеет диапазон углерода 0.31–0,6% и диапазон марганца 0,6–1,65%. Эту сталь можно подвергать термообработке и закалке для дальнейшего регулирования микроструктуры и механических свойств. Популярные области применения включают валы, оси, шестерни, рельсы и железнодорожные колеса.

Свойства высокоуглеродистой стали делают их идеальными для пружин и высокопрочной проволоки.3. Высокоуглеродистая сталь

Высокоуглеродистая сталь имеет диапазон содержания углерода 0,6–1% с содержанием марганца 0,3–0,9%. Свойства высокоуглеродистых сталей делают их пригодными для использования в качестве пружин и высокопрочной проволоки.Эти изделия нельзя сваривать, если в процедуру сварки не включена подробная программа термической обработки. Высокоуглеродистая сталь используется для изготовления режущих инструментов, высокопрочной проволоки и пружин.

Ультра-высокоуглеродистые стали имеют высокий уровень твердости и могут использоваться в ножах, осях или пробойниках.4. Сверхуглеродистые стали

Ультра-высокоуглеродистая сталь имеет диапазон содержания углерода 1,25–2% и известна как экспериментальный сплав. Отпуск позволяет производить сталь с высоким уровнем твердости, которая полезна для таких применений, как ножи, оси или пробойники.

Производство углеродистой стали

Производство углеродистой и низкоуглеродистой сталиосуществляется в три этапа:

- Первичное производство стали

- Вторичное производство стали

- Кастинг

За ними следуют различные методы отделки, которые напрямую влияют на характеристики конечного продукта.

Сталь производится в доменной печи, а затем жидкая сталь выпускается из печи в ковши или стальные ванны для дальнейшей обработки.

1. Первичное производство стали

Стальможет быть изготовлена либо из 100% переработанного материала, либо из комбинации переработанного материала и первичной стали. Чистая сталь производится в доменной печи из железной руды, кокса (полученного из угля) и извести. Сырье добавляется в верхнюю часть печи, которая работает при температуре 3000 ° F. Когда железная руда плавится и смешивается с горящим коксом, углерод выделяется в расплавленный продукт. Примеси поглощаются известью в шлак на поверхности, который можно удалить из жидкой стали.Продукт на этой стадии содержит около 4% углерода и все еще имеет некоторые примеси. Расплав первичной стали поступает в кислородную печь (кислородно-конвертерную печь), которая уже содержит переработанный металлолом. Чистый кислород продувается через жидкую сталь, чтобы окислить избыток углерода, образуя готовый продукт с содержанием углерода до 1,5%.

Переработанный стальной лом можно переработать без добавления первичной стали в электродуговой печи. Электрическая дуга большой мощности плавит металл при температуре до 3000 ° F.По мере плавления стального лома в печь можно загружать дополнительные партии лома на полную мощность. После получения плоской ванны расплавленной стали кислород продувается так же, как и через кислородный конвертер. В обоих случаях жидкая сталь выпускается из печи в ковши или стальные ванны для дальнейшей обработки, а поверхностный шлак, содержащий примеси, удаляется.

2. Вторичное производство стали

Рыночный спрос на стальную продукцию более высокого качества и стабильные свойства стимулировал развитие вторичных сталеплавильных процессов.

Электродуговая печь

Состав стали изменяют в дуговой электропечи путем добавления или удаления отдельных компонентов или путем изменения температуры.

- Перемешивание Электромагнитные поля используются для создания турбулентных токов в ковше. Этот метод легко отделяет неметаллические включения, всплывающие на поверхность, обеспечивая при этом однородную смесь и состав стали.

- Ковш-печь Ковш действует как вторичная электродная печь, обеспечивая точный контроль температуры и дозированный впрыск компонентов сплава.

- Впрыск ковша Инертный газ впрыскивается на дно стальной ванны. Когда газ нагревается и поднимается через расплавленную сталь, достигается эффект перемешивания.

- Дегазация Удаляет водород, кислород и азот, а также снижает содержание серы в продукте. Различные методы, используемые для дегазации расплавленной стали, включая вакуум, вдувание инертного газа и контроль температуры.

- Регулировка состава (барботаж герметичного аргона с продувкой кислородом — CAS-OB) Перемешивание достигается путем впрыскивания газообразного аргона в герметичную стальную ванну.Расположение трубки предотвращает нарушение шлака, в то время как содержание водорода снижается, а оксидные включения всплывают на поверхность. Кислород подается в ванну через трубку, а алюминий добавляется через трубку, обеспечивая повышенный уровень контроля температуры и точный конечный состав.

Раскисляющая сталь

Важнейшим аспектом вторичного производства стали является удаление кислорода. Присутствие кислорода в расплавленной стали, когда она начинает затвердевать, приводит к реакции с углеродом с выделением газообразного монооксида углерода.Контроль раскисления можно использовать для изменения характеристик готового продукта и, следовательно, пригодности стали для различных применений.

- Облицовочная сталь Окантовочная сталь — это недеокисленные или частично раскисленные стали. Во время затвердевания образуется высокий уровень окиси углерода, что приводит к хорошему качеству поверхности, но с наличием большого количества дыр.

- Стали с цоколями Стали с цоколями вначале следуют той же схеме, что и кромка, но примерно через минуту форма закрывается крышкой для подавления образования окиси углерода.

- Полуразрушенные стали Полуразрушенные стали были частично раскислены перед заливкой в форму и обычно имеют содержание углерода в диапазоне 0,15–0,3%.

- Прокатанные стали Прокатанные стали были полностью раскислены, поэтому во время затвердевания вообще не образуется окись углерода. Готовый продукт имеет однородную структуру и отсутствие раковин. Алюминий добавляется в ковш или изложницу в качестве первичного раскислителя, чтобы «убить» образование монооксида углерода; однако есть применения, в которых добавление алюминия к готовому продукту нежелательно.Альтернативой алюминию являются ферросплавы марганца и кремния или силицид кальция.

3. Литье

Традиционные методы разливки включают подъем ковша краном, чтобы расплавленная сталь могла быть разлита в отдельные изложницы, установленные на железнодорожных вагонах. Формы для изготовления слитков слегка сужаются, чтобы облегчить извлечение слитков после затвердевания. Слитки перемещаются в ямы для выдержки, где их повторно нагревают для горячей прокатки.

Литейные машины позволяют производить непрерывную разливку жидкой стали в формы, более подходящие для последующей обработки.Ковши поднимаются на возвышенную платформу, где они выгружают расплавленную сталь в промежуточный ковш, который питает разливочную машину. Расплавленная сталь подается из промежуточного ковша в изложницу с водяным охлаждением и подвижным днищем. По мере затвердевания стальной оболочки пластина медленно опускается, позволяя большему количеству расплавленной стали попасть в изложницу. Сталь формуют в слябы, блюмы или заготовки на машине непрерывного литья заготовок. Затвердевший продукт натягивается роликами, после чего распрямляется и разрезается на конце машины.Этот процесс может продолжаться без перерыва в течение нескольких дней или недель.

Обработка углеродистой стали

После завершения процесса производства углеродистой стали его подвергают прокатке, термообработке, поверхностной обработке или последующей вторичной обработке.

Сталь формуют в слябы, блюмы или заготовки на машине непрерывного литья заготовок. Прокат продукции Цельнолитые слитки необходимо раскатать до получения более подходящих форм и размеров, подобных тем, которые получают путем непрерывного литья. Сталь сжимается и вытягивается вращающимися валками. Валки вращаются быстрее, чем сталь, когда она входит в машину, поэтому сталь толкает вперед и сжимает ее.

Сталь сжимается и вытягивается вращающимися валками. Валки вращаются быстрее, чем сталь, когда она входит в машину, поэтому сталь толкает вперед и сжимает ее.

нагревают выше температуры рекристаллизации для разрушения микроструктуры литья. Это обеспечивает более однородный размер зерна и равномерное распределение углерода в стали.

Холодная штамповка увеличивает прочность углеродистой стали, улучшая качество обработки и обеспечивая более жесткие допуски. Холодная штамповкаХолодная штамповка выполняется ниже температуры рекристаллизации. Этот процесс увеличивает прочность за счет деформационного упрочнения до 20%, улучшая при этом отделку и обеспечивая более жесткие допуски. Сталь выходит в процессе прокатки в виде полуфабрикатов в виде блюмов, заготовок или слябов, в зависимости от конечных размеров. Блюм — это очень толстая прямоугольная плита, заготовка имеет такую же толщину, но меньшую ширину, а плита — более тонкий и широкий продукт.

Полуфабрикаты затем перерабатываются в промежуточные продукты на прокатном стане, чтобы подготовить их к производству и окончательной переработке предприятиями, перерабатывающими продукцию.

ПРОДУКТЫ И ПРИМЕНЕНИЕ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ

Продукция

Применения

Цветет

Структурные приложения

Перила

Поручни

Поручни

Поручни по индивидуальному заказу

Пруток

Машиностроение

Строительство

Пластины (толщина более 1/4 дюйма)

Тяжелое производство

Котлы

Мосты

Промышленные суда

Цистерны

Корабли

листов (толщина менее 1/4 дюйма)

Кузова

Бытовая техника

Оргтехника

Бидоны для напитков

Стержни круглые / квадратные

Каркасы

Раскосы

Валы

Оси

После того, как сталь покидает прокатный стан, перерабатывающие предприятия используют различные методы вторичной обработки для предотвращения коррозии и улучшения свойств металла.Преобладающая техника для этого — термическая обработка.

Термическая обработка

Целью термической обработки стали является изменение ее механических свойств путем изменения распределения углерода в продукте и внутренней микроструктуры. При изменении механических свойств стали увеличение пластичности приводит к снижению твердости и прочности и наоборот.

Нормализация

Сталь нагревают до температуры примерно на 130 ° F выше верхней критической температуры.Температуру поддерживают до тех пор, пока весь продукт не нагреется равномерно, после чего его охлаждают на воздухе. Это наиболее распространенная форма термообработки, которая обеспечивает высокую прочность и твердость стали.

Отжиг

Температура стали повышается до состояния твердого раствора на один час перед охлаждением со скоростью 70 ° F в час. В результате получается мягкая и пластичная сталь без внутренних напряжений.

Закалка

Процесс аналогичен нормализации, но охлаждение ускоряется за счет закалки стали в воде, рассоле или масле.Полученный продукт очень твердый — до четырех раз тверже, чем нормализованная сталь, — но очень хрупкий, что делает его подверженным разрушению и растрескиванию. По этой причине за закалкой до заданной температуры обычно следует контролируемая скорость охлаждения до комнатной температуры в процессе, называемом отпуском или снятием напряжения. Задавая параметры температуры и скорости охлаждения во время термообработки, можно точно контролировать свойства стали.

Обработка поверхностей

Примерно одна треть произведенной стали обрабатывается поверхностным покрытием для предотвращения коррозии, улучшения свариваемости и окрашиваемости.

Горячее цинкование

Цинкование — это процесс нанесения цинкового покрытия на сталь. Сталь нагревается перед попаданием в ванну с цинком, где жидкий цинк покрывает поверхность изделия. Толщина покрытия контролируется газовыми ножами. Чтобы цинковое покрытие не растрескалось, в раствор цинка добавляют небольшое количество алюминия.

При горячем цинковании сталь нагревается перед попаданием в ванну с цинком, где жидкий цинк покрывает поверхность изделия.Электролитическое цинкование

Другой способ нанесения цинкового покрытия на стальные изделия — электролитическое цинкование. Цинк наносится на поверхность стали путем регулирования тока в растворе электролита. Этот метод позволяет лучше контролировать толщину покрытия. Его также можно использовать для нанесения дифференциальных покрытий разной толщины с обеих сторон продукта или покрытий из цинкового сплава для оптимизации желаемых характеристик.

Последующая вторичная обработка

Компании по переработке и переработке стали перерабатывают стальное сырье в готовую продукцию.Используются различные методы обработки, такие как механическая обработка, которая включает равномерное удаление металла с поверхности станками. Соединение стали также является обычным явлением и использует различные методы сварки.

Источники переработанной стали включают лом сталелитейных заводов, вторичных производителей и стальную продукцию в конце жизненного цикла продукции.Переработка углеродистой стали

Переработка металла — это один из примеров устойчивого образа жизни и сведения к минимуму воздействия человеческой деятельности на окружающую среду.Сталь — это наиболее перерабатываемый материал на планете, больше, чем все остальные материалы вместе взятые.

Источники переработанной стали включают лом металлургических заводов, вторичных производителей и стальную продукцию в конце жизненного цикла продукции. Часто вторичной стали не хватает для удовлетворения производственного спроса, поэтому почти всегда при производстве готовой продукции используется комбинация первичной и вторичной стали.

Переработка стали также экономична, поскольку снижает стоимость готовой продукции.По этой причине сталелитейная промышленность активно участвовала в продвижении и создании сетей рециркуляции, чтобы упростить переработку продуктов с истекшим сроком эксплуатации.

Для получения дополнительной информации о стали или запроса предложения по индивидуальному проекту, пожалуйста, свяжитесь с нами.

Статьи по теме:

Разница между низко-, средне- и высокоуглеродистой сталью

Что такое углеродистая сталь?

Углеродистая сталь — это железоуглеродистый сплав с массовым процентным содержанием углерода ≤ 2.0% и содержащие небольшое количество примесных элементов, таких как марганец (Mn), кремний (Si), сера (S), фосфор (P), кислород (O) и т. Д.

Что такое низкоуглеродистая сталь, среднеуглеродистая сталь и высокоуглеродистая сталь

Ключевым фактором, различающим низкоуглеродистую, средне- и высокоуглеродистую сталь, является процентное содержание углерода, которое в зависимости от разного процентного содержания углерода делится на следующие типы:

- Низкоуглеродистая сталь : также известная как мягкая сталь, процентное содержание углерода равно 0.04 (0,05)% — 0,25 (или 0,29)%.

- Среднеуглеродистая сталь : процентное содержание углерода составляет 0,25 (0,30)% — 0,60%.

- Высокоуглеродистая сталь : процентное содержание углерода составляет 0,60–2,0%.

Примечания: Существует две версии, которые определяют низкоуглеродистую сталь: одна с содержанием углерода 0,04 (0,05) % — 0,25%, а другая — 0,04 (0,05)% — 0,29%.

Низкоуглеродистая, среднеуглеродистая и высокоуглеродистая сталь

| Типы стали | Содержание углерода (C)% |

| Низкоуглеродистая сталь | 0.04 ≤ C ≤ 0,29 |

| Среднеуглеродистая сталь | 0,29 |

| Высокоуглеродистая сталь | 0,60 ≤ C <2,0 |

1. Низкоуглеродистая сталь

Низкоуглеродистая сталь — это углеродистая сталь с содержанием углерода менее 0,25% (или 0,29%). Из-за низкой прочности, низкой твердости и мягкости ее также называют мягкой сталью. В его состав входит большая часть простой углеродистой стали и часть высококачественной углеродистой стали, в основном без термической обработки, используемой для изготовления конструктивных деталей.

Типичные низкоуглеродистые стали включают:

- США ASTM A36, SAE AISI 1008, 1012, 1015, 1018, 1020, 1022, 1025, 1029 и т. Д.

- Европейский EN S185, S235, S275, S355, S450 и т. Д.

- Китайский GB Q195, Q215, Q235, Q275, 08 # (сталь 08), 10 #, 15 #, 20 #, 25 # и т. Д.

Отожженная структура низкоуглеродистой стали состоит из феррита и небольшого количества перлита, который имеет низкую прочность и твердость, а также хорошую пластичность и ударную вязкость. Следовательно, формование в холодном состоянии хорошее, и формование в холодном состоянии может быть выполнено таким методом, как гофрирование, гибка или прессование.Низкоуглеродистая сталь с очень низким содержанием углерода имеет низкую твердость и плохую обрабатываемость, а нормализующая обработка может улучшить обрабатываемость.

Применение низкоуглеродистой стали

Низкоуглеродистая сталь обычно не подвергается термообработке перед использованием и обычно прокатывается в стальной угол, швеллер, двутавровую балку, стальную трубу, стальную полосу или стальной лист для изготовления различных строительных компонентов, контейнеров, ящиков, корпусов печей и сельскохозяйственной техники. . Высококачественная низкоуглеродистая сталь прокатывается в тонкие листы для изготовления изделий глубокой вытяжки, таких как автомобильные кабины и кожухи двигателей; его также прокатывают в пруток для производства механических деталей с низкими требованиями к прочности.

2. Среднеуглеродистая сталь

Среднеуглеродистая сталь — это углеродистая сталь с процентным содержанием углерода от 0,25% (или 0,29%) до 0,60%. Он включает большую часть качественной углеродистой стали и часть простой углеродистой стали.

К типичным среднеуглеродистым сталям относятся:

- США ASTM SAE AISI 1030, 1034, 1035, 1038, 1040, 1042, 1043, 1045, 1050, 1055 и т. Д.

- Европейский EN C35 (1.0501), C40 (1.0511), C45 (1.0503), C55 (1.0535), C60 (1.0601) и т. Д.

- Китайский GB 35 # (35 сталь), 40 #, 45 #, 50 #, 55 #, 60 # и т. Д.

Среднеуглеродистая сталь обладает хорошими характеристиками термической обработки и резки, но ее сварочные характеристики плохие, поэтому перед сваркой требуется предварительный нагрев. Прочность и твердость выше, чем у низкоуглеродистой стали, а пластичность и вязкость ниже, чем у низкоуглеродистой стали. Холоднокатаный или холоднотянутый материал можно использовать напрямую без термической обработки, а также можно использовать после термической обработки. Среднеуглеродистая сталь после закалки и отпуска обладает хорошими комплексными механическими свойствами.

Применение среднеуглеродистой стали

Среднеуглеродистая сталь в основном используется для производства высокопрочных движущихся частей, таких как воздушные компрессоры, поршни насосов, рабочие колеса паровых турбин, валы тяжелой техники, червяки, шестерни и т. Д., Детали, подверженные поверхностному износу, коленчатые валы, шпиндели станков, ролики. , слесарные инструменты и многое другое.

3. Высокоуглеродистая сталь

Высокоуглеродистая сталь имеет содержание углерода от 0,60% до 1,70% (максимум 2,0%), которая может подвергаться закалке и отпуску.

Типичные высокоуглеродистые стали включают:

- США ASTM SAE AISI 1059, 1060, 1065, 1070, 1075, 1080, 1085, 1090, 1095 и т. Д.

- Европейский EN C62D (1.0611), C66D (1.0612), C68D (1.0613), C70D (1.0615), C72D (1.0617), C80D (1.0622), C86D (1.0616), C92D (1.0618) и т. Д.

- Китайский GB 65 # (65 сталь), 65Mn, 70 #, 70Mn, 75 #, 80 #, 85 #, 60 #, T7, T8, T10 и т. Д.

Высокоуглеродистая сталь обладает высокой прочностью и твердостью (по шкале Роквелла C может составлять до 60-65 HRC), высоким пределом упругости и пределом выносливости после соответствующей термообработки или закалки при холодном волочении, а режущие характеристики приемлемы по сравнению с низкоуглеродистой сталью и среднеуглеродистой стали хуже всего свариваемость и холодная пластическая деформация.Из-за высокого содержания углерода при закалке в воде легко образуются трещины, поэтому часто используется закалка в двух жидкостях, а для деталей с малым сечением часто применяется закалка в масле. Такие стали обычно используются после закалки среднетемпературным отпуском, нормализацией или поверхностной закалкой.

Высокоуглеродистая сталь в основном используется при производстве пружин, быстроизнашивающихся деталей и инструментов с высокой твердостью.

Мягкая сталь против средней и высокоуглеродистой стали — Сравнение — за и против

Стали

Стали — это железоуглеродистые сплавы, которые могут содержать значительные концентрации других легирующих элементов.Добавление небольшого количества неметаллического углерода к железу обменивает его большую пластичность на с большей пластичностью . Благодаря своей очень высокой прочности, но все же значительной ударной вязкости и способности сильно изменяться при термообработке, сталь является одним из наиболее полезных и распространенных сплавов на основе черных металлов в современном использовании. Существуют тысячи сплавов, которые имеют различный состав и / или термообработку. Механические свойства чувствительны к содержанию углерода, которое обычно меньше 1.0 мас.%. Согласно классификации AISI углеродистая сталь делится на четыре класса в зависимости от содержания углерода.

Типы сталей — Классификация по составу

Типичные области применения низкоуглеродистой стали включают компоненты кузова автомобилей, конструктивные формы (например, двутавровые балки, швеллеры и уголки) и листы, которые используются в трубопроводах и зданиях.- Низкоуглеродистые стали . Низкоуглеродистая сталь, также известная как низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения.Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Низкоуглеродистая сталь имеет относительно низкую прочность на разрыв, но она дешевая и легкая в формовании; твердость поверхности можно повысить за счет науглероживания. Типичные области применения включают компоненты кузова автомобилей, конструктивные формы (например, двутавровые балки, швеллеры и уголки) и листы, которые используются в трубопроводах и зданиях. Например, сталь A36 — это обычная конструкционная сталь в США. Листы из низкоуглеродистой стали, используемые, например, в кузовах автомобилей, подвергаются различным операциям формования, включая глубокую вытяжку.Микроструктуры состоят из ферритовой и перлитной составляющих. Как следствие, эти сплавы относительно мягкие и непрочные, но обладают выдающейся пластичностью и вязкостью. Кроме того, они поддаются механической обработке, сварке и из всех сталей являются наименее дорогими в производстве. Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

- Среднеуглеродистые стали . Среднеуглеродистая сталь содержит примерно 0,3–0,6% углерода.Эти сплавы можно подвергать термообработке путем аустенизации, закалки и затем отпуска для улучшения их механических свойств. Чаще всего они используются в отпущенном состоянии, имея микроструктуру отпущенного мартенсита. Среднеуглеродистая сталь сочетает в себе пластичность и прочность, а также обладает хорошей износостойкостью. Этот сорт стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, также может использоваться в рельсах, железнодорожных колесах и других деталях машин и высокопрочных конструктивных элементах, требующих сочетания высокая прочность, износостойкость и ударная вязкость.Например, сталь 1040 представляет собой простую углеродистую сталь, содержащую 0,40 мас.% C. Типичные применения этого типа стали включают машины, плуг и болты с квадратным подголовком, стяжную проволоку, шпильки головки цилиндров и обработанные детали, U-образные болты, стержни арматуры для бетона, поковки.

- Высокоуглеродистые стали . Высокоуглеродистая сталь содержит примерно от 0,60 до 1,00% углерода . Твердость выше, чем у других марок, но пластичность снижается. Они почти всегда используются в закаленном и отпущенном состоянии и, как таковые, обладают особой износостойкостью и способны удерживать острую режущую кромку.Таким образом, высокоуглеродистая сталь может использоваться для изготовления пружин, канатной проволоки, молотков, отверток, гаечных ключей и ножей. Серия 10xx (например, сталь 1095) — самый популярный выбор для углеродистой стали, используемой в ножах, а также катанах. Углеродистая сталь AISI 1095 является хрупкой, имеет высокую твердость и прочность. Сталь 1095, используемая в ножах, имеет отличное лезвие и ее очень легко затачивать. Однако свойства этого типа стали придают ей склонность к ржавчине, если не смазывать ее маслом и не ухаживать за ней целенаправленно.

- Сверхвысокуглеродистая сталь . Ультра-высокоуглеродистая сталь содержит примерно 1,25–2,0% углерода. Стали, которые можно улучшать до высокой твердости. Этот сорт стали может использоваться для изделий из твердой стали, таких как пружины грузовых автомобилей, металлорежущие инструменты и другие специальные цели, такие как (непромышленные) ножи, оси или пуансоны. Большинство сталей с содержанием углерода более 2,5% производится методом порошковой металлургии.

Свойства мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Свойства материала — это интенсивных свойств , это означает, что они не зависят от количества массы и могут изменяться от места к месту в системе в любой момент.В основе материаловедения лежит изучение структуры материалов и их соотнесение с их свойствами (механическими, электрическими и т. Д.). Как только ученый-материаловед узнает об этой корреляции структура-свойство, он может перейти к изучению относительных характеристик материала в данном приложении. Основными определяющими факторами структуры материала и, следовательно, его свойств являются составляющие его химические элементы и способ, которым он был переработан в свою окончательную форму.

Плотность мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Плотность типичной стали составляет 8.05 г / см 3 .

Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, разделенная на объем:

ρ = м / В

Проще говоря, плотность (ρ) вещества — это общая масса (m) этого вещества, деленная на общий объем (V), занимаемый этим веществом. Стандартная единица СИ составляет килограммов на кубический метр ( кг / м 3 ).Стандартная английская единица — фунтов массы на кубический фут ( фунтов / фут 3 ).

Поскольку плотность (ρ) вещества — это общая масса (m) этого вещества, деленная на общий объем (V), занимаемый этим веществом, очевидно, что плотность вещества сильно зависит от его атомной массы, а также на плотность атомных номеров (N; атомов / см 3 ),

- Атомный вес . Атомная масса переносится атомным ядром, которое занимает только около 10 -12 от общего объема атома или меньше, но оно содержит весь положительный заряд и не менее 99.95% от общей массы атома. Следовательно, оно определяется массовым числом (числом протонов и нейтронов).

- Плотность атомного номера . Плотность атомного числа (N; атомов / см 3 ), которая связана с атомными радиусами, представляет собой количество атомов данного типа в единице объема (В; см 3 ) материала. Плотность атомного числа (N; атомы / см 3 ) чистого материала с атомной или молекулярной массой (М; граммы / моль) и плотностью материала (; грамм / см 3 ) легко определяется вычисляется из следующего уравнения с использованием числа Авогадро ( N A = 6.022 × 10 23 атомов или молекул на моль):

- Кристаллическая структура. Плотность кристаллического вещества существенно зависит от его кристаллической структуры. ГЦК-структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективный фактор упаковки (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий.

Механические свойства мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Материалы часто выбирают для различных применений, потому что они имеют желаемое сочетание механических характеристик.Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность мягкой стали против средней и высокоуглеродистой стали

В механике материалов сила материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать эту приложенную нагрузку без разрушения или пластической деформации.

Предел прочности на разрыв

Предел прочности при растяжении низкоуглеродистой стали составляет от 400 до 550 МПа.

Предел прочности на разрыв сверхвысокоуглеродистой стали составляет 1100 МПа.

Предел прочности на растяжение является максимумом на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении.Предел прочности на разрыв часто сокращают до «прочности на разрыв» или даже до «предела». Если это напряжение приложить и поддерживать, в результате произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 процентов больше, чем предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает образование шейки, где площадь поперечного сечения локально уменьшается. Кривая «напряжение-деформация» не содержит напряжения, превышающего предел прочности.Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура температуры испытательной среды и материала. Предел прочности на разрыв варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел текучести

Предел текучести низкоуглеродистой стали 250 МПа.

Предел текучести сверхвысокоуглеродистой стали 800 МПа.

Предел текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.До достижения предела текучести материал будет упруго деформироваться и вернется к своей исходной форме, когда приложенное напряжение будет снято. После достижения предела текучести некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют поведение, называемое явлением предела текучести. Предел текучести варьируется от 35 МПа для алюминия с низкой прочностью до более 1400 МПа для высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга низкоуглеродистой стали составляет 200 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для растягивающего и сжимающего напряжения в режиме линейной упругости при одноосной деформации и обычно оценивается с помощью испытаний на растяжение. С точностью до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещаются на одинаковую величину и по-прежнему сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не происходит.Согласно закону Гука , напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Твердость по Бринеллю низкоуглеродистой стали составляет примерно 120 МПа.

Твердость по Бринеллю высокоуглеродистой стали составляет примерно 200 МПа.

Испытание на твердость по Роквеллу — одно из наиболее распространенных испытаний на твердость при вдавливании, которое было разработано для испытания на твердость.В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением при предварительной нагрузке (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Основная нагрузка прикладывается, затем снимается, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета числа твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны.Основным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначенное как HRA, HRB, HRC и т. Д., Где последняя буква — соответствующая шкала Роквелла.

Тест Rockwell C проводится с пенетратором Brale (, алмазный конус 120 °, ) и основной нагрузкой 150 кг.

Тепловые свойства мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Термические свойства материалов относятся к реакции материалов на изменение их температуры и на приложение тепла.Поскольку твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность — это свойства, которые часто имеют решающее значение при практическом использовании твердых тел.

Точка плавления мягкой стали против средней и высокоуглеродистой стали

Температура плавления низкоуглеродистой стали составляет около 1450 ° C.

В общем, плавление представляет собой фазовый переход вещества из твердой в жидкую фазу.Точка плавления вещества — это температура, при которой происходит это фазовое изменение. Точка плавления также определяет состояние, в котором твердое вещество и жидкость могут существовать в равновесии.

Теплопроводность мягкой стали по сравнению со средней по сравнению с высокоуглеродистой сталью

Теплопроводность типичной стали составляет 20 Вт / (м · К).

Характеристики теплопередачи твердого материала измеряются с помощью свойства, называемого теплопроводностью , , k (или λ), измеряемой в Вт / м.К . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применяется ко всему веществу, независимо от его состояния (твердое, жидкое или газовое), поэтому он также определен для жидкостей и газов.

Коэффициент теплопроводности большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. Всего:

Большинство материалов почти однородны, поэтому обычно можно записать k = k (T) .Подобные определения связаны с теплопроводностью в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Обработка низко- и среднеуглеродистых сталей, сплавов

Эффективная резка этих распространенных и полезных сталей с помощью стружколомов

По заявлению компании, сочетание новых стружколомов Iscar и преимуществ положительной геометрии обеспечивает превосходный контроль стружки при использовании пластин CXMG.Низкоуглеродистые и среднеуглеродистые стали составляют основу практически каждого цеха в области общего машиностроения и изготовления деталей.

Их определяет процентное содержание углерода в стали; От 0,15 до 0,30 процента для низкоуглеродистой «мягкой» стали и от 0,30 до 0,60 процента для среднеуглеродистой стали. По данным cnccookbook.com, мягкие стали широко используются из-за их хорошей обрабатываемости и свариваемости в сочетании с низкой стоимостью. Доступны большинство марок холоднокатаных или горячекатаных.Низкоуглеродистая сталь используется для деталей, которые могут быть закалены, но прочность сердечника которых не имеет решающего значения. Учитывая приемлемую стоимость материала, производители часто используют его для изготовления крупногабаритных деталей, таких как детали винтовых машин, валы, слегка нагруженные шестерни, а также износостойкие поверхности, пальцы и цепи. Другие области применения включают сварные детали, коробки передач, трансмиссии и общие инженерные детали.

Однако низкоуглеродистые стали представляют проблемы при токарной обработке, сверлении и фрезеровании. Это мягкие и липкие материалы, часто образующие длинные проблемные стружки.Неудивительно, что при обработке этих сталей наиболее часто задаваемый вопрос — как сломать стружку. Ответы на этот вопрос можно найти в контроле над стружкой за счет скорости подачи, глубины резания и выбора геометрии пластины.

Среднеуглеродистая сталь обладает сбалансированной пластичностью и прочностью, а также хорошей износостойкостью для обработки крупных деталей, поковок и автомобильных компонентов. Среднеуглеродистые стали прочнее и тверже, чем низкоуглеродистые, но их сложнее формовать, сваривать и резать.

Брак обработки и применения

В ходе обсуждения Дэйв Зунис, директор по разработке сервисов и приложений, Absolute Machine Tools, Лорейн, Огайо; Крейг Адорни, инженер по приложениям, Absolute Machine Tools; и Рич Форд, старший инженер по продажам / MTI Kennametal Inc., Питтсбург, обрисовал в общих чертах подходы к выбору правильного режущего инструмента и режимов резания для решения задач обработки низкоуглеродистой стали. Информация о подходящем режущем инструменте, геометрии пластин, скоростях обработки и подаче для конкретного применения находится в интерактивном режиме в Engineering Calculator Kennametal или в его собственной базе данных по режущему инструменту NOVO.

Адорни указал на очевидные проблемы со сверлением отверстий и ломкой стружки. «Когда вы сверляете отверстие, и стружка начинает подниматься на инструмент и державку, этот шарик стружки не может мешать вам, поэтому вам нужно обязательно разбить стружку.”

Правильные данные режущего инструмента, геометрия пластины, скорости обработки и подачи доступны в Интернете в инженерном калькуляторе Kennametal или в его собственной базе данных по режущему инструменту NOVO. По словам Зуниса, если стружка не сломается, это окажет определенное влияние на автоматизацию. «Если сверло или метчик оставляет кучу стружки, они могут помешать, скажем, роботу, схватившему деталь», — сказал он. «Лучшие приложения для измельчения позволят получить чип, похожий на попкорн, например, маленькую шестерку или маленькую девятку, которые вы действительно можете держать в руке.Это будет похоже на крошечные чипсы, вроде летающего попкорна; они не связаны друг с другом и не действуют как длинная нить.

«Но в случае с низкоуглеродистой сталью вы можете получить стружку, похожую на орлиное гнездо, которая оборачивается вокруг сверла и бросается повсюду», — продолжил он. Он отметил, что, как правило, воздушная струя не может отодвинуть стружку — требуется ее сломать. Это можно сделать, увеличив скорость подачи или изменив геометрию пластины таким образом, чтобы стружка отрывалась маленьким кусочком, «фактически взрывая стружку», — сказал он.

Работа с более высокой подачей кажется привлекательной. «Но клиенты часто боятся запускать новые станки с надлежащей скоростью подачи, потому что они« старой закалки »и привыкли работать на станках слишком медленно, и это обычно приводит к образованию длинной стружки», — сказал Адорни. «Но если вы можете увеличить эту скорость подачи … у вас есть тенденция сломать стружку. Некоторые машинисты не принимают во внимание новейшие технологии ЧПУ, пластин и инструментов, которые сделаны так, что, когда вы достигнете определенной скорости подачи, для которой был разработан или разработан инструмент, вы можете сломать или сломать стружку.Но если вы не можете этого сделать и не используете геометрию инструмента, как предполагалось, то вы получите большую и длинную стружку, что вызовет проблемы в устройстве смены инструмента ».

Выпущена новая марка карбида

Новая технология режущего инструмента предлагает лучший способ приблизиться к этим сортам стали, согласно Sandvik Coromant, Fair Lawn, N.J. Компания выпустила новый сплав твердого сплава GC4415 / GC4425 с покрытием Inveo второго поколения. Новый сплав, доступный как со вставками ISO-образной формы, так и с пластинами собственной разработки, подходит для токарной обработки низколегированных и нелегированных сталей в массовом и серийном производстве.

По словам Искара, скрученная конструкция вставки LOGIQ4Turn CXMG в форме ласточкиного хвоста делает ее намного прочнее в кармане, чем завинчивающиеся вставки.«Новые сплавы являются новыми во всех отношениях», — сказал Кейт Брейк, специалист по токарной обработке Sandvik Coromant. «Мы улучшили покрытие, основу и процесс последующей обработки. Эти улучшения дали нам надежный и эффективный процесс токарной обработки стали, поскольку эти сплавы хорошо себя зарекомендовали как при черновой, так и при чистовой обработке, продемонстрировав увеличение стойкости инструмента на 25%.Новая подложка также позволяет GC4425 хорошо работать при прерывистом резании, когда другие пластины P25 могут испытывать трудности. Все это способствует повышению производительности и увеличению срока службы инструмента для наших клиентов ».