Латунный прокат

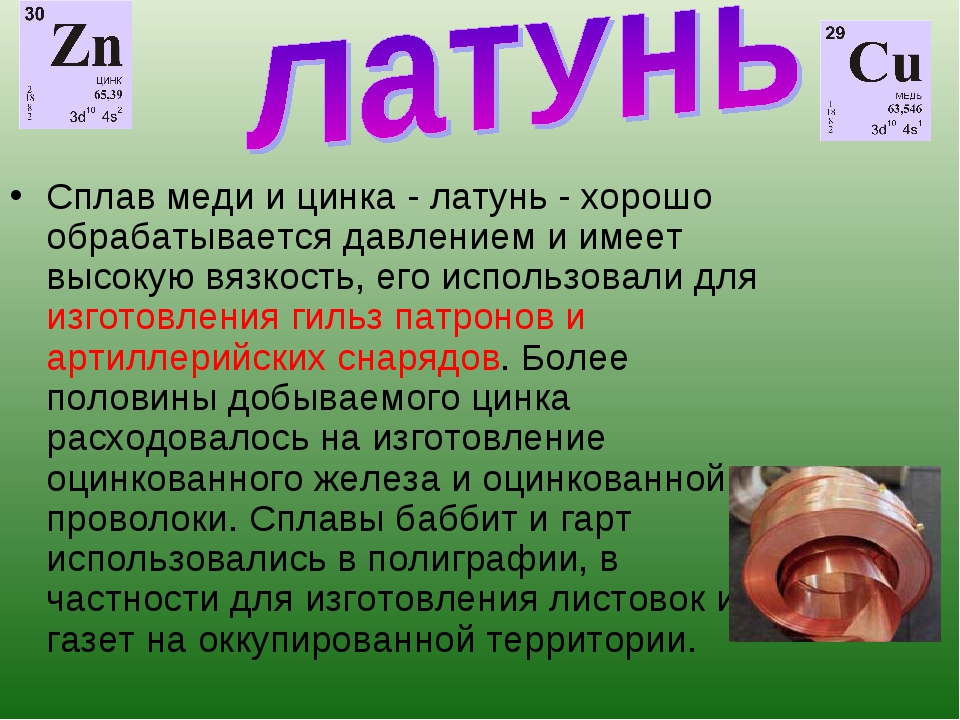

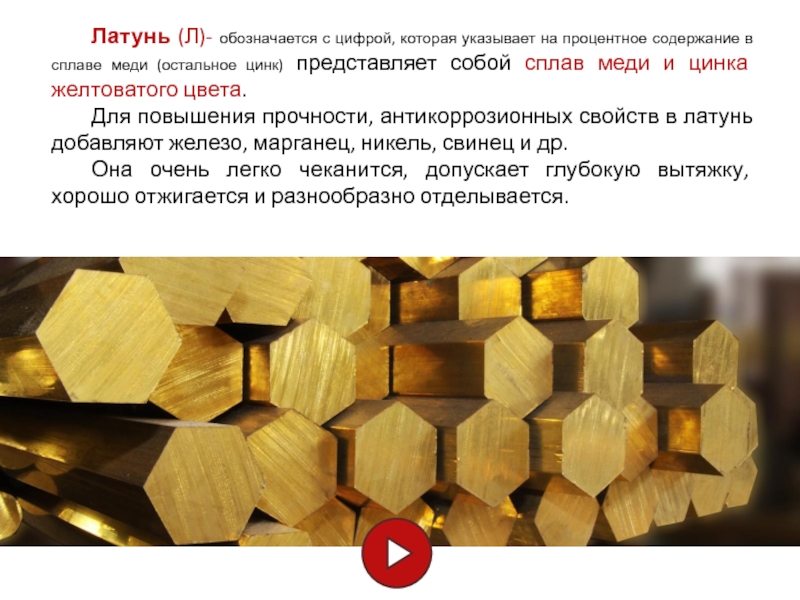

Латунь — двойной или многокомпонентный сплав на основе меди легированный цинком

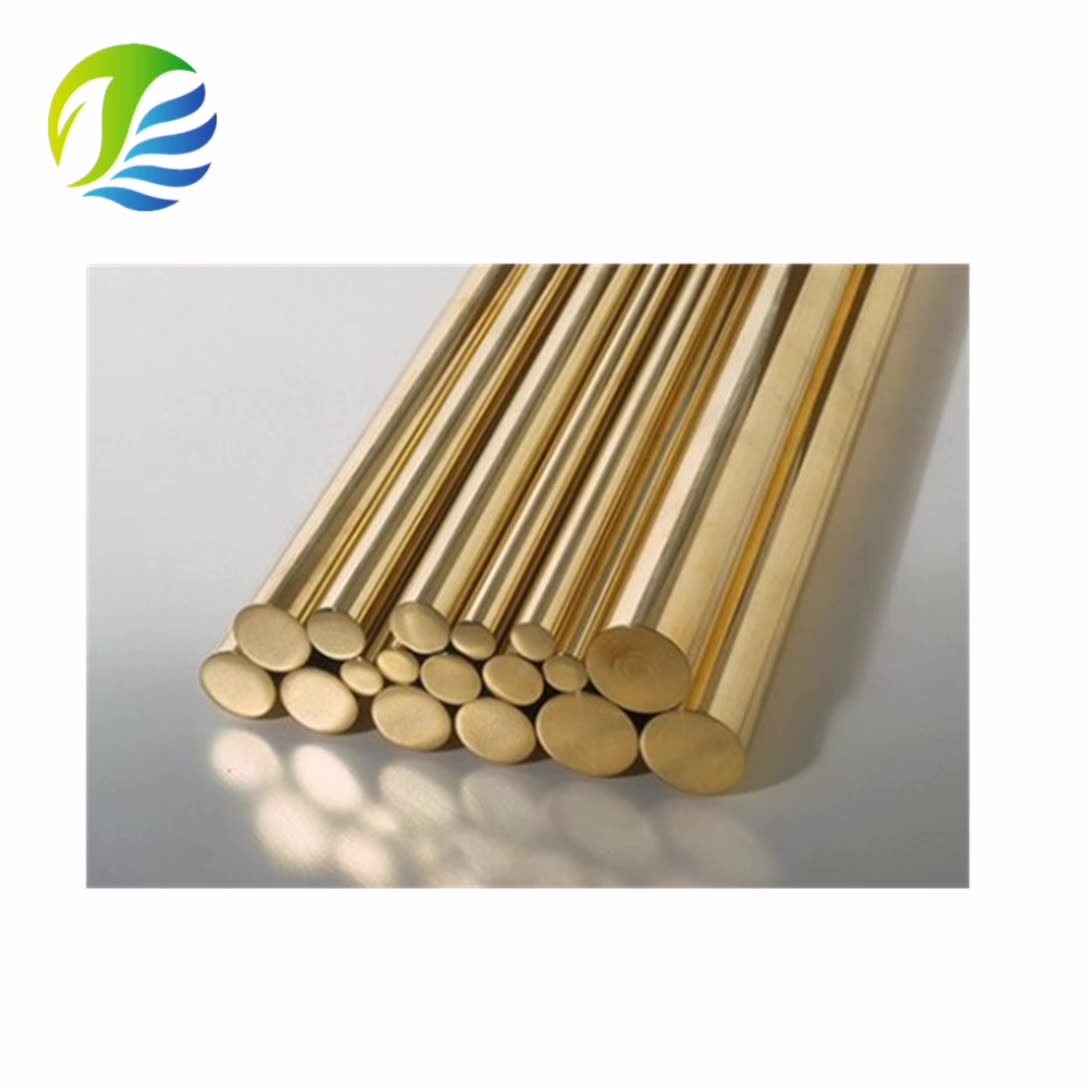

Латунь – коррозиестойкий сплав цинка и меди, сочетающий в себе высокую прочность с хорошей обрабатываемостью. Медь представляет собой основу латуни, определяющую базовые свойства. Цинк – легирующий компонент, процентное содержание которого может достигать 49%. В составе могут присутствовать и другие легирующие элементы, но их массовая доля обычно составляет не более 1,5%. Латунные сплавы имеют ярко желтый цвет, меняющийся в зависимости от процентного соотношения основных компонентов.

Удачное сочетание характеристик делает латунь оптимальным выбором для изготовления труб, профилей, водопроводной арматуры, деталей некоторых механизмов и других элементов, для которых важна хорошая коррозиестойкость в сочетании с прочностью. Характерной особенностью производственного процесса является то, что порядка половины всего используемого цинка поступает с утилизационных предприятий.

Зависимость характеристик от состава латуни

Свойства латуни напрямую определяются массовыми долями основных компонентов. При доле цинка до 35% латунь имеет однофазную структуру (альфа-фаза), для которой характерна высокая пластичность в широком температурном диапазоне. При большей доле цинка латунные сплавы приобретают двухфазную структуру и в естественных температурных условиях становятся достаточно хрупкими.

В продаже представлены двухкомпонентные марки, состоящие только из цинка и меди, и многокомпонентные – легированные дополнительными химическими элементами, модифицирующими их свойства. Дополнительные легирующие компоненты позволяют менять отдельные характеристики, такие как прочность, вязкость, пластичность и прочее.

- Сетка латунная

- Латунный квадрат

- Латунные листы Л63

- Латунные листы ЛС59-1

- Латунные ленты

- Латунные прутки Л63

- Латунная проволока Л63

- Латунные трубы Л63

- Латунные шестигранные прутки ЛС59-1

- Латунные шестигранные прутки Л63

- Латунные круглые прутки ЛС59-1

- Латунная проволока ЛС59-1

- Латунные трубы Л68

Марки латуни

- Л63 – плохо обрабатывается механическими методами, используется для изготовления гаек, болтов, деталей машин и элементов теплотехники;

- ЛС59-1 – хорошо обрабатывается, применяется для изготовления гаек, болтов, зубчатых колес и втулок.

Первая марка представляет собой двухкомпонентный сплав с массовой долей цинка до 37%. Во втором содержание цинка достигает 40%, но, несмотря на это, он пластичнее и технологичнее благодаря дополнительному легированию свинцом.

Достоинства и недостатки латуни

Латунь – один из наиболее востребованных металлов в современной промышленности. Её популярность обусловлена оптимальным сочетанием цены и основных характеристик, а простота обработки позволяет изготавливать из неё практически любые детали.

Основные преимущества латунного проката:

Механические свойства латуни

Детали отличаются относительно высокой прочностью и износостойкостью. Некоторые сочетания цинка и меди относятся к антифрикционным материалам (минимизируют трение, устойчивы к истиранию), благодаря чему могут применяться в качестве втулок и вкладышей в непрерывно работающих механизмах.

Коррозионная стойкость латунных сплавов

Латунный прокат подходит для производства водопроводной арматуры и других деталей, продолжительное время контактирующих с водой.

Тепло- и электропроводность латуни

Данные свойства позволяют применять латунь в теплообменниках, а также для изготовления контактных групп и теплоотводов в электроаппаратуре.

Эстетические свойства латунного проката

Меняя состав легирующих компонентов, можно получать оттенки, практически неотличимые от золота.

Технологичность латуни

Металлы на основе меди и цинка хорошо поддаются механической обработке, благодаря чему из заготовок и предварительных отливок можно вытачивать любые детали. Кроме того, они хорошо поддаются пайке.

Основным недостатком можно назвать склонность к растрескиванию латуни с повышенным содержанием цинка (более 20%), особенно при использовании во влажной среде и при наличии паров аммиака. Первым признаком снижения прочности латунного металлопроката является потеря естественного цвета, постепенно ухудшаются и другие свойства.

Способы улучшения характеристик латунных сплавов

Значительно снизить хрупкость сплава можно при помощи отжига, осуществляемого в температурном диапазоне 240-260 °C. В процессе термической обработки улучшаются прочностные показатели материала, и устраняется остаточное напряжение. Основным способом влияния на эксплуатационные характеристики (прочность, плотность, пластичность, цвет и прочие) является введение легирующих компонентов.

В процессе термической обработки улучшаются прочностные показатели материала, и устраняется остаточное напряжение. Основным способом влияния на эксплуатационные характеристики (прочность, плотность, пластичность, цвет и прочие) является введение легирующих компонентов.

Чистый сплав цинка и меди называется двухкомпонентным, если в составе присутствуют легирующие элементы – многокомпонентным. Чаще всего в качестве легирующих добавок выступает свинец, кремний, никель, железо, олово и марганец. Их процентное содержание обычно невелико (до 1-1,5%), но характеристики меняются кардинально. Если превысить норму, то качество латунного металлопроката может значительно ухудшиться.

Введение кремния и свинца позволяет улучшить прочностные и антифрикционные характеристики латуни, благодаря чему значительно возрастает износостойкость изготовленных из него механических деталей. Если массовая доля кремния превысит технические нормативы, характеристики латуни могут резко ухудшиться. Также свинец и кремний при соблюдении пропорций позволяют улучшить эстетические свойства материала.

Олово, алюминий и марганец повышают приспособляемость к растяжению, а добавление железа с марганцем позволяет увеличить показатель относительного удлинения. Здесь важно отметить, что все остальные легирующие добавки действуют на показатель удлинения отрицательно.

Для повышения антикоррозионных свойств в латунные сплавы добавляют никель, олово, марганец и алюминий. Добавление никеля позволяет избавиться от растрескивания в условиях повышенной влажности. Дополнительный положительный эффект от легирования оловом заключается в повышении прочности, плотности и стойкости к морской воде, а также соляным туманам. Поэтому такие материалы используются в приборах, предназначенных для судоходства.

Легирование свинцом повышает пластичность и технологичность, благодаря чему латунь легче поддается механической резке. При обработке на токарном станке заготовки не растрескиваются. Стружка получается мелкой, а поверхность – практически идеально гладкой, благодаря чему готовая деталь не нуждается в финишной обработке.

Мышьяк в качестве легирующего компонента для сплавов цинка и меди применяется редко. Обычно легированные им детали применяются для работы в агрессивных химических средах. Если одновременно с мышьяком в сплав добавляется железо и никель, стойкость готового изделия значительно возрастает, и оно может работать в контакте со слабыми растворами щелочей и кислот.

Литейные сплавы латуни

Выделяют два основных вида латунных сплавов массового потребления: литейные и деформируемые (в отдельную группу выделяют также ювелирные). Характеристики и технологии обработки литейных латуней описываются в ГОСТ 17711. Для материалов данного типа характерна повышенная плотность, сниженное содержание газов и хорошая коррозионная стойкость. Благодаря частичному испарению цинка в процессе литья металл хорошо раскисляется, но этот процесс важно контролировать, чтобы характеристики готового изделия соответствовали расчетным значениям.

Для литейных латуней характерна пониженная ликвация (неоднородность, возникающая в процессе литья и кристаллизации), повышенная текучесть расплава и незначительный коэффициент усадки. По механическим характеристикам готовые детали из такого металла похожи на изделия из алюминиевых и оловянных бронз, при этом их себестоимость существенно ниже за счет более простой технологии получения.

По механическим характеристикам готовые детали из такого металла похожи на изделия из алюминиевых и оловянных бронз, при этом их себестоимость существенно ниже за счет более простой технологии получения.

Разумеется, литейные латунные сплавы имеют и определенные недостатки. Так при кристаллизации на поверхности изделий могут образовываться достаточно крупные раковины, приводящие к значительному проценту брака. Также важно учитывать, что из-за испарения цинка плавку необходимо осуществлять с применением специальных флюсов.

Деформируемые сплавы латуни

Данная категория сплавов цинка и меди обрабатывается давлением. Характеристики и технология работы с ними регламентируется стандартом ГОСТ 15527. Поставляются они в виде металлопроката и заготовок для последующей обработки и изготовления деталей необходимой формы. Дополнительно выделяют две категории медно-цинковых сплавов: двойные (двухкомпонентные) и специальные (многокомпонентные). К деформируемым сплавам относятся две наиболее популярные марки: Л63 (двухкомпонентная) и ЛС59-1 (многокомпонентная, легированная свинцом).

По структуре выделяют также однофазные и двухфазные сплавы. Однофазная латунь имеет однородный неизменяемый цвет и обладает хорошей технологичностью. У двухфазных повышена плотность, они становятся более хрупкими и хуже поддаются холодной обработке. Температура плавления для всех медьсодержащих сплавов находится примерно в одном диапазоне.

Физико-химические свойства латунных сплавов

По внешнему виду латунь напоминают бронзу, из-за чего их путают или даже отождествляют. Но в бронзе основным легирующим компонентом является олово, а не цинк, поэтому это два совершенно разных медьсодержащих металла с существенно отличающимися физико-химическими свойствами.

Цинк (Zn, Zincum) находится на 30-й позиции в периодической таблице Менделеева. Он входит в побочную подгруппу второй группы четвертого периода. В нормальных условиях чистый цинк представляет собой хрупкий металл с характерным голубоватым оттенком. На воздухе он быстро окисляется, а если палочку из цинка согнуть, слышен характерный треск (этим цинк напоминает олово). В природе чистый цинк не встречается.

В природе чистый цинк не встречается.

Медь (Cu, Cuprum) в периодической таблице расположилась прямо перед цинком – на 29-й позиции. Она относится к элементам одиннадцатой группы четвертого периода. В чистом виде представляет собой мягкий пластичный металл розово-золотого цвета. В естественных условиях поверхность очищенной меди быстро окисляется, вступая в соединение с кислородом воздуха. Несмотря на это, встречается в самородном виде, благодаря чему стала одним из первых металлов, известных человеку. Наиболее древние медные изделия, найденные при раскопках селения Чатал-Гююк (Турция), датируются 7500-м годом до нашей эры.

Влияние доли цинка на свойства латунного сплава

Основные свойства сочетания цинка и меди зависят от процентного содержания главных компонентов. Поскольку чистая медь пластична, сплавы с долей цинка менее 30 процентов также обладают данным свойством. Повышение доли цинка постепенно делает металл более хрупким, а при появлении β’-фазы хрупкость резко возрастает. При этом твердость растет вплоть до 45-процентного содержания цинка, после чего данный параметр резко снижается.

При этом твердость растет вплоть до 45-процентного содержания цинка, после чего данный параметр резко снижается.

Поскольку одним из основных видов формовки латунных деталей является деформация под давлением, важно учитывать пластичность используемых сплавов. Однофазные составы сохраняют пластичность и могут проходить штамповку при обычной температуре, но в диапазоне 300-700 °C могут приобретать нежелательную хрупкость. Двухфазные сплавы приобретают необходимую для штамповки пластичность только при температурах, превышающих 700 °C.

Производство латунных изделий

Благодаря высокой технологичности латунь может использоваться для производства деталей любой формы посредством литья, ковки, прессовки, фрезеровки и других методов обработки. Пластичность данного металла позволяет расковать цельную болванку в тонкую проволоку либо сформировать элемент нужной формы при помощи пластической деформации. Широко применяется также комбинирование литья частично сформированной заготовки с последующей механической обработкой.

Технология расплава латуни

Для получения расплава используется две основных технологии:

- плавление в тиглях из огнеупорной глины нагревом в пламенной или шахтной печи;

- плавление в отражательной печи без применения тиглей.

Расплавленный металл заливают в песчаные формы для получения заготовок и слитков. Важно учитывать, что часть цинка во время процесса испаряется, поэтому необходимо выбирать сплав, в котором его доля будет несколько выше. Поправка на испарение рассчитывается индивидуально для конкретной технологии так, чтобы доли металлов в готовом изделии максимально соответствовали проектным значениям.

Маркировка латуни

Во избежание путаницы первая буква в маркировке медно-цинковых сплавов всегда «Л». Если сплав двухкомпонентный, то маркировка состоит только из данной буквы и двух цифр, показывающих процентное содержание меди. Так маркировка одного из наиболее распространенных сплавов Л63 подразумевает 63% меди и до 37% цинка (допустимые значения составляют 62-65% для меди и 34-37,5 для цинка, количество других примесей – не более 0,5%).

Добавление дополнительных легирующих компонентов в значимых количествах также отражается в обозначении марки сплава. Также в название добавляется название основного легирующего компонента. К примеру, популярная марка ЛС59-1 расшифровывается следующим образом:

- Л – латунь;

- С – свинцовая;

- 59 – процентное содержание меди;

- 1 – содержание свинца.

Расшифровка марок латуни с большим количеством компонентов производится аналогичным образом. Буквы после «Л» обозначают дополнительные легирующие примеси, а через дефис (или несколько дефисов) указываются их весовые доли в процентах. Например, маркировка ЛАЖМц70-5-3-1 подразумевает наличие в составе 5% алюминия, 3% железа и 1% марганца. Доля цинка составляет соответственно 20-21% (с учетом 0,5-0,75% примесей).

Области применения латуни

Благодаря технологичности и универсальности медно-цинковые сплавы ЛС59-1, Л63 и другие нашли применения во всех отраслях промышленности. Из них изготавливают коррозиестойкую арматуру для водо- и газопроводов, компоненты отопительных приборов, износостойкие детали механизмов и множество других элементов. Широкая номенклатура изделий и марок позволяет использовать сплавы меди и цинка в самых разных формах (фитинги, крепежные детали, проволока, лента и прочее).

Из них изготавливают коррозиестойкую арматуру для водо- и газопроводов, компоненты отопительных приборов, износостойкие детали механизмов и множество других элементов. Широкая номенклатура изделий и марок позволяет использовать сплавы меди и цинка в самых разных формах (фитинги, крепежные детали, проволока, лента и прочее).

Латунь применяется в авиационной и машиностроительной отраслях, некоторые марки благодаря высокой коррозиестойкости нашли применение в изготовлении приборов для судоходства. Также латунь обладает хорошими эстетическими свойствами, благодаря чему из него изготавливаются декоративные элементы для оформления интерьера. Среди металлов, окружающих нас в повседневной жизни, медно-цинковые сочетания в металлах занимают одну из лидирующих позиций.

В ассортименте компании Металлпро латунный металлопрокат представлен следующими позициями:

- сетка;

- квадрат;

- листы;

- прутки круглые;

- прутки шестигранные;

- трубы;

- проволока.

В качестве материала для всех позиций доступны марки Л63, ЛС59-1 и другие.

Латунь литейная в чушках — НПП Фирма СодБи

Латунь литейная в чушках

ЛС, ЛСд, ЛОС, ЛК, ЛК1, ЛК2, ЛКС, ЛМцС, ЛМцЖ, ЛА, ЛАЖМц, ЛМцСК

Латунь — сплав меди с цинком (от 5 до 45%). Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), с содержанием 20–36% Zn – желтой. На практике редко используют латуни, в которых концентрация цинка превышает 45%.

Цинк более дешевый материал по сравнению с медью, поэтому его введение в сплав одновременно с повышением механических, технологических и антифрикационных свойств, приводит к снижению стоимости — латунь дешевле меди. Электропроводность и теплопроводность латуни ниже, чем меди.

Коррозионная стойкость латуней в атмосферных условиях оказывается средней между стойкостью элементов, образующих сплав, т.е. цинка и меди. Латунь, содержащая более 20% цинка, склонна к растрескиванию при вылеживании во влажной атмосфере (особенно, если присутствуют следы аммиака). Этот эффект часто называют «сезонное растрескивание». Наиболее заметен он в деформированных изделиях, поскольку коррозия распространяется по границам зерен. Для устранения этого явления после деформации латунь подвергают отжигу при 240 — 260 (°C).

Этот эффект часто называют «сезонное растрескивание». Наиболее заметен он в деформированных изделиях, поскольку коррозия распространяется по границам зерен. Для устранения этого явления после деформации латунь подвергают отжигу при 240 — 260 (°C).

Латуни обладают высокими технологическими свойствами и применяются в производстве различных мелких деталей, особенно там, где требуются хорошая обрабатываемость и формуемость. Из них получают хорошие отливки, так как латунь обладают хорошей текучестью и малой склонностью к ликвации. Латуни легко поддаются пластической деформации — основное их количество идет на изготовление катанных полуфабрикатов — листов, полос, лент, проволоки и разных профилей.

Обычно латуни делят на:

двухкомпонентные латуни («Простые»), состоящие только из меди, цинка и, в незначительных количествах, примесей.

многокомпонентные латуни («Специальные»)– кроме меди и цинка присутствуют дополнительные легирующие элементы.

Двухкомпонентные латуни.

Для двухкомпонентных латуней особое значение имеет фазовый состав сплава. Предел растворимости цинка в меди при комнатной температуре равен 39%. При повышении температуры он снижается и при 905 C становится равным 32%. По этой причине латуни, содержащие цинка менее 39%, имеют однофазную структуру (a-фаза) твердого раствора цинка в меди. Их называют а-латунями. Если в расплав ввести больше цинка, то он не сможет полностью раствориться в меди, и после затвердевания возникнет вторая фаза – (b-фаза). b-фаза очень хрупка и тверда, поэтому двухфазные латуни имеют более высокую прочность и меньшую пластичность, чем однофазные.

При увеличении концентрации цинка до 30 % возрастают одновременно и прочность, и пластичность. Затем пластичность уменьшается, вначале за счет усложнения твердого раствора, затем происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза. Прочность увеличивается до концентрации цинка около 45 % , а затем уменьшается так же резко, как и пластичность.

Большинство латуней хорошо обрабатывается давлением. Особенно пластичны однофазные латуни. Они деформируются при низких и при высоких температурах. Однако в интервале 300 — 700 (°C) существует зона хрупкости, поэтому при таких температурах латуни не деформируют.

Особенностью обработки латуней давлением является то, что для обработки в холодном состоянии (тонкие листы, проволока, калиброванные профили) используют a-латунь с содержанием цинка до 32 %, так как она при комнатной температуре имеет высокую пластичность и малую прочность. При повышении температуры до 300-700 C ее пластичность уменьшается, поэтому в горячем состоянии ее не обрабатывают. Для этой цели используют или b-латунь с большим содержанием цинка (до 39 %), способную переходить при нагреве в двухфазное состояние a+b, либо (a + b)-латунь.

Марка латуни составляется из буквы «Л», указывающей тип сплава — латунь, и двузначной цифры, характеризующей среднее содержание меди. Например, марка Л80 — латунь, содержащая 80 % Cu и 20 % Zn.

Многокомпонентные латуни.

Количество марок многокомпонентных латуней больше, чем двухкомпонентных. Наименование специальной латуни отражает ее состав. Так, если она легирована железом и марганцем, то ее называют «Железомарганцевой», если алюминием – «Алюминиевой» и т.д.

Марку этих латуней составляют следующим образом: первой, как в простых латунях, ставится буква Л, вслед за ней — ряд букв, указывающих, какие легирующие элементы, кроме цинка, входят в эту латунь; затем через дефисы следуют цифры, первая из которых характеризует среднее содержание меди в процентах, а последующие — каждого из легирующих элементов в той же последовательности, как и в буквенной части марки. Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее по нисходящей. Содержание цинка пределяется по разности от 100%. Например, марка ЛАЖМц66-6-3-2 расшифровывается так: латунь, в которой содержится 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Цинка в ней 100-(66+6+3+2)=23 %.

Цинка в ней 100-(66+6+3+2)=23 %.

Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней.

Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом.

Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни, содержащие олово, часто называют морскими латунями.

Никель повышает прочность и коррозионную стойкость в различных средах.

Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. шм легируют (1-2 %) латуни, которые подвергаются механической обработке на станках-автоматах. Поэтому эти латуни называют автоматными.

Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения.

%d0%a1%d0%bf%d0%bb%d0%b0%d0%b2%20%d0%bc%d0%b5%d0%b4%d0%b8%20%d0%b8%20%d1%86%d0%b8%d0%bd%d0%ba%d0%b0 — с русского на все языки

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАканАлтайскийАрагонскийАрабскийАстурийскийАймараАзербайджанскийБашкирскийБагобоБелорусскийБолгарскийТибетскийБурятскийКаталанскийЧеченскийШорскийЧерокиШайенскогоКриЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийВаллийскийДатскийНемецкийДолганскийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГэльскийГуараниКлингонскийЭльзасскийИвритХиндиХорватскийВерхнелужицкийГаитянскийВенгерскийАрмянскийИндонезийскийИнупиакИнгушскийИсландскийИтальянскийЯпонскийГрузинскийКарачаевскийЧеркесскийКазахскийКхмерскийКорейскийКумыкскийКурдскийКомиКиргизскийЛатинскийЛюксембургскийСефардскийЛингалаЛитовскийЛатышскийМаньчжурскийМикенскийМокшанскийМаориМарийскийМакедонскийКомиМонгольскийМалайскийМайяЭрзянскийНидерландскийНорвежскийНауатльОрокскийНогайскийОсетинскийОсманскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПортугальскийКечуаКвеньяРумынский, МолдавскийАрумынскийРусскийСанскритСеверносаамскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиШумерскийСилезскийТофаларскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийТувинскийТвиУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВьетнамскийВепсскийВарайскийЮпийскийИдишЙорубаКитайский

Все языкиАнглийскийНемецкийНорвежскийКитайскийИвритФранцузскийУкраинскийИтальянскийПортугальскийВенгерскийТурецкийПольскийДатскийЛатинскийИспанскийСловенскийГреческийЛатышскийФинскийПерсидскийНидерландскийШведскийЯпонскийЭстонскийТаджикскийАрабскийКазахскийТатарскийЧеченскийКарачаевскийСловацкийБелорусскийЧешскийАрмянскийАзербайджанскийУзбекскийШорскийРусскийЭсперантоКрымскотатарскийСуахилиЛитовскийТайскийОсетинскийАдыгейскийЯкутскийАйнский языкЦерковнославянский (Старославянский)ИсландскийИндонезийскийАварскийМонгольскийИдишИнгушскийЭрзянскийКорейскийИжорскийМарийскийМокшанскийУдмурдскийВодскийВепсскийАлтайскийЧувашскийКумыкскийТуркменскийУйгурскийУрумскийЭвенкийскийБашкирскийБаскский

Исследования сплавов железа | Металлургический портал MetalSpace.

ru

ruСплавы железа и меди изучали Ринман, Дэвид Мюшет, Штенгель и Карстен. Сплавы изготавливались «прямым» сплавлением меди с чугуном, сварочным железом и сталью (в тиглях) во всех пропорциях. Исследователи пришли к выводу о вредном влиянии меди на свойства стали и сварочного железа (красноломкость), и о положительном влиянии меди на свойства литейного чугуна в количестве до 5 % (здесь и далее – % по массе).

Одновременно исследовалось влияние железа на свойства бронзы и латуни. В 1779 г. Уильяму Керу был выдан патент на способ получения латуни, содержащей 54 % меди, 40 % цинка и 6 % железа. Сплав приготовлялся в тиглях с использованием древесного угля под слоем флюса из зелёного стекла. Сначала сплавлялись медь и сварочное железо, затем под слой шлака добавлялся цинк. Подобные патенты выдавались неоднократно впоследствии вплоть до середины XIX в. в разных странах Европы. Наибольшее распространение железная (белая) латунь нашла в Германии, где она называлась Aich-Metall, и использовалась для обшивки судов.

Большой интерес учёных эпохи Революции в естествознании вызвал вольфрам. В металлическом состоянии он был получен братьями Элюар в Испании в 1783 г. Элюары провели широкие исследования по изучению сплавов вольфрама, которые они получали в тиглях «с угольной набойкой». В тигли помещали оксиды вольфрама и исследуемые металлы, в том числе – чугун.

Впоследствии к изучению сплавов вольфрама присоединился Бертье. Ему удалось получить сплавы с содержанием вольфрама до 37 %. Кроме того Бертье исследовал тройную систему, включавшую железо, марганец и вольфрам. Высокотемпературная обработка в угольном тигле шихты, состоявшей из руд изучаемых металлов, позволила получить сплав, включавший 16 % железа, 6 % марганца и 78 % вольфрама.

Усилия многих исследователей были подытожены английским инженером Окслендом, который в 1857 г. взял патент на получение железо-вольфрамовых сплавов. В тексте патента можно прочитать следующее: «Вольфрам, восстановленный из волчеца (вольфрамовой руды) углеродом, может быть смешан с рудой в доменной печи, или с чугуном в вагранке, в количестве до 30 %. Сплав чугуна и вольфрама может быть применён в металлургической технике… Хорошую литую сталь можно получить, прибавляя к ней от 0,5 до 25 % вольфрама. Сплавы железа с вольфрамом могут быть очищены и превращены в литую сталь обыкновенным способом цементования». Фактически мы видим описание полного технологического цикла получения и применения ферросплава, используемого для легирования стали.

Сплав чугуна и вольфрама может быть применён в металлургической технике… Хорошую литую сталь можно получить, прибавляя к ней от 0,5 до 25 % вольфрама. Сплавы железа с вольфрамом могут быть очищены и превращены в литую сталь обыкновенным способом цементования». Фактически мы видим описание полного технологического цикла получения и применения ферросплава, используемого для легирования стали.

Запатентованная Окслендом технология получения и применения «ферровольфрама» была реализована в промышленном масштабе в Австрии (её внедрение приписывается профессору Майеру из Леобена) в 1859 г. Спустя 5 лет вольфрамовую сталь производили несколько предприятий Австрии и Германии (её использовали для изготовления снарядов и холодного оружия). В 1864 г. Зиверт опубликовал состав стали, выплавляемой на сталелитейном заводе в Бохуме. Она содержала от 1 до 3 % вольфрама и около 1 % углерода.

Велер, Реле, Карстен, Гохштеттер изучали влияние титана на свойства стали и чугуна. Было рекомендовано получать титанистую сталь, содержащую до 1 % титана из чугуна, в который титан попадал из природно-легированных руд. Впоследствии, в период 1859-61 гг. Роберт Мюшет взял 13 патентов на различные способы получения и применения титановых сплавов железа, включая производство «ферротитана» (тигельным способом) с последующим его использованием для получения легированной стали.

Впоследствии, в период 1859-61 гг. Роберт Мюшет взял 13 патентов на различные способы получения и применения титановых сплавов железа, включая производство «ферротитана» (тигельным способом) с последующим его использованием для получения легированной стали.

Исследования сплавов железа с кобальтом, молибденом и хромом проводились Бертье и Смитом. Сплавы получались тигельной плавкой гематитовой железной руды с оксидами и рудами исследуемых металлов. Содержание в сплаве кобальта достигало 55 %. Были установлены высокие магнитные свойства железокобальтовых сплавов. В отношении сплавов с молибденом Бертье отмечал, что их получение и свойства аналогичны сплавам вольфрама.

Бертье также впервые получил и исследовал сталь, содержащую до 17 % хрома, и установил её высокую стойкость к действию кислот. Бертье получал хромсодержащую сталь тигельным способом, используя шихту, состоящую из гематитовой и хромовой руды (хромистого железняка), древесного угля и известняка, «который насыщал кремнезём и глинозём минералов». Смит в лаборатории Лондонской горной школы провел классические модельные эксперименты, сплавляя в угольном тигле химически чистые гематит и оксид хрома. Он получил широкую гамму сплавов, в которых содержание хрома изменялось в пределах от 4 до 77 %, а железа, соответственно, от 96 до 23 %.

Смит в лаборатории Лондонской горной школы провел классические модельные эксперименты, сплавляя в угольном тигле химически чистые гематит и оксид хрома. Он получил широкую гамму сплавов, в которых содержание хрома изменялось в пределах от 4 до 77 %, а железа, соответственно, от 96 до 23 %.

Подробные и методически выверенные исследования сплавов железа были выполнены выдающимся физиком Майклом Фарадеем и его коллегой Штодартом. Их результаты опубликованы в научном издании «TheQuarterlyJournalofscience» за 1820 г. Фарадей и Штодарт изучали влияние на свойства стали, сварочного железа и чугуна никеля, золота, серебра, платины, родия, палладия, иридия, алюминия. Сплавы получали свариванием пакетов, полученных из скрученной проволоки чистых металлов. Содержание легирующих элементов доводили до 10 %. Для получения больших количеств легированной стали и чугуна (при изготовлении холодного оружия или отливки небольших колоколов) использовали лигатуры, приготовленные в тиглях, и содержащие около 5 % легирующих металлов.

Была получена сталь, содержащая до 10 % никеля, и установлена её высокая стойкость к коррозии и «высокая магнитная сила». Для получения сплавов железа и алюминия в тигли помещали боксит (глинозём), хлориды железа, натрия и калия. Кристаллизовавшийся продукт обрабатывали слабой соляной кислотой. Получали сплав, содержащий от 20 до 80 % алюминия, который затем использовали для легирования железа в процессе пудлингования и при выплавке дамасской стали тигельным способом. Выплавленная сталь, по словам Фарадея, обладала хорошими свойствами, особенно с добавлением платины. На основе полученных данных Фарадей, Бертье и их последователи объясняли свойства булата наличием посторонних примесей в стали: Фарадей – алюминия, платины и серебра, Бертье – хрома.

В это же время на Урале были открыты месторождения платины, и министр финансов и Главноуправляющий Корпуса горных инженеров граф Егор Францевич Канкрин поручил горному ведомству повторить опыты Фарадея по сплавлению стали c платиной. Эта работа была поручена управляющему Златоустовским горным округом Павлу Петровичу Аносову, у которого к тому времени был уже солидный опыт по изучению качественных восточных клинков и который проводил исследования по получению булатной стали. Опыты заняли более года, в результате была получена сталь достаточно высокого качества, имеющая узоры, которые, однако, были отличны от булатных. В июне 1829г. из Златоуста в Горный департамент поступили две сабли и один клинок, изготовленные из этой стали.

Эта работа была поручена управляющему Златоустовским горным округом Павлу Петровичу Аносову, у которого к тому времени был уже солидный опыт по изучению качественных восточных клинков и который проводил исследования по получению булатной стали. Опыты заняли более года, в результате была получена сталь достаточно высокого качества, имеющая узоры, которые, однако, были отличны от булатных. В июне 1829г. из Златоуста в Горный департамент поступили две сабли и один клинок, изготовленные из этой стали.

Следующие два года Аносов посвятил опытам по изучению влияния различных легирующих добавок на свойства стали. Помимо платинистых сталей, которые он изучал особенно тщательно, были изучены стали с добавками золота, серебра, марганца, хрома и титана. Аносовым были подробно описаны свойства сталей с различным содержанием этих элементов. Многие из них улучшали свойства стали, некоторые давали узоры, однако булата получить не удавалось.

Таким образом, в период Революции в естествознании усилиями исследователей многих стран была создана научная база и сформированы представления о влиянии легирующих элементов на качество стали, сварочного железа и чугуна.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Сплавы медь — свинец — Энциклопедия по машиностроению XXL

Растворами нитрита натрия нельзя обрабатывать цветные металлы и сплавы (медь, цинк, свинец), а также черные металлы, имеющие сварку, пайку или сборку с цветными металлами. [c.40]Значительная доля износа и выхода из строя деталей с по-крытиями связана с их коррозионно-механическим разрушением. Поэтому новые гальванопокрытия должны обладать наряду с повышенными физико-механическими свойствами и значительной коррозионной стойкостью. Такому требованию отвечают разрабатываемые нами покрытия сплавами медь-олово-свинец-никель,, серебро-палладий и никель-фосфор. [c.102]

Покрытие сплавом медь-олово— свинец с массовой долей меди 7-78%, олова 10-18%, свинца 4-20% толщиной 9 мкм [c.29]

Цветные металлы и сплавы медь, олово, свинец, цинк, никель, алюминий их механические н технологические свойства. [c.519]

[c.519]

Цветные металлы и сплавы медь, олово, свинец, цинк,, бронза, латунь, баббит их свойства и область применения в краностроении. Коррозия черных и цветных металлов и их сплавов и борьба с ней. [c.531]

Покрытия сплавами обозначают при помощи дефиса между условными обозначениями металлов, входящих в состав сплава. Например, покрытие из сплава медь—цинк с массовой долей меди 50—60 % и цинка 40—50 % обозначают М-Ц (60), покрытие из сплава медь—олово—свинец с массовой долей меди 70—78 %, олова 10—18 %, свинца 4—20 % обозначают М-О-С (78 18). При необходимости допускается указывать максимальное и минимальное содержание компонентов. [c.14]

Нитритом натрия консервируют детали из черных металлов, не имеющие других защитных покрытий. Однако растворами нитрита натрия нельзя обрабатывать цветные металлы и сплавы (медь, цинк, свинец и др.), а также черные металлы, имеющие сварку, пайку или сборку с цветными металлами. [c.210]

[c.210]

С начала прошлого столетия наряду с железом все большим спросом стали пользоваться тяжелые цветные металлы в чистом виде и сплавах. Медь, никель, свинец, цинк и олово оказались необходимыми для ряда отраслей промышленности и техники. Производство и потребление этих металлов непрерывно и быстро увеличивались. Позднее вошли в обиход и попутно извлекаемые младшие металлы — кобальт, висмут, кадмий. Последние связаны в сырье и производстве соответственно с никелем, свинцом и цинком. [c.48]

При доступе воздуха заметное окисление масла происходит сравнительно быстро при температурах порядка 70—80° С. На окисление масла каталитически действуют некоторые металлы и сплавы, в том числе медь, латунь, свинец. Ускоренное старение масла вызывают некоторые твердые диэлектрики, например лакоткани и лаковые пленки на обмотках, из которых в масло могут диффундировать [c.98]

Латунь — сплав меди с цинком и некоторыми другими элементами (свинец, железо, висмут и др. — в долях процента). Состав и свойства латуней предусмотрены стандартом.

[c.241]

— в долях процента). Состав и свойства латуней предусмотрены стандартом.

[c.241]

Металлические включения (внедрения) появляются главным образом в сплавах меди, в которых легирующий элемент вследствие незначительной растворимости в главном компоненте выделяется в элементарном виде, например свинец в системе медь—свинец (свинцовистая бронза). [c.193]

ВНХ-Л-20 Сталь, медь и ее сплавы, хром, никель, свинец, кадмий, цинк, серебро, нейзильбер В порошке, спиртовых растворах, пропитка упаковочных материалов До шести лет [c.110]

При затруднениях в определении скорости коррозии рекомендуется пользоваться распределением металлов по группам, в пределах которых контакт может считаться допустимым. Для атмосферных условий эксплуатации можно выделить пять таких групп I — магний II — алюминий, цинк, кадмий III — железо, углеродистые стали, свинец, олово IV — никель, хром, коррозионностойкие стали (в пассивном состоянии) типа Х17 н 18—8 V — медно-никелевые и медноцинковые сплавы, медь, серебро, золото. [c.74]

[c.74]

Основными компонентами металлокерамических фрикционных материалов являются медь, олово, свинец и графит. Ряд сплавов содержит также железо, кремний и цинк. Типовой химический состав фрикционных сплавов 60—750/0 Си, 5-100/0 5п, 6—150/0 РЬ. 5-80/0 графита, до 2°/о 51, до Юо/о Ре. [c.265]

На рис. 4 представлено изменение износостойкости и твердости от состава для двойных сплавов олово — свинец, а на рис. 5 — то же для двойных сплавов медь — никель. Из диаграмм видно, что с изменением состава сплавов закономерности изменения е и твердости Н у них различны, и ясно видно отсутствие соответствия в изменении этих свойств. [c.46]

Сплавы меди с цинком называются латунями. К специальным латуням относятся медно-цинковые сплавы, в состав которых входят железо, алюминий, марганец, никель, олово, свинец и др. На механические свойства латуни большое влияние оказывает содержание цинка (рис. 3). [c.111]

Латунь — это сплав меди и цинка с содержанием последнего до 45%. В обозначениях марок латуни (например, Л68) число означает содержание меди в процентах, остальное — цинк. Латуни обладают высокой пластичностью, которая при содержании цинка выше 39% резко падает. Латуни могут содержать и другие компоненты (сложные латуни), обозначаемые буквами русского алфавита, например О—олово, С — свинец, Ж — железо,

[c.72]

В обозначениях марок латуни (например, Л68) число означает содержание меди в процентах, остальное — цинк. Латуни обладают высокой пластичностью, которая при содержании цинка выше 39% резко падает. Латуни могут содержать и другие компоненты (сложные латуни), обозначаемые буквами русского алфавита, например О—олово, С — свинец, Ж — железо,

[c.72]

Для выявления влияния смазки на износ при данном методе испытания были проведены опыты со сплавом медь — свинец различного состава, при смазке трансформаторным и авиационным маслом. Давление на образец равнялось 3 кг. Длительность испытания — 2 часа. Сталь 53-А-2. [c.360]

Строки Осипа Мандельштама полны настоящего преклонения перед бронзой — первым твердым раствором, который стал использовать человек. До сих пор ведутся споры, какая из бронз появилась раньше. Самый вероятный ответ — оловянистая, сплав меди с оловом, Оловянистая бронза [(иногда в нее, действительно, добавляют свинец) плавится при более низкой, чем медь, температуре и отличается превосходными литейными качествами. Она послужила материалом для многих прекрасных творений искусства, и не случайно изготовление бронзовой отливки стало поэтической темой. Но главное преимущество оловя-нистой бронзы над чистой медью — ее высокая прочность. Поэтому медь была вытеснена, и настал бронзовый век —период расцвета античных цивилизаций.

[c.147]

Она послужила материалом для многих прекрасных творений искусства, и не случайно изготовление бронзовой отливки стало поэтической темой. Но главное преимущество оловя-нистой бронзы над чистой медью — ее высокая прочность. Поэтому медь была вытеснена, и настал бронзовый век —период расцвета античных цивилизаций.

[c.147]

Бронзами называют сплавы меди с различными элементами, среди которых олово, алюминий, кремний, бериллий, свинец и др. Конкретное наименование бронзы получают по основному легирующему элементу системы, образующей сплав, например оловянные бронзы. Цинк и никель могут вводиться в бронзы как дополнительные легирующие элементы. [c.205]

Латуни представляют собой сплавы меди с цинком, в которых могут содержаться также и другие элементы (кремний, алюминий, железо, марганец, свинец). [c.197]

Олово и его сплавы, не содержащие свинец (не действует на сплавы систем олово— железо, олово—медь) Соляная кислота (концентрированная) Хлористое железо Спирт 5 см 30 см 60 см

[c. 244]

244]

Соединение встык стержней, полос, профилей и проводов осуществляется путем непосредственного сдавливания свариваемых элементов друг с другом. Встык можно сваривать пластичные металлы медь, алюминий, свинец, олово, кадмий, никель, титан, алюминиевые сплавы. [c.13]

Изменение механических свойств листового материала из магниевого сплава МЛ1, находившегося в контакте с рядом металлов, после одного года пребывания в промышленной атмосфере г. Москвы показано на рис. 51. Наиболее сильное ухудшение свойств вследствие контактной коррозии вызывали медь и свинец, слабое влияние оказывали алюминий, магниевый сплав АМг и анодированный алюминиевый сплав В95, окисная пленка которого была наполнена хромпиком, а также анодированный алюминий с наполнением водой. [c.127]

Материал покрытия, состоящий из сплава, обозначают символами компонентов, входящих в состав сплава, разделяя их знаком дефиса, а в скобках указывают макси-11(альную массовую долю первого (в случае двухкомпонентного сплава) или первого и второго компонентов в сплаве, отделяя их точкой с запятой (в случае трехкомпонент-його сплава).

Например, покрытие из сплава медь—цинк с массовой долей меди с 0—60 % и цинка 40—50 % обозначают М-Ц (60) покрытие из сплава медь—олово— свинец с массовой долей меди 70—78 %, олова 10—18 %, свинца 4—20 % обозначают М-О-С (78 18).

[c.33]

Например, покрытие из сплава медь—цинк с массовой долей меди с 0—60 % и цинка 40—50 % обозначают М-Ц (60) покрытие из сплава медь—олово— свинец с массовой долей меди 70—78 %, олова 10—18 %, свинца 4—20 % обозначают М-О-С (78 18).

[c.33]Для осаждения покрытий сплавом медь-олово-свинец рекомендуется электролит, г/л Си(Вр4)г 15—17, РЬ(ВР4)2 165— 170, Sn(Bp4)2 10—15, HBF4 140 при 15—25°С аноды графитовые, без перемешивания. Состав осадка при разных плотностях тока приведен в табл. 1. [c.102]

При решении вопроса о допустимости контакта между металлами можно также руководствоваться следующими данными. Все металлы разделены на пять групп первая группа магний вторая — п,ипк, алюминий, кадмий третья — железо, углеродистые стали, свинец, олово четвертая — никель, хром, хромистые стали (Х17), хромопикелевые стали (Х18Н9) пятая — медноникелевые сплавы, медь, серебро. [c.182]

Балл Коррозионное проникно- вение, мм/год железо и железные сплавы медь и медные сплавы свинец н свиН цовые сплавы алюминий и алюминиевые сплавы Характеристика устойчивости металла Коррозионная активность среды

[c. 38]

38]

Цинк, медь, никель, хром и другие металлы и сплавы Алюминий, Цинк, медь, хромоиикелевые сплавы, силав олово— свинец Катодное восстановление, химический Металлизаци-онный 0,25 0,5 1 3 6 9 . 12 15 18 21 24 30 35 40 45 50 60 30 40 50 60 80 l 100 120 160 200 250 , 300 [c.32]

Логуим— сплавы меди с цинком (двойные латуни). Кроме цинка в состав латуней вводят свинец, олово, алюминий, никель, марганец. и, [c.298]

Основные металлы, применяемые в котельной практике. Черные металлы (чугун, сталь), цветные металлы (медь, олово, свинец, алюминий, цинк) и их сплавы (латунь, бронза, баобиты). [c.604]

Цветные металлы — медь, цинк, свинец, олово, алюминий и некоторые другие — применяют главным образом в качестве составных частей сплавов (бронз, латуней, баббитов, дюралюминия и т. д.). Эти металлы значительно дороже черных и используются для выполнения особых требований легкости, антифрикционности, антикоррозионности и др. [c.12]

[c.12]

Железо и железные сплавы Медь и медные сплавы Свинец и свинцовые оигавы Алюминии и алюминиевые сплавы [c.249]

Все примеси, кроме бериллия, ухудшают электропроводность меди (рис. 129). Но особенно сильно снижают электропровод ность элементы, образующие твердые растворы с ограниченной растворимостью и вызывающие сильное искажение кристалли ческой решетки,— фосфор, кремний, железо и мышьяк. Элементы, обладающие полной растворимостью в меди и слабо искажающие ее решетку, в значительно меньшей степени снижают электропроводность меди. Например, серебро почти не влияет на электропроводность меди. Поэтому сплав меди, содержащий приблизительно 0,25% серебра, применяют для изготовления обмоток сверхмощных турбогенераторов. Серебро в этом сплаве повышает прочность и снижает скорость ползучести. В то же время примеси, нерастворяющиеся в меди или образующие нерастворимые включения, почти не влияют на электропроводность меди (силикаты, сернистые и кислородные включения, свинец, висмут). [c.272]

[c.272]

Мягкие припои имеют температуру плавления 220—280°,С и представляют собой сплавы свинца с оловом прочность паяного ими шва низкая (СТв = 5ч-7 кПмм , или 49—68,5 Мн м ). Наиболее легкоплавкий сплав — свинец с оловом, так называемый третник . Особенно прочно паяются сплавы меди, с которыми олово припоя образует твердый раствор, обеспечивающий непрерывный переход от припоя к основному металлу. [c.462]

Вредными примесями, снижающими механические и технологические свойства меди и ее сплавов, являются висмут, свинец, сера и кислород. Висмут и свинец почти нерастворимы в меди и образуют легкоплавкие эвтектики по границам зерен, что снижает способность к пластической деформации. Сера и кислород образуют с ме- ью хрупкие эвтектики Си— ujS и Си—Си О, которые располага- [c.110]

В работе [38] исследовали различные технологические способы получения композиционных материалов с металлической матрицей, армированной углеродными волокнами, — горячее прессование волокон, предварительно покрытых матричным или вспомогательным металлом или сплавом, электроформование, горячую экструзию смеси волокон с порошком матричного сплава и жидкофазную пропитку. Хорошие результаты получены при электролитическом осаждении на углеродные волокна таких металлов, как медь, никель, свинец и олово отмечаются значительные трудности при нанесении»алюминиевого покрытия. В работе сделана попытка совместного осаждения алюминия и коротких углеродных волокон из эфирных растворов в инертной атмосфере. Углеродные волокна предварительно измельчались до длин порядка 1 мм (использовали волокна с предварительной поверхностной обработкой и без нее, а также с медным покрытием толщиной 2 мкм) и затем вводились в электролит. Главной трудностью при реализации процесса было комкование волокон, приводящее к закорачиванию электрической цепи. Избежать этого явления можно лишь при уменьшении концентрации волокон в электролите, в связи с чем оказалось невозможным получение образцов композиции с содержанием армирующих волокон более

[c.368]

Хорошие результаты получены при электролитическом осаждении на углеродные волокна таких металлов, как медь, никель, свинец и олово отмечаются значительные трудности при нанесении»алюминиевого покрытия. В работе сделана попытка совместного осаждения алюминия и коротких углеродных волокон из эфирных растворов в инертной атмосфере. Углеродные волокна предварительно измельчались до длин порядка 1 мм (использовали волокна с предварительной поверхностной обработкой и без нее, а также с медным покрытием толщиной 2 мкм) и затем вводились в электролит. Главной трудностью при реализации процесса было комкование волокон, приводящее к закорачиванию электрической цепи. Избежать этого явления можно лишь при уменьшении концентрации волокон в электролите, в связи с чем оказалось невозможным получение образцов композиции с содержанием армирующих волокон более

[c.368]

Сталь различных марок сталь с металлическими и неметаллическими покрытиями алюминий и его сплавы медь и ее сплавы магний оксидированный цинк и кадмий хроматизи-рованные олово свинец серебро молибден ковар цирконий сочетания этих металлов

[c. 330]

330]

На рис. 34, а показана схема электрохимической обработки детали — анода 1, на которую воздействует электролит 2. На катоде 3 силовые линии распределены равномерно, а на аноде концентрируются на выступающих частях и разрушают оксидную пленку 4, не нарушая целостности яленки во впадинах. На этом принципе построен способ электрополирования металлов. Техника процесса заключается в том, что деталь помещают в ванну со специальным электролитом и подключают ее к положительному полюсу источника тока в качестве анода. Катодом служит металлическая пластинка (медь, свинец, специальная сталь). Через электроды и электролит пропускают постоянный ток низкого напряжения. Электрополированию поддаются все металлы — углеродистые и нержавеющие стали, сплавы меди, алюминий и др. Электрополирование повышает чистоту поверхности на два класса. [c.62]

Сплав — сплавы, медь, металлы и металлы

Смесь двух или более металлов называется сплавом. Сплавы отличаются от композитных металлов тем, что сплавы тщательно перемешиваются, создавая, по сути, синтетический металл . В металлических композитах введенный металл сохраняет свою идентичность в матрице в виде волокон, бусинок или других форм.

Сплавы отличаются от композитных металлов тем, что сплавы тщательно перемешиваются, создавая, по сути, синтетический металл . В металлических композитах введенный металл сохраняет свою идентичность в матрице в виде волокон, бусинок или других форм.

Сплавы могут быть созданы путем смешивания металлов в расплавленном состоянии или путем связывания металлических порошков. Различные сплавы имеют разные желаемые свойства, такие как прочность, внешний вид или пластичность.Число возможных комбинаций сплавов практически бесконечно, поскольку любой металл можно сплавить попарно или многократно.

Целый период предыстории человечества назван в честь самого раннего известного сплава — бронзы. В эпоху бронзы (ок. 3500–1000 B . C ) люди впервые создали инструменты и оружие из чего-то другого, кроме обычных материалов, встречающихся в природе. Люди соединили , медь, и олово, чтобы сформировать прочный металл, который все еще был легко ковким. Современная бронза содержит олова и меди в соотношении 25:75.В ранние времена использование бронзы было наибольшим в странах, где месторождения олова были наиболее многочисленны, таких как Малая Азия, и среди стран, которые вели торговлю с добывающими олово странами.

Латунь — это сплав меди и цинка. Ценится за легкий вес и жесткую прочность. Он имеет соотношение примерно 1/3 цинка к 2/3 меди. Точное соотношение металлов определяет качества сплава. Например, латунь, содержащая менее 63% меди, для обработки должна быть нагрета. Латунь при полировке отличается красотой.Вероятно, впервые латунь была произведена в Палестине с 1400 по 1200 год B . С . Позже он использовался римлянами для монет. Многие ссылки на медь в Библии и других древних документах на самом деле являются неправильным переводом упоминаний о бронзе.

Олово — это сплав меди, олова и сурьмы. Это очень мягкая смесь, которую можно обрабатывать в холодном состоянии и многократно взбивать, не становясь хрупкой. Он использовался во времена Римской империи, но наибольший период его популярности начался в Англии в четырнадцатом веке и продолжался до восемнадцатого.Колониальные американские металлурги производили заметные изделия из олова. Как более дешевая версия серебра, оно использовалось в тарелках, чашках, кувшинах и канделябрах.

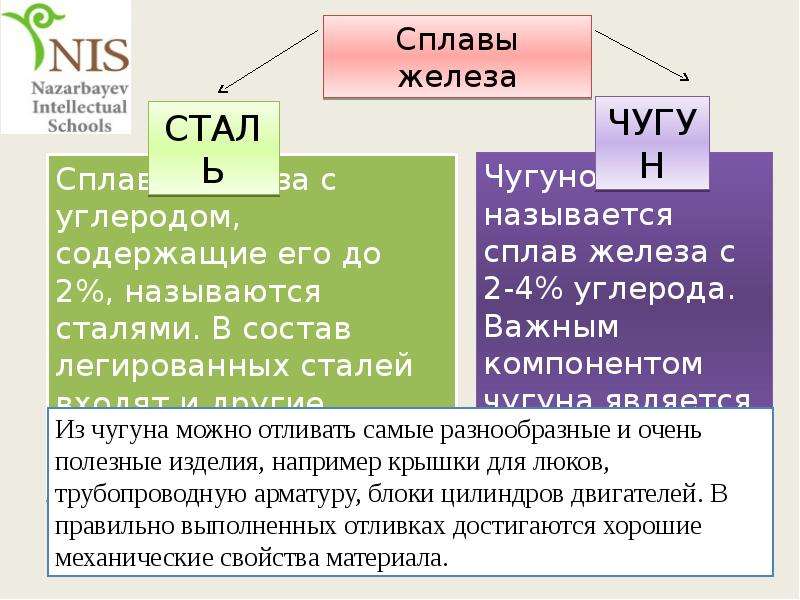

Различные типы стали и железа — все сплавы, которые можно классифицировать по содержанию в них других материалов. Например, кованое железо имеет очень небольшое содержание углерода , тогда как чугун содержит не менее 2% углерода.

Стали содержат различное количество углерода и металлов, таких как вольфрам, молибден, ванадий и кобальт, что придает им прочность, долговечность и антикоррозионные свойства, необходимые для различных целей.Нержавеющая сталь, в состав которой легировано 18% хрома и 8% никель, ценится за свои антикоррозионные свойства.

Дюралюминий содержит одну треть стали и две трети алюминия . Он был разработан во время Первой мировой войны для надстроек дирижаблей Zeppelin, построенных в Германии.

Многие сплавы добавляют функциональности физической красоте. Например, в чистом серебре содержится 8% меди, чтобы добавить прочности, чтобы из него можно было делать чаши и столовое серебро.

Все американские монеты сделаны из медного сплава, иногда зажатого между слоями серебра.

Сплавы значительно повышают универсальность металлов. Без них была бы полная зависимость от чистых металлов, что повлияло бы на их стоимость и доступность. Сплавы — очень важная часть прошлого и будущего человечества.

Reade Advanced Materials — латунь (порошок, полоса и проволока) (Cu-Zn)

Сплав, состоящий в основном из меди (более 50%) и цинка, к которому могут быть добавлены меньшие количества других элементов.

Формула: CuZn; Cu3Zn2

Типы латуни:

a) Адмиралтейская латунь содержит 30% цинка и 1% олова, что препятствует децинкованию в большинстве сред.

б) Сплав Aich обычно содержит 60,66% меди, 36,58% цинка, 1,02% олова и 1,74% железа. Разработан для использования в морских условиях благодаря своей коррозионной стойкости, твердости и прочности. Типичным применением является защита днища судов, но более современные методы катодной защиты сделали его менее распространенным. Его внешний вид напоминает золото.

c) Альфа-латуни с содержанием цинка менее 35%, пластичны, могут обрабатываться в холодном состоянии и используются при прессовании, ковке и т. Д.Они содержат только одну фазу с гранецентрированной кубической кристаллической структурой. Металл Принца или металл Принца Руперта — это разновидность альфа-латуни, содержащая 75% меди и 25% цинка. Из-за красивого желтого цвета он используется как имитация золота. [16] Сплав был назван в честь принца Рейна Руперта.

d) Альфа-бета-латунь (металл Muntz), также называемая дуплексной латунью, на 35-45% состоит из цинка и подходит для горячей обработки. Он содержит как фазу a, так и фазу β; ß’-фаза является объемно-центрированной кубической и тверже и сильнее, чем a.Латунь альфа-бета обычно подвергается горячей обработке.

д) Алюминиевая латунь содержит алюминий, улучшающий ее коррозионную стойкость. Он используется в монетах евро (северное золото).

f) Мышьяковая латунь содержит добавку мышьяка и часто алюминия и используется для топок котлов.

г) Бета-латуни с содержанием цинка 45-50% можно обрабатывать только в горячем состоянии, они тверже, прочнее и подходят для литья.

h) Патронная латунь — это 30% цинковая латунь с хорошими характеристиками холодной обработки.

i) Обычная латунь, или латунь для заклепок, представляет собой латунь с содержанием цинка 37%, дешевую и стандартную для холодной обработки.

j) Латунь DZR — это стойкая к децинкификации латунь с небольшим содержанием мышьяка.

k) Позолоченная латунь — это самый мягкий тип латуни, доступный на рынке. Сплав 95% меди и 5% цинка, позолоченного металла, обычно используется для компонентов боеприпасов.

л) Высококачественная латунь, содержащая 65% меди и 35% цинка, обладает высокой прочностью на разрыв и используется для изготовления пружин, винтов и заклепок.

м) Свинцовая латунь — это латунь альфа-бета с добавлением свинца. Обладает отличной обрабатываемостью.

n) Бессвинцовая латунь, как определено в Законе о собрании Калифорнии AB 1953 г., содержит «не более 0,25% свинца».

o) Низкая латунь — это медно-цинковый сплав, содержащий 20% цинка, светло-золотистого цвета и отличной пластичности; он используется для гибких металлических шлангов и металлических сильфонов.

p) Марганцевая латунь — это латунь, наиболее часто используемая для изготовления монет Золотого доллара в Соединенных Штатах.Он содержит примерно 70% меди, 29% цинка и 1,3% марганца.

q) Металл Muntz состоит примерно из 60% меди, 40% цинка и небольшого количества железа, используемого в качестве футеровки на лодках.

r) Морская латунь, как и адмиралтейская латунь, на 40% состоит из цинка и на 1% из олова.

s) Северное золото, используемое в монетах евро номиналом 10, 20 и 50 карат, содержит 89% меди, 5% алюминия, 5% цинка и 1% олова.

т) Красная латунь, американский термин для сплава медь-цинк-олово, известного как бронза, который технически не является латунью, также может относиться к унции металла, другого сплава меди-цинка-олова.

ед.) Богатая низкотемпературная латунь (томбак) содержит 15% цинка. Его часто используют в ювелирных изделиях.

v) Латунь Tonval (также называемая CW617N, CZ122 или OT58) представляет собой сплав меди, свинца и цинка. Не рекомендуется использовать в морской воде, так как она подвержена децинкификации.

w) Белая латунь содержит более 50% цинка и слишком хрупка для обычного использования. Этот термин может также относиться к определенным типам никель-серебряных сплавов, а также к сплавам Cu-Zn-Sn с высоким содержанием (обычно 40% +) олова и / или цинка, а также к литейным сплавам преимущественно цинка с добавкой меди.

x) Желтая латунь — американский термин для обозначения 33% цинковой латуни.

Сплав | Encyclopedia.com

Смесь двух или более металлов называется сплавом. Сплавы отличаются от композитных металлов тем, что сплавы тщательно перемешиваются, создавая, по сути, синтетический металл. В металлических композитах введенный металл сохраняет свою идентичность в матрице в виде волокон, бусинок или других форм.

Сплавы делятся на промежуточные и замещающие.В сплаве внедрения более мелкие элементы заполняют отверстия в основной металлической структуре. Меньший элемент может быть неметаллическим элементом, например бором, углеродом, азотом или кремнием. Например, сталь представляет собой сплав внедрения, в котором атомы углерода заполняют отверстия между кристаллической структурой железа. В сплавах замещения некоторые атомы основного металла замещены атомами другого металла. Если два атома металла примерно одинакового размера и имеют одинаковую кристаллографическую структуру, то два металла могут образовывать твердый раствор.Правила Юма-Розери предсказывают, какие металлы будут образовывать твердые растворы, на основе относительных размеров и электронных свойств атомов металлов. Латунь, сплав, состоящий из меди и цинка, является примером сплава замещения.

Сплавы могут быть созданы путем смешивания металлов в расплавленном состоянии или путем связывания металлических порошков. Различные сплавы имеют разные желаемые свойства, такие как прочность, внешний вид или пластичность. Число возможных комбинаций сплавов практически бесконечно, поскольку любой металл можно легировать попарно или многократно.

Целый период предыстории человечества назван в честь самого раннего известного сплава — бронзы. В бронзовом веке (ок. 3500–1000 до н. Э.) Люди впервые создали инструменты и оружие из чего-то другого, кроме обычных материалов, встречающихся в природе. Люди соединили медь и олово, чтобы сформировать прочный металл, который все еще был легко податливым. Современная бронза содержит олово и медь в соотношении 25:75. В ранние времена использование бронзы было наибольшим в областях, где месторождения олова были наиболее многочисленными, таких как Малая Азия, и среди стран, которые вели торговлю со странами, добывающими олово.

Латунь — это сплав меди и цинка. Ценится за легкий вес и жесткую прочность. Он имеет соотношение примерно 1/3 цинка к 2/3 меди. Точное соотношение металлов определяет качества сплава. Например, латунь, содержащая менее 63% меди, для обработки должна быть нагрета. Латунь при полировке отличается красотой. Впервые латунь, возможно, была произведена в Палестине между 1400 и 1200 годами до нашей эры. Позже римляне использовали ее для изготовления монет. Многие ссылки на медь в Библии и других древних документах являются неправильными переводами бронзы.

Олово — это сплав меди, олова и сурьмы. Это очень мягкая смесь, которую можно обрабатывать в холодном состоянии и многократно взбивать, не становясь хрупкой. Он использовался во времена Римской империи, но наибольший период его популярности начался в Англии в четырнадцатом веке и продолжался до восемнадцатого. Колониальные американские мастера-металлисты создали несколько выдающихся оловянных изделий. Как более дешевая версия серебра, оно использовалось в тарелках, чашках, кувшинах и канделябрах.

Различные типы стали и чугуна относятся к сплавам, которые можно классифицировать по содержанию в них других материалов.Например, в кованом железе очень мало углерода, а в чугуне не менее 2% углерода.

Стали содержат различные количества углерода и металлов, таких как вольфрам, молибден, ванадий и кобальт. Эти материалы придают им прочность, долговечность и антикоррозионные свойства, необходимые для различных целей. Нержавеющая сталь, в состав которой легировано 18% хрома и 8% никель, ценится за свои антикоррозионные свойства.

Дюралюминий на одну треть состоит из стали и на две трети из алюминия.Он был разработан во время Первой мировой войны для надстроек дирижаблей Zeppelin, построенных в Германии.

Многие сплавы добавляют функциональности физической красоте. Например, в чистом серебре содержится 8% меди, чтобы добавить прочности, чтобы из него можно было делать чаши и столовое серебро. Американские монеты сделаны из медного сплава, иногда между слоями серебра.

Металлургия, или изучение металлов и их сплавов, оставалась относительно неизменной с античности до конца восемнадцатого века.Промышленная революция значительно увеличила потребность в стали, поэтому практические изобретатели и ученые разработали новые методы изготовления сплавов. Например, в 1850 году сталелитейная промышленность была коренным образом изменена Бессемеровским процессом, который выжигал примеси в чугуне с использованием доменных печей. Вдобавок два события второй половины девятнадцатого века продвинули изучение сплавов. В 1863 году Генри Клифтон Сорби из Шеффилда (1826–1908) разработал технику полировки и травления металлов, чтобы их можно было наблюдать под микроскопом.Этот метод позволил ученым соотнести кристаллические структуры с прочностью, пластичностью и другими свойствами сплавов. В 1887 году Хендрик Виллем Бахуис Рузебум (1854–1907) применил фазовое правило Джозии Уилларда Гибба (1839–1903) к сплавам. Правило фаз применяет термодинамические принципы к химическому равновесию и позволило Рузебуму разработать фазовую диаграмму системы железо-углерод. Фазовая диаграмма показывает фазы, которые могут присутствовать в сплаве при различных температурах, давлениях и составах при термодинамическом равновесии.Фазовая диаграмма Рузебома позволила ему и другим улучшить качество стали. Позже другие методы, такие как электронная микроскопия и рентгеновские лучи, также внесли большой вклад в изучение сплавов.

Сплавы также могут быть сверхпроводниками, то есть материалами, которые имеют нулевое сопротивление протеканию электрического тока при низких температурах. Один сплав ниобия и титана становится сверхпроводящим при -442,3 ° F (-263,5 ° C). Сплавы драгоценных металлов, таких как золото, серебро и платина, используются в качестве монет, катализаторов химических реакций, электрических устройств, датчиков температуры и ювелирных изделий.Желтое золото содержит золото, серебро и медь в соотношении 2: 1: 1. Некоторые сплавы на основе железа, такие как Alnico-4, который на 55% состоит из железа, 28% никеля, 12% алюминия и 5% кобальта, используются в качестве магнитов. Существует множество других приложений для более чем 10 000 различных типов сплавов, которые были разработаны.

Сплавы значительно повышают универсальность металлов. Без них возникла бы полная зависимость от чистых металлов, что повлияло бы на их стоимость и доступность. Сплавы — очень важная часть прошлого и будущего человечества.

См. Также Металлургия.

Введение в японские сплавы — Сообщество производителей ювелирных изделий Ganoksin

Ganoksin может получать комиссию за привлечение клиентов от компаний, перечисленных на этой странице. Учить больше.Хотя история металлообработки в Японии относительно молода, мастера там разработали сплавы и искусство патинирования дальше, чем любая другая культура металлообработки. Их изобретение специализированных сплавов позволило им производить уникальные патины.Сегодня мастера по металлу все еще экспериментируют со сплавами, создают новые и совершенствуют традиционные комбинации. При изготовлении этих сплавов большое внимание уделяется тщательному рассмотрению желаемых результатов, поскольку небольшие изменения соотношений могут иметь драматические последствия для результатов.

Японские художники внесли значительный вклад и в другом, используя свои уникальные сплавы в инновационных комбинациях. Возможно, лучшим примером этого является мокуме-гане, процесс ламинирования, в котором слои различных сплавов обрабатываются для создания богатого рисунка.Кроме того, японские работы многих периодов демонстрируют высококвалифицированные техники инкрустации, где, опять же, сложная палитра японских сплавов используется для достижения тонкости и контролируемого использования цвета.

На протяжении большей части истории металлообработки рабочие были вынуждены изготавливать свои собственные сплавы. В древности теперь различные навыки рафинирования, легирования, изготовления форм и литья были объединены в профессию художника по металлу. Даже сегодня, несмотря на то, что в продаже имеется много мелких сплавов, художники нередко создают свои собственные сплавы.Иногда это может быть сделано для улучшения способности металла течь в форму или для увеличения ее прочности, но еще одна практическая причина манипулирования сплавами — это повлиять на то, как они реагируют на растворы патины.

Изготовление сплавов (Сара-авасэ)

Большинство сплавов, используемых в литой скульптуре, содержат медь в качестве основного ингредиента. Практика изготовления сплавов восходит к самым ранним работам, возможно, начиная со сплава меди и олова, называемого по-японски сэй-до. Этот материал является примером загадочной природы сплавов.Медь, до, имеет оранжевый цвет, имеет высокую температуру плавления и довольно мягкая. Другой компонент, олово, сузу, белый, плавится при низкой температуре и еще более мягкий. И все же, когда эти металлы объединяются, они создают сплав желтого цвета, который имеет высокую температуру плавления и является довольно прочным. Ранняя работа с медью ограничивалась украшениями и ритуальными предметами, но с развитием бронзы, сплава меди и олова, стало возможным производить прочное оружие, сельскохозяйственные инструменты и утварь.Неудивительно, что этот замечательный сплав дал название целой эпохе — эпохе бронзы.

Медь (Do)

Принято считать, что медь была первым металлом, который был обработан людьми, потому что ее можно найти в виде самородков, ее относительно много и с ней легко работать. Раскопки в высокогорье Турции, проведенные в 1960-х годах, обнаружили множество медных бус и других украшений, датируемых 6300-5500 годами до нашей эры. Это свидетельствует о том, что даже в те древние времена существовали навыки плавки, литья и ковки.Вероятно, будет правильным сказать, что все производство металлов в том виде, в котором мы знаем его сегодня, можно проследить до меди. Медь также служит основой для многих важных сплавов.

Бронза (Kara-kane)

Это большое семейство сплавов, также называемое по-японски сэй-до или ко-до, представляет собой смесь меди с легкоплавким белым металлом, таким как олово, цинк или свинец. Раньше оловянная бронза была, вероятно, самым распространенным сплавом, но в наше время большая часть бронзы содержит цинк. Это касается и цинкосодержащих латуни, которые ошибочно называют бронзой.

Так же, как медь была первым металлом, который обрабатывали наши предки, бронза была первым сплавом, который они освоили. В нем сочетаются легкость обработки меди с повышенной прочностью, широким спектром цветов и устойчивостью к коррозии. Кроме того, бронзу легче лить, чем медь, потому что она не так сильно окисляется при плавлении.

Sahari

Sahari — это сплав меди (87%) и олова (9%) с небольшими количествами цинка, свинца и серебра. Он славится богатыми тонами, которые могут возникать при ударе по предмету из этого сплава.Еще в период Нара в Японии (710-784 гг. Н.э.) этот металл широко использовался для изготовления гонгов (дора по-японски) и храмовых колоколов. Еще одним популярным применением этого сплава было изготовление ложек и мисок. Есть свидетельства того, что металлу отливали заданную форму, а затем обрабатывали ковкой и декоративными украшениями. Металл серого цвета, обычно без патины.

Прежде чем пытаться создать патину на литой бронзе, металл подвергают процессу очистки поверхности, называемому яки-намаси.Во время этого процесса металл нагревается для удаления свинца, а затем постепенно охлаждается. Это компенсирует неравномерное распределение компонентов сплава в отливке, создавая однородную поверхность, которая предсказуемо реагирует на патинирование.

Латунь (O-do)

Латунь, также называемая по-японски шинчу, представляет собой сплав меди и цинка. Предметы из этого сплава датируются периодом Нара в Японии, 710-784 гг. Нашей эры. По определению, латунь содержит медь и цинк — изменяя пропорции, можно получить множество вариаций латуни.

Стандартная латунь

(70% меди и 30% цинка) Это наиболее часто используемая латунь в наше время. Он сочетает в себе пластичность, прочность и цвет. Его также называют латунным патроном (используется для гильз боеприпасов), желтой латунью и по промышленному обозначению — медным сплавом 260. По мере того, как содержание меди уменьшается, цвет получаемой латуни становится бледным, и получить патину труднее. Латуни с высоким содержанием цинка (более 30% цинка) довольно прочные и используются для деталей машин, клапанов и арматуры на судах (из-за их устойчивости к коррозии).Эти сплавы не получили широкого распространения в технике.

Shaku-do

Это, пожалуй, самый известный из специальных японских сплавов. Его получают путем плавления 3-5% чистого золота, остальное — медь. Металл можно обрабатывать традиционными методами обработки металлов, он используется для изготовления ювелирных изделий, небольших отливок и украшений, таких как мебель для мечей. Чтобы образовалась темно-пурпурная патина, нагрейте готовую деталь и погрузите ее в горячий раствор няджа.

Когда доля золота увеличивается до 5-7%, сплав называется мурасаки-гане.Рабочие свойства аналогичны, но цвет, достигаемый с помощью раствора ниаге, темнее, чем у сяку-до.

Shibu-ichi

Это еще один сплав, уникальный для японской металлообработки и пользующийся большим уважением во всем мире. Название происходит от ичи, что означает «один», и сибу, что означает «четыре». Сплав состоит из четверти серебра и трех четвертей меди, иногда с добавлением одного-двух процентов чистого золота. Поскольку сплав склонен к ретикуляции, он также известен под японским названием оборогин («мутная луна»), что означает неровную текстуру поверхности.Эти пропорции открыты для манипуляций. Для предметов с большой обработкой поверхности, таких как репуссирование, добавьте в сплав больше серебра. В отливках процент серебра может упасть до 7-15%.

Куроми-до

Сплав Куроми-до содержит 99% меди, 1% мышьяка. Этот сплав используется как альтернатива более дорогому золотосодержащему сплаву, называемому сяку-до. Цвет куроми-до не такой, как у сяку-до, но они оба производят блестящий глубокий черный цвет.

Кажется вероятным, что происхождение этого сплава произошло от традиционного метода рафинирования меди и свинца.В качестве побочного продукта этого процесса использовался материал, известный в Японии как адзуки-широми, материал, содержащий железо, медь, сурьму и мышьяк. В куроми-до наиболее важен мышьяк. Этот сплав в основном используется для ковки из-за его превосходной пластичности (как и следовало ожидать от меди). Когда в куроми-до добавляется небольшое количество золота (2–3%), сплав (называемый будо-авасэ) может приобретать насыщенный пурпурно-черный оттенок, связанный с сяку-до. Этот сплав опасно делать в студии, потому что мышьяк ядовит.К сожалению, его сложно купить коммерчески, и недавние попытки найти дистрибьютора показали, что он доступен только по специальному заказу.

«Белая латунь» (Хаку-до)

Хаку-до — это термин, который применяется к семейству сплавов, а не к одному составу. Сам термин объясняет семью: Хаку означает «белый», а до означает «медь». Это означает, что в металлах этой группы основным компонентом является медь, смешанная с некоторой комбинацией цинка, олова и / или никеля. Бронза, используемая для литья в древние времена, содержала 70-85% меди и 15-30% олова и называлась кё-до (медное зеркало).Он относится к семье хаку-до.

Йо-хаку — сплав, известный на Западе как немецкое серебро. Он содержит 10-30% никеля и 15-30% цинка, остальное — медь. Это правильно называть «белой латунью», так как она изготавливается из современной латуни (медь + цинк) и добавления никеля для изменения цвета с желтого на белый. При литье добавляют 5-10% свинца, чтобы улучшить способность сплава течь в форму. В расплав добавляют марганец для уменьшения хрупкости. Цвет этого сплава будет от серебристого до серого, в зависимости от пропорции цинка и никеля.Ни один из этих сплавов не дает много возможностей для патинирования, но белый цвет иногда используется для создания контраста с патиной на других металлах в той же детали.

Купите себе копию «Японской патины» сегодня. |

Учебное пособие по химии бинарных сплавов

Ключевые понятия

- Атомы в чистом металлическом твердом теле расположены в правильной кристаллической решетке.

- Сплав — это смесь металла с одним или несколькими другими элементами.

- Бинарный сплав состоит из двух элементов. 1

- Однородный бинарный сплав 2 представляет собой твердый раствор:

Первичный элемент представляет собой металл и называется растворителем 3 .

Вторичный элемент называется растворенным веществом.

- Гомогенный бинарный сплав можно классифицировать как замещающий или внедренный:

Тип сплава Относительный размер атомов Описание Пример Замещающий растворенных веществ и прибл .; растворитель Растворенные атомы замещают атомы растворителя в решетке. Углеродистая стальМежстраничное растворенное вещество <растворитель Атомы растворенных веществ занимают «дыры» (пустоты) в решетке металла растворителя. бронза, латунь - Сплав проявляет металлические свойства.

- Межузельные и замещающие сплавы тверже, чем чистый металлический растворитель.

Теория

В образце твердого чистого металла атомы металла расположены в правильной трехмерной кристаллической решетке 4 .Мы можем изобразить один слой этой металлической решетки, как показано ниже:

| Каждый черный кружок представляет собой двумерное представление сферы. Каждая сфера представляет собой атом одного и того же металлического элемента. |

Эти атомы способны «перекатываться» друг с другом, делая чистый металл пластичным, пластичным и довольно мягким. Такие металлы, как чистое железо, медь, олово, цинк, золото и свинец, довольно мягкие.Легирование, смешивание этих металлов с другим элементом — это способ сделать их более твердыми и, следовательно, более полезными.

Обратите внимание, что между атомами металла в решетке есть промежутки или дыры:

| Эти промежутки или дыры в решетке называются пустотами. |

Один из способов образования твердого раствора, гомогенного сплава для этого металла, заключается в том, что атомы другого элемента занимают некоторые из этих отверстий (пустот):

| Черные кружки представляют собой исходные атомы металла, составляющие решетку. Красные кружки представляют атомы другого элемента, вставленные в промежутки. Обратите внимание, что атомы, занимающие междоузлия, должны быть намного меньше, чем атомы металла, составляющие исходную решетку. |

Этот тип сплава известен как «сплав внедрения», потому что более мелкие атомы входят в «дыры» (пустоты) в существующей металлической решетке.

Промежуточные элементы часто представляют собой неметаллы, такие как водород, бор, углерод, азот, кислород и кремний.

Эффект от того, что эти маленькие атомы занимают пустоты, заключается в том, что большие атомы металла больше не могут так легко катиться друг по другу при приложении напряжения, то есть сплав будет более жестким, менее податливым и менее пластичным, чем оригинальный чистый металл.

Есть еще один способ, которым металл может образовывать гомогенный твердый раствор с другим элементом, атомы металла в решетке могут быть заменены или замещены атомами другого элемента:

| Черные кружки представляют собой исходные атомы металла, составляющие решетку. Красные кружки представляют собой атомы другого элемента, которые заменили некоторые из исходных атомов металла. Обратите внимание, что эти замещенные атомы имеют такой же размер, что и атомы металла, составляющие исходную решетку. |

Этот тип сплава известен как «сплав замещения», то есть в металлической решетке атомы другого элемента были замещены атомами аналогичного размера.

Как правило, атомные радиусы двух типов атомов должны находиться в пределах примерно 15% друг от друга, чтобы они не влияли на общую кристаллическую структуру, что означает, что растворенные атомы, скорее всего, связаны с металлами.

Несколько другой размер этих растворенных атомов вносит деформацию в решетку, которая усиливает решетку, делая полученный твердый сплав более жестким, менее податливым, менее пластичным, но с плотностью, аналогичной исходной решетке чистого металла.

Углеродистая сталь: сплав

Interstital Чистое железо слишком мягкое, чтобы быть полезным.Один из способов сделать железо более твердым — добавить небольшое количество углерода по массе. Полученный сплав известен как углеродистая сталь.Атомы углерода меньше атомов железа, как показано в таблице ниже:

| атом | радиус 5 / Å | вылет / м | передаточное число радиуса | объем 6 / м 3 | объемное соотношение | |

|---|---|---|---|---|---|---|

| углерод | 0.75 | 7,5 × 10 -11 | 0.60 | 1,8 × 10 -30 | 0,2 | |

| утюг | 1,24 | 1,24 × 10 -10 | 1 | 8,0 × 10 -30 | 1 |

Радиус атома углерода составляет всего 60% от радиуса атома железа, то есть радиус атома углерода немногим больше половины радиуса атома железа.

Это означает, что объем пространства, занимаемого атомом углерода, составляет только 20% объема пространства, занимаемого атомом железа.

Поскольку атом углерода намного меньше атома железа, атомы углерода могут занимать «дыры», промежутки в решетке атомов железа.