Марка нержавеющей стали 12Х18Н10Т обзор

Сталь 12Х18Н10Т легирующие элементы

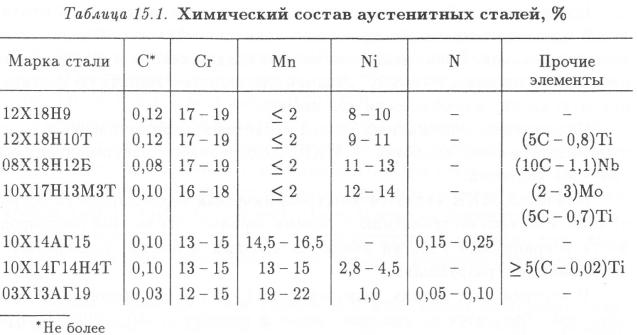

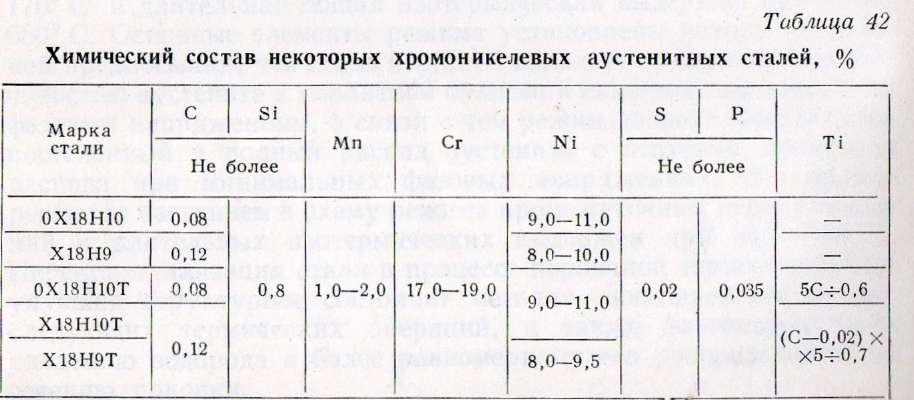

Сталь марки 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Хим. состав марки утверждён ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества 12х18н10т: большая пластичность и ударная вязкость.

Наилучшей термической обработкой для сталей этого класса является закалка с температурой 10500С-10800С в воде, после процесса закалки мех. свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью.

Стали аустенитного класса используют как жаропрочные при температурах до 6000С Главными легирующими элементами являются Хром и Никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов Tитана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 10500С-10800С). Аустенитные и и аустенитно-ферритовые стали обладают относительно небольшим уровнем прочности (700-850МПа).

Сталь 12Х18Н10Т – влияние легирующих элементов на механические свойства

Остановимся подробнее на особенностях влияния легирующих элементов на структуру нержавеющей стали 12Х18Н10Т.

Хром, процентное содержание которого в 12Х18Н10Т составляет от 17- до 19%, является главным элементом, обеспечивающим способность металла к пассивации и обуславливающим высокие антикоррозийные свойства стали марки 12Х18Н10Т.

Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплексом эксплуатационных характеристик. При содержании 0,1% углерода, 12Х18Н10Т при температуре свыше 9000С имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием C (углерода).

Соответствие концентраций Cr и Ni специфически сказывается на стабильности аустенита при понижении температуры обработки на твердый раствор (10500С-11000С). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали Кремния(Si), титана(Ti) и алюминия(Al), благоприятствующих образованию феррита.

Сталь 12Х18Н10Т методы упрочнения

Остановимся на методах упрочнения нержавеющей стали марки 12Х18Н10Т.

Одним из распространённых способов увеличения прочности сортового металлопроката является Высокотемпературная термическая обработка (ВТМО). При изучении возможности увеличения прочности с применением технологии ВТМО, выяснилось, что наилучшая прочность имелась у проката, подвергнутого Высокотемпературной термической обработке при минимальных температуре деформации и отрезке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести повысился на 45-60% в сравнении с аналогичным уровнем после обычной термообработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75. Свойства пластичности при этом уменьшились ненамного и не вышли за пределы допустимых значений стандарта.

Сравнение марок 12Х18Н10Т и 08Х18Н10Т

У стали марки 12Х18Н10Т прочность увеличилась больше чем у стали марки 08Х18Н10Т, между тем понижение прочности по мере увеличения температуры увеличивалось в большей мере из-за снижения предела стойкости стали против разупрочнения при увеличении содержания углерода.

Сталь 12Х18Н10Т – сфера применения

Хромоникелевые нержавеющие стали применяют для сварных конструкций в криогенной технике при низких температурах, порядка -2690С, для емкостного, теплообменного и реакционного оборудования, а также для паро-нагревателей, водонагревателей и трубопроводов высокого давления с предельной температурой применения до 6000С, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 8000С, при температуре 8500С начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 9000С , а в условиях теплосмен до 8000С.

Коррозионно-стойкая труба марки 12Х18Н10Т (бесшовная) широко применяется для изготовления в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами – азотной кислотой и другими окислительными средами, определёнными органическими кислотами небольшой концентрации, органическими растворителями и тп. Нержавеющая сталь 08Х18Н10Т применяется для сварных изделий, работающих в более агрессивных средах, нежели сталь 12Х18Н10Т и обладает высокой степенью сопротивляемости межкристаллитной коррозии.

В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы.

Трубы б/ш 25х2, 12Х18Н10Т, ГОСТ 9941-81, нерж.

НЕРЖАВЕЮЩАЯ БЕСШОВНАЯ ТРУБА 25х2,0

В наличии имеются трубы нержавеющие цельнотянутые ГОСТ 9941-81 тонкостенные из стали 12Х18Н10Т, размерности 25х2мм, оформите заказ по электронной почте zakaz@metproc. ru или по телефону +7 (812) 346-80-60, оснакомиться со стомостью продукции и проверить наличие на складе вы можете на странице трубы нержавеющие бесшовные.

ru или по телефону +7 (812) 346-80-60, оснакомиться со стомостью продукции и проверить наличие на складе вы можете на странице трубы нержавеющие бесшовные.

характеристики продукции: Диаметр: 25,0 миллиметров

|

|

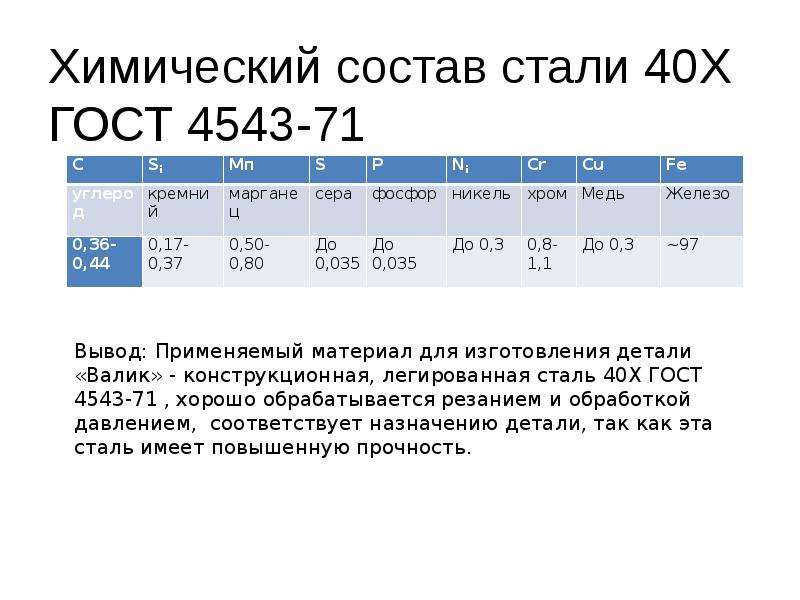

Химический состав стали 12Х18Н10Т:

| железо (Fe) | углерод (С) | марганец (Mn) | хром (Cr) | никель (Ni) | сера (S) | кремний (Si) | титан (Ti) | медь (Cu) | фосфор (P) |

| 63-71% | < 0,12% | < 2% | 16-19% | 10-11% | < 0,02% | < 0,8% | < 0,8% | < 0,3% | < 0,035% |

Условия поставок: Доставка по России от 2 до 7 рабочих дней после оплаты счета.

Применение: Трубы по ГОСТ 9941 25х2 из нержавейки 12Х18Н10Т с титаном, цельнотянутые, бесшовные отличаются высокой прочностью и износостойкостью в агрессивных средах, их используют в изготовлении инвентаря и оборудования, в котельных и других системах с повышенной нагрузкой, применяют в производстве различных механизмов, деталей трубопроводов, закрытых систем, ёмкостей высокого давления и других изделий. Бесшовные коррозионностойкие трубы незаменимы в оборонной, химической и атомной промышленности, в авиастроении, в химической промышленности, фармацевтической, в атомной энергетике.

Технические требования и документация: Металлопрокат нашей компании отвечает необходимым стандартам качества по ГОСТ. Бесшовная нержавеющая труба 25х2 имеет сертификаты завода производителя с указанием химического состава и механических свойств. Вы можете заказать дополнительную проверку нержавеющей трубы 25х2 ГОСТ 9941-81: соответствие требованиям ГУП «ТЭК СПб», проверка химического состава, УЗК (ультразвуковой контроль) и т.д.

14Х17Н2

Характеристики стали 14Х17Н2

Данный материал представляет собой жаропрочную низколегированную сталь. По-другому эта марка еще обозначается как 20Х17Н2. Она относится к классу перлитных сплавов.

Точный химический состав стали 14Х17Н2

Эксплуатационные и технические характеристики изделий из данного материала, а также его химический состав прописаны в нормативе ГОСТ 5632-72. Сплав включает в себя 9 элементов.

Основные из них:

Второстепенные:

- Кремний

- Марганец

- Медь

- Титан

- Углерод

- Фосфор

- Сера

Точное процентное соотношение веществ вы можете посмотреть в таблице и на диаграмме ниже.

|

Cr |

Ni |

Si |

Mn |

Cu |

Ti |

С |

Р |

S |

|

от 16 до 18 |

1,5 – 2,5 |

менее 0,8 |

меньше 0,8 |

менее 0,3 |

до 0,2 |

0,11 – 0,17 |

до 0,03 |

меньше 0,025 |

Свойства стали 14Х17Н2

Данный сплав обладает отличными техническими характеристиками. Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

Удельный вес данного металла составляет 7750 кг/м3. Его термическая обработка осуществляется следующим образом:

- закалка при температуре до 1020oC,

- обработка в масле,

- отпуск при показаниях термометра около +700oC,

- охлаждение на воздухе.

Начальная температура ковки достигает 1250 oC, конечная — 900oC. Сечение доходит до 350 мм. Твердость материала составляет HB 10 -1 = 228 — 293 МПа.

Критические температурные отметки:

- Ac1 = 720

- Ac3(Acm) = 830

- Ar1 = 700

Обрабатываемость резанием возможна в закаленном и отпущенном состоянии. Материал относится к трудносвариваемым, поэтому осуществлять сварку необходимо с предварительным нагревом и дальнейшей термообработкой. При этом стоит учитывать, что сплав склонен к отпускной хрупкости.

Применение стали 14Х17Н2

- фасонный и сортовой прокат,

- рабочие лопатки, диски, валы и втулки,

- фланцы, фитинги и крепежи,

- калиброванные и шлифованные прутки,

- запчасти компрессорных машин, предназначенных для работы на нитрозном газе,

- серебрянки,

- тонкостенные и толстостенные листы,

- полосы, поковки и кованные заготовки,

- детали, которые работают с агрессивными средами и при пониженных температурах.

Технические характеристики наиболее распространенных изделий из стали 14Х17Н2Н2

Стальные прутки

Во время первого этапа обработки их закаливают маслом при температуре от +975° до +1040°С. Затем отпускают на воздухе при показаниях термометра от +275° до +350°С. При втором шаге изделия закаливаю маслом с температурой 1000°-1030°С, затем вновь следует отпуск на воздухе, но уже при 620°-660°С.

Такие прутки имеют сечение до 60 мм. Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Горячекатаные и холоднокатаные стальные листы

Их закаливают в воде или на воздухе при температуре 960°-1050°С. Отпуск поперечных образцов происходит на воздухе при 275°-350°С.

Условный предел текучести данных листов составляет 882 МПа. Сопротивление на разрыв достигает 1078 МПа. Относительное удлинение после разрыва около 10%, сужение при этом не происходит.

Стальные поковки

Изготовление этих деталей осуществляет двумя методами.

Первый:

Изделие закаливается маслом при температуре 980° — 1020°С и отпускается на воздухе при 680° — 700°С. Его сечение при этом может доходить до 1000 мм. Предел текучести составляет 637 МПа. Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Второй:

Поковку закаливают маслом при 1000° — 1030°С. Затем ее ждет двойной отпуск в печи или на воздухе при температуре от 665° до 675°С. Сечение таких деталей доходит до 100 мм. Предел текучести условно достигает 540 МПа. Сопротивление на разрыв – 690 МПа. Удлинение после разрыва может доходить до 15%, а сужение до 40%.

Отечественные и зарубежные аналоги стали 14Х17Н2

|

Россия |

20Х17Н2 |

|

Германия |

X22CrNi17, X20CrNi72 |

|

Франция |

Z15CN16-02 |

|

Англия |

431S29 |

|

США |

431 |

|

Япония |

SUS431 |

Сталь 12Х18Н10Т.

Характеристики, применение и расшифровка

Характеристики, применение и расшифровкаСталь 12Х18Н10Т

Марка стали – 12Х18Н10Т

Стандарт – ГОСТ 5632

Заменитель – 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т

Сталь 12Х18Н10Т содержит углерода не более 0,12%, Х18 – указывает содержание хрома в стали примерно 18%, Н10 – указывает содержание никеля в стали около 10%, буква Т в конце марки означает, что в стали содержится примерно 1% титана. Сталь легированная, коррозионно-стойкая, жаростойкая и жаропрочная.

Нержавеющая сталь 12Х18Н10Т применяется для изготовления сварных изделий, работающих в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей. Неустойчива в серосодержащих средах. Применяется в случаях, когда не могут быть применены безникелевые стали.

Из нержавеющей стали 12Х18Н10Т изготовляют трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей, корпуса и другие детали, работающие под давлением при температуре от -196 до +600°С, а при наличии агрессивных сред до +350°С.

| Массовая доля основных химических элементов, % | |||||

|---|---|---|---|---|---|

| C – углерода | Si – кремния | Mn – марганца | Cr – хрома | Ni – никеля | Ti – титана |

| Не более 0,12 | Не более 0,80 | Не более 2,00 | 17,00-19,00 | 9,00-11,00 | Не более 0,80 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Сваривается без ограничений. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. Рекомендуется последующая термообработка. |

| Обрабатываемость резанием | При HB 169 и σв = 608 МПа: Kv твердый сплав = 0,60 Kv быстрорежущая сталь = 0,35 |

Флокеночувств. | Не чувствительна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | – |

| Плотность ρn, кг/м 3 | 7900 | – | – | – | – | – | – | – | – | – |

| Коэффициент теплопроводности λ, Вт/(м*К) | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | – |

| Удельное электросопротивление ρ, нОм*м | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | – | – |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*10 6 , K -1 | 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 | – |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | – | – |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Сталь 12Х18Н10Т характеристики, применение и расшифровка

Уникальные технические характеристики и особенности стали 12Х18Н10Т в сочетании с доступной ценой делают материал незаменимым во многих отраслях деятельности. Простая механическая обработка и возможность применения различных видов сварки позволяют изготавливать изделия и конструкции самого разного назначения. Нержавейка отличается высокой прочностью, экологической чистотой и имеет большой спрос на рынке металлопроката.

Конструкционная криогенная сталь марки 12Х18Н10Т относится к аустенитному классу, выплавляется в дуговых электропечах и отличается устойчивостью к межкристаллической коррозии при возможном нагреве до 800ºC. Техническая характеристика 12Х18Н10Т обеспечивает хорошую технологичность металла во время горячей или холодной пластической деформации. Благодаря этому она применяется для изготовления большого количества наименований проката и поковок.

Благодаря этому она применяется для изготовления большого количества наименований проката и поковок.

12Х18Н10Т – расшифровка стали

Маркировка 12Х18Н10Т говорит о расчетном количестве основных компонентов, входящих в сплав: 12 – означает 0,12% углерода, Х18 – процентный состав хрома, Н10 – никеля и Т – присутствие титана. Исходя из этого, можно определить, что в состав основных химических элементов нержавеющих сталей марки 12Х18Н10Т входит:

- около 67% железа;

- до 0,12% углерода;

- 17-19% хрома;

- 9-11% никеля;

- до 2% магния;

- до 1% титана;

- до 0,8% кремния.

Кроме этого в химическом составе металла в небольших количествах присутствуют: сера, медь, силиций, марганец и фосфор.

Высокие антикоррозионные свойства стали 12Х18Н10Т обеспечивает высокое содержание хрома. Наличие никеля способствует аустенитной структуры металла и позволяет в результате сочетать расширение эксплуатационных характеристик стали с прекрасной технологичностью во время обработки. Кроме этого наличие никеля в сплаве изменяет его свойства и повышает сопротивление металла воздействию кислот и щелочей.

Кроме этого наличие никеля в сплаве изменяет его свойства и повышает сопротивление металла воздействию кислот и щелочей.

Присутствие титана и кремния в стали приводят к образованию феррита, что изменяет характеристики, устраняет межкристаллитную коррозию в сварочных швах, замедляет скорость роста зерна при нагреве и увеличивает плотность получаемого слитка.

Механические свойства нержавеющей стали 12Х18Н10Т

Режимы термической обработки предусматривают применение закалки в результате нагрева до 1100ºC при последующем охлаждении в воде. Сечения нержавейки до 35 мм допускается применять охлаждение на открытом воздухе. Пределы температур для ковки от 850ºC до 1200ºC.

Удельный вес металла 7920 кг/м 3 . Твердость, которой обладает сталь НВ 10 -1 = 179 МПа, с пределом выносливости 279 МПа.

Технология сварных соединений особых ограничительных свойств не имеет. Применяют следующие характеристики технологий сварки:

- ручная электродуговая, с применением электродов ЦТ-26;

- электрошлаковая;

- контактная точечная.

Для обеспечения повышенной прочности рекомендуется завершающая термическая обработка швов.

Применение

Марка 12Х18Н10Т применяется для изготовления следующих изделий сортового и фасонного проката:

- толстого и тонкого листа;

- круглых и профильных труб различного сечения;

- уголки и швеллера;

- калиброванного и шлифованного прутка;

- ленты и полос различной толщины;

- сталь в виде круга и проволоки;

- капиллярные трубки мелких диаметров;

- поковки и кованые заготовки.

Весь предлагаемый прокат из нержавеющей стали может иметь матовую, шлифованную или полированную поверхность, что в значительной степени определяет качество, свойства и стоимость материалов.

Эти материалы применяют в промышленности для производства сварных сосудов и аппаратов, работающих под давлением и температуре среды от -195ºC до 600ºC. Допускается применение 12Х18Н10Т для транспортировки, обработки и хранения разбавленных кислотных, щелочных растворов и солей.

В строительстве и ремонте нержавеющая сталь применяется для монтажа особо ответственных и декоративных элементов. В машиностроении стальной круг, поковки и другой прокат применяют для изготовления деталей и узлов машин и механизмов. Из стальных нитей плетут канаты и тросы высокого качества и свойств.

Бесшовные трубы из стали 12Х18Н10Т применяются в нефтехимической и газоперерабатывающей отрасли, в производстве и переработке пищевых продуктов, а так же в фармацевтике и для изготовления медицинского инвентаря и оборудования.

Высокая эксплуатационная температура позволяет использовать прокат из этой стали для изготовления горелок, печной аппаратуры, муфелей, деталей выхлопных систем и в других случаях. Минимально допустимая температура -195ºC допускает пользоваться сталями этих характеристик в криогенных и холодильных системах глубокого охлаждения.

Зарубежные аналоги

Среди близких по химическому составу и характеристикам стали, выпускаемой в других странах мира, следует отметить:

- 321, 321H, S32100 в США;

- сталь SUS321 в Японии;

- 0Cr18NiTi18-11, 0Cr18Ni11Ti, 1Cr18Ni11Ti в Китае;

- STS321 в Южной Корее;

- 2337 в Швеции;

- 1.4541, 1.4878, X10CrNiTi18-10 в Евросоюзе.

При этом следует отметить, что кроме общеевропейских стандартов, которым соответствует сталь 12Х18Н10Т, каждое государство Евросоюза имеет собственную маркировку этого сплава. Так, например, в Германии это X12CrNiTi18-9, в Великобритании сталь марок 321S31, 321S51 и LW18. Единого европейского стандарта на нержавеющие металлы пока еще не разработано.

Стоимость проката и поковок из стали 12Х18Н10Т

Цена материалов изготовленных из нержавейки 12Х18Н10Т определяется:

- сложностью сечения проката;

- качество и свойства, которые имеет сталь;

- степенью поверхностной обработки;

- складскими и транспортными расходами;

- существующими предложениями на рынке.

Кроме этого на стоимость заказа могут оказать влияние его объем и способ приобретения материалов.

Очень часто нержавеющая сталь 12Х18Н10Т продается по демпинговым ценам, что обычно объясняется низким качеством материала. Так, например, листовая сталь этой марки продается по цене 230-330 руб/кг, а максимальная цена на металл второго сорта не превышает 180 руб/кг.

Отпуск проката осуществляется по весу. При этом большое влияние оказывает качество обработки поверхности и технические характеристики. Средняя стоимость матовых листов толщиной 1,0 мм составляет 260 руб/кг, а полированный лист стоит в два-три раза больше.

Еще один фактор определения цены на 12Х18Н10Т зависит от местонахождения покупателя. В центральных районах страны стоимость ниже, чем в отдаленных регионах. Это объясняется малым количеством конкурентных предложений на рынке металлопроката, а так же увеличением транспортных расходов.

Оформление заказа, покупка и доставка в компаниях

Компании предлагают всем заинтересованным организациям, предприятиям и частным лицам купить нержавеющий прокат из стали марки 12Х18Н10Т по самым выгодным ценам на рынке металлопроката. Для получения технической консультации, уточнения цен, характеристик и оформления заявки вам нужно позвонить по телефонам компаний. Так же возможно просто оставить заявку на сайте и специалист свяжется с вами в самое ближайшее время.

Наличие нержавеющего проката 12Х18Н10Т на складе позволяет обеспечить самую оперативную доставку металла по указанному в заявке адресу. По желанию клиент всегда может обеспечить получение товара на условиях самовывоза.

Компании всегда готовы обсудить вопрос предоставления скидок постоянным и оптовым покупателям. Работать с нами всегда выгодно и удобно.

Нержавеющая сталь 12х18н10т

Бурное развитие инновационных технологий привело к появлению достаточно большого количества новых металлов, которые характеризуются исключительными эксплуатационными качествами. Примером можно назвать появление материалов с коррозионной стойкостью, за счет которых существенно продлевается срок службы изготавливаемых изделий. Наиболее распространенной версией считается сталь 12х18н10т. Характеристики стали 12х18н10т во многом определяют востребованность и применение в различных отраслях промышленности. Особые свойства связаны с включением в состав различных легирующих элементов и выдерживании их концентрации на требуемом уровне. Расшифровка маркировки определяет наличие большого количества хрома и других примесей.

Общая характеристика стали 12х18н10т

Рассматривая 12х18н10т (ГОСТ определяет все стандарты) следует учитывать, что высокая концентрация основных легирующих элементов определяет особые свойства металла. Больше всего в марке присутствует хром и никель.

Технические особенности нержавеющей стали 12х18н10т можно охарактеризовать следующим образом:

- Показатель плотности составляет 7920 кг/м 3 .

- Закалка проводится при воздействии температуры около 1100 градусов Цельсия. Для нагрева среды до этой температуры требуется специальное оборудование.

- Аналог стали 12х18н10т должен иметь показатель твердости 179 МПа.

- Важным параметром можно назвать степень свариваемости. Марка нержавеющей стали 12х18н10т не имеет ограничений по свариваемости, могут применяться различные методы. После сварки рекомендуется проводить термическую обработку, которая повышает прочность и надежность соединения.

- Температура применения составляет 650 градусов Цельсия. Большая температура может привести к повышению пластичности и снижению защиты от химического воздействия.

- Есть возможность проводить обработку материала резанием в закаленном состоянии. Именно поэтому заготовка применяется для обработки резанием при использовании токарного или фрезерного оборудования.

В продаже также поставляется нагартованная заготовка, которая может применяться для получения самых различных изделий.

Аналог aisi производят многие зарубежные производители. При этом маркировка проводится согласно правилам, которые установлены в стране.

Химический состав и структура сплава

Рассматриваемый материал 12х18н10т относится к классу конструкционных криогенных. Структуру можно охарактеризовать высокой устойчивостью к воздействию агрессивной среды. Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

- Практически любой металл в своем составе имеет высокую концентрацию железа. Вторым наиболее важным химическим элементом является углерод, концентрация которого составляет 0,12%.

- Вторым по концентрации элементом является хром. Его концентрация составляет от 17% до 19%.

- В состав включили большую концентрацию никеля: от 9% до 11%.

- В последнее время в состав современных сплавов включается титан, концентрация которого около 0,8%.

Химический состав стали 12х18н10т

Остальные химические вещества имеют концентрацию в пределах нормы в соответствии с ГОСТ. Избежать наличие вредных примесей в составе практически не возможно, но есть возможность выдерживать низкий показатель концентрации: фосфора около 0,035% и серы не более 0,02%.

Легирующие элементы стали 12х18н10т

Основные легирующие элементы представлены хромом и никелем. Они оказывают следующее воздействие:

- Практически все распространенные нержавейки получаются при включении в состав хрома, который определяет коррозионную стойкость. Кроме этого, увеличивается способность структуры с пассивации.

- Никель добавляется в состав для того чтобы повысить эксплуатационные качества структуры. Примером назовем то, что рассматриваемая марка хорошо прокатывается в холодном и горячем состоянии.

Другие легирующие элементы лишь незначительно изменяют эксплуатационные характеристики рассматриваемого металла. Примером можно назвать ферритные свойства, а также межкристаллическую коррозионную устойчивость, связанная с высокой концентрацией титана.

Физические свойства

При выборе металла следует уделить внимание его физическим свойствам. Они во многом определяют область применения и его основные эксплуатационные качества. В рассматриваемом случае плотность нержавеющей стали составляет 7920 кг/м 3 . Довольно высокая плотность 12х18н10т определяет то, что изготавливаемые детали обладают прочностью.

К другим физическим свойствам отнесем следующие моменты:

- Температура плавления нержавеющей стали более 1000 градусов Цельсия. Провести подобную обработку в домашней мастерской практически невозможно.

- Коррозионная стойкость – основная причина востребованности распространенных нержавеек. Он может применяться в случае, если условия эксплуатации предусматривают воздействие повышенной влажности и химической среды.

- Низкие магнитные свойства позволяют применять ее при изготовлении различных изделий. Они достигаются за счет добавления титана.

Коэффициент линейного расширения и коэффициент теплопроводности определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры.

Удельный вес нержавеющей стали во многом зависит от химического состава и применяемого метода обработки.

Механические свойства

При рассмотрении металла учитываются и механические свойства стали 12х18н10т. они характеризуются следующим образом:

- Твердость по Бринеллю соответствует 179 МПа. Этот момент определяет то, что поверхность материала может выдерживать воздействие самого различного типа.

- Предел прочности варьирует в различном диапазоне, обычно составляет 279 МПа.

Механические характеристики стали 12х18н10т

При выборе 12х18н10т также учитывается предел текучести, который определяет возможность его применения при литье различных изделий.

К другим особенностям рассматриваемого металла отнесем следующие моменты:

- При легировании в состав включается кремний. Он повышает плотность и показатель текучести. Концентрация этого химического элемента в составе неблагоприятно воздействует на пластичность.

- Достаточно высокая пластичность и ударная вязкость являются привлекательными эксплуатационными качествами металла.

- При снижении температуры окружающей среды механические свойства металла начинают существенно снижаться.

Недостаток заключается в том, что металл не выдерживает на воздействие веществ, в состав которых включены ионы хлора. Кроме этого, коррозионная стойкость низкая в отношении к соляной или серной кислоты. Поэтому сфера применения несколько ограничена.

Сфера применения

Применение стали 12х18н10т весьма обширно:

- Пищевая промышленность. Стоит учитывать, что к изделиям, применяемым в пищевой промышленности, предъявляется достаточно много требований. Металл не должен взаимодействовать с продуктами питания и напитками.

- Химическая и нефтяная отрасли. В этих отраслях также часто создают различные емкости и элементы, которые контактируют с нефтепродуктами и различными химическими веществами.

- Машиностроение. В машиностроительной отрасли изготавливают различные изделия путем резания. Если ни будут эксплуатироваться при высокой влажности и воздействии химических веществ, то часто выбирается рассматриваемая материал.

- В секторе топливной промышленности и энергетики. Металл может выдерживать воздействие высокой температуры.

Металл может обрабатываться при применении автоматической и ручной сварки. Высокий показатель коэффициента теплопроводности определяет применение стали при изготовлении теплообменного оборудования. Также листовой металл применяется при изготовлении коллекторных элементов для передачи и распределения выхлопных газов.

Большое распространение получили бесшовные нержавеющие трубы, которые эксплуатируются под большим давлением. Кроме этого, в химическом составе есть титан, который определяет низкие магнитные качества. Достаточно высокая концентрация углерода определяет высокий уровень прочности.

Термообработка стали 12х18н10т

Существенно увеличить эксплуатационные качества материала можно путем термической обработки. Она способна существенно повысить эксплуатационные качества ответственных изделий.

Особенностями термической обработки можно назвать нижеприведенные моменты:

- Проводится закалка. Она позволяет существенно повысить показатель твердости поверхности. Закалка предусматривает перестроение структуры, для чего заготовка нагревается до температуры 1060 градусов Цельсия. При перестроении структуры, для чего проводится термическая обработка, может снижаться пластичность, и этом станет причиной хрупкости. Рекомендуется проводить охлаждение в масле, за счет чего существенно повышается качество поверхности.

- Нормализация 12х18н10т для снижения внутренних напряжений проводится путем отпуска.

- При желании может проводится ковка при температуре около 1200 градусов Цельсия.

Нагреть среду до требуемой температуры можно при применении индукционной печи. Они позволяют автоматизировать процесс и повысить качество. Устанавливаться индукционные печи могут в домашних мастерских.

В заключение отметим, что нержавейки сегодня обладают наиболее высокими эксплуатационными характеристиками. Это связано с точной концентрацией определенных химических веществ. Однако, применение подобных материалов не всегда целесообразно, что связано с высокой стоимостью изготовления.

Характеристики и расшифровка марки стали 12х18н10т

Проблемой большинства металлов можно назвать высокую восприимчивость к воздействию повышенной влажности. По этой причине были предприняты успешные попытки изменения свойств металлов, повысив коррозионную стойкость. Рассмотрим легированную сталь с повышенной коррозионной стойкостью 12×18н10т. Она обладает довольно большим количеством особенностей, которые и определили область ее применения.

Расшифровка маркировки

Рассматривая расшифровку по стандартам ГОСТ (12×18н10т имеет зарубежные аналоги, маркировка которых проводится по несколько иному принципу), следует отметить следующие моменты:

- Основным химическим элементом принято считать углерод, который определяет особенности кристаллической решетки металла. У этой марки около 0,12% углерода.

- Коррозионная стойкость достигается путем добавления большого количества хрома (от 17 до 19%).

- Для повышения характеристик в состав включается никель в концентрации от 9%до 11%.

- Титан является одним из самых распространенных элементов на земле, его концентрация в рассматриваемой стали около 0,8%.

Расшифровка 12×18н10т стали не позволяет определить концентрацию других элементов, но принято считать, что у металлов этой группы в составе есть сера, кремний, марганце, фосфор и углерод. Некоторые из них считаются вредными примесями, и показатель их концентрации доводится до десятых или сотых долей процента.

Основные характеристики

Особенности химического состава определяют основные характеристики 12×18н10т. Примером назовем нижеприведенные моменты:

- Именно высокая концентрация хрома определяет коррозионную стойкость металла. Поэтому он применяется при создании деталей и материалов, которые эксплуатируются в сложных условиях.

- Включение в состав большого количества никеля позволяет перевести металл в класс аустенитов. За счет этого существенно расширяется технологичность металла. Именно из-за никеля такие стали хорошо прокатывать в холодном и горячем состоянии. Никель определяет повышенную устойчивость к агрессивным средам, в число которых относится серная кислота.

- Склонность к межкристаллической коррозии была снижена путем добавления в состав титана. За счет реакции с углеродом создается тугоплавкий карбид.

- Кремний становится причиной повышения плотности. Во многие составы кремний добавляется для того чтобы повысить плотность и увеличить прочность, предел текучести. Стоит учитывать, что кремний становится причиной снижения пластичности. Поэтому его высокая концентрация может существенно усложнить процесс проката.

- Марганец вводится в состав для получения мелкозернистой структуры, которая обладает более высокой устойчивостью к механическому и иному воздействию.

При производстве легированной стали уделяется внимание концентрации фосфора. Это вещество существенно ухудшает эксплуатационные качества материала. Поэтому качественная легированная сталь в своем составе имеет не более 0,035% фосфора.

Достоинства и недостатки

К достоинствам рассматриваемого сплава можно отнести:

- Высокую ударную вязкость.

- Пластичность.

Основным недостатком назовем снижение коррозионной стойкости при эксплуатации материала в среде с высокой концентрацией ионов хлора. Кроме этого, коррозионная стойкость теряется в случае воздействия серной или соляной кислоты.

Область применения

Характеристики стали 12×18н10т определяют следующее ее применение:

- Машиностроительная область.

- Химическая промышленность.

- Пищевая промышленность.

- Энергетический сектор.

- Сфера перегона и переработки нефтепродуктов.

В химической промышленности металл применяется для изготовления различных емкостей, которые могут работать при высоком давлении. Кроме этого, проводится производство устройства для выработки жидкого кислорода. Из стали 12×18н10т производят трубы, предназначенные для транспортировки растворов с повышенной химической агрессивностью. Примером можно назвать вещества с повышенной концентрацией уксусной или фосфорной кислоты.

Легированная сталь с повышенной концентрацией хрома и никеля применяется при производстве криогенной техники, которая может эксплуатироваться при температуре до -270 градусов Цельсия. Особенности состава определяют то, что он может выдержать воздействие температуры до 600 градусов Цельсия. Поэтому сталь подходит для изготовления различных деталей, которые предназначены для производства проволоки, кругов и листов, печной арматуры и патрубков.

В заключение отметим, что исключительное сочетание эксплуатационных качеств определяет распространение материала практически во всех отраслях промышленности. Практически все получаемые изделия характеризуются высоким сроком эксплуатации.

Сталь 12Х18Н10Т – свойства и области применения

Развитие нашей цивилизации напрямую связано с изобретением новых технологий, получением новых материалов с целью применения в разнообразных отраслях промышленности и увеличения срока эксплуатации созданных деталей, механизмов и оборудования.

Важнейшим этапом в развитии металлургии было создание нержавеющей стали.

В этой статье мы подробно рассмотрим наиболее распространённую марку нержавеющей стали 12Х18Н10Т – постараемся определить её достоинства, недостатки, рассмотрим влияние легирующих элементов на свойства нержавейки и возможность применения ее в различных отраслях промышленности.

Сталь 12Х18Н10Т легирующие элементы

Сталь марки 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Хим. состав марки утверждён ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества 12х18н10т: большая пластичность и ударная вязкость.

Наилучшей термической обработкой для сталей этого класса является закалка с температурой 1050 0 С-1080 0 С в воде, после процесса закалки мех. свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью.

Стали аустенитного класса используют как жаропрочные при температурах до 600 0 С Главными легирующими элементами являются Хром и Никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов Tитана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 1050 0 С-1080 0 С). Аустенитные и и аустенитно-ферритовые стали обладают относительно небольшим уровнем прочности (700-850МПа).

Сталь 12Х18Н10Т – влияние легирующих элементов на механические свойства

Остановимся подробнее на особенностях влияния легирующих элементов на структуру нержавеющей стали 12Х18Н10Т.

Хром, процентное содержание которого в 12Х18Н10Т составляет от 17- до 19%, является главным элементом, обеспечивающим способность металла к пассивации и обуславливающим высокие антикоррозийные свойства стали марки 12Х18Н10Т. Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплексом эксплуатационных характеристик. При содержании 0,1% углерода, 12Х18Н10Т при температуре свыше 900 0 С имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием C (углерода). Соответствие концентраций Cr и Ni специфически сказывается на стабильности аустенита при понижении температуры обработки на твердый раствор (1050 0 С-1100 0 С). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали Кремния(Si), титана(Ti) и алюминия(Al), благоприятствующих образованию феррита.

Сталь 12Х18Н10Т методы упрочнения

Остановимся на методах упрочнения нержавеющей стали марки 12Х18Н10Т.

Одним из распространённых способов увеличения прочности сортового металлопроката является Высокотемпературная термическая обработка (ВТМО). При изучении возможности увеличения прочности с применением технологии ВТМО, выяснилось, что наилучшая прочность имелась у проката, подвергнутого Высокотемпературной термической обработке при минимальных температуре деформации и отрезке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести повысился на 45-60% в сравнении с аналогичным уровнем после обычной термообработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75. Свойства пластичности при этом уменьшились ненамного и не вышли за пределы допустимых значений стандарта.

Стравнение марок 12Х18Н10Т и 08Х18Н10Т

У стали марки 12Х18Н10Т прочность увеличилась больше чем у стали марки 08Х18Н10Т, между тем понижение прочности по мере увеличения температуры увеличивалось в большей мере из-за снижения предела стойкости стали против разупрочнения при увеличении содержания углерода. Кратковременные высокотемпературные тесты показали, что наибольший уровень прочности термомеханически упрочненного проката, определённый при комнатной температуре, продолжает сохранятся и при увеличенных температурах. При этом нержавейка после ВТМО теряет прочность с повышением температуры, меньше, нежели сталь после обычной термообработки.

Сталь 12Х18Н10Т – сфера применения

Хромоникелевые нержавеющие стали применяют для сварных конструкций в криогенной технике при низких температурах, порядка -269 0 С, для емкостного, теплообменного и реакционного оборудования, а также для паронагревателей, водонагревателей и трубопроводов высокого давления с предельной температурой применения до 600 0 С, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 800 0 С, при температуре 850 0 С начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 900 0 С , а в условиях теплосмен до 800 0 С.

Коррозионно-стойкая сталь марки 12Х18Н10Т широко применяется для изготовления сварной аппаратуры в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами – азотной кислотой и другими окислительными средами, определёнными органическими кислотами небольшой концентрации, органическими растворителями и тп. Нержавеющая сталь 08Х18Н10Т применяется для сварных изделий, работающих в более агрессивных средах, нежели сталь 12Х18Н10Т и обладает высокой степенью сопротивляемости межкристаллитной коррозии.

В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы.

Характеристики стали 12Х18Н10Т. 12Х18Н10Т расшифровка марки стали

Нержавеющая сталь 12Х18Н10Т – расшифровка марки стали, ГОСТ, характеристика материала

Марка стали – 12Х18Н10Т

Стандарт – ГОСТ 5632

Заменитель – 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т

Сталь 12Х18Н10Т содержит углерода не более 0,12%, Х18 – указывает содержание хрома в стали примерно 18%, Н10 – указывает содержание никеля в стали около 10%, буква Т в конце марки означает, что в стали содержится примерно 1% титана. Сталь легированная, коррозионно-стойкая, жаростойкая и жаропрочная.

Нержавеющая сталь 12Х18Н10Т применяется для изготовления сварных изделий, работающих в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей. Неустойчива в серосодержащих средах. Применяется в случаях, когда не могут быть применены безникелевые стали.

Из нержавеющей стали 12Х18Н10Т изготовляют трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей, корпуса и другие детали, работающие под давлением при температуре от -196 до +600°С, а при наличии агрессивных сред до +350°С.

| Не более 0,12 | Не более 0,80 | Не более 2,00 | 17,00-19,00 | 9,00-11,00 | Не более 0,80 |

| Ковка | Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Сваривается без ограничений.Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. Рекомендуется последующая термообработка. |

| Обрабатываемость резанием | При HB 169 и σв = 608 МПа: Kv твердый сплав = 0,60 Kv быстрорежущая сталь = 0,35 |

| Флокеночувствительность | Не чувствительна |

| Модуль нормальной упругости E, ГПа | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | – | – |

| Модуль упругости при сдвиге кручением G, ГПа | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | – |

| Плотность ρn, кг/м3 | 7900 | – | – | – | – | – | – | – | – | – |

| Коэффициент теплопроводности λ Вт/(м*К) | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | – |

| Удельное электросопротивление ρ, нОм*м | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | – | – |

| Коэффициент линейного расширения α*106, K-1 | 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 | – |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | – | – |

Марка стали 12Х18Н10Т: характеристики, ГОСТ, расшифровка | Справочник

Марка: 12Х18Н10Т (старое название Х18Н10Т) (заменители: 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т).

Класс: Сталь конструкционная криогенная.

Использование в промышленности: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.

Химический состав стали 12Х18Н10Т

| C | Cr | Fe | Mn | Ni | P | S | Si | Ti |

| ≤0,12 | 17-19,0 | Осн. | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | 5·С-0,8 |

Свойства нержавеющей стали 12Х18Н10Т

Сталь 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Химический состав регламентирован ГОСТ 5632-72 нержавеющих сталей аустенитного класса.

Преимущества: высокая пластичность и ударная вязкость.

Оптимальной термической обработкой для этих сталей является закалка с 1050°-1080° в h4O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, не высокими прочностью и твёрдостью.

Аустенитные стали используют как жаропрочные при температурах до 600°С. Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют устойчивую структуру однородного аустенита с незначительным содержанием карбидов Ti (для предупреждения межкристаллитной коррозии. Такая структура получается после закалки с температур 1050°С-1080°С). Стали аустенитного и аустенитно-ферритного классов имеют относительно небольшой уровень прочности (700-850МПа).

Сталь конструкционная криогенная 12Х18Н10Т (Х18Н10Т) – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 12Х18Н10Т (Х18Н10Т).

Классификация материала и применение марки 12Х18Н10Т (Х18Н10Т)

Марка: 12Х18Н10Т (Х18Н10Т)Классификация материала: Сталь конструкционная криогеннаяПрименение: детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.- сталь аустенитного класса

Химический состав материала 12Х18Н10Т (Х18Н10Т) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu | – |

| до 0.12 | до 0.8 | до 2 | 9 – 11 | до 0.02 | до 0.035 | 17 – 19 | до 0.3 | (5 С – 0.8) Ti, остальное Fe |

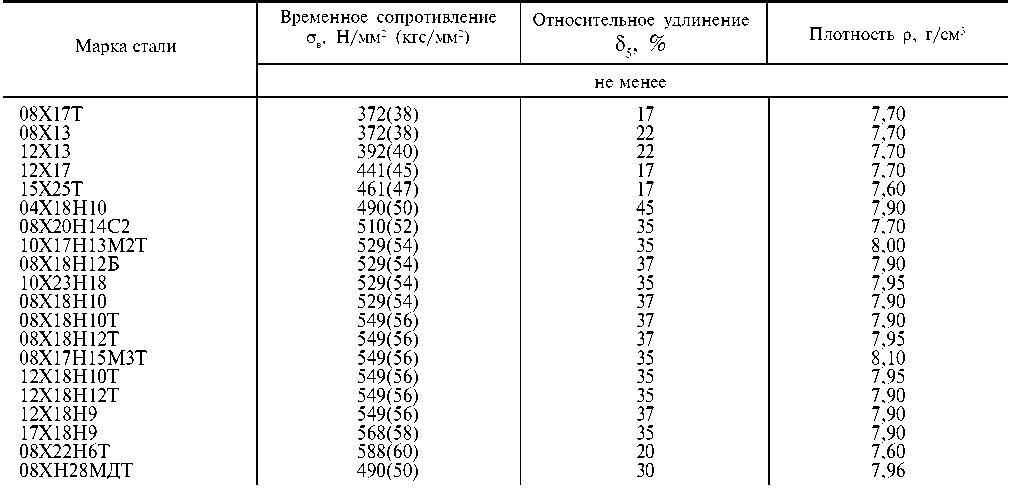

Механические свойства 12Х18Н10Т (Х18Н10Т) при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы холоднодеформир., ГОСТ 9941-81 | 549 | 35 | ||||||

| Трубы горячедеформир., ГОСТ 9940-81 | 529 | 40 | ||||||

| Пруток, ГОСТ 5949-75 | до Ø- 60 | 510 | 196 | 40 | 55 | Закалка 1020 – 1100oC,Охлаждение воздух, | ||

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | ||||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 – 1100oC, вода, | ||

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 – 1080oC,Охлаждение вода, | ||||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 – 1080oC,Охлаждение вода, | ||||

| Лист тонкий нагартован., ГОСТ 5582-75 | 880-1080 | 10 | ||||||

| Лист тонкий полунагартован., ГОСТ 5582-75 | 740 | 25 |

Технологические свойства 12Х18Н10Т (Х18Н10Т)

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

Зарубежные аналоги 12Х18Н10Т (Х18Н10Т)

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | KS | |||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 12Х18Н10Т (Х18Н10Т), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 12Х18Н10Т (Х18Н10Т) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 12Х18Н10Т (Х18Н10Т) можно уточнить на информационном ресурсе “Марочник стали и сплавов”. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Марки стали — WiKi

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%, а железа более 50%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание – более 700 марок[5].

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей:

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскисления стали[6]:

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе “Электросталь”, обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т.д. Опытные марки, выплавленные на металлургическом заводе “Днепроспецсталь”, обозначают ДИ 80, где Д – завод-изготовитель, И – исследовательская, 80 – порядковый номер, присвоенный марке стали.

«; cachedBlocksArray[206122] = «»; cachedBlocksArray[206119] = «»; cachedBlocksArray[206117] = «»; cachedBlocksArray[206126] = «»; cachedBlocksArray[206125] = «»; cachedBlocksArray[206124] = «»; cachedBlocksArray[206123] = «»; cachedBlocksArray[206121] = «»; cachedBlocksArray[206120] = «»; cachedBlocksArray[206118] = «»;Состав стали 12х18н10т молярная масса

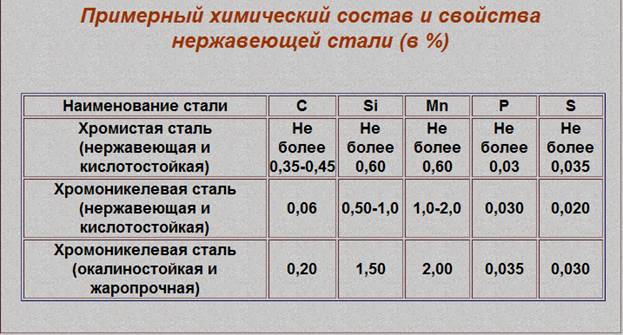

Нержавеющая жаропрочная сталь 12х18н10т представляет собой удобный и практичный материал для изготовления металлоконструкций различного назначения. Сталь имеет аустенитную структуру, а также следующий химический состав, согласно ГОСТ 5632-72:

- хром — 17-19%;

- углерод – 0,12%;

- кремний – 0,8%;

- марганец – 2%;

- фосфор – 0,035%;

- сера – 0,02%;

- никель – 9-11%;

- медь – 0,3%;

- титан – 0,8%.

Сталь 12х18н10т (аналог AISI 321) отличается высокими показателями пластичности, ударной вязкости, а также стойкости к коррозии и высоким температурам. При необходимости улучшить механические свойства стали она может быть подвергнута закалке, правда в таком случае снизятся характеристики прочности и твердости. Магнитные свойства у стали отсутствуют. Сталь очень удобна в обработке: она легко формуется, сваривается и механически обрабатывается. Чтобы не допустить образования межкристаллитной коррозии, производится стабилизация титаном. Сталь применяется в таких сферах, как машиностроение и строительство, а также в пищевой, химической, топливно-энергетической и целлюлозно-бумажной промышленности. В зависимости от содержания легирующих элементов существуют различные виды нержавеющей стали (например, AISI 304, AISI 316, AISI 430 по зарубежной классификации). В настоящее время на рынке востребованы такие виды заготовок из стали 12х18н10т , как труба, лист, прутки круглого и квадратного сечения.

Труба из нержавеющей стали

Основными сферами применения трубы являются изготовление металлических конструкций и прокладка трубопроводов. Существует множество бесшовных труб различного сечения и толщины металла (например,25х2 12х18н10т). Труба из нержавейки широко используется в машиностроении благодаря высокой надежности и прочности. Так, она востребована при производстве емкостей, теплообменников, криогенных и реакционных установок. Помимо этого, труба соответствует строгим нормативам пищевой промышленности, так как способна успешно контактировать с органическими растворителями и неконцентрированными кислотами.

Лист нержавеющий

На рынке представлен как холоднокатаный, так и горячекатаный нержавеющий лист. Технические условия листов регулируются ГОСТ 5582-75 и ГОСТ 7350-77. Сферой их применения является производство различных сборных и сварных конструкций с высокими требованиями к механической нагрузке, коррозионной стойкости и высоким температурам (например, выхлопные системы, теплообменные установки и пр.).

Прокат сортовой нержавеющий

Для производства различных металлоконструкций используются прутки из нержавеющей стали круглого или квадратного сечения (например, AISI 201 круг ). Диаметр прутков может колебаться от 8 до 320 мм (для круга), а сторона – от 6 до 250 мм (для квадрата).

Сталь 12Х18Н10Т

- Сталь 12Х18Н10Т — Сталь коррозионно-стойкая жаропрочная. Сталь нержавеющая титаносодержащая пищевая аустенитного класса.

- Заменитель: Х18Н10Т — другое обозначение стали. Зарубежный аналог — AISI 321H. Стали 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т.

- Вид поставки: Трубный прокат:ГОСТ 9941-81, ГОСТ 9940-81 , Лист , Круг , , Шестигранник и в том числе сортовой и фасонный прокат: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Лист ГОСТ 7350-77. Лист ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 14162-79.

- Применение: Детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред до +350°С. Товары для дома, пищевая промышленность, промышленные трубопроводы, строительные конструкции, общее назначение.

Сталь 08Х18Н10

- Сталь 08Х18Н10 — Сталь коррозионно-стойкая жаропрочная. Сталь нержавеющая пищевая аустенитного класса.

- Заменитель: Сталь 0Х18Н10 — другое обозначение стали. Зарубежный аналог — AISI 304.

- Вид поставки: Трубный прокат: ГОСТ 9941-81, ГОСТ 9940-81 . Лист , Круг , Уголок , Отводы ТУ 1468-020-39918642-03 с геометрией по ГОСТ 17375-01, 30753-01 12Х18Н10Т , а также прокат сортовой и фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Лист ГОСТ 7350-77. Лист ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 14162-79.

- Применение: Трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажигательных свечей, сварные аппараты и сосуды химического машиностроения. работающие при температуре от -196 до 600 °С в средах средней активности. Товары для дома, пищевая промышленность, промышленные трубопроводы, строительные конструкции, общее назначение. Медицина, химическая, нефтегазовая, пищевая, горнодобывающая, строительство и архитектура, судостроение, текстильная, целлюлозно-бумажная, теплоэнергетика и др.

Сталь 10Х17Н13М2Т

- Сталь 10Х17Н13М2Т — Сталь коррозионно-стойкая жаропрочная кислотостойкая. Сталь нержавеющая молибденовая аустенитного класса.

- Заменитель: Стали Х17Н13М2Т, ЭИ448 — другое обозначение стали. Зарубежный аналог — AISI 316Ti.

- Вид поставки: Трубный прокат: ГОСТ 9941-81, ГОСТ 9940-81 . Лист , Круг , и в том числе сортовой и фасонный прокат: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Лист ГОСТ 7350-77. Лист ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 14162-79.

- Применение: Сварные конструкции, работающие в средах повышенной агрессивности, предназначенные для длительных сроков службы при 600°С.

10Х23Н18

- Сталь 10Х23Н18 — Сталь жаростойкая жаропрочная. Сталь нержавеющая пищевая аустенитного класса.

- Заменитель: 0Х23Н18 — другое обозначение стали. Зарубежный аналог — AISI 310S.

- Вид поставки: Лист , Круг и в том числе сортовой и фасонный прокат: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Лист ГОСТ 5582-75, ГОСТ 19903-74. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 9941-81, ГОСТ 9940-81.

- Применение: Листовые детали, трубы, арматура (при пониженных нагрузках), работающие при 1000°С.

Применение

Сталь данной марки имеет широкое распространение в промышленности. Она используется для изготовления деталей, рабочая температура которых доходит до 600 градусов по Цельсию. Она устойчива к воздействию агрессивных сред, поэтому из нее также производят элементы, работающие под большим давлением, в растворах солей и щелочей, различных кислот.

Помимо этого, сталь 12Х18Н10Т применяется в процессе производства насосов Км, транспортных лент, отрезных кругов, вагонов поездов и так далее. Также сталь данного типа можно встретить в энергетической промышленности, системах горячего и холодного водоснабжения, пищевой и химической промышленностях.

Производство выполняется на высококачественном специализированном оборудовании последнего поколения. Сначала выполняется обработка заготовок, температура при этом составляет более 1000 градусов по Цельсию. Далее производят закалку холодной водой.

Стальной прокат

Сталь марки 12Х18Н10Т имеет несколько видов, однако наиболее востребованными являются трубы и листы.

Труба устойчива к развитию коррозий, благодаря чему имеет более широкую сферу применения, чем листы. Она используется в возведении как жилых, так и промышленных объектов. Помимо этого, трубы часто выбирают для строительства трубопроводов и оснащения котельных, где работа напрямую связана со средами высокого давления. Лист прост и практичен в использовании, устойчив к неблагоприятным воздействиям внешней среды. Это отличает его от стального проката других видов. Отличительной чертой труб и листов 12Х18Н10Т является отсутствие необходимости дополнительной обработки.

Химический состав

Все преимущества и механические свойства стали обусловлены ее химическим составом:

- 19-20 % хрома гарантируют высокую устойчивость к образованию коррозии.

- 12 % никеля обеспечивают возможность использования при работе с агрессивными средами, кислотами.

- Титан защищает сталь от образования губительных для металла карбидов хрома.

- Кремний отвечает за высокую прочность металла и износоустойчивость изделий из него.

- Помимо перечисленных компонентов в составе представлен кислород, водород, азот и прочие сплавы.

| Механические свойства стали 12Х18Н10Т (стар. Х18Н10Т) | ||||||

| ГОСТ | Состояние поставки, режимы термообработки | Сечение, мм | σ 0,2 (МПа) | σ в (МПа) | δ 5 (%) | ψ % |

| ГОСТ 5949-75 | Прутки. Закалка 1020-1100 °С, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. Прутки нагартованные. | — До 5 | — — | 590-830 930 | 20 — | — — |

| ГОСТ 7350-77 (Образцы поперечные) ГОСТ 5582-75 (Образцы поперечные) | Листы горячекатанные и холоднокатанные: — закалка 1000-1080 °С, вода или воздух. — закалка 1050-1080 °С, вода или воздух. — нагартованные | Св. 4 До 3,9 До 3,9 | 236 205 — | 530 530 880-1080 | 38 40 10 | — — — |

| ГОСТ 18143-72 | Проволока термообработанная. | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-8 | Трубы бесшовные горячедеформированные без термообработки | 3,5-32 | — | 529 | 40 | — |

| Физические свойства стали 12Х18Н10Т (старое название Х18Н10Т) | ||||||

| T (Град) | E 10 — 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м 3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 | |||||

Развитие нашей цивилизации напрямую связано с изобретением новых технологий, получением новых материалов с целью применения в разнообразных отраслях промышленности и увеличения срока эксплуатации созданных деталей, механизмов и оборудования.

Важнейшим этапом в развитии металлургии было создание нержавеющей стали .

В этой статье мы подробно рассмотрим наиболее распространённую марку нержавеющей стали 12Х18Н10Т – постараемся определить её достоинства, недостатки, рассмотрим влияние легирующих элементов на свойства нержавейки и возможность применения ее в различных отраслях промышленности.

Сталь 12Х18Н10Т легирующие элементы

Сталь марки – нержавеющая титаносодержащая сталь аустенитного класса. Хим. состав марки утверждён ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества : большая пластичность и ударная вязкость.

Наилучшей термической обработкой для сталей этого класса является закалка с температурой 1050 0 С-1080 0 С в воде, после процесса закалки мех. свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью.

Стали аустенитного класса используют как жаропрочные при температурах до 600 0 С Главными легирующими элементами являются Хром и Никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов Tитана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 1050 0 С-1080 0 С ). Аустенитные и и аустенитно-ферритовые стали обладают относительно небольшим уровнем прочности (700-850МПа) .

Сталь 12Х18Н10Т — влияние легирующих элементов на механические свойства

Остановимся подробнее на особенностях влияния легирующих элементов на структуру нержавеющей стали 12Х18Н10Т .

Хром, процентное содержание которого в 12Х18Н10Т составляет от 17- до 19%, является главным элементом, обеспечивающим способность металла к пассивации и обуславливающим высокие антикоррозийные свойства стали марки 12Х18Н10Т . Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплексом эксплуатационных характеристик. При содержании 0,1% углерода, 12Х18Н10Т при температуре свыше 900 0 С имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием C (углерода). Соответствие концентраций Cr и Ni специфически сказывается на стабильности аустенита при понижении температуры обработки на твердый раствор (1050 0 С-1100 0 С ). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали Кремния(Si), титана(Ti) и алюминия(Al), благоприятствующих образованию феррита.

Сталь 12Х18Н10Т методы упрочнения

Остановимся на методах упрочнения нержавеющей стали марки 12Х18Н10Т .

Одним из распространённых способов увеличения прочности сортового металлопроката является Высокотемпературная термическая обработка (ВТМО). При изучении возможности увеличения прочности с применением технологии ВТМО, выяснилось, что наилучшая прочность имелась у проката, подвергнутого Высокотемпературной термической обработке при минимальных температуре деформации и отрезке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести повысился на 45-60% в сравнении с аналогичным уровнем после обычной термообработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75 . Свойства пластичности при этом уменьшились ненамного и не вышли за пределы допустимых значений стандарта.

Стравнение марок 12Х18Н10Т и 08Х18Н10Т

У стали марки 12Х18Н10Т прочность увеличилась больше чем у стали марки 08Х18Н10Т , между тем понижение прочности по мере увеличения температуры увеличивалось в большей мере из-за снижения предела стойкости стали против разупрочнения при увеличении содержания углерода. Кратковременные высокотемпературные тесты показали, что наибольший уровень прочности термомеханически упрочненного проката, определённый при комнатной температуре, продолжает сохранятся и при увеличенных температурах. При этом нержавейка после ВТМО теряет прочность с повышением температуры, меньше, нежели сталь после обычной термообработки.

Сталь 12Х18Н10Т — сфера применения

Хромоникелевые нержавеющие стали применяют для сварных конструкций в криогенной технике при низких температурах, порядка -269 0 С , для емкостного, теплообменного и реакционного оборудования, а также для паронагревателей, водонагревателей и трубопроводов высокого давления с предельной температурой применения до 600 0 С, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 800 0 С, при температуре 850 0 С начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 900 0 С, а в условиях теплосмен до 800 0 С.

Коррозионно-стойкая сталь марки 12Х18Н10Т широко применяется для изготовления сварной аппаратуры в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами — азотной кислотой и другими окислительными средами, определёнными органическими кислотами небольшой концентрации, органическими растворителями и тп. Нержавеющая сталь 08Х18Н10Т применяется для сварных изделий, работающих в более агрессивных средах, нежели сталь 12Х18Н10Т и обладает высокой степенью сопротивляемости межкристаллитной коррозии.

В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Особенности и характеристики стали 12Х18Н10Т

Современное развитие человечества неразрывно связано с разработкой новых технологий, созданием новых материалов для применения в различных отраслях промышленности и продления срока службы создаваемых деталей, машин и оборудования.

Одним из важнейших этапов в развитии металлургии было создание и освоение нержавеющих сталей. Рассмотрим наиболее используемую и распространенную сталь 12Х18Н10Т — выявим достоинства, недостатки, влияние легирующих элементов на свойства стали и возможность использования ее в различных отраслях промышленности.

Химический составСталь 12х18н10т — нержавеющая титаносодержащая сталь аустенитного класса(определяем по диаграмме Шеффлера, Рис.1). Химический состав регламентирован ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Преимущества: высокая пластичность и ударная вязкость.

Рисунок 1.

Оптимальной термической обработкой для этих сталей является закалка с 1050 о С-1080 о С в h3O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, не высокими прочностью и твёрдостью.

Термообработка стали необходима для того, чтобы придать материалу определенные свойства. Например, повышенную пластичность, износоустойчивость, повышенную твердость или стойкость. Всеми этими качествами может похвастаться лист 12х18н10т .

Процесс термической обработки можно подразделять на четыре вида:

1. Отжиг. Данный процесс термообработки позволяет добиться равномерной структуры. Отжиг проходит в три этапа: сталь нагревают до определенной температуры, затем выдерживают при определенной температуре, а потом медленно охлаждают в печи. Равномерная структура получается только при отжиге второго рода, при первом роде никаких структурных изменений не происходит.

2. Закалка. Этот вид термообработки позволяет создать сталь с разнообразной структурой и свойствами. Весь технологический процесс проходит в три стадии: при определенной заданной температуре происходит нагрев стали, затем ее выдержка при той же температуре и в отличие от отжига быстрое охлаждение.

3. Отпуск. Эту технологию термической обработки используют, чтобы уменьшить внутреннее напряжение материала.

4. Нормализация. Эта разновидность термообработки также ведется в три приема: нагрев, выдержка и охлаждение. Температуру задают для первых двух стадий, а третью стадию проводят на воздухе.

Чтобы получить качественный лист 12х18н10т, нужно провести процесс термообработки правильно. В первую очередь внимание обращают на свойства стали, а именно ее эксплуатационные и технологические характеристики. Они наиболее важны при изготовлении определенных деталей и изделий, таких например, как лист 12х18н10т. С учетом марки стали процесс закалки проходит в температурном диапазоне 530-1300оС. Посредством термообработки можно значительно изменить структуру металла.

Механические свойства

Термообработка, состояние поставки | Сечение, мм | |||||

Прутки. Закакла 1020-1100 °С, воздух, масло или вода. | ||||||

Прутки шлифованные, обработанные на заданную прочность. | ||||||

Прутки нагартованные | ||||||

Листы горячекатаные или холоднокатаные. Закалка 1000-1080 °С, вода или воздух. | ||||||

Листы горячекатаные или холоднокатаные. Закалка 1050-1080 °С, вода или воздух. | ||||||

Листы горячекатаные или холоднокатаные нагартованные | ||||||

Поковки. Закалка 1050-1100 °С, вода или воздух. | ||||||

Проволока термообработанная | ||||||

Трубы бесшовные горячедеформированные без термообработки. |

Механические свойства при повышенных температурах

t испытания, °C | |||||||

Аустенитные стали используют как жаропрочные при температурах до 600 о С. Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют устойчивую структуру однородного аустенита с незначительным содержанием карбидов Ti (для предупреждения межкристаллитной коррозии. Такая структура получается после закалки с температур 1050 о С-1080 о С). Стали аустенитного и аустенитно-ферритного классов имеют относительно небольшой уровень прочности (700-850МПа).

Рассмотрим особенности влияния легирующих элементов на структуру стали 12Х18Н10Т .

Хром, содержание которого в этой стали составляет 17-19%, представляет собой основной элемент, обеспечивающий способность металла к пассивации и обеспечивающий ее высокую коррозионную стойкость. Легирование никелем переводит сталь в аустенитный класс, что имеет принципиально важное значение, так как позволяет сочетать высокую технологичность стали с уникальным комплексом эксплуатационных характеристик. В присутствии 0,1% углерода сталь имеет при >900 о С полностью аустенитную структуру, что связано с сильным аустенитообразующим воздействием углерода. Соотношение концентраций хрома и никеля оказывает специфическое воздействие на стабильность аустенита при охлаждении температуры обработки на твердый раствор (1050-1100 о С). Кроме влияния основных элементов, необходимо учитывать также присутствие в стали кремния, титана и алюминия, способствующих образованию феррита.

Рассмотрим способы упрочнения стали 12Х18Н10Т.

Одним из способов упрочнения сортового проката является Высокотемпературная термическая обработка (ВТМО). Возможности упрочнения при помощи ВТМО исследовали на комбинированном полунепрерывном стане 350 производственного объединения «Кировский завод». Заготовки (100х100 мм, длиной 2,5 — 5 м.) нагревали в методической печи до 1150 — 1200 о С и выдерживали при этих температурах 2-3 часа. Прокатку выполняли по обычной технологии; готовые прутки диаметром 34 мм поступали в закалочные ванны, заполненные проточной водой, где охлаждались не менее 90 с. Наибольшую прочность имел прокат, подвергнутый ВТМО при наименьших температуре деформации и промежутке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести увеличился на 45-60% по сравнению с его уровнем после обычной термической обработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75; Пластические свойства при этом снизились незначительно и остались на уровне требований стандарта.