Легкоплавкие, мягкие припои. Виды. Состав.

Мягкие припои нужны для пайки деталей под низкими температурами. С помощью данных припоев возможно соединение твердых металлов с более высокими температурами плавления. Соединение деталей происходит благодаря диффузии (от латинского diffusio – растекание, распространение, рассеивание, взаимодействие. Процесс, с помощью которого молекулы одного вещества проникают в молекулы другого вещества, в итоге происходит выравнивание их концентрации по занимаемому объему). Т.е. молекулы припоя проникают в молекулы спаиваемых деталей, благодаря взаимному растворению и образуется прочное соединение с хорошей электропроводностью. Предел прочности у таких припоев составляет 5 – 7 кг·с/мм2.

Максимальные температуры плавления достигают 400 ºС, а иногда и 450 ºС. Также мягкими припоями возможна пайка таких легкоплавких металлов и сплавов как свинец, цинк и даже олово.

Виды припоев.

Индиевые припои служат для пайки деталей, которые чувствительны к повышениям температуры. Обладают высокими антикоррозийными свойствами в щелочных растворах. Отдельные припои с индием используют для пайки стекла, а именно ПОИн 52 (52 % In и 48 % Sn) с температурой плавления — 117 ºС. Способом натирания их наносят на поверхность стекла. Индий имеет хорошую смачиваемость поверхностей металлических и неметаллических деталей. Нашел свое применение в пайке полупроводников (пластмассы, стекла).

Мягкие припои состав.

Таблица 1. Химический состав индиевых припоев.

| Содержание элементов, % | Температураполногорасплавления, °С | |||||||

| In | Pb | Sn | Ag | Zn | Ti | Bi | ||

| 25 | — | 75 | — | — | — | — | — | 231 |

| 80 | — | 15 | — | 5 | — | — | — | 156 |

| 97,2 | — | — | — | — | 2,8 | — | — | 143 |

| 42,8 | — | 7,8 | 46,8 | — | — | 2,6 | — | 121 |

| 50 | — | — | 50 | — | — | — | — | 120 |

| 44,2 | — | — | 46,8 | — | — | 9,0 | — | 117 |

| 74 | 24,25 | — | — | — | 1,75 | — | — | 116 |

| 48,2 | — | 4 | 46 | — | 1,8 | — | — | 108 |

| 44 | 14 | — | 42 | — | — | — | 93 | |

| 44,2 | 13,6 | — | 41,4 | — | — | 0,8 | — | 90 |

| 66 | — | — | — | — | — | — | 34 | 72 |

| 74 | 26 | — | — | — | — | — | — | 123 |

| 97 | — | — | — | — | — | — | 141 | |

.

Припои с висмутом относятся к легкоплавким сплавам. Имеют характерные отличия в увеличении объема при переходе из жидкого состояния в твердое, а также при охлаждении. Сам по себе висмут металл малопластичный и его очень редко применяю для пайки. Температурные интервалы припоев с висмутом лежат в пределах от 47 до 145 ºС. Припои с висмутом обладают высоким электросопротивлением и низкими механическими свойствами. Плохо смачивают отдельные металлы как железо. В висмутовые припои входят

Читайте также:

Припои для пайки. Твердые и мягкие припои.;

Свинец, свойство металла. Пункт приема свинца.;

Припой ПОС-40 Технические характеристики.

Сплав Вуда. Температура плавления — 68.5 ºС. Состав такого сплава составляет 50% Bi (висмут), 25% Pb (свинец) 12,5% Sn (олово), 12.5% Cd (кадмий). Сплавы из Вуда используют в операциях изгиба тонкостенных труб, в изготовлении с помощью гальванопластики полых тел, заливают шлифы металлографические, в датчиках пожарных сигнализаций, химических лабораториях в качестве низкотемпературной бани.

Сплавы из Вуда используют в операциях изгиба тонкостенных труб, в изготовлении с помощью гальванопластики полых тел, заливают шлифы металлографические, в датчиках пожарных сигнализаций, химических лабораториях в качестве низкотемпературной бани.

Сплав Розе. Эти сплавы отличаются своей низкой токсичностью по сравнению с другими сплавами. Температура плавления данного сплава — 94 ºС. В его состав входит 50% Bi (висмут), 25% Pb (свинец) 25% Sn (олово). Используют в качестве полупроводниковой техники в лабораториях и электрических предохранителей.

Таблица 2. Химический состав припоев с висмутом.

| Марка припоя | Содержание компонентов, % | Температура начала плавления, °C | Температура полного расплавления, °С | Предел прочности при растяжении, МПа | ||||||||

| Sn | Pb | Sb | Cd | Ag | Zn | Bi | In | Ga | ||||

| 32,4-34,4 | 32,3-34,3 | — | — | — | — | 33,3–33,4 | — | — | 120 | 130 | 60 | |

| Сплав Вуда | 12-13 | 24-25 | — | 12-13 | — | — | 49 -51 | — | — | 66 | 70 | 61 |

| Сплав Розе | 24,5-25,5 | 24,5-25,5 | — | — | — | — | 49-51 | — | — | 90 | 92 | 70 |

.

Галлиевые припои имеют хорошую смачиваемость поверхности и низкую температуру плавления. Поэтому галлий используют в смеси припоев. Обладает хорошей диффузией с взаимодействием с легкоплавкими металлами как кадмий, олово, свинец, цинк. Галлий при нагреве на воздухе, при температуре выше 400 ºС превращается в темную порошковую массу, это означает, что галлий интенсивно окисляется. Двойные сплавы галлия с золотом, серебром, медью, никелем, титаном, кобальтом, магнием годятся для диффузионной пайки титана, меди, а также и других металлов. В последнее время припои с галлием используют для диффузионной пайки меди. Галлий крайне редко применяется в качестве основы в расплавляемых припоях.

Таблица 3. Химический состав галлиевых припоев.

| Марка припоя | Содержание компонентов, % | ||||

| Ga | In | Sn | Cu | Ag | |

| 1 | 65-70 | — | — | 35-30 | — |

| 2 | 37-32 | — | — | 63-68 | — |

| 3 | 60 | 10 | — | 30 | — |

| 4 | 60 | 10 | — | 26 | 4 |

| Г7 | 36,2 | 16,6 | 7,2 | 22 | 3 |

| Г17 | 30,2 | 13,8 | 6,0 | — | 50 |

| 5 | 39,6 | — | 4,4 | 56 | — |

.

Изготавливают мягкие припои в виде проволоки, прутков и болванок, обычно небольших диаметров от 3 мм.

Легкоплавкие припои должны соответствовать нескольким требованиям:

— хорошая пластичность;

— коррозийной устойчивостью;

— высокой электропроводностью;

— низкой токсичностью;

— высокой текучестью (лужение).

Применение мягких припоев.

Наиболее часто используют мягкие припои для сборки или ремонта радиотехники, из-за малой механической прочности, невысоких

температур плавления и хорошей электропроводности.

Возможно вам будут интересны другие мои статьи:

Припой оловянно свинцовый пос | ООО Урал-Олово

Припой ПОС (оловянно-свинцовый)

ГОСТ 21930-76 чушка

ГОСТ 21931-76 изделия

Изготовление оловянно-свинцовых припоев в виде чушки и изделиях является одним из основных направлений производственной деятельности ООО “Урал-Олово”.

Форма выпуска:

— чушка 20-35 кг

— проволока от 2 мм до 7 мм, бухты от 10 кг до 25 кг

— пруток от 8 мм до 15 мм, стандартная длина 400 мм, упаковка пачки по 10 кг

Применение:

Припой оловянно-свинцовый это сплав, основные компоненты которого олово и свинец.

Припой используется для пайки. Пайкой называют метод сращивания деталей с помощью припоя. При этом температура плавления деталей выше, чем температура плавления сплава, используемого в качестве припоя.

Пайку осуществляют с целью создания механически прочного, иногда герметичного шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла, из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. Припой смачивает металл на границе соприкосновения расплавленного припоя и твёрдого металла, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Припой смачивает металл на границе соприкосновения расплавленного припоя и твёрдого металла, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов, например, по температуре плавления, требуемой механической прочности спая или его коррозионной устойчивости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Припои принято делить на две группы:

— мягкие

— твёрдые

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16 — 100 МПа, а твёрдые 100-500 МПа.

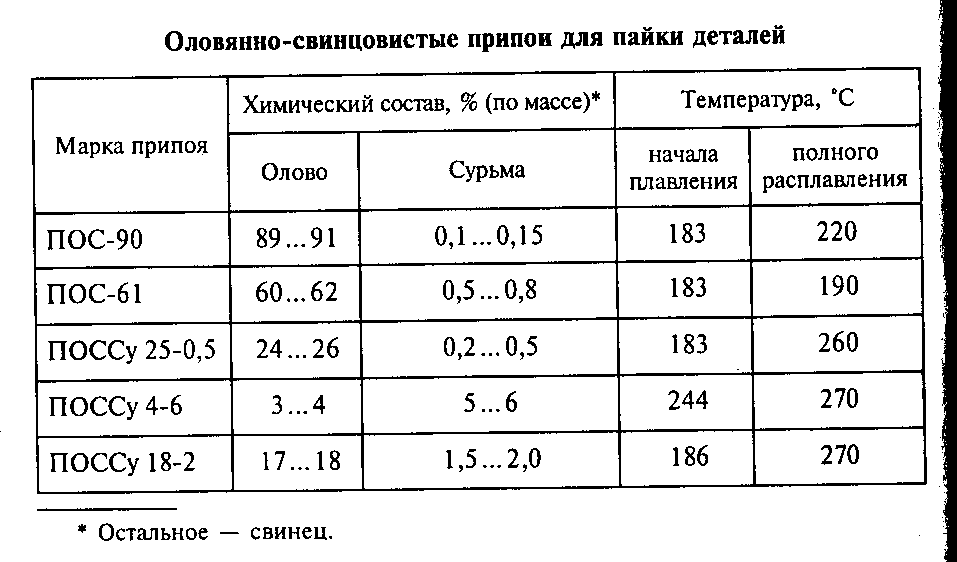

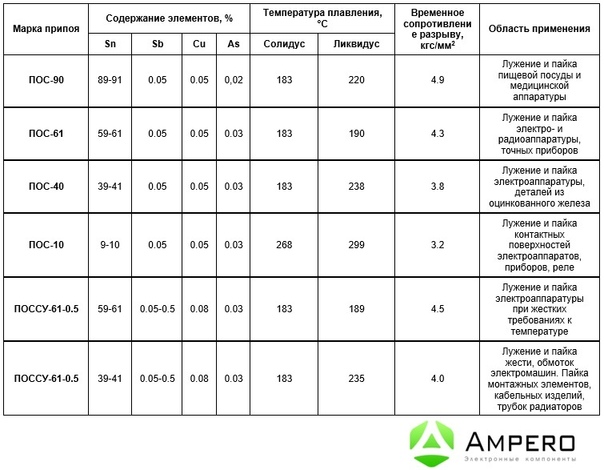

К мягким припоям относятся оловянно-свинцовые сплавы с содержанием олова от 10% (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183°C (температура плавления эвтектики системы олово-свинец) и заканчивается при температуре 308°C плавления ликвидуса, см. Область применения и температура плавления оловянно-свинцовых припоев:

Область применения и температура плавления оловянно-свинцовых припоев:

|

Марка припоя |

Температура плавления |

Область применения |

|

|

солидус |

ликвидус |

||

|

ПОС 90 |

183 |

220 |

Лужение и пайка внутренних швов пищевой посуды и медицинской аппаратуры. |

|

ПОС 63 |

183 |

190 |

Групповая пайка печатного монтажа, пайка на авто-линиях волной припоя, окунанием с протягиванием. |

|

ПОС 61 |

183 |

190 |

Лужение и пайка электро- и радиоаппаратуры, схем, точных приборов, где недопустим перегрев. |

|

ПОС 40 |

183 |

238 |

Лужение и пайка электроаппаратуры, деталей из оцинкованного железа с герметичными швами. |

|

ПОС 30 |

183 |

238 |

Лужение и пайка деталей из меди и ее сплавов. |

|

ПОС 10 |

268 |

299 |

Лужение и пайка электрических аппаратов, приборов, реле, контрольных пробок топок паровозов. |

|

ПОС 61М |

183 |

192 |

Лужение и пайка печатных проводников в кабельной, электро- и радиоэлектронной промышленности. |

|

ПОСК 50-18 |

142 |

145 |

Пайка деталей, чувствительных к перегреву, порошковых материалов, пайка конденсаторов. |

|

ПОСК 2-18 |

142 |

145 |

Лужение и пайка металлизированных и керамических деталей. |

|

ПОССу 61-0,5 |

183 |

189 |

Лужение и пайка электроаппаратуры, оцинкованных радиодеталей при жестких требованиях к темп. |

|

ПОССу 50-0,5 |

183 |

216 |

Лужение и пайка авиационных радиаторов, для пайки пищевой посуды. |

|

ПОССу 40-0,5 |

183 |

235 |

Лужение и пайка жести, обмоток электрических машин, радиаторных трубок, оцинкованных деталей. |

|

ПОССу 35-0,5 |

183 |

245 |

Лужение и пайка свинцовых кабельных оболочек электротехнических изделий. |

|

ПОССу 30-0,5 |

183 |

255 |

Лужение и пайка листового цинка, радиаторов. |

|

ПОССу 25-0,5 |

183 |

266 |

Лужение и пайка радиаторов. |

|

ПОССу 18-0,5 |

183 |

277 |

Лужение и пайка трубок теплообменников, электроламп. |

|

ПОСу 95-5 |

183 |

189 |

Пайка в электропромышленности, трубопроводов, работающих при повышенных температурах. |

|

ПОССу 40-2 |

183 |

216 |

Лужение и пайка холодильных устройств, тонколистовой упаковки. Припой широкого назначения. |

|

ПОССу 35-2 |

185 |

243 |

Пайка свинцовых труб, абразивная пайка. |

|

ПОССу 30-2 |

183 |

235 |

Лужение и пайка в холодильном, электроламповом производстве, автомобилестроении. |

|

ПОССу 25-2 |

183 |

266 |

Пайка в автомобилестроении. |

|

ПОССу 18-2 |

186 |

277 |

Пайка в автомобилестроении. |

|

ПОССу 15-2 |

186 |

277 |

Пайка в автомобилестроении. |

|

ПОССу 10-2 |

183 |

189 |

Пайка в автомобилестроении. |

|

ПОССу 8-3 |

240 |

290 |

Лужение и пайка в электроламповом производстве. |

|

ПОССу 5-1 |

275 |

308 |

Лужение и пайка деталей, работающих при повышенных темпер-х, лужение трубчатых радиаторов. |

|

ПОССу 4-6 |

244 |

270 |

Пайка белой жести, лужение и пайка деталей с закатанными и клепанными швами из латуни и меди. |

|

ПОССу 4-4 |

239 |

265 |

Лужение и пайка в автомобилестроении. |

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Самым распространенным и универсальным низкотемпературным припоем считается припой ПОС-63 и ПОС-90, благодаря своей жидкотекучести им с легкость удается паять изделия сложной формы.

Также к мягким оловянным припоям относят:

- Сурьмянистые и мало сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения.

- Оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике.

- Оловянно-цинковые (ПОЦ) для пайки алюминия.

- Бессвинцовые припои, содержащие наряду с оловом индий, цинк, медь, серебро.

Почти все бессвинцовые припои имеют меньшую текучесть — смачиваемость, чем оловянно-свинцовые. Для улучшения текучести применяются специальные составы флюсов. Характеристики шва бессвинцовых припоев, возникающие при длительной эксплуатации также хуже, чем у припоев, содержащих свинец. На данный момент, ни один из бессвинцовых припоев не считается полной заменой оловянно-свинцового, и ведутся дальнейшие исследования по разработке бессвинцового припоя для полноценной замены таковых.

Для улучшения текучести применяются специальные составы флюсов. Характеристики шва бессвинцовых припоев, возникающие при длительной эксплуатации также хуже, чем у припоев, содержащих свинец. На данный момент, ни один из бессвинцовых припоев не считается полной заменой оловянно-свинцового, и ведутся дальнейшие исследования по разработке бессвинцового припоя для полноценной замены таковых.

Химический состав оловянно-свинцовых припоев по ГОСТ 21930-76:

|

Марка припоя |

Массовая доля, % |

|||||||||||

|

Sn |

Sb |

Cd |

Cu |

Bi |

As |

Fe |

Ni |

S |

Zn |

Al |

Pb |

|

|

Бессурьмянистые (0%) |

||||||||||||

|

ПОС 90 |

89-91 |

0,1 |

- |

0,05 |

0,1 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 63 |

62,5-63,5 |

0,05 |

- |

0,05 |

0,1 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 61 |

59-61 |

0,1 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 40 |

39-41 |

0,1 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 30 |

29-31 |

0,1 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 10 |

9,0-10,0 |

0,1 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОС 61М |

59-61 |

0,2 |

- |

1,2-2,0 |

0,2 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОСК 50-18 |

49-51 |

0,2 |

17-19 |

0,08 |

0,2 |

0,03 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОСК 2-18 |

1.8-2,3 |

0,05 |

17,5-18,5 |

0,05 |

0,2 |

0,01 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

Малосурьмянистые (0,05-0,5%) |

||||||||||||

|

ПОССу 61-0,5 |

59-61 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 50-0,5 |

49-51 |

0,05-0,5 |

- |

0,05 |

0,1 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 40-0,5 |

39-41 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 35-0,5 |

34-36 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 30-0,5 |

29-31 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 25-0,5 |

24-26 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

ПОССу 18-0,5 |

17-18 |

0,05-0,5 |

- |

0,05 |

0,2 |

0,02 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

Ост. |

|

Сурьмянистые(от 0,5 до 6%) |

||||||||||||

|

ПОСу 95-5 |

Основа |

4,0-5,0 |

- |

0,05 |

0,1 |

0,04 |

0,02 |

0,02 |

0,02 |

0,002 |

0,002 |

0,07 |

|

ПОССу 40-2 |

39-41 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 35-2 |

34-36 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 30-2 |

29-31 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 25-2 |

24-26 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 18-2 |

17-18 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 15-2 |

14-15 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 10-2 |

9,0-10,0 |

1,5-2,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 8-3 |

7,0-8,0 |

2,0-3,0 |

- |

0,1 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

|

ПОССу 5-1 |

4,0-5,0 |

0,5-1,0 |

- |

0,08 |

0,2 |

0,02 |

0,02 |

0,08 |

0,02 |

0,02 |

0,02 |

Ост. |

Помощь друга:

Без наличия спектральной лаборатории, рентгенофлуоресцентный анализатора металлов и сплавов, или возможности произвести химический анализ с целью определения химического состава и марки припоя будет туго, но можно:

Определить приблизительный химический состав припоя по следующим видимым признакам:

— пруток с содержанием олова выше 60% ярко блестит (возможно, это ПОС-90, ПОС-61).

— пруток, в котором много свинца — темного серого цвета, матовый.

— поверхность припоя чем темнее, чем больше в нем свинца.

— пруток со значительным содержанием свинца (до 60% свинца) пластичный, его легко деформировать и согнуть руками (возможно, это ПОС-30, ПОС-40).

— пруток, где много олова, прочный и жесткий. Он менее пластичный, и тяжелее гнется руками.

— пруток из чистого олова при сгибе или сжатии издает характерный хруст (возможно, это Олово, ПОС-90).

— если пруток или чушка долгое время находились при отрицательной температуре воздуха, и начинают ссыпаться при физическом воздействии, как порошок (возможно, это Олово, ПОС-90).

Урал ОловоКлассификация припоев

Припой представляет собой материал, который используется для соединения металлов методом пайки. Он всегда имеет температуру плавления ниже, чем соединяемые детали. Большинство припоев сами являются металлами, проводящими электричество, но существуют и исключения.

С течением времени было создано огромное количество припоев, которые отличаются по составу, соотношению материалов, наличию присадок. Для удобства эксплуатации их было необходимо классифицировать. В первую очередь все существующие соединения были разделены на мягкие и твердые.

Мягкие припои

Мягкие припои имеет низкую температуру плавления, которая не превышает 300 °C. При этом предел их прочности варьируется в диапазоне 16—100 МПа.

Большинство из них является сплавом двух металлов: олова и свинца. Процентное соотношение материалов сильно меняется. Сегодня используются сплавы, в которых может быть от 10 % до 90 % олова. Они имеют свою маркировку ПОС, к которой добавляется значение количества олова в процентах (от ПОС-10 до ПОС-90). Температура плавления также варьируется в диапазоне 220—280 °C, в зависимости от соотношения материала.

Кроме того, существует и другие разновидности мягких припоев, которые используются для специфических задач.

- ПОССу. Стандартный оловянно-свинцовый припой, но дополнительно в сплав добавляется сурьма. Благодаря этому его можно использовать при работе с оцинкованными поверхностями при сохранении высокой прочности, кроме этого добавка сурьмы придает припою пластичность.

- ПОСК. Аббревиатура расшифровывается как оловянно-свинцово-кадиемовый. Его главной особенностью является сниженная температура плавления.

Благодаря этому ПОСК отлично подходит для пайки элементов, перегрев которых недопустим.

Благодаря этому ПОСК отлично подходит для пайки элементов, перегрев которых недопустим. - ПОЦ или «А». Оловянно-цинковый припой, который из-за химических свойств подходит для пайки алюминия, присоединения медных изделий к алюминиевым.

Помимо ПОЦ (Припой «А»), существуют и другие бессвинцовые припои, которые используются реже. В их сплав для обеспечения нужных дополнительных свойств входят медь, серебро, висмут.

Твердые припои

В этот класс входят сплавы, температура плавления которых начинается с 300 °C, а иногда пересекает отметку в 1000 °C. За счет этого их прочность также значительно увеличивается. Значение в МПа здесь принимает диапазон от 100 до 500.

В большинстве случаев основой сплава является медь или серебро. Существует множество вариаций их соединения с другими металлами. В результате меняются температура плавления, механическая прочность, а также физические и химические свойства.

Среди медных наиболее широкое распространение получили припои ПМЦ с добавлением цинка. Количество меди в процентах обозначается в маркировке сплава. Активнее всего используются припои ПМЦ-36, ПМЦ-46, ПМЦ-51 с температурой плавления 825—870 °C.

Припои, которые считаются серебряными, на самом деле являются сплавами. Весомую часть состава занимает само серебро, а остальная состоит из меди и цинка. Причем в аббревиатуре указывается только количество Ag. Существует множество разновидностей таких сплавов, от ПСр-10 до ПСр-70.

Серебряные припои открыли новые возможности. Сегодня с их помощью производится пайка многих металлов между собой. Они позволяют работать с титаном, латунью, бронзой, никелем и другими материалами, которые невозможно спаять более привычными всем припоями.

Другие критерии классификации

Помимо подразделения припоев на два основных типа, их классифицируют по ряду других признаков.

- Тип расплавления.

Часть используемых припоев расплавляется полностью, а часть только частично. При этом есть композиционные варианты, которые совмещают в себе оба сплава.

Часть используемых припоев расплавляется полностью, а часть только частично. При этом есть композиционные варианты, которые совмещают в себе оба сплава. - По основному химическому элементу. Припой принято называть тем металлом, который присутствует в его составе в наибольшем количестве.

- По способу получения припоя. Некоторые припои продаются в готовом виде, а некоторые образуются прямо в процессе пайки. Последние представляют собой соединение слоев сплавов, флюса, канифоли, фольги.

- По наличию флюса. Часть припоев необходимо флюсовать отдельно в процессе пайки, а часть сразу имеет необходимое покрытие.

- По форме изделий. Наиболее распространены проволочные, прутковые, трубчатые припои. Для специализированных задач могут использоваться листовые, порошковые и даже пастообразные варианты.

Легкоплавкие и мягкие припои

Легкоплавкие и мягкие припоиХимический

состав и температура плавления некоторых

легкоплавких сплавов.

В.А. Коган

«Справочник по металлам и сплавам для полиграфистов» М. «Книга»

1980, стр. 191.

|

№ |

Сплав |

Химический состав, % |

Температура плавления °С |

||||

|

Вi |

Cd |

Pb |

Sn |

Hg |

|||

|

1 |

Весьма легкоплавкий |

36,0 |

6,0 |

28,0 |

30,0 |

48 |

|

|

2 |

То же |

42,0 |

6,0 |

32,0 |

20,0 |

58 |

|

|

3 |

Сплав Вуда |

50,0 |

5″> |

25,0 |

12,5 |

68 |

|

|

4 |

Сплав Липовица |

50,1 |

10,0 |

26,6 |

13,3 |

68 |

|

|

5 |

Легкоплавкий сплав |

50,0 |

2″> |

34,5 |

9,3 |

77 |

|

|

6 |

Сплав Лихтенберга |

50,0 |

30,0 |

20,0 |

92 |

||

|

7 |

Сплав Ньютона |

50,0 |

2″> |

18,8 |

94 |

||

|

8 |

Легкоплавкий сплав |

50,0 |

32,2 |

17,8 |

100 |

||

|

9 |

Сплав Розе |

50,0 |

28,0 |

22,0 |

100 |

||

|

10 |

Висмутовый припой |

40,0 |

40,0 |

20,0 |

113 |

||

|

11 |

Легкоплавкий сплав |

3″> |

33,3 |

33,3 |

123 |

||

|

12 |

Двойная эвтектика Bi-Pb |

55,5 |

44,5 |

124 |

|||

|

13 |

Двойная эвтектика Bi-Sn |

57,0 |

43,0 |

138 |

|||

|

14 |

Легкоплавкий сплав |

16,0 |

36,0 |

48,0 |

155 |

||

|

15 |

Легкоплавкий сплав |

3″> |

46,6 |

40,1 |

165 |

||

|

16 |

Двойная эвтектика Cd-Sn |

32,0 |

68,0 |

177 |

|||

|

17 |

Двойная эвтектика Pb-Sn |

38,0 |

62,0 |

183 |

|||

|

ЛЕГКОПЛАВКИЕ И МЯГКИЕ

ПРИПОИ. Данные взяты с сайта «БЛОК ПИТАНИЯ» http://pblock.narod.ru/info/solder_i.html ….Припой

— это сплав металлов, предназначенный для соединения деталей и узлов методом

пайки. Он должен обладать хорошей текучестью в расплавленном состоянии,

хорошо смачивать поверхности соединяемых материалов и иметь требуемые

характеристики в твердом состоянии (механическая прочность, стойкость

к воздействию внешней среды, усадочные напряжения, коэффициент теплового

расширения и т.п.). Большая группа припоев выпускается промышленностью

в готовом виде, однако иногда возникает необходимость в самостоятельном

их изготовлении. Легкоплавкие припои (с температурой плавления ниже 100°C)

сплавляют в фарфоровых тиглях, более тугоплавкие — в металлических. Тщательно

высушенные компоненты состава отвешивают на технических весах, расплавляют

в тигле над газовой горелкой и, перемешав припой стержнем из мягкой древесины

или стальным прутком, очень осторожно разливают в формы—желоба из жести,

дюралюминия или гипса. |

| Припой | Состав, % вес | Температура плавления, °C | Прочность на разрыв, кгс/мм2 | Относительное удлиннение при растяжении, % | Твердость по Бринелю, кгс/мм2 | |||||

| Примечание | олово | висмут | свинец | кадмий | прочие | |||||

| Сплав Гутри | — | 1″>21,1 | 50 | 20,5 | 14,3 | — | 45 | — | — | — |

| — | — | 8,3 | 44,7 | 22,6 | 5,3 | индий 19,1 | 47 | 3,8 | 1,5 | 12 |

| — | — | 12 | 49 | 18 | — | индий 21 | 58 | 5″>4,5 | 50 | 14 |

| Сплав Вуда | 1 | 12,5 | 50 | 25 | 12,5 | — | 68 | 4,5 | 7 | 10,5 |

| — | — | 20 | 35,5 | 35 | 9,5 | — | 67…90 | 4 | 15 | 18 |

| Сплав Липовитца | 1 | 9″>12,9 | 49,4 | 27,7 | 10 | — | 70 | 4,3 | 50 | 9 |

| — | — | 11 | 42,5 | 37,7 | 85 | — | 70…90 | 3,6 | 31 | 10 |

| Сплав Д’Арсе | 1 | 9,6 | 3″>45,3 | 45,1 | — | — | 79 | — | — | — |

| Сплав Розе | 1 | 25 | 50 | 25 | — | — | 93,7 | — | — | — |

| Сплав Ньютона | — | 18,75 | 50 | 31,25 | — | — | 96 | 9″>4,9 | — | 8,6 |

| ПОСВ—32—15—53 | 1 | 32 | 53 | 15 | — | — | 96 | — | — | — |

| — | — | 22 | 50 | 28 | — | — | 100 | 4,5 | 6 | 13,6 |

| — | 2 | 50 | — | — | — | индий 50 | 117 | 2″>1,2 | 83 | 5 |

| — | — | 33,3 | 20 | 33,3 | 13,4 | — | 120 | 5 | 3,8 | 12,5 |

| ПОСВ—33 | 3 | 33,4 | 33,3 | 33,3 | — | — | 130 | — | — | — |

| — | — | 42 | 58 | — | — | — | 139 | 6″>5,6 | 200 | 22 |

| ПОСК—50 | — | 49,8 | — | 32 | 18,2 | — | 145 | 6,7 | — | 15,3 |

| — | 70 | — | 18 | — | индий 12 | 150…174 | 3,7 | 135 | 12 | |

| — | 4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПОС—60 | 6″>5,6 | 59…61 | — | остальное | — | сурьма 0…0,8 | 182…185 | — | — | — |

| — | — | 42 | 58 | — | — | — | 139 | 5,6 | 200 | 22 |

| — | — | 49,5…50 | 0,25 | остальное | — | сурьма 0,2…0,5 | 182…216 | 4″>4,4 | 3,8 | 14 |

| ПОС—50 | 6 | 49…50 | — | остальное | — | сурьма 0…0,8 | 183…209 | — | — | — |

| ПОС—90 | 7 | 88…90 | — | остальное | — | медь 0…0,8 никель 0…0,8 | 183…222 | — | — | — |

| ПОС—40 | 8″>6,8 | 39…40 | — | остальное | — | сурьма 1,5…2 | 183…235 | — | — | — |

| ПОС—30 | 9 | 29…30 | — | остальное | — | сурьма 1,5…2 | 183…256 | — | — | — |

| ПОС—18 | 10 | 7…18 | — | остальное | — | сурьма 2…2,5 | 183…277 | — | — | — |

| — | 11 | 50 | — | 47 | — | сурьма 3 | 185…204 | 9″>5,9 | 29 | 16 |

| — | — | 91,1 | — | — | 8,9 | — | 199 | 7,5 | — | 14 |

| Авиа—1 | 4 | 55 | — | — | 20 | цинк 25 | 200 | — | — | — |

| — | 12 | — | — | 50 | — | индий 50 | 215 | 3″>3,3 | 55 | 2,6 |

| — | 4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПСр—2 | 13 | 30 | — | 63 | 5 | серебро 2 | 225…235 | — | — | — |

| — | 14 | — | — | — | — | индий 90 серебро 10 | 231 | 1″>1,1 | 61 | 2,7 |

| ПС—78 Oл—15 Су—7 | — | 15 | — | 78 | — | сурьма 7 | 231 | — | — | — |

| — | 15 | 94 | — | — | — | сурьма 4…6 | 232…240 | 4 | 38 | 13 |

| ПС—99 Ц1 | — | — | — | 9″>98,9 | — | натрий 0,1 цинк 1 | 234 | — | — | — |

| ПК60—40 | 4 | 40 | — | — | 60 | — | 235 | — | — | — |

| ПКЦ—40—60 | 16 | — | — | — | 40 | цинк 60 | 240 | — | — | — |

| ПС—83 Oл—7 Су—10 | — | 7 | — | 83 | — | сурьма 10 | 242 | — | — | — |

| ПOл—70 Ц30 | 4 | 70 | — | — | — | цинк 30 | 243 | — | — | — |

| — | — | — | — | остальное | — | сурьма 11…13 | 247…248 | 5 | — | 30 |

| Авиа—2 | 4 | 40 | — | — | 20 | алюминий 15 цинк 25 | 250 | — | — | — |

| ПСр—1,5 | 13 | 15 | — | 5″>83,5 | — | серебро 1,5 | 265…270 | — | — | — |

| ПОССр—1,5 | 17 | 15 | 0,75 | 83 | — | серебро 1,25 | 276 | — | — | — |

| ПСр—2,5 | 13 | 5,5 | — | 92 | — | серебро 2,5 | 235…305 | — | — | — |

| — | 0,75…1,25 | 25″>0,25 | остальное | — | сурьма 0…0,4 серебро 1,3…1,7 | 309 | 3,1 | 23 | 9,5 | |

| ПК60 Ц—40 | 17 | — | — | — | 60 | цинк 40 | 310 | — | — | — |

| — | — | — | 95 | — | индий 5 | 315 | 5″>3,5 | 52 | 6 | |

| Б | — | — | — | — | алюминий 12 медь 8 цинк 80 | 400 | — | — | — | |

1

Для пайки металлов с температурой плавления 200°C и выше

2 Для припайки к стеклу

3 Пайка плавких сигнальных предохранителей

4 Для пайки алюминия и его сплавов

5 Для пайки монтажных проводов с ПВХ изоляцией, обмоточных

проводов, герметичных швов, изделий из закаленной стали

6 Для пайки токоведущих деталей из латуни, серебра, луженого

никеля

7 Для пайки деталей и узлов под гальванические покрытия, серебряные,

золоченые (припой с высокой коррозионной устойчивостью)

8 Для лужения и пайки кабельных изделий

9 Для лужения и пайки токоведущих деталей из меди, цинка и

их сплавов, для пайки деталей приборов и радиоаппаратуры, для лужения перед

пайкой более легкоплавкими припоями

10 Дешевый припой для различных работ

11 Припой с повышенной устойчивостью к ползучести

12 Припой с высокой стойкостью к щелочной коррозии

13 Для пайки молибдена и вольфрама

14 Для пайки серебра, стекла и керамики

15 Для пайки пищевой посуды, тары для медикаментов и воды

(для этих целей пригоден припой ПОС—90)

16 Для пайки магния и его сплавов

17 Для пайки деталей из оцинкованной стали, цинка, медных

сплавов, для пайки наружных деталей приборов

Проволочный припой KESTER K 100 LD

Бессвинцовый высокочистый UltraPure® проволочный припой Kester K 100 LD разработан для операций ручной пайки и ремонта по бессвинцовой технологии. В состав сплава K 100 LD входят олово-медь-никель, а также другие элементы снижающие выщелачивание металла в процессе пайки и улучшающие смачиваемость.

В состав сплава K 100 LD входят олово-медь-никель, а также другие элементы снижающие выщелачивание металла в процессе пайки и улучшающие смачиваемость.

Для увеличения надежности изделий, изготовленных по бессвинцовой технологии, проволочный припой K 100 LD.

Припой производится со следующими рекомендованными флюсовыми сердечниками:

— флюс Kester 275 не треб. отмывки, сердечник 66 с 3% концентрацией флюса.

— флюс Kester 48 канифольный активный, сердечник 66 с 3% концентрацией флюса.

— флюс Kester 331 смываемый водой, сердечник 66 с 3% концентрацией флюса.

Совместим с бессвинцовыми покрытиями: K 100 LD хорошо оплавляется на всех типах металлизаций компонентов и контактных площадок на платах. Это снижает дефекты смачиваемости и обеспечивает хорошее растекание и покрытие.

Внешний вид паяных соединений: K 100 LD образует блестящие и гладкие паянные соединения с очень малой усадкой, типичные для свинецсодержащих припоев (Sn63Pb37). Блестящий внешний вид упрощает инспекцию K100LD пайки т.е. нет ни какой разницы, отличий в традиционной инспекции, это снижает время, необходимое для обучение (перенастройки) установок AOI.

Блестящий внешний вид упрощает инспекцию K100LD пайки т.е. нет ни какой разницы, отличий в традиционной инспекции, это снижает время, необходимое для обучение (перенастройки) установок AOI.

Низкое растворение меди: K 100 LD минимизирует растворение меди из обслуживаемых элементов печатных плат. Снижение растворения меди помогает защитить металлизацию элементов, которые были, припаяны или облужены.

Хорошая смачиваемость: Сплав K100LD разработан для обеспечения максимальной смачиваемости при бессвинцовой технологии. Как и у других бессвинцовых сплавов скорость смачивания может проходить несколько медленнее по сравнению с свинцовыми сплавами. Правильный выбор флюса и техника пайки обеспечат гарантированно хороший результат.

Недорогой бессвинцовый сплав: сплав K 100 LD на основе олова-свинца специально разработан без добавок серебра. Отсутствие серебра в K 100 LD является основной причиной низкой стоимости этого материала по сравнению со сплавом SAC 305.

Низкое содержание свинца: K 100 LD производится с содержанием свинца менее, чем 0,05% для достижения (получения) гарантированного соответствия нормам стандарта по ограничению содержания опасных веществ RoHS.

Совместимость флюса: проволочный припой K 100 LD содержит оптимальный процент флюса для хорошей смачиваемости. Смачивающая способность бессвинцовых припоев ниже чем у свинцовых и содержание флюса является одним из критичных параметров, который обеспечивает хорошую бессвинцовую пайку. Также Kester флюсы не выгорают быстро, т.к. они разрабатывались для высоких температур, необходимых для пайки бессвинцовыми сплавами.

Следующие советы помогут Вам достичь хороших результатов при операциях ручной пайки с K 100 LD:

— Используйте насадки с правильной геометрией жала паяльника.

— При пайке работайте при температуре в диапазоне 700 – 800о Форенгейта.

— Увеличивайте время контакта слегка.

— Всегда используйте проволоку с достаточным содержание флюса (рекомендуется 3% для K 100 LD).

— Используйте соответствующий диаметр проволочного припоя для Вашего изделия.

Для исключения проблем сборки при операции ручной пайки следите за выполнением следующих пунктов:

— Всегда используйте бессвинцовые насадки, жала.

— Снижайте напряжение питания или выключайте паяльную станцию, когда она не используется.

— Избегайте чрезмерного использование жидкого флюса.

— Исключайте загрязнения свинцом, изолируйте бессвинцовые и свинцовые зоны.

— Держите паяльные жала хорошо покрытые слоем олова.

— Не используйте абразивные очистители жала паяльника.

— Своевременно меняйте старые, изношенные насадки.

Чтобы получить более подробную информацию,узнать цену и сделать заказ Вы можете обратиться к нашим специалистам, которые Вам всегда с удовольствием ответят.

Припои ПОС, ПСР и др.

Выбор припоя зависит от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размеров деталей, требуемой механической прочности, коррозионной стойкости и др.

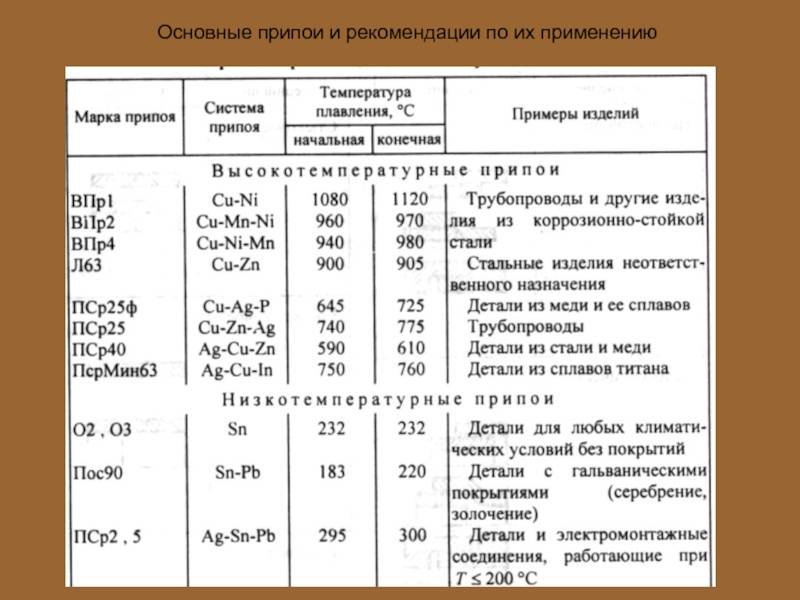

Наиболее широко применяются в любительской практике легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой, приведены в таблице — 1. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры — содержание олова в процентах (ПОС 61, ПОС 40). Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы. Состав некоторых таких припоев приведён в таблице — 2.

Таблица №1.

Легкоплавкие припои.

Легкоплавкие припои.

Марка припоя |

Температура |

Область применения |

|

ПОС 90 |

222 ºC |

Пайка деталей и узлов, подвергающихся в дальнейшем гальванической обработке (серебрение, золочение) |

|

ПОС 61 |

190 ºC |

Лужение и пайка тонких спиральных пружин в измерительных приборах и других ответственных деталей из стали, меди, латуни, бронзы, когда не допустим или нежелателен высокий нагрев в зоне пайки. |

|

ПОС 50 |

222 ºC |

То же, но когда допускается более высокий нагрев, чем при ПОС 61 |

|

ПОС 40 |

235 ºC |

Лужение и пайка токопроводящих деталей неответственного назначения, наконечников, соединение проводов с лепестками, когда допускается более высокий нагрев, чем при ПОС 50 или ПОС 61. |

|

ПОС 30 |

256 ºC |

Лужение и пайка механических деталей неответственного назначения из меди и её сплавов, стали и железа. |

|

ПОС 18 |

277 ºC |

Лужение и пайка при пониженных требованиях к прочности шва, деталей неответственного назначения из меди и её сплавов, оцинкованного железа. |

|

ПОССу 4 — 6 |

265 ºC |

Лужение и пайка деталей из меди и железа погружением в ванну с расплавленным припоем. |

|

ПОСК 50 |

145 ºC |

Пайка деталей из меди и её сплавов, не допускающих местного перегрева. Пайка полупроводниковых приборов. |

|

ПОСВ 33 |

130 ºC |

Пайка плавких предохранителей. |

|

ПОСК 47 — 17 |

180 ºC |

Пайка проводов и выводов элементов к слою серебра, нанесённого на керамику методом вжигания. |

|

П 200 |

200 ºC |

Пайка тонкостенных деталей из алюминия и его сплавов. |

|

П 250 |

280 ºC |

Пайка тонкостенных деталей из алюминия и его сплавов. |

|

Сплав «Розе» |

92-95 ºC |

Пайка, когда требуется особо низкая температура плавления припоя. |

|

Cплав д Арсенваля |

79 ºC |

Пайка, когда требуется особо низкая температура плавления припоя. |

|

Сплав Вуда |

60 ºC |

Пайка, когда требуется особо низкая температура плавления припоя. |

Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса.

Таблица N2. Специальные легкоплавкие припои.

|

Марка |

Содержание элементов, % |

Температура плавления ºC |

|||||

Sn |

Pb |

Sb |

Bi |

Cd |

Za |

||

|

ПОССу 4 — 6 |

3-4 |

90-92 |

5-6 |

|

|

|

265 |

|

ПОСК 50 — 18 |

49-51 |

29,8-33,8 |

0,2 |

|

17 — 19 |

|

222 |

|

ПОСВ 33 |

33,4 |

33,3 |

|

33,3 |

|

|

130 |

|

П 250 |

80 |

|

|

|

|

20 |

280 |

|

П 200 |

90 |

|

|

|

|

10 |

200 |

|

Сплав Розе |

15,5 |

32 |

|

52,5 |

|

|

95 |

| Сплав Розе |

25 |

25 |

|

50 |

|

|

94 |

| Сплав Розе |

|

40 |

|

52 |

8 |

|

92 |

|

Сплав д Арсенваля |

9,4 |

45,1 |

|

45,5 |

|

|

79 |

|

Сплав Вуда |

12,5 |

25 |

|

50 |

12,5 |

|

60 |

Стандартные серебряные припои

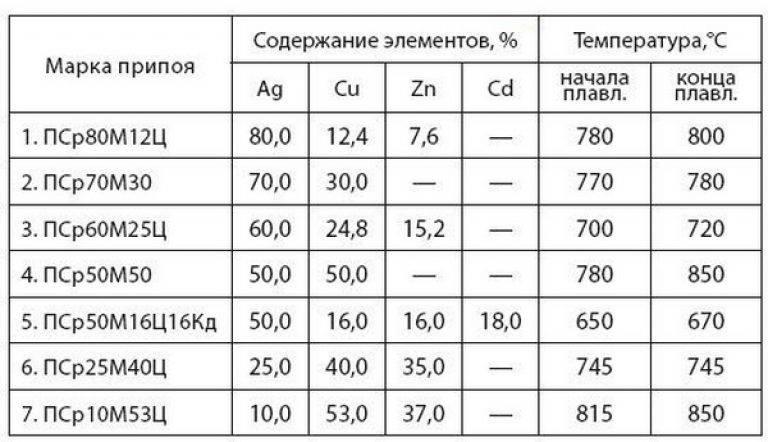

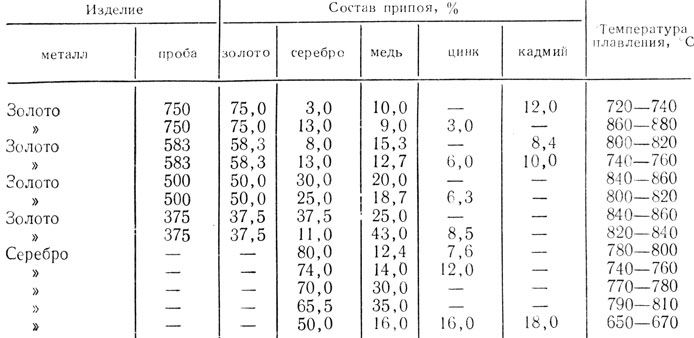

Серебряные припои — это обычно сплавы из серебра, меди и цинка. Они ковки и вязки и во многих случаях швы из них оказываются настолько же прочными, как и спаиваемые металлы.

Они ковки и вязки и во многих случаях швы из них оказываются настолько же прочными, как и спаиваемые металлы.

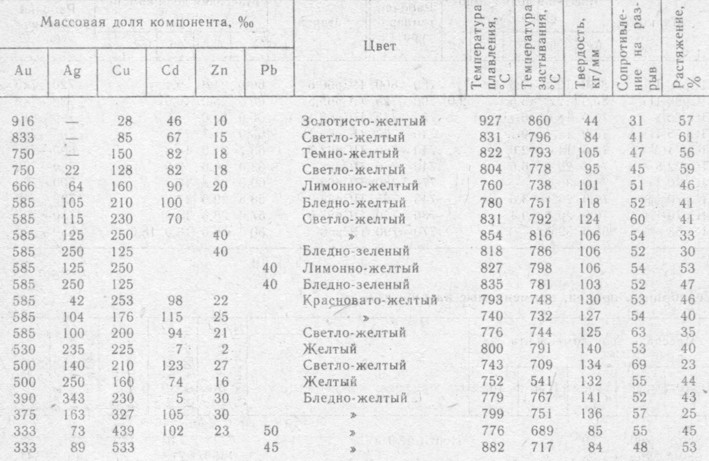

В таблицах приведены состав и свойства серебряных припоев, применяемых в настоящее время в приборостроении:

Состав

|

Марки и их обозначения |

Химический состав |

||||||

|

Ag |

Cu |

Примеси |

Zn |

||||

|

нормальное содержание в % |

допуск в % |

нормальное содержание в % |

допуск в % |

Pb не более в % |

всего не более в % |

||

|

ПСр-10 |

10 |

±0,3 |

53 |

±1 |

0,5 |

1 |

Остальное |

|

ПСр-12 |

12 |

±0,3 |

36 |

±1 |

0,5 |

1 |

|

|

ПСр-25 |

25 |

±0,3 |

40 |

±1 |

0,5 |

1 |

|

|

ПСр-45 |

45 |

±0,5 |

30 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-65 |

65 |

±0,5 |

20 |

±0,5 |

0,3 |

0,5 |

|

|

ПСр-70 |

70 |

±0,5 |

26 |

±0,5 |

0,3 |

0,5 |

|

Свойства

|

Марки и их обозначения |

Температура плавления в °С |

Температура пайки в °С |

Удельный вес в литом состоянии |

Электропроводность в % (медь—100%) |

|

ПСр-10 |

820 |

870 |

8,55 |

20,5 |

|

ПСр-12 |

875 |

— |

8,5 |

— |

|

ПСр-25 |

765 |

— |

8,9 |

— |

|

ПСр-45 |

675 |

745 |

9,15 |

24,4 |

|

ПСр-65 |

740 |

— |

9,6 |

— |

|

ПСр-70 |

780 |

775 |

9,8 |

77,1 |

1. Серебряные припои поставляются по весу в виде зерен размером от 1 до Змм для припоев марок ПСр-10; ПСр-12 и ПСр-25 и в виде полос и прутков с размерами, указанными в заказе, для остальных марок.

Серебряные припои поставляются по весу в виде зерен размером от 1 до Змм для припоев марок ПСр-10; ПСр-12 и ПСр-25 и в виде полос и прутков с размерами, указанными в заказе, для остальных марок.

2. Химический состав припоев дан согласно ОСТ 2982.

Припой ПСр-10 содержит 10% серебра — практически наименьшее количество в припое для твердой пайки. Он может служить для соединения деталей из стали и цветных сплавов, нагревающихся при работе до температуры 800°С, как, например, для пайки примусных горелок. Его применение целесообразно, когда детали в последующем подвергаются термообработке при сравнительно высоких температурах, не превышающих, однако, температуры плавления припоя. Припой ПСр-12 применяют для пайки латуней с содержанием меди 58% и более.

Для тонких работ, когда требуется особая чистота места спая, применяют припой ПСр-25. Однако шов из ПСр-25 плохо выдерживает ударные нагрузки и при стыковых соединениях дает трещины. Поэтому стыки деталей толщиной до 3 мм надежнее соединять припоем ПСр-45, который содержит значительно больше серебра, чем предыдущие. Он может быть использован для пайки деталей из меди, бронз, стали и никеля. Этот припой желтоватого цвета, вязок, жидкотекуч, хорошо сопротивляется коррозии. Шов из него хорошо выдерживает удары и вибрации.

Он может быть использован для пайки деталей из меди, бронз, стали и никеля. Этот припой желтоватого цвета, вязок, жидкотекуч, хорошо сопротивляется коррозии. Шов из него хорошо выдерживает удары и вибрации.

Припой ПСр-65 применяют для пайки ленточных пил, а ПСр-70 — для пайки проводов в тех случаях, когда важно, чтобы места спая не уменьшали резко электропроводность.

Заводы-изготовители обычно поставляют серебряный припой в виде листов, которые затем разрезают на полоски требуемой величины. Полученный путем сплавления кусок припоя прокатывают на вальцах до толщины листа 1,5—2 мм (или тоньше — в зависимости от метода пайки), а затем разрезают на полоски. Крайние (более широкие) полосы с неровными краями, получившимися при прокатке листа, используют при пайке крупных деталей (с длинным швом), где нужно много припоя.

Оставшиеся после пайки короткие прутки, которые уже нельзя держать руками, подпаивают к другим пруткам или на латунную проволоку с тем, чтобы использовать их до конца.

Для соединения мелких тонких деталей, требующих небольшого количества припоя, рекомендуется применять полоски шириной 0,5—3 мм.

По вопросам приобретения просим обращаться сюда.

ГОСТ 19738-2015 Припои серебряные. Марки, ГОСТ от 03 июня 2016 года №19738-2015

ГОСТ 19738-2015

МКС 77.120.99

Дата введения 2017-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 304 «Благородные металлы, сплавы и промышленные изделия из них», Акционерным обществом «Екатеринбургский завод по обработке цветных металлов»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 февраля 2015 г. N 75-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 июня 2016 г. N 517-ст межгосударственный стандарт ГОСТ 19738-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 ВЗАМЕН ГОСТ 19738-74

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает марки серебряных припоев, предназначенных для производства полуфабрикатов в виде полос, проволоки, фольги, штампованных заготовок и др., применяемых для пайки и лужения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 16321.1-70 Серебряно-медные сплавы. Метод определения содержания серебра

ГОСТ 16321.2-70 Сплавы серебряно-медные. Метод спектрального анализа

ГОСТ 16882.1-71 Серебряно-медно-фосфорные припои. Метод определения массовой доли серебра

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 16883.2-71 Серебряно-медно-цинковые припои. Метод определения массовой доли меди

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 22864-83 Благородные металлы и их сплавы. Общие требования к методам анализа

_______________

В Российской Федерации действует ГОСТ Р 52599-2006 «Драгоценные металлы и их сплавы. Общие требования к методам анализа».

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сокращения и условные обозначения

3.1 В стандарте приняты следующие сокращения:

— для назначения сплава: П — припой;

— для обозначения металлов: Ср — серебро, Кд — кадмий, М — медь, О — олово, С — свинец, Су — сурьма, Ф — фосфор, Ц — цинк.

3.2 Условное обозначение марки припоя состоит из буквы, обозначающей назначение сплава; букв, обозначающих один или несколько компонентов, и следующих за ними цифр, обозначающих номинальную массовую долю серебра и указанных компонентов в припое в процентах.

4 Требования

4.1 Марки и химический состав серебряных припоев должны соответствовать требованиям таблицы 1.

4.2 Химический состав припоев определяют по ГОСТ 16321.1, ГОСТ 16321.2, ГОСТ 16882.1, ГОСТ 16882.2, ГОСТ 16883.1, ГОСТ 16883.2, ГОСТ 16883.3, ГОСТ 22864.

Допускается определять химический состав по другим методикам, аттестованным в установленном порядке и удовлетворяющим требованиям настоящего стандарта.

4.3 Свойства припоев и рекомендации по их применению приведены в приложениях А и Б.

Таблица 1 — Марки и химический состав серебряных припоев

В процентах

Марка припоя | Массовая доля компонента | |||||||||||

Сере- | Медь | Цинк | Олово | Сурь- | Фос- | Кадмий | Свинец | Примеси, не более | ||||

Сви- | Желе- | Вис- | Всего | |||||||||

ПСр 72* | 71,5- | Ост. | — | — | — | — | — | — | 0,005 | 0,10 | 0,005 | 0,10 |

ПСр 71 | 70,5- | Ост. | — | — | — | 0,8- | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 70 | 69,5- | 25,5- | Ост. | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСрМО 68-27-5 | 67,5- | Ост. | — | 4,5- | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 65 | 64,5- | 19,5- | Ост. | — | — | — | — | — | 0,100 | 0,10 | 0,005 | 0,15 |

ПСр 62 | 61,5- | 27,0- | — | Ост. | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 50* | 49,5- | Ост. | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 50Кд | 49,5- | 15,0- | 15,0- | — | — | — | Ост. | — | 0,100 | 0,10 | 0,005 | 0,15 |

ПСрКдМ 50-34-16 | 49,5- | Ост. | — | — | — | — | 33,0- | — | 0,005 | 0,15 | 0,005 | 0,15 |

ПСр 45 | 44,5- | 29,5- | Ост. | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСрМЦКд 45-15-16-24 | 44,5- | Ост. | 15,0- | — | — | — | 23,0- | — | 0,150 | 0,15 | 0,005 | 0,15 |

ПСр 40** | 39,0- | 16,0- | 16,2- | — | — | — | Ост. | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 37,5*** | 37,0- | Ост. | 5,0- | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 25 | 24,7- | 39,0- | Ост. | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 25Ф | 24,5- | Ост. | — | — | — | 4,5- | — | — | 0,010 | 0,15 | 0,010 | 0,15 |

ПСр 15 | 14,5- | Ост. | — | — | — | 4,5- | — | — | 0,100 | 0,05 | 0,010 | 0,15 |

ПСр12М | 11,7- | 51,0- | Ост. | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСр 10 | 9,7- | 52,0- | Ост. | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

ПСрО 10-90 | 9,5- | — | — | Ост. | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

ПСрОСу 8 | 7,5- | — | — | Ост. | 7,0- | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

ПСрМО 5 | 4,5- | 1,5- | — | Ост. | 0,8- | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

ПСрОС 3,5-95 | 3,1- | — | — | Ост. | — | — | — | 0,7- | — | 0,15 | 0,010 | 0,15 |

ПСр 3 | 2,7- | — | — | — | — | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСрО 3-97 | 2,7- | — | — | Ост. | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

ПСрОС 3-58 | 2,6- | — | — | 56,8- | 0,2- | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСр 3Кд | 2,5- | — | 0,5- | — | — | — | Ост. | — | 0,200 | 0,10 | 0,010 | 0,30 |

ПСр 2,5 | 2,2- | — | — | 5,0- | — | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСр 2,5С | 2,3- | — | — | — | — | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСр 2 | 1,7- | — | — | 29,0- | — | — | 4,5- | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСрОС 2-58 | 1,7- | — | — | 57,8- | 0,2- | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСр 1,5 | 1,2- | — | — | 14,0- | — | — | — | Ост. | — | 0,15 | 0,010 | 0,15 |

ПСр 1 | 0,8- | — | — | 34,0- | 0,5- | — | 2,0- | Ост. | — | 0,15 | 0,010 | 0,15 |

* Содержание цинка в сплаве не должно превышать 0,007%. ** Сплав содержит от 0,1% до 0,5% никеля. *** Сплав содержит от 7,9% до 8,5% марганца. Примечание — По согласованию с потребителем допускается расширение числа определяемых примесей. | ||||||||||||

Приложение А (справочное). Физико-механические свойства серебряных припоев

Приложение А

(справочное)

Таблица А.1

Марка припоя | Расчетная плотность, г/см | Температура плавления, °С | Удельное электрическое сопротивление, 10 Ом·м | |

Верхняя критическая точка | Нижняя критическая точка | |||

ПСр 72 | 10,0 | 779 | 779 | 2,1 |

ПСр 71 | 9,8 | 795 | 654 | 4,3 |

ПСр 70 | 9,8 | 770 | 715 | 4,1 |

ПСрМО 68-27-5 | 9,9 | 765 | 655 | 14,0 |

ПСр 65 | 9,45 | 722 | 695 | 8,6 |

ПСр 62 | 9,6 | 723 | 650 | 25,5 |

ПСр 50 | 9,3 | 860 | 779 | 2,5 |

ПСр 50Кд | 9,25 | 640 | 625 | 7,8 |

ПСрКдМ 50-34-16 | 9,6 | 685 | 630 | 5,8 |

ПСр 45 | 9,1 | 730 | 665 | 10,0 |

ПСрМЦКд 45-15-16-24 | 9,4 | 615 | 615 | 6,5 |

ПСр 40 | 9,25 | 610 | 590 | 7,0 |

ПСр 37,5 | 8,9 | 810 | 725 | 37,2 |

ПСр 25 | 8,7 | 775 | 740 | 7,7 |

ПСр 25Ф | 8,3 | 725 | 645 | 18,6 |

ПСр 15 | 8,5 | 810 | 640 | 20,7 |

ПСр 12М | 8,3 | 830 | 793 | 7,4 |

ПСр 10 | 8,4 | 850 | 822 | 7,1 |

ПСрО 10-90 | 7,6 | 280 | 221 | 12,9 |

ПСрОСу 8 | 7,4 | 250 | 235 | 19,7 |

ПСрМО 5 | 7,4 | 240 | 215 | 15,3 |

ПСрОС 3,5-95 | 7,4 | 224 | 220 | 12,3 |

ПСр 3 | 11,4 | 315 | 304 | 20,4 |

ПСрО 3-97 | 7,4 | 225 | 221 | 12,5 |

ПСрОС 3-58 | 8,6 | 190 | 180 | 14,5 |

ПСр 3Кд | 8,7 | 342 | 314 | 8,0 |

ПСр 2,5 | 11,0 | 300 | 295 | 21,4 |

ПСр 2,5С | 11,3 | 306 | 304 | 20,7 |

ПСр 2 | 9,5 | 238 | 235 | 16,7 |

ПСрОС 2-58 | 8,5 | 183 | 183 | 14,1 |

ПСр 1,5 | 10,4 | 280 | 273 | 19,1 |

ПСр 1 | 9,4 | 235 | 225 | 26,0 |

Приложение Б (справочное). Рекомендации по применению серебряных припоев

Приложение Б

(справочное)

Таблица Б.1

Марка припоя | Рекомендуемая область применения |

ПСр 72; ПСр 71; ПСр 62; ПСр 50Кд; ПСр 50; ПСр 45; ПСр 40; ПСр 37,5; ПСр 25; ПСр 15; ПСр 10; ПСр 2,5 | Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз |

ПСр 72 | Пайка железоникелевого сплава с посеребренными деталями из стали |

ПСр 72; ПСр 62; ПСр 40; ПСр 25; ПСр 12М | Пайка стали с медью, никелем, медными и медно-никелевыми сплавами |

ПСр 72; ПСр 62 | Пайка меди с никелерованным вольфрамом |

ПСр МО 68-27-5; ПСр 70; ПСр 50 | Пайка титана и титановых сплавов с нержавеющей сталью |

ПСр 37,5 | Пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями |

ПСр 40 | Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз |

ПСрО 10-90; ПСрОСу 8; ПСрМО 5; ПСрОС 3,5-95; ПСрО 3-97; ПСрОС 3-58; ПСрОС 2-58; ПСр 2; ПСр 1,5 | Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей |

ПСр 3; ПСр 2; ПСр 1,5 | Пайка меди и никеля со стеклоэмалью и керамикой |

ПСр 72; ПСр 70; ПСр 65; ПСр 45; ПСр 25; ПСр 15; ПСр 2 | Пайка и лужение ювелирных изделий |

ПСр 71; ПСр25Ф; ПСр 15 | Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой |

ПСр 3Кд | Пайка меди, медных сплавов и сталей по свеженанесенному медному гальваническому покрытию не менее 10 мкм |

ПСр МО 68-27-5; ПСрКдМ 50-34-16; ПСрМЦКд 45-15-16-24; ПСр 3; ПСр 2,5 | Пайка и лужение цветных металлов и сталей |

ПСр 1 | Пайка и лужение серебряных деталей |

УДК 621.791.35:669.22:006.354 | МКС 77.120.99 |

Ключевые слова: серебряные припои, марки | |

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2016

Выбор правильного припоя для вашего приложения

Выбор правильного припоя для вашего приложения имеет решающее значение для успеха проекта. Если не выбран правильный припой и требования к нанесению покрытия не определены, выбранный процесс может не обеспечивать образование припоя. Неполные требования к металлизации часто приводят к чрезмерной переделке и браку.

При наличии такого большого количества припоев различных составов, выбор правильного сплава может быть довольно сложной задачей.

Лучше всего рассмотреть:

1) Какова максимальная температура , при которой устройство (а) может подвергаться воздействию без ущерба для устройства или производительности устройства?

2) Учтите, что некоторым сплавам действительно требуется температура от 25 ° C до в некоторых случаях на 100 ° C выше (выше точки плавления), чтобы они хорошо текли и смачивали сопрягаемые поверхности. Может ли устройство выдерживать такую повышенную температуру припоя?

3) Что такое металлизация кристалла и подложки ?

4) Есть ли у вас подходящая металлизация для выбранного припоя?

5) Есть ли у этого сплава хорошая история успешного смачивания и текучести?

6) Flux Less или с Flux?

7) Требуется ли бессвинцовый продукт?

Для крепления матрицы без флюса и уплотнения крышки основной припой, используемый большинством заказчиков SST Vacuum Reflow Systems, составляет 80Au20Sn с температурой плавления 278 ° C.Этот сплав можно использовать в полученном виде без необходимости удаления поверхностных оксидов по сравнению со сплавами припоя на основе свинца, олова или индия, где природные оксиды металлов будут мешать смачиванию припоя и потребуют кислотного травления непосредственно перед загрузкой для пайки.

Ниже приведен список из трех свинцово-оловянных припоев и других сплавов:

Ниже приведен список бессвинцовых припоев:

РЕКОМЕНДУЕМЫЕ РАСХОДЫ НА ПОКРЫТИЕ:

Поскольку существует множество комбинаций гальванических материалов и требований к гальваническим покрытиям, в этом блоге рассматриваются только наиболее часто используемые комбинации.На следующих выносках будут показаны припойные покрытия для показанных припоев:

1) Для паяемой золотой пластины , когда используются припои золото-олово , олово-свинец, свинец-индий, олово-индий, свинец-олово-серебро, свинец-индий-серебро или олово-серебро:

Подложка с паяемым сульфаматом никеля по QQ-N-290, толщиной 50-150 микродюймов.

Далее следует:

Золотая пластина по Mil-G-45204, тип III, класс A, толщиной 50-100 микродюймов (класс 1).

2) Для паяемой золотой пластины при использовании золото-германиевого припоя : никелевый стержень

Вуда по QQ-N-290, толщина 5-50 микродюймов.Толщина никелевого листа не должна превышать 50 микродюймов.

Далее следует:

Золотая пластина по Mil-G-45204, тип III, класс A, класс 2, толщина 150–250 микродюймов.

3) Для паяемой серебряной пластины , когда используются припой свинец-олово , свинец-индий, олово-серебро, олово-индий, свинец-олово-серебро или свинцово-серебряный припой:

Подложка с припоем из сульфамата никеля (нет осветлители) в соответствии с QQ-N-290, толщиной 50-150 микродюймов.

Далее следует:

Пластина для пайки из серебра QQ-S-365, тип I или II, класс B, толщиной 300-500 микродюймов.

4) Для электролитической никелевой пластины применений, когда используются припой свинец-олово, свинец-индий, олово-серебро, олово-индий, свинец-олово-серебро или свинцово-серебряный припой: осветлители) согласно QQ-N-290, толщиной 150-300 микродюймов.

5) Для никелевых пластин применений, когда используются припой свинец-олово, свинец-индий, олово-серебро, олово-индий, свинец-олово-серебро или свинцово-серебряный припой *:

Никель-бор для пайки пластины по AMS-2433, тип 2, толщиной 150-300 микродюймов.

* Никель-фосфорную пластину, полученную методом химического восстановления, нельзя использовать для пайки. Если содержание фосфора превышает 10%, образовавшийся осадок может оказаться непаяемым.

См. Таблицу на стр. 15 в «Принципах пайки и пайки» Джайлза Хэмпстона и Дэвида Якобсона, в которой показаны характеристики растекания припоя для припоев на основе олова, индия, свинца, висмута и серебра. Эта диаграмма показывает, что для некоторых сплавов требуются более высокие температуры оплавления выше точки плавления для достижения хороших характеристик текучести припоя.

Безфлюсовая пайка или с флюсом

Если ваша цель — низкий уровень пустот, предпочтительна пайка без флюса. Паяльная паста содержит растворители и флюсовые добавки, которые выделяют газ и создают больше пузырьков / пустот по сравнению с твердыми преформами.

Загрузите эти ресурсы для получения дополнительной информации:

| Требования к покрытию технический документ | SST Модель 3130 Лист данных | SST Модель 1200 Лист данных |

—-

Зап (Пиерино) Заппелла

Инженер по разработке процессов

Системы вакуумного оплавления SST

Сплавы для припоя | Припои | Продукция Indium Corporation

Галлий

Поскольку галлий и сплавы галлия обычно являются жидкими при комнатной температуре, они обычно не используются для пайки, но находят применение в тепловых приложениях.Галлий также является заменой ртути (Hg) в батареях.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) |

|---|---|---|

| 51E | 66.5Ga / 20.5In / 13Sn | 11 Эвтектика |

| 60 | 75.5Ga / 24,5 дюйма | 16 Эвтектика |

висмут

Большинство сплавов висмута считаются низкотемпературными, и многие из них не содержат свинца. Хотя висмут считается довольно хрупким, BiSn и BiSnAg широко используются для ступенчатой пайки и других приложений, где требуется более низкая температура.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 281 | 58Bi / 42Sn | 138 Эвтектика | |

| 282 | 57Bi / 42Sn / 1Ag | 140 | 139 |

Индий

Индий — очень универсальный металл, часто используемый для пайки золота, термических применений, низкотемпературных припоев, связывания с керамикой, герметичного и криогенного уплотнения и несоответствия КТР.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 1E | 52В / 48Сн | 118 Эвтектика | |

| 1 | 50In / 50Sn | 125 | 118 |

| 290 | 97In / 3Ag | 143 Эвтектика | |

| 2 | 80In / 15Pb / 5Ag | 154 | 149 |

| 4 | 100В | 157 Температура плавления | |

| 204 | 70In / 30Pb | 175 | 165 |

| 205 | 60In / 40Pb | 181 | 173 |

| 227 | 77.2Sn / 20In / 2,8Ag | 187 | |

| 7 | 50In / 50Pb | 210 | 184 |

| 3 | 90 дюймов / 10 Ag | 237 | 143 |

| 164 | 92,5Pb / 5In / 2,5Ag | 310 | 300 |

Олово

Олово является основой большинства припоев для электроники.Он имеет отличное смачивание, но не рекомендуется для пайки с толстым золотым покрытием, поскольку олово выщелачивает или удаляет золото. Добавление сурьмы (Sb) в олово даст более высокий предел ползучести при температурах до 100 ° C.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 106 | 63Сн / 37Пб (Сн63) | 183 Эвтектика | |

| 121 | 96.5Sn / 3.5Ag | 221 Эвтектика | |

| 133 | 95Сн / 5Сб | 240 | 237 |

| 256 | 96,5Sn / 3Ag / 0,5Cu (SAC305) | 220 | 217 |

Свинец

Сплавы, содержащие свинец, не соответствуют требованиям RoHS, поэтому ищутся альтернативы для замены сплавов SnPb прошлого.Некоторые области применения требуют более высоких температур, и при этом все еще можно использовать свинец.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 151 | 92,5Pb / 5Sn / 2,5Ag | 305 | 298 |

| 164 | 92.5Pb / 5In / 2,5Ag | 310 | 300 |

Золото

Золото считается благородным металлом и может использоваться в средах безфлюсового оплавления. Чистое золото имеет точку плавления 1064 ° ° C, но может быть легировано оловом (Sn), кремнием (Si) или германием (Ge) для получения более низких температур плавления. 80Au / 20Sn, эвтектический сплав, на сегодняшний день является самым популярным сплавом на основе золота.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 182 | 80Au / 20Sn | 280 Эвтектика | |

| 183 | 88Au / 12Ge | 356 Эвтектика | |

| 184 | 96.8Au / 3.2Si | 363 Эвтектика | |

| 200 | 100Au | 1064 Температура плавления | |

Галлий

Поскольку галлий и сплавы галлия обычно являются жидкими при комнатной температуре, они обычно не используются для пайки, но находят применение в тепловых приложениях. Галлий также является заменой ртути (Hg) в батареях.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) |

|---|---|---|

| 51E | 66.5Ga / 20.5In / 13Sn | 11 Эвтектика |

| 60 | 75.5Ga / 24,5 дюйма | 16 Эвтектика |

висмут

Большинство сплавов висмута считаются низкотемпературными, и многие из них не содержат свинца. Хотя висмут считается довольно хрупким, BiSn и BiSnAg широко используются для ступенчатой пайки и других приложений, где требуется более низкая температура.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 281 | 58Bi / 42Sn | 138 Эвтектика | |

| 282 | 57Bi / 42Sn / 1Ag | 140 | 139 |

Индий

Индий — очень универсальный металл, часто используемый для пайки золота, термических применений, низкотемпературных припоев, связывания с керамикой, герметичного и криогенного уплотнения и несоответствия КТР.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 1E | 52В / 48Сн | 118 Эвтектика | |

| 1 | 50In / 50Sn | 125 | 118 |

| 290 | 97In / 3Ag | 143 Эвтектика | |

| 2 | 80In / 15Pb / 5Ag | 154 | 149 |

| 4 | 100В | 157 Температура плавления | |

| 204 | 70In / 30Pb | 175 | 165 |

| 205 | 60In / 40Pb | 181 | 173 |

| 227 | 77.2Sn / 20In / 2,8Ag | 187 | |

| 7 | 50In / 50Pb | 210 | 184 |

| 3 | 90 дюймов / 10 Ag | 237 | 143 |

| 164 | 92,5Pb / 5In / 2,5Ag | 310 | 300 |

Олово

Олово является основой большинства припоев для электроники.Он имеет отличное смачивание, но не рекомендуется для пайки с толстым золотым покрытием, поскольку олово выщелачивает или удаляет золото. Добавление сурьмы (Sb) в олово даст более высокий предел ползучести при температурах до 100 ° C.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 106 | 63Сн / 37Пб (Сн63) | 183 Эвтектика | |

| 121 | 96.5Sn / 3.5Ag | 221 Эвтектика | |

| 133 | 95Сн / 5Сб | 240 | 237 |

| 256 | 96,5Sn / 3Ag / 0,5Cu (SAC305) | 220 | 217 |

Свинец

Сплавы, содержащие свинец, не соответствуют требованиям RoHS, поэтому ищутся альтернативы для замены сплавов SnPb прошлого.Некоторые области применения требуют более высоких температур, и при этом все еще можно использовать свинец.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) | Температура солидуса ( ° C) |

|---|---|---|---|

| 151 | 92.5Pb / 5Sn / 2.5Ag | 305 | 298 |

| 164 | 92,5Pb / 5In / 2,5Ag | 310 | 300 |

Золото

Золото считается благородным металлом и может использоваться в средах безфлюсового оплавления. Чистое золото имеет точку плавления 1064 ° ° C, но может быть легировано оловом (Sn), кремнием (Si) или германием (Ge) для получения более низких температур плавления.80Au / 20Sn, эвтектический сплав, на сегодняшний день является самым популярным сплавом на основе золота.

Прокрутите вправо, чтобы просмотреть всю доступную информацию.

| Indalloy ® # | Композиция | Температура ликвидуса / солидуса ( ° C) |

|---|---|---|

| 182 | 80Au / 20Sn | 280 Эвтектика |

| 183 | 88Au / 12Ge | 356 Эвтектика |

| 184 | 96.8Au / 3.2Si | 363 Эвтектика |

| 200 | 100Au | 1064 Температура плавления |

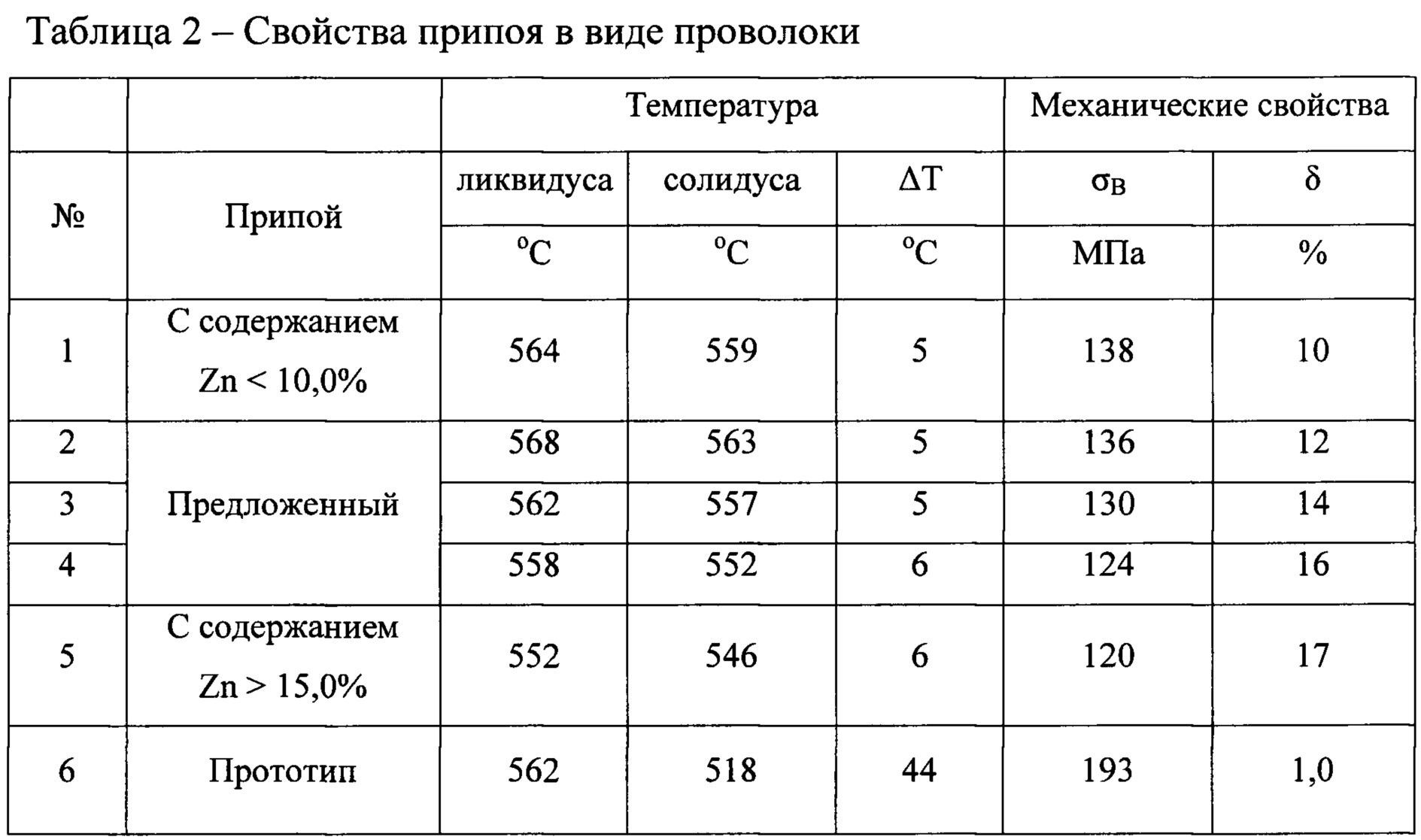

Сравнение бессвинцовых сплавов олово-серебро-медь

Аннотация. Поскольку электронная промышленность начинает сосредотачиваться на семействе сплавов олово-серебро-медь в качестве жизнеспособной замены припоев олово-свинец, необходимо провести исследования, чтобы определить, подходит ли какой-либо конкретный сплав для самого широкого диапазона применений.Семейство сплавов олово-серебро-медь получило в последние годы множество положительных отзывов со стороны различных промышленных консорциумов и организаций, и большинство производителей планируют использовать один из этих сплавов. Однако, поскольку в семействе олово-серебро-медь существует несколько различных составов сплавов, необходима исходная информация, чтобы определить, какой сплав лучше всего подходит для самого широкого диапазона применений.

Введение. Неизбежно, что свинец будет устранен из большой части сборки электроники.Будет ли это результатом законодательства, маркетингового давления или фактических торговых барьеров, не имеет значения. Единственным важным аспектом этой проблемы является то, что она реальна и что она появится в ближайшие несколько лет. Поэтому производители электроники должны быть осведомлены о доступных им вариантах припоя и о том факте, что не все сплавы, включая сплавы одного и того же семейства, обладают одинаковыми характеристиками.

Основываясь на последних отраслевых разработках, кажется, что выбор возможных бессвинцовых сплавов для замены оловянно-свинцового сплава для сборки электроники сужается.Несмотря на запутанную ситуацию с патентами и продолжающиеся вопросы о надежности, семейство сплавов олово-серебро-медь получило в последние годы множество положительных откликов со стороны различных промышленных консорциумов и организаций, и большинство производителей планируют внедрить один из этих сплавов. и В целом, это семейство сплавов демонстрирует относительно низкие температуры плавления, хорошие характеристики надежности и, в зависимости от точного состава, разумную стоимость. Однако, поскольку в семействе олово-серебро-медь существует несколько различных составов сплавов, необходима исходная информация, чтобы определить, какой сплав лучше всего подходит для самого широкого диапазона применений.

Также следует отметить, что эти (иногда номинальные) меняющиеся составы сплавов сбивают с толку промышленность и создают кошмар для производителей припоев и конечных пользователей. Результат — более высокая стоимость для отрасли. Выбор бессвинцового сплава по умолчанию приносит пользу всей цепочке поставок. Это особенно верно в отношении поставщиков EMS, которые могут быть вынуждены хранить несколько сплавов в зависимости от требований своих клиентов.

Сравнение сплава олова, серебра и меди.Испытанные сплавы являются наиболее перспективными и популярными из сплавов олово-серебро-медь: Sn96,5 / Ag3,0 / Cu0,5, Sn95,5 / Ag3,8 / Cu0,7 и Sn95,5 / Ag4,0. /Cu0.5. Кроме того, сплав Sn96.2 / Ag2,5 / Cu0,8 / Sb0,5 в некоторых случаях используется в качестве альтернативы с низким содержанием серебра для сравнительных целей. Этот документ предназначен для предоставления базовой информации для этих сплавов, необходимой для справедливого сравнения одного с другим. Методики объективных испытаний использовались для представления ключевых критериев перехода к бессвинцовой сборке электроники.В данном исследовании рассматриваются вопросы, которые затронут самый широкий круг пользователей этих сплавов. В сравнение включены доступность, стоимость, печать паяльной пасты, плавление, смачивание, пайка волной припоя, термическая усталость и характеристики надежности паяных соединений. Конечно, отдельным компаниям рекомендуется проводить дальнейшие испытания, чтобы определить жизнеспособность этих сплавов для их конкретных деталей, процессов и приложений.

Допуски элементов из бессвинцового сплава.Следует отметить, что припойные сплавы имеют приемлемый допуск для каждого составляющего элемента. Согласно IPC-J-STD-006 элементы, составляющие до 5% сплава, могут варьироваться до ± 0,2%, в то время как элементы, составляющие более 5% сплава, могут варьироваться до ± 0,5%.

Например, сплав Sn63 / Pb37 может содержать от 62,5% до 63,5% олова и от 36,5% до 37,5% свинца. Сплав Sn62 / Pb36 / Ag2 может содержать от 61,5% до 62,5% олова, от 35,5% до 36,5% свинца и от 1,8% до 2,2% серебра.

Ниже представлена диаграмма различных составов бессвинцовых припоев и их потенциальный диапазон элементов.Это предназначено для демонстрации вероятности потенциального перекрытия сплавов, даже при указании «уникального» сплава. Эта информация относится к отраслевым стандартам допусков сплавов, а не к каким-либо конкретным поставщикам.

| Сплав | Сплав |

| Sn96,5 / Ag3,0 / Cu0,5 | Sn96,0 до 97,0 / Ag2,8 до 3,2 / Cu0,3 до 0,7 |

| Sn95,5 / Ag3,8 / Cu0,7 | Sn95,0 до 96,0 / Ag3,6 до 4,0 / Cu0,5 до 0,9 |

| Sn95.5 / Ag4.0 / Cu0.5 | Sn95,0 до 96,0 / Ag3,8 до 4,2 / Cu0,3 до 0,7 |

Доступность сплава и патентная ситуация. Для промышленности желательно найти широко доступный сплав. Поэтому запатентованные сплавы рассматривались как нежелательные. Однако вопрос не так прост, как кажется. Производители должны учитывать, что некоторые запатентованные сплавы были лицензированы у нескольких производителей по всему миру и широко доступны.И наоборот, некоторые припойные сплавы, которые кажутся незапатентованными, могут не быть полностью свободными от патентов.

Вопрос о патентах на сплавы сложен: в разных частях мира запатентованы различные составы сплавов. Кроме того, многие не осознают, что большинство патентов на сплавы охватывают не только сплав в форме припоя, но и готовые паяные соединения.