Сколько может выдержать шов после сварки электродами

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh.djvu

Скачать программу для открытия книги можно здесь (Оф сайт).

Расчет на прочность сварного шва: формулы и примеры

Прочность сварных соединений — это возможность в определенных условиях выдерживать нагрузки, не разрушаясь от силовых воздействий. Нагрузки при этом учитываются не только рабочие, но и предельные.

Рабочие состоят из внешних нагрузок, возникающих в процессе эксплуатации от собственного веса и образующихся при сваривании напряжений. К предельным относят те, которые образуются при текучести в основном сечении и в при этом возникают максимально допустимые деформации и повреждения. Чтобы стыки были надежными и качественными, то перед процессом сваривания необходимо выполнить расчет на прочность сварного шва.

От чего зависит прочность сварочного стыка

Чтобы правильно вычислить прочность сварного шва, необходимо знать какие факторы влияют на прочностные характеристики. Главное условие для создания прочных соединений — соблюдение сварочной технологии.

Но есть также ряд других факторов, от которых зависит насколько качественным будут стыки:

- качество используемых материалов. Коэффициент прочности сварного шва напрямую зависит от того, насколько правильно подобран окружающий металл и какими характеристиками он обладает;

- расходные материалы. Неверно подобранные присадки или электроды не способны сформировать надежное соединение;

- сварочное оборудование должно отвечать требуемой мощности и технологии сварки;

- надежность и качество провара зависит от режима сварки, в частности от силы тока и полярности;

- качество заготовок. На кромочных стыках не должно быть никаких изъянов и вкраплений, поскольку это нарушает форму и прочность шва.

Каждый из этих параметров должен учитываться при планировании сварочных работ и от каждого из них зависит насколько точно будет произведен расчет на прочность сварных соединений.

Как рассчитать на прочность сварочные швы

В зависимости от того, как размещены при сваривании соединяющие элементы, выделяют разные типы швов: угловые, стыковые, тавровые, нахлесточные. На фото ниже можно посмотреть разные способы соединения между собой свариваемых деталей.

Для каждого вида соединений расчет сварных швов на прочность проводится индивидуально и с учетом разных параметров. Прочностные значения стыковых швов определяются по номинальному сечению проваренного участка, на котором отсутствуют наплывы. Для угловых соединений прочностные показатели определяет катет.

В любом случае прежде чем осуществлять расчет прочности сварного шва, необходимо вычислить площадь его поперечного сечения. Установить сечение можно при умножении длины и толщины сварочного соединения.

Определить допускаемое усилие в стыке при растяжении можно по формуле: Р = σp × S × I

При сжатии формула несколько другая: Р = σсж × S × I

Условные обозначения в формулах следующие:

- S — толщина элементов, которые соединяются техникой сваривания;

- I

- σp — допустимое напряжение при растяжении;

- σсж — допустимое напряжение при сжатии.

Вычислить какой прочностью будет обладать нахлесточный шов можно по формуле: Р = τср × 0,7К × I, в которой:

- Р — допустимо возможное усилие;

- τср — показатель допускаемого напряжения металла, наплавленного при срезе;

- К — длина катета, которая в формуле проставляется с коэффициентом 0,7;

- I — протяжность соединительного стыка.

Вычисляя несущие возможности стыкового шва необходимо ориентироваться на напряжение, которое является допустимым в самом опасном сечении (s), а также на напряжение, зависящее от предела текучести (HSЭ). Выдерживание соотношений этих двух показателей является обязательным и только при полном их соответствии элемент металлоконструкции будет удовлетворять все выдвигаемые к прочностным характеристикам требования.

Основная задача при подготовке к свариванию металлоконструкций — не превысить максимально допускаемые напряжения рассчитывая прочность сварного шва на разрыв, таблица коэффициентов которого есть на специализированных сайтах в интернете в свободном доступе.

Онлайн расчет прочности стыков

Проведение предварительных расчетов прочности перед свариванием металлоизделий позволяет предотвратить неточности и браки, приводящие к разрушению конструкций. Чтобы безошибочно провести расчет сварных швов на прочность примеры готовых вычислений могут послужить в качестве инструкций правильности выполнения всех действий. А исчислять прочностные свойства лучше всего в онлайн режиме, воспользовавшись специальными программами «Калькулятор прочности».

С помощью программы не составить сложности без погрешностей вычислить несущую способность швов по длине и катету, подобрать диаметр арматуры согласно требуемой на разрыв нагрузки, установить площадь поперечного сечения и рассчитать другие значения, от которых зависит прочность и надежность сварных конструкций.

Интересное видео

Расчет на прочность сварного шва. Какие показатели нужно учитывать?

В конструкциях из металла зачастую необходимо соединить между собой отдельные детали, для того чтобы это осуществить прибегают к использованию сварных швов. Это один из самых простых и недорогих способов, отличающийся высоким качеством. Параметры у каждого сварного соединения разные, все зависит от используемого металла, его толщины и т.д. Поэтому в каждом отдельном случае необходимо произвести индивидуальный расчет на прочность сварных соединений. Эти вычисления помогут выявить характеристики сварного шва на данный момент.

Содержание статьи

Общие сведения

Как уже отмечалось, сварные швы являются одними из самых прочных среди существующих неразъемных соединений. Они возникают в результате воздействия сил молекулярного сцепления, которое является результатом сильного нагрева до расплавления деталей в месте их сцепления или нагрева деталей до пластического состояния, посредством механического усилия.

Несмотря на прочность и надежность сварного шва, у подобного соединения выделяется и ряд недочетов: из-за того, что нагревается и охлаждается соединение неравномерно, может наблюдаться остаточное напряжение. Помимо этого, в процессе сварки могут образовываться некоторые дефекты, например, трещины или непровары. Все это негативно сказывается на прочности сварных соединений.

Первоначальный расчет сварных швов на прочность производят на этапе составления проекта. Этому моменту стоит уделить особое внимание, поскольку важно выбрать материалы, которые будут надежными и прочными и смогут выдержать определенные нагрузки.

Если произвести верный расчет на прочность получившегося шва, то можно определить необходимое количество расходуемого материала.

Расчет сварных швов на прочность

Для того, чтобы произвести расчет сварных соединений и вычислить коэффициент прочности сварного шва, надо произвести точный замер всех показателей (форма, размер, положение в пространстве).

Осуществить сварку можно разными способами. На сегодняшний день наибольшей популярностью пользуются следующие виды сварки:

- электрическая, которая в свою очередь подразделяется на дуговую и контактную,

- газовая.

Также выделяются: ручная, полуавтоматическая, автоматическая сварка.

Учитывая тот фактор, каким образом размещаются элементы, которые подвергаются сварке, выделяются такие типы соединений: стыковые, угловые, нахлесточные, тавровые.

Для каждого из вышеизложенных типов расчет на прочность проводится индивидуально.

Стыковые швы

Если необходимо высчитать коэффициент прочности сварного шва, в первую очередь, нужно обратить внимание на такой параметр как номинальное сечение, при этом учитывать утолщения швов, образуемых во время сварки не нужно. Вычисление производится исходя из данных о сопротивлении материалов, которые образуются в сплошных балках.

Когда касательные, нормальные напряжения начнут оказывать непосредственное влияние на соединения, то для расчета эквивалентного напряжения следует воспользоваться формулой:

Условие прочности можно представить следующим образом: σЭ ≤ [σ’]P

Для поиска данных этого параметра ниже представлена таблица.

Метод сварки | Допускаемые напряжения | ||

| При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср | |

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

Контактная точечная | 0,5 [σ]р | ||

Угловые швы

Соединение угловых сварных швов чаще всего осуществляется с поперечным сечением. Оба края соотносятся друг к другу 1:1. Поскольку сторона сечения называется катет сварного шва, на всех схемах и формулах она имеет обозначение «К». Зачастую шов деформируется и разрушается в самом маленьком месте сечения (опасное сечение), оно наиболее слабое, и проходит через биссектрису прямого угла. В таком сечении габариты (размер) шва определяются как β*К. Еще один важный показатель – длина шва (а). С помощью этих показателей можно узнать какую нагрузку способен выдержать сварной шов.

Рассмотрим примеры.

Если процесс сварки осуществлялся в автоматическом, полуавтоматическом или ручном режиме, то β будет равняться 0,7. Таким образом, получится шов в форме равнобедренного треугольника. В случае, когда процесс сварки происходил в полуавтоматическом режиме, но подход был не один, а несколько (2 или 3), то β уже будет равен 0,8; для такого же случая, но при автоматическом режиме β=0,9, а для автоматической однопроходной сварки — β=1,1. Требуется принимать К <δmin. В машиностроении общего назначения К, как правило, ≥ 3 мм.

Обратите внимание! Расчет на прочность сварных соединений углового типа должен производиться исключительно по касательным напряжениям.

Для этого необходимо узнать общее касательное напряжение. Чтобы узнать этот показатель надо определить самую нагруженную точку в данном сечении. После чего, показатели всех напряжений, находящихся в нем суммируются.

Для того, что найти коэффициент прочности сварного шва и узнать какую нагрузку он способен выдержать, надо иметь исходные данные. Однако, только этих сведений недостаточно. Важно рассчитать все верно и последовательно.

- На первом этапе нужно узнать все показатели, отличающие данное сварное соединение: форма, размер, положение в пространстве.

- После, опасное сечение — это сечение с наибольшим напряжением, нужно повернуть на плоскость, которая непосредственно контактирует со свариваемой деталью. После того, как вы его повернете, образуется новое расчетное сечение.

- На следующем этапе нужно определиться с местом положения центра масс на сечении, образовавшемся в результате поворота (расчетном сечении).

- Внешнюю приложенную нагрузку надо переместить в центр масс.

- Следующее, что необходимо сделать – это узнать показатели напряжения, образующегося в расчетном сечении под воздействием поперечной и нормальной силы, а также крутящего и изгибающего момента.

- Далее нужно найти самую нагруженную точку в сечении. Именно здесь надо суммировать все полученные нагрузки, оказывающие влияние на поверхность и в итоге вы узнаете общую итоговую нагрузку, которой будет подвергаться шов.

- Затем нужно произвести расчет допускаемого напряжения, которое будет воздействовать на шов.

- И заключительный этап состоит в сравнении допустимого напряжения и суммарного. Таким образом, вы получите размеры, которые максимально подходят для выбранной вами конструкции.

Подводя итог важно отметить, что производить расчет сварного шва на прочность обязательно нужно. Ведь верно высчитанные параметры обеспечат вам надежные соединения.

[Всего: 2 Средний: 3/5]Расчет на прочность сварных швов: таблица допустимых напряжений

Во время соединения отдельных деталей металлоконструкций часто используются сварные соединения, так как это самый простой, доступный и дешевый метод, который может предоставить качество достаточно высокого уровня. Но все равно, параметры каждого шва будут отличаться, в зависимости от металла, его толщины и условий проведения процедуры. Расчет на прочность сварных швов проводится для того, чтобы определить, какими характеристиками обладает или будет обладать соединение, выполненное с определенными параметрами.

Сварочный шов

Предварительными расчетами занимаются в то время, когда составляют проект. Это необходимо для рационального подбора материалов, которые бы смогли выдержать возлагаемые нагрузки и имели запас прочности. Перерасход металла на производстве не следует допускать, так что расчет сварного шва на прочность, позволяет определить количество и качество используемых материалов.

Чтобы узнать прочность сварного шва, требуется точно измерить все его параметры. Естественно, что небольшие отклонения вполне допустимы, так как невозможно сделать предельную точность даже при автоматической сварке, не говоря уже о том, когда все делается вручную. Они, как правило, не оказывают сильного влияния, но сварщику необходимо придерживаться заданных параметров.

Методика расчета соединений

Расчет сварного шва на срез и на прочность проводятся индивидуально для каждого типа соединения.

Стыковые швы. При работе со стыковыми швами, одним из главных параметров для вычислений является номинальное сечение. При этом, наплывы металла, которые образуются во время сварки, не учитываются. Вычисление основывается на известных по данным сопротивления материалов зависимостей, возникающих в сплошных балках. Когда начинается одновременное воздействие касательных и нормальных напряжений, которые концентрируются в наиболее нагруженной точке на сечении, то эквивалентное напряжение можно будет рассчитать по четвертой теории прочности по следующей формуле:

При этом, условие прочности выглядит как: σЭ ≤ [σ’]P

Данные для этого значения определяются по таблице, приведенной ниже:

Метод сварки | Допускаемые напряжения | ||

При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср | |

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

| Контактная точечная | 0,5 [σ]р | ||

Угловые швы. Данный тип соединения чаще всего выполняется с нормальным поперечным сечением. Соотношение сторон при этом составляет 1:1, но бывают и исключения. Сторона сечения носит название катет сварного шва. Она обозначается на схемах как «К». Когда шов разрушается, то это происходит в наименьшем месте сечения, которое проходит через биссектрису прямого угла. Размер шва в данном сечении составляет βк. Вторым важным размером является длина шва. Это поможет определить, какую нагрузку выдерживает сварной шов. В случае, если сварка шла автоматически, полуавтоматически или же осуществлялась вручную, то значение β будет составлять 0,7. В таком случае шов будет прямоугольным равнобедренным треугольником.

Если сварка осуществлялась в полуавтоматическом режиме, но было несколько проходов, к примеру, 2 или 3, то β уже будет равняться 0,8. При условии многослойной сварки в автоматическом режиме значение возрастает до 0,9. Расчет на прочность сварных соединений углового типа проводятся условно по касательным напряжениям. Здесь требуется вычислить суммарное касательное напряжение. Для этого нужно определить самую нагруженную точку во взятом сечении. Далее следует сложить все имеющиеся в нем напряжения, чтобы определить общую сумму

После этого нужно определить, какое распределение имеют выбранные напряжения. Те, которые вызываются при помощи центральных сил, относятся к равномерно распределенным по сечению. Если напряжение вызвано центрально-поперечной силой и оказывает воздействие на швы малой длины, то оно не относится к данной категории и такие силы не учитываются при расчете. Те напряжения которые вызываются моментом, считают пропорциональными те расстояниям, которые отделяют их от центра масс. Также может быть принято расстояние до нейтральной линии, которая проходит через этот центр. Это актуально при воздействии момента в плоскости, которая находится перпендикулярно по отношению к стыку. В данном случае, условие прочности будет выглядеть следующим образом вид τ∑ ≤ [τ]ср, где [τ’]ср можно найти в таблице приведенной выше.

Допускаемые напряжения. Совокупность сил, что вызывает напряжение в сварных соединениях, имеют свой предел, который является безопасным для работы. Допускаемые напряжения на чертежах отмечаются при помощи штриха. Принятые нормы допускаются, так как не оказывают какого-либо серьезного негативного воздействия.

Порядок выполнения расчета сварных соединений

Чтобы определить. Сколько выдерживает сварной шов, необходимо не только знать исходные данные, но и провести расчеты в заданном порядке. Чтобы все прошло правильно, необходимо придерживаться следующего плана:

- Определяются основные параметры, которыми обладает сварное соединение. Это его размеры, форма и пространственное положение.

- Затем опасное сечение проворачивается на плоскость, которая соприкасается со свариваемой деталью, она еще называется плоскостью стыка деталей. Поворот необходим, если опасное сечение шва не сходится с плоскостью стыка на исследуемой детали. То сечение, которое образуется вследствие поворота, носит название расчетное.

- После этого приступают к поиску положения центра масс на расчетном сечении.

- Внешняя приложенная нагрузка переносится в центр масс, которые имеются на расчетном сечении.

- Далее необходимо определить напряжение, которое возникает в расчетном сечении при воздействии всех принятых силовых факторов. Сюда входит поперечная и нормальная сила, а также крутящий и изгибающий момент.

- После этого определяется наиболее нагруженная точка в сечении. В ней складываются все полученные нагрузки, воздействующие на поверхность, и определяется суммарная нагрузка, которая и будет максимумом, с которым придется столкнуться шву.

- Происходит расчет допускаемого напряжения, воздействующего на сварной шов.

- На завершающем этапе происходит сравнение допустимого напряжения и суммарного, максимального на сечении. Благодаря этому, можно найти те размеры, которые будут наиболее подходящими для работы данной металлоконструкции. Чтобы подтвердить данные, делается дополнительный проверочный расчет.

Не стоит забывать, что все эти данные остаются актуальными только если соблюдаются все правила выполнения сварных соединений.

Записки начинающего сварщика, часть 1 — Страница 62 — Ручная дуговая сварка — ММA

СварщикРучник, доброго вечера, вот мой безотрыв на трубе уонями, история такова, исправляю я значит косяк ступеней, вот на данной подставке Чуть дальше можно увидеть некий «помошник в сборке ступеней» аля деревянный кондуктор, по завершению исправлений, уже смеркалось,дай думаю трубу в безотрыв лупану, а че энтузиазьм прет, глаза горят….ну и получилась дудка…Затем образовалась идея прихватить 2 обрезка трубы на прихватки и прихватить к подставке, затем поднять вертикально подставку типа изобразить неповоротный стык с элементами удобства, и получился некий патронодержатель (а че, обрезать потом косынку и готово, а когда надо, по месту куданить прихватить). Трубу прихватывал МР3 , прожег дыру, металл ржавый,пластина толстая около 2 мм, но вся в кратерах, рука дрогнула доли секунды придержал на одном месте — вот она «технологическ

И так действие первое — лень, напомню смеркалось, свариваемые обрезки не зачищал.

Универсальная глупость один — взял по ржавчине Уони

Действие второе взял уголок чтоб прожеч немного электрода, посушить,дугу подержать да уставку тока проверить (ставил 100А)

Универсальная глупость два — от электрода отвык,вернее ожидаешь шлак (рутиловый),а это металл плывет, на горизонтали шов прошел без залипаний и затуханий

Действие третье — поставил подставку в вертикальное положение, так чтоб начиная варить можно было опереться на колено ведя шов, начиная с 6:30, плавно выводя электрод к 12ти и продолжая (решил, а че в крутых видосах можно шпарить и сверху вниз)

Универсальная глупость три — излишняя самоуверенность и плохая подготовка под сварку… а еслиб срочно надо было трубу заварить, чтоб обеспечить водой пару домов да хотя бы себя.

Действие четвертое, лепнина пошла в районе 4х . из-за боязни прожеч отрываю электрод, тухнет, по привычке к легко зажигаемому рутилу тычу в надежде поймать дугу, но…вновь неудачный розжиг.

Универсальная глупость четыре — без коментариев, жопа она и в африке и в камбоже и в сварке бывает.

Действие пять как только вышел на 11:30, повернул электрод как рутил углом к поверхности 20град. и на обмазку, миновал 12 часов, ускорился.

Универсальная глупость пять — нефих торопиться, трубный процесс не понят, теория опережает практику, нет чувства процесса, знаю как , а не могу сделать.

Вывод — пьесса коротка и не продуктивна, неповоротный стык не дается, Уонями незя по каке, много тока и(или) вялые движения.

УОНИ Полярность прямая, ток 100А, в последствии снижен на 95А, МР3 прихватка трубы ток 105, полярность прямая, изначально варив МР3 полярность обратная ,однако переключив на прямую понравилось больше (субъективно) диаметры электрода тройка, жертва(трубы) 32ая.

как проводится для разных видов швов, примеры и особенности

Сварочные соединения очень распространенная технология сваривания, её используют практически всюду, поскольку конструкции из метала зачастую слаживаются из элементов, которые нужно соединить.

Для этого было придумано множество видов сварки с пользованием разной оснастки как автомат, полуавтомата, ручная сварка, так же множество импортных и отечественных расходных материалов.

Такой способ элементарный и не требует больших затрат, при этом демонстрирует хорошие результаты.

Конечно загонять под стандарт сложно, поскольку каждый металл индивидуален, имеет свою толщину, и свойства, именно от этого зависит качество соединения.

Для роботы со сваркой конечно нужно иметь элементарные знания в физики и химии, в первую очередь это повлияет на вашу безопасность, а в таком деле как сварка это немало важно.

Но как мы уже говорили каждый металл особенный по своим химико-физическим свойствам. Для этого и был проработан способ индивидуального подсчета качества соединения для разных случаев.

Такие параметры сориентируют вас в уровне качества шва, что перед вами.

Содержание статьиПоказать

К общему сведению

Сварка обеспечивает самые качественный и неразрывные соединения, как это указывалось выше.

Суть этого процесса такая, происходит молекулярное сцепление, когда мы нагреваем два метала, до такой степени, что они начинают плавиться в тех местах, где мы должны их соединить. Мы можем сделать их пластичны с помощью механической силы.

У всего есть свои минусы, так например сварочные швы тоже не идеальны. Конечно при определенных методах они выходят практически идеальными если сварка в руках профессионала, а при каких-то методах сварки уж совсем неидеальна.

Иногда это происходить из-за быстрого и неравномерного нагревания и охлаждения, в деталях может оставаться небольшое напряжение.

Возможно и другие проблемы во время сваривания, такие как наплывы, не проваренные участки шва или же трещины.

При этом по неопытности может даже не удастся сварить два метала, которые по своей химии не возможно соединять, но для этого нужно иметь уже не большой опыт.

Конечно все эти недостатки значительно портит качество работы и иногда и делают ее совершенно бесполезной, и тогда жаль потраченного времени и расходных материалов. Но все же есть способы как с этим можно эффективно бороться.

Для того чтобы ваши соединения получались идеальными нужно все подсчитать предварительно ещё тогда, когда идет составление проекта.

Очень важно не допускать ошибок на этом этапе, позже вы дорого за них заплатите, вам придётся переделывать всю работу снова, при этом вы ещё можете испортить металл и сделать его более не пригодным к сварке.

Так что хорошо изучите свойства тех материалов, что вы будете использовать, будут ли они крепко соединяться, выдерживать нагрузки, до каких температур лучше всего нагревать и каким видом сварки пользоваться при работе с определенным видом металла.

Такие проектные работы много в чем полезны, если вы все это подсчитаете предварительно то в первую очередь будете ориентироваться в количестве необходимых расходных материалов, и даже сможете подсчитывать приблизительное врем работы, а это очень полезно на производстве или же когда вы имеете нанятого работника, который работает 8 часов.

Вы сможете рассчитать эффективность работы такого человека.

Как определить прочность сварочного шва?

Конечно сделать такой расчёт совсем нелегко, нужно использовать несколько формул, и потратить часок вашего времени, но что бы знать, что ваши сварочные швы будут иметь высокий коэффициент прочности, все же необходимо учитывать, как металл расположен, его форма, размеры, особенности.

Есть много способов сварки, с использованием разнообразной техники и расходных материалов, конечно каждый вид сварки дает разный результат, такие-то придуманы для работы в сложных зонах, а какие-то подойдут новичкам, но в наше время самыми популярными остаться такие виды сварки:

- сварка электричеством, оно так же имеет два подвида, как сварка дугой и с помощью контакта;

- сварка газом.

Ещё мы не можем пропустить сварку вручную и с помощью полуавтомата, но это уже не виды, а способы эксплуатации и разновидность техники.

Вид сварки, который выбираем для тех или иных работ зависит напрямую от того, как размещены детали ,которые нужно сварить.

Ещё часто это зависит от вида металла, что будем сваривать, для цветных металлов эффективны одни виды сварки, а для черных иные, и ещё огромное множество других свойств и факторов.

Наиболее частые это тавровые и стыковые, угловые и углы внахлёст. Для каждого вида шва подсчет их качества производиться отдельно поскольку и них совсем разные характеристики качества.

Швы на стыках

Что бы мы могли подсчитать коэффициент прочности шва, мы должны участь несколько параметров начиная с номинального сечения, не забывая что брать в расчет то число на сколько у нас увеличится шов не нужно.

Подсчёт начинается с информации о сопротивлении металлов, что появляется в сплошных балках.

Позже касательное нормальное напряжение начнет влиять на ваш шов, для эквивалентности напряжения в такой ситуации используйте формулу, что написана ниже.

Ситуация при котором соединение прочное опишем вот так: Э ≤ [’]P.

Что бы найти информацию по такому параметру ознакомитесь с таблицей внизу

Швы на углу

Если вам предстоит робота с угловым швом то скорей всего там будет поперечное сечение. Края относятся круг к другу как 1:1. Катет сварочного шва или же как пишется на схемах и в учебниках «К», запомните это обозначение.

Часто швы подвержены деформации и трещинам в области опасного сечения, попросту там, где тонкие участки, это наиболее непрочные зоны, что проходят через биссектрису угла. В случаи такого сечения размер можно посчитать по формуле *К.

Длинна шва-так же один из главных показателей. Именно он может обозначить так какую же нагрузку может выдержать данное соединение.

Разбор примера

Когда наша сварка проходит в ручном, полуавтоматическом или же автоматическом режиме, то показатель будет равен 0,7. Если все подсчитано правильно, то шов имеет форму равнобедренного треугольника.

Если же вы варим с помощью самого распространенного полуавтомата, но вы делали всё роботу в несколько этапов, тогда будет равняться 0,8.

В такой же ситуации, но при использовании автомата этот показатель будет 0,9, а если наш автомат имеет одно проводную сварку то показатель будет все 1,1.

Нужно учесть УЧТИТЕ! При подсчете прочности шва под углом нужно производить по касательным напряжениям.

Но для того, что додержатся этого условия нужно знать- это общее касательное напряжение. Для того чтобы выяснить такой показатель нужно определить точку на которую падает больше всего напряжения.

Далее берете показатели всех напряжений, что в нем находиться и прибавляете друг к другу.

Но без изначальных, стартовых данных вам не удастся посчитать коэффициент прочности сварочного шва, и узнать о том какую же нагрузку он способен вынести. Но даже этой информации будет маловато.

Так что ваши расчеты должны быть поэтапно и последовательны. Приступим:

Этап номер один, на нем мы должны знать все показатели, особенные данные сварочного шва, как размещение, форма, габариты. На втором этапе речь пойдет про опасное сечение. Опасное сечение-это тот участок сечения, где наибольшее напряжение.

Возьмите и поверните его на поверхность, которая соприкасается с тем элементом который нужно приварить. Когда вы это сделаете появиться новое расчётное сечение.

Далее мы должны определить, где находиться середина масс на сечении, которая изменилась, когда вы её повернули.

Это будет расчётное сечение. На этом этапе нужно взять ту приложенную нагрузку что образовалась внешне и переместить в центр массы.

Далее нам нужно сделать следующее, выяснить какое у нас напряжение, которое образуется в расчетном сечении под влиянием поперечной и нормальной силы, а ещё крутящего и изгибающего момента.

На этом этапе вы должны найти в сечении точку что наиболее нагружена. Когда вы знаете этот показательно то прибавьте все известные ранее вам показатели нагрузки.

Они влияют на металл и в конце вы получаете цифру, что показывает общую сумму нагрузки, которая будет влиять на шов.

Далее произведёте расчеты по тому, какую наибольшую нагрузку можно прикладывать к соединению, если вы этого не подсчитаете, то ваш сварка может просто сгореть или же работать не на полную мощность, а это украдет у вас ценное время.

И в конце сравните допустимое напряжение и общее. Этот расчёт позволит вам получить размеры, что наилучшие подойдут для вашего изделия.

Заключение

В конце хочется добавить, что подсчитывать прочность вашего соединения нужно. Да, это действительно не легкий и физический и умственный труд, вам придётся использовать множество формул для подсчета правильных показателей, и конечно не всегда все сойдется с первого раза.

Подключите все свои школьные знания с физики. Когда вы все хорошо посчитаете, то ваше соединение будет долговечен, качественно. Конечно всегда можно сделать работу на тяп-ляп, но за это придётся платить.

Потому что металл, что сваривается во второй раз имеет значительно худшие показатели и вся эта работа окажется для вас в разы сложнее.

Расскажите в комментариях о своих способах подсчета прочности соединения, какие возникали ошибки в ходе роботы, а какие удобные моменты вы для себя открыли. Удачи в работе, и новых вдохновленний!

Расчет сварных соединений: методика, формулы и инструменты

Сварка — наиболее доступный, надежный и эффективный способ соединения отдельных деталей при создании металлоконструкций. При соблюдении сварочных технологий швы получаются прочными, а готовые изделия качественными. Но в зависимости от условий проведения сварки, толщины и вида свариваемого металла характеристики соединений могут быть разными. Определить насколько прочным и монолитным будет изделие поможет расчет сварных швов, проведенный перед процессом сваривания.

Выполненный в процессе составления проекта расчет сварных соединений позволяет выбрать правильно материал, которые будет обладать достаточным запасом прочности и сможет выдерживать возлагаемые на него нагрузки.

Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N — максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz — указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf — 0,7;

- Rwf — значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz — существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf — составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz — для всех марок стали составляет 0,85;

- с — коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf — указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw — исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.

Интересное видео

Сколько сварочных проходов нужно?

Какие факторы определяют, сколько сварочных проходов вам нужно сделать?

Многое уходит на определение количества проходов. Прежде всего, вам необходимо ознакомиться со спецификацией процедуры сварки (WPS), чтобы увидеть, каковы могут быть требования к минимальному или максимальному количеству проходов. Если WPS не указывает, вы можете использовать столько проходов, сколько позволяют ваши навыки.

Вот некоторые вещи, которые будут определять количество проходов:

- Скорость движения . Высокая скорость перемещения соответствует небольшому объему сварного шва. Небольшой объем сварного шва означает, что вам придется выполнять больше отдельных сварочных проходов.

- Ширина переплетения или колебания . То же самое относится к переплетению или колебаниям, как и к скорости движения. Чем меньше переплетение, тем меньше объем; чем меньше объем, тем больше отдельных сварных швов вам понадобится.

- Совместная конфигурация .Если все остальные параметры такие же, для скошенной канавки потребуется больше проходов, чем для V-образной канавки.

- Диаметр электрода и скорость подачи проволоки (WFS) . Опять же, при прочих равных параметрах, электроды большего диаметра или более WFS увеличивают объем на проход и уменьшают общее количество проходов.

Например, 3/8 дюйма. Испытание квалификационной пластины сварщика, завершенное в положении 1G (плоское), может быть выполнено всего за два прохода или за семь или более проходов.Сварные швы в любом случае могут быть вполне приемлемыми, если их выполняет квалифицированный сварщик.

То же соединение в положении 2G (горизонтальное), вероятно, потребует минимум четырех проходов, но может занять целых девять или 10. Вы получите такое же качество сварки, но количество проходов зависит только от вашей техники и уровень комфорта при ориентации.

Один и тот же стык в позиции 3G (вертикальный) обычно требует минимум трех проходов, но будет иметь одинаковое качество, если займет от пяти до шести проходов.

Кодовые книги обычно ограничивают минимальный и максимальный размер прохода, и эти ограничения зависят от процесса, требований к подведению тепла, толщины материала и положения сварки.

Я провел тысячи квалификационных испытаний сварщиков, и сварщики почти всегда спрашивают меня, сколько проходов им следует использовать. Мой ответ всегда — не менее трех и столько, сколько требуется для обеспечения заполнения канавки и не более 1/8 дюйма усиления сварного шва (гребня). В остальном вы сами по себе.

.Как определить прочность поперечного углового шва

Если вы не инженер-конструктор, вам обычно не нужно беспокоиться об определении прочности сварного шва. Прочность сварного шва связана с его несущей способностью или с какой нагрузкой он может выдержать до того, как выйдет из строя. Однако для всех нас, участвующих в сварочном процессе, от сварщиков до руководителей производства и квалифицированного персонала и инженеров-сварщиков, очень важно понимать основы проектирования сварных швов.

Сварка — это эпидемия в нашей отрасли. Это связано с непониманием того, как правильно подобрать размер сварного шва. Но даже компании с командами инженеров, которые могут позволить себе роскошь использовать программное обеспечение для анализа методом конечных элементов, по-прежнему требуют, чтобы размеры сварных швов были намного больше, чем необходимо. Эта сварка может иметь огромное влияние на стоимость. Чтобы получить представление о том, сколько вы можете прочитать: Стоимость сварки.

Базовое понимание того, как правильно определять размер сварных швов, позволит вам задаться вопросом о размере определенных сварных швов.Мы не говорим вам немедленно сокращать все размеры сварных швов. Любое изменение этой величины должно быть рассмотрено и одобрено инженером. Однако экономия может быть значительной.

Чтобы объяснить, как определить прочность сварного шва, воспользуемся простым примером. В этой статье мы обсудим только, как определить прочность поперечного углового шва . Поперечный угловой шов — это сварной шов, перпендикулярный приложенной силе, как показано на изображении ниже.

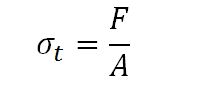

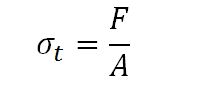

Поскольку нагрузка перпендикулярна сварному шву, она считается растягивающей. Формула, которую нам нужно использовать для определения грузоподъемности сварного шва:

Где

σt — предел прочности сварного шва на разрыв (определяемый используемым присадочным металлом) в PSI

.F — это сила, которую может выдержать сварной шов, другими словами, прочность сварного шва в фунтах-силах

A — эффективная площадь сварного шва

Эффективная площадь сварного шва рассчитывается путем умножения длины сварного шва на ширину сварного шва.В целях проектирования мы используем теоретическое отверстие, как показано ниже.

На приведенной выше диаграмме — размер ветви углового сварного шва. Теоретическая горловина рассчитывается путем умножения косинуса 45˚, что составляет 0,707. Для всех угловых сварных швов, когда оба плеча имеют одинаковый размер, теоретический зазор будет равен 0,707 x.

Если длина сварного шва составляет 20 дюймов, то эффективная площадь будет 20 x 0,707 x.

Как и в нашем примере, два сварных шва соединяют два элемента.Оба сварных шва имеют размер полки ¼ дюйма и длину 20 дюймов. Мы хотим определить максимальную нагрузку, которую могут выдержать эти сварные швы. Сварка выполняется проволокой ER70S-6 GMAW с минимальным пределом прочности на разрыв 70 000 фунтов на квадратный дюйм.

Сначала определите размер горла.

Горло = x cos 45 = (1/4) x (0,707) = 0,177 дюйма

Теперь определите эффективную площадь сварного шва. Помните, что есть два сварных шва длиной 20 дюймов.

Эффективная площадь = 2 x длина x горловина = (2) x (20) x (0,177) = 7,08 кв.дюйма

Теперь вернемся к нашей основной формуле.

Поскольку мы используем провод ER70S-6, он равен 70 000 фунтов на квадратный дюйм. Теперь у нас есть все значения, кроме того, которое мы решаем, F .

Переставляем формулу, чтобы найти F .

F = (70 000) x (7,08) = 495 600 фунтов

Таким образом, наши двухсторонние угловые сварные швы длиной 20 дюйма длиной 20 дюймов имеют несущую способность, способную выдерживать растягивающее усилие почти в полмиллиона фунтов.Для сравнения: Boeing 747-400 весит примерно 404 600 фунтов. Итак, наши, казалось бы, крошечные сварные швы могут подобрать 747! Это впечатляет. Однако, прежде чем отправиться в аэропорт и проверить это, вам следует знать несколько вещей.

- Если усилие приложить быстро, сварной шов не выдержит значительно меньшей нагрузки

- Если усилие не прилагается идеально равномерно по обоим сварным швам, сварные швы развалятся при значительно меньшей нагрузке.

- Если есть какие-либо неоднородности сварного шва, такие как трещины, кратеры на поднутрении, сварные швы будут разрушены при значительно меньшей нагрузке.

- Если нагрузка не является полностью статической, сварные швы развалятся при значительно меньшей нагрузке

- Если нагрузка не является идеально перпендикулярной сварным швам, сварные швы развалятся при значительно меньшей нагрузке.

Список «если» продолжается.По этой причине сварочные нормы вводят фактор безопасности. Факторы безопасности используются, чтобы убедиться, что мы не перегружаем конструкции. В следующей статье мы представим пример угловых сварных швов, нагруженных сдвигом. По сути, это наихудший сценарий, который ограничивает максимальное усилие, которое можно приложить к сварному шву, прежде чем он выйдет из строя. Большая часть расчетов выполняется с предположением, что угловые сварные швы будут подвергаться сдвигу.

Предупреждение : приведенные выше расчеты используются для объяснения теории, лежащей в основе конструкции сварных швов.Это упрощенный пример, иллюстрирующий определенные принципы проектирования. Прежде чем вносить какие-либо изменения в сварные швы, если предварительно был определен конкретный размер, должны быть проведены надлежащие испытания и одобрения инженерами.

Ссылка: Проектирование сварных конструкций

.Различные типы сварочных процессов

Сварка — это процесс, в котором с помощью нескольких инструментов и различных типов металлов вы можете создать любую форму или дизайн, который вы пожелаете. Однако, чтобы сварщик стал мастером сварки, необходимо понимать основы и знать доступные типы сварочных процессов и типы сварочных аппаратов.

Существует более 30 видов сварочных процессов, от простой кислородной сварки до высокотехнологичной лазерной сварки.Понимание различий между этими сварочными процессами важно для выбора подходящего для выполняемой работы. В этом посте мы рассмотрим 6 основных типов сварочных процессов.

MIG или GMAW (газовая дуговая сварка металла)

В процессе сварки MIG используется проволочный сварочный электрод, который автоматически подается через сварочную горелку. Поданный электрод создает дугу на основном металле, которая нагревает материал до тех пор, пока он не начнет плавиться для сплавления с другим куском материала.Это создает высокопрочный сварной шов, который отлично выглядит и требует небольшой очистки.

В процессе сварки MIG используется проволочный сварочный электрод, который автоматически подается через сварочную горелку. Поданный электрод создает дугу на основном металле, которая нагревает материал до тех пор, пока он не начнет плавиться для сплавления с другим куском материала.Это создает высокопрочный сварной шов, который отлично выглядит и требует небольшой очистки.

Для сварки типа MIG необходимо подавать защитный газ для защиты сварного шва от загрязнений в воздухе. Обычно для этого используются углекислый газ, кислород, аргон и гелий.

СваркуMIG можно использовать как для толстых, так и для более тонких металлических листов. Вы можете использовать его для обработки металлов, таких как нержавеющая сталь, медь, никель, углеродистая сталь, алюминий и другие.

Некоторые из преимуществ сварки MIG — это минимальная очистка сварного шва, меньшая требуемая точность, меньшее количество сварочного дыма и меньшая тепловая мощность.Это также самая простая в освоении техника сварки. Так что это отличный выбор для начинающего сварщика.

Хотя есть и недостатки. Одна из них — чувствительность сварного шва к внешним факторам, таким как ветер, дождь или пыль. Поэтому сварочные процессы MIG следует проводить в помещении, очищая материалы от грязи и ржавчины.

К другим недостаткам относятся дополнительные затраты на получение защитного газа, невозможность сваривать более толстые металлы и невозможность выполнять вертикальную или потолочную сварку.

Основные баллы:

- Самый простой в освоении

- Обеспечивает высокую скорость сварки

- Более чистый сварной шов с меньшим объемом очистки

- Обеспечивает лучший контроль за тонкими металлами

- Сварочный аппарат можно также использовать для сварки сердечником

Дуговая сварка порошковой проволокой

Дуговая сварка порошковой проволокой похожа на сварку MIG, так как она также включает процесс подачи проволоки, но вместо защитного газа используется порошковая проволока для защиты дуги от загрязнения.Таким образом, в отличие от сварки MIG, вы можете выполнять сварку на открытом воздухе, и ветер не повлияет на сварку. Этот процесс обычно используется в строительстве, поскольку он обеспечивает высокую скорость сварки и портативность.

Дуговая сварка порошковой проволокой похожа на сварку MIG, так как она также включает процесс подачи проволоки, но вместо защитного газа используется порошковая проволока для защиты дуги от загрязнения.Таким образом, в отличие от сварки MIG, вы можете выполнять сварку на открытом воздухе, и ветер не повлияет на сварку. Этот процесс обычно используется в строительстве, поскольку он обеспечивает высокую скорость сварки и портативность.

Сварка MIG очень распространена в автомобильной промышленности. Автомобильные работы обычно требуют универсальности и прочности, и этот сварной шов обеспечивает прочность, которая может выдерживать большие нагрузки. Другие распространенные применения сварки MIG включают строительство, морскую промышленность, сантехнику и робототехнику.

Основные баллы:

- Можно использовать на грязных или ржавых материалах

- Позволяет выполнять сварку вне положения

- Обеспечивает глубокое проплавление при сварке металлов большой толщины.

- Более высокая скорость наплавки металла

TIG или GTAW (газовая дуговая сварка вольфрамом)

В этом процессе сварки используется неплавящийся вольфрамовый электрод, который прилегает к металлической основе. Таким образом, электрический ток проходит через вольфрамовый электрод, который нагревает основу материала и создает дугу, которая затем плавит проволоку и создает сварочную ванну.Он используется вместе с защитным газом, таким как аргон, для защиты сварочной ванны от атмосферного загрязнения.

В этом процессе сварки используется неплавящийся вольфрамовый электрод, который прилегает к металлической основе. Таким образом, электрический ток проходит через вольфрамовый электрод, который нагревает основу материала и создает дугу, которая затем плавит проволоку и создает сварочную ванну.Он используется вместе с защитным газом, таким как аргон, для защиты сварочной ванны от атмосферного загрязнения.

Как и при сварке MIG, у вас будет внешний источник газа. Используемый газ обычно представляет собой аргон или смесь аргона и гелия.

Сварка TIG — один из самых сложных и неэффективных сварочных процессов. Это требует большого внимания и навыков, потому что между дугой и свариваемым материалом остается лишь крошечный участок.

Преимущество, с другой стороны, заключается в том, что он позволяет сваривать очень тонкие материалы и обеспечивает высококачественный чистый сварной шов, который при правильном выполнении становится чрезвычайно прочным.Его можно использовать для сварки следующих металлов: магния, меди, алюминия и никеля.

Сварочный процесс довольно популярен в отраслях, работающих с цветными металлами. Его часто используют в производстве велосипедов и самолетов, а также в производстве труб, транспортных средств и т. Д.

Основные баллы:

- Вы получите сварные швы высочайшего качества

- Способность сваривать более тонкие металлы

- Высокоэстетичный сварной шов

- Чрезвычайно прочный сварной шов

Stick or SMAW (дуговая сварка защищенного металла)

Также известен как сварка штучной сваркой, это был самый популярный метод сварки среди домашних сварщиков.Это техника ручной сварки, при которой для наложения сварного шва используется плавящийся электрод, покрытый флюсом. Сварка палкой происходит от сварки стержней или стержней, содержащих присадочный материал и флюс. Назначение флюса — защитить расплавленный металл, в то время как наполнитель соединяет части материала вместе.

Для этого процесса сварки требуется минимум оборудования, поэтому он является недорогим решением. Также нет необходимости в защитном газе, и вы можете работать с ним на открытом воздухе при ветре или дожде.Он также отлично работает на грязных и ржавых металлах.

Однако качество сварного шва не всегда самое лучшее. Имеет пористость, трещины и неглубокое проникновение. Как правило, он менее прочен. Это старая ручная техника, которая используется, когда новое и более дорогое оборудование недоступно.

Основные баллы:

- Хорошо работает в ветреную погоду

- Простите при работе с грязными или ржавыми металлами

- Отлично подходит для толстых металлов

Дуговая сварка под флюсом (SAW)

Этот автоматический или иногда полуавтоматический процесс в основном используется только для черной стали и сплавов на основе никеля.Он имеет минимальные выбросы дыма и дугового света, что делает его одним из самых безопасных сварочных процессов. Он требует минимальной подготовки и обеспечивает глубокое проплавление сварных швов, обеспечивая быстрые и эффективные сварочные работы.

Пила — это процесс, при котором сварка выполняется под защитным слоем из гранулированного плавкого флюса. С повышением температуры флюс становится проводящим, создавая ток между электродом и сварочным материалом. Флюс защищает металл от атмосферного воздействия, а также предотвращает образование брызг при сварке.

Плазменная сварка

Плазменная сварка аналогична сварке TIG. Они работают одинаково. Разница в том, что они используют другой фонарик. Разработанный в 1954 году, он продолжает совершенствоваться по сей день.

Плазменная сварка аналогична сварке TIG. Они работают одинаково. Разница в том, что они используют другой фонарик. Разработанный в 1954 году, он продолжает совершенствоваться по сей день.

При плазменной резке сварочный аппарат пропускает электрический ток через очень маленькое сопло, которое затем проходит через защитный газ. Это обеспечивает высокую точность при сварке небольших участков. Таким образом, это требует большей концентрации и точности. Это подходящий метод для более глубокого проникновения, поскольку он может нагревать металл до экстремальных температур.Он больше используется в крупных отраслях промышленности, таких как авиастроение, и не очень распространен среди домашних мастеров и сварщиков-энтузиастов.

Электронно-лучевая сварка (EBW)

Этот процесс выполняется в полном вакууме и осуществляется путем направления на материал пучка высокоскоростных электронов. Затем энергия электронов преобразуется в тепло, позволяя сварочному материалу плавиться, сливаться и плавиться.

EBM широко используется во многих отраслях промышленности, таких как автоматизированное производство автомобильных деталей и авиадвигатель.Этот метод позволяет плавить вместе разнородные металлы, которые имеют разную теплопроводность и температуру плавления. Такие металлы, как правило, плохо сливаются с другими типами сварочных процессов.

Сварка на атомарном водороде

Это техника сварки прошлого, которую в последние годы в значительной степени заменили методы дуговой сварки металлическим газом. Тем не менее, он все еще иногда используется для определенных целей, например, для сварки вольфрама. Это материал, который очень устойчив к нагреванию, и этот метод позволяет сваривать металл, не повреждая его, и в то же время создавать прочный сварной шов.

В этом процессе два металлических вольфрамовых электрода помещают в атмосферу водорода. Это заставляет водород распадаться на молекулы, которые затем объединяются в виде теплового взрыва (до 3000 градусов Цельсия).

Ниже приводится таблица различных типов сварочных процессов и материалов, для которых вы можете их использовать.

Кроме того, независимо от того, какой тип сварки вы выберете, не забудьте иметь надлежащие средства защиты перед началом работы. Некоторые из необходимых вещей включают сварочный шлем, перчатки, куртку и прочее.

.Какую силу может выдержать ваш засов?

Размещено автор Хьюго Рид

Если вы домовладелец, то наверняка слышали слово «засова» несколько раз. Скорее всего, это относится к замку, который у вас есть или должен быть на дверях дома. Если вы всегда задавались вопросом, что такое засов или почему они так важны, вы скоро это узнаете.Ригельные засовы являются основным элементом домашней безопасности, и они неустанно работают, чтобы защитить семьи и сообщества. К сожалению, некоторые домовладельцы не заботятся о безопасности, поэтому они соглашаются на самые дешевые замки, какие только могут найти. Даже если вы слышали о засовах раньше, вы, вероятно, не слишком много о них знаете?

Давай сделаем быстрый тест, ладно? Сколько существует типов засовов? Сколько марок засовов существует? Может ли ребенок весом 70 фунтов сломать дверь, запертую засовом? Это важные вопросы, которые профессиональные слесари задают себе каждый день, но средний домовладелец, вероятно, никогда не переставал задумываться над ними, не говоря уже о том, чтобы найти ответы.

Для домовладельцев, которые задумывались об этих вещах, сегодня ваш счастливый день. Давайте окунемся в мир засовов, когда мы узнаем и объясним, что они из себя представляют, основы засова, и ответим на вопрос, какое усилие может выдержать ваш засов. Сможет ли ваш засов противостоять собаке аляскинского маламута хаски? Может ли ваш ригель выдержать вес 247 париков? Давайте разберемся!

Что такое засов?

Ригель — это запорный механизм, который приводится в действие поворотом ключа для выдвижения или втягивания засова.Ригель отличается от замка с пружинным ригелем, с которым его часто путают. Для движения засова не требуется действия пружины. Задвижка замка должна входить в запорную планку соответствующей дверной коробки. Одноцилиндровые ригели являются наиболее распространенным типом ригелей для жилых помещений. Для домовладельцев важно выяснить, какие засовы и какие марки надежных замков лучше всего подходят для их дома. Например, будет ли интеллектуальный замок August для вас лучшим выбором, чем двухцилиндровый ригель Mul-T-Lock MT5 + Hercular?

Почему засовы важны для домашней безопасности?

Ригелииграют решающую роль в обеспечении безопасности дома, поскольку они обеспечивают более надежное средство запирания дверей, чем другие замки, существующие на рынке.Преступникам и грабителям труднее обойти эти замки из-за их уникальных запорных механизмов. Однако домовладельцев не следует убаюкивать, думая, что, если у них есть засов на двери, им больше не о чем будет беспокоиться и что все их потребности в безопасности будут приняты во внимание.

Когда дело доходит до домашней безопасности, ваш засов — это лишь одна часть уравнения, а дверь в ваш дом и другие меры безопасности — это остальная часть уравнения. Эти аспекты вашей домашней безопасности должны работать в тандеме, чтобы обеспечить максимальную безопасность вашего дома.

Эти замки оказались намного более устойчивыми к способам обхода, чем другие виды замков. Это не означает, что это непобедимые замки, но они сделают ваш дом намного труднее попасть в ваш дом без надлежащей формы доступа.

Типы засовов

Как указывалось ранее, существует несколько типов засовов, которые домовладельцы могут выбрать в соответствии со своими потребностями в безопасности. Эти засовы варьируются от одноцилиндровых засовов до двусторонних засовов без внешней отделки.Имейте в виду, что даже несмотря на то, что эти замки являются засовами, не все из них станут лучшим дополнением безопасности к вашему дому, если они используются для защиты входной двери. Чтобы убедиться, что вы максимально увеличиваете эффективность и прочность своего засова, вам необходимо использовать правильный в нужном месте. Наиболее часто используемые засовы обычно имеют одинаковые основные характеристики. Эти элементы состоят из затворного механизма, ответной планки, внешней и внутренней отделки.

Механизм ригеля обычно относится к ригелю, который бросается всякий раз, когда замок задействован, и он является стержнем любого замка ригеля.Запорная планка — это блестящая металлическая пластина, прикрепляемая к дверному косяку. Запорная планка обеспечивает надежное закрепление замка в двери. Давайте посмотрим на различные типы засовов:

Одноцилиндровый ригель

Одноцилиндровые засовы — это наиболее распространенный тип засовов, который используют домовладельцы. Если вы совершите небольшую экскурсию по своему району, чтобы увидеть, какие замки используют ваши соседи, вы, вероятно, обнаружите, что у большинства из них где-то в их домах установлены одноцилиндровые засовы.Хотя ходить проверять замки людей может быть немного жутковато, так что не делайте этого, если только вы не очень популярны в своем районе. Эти засовы требуют использования ключа снаружи, который предназначен для втягивания засова изнутри дверного косяка, когда замок включен.

Двухцилиндровый ригель

Двухцилиндровые ригели имеют цилиндр с ключом с обеих сторон замка. Некоторые домовладельцы предпочитают использовать их для замков, потому что они считают, что это обеспечивает гораздо большую безопасность.Если бы грабитель смог протянуть руку через соседнее окно и разблокировать ваш засов изнутри, это было бы прискорбно. Замок с двухрядным ригелем предотвращает это. Однако, если взломщик смог протянуть руку к вашему дому, высока вероятность, что он найдет другой путь. Двойные цилиндрические засовы могут быть чрезвычайно надежными, но они также представляют определенную опасность, которая снижает их преимущество.

Двухцилиндровые засовы иногда упоминаются как опасность для выхода из огня.В некоторых штатах домовладельцам не разрешается использовать эти замки, потому что они противоречат строительным нормам. Не рекомендуется использовать этот замок на любом типе пожарного выхода из-за потенциальной опасности, которую он представляет. Многие люди выступают за то, чтобы замки с двойным ригелем с двумя цилиндрами больше не использовались в жилых помещениях, потому что они считают, что присущая им опасность намного перевешивает выгоду.

Односторонний ригель цилиндра, внешняя отделка

Односторонние цилиндрические засовы с внешней отделкой обычно используются на задних дверях ресторанов, домов и малых предприятий.В основном они используются, когда отпирать дверь снаружи не нужно. Если эти замки установлены, ригелем можно управлять только изнутри. На внешней части двери установлены пластины, закрывающие открытую часть двери. Этот вид замков с засовом обычно не используется в жилых домах, потому что домовладельцы обычно получают доступ к своим задним дверям. Однако это могло бы стать хорошим дополнением к безопасности, если бы домовладелец не часто использовал этот черный ход.Это, по сути, даст грабителям и преступникам один менее вероятный способ проникнуть в ваш дом.

Односторонний ригель без внешней планки

Эти двери почти такие же, как и те, что обсуждались выше, за исключением того, что внешняя сторона дверного замка, скорее всего, не будет иметь никаких признаков того, что к двери прикреплен засов с внутренней стороны. Этот тип замка с ригелем лучше всего использовать на дверях, где отверстие не проходит через всю дверь. По сути, если кто-то подошел к внешней части вашей двери, его можно было встретить с помощью ручного замка, не зная, что с другой стороны есть дополнительный замок, или вообще ничего не встретили.Односторонний засов без внешней отделки может быть хорошим дополнением к домашней безопасности, потому что он не предупредит грабителя о том, что у вас может быть установлен засов с другой стороны двери. По сути, вы потратите зря их время и расстроите их, что, надеюсь, поможет исчерпать их усилия по проникновению в ваш дом.

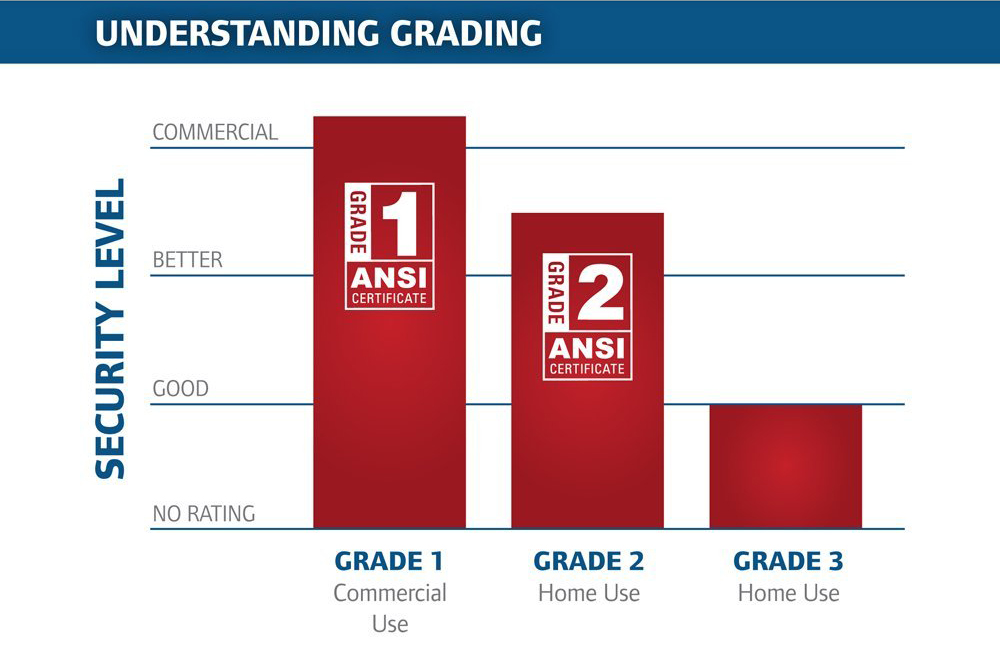

Ригель марки

Рифленые засовы подразделяются на 3 класса, которые ранжируются от класса 3 до класса 1. Рифленые ригели 1 класса являются самым прочным типом имеющихся засовов.Классы засова определяются Американским национальным институтом стандартов (ANSI). Система оценок, которую использует ANSI, была впервые введена и разработана производителями оборудования Builder’s Hardware. Чтобы определить класс засова, прочность замка взвешивается вместе с его долговечностью и длиной ригеля. Эти факторы вместе помогают определить, насколько сильным может быть замок.

3 класс

Ригельные засовы класса 3 — самые низкие на ступеньке, но они все же намного более надежны, чем замки с евроцилиндром или замки с ригелем, которые не были классифицированы.Замки 3-го класса не подходят для первичной защиты, а представляют собой более дешевый вариант резервного копирования для домовладельцев, у которых уже установлены болты 1-го класса. Если они используются в сочетании с болтами классов 1 и 2, они обеспечивают хорошую безопасность.

Замки Grade 3 рассчитаны на 800 000 оборотов. Цикл вращения означает бросание и втягивание засова для приведения в действие замка двери. Говоря простым языком, эти замки рассчитаны на то, чтобы их отпирали примерно 800000 раз, прежде чем они начнут изнашиваться.В дополнение к этому, они построены так, чтобы выдерживать удары до 2,75 фунта по нему или удары весом 1 150 фунтов. По сути, если кто-то возьмет мешок из 300 яблок (который будет весить примерно 75 фунтов) и дважды ударит в вашу дверь, он сможет снести ваш засов 3-го класса. Я сомневаюсь, что кто-то захочет таскать с собой сумку из 300 яблок, но суть вы поняли. В дополнение к циклу вращения и силе, которую они могут выдержать, засовы класса 3 также имеют защелки, которые приблизительно равны нулю.625 дюймов или ⅝ ”.

2 класс

Ригельные засовыкласса 2 следуют в списке по прочности и обеспечивают более высокий уровень сопротивления, чем болты класса 3. Ригельные засовы класса 2, вероятно, являются наиболее часто используемым типом засовов в жилой недвижимости. Обычно это объясняется тем, что они дешевле, чем засовы 1-го класса, но намного более эффективны и долговечны, чем засовы 3-го класса. Эти замки считаются средними с точки зрения безопасности, которую они обеспечивают, а также их долговечности.

Ригельные засовыкласса 2 изготавливаются для того, чтобы выдерживать такое же количество циклов вращения, как и болты класса 3. Однако резкое различие между этими двумя замками состоит в том, что засовы класса 2 могут выдерживать большее усилие, чем засовы класса 3. Болты класса 2 были протестированы на устойчивость к ударам до 5,75 фунтов. Если пример с мешком яблок не помещает это в контекст, возможно, другой пример. Для того, чтобы ваш засов класса 2 был скомпрометирован, нужно будет бросить в него 1440 батареек AA 5 раз, чтобы он даже начал проявлять какие-либо признаки износа.Это намного большее сопротивление, чем у болта 3-го класса, и помогает сдерживать грабителей, которые не хотят привлекать к себе внимание.

1 класс

Ригельные засовы 1-го класса — это лучшие засовы и наиболее эффективные засовы, которые можно использовать на двери жилого дома. Это также причина того, что они являются самыми дорогими среди марок засовов. Эти засовы также популярны среди домовладельцев, арендаторов и владельцев малого бизнеса. Их

.