Сварка дисков аргоном с выездом: аргонная сварка литых дисков, ремонт, сварка дисков

MASTER-KOLESO.RU – профессиональный шиномонтаж, проводящий все виды работ с выездом к клиенту. Мы оказываем множество услуг в Москве, как в оперативном, так и плановом режиме. Вы можете позвонить нам, чтобы выполнить сезонную замену шин, устранить проколы или порезы резины вашего авто, восстановить геометрию литых и штампованных дисков, выполнить аргонную сварку литых дисков и т.д.

Сварка аргоном с выездом – одна из наиболее востребованных услуг. Мы готовы на практике доказать, что качественная аргонная сварка с выездом возможна и для этого не потребуется приезжать в стационарный ремонтный центр.

В каких ситуациях необходима сварка аргоном на выезде?

Аргонная сварка дисков осуществляется при механических повреждениях колес, которые привели к потере целостности их материала. Наиболее популярным и доступным является легкосплавное «литьё», изготавливаемое из соединений алюминия и магния. В силу особенностей этих металлов, диски получаются крепкими, но мало пластичными. При сильных механических воздействиях материал может лопнуть, что сделает аргоновую сварку дисков единственным способом восстановления колеса.

В силу особенностей этих металлов, диски получаются крепкими, но мало пластичными. При сильных механических воздействиях материал может лопнуть, что сделает аргоновую сварку дисков единственным способом восстановления колеса.

Нашими клиентами, заказывающими услуги по ремонту и сварке литых дисков, являются не только рядовые автолюбители, к примеру, случайно попавшие колесом своего авто в крупную яму, но и другие шинные центры. При прокатке «литья» металл зачастую не выдерживает и трескается, что заставляет мастеров обращаться к нам для сварки дисков.

Сварка литых дисков аргоном: услуга доступна всем!

Шинный центр MASTER-KOLESO.RU смело заявляет — при выполнении сварки дисков цена может сохранять доступный для всех водителей уровень. Да, придётся немного потратиться, однако важно понимать, что сварка дисков аргоном обойдется значительно дешевле приобретения нового колеса. Если учесть, что мы предоставляем хорошие скидки для наших постоянных клиентов, сварка дисков в Москве становится еще более выгодной.

Имея всё необходимое оборудование, мы способны проводить максимально качественную сварку литых дисков любого вида. Полученный итоговый результат даст возможность безопасной эксплуатации колес, целостность которых будет восстановлена в полном объеме.

Вам потребовалась сварка литых дисков в Москве – звоните! Мы выполним профессиональную сварку вашего «литья» на выезде в самые кратчайшие сроки!

Сварка дисков аргоном — цена в Москве, стоимость аргоновой сварки литых дисков автомобилей на YouDo

Если необходимо узнать, сколько стоит профессиональная сварка литых дисков аргоном, цена станет известна после определения квалифицированным мастером объема работ. На сайте Юду можно быстро найти специалиста из Москвы, недорого предоставляющего услуги. Опытный мастер в кратчайшие сроки выполнит сварку аргоном, позволяющую устранить повреждения дисков автомобиля.

Как исполнитель Юду устраняет поломки

Квалифицированный специалист, зарегистрированный на сайте YouDo, быстро устранит сколы и трещины на алюминиевых, стальных дисках. Для проведения ремонта у исполнителя Юду имеется профессиональное оборудование. При необходимости опытный мастер возьмет с собой на выезд аппарат для аргонной сварки.

Для проведения ремонта у исполнителя Юду имеется профессиональное оборудование. При необходимости опытный мастер возьмет с собой на выезд аппарат для аргонной сварки.

Выбранный вами специалист Юду сделает:

- наплавление металла (при внешних и внутренних деформациях борта)

- реставрацию, если отсутствуют части обода колеса

- устранение трещин при помощи сварки

- ликвидацию задиров, царапин и прочих дефектов

- восстановление отсутствующих дисковых фрагментов

Для проведения шиномонтажа на выезде профессионал, зарегистрированный на сайте Юду, имеет необходимые инструменты и специальную установку. При сильной деформации металла наш мастер выполнит его прокатку на станке и аргонную сварку. Исполнитель Юду проведет ремонт диска автомобиля в условиях специализированной мастерской.

Сварка, выполняемая исполнителем Юду, позволит восстановить даже расколотое пополам колесо. При этом его прочность будет не хуже, чем у кованого металлического изделия./806e871b3b31d0a.ru.s.siteapi.org/img/a4cd0e3c0deeb9a5ded737193a5310267f5214c4.JPG) В ходе ремонтных работ наш профессионал выполнит:

В ходе ремонтных работ наш профессионал выполнит:

- подготовку и зачистку поврежденного участка на ободе

- замену недостающего фрагмента

- дуговую сварку

- удаление сварочных швов с последующей их обработкой

- окрашивание обработанной зоны и др.

Наши исполнители осуществляют работы с гарантией качества. Сварка, выполненная специалистом Юду, не нарушает структуру металла. Колесо после ремонта способно выдерживать большие нагрузки.

Расценки на ремонтные работы

Закажите на сайте Юду услугу «сварка литых дисков аргоном», цена обсуждается в индивидуальном порядке с выбранным мастером. Шов для устранения скола или трещины квалифицированный специалист сделает недорого. Если нужна сварка для наплавления недостающих дисковых фрагментов на внешней или внутренней стороне борта, расценки будут несколько выше. Также поручите нашему исполнителю выполнение шиномонтажа.

Закажите услуги опытных мастеров на сайте Юду. Заполните заявку, после чего вам поступят предложения от квалифицированных механиков из Москвы. Выберите среди них лучшего. Если нужна сварка литых дисков аргоном, цена на услугу будет доступной при обращении к нашим исполнителям.

Выберите среди них лучшего. Если нужна сварка литых дисков аргоном, цена на услугу будет доступной при обращении к нашим исполнителям.

Сварка дисков аргоном в Москве по выгодной цене — Tuningberg

Далеко не всегда повреждение колесного диска обязательно сулит его полной заменой. В некоторых случаях поможет аргоновая сварка. Далее мы расскажем, что это такое и в каких ситуациях применяется.

Подробнее об аргонной сварке дисков

Повреждение диска – крайне неприятная ситуация. Но при этом привычная для наших водителей. Из-за многочисленных ям и неровностей колеса быстро деформируются, покрываются трещинами, вмятинами, сколами. А это не только эстетический дефект – это также влияет и на безопасность движения. Аргоновая сварка дисков поможет отремонтировать его и вернуть к дальнейшей эксплуатации.

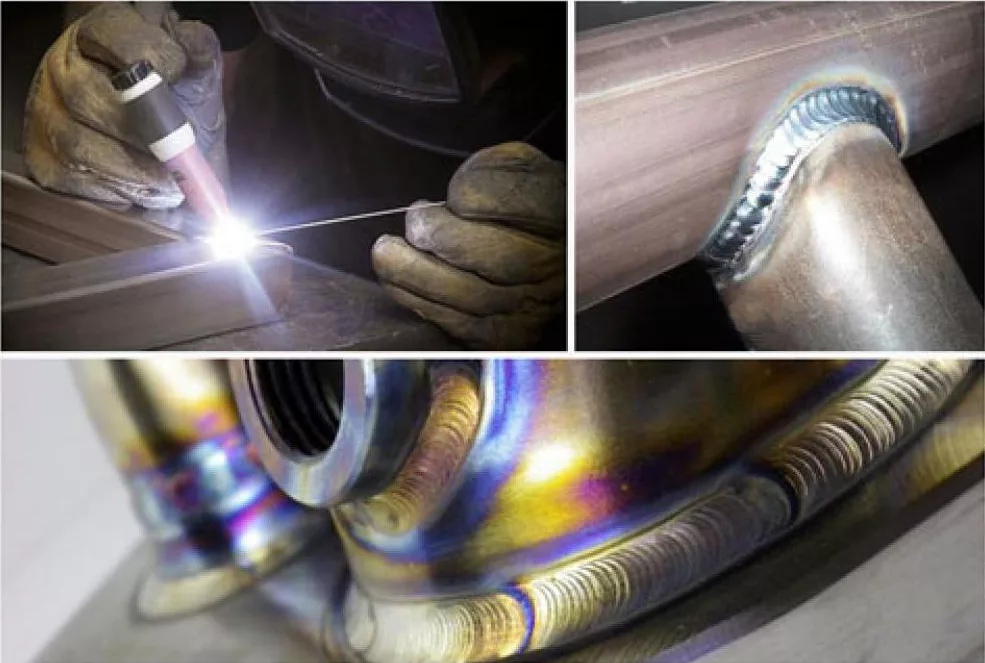

Аргоновая сварка дисков – процесс, во время которого восстанавливаются недостающие элементы деталей, трещины и любые другие повреждения. Также аргоновая сварка диска позволяет вернуть ему изначальную форму и восстановить целостность металла. Для такой процедуры подходят диски:

Для такой процедуры подходят диски:

- Литые;

- Кованные;

- Составные;

- Мотоциклетные.

В Tuningberg работают настоящие профессионалы на профессиональном оборудовании. Они способны восстановить покрышку даже с серьезными повреждениями. Благодаря грамотной работе мастеров, диск приобретает изначальные эксплуатационные характеристики – проведенный ремонт никак не сказывается на безопасности движения.

Аргоновая сварка дисков – преимущества

Сварка автомобильных дисков аргоном – отличный вариант для восстановления любых повреждений на литье. К преимуществам такой процедуры можно отнести:

- Возвращает изделию первоначальную прочность.

- Стоимость ремонта ниже, чем покупка новых катков.

- Достаточно оперативное восстановление.

- Может использоваться для любого металла или же сплава.

- Шов получается прочным, поэтому он может находится даже в нагруженных и ответственных частях.

Если вы хотите заварить диски аргоном, то смело обращайтесь к нам. В Tuningberg работают опытные специалисты, которые неоднократно сталкивались с подобными проблемами.

В Tuningberg работают опытные специалисты, которые неоднократно сталкивались с подобными проблемами.

Особенности аргоново-дуговой сварки дисков

Аргоновая сварка – процесс, для которого необходимо профессиональное оборудование и высокая квалификация специалистов. Для него необходимы:

- Осциллятор. Дает бесконтактное поджигание дуги.

- Балластный реостат. Обеспечивает бесперебойную работу с различными металлами.

- Инвертор. Создает равномерное напряжение, что необходимо для ровного наложения шва.

Сварка и ремонт литых дисков в Новосибирске. Недорогой ремонт с помощью аргонодуговой сварки

Если на вашем литом диски появилась трещина, не стоит покупать новый диск, его можно отремонтировать. Воспользуйтесь услугой “Сварка литых дисков аргоном” от автосервиса Орбита, наши мастера устранят повреждения любой сложности!Сварка аргоном вернет вашему литому диску первозданный вид и прочность

Автосервис Орбита находится в Новосибирске, компания предлагает услуги по ремонту автомобилей широкого спектра, одной из самых востребованных услуг является аргонно-дуговая сварка кованных и литых дисков.

Многие интересуются, насколько надежен такой ремонт? Восстановление диска с использованием аргонной сварки позволяет вернуть изделию первоначальную прочность и характеристики. После сварки наложения и швы являются одним целым с деталью, они надежны как сам металл.

Очень важно чтобы специалисты осуществляющие ремонт имели соответствующую квалификацию, мастера автосервиса Орбита настоящие профи, кроме высококлассных кадров наша компания имеет еще ряд преимуществ перед конкурентами:

- У нас в наличии есть все необходимые детали и комплектующие, расходные материалы и современное оборудование.

- На любой вид работ мы дает гарантию.

- Наша цена на данную услугу одна из самых низких в городе Новосибирск.

-

Мы гарантируем быстрый и качественный ремонт, у нас отличный уровень сервиса.

-

Обратившись к нам, вы прилично сэкономите. Кроме того вы можете быть уверены, что получите на руки фактически новое изделие.

Сварка дисков аргоном Киев ➤умеренные цены на сварку дисков Киев

Привалочную плоскость и трещины на лучах диска мы в ремонт не берем.

Сварка трещин аргоном -200 грн/см

Диск от 200 грн/шт

Аргоновая сварка – проверенный способ ремонта литых дисков

Сварка дисков аргоном – один из наиболее эффективных способов ремонта и восстановления литых дисков. Известно, что такие изделия очень плохо взаимодействуют с кислородом и переносят высокие температуры. Поэтому мастерская по ремонту колес Winkord применяет аргон для сварки легкосплавных дисков.

Литые автомобильные диски считаются одними из самых востребованных среди автовладельцев из-за повышенных эксплуатационных характеристик. Но с качеством наших дорог появления дефектов избежать невозможно, какими бы навыками вождения вы не владели.

Но с качеством наших дорог появления дефектов избежать невозможно, какими бы навыками вождения вы не владели.

Основные дефекты, которыми обзаводятся литые диски, — трещины и сколы. Избавиться от этих проблем помогает аргонная сварка.

Аргонная сварка литых дисков: как происходит процесс?

Процесс восстановления литых дисков аргоновой сваркой делится на подготовительный и сварочный этапы. Первый и наиболее важный этап в процессе ремонта дисков – правильный выбор электродов. Материал стержня электродов должен совпадать с материалом, из которого изготовлены легкосплавные диски.

Производители чаще всего оставляют на изделиях клеймо, которое информирует о составе и материалах, которые использовались для производства данной модели дисков. Поэтом проблем с подбором электродов обычно не возникает проблем.

Далее мастера выполняют подготовку самого изделия. Если на диске возникла трещина, то подготовительные работы сводятся к расширению дефекта и удалению вокруг него краски на расстоянии 1 см.

Сколы обычно требуют более тщательной подготовительной работы. Хорошо, если отколовшийся фрагмент является частью изделия – тогда можно приступить к привариванию. Если же недостающий фрагмент берут от донора, то необходимо подобрать такой донорский диск, который будет изготовлен из идентичных материалов. Самый простой способ – сравнение маркировок на изделиях.

Сварка литых дисков начинается с прогрева горелкой поврежденного участка. Здесь важно правильно подобрать температуру и не перегреть изделие. Наши специалисты хорошо знают, до какого цвета необходимо прогревать тот или иной металл, чтобы добиться достаточной, но не чрезмерной температуры.

Если происходит процесс заваривания трещины, то присадочная проволока подается в середину дефекта, расплавляется там и заполняет повреждение металлом.

Если с помощью аргоновой сварки устраняют скол, то к нагретому изделию устанавливают заплатку из металла, которая прихватывается в нескольких местах. Затем сваркой проходятся по периметру донорской части, чтобы расплавленный металл мог проникнуть во внутреннюю часть кристаллической решетки сплава. Лучше всего, если дефект будет проварен с обеих сторон. После того, как изделие остынет, шов шлифуется с помощью болгарки и покрывается краской в тон к изделию.

Лучше всего, если дефект будет проварен с обеих сторон. После того, как изделие остынет, шов шлифуется с помощью болгарки и покрывается краской в тон к изделию.

Наплавка — устраняем повреждения

Одним из распространенных дефектов является скол кромки борта изделия. Для восстановления таких повреждений обычно используют не сварку, а наплавку. Этот процесс, по сути, является послойным заполнением отсутствующей части изделия с помощью расплавленного металла из присадочной проволоки.

Слои постепенно укладываются с переходом на целую часть борта. После наплавки излишки металла убираются с помощью шлифовки болгаркой – это позволяет подогнать кромку под нужную форму и размеры.

Аргонная сварка дисков позволяет выполнить ремонт любого уровня сложности – ей под силу справиться со сколами и трещинами любых размеров, глубокими царапинами или поврежденными бортами. Швы и наложенная часть после выполнения сварочных работ составляют единое целое с изделием. После покраски даже при тщательном осмотре невозможно определить устраненный дефект.

Аргонная сварка дисков: преимущества работы

Сварка литых дисков аргоном является одной из немногих технологий, которая применяется для ремонта изделий такого рода. Данная технология имеет целый ряд преимуществ:

- Нет необходимости выполнять дополнительную очистку шлаковых отложений;

- Не нужно использовать флюсы;

- Изделия будут иметь отличный внешний вид после завершения работ;

- Шов имеет высокую прочность, хорошо выдерживает высокие нагрузки;

- Поверхность шва не подвержена появлению нитридных и оксидных пленок;

- Заварить литой диск аргоном можно даже в сложных условиях, например, при отсутствии доступа к обеим сторонам изделия или при малой толщине металла.

Компания Winkord предлагает услуги по аргонной сварке алюминиевых дисков и дисков из легкосплавных металлов, которые позволяют справиться с трещинами, сколами и другими повреждениями. Также сварка дисков аргоном позволяет наплавить поврежденную или отсутствующую часть борта или самого изделия. Профессиональные мастера помогут восстановить ваши титановые, литые или алюминиевые диски по доступной цене.

Профессиональные мастера помогут восстановить ваши титановые, литые или алюминиевые диски по доступной цене.

К сожалению, на странице нет записей.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Аргонная сварка литых дисков в Минске

Повреждения колёсного диска – привычное явление для наших водителей. Из-за неровностей дорог диск быстро деформируется, на нём появляются трещины, вмятины, задиры, стесы об бордюры, иногда даже откалываются куски. Всё это влияет и на качество езды, и на безопасность. У водителя сразу появляется выбор: купить новый диск или отремонтировать старый?

Из-за неровностей дорог диск быстро деформируется, на нём появляются трещины, вмятины, задиры, стесы об бордюры, иногда даже откалываются куски. Всё это влияет и на качество езды, и на безопасность. У водителя сразу появляется выбор: купить новый диск или отремонтировать старый?

Если с первым вариантом всё понятно, то ко второму есть некоторые вопросы. Будет ли ремонт надёжным? Сколько прослужит отремонтированная деталь? Как лучше отремонтировать диск?

Услуга аргонная сварка дисков признана решить вышеописанные проблемы.

Аргонная сварка дисков – это процесс восстановление недостающих фрагментов дисков, трещин, а так же глубоких задиров по лучам и ободу, придавая целостность металла и изначальную форму. Для сварки дисков подходят: любые литые, кованные и составные авто и мотто диски.

Весь процесс восстановления, сварки и ремонта дисков выполняется на качественном оборудовании высококвалифицированными специалистами. Качественно выполненная сварка дисков некоим образом не влияет на безопасность и эксплуатационные характеристики. В процессе аргонной сварки специалисты Protectorminsk используют качественные материалы позволяющие вернуть дискам былую прочность и надежность.

В процессе аргонной сварки специалисты Protectorminsk используют качественные материалы позволяющие вернуть дискам былую прочность и надежность.

Специализированный центр по восстановлению авто и мото дисков Protectorminsk в отличии от большинства ремонтных и шиномонтажных организации предлагает полнейший спектр услуг по сварке дисков, правке, песко-дробеструйной и химической подготовке дисков к последующей покраске, шлифовке и полировке!!!

Центр «ПротекторМинск» — единственная компания, которая оказывает услуги по восстановлению дисков для крупнейших страховых организаций Республики Беларусь.

Сварка дисков аргоном – лучшее решение для ремонта литых дисков. У нас Вы можете воспользоваться этой услугой и забыть о покупке новых деталей надолго. Качество, надёжность и стойкость – всё гарантировано!

Примеры работ:

Стоимость аргонной сварки диска в Минске:

| Аргонная сварка диска | от 15,00 | |

Для получения подробной консультации, записи на осмотр и дефектовку звоните по телефонам: 8 029 622-22-77 (Velcom)

VARIGON He50 | Линде Газ

Увеличение скорости сварки на 20% с помощью правильной смеси аргона и гелия

VARIGON He50 — двухкомпонентная смесь, содержащая 50% аргона и 50% гелия. Добавление гелия к аргону увеличивает подачу энергии в сварочную ванну, делая ее более текучей. Это, в свою очередь, увеличивает профиль проплавления и характеристики плавления сварного шва. Обе эти функции помогают снизить вероятность дефектов и необходимость доработки.

Добавление гелия к аргону увеличивает подачу энергии в сварочную ванну, делая ее более текучей. Это, в свою очередь, увеличивает профиль проплавления и характеристики плавления сварного шва. Обе эти функции помогают снизить вероятность дефектов и необходимость доработки.

Добавление гелия к аргону также увеличивает скорость сварки по сравнению с чистым аргоном. Преимущества включают более низкие производственные затраты и повышенную производительность.

Увеличение доли гелия до 50% дает более жидкую сварочную ванну, чем VARIGON He30, что делает VARIGON He50 идеальным для более толстых компонентов.Его можно использовать для сварки MIG и TIG цветных металлов, таких как алюминиевые сплавы, медные сплавы и титан. Идеальный рабочий диапазон для сварки MIG и TIG цветных металлов составляет от 3 до 10 мм, хотя его можно успешно использовать и за пределами этого диапазона. VARIGON He50 подходит как для ручного, так и для автоматического сварочного оборудования.

Обзор преимуществ

Улучшенная сварка с глубокими и широкими сварными швами благодаря высокой передаче энергии от гелия

Сниженный риск дефектов сварки боковин

Увеличение скорости до 20% по сравнению с аргоном (материал толщиной 6 мм)

Пониженное усилие предварительного нагрева и искажения для меди и толстого алюминия

Снижение усилий по подготовке к сварке, что приводит к повышению производительности и снижению затрат

Низкий уровень газообразного дыма для улучшения рабочих условий в мастерской.

Продувка газом для контроля корня сварного шва при изготовлении трубопровода

Презентация на конференции в Кувейте

Когда мы вошли в 21-ю С, мы были слишком хорошо знакомы с требованиями по снижению производственных затрат. Сохранение конкурентоспособности в том, что стало глобальной, а не национальной экономикой, стало движущей силой при изучении методов производства.

Трубопроводная технология не освобождается от ограничений, налагаемых международной конкуренцией, и важным элементом здесь является технология, используемая при изготовлении трубопроводов.

В этой статье рассматриваются последние разработки в области продувки инертным газом и показано, где можно добиться значительной экономии средств за счет использования специализированного современного оборудования для продувки. В нем рассматриваются варианты, доступные инженеру-сварщику, и обсуждаются их преимущества и недостатки.

Для большинства применений физические характеристики сварных швов не важны. Угловые швы и сварные швы с неполным проваром имеют характерные трещиноподобные дефекты, но они редко имеют какие-либо последствия. Однако в обстоятельствах, когда соединения должны быть спроектированы таким образом, чтобы выдерживать нагрузки при эксплуатации, необходимо уделять особое внимание металлургическим аспектам и сварному профилю.

На механические свойства сварных швов, особенно на их усталостные свойства, может существенно влиять их форма и состав.В частности, в корне сварного шва положительное усиление в сочетании с плавным переходом от сварного шва к основному материалу является необходимым условием для достижения оптимальной механической прочности.

Передовая практика

Соединения высокого качества между цилиндрическими секциями, такими как трубы и трубы, могут быть выполнены только при соблюдении этого;

- Атмосферные газы удаляются.

- Обеспечивается положительное гладкое усиление сварного шва.

Присутствие кислорода и, в меньшей степени, азота вокруг расплавленного сварного шва может привести к обширным дефектам.Обесцвечивание неприглядно и в некоторых случаях может привести к металлургическому дисбалансу, особенно с некоторыми нержавеющими сталями. Сильное окисление неизбежно приводит к ухудшению механических свойств и может вызвать катастрофическую потерю коррозионной стойкости. Загрязнение азотом может привести к хрупкости. Газы в сварном шве могут вызвать растрескивание во время или после охлаждения.

Очевидно, что уменьшение сечения сварного шва в корне, о чем свидетельствует вогнутая геометрия, снизит прочность соединения.Возможно, это не так очевидно, но во многих приложениях решающее значение имеет наличие вырезов или трещин, которые имеют тенденцию появляться на границе раздела сварной шов / основной материал. Они могут распространяться в процессе эксплуатации и вызывать отказ.

Основные принципы

Качество корня шва при выполнении трубных соединений может быть обеспечено путем применения соответствующих мер безопасности, основанных на удалении воздуха из зоны плавления и обеспечении инертным газом. Это достигается за счет продувки газом

продувочные газы

Наиболее часто используемый продувочный газ в Европе — это аргон товарного качества; в США гелий используется более широко, поскольку он дешевле.Для специальных применений были разработаны методы продувки с использованием смесей аргон / водород и гелий, аргона и азота.

Выбор оптимального газа или газовой смеси будет зависеть от многих факторов, но не в последнюю очередь от соединяемых материалов и используемого процесса сварки. Также необходимо установить расход и давление продувочного газа, и после выбора они должны быть включены в официальную процедуру сварки.

Качество продувочного газа может изменяться во время сварки, и может быть желательно применять непрерывный контроль газа, особенно для контроля содержания кислорода и влаги. Для этой цели в продаже имеются специальные анализаторы кислорода и измерители точки росы.

Для этой цели в продаже имеются специальные анализаторы кислорода и измерители точки росы.

Процедура очистки

Первое требование — обеспечить точки входа и выхода газа. Газ подается через одно торцевое уплотнение с выходным отверстием на другом конце, чтобы предотвратить нежелательное повышение давления. Аргон имеет большую плотность, чем воздух, и входное отверстие для газа должно располагаться ниже, чем выпускной конец, чтобы воздух эффективно вытеснялся из отверстия трубы.

Полная продувка

На небольших трубах и трубках с небольшим внутренним объемом стоимость непрерывной полной продувки может быть незначительной. В этих условиях подойдут деревянные или пластиковые диски, просто приклеенные к концам трубок. Обычно используются пластиковые колпачки, используемые, например, для защиты концов труб и резьбы во время транспортировки. Очень важно исключить возможные пути утечки и удалить воздух из всех патрубков для обеспечения полного удаления воздуха.

Когда полная продувка нецелесообразна, возможно, из-за большого объема трубы или затрудненного доступа, доступны альтернативные методы локализации.

Водорастворимая бумага и пасты

Недорогое и эффективное решение для обеспечения газового покрытия — сделать диски из водорастворимой бумаги и закрепить их лентой внутри соединяемых труб. Их не следует размещать на месте до завершения любой предварительной термообработки, и они должны находиться на достаточном расстоянии друг от друга, обычно 500 мм, чтобы избежать термического повреждения во время сварки.Продувочный газ вводится в зону между растворимыми перегородками посредством подкожной трубки по линии сварного шва.

На трубах малого диаметра можно создать эффективную заслонку, просто смяв бумагу и протолкнув ее в отверстие трубы. Также доступны растворимые пасты, которые могут быть удобны для небольших диаметров.

По завершении операции сварки бумагу или клейкую массу можно удалить, пропустив воду в трубу и дав ей время для растворения барьерной среды.

Термо одноразовые барьеры

Водорастворимые продукты не всегда приемлемы, и альтернативным методом является использование картонных дисков. Их просто обрезают по внутреннему диаметру трубы и, при необходимости, наклеивают лентой, чтобы обеспечить газовое уплотнение. Расстояние между дисками обычно должно составлять 500 мм, чтобы избежать термического повреждения во время сварки.

Термически одноразовый диск удобен, если после сварки должен следовать цикл термообработки после сварки, поскольку карта эффективно удаляется сжиганием.В противном случае общий нагрев горелкой — надежный метод удаления.

Водорастворимые и термически одноразовые барьеры являются целесообразным решением, когда доступ к трубе или внутреннему диаметру трубы после сварки нецелесообразен. Если будет получен доступ, можно рассмотреть несколько альтернативных методов перекрытия продувочного газа, которые включают складные диски, диски с резиновыми прокладками и надувные баллоны.

Эти перемычки обычно помещаются в трубу во время сборки стыка, когда спасательный шнур или стержень выступают вниз по пути доступа.Расстояние от 150 до 200 мм обычно предотвращает термическое повреждение во время сварки, но следует отметить, что большее расстояние целесообразно, если должна применяться термообработка перед сваркой.

Барьеры дисковые складные

Диски могут быть изготовлены из любого доступного жесткого листового материала; фанера — хороший материал, если планируется собственное производство. Диски разделены по диаметру и шарнирно соединены с уплотнительной прокладкой из синтетической пены, приклеенной к периферии. Шнуры, прикрепленные к дискам, используются для обрушения дамбы после сварки и для снятия дисков с трубы.

Резиновая прокладка дамбы

Резиновый диск может быть зажат между парой деревянных или металлических дисков, и некоторая корректировка диаметра может быть произведена путем приложения осевого давления. Этот метод прокладки не разборный, и после сварки диски необходимо вытащить за корень сварного шва, что может вызвать трудности.

Этот метод прокладки не разборный, и после сварки диски необходимо вытащить за корень сварного шва, что может вызвать трудности.

Надувная плотина мочевого пузыря

Безусловно, наиболее эффективным методом сдерживания продувочного газа является использование надувных дамб, таких как система Argweld.Это было разработано специально, чтобы предоставить многоразовое решение для продувки газом, простое в использовании и экономичное, когда необходимо изготовить несколько одинаковых соединений.

Баллон, имеющий достаточную длину для обеспечения звукоизоляции, изготовлен из резины с защитным брезентовым покрытием. Один размещается с каждой стороны стыка и накачивается сжатым воздухом или самим продувочным газом. Последний вариант намного предпочтительнее, поскольку он устраняет любые проблемы, которые могут возникнуть из-за утечки из мочевого пузыря.В продаже имеются варианты базового оборудования;

- Впускные и выпускные трубы для продувки могут быть встроены в баллон, чтобы обеспечить уплотнение по всей окружности относительно стенки трубы.

- Могут быть предусмотрены высокотемпературные кожухи для защиты во время циклов предварительного нагрева сварного шва.

- Одинарные баллоны можно использовать для соединений с закрытым концом

- Давление наддува и продувочного газа регулируется отдельно

- Доступны более длинные или короткие спинномозговые соединительные трубки

- Предусмотрена возможность непрерывного изменения расхода газа до 20 л / мин.

Процесс предварительной продувки

Предварительная продувка используется для вытеснения воздуха, присутствующего в системе трубопроводов или объеме плотины.Время предварительной продувки зависит от множества факторов, таких как диаметр трубы, объем продувки и максимально допустимый уровень кислорода. Распространенное заблуждение состоит в том, что увеличение скорости продувочного потока сокращает время продувки. Это ошибочно. Увеличение скорости потока увеличивает турбулентность и приводит к нежелательному смешиванию продувочного газа и воздуха и может фактически увеличить время продувки. Как правило, расход и время предварительной продувки должны допускать примерно пять изменений объема в системе трубопроводов или объеме плотины, но типичный расход газа будет в районе 20 л / мин.

Как правило, расход и время предварительной продувки должны допускать примерно пять изменений объема в системе трубопроводов или объеме плотины, но типичный расход газа будет в районе 20 л / мин.

Сварные швы, для которых требуется зазор в корне или плохое согласование концов, обе характеристики которых создают нежелательный путь утечки для продувочного газа, могут быть герметизированы лентой.

Уровни кислорода и влажности в продувочном газе следует проверять с помощью соответствующего оборудования, причем проверка должна производиться на выходе. Если используются вставки плотины, выходное отверстие необходимо удлинить гибкой трубой до удобного для доступа положения. Если это нецелесообразно, следует использовать систему, в которой вход и выход для продувки находятся в одном блоке плотины.

Хотя 1% остаточного кислорода является подходящим рабочим уровнем для таких материалов, как нержавеющая сталь, при сварке более чувствительных сплавов на основе титана и других химически активных металлов этот уровень должен составлять всего 0,1% (20 ppm).

Процесс продувки сварного шва

Когда качество газа в перекрываемом объеме достигнет необходимого уровня, поток газа можно уменьшить примерно до 5 л / мин для сварочной операции. На более практическом уровне должно быть возможно просто почувствовать поток газа из точки выхода.Чрезмерный поток может вызвать повышение внутреннего давления в трубе и создать вогнутость в геометрии корня шва, а в более крайних случаях может вызвать полный выброс расплавленной сварочной ванны.

На стыках, которые не полностью герметизированы для ограничения утечки, потребуется более высокая скорость потока, чтобы избежать загрязнения. Однако к концу сварочного шва, когда соединение становится полностью герметичным, расход газа необходимо уменьшить, чтобы избежать избыточного давления.

Затраты на процесс

Непрактично указывать на весь спектр диаметров и процедур сварки, кроме как сказать, что экономия очень значительна.

В качестве примера пользователи сообщают, что трубу диаметром 900 мм можно полностью продуть до содержания кислорода менее 0,1% менее чем за 10 минут. Сообщается об экономии более 80% времени продувки по сравнению с альтернативными системами продувки, так что в результате можно значительно сократить использование инертного газа.

Сообщается об экономии более 80% времени продувки по сравнению с альтернативными системами продувки, так что в результате можно значительно сократить использование инертного газа.

Типичный анализ, однако, был проведен на трубах диаметром от 100 до 300 мм, и они представлены в Таблице 1.

Система Argweld (рис. 1) — это запатентованный продукт, в котором используется принцип надувного баллона.

Из этого базового анализа ясно, что там, где необходимо выполнить несколько сварных швов на трубах одинакового диаметра, можно добиться реальной экономии средств при использовании надувных баллонов в качестве герметизирующей среды. Добавьте к этому технические преимущества надежного уплотнения и простоты использования, и вы увидите, что концепция надувного продувочного пузыря предлагает значительные преимущества.

Вам не разрешается использовать или копировать какие-либо из этих материалов или содержимого без письменного разрешения Huntingdon Fusion Techniques HFT®, защищенного авторскими правами. Все права принадлежат исключительно Huntingdon Fusion Techniques HFT®. Запрещается воспроизведение без согласия.

Все права принадлежат исключительно Huntingdon Fusion Techniques HFT®. Запрещается воспроизведение без согласия.

Готовая сварка — обзор

4.3.1 Стыковые стыковые соединения в линию

В условиях сварки рутиловыми и базовыми электродами с низким содержанием водорода, которые используются для большей части ручной дуговой сварки металлическим электродом, проплавление практически отсутствует. Из этого следует, что, когда между краями пластины должен быть выполнен стыковой сварной шов, они должны быть скошены, чтобы металл сварного шва мог быть помещен в соединение и сплавлен с основным металлом.Электроды с целлюлозным покрытием дают более широкую проникающую дугу (рис. 4.5) и используются для корневых проходов в некоторых конструкционных стальных конструкциях, но чаще для кольцевых сварных швов трубопроводов, выполняемых на месте с использованием техники, называемой сваркой дымовых труб. Эти электроды выделяют более высокий уровень водорода, чем два других типа, и процедуры сварки должны быть разработаны с учетом этого, чтобы избежать растрескивания в зоне термического влияния.

4.5. Проплавление сварного шва на стальном листе толщиной 10 мм; Покрытые электроды 4 мм на 167 А.Типы покрытия слева направо: целлюлозное. основной, рутил.

При использовании оборудования для механизированной MAG или дуговой сварки под флюсом стыковой шов с полным проплавлением может быть выполнен с одной стороны без скосов, если сварочный ток достаточно высок. Однако для этого необходимо, чтобы кромки были плотно прилегающими по всей длине соединения, и чтобы условия сварки были предварительно проверены и контролировались во время сварки соединения. Если этим не уделить внимание, дуга либо не сможет проникнуть через толщину материала, оставляя дефект непровара, либо она прорвется при резании, которое не оставит полностью сплавленного соединения.Если допустимо допустить периодическое отсутствие проплавления, то этот метод можно использовать с условиями сварки, специально настроенными так, чтобы обеспечить отсутствие проплавления, а не продувку; там, где необходимо полное проплавление, основание сварного шва может быть зачищено или выдолблено с противоположной стороны (задняя строжка) и сварной шов выполняется с этой стороны. Для относительно толстых материалов можно использовать средний путь, где кромка скошена на некоторую глубину шва, и первый проход предназначен для проникновения в поверхность корня, а последующие проходы выполняются при препарировании.Сварочный шов может быть выполнен путем последовательного выполнения прогона с каждой стороны соединения, при этом второй прогон должен выполняться над корнем после сварки первого прогона. При этом существует риск спорадических участков непровара или включения шлака. Как и в случае односторонних сварных швов, если в готовом сварном шве важен прочный корень, то основание первого прохода необходимо отшлифовать или зарезать, оставив чистую канавку для второго сварного шва, рис. 4.6 (a). Поверхность корня должна сохраняться на минимальной глубине, в противном случае останется выколотить большое количество металла, что не только дорого, но и приведет к выделению большого количества тепла и риску чрезмерной деформации.При выборе подготовки к сварке одним из факторов, которые необходимо учитывать, является деформация подготовки к сварке.

Для относительно толстых материалов можно использовать средний путь, где кромка скошена на некоторую глубину шва, и первый проход предназначен для проникновения в поверхность корня, а последующие проходы выполняются при препарировании.Сварочный шов может быть выполнен путем последовательного выполнения прогона с каждой стороны соединения, при этом второй прогон должен выполняться над корнем после сварки первого прогона. При этом существует риск спорадических участков непровара или включения шлака. Как и в случае односторонних сварных швов, если в готовом сварном шве важен прочный корень, то основание первого прохода необходимо отшлифовать или зарезать, оставив чистую канавку для второго сварного шва, рис. 4.6 (a). Поверхность корня должна сохраняться на минимальной глубине, в противном случае останется выколотить большое количество металла, что не только дорого, но и приведет к выделению большого количества тепла и риску чрезмерной деформации.При выборе подготовки к сварке одним из факторов, которые необходимо учитывать, является деформация подготовки к сварке.

4.6. (а) Задняя строжка в последовательности сварки.

При высоких сварочных токах сварочная ванна большая, а эффекты поверхностного натяжения относительно менее выражены; металл сварного шва может затем вытечь из соединения или может течь перед дугой и под дугой, предотвращая его попадание в основной металл и создавая дефект отсутствия плавления. В результате высокие сварочные токи используются только в плоском или горизонтально-вертикальном положении.Другой момент заключается в том, что при высоких тепловложениях металл сварного шва практически такой же литой, возможно, с большим размером зерна, который может иметь плохие свойства, такие как вязкость разрушения; при использовании нескольких прогонов (или прогонов) меньшего размера с меньшим тепловложением каждый прогон термически обрабатывает предыдущий прогон и улучшает свойства. По этим причинам некоторые технические характеристики ограничивают подвод тепла, например, до 5 кДж / мм. Несколько больших серий не только занимают меньше времени, но и имеют еще одно преимущество перед множеством маленьких в том, что угловые искажения могут быть меньше. Здесь возникает компромисс в зависимости от требований спецификации.

Здесь возникает компромисс в зависимости от требований спецификации.

Выбор подготовки к сварке зависит от конфигурации соединения, доступа для сварки и контроля, а также стоимости или типа доступного оборудования для резки. Самый простой тип подготовки кромок — это одинарная фаска, как показано на Рис. 4.6 (b). Это можно сделать очень дешево с помощью газовой резки. Корневая поверхность остается, потому что дуга расплавляет острую кромку или кромку с выступом, что затрудняет получение однородной сварки.Кроме того, любое отклонение линии реза, рис. 4.6 (c), не изменяет положение кромки, поэтому сохраняется постоянный зазор между корнем, необходимый для прочного корня. Примерно единственное соединение, для которого подходит кромка из пера, — это стыковой сварной шов на подкладной полосе или стержне, где положение кромки пластины не так важно и где кромка может в любом случае вплавиться в подкладку.

4.6. продолжение (b) Номенклатура подготовки V-образного шва.

4. 6. продолжение (c) Допуск на газовую резку скошенной кромки; (d) препараты с двойной V; (e) относительный объем металла шва при подготовке к сварке; (е) однопроходная резка кромки листа с двойным скосом.

6. продолжение (c) Допуск на газовую резку скошенной кромки; (d) препараты с двойной V; (e) относительный объем металла шва при подготовке к сварке; (е) однопроходная резка кромки листа с двойным скосом.

По мере увеличения толщины материала может оказаться желательным переход с одностороннего скоса на двусторонний, рис. 4.6 (d), по двум причинам. Во-первых, объем наплавленного металла и, следовательно, снижается стоимость, рис. 4.6 (e), во-вторых, подвод тепла и термическая предыстория более сбалансированы по толщине, что приводит к более низким уровням деформации. Чтобы свести к минимуму деформацию, препарирование не делается симметричным — размер препарирования на первой свариваемой стороне меньше, чем на второй стороне.Корневая поверхность служит той же цели, что и при одностороннем препарировании. Подготовка двусторонней фаски может быть обработана газом довольно быстро и недорого за один проход с помощью режущей головки с тремя горелками, рис. 4.6 (f).

Для уменьшения объема и деформации металла шва используются более сложные обработки кромок. Они основаны на вырезании изогнутого фальца на краю, который может быть либо только с одной стороны с образованием стыкового шва на линии, и называется U-образной подготовкой, рис. 4.6 (g), либо с обеих сторон, что дает симметричную двойную U-образную подготовку. .Если этот препарат находится только на одной пластине, например, для Т-образного соединения, он называется J-образным препаратом. Эти типы подготовки не поддаются газовой резке, за исключением строжки собранного соединения, и наиболее распространенный метод их изготовления — механическая обработка. Это немедленно добавляет дополнительную стоимость и потребность в станках, отличных от стола для газовой резки. Подготовка U и J вводит еще одно соображение, а именно доступ для сварочной дуги, рис. 4.6 (h). По мере увеличения толщины материала стоимость и выгода от деформации U- и J-препаровок увеличиваются, но наступает такая глубина подготовки, за которой ручная сварочная горелка с защитным газом или пистолет слишком велика для пространства, в котором она находится.

Они основаны на вырезании изогнутого фальца на краю, который может быть либо только с одной стороны с образованием стыкового шва на линии, и называется U-образной подготовкой, рис. 4.6 (g), либо с обеих сторон, что дает симметричную двойную U-образную подготовку. .Если этот препарат находится только на одной пластине, например, для Т-образного соединения, он называется J-образным препаратом. Эти типы подготовки не поддаются газовой резке, за исключением строжки собранного соединения, и наиболее распространенный метод их изготовления — механическая обработка. Это немедленно добавляет дополнительную стоимость и потребность в станках, отличных от стола для газовой резки. Подготовка U и J вводит еще одно соображение, а именно доступ для сварочной дуги, рис. 4.6 (h). По мере увеличения толщины материала стоимость и выгода от деформации U- и J-препаровок увеличиваются, но наступает такая глубина подготовки, за которой ручная сварочная горелка с защитным газом или пистолет слишком велика для пространства, в котором она находится. должен работать.Дуга не может быть направлена под правильным углом к боковым стенкам или корню, и существует риск отсутствия дефектов сварки. В этих условиях можно удовлетворительно использовать ручной металлический дуговый электрод и до некоторой степени пистолет с экранированной порошковой проволокой, который имеет меньший диаметр, чем электрод с отдельной газовой защитой.

должен работать.Дуга не может быть направлена под правильным углом к боковым стенкам или корню, и существует риск отсутствия дефектов сварки. В этих условиях можно удовлетворительно использовать ручной металлический дуговый электрод и до некоторой степени пистолет с экранированной порошковой проволокой, который имеет меньший диаметр, чем электрод с отдельной газовой защитой.

4.6. продолжение (g) Номенклатура подготовки одиночного U-образного шва; (h) ограничение доступа к соплу MIG / MAG при приготовлении J.

Выполнение стыкового шва только с одной стороны, как в трубе, требует значительного мастерства.Выполнение такого сварного шва можно упростить за счет использования подкладных лент или подкладных стержней. На рис. 4.7 показаны три типа. Несущий стержень, который может быть из меди или другого хорошего теплопроводника, не приваривается к стыку и удаляется после сварки. Это устройство широко используется в автоматических трубосварочных машинах, где опорный стержень или опорный стержень прикрепляется к зажиму с механическим приводом, который удерживает концы трубы в совмещении во время сварки. Несущая полоса сделана из того же металла, что и соединяемая, и остается на месте; поэтому он не подходит для труб, по которым проходят жидкости, а также обладает относительно низкими усталостными характеристиками (см. главу 6).Керамическая основа в виде стержня или ленты используется для тонких работ, когда требуется гладкий внутренний профиль, и удаляется после сварки. Керамическая или гладкая основа может быть выполнена в виде подпружиненного кольца, которое можно вставить в трубку и которое будет плотно прилегать к корню сварного шва. Для обеспечения допусков сборки можно использовать стыковой сварной шов на подложке. Если, например, концы пластины или трубы не могут быть точно расположены, стыковой сварной шов на основе будет фактически «скользящим соединением». На пластине может быть удобно приварить подкладочную полосу к той или иной стороне полосы, как на рис.4.8 (а). Концы труб можно обработать, чтобы получить гладкое соединение, рис. 4.8 (b). На толстостенных трубах, таких как сваи, к направляющей для врезания можно прикрепить подкладную полосу, как показано на Рис.

Несущая полоса сделана из того же металла, что и соединяемая, и остается на месте; поэтому он не подходит для труб, по которым проходят жидкости, а также обладает относительно низкими усталостными характеристиками (см. главу 6).Керамическая основа в виде стержня или ленты используется для тонких работ, когда требуется гладкий внутренний профиль, и удаляется после сварки. Керамическая или гладкая основа может быть выполнена в виде подпружиненного кольца, которое можно вставить в трубку и которое будет плотно прилегать к корню сварного шва. Для обеспечения допусков сборки можно использовать стыковой сварной шов на подложке. Если, например, концы пластины или трубы не могут быть точно расположены, стыковой сварной шов на основе будет фактически «скользящим соединением». На пластине может быть удобно приварить подкладочную полосу к той или иной стороне полосы, как на рис.4.8 (а). Концы труб можно обработать, чтобы получить гладкое соединение, рис. 4.8 (b). На толстостенных трубах, таких как сваи, к направляющей для врезания можно прикрепить подкладную полосу, как показано на Рис. 4.8 (c).

4.8 (c).

4.7. Виды подкладочных материалов.

4.8. Виды наплавки.

Обработка кромок на плоских пластинах требует строгального или фрезерного станка, который может представлять собой дорогостоящее капитальное оборудование, тогда как обработка заготовок на трубах или круглых стержнях требует токарного станка, который может быть легко доступен в большинстве механических цехов.Выбор подготовки кромок может зависеть не только от требований к сварке, но и от формы соединяемых деталей. Подготовка, выполняемая либо газовой резкой, либо механической обработкой, требует внимания перед началом сварки. Края газовой резки должны быть очищены от окалины и окалины, а все участки с неустойчивой резкой должны быть зачищены. Обработанные кромки необходимо очистить от масла. В обоих случаях, если детали подвергались воздействию погодных условий, возможно, их необходимо очистить от ржавчины или каких-либо лакокрасочных и консервирующих покрытий. Какой бы метод ни использовался для подготовки кромки, необходимо использовать возможность для проверки обрезанной кромки на наличие расслоений, включений или других дефектов в материале, которые могут привести к дефектам сварного шва или появиться как дефекты сварного шва при любом неразрушающем осмотре сварного шва. сварка.Сам процесс газовой резки иногда выявляет наличие включений или расслоений в пластине. Тепло от резки может расширять газы во включениях, которые затем нарушают поток режущего газа, создавая неравномерный разрез; даже звук этого события укажет опытному оператору на потенциальную проблему.

сварка.Сам процесс газовой резки иногда выявляет наличие включений или расслоений в пластине. Тепло от резки может расширять газы во включениях, которые затем нарушают поток режущего газа, создавая неравномерный разрез; даже звук этого события укажет опытному оператору на потенциальную проблему.

Стоматологический сварщик | phaser welder

1. Какие сплавы и металлы можно использовать для сварки?

- Все сплавы драгоценных металлов, содержащие золото, серебро, платину и палладий.

- Сплавы кобальт-хром, никель-хром и титан.

- с некоторыми ограничениями (в зависимости от сплавов), алюминий, нержавеющая сталь, олово и большинство латунных сплавов.

2. Все ли сплавы ведут себя одинаково во время сварки?

Нет — результат сварки зависит от диапазона плавления и теплопроводности сплава. Например, чем ниже теплопроводность сплава, тем меньше энергии (время импульса мощности X) требуется для его плавления.

3.Можно ли сваривать рядом с акрилом и керамикой?

Да — зона термического влияния при сварке с использованием фазера primotec сравнима с теплом, возникающим при лазерной сварке.

4. Можно ли сваривать без инертного газа?

- Нет — сварка без инертного газа вызывает сильное окисление и образование сажи на месте сварки. Более того, это невозможно на фазере из-за его функции Auto-Stop.

- Без инертного газа точечные сварные швы станут пористыми и потеряют устойчивость.

5. Могу ли я использовать другой инертный газ, кроме аргона класса 5?

В принципе да. Однако мы рекомендуем аргон 5-го класса, потому что с ним мы получили наилучшие результаты.

6. Сколько газа расходуется при сварке?

На каждую точечную сварку расходуется от 0,1 до 0,2 литра газа. В 10-литровом баллоне 2000 литров газа. Это означает более 10 000 сварных швов за одно заполнение.

7. Можно ли использовать сварочную проволоку?

Да, мы рекомендуем сварочную проволоку из того же материала толщиной 0.От 35 мм до 0,50 мм.

8. Можно добавить припой?

Нет — Припой имеет тенденцию «выгорать» из-за его легкоплавких компонентов. По этой причине никогда не следует сваривать точки пайки.

По этой причине никогда не следует сваривать точки пайки.

9. Насколько глубоко точечная сварка проникает в материал?

Глубина проплавления зависит от настроек энергии для сварки (время импульса мощности X), теплопроводности свариваемого материала и угла, под которым удерживается наконечник электрода.

Это означает, что чем выше энергия сварки и ниже теплопроводность, тем глубже будет проплавление точечной сварки.

10. Могу ли я сваривать разные сплавы вместе?

Да. Вы даже можете сваривать сплавы с очень разными свойствами, например золото с кобальто-хромовыми сплавами.

Титан можно приваривать только к титану

11. Могут ли точечные сварные швы захватить частицы вольфрама с наконечника электрода?

- При неправильной эксплуатации фазера нельзя полностью исключить попадание частиц вольфрама в точечный сварной шов.

- Однако это маловероятно при правильной эксплуатации фазера.

Совет: всегда работайте с острым вольфрамовым электродом

12. Насколько тонким может быть свариваемый материал?

Насколько тонким может быть свариваемый материал?

В зависимости от материала минимальная толщина слоя должна составлять от 0,1 до 0,2 мм.

13. С какими расходами на эксплуатацию и техническое обслуживание я могу рассчитывать?

- Сварщик не требует обслуживания.

- При нормальных условиях эксплуатации вам нужно только заплатить низкие затраты на газ аргон и за износ электродов.

14. Сколько точечных сварных швов можно выполнить одним электродом?

Поскольку кончики вольфрамовых электродов необходимо затачивать, они со временем становятся короче. Срок службы электродов составляет около 1000 точечных сварных швов.

Сварка оцинкованной стали | Американская ассоциация гальванизаторов

Дом » Дизайн и изготовление » Рекомендации по изготовлению » Сварка » Сварка оцинкованной стали

Сварка оцинкованной стали Сварка изделий до и после цинкования является обычным явлением. Требования, позволяющие это сделать, относительно просто реализовать. Сварка до и после цинкования совместима с целью обеспечения превосходной защиты от коррозии.

Требования, позволяющие это сделать, относительно просто реализовать. Сварка до и после цинкования совместима с целью обеспечения превосходной защиты от коррозии.

Многие общепринятые методы сварки и резки могут использоваться для оцинкованной стали (см. Спецификацию Американского общества сварки (AWS) D-19.0, Сварка стали с цинковым покрытием ). Сварка оцинкованной стали может потребоваться, если окончательная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

AWS D-19.0 требует сварки оцинкованной стали на участках, свободных от цинка. Таким образом, для оцинкованных строительных конструкций цинковое покрытие следует удалить не менее чем на 1-4 (2,5-10 см) с каждой стороны предполагаемой зоны сварного шва и с обеих сторон детали. Наиболее распространенным и предпочтительным методом удаления является шлифовка цинкового покрытия, но также эффективны сжигание цинка или отталкивание его от области сварного шва.

Сварку оцинкованной стали всегда следует выполнять в хорошо вентилируемых местах, чтобы свести к минимуму вдыхание дыма.Публикация AWS, AWS / ANSI Z49: 1, Безопасность и резка при сварке , охватывает все аспекты безопасности и здоровья при сварке. Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия, если соблюдать специальные процедуры.

Ниже перечислены сокращенные процедуры сварки оцинкованной стали с использованием наиболее распространенных методов сварки.

Газовая дуговая сварка металлов (GMAW)

Газовая дуговая сварка металлическим электродом, также известная как сварка металл-инертный газ (MIG), представляет собой универсальный полуавтоматический метод сварки, особенно подходящий для сварки более тонких материалов (<1/2 [13 мм] толщиной).

Скорость сварки GMAW обычно ниже для оцинкованных поверхностей. Эти пониженные скорости позволяют цинку дольше выгорать в передней части сварочной ванны. Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусматривать большие зазоры.Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. При сварке оцинкованной стали в защитном газе CO 2 разбрызгивание увеличивается. Образование частиц брызг прямо пропорционально толщине цинкового покрытия. Следовательно, образование брызг больше у горячеоцинкованной стали, чем у непрерывно оцинкованной (листовой) стали.

Частицы брызг могут прилипать к стальной поверхности, вызывая неприглядный вид.Нанесение состава для отделения брызг на основе кремния, нефти или графита перед сваркой может уменьшить прилипание брызг. Эти составы позволяют легко удалять частицы брызг после сварки.

Увеличение нагрева, снижение скорости сварки и использование защитного газа аргон-CO 2 при сварке GMA может дать более стабильную дугу и обеспечить более гладкие наплавки с минимальным разбрызгиванием и потерями цинка.

В начало

Дуговая сварка защищенного металла (SMAW)

Наиболее распространенным процессом дуговой сварки является дуговая сварка в среде защитного металла (SMAW).Сварка SMAW — это процесс, в котором используются покрытые флюсом электроды длиной от 9 до 18 дюймов (от 23 до 46 см) и диаметром от 1/16 до 5/16 дюймов (от 1,6 до 8,0 мм).

Глубина проплавления сварного шва уменьшается при сварке SMAW оцинкованной стали, как и в случае сварки GMAW, корневое отверстие для стыковых швов должно быть увеличено по сравнению с открытием стальных поверхностей без покрытия. Однако можно получить проплавление на всю глубину сварного шва, изменив обычные методы сварки для стали без покрытия.Если угол наклона электрода уменьшается с обычных 70 ° до 30 °, а скорость сварки значительно снижается, нормальная глубина сварки может быть достигнута путем перемещения электрода назад и вперед по линии соединения.

Образование брызг также увеличивается при сварке SMAW. Как правило, образование брызг не увеличивается до такой степени, когда требуются составы, предотвращающие разбрызгивание. Более низкие скорости сварки позволяют выгорать большей части цинкового покрытия и уменьшают образование брызг.Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество сгоревшего цинка.

Уменьшение угла наклона электрода и уменьшение скорости движения сварного шва значительно повысит качество сварки SMAW на оцинкованной поверхности. Стали толщиной более 1/2 (13 мм) рекомендуется сваривать методом SMAW. При нанесении SMAW на оцинкованную сталь следует учитывать следующие соображения:

Сварочный электрод следует прикладывать медленнее, чем обычно, с взбиванием, при котором электрод перемещается немного вперед от сварочной ванны, а затем назад в сварочную ванну.Это гарантирует, что весь цинк выгорит до того, как начнется наплавка. После улетучивания сварка такая же для стали без покрытия.

Следует избегать переплетения и множественных сварных швов. Подвод тепла к стыку следует сводить к минимуму, чтобы избежать чрезмерного повреждения прилегающего покрытия, не жертвуя при этом теплом, необходимым для выгорания цинка до образования валика. Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы лучше контролировать сварочную ванну и предотвратить периодическое чрезмерное проплавление или подрезы.При сварке оцинкованной стали глубина проплавления уменьшается. При выполнении стыковых швов необходимо предусматривать большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием возникают из-за дополнительного тепла, необходимого для удаления цинкового покрытия. Создание взбивающего движения во время сварки позволяет удалить как можно больше цинкового покрытия перед формированием сварного шва.В результате получается более нарушенная сварочная ванна, повышающая текучесть шлака и образование брызг.

В начало

Кислородно-ацетиленовая сварка

Типичные результаты сваркиВсе марки сталей с горячим цинкованием можно сваривать кислородно-ацетиленовой сваркой плавлением. Подготовка к сварке аналогична подготовке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок стыка до температуры плавления, дополнительное тепло вызывает повреждение цинкового покрытия на гораздо большей площади, чем при использовании более быстрых процессов сварки.Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая волнообразный сварной шов. Следует использовать сопла с размерами, аналогичными тем, которые используются для сварки стали без покрытия аналогичной толщины. Сварные швы нельзя переплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

В начало

Сварка шпилек

Если оцинкованные шпильки должны быть приварены к оцинкованным поверхностям, необходимо удалить цинковое покрытие с конца шпильки и поверхности, на которую шпилька должна быть приварена.Если торцевая поверхность все еще покрыта цинком, металл сварного шва может сильно вылететь из стыка из-за улетучивания цинка с прилегающей поверхности.

В начало

Сварочная арматура

Сварку арматурных стержней можно выполнить методом SMAW или GMAW без удаления цинкового покрытия. Однако предпочтительно удаление цинкового покрытия в пределах 2 (50 мм) от сварного шва. Дополнительную информацию о сварке арматуры см. В Руководстве D 1.4 Американского общества сварщиков.

Концы прутка могут быть подготовлены к необходимому профилю распиловкой, шлифовкой или кислородной резкой. Холодная стрижка не рекомендуется, и подготовленные таким образом стержни следует тщательно осматривать, чтобы убедиться, что в процессе резки не повредились концы. При обнаружении повреждений концы необходимо обрезать до прочного металла. На сварных поверхностях не должно быть неровностей, которые могут помешать наплавке сварного шва заданного размера или вызвать дефекты. Если концы арматурных стержней подготовлены на месте, подготовленные кромки не будут содержать цинка, а процедуры сварки будут такими же, как и для стержней без покрытия.Наличие цинка на конце свариваемых стержней не оказывает значительного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница заключается в образовании дыма при покрытии подготовленных кромок цинком.

В начало

Сварка трением

Шпильки с плоским концом, без покрытия или оцинкованные, нельзя приваривать к оцинкованной пластине, потому что слои сплава в цинковом покрытии действуют как поверхность с низким коэффициентом трения, и для сварки выделяется недостаточно тепла.Использование заостренных шпилек решает проблему приваривания шпилек трением к оцинкованным поверхностям. Наилучшие результаты достигаются на шпильках с острием под углом 120 °. Наличие цинкового покрытия на шпильке увеличивает время, необходимое для сварки.

В начало

Контактная сварка стали с цинковым покрытием

Сварка сопротивлениемобычно используется для соединения оцинкованной стали толщиной менее 1/4 дюйма и с цинковым покрытием менее 1 унции / фут 2 (305 г / м 2 ).Покрытия плотностью до 1,5 унций / фут 2 (460 г / м 2) были успешно сварены, но срок службы электродов намного короче, чем у более легких покрытий. На более толстых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без снятия и с небольшим повреждением цинкового покрытия. Большинство гальванических покрытий после изготовления имеют большую толщину, чем рекомендовано для контактной сварки, и это становится непрактичным.

В начало

Модельный ряд шоссейных велосипедов Argon 18 2020: подробности, цены и характеристики

Когда олимпиец и трехкратный канадский чемпион по шоссейным гонкам Жерве Риу ушел из профессиональных гонок в 1990 году, он получил возможность купить велосипедный магазин, который спонсировал его прошлогодние гонки, этим магазином был Argon 18.Название основано на производстве рам, аргон — это газ, который используется для сварки рам, а 18 — его атомный номер. С самого начала, производя всего 150 стальных рам, компания стала одним из лидеров в производстве карбона.

К 2006 году Argon выпустила свою первую раму из углеродного волокна, Gallium Pro, которая поставила бренд на путь инноваций. Благодаря обширным исследованиям и разработкам на своих предприятиях в Монреале, Argon раздвигает границы в конструкции рамы, работая со множеством зарубежных производителей, чтобы усовершенствовать сам процесс строительства из карбона.Благодаря этому он смог создать сверхлегкие кадры, которые, как утверждается, не приносят в жертву точность управления или быстрое ускорение.

Argon 18 активно участвует в гонках с самого начала и преуспел в триатлоне, треке и гонках WorldTour. В настоящее время Argon является спонсором Cycling Canada, Australia Cycling Team, Danish National Track Team, HUUB Wattbike p / b Vita Coco, а также нескольких спортсменов по триатлону и Ironman. До недавнего времени Argon 18 был спонсором команды Astana Pro Team UCI WorldTour, а до этого — титульным спонсором Bora-Argon 18.

Прокрутите вниз, чтобы увидеть наш обзор диапазона 2020 года.

Шоссейные велосипеды Argon 18

(Изображение предоставлено: Argon 18)Argon 18 Gallium

Сверхлегкая гоночная машина, созданная для победы на этапах Гранд-тура

Материал рамы: Карбон | Размеры: XXS-XL | Тормоза: Обод и диск

Легкая рама

Проверено в WorldTour

Цена

Gallium был первым полностью карбоновым гоночным велосипедом Argon 18, который является свидетельством его процесса проектирования и тщательного внимания к деталям.Argon 18 заявляет, что рама Gallium Pro весит 814 г для среднего (Pro Disc Anniversary Edition), что было достигнуто за счет оптимизации графика отложений углерода.

Производительность измеряется не просто в граммах, и геометрия Gallium была разработана для гонок, чтобы сделать мотоцикл устойчивым на скоростях без потери резкости в управлении. Трехмерная система запрессовки Argon 18 обеспечивает три уровня высоты штабеля, позволяя выдвигать головную трубу до 25 мм. Заменив стандартные проставки интегрированной системой, точность рулевого управления и жесткость рулевой колонки могут быть улучшены на заявленные 11%.

Чтобы отпраздновать 15-летие Gallium, Argon 18 выпустил юбилейную модель ограниченным тиражом с дополнительной экономией веса 160 г по сравнению со стандартной рамой Pro Disc, а также специальными графическими элементами в ознаменование оригинальной версии 2005 года.

(Изображение предоставлено: Аргон 18)Аргон 18 Азот

Аэродинамическая гоночная машина работает быстро и теперь останавливается быстрее

Материал рамы: Углерод | Размеры: XS-XL | Тормоза: Диск

Набранная геометрия

Система гарнитуры Argon 3D

Рукоятка и вынос без аэродинамики

Nitrogen — это встреча миров, в которой используется успешная гоночная геометрия Argon 18 от его шоссейных велосипедов Gallium с оптимизированным аэродинамическим профилем. велосипеды марки TT.В результате получается дорожное оружие, разработанное, чтобы рассекать воздух, оставаясь при этом резким и управляемым на подъемах и спусках.

Argon 18 в прошлом году перевел свою дорожную линейку Nitrogen aero на дисковый формат, изменив конструкцию рамы Nitrogen с учетом новой тормозной системы. Жертвы были небольшими: аэродинамические характеристики упали всего на два ватта и всего на 65 г тяжелее, чем у более старой модели Pro. Преимущества намного перевешивают жертвы, поскольку помимо превосходных тормозных характеристик дисков, Argon 18 заявляет о 80-процентном увеличении жесткости вилки и зазора, чтобы соответствовать шинам 28C, улучшая сцепление с дорогой и комфорт.

(Изображение предоставлено: Argon 18)Argon 18 Krypton

Сочетание гоночных характеристик и комфорта при выносливости

Материал рамы: Карбон | Размеры: XXS-XL | Тормоза: Диск

Универсальность

Интегрированная система 3D PLUS

Превосходное внимание к деталям

Зазор между шинами 32 мм

Ограниченные варианты цвета

Argon 18 применил свой углеродный опыт, чтобы сбалансировать эффективную передачу мощности, комфорт и вес. востребованы сегодняшними шоссейными велосипедами для выносливости.Инженеры стремились создать велосипед, который обеспечивает гашение вибрации только за счет оптимизации отложений углерода, используя концепцию под названием Topological Compliance System. Оснастив велосипед тензодатчиками и акселерометрами, Argon 18 смог воспроизвести вызванные дорогой вибрации и провести испытания различных рам и вилок, чтобы найти наиболее удобные комбинации.

3D-система Argon 18 демонстрирует весь свой потенциал на Krypton. Благодаря новой полностью интегрированной системе рулевой колонки 3DPLUS с позициями 0 мм, +15 мм и + 30 мм райдеры могут выбирать предпочтительный стек без прокладок.Использование крышки 0 мм дает Krypton расслабленное, но быстрое положение гоночного велосипеда, в то время как крышка 30 мм создает высокое удобное положение для езды.

В то время как Krypton CS и GF имеют одинаковые геометрические номера, Krypton GF имеет более производительную укладку углерода, которая экономит заявленные 300 г из набора фреймов. Krypton Pro видит дальнейшие улучшения в качестве углерода, что снижает вес рамы до 870 г (средний), а также интегрированный карбоновый вынос Argon 18 IST, который улучшает аэродинамику и дает дополнительные 20 см регулировки вылета.

Велосипеды для триатлона / триатлона Argon 18

(Изображение предоставлено: Argon 18)Argon 18 E-119 TRI +

Сверхбыстрый велосипед для триатлона с превосходным диапазоном

Материал рамы: Углерод | Размеры: XS-XL | Тормоза: Обод

Оптимизированная аэродинамика в реальных условиях

Геометрия в зависимости от размера

Специальный инструмент, необходимый для регулировки гарнитуры

Эстетика

E-119 TRI + был разработан, чтобы преуспеть в аэродинамике, интеграции и производительности для создания платформы которые отвечают требованиям профессиональных райдеров.Эта новая модель, являющаяся развитием более старого E-118 TRI +, претендует на повышение аэродинамики почти на 15 процентов.

Argon 18 разработал аэродинамику с использованием вычислительной гидродинамики (CFD) для оптимизации углов рыскания от 5 до 20 градусов, которые, по его словам, более распространены в реальных условиях. Эти же тесты привели к дальнейшему развитию аэродинамики со скрытыми тормозами и 30 положениями руля, позволяющими выбирать положение водителя.

E-119 TRI + является лидером в линейке, в котором используется углеродный слой Argon 18 Pro Performance, который экономит 87 г и поставляется со встроенным контейнером для бенто, опциями для гидратации и хранения.

(Изображение предоставлено: Argon 18)Argon 18 E-118 TRI +

Гоночная машина Argon 18, разрешенная UCI, теперь ниже, жестче и быстрее, чем раньше.

Материал рамы: Углерод | Размеры: XS-XL | Тормоза: Диск

Агрессивное положение при езде

UCI legal

Дисковые тормоза

Гибкость, необходимая для достижения максимальных преимуществ

E-118 TRI + был разработан для элитных гонщиков, которые готовы принять максимально затрудненное положение при езде. в попытке прорезать воздух как можно эффективнее.Система руля / выноса ONEness была обновлена: стек подлокотников опущен на 2 см, а положение рукоятки на 4 см ниже для более агрессивного положения и улучшенной подгонки для маленьких гонщиков. Эта установка оказалась успешной на Vuelta TTT 2019 года, который команда Астана выиграла на борту E-118 TRI +.

Аргон не игнорирует геометрию, и E-118 TRI + отлично справляется с техническими курсами. Большие аэродинамические трубы создают жесткую платформу для педалирования при подъеме, а дисковые тормоза и сквозные оси придают уверенность на спусках.

(Изображение предоставлено: Argon 18)Argon 18 E-117 TRI

Велосипед для триатлона и TT начального уровня с превосходной геометрией и аэродинамикой

Материал рамы: Карбон | Размеры: XS-XL | Тормоза: Диск и обод

Специальная геометрия для триатлона

Аэродинамический

Передний тормозной шланг не полностью внутренний

Если вы только начинаете заниматься триатлоном или гонками на время, Argon E-117 TRI станет отличным вариантом байк начального уровня, отличающийся геометрией, характерной для триатлона, и той же проверенной в гонках аэродинамикой, что и более старый E-118 Next от Argon 18.Геометрия, соответствующая размеру, и трехмерная система гарнитуры Argon 18 с прессовой посадкой помогают гонщикам найти идеальную посадку на велосипеде независимо от их опыта или физической подготовки.

Версия с ободным тормозом поставляется в единой конструкции, оснащенной механической системой Shimano Ultegra, профильными балками и колесной парой Vision Team 25. Дисковая версия получает два варианта колес Shimano Ultegra и Vision Team 30 или Ultegra Di2 с колесами Mavic Cosmic Elite.

Гравийные велосипеды Argon 18

(Изображение предоставлено: Argon 18)Argon 18 Dark Matter

Быстрая гравийная гонка, готовая покрыть любую местность

Материал рамы: Карбон | Размеры: XXS-XL | Тормоза: Диск

Скорость шоссейного велосипеда

Игривое управление без ущерба для стабильности

Дорожный просвет шины 650b не такой большой, как у некоторых других мотоциклов

Гравий — горячая тема в велосипедной индустрии, и большинство брендов бросается на подножку. предлагают свою интерпретацию идеального гравийного велосипеда.Argon 18 представляет Dark Matter — быстрый гонщик по гравию, вдохновленный геометрией характеристик и особенностями проверенной на гонках линейки шоссейных велосипедов.

Dark Matter поставляется со встроенной регулировкой 3DPLUS Argon 18, модульной системой управления кабелями, тремя держателями флягодержателя, креплениями на крыльях и защитными кожухами на нижних перьях и нижней трубе. Здоровый клиренс для гравийных шин до 45C как для 700c, так и для 650b должен обеспечивать более чем достаточное сцепление с дорогой на большей части местности.

The Dark Matter предлагается в двух сборках, которые имеют почти идентичные компоненты от HED, FSA и Prologo — где они различаются в ставках группового набора.Что касается более конкурентоспособной стороны, предлагается 2-кратная трансмиссия Shimano 105, но если ваш бюджет более щедрый, Dark Matter может быть оснащен групсетом Shimano 1x GRX для гравия.

Лазерная сварка алюминия | Сварка алюминиевого сплава

Рекомендуемые лазеры для сварки алюминия

Есть четыре основные категории лазеров, которые подходят для сварки алюминия:

- CO2

- Nd: YAG (неодим: иттрий-алюминий-гранат)

- Волокно (обычно легированное иттербием)

- Диск (Yb: YAG иттербий)

Все эти технологии позволяют производить высококачественные алюминиевые сварные швы, и используемый метод часто зависит от эксплуатационных расходов, а не от качества сварки.Однако каждый процесс имеет несколько разные характеристики, что может сделать некоторые типы лазеров предпочтительными для определенных приложений, конфигураций соединений и комбинаций алюминиевых сплавов.

Режимы работы лазерной сварки

Энергия лазерного луча может подаваться на заготовку либо в виде серии импульсов, либо в виде непрерывного луча, либо в конфигурации сварки с перемешиванием лазером. Решение использовать тот или иной метод зависит от области применения, свойств материалов и т. Д.

Импульсная лазерная сваркаИмпульсный лазер — это именно то, что нужно: луч включается и выключается с очень высокой частотой (10-1000 Гц), так что энергия, прикладываемая к заготовке, представляет собой серию отдельных импульсов. Каждый импульс создает область расплавленного материала, затем деталь слегка перемещается и применяется еще один импульс, в результате чего серия перекрывающихся сварных швов создает непрерывный валик. Каждая область сварного шва, созданная импульсом, быстро охлаждается, что сводит к минимуму количество тепла в окружающем материале, что, в свою очередь, ограничивает степень нагрева детали, что, в свою очередь, сводит к минимуму плавление и деформацию детали.Из-за высокой теплопроводности алюминия импульсный лазер, как правило, является лучшим способом лазерной сварки алюминия, когда требуется низкая тепловая нагрузка.

Лазерная сварка в непрерывном режимеНепрерывная лазерная сварка используется для сварки с глубоким проплавлением, и ее часто называют сваркой в замочную скважину. Устойчивый луч лазера направляется на заготовку, которая затем перемещается под лучом. Материал на передней кромке лазерного луча плавится по мере охлаждения задней кромки.Лазеры непрерывного действия обычно работают со скоростью от 25 до 100 дюймов в минуту, чтобы не перегревать детали. Поскольку тепло подается с постоянной скоростью, а деталь не подвергается постоянному нагреву и охлаждению импульсным лазером, сварка непрерывной волной может лучше подходить для некоторых из сплавов алюминия, более чувствительных к трещинам.

Лазерная сварка с перемешиваниемЛазерная сварка алюминия без трещин — постоянная проблема. Стандартная технология сварки сплавов, склонных к образованию трещин, заключается в использовании присадочной проволоки или регулировочной шайбы из более свариваемого сплава (например, 4047) для получения качественного сварного соединения.Для сварки термочувствительных компонентов, таких как корпуса электроники, рекомендуется использование присадочных материалов и сварка импульсным лазером. Однако для сварных швов с более глубоким проваром в алюминиевых сплавах, склонных к образованию трещин, мы добились большого успеха, используя нашу запатентованную технику лазерной сварки с перемешиванием.

Лазерная сварка с перемешиванием — это процесс, в котором непрерывный луч лазера генерируется с относительно высокой частотой, что вызывает перемешивающее действие в расплавленной сварочной ванне — отсюда и термин «сварка с перемешиванием».В результате происходит изменение сварочной ванны / паровой полости, которое изменяет некоторые ключевые характеристики сварного шва.

Преимущества:

- Лазерная сварка с перемешиванием приводит к образованию практически бездефектных соединений, без горячих трещин, пористости или трещин отверждения.

/806e871b3b31d0a.ru.s.siteapi.org/img/5b069d4d56b4ad10a2b3661fcd379a71fcc6469e.jpg)