Штамповка металла: виды, технология, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.ГОСТ 18970-84 Обработка металлов давлением. Операции ковки и штамповки. Термины и определения

Скачать

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий.

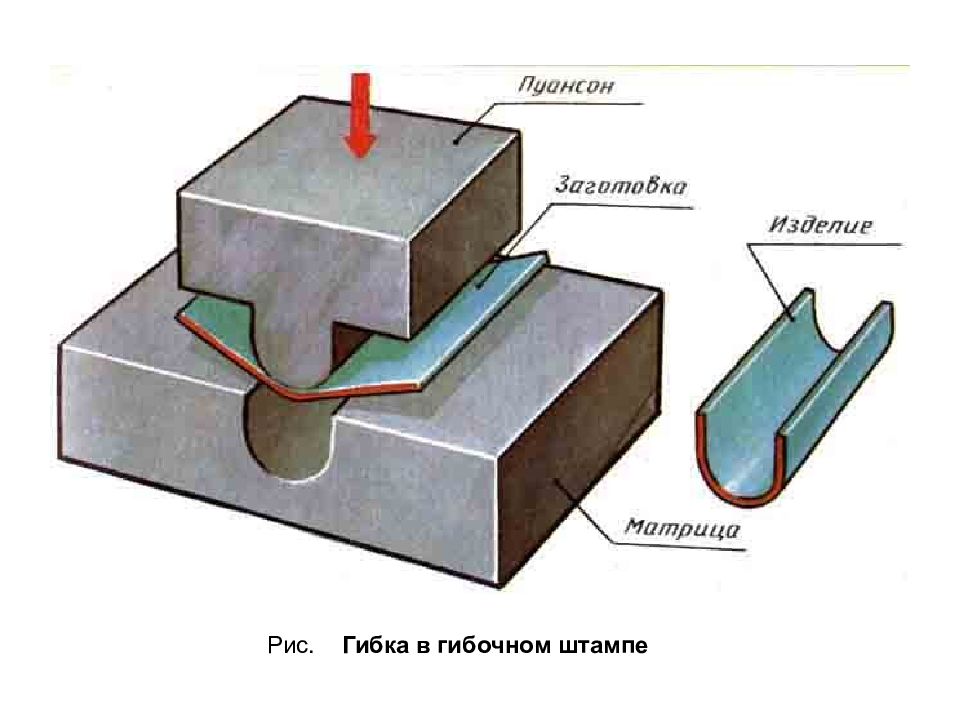

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологичес

Штамповка — это… Что такое Штамповка?

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1  Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш. экономически выгодно при серийном производстве.

Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш. экономически выгодно при серийном производстве.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит. ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25  Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш.). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш. с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

Для Ш. используются разнообразные машины: Молоты, Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.Лит.: Малов А. Н., Технология холодной штамповки, 4 изд., М., 1969; Брюханов А. Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Е. А. Попов.

Штамповка металла ( изотермическая, взрывом, магнитная) – как сделать изделие быстро и точно? + Видео

1 Основные виды штамповки металлов

Такой способ обработки применяется в мелком, среднем и большом объеме в производствах, специализирующихся на машино- и приборостроении. Штамповка изделий из металла применяется почти во всех отраслях, позволяя создавать любые детали (от стрелок часов до автомобильных дисков и элементов корпуса самолетов). Данная технология имеет очень долгую историю и даже сейчас активно развивается. Постоянно появляются новые методы, использующие силы разного происхождения, кроме гравитации. Деформирование происходит под действием гидравлического давления, электрического тока, магнитного поля и т. д. Далее мы рассмотрим вопросы, связанные с принципом действия штамповочных прессов, видами и методами деформации металла и использованием изделий, созданных таким способом в разных отраслях промышленности.

Постоянно появляются новые методы, использующие силы разного происхождения, кроме гравитации. Деформирование происходит под действием гидравлического давления, электрического тока, магнитного поля и т. д. Далее мы рассмотрим вопросы, связанные с принципом действия штамповочных прессов, видами и методами деформации металла и использованием изделий, созданных таким способом в разных отраслях промышленности.

Деформация листового металла может осуществляться под действием высокого давления либо при комбинировании давления и температуры. Исходя из этого, все типы штамповки можно разделить на две большие группы:

- холодная;

- горячая.

Деформация листового металла

Оба типа имеют свои преимущества и недостатки, которые разграничивают сферы их использования. Холодная штамповка осуществляется при температуре ниже точки плавления металла. Это позволяет избежать усадки при остывании, но накладывает ограничения на форму конечного изделия. Таким методом создают детали без большого количества рельефных элементов, например, детали корпуса автомобиля. Основные требования к используемому материалу при холодной штамповке — высокая пластичность и отсутствие хрупких деформаций. Метод подходит для низкоуглеродистых и легированных сталей, меди, латуни, сплавов алюминия и магния, титана. Поверхность изделий получается ровной, гладкой, размеры продукции с высокой точностью соответствуют заданным.

Основные требования к используемому материалу при холодной штамповке — высокая пластичность и отсутствие хрупких деформаций. Метод подходит для низкоуглеродистых и легированных сталей, меди, латуни, сплавов алюминия и магния, титана. Поверхность изделий получается ровной, гладкой, размеры продукции с высокой точностью соответствуют заданным.

В зависимости от вида готовой продукции холодная штамповка может быть листовой и объемной. Листовая предназначена для создания таких элементов, как корпуса приборов, детали автомобильного кузова, различные пластины сложной геометрической формы. Заготовки сохраняют свою первоначальную толщину, изменяется только их геометрическая форма. При помощи объемной штамповки производят детали, к которым выдвигаются требования особой надежности и точных геометрических размеров: коленвалы автомобилей, шаровые опоры и т. п. В процессе таких деформаций происходят вдавливание одних структурных элементов поверхности и выдавливание других.

Преимущества листовой штамповки перед обычной резкой довольно значительные. Во-первых, такая поковка имеет большую производительность — до 40 тысяч деталей за смену. Во-вторых, таким способом можно создать изделие большой мощности при малой толщине материала, например, оборудовав конструкцию ребрами жесткости, что сделать практически невозможно при любом типе резки. Поверхность полученных деталей ровная, не требует шлифовки и грунтовки перед покраской. Все перечисленные преимущества позволили повсеместно внедрить методы штамповки во всех отраслях промышленности, особенно в автомобилестроении, авиации и электронном производстве.

Во-первых, такая поковка имеет большую производительность — до 40 тысяч деталей за смену. Во-вторых, таким способом можно создать изделие большой мощности при малой толщине материала, например, оборудовав конструкцию ребрами жесткости, что сделать практически невозможно при любом типе резки. Поверхность полученных деталей ровная, не требует шлифовки и грунтовки перед покраской. Все перечисленные преимущества позволили повсеместно внедрить методы штамповки во всех отраслях промышленности, особенно в автомобилестроении, авиации и электронном производстве.

Листовая штамповка деталей

Горячая штамповка, или ковка, требует предварительного нагрева самой заготовки либо заготовки и штамповочного молота. Данным методом создаются детали сложной геометрической формы, требующие дальнейшей механической обработки, поскольку на стыке пресс-форм остается часть материала. Поверхность изделий вследствие нагревания до высокой температуры покрывается пленкой окислов, которые удаляются на последующих этапах производства.

Данный метод штамповки производится посредством действия на горячую деталь, которая находится между подвижной и неподвижной частями пресса. В зависимости от зазора между частями штампа ковку делят на два вида:

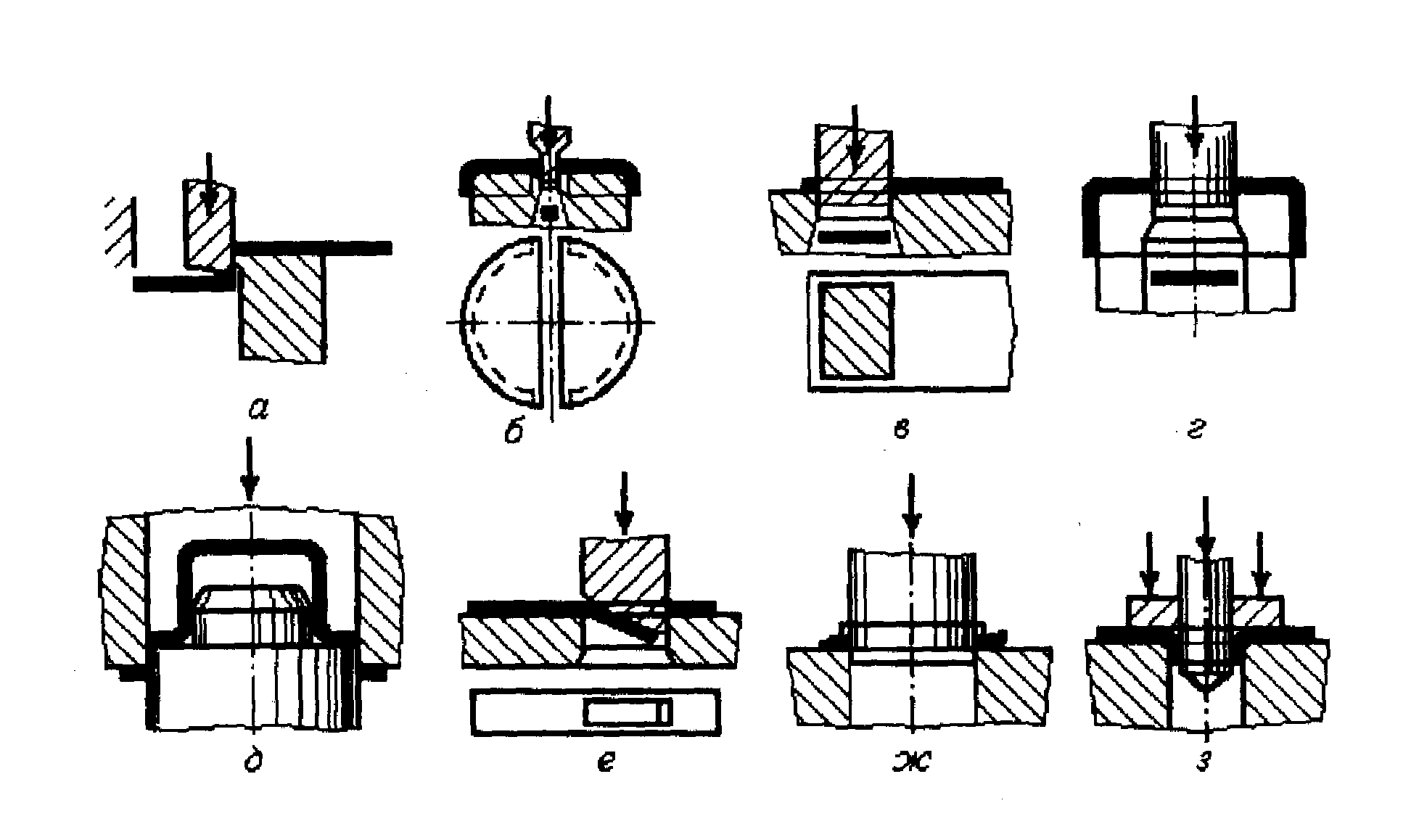

- В открытых штампах. Такой способ предполагает наличие небольшого зазора между плоскостями пресса. В это пространство вытекают излишки металла — облой. Он перекрывает все свободное пространство, вследствие чего остальной материал вынужден занять свое место в пресс-форме. Такой метод дает возможность производить детали точных геометрических размеров, но требует последующих технологических операций по удалению облоя.

- Штамповка в закрытых штампах. Данный вид горячей ковки происходит посредством действия пресс-форм, между которыми не остается зазор. В результате получается закрытая полость, в которой формируется изделие. Заготовки для такой штамповки должны иметь точно рассчитанные размеры, форму и толщину. Одно из преимуществ закрытых штампов — практически полное отсутствие облоя, так что такое производство является более эффективным, хотя и требует тщательной подготовки исходного материала.

2 Альтернативные методы штамповки металла

Ковка и штамповка могут осуществляться не только давлением молотов и высокой температурой, но и посредством других сил.

Ковка металла

Рассмотрим наиболее распространенные виды деформации металлов:

- В производстве деталей для самолетов и ракет широко используется штамповка взрывом (рис. 1). Технологический процесс формирования деталей производят в бассейне с водой, расположив заготовку на пресс-форму, над которой размещается заряд взрывчатого вещества. После детонации взрывная волна в комбинации со смесью газов высокого давления действует на заготовку, придавая ей нужную форму. Таким методом формируются сложные элементы для авиации и ракетостроения, взрывом патрубка для моторов приобретают плавные изгибы, так как в водной среде не происходит их разрыв.

- Магнитно-импульсная ковка и штамповка (рис. 2) осуществляются путем преобразования электрического тока и сопутствующего ему магнитного поля в механические деформации заготовки.

Процесс осуществляется очень быстро — за десятые доли секунды.

Процесс осуществляется очень быстро — за десятые доли секунды. - Электрогидравлическая штамповка (рис. 3) основана на действии высокого напряжения в среде жидкости. В результате замыкания контактов проводника возникают высокая температура и волна давления, что делает данный метод похожим на деформацию взрывом.

- Изотермическая штамповка является одним из альтернативных подвидов горячей ковки. Отличие заключается в том, что пресс-форма и заготовка разогреваются до температуры плавления металла, которая поддерживается на протяжении всего процесса. В результате такого действия пресса исключается риск возникновения трещин, связанных с перепадом температур. Внутри формы металл получает свойства пластичного материала и с высокой точностью заполняет все пустоты. Изделия получают точную форму и размеры, практически не нуждаются в дальнейшей обработке (рис. 4).

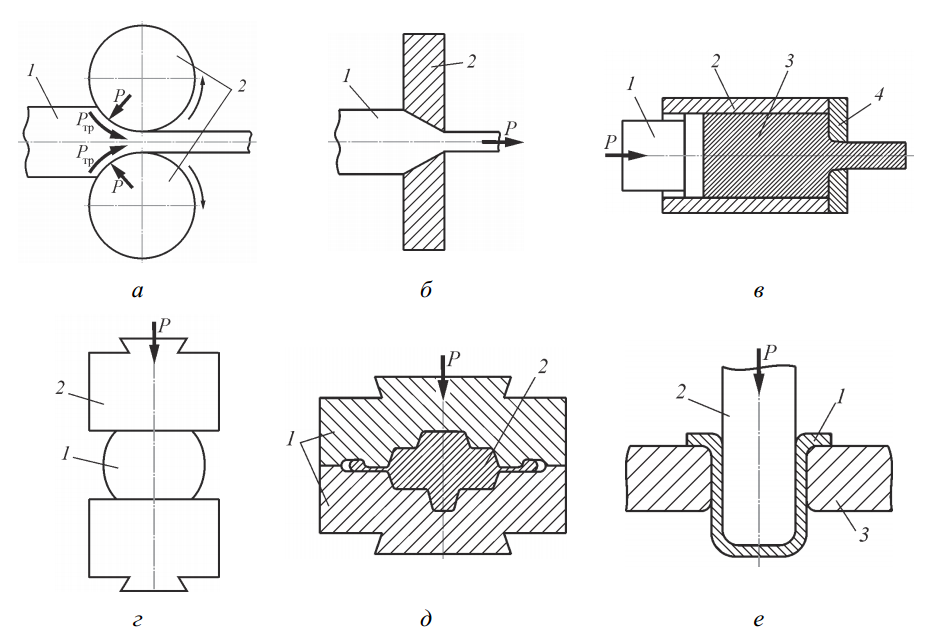

- Валковая штамповка (рис. 5) осуществляется посредством прокатывания заготовки на твердосплавных пресс-валах. После такой обработки деталь получает заданную форму, повышаются механические свойства вследствие возникновения направленности микроструктур металла.

3 Преимущества использования методов штамповки

Изготовление деталей при помощи высокого давления позволяет создавать детали практически любой формы, значительно уменьшая расход материала. По сравнению с резкой листовой материал под прессом не теряет механических свойств.

Штамповка довольно проста в применении как на больших предприятиях, так и в мелкосерийном производстве.

Изготовление деталей при помощи высокого давления

Данная высокоскоростная технологическая операция позволяет получать от 30 до 40 тысяч деталей в сутки. После завершения штамповки изделия нуждаются только в минимальной доработке: снятии облоя, шлифовке и полировке.

Универсальность применения метода обеспечивается возможностью быстрой замены пресс-форм, расположенных на молотах. Штамповка доказывает свою высокую результативность при внедрении на производствах разного типа (от точного приборостроения до создания автомобилей, самолетов и ракет).

Такие виды механического деформирования, как магнитная, взрывная и электрогидравлическая штамповки, позволяют создавать сплошные конструкции практически любого размера без швов.

4 Заключение по теме

Штамповка применяется уже очень давно, так как происходит от ковки металлов — процесса, развивающегося вместе с человечеством, без которого невозможно представить себе создание орудий труда, строительных инструментов и оружия.

Современные методы изготовления деталей требуют не только высокой точности, но и экономии материала. Тогда как при резке металла очень большая его часть уходит в стружку, штамповка с максимальной рациональностью расходует материал, придавая ему форму, практически не нуждающуюся в дальнейшей обработке.

Хотя прессы, используемые для штамповки, постоянно развиваются, увеличивая мощность и производительность, их технические характеристики иногда не позволяют создать детали очень больших размеров. В таком случае на помощь приходят альтернативные методы, которые используют гидравлические, взрывные и электромагнитные силы.

Внедрение на производство данных методов позволяет сократить расход материалов, увеличить точность и надежность изделий и ускорить технологические процессы производства.

Виды и методы штамповки изделий из листового металла своими руками — что это такое, разновидности оборудования

12НояСодержание статьи

- История возникновения процесса

- Технология штамповки деталей из листового металла

- Технологические операции

- Разновидности штамповки деталей из листового металла

- Холодная выштамповка

- Особенности холодной штамповки

- Горячий процесс штамповки металла

- Жидкое штампование

- Разделительное штампование

- Выбор пресса и оборудования для штамповки изделий из металла

- Оборудование по ГОСТу

- Для сложных изделий

- Листовая штамповка

- Объёмная

- Штампы открытые и закрытые

- Альтернативные методы

- Преимущества

Чтобы избежать долгих процессов вырезки, изгиба и пр., которыми можно придать металлическому листу необходимую форму, используют новый метод с помощью пресса и ножей, расставленных определенным образом. В статье мы расскажем про штамповку изделий из металла: что это такое, какие существуют виды и методы.

История возникновения процесса

Изначально все делалось вручную. Первые механические действия с помощью машин в металлообрабатывающей промышленности начались в середине XIX века. Станки повысили качество обработки материала. Еще через 50 лет штампование впервые применялось в сфере автомобилестроения – началось изготовление изящных кузовов с закругленным элементами.

Уже в 1930-х годах эту же технологию начали применять в авиастроении и судостроении, а спустя еще два десятилетия началось производство запчастей для ракет. Метод приобрел широкую популярность, теперь он используется для создания элементов абсолютно разного размера – от крыла самолета до маленькой часовой стрелки.

Технология штамповки деталей из листового металла

Исходный материал – это металлический лист, лента или любая плоская форма. Затем он будет подвергаться горячей или холодной обработке (об их отличии будем говорить ниже), но при любом способе исходник приобретает дополнительные свойства, увеличивается прочность.

Суть процесса – воздействие посторонними предметами на пласт, чтобы добиться его деформации или отделения части, то есть разреза. Часто две эти процедуры происходят вместе. Выбираются инструменты, которые соприкасаются с заготовкой, затем действует пресс. Он является основной силой, оказывающей давление.

Технологические операции

В процессе работы станок может производить следующие действия:

- Отрезка. Две части разъединяются по кривой или прямой линии.

- Надрезка. Делаются только надсечки, прорези, но не нарушается общая целостность.

- Обрезка. Процедура обычно происходит с краями листа, они отъединяются и идут в мусор.

- Пробивка. Происходит перфорация сразу несколькими или одним отверстием, появляется узор, рисунок.

- Вырубка. Изнутри заготовки появляется замкнутый контур. По нему убирают целый фрагмент, не нарушая того, что вся деталь остается замкнутой.

- Зачистка. Декоративный элемент, исправляет неровности, сглаживает концы.

- Проколка. На поверхности появляются конусы, то есть прорывы, но без отсечения какого-либо металлического слоя.

Разновидности штамповки деталей из листового металла

Вся металлическая продукция, подвергнутая штампованию, имеет небольшую ширину, так как трудно гнуть чрезмерно плотный лист. Но в зависимости от его прочности применяют различные подходы. Рассмотрим особенности.

Холодная выштамповка

Заготовка обрабатывается без предварительного нагревания. Метод недорогой и менее трудозатратный, так как является одноступенчатым. Так обрабатываются только тонкие поверхности. Этапы процедуры:

- Увеличение плотности стали с помощью пресса. Так материал становится менее пластичным, более устойчивым к внешним воздействиям. Форма остается за изделием надолго.

- Обработка посредством обработки высокими температурами – 550-620 градусов поддерживается в печи. Это приводит к разрушению химический кристаллической решетки и к наполнению структуры дополнительными атомами углерода.

- Заготовка переводится в цех для холодного штампования металла. Здесь металлические формы используются для длительной эксплуатации. Матрицы для них делаются из очень прочных сплавов, которые остаются точными после долгого срока использования.

Особенности холодной штамповки

Происходит она не в домашних условиях, а исключительно в цехах. Причем достоинством является возможность нахождения сотрудников в помещении в момент работы оборудования, потому что они не присутствуют в зоне с высокими температурами. Сам момент, когда наносится штамп посредством пресса, занимает не более нескольких секунд, механизм приводится в действие автоматически. Такой вариант подходит для:

- легированных, углеродистых сталей;

- алюминия;

- меди;

- некоторых сплавов.

Также аналогичный метод применяют для создания изделий из:

- картона;

- кожи;

- полимерной глины;

- резины.

Подгонка оборудования (масса пресса, сталь для ножей) будет осуществляться, исходя из расчета свойств материала.

Горячий процесс штамповки металла

С его помощью обрабатывают более плотные заготовки. Они гнуться и подвергаются штампованию по причине разлома связей между молекулами (они находятся на большем расстоянии). Вся процедура имеет аналогичные подготовительные этапы, как и холодная разновидность, то есть прессовка и обработка в печах, закалка. Но уже на третьем шаге требуется более современное и трудное оборудование. Здесь пресс совмещается с нагревательным элементом. Металл изначально достигает состояния красного накаливания. И уже в таком виде происходит основная работа. Особенности:

- Автоматизация процесса – за станками не должны стоять люди, это тем более актуально, что невозможно работать в такой температуре воздуха.

- На компьютере предварительно нужно выставлять параметры материала.

- Сталь для самих штампов – только легированная, высокопрочная.

Если не используется автоматический нагрев, то процесс аналогичный, но в два шага – сначала раскаление, а затем штампование. Тогда в цеху должен присутствовать работник, который перекладывает щипцами (на примере небольших изделий) заготовку с одного места на другое. Это очень трудная работа, поэтому многие крупные предприятия переходят на дорогостоящую автоматику.

Тогда в цеху должен присутствовать работник, который перекладывает щипцами (на примере небольших изделий) заготовку с одного места на другое. Это очень трудная работа, поэтому многие крупные предприятия переходят на дорогостоящую автоматику.

После горячей металлической штамповки не требуется особенного охлаждения (водного или холодным воздухом). Температура приходит в норму в зависимости от того, какая масса и плотность у стали. Только после полного остывания можно проводить шлифование, оцинковку, покраску или прочие финишные работы.

Жидкое штампование

Второе название – литье под давлением, применяется не очень часто, так как оно дорогое, а также технологически трудное. Но для получения очень прочных, без заломов и возможных неточностей изделий, применяется именно этот способ. Он представляет собой расплавление металлического сплава и его последующее заливание в специальную штамповочную форму. После остывания может происходить повторная выштамповка, но уже в качестве финальной черты.

Разделительное штампование

Фактически это вырубка, пробивка и разрезка. То есть здесь материал не гнется, а только отсекается от него лишняя часть. Предаваться могут различные узоры и геометрические формы. Это может быть либо первичная обработка заготовки, а затем будет происходить формирование объемов, либо единственно необходимая для готового изделия ступень. Резка выполняется посредством специальных инструментов – ножей из высокопрочной и хорошо заточенной стали. Процедура может быть как по прямой, так и по изогнутой линии. Применяют:

- гильотинные ножницы;

- вибрационные станки;

- диски.

Также эту процедуру можно назвать раскройкой, термин используется у портных, которые аналогичным образам раскраивают подготовленную ткань.

Выбор пресса и оборудования для штамповки изделий из металла

В основном учитываются два фактора – тип работы, то есть то, что нужно сделать с листом – изогнуть, пробить. Второй – какой материал используется, его свойства – плотность, степень межмолекулярный связей. Расчеты производятся согласно нормативам, прописанным в ГОСТах. Может применяться гидравлическая или кривошипная прессовка, при этом ширина хода ползуна и шайбы зависит от трудности действия. Например, для выбивки небольшой, для вытяжки – шире.

Оборудование по ГОСТу

Есть следующие типы станков:

- однокривошипные;

- двухкривошипные;

- четырехкривошипные.

В любом варианте они оснащаются стальной матрицей и ползуном, который соединен со штампом. Движение начинается за счет электродвигателя, в котором есть элементы кинематической цепи. Для освобождения рук работника запуск производится ногой, снизу есть педаль, которая соединена с муфтой вращения. Далее сила передается на все движущиеся элементы, начинается процесс штамповки металлов, как вы понимаете, своими руками такой технологически трудный станок сделать нельзя.

Для сложных изделий

Структура, описанная выше, подходит для самых элементарных заготовок. Если форма имеет более трудную конфигурацию, применяют пневматический пресс с двумя или тремя ползунами. Это требуется для более прочной фиксации листа, а также для управления сразу несколькими матрицами. Если материал очень прочный и его не может «взять» ни один пресс, то используют инновационную разработку – взрыв. Его сила помогает пробить даже самые крепкие сплавы.

Листовая штамповка

Наиболее простые процедуры, они не предполагают изгибов. Используется обычно холодный метод. Особенность – высокая точность, вплоть до долей миллиметра. Такие изделия применяются фактически во всех отраслях машиностроения, поэтому и заводов, и станков подобного типа очень много.

Объёмная

Отличие – получаются сферические и изогнутые элементы. От маленьких строительных уголков (без этих крепежей трудно представить стройку и ремонт) до больших автомобильных дверей. Здесь может быть использован как холодный, так и горячий способ.

Штампы открытые и закрытые

Здесь все просто. Первые – это те, которые позволяют людям увидеть процесс, а также предлагают металлическому слою выходить наружу, создавая трудно счищаемый слой. Вторые – замкнутые. Они более точные, но для них нужно точно выполнять расчеты, чтобы количество заготовки соответствовало требуемым показателям.

Альтернативные методы

Вместо указанной процедуры используют:

- ковку на огне;

- магнитно-импульсное воздействие на физические свойства материала;

- электрогидравлический подход;

- изотермический подвид горячего штампования;

- прокатывание валом.

В качестве завершения статьи расскажем о достоинствах способа.

Преимущества

- Можно сделать фактически любую форму.

- Снижается расход металлического листа.

- Нет потери механических характеристик изделия.

- Может применяться как на крупном производстве, так и на мелкосерийном.

- Высокая скорость работы.

- Универсальность станков.

Мы рассказали про выштамповку металла. Если вы занимаетесь металлообработкой, то можете заказать высококачественное оборудование от компании «Роста».

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Штамповка металла | site ctm-plus

Изготовление

Нестандартного оборудования, изделий и металлоконструкций

по чертежам заказчика

Штучных изделий, сборочных узлов

Шестерен

Изделий из резины

Металлообработка

Штамповка металла

Наше производство предлагает услуги по изготовлению различных изделий из металла методом штамповки. Применяются способы холодной и горячей штамповки. В качестве материалов используются металлы в виде лент, листов, полос и т. д. Мы осуществляем весь цикл изготовления изделий: от разработки проекта и подготовки необходимой документации, до упаковывания готовой продукции и ее маркировки.

Заказывая штамповку у нас, вы экономите свое время и деньги. При этом вам гарантировано высокое качество готовой продукции и доступные цены на услуги по штамповке. На крупные заказы действуют скидки.

Штамповка – это метод пластической обработки металлов при помощи специальных форм (штампов) с целью придания материалу необходимых конфигураций и размеров. Этим способом можно создать формы, максимально приближенные к готовым изделиям. По сравнению, например, с методом резки металла на станках, при штамповке количество отходов снижается в 5 раз.

Существует два основных вида штамповки металлов: горячая и холодная. Горячая штамповка является одним из самых популярных методов обработки металлов давлением. При ее использовании металл предварительно нагревается, а затем деформируется штампом. Положительным моментом такого вида штамповки является улучшение качеств металла при нагревании, таких как плотность и однородность структуры.

При холодной штамповке не образуется окалина на поверхности заготовок. При этом поверхность изделий более гладкая, чем при применении горячего способа штамповки. Кроме того, таким способом можно получить более точное соответствие размеров готового изделия планируемым, так как не происходит нагревания материала и его расширения, а, следовательно, и уменьшения после остывания. При таком способе обработки металла получаются более легкие по весу и износостойкие изделия. Не менее важно, что после холодной штамповки изделия практически не нужно подвергать обработке резанием.

Холодная штамповка делится на две основные группы по виду исходного материала: листовую и объемную. Как правило, они осуществляются на механических и гидравлических прессах.

К листовой штамповке относится производство изделий с использованием металлических листов, полос и лент. Такой вид обработки возможен и при горячей штамповке, если необходимо изготовить что-либо из низкопластичного металла. Примером применения листовой штамповки может быть создание кузовов автомашин.

Технические характеристики:

:

Д2430Б усилие 100т. — 2 шт.

Д2432Б усилие 160т — 2 шт.

НД3316Г

Наибольшие размеры разрезаемого металла — 4,0 х 2000 мм

Объемная штамповка использует в качестве материала толстые металлические полосы, круги и профильный прокат. Этот способ подходит для создания деталей сложной формы, в том числе с фигурными полостями, и небольших размеров. При этом применяются высокопластичные материалы.

При помощи штамповки создается мебельная фурнитура, заготовки деталей для автомобильной, судостроительной, авиационной промышленностей, различные крепежные изделия, хозяйственные товары и многое другое.

Штамповка | ЯЗТО

Предлагаем услуги по холодной листовой штамповке деталей, как на штампах собственного изготовления, так и на штамповой оснастке Заказчика.

«ЯЗТО» осуществляет производство деталей и изделий путем холодной листовой штамповки металлов.

Штамповка — это процесс обработки металлов давлением, при котором формообразование детали осуществляется в специализированном инструменте — штампе. По виду заготовки различают объемную штамповку и листовую штамповку, по температуре процесса — холодную штамповку и горячую. По сравнению с ковкой, штамповка обеспечивает большую производительность, благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Холодная штамповка

Холодная штамповка — это процесс обработки давлением листового или сортового металла, обычно осуществляемый без нагрева заготовки.

Холодная штамповка сопровождается упрочнением, то есть увеличением прочности металла и уменьшением его пластичности, затрудняющим деформирование в последующих операциях.

Холодная штамповка позволяет получать детали высокой точности, с поверхностью хорошего качества, почти не требующие в процессе изготовления обработки резанием.

Преимущество этого метода обработки металла заключается в стабильности получаемых размеров, формы и качества изделия а также в наименьшей затрате труда и металла.

Отсутствие нагрева при холодной штамповке создает благоприятные предпосылки для механизации и автоматизации технологического процесса,

что повышает производительность и улучшает условия труда.

Листовая штамповка

Листовая штамповка — листовое штампование, изготовление полуфабрикатов, деталей и готовых изделий из листовых металлических заготовок деформированием их под действием давления.

У нас имеются кривошипно-шатунные прессы простого действия КД21-24, КД21-26, КД21-28, КД21-30, LE-400 с усилием от 25 до 400 т.с. и габаритами столов до 2500×700 мм, которые позволяют изготавливать широкий спектр крупных и средних деталей глубокой вытяжки, вырубки, пробивки, гибки, отрезки, получаемых методом холодной штамповки.

Некоторое оборудование

Заказать штамповку

Холодная штамповка | мтомд.инфо

Холодная штамповка — процесс обработки давлением листового или сортового металла, обычно осуществляемый без нагрева заготовки. При холодной штамповке процесс изготовления деталей расчленяется на операции и переходы, выполняемые в специализированных штампах. Холодная штамповка сопровождается упрочнением.

Упрочнение — увеличением прочности металла и уменьшением его пластичности, затрудняющим деформирование в последующих операциях. Для устранения вредного влияния упрочнения применяют межоперационную термообработку (рекристаллизационный отжиг). Холодная штамповка позволяет получать детали высокой точности, с поверхностью хорошего качества, почти не требующие в процессе изготовления обработки резанием. Отсутствие нагрева при холодной штамповке создаёт благоприятные предпосылки для механизации и автоматизации технологического процесса, что повышает производительность и улучшает условия труда.

Горячая штамповка

Кузнечно-прессовое оборудование

При холодной штамповке листового металла (см. также Листовая штамповка) в разделительных операциях разрушение происходит при меньшем внедрении режущих кромок инструмента в заготовку, чем при горячей штамповке листового металла, а сопротивление срезу составляет примерно 0,8 предела прочности. В формоизменяющих операциях холодной штамповки листового металла на допустимую степень деформации существенное влияние оказывает упрочнение. Увеличение допустимой степени деформации в операциях холодной штамповки достигается созданием оптимальных условий деформирования (схема силового воздействия, конструкция штампа, рациональная конфигурация рабочего инструмента, скорость деформирования, смазка и т.п.). При листовой холодной штамповке заготовка получает разные деформации в различных участках и соответственно различное упрочнение. Сочетание рационального распределения деформаций, зависящего от размеров и формы заготовки, а также типа применяемых операций и условий их осуществления, с термическими операциями (как для всей заготовки, так и для отдельных её частей) позволяет получать наилучшие эксплуатационные свойства деталей (жёсткость, прочность, износостойкость и т.п.) при наименьшей массе деталей (облегчённые конструкции).

Холодная штамповка сортового металла разделяется на штамповку в открытых штампах, холодное выдавливание, холодную высадку. Объёмная холодная штамповка осуществляется в штампах, аналогичных штампам объёмной горячей штамповки, обеспечивающих последовательное приближение формы заготовки к форме детали. Вследствие упрочнения процесс холодной штамповки обычно расчленяется на большее число операций и переходов, чем при горячей штамповке, а для увеличения пластичности и уменьшения сопротивления деформированию используют межоперационные отжиги. При холодной объёмной штамповке в открытых штампах применяют промежуточную обрезку заусенца, что позволяет уменьшить усилие деформирования и повысить точность размеров штампуемых изделий. Удельные усилия деформирования при холодной объёмной штамповке достигают 3000 Мн/м2, что вынуждает использовать этот процесс только для изготовления деталей небольших размеров. Для уменьшения удельных усилий штамповки применяют смазку, противостоящую выдавливанию с контактных поверхностей при высоких удельных усилиях (например, минеральные масла с наполнителями в виде графита, талька, дисульфида молибдена и т.п.).

Холодное выдавливание осуществляется по схемам деформирования, сходным с прессованием металлов. Используют прямое, обратное, боковое и комбинированное выдавливания, различающиеся направлением течения металла по сравнению с направлением смещения пуансона относительно матрицы. При комбинированном выдавливании в рабочем инструменте имеется несколько каналов, по которым металл вытекает из полости матрицы, причём могут одновременно иметь место элементы прямого, обратного или бокового выдавливания. Холодным выдавливанием получают сплошные и полые детали довольно сложной конфигурации. Схема всестороннего сжатия, при которой происходит холодное выдавливание, обеспечивает увеличение пластичности металла и позволяет получать без разрушения большое формоизменение заготовки. Упрочнение металла (см. Наклеп. Наклеп металла. Сущность явления наклепа.), возникающее при холодном выдавливании, ограничивает допустимое формоизменение и вынуждает в ряде случаев использовать межоперационные отжиги; кроме того, из-за больших удельных усилий деформирования допустимое формоизменение обычно ограничивается и прочностью инструмента.

Горячая штамповка

Кузнечно-прессовое оборудование

Для уменьшения удельных усилий деформирования подбирают рациональные форму и размеры инструмента, применяют различные смазки. Повышенная прочность инструмента достигается использованием высокопрочных инструментальных сталей, рациональной термообработкой пуансонов и матриц, бандажированием матриц и т.п. Из пластичных металлов и сплавов холодной штамповкой можно получать полые детали с толщиной стенки в десятые и даже сотые доли мм.

Наряду с традиционными методами холодной штамповки всё более широкое применение получают беспрессовые виды штамповки (взрывная, электрогидравлическая, электромагнитная и т.д.).

Acro Metal Stamping

Новая система измерения размеров цифровых изображений

Редактором веб-сайта • 23 мая, 2017

Недавно мы приобрели новое оборудование для нашей лаборатории качества, которое сократит время, необходимое для проверки плоских деталей, до доли времени, необходимого ранее. Это приведет к увеличению частоты проверок и повышению качества ваших деталей. Большое поле зрения 200 × 200 мм 7.Размер 87 × 7,87 дюйма. Измерение размеров на указанной высоте Точное измерение размеров, ранее невозможное с помощью систем технического зрения Взаимодействие с другими людьми Осмотр «на месте и в прессе» После размещения детали на сцене просто нажмите кнопку, и всего за 3 секунды вы получите 99 измерений на 100 деталях с оценкой ОК / НЕТ, что значительно сократит время проверки качества.Устранение ошибки оператора Теперь измерения согласованы независимо от того, кто управляет системой.Просто откройте программу, поместите деталь, нажмите кнопку измерения, и система автоматически запомнит размеры, которые необходимо измерить, условия освещения и автоматически сфокусирует деталь. Автоматическая запись данных и отчеты о проверках Автоматически записывает и сохраняет результаты по мере выполнения измерения.Автоматически заполняйте отчеты о проверках и анализах в системе без необходимости вручную записывать данные.

Что такое штамповка листового металла и как она работает?

Когда большинство людей слышат слово «штамповка», их первая мысль — это либо почтовые расходы, либо кто-то обмакивает резиновый штамп в чернила, чтобы оставить отметку на каком-то документе. Однако для производителей штамповка имеет совсем другое значение, которое напоминает тяжелую технику, которая весит тысячи фунтов и может навсегда изменить форму металла с помощью грубой силы.

В производстве «штамповка» обычно относится к машинам и процессам штамповки листового металла.

Что такое штамповка листового металла? Как это работает? Вот основы процесса, а также то, как его можно использовать.

Что такое штамповка листового металла?Техническое определение штамповки металла заключается в том, что это тип процесса холодной штамповки, в котором используется экстремальная сила и / или скорость для постоянного изменения формы куска металла. Для штамповки листового металла заготовкой является листовой металл.Однако машины для штамповки металла могут использоваться также для металлической проволоки и других металлических форм.

В некоторых кругах этот процесс известен как «прессинг».

Как работают штамповочные станки по металлу?Основная теория работы станка для штамповки металла очень проста: вы берете большой инструмент и умираете, помещаете его в станок, который может очень быстро прилагать несколько тонн силы, и используете их для придания металлическим предметам нужной формы.

Существует несколько различных процессов, которые обычно может выполнять штамповочный станок для листового металла:

- Сплющивание металла. Одна из основных операций штамповочного станка — это расплющивание металлического предмета. Это можно сделать, чтобы либо сгладить объект, либо сделать его тоньше в одной точке для других целей.

- Обжимной скругленный металл. Этот процесс похож на правку в том смысле, что делает деталь тоньше, но этот процесс обычно используется для проволоки, а не для листового металла. Обжимка проводов сужает один конец, что облегчает его прохождение в отверстие.

- Пробивающий металл. Вместо того, чтобы просто сплющивать металл, инструмент и матрица штамповочного станка для листового металла могут проткнуть кусок металла насквозь.Это создает отверстия, которые можно использовать для соединения нескольких деталей.

- Чеканка металла. Вместо того, чтобы пробивать небольшое отверстие в куске металла, можно использовать инструмент и матрицу штамповочного станка для листового металла, чтобы придать ему определенную форму (например, монету).

Поскольку штамповочные машины для листового металла работают с холодными кусками металла, которые не стали пластичными, они должны полагаться на чрезвычайную силу, чтобы выполнить свою работу — вот почему эти машины часто имеют очень мощные двигатели.Например, штамповочная машина Rouselle Straight Side Press, которую использует Marlin Steel, может оказывать усилие до 80 тонн.

Каковы преимущества штамповки листового металла?Преимущество этого типа процесса холодной штамповки заключается в том, что нет необходимости во вторичных операциях или ожидании остывания заготовки.

Это также помогает сократить производственные отходы за счет изменения формы металла вместо отрезания кусков, особенно при использовании операций прошивки.Обычно, чтобы вырезать отверстие в листовом металле, вы должны вырезать кусок этого металла, но при прокалывании на штамповочном станке металл просто перемещает металл в сторону, чтобы создать отверстие, не создавая лишнего металлического лома.

Вам интересно, как можно использовать штамповку листового металла для собственных нужд формовки металла? Свяжитесь с Marlin Steel, чтобы узнать больше.

Продукция для штамповки металла по индивидуальному заказу / Штампованные металлические детали

Посмотреть полную галерею штампованных деталей по металлу >>

Услуги по штамповке металла

Talan Products — производитель штамповки металла с оборудованием и опытом, оптимизированными для крупносерийного производства штамповки металла по индивидуальному заказу в соответствии с ISO 9001 стандарты качества.В нашей службе штамповки металла по индивидуальному заказу используется комбинация высокоскоростных прессов, прогрессивных штампов, 4-х суппортов и многостолочных прессов, что обеспечивает наиболее экономичное решение для крупносерийного производства. При необходимости мы проектируем и строим специализированные производственные ячейки, использующие автоматизацию для крупносерийного недорогого производства.

Обзор штамповочного оборудования

Talan управляет 24 прессами мощностью до 600 тонн SSDC. Размеры станины пресса до 168 ″ x 54 ″. Диапазон хода пресса до 12 дюймов для штамповки.Наш завод занимает площадь 165 000 квадратных футов под одной крышей и приспособлен для максимально эффективной обработки материалов. Иногда клиентам нравится «заглядывать за занавес» на наше высокоскоростное штамповочное оборудование. Щелкните здесь, чтобы просмотреть полный список оборудования.

Наши клиенты по всему миру доверяют нам в производстве средних и больших объемов:- Алюминиевые штампы

- Автомобильные штамповки

- Металлические штампы

- Четырех- и многослайдные штамповки

- Штамповки из нержавеющей стали

- Длинные пробеги, высокоскоростная штамповка

- Прогрессивная штамповка

Наша приверженность к оборудованию как ведущего производителя штамповки металла очевидна, но на самом деле именно наш инженерный опыт превращает стандартную штамповку в шедевр металлообработки.

Клиенты обычно привлекают нас на раннем этапе проектирования своих штампованных металлических изделий. Команда Talan по обеспечению качества руководствуется данными, и мы стремимся к постоянному совершенствованию и добиваемся его. Мы рады поделиться с вами нашими показателями качества мирового класса.

На службе у всего мираКомпания Talan Products поставляет металлические штампованные изделия нестандартного качества по всему миру, обеспечивая первоклассное качество и технологию точной штамповки. Штамповка деталей из нержавеющей стали, алюминия или других металлов требует точности.Наша зарегистрированная система качества ISO 9001 гарантирует вам бездефектные штампованные металлические детали с жесткими допусками, которые необходимы вам при больших объемах производства.

Если вы инженер, начинающий проект и ищущий возможности высокопроизводительной штамповки металла в больших объемах, или специалист по закупкам, ищущий производителя качественной штамповки металла, позвольте нам процитировать ваши штамповки металла.

Услуги по штамповке металла | Федеральная группа США

Industries по всей стране использует штамповку металла для создания сложных компонентов для машин.Поскольку этот процесс довольно доступен, многие компании выбирают этот процесс для быстрого создания прочных деталей.

Federal Group USA предлагает услуг по штамповке металла для многих компаний во всех отраслях промышленности, и мы можем работать с вами. Мы проведем вас через процесс удовлетворения ваших потребностей в штамповке металла, чтобы вы получили нужные детали тогда, когда они вам понадобятся.

Что такое штамповка металла?

При штамповке металла используется штамповочный пресс для формования плоского листового металла, также называемого штамповочными заготовками.Инструмент и поверхность штампа используют различные методы обработки металла в зависимости от того, какие детали вам нужны.

Наш производственный процесс включает в себя следующие технологии в соответствии с вашими требованиями:

- Пробивка

- Заглушка

- Чеканка

- Гибка

- Фланец

- Рисунок

- Тиснение

- Керлинг

- Пирсинг

При разработке проекта штамповки используются технологии CAD / CAM, позволяющие каждый раз изготавливать точные, идентичные детали.Требуется терпение и внимание к деталям, чтобы гарантировать точность и совместимость всех конечных частей друг с другом, как задумано.

Виды штамповки металла

В проектах по штамповке металла используются различные методы для достижения нужной формы, размера, плотности и скорости. Хотя у каждого типа есть свои преимущества, все они работают для разных целей и отраслей в зависимости от того, какие изделия они производят.

прогрессивный

При прогрессивной штамповке мы перемещаем полосу металла через пресс для прогрессивной штамповки, где она проходит от одной станции к другой.Каждая станция выполняет определенную функцию, включая пробивку, гибку и резку металла.

Часто для прогрессивной штамповки требуется несколько станков, особенно когда проект включает сложные детали. Прогрессивная штамповка предлагает преимущества быстрого оборота и создания повторяющихся однородных деталей. Он также имеет самые низкие затраты на рабочую силу для каждого типа штамповки.

Fourslide

Для штамповкиFourslide используются четыре инструмента, каждый из которых одновременно сгибает металл в желаемую форму.

Fourslide штамповка упрощает создание сложных деталей. Хотя он не позволяет создавать детали с такой однородностью, как прогрессивная штамповка, он упрощает изменение или корректировку дизайна, когда в проекте требуется много деталей с разными изгибами.

Глубокое вытягивание

Глубокая вытяжка — это техника, при которой мы используем пуансон для подачи заготовки в матрицу. Он лучше всего подходит для проектов, где заказчику нужны продукты разного диаметра, часто в автомобильной или авиакосмической промышленности.

Для глубокой вытяжки используется меньше сырья, чем при других процессах штамповки. Он также хорошо подходит для изготовления менее сложных произведений в больших объемах.

Для чего лучше всего использовать металлическую штамповку?

Штампованный металл можно найти практически в любой отрасли. Вероятно, вы штамповали металл практически во всех комнатах вашего дома.

Мы используем штамповку листового металла для создания продуктов для таких отраслей, как:

- Автомобильная промышленность

- Аэрокосмическая промышленность

- Электроника

- Бытовая техника

- Освещение

- Медицинский

- Военный

- Телекоммуникации

Этот процесс также подходит для изготовления мелких деталей, таких как шайбы и зажимы.Вы также можете увидеть штампованный металл в виде тисненых или выгравированных букв и изображений, включая логотипы компаний.

В каждой из отраслей, которые мы обслуживаем, штамповка металла производит единый продукт, поэтому каждая деталь идеально сочетается друг с другом. Независимо от того, нужны ли нашим клиентам небольшие простые детали, такие как зажимы для подвесных ламп или большие контейнеры для батарей, наши инструменты и штампы позволяют производить одинаковые детали каждый раз.

Stamping обеспечивает надежность, точность и универсальность практически для любого применения.В таких отраслях, как автомобилестроение, требуются более прочные металлы, например сталь, чтобы выдерживать жесткие условия эксплуатации. Между тем, в электронике и авиакосмической отрасли используются такие металлы, как медь, нержавеющая сталь и алюминий

.Обслуживая множество областей, мы используем множество металлов и сплавов, чтобы соответствовать стандартам каждой из них. Мы понимаем, что вам нужна точность в своей области, и мы здесь, чтобы сделать для вас идеальные штампованные изделия из металла.

Мы предлагаем услуги штамповки металла на заказ

У большинства компаний разные требования, даже в пределах одной отрасли.Именно поэтому мы предлагаем штамповку металла на заказ, независимо от ваших потребностей.

Мы будем работать, чтобы понять спецификации вашей компании и разработать дизайн и штамп, чтобы предоставить вам продукт, который вы хотите. Мы даже предлагаем услуги, выходящие за рамки индивидуальной штамповки металла, в том числе:

- Покрытие

- Термическая обработка

- E-покрытие

- Винтовая вставка

- Снятие напряжения

- Катушка на катушке

- Лента и катушка

- Взять и разместить

Выбирая The Federal Group USA для оказания услуг по изготовлению металлов, вы работаете с командой преданных своему делу профессионалов, которые заботятся о вашем бизнесе.Наши исключительные меры контроля качества означают, что мы соблюдаем самые высокие стандарты. Мы не объявим работу завершенной, пока вы не будете удовлетворены.

Мы общаемся с вами от проектирования до завершения продукта, чтобы вы были уверены в наших продуктах, как и мы. Свяжитесь с TFGUSA сегодня, чтобы узнать, как мы можем изготовить металлические изделия, необходимые для вашей компании.

компаний по штамповке металла | Услуги по штамповке металла

Список компаний по штамповке металла

Помимо штамповки, термин «штамповка металла» может относиться к более широкому набору процессов обработки металла, которые выполняются с помощью пресса, таких как гибка, вырубка, чеканка, тиснение , отбортовка, штамповка и штамповка.

ПримененияШтамповка металла пользуется популярностью у производителей благодаря своей способности производить однородные детали в больших объемах при сохранении низких затрат.

Штамповка металла находит широкое применение в промышленности, например, в сантехнике, бытовой технике, автомобильных деталях и медицинских штамповках. Среди отраслей, в которых он наиболее популярен, являются: автомобилестроение, аэрокосмическая промышленность, здравоохранение, исследования и разработки, военная и оборонная промышленность и электроника.

Произведенная продукцияСписок продукции, которую производители могут изготавливать с помощью штамповки металла, практически бесконечен.Некоторые из этих продуктов включают в себя: глубокую штамповку (глубокие трехмерные детали), такие как кастрюли и сковороды, металлические кронштейны, пружинные зажимы, металлические зажимы, внешние строительные панели (например, крыши, двери, капоты, боковые панели, крышки палубы и крылья), интерьер строительные панели, металлические кронштейны, люверсы, лазеры, датчики, компоненты радиосистем, медицинские штампы, детали вертолетов, детали двигателей транспортных средств, детали оружия, навигационные системы, шасси и панели с критическими размерами. Штамповку по металлу используют также для изготовления украшений, предметов домашнего обихода и сантехнических принадлежностей.

Штамповки из листового металла — Micro Forms, Inc. История

Самыми ранними примерами металлических штамповок являются монеты, отчеканенные (не штампованные) людьми, которых называли лидийцами, в 7 веке до нашей эры. Эти люди, жившие на территории современной Турции, создавали монеты, помещая кусочки золота или золотого сплава между кубиком с одним изображением и штампом с другим. Как только металл был на месте, они ударяли молотком по всему инструменту и штампу в сборе.

Люди продолжали использовать этот метод штамповки металла, пока немецкий серебряный мастер Маркс Шваб не изобрел пресс для металла, который шел вместе с штампом.Он был довольно большим, и в нем могли одновременно работать до 12 рабочих. Его изобретение, дебютировавшее в 1550 году, стало известно как винтовой пресс.

Штамповка по металлу стала действительно популярной во время промышленной революции. Это началось с того, что производители использовали этот процесс для изготовления деталей велосипеда. Обнаружив, что это недорого и эффективно, производители быстро начали штамповать металл как можно больше продуктов. На рубеже 20-го века Генри Форд обратился к штамповке металла для обработки деталей своего автомобиля Model T.

С тех пор процесс штамповки металла не сильно изменился, за исключением автоматизации, источников питания (электричество, пневматика, гидравлика и т. Д.) И материалов, доступных для штамповки.

Сегодня штамповка металла пронизывает все наше общество, особенно наши автомобили. В 2014 году эксперты оценили отрасль автомобильной штамповки более чем в 31 миллиард долларов. Между тем, они ожидают, что в отрасли электронной штамповки к 2022 году совокупный годовой темп роста (CAGR) составит 5,4%. Излишне говорить, что сейчас отличное время для инвестиций в штамповку металла.

Материалы ПроцессДля штамповки металлов совместимы различные материалы, такие как цинк, никель, сталь, латунь, алюминий, медь, титан и многие сплавы.

Цинк — это встречающийся в природе элемент, который слесарии часто используют в качестве основы сплава. Сам по себе он хрупкий и трудно поддающийся формованию в качестве компонента сплава, если он обеспечивает стойкость к гальванизации и коррозию. Это, например, важный компонент при производстве листовой латуни.

Никель — еще один природный элемент. Однако сам по себе он гораздо более успешен, чем цинк. Он может похвастаться множеством положительных свойств, в первую очередь: магнетизмом, коррозионной стойкостью и пластичностью.

Сталь — важный сплав железа с углеродом. Он обладает превосходной прочностью на разрыв, хорошей коррозионной стойкостью и теплопроводностью, высоким пределом текучести и долговечностью. Оцинкованная сталь особенно прочна. Штамповка стали используется для создания широкого ассортимента высокопрочных изделий.

Латунь — это сплав, состоящий в основном из меди и вышеупомянутого цинка. Латунь в некоторой степени устойчива к коррозии, но не очень прочная. Однако это довольно эстетично. Таким образом, он лучше всего подходит для изготовления декоративных штамповок. Кроме того, ювелирные изделия, сантехника и бытовая техника обычно изготавливаются из латунной штамповки.

Алюминий Металл: мягкий, ковкий, устойчивый к коррозии, электропроводный, теплопроводный и немагнитный.

Медь — еще один элемент, встречающийся в природе. Это электропроводящий, теплопроводный, пластичный, податливый, мягкий и распространенный ингредиент сплава. Штампованные детали из медного листового металла идеально подходят для штамповки больших автомобильных деталей и штамповок из металла глубокой вытяжки, а также для изготовления больших кастрюль и сковородок.

Бериллиевая медь — самый прочный медный сплав. Он известен своей устойчивостью к: абразивному износу, истиранию, продуктам разложения пластика и неокисляющим кислотам. Также известно, что он является электропроводным, прочным, свариваемым, обрабатываемым и пластичным.

Титан — металл, известный своей исключительной прочностью и соотношением прочности к плотности, высокой коррозионной стойкостью и легкостью. Титановая штамповка широко используется в здравоохранении, обороне и авиакосмической промышленности.

Подробности процессаПроцесс штамповки металла, как правило, работает с помощью ползуна или ползуна, станины пресса и штампа или штампа. (Иногда для этого процесса требуется несколько штампов и / или штамповочных прессов.) Сам процесс можно разбить на несколько простых шагов.

1. Вставка листового металла

Для начала производители вставляют листовой металл в станину пресса, которая представляет собой неподвижный стол.

2. Завершение операции формовки

Затем штамп, который представляет собой инструмент, состоящий из специально разработанной полости, формирует металлические детали из вставленного листового металла. Верхняя часть матрицы соединяется с ползуном пресса, который поддерживает движение к станине пресса и от нее, а нижняя часть соединяется со станиной пресса. Другой компонент матрицы, называемый пуансоном, завершает операцию формования, проталкивая листовой металл через матрицу.

Проведение вторичных процессов

После формования металлические штамповки обычно подвергаются одной или нескольким вторичным процессам.

Покрытие, например, , повышает коррозионную стойкость, паяемость и долговечность детали. Обычные материалы покрытия включают олово, никель, золото и палладий. Однако, если производитель желает избежать этого шага, он или она может предварительно покрыть металл металлической пластиной. Другие вторичные процессы включают термообработку, удаление заусенцев, чистку и порошковое покрытие.

Термическая обработка увеличивает твердость, снижая вероятность растрескивания.

Удаление заусенцев позволяет удалить острые углы с помощью абразивов или химикатов.

Очистка для удаления пленки и масел, оставшихся после процесса штамповки.

Порошковое покрытие — это способ нанесения защитного слоя на штамповку.

КонструкцияПеред выполнением штамповки металла производители планируют операцию на основе ряда технических характеристик приложения.Такие характеристики включают: желаемую толщину материала, желаемую форму и размер материала, стандартные требования, требуемые допуски и требуемые / предпочтительные качества материала.

На основе этих спецификаций они могут составить план действий, в том числе, какой процесс штамповки они будут использовать, материалы, которые они выберут, конфигурацию штампа и какие вторичные процессы они будут проводить. Штамповка по своей сути является настраиваемым процессом, поэтому производителям не составит труда удовлетворить ваши точные потребности в штамповке металла.

Используемое оборудованиеОбычные штамповочные машины включают: механические, передаточные, четырехпозиционные и гидравлические прессы.

Механические прессы работают за счет выработки энергии в маховике, которая затем передается на электрический вал, эксцентриковую шестерню или коленчатый вал. Примером механического пресса является зубчатая рама, пресс с прямой рамой и ручной подачей, который идеально подходит для передаточных и прогрессивных штампов.

Переносные прессы имеют несколько станций для прохождения деталей, но вместо того, чтобы начинаться как одна деталь или рулон, передаточные прессованные детали начинаются как отдельные детали из листового металла.

Прессы Fourslide — это автоматические прессы, которые работают с использованием четырех слайдов, отсюда и название. Из-за того, что у них очень много суппортов, четырехпозиционные металлические штампы могут формировать заготовки по обеим осям. Это означает, что они могут одновременно выполнять такие задачи, как формование, резка и штамповка.

Гидравлические прессы доступны в широком ассортименте рам, включая прямые стороны, C-образные, четырехстоечные и H-образные рамы, каждая из которых может обеспечивать полную мощность в любой точке хода.Эта мощность передается гидроцилиндрами, движущимися в запрограммированной последовательности под действием гидравлического давления.

Гидравлические прессы предназначены для прецизионной штамповки металла, малых тиражей, глубокой вытяжки, низкоскоростной высокотоннажной вырубки с длинной подачей и работы, требующей постоянного давления. Доступные в широком диапазоне грузоподъемности, размеров, рабочих скоростей и длин хода, штамповочные прессы и процессы доступны для любого применения.

Варианты и аналогичные процессыПроизводителям доступны несколько типов процессов штамповки, такие как прогрессивная штамповка, штамповка с переносом, линейная штамповка и сложная штамповка.

Прогрессивная штамповка, , также известная как метод прогрессивной штамповки, представляет собой непрерывный процесс изготовления небольших прецизионных деталей, таких как медицинские и электронные штамповки, металлические зажимы, скобы и пружинные зажимы. Поскольку они производятся в непрерывном процессе, прогрессивные штамповки представляют собой короткие штамповки, которые производят большой объем штамповки за короткий период времени. Фактически, прогрессивная штамповка — это самый быстрый способ изготовления металлических штамповок.

Передаточная штамповка — это метод изготовления штампа, который перемещает листовой металл вместо того, чтобы удерживать его в неподвижном состоянии.Прессы для трансферной штамповки оснащены рядом различных инструментов, что позволяет им выполнять несколько задач при перемещении заготовки из одной области в другую. Обычно перемещают заготовку по автоматизированным рельсам. Все это выполняется одним нажатием, и операцию можно запрограммировать индивидуально.

Линейная штамповка — это процесс штамповки, с помощью которого производители могут эффективно и с относительно низкими затратами производить крупные детали. Матрицы загружаются вручную или с помощью роботов.Производители предпочитают роботизированную загрузку, так как она более безопасна и эффективна, но они действительно используют ручную загрузку, когда детали особенно громоздки или это малопроизводительный тираж.

Составная штамповка в штампе процесс штамповки, при котором штамп отделяет заготовку от стальной полосы всего за один ход. Составная матрица также может выполнять несколько штампов и разрезов за один ход. Компаундная штамповка популярна для штамповки металла простого оборудования, такого как шайбы. Он может производить от средних до больших объемов при низких затратах.

ПреимуществаШтамповка металла — отличный способ инвестировать. Почему? Во-первых, металлические штампованные детали точны, обладают высокой повторяемостью и допускают прецизионные допуски. Во-вторых, штампы для штамповки металла имеют более низкую стоимость инструмента, чем другие детали инструмента, такие как пресс-формы, штампы для ковки и литья и одноразовые режущие инструменты. Кроме того, штамповка металла позволяет получать прочные детали из более твердых материалов, чем позволяют другие процессы. Узнайте больше о возможностях, связавшись с поставщиком услуг печати.

Поиск подходящего производителяЕсли вам требуется высококачественная штамповка металла, мы рекомендуем вам обратиться в проверенную компанию по штамповке металла, которой вы можете доверять. Поскольку рынок находится на подъеме, конкуренция ожесточается. Хотя это может быть полезно для вашей прибыли, это также означает, что есть больше непроверенных или низкокачественных производителей, которые хотят соблазнить вас низкими ценами. Чтобы избежать подобных ошибок, мы составили исчерпывающий список опытных штамповщиков по металлу, которым мы доверяем.На этой странице вы найдете профили этих компаний. Когда будете готовы, возьмите немного для изучения этих профилей. Выберите трех, а возможно, четырех поставщиков, которые, как вам кажется, могут наилучшим образом соответствовать вашим требованиям. Затем обратитесь к каждому из них, чтобы подробно обсудить ваши требования. Не забудьте рассказать о своих стандартных требованиях, индивидуальных запросах, бюджете, сроках, предпочтениях доставки и предпочтениях уровня поддержки после доставки. Как только вы это сделаете, сравните и сопоставьте свои разговоры.Определите, какой производитель предлагает лучшие предложения (включая преимущества золотого участника), продукты высочайшего качества и лучшее обслуживание клиентов, и свяжитесь с ним снова, чтобы начать работу. Удачи!

Информационное видео по штамповке металлов

Процессы штамповки металлов | Ken-tron

Штамповочные станки по металлу используются для массового производства металлических комплектующих. На станках работают нестандартные штампы, предназначенные для изготовления металлических штамповок. С помощью процессов штамповки металла можно изготавливать детали с жесткими допусками из самых разных материалов.

Существует три основных типа прецизионной штамповки металла:

Прогрессивная штамповка металла

Прогрессивная штамповка — это, пожалуй, самый распространенный процесс штамповки металла. Мы используем одиночный штамп, который постепенно создает вашу индивидуальную деталь по мере того, как металлическая полоса проходит через штамп. Деталь держится на полосе и формируется или формируется на многочисленных участках прогрессивных штампов. Прогрессивная штамповка, как правило, является наиболее экономичным видом штамповки. Наши прессы OBI и прямые прессы имеют размер от 2 тонн до 60 тонн и специализируются на производстве точных штамповок с жесткими допусками самых разных форм и металлов.Эти металлы имеют размер от 0,002 до 0,250 дюйма и ширину от 0,060 до 4,00 дюймов.

Металлические штампы для глубокой вытяжки

У нас есть прессы Waterbury Farrel Cam Eyelet и прессы Baird Transfer (США) размером от 5 до 45 тонн, специализирующиеся на глубокой вытяжке широкого спектра металлических полос. Материалы включают: нержавеющую сталь, латунь, медь, никелевые сплавы и другие металлы в соответствии с требованиями заказчика. Используемые при глубокой вытяжке, наши трансферные прессы или машины для изготовления глазков позволяют производить детали с глубокими углублениями с отдельными станциями пуансонов и штампов.Детали глубокой вытяжки — это металлические штамповки, изготовленные из плоской металлической полосы. Глубоко вытянутые детали или детали с проушинами имеют глубину больше, чем их ширина, и их часто называют чашечками.

Металлические штампы с несколькими салазками

Металлические штампы с несколькими салазками или с четырьмя направляющими часто являются наиболее сложными деталями с несколькими изгибами или углами. Это детали обернутого или зажимного типа. Многопроходные машины также могут работать с несколькими наборами штампов одновременно и под разными углами. Этот тип машины также используется для производства большинства наших проволочных форм.У нас есть формовочные машины Baird, от №00 с четырьмя суппортами до многоточечных №35, с возможностью формовки самых разных сплавов проволоки и лент в точные металлические штамповочные детали на заказ. Наши предприятия по формованию проволоки теперь производят проволочные профили диаметром до 0,125 дюйма.

Ken-tron Mfg., Inc. имеет оборудование для производства всех трех типов металлических штамповок. Многие компании по штамповке металла могут производить один или два типа, но немногие имеют возможность производить все три типа.

Когда Ken-tron получает запрос на расценки, наши инженеры берут чертеж компонента или план и решают, какой тип машины наиболее эффективно будет производить деталь, которую вы ищете.

Для получения дополнительных запросов, пожалуйста, запросите расценки или свяжитесь с нами.

Посмотрите наше видео о процессах штамповки металлов для получения дополнительной информации.

Progressive Metal Stamping Services — Фэрфилд, Огайо

Услуги прогрессивной штамповки металла

Услуги прогрессивной штамповки металла

Услуги прогрессивной штамповки металла

Сила ART Metals Group — в автоматизации и сокращении трудозатрат.Знания, опыт и постоянное совершенствование позволили ART добиться роста на высококонкурентном мировом рынке. Производя сварные узлы, а также узлы конических и шариковых упорных подшипников миллионами в год и отвечая требованиям, предъявляемым к отрасли, ART сделает все возможное, чтобы снизить затраты за счет автоматизации и измеримого качества.

ART Metals Group предлагает альтернативы штамповке алюминия для поддержки инициативы автомобильной промышленности по повышению экономии топлива.

ART Metals Group использует прогрессивные штампы на любом из наших прессов мощностью 45-800 тонн.Компания ART включает в себя составную вырубку, чеканку, вытяжку, стрижку, формовку, а также нарезку резьбы в штампе, контрольную калибровку, цензуру и вставку в штамп в наши прогрессивные штампы. Другие автомобильные компоненты, производимые ART Metals Group, включают кронштейны крепления двигателя, педали тормоза и антивибрационные кронштейны.

Плашки прогрессивные

- Большой объем

- Чеканка

- Чертеж

- Прецизионная штамповка

- Вырубка от легкой (0,010 дюйма) до толстой (0,37 дюйма)

- Проектирование и сборка штампов собственными силами

- Сложные формы

- Различные материалы: нержавеющая сталь, алюминий, медь, отожженный и предварительно отпущенный углерод и нержавеющая сталь

Наш инструментальный цех, предназначенный исключительно для поддержки производства продукции для ART Metals Group.Кроме того, в прессах и штампах используются новейшие средства управления и сенсорные технологии, чтобы гарантировать нашим клиентам продукцию высочайшего качества.

Запросить цену

Возможности прогрессивной штамповки металла

- Элементы прогрессивной штамповки

- Крупносерийное производство

- Чеканка

- Альтернативы прецизионной штамповки по низкой цене

- Вырубка: от легкой до тяжелой

- Проектирование и сборка штампа собственными силами

- Сложные формы

- Разнообразные материалы

- Стружка

- Нарезание резьбы в штампе, контрольный замер, цензура, вставка

- Толщина материала

- 0.От 010 до 0,370 дюйма

- Длина станины пресса

- 96 дюймов

- Штамповочные материалы

- Низкоуглеродистая сталь

- Высокоуглеродистая сталь

- Предварительно отпущенные материалы — до 54 Rc.

- Нержавеющая сталь

- Оцинкованная сталь

- Алюминий

- Бронза и другие цветные металлы

- Отделочные и вспомогательные услуги

- Термическая обработка

- Удаление заусенцев

- Покрытие

- Пластиковые компоненты

- Компоненты винтовых машин

- Инструменты (в том числе собственные)

- Сварка / пайка

- Порошковое покрытие

Оборудование для штамповки и инструментального цеха

- Прессовое оборудование

- 800-тонный прямой механический пресс Ravne

- 800-тонный механический пресс Minster с кулаком для тиснения (2)

- 600 тонн — Minster-тисненый механический пресс с кулаком (2)

- 400-тонный прямой механический пресс Minster

- 200 тонн Minster Straight Side Mechanical

- Механические прессы Stamtec 150 тонн

- Механический пресс Minster Knuckle, 100 тонн

- Механический пресс Minster Knuckle, 75 тонн

- Механический пресс Minster Straight Straight 60 тонн

- Механические прессы Stamtec 45 тонн (2)

- Монтажное оборудование

- 2 Автоматические сборочные машины

- 2 Автоматические сварочные машины

- 5 Полуавтоматические сборочные машины

- 2 Полуавтоматические сварочные машины

- 4 Ручные сборочные машины

- Оборудование инструментального цеха

- Ibarmia Сверхмощный сверлильный станок с круглой колонной с редуктором Модель B35

- Ibarmia Сверхмощный сверлильный станок с круглой колонной с редуктором Модель BX35

- Вертикальные фрезерные станки Bridgeport

- Mazak Quick Turn 30

- 15 «x 54» Токарный станок с двигателем Regal

- с двумя поверхностями Шлифовальные машины 6 футов x 36 дюймов

- Две плоскошлифовальные машины 4 дюйма x 8 дюймов

- Плоскошлифовальные машины Gallmeyer и Livingston 12 дюймов x 36 дюймов

- Радиальное сверло Johansson 24 «x 36»

- Радиальное сверло Fosdick 24 «x 36»

- Токарный станок с двигателем Cazeneuve

- Ленточная пила Do-All 20 «

- Отрезная пила Do-All 20″

- Гидравлический пресс 30 тонн

- Координатное отверстие Мура № 4

- Вертикальная фреза с ЧПУ Prototrak

- Обрабатывающий центр с ЧПУ для фритюрницы

Оборудование для контроля качества и сертификаты

- Сертификаты качества

- Сертификаты IATF 16949 и ISO 9001

- Оборудование для контроля качества

- КИМ Mitutoyo

Динамическая нагрузка, Н.C. Испытательные машины:

- (4) Допустимая нагрузка 15000 фунтов

- Допустимая нагрузка 50000 фунтов

- (16) Доступны программируемые параметры испытаний

- Доступны моделируемые опоры подшипников

- Процессы контроля качества

- Исследования возможностей

- Система качества IATF 16949

- Планы производственного контроля

- КИМ Mitutoyo

- Проверка твердости

- Поверхность для проверки серфометра

- Бесконтактная система визуального измерения

Отрасли и конечные пользователи

- Конечные пользователи автомобильной промышленности

- Toyota

- Ford

- General Motors

- Nissan

- Honda

- Mazda

- Ленд Ровер

- Пежо

- Опель

- Ягуар

- Крайслер

- Рено

- Обслуживаемые отрасли

- Автомобилестроение (грузовики, автобусы, прицепы, внедорожники)

- Сельское хозяйство

- Промышленное производство

- Устройство

- Пользовательские приложения

- Медицинское оборудование

- Строительство

Процесс осуществляется очень быстро — за десятые доли секунды.