Профиленакатные и резьбонакатные станки — Profiroll Technologies

Профиленакатные и резьбонакатные станки

Возрастающие требования к экономичности и точности производства, инженерные инновации и опыт послужили мощным стимулом для развития технологий производства резьбы методом холодной накатки. В настоящий момент существуют станки и технологии дающие возможность сформировать почти любой симметричный профиль на поверхностях тел вращения. В зависимости от требований по качеству профиля, степени автоматизации и производительности предлагается оптимальный выбор резьбонакатного станка из соответствующей серии производственной линейки Profiroll.

Основными особенностями всех станков Profiroll являются:

- динамически и статически очень жесткая С-образная цельнолитая станина для обеспечения точности и длительного срока службы станка

- открытая рабочая зона обеспечивает наилучший доступ для смены деталей

- наилучший доступ для переналадки станка

- Усилие накатки от 50 кН до 1000кН

- врезная накатка и накатки «на проход»

- концепция привода и управления с учетом максимального удобства оператора

Серия «Проверенные временем»

В серии станков «Надежные» представлены достаточно гибкие в настройке односалазочные станки для накатки резьб и профилей. Данный тип накатных станков предлагает простой и надежный дизайн, а так же простые и понятные в обслуживании управление и механизмы. На данный момент во всем мире было продано несколько тысяч станков этой серии.

Данный тип накатных станков предлагает простой и надежный дизайн, а так же простые и понятные в обслуживании управление и механизмы. На данный момент во всем мире было продано несколько тысяч станков этой серии.

Серия «Экономичные»

Односалазочные и 2-х салазочные станки серии «Экономичные» рекомендуются для организации экономичного мелкосерийного производства и быстрой интеграции в автоматизированную производственную линию. Система управления на базе ПЛК включает некоторые функции CNC станков, например контроль процесса с обратной связью. Экономичнымы эти станки называются потому, что позволяют сократить время перенастройки станка, а при автоматизации и время обработки.

Серия «Инновационные»

Станки «Инновационные» применяются для накатки прецизионных профилей. Подвижные салазки с двух строн, прецизионные приводы и направляющие совместно с системой управления Profiroll, разработанной на базе устройства ЧПУ Siemens 840D позволяют выполнять накатку наружных профилей с особыми требованиями, а также на тонкостенных деталях.

Резьбонакатные автоматы

Быстро. Быстрее. Еще быстрее. резьбонакатные автоматы Profiroll с принципом накатки ролик-сегмент позволяют достигать производительности до 1500 шт/мин, реализуя таким образом ваши цели в высокоэкономичной и производительной накатке резьбы.

3-х роликовые накатные станки

Трехроликовые накатные станки разработаны для накатки на пустотелых деталях и позволяют добится высокого качества накатанного профиля за счет центрирования обрабатываемой детали и равномерного распределения нагрузки между тремя роликами.

Резьбонакатной станок для арматуры

|

Для соединения арматурных стержней муфтой необходимо производить накатку резьбы на концы прутов. Для этого используется резьбонакатные станки различной мощности. Наше предприятие производит данное оборудование на территории Краснодарского края. Станок подъсоединяется к электросети (трехфазный ток, 380 В). В комплект поставки входит электродвигатель, приводной механизм, резьбонакатные головки. Оборудование смонтировано на раме или шасси с колесами для удобства транспортировки по объекту. Характеристики: Диаметр обрабатываемых стержней: от 16 мм до 40 мм |

|

| Диаметр обрабатываемой арматуры | от 16 мм до 40 мм |

| Максимальная длина резьбы | 80 мм |

| Скорость | 40-62 об/мин |

| Шаг резьбы | 2.5, 3. 0, 3.5 0, 3.5 |

| Угол наносимой резьбы | 60-70 |

| Производительность | 30-40 мм/мин |

| Напряжение | 380 В |

Для соединения арматурных стержней муфтой необходимо производить накатку резьбы на концы прутов. Для этого используется резьбонакатные станки различной мощности. Наше предприятие производит данное оборудование на территории Краснодарского края. Вы можете купить у нас резьбонакатной станок, либо взять в аренду на время производства работ.

Оборудование питается от сети (380 В). Стандартная комплектация поставки включает в себя: корпус, электрический двигатель, зажим, направляющие, редуктор, механизма зачистки стержня, механизма подачи, системы охлаждения, электронный блок управления, резьбонакатные головки. Оборудование смонтировано на раме или шасси с колесами для удобства транспортировки по объекту. Соединения арматуры с помощью резьбовых муфт подразумевает также и накатку или нарезку резьбы на сами. Оптимальнее как раз накатка резьбы на стержень, так как этот вариант не уменьшает диаметр стержня в отличии от нарезания. Процесс этот происходит обычно на строительной площадке в арматурном цехе, либо накатку резьбы производят на заводе.

Оптимальнее как раз накатка резьбы на стержень, так как этот вариант не уменьшает диаметр стержня в отличии от нарезания. Процесс этот происходит обычно на строительной площадке в арматурном цехе, либо накатку резьбы производят на заводе.

Нанесение резьбы производится с помощью накаточных валиков. Их в станке обычно три штуки. Сама накатка происходит за счёт пластических свойств металла арматуры, когда под давлением происходит перераспределение объёмов стержня в месте накатки. В результате такой операции объём и диаметр заготовки остаются условно неизменными.

- На первом этапе производится настройка станка под требуемую длину накатки

- На втором этапе стержень зажимается в тисках, происходит очистка и стачивание рёбер арматуры

- Далее стержень передвигается в сторону роликов, выполняющих собственно накатку. Ролики имеют одинаковый диаметр и вращаются в одном направлении

-

Сколько по времени занимает обработка одного стержня арматуры?

Скорость накатки резьбы на арматурном стержне зависит от нескольких факторов: опыт рабочего, класс арматуры, диаметр стержня, шаг и длина резьбы.

К примеру, накатка резьбы длиной 60 мм на стержне диаметром 25 мм займёт 30-40 секунд.

К примеру, накатка резьбы длиной 60 мм на стержне диаметром 25 мм займёт 30-40 секунд. - Какие детали больше всего подвергаются износу? Сколько прослужат “расходники”? Расходные детали резьбонакатного станка — это ролики и режущие лезвия. Одного комплекта роликов хватает на обработку от 1000 до 3000 стержней, в зависимости от класса и диаметра арматуры

- Какую гарантию вы даёте на станок? Гарантийный срок обслуживания — 6 месяцев. В этот период в случае выхода из строя, мы предоставим необходимые запасные части, либо заменим оборудование. (Гарантийный срок не распространяется на расходники)

- Можете ли вы организовать обучение персонала для работы со станком? Конечно, мы можем предложить подготовку ваших сотрудников за определённую плату. Станок не сложен в обращении, к нему поставляется подробная инструкция по эксплуатации.

Двухроликовые резьбонакатные станки PEE-WEE серии UPW

Производитель:

Гидравлические резьбонакатные станки серии UPW оснащены двумя роликовыми шпинделями с одной подвижной шпиндельной бабкой и используются для накатки резьб и специальных профилей на цельных заготовках. Станки этой серии поставляются с давлением накатки от 5 до 100 тонн. По заказу возможно изготовление станков с большим давлением.

Станки этой серии поставляются с давлением накатки от 5 до 100 тонн. По заказу возможно изготовление станков с большим давлением.

Основные технические характеристики

| Модель | UPW-10 | UPW-100 | UPW-15 | UPW-20 | UPW-24 | UPW-30 |

|---|---|---|---|---|---|---|

| Усилие накатки, кН | 10-100 | 50-1000 | 10-150 | 10-200 | 10-240 | |

| Диаметр инструмента, мм | 130-180 | 160-280 | 135-230 | 130-200 | 135-230 | 150-260 |

| Диаметр накатного шпинделя, мм | 54 | 100/120 | 54/69,85 | 54/69,85 | 80/100 | |

| Максимальная длинна накатки, мм | 120 | 250 | 200 | 200 | 200 | 225 |

| Диаметр заготовки, мм | 2-40 | 4-250 | 2-55 | 2-55 | 2-55 | 2-150 |

| Вес, кг | 1400 | 10800 | 2600 | 2600 | 2900 | 4600 |

| Модель | UPW-40 | UPW-50 | UPW-60 | UPW-85 | |

|---|---|---|---|---|---|

| Усилие накатки, кН | 10-400 |

окт. 50 50

|

50-500 | 50-600 | 50-850 |

| Диаметр инструмента, мм | 150-260 | 90-110 | 150-280 | 150-280 | 160-280 |

| Диаметр накатного шпинделя, мм | 80/100 | 40 | 100 | 100 | 100/120 |

| Максимальная длинна накатки, мм | 225 | 60 | 250 | 250 | 250 |

| Диаметр заготовки, мм | 2-150 | 0-25 | 2-240 | 2-240 | 4-250 |

| Вес, кг | 4800 | 980 | 7500 | 7800 | 9800 |

Конструктивные особенности

Гидравлические резьбонакатные станки серии UPW оснащены двумя роликовыми шпинделями с одной подвижной шпиндельной бабкой и используются для накатки резьб и специальных профилей на цельных заготовках. Станки этой серии поставляются с давлением накатки от 5 до 100 тонн. По заказу возможно изготовление станков с большим давлением.

Станки этой серии поставляются с давлением накатки от 5 до 100 тонн. По заказу возможно изготовление станков с большим давлением.

Станина станка UPW сконструирована с применением метода конечных элементов. Благодаря сочетанию литой и сварной конструкции достигается максимальная жесткость, при этом рабочая зона открыта сверху для удобства работы оператора и возможности установки систем автоматизации. Подвижная шпиндельная бабка перемещается по направляющим качения.

Система управления ECO-SYS построена на базе промышленного программируемого контроллера. Для удобства пользователя панель управления расположена на лицевой стороне станка и позволяет регулировать важнейшие параметры обработки.

Станки серии UPW могут использоваться для накатки как с подачей на проход, так и с врезной подачей.

Комплектация и опции

Базовая комплектация:

- Резьбонакатной станок PEE-WEE тип UPW

- Система автоматической централизованной смазки

- Малошумный гидроагрегат

- Панель управления SPSSiemensS7

- 1 комплект инструмента для обслуживания

- 2 комплекта документации на русском языке, включая электрический и гидравлический планы, и карту смазки

Опциональная комплектация:

- Резьбонакатные ролики

- Резьбонакатные ролики шлифованные по методу PSS (Pitch Synchron System), позволяющие сократить время на введение инструмента в зацепление

- Стандартное приспособление для накатки, состоящее из опорной плиты и приспособления для крепления накатного ножа

- Накатные ножи (шириной 60 мм или 120 мм)

- Подпружиненный упор для установки длины резьбы

- Приспособление для поддержки длинных деталей при накатке

- Ножная педаль

- Ванна для накатанных деталей

- Системы автоматической загрузки-выгрузки

Резьбонакатные станки — Энциклопедия по машиностроению XXL

Для накатывания резьбы с тангенциальной подачей применяются двухшпиндельные резьбонакатные станки. [c.256]

[c.256]Резьбу изготовляют также накатыванием на специальных резьбонакатных станках. Это высокопроизводительный процесс, при котором нет отходов металла в стружку. [c.336]

Резьбы изготовляют либо пластической деформацией (накатка на резьбонакатных станках, выдавливание на тонкостенных металлических изделиях), либо резанием (на токарно-винторезных, резьбонарезных, резьбофрезерных, резьбошлифовальных станках или вручную метчиками и плашками) на деталях из стекла, пластмассы, металлокерамики, иногда на деталях из чугуна резьбу изготовляют о т л и в к ой или прессованием. Следует отметить, что накатывание резьбы круглыми или плоскими плашками на резьбонакатных станках—самый высокопроизводительный метод, с помощью которого изготовляется большинство стандартных крепежных деталей с наружной резьбой, причем накатанная резьба прочнее нарезанной, так как в первом случае не происходит перерезание волокон металла заготовки, а поверхность резьбы наклепывается. [c.32]

[c.32]

Накатывание резьбы (рис. 53) как плоскими, так и цилиндрическими плашками осуществляется на специальных резьбонакатных станках с автоматической или ручной подачей деталей к плашкам. [c.337]

Метод высадки штифтов освобождает от применения токарных автоматов, револьверных и других станков, а также уникальных резьбонакатных станков с круглыми роликами (для обкатки штифтов). [c.214]

Резьба. Образование коротких резьб на валиках длиной до 300 мм и диаметром до 38 мм может производиться а) накаткой на резьбонакатных станках в массовом производстве [c.134]

Для уменьшения влияния деформаций станин, а также износа направляющих на точность обработки практикуется назначение несимметричных допусков на отклонения от прямолинейности направляющих у горизонтальных станин (допускается только выпуклость), а также иногда применяется начальное упругое деформирование в направлении, противоположном направлению деформаций от рабочих нагрузок (резьбонакатные станки и т. д).

[c.181]

д).

[c.181]

По типу инструмента резьбонакатные станки разделяются на три группы (табл. 8). [c.611]

Современные резьбонакатные станки обеспечивают накатывание резьбы с точностью до 2-го класса включительно. [c.612]

Теоретическая производительность резьбонакатных станков с плоскими плашками определяется числом двойных ходов подвижной плашки [c.612]

Основные размеры резьбонакатных станков определяются диаметром и шагом накатываемой резьбы. [c.612]

В настоящее время станки строятся для резьб диаметром до 50 мм. Размеры станков с плоскими плашками очень сильно возрастают с увеличением максимального диаметра накатываемой резьбы. Так, например, в ряде выполненных конструкций для моделей с максимальными диаметрами накатываемой резьбы 10 и 25 мм отношение весов равно 15, а мощностей двигателей — 10. В связи с этим при построении резьбонакатных станков предусматривают большое количество моделей (размеров), имеющих малые диапазоны диаметров накатываемых резьб. [c.612]

[c.612]

Резьбонакатные станки с круглыми роликами строятся для большего диапазона накатываемых резьб. [c.612]

Так как производительность резьбонакатных станков исчисляется десятками тысяч [c.615]

Техническое задание на резьбонакатные станки, ЭНИМС, 1935. [c.617]

Накатывание по этой схеме обычно производится на двухроликовых гидравлических резьбонакатных станках с применением специального качающегося приспособления. [c.320]

Правка цилиндрических заготовок прокаткой между плашками (фкг. 1ЬЗ) Резьбонакатный станок с гладкими плашками 0,1—0,2 Правка гладких цилиндрических заготовок [c.566]

Сущность процесса. Обкатывание поверхностей вращения осуществляется при помощи одного или нескольких стальных закаленных роликов, соприкасающихся с обкатываемой поверхностью под давлением. Схема обкатывания деталей одним роликом приведена на фиг. 7, а, двумя роликами — на фиг. 7, б, тремя роликами — на фиг. 7, в, обкатывание канавки — на фиг. 7, г, обкатывание галтели — на фиг. 7, д. Здесь — диаметр заготовки — диаметр после обкатывания — остаточная деформация Ь — ширина цилиндрического пояска ролика. Иногда производят калибрование стержней обкатыванием плоскими гладкими плашками на резьбонакатных станках. Раскатывание от-

[c.571]

Схема обкатывания деталей одним роликом приведена на фиг. 7, а, двумя роликами — на фиг. 7, б, тремя роликами — на фиг. 7, в, обкатывание канавки — на фиг. 7, г, обкатывание галтели — на фиг. 7, д. Здесь — диаметр заготовки — диаметр после обкатывания — остаточная деформация Ь — ширина цилиндрического пояска ролика. Иногда производят калибрование стержней обкатыванием плоскими гладкими плашками на резьбонакатных станках. Раскатывание от-

[c.571]

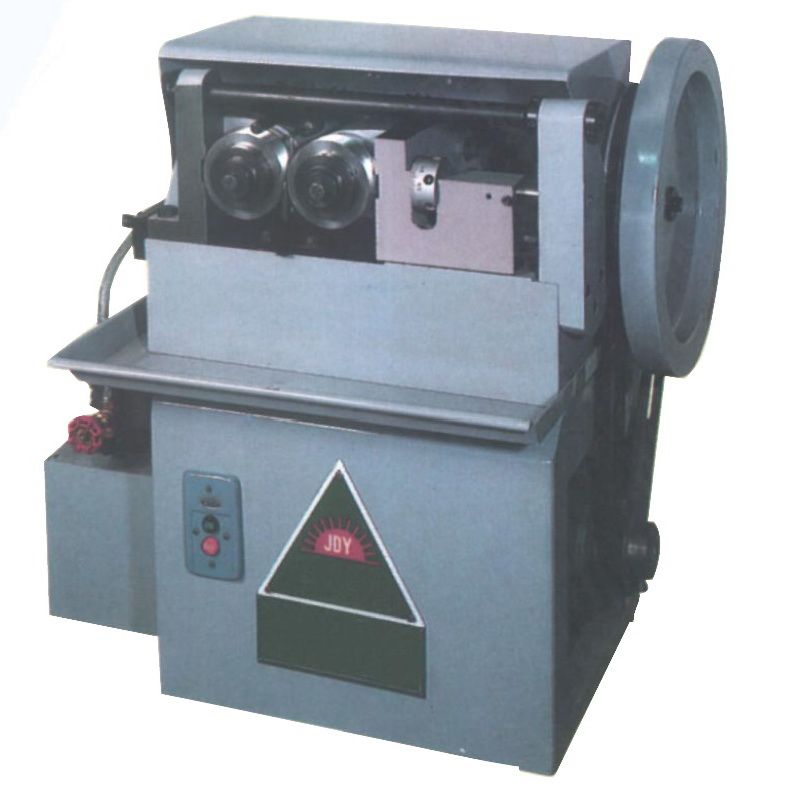

Резьбонакатные станки с двумя цилиндрическими плашками выполняются в виде полуавтоматов с гидравлической подачей или с подачей от кулачка при накатке мелких изделий используются настольные станки с ручной подачей. [c.582]

Основные характеристики двухроликовых резьбонакатных станков резьбы [c.582]

Эти работы выполняются на резьбонакатных станках в плашках специального профиля или на токарных и револьверных станках и автоматах, где накатывание поверхности является одним из переходов обработки детали в осуществляется одной цилиндрической плашкой (роликом). [c.583]

[c.583]

Состав четвертой секции круглошлифовальный станок ВТ-53, резьбонакатной станок, промышленный робот. Установка, закрепление и работа на круглошлифовальном станке аналогичны работе на станке третьей секции. На резьбонакатном станке заготовка также предварительно устанавливается на призму, а затем досылается пневмоцилиндром до упора в торец в зону накатки резьбы. После окончания обработки робот захватывает деталь и укладывает ее в тару. [c.525]

Накатывание производят на обычных роликовых резьбонакатных станках. Диаметр роликов 50—170 мм. [c.258]

Некоторые данные по резьбонакатным станкам с круглыми роликами Размеры в мм [c.262]

Накатывание резьбы с продольным перемещением заготовки на специальных резьбонакатных станках. В качестве инструмента используются два ролика с кольцевой нарезкой, профиль которой соответствует профилю накатываемой резьбы. Расстояние между осями роликов сохраняется постоянным. Оси роликов перекрещиваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру. При каждом обороте вокруг своей оси заготовка перемещается в осевом направлении на величину шага резьбы. Одним и тем же комплектом роликов накатывается резьба данного шага на заготовках различных диаметров и различного направления. Диаметры накатных роликов не зависят от диаметра накатываемой резьбы, поэтому размеры их могут быть меньше, чем роликов с винтовой нарезкой. Ролики с кольцевой нарезкой имеют заборную и калибрующие части. Угол заборной части 3°. Материал роликов такой же, как и для роликов с винтовой нарезкой.

[c.263]

Оси роликов перекрещиваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру. При каждом обороте вокруг своей оси заготовка перемещается в осевом направлении на величину шага резьбы. Одним и тем же комплектом роликов накатывается резьба данного шага на заготовках различных диаметров и различного направления. Диаметры накатных роликов не зависят от диаметра накатываемой резьбы, поэтому размеры их могут быть меньше, чем роликов с винтовой нарезкой. Ролики с кольцевой нарезкой имеют заборную и калибрующие части. Угол заборной части 3°. Материал роликов такой же, как и для роликов с винтовой нарезкой.

[c.263]

Накатывание с продольным перемещением заготовки на специальных резьбонакатных станках 263 [c.977]

Накатывание плоскими плашками осуществляется на резьбонакатных станках, а при отсутствии их — на приспособлениях, установленных на поперечно-строгальных станках. [c.311]

Первый способ накатывания предусматривает использование обычных резьбонакатных станков. Ролики имеют винтовую нарезку, размеры которых для обеспечения осевого перемещения накатываемой детали должны иметь определенное соотношение диаметров роликов и накатываемой детали. Расчет параметров роликов приведен в работе [2]. Второй способ накатывания осуществляется на специальных станках типа РН-10К. Для этих станков диаметры роликов принимают в пределах 100—110 мм.

[c.317]

Ролики имеют винтовую нарезку, размеры которых для обеспечения осевого перемещения накатываемой детали должны иметь определенное соотношение диаметров роликов и накатываемой детали. Расчет параметров роликов приведен в работе [2]. Второй способ накатывания осуществляется на специальных станках типа РН-10К. Для этих станков диаметры роликов принимают в пределах 100—110 мм.

[c.317]

Для накатывания применяют универсальное специальное оборудование. Для образования резьб служат резьбонакатные станки, развивающие усилие до 2-10 Н. Эти станки автоматизированы и имеют горизонтальное, наклонное или вертикальное движение пол-вуна с плашкой. Резьбы роликами накатывают на автоматах. [c.390]

Резьбонакатный станок. Производительность (при автоматической загрузке) 40—11 шт/мин в зависимости от диаметра заготовки (3 — 65 мм) Чрдл = = 30- 90 м/мнн. Накатывание с радиальной подачей применяют в основном для коротких резьб, с тангенциальной подачей — для резьб диаметром 3 — 25 мм, с осевой подачей — для резьб большой длины. Материал сталь с относительным удлинением б > 8 %, Поле допуска резьбы 6g

[c.192]

Материал сталь с относительным удлинением б > 8 %, Поле допуска резьбы 6g

[c.192]

Испытывались две партии образцов с длиной рабоче части 60 и 16 мм. Чтобы в образцах с укороченной рабочей частью полная длина между торвдш захватов оставалась равной 60 мм, образцы подвергались поверхностно шгастическому деформированию нутем накатки роликами на резьбонакатном станке. Данные усталостных испытаний образцов приведены на рис. 2. [c.122]

Реэьбонакатные плашки плоские — Термическая обработка — Типовой технологический процесс 7 — 499 Резьбонакатные станки 9 — 611 Классифика ция 9 — 611 — с круглыми накатными роликами — Производительность 9 — 612 [c.240]

Резьбонакатный станок с плоскими плаш-ками для деталей, позволяющих производите накатку . [c.135]

Накатывание резьбы с продольным перемещением заготовки на специальных резьбонакатных станках. В качестве инструмента используются два ролика с кольцевой нарезкой, профиль которой соответствует профилю накатываемой резьбы. Расстояние между осями роликов сохраняется постоянным. Оси роликов скреш,иваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру.

[c.387]

В качестве инструмента используются два ролика с кольцевой нарезкой, профиль которой соответствует профилю накатываемой резьбы. Расстояние между осями роликов сохраняется постоянным. Оси роликов скреш,иваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру.

[c.387]

Винтообразные высаженные (см. фиг. 43) Медь Ml. М3. Латунь Л62, ЛС 59-1, ЛО 62-1 1 2 3 Высадка головки Накатка резьбы Отделочные Высадочный Tipe Резьбонакатной станок Ванны и другое оборудование Массовое [c.870]

Резьбонакатные ролики — см. Ролики резьбонакатные Резьбонакатные станки с круглыми роликами — Размеры 262 Резьбонарезан ие — Способы 399 Резьбонарезной инструмент — Сталь — Марки 696 Резьбонарезные приспособления для автоматов фасонно-продольного точения 418 [c.977]

А9518 станок резьбонакатной (профиленакатный) двухроликовый полуавтомат Описание, характеристики, схемы

Сведения о производителе резьбонакатного станка А9518 (А9518А, А9518Б)

Производителем резьбонакатного станка А9518 (А9518а, А9518б) является Азовский завод кузнечно-прессовых автоматов, АЗКПА, основанный в 1947 году.

Завод производил, также, более мощные резьбонакатные машины: AA9521.02 (125 кН), AA9521.03 (125 кН), A9524 (250 кН), A9526 (360 кН), A9527 (500 кН).

Станки, выпускаемые предприятием: Азовский завод кузнечно-прессовых автоматов, АЗКПА

А9518 станок резьбонакатный (профиленакатный) двухроликовый полуавтомат. Назначение и область применения

Резьбонакатная машина А9518 сконструирован на базе станка UPW фирмы VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben.

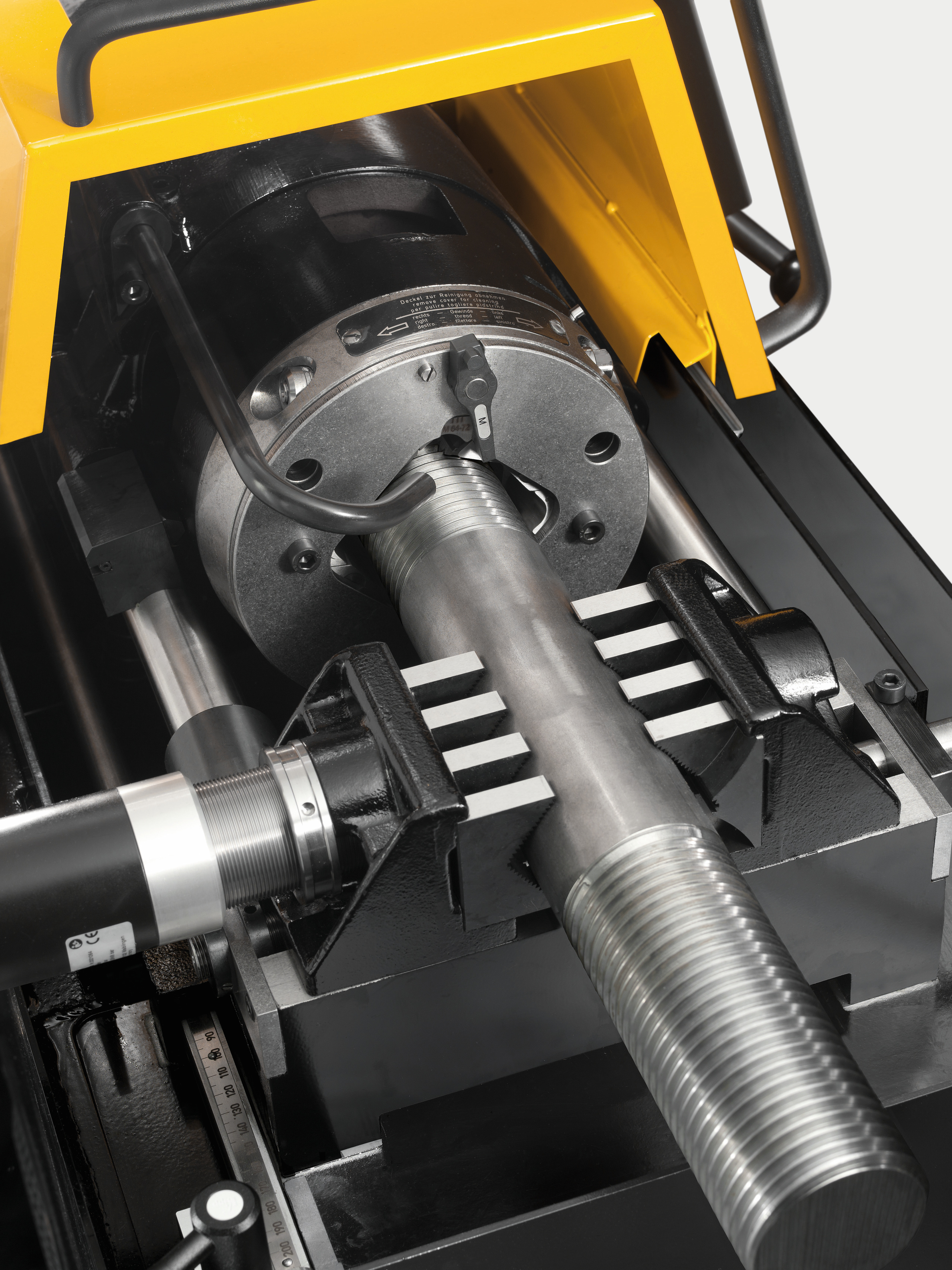

Профиленакатные двухроликовые полуавтоматы А9518, А9518а и А9518б являются универсальными машинами, предназначенными для получения различных профилей, точных крепежных, трапецеидальных и других резьб, мелкомодульных червяков, рифлений, обкатки (калибровки) цилиндрических и сферических тел пластическим деформированием — накатыванием при работе в полуавтоматическом цикле с ручной подачей заготовок.

Принцип работы и особенности конструкции станка А9518

Цикл работы станка полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Конструкция сборочных единиц и деталей полуавтоматов предусматривает удобную и быструю разборку-сборку при ремонте.

Смазка полуавтоматов осуществляется автоматической системой. Высокая производительность, надежность и долговечность полуавтоматов обеспечена современными методами расчёта конструкции, применением при изготовлении деталей из качественных материалов, прогрессивными методами их обработки, точности сборкой.

Известно 3-и модели резьбонакатных (профиленакатных) двухроликовых полуавтоматов:

- А9518 — модель 1974 года

- А9518 А — модель 1983 года (ТУ2-041-327-83)

- А9518 Б — более совершенная модель 1991 года с возможностью радиально-осевой (тангециальной) подачи.

Полуавтомат А9518а производился в 3-х модификациях, которые отличались, в основном, приводом шпинделей резьбонакатных головок:

- Бесступенчатый привод с двигателем постоянного тока — обеспечивает скорость шпинделей 25..224 об/мин;

- Бесступенчатый привод с двигателем переменного тока 3 кВт, с вариатором — обеспечивает скорость шпинделей 25..110 об/мин;

- Привод с двигателем переменного тока тока 3 кВт, с 9-и ступенчатой коробкой скоростей — обеспечивает скорость шпинделей 25..110 об/мин.

Технические характеристики станка UPW 6.3 х 40

Профиленакатные станки модели UPW6,3,5х40 фирмы VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben

- Усилие накатывания (регулируется бесступенчато) — 3..63 кН (0,3..6,3) тс тс

- Диаметр накатываемой резьбы — 2..40 мм

- Наибольший шаг накатываемой резьбы — 2,5 мм

- Наибольшая длина резьбы накатываемой методом радиальной подачи — 58 мм

- Наибольшая длина резьбы накатываемой методом аксиальной подачи — 2000 мм

- Диаметр шпинделей нормального исполнения — 63 мм

- Межцентровое пасстояние — 90.

.180 мм

.180 мм - Частота вращения шпинделей — 40, 56, 80, 112, 160, 224 об/мин

- Габарит станка: Длина_ширина_высота — 1060 х 1040 х 1130 мм

- Масса станка — 1200 кг

Габаритные размеры рабочего пространства резьбонакатного станка А9518

Габаритные размеры рабочего пространства станка А9518

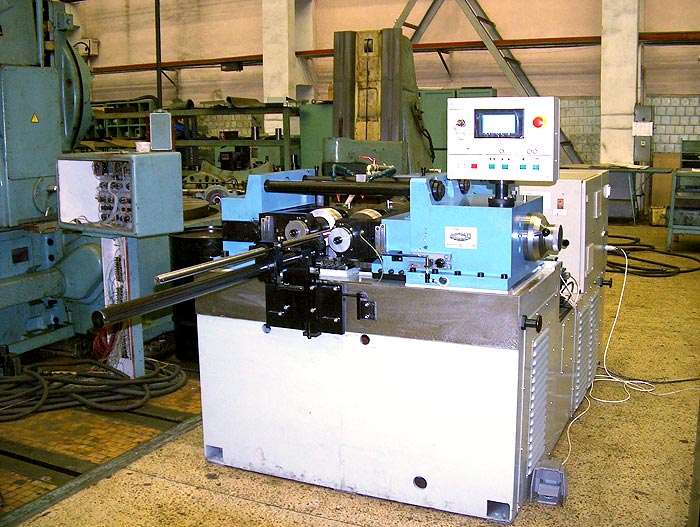

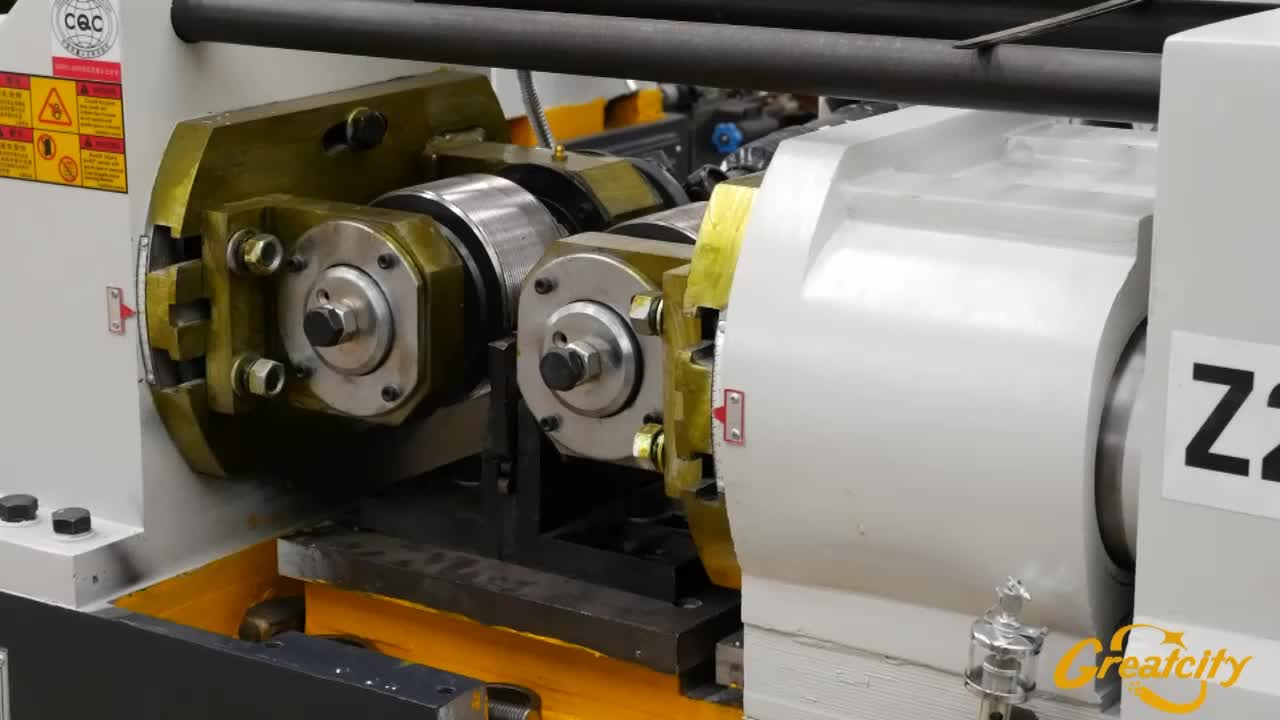

Общий вид резьбонакатного станка А9518

Фото резьбонакатного станка А9518а

Фото резьбонакатного станка А9518а

Фото резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Фото резьбонакатного станка А9518

Фото резьбонакатного станка UPW 6.3 x 40

Расположение основных узлов резьбонакатного станка А9518

Расположение основных узлов резьбонакатного станка А9518

Расположение основных узлов резьбонакатного станка А9518. Смотреть в увеличенном масштабе

- Станина — А9518А-11Б-001

- Головка резьбонакатная неподвижная — А9518А-31А-001

- Головка резьбонакатная подвижная — А9518А-32А-001

- Гидроцилинр радиальной подачи подвижной головки — А9518А-33А-001

- Опора ножевая — А9518А-62А-001

- Охлаждение — А9518А-71А-001

- Смазка — А9518А-81В-001

- Блок автоматики — А9518А-95А-001

- Гидростанция — У2101Б-001

- Привод на постоянном токе — А9518А-21Б-001

- Размещение электрооборудование на станке — А9518А-91А-001

- Размещение электрооборудование в шкафу — А9518А-92В-001

- Пульт управления — А9518А-93А-001

- Привод с вариатором — А9518А-22А-001

- Размещение электрооборудование на станке — А9518А-96-001

- Размещение электрооборудование в шкафу — А9518А-97А-001

- Пульт управления — А9518А-98-001

- Привод с коробкой скоростей — А9518А-23-001

- Размещение электрооборудование на станке — А9518А-96-001

- Размещение электрооборудование в шкафу — А9518А-97А-001

- Пульт управления — А9518А-99-001

Привод станка на постоянном токе

Привод станка с вариатором

Привод станка с коробкой скоростей

Расположение органов управления резьбонакатным станком А9518

Расположение органов управления резьбонакатным станком А9518

Расположение органов управления резьбонакатным станком А9518. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень органов управления станком А9518

- Квадрат ручного проворота при настройке роликов по профилю резьбы

- Квадрат управления муфтой

- Квадрат для настройки инструмента по торцам

- Кран охлаждающей жидкости

- Кнопка отключения смазки

- Кнопка включения смазки

- Лампа сигнальная «Неисправность в системе смазки»

- Кнопка включения главного привода

- Лампа сигнальная «Главный привод включен»

- Кнопка включения насоса гидростанции

- Лампа сигнальная «Гидростанция включена»

- Лампа сигнальная «Сеть»

- Кнопка включения охлаждения

- Лампа сигнальная «Ручной проворот»

- Вводной автомат

- Лампа сигнальная «Ограждение снято»

- Выкючатель вводного автомата

- Лампа сигнальная «Перегрузка главного привода»

- Винт настройки межцентрового расстояния

- Винт фиксации межцентрового расстояния

- Квадрат регулировки величины хода резьбонакатной головки

- Манометр давления в гидросистеме

- Клапан предохранительный низкого давления

- Золотник включения манометра

- Клапаны предохранительные высокого давления

- Реле времени подхода головки вперед и накатывания резьбы (профиля)

- Кнопка «Стоп цикла»

- Переключатель видов управления (кнопочное, педальное)

- Переключатель направления вращения шпинделей

- Переключатель режимов «Упор», «Толчок»

- Переключатель режимов «Одиночный ход»

- Педаль

- Амперметр

- Кнопка «Пуск цикла»

- Кнопка отключения охлаждения

- Манометр давления смазки

- Указатель частоты вращения шпинделя

- Кнопка выключения насоса гидростанции

- Кнопка «Общий стоп»

- Кнопка отключения главного привода

- Винт настройки параллельности главного привода

- Регулятор потока

- Квадрат регулировки вариатора

- Рукоятка переключения скоростей редуктора

Кинематическая схема резьбонакатного станка А9518

Кинематическая схема резьбонакатного станка А9518

1. Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

2. Кинематическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Ножевая опора станка А9518

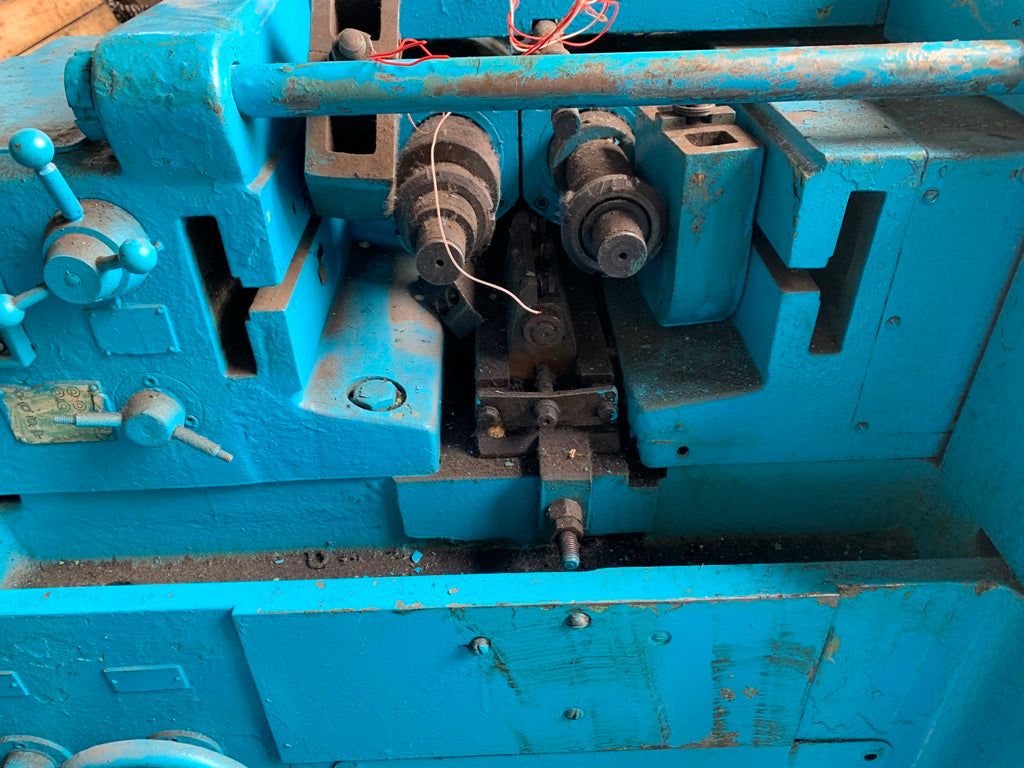

Гидрокинематическая схема двухроликового накатного станка мод. А9518 показана на рис. 87, а.

Движения в станке

Главное вращательное движение шпинделей накатных роликов; движение поперечной подачи подвижной накатной головки; вспомогательные наладочные движения узлов станка.

Цепь главного движения

Шпиндели V и VII накатных роликов 1 и 2 подвижной 31 и неподвижной 32 головок приводятся во вращение от электродвигателя М через вариатор 19, или (при специальном исполнении станка) девятискоростную коробку (рис. 87, б). Движение от вариатора к шпинделю V подвижной накатной головки передается по следующей цепи: шлицевый вал III, червячная пара (z1/z2), цилиндрическая зубчатая передача (z3/z4). Цепь привода шпинделя VII неподвижной накатной головки несколько иная: червяк z5 получает вращение не непосредственно от шлицевого вала III, который свободно проходит в его отверстии, а от фрикционной муфты, одна полумуфта 16 которой жестко связана со шлицевым валом, а другая 17 — через эластичную муфту 18 с червяком z5. Далее от червяка к шпинделю неподвижной головки движение передается по такой же цепи, что и к шпинделю подвижной головки, т. е. червячное колесо z6 и цилиндрическую зубчатую пару (z7/z8).

Далее от червяка к шпинделю неподвижной головки движение передается по такой же цепи, что и к шпинделю подвижной головки, т. е. червячное колесо z6 и цилиндрическую зубчатую пару (z7/z8).

Цепь подачи

Плавное перемещение подвижной накатной головки, необходимое для постепенного сближения осей роликов 1 и 2 до полного профилирования резьбы, и быстрый ее отвод в исходное положение осуществляется с помощью гидропривода. Гидропривод включает в себя гидробак 53, приемный фильтр 26, насос 27, напорный золотник 29, обратный клапан 28, двухпозиционный распределитель 24, дроссельное устройство 23 с обратным клапаном 22, гидроцилиндр 21 с поршнем 20, шток которого связан с корпусом подвижной накатной головки 31, и напорный золотник 30.

На рис. 87, а гидросхема показана в положении, когда электромагнит золотника 24, включен. В этом случае масло из гидробака через фильтр 26 засасывается насосом 27 и нагнетается по трубопроводу через обратный клапан 28, распределитель 24 и дроссель 23 в правую полость гидроцилиндра, а из левой его полости масло через распределитель 24 и фильтр 25 идет на слив. В результате поршень, и связанная с ним подвижная накатная головка совершают рабочий ход, приближаясь к неподвижной головке. Скорость рабочего перемещения накатной головки регулируют дросселем 23, а передаваемое усилие — клапаном 29.

В результате поршень, и связанная с ним подвижная накатная головка совершают рабочий ход, приближаясь к неподвижной головке. Скорость рабочего перемещения накатной головки регулируют дросселем 23, а передаваемое усилие — клапаном 29.

Для возвращения подвижной накатной головки в исходное положение отключают электромагнит распределителя 24. Распределитель под действием пружины переключается, масло от насоса поступает в левую полость гидроцилиндра, поршень движется вправо и вытесняет масло из правой полости гидроцилиндра через обратный клапан 22, распределитель 24 и фильтр 25 в гидробак. Усилие поршня, необходимое для возврата накатной головки в исходное положение, регулируют напорным золотником 30. Величину отвода накатной головки устанавливают регулируемым упором 34. Обратный клапан 28 введен в гидросистему для предохранения насоса от гидроударов.

Настройка и наладка станка

Устанавливают требуемую частоту вращения шпинделей накатных роликов с помощью переключения вариатора или блоков зубчатых колес в коробке скоростей. Закрепляют на шпинделях резьбонакатные ролики и монтируют поддерживающие кронштейны. Совмещают резьбонакатные ролики по торцу и заходу. Совмещение роликов по торцу производят смещением шпинделя вдоль оси с помощью рукоятки 3, вращение которой вызывает перемещение рычага 4 и шпинделя.

Закрепляют на шпинделях резьбонакатные ролики и монтируют поддерживающие кронштейны. Совмещают резьбонакатные ролики по торцу и заходу. Совмещение роликов по торцу производят смещением шпинделя вдоль оси с помощью рукоятки 3, вращение которой вызывает перемещение рычага 4 и шпинделя.

Для совмещения роликов по заходу необходимо одному из шпинделей (в данном случае шпинделю неподвижной головки) сообщить независимый поворот на некоторый угол с помощью рукояток 5 и 6. Поворотом рукоятки 6 вала 7 с эксцентриком 10 отклоняют вилку 12, которая через гайку 13, ось 14 и опорную втулку 11 сжимает тарельчатую пружину 15 и освобождает от осевой силы фрикционную муфту, разрывая тем самым кинематическую связь вала III с червяком z5. Вращением рукоятки 5 можно через коническую зубчатую пару (z9/z10) повернуть на необходимый угол полумуфту 17 и связанный с ней червяк z5, который передает движение червячному колесу z6, зубчатой паре (z7/z8) и, наконец, шпинделю VII с накатным роликом 2. После поворота шпинделя VII на требуемую величину рукоятку 6 возвращают в исходное положение. С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

После поворота шпинделя VII на требуемую величину рукоятку 6 возвращают в исходное положение. С рукояткой 6 связан кулачок 8, воздействующий на конечный выключатель 9 и предотвращающий возможность включения станка во время совмещения роликов по заходу.

В зависимости от диаметра и шага накатываемой резьбы в корпус 2 устанавливают сменную ножевую опору 1 (рис. 88). От правильности установки ножевой опоры относительно накатных роликов зависит точность, стабильность и надежность процесса накатывания резьбы. Осевое положение заготовки определяется упором 3, который можно перемещать вдоль оси 4 и паза. Упор фиксируют винтами 5 и 6.

Регулируемым упором 34 (см. рис. 87) устанавливают величину поперечного хода подвижной накатной головки. Включив станок в режим «Наладка», проверяют его работу сначала на холостом, а затем и на рабочем ходу.

Цикл работы станка включает установку заготовки, подвод накатного ролика подвижной головки к заготовке, постепенное выдавливание полного профиля резьбы роликами при непрерывной подаче подвижной накатной головки, калибрование резьбы без подачи подвижной головки, быстрый отвод подвижной головки в исходное положение и снятие со станка накатанной детали.

Вариатор станка А9518

Вариатор станка А9518. Смотреть в увеличенном масштабе

Коробка скоростей станка А9518

Коробка скоростей станка А9518. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка А9518

Гидравлическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка А9518

Гидравлическая схема резьбонакатного станка А9518. Смотреть в увеличенном масштабе

Технические характеристики резьбонакатного станка А9518а

| Наименование параметра | UPW 6. 3 x 40 3 x 40 | А9518а | А9518б |

|---|---|---|---|

| Основные параметры станка | |||

| Усилие накатывания, кН (тс) | 3..63 (0,3..6,3) | 5..63 (0,5..6,3) | 5..63 (0,5..6,3) |

| Наибольший диаметр накатываемой заготовки радиальным способом, мм | 2..40 | 3..45 | 3..45 |

| Поле допуска накатываемой резьбы, мм | 4h | 4h | |

| Наибольший шаг накатываемой резьбы, мм | 2,5 | 2,5 | 2,5 |

| Наибольшая длина накатываемой резьбы радиальным способом, мм | 58 | 58 | 58 |

| Наибольшая длина накатываемой резьбы радиально-осевым способом, мм | 2000 | — | 58 |

| Диаметр накатных роликов, мм | 140 | 90..150 | |

| Диаметр шпинделей под накатные ролики, мм | 54 | 54 h6 | 54 h6 |

| Длина посадочного места на шпинделе, мм | 63 | ||

| Высота осей шпинделей над станиной, мм | 130 | 125 | |

| Расстояние между осями накатных роликов, мм | 90. .180 .180 | 90..180 | 90..180 |

| Наибольшее давление в гидросистеме, МПа (кгс/см2) | 5,5 (55) | ||

| Наибольший ход салазок подвижной головки, мм | 0..10 | 0..10 | 0..10 |

| Частота вращения шпинделя с приводом постоянного тока, об/мин | 25..224 | 25..224 | |

| Частота вращения шпинделя с приводом переменного тока (вариатор или коробка скоростей), об/мин | 40, 56, 80, 112, 160, 224 | 10..110 | |

| Привод станка постоянного тока | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 4,25 (690..5000) | 4,75 | |

| Электродвигатель гидропривода, кВт (об/мин) | 3 (1500) | ||

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 (2800) | ||

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Привод станка с коробкой скоростей и вариатором | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 1,4/ 2,3 | 3 (950) | |

| Электродвигатель гидропривода, кВт (об/мин) | 1,1 | 3 (1500) | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,14 | 0,12 (2800) | |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1060 х 1040 х 1130 | 1480 х 840 х 1120 | 1240 х 925 х 1150 |

| Масса станка + электрошкаф + гидростанция, кг | 1200 | 1100 + 410 + 175 = 1685 | 1075 |

Связанные ссылки

Каталог справочник настольных сверлильных станков

Паспорта к настольным станкам

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Резьбонакатный станок фирмы PM -3D-100 фирмы PMC

Резьбонакатный станок фирмы PM -3D-100 фирмы PMC

PMC Thread Rolling Machine 3-Roll-Type Heavy Duty Hydraulic Pipe Thread Rolling Machines

Спецификация

Ключевые особенности

Модель PM-3D-80 и ПМ-3D-100 наиболее популярных в мире резьбонакатные машины для домкратов подмостей труб и реквизита до 4 «(диаметр 102 мм) х трапецеидальной резьбы в связи с автоматическим загрузчиком + автоматической подачей + разгрузочным в соответствии с для обоих домкратов трубы и трубы реквизита длиной до 2000 мм.

Приглашаем посетить наш веб-сайт: www.pmc1976.com

Последнее обновление : 2016-04-19 Loading …

Your inquiry has been sent

Шаг 1Заполните формуШаг 2Завершение

Ms.Sunner Wei , POWERCHANNEL MANUFACTURERS CORPORATION

СообщениеВставьте шаблон

required0/1500Загрузить файлы расширения: htm, html, doc, docx, pdf, txt, jpg, gif, png, odt, ods. Максимум 3 файла (10MB всего)

Общий размер:0

{{/if}} {{#ifCond ttLoginType 3}}Подтвердите пароль

{{/ifCond}} {{#if isLogin}} Просмотреть и Изменить {{/if}}Порекомендуйте подходящих поставщиков, если этот поставщик не свяжется со мной в течение 2 рабочих дней.

Please fill in all required fields.

OKГидравлические резьбонакатные станки YC-530P / YC-530 / YC-420 / YC-310

- Поставщик: Тайвань

Модель YC

Модель YC-420

на складе29 000 USD

39 050 USD

экономия 10 050 USD

Модель YC-530

Модель YC-530P

Опции, описания

- Возможность регулировки перемещения салазок и скорость подачи.

Возможность регулировки гидравлического давления подачи, начиная с 0,5 тонн для обеспечения всего диапазона применения.

Возможность регулировки гидравлического давления подачи, начиная с 0,5 тонн для обеспечения всего диапазона применения. - У некоторых моделей периоды загрузочных циклов управляются с помощью переключателей временных интервалов. Это облегчает накатывание заготовок мелкой и грубой формы путем обычной регулировки.

- По требованию доступны полу- и полностью автоматические системы загрузки, приводимые в действие ножной педалью и электрическим задним упором.

- Особенно широко используется в производстве длинных винтовых нарезок (например, трапецеидальной винтовой и шариковой винтовой нарезок), а также при производстве высокоточной нарезки резьбы, шлицевых, змеевидных и зубчатых деталей машинного оборудования, аппаратного обеспечения, инструментов, мотоциклетных деталей, металлоконструкций, автомобилей и т.д.

- Модель YC-310 совмещает функциональность гидравлики с полным и простым управлением режимов загрузки и подачи напроход деталей диаметром до 16 мм.

| Технические характеристики | YC-310 | YC-420 | YC-530 | YC-530P | |||||

| Макс. размеры заготовки | диаметр | 2-16 мм | 1/16 – 5/8 дюйма | 6-35 мм | ¼ — 2 3/8 дюйма | 6-65 мм | ¼ — 2 ½ дюйма | 6-80 мм | ¼ — 3 1/8 дюйма |

| Шаг резьбы | 0,4-2,0 P | 60-11 витков на дюйм | 0,75-4,0 витка на дюйм | 40-6 витков на дюйм | 0,75-6,0 Р | 40-4 витка на дюйм | 0,75-8 Р | 40-3 витка на дюйм | |

Макс. длина длина |

Доступны режимы загрузки и подачи напроход | ||||||||

| Рабочий вал | Скорость накатывания, об/мин | 54 | 24, 38, 52, 78 | 15, 23, 36, 52 | |||||

| Макс. внешний диаметр | 100 мм | 4 дюйма | 150 мм | 180 мм | 200 мм | ||||

| Внутренний диаметр | 50,5 мм | 2 дюйма | 54 мм | 54 мм | 70 мм | ||||

Макс. ширина ширина |

30-40 мм | 1 3/16-1 9/16 дюйма | 100 мм | 35-150 мм | 150 мм | ||||

| Макс. расстояние центров валов шпинделя | 120 мм | 5 1/8 дюйма | 170 мм | 220 мм | 250 мм | ||||

| Мин. расстояние центров валов шпинделя | 90 мм | 3 ½ дюйма | 120 мм | 145 мм | 145 мм | ||||

Давление вала на металл (макс. ) ) |

4 тонны | 17 тонн | 35 тонн | 35 тонн | |||||

| Производительность (м/мин) | 1,2 | 1,5 | 2,7 | 2,7 | |||||

| Двигатель | Шпиндель (л.с.) | 2 | 7,5 | 10 | 15 | ||||

| Гидравлический насос (л.с.) | 2 | 3 | 5 | 5 | |||||

Насос для подачи смазочно-охлаждающей жидкости (л. с.) с.) |

1/8 | 1/8 | 1/8 | 1/8 | |||||

| Корпус станка | Занимаемая площадь (мм) | 1400 х 940 | 1800 х 1350 | 2000 х 1560 | 2000 х 1560 | ||||

| Чистый вес (приблизительно, кг) | 480 | 1650 | 2700 | 3000 | |||||

| Вес брутто (приблизительно, кг) | 650 | 2000 | 3160 | 3460 | |||||

| Габариты (Д х Ш х В), мм | 1575 х 1030 х 910 | 2030 х 1490 х 1510 | 2200 х 1720 х 1890 | 2200 х 1720 х 1890 | |||||

Продажа резьбонакатного станка – пожалуйста, уточняйте наличие товара на складе. Информация о резьбонакатном станке размещенная на этом сайте не является публичной офертой.

Информация о резьбонакатном станке размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор — ИНТЕРВЕСП,

дата публикации 28.04.2016 17:28, дата последнего изменения 01.04.2020 11:52.

intervesp-stanki.ru © 2002-2021, Все права защищены.

Публикация разрешена с письменного разрешения автора.

Резьбонакатные станки, Подержанные резьбонакатные станки, Barbarotto Machinery

- Цилиндрические 2 матрицы

- Цилиндрические 3 матрицы, 4 матрицы

- Плоский штамп

- Планетарный (поворотный) для головок крепежных элементов

- Планетарный (вращающийся) для шпилек и стержней (без головы)

- Вертикально или сбоку

Отображать: 2884140196Все

Сортировать по: Рекомендуемые товары Название Цена (от низкой к высокой) Цена (от высокой к низкой) Артикул

- Страницы:

- 1

- 2

- 3

- >>

- >

- org/Product»>

2 «Kinefac MC-5-F

- 2 «Kinefac MC-5-F

24282

Больше информации В наличии org/Product»>

2 «Сены Модель Д-65-Н - 2 «Сены Модель Д-75

24799

Больше информации В наличии

24080

Больше информации В наличии26148

Больше информации В наличии- org/Product»>

1 «Уотербери Фаррел №60

- Подающий резьбовой ролик 1-1 / 2 «BSA

25070

Больше информации В наличии org/Product»>

1/2 «Нет.30 Уотербери - Модель FWK-12 1/2 «Peltzer & Ehlers с указателем

24547

Больше информации В наличии

24724

Больше информации В наличии24506

Больше информации В наличии- org/Product»>

1/2 «Prutton 150-CHD-20 двойной конец

- 1/2 дюйма Waterbury Farrel No.30 Ролик с наклонной резьбой «Pick and Place»

25141

Больше информации В наличии org/Product»>

1/4 «Ingramatic RP-11-RV с шайбой в сборе - Резьбовой ролик Saspi GV-1 # 0 1/4 «HS

23386

Больше информации В наличии

25237

Больше информации В наличии24611

Больше информации В наличии- org/Product»>

3/16 «Hartford 0-500 High Speed

- 3/16 «Хартфорд R-190

24405

Больше информации В наличии org/Product»>

3/8 «Нет.20 Уотербери - Высокоскоростной резьбовой ролик Warren WT-500 3/32 дюйма

24554

Больше информации В наличии

23520

Больше информации В наличии23406

Больше информации В наличии- org/Product»>

3/8 «Нет.20 Waterbury с горизонтальной ручной подачей

- 3/8 «Нет.20 Waterbury с горизонтальной ручной подачей

25913

Больше информации В наличии org/Product»>

5/32 «WF No.0 Горизонтальная ручная подача - 4 «Bad Duben UPW25, Подающий резьбовой ролик — Полностью восстановленный

24909

Больше информации В наличии

24141

Больше информации В наличии24796

Больше информации В наличии- org/Product»>

Нет.30 Manville с горизонтальной ручной подачей

- Ролик Reed A23 с сквозной подачей, 1 дюйм, цилиндрический резьбовой ролик

26304

Больше информации В наличии org/Product»>

1/2 «Хартфорд Танасака 20-225 - 1/2 «Нет.30 Уотербери Фаррел Инклайн

26166

Больше информации В наличии

25233

Больше информации В наличии26045

Больше информации В наличии- org/Product»>

1/2 «Нет.30 Waterbury с горизонтальной ручной подачей

- 1/2 «Saspi, модель GV3-20

26044

Больше информации В наличии org/Product»>

1/2 «Saspi, модель GV3-30 - 1/2 дюйма Waterbury Farrel No.30 наклон

26211

Больше информации В наличии

25676

Больше информации В наличии25823

Больше информации В наличии- Страницы:

- 1

- 2

- 3

- >>

- >

Производитель резьбонарезных станков — Приспособления и станки

CJWinter является лидером в области решений для накатки резьбы для многошпиндельных, швейцарских, станков с ЧПУ, а также для вращательного переноса. Если вам нужна долговечность, гибкость и надежность, мы удовлетворяем все ваши потребности в накатке резьбы. Наши решения для накатки резьбы включают:

Если вам нужна долговечность, гибкость и надежность, мы удовлетворяем все ваши потребности в накатке резьбы. Наши решения для накатки резьбы включают:

Приставные ролики

CJWinter производит широкий ассортимент навесных роликов. Наше качество и производительность не имеют себе равных, а доставка рулонов резьбы стандартного размера занимает от 24 до 48 часов.

Полировальные валки

Полировальные валкиCJWinter созданы для вашей печати. Полировальные валки изготавливаются по высочайшим стандартам из лучших доступных материалов.

Цилиндрические / Машинные Плашки

CJWinter — мировой лидер в производстве штампов для машин. CJWinter обычно может удовлетворить ваши строгие требования к роликам ниток на целых 2–3 недели быстрее, чем наши ведущие конкуренты.

M Резьба

MAThread ® — запатентованный резьбовой фиксатор, используемый в основном в автомобильной промышленности для улучшения сборки продукта. Новейшая технология MAThread устраняет обычную проблему нарезания резьбы.

Новейшая технология MAThread устраняет обычную проблему нарезания резьбы.

Накатка

НакаткиCJWinter созданы для вашей печати.Накатки изготавливаются по высочайшим стандартам из лучших доступных материалов. Тщательность и точность, использованные при их производстве, гарантируют пользователю инструмент высочайшего качества.

Насосные штанги

Если вы производите насосные штанги, пони-штанги, грузозахватные штанги или муфты из сплава класса AISI или сплава API, CJWinter — лучший выбор для ваших потребностей в накатке резьбы. Доступны диаметры корпуса 5/8 «, 3/4», 7/8 «, 1» и 1 1/8 «.

Холодные ролики по API

Бурильные трубы подвергаются многократным сильным растягивающим напряжениям во время буровых работ.Эти циклические напряжения особенно сосредоточены на впадинах резьбы и могут вызвать преждевременный выход трубы из строя.

Ролики с резьбой

для основных производителей

CJWinter производит резьбовые ролики для крепления навесного оборудования от всех основных производителей, включая Reed, Salvo, Detroit и Fette.

Скачать бесплатно

Каталог продукции

Как определить правильную рабочую поверхность

Рисунки с 1 по 4 предназначены для того, чтобы помочь вам рассчитать рабочую поверхность (F) для различных применений накатывания резьбы, определить требуемый угол снятия фаски и правильно расположить резьбовой валик.

Рабочая поверхность (или размер F) ниточного ролика всегда должна быть больше, чем длина резьбы, которая должна быть образована на детали. Общее правило — позволить катушке с резьбой выступать за каждый конец заготовки не менее чем на 1 1⁄4 витка (от корня до корня или от гребня до гребня = 1 нитка).

Рисунок 1 и 3 F = (2,250 x P) + L

Рисунок 2 и 4 F = (2,500 x P) + L

A = 1,500 x P

B = 1,250 x P H

Если вы заказываете на нашем обширном складе или запрашиваете материалы, изготовленные на заказ, ролики с резьбой, которые вы получаете от CJWinter, прибывают быстро, работают в точном соответствии с вашими спецификациями и служат долгое, долгое время.

Как заказать резьбовые ролики

При размещении заказа или запросе коммерческого предложения, пожалуйста, предоставьте следующую информацию:

- Марка и модель резьбонакатного устройства

- Тип ниточного ролика (например, D-1, DR-1, C-1 и т. Д.)

- Размер и шаг накатываемой резьбы, включая допуски на размеры, если они отличаются от стандартных

- Длина резьбы на детали

- Прокатываемый материал

- Печать раскатываемой детали

ПРИМЕЧАНИЕ: Для специальных рулонов может потребоваться образец детали или более подробные спецификации.Некоторые валки требуют специального расчета для определения рабочей поверхности валка.

Что такое накатка резьбы?

Накатка резьбы — это процесс ковки металла, при котором резьба формируется в зеркальном отражении роликовой матрицы. Этот процесс отличается от резки, шлифования и чеканки металла, поскольку он не удаляет металл с заготовки. Вместо этого при накатке резьбы используются штампы из закаленной стали для вытеснения и формования пластичных металлов. Процесс под высоким давлением физически изменяет свойства прокатываемых металлических деталей, делая основную деталь и резьбу более твердыми и прочными.

Этот процесс отличается от резки, шлифования и чеканки металла, поскольку он не удаляет металл с заготовки. Вместо этого при накатке резьбы используются штампы из закаленной стали для вытеснения и формования пластичных металлов. Процесс под высоким давлением физически изменяет свойства прокатываемых металлических деталей, делая основную деталь и резьбу более твердыми и прочными.

Форма зуба штампов из закаленной стали выступает за внешний диаметр плоских цилиндрических заготовок, чтобы преобразовать поверхность. Каждый зуб оказывает сильное давление на поверхность заготовки, выталкивая материал заготовки наружу к гребням профилей резьбовых валиков, создавая таким образом деталь с резьбой, отражающей резьбу штампа. Этот смещенный металл в гребнях образует нити.

Накатка резьбы имеет ряд преимуществ, которых нет в традиционных процессах нарезания резьбы.Одним из ключевых преимуществ является усиливающая сила давления — вместо того, чтобы прорезать зернистость микроструктуры детали и, по сути, ослаблять заготовку, накатка резьбы выравнивает линии волокон, оставляя их в основном нетронутыми. Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят детали, которые более гладкие, прочные, долговечные и более устойчивые к повреждениям при манипуляциях.

Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят детали, которые более гладкие, прочные, долговечные и более устойчивые к повреждениям при манипуляциях.

Инструменты и рекомендации по проектированию

Проектирование деталей с накатанной резьбой отличается от проектирования деталей с нарезанной резьбой.Для деталей с нарезанной резьбой проектировщикам необходимо сделать так, чтобы наибольший диаметр вала был равен наибольшему диаметру резьбы. Это позволяет машинному оборудованию отрезать лишний материал, не уменьшая диаметр резьбы.

В случае деталей с накатанной резьбой проектировщики должны вместо этого учитывать, как металл течет по прокатанной поверхности, а не удаляется. Вот некоторые факторы, которые необходимо учитывать:

- Диаметр диаметра заготовки детали должен быть примерно на 0,002 дюйма меньше, чем максимальный средний диаметр детали.Диаметр заготовки — это диаметр до накатывания резьбы.

- При прокатке близко к основному диаметру каждые 0,001 дюйма регулировки диаметра заготовки изменяют диаметр резьбы на 0,003 дюйма в соотношении 3: 1 после накатывания резьбы. Однако для более твердых металлических деталей может потребоваться меньший угол фаски, составляющий 25–28 °, если позволяет печать детали. Это позволит получить более короткий угол 40-42 °, который в основном используется для продления срока службы резьбовых роликов в более твердых материалах.

- Рабочая поверхность ниточного валика должна быть длиннее самой резьбы, чтобы материал мог смещаться по длине детали без сколов ниточных валиков на концах катанной детали.Плашки ниточного ролика должны выступать за заготовку с каждой стороны на 1,25 витка или 2,5 витка по всей длине детали.

- Накатка резьбы позволяет получать прямую или коническую резьбу на деталях.

CJWinter предлагает самую быструю поставку стандартных и нестандартных резьбовых роликов в отрасли. Мы отправляем 80% наших рулонов всего за 24 часа! Независимо от того, какие спецификации регулируют ваш продукт, мы можем спроектировать, изготовить и поставить долговечные высококачественные ролики с резьбой, которые точно соответствуют вашим требованиям.

Материалы

Как нарезание резьбы, так и нарезание резьбы играют важную роль в создании деталей с резьбой. Некоторые металлы хорошо поддаются прокатке; другие материалы к резке. Для использования нарезки резьбы материал должен иметь коэффициент удлинения 12% или более. Это свойство определяет, может ли металл безопасно выдерживать смещающие силы при накатывании резьбы. Металлы, отвечающие этому требованию, позволят получить готовый продукт с лучшей геометрией формы, отделкой, усталостной прочностью, прочностью и износостойкостью.

Некоторые материалы, например чугун, слишком хрупкие, чтобы их можно было использовать для накатывания резьбы. Вместо этого эти материалы необходимо разрезать. Производители также используют нарезание резьбы для компонентов, которым не нужна точность заготовки или резьба должна доходить до заплечика детали.

Одно из правил, которое следует учитывать при выборе подходящего материала для накатки резьбы, — это индекс формуемости. Более мягкие металлы лучше справляются с накаткой резьбы. Чем тверже металл, тем быстрее изнашивается нить.Заготовки из нержавеющей стали, например, производят красивую резьбу, но могут быстро изнашивать резьбовые ролики, если диаметр заготовки не подготовлен правильно с помощью острой режущей пластины. Затупившаяся вставка позволяет обрабатывать заготовку в холодном состоянии, создавая закаленную внешнюю поверхность и сокращая срок службы резьбонарезного ролика.

Более мягкие металлы лучше справляются с накаткой резьбы. Чем тверже металл, тем быстрее изнашивается нить.Заготовки из нержавеющей стали, например, производят красивую резьбу, но могут быстро изнашивать резьбовые ролики, если диаметр заготовки не подготовлен правильно с помощью острой режущей пластины. Затупившаяся вставка позволяет обрабатывать заготовку в холодном состоянии, создавая закаленную внешнюю поверхность и сокращая срок службы резьбонарезного ролика.

Преимущества накатки резьбы по сравнению с нарезанием резьбы

Помимо выбора правильного процесса изготовления резьбы на основе свойств материала, также важно учитывать потребности продукта и вашей компании.

Преимущества резьбонарезания

Накатка резьбы дает множество преимуществ, особенно при работе с более мягкими металлами. Эти преимущества включают:

- Лучшее качество продукции. Геометрия формы резьбы лучше, тверже, прочнее и устойчивее к износу.

Это продлевает срок службы детали и повышает ее функциональность. Накатка резьбы также намного более точна, и качество обработки составляет 32 микродюйма или меньше (что обычно вдвое меньше, чем у деталей с нарезанной резьбой).

Это продлевает срок службы детали и повышает ее функциональность. Накатка резьбы также намного более точна, и качество обработки составляет 32 микродюйма или меньше (что обычно вдвое меньше, чем у деталей с нарезанной резьбой). - Снижение затрат. Поскольку накатка резьбы не удаляет материал, отходы процесса очень малы. Сам процесс также намного быстрее — обычно около 10% от цикла нарезания резьбы — и требует меньших затрат на инструмент, что снижает затраты на рабочую силу и материалы в целом.

- Более быстрое производство / более короткое время выполнения заказа. Более высокие темпы накатки резьбы позволяют выполнять более крупные заказы, чем нарезка, за то же время. Нарезание резьбы требует одного прохода по сравнению с 10 необходимыми проходами нарезания резьбы.Компании могут получить выполненные заказы с более точными деталями за гораздо более короткий период времени.

Преимущества нарезания резьбы

Однако нарезание резьбы имеет некоторые применения, где она может работать лучше. К преимуществам нарезания резьбы относятся:

К преимуществам нарезания резьбы относятся:

- Работает с материалами с высокой прочностью на разрыв. Если металл слишком твердый или хрупкий, он не будет совместим с накаткой резьбы. Нарезание резьбы позволяет обрабатывать материалы с коэффициентом удлинения менее 12% и металлы с прочностью более 150 кг на квадратный дюйм.

- Работает со свинцовыми материалами. Прессованный свинец образует хлопья, которые создают некачественную отделку и могут загрязнять охлаждающую жидкость, используемую в процессах накатки резьбы. Это делает нарезание резьбы лучшим выбором.

- Совместим с большим запасом материала. Рулон диаметром более 16 дюймов не всегда практичен, поэтому нарезание резьбы является процессом по умолчанию для более крупных изделий.

Приложения для накатки резьбы

В CJWinter мы специализируемся на производстве резьбонакатных деталей для множества промышленных применений. Наши компоненты могут использоваться в заводских приложениях, оборудовании, а также в коммерческих или жилых помещениях. Вот некоторые из наиболее популярных областей применения резьбовых деталей:

Наши компоненты могут использоваться в заводских приложениях, оборудовании, а также в коммерческих или жилых помещениях. Вот некоторые из наиболее популярных областей применения резьбовых деталей:

- Детали авиакосмической отрасли

- Автозапчасти

- Запчасти для нефти и газа

- Медицинские детали

- Сантехнические детали

- Крепежные детали

- Фитинги

- Соединители для жидкости

- Компоненты HVAC

Решения для прокатки резьбы CJWinter

Наша компания уже более 60 лет является лидером в области решений для накатки резьбы.Мы производим широкий ассортимент резьбовых роликов, инструментов, штампов и насадок, чтобы наши клиенты могли использовать их при изготовлении точной резьбы для любого проекта. Наши решения для накатки резьбы используются на станках с ЧПУ, многошпиндельных, поворотных, резьбонакатных и швейцарских станках.

Наша работа выполняется быстро, точно и качественно — 80% наших заказов выполняются и отправляются в течение 24 часов. Благодаря более чем 100-летнему опыту в области накатки резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легко доступную техническую поддержку.

Благодаря более чем 100-летнему опыту в области накатки резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легко доступную техническую поддержку.

В наш комплексный портфель решений для накатки резьбы входят:

- Приспособления для накатки резьбы: радиальные, тангенциальные и осевые

- Резьбовые ролики для насадок CJWinter, а также для насадок ВСЕХ основных производителей

- Машинные штампы — как винтовые, так и кольцевые — в различных стилях для вашего резьбонакатного станка, включая штампы с сквозной подачей, двойным конусом, ускоряющие, врезные и замедляющие штампы

- Плашки для роликов резьбы A22,

- Приспособления и колеса для холодной прокатки

- Холодные валки по API

- Полировальные валки из высококачественных материалов

- Накатки на заказ

- Согласованные процессы конусности для трубной резьбы, которые исключают прогиб для лучшей соосности резьбы без отслаивания или расслаивания

- M Производство резьбовых элементов

- Производство насосных штанг, пони-штанг, грузил и муфт диаметром от 3/8 «до 1 1/8»

Наши резьбовые инструменты предназначены для совместимости с основными производителями, такими как Fette, Wagner, Landis, Reed, Salvo, Davenport и Detroit. Свяжитесь с нами сегодня, чтобы получить дополнительную информацию о наших возможностях накатки резьбы и их преимуществах для вашего проекта.

Свяжитесь с нами сегодня, чтобы получить дополнительную информацию о наших возможностях накатки резьбы и их преимуществах для вашего проекта.

Резьбонакатный станок | МашинаMfg

В резьбонакатном станке используются эксцентриковые прецизионные маленькие винты, такие как игольчатые винты, электронные винты, прямые / диагональные узоры и другие прецизионные детали.

Преимущества резьбонакатного станка:

- Высокая эффективность, высокая точность

- Прочная конструкция

- Чрезвычайно простое управление

- Широкий спектр применения

Два роликовых винта в резьбонакатном станке заменяют метод резания для формирования металлической конструкции за счет эффективного процесса охлаждения и литья.

Преимущества этого процесса не только обеспечивают более быстрое и точное количество рабочего винта, но также большее растяжение, сдвиг и долговечность, чем у накатных винтов, произведенных методом нарезки.

Резьбонакатный станок — это многофункциональный профилегибочный станок для холодной прокатки.

На резьбонакатном станке можно выполнять резьбонакатную, прямую и саржевую прокатку заготовки в холодном состоянии; качение поперечных, косозубых и косых шлицев; правка, уменьшение диаметра, прокатка и различная формовочная прокатка.

Машина имеет безопасную и надежную электрогидравлическую систему исполнения и управления, которая позволяет выбирать каждый рабочий цикл в ручном, полуавтоматическом и автоматическом режимах.

Процесс холодной прокатки — это усовершенствованный процесс без резки, который эффективно улучшает внутреннее качество и качество поверхности заготовки.

Радиальное сжимающее напряжение, возникающее во время обработки, может значительно улучшить усталостную прочность и прочность на скручивание заготовки.

Это идеальный процесс для обеспечения высокой эффективности, энергосбережения и низкого потребления.

Резьбонакатные станки делятся на:

- Двухосевой эксцентрик

- Двухкоординатный прокатный тип

- Двухосный гидравлический тип

- Двухкоординатный гидравлический прокатный тип

- Трехосный кулачок типа

- Трехосный гидравлический тип

- Трехосный гидравлический прокатный тип

Когда резьба обрабатывается, роликовые формы соответственно устанавливаются на вращающихся валах двухосных и трехосных станков, и формируются экструзионные резьбы.

Накатайте разные нити для замены роликового штампа другого размера.

Он может обрабатывать треугольную резьбу, рисунок лестницы, прямую линию, сетку, саржу и т. Д.

Преимущества резьбонакатного станкаИзделие отличается стабильными размерами и высокой точностью.

Для массового производства прецизионных винтов используются резьбонакатные станки фиксированного типа и резьбонакатные станки накатного типа.

Стационарный тип может быть оснащен виброплитой, если позволяет размер, может быть полностью автоматизирован.

Прокатный тип подходит для обработки деталей большой длины.

Трехосевой станок предназначен в основном для обработки полой трубной резьбы.

Специально разработан для трубных деталей.

С помощью опоры равностороннего треугольника определяются округлость, высокая точность, соосность и вертикальность заготовки.

Необходим для производства крепежных изделий.

Накатка резьбы с плоской матрицей | SMART Machinery

Ролики с плоской матрицей нового поколения

РЕЗЬБОВЫЕ РОЛИКИ NG

РЕЗЬБОВЫЕ РОЛИКИ NG

NG Машины компактны, быстры, гибки и могут обрабатывать небольшие или большие партии продукции различного размера от M1 до M16.Машины оснащены запатентованной безредукторной технологией прямого привода, высокоточными линейными двигателями, простой в использовании автоматической настройкой для быстрой повторяемой настройки и дополнительной регулировкой согласования штампов.

Макс. резьба

Диаметр * Размеры матрицы обозначаются: Длина неподвижной матрицы x Длина подвижной матрицы

** Фактическая скорость может варьироваться в зависимости от размера детали, формы, материала и скорости питателя

Adjustable stroke ™ — это уникальная технология Smart Machinery, которая позволяет одной и той же модели машины иметь штампы разных размеров.

РЕЗЬБОВЫЕ РОЛИКИ NG MAXI

Резьбонакатные станки серии NG MAXI гарантируют наилучшую производительность при нарезании резьбы Hi-Tensile и закаленных деталей диаметром от M8 до M48. Машины оснащены запатентованной безредукторной технологией прямого привода, высокоточными линейными двигателями, простой в использовании автоматической настройкой для быстрой и повторяемой настройки и опциями для регулировки подгонки штампа. Эти характеристики усилены чрезвычайно прочной рамой, обеспечивающей полную стабильность во время процесса профилирования и значительным снижением износа матрицы.

Макс. диаметр резьбы

* Размеры матрицы обозначены: Длина неподвижной матрицы x Длина подвижной матрицы

** Фактические скорости могут отличаться в зависимости от размера детали, формы, материала и скорости питателя

Adjustable Stroke ™ — это уникальная технология SMART Machinery, которая позволяет одной и той же модели машины иметь штампы разных размеров.

ТЕХНОЛОГИЯ

Запатентованные двигатели с прямым приводом — способны обеспечивать максимальный крутящий момент от 0 оборотов.Двигатели с прямым приводом исключают традиционные ремни, зубчатые передачи и маховик, типичные для традиционных машин, без потери мощности. Меньшее количество деталей также исключает износ и техническое обслуживание. Еще одно важное преимущество — экономия энергии, характерная для этой технологии.

Запатентованная серво-линейная система. Введение — помимо преимущества большей простоты, она предлагает контроль положения заготовки с точностью 0,01 мм на протяжении всего цикла станка. Настройки введения выполняются через экран управления, он регулируется по диаметру детали и контролирует, насколько сильно деталь вдавливается в штампы.

Auto-Setup — специальное программное обеспечение, которое позволяет сохранять задания, содержащие более 2000 программ, и технологию для быстрой настройки нескольких функций, таких как подгонка штампа, положение инжектора и вертикальное положение направляющих и вибростола.

Резьбонакатный станок — GOVAMA

GOKCUOGLU A.S. была основана с 1975 года на территории площадью 55 м 2 и осуществляет деятельность на закрытой территории площадью 3500 кв.м.

Gokcuoglu A.S., который является синонимом резьбонакатного станка в Турции, удовлетворяет большую часть спроса на местных рынках, и 70% его продукции экспортируется в основном в США, Германию, Канаду, Россию, Иран и другие страны Ближнего Востока.

Кроме того, наша компания, которая способна производить любой вид обрабатываемой продукции с ее современной структурой и высокими возможностями, чтобы удовлетворить вас, ценное сотрудничество включает в себя полную квалификацию в организации; высокая производительность и право производить все виды механической обработки, управляет интегрированной производственной системой MRP, такой как качество, управление, производство и планирование; закупка запчастей к проданным машинам в кратчайшие сроки; планирование сырья и полуфабрикатов; отслеживание критических уровней запасных частей.

Gokcuoglu, стремится к лучшему, и поэтому продолжает осуществлять деятельность с высококачественным производством, обслуживанием и послепродажным обслуживанием, профессиональным и экспертным персоналом, международным обучением персонала.

Из прошлого в настоящее:

- 1975 — В ноябре Гокчуоглу был основан в Измире

- 1982 — Осуществлен первый экспорт

- 1993 — Начато производство колонного типа с регулировкой наклона на резьбонакатных станках

- 2001 — При участии EMO Ганновер / Германия, экспансия на европейский рынок

- 2002 — Начат экспорт полностью проектируемых и производимых станков колонного типа Gokcuoglu в Европу

- 2004 — Выполнена разработка и изготовление 3-х резьбонакатных станков.Дополнительно изменено исследование в соответствии со стандартами ISO .

- 2005 — Достигнута первая экспортная поставка первого резьбонакатного станка с тремя матрицами

- 2006 — Завершено проектирование и производство резьбонарезных станков для железных дорог

- 2008 — С улучшением парка оборудования / станков за счет современных станков с ЧПУ повысился уровень качества производства. В том же году было достигнуто 30 экспортных поставок резьбонарезных станков с 3 головками в Китай в том же порядке

- 2010 — 2 матрицы, 2 перемещаемые головки, резьбонарезной станок с управлением от ПЛК был спроектирован и произведен

- 2011 — Спроектирован и запущен в производство специально автоматизированный резьбонакатный станок с 2 станциями (шлифовка и накатка резьбы), управляемый ПЛК.

- 2013 — Открытие филиала компании в Польше; Осуществлен экспорт резьбонарезных станков с двумя и тремя матрицами в Канаду

- 2014 — Страны экспорта были расширены, особенно с США, Великобританией и Южной Африкой

- 2015 — Пункт продажи и технического обслуживания резьбонакатного станка GOVAMA в Испании. Спроектирован и изготовлен первый резьбонакатный станок колонного типа HK120 GOVAMA, который отгружен заказчику.

- 2016 — Горячее формование специального крепежа, используемого в туннельной и горнодобывающей промышленности, с большой глубиной резьбы и большим шагом накатки на специально разработанной трехзаходной вальцегибочной машине; этот продукт впервые в мире был сформирован с помощью нашей резьбонакатной машины.

- 2017 — Мы являемся партнером наших клиентов по решениям. Наша новая производственная линия, машина для сборки уплотнительных колец, была произведена в соответствии с требованиями клиентов и получила положительные отзывы о ее работе. Govama присутствует на экспортном рынке в 20 странах.

Наше видение — быть доминирующим лидером, занимающим прочную позицию на быстро развивающихся рынках, с оборудованием превосходного качества и образцовой заботой о контактах с клиентом.

Наша миссия — заботиться об окружающей среде и быть верными постоянным и новым клиентам.Следуя ценностям турецких традиций, мы стремимся активно работать над развитием промышленного сектора.

Для этого принципы нашей компании могут быть изложены следующим образом:

- Удовлетворение потребностей клиентов за счет качественного производства, технической поддержки и послепродажного обслуживания

- Следуя новым технологиям, настаивая на инновациях, творчестве, разрабатывая новые продукты

- Рост конкурентоспособности и доли за счет повышения производительности

- Создание счастливых сотрудников в Gökcüoglu

- Доверие и сотрудничество с поставщиками,

- Проверка процессов, которые влияют на успех нашей компании и качество нашей продукции.

Gokcuoglu A.S. которая принимает участие в резьбонакатном станке — проектирование специальных машин, производство, продажа и послепродажное обслуживание, запасные части и контрактное производство.

Мы уверены, что качественная продукция необходима для качественной жизни в любой сфере.

Компания считает, что качество — это не цель, которую ставят перед собой, но его следует каждый раз рассматривать как устойчивый процесс развития.

Мы работаем в соответствии с системой менеджмента качества ISO 9001.

Наши машины получили международный сертификат SGS и соответствуют стандарту ЕС CE.

2-роликовые резьбонарезные ролики — ORT резьбонакатный механизм

СЕРИЯ RP — одна подвижная головка

Гидравлические прокатные станки серии RP оснащены двумя прокатными шпинделями с одной подвижной головкой.

Станки могут управляться с помощью ПЛК или ЧПУ и иметь давление прокатки от 100 до 1250 кН; они были разработаны для быстрой и точной врезной прокатки или прокатки с подачей.

Эти станки идеально подходят для накатки всех типов резьб на цилиндрических материалах (ISO, ACME, TPN, WORM SCREWS и т. Д.).

| Технические характеристики | RP10 | RP18 | RP24 | RP30 | RP50 | RP75 | RP100 | RP125 |

| Максимальное давление (кН) | 10 | 18 | 24 | 30 | 50 | 75 | 100 | 125 |

| Макс.диаметр заготовки (мм) | 30 | 40 | 70 | 100 | 120 | 140 | 160 | 200 |

| Мин. Диаметр заготовки (мм) | 2 | 2 | 3 | 3 | 4 | 4 | 4 | 4 |

| Макс.ширина матрицы (мм) | 65 | 170 | 200 | 200 | 200 | 300 | 300 | 350 |

| Максимальный наклон головы (град.) | ± 8 ° | ± 9 ° | ± 10 ° | ± 10 ° | ± 10 ° | ± 13 ° | ± 13 ° | ± 13 ° |

| Диаметр шпинделя (мм) | 40 | 54 | 54 | 69,85 | 80 | 100 | 100 | 100/120 |

| Скорость вращения шпинделя мин. / Макс. (Об / мин) | 50/150 | 25/90 | 30/90 | 30/90 | 15/60 | 15/60 | 15/60 | 15/60 |

| Мощность главного двигателя (кВт) | 4 | 5.5 | 11 | 14,7 | 18,4 | 36,8 | 55 | 73,6 |

| Масса (кг) | 1,200 | 1,200 | 3,500 | 3,800 | 5 000 | 9 000 | 10 000 | 11 000 |

| Минимальный диаметр матрицы (мм) | 85 | 150 | 150 | 150 | 170 | 210 | 210 | 210 |

| Максимальный диаметр матрицы (мм) | 138 | 185 | 215 | 200 | 235 | 315 | 315 | 330 |

Опции

- Поворотная головка с гидравлическим или электромеханическим управлением

- Вращение шпинделя с помощью редуктора или бесщеточных приводных двигателей

Модель RP100

СЕРИЯ 2RP — Две подвижные головки

Гидравлические прокатные станки 2РП оснащены двумя прокатными шпинделями и двумя подвижными головками.

Две подвижные головки позволяют заготовке вращаться в одном фиксированном положении во время прокатки, что улучшает процесс формования и упрощает систему загрузки / выгрузки длинных прутков.

Станок может управляться с помощью ПЛК или ЧПУ и иметь давление прокатки от 100 до 1200 кН; они были разработаны, чтобы обеспечить быструю и точную врезную прокатку или прокатку с сквозной подачей.

Эти станки идеально подходят для накатки всех типов резьбовых и цилиндрических материалов (ISO, ACME, TPN, WORM SCREWS и т. Д.)).

| Технические характеристики | 2RP18 | 2RP30 | 2RP50 | 2RP80 | 2RP120 |

| Максимальное давление (кН) | 18 | 30 | 50 | 80 | 120 |

| Макс.диаметр заготовки (мм) | 60 | 100 | 120 | 140 | 200 |

| Мин. Диаметр заготовки (мм) | 2 | 3 | 4 | 4 | 4 |

| Макс.ширина матрицы (мм) | 150 | 200 | 250 | 250 | 300 |

| Максимальный наклон головы (град.) | ± 0-9 ° | ± 10 ° | ± 10 ° | ± 13 ° | ± 13 ° |

| Диаметр шпинделя (мм) | 54 | 69.85 | 80 | 80 | 100/120 |

| Скорость вращения шпинделя мин. / Макс. (Об / мин) | 35/100 | 30/90 | 15/60 | 15/60 | 15/60 |

| Мощность главного двигателя (кВт) | 10 | 18,5 | 25 | 30 | 55 |

| Масса (кг) | 1,800 | 3,500 | 5 500 | 10 000 | 11 000 |

| Минимальный диаметр матрицы (мм) | 150 | 150 | 160 | 170 | 230 |

| Максимальный диаметр матрицы (мм) | 190 | 200 | 250 | 235 | 350 |

Преимущества

- Лучшая чистовая обработка деталей

- Более простая система загрузки / выгрузки, особенно для длинных заготовок

Опции

- Поворотная головка с гидравлическим или электромеханическим управлением

- Вращение шпинделя с помощью редуктора или бесщеточных приводных двигателей

Модель 2RP30

.

Вы можете купить у нас резьбонакатной станок, либо взять в аренду