Техника сварки угловых швов вертикально: толщина сварки, описание катета

Очень часто при проведении сварочных мероприятий необходимо осуществить сложные технические работы, среди которых не последнее место занимает сварка угловых односторонних швов без скоса кромок. Отметим сразу, неопытному мастеру такая задача не под силу, сварка угловых швов требует практической внимательности, базовых знаний и достаточного опыта работы в данном сегменте. Только большой и достаточный опыт работы в данной сфере, позволяет определить методы и задачи проведения техники сварки угловых швов.

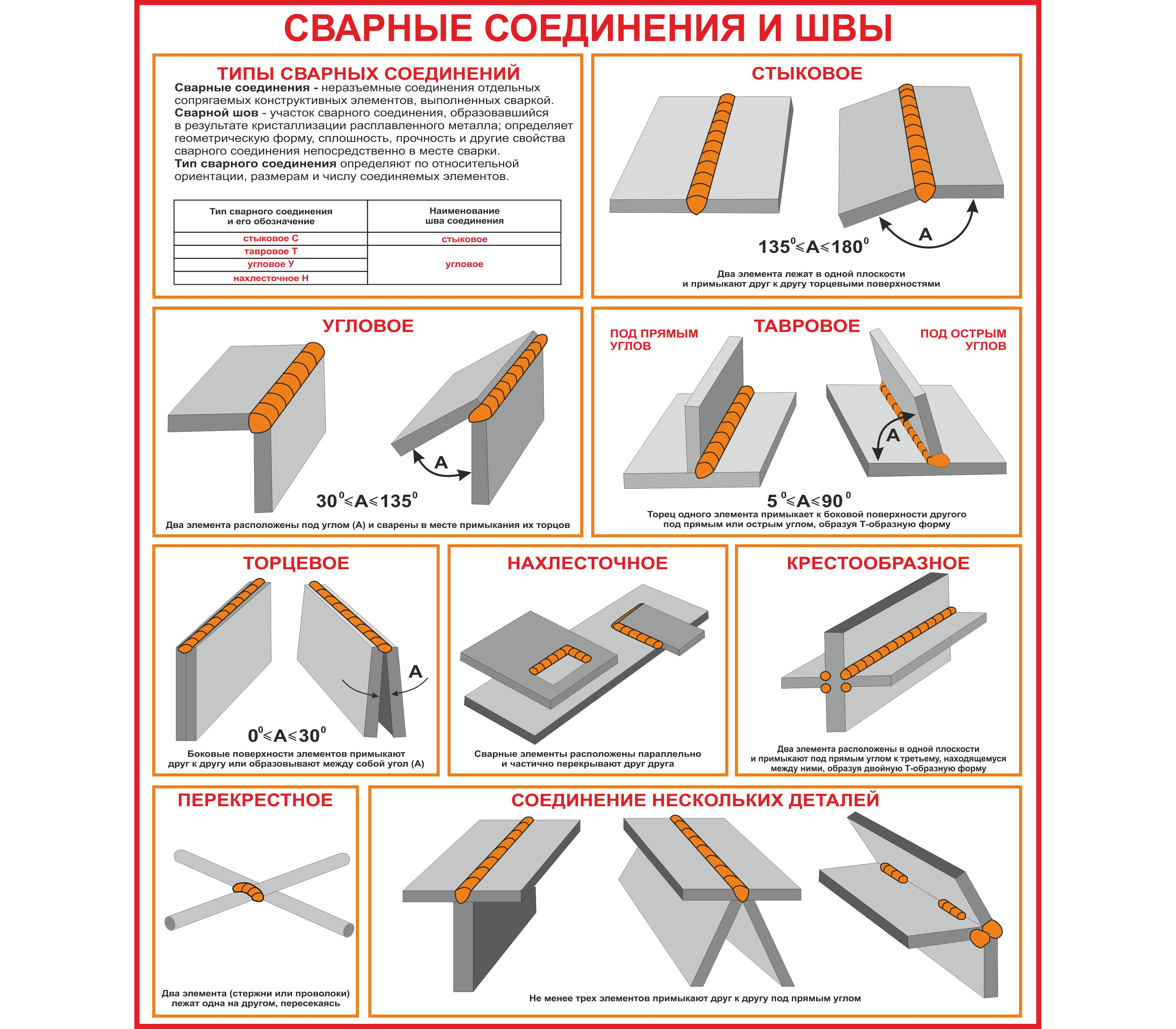

Категории и особенности соединений

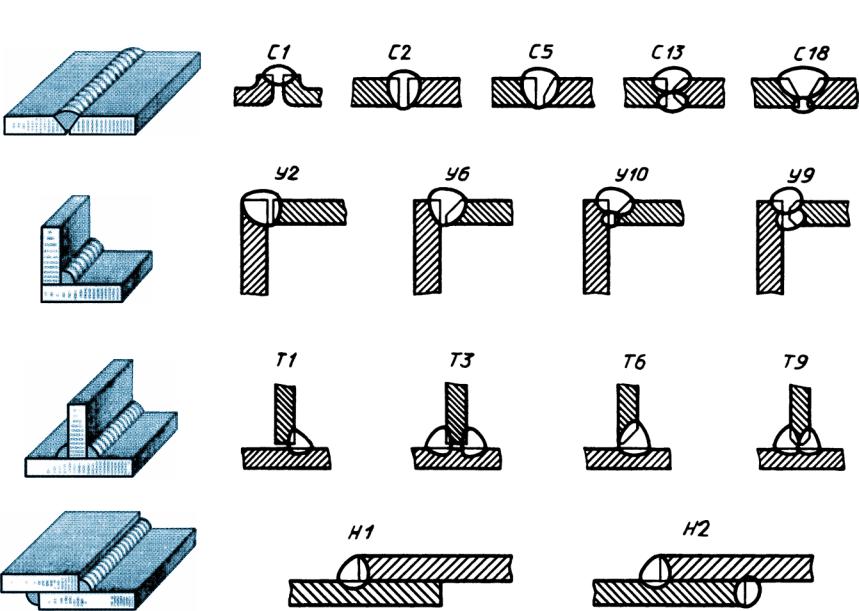

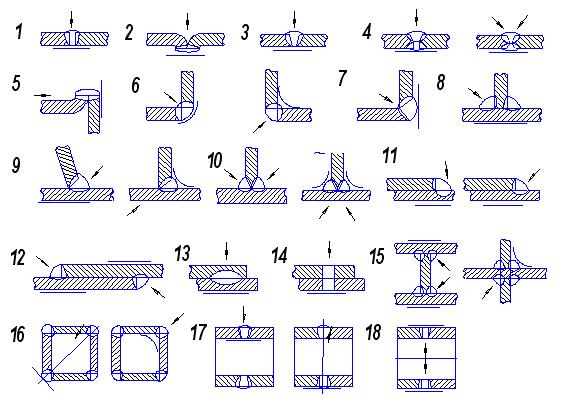

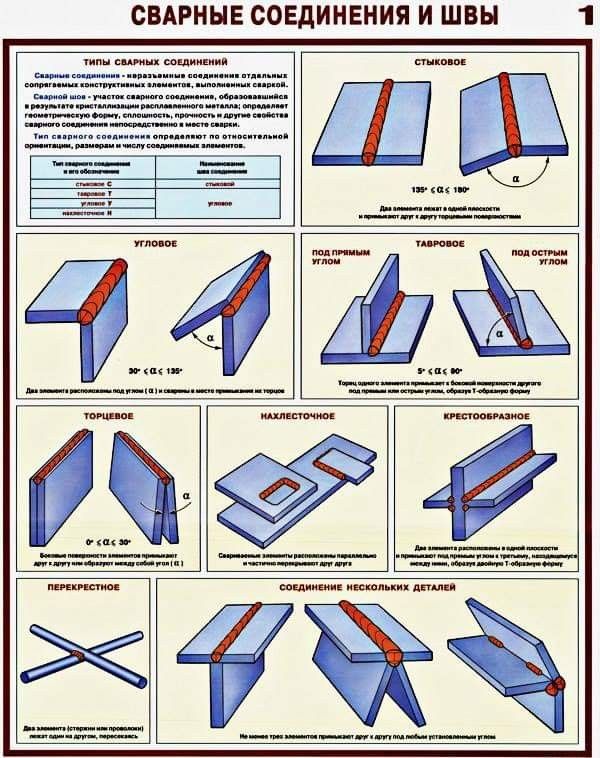

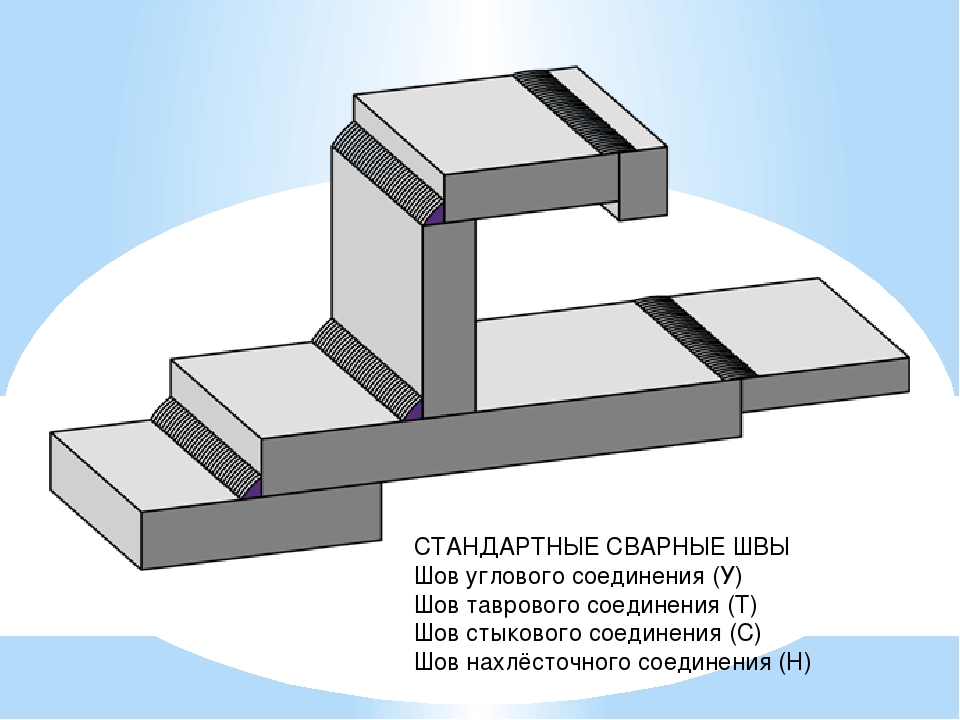

Согласно общей терминологии, можно найти достаточное объяснение и обозначение углового сварного шва на чертеже, который является обязательным атрибутом серьёзной работы сварщика. Принципиального значение углового сварного шва, это соединение двух пластин или двух профильных труб, угол которых меньше чем 180 градусов, то есть не развёрнутый вид профиля. Очень часть в работе сварщика можно увидеть, что угловое сварное соединение выполнено под углом 90 градусов, как это принято во многих чертежах. Данные требования позволяют обеспечить необходимый уровень устойчивости конструкции и соблюдать минимальные требования прочности и жёсткости конструкционных деталей. Сами угловые швы используются в сварных соединениях, и согласно регламентным положениям, такие углы бывают следующих видов:

Данные требования позволяют обеспечить необходимый уровень устойчивости конструкции и соблюдать минимальные требования прочности и жёсткости конструкционных деталей. Сами угловые швы используются в сварных соединениях, и согласно регламентным положениям, такие углы бывают следующих видов:

- С примыкающими краями в местах одного соединения.

- С прикладкой для одного края в местах тавровой ровной плоскости.

- Нахлёстанное исполнение.

- С режимом разделки кромок или без таковых.

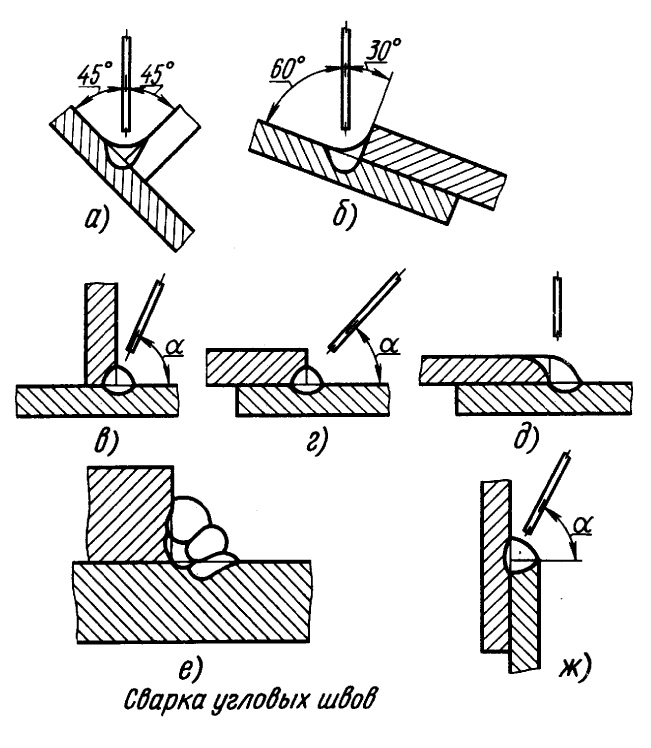

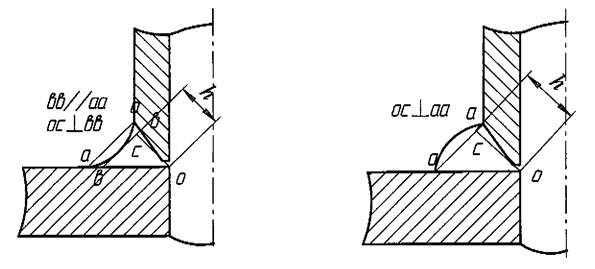

Схема сварки угловых соединений

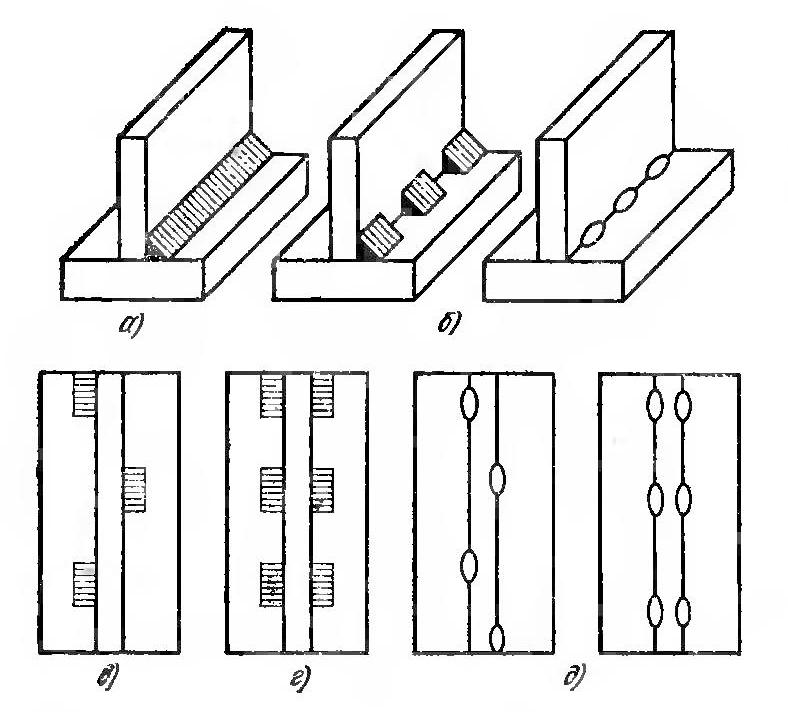

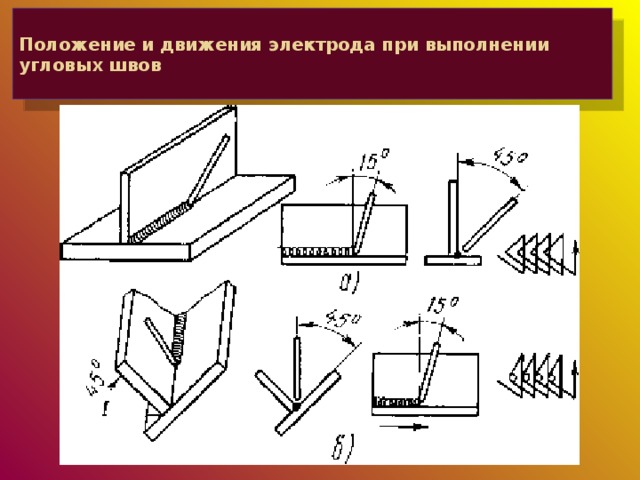

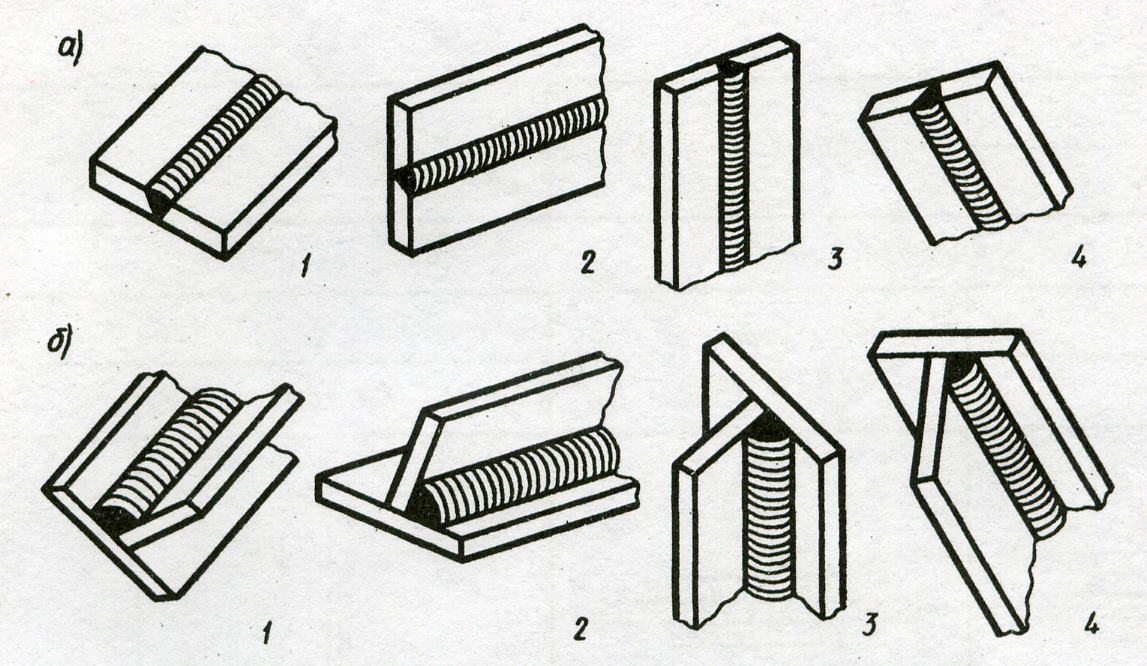

Примечательно, что ГОСТ сварки угловых швов предусматривает выполнение работ в различной плоскости и в любом положении, как горизонтальное, так и вертикальное. В качестве примера приведём тавровые конструкции, которые иногда имеют расположение кверху ногами. В данном случае необходимо виртуозно проводить сварку вертикального углового шва. Сам процесс сварки предусматривает вариант прерывистости и сплошной подход обеспечения высокого качества работы. Есть различие по длине проведения сварочных работ, при длине до 250 мм, такой метод называют коротким, при длине до 1000 мм – средний, а свыше – высокий метод проведения сварки угловых швов в нижнем положении.

Есть различие по длине проведения сварочных работ, при длине до 250 мм, такой метод называют коротким, при длине до 1000 мм – средний, а свыше – высокий метод проведения сварки угловых швов в нижнем положении.

Трудности проведения сварки угловых швов

Как и для любых сварочных мероприятий есть определённые трудности, которые выделяют сварку угловых швов в вертикальном положении по определенным критериям:

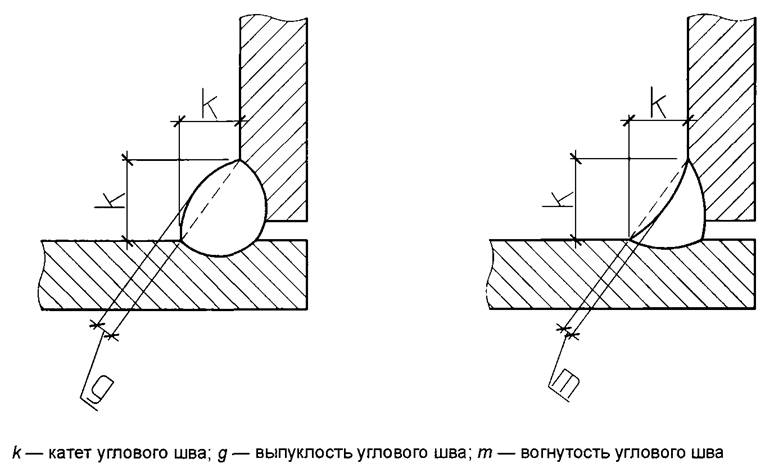

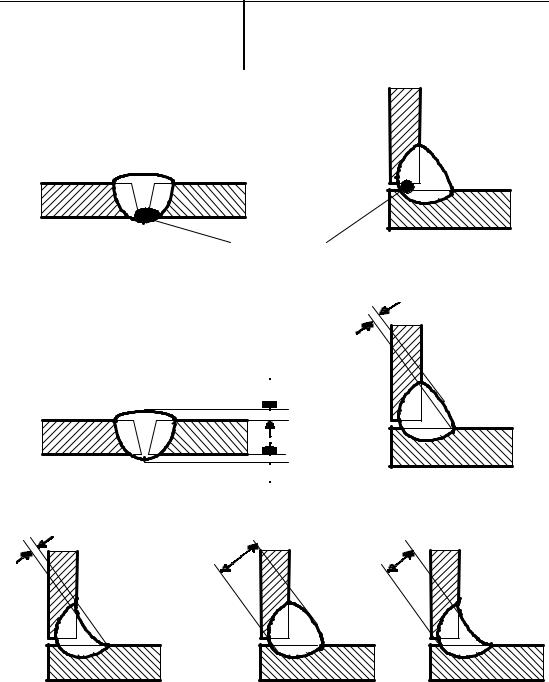

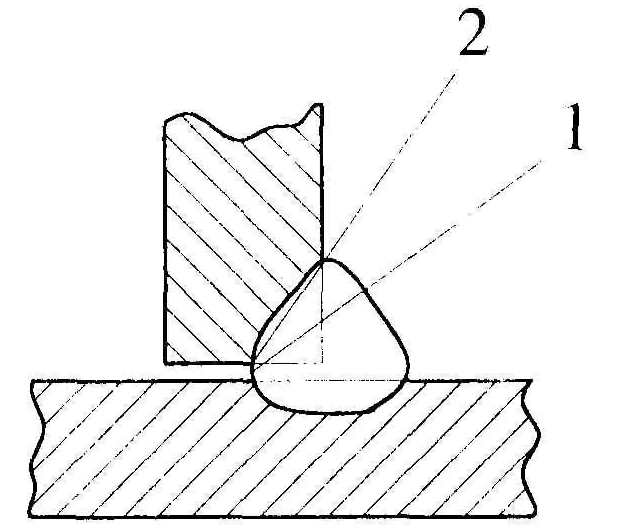

- Неравномерные режимы нанесения наплавляемого металла на фактические стороны расположения металла. Есть определенная характеристика металла под воздействием электродов, кромка железа во время сварки всегда будет тянуться вниз. Большая часть шовного соединения окажется внизу рабочей пластины. Верхняя кромка катета углового сварного шва всего лишь слегка оплавится, при определённой нагрузочной массе, такая кромка легко распадётся.

- Подрезы. Электрическая дуга имеет свойство выгрызать небольшие участки обрабатываемой поверхности изделия. Ультразвуковой контроль угловых сварных соединений в нижнем положении позволяет вести условный контроль процесса, возможно задержание электрода в данном положении во время проведения технологических операций.

Электродом можно осуществлять дополнительную наплавку вспомогательного материала на повреждённый участок обрабатываемой поверхности. Но есть определенная сложность углового сварочного шва, загнать естественные капли раскалённого готового металла на боковую часть очень сложно. В данном случае обработка происходит при помощи выемки с одной стороны изделия.

Электродом можно осуществлять дополнительную наплавку вспомогательного материала на повреждённый участок обрабатываемой поверхности. Но есть определенная сложность углового сварочного шва, загнать естественные капли раскалённого готового металла на боковую часть очень сложно. В данном случае обработка происходит при помощи выемки с одной стороны изделия. - Непровар корневого участка. Чаще всего по неопытности, сварщики начинают концами электрода хаотично манипулировать по сторонам. Таким образом, пытаются заполнить зону стыка наплавленным металлом. Это приведёт лишь к тому, что сварка угловых швов в лодочку осуществиться или не полностью, или будут видны явные нарушения технологического процесса работы. Возможно появление дефекта непровара, а это в свою очередь снижает техническую сторону конструкции.

- Неправильное расположение катета. В данном случае, катет углового шва это участок, от которого зависит общий принцип стыкового соединения сваркой. Здесь вам потребуется опытным путём подбирать необходимую скорость перемещения электрода, а также адаптировать работу сварочного устройства, согласно общим принципам управления.

Слабые показатели тока, приведут к выпуклости подгонки угловых стыков сварных соединений, что прямо указывает на плохую сторону проплавления основных составляющих металлического соединения. Сильные, чрезмерно высокие показатели силы тока, наоборот, приведут к вогнутости толщины угловых сварных швов, или появится отрицательный угол катета. С одной стороны, высокий ток создаёт полную схему сварки углового соединения, которое визуально кажется идеальным и качественным, но на самом деле высокие нагрузки приведут к разрушению стыка, а это в свою очередь чревато тяжёлыми последствиями.

Слабые показатели тока, приведут к выпуклости подгонки угловых стыков сварных соединений, что прямо указывает на плохую сторону проплавления основных составляющих металлического соединения. Сильные, чрезмерно высокие показатели силы тока, наоборот, приведут к вогнутости толщины угловых сварных швов, или появится отрицательный угол катета. С одной стороны, высокий ток создаёт полную схему сварки углового соединения, которое визуально кажется идеальным и качественным, но на самом деле высокие нагрузки приведут к разрушению стыка, а это в свою очередь чревато тяжёлыми последствиями. - Неправильный параметр угла соединения. Сварочные конструкции редко имеют отклонения в одну или другую сторону. Чтобы минимизировать эти явления, сварка угловых швов полуавтоматом осуществляется исключительно по заданным чертежам, где не допускается каких-либо отклонений, если не предусмотрено произвольного угла конструкции соединения. Эта проблема чаще всего характерна для конструкций, где предусмотрены чёткие углы соединений под 90,45, 135 градусов.

Подрез и непровар сварного шва

Вышеперечисленные дефекты являются самыми распространёнными для сварки под флюсом угловых швов. Встречаются также такие нехарактерные недостатки, как лунки и пустоты в металлоконструкции, наличие твёрдых включений, появление трещин на границе основного и посадочного материала, имеет место смешиваемых характеристик формового исполнения шва.

Подготовительные работы

Здесь необходимо своевременно подготовить материалы и инструменты для проведения сварочных операций. Если пластина имеет размер до 5 мм, то нет надобности проводить подготовительные операции для обеспечения контроля угловых сварных соединений. Для всех остальных случаев, подготовка в обязательном порядке.

«Важно!

Если металлическое изделие имеет эффекты в виде ржавчины, загрязнения, достаточно почистить их специальной щёткой.»

Далее устанавливаем рабочую разметку, монтаж и проводим установку сварного шва У4. Такой вариант также применим и в случае проведения сварки внахлёст.

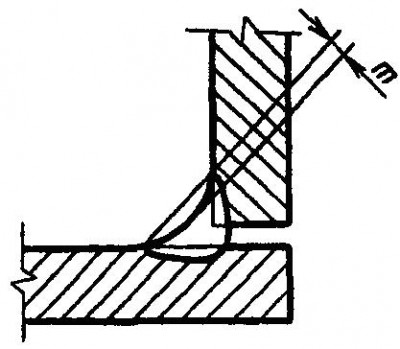

Если толщина каждой кромки выше 5 мм, то потребуется задача односторонней разделки кромки. Устанавливаем скос под 45 градусов на имеющейся приставной пластине. Это позволит обеспечить необходимое затекание объёма расплавленного металла и обеспечить высокие параметры прочности изделия. Для металла, с толщиной свыше 10 мм, необходимо заточка с двух сторон металлического изделия. Это обеспечит двухстороннее затекание расплавленного металла. Конус обрабатываемой пластины желательно оставить тупым, это увеличивает жёсткость конструкции в целом при проведении основных сварочных работ.

Сварку осуществляют поэтапно с каждой стороны, используя рабочие моменты прихватки. Таким образом, можно обеспечить высокие параметры жёсткости изделия. Прихватки помогут избавиться от перекосов, и прочих негативных явлений, которые характерны для угловых сварных соединений. Правильно выбираем метод сварки, который представлен лимбо «лодочкой», либо в нижнем положении.

Видео: сварка угловых швов на практике

youtube.com/embed/NGS3tfv52PQ» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Техника сварки стыковых, тавровых и угловых швов

Сварка стыковых соединений является достаточно проблематичной задачей, при отсутствии необходимых знаний. Поэтому, следует знать, как правильно выполняется сварка таких соединений. Как правило, все стыковые соединения выполняются с одной или же с двух сторон. Для того чтобы избавиться от прожогов, используют съемные или же дополнительные прокладки, которые предотвращают этот процесс. Остающиеся подкладки, как правило, делают из стальных полосок, толщина которых примерно равна 2-4 мм, а ширина – порядка 30-40 мм. Съемные же подкладки изготавливаются из материалов, которые не плавятся во время сварки, таким образом, такие материалы обладают отличными теплопроводящими и теплоемкостными свойствами. Например, таким материалом может быть медь. Также интересно, что съемные прокладки во время сварки могут охлаждаться при помощи проточной воды, а кроме того, их можно сделать из керамики или же графита.

— работа сварщика будет более уверенной, он не будет бояться прожогов или натеков, и это позволит увеличить величину сварочного тока еще на 20-30%;

— нет необходимости выполнять подварку корня шва с обратной стороны.

Во время сварки стыковых соединений или же изделий с V-образной разделкой кромок, сварку могут выполнять в два, и более слоев, если этому соответствует толщина свариваемых листов (она должна лежать в пределах 3-26 мм), а также положение шва и диаметр электрода. Выполнение шва, как правило, начинается с нанесения первого слоя, который состоит из одного валика. Так, на краю скоса кромок возбуждается сварочная дуга, после чего, ее необходимо сместить к нижней части шва, а также проварить края скосов кромок. На этих скосах, движение электрода замедляется, дабы провар улучшился, а вот при переходе с одной кромки на следующую, скорость движения электрода следует увеличить, дабы избежать прожогов.

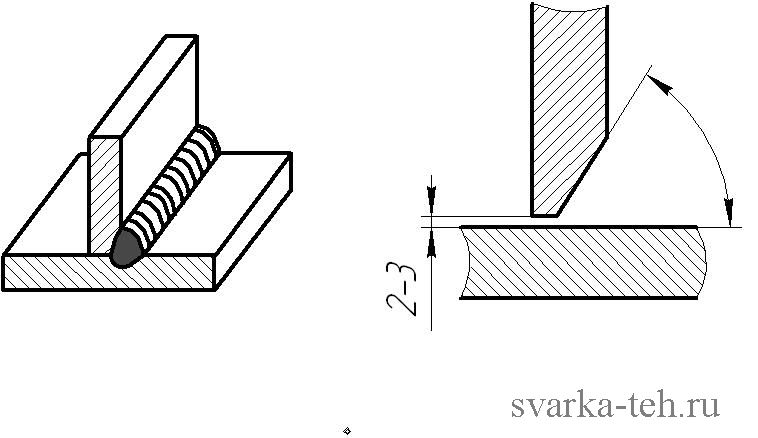

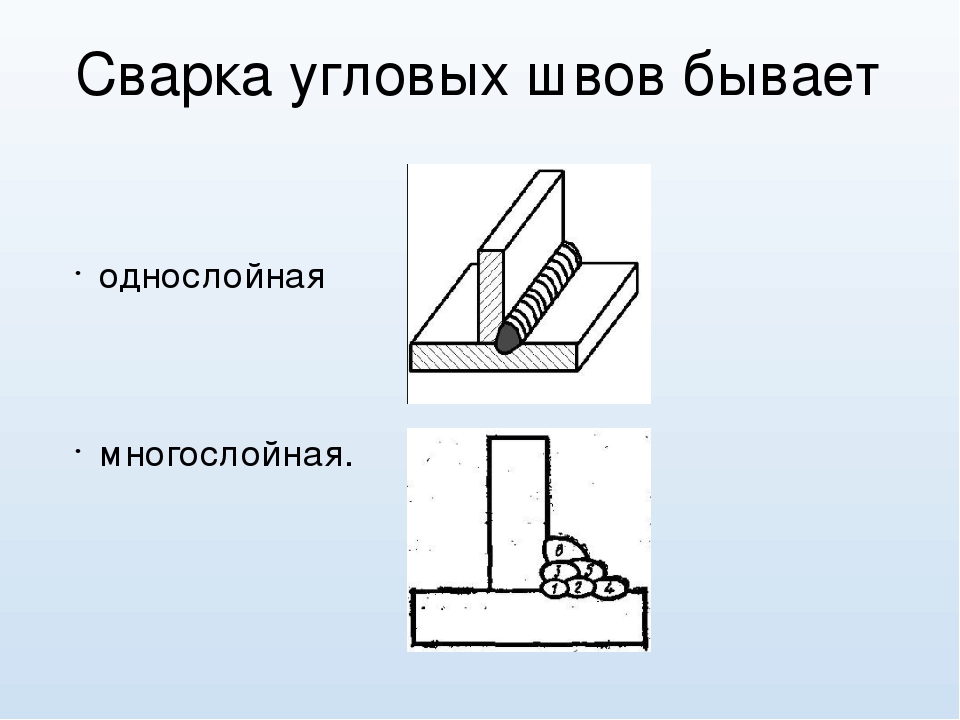

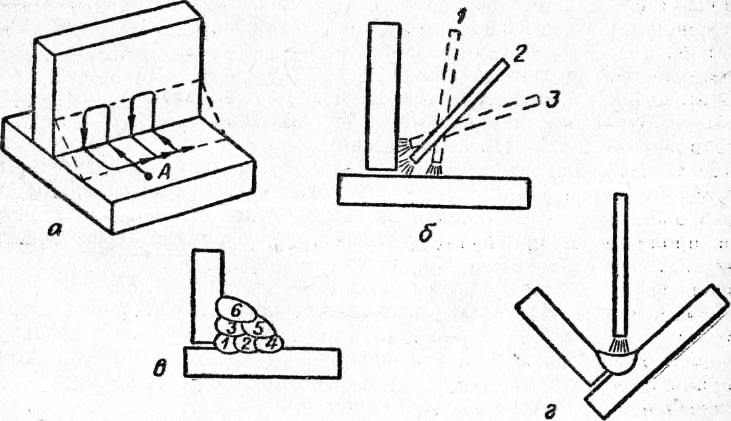

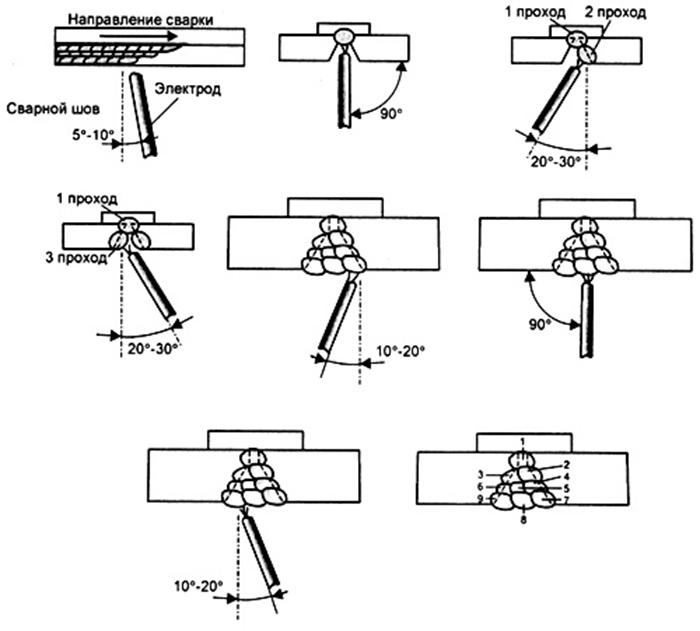

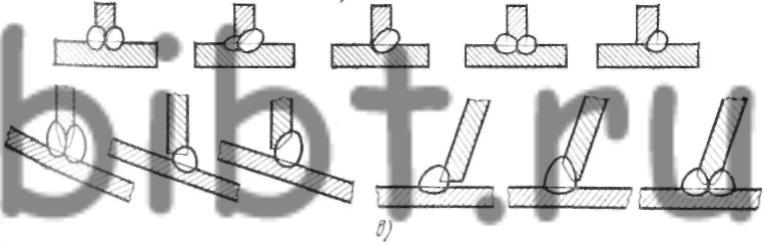

Сварку угловых, или же тавровых и нахлесточных соединений, выполняют однослойной или многослойной. При этом, однослойная сварка выполняется с толщиной деталей до 10 мм. Все перечисленные соединения можно выполнять без совершения колебаний электрода, с помощью ниточного или же уширенного валика. Колебания можно производить лишь тогда, когда нужно наложить сварочный шов с большим катетом.

Во время сварки данных соединений, возможны образования непроваров с одной из сторон. Поэтому лучше всего проводить сварку в положении «лодочка». Причем во время сварки наклонным электродом, лучше всего вести электрод углом назад.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, П А ЙКА

И ТЕ РМ ИЧЕСКА Я

РЕЗКА МЕ ТА ЛЛОВ

ГОСТ 11534 -75

И здательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

РУЧН А Я

ДУГОВАЯ СВАРКА. СОЕДИН Е НИЯ

СВА РНЫЕ ПОД ОСТРЫМИ Основные типы,

конструктивные Hand arc welding . Acute and blunt |

ГОСТ |

Дата введе н ия 01 .01 .77

1 .

Настоящий стандарт устанавливает основные типы, конструктивные элементы и

размеры сварных соединен ий конструкций из

углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой

плавящимся электродом во всех пространственных положениях при толщине

свариваемого металла до 60 мм включительно с

расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

(И змененная редакция, Изм. № 1 ).

2 . Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

|

Т и п соедин ения |

Форма подготовленных кромок |

Характер выполненного шва |

Форма поперечного сечения подготовленных кромок и выполненного шва |

Толщина свариваемых деталей, мм |

Угол соединения деталей β, град |

Условное обозначение сварного соединения |

|

Угловое |

Без скоса кромок |

Односторонний |

1 — 6 |

179 — 91 ; 89 — 5 |

У 1 |

|

|

7 — 30 |

135 — 91 ; |

|||||

|

Односторонний на стальной съемной или остающейся подкладке |

1 — 6 |

179 — 136 |

У 2 |

|||

|

7 — 26 |

135 — 91 |

|||||

|

Двусторонний |

2 — 8 |

179 — 91 |

У 3 |

|||

|

2 — 30 |

135 — 91 |

|||||

|

9 — 30 |

89 — 45 |

|||||

|

Со скосом одной кромки |

Односторонний |

4 — 26 |

179 — 136; 89 — 46 |

У 4 |

||

|

Двусторонний |

4 — 60 |

179 — 136 ; 89 — 45 |

У5 |

|||

|

С двумя скосами одной кромки |

Двусторонний |

12 — 60 |

179 — 165 ; 89 — 75 |

У6 |

||

|

С двумя несимметричными скосами одной кромки |

Двусторонний |

12 — 60 |

89 — 75 ; 179 — 165 |

У 7 |

||

|

С двумя скосами одной кромки и одним скосом второй кромки |

Двусторонний |

12 — 60 |

179 — 136 |

У 8 |

||

|

Тавровое |

Без скоса кромок |

Односторонний |

1 — 30 |

91 — 175 |

Т 1 |

|

|

Двусторонний |

1 — 60 |

91 — 135 |

Т2 |

|||

|

С одним скосом одной кромки |

Односторонний |

4 — 26 |

91 — 134 |

Т 3 |

||

|

Двусторонний |

4 — 60 |

91 — 134 |

Т 4 |

|||

|

Со скосом одной кромки |

Односторонний |

2 — 30 |

89 — 45 ; 91 — 135 |

Т 5 |

||

|

Двусторонний |

2 — 60 |

89 — 45 ; 91 — 135 |

T6 |

|||

|

С двумя скосами одной кромки |

Двусторонний |

12 — 60 |

91 — 100 ; 89 — 80 |

Т7 |

||

|

С двумя несимметричными скосами одной кромки |

Двусторонний |

12 — 60 |

101 — 110 ; 79 — 70 |

Т8 |

3 . Конструктивные элементы сварных соединений, их размеры и предельные отклонения

по ним должны соответствовать указанным в табл. 2 — 17.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения

по ним должны соответствовать указанным в табл. 2 — 17.

Таблица 2

Размер ы, мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α , град |

b |

g |

|||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

89 — 61 |

60 — 46 |

45 — 5 |

До 90 |

Св. 90 |

|||||||||

|

У 1 |

0 ,7 s |

От 1,0 до 1 ,5 |

6 |

7 |

s + 6 |

( s + 4 ) ± l |

1,75s + b |

2s + b |

90 — β |

180 — β |

0 |

+ 0 ,5 |

1 ,0 |

+ 0 ,5 |

||

|

Св. |

7 |

9 |

1 |

± 1 ,0 |

1 ,5 |

± 1 ,0 |

||||||||||

|

Св. 3 ,0 до 6 ,0 |

9 |

12 |

2 |

+ 1 ,0 |

2 ,0 |

+ 1 ,0 — 0 ,5 |

||||||||||

|

Св. |

— |

2 ,5 |

+ 2 ,0 — 0 ,5 |

|||||||||||||

|

Св. 10 ,0 до 26 ,0 |

+ 2,0 — 0 ,5 |

|||||||||||||||

|

Св. 26 ,0 до 30 ,0 |

-2,0 |

|||||||||||||||

Таблица 3

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α , град |

b |

g |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

β , град |

|||||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

|||||||||||

|

У 2 |

0 ,7 s |

От 1 ,0 до 1 ,5 |

6 |

7 |

s + 6 |

180 — β |

0 |

+ 0,5 |

1 ,0 |

±0 ,5 |

|||

|

Св. |

7 |

9 |

1 |

± 1 ,0 |

1 ,5 |

±1 ,0 |

|||||||

|

Св. 3 ,0 до 6 ,0 |

9 |

12 |

2 |

+ 1 ,0 — 0 ,5 |

2 ,0 |

||||||||

|

Св. 6,0 до 26 ,0 |

— |

||||||||||||

Таблица 4

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

e 1 |

α , град |

b |

g |

|||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||

|

179 — 160 |

159 — 136 |

135 — 91 |

89 — 61 |

60 — 45 |

135 — 91 |

89 — 45 |

Св. 90 |

До 90 |

|||||||||||

|

У 3 |

0,7 s |

От 2 до 3 |

7 |

8 |

s + 5 |

( s + 4) + b |

1 ,75 s + b |

Не более 8 |

3 (справочное) |

180 — β |

90 — β |

2 |

±1 ,0 |

1 ,5 |

± 1 ,0 |

||||

|

Св. |

8 |

10 |

s + 8 |

||||||||||||||||

|

Св. 5 до 8 |

9 |

12 |

+1 ,5 -1 ,0 |

||||||||||||||||

|

Св. 8 до 26 |

— |

Не более 10 |

+1 ,0 |

0 ,5 |

+ 2 ,0 |

||||||||||||||

|

Св. |

-2 ,0 |

— 0 ,5 |

|||||||||||||||||

Таблица 5

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Кон с труктивные элеме нты |

s 1 , не менее |

s |

е , не более |

α 1 , град |

b = c |

g |

|||||

|

подготовленных кромок с в ариваемых деталей |

шва сварного соед и нения |

β, град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||

|

179 — 136 |

89 — 46 |

Св. 90 |

До 90 |

|||||||||

|

У 4 |

0 ,7 s |

От 4 до 6 |

1,4s + 6 |

1,5s + 6 |

α — (180 — β ) |

α — (90 — β ) |

1 |

± 1 |

0 ,5 |

+ 1 ,0 — 0 ,5 |

||

|

Св. |

1 ,4 s + 8 |

2 |

+ 1 — 2 |

+ 2 ,0 — 0 ,5 |

||||||||

|

Св. 10 до 16 |

||||||||||||

|

Св. 16 до 26 |

||||||||||||

Таблица 6

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

е , не более |

е 1 |

α 1 , град. |

b = c |

g |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. от кл . |

Номин. |

Пред. откл. |

||||||||

|

179 — 136 |

89 — 46 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||

|

У 5 |

0 ,7 s |

От 4 до 6 |

1 ,45 s + 8 |

1 ,5 s + 6 |

Не более 8 |

3 (справочное) |

α — (180 — β ) |

α — ( 90 — β ) |

1 |

± 1 |

0 ,5 |

+ 1 ,0 — 0 ,5 |

||

|

С в . |

2 |

+ 1 — 2 |

+ 2 ,0 — 0,5 |

|||||||||||

|

Св. 10 до 16 |

Не более 10 |

|||||||||||||

|

Св. 16 до 26 |

||||||||||||||

Таблица 7

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e = e 1 |

e |

e 1 |

α 1 |

α 2 |

α 1 |

α 2 |

g = g 1 |

g , не более |

|||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

Номи н. |

Пред. откл. |

||||||||||||||||||||

|

β , г рад |

||||||||||||||||||||||||

|

179 — 175 |

80 — 85 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||||

|

У 6 |

0 ,7 s |

О т 12 до 14 |

s — 1 2 |

s + 5 |

0,6s + 5 |

0 ,9s + 10 |

1,2s + 8 |

α - (180 — β |

α + (180 — β |

α - (90 — β |

α + (90 — β |

0 ,5 |

+ 2,0 — 0,5 |

1 ,0 |

||||||||||

|

Св. |

0,8s + 6 |

0,7s + 5 |

||||||||||||||||||||||

|

Св . 30 до 60 |

+ 3,0 -0 ,5 |

|||||||||||||||||||||||

Таблица 8

Раз м еры, мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e |

e 1 |

α1 |

α2 |

α1 |

α2 |

g =g1 |

g , не более |

||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

|||||||||||||||||||||

|

β, град. |

||||||||||||||||||||||||

|

179 — 175 |

89 — 85 |

174 — 170 |

84 — 80 |

169 — 165 |

79 — 75 |

179 — 175 |

89 — 85 |

174 — 170 |

84 — 80 |

169 — 105 |

79 — 75 |

Св. |

До 90 |

Св. 90 |

До 90 |

|||||||||

|

Номин. |

Пред. откл. |

|||||||||||||||||||||||

|

У7 |

0,7 s |

От 12 до 14 |

3 |

1,2s + 5 |

0,9s + 10 |

0,6s + 5 |

0,7s + 6 |

0,8s + 6 |

α — (180 - β) |

α + (180 - β) |

α — (90 - β) |

α + (90 — β ) |

0,5 |

+2,0 -0,5 |

1,0 |

|||||||||

|

Св. |

0,8s + 10 |

0,8s + 5 |

||||||||||||||||||||||

|

Св . 20 до 30 |

s + 5 |

|||||||||||||||||||||||

|

Св. 30 до 60 |

+3,0 -0,5 |

|||||||||||||||||||||||

Таблица 9

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s = s 1 |

h = h 1 |

е = е 1 , не более |

α 1 , град |

α 2 = α 3 , град |

b |

g = g1 |

||||

|

β , г рад |

||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

179 — 136 |

Номин. |

Пред. от кл . |

Номин. |

Пред. откл. |

||||||

|

У8 |

От 12 до 30 |

s — 1 2 |

0 ,7s + 4 |

α — (180 — β ) |

а/ 2 + (90 — β/2) |

2 |

+ 1 — 2 |

0 ,5 |

+ 2 ,0 — 0 ,5 |

|||

|

Св. |

+ 3,0 — 0,5 |

|||||||||||

Таблица 10

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

е , не более |

α, град. |

b |

g |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

91 — 100 |

101 — 110 |

111 — 120 |

121 — 135 |

136 — 175 |

||||||||||

|

Т1 |

0 ,7 s |

От 1 ,0 до 2 ,5 |

4 |

5 |

β — 90 |

0 |

+ 1 |

3 |

+ 1 -3 |

|||||

|

Св. |

7 |

+ 3 |

||||||||||||

|

Св. 4 ,5 до 6 ,0 |

6 |

0,4 s + 5 |

0,6s + 5 |

0,9s + 5 |

1 ,1s + 3 |

|||||||||

|

Св. 6 ,0 до 9 ,0 |

7 |

|||||||||||||

|

Св. 9 ,0 до 15 ,0 |

8 |

4 |

±3 |

|||||||||||

|

Св. |

9 |

5 |

||||||||||||

|

Св. 21 ,0 до 30 ,0 |

10 |

|||||||||||||

|

Примечание . Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при п рое кти ровании . |

||||||||||||||

Таблица 11

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

e 1 +2 -1 |

α , град. |

b |

g |

||||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

||||||||||||||||||||

|

β, град. |

||||||||||||||||||||||

|

91 — 100 |

89 — 80 |

101 — 110 |

79 — 70 |

111 — 120 |

69 — 60 |

121 — 134 |

59 — 46 |

135 |

45 |

91 — 135 |

89 — 45 |

Св. |

До 90 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

Т2 |

0,7 s |

От 1,0 до 2 ,5 |

4 |

0,4s + 5 |

0,6s + 5 |

0,9s + 5 |

0,9s + 5 |

3 |

β — 90 |

90 — β |

0 |

+1 |

3 |

+1 -3 |

||||||||

|

Св. |

6 |

|||||||||||||||||||||

|

Св. 4,5 до 6 ,0 |

7 |

4 |

+2 |

|||||||||||||||||||

|

Св. 6,0 до 9,0 |

5 |

|||||||||||||||||||||

|

Св. 9,0 до 15,0 |

8 |

6 |

4 |

±3 |

||||||||||||||||||

|

Св. 15,0 до 21,0 |

9 |

7 |

+3 |

5 |

||||||||||||||||||

|

Св. |

10 |

8 |

6 |

|||||||||||||||||||

|

Св. 30,0 до 60,0 |

10 |

13 |

||||||||||||||||||||

Таблица 12

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α 1 , град |

b |

g |

|||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Но м ин. |

Пред. откл. |

Ном и н. |

Пред . откл. |

||||

|

91 — 134 |

||||||||||

|

Т 3 |

0 ,7 s |

От 4 до 6 |

1,2s + 5 |

α — ( β — 90 ) |

1 |

± 1 |

3 |

+ 1 -3 |

||

|

Св. 6 до 8 |

2 |

+ 1 -2 |

||||||||

|

Св. 8 до 12 |

1 ,3 s + 6 |

4 |

± 3 |

|||||||

|

Св. 12 до 16 |

||||||||||

|

Св. 16 до 20 |

5 |

|||||||||

|

Св. 20 до 24 |

||||||||||

|

Св. 24 до 26 |

||||||||||

Таблица 13

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e , не более |

α 1 , г рад |

е 1 (справочное) |

b |

g |

|||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

β , град |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||

|

91 — 134 |

89 — 46 |

Св. 90 |

До 90 |

||||||||||

|

Т 4 |

0 ,7 s |

От 4 до 6 |

1 ,2s + 5 |

α — (β - 90) |

α — (90 — β ) |

3 |

1 |

1 |

± 1 |

+ 1 -3 |

|||

|

Св. 6 до 8 |

2 |

2 |

|||||||||||

|

Св. 8 до 12 |

1 , 3 s + 6 |

||||||||||||

|

Св. 12 до 16 |

+ 1 — 2 |

± 3 |

|||||||||||

|

Св. 16 до 20 |

|||||||||||||

|

Св. 20 до 24 |

|||||||||||||

|

Св. 24 до 28 |

|||||||||||||

|

Св. 28 до 60 |

|||||||||||||

Таблица 14

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e = g |

α 1 , г р ад |

b |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Номин. |

Пред . отк л. |

|||||||||

|

β , град |

Н о мин. |

Пред. откл. |

||||||||||

|

89 — 4 5 |

91 — 135 |

89 — 45 |

91 — 135 |

Св. 90 |

До 90 |

|||||||

|

Т 5 |

0 ,7 s |

От 2 ,0 до 2,5 |

3 |

+2 |

β — 90 |

90 — β |

0 |

+ 1 |

||||

|

С в . 2 ,5 до 4 ,0 |

+ 2 |

|||||||||||

|

Св. 4 ,0 до 6 ,0 |

4 |

+ 2 -1 |

||||||||||

|

Св. 6 ,0 до 9 ,0 |

5 |

|||||||||||

|

Св. 9 ,0 до 15 ,0 |

6 |

|||||||||||

|

Св. 15 ,0 до 21 ,0 |

7 |

±2 |

+ 3 |

|||||||||

|

Св. 21 ,0 до 30 ,0 |

8 |

|||||||||||

Таблица 15

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

e = g |

α 1 , град |

α , град. |

b |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Н ом ин. |

Пред . откл . |

||||||||||

|

β, град |

Номин. |

Пред. откл. |

|||||||||||

|

89 — 45 |

91 — 135 |

89 — 45 |

91 — 135 |

Св. 90 |

До 90 |

||||||||

|

Т 6 |

0 ,7 s |

От 2 ,0 до 2 ,5 |

3 |

+2 |

β — 90 . |

90 — β |

β |

0 |

+ 1 |

||||

|

С в . 2 ,5 до 4 ,5 |

+ 2 |

||||||||||||

|

Св. 4 ,5 до 6 ,0 |

4 |

+ 2 -1 |

|||||||||||

|

С в . 6 ,0 до 9 ,0 |

5 |

||||||||||||

|

С о . 9 ,0 до 15 ,0 |

6 |

||||||||||||

|

Св. 15 ,0 до 21 ,0 |

7 |

± 2 |

+ 3 |

||||||||||

|

Св. 21 ,0 до 30 ,0 |

8 |

||||||||||||

|

Св. 30 ,0 до 60 ,0 |

12 |

||||||||||||

Таблица 16

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e , не более |

e 1 +2 -1 |

α 1 |

α 2 |

α 1 |

α2 |

b |

g |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

||||||||||||||||

|

β, град. |

|||||||||||||||||||

|

91 — 95 |

89 — 85 |

96 — 100 |

84 — 80 |

96 — 100 |

84 — 80 |

Св. 90 |

До 90 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||

|

Т7 |

0 ,7 s |

От 12 до 14 |

s — 1 2 |

0,9s + 5 |

s + 5 |

α — (β - 90) |

α + (β - 90) |

α — (90 - β) |

α + (90 - β) |

2 |

+1 -2 |

3 |

±3 |

||||||

|

Св. 14 до 18 |

0,8s + 5 |

0,8s + 5 |

5 |

||||||||||||||||

|

С в . 18 до 26 |

0,8s + 5 |

6 |

|||||||||||||||||

|

Св. 26 до 38 |

9 |

||||||||||||||||||

|

Св. 38 до 46 |

1,1 s + 3 |

11 |

|||||||||||||||||

|

Св. 46 до 60 |

12 |

||||||||||||||||||

Таблица 17

Размеры , мм

|

Условное обозн а чен ие сварного соеди нения |

Конструктивные элементы |

s 1 , не м енее |

s |

h |

e , не более |

e 1 +2 -1 |

α 1 |

α 2 |

α 1 |

α 2 |

b |

g = g1 |

||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

не более |

град. |

|||||||||||||||||||

|

β, град. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||||||||||

|

101 — 105 |

7 9 - 7 5 |

10 6 — 1 1 0 |

7 4 — 7 0 |

101 — 105 |

7 9 - 7 5 |

10 6 — 1 1 0 |

7 4 — 7 0 |

Св. 90 |

До 90 |

|||||||||||||

|

Т 8 |

0 ,7 s |

От 12 до 14 |

s — 1 3 |

0,8s + 5 |

0,6s + 5 |

0,6s + 5 |

s + 5 |

α — (β — 90) |

α + (β — 90) |

α + (90 — β) |

α — (90 — β) |

2 |

+1 -2 |

3 |

±3 |

|||||||

|

Св. 14 до 18 |

s + 5 |

1,2s + 5 |

||||||||||||||||||||

|

С в . 18 до 2 0 |

5 |

|||||||||||||||||||||

|

Св. 2 0 до 26 |

1 , 3s + 6 |

|||||||||||||||||||||

|

Св. 26 до 34 |

6 |

|||||||||||||||||||||

|

Св. 32 до 40 |

0, 7s + 5 |

0, 5s + 5 |

9 |

|||||||||||||||||||

|

Св. 40 до 46 |

||||||||||||||||||||||

|

Св. 46 до 54 |

11 |

|||||||||||||||||||||

|

Св. 54 до 6 0 |

13 |

|||||||||||||||||||||

4 . При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5 . Допускается увеличение предельных отклонений усиления шва сварного соединения ( g ) и ширины шва ( e ), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6 . Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин ( s 1 — s ) необходимо выбирать по меньшей толщине ( s ) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине ( s 1 ).

Таблица 18

мм

|

Толщи на кромки, s |

Разность толщины s 1 — s , не более |

|

До 3 |

0 ,7s |

|

4 — 8 |

0 ,6s |

|

9 — 11 |

0 ,4s |

|

12 — 25 |

5 |

|

Свыше 25 |

7 |

При разности толщин кромок ( s 1 — s ), свариваемых под углом β = 179 — 160 °, превышающей пределы, указанные в табл. 18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l , равной 5 ( s 1 — s ) при одностороннем превышении кромок и 2 ,5 ( s 1 — s ) при двустороннем превышен и и кромок до толщин тонкой кромки ( s ), как указано на черт. 1, 2.

Ч ер т. 1

Черт. 2

7 . Допускается смещение свариваемых кромок относительн о друг друга не более:

0 ,5 мм — для кромок толщи ной до 4 мм;

1 ,0 мм — д ля кромок толщиной 4 — 10 мм;

0 ,1 s , но не более 3 мм — д ля кромок толщин ой более 10 мм.

8 . При переменном угле сопряжения деталей шов дели тся на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Министерством судостроительн ой промышленности СССР

РАЗРАБОТЧИКИ В. А. Попо в а (руководи тель темы), Л. П. Аряшева, С. Л. Яковлева

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 .12 .75 № 3881

3 . Срок проверки — 1996 г.

Периодичность проверки — 5 лет.

4 . ВЗА МЕН ГОСТ 11534-65

5 . ПЕ РЕИЗДАНИЕ с Изменением № 1, утв ержден ным в мае 1991 г . (ИУ С 8-91)

6 . Ограничени е срока действия снято (П остан овление Государственного комитета СССР по управлен ию каче ством продукции и стандартам от 16 .05 .91 № 696 ).

виды и типы соединений, непровар, дефекты, роликовая, угловые в нижнем положении – Сертификация и обучение на Svarka.guru

Многие производственные процессы основаны на использовании сварки — это мостостроение, прокладка новых линий метрополитена и т. д. Главными продуктами такой деятельности являются сварочные швы, от прочности и эластичности которых зависит эффективность и надёжность эксплуатации создаваемых конструкций.Определение

Если коротко, то сварочный шов — это прочное и неразъёмное соединение при помощи сварки элементов из металла, а второй вариант звучит несколько иначе: соединение сваркой, полученное в результате кристаллизации расплавленного вещества или частичного оплавления кромок деталей.

Сварочные соединения и швы — это одно и то же, хотя некоторые дилетанты считают иначе. Стандарты сварочных работ или ГОСТы содержат необходимые сведения и условные обозначения, касающиеся этих образований.

Разновидности

Как и методика сварки, виды сварных швов имеют строгую классификацию, о которой поговорим подробно.

Вариант встык

Аналогичные соединения подразделяются на:

- Односторонние и двусторонние швы без внешней обработки.

- С обработкой одной кромки.

- Аналогичные действия обоих участков.

- Запил в виде латинских литер V или X.

- Двусторонняя обработка всех кромок.

Соединения встык — это надёжное и экономичное соединение конструкций из металла, обеспечивающее высокую прочность, особенно когда возможна сварка с обеих сторон. Для обеспечения высокого качества проводятся подготовительные работы по подготовке краёв заготовок к сварке.

Тавровый тип

Этот тип сварного шва при разрезе похож на литеру Т, потому что торец одной из заготовок приваривается к боку другой. ГОСТ 5264-80 подробно описывает 9 видов такого соединения. Тавровые швы глубокого плавления имеют характерную особенность — прочность такого соединения выше аналогичного параметра металла, из которого состоит конструкция.

Соединения углом

При сварке угловых швов иногда возникают непредвиденные сложности: расплавленный металл начинает стекать с вертикального участка. Чтобы исключить такие нюансы — нужен особый контроль движения электрода, соблюдать оптимальный угол наклона, вести стержень плавно, без рывков и ускорения.

Хороший метод для устранения негативных проявлений — это соединение лодочкой, когда детали располагаются под углом в 900 в виде литеры V.

[stextbox id=’alert’]При таком методе риск образования дефектов типа непровар и подрез кромок сводится к нулю.[/stextbox]

При сварке листов разной толщины электрод следует располагать под углом в 600 к толстому листу, чтобы больше прогревать его поверхность, при этом исключается прогар более тонкого изделия.

Швы внахлёст

В этом случае поверхности расположены параллельно и частично перекрывают друг друга, соединение производится угловым методом. Такие швы используются для сборки конструкций:

- установка павильонов и ларьков;

- щиты для размещения рекламы или билборды;

- лёгкие тенты и навесы.

Типы аналогичных швов имеют строгие ограничения, касающиеся толщины листов металла — не более 8 мм, а диапазон наклона электродов — 15—450.

Потолочный вид

Сварка потолочных швов относится к наиболее сложным работам, т. к. при проведении таких работ затруднено выделение сопутствующих процессу газов и шлака, а характеристики получаемого шва немного ниже. К работе допускаются только опытные сварщики.

Геометрия

При проведении сварочных работ на производстве, параметры и прочность будущего соединения рассчитывается предварительно при помощи специальных формул. Во время сварки в домашних условиях пользуются шаблонами, а минимальный размер шва зависит от толщины металлических заготовок. В этом разделе будут представлены различные виды сварочных соединений, в зависимости от расположения в пространстве.

Пространственное положение

Сварочные швы подразделяются на четыре вида:

- Нижнее расположение.

- Горизонтальные швы, например, на стене.

- Вертикальные соединения.

- Потолочное положение.

Первый вариант наиболее удобный, т. к. легко контролировать сварочную ванну, именно этот метод выбран для обучения новичков. Другие виды связаны с определёнными техническими нюансами и специфическими требованиями по исполнению.

По очертанию

Сварные соединения или швы подразделяются на следующие виды:

- фланговый или продольный, при этом требуются тщательная предварительная подготовка — зачистка заусенцев, сглаживание неровностей кромок и обезжиривание поверхности;

- лобовой или поперечный шов — усилие направлено по оси;

- комбинированные соединения;

- косой шов — ось направлена под углом к направлению сварки.

Кроме, обозначенных сварочных соединений часто встречаются кольцевые швы, когда сварка производится по окружности изделия с высокой точностью и предельной аккуратностью.

Наклон электрода

Плавящийся стержень с обмазкой ведут под разными углами, т. к. выбор наклона зависит от вида материала, пространственного расположения заготовок и толщины.

Углом вперёд

Электрод располагается под углом 30—600, при этом обмазка при плавлении образует защитный шлак и защищает сварочную ванну от окисления.

Под прямым углом

Постоянно держать в одном положении электрод довольно трудно, поэтому такой метод требует определенных навыков от исполнителя. Применяется в труднодоступных местах, исключающих другой тип наклона.

Углом назад

Аналогично первому варианту, только наклон осуществляется в противоположную сторону, расплавленный шлак вытесняется из места проведения сварки и остывает вне сварочной ванны.

Для каждой категории электродов подбирается угол, который обеспечивает оптимальный режим сварки, а шлак должен сразу накрывать расплавленный метал шва, обеспечивая безопасное остывание.

Траектория движения

В зависимости от наполнения существует несколько способов ведения шовной сварки:

- В виде треугольника — надёжно проваривается корень шва. Используется для металлов толщиной более 6 мм, при этом происходит полный разогрев средней части соединения.

- Ломаная линия или зигзаг — для сварки изделий толщиной менее 6 мм, высокое качество достигается при соединении встык и нижнем пространственном положении.

- Движения в виде эллипса или овала — обеспечивают надёжный разогрев обеих поверхностей деталей.

Важно и точное движение сердечника, влияющее на разогревание стыка и полное заполнения шва. Таких движений существует также три варианта:

- поступательный вид, направление по оси сердечника, дуга при этом поддерживается постоянного размера, а скорость — оптимальная для сварки конструкций;

- электрод двигается по прямой линии вдоль оси шва, сварщику удобно контролировать время расплавления металлов и обеспечить нужный катет шовного соединения;

- поперёк шва под углом в 450 делаются колебательные движения, такой способ обеспечивает надёжность разогревания кромок заготовок.

Главное, нельзя чтобы расплавленный шлак опережал электрод, но и большое количество его за стержнем недопустимо.

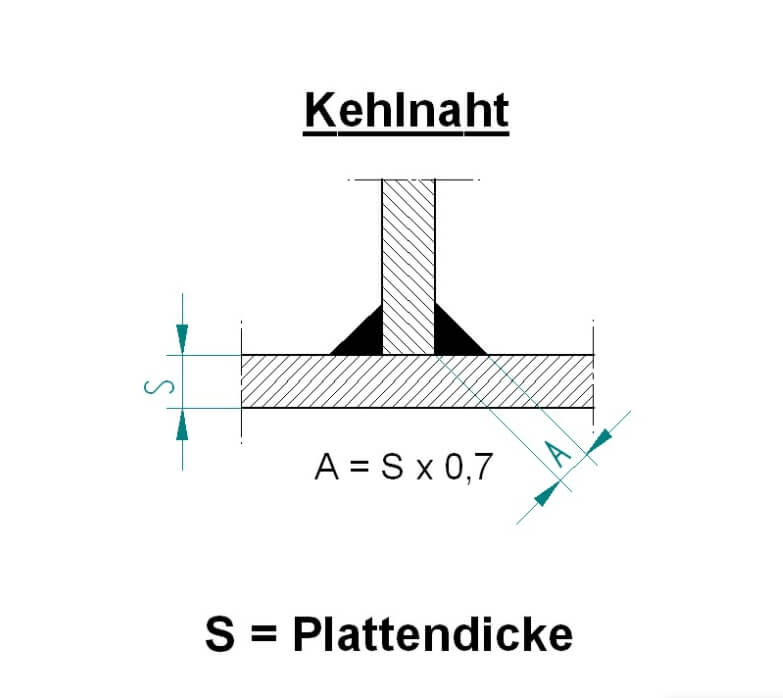

Катет углового шва

От этого параметра зависит качество и прочность сварного соединения, при сварке угловым методом он равен расстоянию от одной кромки до другой, а если рассматривать разрез стыка, то он идентичен катету образованного треугольника. При тавровом шве, когда соединяются разной толщины металлы, катет равен толщине более тонкого материала. Аналогичный параметр должен иметь такие размеры, чтобы обеспечивать прочность стыка, но его завышенная величина приводит к деформации соединения.

Особенности сварки трубопроводов

К аналогичным работам имеют допуск только опытные исполнители, имеющие сертификационные удостоверения от соответствующей организации, т. к. сварка производится в вертикальном пространственном положении, а угол расположения электрода постоянен. Ширина шва достигает иногда 40 мм, что напрямую зависит от толщины металла, из которого изготовлена конструкция.Процесс зачистки

Завершающим этапом работ является очистка места сварочного соединения от шлака и окалины, она осуществляется в несколько этапов:

- первичная обработка направлена на удаление шлака и устранение выявленных дефектов;

- затем проводится полировка вручную или с использованием механических средств;

- при необходимости производится обработка оловом или лужение.

Внешний вид соединения напоминает коллоидные рубцы на теле человека после проведения операции — они выступают над поверхностью изделия и имеют выпуклую форму, вокруг остаются застывшие капли расплавленного металла, которые убираются в процессе зачистки.

Брак

Дефекты в сварке встречаются у начинающих исполнителей: кривые швы, неровное заполнение промежутков между конструкциями — это происходит из-за неравномерного движения электрода, который гуляет в руке неопытного сварщика. Второй причиной брака является неправильный выбор соотношения силы тока и напряжения или большое расстояние между электродом и свариваемым металлом.

Существуют такие названия бракованного шва, как непровар:

- отсутствует качество обработки кромок;

- слабая сила тока;

- скорость движения слишком быстрая.

Прожог:

- большая ширина зазора;

- излишняя сила тока;

- малая скорость движения электрода.

Поры и наплывы появляются из-за остатков ржавчины или грязи на стыках, когда сквозняки сдувают защитный газ и кислород окисляет незастывший металл. Еще один дефект — трещины, которые существенно уменьшают прочность шва и способствуют его быстрому разрушению. При обнаружении трещин следует наложить шов сверху или удалить его полностью и повторить операцию.

Советы профессионалов

Для правильного проведения сварки нужно тщательно подготовить оборудование, правильно подобрать диаметр электродов и не пренебрегать спецодеждой, а при работе в закрытых помещениях, не оборудованных

Расчет сварных соединений Задача

Расчет сварных соединений

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

где — длина шва, мм; s — толщина соединяемых элементов, мм; P — действующая нагрузка, Н; — допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М — изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р — нагрузка, Н; — длина шва, мм; 0,7к — толщина шва в опасном сечении, см; — допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М — изгибающий момент, Н/мм; Wc — момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl — площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax — наибольший радиус от центра тяжести площади опасных сечений шва; — полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z — число сварных точек; i — число плоскостей среза; d — диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b — ширина линии сварки; — длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

— двусторонний, выполненный автоматической сваркой под слоем флюса — 1.00

— двусторонний, выполненный вручную с полным проваром — 0.95

— двусторонний, выполненный вручную с неполным проваром (в зависимости

— от относительной глубины провара) — 0.80

— односторонний на подкладке — 0.90

— односторонний без подварки и подкладок, продольный — 0.70

— односторонний без подварки и подкладок, поперечный (кольцевой) — 0.80

— внахлестку — 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

,

D — диаметр сосуда, мм; р — давление в сосуде, Н/мм2; φ — коэффициент прочности шва; [σ]p — допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало — и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 — 1,6, а по основным и дополнительным нагрузкам n=1,2 — 1,3; для низколегированных сталей соответственно 1,5 — 1,7 и 1,3 — 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние — к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. Контактная стыковая |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

— |

— |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r — характеристика цикла напряжений

;

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

||

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1.4 |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1.4 |

— |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7.4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов — сталь Ст. 3. Электрод — Э42. Сварка — ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Угловая струбцина для сварки. Швы радуют глаз

Кажущиеся на первый взгляд простые сварочные работы, как правило, нуждаются в достаточно профессиональном и ответственном подходе. Поскольку для выполнения качественных и надёжных работ, понадобятся особые инструменты. Таким инструментом может стать угловая струбцина для сварки, которая даёт возможность проводить сварочные работы гораздо проще и быстрее.

Угловая струбцина является неким универсальным фиксатором, скрепляющим обрабатываемые поверхности при сварке. Такое приспособление крепко сжимает необходимые элементы под определённым углом и тем самым делает процесс сварки и обработки материалов удобнее. Это первое по важности оборудование для любого сварщика, без которого невозможно обойтись, не причинив ущерба производительности и крайнего неудобства в работе. Струбцины могут быть разных размеров и форм. Особенно удобными считаются быстрозажимные варианты. В целом для постоянного осуществления сварочных работ профессионалы рекомендуют иметь набор струбцин разной конфигурации.

Конструкция угловой струбцины для сварки

Зачастую струбцины выпускаются в нескольких модификациях и предназначены для сварки металлических труб под определённым углом (от 30 до 90 градусов). Могут изготавливаться в разных видах в зависимости от ширины труб, их количества и угла сварки.

Отличительными особенностями любой угловой струбцины являются:

- толщина губки – прижимные губки имеют большую толщину для повышения степени жёсткости соединений. Как результат: сварочный шов не выгибается во время проведения сварки;

- материал изготовления прижимных винтов – в процессе сварки часто происходит разбрызгивание расплавленных частиц металла, которые оседают на близлежащих поверхностях. При попадании на резьбовые части может происходить их спайка и как следствие выход со строя струбцины. Во избежание этого на них устанавливаются медные либо омедненные прижимные винты. Медь, в свою очередь, не даёт прилипать брызгам и увеличивает период эксплуатации сварочного оборудования;

- рабочая поверхность – для работы электродами под необходимыми углами в местах стыковки деталей струбцина увеличивает рабочую зону.

Сама струбцина состоит из подвижного элемента и основной рамы. Подвижная часть обычно оснащается дополнительными специальными зажимами – винтом или рычагом, регулирующими степень сжатия деталей. С помощью подвижного элемента контролируется расстояние между инструментом и губками.

Благодаря максимальной подвижности конструкции устройства струбцина может удерживать материалы разного размера и сечения. А при использовании нескольких угловых устройств можно сформировать любые расположения конструкций для более комфортной и оперативной сварки. В большинстве своём зажимные элементы рассчитаны для сварки материала с максимальным диаметром 390 мм.

Угловая струбцина для сварки имеет Т-образную форму ручки, которая позволяет передавать образующееся при работе зажимное усилие на обрабатываемые детали. А чугунные скобы при проведении сварочных работ способны выдерживать даже самый высокий нагрев.

Выбирая струбцину углового типа необходимо учитывать вид планируемых работ. Так, к примеру, G-струбцины обычно применяются для фиксации заготовок небольшой толщины. При необходимости осуществления монтажа металлических изделий, имеющих большую толщину, стоит воспользоваться угловой струбциной F-формы, оснащённой регулируемым зажимным элементом.

Струбцина может устанавливаться в любых типах помещений в мастерских или гаражах на рабочем столе с ровной поверхностью.

Делаем струбцину своими руками

Большинство моделей имеют стандартный угол крепления в 90 градусов, но выпускаются также устройства с возможностью изменения угла. Стоимость их на рынке на порядок выше, поэтому иногда есть смысл сделать конструкцию своими руками.

Струбцина углового типа довольно проста по своей конструкции и для многих будет несложно собрать её даже в домашних условиях.

Оптимальным материалом при изготовлении самодельной струбцины считается железо.

Для самостоятельного изготовления струбцины необходимо сделать следующее:

- Создать основание конструкции – для формирования основания устройства желательно использовать листовой металл с толщиной от 8 мм до 10 мм. Фиксирующим элементом послужит уголок нужного размера. Крепление деталей лучше делать с помощью электросварки, поскольку резьбовое крепление будет менее надёжным.

- Установить зажим – чтобы сделать винтовой зажим рекомендуется использовать 2 или 3 гайки, которые свариваются между собой. При этом лучше изготовить кронштейн с центральным резьбовым отверстием толщиной от 30 мм до 40 мм. Крепиться он с помощью болтов, чтобы в случаях срыва резьбы его можно было бы поменять.

- Сформировать угол – особое внимание в струбцине углового типа необходимо уделить расположению зажимочных скоб. При сваривании уголки должны идеально подходить один к другому. В этих целях один из уголков приваривается к зажиму, на который потом накладывается второй уголок, прижимается и приваривается к скобе.

- Проверить движение основания – по боковым поверхностям конструкции необходимо установить направляющие, которые позволят перемещать внутреннее основание струбцины. Для этого вырезается паз с шириной от 8 мм до 10 мм по биссектрисе углового устройства.

- Просверлить отверстия – с помощью сверла в верхнем основании струбцины, в которое устанавливается болт, закручивающийся гайкой с шайбой. Перемещение оснований по отношению друг к другу должно быть свободным, поэтому лучше, чтобы резьба на болте не доходила до головки. Головка может также крепиться на основании с помощью кронштейна.

Во время эксплуатации такого стандартного варианта струбцины в виду ограничения положения устройства под прямым углом, рано или поздно может возникать вопрос об его узкой направленности в работе. Исправить это можно, разместив в месте ранее неподвижного элемента, разъёмного болтового соединения. В качестве варианта может быть установлен зажимной регулировочный винт, благодаря которому появиться возможность выбора необходимого угла с его последующей фиксацией.

Учитывая, все вышесказанное следует помнить, что для получения профессионального сварочного соединения, необходим качественный инструмент, позволяющий упрощать работу и не допускать появление не состыковок и подгонов.

Угловой шов для стальных соединений | Рекомендации по угловым сварным швам

Если грани двух элементов наклонены под углом, используется угловой шов. Угловые швы обычно имеют треугольное сечение. Для угловой сварки угол между соединяемыми поверхностями должен находиться в диапазоне от 60 до 120 градусов. Калибр углового шва

от компании GAL GAGE Важными факторами, определяющими производительность углового шва, являются марка электрода, используемого для сварки, длина сварного шва и толщина сварного шва, которая зависит от длины участка.Длина ветви (S) и толщина горловины (St) сварного шва представлены на изображении ниже.

проверка длины ножки углового сварного шва и размера горловины углового сварного шваТолщина горловины зависит от угла наклона между поверхностями, с максимальным значением 70% длины ножки при угле от 60 до 90 градусов. Что уменьшается до 50% при увеличении угла до 120 градусов. Значения толщины горловины для различных углов приведены в таблице ниже.

Значения толщины горловины для различных углов углового шва| Угол между свариваемыми поверхностями | Отношение эффективной толщины горловины к длине участка углового сварного шва (St / S) |

| 60 — 90 град. | 0,70 |

| 91-100 град. | 0,65 |

| 101-106 град. | 0.60 |

| 107 — 113 град. | 0,55 |

| 114-120 град. | 0,50 |

Рекомендации по использованию угловых швов в стальных конструкциях

- Минимальный возврат конца , необходимый для заделки угловых швов на концах, должен быть спроектирован по углам на минимальную длину 2 x длина плеча.

- При использовании угловых швов для соединений внахлест , расстояние притирки должно быть в четыре раза (4t) толщины более тонкого элемента.

- Угловые сварные швы , заканчивающиеся на концах соединяемых частей, должны быть возвращены по углам на расстояние, по крайней мере, в два раза превышающее длину ветви.

Когда элементы подвергаются воздействию изгибающих моментов вокруг длинной оси, одинарные угловые сварные швы не используются.

В некоторых случаях, когда используются прерывистые угловые швы , расстояние между сварными швами не должно быть более чем в 16 раз (16 т) толщины элемента или 300 мм для стального соединения сжимаемых элементов и в 24 раза минимальной толщины для сварного шва при растяжении.Не рекомендуется использовать прерывистый шов, если надлежащий контроль коррозии невозможен.

Полная пропускная способность углового шва достигается только тогда, когда толщина шва St, превышает половину толщины элемента. Эффективная длина углового сварного шва для расчета рассчитывается как

(Фактическая длина — 2 x длина опоры)> = 4 x длина опоры

Знания о сварке: проектирование углового шва

Передовой опыт проектирования — это не просто выбор подходящего размера сварного шва или толщины компонента, способного выдерживать рабочие нагрузки; существует множество аспектов проектирования сварного компонента, которые необходимо учитывать в дополнение к расчету допустимых напряжений.Свариваемость и механические свойства, такие как прочность на разрыв, ударная вязкость и усталостное сопротивление, с которыми проектировщик должен быть знаком, были рассмотрены в ряде других статей Job Knowledge и не будут рассматриваться в этой серии статей по проектированию.

В дополнение к выбору материала и указанию размеров сварных швов проектировщик должен помнить, что решения, которые он принимает, напрямую повлияют на стоимость, безопасность и удобство эксплуатации конструкции или компонента.

Следовательно, проектировщику необходимо:

- выберите наиболее подходящий материал

- выбрать наиболее экономичную конструкцию сварного шва

- спроектировать компонент, который будет свариваться наиболее экономичным способом

- указывает наименьший сварной шов, приемлемый как для эксплуатации, так и для изготовления.

- использовать наименьшее количество сварных швов

- убедитесь, что имеется соответствующий доступ как для сварки, так и для осмотра

- гарантирует, что заданы и достижимы реалистичные допуски на размеры

Упомянутые выше темы связаны с рядом специализированных технологий, поэтому конструктору важно обращаться за советом к специалистам других профессий, например, к металлургу и сварщику, а не полагаться исключительно на собственное мнение.Это должно быть сделано до того, как процесс проектирования выйдет за пределы точки невозврата; к сожалению, это часто не так!

Для начала давайте взглянем на некоторые определения. Во-первых, тип или конфигурация соединения, имеющего пять основных форм, как показано на Рис.1 . Обратите внимание, что с этими типами соединений не связаны сварные швы.

Рис.1. Типы шарниров

Прямое соединение или стыковое соединение | Тройник | Угловой шарнир |

Эти различные типы соединений могут быть соединены только двумя типами сварных швов.Во-первых, стыковой сварной шов, когда сварной шов находится в плоскости соединяемых компонентов, и, во-вторых, угловой шов, когда сварной шов полностью или большей частью находится вне плоскости компонентов ( Рис. 2, ). Вставные и краевые сварные швы — это несколько особые случаи, о которых мы поговорим позже.

Рис.2 Типы сварных швов

Практическое правило для размера углового сварного шва

Эта статья представляет собой вводный урок по выбору размеров углового сварного шва. Приведенные ниже методы применимы только к конкретным сценариям, в которых они описаны.Предполагается базовое понимание соответствующей терминологии.

Чтобы обеспечить полную прочность листа при использовании угловых швов, необходимо, чтобы размер выступа углового шва составлял 3/4 толщины листа. Угловой сварной шов с опорой такого размера будет вытягивать свою пластину при любой величине и направлении нагрузки.

Это практическое правило предполагает следующее:

- Угловой шов с обеих сторон листа

- Угловой шов по всей длине листа

- Если листы имеют разную толщину, следует использовать более тонкую толщину листа

Пример таврового соединения показан ниже с размером сварного шва 3/8 дюйма на пластинах 1/2 дюйма:

Если конструкция рассчитана на жесткость, это означает, что напряжение в пластине составляет от 1/3 до 1/2 от предел текучести, требуется размер ножек от 1/4 до 3/8 толщины плиты.Прерывистые сварные швы также могут использоваться для уменьшения общего объема сварного шва для придания жесткости конструкции.

Если сварной шов можно сделать только на одной стороне листа, размер сварного шва следует увеличить вдвое.

В следующей таблице приведены размеры участков угловых швов для листов различной толщины на основе предыдущей формулы. Их легко вычислить самостоятельно, но, тем не менее, эта таблица является полезным ресурсом:

При недостаточном подводе тепла при сварке толстый лист сварной шов может охладиться слишком быстро, что приведет к соединению с плохим проплавлением (слабое соединение) .Американское сварочное общество (AWS) установило минимальные размеры сварных швов для толстых листов. На практике очень толстые пластины следует предварительно нагревать. Таблица AWS приведена ниже:

Приведенные выше методы являются быстрым и надежным способом определения размеров простых угловых сварных швов. Однако сложные критические суставы требуют более осторожного обращения. См. Другую мою статью «Размер сварного шва» для получения дополнительной информации о том, как рассчитать напряжение сварного шва при растяжении, сжатии, вертикальном сдвиге, изгибе и скручивании.

Таблицы и информация в этой статье взяты из книги «Design of Weldments», опубликованной James F.Фонд Lincoln Arc Welding Foundation.

обзоры наугловой сварной шов — Интернет-магазины и отзывы на угловой сварной шов на AliExpress

Отличные новости !!! Вы находитесь в правильном месте для углового шва. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но, возможно, вам придется действовать быстро, поскольку этот верхний угловой шов в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что сделали угловой шов на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в угловом шве и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести угловой сварной шов по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Калькулятор углового шва при крутильной нагрузке

| Калькулятор углового шва при крутильной нагрузке |

| Введите значение и нажмите «Рассчитать».Результат будет отображен. |

Угловой шов используется для выполнения соединений внахлест, угловых соединений и тройников. Угловой шов имеет в поперечном сечении примерно треугольную форму, хотя не всегда имеет форму прямоугольного треугольника. или равнобедренный треугольник. Металл сварного шва укладывается в угол, образованный сборкой двух элементов и проникает в основной металл и соединяется с ним, образуя соединение. |

Этот калькулятор используется для расчета результирующих напряжений, действующих в сварном шве.

Сварной шов приблизительно треугольного поперечного сечения, соединяющий две поверхности, приблизительно под прямым углом друг к другу, как при соединении внахлест.

Напряжение — это мера средней силы, прилагаемой на единицу площади. Это мера интенсивности полных внутренних сил, действующих внутри тела через воображаемые внутренние поверхности, как реакция на внешние приложенные силы и массовые силы.

Напряжение сдвига — это напряженное состояние, при котором напряжение является параллельным или касательным к поверхности материала, в отличие от обычного стресса, когда напряжение перпендикулярно лицу.

Полярный момент инерции — это величина, используемая для прогнозирования способности объекта противостоять скручиванию. в объектах (или сегментах объектов) с неизменным круглым поперечным сечением и без значительного коробления или деформация вне плоскости. Он используется для расчета углового смещения объекта, подверженного крутящему моменту.Он аналогичен моменту инерции площади, который характеризует способность объекта чтобы противостоять изгибу и требуется для расчета смещения.

Вид, определяющий части углового сварного шва

Обозначение частей углового сварного шва

Обозначьте часть «D» изображения углового шва.

Обозначение частей углового сварного шва

Правильно!

Обозначьте часть «D» изображения углового шва.

Правильный ответ

Палец на ноге

Следующий вопросОбозначение частей углового сварного шва

Неправильно

Обозначьте часть «D» изображения углового шва.

Электродом можно осуществлять дополнительную наплавку вспомогательного материала на повреждённый участок обрабатываемой поверхности. Но есть определенная сложность углового сварочного шва, загнать естественные капли раскалённого готового металла на боковую часть очень сложно. В данном случае обработка происходит при помощи выемки с одной стороны изделия.

Электродом можно осуществлять дополнительную наплавку вспомогательного материала на повреждённый участок обрабатываемой поверхности. Но есть определенная сложность углового сварочного шва, загнать естественные капли раскалённого готового металла на боковую часть очень сложно. В данном случае обработка происходит при помощи выемки с одной стороны изделия. Слабые показатели тока, приведут к выпуклости подгонки угловых стыков сварных соединений, что прямо указывает на плохую сторону проплавления основных составляющих металлического соединения. Сильные, чрезмерно высокие показатели силы тока, наоборот, приведут к вогнутости толщины угловых сварных швов, или появится отрицательный угол катета. С одной стороны, высокий ток создаёт полную схему сварки углового соединения, которое визуально кажется идеальным и качественным, но на самом деле высокие нагрузки приведут к разрушению стыка, а это в свою очередь чревато тяжёлыми последствиями.