Чугуны (белый, серый, высокопрочный, ковкий). Получение, структура, маркировка, область применения

Белые чугуны: состав, свойства, область применения.

Углерод находится в виде цементита Fe3C. Излом будет белый, если сломать. В структуре доэвтектического чугуна HB 550 наряду с перлитом и вторичным цементитом присутствует хрупкая эвтектика (ледебурит), количество которой достигает 100% в эвтектическом чугуне. Структура заэвтектического чугуна состоит из эвтектики (Лп) и первичного цементита, выделяющегося при кристаллизации из жидкости в виде крупных пластин. Высокая твёрдость, трудно обрабатывается резанием. Гл. свойство: высокая износостойкость. Чугун хрупкий. Редко применяется в машиностроении. Используется при изготовлении жерновов на мельнице, прокатные валки на прокатных станках, изгороди делают из этого чугуна. Если отливка небольшая (до 10 кг), то образуется белый чугун при быстром охлаждении.

Получение: В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксовый и ферросплавы.

Серый чугун.

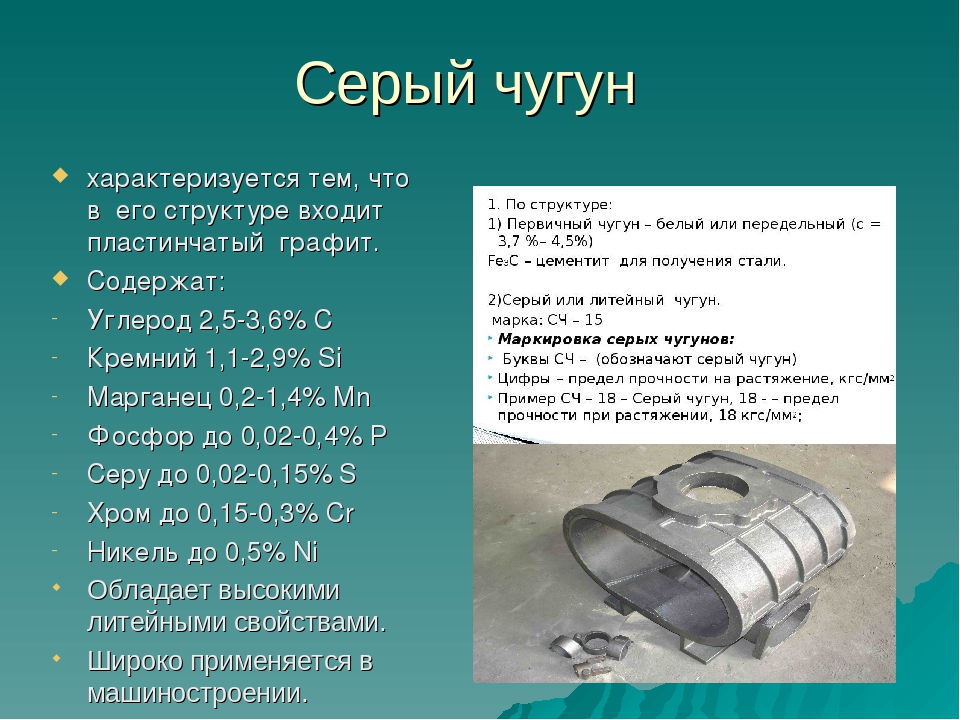

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

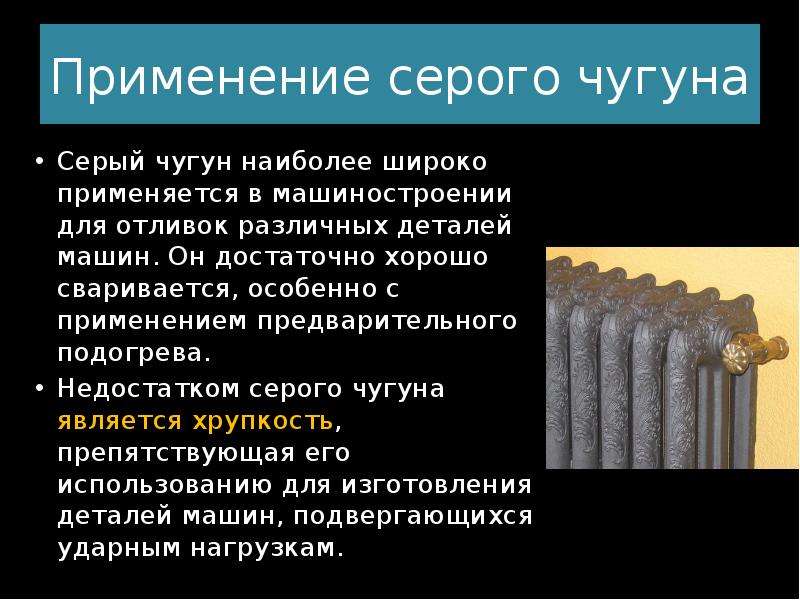

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

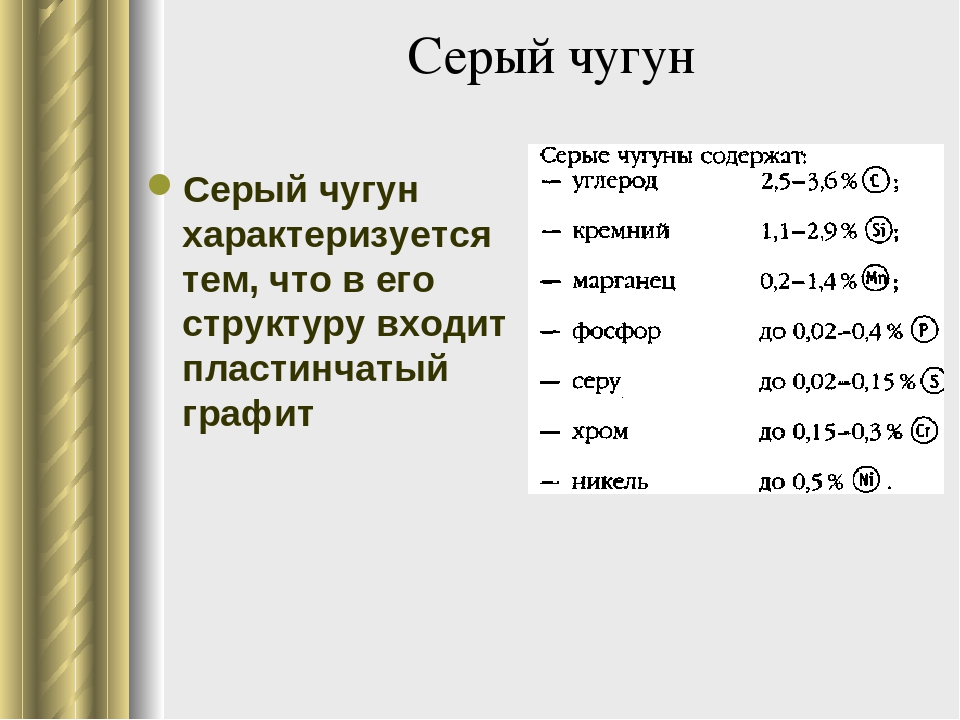

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности.

С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности.

Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1СЧ 15.

Получение: Графит образуется в серых чугунах в результате распада хрупкого цементита.

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу.

Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

Получение: Высокопрочные чугуны (ГОСТ 7293—79) — разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые включения в этих чугунах имеют шаровидную форму.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4. Отливки выдерживаются в печи при температуре 950…1000С в течении 15…20 часов. Происходит разложение цементита:Fe3C→Fey(C)+C.

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале

При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение — КЧ 30 — 6.

Получение: Ковкие чугуны— разновидность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах.

1.2. Классификация и маркировка чугунов.

В зависимости от

состояния углерода в чугуне, различают:

белые, серые, высокопрочные, ковкие

чугуны и чугуны с вермикулярным графитом.

Белыми называют чугуны, в которых весь углерод находится в связанном состоянии в виде цементита (карбид железа).

В остальных видах чугунов (серые, высокопрочные, ковкие, с вермикулярным графитом) углерод в значительной степени или полностью находится в свободном состоянии в виде графита.

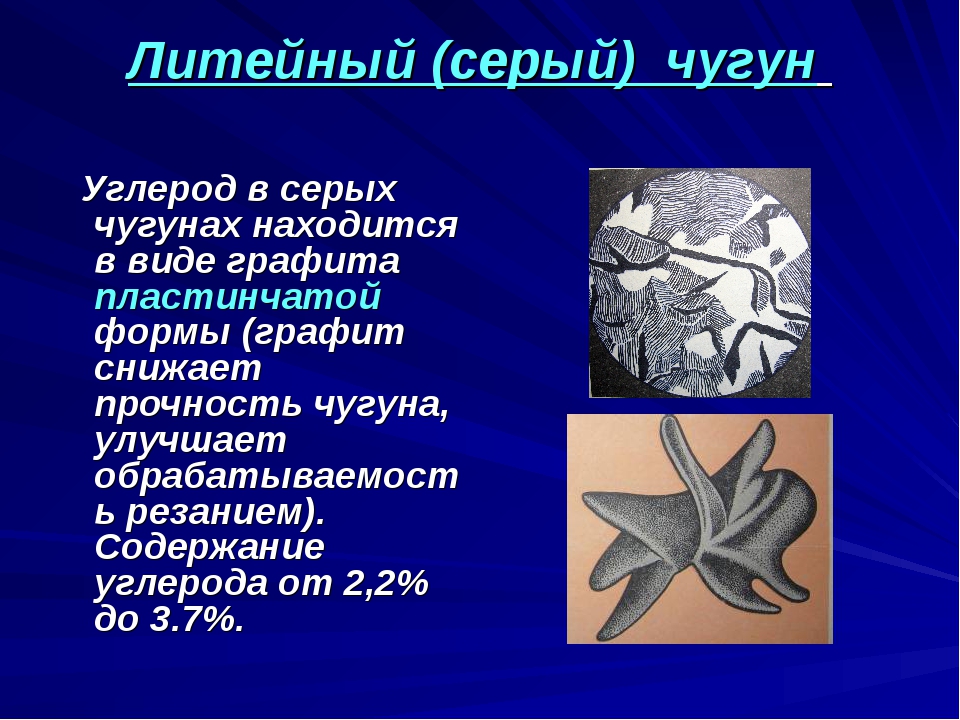

В серых чугунах – в пластинчатой или червеобразной форме; в высокопрочных – в шаровидной форме, в ковких – в хлопьевидной форме. Чугуны с вермикулярным графитом имеют две формы графита – шаровидную (до 40%) и вермикулярную (в виде мелких тонких прожилок).

Чугуны маркируют двумя буквами, обозначающих разновидность чугуна, и двумя цифрами, соответствующими минимальному значению временного сопротивления σв при растяжении в МПа·10-1. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85), чугун с вермикулярным графитом – ЧВГ (ГОСТ 28384 -89):

СЧ 10 — серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ 70 — высокопрочный чугун с пределом прочности при растяжении 700 МПа;

КЧ 35 — ковкий чугун с пределом прочности при растяжении 350 МПа;

ЧВГ 40 – чугун с

вермикулярным графитом с пределом

прочности при растяжении 400 МПа.

Различают еще чугуны с особыми свойствами:

антифрикционные чугуны (ГОСТ 1585-85) – обозначаются первыми буквами АЧ и порядковым номером, например,

АЧС-1 – антифрикционный серый чугун с порядковым номером марки 1;

АЧВ-2 – антифрикционный высокопрочный чугун с порядковым номером марки 2;

АЧК-2 – антифрикционный ковкий чугун с порядковым номером марки 2;

жаростойкие чугуны (ГОСТ 7769 – 82) – обозначаются буквами ЖЧ, после которых идет буквенное обозначение легирующих элементов (Н – никель, Д – медь и др., аналогично обозначению легирующих элементов в стали) и цифры, указывающие концентрацию элементов в %%; например,

ЖЧХ-2,5 – жаростойкий чугун хромистый с содержанием хрома 2,5%;

ЖЧС-5,5 – жаростойкий чугун, легированный кремнием с содержанием 5,5%;

2. Классификация и маркировка цветных металлов и сплавов.

Классификация и маркировка цветных металлов и сплавов.

2.1. Алюминий и алюминиевые сплавы.

Алюминий – металл серебристо-белого цвета в изломе, легкий (имеет малую плотность 2,7 г/см3), обладает высокими тепло- и электропроводностью, стоек к коррозии, пластичен, хорошо обрабатывается методами пластического деформирования, хорошо сваривается всеми видами сварки, плохо поддается обработке резанием (малая прочность).

В зависимости от степени чистоты алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий маркируют буквой «А» и цифрами, обозначающими доли процента свыше 99,0% алюминия. Буква «Е» обозначает повышенное содержание железа и пониженное кремния.

Примеры:

А999 — алюминий особой чистоты, в котором содержится не менее 99,999% алюминия;

А5

— алюминий технической чистоты, в котором

99,5% алюминия. Алюминиевые сплавы

разделяют на деформируемые и литейные.

Те и другие могут быть не

упрочняемые и упрочняемые

термической обработкой.

Алюминиевые сплавы

разделяют на деформируемые и литейные.

Те и другие могут быть не

упрочняемые и упрочняемые

термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ 4784-74. К деформируемым алюминиевым сплавам, не упрочняемым термообработкой, относятся сплавы системы алюминий-марганец (Al–Mn) и алюминий-магний (Al–Mg): AМц; АМг1; АМг4,5; АМг6. Аббревиатура включает в себя начальные буквы, входящих в состав сплава компонентов, и цифры, указывающие содержание легирующего элемента в процентах.

К

деформируемым алюминиевым сплавам,

упрочняемым термической обработкой,

относятся сплавы системы Al-Cu-Mg

с добавками некоторых элементов

(дуралюмины, ковочные сплавы), а также

высокопрочные и жаропрочные сплавы

сложного хим.состава. Дуралюмины

маркируются буквой «Д» и порядковым

номером, например: Д1, Д12, Д18, АК4, АК8.

Чистый деформируемый алюминий обозначается буквами «АД» и условным обозначением степени его чистоты: АДОч (не менее 99,98% Al), АДООО (не менее 99,80% Аl), АДО (99,5% Аl), АД1 (99,30% Al), АД (не менее 98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладают хорошей жидкотекучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами «АЛ» с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2,5Н2,5; АК4МЦ6. В этом случае «М» обозначает медь. «К» — кремний, «Ц» — цинк, «Н» — никель; цифра — среднее % содержание элемента.

Из

алюминиевых антифрикционных сплавов

(ГОСТ 14113-78) изготовляют подшипники и

вкладыши, как литьем, так и обработкой

давлением. Такие сплавы маркируют

буквой «А» и начальными буквами

входящих в них элементов: А09-2, А06-1,

АН-2,5, АСМТ. В первые два сплава входят

в указанное количество олова и меди

(первая цифра-олово, вторая-медь в %), в

третий — 2,7-3,3% Ni

и в четвертый — медь сурьма и теллур.

В первые два сплава входят

в указанное количество олова и меди

(первая цифра-олово, вторая-медь в %), в

третий — 2,7-3,3% Ni

и в четвертый — медь сурьма и теллур.

Температура плавления чугуна, характеристики металла

На сегодняшний день чугун считается одни из самых распространённых металлов. Из него изготавливаются детали для техники и промышленного оборудования, строительные материалы и многое другое. Прежде чем заниматься литьем необходимо знать температуру плавления чугуна.

Плавление чугунаВиды чугуна

Существует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

- Серый чугун. Считается самым популярным видом. В составе содержится 2,5% углерода, который представляет собой частицу графита или перлита.

Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки. - Белый чугун. Углерод, содержащийся в составе, представляет собой частицы карбида. На изломе материала остаётся белый след, что соответствует названию. Содержание углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях.

- Половинчатый. Объединяет в себе характеристики двух предыдущих видов чугуна. Частицы графита и карбида насыщают металл углеродом. Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

- Ковкий чугун. Получается из второй разновидности материала, после проведения отжига. Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Чтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку.

В сплав добавляют магний, кальций или церий.

Тепловые свойства чугуна

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Теплоемкость

Теплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

- Твердый металл — 1 кал/см3Г.

- Расплавленные материал — 1,5 кал/см3Г.

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Расплавленный металлТеплопроводность

Этот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Температуропроводность

Эта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

- Диапазон теплопроводности для разных марок чугуна. Применимо к твердому материалу.

- Для жидкого металла — 0.03 см2/сек.

Дополнительно учитывается показатель теплоемкости.

Температура плавления

Чугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

- Серый чугун — температура плавления достигает 1260 градусов. При заливке в формы поднимается до 1400.

- Белый — плавится при 1350 градусах. Заливается в формы при 1450.

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Влияние химических элементов на свойства металла

Чтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

- Белый — форма углерода в этой разновидности представляет собой карбид. На изломе виднеется белый цвет. Считается хрупким и ломким материалом, который редко используется в промышленности без добавок.

- Серый чугун. Пластинки графита в этом материале насыщают его углеродом. Чтобы использовать материал при производстве деталей для промышленного оборудования, изменяется форма зерен с помощью плавки.

- Ковкий — графитные зерна в этой разновидности металла имеют вид хлопьев.

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

Примеси

Каждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

Влияние добавок на качество чугуна:

- Магний. Позволяет сделать шаровидные зерна в материале. Это увеличивает показатели прочности и твердости заготовки.

- Марганец. Замедляет процесс графитизации. Металл белее на изломах.

- Кремний. Увеличивает графитизацию материала. Максимальное количество кремния в заготовке — 3,5%. От его количества зависит показатель прочности.

- Сера. Количество этой примеси снижается для улучшения жидкотекучести.

- Фосфор. Практически не влияет на процесс графитизации. Улучшает жидкотекучесть. При добавлении фосфора в сплав, улучшается износоустойчивость и прочность.

В чугун могут добавляться легированные материалы.

СераТехнология самостоятельной плавки

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

В собственных мастерских используются индукционные печи. Расплавляется сырьё в тиглях. В процессе плавки необходимо использовать флюс, благодаря которому образуется легкоплавкий шлак. Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Температура плавления чугуна незначительно изменяется в зависимости от вида материала и содержащихся в нём примесей. В домашних условиях крайне сложно обрабатывать этот металл. Требуется оборудовать помещение, позаботиться о вентиляции и пожаробезопасности. После подготовки установить печь и другие приспособления для плавки.

Углеродистый чугун | Учебные материалы

Чугун — это сплав железа с углеродом, в котором содержание углерода больше 2,14 %.

Кроме углерода и железа, в сплаве присутствуют примеси: кремний, марганец, фосфор, сера и др. Эти примеси оказывают существенное влияние на формирование структуры сплава, а следовательно, и на механические, физические и другие свойства чугуна.

В зависимости от того, в какой форме присутствует углерод в сплавах, различают белые, серые, ковкие и высокопрочные чугуны. По химическому составу чугун делится на углеродистый и легированный.

Белыми называют чугуны в которых углерод находится преимущественно в связанном состоянии в виде цементита Fe3С (очень небольшое количество углерода находится в составе твердого раствора). Эти чугуны, фазовые превращения которых протекают согласно диаграмме Fe-С, подразделяются на доэвтектические, эвтектический и заэвтектические. Из-за большого количества цементита белые чугуны имеют высокую твердость 450…550 НВ, хрупкие и практически не поддаются обработке резанием, поэтому в качестве конструкционных материалов практически не применяются. Их можно применять для деталей, от которых требуется высокая износостойкость поверхности. Например, изготавливают шары шаровой мельницы для размола руды и минералов.

Их можно применять для деталей, от которых требуется высокая износостойкость поверхности. Например, изготавливают шары шаровой мельницы для размола руды и минералов.

Белые чугуны являются передельными и из них получают сталь и ковкий чугун.

Серыми называют чугуны, в которых углерод находится преимущественно в свободном состоянии в виде пластинок графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Он растет из одного центра и, разветвляясь в разные стороны, приобретает форму сильно искривленных лепестков. В плоскости шлифа графит имеет вид прямолинейных или завихренных пластинок, которые представляют собой сечения графитных лепестков. В изломе эти чугуны имеют серый цвет. Механические свойства чугуна обусловлены его структурой, главным образом графитной составляющей, его количеством, формой и размерами включений.

Графит имеет низкую прочность, и его можно рассматривать как внутренние надрезы, нарушения сплошности металлической основы. С увеличением содержания углерода больше выделений графита и меньше механическая прочность чугуна. Серый чугун плохо сопротивляется растяжению, хрупкий, но обладает хорошей жидкотекучестью, малой усадкой при кристаллизации, легко обрабатывается резанием, хорошими антифрикционными свойствами (графит выполняет роль смазки), поглощает вибрацию, малочувствителен к концентраторам напряжений (надрезам, выточкам).

С увеличением содержания углерода больше выделений графита и меньше механическая прочность чугуна. Серый чугун плохо сопротивляется растяжению, хрупкий, но обладает хорошей жидкотекучестью, малой усадкой при кристаллизации, легко обрабатывается резанием, хорошими антифрикционными свойствами (графит выполняет роль смазки), поглощает вибрацию, малочувствителен к концентраторам напряжений (надрезам, выточкам).

Удельный вес серого чугуна колеблется в пределах 6,6…7,4 г/см3 и зависит от количества углерода, степени графитизации и количественного соотношения структурных составляющих.

Теплоемкость серого чугуна также зависит от вышеперечисленных факторов и в интервале температур 0…700 0С равна 16 кал/(г∙0С). Теплопроводность равна 0,16 кал/(см∙с∙0С). Средний коэффициент линейного термического расширения в интервале температур 0…100 0С можно принять (10…11)∙106 см/(см∙0С), а в интервале температур 100…700 0С он равен 14∙106 см/(см∙0С).

Основными элементами в чугунах являются Fe-C-Si и постоянными примесями — Мn, Р, S. Кремний обладает сильным графитизирующим действием, марганец затрудняет графитизацию. Сера является вредной примесью, ухудшает литейные и механические свойства чугунов.

Фосфор является в чугунах полезной примесью, так как улучшает жидкотекучесть. Участки фосфидной эвтектики увеличивают твердость и износостойкость чугуна. Чаще всего содержание фосфора находится в пределах 0,2…0,5 %. Для отливок, от которых требуется высокая износостойкость, содержание фосфора допускается 0,7 %, а для художественного литья — до 1 %.

Наглядное представление о влиянии углерода и кремния на степень графитизации чугуна и его структуру дает структурная диаграмма (толщина стенки отливки 50 мм), приведенная на рисунок 37.

I- белый чугун; II- половинчатый чугун; III- серый чугун на перлитной основе; IV- серый чугун на ферритно-перлитной основе; V- серый чугун на ферритной основе

Рисунок 37 — Структурная диаграмма

Серый чугун маркируется буквами СЧ, после которых ставится число, показывающее гарантируемый предел прочности на растяжение в кгс/мм2

(10-1 МПа).

Ферритные чугуны марок СЧ10, СЧ15, СЧ18 применяются для малоответственных деталей, испытывающих небольшие нагрузки. Например, фундаментные плиты, крышки, фланцы, рамы двигателей, компрессоров, шиберы и заслонки печей, корпусы фильтров и масленок, маховики, корпуса редукторов, насосов, тормозные барабаны, диски сцепления и др. Структура серых чугунов приведена на рисунок 38.

Феррито-перлитные чугуны марок СЧ20, СЧ21, СЧ25 применяются для деталей, работающих при повышенных статических и динамических нагрузках. Например, головки цилиндров, поршни, втулки для поршневых колец паровых цилиндров, колеса центробежных насосов, станины станков, зубчатые колеса, диафрагмы, цилиндры низкого давления и выхлопные патрубки турбин.

а- на ферритной основе; б- на ферритно -перлитной основе;

в- на перлитной основе

Рисунок 38 — Структура серых чугунов

Перлитные чугуны марок СЧ30, СЧ35, СЧ40, СЧ45 применяют для деталей, работающих при высоких нагрузках или в тяжелых условиях износа: зубчатые колеса, гильзы блоков цилиндров, распределительные валы и др. Мелкие разобщенные графитовые включения меньше снижают прочность чугунов. Измельчение графитовых включений достигается путем модифицирования жидкого чугуна ферросилицием, алюминием или феррокальцием (0,3…0,6 % от массы шихты). Отливки из серого чугуна подвергают термической обработке: для снятия внутренних напряжений — отжиг I рода (560 0С), нормализацию или закалку с отпуском для повышения механических свойств и износостойкости. Для повышения износостойкости гильз цилиндров, распределительных валов и других изделий перлитные чугуны подвергают азотированию.

Мелкие разобщенные графитовые включения меньше снижают прочность чугунов. Измельчение графитовых включений достигается путем модифицирования жидкого чугуна ферросилицием, алюминием или феррокальцием (0,3…0,6 % от массы шихты). Отливки из серого чугуна подвергают термической обработке: для снятия внутренних напряжений — отжиг I рода (560 0С), нормализацию или закалку с отпуском для повышения механических свойств и износостойкости. Для повышения износостойкости гильз цилиндров, распределительных валов и других изделий перлитные чугуны подвергают азотированию.

Ковкими называют чугуны, в которых углерод находится в свободном состоянии в форме хлопьев. Такая форма графита и является основной причиной высоких прочностных и пластических характеристик ковкого чугуна. Термин ”ковкий чугун” является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготавливают не ковкой, а путем литья, и указывает на повышенную пластичность по сравнению с серым чугуном. Состав ковкого чугуна выдерживается в довольно узких пределах: 2,4…2,9 % С; 1,0…1,6 % Si; 0,2…1,0 % Мn; до 0,18 % Р и до 0,2 % S.

Состав ковкого чугуна выдерживается в довольно узких пределах: 2,4…2,9 % С; 1,0…1,6 % Si; 0,2…1,0 % Мn; до 0,18 % Р и до 0,2 % S.

Невысокое содержание углерода в ковком чугуне необходимо по двум причинам. Во-первых, для получения высоких прочностных характеристик следует уменьшить количество графитовых включений. Во-вторых, необходимо избегать выделения пластинчатого графита при охлаждении отливок в форме (с этой же целью толщина стенки отливки не должна превышать 50 мм).

Ковкий чугун получают из белого путем отжига, который продолжается иногда до 5 суток. По структуре металлической основы (рисунок 39), которая определяется режимом отжига, ковкие чугуны бывают ферритными и перлитными.

Отжиг на ферритные чугуны проводится по режиму 1 (рисунок 40), обеспечивающему графитизацию всех видов цемента белого чугуна.

а – ферритного; б – перлитного

Рисунок 39 – Микроструктура ковких чугунов

Рисунок 40 – Схема отжига белого чугуна на ковкий

Отливки из белого чугуна загружают в металлические ящики и засыпают песком или стальными стружками для защиты от окисления и медленно нагревают до температуры 950…1000 0С. В процессе продолжительной (10…15 ч) выдержки при такой температуре происходит первая стадия графитизации. Она состоит в распаде эвтектического и избыточного вторичного цементита.

В процессе продолжительной (10…15 ч) выдержки при такой температуре происходит первая стадия графитизации. Она состоит в распаде эвтектического и избыточного вторичного цементита.

К концу первой стадии чугун состоит из аустенита и включений углерода отжига (А + Г). Затем температуру медленно снижают до 720…740 0С. При этом происходит вторая стадия графитизации.

В процессе выдержки (25…30 ч) распадается цементит перлита:

П(Ф + Ц) -> Ф + Г

и образуется ковкий чугун на ферритной основе.

Перлитный чугун получают отжигом, который проводят в окислительной среде по режиму 2 (см. рис. 40). В этом случае увеличивают продолжительность первой стадии графитизации, после которой проводят непрерывное охлаждение отливок до 20 0С. Аустенит превращается в перлит (А -> П), а графит сохраняется в структуре. Получается ковкий чугун на перлитной основе.

Ковкие чугуны маркируются буквами КЧ, после которых ставятся числа, показывающие гарантируемые предел прочности на растяжение в кгс/мм2

(10-1 МПа) и относительное удлинение в процентах. Марки ковкого чугуна:

Марки ковкого чугуна:

- КЧ-30-6; КЧ 35-10; КЧ 37-12 — ферритные;

- КЧ 45-7; КЧ 60-3; КЧ 80-1,5 — перлитные.

Из этих чугунов изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Большая плотность отливок ковкого чугуна позволяет изготовлять детали водо- и газопроводных установок, корпуса вентилей, кранов, задвижек.

Высокопрочными называют чугуны, в которых углерод находится в свободном состоянии в виде шаровидного графита. Их получают модифицированием магнием, который вводят в жидкий чугун в количестве 0,02…0,08 %. Ввиду того, что модифицирование чистым магнием сопровождается значительным пироэффектом, применяют сплав магния с никелем.

Чугун после модифицирования имеет следующий химический состав: 3,0…3,6 % С; 1,1…1,9 % Si;. 0,3…0,7 % Мn;. до 0,02 % S и до 0,1 % P. По структуре металлической основы чугун может быть ферритным или перлитным (рисунок 41).

а- ферритного; б- перлитного

Рисунок 41 — Микроструктура высокопрочных чугунов

Шаровидный графит — менее сильный концентратор напряжений, чем пластинчатый или хлопьевидный графит, и поэтому меньше снижает механические свойства металлической основы. Чугуны обладают высокой прочностью и некоторой пластичностью, сохраняют свою прочность до 500 0С (обычный чугун до 400 0С). Они маркируются буквами ВЧ, после которых ставится число, показывающее гарантируемый предел прочности на растяжение в кгс/мм2 (10-1 МПа). Марки высокопрочного чугуна:

Чугуны обладают высокой прочностью и некоторой пластичностью, сохраняют свою прочность до 500 0С (обычный чугун до 400 0С). Они маркируются буквами ВЧ, после которых ставится число, показывающее гарантируемый предел прочности на растяжение в кгс/мм2 (10-1 МПа). Марки высокопрочного чугуна:

- ВЧ 38; ВЧ 42; ВЧ 50 — ферритные;

- ВЧ 60, ВЧ 80; ВЧ 120 — перлитные.

Высокопрочные чугуны применяют в различных отраслях техники, эффективно заменяя сталь во многих изделиях и конструкциях. Например, корпуса паровых турбин, насосов, вентилей, лопатки направляющего аппарата, коленчатые валы, поршни и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

В некоторых случаях для улучшения механических свойств применяют термическую обработку отливок; для повышения прочности — закалку и отпуск при 500…600 0С; для увеличения пластичности — отжиг.

Недостатком высокопрочного чугуна является значительная объемная усадка, что приводит к появлению в отливках усадочной пористости, газовых раковин.

Жаростойкость чугуна

Жаростойкость характеризует работоспособность чугуна при повышенных н высоких температурах в условиях действия малых нагрузок, когда главной причиной разрушения отливок является образование окалины или трещин. Наблюдается также необратимое изменение размеров отливок, которое принято называть постом. Жаростойкость оценивается по окалиностойкость — увеличению массы отливки в г/(м2∗ч) и ростоустойчивости — уменьшению плотности чугуна или увеличению длины образца за 150 часов выдержки при соответствующей температуре. Для жаростойких чугунов при соответствующей температуре увеличение массы образца не должно превосходить 0,5 г/м2, а длины 0,2%. Рост чугуна возрастает с повышением температуры и продолжительности выдержки, увеличением числа циклов колебаний температуры (особенно при переходе через критический интервал) скорости изменения температуры и агрессивности среды (рис. 1, а). Причинами вызывающими рост чугуна, являются также графитизация и другие Фазовые превращения, протекающие с увеличением объема фаз, деление основного металла и легирующих элементов, растворение графита и порообразование, релаксация напряжений.

В наиболее неблагоприятных условиях например при циклическом изменении температуры в агрессивной среде необратимое увеличение объема может достигать 20, а иногда 50—100%. Характерными признаками роста являются резкое понижение механических свойств и образование сетки разгара на поверхности отливок.

Рис. 1. Изменение объема (а) и рост чугуна (б) в зависимости от числа циклов нагрева до 900 °С: a — серый чугун с пластинчатым графитом; нагрев; 1 — в водороде; 2 — в вакууме; 3 — в атмосфере печных газов; 4 — в С02; б — чугуны с ферритной основой; 1 — марки СЧ состава 3,27—3,43% С; 2,19—2,23% Si; 0,47—0,68% Мn, 0,13—0,20% Р, до 0,15% S; 2 — марки ВЧ того же состава, кроме того, до 0,01% Si 0,05—0,077% Mg; 1,5-1,95% NiИзмельчение и уменьшение количества графита и размера эвтектического зерна, замена перлита ферритом в структуре повышают окалиностойкость и ростоустойчивость чугунов марок СЧ. Этому способствуют уменьшение содержания С и Si, замена обычного чугуна модифицированным, низкое легирование Cr, Ni и другими элементами, Более высокой окалиностойкостыо и ростоустойчивостью обладает высокопрочный чугун (рис. 1, б). Ковкий чугун с типичным для него выделением углерода отжига занимает при одной и той же матрице промежуточное положение между чугунами марок.

На воздухе чугун марки СЧ сохраняет повышенную стойкость при температурах до 450—500 °С, а в атмосфере печных газов лишь до 350 °С, в атмосфере водяного пара не выше 300 °С. Явление роста в высокопрочном чугуне с шаровидным графитом (ВЧШГ) практически не наблюдается при температурах до 400—500 °С.

При более высоких температурах следует применять специальные легированные чугуны. Наиболее часто для повышения жаростойкости используют легирование Si, Al и Cr.

Влияние Si и Al на окалиностойкость и ростоустойчивость чугуна не однозначно (рис. 2). При небольших добавках этих элементов в обычный чугун с пластинчатым графитом рассматриваемые свойства ухудшаются. Даже незначительное количество Si в белых чугунах резко понижает их жаростойкость. Однако при достаточно высоком содержании Si и Al стойкость чугуна против окисления и роста резка повышается.

Благоприятные результаты действия высоких концентраций Si на окалииостой кость и ростоустойчивость связаны с получением стабильной структуры графит + кремнеферрит. По мере увеличения содержания Si критические точки располагаются при более высокой температуре. Так, при 6% Si точка Дс, располагается около 950 °С, а при 7% Si — около 1000 °С. Кремний, входя в твердый раствор, повышает температуру образования непрочной вюститной фазы (Fe3O4), т. е. увеличивает стойкость металлической основы против окисления.

Влияние А1 на жаростойкость чугуна проявляется прежде всего путем образования им защитных оксидных пленок. Алюминий повышает температуру возникновения вюститной фазы и способствует образованию оксидных пленок с шпииельиьш типом решетки (FeO∗Al2O3).

На уменьшение роста и окисления отливок хром влияет уже при небольших количествах (0,5—1,5%; рис. 2, а).Ввод хрома в таких количествах тормозит графитизацию эвтектоидного цементита, измельчает включения графита н повышает сопротивляемость окислению металлической основы вследствие повышения температуры образования вюститной фазы. Максимального уровня эти свойства достигают при Сг>15%. Большинство жаропрочных хромистых чугунов (>10% Сr) относятся к типу белых чугунов.

Рис. 2. Влияние содержания легирующих элементов на окисление (увеличение массы) (а) и линейный рост (б) чугуна при 1223—1273 К 261:1, 1′ — увеличение содержания Si в обычном и высокопрочном чугуне соответственно; 2, 2′ — увеличение содержания Al; 3 — увеличение содержания Сr

| Чугун | Характеристика условий |

|---|---|

| Хромистые чугуны | |

| ЧХ1 | В воздушной среде до 500 °C |

| ЧХ2 | То же, до 600 °C |

| ЧХ3 | » до 650 °C |

| ЧХ16 | » до 900 °C |

| ЧХ28 | В расплавах солей до 900 °C, в газовых пределах до 1100 — 1150 °C |

| ЧХ32 | То же |

| ЧХ28П | В цинковых расплавах до 500 °C |

| Никелевые чугуны | |

| ЧНМШ | Термостойкость до 500 °C |

| ЧН19Х3Ш | Жаростойкость до 600 °C |

| ЧН11Г7Ш | То же |

| Кремнистые чугуны | |

| ЧС5 | В топочных и генераторных газах, в воздушной среде до 700 °C |

| ЧС5Ш | То же, до 800 °C |

| ЧС13 | В кислотах, кроме плавиковой и соляной, до 200 °C |

| ЧС15 | То же |

| ЧС17 | » |

| Алюминиевые чугуны | |

| ЧЮХШ | В атмосфере воздуха и печных газов до 650 °C |

| ЧЮ7Х2 | То же, до 750 °C |

| ЧЮ6С5 | » до 800 °C |

| ЧЮ22Ш | В воздушной среде до 1000 — 1100 °C, повышенная в газовой среде, содержащей S, пары воды |

| ЧЮ30 | В воздушной среде до 1100 °C |

Х — хром; Н — никель; М — молибден; Г — марганец; С — кремний; Ю — алюминий; П — фосфор; Ш — чугун с шаровидным графитом.

Никель повышает жаростойкость даже при относительно небольших добавках (до 1,5-2,0). Однако это влияние ощутимо лишь в области относительно низких температур. Жаростойкость непрерывно повышается с ростом концентрации в них N4. Жаростойкими при 1220 К являются чугуны, содержащие не менее 25% Ni. При таких концентрациях никеля чугуны имеют однофазную аустенитную структуру металлической основы.

Наиболее эффективно для повышения жаростойкости и сохранения других свойств комплексное легирование, например, Сr и Ni, Сг и Cu, Si и А1 и др.

Марка сплава чугуна СЧ 20 (для печей)

Марка сплава чугуна СЧ 20— СЧ 20 — чугун серый сплав железа с углеродом, в котором присутствует графит в виде хлопьевидных, пластинчатых или волокнистых включений.

3) Производство СЧ 20

— Исходным сырьем для получения чугуна являются железные руды,металлический лом и флюсы.

При производстве чугуна топливом служат в основном кокс, термоантрацит, природный газ.

Выплавляют чугун в доменных печах, представляющих собой вертикальную металлическую шахту, футерованную внутри огнеупорным кирпичом с высоким содержанием глинозема.

Как конструкционный материал серый чугун используются для широкого спектра изделий практически во всех отраслях машиностроительного комплекса. К числу наиболее крупных потребителей чугунного литья следует отнести автомобилестроение, станкостроение, тяжелое и металлургическое машиностроение, санитарно-техническую промышленность и пр.

В конструкции автомобилей и тракторов масса литых деталей из серого чугуна, например, составляет 15-25% от общей массы. Преимущественное применение серого чугуна обусловлено тем фактом, что в нем сочетаются высокая износостойкость и противозадирные свойства при трении с ограниченной смазкой, демпфирующая способность. Основная номенклатура изделий — это блоки, головки и гильзы цилиндров, крышки коренных подшипников двигателей, тормозные диски и диски сцепления, тормозные барабаны и другие детали, для которых серый чугун яв-ляется оптимально технологичным и экономичным конструкционным материалом.

Блоки цилиндров карбюраторных и дизельных двигателей изготавливают из низколегированных чугунов марки СЧ20, СЧ25, которые обеспечивают в стенках отливок толщиной 15-25 мм В =200-250 Н/мм2, а в более тонких стенках до 270 Н/мм2. Такого же типа чугуны обычно применяют для головок цилиндров дизельных двигателей и гильз цилиндров карбюраторных и дизельных двигателей. Основными требованиями к чугуну для гильз являются: перлитная структура матрицы (не более 5% феррита), графит среднепластинчатый неориентированный, твердость в пределах 200-250 НВ. В конструкции автомобильных дизельных, карбюраторных, а также тракторных двигателей широко применяют гильзы цилиндров из специальных легированных чугунов, чаще всего — фосфористые.

Для блоков и головок цилиндров тяжело нагруженных дизельных двигателей (автомобильных и судовых) применяют специальные легированные чугуны, а для головок цилиндров — высокоуглеродистые (более 3,5% С) легированные термостойкие чугуны. Эти требования выполняются при использовании для отливки гильз низколегированных чугунов, химический состав которых выбирают с учетом технологии формы, метода плавки, сечения отливки.

Чугунные распределительные валы дизельных и карбюраторных двигателей (легированные чугуны марки СЧ 25 и СЧ 30) имеют высокую износостойкость и широко применяются в автомобилестроении. Легирование молибденом, хромом, никелем обеспечивает хорошую закаливаемость и прокаливаемость чугуна, и заданную глубину отбеленного слоя (в отбеленных кулачках). Высокая твердость и износостойкость кулачков достигаются либо за счет поверхностной закалки чугуна, в структуре которого (в носике кулачков) имеются игольчатые карбиды, либо за счет поверхностного отбела чугуна в кулачках при кристаллизации в контакте с холодильником. Отбеленные кулачки предпочтительны в тяжелых условиях работы.

Тормозные диски, барабаны и нажимные диски сцепления, работающие в условиях сухого трения с высокими скоростями скольжения должны обеспечивать в паре с фрикционной пластмассой стабильный коэффициент трения и износостойкость. При многократных циклах торможения, во время которых в контакте фрикционной пары выделяется тепло, а затем быстро отводится, на поверхности чугунной детали образуются термические трещины, снижающие прочность. Для тормозных барабанов и дисков средней нагруженности чаще всего применяют серый чугун марки СЧ20 или СЧ25. В условиях высокой нагруженности деталей, когда на поверхности трения образуются термические трещины, применяют специальные высокоуглеродистые термостойкие чугуны с повышенным уровнем легирования. Для наиболее тяжелых условий работы рекомендуется использовать перлитные чугуны с вермикулярным графитом.

Маховики в процессе работы вращаются с частотой порядка 2500-8000 об/мин. Соответственно, в них возникают большие растягивающие напряжения, а поверхность маховика периодически трется о сопряженную рабочую поверхность. Трение с большими скоростями приводит к выделению тепла на поверхности трения, образованию усталостных термических трещин, снижающих прочность маховика. Требования повышенной прочности с учетом большой массы маховиков и толщины сечения обусловили применение для их изготовления серых чугунов марки СЧ25, СЧ30, СЧ35 (чем больше сечение отливки, тем выше марка). Выбранная марка чугуна должна обеспечивать получение в теле отливки прочности не ниже 200-250 Н/мм2. Если прочность чугуна СЧ 35 недостаточна для обеспечения условий работы маховиков, то необходимо применять чугуны с вермикулярным или шаровидным графитом.

Крышки коренных подшипников из серого чугуна применяют в основном в карбюраторных двигателях легковых автомобилей. Для обеспечения перлитной структуры и твердости не менее 200 НВ крышки подшипников отливают из серого чугуна марки СЧ25. Для тяжело нагруженных карбюраторных двигателей и для дизельных двигателей применяют крышки подшипников из ковкого чугуна или чугуна с шаровидным графитом.

Выпускные коллекторы подвергаются воздействию горячих агрессивных выхлопных газов и в процессе работы подвержены окислению, термическим деформациям, а иногда — растрескиванию. Во многих случаях серый чугун является экономичным и достаточно долговечным материалом для этих деталей. Учитывая, что коллекторы имеют тонкие стенки (3-7 мм), их отливают из чугунов марки СЧ15, СЧ20, которые для повышения жаростойкости легируют небольшими добавками хрома и никеля. Для термически нагруженных коллекторов применяют ковкий чугун, чугун с шаровидным графитом, а иногда — аустенитный чугун с шаровидным графитом, имеющим высокую термостойкость и стойкость против окисления.

В станкостроении серый чугун применяют для широкой номенклатуры литых деталей с массой от 0,1 кг до 100 тонн с толщиной стенок от 4 до 200 мм, работающих в самых разнообразных условиях. Классификация станкостроительных литых деталей из серого чугуна с учетом этого разнообразия конструкций и условий работы осуществляется в соответствии с ОСТ 2 МТ 21-2-83. При выборе марки чугуна конструктор в зависимости от класса, группы детали и приведенной толщины стенки отливки определяет необходимый минимальный уровень твердости и микроструктуры.

С учетом специфики большинства станкостроительных деталей, работающих преимущественно на жесткость, а не на прочность, предпочтение отдают чугунам, обладающим повышенной твердостью и пониженной пластичностью. Такие чугуны по химическому составу отличаются повышенным (против рекомендаций ГОСТ 1412-85) содержанием кремния и марганца при пониженном содержании углерода. Если невозможно получить необходимый уровень твердости чугуна, в направляющих применяют легирование, формовку с холодильниками и др.

Отливки из серого чугуна весьма широко и успешно используются для определенной номенклатуры деталей сменного металлургического оборудования: сорто- и листопрокатные валки, всевозможные изложницы для разливки слитков, шлаковые чаши и т.п.

Область применения чугуна СЧ 20

— Детали, работающие при среднем напряжении и на износ при малых (до 5 кгс/см2) удельных давлениях: столы, салазки, шкивы, кронштейны, детали текстильных, печатных и сельскохозяйственных машин.

Назначение чугуна СЧ 20

Чугун СЧ20 предназначен: 1. для изготовления отливок картеров, крышек, блоков цилиндров, тормозных барабанов, головок и гильз цилиндров и других деталей автомобиле- и тракторостроения; 2. для станин, станков, разметочных плит, гидроцилиндров, клапанов, оснований станков, салазок, столов в станкостроении; 3. для выхлопных труб, маховиков, фундаментальных рам картеров, крышек рабочих цилиндров, блоков и других ответственных деталей дизелестроения; 4. для зубчатых колес, шестерней, шкивов, рам редукторов, муфт сцепления, паровых цилиндров и других средненагруженных деталей химического машиностроения; 5. для деталей работающих при сжатии (башмаков, колонн) в строительстве; 6. для различных труб и радиаторов отопления; ней; 7. для отливок деталей горно-металлургического оборудования.

Преимущество чугуна СЧ 20

— чугун СЧ 20 сравнительно дешевый конструкционный материал. Он получил широкое распространение практически во всех отраслях машиностроения благодаря ценным литейным и технологическим свойствам.

Жидкий чугун выпускают в ковши, откуда его выливают в формы или миксеры (сборники-смесители, где сплав сохраняется некоторое время в жидком состоянии). Полученные в печах чугуны разделяют на литейные и передельные. Литейные чугуны применяют для производства чугунных отливок, передельные — для производства стали. Для отливки изделий чугунплавят в вагранках, пламенных и электрических печах. Расплавленный при температуре 1380—1420° С жидкий чугун выпускают через летку в футерованные огнеупором литейные ковши для разливки чугуна по формам, изготовляемым из формовочного песка со связками. В последние годы применяют прогрессивные способы литья чугуна: под давлением, центробежным способом в оболочковые формы. Залитый в форму чугун находится в ней до момента полного перехода в твердое состояние, вначале расширяясь, а впоследствии давая усадку около 1 %. Отливку под давлением производят на специальных установках, состоящих из котла с расплавленным металлом, разъемных форм, механизма давления и раскрытия форм. Центробежный способ литья основан на принципе действия центробежных сил на металл, залитый во вращающуюся форму. Таким способом можно отливать различные изделия — трубы, кольца, втулки, сплошные и биметаллические.

#ПечнойМир #Чугун #СЧ20

различных типов чугуна

При разрушении белого чугуна повсюду видны белые трещины из-за присутствия карбидных примесей. Белый чугун твердый, но хрупкий. Он имеет более низкое содержание кремния и низкую температуру плавления. Углерод, присутствующий в белом чугуне, осаждается и образует крупные частицы, которые увеличивают твердость чугуна. Он устойчив к абразиву, а также экономичен, что делает их полезными в различных областях, таких как подъемные штанги и футеровки в мельницах, изнашиваемые поверхности насосов, шары и кольца угольных измельчителей и т. Д.

Серый — наиболее универсальный и широко используемый чугун. Наличие углерода приводит к образованию чешуек графита, что не позволяет трещинам проходить сквозь них при разрыве материала. Вместо этого по мере разрушения материала графит вызывает многочисленные новые трещины. Расколотый чугун сероватого цвета, что также дало ему название. Благодаря хлопьям графита серый чугун имеет низкую ударопрочность. Также им не хватает эластичности и низкой прочности на разрыв.

Однако графитовые подделки придают чугуну превосходную обрабатываемость, демпфирующие свойства, а также хорошие смазывающие свойства, что делает их полезными во многих промышленных применениях.Графитовая микроструктура чугуна имеет матрицу, состоящую из феррита, перлита или их комбинации. Расплавленный серый чугун имеет большую текучесть и хорошо расширяется при затвердевании или замерзании чугуна. Это сделало их полезными в таких отраслях, как сельское хозяйство, автомобилестроение, текстильные фабрики и т. Д.

Ковкий чугун — это белый чугун, который подвергается термообработке для преобразования карбида в графит. Полученный чугун имеет свойства, которые отличаются как от серого, так и от белого чугуна.В случае ковкого чугуна структура графита формируется в виде сфероидальных частиц неправильной формы, а не чешуек, которые обычно присутствуют в сером чугуне. Благодаря этому ковкий чугун ведет себя как низкоуглеродистая сталь. Имеется значительная усадка, которая приводит к снижению производства чугуна, а также к увеличению затрат. Ковкий чугун легко отличить по тупым границам.

Ковкий чугун — это еще один тип ферросплавов, который используется в качестве конструкционного материала во многих областях.Для производства высокопрочного чугуна в расплавленный чугун добавляется небольшое количество магния, который изменяет образующуюся структуру графита. Магний вступает в реакцию с кислородом и серой в расплавленном чугуне, что приводит к образованию графита в форме узелков, за что и получило название чугун с шаровидным графитом. Как и ковкий чугун, ковкий чугун гибок и демонстрирует линейную зависимость напряжения от деформации. Его можно отливать разных размеров и различной толщины.

Разница серого чугуна и высокопрочного чугуна

Многих покупателей смущало разница серый чугун и ковкий чугун , который также называется чугун с шаровидным графитом .Здесь мы кратко познакомимся с их основными отличиями.

1. Физические свойства

Основным отличием будут их физические свойства. Пластичный железо имеет более высокий предел прочности и предел текучести, чем серый чугун, кроме того, ковкий чугун имеет более высокий коэффициент удлинения. Например, ковкий чугун ASTM A536 120-90-02 имеет предел прочности на разрыв 900 Rm N / mm2, но высший сорт серого цвета утюг ASTM A48 CL50 только предел прочности на разрыв 500 мкм Н / мм2.Ковкий чугун может достигать удлинение 18%, но у серого чугуна очень низкое удлинение, соответствующие стандарты для серого чугуна даже не предусматривают требования к удлинению.

Однако серый чугун обладает хорошей абразивостойкостью и литой способность.

Прочность на разрыв и удлинение очень важны для применение. Так ковкий чугун будет более прочным, надежным и жестко.

2. Микроструктура

Микроструктура высокопрочного чугуна содержит множество графитовых шариков.В в сером чугуне много хлопьев графита. Эта другая структура является Основная причина в физических свойствах. Поскольку наконечники из графита хлопья вызывают более высокую концентрацию напряжений, чем графитовые шары, поэтому Серый чугун имеет более низкую прочность на разрыв и удлинение.

3. Производственный процесс

Производство высокопрочного чугуна сложнее и труднее, чем серого чугуна и высокопрочного чугуна для завершить процессы клубеньков и инокуляции.Из-за сложный производственный процесс и более аддитивный сплав, поэтому литье под давлением чугун будет дороже серого чугуна. Кроме того, пластичный На цены на железо также влияют сфероидизирующие агенты.

Кстати, отливки из ковкого чугуна являются изделиями, но пластичными. железо — это просто материал. Итак, когда мы сказали, что ковкий чугун больше дорого, на самом деле, мы имели в виду, что отливки из высокопрочного чугуна более дорого.

4. Применение

Для тех чугунных литых деталей, которые не требуют очень высокого растяжения. прочность и удлинение, такие как многие типы детали печи детали котла, базы машин и т. д., серый чугун будет хорошим выбором.Нижний цены будут важной причиной. Что касается литых деталей для машины, тракторы, грузовики, автомобили, детали из ковкого чугуна будут быть надежнее. Как правило, ковкий чугун имеет большую приложение, и становятся все более и более важными для всего отрасли.

Отливки из серого чугуна

Отливки из высокопрочного чугуна

Дом | Еще статьи

Измерение неровностей в чугуне

Свяжитесь с нами Свяжитесь с нами

- Продукция ▾

- Решения для контроля толщины и дефектов ▾

- Дефектоскопы / Дефектоскопы с фазированной решеткой ▾

- Ультразвуковые дефектоскопы

- Фазированная решетка

- Вихретоковая продукция Продукты

- Испытания на связку

- Дефектоскопы / Дефектоскопы с фазированной решеткой ▾

- Толщиномеры ▾

- 27MG

- 45MG

- 38DL PLUS

- Magna-Mike 8600

- 35RDC

- Преобразователи и аксессуары

- Датчики и аксессуары Одно- и двухэлементные преобразователи

- Вихретоковые датчики

- Датчики для контроля труб

- Датчики с фазированной решеткой

- Датчики BondMaster

- Автоматизированные системы контроля ▾

- Системы контроля колес

Система проверки колес

стержни - Решения для контроля толщины и дефектов ▾

- FOCUS PX / PC / SDK

- QuickScan

- Сканеры для контроля сварных швов

- Сканеры для контроля коррозии

- Сканеры для проверки углов 9010 Аксессуары

- Портативные XRF-анализаторы ▾

- Vanta

- Vanta Element

- DELTA Professional

- 12 9010

- Vanta

- Vanta Element

- GoldXpert

- Xpert для потребителей / RoHS

- Процессные XRF-анализаторы ▾

- FOX-IQ

- XRD Analyzers

- BTX III Скамья op XRD Analyzer

Классификация и маркировка цветных металлов и сплавов.

Классификация и маркировка цветных металлов и сплавов. Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки. В сплав добавляют магний, кальций или церий.

В сплав добавляют магний, кальций или церий.