Изготовление напильников: сталь и твердость напильника

Одними из самых популярных слесарных предметов при ручной обработке различных материалов являются напильники. Они могут обеспечить довольно высокую чистоту и точную обработку материала при довольно не высоких физических затратах.

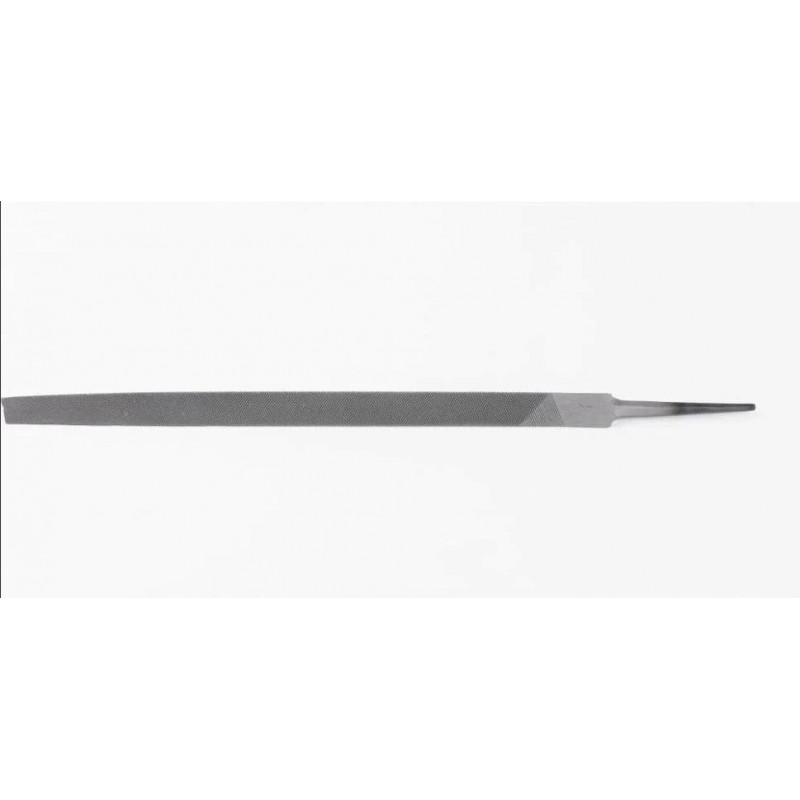

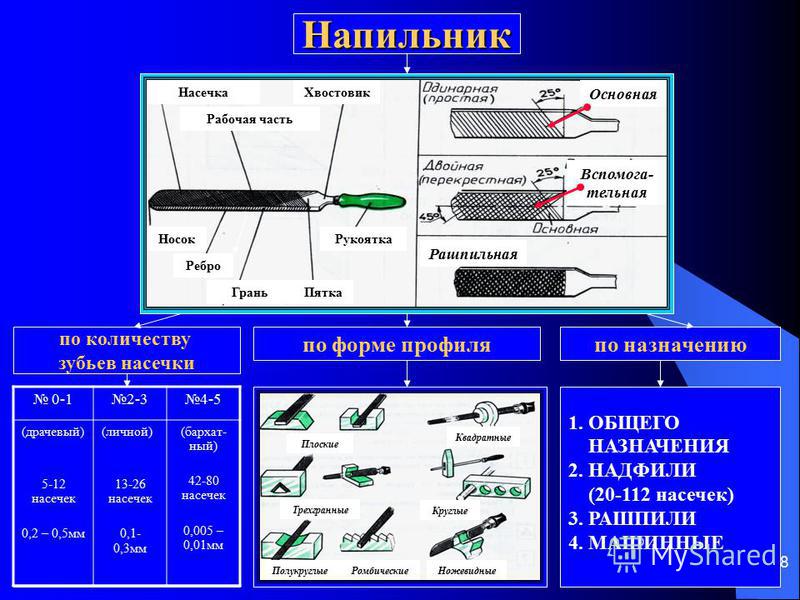

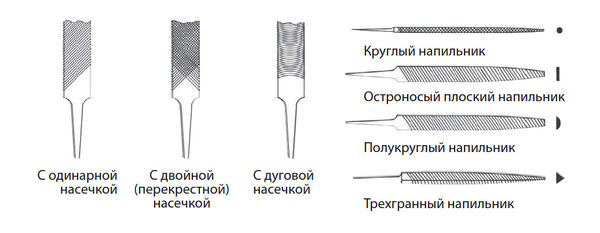

Напильником называется многолезвийный металлорежущий инструмент для специфической обработки резанием плоских и криволинейных поверхностей. В общем случае он похож на металлическую полоску, на которой имеются острые зубцы (насечка). Обычно напильник по металлу или другая модель имеет конусообразный хвостовик, предназначенный для крепления ручки. Некоторые типы данного инструмента хвостовиков не имеют.

Встречаются также напильники, в которых плоская металлическая ручка является продолжением полотна.

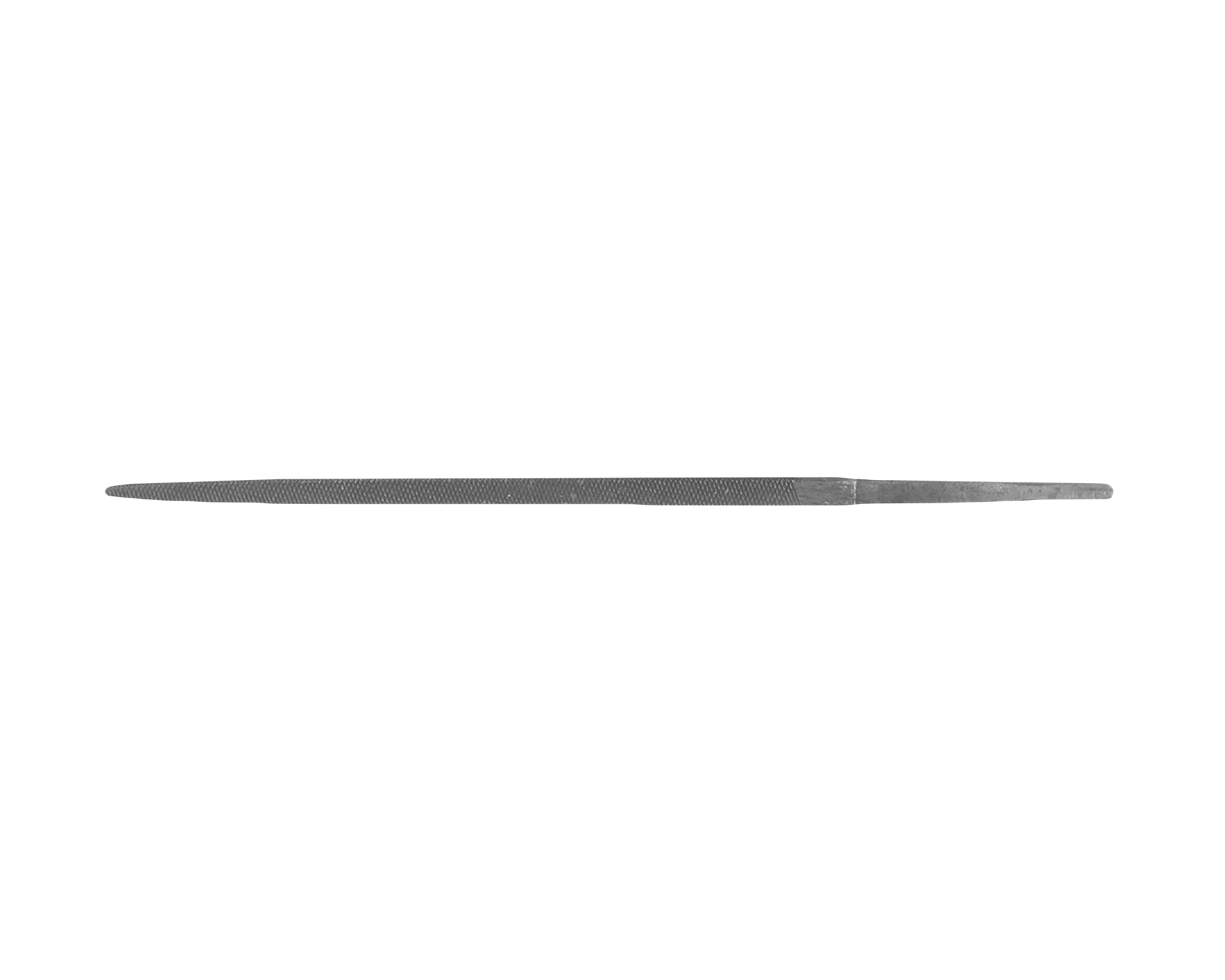

По назначению можно выделить несколько разновидностей напильников. Это слесарные и заточные напильники (у них настолько много общего, что далее они рассматриваются вместе), рихтовочные полотна, рашпили и надфили.

Технология изготовления напильника

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА — У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне «совсем как настоящий», но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника. Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость — наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) — к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

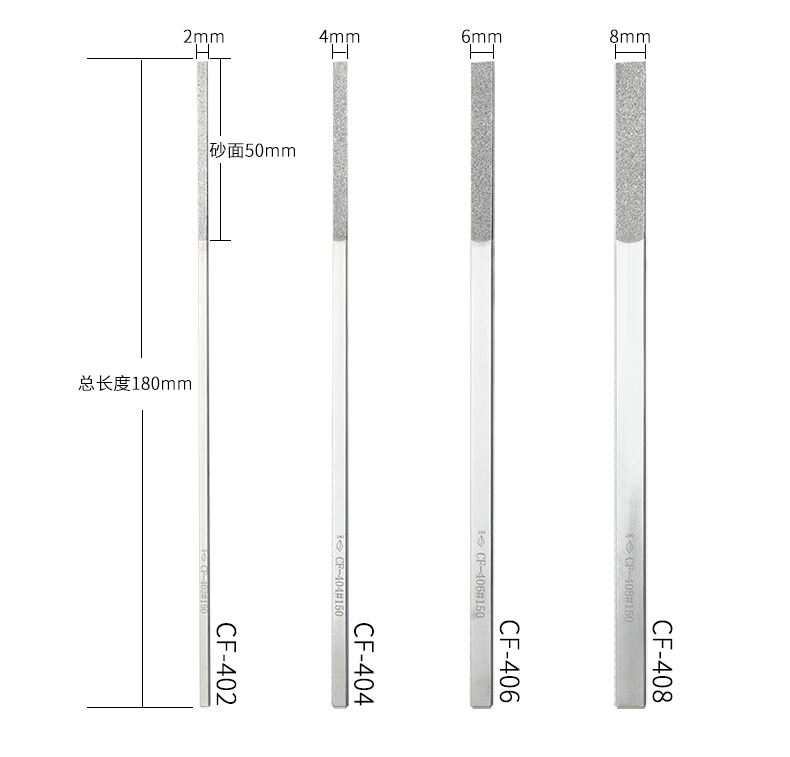

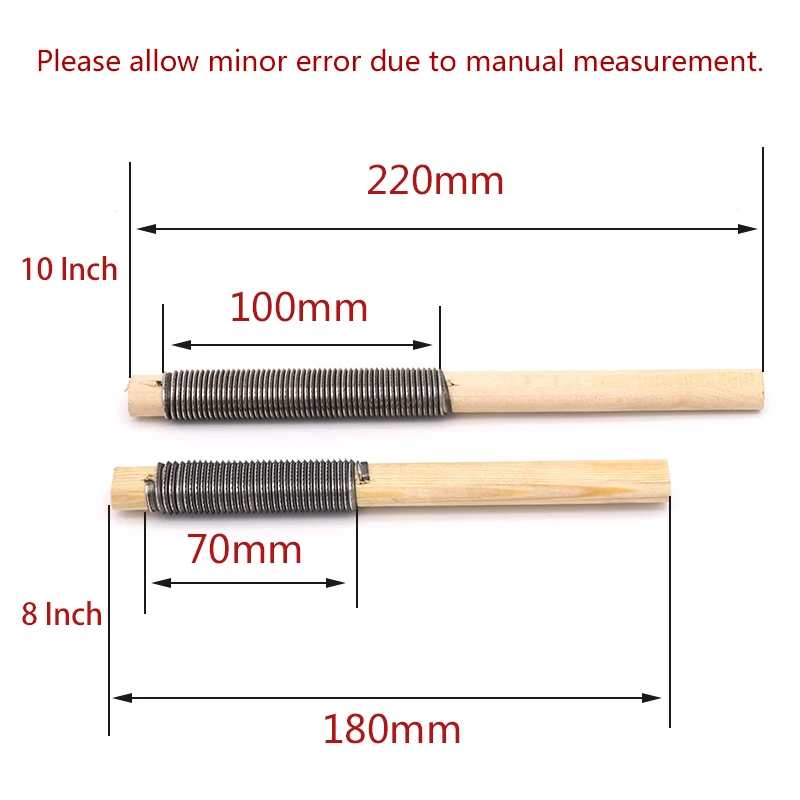

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

Страница не найдена — ccm-msk.com

Условия

Содержание1 Как согнуть арматуру для строительства фундамента1.1 Зачем гнуть арматуру1.2 Покупные устройства для сгибания1.3

Информация

Содержание1 Газификация дома1.

Информация

Содержание1 Какова техника сварки полуавтоматом?1.1 Какие виды полуавтоматического оборудования для сварки существуют?1.2 Положительные и

Вопросы

Содержание1 Как правильно сварить полуавтоматом с углекислотой?1.

Информация

Содержание1 Выбор сварочного полуавтомата: какой лучше для ремонта автомобиля1.1 Характеристика параметров1.2 Функциональные особенности1.3 Возможности

Содержание1 Заточка дисковых пил по дереву своими руками: геометрия углов, станки1. 1 Необходимость заточки пилы1.2 Как

1 Необходимость заточки пилы1.2 Как

Страница не найдена — ccm-msk.com

Содержание1 Клей Поксипол: состав, технические характеристики и инструкция по применению холодной сварки1.1 Особенности и

Информация

Содержание1 Особенности работы инвертора для сварки1. 1 Преимущества инверторной техники1.2 Пояснения на схеме1.3 Управление током1.4

1 Преимущества инверторной техники1.2 Пояснения на схеме1.3 Управление током1.4

Как сварить

Содержание1 Арматуру лучше варить или вязать?1.1 Преимущества и недостатки сварки арматуры для фундамента1.2 Некоторые

Информация

Содержание1 Избавляемся от боли в глазах после сварки1. 1 Причины боли в глазах после сварки1.2

1 Причины боли в глазах после сварки1.2

Информация

Содержание1 Как самому сделать аппарат для контактной сварки1.1 Конструкция и принцип действия1.2 Элементы самодельного

Условия

Содержание1 Как сделать пружину в домашних условиях видео1. 1 Навивка пружин своими руками1.2 ЛЕТНЯЯ РЫБАЛКА1.3

1 Навивка пружин своими руками1.2 ЛЕТНЯЯ РЫБАЛКА1.3

Как определить состав металла? (тест по напильнику)

Этап 1: определение марки стали

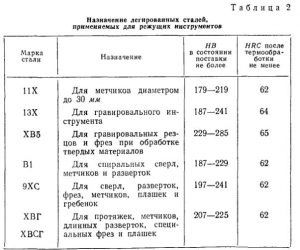

Отобрав отслужившие свой век инструменты (надфили, напильники, рашпили, косы и т. п.), прежде всего следует определить, из какой марки стали они изготовлены. Чтобы круг поисков был как можно более ограниченным, следует знать, из каких видов стали изготавливается тот или иной инструмент. Так, напильники могут быть изготовлены как из инструментальной углеродистой стали (У10, У11, У12, У13), так и из легированной (ШХ6, ШХ9, ШХ15). Об этом можно узнать из перечня инструментов, приведенного ниже. Напильники, представленные в ассортименте КовкаПРО, изготовлены из высоколегированной стали твердостью 64-66HRC

Изделия из инструментальной и легированной стали:

Напильники — У10, У11, У12, У13, ШХ6, ШХ9, ШХ15

Надфили — У10, У11, У12

Рашпили — У7, У7А

Шаберы — У10, У12

Стамески, долота — У7, У8

Метчики — У10, У11, У12, Р9, 9ХС, Р18

Сверла по дереву — 9ХС

Сверла по металлу -Р9, Р18

Развертки – Р9, Р18, 9ХС

Фрезы – Р9, Р18

Зубила, отвертк – У7А, У8А, 7ХФ, 8ХФ

Пробойники – У8, У8А

Кернеры – У7А, 7ХФ, 8ХФ

Швейные иглы- У7А, У8А

Пилы-ножовки – У8ГА

Полотна лучковой пилы – У8ГА, У10

Ножовочные полотна – У8, У8А, У9, У9А, У10, У10А, У11, У12

Ножницы по металлу – У12А

Молотки и кувалды – У7, У8

Топоры – У7

Косы, серпы – У7, У8

Вилы, зубья (клевцы) – У7, У8

грабель

Кузнечные инструменты – У7, У8

Этап 2: определение содержания углерода в стали

Как определить конкретно, из углеродистой или легированной стали сделан, например, напильник? Для этого следует прибегнуть к простому старинному способу. Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Чем выше содержание углерода в стали, тем больше в снопе искр ярких звездочек. Если сталь содержит немного углерода, например около 0,12%, то искры, выходящие из-под абразивного диска, будут расходиться веером в виде слегка изогнутых черточек желто-соломенного цвета, имеющих утолщения в середине и на конце (1, см. рис. на с. 105). Сталь, содержащая 0,5% углерода, имеющая среднюю твердость, образует примерно такие же искры, но от места среднего утолщения у них отделяется небольшое количество звездочек (2). От высокоуглеродистой инструментальной стали отделяются обильные искры со звездочками (3). У хромистой стали искры длинные, оранжево-красные; от них, как тоненькие веточки от основной ветки, отходят под разными углами короткие искорки со звездочками на конце (4). Искры у вольфрамовой стали прерывающиеся, и к тому же у них небольшие утолщения на конце (5). Хромовольфрамовая быстрорежущая сталь дает одновременно короткие и длинные искры темно-красного цвета с утолщениями на конце (6).

От высокоуглеродистой инструментальной стали отделяются обильные искры со звездочками (3). У хромистой стали искры длинные, оранжево-красные; от них, как тоненькие веточки от основной ветки, отходят под разными углами короткие искорки со звездочками на конце (4). Искры у вольфрамовой стали прерывающиеся, и к тому же у них небольшие утолщения на конце (5). Хромовольфрамовая быстрорежущая сталь дает одновременно короткие и длинные искры темно-красного цвета с утолщениями на конце (6).

Этап 3: испытание инструмента

Теперь вернемся к напильнику. Прежде чем приступить к его испытанию, необходимо обязательно надеть защитные очки, а недалеко от наждачного круга установить лист фанеры, окрашенной в черный цвет. На черном фоне искрение металла видно гораздо отчетливее, глазам приходится меньше напрягаться. Если мы с силой проведем напильником по наждачному кругу и получим обильные искры ярко-желтого цвета с множеством отделяющихся от них звездочек, то сможем сделать вывод, что он изготовлен из высокоуглеродистой инструментальной стали (У10—У13). И наоборот, сноп оранжево-красных длинных искр с разветвлениями и звездочками на конце говорит о том, что напильник сделан из легированной стали (ШХ6, ШХ9, ШХ15). Разумеется, таким способом определяется лишь примерный химический состав стали, но для любительской практики этого вполне достаточно. Зная, что напильник изготовлен из инструментальной стали указанных марок, по таблице определяют режим ее термической обработки.

И наоборот, сноп оранжево-красных длинных искр с разветвлениями и звездочками на конце говорит о том, что напильник сделан из легированной стали (ШХ6, ШХ9, ШХ15). Разумеется, таким способом определяется лишь примерный химический состав стали, но для любительской практики этого вполне достаточно. Зная, что напильник изготовлен из инструментальной стали указанных марок, по таблице определяют режим ее термической обработки.

Из таблицы видно, что сталь У11—У13, из которой сделан напильник, отжигается при температуре 750°С, а затем охлаждается постепенно на воздухе. Отжиг производят в муфельной печи, кузнечном горне или же в топке обычной печи. В электрической муфельной школьной печи отжигать металлические предметы удобно, так как встроенный термометр даст возможность проследить за температурой нагрева. Но глубина муфельной печи ограниченная. Если напильник в нее не входит, его оборачивают в несколько слоев брезентом и переламывают сильным ударом молотка.

Разломленный напильник вынимают из брезента, отжигают в муфельной печи, а затем медленно охлаждают. Образовавшаяся окалина часто мешает механической обработке. Поэтому, надев очки и рукавицы, ее сбивают молотком с помощью зубила.

Образовавшаяся окалина часто мешает механической обработке. Поэтому, надев очки и рукавицы, ее сбивают молотком с помощью зубила.

Отожженная и обработанная инструментальная сталь становится достаточно мягкой: хорошо обрабатывается напильником, пилится и куется. При минимальной твердости она имеет максимальную пластичность и вязкость. Это дает возможность изготовить из нее штихели для гравирования, чеканы, зубильца, сечки, пробойки, другие инструменты для художественной обработки металла.

Изготовив из напильника нужный инструмент, его закаляют нагреванием согласно таблице до 780°С с последующим охлаждением в воде. После закалки сталь становится хрупкой, поэтому ее отпускают: нагревают до 180°С и охлаждают в воде или машинном масле. При отпуске температуру нагрева металла контролируют по так называемым цветам побежалости, которые соответствуют определенной температуре нагрева.

Сломал напильник

Вова_Н

Нашел в саду старые советские напильники, решил ножиков понаделать. Один в печку не влез, я его надрезал и сломал. Интересная структура внутри оказалась. Снаружи по периметру зерно мелкое, а внутри крупное. Наверное закалка в ТВЧ. Вот фото:

Отжиг думаю до 750-ти, выдержать минут 10 потом в печке остывать, правильно или нет?.

P.S. Я понимаю, что на напильниках уже не один баян порвали.

kU

Чистые углеродки, из которых делают напильники, имеют низкую прокаливаемость, никакой ТВЧ не надо.

ПЛАТЯН

никакой ТВЧ не надо.ага не надо, только почему то на ТВЧ калят

Большой Бро

Открытие открыл, объяснить не можете?

kU

ПЛАТЯН

ага не надо, только почему то на ТВЧ калят

калят потому что так быстрее

ПЛАТЯН

правильно. но на ТВЧ закалка как раз по поверхности , если только клювом не щелкать

Va-78

народ, я КРАЙНЕ сомневаюсь, что напильники калили эликтриццтвом. По крайней мере до самого недавнего времени.

M cCar

Вы что ничего про напильники не знали ?

Я знаю уже лет 20 — что верхних 3-5 мм в напильнике -науглероженный слой,а внутри помягче….

Или заблуждался все эти годы ?

😊

Шухер

Или заблуждался все эти годы ?таки да

сталь она сама как бы углеродистая.

быстрая закалка и охлаждение дабы не угробить зубцы хреновая прокаливаемость даёт то что видим на фото.

пысы написаль блин ))

быстрый нагрев! и остужение! — закалка )))

Ulman@Serjan

Странно, я когда из напильника ножи ломал, зерно однородное было.

Вова_Н

M cCarЯ где-то здесь читал что науглероживание(цементирование) идет со скоростью примерно 0,1 мм в час. Это 30 — 50 часов надо.

что верхних 3-5 мм в напильнике -науглероженный слой

Ulman@SerjanНаверное напильник уже был перезакален.

зерно однородное было.

kU

Зависит от размера напильника

Зависит от соблюдения технологии ТО (закалочный автомат тоже надо настраивать и следить за ним).

Шалим

Вова_Н

Нашел в саду старые советские напильники, решил ножиков понаделать. Один в печку не влез, я его надрезал и сломал. Интересная структура внутри оказалась.Снаружи по периметру зерно мелкое, а внутри крупное. Наверное закалка в ТВЧ. Вот фото:

Отжиг думаю до 750-ти, выдержать минут 10 потом в печке остывать, правильно или нет?.

P.S. Я понимаю, что на напильниках уже не один баян порвали.

Напильник толстый?

Если толстый, то ни чего удивительного. Середина просто не прокалилась, отсюда и такой слом. Ножи из напильников мэид ин СССР — отличные получаются, ибо был контроль качества сырья, технологии и т.д. и т.п.

Ulman@Serjan

Вова_ННу я перековал и перезакалил. У углеродки ведь плохая прокаливаемость? Разное зерно я видел только на у8ф, и то при зонной закалке, напильники в ТВЧ калят, они внутри хрупкие, по краям-нет.

Наверное напильник уже был перезакален.

Ulman@Serjan

ШалимА мне новые больше нравятся, советские сталь не так лихо дерут.

Напильник толстый?Если толстый, то ни чего удивительного.Середина просто не прокалилась, отсюда и такой слом. Ножи из напильников мэид ин СССР — отличные получаются, ибо был контроль качества сырья, технологии и т.д. и т.п.

ПЛАТЯН

Шухер

posted 29-9-2013 21:26

http://guns.allzip.org/topic/97/491386.html ПЛАТЯНесли только клювом не щелкатьавтомат клювом не щёлкает

я не имел в виду автомат. раньше приходил на завод к мужикам и клинки калил на ТВЧ держа их клещами. там то и увидел как потом правят ещё горячие поведённые клинки. ещё спрашивал поверхностная закалка получится или нет. сказали прогреют полностью. а не как на автомате где уходит 1-1.5 секунды.

а насамом деле не знаю и не видел как калили напильнии

Большой Бро

Обычная сталь, обычная закалка, прокаливаемость стали невысокая, только и всего.

Мужики напильники У12 не режут, может для кого то это будет откровение, но факт.

Нужна грамотная ТО — для обычной кузницы даже отжиг на зернистый перлит проблема.

ПЛАТЯН

не режут, это рез плохой?

Большой Бро

не режут, это рез плохой?Выкрашиваются, 65г многократно превосходит. Речь идет о обычной кузнице. Просто расковать напильник, нормализовать или отжечь час в горне не дает хорошего результата. Это если у12, у13,

leprikon_65

Выкрашиваются, 65г многократно превосходит. Речь идет о обычной кузнице. Просто расковать напильник, нормализовать или отжечь час в горне не дает хорошего результата. Это если у12, у13,от ить же, а! А я то дурень сделал нож домой на кухню из напильника и правлю его примерно раз в три месяца, а жена режет им (ножом) не только на разделочной доске, но и по таремкам и по металическому листу бывает.

Ну вот теперь у меня ножик сыпаться начнет)))))))

Ну вот теперь у меня ножик сыпаться начнет)))))))Что за ересь вы про кузницу несете? Горн позволяет сделать все что захотите, было бы желание и умение. Мне вон Игорь Шалим презентовал клинок из напильника, так сосед нож выпросил и пользуется только в путь, не нарадуется.

делал клинки из У12А, все в горне и ковка и нормализация и закалка, так нож. в паре с ножом из Ванадиса, отдавали бойщику на пробу. так в конце дня (рабочей смены) бойщик нож из ванадиса вернул, а из У12А оставил себе. сказал что рез намного приятней чем у Ванадиса. Видно брешет бойщик.)))))

вот нашел старое виде о своего клинка из напильника. качество фигня, но понять можно http://my.mail.ru/video/mail/k…r1.57/4155/4267

——————

Павел

Большой Бро

Порежьте канат и сравните с той же ШХ.

leprikon_65

Порежьте канат и сравните с той же ШХ.Иван. не говорите ерунды. Я работаю с углеродкой (ушкой) и ШХ. Правда ШХ это обоймы советский подшипников ГПЗовских. И уж я их насравнивался по самое не хочу. Иван, нет плохого металла, есть х-й кузнец.

что вам всем дался этот канат? Ну не показатель это для теста ножа. Точнее показатель в академическом плане. вы проведите тест на бойне, по разделке того де быка. Нож их ШХ начинает подсаживаться уже на ошкуровке — рез начинает подмыливаться, но доходит до конца без правки, но бумагу стрижет уже не уверенно. Правильно оттермиченная ушка идит только в путь, и в оконцовке бумагу стрижет будто и не было разделки туши.

вы посмотрите тест Игоря Шалима углеродки и ШХ, там кстати два моих клинка участвовали, напильник и обойма подшипника. так вот ушка взяла верх, а Игорек «насиловал» клинки по полной.

——————

Павел

Большой Бро

Павел, напильники бывают из У8-У13, поэтому некоторые режут.

Так же режит любой нож заточенный крупным абразивом.

Если сравнивать рез пенькового каната напильником и подшипником, даже просто объективно — напильник проигрывает, кромка блестит. Тоже будет если заточить плоский напильник.

Это я говорю про стандартные методы ТО, в кузнице, есть нестандартные, при которых напильники показывают очень неплохие результаты.

leprikon_65

Иван, мы говорим не про просто заточенный напильник, а говорим за клинок из перекованного и оттермиченного напильника. Не зная точно марку стали на напильнике (ну не пишет производитель), априори, считаем, что на напильнике стоит У10. так вот У10 не уступит ШХ. Кстати, ШХ тоже разная бывает)))))

стандартные методы ТО, в кузнице, есть нестандартные,Поясните пожайлуста.

——————

Павел

Большой Бро

Поясните пожайлуста.У10 тоже режет неплохо.

Стали У12, У13 после ковки нужно подвергать сфероидизирующему отжигу, для последующей закалки, хотя с этим даже на заводах не заморачиваются.

В итоге после ковки мы имеем: сетку цементита, пластинчатый перлит, и немного сфероидизированного цементита (если ковка велась при Т не превышающей линии SE). Соответсвенно весь этот «мусор» после закалки будет обладать не хорошими св-ми. Отжечь идеально — проблема, если есть муфельная печь — не проблема и тд.

Напильники, если и режут, то за счет выкрашивания, что тоже есть.

А вот заточить напильник на скажем 3000 бруске и дай-то бог что бы он отрезал канат 5 раз.

Именно заточка мелкими камнями позволяет выявить качество стали.

С прочностью тоже не ахти. Я утверждаю что в обычных условия, сталь 65г превосходит напильники, у12 ,у13.

Шалим

Если сравнивать рез пенькового каната напильником и подшипником, даже просто объективно — напильник проигрывает

Напильник отдавал Алексею, ака froghunter.

По его словам слился после 10 резов сурового челябинского каната.

Но слился вместе с порошками и хитрыми сталями! Канат диаметр 16 мм + сложили вчетверо+обмотали скотчем бумажным.

Хотя, справедливости ради, клин из той же шх, в прошлый раз дошёл до финала и занял второе место, уступив Палину.

Чисто моё субьективное мнение — ушка, в частности напильник — это очень хороший инструмент по дереву, да и чисто в бытовом плане, мне нравится лучше чем шх 15. И рез агресивный и стойкость р.к. на высоте.

И кстати, ещё такой момент. Отдавал нож из напильника на Вернисаж.

Дык chingachgook, который тестировал нож, именно на рез каната, вот что пишет:

chingachgook

Я начал болеть за ножик очень хотелось чтобы он сделал 300 резов, все-таки личные симпатии ни куда не деть. Именно этим мне нравятся тестирования ножей.Но нож немного не дотянул. Я попробовал еще перемерять, и еще немного, но нет, не вышло. Нож чисто канат резать уже не мог.

[/URL]

chingachgook

Результат очень хороший, и самое главное понравилось качество реза.

[URL=http://talks.guns.ru/forums/icons/forum_pictures/005797/5797271.gif]

chingachgook

По этим двум ножам скажу так у8 хорош даже очень хорош. Напильник великолепен. Не хотелось его из рук выпускать. Дипломатично-не дипломатично, но мы всегда сравниваем одно с другим и ножи в том числе.

Этот нож имеет очень легкий, приятный рез.

Это всё не в качестве саморекламмы. Это просто факт о резе напильника.

Напильник был советским, бархатным фирмы «Металлист», производства СССР.

На сколько помню, на такие напильники шла сталь у12А по принятому тогда госту.

ПЛАТЯН

да Паша, ты видать калишь нестандартно. не как напильник а как нож поэтому и режут

leprikon_65

В итоге после ковки мы имеем: сетку цементита, пластинчатый перлит, и немного сфероидизированного цементита (если ковка велась при Т не превышающей линии SE).Иван, я не обладаю глубокими, и даже поверхностными, познаниями в металлургии и металловедении, у меня диплом врача, поэтому спорить на теоретическом уровне не буду, по любому проиграю.

Но к вышесказанному, я практик и при ковке и термичке получаю очень даже неплохие клинки из углеродки. Можно иметь очень глубокие академические познания, но не знать ньюансов практики, поэтому не стоит огульно (мои извинения). только на основе теоретических знаний оценивать металл.

Вон Бурчитай отличные клинки из У13 делает и никто не жалуется.

А вот заточить напильник на скажем 3000 бруске и дай-то бог что бы он отрезал канат 5 раз.Ну это уже перегиб Иван, причем гнешь на холодную! Игорь Шалим свои и мои клинки на водных камнях затачивал перед тестом до состояния бритья волос на руке с отскоком.

Я свои клинки заправляю на алмазном бруске 7/14 и потом довожу на 6000 водном камушке, и высыпаний РК нет.

Иван, мои извинения за нескромный вопрос, а опыт ковки и термички у самого-то есть, или все по книжкам?

——————

Павел

Шалим

Большой БроНапильники, если и режут, то за счет выкрашивания, что тоже есть.

А вот заточить напильник на скажем 3000 бруске и дай-то бог что бы он отрезал канат 5 раз.

Именно заточка мелкими камнями позволяет выявить качество стали.

С прочностью тоже не ахти. Я утверждаю что в обычных условия, сталь 65г превосходит напильники, у12 ,у13.

Бред.

Большой Бро

Иван, мои извинения за нескромный вопрос, а опыт ковки и термички у самого-то есть, или все по книжкам?Да все норм, опыт есть, давно занимаюсь, все что я написал проверил сам лично.

Вон Бурчитай отличные клинки из У13 делает и никто не жалуется.Бурчитай, если мне не изменяет память немного мудрил с ТО.

Паш, вот вы считаете канатные тесты не основой проверки РК. Но все же, заточи нож на 6000 из у12 и порежь канат, кромка заблестит сразу, резать он будет еще, значит посыпалась.

Ulman@Serjan

ШалимПочему бред? Мне вот пружино больше нравится, у напильников сталь сухая на вкус, Если сильно проковать спуски, то можно за счет упругости афигительно хорошего результата добиться. Я сейчас якута кую из пружины БТРа , посмотрим, что получится.

Бред.

Va-78

что-то народ вы о непонятном говорите. Слепой тест в юзе и я бы поглядел кто там чего наотличает. Банальный отслесареный напильник после закалки дает отличные результаты — нет не «в рэзе», — «в работе».

А если кого мозговыя тараканы грызут про бритвы и танковые люки, так это от ножэманства, к реалиями отношения не имеющим.

Шалим

Va-78

что-то народ вы о непонятном говорите. Слепой тест в юзе и я бы поглядел кто там чего наотличает.Банальный отслесареный напильник после закалки дает отличные результаты — нет не «в рэзе», — «в работе».

А если кого мозговыя тараканы грызут про бритвы и танковые люки, так это от ножэманства, к реалиями отношения не имеющим.

Блин, Ва, вот что у тя не отнять, так это то, что умеешь ты в двух словах всё по полочкам разложить, и не устраивать при этом холивар.

Va-78

да достали эти фаперские замашки у Ножачей — ведь опыта и знаний у палаты — вагон и сзади прицепчик, а говорим по-прежнему о фигне всякой.

Большой Бро

Просто на ганзе процветает конформизм, проверять ни кто не желает.

leprikon_65

Паш, вот вы считаете канатные тесты не основой проверки РК. Но все же, заточи нож на 6000 из у12 и порежь канат, кромка заблестит сразу, резать он будет еще, значит посыпалась.Вань, да затачивал я так клинки и затачиваю и после этого рог рублю-строгаю. И при резе бумаги никаких подергиваний (говорящих что есть где-то сколы) нет, режет плавно как бритвой. Я полагаю что рубка и резка лосинного рога будет покруче чем резка пенькового каната.

Вань, ну так и я могу клинок из напильника так оттермичить, что его не заточишь,- РК сыпаться будет от излишней твердости. В чем сыр-бор то? Эдак мы уже подошли. что клинок из напильника(моностали) после резки каната начинает обладать свойствами клинка из дамаска и режет только за счет микропилы РК… Это ЖЕСТЬ!, даже для меня, малопросвещенного.

——————

Павел

Шухер

Va-78отличу даже по запаху то-есть мигом ушку и пружину )))

Слепой тест в юзе и я бы поглядел кто там чего наотличает.

Va-78

отличу даже по запаху то-есть мигом ушку и пружину )))Вопрос не в том, чтобы мастер-ножевик отличил — он на то и нужен чтобы уметь отличить.

Когда работы нет — начинается дрочево банальное.

Десять резов, двадцать резов… Кто, скажите мне на милость, знает, сколько его кухонники до-ножачьи Рэзов делают? Хоть кому-нибудь такая херня в голову приходила? Или, бедолашные, голодными сидели, картошки начистить не могли поскольку нож не бреет?

Фу, фу, и еще раз фу.

Шухер

а насамом деле не знаю и не видел как калили напильнии

ПЛАТЯН

имел в виду 70-80 годы или 60г

Шухер

а их тогда вообще калили? 😊

МухАН

В точности так и калили. Обратите внимание на бегущую строку с 1,28мин.

Обратите внимание на бегущую строку с 1,28мин.

——————

С уважением.

ПЛАТЯН

кстати, вы уголь Павла пробовали?

Антон42

так нож. в паре с ножом из Ванадиса, отдавали бойщику на пробу. так в конце дня (рабочей смены) бойщик нож из ванадиса вернул, а из У12А оставил себе. сказал что рез намного приятней чем у Ванадиса. Видно брешет бойщик.)))))Паша, а те ножи были схожие? Всмысле может из «ушки» удебнее было работать? Просто в голове не укладывается, простая углеродка и супер пупер железка, последняя оказалась не в почете… как так?

У меня даже нет таких клинков (у, шх), что бы сравнить, на том же канате, но из своих тестов знаю, что К-390 (считай тот же «монстр») с далеко не резательной геометрией перерезала Х12МФ. (120 против 209) на последнем канат кончился.

А с х12мф не каждая углеродка поспорит, не говоря уже о новомодных хайтеках.

По канатам: так где же бычков на всех взять 😊 канат менее кровожаден в этом плане и не бадается 😊

Вова_Н

Шалим

Напильник толстый?

Сечение 7,5 на 28 мм.

leprikon_65

ножи были схожие? Всмысле может из «ушки» удебнее было работать? Просто в голове не укладывается, простая углеродка и супер пупер железка, последняя оказалась не в почете… как так?Антон, за это не скажу, поскольку человеку я отправлял клинок, а ножи он собирал сам. Одно скажу. человек знает толк в ножах, именно в разделочных нажах, поскольку из тайги только на работу выходит. Он мне сказал что ему передали.

насчет того лучше ушка хайтеков, спорить не буду, поскольку я их тоже не сравнивал. Что такого монстрообразного в хайтеках — только наличие лигатур увеличивающих износостойкость и новая технология получения — вместо плавки спекание (грубо выражаясь), что в итоге дает более чистую сталь.

ну так ХВГ, старая добрая советская ХВГ — чем не монстр. У 12А советского образца такая же монстр по сравнению с настоящими ушками. Есть у меня клинок из пробника-литка рельсовой стали, ничего особенного. кроме как углерода 0,96, фосфора и серы менее 0,003, и наличие ванадия и сталь выплавлена при вакууме — чем не монстр? Я считаю некоректным сравнивать разные стали. Стали все хороши, но каждая в своем деле. да и разговор-то шел не за сравнение, а за умение из простого напильника вытащить хороший нож.

ну а насчет бычков что сказать-то… похоже в эту осень последнего валить буду, уговорил мать продать корову — куда уж в 72 года корову держать. так что в следующий раз уже на чужих бычках ножи пробовать буду.

——————

Павел

Антон42

Что такого монстрообразного в хайтеках — только наличие лигатур увеличивающих износостойкость и новая технология получения — вместо плавки спекание (грубо выражаясь), что в итоге дает более чистую сталь.К этому еще нужно добавить умение термиста, слесаря и заточника 😊

насчет того лучше ушка хайтеков, спорить не буду, поскольку я их тоже не сравнивалДавай пришлю на пробу такую заготовку, нужно только отшлифовать спуски, там сведение почти в ноль, протестируй на рез. Только там клин 80мм, не твой формат 😊 но все же. А вдруг чего нового откроешь!

Шалим

Давай пришлю на пробу такую заготовку

протестируй на рез.

А вдруг чего нового откроешь!

ООООО, интрига 😀

Это интересно. А что за железка?

Есть смысл сравнивать то?

Антон42

Есть смысл сравнивать то?Смысл думаю есть, только трабла в том, что размер не полноценный…

Что за железка не скажу, но ржавеет охотно 😊

Интрига, так интрига 😀

Шалим

Смысл думаю есть,

А зачем сравнивать?

Вопрос ведь не стоит, что лучше режет, лигированная железка или простая ушка.

Тут вопросов нет и быть не может. Весь вопрос в том, как обычную ушку, «разогнать» так, что бы она не уступала более современным легированным железкам. Отсюда и эксперименты и с режимами ковки и с направлением ковки и с закалкой и с отпуском и с нормализацией — горячей или «холодной» и с выдержками при различных температурах.

Вот в чём весь смысл. Тот же Дима ака HeadOut, сколько экспериментировал с обычной 40х13 и достиг интересных результатов, а ведь есть гораздо более современные и легкодоступные железки.

ГОСТ 6476-80 Напильники для затачивания пил по дереву. Технические условия / 6476 80

ГОСТ 6476-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАПИЛЬНИКИ ДЛЯ ЗАТАЧИВАНИЯ ПИЛ

ПО ДЕРЕВУ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01. 01.81

01.81

в части разд. 2 — 01.01.86

Вводная часть. (Исключена, Изм. № 2).

1.1. Напильники должны изготовляться типов:

трехгранные;

ромбические;

круглые;

плоские.

(Измененная редакция, Изм. № 2).

1.2. Напильники должны изготовляться следующих исполнений по твердости (сцепляемости с контрольной пластиной):

01 — 59 HRCэ;

02 — 62 HRCэ.

(Измененная редакция, Изм. № 1, 2).

2.1. Напильники должны изготовляться исполнений:

1 — с перекрестной (двойной) насечкой;

2 — с одинарной насечкой.

Насечки выполняются под углом 60 ° к оси напильника.

Расположение основной и вспомогательной насечек зубьев напильников должно соответствовать указанному на черт. 1 и 2.

Исполнение 1

Черт. 1

Исполнение 2

Черт. 2

2

2.2. Напильники с двойной насечкой должны иметь 24 основных и 20 вспомогательных насечек; с одинарной — 24 основные насечки на 10 мм длины.

По согласованию с потребителем допускается изготовление напильников с 17 основными и 13 вспомогательными насечками на 10 мм длины.

(Измененная редакция, Изм. № 1).

2.3. Круглые напильники и узкие стороны трехгранных, ромбических и плоских напильников должны иметь только одинарную насечку.

2.4. Размеры напильников должны соответствовать указанным на черт. 3 — 7 и в табл. 1 — 4.

Хвостовики напильников допускается выполнять с симметричным сечением любой формы, кроме круглой.

Трехгранные остроносые напильники

* Размеры для справок.

Черт. 3

Таблица 1

Размеры в мм

|

Исполнение 1 |

Исполнение 2 |

L |

L1 |

l |

b |

b1 |

K, не более |

s |

||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

|||||||

|

2833-0001 |

|

2833-0002 |

|

150 |

200 |

50 |

9 |

4,5 |

15 |

2,0 |

|

2833-0003 |

|

2833-0004 |

|

13* |

6,5 |

20 |

2,5 |

|||

|

2833-0023 |

|

2833-0024 |

|

200 |

255 |

55 |

16 |

8,0 |

3,0 |

|

*

Допускается изготовление напильников с b = 12

мм.

Пример условного обозначения трехгранного остроносого напильника b = 9 мм исполнения 1:

Напильник 2833-0001 ГОСТ 6476-80

Трехгранные тупоносые напильники

* Размеры для справок.

Черт. 4

Таблица 2

Размеры в мм

|

Исполнение 1 |

Исполнение 2 |

L |

L1 |

l |

b |

K, не более |

s |

||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

||||||

|

2833-0005 |

|

2833-0006 |

|

150 |

200 |

50 |

9 |

15 |

2,0 |

|

2833-0007 |

|

2833-0008 |

|

13* |

20 |

2,5 |

|||

|

2833-0025 |

|

2833-0026 |

|

200 |

255 |

55 |

16 |

3,0 |

|

*

Допускается изготовление напильников с b = 12

мм.

Пример условного обозначения трехгранного тупоносого напильника b = 9 мм, исполнения 1:

Напильник 2833-0005 ГОСТ 6476-80

Ромбические напильники

* Размеры для справок.

Черт. 5

Таблица 3

Размеры в мм

|

Исполнение 1 |

Исполнение 2 |

b |

h |

K, не более |

s |

||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

||||

|

2833-0009 |

|

2833-0010 |

|

19 |

5 |

15 |

2 |

|

2833-0011 |

|

2833-0012 |

|

24 |

7 |

20 |

2,5 |

Пример условного обозначения ромбического напильника b = 19 мм, исполнения 1:

Напильник 2833-0009 ГОСТ 6476-80

Круглые напильники

Нет чертежа 6

* Размеры

для справок.

Примечание. Допускается по согласованию с потребителем изготовлять напильники без оттянутого участка.

Черт. 6

Таблица 4

мм

|

Исполнение 2 |

L |

L1 |

d |

d1 |

l |

К, наиб. |

s |

|

|

Обозначение |

Применяемость |

|||||||

|

2833-0014 |

|

150 |

200 |

5,0 |

2,5 |

50 |

15 |

2,0 |

|

2833-0020 |

|

7,5 |

4,0 |

|||||

|

2833-0022 |

|

200 |

255 |

9,5 |

5,0 |

55 |

20 |

3,0 |

Пример условного обозначения круглого напильника d = 5 мм, исполнения 2:

Напильник 2833-0014 ГОСТ 6476-80

Плоские напильники

*

Размеры для справок.

Черт. 7

Пример условного обозначения плоского напильника исполнения 1:

Напильник 2833-0015 ГОСТ 6476-80

То же, исполнения 2:

Напильник 2833-0016 ГОСТ 6476-80

Примечание. В напильниках всех типов для исполнения 02 по твердости к условному обозначению добавляется индекс 02.

(Измененная редакция, Изм. № 1, 2, 3).

3.1. Напильники должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

3.2. Напильники должны изготовляться из инструментальной углеродистой стали марок У13 или У13А по ГОСТ 1435 или из стали 13Х по ГОСТ 5950, профилей номеров 3, 5, 8, 10 по ГОСТ 5210. Допускается изготовлять круглые напильники из стали по ГОСТ 14955.

(Измененная редакция, Изм. № 3).

3.3. Твердость и острота зубьев напильника должны

обеспечивать сцепляемость их с контрольной пластинкой, изготовленной из стали

тех же марок, что и напильник, двух исполнений по твердости 59 HRCэ; 62 HRCэ.

(Измененная редакция, Изм. № 1, 2).

3.4. 3.5. (Исключены, Изм. № 2).

3.6. Твердость хвостовика напильника на участке от конца до середины его длины не должна превышать 36,5 HRCэ.

(Измененная редакция, Изм. № 1).

3.7. Отношение высоты зуба к нормальному шагу основной насечки должно быть не менее 0,5.

3.8. Передний угол зуба напильника, измеренный в сечении (по вершине зуба), перпендикулярном направлению основной насечки, может быть отрицательным, но не должен превышать минус 10°.

3.9. Предельные отклонения размеров напильников не должны превышать, мм:

длины рабочей части……………………………………………………………………………………. ±5

длины хвостовика………………………………………………………………………………………… ±2,5

ширины плоских напильников, большой диагонали ромбических

и диаметра круглых. …………………………………………………………………………………….. ±1,6

…………………………………………………………………………………….. ±1,6

ширины сторон трехгранных напильников…………………………………………………..

толщины для плоских и малой диагонали для ромбических напильников…….. ±0,8

ширины узкой стороны………………………………………………………………………………… ±0,2

разности ширин двух смежных сторон при большом угле ромбического

напильника………………………………………………………………………………………………….. 1

(Измененная редакция, Изм. № 1, 2, 3).

3.10. Предельные отклонения: углов наклона насечки… ±2°, числа основных и вспомогательных насечек на 10 мм длины напильника… ±1 насечка.

(Измененная редакция, Изм. № 2).

3.11. Допуск прямолинейности неоттянутого участка рабочей

части трехгранных и круглых напильников — 0,3 мм, ромбических и плоских

напильников — 0,5 мм.

(Измененная редакция, Изм. № 1, 2).

3.12. Расстояние конца носка напильника от плоскости неоттянутой части соответствующей стороны напильника должно быть не менее 0,5 мм.

3.13. Отклонение от симметричности оси хвостовика относительно оси рабочей части напильника не должно превышать 0,8 мм.

3.14. На круглых напильниках и на овальной стороне плоских напильников, при насечке рядками, насечки соседних рядков должны перекрывать друг друга.

3.15. На поверхности напильника не должно быть трещин. На рабочей поверхности напильника не должно быть заусенцев, черновин и следов коррозии.

Торец носка напильника должен быть зачищен и не иметь сколов.

Острые кромки на хвостовике должны быть притуплены.

(Измененная редакция, Изм. № 1, 3).

3.16. Разность между наибольшим и наименьшим значениями

осевого шага основной или вспомогательной насечки на любом участке

рассматриваемой стороны не должна превышать 10 % номинального значения осевого

шага.

3.17. Смещение заплечиков относительно друг друга вдоль оси напильника не должно превышать 1 мм.

3.18. (Исключен, Изм. № 2).

3.19. Надежность напильников определяется полным 95 %-ным ресурсом, равным 5000 рабочих ходов на одну сторону напильника, при условиях испытаний, указанных в разд. 5.

Критерием предельного состояния напильников является потеря производительности, выраженная нормой съема металла за 5000 рабочих ходов менее, указанной в табл. 4а.

Таблица 4а

|

Тип напильников |

Исполнение |

Норма съема одной стороной, г (за 5000 рабочих ходов) |

|

Трехгранный |

1 |

4,5 |

|

2 |

4,1 |

|

|

Ромбический |

1 |

3,7 |

|

2 |

3,2 |

|

|

Плоский |

1 |

5,7 |

|

2 |

5,5 |

|

|

Круглый |

2 |

3,7 |

Поправочный коэффициент на норму съема металла для

напильников, изготовленных из стали 13Х, равен 1,4 по отношению к указанному в

табл. 4а.

4а.

(Измененная редакция, Изм. № 3).

3.20. На ненасеченной части каждого напильника или на хвостовике около заплечиков должны быть четко нанесены:

товарный знак предприятия-изготовителя;

буква «П»;

марка стали 13Х (марки стали У13А, У13 не маркируют).

(Измененная редакция, Изм. № 2, 3).

3.21. При упаковывании напильников они должны быть отделены один от другого.

3.22. На потребительской таре должна быть указана твердость напильников.

3.23. Внутренняя упаковка напильников — ВУ-1 по ГОСТ 9.014.

3.24. Остальные требования к упаковке, маркировке транспортной и потребительской тары — по ГОСТ 18088.

3.21 — 3.24. (Введены дополнительно, Изм. № 2).

4.1. Правила приемки — по ГОСТ 23726.

(Измененная редакция, Изм. № 2).

4.2. Периодические испытания, в том числе испытания на

надежность, следует проводить один раз в 3 года не менее чем на 5 напильниках.

Испытания напильников должны проводиться на одном типоразмере из каждого типа напильников.

(Измененная редакция, Изм. № 3).

5.1. Контроль внешнего вида осуществляют визуально.

5.2. При контроле параметров напильников должны применяться методы и средства контроля, погрешность которых должна быть не более:

при измерении линейных размеров — значений, указанных в ГОСТ 8.051;

при измерении углов — 35 % значения допуска на проверяемый угол;

при контроле формы и расположения поверхностей — 25 % значения допуска на проверяемый параметр.

5.3. Ширину и толщину напильника измеряют на ненасеченном участке рабочей части.

5.1 — 5.3. (Измененная редакция, Изм. № 2).

5.4. При испытаниях на работоспособность (сцепляемость с контрольной пластинкой) и надежность напильники проверяют по следующим сторонам:

трехгранные — по трем широким сторонам;

ромбические — по четырем широким;

плоские — по двум широким;

круглые — по двум диаметрально противоположным

поверхностям.

5.5. Испытания напильников на работоспособность проводят по сцепляемости с контрольной пластинкой твердостью, указанной в п. 3.3.

Пластинку широкой стороной проводят по зубьям напильника от носка к хвостовику. При этом на зубьях напильника не должно быть следов смятия или выкрашивания их на вершинах. Сцепляемость с контрольной пластинкой и качество насечки на размере К и на расстоянии до 10 мм от торца носка не контролируются.

5.6. Испытания напильников на надежность должны проводиться на специальных испытательных станках, которые должны соответствовать установленным для них нормам точности и жесткости.

5.4 — 5.6. (Измененная редакция, Изм. № 2, 3).

5.7. Насечка напильника, подвергаемого испытанию, должна быть сухой.

5.8. Напильники следует испытывать на образцах (брусках) из углеродистой стали марки У10 по ГОСТ 1435 твердостью 51 — 53 HRCэ.

Трехгранные, ромбические и плоские напильники

испытывают на брусках сечением 1,5 ´ 8 мм, круглые

напильники — на брусках сечением 1,5 ´ 4 мм.

Перед испытанием все стороны образца должны быть обработаны и иметь параметр шероховатости не более Rz 10 мкм.

5.9. При испытании круглых напильников на торце опиливаемого образца должен быть сделан пропил, кривизна которого должна соответствовать кривизне поверхности испытываемого участка напильника.

5.10. У ромбических и плоских напильников испытанию должен подвергаться рабочий участок, равноудаленный от носка и заплечиков, а у трехгранных и круглых — неоттянутый участок рабочей части.

5.11. Напильники должны испытываться при следующем режиме испытательного станка:

число рабочих ходов — 55 — 60 в минуту;

длина рабочего хода — 65 мм;

прижимающее усилие подачи бруска 20 Н без учета сил трения в механизме подачи бруска и в механизме записи испытательного станка.

5.12. Опиливаемый образец при испытании напильников должен быть взвешен с точностью до 0,1 г.

5.7 — 5.12. (Измененная редакция, Изм. № 2).

№ 2).

5.13. Результаты испытаний следует считать удовлетворительными, если норма снятого металла каждой стороной напильника не менее значений, указанных в табл. 4а.

(Измененная редакция, Изм. № 3).

Транспортирование и хранение напильников — по ГОСТ 18088.

(Измененная редакция, Изм. № 2).

Разд. 7. (Исключен, Изм. № 2).

Справочное

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Г.А. Астафьева, Н.И. Минаева, Т.А. Лавренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.01.80 № 353

3. Стандарт полностью соответствует СТ СЭВ 1298-78 и СТ СЭВ 1300-78

4. ВЗАМЕН ГОСТ 6476-67

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1984 г., марте 1985 г., декабре 1990 г. (ИУС 2-85, 8-88, 6-90)

СОДЕРЖАНИЕ

Напильник по металлу 200 мм, сталь Т12 Sturm! 1050-01-R200

Артикул: 1050-01-R200

Напильники наиболее распространенными и популярными инструментами для слесарной обработки металлов.

Рабочая часть выполнена из качественной инструментальной стали марки Т12 и имеет двойную перекрестную насечку

Рукоятка выполнена из пластика и имеет специальное противоскользящее покрытие инструмент по обработке твердых металлов, таких как сталь и чугун.

Из какой стали сделаны напильники? — Сделать из металла

Одна из забавных частей кузнечного дела заключается в том, что вы можете взять кусок чего угодно и превратить его в… что угодно. Дело в том, что некоторые проекты требуют использования определенных видов металлов. Один очень распространенный старый кусок металла, который валяется в ржавом ящике для инструментов, — это большой, уродливый, изношенный напильник.

Так из чего сделаны файлы? Высококачественные напильники обычно изготавливаются из закаленной стали, например, 1095 или W1. Дешевые файлы можно сделать из чего-то значительно более мягкого и часто закаленного.Эти файлы обычно не подходят для всего, что требует определенной твердости, например, ножа, лезвия или твердых инструментов.

Однако в конечном итоге вы, скорее всего, имеете дело с загадочным металлом. Прочтите несколько советов и приемов, например, как определить металл, какие файлы файлов обычно работают лучше всего и для чего они годны.

Хорошие файлы

Хорошо, это полностью субъективно и в конечном итоге сводится к тому, в чем люди добились хороших результатов.

Если вам нужно что-то красивое и сложное, способное удерживать преимущество, файлы брендов Nicholson и Simmonds обычно состоят из «хорошего материала». Liogier (из Франции) занимается производством рашпиля около века, и он отлично подходит для поддержания передового уровня.

Вот в чем дело:

Многие из этих компаний более высокого уровня постепенно переходят на файлы с защитой от регистров. По сути, их производство дешевле, и они могут работать так же хорошо, как и файлы, если все сделано правильно.

Другими словами, если вы хотите сделать из файла нож или что-то еще, лучше всего поискать старые файлы, с которыми можно работать. В противном случае вы рискуете, когда дело доходит до того, можно ли его подвергать термообработке стандартным методом термообработки и закалки.

В противном случае вы рискуете, когда дело доходит до того, можно ли его подвергать термообработке стандартным методом термообработки и закалки.

Плохие файлы

Если на файле нет логотипа компании или отметки «Сделано в (укажите страну, известную своим мастерством)», то вопрос о том, удастся ли вам получить это, очень сложно.

Если у нее что-то вроде «Сделано в Китае / Тайване / Корее / Мексике / Индии», это, вероятно, не из высокопроизводительной стали. Люди обычно не производят товары с низкими затратами, потому что хотят производить продукцию высочайшего качества. Они делают это дешево.

Если вы просто тренируетесь или делаете что-то, что не должно быть сложным, это может не быть проблемой. Однако если вы пытаетесь сделать хороший нож, многие люди с опытом вообще избегают напильников в пользу использования купленного материала из известной стали.Когда вы часами делаете что-то, что изначально было обречено на провал, это очень демотивирует.

Как составить «разумное представление» о материале

Обратите внимание, что я не говорю, что вы будете точно знать, с какой сталью вы имеете дело, но вот несколько вещей, которые могут помочь вам получить приблизительное представление о том, стоит ли напильник работа над. Все это основано на предположении, что вы хотите его закрепить. Хотя, судя по тому, что я видел, 9 из 10 человек, которые спрашивают о материале файла, спрашивают, потому что им нужен нож.

В любом случае, вот несколько шагов.

сломать

Ага, верно. Отрежьте конец файла и посмотрите, что произойдет. Не делайте файл пополам, так как вам, вероятно, понадобится больше материала для работы. И не хватайся за хвост. Этот конец файла будет отожжен, чтобы он не треснул, когда вы прикладываете давление во время подпиливания.

Так что защелкните его на конце, противоположном ручке. Чтобы сделать это, не разбивая файл на несколько мелких частей, поместите около 1-1 / 2 дюйма кончика файла в тиски и надежно зажмите. Затем ударьте по нему чем-нибудь рядом с тем местом, где он зажат в тисках. Это должно легко сломаться.

Затем ударьте по нему чем-нибудь рядом с тем местом, где он зажат в тисках. Это должно легко сломаться.

Поскольку вы, вероятно, не хотите, чтобы вам в глаз попали 3/4 напильника или меньшие осколки металла, примите некоторые практические меры безопасности. Вы можете обернуть файл тканью чуть выше того места, где вы его зажали, чтобы поймать любые кусочки, которые могут попасть в какое-либо чувствительное место. Также носите защитные очки. По крайней мере, прищуривайся. (- ~ -)

Закаленный напильник легко ломается без каких-либо изгибов.Когда вы посмотрите на полученную поверхность, она будет тускло-серой, без блестящих или деформированных кусочков. Это будет чистая трещина.

Это не скажет вам, насколько сложен файл. Он просто скажет вам, стало ли это достаточно сложно. Это также поможет более или менее исключить закаленные файлы, которые сделаны из мертвого мягкого материала внутри. Вот картинка, чтобы показать вам, о чем я говорю:

Пока это выглядит достаточно сложным файлом. Излом чистый, деформации нет, поверхность излома тускло-серая, без блестящих пятен.Возможно, из этого получится приличный нож и / или другой острый заостренный предмет.

Излом чистый, деформации нет, поверхность излома тускло-серая, без блестящих пятен.Возможно, из этого получится приличный нож и / или другой острый заостренный предмет.Это не окончательный ответ на вопрос, будет ли сталь твердеть или нет. Это всего лишь быстрая проверка, которая может дать вам ответ «да» или «нет», чтобы вы могли решить, хотите ли вы перейти к следующему шагу или нет.

Термическая обработка

Честно говоря, это самый тщательный способ узнать, подходит ли сталь для того, что вы хотите.

Отожгите сталь, чтобы она стала красивой и мягкой. Отшлифуйте немного V-образной кромки на кончике файла, по крайней мере, на 1/8 дюйма вниз от того места, где находился кончик.Это приведет вас к материалу сердцевины, на который не повлияет упрочнение. Затем нагрейте его ярко-вишнево-красным и окуните в масло.

После этого можно затачивать и проверять лезвие. Или просто выполните тест файла (проверка файла? Ирония…).

В конечном итоге это даст вам лучшее представление о том, будет ли файл укрепляться так, как вы этого хотите. Лучше протестировать термообработку сейчас, прежде чем вы потратите часы на создание чего-то абсолютно великолепного, только чтобы обнаружить, что оно очень мягкое и годится только в качестве украшения.

Лучше протестировать термообработку сейчас, прежде чем вы потратите часы на создание чего-то абсолютно великолепного, только чтобы обнаружить, что оно очень мягкое и годится только в качестве украшения.

Возможно, у вас уже есть заданный способ проверки твердости после термообработки. В противном случае, мой самый любимый способ сделать это (кроме сверхдорогого тестера Роквелла, конечно) — использовать файлы для проверки твердости.

По сути, это набор различных файлов, которые расскажут вам, насколько твердый металл, с шагом 5Rc. Он на удивление точен и полностью исключает догадки при термообработке. Вы можете увидеть набор, который я использую здесь. Если вы не против выложить немного денег, я, , настоятельно рекомендую, , подобрать набор.

В любом случае, это довольно хорошо охватывает то, что вам нужно знать, чтобы сделать что-то крутое из файла. Я видел несколько действительно классных ножей, сделанных из рашпиля, и мне нравится этот узор, который есть на плоских поверхностях лезвия. Если вы хотите что-то по-настоящему оригинальное, не нужно отказываться от файла.

Если вы хотите что-то по-настоящему оригинальное, не нужно отказываться от файла.

Если вам нужна дополнительная помощь по вашему проекту, вот еще несколько сообщений, которые стоит прочитать:

Как проверить твердость металла: полное руководство

Руководство для начинающих по отжигу стали

А вот удобная справочная таблица, которая поможет вам измерить температуру стали на глаз:

Применение инструментальной стали и марки

Что такое инструментальная сталь?

Инструментальная сталь — это разновидность углеродистой легированной стали, которая хорошо подходит для изготовления инструментов, например ручных инструментов или штампов станков.Его твердость, устойчивость к истиранию и способность сохранять форму при повышенных температурах — ключевые свойства этого материала. Инструментальная сталь обычно используется в термически обработанном состоянии, что обеспечивает повышенную твердость.

Некоторые марки обладают дополнительной стойкостью к коррозии за счет дополнительных химических свойств, таких как ванадий. Кроме того, для некоторых марок содержание марганца ограничено, чтобы свести к минимуму возможность растрескивания при закалке в воде. Другие марки предлагают различные методы, кроме воды, для закалки материала, например, масло.

Кроме того, для некоторых марок содержание марганца ограничено, чтобы свести к минимуму возможность растрескивания при закалке в воде. Другие марки предлагают различные методы, кроме воды, для закалки материала, например, масло.

Виды инструментальной стали

Различные марки инструментальной стали включают:

- Закалка в воде

- Закалка на воздухе

- D Тип

- Закалка в масле

- Ударопрочные типы

- Горячая обработка.

Выбор марки инструментальной стали зависит от ряда факторов, например:

- Требуется ли резкая резка?

- Должен ли инструмент выдерживать ударные нагрузки (топоры, молотки, отмычки и т. Д.)?

- Устойчивость к истиранию — важный критерий?

- Какой вид термообработки нужен?

Инструментальная сталь марки

Упрочнение в воде (классы W)

Это в основном высокоуглеродистая сталь.Хотя он обычно имеет более низкую стоимость, его нельзя использовать при высоких температурах. Эта сталь может иметь высокую твердость, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали марки W должны быть закалены в воде, что может привести к усилению коробления и растрескивания.

Эта сталь может иметь высокую твердость, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали марки W должны быть закалены в воде, что может привести к усилению коробления и растрескивания.

Типичные области применения инструментальной стали марки W включают холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

Закалка на воздухе (класс A)

Это очень универсальная универсальная инструментальная сталь, которая характеризуется низким коэффициентом деформации при термообработке из-за повышенного содержания хрома.Эта инструментальная сталь обладает хорошей обрабатываемостью и сочетанием износостойкости и прочности.

Типичные области применения инструментальной стали A-Grade включают оправки, кулачки, гибку в штампах, вырубку, чеканку, тиснение, холодную штамповку, ламинирование, холодную штамповку, холодную обрезку, калибры, рубильные ножи, ножи для холодной резки, ножи для деревообработки, ножи для токарных станков.

Тип D (классы D)

Это инструментальная сталь с высоким содержанием углерода и высоким содержанием хрома (закалка на воздухе). Он был разработан так, чтобы сочетать в себе стойкость к истиранию и характеристики твердения на воздухе.Обычно эти инструментальные стали применяются в штампах для ковки, штамповочных пресс-формах для литья под давлением и штампах для волочения.

Типичные области применения инструментальной стали класса D включают инструменты для полировки, резку напильников, резаки для бумаги, гибку штампов, вырубку, чеканку, штамповочные вставки для холодной высадки, тиснение, холодную экструзию, холодную штамповку, ламинирование, холодную обжимку, резьбонарезание, холодную обрезку, Волочение проволоки, калибры, ножи для бумаги, роторные продольно-резательные станки, ножи для холодной резки, ножи для деревообработки, накатные инструменты и центральные ножи для токарных станков.

Закалка в масле (класс O)

Это инструментальная сталь общего назначения для закалки в масле. Он обладает хорошей стойкостью к истиранию и прочностью для широкого спектра применений.

Он обладает хорошей стойкостью к истиранию и прочностью для широкого спектра применений.

Типичные области применения инструментальной стали O-Grade включают оправки, втулки, фрезеры (нарезание резьбы), цанги, штамповку, холодную штамповку, холодную обрезку, сверлильные втулки, калибры, инструменты для накатки.

Ударопрочные типы (S-классы)

Этот тип инструментальной стали был разработан, чтобы противостоять ударам при низких или высоких температурах (E.грамм. Биты отбойного молотка). Его низкое содержание углерода необходимо для достижения необходимой прочности. Эта группа металлов имеет высокую ударную вязкость, но низкую стойкость к истиранию.

Типичные области применения инструментальной стали S-Grade включают в себя инструменты для обжига, инструменты для котельных, кузнечные работы с долотом, холодная обработка долотом, горячая обработка долотом, зажимные губки, детали сцепления, цанги, холодный захват, горячий захват, холодная обжимка, горячая обжимка Обрезка, ножи для измельчения, холодные и горячие ножницы.

Горячая обработка (классы H)

Эта группа инструментальных сталей используется для резки материала при высоких температурах.Группа H имеет дополнительную прочность и твердость для длительного воздействия повышенных температур. Они имеют низкое содержание углерода и умеренно высокое содержание дополнительных сплавов.

Типичные области применения инструментальной стали H-Grade включают в себя кожухи для холодной высадки, штампы и стержни для литья под давлением для цинка и алюминия, горячую штамповку алюминия и магния, горячую штамповку, горячий захват, горячую штамповку, горячую обрезку, блоки-заглушки (горячая экструзия) , и ножи для горячей резки.

Инструментальная сталь обычно используется для изготовления инструментов из-за ее твердости, устойчивости к истиранию и способности выдерживать высокие давления.Металлические супермаркеты предлагают широкий выбор марок, форм и размеров инструментальной стали. Свяжитесь с ближайшим к вам металлическим супермаркетом или посетите наш интернет-магазин, чтобы узнать о инструментальной стали.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы являемся экспертами по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения.В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Выбор нужного файла — TM Technologies

Вот несколько элементов, которые следует учитывать при выборе файла.

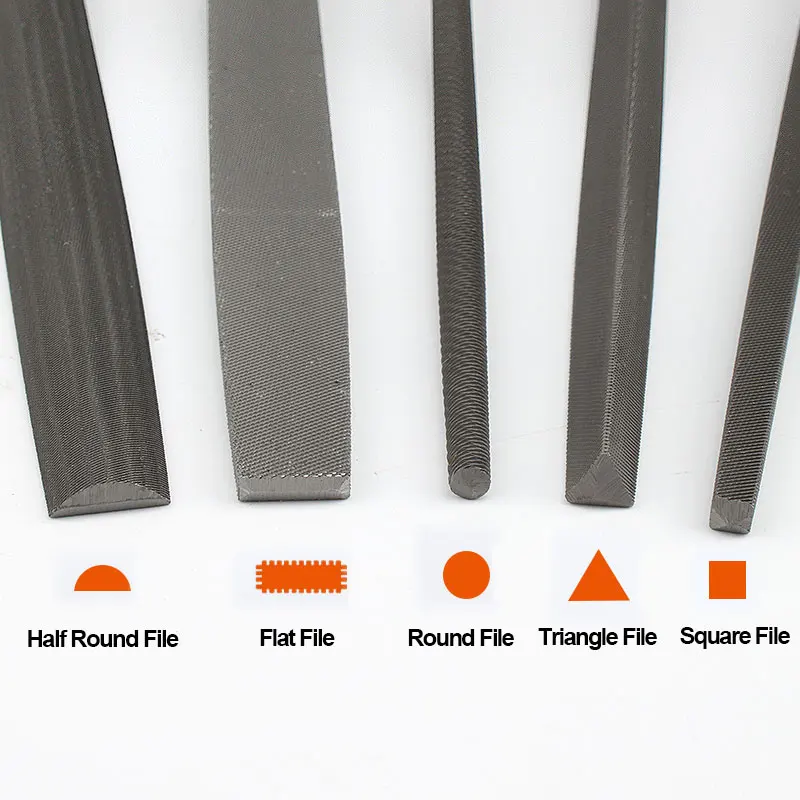

Форма: Файлы бывают сотен форм и размеров, включая

плоские, круглые, полукруглые, треугольные, квадратные, тупые, конические и

более. Что касается листового металла, вы чаще всего доберетесь до плоского или

напильник полукруглый. Полукруги удобны, потому что плоская грань

может использоваться для опиливания плоских поверхностей, а криволинейная грань может быть

используется для вогнутых поверхностей или канавок. Файлы в основном состоят из двух

Что касается листового металла, вы чаще всего доберетесь до плоского или

напильник полукруглый. Полукруги удобны, потому что плоская грань

может использоваться для опиливания плоских поверхностей, а криволинейная грань может быть

используется для вогнутых поверхностей или канавок. Файлы в основном состоят из двух

типов: с заостренным концом, который входит в рукоятку (хвостовик), и плоские напильники с отверстиями на каждом конце для крепления к держателю.

Шероховатость: определяется числом зубьев на дюйм (чем меньше зубьев, тем грубее напильник), а «качество резки» определяется характером зубов — есть ли они Грубая, средняя или тонкая резка (также известная как Bastard, Second, Smooth).Для более грубых поверхностей требуются более грубые рисунки, а для более гладких поверхностей — более мелкие рисунки зубов, поэтому выбирайте в зависимости от того, на какой поверхности. вы работаете и количество металла, которое вам нужно удалить.

Размер: При выборе файла помните, что чем длиннее файл,

тем грубее разрез (и, следовательно, тем грубее отделка). Это связано с тем, что по мере увеличения длины файла число

зубьев на дюйм снижается. (У 10-дюймового файла 23 зуба на дюйм,

тогда как 4-дюймовый напильник того же среза имеет 43 зуба на дюйм.Это

таким образом, вы получаете тот же силовой ввод для короткого файла, что и для

длинный). Возможно, вам придется использовать несколько файлов, уменьшаясь в

размер и / или более мелкий класс, когда вы переходите от черновой к чистовой отделке.

Это связано с тем, что по мере увеличения длины файла число

зубьев на дюйм снижается. (У 10-дюймового файла 23 зуба на дюйм,

тогда как 4-дюймовый напильник того же среза имеет 43 зуба на дюйм.Это

таким образом, вы получаете тот же силовой ввод для короткого файла, что и для

длинный). Возможно, вам придется использовать несколько файлов, уменьшаясь в

размер и / или более мелкий класс, когда вы переходите от черновой к чистовой отделке.

Специальные файлы: Есть файлы для конкретных приложений и сложные металлы, в том числе изготовление ножей, нержавеющая сталь, бронза, ювелирные изделия, изготовление инструментов и т. д. Позвоните или посетите наш сайт, чтобы получить таблица рекомендуемых файлов для различных металлов и работ.

1. Напильники Vixen (изогнутые) имеют зубья в изогнутых рядах по лицевой стороне файла. Они считаются лучшими напильниками, когда-либо созданными для кузовного ремонта, и используются для сглаживания панелей.

2. и 3. Одинарные пилки имеют одиночные диагональные (параллельные) ряды

зубы. Они используются с легким давлением для получения гладкого

отделка или острие ножей, ножниц или пил. Двойной разрез

файлы используются с более сильным давлением для более быстрого удаления металла. Они

иметь два диагональных ряда зубов, нарезанных по-разному или противоположно

углы.Обычно «upcut» (верхний ряд зубов) — это более тонкий срез.

и 3. Одинарные пилки имеют одиночные диагональные (параллельные) ряды

зубы. Они используются с легким давлением для получения гладкого

отделка или острие ножей, ножниц или пил. Двойной разрез

файлы используются с более сильным давлением для более быстрого удаления металла. Они

иметь два диагональных ряда зубов, нарезанных по-разному или противоположно

углы.Обычно «upcut» (верхний ряд зубов) — это более тонкий срез.

4. и 5. Напильники со срезной / зубчатой резкой имеют одинарные зубья, разделенные крутыми угловыми зубцами, которые легко освобождаются от стружки (некоторые одновременно выполняют черновую и сглаживающую обработку).

Как использовать ручной напильник

Год новичка: Набор инструментов для стажеров-инженеров (Часть 4)Серия технических блогов для стажеров-инженеров и инженеров начального уровня

Все знают, как пользоваться ручным напильником, правда? Просто возьмите одну и отпилите. В конце концов, это всего лишь наждачная бумага на стероидах. Что ж, мне неприятно рассказывать вам это, но знание того, как использовать этот базовый инструмент, — явный признак того, что я ветеран. Новички будут уходить часами, в то время как мастер выполнит ту же работу за половину времени. Пройдемся по основам.

В конце концов, это всего лишь наждачная бумага на стероидах. Что ж, мне неприятно рассказывать вам это, но знание того, как использовать этот базовый инструмент, — явный признак того, что я ветеран. Новички будут уходить часами, в то время как мастер выполнит ту же работу за половину времени. Пройдемся по основам.

+ Что такое ручной файл?

Напильник представляет собой ручную пилу с очень широким лезвием. Как и пила, он режет материал зубьями. Типичный ручной напильник изготавливается из прутка из высокоуглеродистой стали, зубья которого вдавлены, нарезаны или приподняты в стали.После изготовления зубьев брус подвергается термообработке, что делает его более твердым, чем большинство других материалов, с которыми он может столкнуться. В результате, когда эти зубы трутся о другой кусок более мягкого материала, они будут впиваться в материал и отрывать биты.

+ Использование файла

Большинство людей, не прошедших обучение, будут двигаться вперед и назад. Это неэффективно и потенциально может повредить файл. Правильная техника — продвинуть напильник вперед, чтобы сделать разрез, а затем приподнять напильник с обрабатываемой детали, когда напильник оттянут назад.Фактически, файл соприкасается с заготовкой только при движении вперед, см. Рисунок 1.

Это неэффективно и потенциально может повредить файл. Правильная техника — продвинуть напильник вперед, чтобы сделать разрез, а затем приподнять напильник с обрабатываемой детали, когда напильник оттянут назад.Фактически, файл соприкасается с заготовкой только при движении вперед, см. Рисунок 1.

Подача вперед и назад неверна по двум причинам. Во-первых, напильник похож на полотно пилы и режет только в одном направлении. Зубья пилы и пилы имеют угол по отношению к рабочей поверхности, известный как грабли. В одном направлении угол достаточно острый, чтобы углубиться в более мягкий материал и удалить его. В противоположном направлении грабли намного мельче, поэтому зубья отталкиваются от рабочей поверхности по сравнению скопаться. Использование файла таким образом может повредить файл, потому что он закруглится поверх зубцов, притупляя файл без выполнения какой-либо работы.

Вторая причина нецелесообразности пересылки вперед и назад состоит в том, что это приведет к засорению файла и станет менее эффективным. Когда напильник выдвигается вперед, срезанный материал собирается между зубьями напильника. После одного прохода большая часть пространства заполняется небольшими кусочками материала. Без удаления этого материала следующий проход будет менее эффективным.Поднимая пилку после разреза, он позволяет обрезанному материалу выпадать между зубами и освобождает место для следующего прохода.

Когда напильник выдвигается вперед, срезанный материал собирается между зубьями напильника. После одного прохода большая часть пространства заполняется небольшими кусочками материала. Без удаления этого материала следующий проход будет менее эффективным.Поднимая пилку после разреза, он позволяет обрезанному материалу выпадать между зубами и освобождает место для следующего прохода.

+ зубья напильника

Размер и расстояние между зубьями файла соответствуют его шероховатости. У тонких файлов маленькие, часто расположенные друг с другом зубцы, которые не удаляют большое количество материала за один ход. В качестве альтернативы, грубые файлы имеют более крупные зубы с меньшим количеством зубцов на дюйм. Эти большие зубья удаляют больше материала за один ход и, следовательно, быстро режут материал.Обычно существует три уровня грубости: полукруглая (самая грубая), второстепенная (средняя) и гладкая (самая тонкая).

Наряду с размером зуба есть и их узор. Шаблон напрямую влияет на персонажа и называется разрезом файла. Этот символ наделяет файл специальными свойствами, например ускоряет или замедляет резку файла независимо от его грубости. Существует четыре стандартных типа, см. Рисунок 2.

Шаблон напрямую влияет на персонажа и называется разрезом файла. Этот символ наделяет файл специальными свойствами, например ускоряет или замедляет резку файла независимо от его грубости. Существует четыре стандартных типа, см. Рисунок 2.

Одинарные пилки имеют один ряд диагональных зубьев.Эти зубцы проходят параллельно друг другу и увеличивают длину поверхности пилки. Эти файлы подходят как для мягких, так и для твердых материалов.

Напильники с двойной насечкой имеют два набора зубцов с диагональной насечкой. Чередующиеся зубья создают ромбовидный узор, который позволяет пилке резать вдвое быстрее, чем одинарную. Они хороши для быстрой резки твердых материалов. Зубья забиваются при использовании мягких материалов.

Curved-cut files имеют зубья, вырезанные по криволинейному контуру по рабочей поверхности файла.Их используют для сглаживания и растушевки.

Напильники для рашпиля имеют шаблон, в котором каждый зуб формируется индивидуально. Они отделены друг от друга, отсоединены и обычно намного выше, чем другие разрезы. Они используются для очень большого удаления мягких материалов, таких как дерево или пластик. Зубы тускнеют при работе с твердыми материалами.

Они отделены друг от друга, отсоединены и обычно намного выше, чем другие разрезы. Они используются для очень большого удаления мягких материалов, таких как дерево или пластик. Зубы тускнеют при работе с твердыми материалами.

+ Объединение огранки и грубости

Эффективность напильника зависит от выбора наилучшего сочетания резания и грубости для вашего конкретного применения.Самый простой способ подобрать комбинацию — определить, насколько быстро вы хотите удалить материал и какой должна быть отделка поверхности. Ниже приведены некоторые полезные комбинации. Примечание: твердость материала влияет на качество поверхности и скорость резки.

Рисунок 3Fast / Rough ( Soft Material ): Используйте рашпиль, если вы хотите удалить и стереть материал.

Fast / Rough ( Hard Material ): Если вы хотите быстро удалить твердую сталь, используйте грубый одинарный или двойной грубый напильник.

Средняя скорость / хорошее покрытие ( Мягкий материал ): Используйте грубый напильник. Он снимает медленнее, чем рашпиль, и дает более тонкую поверхность.

Средняя скорость / хорошая поверхность ( твердый материал ): Используйте среднюю одинарную или двойную мелкую резку.

Медленная / хорошая поверхность ( Мягкий материал ): Используйте файл среднего размера.

Медленная / хорошая поверхность ( Твердый материал ): Используйте тонкий напильник с одинарным надрезом.

+ методы подачи

Ниже приведены некоторые общие приемы использования файла. Как правило, предпочтительнее использовать две руки. Это дает пользователю максимальный контроль.

Heavy Filing (Скорость съема материала)

Этот метод, показанный на Рисунке 4, используется, когда необходимо быстро удалить большое количество материала. Держите напильник доминирующей рукой за ручку. Другой рукой положите ладонь на кончик файла.Ваша ладонь используется для помощи при нажатии, в то время как ваша доминирующая рука используется для направления и управления направлением файла. Для агрессивных резов вместо того, чтобы сильно нажимать, переключитесь на более агрессивный (грубый) напильник. Слишком сильное нажатие приведет к более быстрому затуплению пилки.

Держите напильник доминирующей рукой за ручку. Другой рукой положите ладонь на кончик файла.Ваша ладонь используется для помощи при нажатии, в то время как ваша доминирующая рука используется для направления и управления направлением файла. Для агрессивных резов вместо того, чтобы сильно нажимать, переключитесь на более агрессивный (грубый) напильник. Слишком сильное нажатие приведет к более быстрому затуплению пилки.

Light Filing (Легкое удаление или улучшение качества поверхности)

Этот метод используется, когда материал необходимо удалять медленно, см. Рис. 5. Он использует тот же общий метод, что и раньше, но вместо того, чтобы оказывать давление ладонью, вы оказываете давление только большим пальцем.По мере практики ваш большой палец может изменять давление, чтобы точно контролировать количество удаляемого материала.

Подача документов (Улучшение качества поверхности)

Протяжка — это модифицированный метод, который следует использовать только с одинарными и двойными надрезами. В этой технике файл поворачивается на бок и захватывается с обоих концов, см. Рис. 6. Затем файл распиливается вперед и назад для удаления материала. Причина, по которой в этом случае допустимо пиление вперед и назад, связана с диагональными зубьями одинарных и двойных пил.По мере того, как напильник движется вперед и назад, вновь разрезанный материал отталкивает материал от зубьев. При использовании пилок с двойной резкой оба хода пилки врезаются в материал, уменьшая вероятность затупления.

В этой технике файл поворачивается на бок и захватывается с обоих концов, см. Рис. 6. Затем файл распиливается вперед и назад для удаления материала. Причина, по которой в этом случае допустимо пиление вперед и назад, связана с диагональными зубьями одинарных и двойных пил.По мере того, как напильник движется вперед и назад, вновь разрезанный материал отталкивает материал от зубьев. При использовании пилок с двойной резкой оба хода пилки врезаются в материал, уменьшая вероятность затупления.

+ Очистка и обслуживание файлов

Очистка файла — признак того, что вы знаете, что делаете. Как и любой другой инструмент, напильник необходимо очищать до, после, а иногда и во время использования, потому что между зубьями напильника застревают куски обрезанного материала.Иногда простого поднятия напильника недостаточно, чтобы высвободить сколы материала. Для очистки файла используйте сжатый воздух, тряпки или щетку для карточек файлов (см. Рисунок 7), чтобы предотвратить скопление материала. Помните, что чем тоньше файл, тем чаще его нужно чистить.

Рисунок 7), чтобы предотвратить скопление материала. Помните, что чем тоньше файл, тем чаще его нужно чистить.

Один из способов продлить срок службы напильника — использовать смазку при резке материала. Лучшая смазка для ручного напильника — старый добрый школьный мел. После того, как вы очистили файл щеткой для карточек, нанесите тонкий слой мела на режущую поверхность файла.Это поможет напильнику работать более плавно и предотвратит скопление кусочков металла в зубьях файла.

Написал: Шон Деррик — инженер по разработке продукта |

Шон получил степень бакалавра гуманитарных наук. в инженерном проектировании и M.S. Имеет степень магистра в области машиностроения Университета Западного Мичигана. Он обладает более чем 7-летним опытом разработки продуктов в различных отраслях, от медицины, автомобилестроения, производства мебели, потребительских товаров и обороны. Шон увлекается пешим туризмом, альпинизмом, лыжным спортом, фильмами и занимается со степенью доктора философии. Буду в свободное время.

Буду в свободное время.

Безопасный край пилки не имеет зубцов. Это чрезвычайно полезен при подшивке углов, как показано на схеме ниже. Безопасный край помещается в угол и, поскольку он гладкий, не повредить поверхность металла. | ||

Есть много разных форм / разделов файлов, некоторые показаны ниже.Их используют для самых разных видов работ. Файлы классифицируются по длине, сечению / форме и разрезу. (форма зуба). | ||