Сварочный трансформатор для сварки медных проводов своими руками

Главным требованием, предъявляемым к соединению электрических проводников, является неизменность его качества в течение длительного времени. Требуемую надежность способен обеспечить специальный сварочный аппарат, которым создается монолитное соединение. Однако одноразовую работу можно выполнить самодельным трансформатором для сварки медных проводов своими руками.

Требования к самодельному сварочному аппарату

Для создания качественных соединений сварочный аппарат для сварки медных проводов должен быть:

- Безопасным в эксплуатации. Все элементы, находящиеся под напряжением, нужно надежно заизолировать.

- Мощностью не менее 0,6 кВт, чтобы не было перегрева трансформатора.

- Длина сварочных проводов не больше 3 — 4 метра, иначе из-за их сопротивления не хватит тока для сварки скруток.

- Легким и удобным для переноски.

- Укомплектован удобными зажимами электрода и свариваемых проводов.

Что понадобится для самодельной конструкции

Чтобы самостоятельно собрать аппарат для сварки медных проводов потребуются:

- Самодельный или покупной трансформатор с напряжением на вторичной обмотке 10 — 30 В, способной выдавать ток 60 — 80 А.

- Держатель типа «крокодил» для фиксации электрода. Вместо него можно использовать иной, обеспечивающий надежное крепление.

- Двужильный кабель с вилкой для подключения к розетке электросети.

- Теплоотводящий зажим для скрученных проводов.

- Сварочные медные жилы сечением не меньше 10 мм².

- Графитовый или угольный электрод.

Процесс изготовления

Самодельный аппарат для сварки медных проводов можно собрать в пластиковой коробке нужного размера. Если готовый трансформатор с требуемыми параметрами найти не удалось можно сделать его своими руками из снятого со старой бытовой техники. Например, с отслужившей микроволновки. Вторичную обмотку удаляют, на ее место наматывают новую одним или несколькими параллельными проводами общим сечением не меньше 6 мм².

Схема самодельного аппарата для сварки медных скруток

Вместе с трансформатором в кожух устанавливают автоматический выключатель на 16 А для защиты от коротких замыканий и перегрузки. Он также удобен для оперативного отключения сварочного аппарата при перемещениях во время монтажа электропроводки в доме или квартире. Сечение медных жил кабеля для подключения питания должно быть не меньше 4 мм². Для удобства эксплуатации на переднюю стенку кожуха устанавливают индикаторную лампочку зеленого цвета. Там же располагают 2 винтовые клеммы. Изнутри к ним присоединяют провода от вторичной обмотки трансформатора, а снаружи подключают сварочные жилы.

В качестве электрода можно использовать угольный стержень от батарейки, но лучше графитовую щетку от электродвигателя.

Теплоотводящий зажим для скрутки обычно делают из старых плоскогубцев, прикрепляя к одной из ручек сварочную жилу. Ее конец стачивают, надевают и припаивают медную гильзу, а к ней провод. Сверху на ручки надевают изоляционные термоусадочные трубки. Для плотного охвата скруток в губках плоскогубцев делают отверстия разного диаметра.

Для удобства транспортировки на кожух сверху крепят ручку, например, дверную.

Снизу прикручивают ножки от радиоаппаратуры. Если последовательно с электродом включить дроссель сварка станет мягче. На большие аппараты для сварки проводов большого сечения устанавливают регулятор тока. При желании его лучше купить в виде отдельного блока, так как сделать самостоятельно, не разбираясь основательно в электронике, не удастся.

Правильный электрик. Электромонтаж в Омске 49-65-22″ src=»https://www.youtube.com/embed/L75jxmwkoII?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технология сварки медных скруток самодельным аппаратом

С концов проводов на расстоянии 30 — 60 мм снимают изоляцию и зачищают до блеска. Затем их скручивают между собой в одном направлении. Чтобы провода были одинаковыми по длине, конец скрутки откусывают.

Закрепив скрутку в теплоотводящем зажиме, к ее концу прикасаются электродом и сразу же отводят на 0,5 — 1 мм. Образовавшаяся дуга плавит медь, которая образует каплю в виде шарика. После его образования сварку немедленно прекращают, иначе начнет плавиться изоляция проводов, а металл на шве станет пористым. После остывания оголенные концы обматывают изоляционной лентой или закрывают термоусадочной трубкой.

Если самостоятельно сделанный аппарат работает с электродом из графитовой щетки с ямками под скрутки, возникают трудности при их совмещении.

Процесс сварки медных проводов протекает без брызг, но шарик расплавленной меди при неосторожном движении может соскользнуть на незащищенные участки тела. Поэтому не стоит пренебрегать защитными очками и перчатками, а одежду из плотной материи застегивать на все пуговицы. Перед работой нужно обеспечить хорошее проветривание помещения, так как электроды, особенно угольные, при нагреве дымят.

Какое_сечение_провода_нужно_для_сварки

Подписка на рассылку

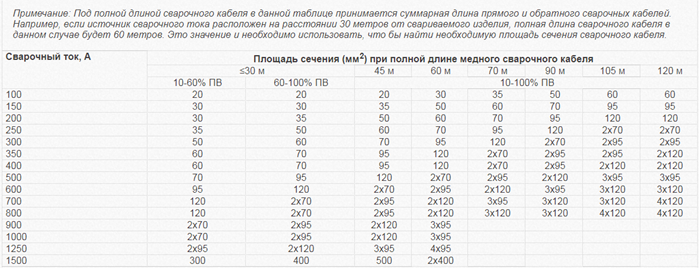

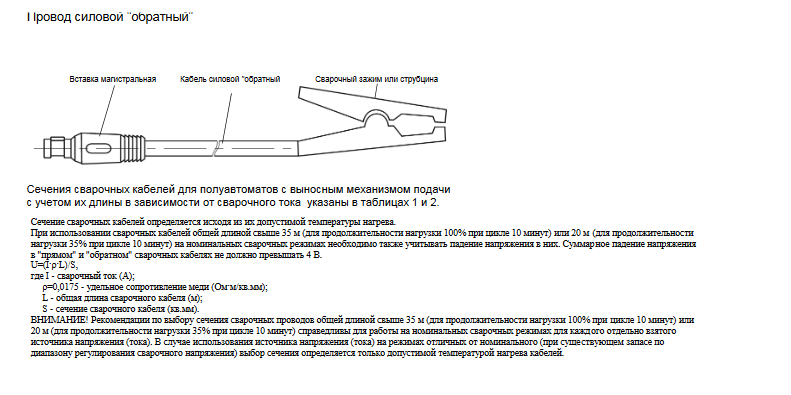

Сварочный кабель используется для соединений при дуговой сварке с применением полуавтоматических или автоматических установок.

Виды и назначение сварочного кабеля разных классов

На самом деле выбор кабеля для сварочного инвертора не велик. Самый распространенный вид сварочных кабелей — марка КГ. Данный кабель предназначен для работы в силовых цепях переменного тока, при напряжении до 600 В с частотой до 400 Гц или постоянного до 1000 Вт. Эти параметры обеспечивают возможность применения кабеля КГ как для передачи тока на электродержатель, так и для подключения сварочного аппарата или инвертора к сети.

Какой именно кабель нужен для подключения сварочного инвертора определяют условия эксплуатации. Кабель КГ выпускается для различных макроклиматических районов. Например, для эксплуатации в условиях отрицательных температур Крайнего Севера (до –60 °С) существует специальный кабель КГ-ХЛ. Состав оболочки КГ-ХЛ — холодостойкая резина из эластичного каучука. Для работы в климатических зонах с тропическим жарким климатом применяют кабели КГ-Т. Особенность КГ-Т является устойчивость оболочки к плесневым грибам, которые пагубно влияют на конструкцию кабеля, а также возможность эксплуатации его при температуре окружающей среды до +85 °С.

Состав оболочки КГ-ХЛ — холодостойкая резина из эластичного каучука. Для работы в климатических зонах с тропическим жарким климатом применяют кабели КГ-Т. Особенность КГ-Т является устойчивость оболочки к плесневым грибам, которые пагубно влияют на конструкцию кабеля, а также возможность эксплуатации его при температуре окружающей среды до +85 °С.

Кроме КГ, очень часто применяют кабели с особо гибкой жилой марки КОГ1. Такой кабель позволяют сварщику быстро менять положение, чтобы обеспечить себе максимально удобную точку доступа и равномерный прогрев свариваемых поверхностей.

Также в рабочих зонах с повышенной пожароопасностью часто применяют кабель КГН, оболочка которого не поддерживает процесс горения.

Критерии выбора сварочного кабеля

Назначение сварочного кабеля — подвод электричества от сварочного агрегата или источника питания к зажиму заземления, электродержателю и свариваемой поверхности. Правильно выбранный сварочный кабель — одно из условий бесперебойной работы сварочного аппарата.

Какое сечение кабеля нужно для сварочного инвертора

Например: к сварочному аппарату с питающим напряжением 220 В, потребляемой мощностью 2,4 кВА (60 %), напряжением холостого тока 44 В с плавной регулировкой до 100 А для подачи питания на электрод можно использовать кабель КГ1х6. КГ1х6 с данным аппаратом совместим по параметрам ресурсов максимальных нагрузок. Так как холостой ток аппарата — 44 В, максимально отдающий ток 100 А, то требуется кабель, который способен выдерживать до 4,4 кВт. КГ1х6 обладает сечением жилы 6 мм2, которая выдерживает нагрузку до 11 кВт, что дает возможность запаса мощности на кабеле. Запас имеет особое значение: при большой длине кабеля происходит падение напряжения.

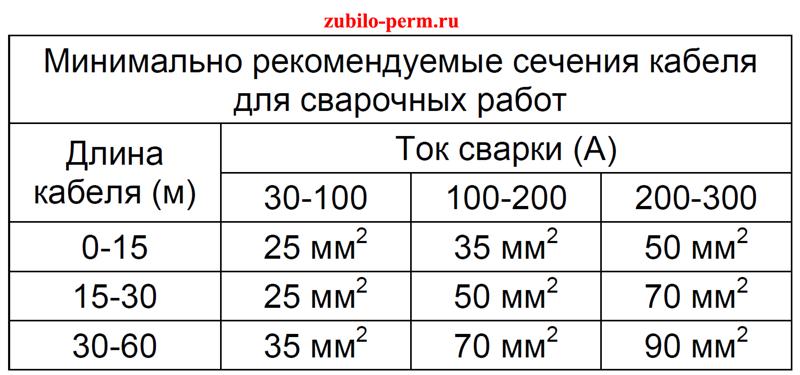

Длина кабеля сварочных инверторов играет немалую роль в нормальной работе аппарата. Она должна подбираться так, чтобы избежать потерь силы тока. Универсального удлинителя сварочного кабеля для инвертора нет, поскольку характеристики аппарата индивидуальны и определяются тем, какого качества компоненты использованы при производстве, какой ресурс и запас мощности заложены каждым изготовителем.

Она должна подбираться так, чтобы избежать потерь силы тока. Универсального удлинителя сварочного кабеля для инвертора нет, поскольку характеристики аппарата индивидуальны и определяются тем, какого качества компоненты использованы при производстве, какой ресурс и запас мощности заложены каждым изготовителем.

Классификация сварочных кабелей

Классификация одножильных кабелей основана на области их применения:

- Для бытовых аппаратов с током 100–250 А в большинстве случаев используются кабель КГ сечением от 6 до 35 мм2.

- В случаях необходимости повышенного сварочного тока до 330 А (полупрофессиональное оборудование) применяется КГ 1х50 или КОГ1 1х50.

- Сварочное оборудование, работающее до 500 А, требует применения кабеля 1х120 или КОГ1 1х95.

- Для промышленных аппаратов с максимальным рабочим током до 680 А не обойтись без кабеля 1х185 или КОГ1 1х50.

- Кабели сечением выше 185 мм2 встречаются крайне редко, так как применяются на сверхмощных агрегатах.

Правила подключения и эксплуатации сварочного кабеля

- При подключении кабелей следует знать, что оно осуществляется при помощи припаянных или спрессованных кабельных наконечников.

- Соединения сварочных кабелей при необходимости тоже проводят методом опрессовки, пайки или сварки с обязательной изоляцией соединений.

- Сварочные кабели, как правило, подключаются к силовым разъемам оборудования (+), к электородержателям в обратной полярности (–). Изменение полярности выполняется на основании изменения параметров сварного тока.

- Сварочный кабель рекомендуется подключать без запаса длины, чтобы уменьшить падение мощности тока.

- Запрещается во время эксплуатации с помощью кабеля подтягивать и перемещать сварочный аппарат.

- Недопустимо подключение сварочного кабеля меньшей номинальной мощности, чем выдает сварочный аппарат.

- Приобретая сам кабель, нелишним будет побеспокоиться о покупке барабана, который облегчит передвижение и в разы сократит возможные запутывания проводов, что сильно усложняет и замедляет работу.

Раздел: Без рубрики

Сварочные кабели применяются для соединения оборудования с электрической сетью, а также с электрододержателем и клеммами массы. Поскольку провода выполняют такую важную функцию, как передача значительных величин тока, то к ним предъявляются строгие требования и высокие нормы безопасности.

Требования к кабелям

Главные требования и нормы, предъявляемые к проводникам:

- эксплуатация проводов осуществляется в различных условиях, поэтому они должны обладать устойчивостью к ударам, разрывам и агрессивным химическим средам;

- хранение шнуров осуществляется в смотанном виде, поэтому провод должен выдерживать многократные сматывания и разматывания;

- сечение кабеля для сварочного аппарата должно выдерживать токовую нагрузку оборудования. Поэтому очень важно правильно подбирать сечение провода. Именно данной теме будет посвящена наша статья.

Виды и маркировка

Российские и зарубежные производители предлагают достаточно широкий выбор кабелей, отличающихся между собой техническими характеристиками. К основным типам проводников относят следующие:

К основным типам проводников относят следующие:

- одножильные провода применяются для оснащения переносных агрегатов, жила выполнена из меди или ее сплавов; самая популярная марка, сечение которой варьируется в значительных величинах – КГ, часто используется исполнителями КОГ;

- провода с двумя жилами и более имеют более широкое применение, они используются не только для различных видов сварки: дуговая, импульсная, автоматическая, но и для резки; более подробная информация представлена здесь.

Маркировка проводов для сварки осуществляется посредством сочетания буквенных и числовых обозначений: КС – кабель сварочный, цифры обозначают количество жил.

Кроме этого, производители выпускают проводники для применения в особых климатических условиях: кабели с обозначением Т – тропический, устойчивы к температурам до +50°С; КХ – подразумевает стойкость к холоду, к температурам до -60°С. Проводники без подобных обозначений предназначены для умеренных температур окружающей среды.

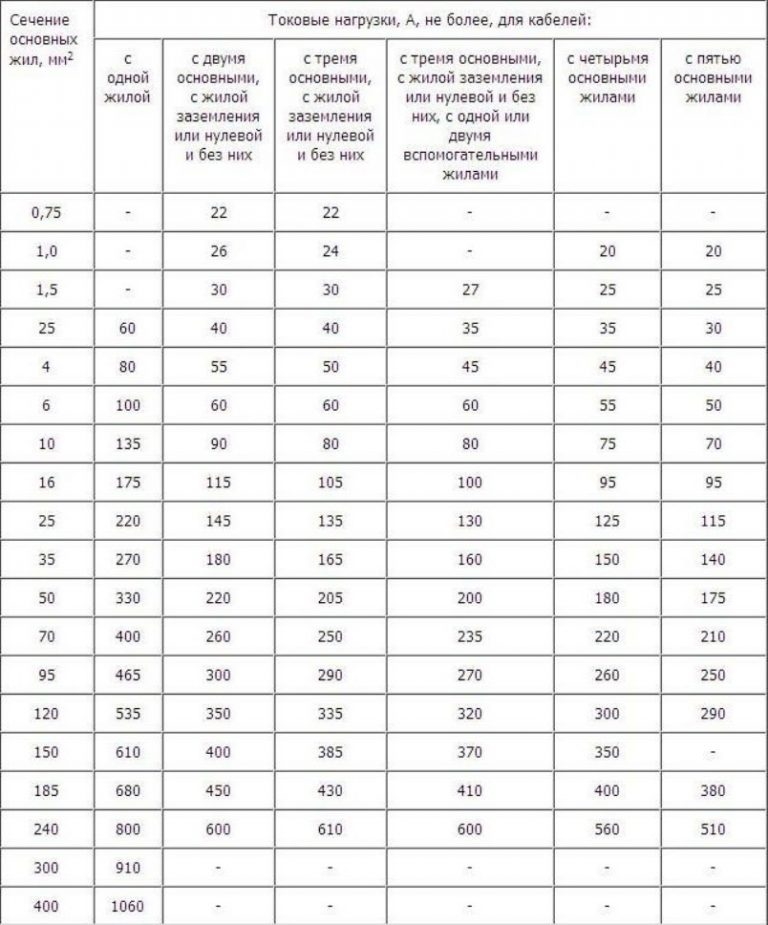

Сечение

Для безопасного выполнения работ, а также для исключения возможности поломки оборудования, следует правильно выбирать сечение кабеля для сварки.

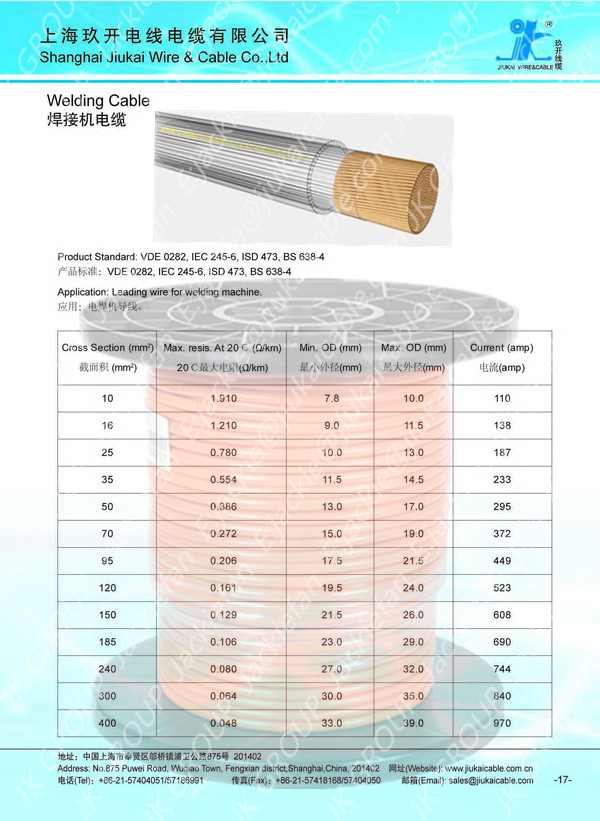

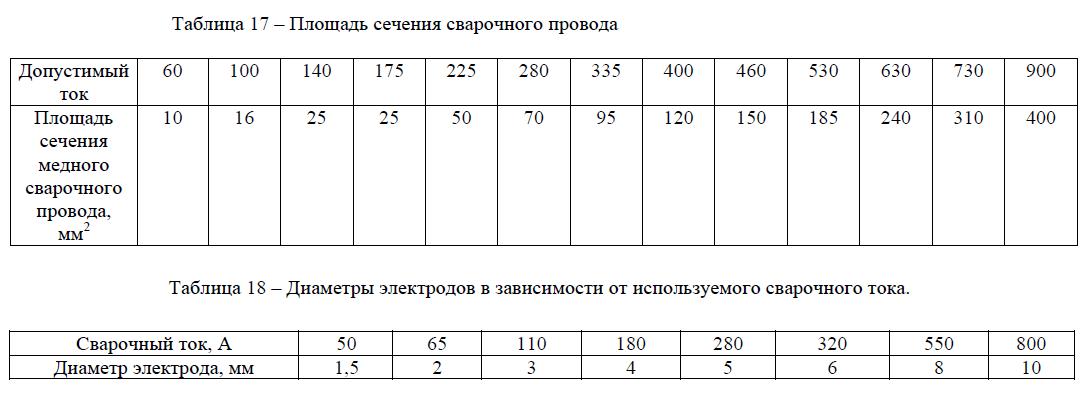

Очень важно правильно соотнести два параметра: сечение и токи сварочного кабеля, так как они тесно связаны. Таким образом, каждому исполнителю важно знать, какое сечение сварочного кабеля следует выбирать при работе с различными токовыми нагрузками.

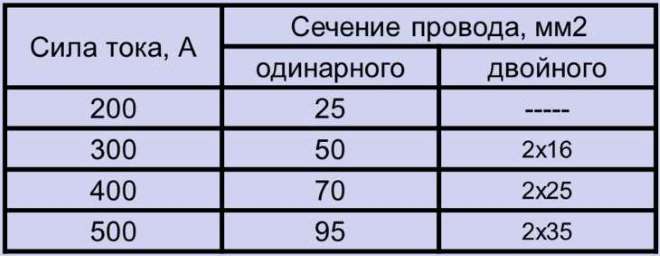

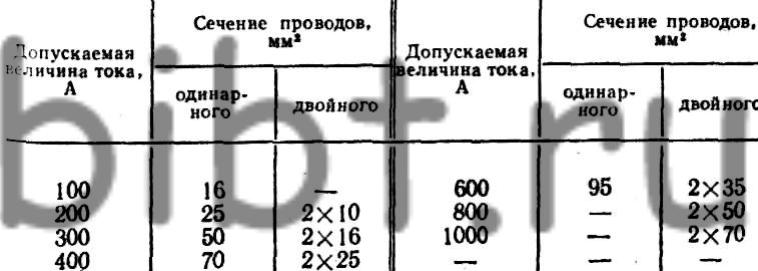

Выбор сечения

Расчет сечения сварочного кабеля по току является наиболее простым и быстрым способом подобрать оптимальный вариант проводника.

Многие исполнители располагают сварочным оборудованием инверторного типа. Его многочисленные технические достоинства и доступная стоимость делают данное оснащение популярным. Поэтому следует определить сечение сварочного кабеля для инвертора.

Для проведения работы в домашних условиях исполнители используют агрегаты, максимальная величина тока которых составляет порядка 180-200 А. Рассмотрим далее более подробно сварочный кабель для инвертора, какое сечение необходимо для определенных величин тока.

- Сечение кабеля для инверторного сварочного аппарата, выдающего максимальный ток в 80-100 А, должно составлять 6 мм2.

- Для аппаратов с выдаваемым максимальным током в 120 А предназначен провод с сечением в 10 мм2.

- Сварочный кабель сечение 16 мм2 предназначен для инверторов, которые поддерживают максимальный ток до 180 А.

- Востребован у сварщиков сварочный кабель на 200 Ампер, сечение составляет 25 мм2.

- Сварочный кабель сечение 35 мм2 выдерживает ток в 289 А, поэтому, чаще всего, он используется для оснащения трансформаторов. Однако, производителями предлагаются инверторы, которые способны выдавать ток до 300 А. В подобных случаях следует применять сварочный кабель сечение 50 мм2.

Для выполнения работ на профессиональном уровне в большинстве случаев используются уже упоминаемые ранее трансформаторы. Очень важным фактором является определенность в том, какое сечение кабеля нужно для сварочного аппарата подобного типа.

Очень важным фактором является определенность в том, какое сечение кабеля нужно для сварочного аппарата подобного типа.

Оборудование трансформаторного типа способно выдавать ток до 500 А. Поэтому для данного оснащения следует использовать провода с сечением в 70 и 95 мм2. Первый способен проводить до 437 А, второй – до 522 А.

Сварочные выпрямители выдают ток, величина которого может достигать 600 А. Поэтому исполнителям с оснащением такого типа следует обратить внимание на провода с сечением в 120 мм2.

Таблица сечений сварочного кабеля и токовых нагрузок для проводов позволяет узнать оптимальный вариант проводника для оснащения всего необходимого оборудования: инверторы, трансформаторы, выпрямители, держак, клеммы массы.

Определив два важных параметра: максимальная величина тока и сечение провода, можно рассчитать другую важную характеристику – длина кабеля. Более подробная информация здесь.

Более подробная информация здесь.

Данная статья поможет любому исполнителю определить, какого сечения должен быть сварочный кабель при определенных величинах тока.

Время чтения: ≈5 минут

Если вы когда-либо выбирали аппарат для инверторной сварки, то наверняка замечали, что комплект очень скудный. Зачастую при покупке вы получаете сам аппарат, инструкцию и кабель питания. Но этого недостаточно для полноценной работы. Помимо электродов или газа вам также не обойтись без экипировки, держака и, конечно, сварочных кабелей.

Но как понять, какой кабель для сварки выбрать? На что вообще обратить внимание при покупке? На эти, и некоторые другие вопросы, мы ответим в этой короткой статье.

Общая информация

Для начала давайте разберемся, зачем вообще нужны кабели и для чего подключать их к сварочному аппарату.

Говоря простыми словами, сварочные провода, подключенные к источнику тока (сварочному аппарату),призваны проводить получаемый ток к держателю и к детали. Один кабель подключается к держаку, а второй подключается на массу (на деталь). Из-за такого подключения во время сварки образуется электрическая цепь, которая как раз и позволяет осуществить сварочный процесс.

Один кабель подключается к держаку, а второй подключается на массу (на деталь). Из-за такого подключения во время сварки образуется электрическая цепь, которая как раз и позволяет осуществить сварочный процесс.

По своему строению кабель сварочный практически не отличается от кабеля бытового. Он состоит из проволоки и внешней изоляции. Но отличия кроются в том, какая именно проволока используется при производстве кабелей и для каких условий они предназначены. Естественно, сварочный кабель способен работать и в жару, и в холод. К тому же, изоляция может состоять из двух и более слоев, чтобы обеспечить максимальную защиту. И, в целом, у кабелей для сварки должен быть повышенный запах по прочности, чтобы они могли надежно работать даже в самых экстремальных условиях.

Для каждых температурных условий предусмотрена своя изоляция. Если вы собираетесь варить зимой на улице, то стоит приобретать кабели с морозостойким покрытием. Если пренебречь этим, кабели просто потрескаются и придут в негодность. А для работы при очень высоких температурах нужно выбирать провода, оплетка которых не расплавится на солнце. Словом, учитывайте все температурные нюансы ваших сварочных работ.

А для работы при очень высоких температурах нужно выбирать провода, оплетка которых не расплавится на солнце. Словом, учитывайте все температурные нюансы ваших сварочных работ.

Также не забывайте о влажности. Кабель для сварочного аппарата, не предназначенный для работы в очень влажных условиях может просто заплесневеть и испортиться. Необходимо выбирать кабели с антисептическими свойствами. Такие провода не только выдерживают повышенную влажность и высокие температуры, но и в целом обладают большим сроком службы.

Отдельный вопрос — это длина сварочных кабелей. Максимальная длина сварочного кабеля может достигать 50 метров, но насколько это удобно и практично? Если вы варите стационарно, то приобретите два кабеля. Один для держателя длиной 3 метра, и второй для массы длиной 2 метра. Это оптимальная длина. Вы, конечно, можете увеличивать длину по мере необходимости, но учитывайте, что длина сварочного кабеля не должна превышать 30-40 метров.

Если у вас в комплекте все же есть кабели, но они слишком короткие, вы можете их соединить. Ниже видео, как произвести соединение сварочных кабелей.

Ниже видео, как произвести соединение сварочных кабелей.

Выбор кабеля

Марка сварочного кабеля — это первое, на что вам нужно обратить свое внимание при выборе. Существует две марки: КГ (кабель гибкий) и КОГ (кабель особо гибкий). Первая марка наиболее популярная и универсальная. Вторая подойдет для менее мощного оборудования.

Нельзя однозначно сказать, какой кабель сварочный лучше. Нужно выбирать исходя из типа работ. Если варите инвертором с предельной мощностью 250 Ампер, то рекомендуем выбрать кабель КГ 1х50. В целом, здесь всегда работает правило «Чем меньше ампер, тем меньше сечение сварочного кабеля». Для маломощных аппаратов может быть достаточно и 16 мм2.

Также маркировка сварочного кабеля содержит дополнительную информацию в виде цифр. Обычно записывается в формате YхY, например, 1х25. Первая цифра обозначает, сколько жил содержит данный кабель сварочный. А вторая цифра говорит о том, какое сечение у этого кабеля. Сечение измеряется в мм2.

Иногда в марке указывается, для каких температурных условий предназначен кабель. Кабели ХЛ способны работать при температуре до -60 градусов, кабели Т работают от -10 до +50 градусов. Но какой кабель нужен для выполнения работ, если вы не знаете диапазон температур, при которых будете его использовать? Ищите кабели без маркировки касаемо их температурных условий. Обычно возможно использование таких проводов при температуре от -40 до +60 градусов, чего достаточно для большинства работ.

Также кабель можно подобрать исходя из того, с каким значением ампер вы собираетесь работать. Ниже представлена небольшая таблица, которая поможет вам с выбором.

Вместо заключения

Надеемся, что эта статья поможет вам решить вопрос, как выбрать кабели для сварки. Если эта тема все так же вызывает у вас трудности можете купить комплект сварочных кабелей с электрододержателем и зажимом. Это оптимальный вариант для новичков, которым трудно разобраться в особенностях сварочных кабелей. Желаем удачи в работе!

Желаем удачи в работе!

Для того чтобы работа сварочного аппарата была предельно эффективной и продуктивной, требуется подобрать соответствующий кабель. Если требуются провода для сварочного аппарата купить, то подбор кабеля осуществляется таким образом, чтобы площадь его сечения, длина и возможное падение напряжения в сварочном контуре было не более 2 Вт.

Подбор кабеля

Сварочный кабель имеет конструктивные особенности, за счет которых ток может без препятствий достигать точки назначения. Токопроводящая жила выглядит округло, состоит из сплетенных между собой медных проводов, которые имеют сечение, эквивалентное 16 мм2. Между жилой и внешней оболочкой проложен разделительный слой из синтетической пленки. Иногда этот слой может отсутствовать. Срок эксплуатации сварочного провода редко превышает 4 года. По истечении этого времени следует провода для сварочного аппарата купить новые.

Таким образом, КГ (кабель гибкий) сварочный представляет собой гибкий проводник тока, защищенный изоляцией из сплетенных между собой медных нитей с разным диаметром.

Такой кабель необходим для подвода тока от сварочного аппарата к устройству, держащему электрод.

Для того чтобы сварочный агрегат работал без нарушения эксплуатационных требований, бесперебойно, необходимо сварочные провода купить для сварки в соответствии с параметрами сварочного аппарата.

Разрешенная нагрузка тока в зависимости от сечения сварочного кабеля:

- Нагрузка устройства 189 Ампер соответствует сечению КГ 1х16

- Нагрузка устройства 240 Ампер соответствует сечению КГ 1х25

- Нагрузка устройства 289 Ампер соответствует сечению КГ 1х35

- Нагрузка устройства 362 Ампер соответствует сечению КГ 1х50

- Нагрузка устройства 437 Ампер соответствует сечению КГ 1х70

- Нагрузка устройства 522 Ампер соответствует сечению КГ 1х95

Виды сварочного кабеля

Провод для сварочного оборудования подключается к электрической сети с постоянным либо переменным напряжением. В зависимости от марки кабеля, он может использоваться в разных условиях и с различными нагрузками, как на суше, так и под водой. Какие сварочные провода купить зависит от того, какие параметры определяют маркировку провода:

Какие сварочные провода купить зависит от того, какие параметры определяют маркировку провода:

- способность отражать механические повреждения;

- возможность использования кабеля при значительных колебаниях температуры;

- невосприимчивость к УФ излучению;

- устойчивость к образованию плесневе

Выбор сварочного кабеля | ЗАО «МПО Электромонтаж»

Данные таблицы помогут правильно подобрать сварочный кабель по величине токовой нагрузки (А). Ознакомиться с ассортиментом и при желании заказать сварочный кабель Вы сможете, перейдя в соответствующую товарную группу в разделе «Провод и кабель» нашего электронного каталога. С ассортиментом сварочного оборудования, предлагаемого МПО Электромонтаж, Вы сможете ознакомиться, выбрав в электронном каталоге раздел товаров «Сварочное оборудование». Получить дополнительную информацию по техническим характеристикам продукции, а также помощь в её выборе Вы сможете, обратившись к нашим техническим консультантам в торговых офисах, либо по телефонам многоканальной справочной службы.

| Кол. жил и сечение (мм2) |

Масса кг/км |

Наружный диаметр (мм) |

Токовая нагрузка (А) |

| 1х16 | 268 | 11,5 | 189 |

| 1х25 | 384 | 13,5 | 240 |

| 1х35 | 532 | 15,5 | 289 |

| 1х50 | 713 | 17,8 | 362 |

| 1х70 | 955 | 21,1 | 437 |

| 1х95 | 1318 | 23,8 | 522 |

особенности, главные требования, типы сварочных проводов

Сварочный кабель предназначен для применения в качестве соединяющего звена в специальных электрических держателях с источником тока. Для высокоэффективного выполнения этой функции к кабелю имеется ряд требований, его подбирают в соответствии с рядом параметров, среди которых общая длина оборудования, площадь поперечных сечений, возможные перепады напряжение и другие.

Для высокоэффективного выполнения этой функции к кабелю имеется ряд требований, его подбирают в соответствии с рядом параметров, среди которых общая длина оборудования, площадь поперечных сечений, возможные перепады напряжение и другие.

Главные требования к сварочным проводам

Провода для сварочного аппарата должны быть гибкими для быстрого изменения положения в пространстве, после того как перемещается рабочий, занимающийся сварочными работами. Они производятся из меди, изоляция — гибкий и прочный изоляционный материал, стойкий к влаге и маслам. В большинстве случаев речь идет о специальной резиновой изоляции.

Сечение кабеля для сварочного аппарата должно находиться в соответствии с максимальным уровнем тока, который может выдавать агрегат конкретной марки.

Через такие провода проходит ток большой величины, поэтому требования к электробезопасности на высоком уровне.

Кабеля могут быть проложены в разных условиях окружающей среды, потому должны обладать устойчивостью к ударам, разрывам, агрессивным воздействиям различных химических веществ. Их оплетка — полимерная, она не допускает оголений токоведущих частей защищая работающего от поражений током большой силы. Хранение осуществляется в смотанном виде, он должен легко выдерживать многократные сматывания и разматывания без повреждений изоляционного слоя. Сечение электрокабелей должно выдерживать токовые нагрузки, выдаваемый сварочными аппаратами.

Их оплетка — полимерная, она не допускает оголений токоведущих частей защищая работающего от поражений током большой силы. Хранение осуществляется в смотанном виде, он должен легко выдерживать многократные сматывания и разматывания без повреждений изоляционного слоя. Сечение электрокабелей должно выдерживать токовые нагрузки, выдаваемый сварочными аппаратами.

Чтобы обеспечить токозащищенность работника, имеется изоляция из прочной шланговой резины, иногда она дополняется несколькими слоями полимерной пленки для предотвращения слипания жил с оболочкой.

Марки кабеля и их маркировка

На современном рынке можно найти большое количество сварочных кабелей с разными техническими параметрами. Но большинство марок объединены в единую номенклатуру. Главные типы проводников следующие:

- Провода одножильные — медная токоведущая жила с высокими токопроводящими свойствами. Ими оснащают переносные агрегаты.

- Провода двухжильные — две медные (могут использоваться и другие сплавы) жилы, представлены в виде катода и анода, что позволяет проводить импульсную сварку, резать металлы.

- Провода трехжильные — применяются в аппаратах, посредством которых проводится автоматическая сварка (сваривание трубопроводов), а также в случаях, когда не обойтись без струйной сварки для получения идеально ровных швов.

Маркировка осуществляется с помощью букв: КС — кабель сварочный, цифры обозначают количество жил, П — полимерная защита, ВЧ (П, П) — высокочастотный ток (может быть переменным или постоянным).

Кроме вышеуказанной классификации, шнуры могут разделяться на две категории:

- Устойчивые к холодам, с полимерным покрытием. Изоляционный слой не растрескивается, защитные свойства не снижаются под воздействием низких температур.

- Септические электрокабеля с устойчивостью к высоким температурам, они могут использоваться при +50 градусов Цельсия и выше.

Обычные проводники использовать в условиях жаркого климата не рекомендуется, ведь существует опасность разрывов изоляции даже при незначительных натяжениях, токоведущая часть оголяется и повышается вероятность получения электротравмы.

Сечение электропроводников

Показатель сечения зависит от сечения каждой из жил и их общего количества. Проводники с большим поперечным сечением жил используются в аппаратах автоматического типа, где для качественной работы требуется высокое напряжение.

Полную номенклатуру сечений, расчетную массу, уровень выдерживаемого тока заносят в специальные каталоги, с помощью которых можно с легкостью подобрать провода для проведения сварочных работ разной сложности, для аппаратов различных типов.

Неправильный выбор электропроводника может привести к короткому замыканию, оборудование выйдет из строя или полностью перегорит устройство, контролирующее уровень подачи тока.

Типы современных сварочных проводов

Самая распространенная марка — К. Г. Могут использоваться при разных температурных показателях. Но для Крайнего Севера есть отдельный спецкабель, граничная допустимая температура — до -60 градусов Цельсия (КГ-ХЛ), эластичный каучук — главный изоляционный компонент.

КГ-Т можно брать для тропического климата, марка выдерживает до +85 градусов.

Продукция с маркировкой КОГ1 имеет повышенную гибкость, что дает возможность часто менять рабочее положение, обеспечивая комфортность работы, равномерно прогревая свариваемые детали.

В зонах с повышенной пожароопасностью используются проводники КГН с негорючей изоляцией.

Пошаговая последовательность получения надежного и безопасного соединения медных проводов методом сварки

Среди различных способов соединения медных носителей тока лучше всего зарекомендовал себя метод сварки. Соединенные сваркой жилы образуют равномерную массу с максимальной проводимостью. Это не допускает внутреннего разогрева, сохраняет пожарную безопасность и бесперебойную работу сетевых электроустановок.

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

Угольный электрод используется, когда графитовым элементом сварить не удается. Работать нужно очень внимательно, чтобы не допустить перегрева изоляции. Угольные электроды обычно используются в сварочных устройствах малой мощности.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркетГрафитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Выбор модели исходит из предполагаемых режимов использования прибора: от получасовой работы без перерыва до многочасового интенсива.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Рекомендованные режимы сварочного тока для разных проводников

Величина сварочного тока зависит от размера сечения и количества жил в скрутке: чем толще скрученный жгут, тем большее значение силы тока нужно выставить на сварочном аппарате:

- 2 жилы, сечение каждой 1,5 мм² — 70 А;

- 3 жилы, сечение каждой 1,5 мм² — 80-90 А;

- 2-3 жилы, сечение каждой 2,5 мм² — 80-100 А;

- 3-4 жилы, сечение каждой 2,5 мм² — 100-120 А.

Указанные режимы сварочного тока являются ориентировочными. У разных производителей провода отличаются по химическому составу и заявленному сечению, сварочные приборы также отличаются своими характеристиками. Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

У современных аппаратов инверторного типа:

- устойчивый сварочный разряд, обеспечивающий качественное выполнение сварочных работ;

- при сварке жидкий металл не разбрызгивается;

- дуга не ослепляет сварщика из-за невысокой точки плавления меди;

- инверторы нетяжелые, их габариты небольшие, что позволяет переносить их к месту монтажа на ремне.

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для дальнейшей работы понадобятся нож или специальные разделочные приспособления, наждачная шкурка, растворитель, плоскогубцы или пассатижи, изоляционная лента или термоусадочная трубка. Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм².

Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером; - оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

Алгоритм сварки проводов

Для безопасной работы понадобятся рукавицы, защитные сварочные очки, спецодежда. Нужно еще раз проверить, что под местом сварки нет легковоспламеняющихся предметов. Убедившись в полной безопасности, можно начинать сварку:

Убедившись в полной безопасности, можно начинать сварку:

- на скрутку возле изоляции ставят зажим-радиатор для отвода избыточного тепла от медного проводника и защиты изоляционного покрытия от оплавления;

- туда же крепится «масса» сварочного инвертора;

- к сварочному аппарату подключают питание от сети;

- держатель с электродом подносят к концу скрутки;

- дуга расплавляет медь, на конце жгута-скрутки образуется наплыв в виде капли;

- процесс сварки происходит 1-2 секунды.

После того как сварка остынет, скрутку помещают в термоусадочную трубку или обматывают изоляционной лентой.

Сварочный кабель — Таблица размеров сварочного кабеля

В настоящее время мы предлагаем только красный или черный сварочный кабель.

Предлагаете ли вы комплекты сварочных проводов в комбинации красный / черный?

Да, вы можете посмотреть наши комбинации красного и черного цветов здесь.

Как быстро я получу свой сварочный кабель в компании TEMCo? Как скоро мой заказ на сварочный кабель будет отправлен от TEMCo?

Отправка со склада в день заказа. Большинство заказов отправляются с ускоренной почтой, время доставки составляет от 1 до 3 дней.Обратите внимание, что сварочный кабель со следующими и более крупными порциями идет стандартной доставкой (от 1 до 7 дней).

- 2/0 200FT

- 1/0 200 футов

- 2 AWG 300FT

- 4 AWG 500FT

Следует ли использовать для положительной стороны провода другого размера, чем для отрицательной?

Размер вывода (калибр) в действительности влияет только на силу тока, которую провод может безопасно проводить до повреждения изоляции. Лучше всего упростить задачу и использовать провода одинакового размера как для положительных, так и для отрицательных сторон. Если по какой-то причине вам нужно использовать провода разных размеров, убедитесь, что оба размера провода имеют достаточно высокий номинальный ток. Поскольку вторичная цепь при дуговой сварке включается в последовательную цепь, меньший провод будет нагреваться сильнее.

Если по какой-то причине вам нужно использовать провода разных размеров, убедитесь, что оба размера провода имеют достаточно высокий номинальный ток. Поскольку вторичная цепь при дуговой сварке включается в последовательную цепь, меньший провод будет нагреваться сильнее.

Что делать, если мне нужен короткий заземляющий и длинный положительный провод? Как заказать таким образом комплект сварочных проводов?

Если у вас есть инструменты, вы можете заказать один длинный кусок кабеля и отрезать его самостоятельно. В противном случае мы предлагаем только кабели нестандартной длины для заказов на количество

.Можете ли вы предварительно отключить мои сварочные провода для меня?

Предварительная остановка доступна по запросу для количественных заказов.

Что делать, если мне нужен сварочный кабель большей длины, чем вы указали? У вас есть запасы больше, чем указано в списке?

Мы можем предоставить более длинные кабели, но у нас нет на складе длины, отличной от указанной, поэтому доставка займет больше времени.

Будет ли TEMCo предлагать сварочный кабель, разрезанный по длине?

Мы предлагаем только кабели нестандартной длины для оптовых заказов. Пожалуйста, позвоните нам, чтобы узнать цену, если вам нужен отрезок кабеля определенной длины для оптового заказа.

ДУГОВАЯ СВАРКА ЭКРАНИРОВАННОГО МЕТАЛЛА (SMAW)

Презентация на тему: «ДУГОВАЯ СВАРКА ЭКРАНИРОВАННОГО МЕТАЛЛА (SMAW)» — стенограмма презентации:

1 ДУГОВАЯ СВАРКА ЭКРАНИРОВАННОГО МЕТАЛЛА (SMAW)

2 Дуговая сварка в экранированном металле (SMAW),

Также известна как ручная металлическая дуговая сварка (MMA). Неофициально, сварка штучной сваркой — это процесс ручной дуговой сварки, в котором для наложения шва используется плавящийся электрод, покрытый флюсом.Электрический ток в форме переменного или постоянного тока от источника сварочного тока используется для образования электрической дуги между электродом и соединяемыми металлами.

3 При наложении сварного шва флюсовое покрытие электрода разрушается, выделяя пары, которые служат в качестве защитного газа и образуют слой шлака, которые защищают зону сварки от атмосферного загрязнения.Благодаря универсальности процесса, простоте оборудования и эксплуатации дуговая сварка в экранированном металле является одним из самых популярных сварочных процессов в мире.

4 Он доминирует в других сварочных процессах в сфере технического обслуживания и ремонта, широко используется при строительстве стальных конструкций и в промышленном производстве. Этот процесс используется в основном для сварки чугуна и стали (включая нержавеющую сталь), но этим методом также можно сваривать сплавы алюминия, никеля и меди.Дуговая сварка порошковой проволокой (FCAW), модификация SMAW, становится все более популярной.

5

6 МЕРЫ ПРЕДОСТОРОЖНОСТИ Используется открытая электрическая дуга, поэтому риск ожогов можно предотвратить с помощью защитной одежды в виде толстых кожаных перчаток и курток с длинными рукавами. На яркость области сварного шва может повлиять дуга глаза, при которой ультрафиолет вызывает воспаление роговицы и может обжечь сетчатку глаза.Сварочные маски с темными лицевыми пластинами необходимо носить, чтобы предотвратить это воздействие.

7 Были произведены новые модели шлемов с лицевой панелью, которая самозатемняется под воздействием большого количества ультрафиолетового излучения. Для защиты посторонних лиц, особенно в промышленных условиях, зону сварки часто окружают прозрачные сварочные завесы. Они изготовлены из полиэтиленовой пленки из поливинилхлорида, защищают находящихся поблизости рабочих от воздействия ультрафиолетового излучения электрической дуги, но не должны использоваться для замены стеклянного фильтра, используемого в шлемах.

Руководства по сварке Информация для сварщиков

ПРИЛОЖЕНИЕ C

ПРОЦЕДУРА ПОИСКА НЕИСПРАВНОСТЕЙ

НЕИСПРАВНОСТЬ

ТЕСТ ИЛИ ПРОВЕРКА

КОРРЕКТИРУЮЩИЕ ДЕЙСТВИЯ

СВАРКА ОКСИАЦЕТИЛЕНА

1. ИСКАЖЕНИЕ (/ рис. C-1)

Шаг 1. Проверить, не сблизила ли сварные детали усадка наплавленного металла.

а. Правильно зажать или прихватить сварные детали, чтобы предотвратить усадку.

г.Разделите или предварительно отформуйте детали в достаточной степени, чтобы учесть усадку сварных швов.

г. Обработайте наплавленный металл еще горячим.

Шаг 2. Проверить равномерность нагрева деталей при сварке.

а. Опорные части свариваемой конструкции для предотвращения коробления нагретых участков под действием веса самих деталей.

г. В некоторых тяжелых конструкциях желателен предварительный нагрев.

г. Иногда полезно устранить деформации при прокатке или деформации перед сваркой.

Шаг 3.Проверьте правильность последовательности сварки.

а. Изучите конструкцию и разработайте определенную последовательность сварки.

г. Распределите сварку, чтобы предотвратить чрезмерный локальный нагрев.

2. СВАРОЧНЫЕ НАПРЯЖЕНИЯ

Шаг 1. Проверить конструкцию соединения на предмет чрезмерной жесткости.

а. Незначительное перемещение деталей во время сварки снизит сварочные напряжения.

г. Разработайте процедуру сварки, которая позволяет всем частям как можно дольше двигаться свободно.

Шаг 2.Проверьте правильность процедуры сварки.

а. Выполняйте сварку за минимальное количество проходов.

г. Используйте специальную прерывистую или чередующуюся последовательность сварки, а также процедуру сварки с обратным или пропущенным шагом.

г. Правильно зажмите детали, прилегающие к стыку. Используйте запасные приспособления для быстрого охлаждения деталей.

Шаг 3. Если не существует неподходящих условий, напряжения могут быть просто присущими любому сварному шву, особенно тяжелым деталям.

Очистите каждый наплавленный металл шва. Снятие напряжения готового продукта при температуре от 1100 до 1250 ° F (от 593 до 677 ° C) 1 час за 1.0 дюймов (25,4 см) толщины.

3. ИЗОБРАЖЕНИЕ ТОНКИХ ПЛАСТИН (/ рис. C-2)

Шаг 1. Проверить на усадку наплавленный металл шва.

Распределите тепловыделение более равномерно по всей длине шва.

Шаг 2. Проверьте соединение на предмет чрезмерного локального нагрева.

Выполняйте сварку быстро с минимальным тепловложением, чтобы предотвратить чрезмерный локальный нагрев пластин, прилегающих к сварному шву.

Шаг 3. Проверьте правильность подготовки стыка.

а.Не допускайте чрезмерного зазора между свариваемыми деталями. Подготовьте тонкие кромки пластин с фланцевыми соединениями, сделав смещение примерно равным толщине пластин. Для этого типа соединения не требуется присадочный стержень.

г. Сделайте U-образную гофру на пластинах параллельно шву и на расстоянии примерно 1/2 дюйма (12,7 мм) от него. Это будет компенсатор, компенсирующий движение во время и после сварки.

Шаг 4. Проверьте правильность процедуры сварки.

а. Используйте особую последовательность сварки и выполняйте обратную или пропущенную процедуру.

г. Разогрейте материал, чтобы снять напряжение.

Шаг 5. Проверьте надежность зажима деталей.

Правильно зажмите детали, прилегающие к стыку. Используйте запасные приспособления для быстрого охлаждения деталей.

4. НЕДОСТАТОЧНЫЙ ВНЕШНИЙ ВИД СВАРКИ (/ рис. C-3)

Шаг 1. Проверьте технику сварки, регулировку пламени и манипулирование сварочным стержнем.

а. Убедитесь, что для используемого сварочного стержня используется правильная техника сварки.

г. Не используйте чрезмерное тепло.

г. Всегда используйте равномерное переплетение и скорость сварки.

Шаг 2. Проверьте используемый сварочный стержень, так как плохой внешний вид может быть связан с характеристиками конкретного стержня.

Используйте сварочный стержень, соответствующий типу выполняемого шва.

Шаг 3. Проверьте правильность подготовки шва.

Тщательно подготовьте все стыки.

5. Трещины в швах (/ рис. C-4)

Шаг 1.Проверить конструкцию шарнира на предмет чрезмерной жесткости.

Измените конструкцию или измените процедуру сварки, чтобы исключить жесткие соединения.

Шаг 2. Проверьте, не слишком ли малы сварные швы для размеров соединяемых деталей.

Не используйте слишком маленький сварной шов между толстыми пластинами. Увеличьте размер сварных швов, добавив больше присадочного металла.

Шаг 3. Проверьте правильность процедуры сварки.

а. Не делайте сварных швов в валиках. Наплавьте металл шва в полный размер короткими отрезками 8.От 0 до 10,0 дюймов (от 203,2 до 254,0 мм) в длину. (Это называется последовательностью блоков.)

г. Последовательность сварки должна быть такой, чтобы концы оставались свободными как можно дольше.

г. Предварительный нагрев свариваемых деталей иногда помогает снизить высокие напряжения сжатия, вызванные локализованными высокими температурами.

Шаг 4. Проверьте качество сварных швов.

Убедитесь, что сварные швы качественные и сварка хорошая.

Шаг 5. Проверьте правильность подготовки швов.

Подготовьте стыки с равномерным и надлежащим свободным пространством.В некоторых случаях необходимо свободное место. В других случаях может потребоваться термоусадка или прессовая посадка.

6. ПОДЕРКУТ

Шаг 1. Проверьте, нет ли чрезмерного переплетения валика, неправильного размера наконечника и недостаточного количества сварочного стержня, добавленного в расплавленную лужу.

а. Измените процедуру сварки, чтобы сбалансировать переплетение валика и скорость наплавки сварочного стержня, используя наконечник подходящего размера.

г. Не используйте слишком маленький сварочный стержень.

Шаг 2. Проверьте правильность выполнения сварки.

а. Избегайте чрезмерного и неравномерного плетения.

г. Равномерное переплетение с неизменным тепловложением в значительной степени поможет предотвратить подрезы стыковых швов.

Шаг 3. Проверить правильность техники сварки — неправильная наплавка сварочного стержня с неравномерным нагревом.

Не держите сварочный стержень слишком близко к нижнему краю вертикальной пластины при выполнении горизонтального углового шва, так как это приведет к поднутрению вертикальной пластины.

7. НЕПОЛНОЕ ПРОНИКНОВЕНИЕ (/ рис.С-5)

Шаг 1. Проверьте правильность подготовки стыка.

а. Убедитесь, что внизу сварного шва достаточно свободного места.

г. Нанесите слой сварочного металла на обратную сторону стыка, где это возможно, чтобы обеспечить полное сплавление в основании стыка.

Шаг 2. Проверьте размер используемого сварочного стержня.

а. Выберите сварочный стержень подходящего размера, чтобы получить баланс между требованиями к теплу для плавления сварочного стержня, разрушения боковых стенок и поддержания желаемого размера лужи расплавленного металла.

г. Используйте сварочные стержни малого диаметра в узкой сварочной канавке.

Шаг 3. Убедитесь, что сварочный наконечник слишком мал, что приводит к недостаточному тепловложению.

Используйте достаточное количество тепла для обеспечения проплавления свариваемого листа толщиной.

Шаг 4. Убедитесь, что скорость сварки не слишком велика.

Скорость сварки должна быть достаточно низкой, чтобы тепло при сварке могло проникать в нижнюю часть соединения.

8. ПОРИСТЫЕ ШВЫ (/ рис. C-6)

Шаг 1.Проверьте свойства, присущие конкретному типу сварочного прутка.

Используйте сварочный стержень, прошедший надлежащий химический анализ.

Шаг 2. Проверьте процедуру сварки и регулировку пламени.

а. Избегайте перегрева расплавленной лужи металла шва.

г. При необходимости используйте соответствующую регулировку пламени и флюс, чтобы обеспечить надежные сварные швы.

Шаг 3. Проверьте, достаточно ли времени образования лужи для выхода захваченного газа, оксидов и включений шлака на поверхность.

а. Используйте технику многослойной сварки, чтобы избежать попадания слишком большой лужи расплавленного металла шва.

г. Пудлинг дольше сохраняет металл шва и часто обеспечивает более надежные сварные швы.

Шаг 4. Проверьте качество основного металла.

Измените обычную процедуру сварки для сварки плохих основных металлов заданного типа.

9. BRITTLE WELDS

Шаг 1. Проверить сварочный стержень неудовлетворительного качества, из-за которого металл шва закаливается на воздухе.

Избегайте использования сварочных стержней для образования закаленного на воздухе металла шва там, где требуется пластичность.Стержни из низколегированной стали с высокой прочностью на разрыв закалены на воздухе и требуют надлежащего предварительного нагрева основного металла, последующего нагрева или того и другого, чтобы избежать растрескивания из-за хрупкости.

Шаг 2. Убедитесь в отсутствии чрезмерного тепловложения от слишком большого сварочного наконечника, которое может привести к крупнозернистому и обгоревшему металлу.

Не используйте чрезмерное тепловложение, так как это может вызвать крупнозернистую структуру и оксидные включения в отложениях металла шва.

Шаг 3. Проверьте основной металл с высоким содержанием углерода или сплава, который не был принят во внимание.

Сварные швы могут поглощать легирующие элементы из запатентованного металла и становиться твердыми. Не сваривайте сталь, если не известны ее состав и характеристики.

Шаг 4. Проверьте правильность регулировки пламени и процедуры сварки.

а. Отрегулируйте раструб так, чтобы расплавленный металл не закипал, не вспенивался или не искрился.

г. Однопроходный сварной шов может быть более хрупким, чем многослойный, потому что он не улучшается последовательными слоями наплавленного металла.

10. НЕПРАВИЛЬНЫЙ СПОСОБ (/ рис.С-7)

Шаг 1. Проверьте размер сварочного стержня.

При сварке в узких канавках используйте достаточно маленький сварочный стержень, чтобы доходить до дна.

Шаг 2. Проверьте размер наконечника и подвод тепла.

Используйте достаточно тепла, чтобы расплавить сварочный стержень и сломать боковые стенки кромок листа.

Шаг 3. Проверить технику сварки.

Убедитесь, что переплетение достаточно широкое, чтобы полностью проплавить стороны соединения.

Шаг 4. Проверьте правильность подготовки стыка.

Наплавленный металл должен полностью сплавиться с боковыми стенками листового металла, образуя прочное соединение основного металла и металла шва.

11. КОРРОЗИЯ

Шаг 1. Проверьте тип используемого сварочного стержня.

Выбирайте сварочные стержни с надлежащими характеристиками коррозионной стойкости, которые не меняются в процессе сварки.

Шаг 2. Проверьте, подходит ли наплавленный металл для агрессивной жидкости или атмосферы.

а. Используйте подходящий флюс как для основного металла, так и для сварочного стержня, чтобы получить сварные швы с желаемой коррозионной стойкостью.

г. Не ждите от сварного шва большего, чем от основного металла. Для нержавеющих сталей используйте сварочные прутки, которые по коррозионной стойкости равны или лучше основного металла.

г. Для наилучшей коррозионной стойкости используйте присадочный стержень, состав которого такой же, как и у основного металла.

Шаг 3. Проверить металлургический эффект сварки.

При сварке аустенитной нержавеющей стали 18-8 убедитесь, что анализ стали и процедура сварки правильные, чтобы процесс сварки не приводил к выделению карбидов.Это состояние можно исправить путем отжига при температуре от 1900 до 2100 ° F (от 1038 до 1149 ° C).

Шаг 4. Проверьте правильность очистки сварного шва.

Некоторые материалы, такие как алюминий, требуют специальных процедур для тщательной очистки всего шлака для предотвращения коррозии.

12. ХРУПКИЕ СОЕДИНЕНИЯ

Шаг 1. Проверить основной металл на характеристики закалки на воздухе.

При сварке среднеуглеродистой стали или некоторых легированных сталей зона плавления может быть твердой в результате быстрого охлаждения.Перед сваркой следует использовать предварительный нагрев до температуры от 300 до 500 ° F (от 149 до 260 ° C).

Шаг 2. Проверить процедуру сварки.

Многослойные сварные швы склонны к отжигу твердых зон. Снятие напряжений при температуре от 1000 до 1250 ° F (от 538 до 677 ° C) после сварки обычно уменьшает твердые участки, образующиеся во время сварки.

Шаг 3. Проверить тип используемого сварочного стержня.

Использование аустенитных сварочных стержней часто подходит для обработки специальных сталей, но зона плавления обычно содержит твердый сплав.

ДУГОВАЯ СВАРКА

13. ИСКАЖЕНИЕ (/ рис. C-1)

Шаг 1. Проверить на усадку наплавленный металл.

а. Правильно приваривайте или зажимайте детали прихваточными швами, чтобы избежать усадки.

г. Разделяйте или преформуйте детали, чтобы учесть усадку сварных швов.

г. Обработайте наплавленный металл еще горячим.

Шаг 2. Проверить равномерность нагрева деталей.

а. В некоторых тяжелых конструкциях желателен предварительный нагрев.

г. Иногда полезно устранение деформаций при прокатке или деформации путем снятия напряжений перед сваркой.

Шаг 3. Проверьте последовательность сварки.

а. Изучите структуру и разработайте определенную последовательность сварки.

г. Распределите сварку, чтобы предотвратить чрезмерный локальный нагрев.

14. СВАРОЧНЫЕ НАПРЯЖЕНИЯ

Шаг 1. Проверить шарниры на чрезмерную жесткость.

а. Незначительное перемещение деталей во время сварки снизит сварочные напряжения.

г. Разработайте процедуру сварки, которая позволяет всем частям как можно дольше двигаться свободно.

Шаг 2.Проверить процедуру сварки.

а. Выполняйте сварку за минимальное количество проходов.

г. Используйте специальные прерывистые или чередующиеся последовательности сварки, а также процедуры обратного или пропуска.

г. Правильно зажмите детали, прилегающие к стыку. Используйте запасные приспособления для быстрого охлаждения деталей.

Шаг 3. Если не существует неподходящих условий, напряжения могут быть просто присущими любому сварному шву, особенно тяжелым деталям.

а. Очистите каждый наплавленный металл шва.

г. Снятие напряжения готового продукта при температуре от 1100 до 1250 ° F (от 593 до 677 ° C) 1 час за 1.0 дюймов (25,4 см) толщины.

15. ИЗОБРАЖЕНИЕ ТОНКИХ ПЛАСТИН (/ рис. C-2)

Шаг 1. Проверить на усадку наплавленный металл шва.

Выберите электрод с высокой скоростью сварки и умеренными проникающими свойствами.

Шаг 2. Проверьте соединение на предмет чрезмерного локального нагрева.

Выполняйте сварку быстро, чтобы предотвратить чрезмерный локальный нагрев пластин, прилегающих к сварному шву.

Шаг 3. Проверьте правильность подготовки стыка.

а. Не допускайте чрезмерного открытия корня в стыке между свариваемыми деталями.

г. Перед сваркой необходимо обработать кромки стыков более тонкими, чем у остальных листов. Это удлиняет края, а усадка сварного шва заставляет их возвращаться к исходной форме.

Шаг 4. Проверить процедуру сварки.

а. Используйте специальную прерывистую или чередующуюся последовательность сварки, а также процедуру обратного или пропуска.

г. Разогрейте материал, чтобы добиться напряжения.

Шаг 5. Проверить зажим деталей.

Правильно зажмите детали, прилегающие к стыку.Используйте запасные приспособления для быстрого охлаждения деталей.

16. НЕДОСТАТОЧНЫЙ ВНЕШНИЙ ВИД СВАРКИ (/ рис. C-3)

Шаг 1. Проверить технику сварки на предмет правильности тока и манипуляции с электродами.

а. Убедитесь, что для используемого электрода используется правильная техника сварки.

г. Не используйте чрезмерный сварочный ток.

г. Всегда используйте равномерное переплетение или скорость движения.

Шаг 2. Проверить характеристики типа используемого электрода.

Используйте электрод, предназначенный для данного типа сварного шва и основного металла, а также положения, в котором будет выполняться сварка.

Шаг 3. Проверьте положение сварки, для которого предназначен электрод.

Не выполняйте угловые швы нижними (плоскими) электродами, если детали не расположены правильно.

Шаг 4. Проверьте правильность подготовки шва.

Тщательно подготовьте все стыки.

17. Трещины сварных швов (/ рис. C-4)

Шаг 1. Проверить на чрезмерную жесткость соединения.

Измените конструкцию конструкции и измените процедуру сварки, чтобы исключить жесткие соединения.

Шаг 2. Проверьте, не слишком ли малы сварные швы для размеров соединяемых деталей.

Не используйте слишком маленький сварной шов между толстыми пластинами. Увеличьте размер сварных швов, добавив больше присадочного металла.

Шаг 3. Проверить процедуру сварки.

а. Не делайте сварных швов в валиках. Наплавьте металл шва в полный размер на короткие участки длиной от 8,0 до 10,0 дюймов (203,2–254,0 мм). (Это называется последовательностью блоков.)

г. Последовательность сварки должна быть такой, чтобы концы оставались свободными как можно дольше.

г. Предварительный нагрев свариваемых деталей иногда помогает снизить высокие напряжения сжатия, вызванные локализованной высокой температурой.

г. Заполните все кратеры в конце сварочного прохода, переместив электрод назад по готовому сварному шву на короткое расстояние, равное длине кратера.

Шаг 4. Проверьте качество сварных швов.

Убедитесь, что сварные швы качественные и сварка хорошая. Убедитесь, что длина дуги и полярность правильные.

Шаг 5. Проверьте правильность подготовки швов.

Подготовьте швы с равномерным и правильным корневым отверстием. В некоторых случаях необходимо корневое отверстие. В других случаях может потребоваться термоусадка или прессовая посадка.

18. ПОДЕРКУТ

Шаг 1. Проверить настройку сварочного тока.

Используйте посланную сварку средней мощности и не пытайтесь сваривать на слишком высокой скорости.

Шаг 2. Проверьте правильность обращения с электродом.

а. Не используйте слишком большой электрод. Если лужа расплавленного металла станет слишком большой, это может привести к поднутрению.

г. Чрезмерная ширина переплетения приведет к поднутрению и не должна использоваться. Равномерное переплетение, не превышающее трехкратного диаметра электрода, в значительной степени помогает предотвратить подрезание стыковых швов.

г. Если при выполнении горизонтального углового шва удерживать электрод рядом с вертикальной пластиной, на вертикальной пластине произойдет подрез.

19. ПЛОХОЕ ПРОБИВАНИЕ (/ рис. C-5)

Шаг 1. Убедитесь, что электрод предназначен для используемого положения сварки.

а.Электроды следует использовать для сварки в том положении, для которого они предназначены.

г. Убедитесь, что на дне сварного шва есть правильные корневые отверстия.

г. Если возможно, используйте резервную планку.

г. Отколите или вырежьте заднюю часть стыка и нанесите валик сварочного металла в этой точке.

Шаг 2. Проверьте размер используемого электрода.

а. Не ожидайте чрезмерного проникновения электрода.

г. Используйте электроды малого диаметра в узкой сварочной канавке.

Шаг 3. Проверить настройку сварочного тока.

Используйте сварочный ток, достаточный для обеспечения надлежащего проплавления. Не сваривайте слишком быстро.

Шаг 4. Проверить скорость сварки.

Регулирует скорость сварки до нижней части сварного шва.

20. ПОРИСТЫЕ ШВА (/ рис. C-6)

Шаг 1. Проверьте свойства используемого электрода.

Некоторые электроды по своей природе обеспечивают более надежную сварку, чем другие. Убедитесь, что используются подходящие электроды.

Шаг 2. Проверьте процедуру сварки и настройку тока.

Сварной шов, состоящий из ряда валиков, может содержать небольшие проколы. Плетение часто устраняет эту проблему.

Шаг 3. Проверьте время образования лужи, чтобы увидеть, достаточно ли его для выхода захваченного газа.

Пудлинг дольше сохраняет расплавленный металл шва и часто обеспечивает более надежные сварные швы.

Шаг 4. Проверьте основной металл на предмет загрязнения.

В некоторых случаях неисправен основной металл.Проверьте это на сегрегацию и загрязнения.

21. BRITTLE WELDS

Шаг 1. Проверьте тип используемого электрода.

Неизолированные электроды позволяют получить хрупкие сварные швы. Если требуются пластичные сварные швы, необходимо использовать экранированные дуговые электроды.

Шаг 2. Проверить настройку сварочного тока.

Не используйте чрезмерный сварочный ток, так как это может вызвать крупнозернистую структуру и окисленные отложения.

Шаг 3. Проверьте основной металл с высоким содержанием углерода или сплава, который не был принят во внимание.

а. Однопроходный сварной шов может быть более хрупким, чем многослойный сварной шов, поскольку его микроструктура не улучшается за счет последовательных слоев металла шва.

г. Сварные швы могут поглощать элементы сплава из основного металла и становиться твердыми.

г. Не сваривайте металл, если не известны его состав и характеристики.

Такой кабель необходим для подвода тока от сварочного аппарата к устройству, держащему электрод.

Такой кабель необходим для подвода тока от сварочного аппарата к устройству, держащему электрод.

Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;