Рейсмусовый станок из электрорубанка своими руками: методика изготовления устройства

Рейсмус является одним из самых необходимых инструментов для обработки дерева. При помощи его строгается ровная плоскость с заданной толщиной, то есть выравнивается поверхность материала для распилки. Приобрести этот строгальный станок можно как в готовом виде, так и изготовить самостоятельно. Покупка готового оборудования обойдётся достаточно дорого, поэтому прибегать к этому варианту стоит только в том случае, если планируется использовать его для обработки деревянных деталей на заказ. Для обычной бытовой работы подойдёт и вручную изготовленный инструмент.

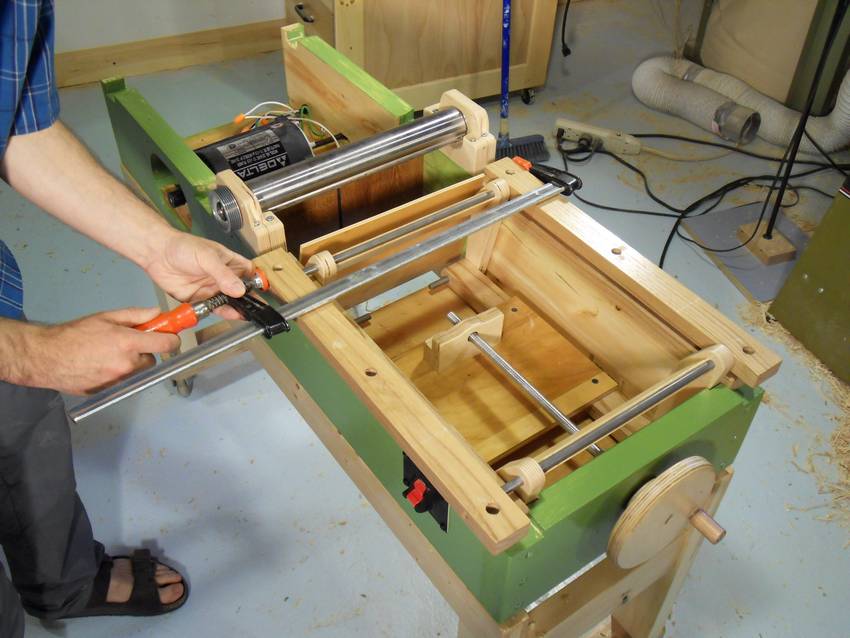

Самодельный рейсмус из электрорубанка

Изготавливается фуговальный станок по дереву своими руками из электрорубанка, он является основной составляющей инструмента. Непосредственно им и строгается пиломатериал. Не стоит переживать за работоспособность вручную изготовленного механизма — как показывает практика, качество изделий не сильно снижается при использовании такого станка, в сравнении с покупным оборудованием.

Для начала необходимо определиться с размером деталей, которые планируют создавать на будущем инструменте. В соответствии с выбранными размерами уже выбираются и размеры самого станка. Определяются ширина и высота корпуса оборудования, длина шпильки, длина направляющих рейсмуса.

Что понадобится для изготовления самодельного рейсмуса своими руками:

- Незанятый ручной электрорубанок.

- Чертежи рейсмуса из электрорубанка своими руками.

- Фанера и бруски для сборки корпуса оборудования, как материал для сборки корпуса.

- Небольшое количество свободного времени.

Лучше всего будет составить собственный чертёж, ориентируясь на конкретные особенности как имеющегося электрорубанка, так и деталей, которые будут изготавливаться при помощи настольного фуганочного станка. Можно, конечно, следовать уже готовому чертежу, но это уже более сложная задача.

Шпильки и направляющие

Потом нужно правильно определить расположение шпильки, с помощью которой рейсмус будет подниматься и опускаться. От того, насколько удачно она будет расположена, напрямую зависит эффективность будущего станка в работе над деталями.

Например, можно расположить её в самой середине корпусной части инструмента, что делается довольно часто неопытными мастерами. Но это далеко не самый лучший вариант, так как не обеспечивает удобство в работе, а также не дает надёжную и лёгкую фиксацию. В идеале, для того, чтобы никаких особых трудностей при работе с инструментом не возникало, нужно расположить шпильку между передней и задней ручкой инструмента.

Чтобы обеспечить шпильке необходимую мобильность, на верхней крышке рейсмуса, переделываемого из рубанка, устанавливается подшипник качения. На среднюю пластину устанавливается гайка — с её помощью высота расположения рейсмуса становится легко регулируемой, с небольшим шагом и повышенной точностью.

Направляющие станка способствуют эффективности и точности при обработке заготовок. Делаются они из самых обыкновенных деревянных брусков, на которые не уйдёт слишком много средств. По длине они должны быть чуть-чуть больше, чем деталь, для которой предназначаются, то есть нужно выполнять их не прямо по длине заготовок, а оставлять небольшой запас.

Помимо всего прочего, нижняя плоскость разметочного станка должна быть устроена так, чтобы по ходу работы она могла находиться параллельно к его ножам. Так можно будет достичь максимальной точности при обработке той или иной детали.

Если же она будет находиться под электрорубанком, добиться этой точности окажется не так-то просто, и эффективность инструмента будет не такой, как ожидалось. Но если все сделано правильно, станки, устроенные по такому принципу, порадуют мастера.

Рейсмусовые станки по дереву

Любому мастеру нужна инструкция по изготовлению таких устройств, как самодельные рейсмусовые станки по дереву. Сделать этот механизм не очень сложно. Первым делом нужно взять лист фанеры длиной 500 м и шириной 400 мм, толщиной не менее 15 мм. Он послужит основой будущего устройства. Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры. Туда же устанавливается и электрорубанок.

Сделать этот механизм не очень сложно. Первым делом нужно взять лист фанеры длиной 500 м и шириной 400 мм, толщиной не менее 15 мм. Он послужит основой будущего устройства. Затем из другого куска фанеры той же толщины изготавливаются подставки для электрорубанка, и они крепятся к основе. Закрепляются они шурупами к тыльной стороне листа фанеры. Туда же устанавливается и электрорубанок.

Потом под рейсмусный электрорубанок устанавливается платформа, в центре которой необходимо проделать отверстие. Отверстие это вырезается лобзиком прямо по форме электроприбора, а сам прибор закрепляется на нем шурупами.

Далее, собирается приводной механизм и ставится на основную платформу. С его помощью она опускается и поднимается. В каждом из четырех углов основы, на которой уже установлен электрорубанок, монтируются винты с крупной резьбой. С их помощью можно регулировать толщину материала, подвергающегося обработке.

Меры безопасности

Чтобы уберечь себя от травм в процессе работы с электроинструментом, не помешает ознакомиться с кое-какими правилами безопасной эксплуатации. Помимо прочего, соблюдение мер предосторожности поможет продлить срок использования самодельного станка.

- Прежде чем в очередной раз включить инструмент, необходимо убедиться в том, что его проводка не оголена, а все элементы зафиксированы должным образом.

- При обрезке заготовок обязательно использование защитных очков.

- При обработке грубых деталей руки необходимо держать в перчатках.

- Нельзя допускать каких-либо дефектов и повреждений на поверхности шпилек и ножей. Иначе они должны быть немедленно заменены на новые.

- Не допускать попадания металлических компонентов на поверхности обрабатываемых деталей. Это гвозди, винты и саморезы. Есть риск получить травму при работе с инструментом, а также можно окончательно вывести его из рабочего состояния.

Рейсмусный станок своими руками по дереву

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

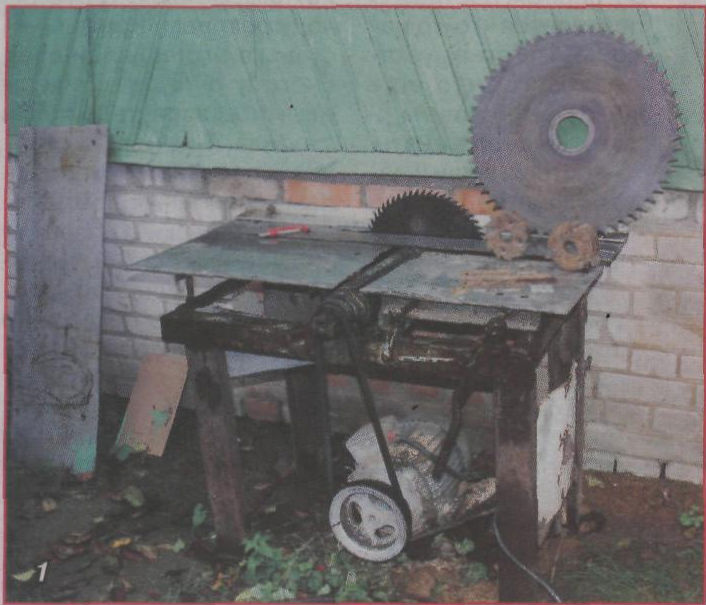

Самодельный рейсмусовый станокКлассификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод.

При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В. - По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу.

Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании). - Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

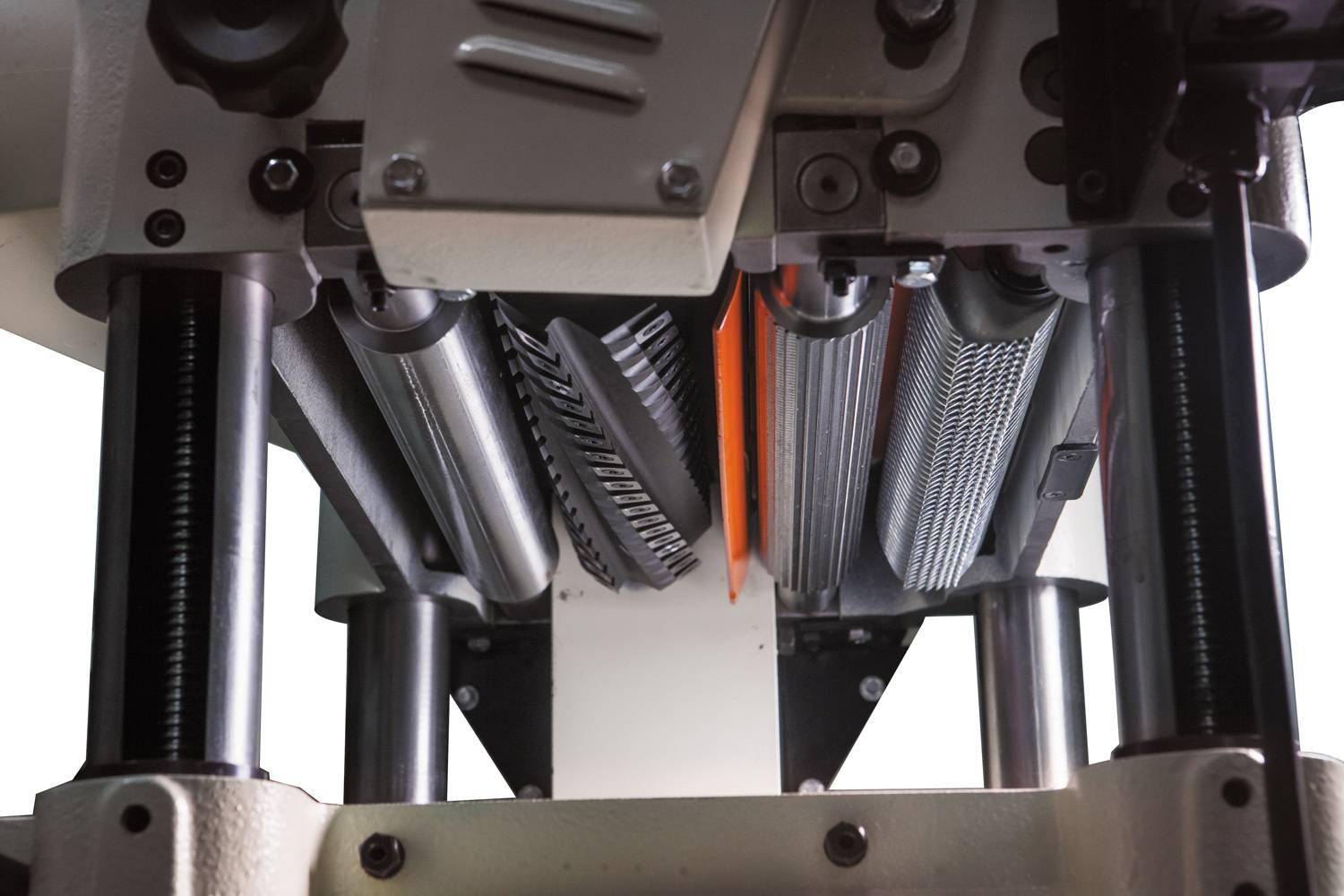

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

VM102 Высокоскоростной деревообрабатывающий рейсмусовый станок с односторонним рейсмусовым станком Электрический строгальный станок для обработки древесины 220В / 380В | |Обратите внимание:

когда посылка прибыла к вам на таможню, пожалуйста, оплатите налог и заберите посылку

Мы не несем ответственности за любые таможенные пошлины или налог на импорт

, если ваше место удалено, то нужно заплатить 38USD.

Технические характеристики

Наименование продукта: Строгальный станок

Номер модели: VM102

Версия: 400 мм ширина строгания

Напряжение питания: 220В2.2кВт / 380V3KW

Диаметр оси инструмента: Φ 70

Скорость оси инструмента: 9000 об / мин

Скорость подачи: 6,5 / 9 м / мин, регулировка скорости ленты

Максимальное количество строгания: 3 мм

Максимальная ширина обработки: 400 мм

Максимальная толщина обработки: 150 мм

Минимальная толщина заготовки: 8 мм

Минимальная длина заготовки: 13 мм

Размер упаковки: 65 * 60 * 115 см

Вес упаковки: 240 кг

Пакет:

1 * Толщиномер

Примечание:

1.Цвет (красный белый / синий белый) случайная доставка товара.

2. Этот продукт отправляется 220В по умолчанию. 380V нужно заплатить больше 25 usd.

Если вам нужно 380В, пожалуйста, оставьте сообщение или свяжитесь с нами, спасибо!

Показ изображения

, строгание древесины вручную — утолщение с использованием ручных плоскостей Утолщение с ручными плоскостями может показаться утомительным. Это, конечно, физическая работа, и если толщины досок много, то это может скоро стать тренировкой. Но при правильной технике строгание дерева вручную должно больше походить на приятную бодрую прогулку, чем на тяжелую борьбу.

Это, конечно, физическая работа, и если толщины досок много, то это может скоро стать тренировкой. Но при правильной технике строгание дерева вручную должно больше походить на приятную бодрую прогулку, чем на тяжелую борьбу.

Связанный: Вы должны пройти доску? Узнайте о технике ручного строгания.

Осел Работа?

Что вы думаете, чтобы ласточкин хвост для маршрутизаторов?

Я думаю, многие из вас читают, потому что вы любители ручного инструмента.Возможно, джиг ласточкин хвост — это высшее преступление, и мысль заставляет вас извергать свой ужин?

Или, может быть, вы более открытый, и все идет так долго, как вы наслаждаетесь?

Лично я никогда не использовал джиг ласточкин хвост. Я не думаю о результатах или о них.

Если мне нужно быть быстрым, то неряшливые, вырезанные вручную ласточкиные хвосты будут держаться на удивление хорошо. И если мне нужно быть презентабельным, то я определенно не буду тянуться к роутеру.

В последнее время я снова привык к мастерской, посвященной только ручному инструменту. Это заставило меня задуматься о том, что подготовка и утолщение досок на самом деле просто «работа осла».

Это заставило меня задуматься о том, что подготовка и утолщение досок на самом деле просто «работа осла».

Я всегда наслаждался процессами строгания древесины вручную, начиная с черновой стадии подготовки. Это то, чем я занимаюсь большую часть времени, когда строю мебель.

Но я также счастлив, что у меня есть доступ к толще машины, и я вполне доволен тем оправданием, что я могу бросить свои доски в начале проекта.

В конце концов, это «просто работа осла».

Мастерская только ручного инструмента

У меня нет машин в моей новой мастерской, поэтому у меня было много возможностей спросить, почему я так рад это назвать.

«Работа на осле» кажется таким неуважительным термином для набора навыков, которые, как мне кажется, так важны для ремесла деревообработки.

Я пришел к выводу, что это не более чем оправдание того, что я чувствую себя хорошо, когда я не могу потрудиться подготовиться вручную.

Немного похоже на то, когда мой сосед выскакивает на «Quick Smokey». Его причудливый термин, который, возможно, снимает часть вины за то, что он пошел на куфф на педик.

Его причудливый термин, который, возможно, снимает часть вины за то, что он пошел на куфф на педик.

вручную

Избегайте наушников!

У каждого из нас разные намерения относительно того, какой будет наша мебель и для чего мы строим. Мы также избегаем различных процессов, потому что нам не нравится их выполнять.

Я не песок, потому что я ненавижу шлифование, это так просто. Никаких оправданий не должно быть.

Создание моей новой мастерской по ручному инструменту помогает мне вспомнить, как именно я люблю деревообработку, когда все на моих условиях.

Я знаю, если я начну проект и подумаю: «Первая работа, наушники!», Тогда я ошибся. Мои мысли и мысли о проекте начались не с той ноги.

Есть много причин, почему мне нравится процесс ручной подготовки. С небольшим предметом мебели и правильным подходом это не займет много времени.

Я хотел бы еще кое-что рассказать о том, почему я чувствую, что утолщение рук является важным этапом проекта.

Вопрос сейчас, хотя; в какой момент ласточкин хвост стал таким важным процессом для деревообрабатывающего инструмента, по сравнению с подготовкой и утолщением досок?

Почему я чувствую себя более неудовлетворенным, когда нарезаю ласточкиные хвосты с помощью роутера, чем провожу скот через рубанок?

Я спрашиваю об этом лично и не предлагаю, чтобы кто-либо из нас извинялся за то, как мы решили работать.

Я пришел к выводу, что в моей мастерской нет никаких причин, по которым утолщение рук должно считаться худшим навыком, чем любой другой.

Я мог бы также начать называть «ласточкин хвост» на работе с большим ослом, когда есть над чем поработать. Тем более, что они будут едва заметны, когда будут покрыты молдингом.

И большинство гробов и шипов не будут видны после сборки.

Ручная подготовка — это, вероятно, одна работа, которая даст вам больше всего знаний о вашей древесине.А строгание древесины вручную создает множество навыков, которыми вы сможете воспользоваться на каждом этапе проекта. Тем не менее, это, скорее всего, работа, которую выполняет наименьшее количество людей.

Тем не менее, это, скорее всего, работа, которую выполняет наименьшее количество людей.

Я решил больше никогда не называть готовящимся ослом работу, и мне очень хотелось бы притупить представление, что это должно быть трудоемким и скучным занятием.

Он научит вас на мгновение читать вашу древесину и поможет решить многие трудности, с которыми вы столкнетесь.

Подготовка с ручными самолетами, безусловно, очень ценный процесс обучения.

Связанный: Ручная подготовка больших досок с эффективностью.

, Фуговально-рейсмусовый станок-Строгальные станки-ID товара :: 605305255-russian.alibaba.comФуговально-рейсмусовый станок

Макс. Ширина строгания: 650 мм

Толщина строгания: 5-220 мм

Мощность: 7,5 кВт

тип: толщина строгания

Толщина дерева Строгальный станок Подходит для строгания строгальной резки.

Данный рейсмусовый станок снабжен чугунной подставкой.

Конструкция для надежной работы без вибрации.

Различные скорости подачи.

| Наименование | Строгальный станок для обработки древесины |

| Модель | MW106C |

| Скорость вращения главной оси | 4500 об / мин |

| Скорость подачи | 4, 5 ~ 22 м / мин |

| Максимальная рабочая ширина | 650 мм |

| толщина строгания | 5-220 мм |

| максимальная мощность резания | меньше 10 мм |

| длина строгания | более 300 мм |

| мощность двигателя | 7 ,5 кВт (10 л.с.) |

| Вес машины | 860 кг |

| Габаритные размеры | 1150 * 900 * 1360 мм |

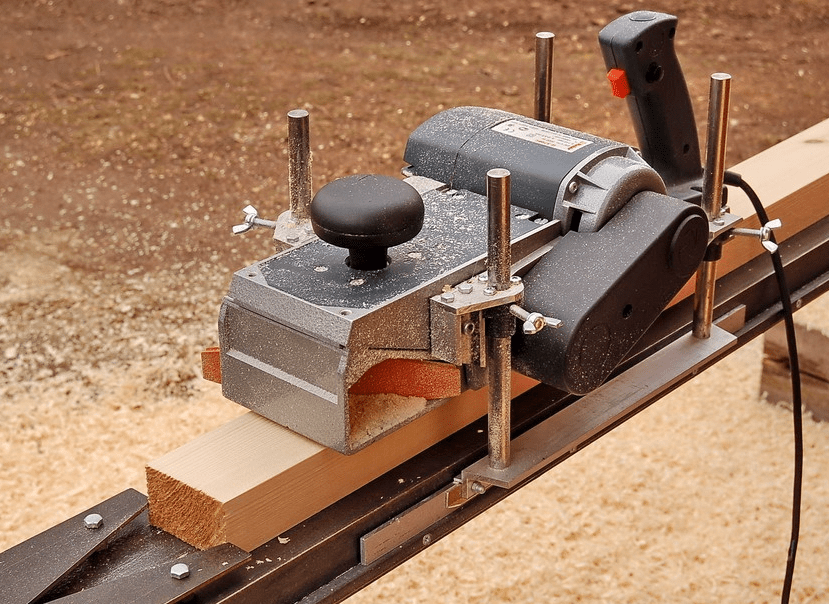

Самодельный рейсмусовый станок из электрорубанка

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента

При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Устройство и назначение рейсмуса

Использование рейсмуса позволяет в несколько раз ускорить процесс проведения строительных работ, при этом инструмент позволит избежать допущения большого количества ошибок и сделает процесс выполнения строительства более точным. Этот агрегат представляет собой полноценный заменитель карандаша и линейки. При использовании карандаша и линейки нанесение линий представляет определенную сложность, так как очень часто линия может иметь различную толщину, может быть прерывистой или неровной. Все эти дефекты приводят к появлению неточностей, которые могут оказывать влияние на качество работ. Самодельный рейсмус благодаря наличию в его конструкции острой шпильки позволяет избавиться от таких сложностей.

В состав конструкции инструмента входят следующие составные части:

- фиксаторы;

- штанга; шпилька или лезвие;

- колодки.

Благодаря такой конструкции приспособление с легкостью справляется с задачей создания ровных линий на любой поверхности. В процессе проведения операции колодка перемещается вдоль штанги и позволяет проводить измерение расстояния от шпильки до колодки. Использование винтового спецзажима позволяет проводить надежное фиксирование инструмента. Благодаря наличию шкалы измерений, нанесенной на штанге, с легкостью происходит перенастраивание инструмента на тот размер, который требуется в процессе работы.

В процессе проведения операции колодка перемещается вдоль штанги и позволяет проводить измерение расстояния от шпильки до колодки. Использование винтового спецзажима позволяет проводить надежное фиксирование инструмента. Благодаря наличию шкалы измерений, нанесенной на штанге, с легкостью происходит перенастраивание инструмента на тот размер, который требуется в процессе работы.

Чтобы изготовить рейсмус своими руками из электрорубанка, потребуется подготовить:

- электрорубанок;

- бруски из древесины и листовую фанеру для проведения сборки корпуса приспособления.

Помимо этого, мастер, решивший сконструировать приспособление, должен обладать набором базовых знаний в области физики и механики.

Меры безопасности

Любой самодельный электроинструмент, станок предъявляет повышенные требования к вопросам безопасности в процессе эксплуатации. Потому если вы решили своими руками изготовить на основе электрорубанка рейсмус, обязательно ознакомьтесь с основными правилами его применения. Это убережет вас от травм, а также продлит срок службы самого инструмента.

Это убережет вас от травм, а также продлит срок службы самого инструмента.

- Обрезая заготовки своими руками рейсмусом, всегда надевайте специальные защитные очки;

- При работе с плотными, грубыми заготовками, руки держите в перчатках;

- Перед включением оборудования убедитесь, что все его элементы надежно зафиксированы, проводка не оголена. Это нужно делать перед каждым новым рабочим днем;

- Ножи и шпильки не должны иметь дефектов, повреждений, трещин на своей поверхности. При их обнаружении данные элементы подлежат немедленной замене;

- Следите за тем, чтобы обрабатываемые заготовки не имели металлических компонентов — скобы, гвозди, винты, саморезы. При их попадании на рейсмус это грозит не только увечьям, но и полному выходу из строя самого станка.

Поэтапное создание рейсмуса

Эта часть тоже делается из фанеры

, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы

монтируем винты с крупной резьбой.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами

. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора

можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами

Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами

рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Изготовление

Для работы нужно использовать следующие материалы и инструменты:

- Электрорубанок или двигатель в зависимости от выбранного варианта конструкции.

- Фанера толщиной 10-15 мм для столов и 15-20 мм для изготовления боковой стенки станины, которая будет служить основой конструкции. Для изготовления можно использовать ДСП, но такой фуговальный станок будет менее удобным.

- Дрель со свёрлами подходящей толщины.

- Электролобзик.

- Циркулярная пила.

- Электрический шуруповёрт.

- Деревянная доска или брус для изготовления бокового упора.

Сделать фуганок из электрорубанка проще, чем использовать отдельный двигатель, но последний будет менее мощным. Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

Перед началом работы нужно выбрать подходящую конструкцию и сделать чертеж.

Изготавливаем станину

Она является основой всей конструкции. К ней крепятся все остальные детали. При самостоятельном изготовлении для этой цели удобно использовать лист фанеры подходящего размера.

Станина должна обеспечивать высокую устойчивость конструкции. Все детали должны быть надёжно прикреплены к ней. Способ прикрепления зависит от используемого материала. Для металлических деталей можно использовать сварку или винтовые крепления, для деревянных саморезы и клей. При выборе варианта станины нужно учитывать, планируется ли делать конструкцию разборной. В этом случае удобнее применить винтовые соединения.

Установка вала с ножами

Вал для фуганка своими руками сделать не получится. Этот узел лучше заказать у специалистов или приобрести в магазине. Пила состоит из трёх лезвий, которые при вращении снимают слой дерева с обрабатываемой детали.

Барабан устанавливают на станину с помощью подшипников. На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

На краю вала должен быть предусмотрен ролик, на котором будет закреплён ремень, соединённый с валом двигателя.

Стол

В конструкции предусмотрены два стола для фуговального станка — приёмный и подающий. Они расположены по обе стороны от вала с ножами. Поверхность должна быть гладкой, потому что обрабатываемую деталь необходимо при обработке прижимать к поверхности.

Для того, чтобы обработка была качественной, высота поверхности столешницы должна соответствовать лезвиям. Чем она ниже, тем больший слой дерева будет снят при обработке. Для регулировки высоты стола устанавливают специальный механизм.

Установка двигателя с приводом

Чтобы сделать электрический фуганок, нужно правильно подобрать электрический мотор. Достаточно, чтобы его мощность превышала 1000 Вт. Удобно использовать модели, которые питаются от 220 В.

Шкивы двигателя и барабана с ножами должны находиться в одной плоскости. Для того, чтобы этого достичь, необходимо использовать специальные инструменты (уровень и другие измерительные инструменты). В этом случае ремень будет передавать вращение наиболее эффективным образом.

В этом случае ремень будет передавать вращение наиболее эффективным образом.

Ремень должен быть плотно натянут. В противном случае он не сможет обеспечить нужную скорость вращения. Предусматривая место для двигателя, необходимо, чтобы была предусмотрена возможность регулировать его положение. В этом случае будет удобно подобрать его так, чтобы обеспечить нужную степень натяжения шкива.

Жесткий упор

Перпендикулярно поверхности стола необходимо установить деревянную деталь, которая будет служить направляющей. Она нужна для того, чтобы обеспечить прямолинейное движение заготовки. Для этого можно использовать деревянную деталь подходящей формы. При этом необходимо зачистить её поверхность так, чтобы на ней не было заусениц или неровностей.

Рейсмусовый станок: конструктивные особенности, применение

Рейсмусовый станок — исключительно важный инструмент для любой . Качественный экземпляр дает возможность работать с пиломатериалом быстро, эффективно, с минимальным количеством древесных отходов.

Результатом работы с рейсмусом является идеально гладкий ровный пиломатериал, пригодный для изготовления различных деревянных украшений интерьера и предметов мебели. Настоящий качественный рейсмус состоит из следующих конструктивных элементов:

- Рабочий стол.

- Рабочий вал (в некоторых случаях – два). Рейсмус, оснащенный одним валом, предназначен для обработки деревянной заготовки лишь с одной стороны. С помощью двухвального можно обработать полуготовое изделие с двух сторон.

- Прижимные валики, служащие для фиксации и протяжки заготовки в зону обработки. Обычно рейсмус оснащен либо двумя валиками в верхней части, либо имеет по одному валику сверху и снизу.

- Регулировочная система.

- Система защиты от обратного хода рабочей заготовки.

Рейсмусовый станок весьма актуален при масштабном строительстве, поскольку с его помощью можно быстро и легко обработать большое количество древесных заготовок различных размеров. Кроме того, можно будет контролировать при этом глубину нарезки, и выполнять идеально четкие линии практически на любой поверхности с минимальным количеством погрешностей.

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

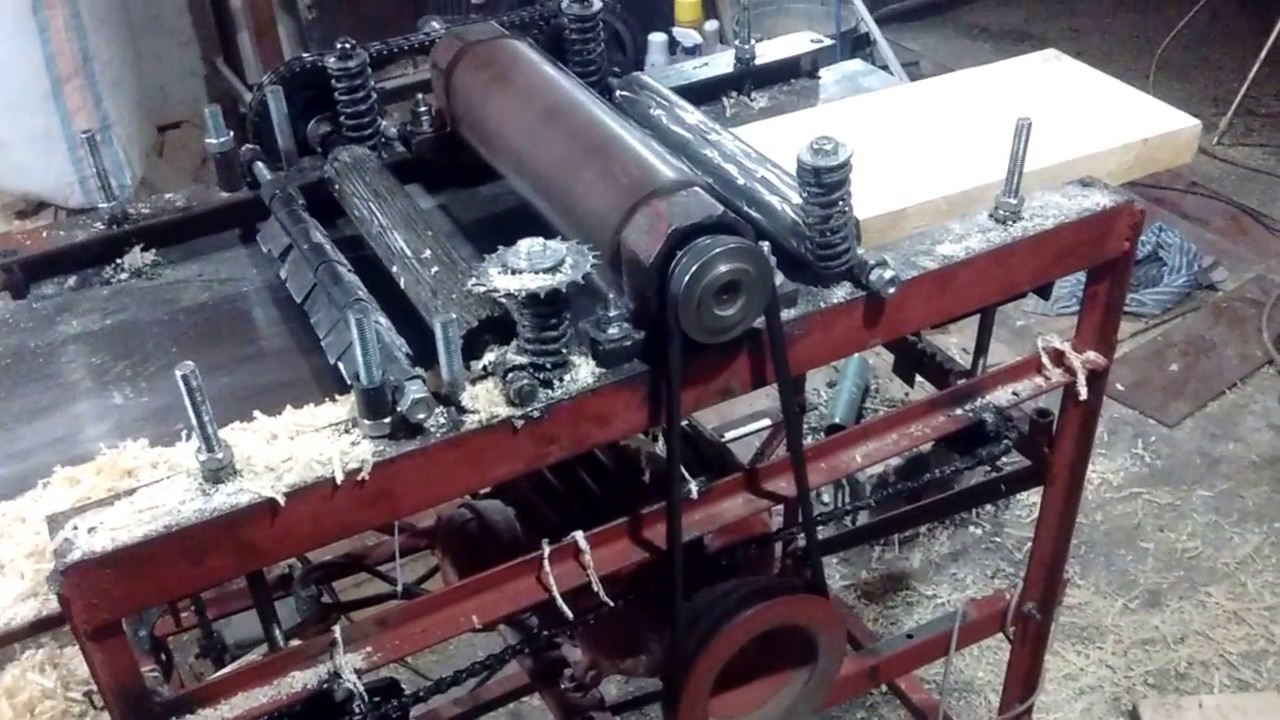

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

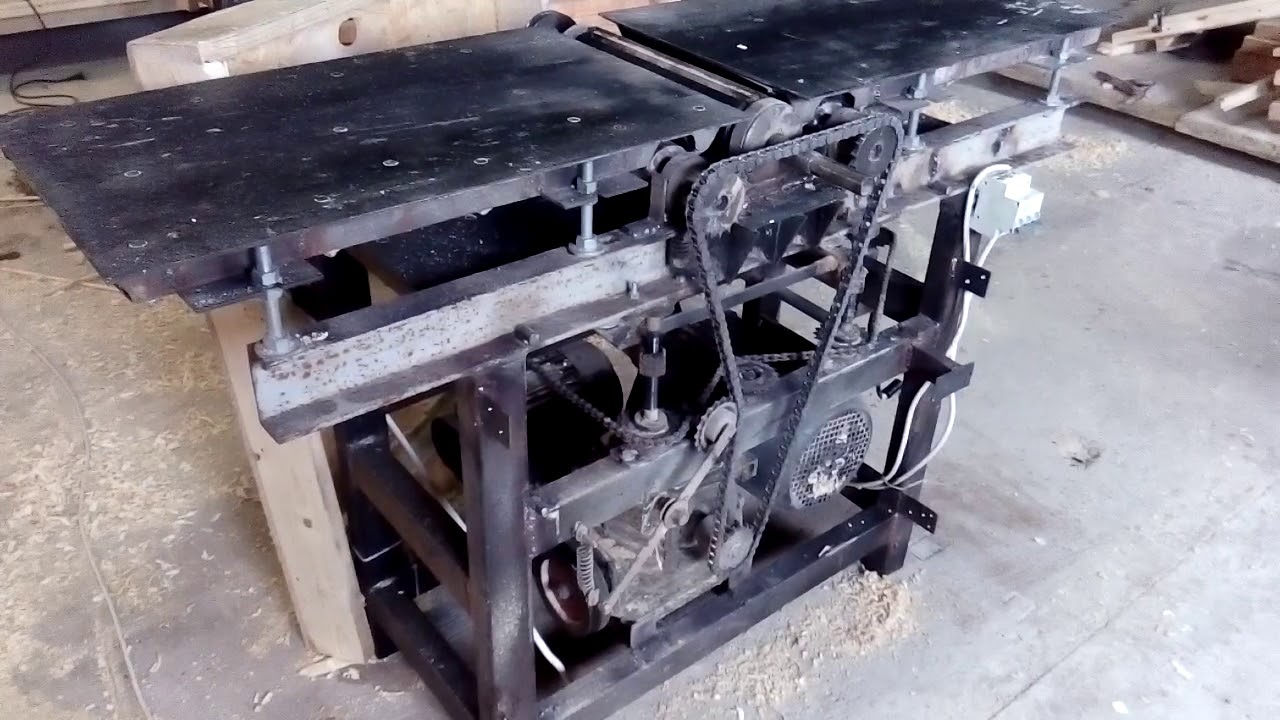

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Классификация и устройство

Различают ручные и стационарные электрические фуганки. Первым можно пользоваться при обработке сравнительно небольших по длине досок. Такой электрофуганок обязательно оснащается крепёжным узлом, благодаря которому его можно надёжно установить на имеющийся рабочий верстак. Стационарные исполнения характерны для плотницких и мебельных мастерских.

Устройство фуганка – ручного или стационарного – одинаково: электродвигатель через понижающий редуктор передаёт крутящий момент на рабочий элемент – ножевой барабан, снабжённый съёмными лезвиями. Вращаясь, инструментальная головка получает вертикальную подачу. В комплект обычно входит несколько видов ножей, которые предназначены для обработки древесины с разной твёрдостью. Таким образом, электрический фуганок отличается от механического тем, что обработка поверхности происходит в результате вращательного, а не возвратно-поступательного перемещения рабочей части инструмента. Количество ножей в разных моделях может быть от одного до трёх.

Вращаясь, инструментальная головка получает вертикальную подачу. В комплект обычно входит несколько видов ножей, которые предназначены для обработки древесины с разной твёрдостью. Таким образом, электрический фуганок отличается от механического тем, что обработка поверхности происходит в результате вращательного, а не возвратно-поступательного перемещения рабочей части инструмента. Количество ножей в разных моделях может быть от одного до трёх.

Важным элементом, гарантирующим безопасность работ на ручном электрофуганке, является система управления агрегатом. В корпусе предусматривается наличие двух управляющих кнопок: только при одновременном нажатии на них запускается электродвигатель. Там размещаются также:

- Раструб для подключения пылесоса, при помощи которого можно убирать накапливающуюся стружку. Для большинства моделей раструб размещается в правой части корпуса, хотя есть и исполнения, где направление выброса стружки можно изменять.

- Упорная рукоятка.

- Управляющие кнопки.

- Ручной винт — регулятор глубины строгания.

- Боковой упор, при помощи которого производится изменение ширины захвата обрабатываемой поверхности.

- Защитный откидной кожух.

- Подошва, которая выполняется из шлифованного толстолистового алюминия.

- Разъём аккумуляторной батареи, куда можно подключить обычный аккумулятор напряжением 18 В. Естественно, что имеется кабель длиной два метра для подключения двигателя к бытовой сети.

Советы по сборке самодельного рейсмуса

Перед тем, как приступить к сборке рейсмуса, и даже до того, как подготавливать весь необходимый материал, необходимо определиться с размером деталей, которые будут обрабатываться на аппарате

Важное требование, когда собирается рейсмус из рубанка своими руками – нужно предусмотреть запас габаритов направляющих и подошвы рейсмуса. Если их сделать недостаточно крупными, то крупную деталь будет проблематично зафиксировать

Следовательно , деталь будет выходить кривой.

Также нужно определиться с расположением шпильки. Многие ошибочно размещают ее в передней части, но это не совсем удобно в работе и может стать причиной некачественной обработки деталей. Шпильку лучше всего установить так, чтобы она давила на центральную часть рубанка, между передней и задней ручками.

Процесс работы самодельным рейсмусом

Рейсмус чаще всего используется для выравнивания деталей с изменяющейся высотой от одного края к другому. К примеру, требуется изготовить ровный брусок из куска дерева с изменением высоты в 5 см. Для этого следует выставить электрорубанок по высоте нижнего края вращением шпильки. После этого включаем инструмент в сеть и начинаем запускать заготовку под подошву рубанка. Здесь могут возникнуть трудности: если самодельный рейсмус недостаточно устойчивый, то удержать деталь в необходимом положении будет сложно. В этом случае рекомендуется обрабатывать детали вдвоем – один запускает деталь под ножи, другой держит корпус рейсмуса.

Если все сделать все правильно и работать аккуратно, то результат работы будет весьма хорошим. Поэтому, если Вам нужно обрабатывать детали, не спешите покупать фабричный рейсмус – из рубанка своими руками он изготавливается сравнительно просто, а качество обработки деталей при качественной сборке будет весьма высоким.

Поэтому, если Вам нужно обрабатывать детали, не спешите покупать фабричный рейсмус – из рубанка своими руками он изготавливается сравнительно просто, а качество обработки деталей при качественной сборке будет весьма высоким.

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Читать также: Станок из ручной циркулярки своими руками

Изготовление самодельного фуговального станка

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

На сверлильном станке в боковой панели следует сделать два паза на расстоянии 70 мм, с их помощью, в дальнейшем, будет крепиться основание переднего стола.

Основание станка

Изготавливаем основание. Это простой прямоугольник, который нужно вырезать на циркулярке или ином распиловочном станке из той же фанеры толщиной 18-20мм размерами 180х480мм. Тут все просто — соединяем основание и боковую стенку под углом 90 градусов саморезами в торец стенки.

В дальнейшем рубанок будет устанавливаться следующим образом.

Задний стол

Задний стол также изготавливается из фанеры 18-20мм размерами 150х600мм; выпиливается технологический проем, чтобы получилась вот такая форма.

Торцевую кромку проема нужно спилить под углом. Сделать это можно на циркулярной пиле или электролобзиком.

Далее, открутив 4 винта, снимаем неподвижную «подошву» с электрорубанка и размечаем стол будущего станка.

Просверлив необходимые технологические отверстия, их нужно их немножко раззенковать, чтобы штатные винты были утоплена «заподлицо» и не препятствовали движению заготовки.

Устанавливаем наш самодельный задний стол на место снятой подошвы электрорубанка штатными винтами. После этого нужно зафиксировать этот стол на боковой стенке саморезами в торец этой стенки.

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Две прямоугольных заготовки скрепляются под углом 90 градусов, образуя «уголок». После чего его жестко крепят к неподвижной части стола.

Фуговальный станок своими руками из электрорубанка готов к работе.

Рейсмусовый станок самодельный чертежи

Самодельный рейсмусовый станок способен выполнить в домашних условиях любой специалист, агрегат собирается легко, а служит долго.

Рейсмусовые станки можно найти любой мастерской, где занимаются рейсмусованием и фугованием. Две этих манипуляции похожи между собой, разница заключается только в том, что первая проводится после второй.

Блок: 1/6 | Кол-во символов: 333

Источник: https://promzn.ru/stanki-i-oborudovanie/samodelnyj-rejsmusnyj-stanok.html

Введение

Конструкции рейсмусовых приспособлений бывают очень разные, но их объединяет главный принцип и назначение самого станка – это выравнивание заготовки по толщине. Например, если распиленный массив дерева или листовая древесная плита имеет разную толщину или какие-либо дефекты поверхности, то с помощью рейсмусового станка можно их нивелировать.

По принципу обработки древесины можно выделить два основных типа:

- режущие;

- шлифующие.

В конструкции режущих рейсмусовых станков используется вал с несколькими ножами, который при вращении срезает слой древесины, а в шлифующих станках применяются валы с абразивным покрытием (материалом), которые, соответственно, шлифуют поверхность заготовки до заданной толщины. В данной статье мы разберем один из вариантов конструкций самодельного шлифовально-рейсмусового станка, будет описана пошаговая инструкция изготовления такого станка, сопровождаемая описанием, комментариями, фото.

Блок: 2/7 | Кол-во символов: 1181

Источник: https://verstakdoma.ru/stati/instrument/samodelny/rejsmusovyj-stanok-svoimi-rukami-chertezhi-foto-i-video/

Особенности

Фото чертежа рейсмуса своими руками

- Рейсмус представляет собой устройство, предназначенное для строгания заготовок, придания им завершенного внешнего вида;

- Такое устройство позволяет менять толщину изделия, создавать идеально гладкую поверхность;

- Рейсмус — незаменимый инструмент в сфере мебельного производства;

- С помощью рейсмуса можно выполнять отделку помещений, создавать стройматериалы, декоративные элементы;

- Заводской инструмент — удовольствие не из дешевых. В связи с этим большую популярность завоевал самодельный рейсмус;

- Изготовить строгальный инструмент своими руками можно, опираясь на чертежи и понимая принцип работы агрегата.

Самодельное устройство — это бюджетный аналог заводскому станку. Если вам приходится часто иметь дело с деревянными заготовками, либо вы занимаетесь самостоятельно постройками, создаете для своего дома мебель, не обязательно покупать дорогой заводской рейсмус. Для подобных целей вполне сгодится самодельный инструмент.

Блок: 2/4 | Кол-во символов: 978

Источник: https://TvoiStanok.ru/otvety/rejsmus-svoimi-rukami.html

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Блок: 3/5 | Кол-во символов: 2656

Источник: http://StankiExpert.ru/stanki/stanki-dlya-rezki/reismusovyi-stanok-svoimi-rukami.html

Назначение станка

Деревообрабатывающая отрасль во многих отраслях требует присутствия рейсмусового оборудования. Оно помогает производить обработку досок, бруса, щитов, достигая точного идеального эффекта со всех сторон заготовки.

Обрабатывая неровное шероховатое бревно, полученный брус будет ровным и гладким по всем четырем плоскостям. Рейсмус – это строгательный агрегат, который производит обработку сразу большой площади изделия.

Изготовленные своими руками машины, отличаются малым весом, благодаря чему их легко перевозить с места на место, а также они проще устроены регулировке толщины снимаемой с дерева.

Блок: 3/6 | Кол-во символов: 612

Источник: https://promzn.ru/stanki-i-oborudovanie/samodelnyj-rejsmusnyj-stanok.html

Перед началом работы

- Прежде чем сделать первый прогон заготовки, обязательно убедитесь в работоспособности все элементов собранного своими руками станка.

- Проверьте, насколько качественно заточены ножи. С тупыми валами добиться хоть какого-то результата вы не сумеете. И убедитесь, что они правильно установлены;

- Не забывайте о значимости постоянного ограждения вала;

- Никогда не обрабатывайте на самодельном рейсмусе детали, длина которых меньше расстояния между двумя валами вашего инструмента;

- Не чистите, не ремонтируйте и не пытайтесь внести в настройки рейсмусового станка в тот момент, когда инструмент работает.

В остальном только желаем удачи в сборке эффективного, надежного и производительного рейсмусового станка.

Блок: 4/4 | Кол-во символов: 812

Источник: https://TvoiStanok.ru/otvety/rejsmus-svoimi-rukami.html

Наладка оборудования

Настройку осуществляют следующим образом. Опорные ролики (8) опускают ниже уровня стола (10), а саму столешницу настолько, чтобы уложенный на нее предварительно обработанный деревянный брусок свободно проходил под ножевым валом. Медленно приподнимают стол, одновременно прокручивая вал, до касания им поверхности бруска. В момент прикосновения верхней гранью ножевого вала фиксируют положения стола.

Медленно приподнимают стол, одновременно прокручивая вал, до касания им поверхности бруска. В момент прикосновения верхней гранью ножевого вала фиксируют положения стола.

Опустив рабочую поверхность на 0,3 мм, брусок перемещают под задний прижим (3), который регулируют винтами (2), стараясь получить касание шаблона. Дополнительно опускают на 0,7 мм (итого на 1 мм от начального уровня) и мерный штамп помещают под передний прижим (5), высота которого до момента касания бруска выставляется регулировочными винтами (6).

Опустив рабочую поверхность еще на 0,5 (1,5 мм от начального уровня), настраивают задний прижимной вал (1). Продолжая опускать на 0,5 мм, при помощи мерного шаблона изменяют высоту рифленого подающего вальца (7). Понизив еще на миллиметр, мерный шаблон устанавливают под когтевую защиту и регулируют высоту до момента касания. В завершении опорные ролики выставляют над поверхностью стола.

Обработка заготовки, которая не прижимается одновременно обоими валами, – запрещена!

В зависимости от модели деревообрабатывающего оборудования настроечные размеры могут отличаться. Приступая к обработке хвойных пород, разницу в высоте прижимных валов устанавливают в пределах 0,3 мм, для лиственных – 0,1 мм. Во время строгания заготовок важно соблюдать технику безопасности, поэтому нельзя:

Приступая к обработке хвойных пород, разницу в высоте прижимных валов устанавливают в пределах 0,3 мм, для лиственных – 0,1 мм. Во время строгания заготовок важно соблюдать технику безопасности, поэтому нельзя:

- располагать руки вблизи движущихся и вращающихся механизмов;

- производить чистку во время работы;

- ремонтировать детали, находящиеся под напряжением.

Чтобы предупредить возможность повреждения током оборудование обязательно заземляют. Перед включением обязательно проверяют исправность всех механизмов.

Блок: 4/5 | Кол-во символов: 1847

Источник: http://obustroen.ru/instrumenty-i-oborudovanie/mehanizirovannye/drugie-elektroinstrumenty/rejsmus-svoimi-rukami.html

Параметры самодельного рейсмуса

Рынок представляет огромный ассортимент рейсмусовых установок как отечественного, так и импортного производства. Заграничные представлены китайскими фирмами, известными низким качеством, малой надежностью, а также имеющими несоответствия указанным в технической инструкции параметрам.

В сравнении с ними, гораздо выгоднее и целесообразней будет изготовить самодельный рейсмусовый станок.

Необходимо упомянуть, что какие-то детали и модули нужно будет закупать, а не тратить время на попытки изготовления собственноручно. Прежде всего – это вал с ножами и закрепляющими подшипниками.

Изготовленные своими руками будут характеризоваться низкой точностью сопряжения, что будет способствовать излишнему нагреву, особенно обрабатываемой поверхности.

Особенности изготовления

Самодельный рейсмусовый станок, чертежи которого легко найти в интернете, нужно собирать, обращая внимание на элементы, составляющие его. Но при необходимости совмещения рейсмуса и фуганка, стоит взять двухсторонний привод. Это даст возможность производить предварительное прострагивание древесины в одну сторону, а в другую – уже осуществлять чистовую окончательную обработку.

Но при необходимости совмещения рейсмуса и фуганка, стоит взять двухсторонний привод. Это даст возможность производить предварительное прострагивание древесины в одну сторону, а в другую – уже осуществлять чистовую окончательную обработку.

Важно определить заранее длину вала с ножами. Самодельная деталь с длиной ножевого модуля больше 50 сантиметров является довольно жесткой в работе с твердыми древесными пародами.

Результатом недостаточного давления становится неровная текстура доски с волнами и гребнями, достигающими 1 миллиметра, такая работу необходимо будет снова шлифовать. Размеры частей самодельной конструкции должны соответствовать тому, чтоб иметь возможность производить разнообразные декоративные детали из древесины: профили, багеты, плинтуса.

Эксплуатировать самодельные рейсмусовые станки по дереву, нужно соблюдая технику безопасности. Рабочая зона аппарата, сконструированного самостоятельно, должна быть ограждена. Следует заранее предусмотреть исключение обратного движения бревна и разрушения доски в процессе обработки.

В самодельном станке лучшим вариантом будет установка двух прижимных устройств в столе, такая конструкция даст возможность перемещения доски по гладкой поверхности, не касаясь стола.

Блок: 5/6 | Кол-во символов: 2162

Источник: https://promzn.ru/stanki-i-oborudovanie/samodelnyj-rejsmusnyj-stanok.html

Сборка рейсмусового самодельного станка

Теперь у нас изготовлены все необходимые конструктивные элементы для окончательной сборки нашего рейсмуса. Необходимо установить шлифовальный вал в опорные подшипники, установить дрель, зажать ось вала в патрон дрели и станок готов. Регулировка толщины обрабатываемой заголовки происходит за счет вращения регулировочных винтов, которые понимают и опускают подвижный стол.

Наш самодельный рейсмусовый станок из электродрели готов.

Блок: 6/7 | Кол-во символов: 473

Источник: https://verstakdoma.ru/stati/instrument/samodelny/rejsmusovyj-stanok-svoimi-rukami-chertezhi-foto-i-video/

Заключение

Итог

Мы выполнили все операции и своими руками изготовили настоящий шлифовально-рейсмусовый станок из дрели. В данной статье есть все необходимые фото технологических операций и чертежи рейсмусового станка, которые помогут Вам без труда сделать себе настоящего помощника в мастерской.

В данной статье есть все необходимые фото технологических операций и чертежи рейсмусового станка, которые помогут Вам без труда сделать себе настоящего помощника в мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами рейсмусового станка сделанного своими руками из дрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок рейсмусового станка

Ниже укажем чертежи деталей , которые нужны для изготовления станка.

Видео

Видео, по которому делался этот материал.

Блок: 7/7 | Кол-во символов: 672

Источник: https://verstakdoma.ru/stati/instrument/samodelny/rejsmusovyj-stanok-svoimi-rukami-chertezhi-foto-i-video/

Количество использованных доноров: 6

Информация по каждому донору:

- http://StankiExpert.

ru/stanki/stanki-dlya-rezki/reismusovyi-stanok-svoimi-rukami.html: использовано 1 блоков из 5, кол-во символов 2656 (11%)

ru/stanki/stanki-dlya-rezki/reismusovyi-stanok-svoimi-rukami.html: использовано 1 блоков из 5, кол-во символов 2656 (11%) - https://promzn.ru/stanki-i-oborudovanie/samodelnyj-rejsmusnyj-stanok.html: использовано 5 блоков из 6, кол-во символов 6003 (24%)

- https://verstakdoma.ru/stati/instrument/samodelny/rejsmusovyj-stanok-svoimi-rukami-chertezhi-foto-i-video/: использовано 4 блоков из 7, кол-во символов 3096 (12%)

- https://TvoiStanok.ru/otvety/rejsmus-svoimi-rukami.html: использовано 2 блоков из 4, кол-во символов 1790 (7%)

- https://i-perf.ru/stanok/rejsmusovyj-stanok-samodelnyj-chertezhi.html: использовано 1 блоков из 5, кол-во символов 9609 (38%)

- http://obustroen.ru/instrumenty-i-oborudovanie/mehanizirovannye/drugie-elektroinstrumenty/rejsmus-svoimi-rukami.html: использовано 1 блоков из 5, кол-во символов 1847 (7%)

Рейсмусовый станок самодельный чертежи

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе.

Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции. - По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией.

Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум. - узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр. ) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Бесплатный 3D-планировщик дома | Спроектируйте дом онлайн: Planner5D

HD Визуализация

Используйте функцию «Снимки», чтобы сделать ваш дизайн реалистичным — это добавляет тени, освещение и насыщенные цвета, чтобы ваша работа выглядела как фотография!

Режимы 2D / 3D

Поэкспериментируйте с 2D- и 3D-видами, проектируя под разными углами.Упорядочивайте, редактируйте и применяйте пользовательские поверхности и материалы.

5000+ Каталог товаров

Изучите нашу галерею проектов и просмотрите наш контент. В нашей пользовательской библиотеке у нас есть что-то замечательное для всех.

Простой пользовательский интерфейс

Интуитивно понятный и ориентированный на пользователя интерфейс обеспечивает простой процесс проектирования без каких-либо руководств или инструкций.

Редактирование предметов

Применяйте нестандартные цвета, узоры и материалы к мебели, стенам и полам, чтобы они соответствовали вашему стилю дизайна интерьера.

Сообщество

Станьте частью растущего сообщества.Загружайте и настраивайте проекты. Вдохновляйтесь дизайнами, созданными другими пользователями.

.Планировщик 5D

Назад

Распознать план по изображению

Загрузить изображение с планом

Перетащите и отпустите или Просматривать ваш файл для загрузки плана этажа

Ошибка загрузки

Проверьте свое изображение.

Мы поддерживаем следующие форматы изображений:

500x500px, JPG / PNG

Ваше изображение загружено

Сейчас в очереди. Когда все будет готово, вы получите уведомление и электронное письмо.

ОК

Ваше изображение загружено

Сейчас в очереди. Когда все будет готово, вы получите уведомление и электронное письмо.

Изображение, которое вы пытаетесь отправить, превышает ограничение разрешения 1024×1024 пикселей.Повторите попытку с файлом меньшего размера.

Превратите Blueprint в интерактивный 3D интерьерный проект!

Сделайте свой интерьер реалистичным!

Сделайте свой интерьер реалистичным!

Экономьте {скидку}, платя ежегодно.

Все налоги включены. Отменить в любое время.

Сколько вам нужно признаний?

редактор ВизуализироватьСколько рендеров вам нужно?

Сколько текстурных пятен вам нужно?

Счет ежемесячно Оплата ежегодно Отменить в любое время Включенные налоги Вы экономите в год Ошибка обработки платежа

Произошла непредвиденная ошибка обработки платежа. Оплата прошла успешно!

Ваш платеж принят, спасибо! Пожалуйста, проверьте свою электронную почту для подтверждения покупки. Спасибо за оплату!

Ваш платеж все еще обрабатывается. Это требует немного больше времени. Как только платеж будет одобрен, вы получите письмо с подтверждением. Оплата прошла успешно!

Ваш платеж принят, спасибо! Пожалуйста, проверьте свою электронную почту для подтверждения покупки. Ты уверен? Ваша подписка будет отменена. Подписка отменена

Ваша подписка будет отменена.

Самодельный фуганок / строгальный станок Lucian

Когда Люциан прислал мне свои фотографии шпиндельный шлифовальный станок, я заметил, что это на то, что выглядело как самодельный фуганок. Я спросил об этом.Lucian ответил:

Что вы заметили на фотографиях шпиндельной шлифовальной машины было то, что он стоял на Машина 2-в-1 с большой производительностью:

Фуганок над столом, рабочая ширина до 500 мм

Толщина машины, рабочая ширина до 400 мм, что ниже фуговальный стол и которые работают в обратном направлении движения вперед материал.

Это машина, которую я сконструировал более 10 лет назад (вероятно, в 2002). Некоторые компоненты сделали друзья, а все другие операции (сварка, сверление, изготовление различных металлов и т. д.) и вся сборка была сделана мной. Некоторые технические данные:

1. Фуговальный двигатель: 230 В, 2,2 кВт, 3000 об / мин.

2. Двигатель с продвижением по толщине: 230 В, 1,5 кВт, 1500 об / мин.