Токарный станок своими руками – агрегат не хуже заводского!

Для того чтобы сделать токарный станок своими руками, домашнему умельцу понадобится разобраться с механизмом его действия, подготовить некоторые материалы и запастись терпением, необходимым для сборки самодельной конструкции, которая позволит обрабатывать разнообразные металлические изделия.

1 Зачем нужна самодельная токарная установка?

Ни один мужчина не откажется от того, чтобы в его доме либо квартире имелся небольшой по размерам токарный станок. Ведь с его помощью можно выполнить множество операций, связанных с обработкой деталей из металла, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием наружным поверхностям деталей заданных форм.

Конечно, можно попытаться приобрести заводской токарный агрегат. Но такая покупка не каждому по карману, да и поместить производственный станок в обычном жилище бывает практически нереально из-за того, что оборудование для токарной обработки металлов занимает много места.

Самодельный токарный станок по металлу, собранный по всем правилам, будет иметь несложное управление, занимать минимум места, отличаться простотой работы. При этом на нем вы сможете без проблем обрабатывать различные металлические и стальные изделия небольших геометрических размеров, став настоящим домашним мастером.

2 Устройство и механизм действия самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет узнать об его основных узлах и механизме действия подобного оборудования. Элементарный станок состоит из следующих частей:

- две бабки;

- рама;

- два центра: один из них является ведомым, другой – ведущим;

- упор для рабочего режущего инструмента;

- электрический привод.

Механизмы станка устанавливаются на станину (в самодельном агрегате ее роль выполняет рама). Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина «домашнего» станка обычно выполняется из деревянного бруса, также можно использовать уголки или профили из стали (металла). Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать практически любой электрический мотор, даже совсем небольшой по мощности, но при этом стоит понимать, что его технических характеристик может не хватить для качественной обработки деталей, особенно, если речь идет о металлообрабатывающем аппарате. Малая мощность электродвигателя не позволит работать с металлом, а вот с деревянными заготовками способен справиться даже мотор мощностью около двухсот ватт.

Вращение в самодельных станках может сообщаться посредством цепной, фрикционной либо ременной передачи. Последняя из указанных применяется чаще всего, так как она характеризуется максимальной надежностью. Кроме того, имеются и такие конструкции агрегатов, сделанных самостоятельно, в коих передаточного устройства и вовсе не предусмотрено. В них ведущий центр или патрон для крепления рабочего инструмента размещается непосредственно на валу электромотора. Видео работы подобного агрегата можно без труда найти в интернете.

3 Некоторые конструктивные особенности «домашних» токарных станков

Для предотвращения вибрации обрабатываемых деталей следует монтировать ведущий и ведомый центр на одной оси. Если вы планируете изготовить станок всего с одним центром (с ведущим), в конструкции такого оборудования нужно будет предусмотреть возможность крепления изделия кулачковым патроном либо планшайбой.

Специалисты не советуют устанавливать на самодельные токарные агрегаты электродвигатели коллекторного типа. Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из элементов крепления. Понятно, что такая «летающая» заготовка способна наделать много бед в ограниченном пространстве – в квартире или в частном гараже.

Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из элементов крепления. Понятно, что такая «летающая» заготовка способна наделать много бед в ограниченном пространстве – в квартире или в частном гараже.

Если вы все же планируете установить именно коллекторный мотор, позаботьтесь об оснащении его специальным редуктором. Этот механизм исключает опасность возникновения бесконтрольного разгона обрабатываемых на станке деталей.

Оптимальным видом привода для самодельного агрегата является обычный асинхронный двигатель. Он характеризуется высокой устойчивостью при нагрузках (неизменная частота вращения) и обеспечивает качественную обработку деталей шириной до 70 и сечением до 10 сантиметров. В целом же, вид и мощность электродвигателя нужно подбирать так, чтобы изделие, подвергаемое токарной обработке, получало достаточное усилие вращения.

Ведомый центр, который, как было отмечено, находится на задней бабке, может выполняться неподвижным либо вращающимся. Его делают из стандартного болта – нужно лишь заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен равняться примерно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать между двумя центрами агрегата обрабатываемую деталь.

Его делают из стандартного болта – нужно лишь заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен равняться примерно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать между двумя центрами агрегата обрабатываемую деталь.

4 Процесс самостоятельного изготовления агрегата для токарных работ

Далее мы расскажем о том, как смастерить самодельный токарный станок лучкового типа, а также предоставим видео этого несложного процесса. С помощью такой установки вы сможете обтачивать изделия из металла и иных материалов, выполнять заточку ножей и прочих режущих приспособлений. Агрегат, кроме всего прочего, станет вам лучшим помощником в тех случаях, когда вы сами занимаетесь ремонтом своего легкового автомобиля.

Для начала нам потребуется выпилить две прочные стойки из древесины и присоединить к ним при помощи гаек болты. К ним будет крепиться станина самодельного станка, которую также можно сделать из дерева (если есть возможность, лучше использовать для рамы какой-либо сортовой металл – стальной уголок либо швеллер).

Обязательно нужно сделать специальный подручник, который увеличивает уровень устойчивости резца для токарной обработки металлических деталей. Подобный подручник представляет собой конструкцию из двух склеенных под прямым углом (или соединенных небольшими винтиками) дощечек. Причем на нижнюю доску крепят полоску из тонкого металла, необходимую для предохранения рабочего инструмента от изменения его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

С изготовлением задней и передней бабки у вас проблем быть не должно – суть понятна, а если возникнут какие-либо затруднения, можно посмотреть видео в интернете, где данный процесс показан и описан весьма подробно. Патроны бабок, как правило, делают из готовых цилиндров, подходящих по сечению к общей конструкции станка, или посредством сваривания листового железа.

5 Советы по выбору силового оборудования для станка

Раму самодельной установки желательно установить на дюралюминиевую основу, надежно скрепить станину с ней, смонтировать все узлы станка (их не так уж и много). После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

- если планируется работать с мелкими деталями – от 500 до 1000 ватт;

- для работы с более «масштабными» заготовками – от 1500 до 2000 ватт.

Для «кустарного» токарного оборудования подходят моторы от старых швейных и стиральных машинок, а также двигатели с другого оборудования. Здесь решайте сами, какой привод вы можете смонтировать на самодельный агрегат. К электрическому двигателю подключают пустотелый стальной вал (головка шпинделя), используя ременную либо другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы можете подключать самостоятельно, но лучше привлечь к этой операции специалиста-электрика. В этом случае вы будете точно уверены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ.

Так, например, на выступающий торец вала двигателя можно насаживать абразивные либо шлифовальные круги, и с их помощью осуществлять шлифование металла, его полировку, а также высококачественную заточку бытового инструмента. При желании нетрудно сделать или приобрести переходник особого вида, оснащенный патроном для сверления металлов. Его можно крепить к указанному выше валу и выполнять фрезерование пазов в разнообразных деталях и сверление отверстий.

Наслаждайтесь работой на своем собственном самодельном токарном мини-центре!

Самодельный токарный станок по металлу: чертеж, изготовление

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

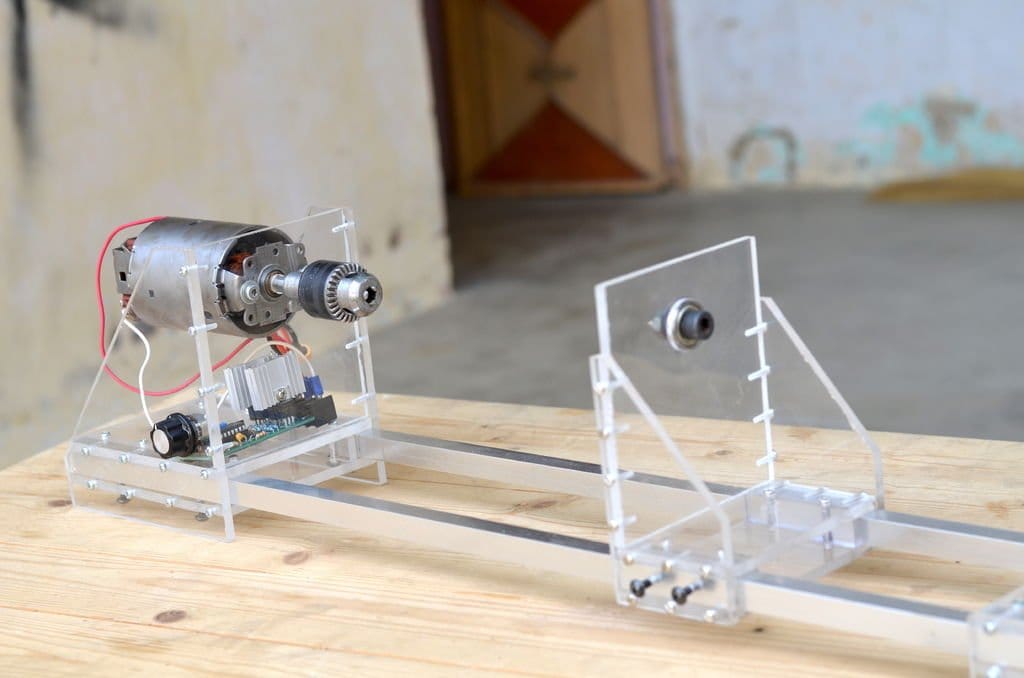

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Суппорт

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм.

Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Шпиндель

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси.![]() В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Мини токарный станок по металлу своими руками. Как сделать токарный станок по металлу своими руками

Самодельный токарный станок по металлу своими руками не редко становится достойной альтернативой заводскому оборудованию. Если вам требуется проводить у себя в гараже мелкие работы по металлу, отличным решением будет изготовить станок своими руками. Некоторые детали придется приобрести, но в целом вы сможете заслуженно считать полученный агрегат самодельным устройством.![]()

Фото самодельного токарного станка по металлу

Как заводской, так и самодельный станок служит для обработки металлических заготовок, которые вращаются во время выполнения работы.

- Режущий инструмент воздействует на вращающуюся металлическую заготовку, меняя ее форму, конфигурации, размеры;

- При обработке металла значительную роль играют резцы и положение заготовки относительно оси вращения;

- Это предопределяет выбор режима работы станка;

- Простейшие вариации токарных самодельных станков по металлу можно сделать из дрели и ее патрона. Подобные элементарные конструкции, собранные своими руками, позволяют обрабатывать изделия не сложных форм. При работе заготовки не смещаются.

Используя настольные токарные приспособления вы сможете создавать изделия сложных форм — цилиндры, конусы, сферы и пр. Если предусмотреть в устройстве возможность изменения положения заготовок относительно оси вращения, станок превратится в более функциональное оборудование. На нем можно будет изготавливать элементы мебели, декора, интерьера и пр.

На нем можно будет изготавливать элементы мебели, декора, интерьера и пр.

Элементы самодельного станка

Чертеж самодельного токарного станка для металла

Если вы решили изготовить станок из дрели или другого исходного приспособления, вам необходимо иметь перед собой чертежи и наглядные видео. С помощью фото и видео инструкций, основанных на выбранных вами чертежах, вам удастся проще добиться желаемого результата.

Следует понимать, что изготовление такого станка — задача не из простых. Потому внимательно изучите чертежи, определите, что из компонентов вы сможете сделать сами, а что лучше приобрести или заказать у специалистов.

В перечень обязательных компонентов будущей конструкции входит:

- Станина. Это основа вашего станка, корпус оборудования, на котором будет размещаться все основные узлы. Определитесь сразу со способом расположения — настольный или напольный.

- Передняя бабка станка. Она же шпиндельная бабка, которая обеспечивает фиксацию заготовок и меняет положение изделия относительно оси вращения.

- Суппорта токарного станка. С их помощью вращательное движение передается от электродвигателя к обрабатываемой заготовке.

- Направляющие. Правильно выполненные направляющие позволяют максимально точно подавать металлические изделия к резцам. Так обработка получается более качественной.

- Задняя бабка станка. Она требуется на тот случай, если нужно зафиксировать заготовки с двух сторон.

- Каретка. С помощью нижней каретки крепятся резцы.

- Используя салазки, вы сможете менять расстояние между задней и передней (шпиндельной) бабкой.

- Блок управления. Он может включать несколько типов передач, которые обеспечивают изменения режимов вращения шпинделя и смещение заготовки относительно режущего инструмента.

Некоторые умельцы создают сразу многофункциональный домашний токарный инструмент. Популярное решение — это функция дрели на станке. Чтобы добиться желаемого эффекта, используются специальные патроны. Этот патрон меняется на агрегате, в результате чего вы можете не только точить, но и сверлить заготовки на одном станке.

Выбрать патрон или сделать — вопрос достаточно серьезный. Если вы настоящий мастер своего дома, сделать патроны своими руками будет не так сложно. Но начинающим токарям лучше приобрести готовые заводские патроны и менять их по мере необходимости.

Этапы изготовления

Решив сделать оборудование, обязательно возьмите на вооружение чертежи. Опираясь на подробную инструкцию, даже новички могут выполнить отличный по качеству станок. Будет он иметь возможность менять патроны и работать в режиме дрели или нет, зависит уже от вас.

- Сначала определитесь с выбором электродвигателя. Некоторые используют моторы от дрели, а также ее патроны. Но это не всегда оптимальное решение. Специалисты советуют выбирать асинхронные электродвигатели достаточной мощности. Они смогут удовлетворить ваши потребности по обработке металла своими руками, а также будут служить достаточно долго без поломок.

- Следующий момент — это передача вращательного момента от электродвигателя к шпиндельной бабке.

Тут есть два решения. Первое — бабка устанавливается непосредственно на вал вашего электродвигателя. Второе, более рациональное — применить промежуточные шкивные узлы, имеющие разный диаметр. Такой вариант привлекателен тем, что обеспечивает возможностью регулировать скорость вращения обрабатываемого изделия.

Тут есть два решения. Первое — бабка устанавливается непосредственно на вал вашего электродвигателя. Второе, более рациональное — применить промежуточные шкивные узлы, имеющие разный диаметр. Такой вариант привлекателен тем, что обеспечивает возможностью регулировать скорость вращения обрабатываемого изделия. - Вопрос изменения расстояния между бабками специалисты советуют решить при помощи червячного вала. Выбирайте устройство, шаг витков у которого минимальное.

- Шпиндельная передняя бабка тяжела в самостоятельном изготовлении. Потому лучше не рисковать, а приобрести бабку от производителя. В ней имеется необходимый функциональный набор, плюс не придется переживать относительно надежности устройства.

- Фиксировать резцы можно приспособлениями, изготовленными своими руками. Только выполняя фиксаторы, обязательно убедитесь, что они будут регулироваться в двух плоскостях — вертикальной и горизонтальной.

- Крепление к столу. Предусмотрев специальные монтажные отверстия на будущем станке, вы сможете его надежно зафиксировать на столе.

Это позволит избежать вибраций и обеспечит высокую точность обработки заготовок.

Это позволит избежать вибраций и обеспечит высокую точность обработки заготовок. - Резцы. Некоторые токари резцы изготавливают самостоятельно, причем по качеству они редко уступают заводским изделиям. Для грубой обработки вполне подойдут самодельные резцы, а вот для выполнения более тонких операций мы все же посоветовали бы купить набор заводских инструментов. Вставляя в патрон различные насадки, вы сможете выполнять всевозможные операции по обработке металлических заготовок.

Самодельные станки во многом хороши. При этом важно понимать, что по уровню надежности, безопасности и функциональности достичь уровня заводских моделей они не способны. Потому если вам требуется токарное оборудование на долгосрочную перспективу, лучше не рисковать, не экспериментировать, а купить хороший, проверенный агрегат от ведущего производителя.

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Одним из таковых является суппорт станка.

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел , невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке станка 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

2

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять множество полезных операций.

С помощью такого мини устройства можно проводить различные виды обработки металлических заготовок, начиная от накатки рельефа на поверхности и заканчивая нарезанием при необходимости резьбы.

Настольный токарный станок по металлу открывает новые возможности перед домашним мастером и позволяет ему превратить работу в удовольствие.

Между тем, не каждому по карману приобрести уже готовое устройство в специализированном магазине.

В этом случае выходом их положения может стать сборка такого мини станка своими руками, и сделать это, при наличии желания, соответствующего материала и инструмента, сможет каждый.

Самодельное токарное устройство отлично подойдет для гаража и дома и сможет выполнять большой объем соответствующей работы, такой как заточка резцов, нарезание резьбы, шлифование поверхности какого-либо металлического приспособления и многое другое.

Самодельный токарный станок по металлу, который можно увидеть на фото ниже, собранный по всем правилам, ни в чем не будет уступать профессиональному оборудованию.

Токарный агрегат способен выполнять огромное количество самых полезных функций, без которых сложно представить любую металлообработку.

Современные устройства данного типа способны работать практически с любым материалом, начиная от металла и дерева, и заканчивая пластиком.

Такой агрегат дает возможность производить множество операций. В первую очередь, при помощи него можно получить из заготовки готовую деталь заданных размеров и формы.

Кроме этого, при его помощи растачивается инструмент, обрабатывается деталь, сверлятся технологические отверстия, нарезается резьба, а также накатывается рифленая поверхность.

В настоящее время на соответствующем рынке можно найти огромный выбор данного типа оборудования, однако, в большинстве случаев все оно предназначено не для гаража и домашней работы, а для профессионального использования на предприятиях.

В качестве домашнего приспособления лучше всего такое мини устройство собрать своими руками, которое сможет работать как с металлом, так и с деревом.

Конечно, для самостоятельной сборки потребуются определенные навыки, соответствующая оснастка и инструмент, а также некоторые другие приспособления.

Лучше всего, если собранный своими руками мини токарный агрегат позволит обрабатывать мелкие деревянные заготовки, например, при необходимости отремонтировать мебель, а также работать с металлом.

При помощи данного устройства можно со временем научиться самостоятельно изготавливать различный кухонный инвентарь и интересные предметы мебели с изящными элементами декора.

Токарный агрегат позволяет быстро создать детали самого разного сечения, а также выточить всевозможные приспособления.

Принцип работы любого токарного оборудования заключается в том, что заготовке придается вращательное движение, после чего она обрабатывается до необходимой формы различным типом резцов.

Между тем, настольный токарный станок по металлу, собранный в домашних условиях, представляет собой достаточно сложный агрегат, который состоит из множества самых разных приспособлений и элементов.

История создания

Первые устройства, которые по принципу своей работы напоминали современные токарные агрегаты, появились на свет несколько тысяч лет назад.

Такие приспособления использовались, главным образом, для обработки камня и дерева. Чуть позже их стали использовать и для работы с металлическими заготовками.

Токарное устройство в современном его понимании появилось в начале восемнадцатого века.

Его изобретателем стал инженер Нартов, который использовал в своем агрегате детали, которые были произведены из металла.

Между тем, первые токарные устройства приводились в движение за счет ручной силы при помощи специального маховика.

Со временем привод трансформировался в автоматический, и необходимое вращательное движение создавалось посредством трансмиссионного вала и передавалось через ременчатые передачи.

С появлением электрических двигателей основным приводом токарного станка стал именно электродвигатель, который используется в данном типе оборудования и в наше время.

Как и раньше, современный токарный агрегат состоит из набора определенных механизмов и элементов, которые особым образом взаимодействуют между собой.

Его оснастка включает в себя самые разные элементы.

Так, количество оборотов шпинделя раньше регулировали за счет использования ступенчато-шкивного привода, а сегодня эта операция осуществляется при помощи коробки передач.

Модернизация с течением времени затронула абсолютно все узлы токарного станка, однако схема и принцип его работы и сегодня остались такими же, как и много лет назад.

Практически все виды обработок заготовок производятся при помощи металлических резцов, изготовленных из высококачественной стали.

Современная оснастка токарного станка позволяет многие операции выполнять более качественно и быстро, а это значит, что функциональные возможности такого оборудования увеличились в несколько раз.

Устройство токарного станка

Мини токарный станок, который можно использовать для обработки несложных деревянных и металлических заготовок, должен обязательно состоять из рамы, передней и задней бабки, а также упоров для резцов и, конечно же, электропривода.

Основное предназначение рамы в этом случае — это создание опоры для всех элементов устройства.

В свою очередь передняя бабка должна быть жестко закреплена и служить основной базой для устройства вращательного узла.,

Передаточный механизм в таком агрегате, как правило, располагается в передней части рамы и обеспечивает надежную связь между ведущим центром и основным приводом, в качестве которого выступает электромотор.

Для того чтобы прочно фиксировать обрабатываемую заготовку, устанавливают заднюю бабку, которая может перемещаться по направляющей в зависимости от размеров обрабатываемой детали.

Для токарного станка с небольшой мощностью можно в качестве электропривода использовать мотор от дрели.

Такой мини станок даст возможность производить несложные операции с небольшими заготовками, однако, если планируется работа с массивным материалом, лучше использовать более мощный мотор.

Устройство для передачи необходимого вращательного момента непосредственно на заготовку лучше оснастить ременной передачей, однако, можно выполнить и прямое подключение, для чего ведущий центр следует прочно насадить на сам вал электродвигателя.

В любом токарном станке ведомый и ведущий центры в обязательном порядке должны размещаться только на одной оси, в противном случае при работе будет наблюдаться сильная вибрация.

Раму самодельного токарного станка следует собирать только из металлических профилей и уголков, используя при этом правильно составленный чертеж.

Более подробно об устройстве самодельного токарного станка рассказано на видео, которое размещено ниже.

Процесс сборки токарного станка

Собранный своими руками станок позволит выполнять в домашних условиях достаточно сложные операции, кроме этого, при помощи него может быть осуществлена при необходимости заточка различных заготовок.

Легче всего своими руками собрать станок лучкового типа, схема работы которого не слишком сложная. Для его сборки потребуется не только соответствующий материал, но и инструмент, а также чертеж.

Подготовив для работы инструмент и материал, следует изготовить из дерева стойки и прикрутить к ним болты.

Стойки должны иметь жесткую конструкцию и не расшатываться при работе агрегата.

Для укрепления деревянных стоек, а также резцов, рекомендуется использовать подручник, который можно изготовить из двух досок. Подручник для резцов должен иметь возможность свободно вращаться.

При изготовлении своими руками всех элементов станка следует использовать только профессиональный инструмент.

На видео, которое размещено ниже, рассказано о том, какой инструмент необходим для работы и как самостоятельно собрать токарный станок, при помощи которого может выполняться как заточка заготовок, так и многие другие операции.

Для того чтобы фиксировать заготовку, которую необходимо обработать, используют гайки, которые должны не только прочно ее укрепить, но и дать возможность двигаться в заданном направлении под ход резцов.

Следует также хорошо продумать и об устройстве электродвигателя, при помощи которого будет производиться необходимая заточка заготовки.

Для этих целей можно использовать небольшой двигатель с малой мощностью. Он позволит производить несложную обработку самых разных заготовок.

Также, используя соответствующий инструмент, данный агрегат можно дополнительно оснастить насадкой под шлифовальные круги, что еще больше расширит его возможности.

Более подробно о том, как имея под рукой весь необходимый инструмент и материал, собрать своими руками станок, рассказано на видео, размещенном ниже.

Цилиндрические изделия из дерева распространены во всех сферах быта. Это могут быть рукояти для инструмента, балясины под перилами, детали для мебели, ручки дверей. На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

Если вы покупаете комплект для лестницы на второй этаж вашего частного дома – сумма может стать неподъемной даже для владельца загородной недвижимости.

Все знают, что дерево – самый простой в обработке материал. С помощью топора, ножовки, и наждачной бумаги, можно сделать все что угодно. За исключением деталей круглой формы.

Именно такие практичные украшения сделанные из дерева продаются дороже всего. Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

Глядя на фото, любой домашний мастер задумается, а что сложного в конструкции? И будет абсолютно прав. Деревообрабатывающий станок можно и нужно сделать своими руками.

Конструкция его достаточно простая. Заготовка закрепляется вдоль оси вращения. К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

Пример простой конструкции токарного станка по дереву, который можно собрать своими руками за пару дней — видео

Короткие заготовки малого диаметра, вообще можно зажимать одним концом в патроне ручной дрели (предварительно ее закрепив), и обтачивать до нужной формы.

Кстати о дрели – с ее помощью легко изготовить токарный станок малой мощности.

Еще в старых журналах «Моделист конструктор» предлагались простейшие приспособления для обработки дерева.

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Важно! Токарный станок обязательно должен быть цельным. Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции , не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых , – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

- Да, это создает дополнительные сложности в конструкции, но они перекрываются преимуществами: во-первых, двигатель работает в щадящем режиме, во-вторых, с помощью набора шкивов можно регулировать скорость без потери мощности.

- Шпиндель токарного станка по дереву. Фиксирующий элемент, передающий крутящий момент на заготовку. Может быть простым упором с зубьями от проскальзывания, или иметь фиксирующие винтовые зажимы (конструкция называется планшайба).

Важно! Любой регулятор скорости (читай питающего напряжения) приводит к потерям крутящего момента мотора.

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

Важно! Центры передней и задней бабки, а также плоскость подручника должны совпадать. В противном случае обработка заготовки будет невозможна.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Простой токарный станок по дереву из швеллера и электродвиггателя, смотрите подробности в этом видео.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Возможно они покажутся излишними, но лучше как говорится «перебдеть».

- Заготовка должна вращаться на вас (и соответственно на режущую кромку инструмента)

- Перед началом обработки резцами, необходимо придать заготовке форму, приближенную к цилиндрической (разумеется, по возможности). Для этого можно использовать рашпиль, прижимая его плоскостью

- Резец безопаснее прижимать к заготовке не под прямым, а под острым углом. Затем, по мере придания формы, не отрывая от поверхности, выводить угол на прямой

- Не надо стараться получить гладкую поверхность с помощью режущего инструмента. Шлифовка производится наждачной бумагой. Только не забудьте одеть рукавицы – от трения можно обжечь руки

- Твердые породы дерева обрабатываются на высоких скоростях, мягкие на малых оборотах.

Станок начального уровня

Если рассмотренная конструкция слишком сложная – вернемся к варианту, как сделать токарный станок по дереву из дрели или шуруповерта. Разумеется, элементы художественной отделки на таком оборудовании не выточить. Но изготовить ручку для напильника или сковороды – запросто.

Достаточно закрепить дрель на ровном основании с помощью зажима для шейки инструмента. А напротив, строго соосно, установить заднюю бабку.

Разумеется, незачем стремиться к эстетическому идеалу, как на эскизе. Главное – чтобы конструкция получилась прочной и удобной.

И наконец, главный бонус – дрелью по прежнему можно будет пользоваться по назначению.

Делаем своими руками токарный станок по дереву из дрели, советы и рекомендации по изготовлению.

Многие мужчины пытаются сделать самодельный токарный станок. Хозяева утверждают, что работа на токарном станке позволяет наслаждаться процедурой создания изящных вещей из необработанных заготовок. Купить готовый станок — не каждому по карману. Поэтому в этой статье мы рассмотрим, как сделать самодельный токарный станок.

Предназначение токарного станка

Токарный станок является одним из первых металлообрабатывающих станков, что был изготовлен преимущественно для обработки изделий из любого материала — дерева, пластика и металла. С помощью такого станка можно получать детали различной формы при обработке наружной поверхности, расточке и сверловке отверстий, нарезке резьбы и накатке рифленой поверхности.

Производители в настоящее время изготавливают большое количество различных токарных станков. Однако зачастую они являются слишком сложными для домашней работы, громоздкими и дорогостоящими. Прекрасная альтернатива этому — изготовление самодельного маленького токарного станка по дереву или металлу, который является удобным в использовании благодаря своим небольшим размерам и простоте управления и позволяет обрабатывать в минимальные сроки небольшие детали.

Хорошо иметь в условиях домашнего пользования токарный станок по дереву, с помощью которого можно выточить мелкие детали для мебели, рукоятки для слесарных инструментов, держаки для хозяйственного инвентаря. Начав с простых изделий, вы можете постепенно дойти до создания изящных точеных мебельных гарнитуров и деталей для парусных яхт. С помощью токарных станков можно выточить нужные детали круглого сечения: оси или колеса.

Принцип работы на подобном токарном станке достаточно прост: заготовке, которая зажата в горизонтальном положении, придается вращательное движение, а лишний материал снимается подвижным резцом. Однако для осуществления этих простых манипуляций требуется механизм, который состоит из множества деталей, точно пригнанных между собой.

История токарного станка

Токарные станки прошли длинный путь развития, являясь когда-то примитивными устройствами и превратившись сейчас в высокопроизводительное оборудование для токарной обработки. За пару тысячелетий до наших дней самые простые устройства для обработки изделий из дерева и камня и придания им фасонной и цилиндрической поверхности применялись в Древнем Египте.

В начале восемнадцатого века наш соотечественник, изобретатель и механик Андрей Нартов сконструировал и создал первый токарный станок с использованием суппорта с механическим перемещением. Это стало началом производства современных токарных станков своими руками и на предприятиях. Многие детали в станках Нартова, шкивы, рейки, зубчатые колёса, винты, были металлическими. Станки, как и прежде, в движение приводились человеком с помощью маховика.

В конце восемнадцатого столетия после изобретением паровой машины и мотора внутреннего сгорания, а потом и электрического двигателя ручной привод заменили машинным. Передача к токарным станкам движения выполнялась от общего двигателя посредством трансмиссионного вала. Его подвешивали к потолку или стене цеха. Движение от вала передавалось на каждый станок с помощью ременных передач.

Токарные станки в начале двадцатого века стали оснащать экономичными электрическими двигателями, индивидуальными для каждого станка. Одновременно станки начали усовершенствоваться, так как в них нуждалось массовое производство. Промышленности были необходимы станки для обеспечения высокой производительности и максимально высокого качества обработки деталей.

Для изменения количества оборотов шпинделя и усовершенствования механизма станков они начали оснащаться ступенчато-шкивным приводом. Ходовой винт со шпинделем соединяли с помощью гитары из зубчатых колёс. Эти агрегаты в последствие были дополнены коробкой подач. Еще одним новшеством, появившимся в токарных станках, стала раздельная передача движений от ходового винта и валика на суппорт. В первом случае происходила нарезка резьбы, во втором -все остальные операции. Модернизация также коснулась и механизм фартука.

Быстрое развитие токарных станков ускорило возникновение быстрорежущей стали. Ее использование позволило скорость резки увеличить в пять раз, если сравнить со скоростью обработки обыкновенной углеродистой стали. Чтобы увеличить количество оборотов, число разных видов подач, токарные станки стали оснащаться ещё более сложной коробкой передач и вращения, а использовавшееся ранее подшипники качения заменили подшипниками вращения. Особое внимание стало уделяться автоматической смазке деталей токарного станка.

Устройство токарного станка

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту — это просто незаменимая вещь при разноплановой обработке металла и древесины.

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла — уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Теперь вы узнали о предназначении и использовании токарных станков в домашнем хозяйстве. Не зря же это оборудование прошло такой длинный путь развития! Самостоятельно можно изготовить простейшие миниатюрные токарный станки, которые, тем не менее, успешно справляются с поставленными перед ними задачами, будь-то обработка, шлифовка или выточка деталей нужных размеров из дерева или металла.

Токарный станок для гаража: виды, параметры, выбор

Для ремонта машины постоянно требуются металлические детали. Хорошо, если модель распространенная — можно купить. Если же авто редкое, приходится либо долго ждать пока доставят, либо заказывать изготовление. В таком случае можно приобрести токарный станок для гаража. При наличии опыта его можно использовать для подработки.

Содержание статьи

Какие виды токарных станков подходят для частного использования

Всего токарных станков девять видов, но далеко не все нужны в гараже. Чаще всего у частников можно увидеть небольшие токарно-винторезные станки. Наряду с обработкой деталей (шлифовка, сверление, фрезеровка, сверление радиальных отверстий и др.) они выполняют нарезание резьбы разного типа и точение конуса. Именно такой токарный станок для гаража стараются купить — он покрывает почти все потребности автовладельцев.

Токарный станок для гаража должен быть не слишком большойВыпускаются в двух видах — настольные и со станиной (напольные). Настольные — небольшие, с малым весом (до 200 кг) станки. Для них в гараже проще найти место. Недостаток — большие и тяжелые детали на них не обработаешь. Еще один момент: из-за небольшой массы они не всегда в состоянии выдать высокую точность обработки.

Напольные токарные станки (обычно школьные) имеют значительно большую массу и габариты. Для нормальной эксплуатации под них надо делать отдельный фундамент. Возможна установка на виброгасителях, но их найти совсем непросто.

Устройство токарного станка

Для того чтобы выбрать токарный станок желательно знать его устройство, назначение, функции и возможные параметры каждой из частей. Для начала разберем основные узлы.

Это основные узлы токарного станка. Есть смысл подробнее рассмотреть сложные узлы, так как от их исполнения зависят возможности и работа оборудования.

Станина

Чаще всего это две параллельные массивные металлические балки/стенки, соединенные поперечинами для придания большей жесткости. По станине перемещается суппорт и задняя бабка. Для этого на станине проточены направляющие салазки. Задняя бабка перемещается по плоским направляющим, суппорт — по призматическим. Очень редко встречаются призматические направляющие для задней бабки.

Станина для токарного станка по металлу — заводская и самодельнаяПри выборе б/у станка обращайте внимание на состояние салазок и на плавность перемещения частей по ним.

Передняя (шпиндельная) бабка

Передняя бабка в современных токарных станках,чаще всего, объединяет в себе держатель детали и устройство изменения скорости вращения шпинделя. Есть несколько типов управления скоростью вращения — при помощи перевода рычагов в определенное положение, при помощи регулятора.

Устройство передней бабкиУправление регулятором с плавным изменением скорости вращения осуществляется на базе управления микропроцессором. В этом случае на корпусе бабки имеется жидкокристаллический дисплей на котором отображается текущая скорость.

Основная деталь передней бабки — шпиндель, который с одной стороны соединяется со шкивом электропривода, с другой имеет резьбу, на которую накручиваются патроны, удерживающие обрабатываемую деталь. Точность выполнения токарных работ напрямую зависит от состояния шпинделя. В этом узле не должно быть биений и люфтов.

Гитара шестерен — для передачи вращения и изменения его скоростиВ передней бабке находится система сменных шестерен для передачи и изменения вращения на вал коробки передач. Когда будете выбирать токарный станок для гаража, обращайте внимание на состояние шестерен и отсутствие люфта шпинделя. От этого зависит точность обработки заготовок.

Задняя бабка

Задняя бабка подвижна — передвигается по направляющим на станине. Подводится к детали, подстраивается ее положение, пинолью упирается в деталь, удерживая ее в нужном положении, положение пиноли фиксируется поворотом соответствующей рукоятки. После чего закрепляется положение задней бабки еще одной рукояткой фиксации.

В некоторых моделях задняя бабка предназначена не только для поддержки массивных или длинных деталей в заданном направлении, но и для их обработки.

Устройство задней бабки токарного станкаДля этого на пиноли, в зависимости от выполняемых операций, закрепляется соответствующая оснастка — резцы, метчики, сверла. Дополнительный центр станка на задней бабке может быть неподвижным или вращающимся. Вращающийся задний центр делают на высокоскоростных станках, для снятия крупной стружки, вытачивания конусов.

Суппорт

Суппорт токарного станка — подвижная часть, на которой крепятся инструменты для обработки деталей. Благодаря специальной конструкции этого узла передвигаться резец может в трех плоскостях. Перемещение по горизонтали обеспечивается направляющими на станине, продольными и поперечными салазками.

Устройство суппортаПоложение резца относительно поверхности станка (и детали) задается поворотным резцедержателем. В каждой из плоскостей имеется фиксатор, обеспечивающий удержание в заданном положении.

Держатель резца может быть одно или многоместным. Резцедержатель, чаще всего, выполнен в виде цилиндра с боковой прорезью, в которую вставляется резец, фиксирующийся болтами. На несложных станках на суппорте имеется специальный паз, в который вставляется выемка на нижней части держателя. Так происходит фиксация режущего инструмента на станке.

Токарный станок для гаража: параметры

В первую очередь определяетесь с массой и типом подключения. Выбирая массу, не стоит стремиться найти самый легкий станок. Очень легкие не дают устойчивости, могут вибрировать при работе, что скажется на точности работы. Да, тяжелые станки устанавливать проблематично, но установка — это единичное мероприятие, в работать придется регулярно. Потому вес — далеко не самый основной критерий выбора.

Слишком большие токарные станки не в каждый гараж можно установить, а небольшие и средние — отличный выборТип подключения — однофазный или трехфазный — это уже важнее. И то, трехфазные можно подключить к 220 через специальные пускатели. Из электрических характеристик важна еще мощность двигателя. Чем она выше тем большую скорость вращения может развить токарный станок. Это общие моменты. Есть еще специальные:

- Диаметр заготовки, которую можно на станке обрабатывать. Определяется диаметром обработки над станиной и над суппортом.

- Длинна обрабатываемой детали. Зависит от хода.

- Перечень операций.

- Максимальное число оборотов.

- Способ регулировки — плавный, ступенчатый.

- Возможность обратного хода.

Размеры обрабатываемых деталей напрямую связаны с размерами станка. Так что тут приходится искать разумный компромисс. Обычно не хочется слишком загромождать гараж, но надо обрабатывать габаритные детали.

Микро и мини токарные станки

Чтобы не загромождать гараж можно найти мини- или микро токарные станки. Они отличаются совсем уж небольшими размерами и малой массой. Например, микро-токарный станок для гаража PROMA SM-250Е имеет размеры 540*300*270 мм и массу 35 кг. Обрабатывать может заготовки длиной 210 мм и диаметром 140 мм. Плавная регулировка скоростей от 100 до 2000 об/мин. Для таких размеров не так уж и плохо.

Токарные мини станки — в гараже им самое местоНесмотря на маленькие размеры, может производить следующие операции:

- обтачивание поверхностей,

- нарезание резьбы;

- сверление;

- зенкование;

- развертывание.

Возможны также шлифовка деталей, накатка, заточка инструмента. Основные операции, как видите, присутствуют. Недостаток в том, что на станках такого типа хоть сколько нибудь крупные детали не обработаешь.И еще недостаток конкретно этой модели цена. Стоит этот токарный станок для гаража от 900$.

В той же категории есть китайские JET BD-3 и JET BD-6 (цена 500-600$) и отечественные КРАТОН MML-01 (цена 900$), Энкор Корвет 401 (650$), немецкие Optimum — от 1300$ до 6000$; чешские Proma — от 900$,

Напольные варианты

Тут выбор не так широк, потому что и цены и масса намного выше. Есть несколько проверенных моделей, которые можно установить в гараже.

Напольный токарный станок для гаража ТВ 4Это так называемые школьные станки — ТВ 4 (его усовершенствованную версию ТВ 6), ТВ 7 и настольное исполнение ТВ 16. При массе 280 кг (ТВ 4) и 400 кг ТВ 7, желательно наличие отдельного фундамента. Если поставить его просто на бетонный пол, он его разобьет.

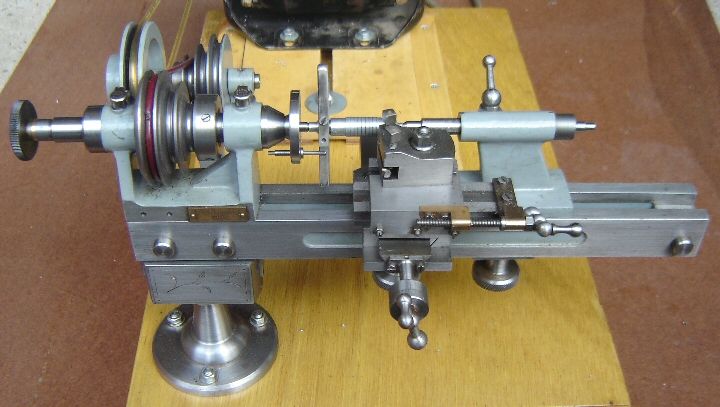

Миниатюрный токарный станок по металлу: 9 шагов (с изображениями)

Это длинный шаг с большим количеством изображений.

Вам понадобится кусок стали длиной 5 дюймов, пруток размером 1 дюйм на 1/8 дюйма. в качестве основы. Вы можете использовать немного более длинный кусок, если он у вас есть, и я объясню эту часть позже.

Вам потребуются 2 болта 6 дюймов 5/16 и болт 8 дюймов 5/16 с резьбой по всей длине.

Вам также понадобятся 11 гаек 5/16.

Начните с высверливания 8 гаек сверлом 5/16, чтобы удалить резьбу.Слегка измельчите одну плоскую часть 4 просверленных гаек.

поместите 3 просверленных гайки на 6-дюймовые болты, затем полностью навинтите обычную гайку.

Поместите 2 гайки с просверленными отверстиями на 8-дюймовый болт.

Уложите болты, как показано на стальном стержне, и припаяйте 6 концевых гаек к стальному стержню. центровка болтов имеет решающее значение, поскольку они должны быть как можно более параллельны. убедитесь, что заземленная часть 2 центральных гаек на 6-дюймовых болтах обращена к пластине.

Не припаивайте 4 гайки с отверстиями к 6-дюймовым болтам, так как они должны свободно перемещаться, позже они будут называться скользящими гайками.

Снимите 8-дюймовый болт.

слегка отшлифуйте одну поверхность гайки 5/16, затем припаяйте эту гайку в центре квадратного куска стального прутка, удерживая поверхность гайки параллельно краю и отшлифованной поверхности напротив пластины

поместите эту гайку с небольшой пластиной стороной вниз в центре ранее спаянной детали, затем вставьте 8-дюймовый болт обратно в деталь, продевая его через гайку на меньшей детали. убедитесь, что удлиненная резьба центрального болта направлена вправо.Это очень важно для использования в дальнейшем.

Поместите верхнюю часть в центр 6-дюймовых болтов, затем переместите скользящие гайки к углам 1-дюймовой части и осторожно припаяйте их к 1-дюймовой пластине, убедившись, что они не припаиваются к болтам.

Проверьте, что маленькая пластина свободно перемещается по скользящим болтам 5/16. Он может быть немного тугим, но он будет работать и свободно перемещаться, пока ваши скользящие болты параллельны. Возможно, вам придется постучать по центральному болту молотком, чтобы отделить шлак от болтов.

Головки 6-дюймовых болтов не были припаяны, чтобы был небольшой люфт, если скользящие болты не были полностью параллельны.

Отрежьте концы 6-дюймовых болтов, но не 8-дюймового болта. Болт 8 дюймов является регулировочным.

Весь этот процесс необходимо повторить, используя болты 1/4 дюйма.

Вам понадобятся 6 скользящих гаек, два болта 2 1/4 дюйма и один болт диаметром 3 дюйма с полной резьбой.

Затяните скользящие гайки 1/4 дюйма таким же образом, как и раньше, с помощью сверла 1/4 дюйма.Слегка измельчите одну плоскую часть 4 просверленных гаек.

поместите 2 скользящие гайки на каждый болт 2 1/4 дюйма и полностью закрутите обычную гайку.

Поместите 2 скользящие гайки с плоской шлифовкой на 3-дюймовый болт

Совместите болты на верхней пластине под прямым углом к направляющим 5/16 дюйма. Убедитесь, что скользящие гайки плоской стороной обращены вниз. Осторожно припаяйте 6 концевых гаек, оставив скользящие гайки свободными.

Снимите центральный болт и отшлифуйте головку.

Отрежьте скользящие болты заподлицо с припаянными гайками.

Поместите резьбовую гайку по центру между направляющими 1/4 дюйма. проденьте центральный болт через гайку так, чтобы резьба выходила на вас, а нижний регулировочный болт направлен вправо .. это ваш верхний регулировочный болт.