Как сделать самодельные тиски своими руками

Слесарное дело /25-апр,2010,09;36 / 104569Какой бы хороший инструмент или даже станок не имелся у умельца в доме, точно просверлить отверстие или качественно обработать заготовку, удерживая ее пассатижами, а тем более в руках, прямо скажем — невозможно. Поэтому в арсенале у любого, даже начинающего домашнего мастера, имеются тиски. Правда, и это нужное приспособление не всегда бывает таким, какое требуется,— особенно когда необходима высокая точность размеров деталей, строгая параллельность или перпендикулярность ее поверхностей, и т.д., и т.п.

Вот я и решил изготовить тиски, так сказать, по собственному заказу. Сделал и пользуюсь ими уже с десяток лет. Внешний вид их сейчас изрядно подпорчен неосторожным обращением, но свои функции тиски выполняют по-прежнему исправно, и я ими доволен. А потому хочу поделиться их конструкцией с читателями журнала.

Прежде чем приступить к описанию приспособления, хочу отметить, что привожу несколько иной вариант его исполнения, чем тот, что запечатлен на фотографии.

Чертежи самодельных тисков

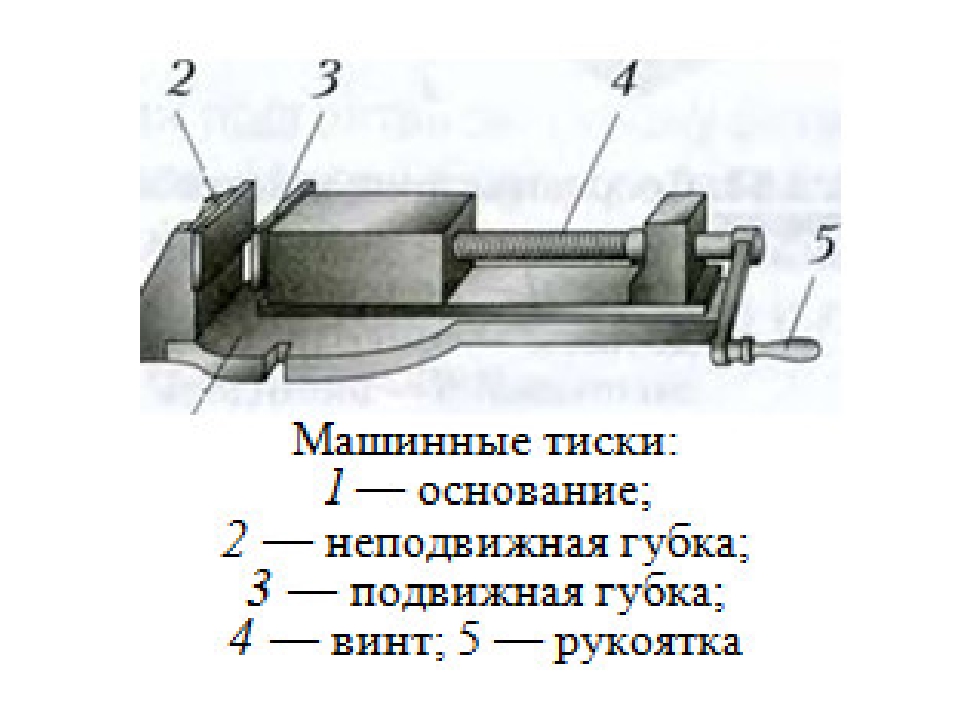

По конструкции мои тиски винтовые, параллельные. Сделаны они в основном по образцу машинных (станочных) тисков. Но главное их отличие от подобных приспособлений промышленного изготовления, конечно же, — небольшие габариты. При этом у них достаточно большие плоские губки (причем строго параллельные между собой) и немалая площадь опорной поверхности для устанавливаемых заготовок, которая строго перпендикулярна вертикальным плоскостям губок.

Тиски состоят из следующих основных конструктивных элементов: основания, подвижной губки, ходового винта. Наиболее сложная в изготовлении деталь — основание. Оно выполнено заодно с неподвижной губкой и упорной стойкой, к тому же имеет выборку со стороны подошвы и продольный паз. При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

Подвижная губка — деталь простая, а ходовой винт можно подобрать и готовым из стандартных, немного доработав.

Вспомогательные детали: вороток ходового винта, винт крепления подвижной губки, шайбу и штифты — тоже нетрудно подобрать из готовых метизов, да и сделать их особых проблем не составит даже начинающему самодельщику.

При изготовлении имеет смысл подогнать подвижную губку к неподвижной и отшлифовать их совместно с трех сторон: сверху и по бокам. Кроме того, следует добиться того, чтобы шип подвижной губки ходил в пазу основания легко, но без люфта.

Отверстие под ходовой винт (резьбовую втулку) в упорной стойке основания и гнездо (глухое отверстие) в подвижной губке сверлятся тоже совместно. Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

После изготовления деталей все их острые кромки (ребра) необходимо притупить, а подвижную и неподвижную губки, ходовой винт и резьбовую втулку — закалить до твердости 30 HRC. При сборке трущиеся поверхности желательно смазать тонким слоем консистентной смазки.

Ю.КУРБАКОВ

Тиски из швеллера своими руками: сделать самодельные слесарные тиски

Тиски – инструмент, необходимый для проведения слесарных работ как в бытовых, так и в производственных условиях. Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Назначение и общая конструкция слесарных тисков

Функция этого слесарного инструмента – закрепление заготовки из твердого материала для последующей обработки. Его основой служит винтовая пара, состоящая из винта и гайки. Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Для работы с крупными деталями с возможностью приложения значительного усилия, в том числе ударного, используют габаритный покупной инструмент, изготовленный из стали с добавками элементов, повышающих ее износостойкость. С помощью такого инструмента осуществляют гибку, ковку, клепку полуфабрикатов. Для изготовления тисков применяется и чугун. Однако следует помнить, что это хрупкий металл, он плохо переносит ударные нагрузки.

При работе с небольшими деталями без применения грубой физической силы могут использоваться самодельные легкие тиски, изготовленные из стального металлопроката различного сечения и сортамента – швеллера, уголка, листа, прутка.

Как сделать тиски из швеллера?

Для изготовления простейшей модели этого слесарного инструмента понадобятся:

- швеллер номер 6,5 (высота стенки – 65 мм), длина отрезка – 30 мм;

- швеллер номер 16 (высота стенки – 160 мм), длина отрезка – 60 мм;

- стальной квадрат с сечением 10х10 мм, один отрезок длиной 65 мм, два – длиной 160 мм;

- шпилька М16, шпилька или болт М12, гайки;

- старый напильник.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали. Губки приваривают к куску листового металла толщиной 10 мм.

- На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Как сделать тиски из профильной трубы, уголков и швеллера?

Для изготовления такого слесарного инструмента потребуется:

- стальной уголок;

- отрезок швеллера;

- стержень диаметром 20 мм;

- пруты для направляющих;

- крепежные детали – болты, гайки, шайбы;

- инструменты – сварочный аппарат, электродрель, «болгарка».

Этапы проведения работ

- Из прутка диаметром 20 мм изготавливают ходовой винт, обычно это мероприятие поручают специалистам, поскольку в домашней мастерской добиться требуемых параметров затруднительно.

- Из отрезков уголка изготавливают раму. Два отрезка располагают в продольном направлении, два – в поперечном.

- К продольным уголкам приваривают пластины с просверленными отверстиями. С помощью этих отверстий инструмент крепят к основе.

- Неподвижная губка представляет собой отрезок уголка, приваренный сверху продольных уголков основания. Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

- Подвижной губкой служит также отрезок уголка. К полке уголка приваривают швеллер, на нем изготавливают отверстие для ходового винта. К отверстию приваривают гайку.

С помощью «болгарки» зачищают сварные швы, изделие окрашивают, закрепляют его к основанию крепежными элементами.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть. В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

- Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец. Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.

- На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

Как сделать тиски своими руками чертежи

Категория: —333

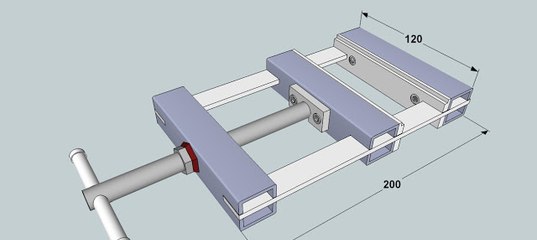

Как сделать тиски своими руками, чертежи конструкции из швеллера с диапазоном раздвижения губок от нуля до ста миллиметров. Ширина губок составляет сто девяносто два миллиметра.

Материал для изготовления тисков:

• швеллер с параллельными гранями полок № 6,5; 12.

• листовой металл толщиной 4; 8; 10; 20 (мм).

• уголок стальной горячекатаный равнополочный 40х40х4 (мм).

• круг диаметром 16; 28 (мм).

Устройство тисков:

1. Неподвижная часть.

2. Подвижная часть.

3. Винт.

4. Ручка.

5. Штифт

6. Штифт.

7. Шайба стопорная

8. Шайба стопорная

Чертеж тисков слесарных.

НЕПОДВИЖНАЯ ЧАСТЬ

Крепится к верстаку четырьмя болтами М8.

ПОДВИЖНАЯ ЧАСТЬ

Обеспечивает раздвижение губок в заданном диапазоне.

Справка.Губки размером 10х20х192 (мм) крепятся к неподвижной и подвижной части при помощи винтов с внутренним шестигранником М6.

На губках нанесена сетка в виде пазов размером 1х0,25 (мм), с шагом 10 (мм). Пазы расположены под углом девяносто градусов относительно друг друга.

Детали обеих частей свариваются между собой.

ВИНТ

Имеет метрическую резьбу М22, отверстие диаметром шестнадцать миллиметров под поворотную ручку и два отверстия диаметром четыре миллиметра по штифты, которые устанавливаются с небольшим натягом.

РУЧКА

С обеих сторон предусмотрена резьба М12 для навинчивания металлических или пластиковых сфер.

Длина ручки подбирается индивидуально, в зависимости от создаваемого усилия сжатия на губки тисков (чем ручка длине, тем большее усилие можно к ней приложить).

Обзорный видеоролик для лучшего понимания устройства конструкции тисков.

Заказать чертеж

Поделитесь с друзьями!

изготовление устройства в домашних условиях

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

- Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

- Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки.

За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка. - Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку. Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

- Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

- Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

- Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой.

Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом. - Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы. После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией. Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

- Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть.

- Для перемещения подвижной части относительно неподвижной применяется ходовая гайка с диаметром М16. Меньший вариант исполнения выбирать не рекомендуется, так как слишком мелкая резьба может не выдерживать оказываемую нагрузку. Вместе с ходовой гайкой применяется ходовой винт соответствующего размера.

- Фиксация подвижных элементов проводится за счет передней и задней опоры. Они привариваются к основанию, могут быть представлены уголками.

- С заготовкой, как правило, контактируют специальные губки. Они изготавливаются из наиболее твердого материала, так как на эту часть будет передаваться наибольшая нагрузка.

- Две стопорные гайки с резьбой М16 и М18, которые будут ограничивать движение подвижного элемента.

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

- Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

- Следующий шаг заключается в создании подвижной части. К центральной части также приваривается фланец, в котором оставляется центральное отверстие для размещения винта.

- На некотором расстояние от торцевой поверхности ходового винта приваривается гайка с резьбой М18.

Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров.

Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров. - Следующий шаг заключается в надевании шайбы и второй гайки М16 с наружной стороны фланца. Эти элементы затем будут привариваться к устанавливаемому винту. Для снижения трения между фланцем и внутренней гайкой устанавливается дополнительная гайка.

- После того как подвижный узел был собран его вставляют в неподвижную трубу большего диаметра и проводится вкручивание второго конца ходового винта в гайку фланца неподвижной части.

- С поверхностью заготовки контактируют зажимные губки. Их можно изготовить из твердого металла, который приваривается к основной конструкции.

- Повысить неподвижность можно за счет приваривания к нижней части трубы две опоры. Стуловый вариант исполнения должен изготавливаться так, чтобы нагрузка распространялась равномерно.

- Во время эксплуатации устройства внутренняя труба может вращаться вместе с ходовым винтом.

Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого. Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Простейшая конструкция представлена сочетанием следующих элементов:

- Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

- Корпус собирается из массивного деревянного бруса. Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

- Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

- Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

- Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

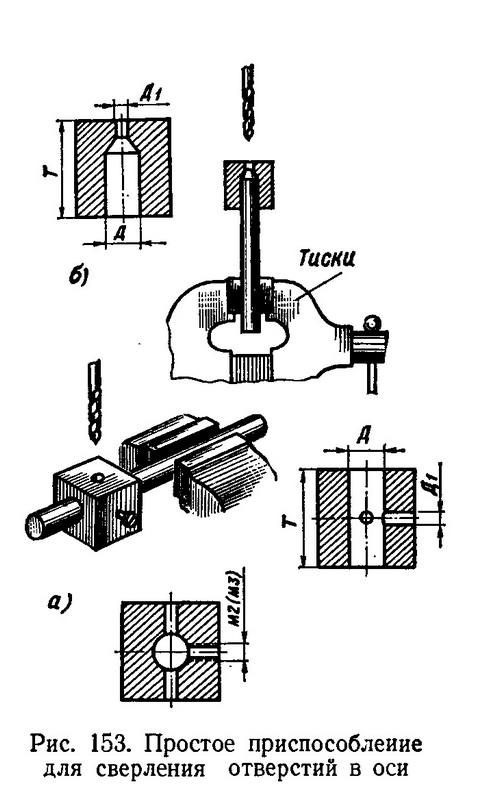

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Подобным образом можно изготовить весьма практичные столярные тиски. Обойдутся они недорого, могут применяться для проведения большинства столярных работ.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Оцените статью: Поделитесь с друзьями!Тиски своими руками: фото, чертежи, видео

Самым главным инструментом слесаря являются тиски. Без них невозможно выполнить большинство слесарных операций. Поэтому любой начинающий слесарь, первым делом хочет приобрести этот нужный инструмент. Может также сложится и такая ситуация, когда старые заводские тиски просто сломались и не подлежат ремонту.

В таких случаях покупать новый подобный инструмент не всегда выгодно, так как стоят они далеко не дешево. Поэтому многие слесаря решаются сделать тиски своими руками, что в свою очередь для начинающих может стать хорошим опытом, а опытные специалисты смогут себе изготовить качественные и удобные тиски.

Содержание:

img src=»http://mainavi.ru/upload/iart/tiski-svoimi-rukami/1.jpg» />Можно такой инструмент изготовить за один день из подручных материалов, а можно в течение месяца собирать нужные составляющие и изготовить тиски, мало чем отличающиеся от заводских. На самом деле истина где-то посередине. В этой статье будет подробно описана инструкция, как сделать тиски своими руками в течение нескольких дней без особых затрат.

Чертежи тисков

Такие работы можно выполнить только в условиях небольшой слесарной мастерской с обязательным наличием сварочного аппарата, электрической дрели, болгарки и других ручных инструментов.

Кроме того, необходимо приобрести такие материалы, как кусок стального швеллера № 6, длиной 0.5 м, 0.3 м2 листовой стали толщиной 4-5 мм и 30 см стального уголка 50х50 мм, 18 болтов М6 с гайками и кусочек толстого листового металла для изготовления губок.

В данном случае без услуг токаря не обойтись, так как необходимо будет изготовить винт диаметром 16 мм, отфрезеровать две пластины для зажимных губок и выточить две гайки, в которых будет вращаться сам винт.

Этапы изготовления самодельных тисков

Примерная пошаговая инструкция, как изготовить тиски своими руками в домашних условиях может выглядеть следующим образом:

Болгаркой обрезается кусок швеллера длиной 30 см. Он будет служить подвижной частью тисков. С одной стороны к основанию этой заготовки приваривается пластина толщиной 4 мм с выемкой, в которую вставляется зажимной винт с пазом. Для того чтобы сам винт в этой выемке был надежно закреплен, к этой пластинке с внутренней стороны двумя болтами крепится стопорная пластинка такой же толщины.

При помощи болгарки из листа вырезается пластина размером 25х6.2 см, к которой привариваются два уголка 50х50 длиной 25 см. Эта конструкция представляет собой неподвижную часть тисков. В полках этой заготовки просверливаются 6 отверстий диаметром 6 мм.

Из того же листа болгаркой вырезается еще одна заготовка размером 30х20 мм с боковым выступом размером 10х8 мм. В ней по краям просверливаются 12 отверстий диаметром 6 мм. Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Из угловой стали вырезаются две заготовки, в которых просверливаются отверстия, и нарезается резьба для крепления зажимных губок. Затем одна из этих заготовок приваривается к неподвижной части тисков, а вторая к той, которая будет передвигаться внутри станины.

Предварительно сама станина при помощи болтов крепится к слесарному столу. В губках тоже просверливаются отверстия, через которые они при помощи болтов крепятся к зажимным пластинам. В винт вставляется вороток и еще раз проверяется надежность крепления.

Дополнительно можно усилить конструкцию тисков при помощи приварки косынок и стопорных пластин, как это показано на видео и фото. Такие тиски слесарные легко разбираются, поэтому желательно их покрасить антикоррозийной краской по металлу и установить на постоянное место.

Таким же способом можно изготовить тиски для сверлильного станка, только в этом случае крепление к станине станка будет несколько отличаться в зависимости от ее конструкции.

Как видно из вышеприведенного описания изготовить самодельные тиски совсем несложно. Надо просто иметь желание и элементарные навыки работы с металлом. Ниже рекомендуем посмотреть видео о том, как сделать станочные тиски.

Видео изготовления тисков своими руками

Самодельные тиски / Homemade vise Тиски для сверлильного станка . Тиски своими руками..Vices with their hands. Тиски своими руками ( Vise their hands) Тиски своими руками Похожие статьи- Столярные тиски своими руками

Удобно иметь в своей домашней мастерской столярные тиски. С помощью этого несложного приспособления можно обрабатывать различные заготовки из дерева, а…

- Свадебный топиарий своими руками: фото на свадьбу, мк, мастер класс, жених и невеста из кофе и лент, букет на годовщину, сделать на стол из органзы, видео

Свадебный топиарий не только украсит свадебный стол, он может быть неплохим декором во время фото и видеосъемки сборов невесты или же жених появится на…

- Лестница своими руками: как сделать, пошаговая инструкция, хорошая лучше, как нужно построить, видео и устройство

Смастерить красивую и прочную лестницу для дома вполне можно самостоятельно, если правильно подойти к процессу изготовления конструкции Лестница –…

Как сделать тиски для слесарных работ? Раскрой и сверление кольев

- Основные части инструмента

- Детали и инструменты

Для любого мастера тиски – важная часть его инструментальной мастерской. Они нужны, чтобы удобно закрепить заготовку перед обработкой. Конечно, можно это сделать и с помощью струбцин, но это не всегда удобно, и их может понадобиться для работы несколько штук. Можно ли сделать столярные тиски самому? Что для этого необходимо? Чтобы ответить на этот вопрос, рассмотрим виды этого зажимного приспособления и детали, из которых оно состоит.

Слесарные тиски одной стороной должны прочно крепиться к столу.

Столярные тиски предназначаются для жесткого закрепления обрабатываемых деталей при следующих операциях:

- сверление отверстий;

- строгание их поверхности;

- чистовая обработка напильником;

- распиливание при помощи ножовки;

- фиксация склеенных деталей;

- фрезеровка их поверхностей.

Столярные тиски любой конструкции фиксируют обрабатываемое изделие при помощи таких приспособлений, как:

- главный винт с рукояткой;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Для того чтобы самому сделать тиски, больше всего подходит первый вариант, как самый простой.

Основные части инструмента

Для того чтобы удержать деталь в нужном положении, само устройство должно быть прочно закреплено на любой рабочей плоскости. В условиях домашней мастерской это обычно стол. Тиски состоят из таких частей, как:

- несущий корпус;

- главный ходовой винт;

- его рукоятка и гайки;

- устройство для закрепления тисков на рабочей плоскости;

- различные сменные головки (губки плоские и для удержания круглых деталей).

Обычно имеют две планки: одну подвижную (передвигается при помощи главного ходового винта) и неподвижную (с ее помощью корпус инструмента закрепляется на столе) и ручку, которой приводят в действие механизм зажима.

Вернуться к оглавлению

Как самому сделать тиски столярные?

Для создания самодельного зажимного устройства надо приобрести или сделать самому главный ходовой винт. Он должен иметь резьбу М20 и иметь длину рабочей части не менее 140 мм. Такую деталь можно снять со старого детского спортивного уголка. Чтобы сделать ее самому, надо купить стальной стержень (прут) с диаметром 19,8-20 мм. Резьбу можно нарезать вручную, при помощи плашки, или понести в мастерскую, где имеется токарный станок. Там ее нарежут более точно.

При выбранной длине резьбовой части расстояние между держащими деталь губками будет примерно 75-80 мм, что вполне достаточно для домашних поделок. Головка винта должна иметь прорезь, в которую вставляется ручка. Если используется винт от от спортивного уголка, то там прорезь уже имеется и ее надо только расширить круглым напильником. Если применяется самодельный болт, то это отверстие можно сделать на прутке с помощью сверла 8-9 мм. В качестве ручки можно использовать металлический стержень длиной 10 см. Чтобы она не выпадала, на ее концах просверливают отверстия в 5 мм, нарезают в них резьбу и вкручивают винты М5, длиной до 3,5-4,0 см.

Теперь надо поискать шпильки (2 штуки). Хорошо зарекомендовали себя в крепления от зеркал мопеда. Обычно они изогнуты, поэтому надо их выправить при помощи молотка или маленькой кувалды. По этим шпилькам будет передвигаться подвижная губка. Их можно сделать и самому из стального прутка калибром 8-10 мм. Для этого от металлического стержня ножовкой отрезают куски нужной длины и их концы опиливают напильником.

Для удержания деталей в слесарных тисках используются губки. Их можно сделать из дерева, если предполагается использовать зажимное устройство для обработки неметаллических изделий. Для этого можно использовать сосновые доски толщиной 40-50 мм. Из них делается неподвижная губка, которая прямо прибивается к рабочему столу (если тиски не предполагается переносить в другое место). Для подвижной части зажима используется березовая доска длиной 45-50 см и толщиной 18-22 мм.

В них сверлят отверстия под ходовой болт при помощи перового сверла калибром 2,1 см, а для шпилек используется обычная дрель (калибр сверла – до 10 мм). После этого надо собрать тиски: вставляют ходовой винт и шпильки в соответствующие отверстия, устанавливают шайбы и заворачивают гайки. Инструмент готов к работе.

Если они вас не удовлетворяют, то можно попытаться сделать зажимное устройство из металла.

Чтобы создать инструмент такого типа, надо приобрести стальные пластины: одна – 30 х 30 х 1 см (для основания) и три штуки 20 х 10 х 3 см (для губок). Понадобится ходовой болт и шпильки (они описаны выше).

На маленьких пластинах просверливают отверстия под ходовой винт и шпильки и нарезают в них резьбу. В торцах неподвижных губок и в основании проделывают дрелью отверстия для болтов и собирают конструкцию. Для надежного закрепления на рабочем столе самодельного зажимного устройства из металла на основании проделываются пазы или сверлится ряд отверстий для фиксирующих болтов.

- Инструменты и приспособления

- Практические рекомендации

Тиски представляются важным инструментом, помогающим в организации слесарных работ. Они позволяют правильно организовать любую операцию, связанную с точным соблюдением размеров, требующих концентрации внимания и собранности мастера. Любая деталь может быть крепко зафиксирована в нужном положении, тем самым позволяя ее обладателю сконцентрироваться на работе.

Слесарные тиски предназначены для зажима изделия в процессе работы.

Тиски в любых мастерских применяют особенно активно, ведь невозможно представить себе обработку дерева или приспособлений электротехнического характера без использования удерживающих приспособлений. Самодельные слесарные тиски можно изготовить самостоятельно. Как правильно это сделать? Для ответа на этот вопрос следует изучить разновидности этого зажимного механизма, составные детали и элементы устройства.

Виды тисков: А — слесарные; В – станочные; С – ручные.

Тиски станочные используются для грубого крепления деталей, обработка которых связывается с проведением перечисленных ниже мероприятий:

- просверливание углублений;

- шлифование основы;

- отделка покрытия напильником;

- склеивание элементов;

- фрезеровка внешнего слоя.

Тиски станочные позволяют укреплять обрабатываемый предмет при поддержке перечисленных элементов:

- винт с держателем;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Примером элементарных приспособлений будет первый пункт, что позволяет создать одну из примитивных конструкций.

Для упрочения детали в нужную позицию ее крепят на рабочее место. В доме таким покрытием служит обыкновенный стол. Традиционно тиски станочные представляются такими элементами, как:

- несущий корпус;

- главный ходовой винт;

- ручка и гайки;

- устройство, позволяющее крепить тиски в нужную точку;

- комплект головок, включающий уплощенные губки, закрепляющие округлые детали.

Подобные самоделки чаще всего располагают двумя планками, одна из которых имеет подвижное основание. Ее перемещение связано с работой основного ходового винта. Вторая часть неподвижна, она позволяет зафиксировать основу прибора на столе. Держатель помогает двигать зажимающую конструкцию.

Вернуться к оглавлению

Инструменты и приспособления

Для изготовления слесарных тисков понадобятся: ножовка, дрель, молоток, рулетка и т.д.

Чтобы справиться с возложенной задачей, а именно с самостоятельным изготовлением слесарных конструкций, необходимо уметь обращаться с элементарными инструментами:

- Прут из металла с поперечным сечением в 20 мм.

- Железные штыри для изготовления ручек и шпилек.

- Древесина из сосны и березы.

- Стальные пластинки.

- Ножовка.

- Электродрель.

- Коловорот.

- Болты.

- Молоток или небольшая кувалда, напильник.

- Рулетка или линейка с металлическим основанием.

Вернуться к оглавлению

Самостоятельное изготовление слесарных тисков

Тиски станочные можно сделать самим, изготавливая ходовой винт или приобретая готовые образцы. Его протяженность соответствует 140 мм, а резьба М20. Подобные элементы имеются на конструкциях спортивного назначения. Для самостоятельного изготовления нужно купить крепкий прут из стали, его диаметр приравнивается 19-20 мм. Резьба нарезается вручную или изготавливается в специальной мастерской на токарном станке. В таком случае можно рассчитывать на более точные размеры.

В соответствии с заданными габаритами резьбы, дистанция между держателями губок равна 75-80 мм. Эти габариты подойдут для устройства личного производства. Вверху винта нужно сделать разрез, чтобы зафиксировать держатель. При использовании этого элемента со снаряда спортивного плана такое отверстие имеется в готовом виде, нужно лишь его немного увеличить напильником округлой формы. Применение изготовленного своими силами болта дает повод для сооружения такого проема сверлом с калибровкой, соответствующей 8-9 мм. Рукояткой может служить железный штырь протяженностью в 10 см. Для ее надежной фиксации необходимо проделать по краю проемы в 5 мм, врезать резьбу и вкрутить винты М5, их длина равна 3,5-4 см.

После этого тиски станочные необходимо оснастить шпильками в количестве 2 штук. В таком случае берутся закрепляющие элементы у зеркал мотороллера. Чаще всего они имеют несколько выгнутую форму, исправить которую можно молотком или небольшой кувалдой. Шпильки позволят перемещать губку подвижного вида. Они могут изготавливаться самостоятельно из стального прутка с поперечным положением в 8-10 мм. Ножовкой отрезаются небольшие элементы от этого железного штыря. Края должны быть обработаны напильником.

Для удерживания машинных частей в рассматриваемых устройствах применяют губки. Они могут изготавливаться из древесины при условии, что в качестве примера фиксирующих деталей будут применяться предметы, в которых отсутствует любой из металлов. Таким материалом могут служить доски из сосны, их высота равна 40-50 мм. Они потребуются для изготовления недвижимой губки, ее сразу же фиксируют на поверхность стола. Конечно, это делается в том случае, если конструкцию не будут перемещать в другое место. Чтобы соорудить движимый элемент, берут доску из березы длиной 50 см и высотой в 18-22 см.

Потом просверливаются углубления перовым сверлом для болта, шпильки позволяют применять обыкновенную дрель, диаметр наконечника равен 10 мм. Потом конструкция составляется: шпильки и ходовой винт фиксируются в проделанных проемах, шайбы и гайки ставятся на нужные места. Собранный механизм может эксплуатироваться в полном объеме.

В наше непростое время хорошие инструменты и приспособления стоят больших денег, но имея какие-то начальных навыки работы в мастерской можно сделать все самому. В данном случае автор решил сделать своими руками тиски, так как на рынке они стоят от 150 баксов. Для данной самоделки понадобятся легкодоступные материалы, которые можно найти на металлоприемке или же у себя в гараже.

Для того, чтобы сделать самодельные тиски своими руками, нам понадобиться:

* Железную пластину толщиной 10 мм;

* Отрезок профильной трубы 80 х 80 х 5 мм длиной 50 см;

* Шпилька с резьбой М16;

* Гайки в количестве четырех штук;

* Пластина из каленой стали;

Материалы есть, теперь нужно определиться, чем будем работать, необходимы такие инструменты, как:

* УШМ, именуемая многими, как болгарка;

* Отрезные диски;

* Электродуговая сварка и электроды;

* Строительный уголок;

Вот и все, что нам нужно для изготовления тисков.

Постепенно переходим к сборке самоделки.

Шаг 1.

Первым делом нужно подготовить детали, из которых будут состоять тиски. При помощи болгарки и диска для нее отпиливаем основные части будущего приспособления. Размеров точных сказать не могу, но прикинув размеры желаемых тисков, можно понять каких размеров детали вам нужно сделать. Перед тем, как включить болгарку, обезопасьте глаза защитными очками и будьте осторожны во время работы.

Так выглядят все необходимые части самоделки.

Шаг 2.

Из составных частей свариваем трапецию, которая будет упорной частью тисков, как показано на фото.

Так же на забываем одевать сварочную маску, дабы не словить «зайчиков».

После того, как трапеция готова привариваем к ней отрезок из профиля.

Снизу этого профиля нужно проделать паз, для того, чтобы передача болт-гайка свободно туда поместилась.

Шаг 3.

Завершаем трапецию с лицевой стороны, привариваем недостающие части и шлифуем стыки для эстетичности, да и для того, чтобы случайно не пораниться об острый край. В передней части просверливаем отверстие, где в дальнейшем будет установлена шпилька с гайкой.

Бюджетный инструмент очень хорош своей дешевизной в изготовлении, а если все необходимые материалы имеются в наличии, то и вообще бесплатным, что опять же немаловажно в наше время. Заводские аналоги в строительных магазинах стоят порой не очень то и дешево, поэтому наш автор и решил сделать свои собственные, а затем поделился с народом своими чертежами, пошаговой и подробной фотоинструкцией по сборке тисков, за что ему отдельное Спасибо.

Для сборки тисков потребуются металл в виде швеллера, листового металла, болтов М 6 с гайками, шайбами, граверами. Все эти составляющие можно легко достать в пункте приема металлолома, у запасливого хозяина всегда есть запас обрезков металла)

И так, давайте внимательно рассмотрим, как мастер собирал свои тиски и что конкретно ему для этого понадобилось?

Материалы

1. уголок 50х50 мм

2. швеллер №6 0.5 м

3. 18 болтов М6 с гайками, шайбами, граверами

4. винт с крупной резьбой (от старых тисков, либо сантехнической задвижки)

5. листовой металл 4-5 мм

6. кусок толстого металла для губок 10 мм

7. краска

8. гайка под винт с крупной резьбой

9. стальной пруток для ручки

Инструменты

1. сварочный аппарат

2. дрель

3. болгарка (УШМ)

4. кисть

5. наждачная бумага

6. гаечный ключ

7. штангенциркуль

8. металлическая линейка

9. маркер

10. напильник

Пошаговая инструкция по сборке тисков своими руками .

Первым делом автор конечно же составил чертеж и предоставил на обозрение и изучение тем людям, кто непосредственно захочет повторить и сделать для своей мастерской либо гаража такие же аккуратные тисы. Давайте рассмотрим чертеж мастера.

А так же представлена схема с подробным описанием.

После теории переходим к практике, а именно следует подготовить вышеперечисленные материалы.

Швеллер будет играть подвижную роль в данной конструкции.

Так же автор достал винт и гайку с крупной резьбой, от старых и поломанных тисков. Обратите внимание! Резьба обязательно должна быть крупной, магазинные шпильки врятли подойдут, потому как металл сыроват да и резьбу при сильной затяжке сорвет. Еще есть вариант раздобыть такой винт из сантехнической задвижки, с неработающей естественно)) Либо обратится в пункт приема чермета где уж наверняка можно найти и приобрести недорого данный винт.

Примерка.

Винт будет расположен внутри швеллера, для чего из листового металла при помощи болгарки вырезана вот такая пластина с выемкой.

Пробная вставка на постоянное место работы)

Собственно вот так это выглядит.

Для надежного крепления с обратной стороны мастер накладывает пластину и прикручивает ее болтами.

В готовом виде.

Выравнивает и размечает заготовки с помощью строительного уголка.

Плиту мастер распиливает согласно чертежу.

Примерка уголка перед сварочными работами.

Тиски являются незаменимым приспособлением при проведении самых разных работ.

Новый инструмент стоит дорого, а тиски нужны разные. Рассмотрим способы изготовления зажимного устройства своими руками.

Для того чтобы сделать надежные верстачные тиски, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера;

- Шпилька из закаленной стали с крупной резьбой;

- Гайки двойной высоты;

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Порядок изготовления:

На трубу большего диаметра (корпус) снизу привариваются опоры. С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм. По центру сверлится отверстие, и приваривается ходовая гайка. Сверху, напротив передней опоры приваривается задняя губка.

На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм. В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы. На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски, изображены на фото:

Столярные тиски для верстака

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках. Неподвижная часть крепится к верстаку. Изнутри на нее монтируется мебельная упорная гайка для червячного механизма. По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой. Шпилька-вороток жестко крепится к рукоятке.

Совет! Для прочности, губки можно изготовить из нескольких слоев фанеры.

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Можно изготовить «на скорую руку» некую смесь струбцины и тисков:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые тиски

Предназначены для фиксации заготовок под прямым углом.

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки. При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

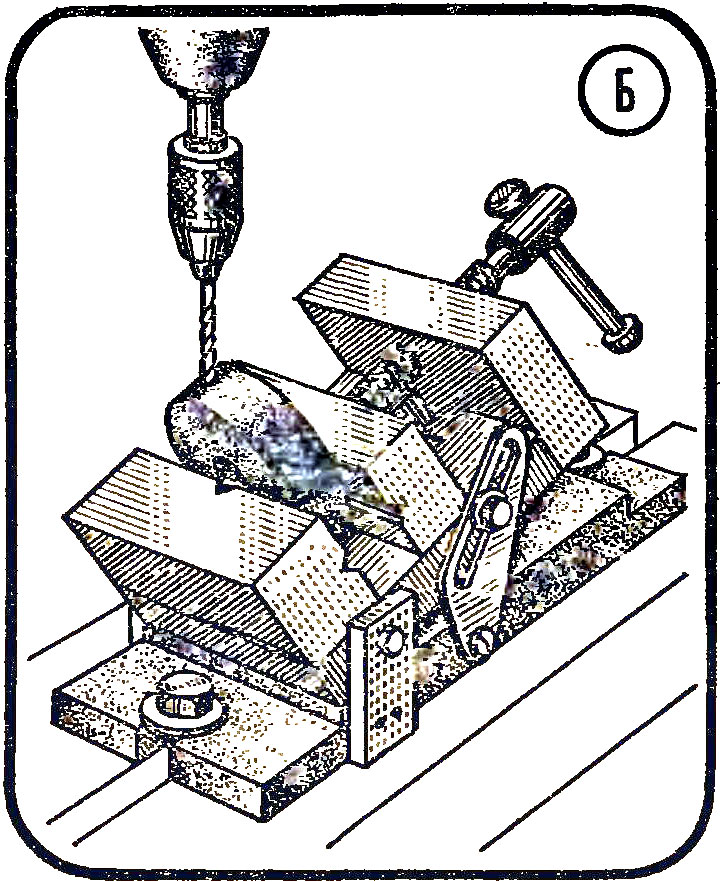

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ подойдут деревянные тиски.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Примеряем заготовки на станине.

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому.

Как сделать тиски для верстака своими руками

Как сделать тиски для столярного верстака своими руками

Сделав эти тиски для своего столярного верстака, вы сможете закреплять деревянные заготовки толщиной не менее 150 мм. Простота конструкции позволяет повторить проект своими руками, обладая минимальными навыками сварных и плотницких работ.

Внешний вид столярных тисков без деревянных губок.

Инструменты и материалы

Для обработки стальных элементов столярных тисков понадобится:

- Болгарка.

- Насадка в виде щетки.

- Диск по металлу.

- Сварочный инвертор.

- Электроды.

- Дрель и сверла.

Для изготовления деревянных частей нужна электропила, рубанок и шлифмашина.

Подберите две стальные трубы круглого или квадратного сечения так, чтобы одна труба плотно входила в другую. В качестве ходового винта используйте резьбовую шпильку диаметром 12–18 мм. Подготовьте уголки для стяжек, стенки которых должны быть в 2 раза шире высверливаемого под винт отверстия.

Тиски для столярного верстака – чертеж.

Красными точками отмечены места смазки.

Поясняющая чертеж таблица значимых деталей и размеры металлической части столярных тисков

| № | Деталь | Пояснение |

| 1 | неподвижная направляющая | труба 25х25х2 мм |

| 2 | вспомогательное отверстие | |

| 3 | стяжка-опора | уголок 24х24 мм |

| 4 | гайка ходового винта | |

| 5 | крепежное отверстие | |

| 6 | ходовой винт | длиной 300 мм |

| 7 | подвижная направляющая | труба 20х20х2 мм |

| 8 | упорная шайба | |

| 9 | стойка | уголок 24х24 мм |

| 10 | стяжка | уголок 32х32 мм |

| 11 | вороток | труба или стержень |

| 12 | крепежные отверстия губки | |

| 13 | подвижная втулка | |

| 14 | втулка воротка | |

| 15 | неподвижная втулка |

Делаем столярные тиски для верстака своими руками

Нарежьте детали болгаркой и сделайте пазы на концах уголков под размер квадратной профильной трубы. Подберите подходящие шайбы и втулки для зажимного узла, внутренний диаметр которых должен соответствовать калибру резьбовой шпильки.

Зафиксируйте стяжки струбцинами и приварите их к одной профильной трубе.

Установите вторую направляющую строго параллельно первой и сварите детали.

Внимание: даже если вы непрофессиональный сварщик, придется постараться и выполнить сварные швы, обеспечивающие достаточную жесткость конструкции.

Обработайте верхнюю плоскость шлифовальным диском, удаляя все выступы.

Вставьте подвижные направляющие, выровняйте их концы и прижмите к ним уголок-стяжку. Закрепите детали сваркой.

Установите вертикальные уголки и приварите их.

Высверлите отверстия для винта посередине уголков. При разметке их месторасположение учитывайте, что в стяжку подвижной части стержень должен лечь так, чтобы могла вращаться упорная шайба.

Закрепите ходовую гайку сваркой. Соберите зажимной узел: сначала приварите к шпильке втулки воротка.

Теперь установите подвижную втулку и приварите упорную шайбу. Чтобы выдержать зазор, вставьте под уголок полоску тонкой жести.

Займитесь воротком. Если вы используйте для него полудюймовую трубу, то гайки на концах можно приварить или закрепить на резьбе с последующим закерниванием.

Сделайте крепежные отверстия и зачистите поверхности от окалины и ржавчины.

Покройте столярные тиски грунтовкой и краской.

Приступайте к изготовлению деревянных элементов столярных тисков.

Чертеж деревянных частей столярных тисков: 1 – малая неподвижная губка; 2 – большая подвижная губка; 3 – опорный брусок.

Подготовьте из твердого дерева строганные планки толщиной 22 мм: сделайте припуск по длине 15–20 мм, по ширине 3–4 мм, а для заготовок подвижной губки вместо 80 мм возьмите 85 мм. Опорный брусок отпилите сразу по размерам из сосны.

Склейте две заготовки.

После высыхания клея обрежьте детали до длины в 320 мм.

Острогайте неподвижную губку до чистовых размеров и отшлифуйте её переднюю сторону. Закрепите деревянные детали на уголках шурупами сквозь вспомогательные отверстия.

Разместите тиски на верстаке, выравнивая неподвижную губку по торцу столешницы. Закрепите струбцинами и отметьте точки сверления.

Убрав ДВП с крышки верстака, просверлите отверстия под крепежные болты.

Сделайте в столешнице углубления под шляпки перовым сверлом.

Закрепите тиски болтами диаметром не менее 10 мм.

Острогайте подвижную губку по толщине и вырежьте паз под сварной шов.

Положите губку в тиски и отметьте её точную высоту.

Снимите рубанком лишнюю древесину и установите деталь на место.

Нанесите отделочный состав на деревянные элементы, смажьте трущиеся детали зажимного узла и ходовую гайку.

Рассмотренная конструкция столярных тисков одновременно проста и надежна. Сделайте это зажимное устройство для своей домашней мастерской.

Источник: http://buildip.ru/tiski-dlya-stolyarnogo-verstaka-svoimi-rukami.html

Особенности столярных тисков

Тиски столярные являются полезным приспособлением и обязательно должны присутствовать у любого домашнего мастера. Они обеспечивают надежную фиксацию детали из дерева в процессе ее обработки.

Некоторые умельцы, не желая тратиться на их приобретение, в этих целях применяют различные вспомогательные устройства. Но они не обеспечивают в полном объеме выполнение технологических операций в столярных работах, особенно повышенной сложности.

Это приспособление очень простое по конструкции, надежно в использовании и позволяет значительно облегчить производство работ. Его преимущества:

- Возможность монтажа в любом месте мастерской: на верстачную плиту или на самостоятельно выполненную опору.

- Если не требуется его использование – можно демонтировать до наступления такой необходимости.

- Обеспечение безопасности выполнения работ – обрабатываемая деталь не может выскользнуть.

Принцип работы тисков

Столярные тиски состоят из следующих узлов:

- опора, включающая стационарные детали;

- подвижная губка для зажатия;

- две кулисы, обеспечивающие перемещение деталей;

- ходовой винт;

- вороток, передающий вращающий момент на ходовой винт.

Опора приспособления неподвижно крепится к поверхности верстака или отдельной стойке посредством длинных саморезов или болтовых соединений. Многие серийные модели верстачных тисков предполагают применение заменяемых планок на движимых и зафиксированных губках.

Составляющее столярных тисков

Они зависят от того, какие заготовки предполагается зажимать. С целью увеличения универсальности эти планки изготавливаются из стали или полимеров. Они позволяют предохранять от деформации зажимаемые детали из мягкого материала.

В устройстве многих верстачных тисков предусмотрено пружинное приспособление, облегчающее зажатие деревянных заготовок больших габаритов. Допускается установка подобного узла и на устройство, собранное самостоятельно.

С его помощью легко предварительно зафиксировать деталь, но зажав ходовым винтом. Если этот механизм отсутствует, изделие до момента фиксации приходится удерживать под собственным весом вручную, что значительно затрудняет работы.

Сборка столярных тисков своими руками

Cхема сборки тисков

Тиски – простое приспособление, их легко приобрести в магазине, на рынке предлагаются различные модели, но чаще всего они изготавливаются из стали. А для станины иногда используется чугун.

У многих моделей предусмотрены отверстия для крепления к столу, тиски такого образца довольно удобны в работе, но не всегда домашние мастера могут себе позволить незапланированные траты. Нередко стандартные приспособления не подходят для условий отдельно взятой мастерской или выполняемых работ.

Приемлемым вариантом, не требующим существенных финансовых вложений, является сборка столярных тисков своими руками. Еще дешевле, одновременно с этим, обойдется самодельный верстак.

Чтобы это стало возможным, на первом этапе требуется разработать эскиз и заготовить необходимые составляющие. Зажимные губки могут быть изготовлены из деревянных брусьев. А кусок металла, служащий в качестве неподвижной губки, закрепляется к верхней верстачной плите и будет являться несущей опорой устройства.

Понадобятся две стальные кулисы, для их изготовления подойдут любые прутки, диаметр которых составляет как минимум 10 мм.

Важность воротка

Управление столярными тисками осуществляется посредством воротка, передающего вращающий момент на ходовой винт. Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Детали тисков включающие вороток

Размер выполняемого паза или диаметр отверстия должен соответствовать толщине использующейся планки или диаметру прутка. От длины воротка зависит величина прилагаемого усилия при зажатии заготовки.

Допускается использование для этой детали обычного гаечного ключа, в разъем которого запрессовывается головная часть резьбового винта. Несложно зафиксировать на винте гайку под необходимый размер. Но требуется надежно зафиксировать ключ, чтобы он не соскочил в самый ответственный момент.

Но лучше, если вороток будет выполнен из прута, со свободным скольжением через отверстие в резьбовом винте, такой подход максимально облегчит работу.

Деревянные приспособления

Чертеж деревянных губок для столярных тисков

Чтобы изготовить подвижную и неподвижную губки верстачных тисков понадобится два бруска из дерева. Рекомендуется использовать сосновую древесину, этот материал характеризуется требуемой мягкостью и прочностью одновременно.

Выполняется сверление отверстий необходимого диаметра: два – для кулис, одно – для зажимного винта. Чтобы обеспечить соответствие для обоих отверстий, рекомендуется выполнять сверление одновременно, зажав две губки между собой. Учитывая характер применяемого материала, для этой цели надо воспользоваться гвоздями, они после сверления убираются.

Порядок монтажа

Когда все предварительные работы выполнены и детали подготовлены, можно начинать непосредственно монтаж тисков. Выходящие с тыльного края станины кулисы крепим гайками, предварительно нарезав резьбу. Гайку следует накрутить и на винт. Чтобы обеспечить ее фиксацию, выполняется соответствующий паз на поверхности станины, в соответствии с размерами гайки.

Монтирование столярных тисков

После монтажа неподвижной станины, винта и кулис, устанавливается подвижная губка. На край резьбового винта, выходящий за переднюю поверхность передвигающейся губки, с проложенной шайбой накручивается гайка и контргайка, для обеспечения крепления.

После того как все элементы закреплены, устанавливается вороток.

Столярные тиски готовы к применению. При проворачивании воротка, винт входит в гайку на неподвижной станине и притягивает подвижную губку.

Деревянные тиски изготовить самостоятельно достаточно просто. Кроме того, их можно выполнить в соответствии с размерами обрабатываемых деталей. От этого зависит расположение кулис, длина ходового винта.

Можно удлинить губки и выполнить два зажимных винта, что позволит зажимать более длинные детали.

Здесь каждый должен определять самостоятельно требуемые размеры, в зависимости от того, для каких работ будут использоваться тиски.

Тиски с запрессованной гайкой

Эта разновидность тисков для верстака более проста по конструкции, чем вышеприведенная. Приспособление отличается вертикальным расположением подвижной и неподвижной губок.

Подвижная губка крепится в нижней части к стационарной установке посредством стальной скобы. В средине деталей размещается резьбовой винт. Для фиксации, гайка, в которую она вкручивается, запрессовывается в стальной П-образный профиль, прикрепляемый на саморезах к задней поверхности стационарной губки.

Чтобы гайка не выскочила, запрессовка происходит горячим методом – с предварительным нагревом профиля, что облегчит зажатие гайки. Вороток крепится аналогично предыдущей модели. На зажимающих поверхностях губок монтируются стальные уголки. Эти тиски не предназначены для массивных изделий, но достаточно компактны и удобны в применении.

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

Самодельные слесарные тиски

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Видео: Тиски столярные своими руками

Источник: https://promzn.ru/stanki-i-oborudovanie/stolyarnye-tiski.html

Мастерим тиски своими руками. Чертежи, порядок действий, используемые материалы

Тиски являются незаменимым приспособлением при проведении самых разных работ.

Новый инструмент стоит дорого, а тиски нужны разные. Рассмотрим способы изготовления зажимного устройства своими руками.

Слесарные тиски из профтрубы

Для того чтобы сделать надежные верстачные тиски, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера;

- Шпилька из закаленной стали с крупной резьбой;

- Гайки двойной высоты;

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Порядок изготовления:

На трубу большего диаметра (корпус) снизу привариваются опоры. С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм. По центру сверлится отверстие, и приваривается ходовая гайка. Сверху, напротив передней опоры приваривается задняя губка.

На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм. В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы. На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски, изображены на фото:

Столярные тиски для верстака

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Популярное: Съемник шаровых опор своими руками – экономим на инструментах

Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

Неподвижная часть крепится к верстаку. Изнутри на нее монтируется мебельная упорная гайка для червячного механизма. По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой. Шпилька-вороток жестко крепится к рукоятке.

[tip]Совет! Для прочности, губки можно изготовить из нескольких слоев фанеры.[/tip]

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Можно изготовить «на скорую руку» некую смесь струбцины и тисков:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые тиски

Предназначены для фиксации заготовок под прямым углом.

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки. При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Популярное: Заклепочник ручной, как им пользоваться и, как он устроен

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ подойдут деревянные тиски.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Примеряем заготовки на станине.

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому.

Популярное: Изготовить стусло своими руками, или купить готовое?

Источник: http://obinstrumente.ru/ruchnoj-instrument/tiski-svoimi-rukami.html

Тиски своими руками

Самым главным инструментом слесаря являются тиски. Без них невозможно выполнить большинство слесарных операций. Поэтому любой начинающий слесарь, первым делом хочет приобрести этот нужный инструмент. Может также сложится и такая ситуация, когда старые заводские тиски просто сломались и не подлежат ремонту.

В таких случаях покупать новый подобный инструмент не всегда выгодно, так как стоят они далеко не дешево. Поэтому многие слесаря решаются сделать тиски своими руками, что в свою очередь для начинающих может стать хорошим опытом, а опытные специалисты смогут себе изготовить качественные и удобные тиски.

Можно такой инструмент изготовить за один день из подручных материалов, а можно в течение месяца собирать нужные составляющие и изготовить тиски, мало чем отличающиеся от заводских. На самом деле истина где-то посередине. В этой статье будет подробно описана инструкция, как сделать тиски своими руками в течение нескольких дней без особых затрат.

Чертежи тисков

Такие работы можно выполнить только в условиях небольшой слесарной мастерской с обязательным наличием сварочного аппарата, электрической дрели, болгарки и других ручных инструментов.

Кроме того, необходимо приобрести такие материалы, как кусок стального швеллера № 6, длиной 0.5 м, 0.3 м2 листовой стали толщиной 4-5 мм и 30 см стального уголка 50х50 мм, 18 болтов М6 с гайками и кусочек толстого листового металла для изготовления губок.

В данном случае без услуг токаря не обойтись, так как необходимо будет изготовить винт диаметром 16 мм, отфрезеровать две пластины для зажимных губок и выточить две гайки, в которых будет вращаться сам винт.

Этапы изготовления самодельных тисков

Примерная пошаговая инструкция, как изготовить тиски своими руками в домашних условиях может выглядеть следующим образом:

Болгаркой обрезается кусок швеллера длиной 30 см. Он будет служить подвижной частью тисков. С одной стороны к основанию этой заготовки приваривается пластина толщиной 4 мм с выемкой, в которую вставляется зажимной винт с пазом. Для того чтобы сам винт в этой выемке был надежно закреплен, к этой пластинке с внутренней стороны двумя болтами крепится стопорная пластинка такой же толщины.

При помощи болгарки из листа вырезается пластина размером 25х6.2 см, к которой привариваются два уголка 50х50 длиной 25 см. Эта конструкция представляет собой неподвижную часть тисков. В полках этой заготовки просверливаются 6 отверстий диаметром 6 мм.

Из того же листа болгаркой вырезается еще одна заготовка размером 30х20 мм с боковым выступом размером 10х8 мм. В ней по краям просверливаются 12 отверстий диаметром 6 мм. Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Из угловой стали вырезаются две заготовки, в которых просверливаются отверстия, и нарезается резьба для крепления зажимных губок. Затем одна из этих заготовок приваривается к неподвижной части тисков, а вторая к той, которая будет передвигаться внутри станины.

Предварительно сама станина при помощи болтов крепится к слесарному столу. В губках тоже просверливаются отверстия, через которые они при помощи болтов крепятся к зажимным пластинам. В винт вставляется вороток и еще раз проверяется надежность крепления.

Дополнительно можно усилить конструкцию тисков при помощи приварки косынок и стопорных пластин, как это показано на видео и фото. Такие тиски слесарные легко разбираются, поэтому желательно их покрасить антикоррозийной краской по металлу и установить на постоянное место.

Таким же способом можно изготовить тиски для сверлильного станка, только в этом случае крепление к станине станка будет несколько отличаться в зависимости от ее конструкции.

Как видно из вышеприведенного описания изготовить самодельные тиски совсем несложно. Надо просто иметь желание и элементарные навыки работы с металлом. Ниже рекомендуем посмотреть видео о том, как сделать станочные тиски.

Видео изготовления тисков своими руками

Источник: https://mainavi.ru/dom/tiski-svoimi-rukami/

Как сделать столярные тиски своими руками

Давно хотелось сделать самодельные столярные тиски для своей домашней мастерской, чтобы было удобнее обрабатывать свои заготовки для резьбы по дереву. Раньше всё как-то не было такой возможности – то места для верстака не находилось, то не из чего было смастерить, то некогда. В общем, как-то обходился и без верстака, и без столярных тисков.

Когда надо было обработать боковую грань или торцевую часть доски, прижимал её с помощью струбцин к деревянному бруску, который крепился тоже струбцинами к обычному столу.

А сегодня решил: всё, хватит; надо создать себе более комфортные условия для работы.

Порылся в своих “закромах” – в ящиках со всяким металлическим хламом, хранящимся в мастерской и нашел всё необходимое. (см. фото).

Самое главное – это винт с резьбой на 20 мм и с длиной резьбы около 150 мм. Он у меня остался от старого детского спортивного уголка. Вставлялся в вертикальную трубу и служил для поджимания к потолку металлического уголка каркаса.

За ненадобностью (дети выросли) винт вместе с гайкой уже два десятка лет пролежал без дела. А тут вот очень даже пригодился в качестве прижимного винта. Резьба крупная, так как винт был рассчитан на большие нагрузки, поэтому он отлично подходит для этой цели.

Был бы винт подлиннее, было бы ещё лучше, но и такого вполне достаточно, так как в результате максимальное расстояние между губками тисков получилось 8 см, а более толстые пиломатериалы я все равно не использую.

Поискал подходящие шпильки (их надо было две штуки), но прямых не нашлось, зато опять же в одном из ящиков обнаружил пару креплений зеркал заднего вида от своего мопеда. Зеркала в прошлом году поставил новые, так как старые разбил, а вот эти изогнутые крепления вместе с гайками, шайбами и пластмассовыми колпачками тоже лежали в мастерской до поры до времени. Выпрямил их на наковальне кувалдочкой и они оказались тем, что мне было нужно.

В длинной головке винта была прорезь (туда раньше вставлялся металлический уголок). Чтобы вставить рукоятку (винт с кольцом вместо головки, тоже найденный среди “нужного добра”) для закручивания и откручивания прижимного винта, мне оставалось только немножко поработать круглым напильником, чтобы расширить под неё в одном месте эту прорезь.

К столу прибил сосновую доску толщиной 45 мм – она стала неподвижной “губкой” тисков. А подвижную сделал из березовой доски толщиной 20 мм. Ширина досок 18 см. Длина подвижной 50 см.

Просверлил отверстия в обеих досках под винт перовым регулируемым сверлом, раздвинув его резцы на 21 мм, а под шпильки обычным сверлом на 10 мм., прибив подвижную на пару гвоздиков к неподвижной, чтобы было удобнее сверлить сразу обе доски насквозь. Гвозди потом вытащил.

Вставил винт и шпильки в отверстия, поставил шайбы и навернул гайки.

Всё; столярные тиски готовы.

Потом, правда просверлил в досках ещё два отверстия; чуть поближе к зажимному винту, чтобы иметь возможность переставлять шпильки для обработки совсем коротких заготовок.

Так тиски их надежнее зажимают. Попробовал поработать с тисками, вставив в них заготовку для своей очередной деревянной рыбки. Так гораздо удобнее, чем было раньше, когда прижимал заготовки струбцинами. Времени тратится гораздо меньше, никакой лишней возни, да и струбцины не мешают.

Так то теперь дела с обработкой заготовок для своей резьбы дела пойдут лучше.

Есть ещё парочка таких же точно больших винтов, поэтому можно сделать ещё одни столярные тиски, но уже не в торце стола как эти, а вдоль и подлиннее, с двумя прижимными винтами, чтобы можно было поджимать к верстаку длинные доски при обработке их боковой грани.

Источник: http://www.instrument-mastera.ru/2013/10/stolyarnye-tiski-svoimi-rukami.html

Деревянные тиски для верстака своими руками

П-образная струбцина недолговечна. Чаще всего она функционирует до тех пор, пока поворотная головка не начинает болтаться и выпадать из подвижной губки инструмента. Струбциной все еще можно пользоваться, но может раздражать тот факт, что вам приходится удерживать шарнирное соединение при установке зажима. Но такая струбцина вполне может пригодиться.

Я искал деревянные тиски для моего небольшого верстака, и их цена меня изрядно удивила. Даже комплекты, которые нужно собирать самому, тратя время и древесину, могут вам обойтись в сотни долларов. Из деталей старой струбцины я был в состоянии сконструировать тиски для работы с деревом, а используя старую древесину, я мог это сделать, не потратив ни копейки.

Что еще более важно, тиски можно сконструировать, используя лишь ручные инструменты, затрачивая минимум ресурсов, что означает, что эти тиски может собрать кто угодно, независимо от размера мастерской.