Сверлильный станок своими руками (17 фото)

Самодельный сверлильный станок из дрели своими руками: фото и описание конструкции станка.

.Привет всем! Как известно, в гараже, две основные проблемы: ровно отрезать и ровно просверлить. Начать решил с просверлить.

Полноценный сверлильный станок рассматривался, но стоит он не мало и весит много. Мне же хотелось относительной мобильности — взял и перенёс если надо. При этом люфтов быть вообще не должно никаких.

Дрель под это дело купил по случаю несколько лет назад, старая но рабочая ИЭ-1035. Пока делал стойку для неё поработал ей с рук — понравилось, мощная. Но тяжёлая… В общем для основания взял швеллер 160 из чермета, подрезал по длине и свозил токарям фрезернуть чтобы поверхность была ровная.

фрезерованный кусок швеллера

Направляющую решил делать из штока амортизатора — частое решение, но есть свои минусы — длина хода сверла ограничена длиной этого самого штока. Зато без люфтов. Но чтобы без люфтов — длина каретки должна быть побольше и втулок я взял аж три штуки — из двух стоек. Шток взял от стойки Калина-2 (он по длине больше), дополнительную втулку от каябы. Диаметр штока конечно одинаковый был у обеих стоек.

Вскрытая стойка от калины.

Вскрытая каяба

Кстати что обидно — обе стойки вышли из строя из-за брака, а не из-за износа. В калиновской сорвало нижнее упорное кольцо приваренное к штоку. В каябовской — нижнее уплотнение сорвало и сложило (в итоге стойка работала только на сжатие). Из отрезков корпусов собрал каретку и сварил одно целое.

Детали каретки

Каретка сварена

Чтобы было ясно вот схемка будущего устройства

схема установки

К этому моменту мне уже стало очевидно, что я «слегка» выхожу за рамки «лёгкой и надёжной» стойки для дрели. Становится понятно, что будет или лёгкая или надёжная. Как говорил Борис-бритва: вес — это надёжность. Также стало ясно что за пару вечеров под пиво в гараже сделать это не получится. Но сверлить ровно — хочется, поэтому я продолжил наращивать вес.

Как говорил Борис-бритва: вес — это надёжность. Также стало ясно что за пару вечеров под пиво в гараже сделать это не получится. Но сверлить ровно — хочется, поэтому я продолжил наращивать вес.

Вал привода в сборе с шестерней взял от кпп ИЖевской. Рейку согнул (точнее разогнул) из венца маховика жигулёвского. Уголки и профильные трубы — в ассортименте. Отдельно поджал подшипниками всю каретку от проворачивания вокруг оси штока

каретка поджата подшипниками

Потом был радостный момент — первое сверление, новым острым сверлом на 8мм (сломал я это сверло двумя днями позже при доведении установки). К этому моменту установка выглядела вот так:

Выглядит страшновато, но уже сверлит.

А также выяснилось, что под нагрузкой что-то прогибается. Я не сразу понял что именно, начал искать — думал труба 50Х50, но оказалось — тот самый калиновский шток прогибается по центру. Честно скажу — желание заканчивать проект немного сразу поубавилось, настроение упало. Резал, пилил, варил — и всё напрасно? Но спокойно перекурив, решил ради интереса проверить под какой же все-таки нагрузкой он прогибается? Выяснил я интересные для меня вещи.

Во-первых: при моей массе в 100 кг (поесть люблю, желательно на ночь) в стену дрелью я давлю около 35 кг, в пол давлю 55 кг. И 55 кг в пол обычно хватает чтобы просверлить всё необходимое. Так вот — станочек мой давит на сверло больше 100 кг. 100 кг на сверло! Если при таком давлении сверлится плохо, то проблема уже явно в заточке сверла. Во-вторых, немного поэкспериментировав (с третьего раза без ошибки напечатал) выяснил, что прогибается шток начинает после 70 кг. И хочу сказать что такое усилие на сверле достигается без особых усилий на штурвале, а теперь, когда я уже часто сверлю, могу сказать что такие усилия вообще не нужны, а это значит что и прогибов по факту никаких при работе нет.

Отдельно скажу про возвратную пружину. Сначала вообще не хотел её делать, но оказалось без неё работать не комфортно. Пружину взял от багажника десятки, укоротил её немного. Работает она внутри трубы, приводной трос и ролики — от стеклоподъёмника жигулей

Пружину взял от багажника десятки, укоротил её немного. Работает она внутри трубы, приводной трос и ролики — от стеклоподъёмника жигулей

видно трос и ролики возвратного механизма

Для удобства сделал ограничитель хода в виде струбцинки — подвёл сверло к заготовке, зафиксировал и сверлишь, чтобы рабочий ход всегда был около четверти оборота.

Ну конечно сделал штурвал, для ступицы использовал часть корзины сцепления от того-же ИЖа — она по шлицам к валу подходит. Шары с резьбой не нашёл в магазинах, использовал рукоятки кпп от Оки, на разборе на меня косо посмотрели, но продали (100 руб за 3 шт)

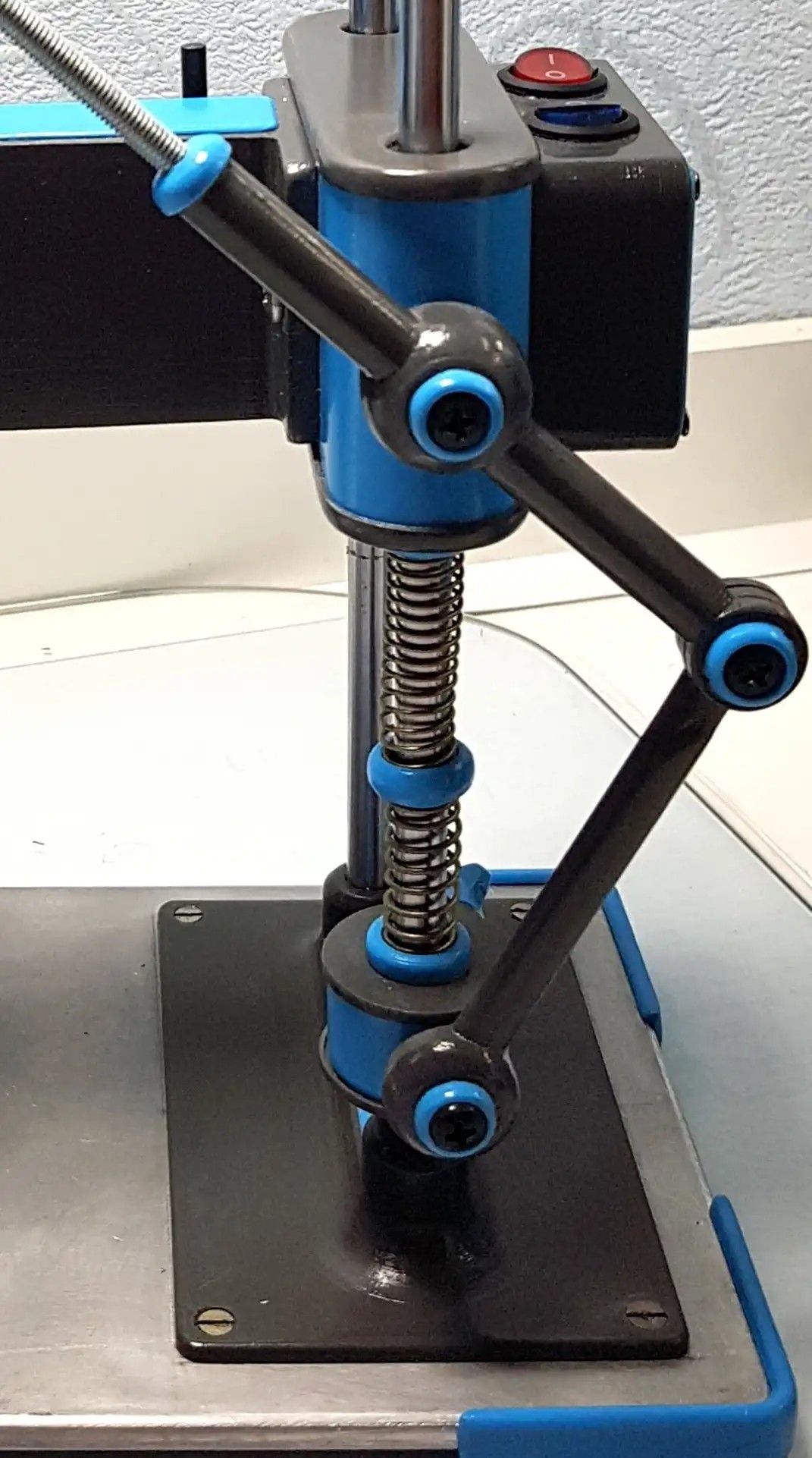

По итогу получился вот такой, самодельный сверлильный станок из дрели своими руками.

Что могу сказать — про дрель я почти забыл, сверлю только на стойке. Очень удобный и нужный для работы инструмент. Мобильность некоторая есть, но тяжеловат конечно, зато сверлит точно. Увод сверла по моим замерам — около 0,2 мм на 50 мм хода сверла, что для бытовых нужд считаю приемлемым. Работать без сверлильных тисков — полный отстой! К тому же опасно, маленькие заготовки вырывает из рук и даже из плоскогубцев, поэтому изготовление тисков в списке главных задач.

Поделитесь этой идеей бизнеса в соц. сетях

Самодельные сверлильные станки своими руками. Самодельный сверлильный станок, варианты конструкций, выбор материалов, чертежи Настольные сверлильные станки самодельные

Все, кто используют ручную дрель, знают, как трудно удержать руками строгую вертикаль. При сверлении заготовок большой толщины есть риск сломать сверло. Всякий раз возникает желание вести инструмент по направляющей, а такой возможности нет.

Вторая распространенная задача – насверлить множество однотипных отверстий в одной заготовке. Держа в руках дрель, делать такую работу долго и неудобно.

В слесарных мастерских издревле применяют сверлильные разной мощности. Но их стоимость для домашнего приобретения слишком велика.

К тому же домашний мастер не выполняет сверление в промышленных масштабах. Следовательно, такая покупка никогда не окупится.

Существуют фабричные приспособления для вертикального сверления, способные превратить ручную дрель в полноценный сверлильный станок. Многие из них снабжены координатными пластинами и подвижными тисками.

Стойка вертикальная для сверления отверстий дрелью

Это действительно удобное приобретение, но стоимость такого станка сопоставима со стоимостью дрели. Поэтому домашние мастера зачастую изготавливают самодельный сверлильный станок.

Главные преимущества конструкции – дешевизна и возможность создать приспособление, идеально совместимое с вашей ручной дрелью. При наличии в доме (сарае, гараже) ненужного фотоувеличителя, микроскопа или другого механизма с вертикальной подачей рабочего узла, задача упрощается.

Самодельная стойка из старого микроскопа

Остается лишь приспособить к изделию дрель. Если такого бонуса нет – подставка делается «с нуля».

Как сделать из дрели станок, используя подручные материалы

Из чего должна состоять направляющая подставка для ручной дрели?

Устойчивая станина

Желательно с возможностью установки тисков или другого приспособления, удерживающего заготовку. В домашних условиях изготавливается из толстого ДСП, фанеры, или текстолита. По центру оси устанавливаемой дрели, необходимо оставить отверстие диаметром пару сантиметров.

Описание необходимых частей сверлильного станка из дрели

Направляющая вертикальная стойка

Тут фантазия разработчиков неограниченна. Это может быть брусок, фанерная пластина, металлический профиль или труба.

Главный принцип при изготовлении – строгая вертикаль по отношению к опорной станине. В противном случае сверло будет отклоняться от прямолинейного движения, портить заготовку и ломаться.

В широком перечне слесарных работ сверловка, пожалуй, является наиболее простой и доступной каждому операцией.

В зависимости от выполняемых задач это могут быть и самые обычные одношпиндельные агрегаты, и многофункциональные мультишпиндельные станки с числовым программным управлением.

Самодельные настольные сверлильные станки

Однако не будем отвлекаться на описание всевозможных промышленных сверлильных установок, тем более что домашнего мастера, для кого и предназначена данная статья, едва ли заинтересуют тонкости конструкции универсального вертикального сверлильно-расточного автомата. А вот конструкция простейшего самодельного сверлильного станка, который можно собрать из подручного материала в домашних условиях, заинтересует всякого «рукастого» мастера.

Для выполнения сверлильных работ в домашних условиях, в большинстве случаев, достаточно иметь обычную электродрель.

Однако при выполнении работ, требующих большой точности или высверливания множества отверстий малого диаметра, что особо актуально для радиолюбителей при изготовлении печатных плат, потребуется сверлильный станок, так как электродрель не обеспечит ни должной точности, ни качества сверления.

Безусловно, сегодня в любом специализированном магазине продается множество моделей различных станков, в том числе, и сверлильных, предназначенных для использования в условиях домашних мастерских. Однако, стоимость у них немалая, и далеко не каждый может позволить себе подобную покупку, тем более что при наличии определенных навыков и желания простейший сверлильный станок можно изготовить самостоятельно.

Наиболее распространенными типами самодельных сверлильных станков являются:

- Сверлильные станки на основе электродрели

- Сверлилные станки на основе асинхронного двигателя от бытовых электроприборов

Рассмотрим в общих чертах технологию изготовления каждого из этих станков.

Сверлильный станок на основе электродрели

Благодаря простоте изготовления сверлильные станки на основе электродрели наиболее часто можно встретить в домашних мастерских.

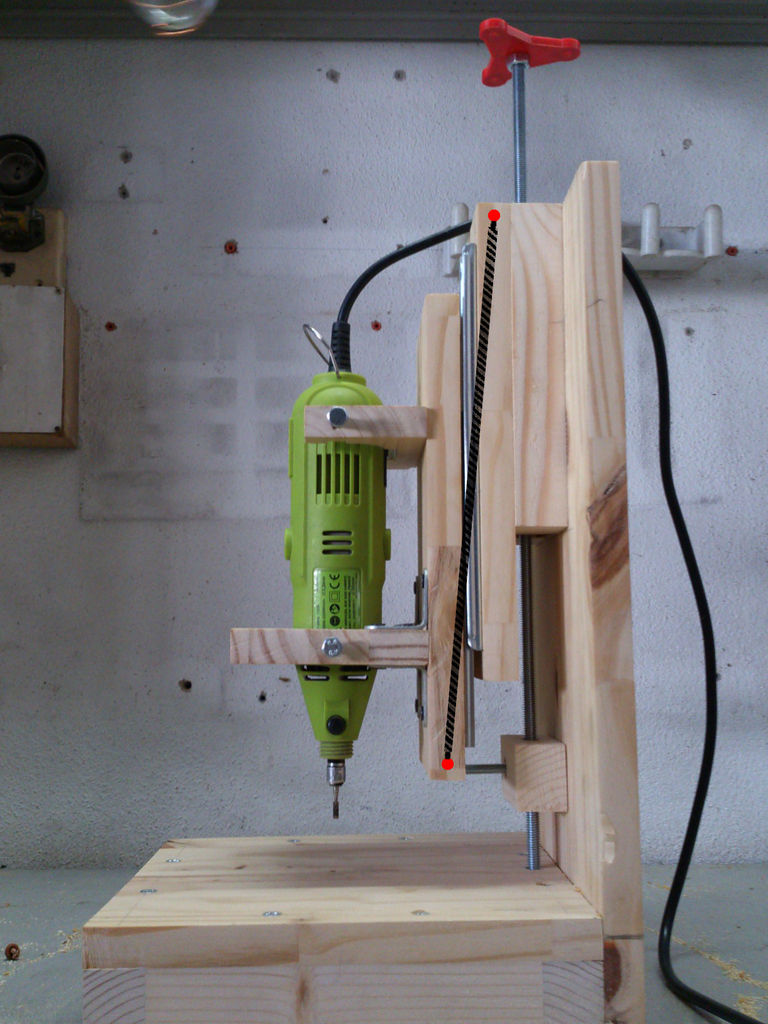

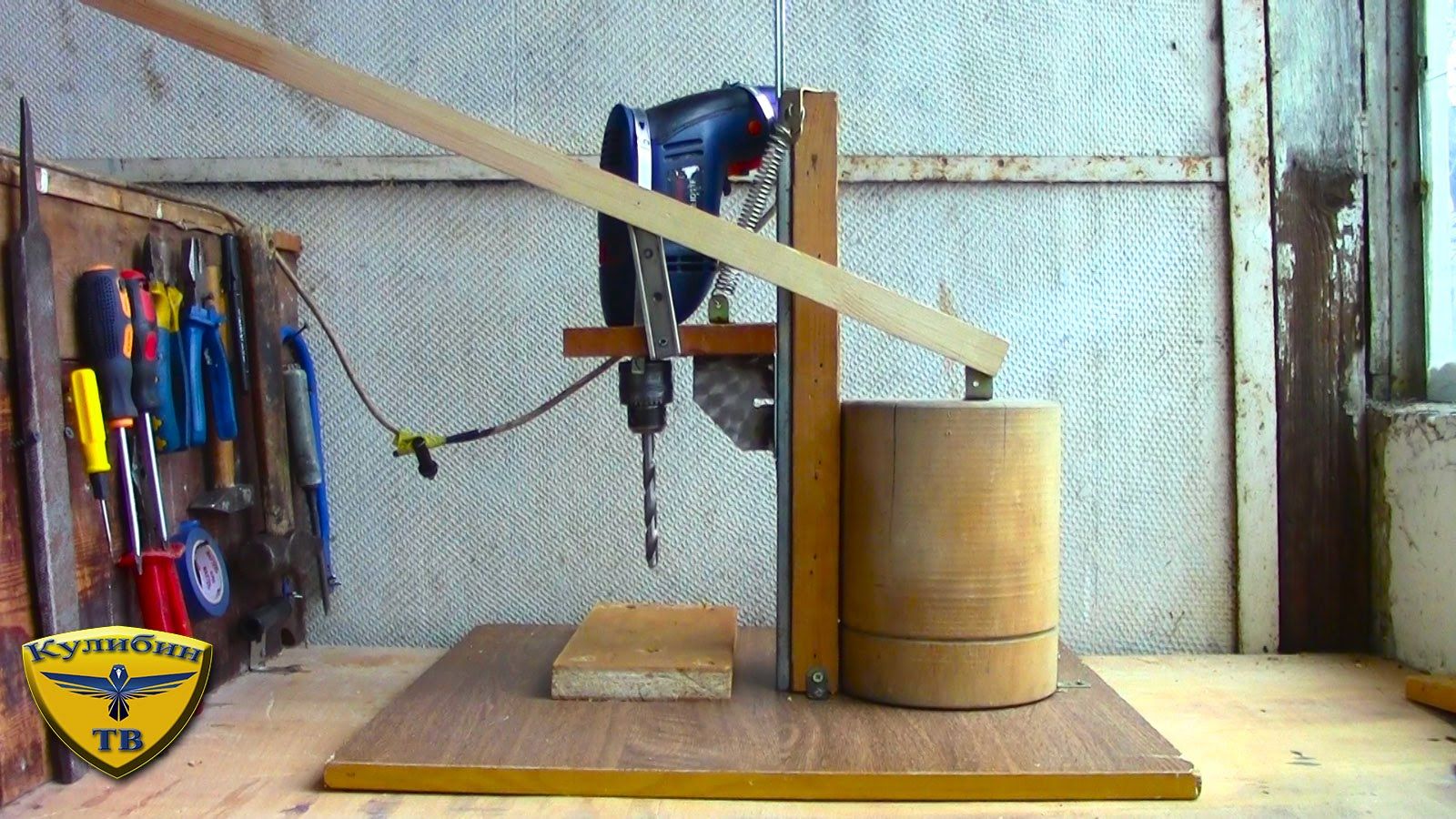

Вес электродрели небольшой, поэтому для изготовления вертикальной стойки не потребуется каких-либо особо прочных материалов, ее можно сделать даже из досок или древесно-стружечной плиты.

Конструкция сверлильного станка состоит из 4 основных элементов:

- Основание (станина)

- Вертикальная стойка или брус

- Механизм подачи

- Электродрель

К выбору основания станка, станине, следует подойти особо серьезно. Чем массивнее она, тем меньше вибрации будет ощущаться при работе. Если в вашем хозяйстве сохранился старый фотоувеличетель для проявки снимков, его можно после небольшой доработки приспособить в качестве основания со стойкой. В случае же, если ничего, что можно бы было приспособить в качестве станины со стойкой у вас не нашлось, этот элемент можно изготовить из мебельной плиты толщиной не менее 20 мм.

При креплении стойки к станине крайне важно получить прямой угол, так как от этого будет зависеть точность и качество сверления. К стойке при помощи шурупов следует закрепить две направляющие, вырезанные из металлических полос, по которым передвигается вверх и вниз колодка, к которой и крепится дрель. Колодку следует изготовить таким образом, чтобы с помощью металлических хомутов можно было плотно зажать дрель.

Для снижения вибрации, между корпусом электродрели и колодкой можно установить резиновую прокладку. Движение по вертикали колодки с дрелью осуществляется при помощи рычага. Для обеспечения удобства работы механизм подачи следует оснастить достаточно мощной пружиной, которая могла бы приводить в исходное положение колодку с дрелью. Один конец пружины будет упираться в колодку, а другой в неподвижный брус, который следует установить на стойке.

В случае если дрель не будет использоваться автономно, для большего удобства можно разобрать ее переключатель и установить кнопку включения-выключения непосредственно на станине.

Сверлильные станки на основе асинхронного двигателя

Во многих домашних мастерских найдутся различные электродвигатели, сохранившиеся после выработки ресурса электроприборов. Для изготовления сверлильного станка наиболее подходящим будет асинхронный электродвигатель, который устанавливается на стиральных машинах барабанного типа.

Для изготовления сверлильного станка наиболее подходящим будет асинхронный электродвигатель, который устанавливается на стиральных машинах барабанного типа.

Следует сказать, что конструкция подобного станка значительно сложнее выше рассмотренной конструкции с использованием электродрели. Помимо прочего, мотор от стиральной машины довольно тяжелый, что создает повышенную вибрацию и требует обязательной установки мошной стойки.

Для уменьшения вибрации следует расположить двигатель как можно ближе к стойке или подобрать довольно увесистую, мощную станину.

Однако следует учесть, что при расположении двигателя близко к стойке, конструкция значительно усложняется, так как возникает необходимость установки шкивы с ременной передачей. При сборке следует по возможности, максимально точно подогнать все детали, так как от этого будет зависеть работоспособность станка.

Для изготовления конструкции шкивы потребуется:

- Шестигранник

- Стальное зажимное кольцо

- Два подшипника

- Два обрезка тонкой трубки, одна из которых с внутренней резьбой

- Шестерня

Подвижную часть механизма можно изготовить из шестигранника, трубки соответствующего размера, зажимного кольца, подшипников, трубки с нарезной внутренней резьбой к которой будет крепиться патрон. Шестигранник является элементом передаточного механизма, на который надевается шкив.

Для обеспечения надежного соединения с шестигранником, на торцах трубки делаются глубокие надпилы. На трубку вбивается сжимающее кольцо и подшипники. Необходимо добиться того, чтобы элементы конструкции крепились друг к другу очень плотно, в противном случае, конструкция станет разрушаться от вибрации.

Для изготовления регулировочной системы станка потребуется труба с надпилами соответствующего размера и шестерня, зубья которой должны свободно проникать в надпилы на трубе. Чтобы не ошибиться с местами надпилов на трубе и их размером, следует на трубе раскатать пластилин и повести по ней шестерней. Длина трубы-лесенки должна соответствовать высоте, на которую необходимо поднимать патрон со сверлом. Ось с шестигранником впрессовывается в трубу с прорезями.

Длина трубы-лесенки должна соответствовать высоте, на которую необходимо поднимать патрон со сверлом. Ось с шестигранником впрессовывается в трубу с прорезями.

Описанная выше конструкция довольно сложна в исполнении, и, не будем лукавить, изготовить ее сумеет далеко не всякий. Поэтому, проще всего, при изготовлении станка с асинхронным двигателем, подобрать мощную стальную станину и собрать станок по аналогии с агрегатом с электродрелью. Правда, полностью избежать вибрации, в любом случае, не удастся, и рассчитывать на получение отверстий особо точного размера при использовании данного агрегата не приходится.

Безусловно, в этой статье указаны лишь общие принципы изготовления самодельных сверлильных станков, и она не может служить руководством к действию. Поэтому прежде чем приступить к сборке станка, рекомендуется ознакомиться с чертежами различных конструкций.

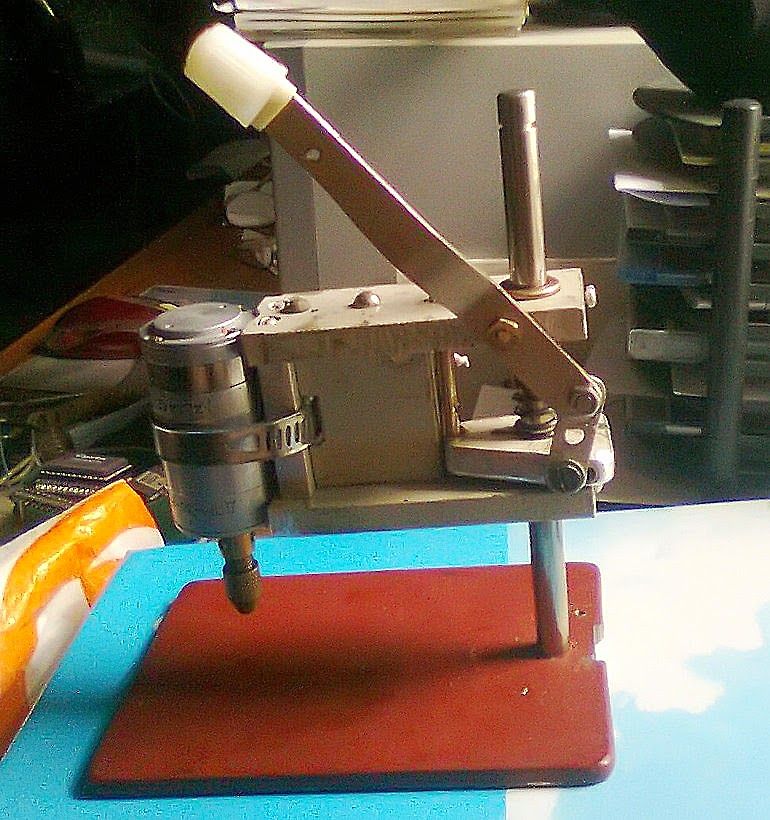

Помимо того, радиолюбителям, которые, как правило, высверливают в печатных платах отверстия крайне малого диаметра, рекомендуется собрать указанные конструкции в миниатюре, заменив электродрель микроэлектродвигателем. Вкупе с регулятором напряжения, микроэлектродвигатель позволит получать практически идеальные отверстия. Пример постройки такого станка можно увидеть ниже на фото.

При произведении столярных и слесарных работ обычно используется соответствующий инструмент, разработанный под выполнение конкретных задач. Однако бывают такие ситуации, когда намного удобнее и проще использовать специальные станки. Они позволяют оптимизировать процесс и экономить время при однотипной работе. Поэтому вопросы о том, как изготовить сверлильный станок из дрели, очень часто возникают у современных мастеров.

Необходимость или роскошь

Прежде всего, стоит сказать о том, что пользоваться таким приспособлением очень удобно при изготовлении отверстий в небольших горизонтальных плоскостях. Оно практически полностью избавляет сверло от люфта, который обязательно возникает при ручной работе. Даже небольшой из дрели значительно повышает точность проделанного отверстия, минимально снижая погрешность. Также подобное оборудование очень сильно экономит время и силы, если необходимо частое использование или монотонная работа.

Даже небольшой из дрели значительно повышает точность проделанного отверстия, минимально снижая погрешность. Также подобное оборудование очень сильно экономит время и силы, если необходимо частое использование или монотонная работа.

Практически все предприятия, на которых выполняются слесарные работы, оснащаются такими агрегатами. Дело в том, что проведенные исследования в области охраны труда показали увеличение продуктивности и повышения качества при их использовании. Некоторые из них приобретают даже сверлильный станок на магнитной подошве, чтобы оптимизировать производство на больших плоскостях без применения дорогостоящего оборудования.

Почему дрель?

В настоящее время существует масса конструкций для создания такого оборудования в домашних условиях. Однако большинство специалистов рекомендует изготавливать сверлильный станок из дрели. Это связано с тем, что данный инструмент уже полностью содержит в себе все необходимые узлы и агрегаты, и их не придется приобретать отдельно. При этом фиксация на конструкции выполняется так, чтобы можно было легко снять дрель для самостоятельной работы. В итоге мы не теряем инструмент, который можно использовать самостоятельно.

Материалы

Для того чтобы создать сверлильный станок из необходимо приобрести сам инструмент. Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

- Направляющие. В качестве них используют системы, применяемые в мебельном производстве, или же металлические планки.

- Станина. Чаще всего ее делают из металлической плиты или же деревянного короба, на который крепят магниты или балласт для утяжеления.

- Крепеж. Когда делают сверлильный станок из дрели своими руками, то сразу подбирают муфты или зажимы, подходящие для фиксации конкретного инструмента.

- Древесина или металлические конструкции — в зависимости от того, из какой материал предстоит обрабатывать.

- Пружина, необходимая для реализации обратного хода.

- Если будет создаваться сверлильный станок на то понадобятся и сами магниты.

Инструмент

В данном случае подбор используемого инструмента зависит от материала для создания каркаса. Однако сразу стоит отметить, что уголок для измерения соединения элементов под 90 градусов будет необходим в любом случае. Даже мини-сверлильный станок при своем изготовлении требует соблюдения большой точности, поскольку это впоследствии отразится на качестве изготавливаемых отверстий.

Чертеж

Прежде всего нужно определиться с конструкций конечного изделия и материалом ее изготовления. Однако не нужно придумывать слишком сложные технические решения или дорогостоящие узлы. Типовой чертеж сверлильного станка из дрели довольно прост. Он предполагает создание прочной и устойчивой станины, на которой крепят вертикальный штатив с подвижной кареткой. Учитывая это, особое внимание стоит уделить реализации перемещения дрели в вертикальной плоскости, хотя использование уже готовых направляющих сильно упрощает этот процесс. Если в качестве каркаса использовать подставку микроскопа, фотоувеличителя или пресса, то чертеж будет основан на их базе, а весь процесс изготовления сильно упрощается.

Станина и штатив

Даже мини-сверлильный станок нуждается в устойчивом основании. Оно не только должно удерживать всю конструкцию, но может оснащаться различными элементами для фиксации инструментов или других приспособлений. Продумывая устройство сверлильного станка, стоит прислушаться к советам специалистов. Многие мастера рекомендуют создавать эти устройства из древесины. Поэтому для станины используют деревянный каркас в виде небольшого ящика. На нем располагают посадочные места для установки тисков или других конструкций. Если изделие планируется использовать на больших поверхностях, то станину делают из цельной плиты с отверстием под сверло. Так можно реализовать принцип сверления насквозь.

Так можно реализовать принцип сверления насквозь.

Практически любое устройство сверлильного станка предполагает установку вертикального штатива под углом в 90 градусов к станине. Поэтому в работе очень важно использовать точный Также нужно произвести надежную фиксацию штатива с использованием дополнительных креплений в виде уголков.

Если работы предполагают под определенным углом, то можно заранее сделать определенные приспособления, которые будут крепиться на станине. Чаще всего в таких случаях используют уже готовые шаровые тиски с регулируемым углом наклона.

Создание механизма перемещения

Когда изготавливают самодельный сверлильный станок из дрели, то данному этапу необходимо уделить особое внимание. Дело в том, что вертикальный ход должен быть мягким, без перекосов, люфта или смещений. Учитывая это, профессиональные мастера рекомендуют в работе использовать уже готовые направляющие, которые можно взять с других устройств. Также можно применять системы, изготовленные для выдвижения ящиков у корпусной мебели. Они достаточно надежны и могут выдерживать большие нагрузки.

Установку направляющих производят прямо на штатив или специальные планки, прикрепленные к нему. В данной работе очень важно использовать измерительный инструмент, поскольку эти элементы нужно располагать также под углом в 90 градусов по отношению к станине и параллельно друг другу. Не следует допускать даже небольших перекосов или смещений.

Вторую часть направляющих фиксируют на специальную каретку, где и будет установлена сама дрель. Ее изготавливают из древесины и подгоняют под размеры исходного инструмента. Также на каретку крепят небольшую ручку, при помощи которой оператор будет контролировать процесс перемещения.

Для реализации возвратного движения и облегчения управления ходом каретки на станок устанавливают пружину. Один ее конец фиксируют наверху штатива, а второй — монтируют на подвижный механизм. При этом сразу проверяют уровень ее натяжения, который при необходимости можно изменить путем урезания витков или их растягивания. Однако такую настройку лучше всего производить под нагрузкой, а значит, ее выполняют только после фиксации на каретке дрели. Некоторые мастера рекомендуют делать пружину съемной, ее можно было извлекать после работы. Так она не будет растягиваться и слабеть.

Однако такую настройку лучше всего производить под нагрузкой, а значит, ее выполняют только после фиксации на каретке дрели. Некоторые мастера рекомендуют делать пружину съемной, ее можно было извлекать после работы. Так она не будет растягиваться и слабеть.

Фиксация дрели

Обычно инструкции, рассказывающие, как сделать сверлильный станок из дрели, рекомендуют создавать специальные крепежные системы, с которыми в итоге очень сложно работать. Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Очень важно, чтобы инструмент был закреплен плотно и перемещался в зажиме. Поэтому еще на стадии изготовления каретки ему практически не оставляют свободного пространства, ограничивая со всех сторон конструкционно. Фактически сама каретка представляет собой своеобразное ложе для дрели, в котором она будет сидеть очень плотно. Дополнительные же элементы нужны лишь только для надежности фиксации. Такой подход сильно упростит конструкцию и позволит быстро извлекать инструмент при необходимости.

Вывод

Учитывая материал, изложенный выше, можно сделать вывод о том, что сверлильный станок из дрели можно изготовить самостоятельно и без больших финансовых затрат. При этом конечное изделие будет максимально адаптировано к выполнению конкретных технических задач сможет удовлетворить соответствующие запросы конечного пользователя. Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

Те, кто хоть раз пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Собирался я сделать эту стойку целый год, а может и больше. Уйдя в отпуск я наконец приступил к работе. В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня также выполнена из квадратной трубы 40х40х3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Забыл сказать, заранее я заготовил комплект предварительных чертежей, по которым и делал базовые элементы. Комплект окончательных чертежей будет выложен в конце статьи. Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось. Как у автора все так просто, я не знаю. А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

и задней. В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления. Отверстий под провода здесь не видно, но в чертежах они есть.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос. К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось. Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине. Для центровки оси пришлось изготовить втулки, так сказать, ручным методом, без токарного станка. Для этого зажал две гайки М10 на оставшемся обрезке болта (обрезок не выбрасывайте, он потом пригодится), вставил в дрель и обточил всю конструкцию на электроточиле. Так как резьбы на обрезке болта уже нет, то и резьбу во втулках тоже надо высверлить. В головке болта выполнено отверстие с резьбой М5 для крепления рукоятки. Получилось довольно неплохо.

На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Вот результат:

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта. Резьбу под регулировочные болты я выполнил только черновым метчиком, что бы избавится от самопроизвольного раскручивания.

Вид с другой стороны. Извиняйте за мои сварные швы, как умею, так и варю.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

С одной стороны, на накидную часть ключа наварил самодельную шайбу из полосы.

Далее элемент которого нет в оригинальной конструкции — это упор. Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Вот так это выглядит. На фото так же попала вспомогательная каретка, на которой будет размещаться линейка и подручник для деревообработки.

А тут видно элемент регулировки стола.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25х4 мм, вынос из трубы 30х30х2. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

Немного ближе.

И аккуратненько завариваем. Я переживал за качество этих швов, так как это место самое слабое во всей конструкции.

На время отложим сварочник и займемся дрелью. Как я уже говорил, станок я собирался сделать целый год. За это время обзавелся дрелью, которую не жалко. Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608. Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Внимание, слабонервным просьба не смотреть на следующую картинку! Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

И что я получил в итоге. Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Ниже запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

А вот он и готовый. Он получился упрощенной функциональности, регулировки по высоте нет. Я никогда в жизни не работал на токарнике по дереву, и пометаллу тоже, буду учится и пробовать.

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Я как всегда дождался похолодания, чтоб начать покраску. Поэтому пришлось красить в сарае, удовольствие не из приятных, красьте на улице. Я выбрал зеленый цвет, эта ассоциация еще с детства — если станок, то зеленый.

Покраска станины. Лень было провод вынимать, колхоз так колхоз.

Краска высохла и вот результат работ:

С другой стороны:

И в положении токарного станка:

Вот и обещанные чертежи . Всех нормоконторолеров и сильно умных прошу чертежи не комментировать, и даже не смотреть:)) шутка. Пользуйтесь на здоровье! Я даже составил спецификацию по которой можно прикинуть объем необходимых материалов. Но должен предупредить, не верьте слепо чертежам, перепроверяйте, я не робот и могу иногда ошибаться.

В результате получился отличный инструмент. В полной мере оценить токарный вариант я пока не могу, так как в место резцов у меня есть только стамеска. Но в качестве сверлилки присутствует пару «но»:

- Старайтесь сделать станину как у автора Zhelezjaka , конструкция будет проще, легшие и ровнее.

- Одно плечевая рукоятка жутко неудобная, объяснить трудно в чем неудобность, но неудобно. Я буду переделывать в трех плечевую. В моем варианте это просто, открутил одну и прикрутил другую. Если будете делать по оригинальной версии, то обратите на это внимание.

- Рукоятка вынесена, как бы, за станок, что увеличивает требуемое свободное пространство. В дальнейшем я буду переносить ее ближе к шпинделю посредством цепной передачи.

- Передний центр (зубчатая штука, которая вращает деревянную заготовку) очень плохо удерживает заготовку. Конструкцию надо менять.

И не забывайте при работе пользоваться средствами индивидуальной защиты. Не нарушайте требования техники безопасности, какими бы они глупыми и смешными не казались.

В современном производстве применение разнообразных станков стало настолько популярно, что сейчас без этого оборудования не обходится ни одна приличная мастерская.

И действительно, мини сверлильный станок с ЧПУ позволяет человеку заниматься выполнением таких работ, которые он самостоятельно завершить если и сможет, то с применением огромных затрат времени.

Это касается обработки металлов, дерева и других плотных материалов, которые довольно сложно использовать без специализированного оборудования. Еще один большой плюс станков в том, что изготовить сверлильный станок своими руками не представляет из себя ничего сложного.

При желании человек с базовыми навыками механика сможет собрать самодельный сверлильный станок за пару дней. Именно о сборке самодельных сверлильных станков сейчас и пойдет речь в данной статье.

1 Особенности и назначение

Сверлильные станки используются в промышленности крайне широко. По сути, именно их изобретение стало настоящим переворотом в мире промышленников, которые желали быстро нарастить темпы производства.

И действительно, наличие станков на производстве – это настоящее благо. Качественный сверлильно-пазовальный агрегат способен выполнять работы с удивительной точностью, при этом снижая требования к изначальным навыкам человека, что использует его в работе.

Объясняется такой феномен очень легко. Давайте представим, что вам необходимо создать металлическую пластину с десятью отверстиями на ней.

Отверстия должны быть разных диаметров. От самых маленьких, до крупных. Пластина при этом имеет толщину в 3-5 мм. То есть для работы по металлу придется использовать достаточно мощное сверло.

Отметим, что крупные сверла используются крупными инструментами, такие дрели, как правило, достаточно тяжелые. Неподготовленному человеку даже держать в руках их будет сложно. Не говоря уже о выполнении более-менее длительных работ.

Плюс к этому стоит понимать, что от вас будет требоваться филигранная точность, ведь эта деталь является всего лишь частью более крупного механизма.

Один небольшой промах, и вся конструкция может стать полностью непригодной для работы. Особенно это касается станков для сверления печатных плат. При обработке плат точность их разметки определяется десятыми долями миллиметра.

Если дать человеку все необходимое оборудование, то даже с наличием опыта он будет возиться с пластиной не меньше, чем пару часов.

При сверлении плат этот показатель затрат времени может удвоиться.

И это в том случае, если вы имеете опыт работы и соответствующие навыки. Если же его нет, то на заготовку одной только пластины может без преувеличения уйти целый день.Если же использовать в работе мини станок, то время работы сокращается в несколько раз. На нем уже зафиксирован весь необходимый инструмент. Сверло стабилизировано и четко направлено.

Все что от вас требуется – это правильно установить пластину на координатный стол, запустить двигатель и просверлить отверстие. Затем сменить положение детали и продолжать работу по той же технологии. Как вы сами видите, продуктивность производства выходит на качественно новый уровень.

1.1 Составляющие станка

Теперь обратимся непосредственно к составляющим станка. Ведь если вас интересует вопрос, как делают сверлильные станки или как сделать сверлильный станок своими руками, то в первую очередь вам надо разобраться с деталями, что будут применяться при его сборке.

К счастью, мини настольный сверлильный аппарат сделанный своими руками состоит из нескольких основных деталей. Устройство сверлильного станка определяет качество работы самого устройства, однако здесь все зависит от многих факторов.

Итак, сверлильные станки состоят из:

- станины или основания;

- закрепляющей рейки или рамы;

- механизма регулирования положения устройства;

- крепления для рабочего механизма;

- двигателя или механизма, что выполняет непосредственно сверление;

- переходников, цанг и других подобных материалов;

- всевозможных ручек, стабилизирующих ножек и других дополнительных деталей, что используются для улучшения конструкции устройства.

Стоит заметить, что практически не имеет значения, рассматриваете ли вы настольный сверлильный станок для обработки печатных мини плат или стандартный стационарный образец.

Вы, конечно же, будете использовать разные детали для сборки самодельного сверлильного станка, однако общая схема и устройство сверлильного станка останется все той же. Разница будет только в конкретных деталях и их габаритах.

Разница будет только в конкретных деталях и их габаритах.

Например, самодельный настольный агрегат для сверления мини плат под электронику будет монтироваться на мелкую станину. В большинстве случаев вам не понадобится даже тумба. Достаточно будет взять крупную тяжелую рейку, которая по своему весу будет составлять минимум половину конструкции устройства для сверления плат.

Также при разработке мини плат вам понадобиться куда более простой и мелкий двигатель, так как сверление мини плат предусматривает необходимость более ювелирной работы, где мощность не является приоритетом.

1.2 Подбор деталей для сборки

В первую очередь всегда обращают внимание на станину или основание. Основание для внушительного станка должно быть очень прочным и устойчивым. Необходимо для таких целей использовать стол с хорошими опорами, специальные подставки, можно крепление от фотоувеличителя и т.д. Подойдет даже тумба нужных размеров и габаритов, но тут уже решать вам.

Если же мы рассматриваем настольный образец, то координатный стол тут будет выступать первым основанием, на которое уже устанавливают сам настольный сверлильный станок. В таком случае станину можно будет сделать из металлической пластины или чего-то подобного.

Что интересно, некоторые умельцы умудряются собрать стол или станину для станка даже из древних частей фотоувеличителя. То есть на изготовление можно применять самые разнообразные детали.

Главное, чтобы стол или станина, на которую крепят устройство, была крайне устойчивой и не давала вибраций во время работы.

Раму для крепления можно сделать своими руками. Точно так же обходятся и с креплением для рабочего механизма. Здесь можно использовать металлический уголок с просверленными отверстиями или что-то подобное.

Уголок крепят на стол шурупами или приваривают к станине. Там же устанавливают подъемный механизм. Его делают из старого домкрата, амортизирующей трубы, раздвижных реек и других подобных механизмов.

Движок для работы потребуется достаточно мощный, поэтому вам придется перебрать несколько вариантов. Причем стол и основание станка должны без проблем выдерживать его вес и гасить вибрации во время работы.

Неплохой на изготовление подойдет асинхронный движок от стиральной машинки или чего-то подобного. Можно воспользоваться и движком от дрели или самой дрелью.

2 Схема создания станка

Если рассматривать только простейшие модели оборудования, которые можно быстро собрать своими руками. То лучше всего для этих целей подходит стандартная схема сборки сверлильного оборудования.

Однако отметим сразу, что есть две основные технология его сборки. Первая – более простая, заключается в использовании готовой дрели, которую просто прикручивают к креплениям.

Вторая же – это довольно сложный вариант, и он заключается в сборке станка из отдельного двигателя, цанг, направляющих и т.д.

Этапы работы:

- Собираем стол и основание под мини станок, занимаемся креплением станины.

- Монтируем основную стабилизирующую раму.

- Подключаем крепление для движка.

- Занимаемся обустройством подъемного механизма.

- При необходимости устанавливаем пружины и амортизаторы.

- Монтируем рабочий элемент станка.

- Подключаем все контакты, устанавливаем сверло.

При сборке станка из готовой дрели работать вам будет проще. Все что от вас требуется – это создание крепкой рамы с возможностью подъема и опускания сверлильного механизма, к которой затем подключат дрель.

Возиться с блоками питания и сборкой движка здесь нет нужды. Нужно просто хорошенько зафиксировать инструмент и подключить его к электричеству.

Сборка движка уже предусматривает монтаж блока питания, преобразователя и, если двигатель имеет непрямую передачу усилий, механизмов, что занимаются их передачей.

Поэтому для подготовки второго варианта придется потратить больше времени, сил и энергии. Да и определенные инженерные навыки тоже не будут лишними.

2.1 Самодельный сверлильный станок из обычной дрели (видео)

Рекомендуем также

Самодельный мини сверлильный настольный станок

В радиолюбительской практике часто приходится изготавливать печатные платы, в которых необходимо сверлить много отверстий диаметром 0,5-3,0 мм, которые ручной, дрелью или на большом сверлильном станке просверлить невозможно.

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

Конструкция

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. В самой штанге по центру симметрии с отступом от края отреза на 15 мм просверлено отверстие диаметром 10 мм под направляющий болт.

После подготовки основания можно приступать к изготовлению деталей. Столик сделан с дюралюминия и имеет размеры 100×120 мм толщиной 15 мм. Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками.

Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Пластина сделана из дюралюминия размером 50 мм на 130 мм, толщиной 15 мм. Толщина не критична, может быть от 5 мм и толще. Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо. Если потребность в мини ручной дрели бывает частой, то можно установить винт с барашком.

Следующая деталь, это ручка-рычаг, благодаря которой обеспечивается ход сверла во время сверления, который составляет около 7 мм. Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Еще потребуется болт длиной 60 мм с резьбой на конце длиной, равной толщине пластины мини сверлильного станка, конус Морзе а1 для насадки патрона на вал двигателя и пружина достаточной жесткости, для возврата пластины с двигателем в исходное состояние.

Сборка

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Болт продевается сначала через отверстие 10 мм ручки-рычага, далее вставляется в штангу. Одевается пружина и болт закручивается в подвижную пластину. Места трения деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз.

Если усилие пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

Детали

Электродвигатель я использовал ДПМ-35Н1 на напряжение питания постоянного тока 27 В. Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Работа

Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе.

Всего просмотров: 25348

О сверлах для сверления печатных плат

Как правило, настольные мини сверлильные станки применяются для сверления печатных плат для радио конструкций. Основой для печатных плат служит фольгированный стеклотекстолит, который из-за наличия в материале стекла очень быстро тупит режущие кромки сверла. После сотни просверленных отверстий в стеклотекстолите сверло приходит в негодность. Заправить сверло диаметром 0,7 мм качественно в домашних условиях практически невозможно. Есть твердосплавные сверла, специально предназначенные для сверления стеклотекстолита. Они выпускаются разных диаметром от 0,5 мм до 2,0 мм и все имеют хвостовик диаметром 2 мм.

Одним твердосплавным сверлом без заправки режущих кромок можно просверлить десятки тысяч отверстий. Один недостаток у такого сверла, оно очень хрупкое и легко ломается, если приложить боковое усилие. Если твердосплавное сверло зажать в ручной дрели, то при первом же касании к поверхности детали сверло сломается. В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

Как сделать сверлильный станок из домкрата (2 пошаговые инструкции)

Качество и точность просверленных отверстий, во многом зависят от мастерства исполнителя, однако даже новички без опыта могут делать отличные результаты, используя специальное оборудование. Аккуратность и удобство работы сверлильным станком, превосходит обычную дрель по эффективности, но и стоят такие устройства гораздо дороже. Для опытных мастеров и активных энтузиастов, мы составили 2 детальных руководства по бюджетному изготовлению сверлильного станка из доступных деталей.

Особенности изготовления

Как и любое приспособление для работы в мастерской, классический сверлильный станок обладает высокой точностью и надежностью сборки. Самостоятельное изготовление подобного оборудования требует детальных расчетов и повышенной аккуратности. Качество финального изделия, во многом зависит от опыта владения сварочным и режущим инструментом, а также, от наличия вспомогательных приспособлений (тисков, струбцин). При должной усидчивости и аккуратности, приличную рабочую модель можно сделать даже с базовыми навыками, только такая сборка потребует больше времени и усилий.В качестве главного вращательного элемента, в следующих инструкциях используется дрель или отдельно взятый электродвигатель. Домкрат, в представленных сборках, выполняет роль механизма подъема и опускания всего электропривода со сверлом. Для обеспечения устойчивости, сверлильный станок из домкрата располагается на массивном основании (желательно металлическом). Подробные детали обеих конструкций, описаны далее.

Инструкции по изготовлению

Сборка самодельных устройств в домашних условиях, практически всегда подразумевает уникальность конструкции, основанной на комбинации доступных деталей. Обычно, используется то, что есть в наличии или может быть куплено за относительно низкую цену (трубы, уголки, швеллера). Чтобы раскрыть тему более подробно, представляем 2 варианта инструкций, описывающих, как сделать сверлильный станок своими руками из домкрата, который используется в качестве стойки.Сверлильный станок из винтового домкрата и дрели

Первый вариант исполнения изделия предельно прост и требует базовых навыков для сборки. Устройство основывается на обыкновенной дрели, штатном домкрате ВАЗ 2101-07 и мелких металлических компонентах. Скорость подачи и подъема сверла, достаточно медленная, но сила упора в заготовку, весьма высокая. Конструкция стойки и крепежа интуитивно понятна, но требует повышенной точности и аккуратности при сборке.Требуемые материалы:

- Труба с наружным Ø 50 мм, длиной 550 мм (для направляющей).

- Труба с внутренним Ø 50 мм, длиной 170 мм (для кронштейна, перемещающегося по направляющей).

- Муфта водопроводной трубы Ø 50 мм (для крепления дрели).

- Уголок 40×40, толщиной 3 мм (для ушей стягивания муфты).

- Гайки и болты (для стягивания ушей муфты и крепления домкрата к основанию).

- Отрезок металлической пластины, толщиной от 3-х мм (для соединения кронштейна с домкратом и крепежом дрели).

- Массивная металлическая пластина: 400x300x10 мм (для основания станка).

Перечисленные компоненты указаны в качестве примера рабочего набора, из которого можно собрать точный сверлильный аппарат. Если конкретную деталь найти не получается, её можно заменить схожей по свойствам и прочности. Например, вместо круглых труб, вполне подойдут профильные, квадратные. Главное – понять общий принцип, а смекалка заполнит пробелы списка доступными материалами. Переходим к сборке.В первую очередь, следует убедиться в отсутствии люфтов упора домкрата. Если биение сильное, штатный бегунок можно слегка нарастить полосками металла, или припоем. Для достижения максимальной точности, можно сварить новый бегунок с требуемыми размерами. Вместо упора, к подвижной части приваривается, металлическая пластина, соединяющая домкрат с кронштейном.

Подвижный крепеж (кронштейн) для дрели, изготавливается из отрезка трубы с внутренним диаметром в 50 мм, который соединяется с муфтой при помощи металлической пластины. Сама муфта, в которую зажимается дрель, разрезана на 2 равные половины, по краям которых приварены уши из уголков с просверленными отверстиями, в которые продеваются болты для стяжки.

Установка домкрата и направляющей трубы с наружным диаметром в 50 мм, выполняется в сборе (кронштейн должен находиться на направляющей). Труба располагается по середине плиты основания станка, ближе к краю, а домкрат справа от неё (чтобы было удобно крутить ручку). Для удобства калибровки, данные детали к станине лучше прикрутить. К основанию трубы, можно приварить фланец, отрезок металла или уголки.

Финальным этапом изготовления стойки, будет точная калибровка направляющей с установленной дрелью. Необходимо добиться точного угла в 90° между сверлом и основанием, с боковой и передней части станка. При необходимости, можно подложить под направляющую трубу, несколько слоев фольги.

Таким незамысловатым способом, может быть изготовлена стойка для дрели из домкрата своими руками. Обзор готового устройства, с исчерпывающими комментариями автора, представлен в следующем видеоролике.

Из ромбического домкрата и электродвигателя

Второй вариант самодельного сверлильного станка основан не на готовой дрели, а на отдельно взятом электродвигателе от стиральной машины. В качестве регулируемой стойки используется ромбический домкрат. Представленная конструкция не обладает идеальной точностью, но отлично демонстрирует общую концепцию устройства, которую легко доработать, усилив и увеличив мощность. Главный плюс такого станка заключается в простоте сборки, и дешевизне комплектующих.Требуемые компоненты:

- Ромбический домкрат

- Электродвигатель от 300 ватт

- Сверлильный патрон

- Соединительная муфта или шлицевая втулка (для крепления патрона на вал двигателя)

- Массивная железная пластина (для основания станка)

- Рукоятка или штурвал (для удобной регулировки высоты сверла)

- Тумблер или клавишный переключатель (для запуска и остановки мотора)

- Тонкий листовой металл (для изготовления защитного корпуса привода)

- Болты и гайки (для крепления верхней части к домкрату)

Процесс изготовления данной самоделки подразумевает использование двигателя вместе со штатной монтажной пластиной, на которую он крепится в корпусе стиральной машины. Автор не стал снимать и переставлять привод с ременной передачей на другую площадку, а использовал стандартную (в ней основная причина биения). В качестве верхней опорной площадки для мотора, рекомендуется использовать металл, толщиной от 3-х мм, усиленный уголками.

Соединение верхней площадки с домкратом, можно выполнить при помощи сварки или болтов. Рекомендуется устанавливать ромбический подъемник в перевернутом виде, так как нижняя площадка у него имеет большую площадь и не будет забирать полезное пространство в рабочей зоне.

Объединив домкрат с верхней площадкой, можно переходить к установке сверлильного патрона на вал мотора. Автор изделия использует штатную втулку со шлицами, на которую приварен болт. Патрон накручивается на болт и контрогается. Если у вас в наличии нет подходящей втулки, можно приобрести копеечную соединительную муфту, заранее измерив диаметр вала и патрона.

Следующим шагом, упор домкрата приваривается к массивной железной пластине (основанию). Перед фиксацией, следует вставить сверло в патрон и расположить его точно перпендикулярно нижней площадке.

Для удобства эксплуатации, станок необходимо оснастить переключателем и рукояткой для вращения винта. Чтобы защитить электропривод от пыли и грубого физического воздействия, можно изготовить короб из тонкого листового металла по габаритам верхней площадки.

Устройство в данном исполнении может использоваться для повышения точности и облегчения сверления заготовок из дерева и металла, толщиной до 3-х мм. Изделие обладает потенциалом, который можно реализовать, имея четкое понимание, как сделать сверлильный станок из домкрата своими руками. Видео, представленное ниже, демонстрирует процесс сборки в более наглядном формате, но без русскоязычных комментариев. Сохраните эту страницу в своей соц. сети и вернитесь к ней в любое время.

Самодельный сверлильный станок по металлу своими руками

Для мастеровитого человека нет ничего невозможного. И при желании талантливый энтузиаст в состоянии смастерить что угодно. Сегодня мы расскажем о том, как собрать сверлильный станок своими руками, поскольку эта тема более чем актуальна. Покупка заводской модели, даже если речь идет о б/у технике, требует немалых затрат семейного бюджета. Мы же расскажем, как собрать сверлильный станок по металлу из подручных средств с минимальными инвестициями.

На сегодняшний день есть 2 проверенные конструкции, которые легко собрать в «гаражных» условиях. Это – станок на базе электродрели и агрегат на основе обычного асинхронного мотора от бытового прибора. Рассмотрим каждый из вариантов поочередно.

Самодельный станок на базе электрической дрели

За основу нашего будущего станка мы возьмем обыкновенную электрическую дрель. Данный инструмент отличается малым весом. Это говорит о том, что в качестве стойки нам не обязательно использовать конструкции из прочных металлов. Обыкновенные деревянные доски или даже ДСП вполне подойдут для наших целей.

Самодельный сверлильный станок по металлу на основе дрели состоит и четырех основных узлов, таких как станина, вертикальная стойка, электрическая дрель и подающий механизм. Выбор основания станка (станины) – очень ответственный момент, поскольку от прочности и массивности данной конструкции будет зависеть интенсивность вибраций во время работы. Это очень важно, поскольку массивная станина позволит улучшить качество обработки заготовки.

Что можно приспособить в качестве основания для станка? Если у вас дома найдется советский фотоувеличитель, который использовался для проявки фотоснимков, – вам повезло. После некоторых манипуляций его легко превратить в полноценную основу для самодельного сверлильного станка. Если же фотоувеличитель найти не удалось даже на рынке б/у техники – можно заменить этот элемент обыкновенной конструкцией из 20-миллиметровой мебельной плиты. Она обеспечит достаточную жесткость для точной работы.

В процессе фиксации станины на стойке очень важно, чтобы между ними сохранялся идеально прямой угол. Это позволит увеличить точность сверления.

На стойке необходимо зафиксировать две направляющие, которые можно сделать из обыкновенных металлических полос. По направляющим будет перемешаться колодка с зафиксированной на ней посредством хомутов дрелью. Для дополнительной виброизоляции инструмента есть смысл положить между электродрелью и колодкой прокладку из резины.

Вертикальное перемещение колодки должно осуществляться с помощью рычага. Чтобы не испытывать дискомфорта во время сверления, есть смысл укомплектовать механизм подачи пружиной, способной возвращать инструмент в исходное положение. Пружина должна быть зафиксирована с одной стороны на колодке, а с другой – на закрепленном брусе.

Если вы не планируете использовать электрическую дрель автономно – можно позаботиться об эргономике вашего самодельного сверлильного станка по металлу. Для этого разберите переключатель дрели и установите кнопку запуска в удобном для вас месте.

Вот, собственно, и все. Если вы будете следовать вышеприведенному алгоритму, сборка сверлильного станка своими руками не станет для вас проблемой.

Самодельный станок на базе асинхронного мотора

Если хорошенько поискать – в домашнем хозяйстве вы, скорее всего, найдете самые разные электрические двигатели от бытовых приборов. Лучший выбор для сверлильного станка по металлу – асинхронный мотор, который используется в барабанных стиральных машинах.

Будьте готовы к тому, что сборка такого станка будет несколько сложнее. В первую очередь вам понадобиться более массивная стойка, которая будет поглощать значительные вибрации от мотора стиральной машины. Чтобы свести их до минимума, нужно установить мотор поближе к стойке и предусмотреть надежную станину. Но учтите, что близкое расположение мотора относительно стойки усложняет конструкцию, поскольку нужно будет монтировать шкив с передачей. Собирая такой агрегат, подгоняйте все детали и узлы максимально точно. От этого напрямую будут зависеть рабочие характеристики станка.

Для сборки шкивы нам понадобится шестерня, шестигранник, металлическое кольцо для зажима, 2 подшипника и 2 обрезка трубы, одна из которых – с внутренней резьбой. Подвижная конструкция изготавливается из шестигранника, трубки, кольца, подшипников и трубки с резьбой, где будет зафиксирован патрон. Шестигранник выступает в роли передаточного элемента, на который надевается шкив.

Чтобы быть уверенным в надежности соединения с шестигранником, есть смысл проделать надпилы на торцах трубки, на которую надевается кольцо и подшипники. Проследите за тем, чтобы все детали нашей конструкции были зафиксированы максимально надежно, чтобы избежать разрушения под воздействием вибраций.

Теперь приступаем к созданию регулировочной системы нашего агрегата. Для этого используем трубу с надпилами и шестерню, зубья которой должны легко проникать в сделанные нами надпилы. Чтобы сделать их максимально точными, предварительно нанесите на трубу пластилин и проведите по нему шестерней. Учтите, что труба-лесенка должна иметь высоту, соответствующую высоте подъема патрона. Ось с шестигранником необходимо впрессовать в трубу с предварительно сделанными прорезями.

Как вы поняли, вышеописанная конструкция непроста в изготовлении, и далеко не каждый мастер в состоянии довести такой «проект» до конца. Если вы не уверены в том, что у вас хватит навыков собрать такой сверлильный станок, – отдайте предпочтение первой конструкции на основе электродрели.

Выводы

Мы привели два самых удачных примера изготовления сверлильных станков своими руками. Так как представленная информация носит общий характер, мы рекомендуем более подробно ознакомиться с чертежами подобного оборудования, чтобы избежать неточностей и разного рода ошибок во время изготовления агрегата.

Практика показывает, что опытный мастер без труда справиться с амбициозной задачей, такой как создание сверлильного станка по металлу своими собственными силами. Остается лишь пожелать вам удачи.

Рекомендуем почитать

Как сделать сверлильный станок из дрели своими руками

Владельцы домашних мастерских или небольших цехов, размещенных в гараже или подсобном помещении, часто испытывают потребность в сверлильном станке. Покупка такого оборудования – это всегда существенные затраты, которые не все могут себе позволить. Станок для подготовки отверстий и других операций можно собрать своими руками, используя практически любую электрическую дрель.

Достоинства самодельных станков из дрели

При грамотном подходе качество собранного сверлильного станка может быть достаточно высоким, что выражается в точности подготовки отверстий в любых материалах и отсутствии вибраций при работе оборудования. При этом для сборки применяются доступные материалы и комплектующие, присутствующие практически в каждом гараже. К достоинствам выбора такого варианта относятся:

- Минимальные финансовые расходы, так как электродрель присутствует в каждой мастерской.

- Несколько вариантов реализации инструмента, в зависимости от состава комплектующих.

- Компактные размеры и возможность разместить оборудование на ограниченном по площади участке.

- Высокая точность сверлильных операций.

- Возможность работы с различными сверлами, а также оперативная замена инструмента.

- Инструмент всегда под рукой и не требует предварительной подготовки и настройки для работы.

- Сборка из подручных материалов не занимает много времени.

Размер, мощность и производительность станка определяется типом используемой дрели и потребностями ее владельца. Для сверления небольших отверстий подойдет самое простое оборудование. Если требуется сверлить толстые заготовки в большом количестве, электродрель должна соответствовать задачам. Стандартный самодельный станок применяется для подготовки отверстий сквозного и глухого типа, центровки, нарезания резьбы и других операций.

Этапы сборки станка из дрели

Операции сверления всегда сопровождаются вибрацией, негативно сказывающихся на точности и качестве отверстий. Такая особенность обязательно должна учитываться при сборке оборудования, а эффект от нее снижаться при помощи технологических решений. Типовая конструкция простейшего станка предполагает наличие следующих модулей:

- Прочное основание, установленное на полу в мастерской без наклона и других дефектов.

- Электродрель, патрон которой может быть как быстрозажимным, так и ключевым.

- Стойка, жестко зафиксированная на основании, собрать которую можно из дерева, металла и других подручных материалов.

- Мягкие прокладки, гасящие вибрации в местах соприкосновения дрели и стойки.

- Механизм, обеспечивающий движение инструмента в вертикальном направлении.

В качестве станины желательно использовать мощную и надежную конструкцию. В противном случае погасить вибрации будет достаточно сложно, что скажется на точности работы. Подойдет мебельная плита, собрать основание можно из деревянных досок достаточной толщины.

В качестве вертикальной стойки также можно использовать древесину или металл. Установка и фиксация элемента выполняется строго вертикально по уровню, иначе сверление отверстий будет выполняться под углом. На стойке крепятся вертикальные направляющие, по которым будет перемещаться рабочее оборудование. В качестве данных элементов можно использовать полосы металла, зафиксированные на шурупы или болты.

Еще одним вариантом считается приобретение специализированной стойки, установка которой возможна на практически любое основание. В состав входят все необходимые элементы для установки и фиксации инструмента.

В конструкцию механизма вертикальной подачи инструмента обязательно входят колодка, рычаг и пружина. Колодка предназначена для установки дрели и ее надежной фиксации. Мягкие прокладки монтируются между инструментом и колодкой. С помощью рычага владелец может перемещать инструмент в вертикальном направлении, обеспечивая необходимое усилие сверления.

Пружина придает станку жесткость. После снятия усилия за счет пружины происходит возвратное движение инструмента в исходное положение. Конструкций самодельного станка может быть большое число, а используемая дрель устанавливается в стационарном или съемном варианте.

После сборки сверлильного станка проверяется качество его работы. Для этого осматриваются тестовые отверстия на предмет соответствие их диаметра аналогичным размерам сверла. Если отверстие шире, значит присутствует вибрация. При жестко зафиксированной заготовке подаваемое сверло должно всегда точно попадать в отверстие, без каких-либо отклонений.

Инструмент при вертикальном перемещении не требует чрезмерных усилий, движется ровно, без заеданий и проскальзывания. Такой сверлильный станок доставит удовольствие от работы высоким качеством и точностью выполнения операций.

|

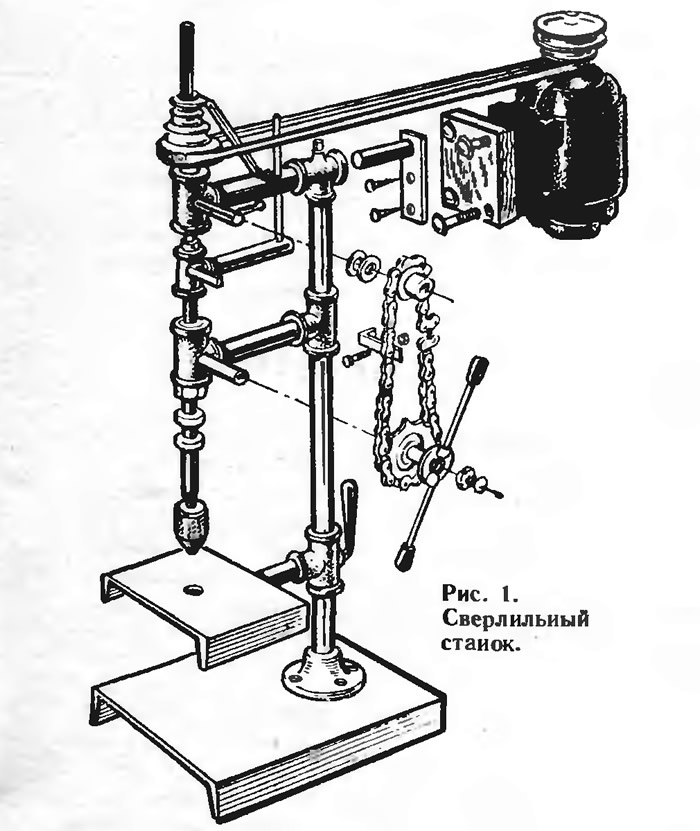

Сделать сверлильный станок своими руками несложно. В быту очень выгодно иметь инструменты и приспособления для выполнения слесарных и столярных работ. К тому же после устаревания некоторых бытовых приборов остаётся масса полезных запчастей, электромоторов и других вещей. Из них, при желании, можно в домашних условиях смастерить полезное оборудование. В этой статье читайте — как сделать сверлильный станок своими руками из дрели или асинхронного электродвигателя. Настольный сверлильный станок из дрелиСамый простой вариант — собрать сверлильный станок с применением дрели. Она весит не много, поэтому стойку монтируем из досок, ДСП или листового металла. Важно получить угол 90 градусов между плоскостью основания и держателем. Чтобы обеспечить свободный ход дрели строго в вертикальном направлении готовим направляющие. Это могут быть металлические профили. Главным условием является отсутствие люфта и перекосов. Площадка с дрелью должна ходить свободно. Собрав устойчивую, прочную конструкцию крепим направляющие профиля строго параллельно друг другу и перпендикулярно плоскости основания. На рисунке хорошо видно место крепления дрели к подвижной площадке и способ монтажа направляющих профилей. На видео внизу страницы можно посмотреть вариант рычажного способа подъёма площадки домашнего сверлильного станка. Для автоматического поднятия дрели вверх после уменьшения силы надавливания ставят пружины на растяжение или на сдавливание. Сверлильный станок из двигателя от стиральной машиныНа фото показан самодельный сверлильный станок, отличающийся от рассмотренного выше типом электропривода и более сложной механикой. Зачем нужны такие усложнения. Дело в том, что асинхронный двигатель от старой стиральной машинки более увесистый, и имеет большую вибрацию. Чем дальше от стойки расположен двигатель, тем сильнее будет тряска. Интенсивная вибрация будет приводить к неточному сверлению и поломке сверла. Есть два выхода – сделать мощную станину, когда при опускании сверла опускается и привод, или поместить мотор ближе к стойке держателя неподвижно, тогда ходить будет только рабочая часть станка. Второй способ требует более сложного исполнения. Здесь понадобятся шкива и ремень, позволяющие регулировать скорость вращения. Есть много вариантов и без ременной передачи с расположенным у стены приводом. Их собрать намного проще, но рассматриваемая ниже сборка отличается нестандартным подходом, и некоторые применяемые приёмы, возможно, окажутся полезными. По словам автора этой конструкции вибрации всё же есть, но они настолько минимальны, что при сверлении железа сверлом 0,7 мм, сверло осталось целым. Поскольку ни от автора, ни от других пользователей интернета нет описания по сборке такого станка, мы постараемся вкратце рассмотреть монтаж движущихся и регулировочных частей самодельного настольного сверлильного станка. Сборка подвижной части станкаУстройство сверлильного станка данной модификации подразумевает неподвижное расположение электропривода. Хотя о высокой точности при сборке такого рода механизмов в домашних условиях можно только мечтать, всё же нужно стремиться к максимально возможной подгонке деталей. От этого зависит работоспособность всего станка. Как видно на рисунке подвижная часть состоит из осевого шестигранника, подходящего размера трубки, двух подшипников, зажимного кольца и трубки с нарезанной внутренней резьбой для крепления патрона. Шестигранник является частью будущей передаточной системы, на него впоследствии наденется шкив. Трубку мы предварительно пропиливаем вдоль с обоих торцов болгаркой, причём, сверху надпилы делаем достаточно глубокими для надёжного сцепления с шестигранником. Вход должен быть плотным, вбивать молотком. Если надевание происходит без усилий, то нужно подобрать другую трубку. Затем набиваем сжимающее кольцо и подшипники. Система регулировки по высоте состоит из шестерни и трубы с надпилами. Для того, чтобы как можно точнее сделать надпилы следует раскатать пластилин и проехать по нему шестерёнкой. Получится отпечаток, который можно легко замерить и сделать соответствующую разметку на регулировочной трубе. Должно получиться примерно как на приведённом выше фото. Длина этой лесенки соответствует высоте, на которую максимально можно будет поднять сверло. Впрессовываем ось с подшипниками и шестигранником в трубу с прорезями. Получившаяся конструкция будет ходить вертикально вперёд и назад в стационарной трубе станины при прокручивании шестерни. Одновременно происходит вращение оси в горизонтальной плоскости через ременную передачу. Как можно заметить, станина выполнена с помощью болтов из металлического уголка. Вся конструкция крепится на стену. Предложенная модель сборки может быть дополнена или улучшена. Для кого-то может показаться, что «игра не стоит свеч». Однако решение и подход оригинальные и заслуживают на рассмотрение и обсуждение. • Скачать чертёж самодельного сверлильного станка со стационарным приводом Свежие записи: |

Как использовать дрель — лучшие советы для домашних мастеров

Фото: istockphoto.com

Элементы управления варьируются от одного сверлильного станка к другому, но есть ряд элементов, которые остаются в основном одинаковыми.

Прочтите и следуйте инструкциям производителя вашего сверлильного станка. Дрель следует отключить от сети, пока вы настраиваете ее для использования.

Установите скорость.Скорость на большинстве сверлильных станков регулируется путем перемещения приводного ремня от одного шкива к другому.Как правило, чем меньше шкив на оси патрона, тем быстрее он вращается. Практическое правило, как и при любой операции резания, заключается в том, что более медленные скорости лучше подходят для сверления металла, а более высокие — для дерева. Опять же, обратитесь к своему руководству за рекомендациями производителя.

Установите бит.Откройте патрон, вставьте биту, плотно прижмите патрон рукой вокруг вала биты, затем затяните три кулачка патрона с помощью ключа. Обязательно снимите патрон. Если вы этого не сделаете, когда вы включите дрель, он станет опасным снарядом.При сверлении больших отверстий сначала просверлите пилотное отверстие меньшего размера.

Фото: istockphoto.com